Способ управления дуговой сваркой путём определения мгновенных тока и напряжения

Формула / Реферат

1. Способ управления проникающей способностью сварочной дуги при выполнении проникающего шва между двумя соединяемыми вместе деталями, включающий в себя следующие стадии:

(a) измерение изменений мгновенного напряжения и тока горелки в течение по меньшей мере одного из сварочных импульсов;

(b) определение по измеренным изменениям мгновенного напряжения и тока характеристики проникающей способности сварочной дуги в ходе сварочного импульса; и

(c) регулирование параметров работы горелки и сварочного устройства на основе определенного значения характеристики проникающей способности дуги.

2. Способ по п.1, в котором на стадии (b) определяют изменение Z = U/I, где

Z - полное сопротивление системы проволока + дуга;

I - мгновенный ток в дуге;

U - мгновенное напряжение в дуге.

3. Способ по п.2, в котором на стадии (b) характеристика проникающей способности представляет собой DZ=Z2-Z1, где Z2 и Z1 - результаты измерений U/I, выполненных в разные моменты времени в ходе одного сварочного импульса.

4. Способ по п.3, в котором значение характеристики проникающей способности, используемое на стадии (с), представляет собой значение DZ из одного сварочного импульса.

5. Способ по п.4, в котором значение характеристики DZ, используемое на стадии (с), представляет собой среднее значение DZ за несколько сварочных импульсов.

6. Способ по п.5, в котором указанное среднее значение представляет собой средневзвешенное значение.

7. Способ по п.6, в котором при расчете средневзвешенного значения используют обновляемые значения U и I.

8. Способ по любому из пп.3-7, в котором работу сварочного устройства представляют в виде таблицы рабочих параметров, и измеренное значение DZ сравнивают с предварительно заданными низким и высоким значениями DZ.

9. Способ по п.8, в котором регулирование на стадии (с) основано на тех значениях в предварительно заданной таблице, которые соответствуют измеренному значению DZ между указанными предварительно заданными значениями.

10. Способ по п.9, в котором предварительно заданные значения DZ ограничивают низкое и высокое значения DZ в таблице.

11. Способ по любому из пп.8-10, в котором значения в таблице вычисляют пропорционально значению DZ, сравниваемому с предварительно заданными низким и высоким значениями DZ для указанного регулирования на стадии (с).

12. Способ по п.1, в котором вычисляемая на стадии (b) характеристика представляет собой время Т от начала импульса устройства до достижения Zмакс, причем Zмакс представляет собой наивысшее значение полного сопротивления на протяжении длительности импульса устройства, при этом полное сопротивление равно U/I, где U - напряжение в устройстве, а I - ток в устройстве.

13. Способ по п.12, в котором значение Т, используемое на стадии (с), представляет собой мгновенное значение, измеренное в одном сварочном импульсе.

14. Способ по п.12, в котором значение характеристики Т, используемое на стадии (с), представляет собой среднее значение за несколько сварочных импульсов.

15. Способ по п.14, в котором указанное среднее значение представляет собой средневзвешенное значение.

16. Способ по п.15, в котором при расчете указанного средневзвешенного значения используют обновляемые значения U и I.

17. Способ по п.12, в котором работу сварочного устройства представляют в виде таблицы рабочих параметров и измеренное значение Т сравнивают с предварительно заданными низким и высоким значениями Т.

18. Способ по п.17, в котором регулирование на стадии (с) основано на тех значениях в предварительно заданной таблице, которые соответствуют значению Т.

19. Способ по п.18, в котором предварительно заданные значения Т ограничивают низкое и высокое значения Т в таблице.

20. Способ по п.17, в котором значения в таблице вычисляют пропорционально значению Т, сравниваемому с предварительно заданными низким и высоким значениями Т для указанного регулирования на стадии (с).

21. Способ по любому из пп.1-20, осуществляемый для орбитальной стыковой сварки труб.

22. Способ по п.21, в котором проникающий шов выполняют без использования кольцевой подкладки.

23. Способ по п.21 или 22, в котором проникающий шов выполняют снаружи.

24. Способ по любому из пп.1-23, в котором применяют множество горелок и каждая горелка независимо следует стадиям (а), (b) и (с).

25. Способ по любому из пп.1-24, в котором для сварки используют способ MIG/MAG.

26. Способ по любому из пп.21-25, в котором регулирование на стадии (с) позволяет оценивать проникающую способность электрической дуги при изменении условий сборки соединяемых труб под сварку.

27. Способ по любому из пп.21-26, в котором регулирование на стадии (с) позволяет оценивать проникающую способность электрической дуги при изменении размеров механически обработанных концов свариваемых труб.

28. Способ по любому из пп.21-27, в котором регулирование на стадии (с) позволяет оценивать проникающую способность электрической дуги при нахождении горелки внутри трубы.

29. Способ по любому из пп.1-28, в котором регулирование на стадии (с) позволяет оценивать проникающую способность электрической дуги при изменении ориентации сварки.

30. Устройство для управления в реальном масштабе времени проникающей способностью сварочной дуги при выполнении проникающего шва между двумя соединяемыми вместе деталями, содержащее:

(a) источник питания для дуговой сварки, создающий последовательный сигнал тока и напряжения в режиме управляемого короткого замыкания;

(b) средство для измерения изменений мгновенного напряжения и тока в сварочной горелке в течение по меньшей мере одного из сварочных импульсов;

(c) средство для определения по указанным изменениям мгновенного напряжения и тока характеристики проникающей способности дуги в ходе сварочного импульса;

(d) средство для регулирования в реальном масштабе времени по меньшей мере одного параметра сварочной системы на основе определенной характеристики проникающей способности дуги.

31. Устройство по п.30, в котором средство (с) включает в себя средства для определения изменения Z=U/I, где

Z - полное сопротивление системы проволока + дуга;

I - мгновенное значение тока в дуге;

U - мгновенное значение напряжения в дуге.

32. Устройство по п.31, в котором средства для определения изменения Z определяют DZ=Z2-Z1, где Z2 и Z1 - результаты измерений U/I, выполненных в различные моменты времени в ходе одного сварочного импульса.

33. Устройство по п.32, в котором средство (с) выполнено с возможностью определения характеристики проникающей способности исходя из значения D Z одного сварочного импульса.

34. Устройство по п.33, в котором средство (с) выполнено таким образом, что характеристика DZ представляет собой среднее значение за несколько сварочных импульсов.

35. Устройство по п.34, в котором средство (с) выполнено таким образом, что указанное среднее значение представляет собой средневзвешенное значение.

36. Устройство по п.35, в котором средство (с) выполнено таким образом, что при расчете указанного средневзвешенного значения используются обновляемые значения U и I.

37. Устройство по любому из пп.31-36, в котором средство (с) выполнено с возможностью хранения данных, полученных в процессе сварки, в виде таблицы рабочих параметров и с возможностью сравнения измеренного значения DZ с предварительно заданными низким и высоким значениями DZ.

38. Устройство по п.37, в котором средство (d) выполнено таким образом, что для регулирования используются значения из таблицы рабочих параметрют, которые соответствуют измеренному значению DZ.

39. Устройство по п.38, в котором средство (с) выполнено таким образом, что таблица рабочих параметров ограничена предварительно заданными низким и высоким значениями DZ.

40. Устройство по п.30 или 31, в котором средство (с) выполнено с возможностью определения времени Т от начала сварочного импульса до достижения Zмакс, причем Zмакс представляет собой наивысшее значение полного сопротивления на протяжении сварочного импульса, при этом полное сопротивление равно U/I, где U - напряжение в устройстве и I - ток в устройстве.

41. Устройство по п.40, в котором средство (с) выполнено таким образом, что значение Т определяется в течение одного сварочного импульса.

42. Устройство по п.40, в котором средство (с) выполнено таким образом, что значение Т определяется как среднее значение за несколько сварочных импульсов.

43. Устройство по п.42, в котором средство (с) выполнено таким образом, что указанное среднее значение представляет собой средневзвешенное значение.

44. Устройство по п.43, в котором средство (с) выполнено таким образом, что при расчете указанного средневзвешенного значения используются обновляемые значения U и I.

45. Устройство по любому из пп.40-44, в котором средство (с) выполнено с возможностью хранения данных, полученных в процессе сварки, в виде таблицы рабочих параметров и с возможностью сравнения измеренного значения Т с предварительно заданными низким и высоким значениями Т.

46. Устройство по п.45, в котором средство (d) выполнено с возможностью регулирования на основе значений из таблицы рабочих параметров, которые соответствуют значению Т.

47. Устройство по п.46, в котором средство (с) выполнено таким образом, что таблица рабочих параметров ограничена низким и высоким значениями Т.

48. Устройство по любому из пп.30-47, выполненное с возможностью осуществления орбитальной стыковой сварки труб.

49. Устройство по п.48, выполненное с возможностью формирования проникающего шва снаружи.

50. Устройство по любому из пп.30-49, выполненное с возможностью осуществления сварки с использованием метода MIG/MAG.

Текст

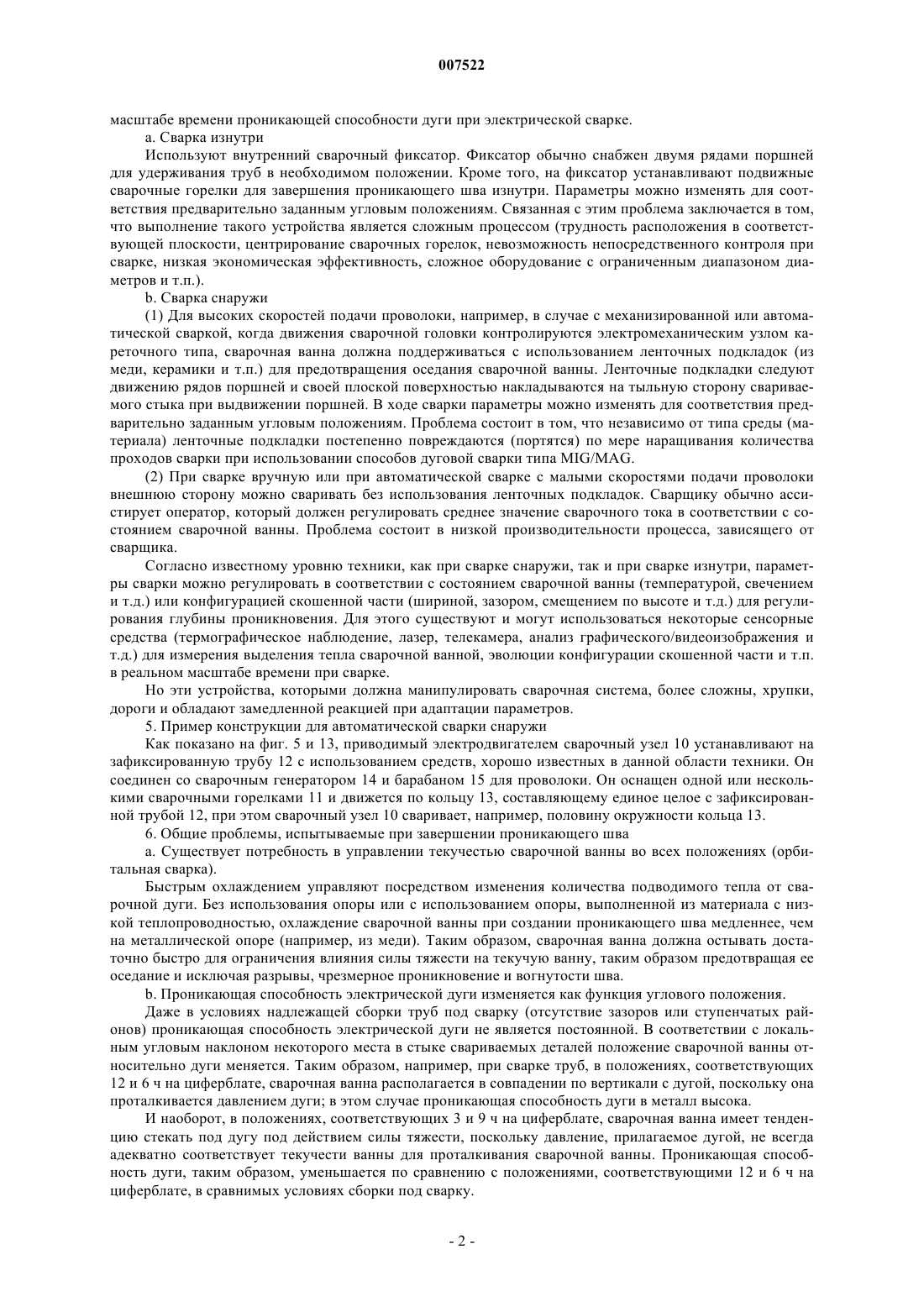

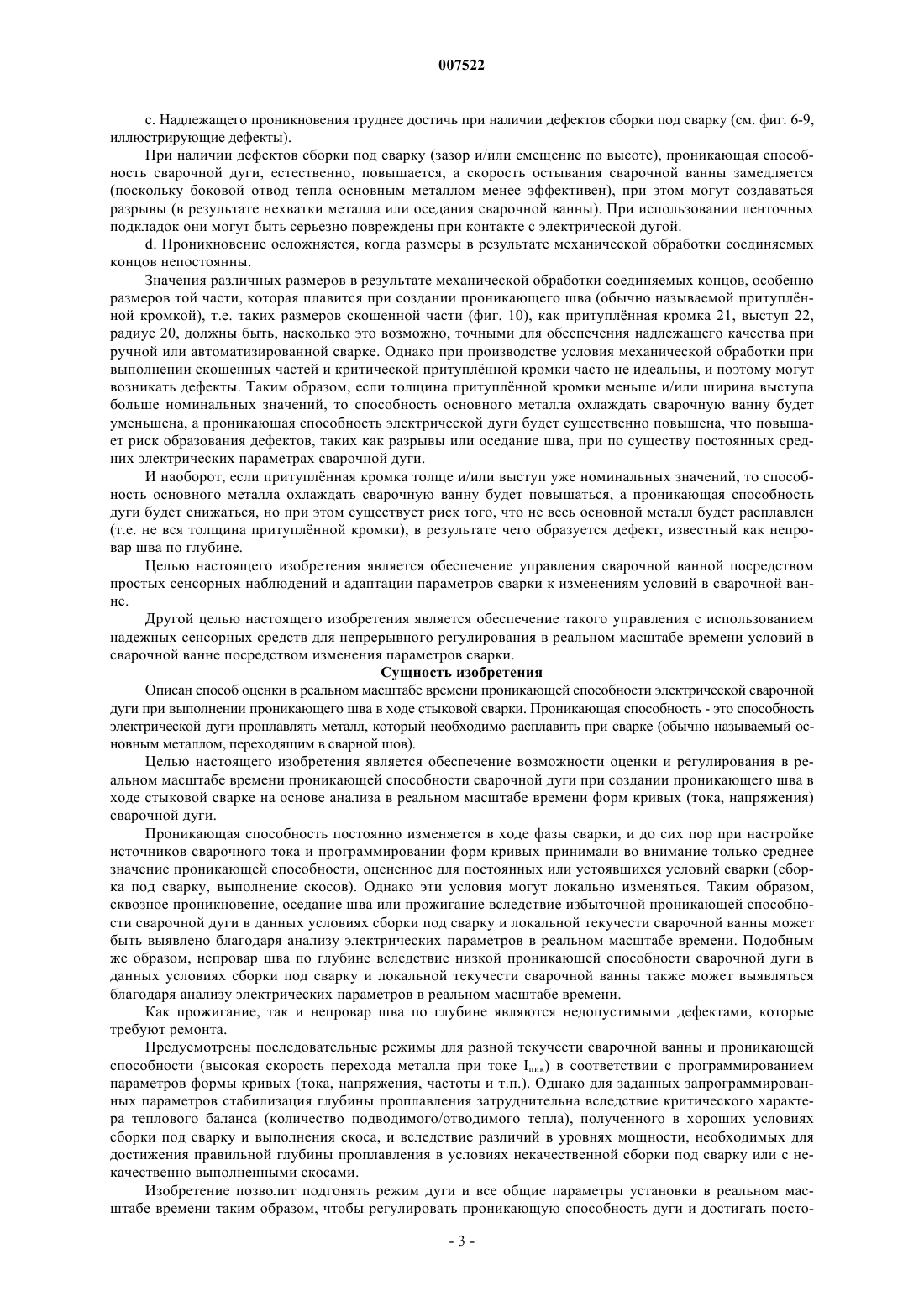

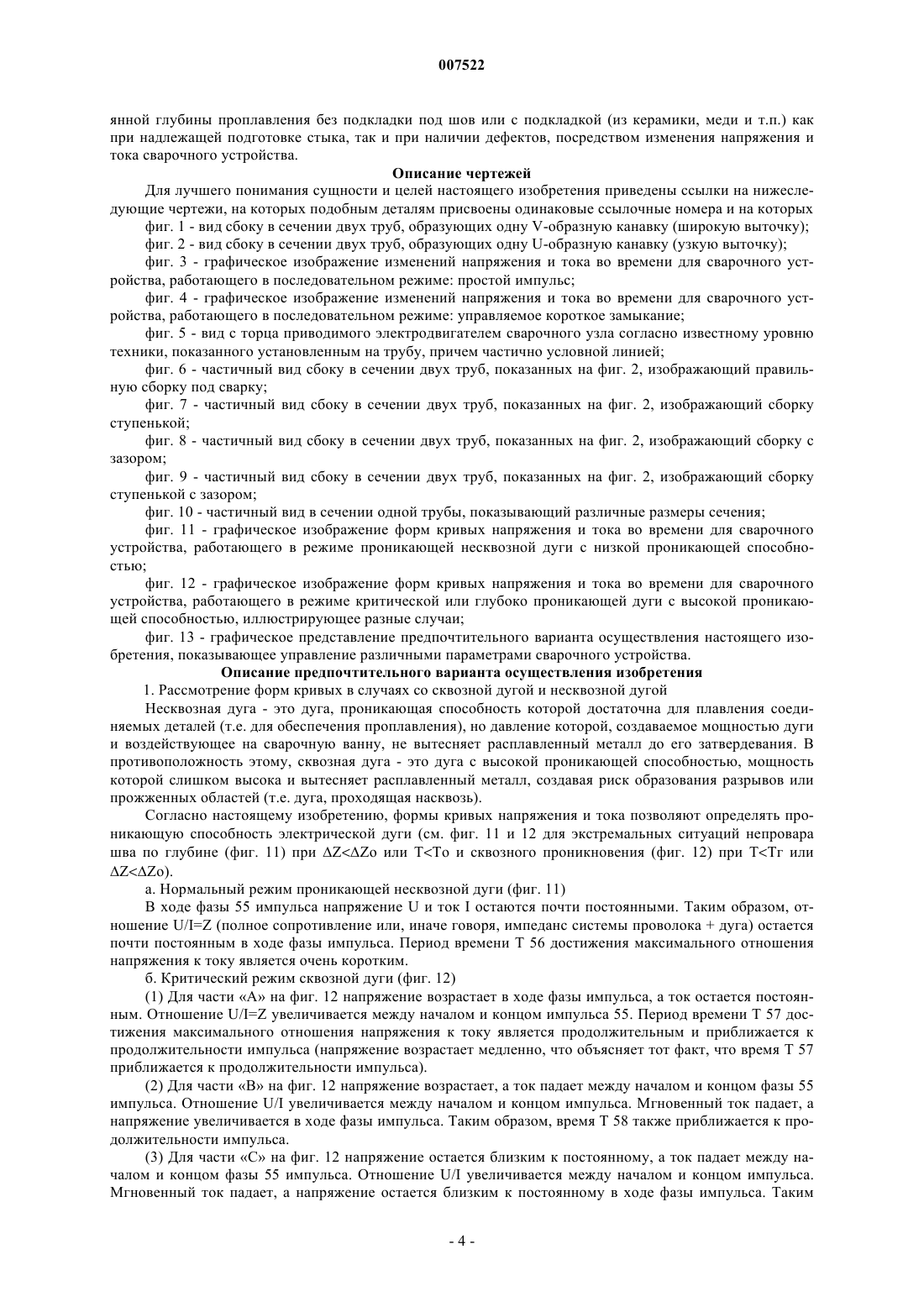

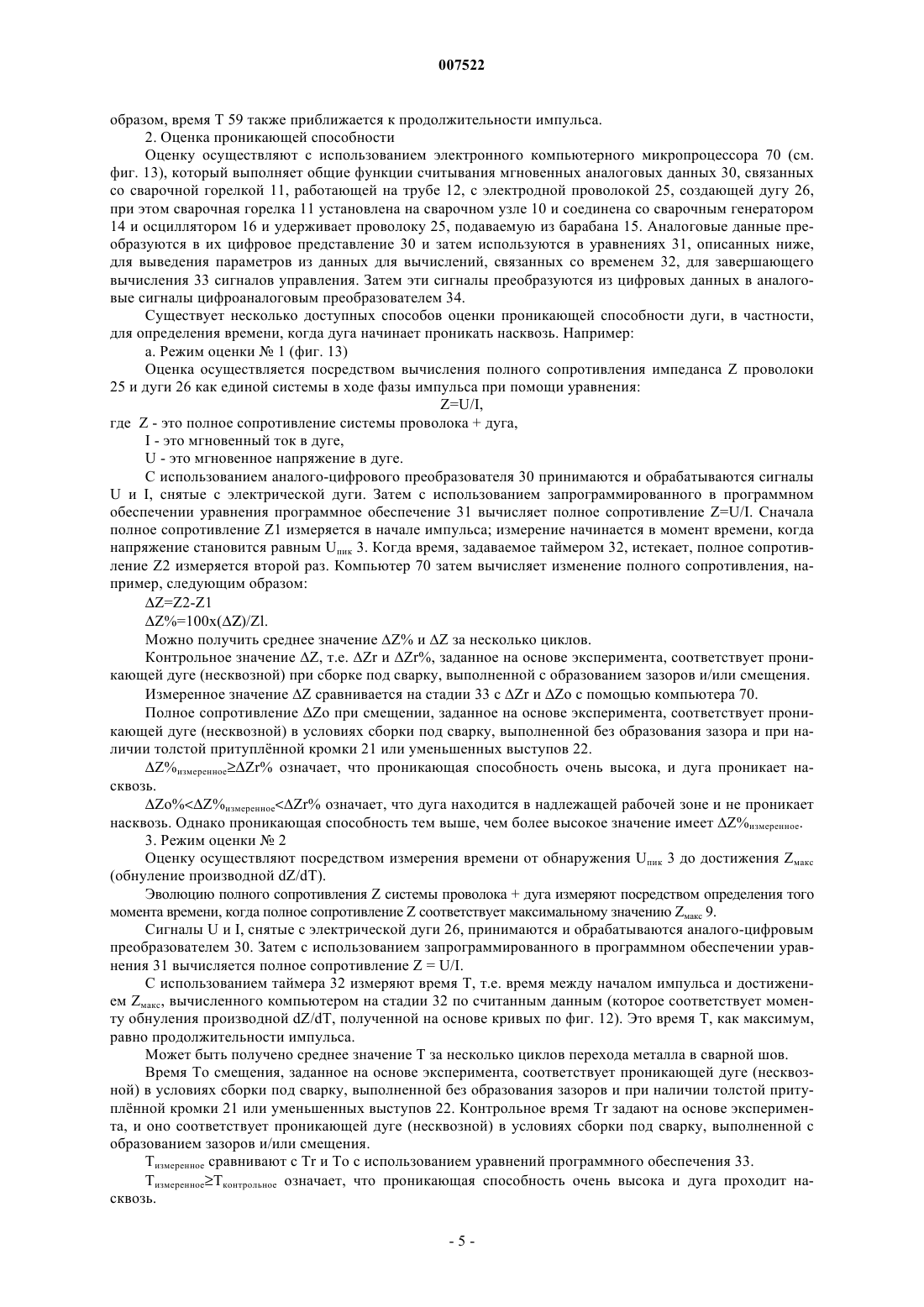

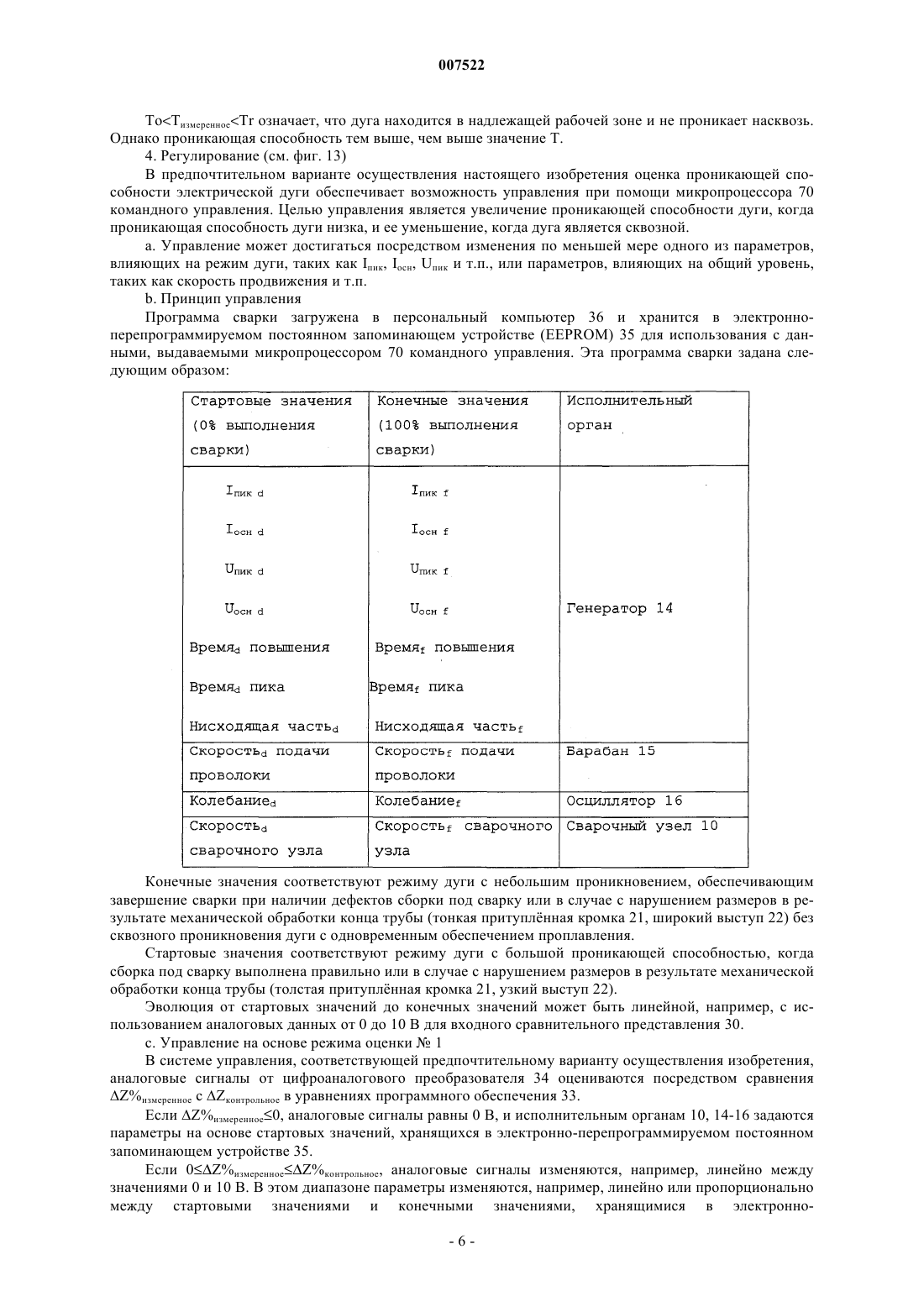

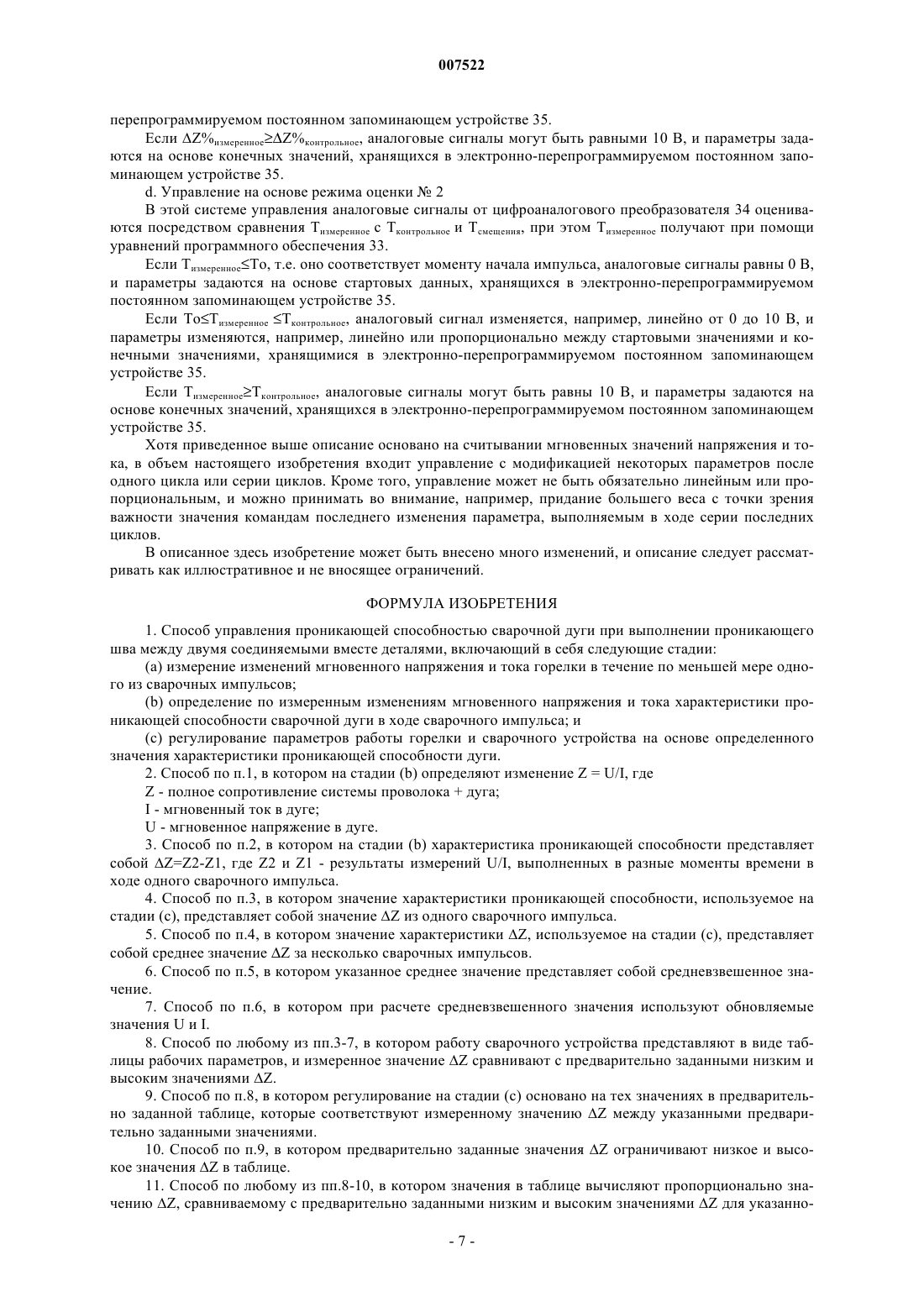

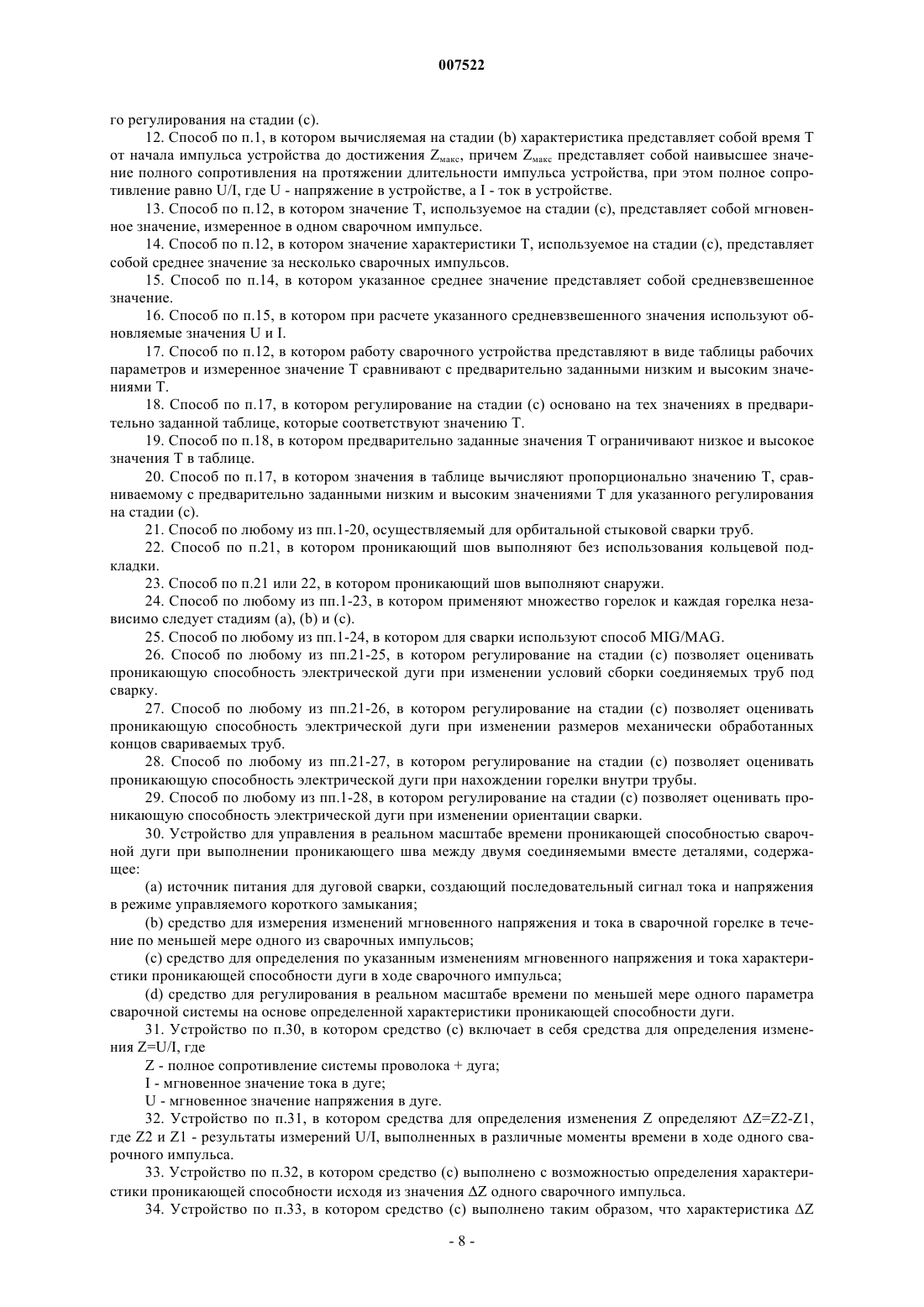

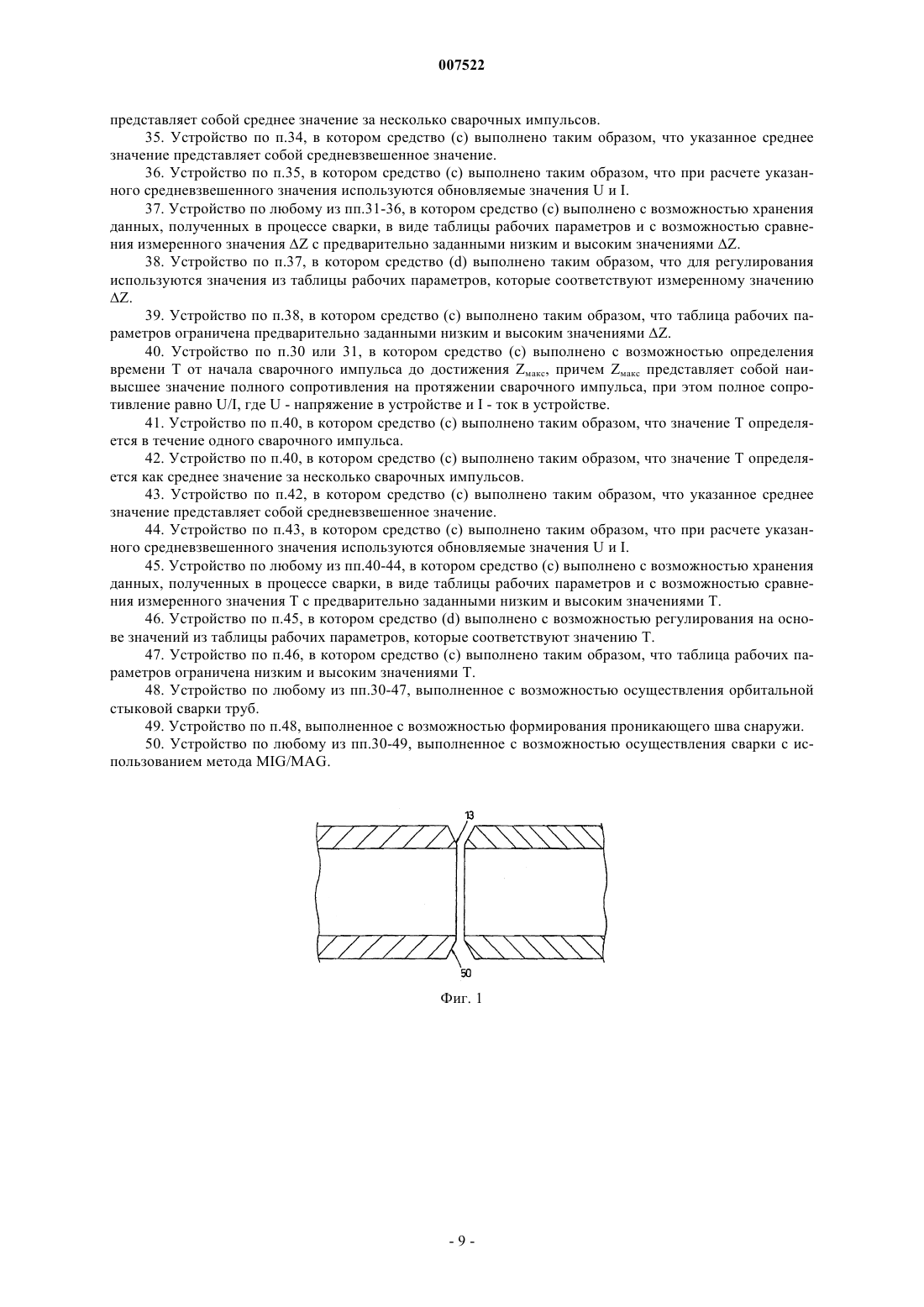

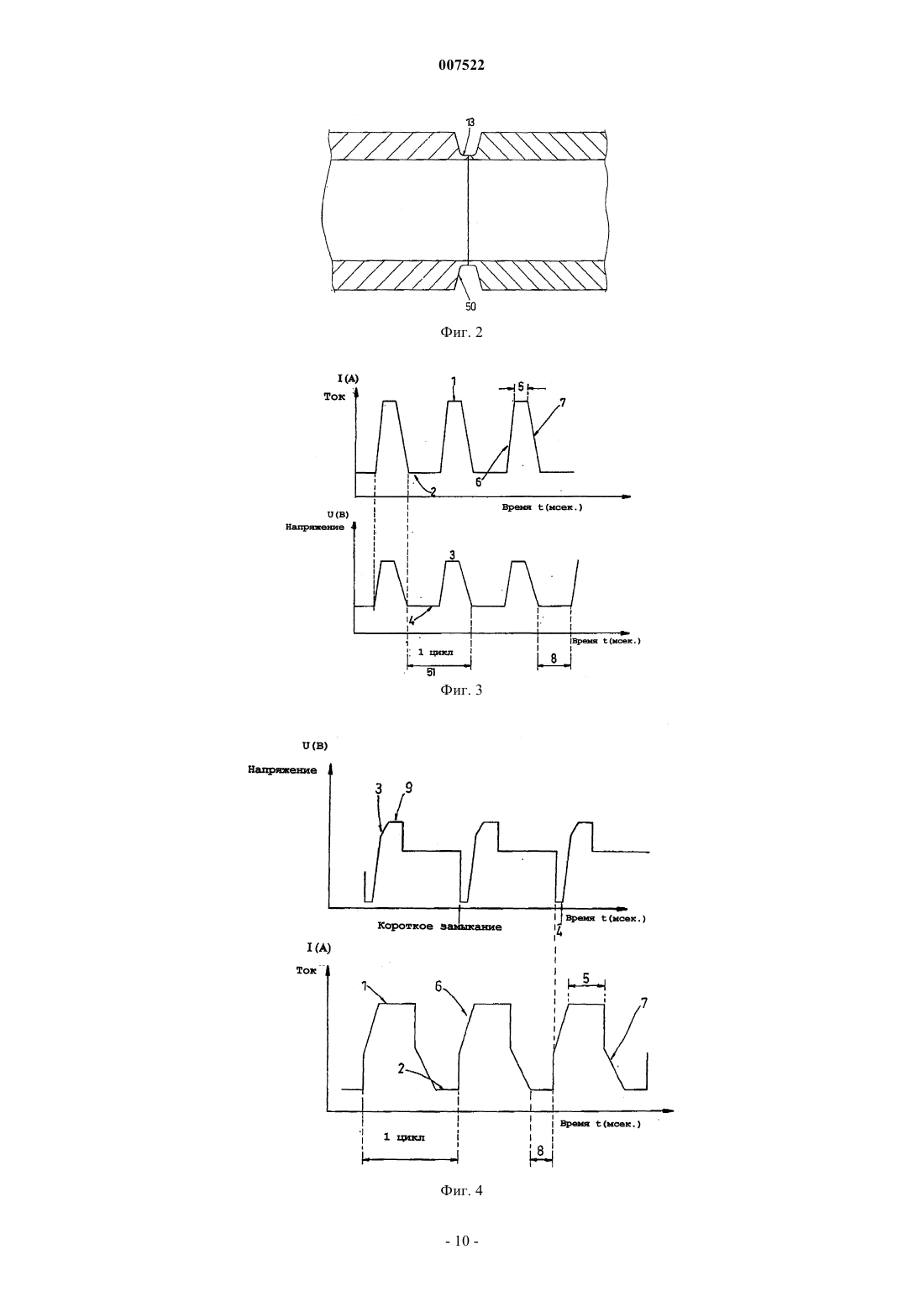

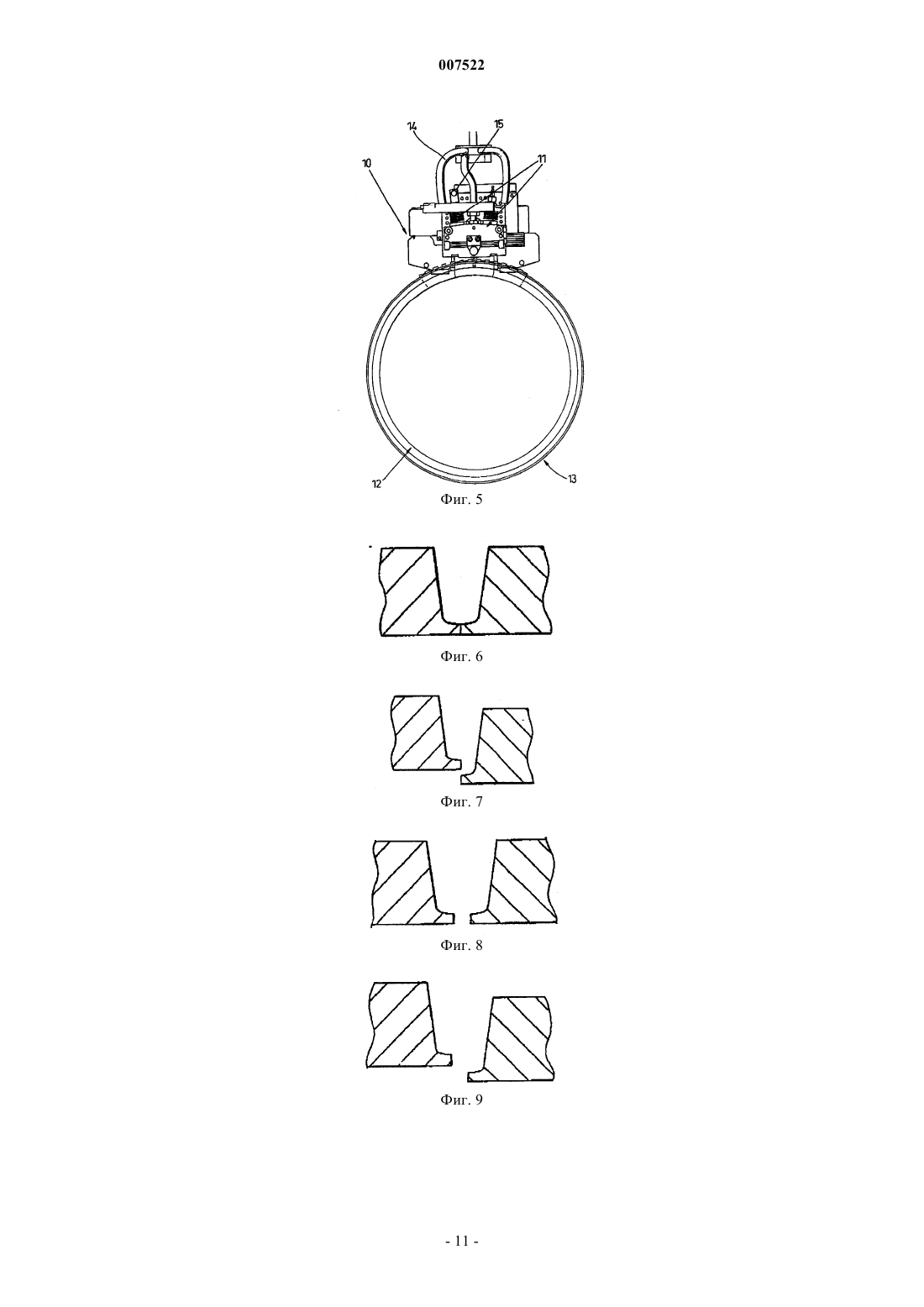

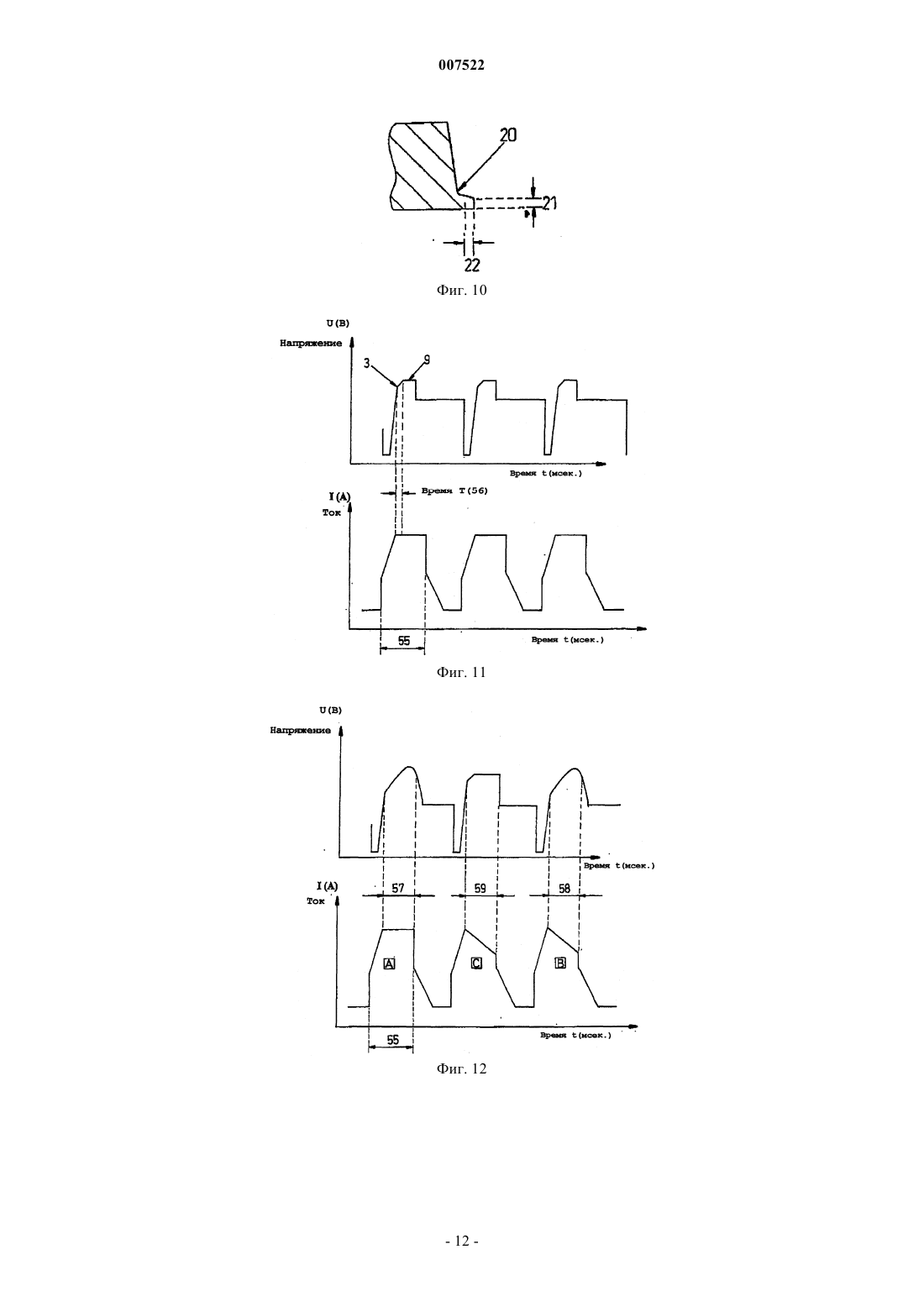

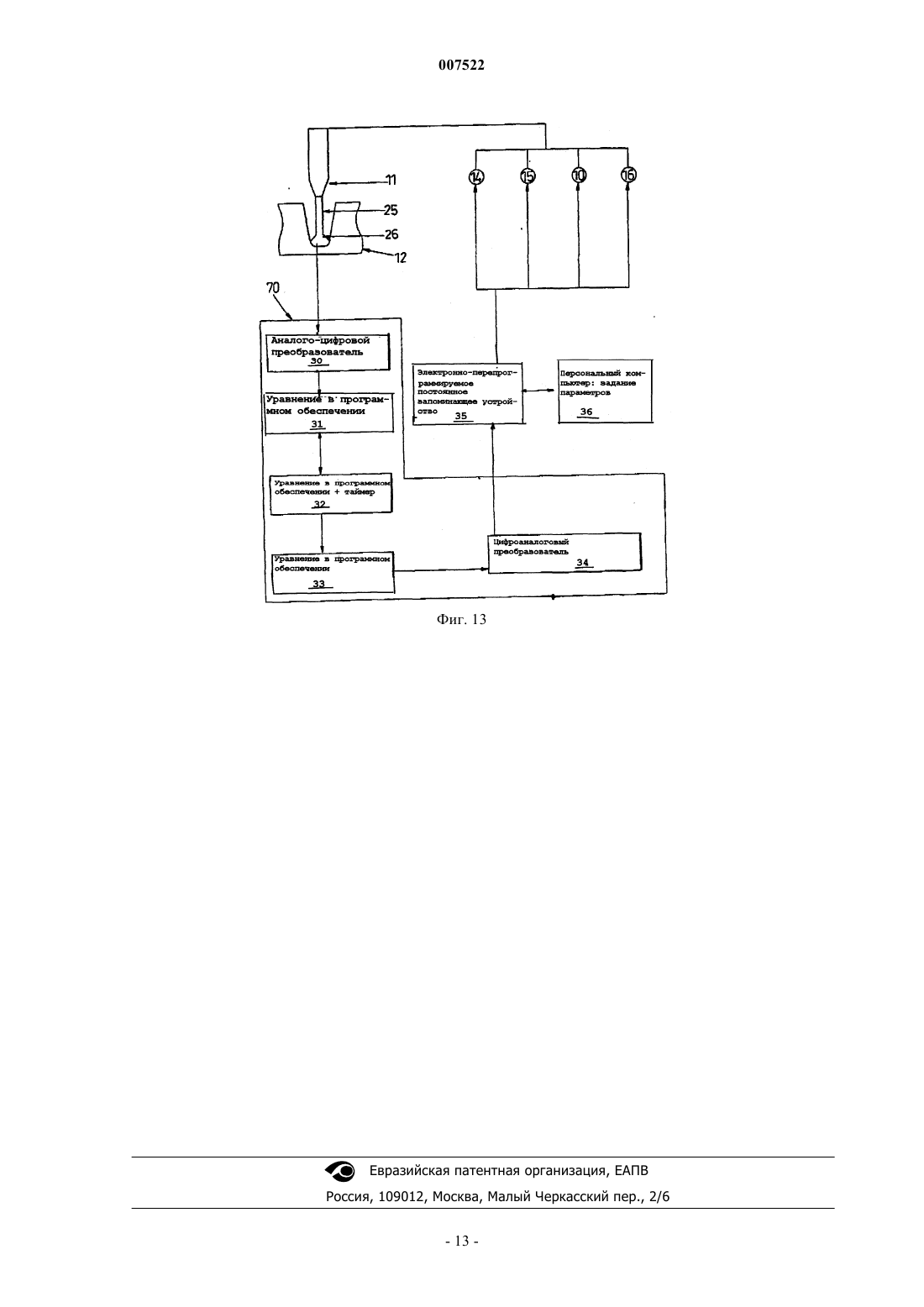

007522 Область техники, к которой относится изобретение Изобретение относится к способу дуговой сварки деталей встык, в частности, предназначенному для орбитальной стыковой сварки труб в системах трубопроводов. Краткое описание известного уровня техники 1. Вступление Сварку используют много лет. Как хорошо известно в данной области техники, при сварке деталей встык свариваемые предметы должны удерживаться в определенном положении относительно друг друга. В случае, когда деталями являются свариваемые друг с другом трубы, для этой цели используют фиксатор, обычно помещаемый внутрь труб и располагаемый на стыке двух труб. Этот фиксатор снабжен рядами поршней, причем каждый ряд удерживает трубу. На концах свариваемых деталей могут быть предварительно выполнены скосы 50 (в зависимости от толщины деталей, используемого способа дуговой сварки, процесса автоматического или ручного и т.п.) для формирования кольца 13. См. фиг. 1 и 2, иллюстрирующие такие детали, которые сваривают друг с другом согласно известному уровню техники. 2. Принцип сварки Способом, используемым для сварки деталей согласно настоящему изобретению, является способ дуговой сварки металлов в среде защитных газов MIG/MAG или GMAW (MIG от metal-arc inert gas welding - дуговая сварка металлическим электродом в среде инертного газа; MAG от metal-arc gas-shieldedwelding - дуговая сварка металлическим электродом в среде защитного газа; GMAW от gas metal-arcwelding - то же, что и MAG ). Металлическую проволоку 25 соединяют на сварочной горелке 11 с одним из полюсов источника питания и подают к месту сварки. Между этой проволокой и соединяемыми деталями создается электрическая дуга, при этом указанные детали имеют полярность, отличающуюся от полярности проволоки (см. фиг. 5, иллюстрирующую оборудование и способ известного уровня техники,описанные ниже более подробно). Электрическая дуга вызывает плавление проволоки (иногда называемой присадочным металлом),а также частичное плавление соединяемых деталей. Скорость подачи проволоки (называемая Vf) задают равной темпу ее плавления таким образом, чтобы получать устойчивую дугу. Первый наплавленный валик сварного шва, который создает цельное соединение по внутренней поверхности (с допустимыми дефектами в соответствии с реализуемым стандартом) между двумя скошенными частями, известен как проникающий шов. Кривая тока, выдаваемая генератором, является либо незатухающей, либо последовательной. Дуговая сварка является периодическим явлением, период которого составляет несколько сотых долей секунды. В ходе процесса сварки электрические параметры, таким образом, также изменяются периодическим образом. Формы кривых тока и напряжения сварочной дуги изменяются в соответствии с типом перехода металла сварного шва из присадочного металла (см. фиг. 3 и 4). 3. Типы используемых генераторов Генераторы для дуговой сварки типа MIG/MAG, способные генерировать дуговые режимы последовательного типа (включая импульсный режим и/или режим контролируемого короткого замыкания),демонстрируют способность создавать регулируемые формы кривых, как показано на фиг. 3 и 4. Параметрами, регулируемыми оператором на таких генераторах, как показано на фиг. 3 и 4, являются следующие: Iпик 1, Iосн 2, Uпик 3, UОСН 4, продолжительность 5 пика, восходящая часть 6 кривой, нисходящая часть 7 кривой (в зависимости от производителей источника питания), Vf, частота (т.е. величина, обратная циклу 51) (регулируемая или саморегулируемая), время 8 между импульсами (регулируемое или саморегулируемое). При автоматической сварке общими параметрами, управляемыми программируемым логическим контроллером (ПЛК), являются следующие: скорость перемещения сварочного узла (эквивалент скорости сварки), амплитуда колебаний и частота сварочной горелки; для последовательного режима: режим чистого импульса (фиг. 3), фаза импульса соответствует продолжительности 5 Iпик; для последовательного режима: контролируемое короткое замыкание (фиг. 4), Uпик - максимальное напряжение. Величина 3 напряжения, при которой прекращается повышение тока, то есть напряжение в начале Iпик 1. Uмакс 9 - максимальное достигаемое напряжение. Это явление возникает вследствие инертности системы. Фаза импульса начинается, когда напряжение становится равным Uпик, и заканчивается в конце Iпик. В таких генераторах интеллектуальная система (микропроцессор плюс, например, программируемое логическое устройство) дает возможность адаптировать некоторые параметры (Iпик, частоту, время между импульсами и т.п.) в реальном масштабе времени согласно условиям в сварочной ванне (например, тепловому излучению сварочной ванны). 4. Несколько пригодных технических приемов для сварки труб (с проникающим швом) Ни один из приведенных ниже технических приемов не предусматривает самооценки в реальном-1 007522 масштабе времени проникающей способности дуги при электрической сварке.a. Сварка изнутри Используют внутренний сварочный фиксатор. Фиксатор обычно снабжен двумя рядами поршней для удерживания труб в необходимом положении. Кроме того, на фиксатор устанавливают подвижные сварочные горелки для завершения проникающего шва изнутри. Параметры можно изменять для соответствия предварительно заданным угловым положениям. Связанная с этим проблема заключается в том,что выполнение такого устройства является сложным процессом (трудность расположения в соответствующей плоскости, центрирование сварочных горелок, невозможность непосредственного контроля при сварке, низкая экономическая эффективность, сложное оборудование с ограниченным диапазоном диаметров и т.п.).(1) Для высоких скоростей подачи проволоки, например, в случае с механизированной или автоматической сваркой, когда движения сварочной головки контролируются электромеханическим узлом кареточного типа, сварочная ванна должна поддерживаться с использованием ленточных подкладок (из меди, керамики и т.п.) для предотвращения оседания сварочной ванны. Ленточные подкладки следуют движению рядов поршней и своей плоской поверхностью накладываются на тыльную сторону свариваемого стыка при выдвижении поршней. В ходе сварки параметры можно изменять для соответствия предварительно заданным угловым положениям. Проблема состоит в том, что независимо от типа среды (материала) ленточные подкладки постепенно повреждаются (портятся) по мере наращивания количества проходов сварки при использовании способов дуговой сварки типа MIG/MAG.(2) При сварке вручную или при автоматической сварке с малыми скоростями подачи проволоки внешнюю сторону можно сваривать без использования ленточных подкладок. Сварщику обычно ассистирует оператор, который должен регулировать среднее значение сварочного тока в соответствии с состоянием сварочной ванны. Проблема состоит в низкой производительности процесса, зависящего от сварщика. Согласно известному уровню техники, как при сварке снаружи, так и при сварке изнутри, параметры сварки можно регулировать в соответствии с состоянием сварочной ванны (температурой, свечением и т.д.) или конфигурацией скошенной части (шириной, зазором, смещением по высоте и т.д.) для регулирования глубины проникновения. Для этого существуют и могут использоваться некоторые сенсорные средства (термографическое наблюдение, лазер, телекамера, анализ графического/видеоизображения и т.д.) для измерения выделения тепла сварочной ванной, эволюции конфигурации скошенной части и т.п. в реальном масштабе времени при сварке. Но эти устройства, которыми должна манипулировать сварочная система, более сложны, хрупки,дороги и обладают замедленной реакцией при адаптации параметров. 5. Пример конструкции для автоматической сварки снаружи Как показано на фиг. 5 и 13, приводимый электродвигателем сварочный узел 10 устанавливают на зафиксированную трубу 12 с использованием средств, хорошо известных в данной области техники. Он соединен со сварочным генератором 14 и барабаном 15 для проволоки. Он оснащен одной или несколькими сварочными горелками 11 и движется по кольцу 13, составляющему единое целое с зафиксированной трубой 12, при этом сварочный узел 10 сваривает, например, половину окружности кольца 13. 6. Общие проблемы, испытываемые при завершении проникающего шваa. Существует потребность в управлении текучестью сварочной ванны во всех положениях (орбитальная сварка). Быстрым охлаждением управляют посредством изменения количества подводимого тепла от сварочной дуги. Без использования опоры или с использованием опоры, выполненной из материала с низкой теплопроводностью, охлаждение сварочной ванны при создании проникающего шва медленнее, чем на металлической опоре (например, из меди). Таким образом, сварочная ванна должна остывать достаточно быстро для ограничения влияния силы тяжести на текучую ванну, таким образом предотвращая ее оседание и исключая разрывы, чрезмерное проникновение и вогнутости шва.b. Проникающая способность электрической дуги изменяется как функция углового положения. Даже в условиях надлежащей сборки труб под сварку (отсутствие зазоров или ступенчатых районов) проникающая способность электрической дуги не является постоянной. В соответствии с локальным угловым наклоном некоторого места в стыке свариваемых деталей положение сварочной ванны относительно дуги меняется. Таким образом, например, при сварке труб, в положениях, соответствующих 12 и 6 ч на циферблате, сварочная ванна располагается в совпадении по вертикали с дугой, поскольку она проталкивается давлением дуги; в этом случае проникающая способность дуги в металл высока. И наоборот, в положениях, соответствующих 3 и 9 ч на циферблате, сварочная ванна имеет тенденцию стекать под дугу под действием силы тяжести, поскольку давление, прилагаемое дугой, не всегда адекватно соответствует текучести ванны для проталкивания сварочной ванны. Проникающая способность дуги, таким образом, уменьшается по сравнению с положениями, соответствующими 12 и 6 ч на циферблате, в сравнимых условиях сборки под сварку.c. Надлежащего проникновения труднее достичь при наличии дефектов сборки под сварку (см. фиг. 6-9,иллюстрирующие дефекты). При наличии дефектов сборки под сварку (зазор и/или смещение по высоте), проникающая способность сварочной дуги, естественно, повышается, а скорость остывания сварочной ванны замедляется(поскольку боковой отвод тепла основным металлом менее эффективен), при этом могут создаваться разрывы (в результате нехватки металла или оседания сварочной ванны). При использовании ленточных подкладок они могут быть серьезно повреждены при контакте с электрической дугой.d. Проникновение осложняется, когда размеры в результате механической обработки соединяемых концов непостоянны. Значения различных размеров в результате механической обработки соединяемых концов, особенно размеров той части, которая плавится при создании проникающего шва (обычно называемой притуплнной кромкой), т.е. таких размеров скошенной части (фиг. 10), как притуплнная кромка 21, выступ 22,радиус 20, должны быть, насколько это возможно, точными для обеспечения надлежащего качества при ручной или автоматизированной сварке. Однако при производстве условия механической обработки при выполнении скошенных частей и критической притуплнной кромки часто не идеальны, и поэтому могут возникать дефекты. Таким образом, если толщина притуплнной кромки меньше и/или ширина выступа больше номинальных значений, то способность основного металла охлаждать сварочную ванну будет уменьшена, а проникающая способность электрической дуги будет существенно повышена, что повышает риск образования дефектов, таких как разрывы или оседание шва, при по существу постоянных средних электрических параметрах сварочной дуги. И наоборот, если притуплнная кромка толще и/или выступ уже номинальных значений, то способность основного металла охлаждать сварочную ванну будет повышаться, а проникающая способность дуги будет снижаться, но при этом существует риск того, что не весь основной металл будет расплавлен(т.е. не вся толщина притуплнной кромки), в результате чего образуется дефект, известный как непровар шва по глубине. Целью настоящего изобретения является обеспечение управления сварочной ванной посредством простых сенсорных наблюдений и адаптации параметров сварки к изменениям условий в сварочной ванне. Другой целью настоящего изобретения является обеспечение такого управления с использованием надежных сенсорных средств для непрерывного регулирования в реальном масштабе времени условий в сварочной ванне посредством изменения параметров сварки. Сущность изобретения Описан способ оценки в реальном масштабе времени проникающей способности электрической сварочной дуги при выполнении проникающего шва в ходе стыковой сварки. Проникающая способность - это способность электрической дуги проплавлять металл, который необходимо расплавить при сварке (обычно называемый основным металлом, переходящим в сварной шов). Целью настоящего изобретения является обеспечение возможности оценки и регулирования в реальном масштабе времени проникающей способности сварочной дуги при создании проникающего шва в ходе стыковой сварке на основе анализа в реальном масштабе времени форм кривых (тока, напряжения) сварочной дуги. Проникающая способность постоянно изменяется в ходе фазы сварки, и до сих пор при настройке источников сварочного тока и программировании форм кривых принимали во внимание только среднее значение проникающей способности, оцененное для постоянных или устоявшихся условий сварки (сборка под сварку, выполнение скосов). Однако эти условия могут локально изменяться. Таким образом,сквозное проникновение, оседание шва или прожигание вследствие избыточной проникающей способности сварочной дуги в данных условиях сборки под сварку и локальной текучести сварочной ванны может быть выявлено благодаря анализу электрических параметров в реальном масштабе времени. Подобным же образом, непровар шва по глубине вследствие низкой проникающей способности сварочной дуги в данных условиях сборки под сварку и локальной текучести сварочной ванны также может выявляться благодаря анализу электрических параметров в реальном масштабе времени. Как прожигание, так и непровар шва по глубине являются недопустимыми дефектами, которые требуют ремонта. Предусмотрены последовательные режимы для разной текучести сварочной ванны и проникающей способности (высокая скорость перехода металла при токе Iпик) в соответствии с программированием параметров формы кривых (тока, напряжения, частоты и т.п.). Однако для заданных запрограммированных параметров стабилизация глубины проплавления затруднительна вследствие критического характера теплового баланса (количество подводимого/отводимого тепла), полученного в хороших условиях сборки под сварку и выполнения скоса, и вследствие различий в уровнях мощности, необходимых для достижения правильной глубины проплавления в условиях некачественной сборки под сварку или с некачественно выполненными скосами. Изобретение позволит подгонять режим дуги и все общие параметры установки в реальном масштабе времени таким образом, чтобы регулировать проникающую способность дуги и достигать посто-3 007522 янной глубины проплавления без подкладки под шов или с подкладкой (из керамики, меди и т.п.) как при надлежащей подготовке стыка, так и при наличии дефектов, посредством изменения напряжения и тока сварочного устройства. Описание чертежей Для лучшего понимания сущности и целей настоящего изобретения приведены ссылки на нижеследующие чертежи, на которых подобным деталям присвоены одинаковые ссылочные номера и на которых фиг. 1 - вид сбоку в сечении двух труб, образующих одну V-образную канавку (широкую выточку); фиг. 2 - вид сбоку в сечении двух труб, образующих одну U-образную канавку (узкую выточку); фиг. 3 - графическое изображение изменений напряжения и тока во времени для сварочного устройства, работающего в последовательном режиме: простой импульс; фиг. 4 - графическое изображение изменений напряжения и тока во времени для сварочного устройства, работающего в последовательном режиме: управляемое короткое замыкание; фиг. 5 - вид с торца приводимого электродвигателем сварочного узла согласно известному уровню техники, показанного установленным на трубу, причем частично условной линией; фиг. 6 - частичный вид сбоку в сечении двух труб, показанных на фиг. 2, изображающий правильную сборку под сварку; фиг. 7 - частичный вид сбоку в сечении двух труб, показанных на фиг. 2, изображающий сборку ступенькой; фиг. 8 - частичный вид сбоку в сечении двух труб, показанных на фиг. 2, изображающий сборку с зазором; фиг. 9 - частичный вид сбоку в сечении двух труб, показанных на фиг. 2, изображающий сборку ступенькой с зазором; фиг. 10 - частичный вид в сечении одной трубы, показывающий различные размеры сечения; фиг. 11 - графическое изображение форм кривых напряжения и тока во времени для сварочного устройства, работающего в режиме проникающей несквозной дуги с низкой проникающей способностью; фиг. 12 - графическое изображение форм кривых напряжения и тока во времени для сварочного устройства, работающего в режиме критической или глубоко проникающей дуги с высокой проникающей способностью, иллюстрирующее разные случаи; фиг. 13 - графическое представление предпочтительного варианта осуществления настоящего изобретения, показывающее управление различными параметрами сварочного устройства. Описание предпочтительного варианта осуществления изобретения 1. Рассмотрение форм кривых в случаях со сквозной дугой и несквозной дугой Несквозная дуга - это дуга, проникающая способность которой достаточна для плавления соединяемых деталей (т.е. для обеспечения проплавления), но давление которой, создаваемое мощностью дуги и воздействующее на сварочную ванну, не вытесняет расплавленный металл до его затвердевания. В противоположность этому, сквозная дуга - это дуга с высокой проникающей способностью, мощность которой слишком высока и вытесняет расплавленный металл, создавая риск образования разрывов или прожженных областей (т.е. дуга, проходящая насквозь). Согласно настоящему изобретению, формы кривых напряжения и тока позволяют определять проникающую способность электрической дуги (см. фиг. 11 и 12 для экстремальных ситуаций непровара шва по глубине (фиг. 11) при ZZo или ТТо и сквозного проникновения (фиг. 12) при ТТг илиZZo). а. Нормальный режим проникающей несквозной дуги (фиг. 11) В ходе фазы 55 импульса напряжение U и ток I остаются почти постоянными. Таким образом, отношение U/I=Z (полное сопротивление или, иначе говоря, импеданс системы проволока + дуга) остается почти постоянным в ходе фазы импульса. Период времени Т 56 достижения максимального отношения напряжения к току является очень коротким. б. Критический режим сквозной дуги (фиг. 12)(1) Для части А на фиг. 12 напряжение возрастает в ходе фазы импульса, а ток остается постоянным. Отношение U/I=Z увеличивается между началом и концом импульса 55. Период времени Т 57 достижения максимального отношения напряжения к току является продолжительным и приближается к продолжительности импульса (напряжение возрастает медленно, что объясняет тот факт, что время Т 57 приближается к продолжительности импульса).(2) Для части В на фиг. 12 напряжение возрастает, а ток падает между началом и концом фазы 55 импульса. Отношение U/I увеличивается между началом и концом импульса. Мгновенный ток падает, а напряжение увеличивается в ходе фазы импульса. Таким образом, время Т 58 также приближается к продолжительности импульса.(3) Для части С на фиг. 12 напряжение остается близким к постоянному, а ток падает между началом и концом фазы 55 импульса. Отношение U/I увеличивается между началом и концом импульса. Мгновенный ток падает, а напряжение остается близким к постоянному в ходе фазы импульса. Таким-4 007522 образом, время Т 59 также приближается к продолжительности импульса. 2. Оценка проникающей способности Оценку осуществляют с использованием электронного компьютерного микропроцессора 70 (см. фиг. 13), который выполняет общие функции считывания мгновенных аналоговых данных 30, связанных со сварочной горелкой 11, работающей на трубе 12, с электродной проволокой 25, создающей дугу 26,при этом сварочная горелка 11 установлена на сварочном узле 10 и соединена со сварочным генератором 14 и осциллятором 16 и удерживает проволоку 25, подаваемую из барабана 15. Аналоговые данные преобразуются в их цифровое представление 30 и затем используются в уравнениях 31, описанных ниже,для выведения параметров из данных для вычислений, связанных со временем 32, для завершающего вычисления 33 сигналов управления. Затем эти сигналы преобразуются из цифровых данных в аналоговые сигналы цифроаналоговым преобразователем 34. Существует несколько доступных способов оценки проникающей способности дуги, в частности,для определения времени, когда дуга начинает проникать насквозь. Например: а. Режим оценки 1 (фиг. 13) Оценка осуществляется посредством вычисления полного сопротивления импеданса Z проволоки 25 и дуги 26 как единой системы в ходе фазы импульса при помощи уравнения:Z=U/I,где Z - это полное сопротивление системы проволока + дуга,I - это мгновенный ток в дуге,U - это мгновенное напряжение в дуге. С использованием аналого-цифрового преобразователя 30 принимаются и обрабатываются сигналыU и I, снятые с электрической дуги. Затем с использованием запрограммированного в программном обеспечении уравнения программное обеспечение 31 вычисляет полное сопротивление Z=U/I. Сначала полное сопротивление Z1 измеряется в начале импульса; измерение начинается в момент времени, когда напряжение становится равным Uпик 3. Когда время, задаваемое таймером 32, истекает, полное сопротивление Z2 измеряется второй раз. Компьютер 70 затем вычисляет изменение полного сопротивления, например, следующим образом:Z%=100x/Zl. Можно получить среднее значение Z% и Z за несколько циклов. Контрольное значение Z, т.е. Zr и Zr%, заданное на основе эксперимента, соответствует проникающей дуге (несквозной) при сборке под сварку, выполненной с образованием зазоров и/или смещения. Измеренное значение Z сравнивается на стадии 33 с Zr и Zo с помощью компьютера 70. Полное сопротивление Zo при смещении, заданное на основе эксперимента, соответствует проникающей дуге (несквозной) в условиях сборки под сварку, выполненной без образования зазора и при наличии толстой притуплнной кромки 21 или уменьшенных выступов 22.Z%измеренноеZr% означает, что проникающая способность очень высока, и дуга проникает насквозь.Zo%Z%измеренноеZr% означает, что дуга находится в надлежащей рабочей зоне и не проникает насквозь. Однако проникающая способность тем выше, чем более высокое значение имеет Z%измеренное. 3. Режим оценки 2 Оценку осуществляют посредством измерения времени от обнаружения Uпик 3 до достижения Zмакс(обнуление производной dZ/dT). Эволюцию полного сопротивления Z системы проволока + дуга измеряют посредством определения того момента времени, когда полное сопротивление Z соответствует максимальному значению Zмакс 9. Сигналы U и I, снятые с электрической дуги 26, принимаются и обрабатываются аналого-цифровым преобразователем 30. Затем с использованием запрограммированного в программном обеспечении уравнения 31 вычисляется полное сопротивление Z = U/I. С использованием таймера 32 измеряют время Т, т.е. время между началом импульса и достижением Zмакс, вычисленного компьютером на стадии 32 по считанным данным (которое соответствует моменту обнуления производной dZ/dT, полученной на основе кривых по фиг. 12). Это время Т, как максимум,равно продолжительности импульса. Может быть получено среднее значение Т за несколько циклов перехода металла в сварной шов. Время То смещения, заданное на основе эксперимента, соответствует проникающей дуге (несквозной) в условиях сборки под сварку, выполненной без образования зазоров и при наличии толстой притуплнной кромки 21 или уменьшенных выступов 22. Контрольное время Тr задают на основе эксперимента, и оно соответствует проникающей дуге (несквозной) в условиях сборки под сварку, выполненной с образованием зазоров и/или смещения. Тизмеренное сравнивают с Тr и То с использованием уравнений программного обеспечения 33. ТизмеренноеТконтрольное означает, что проникающая способность очень высока и дуга проходит насквозь.-5 007522 ТоТизмеренноеТr означает, что дуга находится в надлежащей рабочей зоне и не проникает насквозь. Однако проникающая способность тем выше, чем выше значение Т. 4. Регулирование (см. фиг. 13) В предпочтительном варианте осуществления настоящего изобретения оценка проникающей способности электрической дуги обеспечивает возможность управления при помощи микропроцессора 70 командного управления. Целью управления является увеличение проникающей способности дуги, когда проникающая способность дуги низка, и ее уменьшение, когда дуга является сквозной. а. Управление может достигаться посредством изменения по меньшей мере одного из параметров,влияющих на режим дуги, таких как Iпик, Iосн, Uпик и т.п., или параметров, влияющих на общий уровень,таких как скорость продвижения и т.п.b. Принцип управления Программа сварки загружена в персональный компьютер 36 и хранится в электронноперепрограммируемом постоянном запоминающем устройстве (EEPROM) 35 для использования с данными, выдаваемыми микропроцессором 70 командного управления. Эта программа сварки задана следующим образом: Конечные значения соответствуют режиму дуги с небольшим проникновением, обеспечивающим завершение сварки при наличии дефектов сборки под сварку или в случае с нарушением размеров в результате механической обработки конца трубы (тонкая притуплнная кромка 21, широкий выступ 22) без сквозного проникновения дуги с одновременным обеспечением проплавления. Стартовые значения соответствуют режиму дуги с большой проникающей способностью, когда сборка под сварку выполнена правильно или в случае с нарушением размеров в результате механической обработки конца трубы (толстая притуплнная кромка 21, узкий выступ 22). Эволюция от стартовых значений до конечных значений может быть линейной, например, с использованием аналоговых данных от 0 до 10 В для входного сравнительного представления 30. с. Управление на основе режима оценки 1 В системе управления, соответствующей предпочтительному варианту осуществления изобретения,аналоговые сигналы от цифроаналогового преобразователя 34 оцениваются посредством сравненияZ%измеренное с Zконтрольное в уравнениях программного обеспечения 33. Если Z%измеренное 0, аналоговые сигналы равны 0 В, и исполнительным органам 10, 14-16 задаются параметры на основе стартовых значений, хранящихся в электронно-перепрограммируемом постоянном запоминающем устройстве 35. Если 0Z%измеренноеZ%контрольное, аналоговые сигналы изменяются, например, линейно между значениями 0 и 10 В. В этом диапазоне параметры изменяются, например, линейно или пропорционально между стартовыми значениями и конечными значениями, хранящимися в электронно-6 007522 перепрограммируемом постоянном запоминающем устройстве 35. Если Z%измеренноеZ%контрольное, аналоговые сигналы могут быть равными 10 В, и параметры задаются на основе конечных значений, хранящихся в электронно-перепрограммируемом постоянном запоминающем устройстве 35.d. Управление на основе режима оценки 2 В этой системе управления аналоговые сигналы от цифроаналогового преобразователя 34 оцениваются посредством сравнения Tизмеренное с Тконтрольное и Тсмещения, при этом Тизмеренное получают при помощи уравнений программного обеспечения 33. Если ТизмеренноеТо, т.е. оно соответствует моменту начала импульса, аналоговые сигналы равны 0 В,и параметры задаются на основе стартовых данных, хранящихся в электронно-перепрограммируемом постоянном запоминающем устройстве 35. Если ToТизмеренное Тконтрольное, аналоговый сигнал изменяется, например, линейно от 0 до 10 В, и параметры изменяются, например, линейно или пропорционально между стартовыми значениями и конечными значениями, хранящимися в электронно-перепрограммируемом постоянном запоминающем устройстве 35. Если ТизмеренноеТконтрольное, аналоговые сигналы могут быть равны 10 В, и параметры задаются на основе конечных значений, хранящихся в электронно-перепрограммируемом постоянном запоминающем устройстве 35. Хотя приведенное выше описание основано на считывании мгновенных значений напряжения и тока, в объем настоящего изобретения входит управление с модификацией некоторых параметров после одного цикла или серии циклов. Кроме того, управление может не быть обязательно линейным или пропорциональным, и можно принимать во внимание, например, придание большего веса с точки зрения важности значения командам последнего изменения параметра, выполняемым в ходе серии последних циклов. В описанное здесь изобретение может быть внесено много изменений, и описание следует рассматривать как иллюстративное и не вносящее ограничений. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ управления проникающей способностью сварочной дуги при выполнении проникающего шва между двумя соединяемыми вместе деталями, включающий в себя следующие стадии:(a) измерение изменений мгновенного напряжения и тока горелки в течение по меньшей мере одного из сварочных импульсов;(b) определение по измеренным изменениям мгновенного напряжения и тока характеристики проникающей способности сварочной дуги в ходе сварочного импульса; и(c) регулирование параметров работы горелки и сварочного устройства на основе определенного значения характеристики проникающей способности дуги. 2. Способ по п.1, в котором на стадии (b) определяют изменение Z = U/I, гдеZ - полное сопротивление системы проволока + дуга;U - мгновенное напряжение в дуге. 3. Способ по п.2, в котором на стадии (b) характеристика проникающей способности представляет собой Z=Z2-Z1, где Z2 и Z1 - результаты измерений U/I, выполненных в разные моменты времени в ходе одного сварочного импульса. 4. Способ по п.3, в котором значение характеристики проникающей способности, используемое на стадии (с), представляет собой значение Z из одного сварочного импульса. 5. Способ по п.4, в котором значение характеристики Z, используемое на стадии (с), представляет собой среднее значение Z за несколько сварочных импульсов. 6. Способ по п.5, в котором указанное среднее значение представляет собой средневзвешенное значение. 7. Способ по п.6, в котором при расчете средневзвешенного значения используют обновляемые значения U и I. 8. Способ по любому из пп.3-7, в котором работу сварочного устройства представляют в виде таблицы рабочих параметров, и измеренное значение Z сравнивают с предварительно заданными низким и высоким значениями Z. 9. Способ по п.8, в котором регулирование на стадии (с) основано на тех значениях в предварительно заданной таблице, которые соответствуют измеренному значению Z между указанными предварительно заданными значениями. 10. Способ по п.9, в котором предварительно заданные значения Z ограничивают низкое и высокое значения Z в таблице. 11. Способ по любому из пп.8-10, в котором значения в таблице вычисляют пропорционально значению Z, сравниваемому с предварительно заданными низким и высоким значениями Z для указанно-7 007522 го регулирования на стадии (с). 12. Способ по п.1, в котором вычисляемая на стадии (b) характеристика представляет собой время Т от начала импульса устройства до достижения Zмакс, причем Zмакс представляет собой наивысшее значение полного сопротивления на протяжении длительности импульса устройства, при этом полное сопротивление равно U/I, где U - напряжение в устройстве, а I - ток в устройстве. 13. Способ по п.12, в котором значение Т, используемое на стадии (с), представляет собой мгновенное значение, измеренное в одном сварочном импульсе. 14. Способ по п.12, в котором значение характеристики Т, используемое на стадии (с), представляет собой среднее значение за несколько сварочных импульсов. 15. Способ по п.14, в котором указанное среднее значение представляет собой средневзвешенное значение. 16. Способ по п.15, в котором при расчете указанного средневзвешенного значения используют обновляемые значения U и I. 17. Способ по п.12, в котором работу сварочного устройства представляют в виде таблицы рабочих параметров и измеренное значение Т сравнивают с предварительно заданными низким и высоким значениями Т. 18. Способ по п.17, в котором регулирование на стадии (с) основано на тех значениях в предварительно заданной таблице, которые соответствуют значению Т. 19. Способ по п.18, в котором предварительно заданные значения Т ограничивают низкое и высокое значения Т в таблице. 20. Способ по п.17, в котором значения в таблице вычисляют пропорционально значению Т, сравниваемому с предварительно заданными низким и высоким значениями Т для указанного регулирования на стадии (с). 21. Способ по любому из пп.1-20, осуществляемый для орбитальной стыковой сварки труб. 22. Способ по п.21, в котором проникающий шов выполняют без использования кольцевой подкладки. 23. Способ по п.21 или 22, в котором проникающий шов выполняют снаружи. 24. Способ по любому из пп.1-23, в котором применяют множество горелок и каждая горелка независимо следует стадиям (а), (b) и (с). 25. Способ по любому из пп.1-24, в котором для сварки используют способ MIG/MAG. 26. Способ по любому из пп.21-25, в котором регулирование на стадии (с) позволяет оценивать проникающую способность электрической дуги при изменении условий сборки соединяемых труб под сварку. 27. Способ по любому из пп.21-26, в котором регулирование на стадии (с) позволяет оценивать проникающую способность электрической дуги при изменении размеров механически обработанных концов свариваемых труб. 28. Способ по любому из пп.21-27, в котором регулирование на стадии (с) позволяет оценивать проникающую способность электрической дуги при нахождении горелки внутри трубы. 29. Способ по любому из пп.1-28, в котором регулирование на стадии (с) позволяет оценивать проникающую способность электрической дуги при изменении ориентации сварки. 30. Устройство для управления в реальном масштабе времени проникающей способностью сварочной дуги при выполнении проникающего шва между двумя соединяемыми вместе деталями, содержащее:(a) источник питания для дуговой сварки, создающий последовательный сигнал тока и напряжения в режиме управляемого короткого замыкания;(b) средство для измерения изменений мгновенного напряжения и тока в сварочной горелке в течение по меньшей мере одного из сварочных импульсов;(c) средство для определения по указанным изменениям мгновенного напряжения и тока характеристики проникающей способности дуги в ходе сварочного импульса;(d) средство для регулирования в реальном масштабе времени по меньшей мере одного параметра сварочной системы на основе определенной характеристики проникающей способности дуги. 31. Устройство по п.30, в котором средство (с) включает в себя средства для определения изменения Z=U/I, гдеZ - полное сопротивление системы проволока + дуга;I - мгновенное значение тока в дуге;U - мгновенное значение напряжения в дуге. 32. Устройство по п.31, в котором средства для определения изменения Z определяют Z=Z2-Z1,где Z2 и Z1 - результаты измерений U/I, выполненных в различные моменты времени в ходе одного сварочного импульса. 33. Устройство по п.32, в котором средство (с) выполнено с возможностью определения характеристики проникающей способности исходя из значения Z одного сварочного импульса. 34. Устройство по п.33, в котором средство (с) выполнено таким образом, что характеристика Z-8 007522 представляет собой среднее значение за несколько сварочных импульсов. 35. Устройство по п.34, в котором средство (с) выполнено таким образом, что указанное среднее значение представляет собой средневзвешенное значение. 36. Устройство по п.35, в котором средство (с) выполнено таким образом, что при расчете указанного средневзвешенного значения используются обновляемые значения U и I. 37. Устройство по любому из пп.31-36, в котором средство (с) выполнено с возможностью хранения данных, полученных в процессе сварки, в виде таблицы рабочих параметров и с возможностью сравнения измеренного значения Z с предварительно заданными низким и высоким значениями Z. 38. Устройство по п.37, в котором средство (d) выполнено таким образом, что для регулирования используются значения из таблицы рабочих параметров, которые соответствуют измеренному значениюZ. 39. Устройство по п.38, в котором средство (с) выполнено таким образом, что таблица рабочих параметров ограничена предварительно заданными низким и высоким значениями Z. 40. Устройство по п.30 или 31, в котором средство (с) выполнено с возможностью определения времени Т от начала сварочного импульса до достижения Zмакс, причем Zмакс представляет собой наивысшее значение полного сопротивления на протяжении сварочного импульса, при этом полное сопротивление равно U/I, где U - напряжение в устройстве и I - ток в устройстве. 41. Устройство по п.40, в котором средство (с) выполнено таким образом, что значение Т определяется в течение одного сварочного импульса. 42. Устройство по п.40, в котором средство (с) выполнено таким образом, что значение Т определяется как среднее значение за несколько сварочных импульсов. 43. Устройство по п.42, в котором средство (с) выполнено таким образом, что указанное среднее значение представляет собой средневзвешенное значение. 44. Устройство по п.43, в котором средство (с) выполнено таким образом, что при расчете указанного средневзвешенного значения используются обновляемые значения U и I. 45. Устройство по любому из пп.40-44, в котором средство (с) выполнено с возможностью хранения данных, полученных в процессе сварки, в виде таблицы рабочих параметров и с возможностью сравнения измеренного значения Т с предварительно заданными низким и высоким значениями Т. 46. Устройство по п.45, в котором средство (d) выполнено с возможностью регулирования на основе значений из таблицы рабочих параметров, которые соответствуют значению Т. 47. Устройство по п.46, в котором средство (с) выполнено таким образом, что таблица рабочих параметров ограничена низким и высоким значениями Т. 48. Устройство по любому из пп.30-47, выполненное с возможностью осуществления орбитальной стыковой сварки труб. 49. Устройство по п.48, выполненное с возможностью формирования проникающего шва снаружи. 50. Устройство по любому из пп.30-49, выполненное с возможностью осуществления сварки с использованием метода MIG/MAG.

МПК / Метки

МПК: B23K 9/095, B23K 9/028

Метки: управления, сваркой, тока, способ, мгновенных, напряжения, дуговой, путём, определения

Код ссылки

<a href="https://eas.patents.su/14-7522-sposob-upravleniya-dugovojj-svarkojj-putyom-opredeleniya-mgnovennyh-toka-i-napryazheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ управления дуговой сваркой путём определения мгновенных тока и напряжения</a>