Способ и система для обработки потока из скважин на нефтяном промысле в открытом море

Формула / Реферат

1. Способ для осуществления в открытом море, на судне, платформе или другой установке превращения природного газа, в частности связанного природного газа, в синтетическую сырую нефть и/или парафин в два этапа, при котором (1) природный газ превращают в синтез-газ, состоящий из смеси окиси углерода, водорода и двуокиси углерода, в установке для получения синтез-газа, и (2) синтез-газ превращают в синтетическую сырую нефть и/или парафин во время синтеза методом Фишера-Тропша, отличающийся тем, что синтез-газ со стадии (1) для осуществления синтеза по методу Фишера-Тропша вводят в суспензию, состоящую из жидких продуктов, тонкоизмельченных частиц катализатора и синтез-газа, в реакционную зону в реакторе с ректификационной колонной с катализаторной суспензией, в которой осуществляют внутреннее отделение жидких продуктов от остальной части катализаторной суспензии.

2. Способ по п.1, отличающийся тем, что синтез-газ со стадии (1) после охлаждения и отделения воды вводят в нижнюю часть реакционной зоны в реакторе с ректификационной колонной с катализаторной суспензией, причем реакционная зона расположена так, чтобы принимать катализаторную суспензию, состоящую из жидких продуктов, тонкоизмельченных частиц катализатора и поданного синтез-газа, и объем газа над фазой катализаторной суспензии, жидкий продукт отделяют от остальной части катализаторной суспензии с помощью фильтровальной секции, включающей в себя корпус и фильтровальный элемент, которые вместе образуют зону фильтрата, имеющую выход для фильтрата продукта, фильтровальный элемент расположен в контакте с катализаторной суспензией в реакционной зоне; между зоной фильтрата и частью реакционной зоны, содержащей объем газа над катализаторной суспензией, устанавливается сообщение текучей среды, а через фильтровальный элемент устанавливают средний перепад давления.

3. Способ по п.1 или 2, отличающийся тем, что превращение природного газа в синтез-газ на стадии (1) осуществляют посредством частичного окисления.

4. Система для превращения природного газа, в частности связанного природного газа, в синтетическую сырую нефть и/или парафин в два этапа, в которой (1) природный газ превращают в синтез-газ, состоящий из смеси окиси углерода, водорода и двуокиси углерода, в установке для получения синтез-газа, и (2) синтез-газ из упомянутой установки превращают в синтетическую сырую нефть и/или парафин в установке Фишера-Тропша, отличающаяся тем, что установка Фишера-Тропша содержит один или более реакторов с ректификационной колонной с катализаторной суспензией, причем каждый содержит реакционную зону, предназначенную для содержания катализаторной суспензии, состоящей из жидких продуктов, тонкоизмельченных частиц катализатора и синтез-газа, а реактор (реакторы) предназначен для внутреннего отделения жидких продуктов от остальной части катализаторной суспензии.

5. Система по п.4, отличающаяся тем, что каждый реактор с ректификационной колонной с катализаторной суспензией содержит сосуд, образующий реакционную зону, предназначенную для содержания фазы катализаторной суспензии и объема газа над фазой катализаторной суспензии, средство ввода синтез-газа в фазе катализаторной суспензии в нижней зоне сосуда, фильтровальную секцию, предназначенную для отделения жидких продуктов от фазы катализаторной суспензии, включающую в себя корпус, который окружает, по меньшей мере частично, сосуд, и фильтровальный элемент, который вместе с упомянутым корпусом образуют зону фильтрата, имеющую выход для фильтрата продукта, при этом фильтровальный элемент расположен так, чтобы находиться в контакте с катализаторной суспензией в зоне катализаторной суспензии, средство, устанавливающее сообщение текучей среды между зоной фильтрата и той частью реакционной зоны, которая во время применения должна заниматься объемом газа над фазой катализаторной суспензии, и средство для установления среднего перепада давления через фильтровальный элемент.

6. Система по п.5, отличающаяся тем, что она установлена на полозьях, которые можно легко прикрепить с возможностью их замены на судне, морской платформе или другой установке, расположенной в открытом море.

7. Система по п.6, отличающаяся тем, что она приспособлена для установки на судне, предназначенном для добычи, хранения и разгрузки нефти в плавучем состоянии.

Текст

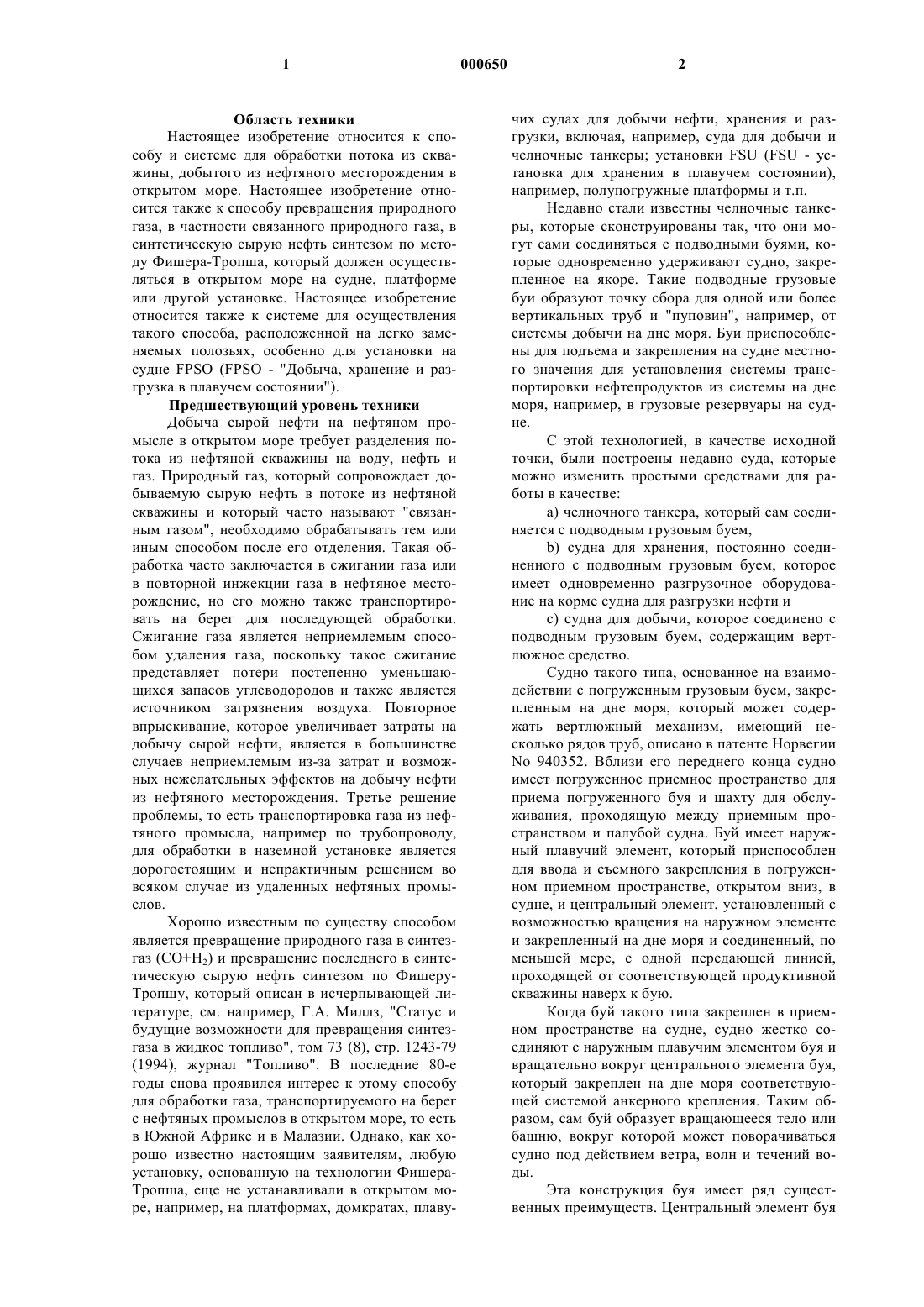

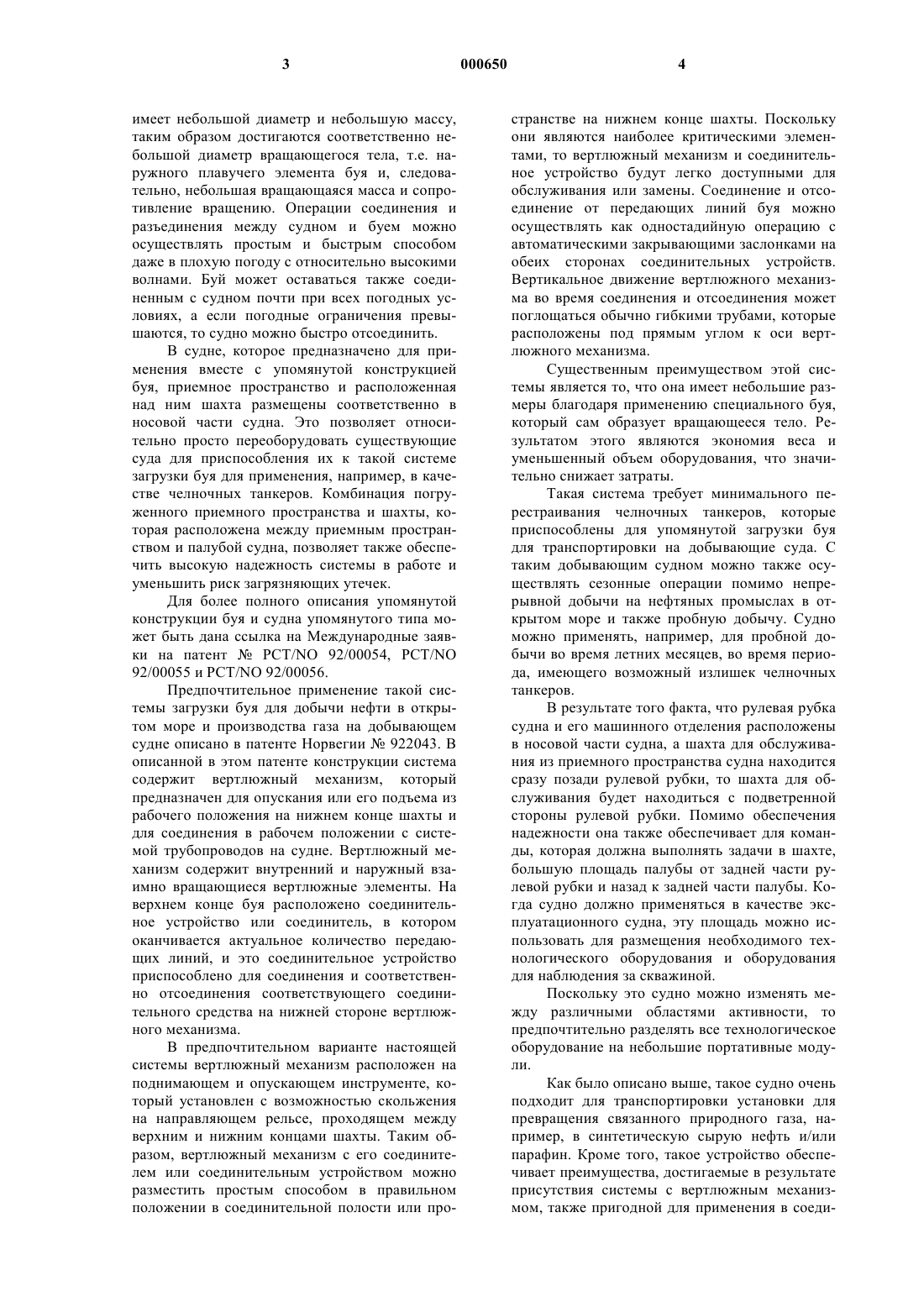

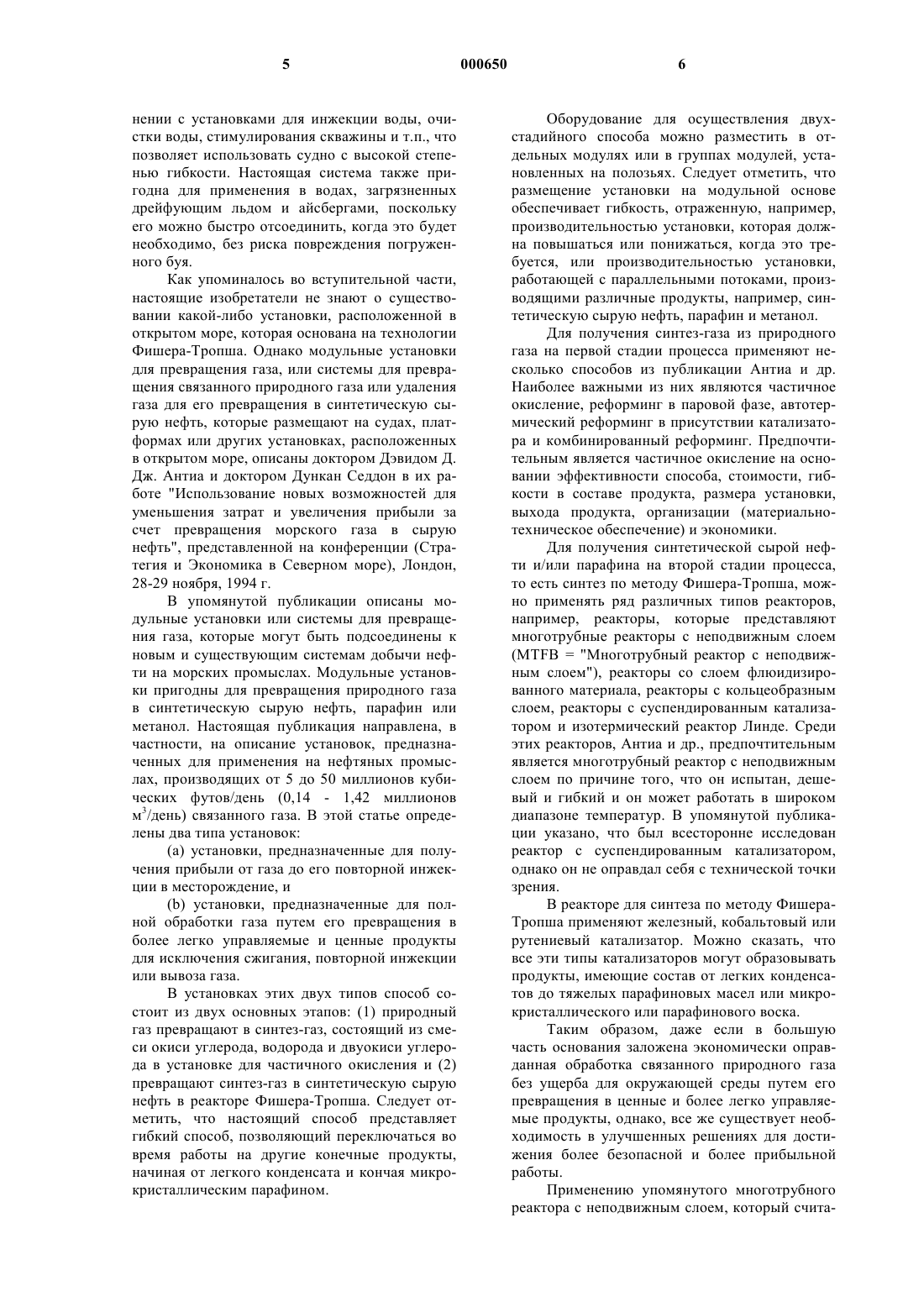

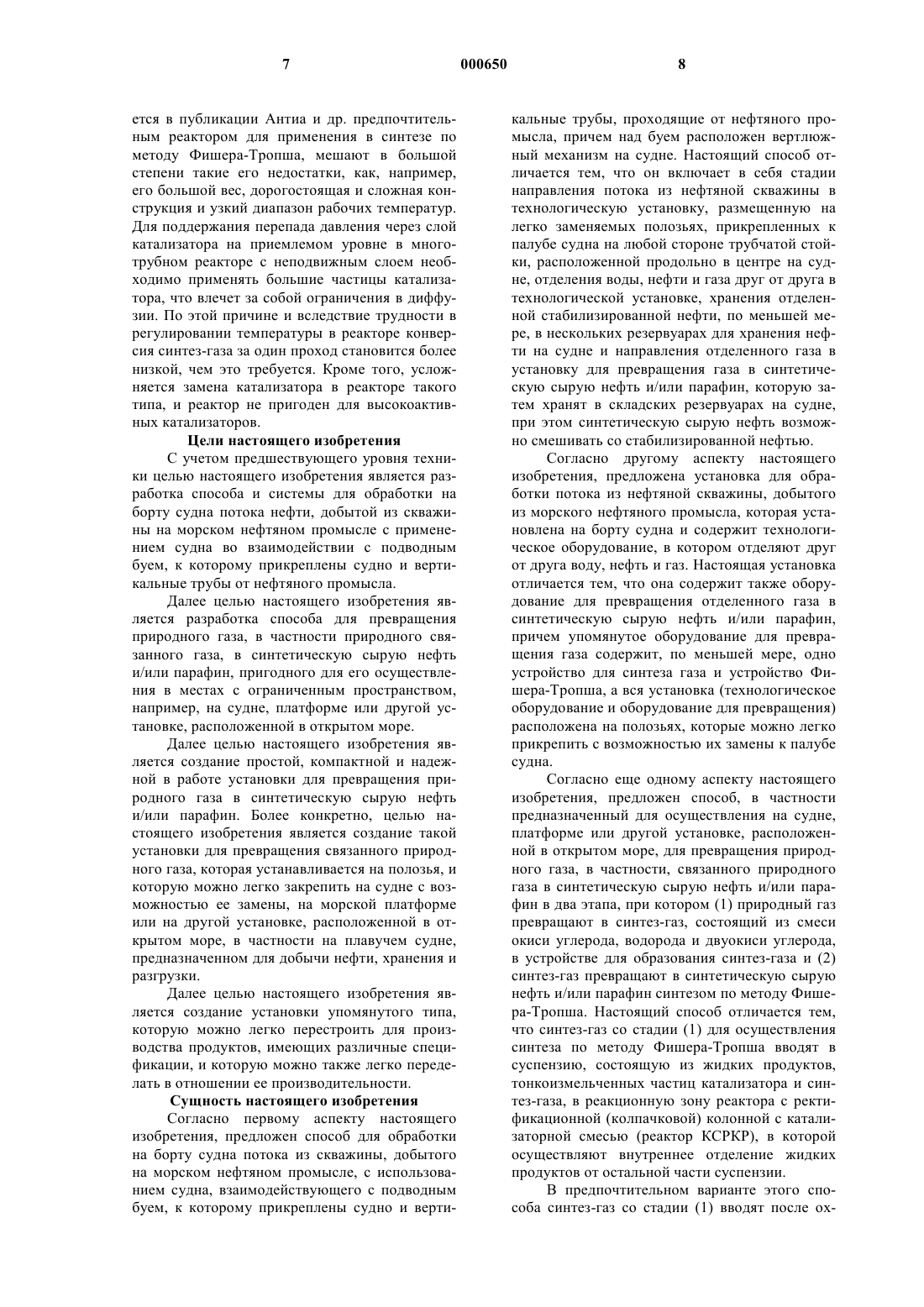

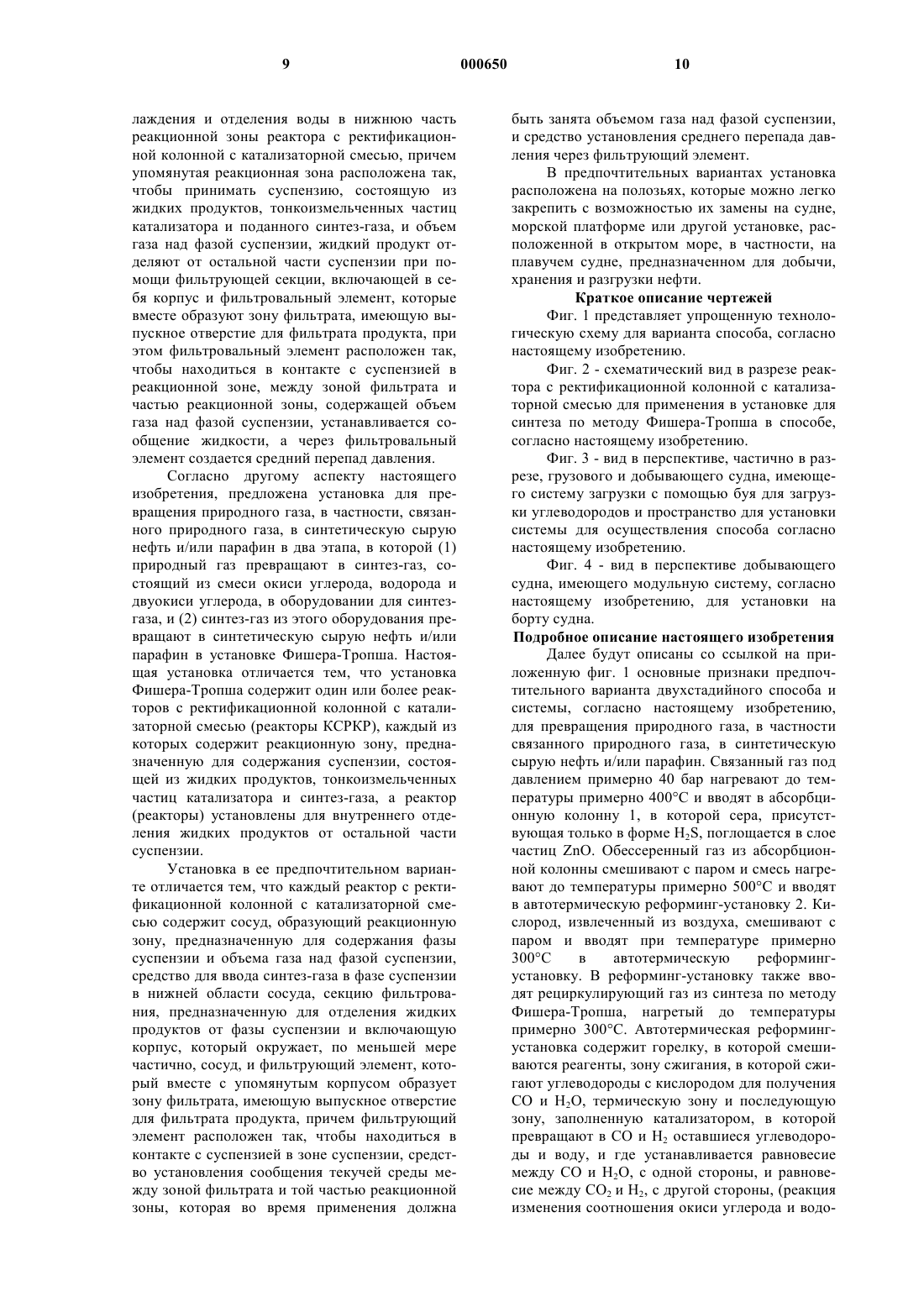

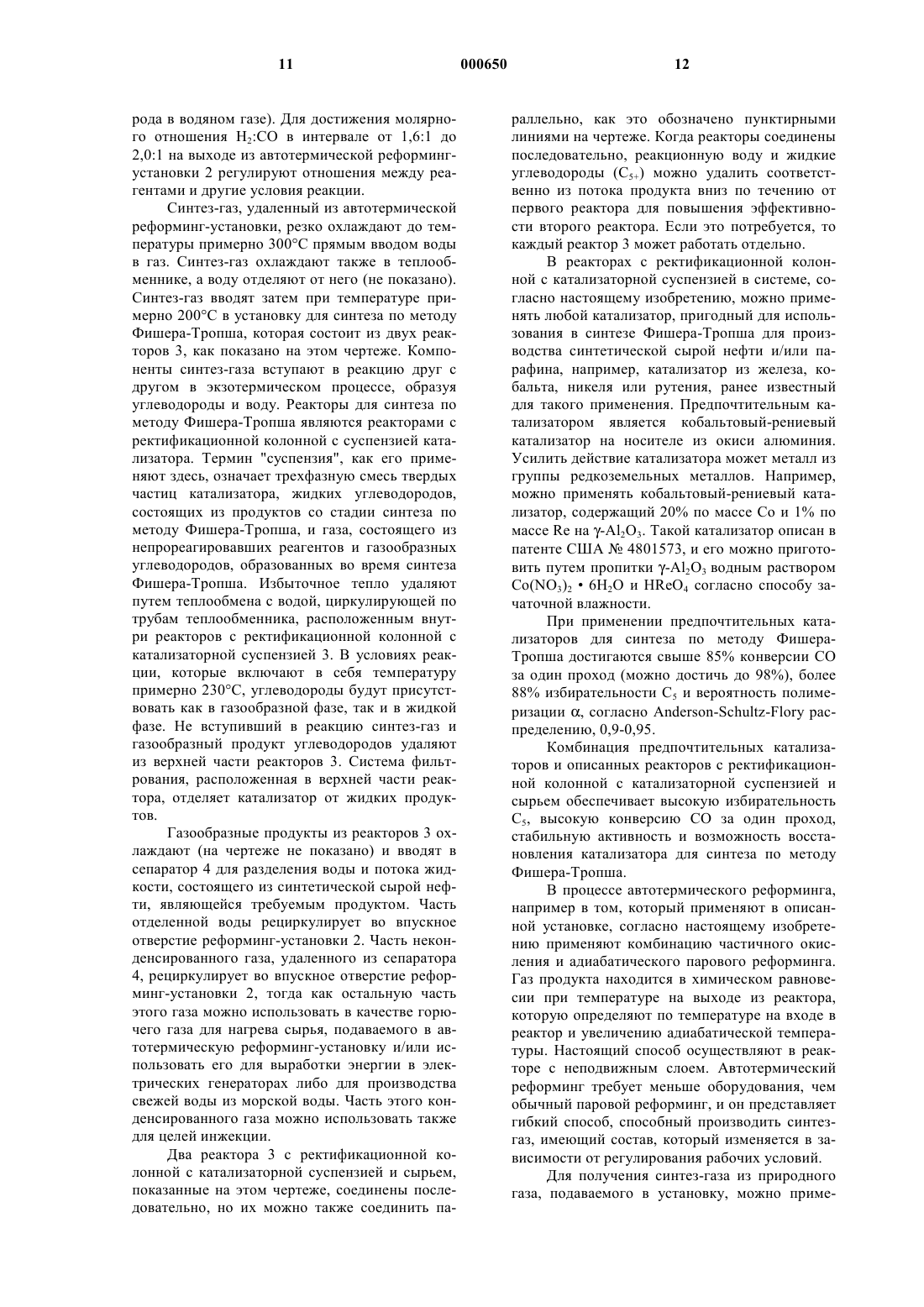

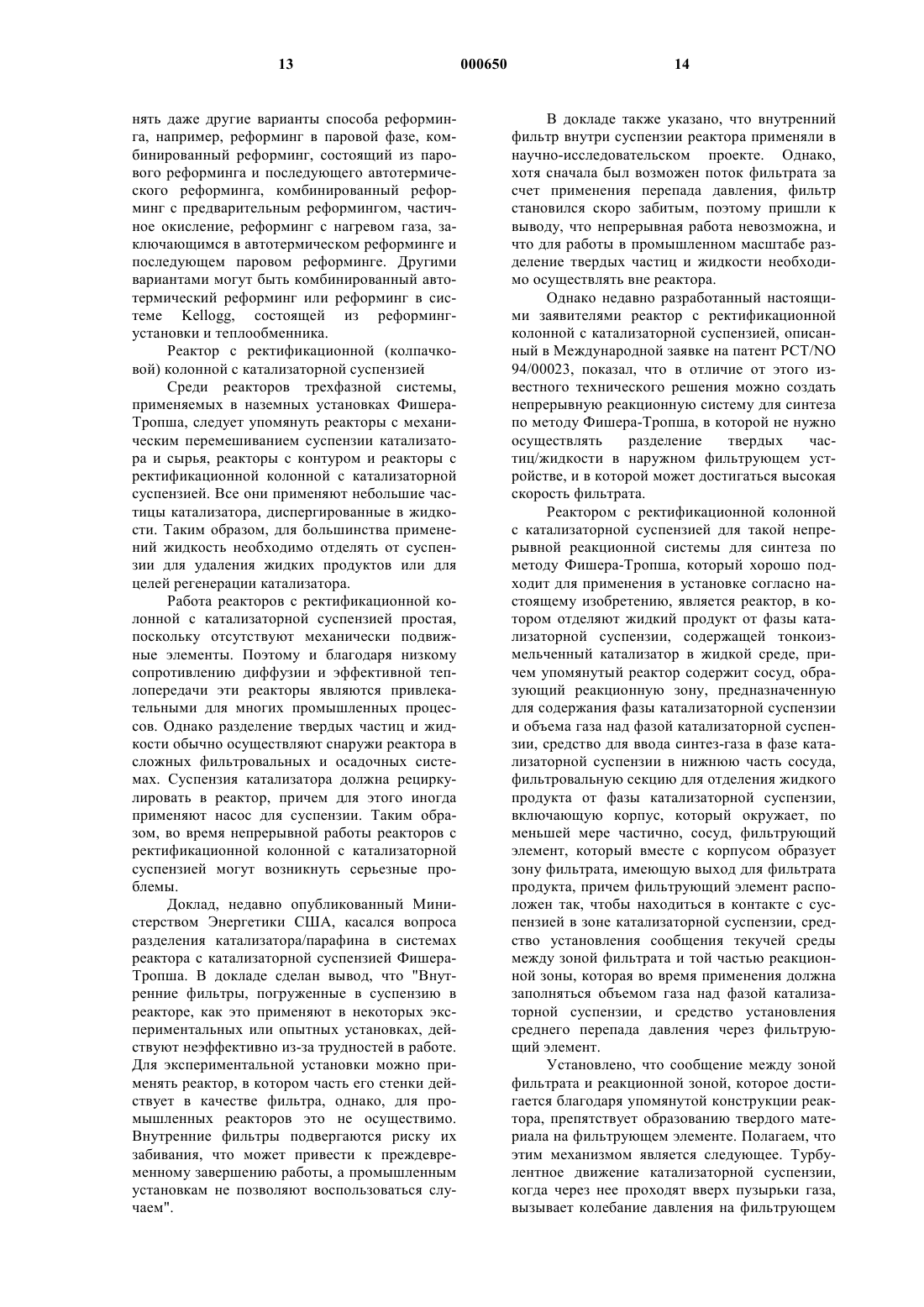

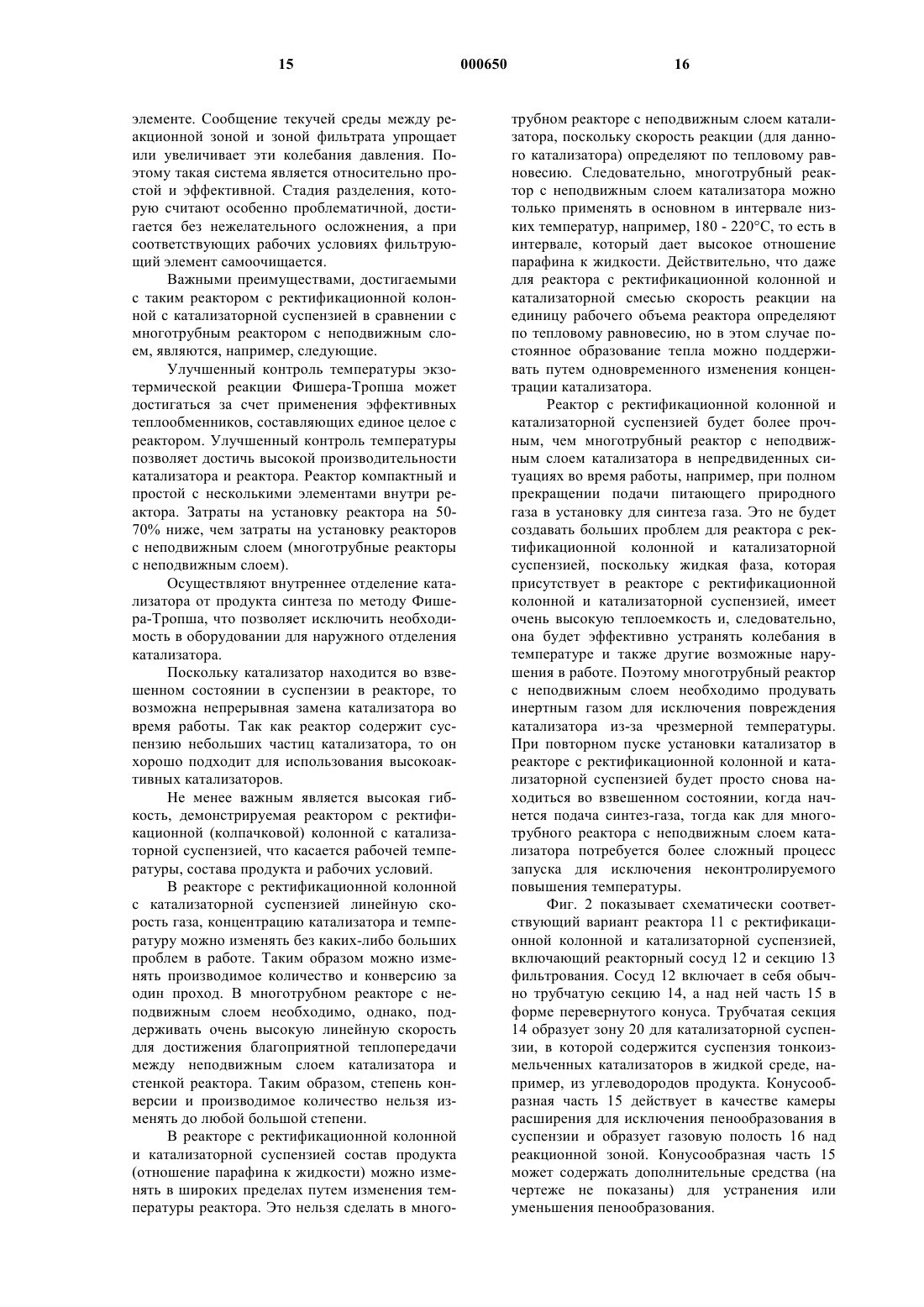

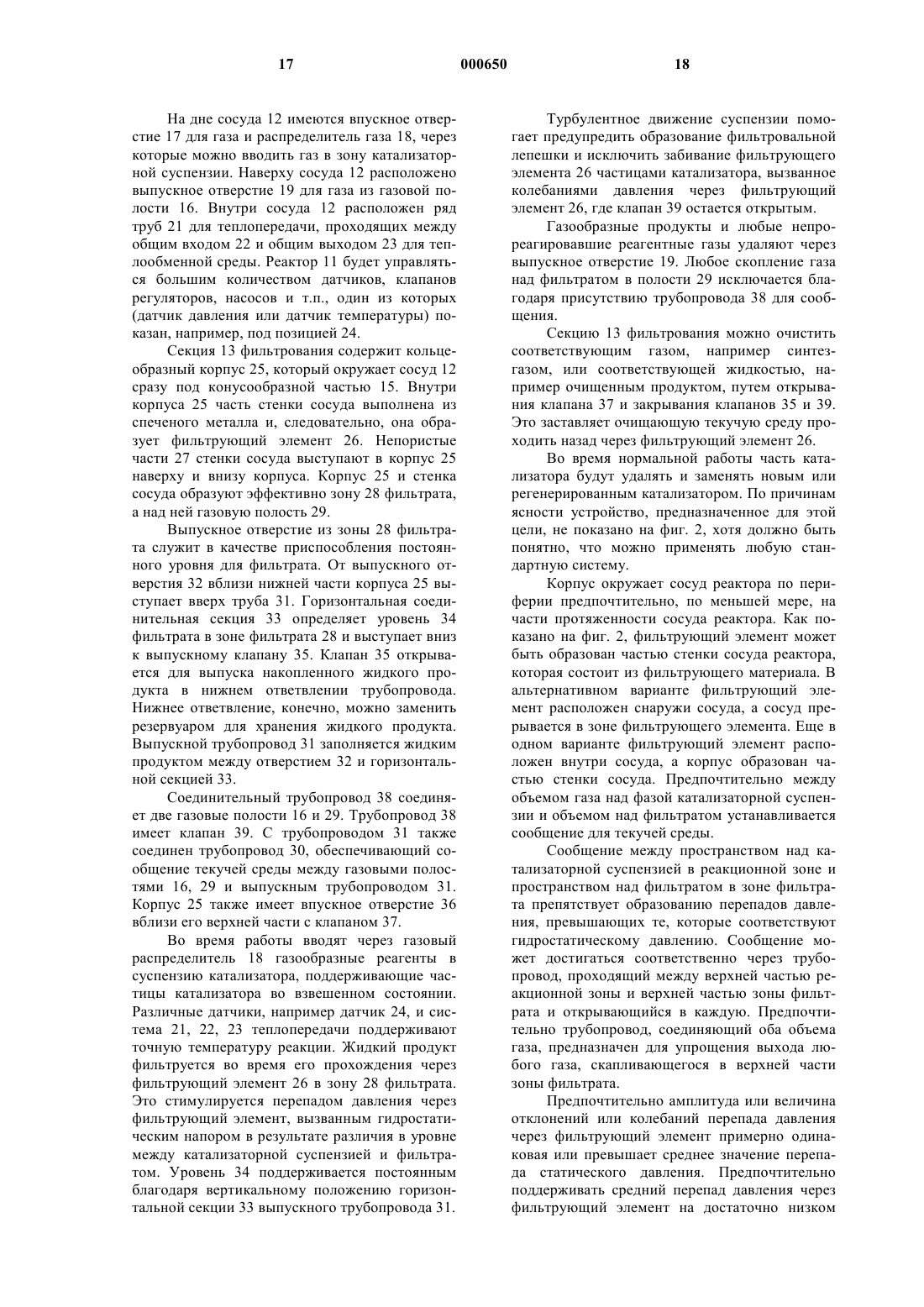

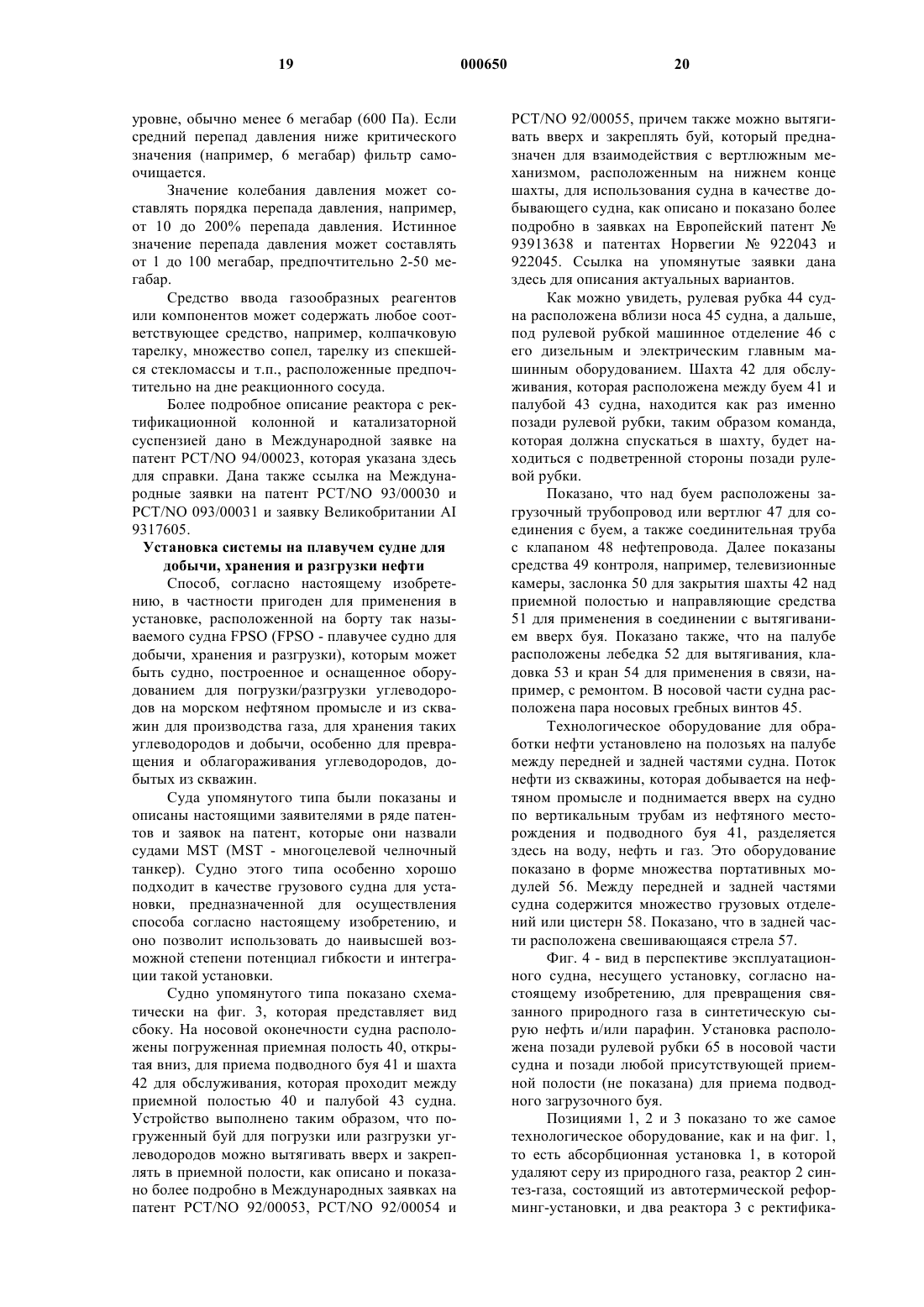

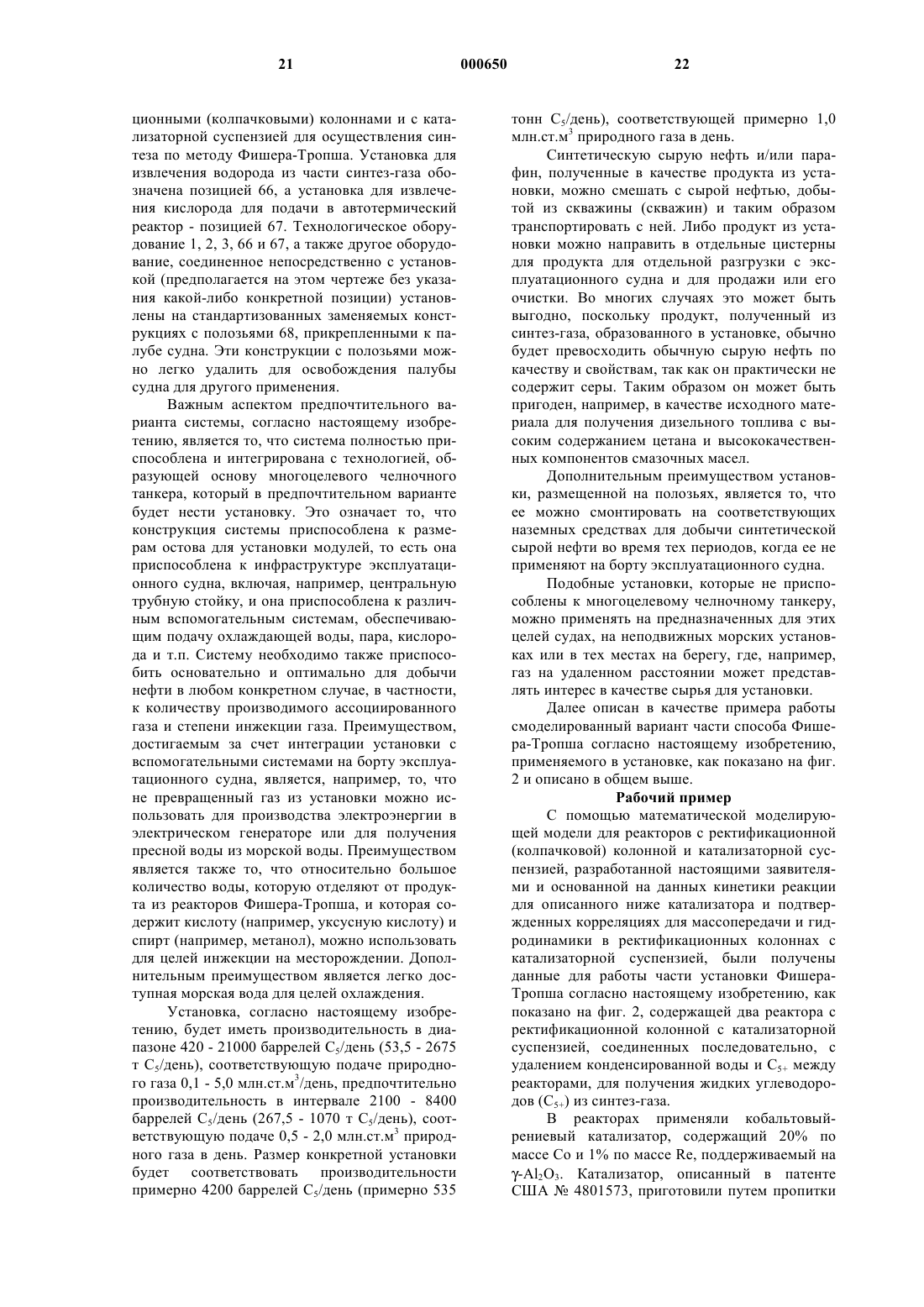

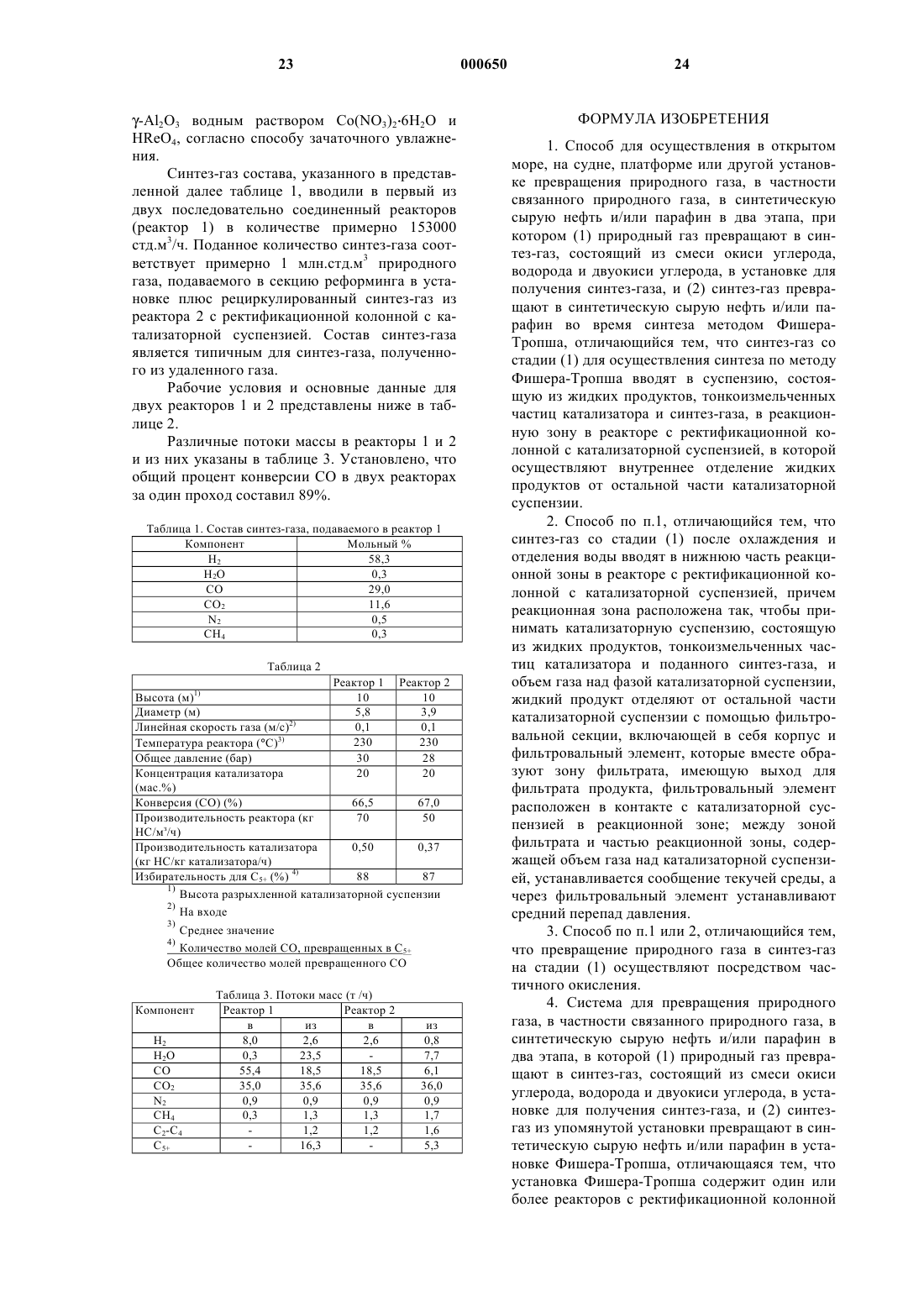

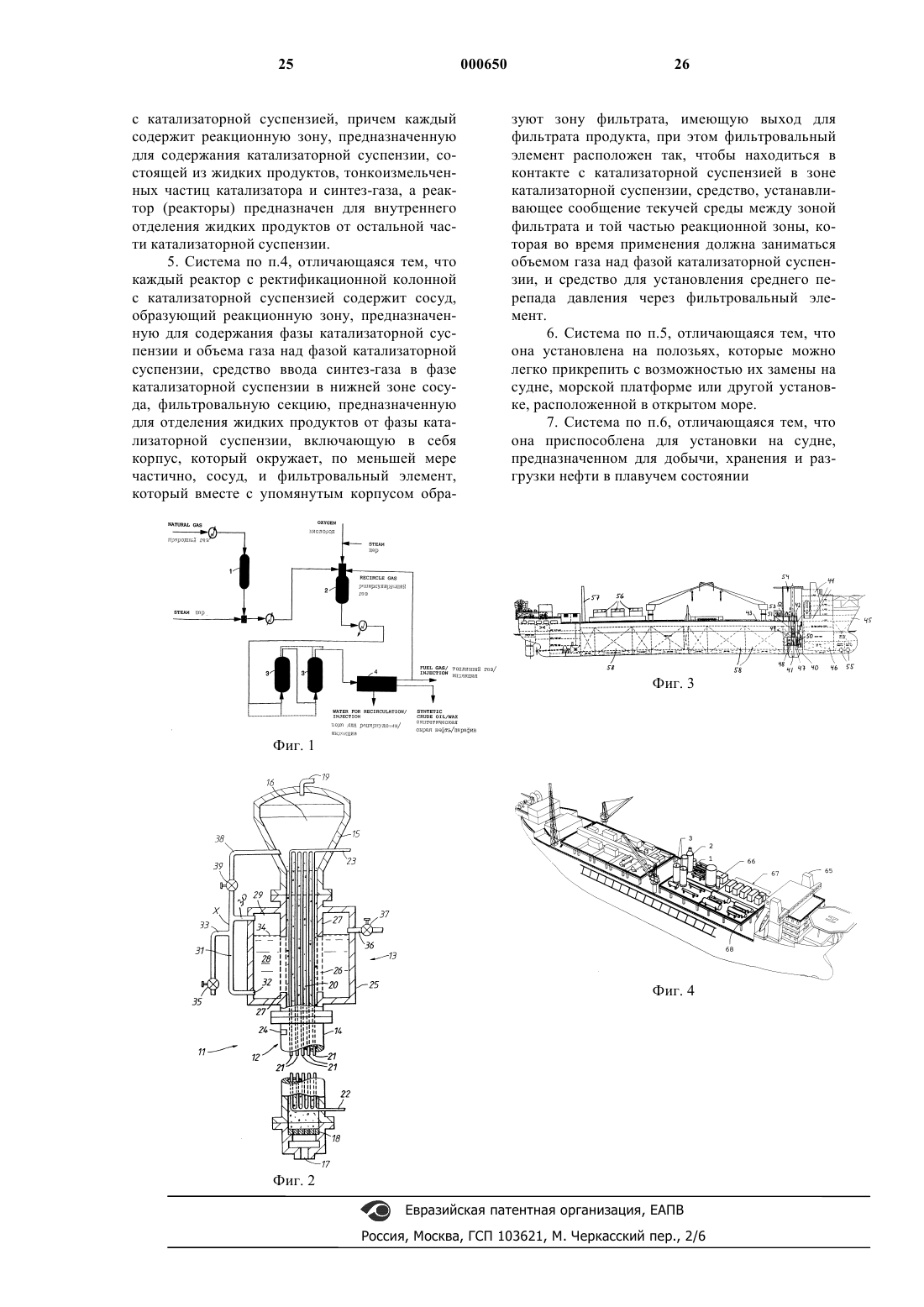

1 Область техники Настоящее изобретение относится к способу и системе для обработки потока из скважины, добытого из нефтяного месторождения в открытом море. Настоящее изобретение относится также к способу превращения природного газа, в частности связанного природного газа, в синтетическую сырую нефть синтезом по методу Фишера-Тропша, который должен осуществляться в открытом море на судне, платформе или другой установке. Настоящее изобретение относится также к системе для осуществления такого способа, расположенной на легко заменяемых полозьях, особенно для установки на судне FPSO (FPSO - "Добыча, хранение и разгрузка в плавучем состоянии"). Предшествующий уровень техники Добыча сырой нефти на нефтяном промысле в открытом море требует разделения потока из нефтяной скважины на воду, нефть и газ. Природный газ, который сопровождает добываемую сырую нефть в потоке из нефтяной скважины и который часто называют "связанным газом", необходимо обрабатывать тем или иным способом после его отделения. Такая обработка часто заключается в сжигании газа или в повторной инжекции газа в нефтяное месторождение, но его можно также транспортировать на берег для последующей обработки. Сжигание газа является неприемлемым способом удаления газа, поскольку такое сжигание представляет потери постепенно уменьшающихся запасов углеводородов и также является источником загрязнения воздуха. Повторное впрыскивание, которое увеличивает затраты на добычу сырой нефти, является в большинстве случаев неприемлемым из-за затрат и возможных нежелательных эффектов на добычу нефти из нефтяного месторождения. Третье решение проблемы, то есть транспортировка газа из нефтяного промысла, например по трубопроводу,для обработки в наземной установке является дорогостоящим и непрактичным решением во всяком случае из удаленных нефтяных промыслов. Хорошо известным по существу способом является превращение природного газа в синтезгаз (СО+Н 2) и превращение последнего в синтетическую сырую нефть синтезом по ФишеруТропшу, который описан в исчерпывающей литературе, см. например, Г.А. Миллз, "Статус и будущие возможности для превращения синтезгаза в жидкое топливо", том 73 (8), стр. 1243-79(1994), журнал "Топливо". В последние 80-е годы снова проявился интерес к этому способу для обработки газа, транспортируемого на берег с нефтяных промыслов в открытом море, то есть в Южной Африке и в Малазии. Однако, как хорошо известно настоящим заявителям, любую установку, основанную на технологии ФишераТропша, еще не устанавливали в открытом море, например, на платформах, домкратах, плаву 000650 2 чих судах для добычи нефти, хранения и разгрузки, включая, например, суда для добычи и челночные танкеры; установки FSU (FSU - установка для хранения в плавучем состоянии),например, полупогружные платформы и т.п. Недавно стали известны челночные танкеры, которые сконструированы так, что они могут сами соединяться с подводными буями, которые одновременно удерживают судно, закрепленное на якоре. Такие подводные грузовые буи образуют точку сбора для одной или более вертикальных труб и "пуповин", например, от системы добычи на дне моря. Буи приспособлены для подъема и закрепления на судне местного значения для установления системы транспортировки нефтепродуктов из системы на дне моря, например, в грузовые резервуары на судне. С этой технологией, в качестве исходной точки, были построены недавно суда, которые можно изменить простыми средствами для работы в качестве:a) челночного танкера, который сам соединяется с подводным грузовым буем,b) судна для хранения, постоянно соединенного с подводным грузовым буем, которое имеет одновременно разгрузочное оборудование на корме судна для разгрузки нефти иc) судна для добычи, которое соединено с подводным грузовым буем, содержащим вертлюжное средство. Судно такого типа, основанное на взаимодействии с погруженным грузовым буем, закрепленным на дне моря, который может содержать вертлюжный механизм, имеющий несколько рядов труб, описано в патенте НорвегииNo 940352. Вблизи его переднего конца судно имеет погруженное приемное пространство для приема погруженного буя и шахту для обслуживания, проходящую между приемным пространством и палубой судна. Буй имеет наружный плавучий элемент, который приспособлен для ввода и съемного закрепления в погруженном приемном пространстве, открытом вниз, в судне, и центральный элемент, установленный с возможностью вращения на наружном элементе и закрепленный на дне моря и соединенный, по меньшей мере, с одной передающей линией,проходящей от соответствующей продуктивной скважины наверх к бую. Когда буй такого типа закреплен в приемном пространстве на судне, судно жестко соединяют с наружным плавучим элементом буя и вращательно вокруг центрального элемента буя,который закреплен на дне моря соответствующей системой анкерного крепления. Таким образом, сам буй образует вращающееся тело или башню, вокруг которой может поворачиваться судно под действием ветра, волн и течений воды. Эта конструкция буя имеет ряд существенных преимуществ. Центральный элемент буя 3 имеет небольшой диаметр и небольшую массу,таким образом достигаются соответственно небольшой диаметр вращающегося тела, т.е. наружного плавучего элемента буя и, следовательно, небольшая вращающаяся масса и сопротивление вращению. Операции соединения и разъединения между судном и буем можно осуществлять простым и быстрым способом даже в плохую погоду с относительно высокими волнами. Буй может оставаться также соединенным с судном почти при всех погодных условиях, а если погодные ограничения превышаются, то судно можно быстро отсоединить. В судне, которое предназначено для применения вместе с упомянутой конструкцией буя, приемное пространство и расположенная над ним шахта размещены соответственно в носовой части судна. Это позволяет относительно просто переоборудовать существующие суда для приспособления их к такой системе загрузки буя для применения, например, в качестве челночных танкеров. Комбинация погруженного приемного пространства и шахты, которая расположена между приемным пространством и палубой судна, позволяет также обеспечить высокую надежность системы в работе и уменьшить риск загрязняющих утечек. Для более полного описания упомянутой конструкции буя и судна упомянутого типа может быть дана ссылка на Международные заявки на патентPCT/NО 92/00054, PCT/NО 92/00055 и PCT/NО 92/00056. Предпочтительное применение такой системы загрузки буя для добычи нефти в открытом море и производства газа на добывающем судне описано в патенте Норвегии 922043. В описанной в этом патенте конструкции система содержит вертлюжный механизм, который предназначен для опускания или его подъема из рабочего положения на нижнем конце шахты и для соединения в рабочем положении с системой трубопроводов на судне. Вертлюжный механизм содержит внутренний и наружный взаимно вращающиеся вертлюжные элементы. На верхнем конце буя расположено соединительное устройство или соединитель, в котором оканчивается актуальное количество передающих линий, и это соединительное устройство приспособлено для соединения и соответственно отсоединения соответствующего соединительного средства на нижней стороне вертлюжного механизма. В предпочтительном варианте настоящей системы вертлюжный механизм расположен на поднимающем и опускающем инструменте, который установлен с возможностью скольжения на направляющем рельсе, проходящем между верхним и нижним концами шахты. Таким образом, вертлюжный механизм с его соединителем или соединительным устройством можно разместить простым способом в правильном положении в соединительной полости или про 000650 4 странстве на нижнем конце шахты. Поскольку они являются наиболее критическими элементами, то вертлюжный механизм и соединительное устройство будут легко доступными для обслуживания или замены. Соединение и отсоединение от передающих линий буя можно осуществлять как одностадийную операцию с автоматическими закрывающими заслонками на обеих сторонах соединительных устройств. Вертикальное движение вертлюжного механизма во время соединения и отсоединения может поглощаться обычно гибкими трубами, которые расположены под прямым углом к оси вертлюжного механизма. Существенным преимуществом этой системы является то, что она имеет небольшие размеры благодаря применению специального буя,который сам образует вращающееся тело. Результатом этого являются экономия веса и уменьшенный объем оборудования, что значительно снижает затраты. Такая система требует минимального перестраивания челночных танкеров, которые приспособлены для упомянутой загрузки буя для транспортировки на добывающие суда. С таким добывающим судном можно также осуществлять сезонные операции помимо непрерывной добычи на нефтяных промыслах в открытом море и также пробную добычу. Судно можно применять, например, для пробной добычи во время летних месяцев, во время периода, имеющего возможный излишек челночных танкеров. В результате того факта, что рулевая рубка судна и его машинного отделения расположены в носовой части судна, а шахта для обслуживания из приемного пространства судна находится сразу позади рулевой рубки, то шахта для обслуживания будет находиться с подветренной стороны рулевой рубки. Помимо обеспечения надежности она также обеспечивает для команды, которая должна выполнять задачи в шахте,большую площадь палубы от задней части рулевой рубки и назад к задней части палубы. Когда судно должно применяться в качестве эксплуатационного судна, эту площадь можно использовать для размещения необходимого технологического оборудования и оборудования для наблюдения за скважиной. Поскольку это судно можно изменять между различными областями активности, то предпочтительно разделять все технологическое оборудование на небольшие портативные модули. Как было описано выше, такое судно очень подходит для транспортировки установки для превращения связанного природного газа, например, в синтетическую сырую нефть и/или парафин. Кроме того, такое устройство обеспечивает преимущества, достигаемые в результате присутствия системы с вертлюжным механизмом, также пригодной для применения в соеди 5 нении с установками для инжекции воды, очистки воды, стимулирования скважины и т.п., что позволяет использовать судно с высокой степенью гибкости. Настоящая система также пригодна для применения в водах, загрязненных дрейфующим льдом и айсбергами, поскольку его можно быстро отсоединить, когда это будет необходимо, без риска повреждения погруженного буя. Как упоминалось во вступительной части,настоящие изобретатели не знают о существовании какой-либо установки, расположенной в открытом море, которая основана на технологии Фишера-Тропша. Однако модульные установки для превращения газа, или системы для превращения связанного природного газа или удаления газа для его превращения в синтетическую сырую нефть, которые размещают на судах, платформах или других установках, расположенных в открытом море, описаны доктором Дэвидом Д. Дж. Антиа и доктором Дункан Седдон в их работе "Использование новых возможностей для уменьшения затрат и увеличения прибыли за счет превращения морского газа в сырую нефть", представленной на конференции (Стратегия и Экономика в Северном море), Лондон,28-29 ноября, 1994 г. В упомянутой публикации описаны модульные установки или системы для превращения газа, которые могут быть подсоединены к новым и существующим системам добычи нефти на морских промыслах. Модульные установки пригодны для превращения природного газа в синтетическую сырую нефть, парафин или метанол. Настоящая публикация направлена, в частности, на описание установок, предназначенных для применения на нефтяных промыслах, производящих от 5 до 50 миллионов кубических футов/день (0,14 - 1,42 миллионов м 3/день) связанного газа. В этой статье определены два типа установок:(а) установки, предназначенные для получения прибыли от газа до его повторной инжекции в месторождение, и(b) установки, предназначенные для полной обработки газа путем его превращения в более легко управляемые и ценные продукты для исключения сжигания, повторной инжекции или вывоза газа. В установках этих двух типов способ состоит из двух основных этапов: (1) природный газ превращают в синтез-газ, состоящий из смеси окиси углерода, водорода и двуокиси углерода в установке для частичного окисления и (2) превращают синтез-газ в синтетическую сырую нефть в реакторе Фишера-Тропша. Следует отметить, что настоящий способ представляет гибкий способ, позволяющий переключаться во время работы на другие конечные продукты,начиная от легкого конденсата и кончая микрокристаллическим парафином. 6 Оборудование для осуществления двухстадийного способа можно разместить в отдельных модулях или в группах модулей, установленных на полозьях. Следует отметить, что размещение установки на модульной основе обеспечивает гибкость, отраженную, например,производительностью установки, которая должна повышаться или понижаться, когда это требуется, или производительностью установки,работающей с параллельными потоками, производящими различные продукты, например, синтетическую сырую нефть, парафин и метанол. Для получения синтез-газа из природного газа на первой стадии процесса применяют несколько способов из публикации Антиа и др. Наиболее важными из них являются частичное окисление, реформинг в паровой фазе, автотермический реформинг в присутствии катализатора и комбинированный реформинг. Предпочтительным является частичное окисление на основании эффективности способа, стоимости, гибкости в составе продукта, размера установки,выхода продукта, организации (материальнотехническое обеспечение) и экономики. Для получения синтетической сырой нефти и/или парафина на второй стадии процесса,то есть синтез по методу Фишера-Тропша, можно применять ряд различных типов реакторов,например, реакторы, которые представляют многотрубные реакторы с неподвижным слоем(MTFB = "Многотрубный реактор с неподвижным слоем"), реакторы со слоем флюидизированного материала, реакторы с кольцеобразным слоем, реакторы с суспендированным катализатором и изотермический реактор Линде. Среди этих реакторов, Антиа и др., предпочтительным является многотрубный реактор с неподвижным слоем по причине того, что он испытан, дешевый и гибкий и он может работать в широком диапазоне температур. В упомянутой публикации указано, что был всесторонне исследован реактор с суспендированным катализатором,однако он не оправдал себя с технической точки зрения. В реакторе для синтеза по методу ФишераТропша применяют железный, кобальтовый или рутениевый катализатор. Можно сказать, что все эти типы катализаторов могут образовывать продукты, имеющие состав от легких конденсатов до тяжелых парафиновых масел или микрокристаллического или парафинового воска. Таким образом, даже если в большую часть основания заложена экономически оправданная обработка связанного природного газа без ущерба для окружающей среды путем его превращения в ценные и более легко управляемые продукты, однако, все же существует необходимость в улучшенных решениях для достижения более безопасной и более прибыльной работы. Применению упомянутого многотрубного реактора с неподвижным слоем, который счита 7 ется в публикации Антиа и др. предпочтительным реактором для применения в синтезе по методу Фишера-Тропша, мешают в большой степени такие его недостатки, как, например,его большой вес, дорогостоящая и сложная конструкция и узкий диапазон рабочих температур. Для поддержания перепада давления через слой катализатора на приемлемом уровне в многотрубном реакторе с неподвижным слоем необходимо применять большие частицы катализатора, что влечет за собой ограничения в диффузии. По этой причине и вследствие трудности в регулировании температуры в реакторе конверсия синтез-газа за один проход становится более низкой, чем это требуется. Кроме того, усложняется замена катализатора в реакторе такого типа, и реактор не пригоден для высокоактивных катализаторов. Цели настоящего изобретения С учетом предшествующего уровня техники целью настоящего изобретения является разработка способа и системы для обработки на борту судна потока нефти, добытой из скважины на морском нефтяном промысле с применением судна во взаимодействии с подводным буем, к которому прикреплены судно и вертикальные трубы от нефтяного промысла. Далее целью настоящего изобретения является разработка способа для превращения природного газа, в частности природного связанного газа, в синтетическую сырую нефть и/или парафин, пригодного для его осуществления в местах с ограниченным пространством,например, на судне, платформе или другой установке, расположенной в открытом море. Далее целью настоящего изобретения является создание простой, компактной и надежной в работе установки для превращения природного газа в синтетическую сырую нефть и/или парафин. Более конкретно, целью настоящего изобретения является создание такой установки для превращения связанного природного газа, которая устанавливается на полозья, и которую можно легко закрепить на судне с возможностью ее замены, на морской платформе или на другой установке, расположенной в открытом море, в частности на плавучем судне,предназначенном для добычи нефти, хранения и разгрузки. Далее целью настоящего изобретения является создание установки упомянутого типа,которую можно легко перестроить для производства продуктов, имеющих различные спецификации, и которую можно также легко переделать в отношении ее производительности. Сущность настоящего изобретения Согласно первому аспекту настоящего изобретения, предложен способ для обработки на борту судна потока из скважины, добытого на морском нефтяном промысле, с использованием судна, взаимодействующего с подводным буем, к которому прикреплены судно и верти 000650 8 кальные трубы, проходящие от нефтяного промысла, причем над буем расположен вертлюжный механизм на судне. Настоящий способ отличается тем, что он включает в себя стадии направления потока из нефтяной скважины в технологическую установку, размещенную на легко заменяемых полозьях, прикрепленных к палубе судна на любой стороне трубчатой стойки, расположенной продольно в центре на судне, отделения воды, нефти и газа друг от друга в технологической установке, хранения отделенной стабилизированной нефти, по меньшей мере, в нескольких резервуарах для хранения нефти на судне и направления отделенного газа в установку для превращения газа в синтетическую сырую нефть и/или парафин, которую затем хранят в складских резервуарах на судне,при этом синтетическую сырую нефть возможно смешивать со стабилизированной нефтью. Согласно другому аспекту настоящего изобретения, предложена установка для обработки потока из нефтяной скважины, добытого из морского нефтяного промысла, которая установлена на борту судна и содержит технологическое оборудование, в котором отделяют друг от друга воду, нефть и газ. Настоящая установка отличается тем, что она содержит также оборудование для превращения отделенного газа в синтетическую сырую нефть и/или парафин,причем упомянутое оборудование для превращения газа содержит, по меньшей мере, одно устройство для синтеза газа и устройство Фишера-Тропша, а вся установка (технологическое оборудование и оборудование для превращения) расположена на полозьях, которые можно легко прикрепить с возможностью их замены к палубе судна. Согласно еще одному аспекту настоящего изобретения, предложен способ, в частности предназначенный для осуществления на судне,платформе или другой установке, расположенной в открытом море, для превращения природного газа, в частности, связанного природного газа в синтетическую сырую нефть и/или парафин в два этапа, при котором (1) природный газ превращают в синтез-газ, состоящий из смеси окиси углерода, водорода и двуокиси углерода,в устройстве для образования синтез-газа и (2) синтез-газ превращают в синтетическую сырую нефть и/или парафин синтезом по методу Фишера-Тропша. Настоящий способ отличается тем,что синтез-газ со стадии (1) для осуществления синтеза по методу Фишера-Тропша вводят в суспензию, состоящую из жидких продуктов,тонкоизмельченных частиц катализатора и синтез-газа, в реакционную зону реактора с ректификационной (колпачковой) колонной с катализаторной смесью (реактор КСРКР), в которой осуществляют внутреннее отделение жидких продуктов от остальной части суспензии. В предпочтительном варианте этого способа синтез-газ со стадии (1) вводят после ох 9 лаждения и отделения воды в нижнюю часть реакционной зоны реактора с ректификационной колонной с катализаторной смесью, причем упомянутая реакционная зона расположена так,чтобы принимать суспензию, состоящую из жидких продуктов, тонкоизмельченных частиц катализатора и поданного синтез-газа, и объем газа над фазой суспензии, жидкий продукт отделяют от остальной части суспензии при помощи фильтрующей секции, включающей в себя корпус и фильтровальный элемент, которые вместе образуют зону фильтрата, имеющую выпускное отверстие для фильтрата продукта, при этом фильтровальный элемент расположен так,чтобы находиться в контакте с суспензией в реакционной зоне, между зоной фильтрата и частью реакционной зоны, содержащей объем газа над фазой суспензии, устанавливается сообщение жидкости, а через фильтровальный элемент создается средний перепад давления. Согласно другому аспекту настоящего изобретения, предложена установка для превращения природного газа, в частности, связанного природного газа, в синтетическую сырую нефть и/или парафин в два этапа, в которой (1) природный газ превращают в синтез-газ, состоящий из смеси окиси углерода, водорода и двуокиси углерода, в оборудовании для синтезгаза, и (2) синтез-газ из этого оборудования превращают в синтетическую сырую нефть и/или парафин в установке Фишера-Тропша. Настоящая установка отличается тем, что установка Фишера-Тропша содержит один или более реакторов с ректификационной колонной с катализаторной смесью (реакторы КСРКР), каждый из которых содержит реакционную зону, предназначенную для содержания суспензии, состоящей из жидких продуктов, тонкоизмельченных частиц катализатора и синтез-газа, а реактор(реакторы) установлены для внутреннего отделения жидких продуктов от остальной части суспензии. Установка в ее предпочтительном варианте отличается тем, что каждый реактор с ректификационной колонной с катализаторной смесью содержит сосуд, образующий реакционную зону, предназначенную для содержания фазы суспензии и объема газа над фазой суспензии,средство для ввода синтез-газа в фазе суспензии в нижней области сосуда, секцию фильтрования, предназначенную для отделения жидких продуктов от фазы суспензии и включающую корпус, который окружает, по меньшей мере частично, сосуд, и фильтрующий элемент, который вместе с упомянутым корпусом образует зону фильтрата, имеющую выпускное отверстие для фильтрата продукта, причем фильтрующий элемент расположен так, чтобы находиться в контакте с суспензией в зоне суспензии, средство установления сообщения текучей среды между зоной фильтрата и той частью реакционной зоны, которая во время применения должна 10 быть занята объемом газа над фазой суспензии,и средство установления среднего перепада давления через фильтрующий элемент. В предпочтительных вариантах установка расположена на полозьях, которые можно легко закрепить с возможностью их замены на судне,морской платформе или другой установке, расположенной в открытом море, в частности, на плавучем судне, предназначенном для добычи,хранения и разгрузки нефти. Краткое описание чертежей Фиг. 1 представляет упрощенную технологическую схему для варианта способа, согласно настоящему изобретению. Фиг. 2 - схематический вид в разрезе реактора с ректификационной колонной с катализаторной смесью для применения в установке для синтеза по методу Фишера-Тропша в способе,согласно настоящему изобретению. Фиг. 3 - вид в перспективе, частично в разрезе, грузового и добывающего судна, имеющего систему загрузки с помощью буя для загрузки углеводородов и пространство для установки системы для осуществления способа согласно настоящему изобретению. Фиг. 4 - вид в перспективе добывающего судна, имеющего модульную систему, согласно настоящему изобретению, для установки на борту судна. Подробное описание настоящего изобретения Далее будут описаны со ссылкой на приложенную фиг. 1 основные признаки предпочтительного варианта двухстадийного способа и системы, согласно настоящему изобретению,для превращения природного газа, в частности связанного природного газа, в синтетическую сырую нефть и/или парафин. Связанный газ под давлением примерно 40 бар нагревают до температуры примерно 400 С и вводят в абсорбционную колонну 1, в которой сера, присутствующая только в форме H2S, поглощается в слое частиц ZnO. Обессеренный газ из абсорбционной колонны смешивают с паром и смесь нагревают до температуры примерно 500 С и вводят в автотермическую реформинг-установку 2. Кислород, извлеченный из воздуха, смешивают с паром и вводят при температуре примерно 300 С в автотермическую реформингустановку. В реформинг-установку также вводят рециркулирующий газ из синтеза по методу Фишера-Тропша, нагретый до температуры примерно 300 С. Автотермическая реформингустановка содержит горелку, в которой смешиваются реагенты, зону сжигания, в которой сжигают углеводороды с кислородом для получения СО и Н 2 О, термическую зону и последующую зону, заполненную катализатором, в которой превращают в СО и Н 2 оставшиеся углеводороды и воду, и где устанавливается равновесие между СО и H2O, с одной стороны, и равновесие между CO2 и Н 2, с другой стороны, (реакция изменения соотношения окиси углерода и водо 11 рода в водяном газе). Для достижения молярного отношения Н 2:СО в интервале от 1,6:1 до 2,0:1 на выходе из автотермической реформингустановки 2 регулируют отношения между реагентами и другие условия реакции. Синтез-газ, удаленный из автотермической реформинг-установки, резко охлаждают до температуры примерно 300 С прямым вводом воды в газ. Синтез-газ охлаждают также в теплообменнике, а воду отделяют от него (не показано). Синтез-газ вводят затем при температуре примерно 200 С в установку для синтеза по методу Фишера-Тропша, которая состоит из двух реакторов 3, как показано на этом чертеже. Компоненты синтез-газа вступают в реакцию друг с другом в экзотермическом процессе, образуя углеводороды и воду. Реакторы для синтеза по методу Фишера-Тропша являются реакторами с ректификационной колонной с суспензией катализатора. Термин "суспензия", как его применяют здесь, означает трехфазную смесь твердых частиц катализатора, жидких углеводородов,состоящих из продуктов со стадии синтеза по методу Фишера-Тропша, и газа, состоящего из непрореагировавших реагентов и газообразных углеводородов, образованных во время синтеза Фишера-Тропша. Избыточное тепло удаляют путем теплообмена с водой, циркулирующей по трубам теплообменника, расположенным внутри реакторов с ректификационной колонной с катализаторной суспензией 3. В условиях реакции, которые включают в себя температуру примерно 230 С, углеводороды будут присутствовать как в газообразной фазе, так и в жидкой фазе. Не вступивший в реакцию синтез-газ и газообразный продукт углеводородов удаляют из верхней части реакторов 3. Система фильтрования, расположенная в верхней части реактора, отделяет катализатор от жидких продуктов. Газообразные продукты из реакторов 3 охлаждают (на чертеже не показано) и вводят в сепаратор 4 для разделения воды и потока жидкости, состоящего из синтетической сырой нефти, являющейся требуемым продуктом. Часть отделенной воды рециркулирует во впускное отверстие реформинг-установки 2. Часть неконденсированного газа, удаленного из сепаратора 4, рециркулирует во впускное отверстие реформинг-установки 2, тогда как остальную часть этого газа можно использовать в качестве горючего газа для нагрева сырья, подаваемого в автотермическую реформинг-установку и/или использовать его для выработки энергии в электрических генераторах либо для производства свежей воды из морской воды. Часть этого конденсированного газа можно использовать также для целей инжекции. Два реактора 3 с ректификационной колонной с катализаторной суспензией и сырьем,показанные на этом чертеже, соединены последовательно, но их можно также соединить па 000650 12 раллельно, как это обозначено пунктирными линиями на чертеже. Когда реакторы соединены последовательно, реакционную воду и жидкие углеводороды (С 5+) можно удалить соответственно из потока продукта вниз по течению от первого реактора для повышения эффективности второго реактора. Если это потребуется, то каждый реактор 3 может работать отдельно. В реакторах с ректификационной колонной с катализаторной суспензией в системе, согласно настоящему изобретению, можно применять любой катализатор, пригодный для использования в синтезе Фишера-Тропша для производства синтетической сырой нефти и/или парафина, например, катализатор из железа, кобальта, никеля или рутения, ранее известный для такого применения. Предпочтительным катализатором является кобальтовый-рениевый катализатор на носителе из окиси алюминия. Усилить действие катализатора может металл из группы редкоземельных металлов. Например,можно применять кобальтовый-рениевый катализатор, содержащий 20% по массе Со и 1% по массе Re на -Al2O3. Такой катализатор описан в патенте США 4801573, и его можно приготовить путем пропитки -Al2O3 водным раствором Со(NО 3)26H2O и HReO4 согласно способу зачаточной влажности. При применении предпочтительных катализаторов для синтеза по методу ФишераТропша достигаются свыше 85% конверсии СО за один проход (можно достичь до 98%), более 88% избирательности С 5 и вероятность полимеризации , согласно Anderson-Schultz-Flory распределению, 0,9-0,95. Комбинация предпочтительных катализаторов и описанных реакторов с ректификационной колонной с катализаторной суспензией и сырьем обеспечивает высокую избирательность С 5, высокую конверсию СО за один проход,стабильную активность и возможность восстановления катализатора для синтеза по методу Фишера-Тропша. В процессе автотермического реформинга,например в том, который применяют в описанной установке, согласно настоящему изобретению применяют комбинацию частичного окисления и адиабатического парового реформинга. Газ продукта находится в химическом равновесии при температуре на выходе из реактора,которую определяют по температуре на входе в реактор и увеличению адиабатической температуры. Настоящий способ осуществляют в реакторе с неподвижным слоем. Автотермический реформинг требует меньше оборудования, чем обычный паровой реформинг, и он представляет гибкий способ, способный производить синтезгаз, имеющий состав, который изменяется в зависимости от регулирования рабочих условий. Для получения синтез-газа из природного газа, подаваемого в установку, можно приме 13 нять даже другие варианты способа реформинга, например, реформинг в паровой фазе, комбинированный реформинг, состоящий из парового реформинга и последующего автотермического реформинга, комбинированный реформинг с предварительным реформингом, частичное окисление, реформинг с нагревом газа, заключающимся в автотермическом реформинге и последующем паровом реформинге. Другими вариантами могут быть комбинированный автотермический реформинг или реформинг в системе Kellogg, состоящей из реформингустановки и теплообменника. Реактор с ректификационной (колпачковой) колонной с катализаторной суспензией Среди реакторов трехфазной системы,применяемых в наземных установках ФишераТропша, следует упомянуть реакторы с механическим перемешиванием суспензии катализатора и сырья, реакторы с контуром и реакторы с ректификационной колонной с катализаторной суспензией. Все они применяют небольшие частицы катализатора, диспергированные в жидкости. Таким образом, для большинства применений жидкость необходимо отделять от суспензии для удаления жидких продуктов или для целей регенерации катализатора. Работа реакторов с ректификационной колонной с катализаторной суспензией простая,поскольку отсутствуют механически подвижные элементы. Поэтому и благодаря низкому сопротивлению диффузии и эффективной теплопередачи эти реакторы являются привлекательными для многих промышленных процессов. Однако разделение твердых частиц и жидкости обычно осуществляют снаружи реактора в сложных фильтровальных и осадочных системах. Суспензия катализатора должна рециркулировать в реактор, причем для этого иногда применяют насос для суспензии. Таким образом, во время непрерывной работы реакторов с ректификационной колонной с катализаторной суспензией могут возникнуть серьезные проблемы. Доклад, недавно опубликованный Министерством Энергетики США, касался вопроса разделения катализатора/парафина в системах реактора с катализаторной суспензией ФишераТропша. В докладе сделан вывод, что "Внутренние фильтры, погруженные в суспензию в реакторе, как это применяют в некоторых экспериментальных или опытных установках, действуют неэффективно из-за трудностей в работе. Для экспериментальной установки можно применять реактор, в котором часть его стенки действует в качестве фильтра, однако, для промышленных реакторов это не осуществимо. Внутренние фильтры подвергаются риску их забивания, что может привести к преждевременному завершению работы, а промышленным установкам не позволяют воспользоваться случаем". 14 В докладе также указано, что внутренний фильтр внутри суспензии реактора применяли в научно-исследовательском проекте. Однако,хотя сначала был возможен поток фильтрата за счет применения перепада давления, фильтр становился скоро забитым, поэтому пришли к выводу, что непрерывная работа невозможна, и что для работы в промышленном масштабе разделение твердых частиц и жидкости необходимо осуществлять вне реактора. Однако недавно разработанный настоящими заявителями реактор с ректификационной колонной с катализаторной суспензией, описанный в Международной заявке на патент PCT/NО 94/00023, показал, что в отличие от этого известного технического решения можно создать непрерывную реакционную систему для синтеза по методу Фишера-Тропша, в которой не нужно осуществлять разделение твердых частиц/жидкости в наружном фильтрующем устройстве, и в которой может достигаться высокая скорость фильтрата. Реактором с ректификационной колонной с катализаторной суспензией для такой непрерывной реакционной системы для синтеза по методу Фишера-Тропша, который хорошо подходит для применения в установке согласно настоящему изобретению, является реактор, в котором отделяют жидкий продукт от фазы катализаторной суспензии, содержащей тонкоизмельченный катализатор в жидкой среде, причем упомянутый реактор содержит сосуд, образующий реакционную зону, предназначенную для содержания фазы катализаторной суспензии и объема газа над фазой катализаторной суспензии, средство для ввода синтез-газа в фазе катализаторной суспензии в нижнюю часть сосуда,фильтровальную секцию для отделения жидкого продукта от фазы катализаторной суспензии,включающую корпус, который окружает, по меньшей мере частично, сосуд, фильтрующий элемент, который вместе с корпусом образует зону фильтрата, имеющую выход для фильтрата продукта, причем фильтрующий элемент расположен так, чтобы находиться в контакте с суспензией в зоне катализаторной суспензии, средство установления сообщения текучей среды между зоной фильтрата и той частью реакционной зоны, которая во время применения должна заполняться объемом газа над фазой катализаторной суспензии, и средство установления среднего перепада давления через фильтрующий элемент. Установлено, что сообщение между зоной фильтрата и реакционной зоной, которое достигается благодаря упомянутой конструкции реактора, препятствует образованию твердого материала на фильтрующем элементе. Полагаем, что этим механизмом является следующее. Турбулентное движение катализаторной суспензии,когда через нее проходят вверх пузырьки газа,вызывает колебание давления на фильтрующем 15 элементе. Сообщение текучей среды между реакционной зоной и зоной фильтрата упрощает или увеличивает эти колебания давления. Поэтому такая система является относительно простой и эффективной. Стадия разделения, которую считают особенно проблематичной, достигается без нежелательного осложнения, а при соответствующих рабочих условиях фильтрующий элемент самоочищается. Важными преимуществами, достигаемыми с таким реактором с ректификационной колонной с катализаторной суспензией в сравнении с многотрубным реактором с неподвижным слоем, являются, например, следующие. Улучшенный контроль температуры экзотермической реакции Фишера-Тропша может достигаться за счет применения эффективных теплообменников, составляющих единое целое с реактором. Улучшенный контроль температуры позволяет достичь высокой производительности катализатора и реактора. Реактор компактный и простой с несколькими элементами внутри реактора. Затраты на установку реактора на 5070% ниже, чем затраты на установку реакторов с неподвижным слоем (многотрубные реакторы с неподвижным слоем). Осуществляют внутреннее отделение катализатора от продукта синтеза по методу Фишера-Тропша, что позволяет исключить необходимость в оборудовании для наружного отделения катализатора. Поскольку катализатор находится во взвешенном состоянии в суспензии в реакторе, то возможна непрерывная замена катализатора во время работы. Так как реактор содержит суспензию небольших частиц катализатора, то он хорошо подходит для использования высокоактивных катализаторов. Не менее важным является высокая гибкость, демонстрируемая реактором с ректификационной (колпачковой) колонной с катализаторной суспензией, что касается рабочей температуры, состава продукта и рабочих условий. В реакторе с ректификационной колонной с катализаторной суспензией линейную скорость газа, концентрацию катализатора и температуру можно изменять без каких-либо больших проблем в работе. Таким образом можно изменять производимое количество и конверсию за один проход. В многотрубном реакторе с неподвижным слоем необходимо, однако, поддерживать очень высокую линейную скорость для достижения благоприятной теплопередачи между неподвижным слоем катализатора и стенкой реактора. Таким образом, степень конверсии и производимое количество нельзя изменять до любой большой степени. В реакторе с ректификационной колонной и катализаторной суспензией состав продукта(отношение парафина к жидкости) можно изменять в широких пределах путем изменения температуры реактора. Это нельзя сделать в много 000650 16 трубном реакторе с неподвижным слоем катализатора, поскольку скорость реакции (для данного катализатора) определяют по тепловому равновесию. Следовательно, многотрубный реактор с неподвижным слоем катализатора можно только применять в основном в интервале низких температур, например, 180 - 220 С, то есть в интервале, который дает высокое отношение парафина к жидкости. Действительно, что даже для реактора с ректификационной колонной и катализаторной смесью скорость реакции на единицу рабочего объема реактора определяют по тепловому равновесию, но в этом случае постоянное образование тепла можно поддерживать путем одновременного изменения концентрации катализатора. Реактор с ректификационной колонной и катализаторной суспензией будет более прочным, чем многотрубный реактор с неподвижным слоем катализатора в непредвиденных ситуациях во время работы, например, при полном прекращении подачи питающего природного газа в установку для синтеза газа. Это не будет создавать больших проблем для реактора с ректификационной колонной и катализаторной суспензией, поскольку жидкая фаза, которая присутствует в реакторе с ректификационной колонной и катализаторной суспензией, имеет очень высокую теплоемкость и, следовательно,она будет эффективно устранять колебания в температуре и также другие возможные нарушения в работе. Поэтому многотрубный реактор с неподвижным слоем необходимо продувать инертным газом для исключения повреждения катализатора из-за чрезмерной температуры. При повторном пуске установки катализатор в реакторе с ректификационной колонной и катализаторной суспензией будет просто снова находиться во взвешенном состоянии, когда начнется подача синтез-газа, тогда как для многотрубного реактора с неподвижным слоем катализатора потребуется более сложный процесс запуска для исключения неконтролируемого повышения температуры. Фиг. 2 показывает схематически соответствующий вариант реактора 11 с ректификационной колонной и катализаторной суспензией,включающий реакторный сосуд 12 и секцию 13 фильтрования. Сосуд 12 включает в себя обычно трубчатую секцию 14, а над ней часть 15 в форме перевернутого конуса. Трубчатая секция 14 образует зону 20 для катализаторной суспензии, в которой содержится суспензия тонкоизмельченных катализаторов в жидкой среде, например, из углеводородов продукта. Конусообразная часть 15 действует в качестве камеры расширения для исключения пенообразования в суспензии и образует газовую полость 16 над реакционной зоной. Конусообразная часть 15 может содержать дополнительные средства (на чертеже не показаны) для устранения или уменьшения пенообразования. 17 На дне сосуда 12 имеются впускное отверстие 17 для газа и распределитель газа 18, через которые можно вводить газ в зону катализаторной суспензии. Наверху сосуда 12 расположено выпускное отверстие 19 для газа из газовой полости 16. Внутри сосуда 12 расположен ряд труб 21 для теплопередачи, проходящих между общим входом 22 и общим выходом 23 для теплообменной среды. Реактор 11 будет управляться большим количеством датчиков, клапанов регуляторов, насосов и т.п., один из которых(датчик давления или датчик температуры) показан, например, под позицией 24. Секция 13 фильтрования содержит кольцеобразный корпус 25, который окружает сосуд 12 сразу под конусообразной частью 15. Внутри корпуса 25 часть стенки сосуда выполнена из спеченого металла и, следовательно, она образует фильтрующий элемент 26. Непористые части 27 стенки сосуда выступают в корпус 25 наверху и внизу корпуса. Корпус 25 и стенка сосуда образуют эффективно зону 28 фильтрата,а над ней газовую полость 29. Выпускное отверстие из зоны 28 фильтрата служит в качестве приспособления постоянного уровня для фильтрата. От выпускного отверстия 32 вблизи нижней части корпуса 25 выступает вверх труба 31. Горизонтальная соединительная секция 33 определяет уровень 34 фильтрата в зоне фильтрата 28 и выступает вниз к выпускному клапану 35. Клапан 35 открывается для выпуска накопленного жидкого продукта в нижнем ответвлении трубопровода. Нижнее ответвление, конечно, можно заменить резервуаром для хранения жидкого продукта. Выпускной трубопровод 31 заполняется жидким продуктом между отверстием 32 и горизонтальной секцией 33. Соединительный трубопровод 38 соединяет две газовые полости 16 и 29. Трубопровод 38 имеет клапан 39. С трубопроводом 31 также соединен трубопровод 30, обеспечивающий сообщение текучей среды между газовыми полостями 16, 29 и выпускным трубопроводом 31. Корпус 25 также имеет впускное отверстие 36 вблизи его верхней части с клапаном 37. Во время работы вводят через газовый распределитель 18 газообразные реагенты в суспензию катализатора, поддерживающие частицы катализатора во взвешенном состоянии. Различные датчики, например датчик 24, и система 21, 22, 23 теплопередачи поддерживают точную температуру реакции. Жидкий продукт фильтруется во время его прохождения через фильтрующий элемент 26 в зону 28 фильтрата. Это стимулируется перепадом давления через фильтрующий элемент, вызванным гидростатическим напором в результате различия в уровне между катализаторной суспензией и фильтратом. Уровень 34 поддерживается постоянным благодаря вертикальному положению горизонтальной секции 33 выпускного трубопровода 31. 18 Турбулентное движение суспензии помогает предупредить образование фильтровальной лепешки и исключить забивание фильтрующего элемента 26 частицами катализатора, вызванное колебаниями давления через фильтрующий элемент 26, где клапан 39 остается открытым. Газообразные продукты и любые непрореагировавшие реагентные газы удаляют через выпускное отверстие 19. Любое скопление газа над фильтратом в полости 29 исключается благодаря присутствию трубопровода 38 для сообщения. Секцию 13 фильтрования можно очистить соответствующим газом, например синтезгазом, или соответствующей жидкостью, например очищенным продуктом, путем открывания клапана 37 и закрывания клапанов 35 и 39. Это заставляет очищающую текучую среду проходить назад через фильтрующий элемент 26. Во время нормальной работы часть катализатора будут удалять и заменять новым или регенерированным катализатором. По причинам ясности устройство, предназначенное для этой цели, не показано на фиг. 2, хотя должно быть понятно, что можно применять любую стандартную систему. Корпус окружает сосуд реактора по периферии предпочтительно, по меньшей мере, на части протяженности сосуда реактора. Как показано на фиг. 2, фильтрующий элемент может быть образован частью стенки сосуда реактора,которая состоит из фильтрующего материала. В альтернативном варианте фильтрующий элемент расположен снаружи сосуда, а сосуд прерывается в зоне фильтрующего элемента. Еще в одном варианте фильтрующий элемент расположен внутри сосуда, а корпус образован частью стенки сосуда. Предпочтительно между объемом газа над фазой катализаторной суспензии и объемом над фильтратом устанавливается сообщение для текучей среды. Сообщение между пространством над катализаторной суспензией в реакционной зоне и пространством над фильтратом в зоне фильтрата препятствует образованию перепадов давления, превышающих те, которые соответствуют гидростатическому давлению. Сообщение может достигаться соответственно через трубопровод, проходящий между верхней частью реакционной зоны и верхней частью зоны фильтрата и открывающийся в каждую. Предпочтительно трубопровод, соединяющий оба объема газа, предназначен для упрощения выхода любого газа, скапливающегося в верхней части зоны фильтрата. Предпочтительно амплитуда или величина отклонений или колебаний перепада давления через фильтрующий элемент примерно одинаковая или превышает среднее значение перепада статического давления. Предпочтительно поддерживать средний перепад давления через фильтрующий элемент на достаточно низком 19 уровне, обычно менее 6 мегабар (600 Па). Если средний перепад давления ниже критического значения (например, 6 мегабар) фильтр самоочищается. Значение колебания давления может составлять порядка перепада давления, например,от 10 до 200% перепада давления. Истинное значение перепада давления может составлять от 1 до 100 мегабар, предпочтительно 2-50 мегабар. Средство ввода газообразных реагентов или компонентов может содержать любое соответствующее средство, например, колпачковую тарелку, множество сопел, тарелку из спекшейся стекломассы и т.п., расположенные предпочтительно на дне реакционного сосуда. Более подробное описание реактора с ректификационной колонной и катализаторной суспензией дано в Международной заявке на патент PCT/NО 94/00023, которая указана здесь для справки. Дана также ссылка на Международные заявки на патент PCT/NО 93/00030 иPCT/NО 093/00031 и заявку Великобритании AI 9317605. Установка системы на плавучем судне для добычи, хранения и разгрузки нефти Способ, согласно настоящему изобретению, в частности пригоден для применения в установке, расположенной на борту так называемого судна FPSO (FPSO - плавучее судно для добычи, хранения и разгрузки), которым может быть судно, построенное и оснащенное оборудованием для погрузки/разгрузки углеводородов на морском нефтяном промысле и из скважин для производства газа, для хранения таких углеводородов и добычи, особенно для превращения и облагораживания углеводородов, добытых из скважин. Суда упомянутого типа были показаны и описаны настоящими заявителями в ряде патентов и заявок на патент, которые они назвали судами MST (MST - многоцелевой челночный танкер). Судно этого типа особенно хорошо подходит в качестве грузового судна для установки, предназначенной для осуществления способа согласно настоящему изобретению, и оно позволит использовать до наивысшей возможной степени потенциал гибкости и интеграции такой установки. Судно упомянутого типа показано схематически на фиг. 3, которая представляет вид сбоку. На носовой оконечности судна расположены погруженная приемная полость 40, открытая вниз, для приема подводного буя 41 и шахта 42 для обслуживания, которая проходит между приемной полостью 40 и палубой 43 судна. Устройство выполнено таким образом, что погруженный буй для погрузки или разгрузки углеводородов можно вытягивать вверх и закреплять в приемной полости, как описано и показано более подробно в Международных заявках на патент PCT/NО 92/00053, PCT/NО 92/00054 иPCT/NО 92/00055, причем также можно вытягивать вверх и закреплять буй, который предназначен для взаимодействия с вертлюжным механизмом, расположенным на нижнем конце шахты, для использования судна в качестве добывающего судна, как описано и показано более подробно в заявках на Европейский патент 93913638 и патентах Норвегии 922043 и 922045. Ссылка на упомянутые заявки дана здесь для описания актуальных вариантов. Как можно увидеть, рулевая рубка 44 судна расположена вблизи носа 45 судна, а дальше,под рулевой рубкой машинное отделение 46 с его дизельным и электрическим главным машинным оборудованием. Шахта 42 для обслуживания, которая расположена между буем 41 и палубой 43 судна, находится как раз именно позади рулевой рубки, таким образом команда,которая должна спускаться в шахту, будет находиться с подветренной стороны позади рулевой рубки. Показано, что над буем расположены загрузочный трубопровод или вертлюг 47 для соединения с буем, а также соединительная труба с клапаном 48 нефтепровода. Далее показаны средства 49 контроля, например, телевизионные камеры, заслонка 50 для закрытия шахты 42 над приемной полостью и направляющие средства 51 для применения в соединении с вытягиванием вверх буя. Показано также, что на палубе расположены лебедка 52 для вытягивания, кладовка 53 и кран 54 для применения в связи, например, с ремонтом. В носовой части судна расположена пара носовых гребных винтов 45. Технологическое оборудование для обработки нефти установлено на полозьях на палубе между передней и задней частями судна. Поток нефти из скважины, которая добывается на нефтяном промысле и поднимается вверх на судно по вертикальным трубам из нефтяного месторождения и подводного буя 41, разделяется здесь на воду, нефть и газ. Это оборудование показано в форме множества портативных модулей 56. Между передней и задней частями судна содержится множество грузовых отделений или цистерн 58. Показано, что в задней части расположена свешивающаяся стрела 57. Фиг. 4 - вид в перспективе эксплуатационного судна, несущего установку, согласно настоящему изобретению, для превращения связанного природного газа в синтетическую сырую нефть и/или парафин. Установка расположена позади рулевой рубки 65 в носовой части судна и позади любой присутствующей приемной полости (не показана) для приема подводного загрузочного буя. Позициями 1, 2 и 3 показано то же самое технологическое оборудование, как и на фиг. 1,то есть абсорбционная установка 1, в которой удаляют серу из природного газа, реактор 2 синтез-газа, состоящий из автотермической реформинг-установки, и два реактора 3 с ректифика 21 ционными (колпачковыми) колоннами и с катализаторной суспензией для осуществления синтеза по методу Фишера-Тропша. Установка для извлечения водорода из части синтез-газа обозначена позицией 66, а установка для извлечения кислорода для подачи в автотермический реактор - позицией 67. Технологическое оборудование 1, 2, 3, 66 и 67, а также другое оборудование, соединенное непосредственно с установкой (предполагается на этом чертеже без указания какой-либо конкретной позиции) установлены на стандартизованных заменяемых конструкциях с полозьями 68, прикрепленными к палубе судна. Эти конструкции с полозьями можно легко удалить для освобождения палубы судна для другого применения. Важным аспектом предпочтительного варианта системы, согласно настоящему изобретению, является то, что система полностью приспособлена и интегрирована с технологией, образующей основу многоцелевого челночного танкера, который в предпочтительном варианте будет нести установку. Это означает то, что конструкция системы приспособлена к размерам остова для установки модулей, то есть она приспособлена к инфраструктуре эксплуатационного судна, включая, например, центральную трубную стойку, и она приспособлена к различным вспомогательным системам, обеспечивающим подачу охлаждающей воды, пара, кислорода и т.п. Систему необходимо также приспособить основательно и оптимально для добычи нефти в любом конкретном случае, в частности,к количеству производимого ассоциированного газа и степени инжекции газа. Преимуществом,достигаемым за счет интеграции установки с вспомогательными системами на борту эксплуатационного судна, является, например, то, что не превращенный газ из установки можно использовать для производства электроэнергии в электрическом генераторе или для получения пресной воды из морской воды. Преимуществом является также то, что относительно большое количество воды, которую отделяют от продукта изреакторов Фишера-Тропша, и которая содержит кислоту (например, уксусную кислоту) и спирт (например, метанол), можно использовать для целей инжекции на месторождении. Дополнительным преимуществом является легко доступная морская вода для целей охлаждения. Установка, согласно настоящему изобретению, будет иметь производительность в диапазоне 420 - 21000 баррелей С 5/день (53,5 - 2675 т С 5/день), соответствующую подаче природного газа 0,1 - 5,0 млн.ст.м 3/день, предпочтительно производительность в интервале 2100 - 8400 баррелей С 5/день (267,5 - 1070 т С 5/день), соответствующую подаче 0,5 - 2,0 млн.ст.м 3 природного газа в день. Размер конкретной установки будет соответствовать производительности примерно 4200 баррелей С 5/день (примерно 535 22 тонн С 5/день), соответствующей примерно 1,0 млн.ст.м 3 природного газа в день. Синтетическую сырую нефть и/или парафин, полученные в качестве продукта из установки, можно смешать с сырой нефтью, добытой из скважины (скважин) и таким образом транспортировать с ней. Либо продукт из установки можно направить в отдельные цистерны для продукта для отдельной разгрузки с эксплуатационного судна и для продажи или его очистки. Во многих случаях это может быть выгодно, поскольку продукт, полученный из синтез-газа, образованного в установке, обычно будет превосходить обычную сырую нефть по качеству и свойствам, так как он практически не содержит серы. Таким образом он может быть пригоден, например, в качестве исходного материала для получения дизельного топлива с высоким содержанием цетана и высококачественных компонентов смазочных масел. Дополнительным преимуществом установки, размещенной на полозьях, является то, что ее можно смонтировать на соответствующих наземных средствах для добычи синтетической сырой нефти во время тех периодов, когда ее не применяют на борту эксплуатационного судна. Подобные установки, которые не приспособлены к многоцелевому челночному танкеру,можно применять на предназначенных для этих целей судах, на неподвижных морских установках или в тех местах на берегу, где, например,газ на удаленном расстоянии может представлять интерес в качестве сырья для установки. Далее описан в качестве примера работы смоделированный вариант части способа Фишера-Тропша согласно настоящему изобретению,применяемого в установке, как показано на фиг. 2 и описано в общем выше. Рабочий пример С помощью математической моделирующей модели для реакторов с ректификационной(колпачковой) колонной и катализаторной суспензией, разработанной настоящими заявителями и основанной на данных кинетики реакции для описанного ниже катализатора и подтвержденных корреляциях для массопередачи и гидродинамики в ректификационных колоннах с катализаторной суспензией, были получены данные для работы части установки ФишераТропша согласно настоящему изобретению, как показано на фиг. 2, содержащей два реактора с ректификационной колонной с катализаторной суспензией, соединенных последовательно, с удалением конденсированной воды и С 5+ между реакторами, для получения жидких углеводородов (C5+) из синтез-газа. В реакторах применяли кобальтовыйрениевый катализатор, содержащий 20% по массе Со и 1% по массе Re, поддерживаемый наHReO4, согласно способу зачаточного увлажнения. Синтез-газ состава, указанного в представленной далее таблице 1, вводили в первый из двух последовательно соединенный реакторов(реактор 1) в количестве примерно 153000 стд.м 3/ч. Поданное количество синтез-газа соответствует примерно 1 млн.стд.м 3 природного газа, подаваемого в секцию реформинга в установке плюс рециркулированный синтез-газ из реактора 2 с ректификационной колонной с катализаторной суспензией. Состав синтез-газа является типичным для синтез-газа, полученного из удаленного газа. Рабочие условия и основные данные для двух реакторов 1 и 2 представлены ниже в таблице 2. Различные потоки массы в реакторы 1 и 2 и из них указаны в таблице 3. Установлено, что общий процент конверсии СО в двух реакторах за один проход составил 89%. Таблица 1. Состав синтез-газа, подаваемого в реактор 1 Компонент Мольный % Н 2 58,3 Н 2O 0,3 СО 29,0 СO2 11,6N2 0,5 СН 4 0,3 Таблица 2 Реактор 1 Реактор 2 Высота (м)1) 10 10 Диаметр (м) 5,8 3,9 Линейная скорость газа (м/с)2) 0,1 0,1 230 230 Температура реактора (С)3) Общее давление (бар) 30 28 Концентрация катализатора 20 20(кг НС/кг катализатора/ч) 4) Избирательность для C5+ (%) 88 87 1) Высота разрыхленной катализаторной суспензии 2) На входе 3) Среднее значение 4) Количество молей СО, превращенных в С 5+ Общее количество молей превращенного СО 24 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ для осуществления в открытом море, на судне, платформе или другой установке превращения природного газа, в частности связанного природного газа, в синтетическую сырую нефть и/или парафин в два этапа, при котором (1) природный газ превращают в синтез-газ, состоящий из смеси окиси углерода,водорода и двуокиси углерода, в установке для получения синтез-газа, и (2) синтез-газ превращают в синтетическую сырую нефть и/или парафин во время синтеза методом ФишераТропша, отличающийся тем, что синтез-газ со стадии (1) для осуществления синтеза по методу Фишера-Тропша вводят в суспензию, состоящую из жидких продуктов, тонкоизмельченных частиц катализатора и синтез-газа, в реакционную зону в реакторе с ректификационной колонной с катализаторной суспензией, в которой осуществляют внутреннее отделение жидких продуктов от остальной части катализаторной суспензии. 2. Способ по п.1, отличающийся тем, что синтез-газ со стадии (1) после охлаждения и отделения воды вводят в нижнюю часть реакционной зоны в реакторе с ректификационной колонной с катализаторной суспензией, причем реакционная зона расположена так, чтобы принимать катализаторную суспензию, состоящую из жидких продуктов, тонкоизмельченных частиц катализатора и поданного синтез-газа, и объем газа над фазой катализаторной суспензии,жидкий продукт отделяют от остальной части катализаторной суспензии с помощью фильтровальной секции, включающей в себя корпус и фильтровальный элемент, которые вместе образуют зону фильтрата, имеющую выход для фильтрата продукта, фильтровальный элемент расположен в контакте с катализаторной суспензией в реакционной зоне; между зоной фильтрата и частью реакционной зоны, содержащей объем газа над катализаторной суспензией, устанавливается сообщение текучей среды, а через фильтровальный элемент устанавливают средний перепад давления. 3. Способ по п.1 или 2, отличающийся тем,что превращение природного газа в синтез-газ на стадии (1) осуществляют посредством частичного окисления. 4. Система для превращения природного газа, в частности связанного природного газа, в синтетическую сырую нефть и/или парафин в два этапа, в которой (1) природный газ превращают в синтез-газ, состоящий из смеси окиси углерода, водорода и двуокиси углерода, в установке для получения синтез-газа, и (2) синтезгаз из упомянутой установки превращают в синтетическую сырую нефть и/или парафин в установке Фишера-Тропша, отличающаяся тем, что установка Фишера-Тропша содержит один или более реакторов с ректификационной колонной с катализаторной суспензией, причем каждый содержит реакционную зону, предназначенную для содержания катализаторной суспензии, состоящей из жидких продуктов, тонкоизмельченных частиц катализатора и синтез-газа, а реактор (реакторы) предназначен для внутреннего отделения жидких продуктов от остальной части катализаторной суспензии. 5. Система по п.4, отличающаяся тем, что каждый реактор с ректификационной колонной с катализаторной суспензией содержит сосуд,образующий реакционную зону, предназначенную для содержания фазы катализаторной суспензии и объема газа над фазой катализаторной суспензии, средство ввода синтез-газа в фазе катализаторной суспензии в нижней зоне сосуда, фильтровальную секцию, предназначенную для отделения жидких продуктов от фазы катализаторной суспензии, включающую в себя корпус, который окружает, по меньшей мере частично, сосуд, и фильтровальный элемент,который вместе с упомянутым корпусом обра 26 зуют зону фильтрата, имеющую выход для фильтрата продукта, при этом фильтровальный элемент расположен так, чтобы находиться в контакте с катализаторной суспензией в зоне катализаторной суспензии, средство, устанавливающее сообщение текучей среды между зоной фильтрата и той частью реакционной зоны, которая во время применения должна заниматься объемом газа над фазой катализаторной суспензии, и средство для установления среднего перепада давления через фильтровальный элемент. 6. Система по п.5, отличающаяся тем, что она установлена на полозьях, которые можно легко прикрепить с возможностью их замены на судне, морской платформе или другой установке, расположенной в открытом море. 7. Система по п.6, отличающаяся тем, что она приспособлена для установки на судне,предназначенном для добычи, хранения и разгрузки нефти в плавучем состоянии

МПК / Метки

МПК: E21B 43/01, B63B 35/44

Метки: обработки, море, промысле, потока, способ, открытом, нефтяном, система, скважин

Код ссылки

<a href="https://eas.patents.su/14-650-sposob-i-sistema-dlya-obrabotki-potoka-iz-skvazhin-na-neftyanom-promysle-v-otkrytom-more.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и система для обработки потока из скважин на нефтяном промысле в открытом море</a>

Предыдущий патент: Микрокоммиссуротом с рычагами

Следующий патент: Крышка

Случайный патент: Способ измельчения вещества