Каландр для обработки бумажного полотна и способ обработки бумажного полотна

Номер патента: 187

Опубликовано: 24.12.1998

Авторы: Юнк Дитер, Венцель Райнхард, Ротфусс Ульрих, Кайзер Франц, Ван Хааг Рольф

Формула / Реферат

1. Каландр для обработки бумажного полотна, в особенности для производства бумаги для глубокой печати, содержащий нагружаемый с конца ряд, состоящий из жестких и мягких валков, часть из которых выполнена с возможностью их нагрева, при этом, по меньшей мере, один концевой валок выполнен с возможностью регулирования его прогиба, и два смежных валка выполнены мягкими, отличающийся тем, что количество валков (2 - 9) в ряду равно восьми, при этом два смежных мягких валка расположены в середине ряда.

2. Каландр по п.1, отличающийся тем, что верхний и нижний валки (2, 9) выполнены с возможностью нагрева.

3. Каландр по п.1 отличающийся тем, что мягкие валки (3, 5, 6, 8) снабжены пластмассовыми покрытиями (22).

4. Каландр по п.3, отличающийся тем, что пластмассовое покрытие (22) выполнено из материала, напряжение сжатия которого не выше 60 Н/мм2.

5. Каландр по пп.3 и 4, отличающийся тем, что пластмассовое покрытие (22) выполнено из армированной волокном эпоксидной смолы.

6. Каландр по п.1, отличающийся тем, что все валки (2-9) снабжены приводом (21).

7. Каландр по п.1, отличающийся тем, что валки помещены в защитный кожух (31).

8. Способ обработки бумажного полотна, заключающийся в подаче бумажного полотна между валками каландра из бумагоделательной машины и включающий нагрев жестких валков и создание напряжения сжатия между парами валков, отличающийся тем, что усредненное значение температуры наружной поверхности указанных валков, среднее напряжение сжатия поверхности валков и время прохождения бумажного полотна во всех парах валков принимают такими, чтобы выполнялось условие:

Zg = 1,378 - 0,00356ЧТ - (0,00825 - 5,12Ч10-5ЧТ)Чр - [0,039 + (0,188 - 0,00112ЧТ)ЧрЧе-0,093p]ЧtЧе-0,421t = 0,8...0,9,

где Т - усредненное значение температуры нагрева наружной поверхности валков (°С);

р - напряжение сжатия на поверхности валков (Н/мм2);

t - время прохождения бумажного полотна во всех парах валков (мс).

9. Способ по п.8, отличающийся тем, что, по меньшей мере, для одной пары валков устанавливают время прохождения бумажного полотна между валками, по меньшей мере, 0,1 мс, температуру наружной поверхности жестких валков, по меньшей мере, 100°С и рабочее напряжение сжатия на поверхности этих жестких валков, по меньшей мере, 42 Н/мм2.

10. Способ по п.8, отличающийся тем, что, по меньшей мере, для одной пары валков устанавливают время прохождения бумажного полотна между валками максимум 0,9 мс, температуру наружной поверхности жестких валков максимум 150°С и рабочее напряжение сжатия на поверхности этих жестких валков максимум 60 Н/мм2.

11. Способ по пп.8-10, отличающийся тем, что указанные условия выполняют для всех шести пар, образованных из жестких и мягких валков.

Текст

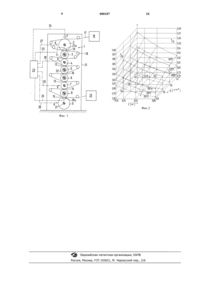

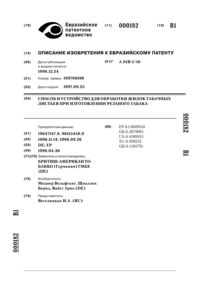

1 Изобретение относится к каландру для обработки бумажного полотна, преимущественно для производства бумаги для глубокой печати, а также к способу обработки бумажного полотна. Известны так называемые компактные каландры, содержащие установленные с зазором жесткие и мягкие, или эластичные, валки. Часть валков установлена с возможностью нагрева,при этом нагреваемый валок образует зазор с мягким валком, прогиб которого может регулироваться (Rothfuss, "Wochenblatt fur Papierfabrikation", 1993,11/12, с.457-466). Для двухсторонней обработки бумажного полотна можно установить друг за другом два каландра такого типа. Однако таким образом могут быть изготовлены только бумаги, подвергающиеся простому лощению, а не технические бумаги, как например силиконовые бумаги - основы, а также бумаги для глубокой печати. Кроме того,большая часть энергии для обработки бумаги должна подводиться в виде тепла. Поэтому нагреваемые валки имеют температуру наружной поверхности от 160 до 200 С. Излучается много тепловой энергии, которая должна отводиться кондиционерами. Так как диаметр валка по причине жесткости достаточно большой, то должны прикладываться большие нагрузки, чтобы создать напряжения сжатия, необходимые для желаемых результатов лощения. Далее, сменные эластичные валки являются дорогими, так как они должны одновременно иметь возможность регулирования прогиба. Известен также каландр для обработки бумажного полотна, в особенности для производства бумаги для глубокой печати, содержащий нагружаемый с конца ряд, состоящий из жестких и мягких валков, часть из которых выполнена с возможностью их нагрева, при этом, по меньшей мере, один концевой валок выполнен с возможностью регулирования его прогиба и, по меньшей мере, два валка выполнены мягкимиFirma Sulzer Papertec GmbH aus 1994 (Kennziffer 05/94d. Этот каландр служит для окончательной обработки бумажного полотна, чтобы оно получило желаемые значения гладкости, глянца,толщины, удельного объема и т.д., и устанавливается отдельно от бумагоделательной машины. Мягкие валки имеют покрытие, состоящее, как правило, из волокнистого материала. Нагрев нагреваемых валков производят до температуры их наружной поверхности примерно 80 С. Путем нагружения валков создают напряжение сжатия, действующее на бумажное полотно в рабочих зазорах, при этом среднее напряжение сжатия в самом нижнем рабочем зазоре составляет примерно 40 Н/мм 2, а в остальных рабочих зазорах лежит в пределах между 15 и 30 Н/мм 2. Для бумаг, подвергающихся простому лощению, как, например, писчая бумага, достаточно ряда с 9 или 10 валками. Для более высококачественных бумаг, таких как бумага для глубокой 2 печати, технические бумаги или уплотнительные бумаги, необходимо от 12 до 16 валков. Такая большая машина является дорогой и занимает большую площадь. В основу изобретения положена задача создать каландр вышеописанного типа, который также пригоден для обработки бумаг для глубокой печати и других высококачественных бумаг и при этом дешевле в изготовлении и эксплуатации, а также создать способ обработки бумажного полотна с помощью такого каландра. Согласно изобретению эта задача решается тем, что в каландре для обработки бумажного полотна, в особенности для производства бумаги для глубокой печати, содержащем нагружаемый с конца ряд валков, состоящий из жестких и мягких валков, часть из которых выполнена с возможностью их нагрева, при этом, по меньшей мере, один концевой валок выполнен с возможностью регулирования его прогиба, и по меньшей мере, два валка выполнены мягкими,согласно изобретению количество валков в ряду равно восьми, при этом два соседних валка,расположенных в середине ряда, являются мягкими. Благодаря уменьшению высоты ряда валков уменьшается влияние их веса на распределенную между ними нагрузку. Поэтому при одинаковой нагрузке, создаваемой между нижними валками, в предлагаемом каландре можно работать с большей нагрузкой между верхними валками, чем в известных каландрах. При этом неожиданно оказалось, что достаточно лишь немного повысить энергию, подводимую для обработки бумажного полотна, чтобы можно было удовлетворительно обработать и высококачественные бумаги. Так, температура нагреваемых валков в предлагаемом каландре лишь немного выше температур, которые используются в известном каландре фирмы Sulzer, и соответственно, тепловое излучение повышается также незначительно. Подвод тепловой энергии,необходимой для достижения такой температуры, не представляет проблемы и может быть осуществлен с использованием соответствующих теплоносителей. Не возникает проблем и с теплоотводом, которые имеют место в компактных каландрах. Напряжение сжатия между валками также не намного выше, чем в известном каландре, так что не требуется каких-либо мер по повышению механической прочности валков,кроме выбора покрытия эластичных валков. Путем увеличения значений обоих параметров обработки (нагрева и нагружения), по меньшей мере, для одной пары соседних валков, предпочтительно для самой нижней пары, могут быть достигнуты очень хорошие результаты также в случае высокоскоростного каландра и обработки высококачественных бумаг. Так как ряд, образованный валками, имеет меньшую высоту, чем в известном каландре, предлагаемый каландр может быть установлен в более 3 низком здании, что существенно уменьшает стоимость монтажных работ. Рекомендуется, чтобы верхний и нижний валки были выполнены с возможностью нагрева. Через эти жесткие валки тепловая энергия может быть подведена лучше, чем через соседний мягкий валок. Это справедливо также, если верхний и/или нижний валки выполнены с возможностью регулирования прогиба, так как,например, можно подводить нагретую рабочую жидкость. Целесообразно, чтобы мягкие валки имели пластмассовое покрытие. Такие покрытые пластмассой валки более пригодны для эксплуатации при повышенном среднем напряжении сжатия, чем валки, покрытые волокнистым материалом. Они допускают эксплуатацию при напряжении сжатия более чем 42 Н/мм 2. В частности, напряжение сжатия пластмассового покрытия может быть не выше 60 Н/мм 2. Это справедливо в особенности для случая,если пластмассовое покрытие выполнено из армированной волокном эпоксидной смолы. Такое пластмассовое покрытие имеет срок службы, по меньшей мере, двенадцать недель. В качестве примера такого покрытия является покрытие из "ТорТес 4" фирмы Scapa Kern, Wimpassing/Австрия (Gamsjager, "Das Papier", 1994, 6, с.334-348). Целесообразно, чтобы все валки имели привод. В этом случае бумажное полотно может при работающем каландре втягиваться, так как всем валкам может сообщаться одинаковая скорость до их нагружения. Рекомендуется также, чтобы валки были помещены в защитный кожух. Такой защитный кожух уменьшает тепловое излучение, так что производственное помещение не так сильно нагревается и меньше нуждается в кондиционировании. Температура внутри кожуха, наоборот,поддерживается на более высоком уровне, так что подвод тепла от нагревательного устройства может поддерживаться небольшим. Поставленная задача решается также тем,что в способе обработки бумажного полотна,заключающемся в подаче бумажного полотна между валками каландра из бумагоделательной машины и включающем нагрев жестких валков и создание напряжения сжатия между парами валков, согласно изобретению усредненное значение температуры наружной поверхности указанных валков, среднее напряжение сжатия поверхности валков и время прохождения бумажного полотна во всех парах валков принимают такими, чтобы выполнялось условие:Zg = 1,378 - 0,00356 Т - (0,00825 - 5,1210-5 Т) р [0,039 + (0,188 - 0,00112 Т) ре-0,093p] tе-0,421t = 0,80,9,где Т - усредненное значение температуры нагрева наружной поверхности валков (С); 4 р - напряжение сжатия на поверхности валков (Н/мм 2);t - время прохождения бумажного полотна во всех парах валков (мс). Так как в каландре можно варьировать время t обработки лишь в небольших пределах,указанное условие может быть выполнено в основном путем подбора температуры Т наружной поверхности и среднего напряжения р сжатия. Согласно одному варианту осуществления изобретения, по меньшей мере, для одной пары валков устанавливают время прохождения бумажного полотна между валками, по меньшей мере, 0,1 мс, температуру наружной поверхности жестких валков, по меньшей мере, 100 С и рабочее напряжение сжатия на поверхности этих жестких валков, по меньшей мере, 42 Н/мм 2. При этом целесообразно, по меньшей мере,для одной пары валков устанавливать время прохождения бумажного полотна между валками максимум 0,9 мс, температуру наружной поверхности жестких валков максимум 150 С и рабочее напряжение сжатия на поверхности этих жестких валков максимум 60 Н/мм 2. Предпочтительное время прохождения бумажного полотна между валками составляет от 0,2 до 0,5 мс. Особенно выгодным является выполнение указанных условий для всех шести пар, образованных из жестких и мягких валков. Поскольку повышенные значения параметров обработки равномерно распределены на несколько пар валков, достаточно очень незначительных увеличении. Изобретение поясняется далее при помощи представленного на чертеже предпочтительного примера выполнения изобретения. На фиг. 1 схематично изображен каландр согласно изобретению; на фиг. 2 - диаграмма зависимости целевой величины Zg от температуры Т наружной поверхности, напряжения р сжатия и времени t обработки. Изображенный каландр 1 содержит ряд,состоящий из восьми валков, а именно, нагреваемого, выполненного с возможностью регулирования прогиба жесткого верхнего валка 2,мягкого валка 3, нагреваемого жесткого валка 4,мягкого валка 5, мягкого валка 6, нагреваемого жесткого валка 7, мягкого валка 8 и нагреваемого, выполненного с возможностью регулирования прогиба жесткого нижнего валка 9. Таким образом получаются шесть рабочих зазоров 1015, каждый из которых ограничен жестким и мягким валками, и инвертирующий зазор 16,который ограничен двумя мягкими валками 5 и 6. Бумажное полотно 17 подводится из бумагоделательной машины 18, проходит, с помощью ведущего ролика 19, рабочие зазоры 10-12,инвертирующий зазор 16 и рабочие зазоры 1315 и наматывается на намоточное устройство 5 20. В трех верхних рабочих зазорах бумажное полотно прилегает к жестким валкам одной стороной, а в трех нижних рабочих зазорах 13-15 другой стороной, так что с двух сторон достигается желаемая структура внешней поверхности,например глянец или гладкость. Вследствие непосредственной связи каландра 1 с бумагоделательной машиной 18 получается поточное производство. Поэтому каждый из валков 2-9 имеет собственный привод 21. Это дает возможность втягивания бумажного полотна 17 во время работы. Каждый из мягких валков 3, 5, 6 и 8 имеет покрытие 22 из пластмассы, в частности, армированной пластмассы. Этот материал менее чувствителен к маркировкам, чем бумага, так что при поточном производстве достигаются существенно большие сроки службы. Кроме того, покрытие может быть нагружено более высоким напряжением сжатия. Оно также более стойко к повышенным температурам, чем бумага. Управляющее устройство 23 имеет несколько функций. а) Через линию 24 передается сила Р, с которой верхний валок 2 прижимается вниз, причем нижний валок 9 целесообразным образом зафиксирован. Нагружение может осуществляться также в обратном направлении, при этом сила Р действует на нижний валок 9, а верхний валок 2 зафиксирован. Нагружением определяется также напряжение сжатия, которое действует на бумажное полотно в отдельных рабочих зазорах 10-15. Это напряжение сжатия увеличивается сверху вниз, так как к нагружающей силе Р каждый раз прибавляется еще вес отдельных валков. Разумеется, возрастание силы меньше,чем в известных суперкаландрах, содержащих от 9 до 16 валков. б) Через линии 25 и 26 подводится рабочая жидкость к устройствам 27 а или 28 а для выравнивания прогиба верхнего валка 2 и нижнего валка 9. Эти устройства служат для того, чтобы вдоль валков имело место равномерное напряжение сжатия, что само по себе известно. Для этого могут применяться любые известные устройства, в особенности такие, в которых поддерживающие элементы расположены рядом друг с другом в одном ряду и могут поодиночке или группами нагружаться различным давлением. в) Валки 2, 4, 7 и 9 выполнены с возможностью нагрева, как показано с помощью стрелки Н. Тепловая энергия подводится через линии 27-30, изображенные штрихпунктиром. Это может осуществляться путем электрического подогрева, подогрева излучением, с помощью теплоносителя и т.п. Защитный кожух 31 служит для теплоизоляции и предназначен для того,чтобы излучаемое вследствие подогрева тепло лишь в небольшом количестве отводилось в окружающее пространство. 6 С помощью силы Р обеспечивается среднее напряжение р сжатия бумажного полотна в рабочих зазорах 10-12 и 13-15, в особенности, в самом нижнем зазоре, в пределах между 42 и 60 Н/мм 2, предпочтительно свыше 45 Н/мм 2. С помощью подогрева Н обеспечивается температура наружной поверхности нагреваемых валков 2, 4, 7 и 9 между 100 и 150 С. Диаметры валков и упругость покрытия 22 выбраны так, чтобы получалась ширина зазора примерно от 2 до 15 мм, предпочтительно примерно 8 мм. Это приводит к тому, что в зависимости от скорости полотна время t обработки в каждом рабочем зазоре составляет от 0,1 до 0,9 мс. Предпочтительно, если температура Т лежит лишь немного выше нижнего предела, например равна 110 С,и напряжение сжатия лишь незначительно выше нижнего предела, например равно 50 Н/мм 2. Было обнаружено, что печатная способность натуральных и легко мелованных бумаг зависит не обязательно от достигнутых глянца или гладкости бумажного полотна, а в большей степени от плотности или от обратной ей величины удельного объема (в см 3/г). Мера для печатной способности в способе глубокой печати при этом определяется через число "непропечатанных точек" (отсутствующие точки растра в четверть- и полутоновой области). Наилучшие результаты в этом отношении получают, если во всех рабочих зазорах выполняется указанное в относящемся к способу пункте формулы изобретения условие. На фиг.2 в виде трехмерной диаграммы представлена зависимость целевой величины Zg от напряжения сжатия, времени обработки и температуры согласно указанной выше зависимости. По оси ординат отложена целевая величина Zg, по одной оси абсцисс - напряжение р сжатия в ньютонах на квадратный миллиметр и по другой оси абсцисс - время t в миллисекундах. В виде сеток, образованных пересекающимися линиями, показаны три поверхности, каждая из которых определяет значения целевой величины при данной температуре, при этом верхняя поверхность, изображенная сплошными линиями с точками в местах их пересечений,соответствует температуре 100 С, средняя поверхность, изображенная штрихпунктирными линиями с кружками в местах их пересечений, температуре 125 С и нижняя поверхность, изображенная штриховыми линиями с крестиками в местах их пересечений, - температуре 150 С. Вначале для каждого из шести рабочих зазоров определяют средние арифметические значения времени t обработки, температуры Т наружной поверхности нагреваемого валка и напряжения р сжатия. Затем по диаграмме, изображенной на фиг.2, для каждого зазора находят значение целевой величины Zg, соответствующее этим средним значениям указанных параметров обработки, определенным для этого зазора, и проверяют, лежит ли найденное значение целевой 7 величины Zg в желаемых пределах 0,8-0,9. Качество обработки можно дополнительно намного улучшить, если валки, в особенности средние, установить с возможностью вращения в рычагах и предусмотреть для консольно расположенных масс опоры, воспринимающие создаваемую ими нагрузку, как это описано в ЕР 0285942 В 1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Каландр для обработки бумажного полотна, в особенности для производства бумаги для глубокой печати, содержащий нагружаемый с конца ряд, состоящий из жестких и мягких валков, часть из которых выполнена с возможностью их нагрева, при этом, по меньшей мере,один концевой валок выполнен с возможностью регулирования его прогиба, и два смежных валка выполнены мягкими, отличающийся тем, что количество валков (2 - 9) в ряду равно восьми,при этом два смежных мягких валка расположены в середине ряда. 2. Каландр по п.1, отличающийся тем, что верхний и нижний валки (2, 9) выполнены с возможностью нагрева. 3. Каландр по п.1 отличающийся тем, что мягкие валки (3, 5, 6, 8) снабжены пластмассовыми покрытиями (22). 4. Каландр по п.3, отличающийся тем, что пластмассовое покрытие (22) выполнено из материала, напряжение сжатия которого не выше 60 Н/мм 2. 5. Каландр по пп.3 и 4, отличающийся тем,что пластмассовое покрытие (22) выполнено из армированной волокном эпоксидной смолы. 6. Каландр по п.1, отличающийся тем, что все валки (2-9) снабжены приводом (21). 7. Каландр по п.1, отличающийся тем, что валки помещены в защитный кожух (31). 8 8. Способ обработки бумажного полотна,заключающийся в подаче бумажного полотна между валками каландра из бумагоделательной машины и включающий нагрев жестких валков и создание напряжения сжатия между парами валков, отличающийся тем, что усредненное значение температуры наружной поверхности указанных валков, среднее напряжение сжатия поверхности валков и время прохождения бумажного полотна во всех парах валков принимают такими, чтобы выполнялось условие:Zg = 1,378 - 0,00356 Т - (0,00825 - 5,1210-5 Т) р [0,039 + (0,188 - 0,00112 Т) р е-0,093p] tе-0,421t = 0,80,9,где Т - усредненное значение температуры нагрева наружной поверхности валков (С); р - напряжение сжатия на поверхности валков (Н/мм 2);t - время прохождения бумажного полотна во всех парах валков (мс). 9. Способ по п.8, отличающийся тем, что,по меньшей мере, для одной пары валков устанавливают время прохождения бумажного полотна между валками, по меньшей мере, 0,1 мс,температуру наружной поверхности жестких валков, по меньшей мере, 100 С и рабочее напряжение сжатия на поверхности этих жестких валков, по меньшей мере, 42 Н/мм 2. 10. Способ по п.8, отличающийся тем, что,по меньшей мере, для одной пары валков устанавливают время прохождения бумажного полотна между валками максимум 0,9 мс, температуру наружной поверхности жестких валков максимум 150 С и рабочее напряжение сжатия на поверхности этих жестких валков максимум 60 Н/мм 2. 11. Способ по пп.8-10, отличающийся тем,что указанные условия выполняют для всех шести пар, образованных из жестких и мягких валков.

МПК / Метки

МПК: D21G 1/00

Метки: способ, обработки, бумажного, каландр, полотна

Код ссылки

<a href="https://eas.patents.su/6-187-kalandr-dlya-obrabotki-bumazhnogo-polotna-i-sposob-obrabotki-bumazhnogo-polotna.html" rel="bookmark" title="База патентов Евразийского Союза">Каландр для обработки бумажного полотна и способ обработки бумажного полотна</a>

Предыдущий патент: Подвесной зажим для подвески проводов высоковольтных воздушных кабелей на опорную конструкцию

Следующий патент: Каландр

Случайный патент: Изделие для чистки и/или ухода за кожей и способ его изготовления