Способ выщелачивания латеритовой никелевой руды при атмосферном давлении

Номер патента: 6457

Опубликовано: 29.12.2005

Авторы: Барнетт Стивен, Джиллэспи Джеймс Д., Лиу Хоуюан, Льюис Корали Адель, Нейдорф Дэвид

Формула / Реферат

1. Способ атмосферного выщелачивания для выделения никеля и кобальта из латеритовых руд, включающий следующие стадии:

a) разделение латеритовой руды на фракцию руды с низким содержанием магния и фракцию руды с высоким содержанием магния путем избирательной добычи или сортировки после добычи;

b) раздельное суспендирование разделенных фракций руды;

c) выщелачивание фракции руды с низким содержанием магния с использованием концентрированной серной кислоты на первой стадии выщелачивания и

d) подачу шлама руды с высоким содержанием магния после, по существу, окончания первой стадии выщелачивания и осаждение железа в форме гетита или в другой форме оксида или гидроксида железа с низким содержанием сульфата, где серную кислоту, высвободившуюся в ходе осаждения железа, используют для выщелачивания фракции руды с высоким содержанием магния на второй стадии выщелачивания.

2. Способ по п.1, в котором железо осаждают в форме гетита.

3. Способ по п.1, в котором фракция руды с низким содержанием магния включает лимонитовую руду, содержащую меньше приблизительно 6 мас.% магния.

4. Способ по п.1, в котором фракция руды с высоким содержанием магния включает сапролитовую руду с содержанием магния больше приблизительно 8 мас.%.

5. Способ по п.3, в котором фракция руды с низким содержанием магния также включает смектитовую или нонтронитовую руду со средним содержанием магния.

6. Способ по п.4, в котором фракция руды с высоким содержанием магния также включает смектитовую или нонтронитовую руду со средним содержанием магния.

7. Способ по п.1, в котором разделенные фракции руды суспендируют в воде, не содержащей натрий, щелочной металл и аммоний, при концентрации твердого вещества больше приблизительно 20 мас.%.

8. Способ по п.1, в котором первую стадию выщелачивания выполняют в первом реакторе при температуре до 105шC или при температуре кипения реагентов выщелачивания при атмосферном давлении.

9. Способ по п.8, в котором серную кислоту предпочтительно используют в количестве от 100 до 140% от стехиометрических соотношений.

10. Способ по п.1, в котором шлам руды с высоким содержанием магния вводят во второй реактор для завершения второй стадии выщелачивания при температуре до 105шC или при температуре кипения реагентов выщелачивания при атмосферном давлении.

11. Способ по п.10, в котором затравочные зерна, содержащие гетит, гематит или гипс, добавляют во второй реактор сразу же после подачи руды с высоким содержанием магния для инициирования или облегчения осаждения железа.

12. Способ по п.11, в котором дозу затравочных зерен добавляют в количестве до 20 мас.% от общего веса руды с низким содержанием магния и руды с высоким содержанием магния.

13. Способ по п.1, в котором окислительно-восстановительный потенциал на первой стадии выщелачивания поддерживают на уровне от 800 до 1000 мВ (СВЭ).

14. Способ по п.13, в котором окислительно-восстановительный потенциал в первой стадии выщелачивания составляет приблизительно 835 мВ (СВЭ).

15. Способ по п.13 или 14, в котором окислительно-восстановительный потенциал поддерживают путем непосредственного добавления в шлам газообразного диоксида серы или метабисульфита или сульфита, не содержащего натрий.

16. Способ по п.13, в котором окислительно-восстановительный потенциал на второй стадии выщелачивания составляет от 700 до 900 мВ (СВЭ).

17. Способ по п.1, в котором соотношение сухих веществ между рудой с высоким содержанием магния и рудой с низким содержанием магния составляет от приблизительно 0,5 до 1,3.

18. Способ по п.1, включающий дополнительную стадию нейтрализации раствора выщелачивания после второй стадии выщелачивания путем добавления шлама известняка для завершения осаждения железа в форме гетита.

19. Способ по п.18, в котором при конечной нейтрализации pH повышают до уровня от 1,5 до 3,0, измеряемого при температуре окружающей среды.

20. Способ по п.1, включающий дополнительную стадию осаждения остаточного железа после второй стадии выщелачивания, в форме ярозита путем добавления иона, формирующего ярозит.

21. Способ по п.20, в котором ион, формирующий ярозит, представляет собой ион натрия, калия или аммония.

22. Способ по п.1, включающий дополнительную стадию восстановления остаточного железа после второй стадии выщелачивания до двухвалентной формы путем добавления подходящего восстановителя.

23. Способ по п.22, в котором восстановитель представляет собой диоксид серы.

24. Способ по п.1, в котором никель и кобальт выделяют путем сульфидного осаждения с использованием сероводорода или с помощью другого источника сульфида, осаждения смешанного гидроксида, ионного обмена или экстракции из жидкости в жидкость.

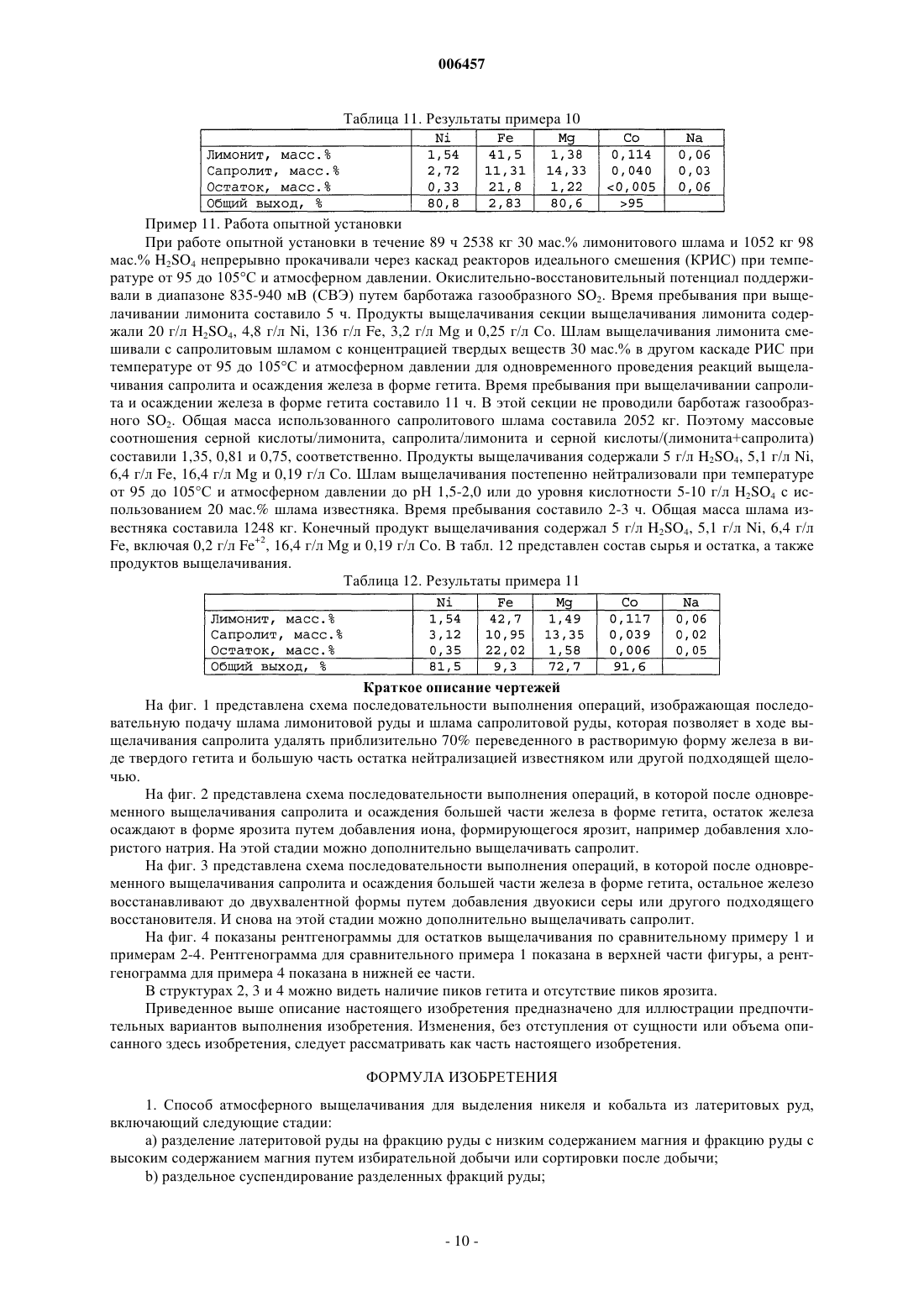

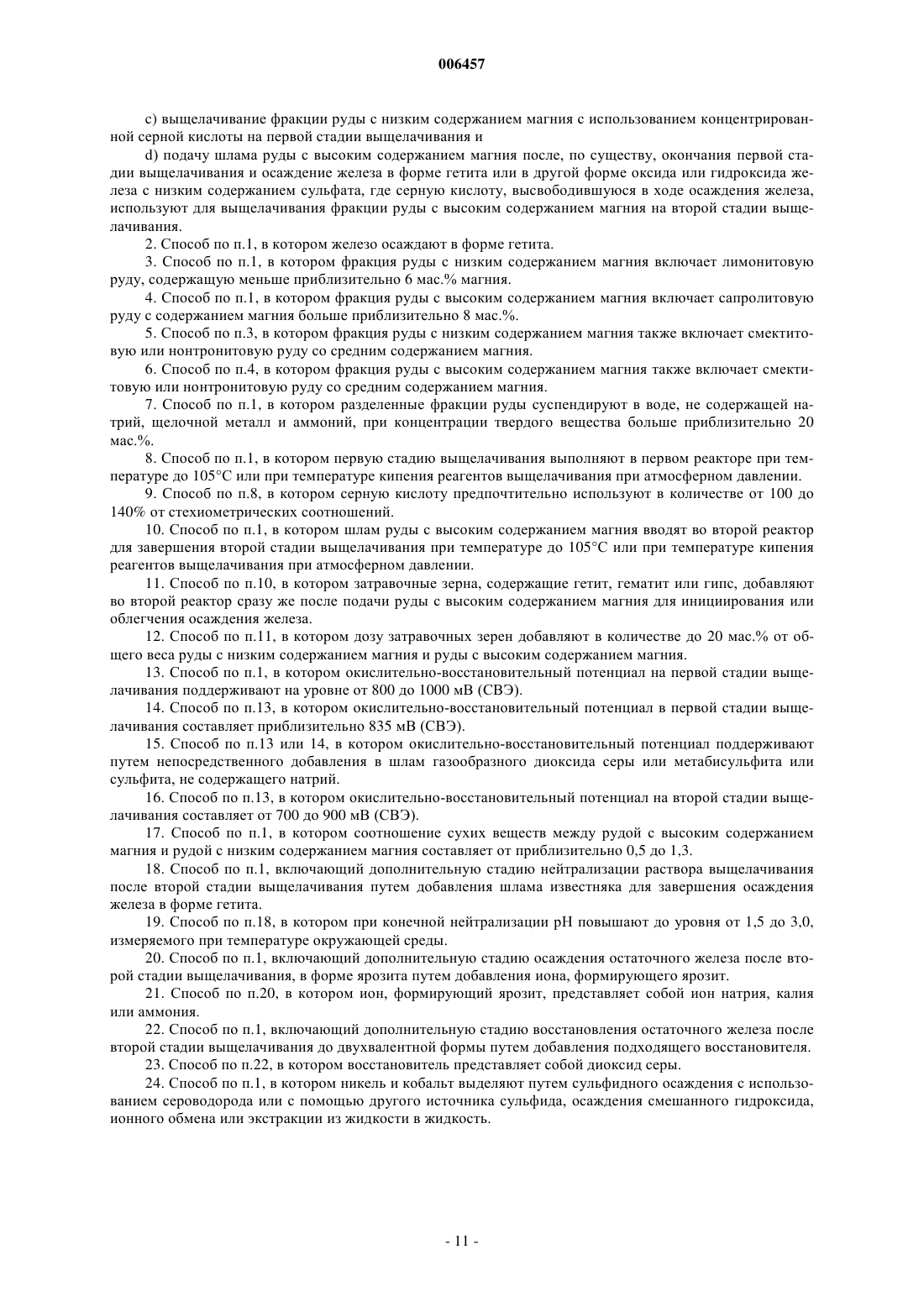

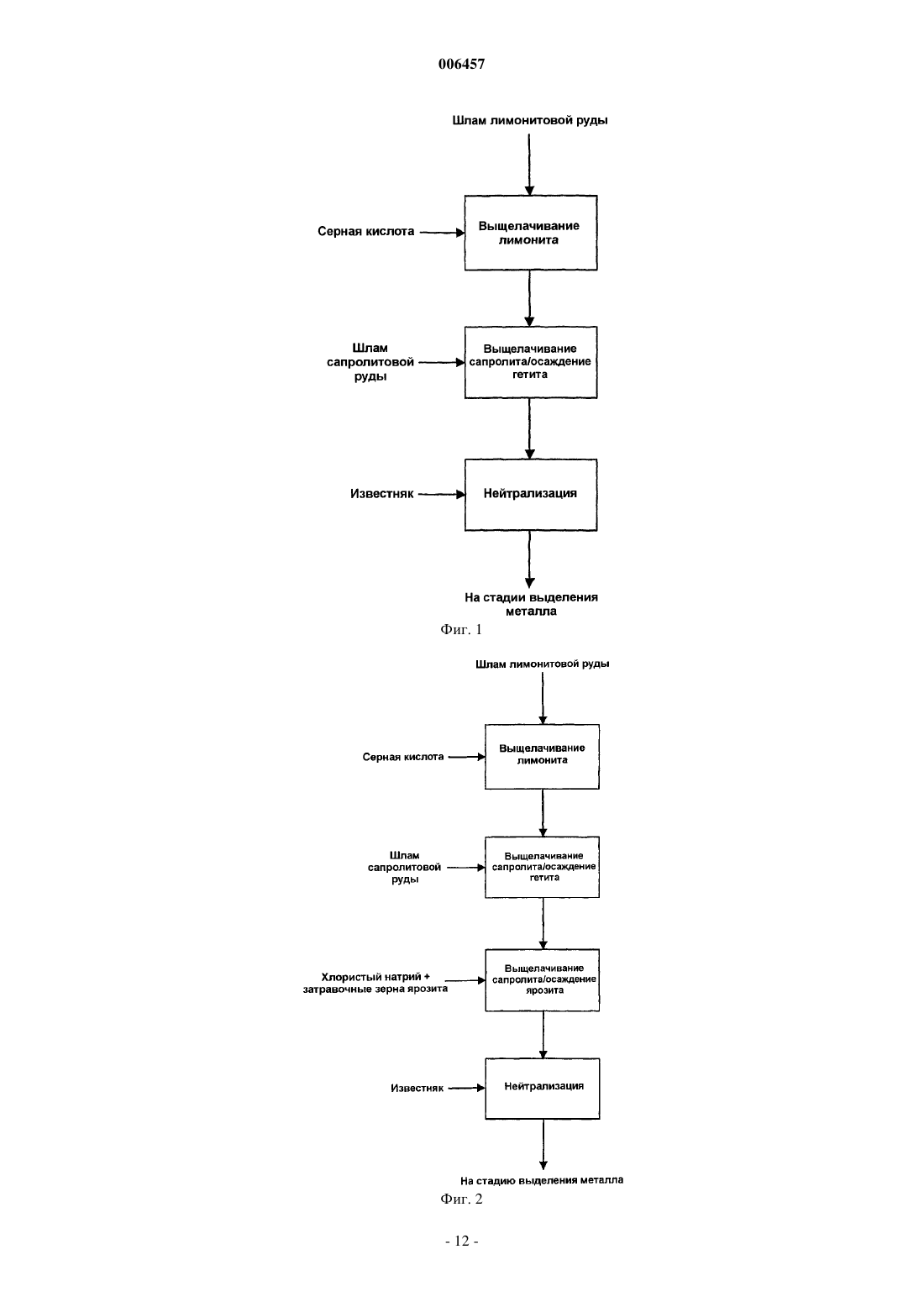

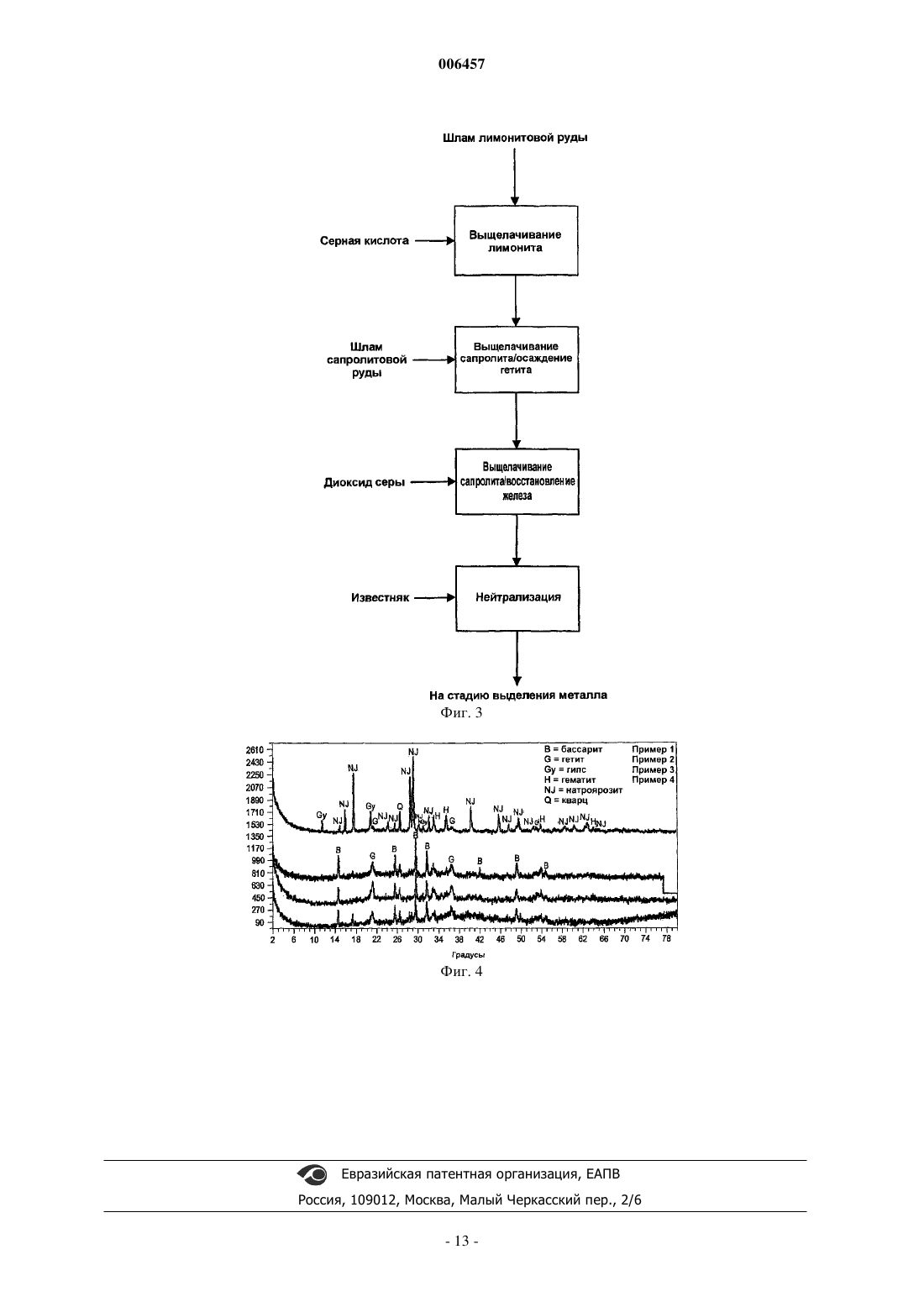

Текст

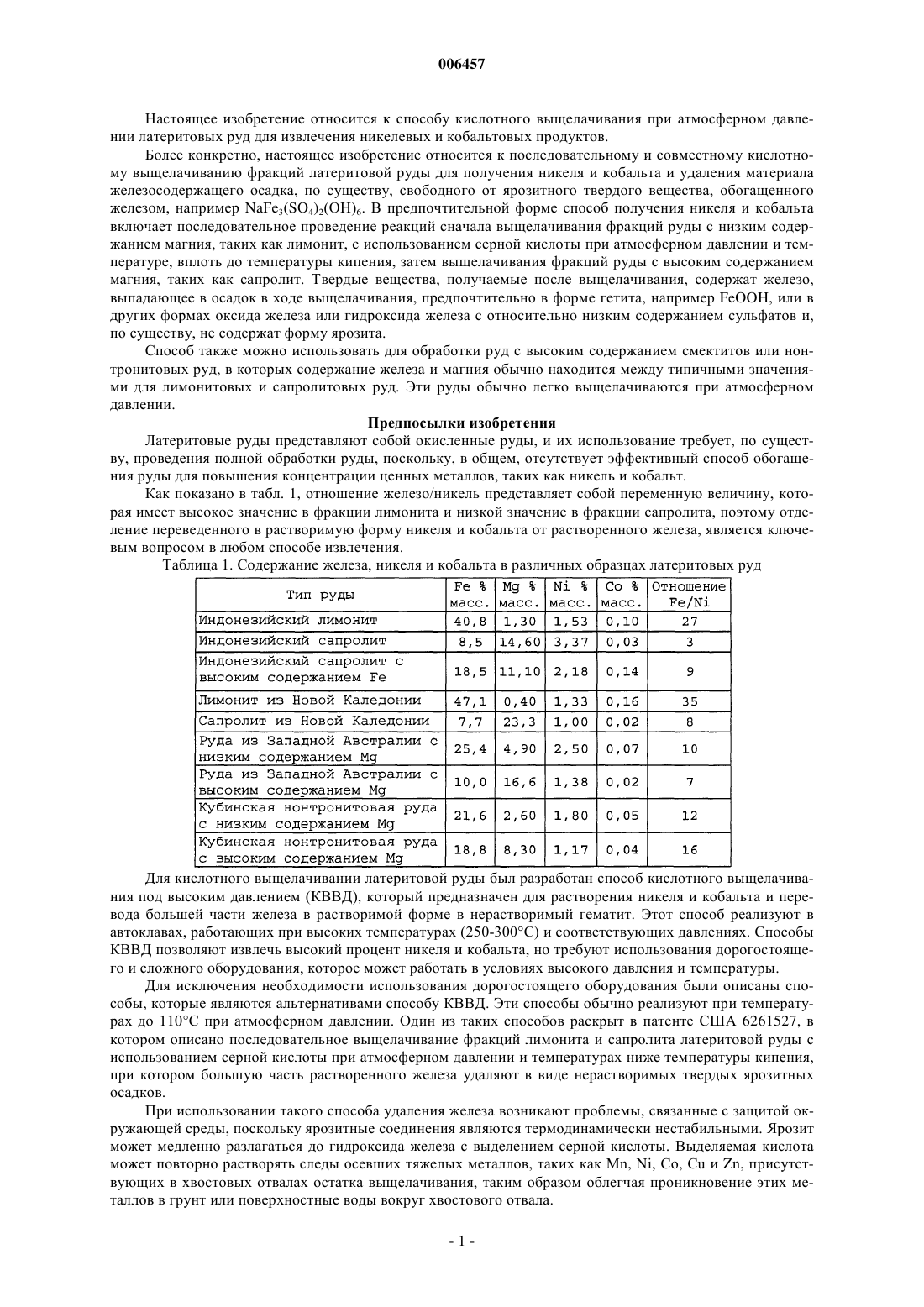

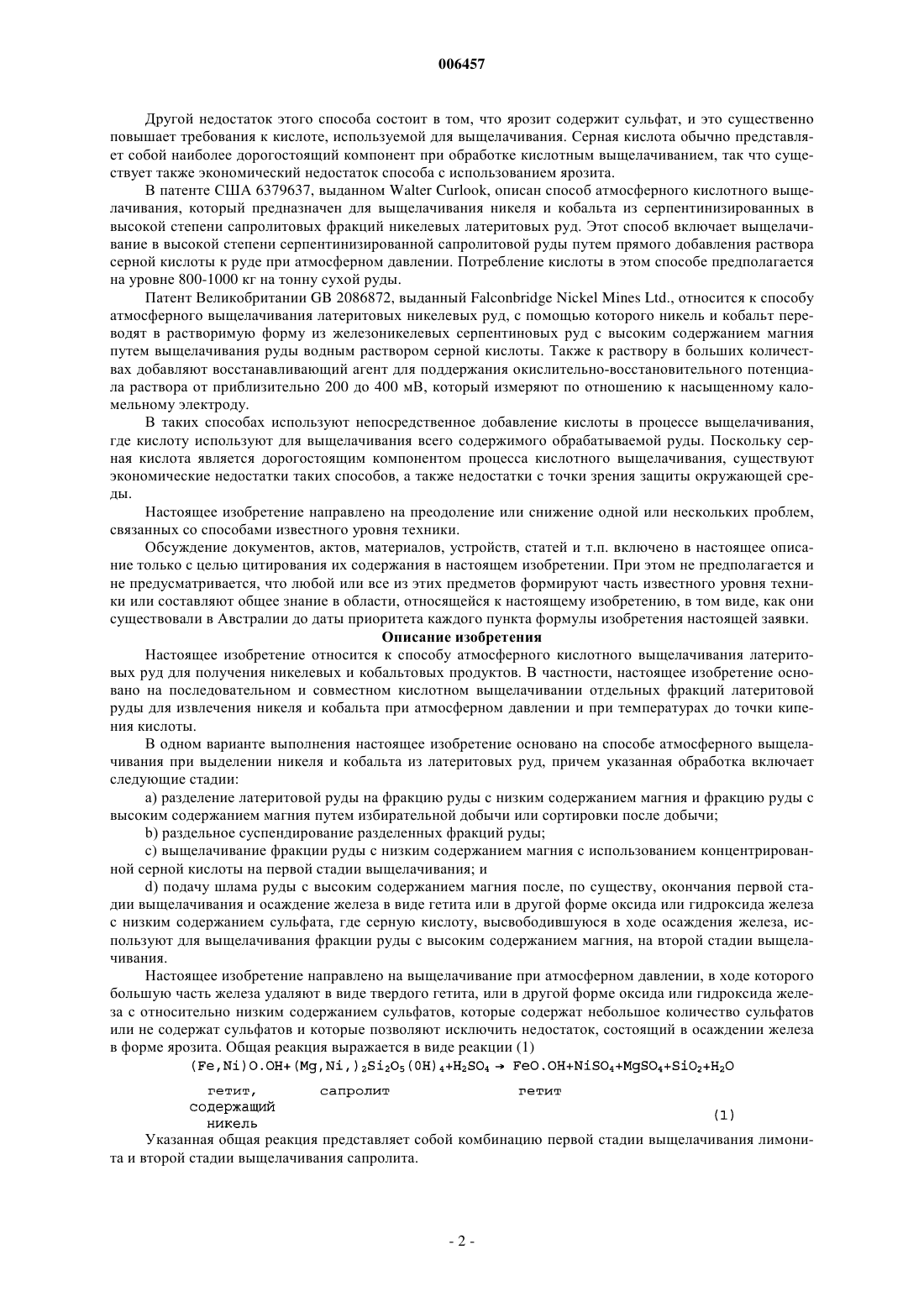

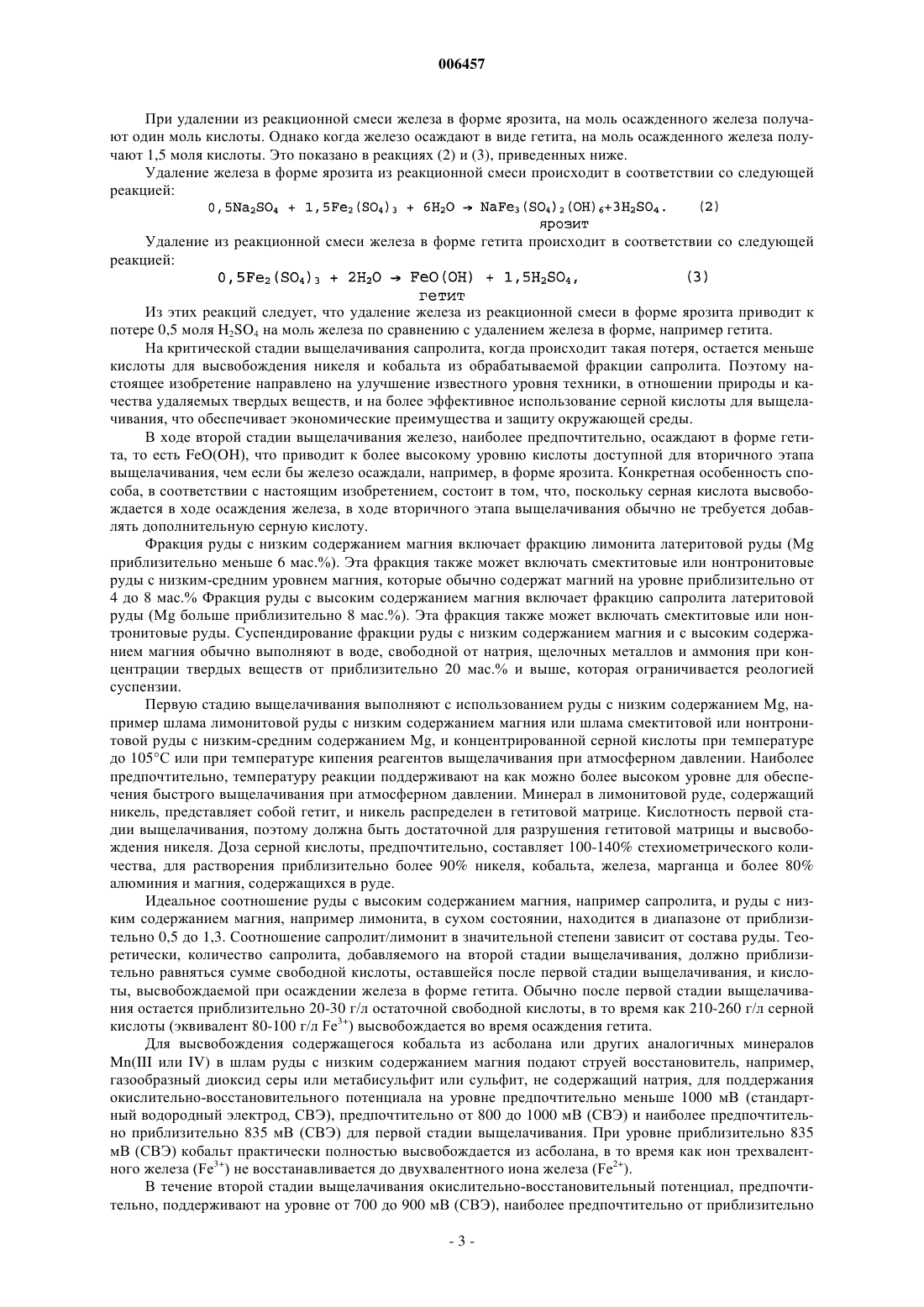

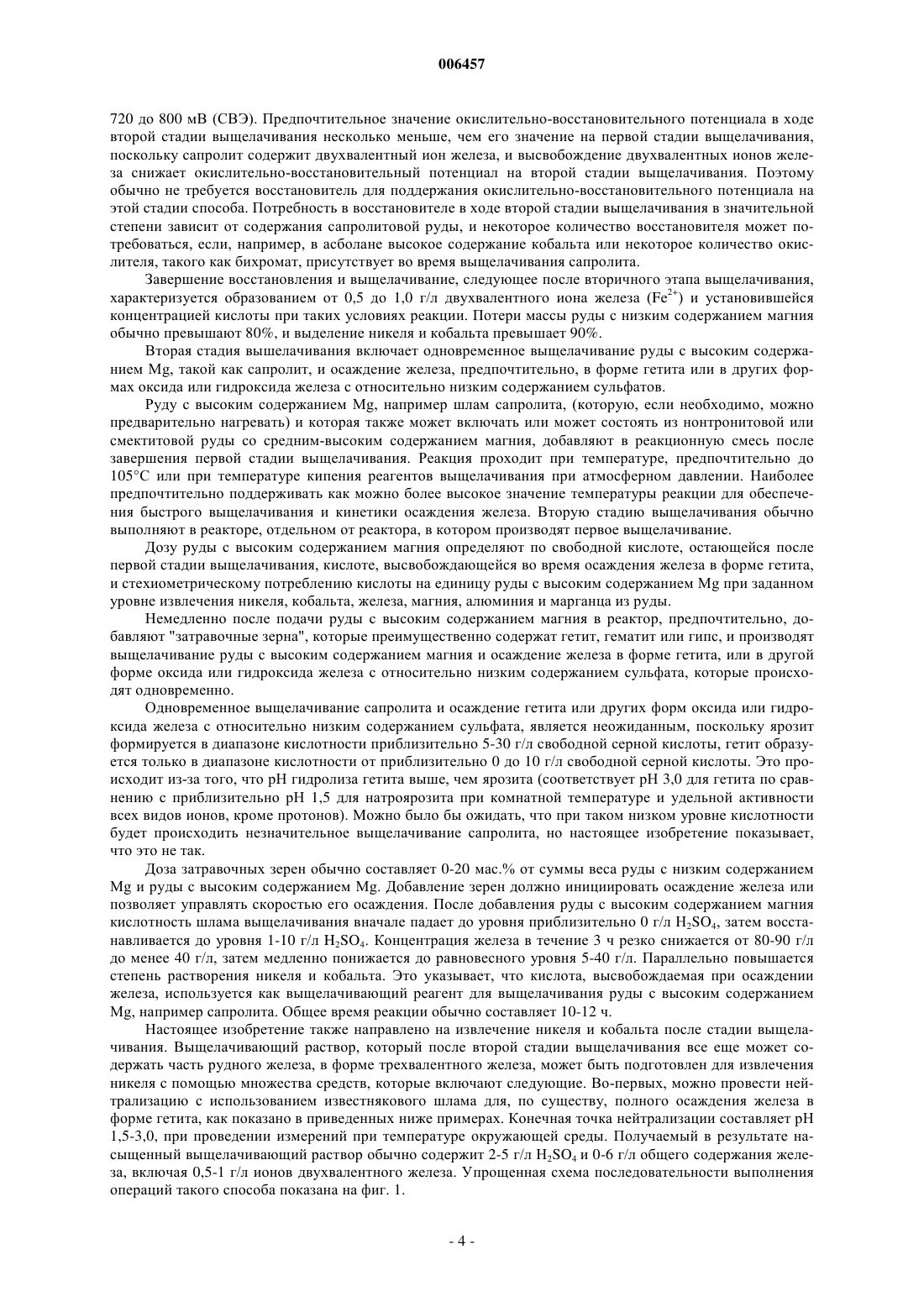

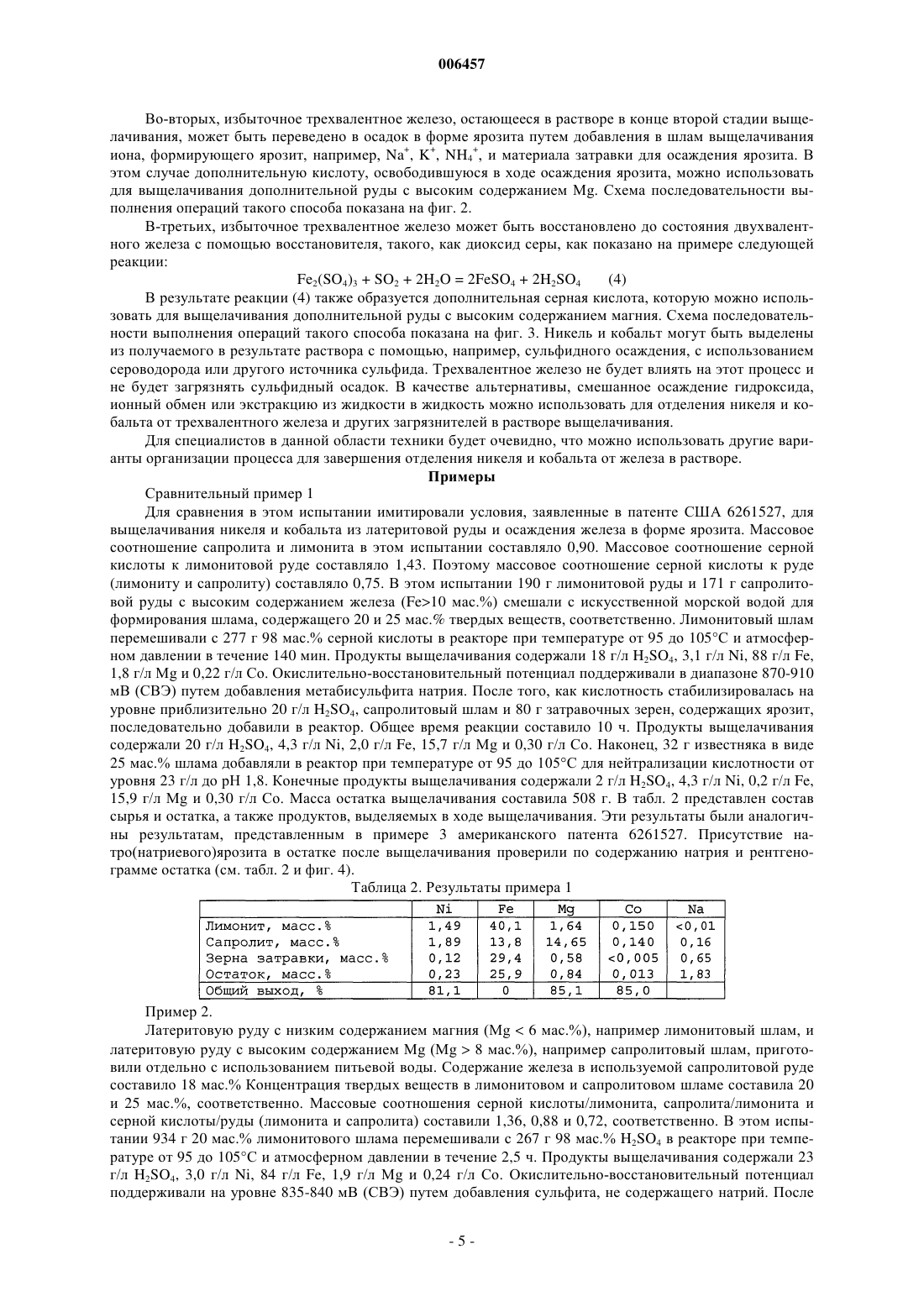

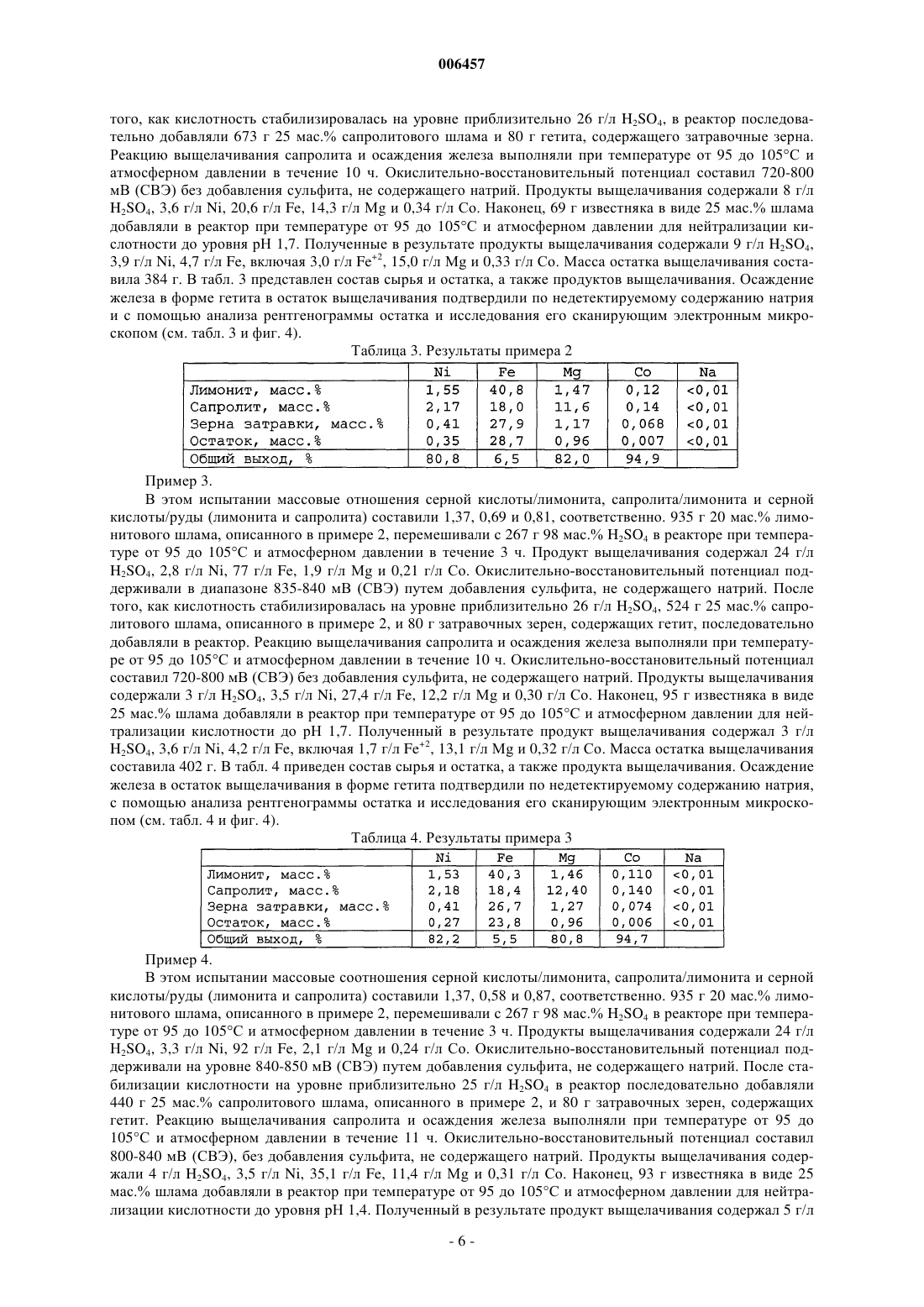

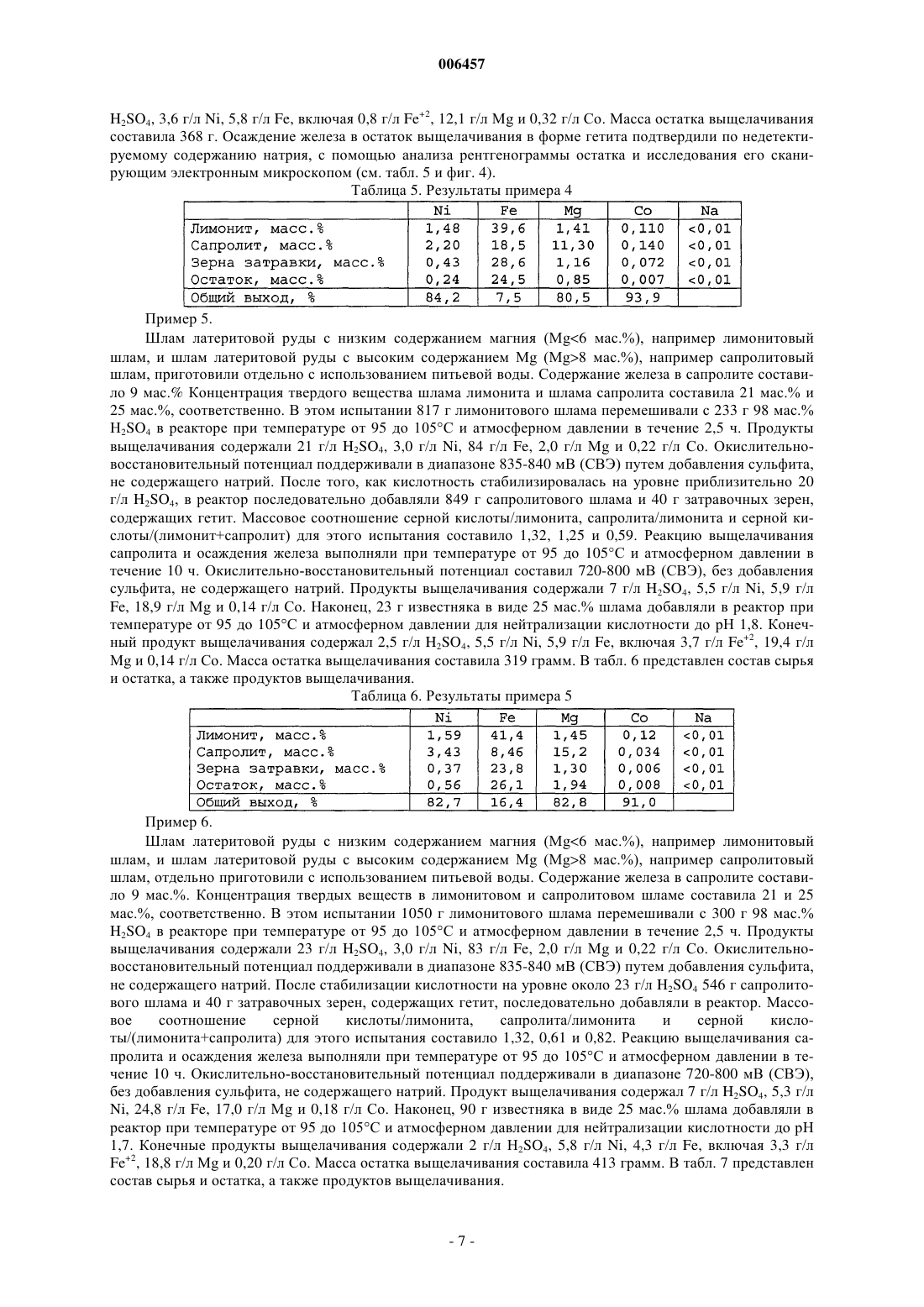

006457 Настоящее изобретение относится к способу кислотного выщелачивания при атмосферном давлении латеритовых руд для извлечения никелевых и кобальтовых продуктов. Более конкретно, настоящее изобретение относится к последовательному и совместному кислотному выщелачиванию фракций латеритовой руды для получения никеля и кобальта и удаления материала железосодержащего осадка, по существу, свободного от ярозитного твердого вещества, обогащенного железом, например NaFe3(SO4)2(ОН)6. В предпочтительной форме способ получения никеля и кобальта включает последовательное проведение реакций сначала выщелачивания фракций руды с низким содержанием магния, таких как лимонит, с использованием серной кислоты при атмосферном давлении и температуре, вплоть до температуры кипения, затем выщелачивания фракций руды с высоким содержанием магния, таких как сапролит. Твердые вещества, получаемые после выщелачивания, содержат железо,выпадающее в осадок в ходе выщелачивания, предпочтительно в форме гетита, например FeOOH, или в других формах оксида железа или гидроксида железа с относительно низким содержанием сульфатов и,по существу, не содержат форму ярозита. Способ также можно использовать для обработки руд с высоким содержанием смектитов или нонтронитовых руд, в которых содержание железа и магния обычно находится между типичными значениями для лимонитовых и сапролитовых руд. Эти руды обычно легко выщелачиваются при атмосферном давлении. Предпосылки изобретения Латеритовые руды представляют собой окисленные руды, и их использование требует, по существу, проведения полной обработки руды, поскольку, в общем, отсутствует эффективный способ обогащения руды для повышения концентрации ценных металлов, таких как никель и кобальт. Как показано в табл. 1, отношение железо/никель представляет собой переменную величину, которая имеет высокое значение в фракции лимонита и низкой значение в фракции сапролита, поэтому отделение переведенного в растворимую форму никеля и кобальта от растворенного железа, является ключевым вопросом в любом способе извлечения. Таблица 1. Содержание железа, никеля и кобальта в различных образцах латеритовых руд Для кислотного выщелачивании латеритовой руды был разработан способ кислотного выщелачивания под высоким давлением (КВВД), который предназначен для растворения никеля и кобальта и перевода большей части железа в растворимой форме в нерастворимый гематит. Этот способ реализуют в автоклавах, работающих при высоких температурах (250-300 С) и соответствующих давлениях. Способы КВВД позволяют извлечь высокий процент никеля и кобальта, но требуют использования дорогостоящего и сложного оборудования, которое может работать в условиях высокого давления и температуры. Для исключения необходимости использования дорогостоящего оборудования были описаны способы, которые являются альтернативами способу КВВД. Эти способы обычно реализуют при температурах до 110 С при атмосферном давлении. Один из таких способов раскрыт в патенте США 6261527, в котором описано последовательное выщелачивание фракций лимонита и сапролита латеритовой руды с использованием серной кислоты при атмосферном давлении и температурах ниже температуры кипения,при котором большую часть растворенного железа удаляют в виде нерастворимых твердых ярозитных осадков. При использовании такого способа удаления железа возникают проблемы, связанные с защитой окружающей среды, поскольку ярозитные соединения являются термодинамически нестабильными. Ярозит может медленно разлагаться до гидроксида железа с выделением серной кислоты. Выделяемая кислота может повторно растворять следы осевших тяжелых металлов, таких как Mn, Ni, Со, Сu и Zn, присутствующих в хвостовых отвалах остатка выщелачивания, таким образом облегчая проникновение этих металлов в грунт или поверхностные воды вокруг хвостового отвала.-1 006457 Другой недостаток этого способа состоит в том, что ярозит содержит сульфат, и это существенно повышает требования к кислоте, используемой для выщелачивания. Серная кислота обычно представляет собой наиболее дорогостоящий компонент при обработке кислотным выщелачиванием, так что существует также экономический недостаток способа с использованием ярозита. В патенте США 6379637, выданном Walter Curlook, описан способ атмосферного кислотного выщелачивания, который предназначен для выщелачивания никеля и кобальта из серпентинизированных в высокой степени сапролитовых фракций никелевых латеритовых руд. Этот способ включает выщелачивание в высокой степени серпентинизированной сапролитовой руды путем прямого добавления раствора серной кислоты к руде при атмосферном давлении. Потребление кислоты в этом способе предполагается на уровне 800-1000 кг на тонну сухой руды. Патент Великобритании GB 2086872, выданный Falconbridge Nickel Mines Ltd., относится к способу атмосферного выщелачивания латеритовых никелевых руд, с помощью которого никель и кобальт переводят в растворимую форму из железоникелевых серпентиновых руд с высоким содержанием магния путем выщелачивания руды водным раствором серной кислоты. Также к раствору в больших количествах добавляют восстанавливающий агент для поддержания окислительно-восстановительного потенциала раствора от приблизительно 200 до 400 мВ, который измеряют по отношению к насыщенному каломельному электроду. В таких способах используют непосредственное добавление кислоты в процессе выщелачивания,где кислоту используют для выщелачивания всего содержимого обрабатываемой руды. Поскольку серная кислота является дорогостоящим компонентом процесса кислотного выщелачивания, существуют экономические недостатки таких способов, а также недостатки с точки зрения защиты окружающей среды. Настоящее изобретение направлено на преодоление или снижение одной или нескольких проблем,связанных со способами известного уровня техники. Обсуждение документов, актов, материалов, устройств, статей и т.п. включено в настоящее описание только с целью цитирования их содержания в настоящем изобретении. При этом не предполагается и не предусматривается, что любой или все из этих предметов формируют часть известного уровня техники или составляют общее знание в области, относящейся к настоящему изобретению, в том виде, как они существовали в Австралии до даты приоритета каждого пункта формулы изобретения настоящей заявки. Описание изобретения Настоящее изобретение относится к способу атмосферного кислотного выщелачивания латеритовых руд для получения никелевых и кобальтовых продуктов. В частности, настоящее изобретение основано на последовательном и совместном кислотном выщелачивании отдельных фракций латеритовой руды для извлечения никеля и кобальта при атмосферном давлении и при температурах до точки кипения кислоты. В одном варианте выполнения настоящее изобретение основано на способе атмосферного выщелачивания при выделении никеля и кобальта из латеритовых руд, причем указанная обработка включает следующие стадии:a) разделение латеритовой руды на фракцию руды с низким содержанием магния и фракцию руды с высоким содержанием магния путем избирательной добычи или сортировки после добычи;b) раздельное суспендирование разделенных фракций руды;c) выщелачивание фракции руды с низким содержанием магния с использованием концентрированной серной кислоты на первой стадии выщелачивания; иd) подачу шлама руды с высоким содержанием магния после, по существу, окончания первой стадии выщелачивания и осаждение железа в виде гетита или в другой форме оксида или гидроксида железа с низким содержанием сульфата, где серную кислоту, высвободившуюся в ходе осаждения железа, используют для выщелачивания фракции руды с высоким содержанием магния, на второй стадии выщелачивания. Настоящее изобретение направлено на выщелачивание при атмосферном давлении, в ходе которого большую часть железа удаляют в виде твердого гетита, или в другой форме оксида или гидроксида железа с относительно низким содержанием сульфатов, которые содержат небольшое количество сульфатов или не содержат сульфатов и которые позволяют исключить недостаток, состоящий в осаждении железа в форме ярозита. Общая реакция выражается в виде реакции (1) Указанная общая реакция представляет собой комбинацию первой стадии выщелачивания лимонита и второй стадии выщелачивания сапролита.-2 006457 При удалении из реакционной смеси железа в форме ярозита, на моль осажденного железа получают один моль кислоты. Однако когда железо осаждают в виде гетита, на моль осажденного железа получают 1,5 моля кислоты. Это показано в реакциях (2) и (3), приведенных ниже. Удаление железа в форме ярозита из реакционной смеси происходит в соответствии со следующей реакцией: Удаление из реакционной смеси железа в форме гетита происходит в соответствии со следующей реакцией: Из этих реакций следует, что удаление железа из реакционной смеси в форме ярозита приводит к потере 0,5 моля H2SO4 на моль железа по сравнению с удалением железа в форме, например гетита. На критической стадии выщелачивания сапролита, когда происходит такая потеря, остается меньше кислоты для высвобождения никеля и кобальта из обрабатываемой фракции сапролита. Поэтому настоящее изобретение направлено на улучшение известного уровня техники, в отношении природы и качества удаляемых твердых веществ, и на более эффективное использование серной кислоты для выщелачивания, что обеспечивает экономические преимущества и защиту окружающей среды. В ходе второй стадии выщелачивания железо, наиболее предпочтительно, осаждают в форме гетита, то есть FeO(OH), что приводит к более высокому уровню кислоты доступной для вторичного этапа выщелачивания, чем если бы железо осаждали, например, в форме ярозита. Конкретная особенность способа, в соответствии с настоящим изобретением, состоит в том, что, поскольку серная кислота высвобождается в ходе осаждения железа, в ходе вторичного этапа выщелачивания обычно не требуется добавлять дополнительную серную кислоту. Фракция руды с низким содержанием магния включает фракцию лимонита латеритовой руды (Мg приблизительно меньше 6 мас.%). Эта фракция также может включать смектитовые или нонтронитовые руды с низким-средним уровнем магния, которые обычно содержат магний на уровне приблизительно от 4 до 8 мас.% Фракция руды с высоким содержанием магния включает фракцию сапролита латеритовой руды (Мg больше приблизительно 8 мас.%). Эта фракция также может включать смектитовые или нонтронитовые руды. Суспендирование фракции руды с низким содержанием магния и с высоким содержанием магния обычно выполняют в воде, свободной от натрия, щелочных металлов и аммония при концентрации твердых веществ от приблизительно 20 мас.% и выше, которая ограничивается реологией суспензии. Первую стадию выщелачивания выполняют с использованием руды с низким содержанием Мg, например шлама лимонитовой руды с низким содержанием магния или шлама смектитовой или нонтронитовой руды с низким-средним содержанием Мg, и концентрированной серной кислоты при температуре до 105 С или при температуре кипения реагентов выщелачивания при атмосферном давлении. Наиболее предпочтительно, температуру реакции поддерживают на как можно более высоком уровне для обеспечения быстрого выщелачивания при атмосферном давлении. Минерал в лимонитовой руде, содержащий никель, представляет собой гетит, и никель распределен в гетитовой матрице. Кислотность первой стадии выщелачивания, поэтому должна быть достаточной для разрушения гетитовой матрицы и высвобождения никеля. Доза серной кислоты, предпочтительно, составляет 100-140% стехиометрического количества, для растворения приблизительно более 90% никеля, кобальта, железа, марганца и более 80% алюминия и магния, содержащихся в руде. Идеальное соотношение руды с высоким содержанием магния, например сапролита, и руды с низким содержанием магния, например лимонита, в сухом состоянии, находится в диапазоне от приблизительно 0,5 до 1,3. Соотношение сапролит/лимонит в значительной степени зависит от состава руды. Теоретически, количество сапролита, добавляемого на второй стадии выщелачивания, должно приблизительно равняться сумме свободной кислоты, оставшейся после первой стадии выщелачивания, и кислоты, высвобождаемой при осаждении железа в форме гетита. Обычно после первой стадии выщелачивания остается приблизительно 20-30 г/л остаточной свободной кислоты, в то время как 210-260 г/л серной кислоты (эквивалент 80-100 г/л Fе 3+) высвобождается во время осаждения гетита. Для высвобождения содержащегося кобальта из асболана или других аналогичных минераловMn(III или IV) в шлам руды с низким содержанием магния подают струей восстановитель, например,газообразный диоксид серы или метабисульфит или сульфит, не содержащий натрия, для поддержания окислительно-восстановительного потенциала на уровне предпочтительно меньше 1000 мВ (стандартный водородный электрод, СВЭ), предпочтительно от 800 до 1000 мВ (СВЭ) и наиболее предпочтительно приблизительно 835 мВ (СВЭ) для первой стадии выщелачивания. При уровне приблизительно 835 мВ (СВЭ) кобальт практически полностью высвобождается из асболана, в то время как ион трехвалентного железа (Fе 3+) не восстанавливается до двухвалентного иона железа (Fе 2+). В течение второй стадии выщелачивания окислительно-восстановительный потенциал, предпочтительно, поддерживают на уровне от 700 до 900 мВ (СВЭ), наиболее предпочтительно от приблизительно-3 006457 720 до 800 мВ (СВЭ). Предпочтительное значение окислительно-восстановительного потенциала в ходе второй стадии выщелачивания несколько меньше, чем его значение на первой стадии выщелачивания,поскольку сапролит содержит двухвалентный ион железа, и высвобождение двухвалентных ионов железа снижает окислительно-восстановительный потенциал на второй стадии выщелачивания. Поэтому обычно не требуется восстановитель для поддержания окислительно-восстановительного потенциала на этой стадии способа. Потребность в восстановителе в ходе второй стадии выщелачивания в значительной степени зависит от содержания сапролитовой руды, и некоторое количество восстановителя может потребоваться, если, например, в асболане высокое содержание кобальта или некоторое количество окислителя, такого как бихромат, присутствует во время выщелачивания сапролита. Завершение восстановления и выщелачивание, следующее после вторичного этапа выщелачивания,характеризуется образованием от 0,5 до 1,0 г/л двухвалентного иона железа (Fе 2+) и установившейся концентрацией кислоты при таких условиях реакции. Потери массы руды с низким содержанием магния обычно превышают 80%, и выделение никеля и кобальта превышает 90%. Вторая стадия вышелачивания включает одновременное выщелачивание руды с высоким содержанием Мg, такой как сапролит, и осаждение железа, предпочтительно, в форме гетита или в других формах оксида или гидроксида железа с относительно низким содержанием сульфатов. Руду с высоким содержанием Мg, например шлам сапролита, (которую, если необходимо, можно предварительно нагревать) и которая также может включать или может состоять из нонтронитовой или смектитовой руды со средним-высоким содержанием магния, добавляют в реакционную смесь после завершения первой стадии выщелачивания. Реакция проходит при температуре, предпочтительно до 105 С или при температуре кипения реагентов выщелачивания при атмосферном давлении. Наиболее предпочтительно поддерживать как можно более высокое значение температуры реакции для обеспечения быстрого выщелачивания и кинетики осаждения железа. Вторую стадию выщелачивания обычно выполняют в реакторе, отдельном от реактора, в котором производят первое выщелачивание. Дозу руды с высоким содержанием магния определяют по свободной кислоте, остающейся после первой стадии выщелачивания, кислоте, высвобождающейся во время осаждения железа в форме гетита,и стехиометрическому потреблению кислоты на единицу руды с высоким содержанием Мg при заданном уровне извлечения никеля, кобальта, железа, магния, алюминия и марганца из руды. Немедленно после подачи руды с высоким содержанием магния в реактор, предпочтительно, добавляют "затравочные зерна", которые преимущественно содержат гетит, гематит или гипс, и производят выщелачивание руды с высоким содержанием магния и осаждение железа в форме гетита, или в другой форме оксида или гидроксида железа с относительно низким содержанием сульфата, которые происходят одновременно. Одновременное выщелачивание сапролита и осаждение гетита или других форм оксида или гидроксида железа с относительно низким содержанием сульфата, является неожиданным, поскольку ярозит формируется в диапазоне кислотности приблизительно 5-30 г/л свободной серной кислоты, гетит образуется только в диапазоне кислотности от приблизительно 0 до 10 г/л свободной серной кислоты. Это происходит из-за того, что рН гидролиза гетита выше, чем ярозита (соответствует рН 3,0 для гетита по сравнению с приблизительно рН 1,5 для натроярозита при комнатной температуре и удельной активности всех видов ионов, кроме протонов). Можно было бы ожидать, что при таком низком уровне кислотности будет происходить незначительное выщелачивание сапролита, но настоящее изобретение показывает,что это не так. Доза затравочных зерен обычно составляет 0-20 мас.% от суммы веса руды с низким содержанием Мg и руды с высоким содержанием Мg. Добавление зерен должно инициировать осаждение железа или позволяет управлять скоростью его осаждения. После добавления руды с высоким содержанием магния кислотность шлама выщелачивания вначале падает до уровня приблизительно 0 г/л Н 2SO4, затем восстанавливается до уровня 1-10 г/л H2SO4. Концентрация железа в течение 3 ч резко снижается от 80-90 г/л до менее 40 г/л, затем медленно понижается до равновесного уровня 5-40 г/л. Параллельно повышается степень растворения никеля и кобальта. Это указывает, что кислота, высвобождаемая при осаждении железа, используется как выщелачивающий реагент для выщелачивания руды с высоким содержанием Мg, например сапролита. Общее время реакции обычно составляет 10-12 ч. Настоящее изобретение также направлено на извлечение никеля и кобальта после стадии выщелачивания. Выщелачивающий раствор, который после второй стадии выщелачивания все еще может содержать часть рудного железа, в форме трехвалентного железа, может быть подготовлен для извлечения никеля с помощью множества средств, которые включают следующие. Во-первых, можно провести нейтрализацию с использованием известнякового шлама для, по существу, полного осаждения железа в форме гетита, как показано в приведенных ниже примерах. Конечная точка нейтрализации составляет рН 1,5-3,0, при проведении измерений при температуре окружающей среды. Получаемый в результате насыщенный выщелачивающий раствор обычно содержит 2-5 г/л Н 2SO4 и 0-6 г/л общего содержания железа, включая 0,5-1 г/л ионов двухвалентного железа. Упрощенная схема последовательности выполнения операций такого способа показана на фиг. 1.-4 006457 Во-вторых, избыточное трехвалентное железо, остающееся в растворе в конце второй стадии выщелачивания, может быть переведено в осадок в форме ярозита путем добавления в шлам выщелачивания иона, формирующего ярозит, например, Na+, K+, NH4+, и материала затравки для осаждения ярозита. В этом случае дополнительную кислоту, освободившуюся в ходе осаждения ярозита, можно использовать для выщелачивания дополнительной руды с высоким содержанием Мg. Схема последовательности выполнения операций такого способа показана на фиг. 2. В-третьих, избыточное трехвалентное железо может быть восстановлено до состояния двухвалентного железа с помощью восстановителя, такого, как диоксид серы, как показано на примере следующей реакции:(4) В результате реакции (4) также образуется дополнительная серная кислота, которую можно использовать для выщелачивания дополнительной руды с высоким содержанием магния. Схема последовательности выполнения операций такого способа показана на фиг. 3. Никель и кобальт могут быть выделены из получаемого в результате раствора с помощью, например, сульфидного осаждения, с использованием сероводорода или другого источника сульфида. Трехвалентное железо не будет влиять на этот процесс и не будет загрязнять сульфидный осадок. В качестве альтернативы, смешанное осаждение гидроксида,ионный обмен или экстракцию из жидкости в жидкость можно использовать для отделения никеля и кобальта от трехвалентного железа и других загрязнителей в растворе выщелачивания. Для специалистов в данной области техники будет очевидно, что можно использовать другие варианты организации процесса для завершения отделения никеля и кобальта от железа в растворе. Примеры Сравнительный пример 1 Для сравнения в этом испытании имитировали условия, заявленные в патенте США 6261527, для выщелачивания никеля и кобальта из латеритовой руды и осаждения железа в форме ярозита. Массовое соотношение сапролита и лимонита в этом испытании составляло 0,90. Массовое соотношение серной кислоты к лимонитовой руде составляло 1,43. Поэтому массовое соотношение серной кислоты к руде(лимониту и сапролиту) составляло 0,75. В этом испытании 190 г лимонитовой руды и 171 г сапролитовой руды с высоким содержанием железа (Fe10 мас.%) смешали с искусственной морской водой для формирования шлама, содержащего 20 и 25 мас.% твердых веществ, соответственно. Лимонитовый шлам перемешивали с 277 г 98 мас.% серной кислоты в реакторе при температуре от 95 до 105 С и атмосферном давлении в течение 140 мин. Продукты выщелачивания содержали 18 г/л H2SO4, 3,1 г/л Ni, 88 г/л Fe,1,8 г/л Мg и 0,22 г/л Со. Окислительно-восстановительный потенциал поддерживали в диапазоне 870-910 мВ (СВЭ) путем добавления метабисульфита натрия. После того, как кислотность стабилизировалась на уровне приблизительно 20 г/л H2SO4, сапролитовый шлам и 80 г затравочных зерен, содержащих ярозит,последовательно добавили в реактор. Общее время реакции составило 10 ч. Продукты выщелачивания содержали 20 г/л H2SO4, 4,3 г/л Ni, 2,0 г/л Fe, 15,7 г/л Мg и 0,30 г/л Со. Наконец, 32 г известняка в виде 25 мас.% шлама добавляли в реактор при температуре от 95 до 105 С для нейтрализации кислотности от уровня 23 г/л до рН 1,8. Конечные продукты выщелачивания содержали 2 г/л H2SO4, 4,3 г/л Ni, 0,2 г/л Fe,15,9 г/л Мg и 0,30 г/л Со. Масса остатка выщелачивания составила 508 г. В табл. 2 представлен состав сырья и остатка, а также продуктов, выделяемых в ходе выщелачивания. Эти результаты были аналогичны результатам, представленным в примере 3 американского патента 6261527. Присутствие натро(натриевого)ярозита в остатке после выщелачивания проверили по содержанию натрия и рентгенограмме остатка (см. табл. 2 и фиг. 4). Таблица 2. Результаты примера 1 Пример 2. Латеритовую руду с низким содержанием магния (Мg6 мас.%), например лимонитовый шлам, и латеритовую руду с высоким содержанием Мg (Мg8 мас.%), например сапролитовый шлам, приготовили отдельно с использованием питьевой воды. Содержание железа в используемой сапролитовой руде составило 18 мас.% Концентрация твердых веществ в лимонитовом и сапролитовом шламе составила 20 и 25 мас.%, соответственно. Массовые соотношения серной кислоты/лимонита, сапролита/лимонита и серной кислоты/руды (лимонита и сапролита) составили 1,36, 0,88 и 0,72, соответственно. В этом испытании 934 г 20 мас.% лимонитового шлама перемешивали с 267 г 98 мас.% H2SO4 в реакторе при температуре от 95 до 105 С и атмосферном давлении в течение 2,5 ч. Продукты выщелачивания содержали 23 г/л H2SO4, 3,0 г/л Ni, 84 г/л Fe, 1,9 г/л Мg и 0,24 г/л Со. Окислительно-восстановительный потенциал поддерживали на уровне 835-840 мВ (СВЭ) путем добавления сульфита, не содержащего натрий. После-5 006457 того, как кислотность стабилизировалась на уровне приблизительно 26 г/л H2SO4, в реактор последовательно добавляли 673 г 25 мас.% сапролитового шлама и 80 г гетита, содержащего затравочные зерна. Реакцию выщелачивания сапролита и осаждения железа выполняли при температуре от 95 до 105 С и атмосферном давлении в течение 10 ч. Окислительно-восстановительный потенциал составил 720-800 мВ (СВЭ) без добавления сульфита, не содержащего натрий. Продукты выщелачивания содержали 8 г/лH2SO4, 3,6 г/л Ni, 20,6 г/л Fe, 14,3 г/л Мg и 0,34 г/л Со. Наконец, 69 г известняка в виде 25 мас.% шлама добавляли в реактор при температуре от 95 до 105 С и атмосферном давлении для нейтрализации кислотности до уровня рН 1,7. Полученные в результате продукты выщелачивания содержали 9 г/л H2SO4,3,9 г/л Ni, 4,7 г/л Fe, включая 3,0 г/л Fe+2, 15,0 г/л Мg и 0,33 г/л Со. Масса остатка выщелачивания составила 384 г. В табл. 3 представлен состав сырья и остатка, а также продуктов выщелачивания. Осаждение железа в форме гетита в остаток выщелачивания подтвердили по недетектируемому содержанию натрия и с помощью анализа рентгенограммы остатка и исследования его сканирующим электронным микроскопом (см. табл. 3 и фиг. 4). Таблица 3. Результаты примера 2 Пример 3. В этом испытании массовые отношения серной кислоты/лимонита, сапролита/лимонита и серной кислоты/руды (лимонита и сапролита) составили 1,37, 0,69 и 0,81, соответственно. 935 г 20 мас.% лимонитового шлама, описанного в примере 2, перемешивали с 267 г 98 мас.% H2SO4 в реакторе при температуре от 95 до 105 С и атмосферном давлении в течение 3 ч. Продукт выщелачивания содержал 24 г/лH2SO4, 2,8 г/л Ni, 77 г/л Fe, 1,9 г/л Мg и 0,21 г/л Со. Окислительно-восстановительный потенциал поддерживали в диапазоне 835-840 мВ (СВЭ) путем добавления сульфита, не содержащего натрий. После того, как кислотность стабилизировалась на уровне приблизительно 26 г/л H2SO4, 524 г 25 мас.% сапролитового шлама, описанного в примере 2, и 80 г затравочных зерен, содержащих гетит, последовательно добавляли в реактор. Реакцию выщелачивания сапролита и осаждения железа выполняли при температуре от 95 до 105 С и атмосферном давлении в течение 10 ч. Окислительно-восстановительный потенциал составил 720-800 мВ (СВЭ) без добавления сульфита, не содержащего натрий. Продукты выщелачивания содержали 3 г/л H2SO4, 3,5 г/л Ni, 27,4 г/л Fe, 12,2 г/л Мg и 0,30 г/л Со. Наконец, 95 г известняка в виде 25 мас.% шлама добавляли в реактор при температуре от 95 до 105 С и атмосферном давлении для нейтрализации кислотности до рН 1,7. Полученный в результате продукт выщелачивания содержал 3 г/лH2SO4, 3,6 г/л Ni, 4,2 г/л Fe, включая 1,7 г/л Fe+2, 13,1 г/л Мg и 0,32 г/л Со. Масса остатка выщелачивания составила 402 г. В табл. 4 приведен состав сырья и остатка, а также продукта выщелачивания. Осаждение железа в остаток выщелачивания в форме гетита подтвердили по недетектируемому содержанию натрия,с помощью анализа рентгенограммы остатка и исследования его сканирующим электронным микроскопом (см. табл. 4 и фиг. 4). Таблица 4. Результаты примера 3 Пример 4. В этом испытании массовые соотношения серной кислоты/лимонита, сапролита/лимонита и серной кислоты/руды (лимонита и сапролита) составили 1,37, 0,58 и 0,87, соответственно. 935 г 20 мас.% лимонитового шлама, описанного в примере 2, перемешивали с 267 г 98 мас.% H2SO4 в реакторе при температуре от 95 до 105 С и атмосферном давлении в течение 3 ч. Продукты выщелачивания содержали 24 г/л Н 2SO4, 3,3 г/л Ni, 92 г/л Fe, 2,1 г/л Мg и 0,24 г/л Со. Окислительно-восстановительный потенциал поддерживали на уровне 840-850 мВ (СВЭ) путем добавления сульфита, не содержащего натрий. После стабилизации кислотности на уровне приблизительно 25 г/л H2SO4 в реактор последовательно добавляли 440 г 25 мас.% сапролитового шлама, описанного в примере 2, и 80 г затравочных зерен, содержащих гетит. Реакцию выщелачивания сапролита и осаждения железа выполняли при температуре от 95 до 105 С и атмосферном давлении в течение 11 ч. Окислительно-восстановительный потенциал составил 800-840 мВ (СВЭ), без добавления сульфита, не содержащего натрий. Продукты выщелачивания содержали 4 г/л H2SO4, 3,5 г/л Ni, 35,1 г/л Fe, 11,4 г/л Мg и 0,31 г/л Со. Наконец, 93 г известняка в виде 25 мас.% шлама добавляли в реактор при температуре от 95 до 105 С и атмосферном давлении для нейтрализации кислотности до уровня рН 1,4. Полученный в результате продукт выщелачивания содержал 5 г/лH2SO4, 3,6 г/л Ni, 5,8 г/л Fe, включая 0,8 г/л Fe+2, 12,1 г/л Мg и 0,32 г/л Со. Масса остатка выщелачивания составила 368 г. Осаждение железа в остаток выщелачивания в форме гетита подтвердили по недетектируемому содержанию натрия, с помощью анализа рентгенограммы остатка и исследования его сканирующим электронным микроскопом (см. табл. 5 и фиг. 4). Таблица 5. Результаты примера 4 Пример 5. Шлам латеритовой руды с низким содержанием магния (Мg6 мас.%), например лимонитовый шлам, и шлам латеритовой руды с высоким содержанием Мg (Мg8 мас.%), например сапролитовый шлам, приготовили отдельно с использованием питьевой воды. Содержание железа в сапролите составило 9 мас.% Концентрация твердого вещества шлама лимонита и шлама сапролита составила 21 мас.% и 25 мас.%, соответственно. В этом испытании 817 г лимонитового шлама перемешивали с 233 г 98 мас.% Н 2SO4 в реакторе при температуре от 95 до 105 С и атмосферном давлении в течение 2,5 ч. Продукты выщелачивания содержали 21 г/л H2SO4, 3,0 г/л Ni, 84 г/л Fe, 2,0 г/л Мg и 0,22 г/л Со. Окислительновосстановительный потенциал поддерживали в диапазоне 835-840 мВ (СВЭ) путем добавления сульфита,не содержащего натрий. После того, как кислотность стабилизировалась на уровне приблизительно 20 г/л H2SO4, в реактор последовательно добавляли 849 г сапролитового шлама и 40 г затравочных зерен,содержащих гетит. Массовое соотношение серной кислоты/лимонита, сапролита/лимонита и серной кислоты/(лимонит+сапролит) для этого испытания составило 1,32, 1,25 и 0,59. Реакцию выщелачивания сапролита и осаждения железа выполняли при температуре от 95 до 105 С и атмосферном давлении в течение 10 ч. Окислительно-восстановительный потенциал составил 720-800 мВ (СВЭ), без добавления сульфита, не содержащего натрий. Продукты выщелачивания содержали 7 г/л H2SO4, 5,5 г/л Ni, 5,9 г/лFe, 18,9 г/л Мg и 0,14 г/л Со. Наконец, 23 г известняка в виде 25 мас.% шлама добавляли в реактор при температуре от 95 до 105 С и атмосферном давлении для нейтрализации кислотности до рН 1,8. Конечный продукт выщелачивания содержал 2,5 г/л H2SO4, 5,5 г/л Ni, 5,9 г/л Fe, включая 3,7 г/л Fe+2, 19,4 г/л Мg и 0,14 г/л Со. Масса остатка выщелачивания составила 319 грамм. В табл. 6 представлен состав сырья и остатка, а также продуктов выщелачивания. Таблица 6. Результаты примера 5 Пример 6. Шлам латеритовой руды с низким содержанием магния (Мg6 мас.%), например лимонитовый шлам, и шлам латеритовой руды с высоким содержанием Мg (Мg8 мас.%), например сапролитовый шлам, отдельно приготовили с использованием питьевой воды. Содержание железа в сапролите составило 9 мас.%. Концентрация твердых веществ в лимонитовом и сапролитовом шламе составила 21 и 25 мас.%, соответственно. В этом испытании 1050 г лимонитового шлама перемешивали с 300 г 98 мас.%H2SO4 в реакторе при температуре от 95 до 105 С и атмосферном давлении в течение 2,5 ч. Продукты выщелачивания содержали 23 г/л H2SO4, 3,0 г/л Ni, 83 г/л Fe, 2,0 г/л Мg и 0,22 г/л Со. Окислительновосстановительный потенциал поддерживали в диапазоне 835-840 мВ (СВЭ) путем добавления сульфита,не содержащего натрий. После стабилизации кислотности на уровне около 23 г/л H2SO4 546 г сапролитового шлама и 40 г затравочных зерен, содержащих гетит, последовательно добавляли в реактор. Массовое соотношение серной кислоты/лимонита,сапролита/лимонита и серной кислоты/(лимонита+сапролита) для этого испытания составило 1,32, 0,61 и 0,82. Реакцию выщелачивания сапролита и осаждения железа выполняли при температуре от 95 до 105 С и атмосферном давлении в течение 10 ч. Окислительно-восстановительный потенциал поддерживали в диапазоне 720-800 мВ (СВЭ),без добавления сульфита, не содержащего натрий. Продукт выщелачивания содержал 7 г/л H2SO4, 5,3 г/лNi, 24,8 г/л Fe, 17,0 г/л Мg и 0,18 г/л Со. Наконец, 90 г известняка в виде 25 мас.% шлама добавляли в реактор при температуре от 95 до 105 С и атмосферном давлении для нейтрализации кислотности до рН 1,7. Конечные продукты выщелачивания содержали 2 г/л Н 2SO4, 5,8 г/л Ni, 4,3 г/л Fe, включая 3,3 г/лFe+2, 18,8 г/л Мg и 0,20 г/л Со. Масса остатка выщелачивания составила 413 грамм. В табл. 7 представлен состав сырья и остатка, а также продуктов выщелачивания. Пример 7. Шлам латеритовой руды с низким содержанием магния (Мg6 мас.%), например шлам лимонита и шлам латеритовой руды с высоким содержанием Мg (Мg8 мас.%), например шлам сапролита, приготовили отдельно с использованием питьевой воды. Содержание железа в сапролите составило 11 мас.% Концентрация твердых веществ в шламе лимонита и сапролита составила 20 и 25 мас.%, соответственно. В этом испытании 1001 г лимонитового шлама перемешивали с 286 г 98 мас.% H2SO4 в реакторе при температуре от 95 до 105 С и атмосферном давлении в течение 2,5 ч. Продукты выщелачивания содержали 28 г/л H2SO4, 2,6 г/л Ni, 74 г/л Fe, 1,9 г/л Мg и 0,20 г/л Со. Окислительно-восстановительный потенциал поддерживали в диапазоне 835-840 мВ (СВЭ) путем добавления сульфита, не содержащего натрий. После стабилизации кислотности на уровне приблизительно 28 г/л H2SO4 720 г сапролитового шлама и 40 г затравочных зерен, содержащих гетит, последовательно добавляли в реактор. Массовое соотношение серной кислоты/лимонита, сапролита/лимонита и серной кислоты/(лимонита+сапролита) для этого испытания составило 1,40, 0,90 и 0,74. Реакцию выщелачивания сапролита и осаждения железа выполняли при температуре от 95 до 105 С и атмосферном давлении в течение 10 ч. Окислительновосстановительный потенциал составил 720-800 мВ (СВЭ) без добавления сульфита, не содержащего натрий. Продукты выщелачивания содержали 11 г/л H2SO4, 4,3 г/л Ni, 14,8 г/л Fe, 16,6 г/л Мg и 0,16 г/л Со. Наконец, 80 г известняка в виде 25 мас.% шлама добавляли в реактор при температуре от 95 до 105 С и атмосферном давлении для нейтрализации кислотности до рН 1,7. Конечный продукт выщелачивания содержал 1,7 г/л H2SO4, 4,3 г/л Ni, 2,1 г/л Fe, 17,3 г/л Мg и 0,16 г/л Со. Масса остатка выщелачивания составила 381 грамм. В табл. 8 представлен состав сырья и остатка, а также продуктов выщелачивания. Таблица 8. Результаты примера 7 Пример 8. В этом испытании имитировали процесс, представленный на фиг. 2. Массовое соотношение серной кислоты/лимонита, сапролита/лимонита и серной кислоты/(лимонита+сапролита) для этого испытания составило 1,31, 1,19 и 0,60. 817 г 21 мас.% лимонитового шлама, описанного в примере 2, перемешивали с 233 г 98 мас.% H2SO4 в реакторе при температуре от 95 до 105 С и атмосферном давлении в течение 3 ч. Продукты выщелачивания содержали 20 г/л H2SO4, 3,2 г/л Ni, 87 г/л Fe, 2,1 г/л Мg и 0,24 г/л Со. Окислительно-восстановительный потенциал поддерживали в диапазоне 835-840 мВ (СВЭ) путем добавления сульфита, не содержащего натрий. После того, как кислотность стабилизировалась на уровне приблизительно 20 г/л H2SO4, 828 г 25 мас.% сапролитового шлама, описанного в примере 2, и 80 г затравочных зерен, содержащих гетит, последовательно добавляли в реактор. Реакцию выщелачивания сапролита и осаждения железа выполняли при температуре от 95 до 105 С и атмосферном давлении в течение 3 ч. Продукты выщелачивания содержали 3,4 г/л H2SO4, 3,3 г/л Ni, 18,3 г/л Fe, 12,8 г/л Мg и 0,32 г/л Со. Затем 12 г NaCl в виде морской соли добавляли в шлам для осаждения остаточного железа в форме ярозита еще в течение 6 ч. Продукты выщелачивания содержали 11 г/л H2SO4, 3,7 г/л Ni, 1,4 г/л Fe, 17,3 г/л Мg и 0,32 г/л Со. Окислительно-восстановительный потенциал выщелачивания сапролита поддерживали в диапазоне 720-800 мВ (СВЭ) без добавления сульфита, не содержащего натрий. Наконец, 15,5 г известняка в виде 25 мас.% шлама добавляли в реактор при температуре от 95 до 105 С и атмосферном давлении для нейтрализации кислотности до рН 1,6. Конечные продукты выщелачивания содержали 4 г/л H2SO4, 3,9 г/л Ni, 0,6 г/л Fe, включая 0,5 г/л Fe+2, 17,8 г/л Мg и 0,32 г/л Со. Масса остатка выщелачивания составила 403 г. В табл. 9 представлен состав сырья и остатка, а также продуктов выщелачивания. Пример 9. В этом испытании моделировали способ, представленный на фиг. 3. Массовое соотношение серной кислоты/лимонита, сапролита/лимонита и серной кислоты/(лимонита+сапролита) для этого испытания составило 1,32, 1,20 и 0,60. 817 г 21 мас.% лимонитового шлама, описанного в примере 2, смешивали с 233 г 98 мас.% H2SO4 в реакторе при температуре от 95 до 105 С и атмосферном давлении в течение 3 ч. Продукт выщелачивания содержал 20 г/л H2SO4, 3,1 г/л Ni, 82 г/л Fe, 2,1 г/л Мg и 0,23 г/л Со. Окислительно-восстановительный потенциал поддерживали в пределах диапазона 840-850 мВ (СВЭ) путем добавления сульфита, не содержащего натрий. После того, как кислотность стабилизировалась на уровне приблизительно 20 г/л H2SO4, 828 г 25 мас.% сапролитового шлама, описанного в примере 2, и 80 г затравочных зерен, содержащих гетит, последовательно добавляли в реактор. Реакцию выщелачивания сапролита и осаждения железа в форме гетита проводили при температуре от 95 до 105 С и атмосферном давлении в течение 3 ч. Продукты выщелачивания содержали 3,4 г/л H2SO4, 3,5 г/л Ni, 19,8 г/л Fe, 13,4 г/л Мg и 0,32 г/л Со. Окислительно-восстановительный потенциал поддерживали на уровне 780-840 мВ(СВЭ) без добавления сульфита, не содержащего натрий. Затем проводили барботаж через шлам газообразного SO2 в течение 8 ч. Окислительно-восстановительный потенциал понижался до 590-620 мВ(СВЭ). Продукты выщелачивания содержали 14 г/л H2SO4, 4,2 г/л Ni, 27,7 г/л Fe, включая 25,2 г/л Fe+2,18,3 г/л Мg и 0,32 г/л Со. Наконец, 42 г известняка в виде 25 мас.% шлама добавляли в реактор при температуре от 95 до 105 С и атмосферном давлении для нейтрализации кислотности до рН 1,8. Конечные продукты выщелачивания содержали 2 г/л Н 2SO4, 4,1 г/л Ni, 25 г/л Fe, включая 24,4 г/лFe+2, 18 г/л Мg и 0,31 г/л Со. Преобразование Fe+3 в Fe+2 было завершено на 100%. Масса остатка выщелачивания составила 332 г. В табл. 10 представлен состав сырья и остатка, а также продуктов выщелачивания. Таблица 10. Результаты примера 9 Пример 10. Работа опытной установки При работе опытной установки в течение 96 ч 2972 кг 20 мас.% лимонитового шлама и 825 кг 98 мас.% H2SO4 непрерывно прокачивали через каскад реакторов идеального смешения (КРИС) при температуре от 95 до 105 С и атмосферном давлении. Окислительно-восстановительный потенциал поддерживали в диапазоне 835-940 мВ (СВЭ) с помощью барботажа газообразного SO2. Время пребывания при выщелачивании лимонита составило 4 ч. Продукты выщелачивания содержали 29 г/л H2SO4, 2,4 г/л Ni,70 г/л Fe, 1,9 г/л Мg и 0,13 г/л Со. Шлам выщелачивания лимонита смешивали с сапролитовым шламом с концентрацией твердых веществ 25 мас.% в другом каскаде РИС при температуре от 95 до 105 С и атмосферном давлении для проведения одновременных реакций выщелачивания сапролита и осаждения железа в форме гетита. Время пребывания при выщелачивании сапролита и осаждении железа в форме гетита составило 10 ч. В этой секции не проводили барботаж газообразного SO2. Общая масса 25 мас.% использованного сапролитового шлама составила 1978 кг. Поэтому массовые соотношения серной кислоты/лимонита, сапролита/лимонита и серной кислоты/(лимонита+сапролита) составили 1,36, 0,83 и 0,74, соответственно. Продукты выщелачивания содержали 5 г/л Н 2SO4, 3,6 г/л Ni, 18,6 г/л Fe, 14,1 г/л Мg и 0,15 г/л Со. Шлам выщелачивания постепенно нейтрализовали при температуре от 95 до 105 С и атмосферном давлении до рН 1,5-2,0 или до уровня кислотности 5-10 г/л H2SO4 с использованием 20 мас.% шлама известняка. Время пребывания составило 2-3 ч. Общий вес шлама известняка составил 884 кг. Конечные продукты выщелачивания содержали 5 г/л H2SO4, 3,0 г/л Ni, 3,5 г/л Fe, включая 0,2 г/л Fe+2,12,1 г/л Мg и 0,13 г/л Со. В табл. 11 представлен состав сырья и остатка, а также продуктов выщелачивания. Пример 11. Работа опытной установки При работе опытной установки в течение 89 ч 2538 кг 30 мас.% лимонитового шлама и 1052 кг 98 мас.% H2SO4 непрерывно прокачивали через каскад реакторов идеального смешения (КРИС) при температуре от 95 до 105 С и атмосферном давлении. Окислительно-восстановительный потенциал поддерживали в диапазоне 835-940 мВ (СВЭ) путем барботажа газообразного SO2. Время пребывания при выщелачивании лимонита составило 5 ч. Продукты выщелачивания секции выщелачивания лимонита содержали 20 г/л H2SO4, 4,8 г/л Ni, 136 г/л Fe, 3,2 г/л Мg и 0,25 г/л Со. Шлам выщелачивания лимонита смешивали с сапролитовым шламом с концентрацией твердых веществ 30 мас.% в другом каскаде РИС при температуре от 95 до 105 С и атмосферном давлении для одновременного проведения реакций выщелачивания сапролита и осаждения железа в форме гетита. Время пребывания при выщелачивании сапролита и осаждении железа в форме гетита составило 11 ч. В этой секции не проводили барботаж газообразного SO2. Общая масса использованного сапролитового шлама составила 2052 кг. Поэтому массовые соотношения серной кислоты/лимонита, сапролита/лимонита и серной кислоты/(лимонита+сапролита) составили 1,35, 0,81 и 0,75, соответственно. Продукты выщелачивания содержали 5 г/л H2SO4, 5,1 г/л Ni,6,4 г/л Fe, 16,4 г/л Мg и 0,19 г/л Со. Шлам выщелачивания постепенно нейтрализовали при температуре от 95 до 105 С и атмосферном давлении до рН 1,5-2,0 или до уровня кислотности 5-10 г/л H2SO4 с использованием 20 мас.% шлама известняка. Время пребывания составило 2-3 ч. Общая масса шлама известняка составила 1248 кг. Конечный продукт выщелачивания содержал 5 г/л H2SO4, 5,1 г/л Ni, 6,4 г/лFe, включая 0,2 г/л Fe+2, 16,4 г/л Мg и 0,19 г/л Со. В табл. 12 представлен состав сырья и остатка, а также продуктов выщелачивания. Таблица 12. Результаты примера 11 Краткое описание чертежей На фиг. 1 представлена схема последовательности выполнения операций, изображающая последовательную подачу шлама лимонитовой руды и шлама сапролитовой руды, которая позволяет в ходе выщелачивания сапролита удалять приблизительно 70% переведенного в растворимую форму железа в виде твердого гетита и большую часть остатка нейтрализацией известняком или другой подходящей щелочью. На фиг. 2 представлена схема последовательности выполнения операций, в которой после одновременного выщелачивания сапролита и осаждения большей части железа в форме гетита, остаток железа осаждают в форме ярозита путем добавления иона, формирующегося ярозит, например добавления хлористого натрия. На этой стадии можно дополнительно выщелачивать сапролит. На фиг. 3 представлена схема последовательности выполнения операций, в которой после одновременного выщелачивания сапролита и осаждения большей части железа в форме гетита, остальное железо восстанавливают до двухвалентной формы путем добавления двуокиси серы или другого подходящего восстановителя. И снова на этой стадии можно дополнительно выщелачивать сапролит. На фиг. 4 показаны рентгенограммы для остатков выщелачивания по сравнительному примеру 1 и примерам 2-4. Рентгенограмма для сравнительного примера 1 показана в верхней части фигуры, а рентгенограмма для примера 4 показана в нижней ее части. В структурах 2, 3 и 4 можно видеть наличие пиков гетита и отсутствие пиков ярозита. Приведенное выше описание настоящего изобретения предназначено для иллюстрации предпочтительных вариантов выполнения изобретения. Изменения, без отступления от сущности или объема описанного здесь изобретения, следует рассматривать как часть настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ атмосферного выщелачивания для выделения никеля и кобальта из латеритовых руд,включающий следующие стадии:a) разделение латеритовой руды на фракцию руды с низким содержанием магния и фракцию руды с высоким содержанием магния путем избирательной добычи или сортировки после добычи;b) раздельное суспендирование разделенных фракций руды;c) выщелачивание фракции руды с низким содержанием магния с использованием концентрированной серной кислоты на первой стадии выщелачивания иd) подачу шлама руды с высоким содержанием магния после, по существу, окончания первой стадии выщелачивания и осаждение железа в форме гетита или в другой форме оксида или гидроксида железа с низким содержанием сульфата, где серную кислоту, высвободившуюся в ходе осаждения железа,используют для выщелачивания фракции руды с высоким содержанием магния на второй стадии выщелачивания. 2. Способ по п.1, в котором железо осаждают в форме гетита. 3. Способ по п.1, в котором фракция руды с низким содержанием магния включает лимонитовую руду, содержащую меньше приблизительно 6 мас.% магния. 4. Способ по п.1, в котором фракция руды с высоким содержанием магния включает сапролитовую руду с содержанием магния больше приблизительно 8 мас.%. 5. Способ по п.3, в котором фракция руды с низким содержанием магния также включает смектитовую или нонтронитовую руду со средним содержанием магния. 6. Способ по п.4, в котором фракция руды с высоким содержанием магния также включает смектитовую или нонтронитовую руду со средним содержанием магния. 7. Способ по п.1, в котором разделенные фракции руды суспендируют в воде, не содержащей натрий, щелочной металл и аммоний, при концентрации твердого вещества больше приблизительно 20 мас.%. 8. Способ по п.1, в котором первую стадию выщелачивания выполняют в первом реакторе при температуре до 105 С или при температуре кипения реагентов выщелачивания при атмосферном давлении. 9. Способ по п.8, в котором серную кислоту предпочтительно используют в количестве от 100 до 140% от стехиометрических соотношений. 10. Способ по п.1, в котором шлам руды с высоким содержанием магния вводят во второй реактор для завершения второй стадии выщелачивания при температуре до 105 С или при температуре кипения реагентов выщелачивания при атмосферном давлении. 11. Способ по п.10, в котором затравочные зерна, содержащие гетит, гематит или гипс, добавляют во второй реактор сразу же после подачи руды с высоким содержанием магния для инициирования или облегчения осаждения железа. 12. Способ по п.11, в котором дозу затравочных зерен добавляют в количестве до 20 мас.% от общего веса руды с низким содержанием магния и руды с высоким содержанием магния. 13. Способ по п.1, в котором окислительно-восстановительный потенциал на первой стадии выщелачивания поддерживают на уровне от 800 до 1000 мВ (СВЭ). 14. Способ по п.13, в котором окислительно-восстановительный потенциал в первой стадии выщелачивания составляет приблизительно 835 мВ (СВЭ). 15. Способ по п.13 или 14, в котором окислительно-восстановительный потенциал поддерживают путем непосредственного добавления в шлам газообразного диоксида серы или метабисульфита или сульфита, не содержащего натрий. 16. Способ по п.13, в котором окислительно-восстановительный потенциал на второй стадии выщелачивания составляет от 700 до 900 мВ (СВЭ). 17. Способ по п.1, в котором соотношение сухих веществ между рудой с высоким содержанием магния и рудой с низким содержанием магния составляет от приблизительно 0,5 до 1,3. 18. Способ по п.1, включающий дополнительную стадию нейтрализации раствора выщелачивания после второй стадии выщелачивания путем добавления шлама известняка для завершения осаждения железа в форме гетита. 19. Способ по п.18, в котором при конечной нейтрализации рН повышают до уровня от 1,5 до 3,0,измеряемого при температуре окружающей среды. 20. Способ по п.1, включающий дополнительную стадию осаждения остаточного железа после второй стадии выщелачивания, в форме ярозита путем добавления иона, формирующего ярозит. 21. Способ по п.20, в котором ион, формирующий ярозит, представляет собой ион натрия, калия или аммония. 22. Способ по п.1, включающий дополнительную стадию восстановления остаточного железа после второй стадии выщелачивания до двухвалентной формы путем добавления подходящего восстановителя. 23. Способ по п.22, в котором восстановитель представляет собой диоксид серы. 24. Способ по п.1, в котором никель и кобальт выделяют путем сульфидного осаждения с использованием сероводорода или с помощью другого источника сульфида, осаждения смешанного гидроксида,ионного обмена или экстракции из жидкости в жидкость.

МПК / Метки

МПК: C22B 23/00

Метки: атмосферном, выщелачивания, латеритовой, никелевой, руды, способ, давлении

Код ссылки

<a href="https://eas.patents.su/14-6457-sposob-vyshhelachivaniya-lateritovojj-nikelevojj-rudy-pri-atmosfernom-davlenii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ выщелачивания латеритовой никелевой руды при атмосферном давлении</a>

Предыдущий патент: Композиция для навинчивающейся крышки

Следующий патент: Преобразователь мощности и способ преобразования мощности

Случайный патент: Композиции и способы для дифференциальной регуляции ненасыщенности жирных кислот в мембранных липидах и масле семян