Карбидовольфрамовые покрытия и способ их изготовления

Номер патента: 3063

Опубликовано: 26.12.2002

Формула / Реферат

1. Материал для покрытий, устойчивых к износу, эрозии и коррозии, представляющий собой карбид вольфрама, легированный фтором в количестве от 0,0005 до 0,5 вес.%.

2. Материал по п.1, представляющий собой монокарбид вольфрама WC, легированный фтором в количестве от 0,0005 до 0,5 вес.%.

3. Материал по п.1, представляющий собой полукарбид вольфрама W2C, легированный фтором в количестве от 0,0005 до 0,5 вес.%.

4. Материал по п.1, представляющий собой субкарбид вольфрама W3C, легированный фтором в количестве от 0,0005 до 0,5 вес.%.

5. Материал по п.1, представляющий собой субкарбид вольфрама W12C, легированный фтором в количестве от 0,0005 до 0,5 вес.%.

6. Материал по пп.1-5, отличающийся тем, что он дополнительно содержит фторуглеродные композиции с содержанием углерода до 15 вес.% и фтора до 0,5 вес.%.

7. Материал для покрытий, устойчивых к износу, эрозии и коррозии, представляющий собой смесь, по меньшей мере, двух карбидов вольфрама, легированных фтором в количестве от 0,0005 до 0,5 вес.% и, возможно, фторуглеродными композициями с содержанием углерода до 15 вес.% и фтора до 0,5 вес.%.

8. Покрытие, отличающееся тем, что оно включает внутренний слой, нанесенный на подложку, выполненный из вольфрама, и внешний слой, нанесенный на указанный внутренний слой и содержащий карбид вольфрама в соответствии с пп.1-6.

9. Покрытие по п.6, отличающееся тем, что внешний слой дополнительно содержит смесь карбидов вольфрама в соответствии с п.7.

10. Покрытие по п.8 или 9, отличающееся тем, что внешний слой дополнительно содержит вольфрам.

11. Покрытие по п.8 или 9, отличающееся тем, что внешний слой дополнительно содержит углерод.

12. Покрытие по любому из пп.8-11, отличающееся тем, что внутренний слой имеет толщину 0,5-300 мкм, наружный слой имеет толщину 0,5-300 мкм при соотношении толщины внутреннего и наружного слоев от 1:1 до 1:600.

13. Способ получения покрытий из карбидов вольфрама путем химического газофазного осаждения на нагретой подложке с использованием смеси газов, включающей гексафторид вольфрама, водород, углеродсодержащий газ и, не обязательно, инертный газ, отличающийся тем, что углеродсодержащий газ предварительно активируют путем нагрева до температуры 500-850шС.

14. Способ по п.13, отличающийся тем, что в качестве углеродсодержащего газа используют пропан.

15. Способ по пп.13-14, отличающийся тем, что процесс ведут при давлении 2-150 кПа, температуре подложки 400-900шС, соотношении углеродсодержащего газа к водороду 0,2-1,7, соотношении гексафторида вольфрама к водороду 0,02-0,12.

16. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 1,0-1,5, гексафторида вольфрама к водороду 0,08-0,10, углеродсодержащий газ предварительно нагревают до температуры 750-850шС, при этом получают монокарбид вольфрама WC.

17. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,75-0,90, гексафторида вольфрама к водороду 0,06-0,08, углеродсодержащий газ предварительно нагревают до температуры 600-750шС, при этом получают полукарбид вольфрама W2C.

18. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,60-0,65, гексафторида вольфрама к водороду 0,05-0,055, углеродсодержащий газ предварительно нагревают до температуры 560-720шС, при этом получают субкарбид вольфрама W3C.

19. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,35-0,45, гексафторида вольфрама к водороду 0,040-0,045, углеродсодержащий газ предварительно нагревают до температуры 500-700шС, при этом получают субкарбид вольфрама W12C.

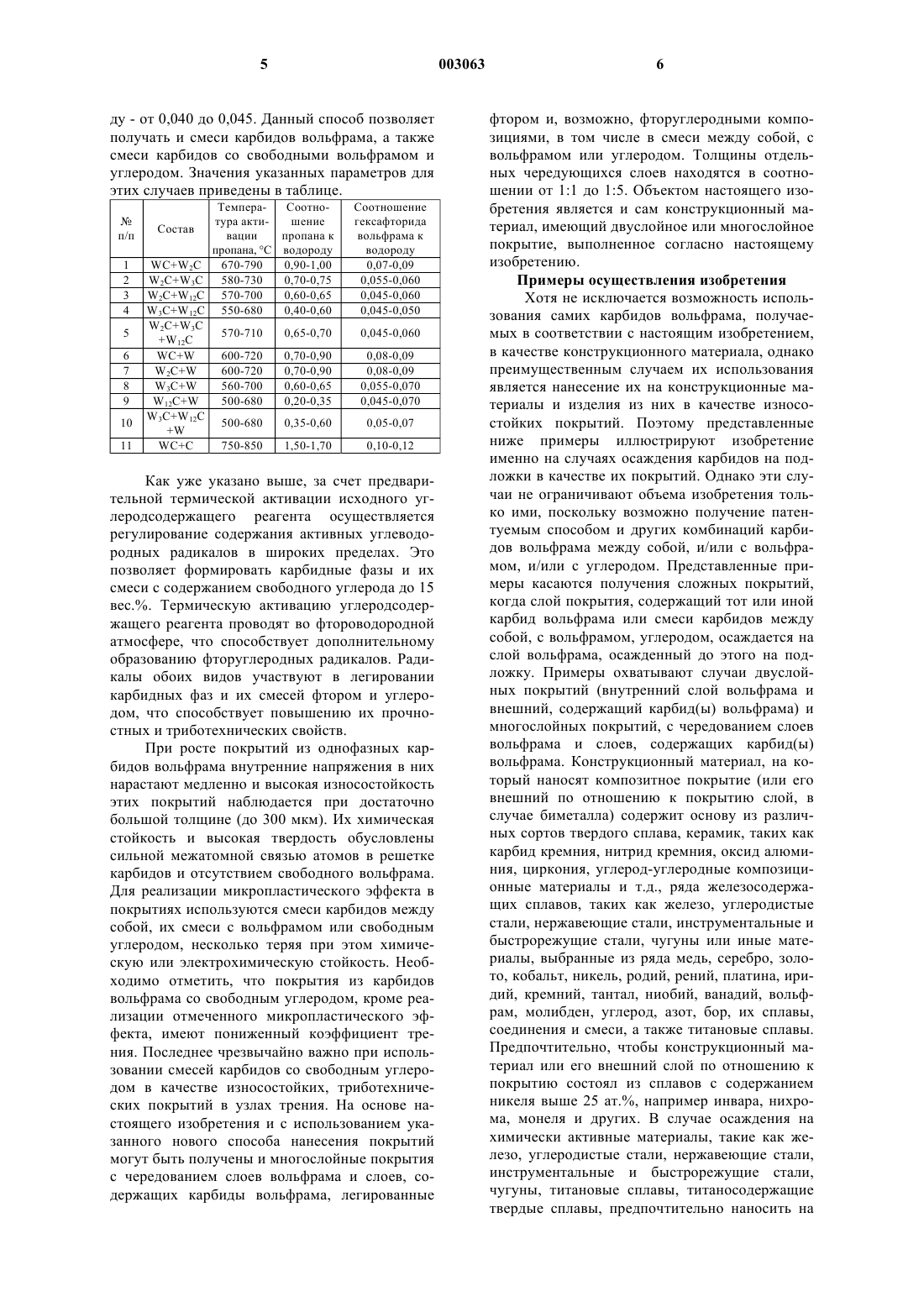

20. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,90-1,00, гексафторида вольфрама к водороду 0,07-0,09, углеродсодержащий газ предварительно нагревают до температуры 670-790шС, при этом получают смесь карбидов WC и W2C.

21. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,70-0,75, гексафторида вольфрама к водороду 0,055-0,060, углеродсодержащий газ предварительно нагревают до температуры 580-730шС, при этом получают смесь карбидов W2C и W3С.

22. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,60-0,65, гексафторида вольфрама к водороду 0,045-0,060, углеродсодержащий газ предварительно нагревают до температуры 570-700шС, при этом получают смесь карбидов W2C и W12C.

23. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,45-0,60, гексафторида вольфрама к водороду 0,045-0,050, углеродсодержащий газ предварительно нагревают до температуры 550-680шС, при этом получают смесь карбидов W3C и W12C.

24. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,65-0,70, гексафторида вольфрама к водороду 0,045-0,060, углеродсодержащий газ предварительно нагревают до температуры 570-710шС, при этом получают смесь карбидов W2C, W3С и W12C.

25. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,70-0,90, гексафторида вольфрама к водороду 0,08-0,09, углеродсодержащий газ предварительно нагревают до температуры 600-720шС, при этом получают смесь карбида WC и вольфрама.

26. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,70-0,90, гексафторида вольфрама к водороду 0,08-0,09, углеродсодержащий газ предварительно нагревают до температуры 600-720шС, при этом получают смесь карбида W2C и вольфрама.

27. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,60-0,65, гексафторида вольфрама к водороду 0,055-0,070, углеродсодержащий газ предварительно нагревают до температуры 560-700шС, при этом получают смесь карбида W3C и вольфрама.

28. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,20-0,35, гексафторида вольфрама к водороду 0,045-0,070, углеродсодержащий газ предварительно нагревают до температуры 500-680шС, при этом получают смесь карбида W12C и вольфрама.

29. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,35-0,60, гексафторида вольфрама к водороду 0,05-0,07, углеродсодержащий газ предварительно нагревают до температуры 500-680шС, при этом получают смесь карбидов W3C, W12C и вольфрама.

30. Способ по п.15, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 1,50-1,70, гексафторида вольфрама к водороду 0,10-0,12, углеродсодержащий газ предварительно нагревают до температуры 750-850шС, при этом получают смесь карбида WC и углерода.

31. Способ нанесения на подложки, преимущественно на конструкционные материалы и изделия из них, покрытия, включающего в себя внутренний слой вольфрама и внешний слой, содержащий карбид вольфрама, отличающийся тем, что он включает в себя следующие стадии:

а) помещение подложки в реактор химического газофазного осаждения,

б) вакуумирование реактора,

в) нагрев указанной подложки,

г) подачу в реактор гексафторида вольфрама и водорода,

д) выдерживание подложки в указанной газовой среде в течение времени, необходимого для образования на подложке слоя вольфрама,

е) подачу в реактор дополнительно к указанным гексафториду вольфрама и водороду углеродсодержащего газа, причем углеродсодержащий газ предварительно термически активируют,

ж) выдерживание подложки в газовой среде, образованной на стадии е), в течение времени, необходимого для образования на подложке внешнего слоя, содержащего карбиды вольфрама или шх смеси между собой, с вольфрамом или свободным углеродом.

32. Способ по п.31, отличающийся тем, что процесс ведут при давлении в реакторе 2-150 кПa, температуре подложки 400-900шС, соотношении углеродсодержащего газа к водороду 0,2-1,7, соотношении гексафторида вольфрама к водороду 0,02-0,12.

33. Способ по п.31, отличающийся тем, что перед нанесением покрытия на материалы или изделия из материалов, выбранных из группы, включающей железо, углеродистые стали, нержавеющие стали, чугуны, титановые сплавы, титаносодержащие твердые сплавы, на них наносят покрытие из материалов, химически стойких во фтористом водороде, в частности никеля, кобальта, меди, серебра, золота, платины, иридия, тантала, молибдена, их сплавов, соединений и смесей, путем электрохимического или химического осаждения из водных растворов, электролиза расплавов, физического и химического газофазного осаждения.

34. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 1,00-1,50, гексафторида вольфрама к водороду 0,08-0,10, углеродсодержащий газ предварительно нагревают до температуры 750-850шС, при этом получают внешний слой, содержащий мoнокарбид вольфрама WC.

35. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,75-0,90, гексафторида вольфрама к водороду 0,06-0,08, углеродсодержащий газ предварительно нагревают до температуры 600-750шС, при этом получают внешний слой, содержащий полукарбид вольфрама W2C.

36. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,60-0,65, гексафторида вольфрама к водороду 0,050-0,055, углеродсодержащий газ предварительно нагревают до температуры 560-720шС, при этом получают внешний слой, содержащий субкарбид вольфрама W3C.

37. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,35-0,40, гексафторида вольфрама к водороду 0,040-0,045, углеродсодержащий газ предварительно нагревают до температуры 500-700шС, при этом получают внешний слой, содержащий субкарбид вольфрама W12C.

38. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,90-1,00, гексафторида вольфрама к водороду 0,07-0,09, углеродсодержащий газ предварительно нагревают до температуры 670-790шС, при этом получают внешний слой, содержащий смесь карбидов WC с W2C.

39. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,70-0,75, гексафторида вольфрама к водороду 0,055-0,060, углеродсодержащий газ предварительно нагревают до температуры 580-730шС, при этом получают внешний слой, содержащий смесь карбидов W2C с W3C.

40. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,65-0,70, гексафторида вольфрама к водороду 0,045-0,060, углеродсодержащий газ предварительно нагревают до температуры 570-710шС, при этом получают внешний слой, содержащий смесь карбидов W2C, W3C и W12C.

41. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,60-0,65, гексафторида вольфрама к водороду 0,045-0,060, углеродсодержащий газ предварительно нагревают до температуры 570-700шС, при этом получают внешний слой, содержащий смесь карбидов W2C и W12C.

42. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,40-0,60, гексафторида вольфрама к водороду 0,045-0,050, углеродсодержащий газ предварительно нагревают до температуры 550-680шС, при этом получают внешний слой, содержащий смесь карбидов W3С и W12C.

43. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,70-0,90, гексафторида вольфрама к водороду 0,08-0,09, углеродсодержащий газ предварительно нагревают до температуры 600-720шС, при этом получают внешний слой, содержащий смесь карбида W2C с вольфрамом.

44. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,60-0,65, гексафторида вольфрама к водороду 0,055-0,070, углеродсодержащий газ предварительно нагревают до температуры 560-700шС, при этом получают внешний слой, содержащий смесь карбида W3C с вольфрамом.

45. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,35-0,60, гексафторида вольфрама к водороду 0,050-0,070, углеродсодержащий газ предварительно нагревают до температуры 500-690шС, при этом получают внешний слой, содержащий смесь карбидов W3C и W12C с вольфрамом.

46. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,20-0,35, гексафторида вольфрама к водороду 0,045-0,070, углеродсодержащий газ предварительно нагревают до температуры 500-680шС, при этом получают внешний слой, содержащий смесь карбида W12C с вольфрамом.

47. Способ по п.32, отличающийся тем, что процесс ведут при соотношении углеродсодержащего газа к водороду 0,70-0,90, гексафторида вольфрама к водороду 0,08-0,09, углеродсодержащий газ предварительно нагревают до температуры 600-720шС, при этом получают внешний слой, содержащий смесь карбида WC с вольфрамом.

48. Способ по любому из пп.31-47, отличающийся тем, что покрытия наносят на узлы трения.

49. Способ по любому из пп.31-47, отличающийся тем, что покрытия наносят на формующий инструмент для обработки материалов давлением.

50 Способ по любому из пп.31-47, отличающийся тем, что покрытия наносят на узлы машин и механизмов, работающих со сжатыми газами и жидкостями, или иных пневмогидравлических систем.

51. Материал, включающий подложку из конструкционного материала; нанесенное на указанную подложку покрытие, причем покрытие включает внутренний слой, выполненный из вольфрама, и внешний слой, содержащий карбид вольфрама, легированный фтором в количестве от 0,0005 до 0,5 вес.% и, возможно, фторуглеродными композициями с содержанием углерода до 15 вес.% и фтора до 0,5 вес.%.

52. Материал по п.51, у которого карбид вольфрама представляет собой монокарбид WC.

53. Материал по п.51, у которого карбид вольфрама представляет собой полукарбид W2C.

54. Материал по п.51, у которого карбид вольфрама представляет собой субкарбид W3C.

55. Материал по п.51, у которого карбид вольфрама представляет собой субкарбид W12C.

56. Материал, включающий подложку из конструкционного материала; нанесенное на указанную подложку покрытие, причем покрытие включает внутренний слой из вольфрама и внешний слой, содержащий смесь, по меньшей мере, двух карбидов вольфрама, легированных фтором в количестве от 0,0005 до 0,5 вес.% и, возможно, фторуглеродными композициями с содержанием углерода до 15 вес.% и фтора до 0,5 вес.%.

57. Материал по п.56, отличающийся тем, что внешний слой содержит смесь карбидов вольфрама WC и W2C.

58. Материал по п.56, отличающийся тем, что внешний слой содержит смесь карбидов вольфрама W3C и W2C.

59. Материал по п.56, отличающийся тем, что внешний слой содержит смесь карбидов вольфрама W3C и W12C.

60. Материал по п.56, отличающийся тем, что внешний слой содержит смесь карбидов вольфрама W2C и W12C.

61. Материал по п.56, отличающийся тем, что внешний слой содержит смесь карбидов вольфрама W2C, W3C и W12C.

62. Материал по пп.52-61, отличающийся тем, что внешний слой дополнительно содержит вольфрам.

63. Материал по пп.52-61, отличающийся тем, что внешний слой дополнительно содержит углерод.

64. Материал по пп.52-63, отличающийся тем, что внутренний слой имеет толщину 0,5-300 мкм при соотношении толщины внутреннего и внешнего слоев от 1:1 до 1:600.

65. Материал по яя.52-64, отличающийся тем, что внешний слой подложки содержит сплавы с содержанием никеля выше 25 эт.%, например инвар, нихром, монeль.

66. Материал, полученный способом по любому из пп.31-47.

67. Многослойное покрытие, выполненное из чередующихся слоев вольфрама и слоев, содержащих карбид вольфрама в соответствии с пп.1-6.

68. Многослойное покрытие, выполненное из чередующихся слоев вольфрама и слоев, содержащих смесь карбидов вольфрама в соответствии с п.7.

69. Многослойное покрытие по пп.67-68, отличающееся тем, что отдельные его слои имеют толщину от 2 до 10 мкм при соотношении толщины чередующихся слоев от 1:1 до 1:5.

70. Способ нанесения на подложки, преимущественно на конструкционные материалы и изделия из них, многослойного покрытия в виде чередующихся слоев вольфрама и слоев, содержащих карбид вольфрама, или их смеси между собой, с вольфрамом или свободным углеродом, включающий в себя следующие стадии:

а) помещение подложки в реактор химического газофазного осаждения,

б) вакуумирование реактора,

в) нагрев указанной подложки,

г) подачу в реактор гексафторида вольфрама и водорода,

д) выдерживание подложки в указанной газовой среде в течение времени, необходимого для образования на подложке слоя вольфрама,

е) подачу в реактор дополнительно к указанным гексафториду вольфрама и водороду углеродсодержащего газа, причем углеродсодержащий газ предварительно термически активируют,

ж) выдерживание подложки в газовой среде, образованной на стадии е) в течение времени, необходимого для образования на подложке слоя, содержащего карбид вольфрама или смеси карбидов вольфрама между собой, с вольфрамом и углеродом, причем стадии г-ж) повторяют многократно для образования чередующихся слоев вольфрама и слоев, содержащих карбиды вольфрама.

71. Способ по п.70, отличающийся тем, что процесс ведут при давлении в реакторе 2-150 кПа, температуре подложки 400-900шС, соотношении углеродсодержащего газа к водороду 0,2-1,7, соотношении гексафторида вольфрама к водороду 0,02-0,12.

72. Способ по п.70, отличающийся тем, что перед нанесением покрытия на материалы или изделия из материалов, выбранных из группы, включающей железо, углеродистые стали, нержавеющие стали, чугуны, титановые сплавы, титаносодержащие твердые сплавы, на них наносят покрытие из материалов, химически стойких во фтористом водороде, в частности никеля, кобальта, меди, серебра, золота, платины, иридия, тантала, молибдена, их сплавов, соединений и смесей, путем электрохимического или химического осаждения из водных растворов, электролиза расплавов, физического и химического газофазного осаждения.

73. Способ по любому из пп.70-72, отличающийся тем, что покрытие наносят на узлы трения.

74. Способ по любому из пп.70-72, отличающийся тем, что покрытие наносят на формующий инструмент для обработки металлов давлением.

75. Способ по любому из пп.70-72, отличающийся тем, что покрытие наносят на узлы машин и механизмов, работающих со сжатыми газами и жидкостями, или иных пневмогидравлических систем.

76. Конструкционный материал, включающий подложку и многослойное покрытие, выполненное из чередующихся слоев вольфрама и слоев, содержащих карбид вольфрама, легированный фтором в количестве от 0,0005 до 0,5 вес.% и, возможно, фторуглеродными композициями с содержанием углерода до 15 вес.% и фтора до 0,5 вес.%.

77. Материал по п.76, у которого карбид вольфрама представляет собой монокарбид вольфрама WC.

78. Материал по п.76, у которого карбид вольфрама представляет собой полукарбид вольфрама W2C.

79. Материал по п.76, у которого карбид вольфрама представляет собой субкарбид вольфрама W3C.

80. Материал по п.76, у которого карбид вольфрама представляет собой субкарбид вольфрама W12C.

81. Конструкционный материал, включающий подложку и многослойное покрытие, выполненное из чередующихся слоев вольфрама и слоев, содержащих смесь, по меньшей мере, двух карбидов вольфрама, легированных фтором в количестве от 0,0005 до 0,5 вес.% и, возможно, фторуглеродными композициями с содержанием углерода до 15 вес.% и фтора до 0,5 вес.%.

82. Материал по п.81, у которого карбидные слои содержат смесь карбидов вольфрама WC и W2C.

83. Материал по п.81, у которого карбидные слои содержат смесь карбидов вольфрама W2C и W3C.

84. Материал по п.81, у которого карбидные слои содержат смесь карбидов вольфрама W3C и W12C.

85. Материал по п.81, у которого карбидные слои содержат смесь карбидов вольфрама W2C и W12C.

86. Материал по п.81, у которого карбидные слои содержат смесь карбидов вольфрама W2C, W3C и W12C.

87. Материал по любому из пп.76-86, отличающийся тем, что карбидные слои дополнительно содержат вольфрам.

88. Материал по любому из пп.76-86, отличающийся тем, что карбидные слои дополнительно содержат углерод.

89. Материал по любому из пп.76-88, отличающийся тем, что отдельные его слои имеют толщину от 2 до 10 мкм при соотношении толщины чередующихся слоев от 1:1 до 1:5.

90. Конструкционный материал, полученный способом по любому из пп.70-72.

Текст