Способ и композиция для обработки загрязненного углеводородами материала

Формула / Реферат

1. Композиция для обработки твердого материала, загрязненного углеводородами, в котором углеводородный загрязнитель распределен по всему материалу, причем указанная композиция включает в себя белковый компонент, содержащий белковую муку, имеющую микробную культуру, способную метаболизировать указанный углеводородный загрязнитель, и компонент-наполнитель.

2. Композиция по п.1, отличающаяся тем, что указанная белковая мука получена из материала рапса, сои, хлопчатника, кукурузы или земляного ореха или из другого материала на основе белка.

3. Композиция по п.1, отличающаяся тем, что указанный наполнитель получен из органического материала или неорганических эквивалентов.

4. Композиция по п.3, отличающаяся тем, что указанный наполнитель выбран из древесных стружек, торфяного мха, соломы или их комбинации.

5. Композиция по п.1, отличающаяся тем, что указанный белковый компонент способен абсорбировать или адсорбировать указанные углеводородные загрязнители.

6. Способ обработки загрязненного углеводородами материала обрабатывающей композицией по п.1, отличающийся тем, что он включает следующие стадии:

1) контактирования указанного загрязненного материала с обрабатывающей композицией для иммобилизации и предотвращения выщелачивания указанного загрязнителя; и

2) биоразложения указанного углеводородного загрязнителя микробной культурой.

7. Способ обработки твердого материала, загрязненного углеводородами, в котором углеводородный загрязнитель распределен по всему материалу, отличающийся тем, что указанный способ предусматривает обработку указанного загрязненного материала обрабатывающей композицией, содержащей белковый компонент, содержащий белковую муку, имеющую микробную культуру, способную метаболизировать указанный углеводородный загрязнитель, и компонент-наполнитель, причем указанный способ предусматривает стадии:

1) контактирования указанного материала с указанной обрабатывающей композицией для иммобилизации углеводородного загрязнителя; и

2) биоразложения указанного загрязнителя указанной микробной культурой.

8. Способ по п.7, отличающийся тем, что указанная фаза контактирования предусматривает смешивание или соединение загрязненного материала с обрабатывающей композицией.

9. Способ по п.7, отличающийся тем, что указанный наполнитель выбран из древесных стружек, торфяного мха, соломы или их комбинации.

10. Способ по п.7, отличающийся тем, что указанный материал содержит буровую муку или почвы.

11. Композиция по п.1, отличающаяся тем, что указанная микробная культура указанной белковой муки является автохтонной (присущей ей).

12. Способ по п.7, отличающийся тем, что указанная микробная культура указанной белковой муки является автохтонной (присущей ей).

Текст

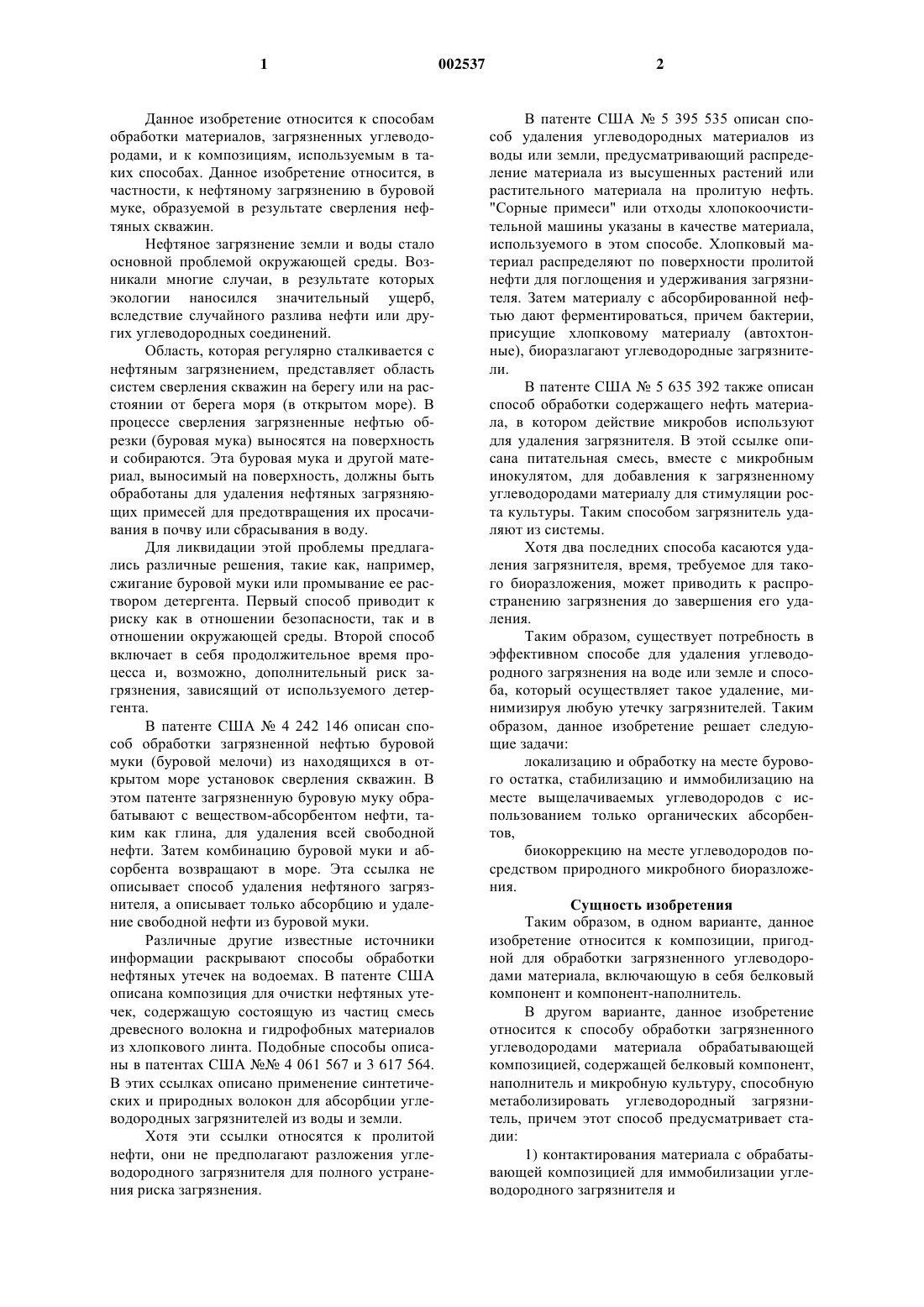

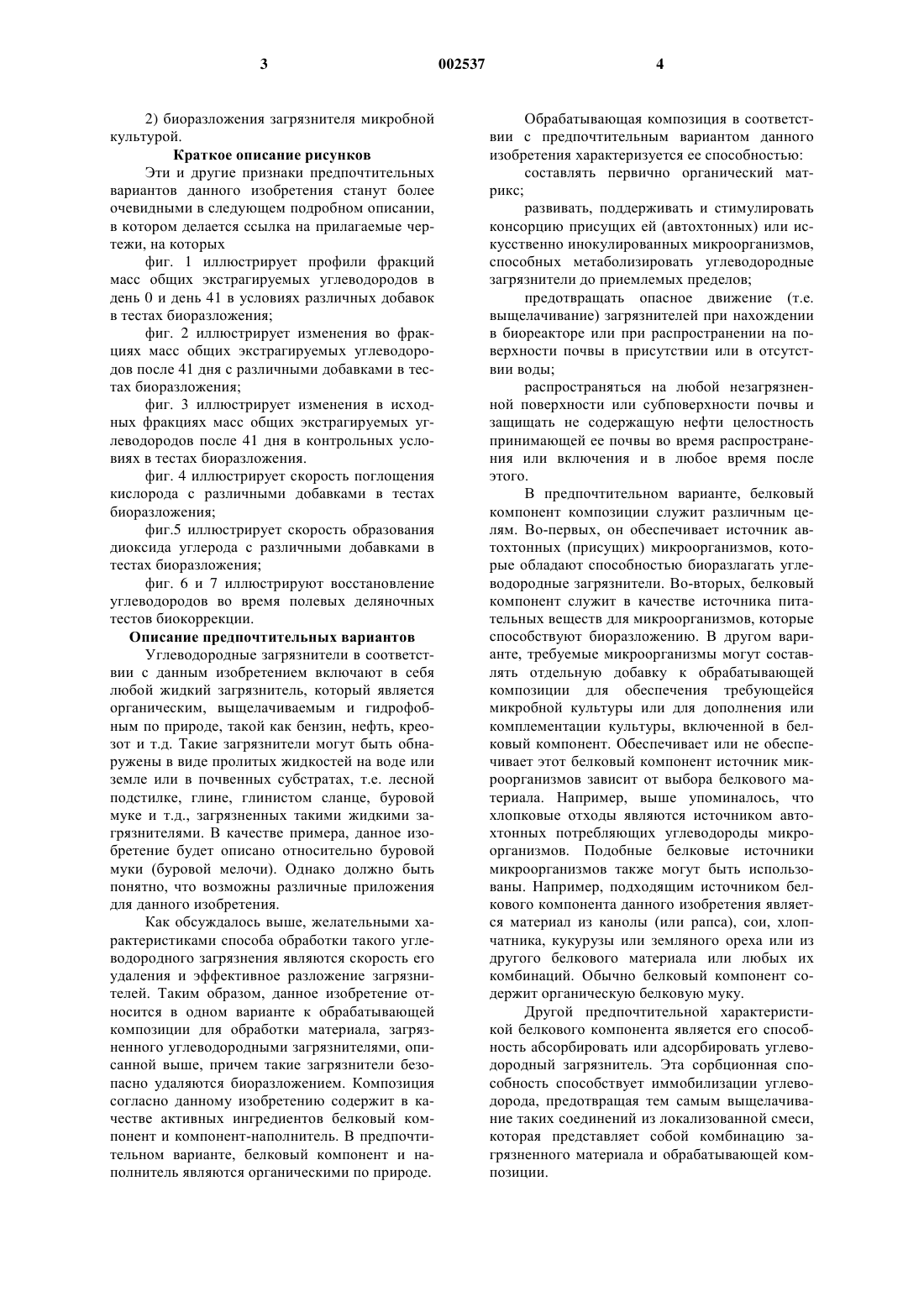

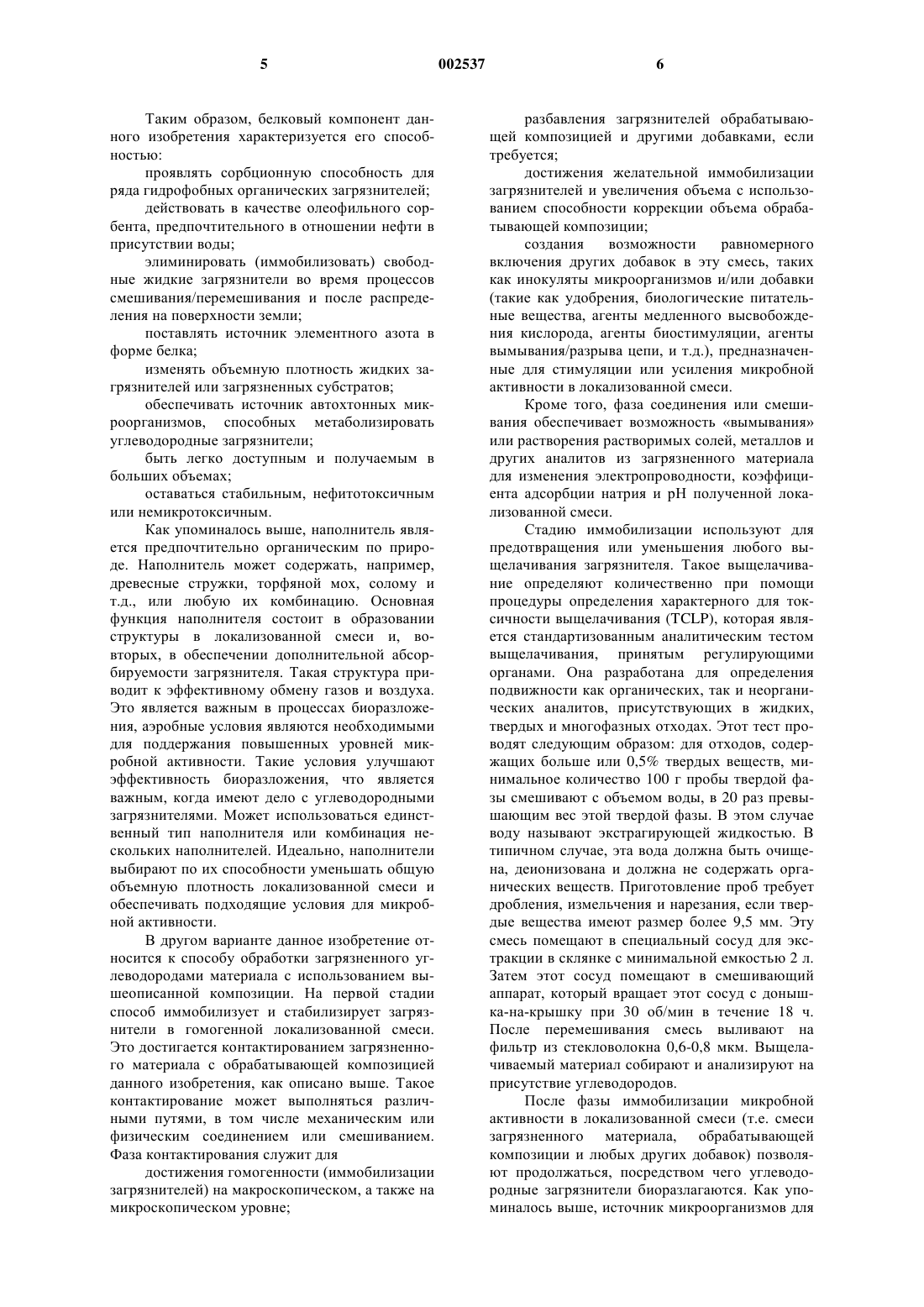

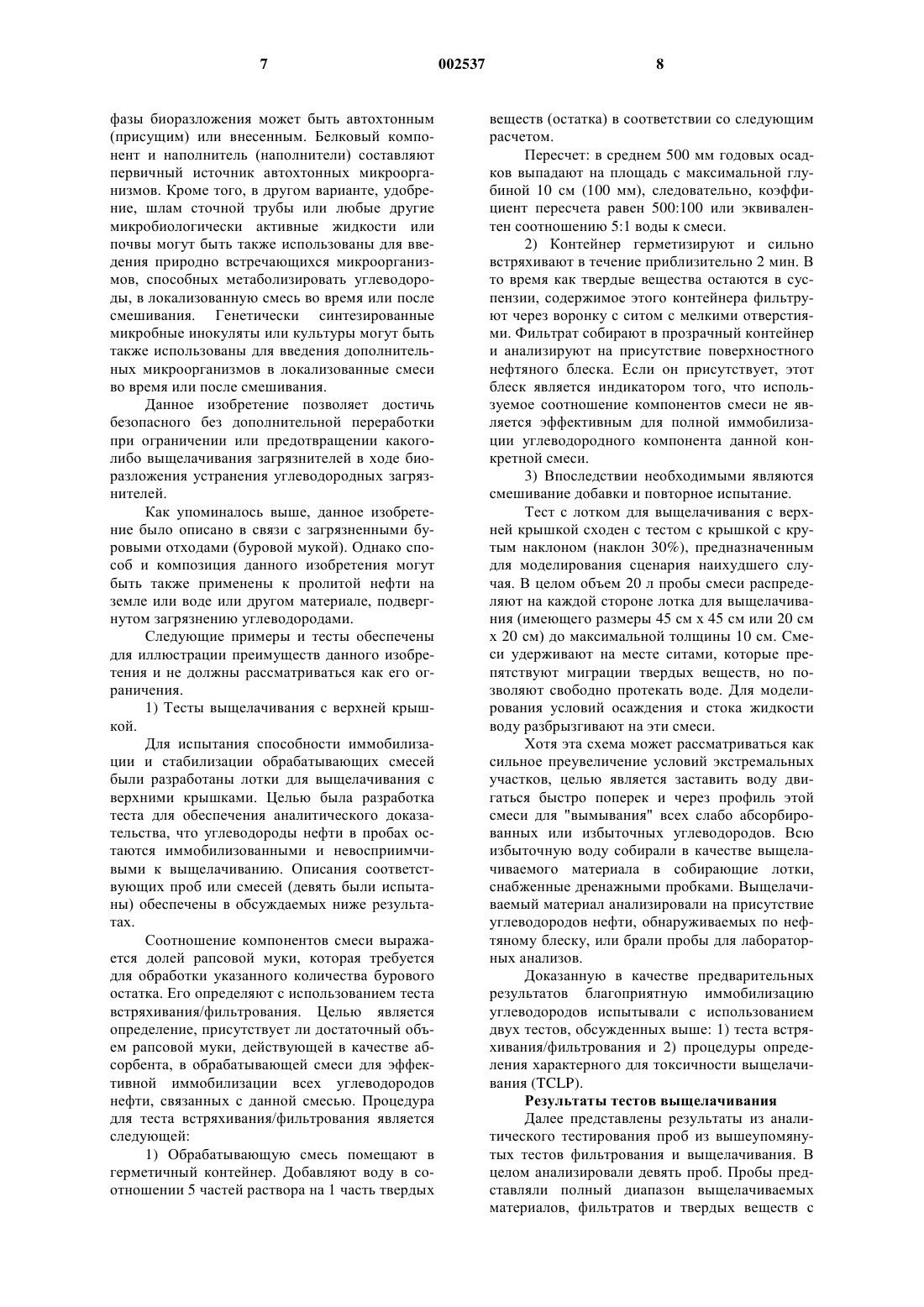

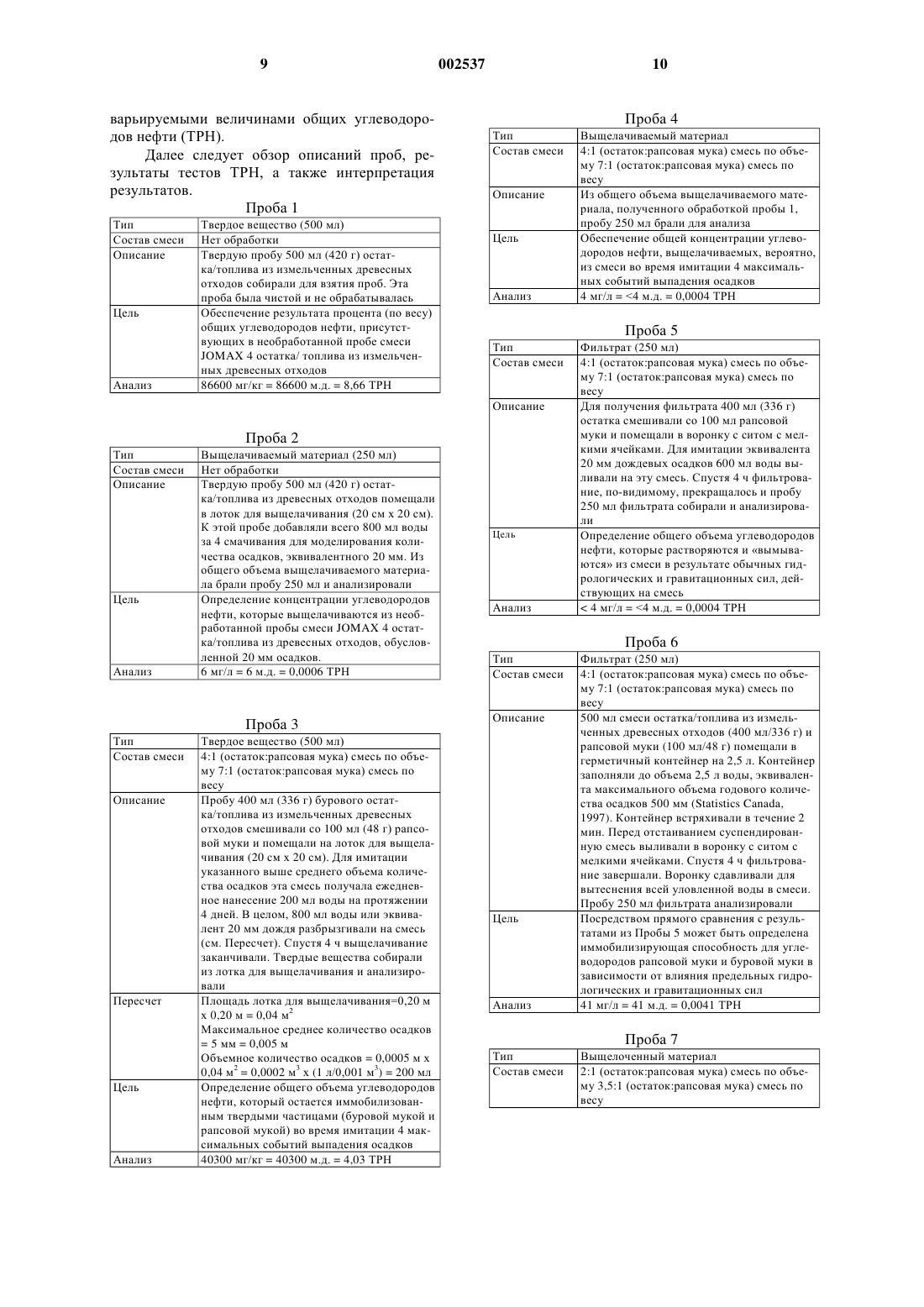

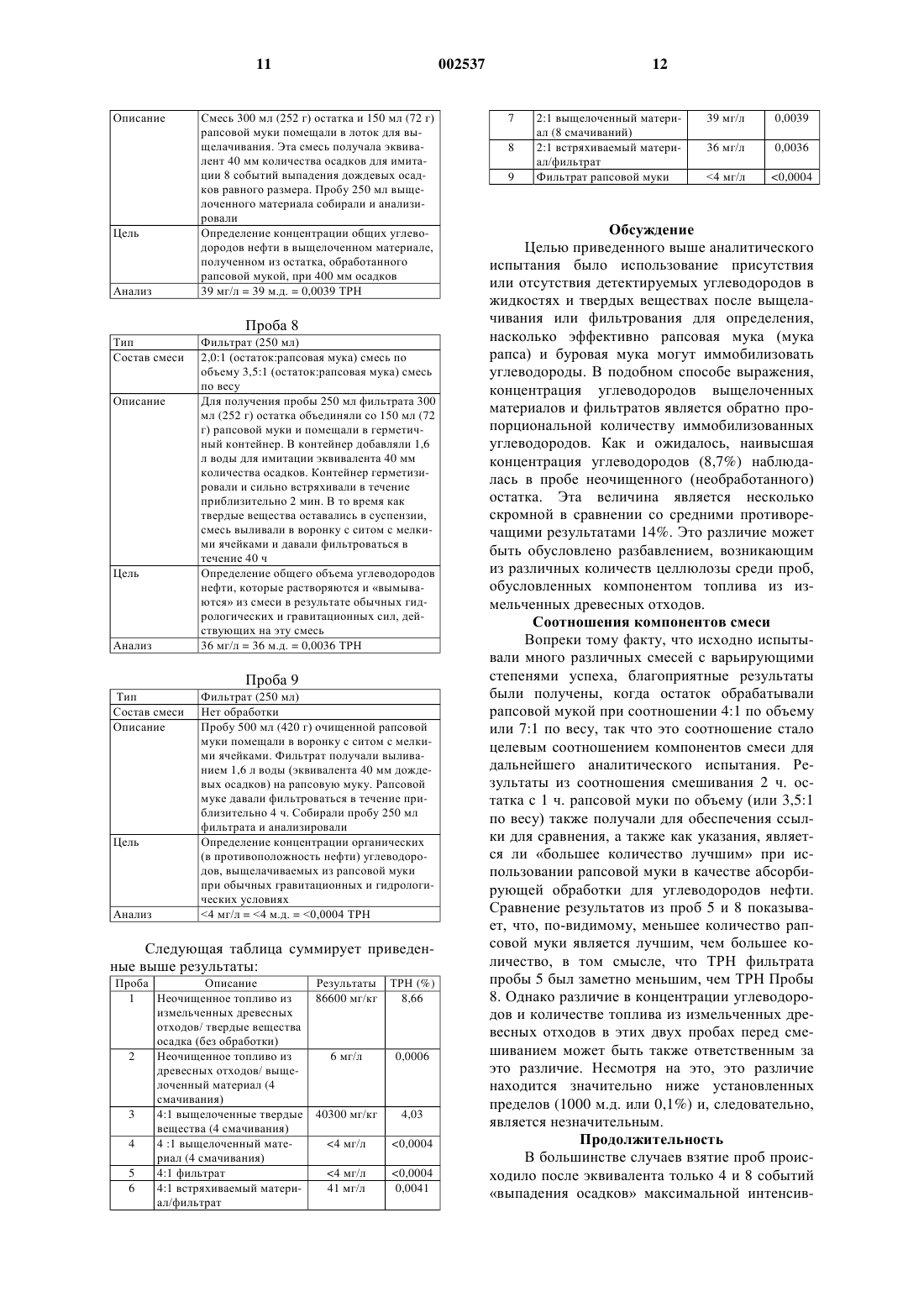

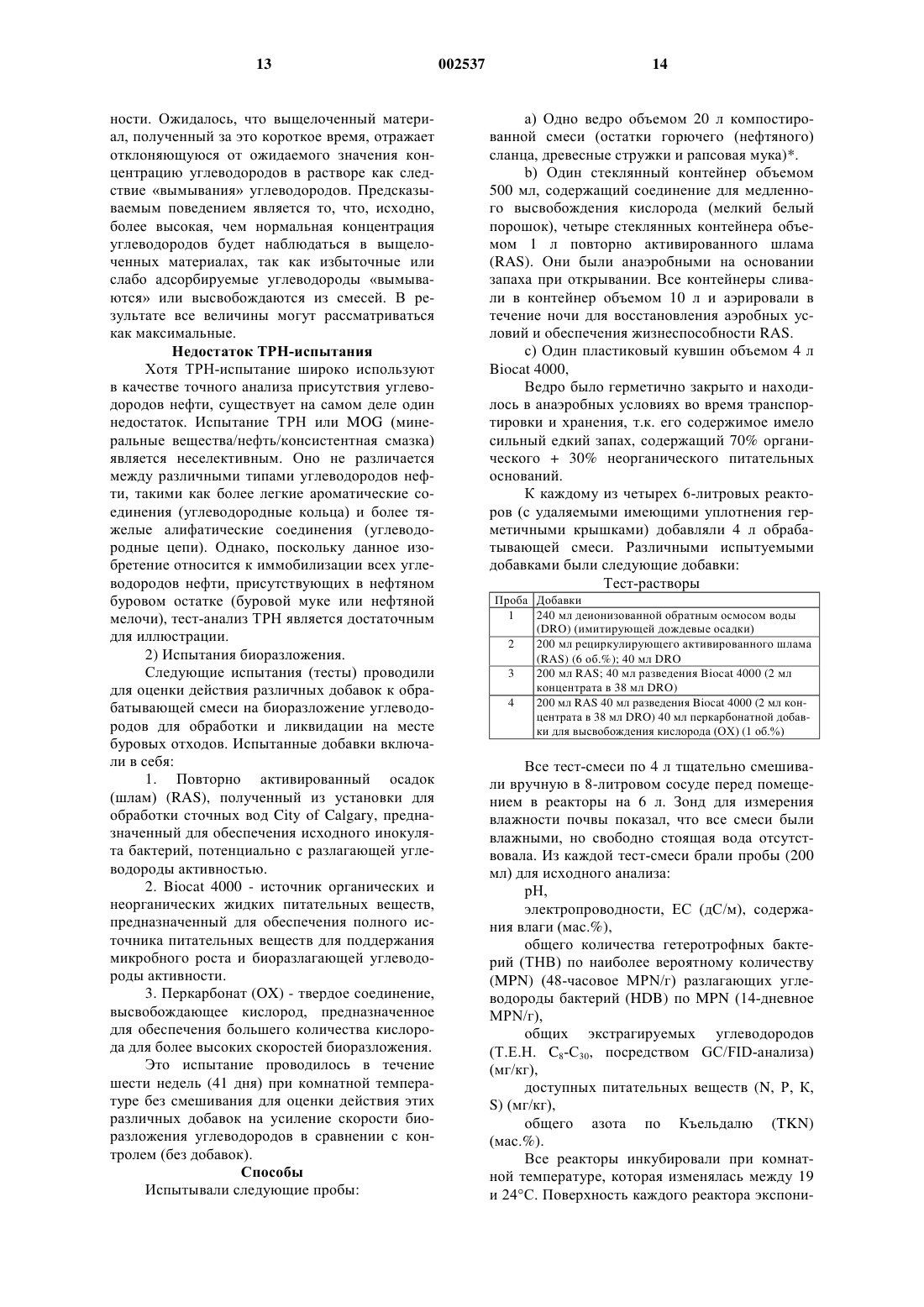

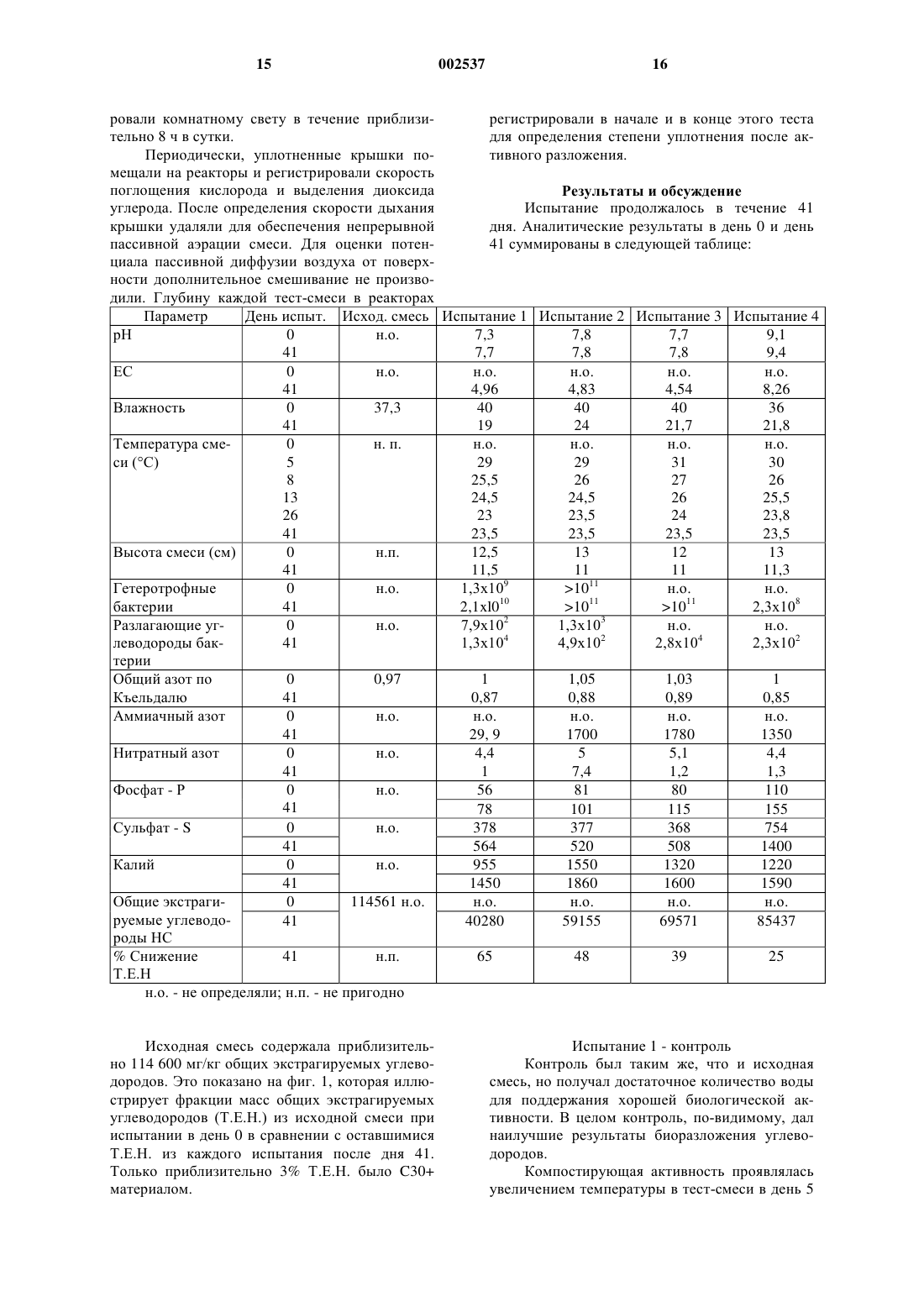

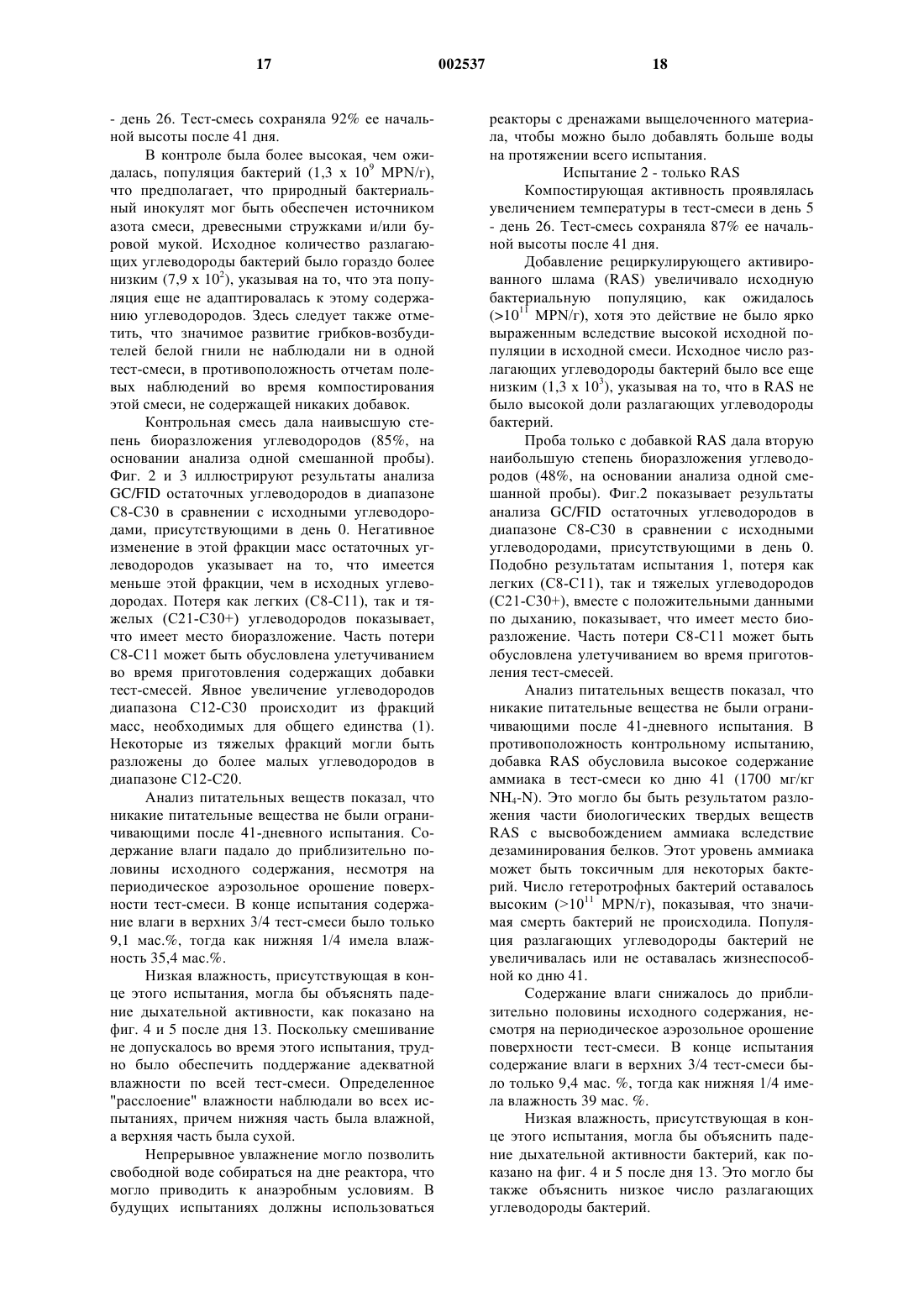

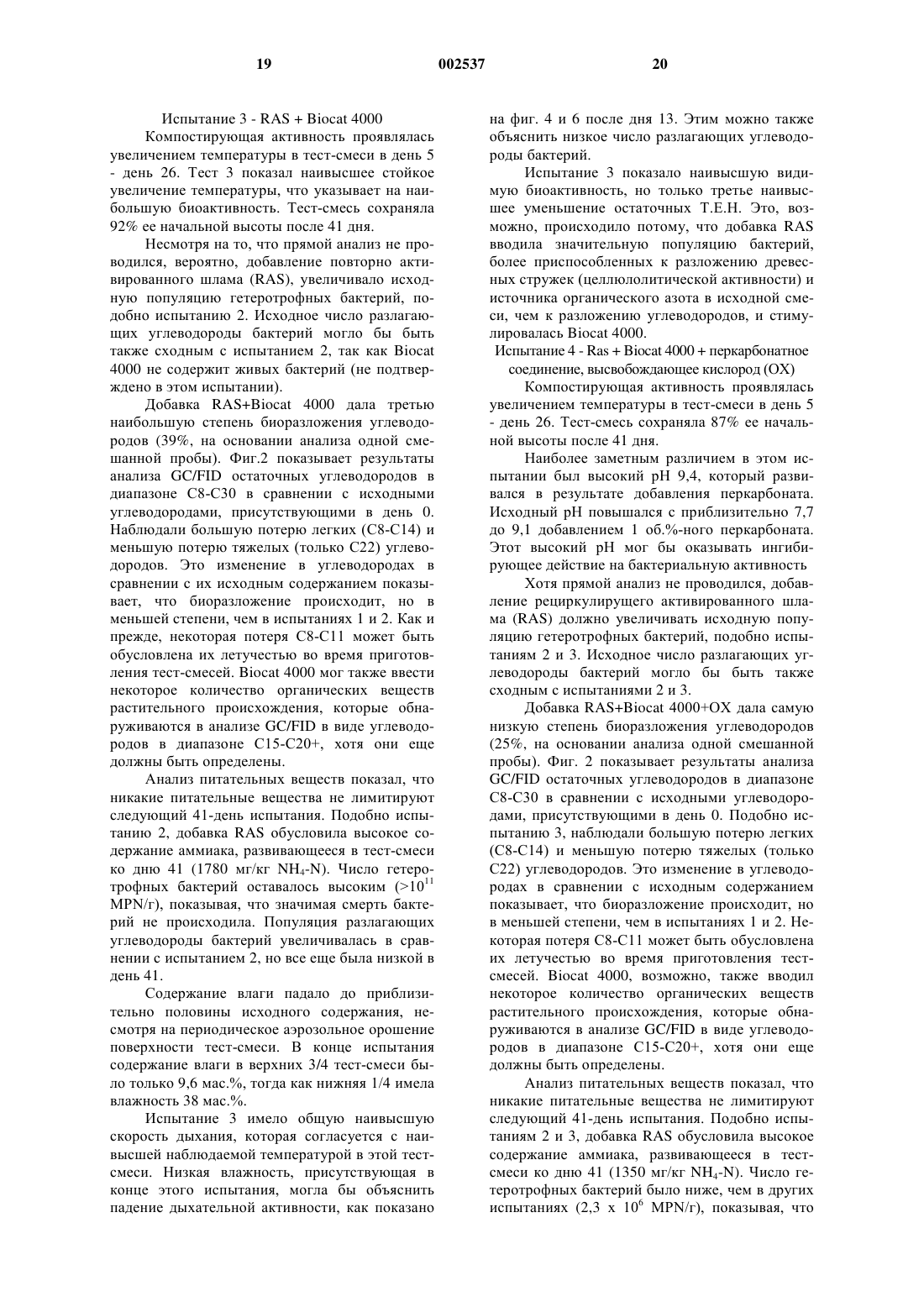

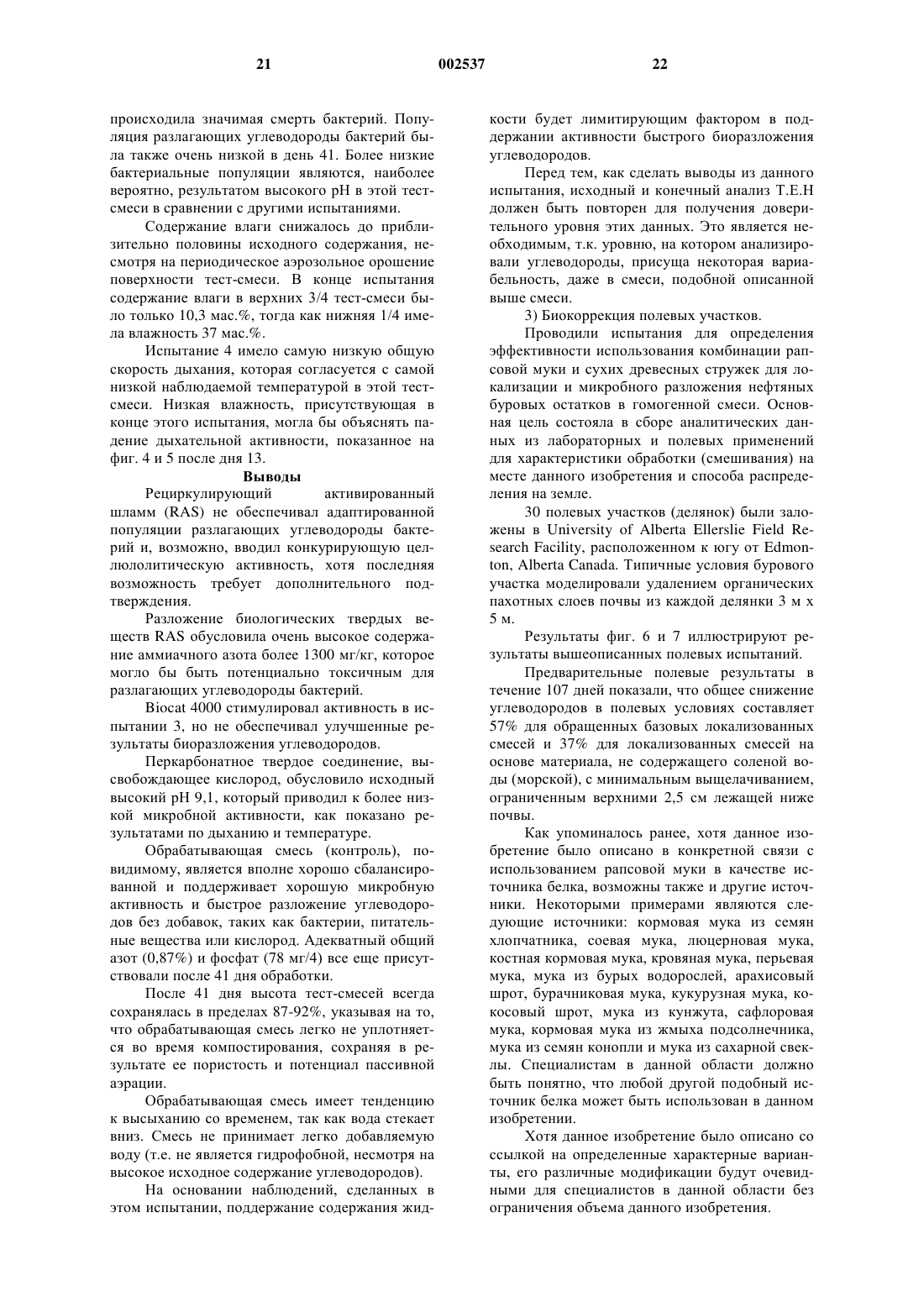

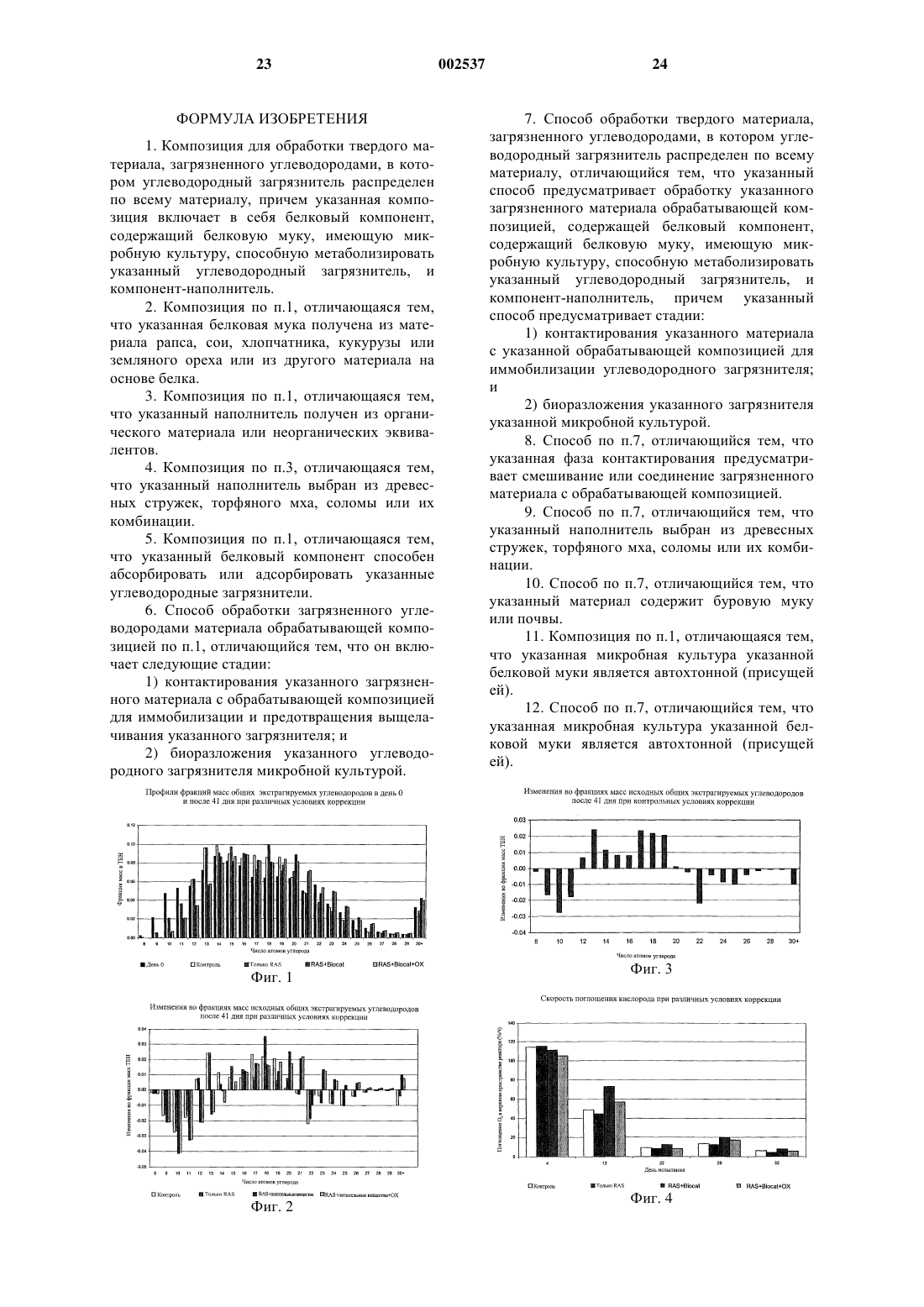

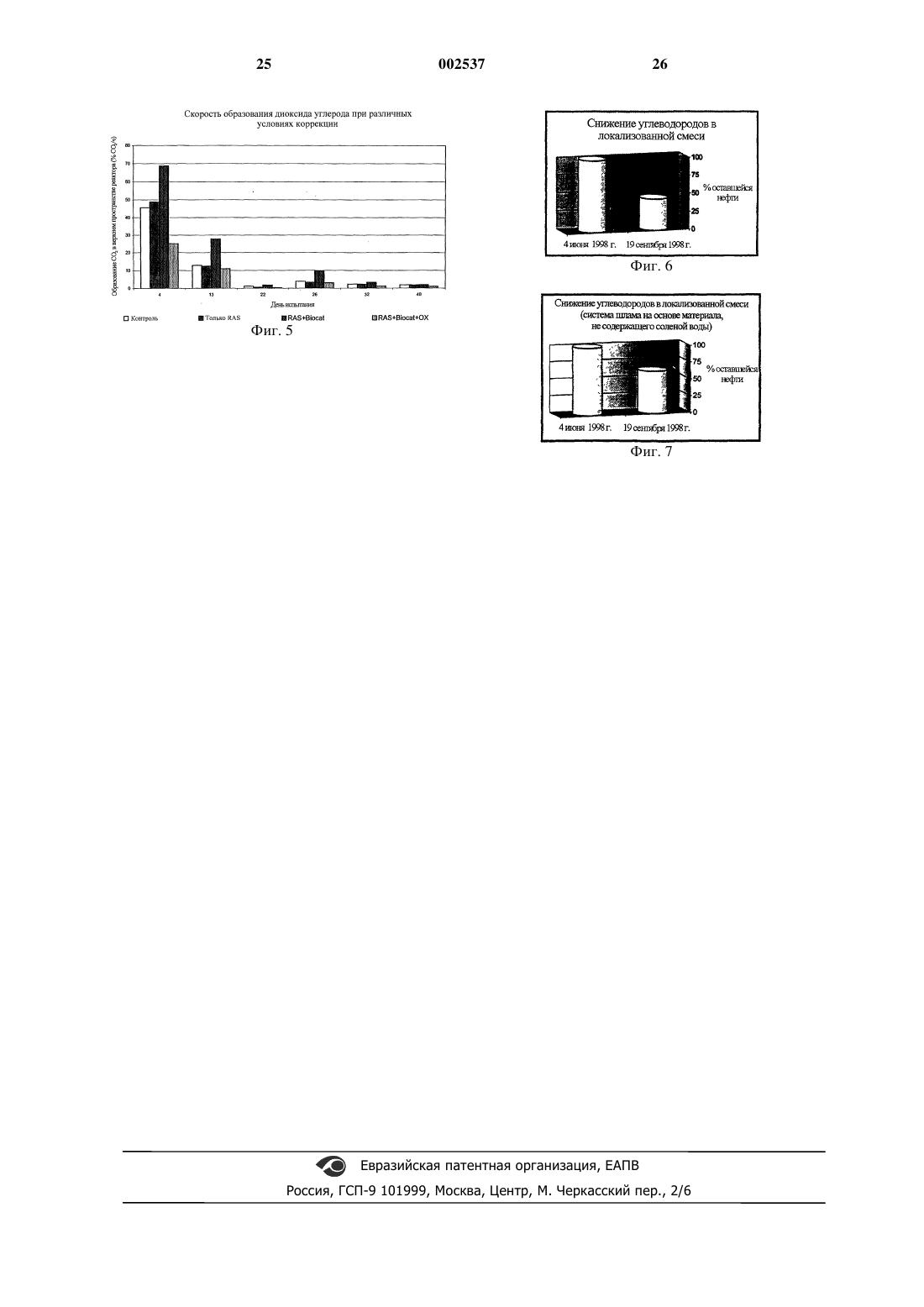

1 Данное изобретение относится к способам обработки материалов, загрязненных углеводородами, и к композициям, используемым в таких способах. Данное изобретение относится, в частности, к нефтяному загрязнению в буровой муке, образуемой в результате сверления нефтяных скважин. Нефтяное загрязнение земли и воды стало основной проблемой окружающей среды. Возникали многие случаи, в результате которых экологии наносился значительный ущерб,вследствие случайного разлива нефти или других углеводородных соединений. Область, которая регулярно сталкивается с нефтяным загрязнением, представляет область систем сверления скважин на берегу или на расстоянии от берега моря (в открытом море). В процессе сверления загрязненные нефтью обрезки (буровая мука) выносятся на поверхность и собираются. Эта буровая мука и другой материал, выносимый на поверхность, должны быть обработаны для удаления нефтяных загрязняющих примесей для предотвращения их просачивания в почву или сбрасывания в воду. Для ликвидации этой проблемы предлагались различные решения, такие как, например,сжигание буровой муки или промывание ее раствором детергента. Первый способ приводит к риску как в отношении безопасности, так и в отношении окружающей среды. Второй способ включает в себя продолжительное время процесса и, возможно, дополнительный риск загрязнения, зависящий от используемого детергента. В патенте США 4 242 146 описан способ обработки загрязненной нефтью буровой муки (буровой мелочи) из находящихся в открытом море установок сверления скважин. В этом патенте загрязненную буровую муку обрабатывают с веществом-абсорбентом нефти, таким как глина, для удаления всей свободной нефти. Затем комбинацию буровой муки и абсорбента возвращают в море. Эта ссылка не описывает способ удаления нефтяного загрязнителя, а описывает только абсорбцию и удаление свободной нефти из буровой муки. Различные другие известные источники информации раскрывают способы обработки нефтяных утечек на водоемах. В патенте США описана композиция для очистки нефтяных утечек, содержащую состоящую из частиц смесь древесного волокна и гидрофобных материалов из хлопкового линта. Подобные способы описаны в патентах США 4 061 567 и 3 617 564. В этих ссылках описано применение синтетических и природных волокон для абсорбции углеводородных загрязнителей из воды и земли. Хотя эти ссылки относятся к пролитой нефти, они не предполагают разложения углеводородного загрязнителя для полного устранения риска загрязнения. 2 В патенте США 5 395 535 описан способ удаления углеводородных материалов из воды или земли, предусматривающий распределение материала из высушенных растений или растительного материала на пролитую нефть."Сорные примеси" или отходы хлопокоочистительной машины указаны в качестве материала,используемого в этом способе. Хлопковый материал распределяют по поверхности пролитой нефти для поглощения и удерживания загрязнителя. Затем материалу с абсорбированной нефтью дают ферментироваться, причем бактерии,присущие хлопковому материалу (автохтонные), биоразлагают углеводородные загрязнители. В патенте США 5 635 392 также описан способ обработки содержащего нефть материала, в котором действие микробов используют для удаления загрязнителя. В этой ссылке описана питательная смесь, вместе с микробным инокулятом, для добавления к загрязненному углеводородами материалу для стимуляции роста культуры. Таким способом загрязнитель удаляют из системы. Хотя два последних способа касаются удаления загрязнителя, время, требуемое для такого биоразложения, может приводить к распространению загрязнения до завершения его удаления. Таким образом, существует потребность в эффективном способе для удаления углеводородного загрязнения на воде или земле и способа, который осуществляет такое удаление, минимизируя любую утечку загрязнителей. Таким образом, данное изобретение решает следующие задачи: локализацию и обработку на месте бурового остатка, стабилизацию и иммобилизацию на месте выщелачиваемых углеводородов с использованием только органических абсорбентов,биокоррекцию на месте углеводородов посредством природного микробного биоразложения. Сущность изобретения Таким образом, в одном варианте, данное изобретение относится к композиции, пригодной для обработки загрязненного углеводородами материала, включающую в себя белковый компонент и компонент-наполнитель. В другом варианте, данное изобретение относится к способу обработки загрязненного углеводородами материала обрабатывающей композицией, содержащей белковый компонент,наполнитель и микробную культуру, способную метаболизировать углеводородный загрязнитель, причем этот способ предусматривает стадии: 1) контактирования материала с обрабатывающей композицией для иммобилизации углеводородного загрязнителя и 3 2) биоразложения загрязнителя микробной культурой. Краткое описание рисунков Эти и другие признаки предпочтительных вариантов данного изобретения станут более очевидными в следующем подробном описании,в котором делается ссылка на прилагаемые чертежи, на которых фиг. 1 иллюстрирует профили фракций масс общих экстрагируемых углеводородов в день 0 и день 41 в условиях различных добавок в тестах биоразложения; фиг. 2 иллюстрирует изменения во фракциях масс общих экстрагируемых углеводородов после 41 дня с различными добавками в тестах биоразложения; фиг. 3 иллюстрирует изменения в исходных фракциях масс общих экстрагируемых углеводородов после 41 дня в контрольных условиях в тестах биоразложения. фиг. 4 иллюстрирует скорость поглощения кислорода с различными добавками в тестах биоразложения; фиг.5 иллюстрирует скорость образования диоксида углерода с различными добавками в тестах биоразложения; фиг. 6 и 7 иллюстрируют восстановление углеводородов во время полевых деляночных тестов биокоррекции. Описание предпочтительных вариантов Углеводородные загрязнители в соответствии с данным изобретением включают в себя любой жидкий загрязнитель, который является органическим, выщелачиваемым и гидрофобным по природе, такой как бензин, нефть, креозот и т.д. Такие загрязнители могут быть обнаружены в виде пролитых жидкостей на воде или земле или в почвенных субстратах, т.е. лесной подстилке, глине, глинистом сланце, буровой муке и т.д., загрязненных такими жидкими загрязнителями. В качестве примера, данное изобретение будет описано относительно буровой муки (буровой мелочи). Однако должно быть понятно, что возможны различные приложения для данного изобретения. Как обсуждалось выше, желательными характеристиками способа обработки такого углеводородного загрязнения являются скорость его удаления и эффективное разложение загрязнителей. Таким образом, данное изобретение относится в одном варианте к обрабатывающей композиции для обработки материала, загрязненного углеводородными загрязнителями, описанной выше, причем такие загрязнители безопасно удаляются биоразложением. Композиция согласно данному изобретению содержит в качестве активных ингредиентов белковый компонент и компонент-наполнитель. В предпочтительном варианте, белковый компонент и наполнитель являются органическими по природе. 4 Обрабатывающая композиция в соответствии с предпочтительным вариантом данного изобретения характеризуется ее способностью: составлять первично органический матрикс; развивать, поддерживать и стимулировать консорцию присущих ей (автохтонных) или искусственно инокулированных микроорганизмов,способных метаболизировать углеводородные загрязнители до приемлемых пределов; предотвращать опасное движение (т.е. выщелачивание) загрязнителей при нахождении в биореакторе или при распространении на поверхности почвы в присутствии или в отсутствии воды; распространяться на любой незагрязненной поверхности или субповерхности почвы и защищать не содержащую нефти целостность принимающей ее почвы во время распространения или включения и в любое время после этого. В предпочтительном варианте, белковый компонент композиции служит различным целям. Во-первых, он обеспечивает источник автохтонных (присущих) микроорганизмов, которые обладают способностью биоразлагать углеводородные загрязнители. Во-вторых, белковый компонент служит в качестве источника питательных веществ для микроорганизмов, которые способствуют биоразложению. В другом варианте, требуемые микроорганизмы могут составлять отдельную добавку к обрабатывающей композиции для обеспечения требующейся микробной культуры или для дополнения или комплементации культуры, включенной в белковый компонент. Обеспечивает или не обеспечивает этот белковый компонент источник микроорганизмов зависит от выбора белкового материала. Например, выше упоминалось, что хлопковые отходы являются источником автохтонных потребляющих углеводороды микроорганизмов. Подобные белковые источники микроорганизмов также могут быть использованы. Например, подходящим источником белкового компонента данного изобретения является материал из канолы (или рапса), сои, хлопчатника, кукурузы или земляного ореха или из другого белкового материала или любых их комбинаций. Обычно белковый компонент содержит органическую белковую муку. Другой предпочтительной характеристикой белкового компонента является его способность абсорбировать или адсорбировать углеводородный загрязнитель. Эта сорбционная способность способствует иммобилизации углеводорода, предотвращая тем самым выщелачивание таких соединений из локализованной смеси,которая представляет собой комбинацию загрязненного материала и обрабатывающей композиции. 5 Таким образом, белковый компонент данного изобретения характеризуется его способностью: проявлять сорбционную способность для ряда гидрофобных органических загрязнителей; действовать в качестве олеофильного сорбента, предпочтительного в отношении нефти в присутствии воды; элиминировать (иммобилизовать) свободные жидкие загрязнители во время процессов смешивания/перемешивания и после распределения на поверхности земли; поставлять источник элементного азота в форме белка; изменять объемную плотность жидких загрязнителей или загрязненных субстратов; обеспечивать источник автохтонных микроорганизмов, способных метаболизировать углеводородные загрязнители; быть легко доступным и получаемым в больших объемах; оставаться стабильным, нефитотоксичным или немикротоксичным. Как упоминалось выше, наполнитель является предпочтительно органическим по природе. Наполнитель может содержать, например,древесные стружки, торфяной мох, солому и т.д., или любую их комбинацию. Основная функция наполнителя состоит в образовании структуры в локализованной смеси и, вовторых, в обеспечении дополнительной абсорбируемости загрязнителя. Такая структура приводит к эффективному обмену газов и воздуха. Это является важным в процессах биоразложения, аэробные условия являются необходимыми для поддержания повышенных уровней микробной активности. Такие условия улучшают эффективность биоразложения, что является важным, когда имеют дело с углеводородными загрязнителями. Может использоваться единственный тип наполнителя или комбинация нескольких наполнителей. Идеально, наполнители выбирают по их способности уменьшать общую объемную плотность локализованной смеси и обеспечивать подходящие условия для микробной активности. В другом варианте данное изобретение относится к способу обработки загрязненного углеводородами материала с использованием вышеописанной композиции. На первой стадии способ иммобилизует и стабилизирует загрязнители в гомогенной локализованной смеси. Это достигается контактированием загрязненного материала с обрабатывающей композицией данного изобретения, как описано выше. Такое контактирование может выполняться различными путями, в том числе механическим или физическим соединением или смешиванием. Фаза контактирования служит для достижения гомогенности (иммобилизации загрязнителей) на макроскопическом, а также на микроскопическом уровне; 6 разбавления загрязнителей обрабатывающей композицией и другими добавками, если требуется; достижения желательной иммобилизации загрязнителей и увеличения объема с использованием способности коррекции объема обрабатывающей композиции; создания возможности равномерного включения других добавок в эту смесь, таких как инокуляты микроорганизмов и/или добавки(такие как удобрения, биологические питательные вещества, агенты медленного высвобождения кислорода, агенты биостимуляции, агенты вымывания/разрыва цепи, и т.д.), предназначенные для стимуляции или усиления микробной активности в локализованной смеси. Кроме того, фаза соединения или смешивания обеспечивает возможность вымывания или растворения растворимых солей, металлов и других аналитов из загрязненного материала для изменения электропроводности, коэффициента адсорбции натрия и рН полученной локализованной смеси. Стадию иммобилизации используют для предотвращения или уменьшения любого выщелачивания загрязнителя. Такое выщелачивание определяют количественно при помощи процедуры определения характерного для токсичности выщелачивания (TCLP), которая является стандартизованным аналитическим тестом выщелачивания, принятым регулирующими органами. Она разработана для определения подвижности как органических, так и неорганических аналитов, присутствующих в жидких,твердых и многофазных отходах. Этот тест проводят следующим образом: для отходов, содержащих больше или 0,5% твердых веществ, минимальное количество 100 г пробы твердой фазы смешивают с объемом воды, в 20 раз превышающим вес этой твердой фазы. В этом случае воду называют экстрагирующей жидкостью. В типичном случае, эта вода должна быть очищена, деионизована и должна не содержать органических веществ. Приготовление проб требует дробления, измельчения и нарезания, если твердые вещества имеют размер более 9,5 мм. Эту смесь помещают в специальный сосуд для экстракции в склянке с минимальной емкостью 2 л. Затем этот сосуд помещают в смешивающий аппарат, который вращает этот сосуд с донышка-на-крышку при 30 об/мин в течение 18 ч. После перемешивания смесь выливают на фильтр из стекловолокна 0,6-0,8 мкм. Выщелачиваемый материал собирают и анализируют на присутствие углеводородов. После фазы иммобилизации микробной активности в локализованной смеси (т.е. смеси загрязненного материала, обрабатывающей композиции и любых других добавок) позволяют продолжаться, посредством чего углеводородные загрязнители биоразлагаются. Как упоминалось выше, источник микроорганизмов для 7 фазы биоразложения может быть автохтонным(присущим) или внесенным. Белковый компонент и наполнитель (наполнители) составляют первичный источник автохтонных микроорганизмов. Кроме того, в другом варианте, удобрение, шлам сточной трубы или любые другие микробиологически активные жидкости или почвы могут быть также использованы для введения природно встречающихся микроорганизмов, способных метаболизировать углеводороды, в локализованную смесь во время или после смешивания. Генетически синтезированные микробные инокуляты или культуры могут быть также использованы для введения дополнительных микроорганизмов в локализованные смеси во время или после смешивания. Данное изобретение позволяет достичь безопасного без дополнительной переработки при ограничении или предотвращении какоголибо выщелачивания загрязнителей в ходе биоразложения устранения углеводородных загрязнителей. Как упоминалось выше, данное изобретение было описано в связи с загрязненными буровыми отходами (буровой мукой). Однако способ и композиция данного изобретения могут быть также применены к пролитой нефти на земле или воде или другом материале, подвергнутом загрязнению углеводородами. Следующие примеры и тесты обеспечены для иллюстрации преимуществ данного изобретения и не должны рассматриваться как его ограничения. 1) Тесты выщелачивания с верхней крышкой. Для испытания способности иммобилизации и стабилизации обрабатывающих смесей были разработаны лотки для выщелачивания с верхними крышками. Целью была разработка теста для обеспечения аналитического доказательства, что углеводороды нефти в пробах остаются иммобилизованными и невосприимчивыми к выщелачиванию. Описания соответствующих проб или смесей (девять были испытаны) обеспечены в обсуждаемых ниже результатах. Соотношение компонентов смеси выражается долей рапсовой муки, которая требуется для обработки указанного количества бурового остатка. Его определяют с использованием теста встряхивания/фильтрования. Целью является определение, присутствует ли достаточный объем рапсовой муки, действующей в качестве абсорбента, в обрабатывающей смеси для эффективной иммобилизации всех углеводородов нефти, связанных с данной смесью. Процедура для теста встряхивания/фильтрования является следующей: 1) Обрабатывающую смесь помещают в герметичный контейнер. Добавляют воду в соотношении 5 частей раствора на 1 часть твердых 8 веществ (остатка) в соответствии со следующим расчетом. Пересчет: в среднем 500 мм годовых осадков выпадают на площадь с максимальной глубиной 10 см (100 мм), следовательно, коэффициент пересчета равен 500:100 или эквивалентен соотношению 5:1 воды к смеси. 2) Контейнер герметизируют и сильно встряхивают в течение приблизительно 2 мин. В то время как твердые вещества остаются в суспензии, содержимое этого контейнера фильтруют через воронку с ситом с мелкими отверстиями. Фильтрат собирают в прозрачный контейнер и анализируют на присутствие поверхностного нефтяного блеска. Если он присутствует, этот блеск является индикатором того, что используемое соотношение компонентов смеси не является эффективным для полной иммобилизации углеводородного компонента данной конкретной смеси. 3) Впоследствии необходимыми являются смешивание добавки и повторное испытание. Тест с лотком для выщелачивания с верхней крышкой сходен с тестом с крышкой с крутым наклоном (наклон 30%), предназначенным для моделирования сценария наихудшего случая. В целом объем 20 л пробы смеси распределяют на каждой стороне лотка для выщелачивания (имеющего размеры 45 см х 45 см или 20 см х 20 см) до максимальной толщины 10 см. Смеси удерживают на месте ситами, которые препятствуют миграции твердых веществ, но позволяют свободно протекать воде. Для моделирования условий осаждения и стока жидкости воду разбрызгивают на эти смеси. Хотя эта схема может рассматриваться как сильное преувеличение условий экстремальных участков, целью является заставить воду двигаться быстро поперек и через профиль этой смеси для "вымывания" всех слабо абсорбированных или избыточных углеводородов. Всю избыточную воду собирали в качестве выщелачиваемого материала в собирающие лотки,снабженные дренажными пробками. Выщелачиваемый материал анализировали на присутствие углеводородов нефти, обнаруживаемых по нефтяному блеску, или брали пробы для лабораторных анализов. Доказанную в качестве предварительных результатов благоприятную иммобилизацию углеводородов испытывали с использованием двух тестов, обсужденных выше: 1) теста встряхивания/фильтрования и 2) процедуры определения характерного для токсичности выщелачивания (TCLP). Результаты тестов выщелачивания Далее представлены результаты из аналитического тестирования проб из вышеупомянутых тестов фильтрования и выщелачивания. В целом анализировали девять проб. Пробы представляли полный диапазон выщелачиваемых материалов, фильтратов и твердых веществ с 9 варьируемыми величинами общих углеводородов нефти (ТРН). Далее следует обзор описаний проб, результаты тестов ТРН, а также интерпретация результатов. Проба 1 Тип Состав смеси Описание Твердое вещество (500 мл) Нет обработки Твердую пробу 500 мл (420 г) остатка/топлива из измельченных древесных отходов собирали для взятия проб. Эта проба была чистой и не обрабатывалась Обеспечение результата процента (по весу) общих углеводородов нефти, присутствующих в необработанной пробе смесиJOMAX 4 остатка/ топлива из измельченных древесных отходов 86600 мг/кг = 86600 м.д. = 8,66 ТРН 10 Проба 4 Тип Состав смеси Описание Цель Проба 5 Тип Состав смеси Описание Проба 2 Тип Состав смеси Описание Выщелачиваемый материал (250 мл) Нет обработки Твердую пробу 500 мл (420 г) остатка/топлива из древесных отходов помещали в лоток для выщелачивания (20 см х 20 см). К этой пробе добавляли всего 800 мл воды за 4 смачивания для моделирования количества осадков, эквивалентного 20 мм. Из общего объема выщелачиваемого материала брали пробу 250 мл и анализировали Определение концентрации углеводородов нефти, которые выщелачиваются из необработанной пробы смеси JOMAX 4 остатка/топлива из древесных отходов, обусловленной 20 мм осадков. 6 мг/л = 6 м.д. = 0,0006 ТРН Проба 3 Тип Состав смеси Описание Твердое вещество (500 мл) 4:1 (остаток:рапсовая мука) смесь по объему 7:1 (остаток:рапсовая мука) смесь по весу Пробу 400 мл (336 г) бурового остатка/топлива из измельченных древесных отходов смешивали со 100 мл (48 г) рапсовой муки и помещали на лоток для выщелачивания (20 см х 20 см). Для имитации указанного выше среднего объема количества осадков эта смесь получала ежедневное нанесение 200 мл воды на протяжении 4 дней. В целом, 800 мл воды или эквивалент 20 мм дождя разбрызгивали на смесь(см. Пересчет). Спустя 4 ч выщелачивание заканчивали. Твердые вещества собирали из лотка для выщелачивания и анализировали Площадь лотка для выщелачивания=0,20 м х 0,20 м = 0,04 м 2 Максимальное среднее количество осадков= 5 мм = 0,005 м Объемное количество осадков = 0,0005 м х 0,04 м 2 = 0,0002 м 3 х (1 л/0,001 м 3) = 200 мл Определение общего объема углеводородов нефти, который остается иммобилизованным твердыми частицами (буровой мукой и рапсовой мукой) во время имитации 4 максимальных событий выпадения осадков 40300 мг/кг = 40300 м.д. = 4,03 ТРН Выщелачиваемый материал 4:1 (остаток:рапсовая мука) смесь по объему 7:1 (остаток:рапсовая мука) смесь по весу Из общего объема выщелачиваемого материала, полученного обработкой пробы 1,пробу 250 мл брали для анализа Обеспечение общей концентрации углеводородов нефти, выщелачиваемых, вероятно,из смеси во время имитации 4 максимальных событий выпадения осадков 4 мг/л = 4 м.д. = 0,0004 ТРН Фильтрат (250 мл) 4:1 (остаток:рапсовая мука) смесь по объему 7:1 (остаток:рапсовая мука) смесь по весу Для получения фильтрата 400 мл (336 г) остатка смешивали со 100 мл рапсовой муки и помещали в воронку с ситом с мелкими ячейками. Для имитации эквивалента 20 мм дождевых осадков 600 мл воды выливали на эту смесь. Спустя 4 ч фильтрование, по-видимому, прекращалось и пробу 250 мл фильтрата собирали и анализировали Определение общего объема углеводородов нефти, которые растворяются и вымываются из смеси в результате обычных гидрологических и гравитационных сил, действующих на смесь 4 мг/л = 4 м.д. = 0,0004 ТРН Проба 6 Тип Состав смеси Описание Фильтрат (250 мл) 4:1 (остаток:рапсовая мука) смесь по объему 7:1 (остаток:рапсовая мука) смесь по весу 500 мл смеси остатка/топлива из измельченных древесных отходов (400 мл/336 г) и рапсовой муки (100 мл/48 г) помещали в герметичный контейнер на 2,5 л. Контейнер заполняли до объема 2,5 л воды, эквивалента максимального объема годового количества осадков 500 мм (Statistics Canada,1997). Контейнер встряхивали в течение 2 мин. Перед отстаиванием суспендированную смесь выливали в воронку с ситом с мелкими ячейками. Спустя 4 ч фильтрование завершали. Воронку сдавливали для вытеснения всей уловленной воды в смеси. Пробу 250 мл фильтрата анализировали Посредством прямого сравнения с результатами из Пробы 5 может быть определена иммобилизирующая способность для углеводородов рапсовой муки и буровой муки в зависимости от влияния предельных гидрологических и гравитационных сил 41 мг/л = 41 м.д. = 0,0041 ТРН Выщелоченный материал 2:1 (остаток:рапсовая мука) смесь по объему 3,5:1 (остаток:рапсовая мука) смесь по весу Смесь 300 мл (252 г) остатка и 150 мл (72 г) рапсовой муки помещали в лоток для выщелачивания. Эта смесь получала эквивалент 40 мм количества осадков для имитации 8 событий выпадения дождевых осадков равного размера. Пробу 250 мл выщелоченного материала собирали и анализировали Определение концентрации общих углеводородов нефти в выщелоченном материале,полученном из остатка, обработанного рапсовой мукой, при 400 мм осадков 39 мг/л = 39 м.д. = 0,0039 ТРH Проба 8 Тип Состав смеси Описание Фильтрат (250 мл) 2,0:1 (остаток:рапсовая мука) смесь по объему 3,5:1 (остаток:рапсовая мука) смесь по весу Для получения пробы 250 мл фильтрата 300 мл (252 г) остатка объединяли со 150 мл (72 г) рапсовой муки и помещали в герметичный контейнер. В контейнер добавляли 1,6 л воды для имитации эквивалента 40 мм количества осадков. Контейнер герметизировали и сильно встряхивали в течение приблизительно 2 мин. В то время как твердые вещества оставались в суспензии,смесь выливали в воронку с ситом с мелкими ячейками и давали фильтроваться в течение 40 ч Определение общего объема углеводородов нефти, которые растворяются и вымываются из смеси в результате обычных гидрологических и гравитационных сил, действующих на эту смесь 36 мг/л = 36 м.д. = 0,0036 ТРН Проба 9 Тип Состав смеси Описание Фильтрат (250 мл) Нет обработки Пробу 500 мл (420 г) очищенной рапсовой муки помещали в воронку с ситом с мелкими ячейками. Фильтрат получали выливанием 1,6 л воды (эквивалента 40 мм дождевых осадков) на рапсовую муку. Рапсовой муке давали фильтроваться в течение приблизительно 4 ч. Собирали пробу 250 мл фильтрата и анализировали Определение концентрации органических(в противоположность нефти) углеводородов, выщелачиваемых из рапсовой муки при обычных гравитационных и гидрологических условиях 4 мг/л = 4 м.д. = 0,0004 ТРН Следующая таблица суммирует приведенные выше результаты: Проба Описание 1 Неочищенное топливо из измельченных древесных отходов/ твердые вещества осадка (без обработки) 2 Неочищенное топливо из древесных отходов/ выщелоченный материал (4 смачивания) 3 4:1 выщелоченные твердые вещества (4 смачивания) 4 4 :1 выщелоченный материал (4 смачивания) 5 4:1 фильтрат 6 4:1 встряхиваемый материал/фильтрат Обсуждение Целью приведенного выше аналитического испытания было использование присутствия или отсутствия детектируемых углеводородов в жидкостях и твердых веществах после выщелачивания или фильтрования для определения,насколько эффективно рапсовая мука (мука рапса) и буровая мука могут иммобилизовать углеводороды. В подобном способе выражения,концентрация углеводородов выщелоченных материалов и фильтратов является обратно пропорциональной количеству иммобилизованных углеводородов. Как и ожидалось, наивысшая концентрация углеводородов (8,7%) наблюдалась в пробе неочищенного (необработанного) остатка. Эта величина является несколько скромной в сравнении со средними противоречащими результатами 14%. Это различие может быть обусловлено разбавлением, возникающим из различных количеств целлюлозы среди проб,обусловленных компонентом топлива из измельченных древесных отходов. Соотношения компонентов смеси Вопреки тому факту, что исходно испытывали много различных смесей с варьирующими степенями успеха, благоприятные результаты были получены, когда остаток обрабатывали рапсовой мукой при соотношении 4:1 по объему или 7:1 по весу, так что это соотношение стало целевым соотношением компонентов смеси для дальнейшего аналитического испытания. Результаты из соотношения смешивания 2 ч. остатка с 1 ч. рапсовой муки по объему (или 3,5:1 по весу) также получали для обеспечения ссылки для сравнения, а также как указания, является ли большее количество лучшим при использовании рапсовой муки в качестве абсорбирующей обработки для углеводородов нефти. Сравнение результатов из проб 5 и 8 показывает, что, по-видимому, меньшее количество рапсовой муки является лучшим, чем большее количество, в том смысле, что ТРН фильтрата пробы 5 был заметно меньшим, чем ТРН Пробы 8. Однако различие в концентрации углеводородов и количестве топлива из измельченных древесных отходов в этих двух пробах перед смешиванием может быть также ответственным за это различие. Несмотря на это, это различие находится значительно ниже установленных пределов (1000 м.д. или 0,1%) и, следовательно,является незначительным. Продолжительность В большинстве случаев взятие проб происходило после эквивалента только 4 и 8 событий выпадения осадков максимальной интенсив 13 ности. Ожидалось, что выщелоченный материал, полученный за это короткое время, отражает отклоняющуюся от ожидаемого значения концентрацию углеводородов в растворе как следствие вымывания углеводородов. Предсказываемым поведением является то, что, исходно,более высокая, чем нормальная концентрация углеводородов будет наблюдаться в выщелоченных материалах, так как избыточные или слабо адсорбируемые углеводороды вымываются или высвобождаются из смесей. В результате все величины могут рассматриваться как максимальные. Недостаток ТРН-испытания Хотя ТРН-испытание широко используют в качестве точного анализа присутствия углеводородов нефти, существует на самом деле один недостаток. Испытание ТРН или MOG (минеральные вещества/нефть/консистентная смазка) является неселективным. Оно не различается между различными типами углеводородов нефти, такими как более легкие ароматические соединения (углеводородные кольца) и более тяжелые алифатические соединения (углеводородные цепи). Однако, поскольку данное изобретение относится к иммобилизации всех углеводородов нефти, присутствующих в нефтяном буровом остатке (буровой муке или нефтяной мелочи), тест-анализ ТРН является достаточным для иллюстрации. 2) Испытания биоразложения. Следующие испытания (тесты) проводили для оценки действия различных добавок к обрабатывающей смеси на биоразложение углеводородов для обработки и ликвидации на месте буровых отходов. Испытанные добавки включали в себя: 1. Повторно активированный осадок(шлам) (RAS), полученный из установки для обработки сточных вод City of Calgary, предназначенный для обеспечения исходного инокулята бактерий, потенциально с разлагающей углеводороды активностью. 2. Biocat 4000 - источник органических и неорганических жидких питательных веществ,предназначенный для обеспечения полного источника питательных веществ для поддержания микробного роста и биоразлагающей углеводороды активности. 3. Перкарбонат (OX) - твердое соединение,высвобождающее кислород, предназначенное для обеспечения большего количества кислорода для более высоких скоростей биоразложения. Это испытание проводилось в течение шести недель (41 дня) при комнатной температуре без смешивания для оценки действия этих различных добавок на усиление скорости биоразложения углеводородов в сравнении с контролем (без добавок). Способы Испытывали следующие пробы:a) Одно ведро объемом 20 л компостированной смеси (остатки горючего (нефтяного) сланца, древесные стружки и рапсовая мука).b) Один стеклянный контейнер объемом 500 мл, содержащий соединение для медленного высвобождения кислорода (мелкий белый порошок), четыре стеклянных контейнера объемом 1 л повторно активированного шлама(RAS). Они были анаэробными на основании запаха при открывании. Все контейнеры сливали в контейнер объемом 10 л и аэрировали в течение ночи для восстановления аэробных условий и обеспечения жизнеспособности RAS.c) Один пластиковый кувшин объемом 4 лBiocat 4000,Ведро было герметично закрыто и находилось в анаэробных условиях во время транспортировки и хранения, т.к. его содержимое имело сильный едкий запах, содержащий 70% органического + 30% неорганического питательных оснований. К каждому из четырех 6-литровых реакторов (с удаляемыми имеющими уплотнения герметичными крышками) добавляли 4 л обрабатывающей смеси. Различными испытуемыми добавками были следующие добавки: Тест-растворы Проба Добавки 1 240 мл деионизованной обратным осмосом воды(DRO) (имитирующей дождевые осадки) 2 200 мл рециркулирующего активированного шлама(RAS) (6 об.%); 40 мл DRO 3 200 мл RAS; 40 мл разведения Biocat 4000 (2 мл концентрата в 38 мл DRO) 4 200 мл RAS 40 мл разведения Biocat 4000 (2 мл концентрата в 38 мл DRO) 40 мл перкарбонатной добавки для высвобождения кислорода (ОХ) (1 об.%) Все тест-смеси по 4 л тщательно смешивали вручную в 8-литровом сосуде перед помещением в реакторы на 6 л. Зонд для измерения влажности почвы показал, что все смеси были влажными, но свободно стоящая вода отсутствовала. Из каждой тест-смеси брали пробы (200 мл) для исходного анализа: рН,электропроводности, ЕС (дС/м), содержания влаги (мас.%),общего количества гетеротрофных бактерий (ТНВ) по наиболее вероятному количеству(MPN) (48-часовое MPN/г) разлагающих углеводороды бактерий (HDB) по MPN (14-дневное(мг/кг),доступных питательных веществ (N, Р, К,S) (мг/кг),общего азота по Къельдалю (TKN)(мас.%). Все реакторы инкубировали при комнатной температуре, которая изменялась между 19 и 24 С. Поверхность каждого реактора экспони 15 регистрировали в начале и в конце этого теста ровали комнатному свету в течение приблизидля определения степени уплотнения после актельно 8 ч в сутки. тивного разложения. Периодически, уплотненные крышки помещали на реакторы и регистрировали скорость поглощения кислорода и выделения диоксида Результаты и обсуждение Испытание продолжалось в течение 41 углерода. После определения скорости дыхания дня. Аналитические результаты в день 0 и день крышки удаляли для обеспечения непрерывной 41 суммированы в следующей таблице: пассивной аэрации смеси. Для оценки потенциала пассивной диффузии воздуха от поверхности дополнительное смешивание не производили. Глубину каждой тест-смеси в реакторах Параметр День испыт. Исход. смесь Испытание 1 Испытание 2 Испытание 3 Испытание 4 рН 0 н.о. 7,3 7,8 7,7 9,1 41 7,7 7,8 7,8 9,4 ЕС 0 н.о. н.о. н.о. н.о. н.о. 41 4,96 4,83 4,54 8,26 Влажность 0 37,3 40 40 40 36 41 19 24 21,7 21,8 н.о. н.о. н.о. н. п. н.о. Температура сме 0 30 31 29 29 си (С) 5 26 27 26 25,5 8 25,5 26 24,5 24,5 13 23,8 24 23,5 23 26 23,5 23,5 23,5 23,5 41 Высота смеси (см) 0 н.п. 12,5 13 12 13 41 11,5 11 11 11,3 Гетеротрофные 0 н.о. 1,3 х 109 1011 н.о. н.о. 10 бактерии 41 1011 2,3 х 108 2,1xl0 1011 Разлагающие уг 0 н.о. 7,9 х 102 1,3 х 103 н.о. н.о. 4 леводороды бак 41 2,8 х 104 2,3 х 102 1,3 х 10 4,9 х 102 терии Общий азот по 0 0,97 1 1,05 1,03 1 Къельдалю 41 0,87 0,88 0,89 0,85 Аммиачный азот 0 н.о. н.о. н.о. н.о. н.о. 41 29, 9 1700 1780 1350 Нитратный азот 0 н.о. 4,4 5 5,1 4,4 41 1 7,4 1,2 1,3 Фосфат - Р 0 н.о. 56 81 80 110 41 78 101 115 155 Сульфат - S 0 н.о. 378 377 368 754 41 564 520 508 1400 Калий 0 н.о. 955 1550 1320 1220 41 1450 1860 1600 1590 Общие экстраги 0 114561 н.о. н.о. н.о. н.о. н.о. руемые углеводо 41 40280 59155 69571 85437 роды НС% Снижение 41 н.п. 65 48 39 25 Т.Е.Н н.о. - не определяли; н.п. - не пригодно Исходная смесь содержала приблизительно 114 600 мг/кг общих экстрагируемых углеводородов. Это показано на фиг. 1, которая иллюстрирует фракции масс общих экстрагируемых углеводородов (Т.Е.Н.) из исходной смеси при испытании в день 0 в сравнении с оставшимися Т.Е.Н. из каждого испытания после дня 41. Только приблизительно 3% Т.Е.Н. было C30+ материалом. Испытание 1 - контроль Контроль был таким же, что и исходная смесь, но получал достаточное количество воды для поддержания хорошей биологической активности. В целом контроль, по-видимому, дал наилучшие результаты биоразложения углеводородов. Компостирующая активность проявлялась увеличением температуры в тест-смеси в день 5- день 26. Тест-смесь сохраняла 92% ее начальной высоты после 41 дня. В контроле была более высокая, чем ожидалась, популяция бактерий (1,3 х 109 MPN/г),что предполагает, что природный бактериальный инокулят мог быть обеспечен источником азота смеси, древесными стружками и/или буровой мукой. Исходное количество разлагающих углеводороды бактерий было гораздо более низким (7,9 х 102), указывая на то, что эта популяция еще не адаптировалась к этому содержанию углеводородов. Здесь следует также отметить, что значимое развитие грибков-возбудителей белой гнили не наблюдали ни в одной тест-смеси, в противоположность отчетам полевых наблюдений во время компостирования этой смеси, не содержащей никаких добавок. Контрольная смесь дала наивысшую степень биоразложения углеводородов (85%, на основании анализа одной смешанной пробы). Фиг. 2 и 3 иллюстрируют результаты анализаGC/FID остаточных углеводородов в диапазоне С 8-С 30 в сравнении с исходными углеводородами, присутствующими в день 0. Негативное изменение в этой фракции масс остаточных углеводородов указывает на то, что имеется меньше этой фракции, чем в исходных углеводородах. Потеря как легких (С 8-С 11), так и тяжелых (С 21-С 30+) углеводородов показывает,что имеет место биоразложение. Часть потери С 8-С 11 может быть обусловлена улетучиванием во время приготовления содержащих добавки тест-смесей. Явное увеличение углеводородов диапазона С 12-С 30 происходит из фракций масс, необходимых для общего единства (1). Некоторые из тяжелых фракций могли быть разложены до более малых углеводородов в диапазоне С 12-С 20. Анализ питательных веществ показал, что никакие питательные вещества не были ограничивающими после 41-дневного испытания. Содержание влаги падало до приблизительно половины исходного содержания, несмотря на периодическое аэрозольное орошение поверхности тест-смеси. В конце испытания содержание влаги в верхних 3/4 тест-смеси было только 9,1 мас.%, тогда как нижняя 1/4 имела влажность 35,4 мас.%. Низкая влажность, присутствующая в конце этого испытания, могла бы объяснять падение дыхательной активности, как показано на фиг. 4 и 5 после дня 13. Поскольку смешивание не допускалось во время этого испытания, трудно было обеспечить поддержание адекватной влажности по всей тест-смеси. Определенное"расслоение" влажности наблюдали во всех испытаниях, причем нижняя часть была влажной,а верхняя часть была сухой. Непрерывное увлажнение могло позволить свободной воде собираться на дне реактора, что могло приводить к анаэробным условиям. В будущих испытаниях должны использоваться 18 реакторы с дренажами выщелоченного материала, чтобы можно было добавлять больше воды на протяжении всего испытания. Испытание 2 - только RAS Компостирующая активность проявлялась увеличением температуры в тест-смеси в день 5- день 26. Тест-смесь сохраняла 87% ее начальной высоты после 41 дня. Добавление рециркулирующего активированного шлама (RAS) увеличивало исходную бактериальную популяцию, как ожидалось(1011 MPN/г), хотя это действие не было ярко выраженным вследствие высокой исходной популяции в исходной смеси. Исходное число разлагающих углеводороды бактерий было все еще низким (1,3 х 103), указывая на то, что в RAS не было высокой доли разлагающих углеводороды бактерий. Проба только с добавкой RAS дала вторую наибольшую степень биоразложения углеводородов (48%, на основании анализа одной смешанной пробы). Фиг.2 показывает результаты анализа GC/FID остаточных углеводородов в диапазоне С 8-С 30 в сравнении с исходными углеводородами, присутствующими в день 0. Подобно результатам испытания 1, потеря как легких (С 8-С 11), так и тяжелых углеводородов(С 21-С 30+), вместе с положительными данными по дыханию, показывает, что имеет место биоразложение. Часть потери С 8-С 11 может быть обусловлена улетучиванием во время приготовления тест-смесей. Анализ питательных веществ показал, что никакие питательные вещества не были ограничивающими после 41-дневного испытания. В противоположность контрольному испытанию,добавка RAS обусловила высокое содержание аммиака в тест-смеси ко дню 41 (1700 мг/кгNH4-N). Это могло бы быть результатом разложения части биологических твердых веществRAS с высвобождением аммиака вследствие дезаминирования белков. Этот уровень аммиака может быть токсичным для некоторых бактерий. Число гетеротрофных бактерий оставалось высоким (1011 MPN/г), показывая, что значимая смерть бактерий не происходила. Популяция разлагающих углеводороды бактерий не увеличивалась или не оставалась жизнеспособной ко дню 41. Содержание влаги снижалось до приблизительно половины исходного содержания, несмотря на периодическое аэрозольное орошение поверхности тест-смеси. В конце испытания содержание влаги в верхних 3/4 тест-смеси было только 9,4 мас. %, тогда как нижняя 1/4 имела влажность 39 мас. %. Низкая влажность, присутствующая в конце этого испытания, могла бы объяснить падение дыхательной активности бактерий, как показано на фиг. 4 и 5 после дня 13. Это могло бы также объяснить низкое число разлагающих углеводороды бактерий. 19 Испытание 3 - RAS + Biocat 4000 Компостирующая активность проявлялась увеличением температуры в тест-смеси в день 5- день 26. Тест 3 показал наивысшее стойкое увеличение температуры, что указывает на наибольшую биоактивность. Тест-смесь сохраняла 92% ее начальной высоты после 41 дня. Несмотря на то, что прямой анализ не проводился, вероятно, добавление повторно активированного шлама (RAS), увеличивало исходную популяцию гетеротрофных бактерий, подобно испытанию 2. Исходное число разлагающих углеводороды бактерий могло бы быть также сходным с испытанием 2, так как Biocat 4000 не содержит живых бактерий (не подтверждено в этом испытании). Добавка RAS+Biocat 4000 дала третью наибольшую степень биоразложения углеводородов (39%, на основании анализа одной смешанной пробы). Фиг.2 показывает результаты анализа GC/FID остаточных углеводородов в диапазоне С 8-С 30 в сравнении с исходными углеводородами, присутствующими в день 0. Наблюдали большую потерю легких (С 8-С 14) и меньшую потерю тяжелых (только С 22) углеводородов. Это изменение в углеводородах в сравнении с их исходным содержанием показывает, что биоразложение происходит, но в меньшей степени, чем в испытаниях 1 и 2. Как и прежде, некоторая потеря С 8-С 11 может быть обусловлена их летучестью во время приготовления тест-смесей. Biocat 4000 мог также ввести некоторое количество органических веществ растительного происхождения, которые обнаруживаются в анализе GC/FID в виде углеводородов в диапазоне С 15-С 20+, хотя они еще должны быть определены. Анализ питательных веществ показал, что никакие питательные вещества не лимитируют следующий 41-день испытания. Подобно испытанию 2, добавка RAS обусловила высокое содержание аммиака, развивающееся в тест-смеси ко дню 41 (1780 мг/кг NH4-N). Число гетеротрофных бактерий оставалось высоким (1011MPN/г), показывая, что значимая смерть бактерий не происходила. Популяция разлагающих углеводороды бактерий увеличивалась в сравнении с испытанием 2, но все еще была низкой в день 41. Содержание влаги падало до приблизительно половины исходного содержания, несмотря на периодическое аэрозольное орошение поверхности тест-смеси. В конце испытания содержание влаги в верхних 3/4 тест-смеси было только 9,6 мас.%, тогда как нижняя 1/4 имела влажность 38 мас.%. Испытание 3 имело общую наивысшую скорость дыхания, которая согласуется с наивысшей наблюдаемой температурой в этой тестсмеси. Низкая влажность, присутствующая в конце этого испытания, могла бы объяснить падение дыхательной активности, как показано 20 на фиг. 4 и 6 после дня 13. Этим можно также объяснить низкое число разлагающих углеводороды бактерий. Испытание 3 показало наивысшую видимую биоактивность, но только третье наивысшее уменьшение остаточных Т.Е.Н. Это, возможно, происходило потому, что добавка RAS вводила значительную популяцию бактерий,более приспособленных к разложению древесных стружек (целлюлолитической активности) и источника органического азота в исходной смеси, чем к разложению углеводородов, и стимулировалась Biocat 4000. Испытание 4 - Ras + Biocat 4000 + перкарбонатное соединение, высвобождающее кислород (ОХ) Компостирующая активность проявлялась увеличением температуры в тест-смеси в день 5- день 26. Тест-смесь сохраняла 87% ее начальной высоты после 41 дня. Наиболее заметным различием в этом испытании был высокий рН 9,4, который развивался в результате добавления перкарбоната. Исходный рН повышался с приблизительно 7,7 до 9,1 добавлением 1 об.%-ного перкарбоната. Этот высокий рН мог бы оказывать ингибирующее действие на бактериальную активность Хотя прямой анализ не проводился, добавление рециркулирущего активированного шлама (RAS) должно увеличивать исходную популяцию гетеротрофных бактерий, подобно испытаниям 2 и 3. Исходное число разлагающих углеводороды бактерий могло бы быть также сходным с испытаниями 2 и 3. Добавка RAS+Biocat 4000+ОХ дала самую низкую степень биоразложения углеводородов(25%, на основании анализа одной смешанной пробы). Фиг. 2 показывает результаты анализаGC/FID остаточных углеводородов в диапазоне С 8-С 30 в сравнении с исходными углеводородами, присутствующими в день 0. Подобно испытанию 3, наблюдали большую потерю легких(С 8-С 14) и меньшую потерю тяжелых (только С 22) углеводородов. Это изменение в углеводородах в сравнении с исходным содержанием показывает, что биоразложение происходит, но в меньшей степени, чем в испытаниях 1 и 2. Некоторая потеря С 8-С 11 может быть обусловлена их летучестью во время приготовления тестсмесей. Biocat 4000, возможно, также вводил некоторое количество органических веществ растительного происхождения, которые обнаруживаются в анализе GC/FID в виде углеводородов в диапазоне С 15-С 20+, хотя они еще должны быть определены. Анализ питательных веществ показал, что никакие питательные вещества не лимитируют следующий 41-день испытания. Подобно испытаниям 2 и 3, добавка RAS обусловила высокое содержание аммиака, развивающееся в тестсмеси ко дню 41 (1350 мг/кг NH4-N). Число гетеротрофных бактерий было ниже, чем в других испытаниях (2,3 х 106 MPN/г), показывая, что 21 происходила значимая смерть бактерий. Популяция разлагающих углеводороды бактерий была также очень низкой в день 41. Более низкие бактериальные популяции являются, наиболее вероятно, результатом высокого рН в этой тестсмеси в сравнении с другими испытаниями. Содержание влаги снижалось до приблизительно половины исходного содержания, несмотря на периодическое аэрозольное орошение поверхности тест-смеси. В конце испытания содержание влаги в верхних 3/4 тест-смеси было только 10,3 мас.%, тогда как нижняя 1/4 имела влажность 37 мас.%. Испытание 4 имело самую низкую общую скорость дыхания, которая согласуется с самой низкой наблюдаемой температурой в этой тестсмеси. Низкая влажность, присутствующая в конце этого испытания, могла бы объяснять падение дыхательной активности, показанное на фиг. 4 и 5 после дня 13. Выводы Рециркулирующий активированный шламм (RAS) не обеспечивал адаптированной популяции разлагающих углеводороды бактерий и, возможно, вводил конкурирующую целлюлолитическую активность, хотя последняя возможность требует дополнительного подтверждения. Разложение биологических твердых веществ RAS обусловила очень высокое содержание аммиачного азота более 1300 мг/кг, которое могло бы быть потенциально токсичным для разлагающих углеводороды бактерий.Biocat 4000 стимулировал активность в испытании 3, но не обеспечивал улучшенные результаты биоразложения углеводородов. Перкарбонатное твердое соединение, высвобождающее кислород, обусловило исходный высокий рН 9,1, который приводил к более низкой микробной активности, как показано результатами по дыханию и температуре. Обрабатывающая смесь (контроль), повидимому, является вполне хорошо сбалансированной и поддерживает хорошую микробную активность и быстрое разложение углеводородов без добавок, таких как бактерии, питательные вещества или кислород. Адекватный общий азот (0,87%) и фосфат (78 мг/4) все еще присутствовали после 41 дня обработки. После 41 дня высота тест-смесей всегда сохранялась в пределах 87-92%, указывая на то,что обрабатывающая смесь легко не уплотняется во время компостирования, сохраняя в результате ее пористость и потенциал пассивной аэрации. Обрабатывающая смесь имеет тенденцию к высыханию со временем, так как вода стекает вниз. Смесь не принимает легко добавляемую воду (т.е. не является гидрофобной, несмотря на высокое исходное содержание углеводородов). На основании наблюдений, сделанных в этом испытании, поддержание содержания жид 002537 22 кости будет лимитирующим фактором в поддержании активности быстрого биоразложения углеводородов. Перед тем, как сделать выводы из данного испытания, исходный и конечный анализ Т.Е.Н должен быть повторен для получения доверительного уровня этих данных. Это является необходимым, т.к. уровню, на котором анализировали углеводороды, присуща некоторая вариабельность, даже в смеси, подобной описанной выше смеси. 3) Биокоррекция полевых участков. Проводили испытания для определения эффективности использования комбинации рапсовой муки и сухих древесных стружек для локализации и микробного разложения нефтяных буровых остатков в гомогенной смеси. Основная цель состояла в сборе аналитических данных из лабораторных и полевых применений для характеристики обработки (смешивания) на месте данного изобретения и способа распределения на земле. 30 полевых участков (делянок) были заложены в University of Alberta Ellerslie Field Research Facility, расположенном к югу от Edmonton, Alberta Canada. Типичные условия бурового участка моделировали удалением органических пахотных слоев почвы из каждой делянки 3 м х 5 м. Результаты фиг. 6 и 7 иллюстрируют результаты вышеописанных полевых испытаний. Предварительные полевые результаты в течение 107 дней показали, что общее снижение углеводородов в полевых условиях составляет 57% для обращенных базовых локализованных смесей и 37% для локализованных смесей на основе материала, не содержащего соленой воды (морской), с минимальным выщелачиванием,ограниченным верхними 2,5 см лежащей ниже почвы. Как упоминалось ранее, хотя данное изобретение было описано в конкретной связи с использованием рапсовой муки в качестве источника белка, возможны также и другие источники. Некоторыми примерами являются следующие источники: кормовая мука из семян хлопчатника, соевая мука, люцерновая мука,костная кормовая мука, кровяная мука, перьевая мука, мука из бурых водорослей, арахисовый шрот, бурачниковая мука, кукурузная мука, кокосовый шрот, мука из кунжута, сафлоровая мука, кормовая мука из жмыха подсолнечника,мука из семян конопли и мука из сахарной свеклы. Специалистам в данной области должно быть понятно, что любой другой подобный источник белка может быть использован в данном изобретении. Хотя данное изобретение было описано со ссылкой на определенные характерные варианты, его различные модификации будут очевидными для специалистов в данной области без ограничения объема данного изобретения. 23 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция для обработки твердого материала, загрязненного углеводородами, в котором углеводородный загрязнитель распределен по всему материалу, причем указанная композиция включает в себя белковый компонент,содержащий белковую муку, имеющую микробную культуру, способную метаболизировать указанный углеводородный загрязнитель, и компонент-наполнитель. 2. Композиция по п.1, отличающаяся тем,что указанная белковая мука получена из материала рапса, сои, хлопчатника, кукурузы или земляного ореха или из другого материала на основе белка. 3. Композиция по п.1, отличающаяся тем,что указанный наполнитель получен из органического материала или неорганических эквивалентов. 4. Композиция по п.3, отличающаяся тем,что указанный наполнитель выбран из древесных стружек, торфяного мха, соломы или их комбинации. 5. Композиция по п.1, отличающаяся тем,что указанный белковый компонент способен абсорбировать или адсорбировать указанные углеводородные загрязнители. 6. Способ обработки загрязненного углеводородами материала обрабатывающей композицией по п.1, отличающийся тем, что он включает следующие стадии: 1) контактирования указанного загрязненного материала с обрабатывающей композицией для иммобилизации и предотвращения выщелачивания указанного загрязнителя; и 2) биоразложения указанного углеводородного загрязнителя микробной культурой. 24 7. Способ обработки твердого материала,загрязненного углеводородами, в котором углеводородный загрязнитель распределен по всему материалу, отличающийся тем, что указанный способ предусматривает обработку указанного загрязненного материала обрабатывающей композицией, содержащей белковый компонент,содержащий белковую муку, имеющую микробную культуру, способную метаболизировать указанный углеводородный загрязнитель, и компонент-наполнитель, причем указанный способ предусматривает стадии: 1) контактирования указанного материала с указанной обрабатывающей композицией для иммобилизации углеводородного загрязнителя; и 2) биоразложения указанного загрязнителя указанной микробной культурой. 8. Способ по п.7, отличающийся тем, что указанная фаза контактирования предусматривает смешивание или соединение загрязненного материала с обрабатывающей композицией. 9. Способ по п.7, отличающийся тем, что указанный наполнитель выбран из древесных стружек, торфяного мха, соломы или их комбинации. 10. Способ по п.7, отличающийся тем, что указанный материал содержит буровую муку или почвы. 11. Композиция по п.1, отличающаяся тем,что указанная микробная культура указанной белковой муки является автохтонной (присущей ей). 12. Способ по п.7, отличающийся тем, что указанная микробная культура указанной белковой муки является автохтонной (присущей ей).

МПК / Метки

Метки: обработки, углеводородами, материала, способ, композиция, загрязненного

Код ссылки

<a href="https://eas.patents.su/14-2537-sposob-i-kompoziciya-dlya-obrabotki-zagryaznennogo-uglevodorodami-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и композиция для обработки загрязненного углеводородами материала</a>

Предыдущий патент: Теплообменник

Следующий патент: Трубное соединение для пластмассовых труб

Случайный патент: Способ электролитического восстановления оксидов металлов, таких как диоксид титана, и сырье для этого способа