Способ термостабилизации системы нагрева светодиода

Номер патента: 24889

Опубликовано: 31.10.2016

Формула / Реферат

1. Способ термостабилизации светодиода или понижения температуры светодиодного устройства в системе освещения, отличающийся тем, что изготавливают модуль светодиодного устройства без охлаждающего радиатора посредством нанесения различными технологическими методами на монтажную алюминиевую одностороннюю печатную плату электропроводящих и теплоотводящих слоев, осуществляют также формирование таких слоев на корпусе, электродных местах крепления каждого из определенного числа светодиодов, прикрепленных к плате, подключаемой напрямую к источнику питания постоянного тока с фиксированным значением максимального тока.

2. Способ по п.1, отличающийся тем, что теплоотводящие слои, сформированные под диэлектрическим слоем при изготовлении монтажной алюминиевой односторонней печатной платы, выполняют строго определенных и рассчитанных размеров с использованием металлического материала, обладающего высокими коэффициентом теплопроводности и скоростью теплоотвода, при этом понижая нагрев светодиодов и стабилизируя температуру светодиодной системы в диапазоне 37-55°С.

3. Способ по пп.1, 2, отличающийся тем, что максимальный ток источника питания номиналом 12 В соответствует значению, при котором ток на каждом светодиоде не превышает 300 мА.

Текст

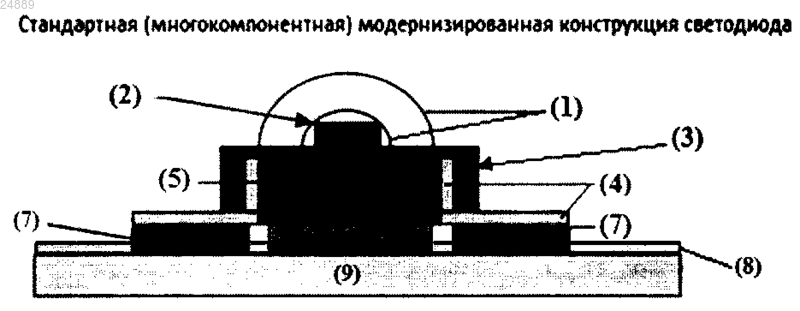

СПОСОБ ТЕРМОСТАБИЛИЗАЦИИ СИСТЕМЫ НАГРЕВА СВЕТОДИОДА Изобретение относится к созданию системы теплоотвода при монтаже и электрическом подключении светодиодов в осветительном устройстве светодиодного светильника. Способ термостабилизации системы нагрева светодиода включает в себя формирование теплоотводящего слоя на монтажной плашке, выполненной из двух слоев - диэлектрического и теплоотводящего,а также подключение светодиодов к драйверу, ограничивающему протекающий ток. Техническим результатом является понижение температуры нагрева всего светодиодного светильника,реализуемого за счет достижения термостабилизации светодиода и элементов соответствующего осветительного устройства, путем технологического формирования теплоотводящего слоя. Таким образом, реализован способ термостабилизации системы нагрева светодиода за счет технологии нанесения различными методами теплоотводящего слоя при изготовлении светодиодных светильников, в том числе с использованием вакуумного оборудования. Светодиоды известны как эффективные, небольшие источники света. При этом они действительно небольшие до тех пор, пока не учитывается их система теплоотвода. Лампы накаливания работают при температуре до 2500 С. Светодиоды значительно холоднее, но тепло может представлять собой такую большую проблему, так как из-за использования технологии полупроводников они выдерживают максимально около 100 С, а потом быстро перегорают. Согласно закону сохранения энергии, тепло должно переходить на окружающие компоненты. Имеется лишь небольшой перепад температур между максимальной температурой в 100 С и температурой окружающей среды 25 С для того, чтобы отдать теплоэнергию. В связи с этим необходима большая поверхность и оптимальная система распределения тепла, что является проблемой и приводит к громоздкости и дороговизне светодиодных изделий. Изобретение относится к области светотехнического освещения, электротехнической отрасли. А именно, к разработке и внедрению технологии нанесения различными методами теплоотводящего слоя в процессе изготовления элементов светодиодных светильников, в том числе и с использованием вакуумного оборудования. Теплоотводящий слой формируется с целью увеличения скорости теплоотвода от светодиода и сопутствующих элементов электроники в светодиодном светильнике. Сфера применения технологии (изобретения) относится к решению проблемы по улучшению производственного процесса изготовления осветительных устройств и приборов, а также и к источникам света, на основе полупроводниковых светоизлучающих диодов (LED- light emitted diode - светоизлучающий диод). Данные светодиодные светильники являются энергосберегающими от 2 до 8 раз по сравнению с люминесцентными лампами. В соответствии с Сертификатом Соответствия 0779861, от 14 мая 2012 г., выданного уполномоченным органом на светильники светодиодные "СулуНур" (которые были изготовлены с использованием данного изобретения), эти осветительные устройства предназначаются: для освещения улиц и дорог,площадей и дворов, офисов, складов, жилых и производственных площадей, внутреннего освещения,железнодорожных вагонов и прочее. То есть, может быть использовано для промышленного, социально-бытового и архитектурнодизайнерского освещения. Уровень техники соответствует способу понижения температуры нагрева всего светодиодного светильника, реализуемого за счет достижения термостабилизации светодиода и элементов соответствующего осветительного устройства путем технологического формирования теплоотводящего слоя. За изначальный аналог заявляемого изобретения принято техническое решение того же назначения- устройство включения светового прибора со светодиодами в сеть переменного тока, содержащего параллельно-последовательные цепочки светодиодов и электронный преобразователь питающей сети с емкостным фильтром, которые подключены в сеть переменного тока (описание изобретения к патенту РФ 2151473, МПК 7, Н 05 В 37/00; F21S 4/00, 2000 г.). Аналогом, что и заявляемое изобретение, является техническое решение того же назначения - осветительное устройство или источник света, основанный на действии светодиодов, содержащий светодиоды, соединенные с блоком питания, который подключен к питающей сети переменного напряжения, и силовой преобразователь, с возможностью преобразования входящего переменного тока в постоянный ток для светодиодов. Это отражено в заявке на изобретение 2005119149, МГЖ Н 05 В 33/02, 2006 г., а также в заявке на изобретение 2006141582/28,24.11.2006 г. При этом отмечено, что к недостаткам известных технических решений, как аналога, так и прототипа, относятся возможность перегрева светодиодов при эксплуатации их при повышенных температурах окружающего воздуха. А также и их низкая эксплуатационная надежность, возникающая при повреждении их электрических цепей, частично улучшенных авторами по патенту RU (11) 2313199(13) Cl (Статус: по данным на 27.03.2012 - действует). Основной задачей, на решение которой направлено было их изобретение, является повышение срока службы светильника при его эксплуатационной надежности. А ожидаемый технический результат,который мог быть получен при осуществлении этих изобретений, заключается в стремлении достичь термостабилизацию режима работы светодиодов и в дублировании источников света - светодиодов. Исходя из этого изобретения, при эксплуатации светильника при температуре окружающего воздуха по условиям технической эксплуатации, возможен нагрев светодиодов секций выше рекомендованного техническими условиями производителя светодиодов, что приводит к сокращению срока службы светодиодов. Кроме того, недостатком является то, что для предотвращения перегрева светодиодов, при достижении температуры светодиодов на 10-20 ниже максимально разрешенных производителем светодиодов,нормально замкнутый контакт термодатчика размыкается, отключая от питающей сети балластный дроссель. При одинаковых параметрах балластных дросселей происходит уменьшение тока питающего светодиоды, в два раза, что приводит к уменьшению рассеиваемой тепловой мощности светодиодов и понижению их температуры, что ведет к термостабилизации режима работы секции светодиодов. Как считают авторы аналогов, светодиодный светильник продолжает работать, обеспечивая освещенность, но уже на уровне 0,5 от нормального значения, при этом восприятие человеком уровня освещенности, отли-1 024889 чающегося в два раза, практически не заметно. В результате не только понижается в 2 раза освещенность, но и к недостаткам всех технических решений, указанных выше аналогов, относится возможность перегрева светодиодов при их эксплуатации в случае повышенных температур окружающего воздуха, а также их низкая эксплуатационная надежность при повреждении их электрических цепей. Очевидно, что такое техническое решение не является технически и экономически эффективным. На практике в основном используются три возможных способа охлаждения светодиода: через корпус, через печатную плату (ток несущие дорожки, плакированная печатная плата) и с помощью радиаторов, приклеиваемых или припаиваемых на плату или монтируемых отдельно. Как правило, эти способы не дают достаточно эффективного охлаждения светодиода, так как нет быстрой системы теплоотвода от светодиода и последующего рассеяния тепла в окружающую среду. Следует отметить лишь, что среди наиболее эффективных методов охлаждения светодиодов с большим тепловыделением существуют термоэлектрическое (на базе элементов Пельтье) и жидкостное охлаждение (через микроканалы и т.п.). Один из них способ жидкостного охлаждения принят нами за основной прототип к изобретению. Именно жидкостное охлаждение может являться наиболее близким прототипом и аналогом для патентуемого способа термостабилизации системы нагрева светодиода. Имеются запатентованные конструкции светодиодных изделий, с прямым жидкостным охлаждением светодиодных чипов (Lutsenko E.V., Danilchvk A.V., Rzheutski M. V., Pavlovskii V. N., Yablonskii G. P.technical university of Varna 2010. Патент US 007235878 B2). Хотя теплоотвод и повышается в обоих случаях: как с жидкостным охлаждением светодиода, так и основанного на эффекте "Пельтье", но имеет значение также повышенная промышленная дороговизна конечного продукта - светодиодного светильника, особенно в случае принятого нами прототипа. Поэтому представляют интерес новые перспективные технологии охлаждения светодиодного чипа в системе светодиодного осветительного устройства. В целом, сущностью изобретения является техническое решение того же назначения, как и в аналогах и прототипе - это модернизация системы теплоотвода, направленная на достижение эффекта понижения температуры нагрева светодиода, а также и режима его термостабилизации. То есть, в конечном итоге, направлен на решение задачи термостабилизации светодиодного осветительного устройства или источника света, основанных на действии светодиодов, содержащих светодиоды, соединенных с блоком питания, который подключен к внешней питающей сети переменного напряжения. Таким образом, реализован способ термостабилизации системы нагрева светодиода за счет технологии нанесения различными методами тонкопленочного теплоотводящего слоя при изготовлении светодиодных светильников, в том числе с использованием вакуумного оборудования. Технический результат, который нами был получен в процессе осуществления изобретения, заключается в достижении термостабилизации режима работы светодиода, встроенного в металлизированный корпус светильника (осветительного устройства), за счет созданного теплоотводящего слоя на конструктивных элементах светодиода и на металлической подложке (металлизированной плашке), на которую крепится светодиод. В результате нами созданы и используется изделия собственного производства. В том числе и источник питания, драйвер, силовой преобразователь, с возможностью преобразования входящего переменного тока в постоянный ток для светодиодов. Причем, на основе постоянного значения выдаваемого на светодиод тока, а не напряжения, как это реализовано в основном во многих других аналогах светодиодных светильников. То есть, по зафиксированному току, а не по напряжению. Это позволяет в отличие от аналогов контролировать термостабилизацию светодиода. Таким образом, важным представляется то принципиальное отличие от имеющихся аналогов, что благодаря нашей технологии стало возможным модернизировать имеющиеся светильники, встраивая в корпуса осветительных устройств (светильники) не только светодиоды, но и драйвера, источники питания различной мощности, стабилизированные по току. Обновляя их при необходимости, придавая новый вид светильникам с требуемым дизайном. Общеизвестно, что срок службы светодиода зависит от используемого полупроводникового материала, а также отношения тока светодиода к количеству выделяемого тепла. Световая отдача постепенно снижается, и после того как она достигнет 50% от начального значения, ожидаемый срок службы светодиода по определению истекает. Достижимый срок службы светодиодов может составлять от нескольких десятков тысяч до 100000 ч, но только в отсутствие воздействия высоких температур, которые радикально его сокращают. От высокоэффективных светодиодов, применяемых для освещения, требуется максимально возможный световой поток; ввиду технических принципов работы полупроводниковых компонентов, новых конструктивных решений, размещения нескольких кристаллов в одном корпусе и других факторов возникает необходимость в оптимальном регулировании температурных режимов. Характери-2 024889 стики излучения полупроводниковых светодиодов меняются со временем, и интенсивность излучаемого света постепенно уменьшается. Это явление известно под названием "старение" и связано с концентрацией и объемом примесей в полупроводниковом кристалле. Слишком интенсивный световой поток, обусловленный повышенной потребляемой электрической мощностью, также увеличивает температуру светодиода, а перепады температур существенно сокращают срок его службы. Пример старения или сокращения срока полезной работы и эксплуатации светодиодного чипа в результате повышения температуры приведен на фиг. 1, где для красного типа светодиода отражена кривая зависимости светового потока от окружающей температуры при неизменном токе. Кривая показывает, что, при росте температуры с 25 до 75 С, световой поток уменьшается почти вдвое. Это означает, что КПД светодиода существенно уменьшается с ростом температуры. Температура кристалла, определяющая параметры светового потока, цвет излучения и напряжение прямого смещения светодиода, зависит от температуры окружающей среды и нагрева протекающим электрическим током. Эффективность светодиода определяется как отношение светового потока к общему количеству подаваемой на светодиод электрической мощности, соответственно выделяемого тепла (тепло нагрева) кристалла и выражается в люменах на ватт (лм/Вт). Т.е. мощность излучения, или световой поток светодиода, сильно зависит от температуры p-n-перехода кристалла. Таким образом, хотя светодиод и называют "холодным излучателем", но в свет преобразуется не вся его электрическая энергия. Схематически, общепринятая стандартная конструкция кристалла светодиода с условным направлением отвода тепла показана на фиг. 2, слева, представленная в виде структуры светодиодного чипа,изготовленного на основе полупроводникового материала GaN. А именно: эпитаксиальная структура светодиода (1), созданная из полупроводникового материала; металлическая подложка (2), как правило, сделана из алюминиевого сплава; металлизированное соединение (3), обычно в виде термопасты; контактное основание (4); а также стрелкой красного цвета указано направление отвода тепла (5). Для конкретного примера, на фиг. 2, справа, приведена одна из моделей отвода тепла светодиодного чипа, созданного фирмой Semi LED (на которой и проводился ими расчеты теплоотвода). Та же эпитаксиальная полупроводниковая структура светодиода(1), металлическая подложка (2),металлизированное соединение (3), контактное основание (4), проводник (6), припой (7), контакт (8),слой диэлектрика (9) нанесенного на алюминиевый радиатор или подложку из металла; стрелкой красного цвета указано направление отвода тепла в сторону подложки из алюминия. Как и в других полупроводниковых устройствах, большая часть (70-80%) электрической энергии в светодиодном устройстве превращается в тепло. По этой причине, в отличие от тепловых излучателей, например ламп накаливания, светодиоды и изделия с их применением строго нуждаются в обязательном регулировании температурных режимов(охлаждении). Около 20-35% номинальной мощности светодиода преобразуется в свет, а остальная мощность теряется в виде выделяемого тепла, которое должно рассеиваться в окружающую среду с компонентов системы во время работы светодиода. В противном случае, осветительная система, созданная на основе светодиода, существенно сокращает срок службы и быстро выходит из строя. Важные при создании светодиодного освещения тепловые инженерные расчеты, также для оптимального охлаждения чрезвычайно сложны, поскольку необходимо учесть конструкцию светодиода и общее тепловое сопротивление как сумму тепловых сопротивлений отдельных материалов и переходов. На фиг. 3 показан один из самых простых случаев построения эквивалентной схемы, условно определяющей распределение тепловых потерь на различных участках, представленных в виде сопротивлений. Как видно система распределения тепла состоит из трех участков: светодиода Rth js (1), печатной платы Rth sb (2) и системы охлаждения Rth sa (3), каждый из которых характеризуется своим тепловым сопротивлением, а также и четыре своеобразные "точки", разделенные этими тепловыми сопротивлениями. Наиболее важным для нас представляется именно, первый участок в условной системе теплоотвода.Rth js - тепловое сопротивление между переходом самого светодиода и местом его пайки на плату(подложку), что по сути, и есть тепловое сопротивление самого светодиода. Значение именно этой величины обычно приводится в спецификациях (datasheets) на светодиоды. Таким образом, три условные группы представляют собой систему распределения тепла, исследованные разными специалистами в различных лабораториях на предмет наличия потенциала для оптимизации теплоотвода. Основные элементы устройства схематически отражены как стандартное решение проблемы теплоотвода в осветительных устройствах на фиг. 4. В большинстве случаев, как это отображено на фиг. 4, слева (стандартное решение), светодиод при-3 024889 паивается припоем (1) на печатную плату (2) или условно ПП (электрическая изоляция плюс механический монтаж), затем приклеивается клеем (3) на алюминиевый теплоотвод (4). А как это изображено на фиг. 4, справа, в случае с "Ceram Cool" (5), включающего в себя керамический теплоотвод, электрическую изоляцию и механический монтаж, также используются припой и ПП (6). Как следует из фиг. 4, в группу 1 входят только сами светодиоды. Эта группа, как правило, не учитывается многими исследователями в определении ее роли при теплоотводе. Но именно на этой группе, а также с учетом отдельных аспектов группы 3, нами и был сделан технологический акцент использования патентуемого способа термостабилизации системы нагрева светодиода. В группе 1 главными элементами являются кристалл и теплоотвод - медная подложка, которая связывает кристалл с нижней стороной светодиода. Термически этот метод прямого соединения кристалла светодиода с теплоотводом как бы идеален. Однако, как правило, для массового производства такая концепция являлась неосуществимой с коммерческой точки зрения, а светодиод рассматривался как стандартизированное, не поддающееся изменениям изделие. Этот подход не корректен и может быть изменен, на наш взгляд, для учета всех тепловых процессов в светодиодной системе освещения. К группе 2 относится теплоотвод (радиатор), который отводит энергию от источника тепла к тепло стоку (окружающие элементы/воздух). При этом считается, что чем лучше свойства используемого материала, тем меньше необходимость его ламинирования и тем эффективнее работает система охлаждения светодиодного устройства. Группа 3 как бы механически объединяет названные модули, электрически изолирует и одновременно служит отводу тепла. Это уже само по себе кажется противоречивым, так как большинство материалов с хорошей теплопроводностью имеют и хорошую электропроводность. И наоборот, практически любой диэлектрик, т.е. электрически изолированный материал, является тепловым барьером. Таким образом, в принципе можно сохранить изначальную функцию печатной платы. Хотя существуют печатные платы с разной теплопроводностью, но все равно они являются препятствием для отвода тепла. Три группы представляют собой систему распределения тепла и исследовались ранее разными специалистами и учеными на предмет наличия потенциала для оптимизации отвода тепла. К сожалению, часто при анализе не учитывается значительное влияние группы 3, т.е. промежуточных слоев (фиг. 4, слева, стандартное решение). Общепринято, что термическое сопротивление светодиодов и теплоотводов, которое схематично отражено на фиг. 5, как правило, указывается производителем, вплоть до Т - тепло распределителя (1),фиг. 5. Как видно из фиг. 5, если сложить все термические сопротивления, начиная с распределителя самого светодиода и заканчивая окружающими компонентами, определяемое как Т-окружающей среды (3), то образуется термическое суммарное сопротивление Rtt (2), которое позволяет получить правильное сравнение решений управления теплом с первой оценкой эффективности, как представлено на фиг. 5. Используемый метод охлаждения (ставший обязательным в конструкции осветительных устройств на основе светодиодов), предполагает в основном монтаж радиатора на той же печатной плате, на которой установлены светодиоды (если это предусмотрено). Сложность конструкторской задачи, стоящей перед разработчиком в этом случае, может различаться. Широко применяются для охлаждения светодиодов плакированные печатные платы. Алюминиевое основание позволяет отводить тепло от светодиодов в окружающую среду через тепловые каналы или вкладыши (с покрытием сплошным слоем меди), напрямую или через смонтированный на плате дополнительный радиатор. Помимо жестких печатных плат, данный метод равно применим и к гибким печатным платам, поскольку к ним также можно приклеить алюминиевую тепло-распределительную пластину и радиатор. Следует отметить, что в случае высокоэффективных светодиодов использование радиатора является обязательным и существуют различные базовые подходы к конструированию радиаторов для свободной конвекции. При монтаже светодиодов на металлическую основу радиатора требуется особое внимание уделять сопряжению светодиода и радиатора. Если контакт между ними будет неудовлетворительным, то за счет ухудшения теплопередачи температура светодиода заметно повысится. При этом могут снизиться эффективность и световой поток, а при достаточно высоких температурах наступит необратимое повреждение светодиода. Поэтому наилучший контакт между светодиодом и радиатором стараются достичь только за счет максимальной ровности контактирующих поверхностей и отсутствии воздушных пузырей, препятствующих теплопередаче. При этом рекомендуется использовать теплопроводящую пасту, особенно при механическом креплении светодиодов винтами. Приклеивание светодиодов с помощью двусторонней клейкой ленты или двухкомпонентного теп-4 024889 лопроводящего эпоксидного клея позволяет сгладить неоднородности поверхностей. Используемые в этом случае клеящие вещества должны содержать как можно меньше летучих органических соединений,так как последние при испарении с последующей конденсацией на поверхности светодиода могут снизить прозрачность пластмассовой крышки/линзы. Однако этот путь не перспективен по понятным причинам. Так как при любых способах крепления необходимо принять меры к тому, чтобы никакие соседние или дополнительные электронные компоненты, выделяющие тепло (резисторы, транзисторы и т.п.), не препятствовали отводу тепла от светодиода и не вызывали притока тепла в систему. Считается также, что очень хорошего теплового контакта светодиода с радиатором для ряда моделей светодиодов можно достичь, монтируя светодиод на радиаторе путем пайки оплавлением или инфракрасной пайки. Различные варианты радиаторов из разных материалов для теплоотвода и регулирования температурных режимов светодиода представлены на фиг. 6. Таким образом, различные способы применения светодиодов требуют разных способов регулирования температурных режимов при изготовлении разных вариантов светодиодных осветительных устройств и изделий. В целом, исходя из полной температуры перегрева активной области по отношению к теплоотводу,тепловое сопротивление светодиода, как целого (чипа, монтажа чипа, корпуса светодиода и монтажа корпуса светодиода), может быть оценено примерно в 13 К/Вт. Для многих приложений, таких, например, как накачка активных лазерных сред, систем проекционного светодиодного телевидения, фототерапии и других, требуется высокая плотность оптической мощности. Ее трудно достичь с использованием обычных методов монтажа светодиодов, с типичными значением теплового сопротивления от 8 до 10 К/Вт. Для исследования возможности жидкостной технологии была предложена конструкция на основе стандартного светодиодного корпуса, отраженная на фиг. 7 а, б, с прямым жидкостным охлаждением корпуса светодиодного чипа(1). А охлаждение при этом осуществлялось как через корпус светодиода, так и через верхнюю поверхность светодиодного чипа за счет потока жидкости (3) в камере между поверхностью чипа и куполообразной линзой (фиг. 7, б). В предложенной конструкции жидкостного охлаждения чипа, для примера, использовался светодиодный чип фирмы "Bridgelux", а в качестве теплоносителя - деионизованная вода. Принято считать, что при охлаждении светодиода через корпус, отводимое тепло проходит два участка: между p-n-переходом и выводами светодиода, а далее между выводами и окружающей средой. В этом случае поток тепла (2), фиг. 7 а, б, принято считать минимальным, а поэтому метод жидкостного охлаждения не является надежным, в особенности при охлаждении высокоэффективных светодиодов. Поэтому эти методы находят лишь ограниченное применение в процессе производства самих светодиодов, а также и при изготовлении осветительных устройств с использованием полупроводниковых светодиодов, а также и по причине их дороговизны, как показала практика. Нашей же основной задачей, на решение которой направлена суть изобретения, является повышение срока службы светодиода и, соответственно, светильника при одновременном повышении его эксплуатационной надежности, за счет формирования теплоотводящего слоя. За основу технологической модернизации, проведенной нами, принимается стандартная многокомпонентная конструкция светодиодного осветительного устройства с чипом, закрепленным методом поверхностного монтажа на металлической плате, в том числе, и с использованием алюминиевого покрытия (и дюраля). Схематически изображенная на фиг. 8 а конструкция состоит: из полупроводникового материала (2),нанесенного на металла-подложку (5), размещенного в корпусе (3) с линзой (1), т.е. полупроводникового чипа (светодиода) с выведенными электродами (4), который затем в процессе поверхностного монтажа(6) крепится, как правило, на саму печатную плату из стеклотекстолита (7). Теплоотводящий материал, с высокой теплопроводностью наносится разными способами, с заданной толщиной и размерностью на отдельные элементы светодиодного устройства, состоящего из полупроводникового чипа в корпусе (светодиода) на металлической основе (плашка). А именно, как показано на фиг. 8 б, наиболее эффективно теплоотвод проявляется при нанесении на контакты - электроды (4) теплоотводящие слои (7), в том числе на нижнее основание корпуса светодиода(3). Там, также используется термопаста(6) нанесенная на металлическую подложку (5) для поверхностного монтажа с диэлектрическим алюмокерамическим покрытием(9) по алюминиевой плате (10). На фиг. 9 а, б схематически представлен общий, окончательный вид, стандартной конструкции светодиодного устройства со светодиодным чипом фирмы "Bridgelux", закрепленный на теплоотводящих слоях (7), с использованием патентуемого способа термостабилизации системы нагрева светодиода (указанные ссылки в цифрах идентичны вышеперечисленным 1,2 фиг. 8 а, 3,4,5,6,7,9,10 фиг. 8 б.). На фиг. 9 б хорошо видно, что происходит с направленным теплом (10) после использования технологии термостабилизации системы нагрева. Причем для ряда случаев используется как тонкопленочные слои (толщиной до нескольких микро-5 024889 метров), методом вакуумного напыления, так и более объемные слои теплоотводящего материала, прикрепляемые другим способом. За счет внедрения разрабатываемых отечественных технологий и использования оборудования вакуумного нанесения тонкопленочных покрытий на корпус светильника, а также и на отдельные элементы светодиодного устройства, можно добиться дополнительных преимущественных рабочих аспектов эксплуатации осветительных приборов и устройств на основе полупроводниковых светодиодов. Так в результате этого повышается уровень не только теплоотвода, но и уровень светоотдачи, увеличивается срок работы светодиодных светильников. А именно светодиодные системы освещения не превышают критических температур при нагреве светодиодных источников: от 37 до 40 С для внутренних и от 65 до 70 С для внешних соответственно. Такие системы как показала практика, долго не перегорают, а уровень их безопасности при этом растет. Таким образом, тонкопленочные поверхности, нанесенные методом вакуумного напыления, обладают повышенными теплоотводящими, оптическими, электрическими, механическими и химикофизическими свойствами. Производимые нами осветительные приборы и устройства на основе полупроводниковых светодиодов, торговой марки "СулуНур" приобретают повышенные рефлекторные, теплоотводящие, антикоррозионные свойства. Появляется их высокая устойчивость к агрессивным средам и к перепаду температур, что крайне важно при уличной и прочей эксплуатации осветительных приборов и устройств на основе полупроводниковых светодиодов, особенно во внешних условиях и в агрессивных средах. Соответственно, в 2-3 раза увеличивается эксплуатационный срок, а в результате схематических и технологических решений, за счет практического использования второсортных (вторсырье) и дешевых металлоконструкций и прочих изделий в процессе изготовления светильника, также удалось понизить производственную стоимость изделия в 1,5-2 раза по сравнению с аналогами. Принципиальные отличия от аналогов светодиодных изделий отражены ниже в этапах технологического маршрута изготовления светодиодных светильников торговой марки "СулуНур" с использованием патентуемого способа термостабилизации системы нагрева светодиода, что также приводит к уменьшению производственных и финансовых затрат. Первый этап. Подготовительные технологические работы, необходимые для процесса нанесения тонкопленочных слоев методом высоковакуумного напыления. 1.1. Подготовка металлизированного корпуса светильника методом жидкостной и нежидкостной пескоструйки на автоматизированном оборудовании для получения требуемых параметров по адгезии поверхности материала. 1.2. Проведение работ по разметке и сверлению отверстий различного диаметра для последующего крепления светодиодных металлизированных и/или стеклотекстолитных плашек (монтажные печатные платы). 1.3. Процесс автоматизированной и ручной очистки, обезжиривания и предварительной просушки корпуса светильника. 1.4. Покрытие поверхности корпуса светильника лакокрасочным материалом заданной толщины и с определенными рабочими параметрами (свойствами) автоматизированным методом тонкопленочного нанесения. 1.5. Температурный отжиг корпуса светильника с предварительно нанесенными тонкопленочными лакокрасочными покрытиями. 1.6. Разработка, проектирование (чертежи), а также подготовка технической документации и изготовление элементов оснастки для размещения корпусов светильников в камере высоковакуумного оборудования. 1.7. Проведение монтажа корпусов светильников на оснастке для дальнейшего вакуумного напыления в камере высоковакуумного оборудования. 1.8. Разработка, проектирование (чертежи), подготовка технической документации и изготовление оборудования для производства разных вакуумных резистивных испарителей из тугоплавких металлов. 1.9. Изготовление вакуумных резистивных испарителей методом спиральной навивки в отработанных высокотемпературных рабочих режимах. 1.10. Проведение работ по креплению вакуумных резистивных испарителей на определенном расстоянии от поверхности корпусов светильников в камере высоковакуумного оборудования, необходимого для последующего процесса нанесения на них тонкопленочных слоев в заданном рабочем режиме. Второй этап. Процесс нанесения тонкопленочных слоев (нанопленок) методом высоковакуумного напыления на поверхности корпусов светильников. 2.1. Размещение корпусов светильников на оснастке непосредственно в камере высоковакуумного оборудования для проведения процесса нанесения тонкопленочных слоев заданного рабочего параметра. 2.2. Процесс форвакуумной и высоковакуумной откачки камеры оборудования в компьютеризированном рабочем (скоростном) режиме. 2.3. Процесс равномерного нанесения специализированных тонкопленочных слоев (нанопленок) на поверхности корпусов светильников в заданном компьютеризированном рабочем режиме. 2.4. Процесс девакуумизации камеры оборудования в заданном компьютеризированном рабочем режиме. 2.5. Выемка оснастки непосредственно из камеры высоковакуумного оборудования и последующий демонтаж корпусов светильников. Третий этап. Процесс поверхностной защиты корпусов светильников от механических повреждений(типа трещин, царапин). 3.1. Размещение корпусов светильников в термической камере для отжига в заданном рабочем температурном режиме. 3.2. Размещение корпусов светильников в камере автоматизированного лакокрасочного оборудования для нанесения защитных слоев. 3.3. Повторное размещение корпусов светильников в термической камере для просушки в заданном температурном временном режиме. 3.4. Выемка корпусов светильников из термической камеры для последующего монтажа электрических элементов светильников. Работы по изготовлению электрических элементов светильников. Первый этап. Изготовление металлизированных и/или стеклотекстолитовых плашек для поверхностного монтажа электрических элементов светильников. 1.1. Проведение работ по разметке и резке металлизированных и/или стеклотекстолитных плашек в соответствии с заданными рабочими режимами и размерами светильников для последующего поверхностного монтажа светодиодов. 1.2. Разметка и сверление отверстий в металлизированных и/или стеклотекстолитных плашках под монтажные металлические заклепки для последующего крепления плашек на корпусе светильника (исполняется в соответствии с заданными рабочими параметрами светильника). Второй этап. Работы по полупроводниковым светодиодам. 2.1. Разработка электрической схемы работы светодиодов в зависимости от заданной световой мощности светильника. 2.2. Поверка работоспособности светодиодов производится на стандартных тестирующих приборах для их последующей подготовки к поверхностному монтажу на металлизированную и/или стеклотекстолитовую плашку. 2.3. Подготовка и монтаж электрической проводки в светильнике в зависимости от заданной световой мощности светильника. 2.4. Изготовление и крепление металлизированных мини площадок на металлизированную и/или стеклотекстолитовую плашку, необходимых для распайки светодиодов. 2.5. Крепление светодиодов на металлизированную и/или стеклотекстолитовую плашку методом поверхностного монтажа. 2.6. Нанесение специализированного тонкопленочного покрытия на поверхность металлизированной и/или стеклотекстолитовой плашки с припаянными светодиодами. Третий этап. Работы по источникам питания. 3.1. Разработка и расчет рабочих параметров блока питания (адаптер) с учетом особенностей режимов работы светодиодов и в зависимости от заданной световой мощности светильника. 3.2. Блок питания (адаптер) производится методом поверхностного монтажа элементов электроники на стеклотекстолитовых печатных платах. 3.3. Крепление блока питания внутри корпуса светильника и подсоединение к его электрической части через переходную колодку к металлизированным плашкам со светодиодами. Достигнута термостабильность светодиодов в светодиодных светильниках торговой марки "СулуНур", что отображено на фиг. 9 а, б, с, д. Измерения температуры светодиодов (чипов) и сопутствующих элементов на корпусе нашего светодиодного светильника типа ВПСС - АСЕИ - М - 01, торговой марки "СулуНур", в зависимости от времени, проведенные на специализированном оборудовании шведского производства компании Fluke (типа"тепловизор") показывают достоверность достигнутых результатов. Дополнительно реализованы схемы подключения модифицированных металлизированных плашек со светодиодами к драйверам нашего производства в процессе изготовления нами светодиодных светильников, приведенная на фиг. 11 а, б. Основные параметры по схеме: КПД 90%; входное напряжение 8450 В; выходной ток до 0,3 А; выходное напряжение 105 В. Созданы разные варианты дайверов, изображенных на фиг. 12 а, б. в, г, в зависимости от количества светодиодов в светильниках. Образцы светодиодных светильников, представленные на фиг. 13 а, б и фиг. 14 а, б, прошли трехгодичные испытания и показали хорошую стабильность в работе за счет уменьшения теплового нагрева светодиода и электрических элементов. Показана эффективность теплоотвода при использовании способа термостабилизации системы нагрева светодиода. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ термостабилизации светодиода или понижения температуры светодиодного устройства в системе освещения, отличающийся тем, что изготавливают модуль светодиодного устройства без охлаждающего радиатора посредством нанесения различными технологическими методами на монтажную алюминиевую одностороннюю печатную плату электропроводящих и теплоотводящих слоев, осуществляют также формирование таких слоев на корпусе, электродных местах крепления каждого из определенного числа светодиодов, прикрепленных к плате, подключаемой напрямую к источнику питания постоянного тока с фиксированным значением максимального тока. 2. Способ по п.1, отличающийся тем, что теплоотводящие слои, сформированные под диэлектрическим слоем при изготовлении монтажной алюминиевой односторонней печатной платы, выполняют строго определенных и рассчитанных размеров с использованием металлического материала, обладающего высокими коэффициентом теплопроводности и скоростью теплоотвода, при этом понижая нагрев светодиодов и стабилизируя температуру светодиодной системы в диапазоне 37-55 С. 3. Способ по пп.1, 2, отличающийся тем, что максимальный ток источника питания номиналом 12 В соответствует значению, при котором ток на каждом светодиоде не превышает 300 мА. Зависимость светового потока от окружающей температуры при неизменном токе для красного светодиода Фиг. 1 Схема конструкции излучающих кристаллов типа SemiLEDs с условным изображением направления отвода тепла Фиг. 2 Эквивалентная схема тепловых сопротивлений типового светодиода Три группы системы распределения тепла Фиг. 4 Температура в LED - теплораспределителя окружающих компонентов. Теплоизлучение LED передает термическое суммарное сопротивление Rtt от теплораспределителя светодиода к окружающим компонентам Фиг. 5 Различные варианты радиаторов из разных материалов для теплоотвода и регулирования температурных режимов светодиода Фиг. 6 Схема перемещения тепла: а) в обыкновенном светодиоде; б) в светодиоде с прямым жидкостным охлаждением чипа Стандартная (многокомпонентная) конструкция типового светодиода, выпускаемого промышленностью во многих страна мира Фиг. 8 а Подготовленная к поверхностному монтажу, стандартная (многокомпонентная) конструкция типового светодиода, модернизированная нами, с нанесенными теплоотводящими слоями на электроды и на подложку из металла с диэлектрическим слоем из алюмокерамики Фиг. 8 б Схема модернизированной конструкции нашего светодиодного осветительного устройства (элемента),приготовленного для окончательного крепления на корпус светильника Схема с условным изображением направления отвода тепла в стандартной модернизированной конструкции нашего светодиодного осветительного устройства (элемента) Фиг. 9 б Инфракрасный (тепловой) спектр светодиодных осветительных устройств (элементов), изготовленных по нашей технологии. После 6 ч (а) и 12 ч (б) работы потолочного светодиодного светильника типа Фиг. 10 Инфракрасный (тепловой) спектр светодиодных осветительных устройств (элементов), изготовленных по нашей технологии. После 26 ч (в) и 38 ч (г) работы потолочного светодиодного светильника типа Общепринятая электрическая схема подключения светодиода к источнику питания Фиг. 11 а Схема электрическая принципиальная подключения светодиода к источнику питания в светодиодном светильнике Фиг. 11 б Драйвер для светодиодов с рабочими параметрами Входное напряжение:100-275 В; выходное напряжение: от 4 до 18 В (определяется количеством последовательно включенных светодиодов от 2 до 20 шт.); выходной ток светодиодов 0,320 мА; потребляемая мощность до 12 Вт; геометрические размеры: 1252220 мм. Фиг. 12 Драйвер для светодиодов с рабочими параметрами Входное напряжение:100-275 В; выходное напряжение: 18-30 В (определяется количеством последовательно включенных светодиодов от 12 до 30 шт.); выходной ток светодиодов 0,320 мА; потребляемая мощность до 12 Вт; геометрические размеры: 404025 мм. Фиг. 12 Вид во включенном и выключенном состоянии светодиодного консольного уличного светильника со светодиодной лампой типа СКУ-М-01-100.002+СЛ-АСЕИ (в корпусе типа СКУ) Фиг. 13 Вид во включенном и выключенном состоянии потолочного светильника типа ВПСС АСЕИ М 01 на 2830 светодиодах теплого света с общей потребляемой мощностью до 30 Вт/ч

МПК / Метки

МПК: H01L 33/64

Метки: светодиода, системы, способ, нагрева, термостабилизации

Код ссылки

<a href="https://eas.patents.su/14-24889-sposob-termostabilizacii-sistemy-nagreva-svetodioda.html" rel="bookmark" title="База патентов Евразийского Союза">Способ термостабилизации системы нагрева светодиода</a>

Предыдущий патент: Способ обработки водоемов

Следующий патент: Имидазопиридазины в качестве ингибиторов akt киназы

Случайный патент: Производные 2-амино-2-алкил-5-гептеновой и -гептиновой кислот, которые могут быть использованы в качестве ингибиторов синтетазы оксида азота