Система и способ получения меламина резким охлаждением газовой фазы

Номер патента: 23256

Опубликовано: 31.05.2016

Авторы: Куанг Ксиангдонг, Юан Жонгву, Ли Жонгюн, Конг Дели, Гуо Лихонг, Янг Ксиужен, Танг Йин, Ли Ксучу, Чен Хуи, Ли Ганг, Йи Джианглин, Юан Гуохуа, Лан Гуангсонг, Леи Лин, Чен Дуанянг, Ксионг Ксикун, Йин Мингда, Лиу Чаохуи, Гонг Юанде, Джианг Венмао

Формула / Реферат

1. Система получения меламина резким охлаждением газовой фазы, включающая

скруббер мочевины, а также реактор с псевдоожиженным слоем, охладитель горячего газа, фильтр горячего газа, кристаллизатор и уловитель меламина, установленные последовательно за скруббером мочевины, при этом уловитель меламина соединен со скруббером мочевины;

подогреватель газа-носителя, соединенный с реактором с псевдоожиженным слоем и с компрессором газа-носителя;

газожидкостный сепаратор, соединенный со скруббером мочевины, при этом газожидкостный сепаратор соединен с кристаллизатором, а компрессор газа-носителя соединен с газожидкостным сепаратором,

отличающаяся тем, что между газожидкостным сепаратором и кристаллизатором установлен нагнетатель холодного газа.

2. Система по п.1, отличающаяся тем, что между нагнетателем холодного газа и кристаллизатором установлен охладитель холодного газа.

3. Система по п.1 или 2, отличающаяся тем, что компрессор газа-носителя соединен с газожидкостным сепаратором через нагнетатель холодного газа.

4. Система по п.1 или 2, отличающаяся тем, что подогреватель газа-носителя выполнен в виде трубчатого теплообменника.

5. Система по п.4, отличающаяся тем, что фильтр горячего газа выполнен в виде рукавного фильтра.

6. Система по п.5, отличающаяся тем, что к охладителю горячего газа присоединен котел-утилизатор.

7. Система по п.6, отличающаяся тем, что в скруббере мочевины установлен испарительный теплообменник с внутритрубным кипением.

8. Система по п.7, отличающаяся тем, что газожидкостный сепаратор выполнен в виде циклонного каплеуловителя.

9. Способ получения меламина с использованием системы по любому из пп.1-8, включающий следующие этапы:

(а) газ-носитель подвергают сжатию компрессором газа-носителя с повышением его давления до 0,36-2,1 МПа, затем нагревают в подогревателе газа-носителя с повышением его температуры до 380-430°C, после чего направляют в реактор с псевдоожиженным слоем для использования в качестве псевдоожижающего газа-носителя;

(b) расплав мочевины с температурой 135-155°C перекачивают из скруббера мочевины в секцию с высокой концентрацией катализатора реактора с псевдоожиженным слоем, где осуществляют каталитическую реакцию пиролиза мочевины при давлении 0,3-1,9 МПа и температуре 375-430°C с образованием в результате реакции газов, содержащих меламин, аммиак и CO2;

(c) образуемые в процессе реакции газы, выходящие из верхней части реактора с псевдоожиженным слоем, подают в охладитель горячего газа, где охлаждают до температуры 330-360°C так, чтобы высококипящие побочные продукты, содержащиеся в газах, кристаллизовались и выделились полностью;

(d) образуемые в процессе реакции газы из охладителя горячего газа подают в фильтр горячего газа на очистку фильтрацией от высококипящих побочных продуктов и частиц катализатора, при этом температуру в фильтре горячего газа поддерживают выше или равной температуре образуемых в процессе реакции газов, выходящих из охладителя горячего газа так, чтобы разность между этими температурами не превышала 3°C;

(e) образуемые в процессе реакции газы из фильтра горячего газа подают в кристаллизатор, смешивают с охлаждающим газом для кристаллизации; при этом окончательную температуру смеси газов поддерживают в пределах 210-230°C, и температуру горячих газов резко понижают охлаждающим газом так, чтобы кристаллизовать и выделить большую часть содержащегося в газе газообразного меламина;

(f) образуемые в процессе реакции газы с кристаллами меламина подают в уловитель меламина, где осуществляют отделение газовой фазы от твердой фазы, при этом температуру в уловителе меламина поддерживают выше или равной температуре смеси газовой и твердой фаз, выходящей из кристаллизатора меламина так, чтобы разность между этими температурами не превышала 3°C;

(g) образуемые в процессе реакции газы, отделенные от кристаллов меламина, из уловителя меламина подают в скруббер мочевины, где смешивают с расплавом мочевины с температурой 135-155°C и сливают полученную газожидкостную смесь вниз, так чтобы газы были промыты и охлаждены расплавом мочевины, а частицы мочевины и непрореагировавшие продукты, содержащиеся в технологических газах, перешли в расплав мочевины;

(h) газожидкостную смесь из нижней части скруббера мочевины подают в газожидкостный сепаратор, где ее разделяют на мочевину и технологические газы, при этом часть мочевины направляют на промывку с формированием циркуляции газового потока, а другую ее часть направляют в реактор для синтеза меламина;

(i) давление технологических газов, выходящих из газожидкостного сепаратора, поддерживают в пределах 0,15-1,8 МПа, при этом часть технологических газов направляют для использования в качестве охлаждающего газа для кристаллизации и газа-носителя, а другую часть технологических газов выпускают в качестве отходящего газа, причем охлаждающий газ для кристаллизации возвращают в кристаллизатор в его нижнюю часть после повышения давления охлаждающего газа в нагнетателе холодного газа.

10. Способ по п.9, отличающийся тем, что охлаждающий газ для кристаллизации из нагнетателя холодного газа на этапе (i) охлаждают в охладителе холодного газа до 135-150°C, а затем возвращают в кристаллизатор со стороны его нижней части.

11. Способ по п.9, отличающийся тем, что газ-носитель подают в компрессор газа-носителя после повышения его давления в нагнетателе холодного газа на этапе (i).

12. Способ по любому из пп.9-11, отличающийся тем, что в качестве катализатора используют пористый зернистый коллоидный алюмосиликат.

13. Способ по любому из пп.9-12, отличающийся тем, что теплоту, выделяющуюся при охлаждении образуемых в процессе реакции газов в охладителе горячего газа на этапе (с), передают в котел-утилизатор для нагрева среды в котле-утилизаторе или в подогреватель газа-носителя для подогрева газа-носителя.

14. Способ по любому из пп.9-13, отличающийся тем, что теплоту, выделяющуюся при охлаждении образуемых в процессе реакции газов на этапе (g), поглощают в испарительном теплообменнике с внутритрубным кипением, установленном в скруббере мочевины, при этом в испарительном теплообменнике с внутритрубным кипением организуют циркуляцию воды насыщения с температурой испарения 125-150°C.

15. Способ по любому из пп.9-14, отличающийся тем, что газожидкостную смесь, выходящую из нижней части скруббера мочевины на этапе (h), разделяют на мочевину и технологические газы в газожидкостном сепараторе, при этом отделенную мочевину возвращают в скруббер мочевины.

16. Способ по любому из пп.9-15, отличающийся тем, что охлаждающий газ для кристаллизации возвращают в кристаллизатор со стороны его нижней части после повышения давления охлаждающего газа до 0,18-1,85 МПа в нагнетателе холодного газа на этапе (i).

Текст

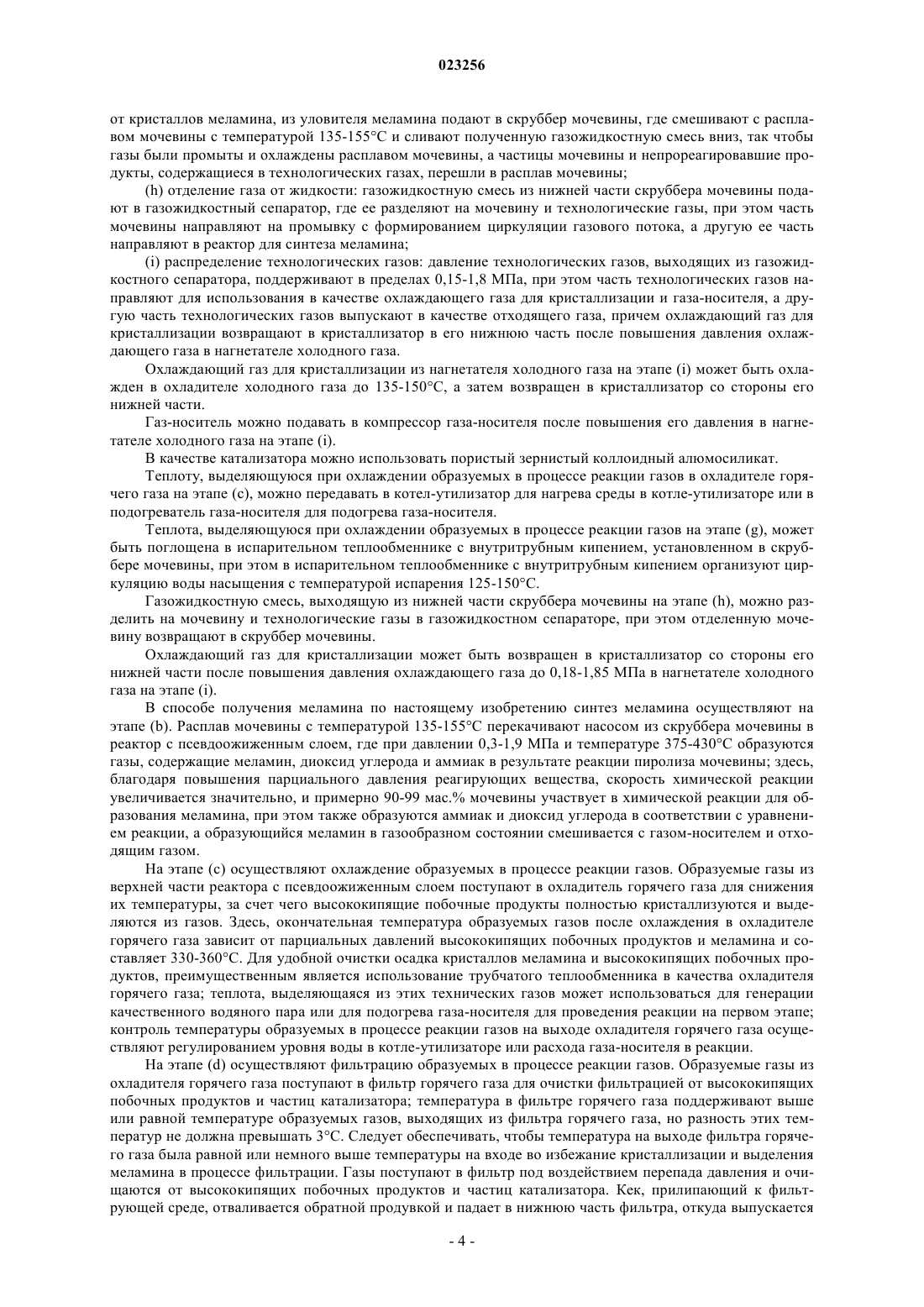

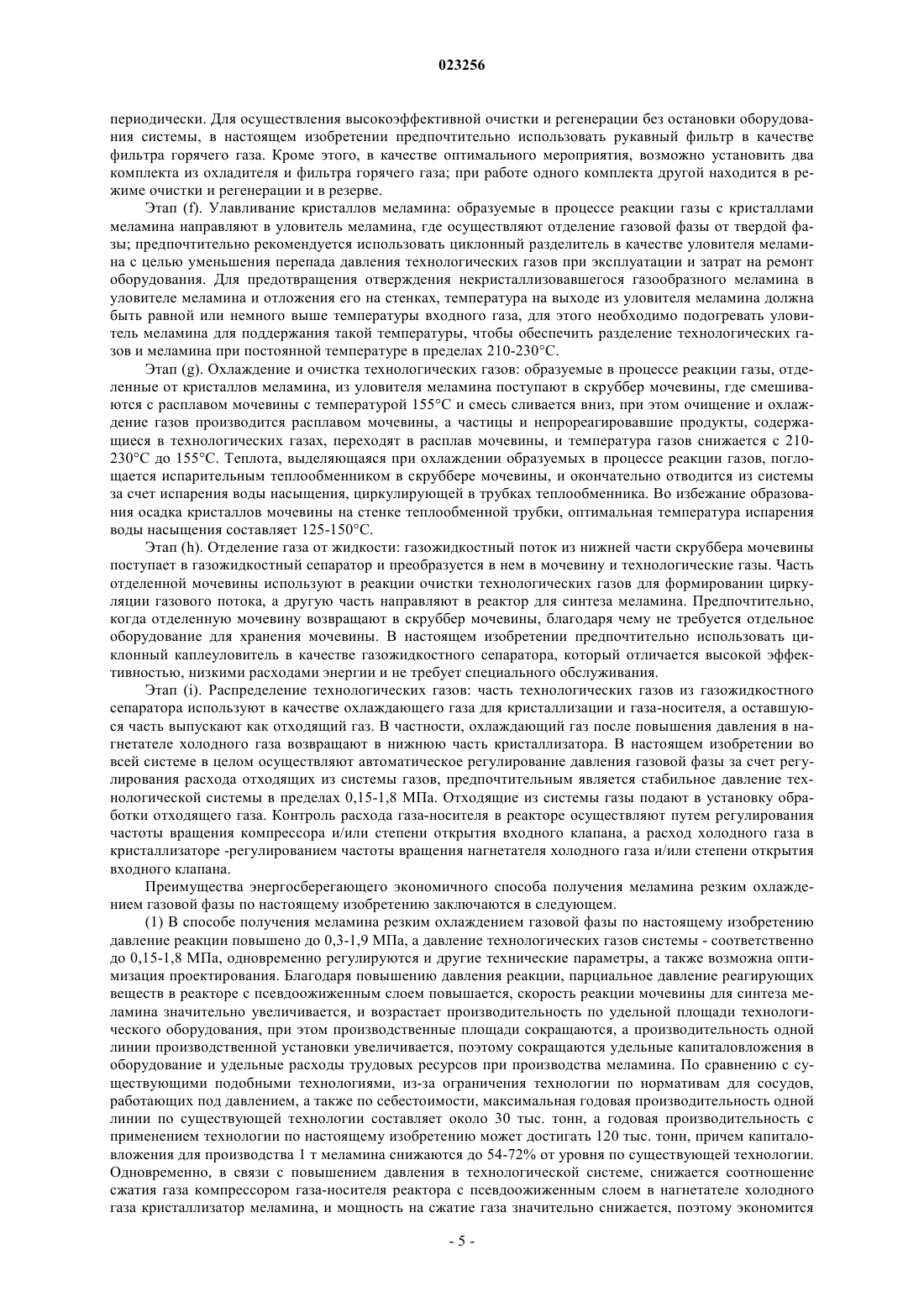

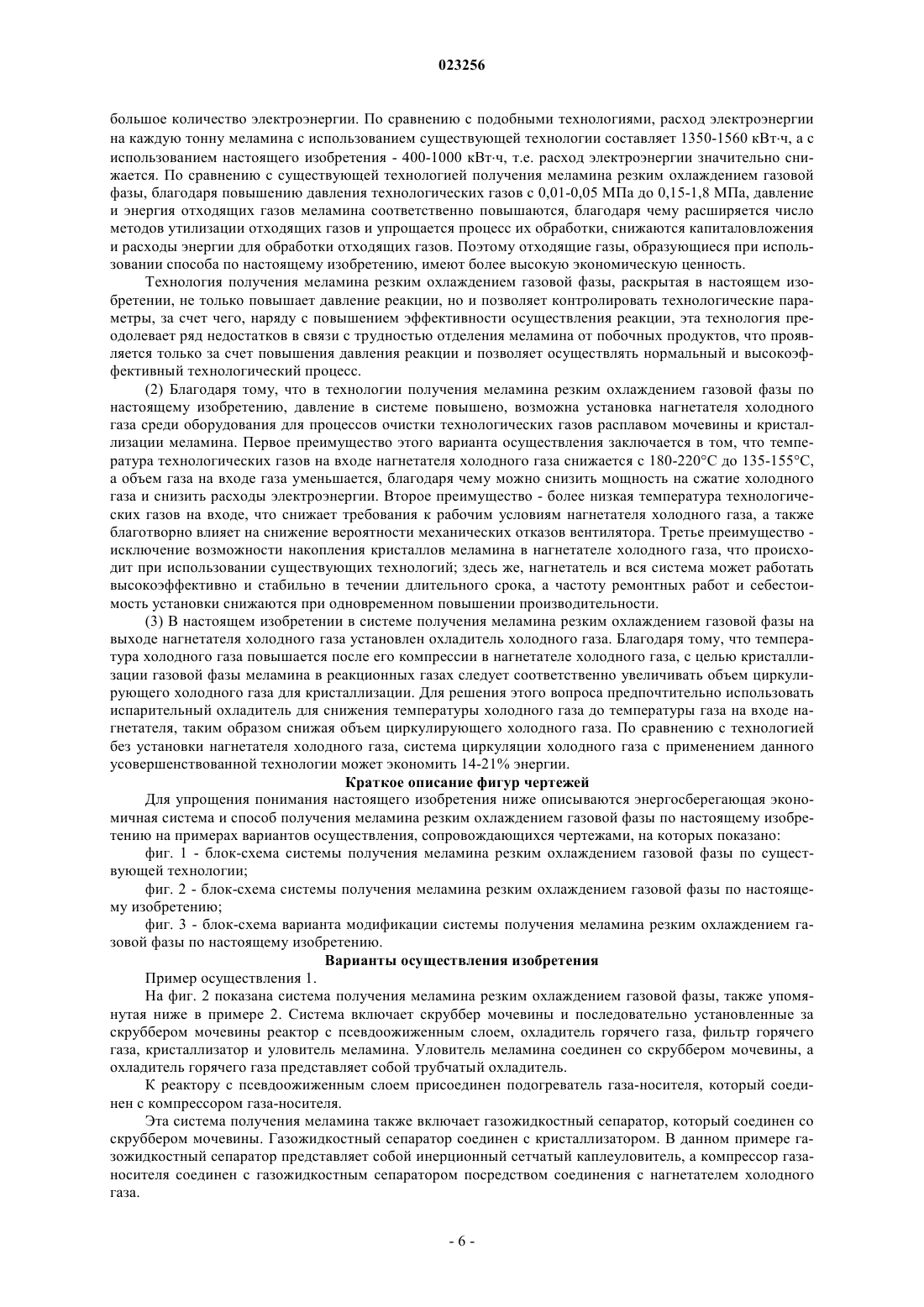

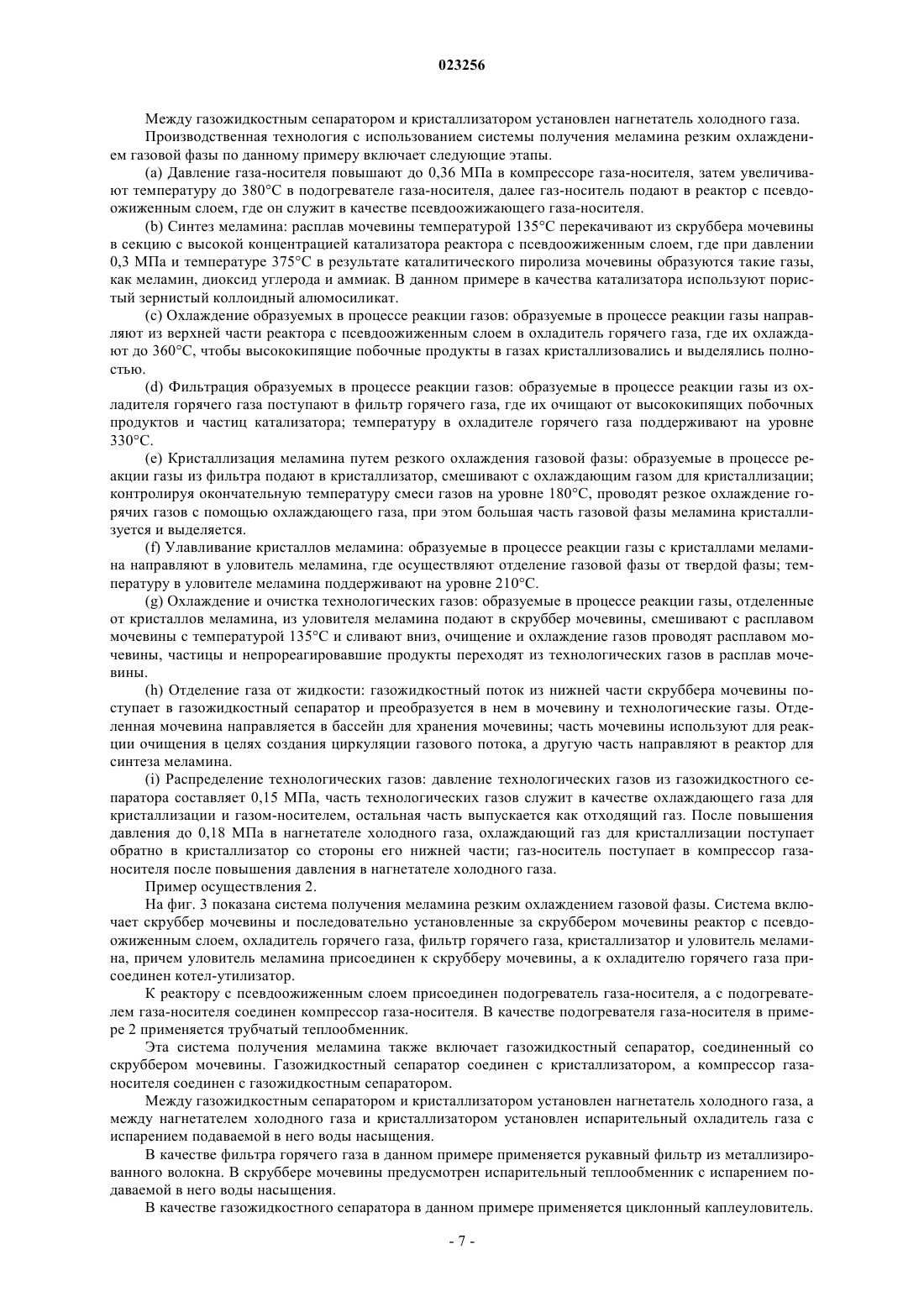

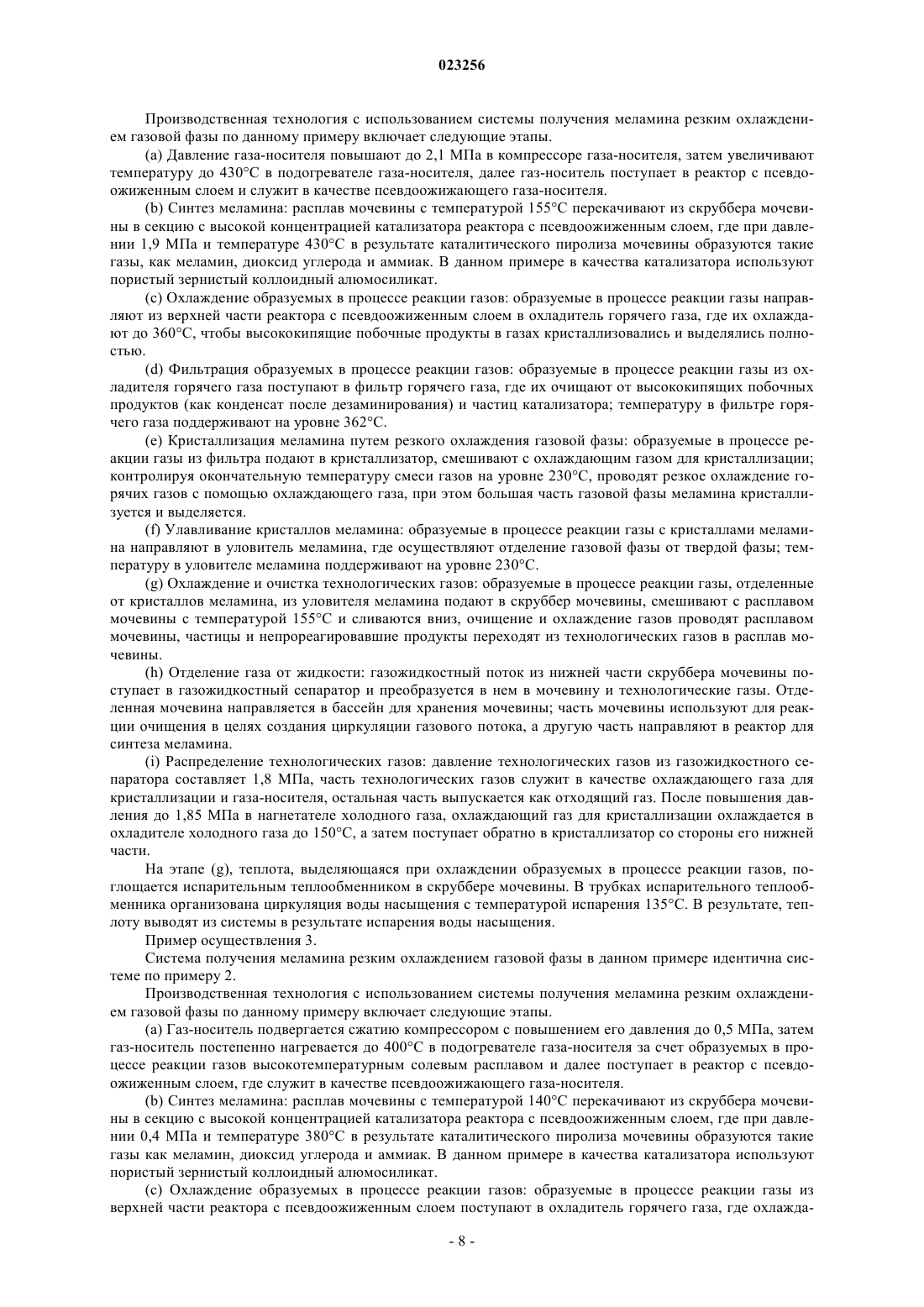

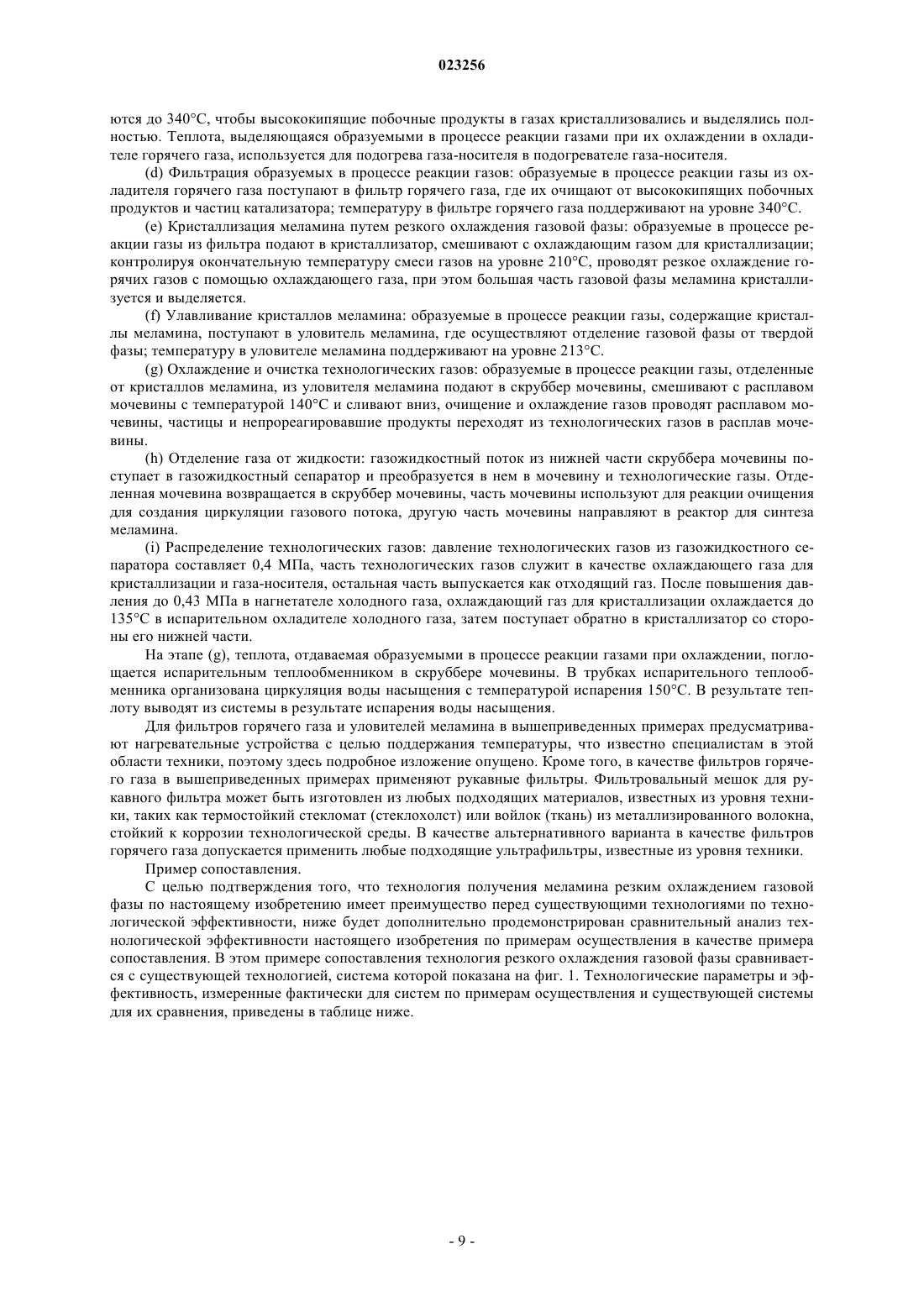

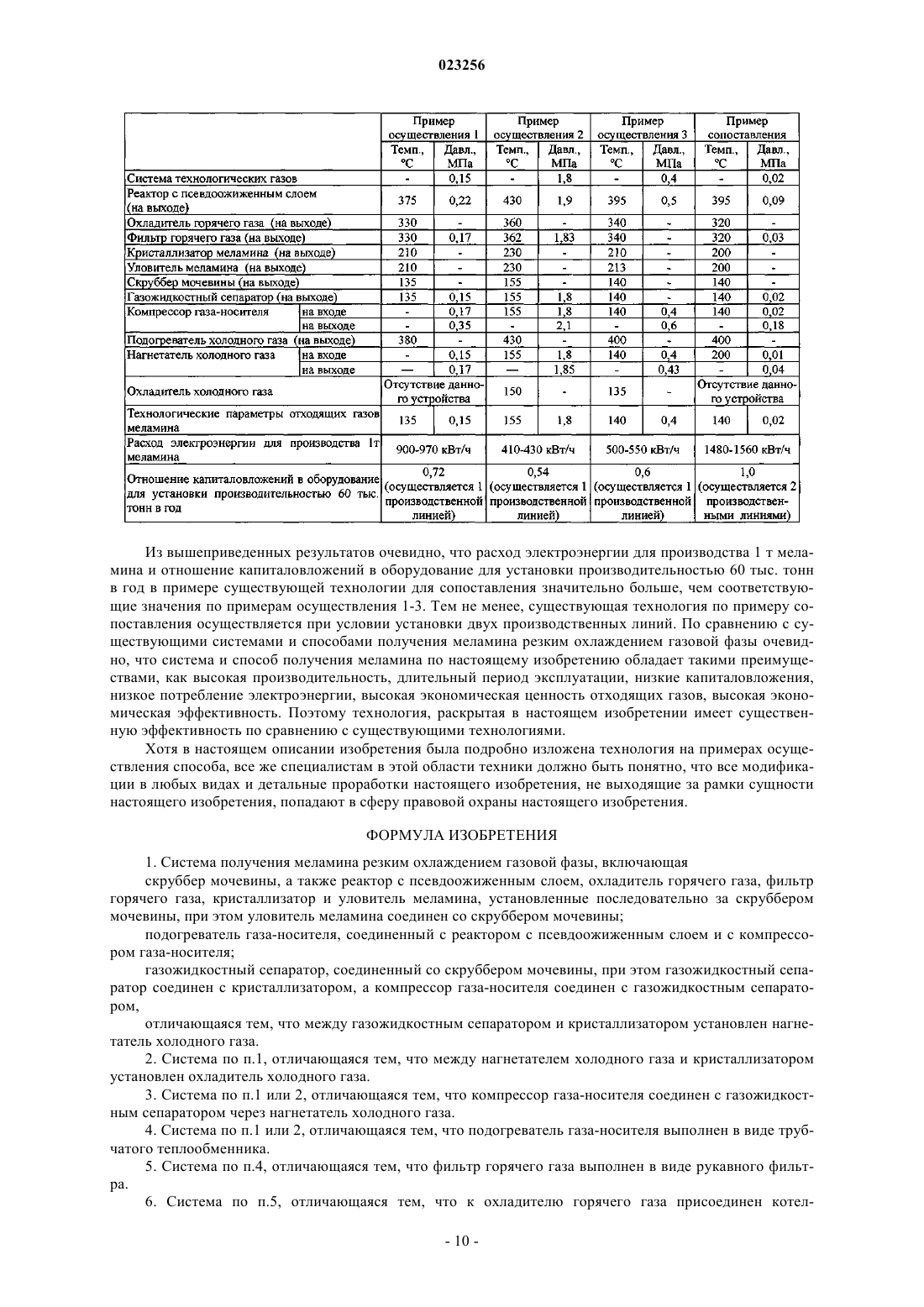

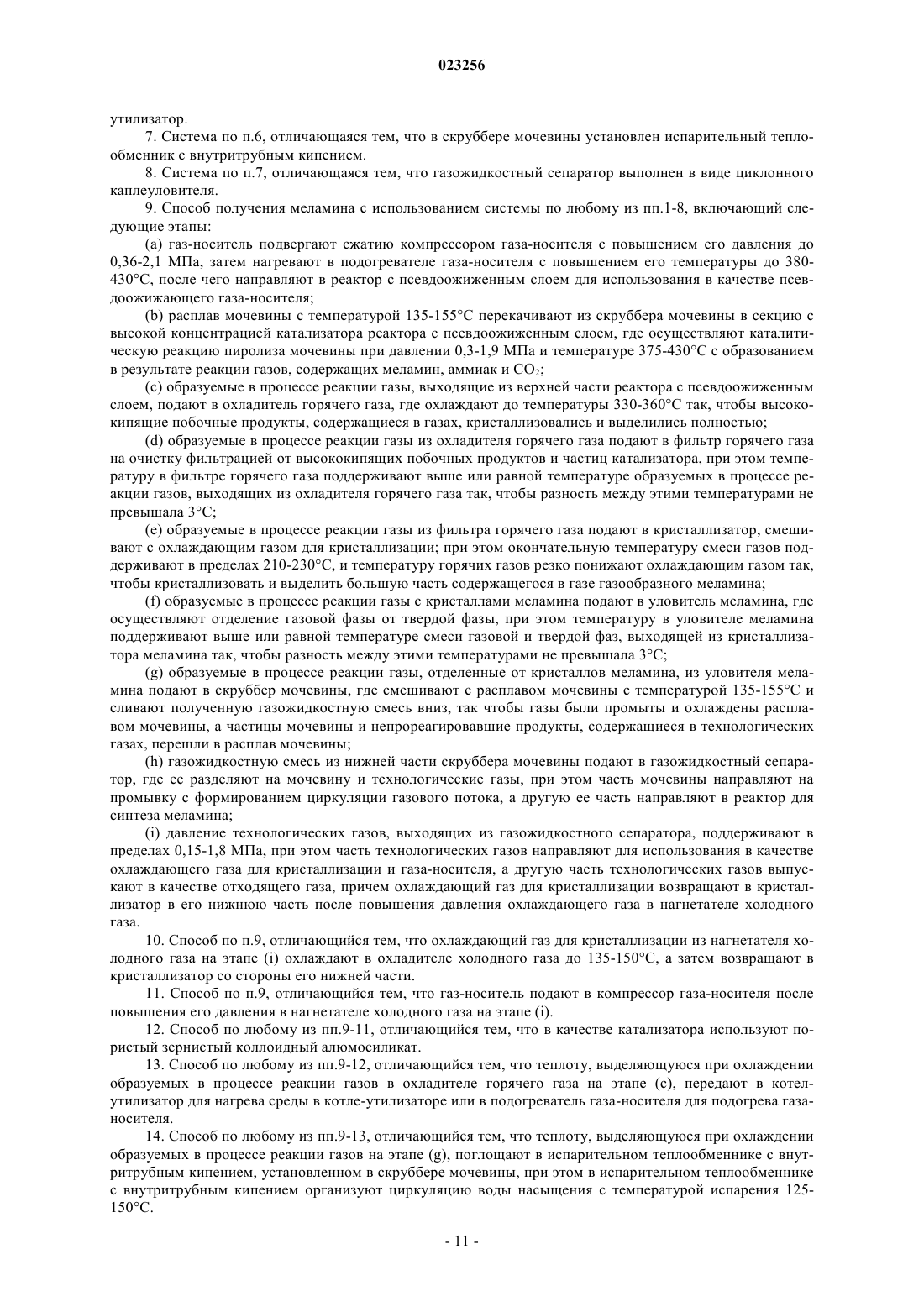

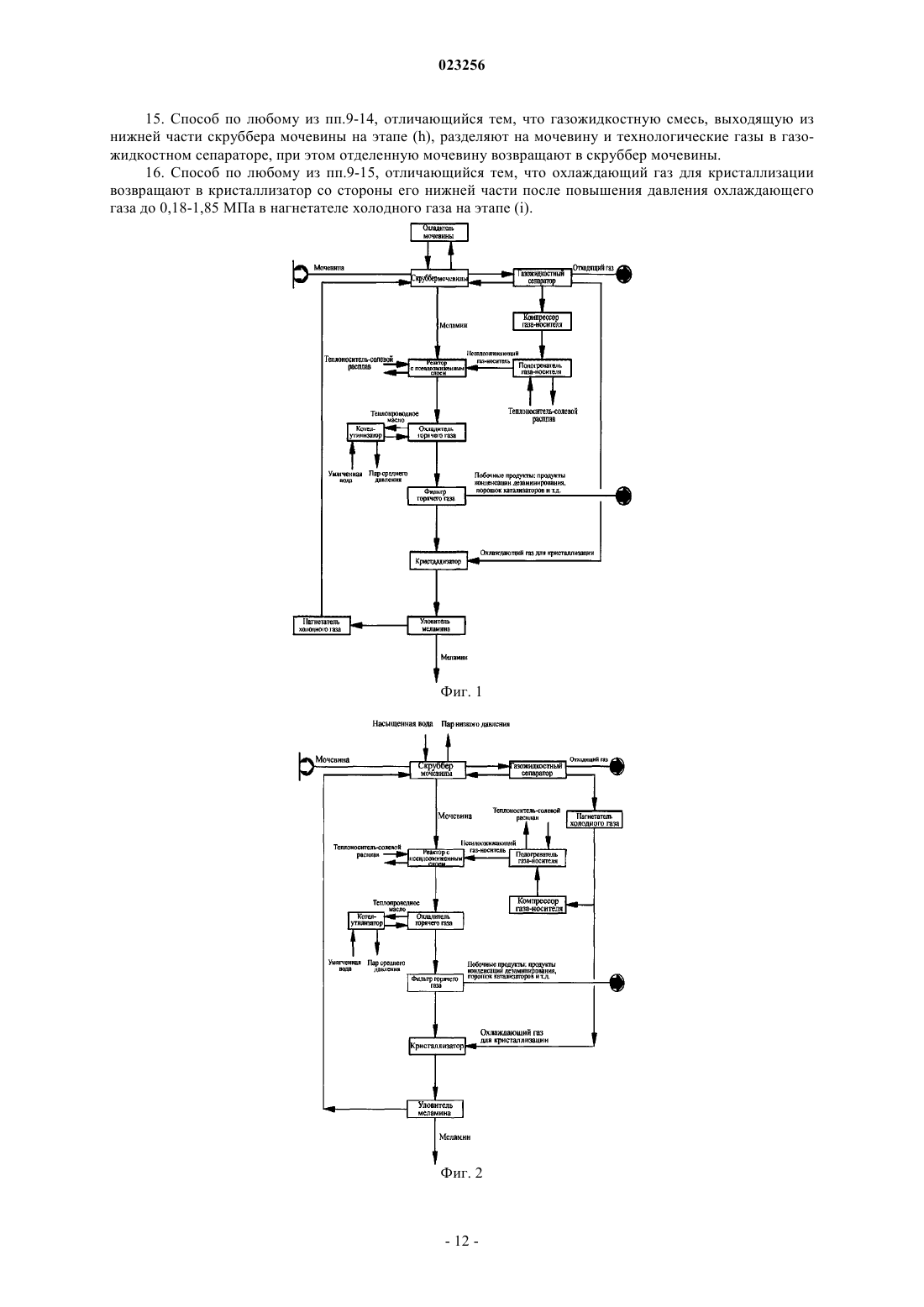

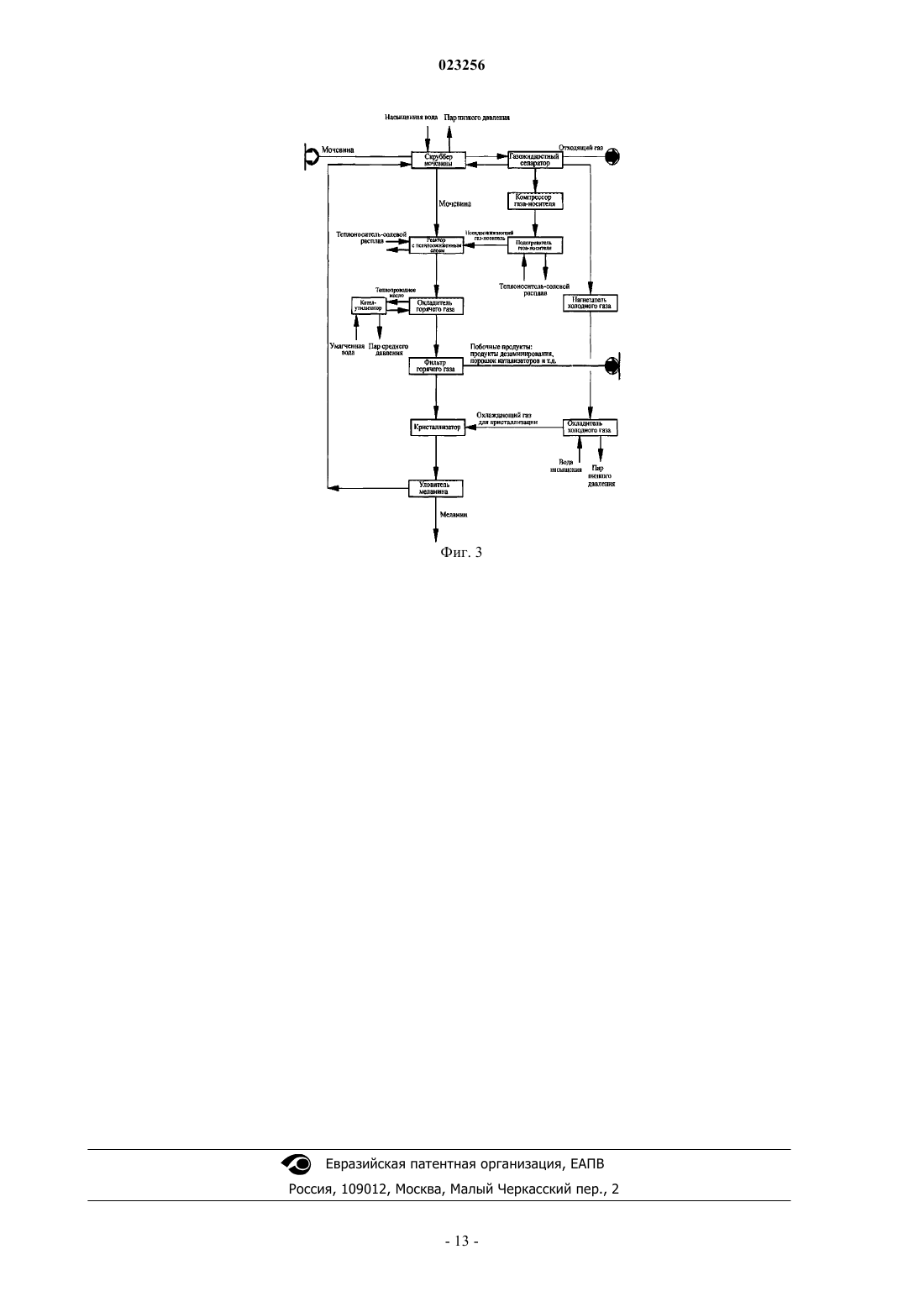

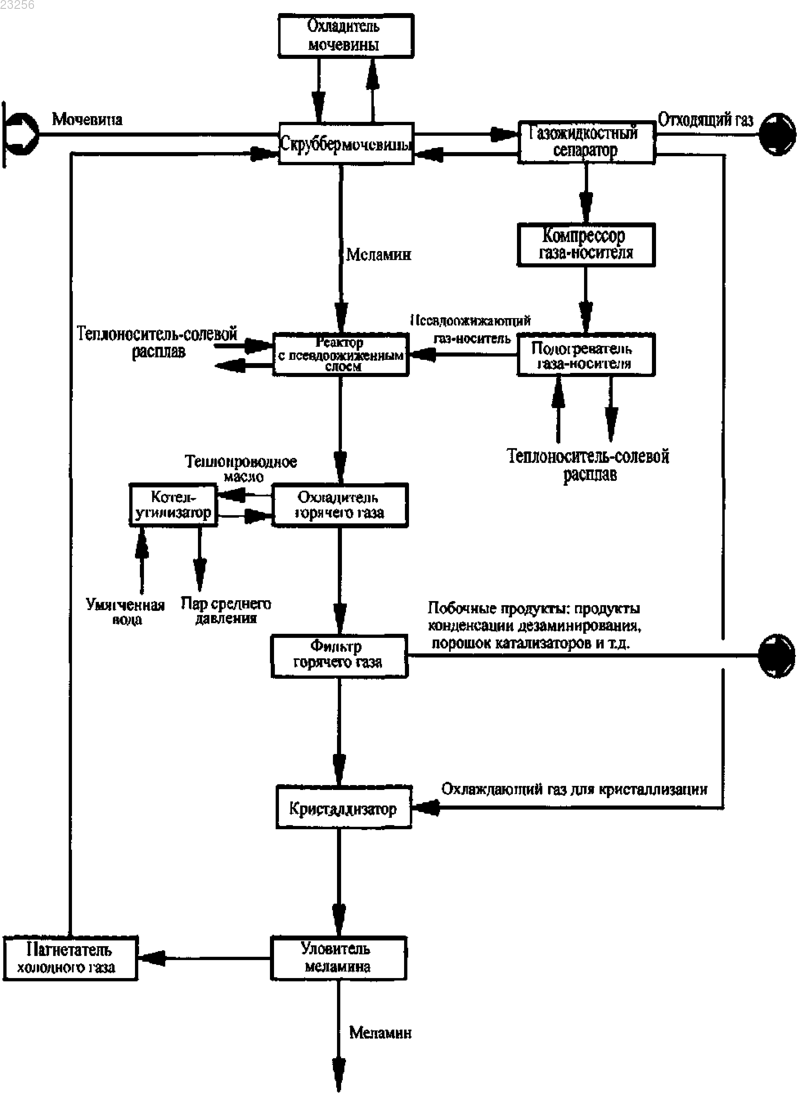

СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА РЕЗКИМ ОХЛАЖДЕНИЕМ ГАЗОВОЙ ФАЗЫ По настоящему изобретению обеспечиваются система получения меламина резким охлаждением газовой фазы и способ работы такой системы, где система включает скруббер мочевины и расположенные за ним последовательно реактор с псевдоожиженным слоем, охладитель горячего газа, фильтр горячего газа, кристаллизатор и уловитель меламина, при этом уловитель меламина соединен со скруббером мочевины, к реактору с псевдоожиженным слоем присоединен подогреватель газа-носителя, где подогреватель газа-носителя соединен с компрессором газаносителя. Эта система также включает газожидкостный сепаратор, соединенный со скруббером мочевины и кристаллизатором, и характеризуется тем, что между газожидкостным сепаратором и кристаллизатором установлен нагнетатель холодного газа. Система получения меламина по настоящему изобретению имеет следующие преимущества: высокая производительность,стабильность работы, низкое энергопотребление, невысокий уровень капиталовложений и высокой экономической ценностью отходящего газа.(71)(73) Заявитель и патентовладелец: БЕИДЖИНГ ЭДГЕЙН ТЕХНОЛОДЖИ КО., ЛТД.; СЫЧУАНЬ ГОЛДЕН-ЭЛЕФАНТ СИНСЕРИТИ ЧЕМИКАЛ КО., ЛТД. Область техники Изобретение относится к области получения меламина, в частности к энергосберегающей экономичной системе и способу получения меламина резким охлаждением газовой фазы. Предшествующий уровень техники Меламин NH2)3CN3), представляет собой органическое химическое сырье, большая часть производимого меламина используется в производстве меламин-формальдегидных смол, которые используются в производстве бытовой посуды, в отделочных покрытиях и аппретах для тканей. Меламин также может использоваться в качестве аппрета для бумаги после объединения с диэтиловым эфиром в качестве сшивающего агента для экологичных высокоэффективных красок, огнестойких материалов. Исторически первым промышленным методом стало производство меламина из дициандиамида. В частности, дициандиамидный процесс включает: сначала из карбида кальция (CaC2) получают цианамид кальция (CaCN2),затем димеризацией гидролизированного цианамида кальция получают дициандиамид, после чего производят меламин пиролизом дициандиамида; однако, экономическая эффективность дициандиамидного процесса является низкой в связи с высокими затратами на карбид кальция. С целью преодоления вышеуказанных недостатков дициандиамидный процесс был постепенно вытеснен процессом пиролиза мочевины с конца 70-х годов XX века. По новому методу в качестве сырья для производства меламина применяется мочевина, а процесс осуществляется при определенной температуре и давлении или с использованием катализаторов по следующей реакции: 6(NH2)2CO(NH2)3C3N3 + 6NH3 + 3 СО 2. По условиям реакции вышеотмеченная технология синтеза может подразделяться на технологию получения меламина резким охлаждением жидкой фазы при высоком давлении (при давлении 7-10 МПа и температуре 370-450C), технологию получения меламина резким охлаждением жидкой фазы при низком давлении (при давлении от 0,6-1 МПа и температуре 380-440C) и технологию получения меламина резким охлаждением газовой фазы при низком давлении (при давлении менее 0,2 МПа и температуре 390C). Последняя технология имеет ряд преимуществ перед остальными двумя технологиями, таких как короткий технологический процесс, использование небольшого числа оборудования, низкая агрессивность среды, низкие капиталовложения и короткий срок строительства производственной линии, благодаря чему эта технология привлекает большое внимание и широко применяется в промышленности, о чем свидетельствует интенсивное развитие технологии получения меламина резким охлаждением газовой фазы за последнее десятилетие, и объем производства меламина на основе такой технологии составляет 55% от мирового объема производства меламина. Система для технологии получения меламина резким охлаждением при низком давлении показана на фиг. 1. В патентном документе США US4451271 и патентных документах КНР CN1188761A иCN1493565A описан существующий технологический процесс получения меламина резким охлаждением при низком давлении, содержащий следующие этапы и имеющий следующие рабочие параметры.(a) Подогрев газа-носителя: технологический газ давлением 0,1-0,2 МПа из компрессора газаносителя нагревают до температуры 360-400C в подогревателе газа-носителя с помощью высокотемпературного солевого расплава, нагретый технологический газ вводят в реактор с псевдоожиженным слоем, где он служит псевдоожижающим газом-носителем.(b) Проведение химической реакции: расплав мочевины с температурой около 140C закачивают насосом в реактор с псевдоожиженным слоем, давление в верхней части реактора составляет 0,05-0,1 МПа, температура - 390-400C. Мочевина в объеме примерно 85-90 мас.% преобразуется в меламин в результате химической реакции в присутствии катализатора, а также в соответствии с уравнением реакции образуются аммиак и диоксид углерода (т.е. побочные продукты реакции, обычно именуемые "отходящий газ"); образуемый меламин в газообразном состоянии смешивается с газом-носителем и присутствует в отходящих газах. Катализаторами могут служить пористые коллоиды алюминооксида, диоксида кремния, диоксида титана или силиката алюминия; теплота реакции обеспечивается высокотемпературным солевым расплавом в нагревательных трубах, погруженных в слой катализатора.(c) Охлаждение образуемых в процессе реакции газов: газ-носитель и отходящий газ с меламином отводят из верхней части реактора с псевдоожиженным слоем в полость трубок охладителя горячего газа, где охлаждение осуществляют низкотемпературным органическим теплоносителем вне трубок до температуры 310-320C, за счет чего кристаллизуются и выделяются из газов высококипящие побочные продукты, например, мелам.(d) Фильтрация при постоянной температуре: газы из охладителя горячего газа поступают в межтрубное пространство фильтра горячего газа, далее в трубку фильтра под воздействием перепада давления, очищаются фильтрующей средой от высококипящих побочных продуктов и частиц катализатора. Кек, прилипающий к фильтрующей среде, отваливается за счет обратной продувки и падает в нижнюю часть фильтра, откуда периодически выпускается. Для того, чтобы предотвратить кристаллизацию и выделение меламина в фильтре в результате теплоотдачи и падения температуры газов, необходимо производить нагревание и осуществлять теплоизоляцию фильтра в целях обеспечения фильтрации при постоянной температуре. С учетом того, что охлаждение и фильтрация горячего газа часто приводят к агломерации и засорению трубопроводов и оборудования, необходимо предусмотреть два комплекта оборудо-1 023256 вания - один в работе и один в резерве. Это является одним из ключевых технических недостатков технологии получения меламина резким охлаждением газовой фазы при низком давлении.(e) Кристаллизация резким охлаждением газовой фазы: горячий газ с температурой примерно 320C из фильтра смешивают с холодным газом с температурой примерно 140C из скруббера мочевины и охлаждают до температуры 180-220C, за счет чего происходит кристаллизация и выделение меламина.(f) Циклонное разделение смеси газовой и твердой фаз: порошок кристаллов меламина с газовым потоком подают в уловитель меламина для осуществления разделения газовой и твердой фаз; отделенный меламин выводят из нижней части с помощью разгрузочного устройства и далее направляют в систему расфасовки продукции.(g) Повышение давления технологического газа: технологический газ, от которого отделен порошок кристаллов меламина, содержит аммиак, диоксид углерода, частицы меламина и небольшое количество непрореагировавших продуктов, такой газ подают в скруббер мочевины после повышения давления с помощью нагнетателя холодного газа.(h) Промывка и охлаждение мочевиной: технологический газ, выходящий из нагнетателя холодного газа, подвергают промывке и охлаждению мочевиной в процессе объединения с низкотемпературным расплавом мочевины, частицы меламина и непрореагировавшие продукты, содержащиеся в газе, подают в расплав мочевины, температура газа снижается примерно до 140C. Расплав мочевины с температурой,повышенной до 136-140C после поглощения тепла, охлаждают до 127-130C с помощью охладителя вне скруббера.(i) Разделение газожидкостной смеси: газожидкостную смесь, выходящая из нижней части скруббера мочевины, разделяют на мочевину и технологический газ с помощью специально спроектированного каплеуловителя, отделенная мочевина направляется в куб скруббера на циркуляцию. Необходимость разделения газожидкостной смеси, выходящей из скруббера мочевины, является еще одним ключевым техническим недостатком технологии получения меламина резким охлаждением газовой фазы.(j) Распределение и циркуляция технологического газа: технологический газ, обработанный с помощью газожидкостного сепаратора, разделяют на охлаждающий газ для кристаллизации, газ-носитель для реактора и побочные продукты (т.е. отходящий газ). Охлаждающий газ для кристаллизации возвращают в кристаллизатор с его нижней части для охлаждения образуемых в процессе реакции газов; газноситель возвращают в реактор после повышения его давления компрессором газа-носителя и повышения температуры подогревателем газа-носителя, где он служит псевдоожижающим газом-носителем для катализатора; отходящий газ (NH3 и CO2 примерно пополам по массе) направляют в установку очистки отходящего газа, объем отходящего газа автоматически регулируют в зависимости от давления в системе технологического газа, которое обычно ограничено в пределах 0,01-0,05 МПа. Однако вышеизложенная существующая технология получения меламина резким охлаждением газовой фазы при низком давлении имеет следующие технические недостатки. Во-первых, низкая производительность установки получения меламина по удельному объему. По существующей технологии получения меламина резким охлаждением газовой фазы при низком давлении, рабочее давление в реакторе меламина является низким, парциальное давление реагирующих веществ тоже является низким, а скорость химической реакции - невысокая, что приводит к низкой производительности установки по удельному объему. С целью увеличения производительности требуется реактор с более большим объемом, например, установка получения меламина с производительностью 30 тыс. т/год на одной производственной линии требует реактор с псевдоожиженным слоем и кристаллизатор, имеющие диаметр свыше 8 м. Более того, для проектирования и создания установки получения меламина с достаточным объемом необходимы достаточно высокая технология проектирования и изготовления оборудования, высокий уровень капиталовложений, что препятствует дальнейшему расширению производительности одной производственной линии. Во-вторых, высокие затраты электроэнергии на производство. В условиях применения технологии получения меламина резким охлаждением газовой фазы при низком давлении, в установке циркулирует большое количество технологического газа и существует высокое давления, для чего необходимо устанавливать компрессор газа-носителя и нагнетатель холодного газа высокой мощности, вследствие чего производство по указанной технологии требует высоких затрат электроэнергии - как правило, не менее 1350 кВтч для производства одной тонны меламина. В-третьих, невозможность длиннопериодической и стабильной работы нагнетателя холодного газа. По существующей технологии получения меламина резким охлаждением газовой фазы при низком давлении, нагнетатель холодного газа устанавливается после уловителя меламина, а рабочей средой является технологический газ, насыщенный меламином и содержащий большое количество пыли меламина,которая не уловлена циклонным сепаратором. Под воздействием большой центробежной силы и тепловых потерь в нагнетателе холодного газа, к стенкам газопровода и к корпусу нагнетателя легко прилипает меламин с постепенным образованием на них плотных осадков кристаллов меламина, что значительно понижает КПД и стабильность работы нагнетателя, сокращает срок непрерывной работы нагнетателя и установки в целом, увеличивает объем работ по техническому обслуживанию установки и стоимость эксплуатации. В-четвертых, высокая стоимость рекуперации или утилизации побочных продуктов (отходящего газа). Несмотря на то, что отходящий газ, образуемый в технологическом процессе получения меламина резким охлаждением газовой фазы при низком давлении, не содержит воду, он может быть утилизирован, однако, давление в системе технологического газа составляет только 0,01-0,05 МПа, и давление отходящего газа является низким, а его утилизация возможна только после повышения давления, поэтому необходимо установить турбинный компрессор или нагнетатель, что увеличивает капиталовложения в оборудование, а также обуславливает более высокие энергозатраты. Раскрытие изобретения С целью устранения вышеуказанных недостатков существующей технологии получения меламина резким охлаждением газовой фазы при низком давлении, настоящее изобретение обеспечивает энергосберегающую экономичную систему и технологию получения меламина резким охлаждением газовой фазы с высокой производительностью. По настоящему изобретению обеспечиваются следующая энергосберегающая экономичная система и способ получения меламина резким охлаждением газовой фазы. Система получения меламина резким охлаждением газовой фазы включает: скруббер мочевины, а также реактор с псевдоожиженным слоем, охладитель горячего газа, фильтр горячего газа, кристаллизатор и уловитель меламина, установленные последовательно за скруббером мочевины, при этом уловитель меламина соединен со скруббером мочевины; подогреватель газа-носителя, соединенный с реактором с псевдоожиженным слоем и с компрессором газа-носителя; и газожидкостный сепаратор, соединенный со скруббером мочевины, при этом газожидкостный сепаратор соединен с кристаллизатором, а компрессор газа-носителя соединен с газожидкостным сепаратором. Эта система характеризуется тем, что между нагнетателем холодного газа и кристаллизатором установлен охладитель холодного газа. Между нагнетателем холодного газа и кристаллизатором может быть установлен охладитель холодного газа. Компрессор газа-носителя может быть соединен с газожидкостным сепаратором через нагнетатель холодного газа. Подогреватель газа-носителя может быть выполнен в виде трубчатого теплообменника. Фильтр горячего газа может быть выполнен в виде рукавного фильтра. К охладителю горячего газа может быть присоединен котел-утилизатор. В скруббере мочевины может быть установлен испарительный теплообменник с внутритрубным кипением. Газожидкостный сепаратор может быть выполнен в виде циклонного каплеуловителя. Способ получения меламина с использованием вышеописанной системы включает следующие этапы:(a) газ-носитель подвергают сжатию компрессором газа-носителя с повышением его давления до 0,36-2,1 МПа, затем нагревают в подогревателе газа-носителя с повышением его температуры до 380430C, после чего направляют в реактор с псевдоожиженным слоем для использования в качестве псевдоожижающего газа-носителя;(b) синтез меламина: расплав мочевины с температурой 135-155C перекачивают из скруббера мочевины в секцию с высокой концентрацией катализатора реактора с псевдоожиженным слоем, где осуществляют каталитическую реакцию пиролиза мочевины при давлении 0,3-1,9 МПа и температуре 375430C с образованием в результате реакции газов, содержащих меламин, аммиак и CO2;(c) охлаждение образуемых в процессе реакции газов: образуемые в процессе реакции газы, выходящие из верхней части реактора с псевдоожиженным слоем подают в охладитель горячего газа, где охлаждают до температуры 330-360C так, чтобы высококипящие побочные продукты, содержащиеся в газах, кристаллизовались и выделились полностью;(d) фильтрация образуемых в процессе реакции газов: образуемые в процессе реакции газы из охладителя горячего газа подают в фильтр горячего газа на очистку фильтрацией от высококипящих побочных продуктов и частиц катализатора, при этом температуру в фильтре горячего газа поддерживают выше или равной температуре образуемых в процессе реакции газов, выходящих из охладителя горячего газа так, чтобы разность между этими температурами не превышала 3C;(e) кристаллизация меламина путем резкого охлаждения газовой фазы: образуемые в процессе реакции газы из фильтра горячего газа подают в кристаллизатор, смешивают с охлаждающим газом для кристаллизации; при этом окончательную температуру смеси газов поддерживают в пределах 210-230C,и температуру горячих газов резко понижают охлаждающим газом так, чтобы кристаллизовать и выделить большую часть содержащегося в газе газообразного меламина;(f) улавливание кристаллов меламина: образуемые в процессе реакции газы с кристаллами меламина подают в уловитель меламина, где осуществляют отделение газовой фазы от твердой фазы, при этом температуру в уловителе меламина поддерживают выше или равной температуре смеси газовой и твердой фаз, выходящей из кристаллизатора меламина так, чтобы разность между этими температурами не превышала 3C; от кристаллов меламина, из уловителя меламина подают в скруббер мочевины, где смешивают с расплавом мочевины с температурой 135-155C и сливают полученную газожидкостную смесь вниз, так чтобы газы были промыты и охлаждены расплавом мочевины, а частицы мочевины и непрореагировавшие продукты, содержащиеся в технологических газах, перешли в расплав мочевины;(h) отделение газа от жидкости: газожидкостную смесь из нижней части скруббера мочевины подают в газожидкостный сепаратор, где ее разделяют на мочевину и технологические газы, при этом часть мочевины направляют на промывку с формированием циркуляции газового потока, а другую ее часть направляют в реактор для синтеза меламина;(i) распределение технологических газов: давление технологических газов, выходящих из газожидкостного сепаратора, поддерживают в пределах 0,15-1,8 МПа, при этом часть технологических газов направляют для использования в качестве охлаждающего газа для кристаллизации и газа-носителя, а другую часть технологических газов выпускают в качестве отходящего газа, причем охлаждающий газ для кристаллизации возвращают в кристаллизатор в его нижнюю часть после повышения давления охлаждающего газа в нагнетателе холодного газа. Охлаждающий газ для кристаллизации из нагнетателя холодного газа на этапе (i) может быть охлажден в охладителе холодного газа до 135-150C, а затем возвращен в кристаллизатор со стороны его нижней части. Газ-носитель можно подавать в компрессор газа-носителя после повышения его давления в нагнетателе холодного газа на этапе (i). В качестве катализатора можно использовать пористый зернистый коллоидный алюмосиликат. Теплоту, выделяющуюся при охлаждении образуемых в процессе реакции газов в охладителе горячего газа на этапе (с), можно передавать в котел-утилизатор для нагрева среды в котле-утилизаторе или в подогреватель газа-носителя для подогрева газа-носителя. Теплота, выделяющуюся при охлаждении образуемых в процессе реакции газов на этапе (g), может быть поглощена в испарительном теплообменнике с внутритрубным кипением, установленном в скруббере мочевины, при этом в испарительном теплообменнике с внутритрубным кипением организуют циркуляцию воды насыщения с температурой испарения 125-150C. Газожидкостную смесь, выходящую из нижней части скруббера мочевины на этапе (h), можно разделить на мочевину и технологические газы в газожидкостном сепараторе, при этом отделенную мочевину возвращают в скруббер мочевины. Охлаждающий газ для кристаллизации может быть возвращен в кристаллизатор со стороны его нижней части после повышения давления охлаждающего газа до 0,18-1,85 МПа в нагнетателе холодного газа на этапе (i). В способе получения меламина по настоящему изобретению синтез меламина осуществляют на этапе (b). Расплав мочевины с температурой 135-155C перекачивают насосом из скруббера мочевины в реактор с псевдоожиженным слоем, где при давлении 0,3-1,9 МПа и температуре 375-430C образуются газы, содержащие меламин, диоксид углерода и аммиак в результате реакции пиролиза мочевины; здесь,благодаря повышения парциального давления реагирующих вещества, скорость химической реакции увеличивается значительно, и примерно 90-99 мас.% мочевины участвует в химической реакции для образования меламина, при этом также образуются аммиак и диоксид углерода в соответствии с уравнением реакции, а образующийся меламин в газообразном состоянии смешивается с газом-носителем и отходящим газом. На этапе (с) осуществляют охлаждение образуемых в процессе реакции газов. Образуемые газы из верхней части реактора с псевдоожиженным слоем поступают в охладитель горячего газа для снижения их температуры, за счет чего высококипящие побочные продукты полностью кристаллизуются и выделяются из газов. Здесь, окончательная температура образуемых газов после охлаждения в охладителе горячего газа зависит от парциальных давлений высококипящих побочных продуктов и меламина и составляет 330-360C. Для удобной очистки осадка кристаллов меламина и высококипящих побочных продуктов, преимущественным является использование трубчатого теплообменника в качества охладителя горячего газа; теплота, выделяющаяся из этих технических газов может использоваться для генерации качественного водяного пара или для подогрева газа-носителя для проведения реакции на первом этапе; контроль температуры образуемых в процессе реакции газов на выходе охладителя горячего газа осуществляют регулированием уровня воды в котле-утилизаторе или расхода газа-носителя в реакции. На этапе (d) осуществляют фильтрацию образуемых в процессе реакции газов. Образуемые газы из охладителя горячего газа поступают в фильтр горячего газа для очистки фильтрацией от высококипящих побочных продуктов и частиц катализатора; температура в фильтре горячего газа поддерживают выше или равной температуре образуемых газов, выходящих из фильтра горячего газа, но разность этих температур не должна превышать 3C. Следует обеспечивать, чтобы температура на выходе фильтра горячего газа была равной или немного выше температуры на входе во избежание кристаллизации и выделения меламина в процессе фильтрации. Газы поступают в фильтр под воздействием перепада давления и очищаются от высококипящих побочных продуктов и частиц катализатора. Кек, прилипающий к фильтрующей среде, отваливается обратной продувкой и падает в нижнюю часть фильтра, откуда выпускается периодически. Для осуществления высокоэффективной очистки и регенерации без остановки оборудования системы, в настоящем изобретении предпочтительно использовать рукавный фильтр в качестве фильтра горячего газа. Кроме этого, в качестве оптимального мероприятия, возможно установить два комплекта из охладителя и фильтра горячего газа; при работе одного комплекта другой находится в режиме очистки и регенерации и в резерве. Этап (f). Улавливание кристаллов меламина: образуемые в процессе реакции газы с кристаллами меламина направляют в уловитель меламина, где осуществляют отделение газовой фазы от твердой фазы; предпочтительно рекомендуется использовать циклонный разделитель в качестве уловителя меламина с целью уменьшения перепада давления технологических газов при эксплуатации и затрат на ремонт оборудования. Для предотвращения отверждения некристаллизовавшегося газообразного меламина в уловителе меламина и отложения его на стенках, температура на выходе из уловителя меламина должна быть равной или немного выше температуры входного газа, для этого необходимо подогревать уловитель меламина для поддержания такой температуры, чтобы обеспечить разделение технологических газов и меламина при постоянной температуре в пределах 210-230C. Этап (g). Охлаждение и очистка технологических газов: образуемые в процессе реакции газы, отделенные от кристаллов меламина, из уловителя меламина поступают в скруббер мочевины, где смешиваются с расплавом мочевины с температурой 155C и смесь сливается вниз, при этом очищение и охлаждение газов производится расплавом мочевины, а частицы и непрореагировавшие продукты, содержащиеся в технологических газах, переходят в расплав мочевины, и температура газов снижается с 210230C до 155C. Теплота, выделяющаяся при охлаждении образуемых в процессе реакции газов, поглощается испарительным теплообменником в скруббере мочевины, и окончательно отводится из системы за счет испарения воды насыщения, циркулирующей в трубках теплообменника. Во избежание образования осадка кристаллов мочевины на стенке теплообменной трубки, оптимальная температура испарения воды насыщения составляет 125-150C. Этап (h). Отделение газа от жидкости: газожидкостный поток из нижней части скруббера мочевины поступает в газожидкостный сепаратор и преобразуется в нем в мочевину и технологические газы. Часть отделенной мочевины используют в реакции очистки технологических газов для формировании циркуляции газового потока, а другую часть направляют в реактор для синтеза меламина. Предпочтительно,когда отделенную мочевину возвращают в скруббер мочевины, благодаря чему не требуется отдельное оборудование для хранения мочевины. В настоящем изобретении предпочтительно использовать циклонный каплеуловитель в качестве газожидкостного сепаратора, который отличается высокой эффективностью, низкими расходами энергии и не требует специального обслуживания. Этап (i). Распределение технологических газов: часть технологических газов из газожидкостного сепаратора используют в качестве охлаждающего газа для кристаллизации и газа-носителя, а оставшуюся часть выпускают как отходящий газ. В частности, охлаждающий газ после повышения давления в нагнетателе холодного газа возвращают в нижнюю часть кристаллизатора. В настоящем изобретении во всей системе в целом осуществляют автоматическое регулирование давления газовой фазы за счет регулирования расхода отходящих из системы газов, предпочтительным является стабильное давление технологической системы в пределах 0,15-1,8 МПа. Отходящие из системы газы подают в установку обработки отходящего газа. Контроль расхода газа-носителя в реакторе осуществляют путем регулирования частоты вращения компрессора и/или степени открытия входного клапана, а расход холодного газа в кристаллизаторе -регулированием частоты вращения нагнетателя холодного газа и/или степени открытия входного клапана. Преимущества энергосберегающего экономичного способа получения меламина резким охлаждением газовой фазы по настоящему изобретению заключаются в следующем.(1) В способе получения меламина резким охлаждением газовой фазы по настоящему изобретению давление реакции повышено до 0,3-1,9 МПа, а давление технологических газов системы - соответственно до 0,15-1,8 МПа, одновременно регулируются и другие технические параметры, а также возможна оптимизация проектирования. Благодаря повышению давления реакции, парциальное давление реагирующих веществ в реакторе с псевдоожиженным слоем повышается, скорость реакции мочевины для синтеза меламина значительно увеличивается, и возрастает производительность по удельной площади технологического оборудования, при этом производственные площади сокращаются, а производительность одной линии производственной установки увеличивается, поэтому сокращаются удельные капиталовложения в оборудование и удельные расходы трудовых ресурсов при производства меламина. По сравнению с существующими подобными технологиями, из-за ограничения технологии по нормативам для сосудов,работающих под давлением, а также по себестоимости, максимальная годовая производительность одной линии по существующей технологии составляет около 30 тыс. тонн, а годовая производительность с применением технологии по настоящему изобретению может достигать 120 тыс. тонн, причем капиталовложения для производства 1 т меламина снижаются до 54-72% от уровня по существующей технологии. Одновременно, в связи с повышением давления в технологической системе, снижается соотношение сжатия газа компрессором газа-носителя реактора с псевдоожиженным слоем в нагнетателе холодного газа кристаллизатор меламина, и мощность на сжатие газа значительно снижается, поэтому экономится большое количество электроэнергии. По сравнению с подобными технологиями, расход электроэнергии на каждую тонну меламина с использованием существующей технологии составляет 1350-1560 кВтч, а с использованием настоящего изобретения - 400-1000 кВтч, т.е. расход электроэнергии значительно снижается. По сравнению с существующей технологией получения меламина резким охлаждением газовой фазы, благодаря повышению давления технологических газов с 0,01-0,05 МПа до 0,15-1,8 МПа, давление и энергия отходящих газов меламина соответственно повышаются, благодаря чему расширяется число методов утилизации отходящих газов и упрощается процесс их обработки, снижаются капиталовложения и расходы энергии для обработки отходящих газов. Поэтому отходящие газы, образующиеся при использовании способа по настоящему изобретению, имеют более высокую экономическую ценность. Технология получения меламина резким охлаждением газовой фазы, раскрытая в настоящем изобретении, не только повышает давление реакции, но и позволяет контролировать технологические параметры, за счет чего, наряду с повышением эффективности осуществления реакции, эта технология преодолевает ряд недостатков в связи с трудностью отделения меламина от побочных продуктов, что проявляется только за счет повышения давления реакции и позволяет осуществлять нормальный и высокоэффективный технологический процесс.(2) Благодаря тому, что в технологии получения меламина резким охлаждением газовой фазы по настоящему изобретению, давление в системе повышено, возможна установка нагнетателя холодного газа среди оборудования для процессов очистки технологических газов расплавом мочевины и кристаллизации меламина. Первое преимущество этого варианта осуществления заключается в том, что температура технологических газов на входе нагнетателя холодного газа снижается с 180-220C до 135-155C,а объем газа на входе газа уменьшается, благодаря чему можно снизить мощность на сжатие холодного газа и снизить расходы электроэнергии. Второе преимущество - более низкая температура технологических газов на входе, что снижает требования к рабочим условиям нагнетателя холодного газа, а также благотворно влияет на снижение вероятности механических отказов вентилятора. Третье преимущество исключение возможности накопления кристаллов меламина в нагнетателе холодного газа, что происходит при использовании существующих технологий; здесь же, нагнетатель и вся система может работать высокоэффективно и стабильно в течении длительного срока, а частоту ремонтных работ и себестоимость установки снижаются при одновременном повышении производительности.(3) В настоящем изобретении в системе получения меламина резким охлаждением газовой фазы на выходе нагнетателя холодного газа установлен охладитель холодного газа. Благодаря тому, что температура холодного газа повышается после его компрессии в нагнетателе холодного газа, с целью кристаллизации газовой фазы меламина в реакционных газах следует соответственно увеличивать объем циркулирующего холодного газа для кристаллизации. Для решения этого вопроса предпочтительно использовать испарительный охладитель для снижения температуры холодного газа до температуры газа на входе нагнетателя, таким образом снижая объем циркулирующего холодного газа. По сравнению с технологией без установки нагнетателя холодного газа, система циркуляции холодного газа с применением данного усовершенствованной технологии может экономить 14-21% энергии. Краткое описание фигур чертежей Для упрощения понимания настоящего изобретения ниже описываются энергосберегающая экономичная система и способ получения меламина резким охлаждением газовой фазы по настоящему изобретению на примерах вариантов осуществления, сопровождающихся чертежами, на которых показано: фиг. 1 - блок-схема системы получения меламина резким охлаждением газовой фазы по существующей технологии; фиг. 2 - блок-схема системы получения меламина резким охлаждением газовой фазы по настоящему изобретению; фиг. 3 - блок-схема варианта модификации системы получения меламина резким охлаждением газовой фазы по настоящему изобретению. Варианты осуществления изобретения Пример осуществления 1. На фиг. 2 показана система получения меламина резким охлаждением газовой фазы, также упомянутая ниже в примере 2. Система включает скруббер мочевины и последовательно установленные за скруббером мочевины реактор с псевдоожиженным слоем, охладитель горячего газа, фильтр горячего газа, кристаллизатор и уловитель меламина. Уловитель меламина соединен со скруббером мочевины, а охладитель горячего газа представляет собой трубчатый охладитель. К реактору с псевдоожиженным слоем присоединен подогреватель газа-носителя, который соединен с компрессором газа-носителя. Эта система получения меламина также включает газожидкостный сепаратор, который соединен со скруббером мочевины. Газожидкостный сепаратор соединен с кристаллизатором. В данном примере газожидкостный сепаратор представляет собой инерционный сетчатый каплеуловитель, а компрессор газаносителя соединен с газожидкостным сепаратором посредством соединения с нагнетателем холодного газа. Между газожидкостным сепаратором и кристаллизатором установлен нагнетатель холодного газа. Производственная технология с использованием системы получения меламина резким охлаждением газовой фазы по данному примеру включает следующие этапы.(a) Давление газа-носителя повышают до 0,36 МПа в компрессоре газа-носителя, затем увеличивают температуру до 380C в подогревателе газа-носителя, далее газ-носитель подают в реактор с псевдоожиженным слоем, где он служит в качестве псевдоожижающего газа-носителя.(b) Синтез меламина: расплав мочевины температурой 135C перекачивают из скруббера мочевины в секцию с высокой концентрацией катализатора реактора с псевдоожиженным слоем, где при давлении 0,3 МПа и температуре 375C в результате каталитического пиролиза мочевины образуются такие газы,как меламин, диоксид углерода и аммиак. В данном примере в качества катализатора используют пористый зернистый коллоидный алюмосиликат.(c) Охлаждение образуемых в процессе реакции газов: образуемые в процессе реакции газы направляют из верхней части реактора с псевдоожиженным слоем в охладитель горячего газа, где их охлаждают до 360C, чтобы высококипящие побочные продукты в газах кристаллизовались и выделялись полностью.(d) Фильтрация образуемых в процессе реакции газов: образуемые в процессе реакции газы из охладителя горячего газа поступают в фильтр горячего газа, где их очищают от высококипящих побочных продуктов и частиц катализатора; температуру в охладителе горячего газа поддерживают на уровне 330C.(e) Кристаллизация меламина путем резкого охлаждения газовой фазы: образуемые в процессе реакции газы из фильтра подают в кристаллизатор, смешивают с охлаждающим газом для кристаллизации; контролируя окончательную температуру смеси газов на уровне 180C, проводят резкое охлаждение горячих газов с помощью охлаждающего газа, при этом большая часть газовой фазы меламина кристаллизуется и выделяется.(f) Улавливание кристаллов меламина: образуемые в процессе реакции газы с кристаллами меламина направляют в уловитель меламина, где осуществляют отделение газовой фазы от твердой фазы; температуру в уловителе меламина поддерживают на уровне 210C.(g) Охлаждение и очистка технологических газов: образуемые в процессе реакции газы, отделенные от кристаллов меламина, из уловителя меламина подают в скруббер мочевины, смешивают с расплавом мочевины с температурой 135C и сливают вниз, очищение и охлаждение газов проводят расплавом мочевины, частицы и непрореагировавшие продукты переходят из технологических газов в расплав мочевины.(h) Отделение газа от жидкости: газожидкостный поток из нижней части скруббера мочевины поступает в газожидкостный сепаратор и преобразуется в нем в мочевину и технологические газы. Отделенная мочевина направляется в бассейн для хранения мочевины; часть мочевины используют для реакции очищения в целях создания циркуляции газового потока, а другую часть направляют в реактор для синтеза меламина.(i) Распределение технологических газов: давление технологических газов из газожидкостного сепаратора составляет 0,15 МПа, часть технологических газов служит в качестве охлаждающего газа для кристаллизации и газом-носителем, остальная часть выпускается как отходящий газ. После повышения давления до 0,18 МПа в нагнетателе холодного газа, охлаждающий газ для кристаллизации поступает обратно в кристаллизатор со стороны его нижней части; газ-носитель поступает в компрессор газаносителя после повышения давления в нагнетателе холодного газа. Пример осуществления 2. На фиг. 3 показана система получения меламина резким охлаждением газовой фазы. Система включает скруббер мочевины и последовательно установленные за скруббером мочевины реактор с псевдоожиженным слоем, охладитель горячего газа, фильтр горячего газа, кристаллизатор и уловитель меламина, причем уловитель меламина присоединен к скрубберу мочевины, а к охладителю горячего газа присоединен котел-утилизатор. К реактору с псевдоожиженным слоем присоединен подогреватель газа-носителя, а с подогревателем газа-носителя соединен компрессор газа-носителя. В качестве подогревателя газа-носителя в примере 2 применяется трубчатый теплообменник. Эта система получения меламина также включает газожидкостный сепаратор, соединенный со скруббером мочевины. Газожидкостный сепаратор соединен с кристаллизатором, а компрессор газаносителя соединен с газожидкостным сепаратором. Между газожидкостным сепаратором и кристаллизатором установлен нагнетатель холодного газа, а между нагнетателем холодного газа и кристаллизатором установлен испарительный охладитель газа с испарением подаваемой в него воды насыщения. В качестве фильтра горячего газа в данном примере применяется рукавный фильтр из металлизированного волокна. В скруббере мочевины предусмотрен испарительный теплообменник с испарением подаваемой в него воды насыщения. В качестве газожидкостного сепаратора в данном примере применяется циклонный каплеуловитель. Производственная технология с использованием системы получения меламина резким охлаждением газовой фазы по данному примеру включает следующие этапы.(a) Давление газа-носителя повышают до 2,1 МПа в компрессоре газа-носителя, затем увеличивают температуру до 430C в подогревателе газа-носителя, далее газ-носитель поступает в реактор с псевдоожиженным слоем и служит в качестве псевдоожижающего газа-носителя.(b) Синтез меламина: расплав мочевины с температурой 155C перекачивают из скруббера мочевины в секцию с высокой концентрацией катализатора реактора с псевдоожиженным слоем, где при давлении 1,9 МПа и температуре 430C в результате каталитического пиролиза мочевины образуются такие газы, как меламин, диоксид углерода и аммиак. В данном примере в качества катализатора используют пористый зернистый коллоидный алюмосиликат.(c) Охлаждение образуемых в процессе реакции газов: образуемые в процессе реакции газы направляют из верхней части реактора с псевдоожиженным слоем в охладитель горячего газа, где их охлаждают до 360C, чтобы высококипящие побочные продукты в газах кристаллизовались и выделялись полностью.(d) Фильтрация образуемых в процессе реакции газов: образуемые в процессе реакции газы из охладителя горячего газа поступают в фильтр горячего газа, где их очищают от высококипящих побочных продуктов (как конденсат после дезаминирования) и частиц катализатора; температуру в фильтре горячего газа поддерживают на уровне 362C.(e) Кристаллизация меламина путем резкого охлаждения газовой фазы: образуемые в процессе реакции газы из фильтра подают в кристаллизатор, смешивают с охлаждающим газом для кристаллизации; контролируя окончательную температуру смеси газов на уровне 230C, проводят резкое охлаждение горячих газов с помощью охлаждающего газа, при этом большая часть газовой фазы меламина кристаллизуется и выделяется.(f) Улавливание кристаллов меламина: образуемые в процессе реакции газы с кристаллами меламина направляют в уловитель меламина, где осуществляют отделение газовой фазы от твердой фазы; температуру в уловителе меламина поддерживают на уровне 230C.(g) Охлаждение и очистка технологических газов: образуемые в процессе реакции газы, отделенные от кристаллов меламина, из уловителя меламина подают в скруббер мочевины, смешивают с расплавом мочевины с температурой 155C и сливаются вниз, очищение и охлаждение газов проводят расплавом мочевины, частицы и непрореагировавшие продукты переходят из технологических газов в расплав мочевины.(h) Отделение газа от жидкости: газожидкостный поток из нижней части скруббера мочевины поступает в газожидкостный сепаратор и преобразуется в нем в мочевину и технологические газы. Отделенная мочевина направляется в бассейн для хранения мочевины; часть мочевины используют для реакции очищения в целях создания циркуляции газового потока, а другую часть направляют в реактор для синтеза меламина.(i) Распределение технологических газов: давление технологических газов из газожидкостного сепаратора составляет 1,8 МПа, часть технологических газов служит в качестве охлаждающего газа для кристаллизации и газа-носителя, остальная часть выпускается как отходящий газ. После повышения давления до 1,85 МПа в нагнетателе холодного газа, охлаждающий газ для кристаллизации охлаждается в охладителе холодного газа до 150C, а затем поступает обратно в кристаллизатор со стороны его нижней части. На этапе (g), теплота, выделяющаяся при охлаждении образуемых в процессе реакции газов, поглощается испарительным теплообменником в скруббере мочевины. В трубках испарительного теплообменника организована циркуляция воды насыщения с температурой испарения 135C. В результате, теплоту выводят из системы в результате испарения воды насыщения. Пример осуществления 3. Система получения меламина резким охлаждением газовой фазы в данном примере идентична системе по примеру 2. Производственная технология с использованием системы получения меламина резким охлаждением газовой фазы по данному примеру включает следующие этапы.(a) Газ-носитель подвергается сжатию компрессором с повышением его давления до 0,5 МПа, затем газ-носитель постепенно нагревается до 400C в подогревателе газа-носителя за счет образуемых в процессе реакции газов высокотемпературным солевым расплавом и далее поступает в реактор с псевдоожиженным слоем, где служит в качестве псевдоожижающего газа-носителя.(b) Синтез меламина: расплав мочевины с температурой 140C перекачивают из скруббера мочевины в секцию с высокой концентрацией катализатора реактора с псевдоожиженным слоем, где при давлении 0,4 МПа и температуре 380C в результате каталитического пиролиза мочевины образуются такие газы как меламин, диоксид углерода и аммиак. В данном примере в качества катализатора используют пористый зернистый коллоидный алюмосиликат.(c) Охлаждение образуемых в процессе реакции газов: образуемые в процессе реакции газы из верхней части реактора с псевдоожиженным слоем поступают в охладитель горячего газа, где охлажда-8 023256 ются до 340C, чтобы высококипящие побочные продукты в газах кристаллизовались и выделялись полностью. Теплота, выделяющаяся образуемыми в процессе реакции газами при их охлаждении в охладителе горячего газа, используется для подогрева газа-носителя в подогревателе газа-носителя.(d) Фильтрация образуемых в процессе реакции газов: образуемые в процессе реакции газы из охладителя горячего газа поступают в фильтр горячего газа, где их очищают от высококипящих побочных продуктов и частиц катализатора; температуру в фильтре горячего газа поддерживают на уровне 340C.(e) Кристаллизация меламина путем резкого охлаждения газовой фазы: образуемые в процессе реакции газы из фильтра подают в кристаллизатор, смешивают с охлаждающим газом для кристаллизации; контролируя окончательную температуру смеси газов на уровне 210C, проводят резкое охлаждение горячих газов с помощью охлаждающего газа, при этом большая часть газовой фазы меламина кристаллизуется и выделяется.(f) Улавливание кристаллов меламина: образуемые в процессе реакции газы, содержащие кристаллы меламина, поступают в уловитель меламина, где осуществляют отделение газовой фазы от твердой фазы; температуру в уловителе меламина поддерживают на уровне 213C.(g) Охлаждение и очистка технологических газов: образуемые в процессе реакции газы, отделенные от кристаллов меламина, из уловителя меламина подают в скруббер мочевины, смешивают с расплавом мочевины с температурой 140C и сливают вниз, очищение и охлаждение газов проводят расплавом мочевины, частицы и непрореагировавшие продукты переходят из технологических газов в расплав мочевины.(h) Отделение газа от жидкости: газожидкостный поток из нижней части скруббера мочевины поступает в газожидкостный сепаратор и преобразуется в нем в мочевину и технологические газы. Отделенная мочевина возвращается в скруббер мочевины, часть мочевины используют для реакции очищения для создания циркуляции газового потока, другую часть мочевины направляют в реактор для синтеза меламина.(i) Распределение технологических газов: давление технологических газов из газожидкостного сепаратора составляет 0,4 МПа, часть технологических газов служит в качестве охлаждающего газа для кристаллизации и газа-носителя, остальная часть выпускается как отходящий газ. После повышения давления до 0,43 МПа в нагнетателе холодного газа, охлаждающий газ для кристаллизации охлаждается до 135C в испарительном охладителе холодного газа, затем поступает обратно в кристаллизатор со стороны его нижней части. На этапе (g), теплота, отдаваемая образуемыми в процессе реакции газами при охлаждении, поглощается испарительным теплообменником в скруббере мочевины. В трубках испарительного теплообменника организована циркуляция воды насыщения с температурой испарения 150C. В результате теплоту выводят из системы в результате испарения воды насыщения. Для фильтров горячего газа и уловителей меламина в вышеприведенных примерах предусматривают нагревательные устройства с целью поддержания температуры, что известно специалистам в этой области техники, поэтому здесь подробное изложение опущено. Кроме того, в качестве фильтров горячего газа в вышеприведенных примерах применяют рукавные фильтры. Фильтровальный мешок для рукавного фильтра может быть изготовлен из любых подходящих материалов, известных из уровня техники, таких как термостойкий стекломат (стеклохолст) или войлок (ткань) из металлизированного волокна,стойкий к коррозии технологической среды. В качестве альтернативного варианта в качестве фильтров горячего газа допускается применить любые подходящие ультрафильтры, известные из уровня техники. Пример сопоставления. С целью подтверждения того, что технология получения меламина резким охлаждением газовой фазы по настоящему изобретению имеет преимущество перед существующими технологиями по технологической эффективности, ниже будет дополнительно продемонстрирован сравнительный анализ технологической эффективности настоящего изобретения по примерам осуществления в качестве примера сопоставления. В этом примере сопоставления технология резкого охлаждения газовой фазы сравнивается с существующей технологией, система которой показана на фиг. 1. Технологические параметры и эффективность, измеренные фактически для систем по примерам осуществления и существующей системы для их сравнения, приведены в таблице ниже. Из вышеприведенных результатов очевидно, что расход электроэнергии для производства 1 т меламина и отношение капиталовложений в оборудование для установки производительностью 60 тыс. тонн в год в примере существующей технологии для сопоставления значительно больше, чем соответствующие значения по примерам осуществления 1-3. Тем не менее, существующая технология по примеру сопоставления осуществляется при условии установки двух производственных линий. По сравнению с существующими системами и способами получения меламина резким охлаждением газовой фазы очевидно, что система и способ получения меламина по настоящему изобретению обладает такими преимуществами, как высокая производительность, длительный период эксплуатации, низкие капиталовложения,низкое потребление электроэнергии, высокая экономическая ценность отходящих газов, высокая экономическая эффективность. Поэтому технология, раскрытая в настоящем изобретении имеет существенную эффективность по сравнению с существующими технологиями. Хотя в настоящем описании изобретения была подробно изложена технология на примерах осуществления способа, все же специалистам в этой области техники должно быть понятно, что все модификации в любых видах и детальные проработки настоящего изобретения, не выходящие за рамки сущности настоящего изобретения, попадают в сферу правовой охраны настоящего изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система получения меламина резким охлаждением газовой фазы, включающая скруббер мочевины, а также реактор с псевдоожиженным слоем, охладитель горячего газа, фильтр горячего газа, кристаллизатор и уловитель меламина, установленные последовательно за скруббером мочевины, при этом уловитель меламина соединен со скруббером мочевины; подогреватель газа-носителя, соединенный с реактором с псевдоожиженным слоем и с компрессором газа-носителя; газожидкостный сепаратор, соединенный со скруббером мочевины, при этом газожидкостный сепаратор соединен с кристаллизатором, а компрессор газа-носителя соединен с газожидкостным сепаратором,отличающаяся тем, что между газожидкостным сепаратором и кристаллизатором установлен нагнетатель холодного газа. 2. Система по п.1, отличающаяся тем, что между нагнетателем холодного газа и кристаллизатором установлен охладитель холодного газа. 3. Система по п.1 или 2, отличающаяся тем, что компрессор газа-носителя соединен с газожидкостным сепаратором через нагнетатель холодного газа. 4. Система по п.1 или 2, отличающаяся тем, что подогреватель газа-носителя выполнен в виде трубчатого теплообменника. 5. Система по п.4, отличающаяся тем, что фильтр горячего газа выполнен в виде рукавного фильтра. 6. Система по п.5, отличающаяся тем, что к охладителю горячего газа присоединен котел- 10023256 утилизатор. 7. Система по п.6, отличающаяся тем, что в скруббере мочевины установлен испарительный теплообменник с внутритрубным кипением. 8. Система по п.7, отличающаяся тем, что газожидкостный сепаратор выполнен в виде циклонного каплеуловителя. 9. Способ получения меламина с использованием системы по любому из пп.1-8, включающий следующие этапы:(а) газ-носитель подвергают сжатию компрессором газа-носителя с повышением его давления до 0,36-2,1 МПа, затем нагревают в подогревателе газа-носителя с повышением его температуры до 380430C, после чего направляют в реактор с псевдоожиженным слоем для использования в качестве псевдоожижающего газа-носителя;(b) расплав мочевины с температурой 135-155C перекачивают из скруббера мочевины в секцию с высокой концентрацией катализатора реактора с псевдоожиженным слоем, где осуществляют каталитическую реакцию пиролиза мочевины при давлении 0,3-1,9 МПа и температуре 375-430C с образованием в результате реакции газов, содержащих меламин, аммиак и CO2;(c) образуемые в процессе реакции газы, выходящие из верхней части реактора с псевдоожиженным слоем, подают в охладитель горячего газа, где охлаждают до температуры 330-360C так, чтобы высококипящие побочные продукты, содержащиеся в газах, кристаллизовались и выделились полностью;(d) образуемые в процессе реакции газы из охладителя горячего газа подают в фильтр горячего газа на очистку фильтрацией от высококипящих побочных продуктов и частиц катализатора, при этом температуру в фильтре горячего газа поддерживают выше или равной температуре образуемых в процессе реакции газов, выходящих из охладителя горячего газа так, чтобы разность между этими температурами не превышала 3C;(e) образуемые в процессе реакции газы из фильтра горячего газа подают в кристаллизатор, смешивают с охлаждающим газом для кристаллизации; при этом окончательную температуру смеси газов поддерживают в пределах 210-230C, и температуру горячих газов резко понижают охлаждающим газом так,чтобы кристаллизовать и выделить большую часть содержащегося в газе газообразного меламина;(f) образуемые в процессе реакции газы с кристаллами меламина подают в уловитель меламина, где осуществляют отделение газовой фазы от твердой фазы, при этом температуру в уловителе меламина поддерживают выше или равной температуре смеси газовой и твердой фаз, выходящей из кристаллизатора меламина так, чтобы разность между этими температурами не превышала 3C;(g) образуемые в процессе реакции газы, отделенные от кристаллов меламина, из уловителя меламина подают в скруббер мочевины, где смешивают с расплавом мочевины с температурой 135-155C и сливают полученную газожидкостную смесь вниз, так чтобы газы были промыты и охлаждены расплавом мочевины, а частицы мочевины и непрореагировавшие продукты, содержащиеся в технологических газах, перешли в расплав мочевины;(h) газожидкостную смесь из нижней части скруббера мочевины подают в газожидкостный сепаратор, где ее разделяют на мочевину и технологические газы, при этом часть мочевины направляют на промывку с формированием циркуляции газового потока, а другую ее часть направляют в реактор для синтеза меламина;(i) давление технологических газов, выходящих из газожидкостного сепаратора, поддерживают в пределах 0,15-1,8 МПа, при этом часть технологических газов направляют для использования в качестве охлаждающего газа для кристаллизации и газа-носителя, а другую часть технологических газов выпускают в качестве отходящего газа, причем охлаждающий газ для кристаллизации возвращают в кристаллизатор в его нижнюю часть после повышения давления охлаждающего газа в нагнетателе холодного газа. 10. Способ по п.9, отличающийся тем, что охлаждающий газ для кристаллизации из нагнетателя холодного газа на этапе (i) охлаждают в охладителе холодного газа до 135-150C, а затем возвращают в кристаллизатор со стороны его нижней части. 11. Способ по п.9, отличающийся тем, что газ-носитель подают в компрессор газа-носителя после повышения его давления в нагнетателе холодного газа на этапе (i). 12. Способ по любому из пп.9-11, отличающийся тем, что в качестве катализатора используют пористый зернистый коллоидный алюмосиликат. 13. Способ по любому из пп.9-12, отличающийся тем, что теплоту, выделяющуюся при охлаждении образуемых в процессе реакции газов в охладителе горячего газа на этапе (с), передают в котелутилизатор для нагрева среды в котле-утилизаторе или в подогреватель газа-носителя для подогрева газаносителя. 14. Способ по любому из пп.9-13, отличающийся тем, что теплоту, выделяющуюся при охлаждении образуемых в процессе реакции газов на этапе (g), поглощают в испарительном теплообменнике с внутритрубным кипением, установленном в скруббере мочевины, при этом в испарительном теплообменнике с внутритрубным кипением организуют циркуляцию воды насыщения с температурой испарения 125150C. 15. Способ по любому из пп.9-14, отличающийся тем, что газожидкостную смесь, выходящую из нижней части скруббера мочевины на этапе (h), разделяют на мочевину и технологические газы в газожидкостном сепараторе, при этом отделенную мочевину возвращают в скруббер мочевины. 16. Способ по любому из пп.9-15, отличающийся тем, что охлаждающий газ для кристаллизации возвращают в кристаллизатор со стороны его нижней части после повышения давления охлаждающего газа до 0,18-1,85 МПа в нагнетателе холодного газа на этапе (i).

МПК / Метки

МПК: C07D 251/60

Метки: способ, резким, меламина, система, охлаждением, фазы, газовой, получения

Код ссылки

<a href="https://eas.patents.su/14-23256-sistema-i-sposob-polucheniya-melamina-rezkim-ohlazhdeniem-gazovojj-fazy.html" rel="bookmark" title="База патентов Евразийского Союза">Система и способ получения меламина резким охлаждением газовой фазы</a>