Способ получения потока газообразных углеводородов с малым содержанием загрязнений

Формула / Реферат

1. Способ получения потока газа с пониженным содержанием загрязнений из исходного загрязненного потока газообразных углеводородов, содержащего по меньшей мере 10 об.% кислотных загрязнений, в особенности H2S и CO2, причем способ включает стадии, на которых:

(a) расширяют исходный загрязненный поток газообразных углеводородов в детандере, чтобы получить увеличенный объем исходного загрязненного потока газообразных углеводородов;

(b) обеспечивают ожижение по меньшей мере части загрязнений в увеличенном объеме исходного загрязненного потока газообразных углеводородов с образованием дисперсии жидкой фазы, обогащенной загрязнениями и еще содержащей небольшое количество углеводородов, и газовой фазы с пониженным содержанием загрязнений;

(c) выделяют по меньшей мере часть обогащенной загрязнениями жидкой фазы, содержащей углеводороды, из газовой фазы с пониженным содержанием загрязнений в первом сепараторе, и таким образом получают газообразный поток с пониженным содержанием загрязнений и жидкий поток, содержащий в основном загрязнения и, кроме того, содержащий оставшиеся углеводороды;

(d) выделяют оставшиеся углеводороды из жидкого потока во втором сепараторе и таким образом получают дистиллятный поток, содержащий оставшиеся углеводороды, и нижний поток, обедненный углеводородами;

(e) направляют дистиллятный поток, содержащий оставшиеся углеводороды, в точку, расположенную до стадии (с);

причем стадия (d) до выделения оставшихся углеводородов дополнительно включает стадию (d1), на которой повышают давление жидкого потока, содержащего в основном загрязнения и, кроме того, содержащего оставшиеся углеводороды, чтобы получить сжатый жидкий поток, содержащий в основном загрязнения и, кроме того, содержащий оставшиеся углеводороды.

2. Способ по п.1, в котором стадия (d) до выделения оставшихся углеводородов дополнительно включает в себя одну или несколько стадий, на которых:

(d2) нагревают предпочтительно при повышенном давлении жидкий поток, в основном, содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды, чтобы получить нагретый жидкий поток, в основном содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды;

(d3) фракционируют предпочтительно нагретый и предпочтительно сжатый жидкий поток, в основном содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды, чтобы получить нагретый жидкий поток, в основном содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды;

(d4) снижают давление предпочтительно нагретого и предпочтительно сжатого жидкого потока или необязательно дистиллятной охлажденной диспергированной фазы из фракционирующей колонны, в основном содержащей загрязнения и, кроме того, содержащей часть оставшихся углеводородов, за счет чего выпаривают по меньшей мере часть оставшихся углеводородов.

3. Способ по п.1 или 2, в котором на стадии (е) дистиллятный поток охлаждают, необязательно сжимают и объединяют с исходным загрязненным потоком газообразных углеводородов и полученный объединенный поток направляют на стадию (а).

4. Способ по п.1 или 2, в котором дистиллятный поток на стадии (е) направляют в компрессор до подачи в точку, расположенную до стадии (с).

5. Способ по п.1 или 2, в котором дистиллятный поток из второго сепаратора объединяют с жидкой фазой, обогащенной загрязнениями, полученной после стадии (а), и объединенный поток направляют в первый сепаратор.

6. Способ по любому одному из пп.1-5, в котором первый и/или второй сепаратор представляет собой центробежный сепаратор, содержащий пучок параллельных каналов, которые расположены внутри вращающейся трубки параллельно оси вращения вращающейся трубки.

7. Способ по п.6, в котором во вращающуюся трубку вводят вихревой газовый поток.

8. Способ по любому одному из пп.1-7, в котором первый и/или второй сепаратор представляет собой устройство разделения, включающее:

1) корпус, содержащий первую, вторую и третью разделяющие секции для выделения жидкости из смеси, где вторая разделяющая секция расположена ниже первой разделяющей секции и выше третьей разделяющей секции и соответствующие разделяющие секции связаны между собой, причем вторая разделяющая секция содержит вращающийся элемент коагулятора;

2) тангенциально расположенный входной патрубок для введения смеси в первую разделяющую секцию;

3) средства для удаления жидкости из первой разделяющей секции;

4) средства для удаления жидкости из третьей разделяющей секции и

5) средства для удаления газового потока, содержащего немного жидкости, из третьей разделяющей секции.

9. Способ по п.8, в котором жидкость выделяют из газовой фазы путем перемещения капель под действием центробежной силы к внутренней стенке первой разделяющей секции, и с помощью внутренней стенки жидкость выводят из устройства разделения или направляют в секцию сбора жидкости, которая расположена ниже третьей разделяющей секции.

10. Способ по п.9, в котором жидкость выделяют из газовой фазы путем перемещения капель под действием центробежной силы к внутренней стенке первой разделяющей секции и с помощью внутренней стенки жидкость направляют в секцию сбора жидкости, которая расположена ниже третьей разделяющей секции.

11. Способ по любому одному из пп.8-10, в котором жидкость выделяют из газовой фазы путем перемещения капель под действием центробежной силы к внутренней стенке третьей разделяющей секции и с помощью внутренней стенки жидкость выводят из устройства разделения или выводят в секцию сбора жидкости, которая расположена ниже третьей разделяющей секции.

12. Способ по любому одному из пп.1-5, в котором первый и/или второй сепаратор представляют собой газожидкостной разделяющий резервуар, который включает патрубок для входа газа/жидкости на промежуточном уровне, выходной патрубок для жидкости, который расположен ниже патрубка для входа газа/жидкости и выхода газа, который расположен выше патрубка для входа газа/жидкости.

13. Способ по п.12, в котором резервуар газожидкостного сепаратора обычно снабжен горизонтальным коагулятором, расположенным выше входа газа/жидкости и по всему сечению резервуара, причем в указанном резервуаре центробежный жидкостный сепаратор расположен выше коагулятора и по всему сечению резервуара, и жидкостный сепаратор содержит одну или несколько вихревых трубок.

14. Способ по п.12 или 13, в котором входной патрубок для газа включает в себя доступ с блоком подачи и распределения, вытянутым горизонтально в резервуаре сепаратора, причем блок представляет собой продольную коробчатую структуру, соединенную с входным патрубком для газа и имеющую по меньшей мере одну открытую вертикальную сторону с сетью направляющих лопастей, расположенных одна за другой в направлении потока.

15. Способ по п.13 или 14, в котором горизонтальный коагулятор содержит один или несколько слоев сетки, особенно металлической или неметаллической сетки, или их сочетание.

Текст

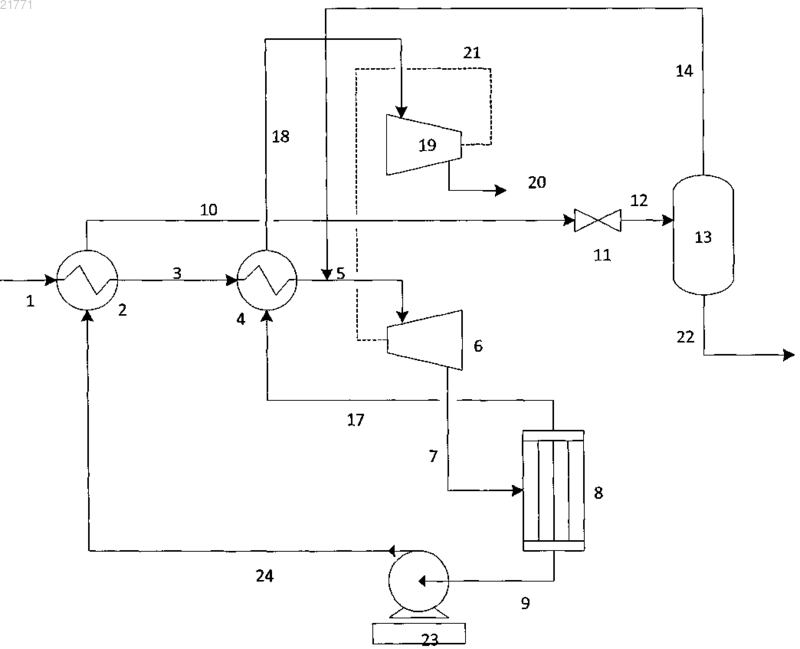

СПОСОБ ПОЛУЧЕНИЯ ПОТОКА ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ С МАЛЫМ СОДЕРЖАНИЕМ ЗАГРЯЗНЕНИЙ В изобретении разработан способ получения газового потока с пониженным содержанием загрязнений из исходного загрязненного потока газообразных углеводородов (I), содержащего по меньшей мере 10 об.% кислотных загрязнений, в особенности H2S и CO2, причем способ включает в себя этапы: (а) расширение исходного загрязненного потока газообразных углеводородов в детандере (6), чтобы получить увеличенный объем исходного загрязненного потока газообразных углеводородов; (b) обеспечение ожижения по меньшей мере части загрязнений в увеличенном объеме исходного загрязненного потока газообразных углеводородов; (с) выделение по меньшей мере части обогащенной загрязнениями жидкой фазы, содержащей углеводороды, из газовой фазы с пониженным содержанием загрязнений в первом сепараторе (8) и, таким образом, получение газообразного потока (17) с пониженным содержанием загрязнений и жидкого потока (19),содержащего, в основном, загрязнения и, кроме того, содержащего оставшиеся углеводороды;(d) выделение оставшихся углеводородов из жидкого потока во втором сепараторе (13) и, таким образом, получение дистиллятного потока (14), содержащего оставшиеся углеводороды, и нижнего потока (22), обедненного углеводородами; (е) направление дистиллятного потока, содержащего оставшиеся углеводороды, в позицию до этапа (с); где этап (d) до выделения оставшихся углеводородов дополнительно включает этап (d1) повышения давления (23) жидкого потока. Ван Дер Варт Рик, Андриан Дики(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) Область техники, к которой относится изобретение Изобретение относится к способу получения потока газообразных углеводородов с малым содержанием загрязнений и с улучшенным извлечением углеводородов. Изобретение включает удаление кислотных загрязнений из потока газообразных углеводородов, такого как поток природного газа, который содержит углеводороды и кислотные загрязнения. Потоки природного газа могут содержать кислотные загрязнения. Наиболее известными загрязнениями являются сероводород и диоксид углерода (H2S и СО 2). Транспортировка и/или обработка природного газа, который содержит указанные загрязнения, может увеличивать затраты на транспортировку и/или обработку. Кроме того, что загрязнения могут проявлять коррозионные свойства, сероводород является токсичным, причем при сгорании он образует диоксид серы, т.е. другую загрязняющую примесь. Более того, диоксид углерода снижает теплотворную способность природного газа. Поэтому желательно удалять указанные загрязнения из потока природного газа, начиная с самой ранней стадии. Уровень техники Способы получения газа с пониженным содержанием загрязнений путем удаления загрязнений из потока природного газа известны из уровня техники. Например, в документе WO 2006/087332 был описан способ удаления загрязняющих газообразных компонентов, таких как диоксид углерода и сероводород, из потока природного газа. В этом способе загрязненный поток природного газа охлаждается в первом детандере, чтобы получить увеличенный объем газообразного потока, имеющего такие температуру и давление, при которых достигаются условия конденсации фаз, содержащих преобладающие загрязняющие компоненты, такие как диоксид углерода и/или сероводород. Затем газообразный поток с увеличенным объемом поступает в первый секционный центробежный сепаратор, чтобы обеспечить разделение обогащенной загрязнениями жидкой фазы и газовой фазы с пониженным содержанием загрязнений. Затем газовая фаза с пониженным содержанием загрязнений проходит через компрессор повторного сжатия, промежуточный холодильник и второй детандер во второй центробежный сепаратор. Недостатком указанного способа является то, что ценные углеводороды теряются в результате совместной конденсации и растворения углеводородов вместе с холодным потоком кислотных жидких отходов. Таким образом, существенная часть ценных углеводородов, которые добываются из газовой скважины, может быть потеряна с потоком отходов. Кроме того, использование компрессора повторного сжатия, промежуточного холодильника и детандера между двумя центробежными сепараторами ухудшает эффективность процесса разделения углеводородов, где эффективность по углеводородам представляет собой меру потребления топливного газа и потерь углеводородов с загрязненными потоками жидкой фазы в ходе процесса. В настоящем изобретении предложен способ усовершенствования выделения углеводородов из потока жидких отходов путем второго расширения, которое выполняется таким образом,что неожиданно снижается общее количество углеводородов, потерянных с потоком жидких отходов, в такой степени, которая компенсирует необходимые затраты на энергию и инвестиции. Сущность изобретения В изобретении разработан способ получения потока газа с пониженным содержанием загрязнений из исходного загрязненного потока газообразных углеводородов, содержащего по меньшей мере 10 об.% кислотных загрязнений, в особенности H2S и СО 2, причем указанный способ включает:(a) расширение исходного загрязненного потока газообразных углеводородов в детандере, чтобы получить увеличенный объем исходного загрязненного потока газообразных углеводородов;(b) обеспечение ожижения по меньшей мере части загрязнений в увеличенном объеме исходного загрязненного потока газообразных углеводородов с образованием дисперсии жидкой фазы, обогащенной загрязнениями и еще содержащей небольшое количество углеводородов, и газовой фазы с пониженным содержанием загрязнений;(c) выделение по меньшей мере части обогащенной загрязнениями жидкой фазы, содержащей углеводороды, из газовой фазы с пониженным содержанием загрязнений в первом сепараторе, и таким образом получение газообразного потока с пониженным содержанием загрязнений и жидкого потока, содержащего в основном загрязнения и, кроме того, содержащего оставшиеся углеводороды;(d) выделение оставшихся углеводородов из жидкого потока во втором сепараторе и таким образом получение дистиллятного потока, содержащего оставшиеся углеводороды, и нижнего потока, обедненного углеводородами;(е) направление дистиллятного потока, содержащего оставшиеся углеводороды, в точку, расположенную до стадии (с); где стадия (d) до выделения оставшихся углеводородов дополнительно включает этап:(d1) повышения давления жидкого потока, содержащего в основном загрязнения и, кроме того, содержащего оставшиеся углеводороды, чтобы получить сжатый жидкий поток, содержащий в основном загрязнения и, кроме того, содержащий оставшиеся углеводороды. Необязательно, исходный загрязненный поток газообразных углеводородов охлаждается до стадии(а). Способ согласно изобретению обеспечивает улучшенное извлечение углеводородов по сравнению с известным способом получения углеводородного газа с малым содержанием загрязнений. Соответствующим образом, степень извлечения углеводородов находится в диапазоне от 1 до 90%. Термин поток газообразного углеводородного сырья означает любой поток газа, который содержит значительное количество углеводородов, особенно метана. Термин включает в себя поток природного газа, поток попутного газа или поток метана из угольного пласта. Доля углеводородов в таких газообразных потоках соответственно составляет от 10 до 85 об.% от газообразного потока, предпочтительно от 25 до 80 об.%. В частности, доля углеводородов в потоке природного газа составляет по меньшей мере 75 об.% метана, предпочтительно по меньшей мере 90 об.% от всей доли углеводородов. Доля углеводородов в потоке природного газа в основном составляет от 0,1 до 20 об.%, главным образом от 0,1 до 10 об.% углеводородов С 2-С 6 или более тяжелых углеводородных соединений, и/или содержит до 20 об.%,главным образом от 0,1 до 10 об.% азота. Потоки природного газа могут быть доступны при температуре от -5 до 150C и давлении от 20 до 700 бар (2-70 МПа). В способе настоящего изобретения поток природного газа содержит в качестве кислотных загрязнений главным образом сероводород и/или диоксид углерода. Кроме того, найдено, что могут присутствовать небольшие количества других загрязнений, например оксисульфид углерода(COS), меркаптаны, алкилсульфиды и ароматические серосодержащие соединения. Основная часть указанных компонентов также будет удаляться в способе согласно изобретению. Кислотные загрязнения могут иметь природное происхождение или частично, или полностью появляются в результате закачивания или повторного закачивания в подземный резервуар. Количество сероводорода в потоке газообразного углеводородного сырья составляет главным образом от 1 ч/млн по объему до 80 об.%, предпочтительно выше 5 об.%, более предпочтительно выше 10 об.%, выше 20 об.% или даже выше 25 об.% и предпочтительно ниже 50 об.% в расчете на поток газообразного углеводородного сырья. Количество диоксида углерода в потоке газообразного углеводородного сырья составляет главным образом от 5 до 80 об.%, предпочтительно выше 10 об.% и ниже 30 об.% в расчете на поток газообразного углеводородного сырья. Основой указанного количества является общий объем углеводородов, сероводорода и/или диоксида углерода и других компонентов, которые вместе составляют поток газообразного углеводородного сырья. Отмечается, что способ согласно изобретению особенно подходит для газовых потоков, содержащих значительное количество кислотных загрязнений,например 10 об.% или больше, главным образом от 15 до 90 об.% от потока газообразного углеводородного сырья. Потоки природного газа, добываемые из подземных формаций, обычно содержат воду. С целью предотвращения образования газовых гидратов в способе изобретения целесообразно удаляется по меньшей мере часть воды. В связи с этим поток природного газа, который используется в способе изобретения, предпочтительно подвергается дегидратации. Эта операция может быть выполнена традиционным способом. Подходящий способ описан в документе WO-A 2004/070297. Другие способы дегидратации включают обработку молекулярными ситами или процессы сушки с помощью гликоля. Главным образом, вода удаляется пока количество воды в потоке природного газа не снизится по большей мере до 50 ч./млн по массе, предпочтительно по большей мере 20 ч./млн, более предпочтительно по большей мере 1 ч./млн воды в расчете на весь поток природного газа. Необязательно, до стадии а) исходный загрязненный поток газообразных углеводородов охлаждается в теплообменнике с образованием охлажденного исходного загрязненного потока газообразных углеводородов. Главным образом, газообразный поток охлаждается до температуры в диапазоне от 0 до 40C, предпочтительно от 3 до 25C в зависимости от состава потока газообразного углеводородного сырья. В теплообменнике главным образом используется среда для теплообмена. Указанная среда для теплообмена может быть любой доступной холодной средой, в особенности не содержащий серы поток природного газа или жидкий раствор кислотных загрязнений. На стадии а) необязательно охлажденный исходный загрязненный поток газообразных углеводородов главным образом расширяется в объеме от давления в диапазоне от 70 до 200 бар до давления в диапазоне от 5 до 30 бар. Обычно при таком расширении будет происходить охлаждение до температуры,которая является достаточной для начала сжижения кислотных загрязнений. Предпочтительно поток природного газа охлаждается путем расширения от температуры в диапазоне от -20 до 50C до температуры от -30 до -80C. Операция расширения выполняется таким образом, чтобы не образовались твердые кислотные загрязнения. Главным образом, это достигается путем осуществления этапа расширения в диапазоне температур по меньшей мере на 3C, предпочтительно по меньшей мере на 5C выше температуры, при которой начинается затвердевание кислотных загрязнений. Следует понимать, что эта температура зависит от типа кислотных загрязнений, и состава смеси, и от давления. Специалист в этой области техники будет в состоянии определить условия, при которых необходимо проводить этап расширения. Процесс расширения может быть осуществлен любым способом, который известен специалисту в этой области техники, в том числе способы на основе использования турбодетандеров, так называемых клапанов эффекта Джоуля-Томсона и труб Вентури. Предпочтительно газовый поток, по меньшей мере,частично охлаждается в ходе обработки в турбодетандере с выделением энергии. Один из выгодных эф-2 021771 фектов использования турбодетандера заключается в том, что в процессе практически изоэнтропийного расширения в турбодетандере происходит оптимальное охлаждение на единицу падения давления, и таким образом экономится энергия на сжатие по меньшей мере части потока газа с пониженнымсодержанием загрязнений. Поскольку объем потока газа с пониженным содержанием загрязнений меньше, чем у исходного газообразного потока, теперь, когда удалены кислотные загрязнения, соответствующая энергия такова, что газ с пониженным содержанием загрязнений можно сжимать до повышенного давления,что удобно для транспорта газа по трубопроводу. На стадии b) по меньшей мере часть загрязнений в увеличенном объеме исходного загрязненного потока газообразных углеводородов может быть превращена в жидкость с образованием дисперсии обогащенной загрязнениями жидкой фазы, еще содержащей небольшое количество углеводородов, и газовой фазы с пониженным содержанием загрязнений. Газовая фаза с пониженным содержанием загрязнений еще может содержать значительное количество загрязнений, обычно до 30%, в расчете на всю газовую фазу с пониженным содержанием загрязнений. Предпочтительный путь достижения указанного выше заключается в регулировании времени пребывания газового потока увеличенного объема между стадией (а) и стадией (с) таким образом, чтобы по меньшей мере часть загрязнений могла превратиться в жидкость за счет комбинирования процессов образования зародышей и их коагуляции. Таким образом, дисперсия обогащенной загрязнениями жидкой фазы в газовой фазе с пониженным содержанием загрязнений образуется до процесса разделения в первом сепараторе. Предпочтительно время пребывания между детандером и первым сепаратором находится в диапазоне от 0,5 до 5 с для того, чтобы обеспечить достаточное образование зародышей обогащенной загрязнениями фазы с последующей достаточной коагуляцией капель, чтобы образовались капли с диаметром в диапазоне микрометра. Образование дисперсии главным образом протекает в изолированном трубопроводе, соединяющем детандер с первым сепаратором. На стадии (с) по меньшей мере часть обогащенной загрязнениями жидкой фазы, содержащей углеводороды, отделяется от газовой фазы с пониженным содержанием загрязнений в первом сепараторе. На стадии (d) оставшиеся углеводороды отделяются от жидкого потока во втором сепараторе, таким образом, получается дистиллятный поток, содержащий оставшиеся углеводороды, и нижний поток,обедненный углеводородами. На стадии (d1), который имеет место до разделения на этапе (d), давление жидкого потока обычно увеличивается выше 8 бар (0,8 МПа), предпочтительно выше 1,0 МПа и типично ниже 5,0 МПа, предпочтительно ниже 2,0 МПа. Необязательно, стадия (d) до выделения оставшихся углеводородов дополнительно включает в себя одну или несколько стадий:(d2) нагревание предпочтительно при повышенном давлении жидкого потока, в основном содержащего загрязнения и, кроме того, содержащего оставшиеся углеводороды, чтобы получить нагретый жидкий поток, в основном содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды;(d3) фракционирование предпочтительно нагретого и предпочтительно сжатого жидкого потока, в основном содержащего загрязнения и, кроме того, содержащего оставшиеся углеводороды, чтобы получить нагретый жидкий поток, в основном содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды. Фракционирование может быть осуществлено с использованием колонны с тарелками или насадочной колонны, которая может включать кипятильник внизу колонны и/или холодильник наверху колонны. При фракционировании получается дистиллятный (верхний) поток, содержащий оставшиеся легкие углеводороды и загрязнения, и нижний поток, обогащенный более тяжелыми углеводородами. Дистиллятная фракция необязательно может быть охлаждена и частично сконденсирована с образованием дисперсии конденсированной жидкой фазы в газовой фазе;(d4) снижение давления предпочтительно нагретого и предпочтительно сжатого жидкого потока (из первого сепаратора), или необязательно дистиллятной охлажденной диспергированной фазы из фракционирующей колонны, в основном содержащей загрязнения и, кроме того, содержащей часть оставшихся углеводородов, и таким образом выпаривается по меньшей мере часть оставшихся углеводородов. Указанные необязательные стадии приводят к лучшему разделению оставшихся углеводородов. Первый и/или второй сепаратор могут быть любыми сепараторами, подходящими для разделения фракций. Однако было найдено, что два типа сепараторов обеспечивают преимущества. Одним предпочтительным типом сепаратора, который может быть использован в качестве первого и/или второго сепаратора, является центробежный сепаратор, содержащий пучок параллельных каналов,которые расположены внутри вращающейся трубки, параллельно оси вращения вращающейся трубки. Другой предпочтительный тип сепаратора, который может быть использован в качестве первого и/или второго сепаратора, является резервуар газожидкостного сепаратора, содержащий входной патрубок для газа/жидкости на промежуточном уровне, выходной патрубок для жидкости, расположенный ниже входа газа/жидкости, и выходной патрубок для газа, расположенный выше входа для газа/жидкости. Предпочтительно используется сепаратор, который содержит две тарелки, между которыми проходят сквозные вихревые трубки, каждая из отверстия в одной тарелке на некотором расстоянии ниже коаксиального отверстия в другой тарелке, причем в каждой вихревой трубке предусмотрено устройство завихрения, чтобы придать вращательное движение газу, входящему в вихревые трубки. Такой сепаратор описан в документе EP-А 48508. Указанный сепаратор в основном содержит ряд вихревых трубок, которые расположены между двумя тарелками в разделяющем резервуаре. В соответствии с рекомендациями документа EP-В 195464 целесообразно предусматривается сепаратор согласно документу EP-А 48508 с коагулятором, например сеточный туманоуловитель. Такие сетки являются относительно тонкими (обладают значительной проницаемостью) и обладают относительно большой площадью внутренней поверхности. После этого маленькие капельки жидкости будут укрупняться и капать вниз коагулятора и таким образом обеспечивается эффективное удаление жидкости. Если это желательно, также возможно подвергать углеводородный газ с малым содержанием загрязнений воздействию сеточного туманоуловителя после выхода из вихревых трубок. Следовательно, целесообразно, чтобы сепаратор содержал также коагулятор до и/или после (по ходу потока) вихревых трубок. В предпочтительном варианте осуществления способа изобретения сепаратор включает корпус с входным патрубком для охлажденного потока природного газа на одном конце корпуса, разделяющий элемент, выходной патрубок для газа с пониженным содержанием загрязнений на противоположном конце корпуса и выходной патрубок для загрязнений после разделяющего элемента, где разделяющий элемент содержит множество каналов выше части корпуса по длине его оси, каналы которого расположены вокруг центральной оси вращения. Подходящие сепараторы описаны, например, в документах EPВ 286160, WO-A 2007/097621, US-A 5667543 и WO-A 2006/087332. В предпочтительном варианте осуществления предусмотрен сепаратор с тангенциальным входным патрубком для газа. Это дает преимущество в том, что газу придается вихревое движение и таким образом достигается предварительное разделение капель сжиженных кислотных загрязнений и газа. В указанном случае сепаратор предпочтительно снабжен дополнительным выходным патрубком для жидкости выше разделяющего элемента по потоку. Кроме того, может быть предусмотрен центральный входной патрубок для газа с устройством,обеспечивающим вихревое движение. Известные сепараторы могут быть получены различными путями. В одном специальном варианте осуществления сепаратора каналы образуются из гофрированного материала, намотанного на вал или трубку. Указанный материал может состоять из бумаги, картона, фольги,металла, пластмассы или керамики. В качестве альтернативы, сепаратор состоит из множества перфорированных дисков, где перфорации в дисках образуют каналы. Этим каналам может быть придан различный гидравлический диаметр и/или они расположены не параллельно относительно центральной оси вращения. Хотя определенные варианты осуществления таких сепараторов облегчают компоновку каналов, которые не параллельны относительно центральной оси вращения, предпочтительно иметь параллельные каналы. Производство параллельных каналов является более простым, причем указанные каналы существенно не влияют на разделение в условиях процесса. В наиболее предпочтительных вариантах осуществления используют сепаратор, который включает в себя: 1) корпус, содержащий первую, вторую и третью разделяющие секции для выделения жидкости из смеси, где вторая разделяющая секция расположена ниже первой разделяющей секции и выше третьей разделяющей секции, соответствующие разделяющие секции связаны между собой, причем вторая разделяющая секция содержит вращающийся элемент коагулятора; 2) тангенциально расположенный входной патрубок для введения смеси в первую разделяющую секцию; 3) средства для удаления жидкости из первой разделяющей секции; 4) средства для удаления жидкости из третьей разделяющей секции и 5) средства для удаления газового потока, содержащего немного жидкости, из третьей разделяющей секции. Сепаратор может иметь немного или большое количество каналов. Сепараторы уровня техники содержат ряд каналов, обычно в диапазоне от 100 до 1000000, предпочтительно от 500 до 500000. Диаметр поперечного сечения каналов может изменяться, например, в соответствии с количеством газа, его количеством и природой, распределением капель по размеру, количеством загрязнений и желательной эффективностью удаления загрязнений. Обычно диаметр каналов составляет от 0,05 до 50 мм, предпочтительно от 0,1 до 20 мм и более предпочтительно от 0,1 до 5 мм. Термин диаметр означает удвоенный радиус в случае круглого сечения или наибольшую диагональ в случае любой другой формы. Размер сепаратора и в особенности размер каналов может изменяться в соответствии с количеством газа, подлежащего обработке. В документе EP-В 286160 указано, что возможны сепараторы с окружным диаметром 1 м и длиной по оси 1,5 м. Сепаратор настоящего изобретения обычно может иметь радиальную протяженность в диапазоне от 0,1 до 5 м, предпочтительно от 0,2 до 2 м. Длина по оси целесообразно составляет от 0,1 до 10 м, предпочтительно от 0,2 до 5 м. Для способа согласно изобретению сепаратор обычно вращается со скоростью от 100 до 3000 об/мин при указанных выше значениях температуры и давления. На стадии (е) дистиллятный поток, содержащий оставшиеся углеводороды, направляется в точку,расположенную до стадии d). Возможны несколько вариантов осуществления изобретения и в особенности стадии (е). Не желая ограничить изобретение конкретными вариантами осуществления, предпочтительные способы осуществления изобретения, и в особенности стадии (е), будут проиллюстрированы с использованием фиг. 2-4. Фиг. 1 не относится к настоящему изобретению (поскольку отсутствует какое-либо увеличение давления жидкого потока 9), но, тем не менее, она иллюстрирует некоторые элементы настоящего изобретения. В рамках настоящего описания присваивается единый номер позиции трубопроводу, а также потоку, проходящему в этом трубопроводе. Одинаковые номера позиций относятся к одинаковым или подобным элементам. На фиг. 1 показан первый вариант осуществления, где поток газообразного углеводородного сырья направляется по трубопроводу 1 до теплообменника 2, где поток охлаждается. Полученный охлажденный поток газообразного углеводородного сырья направляется по трубопроводу 3 во второй теплообменник 4, в котором он дополнительно охлаждается. Полученный охлажденный поток газообразного углеводородного сырья направляется по трубопроводу 5 в детандер 6, где поток расширяется. Части потока газообразного углеводородного сырья с увеличенным объемом в трубопроводе 7 дают превратиться в жидкость с образованием дисперсии, и указанная дисперсия направляется по трубопроводу 7 в первый сепаратор 8, где происходит разделение обогащенной загрязнениями жидкой фазы, содержащей оставшиеся углеводороды, и газовой фазы с пониженным содержанием загрязнений. Обогащенная загрязнениями жидкая фаза, содержащая оставшиеся углеводороды, направляется снизу первого сепаратора 8 по трубопроводу 9 в теплообменник 2, где происходит теплообмен с поступающим потоком газообразного сырья. Затем образовавшаяся подогретая жидкая фаза, обогащенная загрязнениями и содержащая оставшиеся углеводороды, направляется по трубопроводу 10 до клапана 11, где оставшиеся углеводороды подвергаются мгновенному испарению. Полученный поток, содержащий обогащенную загрязнениями жидкую фазу и оставшиеся газообразные углеводороды, направляется по трубопроводу 12 во второй сепаратор 13, где происходит разделение оставшихся углеводородов. Это разделение дает дистиллятный поток, содержащий оставшиеся газообразные углеводороды, который направляется по трубопроводу 14 в компрессор 15. Полученный сжатый поток оставшихся углеводородов направляется по трубопроводу 16 в первый теплообменник. Поток углеводородов из первого сепаратора 8 с малым содержанием загрязнений направляется по трубопроводу 17 во второй теплообменник 4, где он подвергается теплообмену с охлажденным газообразным потоком сырья. Полученный после теплообмена углеводородный поток с малым содержанием загрязнений направляется по трубопроводу 18 в компрессор 19, где поток сжимается. Сжатый газ с пониженным содержанием загрязнений направляется из компрессора по трубопроводу 20. На фиг. 2 показан второй вариант осуществления, где поток газообразного углеводородного сырья направляется по трубопроводу 1 в теплообменник 2, в котором поток охлаждается. Полученный охлажденный сырьевой углеводородный газ направляется по трубопроводу 3 во второй теплообменник 4, где он дополнительно охлаждается. Полученный охлажденный поток газообразного углеводородного сырья направляется по трубопроводу 5 в детандер 6, где поток расширяется. Части расширенного потока газообразного углеводородного сырья в трубопроводе 7 дают превратиться в жидкость с образованием дисперсии, причем указанная дисперсия направляется по трубопроводу 7 в первый сепаратор 8, где происходит разделение обогащенной загрязнениями жидкой фазы, содержащей оставшиеся углеводороды, и газообразной фазы с пониженным содержанием загрязнений. Обогащенная загрязнениями жидкая фаза,содержащая оставшиеся углеводороды, направляется снизу первого сепаратора 8 по трубопроводу 9 в резервный насос 23, с помощью которого повышается давление. Полученный сжатый поток, обогащенный загрязнениями, направляется по трубопроводу 24 в первый теплообменник 2, где поток подвергается теплообмену с поступающим потоком сырьевого газа. Затем полученная подогретая жидкая фаза, обогащенная загрязнениями и содержащая оставшиеся углеводороды, направляется по трубопроводу 10 до клапана 11, где оставшиеся углеводороды мгновенно испаряются. Полученный поток, содержащий жидкую фазу, обогащенную загрязнениями, и оставшиеся газообразные углеводороды направляется по трубопроводу 12 во второй сепаратор 13, где происходит выделение оставшихся углеводородов. В результате получается дистиллятный поток, содержащий оставшиеся газообразные углеводороды, который направляется по трубопроводам 14 и 5 в детандер 6. Углеводородный поток из первого сепаратора 8 с малым содержанием загрязнений направляется по трубопроводу 17 во второй теплообменник 4, где он подвергается теплообмену с охлажденным потоком сырьевого газа. Полученный после теплообмена углеводородный поток с малым содержанием загрязнений направляется по трубопроводу 18 в компрессор 19,где поток сжимается. Сжатый газ с пониженным содержанием загрязнений из компрессора направляется по трубопроводу 20. На фиг. 3 показан третий вариант осуществления, в котором поток газообразного углеводородного сырья направляется по трубопроводу 1 в теплообменник 2, где он охлаждается. Полученный охлажден-5 021771 ный сырьевой углеводородный газ направляется по трубопроводу 3 во второй теплообменник 4, в котором газ дополнительно охлаждается. Полученный охлажденный поток газообразного углеводородного сырья направляется по трубопроводу 5 в детандер 6, в котором поток расширяется. Части потока газообразного углеводородного сырья с увеличенным объемом в трубопроводе 7 дают превратиться в жидкость с образованием дисперсии, причем эта дисперсия направляется по трубопроводу 7 в первый сепаратор 8,в котором происходит разделение жидкой фазы, обогащенной загрязнениями и содержащей оставшиеся углеводороды, и газовой фазы с пониженным содержанием загрязнений. Жидкая фаза, обогащенная загрязнениями и содержащая оставшиеся углеводороды, направляется снизу первого сепаратора 8 по трубопроводу 9 в резервный насос 23, с помощью которого повышается давление. Полученный сжатый поток, обогащенный загрязнениями, направляется по трубопроводу 24 в первый теплообменник 2, где поток подвергается теплообмену с поступающим потоком сырьевого газа. Затем полученная подогретая жидкая фаза, обогащенная загрязнениями и содержащая оставшиеся углеводороды, направляется по трубопроводу 10 до клапана 11, где оставшиеся углеводороды мгновенно испаряются. Полученный поток, содержащий жидкую фазу, обогащенную загрязнениями, и оставшиеся газообразные углеводороды, направляется по трубопроводу 12 во второй сепаратор 13, где происходит выделение оставшихся углеводородов. В результате получают дистиллятный поток, содержащий оставшиеся газообразные углеводороды, который направляется по трубопроводам 14 и 18 в компрессор 19,где поток сжимается. Обычно часть потока 14 (на фиг. 3 не показано) направляется в позицию, находящуюся до первого сепаратора 8, так же как на фиг. 1 и 2. Углеводородный поток с малым содержанием загрязнений из первого сепаратора 8 направляется по трубопроводу 17 во второй теплообменник 4, где он подвергается теплообмену с охлажденным потоком сырьевого газа. Полученный после теплообмена углеводородный поток с малым содержанием загрязнений направляется по трубопроводу 18 в компрессор 19, где поток сжимается. Сжатый газ с пониженным содержанием загрязнений направляется из компрессора по трубопроводу 20. На фиг. 4 показан четвертый вариант осуществления, в котором поток газообразного углеводородного сырья направляется по трубопроводу 1 в теплообменник 2, где поток охлаждается. Полученный охлажденный сырьевой углеводородный газ направляется по трубопроводу 3 во второй теплообменник 4, где газ дополнительно охлаждается. Полученный охлажденный поток газообразного углеводородного сырья направляется по трубопроводу 5 в детандер 6, где поток расширяется. Потоку газообразного углеводородного сырья с увеличенным объемом в трубопроводе 7 дают превратиться в жидкость с образованием дисперсии, причем эта дисперсия направляется по трубопроводу 7 в первый сепаратор 8, в котором происходит разделение жидкой фазы, обогащенной загрязнениями и содержащей оставшиеся углеводороды, и газовой фазы с пониженным содержанием загрязнений. Жидкая фаза, обогащенная загрязнениями и содержащая оставшиеся углеводороды, направляется снизу первого сепаратора по трубопроводу 9 в резервный насос 23, с помощью которого повышается давление. Полученный обогащенный загрязнениями поток направляется по трубопроводу 24 в первый теплообменник 2, где он подвергается теплообмену с поступающим потоком сырьевого газа. Затем полученная подогретая жидкая фаза, обогащенная загрязнениями и содержащая оставшиеся углеводороды,направляется по трубопроводу 10 до клапана 11, где оставшиеся углеводороды мгновенно испаряются. Полученный поток, содержащий жидкую фазу, обогащенную загрязнениями, и оставшиеся газообразные углеводороды, направляется по трубопроводу 12 во второй сепаратор 13, где происходит выделение оставшихся углеводородов. В результате получают дистиллятный поток, содержащий оставшиеся газообразные углеводороды, который направляется по трубопроводам 14 и 7 в первый сепаратор 8. Из первого сепаратора 8 углеводородный поток с малым содержанием загрязнений направляется по трубопроводу 17 во второй теплообменник 4, где он подвергается теплообмену с охлажденным потоком сырьевого газа. Полученный после теплообмена углеводородный поток с малым содержанием загрязнений направляется по трубопроводу 18 в компрессор 19, где поток сжимается. Сжатый газ с пониженным содержанием загрязнений направляется из компрессора по трубопроводу 20. На фиг. 5 показан пятый вариант осуществления, в котором поток газообразного углеводородного сырья направляется по трубопроводу 1 в детандер 6, где поток расширяется. Части потока газообразного углеводородного сырья с увеличенным объемом в трубопроводе 7 дают превратиться в жидкость с образованием дисперсии, причем эта дисперсия направляется по трубопроводу 7 в первый сепаратор 8, в котором происходит разделение жидкой фазы, обогащенной загрязнениями и содержащей оставшиеся углеводороды, и газовой фазы с пониженным содержанием загрязнений. Жидкая фаза, обогащенная загрязнениями и содержащая оставшиеся углеводороды, направляется снизу первого сепаратора 8 по трубопроводу 9 в насос 23, с помощью которого повышается давление. Полученный обогащенный загрязнениями поток направляется по трубопроводу 24 в первый теплообменник 1, где он подвергается теплообмену с дистиллятным технологическим потоком из фракционирующей колонны 26, описанной ниже. Затем полученная нагретая жидкая фаза, обогащенная загрязнениями и содержащая оставшиеся углеводороды, направляется по трубопроводу 25 во фракционирующую колонну 26 с кипятильником 29. В указанной фракционирующей колонне 26 с кипятильником 29 получается дистиллятный поток 27, обогащенный легкими компонентами (такими как метан, этан, пропан,-6 021771CO2 и H2S), и нижний поток из кипятильника 29, обогащенный более тяжелыми углеводородами (такими как пропан, бутаны, пентаны и высшие). Благодаря трубопроводу 28 кипятильник 29 принимает жидкий поток из колонны 26, который нагревается, чтобы мгновенно испарить более легкую фракцию из поступившего потока. Мгновенно выпаренная более легкая фракция направляется обратно в колонну 26 через трубопровод 30. Нижний поток направляется из кипятильника по трубопроводу 31. Легкая дистиллятная фракция направляется по трубопроводу 27 в теплообменник 1, где она подвергается теплообмену с нижним потоком из сепаратора 8 и вызывает конденсацию более тяжелой фракции с образованием дисперсии. Эта дисперсия проходит по трубопроводу 10 до необязательного клапана 11, где оставшиеся углеводороды мгновенно испаряются. Полученный поток, содержащий жидкую фазу, обогащенную загрязнениями, и оставшиеся газообразные углеводороды, направляется по трубопроводу 12 во второй сепаратор 13, где происходит выделение оставшихся углеводородов. В результате получают дистиллятный поток,содержащий газообразную фракцию, который направляется по трубопроводу 14 во второй теплообменник 2, где он дополнительно охлаждается. Из теплообменника 2 поток направляется по трубопроводу 32 в первый сепаратор 8. Поток очищенных углеводородов направляется из второго сепаратора 13 по трубопроводу 22. Поток газа с пониженным содержанием загрязнений из первого сепаратора 8 направляется по трубопроводу 17 для теплообмена с дистиллятным потоком из второго сепаратора 13. Затем нагретый газовый поток с пониженным содержанием загрязнений направляется по трубопроводу 18 в компрессор 19, где он сжимается. Сжатый очищенный газ направляется из компрессора по трубопроводу 20. Изобретение будет проиллюстрировано с использованием следующих не ограничивающих примеров. Пример 1. Сравнительный пример. Поток осушенного загрязненного природного газа (74660 кмоль/ч), имеющего состав, приведенный в табл. 1, под давлением 88 бар при температуре 26C предварительно охлаждается в теплообменнике до 8C и затем расширяется с помощью турбодетандера до давления 10 бар. За счет расширения температура газа снижается до -54C и часть потока конденсируется. Этот двухфазный поток разделяется в сепараторе с образованием потоков, содержащих паровую и жидкую фазы, состав которых приведен в табл. 1. Паровой поток подвергается теплообмену с указанным выше сырьевым газовым потоком и в последующем сжимается до давления 25 бар с использованием компрессора, который приводится в действие на валу указанного выше турбодетандера. В последующем пар сжимается на нескольких ступенях до транспортного давления 9,0 бар. Жидкий поток, образовавшийся в фазовом сепараторе, который рассматривается как поток отходов и который можно снова закачивать, например, в подземный резервуар, нагнетается до давления 80 бар до взаимного теплообмена с указанным выше потоком сырьевого газа. Из данных табл. 1 можно сделать вывод, что с потоком жидких отходов теряются 675 кмоль/ч ценных углеводородов. Таблица 1. Составы сырья, расширенного пара и жидкости Пример 2. Согласно изобретению. Поток осушенного загрязненного природного газа (74660 кмоль/ч), имеющего состав, приведенный в табл. 2, под давлением 88 бар при температуре 26C предварительно охлаждается в теплообменнике до 7C и затем расширяется с помощью турбодетандера до давления 10 бар. За счет расширения температура газа снижается до -55C и часть потока конденсируется. Расширенный поток объединяется с паровым потоком (4400 кмоль/ч) из расположенного ниже этапа извлечения углеводородов, описанного ниже. После этого отдельные фазы в объединенном двухфазном потоке имеют состав, приведенный в табл. 2. В последующем объединенный поток подвергается фазовому разделению в первом сепараторе с образованием потоков, содержащих пар и жидкость. Паровой поток подвергается взаимному теплообмену с указанным выше потоком сырьевого газа и в последующем сжимается до давления 25 бар с помощью компрессора, который приводится в действие на валу указанного выше турбодетандера. В последующем пар сжимается на нескольких ступенях до транспортного давления 90 бар. Жидкий поток, полученный в фазовом сепараторе, нагнетается до давления 25 бар до взаимного теплообмена с указанным выше потоком сырьевого газа и при этом нагревается до -20C. Указанный подогретый жидкий поток расширяется до давления 10 бар, что вызывает испарение части (16 мол.%) жидкости. В последующем двухфазный поток(27570 кмоль/ч) подвергается фазовому разделению во втором сепараторе. Состав полученной жидкости и газа приведен в табл. 3. Паровой поток из сепаратора объединяется с сырьем в первом фазовом сепараторе. Жидкий поток нагнетается до давления 80 бар и выводится как поток отходов, например, для повторного закачивания в подземный резервуар. Из данных табл. 3 можно сделать вывод, что с потоком жидких отходов теряются только 183 кмоль/ч ценных углеводородов. Таблица 2. Состав сырья, расширенного пара и жидкости объединенный расширенный поток и извлеченный паровой поток. Таблица 3. Состав расширенного пара и жидкости из секции извлечения углеводородов Пример 3. Сравнительный пример. Поток осушенного загрязненного природного газа (29960 кмоль/ч), имеющего состав, приведенный в табл. 4, под давлением 88 бар при температуре 26C предварительно охлаждается в теплообменнике до 8C, и затем расширяется с помощью турбодетандера до давления 10 бар. За счет расширения температура газа снижается до -54C и часть потока конденсируется. Затем двухфазный поток подвергается фазовому разделению в сепараторе с образованием потоков, содержащих пар и жидкость, состав которых приведен в табл. 4. Паровой поток подвергается взаимному теплообмену с указанным выше сырьевым газовым потоком и в последующем сжимается до давления 25 бар с помощью компрессора, который приводится в действие на валу указанного выше турбодетандера. В последующем пар сжимается на нескольких ступенях до транспортного давления 90 бар. Жидкий поток, образовавшийся в фазовом сепараторе, который рассматривается как поток отходов и который можно снова закачивать, например, в подземный резервуар, нагнетается до давления 80 бар до взаимного теплообмена с указанным выше потоком сырьевого газа. Из данных табл. 4 можно сделать вывод, что с потоком жидких отходов теряются 449 кмоль/ч ценных углеводородов. Таблица 4. Составы сырья, расширенного пара и жидкости Пример 4. Согласно изобретению. Поток осушенного загрязненного природного газа (29960 кмоль/ч), имеющего состав, приведенный в табл. 5, под давлением 122 бар при температуре 30C предварительно охлаждается в теплообменнике до 11C и затем расширяется с помощью турбодетандера до давления 14 бар. За счет расширения температура газа снижается до -54C и часть потока конденсируется. Расширенный поток объединяется с паровым потоком (1133 кмоль/ч) из расположенного ниже этапа извлечения углеводородов, описанного ниже. После этого отдельные фазы в объединенном двухфазном потоке имеют состав, приведенный в табл. 5. В последующем объединенный поток подвергается фазовому разделению в первом сепараторе с образованием потоков, содержащих пар и жидкость. Паровой поток подвергается взаимному теплообмену с указанным выше потоком сырьевого газа и в последующем сжимается до давления 34 бар с помощью компрессора, который приводится в действие на валу указанного выше турбодетандера в последующем газ поступает на следующий этап в общей цепи процессов разделения, например, с обработкой растворителем. Жидкий поток, полученный в фазовом сепараторе, нагнетается до давления 60 бар, до взаимного теплообмена с указанным выше потоком сырьевого газа, и при этом нагревается до -9C. Указанный подогретый жидкий поток расширяется до давления 14 бар, что вызывает испарение части (13 мол.%) жидкости. В последующем двухфазный поток (8769 кмоль/ч) подвергается фазовому разделению во втором сепараторе. Состав полученной жидкости и газа приведен в табл. 6. Паровой поток из сепаратора объединяется с сырьем в первом фазовом сепараторе. Жидкий поток нагнетается до давления 215 бар и выводится как поток отходов, например, для повторного закачивания в подземный резервуар. Из данных табл. 6 можно сделать вывод, что с потоком жидких отходов теряются только 160 кмоль/ч ценных углеводородов. Таблица 5. Состав сырья, расширенного пара и жидкости объединенный расширенный поток и извлеченный паровой поток Таблица 6. Состав расширенного пара и жидкости из секции извлечения углеводородов Пример 5. Сравнительный пример. Поток осушенного загрязненного природного газа (29970 кмоль/ч), имеющего состав, приведенный в табл. 7 под давлением 147 бар при температуре 30C расширяется с помощью турбодетандера до давления 15 бар. За счет расширения температура газа снижается до -46C и часть потока конденсируется. Затем двухфазный поток подвергается фазовому разделению в сепараторе с образованием потоков, содержащих пар и жидкость, состав которых приведен в табл. 7. Паровой поток сжимается до давления 47 бар с помощью компрессора, который приводится в действие на валу указанного выше турбодетандера. В последующем пар сжимается до транспортного давления 90 бар. Жидкий поток, образовавшийся в фазовом сепараторе, который рассматривается как поток отходов и который можно снова закачивать, например, в подземный резервуар, нагнетается до давления 215 бар. Из данных табл. 7 можно сделать вывод, что с потоком жидких отходов теряются 1681 кмоль/ч ценных углеводородов. Таблица 7. Составы сырья, расширенного пара и жидкости из первого сепаратора Пример 6. Согласно изобретению. Поток осушенного загрязненного природного газа (29970 кмоль/ч), имеющего состав, приведенный в табл. 8, под давлением 147 бар при температуре 30C расширяется с помощью турбодетандера до давления 15 бар. За счет расширения температура газа снижается до -46C и часть потока конденсируется. Расширенный поток объединяется с паровым потоком (3126 кмоль/ч) из расположенного ниже этапа извлечения углеводородов, описанного ниже. После этого отдельные фазы в объединенном двухфазном потоке имеют состав, приведенный в табл. 8. В последующем объединенный поток подвергается фазовому разделению в первом сепараторе с образованием потоков, содержащих пар и жидкость. Паровой поток подвергается взаимному теплообмену с дистиллятным потоком из второго сепаратора, расположенного после этапа извлечения углеводородов, описанного ниже, и в последующем сжимается до давления 77 бар с помощью компрессора, который приводится в действие на валу указанного выше турбодетандера; затем газ поступает на следующий этап в общей цепи процессов разделения, например, с обработкой растворителем. Жидкий поток, полученный в первом фазовом сепараторе, нагнетается до давления 18 бар до взаимного теплообмена с дистиллятным потоком из расположенной ниже фракционирующей колонны, описанной ниже, и при этом нагревается приблизительно до 1C. Указанный поток поступает во фракционирующую колонну с тарелками и кипятильником, в которой при температуре 185C получается поток (619 кмоль/ч), обогащенный тяжелыми углеводородами. Состав этого потока приведен в табл. 9. Дистиллятный поток фракционирующей колонны с температурой около 5C подвергается теплообмену с сырьевым потоком фракционирующей колонны, что вызывает конденсацию более тяжелых компонентов с образованием дисперсии. Указанная дисперсия (11090 кмоль/ч) в последующем подвергается фазовому разделению во втором сепараторе. Состав полученной жидкости приведен в табл. 9. Жидкий поток нагнетается до давления 215 бар и выводится как поток отходов, например, для повторного закачивания в подземный резервуар. Из данных табл. 9 можно сделать вывод, что с потоком жидких отходов теряются только 456 кмоль/ч ценных углеводородов. Дистиллятный паровой поток из второго сепаратора подвергается теплообмену с дистиллятным паровым потоком из первого сепаратора и объединяется с сырьем для первого сепаратора. Таблица 8. Составы сырья, расширенного пара и жидкости из первого сепаратора объединенный расширенный поток и извлеченный паровой поток Таблица 9. Состав расширенного пара и жидкости из секции извлечения углеводородов ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения потока газа с пониженным содержанием загрязнений из исходного загрязненного потока газообразных углеводородов, содержащего по меньшей мере 10 об.% кислотных загрязнений, в особенности H2S и CO2, причем способ включает стадии, на которых:(a) расширяют исходный загрязненный поток газообразных углеводородов в детандере, чтобы получить увеличенный объем исходного загрязненного потока газообразных углеводородов;(b) обеспечивают ожижение по меньшей мере части загрязнений в увеличенном объеме исходного загрязненного потока газообразных углеводородов с образованием дисперсии жидкой фазы, обогащенной загрязнениями и еще содержащей небольшое количество углеводородов, и газовой фазы с пониженным содержанием загрязнений;(c) выделяют по меньшей мере часть обогащенной загрязнениями жидкой фазы, содержащей углеводороды, из газовой фазы с пониженным содержанием загрязнений в первом сепараторе, и таким образом получают газообразный поток с пониженным содержанием загрязнений и жидкий поток, содержащий в основном загрязнения и, кроме того, содержащий оставшиеся углеводороды;(d) выделяют оставшиеся углеводороды из жидкого потока во втором сепараторе и таким образом получают дистиллятный поток, содержащий оставшиеся углеводороды, и нижний поток, обедненный углеводородами;(e) направляют дистиллятный поток, содержащий оставшиеся углеводороды, в точку, расположенную до стадии (с); причем стадия (d) до выделения оставшихся углеводородов дополнительно включает стадию (d1),на которой повышают давление жидкого потока, содержащего в основном загрязнения и, кроме того,содержащего оставшиеся углеводороды, чтобы получить сжатый жидкий поток, содержащий в основном загрязнения и, кроме того, содержащий оставшиеся углеводороды. 2. Способ по п.1, в котором стадия (d) до выделения оставшихся углеводородов дополнительно включает в себя одну или несколько стадий, на которых:(d2) нагревают предпочтительно при повышенном давлении жидкий поток, в основном, содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды, чтобы получить нагретый жидкий поток, в основном содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды;(d3) фракционируют предпочтительно нагретый и предпочтительно сжатый жидкий поток, в основном содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды, чтобы получить нагретый жидкий поток, в основном содержащий загрязнения и, кроме того, содержащий оставшиеся углеводороды;(d4) снижают давление предпочтительно нагретого и предпочтительно сжатого жидкого потока или необязательно дистиллятной охлажденной диспергированной фазы из фракционирующей колонны, в основном содержащей загрязнения и, кроме того, содержащей часть оставшихся углеводородов, за счет чего выпаривают по меньшей мере часть оставшихся углеводородов. 3. Способ по п.1 или 2, в котором на стадии (е) дистиллятный поток охлаждают, необязательно сжимают и объединяют с исходным загрязненным потоком газообразных углеводородов и полученный объединенный поток направляют на стадию (а). 4. Способ по п.1 или 2, в котором дистиллятный поток на стадии (е) направляют в компрессор до подачи в точку, расположенную до стадии (с). 5. Способ по п.1 или 2, в котором дистиллятный поток из второго сепаратора объединяют с жидкой фазой, обогащенной загрязнениями, полученной после стадии (а), и объединенный поток направляют в первый сепаратор. 6. Способ по любому одному из пп.1-5, в котором первый и/или второй сепаратор представляет собой центробежный сепаратор, содержащий пучок параллельных каналов, которые расположены внутри вращающейся трубки параллельно оси вращения вращающейся трубки. 7. Способ по п.6, в котором во вращающуюся трубку вводят вихревой газовый поток. 8. Способ по любому одному из пп.1-7, в котором первый и/или второй сепаратор представляет собой устройство разделения, включающее: 1) корпус, содержащий первую, вторую и третью разделяющие секции для выделения жидкости из смеси, где вторая разделяющая секция расположена ниже первой разделяющей секции и выше третьей разделяющей секции и соответствующие разделяющие секции связаны между собой, причем вторая разделяющая секция содержит вращающийся элемент коагулятора; 2) тангенциально расположенный входной патрубок для введения смеси в первую разделяющую секцию; 3) средства для удаления жидкости из первой разделяющей секции; 4) средства для удаления жидкости из третьей разделяющей секции и 5) средства для удаления газового потока, содержащего немного жидкости, из третьей разделяющей секции. 9. Способ по п.8, в котором жидкость выделяют из газовой фазы путем перемещения капель под действием центробежной силы к внутренней стенке первой разделяющей секции, и с помощью внутренней стенки жидкость выводят из устройства разделения или направляют в секцию сбора жидкости, которая расположена ниже третьей разделяющей секции. 10. Способ по п.9, в котором жидкость выделяют из газовой фазы путем перемещения капель под действием центробежной силы к внутренней стенке первой разделяющей секции и с помощью внутренней стенки жидкость направляют в секцию сбора жидкости, которая расположена ниже третьей разделяющей секции. 11. Способ по любому одному из пп.8-10, в котором жидкость выделяют из газовой фазы путем перемещения капель под действием центробежной силы к внутренней стенке третьей разделяющей секции и с помощью внутренней стенки жидкость выводят из устройства разделения или выводят в секцию сбора жидкости, которая расположена ниже третьей разделяющей секции. 12. Способ по любому одному из пп.1-5, в котором первый и/или второй сепаратор представляют собой газожидкостной разделяющий резервуар, который включает патрубок для входа газа/жидкости на промежуточном уровне, выходной патрубок для жидкости, который расположен ниже патрубка для входа газа/жидкости и выхода газа, который расположен выше патрубка для входа газа/жидкости. 13. Способ по п.12, в котором резервуар газожидкостного сепаратора обычно снабжен горизонтальным коагулятором, расположенным выше входа газа/жидкости и по всему сечению резервуара, причем в указанном резервуаре центробежный жидкостный сепаратор расположен выше коагулятора и по всему сечению резервуара, и жидкостный сепаратор содержит одну или несколько вихревых трубок. 14. Способ по п.12 или 13, в котором входной патрубок для газа включает в себя доступ с блоком подачи и распределения, вытянутым горизонтально в резервуаре сепаратора, причем блок представляет собой продольную коробчатую структуру, соединенную с входным патрубком для газа и имеющую по меньшей мере одну открытую вертикальную сторону с сетью направляющих лопастей, расположенных одна за другой в направлении потока. 15. Способ по п.13 или 14, в котором горизонтальный коагулятор содержит один или несколько слоев сетки, особенно металлической или неметаллической сетки, или их сочетание.

МПК / Метки

МПК: F25J 3/06, B01D 53/00, C10L 3/10

Метки: малым, способ, потока, содержанием, газообразных, углеводородов, получения, загрязнений

Код ссылки

<a href="https://eas.patents.su/14-21771-sposob-polucheniya-potoka-gazoobraznyh-uglevodorodov-s-malym-soderzhaniem-zagryaznenijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения потока газообразных углеводородов с малым содержанием загрязнений</a>

Предыдущий патент: Способ получения алюмоникелевого пигмента

Следующий патент: Катализатор для получения низших олефинов и способ получения низших олефинов с его использованием

Случайный патент: Барабанное устройство с проницаемым корпусом и натянутой ситовой тканью