Способ удаления газообразных примесей из потока природного газа

Номер патента: 10664

Опубликовано: 30.10.2008

Авторы: Ван Виссен Ральф, Броуверс Берт, Голомбок Майкл Цви

Формула / Реферат

1. Способ удаления газообразных примесей, таких как СО2 и/или H2S, из содержащего примеси потока природного газа, который включает

расширение содержащего примеси потока газа в расширителе для получения потока расширенного газа;

сжижение по крайней мере части примесей из потока расширенного газа, формирование дисперсии, обогащённой примесями, жидкой фазы в обеднённой примесями газообразной фазе и

отделение по крайней мере части обогащённой примесями жидкой фазы от обеднённой примесями газообразной фазы в центробежном сепараторе, который состоит из большого количества параллельных каналов, установленных внутри вращающейся трубы параллельно оси вращения вращающейся трубы.

2. Способ по п.1, в котором расширитель является турбинным расширителем.

3. Способ по п.1 или 2, в котором отделённая от примесей очищенная газообразная фаза снова сжата в компрессоре.

4. Способ по п.3, в котором компрессор является турбинным компрессором.

5. Способ по пп.2 и 4, в котором турбинный компрессор и турбинный расширитель содержат роторы, установленные на общем валу.

6. Способ по любому из предшествующих пунктов, в котором отделённую обеднённую примесями газообразную фазу выводят через центральное выходное отверстие для текущей среды в центробежном сепараторе и подают на второй центробежный сепаратор, который также содержит большое количество параллельных каналов, установленных внутри вращающейся трубы, по существу, параллельно оси вращения вращающейся трубы.

7. Способ по п.6, в котором центробежные сепараторы установлены на общем центральном валу.

8. Способ по любому из предыдущих пунктов, в котором любой центробежный сепаратор приводят во вращение посредством входящего во вращающуюся трубу вращающегося газового потока.

Текст

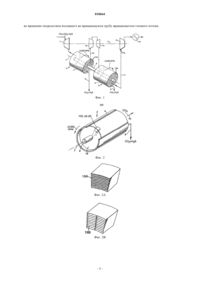

010664 Область техники, к которой относится изобретение Изобретение предлагает способ удаления газообразных примесей, таких как диоксид углерода(СО 2) и сульфид водорода (H2S), из потока природного газа. Уровень техники Известны различные способы удаления газообразных примесей из потока природного газа. Они могут основываться на физических и/или химических процессах. Физические процессы отделения используют разницу в температуре испарения, конденсации и/или замораживания различных примесных компонентов для того, чтобы выборочно удалить один или более данных компонентов во фракционной колонне, или разницу в плотности для отделения компонентов с различной плотностью в центрифуге или циклонном сепараторе. Химические процессы могут использовать отделение методом абсорбции или каталитических реакций, чтобы преобразовать примесные компоненты в такой состав, который может быть легко отделн. Стандартным способом удаления сульфида водорода и диоксида углерода из природного газа является обработка амином, которая основывается на жидкостной абсорбции. В данном процессе примеси связываются с молекулой, такой как диэтаноламин в водном растворе. Чистый углеводородный газ не абсорбируется и выходит в виде газообразного продукта. Раствор с абсорбированной примесью используется повторно и подогревается приблизительно до 100C, чтобы удалить газы, которые собираются в потоке отходов. Наиболее затратными факторами в этом процессе являются потребности в энергии для регенерации отходов газа, потери растворителя и то, что отходы газов регенерируются при давлении близком к атмосферному - некоторые процессы, такие как возврат, требуют компрессии. Расходы на операцию для некоторых процессов очистки газов должны составлять относительно малую долю на единицу объма производимого чистого газа. Аминовые заводы с их обширными схемами контакта газ-жидкость будут довольно большими, дорогими и неэкономичными, если поток газа содержит большую долю примесей. Известные газоотделяющие центрифуги должны иметь частоту вращения около 50000 об./мин для отделения газовых фракций с малыми разницами в плотности. Эти быстро вращающиеся центрифуги известны как ультрацентрифуги и имеют ограниченную сепарационную эффективность и могут перерабатывать только ограниченный поток газа. Если большой поток природного газа, который должен быть очищен посредством центрифуг, содержит большую долю примесей, то потребуется большое количество центрифуг или ультрацентрифуг, что делает центробежную сепарацию неэкономичной. Патенты США 4994097; 5221300 и статья Phase separation in centrifugal fields with emphasis on theScience 26 (2002) (Экспериментальная термодинамика и гидродинамика), стр. 325-334, раскрывают центрифуги для отделения тврдых примесей от газовой смеси. Целью настоящего изобретения является создание способа для удаления газообразных примесей,таких как диоксид углерода и/или сульфид водорода, из потока природного газа эффективным и экономичным образом, даже если природный газ содержит большую долю примесных газообразных компонентов. Раскрытие изобретения Способ согласно настоящему изобретению для удаления газообразных примесей, таких как СО 2 и/или H2S, из содержащего примеси потока природного газа включает расширение потока газа, содержащего примеси, в расширителе для получения потока расширенного газа; сжижение по крайней мере части примесей в потоке расширенного газа для формирования дисперсии обогащнной примесями жидкой фазы в обедннной примесями газообразной фазе; отделение по крайней мере части обогащенной примесями жидкой фазы от обедннной примесями газообразной фазы в центробежном сепараторе, который состоит из большого количества параллельных каналов, установленных во вращающейся трубе параллельно оси вращения вращающейся трубы. Необязательно обедннный примесями поток газа рекомпрессируется в компрессоре. В случае, если расширитель является турбинным расширителем и компрессор является турбинным компрессором, турбинный расширитель и турбинный компрессор могут содержать роторы, установленные на общем валу. Эти и другие особенности, преимущества и варианты осуществления способа по изобретению описаны более детально в формуле, примерах, реферате и последующем подробном описании предпочтительного варианта осуществления, в которых сделана ссылка на сопроводительные чертежи. Краткое описание чертежей На фиг. 1 изображн узел сепарации и охлаждения, содержащий два канальных центробежных сепаратора, соединнных последовательно для использования в способе согласно изобретению; на фиг. 2 изображн в увеличенном масштабе один из канальных центробежных сепараторов фиг. 1; на фиг. 2 А-2D изображены различные формы каналов сепаратора фиг. 2. Осуществление изобретения Изобретение относится к эффективному использованию одного или более канальных центробежных сепараторов 2, 3 для отделения газообразных примесей, таких как СО 2 и/или H2S, из потока природ-1 010664 ного газа, который содержит метан (СН 4), этан, пропан, бутан и/или конденсаты, даже если должен быть очищен большой объм протекающего природного газа с содержанием большой доли примесей (25-75 вес.%). На фиг. 1 в соответствии с настоящим изобретением изображн поток природного газа, содержащего примеси, охлаждаемого в турбинном расширителе 1, для получения потока расширенного газа,имеющего температуру и давление, при которых достигаются условия конденсации фаз, в содержании которых преобладают примесные компоненты, такие как СО 2 и/или H2S. Вместо турбинного расширителя могут использоваться некоторые другие типы расширителей для расширения потока природного газа,содержащего примеси, например сопло Лаваля, клапан или пористая заглушка. Поток расширенного газа из расширителя 1 податся к сегментированному центробежному сепаратору 2. Время прохождения потока расширенного газа между выходом расширителя 1 и входом сепаратора 2 является таким, чтобы по крайней мере часть примесей была ожижена сочетанием нуклеации и коагуляции. Таким образом, дисперсия обогащнной примесями жидкой фазы в обедннной примесями газообразной фазе формируется против направления потока в центробежном сепараторе 2. Время прохождения между расширителем и центробежным сепаратором предпочтительно находится в пределах от 0,5 до 5 с с целью предоставления достаточных возможностей для нуклеации обогащнной примесями фазы с последующей коагуляцией капель для формирования капель с диаметром микрометрического диапазона. Формирование дисперсии происходит, соответственно, в изолированном трубопроводе, соединяющем расширитель 1 с центробежным сепаратором 2. В центробежном сепараторе 2 по крайней мере часть обогащнной примесями жидкой фазы отделяется от обедннной примесями газообразной фазы. Таким образом, получаются очищенный от примесей поток природного газа (CH4) и поток сжиженных примесей (СО 2 и/или H2S). В варианте осуществления, изображнном на фиг. 1, дополнительно примеси удаляются из потока очищенного природного газа во втором сегментированном центробежном сепараторе 3. На фиг. 1, кроме того, показано, что каждый сегментированный центробежный сепаратор 2, 3 содержит вращающуюся трубу 4, 5. Трубы 4, 5 установлены на общем валу 6, который вращается вокруг центральной оси 7 вращения. Каждый центробежный сепаратор 2, 3 содержит внешнее выходное отверстие 8, 9 для сжиженных примесей и центральные выходные отверстия 10, 11 для очищенного природного газа. Выходные отверстия могут быть расположены возле нижнего конца потока и/или возле верхнего конца потока каждой вращающейся трубы 4, 5. На фиг. 1 изображн вариант осуществления, в котором выходные отверстия расположены возле нижнего конца потока каждой вращающейся трубы 4, 5. Из центрального выходного отверстия 10 для очищенного природного газа первого центробежного сепаратора 2 поток частично очищенного природного газа с уменьшенным содержанием СО 2 и/или H2S обычно податся через турбину 12 рекомпрессии, необязательно промежуточный охладитель (не показан) и турбинный расширитель 14 во входное отверстие второго центробежного сепаратора 3. На фиг. 1 также изображена турбина 15 рекомпрессии, охладитель 16, соединнный с центральным выходным отверстием 11 для очищенного природного газа из второго центробежного сепаратора 3, и турбины 1, 12, 14 и 15 расширения и рекомпрессии, установленные на общем валу 17. В штатном режиме работы вал 6 и трубы 4 и 5 первого и второго центробежных сепараторов 2 и 3 вращаются вокруг центральной оси 7 вращения обычно со скоростью вращения в пределах от 500 до 5000 об./мин, предпочтительно от 500 до 1500 об./мин. Данная скорость обычно составляет менее чем 10% скорости ультрацентрифуги. Вал 6 приводится во вращение электрическим или другим двигателем. Альтернативно, поток газа, подаваемый в центробежные сепараторы 2 и 3, может быть приведн во вращение посредством одной или многих, придающих вращение лопастей, так, чтобы вращающийся газ входил в центробежные вращающиеся сепараторы 2 и 3 и приводил сепараторы 2 и 3 во вращение вокруг центральной оси вращения 7 с необходимой скоростью вращения в пределах от 500 до 5000 об./мин. На фиг. 2 и 2A-2D более детально изображена конструкция первого центробежного сепаратора 2,которая идентична конструкции второго центробежного сепаратора 3. На фиг. 2 схематически изображено кольцеобразное пространство 18, находящееся между центральным валом 6 и внутренней поверхностью вращающейся трубы 4. Это кольцеобразное пространство 18 заполнено множеством, по существу, параллельных оси сквозных осевых каналов 19, которые могут иметь различные формы и которые более детально изображены на фиг. 2A-2D. На фиг. 2A-2D в увеличенном масштабе изображн заштрихованный сегмент A-D фиг. 2 и изображены сквозные каналы 19A-19D, которые могут иметь трубчатую, прямоугольную или гофрированную форму и которые расположены, по существу, коаксиально оси 7 вращения трубы 4. Сквозные каналы 19A-19D эффективно разделяют осевую турбулентность потока, связанную с высокой пропускной способностью, и сохраннную радиальную ламинарность. Высота каналов 19A-19D в радиальном направлении обычно находится между 0,5 и 5 мм в зависимости от режима потока. Сконденсированные, превратившиеся в капли отходы обычно занимают часть объма каналов 19A-19D в пределах 5-50% и направлены центробежной силой к внешним стенкам каналов, на которых формируется медленно стекающая плнка, которая может быть собрана радиально от нижнего конца потока и верхнего конца потока вращающейся трубы 4 через выходное отверстие 8 для сжиженных примесей до тех пор, пока поток, по-2 010664 крайней мере, частично очищенного природного газа CH4 не будет выведен через центральное выходное отверстие 10 для газа центробежного сепаратора 1, изображнного на фиг. 1. Затем согласно изобретению отделяются сжиженные примеси СО 2 и/или H2S в первом центробежном сепараторе 2, поток очищенного обогащнного СН 4 природного газа выводится через центральное выходное отверстие 10 для очищенного природного газа, дополнительно отделнного во втором центробежном сепараторе 3 способом, описанным со ссылкой на фиг. 1. Необязательно поток очищенного природного газа выводится через центральное выходное отверстие 11 второго центробежного сепаратора 3 и может быть дополнительно очищен (не показано) в небольшом количестве в аминовом очистителе; система избирательной абсорбции или мембранная система отделения, объединенная с дополнительными процессами глубокой очистки, служит для выработки потока очищенного природного газа, пригодного для распределения или сжижения на заводе сжиженного природного газа. Альтернативно, для любого содержащего примеси потока природного газа возможно использование третьего и необязательно четвртого центробежного сепаратора (не показан) для очистки потока такого природного газа, который имеет достаточно низкое содержание СО 2 и/или H2S. Необязательно потоки сконденсированного CO2 и/или H2S выводятся через выходные отверстия 8 и 9 центробежных сепараторов 2 и 3, собираются и подогреваются (необязательно посредством объединения подогревателя и охладителя 16) для того, чтобы поток с повышенным давлением содержащего отходы газа и с большим содержанием снова сконцентрированного СО 2 и/или H2S был пригоден для повторного возврата в закрытое пространство, например в резервуар с газодинамическим подшипником, сохраняя, таким образом, требуемое давление. Очевидно, что сжиженные примеси в каналах 19 А-19D могут содержать небольшую долю природного газа (СН 4). Дополнительно некоторое количество СО 2 из потока очищенного природного газа неизбежно остатся в центральном выходном отверстии 11. Компьютерные расчты показывают, что одноступенчатое устройство в виде центробежного сепаратора 2 согласно изобретению, изображнного на фиг 1 и 2, может очищать в пределах от 1 до 30 миллионов стандартных кубических метров в день природного газа, который содержит около 15-40 мас.% примесей, таких как СО 2 и/или H2S, после чего поток очищенного газа содержит остаток около 10 мас.% примесей. Данные компьютерные расчты показывают также, что подобный поток природного газа, содержащий около 40-60 мас.% примесей, может быть очищен с подобной степенью очистки посредством использования схемы, изображнной на фиг. 1, из двух центробежных сепараторов 2, 3; поток природного газа, который содержит 60-75% примесей согласно изобретению, может быть очищен с подобной степенью очистки посредством использования схемы из трх центробежных сепараторов. Компьютерные расчты также показывают, что традиционный процесс очистки аминами позволяет достичь подобного уровня степени очистки при значительно более высоких производственных затратах,нежели с помощью центробежного сепараторного устройства настоящего изобретения. Например, при очистке газа, содержащего примеси СО 2 и/или H2S в пределах от 25 до 75 мас.% посредством аминовой технологии, предполагаемые энергозатраты непомерно высоки и находятся в пределах 45-200% от стоимости производимого объма очищенного газа, тогда как предполагаемые энергозатраты центробежного сепараторного устройства настоящего изобретения более чем на порядок ниже величины стоимости производимого очищенного газа и составляют около 0,5-2%. Ввиду того, что H2S имеет давление конденсации ниже, чем СО 2, H2S может быть отделн из потока природного газа, содержащего примеси, более простым способом с использованием центробежного сепараторного устройства настоящего изобретения нежели СО 2. Неожиданно оказалось, что способ настоящего изобретения намного более энергоэффективен, чем традиционные способы отделения при аминовой обработке, в которых газообразные фазы с различными плотностями отделяются одна от другой. Очевидно, что способ настоящего изобретения также может быть использован для удаления других примесей, кроме СО 2 и H2S, из потока природного газа. Такой другой примесью может быть вода, тврдые вещества, такие как частицы пыли и песка, углеводороды, отличные от метана, например этан, пропан и бутан. Примеры Способ настоящего изобретения будет дополнительно представлен посредством последующих неограничивающих примеров. В лабораторном эксперименте поток природного газа с расходом 60 м 3/ч (80 кг/ч), содержащий 50 мас.% метана и 50 мас.% диоксида углерода, имеющий температуру 303 K и давление 150 бар, был расширен в расширителе с клапаном Джоуля-Томсона до температуры 226 K и давления 27 бар. Поток расширенного газа затем был подан по изолированному трубопроводу к центробежному сепаратору. Время прохождения по изолированному трубопроводу составило 1 с, и мелкие капли, обогащнные примесью сжиженной фазы диоксида углерода, сформировались в трубопроводе до того, как поток газа вошл в сепаратор. Центробежный сепаратор был установлен вертикально в герметичном корпусе. Высота составляла-3 010664 262 мм, диаметр - 130 мм. Вращающийся элемент приводился в действие от встроенного цилиндра длиной 250 мм и диаметром 82 мм из стали, выплавленной дуплекс-процессом. Для такой относительно низкой производительности достаточно одного кольца каналов во вращающемся элементе. Однако для высокой производительности сплошная цепь радиально расположенных каналов внутри вращающегося элемента будет больше и будет полностью использована в конструкции, основанной на последовательном завертывании тонких гофрированных стальных слов для того, чтобы намотанная вокруг оси канальная, подобная фильтру конструкция соответствовала размерам, подобным описанным в данном примере. На поверхности и параллельно оси ряд щелевых каналов был отфрезерован каждый с размерами по высоте - 2 мм, ширине - 2 мм и межцентровым расстоянием между каналами - 5 мм. Полый цилиндр приводился во вращение от муфты, имеющей такую же длину вдоль оси, но с внутренним диаметром 83 мм и внешним диаметром 85 мм. Этот полый цилиндр был обрнут термоусадочным способом вокруг канального цилиндра следующим способом: канальный материал был охлаждн до температуры 234 K и гильза была нагрета до температуры 573 K. Затем она была надета на канальный цилиндр и быстро охлаждена в ванне с водой до комнатной температуры. Поток газа, содержащий капли, обогащнные жидкой фазой примеси диоксида углерода, был сформирован в изолированном трубопроводе и был подан через радиальный вход во входное отверстие корпуса и введн в сепаратор, который приводился во вращение посредством применения системы магнитного сцепления с электрическим двигателем. Частота вращения составляла 500 об./мин. Жидкая фаза,обогащнная примесями диоксида углерода, осела на стенках внутри каналов, параллельных оси. Капли,образованные таким способом, по размерам были по крайней мере на один порядок больше, чем те, которые были во входном отверстии для газа и затем были отнесены центробежными силами на стенки выходных каналов, в которых собранная жидкость была выведена из центрифуги в сосуд для сбора отходов. Утечка газа была предотвращена посредством использования водяного затвора в выходных отверстиях на концах вращающегося элемента, в начале и в конце потока. Оба выходных отверстия для жидкости собирают жидкие отходы в накопительный сосуд. Поэтому давление в выходном отверстии, находящемся в конце потока, обычно ниже, чем в выходном отверстии, находящемся в начале потока, обе выходные трубки не могут быть установлены в едином накопительном сосуде, так как это просто могло бы привести к рециркуляции жидкости. Предпочтительнее, чтобы выход жидкости из выходного отверстия с более высоким давлением осуществлялся через сифонную трубу, в которой превышение давления,по сравнению с более низким давлением в другом выходном отверстии, было бы использовано для повышения уровня столба жидкости в накопительном сосуде. Как отмечено, выпуск из выходного отверстия низкого давления осуществлялся прямо в накопительный сосуд. Из центробежного сепаратора были получены поток отходов с расходом 34 кг/ч, содержащий 90 мас.% диоксида углерода и 10 мас.% метана, и поток очищенного природного газа с расходом 46 кг/ч,содержащий 67 мас.% метана и 33 мас.% диоксида углерода. Регенерация метана составила 95 мас.% от исходного количества метана во входящем потоке природного газа. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ удаления газообразных примесей, таких как СО 2 и/или H2S, из содержащего примеси потока природного газа, который включает расширение содержащего примеси потока газа в расширителе для получения потока расширенного газа; сжижение по крайней мере части примесей из потока расширенного газа, формирование дисперсии,обогащнной примесями, жидкой фазы в обедннной примесями газообразной фазе и отделение по крайней мере части обогащнной примесями жидкой фазы от обедннной примесями газообразной фазы в центробежном сепараторе, который состоит из большого количества параллельных каналов, установленных внутри вращающейся трубы параллельно оси вращения вращающейся трубы. 2. Способ по п.1, в котором расширитель является турбинным расширителем. 3. Способ по п.1 или 2, в котором отделнная от примесей очищенная газообразная фаза снова сжата в компрессоре. 4. Способ по п.3, в котором компрессор является турбинным компрессором. 5. Способ по пп.2 и 4, в котором турбинный компрессор и турбинный расширитель содержат роторы, установленные на общем валу. 6. Способ по любому из предшествующих пунктов, в котором отделнную обедннную примесями газообразную фазу выводят через центральное выходное отверстие для текущей среды в центробежном сепараторе и подают на второй центробежный сепаратор, который также содержит большое количество параллельных каналов, установленных внутри вращающейся трубы, по существу, параллельно оси вращения вращающейся трубы. 7. Способ по п.6, в котором центробежные сепараторы установлены на общем центральном валу. 8. Способ по любому из предыдущих пунктов, в котором любой центробежный сепаратор приводят-4 010664 во вращение посредством входящего во вращающуюся трубу вращающегося газового потока.

МПК / Метки

МПК: C10L 3/10, C07C 7/09, F25J 3/00, B01D 53/24, B01D 45/14

Метки: способ, газообразных, потока, удаления, газа, природного, примесей

Код ссылки

<a href="https://eas.patents.su/7-10664-sposob-udaleniya-gazoobraznyh-primesejj-iz-potoka-prirodnogo-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ удаления газообразных примесей из потока природного газа</a>

Предыдущий патент: Закрывающая система и способ наполнения пузырька

Следующий патент: N-замещённые пиразолилкарбоксанилиды

Случайный патент: Производные пиридо[2,3-b]пиразина, применимые в качестве гербицидных соединений