Способ снижения количества сернистых соединений, цианистого водорода и муравьиной кислоты в синтез-газе

Номер патента: 17772

Опубликовано: 29.03.2013

Авторы: Асберг-Петерсен Ким, Нильсен Пауль Эрик Хойлунд, Дюбкяер Иб

Формула / Реферат

1. Способ снижения количества сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты в синтез-газе, содержащем эти соединения, включающий контактирование синтез-газа с материалом, содержащим абсорбент серы, который преобразовывает сернистый карбонил в сернистый водород и поглощает сернистый водород, а затем с катализатором, содержащим один или более металлов, выбранных из группы, состоящей из серебра, золота, меди, палладия, платины и их смесей, и нанесенных на носитель, содержащий по меньшей мере один из оксидов скандия, иттрия, лантана, церия, титана, циркония, алюминия, цинка, хрома и молибдена.

2. Способ по п.1, в котором катализатор содержит один или более металлов, выбранных из группы, состоящей из серебра, золота, палладия, платины и их смесей.

3. Способ по п.1, в котором носитель содержит по меньшей мере один из оксидов церия, титана, циркония, алюминия, цинка и молибдена.

4. Способ по п.1, в котором материал, содержащий абсорбент серы, содержит оксид цинка или оксид титана или их смеси.

5. Способ по п.4, в котором материал, содержащий абсорбент серы, содержит оксид цинка, промотированный оксидом алюминия.

6. Способ по п.4, в котором катализатор содержит серебро, нанесенное на оксид цинка, а материал, содержащий абсорбент серы, содержит оксид цинка.

7. Способ по п.1, в котором материал, содержащий абсорбент серы, содержит оксид цинка, а катализатор содержит серебро, нанесенное на носитель, содержащий по меньшей мере один из оксидов титана или циркония.

8. Способ по п.1, в котором синтез-газ контактирует с материалом, содержащим абсорбент серы, а затем с катализатором при температуре в диапазоне от 150 до 400°С и давлении в диапазоне от 1 до 100 бар.

9. Способ по одному из пп.1-8, в котором после снижения количества сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты синтез-газ охлаждают и разделяют на поток очищенного синтез-газа и поток конденсата.

10. Способ по п.1, в котором катализатор получают пропитыванием носителя одним или более соединениями металлов с последующей сушкой и обжигом или смешиванием носителя с одним или более соединениями металлов с последующим экструдированием и обжигом.

11. Способ по п.10, в котором один или более соединений металлов находятся в виде водного раствора.

12. Способ получения метанола, простого диметилового эфира и/или углеводородов в газообразной или жидкой форме из синтез-газа, согласно которому количество сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты в синтез-газе снижают способом по п.1 и полученный синтез-газ перерабатывают в метанол, простой диметиловый эфир и/или углеводороды в газообразной или жидкой форме.

13. Способ получения углеводородов в жидкой форме из синтез-газа, согласно которому количество сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты в синтез-газе снижают способом по п.1 и полученный синтез-газ перерабатывают в углеводороды в жидкой форме посредством процесса Фишера-Тропша.

Текст

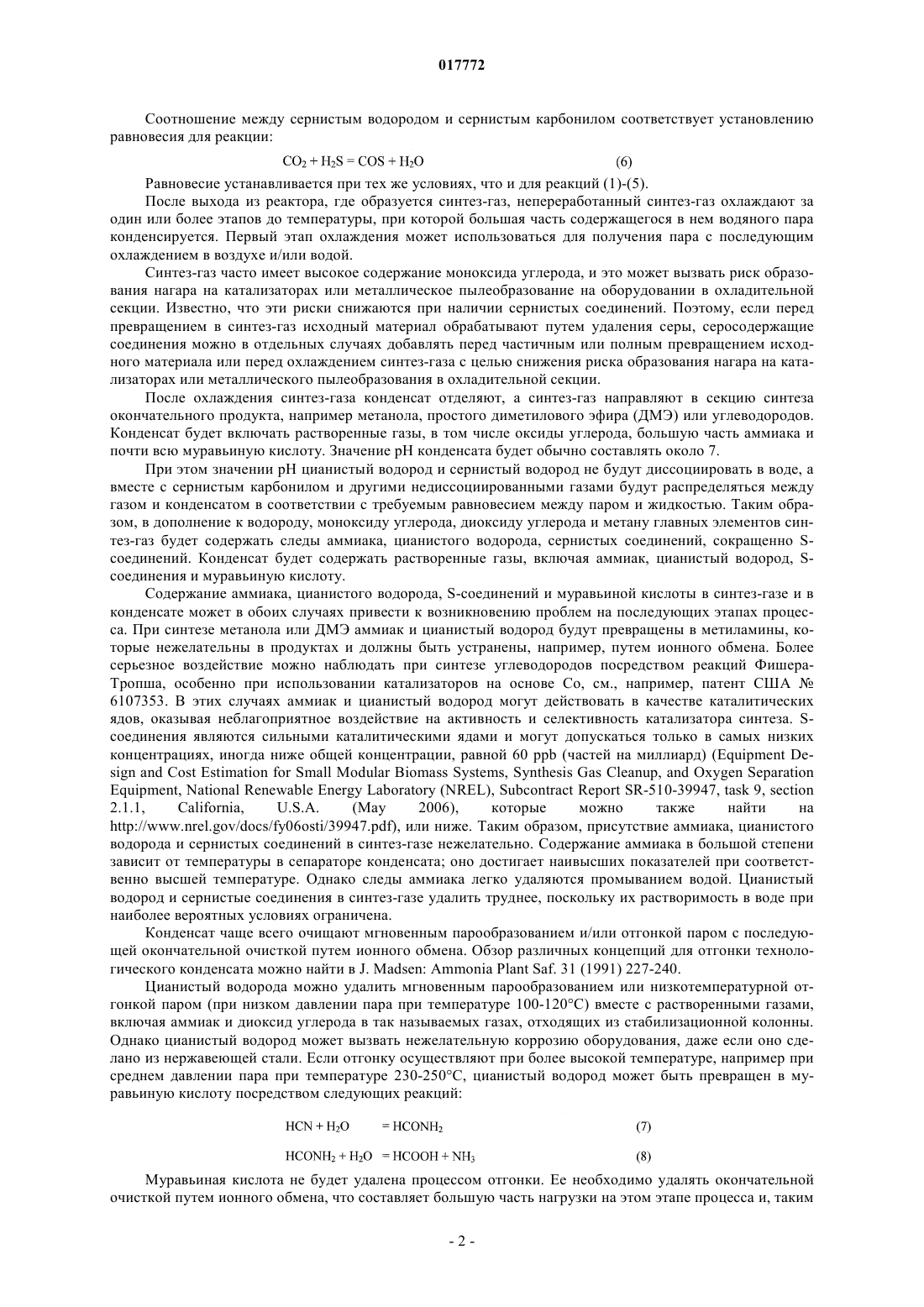

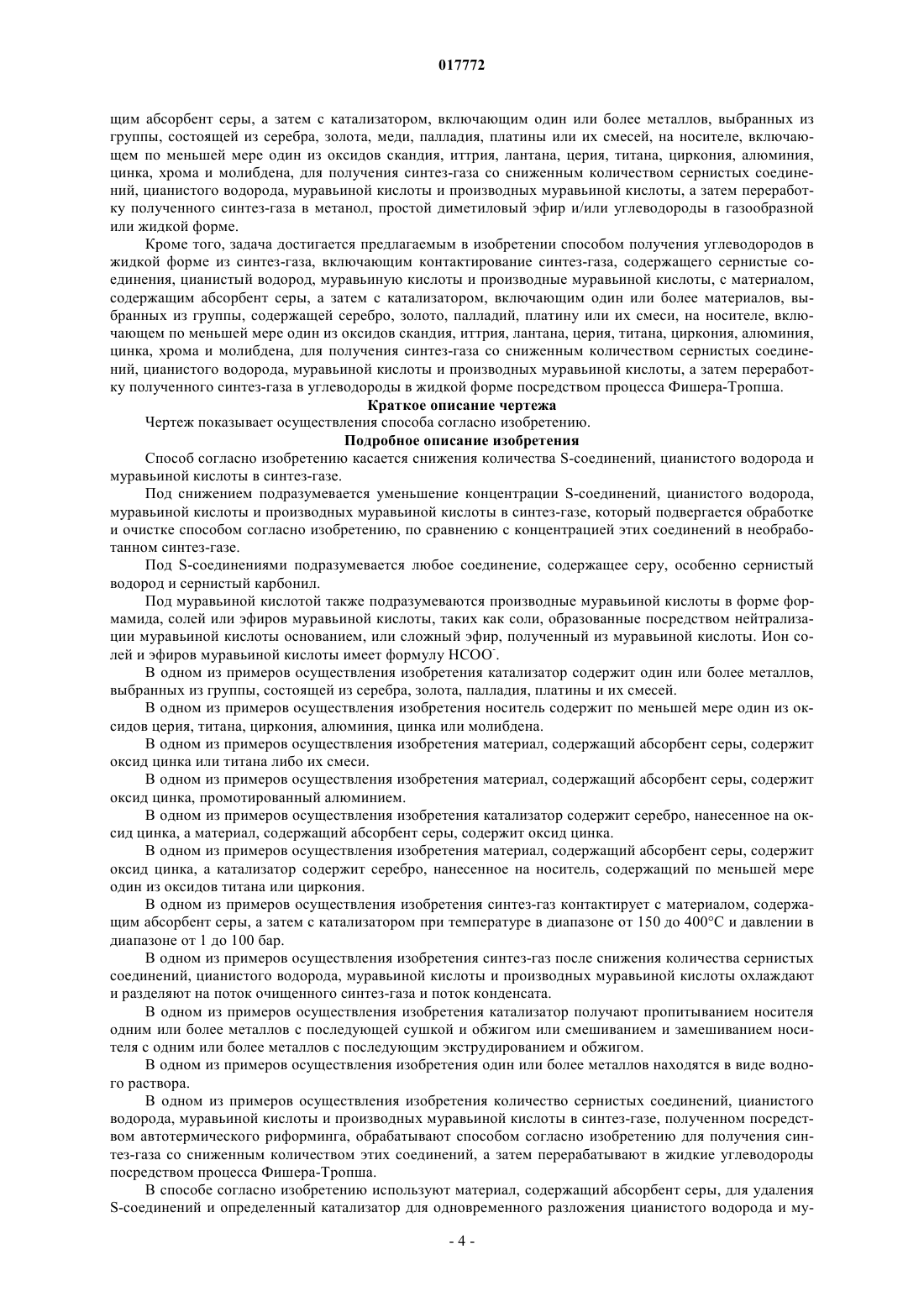

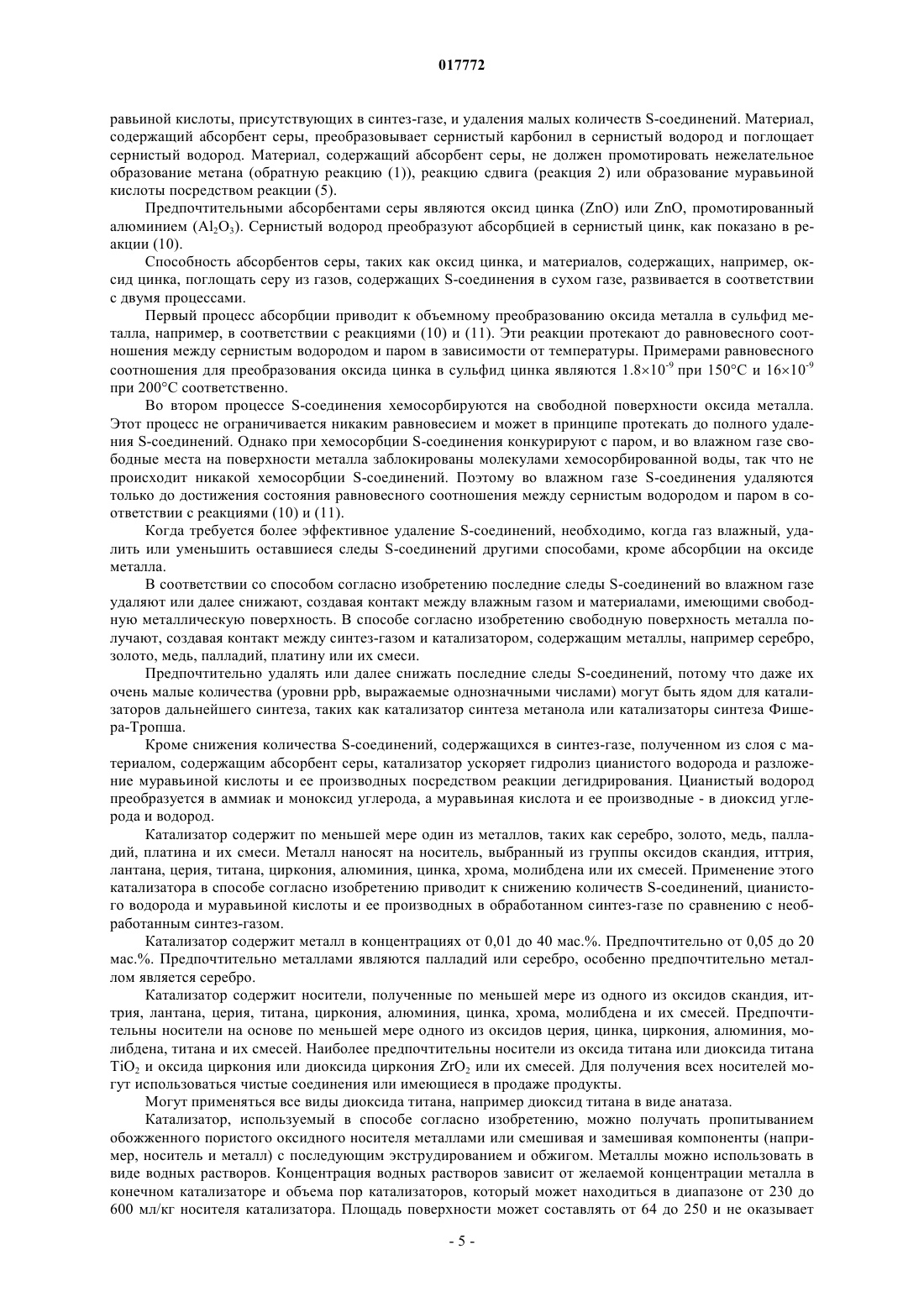

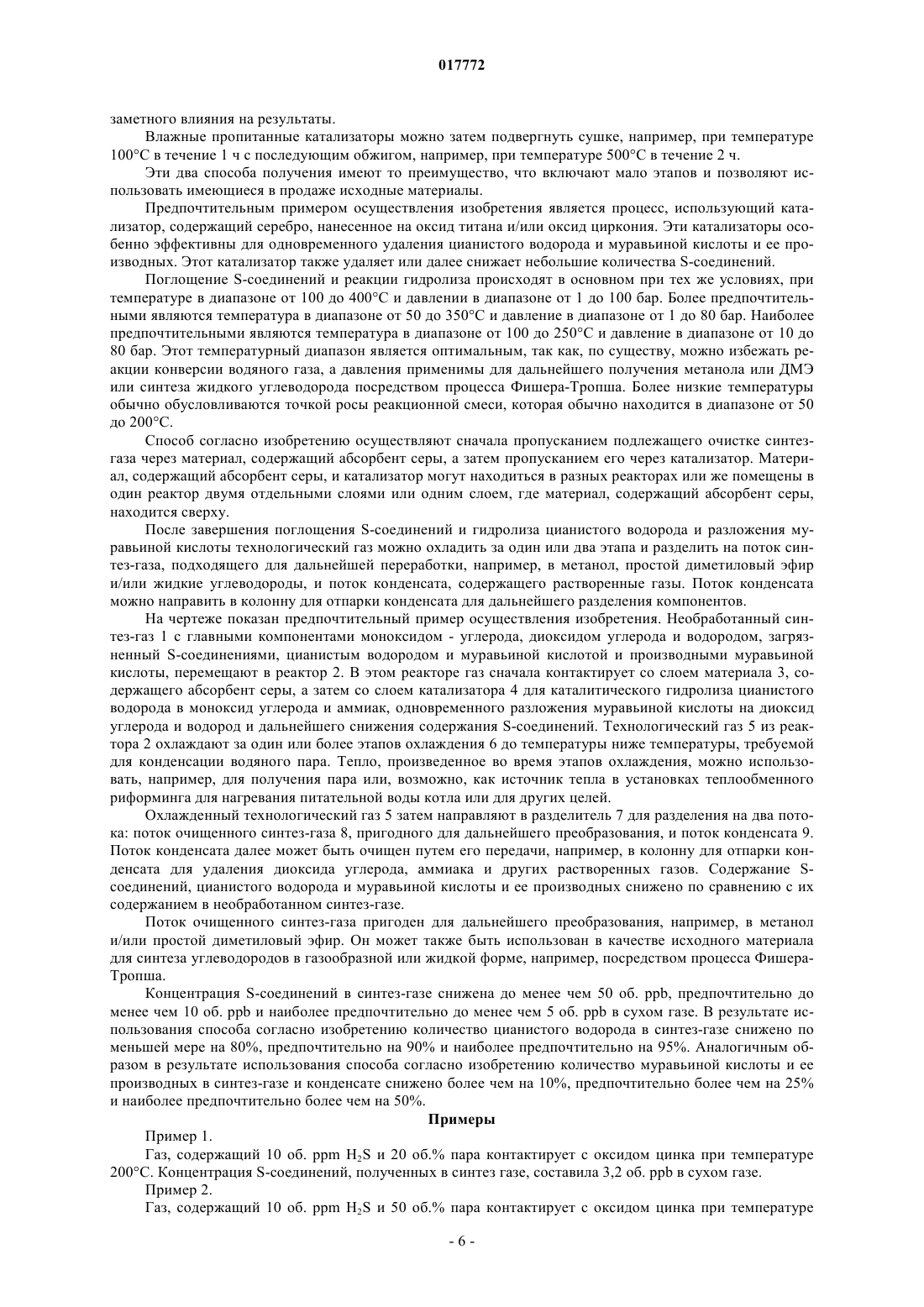

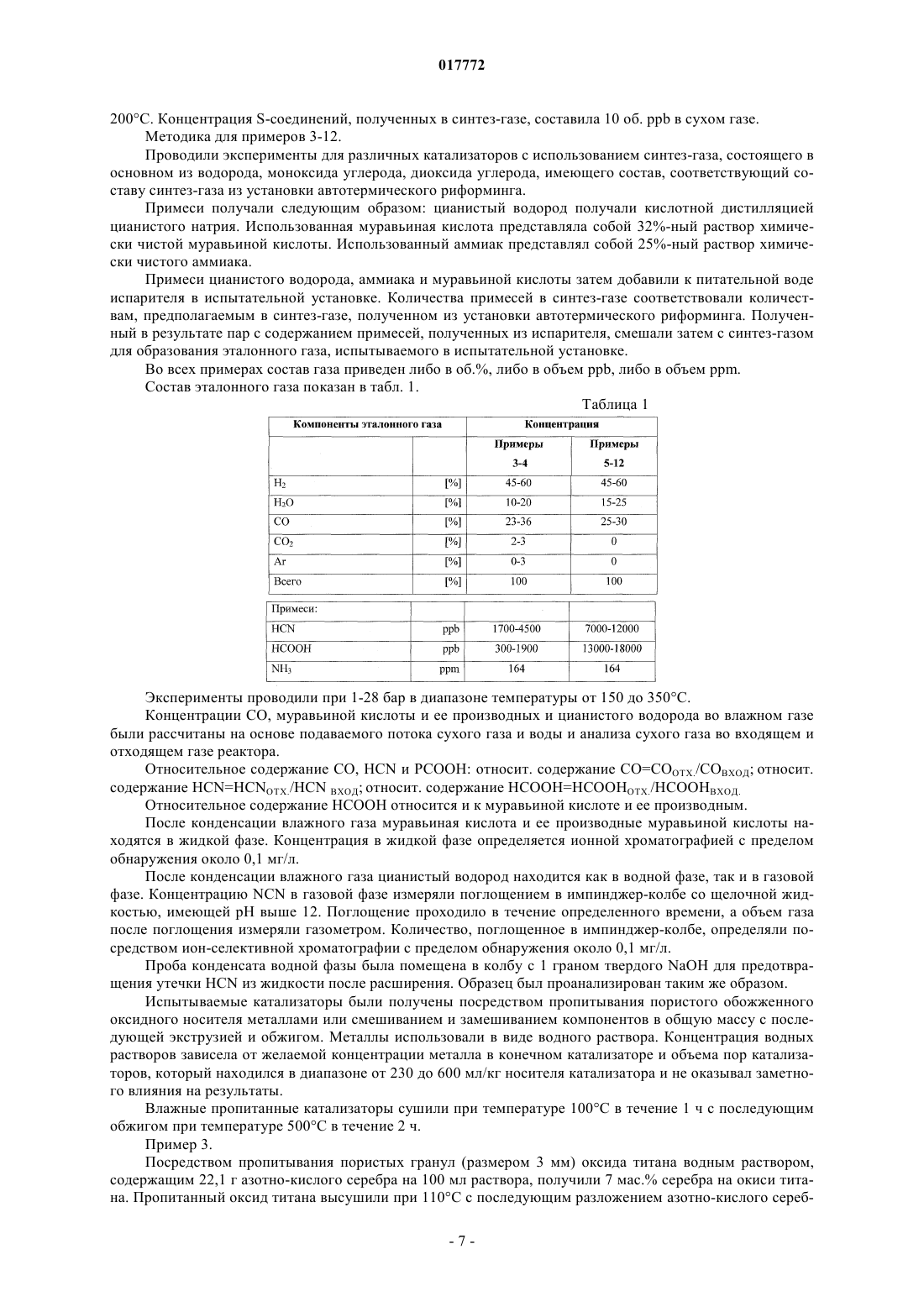

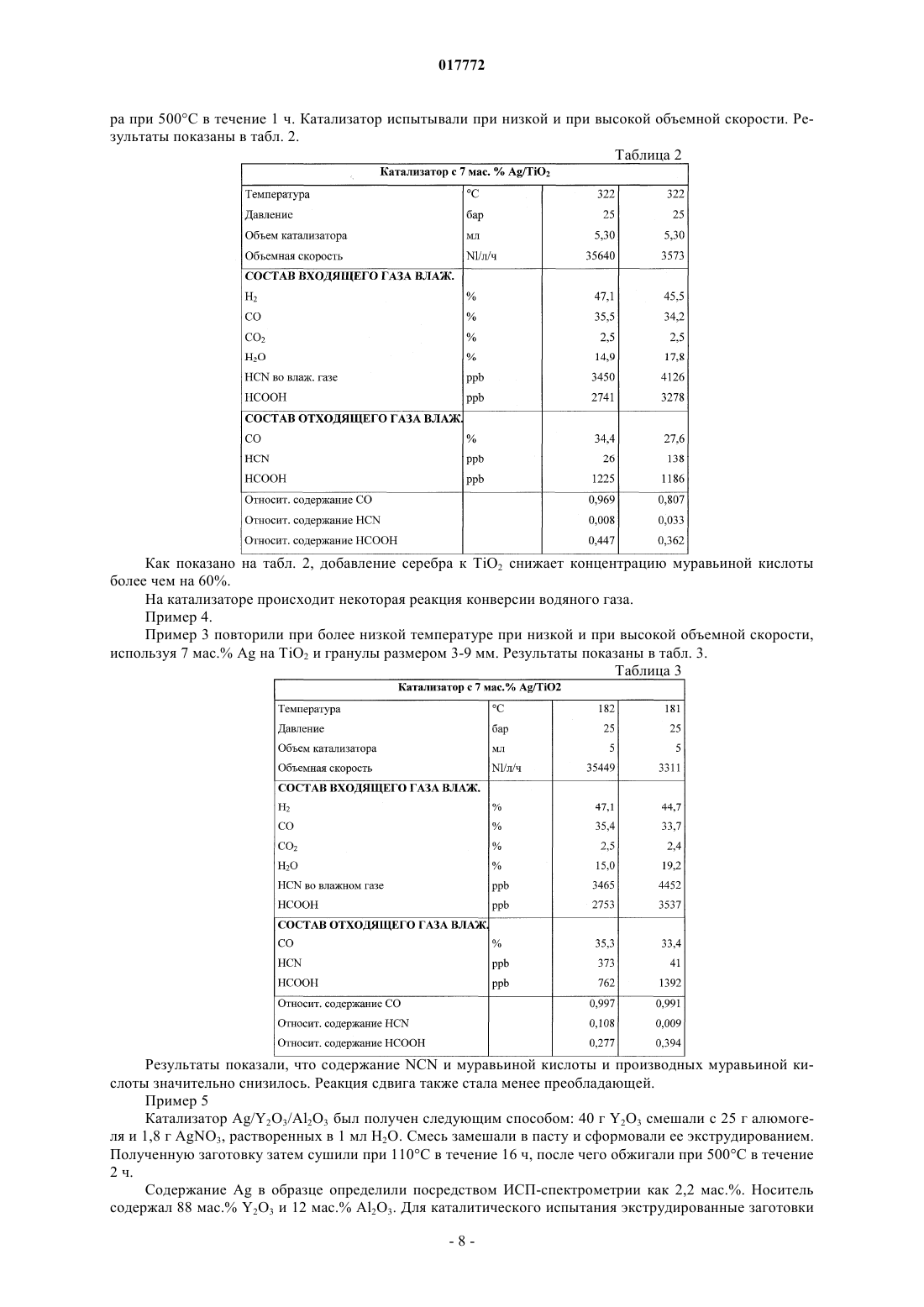

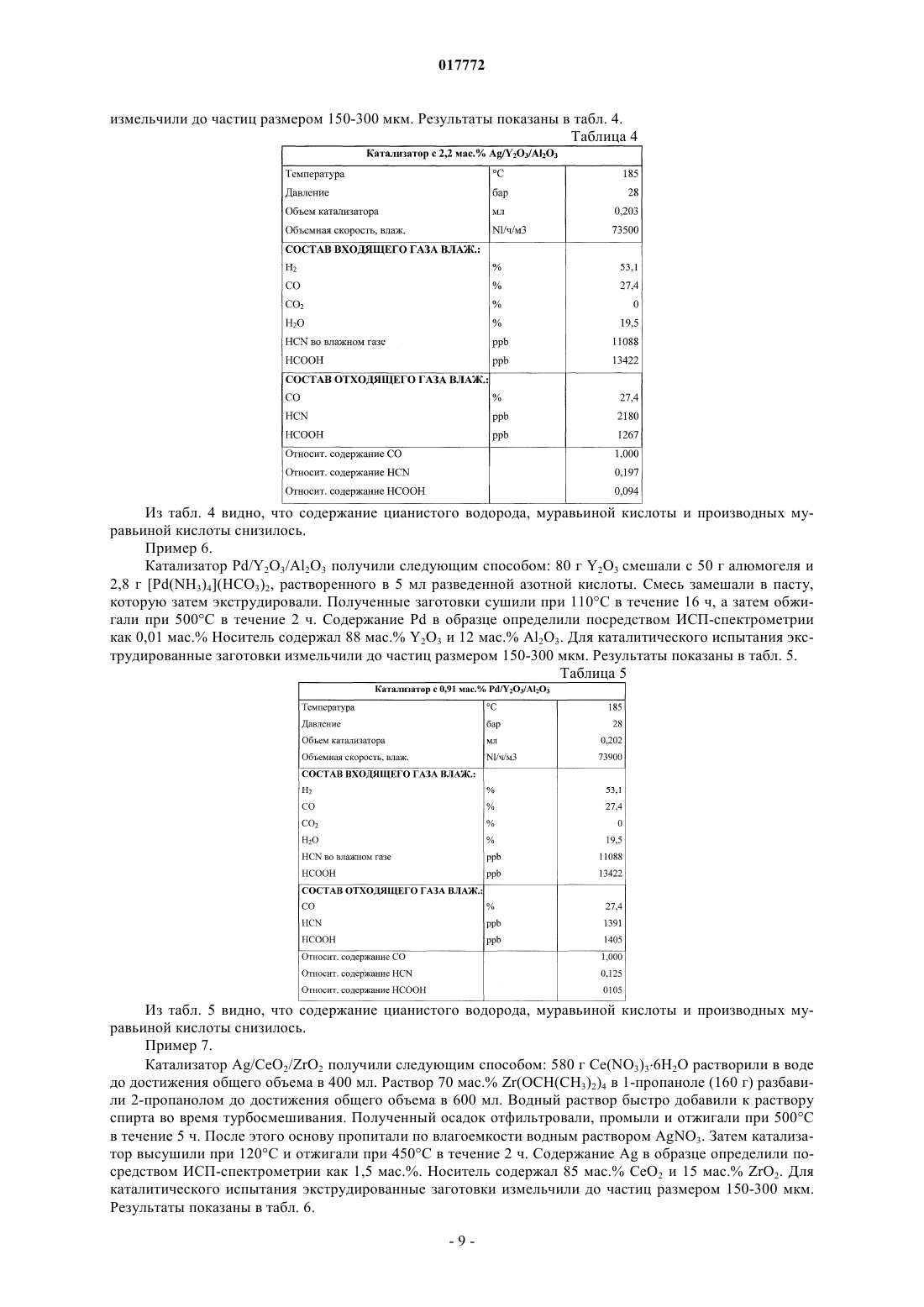

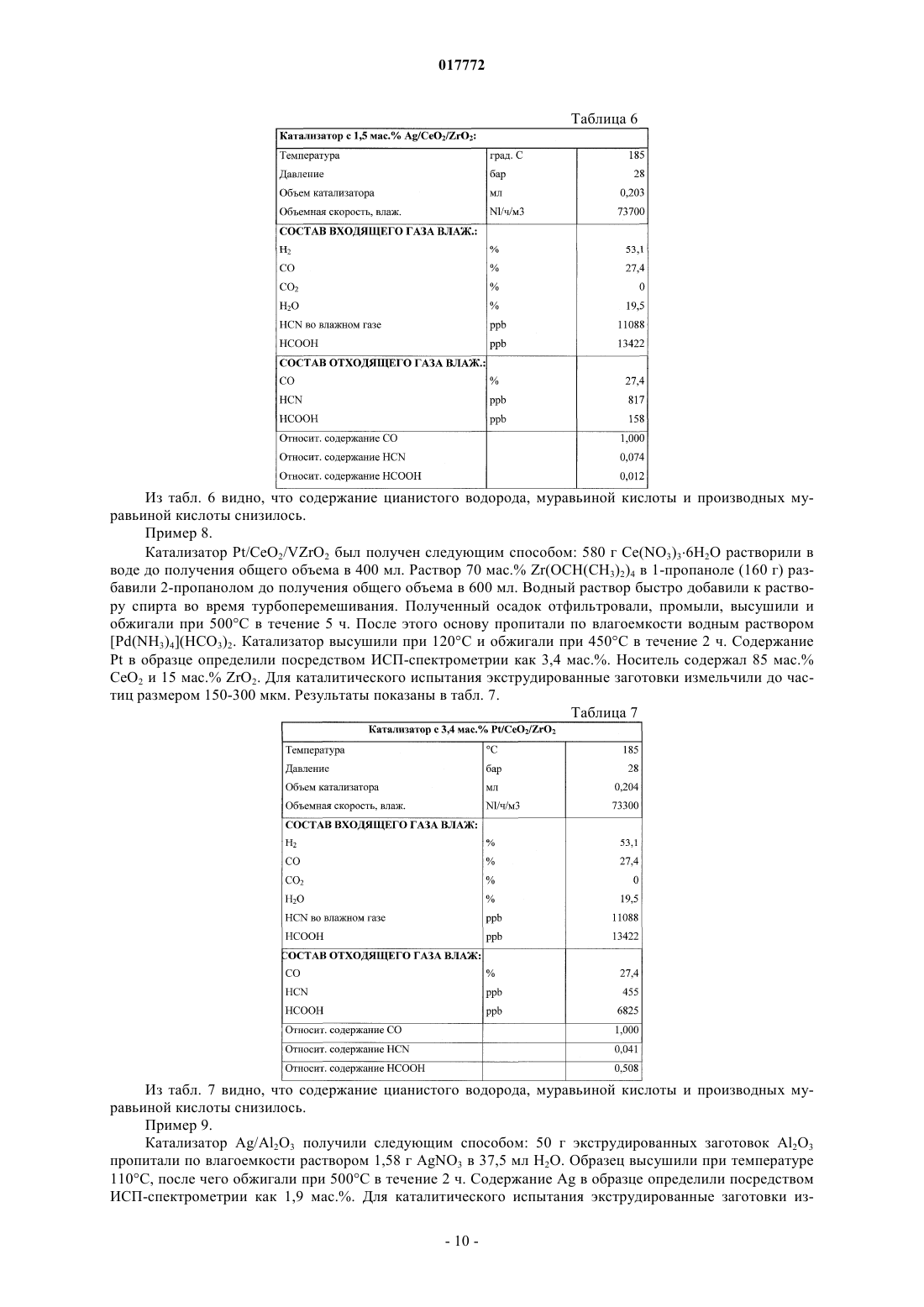

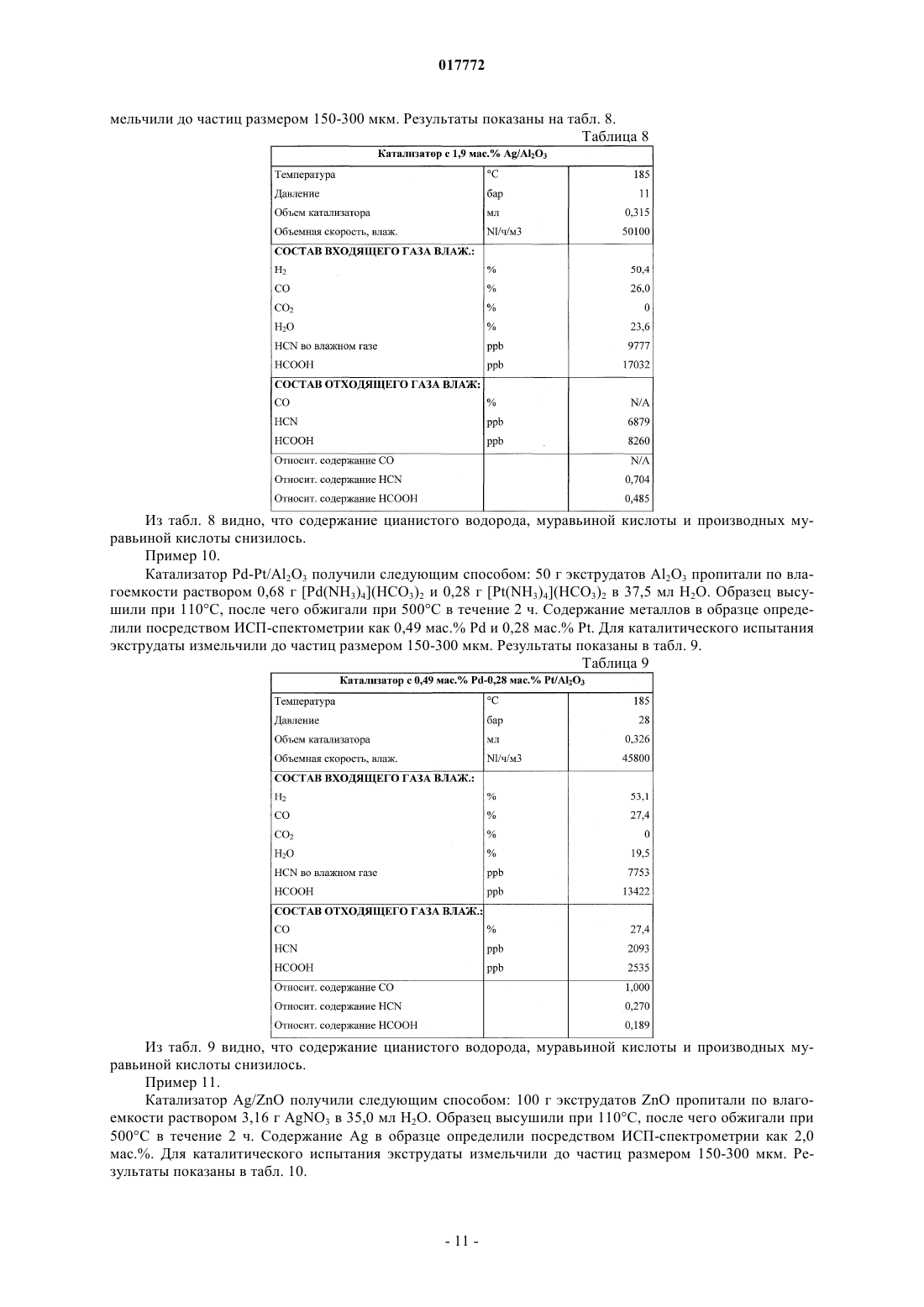

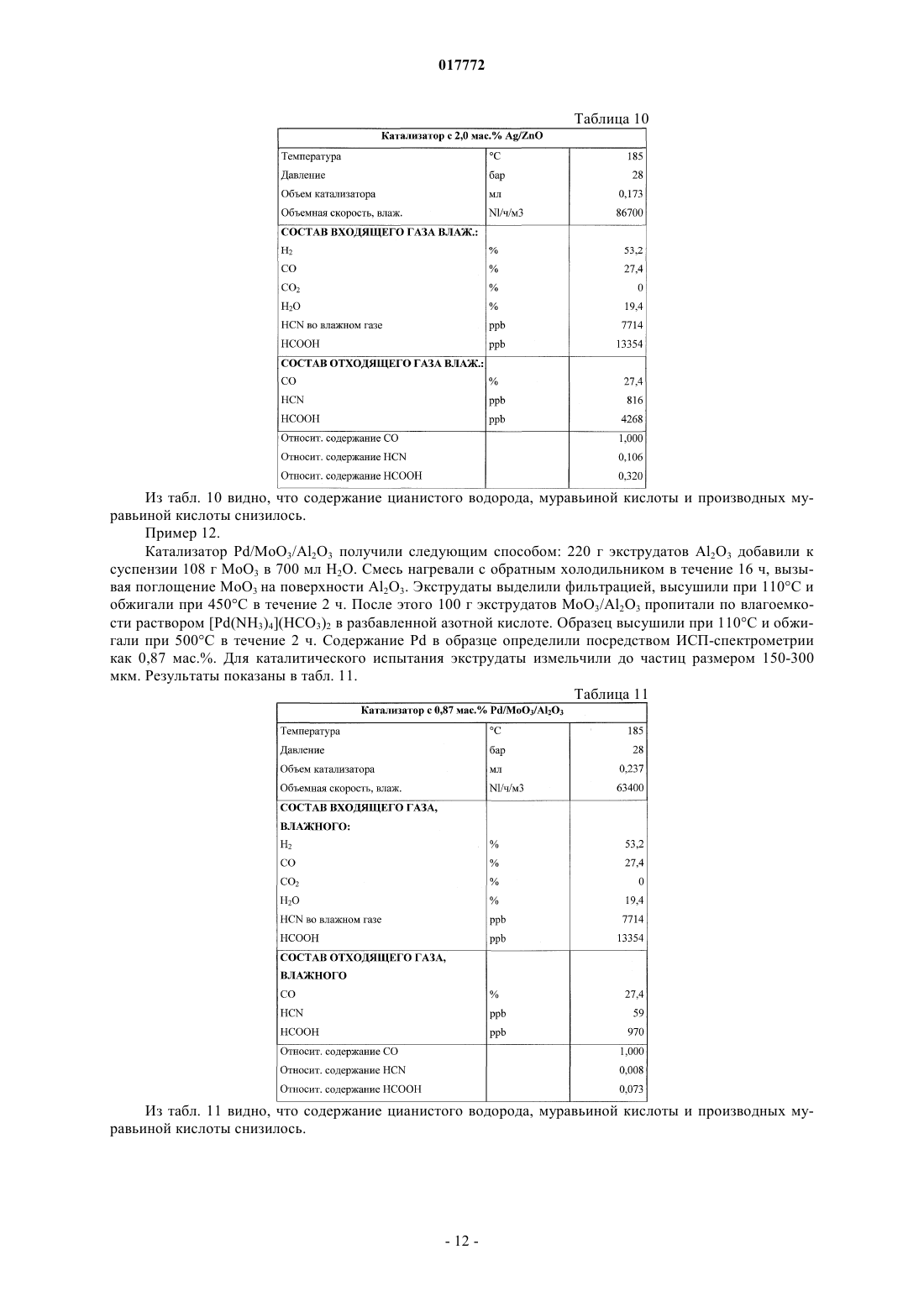

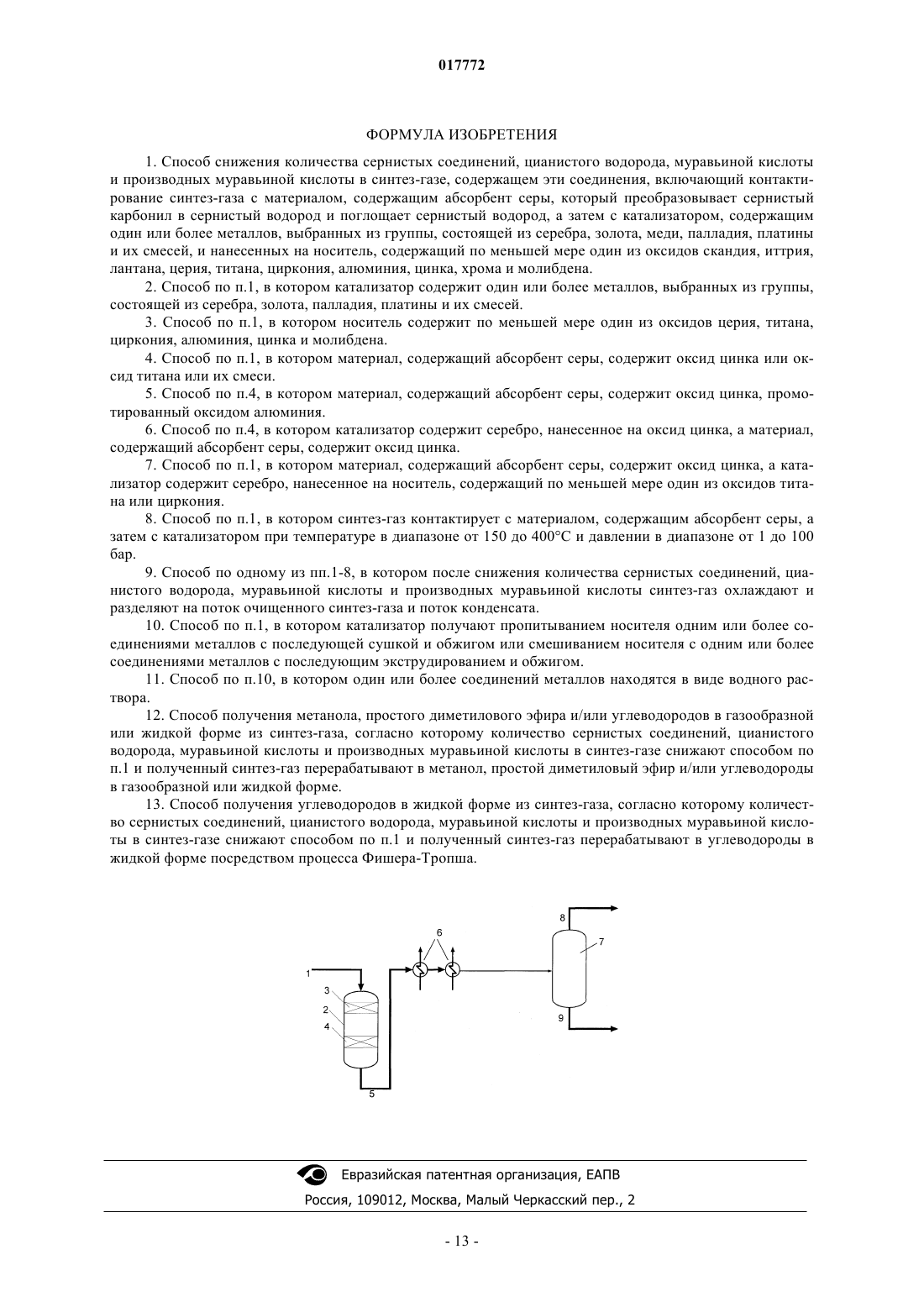

СПОСОБ СНИЖЕНИЯ КОЛИЧЕСТВА СЕРНИСТЫХ СОЕДИНЕНИЙ, ЦИАНИСТОГО ВОДОРОДА И МУРАВЬИНОЙ КИСЛОТЫ В СИНТЕЗ-ГАЗЕ Способ снижения количества сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты в синтез-газе, содержащем эти соединения, включающий контактирование синтез-газа с материалом, содержащим абсорбент серы, а затем с катализатором,содержащим один или более металлов, выбранных из группы, состоящей из серебра, золота, меди,палладия, платины и их смесей, и нанесенных на носитель, содержащий по меньшей мере один из оксидов скандия, иттрия, лантана, церия, титана, циркония, алюминия, цинка, хрома и молибдена. Асберг-Петерсен Ким, Дюбкяер Иб,Нильсен Пауль Эрик Хойлунд (DK) Беляева Е.Н. (BY) Настоящее изобретение касается снижения количества сернистых соединений, цианистого водорода и муравьиной кислоты и производных муравьиной кислоты в синтез-газе для получения газа, подходящего для получения других соединений, таких как метанол, диметиловый эфир или углеводороды. В частности, изобретение описывает снижение количества этих примесей посредством поглощения сернистых соединений с последующей каталитической переработкой синтез-газа. Предпосылки к созданию изобретения Синтез-газ для получения, например, метанола, простого диметилового эфира (ДМЭ) или жидких углеводородов посредством, например, синтеза Фишера-Тропша может быть получен из исходного углеродосодержащего материала, такого как природный газ, сжиженный нефтяной газ (LPG), жидкие углеводороды, включая тяжелые углеводороды, или твердого исходного материала, такого как уголь. Исходный углеродосодержащий материал вступает в реакцию с паром и/или воздухом, обогащенным воздухом или кислородом при высокой температуре во время парового риформинга, автотермического риформинга,частичного каталитического окисления или их комбинации. При обычном процессе парового риформинга природный газ или легкие углеводороды вступают в реакцию с паром в присутствии катализатора на основе никеля или благородных металлов. На выходе из реактора получают температуры до 950 С. Во время автотермического риформинга (ATR) или частичного каталитического окисления (СРО) природный газ или легкие углеводороды вступают в реакцию с паром и окислителем (воздухом, обогащенным воздухом или кислородом) в присутствии катализатора на основе никеля или благородных металлов. На выходе из реактора обычно получают температуры до 1100 С. Во время частичного некаталитического окисления (РОХ) природного газа легкие углеводороды, тяжелые углеводороды или твердый исходный материал, такой как уголь (также называемого газификацией) вступает в реакцию с окислителем (воздухом, обогащенным воздухом или кислородом), и на выходе из реактора получают температуры до 1400 С. Эти процессы хорошо известны специалистам в данной области. Полное описание отдельных процессов и соответствующих разновидностей и комбинаций этих процессов дано, например, в AasbergPetersen et al. Fischer-Tropsch Technology, Stud. Surf. Sci. Catal. 152 (2004) 258-405, edited by SteynbergA.P. and Dry M.E. В процессах, основанных на паровом риформинге и/или автотермическом риформинге или частичном каталитическом окислении, состав синтез-газа может представлять собой равновесную смесь водорода, моноксида углерода, диоксида углерода, метана и пара, образованную при температуре и давлении на выходе из последнего каталитического реактора в соответствии с реакциями: При частичном окислении равновесие может быть установлено при температуре немного ниже, чем температура на выходе из реактора. Другие углеводороды, кроме СН 4, обычно будут присутствовать в синтез-газе, полученном любым из описанных способов, лишь в малых или незначительных количествах. Однако могут также присутствовать следы примесей некоторых других элементов, имеющих вредное воздействие в последующих процессах, особенно если исходный материал или окислитель содержат азот. Особый интерес представляют такие примеси, как аммиак, цианистый водород, муравьиная кислота и сернистые соединения (сокращенно S-соединения), особенно сернистый водород (H2S) и сернистый карбонил (COS). Аммиак, цианистый водород и муравьиная кислота будут представлены в количествах,соответствующих установлению равновесия (при тех же условиях, что и равновесие для реакций (1) и Концентрация аммиака может достигать нескольких сотен объемных частей на миллион, в то время как концентрация цианистого водорода и муравьиной кислоты будет обычно менее 100 об. ppm (частей на миллион). В тех случаях, когда синтез-газ получают при помощи парового риформинга, автотермического риформинга или частичного каталитического окисления в присутствии катализатора, всю серу обычно удаляют из исходного материала, потому что она является ядом для катализаторов, используемых в этих процессах. В других случаях серу полностью не удаляют перед этапом автотермического риформинга или этапом частичного каталитического окисления. В случаях, когда синтез-газ получают частичным окислением, серу обычно не удаляют из исходного материала, и общая концентрация сернистых соединений в синтез-газе зависит, таким образом, от количества серы (в любом виде) в исходном материале. Соотношение между сернистым водородом и сернистым карбонилом соответствует установлению равновесия для реакции: Равновесие устанавливается при тех же условиях, что и для реакций (1)-(5). После выхода из реактора, где образуется синтез-газ, непереработанный синтез-газ охлаждают за один или более этапов до температуры, при которой большая часть содержащегося в нем водяного пара конденсируется. Первый этап охлаждения может использоваться для получения пара с последующим охлаждением в воздухе и/или водой. Синтез-газ часто имеет высокое содержание моноксида углерода, и это может вызвать риск образования нагара на катализаторах или металлическое пылеобразование на оборудовании в охладительной секции. Известно, что эти риски снижаются при наличии сернистых соединений. Поэтому, если перед превращением в синтез-газ исходный материал обрабатывают путем удаления серы, серосодержащие соединения можно в отдельных случаях добавлять перед частичным или полным превращением исходного материала или перед охлаждением синтез-газа с целью снижения риска образования нагара на катализаторах или металлического пылеобразования в охладительной секции. После охлаждения синтез-газа конденсат отделяют, а синтез-газ направляют в секцию синтеза окончательного продукта, например метанола, простого диметилового эфира (ДМЭ) или углеводородов. Конденсат будет включать растворенные газы, в том числе оксиды углерода, большую часть аммиака и почти всю муравьиную кислоту. Значение рН конденсата будет обычно составлять около 7. При этом значении рН цианистый водород и сернистый водород не будут диссоциировать в воде, а вместе с сернистым карбонилом и другими недиссоциированными газами будут распределяться между газом и конденсатом в соответствии с требуемым равновесием между паром и жидкостью. Таким образом, в дополнение к водороду, моноксиду углерода, диоксиду углерода и метану главных элементов синтез-газ будет содержать следы аммиака, цианистого водорода, сернистых соединений, сокращенно Sсоединений. Конденсат будет содержать растворенные газы, включая аммиак, цианистый водород, Sсоединения и муравьиную кислоту. Содержание аммиака, цианистого водорода, S-соединений и муравьиной кислоты в синтез-газе и в конденсате может в обоих случаях привести к возникновению проблем на последующих этапах процесса. При синтезе метанола или ДМЭ аммиак и цианистый водород будут превращены в метиламины, которые нежелательны в продуктах и должны быть устранены, например, путем ионного обмена. Более серьезное воздействие можно наблюдать при синтезе углеводородов посредством реакций ФишераТропша, особенно при использовании катализаторов на основе Со, см., например, патент США 6107353. В этих случаях аммиак и цианистый водород могут действовать в качестве каталитических ядов, оказывая неблагоприятное воздействие на активность и селективность катализатора синтеза. Sсоединения являются сильными каталитическими ядами и могут допускаться только в самых низких концентрациях, иногда ниже общей концентрации, равной 60 ppb (частей на миллиард) (Equipment Design and Cost Estimation for Small Modular Biomass Systems, Synthesis Gas Cleanup, and Oxygen Separation(May 2006),которые можно также найти наhttp://www.nrel.gov/docs/fy06osti/39947.pdf), или ниже. Таким образом, присутствие аммиака, цианистого водорода и сернистых соединений в синтез-газе нежелательно. Содержание аммиака в большой степени зависит от температуры в сепараторе конденсата; оно достигает наивысших показателей при соответственно высшей температуре. Однако следы аммиака легко удаляются промыванием водой. Цианистый водород и сернистые соединения в синтез-газе удалить труднее, поскольку их растворимость в воде при наиболее вероятных условиях ограничена. Конденсат чаще всего очищают мгновенным парообразованием и/или отгонкой паром с последующей окончательной очисткой путем ионного обмена. Обзор различных концепций для отгонки технологического конденсата можно найти в J. Madsen: Ammonia Plant Saf. 31 (1991) 227-240. Цианистый водорода можно удалить мгновенным парообразованием или низкотемпературной отгонкой паром (при низком давлении пара при температуре 100-120 С) вместе с растворенными газами,включая аммиак и диоксид углерода в так называемых газах, отходящих из стабилизационной колонны. Однако цианистый водород может вызвать нежелательную коррозию оборудования, даже если оно сделано из нержавеющей стали. Если отгонку осуществляют при более высокой температуре, например при среднем давлении пара при температуре 230-250 С, цианистый водород может быть превращен в муравьиную кислоту посредством следующих реакций: Муравьиная кислота не будет удалена процессом отгонки. Ее необходимо удалять окончательной очисткой путем ионного обмена, что составляет большую часть нагрузки на этом этапе процесса и, таким образом, потребления химических веществ, требуемых для регенерации ионообменной смолы. Поэтому очевидно, что желательно удалять цианистый водород из влажного синтез-газа перед конденсацией водяного пара, чтобы снизить содержание цианистого водорода как в сухом синтез-газе, так и в образующемся конденсате. Также очевидно, что такое удаление или снижение количества цианистого водорода предпочтительно выполнять таким образом, чтобы реакции (7) и (8) не происходили в газовой фазе, приводя к повышению содержания муравьиной кислоты в конденсате. Наиболее предпочтительным является способ, который, кроме удаления цианистого водорода из синтез-газа, обеспечивает также удаление муравьиной кислоты из генератора синтез-газа посредством реакции (5). Такое удаление муравьиной кислоты может быть выполнено способом, который, кроме разложения цианистого водорода посредством реакции (4), которая при более низких температурах меняет направление, также разлагает муравьиную кислоту, например, посредством следующей реакции: Патент США 4521387 описывает процесс очистки газов, содержащих СО и/или СО 2, посредством удаления сернистых соединений, свободного непрореагировавшего кислорода, цианистого водорода,хлористого водорода, ртути и других соединений. Газ, подлежащий очистке, пропускают непосредственно через порцию катализатора, содержащую катализатор Cu/ZnO, полученный термодеструкцией сложного кристаллического соединения цинк - гидроксид карбоната. Удаление сернистых соединений, карбонилов металла и цианистого водорода катализатором показано в этапах процесса, которые включают либо прохождение только через катализатор, либо прохождение через активный углерод с последующим прохождением через катализатор. Нет указаний на то, что катализатор может удалять другие упомянутые соединения. Желательно также не вызывать такие реакции, как реакция конверсии оксидов углерода в метан(обратная реакция (1 или реакция сдвига (реакция (2. Эти реакции нежелательны, так как они могут нежелательным образом изменить общий состав синтез-газа и особенно в случае синтеза Фишера-Тропша, где используют катализаторы на основе Со, привести к потере производственной мощности. Однако потенциальные проблемы, вызванные присутствием сернистых соединений, также необходимо уменьшить. Кроме того, наличие сернистых соединений в исходном продукте процесса будет оказывать неблагоприятное влияние на эффективность самого процесса, поскольку сера является ядом для используемого катализатора. Поэтому желательно удалять сернистые соединения из синтез-газа перед его дальнейшей обработкой для удаления цианистого водорода и муравьиной кислоты и производных муравьиной кислоты. Задачей настоящего изобретения является обеспечение способа одновременного снижения количества сернистых соединений, цианистого водорода и муравьиной кислоты и производных муравьиной кислоты в синтез-газе или их удаления из синтез-газа. Краткое описание изобретения Способ согласно изобретению касается снижения количества сернистых соединений (сокращенноS-соединений), цианистого водорода и муравьиной кислоты и производных муравьиной кислоты в синтез-газе. Неожиданным образом оказалось возможным разработать процесс, снижающий количество Sсоединений посредством поглощения и каталитически разлагающий цианистый водород посредством обратной реакции (4) и муравьиную кислоту посредством реакции (9), не вызывая нежелательных реакций, таких как конверсия оксидов углерода в метан (обратная реакция (1 или реакция сдвига (реакция(2. Способ согласно изобретению включает контактирование синтез-газа сначала с материалом, который поглощает S-соединения из синтез-газа посредством реакций (10) и (11), используя, например, оксид цинка а затем контактирование синтез-газа с катализатором, подходящим для снижения количества цианистого водорода, муравьиной кислоты и производных муравьиной кислоты, а также следов серы. Таким образом, вышеуказанная задача достигается предлагаемым в изобретении способом снижения количества сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты в синтез-газе, содержащем эти соединения, который включает контактирование синтез-газа с материалом, включающим компонент, поглощающий серу, например оксид цинка, а затем с катализатором, включающим один или более металлов, выбранных из группы, состоящей из серебра,золота, меди, палладия, платины и их смесей, на носителе, включающем по меньшей мере один из оксидов скандия, иттрия, лантана, церия, титана, циркония, алюминия, цинка, хрома и молибдена. Вышеуказанная задача также достигается предлагаемым в изобретении способом получения метанола и/или простого диметилового эфира или получения углеводородов в газообразной или жидкой форме из синтез-газа, включающим контактирование синтез-газа, содержащего сернистые соединения,цианистый водород, муравьиную кислоту и производные муравьиной кислоты, с материалом, содержа-3 017772 щим абсорбент серы, а затем с катализатором, включающим один или более металлов, выбранных из группы, состоящей из серебра, золота, меди, палладия, платины или их смесей, на носителе, включающем по меньшей мере один из оксидов скандия, иттрия, лантана, церия, титана, циркония, алюминия,цинка, хрома и молибдена, для получения синтез-газа со сниженным количеством сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты, а затем переработку полученного синтез-газа в метанол, простой диметиловый эфир и/или углеводороды в газообразной или жидкой форме. Кроме того, задача достигается предлагаемым в изобретении способом получения углеводородов в жидкой форме из синтез-газа, включающим контактирование синтез-газа, содержащего сернистые соединения, цианистый водород, муравьиную кислоты и производные муравьиной кислоты, с материалом,содержащим абсорбент серы, а затем с катализатором, включающим один или более материалов, выбранных из группы, содержащей серебро, золото, палладий, платину или их смеси, на носителе, включающем по меньшей мере один из оксидов скандия, иттрия, лантана, церия, титана, циркония, алюминия,цинка, хрома и молибдена, для получения синтез-газа со сниженным количеством сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты, а затем переработку полученного синтез-газа в углеводороды в жидкой форме посредством процесса Фишера-Тропша. Краткое описание чертежа Чертеж показывает осуществления способа согласно изобретению. Подробное описание изобретения Способ согласно изобретению касается снижения количества S-соединений, цианистого водорода и муравьиной кислоты в синтез-газе. Под снижением подразумевается уменьшение концентрации S-соединений, цианистого водорода,муравьиной кислоты и производных муравьиной кислоты в синтез-газе, который подвергается обработке и очистке способом согласно изобретению, по сравнению с концентрацией этих соединений в необработанном синтез-газе. Под S-соединениями подразумевается любое соединение, содержащее серу, особенно сернистый водород и сернистый карбонил. Под муравьиной кислотой также подразумеваются производные муравьиной кислоты в форме формамида, солей или эфиров муравьиной кислоты, таких как соли, образованные посредством нейтрализации муравьиной кислоты основанием, или сложный эфир, полученный из муравьиной кислоты. Ион солей и эфиров муравьиной кислоты имеет формулу HCOO-. В одном из примеров осуществления изобретения катализатор содержит один или более металлов,выбранных из группы, состоящей из серебра, золота, палладия, платины и их смесей. В одном из примеров осуществления изобретения носитель содержит по меньшей мере один из оксидов церия, титана, циркония, алюминия, цинка или молибдена. В одном из примеров осуществления изобретения материал, содержащий абсорбент серы, содержит оксид цинка или титана либо их смеси. В одном из примеров осуществления изобретения материал, содержащий абсорбент серы, содержит оксид цинка, промотированный алюминием. В одном из примеров осуществления изобретения катализатор содержит серебро, нанесенное на оксид цинка, а материал, содержащий абсорбент серы, содержит оксид цинка. В одном из примеров осуществления изобретения материал, содержащий абсорбент серы, содержит оксид цинка, а катализатор содержит серебро, нанесенное на носитель, содержащий по меньшей мере один из оксидов титана или циркония. В одном из примеров осуществления изобретения синтез-газ контактирует с материалом, содержащим абсорбент серы, а затем с катализатором при температуре в диапазоне от 150 до 400 С и давлении в диапазоне от 1 до 100 бар. В одном из примеров осуществления изобретения синтез-газ после снижения количества сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты охлаждают и разделяют на поток очищенного синтез-газа и поток конденсата. В одном из примеров осуществления изобретения катализатор получают пропитыванием носителя одним или более металлов с последующей сушкой и обжигом или смешиванием и замешиванием носителя с одним или более металлов с последующим экструдированием и обжигом. В одном из примеров осуществления изобретения один или более металлов находятся в виде водного раствора. В одном из примеров осуществления изобретения количество сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты в синтез-газе, полученном посредством автотермического риформинга, обрабатывают способом согласно изобретению для получения синтез-газа со сниженным количеством этих соединений, а затем перерабатывают в жидкие углеводороды посредством процесса Фишера-Тропша. В способе согласно изобретению используют материал, содержащий абсорбент серы, для удаленияS-соединений и определенный катализатор для одновременного разложения цианистого водорода и му-4 017772 равьиной кислоты, присутствующих в синтез-газе, и удаления малых количеств S-соединений. Материал,содержащий абсорбент серы, преобразовывает сернистый карбонил в сернистый водород и поглощает сернистый водород. Материал, содержащий абсорбент серы, не должен промотировать нежелательное образование метана (обратную реакцию (1, реакцию сдвига (реакция 2) или образование муравьиной кислоты посредством реакции (5). Предпочтительными абсорбентами серы являются оксид цинка (ZnO) или ZnO, промотированный алюминием (Al2O3). Сернистый водород преобразуют абсорбцией в сернистый цинк, как показано в реакции (10). Способность абсорбентов серы, таких как оксид цинка, и материалов, содержащих, например, оксид цинка, поглощать серу из газов, содержащих S-соединения в сухом газе, развивается в соответствии с двумя процессами. Первый процесс абсорбции приводит к объемному преобразованию оксида металла в сульфид металла, например, в соответствии с реакциями (10) и (11). Эти реакции протекают до равновесного соотношения между сернистым водородом и паром в зависимости от температуры. Примерами равновесного соотношения для преобразования оксида цинка в сульфид цинка являются 1.810-9 при 150 С и 1610-9 при 200 С соответственно. Во втором процессе S-соединения хемосорбируются на свободной поверхности оксида металла. Этот процесс не ограничивается никаким равновесием и может в принципе протекать до полного удаления S-соединений. Однако при хемосорбции S-соединения конкурируют с паром, и во влажном газе свободные места на поверхности металла заблокированы молекулами хемосорбированной воды, так что не происходит никакой хемосорбции S-соединений. Поэтому во влажном газе S-соединения удаляются только до достижения состояния равновесного соотношения между сернистым водородом и паром в соответствии с реакциями (10) и (11). Когда требуется более эффективное удаление S-соединений, необходимо, когда газ влажный, удалить или уменьшить оставшиеся следы S-соединений другими способами, кроме абсорбции на оксиде металла. В соответствии со способом согласно изобретению последние следы S-соединений во влажном газе удаляют или далее снижают, создавая контакт между влажным газом и материалами, имеющими свободную металлическую поверхность. В способе согласно изобретению свободную поверхность металла получают, создавая контакт между синтез-газом и катализатором, содержащим металлы, например серебро,золото, медь, палладий, платину или их смеси. Предпочтительно удалять или далее снижать последние следы S-соединений, потому что даже их очень малые количества (уровни ppb, выражаемые однозначными числами) могут быть ядом для катализаторов дальнейшего синтеза, таких как катализатор синтеза метанола или катализаторы синтеза Фишера-Тропша. Кроме снижения количества S-соединений, содержащихся в синтез-газе, полученном из слоя с материалом, содержащим абсорбент серы, катализатор ускоряет гидролиз цианистого водорода и разложение муравьиной кислоты и ее производных посредством реакции дегидрирования. Цианистый водород преобразуется в аммиак и моноксид углерода, а муравьиная кислота и ее производные - в диоксид углерода и водород. Катализатор содержит по меньшей мере один из металлов, таких как серебро, золото, медь, палладий, платина и их смеси. Металл наносят на носитель, выбранный из группы оксидов скандия, иттрия,лантана, церия, титана, циркония, алюминия, цинка, хрома, молибдена или их смесей. Применение этого катализатора в способе согласно изобретению приводит к снижению количеств S-соединений, цианистого водорода и муравьиной кислоты и ее производных в обработанном синтез-газе по сравнению с необработанным синтез-газом. Катализатор содержит металл в концентрациях от 0,01 до 40 мас.%. Предпочтительно от 0,05 до 20 мас.%. Предпочтительно металлами являются палладий или серебро, особенно предпочтительно металлом является серебро. Катализатор содержит носители, полученные по меньшей мере из одного из оксидов скандия, иттрия, лантана, церия, титана, циркония, алюминия, цинка, хрома, молибдена и их смесей. Предпочтительны носители на основе по меньшей мере одного из оксидов церия, цинка, циркония, алюминия, молибдена, титана и их смесей. Наиболее предпочтительны носители из оксида титана или диоксида титанаTiO2 и оксида циркония или диоксида циркония ZrO2 или их смесей. Для получения всех носителей могут использоваться чистые соединения или имеющиеся в продаже продукты. Могут применяться все виды диоксида титана, например диоксид титана в виде анатаза. Катализатор, используемый в способе согласно изобретению, можно получать пропитыванием обожженного пористого оксидного носителя металлами или смешивая и замешивая компоненты (например, носитель и металл) с последующим экструдированием и обжигом. Металлы можно использовать в виде водных растворов. Концентрация водных растворов зависит от желаемой концентрации металла в конечном катализаторе и объема пор катализаторов, который может находиться в диапазоне от 230 до 600 мл/кг носителя катализатора. Площадь поверхности может составлять от 64 до 250 и не оказывает заметного влияния на результаты. Влажные пропитанные катализаторы можно затем подвергнуть сушке, например, при температуре 100 С в течение 1 ч с последующим обжигом, например, при температуре 500 С в течение 2 ч. Эти два способа получения имеют то преимущество, что включают мало этапов и позволяют использовать имеющиеся в продаже исходные материалы. Предпочтительным примером осуществления изобретения является процесс, использующий катализатор, содержащий серебро, нанесенное на оксид титана и/или оксид циркония. Эти катализаторы особенно эффективны для одновременного удаления цианистого водорода и муравьиной кислоты и ее производных. Этот катализатор также удаляет или далее снижает небольшие количества S-соединений. Поглощение S-соединений и реакции гидролиза происходят в основном при тех же условиях, при температуре в диапазоне от 100 до 400 С и давлении в диапазоне от 1 до 100 бар. Более предпочтительными являются температура в диапазоне от 50 до 350 С и давление в диапазоне от 1 до 80 бар. Наиболее предпочтительными являются температура в диапазоне от 100 до 250 С и давление в диапазоне от 10 до 80 бар. Этот температурный диапазон является оптимальным, так как, по существу, можно избежать реакции конверсии водяного газа, а давления применимы для дальнейшего получения метанола или ДМЭ или синтеза жидкого углеводорода посредством процесса Фишера-Тропша. Более низкие температуры обычно обусловливаются точкой росы реакционной смеси, которая обычно находится в диапазоне от 50 до 200 С. Способ согласно изобретению осуществляют сначала пропусканием подлежащего очистке синтезгаза через материал, содержащий абсорбент серы, а затем пропусканием его через катализатор. Материал, содержащий абсорбент серы, и катализатор могут находиться в разных реакторах или же помещены в один реактор двумя отдельными слоями или одним слоем, где материал, содержащий абсорбент серы,находится сверху. После завершения поглощения S-соединений и гидролиза цианистого водорода и разложения муравьиной кислоты технологический газ можно охладить за один или два этапа и разделить на поток синтез-газа, подходящего для дальнейшей переработки, например, в метанол, простой диметиловый эфир и/или жидкие углеводороды, и поток конденсата, содержащего растворенные газы. Поток конденсата можно направить в колонну для отпарки конденсата для дальнейшего разделения компонентов. На чертеже показан предпочтительный пример осуществления изобретения. Необработанный синтез-газ 1 с главными компонентами моноксидом - углерода, диоксидом углерода и водородом, загрязненный S-соединениями, цианистым водородом и муравьиной кислотой и производными муравьиной кислоты, перемещают в реактор 2. В этом реакторе газ сначала контактирует со слоем материала 3, содержащего абсорбент серы, а затем со слоем катализатора 4 для каталитического гидролиза цианистого водорода в моноксид углерода и аммиак, одновременного разложения муравьиной кислоты на диоксид углерода и водород и дальнейшего снижения содержания S-соединений. Технологический газ 5 из реактора 2 охлаждают за один или более этапов охлаждения 6 до температуры ниже температуры, требуемой для конденсации водяного пара. Тепло, произведенное во время этапов охлаждения, можно использовать, например, для получения пара или, возможно, как источник тепла в установках теплообменного риформинга для нагревания питательной воды котла или для других целей. Охлажденный технологический газ 5 затем направляют в разделитель 7 для разделения на два потока: поток очищенного синтез-газа 8, пригодного для дальнейшего преобразования, и поток конденсата 9. Поток конденсата далее может быть очищен путем его передачи, например, в колонну для отпарки конденсата для удаления диоксида углерода, аммиака и других растворенных газов. Содержание Sсоединений, цианистого водорода и муравьиной кислоты и ее производных снижено по сравнению с их содержанием в необработанном синтез-газе. Поток очищенного синтез-газа пригоден для дальнейшего преобразования, например, в метанол и/или простой диметиловый эфир. Он может также быть использован в качестве исходного материала для синтеза углеводородов в газообразной или жидкой форме, например, посредством процесса ФишераТропша. Концентрация S-соединений в синтез-газе снижена до менее чем 50 об. ppb, предпочтительно до менее чем 10 об. ppb и наиболее предпочтительно до менее чем 5 об. ppb в сухом газе. В результате использования способа согласно изобретению количество цианистого водорода в синтез-газе снижено по меньшей мере на 80%, предпочтительно на 90% и наиболее предпочтительно на 95%. Аналогичным образом в результате использования способа согласно изобретению количество муравьиной кислоты и ее производных в синтез-газе и конденсате снижено более чем на 10%, предпочтительно более чем на 25% и наиболее предпочтительно более чем на 50%. Примеры Пример 1. Газ, содержащий 10 об. ppm H2S и 20 об.% пара контактирует с оксидом цинка при температуре 200 С. Концентрация S-соединений, полученных в синтез газе, составила 3,2 об. ppb в сухом газе. Пример 2. Газ, содержащий 10 об. ppm H2S и 50 об.% пара контактирует с оксидом цинка при температуре 200 С. Концентрация S-соединений, полученных в синтез-газе, составила 10 об. ppb в сухом газе. Методика для примеров 3-12. Проводили эксперименты для различных катализаторов с использованием синтез-газа, состоящего в основном из водорода, моноксида углерода, диоксида углерода, имеющего состав, соответствующий составу синтез-газа из установки автотермического риформинга. Примеси получали следующим образом: цианистый водород получали кислотной дистилляцией цианистого натрия. Использованная муравьиная кислота представляла собой 32%-ный раствор химически чистой муравьиной кислоты. Использованный аммиак представлял собой 25%-ный раствор химически чистого аммиака. Примеси цианистого водорода, аммиака и муравьиной кислоты затем добавили к питательной воде испарителя в испытательной установке. Количества примесей в синтез-газе соответствовали количествам, предполагаемым в синтез-газе, полученном из установки автотермического риформинга. Полученный в результате пар с содержанием примесей, полученных из испарителя, смешали затем с синтез-газом для образования эталонного газа, испытываемого в испытательной установке. Во всех примерах состав газа приведен либо в об.%, либо в объем ppb, либо в объем ppm. Состав эталонного газа показан в табл. 1. Таблица 1 Эксперименты проводили при 1-28 бар в диапазоне температуры от 150 до 350 С. Концентрации СО, муравьиной кислоты и ее производных и цианистого водорода во влажном газе были рассчитаны на основе подаваемого потока сухого газа и воды и анализа сухого газа во входящем и отходящем газе реактора. Относительное содержание СО, HCN и РСООН: относит. содержание СО=COOTX./СОВХОД; относит. содержание HCN=HCNOTX./HCN ВХОД; относит. содержание НСООН=НСООНОТХ./НСООНВХОД. Относительное содержание НСООН относится и к муравьиной кислоте и ее производным. После конденсации влажного газа муравьиная кислота и ее производные муравьиной кислоты находятся в жидкой фазе. Концентрация в жидкой фазе определяется ионной хроматографией с пределом обнаружения около 0,1 мг/л. После конденсации влажного газа цианистый водород находится как в водной фазе, так и в газовой фазе. Концентрацию NCN в газовой фазе измеряли поглощением в импинджер-колбе со щелочной жидкостью, имеющей рН выше 12. Поглощение проходило в течение определенного времени, а объем газа после поглощения измеряли газометром. Количество, поглощенное в импинджер-колбе, определяли посредством ион-селективной хроматографии с пределом обнаружения около 0,1 мг/л. Проба конденсата водной фазы была помещена в колбу с 1 граном твердого NaOH для предотвращения утечки HCN из жидкости после расширения. Образец был проанализирован таким же образом. Испытываемые катализаторы были получены посредством пропитывания пористого обожженного оксидного носителя металлами или смешиванием и замешиванием компонентов в общую массу с последующей экструзией и обжигом. Металлы использовали в виде водного раствора. Концентрация водных растворов зависела от желаемой концентрации металла в конечном катализаторе и объема пор катализаторов, который находился в диапазоне от 230 до 600 мл/кг носителя катализатора и не оказывал заметного влияния на результаты. Влажные пропитанные катализаторы сушили при температуре 100 С в течение 1 ч с последующим обжигом при температуре 500 С в течение 2 ч. Пример 3. Посредством пропитывания пористых гранул (размером 3 мм) оксида титана водным раствором,содержащим 22,1 г азотно-кислого серебра на 100 мл раствора, получили 7 мас.% серебра на окиси титана. Пропитанный оксид титана высушили при 110 С с последующим разложением азотно-кислого сереб-7 017772 ра при 500 С в течение 1 ч. Катализатор испытывали при низкой и при высокой объемной скорости. Результаты показаны в табл. 2. Таблица 2 Как показано на табл. 2, добавление серебра к TiO2 снижает концентрацию муравьиной кислоты более чем на 60%. На катализаторе происходит некоторая реакция конверсии водяного газа. Пример 4. Пример 3 повторили при более низкой температуре при низкой и при высокой объемной скорости,используя 7 мас.% Ag на TiO2 и гранулы размером 3-9 мм. Результаты показаны в табл. 3. Таблица 3 Результаты показали, что содержание NCN и муравьиной кислоты и производных муравьиной кислоты значительно снизилось. Реакция сдвига также стала менее преобладающей. Пример 5 Катализатор Ag/Y2O3/Al2O3 был получен следующим способом: 40 г Y2O3 смешали с 25 г алюмогеля и 1,8 г AgNO3, растворенных в 1 мл H2O. Смесь замешали в пасту и сформовали ее экструдированием. Полученную заготовку затем сушили при 110 С в течение 16 ч, после чего обжигали при 500 С в течение 2 ч. Содержание Ag в образце определили посредством ИСП-спектрометрии как 2,2 мас.%. Носитель содержал 88 мас.% Y2O3 и 12 мас.% Al2O3. Для каталитического испытания экструдированные заготовки измельчили до частиц размером 150-300 мкм. Результаты показаны в табл. 4. Таблица 4 Из табл. 4 видно, что содержание цианистого водорода, муравьиной кислоты и производных муравьиной кислоты снизилось. Пример 6. Катализатор Pd/Y2O3/Al2O3 получили следующим способом: 80 г Y2O3 смешали с 50 г алюмогеля и 2,8 г [Pd(NH3)4](НСО 3)2, растворенного в 5 мл разведенной азотной кислоты. Смесь замешали в пасту,которую затем экструдировали. Полученные заготовки сушили при 110 С в течение 16 ч, а затем обжигали при 500 С в течение 2 ч. Содержание Pd в образце определили посредством ИСП-спектрометрии как 0,01 мас.% Носитель содержал 88 мас.% Y2O3 и 12 мас.% Al2O3. Для каталитического испытания экструдированные заготовки измельчили до частиц размером 150-300 мкм. Результаты показаны в табл. 5. Таблица 5 Из табл. 5 видно, что содержание цианистого водорода, муравьиной кислоты и производных муравьиной кислоты снизилось. Пример 7. Катализатор Ag/CeO2/ZrO2 получили следующим способом: 580 г Се(NO3)36H2O растворили в воде до достижения общего объема в 400 мл. Раствор 70 мас.% Zr(OCH(CH3)2)4 в 1-пропаноле (160 г) разбавили 2-пропанолом до достижения общего объема в 600 мл. Водный раствор быстро добавили к раствору спирта во время турбосмешивания. Полученный осадок отфильтровали, промыли и отжигали при 500 С в течение 5 ч. После этого основу пропитали по влагоемкости водным раствором AgNO3. Затем катализатор высушили при 120 С и отжигали при 450 С в течение 2 ч. Содержание Ag в образце определили посредством ИСП-спектрометрии как 1,5 мас.%. Носитель содержал 85 мас.% СеО 2 и 15 мас.% ZrO2. Для каталитического испытания экструдированные заготовки измельчили до частиц размером 150-300 мкм. Результаты показаны в табл. 6. Из табл. 6 видно, что содержание цианистого водорода, муравьиной кислоты и производных муравьиной кислоты снизилось. Пример 8. Катализатор Pt/CeO2/VZrO2 был получен следующим способом: 580 г Се(NO3)36H2O растворили в воде до получения общего объема в 400 мл. Раствор 70 мас.% Zr(OCH(CH3)2)4 в 1-пропаноле (160 г) разбавили 2-пропанолом до получения общего объема в 600 мл. Водный раствор быстро добавили к раствору спирта во время турбоперемешивания. Полученный осадок отфильтровали, промыли, высушили и обжигали при 500 С в течение 5 ч. После этого основу пропитали по влагоемкости водным раствором[Pd(NH3)4](НСО 3)2. Катализатор высушили при 120 С и обжигали при 450 С в течение 2 ч. СодержаниеPt в образце определили посредством ИСП-спектрометрии как 3,4 мас.%. Носитель содержал 85 мас.% СеО 2 и 15 мас.% ZrO2. Для каталитического испытания экструдированные заготовки измельчили до частиц размером 150-300 мкм. Результаты показаны в табл. 7. Таблица 7 Из табл. 7 видно, что содержание цианистого водорода, муравьиной кислоты и производных муравьиной кислоты снизилось. Пример 9. Катализатор Ag/Al2O3 получили следующим способом: 50 г экструдированных заготовок Al2O3 пропитали по влагоемкости раствором 1,58 г AgNO3 в 37,5 мл Н 2 О. Образец высушили при температуре 110 С, после чего обжигали при 500 С в течение 2 ч. Содержание Ag в образце определили посредством ИСП-спектрометрии как 1,9 мас.%. Для каталитического испытания экструдированные заготовки из- 10017772 мельчили до частиц размером 150-300 мкм. Результаты показаны на табл. 8. Таблица 8 Из табл. 8 видно, что содержание цианистого водорода, муравьиной кислоты и производных муравьиной кислоты снизилось. Пример 10. Катализатор Pd-Pt/Al2O3 получили следующим способом: 50 г экструдатов Al2O3 пропитали по влагоемкости раствором 0,68 г [Pd(NH3)4](НСО 3)2 и 0,28 г [Pt(NH3)4](НСО 3)2 в 37,5 мл Н 2 О. Образец высушили при 110 С, после чего обжигали при 500 С в течение 2 ч. Содержание металлов в образце определили посредством ИСП-спектометрии как 0,49 мас.% Pd и 0,28 мас.% Pt. Для каталитического испытания экструдаты измельчили до частиц размером 150-300 мкм. Результаты показаны в табл. 9. Таблица 9 Из табл. 9 видно, что содержание цианистого водорода, муравьиной кислоты и производных муравьиной кислоты снизилось. Пример 11. Катализатор Ag/ZnO получили следующим способом: 100 г экструдатов ZnO пропитали по влагоемкости раствором 3,16 г AgNO3 в 35,0 мл Н 2 О. Образец высушили при 110 С, после чего обжигали при 500 С в течение 2 ч. Содержание Ag в образце определили посредством ИСП-спектрометрии как 2,0 мас.%. Для каталитического испытания экструдаты измельчили до частиц размером 150-300 мкм. Результаты показаны в табл. 10. Из табл. 10 видно, что содержание цианистого водорода, муравьиной кислоты и производных муравьиной кислоты снизилось. Пример 12. Катализатор Pd/MoO3/Al2O3 получили следующим способом: 220 г экструдатов Al2O3 добавили к суспензии 108 г МоО 3 в 700 мл Н 2 О. Смесь нагревали с обратным холодильником в течение 16 ч, вызывая поглощение МоО 3 на поверхности Al2O3. Экструдаты выделили фильтрацией, высушили при 110 С и обжигали при 450 С в течение 2 ч. После этого 100 г экструдатов MoO3/Al2O3 пропитали по влагоемкости раствором [Pd(NH3)4](НСО 3)2 в разбавленной азотной кислоте. Образец высушили при 110 С и обжигали при 500 С в течение 2 ч. Содержание Pd в образце определили посредством ИСП-спектрометрии как 0,87 мас.%. Для каталитического испытания экструдаты измельчили до частиц размером 150-300 мкм. Результаты показаны в табл. 11. Таблица 11 Из табл. 11 видно, что содержание цианистого водорода, муравьиной кислоты и производных муравьиной кислоты снизилось. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ снижения количества сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты в синтез-газе, содержащем эти соединения, включающий контактирование синтез-газа с материалом, содержащим абсорбент серы, который преобразовывает сернистый карбонил в сернистый водород и поглощает сернистый водород, а затем с катализатором, содержащим один или более металлов, выбранных из группы, состоящей из серебра, золота, меди, палладия, платины и их смесей, и нанесенных на носитель, содержащий по меньшей мере один из оксидов скандия, иттрия,лантана, церия, титана, циркония, алюминия, цинка, хрома и молибдена. 2. Способ по п.1, в котором катализатор содержит один или более металлов, выбранных из группы,состоящей из серебра, золота, палладия, платины и их смесей. 3. Способ по п.1, в котором носитель содержит по меньшей мере один из оксидов церия, титана,циркония, алюминия, цинка и молибдена. 4. Способ по п.1, в котором материал, содержащий абсорбент серы, содержит оксид цинка или оксид титана или их смеси. 5. Способ по п.4, в котором материал, содержащий абсорбент серы, содержит оксид цинка, промотированный оксидом алюминия. 6. Способ по п.4, в котором катализатор содержит серебро, нанесенное на оксид цинка, а материал,содержащий абсорбент серы, содержит оксид цинка. 7. Способ по п.1, в котором материал, содержащий абсорбент серы, содержит оксид цинка, а катализатор содержит серебро, нанесенное на носитель, содержащий по меньшей мере один из оксидов титана или циркония. 8. Способ по п.1, в котором синтез-газ контактирует с материалом, содержащим абсорбент серы, а затем с катализатором при температуре в диапазоне от 150 до 400 С и давлении в диапазоне от 1 до 100 бар. 9. Способ по одному из пп.1-8, в котором после снижения количества сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты синтез-газ охлаждают и разделяют на поток очищенного синтез-газа и поток конденсата. 10. Способ по п.1, в котором катализатор получают пропитыванием носителя одним или более соединениями металлов с последующей сушкой и обжигом или смешиванием носителя с одним или более соединениями металлов с последующим экструдированием и обжигом. 11. Способ по п.10, в котором один или более соединений металлов находятся в виде водного раствора. 12. Способ получения метанола, простого диметилового эфира и/или углеводородов в газообразной или жидкой форме из синтез-газа, согласно которому количество сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты в синтез-газе снижают способом по п.1 и полученный синтез-газ перерабатывают в метанол, простой диметиловый эфир и/или углеводороды в газообразной или жидкой форме. 13. Способ получения углеводородов в жидкой форме из синтез-газа, согласно которому количество сернистых соединений, цианистого водорода, муравьиной кислоты и производных муравьиной кислоты в синтез-газе снижают способом по п.1 и полученный синтез-газ перерабатывают в углеводороды в жидкой форме посредством процесса Фишера-Тропша.

МПК / Метки

МПК: C01B 3/58, B01D 53/86

Метки: синтез-газе, снижения, цианистого, сернистых, соединений, водорода, кислоты, количества, способ, муравьиной

Код ссылки

<a href="https://eas.patents.su/14-17772-sposob-snizheniya-kolichestva-sernistyh-soedinenijj-cianistogo-vodoroda-i-muravinojj-kisloty-v-sintez-gaze.html" rel="bookmark" title="База патентов Евразийского Союза">Способ снижения количества сернистых соединений, цианистого водорода и муравьиной кислоты в синтез-газе</a>

Предыдущий патент: Устройство для сплющивания пластмассовых бутылок

Следующий патент: Способ получения функционального продукта питания на основе яичного желтка и получаемые с его помощью продукты

Случайный патент: Индивидуальный привод колеса