Способ получения метана

Номер патента: 14031

Опубликовано: 30.08.2010

Авторы: Дель Паджио Алан Энтони, Наир Виджай, Рос Августинус Вильхельмус Мария, Диаз Заида

Формула / Реферат

1. Способ получения метана, включающий

добычу пластового флюида из недр с помощью способа конверсии in situ;

разделение пластового флюида с образованием жидкого потока и первого газового потока, который содержит оксид углерода, олефины и водород; и

осуществление контактирования олефинов первого газового потока с источником водорода в присутствии одного или более катализаторов с образованием второго газового потока, который содержит метан, где в качестве источника водорода используют водород, находящийся в первом газовом потоке.

2. Способ по п.1, в котором первый газовый поток дополнительно содержит этан.

3. Способ по любому из пп.1 или 2, в котором по меньшей мере один из катализаторов содержит 0,3 г никеля на 1 г катализатора.

4. Способ по любому из пп.1-3, дополнительно включающий очистку второго газового потока с получением газа трубопроводного качества.

5. Способ по п.1, в котором первый газовый поток содержит оксид углерода, водород и углеводороды с углеродным числом по меньшей мере 2, где углеводороды с углеродным числом по меньшей мере 2 включают в себя парафины и олефины; и контактирование олефинов первого газового потока с источником водорода осуществляют в присутствии одного или более катализаторов и диоксида углерода с образованием второго газового потока, который включает в себя метан и парафины.

6. Способ по п.5, в котором парафины содержат этан.

7. Способ по любому из пп.5 или 6, дополнительно включающий отделение метана от парафинов.

8. Способ по любому из пп.5-7, в котором по меньшей мере один из катализаторов содержит по меньшей мере 0,1 г никеля на 1 г катализатора.

9. Способ по любому из пп.5-8, в котором второй газовый поток содержит воду.

10. Способ по п.9, дополнительно включающий отделение воды от второго газового потока.

11. Способ по п.9, дополнительно включающий отделение воды от второго газового потока с получением третьего газового потока, который содержит воду в количестве от около 0,01 до около 10 ч./млн.

12. Способ по любому из пп.1-11, в котором по меньшей мере один из катализаторов содержит один или более металлов из групп 6-10 Периодической таблицы и/или одно или более соединений одного или более металлов из групп 6-10 Периодической таблицы.

13. Способ по любому из пп.1-12, в котором по меньшей мере один из катализаторов содержит никель.

14. Способ по любому из пп.1-13, в котором по меньшей мере один из катализаторов содержит оксид алюминия, оксид титана, оксид циркония или их смеси.

15. Способ по любому из пп.1-14, в котором олефины включают этилен и пропилен.

Текст

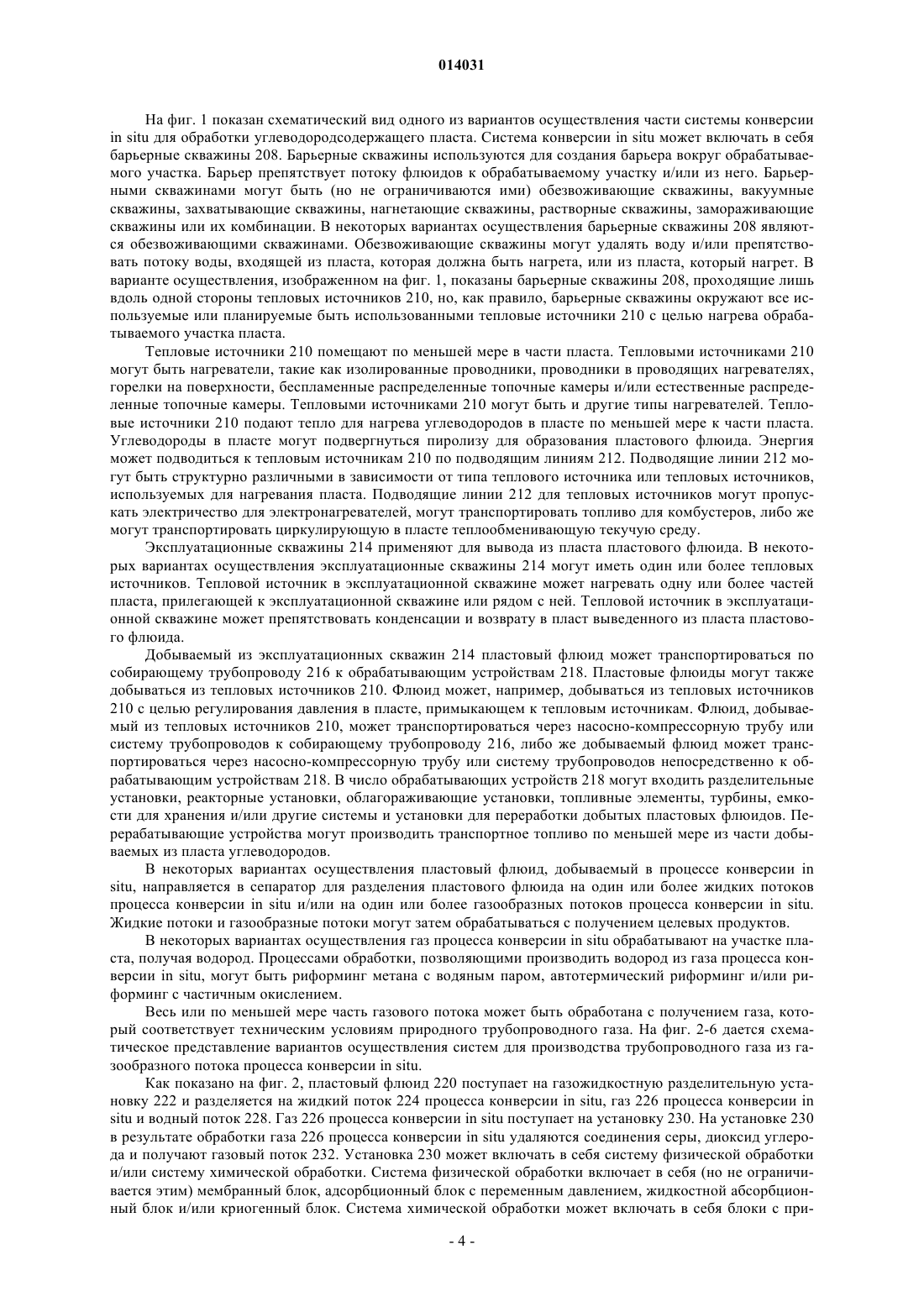

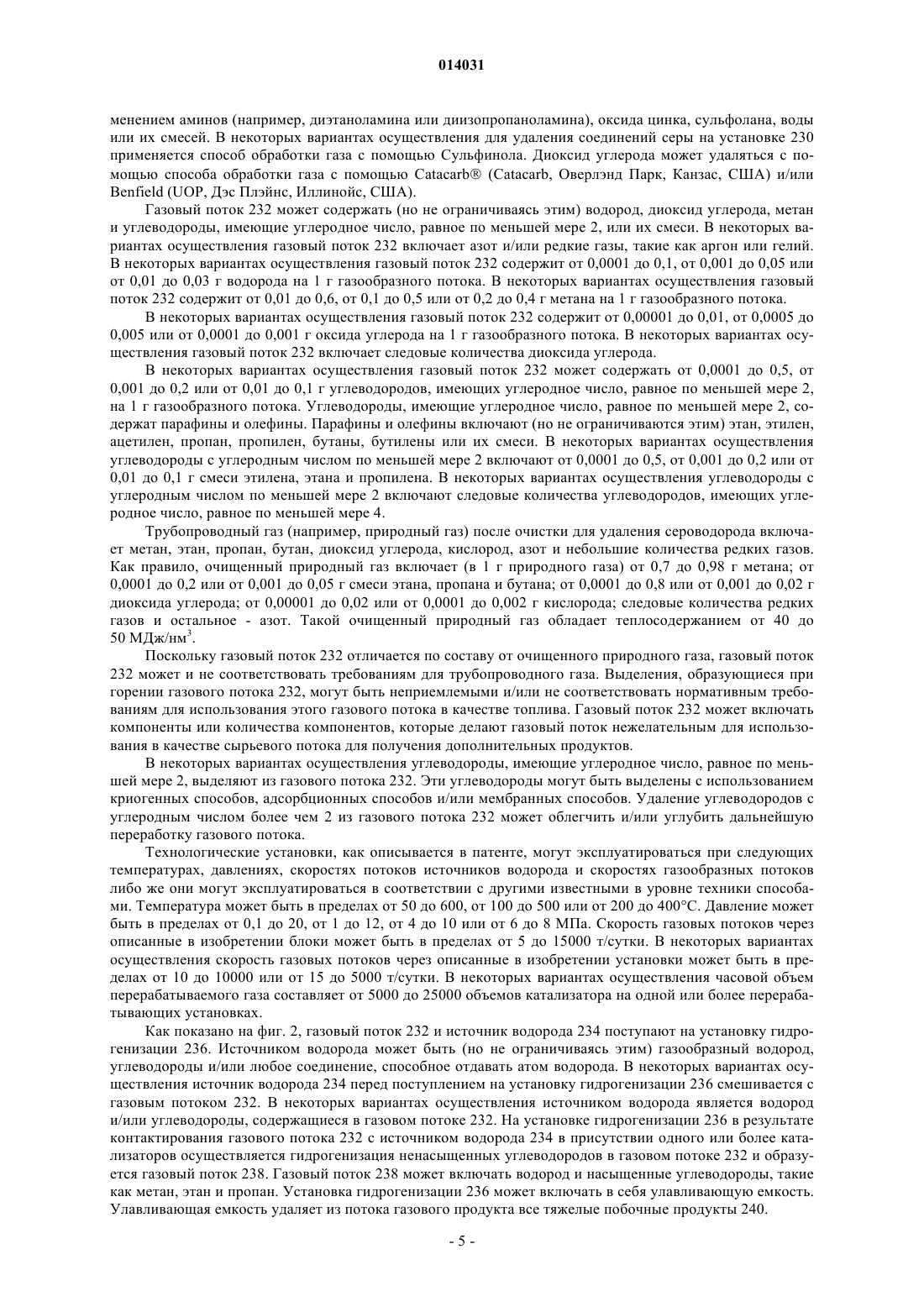

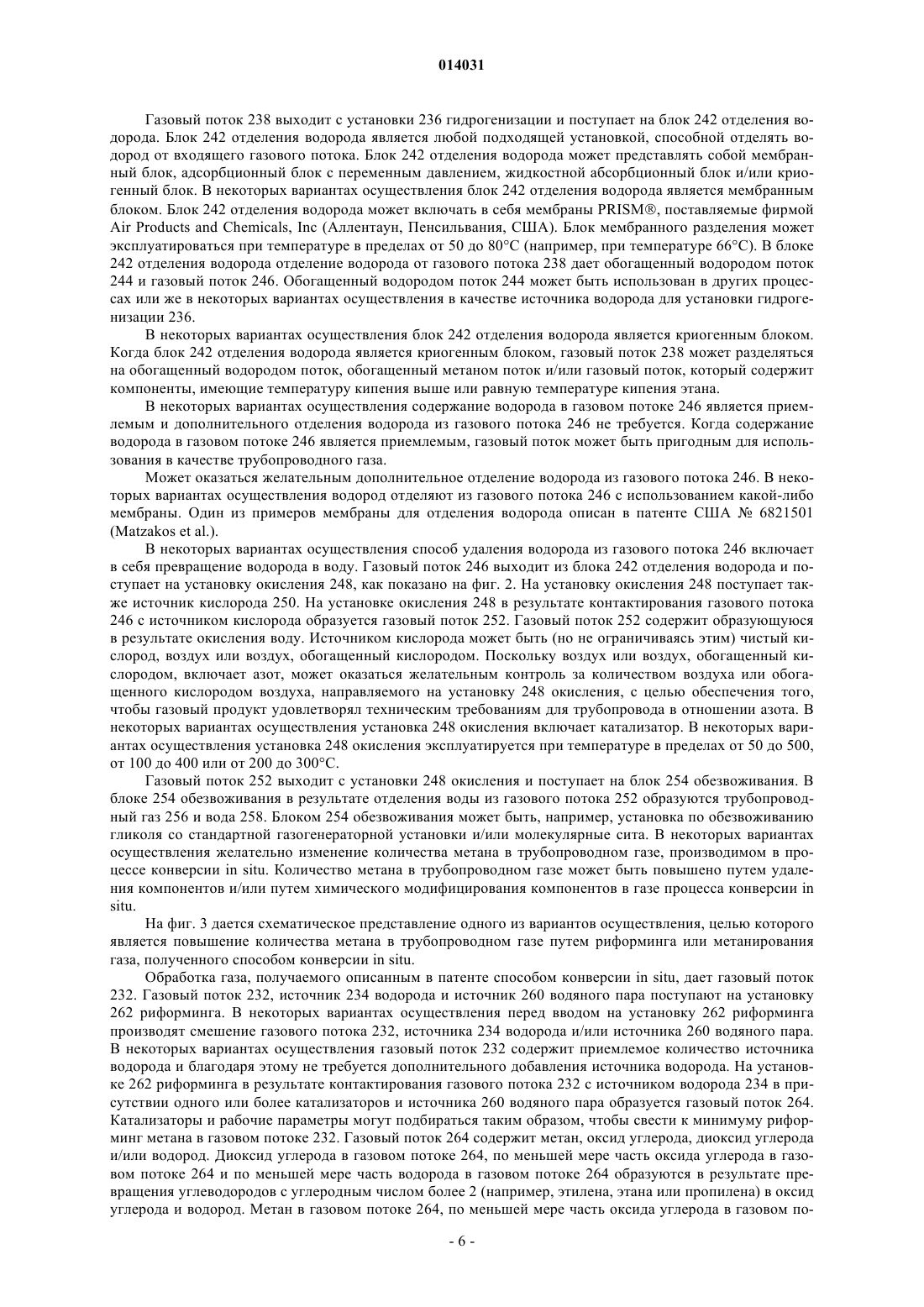

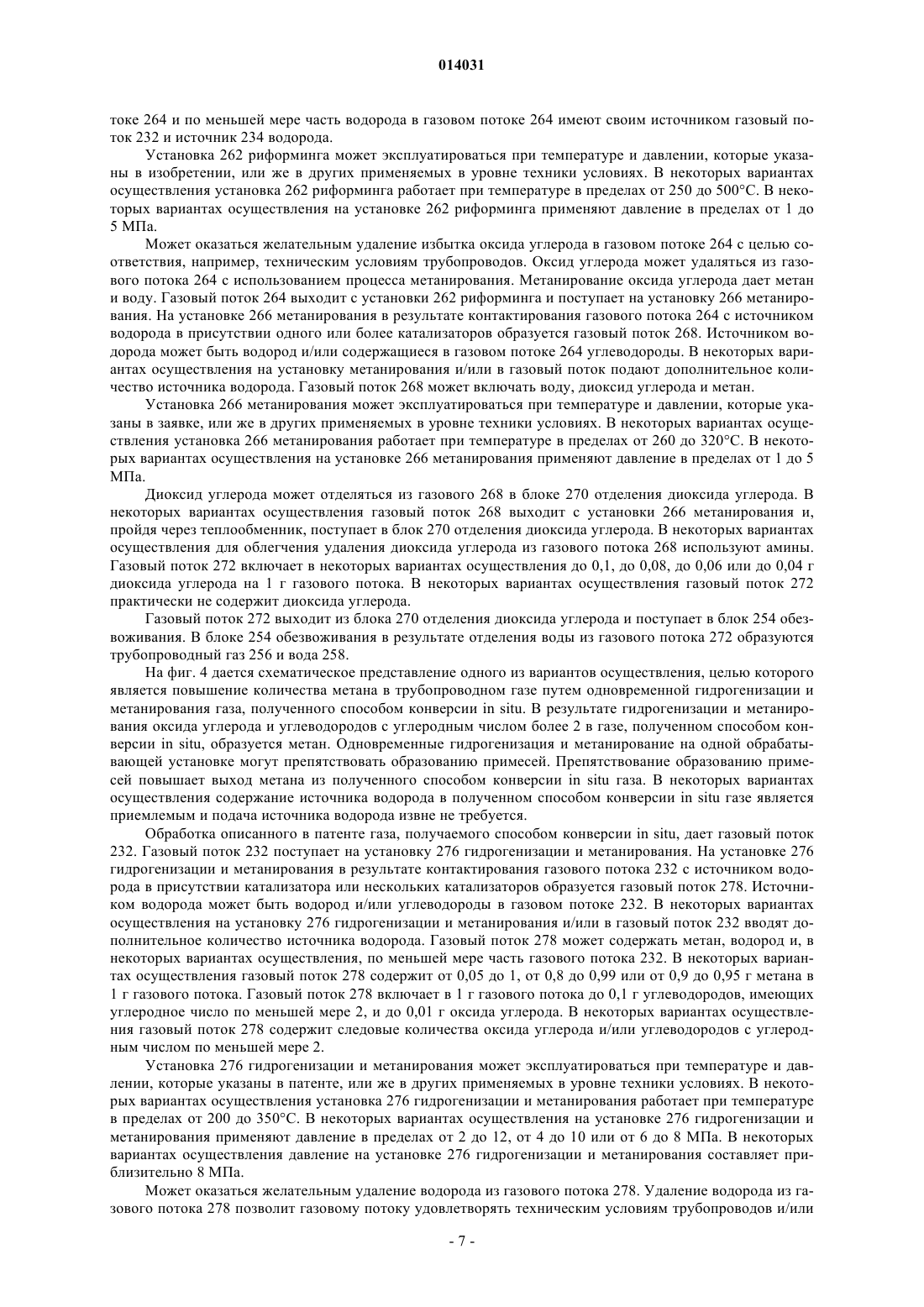

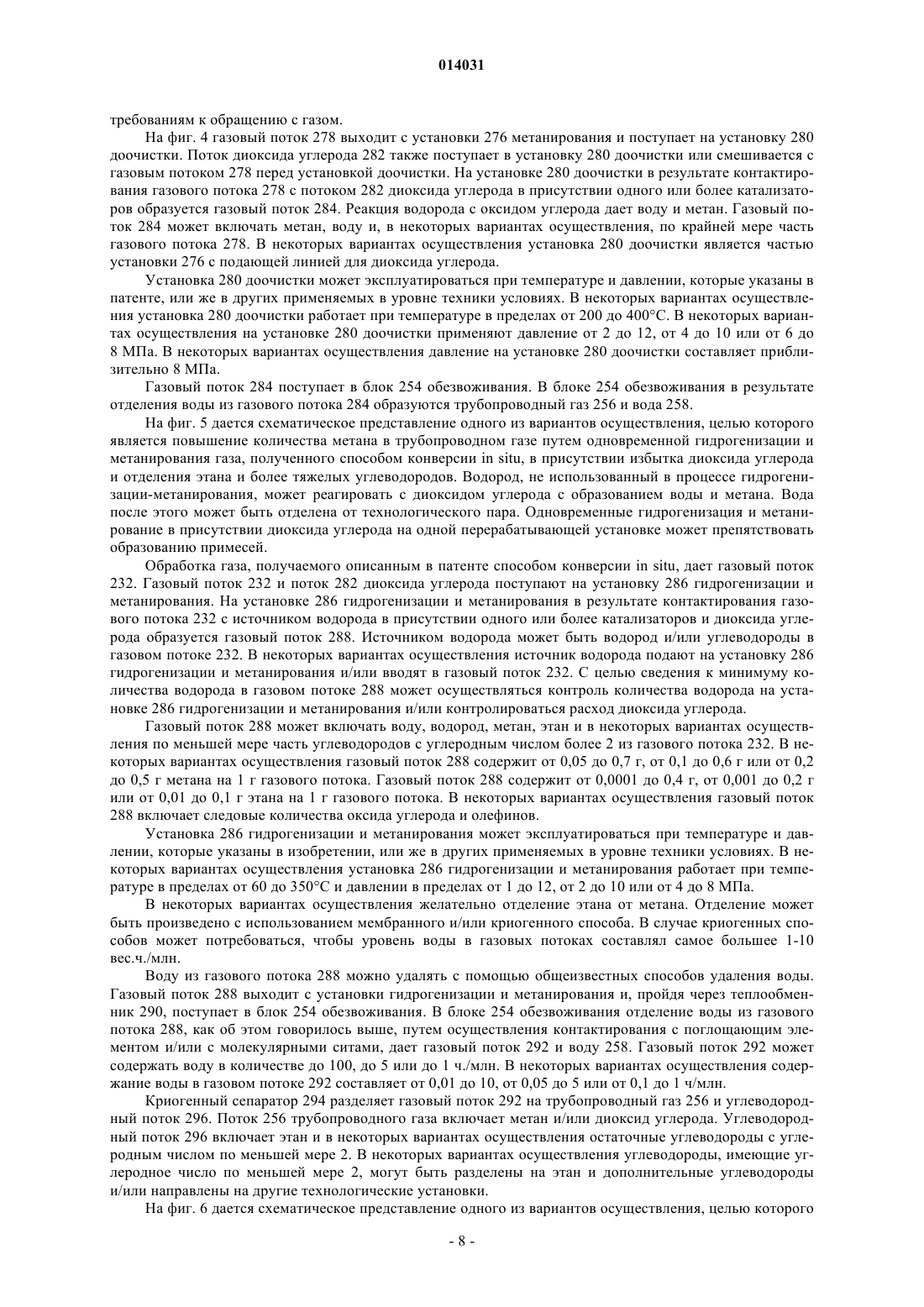

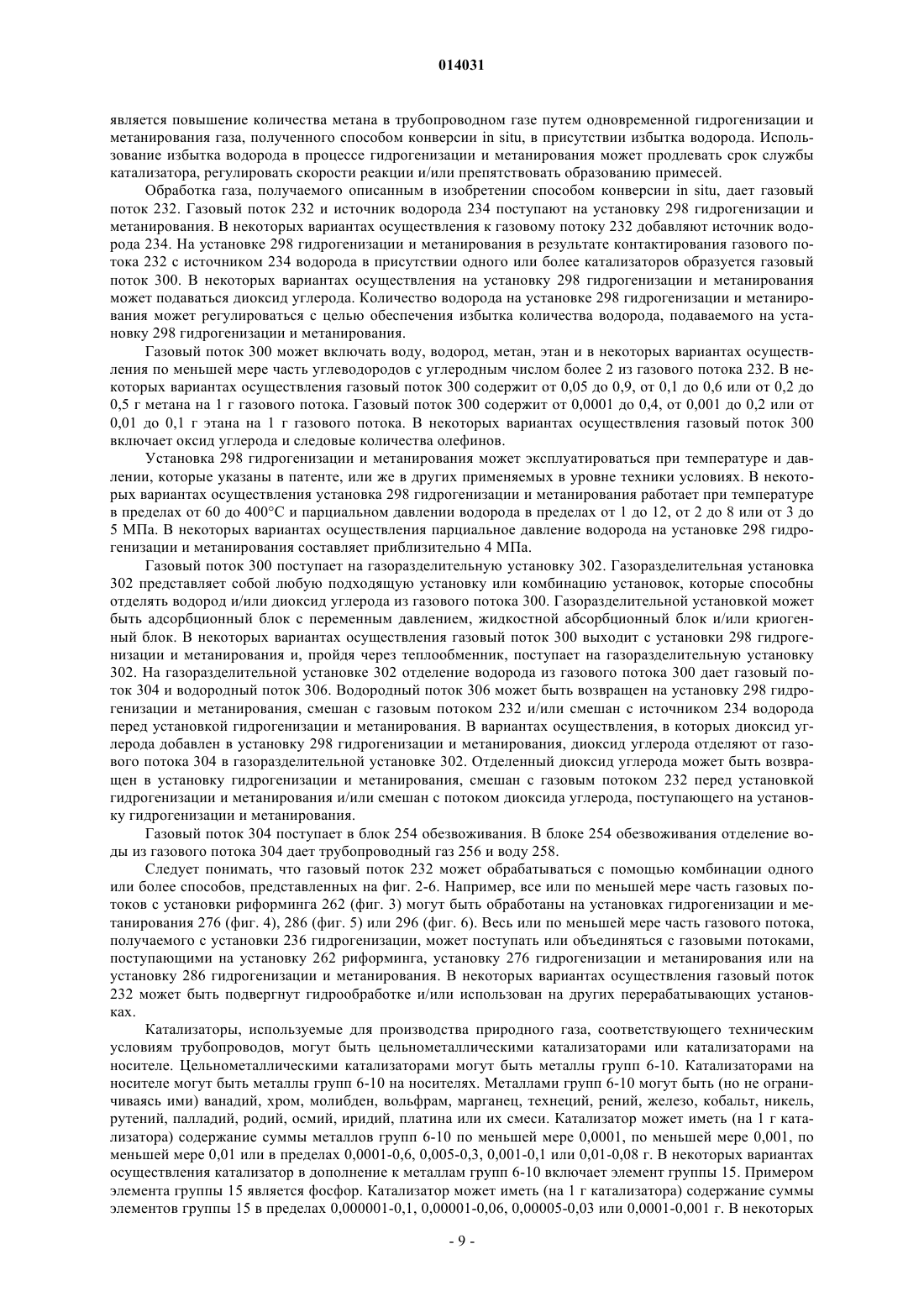

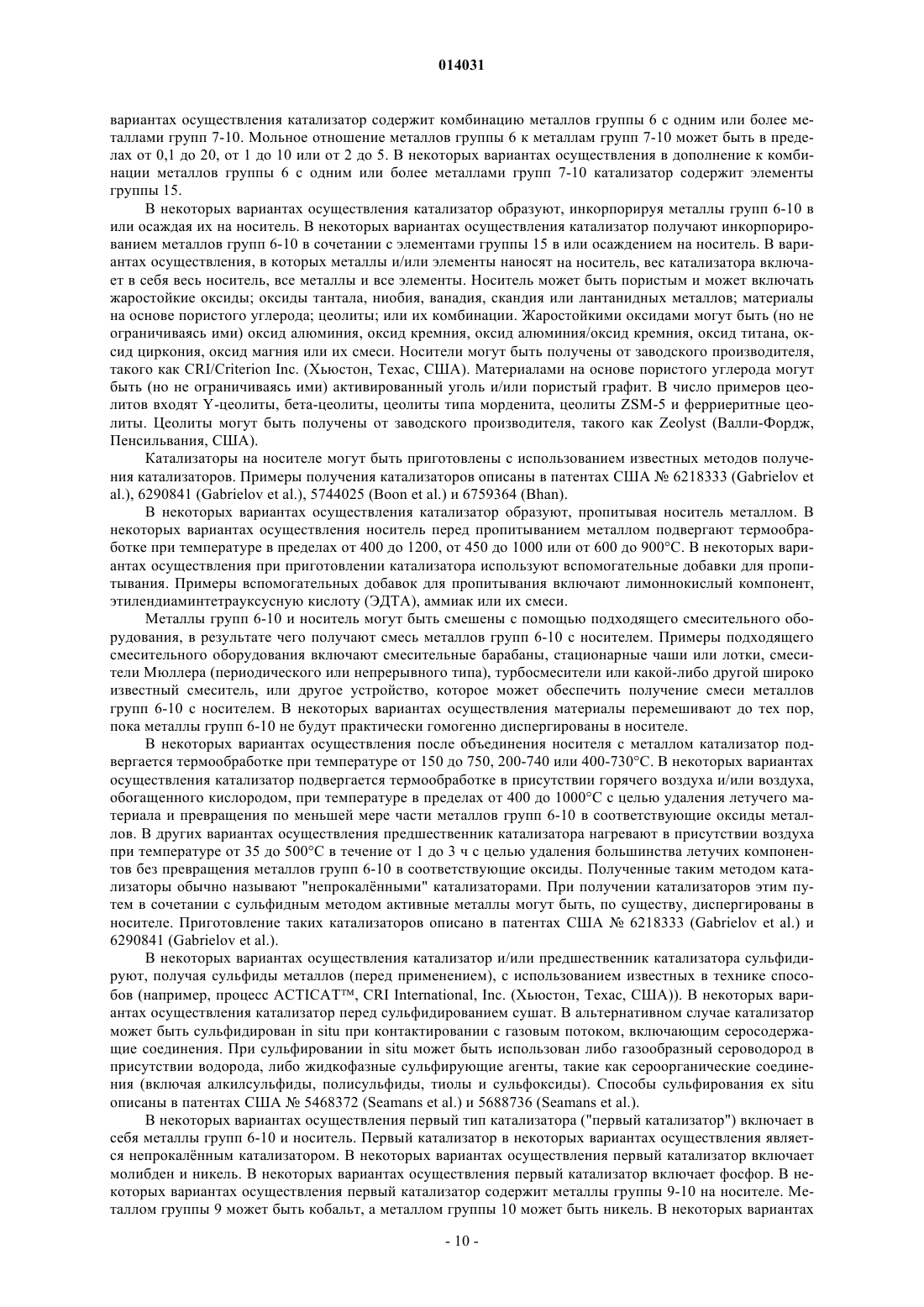

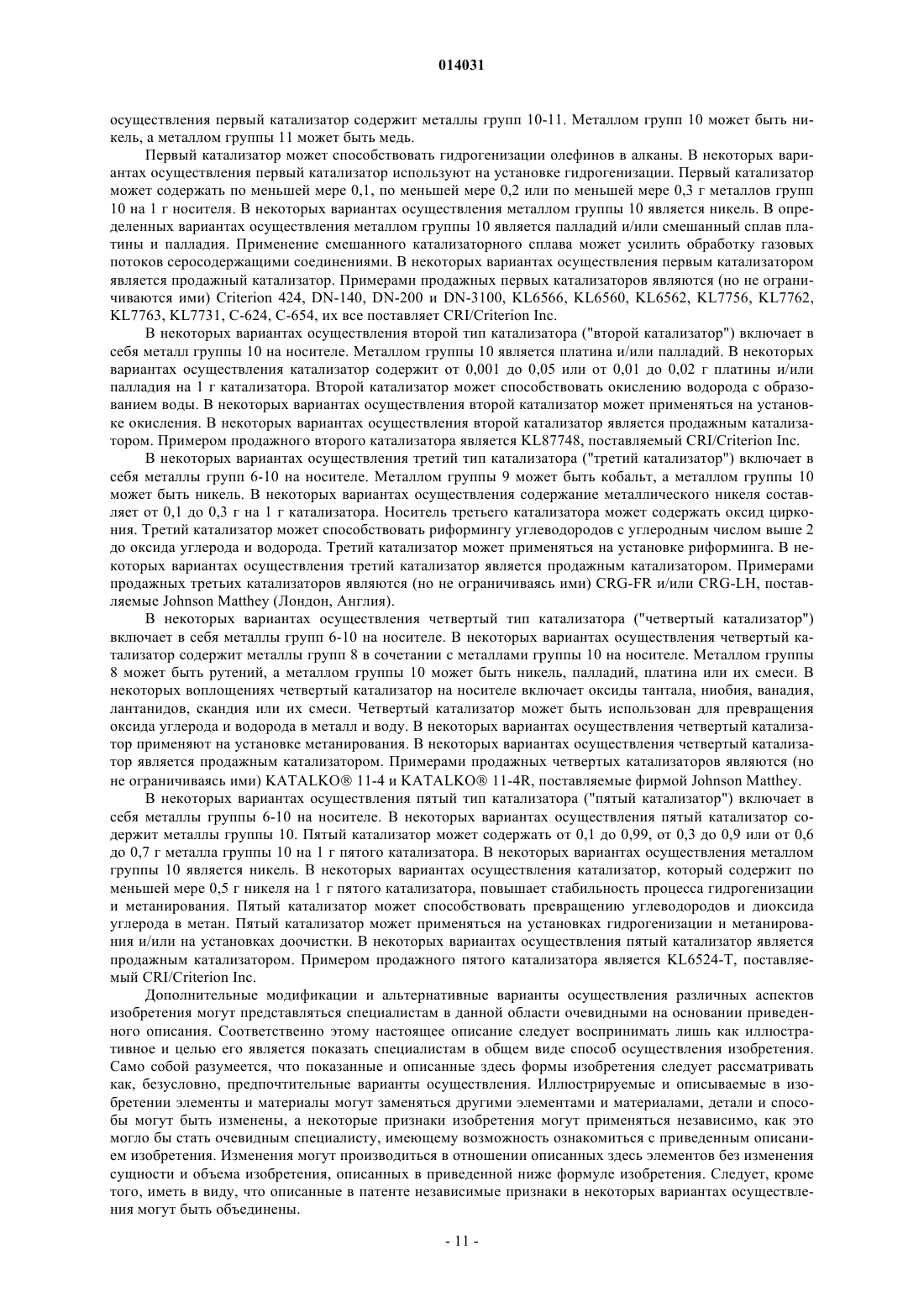

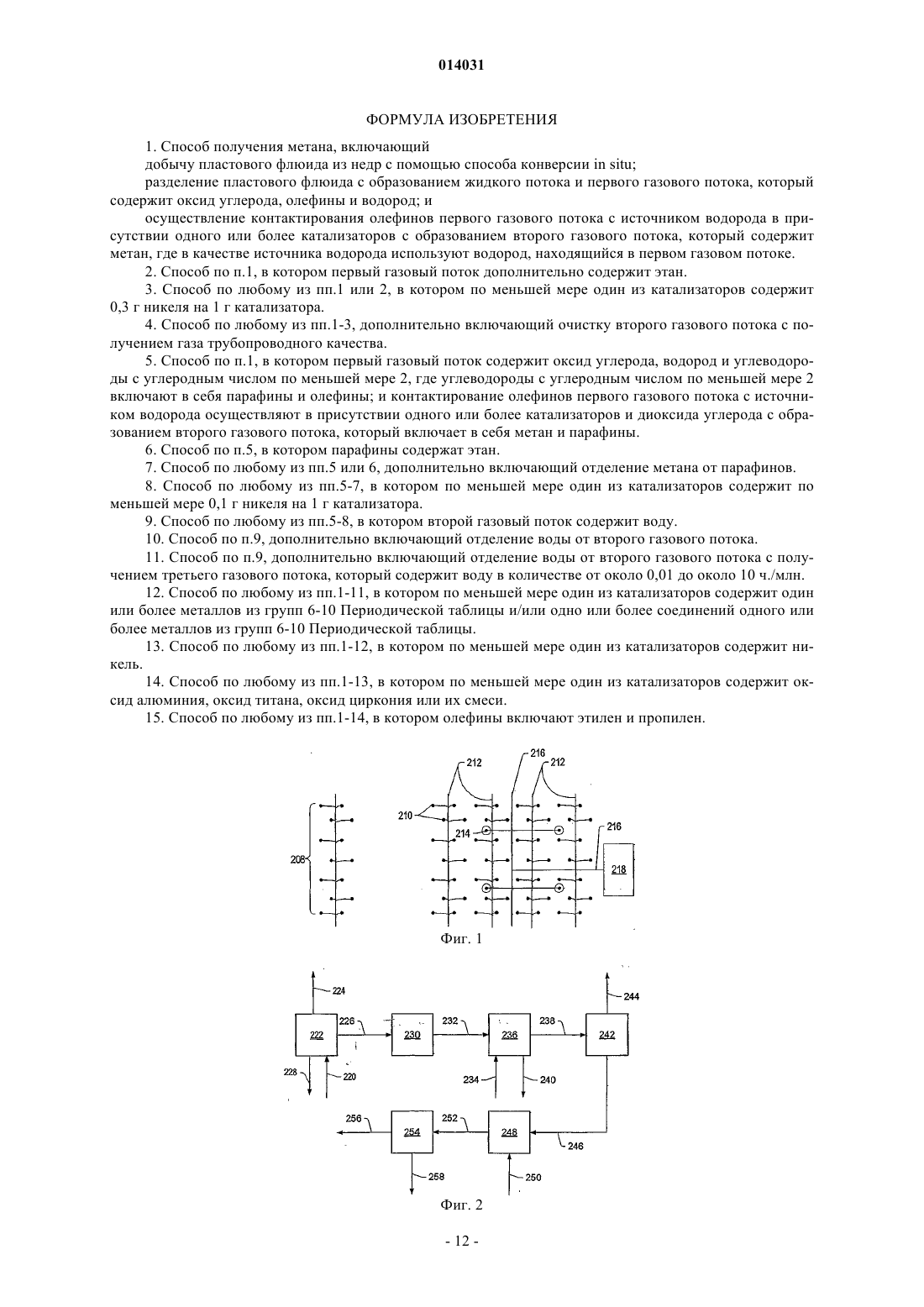

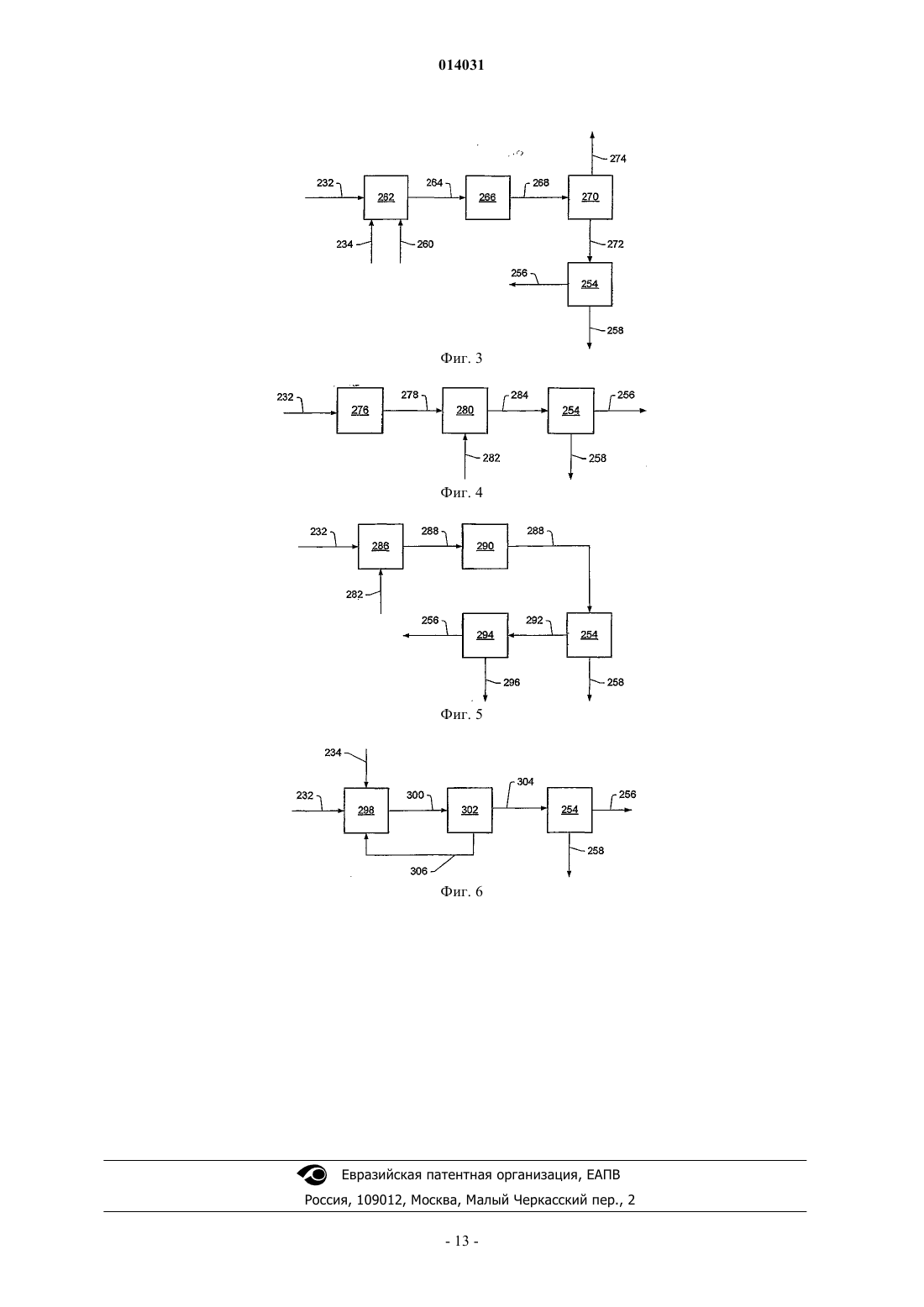

Изобретение предлагает способы получения метана, которые включают добычу пластового флюида из недр с помощью способа конверсии in situ и отделение пластового флюида с образованием жидкого потока и первого газового потока. Первый газовый поток включает в себя олефины. Первый газовый поток вводится в контакт с источником водорода в присутствии одного или более катализаторов, в результате чего получают второй газовый поток. Во время осуществления контактирования водяной пар, оксид углерода и/или водород могут либо присутствовать в системе, либо вводиться в первый поток. Второй газовый поток вводится в контакт с источником водорода в присутствии одного или более дополнительных катализаторов, в результате чего получают третий газовый поток, содержащий метан. Диаз Заида, Дель Паджио Алан Энтони,Наир Виджай, Рос Августинус Вильхельмус Мария (US)(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) 014031 Область техники, к которой относится изобретение Настоящее изобретение в целом относится к способам и системам для добычи водорода, метана и/или других продуктов из различных подземных пластов, таких как углеводородсодержащие пласты. Уровень техники Получаемые из подземных пластов углеводороды часто используют в качестве энергетических ресурсов, в качестве сырья и в качестве потребительских продуктов. Озабоченность по поводу истощения имеющихся углеводородных ресурсов и озабоченность по поводу общего снижения качества добываемых углеводородов привели к разработке способов более эффективной добычи, переработки и/или использования имеющихся углеводородных ресурсов. С целью извлечения углеводородных материалов из подземных пластов могут быть использованы процессы in situ. Для облегчения извлечения углеводородного материала из подземного пласта может возникнуть необходимость изменения химических и/или физических свойств углеводородного материала в подземном пласте. Химические и физические изменения могут включать в себя реакции in situ, которые приводят к образованию удаляемых флюидов, изменениям состава, изменениям растворимости, изменениям плотности, фазовым изменениям и/или изменениям вязкости углеводородного материала в пласте. Флюид может быть (не ограничиваясь этим) газом,жидкостью, эмульсией, суспензией и/или потоком твердых частиц, обладающих характеристиками текучести, подобными характеристикам потока жидкости. Пластовые флюиды, получаемые из подземных пластов с помощью способа конверсии in situ, могут идти на продажу и/или перерабатываться в товарные продукты. Например, метан может добываться из углеводородсодержащего пласта и использоваться как топливо, либо же метан может идти на продажу или использоваться в качестве сырья для производства других химических продуктов. Пластовые флюиды, добываемые с помощью способа конверсии in situ, могут обладать свойствами и/или составами, которые отличны от свойств и/или составов пластовых флюидов, добываемых с использованием традиционных способов добычи. Пластовые флюиды, получаемые из подземных пластов с помощью способа конверсии in situ, могут не отвечать промышленным стандартам на транспортировку и/или на коммерческое применение. В связи с этим существует потребность в улучшенных способах и системах для обработки пластовых флюидов, получаемых из различных углеводородсодержащих пластов. Сущность изобретения Описанные в изобретении в общем виде варианты осуществления относятся к системам и способам добычи метана и/или трубопроводного газа. В некоторых вариантах осуществления изобретение предлагает способ производства метана, включающий добычу пластового флюида из недр с помощью способа конверсии in situ; разделение пластового флюида с образованием жидкого потока и первого газового потока, где первый газовый поток включает в себя олефины; осуществление контактирования с источником водорода, по меньшей мере, олефинов в первом газовом потоке в присутствии одного или более катализаторов и водяного пара с образованием второго газового потока; осуществление контактирования второго газового потока с источником водорода в присутствии одного или более дополнительных катализаторов с образованием третьего газового потока, где третий газовый поток включает метан. В некоторых вариантах осуществления изобретение предлагает также способ производства метана,включающий добычу пластового флюида из недр с помощью способа конверсии in situ; разделение пластового флюида с образованием жидкого потока и первого газового потока, где первый газовый поток включает в себя оксид углерода, олефины и водород; осуществление контактирования первого газового потока с источником водорода в присутствии одного или более катализаторов с образованием второй газовой смеси, где вторая газовая смесь включает метан и где источник водорода включает водород, содержащийся в первом газовом потоке. В некоторых вариантах осуществления изобретение предлагает также способ производства метана,включающий добычу пластового флюида из недр земли с помощью способа конверсии in situ; разделение пластового флюида с образованием жидкого потока и первого газового потока, где первый газовый поток включает в себя оксид углерода, водород и углеводороды с углеродным числом, равным по меньшей мере 2, где углеводороды с углеродным числом, равным по меньшей мере 2, включают в себя парафины и олефины; осуществление контактирования первого газового потока с водородом в присутствии одного или более катализаторов и диоксида углерода с образованием второго газового потока, причем этот второй газовый поток включает метан и парафины, а источник водорода включает в себя водород,присутствующий в первом газовом потоке. Краткое описание чертежей Преимущества настоящего изобретения могут стать очевидными специалистам в данной области благодаря приведенному ниже детальному описанию со ссылками на прилагаемые чертежи, в которых фиг. 1 - схематический вид одного из вариантов осуществления части системы конверсии in situ для обработки углеводородсодержащего пласта; фиг. 2 - схематическое представление одного из вариантов осуществления системы для производства трубопроводного газа; фиг. 3 - схематическое представление одного из вариантов осуществления системы для производст-1 014031 ва трубопроводного газа; фиг. 4 - схематическое представление одного из вариантов осуществления системы для производства трубопроводного газа; фиг. 5 - схематическое представление одного из вариантов осуществления системы для производства трубопроводного газа; фиг. 6 - схематическое представление одного из вариантов осуществления системы для производства трубопроводного газа. Хотя изобретение может подвергаться различного рода модифицированию и иметь альтернативные формы, на чертежах в качестве примеров показаны конкретные варианты осуществления изобретения,которые могут быть описаны в патенте детально. Чертежи не обязательно выполнены в масштабе. Следует, однако, иметь в виду, что чертежи и их детальное описание не предполагают ограничения изобретения конкретными раскрытыми формами, но, напротив, предполагается охват всех модификаций, эквивалентов и альтернатив в рамках сущности и объема настоящего изобретения, определенных прилагаемой формулой изобретения. Осуществление изобретения Приведенное ниже описание относится в целом к системам и способам для обработки пластового флюида, добываемого из углеводородсодержащего пласта с использованием способа конверсии in situ. Углеводородсодержащие пласты могут подвергаться обработке с целью получения углеводородных продуктов, водорода, метана и других продуктов."Углеводороды" обычно определяются как молекулы, образованные главным образом атомами углерода и водорода. Углеводороды могут также включать в себя другие элементы, такие как (не ограничиваясь ими) галогены, металлические элементы, азот, кислород и/или серу. Углеводородами могут быть(не ограничиваясь этим) кероген, битум, пиробитум, масла, природные минеральные воски и асфальтиты. Углеводороды могут находиться в земле в минеральных матрицах или вблизи от них. Матрицами могут быть (не ограничиваясь этим) осадочная горная порода, пески, силицилиты, карбонаты, диатомиты и другие пористые среды. "Углеводородными флюидами" являются флюиды, которые включают в себя углеводороды. Углеводородные флюиды могут включать в себя или захватывать неуглеводородные флюиды, такие как водород, азот, оксид углерода, диоксид углерода, сероводород, вода и аммиак, или быть захваченными этими флюидами."Пласт" включает в себя один или более углеводородсодержащих слоев, один или более неуглеводородных слоев, покрывающий слой и/или основание пласта. "Покрывающий слой" и/или "основание пласта" включают в себя один или более различных типов непроницаемых материалов. Например, покрывающий слой и/или основание пласта могут содержать скальную породу, сланцы, аргиллит и/или влажный/плотный карбонат. В некоторых вариантах осуществления способов конверсии in situ покрывающий слой и/или основание пласта могут включать углеводородсодержащий слой или углеводородсодержащие слои, которые являются относительно непроницаемыми и которые не подвергаются нагреву при проведении конверсии in situ, приводящему к значительным характеристическим изменениям углеводородсодержащих слоев покрывающего слоя и/или основания пласта. Основание пласта может, например, содержать сланцы или аргиллит, но в процессе конверсии in situ не допускается нагрев основания пласта до температур пиролиза. В некоторых случаях покрывающий слой и/или основание пласта могут быть до известной степени проницаемыми."Флюидами пласта" называют находящиеся в пласте текучие среды, в числе которых могут быть пиролизные флюиды, синтез-газ, подвижный углеводород и вода (водяной пар). В число пластовых флюидов могут входить как углеводородные, так и неуглеводородные флюиды. Выражение "мобилизированный флюид" относится к флюидам в углеводородсодержащем пласте, которые приобретают способность течь в результате тепловой обработки пласта. "Добытыми флюидами" называют пластовые флюиды, которые выведены из пласта."Способом конверсии in situ" называют способ нагрева углеводородсодержащего пласта от тепловых источников с целью подъема температуры по меньшей мере части пласта выше температуры пиролиза, в результате чего в пласте образуется пиролизный флюид."Углеродное число" подразумевает число атомов углерода в молекуле. Углеводородный флюид может содержать различные углеводороды с разными углеродными числами. Углеводородный флюид может быть описан распределением углеродного числа. Углеродные числа и/или распределения углеродного числа могут быть определены с помощью распределения истинных температур кипения и/или с помощью газожидкостной хроматографии."Тепловым источником" является любая система, обеспечивающая теплом по меньшей мере часть пласта в основном путем теплопроводимости и/или радиационного теплопереноса. В число тепловых источников могут, например, входить электронагреватели, такие как изолированный проводник, удлиненный элемент и/или проводник, находящийся в трубопроводе. Тепловой источник может также включать системы, генерирующие тепло за счет сжигания топлива вне или внутри пласта. Этими системами могут быть горелки, расположенные вне скважины, скважинные газовые горелки, беспламенные распределенные топочные камеры и естественные распределенные топочные камеры. В некоторых вариантах-2 014031 осуществления тепло, создаваемое или генерируемое в одном или более тепловых источниках, может подаваться другими источниками энергии. Эти другие источники энергии могут либо непосредственно нагревать пласт, либо передавать энергию переносящей среде, которая непосредственно или опосредованно нагревает пласт. Само собой разумеется, что один или более тепловых источников, которые подают тепло в пласт, могут быть разными источниками энергии. Так, например, для данного пласта некоторые тепловые источники могут подавать тепло от резистивных электронагревателей, некоторые тепловые источники могут подавать тепло за счет сгорания, а некоторые тепловые источники могут подавать тепло от одного или более других источников энергии (например, тепло химических реакций, солнечную энергию, энергию ветра, биомассы или других источников возобновляемой энергии). Химической реакцией может быть экзотермическая химическая реакция (например, реакция окисления). В число тепловых источников может также входить нагреватель, подающий тепло в зону вблизи и/или окружающую место нагрева, такой как нагревательная скважина."Нагревателем" является любая система или тепловой источник для генерирования тепла в скважине или вблизи области ствола скважины. Нагревателями могут быть (не ограничиваясь ими) электронагреватели, горелки, топочные камеры, которые реагируют с материалом в пласте или материалом, полученным из пласта, и/или с их комбинацией. Выражение "ствол скважины" обозначает отверстие в пласте, выполненное с помощью бурения или введения трубопровода в пласт. Ствол скважины может иметь, по существу, круглое поперечное сечение или какую-либо другую форму поперечного сечения. В рамках представлений настоящего изобретения выражения "скважина" и "отверстие" в случае их применения к отверстию в пласте могут использоваться на основе взаимозаменяемости с выражением "ствол скважины"."Пиролиз" означает разрыв химических связей, обусловленный применением тепла. Например, пиролиз может включать в себя превращение какого-либо соединения в одно или более других веществ только за счет тепла. Тепло может передаваться к какому-либо участку пласта, инициируя в нем пиролиз. В некоторых пластах части пласта и/или другие материалы в пласте могут усиливать пиролиз благодаря своей каталитической активности."Пиролизными флюидами" или "продуктами пиролиза" называют флюиды, образующиеся главным образом при пиролизе углеводородов. Флюид, образовавшийся в результате реакций пиролиза, может смешиваться с другими флюидами в пласте. Смесь будет рассматриваться как пиролизный флюид или пиролизный продукт. В рамках представлений настоящего изобретения "зоной пиролиза" называется объем пласта (например, достаточно проницаемого пласта, такого как битуминозно-песчаный пласт),который подвергается реакции или реагирует с образованием пиролизного флюида."Крекингом" называют процесс, в котором происходит разложение и молекулярная рекомбинация органических соединений с образованием большего числа молекул, чем имелось вначале. При крекинге протекает ряд реакций, сопровождающихся переносом атома водорода между молекулами. Например,лигроин может подвергаться реакции термического крекинга с образованием этена и Н 2."Конденсируемыми углеводородами" являются углеводороды, которые конденсируются при 25 С и одной атмосфере абсолютного давления. Конденсируемые углеводороды могут включать в себя смесь углеводородов с углеродными числами более 4. "Неконденсируемыми углеводородами" являются углеводороды, которые не конденсируются при 25 С и одной атмосфере абсолютного давления. Неконденсируемые углеводороды могут включать в себя углеводороды с углеродными числами менее 5."Олефинами" называют молекулы, которые включают ненасыщенные углеводороды, имеющие одну или более неароматических двойных связей углерод-углерод."Плотностью API" называют плотность (в градусах Американского нефтяного института) при 15,5 С (60 F). Плотность API определяют с помощью метода ASTM D6822."Периодической таблицей" называют Периодическую таблицу в том виде, как она определена Международным союзом по чистой и прикладной химии (JUPAC) в октябре 2005 г."Металлом группы X" или "металлами группы X" называют один или более металлов группы X Периодической таблицы и/или одно или более соединений одного или более металлов группы X Периодической таблицы, где X соответствует номеру группы (например, от 1 до 12) Периодической таблицы. Например, "металлы группы 6" относится к металлам группы 6 Периодической таблицы и/или к соединениям одного или более металлов из группы 6 Периодической таблицы."Элементом группы X" или "элементами группами X" называют один или более элементов группыX Периодической таблицы и/или одно или более соединений одного или более элементов группы X Периодической таблицы, где X соответствует номеру группы (например, от 13 до 18) Периодической таблицы. Например, "элементы группы 15" относится к элементам из группы 15 Периодической таблицы и/или к соединениям одного или более элементов из группы 15 Периодической таблицы. В рамках настоящего изобретения вес металла из Периодической таблицы, вес соединения металла из Периодической таблицы, вес элемента из Периодической таблицы или вес соединения элемента из Периодической таблицы рассчитываются как вес металла или вес элемента. Например, если используют 0,1 г МоО 3 на 1 г катализатора, рассчитанный вес металлического молибдена в катализаторе составит 0,067 г на 1 г катализатора.-3 014031 На фиг. 1 показан схематический вид одного из вариантов осуществления части системы конверсииin situ для обработки углеводородсодержащего пласта. Система конверсии in situ может включать в себя барьерные скважины 208. Барьерные скважины используются для создания барьера вокруг обрабатываемого участка. Барьер препятствует потоку флюидов к обрабатываемому участку и/или из него. Барьерными скважинами могут быть (но не ограничиваются ими) обезвоживающие скважины, вакуумные скважины, захватывающие скважины, нагнетающие скважины, растворные скважины, замораживающие скважины или их комбинации. В некоторых вариантах осуществления барьерные скважины 208 являются обезвоживающими скважинами. Обезвоживающие скважины могут удалять воду и/или препятствовать потоку воды, входящей из пласта, которая должна быть нагрета, или из пласта, который нагрет. В варианте осуществления, изображенном на фиг. 1, показаны барьерные скважины 208, проходящие лишь вдоль одной стороны тепловых источников 210, но, как правило, барьерные скважины окружают все используемые или планируемые быть использованными тепловые источники 210 с целью нагрева обрабатываемого участка пласта. Тепловые источники 210 помещают по меньшей мере в части пласта. Тепловыми источниками 210 могут быть нагреватели, такие как изолированные проводники, проводники в проводящих нагревателях,горелки на поверхности, беспламенные распределенные топочные камеры и/или естественные распределенные топочные камеры. Тепловыми источниками 210 могут быть и другие типы нагревателей. Тепловые источники 210 подают тепло для нагрева углеводородов в пласте по меньшей мере к части пласта. Углеводороды в пласте могут подвергнуться пиролизу для образования пластового флюида. Энергия может подводиться к тепловым источникам 210 по подводящим линиям 212. Подводящие линии 212 могут быть структурно различными в зависимости от типа теплового источника или тепловых источников,используемых для нагревания пласта. Подводящие линии 212 для тепловых источников могут пропускать электричество для электронагревателей, могут транспортировать топливо для комбустеров, либо же могут транспортировать циркулирующую в пласте теплообменивающую текучую среду. Эксплуатационные скважины 214 применяют для вывода из пласта пластового флюида. В некоторых вариантах осуществления эксплуатационные скважины 214 могут иметь один или более тепловых источников. Тепловой источник в эксплуатационной скважине может нагревать одну или более частей пласта, прилегающей к эксплуатационной скважине или рядом с ней. Тепловой источник в эксплуатационной скважине может препятствовать конденсации и возврату в пласт выведенного из пласта пластового флюида. Добываемый из эксплуатационных скважин 214 пластовый флюид может транспортироваться по собирающему трубопроводу 216 к обрабатывающим устройствам 218. Пластовые флюиды могут также добываться из тепловых источников 210. Флюид может, например, добываться из тепловых источников 210 с целью регулирования давления в пласте, примыкающем к тепловым источникам. Флюид, добываемый из тепловых источников 210, может транспортироваться через насосно-компрессорную трубу или систему трубопроводов к собирающему трубопроводу 216, либо же добываемый флюид может транспортироваться через насосно-компрессорную трубу или систему трубопроводов непосредственно к обрабатывающим устройствам 218. В число обрабатывающих устройств 218 могут входить разделительные установки, реакторные установки, облагораживающие установки, топливные элементы, турбины, емкости для хранения и/или другие системы и установки для переработки добытых пластовых флюидов. Перерабатывающие устройства могут производить транспортное топливо по меньшей мере из части добываемых из пласта углеводородов. В некоторых вариантах осуществления пластовый флюид, добываемый в процессе конверсии insitu, направляется в сепаратор для разделения пластового флюида на один или более жидких потоков процесса конверсии in situ и/или на один или более газообразных потоков процесса конверсии in situ. Жидкие потоки и газообразные потоки могут затем обрабатываться с получением целевых продуктов. В некоторых вариантах осуществления газ процесса конверсии in situ обрабатывают на участке пласта, получая водород. Процессами обработки, позволяющими производить водород из газа процесса конверсии in situ, могут быть риформинг метана с водяным паром, автотермический риформинг и/или риформинг с частичным окислением. Весь или по меньшей мере часть газового потока может быть обработана с получением газа, который соответствует техническим условиям природного трубопроводного газа. На фиг. 2-6 дается схематическое представление вариантов осуществления систем для производства трубопроводного газа из газообразного потока процесса конверсии in situ. Как показано на фиг. 2, пластовый флюид 220 поступает на газожидкостную разделительную установку 222 и разделяется на жидкий поток 224 процесса конверсии in situ, газ 226 процесса конверсии insitu и водный поток 228. Газ 226 процесса конверсии in situ поступает на установку 230. На установке 230 в результате обработки газа 226 процесса конверсии in situ удаляются соединения серы, диоксид углерода и получают газовый поток 232. Установка 230 может включать в себя систему физической обработки и/или систему химической обработки. Система физической обработки включает в себя (но не ограничивается этим) мембранный блок, адсорбционный блок с переменным давлением, жидкостной абсорбционный блок и/или криогенный блок. Система химической обработки может включать в себя блоки с при-4 014031 менением аминов (например, диэтаноламина или диизопропаноламина), оксида цинка, сульфолана, воды или их смесей. В некоторых вариантах осуществления для удаления соединений серы на установке 230 применяется способ обработки газа с помощью Сульфинола. Диоксид углерода может удаляться с помощью способа обработки газа с помощью Catacarb (Catacarb, Оверлэнд Парк, Канзас, США) и/илиBenfield (UOP, Дэс Плэйнс, Иллинойс, США). Газовый поток 232 может содержать (но не ограничиваясь этим) водород, диоксид углерода, метан и углеводороды, имеющие углеродное число, равное по меньшей мере 2, или их смеси. В некоторых вариантах осуществления газовый поток 232 включает азот и/или редкие газы, такие как аргон или гелий. В некоторых вариантах осуществления газовый поток 232 содержит от 0,0001 до 0,1, от 0,001 до 0,05 или от 0,01 до 0,03 г водорода на 1 г газообразного потока. В некоторых вариантах осуществления газовый поток 232 содержит от 0,01 до 0,6, от 0,1 до 0,5 или от 0,2 до 0,4 г метана на 1 г газообразного потока. В некоторых вариантах осуществления газовый поток 232 содержит от 0,00001 до 0,01, от 0,0005 до 0,005 или от 0,0001 до 0,001 г оксида углерода на 1 г газообразного потока. В некоторых вариантах осуществления газовый поток 232 включает следовые количества диоксида углерода. В некоторых вариантах осуществления газовый поток 232 может содержать от 0,0001 до 0,5, от 0,001 до 0,2 или от 0,01 до 0,1 г углеводородов, имеющих углеродное число, равное по меньшей мере 2,на 1 г газообразного потока. Углеводороды, имеющие углеродное число, равное по меньшей мере 2, содержат парафины и олефины. Парафины и олефины включают (но не ограничиваются этим) этан, этилен,ацетилен, пропан, пропилен, бутаны, бутилены или их смеси. В некоторых вариантах осуществления углеводороды с углеродным числом по меньшей мере 2 включают от 0,0001 до 0,5, от 0,001 до 0,2 или от 0,01 до 0,1 г смеси этилена, этана и пропилена. В некоторых вариантах осуществления углеводороды с углеродным числом по меньшей мере 2 включают следовые количества углеводородов, имеющих углеродное число, равное по меньшей мере 4. Трубопроводный газ (например, природный газ) после очистки для удаления сероводорода включает метан, этан, пропан, бутан, диоксид углерода, кислород, азот и небольшие количества редких газов. Как правило, очищенный природный газ включает (в 1 г природного газа) от 0,7 до 0,98 г метана; от 0,0001 до 0,2 или от 0,001 до 0,05 г смеси этана, пропана и бутана; от 0,0001 до 0,8 или от 0,001 до 0,02 г диоксида углерода; от 0,00001 до 0,02 или от 0,0001 до 0,002 г кислорода; следовые количества редких газов и остальное - азот. Такой очищенный природный газ обладает теплосодержанием от 40 до 50 МДж/нм 3. Поскольку газовый поток 232 отличается по составу от очищенного природного газа, газовый поток 232 может и не соответствовать требованиям для трубопроводного газа. Выделения, образующиеся при горении газового потока 232, могут быть неприемлемыми и/или не соответствовать нормативным требованиям для использования этого газового потока в качестве топлива. Газовый поток 232 может включать компоненты или количества компонентов, которые делают газовый поток нежелательным для использования в качестве сырьевого потока для получения дополнительных продуктов. В некоторых вариантах осуществления углеводороды, имеющие углеродное число, равное по меньшей мере 2, выделяют из газового потока 232. Эти углеводороды могут быть выделены с использованием криогенных способов, адсорбционных способов и/или мембранных способов. Удаление углеводородов с углеродным числом более чем 2 из газового потока 232 может облегчить и/или углубить дальнейшую переработку газового потока. Технологические установки, как описывается в патенте, могут эксплуатироваться при следующих температурах, давлениях, скоростях потоков источников водорода и скоростях газообразных потоков либо же они могут эксплуатироваться в соответствии с другими известными в уровне техники способами. Температура может быть в пределах от 50 до 600, от 100 до 500 или от 200 до 400 С. Давление может быть в пределах от 0,1 до 20, от 1 до 12, от 4 до 10 или от 6 до 8 МПа. Скорость газовых потоков через описанные в изобретении блоки может быть в пределах от 5 до 15000 т/сутки. В некоторых вариантах осуществления скорость газовых потоков через описанные в изобретении установки может быть в пределах от 10 до 10000 или от 15 до 5000 т/сутки. В некоторых вариантах осуществления часовой объем перерабатываемого газа составляет от 5000 до 25000 объемов катализатора на одной или более перерабатывающих установках. Как показано на фиг. 2, газовый поток 232 и источник водорода 234 поступают на установку гидрогенизации 236. Источником водорода может быть (но не ограничиваясь этим) газообразный водород,углеводороды и/или любое соединение, способное отдавать атом водорода. В некоторых вариантах осуществления источник водорода 234 перед поступлением на установку гидрогенизации 236 смешивается с газовым потоком 232. В некоторых вариантах осуществления источником водорода является водород и/или углеводороды, содержащиеся в газовом потоке 232. На установке гидрогенизации 236 в результате контактирования газового потока 232 с источником водорода 234 в присутствии одного или более катализаторов осуществляется гидрогенизация ненасыщенных углеводородов в газовом потоке 232 и образуется газовый поток 238. Газовый поток 238 может включать водород и насыщенные углеводороды, такие как метан, этан и пропан. Установка гидрогенизации 236 может включать в себя улавливающую емкость. Улавливающая емкость удаляет из потока газового продукта все тяжелые побочные продукты 240.-5 014031 Газовый поток 238 выходит с установки 236 гидрогенизации и поступает на блок 242 отделения водорода. Блок 242 отделения водорода является любой подходящей установкой, способной отделять водород от входящего газового потока. Блок 242 отделения водорода может представлять собой мембранный блок, адсорбционный блок с переменным давлением, жидкостной абсорбционный блок и/или криогенный блок. В некоторых вариантах осуществления блок 242 отделения водорода является мембранным блоком. Блок 242 отделения водорода может включать в себя мембраны PRISM, поставляемые фирмойAir Products and Chemicals, Inc (Аллентаун, Пенсильвания, США). Блок мембранного разделения может эксплуатироваться при температуре в пределах от 50 до 80 С (например, при температуре 66 С). В блоке 242 отделения водорода отделение водорода от газового потока 238 дает обогащенный водородом поток 244 и газовый поток 246. Обогащенный водородом поток 244 может быть использован в других процессах или же в некоторых вариантах осуществления в качестве источника водорода для установки гидрогенизации 236. В некоторых вариантах осуществления блок 242 отделения водорода является криогенным блоком. Когда блок 242 отделения водорода является криогенным блоком, газовый поток 238 может разделяться на обогащенный водородом поток, обогащенный метаном поток и/или газовый поток, который содержит компоненты, имеющие температуру кипения выше или равную температуре кипения этана. В некоторых вариантах осуществления содержание водорода в газовом потоке 246 является приемлемым и дополнительного отделения водорода из газового потока 246 не требуется. Когда содержание водорода в газовом потоке 246 является приемлемым, газовый поток может быть пригодным для использования в качестве трубопроводного газа. Может оказаться желательным дополнительное отделение водорода из газового потока 246. В некоторых вариантах осуществления водород отделяют из газового потока 246 с использованием какой-либо мембраны. Один из примеров мембраны для отделения водорода описан в патенте США 6821501(Matzakos et al.). В некоторых вариантах осуществления способ удаления водорода из газового потока 246 включает в себя превращение водорода в воду. Газовый поток 246 выходит из блока 242 отделения водорода и поступает на установку окисления 248, как показано на фиг. 2. На установку окисления 248 поступает также источник кислорода 250. На установке окисления 248 в результате контактирования газового потока 246 с источником кислорода образуется газовый поток 252. Газовый поток 252 содержит образующуюся в результате окисления воду. Источником кислорода может быть (но не ограничиваясь этим) чистый кислород, воздух или воздух, обогащенный кислородом. Поскольку воздух или воздух, обогащенный кислородом, включает азот, может оказаться желательным контроль за количеством воздуха или обогащенного кислородом воздуха, направляемого на установку 248 окисления, с целью обеспечения того,чтобы газовый продукт удовлетворял техническим требованиям для трубопровода в отношении азота. В некоторых вариантах осуществления установка 248 окисления включает катализатор. В некоторых вариантах осуществления установка 248 окисления эксплуатируется при температуре в пределах от 50 до 500,от 100 до 400 или от 200 до 300 С. Газовый поток 252 выходит с установки 248 окисления и поступает на блок 254 обезвоживания. В блоке 254 обезвоживания в результате отделения воды из газового потока 252 образуются трубопроводный газ 256 и вода 258. Блоком 254 обезвоживания может быть, например, установка по обезвоживанию гликоля со стандартной газогенераторной установки и/или молекулярные сита. В некоторых вариантах осуществления желательно изменение количества метана в трубопроводном газе, производимом в процессе конверсии in situ. Количество метана в трубопроводном газе может быть повышено путем удаления компонентов и/или путем химического модифицирования компонентов в газе процесса конверсии insitu. На фиг. 3 дается схематическое представление одного из вариантов осуществления, целью которого является повышение количества метана в трубопроводном газе путем риформинга или метанирования газа, полученного способом конверсии in situ. Обработка газа, получаемого описанным в патенте способом конверсии in situ, дает газовый поток 232. Газовый поток 232, источник 234 водорода и источник 260 водяного пара поступают на установку 262 риформинга. В некоторых вариантах осуществления перед вводом на установку 262 риформинга производят смешение газового потока 232, источника 234 водорода и/или источника 260 водяного пара. В некоторых вариантах осуществления газовый поток 232 содержит приемлемое количество источника водорода и благодаря этому не требуется дополнительного добавления источника водорода. На установке 262 риформинга в результате контактирования газового потока 232 с источником водорода 234 в присутствии одного или более катализаторов и источника 260 водяного пара образуется газовый поток 264. Катализаторы и рабочие параметры могут подбираться таким образом, чтобы свести к минимуму риформинг метана в газовом потоке 232. Газовый поток 264 содержит метан, оксид углерода, диоксид углерода и/или водород. Диоксид углерода в газовом потоке 264, по меньшей мере часть оксида углерода в газовом потоке 264 и по меньшей мере часть водорода в газовом потоке 264 образуются в результате превращения углеводородов с углеродным числом более 2 (например, этилена, этана или пропилена) в оксид углерода и водород. Метан в газовом потоке 264, по меньшей мере часть оксида углерода в газовом по-6 014031 токе 264 и по меньшей мере часть водорода в газовом потоке 264 имеют своим источником газовый поток 232 и источник 234 водорода. Установка 262 риформинга может эксплуатироваться при температуре и давлении, которые указаны в изобретении, или же в других применяемых в уровне техники условиях. В некоторых вариантах осуществления установка 262 риформинга работает при температуре в пределах от 250 до 500 С. В некоторых вариантах осуществления на установке 262 риформинга применяют давление в пределах от 1 до 5 МПа. Может оказаться желательным удаление избытка оксида углерода в газовом потоке 264 с целью соответствия, например, техническим условиям трубопроводов. Оксид углерода может удаляться из газового потока 264 с использованием процесса метанирования. Метанирование оксида углерода дает метан и воду. Газовый поток 264 выходит с установки 262 риформинга и поступает на установку 266 метанирования. На установке 266 метанирования в результате контактирования газового потока 264 с источником водорода в присутствии одного или более катализаторов образуется газовый поток 268. Источником водорода может быть водород и/или содержащиеся в газовом потоке 264 углеводороды. В некоторых вариантах осуществления на установку метанирования и/или в газовый поток подают дополнительное количество источника водорода. Газовый поток 268 может включать воду, диоксид углерода и метан. Установка 266 метанирования может эксплуатироваться при температуре и давлении, которые указаны в заявке, или же в других применяемых в уровне техники условиях. В некоторых вариантах осуществления установка 266 метанирования работает при температуре в пределах от 260 до 320 С. В некоторых вариантах осуществления на установке 266 метанирования применяют давление в пределах от 1 до 5 МПа. Диоксид углерода может отделяться из газового 268 в блоке 270 отделения диоксида углерода. В некоторых вариантах осуществления газовый поток 268 выходит с установки 266 метанирования и,пройдя через теплообменник, поступает в блок 270 отделения диоксида углерода. В некоторых вариантах осуществления для облегчения удаления диоксида углерода из газового потока 268 используют амины. Газовый поток 272 включает в некоторых вариантах осуществления до 0,1, до 0,08, до 0,06 или до 0,04 г диоксида углерода на 1 г газового потока. В некоторых вариантах осуществления газовый поток 272 практически не содержит диоксида углерода. Газовый поток 272 выходит из блока 270 отделения диоксида углерода и поступает в блок 254 обезвоживания. В блоке 254 обезвоживания в результате отделения воды из газового потока 272 образуются трубопроводный газ 256 и вода 258. На фиг. 4 дается схематическое представление одного из вариантов осуществления, целью которого является повышение количества метана в трубопроводном газе путем одновременной гидрогенизации и метанирования газа, полученного способом конверсии in situ. В результате гидрогенизации и метанирования оксида углерода и углеводородов с углеродным числом более 2 в газе, полученном способом конверсии in situ, образуется метан. Одновременные гидрогенизация и метанирование на одной обрабатывающей установке могут препятствовать образованию примесей. Препятствование образованию примесей повышает выход метана из полученного способом конверсии in situ газа. В некоторых вариантах осуществления содержание источника водорода в полученном способом конверсии in situ газе является приемлемым и подача источника водорода извне не требуется. Обработка описанного в патенте газа, получаемого способом конверсии in situ, дает газовый поток 232. Газовый поток 232 поступает на установку 276 гидрогенизации и метанирования. На установке 276 гидрогенизации и метанирования в результате контактирования газового потока 232 с источником водорода в присутствии катализатора или нескольких катализаторов образуется газовый поток 278. Источником водорода может быть водород и/или углеводороды в газовом потоке 232. В некоторых вариантах осуществления на установку 276 гидрогенизации и метанирования и/или в газовый поток 232 вводят дополнительное количество источника водорода. Газовый поток 278 может содержать метан, водород и, в некоторых вариантах осуществления, по меньшей мере часть газового потока 232. В некоторых вариантах осуществления газовый поток 278 содержит от 0,05 до 1, от 0,8 до 0,99 или от 0,9 до 0,95 г метана в 1 г газового потока. Газовый поток 278 включает в 1 г газового потока до 0,1 г углеводородов, имеющих углеродное число по меньшей мере 2, и до 0,01 г оксида углерода. В некоторых вариантах осуществления газовый поток 278 содержит следовые количества оксида углерода и/или углеводородов с углеродным числом по меньшей мере 2. Установка 276 гидрогенизации и метанирования может эксплуатироваться при температуре и давлении, которые указаны в патенте, или же в других применяемых в уровне техники условиях. В некоторых вариантах осуществления установка 276 гидрогенизации и метанирования работает при температуре в пределах от 200 до 350 С. В некоторых вариантах осуществления на установке 276 гидрогенизации и метанирования применяют давление в пределах от 2 до 12, от 4 до 10 или от 6 до 8 МПа. В некоторых вариантах осуществления давление на установке 276 гидрогенизации и метанирования составляет приблизительно 8 МПа. Может оказаться желательным удаление водорода из газового потока 278. Удаление водорода из газового потока 278 позволит газовому потоку удовлетворять техническим условиям трубопроводов и/или-7 014031 требованиям к обращению с газом. На фиг. 4 газовый поток 278 выходит с установки 276 метанирования и поступает на установку 280 доочистки. Поток диоксида углерода 282 также поступает в установку 280 доочистки или смешивается с газовым потоком 278 перед установкой доочистки. На установке 280 доочистки в результате контактирования газового потока 278 с потоком 282 диоксида углерода в присутствии одного или более катализаторов образуется газовый поток 284. Реакция водорода с оксидом углерода дает воду и метан. Газовый поток 284 может включать метан, воду и, в некоторых вариантах осуществления, по крайней мере часть газового потока 278. В некоторых вариантах осуществления установка 280 доочистки является частью установки 276 с подающей линией для диоксида углерода. Установка 280 доочистки может эксплуатироваться при температуре и давлении, которые указаны в патенте, или же в других применяемых в уровне техники условиях. В некоторых вариантах осуществления установка 280 доочистки работает при температуре в пределах от 200 до 400 С. В некоторых вариантах осуществления на установке 280 доочистки применяют давление от 2 до 12, от 4 до 10 или от 6 до 8 МПа. В некоторых вариантах осуществления давление на установке 280 доочистки составляет приблизительно 8 МПа. Газовый поток 284 поступает в блок 254 обезвоживания. В блоке 254 обезвоживания в результате отделения воды из газового потока 284 образуются трубопроводный газ 256 и вода 258. На фиг. 5 дается схематическое представление одного из вариантов осуществления, целью которого является повышение количества метана в трубопроводном газе путем одновременной гидрогенизации и метанирования газа, полученного способом конверсии in situ, в присутствии избытка диоксида углерода и отделения этана и более тяжелых углеводородов. Водород, не использованный в процессе гидрогенизации-метанирования, может реагировать с диоксидом углерода с образованием воды и метана. Вода после этого может быть отделена от технологического пара. Одновременные гидрогенизация и метанирование в присутствии диоксида углерода на одной перерабатывающей установке может препятствовать образованию примесей. Обработка газа, получаемого описанным в патенте способом конверсии in situ, дает газовый поток 232. Газовый поток 232 и поток 282 диоксида углерода поступают на установку 286 гидрогенизации и метанирования. На установке 286 гидрогенизации и метанирования в результате контактирования газового потока 232 с источником водорода в присутствии одного или более катализаторов и диоксида углерода образуется газовый поток 288. Источником водорода может быть водород и/или углеводороды в газовом потоке 232. В некоторых вариантах осуществления источник водорода подают на установку 286 гидрогенизации и метанирования и/или вводят в газовый поток 232. С целью сведения к минимуму количества водорода в газовом потоке 288 может осуществляться контроль количества водорода на установке 286 гидрогенизации и метанирования и/или контролироваться расход диоксида углерода. Газовый поток 288 может включать воду, водород, метан, этан и в некоторых вариантах осуществления по меньшей мере часть углеводородов с углеродным числом более 2 из газового потока 232. В некоторых вариантах осуществления газовый поток 288 содержит от 0,05 до 0,7 г, от 0,1 до 0,6 г или от 0,2 до 0,5 г метана на 1 г газового потока. Газовый поток 288 содержит от 0,0001 до 0,4 г, от 0,001 до 0,2 г или от 0,01 до 0,1 г этана на 1 г газового потока. В некоторых вариантах осуществления газовый поток 288 включает следовые количества оксида углерода и олефинов. Установка 286 гидрогенизации и метанирования может эксплуатироваться при температуре и давлении, которые указаны в изобретении, или же в других применяемых в уровне техники условиях. В некоторых вариантах осуществления установка 286 гидрогенизации и метанирования работает при температуре в пределах от 60 до 350 С и давлении в пределах от 1 до 12, от 2 до 10 или от 4 до 8 МПа. В некоторых вариантах осуществления желательно отделение этана от метана. Отделение может быть произведено с использованием мембранного и/или криогенного способа. В случае криогенных способов может потребоваться, чтобы уровень воды в газовых потоках составлял самое большее 1-10 вес.ч./млн. Воду из газового потока 288 можно удалять с помощью общеизвестных способов удаления воды. Газовый поток 288 выходит с установки гидрогенизации и метанирования и, пройдя через теплообменник 290, поступает в блок 254 обезвоживания. В блоке 254 обезвоживания отделение воды из газового потока 288, как об этом говорилось выше, путем осуществления контактирования с поглощающим элементом и/или с молекулярными ситами, дает газовый поток 292 и воду 258. Газовый поток 292 может содержать воду в количестве до 100, до 5 или до 1 ч./млн. В некоторых вариантах осуществления содержание воды в газовом потоке 292 составляет от 0,01 до 10, от 0,05 до 5 или от 0,1 до 1 ч/млн. Криогенный сепаратор 294 разделяет газовый поток 292 на трубопроводный газ 256 и углеводородный поток 296. Поток 256 трубопроводного газа включает метан и/или диоксид углерода. Углеводородный поток 296 включает этан и в некоторых вариантах осуществления остаточные углеводороды с углеродным числом по меньшей мере 2. В некоторых вариантах осуществления углеводороды, имеющие углеродное число по меньшей мере 2, могут быть разделены на этан и дополнительные углеводороды и/или направлены на другие технологические установки. На фиг. 6 дается схематическое представление одного из вариантов осуществления, целью которого-8 014031 является повышение количества метана в трубопроводном газе путем одновременной гидрогенизации и метанирования газа, полученного способом конверсии in situ, в присутствии избытка водорода. Использование избытка водорода в процессе гидрогенизации и метанирования может продлевать срок службы катализатора, регулировать скорости реакции и/или препятствовать образованию примесей. Обработка газа, получаемого описанным в изобретении способом конверсии in situ, дает газовый поток 232. Газовый поток 232 и источник водорода 234 поступают на установку 298 гидрогенизации и метанирования. В некоторых вариантах осуществления к газовому потоку 232 добавляют источник водорода 234. На установке 298 гидрогенизации и метанирования в результате контактирования газового потока 232 с источником 234 водорода в присутствии одного или более катализаторов образуется газовый поток 300. В некоторых вариантах осуществления на установку 298 гидрогенизации и метанирования может подаваться диоксид углерода. Количество водорода на установке 298 гидрогенизации и метанирования может регулироваться с целью обеспечения избытка количества водорода, подаваемого на установку 298 гидрогенизации и метанирования. Газовый поток 300 может включать воду, водород, метан, этан и в некоторых вариантах осуществления по меньшей мере часть углеводородов с углеродным числом более 2 из газового потока 232. В некоторых вариантах осуществления газовый поток 300 содержит от 0,05 до 0,9, от 0,1 до 0,6 или от 0,2 до 0,5 г метана на 1 г газового потока. Газовый поток 300 содержит от 0,0001 до 0,4, от 0,001 до 0,2 или от 0,01 до 0,1 г этана на 1 г газового потока. В некоторых вариантах осуществления газовый поток 300 включает оксид углерода и следовые количества олефинов. Установка 298 гидрогенизации и метанирования может эксплуатироваться при температуре и давлении, которые указаны в патенте, или же в других применяемых в уровне техники условиях. В некоторых вариантах осуществления установка 298 гидрогенизации и метанирования работает при температуре в пределах от 60 до 400 С и парциальном давлении водорода в пределах от 1 до 12, от 2 до 8 или от 3 до 5 МПа. В некоторых вариантах осуществления парциальное давление водорода на установке 298 гидрогенизации и метанирования составляет приблизительно 4 МПа. Газовый поток 300 поступает на газоразделительную установку 302. Газоразделительная установка 302 представляет собой любую подходящую установку или комбинацию установок, которые способны отделять водород и/или диоксид углерода из газового потока 300. Газоразделительной установкой может быть адсорбционный блок с переменным давлением, жидкостной абсорбционный блок и/или криогенный блок. В некоторых вариантах осуществления газовый поток 300 выходит с установки 298 гидрогенизации и метанирования и, пройдя через теплообменник, поступает на газоразделительную установку 302. На газоразделительной установке 302 отделение водорода из газового потока 300 дает газовый поток 304 и водородный поток 306. Водородный поток 306 может быть возвращен на установку 298 гидрогенизации и метанирования, смешан с газовым потоком 232 и/или смешан с источником 234 водорода перед установкой гидрогенизации и метанирования. В вариантах осуществления, в которых диоксид углерода добавлен в установку 298 гидрогенизации и метанирования, диоксид углерода отделяют от газового потока 304 в газоразделительной установке 302. Отделенный диоксид углерода может быть возвращен в установку гидрогенизации и метанирования, смешан с газовым потоком 232 перед установкой гидрогенизации и метанирования и/или смешан с потоком диоксида углерода, поступающего на установку гидрогенизации и метанирования. Газовый поток 304 поступает в блок 254 обезвоживания. В блоке 254 обезвоживания отделение воды из газового потока 304 дает трубопроводный газ 256 и воду 258. Следует понимать, что газовый поток 232 может обрабатываться с помощью комбинации одного или более способов, представленных на фиг. 2-6. Например, все или по меньшей мере часть газовых потоков с установки риформинга 262 (фиг. 3) могут быть обработаны на установках гидрогенизации и метанирования 276 (фиг. 4), 286 (фиг. 5) или 296 (фиг. 6). Весь или по меньшей мере часть газового потока,получаемого с установки 236 гидрогенизации, может поступать или объединяться с газовыми потоками,поступающими на установку 262 риформинга, установку 276 гидрогенизации и метанирования или на установку 286 гидрогенизации и метанирования. В некоторых вариантах осуществления газовый поток 232 может быть подвергнут гидрообработке и/или использован на других перерабатывающих установках. Катализаторы, используемые для производства природного газа, соответствующего техническим условиям трубопроводов, могут быть цельнометаллическими катализаторами или катализаторами на носителе. Цельнометаллическими катализаторами могут быть металлы групп 6-10. Катализаторами на носителе могут быть металлы групп 6-10 на носителях. Металлами групп 6-10 могут быть (но не ограничиваясь ими) ванадий, хром, молибден, вольфрам, марганец, технеций, рений, железо, кобальт, никель,рутений, палладий, родий, осмий, иридий, платина или их смеси. Катализатор может иметь (на 1 г катализатора) содержание суммы металлов групп 6-10 по меньшей мере 0,0001, по меньшей мере 0,001, по меньшей мере 0,01 или в пределах 0,0001-0,6, 0,005-0,3, 0,001-0,1 или 0,01-0,08 г. В некоторых вариантах осуществления катализатор в дополнение к металлам групп 6-10 включает элемент группы 15. Примером элемента группы 15 является фосфор. Катализатор может иметь (на 1 г катализатора) содержание суммы элементов группы 15 в пределах 0,000001-0,1, 0,00001-0,06, 0,00005-0,03 или 0,0001-0,001 г. В некоторых-9 014031 вариантах осуществления катализатор содержит комбинацию металлов группы 6 с одним или более металлами групп 7-10. Мольное отношение металлов группы 6 к металлам групп 7-10 может быть в пределах от 0,1 до 20, от 1 до 10 или от 2 до 5. В некоторых вариантах осуществления в дополнение к комбинации металлов группы 6 с одним или более металлами групп 7-10 катализатор содержит элементы группы 15. В некоторых вариантах осуществления катализатор образуют, инкорпорируя металлы групп 6-10 в или осаждая их на носитель. В некоторых вариантах осуществления катализатор получают инкорпорированием металлов групп 6-10 в сочетании с элементами группы 15 в или осаждением на носитель. В вариантах осуществления, в которых металлы и/или элементы наносят на носитель, вес катализатора включает в себя весь носитель, все металлы и все элементы. Носитель может быть пористым и может включать жаростойкие оксиды; оксиды тантала, ниобия, ванадия, скандия или лантанидных металлов; материалы на основе пористого углерода; цеолиты; или их комбинации. Жаростойкими оксидами могут быть (но не ограничиваясь ими) оксид алюминия, оксид кремния, оксид алюминия/оксид кремния, оксид титана, оксид циркония, оксид магния или их смеси. Носители могут быть получены от заводского производителя,такого как CRI/Criterion Inc. (Хьюстон, Техас, США). Материалами на основе пористого углерода могут быть (но не ограничиваясь ими) активированный уголь и/или пористый графит. В число примеров цеолитов входят Y-цеолиты, бета-цеолиты, цеолиты типа морденита, цеолиты ZSM-5 и ферриеритные цеолиты. Цеолиты могут быть получены от заводского производителя, такого как Zeolyst (Валли-Фордж,Пенсильвания, США). Катализаторы на носителе могут быть приготовлены с использованием известных методов получения катализаторов. Примеры получения катализаторов описаны в патентах США 6218333 (Gabrielov etal.), 6290841 (Gabrielov et al.), 5744025 (Boon et al.) и 6759364 (Bhan). В некоторых вариантах осуществления катализатор образуют, пропитывая носитель металлом. В некоторых вариантах осуществления носитель перед пропитыванием металлом подвергают термообработке при температуре в пределах от 400 до 1200, от 450 до 1000 или от 600 до 900 С. В некоторых вариантах осуществления при приготовлении катализатора используют вспомогательные добавки для пропитывания. Примеры вспомогательных добавок для пропитывания включают лимоннокислый компонент,этилендиаминтетрауксусную кислоту (ЭДТА), аммиак или их смеси. Металлы групп 6-10 и носитель могут быть смешены с помощью подходящего смесительного оборудования, в результате чего получают смесь металлов групп 6-10 с носителем. Примеры подходящего смесительного оборудования включают смесительные барабаны, стационарные чаши или лотки, смесители Мюллера (периодического или непрерывного типа), турбосмесители или какой-либо другой широко известный смеситель, или другое устройство, которое может обеспечить получение смеси металлов групп 6-10 с носителем. В некоторых вариантах осуществления материалы перемешивают до тех пор,пока металлы групп 6-10 не будут практически гомогенно диспергированы в носителе. В некоторых вариантах осуществления после объединения носителя с металлом катализатор подвергается термообработке при температуре от 150 до 750, 200-740 или 400-730 С. В некоторых вариантах осуществления катализатор подвергается термообработке в присутствии горячего воздуха и/или воздуха,обогащенного кислородом, при температуре в пределах от 400 до 1000 С с целью удаления летучего материала и превращения по меньшей мере части металлов групп 6-10 в соответствующие оксиды металлов. В других вариантах осуществления предшественник катализатора нагревают в присутствии воздуха при температуре от 35 до 500 С в течение от 1 до 3 ч с целью удаления большинства летучих компонентов без превращения металлов групп 6-10 в соответствующие оксиды. Полученные таким методом катализаторы обычно называют "непрокалнными" катализаторами. При получении катализаторов этим путем в сочетании с сульфидным методом активные металлы могут быть, по существу, диспергированы в носителе. Приготовление таких катализаторов описано в патентах США 6218333 (Gabrielov et al.) и 6290841 (Gabrielov et al.). В некоторых вариантах осуществления катализатор и/или предшественник катализатора сульфидируют, получая сульфиды металлов (перед применением), с использованием известных в технике способов (например, процесс ACTICAT, CRI International, Inc. (Хьюстон, Техас, США. В некоторых вариантах осуществления катализатор перед сульфидированием сушат. В альтернативном случае катализатор может быть сульфидирован in situ при контактировании с газовым потоком, включающим серосодержащие соединения. При сульфировании in situ может быть использован либо газообразный сероводород в присутствии водорода, либо жидкофазные сульфирующие агенты, такие как сероорганические соединения (включая алкилсульфиды, полисульфиды, тиолы и сульфоксиды). Способы сульфирования ex situ описаны в патентах США 5468372 (Seamans et al.) и 5688736 (Seamans et al.). В некоторых вариантах осуществления первый тип катализатора ("первый катализатор") включает в себя металлы групп 6-10 и носитель. Первый катализатор в некоторых вариантах осуществления является непрокалнным катализатором. В некоторых вариантах осуществления первый катализатор включает молибден и никель. В некоторых вариантах осуществления первый катализатор включает фосфор. В некоторых вариантах осуществления первый катализатор содержит металлы группы 9-10 на носителе. Металлом группы 9 может быть кобальт, а металлом группы 10 может быть никель. В некоторых вариантах- 10014031 осуществления первый катализатор содержит металлы групп 10-11. Металлом групп 10 может быть никель, а металлом группы 11 может быть медь. Первый катализатор может способствовать гидрогенизации олефинов в алканы. В некоторых вариантах осуществления первый катализатор используют на установке гидрогенизации. Первый катализатор может содержать по меньшей мере 0,1, по меньшей мере 0,2 или по меньшей мере 0,3 г металлов групп 10 на 1 г носителя. В некоторых вариантах осуществления металлом группы 10 является никель. В определенных вариантах осуществления металлом группы 10 является палладий и/или смешанный сплав платины и палладия. Применение смешанного катализаторного сплава может усилить обработку газовых потоков серосодержащими соединениями. В некоторых вариантах осуществления первым катализатором является продажный катализатор. Примерами продажных первых катализаторов являются (но не ограничиваются ими) Criterion 424, DN-140, DN-200 и DN-3100, KL6566, KL6560, KL6562, KL7756, KL7762,KL7763, KL7731, С-624, С-654, их все поставляет CRI/Criterion Inc. В некоторых вариантах осуществления второй тип катализатора ("второй катализатор") включает в себя металл группы 10 на носителе. Металлом группы 10 является платина и/или палладий. В некоторых вариантах осуществления катализатор содержит от 0,001 до 0,05 или от 0,01 до 0,02 г платины и/или палладия на 1 г катализатора. Второй катализатор может способствовать окислению водорода с образованием воды. В некоторых вариантах осуществления второй катализатор может применяться на установке окисления. В некоторых вариантах осуществления второй катализатор является продажным катализатором. Примером продажного второго катализатора является KL87748, поставляемый CRI/Criterion Inc. В некоторых вариантах осуществления третий тип катализатора ("третий катализатор") включает в себя металлы групп 6-10 на носителе. Металлом группы 9 может быть кобальт, а металлом группы 10 может быть никель. В некоторых вариантах осуществления содержание металлического никеля составляет от 0,1 до 0,3 г на 1 г катализатора. Носитель третьего катализатора может содержать оксид циркония. Третий катализатор может способствовать риформингу углеводородов с углеродным числом выше 2 до оксида углерода и водорода. Третий катализатор может применяться на установке риформинга. В некоторых вариантах осуществления третий катализатор является продажным катализатором. Примерами продажных третьих катализаторов являются (но не ограничиваясь ими) CRG-FR и/или CRG-LH, поставляемые Johnson Matthey (Лондон, Англия). В некоторых вариантах осуществления четвертый тип катализатора ("четвертый катализатор") включает в себя металлы групп 6-10 на носителе. В некоторых вариантах осуществления четвертый катализатор содержит металлы групп 8 в сочетании с металлами группы 10 на носителе. Металлом группы 8 может быть рутений, а металлом группы 10 может быть никель, палладий, платина или их смеси. В некоторых воплощениях четвертый катализатор на носителе включает оксиды тантала, ниобия, ванадия,лантанидов, скандия или их смеси. Четвертый катализатор может быть использован для превращения оксида углерода и водорода в металл и воду. В некоторых вариантах осуществления четвертый катализатор применяют на установке метанирования. В некоторых вариантах осуществления четвертый катализатор является продажным катализатором. Примерами продажных четвертых катализаторов являются (но не ограничиваясь ими) KATALKO 11-4 и KATALKO 11-4R, поставляемые фирмой Johnson Matthey. В некоторых вариантах осуществления пятый тип катализатора ("пятый катализатор") включает в себя металлы группы 6-10 на носителе. В некоторых вариантах осуществления пятый катализатор содержит металлы группы 10. Пятый катализатор может содержать от 0,1 до 0,99, от 0,3 до 0,9 или от 0,6 до 0,7 г металла группы 10 на 1 г пятого катализатора. В некоторых вариантах осуществления металлом группы 10 является никель. В некоторых вариантах осуществления катализатор, который содержит по меньшей мере 0,5 г никеля на 1 г пятого катализатора, повышает стабильность процесса гидрогенизации и метанирования. Пятый катализатор может способствовать превращению углеводородов и диоксида углерода в метан. Пятый катализатор может применяться на установках гидрогенизации и метанирования и/или на установках доочистки. В некоторых вариантах осуществления пятый катализатор является продажным катализатором. Примером продажного пятого катализатора является KL6524-Т, поставляемый CRI/Criterion Inc. Дополнительные модификации и альтернативные варианты осуществления различных аспектов изобретения могут представляться специалистам в данной области очевидными на основании приведенного описания. Соответственно этому настоящее описание следует воспринимать лишь как иллюстративное и целью его является показать специалистам в общем виде способ осуществления изобретения. Само собой разумеется, что показанные и описанные здесь формы изобретения следует рассматривать как, безусловно, предпочтительные варианты осуществления. Иллюстрируемые и описываемые в изобретении элементы и материалы могут заменяться другими элементами и материалами, детали и способы могут быть изменены, а некоторые признаки изобретения могут применяться независимо, как это могло бы стать очевидным специалисту, имеющему возможность ознакомиться с приведенным описанием изобретения. Изменения могут производиться в отношении описанных здесь элементов без изменения сущности и объема изобретения, описанных в приведенной ниже формуле изобретения. Следует, кроме того, иметь в виду, что описанные в патенте независимые признаки в некоторых вариантах осуществления могут быть объединены.- 11014031 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения метана, включающий добычу пластового флюида из недр с помощью способа конверсии in situ; разделение пластового флюида с образованием жидкого потока и первого газового потока, который содержит оксид углерода, олефины и водород; и осуществление контактирования олефинов первого газового потока с источником водорода в присутствии одного или более катализаторов с образованием второго газового потока, который содержит метан, где в качестве источника водорода используют водород, находящийся в первом газовом потоке. 2. Способ по п.1, в котором первый газовый поток дополнительно содержит этан. 3. Способ по любому из пп.1 или 2, в котором по меньшей мере один из катализаторов содержит 0,3 г никеля на 1 г катализатора. 4. Способ по любому из пп.1-3, дополнительно включающий очистку второго газового потока с получением газа трубопроводного качества. 5. Способ по п.1, в котором первый газовый поток содержит оксид углерода, водород и углеводороды с углеродным числом по меньшей мере 2, где углеводороды с углеродным числом по меньшей мере 2 включают в себя парафины и олефины; и контактирование олефинов первого газового потока с источником водорода осуществляют в присутствии одного или более катализаторов и диоксида углерода с образованием второго газового потока, который включает в себя метан и парафины. 6. Способ по п.5, в котором парафины содержат этан. 7. Способ по любому из пп.5 или 6, дополнительно включающий отделение метана от парафинов. 8. Способ по любому из пп.5-7, в котором по меньшей мере один из катализаторов содержит по меньшей мере 0,1 г никеля на 1 г катализатора. 9. Способ по любому из пп.5-8, в котором второй газовый поток содержит воду. 10. Способ по п.9, дополнительно включающий отделение воды от второго газового потока. 11. Способ по п.9, дополнительно включающий отделение воды от второго газового потока с получением третьего газового потока, который содержит воду в количестве от около 0,01 до около 10 ч./млн. 12. Способ по любому из пп.1-11, в котором по меньшей мере один из катализаторов содержит один или более металлов из групп 6-10 Периодической таблицы и/или одно или более соединений одного или более металлов из групп 6-10 Периодической таблицы. 13. Способ по любому из пп.1-12, в котором по меньшей мере один из катализаторов содержит никель. 14. Способ по любому из пп.1-13, в котором по меньшей мере один из катализаторов содержит оксид алюминия, оксид титана, оксид циркония или их смеси. 15. Способ по любому из пп.1-14, в котором олефины включают этилен и пропилен.

МПК / Метки

МПК: C10L 3/08

Метки: получения, метана, способ

Код ссылки

<a href="https://eas.patents.su/14-14031-sposob-polucheniya-metana.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения метана</a>

Предыдущий патент: Устройство регулирования давления для контейнера

Следующий патент: Средство натяжения для устройств противоскольжения и улучшения силы сцепления

Случайный патент: Улучшенный способ получения ароматического поликарбоната