Способ добычи метана из подземного угольного отложения

Формула / Реферат

1. Способ добычи метана из подземного yгольного отложения, в теле которого выполнены, по меньшей мере, одна нагнетательная скважина и, по меньшей мере, одна добывающая скважина, включающий в себя: направление, по меньшей мере, части полученною из угольного отложения метана в зону формирования синтез-газа, где, по меньшей мере, основная часть указанного метана реагирует с кислородсодержащим газом, образуя смесь окиси углерода и водорода; направление, по меньшей мере, части указанной смеси в зону синтеза углеводородов, где, по меньшей мере, основная часть окиси углерода и водорода реагирует с образованием более тяжелой смеси углеводородов, содержащих более одного атома углерода в молекуле, и остаточного газа, содержащего азот и двуокись углерода; отделение, по меньшей мере, основной части указанною остаточного газа от по меньшей мере основной части указанных углеводородов в качестве потока товарного продукта; сжатие, по меньшей мере, части указанного остаточного газа до давления, пригодного для нагнетания его в указанное угольное отложение; и нагнетание, по меньшой мере, части указанного остаточного газа в yгольное отложение.

2. Способ по п.1, отличающийся тем, что указанный остаточный газ, нагнетаемый в угольное отложение, сжимают до заданного давления перед нагенетанием его в угольное отложение.

3. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный остаточный газ, нагнетаемый в угольное отложение, нагревают до заданной температуры перед нагнетанием его в угольное отложение.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что указанную часть полученного из угольного отложения метана подвергают автотермическому реформингу в указанной зоне формирования синтез-газа.

5. Способ по п.4, отличающийся тем, что в качестве указанного кислородсодержащего газа используют воздух, кислород, обогащенный воздух, воду, водяной пар и их комбинации.

6. Способ по любому из пп.1-3, отличающийся тем, что указанную часть полученного из угольного отложения метана подвергают конверсии с водяным паром в указанной зоне формирования синтез-газа.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный метан обессеривают в зоне десульфуризации перед направлением его в зону формирования синтез-газа.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что из указанной зоны синтеза углеводородов извлекают углеводороды, которые имеют жидкую консистенцию при температуре 70°F (21,1°С) и при давлении в одну атмосферу.

9. Способ по п.8, отличающийся тем, что указанные окись углерода и водород подвергают реакции Фишера-Тропша в указанной зоне синтеза углеводородов.

10. Способ по п.9, отличающийся тем, что углеводороды отделяют от смеси углеводородов и остаточного газа охлаждением газа до заданной температуры.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный метан, направляемый в зону формирования синтез-газа, направляют в указанную зону формирования синтез-газа в смеси газов, выбираемых из метана, азота, двуокиси углерода и их смесей.

12. Способ по п.11, в котором указанная газовая смесь содержит, по меньшей мере, пятьдесят объемных процентов метана.

13. Способ по любому из предшествующих пунктов, в котором соотношение водорода с окисью углерода в указанной смеси окиси углерода и водорода составляет от 1,5:1 до 3,0:1.

14. Способ по любому из предшествующих пунктов, отличающийся тем, что осуществляют процесс синтеза углеводородов в указанной зоне синтеза углеводородов и получают метанол в качестве продукта или в качестве реагента для стадии синтеза более тяжелых углеводородов.

Текст

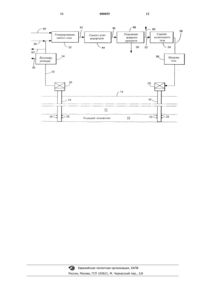

1 Настоящее изобретение относится к усовершенствованному способу извлечения метана из подземных каменноугольных отложений. Более конкретно, настоящее изобретение направлено на увеличение объема добычи метана из подземного угольного отложения посредством нагнетания остаточного ("хвостового") газа процесса синтеза углеводородов в режиме,обеспечивающем увеличение объема добычи метана из указанного угольного отложения. В подземных угольных отложениях находятся значительные объемы газообразного метана. В попытках повысить эффективность извлечения метана из угольных отложений используются разнообразные технологические приемы. Наиболее простым является метод декомпрессии, при котором в теле угольного отложения с поверхности выполняется буровая скважина и метан извлекается из указанной буровой скважины за счет снижения давления, что вызывает десорбцию (высвобождение) метана из угольного отложения и заставляет его течь через указанную буровую скважину на поверхность. Этот способ неэффективен, поскольку угольные отложения не представляют собой чрезвычайно пористые структуры и метан обычно находится не в порах угольного отложения, а абсорбируется на самом угле. Хотя добыча метана из угольных отложений и может осуществляться этим способом, его получение таким образом малоэффективно из-за низкой скорости истечения метана. Еще одним способом извлечения метана из угольных отложений является нагнетание в угольное отложение газа, например двуокиси углерода (CO2), имеющего более высокое химическое сродство к углю, чем абсорбированный на угольном отложении метан, и инициирование таким образом процесса конкурентной абсорбции-десорбции. В таких процессах CO2 вытесняет метан из угля таким образом, что метан высвобождается и может течь к близлежащей скважине для последующего извлечения. В таких процессах требуются большие объемы CO2,и, в конечном итоге, CO2 может поступать на выход скважины вместе с метаном. Для повышения эффективности извлечения метана могут также использоваться газы,имеющие меньшее химическое сродство к углю,чем CO2. Могут использоваться такие газы, как азот, аргон и другие инертные газы, в особенности при нагнетании их с давлениями, превышающими собственные давления угольного отложения, что вызывает десорбцию метана из угля, обусловленную необходимостью поддерживания баланса парциального давления метана в атмосфере в угольном отложении. Этот способ также требует использования больших объемов газа и может в конечном счете приводить к поступлению на выход из скважины вместе с метаном азота или других инертных газов. Такие 2 процессы, связанные с нагнетанием газа, могут функционировать на протяжении длительного времени, возможно даже в течение нескольких лет, прежде чем нагнетаемый диоксид углерода или азот или иной инертный газ поступает на выход из скважины вместе с метаном. Другие газы, такие как водород, окись углерода и легкие углеводороды, содержащие менее 5, предпочтительно менее 3 углеродных атомов, также рассматриваются в качестве полезных для нагнетания, особенно в случаях, когда нагнетание газа осуществляется при относительно высокой температуре и высоком давлении. Различные способы извлечения метана из углеродных отложений представлены в патентах США 4756367, 4883122, 4913237,4993491, 5014785, 5048328, 5085274, 5099921,5133406, 5332036, 5388640, 5388641, 5388642,5388643 В таких способах необходимо получать большие объемы CO2 или инертного газа, либо сжигая горючий газ или аналогичный продукт с воздухом с получением потока дезоксигенированного азота, который может также содержатьCO2, удаляя кислород из азота, либо аналогичными методами. В любом случае, получение больших объемов азота, инертного газа, илиCO2 требует использования дополнительных количеств топлива, расхода энергии и технологического оборудования. Кроме того, азот,инертный газ или CO2 могут просочиться через отложение и поступить на выход вместе с извлекаемым метаном задолго до того, как метан из отложения будет эффективно выбран, приводя к формированию потока метана, загрязненного азотом, инертным газом или CO2, подлежащим удалению перед сбытом метана потребителям. Поскольку объемы содержащегося в подземных каменноугольных отложениях метана огромны и поскольку желательно осуществлять добычу метана с минимальными затратами, непрерывно осуществляется поиск более экономичных способов получения нагнетаемого (напорного) газа в повышенных объемах добычи. В соответствии с настоящим изобретением, объем добычи метана из подземного угольного отложения, в теле которого выполнены, по меньшей мере, одна нагнетательная скважина и, по меньшей мере, одна добывающая скважина, повышают способом, включающим в себя:- получение метана из угольного отложения;- направление, по меньшей мере, части метана в зону формирования синтез-газа, где, по меньшей мере, основная часть указанного метана реагирует с кислородсодержащим газом, образуя смесь окиси углерода и водорода;- направление, по меньшей мере, основной части указанной смеси в зону синтеза углеводо 3 родов, где указанная окись углерода и водород реагируют с формированием более тяжелых углеводородов и остаточного газа, содержащего азот и двуокись углерода;- отделение, по меньшей мере, основной части указанного остаточного газа от, по меньшей мере, основной части указанных углеводородов и извлечение углеводородов в качестве потока товарного продукта;- сжатие, по меньшей мере, части указанного остаточного газа до давления, пригодного для нагнетания его в угольное отложение; и- нагнетание, по меньшей мере, части указанного остаточного газа в указанное угольное отложение. Метан может быть получен как от единичной скважины, так и от множества скважин,задействуемых для добычи метана способом циклической (тактовой) откачки. На чертеже показана схема варианта осуществления процесса по настоящему изобретению. На прилагаемом чертеже различные насосы, компрессоры, вентили и аналогичные элементы, необходимые для формирования описываемых потоков, являются общеизвестными элементами технологического оборудования и не показаны. Угольное отложение 10, содержащее метан, располагается под вскрышей 12, и в тело угольного отложения с поверхности 14 проникает нагнетательная скважина 16. Нагнетательная скважина 16 включает в себя устье скважины 20, предназначенное для управления потоком материалов, нагнетаемых в скважину 16 и через множество сквозных отверстий 22 в угольное отложение. Добывающая скважина 24 проникает с поверхности 14 через вскрышу 12 в угольное отложение 10 и расположена на расстоянии удаления от нагнетательной скважины 16. Добывающая скважина 24 включает в себя устье скважины 26, предназначенное для извлечения метана и других газов из скважины 24. Скважина 24, как это показано, имеет множество сквозных отверстий 28, сообщающихся с угольным отложением 10, для обеспечения тока метана и других газов из угольного отложения 10 в и через скважину 24 и устье скважины 26 и в трубопровод 30. В альтернативном варианте может использоваться открытая снизу (необсаженная) скважина. По меньшей мере, часть метана и возможно других сопутствующих газов поступает по трубопроводу 30 на генератор синтез-газа 32. При необходимости, в трубопроводе 30 предусматривается установка десульфуризации 34 для обессеривания газового потока,проходящего по трубопроводу 30. Уловленная сера удаляется через трубопровод 36. Подаваемый на генератор синтез-газа 32 метан может разбавляться инертным газом по трубопроводу 38, либо, если поток газа слишком обеднен, он может быть обогащен метаносодержащим газом 4 по трубопроводу 38. Поток газа по трубопроводу 30 подается на генератор синтез-газа 32, где он взаимодействует с кислородсодержащим газом, подаваемым по трубопроводу 40. Синтез-газовая смесь, формируемая в генераторе синтез-газа 32, содержит окись углерода и водород с показателем отношения водород:окись углерода от примерно 1,5 до примерно 3. Указанная смесь может содержать азот и другие инертные газы, а также воду и двуокись углерода. Хотя это не показано на схеме, этот газовый поток может обрабатываться с целью удаления, по меньшей мере, части двуокиси углерода и воды и серы, если это необходимо,перед подачей потока в установку углеводородного синтеза 44 по трубопроводу 42. Установка синтеза углеводородов 44 представляет собой реакционную зону, в которой указанная окись углерода соединяется с водородом, образуя более тяжелые углеводороды. Процессы такого типа, в целом называемые процессами ФишераТропша, удобны для использования в зоне синтеза углеводородов. Результирующий поток,содержащий более тяжелые углеводороды, более легкие углеводороды и некоторое количество не прореагировавших окиси углерода и водорода плюс двуокись углерода и воду, подается по трубопроводу 46 в зону отделения жидких фракций 48. В зоне отделения жидких фракций 48 газовая смесь охлаждается и жидкие углеводороды отводятся по трубопроводу 50. Предпочтительно, газовая смесь не охлаждается до крайне низкой температуры. Предпочтительно,охлаждение осуществляется до температуры окружающей среды или до примерно 70F(21,1 С). Такое охлаждение может быть осуществлено любыми удобными средствами, известными специалистам в данной области. Полученная газовая смесь (за вычетом жидких углеводородов) отводится по трубопроводу 52 и подается в зону сжатия остаточных газов 54. В зоне сжатия остаточных газов 54 остаточный газ сжимается, в результате чего его температура повышается, и подается по трубопроводу 56 обратно в нагнетательную скважину 16. При необходимости, в трубопроводе 56 может быть предусмотрен нагреватель 58, предназначенный для дальнейшего повышения температуры газовой смеси. Поскольку как процесс формирования синтез-газа, так и процесс синтеза углеводородов являются процессами экзотермическими, теплообмен в нагревателе 58 может осуществляться именно с потоками от этих процессов. Остаточная газовая смесь, как рассматривалось выше, обычно содержит азот и другие инертные газы, поступающие в процесс по трубопроводу 30, трубопроводу 38 или трубопроводу 40. Полученная остаточная газовая смесь обычно содержит азот, окись углерода, двуокись углерода, водяной пар и, в большинстве случаев, некоторое количество легких углеводородов, содержащих менее чем примерно три 5 атома углерода. Эта смесь нагнетается с заданным давлением и с заданной температурой в угольное отложение 10, как это рассматривалось выше. Температура может быть поднята до любого заданного уровня, сопоставимого с возможностями нагнетательной скважины 16. Давление, предпочтительно, находится на уровне ниже величины разрывного давления для угольного отложения 10. Давления, превышающие величину разрывного давления, могут задействоваться при условии, что нагнетательная скважина и добывающая скважина разнесены друг от друга на достаточное расстояние, чтобы разрывы не простирались от нагнетательной скважины до добывающей скважины. Разрывы, не доходящие до добывающей скважины, имеют то преимущество, что они обеспечивают более широкое распределение газа, нагнетаемого по всему объему угольного отложения 10. Формирование синтез-газа, синтез углеводородов и отделение жидких фракций рассматриваются как технологические процессы, хорошо известные специалистам в данной области, и предпочтительно действуют процессы, в целом называемые процессами Фишера-Тропша. Примеры таких процессов приведены в патентах США 4833177 и 4973453. В этих процессах в целом задействуются некаталитическое субстехиометрическое частичное окисление легких углеводородов с целью получения синтез-газа или конверсия метана с водяным паром, либо комбинация частичного окисления и конверсия с водяным паром, известные как автотермическая конверсия. Эти процессы также рассматриваются как хорошо известные специалистам в данной области, для которых не представляет труда отрегулировать технологические режимы указанных процессов на нужное соотношение"водород - окись углерода", получаемое в ходе процесса. Специалистам в данной области известна не только методика регулирования соотношения"водород - окись углерода", получаемого в процессе, но им также известны методы регулирования величины этого соотношения материалов реакцией конверсии водного газа, за которой следует удаление CO2. Реакционная зона синтеза углеводородов также рассматривается как известная специалистам в данной области, будучи описанной в вышеназванных патентах. Такие процессы синтеза обычно используют катализатор, который может содержать кобальт на кремнеземном, глиноземном или кремнеземно-глиноземном носителе в количестве от примерно 5 до примерно 50 вес. ч. кобальта на 100 вес. ч. носителя или иного применяемого катализатора. Катализатор также может содержать от 0,1 до 5 вес. ч. калия на 100 вес. ч. носителя в качестве промотора. Могут также использоваться и другие катализаторы. Отделение жидких фракций (продуктов) представляет собой обычную операцию охлаждения 6 и отделения жидкости, хорошо известную специалистам в данной области. Могут быть использованы другие процессы синтеза углеводородов, предусматривающие использование метанола в качестве промежуточного соединения и т.п. Такие процессы также рассматриваются как хорошо известные специалистам в данной области. Когда из данного угольного отложения 10 по трубопроводу 30 поступает метан в существенной степени в чистом виде, в трубопровод 30 по трубопроводу 38 может вводиться разбавитель, например азот или иной инертный газ. Такая гибкость позволяет осуществлять управление количеством метана, подаваемого на генератор синтез-газа 32 для получения нужного количества синтез-газа. Поток, идущий по трубопроводу 40, может представлять собой воду,водяной пар, воздух, обогащенный кислородом воздух и т.п., в зависимости от потребности. Предпочтительно использование воздуха,поскольку желательно получать значительные объемы остаточного газа для нагнетания его в угольное отложение 10. Получение обогащенного кислородом воздуха дорого и не является необходимым для процесса по настоящему изобретению. Как указывалось ранее, остаточный газ включает в себя азот, возможно другие инертные газы, легкие углеводороды, содержащие менее трех атомов углерода, двуокись углерода, и, во многих случаях, ограниченное количество окиси углерода, водорода и водяных паров. Все эти материалы являются желательными для нагнетания их в тело угольного отложения 10 с целью увеличения добычи метана. В случае, когда из добывающей скважины 24 по трубопроводу 30 начинает поступать азот,двуокись углерода или другие газы, по трубопроводу 38 можно осуществлять добавление свежеприготовленного метана по степени необходимости получения нужного количества синтез-газа и поддержания нужного количества остаточного газа. В альтернативном варианте некоторое количество газа из трубопровода 30 может отбираться через трубопровод 60 с целью переработки и получения метана как товарного продукта. Кислородсодержащий газ в трубопроводе 40 может включать в себя дополнительные количества воды, либо может быть обогащен кислородом в случае, если по трубопроводу 30 поступает значительное количество инертного газа. В случае получения избыточных объемов остаточного газа, не нужных для нагнетания в угольное отложение, избыточный газ может быть отобран, обработан и направлен на сброс через трубопровод 62. Этот газ может потребовать дожигания или иной обработки, известной специалистам в данной области, перед сбросом в атмосферу. Как хорошо знают специалисты в данной области, процессы Фишера-Тропша могут быть отлажены на получение более тяжелых углево 7 дородов от легких газов, таких как олефины, до жидких продуктов, таких как бензин, смазочные масла, или более тяжелые жидкие продукты. Предпочтительно, более тяжелые углеводороды имеют жидкую консистенцию при температуре 70F (21,1 С) и давлении в одну атмосферу. Метан для использования в процессе Фишера-Тропша может быть также получен способом циклической откачки. В таком способе газовый поток, например газовый поток, описанный выше, нагнетается в угольное отложение через единичную скважину в течение некоторого периода времени, затем скважина на определенный период времени закрывается, после чего в течение следующего временного цикла из скважины извлекается метан. Затем операционная последовательность повторяется. Такой способ циклической откачки удобен для подачи метана в процесс Фишера-Тропша, как описано выше, когда задействовано множество скважин циклической откачки, либо во взаимодействии с другими способами добычи метана, использующими нагнетательные и добывающие скважины. Когда используются только скважины циклической откачки, метан подается от, по меньшей мере, одной работающей в цикле добычи скважины, а полученные остаточные газы нагнетаются в, по меньшей мере, одну работающую в цикле нагнетания скважину. Скважины периодически переключаются на подачу метана в процесс Фишера-Тропша и на получение полученного остаточного газа. Метан может быть получен от, по меньшей мере, одной первой добывающей скважины с нагнетанием в, по меньшей мере, одну нагнетательную скважину, когда эти скважины работают соответственно в добывающем и нагнетательном режимах их соответствующих технологических циклов, с переключением режима добычи на другие скважины, переходящие в добывающий режим своего цикла по мере того, как первые добывающие скважины переключаются в режим нагнетания, как это известно специалистам в данной области. В соответствии с настоящим изобретением, ценный углеводородный продукт получают при одновременном получении потока остаточного газа, идеально подходящего для нагнетания его в угольное отложение 10. Кроме того,настоящее изобретение предлагает процесс, в котором метан или загрязненный двуокисью углерода метан подается в процесс, где газ без осложнений используется в загрязненной форме. Предпочтительно, газовая смесь, подаваемая в генератор синтез-газа 32 через трубопровод 30, содержит, по меньшей мере, 50% метана. Остальные 50% подаваемого газа могут представлять собой двуокись углерода, азот или их смеси. Такой способ позволяет использовать метан, смешанный с другими газами, без задействования дорогостоящих процессов очистки, 000055 8 необходимых для преобразования метана в существенно чистую форму для его коммерческой реализации в качестве товарного продукта. Получаемый метан используется для получения более ценного продукта без необходимости в очистке. Способ получения более ценного продукта также эффективен для получения нужного остаточного газа, когда подаваемый метан смешивается с разбавляемыми газами. Технологическое оборудование, требуемое для осуществления процесса синтеза углеводородов, может использоваться для переработки метана от угольных отложений, располагающихся на большой площади. Оно может быть использовано для переработки метана, получаемого от угольных пластов, залегающих на разной глубине и располагающихся под и над друг другом. Поскольку угольные отложения способны продуцировать метан на протяжении многих лет, сооружение такой установки является не только целесообразным, но и экономически привлекательным, поскольку оно позволяет получать ценный жидкий углеводородный продукт, который более удобен в транспортировке, чем газообразный. В целом, настоящее изобретение предлагает способ, характеризующийся повышенным объемом добычи метана из подземных угольных отложений с помощью процесса, обеспечивающего получение ценного жидкого углеводородного продукта и одновременное генерирование в качестве побочного продукта нужного потока остаточного газа, предназначенного для сжатия,факультативного нагрева, и повторного нагнетания в угольное отложение с целью увеличения объема добычи метана из указанного угольного отложения. Составляющие элементы процесса синергически взаимодействуют, обеспечивая получение продукта повышенной ценности и нужного потока газа для нагнетания при одновременном обеспечении гибкости управления качеством реагентов, требуемых для генерирования синтез-газа. Этот процесс идеально приспособлен для извлечения ценных углеводородов из угольных отложений, содержащих метан,высокоэффективным путем. Указанные некоторые предпочтительные варианты осуществления настоящего изобретения являются иллюстративными и не носят ограничительного характера, и многие изменения и модификации могут быть осуществлены, не выходя за рамки объема настоящего изобретения. Такие изменения и модификации могут представиться очевидными и практичными для специалистов в данной области после ознакомления с вышеизложенным описанием предпочтительных вариантов осуществления изобретения. 9 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ добычи метана из подземногоyгольного отложения, в теле которого выполнены, по меньшей мере, одна нагнетательная скважина и, по меньшей мере, одна добывающая скважина, включающий в себя: направление, по меньшей мере, части полученною из угольного отложения метана в зону формирования синтез-газа, где, по меньшей мере, основная часть указанного метана реагирует с кислородсодержащим газом, образуя смесь окиси углерода и водорода; направление, по меньшей мере, части указанной смеси в зону синтеза углеводородов, где, по меньшей мере, основная часть окиси углерода и водорода реагирует с образованием более тяжелой смеси углеводородов, содержащих более одного атома углерода в молекуле, и остаточного газа, содержащего азот и двуокись углерода; отделение, по меньшей мере, основной части указанною остаточного газа от, по меньшей мере, основной части указанных углеводородов в качестве потока товарного продукта; сжатие, по меньшей мере, части указанного остаточного газа до давления, пригодного для нагнетания его в указанное угольное отложение; и нагнетание, по меньшой мере,части указанного остаточного газа в угольное отложение. 2. Способ по п.1, отличающийся тем, что указанный остаточный газ, нагнетаемый в угольное отложение, сжимают до заданного давления перед нагнетанием его в угольное отложение. 3. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный остаточный газ, нагнетаемый в угольное отложение, нагревают до заданной температуры перед нагнетанием его в угольное отложение. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что указанную часть полученного из угольного отложения метана подвергают автотермическому реформингу в указанной зоне формирования синтез-газа. 5. Способ по п.4, отличающийся тем, что в качестве указанного кислородсодержащего газа 10 используют воздух, кислород, обогащенный воздух, воду, водяной пар и их комбинации. 6. Способ по любому из пп. 1-3, отличающийся тем, что указанную часть полученного из угольного отложения метана подвергают конверсии с водяным паром в указанной зоне формирования синтез-газа. 7. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный метан обессеривают в зоне десульфуризации перед направлением его в зону формирования синтез-газа. 8. Способ по любому из предшествующих пунктов, отличающийся тем, что из указанной зоны синтеза углеводородов извлекают углеводороды, которые имеют жидкую консистенцию при температуре 70F (21,1 С) и при давлении в одну атмосферу. 9. Способ по п.8, отличающийся тем, что указанные окись углерода и водород подвергают реакции Фишера-Тропша в указанной зоне синтеза углеводородов. 10. Способ по п.9, отличающийся тем, что углеводороды отделяют от смеси углеводородов и остаточного газа охлаждением газа до заданной температуры. 11. Способ по любому из предшествующих пунктов, отличающийся тем, что указанный метан, направляемый в зону формирования синтез-газа, направляют в указанную зону формирования синтез-газа в смеси газов, выбираемых из метана, азота, двуокиси углерода и их смесей. 12. Способ по п.11, в котором указанная газовая смесь содержит, по меньшей мере, пятьдесят объемных процентов метана. 13. Способ по любому из предшествующих пунктов, в котором соотношение водорода с окисью углерода в указанной смеси окиси углерода и водорода составляет от 1,5:1 до 3,0:1. 14. Способ по любому из предшествующих пунктов, отличающийся тем, что осуществляют процесс синтеза углеводородов в указанной зоне синтеза углеводородов и получают метанол в качестве продукта или в качестве реагента для стадии синтеза более тяжелых углеводородов.

МПК / Метки

МПК: E21B 43/00

Метки: отложения, угольного, метана, способ, подземного, добычи

Код ссылки

<a href="https://eas.patents.su/7-55-sposob-dobychi-metana-iz-podzemnogo-ugolnogo-otlozheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ добычи метана из подземного угольного отложения</a>