Лист многослойного материала и способ его получения

Номер патента: 13291

Опубликовано: 30.04.2010

Авторы: Доршу Марко, Тандеруп Стен, Мариссен Рулоф, Ванек Девид, Стеман Рейнард Йозеф Мария, Симмелинк Йосеф Арнольд Паул Мария, Ван Элбург Йохан, Калис Гейсбертус Хендрикус Мария, Бойгельс Жан Хуберт Мари, Менке Якобус Йоханнес, Петерс Александр Фолькер

Формула / Реферат

1. Лист многослойного материала, включающий уплотненную стопку однонаправленных монослоев из подвергнутого вытяжке полимера, у которой направления вытяжки у двух последовательных монослоев в стопке различаются, причем по меньшей мере один монослой включает по меньшей мере одну однонаправленную ленту из подвергнутого вытяжке полимера, где каждая лента имеет продольные кромки, у которой монослой не имеет участка повышенной толщины, расположенного вблизи и вдоль существенного отрезка длины продольных кромок по меньшей мере одной однонаправленной ленты.

2. Лист многослойного материала по п.1, в котором участок повышенной толщины имеет толщину по меньшей мере на 4 мкм большую, чем толщина по меньшей мере одной однонаправленной ленты.

3. Лист многослойного материала по п.1, в котором участок повышенной толщины имеет толщину по меньшей мере на 50% большую, чем толщина по меньшей мере одной однонаправленной ленты.

4. Лист многослойного материала по любому одному из пп.1-3, в котором по меньшей мере один монослой не имеет участка повышенной толщины, расположенного вдоль и вблизи полной длины продольных кромок по меньшей мере одной однонаправленной ленты.

5. Лист многослойного материала по любому одному из пп.1-4, в котором по меньшей мере один монослой сформирован из множества однонаправленных лент из подвергнутого вытяжке полимера, выровненных в одном и том же направлении, где соседние ленты не перекрываются.

6. Лист многослойного материала по п.5, в котором по меньшей мере один монослой включает множество однонаправленных лент из подвергнутого вытяжке полимера, и где зазор между соседними лентами равен менее чем 10% от ширины соседних однонаправленных лент.

7. Лист многослойного материала по п.6, в котором зазор между соседними лентами равен менее чем 10% от ширины соседних однонаправленных лент.

8. Лист многослойного материала по п.5, в котором продольные кромки соседних лент, по меньшей мере, частично соединяются друг с другом в торец.

9. Лист многослойного материала по п.8, в котором соседние ленты, по меньшей мере, частично соединяются друг с другом в торец, обеспечивая фиксацию.

10. Лист многослойного материала по любому одному из предшествующих пунктов, в котором толщина по меньшей мере одного монослоя не превышает 100 мкм.

11. Лист многослойного материала по п.10, в котором толщина по меньшей мере одного монослоя не превышает 29 мкм.

12. Лист многослойного материала по п.10 или 11, в котором толщина по меньшей мере одного монослоя равна более чем 10 мкм.

13. Лист многослойного материала по любому одному из предшествующих пунктов, в котором прочность по меньшей мере одного монослоя составляет по меньшей мере 0,9 ГПа.

14. Лист многослойного материала по п.13, в котором прочность по меньшей мере одного монослоя составляет по меньшей мере 1,5 ГПа.

15. Лист многослойного материала по любому одному из предшествующих пунктов, в котором полимер выбирают из группы, состоящей из полиолефинов, сложных полиэфиров, поливиниловых спиртов, полиакрилонитрилов, полиамидов, в особенности поли(п-фенилентерефталамида), жидкокристаллических полимеров и полимеров лестничного типа, таких как полибензимидазол или полибензоксазол, предпочтительно поли(1,4-фенилен-2,6-бензобисоксазол) или поли(2,6-диимидазо[4,5-b-4',5'-е]пиридинилен-1,4-(2,5-дигидрокси)фенилен).

16. Лист многослойного материала по п.15, в котором полиолефин включает сверхвысокомолекулярный полиэтилен.

17. Способ получения листа многослойного материала по любому одному из пп.5-16, который включает:

(a) получение множества лент из подвергнутого вытяжке полимера, выровненных таким образом, чтобы каждая лента была бы ориентирована параллельно соседним лентам, при этом соседние ленты, по существу, не перекрываются;

(b) размещение множества лент из подвергнутого вытяжке полимера на подвижной подложке для получения, тем самым, первого монослоя;

(c) удерживание первого монослоя на подвижной подложке;

(d) размещение множества лент из подвергнутого вытяжке полимера на первом монослое для получения, таким образом, второго монослоя, где направление второго монослоя образует угол a с направлением первого; и

(e) прессование таким образом полученной стопки для уплотнения ее монослоев.

18. Способ по п.17, в котором стадия (а) дополнительно включает стадию использования для соседних лент связующего или способа связывания.

19. Способ по п.17 или 18, в котором множество лент из подвергнутого вытяжке полимера отматывают с размоточной станции, а стадию (d) проводят в результате складывания множества лент из подвергнутого вытяжке полимера, по меньшей мере, с частичным наложением на самого себя.

20. Способ по пп.17, 18 или 19, в котором множество лент из подвергнутого вытяжке полимера размещают таким образом, чтобы первый монослой образовывал бы угол b с направлением перемещения подложки, а складывание с наложением проводят таким образом, чтобы линия складывания проходила бы приблизительно параллельно направлению перемещения подложки.

21. Способ по п.20, в котором угол b находится в диапазоне от 40 до 50°С.

22. Способ по любому одному из пп.17-21, в котором второй монослой, по меньшей мере, частично прикрепляют к первому монослою.

23. Способ изготовления пуленепробиваемого изделия, который включает:

(a) укладывание в стопку по меньшей мере 2 однонаправленных монослоев из подвергнутого вытяжке полимера, где направления вытяжки у двух последовательных монослоев в стопке различаются, где по меньшей мере один монослой включает множество однонаправленных лент из подвергнутого вытяжке полимера, выровненных в одном и том же направлении, где соседние ленты не перекрываются, и листа материала, выбираемого из группы, состоящей из керамики, стали, алюминия, титана, стекла и графита или их комбинаций; и

(b) уплотнение уложенных в стопку листов при воздействии температуры и давления.

24. Пуленепробиваемое изделие, включающее лист многослойного материала по любому одному из пп.1-16.

25. Пуленепробиваемое изделие по п.24, включающее по меньшей мере 40 однонаправленных монослоев.

26. Пуленепробиваемое изделие по п.24 или 25, включающее дополнительный лист неорганического материала, выбираемого из группы, состоящей из керамики, стали, алюминия, магния, титана, никеля, хрома и железа или их сплавов, стекла и графита или их комбинаций.

27. Пуленепробиваемое изделие по п.26, в котором дополнительный лист неорганического материала располагают вне стопки монослоев, по меньшей мере, на ее поверхности удара.

28. Пуленепробиваемое изделие по п.26 или 27, в котором толщина дополнительного листа неорганического материала составляет, самое большее, 50 мм.

29. Пуленепробиваемое изделие по любому одному из пп.26-28, в котором между дополнительным листом неорганического материала и листом материала по любому одному из пп.1-16 присутствует слой связующего, при этом слой связующего включает слой, образованный из неорганического волокна в виде тканого или нетканого материала.

30. Способ получения листа многослойного материала по любому одному из пп.1-16, который включает:

(a) размещение первой по меньшей мере одной однонаправленной ленты из подвергнутого вытяжке полимера на подвижной подложке для получения, тем самым, первого монослоя, где монослой не имеет участка повышенной толщины, расположенного вблизи и вдоль существенного отрезка длины продольных кромок по меньшей мере одной однонаправленной ленты;

(b) удерживание первого монослоя на подвижной подложке;

(c) размещение второй по меньшей мере одной однонаправленной ленты из подвергнутого вытяжке полимера на первом монослое для получения, таким образом, второго монослоя, где направление второго монослоя образует угол a с направлением первого; и

(d) прессование таким образом полученной стопки для уплотнения ее монослоев.

31. Способ изготовления пуленепробиваемого изделия, который включает:

(a) укладывание в стопку по меньшей мере 2 однонаправленных монослоев из подвергнутого вытяжке полимера, при этом каждый монослой включает по меньшей мере одну однонаправленную ленту, а направления вытяжки у двух последовательных монослоев в стопке различаются, где по меньшей мере один монослой не имеет участка повышенной толщины, расположенного вблизи и вдоль существенного отрезка длины продольных кромок по меньшей мере одной однонаправленной ленты; и листа материала, выбираемого из группы, состоящей из керамики, стали, алюминия, титана, стекла и графита или их комбинаций; и

(b) уплотнение уложенных в стопку листов при воздействии температуры и давления.

32. Лист многослойного материала по любому одному из пп.1-16, в котором по меньшей мере один монослой включает множество однонаправленных лент из подвергнутого вытяжке полимера, выровненных таким образом, чтобы множество однонаправленных лент образовывало бы тканый материал.

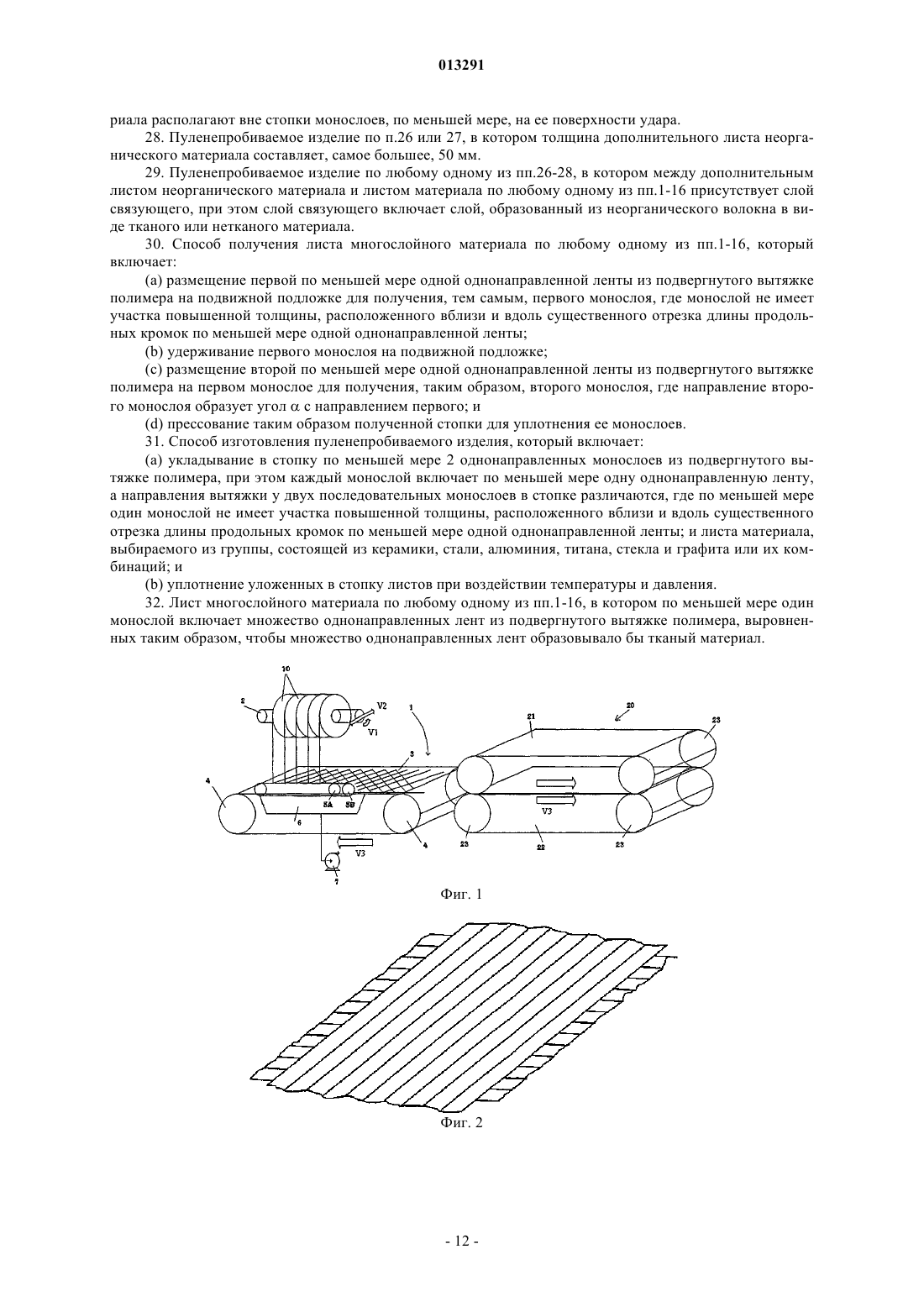

Текст

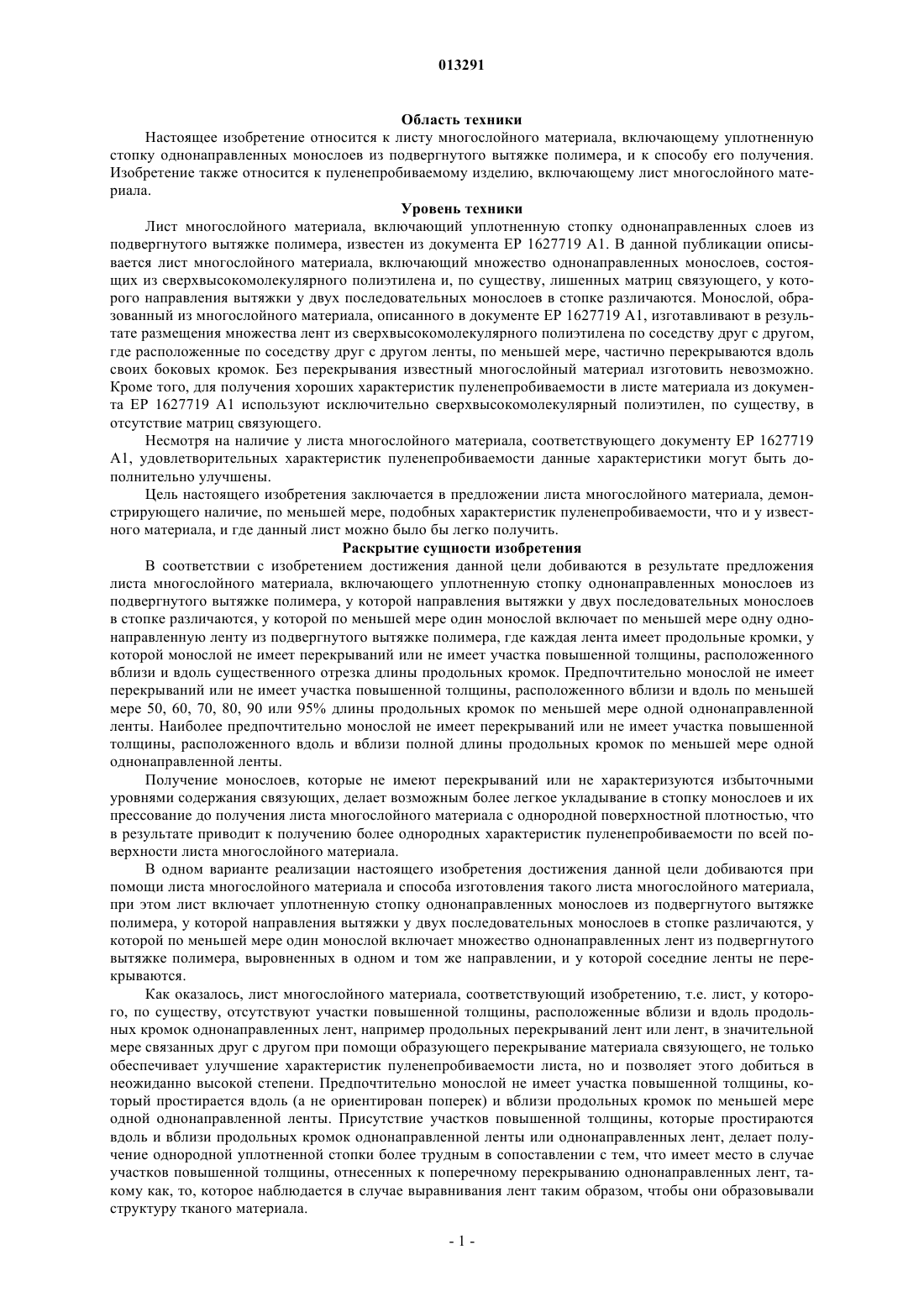

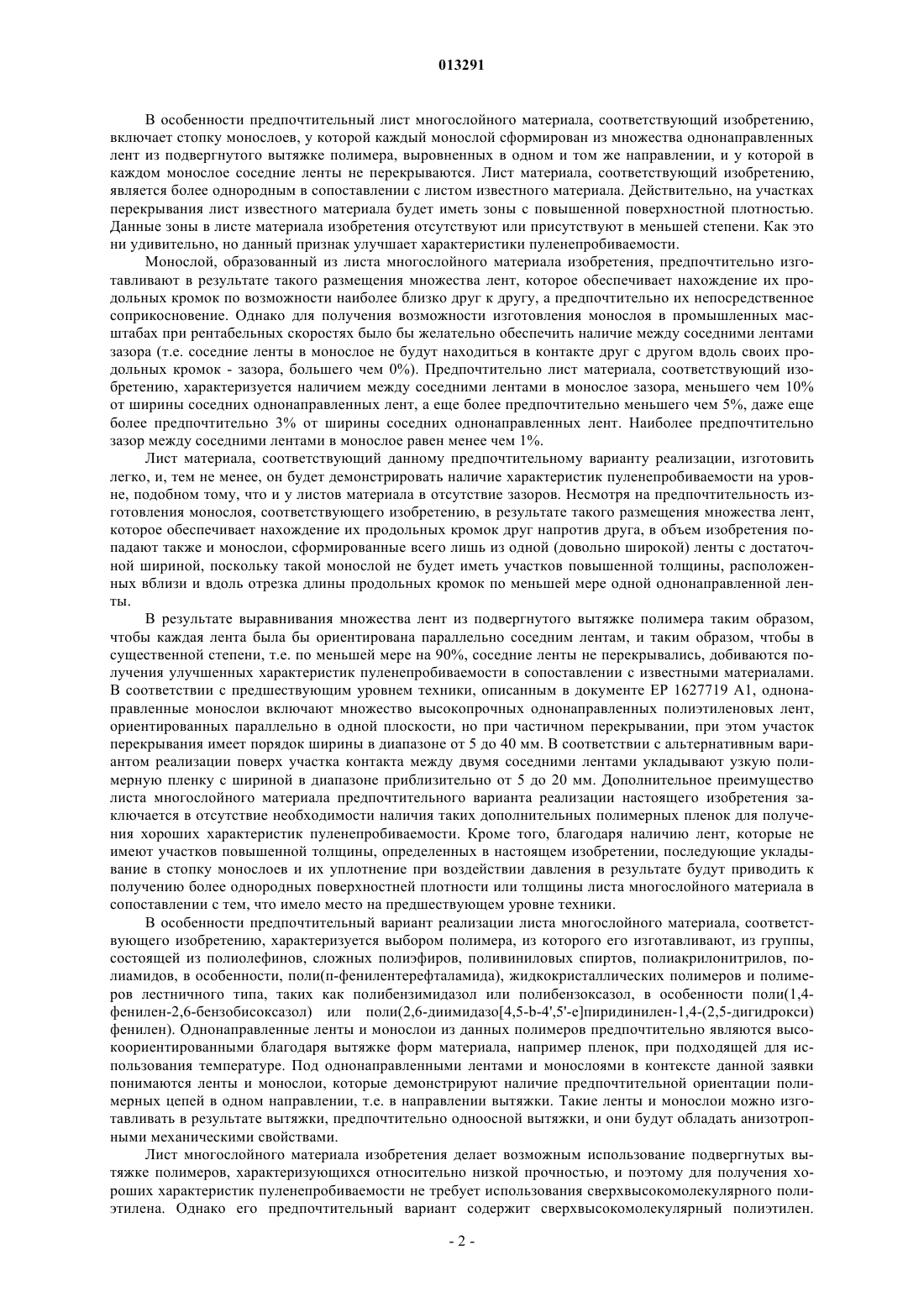

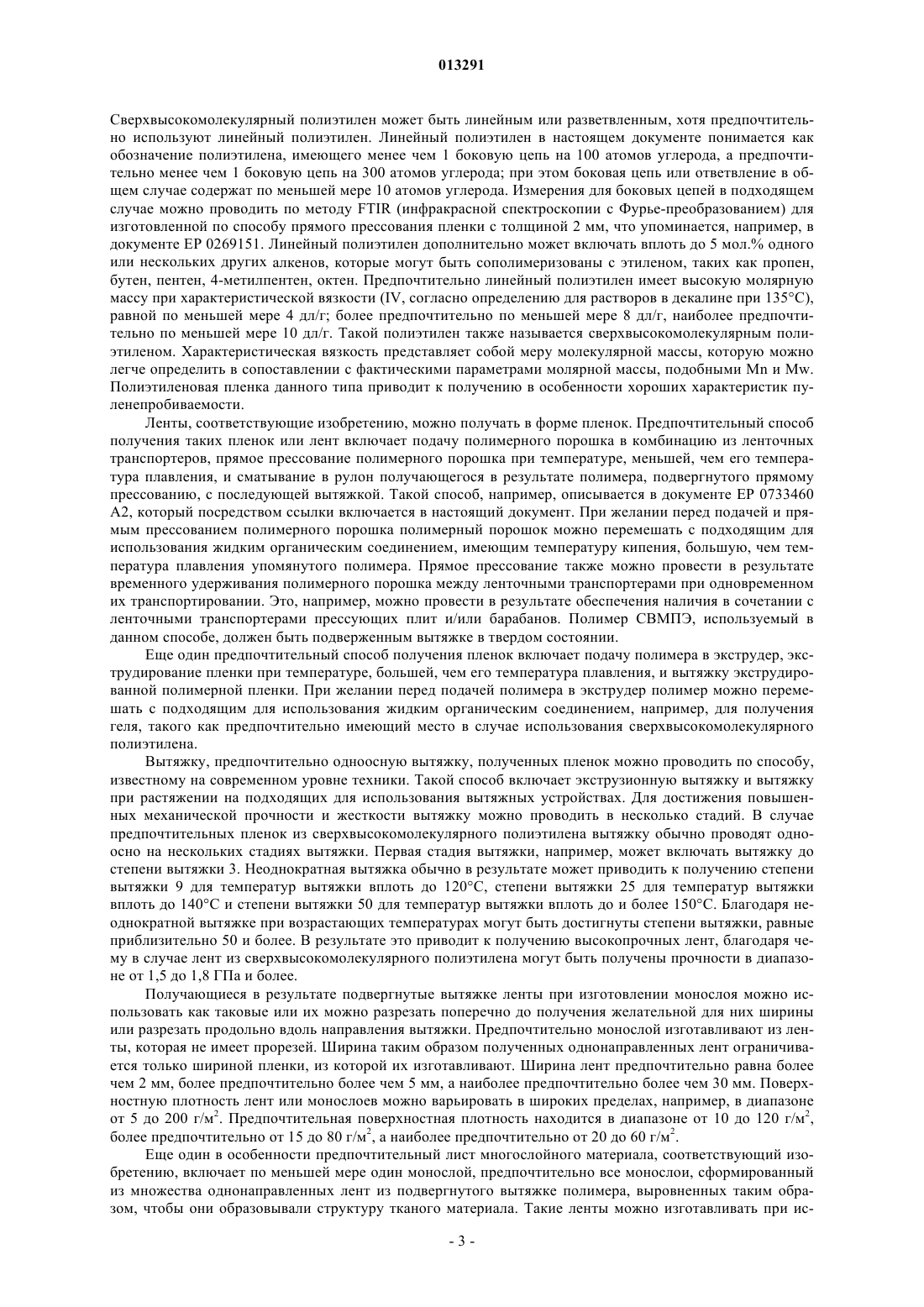

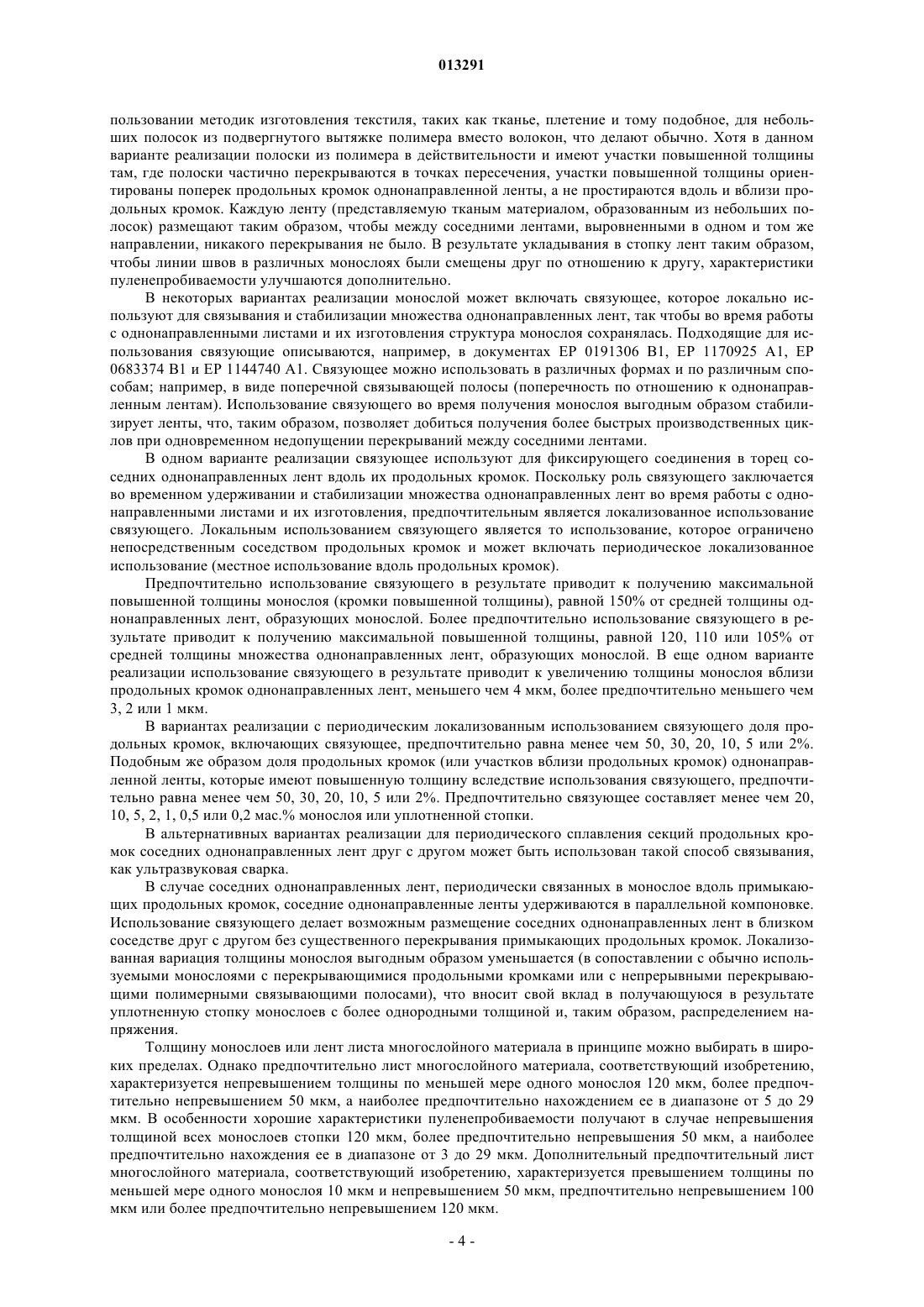

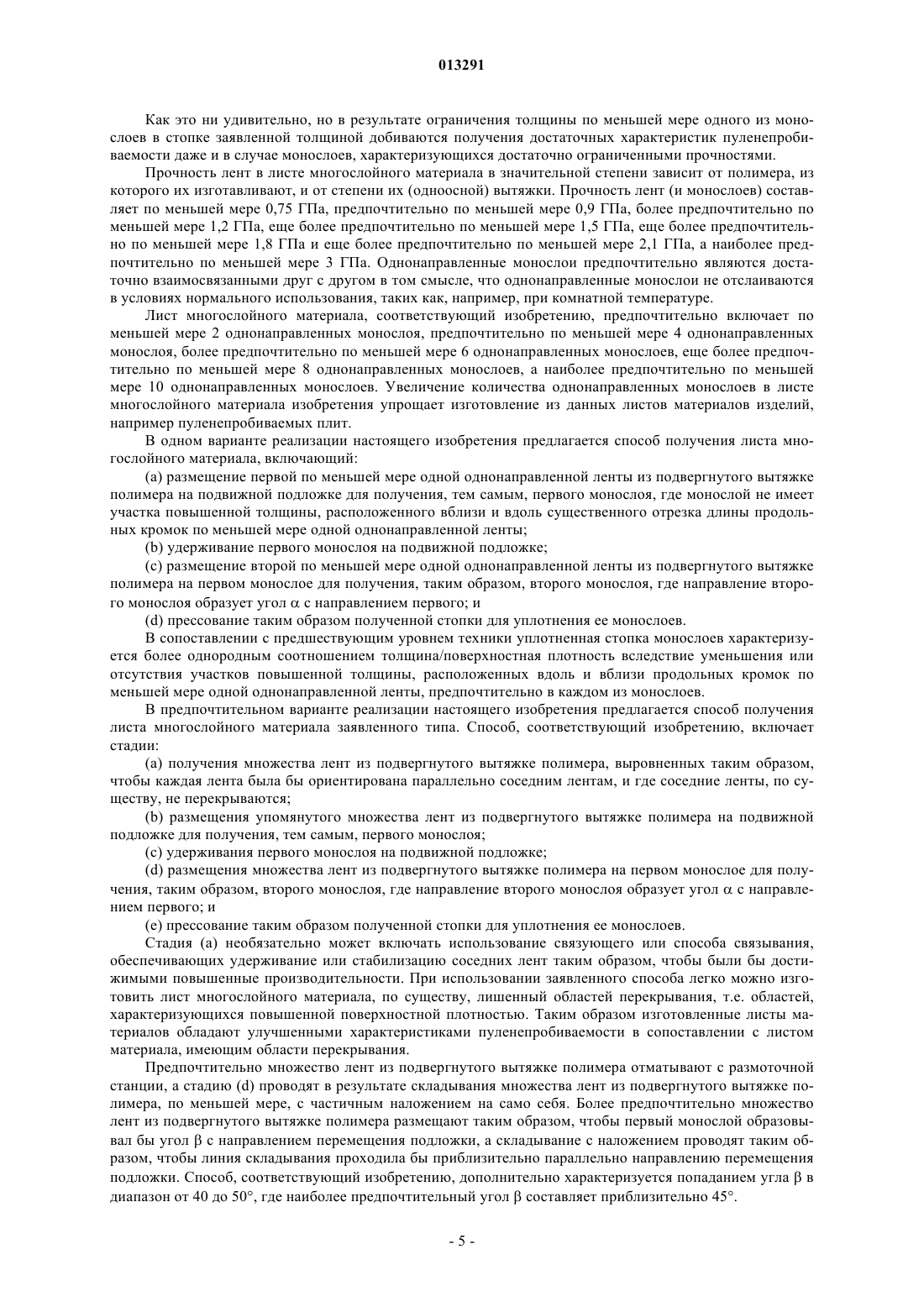

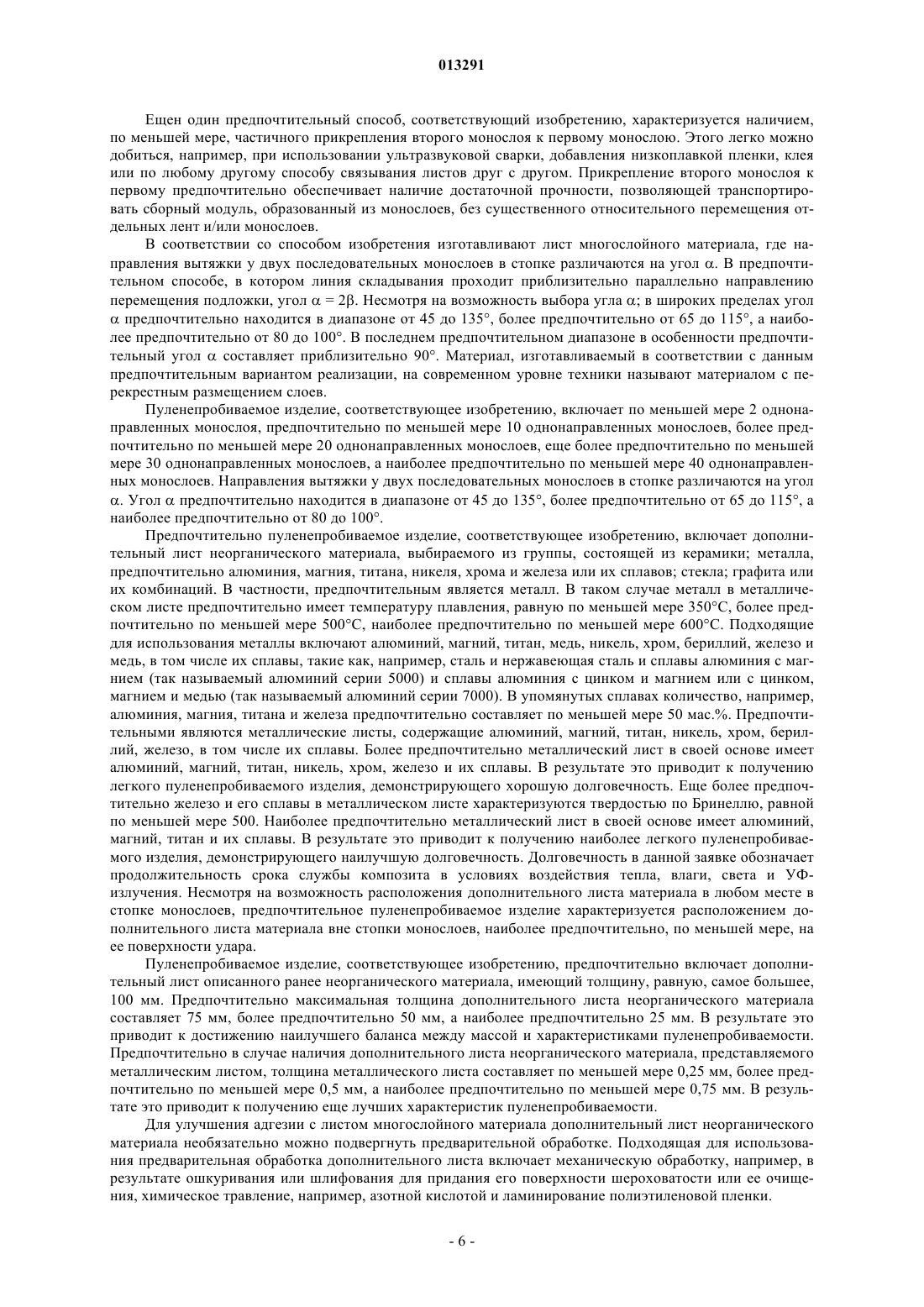

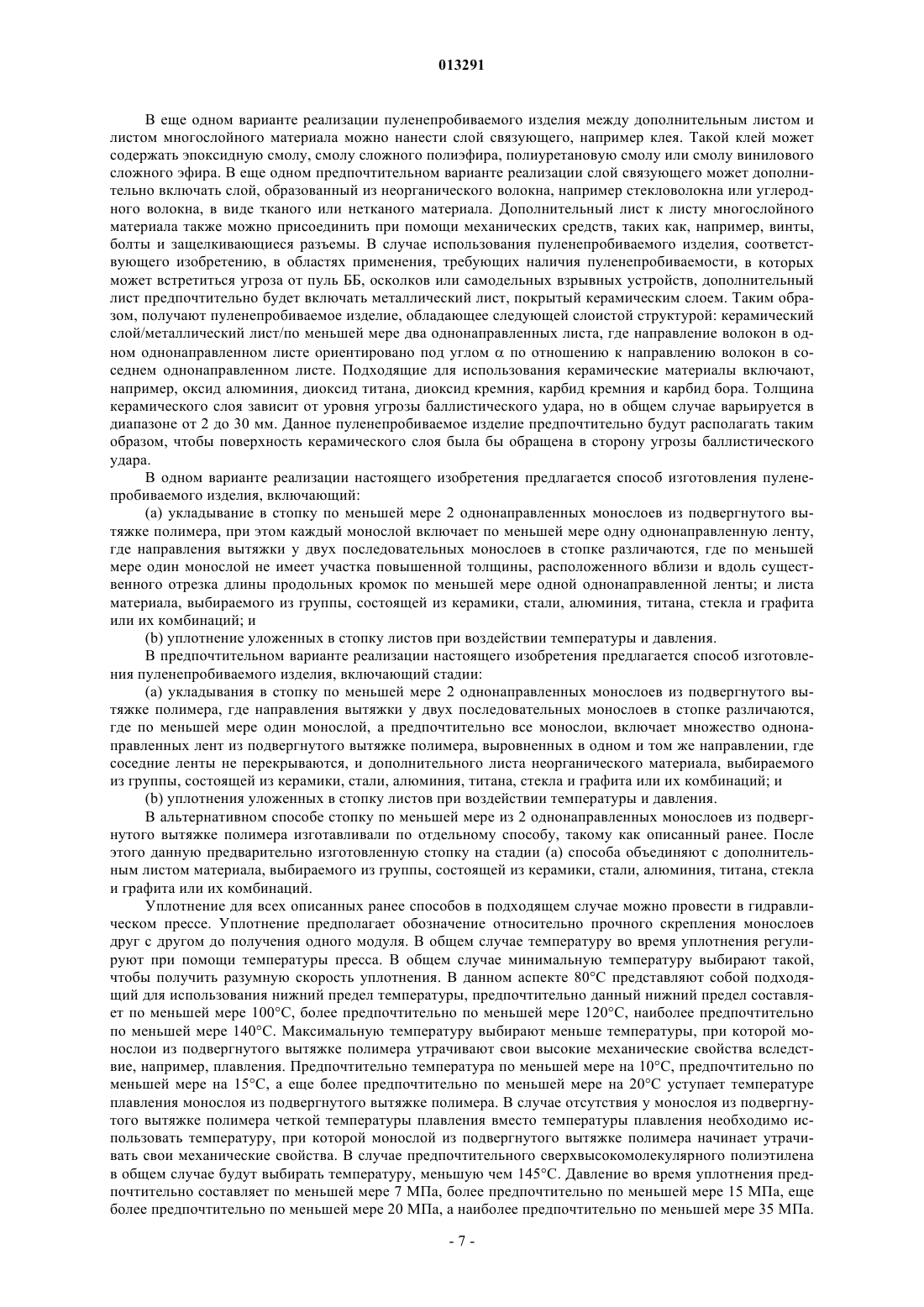

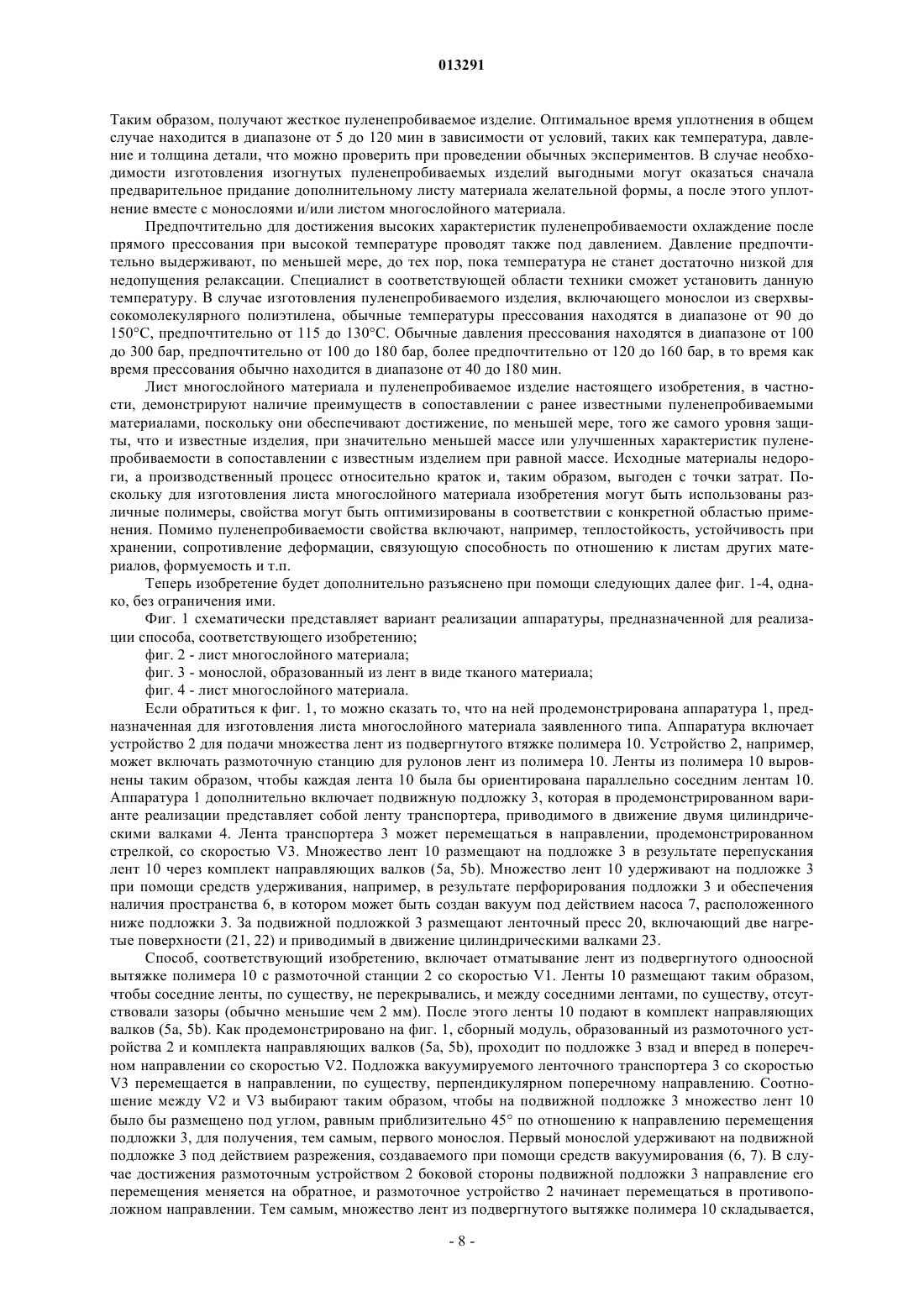

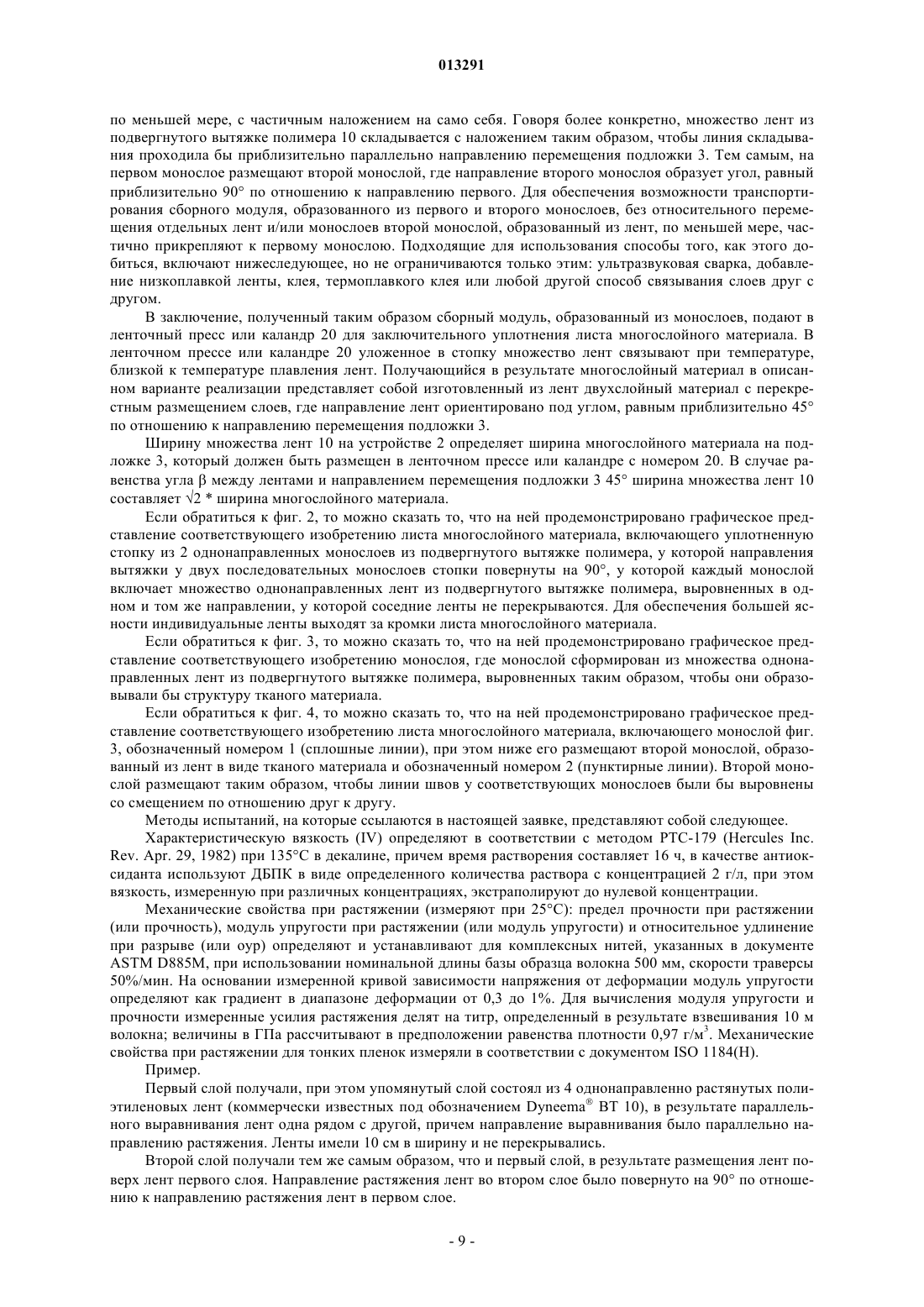

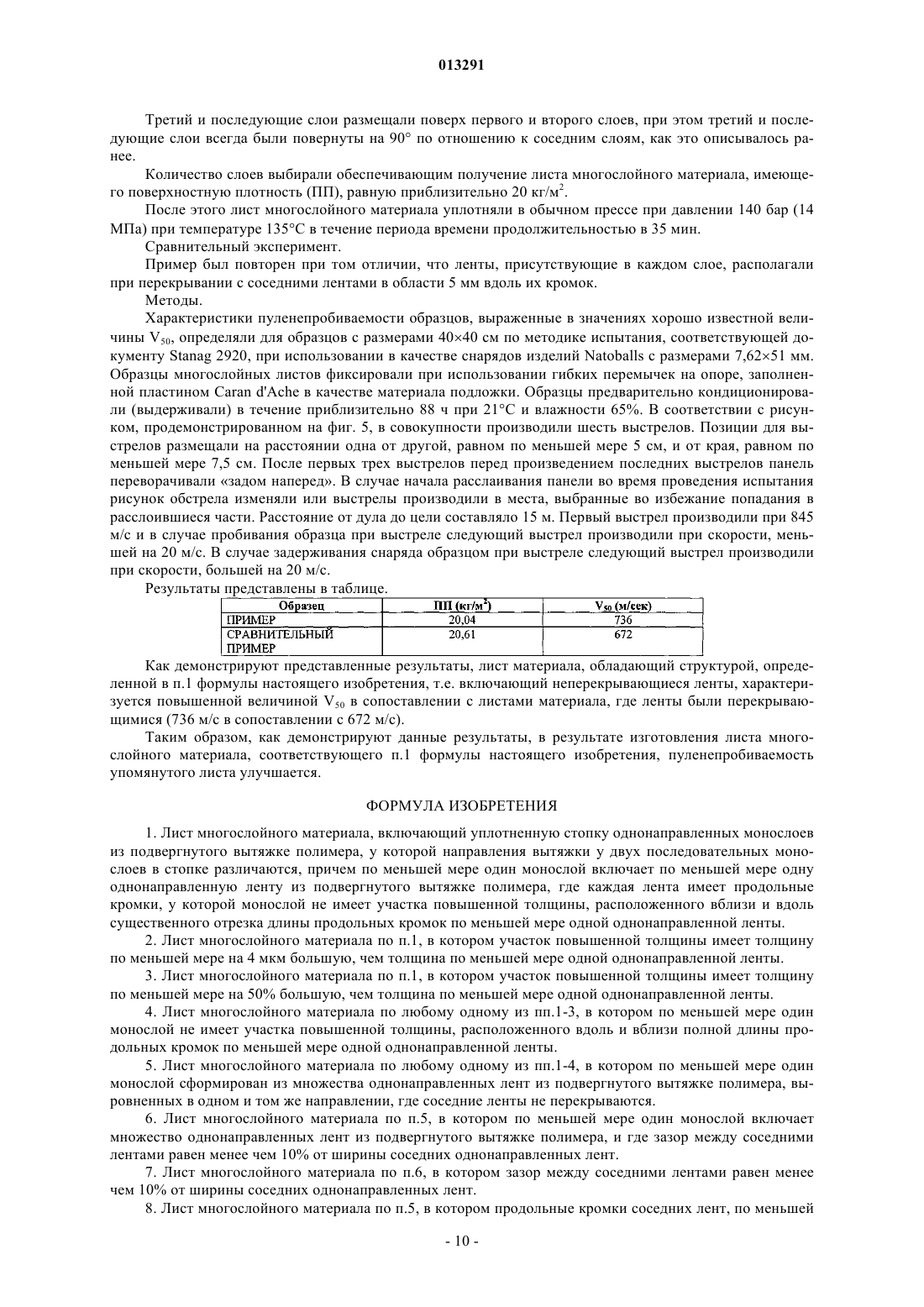

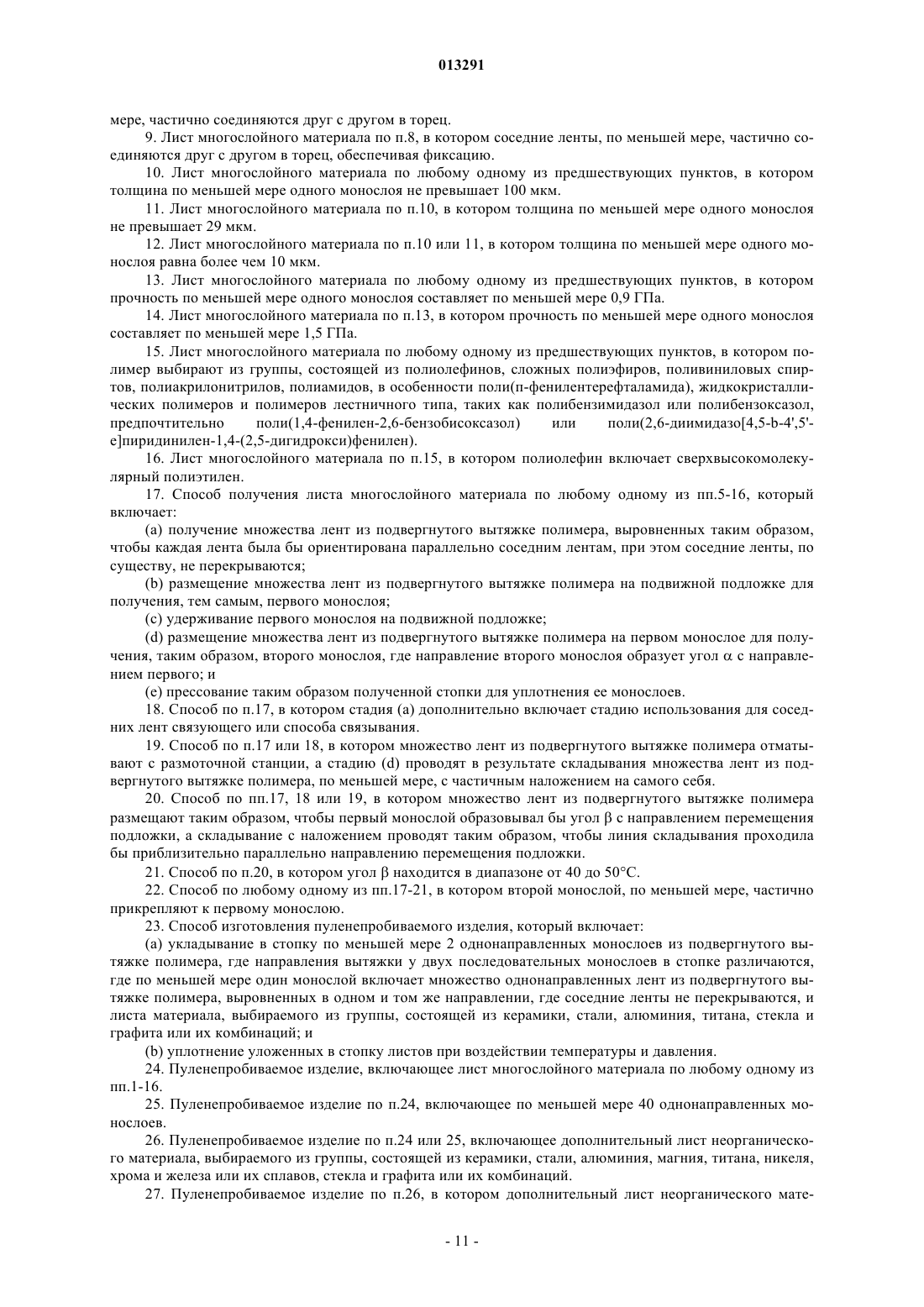

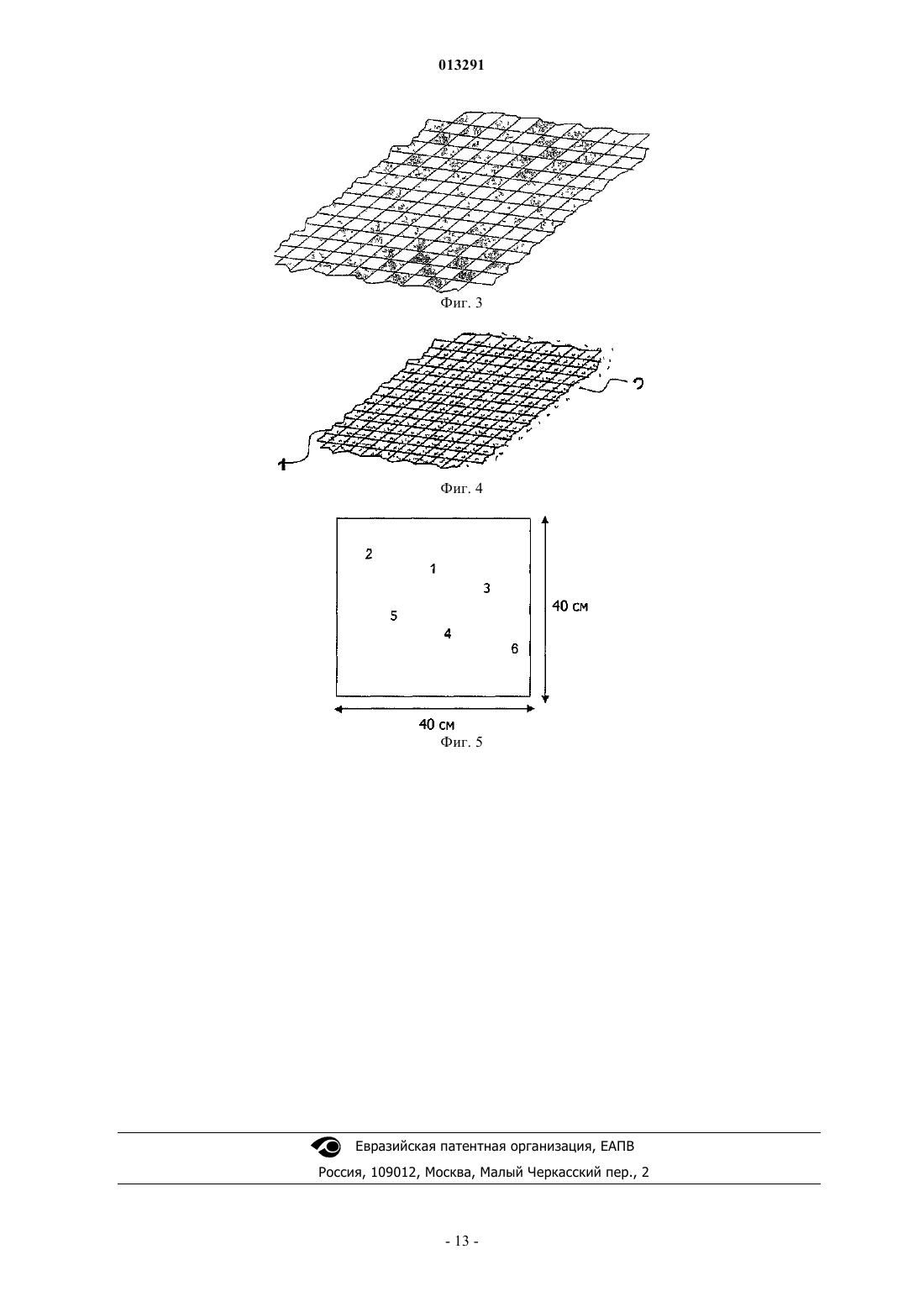

013291 Область техники Настоящее изобретение относится к листу многослойного материала, включающему уплотненную стопку однонаправленных монослоев из подвергнутого вытяжке полимера, и к способу его получения. Изобретение также относится к пуленепробиваемому изделию, включающему лист многослойного материала. Уровень техники Лист многослойного материала, включающий уплотненную стопку однонаправленных слоев из подвергнутого вытяжке полимера, известен из документа ЕР 1627719 А 1. В данной публикации описывается лист многослойного материала, включающий множество однонаправленных монослоев, состоящих из сверхвысокомолекулярного полиэтилена и, по существу, лишенных матриц связующего, у которого направления вытяжки у двух последовательных монослоев в стопке различаются. Монослой, образованный из многослойного материала, описанного в документе ЕР 1627719 А 1, изготавливают в результате размещения множества лент из сверхвысокомолекулярного полиэтилена по соседству друг с другом,где расположенные по соседству друг с другом ленты, по меньшей мере, частично перекрываются вдоль своих боковых кромок. Без перекрывания известный многослойный материал изготовить невозможно. Кроме того, для получения хороших характеристик пуленепробиваемости в листе материала из документа ЕР 1627719 А 1 используют исключительно сверхвысокомолекулярный полиэтилен, по существу, в отсутствие матриц связующего. Несмотря на наличие у листа многослойного материала, соответствующего документу ЕР 1627719 А 1, удовлетворительных характеристик пуленепробиваемости данные характеристики могут быть дополнительно улучшены. Цель настоящего изобретения заключается в предложении листа многослойного материала, демонстрирующего наличие, по меньшей мере, подобных характеристик пуленепробиваемости, что и у известного материала, и где данный лист можно было бы легко получить. Раскрытие сущности изобретения В соответствии с изобретением достижения данной цели добиваются в результате предложения листа многослойного материала, включающего уплотненную стопку однонаправленных монослоев из подвергнутого вытяжке полимера, у которой направления вытяжки у двух последовательных монослоев в стопке различаются, у которой по меньшей мере один монослой включает по меньшей мере одну однонаправленную ленту из подвергнутого вытяжке полимера, где каждая лента имеет продольные кромки, у которой монослой не имеет перекрываний или не имеет участка повышенной толщины, расположенного вблизи и вдоль существенного отрезка длины продольных кромок. Предпочтительно монослой не имеет перекрываний или не имеет участка повышенной толщины, расположенного вблизи и вдоль по меньшей мере 50, 60, 70, 80, 90 или 95% длины продольных кромок по меньшей мере одной однонаправленной ленты. Наиболее предпочтительно монослой не имеет перекрываний или не имеет участка повышенной толщины, расположенного вдоль и вблизи полной длины продольных кромок по меньшей мере одной однонаправленной ленты. Получение монослоев, которые не имеют перекрываний или не характеризуются избыточными уровнями содержания связующих, делает возможным более легкое укладывание в стопку монослоев и их прессование до получения листа многослойного материала с однородной поверхностной плотностью, что в результате приводит к получению более однородных характеристик пуленепробиваемости по всей поверхности листа многослойного материала. В одном варианте реализации настоящего изобретения достижения данной цели добиваются при помощи листа многослойного материала и способа изготовления такого листа многослойного материала,при этом лист включает уплотненную стопку однонаправленных монослоев из подвергнутого вытяжке полимера, у которой направления вытяжки у двух последовательных монослоев в стопке различаются, у которой по меньшей мере один монослой включает множество однонаправленных лент из подвергнутого вытяжке полимера, выровненных в одном и том же направлении, и у которой соседние ленты не перекрываются. Как оказалось, лист многослойного материала, соответствующий изобретению, т.е. лист, у которого, по существу, отсутствуют участки повышенной толщины, расположенные вблизи и вдоль продольных кромок однонаправленных лент, например продольных перекрываний лент или лент, в значительной мере связанных друг с другом при помощи образующего перекрывание материала связующего, не только обеспечивает улучшение характеристик пуленепробиваемости листа, но и позволяет этого добиться в неожиданно высокой степени. Предпочтительно монослой не имеет участка повышенной толщины, который простирается вдоль (а не ориентирован поперек) и вблизи продольных кромок по меньшей мере одной однонаправленной ленты. Присутствие участков повышенной толщины, которые простираются вдоль и вблизи продольных кромок однонаправленной ленты или однонаправленных лент, делает получение однородной уплотненной стопки более трудным в сопоставлении с тем, что имеет место в случае участков повышенной толщины, отнесенных к поперечному перекрыванию однонаправленных лент, такому как, то, которое наблюдается в случае выравнивания лент таким образом, чтобы они образовывали структуру тканого материала.-1 013291 В особенности предпочтительный лист многослойного материала, соответствующий изобретению,включает стопку монослоев, у которой каждый монослой сформирован из множества однонаправленных лент из подвергнутого вытяжке полимера, выровненных в одном и том же направлении, и у которой в каждом монослое соседние ленты не перекрываются. Лист материала, соответствующий изобретению,является более однородным в сопоставлении с листом известного материала. Действительно, на участках перекрывания лист известного материала будет иметь зоны с повышенной поверхностной плотностью. Данные зоны в листе материала изобретения отсутствуют или присутствуют в меньшей степени. Как это ни удивительно, но данный признак улучшает характеристики пуленепробиваемости. Монослой, образованный из листа многослойного материала изобретения, предпочтительно изготавливают в результате такого размещения множества лент, которое обеспечивает нахождение их продольных кромок по возможности наиболее близко друг к другу, а предпочтительно их непосредственное соприкосновение. Однако для получения возможности изготовления монослоя в промышленных масштабах при рентабельных скоростях было бы желательно обеспечить наличие между соседними лентами зазора (т.е. соседние ленты в монослое не будут находиться в контакте друг с другом вдоль своих продольных кромок - зазора, большего чем 0%). Предпочтительно лист материала, соответствующий изобретению, характеризуется наличием между соседними лентами в монослое зазора, меньшего чем 10% от ширины соседних однонаправленных лент, а еще более предпочтительно меньшего чем 5%, даже еще более предпочтительно 3% от ширины соседних однонаправленных лент. Наиболее предпочтительно зазор между соседними лентами в монослое равен менее чем 1%. Лист материала, соответствующий данному предпочтительному варианту реализации, изготовить легко, и, тем не менее, он будет демонстрировать наличие характеристик пуленепробиваемости на уровне, подобном тому, что и у листов материала в отсутствие зазоров. Несмотря на предпочтительность изготовления монослоя, соответствующего изобретению, в результате такого размещения множества лент,которое обеспечивает нахождение их продольных кромок друг напротив друга, в объем изобретения попадают также и монослои, сформированные всего лишь из одной (довольно широкой) ленты с достаточной шириной, поскольку такой монослой не будет иметь участков повышенной толщины, расположенных вблизи и вдоль отрезка длины продольных кромок по меньшей мере одной однонаправленной ленты. В результате выравнивания множества лент из подвергнутого вытяжке полимера таким образом,чтобы каждая лента была бы ориентирована параллельно соседним лентам, и таким образом, чтобы в существенной степени, т.е. по меньшей мере на 90%, соседние ленты не перекрывались, добиваются получения улучшенных характеристик пуленепробиваемости в сопоставлении с известными материалами. В соответствии с предшествующим уровнем техники, описанным в документе ЕР 1627719 А 1, однонаправленные монослои включают множество высокопрочных однонаправленных полиэтиленовых лент,ориентированных параллельно в одной плоскости, но при частичном перекрывании, при этом участок перекрывания имеет порядок ширины в диапазоне от 5 до 40 мм. В соответствии с альтернативным вариантом реализации поверх участка контакта между двумя соседними лентами укладывают узкую полимерную пленку с шириной в диапазоне приблизительно от 5 до 20 мм. Дополнительное преимущество листа многослойного материала предпочтительного варианта реализации настоящего изобретения заключается в отсутствие необходимости наличия таких дополнительных полимерных пленок для получения хороших характеристик пуленепробиваемости. Кроме того, благодаря наличию лент, которые не имеют участков повышенной толщины, определенных в настоящем изобретении, последующие укладывание в стопку монослоев и их уплотнение при воздействии давления в результате будут приводить к получению более однородных поверхностней плотности или толщины листа многослойного материала в сопоставлении с тем, что имело место на предшествующем уровне техники. В особенности предпочтительный вариант реализации листа многослойного материала, соответствующего изобретению, характеризуется выбором полимера, из которого его изготавливают, из группы,состоящей из полиолефинов, сложных полиэфиров, поливиниловых спиртов, полиакрилонитрилов, полиамидов, в особенности, поли(п-фенилентерефталамида), жидкокристаллических полимеров и полимеров лестничного типа, таких как полибензимидазол или полибензоксазол, в особенности поли(1,4 фенилен-2,6-бензобисоксазол) или поли(2,6-диимидазо[4,5-b-4',5'-е]пиридинилен-1,4-(2,5-дигидрокси) фенилен). Однонаправленные ленты и монослои из данных полимеров предпочтительно являются высокоориентированными благодаря вытяжке форм материала, например пленок, при подходящей для использования температуре. Под однонаправленными лентами и монослоями в контексте данной заявки понимаются ленты и монослои, которые демонстрируют наличие предпочтительной ориентации полимерных цепей в одном направлении, т.е. в направлении вытяжки. Такие ленты и монослои можно изготавливать в результате вытяжки, предпочтительно одноосной вытяжки, и они будут обладать анизотропными механическими свойствами. Лист многослойного материала изобретения делает возможным использование подвергнутых вытяжке полимеров, характеризующихся относительно низкой прочностью, и поэтому для получения хороших характеристик пуленепробиваемости не требует использования сверхвысокомолекулярного полиэтилена. Однако его предпочтительный вариант содержит сверхвысокомолекулярный полиэтилен.-2 013291 Сверхвысокомолекулярный полиэтилен может быть линейным или разветвленным, хотя предпочтительно используют линейный полиэтилен. Линейный полиэтилен в настоящем документе понимается как обозначение полиэтилена, имеющего менее чем 1 боковую цепь на 100 атомов углерода, а предпочтительно менее чем 1 боковую цепь на 300 атомов углерода; при этом боковая цепь или ответвление в общем случае содержат по меньшей мере 10 атомов углерода. Измерения для боковых цепей в подходящем случае можно проводить по методу FTIR (инфракрасной спектроскопии с Фурье-преобразованием) для изготовленной по способу прямого прессования пленки с толщиной 2 мм, что упоминается, например, в документе ЕР 0269151. Линейный полиэтилен дополнительно может включать вплоть до 5 мол.% одного или нескольких других алкенов, которые могут быть сополимеризованы с этиленом, таких как пропен,бутен, пентен, 4-метилпентен, октен. Предпочтительно линейный полиэтилен имеет высокую молярную массу при характеристической вязкости (IV, согласно определению для растворов в декалине при 135 С),равной по меньшей мере 4 дл/г; более предпочтительно по меньшей мере 8 дл/г, наиболее предпочтительно по меньшей мере 10 дл/г. Такой полиэтилен также называется сверхвысокомолекулярным полиэтиленом. Характеристическая вязкость представляет собой меру молекулярной массы, которую можно легче определить в сопоставлении с фактическими параметрами молярной массы, подобными Mn и Mw. Полиэтиленовая пленка данного типа приводит к получению в особенности хороших характеристик пуленепробиваемости. Ленты, соответствующие изобретению, можно получать в форме пленок. Предпочтительный способ получения таких пленок или лент включает подачу полимерного порошка в комбинацию из ленточных транспортеров, прямое прессование полимерного порошка при температуре, меньшей, чем его температура плавления, и сматывание в рулон получающегося в результате полимера, подвергнутого прямому прессованию, с последующей вытяжкой. Такой способ, например, описывается в документе ЕР 0733460 А 2, который посредством ссылки включается в настоящий документ. При желании перед подачей и прямым прессованием полимерного порошка полимерный порошок можно перемешать с подходящим для использования жидким органическим соединением, имеющим температуру кипения, большую, чем температура плавления упомянутого полимера. Прямое прессование также можно провести в результате временного удерживания полимерного порошка между ленточными транспортерами при одновременном их транспортировании. Это, например, можно провести в результате обеспечения наличия в сочетании с ленточными транспортерами прессующих плит и/или барабанов. Полимер СВМПЭ, используемый в данном способе, должен быть подверженным вытяжке в твердом состоянии. Еще один предпочтительный способ получения пленок включает подачу полимера в экструдер, экструдирование пленки при температуре, большей, чем его температура плавления, и вытяжку экструдированной полимерной пленки. При желании перед подачей полимера в экструдер полимер можно перемешать с подходящим для использования жидким органическим соединением, например, для получения геля, такого как предпочтительно имеющий место в случае использования сверхвысокомолекулярного полиэтилена. Вытяжку, предпочтительно одноосную вытяжку, полученных пленок можно проводить по способу,известному на современном уровне техники. Такой способ включает экструзионную вытяжку и вытяжку при растяжении на подходящих для использования вытяжных устройствах. Для достижения повышенных механической прочности и жесткости вытяжку можно проводить в несколько стадий. В случае предпочтительных пленок из сверхвысокомолекулярного полиэтилена вытяжку обычно проводят одноосно на нескольких стадиях вытяжки. Первая стадия вытяжки, например, может включать вытяжку до степени вытяжки 3. Неоднократная вытяжка обычно в результате может приводить к получению степени вытяжки 9 для температур вытяжки вплоть до 120 С, степени вытяжки 25 для температур вытяжки вплоть до 140 С и степени вытяжки 50 для температур вытяжки вплоть до и более 150 С. Благодаря неоднократной вытяжке при возрастающих температурах могут быть достигнуты степени вытяжки, равные приблизительно 50 и более. В результате это приводит к получению высокопрочных лент, благодаря чему в случае лент из сверхвысокомолекулярного полиэтилена могут быть получены прочности в диапазоне от 1,5 до 1,8 ГПа и более. Получающиеся в результате подвергнутые вытяжке ленты при изготовлении монослоя можно использовать как таковые или их можно разрезать поперечно до получения желательной для них ширины или разрезать продольно вдоль направления вытяжки. Предпочтительно монослой изготавливают из ленты, которая не имеет прорезей. Ширина таким образом полученных однонаправленных лент ограничивается только шириной пленки, из которой их изготавливают. Ширина лент предпочтительно равна более чем 2 мм, более предпочтительно более чем 5 мм, а наиболее предпочтительно более чем 30 мм. Поверхностную плотность лент или монослоев можно варьировать в широких пределах, например, в диапазоне от 5 до 200 г/м 2. Предпочтительная поверхностная плотность находится в диапазоне от 10 до 120 г/м 2,более предпочтительно от 15 до 80 г/м 2, а наиболее предпочтительно от 20 до 60 г/м 2. Еще один в особенности предпочтительный лист многослойного материала, соответствующий изобретению, включает по меньшей мере один монослой, предпочтительно все монослои, сформированный из множества однонаправленных лент из подвергнутого вытяжке полимера, выровненных таким образом, чтобы они образовывали структуру тканого материала. Такие ленты можно изготавливать при ис-3 013291 пользовании методик изготовления текстиля, таких как тканье, плетение и тому подобное, для небольших полосок из подвергнутого вытяжке полимера вместо волокон, что делают обычно. Хотя в данном варианте реализации полоски из полимера в действительности и имеют участки повышенной толщины там, где полоски частично перекрываются в точках пересечения, участки повышенной толщины ориентированы поперек продольных кромок однонаправленной ленты, а не простираются вдоль и вблизи продольных кромок. Каждую ленту (представляемую тканым материалом, образованным из небольших полосок) размещают таким образом, чтобы между соседними лентами, выровненными в одном и том же направлении, никакого перекрывания не было. В результате укладывания в стопку лент таким образом,чтобы линии швов в различных монослоях были смещены друг по отношению к другу, характеристики пуленепробиваемости улучшаются дополнительно. В некоторых вариантах реализации монослой может включать связующее, которое локально используют для связывания и стабилизации множества однонаправленных лент, так чтобы во время работы с однонаправленными листами и их изготовления структура монослоя сохранялась. Подходящие для использования связующие описываются, например, в документах ЕР 0191306 В 1, ЕР 1170925 А 1, ЕР 0683374 В 1 и ЕР 1144740 А 1. Связующее можно использовать в различных формах и по различным способам; например, в виде поперечной связывающей полосы (поперечность по отношению к однонаправленным лентам). Использование связующего во время получения монослоя выгодным образом стабилизирует ленты, что, таким образом, позволяет добиться получения более быстрых производственных циклов при одновременном недопущении перекрываний между соседними лентами. В одном варианте реализации связующее используют для фиксирующего соединения в торец соседних однонаправленных лент вдоль их продольных кромок. Поскольку роль связующего заключается во временном удерживании и стабилизации множества однонаправленных лент во время работы с однонаправленными листами и их изготовления, предпочтительным является локализованное использование связующего. Локальным использованием связующего является то использование, которое ограничено непосредственным соседством продольных кромок и может включать периодическое локализованное использование (местное использование вдоль продольных кромок). Предпочтительно использование связующего в результате приводит к получению максимальной повышенной толщины монослоя (кромки повышенной толщины), равной 150% от средней толщины однонаправленных лент, образующих монослой. Более предпочтительно использование связующего в результате приводит к получению максимальной повышенной толщины, равной 120, 110 или 105% от средней толщины множества однонаправленных лент, образующих монослой. В еще одном варианте реализации использование связующего в результате приводит к увеличению толщины монослоя вблизи продольных кромок однонаправленных лент, меньшего чем 4 мкм, более предпочтительно меньшего чем 3, 2 или 1 мкм. В вариантах реализации с периодическим локализованным использованием связующего доля продольных кромок, включающих связующее, предпочтительно равна менее чем 50, 30, 20, 10, 5 или 2%. Подобным же образом доля продольных кромок (или участков вблизи продольных кромок) однонаправленной ленты, которые имеют повышенную толщину вследствие использования связующего, предпочтительно равна менее чем 50, 30, 20, 10, 5 или 2%. Предпочтительно связующее составляет менее чем 20,10, 5, 2, 1, 0,5 или 0,2 мас.% монослоя или уплотненной стопки. В альтернативных вариантах реализации для периодического сплавления секций продольных кромок соседних однонаправленных лент друг с другом может быть использован такой способ связывания,как ультразвуковая сварка. В случае соседних однонаправленных лент, периодически связанных в монослое вдоль примыкающих продольных кромок, соседние однонаправленные ленты удерживаются в параллельной компоновке. Использование связующего делает возможным размещение соседних однонаправленных лент в близком соседстве друг с другом без существенного перекрывания примыкающих продольных кромок. Локализованная вариация толщины монослоя выгодным образом уменьшается (в сопоставлении с обычно используемыми монослоями с перекрывающимися продольными кромками или с непрерывными перекрывающими полимерными связывающими полосами), что вносит свой вклад в получающуюся в результате уплотненную стопку монослоев с более однородными толщиной и, таким образом, распределением напряжения. Толщину монослоев или лент листа многослойного материала в принципе можно выбирать в широких пределах. Однако предпочтительно лист многослойного материала, соответствующий изобретению,характеризуется непревышением толщины по меньшей мере одного монослоя 120 мкм, более предпочтительно непревышением 50 мкм, а наиболее предпочтительно нахождением ее в диапазоне от 5 до 29 мкм. В особенности хорошие характеристики пуленепробиваемости получают в случае непревышения толщиной всех монослоев стопки 120 мкм, более предпочтительно непревышения 50 мкм, а наиболее предпочтительно нахождения ее в диапазоне от 3 до 29 мкм. Дополнительный предпочтительный лист многослойного материала, соответствующий изобретению, характеризуется превышением толщины по меньшей мере одного монослоя 10 мкм и непревышением 50 мкм, предпочтительно непревышением 100 мкм или более предпочтительно непревышением 120 мкм.-4 013291 Как это ни удивительно, но в результате ограничения толщины по меньшей мере одного из монослоев в стопке заявленной толщиной добиваются получения достаточных характеристик пуленепробиваемости даже и в случае монослоев, характеризующихся достаточно ограниченными прочностями. Прочность лент в листе многослойного материала в значительной степени зависит от полимера, из которого их изготавливают, и от степени их (одноосной) вытяжки. Прочность лент (и монослоев) составляет по меньшей мере 0,75 ГПа, предпочтительно по меньшей мере 0,9 ГПа, более предпочтительно по меньшей мере 1,2 ГПа, еще более предпочтительно по меньшей мере 1,5 ГПа, еще более предпочтительно по меньшей мере 1,8 ГПа и еще более предпочтительно по меньшей мере 2,1 ГПа, а наиболее предпочтительно по меньшей мере 3 ГПа. Однонаправленные монослои предпочтительно являются достаточно взаимосвязанными друг с другом в том смысле, что однонаправленные монослои не отслаиваются в условиях нормального использования, таких как, например, при комнатной температуре. Лист многослойного материала, соответствующий изобретению, предпочтительно включает по меньшей мере 2 однонаправленных монослоя, предпочтительно по меньшей мере 4 однонаправленных монослоя, более предпочтительно по меньшей мере 6 однонаправленных монослоев, еще более предпочтительно по меньшей мере 8 однонаправленных монослоев, а наиболее предпочтительно по меньшей мере 10 однонаправленных монослоев. Увеличение количества однонаправленных монослоев в листе многослойного материала изобретения упрощает изготовление из данных листов материалов изделий,например пуленепробиваемых плит. В одном варианте реализации настоящего изобретения предлагается способ получения листа многослойного материала, включающий:(a) размещение первой по меньшей мере одной однонаправленной ленты из подвергнутого вытяжке полимера на подвижной подложке для получения, тем самым, первого монослоя, где монослой не имеет участка повышенной толщины, расположенного вблизи и вдоль существенного отрезка длины продольных кромок по меньшей мере одной однонаправленной ленты;(b) удерживание первого монослоя на подвижной подложке;(c) размещение второй по меньшей мере одной однонаправленной ленты из подвергнутого вытяжке полимера на первом монослое для получения, таким образом, второго монослоя, где направление второго монослоя образует уголс направлением первого; и(d) прессование таким образом полученной стопки для уплотнения ее монослоев. В сопоставлении с предшествующим уровнем техники уплотненная стопка монослоев характеризуется более однородным соотношением толщина/поверхностная плотность вследствие уменьшения или отсутствия участков повышенной толщины, расположенных вдоль и вблизи продольных кромок по меньшей мере одной однонаправленной ленты, предпочтительно в каждом из монослоев. В предпочтительном варианте реализации настоящего изобретения предлагается способ получения листа многослойного материала заявленного типа. Способ, соответствующий изобретению, включает стадии:(a) получения множества лент из подвергнутого вытяжке полимера, выровненных таким образом,чтобы каждая лента была бы ориентирована параллельно соседним лентам, и где соседние ленты, по существу, не перекрываются;(b) размещения упомянутого множества лент из подвергнутого вытяжке полимера на подвижной подложке для получения, тем самым, первого монослоя;(c) удерживания первого монослоя на подвижной подложке;(d) размещения множества лент из подвергнутого вытяжке полимера на первом монослое для получения, таким образом, второго монослоя, где направление второго монослоя образует уголс направлением первого; и(e) прессование таким образом полученной стопки для уплотнения ее монослоев. Стадия (а) необязательно может включать использование связующего или способа связывания,обеспечивающих удерживание или стабилизацию соседних лент таким образом, чтобы были бы достижимыми повышенные производительности. При использовании заявленного способа легко можно изготовить лист многослойного материала, по существу, лишенный областей перекрывания, т.е. областей,характеризующихся повышенной поверхностной плотностью. Таким образом изготовленные листы материалов обладают улучшенными характеристиками пуленепробиваемости в сопоставлении с листом материала, имеющим области перекрывания. Предпочтительно множество лент из подвергнутого вытяжке полимера отматывают с размоточной станции, а стадию (d) проводят в результате складывания множества лент из подвергнутого вытяжке полимера, по меньшей мере, с частичным наложением на само себя. Более предпочтительно множество лент из подвергнутого вытяжке полимера размещают таким образом, чтобы первый монослой образовывал бы уголс направлением перемещения подложки, а складывание с наложением проводят таким образом, чтобы линия складывания проходила бы приблизительно параллельно направлению перемещения подложки. Способ, соответствующий изобретению, дополнительно характеризуется попаданием углав диапазон от 40 до 50, где наиболее предпочтительный уголсоставляет приблизительно 45.-5 013291 Ещен один предпочтительный способ, соответствующий изобретению, характеризуется наличием,по меньшей мере, частичного прикрепления второго монослоя к первому монослою. Этого легко можно добиться, например, при использовании ультразвуковой сварки, добавления низкоплавкой пленки, клея или по любому другому способу связывания листов друг с другом. Прикрепление второго монослоя к первому предпочтительно обеспечивает наличие достаточной прочности, позволяющей транспортировать сборный модуль, образованный из монослоев, без существенного относительного перемещения отдельных лент и/или монослоев. В соответствии со способом изобретения изготавливают лист многослойного материала, где направления вытяжки у двух последовательных монослоев в стопке различаются на угол . В предпочтительном способе, в котором линия складывания проходит приблизительно параллельно направлению перемещения подложки, угол= 2. Несмотря на возможность выбора угла ; в широких пределах уголпредпочтительно находится в диапазоне от 45 до 135, более предпочтительно от 65 до 115, а наиболее предпочтительно от 80 до 100. В последнем предпочтительном диапазоне в особенности предпочтительный уголсоставляет приблизительно 90. Материал, изготавливаемый в соответствии с данным предпочтительным вариантом реализации, на современном уровне техники называют материалом с перекрестным размещением слоев. Пуленепробиваемое изделие, соответствующее изобретению, включает по меньшей мере 2 однонаправленных монослоя, предпочтительно по меньшей мере 10 однонаправленных монослоев, более предпочтительно по меньшей мере 20 однонаправленных монослоев, еще более предпочтительно по меньшей мере 30 однонаправленных монослоев, а наиболее предпочтительно по меньшей мере 40 однонаправленных монослоев. Направления вытяжки у двух последовательных монослоев в стопке различаются на угол. Уголпредпочтительно находится в диапазоне от 45 до 135, более предпочтительно от 65 до 115, а наиболее предпочтительно от 80 до 100. Предпочтительно пуленепробиваемое изделие, соответствующее изобретению, включает дополнительный лист неорганического материала, выбираемого из группы, состоящей из керамики; металла,предпочтительно алюминия, магния, титана, никеля, хрома и железа или их сплавов; стекла; графита или их комбинаций. В частности, предпочтительным является металл. В таком случае металл в металлическом листе предпочтительно имеет температуру плавления, равную по меньшей мере 350 С, более предпочтительно по меньшей мере 500 С, наиболее предпочтительно по меньшей мере 600 С. Подходящие для использования металлы включают алюминий, магний, титан, медь, никель, хром, бериллий, железо и медь, в том числе их сплавы, такие как, например, сталь и нержавеющая сталь и сплавы алюминия с магнием (так называемый алюминий серии 5000) и сплавы алюминия с цинком и магнием или с цинком,магнием и медью (так называемый алюминий серии 7000). В упомянутых сплавах количество, например,алюминия, магния, титана и железа предпочтительно составляет по меньшей мере 50 мас.%. Предпочтительными являются металлические листы, содержащие алюминий, магний, титан, никель, хром, бериллий, железо, в том числе их сплавы. Более предпочтительно металлический лист в своей основе имеет алюминий, магний, титан, никель, хром, железо и их сплавы. В результате это приводит к получению легкого пуленепробиваемого изделия, демонстрирующего хорошую долговечность. Еще более предпочтительно железо и его сплавы в металлическом листе характеризуются твердостью по Бринеллю, равной по меньшей мере 500. Наиболее предпочтительно металлический лист в своей основе имеет алюминий,магний, титан и их сплавы. В результате это приводит к получению наиболее легкого пуленепробиваемого изделия, демонстрирующего наилучшую долговечность. Долговечность в данной заявке обозначает продолжительность срока службы композита в условиях воздействия тепла, влаги, света и УФизлучения. Несмотря на возможность расположения дополнительного листа материала в любом месте в стопке монослоев, предпочтительное пуленепробиваемое изделие характеризуется расположением дополнительного листа материала вне стопки монослоев, наиболее предпочтительно, по меньшей мере, на ее поверхности удара. Пуленепробиваемое изделие, соответствующее изобретению, предпочтительно включает дополнительный лист описанного ранее неорганического материала, имеющий толщину, равную, самое большее,100 мм. Предпочтительно максимальная толщина дополнительного листа неорганического материала составляет 75 мм, более предпочтительно 50 мм, а наиболее предпочтительно 25 мм. В результате это приводит к достижению наилучшего баланса между массой и характеристиками пуленепробиваемости. Предпочтительно в случае наличия дополнительного листа неорганического материала, представляемого металлическим листом, толщина металлического листа составляет по меньшей мере 0,25 мм, более предпочтительно по меньшей мере 0,5 мм, а наиболее предпочтительно по меньшей мере 0,75 мм. В результате это приводит к получению еще лучших характеристик пуленепробиваемости. Для улучшения адгезии с листом многослойного материала дополнительный лист неорганического материала необязательно можно подвергнуть предварительной обработке. Подходящая для использования предварительная обработка дополнительного листа включает механическую обработку, например, в результате ошкуривания или шлифования для придания его поверхности шероховатости или ее очищения, химическое травление, например, азотной кислотой и ламинирование полиэтиленовой пленки.-6 013291 В еще одном варианте реализации пуленепробиваемого изделия между дополнительным листом и листом многослойного материала можно нанести слой связующего, например клея. Такой клей может содержать эпоксидную смолу, смолу сложного полиэфира, полиуретановую смолу или смолу винилового сложного эфира. В еще одном предпочтительном варианте реализации слой связующего может дополнительно включать слой, образованный из неорганического волокна, например стекловолокна или углеродного волокна, в виде тканого или нетканого материала. Дополнительный лист к листу многослойного материала также можно присоединить при помощи механических средств, таких как, например, винты,болты и защелкивающиеся разъемы. В случае использования пуленепробиваемого изделия, соответствующего изобретению, в областях применения, требующих наличия пуленепробиваемости, в которых может встретиться угроза от пуль ББ, осколков или самодельных взрывных устройств, дополнительный лист предпочтительно будет включать металлический лист, покрытый керамическим слоем. Таким образом, получают пуленепробиваемое изделие, обладающее следующей слоистой структурой: керамический слой/металлический лист/по меньшей мере два однонаправленных листа, где направление волокон в одном однонаправленном листе ориентировано под угломпо отношению к направлению волокон в соседнем однонаправленном листе. Подходящие для использования керамические материалы включают,например, оксид алюминия, диоксид титана, диоксид кремния, карбид кремния и карбид бора. Толщина керамического слоя зависит от уровня угрозы баллистического удара, но в общем случае варьируется в диапазоне от 2 до 30 мм. Данное пуленепробиваемое изделие предпочтительно будут располагать таким образом, чтобы поверхность керамического слоя была бы обращена в сторону угрозы баллистического удара. В одном варианте реализации настоящего изобретения предлагается способ изготовления пуленепробиваемого изделия, включающий:(a) укладывание в стопку по меньшей мере 2 однонаправленных монослоев из подвергнутого вытяжке полимера, при этом каждый монослой включает по меньшей мере одну однонаправленную ленту,где направления вытяжки у двух последовательных монослоев в стопке различаются, где по меньшей мере один монослой не имеет участка повышенной толщины, расположенного вблизи и вдоль существенного отрезка длины продольных кромок по меньшей мере одной однонаправленной ленты; и листа материала, выбираемого из группы, состоящей из керамики, стали, алюминия, титана, стекла и графита или их комбинаций; и(b) уплотнение уложенных в стопку листов при воздействии температуры и давления. В предпочтительном варианте реализации настоящего изобретения предлагается способ изготовления пуленепробиваемого изделия, включающий стадии:(a) укладывания в стопку по меньшей мере 2 однонаправленных монослоев из подвергнутого вытяжке полимера, где направления вытяжки у двух последовательных монослоев в стопке различаются,где по меньшей мере один монослой, а предпочтительно все монослои, включает множество однонаправленных лент из подвергнутого вытяжке полимера, выровненных в одном и том же направлении, где соседние ленты не перекрываются, и дополнительного листа неорганического материала, выбираемого из группы, состоящей из керамики, стали, алюминия, титана, стекла и графита или их комбинаций; и(b) уплотнения уложенных в стопку листов при воздействии температуры и давления. В альтернативном способе стопку по меньшей мере из 2 однонаправленных монослоев из подвергнутого вытяжке полимера изготавливали по отдельному способу, такому как описанный ранее. После этого данную предварительно изготовленную стопку на стадии (а) способа объединяют с дополнительным листом материала, выбираемого из группы, состоящей из керамики, стали, алюминия, титана, стекла и графита или их комбинаций. Уплотнение для всех описанных ранее способов в подходящем случае можно провести в гидравлическом прессе. Уплотнение предполагает обозначение относительно прочного скрепления монослоев друг с другом до получения одного модуля. В общем случае температуру во время уплотнения регулируют при помощи температуры пресса. В общем случае минимальную температуру выбирают такой,чтобы получить разумную скорость уплотнения. В данном аспекте 80 С представляют собой подходящий для использования нижний предел температуры, предпочтительно данный нижний предел составляет по меньшей мере 100 С, более предпочтительно по меньшей мере 120 С, наиболее предпочтительно по меньшей мере 140 С. Максимальную температуру выбирают меньше температуры, при которой монослои из подвергнутого вытяжке полимера утрачивают свои высокие механические свойства вследствие, например, плавления. Предпочтительно температура по меньшей мере на 10 С, предпочтительно по меньшей мере на 15 С, а еще более предпочтительно по меньшей мере на 20 С уступает температуре плавления монослоя из подвергнутого вытяжке полимера. В случае отсутствия у монослоя из подвергнутого вытяжке полимера четкой температуры плавления вместо температуры плавления необходимо использовать температуру, при которой монослой из подвергнутого вытяжке полимера начинает утрачивать свои механические свойства. В случае предпочтительного сверхвысокомолекулярного полиэтилена в общем случае будут выбирать температуру, меньшую чем 145 С. Давление во время уплотнения предпочтительно составляет по меньшей мере 7 МПа, более предпочтительно по меньшей мере 15 МПа, еще более предпочтительно по меньшей мере 20 МПа, а наиболее предпочтительно по меньшей мере 35 МПа.-7 013291 Таким образом, получают жесткое пуленепробиваемое изделие. Оптимальное время уплотнения в общем случае находится в диапазоне от 5 до 120 мин в зависимости от условий, таких как температура, давление и толщина детали, что можно проверить при проведении обычных экспериментов. В случае необходимости изготовления изогнутых пуленепробиваемых изделий выгодными могут оказаться сначала предварительное придание дополнительному листу материала желательной формы, а после этого уплотнение вместе с монослоями и/или листом многослойного материала. Предпочтительно для достижения высоких характеристик пуленепробиваемости охлаждение после прямого прессования при высокой температуре проводят также под давлением. Давление предпочтительно выдерживают, по меньшей мере, до тех пор, пока температура не станет достаточно низкой для недопущения релаксации. Специалист в соответствующей области техники сможет установить данную температуру. В случае изготовления пуленепробиваемого изделия, включающего монослои из сверхвысокомолекулярного полиэтилена, обычные температуры прессования находятся в диапазоне от 90 до 150 С, предпочтительно от 115 до 130 С. Обычные давления прессования находятся в диапазоне от 100 до 300 бар, предпочтительно от 100 до 180 бар, более предпочтительно от 120 до 160 бар, в то время как время прессования обычно находится в диапазоне от 40 до 180 мин. Лист многослойного материала и пуленепробиваемое изделие настоящего изобретения, в частности, демонстрируют наличие преимуществ в сопоставлении с ранее известными пуленепробиваемыми материалами, поскольку они обеспечивают достижение, по меньшей мере, того же самого уровня защиты, что и известные изделия, при значительно меньшей массе или улучшенных характеристик пуленепробиваемости в сопоставлении с известным изделием при равной массе. Исходные материалы недороги, а производственный процесс относительно краток и, таким образом, выгоден с точки затрат. Поскольку для изготовления листа многослойного материала изобретения могут быть использованы различные полимеры, свойства могут быть оптимизированы в соответствии с конкретной областью применения. Помимо пуленепробиваемости свойства включают, например, теплостойкость, устойчивость при хранении, сопротивление деформации, связующую способность по отношению к листам других материалов, формуемость и т.п. Теперь изобретение будет дополнительно разъяснено при помощи следующих далее фиг. 1-4, однако, без ограничения ими. Фиг. 1 схематически представляет вариант реализации аппаратуры, предназначенной для реализации способа, соответствующего изобретению; фиг. 2 - лист многослойного материала; фиг. 3 - монослой, образованный из лент в виде тканого материала; фиг. 4 - лист многослойного материала. Если обратиться к фиг. 1, то можно сказать то, что на ней продемонстрирована аппаратура 1, предназначенная для изготовления листа многослойного материала заявленного типа. Аппаратура включает устройство 2 для подачи множества лент из подвергнутого втяжке полимера 10. Устройство 2, например,может включать размоточную станцию для рулонов лент из полимера 10. Ленты из полимера 10 выровнены таким образом, чтобы каждая лента 10 была бы ориентирована параллельно соседним лентам 10. Аппаратура 1 дополнительно включает подвижную подложку 3, которая в продемонстрированном варианте реализации представляет собой ленту транспортера, приводимого в движение двумя цилиндрическими валками 4. Лента транспортера 3 может перемещаться в направлении, продемонстрированном стрелкой, со скоростью V3. Множество лент 10 размещают на подложке 3 в результате перепускания лент 10 через комплект направляющих валков (5 а, 5b). Множество лент 10 удерживают на подложке 3 при помощи средств удерживания, например, в результате перфорирования подложки 3 и обеспечения наличия пространства 6, в котором может быть создан вакуум под действием насоса 7, расположенного ниже подложки 3. За подвижной подложкой 3 размещают ленточный пресс 20, включающий две нагретые поверхности (21, 22) и приводимый в движение цилиндрическими валками 23. Способ, соответствующий изобретению, включает отматывание лент из подвергнутого одноосной вытяжке полимера 10 с размоточной станции 2 со скоростью V1. Ленты 10 размещают таким образом,чтобы соседние ленты, по существу, не перекрывались, и между соседними лентами, по существу, отсутствовали зазоры (обычно меньшие чем 2 мм). После этого ленты 10 подают в комплект направляющих валков (5 а, 5b). Как продемонстрировано на фиг. 1, сборный модуль, образованный из размоточного устройства 2 и комплекта направляющих валков (5 а, 5b), проходит по подложке 3 взад и вперед в поперечном направлении со скоростью V2. Подложка вакуумируемого ленточного транспортера 3 со скоростьюV3 перемещается в направлении, по существу, перпендикулярном поперечному направлению. Соотношение между V2 и V3 выбирают таким образом, чтобы на подвижной подложке 3 множество лент 10 было бы размещено под углом, равным приблизительно 45 по отношению к направлению перемещения подложки 3, для получения, тем самым, первого монослоя. Первый монослой удерживают на подвижной подложке 3 под действием разрежения, создаваемого при помощи средств вакуумирования (6, 7). В случае достижения размоточным устройством 2 боковой стороны подвижной подложки 3 направление его перемещения меняется на обратное, и размоточное устройство 2 начинает перемещаться в противоположном направлении. Тем самым, множество лент из подвергнутого вытяжке полимера 10 складывается,-8 013291 по меньшей мере, с частичным наложением на само себя. Говоря более конкретно, множество лент из подвергнутого вытяжке полимера 10 складывается с наложением таким образом, чтобы линия складывания проходила бы приблизительно параллельно направлению перемещения подложки 3. Тем самым, на первом монослое размещают второй монослой, где направление второго монослоя образует угол, равный приблизительно 90 по отношению к направлению первого. Для обеспечения возможности транспортирования сборного модуля, образованного из первого и второго монослоев, без относительного перемещения отдельных лент и/или монослоев второй монослой, образованный из лент, по меньшей мере, частично прикрепляют к первому монослою. Подходящие для использования способы того, как этого добиться, включают нижеследующее, но не ограничиваются только этим: ультразвуковая сварка, добавление низкоплавкой ленты, клея, термоплавкого клея или любой другой способ связывания слоев друг с другом. В заключение, полученный таким образом сборный модуль, образованный из монослоев, подают в ленточный пресс или каландр 20 для заключительного уплотнения листа многослойного материала. В ленточном прессе или каландре 20 уложенное в стопку множество лент связывают при температуре,близкой к температуре плавления лент. Получающийся в результате многослойный материал в описанном варианте реализации представляет собой изготовленный из лент двухслойный материал с перекрестным размещением слоев, где направление лент ориентировано под углом, равным приблизительно 45 по отношению к направлению перемещения подложки 3. Ширину множества лент 10 на устройстве 2 определяет ширина многослойного материала на подложке 3, который должен быть размещен в ленточном прессе или каландре с номером 20. В случае равенства угламежду лентами и направлением перемещения подложки 3 45 ширина множества лент 10 составляет 2 ширина многослойного материала. Если обратиться к фиг. 2, то можно сказать то, что на ней продемонстрировано графическое представление соответствующего изобретению листа многослойного материала, включающего уплотненную стопку из 2 однонаправленных монослоев из подвергнутого вытяжке полимера, у которой направления вытяжки у двух последовательных монослоев стопки повернуты на 90, у которой каждый монослой включает множество однонаправленных лент из подвергнутого вытяжке полимера, выровненных в одном и том же направлении, у которой соседние ленты не перекрываются. Для обеспечения большей ясности индивидуальные ленты выходят за кромки листа многослойного материала. Если обратиться к фиг. 3, то можно сказать то, что на ней продемонстрировано графическое представление соответствующего изобретению монослоя, где монослой сформирован из множества однонаправленных лент из подвергнутого вытяжке полимера, выровненных таким образом, чтобы они образовывали бы структуру тканого материала. Если обратиться к фиг. 4, то можно сказать то, что на ней продемонстрировано графическое представление соответствующего изобретению листа многослойного материала, включающего монослой фиг. 3, обозначенный номером 1 (сплошные линии), при этом ниже его размещают второй монослой, образованный из лент в виде тканого материала и обозначенный номером 2 (пунктирные линии). Второй монослой размещают таким образом, чтобы линии швов у соответствующих монослоев были бы выровнены со смещением по отношению друг к другу. Методы испытаний, на которые ссылаются в настоящей заявке, представляют собой следующее. Характеристическую вязкость (IV) определяют в соответствии с методом РТС-179 (Hercules Inc.Rev. Apr. 29, 1982) при 135 С в декалине, причем время растворения составляет 16 ч, в качестве антиоксиданта используют ДБПК в виде определенного количества раствора с концентрацией 2 г/л, при этом вязкость, измеренную при различных концентрациях, экстраполируют до нулевой концентрации. Механические свойства при растяжении (измеряют при 25 С): предел прочности при растяжении(или прочность), модуль упругости при растяжении (или модуль упругости) и относительное удлинение при разрыве (или оур) определяют и устанавливают для комплексных нитей, указанных в документеASTM D885M, при использовании номинальной длины базы образца волокна 500 мм, скорости траверсы 50%/мин. На основании измеренной кривой зависимости напряжения от деформации модуль упругости определяют как градиент в диапазоне деформации от 0,3 до 1%. Для вычисления модуля упругости и прочности измеренные усилия растяжения делят на титр, определенный в результате взвешивания 10 м волокна; величины в ГПа рассчитывают в предположении равенства плотности 0,97 г/м 3. Механические свойства при растяжении для тонких пленок измеряли в соответствии с документом ISO 1184(H). Пример. Первый слой получали, при этом упомянутый слой состоял из 4 однонаправленно растянутых полиэтиленовых лент (коммерчески известных под обозначением Dyneema ВТ 10), в результате параллельного выравнивания лент одна рядом с другой, причем направление выравнивания было параллельно направлению растяжения. Ленты имели 10 см в ширину и не перекрывались. Второй слой получали тем же самым образом, что и первый слой, в результате размещения лент поверх лент первого слоя. Направление растяжения лент во втором слое было повернуто на 90 по отношению к направлению растяжения лент в первом слое.-9 013291 Третий и последующие слои размещали поверх первого и второго слоев, при этом третий и последующие слои всегда были повернуты на 90 по отношению к соседним слоям, как это описывалось ранее. Количество слоев выбирали обеспечивающим получение листа многослойного материала, имеющего поверхностную плотность (ПП), равную приблизительно 20 кг/м 2. После этого лист многослойного материала уплотняли в обычном прессе при давлении 140 бар (14 МПа) при температуре 135C в течение периода времени продолжительностью в 35 мин. Сравнительный эксперимент. Пример был повторен при том отличии, что ленты, присутствующие в каждом слое, располагали при перекрывании с соседними лентами в области 5 мм вдоль их кромок. Методы. Характеристики пуленепробиваемости образцов, выраженные в значениях хорошо известной величины V50, определяли для образцов с размерами 4040 см по методике испытания, соответствующей документу Stanag 2920, при использовании в качестве снарядов изделий Natoballs с размерами 7,6251 мм. Образцы многослойных листов фиксировали при использовании гибких перемычек на опоре, заполненной пластином Caran d'Ache в качестве материала подложки. Образцы предварительно кондиционировали (выдерживали) в течение приблизительно 88 ч при 21 С и влажности 65%. В соответствии с рисунком, продемонстрированном на фиг. 5, в совокупности производили шесть выстрелов. Позиции для выстрелов размещали на расстоянии одна от другой, равном по меньшей мере 5 см, и от края, равном по меньшей мере 7,5 см. После первых трех выстрелов перед произведением последних выстрелов панель переворачивали задом наперед. В случае начала расслаивания панели во время проведения испытания рисунок обстрела изменяли или выстрелы производили в места, выбранные во избежание попадания в расслоившиеся части. Расстояние от дула до цели составляло 15 м. Первый выстрел производили при 845 м/с и в случае пробивания образца при выстреле следующий выстрел производили при скорости, меньшей на 20 м/с. В случае задерживания снаряда образцом при выстреле следующий выстрел производили при скорости, большей на 20 м/с. Результаты представлены в таблице. Как демонстрируют представленные результаты, лист материала, обладающий структурой, определенной в п.1 формулы настоящего изобретения, т.е. включающий неперекрывающиеся ленты, характеризуется повышенной величиной V50 в сопоставлении с листами материала, где ленты были перекрывающимися (736 м/с в сопоставлении с 672 м/с). Таким образом, как демонстрируют данные результаты, в результате изготовления листа многослойного материала, соответствующего п.1 формулы настоящего изобретения, пуленепробиваемость упомянутого листа улучшается. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Лист многослойного материала, включающий уплотненную стопку однонаправленных монослоев из подвергнутого вытяжке полимера, у которой направления вытяжки у двух последовательных монослоев в стопке различаются, причем по меньшей мере один монослой включает по меньшей мере одну однонаправленную ленту из подвергнутого вытяжке полимера, где каждая лента имеет продольные кромки, у которой монослой не имеет участка повышенной толщины, расположенного вблизи и вдоль существенного отрезка длины продольных кромок по меньшей мере одной однонаправленной ленты. 2. Лист многослойного материала по п.1, в котором участок повышенной толщины имеет толщину по меньшей мере на 4 мкм большую, чем толщина по меньшей мере одной однонаправленной ленты. 3. Лист многослойного материала по п.1, в котором участок повышенной толщины имеет толщину по меньшей мере на 50% большую, чем толщина по меньшей мере одной однонаправленной ленты. 4. Лист многослойного материала по любому одному из пп.1-3, в котором по меньшей мере один монослой не имеет участка повышенной толщины, расположенного вдоль и вблизи полной длины продольных кромок по меньшей мере одной однонаправленной ленты. 5. Лист многослойного материала по любому одному из пп.1-4, в котором по меньшей мере один монослой сформирован из множества однонаправленных лент из подвергнутого вытяжке полимера, выровненных в одном и том же направлении, где соседние ленты не перекрываются. 6. Лист многослойного материала по п.5, в котором по меньшей мере один монослой включает множество однонаправленных лент из подвергнутого вытяжке полимера, и где зазор между соседними лентами равен менее чем 10% от ширины соседних однонаправленных лент. 7. Лист многослойного материала по п.6, в котором зазор между соседними лентами равен менее чем 10% от ширины соседних однонаправленных лент. 8. Лист многослойного материала по п.5, в котором продольные кромки соседних лент, по меньшей- 10013291 мере, частично соединяются друг с другом в торец. 9. Лист многослойного материала по п.8, в котором соседние ленты, по меньшей мере, частично соединяются друг с другом в торец, обеспечивая фиксацию. 10. Лист многослойного материала по любому одному из предшествующих пунктов, в котором толщина по меньшей мере одного монослоя не превышает 100 мкм. 11. Лист многослойного материала по п.10, в котором толщина по меньшей мере одного монослоя не превышает 29 мкм. 12. Лист многослойного материала по п.10 или 11, в котором толщина по меньшей мере одного монослоя равна более чем 10 мкм. 13. Лист многослойного материала по любому одному из предшествующих пунктов, в котором прочность по меньшей мере одного монослоя составляет по меньшей мере 0,9 ГПа. 14. Лист многослойного материала по п.13, в котором прочность по меньшей мере одного монослоя составляет по меньшей мере 1,5 ГПа. 15. Лист многослойного материала по любому одному из предшествующих пунктов, в котором полимер выбирают из группы, состоящей из полиолефинов, сложных полиэфиров, поливиниловых спиртов, полиакрилонитрилов, полиамидов, в особенности поли(п-фенилентерефталамида), жидкокристаллических полимеров и полимеров лестничного типа, таких как полибензимидазол или полибензоксазол,предпочтительно поли(1,4-фенилен-2,6-бензобисоксазол) или поли(2,6-диимидазо[4,5-b-4',5'е]пиридинилен-1,4-(2,5-дигидрокси)фенилен). 16. Лист многослойного материала по п.15, в котором полиолефин включает сверхвысокомолекулярный полиэтилен. 17. Способ получения листа многослойного материала по любому одному из пп.5-16, который включает:(a) получение множества лент из подвергнутого вытяжке полимера, выровненных таким образом,чтобы каждая лента была бы ориентирована параллельно соседним лентам, при этом соседние ленты, по существу, не перекрываются;(b) размещение множества лент из подвергнутого вытяжке полимера на подвижной подложке для получения, тем самым, первого монослоя;(c) удерживание первого монослоя на подвижной подложке;(d) размещение множества лент из подвергнутого вытяжке полимера на первом монослое для получения, таким образом, второго монослоя, где направление второго монослоя образует уголс направлением первого; и(e) прессование таким образом полученной стопки для уплотнения ее монослоев. 18. Способ по п.17, в котором стадия (а) дополнительно включает стадию использования для соседних лент связующего или способа связывания. 19. Способ по п.17 или 18, в котором множество лент из подвергнутого вытяжке полимера отматывают с размоточной станции, а стадию (d) проводят в результате складывания множества лент из подвергнутого вытяжке полимера, по меньшей мере, с частичным наложением на самого себя. 20. Способ по пп.17, 18 или 19, в котором множество лент из подвергнутого вытяжке полимера размещают таким образом, чтобы первый монослой образовывал бы уголс направлением перемещения подложки, а складывание с наложением проводят таким образом, чтобы линия складывания проходила бы приблизительно параллельно направлению перемещения подложки. 21. Способ по п.20, в котором уголнаходится в диапазоне от 40 до 50 С. 22. Способ по любому одному из пп.17-21, в котором второй монослой, по меньшей мере, частично прикрепляют к первому монослою. 23. Способ изготовления пуленепробиваемого изделия, который включает:(a) укладывание в стопку по меньшей мере 2 однонаправленных монослоев из подвергнутого вытяжке полимера, где направления вытяжки у двух последовательных монослоев в стопке различаются,где по меньшей мере один монослой включает множество однонаправленных лент из подвергнутого вытяжке полимера, выровненных в одном и том же направлении, где соседние ленты не перекрываются, и листа материала, выбираемого из группы, состоящей из керамики, стали, алюминия, титана, стекла и графита или их комбинаций; и(b) уплотнение уложенных в стопку листов при воздействии температуры и давления. 24. Пуленепробиваемое изделие, включающее лист многослойного материала по любому одному из пп.1-16. 25. Пуленепробиваемое изделие по п.24, включающее по меньшей мере 40 однонаправленных монослоев. 26. Пуленепробиваемое изделие по п.24 или 25, включающее дополнительный лист неорганического материала, выбираемого из группы, состоящей из керамики, стали, алюминия, магния, титана, никеля,хрома и железа или их сплавов, стекла и графита или их комбинаций. 27. Пуленепробиваемое изделие по п.26, в котором дополнительный лист неорганического мате- 11013291 риала располагают вне стопки монослоев, по меньшей мере, на ее поверхности удара. 28. Пуленепробиваемое изделие по п.26 или 27, в котором толщина дополнительного листа неорганического материала составляет, самое большее, 50 мм. 29. Пуленепробиваемое изделие по любому одному из пп.26-28, в котором между дополнительным листом неорганического материала и листом материала по любому одному из пп.1-16 присутствует слой связующего, при этом слой связующего включает слой, образованный из неорганического волокна в виде тканого или нетканого материала. 30. Способ получения листа многослойного материала по любому одному из пп.1-16, который включает:(a) размещение первой по меньшей мере одной однонаправленной ленты из подвергнутого вытяжке полимера на подвижной подложке для получения, тем самым, первого монослоя, где монослой не имеет участка повышенной толщины, расположенного вблизи и вдоль существенного отрезка длины продольных кромок по меньшей мере одной однонаправленной ленты;(b) удерживание первого монослоя на подвижной подложке;(c) размещение второй по меньшей мере одной однонаправленной ленты из подвергнутого вытяжке полимера на первом монослое для получения, таким образом, второго монослоя, где направление второго монослоя образует уголс направлением первого; и(d) прессование таким образом полученной стопки для уплотнения ее монослоев. 31. Способ изготовления пуленепробиваемого изделия, который включает:(a) укладывание в стопку по меньшей мере 2 однонаправленных монослоев из подвергнутого вытяжке полимера, при этом каждый монослой включает по меньшей мере одну однонаправленную ленту,а направления вытяжки у двух последовательных монослоев в стопке различаются, где по меньшей мере один монослой не имеет участка повышенной толщины, расположенного вблизи и вдоль существенного отрезка длины продольных кромок по меньшей мере одной однонаправленной ленты; и листа материала,выбираемого из группы, состоящей из керамики, стали, алюминия, титана, стекла и графита или их комбинаций; и(b) уплотнение уложенных в стопку листов при воздействии температуры и давления. 32. Лист многослойного материала по любому одному из пп.1-16, в котором по меньшей мере один монослой включает множество однонаправленных лент из подвергнутого вытяжке полимера, выровненных таким образом, чтобы множество однонаправленных лент образовывало бы тканый материал.

МПК / Метки

МПК: F41H 5/04

Метки: многослойного, получения, лист, способ, материала

Код ссылки

<a href="https://eas.patents.su/14-13291-list-mnogoslojjnogo-materiala-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Лист многослойного материала и способ его получения</a>

Предыдущий патент: Способ дезактивации каталитической полимеризации олефинов

Следующий патент: Лист многослойного материала и способ его получения

Случайный патент: Трехмерный электролюминесцентный индикатор