Способ изготовления композиционного материала, композиционный материал и способы его переработки

Формула / Реферат

1. Способ изготовления композиционного материала, включающий стадию (Е), где дисперсию (Д), содержащую:

(a) по меньшей мере один полимер;

(b) по меньшей мере одно слоистое вещество, выбранное из смектитов, гидротальцитов и синтетических глин Laponiteâ; и

(c) по меньшей мере одну диспергирующую жидкость,

высушивают сушкой распылением.

2. Способ по п.1, отличающийся тем, что в качестве полимера используют винилхлоридный полимер.

3. Способ по п.2, отличающийся тем, что винилхлоридный полимер получают способом полимеризации, выбранным из полимеризации в водной микросуспензии и полимеризации в водной эмульсии.

4. Способ по любому из пп.1-3, отличающийся тем, что слоистое вещество выбирают из смектитов и глин Laponiteâ.

5. Способ по любому из пп.1-4, отличающийся тем, что дисперсия (Д) дополнительно содержит по меньшей мере одно поверхностно-активное вещество (d).

6. Способ по любому из пп.1-5, отличающийся тем, что он включает стадию (Е') приготовления дисперсии (Д), предшествующую стадии (Е), где дисперсию (Д) приготавливают смешиванием дисперсии (А), содержащей полимер (а), часть диспергирующей жидкости (с) и, если это целесообразно, поверхностно-активное вещество (d), с дисперсией (В), содержащей слоистое вещество (b) и остаток диспергирующей жидкости (с).

7. Способ по любому из пп.1-6, отличающийся тем, что дисперсия (Д) дополнительно содержит по меньшей мере один пластификатор (е).

8. Способ по любому из пп.1-7, отличающийся тем, что включает по меньшей мере одну стадию (Е''), последующую за стадией (Е), где композиционный материал обрабатывают для регулирования его морфологии.

9. Композиционный материал, содержащий:

(a) по меньшей мере один полимер;

(b) по меньшей мере одно слоистое вещество, выбранное из смектитов, гидротальцитов и синтетических глин Laponiteâ; и

(d') по меньшей мере 0,02 вес.% по меньшей мере одного поверхностно-активного вещества в расчете на вес полимера (а) в сухом состоянии;

состоящий из частиц, имеющих средневзвешенный диаметр D50, равный 200 мкм или меньше.

10. Композиционный материал по п.9, состоящий из частиц со средневзвешенным диаметром D50, равным 100 мкм или меньше.

11. Композиционный материал по любому из пп.9 и 10, состоящий из частиц со средневзвешенным диаметром D50, равным 10 мкм или больше.

12. Композиционный материал по любому из пп.9-11, состоящий из частиц со средним отношением наибольшего размера к наименьшему размеру, равным 4 или меньше.

13. Композиционный материал по любому из пп.9-12, отличающийся тем, что полимер представляет собой винилхлоридный полимер.

14. Способ переработки композиционного материала до любому из пп.9-13, включающий стадию (Е'''), согласно которой приготавливают пластизоль.

15. Способ переработки композиционного материала по любому из пп.9-13, включающий стадию (Е''''), согласно которой полимер материала доводят до температуры, которая равна или выше его температуры плавления или температуры желатинизации.

Текст

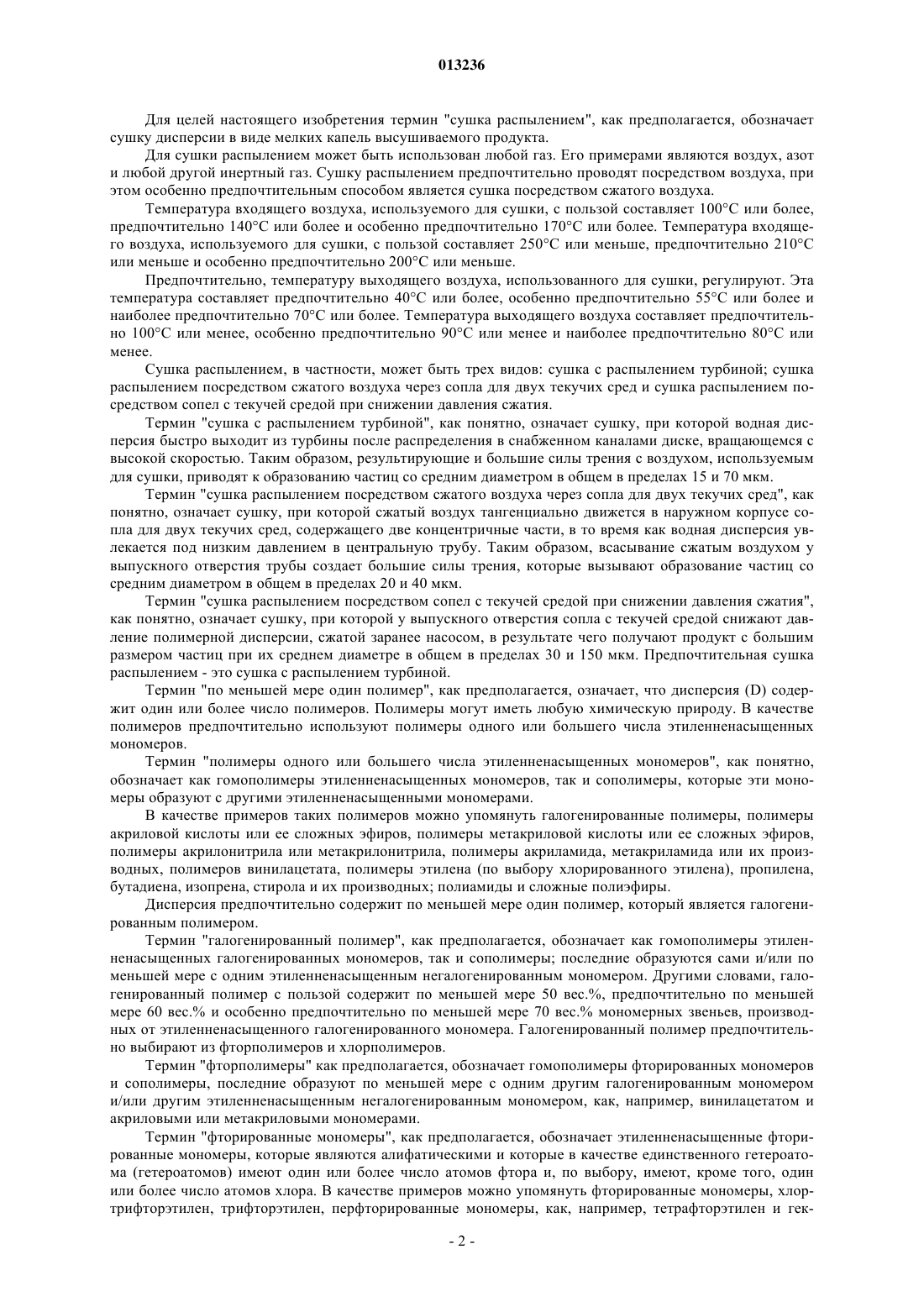

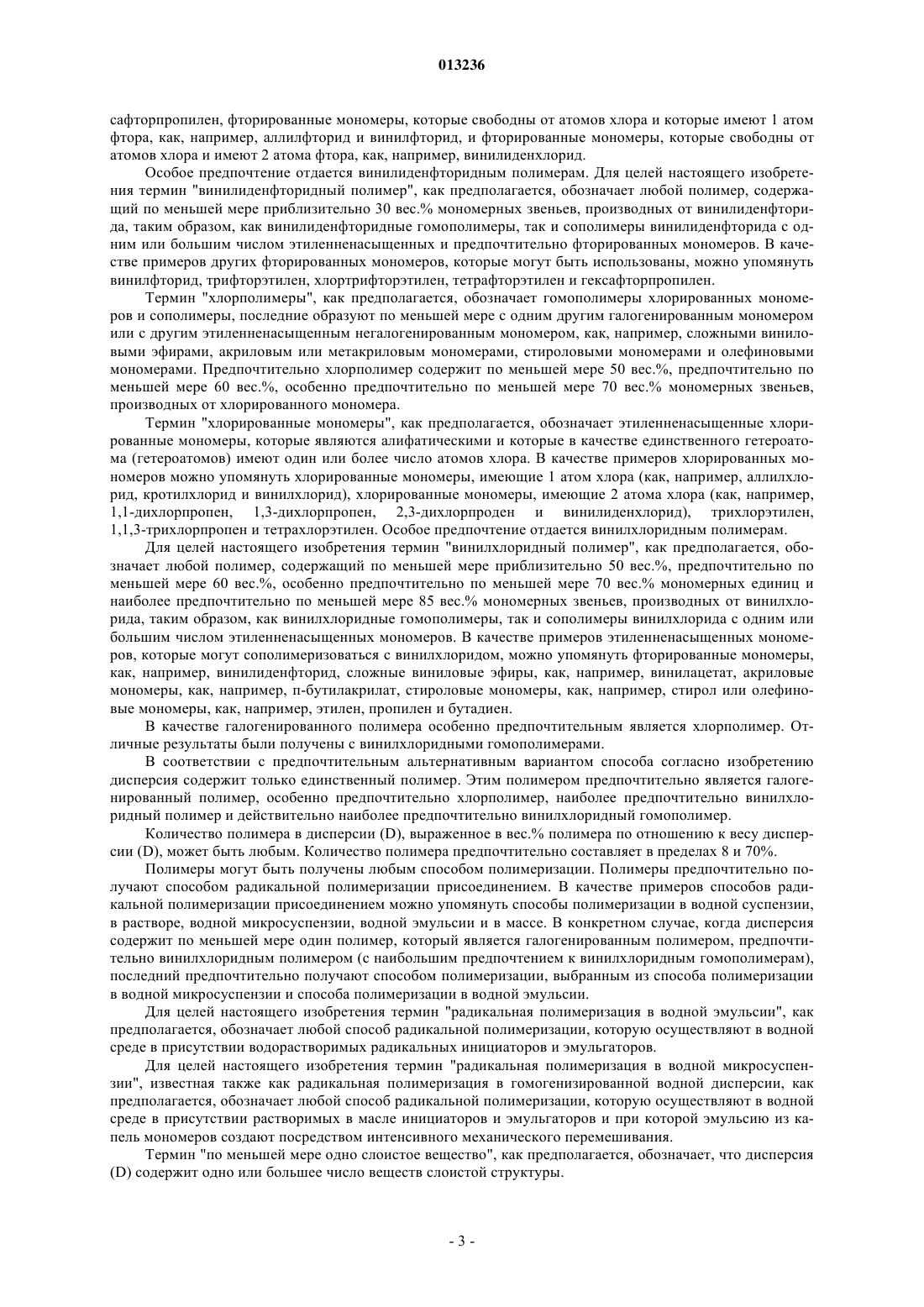

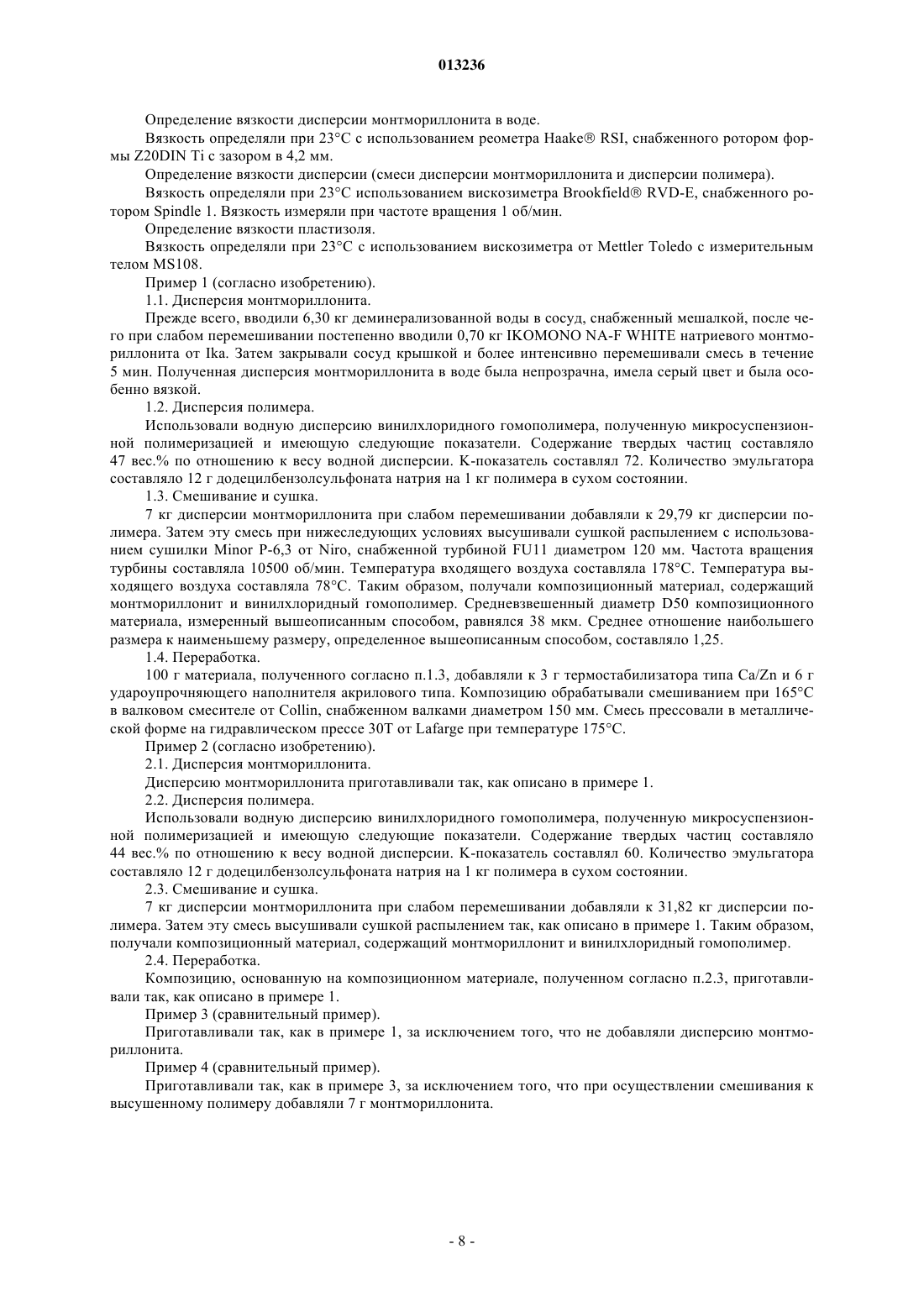

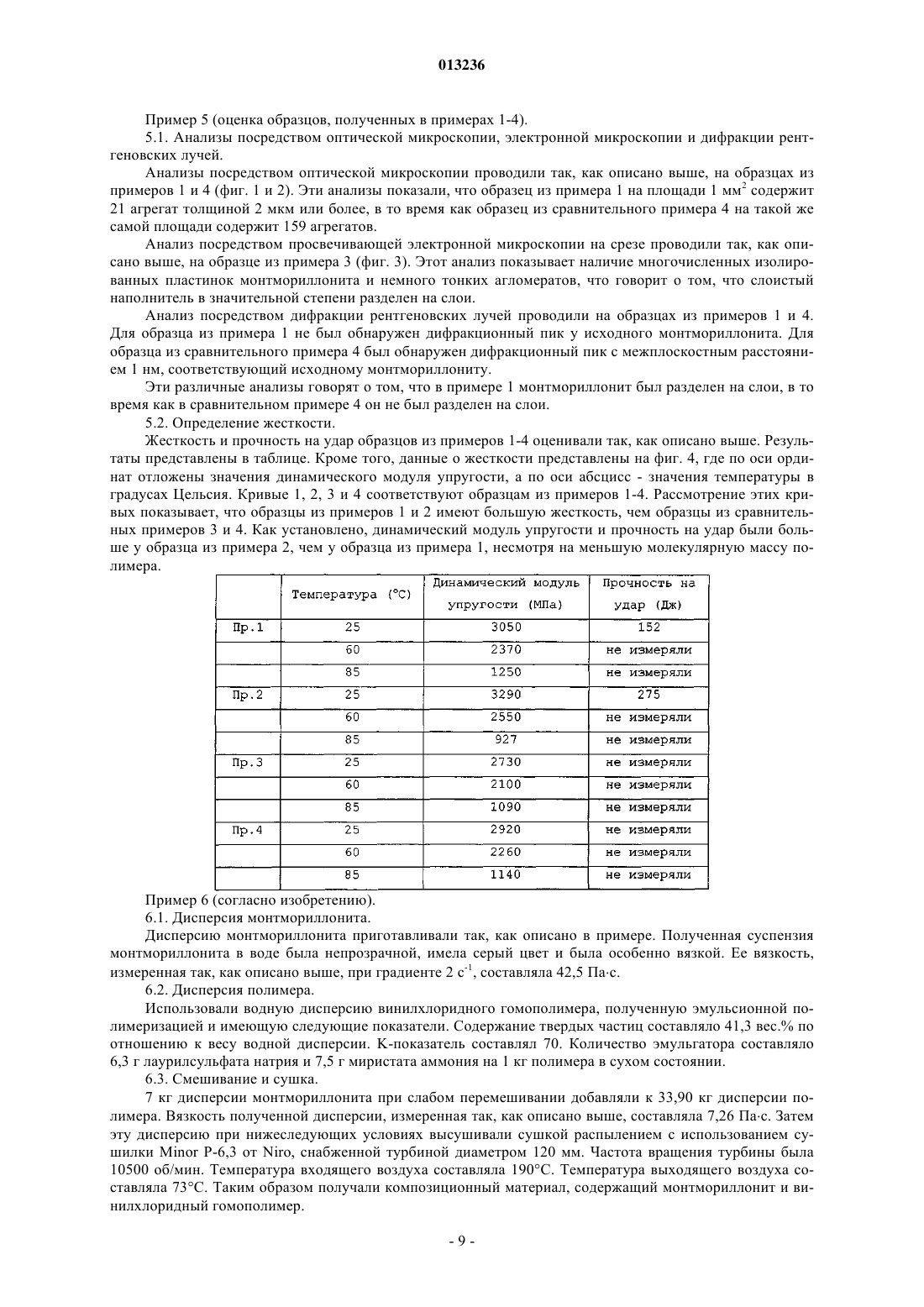

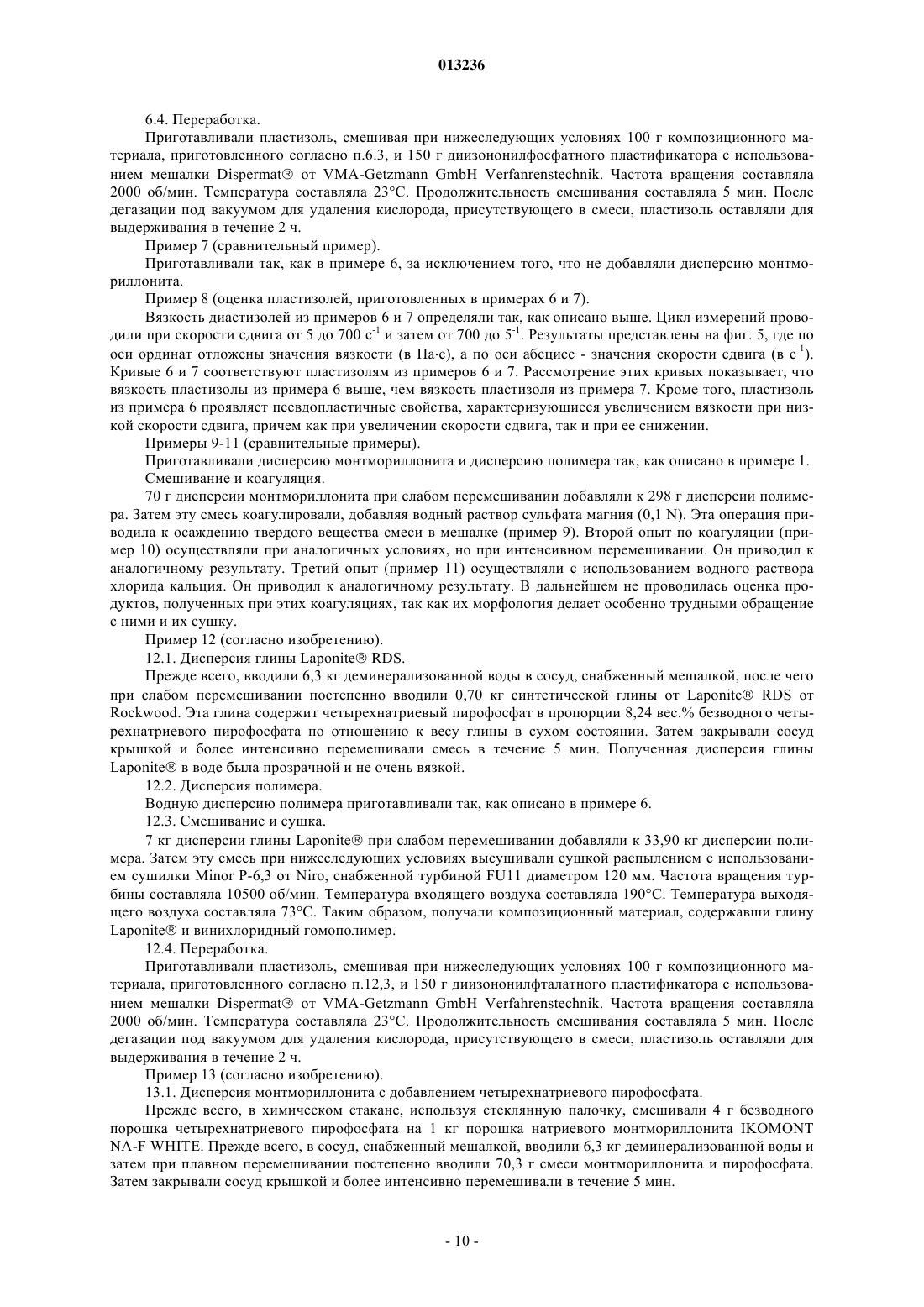

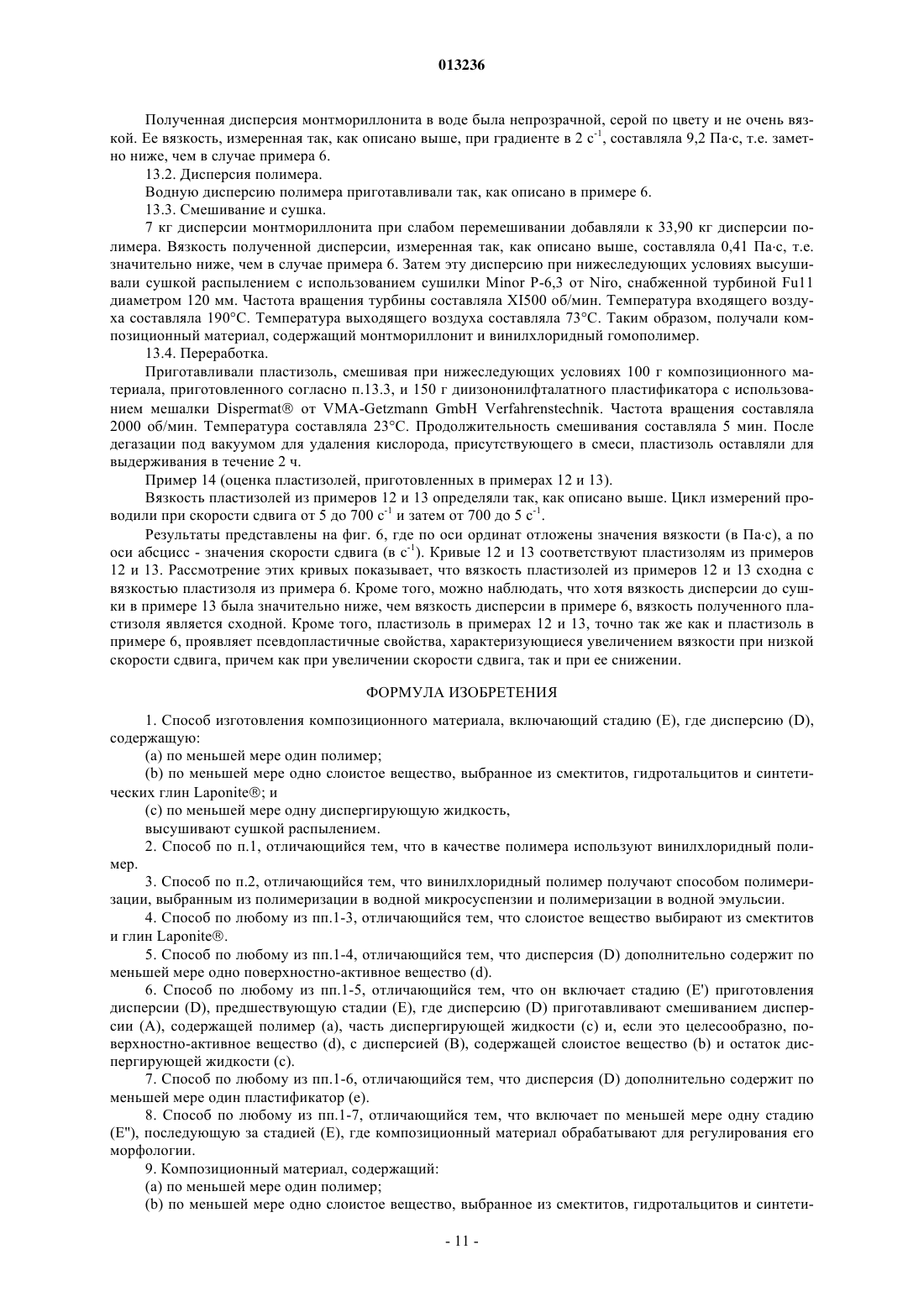

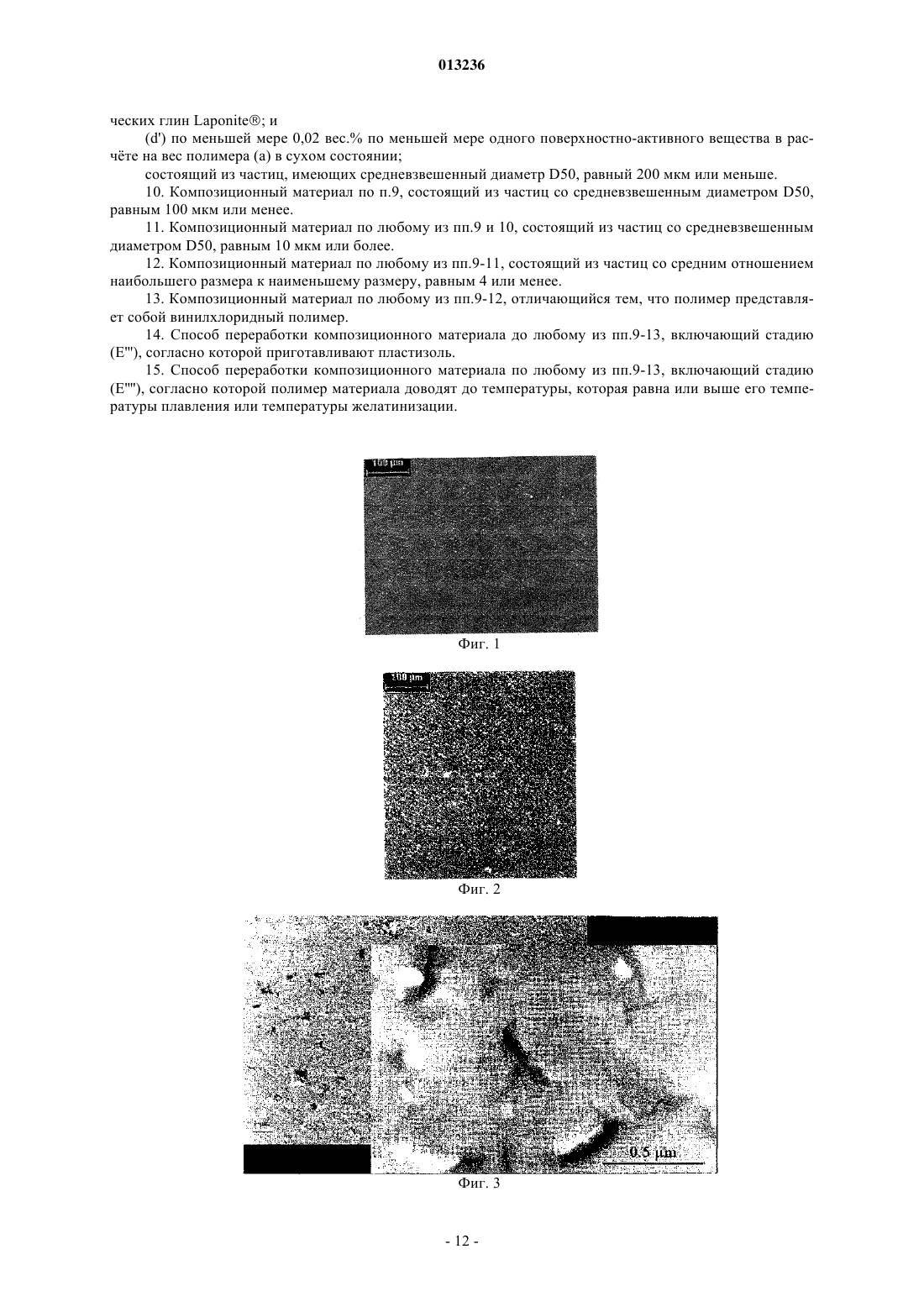

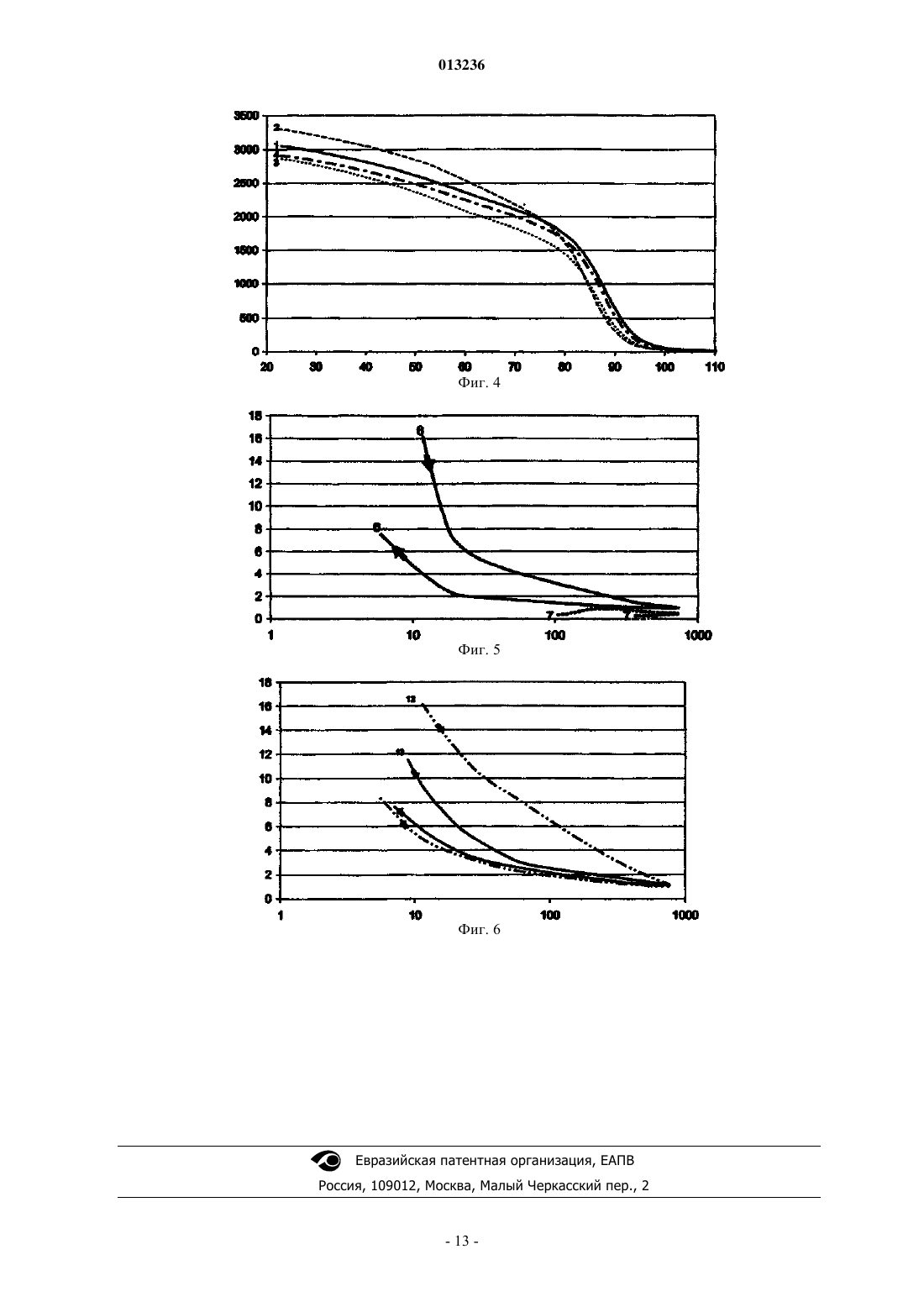

013236 Настоящее изобретение относится к способу изготовления композиционного материала, к композиционному материалу и к способу его переработки. В последние годы значительные научно-исследовательские усилия были затрачены на разработку композиционных материалов, в частности нанокомпозитов, т.е. полимеров, усиленных наполнителем наноскопического размера (другими словами, по меньшей мере одного из характеристических размеров,из которых он составляет порядка нанометра, в действительности даже десятки нанометров). Такие композиты находят свое применение в различных областях, как, например, в автомобильной промышленности и при упаковывании. Они проявляют замечательные свойства, как, например, способность замедлять горение вследствие размера и высокой анизотропии наноскопических наполнителей. Такие наполнители потенциально имеются (другими словами, имеются при соответствующей обработке) в природе в виде слоистых веществ, как, например, слоистых глин. Характеристический размер этих глин - это их толщина размерами 1-100 нм при условии, что они могут быть отделены от агрегатов,которые они по природе образуют и которые больше по размеру. Однако желательно иметь возможность для того, чтобы вводить полимерные цепи между пластинками глины, и, кроме того, предпочтительно расслаивать глину (другими словами, разделять на ее пластинки) для того, чтобы она могла фактически диспергироваться в полимере на наноскопическом уровне. На самом деле, глины являются гидрофильными веществами, в то время как большинство полимеров являются гидрофобными веществами. Таким образом, для обеспечения проникновения молекул полимеров в слоистую структуру и ее разбивания обычно требуется модификация глины для того, чтобы сделать ее более органофильной. Таким образом, уже предложены способы, которые делают возможными либо модификацию глины соответствующими веществами (например, органическими поверхностно-активными веществами аммониевого или фосфониевого типа, силанами и т.п.) до ее введения в полимерную матрицу, например, во время технологической операции, при которой полимер доводят до температуры больше, чем его точка плавления или температура желатинизации, или равной им, либо модификацию глины на месте посредством по меньшей мере одного соответствующего вещества, как, например, агента, вызывающего набухание. Кроме того, предложены другие способы, как, например, те, которые заключаются в полимеризации на месте определенных мономеров в модифицированной глине или в непосредственном введении полимеров в растворе между пластинками глины с последующим ионным обменом. Тем не менее, эти способы обладают недостатком в том, что требуется стадия предварительной обработки глины агентами,которые являются дорогостоящими и/или специфичными к данному полимеру. Таким образом, в патентной заявке WO 00/78540 описывается использование глин, модифицированных поверхностно-активным веществом (солью "ониумного" типа) для изготовления нанокомпозитов, используя процессы в экструдере или в растворе в растворителях. Однако этот способ ограничивается полимерами, которые легко вводятся в слоистую структуру глины. Кроме того, он вынуждает прибегнуть к отдельной стадии обработки определенными поверхностно-активными веществами, которые к тому же используются в больших количествах. Что касается патентов США 6057396 и 6271297, то в них описывается способ, который заключается в набухании глины при использовании агента, который вызывает набухание и который предпочтительно содержит мономер, способный полимеризоваться на месте между пластинками глины во время "реактивной" экструзии. Следовательно, этот способ не применим для изготовления композиционного материала любого типа, так как полимер, который полимеризуется на месте, должен быть одинаковым или совместимым с полимером матрицы нанокомпозита.Aguilar-Solis С., Xu Y. and Brittain W.J. (Polymer Preprints, 2002, 43 (2), 1019-20), со своей стороны,предложили смешивать латекс винилхлоридного гомополимера, приготовленный в водной эмульсии, с водной дисперсией немодифицированной глины. Затем за смешиванием следует стадия коагуляции, в результате которой получают нанокомпозит. Таким образом, описанный способ обладает недостатком в том, что он труден в применении и что он приводит к получению композиционных материалов, имеющих морфологию (размер и форму зерен), не подходящую для процесса переработки экструзией и для изготовления паст (пластизолей). Таким образом, задачей настоящего изобретения является создание способа, который дает возможность получать композиционные материалы без предварительной модификации глины, в особенности дорогостоящими агентами, который не ограничен в выборе полимера, который приводит к получению композиционных материалов, имеющих морфологию, подходящую для процесса переработки экструзией и для изготовления паст, и который обладает всеми преимуществами способов, известных из предшествующего уровня, и лишен их недостатков. Следовательно, настоящее изобретение относится к способу изготовления композиционного материала (М), содержащему стадию (Е), согласно которой дисперсию (D), содержащую:(a) по меньшей мере один полимер,(b) по меньшей мере одно слоистое вещество и(c) по меньшей мере одну диспергирующую жидкость,высушивают сушкой распылением.-1 013236 Для целей настоящего изобретения термин "сушка распылением", как предполагается, обозначает сушку дисперсии в виде мелких капель высушиваемого продукта. Для сушки распылением может быть использован любой газ. Его примерами являются воздух, азот и любой другой инертный газ. Сушку распылением предпочтительно проводят посредством воздуха, при этом особенно предпочтительным способом является сушка посредством сжатого воздуха. Температура входящего воздуха, используемого для сушки, с пользой составляет 100 С или более,предпочтительно 140 С или более и особенно предпочтительно 170 С или более. Температура входящего воздуха, используемого для сушки, с пользой составляет 250 С или меньше, предпочтительно 210 С или меньше и особенно предпочтительно 200 С или меньше. Предпочтительно, температуру выходящего воздуха, использованного для сушки, регулируют. Эта температура составляет предпочтительно 40 С или более, особенно предпочтительно 55 С или более и наиболее предпочтительно 70 С или более. Температура выходящего воздуха составляет предпочтительно 100 С или менее, особенно предпочтительно 90 С или менее и наиболее предпочтительно 80 С или менее. Сушка распылением, в частности, может быть трех видов: сушка с распылением турбиной; сушка распылением посредством сжатого воздуха через сопла для двух текучих сред и сушка распылением посредством сопел с текучей средой при снижении давления сжатия. Термин "сушка с распылением турбиной", как понятно, означает сушку, при которой водная дисперсия быстро выходит из турбины после распределения в снабженном каналами диске, вращающемся с высокой скоростью. Таким образом, результирующие и большие силы трения с воздухом, используемым для сушки, приводят к образованию частиц со средним диаметром в общем в пределах 15 и 70 мкм. Термин "сушка распылением посредством сжатого воздуха через сопла для двух текучих сред", как понятно, означает сушку, при которой сжатый воздух тангенциально движется в наружном корпусе сопла для двух текучих сред, содержащего две концентричные части, в то время как водная дисперсия увлекается под низким давлением в центральную трубу. Таким образом, всасывание сжатым воздухом у выпускного отверстия трубы создает большие силы трения, которые вызывают образование частиц со средним диаметром в общем в пределах 20 и 40 мкм. Термин "сушка распылением посредством сопел с текучей средой при снижении давления сжатия",как понятно, означает сушку, при которой у выпускного отверстия сопла с текучей средой снижают давление полимерной дисперсии, сжатой заранее насосом, в результате чего получают продукт с большим размером частиц при их среднем диаметре в общем в пределах 30 и 150 мкм. Предпочтительная сушка распылением - это сушка с распылением турбиной. Термин "по меньшей мере один полимер", как предполагается, означает, что дисперсия (D) содержит один или более число полимеров. Полимеры могут иметь любую химическую природу. В качестве полимеров предпочтительно используют полимеры одного или большего числа этиленненасыщенных мономеров. Термин "полимеры одного или большего числа этиленненасыщенных мономеров", как понятно,обозначает как гомополимеры этиленненасыщенных мономеров, так и сополимеры, которые эти мономеры образуют с другими этиленненасыщенными мономерами. В качестве примеров таких полимеров можно упомянуть галогенированные полимеры, полимеры акриловой кислоты или ее сложных эфиров, полимеры метакриловой кислоты или ее сложных эфиров,полимеры акрилонитрила или метакрилонитрила, полимеры акриламида, метакриламида или их производных, полимеров винилацетата, полимеры этилена (по выбору хлорированного этилена), пропилена,бутадиена, изопрена, стирола и их производных; полиамиды и сложные полиэфиры. Дисперсия предпочтительно содержит по меньшей мере один полимер, который является галогенированным полимером. Термин "галогенированный полимер", как предполагается, обозначает как гомополимеры этиленненасыщенных галогенированных мономеров, так и сополимеры; последние образуются сами и/или по меньшей мере с одним этиленненасыщенным негалогенированным мономером. Другими словами, галогенированный полимер с пользой содержит по меньшей мере 50 вес.%, предпочтительно по меньшей мере 60 вес.% и особенно предпочтительно по меньшей мере 70 вес.% мономерных звеньев, производных от этиленненасыщенного галогенированного мономера. Галогенированный полимер предпочтительно выбирают из фторполимеров и хлорполимеров. Термин "фторполимеры" как предполагается, обозначает гомополимеры фторированных мономеров и сополимеры, последние образуют по меньшей мере с одним другим галогенированным мономером и/или другим этиленненасыщенным негалогенированным мономером, как, например, винилацетатом и акриловыми или метакриловыми мономерами. Термин "фторированные мономеры", как предполагается, обозначает этиленненасыщенные фторированные мономеры, которые являются алифатическими и которые в качестве единственного гетероатома (гетероатомов) имеют один или более число атомов фтора и, по выбору, имеют, кроме того, один или более число атомов хлора. В качестве примеров можно упомянуть фторированные мономеры, хлортрифторэтилен, трифторэтилен, перфторированные мономеры, как, например, тетрафторэтилен и гек-2 013236 сафторпропилен, фторированные мономеры, которые свободны от атомов хлора и которые имеют 1 атом фтора, как, например, аллилфторид и винилфторид, и фторированные мономеры, которые свободны от атомов хлора и имеют 2 атома фтора, как, например, винилиденхлорид. Особое предпочтение отдается винилиденфторидным полимерам. Для целей настоящего изобретения термин "винилиденфторидный полимер", как предполагается, обозначает любой полимер, содержащий по меньшей мере приблизительно 30 вес.% мономерных звеньев, производных от винилиденфторида, таким образом, как винилиденфторидные гомополимеры, так и сополимеры винилиденфторида с одним или большим числом этиленненасыщенных и предпочтительно фторированных мономеров. В качестве примеров других фторированных мономеров, которые могут быть использованы, можно упомянуть винилфторид, трифторэтилен, хлортрифторэтилен, тетрафторэтилен и гексафторпропилен. Термин "хлорполимеры", как предполагается, обозначает гомополимеры хлорированных мономеров и сополимеры, последние образуют по меньшей мере с одним другим галогенированным мономером или с другим этиленненасыщенным негалогенированным мономером, как, например, сложными виниловыми эфирами, акриловым или метакриловым мономерами, стироловыми мономерами и олефиновыми мономерами. Предпочтительно хлорполимер содержит по меньшей мере 50 вес.%, предпочтительно по меньшей мере 60 вес.%, особенно предпочтительно по меньшей мере 70 вес.% мономерных звеньев,производных от хлорированного мономера. Термин "хлорированные мономеры", как предполагается, обозначает этиленненасыщенные хлорированные мономеры, которые являются алифатическими и которые в качестве единственного гетероатома (гетероатомов) имеют один или более число атомов хлора. В качестве примеров хлорированных мономеров можно упомянуть хлорированные мономеры, имеющие 1 атом хлора (как, например, аллилхлорид, кротилхлорид и винилхлорид), хлорированные мономеры, имеющие 2 атома хлора (как, например,1,1-дихлорпропен, 1,3-дихлорпропен, 2,3-дихлорпроден и винилиденхлорид), трихлорэтилен,1,1,3-трихлорпропен и тетрахлорэтилен. Особое предпочтение отдается винилхлоридным полимерам. Для целей настоящего изобретения термин "винилхлоридный полимер", как предполагается, обозначает любой полимер, содержащий по меньшей мере приблизительно 50 вес.%, предпочтительно по меньшей мере 60 вес.%, особенно предпочтительно по меньшей мере 70 вес.% мономерных единиц и наиболее предпочтительно по меньшей мере 85 вес.% мономерных звеньев, производных от винилхлорида, таким образом, как винилхлоридные гомополимеры, так и сополимеры винилхлорида с одним или большим числом этиленненасыщенных мономеров. В качестве примеров этиленненасыщенных мономеров, которые могут сополимеризоваться с винилхлоридом, можно упомянуть фторированные мономеры,как, например, винилиденфторид, сложные виниловые эфиры, как, например, винилацетат, акриловые мономеры, как, например, п-бутилакрилат, стироловые мономеры, как, например, стирол или олефиновые мономеры, как, например, этилен, пропилен и бутадиен. В качестве галогенированного полимера особенно предпочтительным является хлорполимер. Отличные результаты были получены с винилхлоридными гомополимерами. В соответствии с предпочтительным альтернативным вариантом способа согласно изобретению дисперсия содержит только единственный полимер. Этим полимером предпочтительно является галогенированный полимер, особенно предпочтительно хлорполимер, наиболее предпочтительно винилхлоридный полимер и действительно наиболее предпочтительно винилхлоридный гомополимер. Количество полимера в дисперсии (D), выраженное в вес.% полимера по отношению к весу дисперсии (D), может быть любым. Количество полимера предпочтительно составляет в пределах 8 и 70%. Полимеры могут быть получены любым способом полимеризации. Полимеры предпочтительно получают способом радикальной полимеризации присоединением. В качестве примеров способов радикальной полимеризации присоединением можно упомянуть способы полимеризации в водной суспензии,в растворе, водной микросуспензии, водной эмульсии и в массе. В конкретном случае, когда дисперсия содержит по меньшей мере один полимер, который является галогенированным полимером, предпочтительно винилхлоридным полимером (с наибольшим предпочтением к винилхлоридным гомополимерам),последний предпочтительно получают способом полимеризации, выбранным из способа полимеризации в водной микросуспензии и способа полимеризации в водной эмульсии. Для целей настоящего изобретения термин "радикальная полимеризация в водной эмульсии", как предполагается, обозначает любой способ радикальной полимеризации, которую осуществляют в водной среде в присутствии водорастворимых радикальных инициаторов и эмульгаторов. Для целей настоящего изобретения термин "радикальная полимеризация в водной микросуспензии", известная также как радикальная полимеризация в гомогенизированной водной дисперсии, как предполагается, обозначает любой способ радикальной полимеризации, которую осуществляют в водной среде в присутствии растворимых в масле инициаторов и эмульгаторов и при которой эмульсию из капель мономеров создают посредством интенсивного механического перемешивания. Термин "по меньшей мере одно слоистое вещество", как предполагается, обозначает, что дисперсия(D) содержит одно или большее число веществ слоистой структуры.-3 013236 Вещества слоистой структуры могут быть неорганическими соединениями или органическими/неорганическими гибридами. Слоистые вещества предпочтительно представляют собой природные или синтетические слоистые глины. В качестве примеров слоистых глин можно упомянуть вермикулиты,серициты, галлуазиты, каолиниты, слюды, смектиты, гидротальциты и синтетические глины Laponitie. Слоистые вещества особенно предпочтительно выбирают из смектитов, гидротальцитов и глинLaponite. Слоистые вещества наиболее предпочтительно выбирают из смектитов и глин Laponite. В качестве примеров смектитов можно упомянуть монтмориллониты, бентониты, сапониты, бейделлиты,нонтрониты, гекториты, стевенситы и саукониты. Среди смектитов предпочитаются монтмориллониты и бентониты, при этом наибольшее предпочтение отдается монтмориллонитам. В качестве примеров монтмориллонитов можно упомянуть такие монтмориллониты, как натриевые монтмориллониты, натрий/кальциевые монтмориллониты или органически модифицированные монтмориллониты, например модифицированные четвертичными алкиламмониями. Хорошие результаты были получены с натриевым монтмориллонитом. Дисперсия предпочтительно содержит по меньшей мере одно слоистое вещество, которое выбрано из смектитов и глин Laponite. В соответствии с предпочтительным альтернативным вариантом способа согласно изобретению дисперсия содержит только единственное слоистое вещество. Последнее предпочтительно выбирают из смектитов, при этом предпочтение отдается монтмориллонитам и особенно натриевым монтмориллонитам, и из глин Laponite. Количество слоистого вещества в дисперсии (D), выраженное в вес.% слоистого вещества в сухом состоянии по отношению к весу полимера в сухом состоянии, может быть любым. Количество слоистого вещества составляет предпочтительно в пределах 0,001 и 20%, особенно предпочтительно в пределах 0,01 и 20% и наиболее предпочтительно в пределах 0,5 и 6%. Термин "по меньшей мере одна диспергирующая жидкость", как предполагается, обозначает, что дисперсия (D) содержит одну или большее число диспергирующих жидкостей. Диспергирующие жидкости могут иметь любую химическую природу. Диспергирующие жидкости предпочтительно являются полярными химическими соединениями. В качестве примеров полярных химических соединений можно упомянуть амиды, как, например, диметилформамид, спирты, как, например, этанол, простые эфиры, как, например, диэтиловый эфир и воду. Дисперсия предпочтительно содержит, по крайней мере, воду в качестве диспергирующей жидкости. В соответствии с предпочтительным альтернативным вариантом способа согласно изобретению дисперсия содержит только единственную диспергирующую жидкость. Последней предпочтительно является вода. Количество диспергирующей жидкости в дисперсии (D), выраженное в вес.% диспергирующей жидкости по отношению к весу дисперсии (D), может быть любым. Количество диспергирующей жидкости составляет предпочтительно в пределах 30 и 90%, особенно предпочтительно в пределах 40 и 80% и наиболее предпочтительно в пределах 50 и 70%. Кроме того, дисперсия (D) с пользой содержит по меньшей мере одно поверхностно-активное вещество (d). Термин "по меньшей мере одно поверхностно-активное вещество", как предполагается, обозначает,что дисперсия (D) содержит одно или большее число поверхностно-активных веществ. Поверхностно-активными веществами с пользой являются диспергаторы или эмульгаторы. В качестве примеров диспергаторов можно упомянуть поливиниловый спирт, желатин или метилцеллюлозу. В качестве примеров эмульгаторов можно упомянуть неионные эмульгаторы, как, например, этоксилированные алкилфенолы, или анионные эмульгаторы. Поверхностно-активными веществами предпочтительно являются анионные эмульгаторы. В качестве примеров анионных эмульгаторов можно упомянуть алкилкарбоксилатные соли, алкилсульфонатные соли, арилалкидсудьфонатные соли, алкилсульфатные соли или соли жирных кислот. Поверхностно-активными веществами особенно предпочтительно являются арилалкилсульфонатные соли, алкилсульфатные соли или соли жирных кислот. В качестве примера арилалкилсульфонатных солей можно упомянуть додецилбензолсульфонат натрия. В качестве примера алкилсульфатных солей можно упомянуть лаурилсульфат натрия. В качестве примера солей жирных кислот можно упомянуть миристат аммония. Наиболее предпочтительные поверхностно-активные вещества - это додецилбензолсульфонат натрия, лаурилсульфат натрия или миристат аммония. Количество поверхностно-активного вещества в дисперсии (D), выраженное в вес.% поверхностноактивного вещества по отношению к весу полимера в сухом состоянии, может быть любым. Количество поверхностно-активного вещества, выраженное в вес.% поверхностно-активного вещества по отношению к весу полимера в сухом состоянии, предпочтительно более чем 0,02%, особенно, но предпочтительно равно 0,02% или более и особенно предпочтительно равно 0,5% или более. Количество поверхностно-активного вещества в дисперсии (D), выраженное в вес.% поверхностно-активного вещества по отношению к весу полимера в сухом состоянии, предпочтительно равно 4% или менее, особенно предпочтительно равно 2% или менее и наиболее предпочтительно равно 1,5 или менее.-4 013236 Способ с пользой содержит стадию (Е) приготовления дисперсии (D) до стадии (Е). Дисперсию (D) предпочтительно приготавливают смешиванием дисперсии (А), содержащей, по меньшей мере, (а), с (b), или смешиванием дисперсии (А), содержащей, по меньшей мере, (а), с дисперсией (В), содержащей, по меньшей мере, (b), или полимеризацией в (с) по меньшей мере одного мономера для получения полимера (а) в присутствии(b) и, если это целесообразно, (d). При особенно предпочтительном способе суспензию (D) приготавливают смешиванием дисперсии (А), содержащей (а), (с) и, если это целесообразно, (А), с (b), или смешиванием дисперсии (А), содержащей (а), часть (с) и, если это целесообразно, (d), с дисперсией(В), содержащей (b) и остаток (с). При наиболее предпочтительном способе дисперсию (D) приготавливают смешиванием дисперсии(А), содержащей (а), часть (с) и, если это целесообразно, (d), с дисперсией (В), содержащей (b) и остаток. Может быть полезным добавление пластификатора к дисперсии согласно изобретению. Таким образом, в соответствии с предпочтительным вариантом способа согласно изобретению дисперсия дополнительно содержит по меньшей мере один пластификатор (е). Для целей настоящего изобретения термин "пластификатор", как предполагается, обозначает соединение, которое способствует образованию коллоидной дисперсии слоистого вещества и которое снижает ее вязкость посредством ингибирования электростатического взаимодействия между частицами слоистого вещества. Пластификатор может быть выбран из фосфатов щелочных металлов и полифосфатов щелочных металлов. Среди фосфатов щелочных металлов можно упомянуть однонатриевый фосфат (NaH2PO4), двунатриевый фосфат (Na2HPO4), тринатриевый фосфат (Na3HPO4) и их калиевые эквиваленты в кристаллической или безводной форме. Среди полифосфатов щелочных металлов можно упомянуть пирофосфаты щелочных металлов,триполифосфаты щелочных металлов и тетраполифосфаты щелочных металлов. Среди пирофосфатов щелочных металлов можно упомянуть кристаллический четырехнатриевый пирофосфат (Na4P2O710H2O), безводный четырехнатриевый пирофосфат (Na4P2O7), двунатриевый пирофосфат (Na4H2P2O7) и их калиевые эквиваленты в кристаллической или безводной форме. Среди триполифосфатов щелочных металлов можно упомянуть пятинатриевый триполифосфат(Na5P3O10) и его калиевый эквивалент в кристаллической или безводной форме. Среди тетраподафосфатов щелочных металлов можно упомянуть шестинатриевый триполифосфат(Na5P3O10) и его калиевый эквивалент в кристаллической или безводной форме. Среди тетраполифосфатов щелочных металлов можно упомянуть шестинатриевый тетраполифосфат (Na6P4O13) и его калиевый эквивалент в кристаллической или безводной форме. Пластификатор предпочтительно выбирают из полифосфатов щелочных металлов, особенно предпочтительно из пирофосфатов щелочных металлов и наиболее предпочтительно из безводного четырехнатриевого пирофосфата и кристаллического четырехнатриевого пирофоофата. Количество пластификатора в дисперсии (D), выраженное в вес.% безводного пластификатора по отношению к весу слоистого вещества в сухом состоянии, с пользой составляет в пределах 0,1 и 15 вес.%, предпочтительно в пределах 0,2 и 10 вес.% и особенно предпочтительно в пределах 0,3 и 9 вес.%. Пластификатор (е) может быть добавлен любым способом. Согласно первому альтернативному способу пластификатор в твердом состоянии добавляют к слоистому веществу (b), самому находящемуся в твердом состоянии, до стадии (Е'). Согласно второму предпочтительному альтернативному способу пластификатор в твердом состоянии добавляют к смеси дисперсии (А), содержащей до меньшей мере (а),с (b), произведенной во время стадии (Е'). Согласно третьему предпочтительному альтернативному способу пластификатор в твердом состоянии добавляют к дисперсии (В), содержащей, по меньшей мере, (b),до стадии (Е'). Согласно четвертому предпочтительному альтернативному способу слоистое вещество (b) в твердом состоянии добавляют к дисперсии пластификатора (е) в диспергирующей жидкости (с) для образования дисперсии (В). Особенно предпочитаются первый, второй и третий альтернативные способы. Наиболее предпочитается первый альтернативный способ. В соответствии с предпочтительным вариантом способа согласно изобретению хорошие результаты дает приготовление дисперсии (D) посредством смешивания дисперсии (А), содержащей (а), часть (с) и,если это целесообразно (d), с дисперсией (В), содержащей (b), смешанной заранее в твердом состоянии с пластификатором (е) также в твердом состоянии, и остаток (с). Способ с пользой содержит по меньшей мере одну стадию (Е") после стадии (Е), согласно которой обрабатывают композиционный материал для регулирования его морфологии. Морфология композиционного материала определяется средневзвешенным диаметром D50 и/или средним отношением наибольшего размера частиц материала к их наименьшему размеру. Значения терминов "средневзвешенный диаметр D50" и "среднее отношение наибольшего размера к наименьшему размеру" определены в описа-5 013236 тельной части примеров. Морфологию композиционного материала можно без ограничения регулировать посредством измельчения, классификации или измельчения с последующей классификацией. Далее, другим предметом изобретения является композиционный материал, который обладает многочисленными преимуществами по сравнению с композиционными материалами, известными из предшествующего уровня техники, при этом не имея их недостатков. Таким образом, предметом изобретения является также композиционный материал (М'), содержащий:(а') по меньшей мере один полимер;(b') по меньшей мере одно вещество, и(d') по меньшей мере 0,02 вес.% по меньшей мере одного поверхностно-активного вещества по отношению к весу (а') в сухом состоянии; состоящий из частиц со средневзвешенным диаметром D50, равным 200 мкм или менее. Композиционный материал согласно изобретению предпочтительно находится в порошкообразном виде. Следовательно, композиционный материал согласно изобретению состоит из частиц со средневзвешенным диаметром D50, равным 200 мкм или менее, предпочтительно 150 мкм или менее, особенно предпочтительно 100 мкм или менее и наиболее предпочтительно 50 мкм или менее. Композиционный материал согласно изобретению с пользой состоит из частиц со средневзвешенным диаметром D50, равным 2 мкм или более, предпочтительно 5 мкм или более, особенно предпочтительно 10 мкм или более и наиболее предпочтительно 20 мкм или более. Полимер (а') соответствует тем же самым характеристикам, что и полимер (а), при этом независимо от степени предпочтения. Слоистое вещество (b') соответствует тем же самым характеристикам, что и слоистое вещество (b),при этом независимо от степени предпочтения. Поверхностно-активное вещество (d') соответствует тем же самым характеристикам, что и поверхностно-активное вещество (d) при этом независимо от степени предпочтения. Композиционный материал согласно изобретению, кроме того, предпочтительно содержит по меньшей мере один пластификатор (е'). Пластификатор (е') соответствует тем же самым характеристикам, что и пластификатор (е), при этом независимо от степени предпочтения. Количество поверхностно-активного вещества в композиционном материале согласно изобретению,выраженное в вес.% поверхностно-активного вещества по отношению к весу полимера в сухом состоянии, равно 0,02% или более, предпочтительно 0,2% или более и особенно предпочтительно 0,5% или более. Количество поверхностно-активного вещества в композиционном материале, выраженном в вес.% поверхностно-активного вещества по отношению к весу полимера в сухом состоянии, предпочтительно равно 4% или менее, особенно предпочтительно 2% или менее и наиболее предпочтительно равно 1,5% или менее. Относительные содержания компонентов композиционного материала согласно изобретению идентичны или соответствуют тем же самым показателям, что и у компонентов дисперсии (D), применяемой при способе согласно изобретению, при этом независимо от степени предпочтения. Композиционный материал согласно изобретению может иметь структуру любого типа. Структурой указанного материала предпочтительно является структура с включениями или структура с прослойками, особенно предпочтительно структура с прослойками. Термин "структура с включениями", как понятно, обозначает структуру, где полимер или полимеры упорядоченным образом расположены между слоями слоистого вещества увеличенным и повторным расстоянием в несколько нанометров между слоями, в то время как термин "структура с прослойками",как понятно, обозначает структуру, где слой или слои слоистых веществ беспорядочно диспергированы по всему полимеру или смеси полимеров и которая отличается отсутствием пикового показателя дифракции рентгеновких лучей у слоистого вещества или веществ. Композиционный материал согласно изобретению с пользой состоит из частиц со средним отношением наибольшего размера к наименьшему размеру, равным 4 или менее, предпочтительно 3 или менее и особенно предпочтительно 1,5 или менее. Композиционный материал согласно изобретению успешно получают способом согласно изобретению. Предметом изобретения является также способ переработки композиционного материала согласно изобретению, содержащий стадию (Е), при которой приготавливают пластизоль. Термин "пластизоль", как понятно, обозначает коллоидальную суспензию по меньшей мере одного полимера по меньшей мере в одном пластификаторе, т.е. суспензию, которая является сравнительно стабильной на протяжении времени и основной характеристикой которой являются реологические свойства. Наконец, предметом изобретения является способ переработки композиционного материала, содержащий стадию (Е), при которой полимер материала доводят до температуры, которая равна его точке плавления или температуре желатинизации либо выше их.-6 013236 Согласно способу переработки композиционного материала, содержащему стадию (Е), композиционный материал с пользой смешивают по меньшей мере с одной добавкой. Добавки могут иметь любую химическую природу. В качестве примеров добавок можно упомянуть стабилизаторы, смазки, вещества для улучшения технологических свойств, наполнители, модификаторы жесткости, пигменты и пластификаторы. Согласно настоящему изобретению предлагается способ, который дает возможность легко получать композиционный материал со структурой с прослойками при отсутствии недостатков, связанных со стадиями предварительной обработки глины дорогостоящими агентами и/или агентами, которые являются специфичными для данного полимера. Добавление пептизатора к дисперсии согласно изобретению полезно улучшает условия для сушки дисперсии благодаря низкой вязкости последней, однако без ухудшения вязкости образованных пластизолей. Этот альтернативный вариант осуществления изобретения дает возможность при экстраполяции до большого масштаба проводить более длительные операции сушки до того, как возникнет вопрос о чистке оборудования. Кроме того, настоящее изобретение дает возможность получать композиционные материалы, обладающие полезными свойствами, как, например, лучшей морфологией (размером частиц, отношением наибольшего размера к наименьшему), а также лучшей текучестью. Кроме того, настоящее изобретение дает возможность изготавливать из указанных материалов изделия, обладающие лучшей жесткостью, при этом изделия увеличивают свою жесткость с уменьшением молекулярной массы полимера. Наконец, настоящее изобретение дает возможность приготавливать из указанных материалов пластизоли, обладающие полезными свойствами вязкости, как, например, большей вязкостью при низкой скорости сдвига. Нижеследующие примеры служат для иллюстрации изобретения, однако без ограничения его объема. Анализы и определения, использованные в нижеприведенных примерах, проводили так, как объяснено ниже. Определение средневзвешенного диаметра D50. Средневзвешенный диаметр D50 вычисляли линейной интерполяцией результатов для удерживаемого на сите материала, которые измеряли согласно стандарту ISO 1624, и он соответствует размеру ячейки сита, который приводил бы к степени удержания материала, равной 50 вес.% исследуемого порошка. Использовавшиеся сита имели размер ячеек 20, 32, 45, 63, 90, 100, 125, 150 и 250 мкм. Удерживаемый материал высушивали непосредственно на ситах. Определение среднего отношения размера к наименьшему размеру. Среднее отношение наибольшего размера к наименьшему размеру определяется по формуле в которой Fi - отношение наибольшего размера частицы i к ее наименьшему размеру иn - количество частиц. Наибольший размер и наименьший размер каждой частицы i измеряли на изображении, полученном посредством электронной микроскопии с использованием сканирующего электронного микроскопаLeo DSM982 при увеличении 600. Анализ посредством оптической микроскопии. Микротомные срезы (толщина 15 мкм) приготавливали с использованием скользящего микротома. Анализ посредством оптической микроскопии проводили при увеличении в пределах от 120 до 240 в поляризованном/анализированном свете с использованием микроскопа Polyvar от Reichert. Анализ посредством электронной микроскопии. Микротомные срезы (толщина 15 мкм) приготавливали с использованием устройства Supernova от Reichert. Исследование посредством электронной микроскопии проводили при увеличении от 10000 до 100000 с использованием устройства Elmiskop от Siemens. Определение K-показателя.K-показатель измеряли согласно стандарту ISO I628/2. Определение жесткости. Жесткость по стандарту DMTS, другими словами, динамический модуль упругости (в МПа) как функции температуры (в градусах Цельсия) измеряли с использованием устройства Gabo моделиEplexor 500N в режиме растягивающих напряжений при частоте 20 Гц и температуре в пределах 20 и 150 С с падением температуры 2 С/мин. Определение прочности на удар. Прочность на растягивающий удар (в Дж) измеряли при окружающей температуре согласно стандарту ISO 8256.-7 013236 Определение вязкости дисперсии монтмориллонита в воде. Вязкость определяли при 23 С с использованием реометра Haake RSI, снабженного ротором формы Z20DIN Ti с зазором в 4,2 мм. Определение вязкости дисперсии (смеси дисперсии монтмориллонита и дисперсии полимера). Вязкость определяли при 23C использованием вискозиметра Brookfield RVD-E, снабженного ротором Spindle 1. Вязкость измеряли при частоте вращения 1 об/мин. Определение вязкости пластизоля. Вязкость определяли при 23 С с использованием вискозиметра от Mettler Toledo с измерительным телом MS108. Пример 1 (согласно изобретению). 1.1. Дисперсия монтмориллонита. Прежде всего, вводили 6,30 кг деминерализованной воды в сосуд, снабженный мешалкой, после чего при слабом перемешивании постепенно вводили 0,70 кг IKOMONO NA-F WHITE натриевого монтмориллонита от Ika. Затем закрывали сосуд крышкой и более интенсивно перемешивали смесь в течение 5 мин. Полученная дисперсия монтмориллонита в воде была непрозрачна, имела серый цвет и была особенно вязкой. 1.2. Дисперсия полимера. Использовали водную дисперсию винилхлоридного гомополимера, полученную микросуспензионной полимеризацией и имеющую следующие показатели. Содержание твердых частиц составляло 47 вес.% по отношению к весу водной дисперсии. K-показатель составлял 72. Количество эмульгатора составляло 12 г додецилбензолсульфоната натрия на 1 кг полимера в сухом состоянии. 1.3. Смешивание и сушка. 7 кг дисперсии монтмориллонита при слабом перемешивании добавляли к 29,79 кг дисперсии полимера. Затем эту смесь при нижеследующих условиях высушивали сушкой распылением с использованием сушилки Minor Р-6,3 от Niro, снабженной турбиной FU11 диаметром 120 мм. Частота вращения турбины составляла 10500 об/мин. Температура входящего воздуха составляла 178 С. Температура выходящего воздуха составляла 78 С. Таким образом, получали композиционный материал, содержащий монтмориллонит и винилхлоридный гомополимер. Средневзвешенный диаметр D50 композиционного материала, измеренный вышеописанным способом, равнялся 38 мкм. Среднее отношение наибольшего размера к наименьшему размеру, определенное вышеописанным способом, составляло 1,25. 1.4. Переработка. 100 г материала, полученного согласно п.1.3, добавляли к 3 г термостабилизатора типа Ca/Zn и 6 г удароупрочняющего наполнителя акрилового типа. Композицию обрабатывали смешиванием при 165 С в валковом смесителе от Collin, снабженном валками диаметром 150 мм. Смесь прессовали в металлической форме на гидравлическом прессе 30 Т от Lafarge при температуре 175 С. Пример 2 (согласно изобретению). 2.1. Дисперсия монтмориллонита. Дисперсию монтмориллонита приготавливали так, как описано в примере 1. 2.2. Дисперсия полимера. Использовали водную дисперсию винилхлоридного гомополимера, полученную микросуспензионной полимеризацией и имеющую следующие показатели. Содержание твердых частиц составляло 44 вес.% по отношению к весу водной дисперсии. K-показатель составлял 60. Количество эмульгатора составляло 12 г додецилбензолсульфоната натрия на 1 кг полимера в сухом состоянии. 2.3. Смешивание и сушка. 7 кг дисперсии монтмориллонита при слабом перемешивании добавляли к 31,82 кг дисперсии полимера. Затем эту смесь высушивали сушкой распылением так, как описано в примере 1. Таким образом,получали композиционный материал, содержащий монтмориллонит и винилхлоридный гомополимер. 2.4. Переработка. Композицию, основанную на композиционном материале, полученном согласно п.2.3, приготавливали так, как описано в примере 1. Пример 3 (сравнительный пример). Приготавливали так, как в примере 1, за исключением того, что не добавляли дисперсию монтмориллонита. Пример 4 (сравнительный пример). Приготавливали так, как в примере 3, за исключением того, что при осуществлении смешивания к высушенному полимеру добавляли 7 г монтмориллонита.-8 013236 Пример 5 (оценка образцов, полученных в примерах 1-4). 5.1. Анализы посредством оптической микроскопии, электронной микроскопии и дифракции рентгеновских лучей. Анализы посредством оптической микроскопии проводили так, как описано выше, на образцах из примеров 1 и 4 (фиг. 1 и 2). Эти анализы показали, что образец из примера 1 на площади 1 мм 2 содержит 21 агрегат толщиной 2 мкм или более, в то время как образец из сравнительного примера 4 на такой же самой площади содержит 159 агрегатов. Анализ посредством просвечивающей электронной микроскопии на срезе проводили так, как описано выше, на образце из примера 3 (фиг. 3). Этот анализ показывает наличие многочисленных изолированных пластинок монтмориллонита и немного тонких агломератов, что говорит о том, что слоистый наполнитель в значительной степени разделен на слои. Анализ посредством дифракции рентгеновских лучей проводили на образцах из примеров 1 и 4. Для образца из примера 1 не был обнаружен дифракционный пик у исходного монтмориллонита. Для образца из сравнительного примера 4 был обнаружен дифракционный пик с межплоскостным расстоянием 1 нм, соответствующий исходному монтмориллониту. Эти различные анализы говорят о том, что в примере 1 монтмориллонит был разделен на слои, в то время как в сравнительном примере 4 он не был разделен на слои. 5.2. Определение жесткости. Жесткость и прочность на удар образцов из примеров 1-4 оценивали так, как описано выше. Результаты представлены в таблице. Кроме того, данные о жесткости представлены на фиг. 4, где по оси ординат отложены значения динамического модуля упругости, а по оси абсцисс - значения температуры в градусах Цельсия. Кривые 1, 2, 3 и 4 соответствуют образцам из примеров 1-4. Рассмотрение этих кривых показывает, что образцы из примеров 1 и 2 имеют большую жесткость, чем образцы из сравнительных примеров 3 и 4. Как установлено, динамический модуль упругости и прочность на удар были больше у образца из примера 2, чем у образца из примера 1, несмотря на меньшую молекулярную массу полимера. Пример 6 (согласно изобретению). 6.1. Дисперсия монтмориллонита. Дисперсию монтмориллонита приготавливали так, как описано в примере. Полученная суспензия монтмориллонита в воде была непрозрачной, имела серый цвет и была особенно вязкой. Ее вязкость,измеренная так, как описано выше, при градиенте 2 с-1, составляла 42,5 Пас. 6.2. Дисперсия полимера. Использовали водную дисперсию винилхлоридного гомополимера, полученную эмульсионной полимеризацией и имеющую следующие показатели. Содержание твердых частиц составляло 41,3 вес.% по отношению к весу водной дисперсии. K-показатель составлял 70. Количество эмульгатора составляло 6,3 г лаурилсульфата натрия и 7,5 г миристата аммония на 1 кг полимера в сухом состоянии. 6.3. Смешивание и сушка. 7 кг дисперсии монтмориллонита при слабом перемешивании добавляли к 33,90 кг дисперсии полимера. Вязкость полученной дисперсии, измеренная так, как описано выше, составляла 7,26 Пас. Затем эту дисперсию при нижеследующих условиях высушивали сушкой распылением с использованием сушилки Minor Р-6,3 от Niro, снабженной турбиной диаметром 120 мм. Частота вращения турбины была 10500 об/мин. Температура входящего воздуха составляла 190 С. Температура выходящего воздуха составляла 73 С. Таким образом получали композиционный материал, содержащий монтмориллонит и винилхлоридный гомополимер.-9 013236 6.4. Переработка. Приготавливали пластизоль, смешивая при нижеследующих условиях 100 г композиционного материала, приготовленного согласно п.6.3, и 150 г диизононилфосфатного пластификатора с использованием мешалки Dispermat от VMA-Getzmann GmbH Verfanrenstechnik. Частота вращения составляла 2000 об/мин. Температура составляла 23 С. Продолжительность смешивания составляла 5 мин. После дегазации под вакуумом для удаления кислорода, присутствующего в смеси, пластизоль оставляли для выдерживания в течение 2 ч. Пример 7 (сравнительный пример). Приготавливали так, как в примере 6, за исключением того, что не добавляли дисперсию монтмориллонита. Пример 8 (оценка пластизолей, приготовленных в примерах 6 и 7). Вязкость диастизолей из примеров 6 и 7 определяли так, как описано выше. Цикл измерений проводили при скорости сдвига от 5 до 700 с-1 и затем от 700 до 5-1. Результаты представлены на фиг. 5, где по оси ординат отложены значения вязкости (в Пас), а по оси абсцисс - значения скорости сдвига (в с-1). Кривые 6 и 7 соответствуют пластизолям из примеров 6 и 7. Рассмотрение этих кривых показывает, что вязкость пластизолы из примера 6 выше, чем вязкость пластизоля из примера 7. Кроме того, пластизоль из примера 6 проявляет псевдопластичные свойства, характеризующиеся увеличением вязкости при низкой скорости сдвига, причем как при увеличении скорости сдвига, так и при ее снижении. Примеры 9-11 (сравнительные примеры). Приготавливали дисперсию монтмориллонита и дисперсию полимера так, как описано в примере 1. Смешивание и коагуляция. 70 г дисперсии монтмориллонита при слабом перемешивании добавляли к 298 г дисперсии полимера. Затем эту смесь коагулировали, добавляя водный раствор сульфата магния (0,1 N). Эта операция приводила к осаждению твердого вещества смеси в мешалке (пример 9). Второй опыт по коагуляции (пример 10) осуществляли при аналогичных условиях, но при интенсивном перемешивании. Он приводил к аналогичному результату. Третий опыт (пример 11) осуществляли с использованием водного раствора хлорида кальция. Он приводил к аналогичному результату. В дальнейшем не проводилась оценка продуктов, полученных при этих коагуляциях, так как их морфология делает особенно трудными обращение с ними и их сушку. Пример 12 (согласно изобретению). 12.1. Дисперсия глины Laponite RDS. Прежде всего, вводили 6,3 кг деминерализованной воды в сосуд, снабженный мешалкой, после чего при слабом перемешивании постепенно вводили 0,70 кг синтетической глины от Laponite RDS отRockwood. Эта глина содержит четырехнатриевый пирофосфат в пропорции 8,24 вес.% безводного четырехнатриевого пирофосфата по отношению к весу глины в сухом состоянии. Затем закрывали сосуд крышкой и более интенсивно перемешивали смесь в течение 5 мин. Полученная дисперсия глиныLaponite в воде была прозрачной и не очень вязкой. 12.2. Дисперсия полимера. Водную дисперсию полимера приготавливали так, как описано в примере 6. 12.3. Смешивание и сушка. 7 кг дисперсии глины Laponite при слабом перемешивании добавляли к 33,90 кг дисперсии полимера. Затем эту смесь при нижеследующих условиях высушивали сушкой распылением с использованием сушилки Minor Р-6,3 от Niro, снабженной турбиной FU11 диаметром 120 мм. Частота вращения турбины составляла 10500 об/мин. Температура входящего воздуха составляла 190 С. Температура выходящего воздуха составляла 73 С. Таким образом, получали композиционный материал, содержавши глинуLaponite и винихлоридный гомополимер. 12.4. Переработка. Приготавливали пластизоль, смешивая при нижеследующих условиях 100 г композиционного материала, приготовленного согласно п.12,3, и 150 г диизононилфталатного пластификатора с использованием мешалки Dispermat от VMA-Getzmann GmbH Verfahrenstechnik. Частота вращения составляла 2000 об/мин. Температура составляла 23 С. Продолжительность смешивания составляла 5 мин. После дегазации под вакуумом для удаления кислорода, присутствующего в смеси, пластизоль оставляли для выдерживания в течение 2 ч. Пример 13 (согласно изобретению). 13.1. Дисперсия монтмориллонита с добавлением четырехнатриевого пирофосфата. Прежде всего, в химическом стакане, используя стеклянную палочку, смешивали 4 г безводного порошка четырехнатриевого пирофосфата на 1 кг порошка натриевого монтмориллонита IKOMONTNA-F WHITE. Прежде всего, в сосуд, снабженный мешалкой, вводили 6,3 кг деминерализованной воды и затем при плавном перемешивании постепенно вводили 70,3 г смеси монтмориллонита и пирофосфата. Затем закрывали сосуд крышкой и более интенсивно перемешивали в течение 5 мин.- 10013236 Полученная дисперсия монтмориллонита в воде была непрозрачной, серой по цвету и не очень вязкой. Ее вязкость, измеренная так, как описано выше, при градиенте в 2 с-1, составляла 9,2 Пас, т.е. заметно ниже, чем в случае примера 6. 13.2. Дисперсия полимера. Водную дисперсию полимера приготавливали так, как описано в примере 6. 13.3. Смешивание и сушка. 7 кг дисперсии монтмориллонита при слабом перемешивании добавляли к 33,90 кг дисперсии полимера. Вязкость полученной дисперсии, измеренная так, как описано выше, составляла 0,41 Пас, т.е. значительно ниже, чем в случае примера 6. Затем эту дисперсию при нижеследующих условиях высушивали сушкой распылением с использованием сушилки Minor Р-6,3 от Niro, снабженной турбиной Fu11 диаметром 120 мм. Частота вращения турбины составляла XI500 об/мин. Температура входящего воздуха составляла 190 С. Температура выходящего воздуха составляла 73 С. Таким образом, получали композиционный материал, содержащий монтмориллонит и винилхлоридный гомополимер. 13.4. Переработка. Приготавливали пластизоль, смешивая при нижеследующих условиях 100 г композиционного материала, приготовленного согласно п.13.3, и 150 г диизононилфталатного пластификатора с использованием мешалки Dispermat от VMA-Getzmann GmbH Verfahrenstechnik. Частота вращения составляла 2000 об/мин. Температура составляла 23 С. Продолжительность смешивания составляла 5 мин. После дегазации под вакуумом для удаления кислорода, присутствующего в смеси, пластизоль оставляли для выдерживания в течение 2 ч. Пример 14 (оценка пластизолей, приготовленных в примерах 12 и 13). Вязкость пластизолей из примеров 12 и 13 определяли так, как описано выше. Цикл измерений проводили при скорости сдвига от 5 до 700 с-1 и затем от 700 до 5 с-1. Результаты представлены на фиг. 6, где по оси ординат отложены значения вязкости (в Пас), а по оси абсцисс - значения скорости сдвига (в с-1). Кривые 12 и 13 соответствуют пластизолям из примеров 12 и 13. Рассмотрение этих кривых показывает, что вязкость пластизолей из примеров 12 и 13 сходна с вязкостью пластизоля из примера 6. Кроме того, можно наблюдать, что хотя вязкость дисперсии до сушки в примере 13 была значительно ниже, чем вязкость дисперсии в примере 6, вязкость полученного пластизоля является сходной. Кроме того, пластизоль в примерах 12 и 13, точно так же как и пластизоль в примере 6, проявляет псевдопластичные свойства, характеризующиеся увеличением вязкости при низкой скорости сдвига, причем как при увеличении скорости сдвига, так и при ее снижении. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления композиционного материала, включающий стадию (Е), где дисперсию (D),содержащую:(a) по меньшей мере один полимер;(b) по меньшей мере одно слоистое вещество, выбранное из смектитов, гидротальцитов и синтетических глин Laponite; и(c) по меньшей мере одну диспергирующую жидкость,высушивают сушкой распылением. 2. Способ по п.1, отличающийся тем, что в качестве полимера используют винилхлоридный полимер. 3. Способ по п.2, отличающийся тем, что винилхлоридный полимер получают способом полимеризации, выбранным из полимеризации в водной микросуспензии и полимеризации в водной эмульсии. 4. Способ по любому из пп.1-3, отличающийся тем, что слоистое вещество выбирают из смектитов и глин Laponite. 5. Способ по любому из пп.1-4, отличающийся тем, что дисперсия (D) дополнительно содержит по меньшей мере одно поверхностно-активное вещество (d). 6. Способ по любому из пп.1-5, отличающийся тем, что он включает стадию (Е') приготовления дисперсии (D), предшествующую стадии (Е), где дисперсию (D) приготавливают смешиванием дисперсии (А), содержащей полимер (а), часть диспергирующей жидкости (с) и, если это целесообразно, поверхностно-активное вещество (d), с дисперсией (В), содержащей слоистое вещество (b) и остаток диспергирующей жидкости (с). 7. Способ по любому из пп.1-6, отличающийся тем, что дисперсия (D) дополнительно содержит по меньшей мере один пластификатор (е). 8. Способ по любому из пп.1-7, отличающийся тем, что включает по меньшей мере одну стадию(Е), последующую за стадией (Е), где композиционный материал обрабатывают для регулирования его морфологии. 9. Композиционный материал, содержащий:(a) по меньшей мере один полимер;(b) по меньшей мере одно слоистое вещество, выбранное из смектитов, гидротальцитов и синтети- 11013236 ческих глин Laponite; и(d') по меньшей мере 0,02 вес.% по меньшей мере одного поверхностно-активного вещества в расчте на вес полимера (а) в сухом состоянии; состоящий из частиц, имеющих средневзвешенный диаметр D50, равный 200 мкм или меньше. 10. Композиционный материал по п.9, состоящий из частиц со средневзвешенным диаметром D50,равным 100 мкм или менее. 11. Композиционный материал по любому из пп.9 и 10, состоящий из частиц со средневзвешенным диаметром D50, равным 10 мкм или более. 12. Композиционный материал по любому из пп.9-11, состоящий из частиц со средним отношением наибольшего размера к наименьшему размеру, равным 4 или менее. 13. Композиционный материал по любому из пп.9-12, отличающийся тем, что полимер представляет собой винилхлоридный полимер. 14. Способ переработки композиционного материала до любому из пп.9-13, включающий стадию(Е), согласно которой приготавливают пластизоль. 15. Способ переработки композиционного материала по любому из пп.9-13, включающий стадию(Е), согласно которой полимер материала доводят до температуры, которая равна или выше его температуры плавления или температуры желатинизации.

МПК / Метки

МПК: B29C 67/24, C08J 3/20, B82B 3/00

Метки: изготовления, способ, материала, композиционный, переработки, способы, композиционного, материал

Код ссылки

<a href="https://eas.patents.su/14-13236-sposob-izgotovleniya-kompozicionnogo-materiala-kompozicionnyjj-material-i-sposoby-ego-pererabotki.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления композиционного материала, композиционный материал и способы его переработки</a>

Предыдущий патент: Способ добычи высоковязких тяжелых нефтей, битумов и других каустобиолитов

Следующий патент: Способ развития аромата в сыре и продуктах, получаемых из сыра

Случайный патент: Прозрачная стеклянная подложка с покрытием из последовательно расположенных слоев