Способ получения гетерофазной полиолефиновой композиции и полученная композиция

Формула / Реферат

1. Способ получения гетерофазной полиолефиновой композиции, включающий следующие стадии:

на первой стадии образование пропиленового полимерного матрикса по меньшей мере в одном суспензионном реакторе и, возможно, по меньшей мере в одном газофазном реакторе;

на второй стадии сополимеризацию пропилена с этиленом и/или другим a-олефином в присутствии полимерного матрикса по меньшей мере в одном газофазном реакторе,

отличающийся тем, что полимеризацию осуществляют в присутствии твердого, непористого катализатора с площадью поверхности менее 15 м2/г, каталитический компонент которого включает соединение переходного металла IV группы Периодической таблицы, получаемого способом, включающим следующие стадии:

а) образование эмульсионной системы жидкость/жидкость, которая содержит гомогенный раствор по меньшей мере одного каталитического компонента, причем указанный раствор диспергирован в несмешивающемся с ним растворителе и образует дисперсную фазу эмульсионной системы жидкость/жидкость;

б) получение из диспергированных капель указанной эмульсионной системы твердых частиц катализатора, средний размер которых находится в диапазоне от 5 до 200 мкм;

в) удаление растворителя из реакционной смеси с получением твердых частиц катализатора,

и, возможно, одного или более дополнительных сокатализаторов и внешних доноров электронов; полимер, полученный в суспензионном реакторе, имеет объемную плотность не менее 480 кг/м3.

2. Способ по п.1, при котором пропиленовый полимерный матрикс является пропиленовым гомополимером.

3. Способ по п.1, при котором пропиленовый полимерный матрикс является пропиленовым полимером с низким содержанием высших a-олефинов.

4. Способ по п.3, при котором a-олефинами являются С4-С12 олефины.

5. Способ по п.4, при котором a-олефинами являются C4-C8 олефины.

6. Способ по п.5, при котором a-олефины выбраны из группы, состоящей из 1-бутена, 1-пентена и 1-гексена.

7. Способ по любому из пп.1-6, при котором на второй стадии пропилен сополимеризуют с этиленом.

8. Способ по любому из пп.1-7, при котором полимеры получают в ходе двустадийной полимеризации.

9. Способ по п.7, при котором первая стадия включает образование полимерного матрикса в одном суспензионном реакторе.

10. Способ по п.7, при котором первая стадия включает образование полимерного матрикса по меньшей мере в одном суспензионном реакторе и по меньшей мере одном газофазном реакторе.

11. Способ по п.9 или 10, при котором суспензионный реактор является объемным реактором, предпочтительно петлевым реактором.

12. Способ по любому из пп.1-11, при котором первую стадию способа осуществляют при температуре от 40 до 110шC.

13. Способ по п.12, при котором температура составляет от 60 до 90шC.

14. Способ по любому из пп.1-13, при котором первую стадию способа осуществляют при давлении от 20 до 80 бар.

15. Способ по п.14, при котором давление составляет от 30 до 60 бар.

16. Способ по любому из пп.1-15, при котором вторую стадию осуществляют в газофазном реакторе.

17. Способ по любому из пп.1-16, при котором вторую стадию осуществляют при температуре от 50 до 130шC.

18. Способ по п.17, при котором температура составляет от 60 до 100шC.

19. Способ по любому из пп.1-18, при котором вторую стадию осуществляют при давлении от 5 до 50 бар.

20. Способ по п.19, при котором давление составляет от 15 до 35 бар.

21. Способ по любому из пп.1-16, при котором условия на второй стадии такие же, как условия в газовой фазе на первой стадии.

22. Способ по любому из пп.1-21, при котором добавляют водород для регулирования молярной массы полимеров.

23. Гетерофазная полиолефиновая композиция, полученная способом по любому из пп.1-22.

24. Композиция по п.23, отличающаяся тем, что продукт из суспензионного реактора на первой стадии имеет объемную плотность не менее 480 кг/м3.

25. Композиция по п.24, отличающаяся тем, что имеет объемную плотность от 480 до 560 кг/м3.

26. Композиция по п.25, отличающаяся тем, что имеет объемную плотность от 490 до 540 кг/м3.

27. Композиция по п.26, отличающаяся тем, что имеет объемную плотность от 500 до 530 кг/м3.

28. Композиция по любому из пп.23-27, отличающаяся тем, что продукт первой стадии содержит до 5 мас.% высшего a-олефина.

29. Композиция по п.28, отличающаяся тем, что указанный продукт содержит до 2 мас.% высшего a-олефина.

30. Композиция по любому из пп.23-29, отличающаяся тем, что содержит от 50 до 95 мас.% гетерофазного полимера матрикса.

31. Композиция по п.30, содержащая от 55до 90 мас.% гетерофазного полимера матрикса.

32. Композиция по п.31, содержащая от 60 до 80 мас.% гетерофазного полимера матрикса.

33. Композиция по любому из пп.23-32, содержащая от 5 до 50 мас.% гетерофазного полимера, полученного на второй стадии.

34. Композиция по п.33, содержащая от 10 до 45 мас.% гетерофазного полимера, полученного на второй стадии.

35. Композиция по п.34, содержащая от 20 до 40 мас.% гетерофазного полимера, полученного на второй стадии.

36. Композиция по любому из пп.23-35, содержащая от 15 до 70 мас.% этилена в каучуковой составляющей.

37. Композиция по п.36, содержащая от 25 до 60 мас.% этилена в каучуковой составляющей.

38. Композиция по п.37, содержащая от 30 до 50 мас.% этилена в каучуковой составляющей.

39. Композиция по любому из пп.23-38, отличающаяся тем, что характеристическая вязкость каучуковой составляющей полимера составляет от 1 до 6 дл/г.

40. Композиция по п.39, отличающаяся тем, что характеристическая вязкость составляет от 2 до 4 дл/г.

41. Композиция по любому из пп.23-40, отличающаяся тем, что скорость текучести расплава CTP2 составляет от 0,03 до 2000 г/мин.

42. Композиция по п.41, отличающаяся тем, что скорость текучести расплава CTP2 составляет от 0,03 до 1000 г/10 мин.

43. Композиция по п.42, отличающаяся тем, что скорость текучести расплава CTP2 составляет от 0,2 до 400 г/10 мин.

Текст

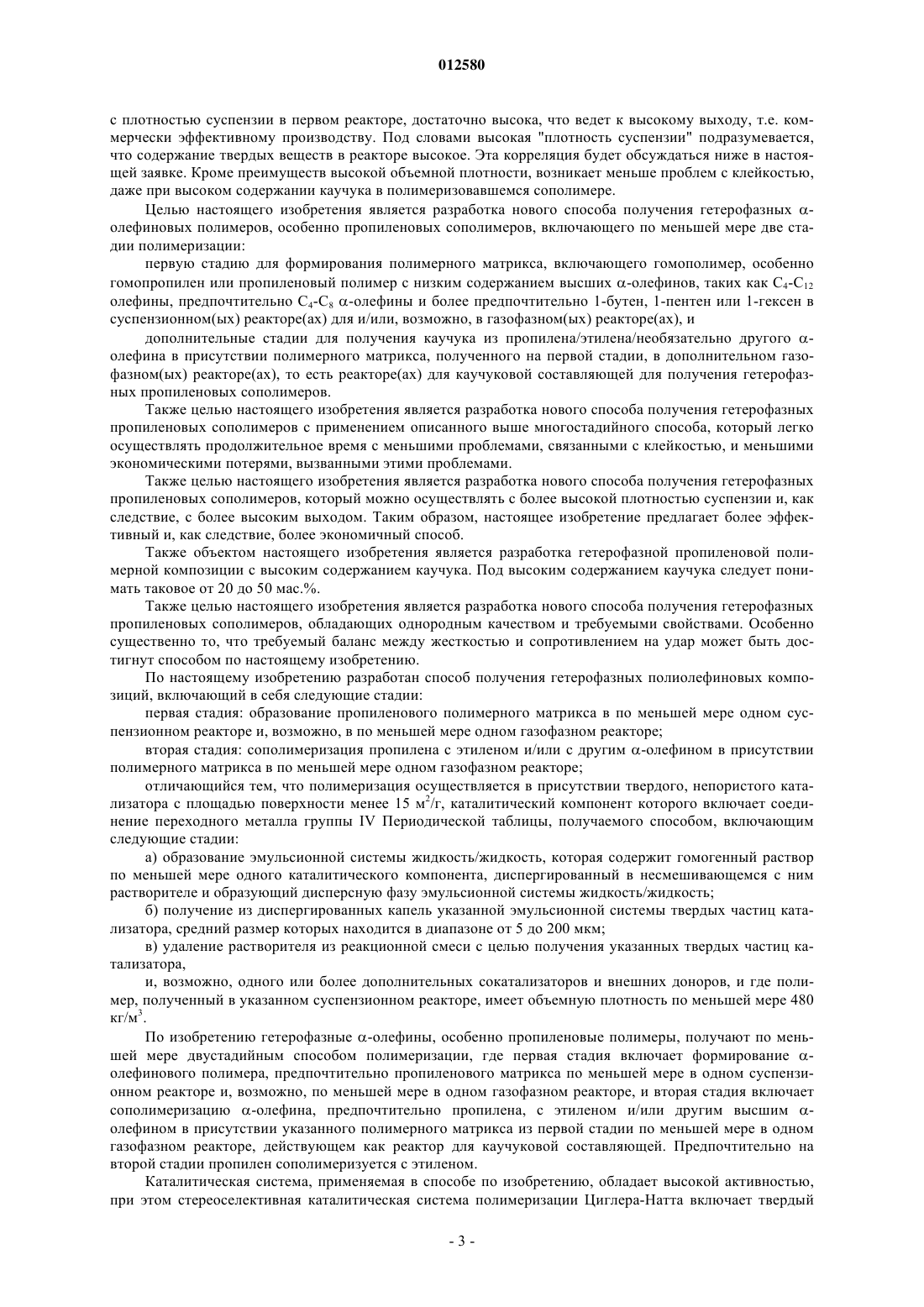

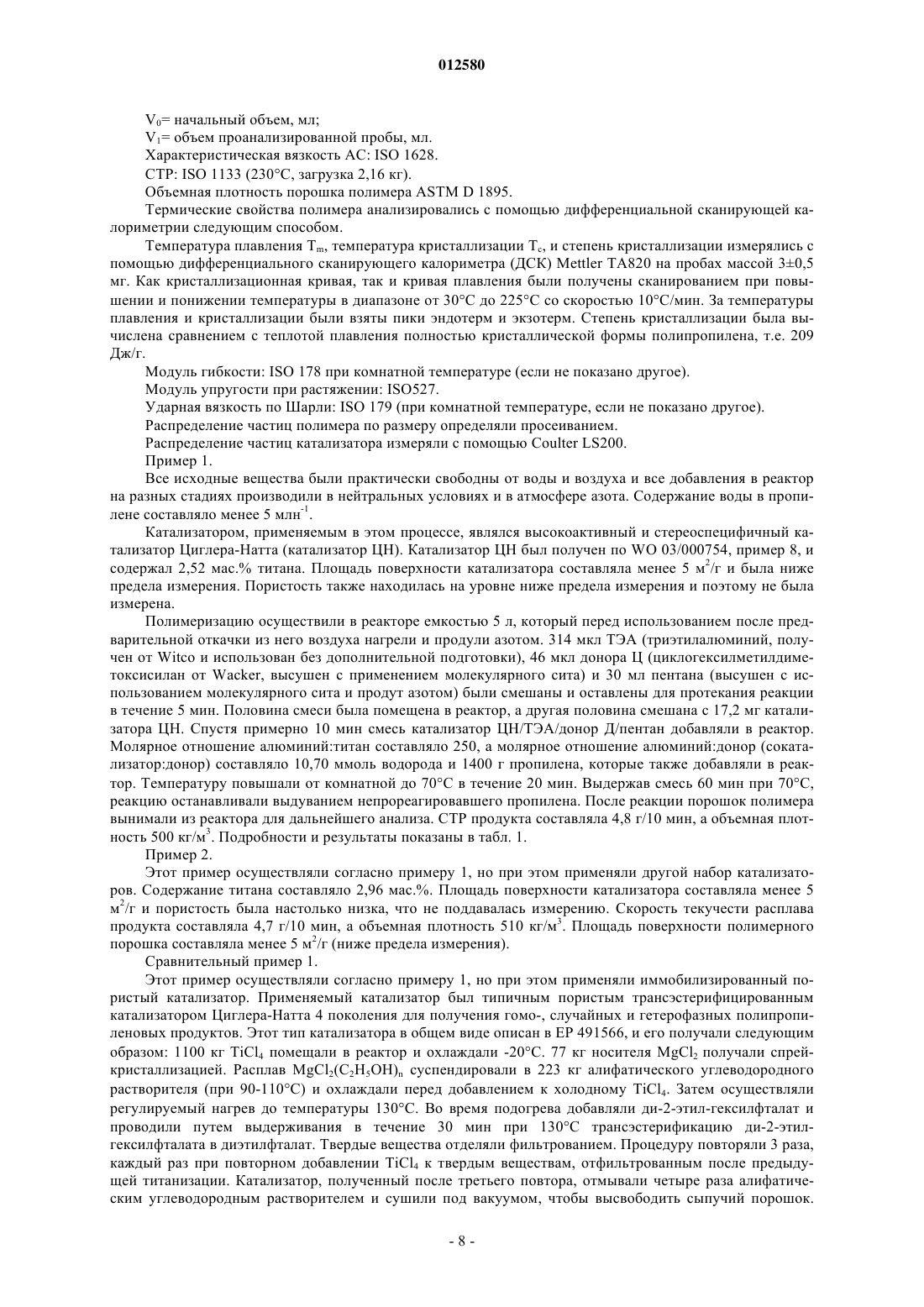

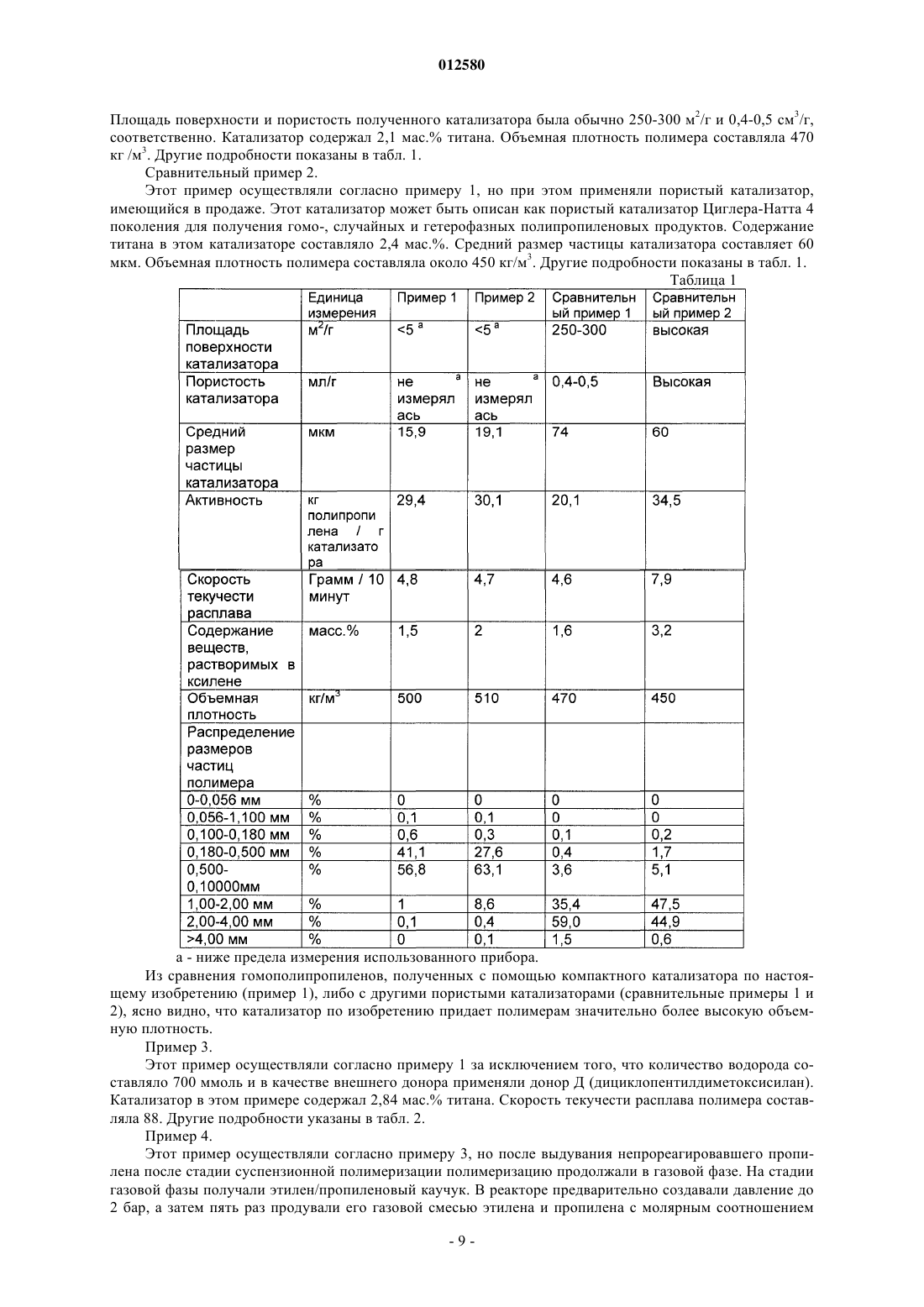

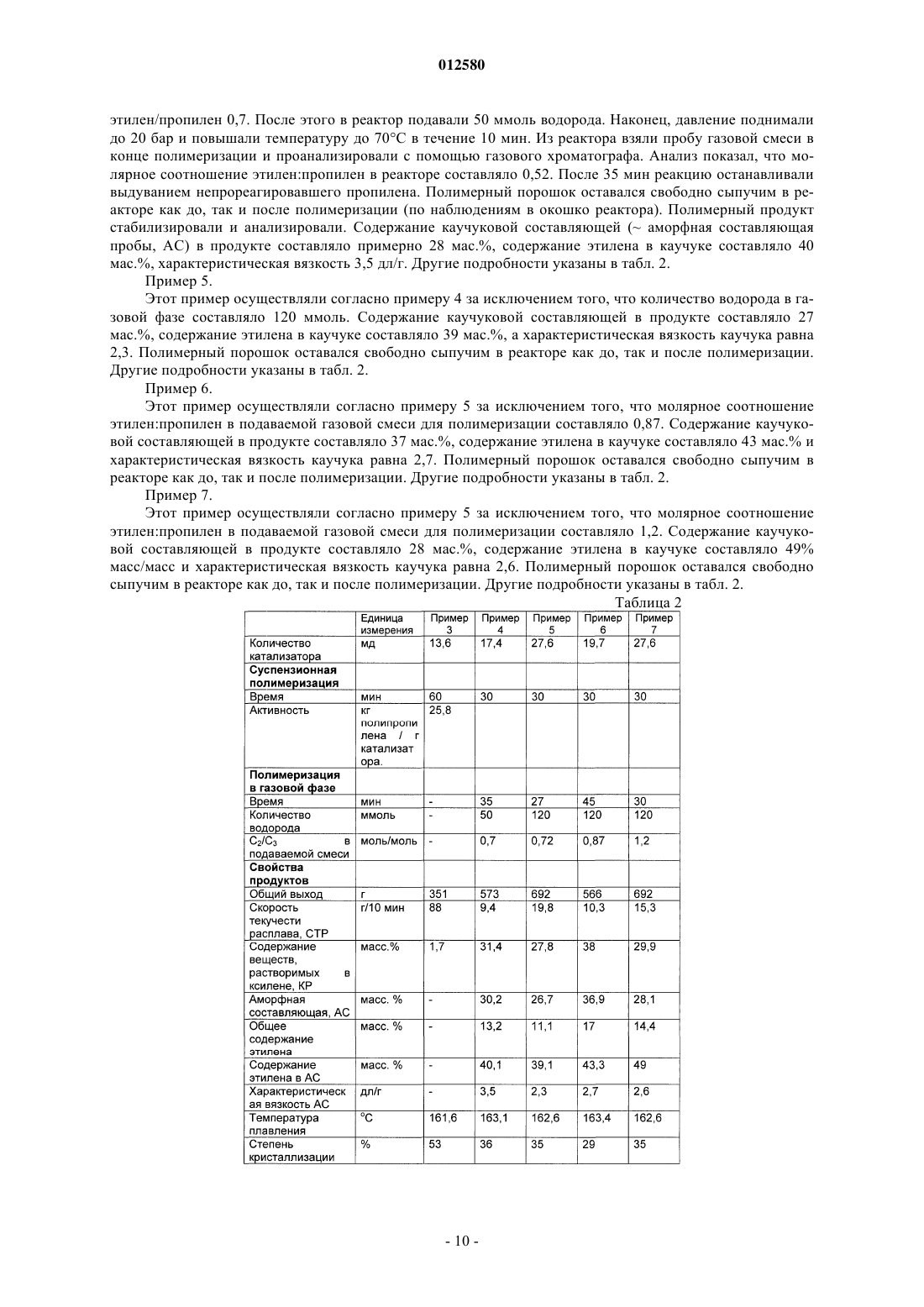

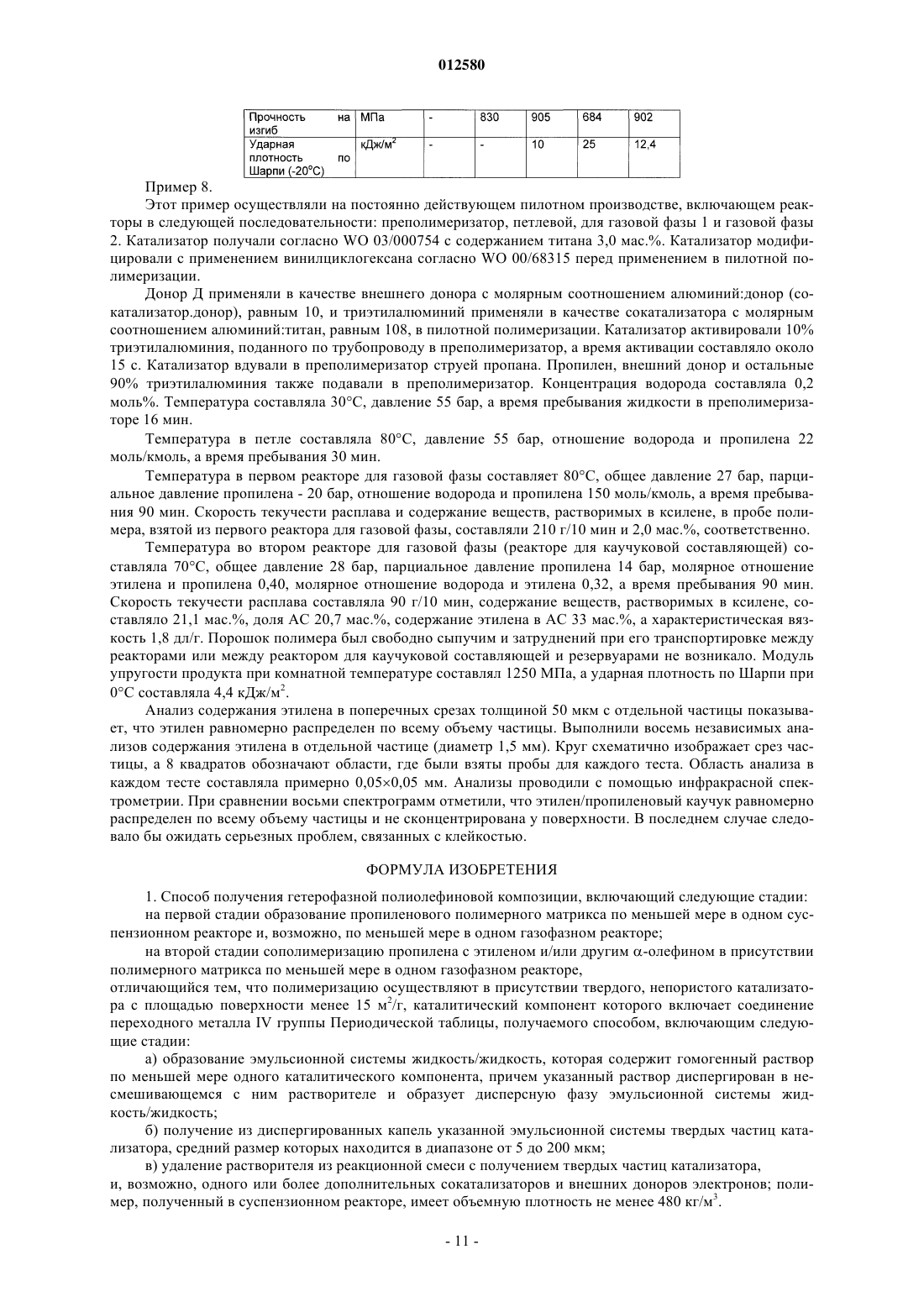

012580 Настоящее изобретение относится к способу получения гетерофазных полиолефиновых композиций и, особенно, гетерофазных сополимерных композиций пропилена, обладающих однородным качеством с желаемыми свойствами и являющихся пригодными для широкого спектра применения. Известно, что полипропиленовые полимеры обладают, в частности, хорошей сопротивляемостью к нагреванию и химикатам, а также имеют подходящие механические свойства. Кроме того, известно, что желаемые свойства, например жесткость и сопротивление на удар, могут быть получены сополимеризацией полипропилена с этиленом и другими -олефиновыми мономерами и, возможно, добавлением эластомерных компонентов в матрикс сополимера. Таким образом, полипропиленовые сополимеры можно применять как альтернативу, например, поливинилхлориду (ПВХ). Кроме того, полипропиленовые полимеры пригодны для применения во многих областях. Термин гетерофазные сополимеры пропилена, как его следует понимать, включает сополимеры полипропилена, состоящие из различных типов полимеров и может содержать этилен и/или высшие олефины в качестве сомономеров. Гетерофазный полимер обычно включает пропиленовый матрикс и пропиленовый каучук, содержащий пропилен/этилен и/или высший -олефиновый сополимер. Каучуковая составляющая может называться, например, пропилен-этиленовым каучуком или иногда эластомерной частью полимера. Пропиленовые сополимерные композиции, а в настоящее время также и пропиленовые гетерофазные композиции обычно получают многостадийным способом, включающим один или несколько суспензионных реакторов и/или один или несколько газофазных реакторов, в присутствии высокоактивных,находящихся на подложке, каталитических систем Циглера-Натта, содержащих в качестве каталитического компонента соединение одного из переходных металлов, принадлежащих к группам IV-VI Периодической таблицы элементов (ИЮПАК 1990), а в качестве сокатализатора органическое соединение металла, принадлежащего к группам I-III указанной таблицы. Типичными соединениями переходных металлов являются хлориды, особенно тетрахлориды титана. Типичными органометаллическими сокатализаторами являются органоалюминиевые соединения,такие как алкильные соединения алюминия и, особенно, триалкильные соединения алюминия. Кроме того, каталитическая система включает внутренние и внешние доноры электронов. Внешние доноры электронов действуют как стереорегулирующие агенты. Типичными внутренними донорами электронов являются диалкилфталаты, а типичными внешними донорами электронов являются алкилалкоксисиланы. Каталитические системы Циглера-Натта обычно применяют, иммобилизовав их на внешней подложке или носителе. Типичными подложками являются дихлорид магния и силика. Перед применением собственно на стадии полимеризации катализаторы могут быть предварительно полимеризованы. Катализаторы могут быть также модифицированы, например, с применением виниловых соединений. Общеизвестно, что каталитические компоненты иммобилизируют на внешней подложке или носителе с целью создать твердые, высокоактивные каталитические композиции. Поскольку каталитический компонент иммобилизован на поверхности носителя, преимуществом для носителя или подложки является высокая пористость, и, как следствие, большая площадь поверхности, так что готовые частицы катализатора содержат как можно больше активных сайтов. В противном случае активность катализатора является низкой. Гетерофазные пропиленовые сополимеры получают в ходе многофазного полимеризационного процесса, включающего по меньшей мере две стадии полимеризации. Полимерный матрикс получают на первой стадии процесса полимеризации. Первая стадия может включать по меньшей мере один реактор для фаз раствор/жидкость/суспензия и/или по меньшей мере один газофазный реактор или их комбинацию. Очень часто первая стадия включает один суспензионный реактор и один газофазный реактор. В качестве суспензионных реакторов можно использовать, например, объемные реакторы. Усовершенствованные гетерофазные сополимеры можно получать с применением одного или более дополнительных газофазных реакторов, которые часто называют реакторами для каучуковой составляющей, в последовательном сочетании с реактором(ами) первой стадии. Сополимеризацию этилена и/или других высших олефинов и пропилена в присутствии полимерного матрикса, полученного на первой стадии, проводят в реакторе(ах) для каучуковой составляющей. Эта стадия является вторым этапом процесса полимеризации. Примеры гетерофазных пропиленовых соединений и способы их получения раскрыты в EP 991719 иEP 459277. До сих пор полагали, что катализаторы с пористой структурой, т.е. катализаторы, иммобилизованные на внешнем пористом носителе, необходимы и имеют преимущества при получении гетерофазных пропиленовых сополимеров. Это является следствием эффекта копии, который состоит в том, что пористые частицы катализатора способствуют образованию пористых частиц полимера. При получении гетерофазных полимеров в соответствии с предшествующим уровнем техники важно, чтобы частицы полимерного матрикса имели пористую структуру (что достигается применением пористых катализаторов),чтобы каучук проникал в поры частиц полимерного матрикса. Таким образом, поры необходимы, чтобы обеспечить возможность получения гетерофазного полимера, т.е. полимера с содержанием каучука.-1 012580 Однако пористая структура катализатора и частиц полимерного матрикса означает, что частицы не единообразны, и это, в свою очередь, часто ведет к разламыванию некоторых крупных частиц и, как следствие, образованию пылевых частиц. Очень маленькие фрагменты катализатора могут действовать как "горячие частицы катализатора", вызывающие увеличение количества формирующегося каучука и липких веществ, что приводит к определенным проблемам. Кроме того, при применении коммерческих иммобилизованных пористых катализаторов отмечают, что при увеличении количества этилена в каучуковой фазе увеличиваются и проблемы с клейкостью. Это происходит, когда продукт из первого реактора переносят, например, в расширитель и/или в газофазный реактор для дальнейшей полимеризации или в самом реакторе для каучуковой составляющей,или когда переносят полимерный порошок из реактора для каучуковой составляющей по трубопроводам в резервуары. Переносимый полимерный продукт может оказываться клейким или липким и прилипать к стенкам реактора и другим поверхностям расширителей, реакторов и трубопроводов. Клейкость ведет к затруднениям в управлении процессом и негативно влияет на качество конечного продукта. Однако возможность варьировать содержание этиленового сомономера в полимере позволяет осуществлять широкий спектр модификаций, посредством которых можно избежать или уменьшить проблемы с клейкостью. Предпринимались попытки добиться частичного устранения проблем с клейкостью путем добавления в реакционную смесь некоторых добавок, например антистатических агентов. Однако надо полагать, что это вызовет другие проблемы. Как обсуждалось выше, до настоящего времени считали необходимым применять пористый катализатор при получении гетерофазного полипропилена. Это также обсуждается, например, в Mol. chem.phys. 2001, 202, 1987-1994. Однако из-за эффекта копии существует четкое соответствие между степенью пористости катализатора и эффективностью процесса. Поскольку пористый катализатор имеет низкую объемную плотность, то полученный полимер также имеет низкую объемную плотность. Кроме того,низкая объемная плотность полимера, полученного в суспензионном реакторе, коррелирует с плотностью суспензии (концентрации твердых веществ) в суспензионном реакторе, что также влияет на конечный результат процесса. То есть для получения полимера с высокой объемной плотностью требуется катализатор с высокой объемной плотностью. Соответственно, катализаторы, применяемые в соответствии с предшествующим уровнем техники для получения гетерофазных полимеров, как отмечено выше,имеют высокую пористость и низкую объемную плотность, что ведет к снижению объемной плотности полимера. Твердый, не иммобилизованный на подложке катализатор, применяемый в настоящем изобретении,обладает как высокой объемной плотностью, так и высокой активностью. Неожиданно и в полном противоречии с предшествующим уровнем техники было обнаружено, что такие катализаторы можно эффективно применять для получения гетерофазных пропиленовых сополимерных композиций. Полученный полимер обладает рядом требуемых свойств, включая высокую объемную плотность и требуемое содержание каучука. Также возможно получить полимеры с относительно высоким содержанием каучука. С точки зрения организации технологического процесса можно добиться эффективного получения и избежать многих затруднений, вытекающих из предшествующего уровня техники. В патенте US 6689846 отмечено загрязнение, происходящее в газофазном реакторе из-за пыли, т.е. частиц очень малого размера, содержащих активный катализатор, что приводит к образованию липкого продукта, а также загрязнению, вызываемого каучуковой пылью в реакторе для каучуковой составляющей. Предложенное решение в упомянутом патенте состоит в том, чтобы предотвратить загрязнение путем совместного использования антистатических агентов (для снижения уровня статического электричества) и агентов, нейтрализующих катализаторы. Влияние морфологии частиц катализатора на клейкость или выход гетерофазного полипропилена не обсуждается.WO 03/00755 Бореалиса раскрывает непористый катализатор, имеющий ту же или даже более высокую активность, чем пористые системы по предшествующему уровню техники. В соответствии с этим,благодаря своей продолжительной активности, катализатор также весьма удобен для гетерофазной полимеризации. В документе не обсуждается влияние морфологии частиц катализатора на выход гетерофазного полипропилена. Кроме обнаружения того, что непористый катализатор обладает продолжительной активностью,обеспечивающей полимеризацию каучука, было неожиданно обнаружено, что непористый катализатор по изобретению можно применять для получения каучуковой составляющей в количествах, соответствующих таковым при применении общепринятых пористых катализаторов по предшествующему уровню техники. Более того, при применении непористого катализатора, можно добиться включения даже больших количеств каучука, чем по предшествующему уровню техники. Это неожиданно, так как из предшествующего уровня техники следует, что высокая пористость необходима для получения каучука. Полагают, что большинство преимуществ настоящего изобретения основываются на явлении, состоящем в том, что активное вещество равномерно распределяется по всей частице катализатора, а не только по поверхности пор материала подложки, как в иммобилизованных катализаторах, доступных на рынке в настоящее время. С точки зрения организации технологического процесса объемная плотность, которая коррелирует-2 012580 с плотностью суспензии в первом реакторе, достаточно высока, что ведет к высокому выходу, т.е. коммерчески эффективному производству. Под словами высокая "плотность суспензии" подразумевается,что содержание твердых веществ в реакторе высокое. Эта корреляция будет обсуждаться ниже в настоящей заявке. Кроме преимуществ высокой объемной плотности, возникает меньше проблем с клейкостью,даже при высоком содержании каучука в полимеризовавшемся сополимере. Целью настоящего изобретения является разработка нового способа получения гетерофазных олефиновых полимеров, особенно пропиленовых сополимеров, включающего по меньшей мере две стадии полимеризации: первую стадию для формирования полимерного матрикса, включающего гомополимер, особенно гомопропилен или пропиленовый полимер с низким содержанием высших -олефинов, таких как C4-C12 олефины, предпочтительно C4-C8 -олефины и более предпочтительно 1-бутен, 1-пентен или 1-гексен в суспензионном(ых) реакторе(ах) для и/или, возможно, в газофазном(ых) реакторе(ах), и дополнительные стадии для получения каучука из пропилена/этилена/необязательно другого олефина в присутствии полимерного матрикса, полученного на первой стадии, в дополнительном газофазном(ых) реакторе(ах), то есть реакторе(ах) для каучуковой составляющей для получения гетерофазных пропиленовых сополимеров. Также целью настоящего изобретения является разработка нового способа получения гетерофазных пропиленовых сополимеров с применением описанного выше многостадийного способа, который легко осуществлять продолжительное время с меньшими проблемами, связанными с клейкостью, и меньшими экономическими потерями, вызванными этими проблемами. Также целью настоящего изобретения является разработка нового способа получения гетерофазных пропиленовых сополимеров, который можно осуществлять с более высокой плотностью суспензии и, как следствие, с более высоким выходом. Таким образом, настоящее изобретение предлагает более эффективный и, как следствие, более экономичный способ. Также объектом настоящего изобретения является разработка гетерофазной пропиленовой полимерной композиции с высоким содержанием каучука. Под высоким содержанием каучука следует понимать таковое от 20 до 50 мас.%. Также целью настоящего изобретения является разработка нового способа получения гетерофазных пропиленовых сополимеров, обладающих однородным качеством и требуемыми свойствами. Особенно существенно то, что требуемый баланс между жесткостью и сопротивлением на удар может быть достигнут способом по настоящему изобретению. По настоящему изобретению разработан способ получения гетерофазных полиолефиновых композиций, включающий в себя следующие стадии: первая стадия: образование пропиленового полимерного матрикса в по меньшей мере одном суспензионном реакторе и, возможно, в по меньшей мере одном газофазном реакторе; вторая стадия: сополимеризация пропилена с этиленом и/или с другим -олефином в присутствии полимерного матрикса в по меньшей мере одном газофазном реакторе; отличающийся тем, что полимеризация осуществляется в присутствии твердого, непористого катализатора с площадью поверхности менее 15 м 2/г, каталитический компонент которого включает соединение переходного металла группы IV Периодической таблицы, получаемого способом, включающим следующие стадии: а) образование эмульсионной системы жидкость/жидкость, которая содержит гомогенный раствор по меньшей мере одного каталитического компонента, диспергированный в несмешивающемся с ним растворителе и образующий дисперсную фазу эмульсионной системы жидкость/жидкость; б) получение из диспергированных капель указанной эмульсионной системы твердых частиц катализатора, средний размер которых находится в диапазоне от 5 до 200 мкм; в) удаление растворителя из реакционной смеси с целью получения указанных твердых частиц катализатора,и, возможно, одного или более дополнительных сокатализаторов и внешних доноров, и где полимер, полученный в указанном суспензионном реакторе, имеет объемную плотность по меньшей мере 480 кг/м 3. По изобретению гетерофазные -олефины, особенно пропиленовые полимеры, получают по меньшей мере двустадийным способом полимеризации, где первая стадия включает формирование олефинового полимера, предпочтительно пропиленового матрикса по меньшей мере в одном суспензионном реакторе и, возможно, по меньшей мере в одном газофазном реакторе, и вторая стадия включает сополимеризацию -олефина, предпочтительно пропилена, с этиленом и/или другим высшим олефином в присутствии указанного полимерного матрикса из первой стадии по меньшей мере в одном газофазном реакторе, действующем как реактор для каучуковой составляющей. Предпочтительно на второй стадии пропилен сополимеризуется с этиленом. Каталитическая система, применяемая в способе по изобретению, обладает высокой активностью,при этом стереоселективная каталитическая система полимеризации Циглера-Натта включает твердый-3 012580 каталитический компонент, сокатализатор и внешний донор электронов. Однако не применяется внешняя подложка или носитель. Для контроля молярной массы самого полимера как в объемный реактор, так и в газофазный реактор можно добавлять водород. Применяемые катализаторы и их получение описано в WO 03/000754. Полученные частицы катализатора имеют хорошую морфологию и форму, равномерное распределение размера частиц и, благодаря эффекту копии, полимерные частицы, полученные с применением этого катализатора, также имеют очень хорошие морфологические свойства. Кроме того, как описано выше, катализатор, применяемый в настоящем изобретении, имеет непористую структуру с очень малой площадью поверхности, что неожиданно делает его хорошо подходящим для получения гетерофазных пропиленовых сополимеров. Как раскрыто выше, каталитический компонент для полимеризации олефинов, применяемый в настоящем изобретении, включает соединение переходного металла групп III-X Периодической таблицы(ИЮПАК) или актиноида или лантаноида, и его получают способом, включающим: а) образование эмульсионной системы жидкость/жидкость, которая содержит гомогенный раствор по меньшей мере одного каталитического компонента, диспергированный в несмешивающемся с ним растворителе и образующий дисперсную фазу эмульсионной системы жидкость/жидкость; б) получение из указанных диспергированных капель твердых частиц с заранее выбранным диапазоном размеров; в) удаление растворителя из реакционной смеси с целью получения указанных твердых частиц катализатора. Каталитический компонент включает в дополнение к указанному соединению переходного металла также любой дополнительный сокатализатор, например дополнительные соединения переходного металла, и/или активаторы, и/или акцепторы для ядов, и/или любой продукт(ы) реакции между соединением переходного металла и сокатализатором(ами). Таким образом, катализатор может быть получен in situ из каталитических компонентов в указанном растворе способом, известным из техники. Предпочтительный способ получения каталитического компонента Циглера-Натта для олефиновой полимеризации в виде частиц с заранее выбранным диапазоном размеров включает получение раствора комплекса металла группы II и донора электронов путем реакции соединения указанного металла с указанным донором электронов или его предшественником в органической жидкой реакционной среде; реакцию указанного комплекса в растворе с соединением переходного металла для получения эмульсии,дисперсионная фаза которой включает больше, чем 50 моль.% металла группы II в указанном комплексе; поддерживание размера частиц указанной дисперсной фазы в диапазоне от 5 до 200 мкм перемешиванием предпочтительно в присутствии стабилизаторов эмульсии и получением твердых частиц из указанных частиц; восстановление и, возможно, отмывание указанных частиц для получения указанного каталитического компонента. Для указанных частиц катализатора Циглера-Натта соединением переходного металла предпочтительно является соединение металла IV группы. Металлом IV группы предпочтительно является титан, а его соединение, вводимое в реакцию с комплексом металла II группы, предпочтительно представляет собой галогенид. В других воплощениях изобретения соединением переходного металла может быть соединение металла группы V, металла группы VI, меди, железа, кобальта, никеля и/или палладия. Комплекс металла группы II предпочтительно представляет собой комплекс магния. В предпочтительном воплощении изобретения способ получения катализаторов, используемых по изобретению, включает: приготовление раствора комплекса магния путем реакции алкоксисоединения магния и донора электронов или его предшественника в С 6-С 10 ароматической жидкой реакционной среде; реакцию указанного комплекса магния с соединением по меньшей мере одного четырехвалентного металла группы IV при температуре выше 10C и ниже 60C для приготовления эмульсии плотногоTiCl4, нерастворимого в толуоле, находящегося в масляной дисперсной фазе с молярным отношением между металлом группы IV и магнием от 0,1 до 10 и от 10 до 100; поддержание размера капель указанной дисперсной фазы в диапазоне от 5 до 200 мкм перемешиванием в присутствии стабилизатора эмульсии и нагревании эмульсии для превращения указанных капель в твердые частицы и, возможно, добавление агента, снижающего турбулентность, в реакционную смесь до превращения указанных капель дисперсной фазы в твердые частицы, причем указанные агенты для снижения турбулентности являются инертными и растворимыми в реакционной смеси при условиях реакции; и восстановление полученного каталитического компонента для полимеризации олефинов. Агенты для снижения турбулентности (ACT) или их смеси предпочтительно являются полимерами с линейными алифатическими углеродными цепями, которые могут нести короткие боковые цепи только для однородности параметров текучести при перемешивании. Указанные ACT, в частности, предпочтительно выбирают из -олефиновых полимеров, обладающих молекулярным весом примерно 1-40106,-4 012580 или их смесей. Особенно предпочтительны полимеры -олефиновых мономеров с 6-20 атомами углерода, и более предпочтительны полиоктен, полинонен, полидецен, полиундецен или полидодецен или их смеси, имеющие описанный выше молекулярный вес и общую структуру цепи, а наиболее предпочтительным ACT является полидецен. В качестве соединения-донора электронов для реакции с металлом группы II предпочтительны сложные эфиры или диэфиры ароматических карбоновых кислот с одной или двумя карбоксильными группами, причем такими, которые способны образовывать хелатоподобный структурированный комплекс. Указанные сложные эфиры и диэфиры ароматических карбоновых кислот могут образовыватьсяin situ путем реакции хлоридов ароматических карбоновых кислот с одной карбоксильной группой или дихлоридов ароматических карбоновых кислот с двумя карбоксильными группами с одноатомным и/или двуатомным спиртом с длиной цепи С 2-С 16, и предпочтительно являются диоктилфталатом. Реакция получения комплекса металла группы II обычно осуществляют при температуре от 20 до 80C и в случае,если металлом группы II является магний, получение комплекса магния осуществляют при температуре от 50 до 70C. Донором электронов предпочтительно является сложный эфир ароматической карбоновой кислоты,в частности диоктил(2-этилгексил)фталат (ДОФ). Донор может быть удобным способом образован in situ реакцией предшественника хлорида ароматической карбоновой кислоты с одноатомным и/или двуатомным спиртом с длиной цепи С 2-С 16. Жидкая реакционная среда предпочтительно содержит толуол. Стабилизатором эмульсии обычно является поверхностно-активное вещество, предпочтительно из класса акриловых полимеров. Алкоксисоединение магния предпочтительно выбирают из группы, состоящей из диалкоксидов магния, комплексов дигалогенида магния и спирта, и комплексов дигалогенида магния и диалкоксида магния, и оно может являться продуктом реакции спирта и соединения магния, выбранного из группы,состоящей из диалкильных соединений магния, алкоксидов алкильных соединений магния, галогенидов алкильных соединений магния и дигалогенидов магния. Оно может быть также выбрано из группы, состоящей из диалкилоксисоединений магния, диарилоксисоединений магния, галогенидов алкилоксисоединений магния, галогенидов арилоксисоединений магния, алкоксидов алкильных соединений магния,алкоксидов арильных соединений магния и арилоксидов алкильных соединений магния. Диалкоксиды магния могут быть продуктами реакции дигалогенидов магния, например дигалогенидов магния или диалкильных соединений магния формулы R2Mg, где каждый из двух R является подобным или отличным от C1-С 20 алкила, предпочтительно подобным или отличным от С 4-С 10 алкила. Типичные алкильные соединения магния являются этилбутилом магния, дибутилом магния, дипропилом магния, пропилбутилом магния, дипентилом магния, бутилпентилом магния, бутилоктилом магния и диоктилом магния. Наиболее предпочтительно, если один из R формулы R2Mg является бутильной группой, а другой R - октильной группой, т.е. диалкильное соединение магния является бутилоктилом магния. При применении алкил-алкоксисоединений магния RMgOR типичными являются бутоксид этилмагния, пентоксид бутилмагния, бутоксид октилмагния и октоксид октилмагния. Диалкилмагний, алкооксид алкилмагния или дигалогенид магния могут реагировать с многоатомным спиртом R'(OH)m или его смесью с одноатомным спиртом R'OH. Типичные многоатомные спирты с длиной цепи от C2 до С 6 могут иметь прямую или разветвленную цепь и включают этиленгликоль, пропиленгликоль, триметиленгликоль, 1,2-бутилен гликоль, 1,3 бутиленгликоль, 1,4-бутиленгликоль, 2,3-бутиленгликоль, 1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, пинакол, диэтиленгликоль, триэтиленгликоль и триолы, такие как глицерол, метилолпропан и пентаэритритол. Многоатомный спирт можно выбрать на основе активности и морфологических характеристик, которые он придает каталитическому компоненту. Ароматическая реакционная среда может также содержать одноатомный спирт, который может иметь прямую или разветвленную цепь. Типичными одноатомными спиртами с длиной цепи C1-C20 являются метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, вторичный бутанол, третичный бутанол, н-амиловый спирт, изоамиловый спирт, вторичный амиловый спирт, третичный амиловый спирт, диэтилкарбинол, актамиловый спирт, вторичный изоамиловый спирт, третичный бутилкарбинол. Типичными одноатомными спиртами с длиной цепи C6-C10 являются гексанол, 2-этил-1-бутанол, 4 метил-2-пентанол, 1-гептанол, 2-гептанол, 4-гептанол, 2,4-диметил-3-пентанол, 1-октанол, 2-октанол, 2 этил-1-гексанол, 1-нонанол, 5-нонанол, диизобутилкарбинол, 1-деканол и 2,7-диметил-2-октанол. Типичными одноатомными спиртами с длиной цепи больше С 10 являются н-1-ундеканол, н-1-додеканол, н-1 тридеканол, н-1-тетрадеканол, н-1-пентадеканол, 1-гексадеканол, н-1-гептадеканол и н-1-октадеканол. Одноатомные спирты могут быть ненасыщенны, если только не являются ядами катализаторов. Предпочтительно одноатомные спирты соответствуют формуле R'OH, где R' является С 2-С 16 алкильной группой, наиболее предпочтительно C4-C12 алкильной группой, в частности 2-этил-1-гексанол. Предпочтительно, все сложные эфиры ароматических карбоновых кислот являются продуктом реакции галогенида карбоновой кислоты, предпочтительно дигалогенида дикарбоновой кислоты, более-5 012580 предпочтительно галогенида ненасыщенной ,-дикарбоновой кислоты, наиболее предпочтительно дихлорида фталевой кислоты, с одноатомным спиртом. Готовый катализатор желательно имеет вид частиц с диапазоном среднего размера от 5 до 200 мкм,предпочтительно от 10 до 100 мкм, более предпочтительно от 15 до 50 мкм. Частицы катализатора являются непористыми, т.е. площадь их поверхности очень мала по сравнению с катализаторами ЦиглераНатта по предшествующему уровню техники, иммобилизованными на внешнем доноре. Площадь поверхности катализатора, применяемого в настоящем изобретении, меньше 15 м 2/г, предпочтительно меньше 10 м 2/г и более предпочтительно меньше 5 м 2/г. Площадь поверхности настолько мала, что ее невозможно измерить обычным измерительным прибором, у которого нижний предел измерения составляет 5 м 2/г. То же самое относится и к пористости. Площадь поверхности коммерческих иммобилизованных катализаторов, обычно применяемых на данном уровне техники, составляет более 200 м 2/г или даже более 300 м 2/г, т.е. находится в совершенно другом диапазоне значений. Активные компоненты катализаторов равномерно распределены по всей частице катализатора, в то время как в иммобилизованных катализаторах активные сайты расположены только на поверхности частиц, из-за чего для активности катализатора необходима пористая структура. Каталитическая система, применяемая в этом изобретении, включает каталитический компонент,полученный как описано выше, в сочетании с сокатализатором на основе алкильных соединений алюминия и внешним донором, и применяется для полимеризации пропилена необязательно с другими мономерами, такими как олефины с длиной цепи от С 2 до С 12. Согласно настоящему изобретению полимерный матрикс, полученный на первой стадии, предпочтительно содержит пропиленовый гомополимер. Однако также возможно получить матрикс на основе случайного пропиленового сополимера с низким содержанием высших -олефиновых сомономеров, т.е.C4-C12, предпочтительно C4-C8 -олефинов. Содержание этих сомономеров составляет не более 5 мас.%,предпочтительно не более 2 мас.%. На второй стадии каучуковая составляющая полимера образуется в присутствии полимерного матрикса, полученного на первой стадии, путем полимеризации пропилена с этиленом и/или другим высшим -олефином. Предпочтительно, этилен используется как сомономер. Содержание матрикса предпочтительно по меньшей мере 50 мас.%, более предпочтительно по меньшей мере 55 мас.%. Верхний предел может составлять 95 мас.%. В некоторых воплощениях предпочтительный диапазон содержания матрикса составляет от 60 до 95 мас.%, например от 70 до 95 мас.%,такой как от 80 до 90 мас.%. В альтернативном воплощении содержание матрикса в гетерофазном полимере составляет от 60 до 90 мас.% или от 60 до 80 мас.% в случае, если желательно более высокое содержание каучуковой составляющей. Содержание полимера, полученного на второй стадии, т.е. каучуковой составляющей, может составлять до 50 мас.%, более предпочтительно до 45 мас.%. Нижний предел может составлять, например,по меньшей мере 5 мас.%. Предпочтительный диапазон содержания каучуковой составляющей в некоторых воплощениях составляет, например от 5 до 40 мас.%, от 5 до 30 мас.%, такой как от 10 до 20 мас.%. Кроме того, в других альтернативных воплощениях может понадобиться содержание каучуковой составляющей от 10 до 40 мас.% или даже от 20 до 40 мас.%. Очевидно, что содержание матрикса и, таким образом, каучуковой составляющей может варьировать в зависимости от области применения. В предпочтительном воплощении, содержание матрикса в гетерофазных полимерах по изобретению составляет от 50 до 95 мас.%, предпочтительно от 55 до 90 мас.%, более предпочтительно от 60 до 80 мас.% по массе гетерофазного полимера. Содержание полимера, полученного на второй стадии, может составлять от 5 до 50 мас.%, предпочтительно от 10 до 45 мас.%, более предпочтительно от 20 до 40 мас.% по массе гетерофазного полимера. В предпочтительном воплощении изобретения содержание этилена в каучуковой составляющей составляет от 15 до 70 мас.%, предпочтительно от 25 до 60 мас.%, более предпочтительно от 30 до 50 мас.%. Характеристическая вязкость каучуковой составляющей может составлять от 1 до 6 дл/г (декалитров на грамм), предпочтительно от 2 до 4 дл/г. Как обсуждалось выше, способ по изобретению осуществляют по меньшей мере в две стадии. Первая стадия может включать по меньшей мере один суспензионный реактор, предпочтительно петлевой реактор, и, возможно, по меньшей мере один газофазный реактор, предпочтительно один газофазный реактор. Реактор для суспензии может быть объемным реактором, в котором реакционной средой является пропилен. Вторая стадия включает, по меньшей мере, один газофазный реактор, который обычно и в настоящей заявке именуется реактором для каучуковой составляющей. Первая стадия может также включать только один объемный реактор, где происходит образование полимерного матрикса, а на второй стадии первый газофазный реактор действует как реактор для каучуковой составляющей. Однако более распространено, когда первая стадия включает один объемный реактор и один газофазный реактор. Полимерный матрикс предпочтительно образуется из пропиленовых го-6 012580 мополимеров, а каучуковая составляющая включает сополимер пропилена с этиленом. Как было отмечено выше в настоящей заявке, объемная плотность катализатора коррелирует с плотностью полимера, получаемого фазе суспензии, и, кроме того, с плотностью суспензии в суспензионном реакторе. Любому специалисту в данной области техники известно, что существует прямая зависимость между концентрацией твердых частиц в суспензионном реакторе, например, петлевом реакторе и производительностью суспензионного реактора, например, петлевого реактора. Но в силу очевидных причин существует верхний предел содержания твердых частиц. Если процесс происходит при слишком высокой концентрации твердых частиц (отношении объема полимера к суммарному объему полимера и жидкости), смесь невозможно прокачивать или удалить, что приводит к засорению петли. Производительность в петле можно увеличить, если повысить плотность отдельных полимерных частиц, которая находится в зависимости от объемной плотности полимерного порошка. Чем выше плотность отдельной полимерной частицы, тем выше концентрация твердых веществ, выраженная как отношение массы полимера к суммарной массе твердых веществ и полимера. Более высокая концентрация твердых веществ означает более продолжительное время пребывания в петле и, конечно, болеевысокую производительность. Согласно настоящему изобретению объемная плотность полимеров в суспензионном реакторе может составлять от 480 до 560 кг/м 3, предпочтительно от 490 до 540 кг/м 3, более предпочтительно от 500 до 530 кг/м 3. Принцип взаимосвязи между объемной плотностью полимера в суспензионном реакторе и концентрацией твердых веществ показан на фиг. 3. Согласно одному из воплощений настоящего изобретения условия полимеризации для суспензионного реактора могут быть следующие: температура составляет от 40 до 110C, предпочтительно от 60 до 90C,давление составляет от 20 бар (2106 Па) до 80 бар (8106 Па), предпочтительно от 30 бар (3106 Па) до 60 бар (6106 Па),водород можно добавлять известным способом для регулирования молярной массы. Реакционная смесь поступает из суспензионного реактора (объемного) в газофазный реактор первой стадии полимеризации. Условия полимеризации в газофазном реакторе могут быть следующие: температура составляет от 50 до 130C, предпочтительно от 60 до 100C,давление составляет от 5 бар (5105 Па) до 50 бар (5106 Па), предпочтительно от 15 бар (1,5106 Па) до 35 бар (3,5106 Па), а в некоторых случаях от 25 бар (2,5106 Па) до 35 бар (3,5106 Па),водород можно добавлять известным способом для регулирования молярной массы. Условия полимеризации в реакторе для газовой фазы (каучуковой фазы) на второй стадии могут быть такими же, как в реакторе для газовой фазы на первой стадии. Скорость течения расплава, CTP, соответствующая молекулярному весу полимера, может варьировать в широких пределах, в зависимости, например, от содержания сомономеров в полимере. CTP пропиленовых полимеров измерялись в соответствии со стандартным методом ISO1133 при 230C с загрузкой 2,16 кг (CTP2). CTP2 полимерной композиции, полученной по настоящему изобретению, может составлять от 0,03 до 2000 г/мин, предпочтительно от 0,03 до 1000 г/10 мин, наиболее предпочтительно от 0,2 до 400 г/10 мин. Настоящее изобретение будет ниже проиллюстрировано на примерах. В примерах были использованы следующие способы измерений: площадь поверхности и пористость определялись способом BET ASTM D4641 при температуре 500C (Micrometrics Tristar 3000, адсорбционный газ N2),KP (содержание веществ, растворимых в ксилене) и AC (аморфная составляющая) анализировались способом: 2,0 г полимера растворяли в 250 мл п-ксилена при 135C и перемешивании. После 302 мин раствору давали остыть в течение 15 мин и выдерживали 30 мин при 250,5 С. Затем раствор фильтровали в два 100 мл сосуда. Раствор из первого 100 мл сосуда выпаривают в потоке азота, а остаток подвергнут вакуумной сушке при 90C до достижения постоянного веса. КР%=(100m1V0)/(M0V1), гдеV1= объем проанализированной пробы, мл. Раствор из другого 100 мл сосуда обрабатывался 200 мл ацетона при интенсивном перемешивании. Осадок отфильтровывали и высушивали в вакуумной печи при 90C. АС%=(100m1V0) / (m0V1), гдеCTP: ISO 1133 (230C, загрузка 2,16 кг). Объемная плотность порошка полимера ASTM D 1895. Термические свойства полимера анализировались с помощью дифференциальной сканирующей калориметрии следующим способом. Температура плавления Tm, температура кристаллизации Tc, и степень кристаллизации измерялись с помощью дифференциального сканирующего калориметра (ДСК) Mettler TA820 на пробах массой 30,5 мг. Как кристаллизационная кривая, так и кривая плавления были получены сканированием при повышении и понижении температуры в диапазоне от 30C до 225C со скоростью 10 С/мин. За температуры плавления и кристаллизации были взяты пики эндотерм и экзотерм. Степень кристаллизации была вычислена сравнением с теплотой плавления полностью кристаллической формы полипропилена, т.е. 209 Дж/г. Модуль гибкости: ISO 178 при комнатной температуре (если не показано другое). Модуль упругости при растяжении: ISO527. Ударная вязкость по Шарли: ISO 179 (при комнатной температуре, если не показано другое). Распределение частиц полимера по размеру определяли просеиванием. Распределение частиц катализатора измеряли с помощью Coulter LS200. Пример 1. Все исходные вещества были практически свободны от воды и воздуха и все добавления в реактор на разных стадиях производили в нейтральных условиях и в атмосфере азота. Содержание воды в пропилене составляло менее 5 млн-1. Катализатором, применяемым в этом процессе, являлся высокоактивный и стереоспецифичный катализатор Циглера-Натта (катализатор ЦН). Катализатор ЦН был получен по WO 03/000754, пример 8, и содержал 2,52 мас.% титана. Площадь поверхности катализатора составляла менее 5 м 2/г и была ниже предела измерения. Пористость также находилась на уровне ниже предела измерения и поэтому не была измерена. Полимеризацию осуществили в реакторе емкостью 5 л, который перед использованием после предварительной откачки из него воздуха нагрели и продули азотом. 314 мкл ТЭА (триэтилалюминий, получен от Witco и использован без дополнительной подготовки), 46 мкл донора Ц (циклогексилметилдиметоксисилан от Wacker, высушен с применением молекулярного сита) и 30 мл пентана (высушен с использованием молекулярного сита и продут азотом) были смешаны и оставлены для протекания реакции в течение 5 мин. Половина смеси была помещена в реактор, а другая половина смешана с 17,2 мг катализатора ЦН. Спустя примерно 10 мин смесь катализатор ЦН/ТЭА/донор Д/пентан добавляли в реактор. Молярное отношение алюминий:титан составляло 250, а молярное отношение алюминий:донор (сокатализатор:донор) составляло 10,70 ммоль водорода и 1400 г пропилена, которые также добавляли в реактор. Температуру повышали от комнатной до 70C в течение 20 мин. Выдержав смесь 60 мин при 70C,реакцию останавливали выдуванием непрореагировавшего пропилена. После реакции порошок полимера вынимали из реактора для дальнейшего анализа. CTP продукта составляла 4,8 г/10 мин, а объемная плотность 500 кг/м 3. Подробности и результаты показаны в табл. 1. Пример 2. Этот пример осуществляли согласно примеру 1, но при этом применяли другой набор катализаторов. Содержание титана составляло 2,96 мас.%. Площадь поверхности катализатора составляла менее 5 м 2/г и пористость была настолько низка, что не поддавалась измерению. Скорость текучести расплава продукта составляла 4,7 г/10 мин, а объемная плотность 510 кг/м 3. Площадь поверхности полимерного порошка составляла менее 5 м 2/г (ниже предела измерения). Сравнительный пример 1. Этот пример осуществляли согласно примеру 1, но при этом применяли иммобилизированный пористый катализатор. Применяемый катализатор был типичным пористым трансэстерифицированным катализатором Циглера-Натта 4 поколения для получения гомо-, случайных и гетерофазных полипропиленовых продуктов. Этот тип катализатора в общем виде описан в EP 491566, и его получали следующим образом: 1100 кг TiCl4 помещали в реактор и охлаждали -20C. 77 кг носителя MgCl2 получали спрейкристаллизацией. Расплав MgCl2(C2H5OH)n суспендировали в 223 кг алифатического углеводородного растворителя (при 90-110C) и охлаждали перед добавлением к холодному TiCl4. Затем осуществляли регулируемый нагрев до температуры 130C. Во время подогрева добавляли ди-2-этил-гексилфталат и проводили путем выдерживания в течение 30 мин при 130C трансэстерификацию ди-2-этилгексилфталата в диэтилфталат. Твердые вещества отделяли фильтрованием. Процедуру повторяли 3 раза,каждый раз при повторном добавлении TiCl4 к твердым веществам, отфильтрованным после предыдущей титанизации. Катализатор, полученный после третьего повтора, отмывали четыре раза алифатическим углеводородным растворителем и сушили под вакуумом, чтобы высвободить сыпучий порошок.-8 012580 Площадь поверхности и пористость полученного катализатора была обычно 250-300 м 2/г и 0,4-0,5 см 3/г,соответственно. Катализатор содержал 2,1 мас.% титана. Объемная плотность полимера составляла 470 кг /м 3. Другие подробности показаны в табл. 1. Сравнительный пример 2. Этот пример осуществляли согласно примеру 1, но при этом применяли пористый катализатор,имеющийся в продаже. Этот катализатор может быть описан как пористый катализатор Циглера-Натта 4 поколения для получения гомо-, случайных и гетерофазных полипропиленовых продуктов. Содержание титана в этом катализаторе составляло 2,4 мас.%. Средний размер частицы катализатора составляет 60 мкм. Объемная плотность полимера составляла около 450 кг/м 3. Другие подробности показаны в табл. 1. Таблица 1a - ниже предела измерения использованного прибора. Из сравнения гомополипропиленов, полученных с помощью компактного катализатора по настоящему изобретению (пример 1), либо с другими пористыми катализаторами (сравнительные примеры 1 и 2), ясно видно, что катализатор по изобретению придает полимерам значительно более высокую объемную плотность. Пример 3. Этот пример осуществляли согласно примеру 1 за исключением того, что количество водорода составляло 700 ммоль и в качестве внешнего донора применяли донор Д (дициклопентилдиметоксисилан). Катализатор в этом примере содержал 2,84 мас.% титана. Скорость текучести расплава полимера составляла 88. Другие подробности указаны в табл. 2. Пример 4. Этот пример осуществляли согласно примеру 3, но после выдувания непрореагировавшего пропилена после стадии суспензионной полимеризации полимеризацию продолжали в газовой фазе. На стадии газовой фазы получали этилен/пропиленовый каучук. В реакторе предварительно создавали давление до 2 бар, а затем пять раз продували его газовой смесью этилена и пропилена с молярным соотношением-9 012580 этилен/пропилен 0,7. После этого в реактор подавали 50 ммоль водорода. Наконец, давление поднимали до 20 бар и повышали температуру до 70C в течение 10 мин. Из реактора взяли пробу газовой смеси в конце полимеризации и проанализировали с помощью газового хроматографа. Анализ показал, что молярное соотношение этилен:пропилен в реакторе составляло 0,52. После 35 мин реакцию останавливали выдуванием непрореагировавшего пропилена. Полимерный порошок оставался свободно сыпучим в реакторе как до, так и после полимеризации (по наблюдениям в окошко реактора). Полимерный продукт стабилизировали и анализировали. Содержание каучуковой составляющей ( аморфная составляющая пробы, AC) в продукте составляло примерно 28 мас.%, содержание этилена в каучуке составляло 40 мас.%, характеристическая вязкость 3,5 дл/г. Другие подробности указаны в табл. 2. Пример 5. Этот пример осуществляли согласно примеру 4 за исключением того, что количество водорода в газовой фазе составляло 120 ммоль. Содержание каучуковой составляющей в продукте составляло 27 мас.%, содержание этилена в каучуке составляло 39 мас.%, а характеристическая вязкость каучука равна 2,3. Полимерный порошок оставался свободно сыпучим в реакторе как до, так и после полимеризации. Другие подробности указаны в табл. 2. Пример 6. Этот пример осуществляли согласно примеру 5 за исключением того, что молярное соотношение этилен:пропилен в подаваемой газовой смеси для полимеризации составляло 0,87. Содержание каучуковой составляющей в продукте составляло 37 мас.%, содержание этилена в каучуке составляло 43 мас.% и характеристическая вязкость каучука равна 2,7. Полимерный порошок оставался свободно сыпучим в реакторе как до, так и после полимеризации. Другие подробности указаны в табл. 2. Пример 7. Этот пример осуществляли согласно примеру 5 за исключением того, что молярное соотношение этилен:пропилен в подаваемой газовой смеси для полимеризации составляло 1,2. Содержание каучуковой составляющей в продукте составляло 28 мас.%, содержание этилена в каучуке составляло 49% масс/масс и характеристическая вязкость каучука равна 2,6. Полимерный порошок оставался свободно сыпучим в реакторе как до, так и после полимеризации. Другие подробности указаны в табл. 2. Таблица 2 Пример 8. Этот пример осуществляли на постоянно действующем пилотном производстве, включающем реакторы в следующей последовательности: преполимеризатор, петлевой, для газовой фазы 1 и газовой фазы 2. Катализатор получали согласно WO 03/000754 с содержанием титана 3,0 мас.%. Катализатор модифицировали с применением винилциклогексана согласно WO 00/68315 перед применением в пилотной полимеризации. Донор Д применяли в качестве внешнего донора с молярным соотношением алюминий:донор (сокатализатор.донор), равным 10, и триэтилалюминий применяли в качестве сокатализатора с молярным соотношением алюминий:титан, равным 108, в пилотной полимеризации. Катализатор активировали 10% триэтилалюминия, поданного по трубопроводу в преполимеризатор, а время активации составляло около 15 с. Катализатор вдували в преполимеризатор струей пропана. Пропилен, внешний донор и остальные 90% триэтилалюминия также подавали в преполимеризатор. Концентрация водорода составляла 0,2 моль%. Температура составляла 30C, давление 55 бар, а время пребывания жидкости в преполимеризаторе 16 мин. Температура в петле составляла 80C, давление 55 бар, отношение водорода и пропилена 22 моль/кмоль, а время пребывания 30 мин. Температура в первом реакторе для газовой фазы составляет 80C, общее давление 27 бар, парциальное давление пропилена - 20 бар, отношение водорода и пропилена 150 моль/кмоль, а время пребывания 90 мин. Скорость текучести расплава и содержание веществ, растворимых в ксилене, в пробе полимера, взятой из первого реактора для газовой фазы, составляли 210 г/10 мин и 2,0 мас.%, соответственно. Температура во втором реакторе для газовой фазы (реакторе для каучуковой составляющей) составляла 70C, общее давление 28 бар, парциальное давление пропилена 14 бар, молярное отношение этилена и пропилена 0,40, молярное отношение водорода и этилена 0,32, а время пребывания 90 мин. Скорость текучести расплава составляла 90 г/10 мин, содержание веществ, растворимых в ксилене, составляло 21,1 мас.%, доля AC 20,7 мас.%, содержание этилена в AC 33 мас.%, а характеристическая вязкость 1,8 дл/г. Порошок полимера был свободно сыпучим и затруднений при его транспортировке между реакторами или между реактором для каучуковой составляющей и резервуарами не возникало. Модуль упругости продукта при комнатной температуре составлял 1250 МПа, а ударная плотность по Шарпи при 0C составляла 4,4 кДж/м 2. Анализ содержания этилена в поперечных срезах толщиной 50 мкм с отдельной частицы показывает, что этилен равномерно распределен по всему объему частицы. Выполнили восемь независимых анализов содержания этилена в отдельной частице (диаметр 1,5 мм). Круг схематично изображает срез частицы, а 8 квадратов обозначают области, где были взяты пробы для каждого теста. Область анализа в каждом тесте составляла примерно 0,050,05 мм. Анализы проводили с помощью инфракрасной спектрометрии. При сравнении восьми спектрограмм отметили, что этилен/пропиленовый каучук равномерно распределен по всему объему частицы и не сконцентрирована у поверхности. В последнем случае следовало бы ожидать серьезных проблем, связанных с клейкостью. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения гетерофазной полиолефиновой композиции, включающий следующие стадии: на первой стадии образование пропиленового полимерного матрикса по меньшей мере в одном суспензионном реакторе и, возможно, по меньшей мере в одном газофазном реакторе; на второй стадии сополимеризацию пропилена с этиленом и/или другим -олефином в присутствии полимерного матрикса по меньшей мере в одном газофазном реакторе,отличающийся тем, что полимеризацию осуществляют в присутствии твердого, непористого катализатора с площадью поверхности менее 15 м 2/г, каталитический компонент которого включает соединение переходного металла IV группы Периодической таблицы, получаемого способом, включающим следующие стадии: а) образование эмульсионной системы жидкость/жидкость, которая содержит гомогенный раствор по меньшей мере одного каталитического компонента, причем указанный раствор диспергирован в несмешивающемся с ним растворителе и образует дисперсную фазу эмульсионной системы жидкость/жидкость; б) получение из диспергированных капель указанной эмульсионной системы твердых частиц катализатора, средний размер которых находится в диапазоне от 5 до 200 мкм; в) удаление растворителя из реакционной смеси с получением твердых частиц катализатора,и, возможно, одного или более дополнительных сокатализаторов и внешних доноров электронов; полимер, полученный в суспензионном реакторе, имеет объемную плотность не менее 480 кг/м 3.- 11012580 2. Способ по п.1, при котором пропиленовый полимерный матрикс является пропиленовым гомополимером. 3. Способ по п.1, при котором пропиленовый полимерный матрикс является пропиленовым полимером с низким содержанием высших -олефинов. 4. Способ по п.3, при котором -олефинами являются С 4-С 12 олефины. 5. Способ по п.4, при котором -олефинами являются C4-C8 олефины. 6. Способ по п.5, при котором -олефины выбраны из группы, состоящей из 1-бутена, 1-пентена и 1-гексена. 7. Способ по любому из пп.1-6, при котором на второй стадии пропилен сополимеризуют с этиленом. 8. Способ по любому из пп.1-7, при котором полимеры получают в ходе двустадийной полимеризации. 9. Способ по п.7, при котором первая стадия включает образование полимерного матрикса в одном суспензионном реакторе. 10. Способ по п.7, при котором первая стадия включает образование полимерного матрикса по меньшей мере в одном суспензионном реакторе и по меньшей мере одном газофазном реакторе. 11. Способ по п.9 или 10, при котором суспензионный реактор является объемным реактором,предпочтительно петлевым реактором. 12. Способ по любому из пп.1-11, при котором первую стадию способа осуществляют при температуре от 40 до 110C. 13. Способ по п.12, при котором температура составляет от 60 до 90C. 14. Способ по любому из пп.1-13, при котором первую стадию способа осуществляют при давлении от 20 до 80 бар. 15. Способ по п.14, при котором давление составляет от 30 до 60 бар. 16. Способ по любому из пп.1-15, при котором вторую стадию осуществляют в газофазном реакторе. 17. Способ по любому из пп.1-16, при котором вторую стадию осуществляют при температуре от 50 до 130C. 18. Способ по п.17, при котором температура составляет от 60 до 100C. 19. Способ по любому из пп.1-18, при котором вторую стадию осуществляют при давлении от 5 до 50 бар. 20. Способ по п.19, при котором давление составляет от 15 до 35 бар. 21. Способ по любому из пп.1-16, при котором условия на второй стадии такие же, как условия в газовой фазе на первой стадии. 22. Способ по любому из пп.1-21, при котором добавляют водород для регулирования молярной массы полимеров. 23. Гетерофазная полиолефиновая композиция, полученная способом по любому из пп.1-22. 24. Композиция по п.23, отличающаяся тем, что продукт из суспензионного реактора на первой стадии имеет объемную плотность не менее 480 кг/м 3. 25. Композиция по п.24, отличающаяся тем, что имеет объемную плотность от 480 до 560 кг/м 3. 26. Композиция по п.25, отличающаяся тем, что имеет объемную плотность от 490 до 540 кг/м 3. 27. Композиция по п.26, отличающаяся тем, что имеет объемную плотность от 500 до 530 кг/м 3. 28. Композиция по любому из пп.23-27, отличающаяся тем, что продукт первой стадии содержит до 5 мас.% высшего -олефина. 29. Композиция по п.28, отличающаяся тем, что указанный продукт содержит до 2 мас.% высшего-олефина. 30. Композиция по любому из пп.23-29, отличающаяся тем, что содержит от 50 до 95 мас.% гетерофазного полимера матрикса. 31. Композиция по п.30, содержащая от 55 до 90 мас.% гетерофазного полимера матрикса. 32. Композиция по п.31, содержащая от 60 до 80 мас.% гетерофазного полимера матрикса. 33. Композиция по любому из пп.23-32, содержащая от 5 до 50 мас.% гетерофазного полимера, полученного на второй стадии. 34. Композиция по п.33, содержащая от 10 до 45 мас.% гетерофазного полимера, полученного на второй стадии. 35. Композиция по п.34, содержащая от 20 до 40 мас.% гетерофазного полимера, полученного на второй стадии. 36. Композиция по любому из пп.23-35, содержащая от 15 до 70 мас.% этилена в каучуковой составляющей. 37. Композиция по п.36, содержащая от 25 до 60 мас.% этилена в каучуковой составляющей. 38. Композиция по п.37, содержащая от 30 до 50 мас.% этилена в каучуковой составляющей. 39. Композиция по любому из пп.23-38, отличающаяся тем, что характеристическая вязкость каучу- 12012580 ковой составляющей полимера составляет от 1 до 6 дл/г. 40. Композиция по п.39, отличающаяся тем, что характеристическая вязкость составляет от 2 до 4 дл/г. 41. Композиция по любому из пп.23-40, отличающаяся тем, что скорость текучести расплава CTP2 составляет от 0,03 до 2000 г/мин. 42. Композиция по п.41, отличающаяся тем, что скорость текучести расплава CTP2 составляет от 0,03 до 1000 г/10 мин. 43. Композиция по п.42, отличающаяся тем, что скорость текучести расплава CTP2 составляет от 0,2 до 400 г/10 мин.

МПК / Метки

МПК: C08F 10/00, C08L 23/10

Метки: получения, полиолефиновой, композиции, гетерофазной, полученная, способ, композиция

Код ссылки

<a href="https://eas.patents.su/14-12580-sposob-polucheniya-geterofaznojj-poliolefinovojj-kompozicii-i-poluchennaya-kompoziciya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения гетерофазной полиолефиновой композиции и полученная композиция</a>