Композиционный материал и способ его изготовления

Формула / Реферат

1. Способ изготовления композиционных материалов, включающий следующие стадии:

а) получение золя/геля путём взаимодействия по меньшей мере одного компонента, образующего золь/гель с по меньшей мере одной углеродной наночастицей, которая химически модифицирована путём функционализации при помощи подходящих групп линкеров, которые способны реагировать с компонентом, образующим золь/гель, причем наночастица на основе углерода в золе/геле ковалентно связана по меньшей мере с одним компонентом, образующим золь/гель,

б) добавление органического полимерного материала к полученному золю/гелю;

в) превращение полученной смеси в твёрдый композиционный материал.

2. Способ по п.1, отличающийся тем, что углеродные наночастицы выбирают из группы, состоящей из фуллеренов, в частности С36-, C60-, C70-, C76-, C80-, C86-, C112-фуллеренов или их любых смесей; нанотрубочек, в частности MWNT, SWNT, DWNT; хаотически ориентированных нанотрубочек, а также слоистых фуллеренов или металлофуллеренов, углеродных волокон, частиц сажи или частиц графита, а также их комбинаций.

3. Способ по п.1 или 2, отличающийся тем, что группы линкеров выбирают из первичных, вторичных или третичных аминогрупп, линейных или разветвлённых, замещённых или незамещённых алкильных, алкенильных, алкинильных, циклоалкильных, циклоалкенильных, циклоалкинильных, арильных, алкиларильных, арилалкильных, алкениларильных, арилалкенильных, алкиниларильных, арилалкинильных, алкилалкоксидов металлов, атомов галогена, групп ароматических или алифатических спиртов, пирролидиновых групп, фталоцианиновых групп, карбоксильных групп, карбоксилатных групп, сложноэфирных групп, простых эфирных групп.

4. Способ по любому из пп.1-3, отличающийся тем, что наночастицы функционализируют путём взаимодействия с веществом, выбранным из 3-аминопропилтриметоксисилана, 3-аминопропилтриэтоксисилана, 6-амино-1-гексанола, 2-(2-аминоэтокси)этанола, циклогексиламина, холестерилового эфира масляной кислоты (PCBCR), 1-(3-метоксикарбонил)пропил-1-фенилового эфира или их комбинаций.

5. Способ по любому из пп.1-4, отличающийся тем, что наночастицы до химической модификации имеют средний размер от 0,5 до 500 нм, предпочтительно от 0,5 до 100 нм, более предпочтительно от 0,7 до 50 нм.

6. Способ по любому из пп.1-5, отличающийся тем, что по меньшей мере один компонент, образующий золь/гель, выбирают из группы, состоящей из алкоксидов, алкоксидов металлов, окисей металлов, ацетатов металлов, нитратов металлов, галогенидов металлов, а также их комбинаций.

7. Способ по п.6, отличающийся тем, что компонент, образующий золь/гель, выбирают из группы, состоящей из алкоксидов кремния, а также их олигомерных форм; алкилалкоксисиланов, арилтриалкоксисиланов и фенилтрибутоксисилана; фенилтри(3-глицидилокси)силаноксида (TGPSO), аминоалкилсиланов; 3-глицидилоксипропилтриметоксисилана, 3-глицидилоксипропилтриэтоксисилана, бисфенол-А-глицидилсиланов; (мет)акрилсиланов, фенилсиланов, олигомерных и полимерных силанов, эпоксисиланов; фторалкилсиланов, а также их смесей.

8. Способ по п.6, отличающийся тем, что компонент, образующий золь/гель, выбирают из галогенидов металлов и подвергают взаимодействию с углеродными наночастицами, содержащими кислородсодержащие функциональные группы, выбранными из углеродных наночастиц, функционализированных алкоксидными, эфирными, спиртовыми или ацетатными группами.

9. Способ по любому из пп.1-8, отличающийся тем, что золь/гель содержит воду и мольное соотношение воды к компонентам, образующим золь/гель, находится в пределах от 0,001 до 100.

10. Способ по любому из пп.1-8, отличающийся тем, что золь/гель получают в присутствии органического растворителя и содержание растворителя в золе/геле и/или в полученном композиционном материале составляет от 0,1 до 90%.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что органический материал, добавляемый к золю/гелю, выбирают из гомо- или сополимеров алифатических или ароматических полиолефинов, таких как полиэтилен, полипропилен, полибутен, полиизобутен, полипентен, полибутадиен, поликарбоната, полинорборнилена, полиалкилена, полидиметилсилоксана, полиэтилентерефталата, найлона, полимеров виниловых соединений, таких как поливинилхлорид или поливиниловый спирт; поли(мет)акриловой кислоты, полиакрилонитрила, полиамида, сложного полиэфира, полиуретана, полистирола, политетрафторэтилена, восков, парафиновых восков, восков Фишера-Тропша; парациклофана, алкидной смолы, фторированного каучука, эпоксидной смолы, акриловой смолы, фенольной смолы, аминосмолы, дёгтя, дёгтеподобных материалов, каменноугольного пека, битума, крахмала, целлюлозы, шеллака, органических возобновляемых материалов, смесей, сополимеров и комбинаций перечисленных выше веществ.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что превращение смеси золя/геля и органического полимерного материала в твёрдый композиционный материал достигается в процессе сушки.

13. Способ по п.12, отличающийся тем, что сушку производят путём термообработки при температурах от -200 до 3500шC необязательно при пониженном давлении или под вакуумом.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительно включает добавление по меньшей мере одного сшивающего агента к смеси золя/геля и органического полимерного материала, при этом сшивающий агент выбирают из группы, состоящей из изоцианатов, силанов, (мет)акрилатов или их смесей.

15. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительно включает добавление по меньшей мере одного наполнителя к смеси золя/геля и органического полимерного материала, при этом наполнитель выбирают из группы, состоящей из компонентов, которые не реагируют с другими компонентами золя/геля.

16. Способ по п.15, отличающийся тем, что наполнители представляют собой углеродные наночастицы, инкапсулированные в полимер.

17. Способ по любому из пп.15 или 16, отличающийся тем, что дополнительно включает, по меньшей мере, частичное удаление наполнителя из полученного твёрдого композиционного материала.

18. Способ по любому из предыдущих пунктов, отличающийся тем, что органический полимерный материал и/или наполнитель или другие добавки вводят на стадии образования золя/геля, после образования золя/геля или частично во время и после образования золя/геля.

19. Композиционный материал, полученный способом по любому из пп.1-18, содержащий углеродные наночастицы и по меньшей мере один органический полимерный материал в сетчатой структуре золя/геля, причем углеродные наночастицы ковалентно связаны с компонентом, образующим золь/гель.

20. Композиционный материал по п.19 в виде покрытия.

Текст

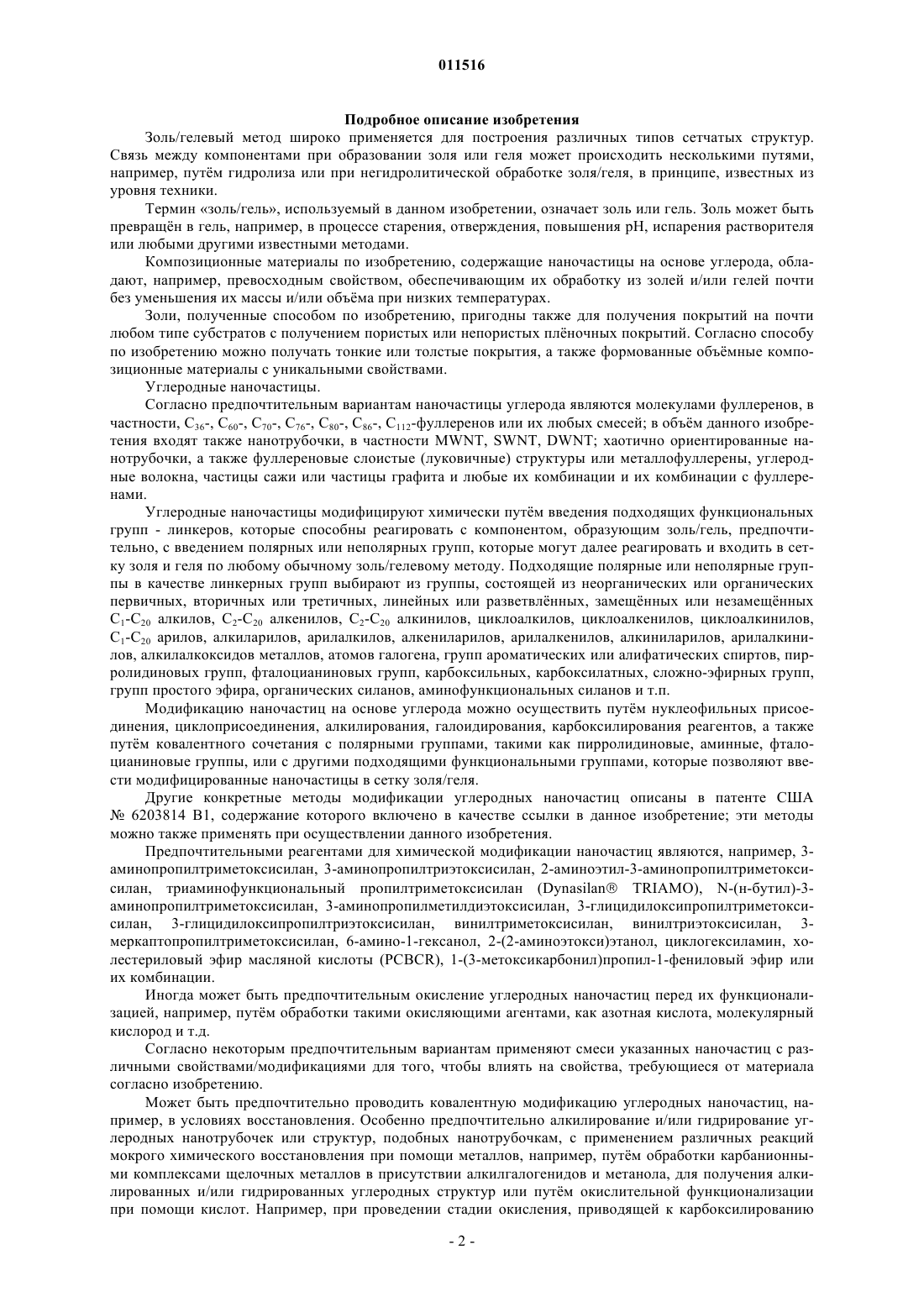

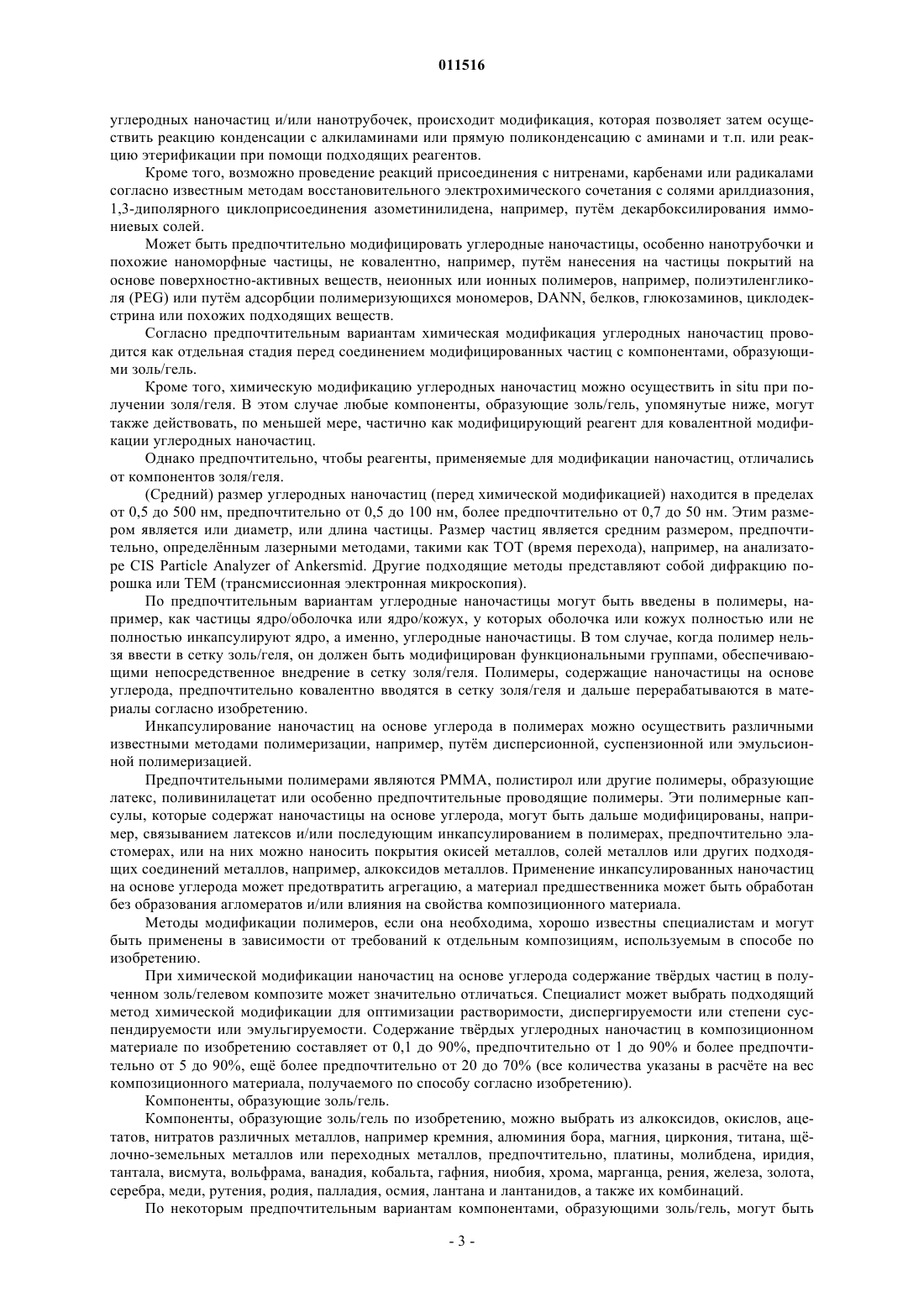

011516 Данное изобретение относится к способу получения композиционных материалов золь/гелевым методом, включающим применение углеродных наночастиц и органического полимера. Далее изобретение относится к композиционным материалам, которые изготовлены с применением указанной золь/гелевой технологии. Композиционные материалы, в частности керамика, применяются в качестве конструкционных материалов для функциональных элементов машин, устройств или компонентов и т.п., которые подвергаются высоким термическим и механическим нагрузкам благодаря их механическим свойствам и их термической или химической стабильности. В частности, пористая керамика вс больше применяется в мембранах, фильтрах, катализаторах или датчиках благодаря своим хорошим свойствам. Кроме того, существует необходимость в функциональных композиционных материалах, которые обладают определнными электрическими, диэлектрическими, магнитными или оптическими свойствами или даже полупроводящими, ферромагнитными или сверхпроводящими свойствами. В патенте США 6255241 описан способ получения керамики с диспергированными фуллеренами, согласно которому применяется так называемый метод образования мицелл, который приводит к получению С 60 мицелл для улучшения однородного распределения частиц на основе углерода в полученном материале. Этот известный метод требует сушки золя или геля, а также последующей тепловой обработки для получения керамического материала. В патенте США 6066272 описаны оптические сткла и полимеры, которые включают гомогенно диспергированные молекулы фуллерена при применении золь/гелевого метода, что приводит к получению материалов, используемых в качестве оптических фильтров. Недостатки обычной керамики состоят в хрупкости материала, что является одной из проблем при е формировании в стабильные двух- или трхмерные структуры. Кроме того, различные коэффициенты термического расширения (разных) исходных материалов могут привести к возникновению напряжений в формованных материалах, если компоненты керамических материалов применены, например, вместе с металлическими компонентами. Если при получении керамических материалов применяют процессы спекания, размер и распределение пор нельзя регулировать, и в случае металлических субстратов это может привести в обычных температурных условиях к появлению хрупкости у субстрата, что отрицательно влияет на свойства материала. Кроме того, эти материалы образуются при термической обработке при высоком давлении и/или высоких температурах путм спекания необожжнных изделий. Такие способы требуют больших затрат,а также требуют дополнительной последующей обработки при высокой температуре. Одна цель данного изобретения состоит в создании способа получения композиционных материалов, который позволяет управлять свойствами композиционных материалов, например, стойкостью к механическим напряжениям, электрической проводимостью, прочностью при ударе или оптическими свойствами. Другой целью данного изобретения является создание новых композиционных материалов, у которых пористость готового материала может меняться в зависимости от применения в разных областях,при этом физическая и химическая стабильность не ухудшается. Ещ одна цель данного изобретения заключается в создании способа получения композиционных материалов, согласно которому превращение золя/геля в композиционный материал позволяет проводить процесс спекания почти без ошибок с получением чрезвычайно стабильных материалов. Сущность изобретения Решение задач по изобретению заключается в способе получения материалов, который включает: а) образование золя/геля путм реакции по меньшей мере одной химически модифицированной наночастицы углерода по меньшей мере с одним компонентом, образующим золь/гель; б) возможное добавление органического полимерного материала к полученному таким образом золю/гелю; в) превращение полученной смеси в тврдый композиционный материал. Краткое описание рисунков На фиг. 1 представлена микрофотография, полученная методом SEM (сканирующей электронной микроскопии) (увеличение 50000), показывающая вид поверхности геля, полученного по примеру 2, до осуществления окислительного пиролиза, которая свидетельствует о почти совершенном распределении частиц фуллерена в сетке тврдого геля. На фиг. 2 представлена микрофотография, полученная методом SEM (увеличение 50000), того же материала, что и на фиг. 1, после проведения окислительного пиролиза, свидетельствующая о равномерной пористости с размером пор около 1 нм. На фиг. 3 представлена микрофотография, полученная методом SEM (увеличение 50000), показывающая поверхность края трещины в цилиндрическом изделии из композиционного материала, полученного в примере 5.-1 011516 Подробное описание изобретения Золь/гелевый метод широко применяется для построения различных типов сетчатых структур. Связь между компонентами при образовании золя или геля может происходить несколькими путями,например, путм гидролиза или при негидролитической обработке золя/геля, в принципе, известных из уровня техники. Термин золь/гель, используемый в данном изобретении, означает золь или гель. Золь может быть превращн в гель, например, в процессе старения, отверждения, повышения pH, испарения растворителя или любыми другими известными методами. Композиционные материалы по изобретению, содержащие наночастицы на основе углерода, обладают, например, превосходным свойством, обеспечивающим их обработку из золей и/или гелей почти без уменьшения их массы и/или объма при низких температурах. Золи, полученные способом по изобретению, пригодны также для получения покрытий на почти любом типе субстратов с получением пористых или непористых плночных покрытий. Согласно способу по изобретению можно получать тонкие или толстые покрытия, а также формованные объмные композиционные материалы с уникальными свойствами. Углеродные наночастицы. Согласно предпочтительным вариантам наночастицы углерода являются молекулами фуллеренов, в частности, С 36-, С 60-, C70-, С 76-, C80-, C86-, C112-фуллеренов или их любых смесей; в объм данного изобретения входят также нанотрубочки, в частности MWNT, SWNT, DWNT; хаотично ориентированные нанотрубочки, а также фуллереновые слоистые (луковичные) структуры или металлофуллерены, углеродные волокна, частицы сажи или частицы графита и любые их комбинации и их комбинации с фуллеренами. Углеродные наночастицы модифицируют химически путм введения подходящих функциональных групп - линкеров, которые способны реагировать с компонентом, образующим золь/гель, предпочтительно, с введением полярных или неполярных групп, которые могут далее реагировать и входить в сетку золя и геля по любому обычному золь/гелевому методу. Подходящие полярные или неполярные группы в качестве линкерных групп выбирают из группы, состоящей из неорганических или органических первичных, вторичных или третичных, линейных или разветвлнных, замещнных или незамещнных С 1-С 20 алкилов, С 2-С 20 алкенилов, С 2-С 20 алкинилов, циклоалкилов, циклоалкенилов, циклоалкинилов,C1-С 20 арилов, алкиларилов, арилалкилов, алкениларилов, арилалкенилов, алкиниларилов, арилалкинилов, алкилалкоксидов металлов, атомов галогена, групп ароматических или алифатических спиртов, пирролидиновых групп, фталоцианиновых групп, карбоксильных, карбоксилатных, сложно-эфирных групп,групп простого эфира, органических силанов, аминофункциональных силанов и т.п. Модификацию наночастиц на основе углерода можно осуществить путм нуклеофильных присоединения, циклоприсоединения, алкилирования, галоидирования, карбоксилирования реагентов, а также путм ковалентного сочетания с полярными группами, такими как пирролидиновые, аминные, фталоцианиновые группы, или с другими подходящими функциональными группами, которые позволяют ввести модифицированные наночастицы в сетку золя/геля. Другие конкретные методы модификации углеродных наночастиц описаны в патенте США 6203814 B1, содержание которого включено в качестве ссылки в данное изобретение; эти методы можно также применять при осуществлении данного изобретения. Предпочтительными реагентами для химической модификации наночастиц являются, например, 3 аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 2-аминоэтил-3-аминопропилтриметоксисилан, триаминофункциональный пропилтриметоксисилан (Dynasilan TRIAMO), N-(н-бутил)-3 аминопропилтриметоксисилан, 3-аминопропилметилдиэтоксисилан, 3-глицидилоксипропилтриметоксисилан, 3-глицидилоксипропилтриэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, 3 меркаптопропилтриметоксисилан, 6-амино-1-гексанол, 2-(2-аминоэтокси)этанол, циклогексиламин, холестериловый эфир масляной кислоты (PCBCR), 1-(3-метоксикарбонил)пропил-1-фениловый эфир или их комбинации. Иногда может быть предпочтительным окисление углеродных наночастиц перед их функционализацией, например, путм обработки такими окисляющими агентами, как азотная кислота, молекулярный кислород и т.д. Согласно некоторым предпочтительным вариантам применяют смеси указанных наночастиц с различными свойствами/модификациями для того, чтобы влиять на свойства, требующиеся от материала согласно изобретению. Может быть предпочтительно проводить ковалентную модификацию углеродных наночастиц, например, в условиях восстановления. Особенно предпочтительно алкилирование и/или гидрирование углеродных нанотрубочек или структур, подобных нанотрубочкам, с применением различных реакций мокрого химического восстановления при помощи металлов, например, путм обработки карбанионными комплексами щелочных металлов в присутствии алкилгалогенидов и метанола, для получения алкилированных и/или гидрированных углеродных структур или путм окислительной функционализации при помощи кислот. Например, при проведении стадии окисления, приводящей к карбоксилированию-2 011516 углеродных наночастиц и/или нанотрубочек, происходит модификация, которая позволяет затем осуществить реакцию конденсации с алкиламинами или прямую поликонденсацию с аминами и т.п. или реакцию этерификации при помощи подходящих реагентов. Кроме того, возможно проведение реакций присоединения с нитренами, карбенами или радикалами согласно известным методам восстановительного электрохимического сочетания с солями арилдиазония,1,3-диполярного циклоприсоединения азометинилидена, например, путм декарбоксилирования иммониевых солей. Может быть предпочтительно модифицировать углеродные наночастицы, особенно нанотрубочки и похожие наноморфные частицы, не ковалентно, например, путм нанесения на частицы покрытий на основе поверхностно-активных веществ, неионных или ионных полимеров, например, полиэтиленгликоля (PEG) или путм адсорбции полимеризующихся мономеров, DANN, белков, глюкозаминов, циклодекстрина или похожих подходящих веществ. Согласно предпочтительным вариантам химическая модификация углеродных наночастиц проводится как отдельная стадия перед соединением модифицированных частиц с компонентами, образующими золь/гель. Кроме того, химическую модификацию углеродных наночастиц можно осуществить in situ при получении золя/геля. В этом случае любые компоненты, образующие золь/гель, упомянутые ниже, могут также действовать, по меньшей мере, частично как модифицирующий реагент для ковалентной модификации углеродных наночастиц. Однако предпочтительно, чтобы реагенты, применяемые для модификации наночастиц, отличались от компонентов золя/геля.(Средний) размер углеродных наночастиц (перед химической модификацией) находится в пределах от 0,5 до 500 нм, предпочтительно от 0,5 до 100 нм, более предпочтительно от 0,7 до 50 нм. Этим размером является или диаметр, или длина частицы. Размер частиц является средним размером, предпочтительно, определнным лазерными методами, такими как ТОТ (время перехода), например, на анализаторе CIS Particle Analyzer of Ankersmid. Другие подходящие методы представляют собой дифракцию порошка или ТЕМ (трансмиссионная электронная микроскопия). По предпочтительным вариантам углеродные наночастицы могут быть введены в полимеры, например, как частицы ядро/оболочка или ядро/кожух, у которых оболочка или кожух полностью или не полностью инкапсулируют ядро, а именно, углеродные наночастицы. В том случае, когда полимер нельзя ввести в сетку золь/геля, он должен быть модифицирован функциональными группами, обеспечивающими непосредственное внедрение в сетку золя/геля. Полимеры, содержащие наночастицы на основе углерода, предпочтительно ковалентно вводятся в сетку золя/геля и дальше перерабатываются в материалы согласно изобретению. Инкапсулирование наночастиц на основе углерода в полимерах можно осуществить различными известными методами полимеризации, например, путм дисперсионной, суспензионной или эмульсионной полимеризацией. Предпочтительными полимерами являются PMMA, полистирол или другие полимеры, образующие латекс, поливинилацетат или особенно предпочтительные проводящие полимеры. Эти полимерные капсулы, которые содержат наночастицы на основе углерода, могут быть дальше модифицированы, например, связыванием латексов и/или последующим инкапсулированием в полимерах, предпочтительно эластомерах, или на них можно наносить покрытия окисей металлов, солей металлов или других подходящих соединений металлов, например, алкоксидов металлов. Применение инкапсулированных наночастиц на основе углерода может предотвратить агрегацию, а материал предшественника может быть обработан без образования агломератов и/или влияния на свойства композиционного материала. Методы модификации полимеров, если она необходима, хорошо известны специалистам и могут быть применены в зависимости от требований к отдельным композициям, используемым в способе по изобретению. При химической модификации наночастиц на основе углерода содержание тврдых частиц в полученном золь/гелевом композите может значительно отличаться. Специалист может выбрать подходящий метод химической модификации для оптимизации растворимости, диспергируемости или степени суспендируемости или эмульгируемости. Содержание тврдых углеродных наночастиц в композиционном материале по изобретению составляет от 0,1 до 90%, предпочтительно от 1 до 90% и более предпочтительно от 5 до 90%, ещ более предпочтительно от 20 до 70% (все количества указаны в расчте на вес композиционного материала, получаемого по способу согласно изобретению). Компоненты, образующие золь/гель. Компоненты, образующие золь/гель по изобретению, можно выбрать из алкоксидов, окислов, ацетатов, нитратов различных металлов, например кремния, алюминия бора, магния, циркония, титана, щлочно-земельных металлов или переходных металлов, предпочтительно, платины, молибдена, иридия,тантала, висмута, вольфрама, ванадия, кобальта, гафния, ниобия, хрома, марганца, рения, железа, золота,серебра, меди, рутения, родия, палладия, осмия, лантана и лантанидов, а также их комбинаций. По некоторым предпочтительным вариантам компонентами, образующими золь/гель, могут быть-3 011516 окиси металлов, карбиды металлов, нитриды металлов, металлооксинитриды, карбонитриды металлов,оксикарбиды металлов, оксинитриды металлов и оксикарбонитриды вышеупомянутых металлов или любые их комбинации. Эти соединения, предпочтительно, в виде коллоидных частиц могут реагировать с кислородсодержащими соединениями, например, с алкоксидами, с образованием золя/геля, или они могут быть добавлены в качестве наполнителей, если они не являются коллоидными частицами. Согласно предпочтительным вариантам данного изобретения по меньшей мере один компонент,образующий золь/гель, может быть выбран из алкоксидов, алкоксидов металлов, коллоидных частиц,особенной окисей металлов и т.п. Алкоксиды металлов, пригодные как компоненты, образующие золь/гель, согласно изобретению являются хорошо известными химическими соединениями, которые применяются в различных областях. Они имеют общую формулу M(OR)x, где M обозначает любой металл из алкоксида металла, который, например, может гидролизоваться и полимеризоваться в присутствии воды. R обозначает C1-С 20 алкил, который может быть линейным или разветвлнным, х имеет значение, эквивалентное валентности иона металла. Согласно некоторым вариантам данного изобретения предпочтительны такие алкоксиды металлов, как Si(OR)4, Ti(OR)4, Al(OR)3, Zr(OR)3 и Sn(OR)4. R может быть метилом, этилом, пропилом или бутилом. Другими примерами подходящих алкоксидов металлов являются Ti(изопропокси)4, Al(изопропокси)3, Al(втор-бутокси)3, Zr(н-бутокси)4 и Zr(н-пропокси)4. Особенно предпочтительны алкоксиды кремния, такие как тетраалкоксисиланы, где радикал алкокси может быть разветвлнным или линейным и может содержать 1-20 атомов углерода, например, тетраметоксисилан (TMOS), тетраэтоксисилан (TEOS) или тетра-н-пропоксисилан, а также их олигомеры. Подходящими являются также алкилалкоксисиланы, в которых алкокси определн выше, и алкил может быть замещнным или незамещнным, разветвлнным или линейным алкилом, содержащим 1-20 атомов углерода, например, метилтриметоксисилан (MTMOS), метилтриэтоксисилан, этилтриэтоксисилан, этилтриметоксисилан, метилтрипропоксисилан, метилтрибутоксисилан, пропилтриметоксисилан, пропилтриэтоксисилан, изобутилтриэтоксисилан, изобутилтриметоксисилан, октилтриэтоксисилан, октилтриметоксисилан, коммерчески доступные в Degussa AG, Germany; метакрилоксидецилтриметоксисилан(MDTMS), арилтриалкоксисиланы, такие как фенилтриметоксисилан (PTMOS), фенилтриэтоксисилан,коммерчески доступные в Degussa AG, Germany; фенилтрипропоксисилан и фенилтрибутоксисилан, фенилтри(3-глицидилокси)силаноксид(TGPSO),3-аминопропилтриметоксисилан,3-аминопропилтриэтоксисилан, 2-аминоэтил-3-аминопропилтриметоксисилан, триаминофункциональный пропилтриметоксисилан (Dynasylan TRIAMO, доступный в Degussa AG, Germany), N-(н-бутил)-3-аминопропилтриметоксисилан, 3-аминопропилметилдиэтоксисилан, 3-глицидилоксипропилтриметоксисилан, 3 глицидилоксипропилтриэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, бис-фенол-А-глицидилсиланы, (мет)акрилсиланы, фенилсиланы, олигомеры или полимеры силанов, эпоксисиланы; фторалкилсиланы, такие как фторалкилтриметоксисиланы, фторалкилтриэтоксисиланы с частично или полностью фторированными линейными или разветвлнными фторалкильными остатками, содержащими 1-20 атомов углерода, например, тридекафтор-1,1,2,2 тетрагидрооктилтриэтоксисилан и модифицированные реакционноспособные фторалкилсилоксаны, доступные в Degussa AG, Germany под торговыми марками Dynasylan F8800 и F8815; а также любые смеси указанных соединений. Согласно другому предпочтительному варианту золи/гели готовят из наночастиц на основе углерода и солей щелочных металлов, например ацетатов, а также кислот, например фосфорной кислоты, пентаокисей, фосфатов или фосфорорганических соединений, таких как алкилфосфиновые кислоты. Особенно предпочтительны ацетат кальция, фосфорная кислота, P2O5, а также триэтилфосфит в виде золя в этандиоле, при этом биоразлагаемые композиты могут быть получены из наночастиц на основе углерода и физиологически приемлемых неорганических компонентов. Изменяя стехиометрическое отношение Са/Р, можно регулировать скорость разложения. Наиболее предпочтительно мольное отношение Са/Р от 0,1 до 10, ещ более предпочтительно от 1 до 3. Согласно некоторым вариантам золи/гели могут быть получены из коллоидных растворов, которые содержат наночастицы на основе углерода, предпочтительно, в растворе, дисперсии или суспензии в полярных или неполярных растворителях, особенно предпочтительно, в водных растворителях, а также катионно или анионно полимеризующиеся полимеры в качестве предшественников, предпочтительно,альгинат. Путм добавления подходящих коагулянтов, например, неорганических или органических кислот или оснований, в частности, ацетатов и диацетатов, могут быть получены углеродсодержащие композиционные материалы при осаждении или образовании геля. Можно добавлять частицы для регулирования свойств материала по изобретению. Это могут быть частицы, например, металлов, окисей металлов, карбидов металлов или их смесей, а также ацетатов или диацетатов металлов. Компоненты золя/геля, используемые согласно данному изобретению, могут быть также выбраны из коллоидных окисей металлов, предпочтительно, таких коллоидных окисей металлов, которые стабильны достаточно, чтобы можно было смешать их с другими компонентами золя/геля и химически модифицированными углеродными наночастицами. Такие коллоидные окиси металлов, по изобретению представляют собой SiO2, Al2O3, ZrO2, TiO2, SnO2, ZrSiO4, В 2 О 3, La2O3 и Sb2O5. Предпочтительными со-4 011516 гласно изобретению являются SiO2, Al2O3, ZrO2, TiO2, SnO2, ZrSiO4 и ZrO(NO3)2. Наиболее предпочтительны SiO2, Al2O3, ZrSiO4 и ZrO2. Другими примерами по меньшей мере одного компонента, образующего золь/гель, являются золи или гели гидроокиси алюминия, три-втор-бутилат алюминия, гели AlOOH и т.п. Некоторые из этих коллоидных золей являются кислыми и, таким образом, при применении по изобретению во время гидролиза нет необходимости добавлять в гидролизующую среду дополнительную кислоту. Эти коллоидные золи могут быть также получены различными методами. Например, золи двуокиси титана с частицами размером от 5 до 150 нм могут быть получены путм кислотного гидролиза тетрахлорида титана, путм пептизации водной TiO2 винной кислотой и путм пептизации промытого аммиаком Ti(SO4)2 соляной кислотой. См. Weiser, Inorganic Colloidal Chemistry, Vol. 2, p. 281 (1935). Для целей данного изобретения и для исключения попадания в золи загрязняющих веществ предпочтительно проводить гидролиз алкилортоэфиров металлов при pH в пределах от 1 до 3 в присутствии смешивающегося с водой растворителя, при этом коллоид содержится в дисперсии в количестве 0,1-10 вес.%. Согласно некоторым вариантам компоненты, образующие золь/гель, могут быть галогенидами металлов, которые упомянуты выше, они реагируют с углеродными наночастицами, содержащими кислородсодержащие функциональные группы, с получением желательного золя/геля. В том случае, когда компонентами, образующими золь/гель, являются кислородсодержащие соединения, например алкоксиды, простые эфиры, спирты или ацетаты, они могут реагировать с функционализированными подходящим образом наночастицами на основе углерода. В случае получения золя/геля гидролитическим золь/гелевым способом мольное отношение добавленной воды и компонентов, образующих золь/гель, таких как алкоксиды, окиси, ацетаты, нитриды или их комбинации, предпочтительно, находится в пределах от 0,001 до 100, предпочтительнее от 0,1 до 80,ещ более предпочтительно от 0,2 до 30. Согласно типичному гидролитическому золь/гелевому способу, подходящему при осуществлении данного изобретения, компоненты золя/геля смешивают с химически модифицированными углеродными наночастицами в присутствии воды, возможно, дополнительных растворителей или их смеси и затем вводят добавки, такие как поверхностно-активные вещества, наполнители и т.п., как описано более подробно ниже. К смеси, возможно, растворнной или находящейся в виде суспензии, эмульсии или дисперсии в таком растворителе, как вода, органический растворитель или их смесь, добавляют органический полимер. Могут быть введены и другие добавки, такие как сшиватели, а также катализаторы, для регулирования скорости гидролиза золя или для регулирования скорости сшивки. Такие катализаторы также подробно описаны ниже. Такой метод похож на золь/гелевый способ, в принципе, известный из уровня техники. Негидролитический золь/гелевый метод осуществляется как описано выше, однако, в отсутствие воды. В том случае, когда золь/гель образуются негидролитическим золь/гелевым методом или путм химического связывания компонентов линкером, мольное отношение галогенида и кислородсодержащего соединения находится в пределах от 0,001 до 100, предпочтительно от 0,1 до 140, ещ более предпочтительно от 0,1 до 100, наиболее предпочтительно от 0,2 до 80. В случае негидролитических золь/гелевых способов можно применять также алкоксиды металлов и карбоновые кислоты или функционализированные карбоновыми кислотами углеродные наночастицы. Подходящими карбоновыми кислотами являются уксусная кислота, ацетоуксусная кислота, муравьиная кислота, малеиновая кислота, кротоновая кислота, янтарная кислота. Негидролитический золь/гелевый способ в отсутствие воды можно осуществить путм взаимодействия алкилсиланов или алкоксидов металлов с безводными органическими кислотами, ангидридами кислот или эфирами кислот и т.п. Кислоты и их производные пригодны как компоненты золя/геля или для модификации/функционализации углеродных наночастиц. Следовательно, согласно способу по данному изобретению по меньшей мере один компонент, образующий золь/гель во время осуществления неводного золь/гелевого способа, может быть выбран из безводных органических кислот, ангидридов кислот и эфиров кислот, таких как муравьиная кислота, уксусная кислота, ацетоуксусная кислота, янтарная кислота, малеиновая кислота, кротоновая кислота, акриловая кислота, метакриловая кислота, частично или полностью фторированные карбоновые кислоты, их ангидриды и эфиры, например, метиловые или этиловые эфиры, и любые смеси этих соединений. В случае ангидридов кислот часто предпочтительно применять эти ангидриды в смеси с безводными спиртами, причм мольное отношение этих компонентов определяет количество остаточных ацетоксигрупп у атома кремния применяемого алкилсилана. Обычно в зависимости от желательной степени сшивания получаемого золя/геля применяют или кислые, или щелочные катализаторы, особенно, для гидролитического золь/гелевого способа. Подходящими неорганическими кислотами являются, например, соляная кислота, серная кислота, фосфорная кислота, азотная кислота, а также разбавленная фтористоводородная кислота. Подходящими основаниями являются, например, гидроокись натрия, аммиак и карбонат, а также органические амины. Подходящими катализаторами для негидролитического золь/гелевого способа являются безводные галогениды,-5 011516 например BCl3, NH3, AlCl3, TiCl3 или их смеси. Для воздействия на процесс гидролиза при проведении гидролитического золь/гелевого способа по изобретению можно применять добавление растворителей. Предпочтительны смешивающиеся с водой растворители. Предпочтительно применять смешивающиеся с водой спирты или смеси смешивающихся с водой спиртов. Особенно подходящими спиртами являются метанол, этанол, н-пропанол, изопропанол,н-бутанол, изобутанол, трет-бутанол и низкомолекулярные эфироспирты, такие как монометиловый эфир этиленгликоля. Иногда предпочтительно применять небольшие количества не смешивающихся с водой растворителей, таких как толуол. Добавки. Свойства композиционных материалов по изобретению, например стойкость к механическому напряжению, электрическая проводимость, прочность на удар или оптические свойства, могут меняться при применении подходящих количеств добавок, особенно при добавлении органических полимерных материалов. Органический полимерный материал. Согласно настоящему изобретению органические полимерные материалы добавляются к смеси золь/гель для дальнейшей модификации свойств композиционных материалов по изобретению для придания пористости, увеличения биосовместимости или улучшения механических или электрических свойств. Органические полимерные материалы, приемлемые в процессе по изобретению, могут быть выбраны из гомополимеров или сополимеров алифатических или ароматических полиолефинов, таких как полиэтилен, полипропилен, полибутен, полиизобутен, полипентен, полибутадиен; винильные полимеры,такие как поливинилхлорид или поливиниловый спирт, поли(мет)акриловая кислота, полиметилметакрилат (PMMA), полиакрилоцианакрилат, полиакрилонитрил; полиамид, полиэфир, полиуретан, полистирол, политетрафторэтилен; полимеры, такие как коллаген, альбумин, желатин, гиалуроновая кислота,крахмал, целлюлозы, такие как метилцеллюлоза, гидроксипропилцеллюлоза, гидроксипропилметилцеллюлоза, фталат карбоксиметилцеллюлозы; воск, парафиновый воск, воски Фишер-Тропша, казеин, декстраны, полисахариды, фибриноген, поли(D,L-лактиды), поли(D,L-солактидгликолиды), полигликолиды,полигидроксибутилаты, поликарбонаты, полиалкилкарбонаты, полиортоэфиры, полиэфиры, полигидроксивалерьяновая кислота, полидиоксаноны, полиэтилентерефталаты, полималеиновая кислота, поливинная кислота, полиангидриды, полифосфазены, полиаминокислоты; полиэтиленвинилацетат, силиконы; полиуретаны на основе сложных полиэфиров, полиуретаны на основе простых полиэфиров, полимочевины на основе сложных полиэфиров, полиэфиры, такие как окись полиэтилена, окись полипропилена,плюроники, политетраметиленгликоль; поливинилпирролидон, поли(фталатвинилацетат), алкидная смола, хлорированный каучук, эпоксидная смола, формальдегидная смола, (мет)акрилатная смола, фенольная смола, алкилфенольная смола, аминная смола, меламиновая смола, смола на основе винилового эфира, новолачная эпоксидная смола, а также их сомономеры, шеллак, органические материалы на основе возобновляемых сырьевых материалов, смеси и комбинации этих гомополимеров или сополимеров. Другими приемлемыми органическими материалами являются, например, полиацетилены, полианилины,поли(этилендиокситиофены), полидиалкилфлуорены, политиофены, полипарафенилены, полиазины, полифураны, поли-п-фениленсульфиды, полиселенофены или полипирролы, их мономеры, олигомеры или полимеры, которые могут быть использованы для увеличения электрической проводимости композиционных материалов по изобретению, даже если превращение гелей происходит на стадии пиролиза. Особенно предпочтительным в некоторых вариантах является использование инкапсулированных в полимеры фуллеренов или других наночастиц углерода, как было выше определено, в качестве органического полимерного материала для добавления к смеси золь/гель. По крайней мере часть наночастиц углерода для этой цели может быть инкапсулирована в оболочки из вышеуказанных полимеров методами дисперсионной, суспензионной или эмульсионной полимеризации, как это известно в этой области. Предпочтительными полимерами являются PMMA, полистирол и поливинилацетат; особенно предпочтительными являются электропроводящие полимеры. Органический полимерный материал добавляется к золю/гелю в количестве от 1 до 90 вес.%, предпочтительно от 5 до 60 вес.% от получаемого композиционного материала. В некоторых предпочтительных вариантах другие добавки могут быть добавлены к золь/гель образующей композиции, если они не реагируют с компонентами золя/геля. Примеры приемлемых добавок включают наполнители, агенты, образующие поры, металлы, металлические порошки и т.д. Примеры неорганических добавок и наполнителей включают окиси кремния и окиси алюминия, алюмосиликаты,цеолиты, окиси циркония, окиси титана, тальк, графит, углеродную сажу, фуллерены, глинистые материалы, филлосиликаты, силициды, нитриды, металлические порошки, в частности, порошки каталитически активных переходных металлов, таких как медь, золото, серебро, титан, цирконий, гафний, ванадий,ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, кобальт, никель, рутений, родий,палладий, осмий, иридий или платина. Благодаря таким добавкам к композиционным материалам по изобретению возможно далее варьировать и регулировать механические, оптические и тепловые свойства материалов, особенно, для полу-6 011516 чения покрытий с заданными свойствами. Другими приемлемыми добавками являются наполнители, сшиватели, пластификаторы, смазки, антипирены, стекло и стекловолокна, углеродные волокна, хлопок, ткани, металлические порошки, соединения металлов, кремний, окиси кремния, цеолиты, окиси титана, окиси циркония, окиси алюминия,алюмосиликаты, тальк, графит, сажа, филлосиликаты и им подобные. Наполнители особенно предпочтительны. В предпочтительных вариантах сетка золя/геля далее модифицируется путм добавления по меньшей мере одного сшивающего агента к смеси золь/гель компонентов, модифицированных наночастиц и выборочно органического полимерного материала, причм сшивающий агент выбирается, например, из изоцианатов, силанов, диолов, дикарбоновых кислот, (мет)акрилатов, например, таких как 2 гидроксиэтилметакрилат, пропилтриметоксисилан, 3-(триметилсилил)пропилметакрилат, изофорондиизоцианат и им подобные. Особенно предпочтительными являются биосовместимые сшиватели, такие как диэтилен-триаминоизоцианат и 1,6-диизоцианат-гексан, особенно, в процессе по изобретению, когда золи/гели превращаются в тврдые композиционные материалы при относительно низких температурах,например, ниже 100C. Без связи с какой-либо особенной теорией полагают, что при применении сшивателей в комбинации с введением наночастиц углерода в композиции по изобретению может произойти получение анизотропной пористости, т.е. градиента размеров пор всего композиционного материала, см. примеры 3 и 4. Такое обеспечение анизотропной пористости может быть далее подкреплено наполнителями, как указывалось выше, и будет описано далее. Наполнители могут использоваться для модификации размера пор и степени пористости. В некоторых вариантах неполимерные наполнители особенно предпочтительны. Неполимерными наполнителями могут быть любые вещества, которые могут быть удалены или разложены, например, путм термической обработки или при других условиях без негативного влияния на свойства материала. Некоторые наполнители могут быть растворены в приемлемом растворителе и могут быть удалены этим путм из материала. Более того, неполимерные наполнители, которые превращаются при выбранных термических условиях в растворимые вещества, могут также применяться. В некоторых вариантах такими неполимерными наполнителями могут быть, например, анионные, катионные или неионные поверхностноактивные вещества, которые могут быть удалены или разложены при нагревании в соответствии с настоящим изобретением. В другом варианте предпочтительными наполнителями являются неорганические соли металлов,особенно, соли щелочных и/или щлочно-земельных металлов предпочтительно, карбонаты, сульфаты,сульфиты, нитраты, нитриты, фосфаты, фосфиты, галогениды, сульфиды, окислы щелочных или щлочно-земельных металлов, а также их смеси. Другими приемлемыми наполнителями являются органические соли металлов, например, соли щелочных, щлочно-земельных и/или переходных металлов, особенно, их формиаты, ацетаты, пропионаты, малаты, малеаты, оксалаты, тартраты, цитраты, бензоаты,салицилаты, фталаты, стеараты, феноляты, сульфонаты и амины, а также их смеси. Ещ в одном варианте могут быть использованы полимерные наполнители. Приемлемыми полимерными наполнителями являются насыщенные линейные или разветвлнные алифатические углеводороды, которыми могут быть гомо- или сополимеры. Предпочтительны полиолефины, такие как полиэтилен, полипропилен, полибутен, полиизобутен, полипентен, а также их сополимеры и их смеси. Более того, полимерными наполнителями могут быть частички полимеров, образованных из полиметакрилатов или полистеарина, а также проводящие полимеры, такие как полиацетилены, полианилины, поли(этилендиокситиофены), полидиалкилфлуорены, политиофены и полипирролы. Указанные выше методики могут объединять применение полимерных наполнителей с добавлением растворимых наполнителей, которые являются легко летучими в термических условиях в соответствии с изобретением или могут быть превращены в легколетучие соединения во время термической обработки. В этом случае поры, образованные полимерными наполнителями, могут быть скомбинированы с порами, образованными другими наполнителями, с целью достижения анизотропного пористого распределения. Приемлемые размеры частиц неполимерных наполнителей могут быть определены специалистами в данной области в зависимости от предпочтительной пористости и/или размера пор получаемого композиционного материала. Желательно пористость композиционных материалов по изобретению получать при помощи процессов обработки, которые описаны в DE 1033531 и РСТ/ЕР 04/00077, которые полностью включены в качестве ссылок в настоящее изобретение. Другими добавками, используемыми в изобретении, являются, например, химические добавки, контролирующие высыхаемость, такие как глицерин, DMF, DMSO, или другие приемлемые высококипящие или вязкие жидкости для приемлемого контроля превращения золей в гели и тврдые композиты. Растворители. Приемлемыми растворителями, которые могут быть использованы для удаления наполнителей при термической обработке материала, являются, например, (горячая) вода, разбавленные или концентрированные неорганические или органические кислоты, щлочи и им подобные. Приемлемыми неорганиче-7 011516 скими кислотами являются, например, соляная кислота, серная кислота, фосфорная кислота, азотная кислота, а также разбавленная фтористо-водородная кислота. Подходящими основаниями являются, например, гидроокись натрия, аммиак и карбонат, а также органические амины. Приемлемыми органическими кислотами являются, например, муравьиная кислота, уксусная кислота, трихлорметановая кислота, трифторметановая кислота, лимонная кислота, винная кислота, щавелевая кислота и их смеси. Согласно предпочтительным вариантам для композиционных материалов по изобретению применяются покрытия из растворов или суспензий, или дисперсий в приемлемом растворителе или смеси растворителей с последующей сушкой/испарением растворителя. Приемлемые растворители включают, например, метанол, этанол, N-пропанол, изопропанол, бутоксидигликоль, бутоксиэтанол, бутоксиизопропанол, бутоксипропанол, н-бутиловый спирт, трет-бутиловый спирт, бутиленгликоль, бутилоктанол, диэтиленгликоль, диметоксидигликоль, диметиловый эфир, дипропиленгликоль, этоксидигликоль, этоксиэтанол, этилгександиол, гликоль, гександиол, 1,2,6-гексантриол, гексиловый спирт, гексиленгликоль,изобутоксипропанол, изопентилдиол, 3-метоксибутанол, метоксидигликоль, метоксиэтанол, метилэтилкетон, метоксиизопропанол, метоксиметилбутанол, метокси-PEG-10, метилаль, метилгексиловый эфир,метилпропандиол, неопентилгликоль, PEG-4, PEG-6, PEG-7, PEG-8, PEG-9, PEG-6-метиловый эфир, пентиленгликоль, PPG-7, PPG-2-бутет-3, PPG-2-бутиловый эфир, PPG-3-бутиловый эфир, PPG-2-метиловый эфир, PPG-3-метиловый эфир, PPG-2-пропиловый эфир, пропандиол, пропиленгликоль, пропиленгликольбутиловый эфир, пропиленгликольпропиловый эфир, тетрагидрофуран, триметилгексанол, фенол,бензол, толуол, ксилол, а также вода, если необходимо, в смеси с диспергирующими веществами, поверхностно-активными или другими добавками или смесями указанных выше веществ. Все вышеуказанные растворители могут быть использованы в золь/гелевых процессах. Предпочтительные растворители включают один или несколько органических растворителей из группы этанола, изопропанола, н-пропанола, дипропиленгликольцетилового эфира, бутоксиизопропанол(1,2-пропиленгликоль-н-бутилового эфира), тетрагидрофурана, фенола, бензола, толуола, ксилола,предпочтительно, этанола, изопропанола, н-пропанола и/или дипропиленгликольметилового эфира, в частности, изопропанола и/или н-пропанола. Наполнители могут быть частично или полностью удалены из материала в зависимости от природы и времени обработки растворителем. Желательно полное удаление наполнителя. Конверсия. В соответствии с изобретением образующийся золь или гель превращается в тврдый композиционный материал. Конверсия золя в гель совершается, например, старением, отверждением, повышением pH, испарением растворителя или другим способом, известным в этой области. Золь сначала может быть превращн в гель и затем превращн в тврдый композиционный материал по изобретению, или золь может быть непосредственно превращн в композиционный материал, особенно там, где использованные материалы приводят к получению полимерных стекловидных композитов. Желательно, чтобы стадия конверсии достигалась путм высушивания золя или геля. В предпочтительных вариантах эта стадия сушки является термической обработкой золя или геля, которая по желанию может быть стадией пиролиза или стадией карбонизации, в интервале температур от -200 до 3500C,предпочтительно в интервале от -100 до 2500C, более предпочтительно в интервале от -50 до 1500C, от 0 до 1000C, ещ более предпочтительно от 50 до 800C. В некоторых предпочтительных вариантах термическая обработка осуществляется с применением лазера, например, селективного лазерного спекания (SLS). Среда. Конверсия золя/геля в тврдый материал может быть осуществлена в различных условиях. Конверсия может быть проведена в различной среде, например, в инертной атмосфере, такой как азот, SF6 или благородные газы типа аргона, или в их смеси или в окислительной атмосфере кислорода, моноокиси углерода, двуокиси углерода, окиси азота. Более того, может быть предпочтительно смешивать инертную среду с реакционными газами, например, водородом, аммиаком, C1-С 6 насыщенными алифатическими углеводородами, такими как метан, этан, пропан и бутан, их смеси или другие окисляющие газы. В некоторых вариантах желательно, чтобы среда и процесс по изобретению во время термической обработки в основном были свободны от кислорода. Содержание кислорода желательно менее 10 ч./млн, более предпочтительно менее 1 ч./млн. В некоторых других вариантах согласно изобретению материалы, полученные при термической обработке, могут быть далее обработаны окисляющими и/или восстанавливающими агентами. Особенно предпочтительно, чтобы обработка материала проводилась при повышенных температурах в окисляющей среде. Примерами окисляющих сред являются кислород, моноокись углерода, двуокись углерода,окись азота или подобные окисляющие агенты. Окисляющий агент может быть также смешан с инертной средой, такой как благородные газы. Частичное окисление желательно проводить при повышенной температуре в интервале от 50 до 800C. Кроме частичного окисления материала газообразными окисляющими агентами могут также при-8 011516 меняться жидкие окисляющие агенты. Жидким окисляющим агентом является, например, концентрированная азотная кислота. Предпочтительно, чтобы контактирование азотной кислоты с материалом проходило при температуре выше комнатной температуры. Кроме того, в некоторых вариантах применяется высокое давление с целью получения материала по изобретению. Одной особенно предпочтительной стадией конверсии является сушка при сверхкритических условиях, например, в сверхкритической моноокиси углерода, что приводит к получению высокопористых аэрогелевых композитов. В других вариантах пониженное давление или вакуум применяются для конверсии золя/геля в материал согласно изобретению. Специалисты в этой области будут применять приемлемые условия, такие как температура, среда или давление, в зависимости от желаемых свойств конечного материала в соответствии с изобретением и от материалов, использованных для образования материала по изобретению. Наночастица углерода вс ещ может находиться в материале по изобретению без разложения в зависимости от применнных условий. В некоторых вариантах вс ещ может присутствовать химическая связь между наночастицей на основе углерода и золь/гель образующими соединениями. Путм окисляющей и/или восстановительной обработки или путм введения добавок, наполнителей или функциональных материалов свойства композиционных материалов по изобретению могут подвергаться влиянию и/или модифицироваться контролируемым способом. Например, возможно сделать поверхностные свойства композиционных материалов гидрофильными или гидрофобными по природе путм введения неорганических наночастиц или нанокомпозитов, таких как слоистые силикаты. В соответствии с предпочтительными вариантами процесса по изобретению также возможно модифицировать композиционный материал, например, путм изменения размеров пор путм проведения приемлемых окислительных или восстановительных стадий последующей обработки, таких как окисление на воздухе при повышенных температурах, кипячение в окисляющих кислотах, щелочах или добавление низкокипящих компонентов, которые расщепляются полностью в течение стадии конверсии и оставляют поры в углеродсодержащем слое. Покрытия или объмные материалы, изготовленные в соответствии с настоящим изобретением, могут быть структурированы приемлемым способом до или после конверсии в композиционный материал путм фальцевания, гофрировки, штамповки, прессования, экструзии, наборки, инжекционного формования и т.п. до или после нанесения на подложку или формования. В этом случае некоторые структуры регулярного и нерегулярного типа могут быть введены в композиционное покрытие, полученное из материалов в соответствии с настоящим изобретением. Золи или гели по настоящему изобретению могут быть далее переработаны по технологиям, известным в данной области, например, созданием формованных набивочных материалов, формованных изделий и т.п., или образования покрытий на любых субстратах. Формованные набивочные материалы могут быть изготовлены в любых формах. Формованные набивочные материалы или объмные материалы по изобретению могут быть в форме труб, шариков, пластин, блоков, кубиков, кубовидных предметов, сферических предметов, полых сфер или любых других трхмерных форм, например, длинных или круглых форм, например, треугольных форм, в виде полосок,в виде пластин, четырехугольных форм, пирамидальных, восьмиугольных и двенадцатиугольных форм,икозаэдральных форм, ромбовидных, призмовидных или сферических форм, подобно шару, сферических или цилиндрических линзовидных форм, кольцевидных форм, форм в виде раковин и т.д. При применении многослойных изделий в виде заготовок могут быть произведены асимметричные конструкции из материала по изобретению. Материалу может быть придана желаемая форма путм применения известной в данной области технологии, например, литья в песчаных формах, литья в пустотелых формах, литья под давлением, центробежного литья или прессования, спекания, инжекционного формования, литья под давлением, выдувания, экструзии, вальцевания, сварки пои размягчении, сварки под давлением, сборки на оправке, литья из шликера, сухого прессования, сушки обжигом, намотки волокон, пултрузии, ламинирования, обработки в автоклаве, вулканизации или с применением оплтки. В соответствии с изобретением покрытия из золей/гелей могут наноситься из жидкой, суспензионной или пастообразной среды, например, путм окраски, отделки, фазовой инверсии, дисперсионного распыления или плавления, экструзии, литья из шликера, окунания или горячей заливки. Если золи или гели находятся в тврдом состоянии при нанесении порошкового покрытия, нанесение покрытия проводят пламенным распылением, спеканием или т.п. на приемлемые субстраты. Предпочтительны окунание,распыление, центрифугирование, нанесение валиком, тампонирование, точечное нанесение или 3-Dокраска. Нанесение покрытия в соответствии с изобретением может быть осуществлено путм нанесения покрытия на инертную подложку, сухую и, если необходимо, термически обработанную подложку, когда подложка либо термоустойчивая, либо термически неустойчивая, приводит, в основном к полному разложению подложки, так что покрытие остатся после термической обработки в форме материала по изобретению. В частности, гели могут быть переработаны путм применения любой технологии, известной в данной области. Предпочтительными технологиями являются фальцевание, штамповка, вырубание, окраска,экструзия, отливка в формы, инжекционное формование, обжим и т.п. Кроме того, предпочтительные-9 011516 покрытия могут быть получены переносом, когда гели наносятся на подложки в виде слоистого материала. Подложки с покрытием могут быть отверждены, и затем покрытие может быть отделено от подложки термической обработкой. Нанесение покрытия на подложку может быть осуществлено путм применения приемлемой технологии, например, окраски, набивки, намазывания, распыления или термического послойного нанесения или мокрого по мокрому послойного нанесения. Возможно нанесение более одного тонкого слоя для гарантированного получения бездефектной композиционной плнки. Путм применения указанного выше метода переноса возможно также образование плнок с многослойным градиентом из различных слов различной последовательности, которые после конверсии в материал по изобретению приводят к получению градиента материалов, плотность которых различается от слоя к слою. В другом предпочтительном варианте золь или гель по изобретению высушивается или термически обрабатывается и преобразуется по технологиям, известным в данной области, например, путм измельчения в шаровой мельнице или во вращающейся мельнице и т.п. Преобразованный материал может быть использован в виде порошка, плоской заготовки, прутков, шариков, полых сфер различных размеров и может быть переработан при применении технологий, известных в этой области для получения гранулятов или экструдатов различных форм. Технологии с применением высоких температур и давления, при необходимости сопровождаемые применением связующих веществ, могут применяться для получения материалов по изобретению. Дополнительными возможностями переработки является образование порошков другими способами, известными в этой области, например распылительным пиролизом или осаждением или образованием волокон методом прядения, желательно прядения из геля. Другой возможностью переработки является сушка в сверхкритических условиях с целью образования аэрогелей. Термическая обработка по предпочтительным вариантам в соответствии с процессом по изобретению приводит к получению порошков или сухих гелей для производства ксерогелей или аэрогелей или для отверждения материала, получения желаемых свойств, таких как пористость или степень спекания. В зависимости от температуры, выбранной для термической обработки или конкретной композиции материала, могут быть получены композиционные материалы, в частности, керамические и композиционные полупродукты, формованные набивочные материалы, а также покрытия, чьи структуры могут быть от аморфных до кристаллических. В особенно предпочтительных вариантах свободный от растворителя гель может быть применн при температуре ниже 0C. Может быть предпочтительно, чтобы не проводилось специальной термической обработки, особенно при дальнейшей переработке золей/гелей по изобретению при комнатной температуре с целью сохранения свойств материала, например, для применения в датчиках или в оптике. Примеры. Пример 1. (Модификация наночастиц на основе углерода). 1 г смеси фуллерена С 60 и С 70 (Nanom-Mix, FCC, Japan) смешивали с 99 г 3-аминопропилтриметоксисилана (Dynasylan AMMO, произведнного фирмой Degussa AG, Germany) на водяной бане при температуре 50C при постоянном перемешивании (20 об/мин) в течение 20 ч с получением краснокоричневой жидкости. Пример 2. 2 г вышеуказанной жидкой смеси силан-модифицированного фуллерена в течение примерно 4 ч при комнатой температуре взаимодействовали с 0,5 г TEOS (Dynasil A, произведнного фирмой Degussa AG, Germany) и 0,5 г концентрированной H2SO4, что привело к получению однородного геля(20 об/мин). Затем 1,0 г феноксисмолы (Beckopox EP 401, UCB Solutia) и 22,5 г MEK (метилэтилкетона) добавили к гелю с получением дисперсии. После нанесения дисперсии на стеклянную и стальную подложку образцы нагревали в течение 30 мин при температуре 300C. Плнки были однородными, прозрачными, желтоватого цвета. Фуллеренсодержащие образцы обладали поверхностным сопротивлением 109 Ом, тогда как полимерная плнка не обладала антистатическим или проводящим сопротивлением. Плнки обладали стойкостью к царапанью и эластичностью. Изгиб на 90 стали с покрытием не приводил к образованию каких-либо чешуек или трещин в плнке. Пример 3. 4 г вышеуказанной смеси фуллерена (Nanom, FCC) перемешивали (20 об/мин) с 16 г 2-аминоэтил-3 аминопропилтриметоксисилана (Dynasylan DAMO, произведнного фирмой Degussa AG, Germany) при температуре 50C в течение 20 ч. 4 г получающейся жидкой смеси, которая содержала модифицированный фуллерен и остаточный силан, желировали в 1 г концентрированной HCl, 1 г Tween 20 (поверхностно-активное вещество), 0,5 г воды и 1,0 г феноксисмолы (Beckopox EP 401, UCB Solutia). Затем медленно добавляли изофорондиизоцианат. Получающийся материал отверждали в окружающих условиях при комнатной температуре. Тврдый материал затем окислительно карбонизовали при температуре 150C. SEM анализы показали наличие пористой структуры со средним размером пор от 1 нм (фиг. 2) на поверхности и на краю среза. Площадь поверхности до 4000 м 2/г измерялась при помощи гелиевой абсорбции по методу BET.- 10011516 Пример 4. 4 г жидкой смеси АММО-модифицированного фуллерена готовили так, как описано в примере 1, с весовым соотношением фуллерена к AMMO 1:20, перемешивали в течение 6 ч (20 об/мин) с 16 г TEOS(Dynasil A, произведнного фирмой Degussa AG, Germany), 2 г Tween 20 (поверхностно-активное вещество) с приготовленным раствором: 3 г воды, 3 г этанола и 3 г концентрированной HCl. К получающемуся золю добавляли 2 г Aerosil R 972 (Degussa AG) и 4 г Р 25 (наночастицы окиси титана, DegussaAG) и получали однородную пасту. При постоянном перемешивании добавляли 1 г 1,6 диизоцианатогексана (Sigma Aldrich) в качестве газообразующего сшивателя. Через 10 мин массу помещали в цилиндрическую стеклянную форму и сушили при температуре 30C. Высушенное тврдое цилиндрическое тело, полученное в форме, затем промывали этанолом и высушивали при комнатной температуре. Полученное изделие из композиционного материала имело макропористую структуру со средним размером пор от 5 до 10 мкм. Снимки, полученные при помощи SEM-анализа, показали дополнительные микропоры со средним размером пор от 10 до 20 нм, которые были расположены в стенках макропор. Пример 5. 4 г жидкой смеси АММО-модифицированного фуллерена, приготовленной, как описано в примере 1, с весовым соотношением фуллерена к AMMO 1:20, перемешивали в течение 6 ч (20 об/мин) с 16 гTEOS (Dynasil A, произведнного фирмой Degussa AG, Germany), 2 г Tween 20 (поверхностноактивное вещество) с приготовленным раствором: 3 г воды, 3 г этанола и 3 г концентрированной HCl. К образующемуся золю добавляли 2 г Aerosil R 972 (Degussa AG) и 6 г полиэтиленгликоля PEO 100000. При постоянном перемешивании добавляли 1 г 1,6-диизоцианатогексана (Sigma Aldrich) в качестве газообразующего сшивателя. Через 10 мин массу перемещали в цилиндрическую стеклянную форму и сушили при температуре 30C. Высушенное отвердевшее тело цилиндрической формы, образовавшееся в форме, затем промывали этанолом на ультразвуковой бане в течение 6 ч при температуре 70C и затем сушили при комнатной температуре. Полученное изделие из композиционного материала имело макропористую структуру со средним размером пор от 5 до 10 мкм. Снимки, полученные при помощи SEMанализа, показали наличие микропор со средним размером пор от 30 до 60 нм, которые были расположены в стенках макропор. Далее изобретение описано в формуле изобретения, которая никоим образом не ограничивает объм изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления композиционных материалов, включающий следующие стадии: а) получение золя/геля путм взаимодействия по меньшей мере одного компонента, образующего золь/гель с по меньшей мере одной углеродной наночастицей, которая химически модифицирована путм функционализации при помощи подходящих групп линкеров, которые способны реагировать с компонентом, образующим золь/гель, причем наночастица на основе углерода в золе/геле ковалентно связана по меньшей мере с одним компонентом, образующим золь/гель,б) добавление органического полимерного материала к полученному золю/гелю; в) превращение полученной смеси в тврдый композиционный материал. 2. Способ по п.1, отличающийся тем, что углеродные наночастицы выбирают из группы, состоящей из фуллеренов, в частности С 36-, C60-, C70-, C76-, C80-, C86-, C112-фуллеренов или их любых смесей; нанотрубочек, в частности MWNT, SWNT, DWNT; хаотически ориентированных нанотрубочек, а также слоистых фуллеренов или металлофуллеренов, углеродных волокон, частиц сажи или частиц графита, а также их комбинаций. 3. Способ по п.1 или 2, отличающийся тем, что группы линкеров выбирают из первичных, вторичных или третичных аминогрупп, линейных или разветвлнных, замещнных или незамещнных алкильных, алкенильных, алкинильных, циклоалкильных, циклоалкенильных, циклоалкинильных, арильных,алкиларильных, арилалкильных, алкениларильных, арилалкенильных, алкиниларильных, арилалкинильных, алкилалкоксидов металлов, атомов галогена, групп ароматических или алифатических спиртов,пирролидиновых групп, фталоцианиновых групп, карбоксильных групп, карбоксилатных групп, сложноэфирных групп, простых эфирных групп. 4. Способ по любому из пп.1-3, отличающийся тем, что наночастицы функционализируют путм взаимодействия с веществом, выбранным из 3-аминопропилтриметоксисилана, 3-аминопропилтриэтоксисилана, 6-амино-1-гексанола, 2-(2-аминоэтокси)этанола, циклогексиламина, холестерилового эфира масляной кислоты (PCBCR), 1-(3-метоксикарбонил)пропил-1-фенилового эфира или их комбинаций. 5. Способ по любому из пп.1-4, отличающийся тем, что наночастицы до химической модификации имеют средний размер от 0,5 до 500 нм, предпочтительно от 0,5 до 100 нм, более предпочтительно от 0,7 до 50 нм. 6. Способ по любому из пп.1-5, отличающийся тем, что по меньшей мере один компонент, обра- 11011516 зующий золь/гель, выбирают из группы, состоящей из алкоксидов, алкоксидов металлов, окисей металлов, ацетатов металлов, нитратов металлов, галогенидов металлов, а также их комбинаций. 7. Способ по п.6, отличающийся тем, что компонент, образующий золь/гель, выбирают из группы,состоящей из алкоксидов кремния, а также их олигомерных форм; алкилалкоксисиланов, арилтриалкоксисиланов и фенилтрибутоксисилана; фенилтри(3-глицидилокси)силаноксида (TGPSO), аминоалкилсиланов; 3-глицидилоксипропилтриметоксисилана, 3-глицидилоксипропилтриэтоксисилана, бисфенол-Аглицидилсиланов; (мет)акрилсиланов, фенилсиланов, олигомерных и полимерных силанов, эпоксисиланов; фторалкилсиланов, а также их смесей. 8. Способ по п.6, отличающийся тем, что компонент, образующий золь/гель, выбирают из галогенидов металлов и подвергают взаимодействию с углеродными наночастицами, содержащими кислородсодержащие функциональные группы, выбранными из углеродных наночастиц, функционализированных алкоксидными, эфирными, спиртовыми или ацетатными группами. 9. Способ по любому из пп.1-8, отличающийся тем, что золь/гель содержит воду и мольное соотношение воды к компонентам, образующим золь/гель, находится в пределах от 0,001 до 100. 10. Способ по любому из пп.1-8, отличающийся тем, что золь/гель получают в присутствии органического растворителя и содержание растворителя в золе/геле и/или в полученном композиционном материале составляет от 0,1 до 90%. 11. Способ по любому из предыдущих пунктов, отличающийся тем, что органический материал,добавляемый к золю/гелю, выбирают из гомо- или сополимеров алифатических или ароматических полиолефинов, таких как полиэтилен, полипропилен, полибутен, полиизобутен, полипентен, полибутадиен,поликарбоната, полинорборнилена, полиалкилена, полидиметилсилоксана, полиэтилентерефталата, найлона, полимеров виниловых соединений, таких как поливинилхлорид или поливиниловый спирт; поли(мет)акриловой кислоты, полиакрилонитрила, полиамида, сложного полиэфира, полиуретана, полистирола, политетрафторэтилена, восков, парафиновых восков, восков Фишера-Тропша; парациклофана,алкидной смолы, фторированного каучука, эпоксидной смолы, акриловой смолы, фенольной смолы,аминосмолы, дгтя, дгтеподобных материалов, каменноугольного пека, битума, крахмала, целлюлозы,шеллака, органических возобновляемых материалов, смесей, сополимеров и комбинаций перечисленных выше веществ. 12. Способ по любому из предыдущих пунктов, отличающийся тем, что превращение смеси золя/геля и органического полимерного материала в тврдый композиционный материал достигается в процессе сушки. 13. Способ по п.12, отличающийся тем, что сушку производят путм термообработки при температурах от -200 до 3500C необязательно при пониженном давлении или под вакуумом. 14. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительно включает добавление по меньшей мере одного сшивающего агента к смеси золя/геля и органического полимерного материала, при этом сшивающий агент выбирают из группы, состоящей из изоцианатов, силанов,(мет)акрилатов или их смесей. 15. Способ по любому из предыдущих пунктов, отличающийся тем, что дополнительно включает добавление по меньшей мере одного наполнителя к смеси золя/геля и органического полимерного материала, при этом наполнитель выбирают из группы, состоящей из компонентов, которые не реагируют с другими компонентами золя/геля. 16. Способ по п.15, отличающийся тем, что наполнители представляют собой углеродные наночастицы, инкапсулированные в полимер. 17. Способ по любому из пп.15 или 16, отличающийся тем, что дополнительно включает, по меньшей мере, частичное удаление наполнителя из полученного тврдого композиционного материала. 18. Способ по любому из предыдущих пунктов, отличающийся тем, что органический полимерный материал и/или наполнитель или другие добавки вводят на стадии образования золя/геля, после образования золя/геля или частично во время и после образования золя/геля. 19. Композиционный материал, полученный способом по любому из пп.1-18, содержащий углеродные наночастицы и по меньшей мере один органический полимерный материал в сетчатой структуре золя/геля, причем углеродные наночастицы ковалентно связаны с компонентом, образующим золь/гель. 20. Композиционный материал по п.19 в виде покрытия.

МПК / Метки

МПК: C09C 1/44, C08K 9/06, C08J 5/00

Метки: изготовления, материал, композиционный, способ

Код ссылки

<a href="https://eas.patents.su/14-11516-kompozicionnyjj-material-i-sposob-ego-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Композиционный материал и способ его изготовления</a>