Цеолит типа aei, его синтез и его применение при конверсии оксигенатов в олефины

Номер патента: 11395

Опубликовано: 27.02.2009

Авторы: Яккату Карин, Као Гуан, Штромайер Карл Г., Иодер Джеффри С., Сакстон Роберт Дж., Гурам Анил С., Мураока Марк Т., Ли Хайлянь

Формула / Реферат

1. Безводная форма кристаллического материала, обладающего решеткой типа AEI, причем указанный кристаллический материал, имеет состав с молярным отношением:

![]()

где X обозначает трехвалентный элемент, Y обозначает четырехвалентный элемент и n равно от 0 до менее 0,01.

2. Кристаллический материал по п.1, где указанный кристаллический материал, по существу, свободен от решеточного фосфора.

3. Кристаллический материал по п.1 или 2, где n равно от 0,001 до менее 0,01.

4. Кристаллический материал по любому предыдущему пункту, в котором n равно от 0,0025 до 0,008.

5. Кристаллический материал по любому предыдущему пункту, в котором n равно от 0,003 до 0,007.

6. Кристаллический материал по любому предыдущему пункту, причем указанный материал содержит от 1 до 100 мас.ч./млн галогенида.

7. Кристаллический материал по любому предыдущему пункту, в котором указанный материал содержит от 5 до 50 мас.ч./млн галогенида.

8. Кристаллический материал по любому предыдущему пункту, в котором указанный материал содержит от 10 до 20 мас.ч./млн галогенида.

9. Кристаллический материал по любому из пп.6-8, в котором указанный галогенид включает фторид.

10. Кристаллический материал по любому предыдущему пункту, где X обозначает алюминий, бор, железо, индий, галлий или их комбинацию.

11. Кристаллический материал по любому предыдущему пункту, где Y обозначает кремний, олово, титан, германий или их комбинацию.

12. Кристаллический материал по любому предыдущему пункту, где Y обозначает кремний.

13. Кристаллический материал по любому предыдущему пункту, где X обозначает алюминий.

14. Кристаллический материал по п.12, где n равно нулю.

15. Способ синтеза кристаллического материала, обладающего решеткой типа AEI и включающего YO2 и необязательно Х2О3, где X обозначает трехвалентный элемент и Y обозначает четырехвалентный элемент, включающий

(а) приготовление реакционной смеси, где указанная смесь включает источник воды, источник оксида четырехвалентного элемента Y, необязательно источник оксида трехвалентного элемента X, галогенид или содержащее галогенид соединение и направляющий структуру реагент для направления формирования указанного кристаллического материала;

(б) поддержание указанной реакционной смеси при условиях, достаточных для формирования кристаллов указанного кристаллического материала, обладающего составом с молярным отношением:

![]()

где n равно от 0 до менее 0,01;

где условия включают температуру, равную от 50 до 300шС; и

(в) извлечение указанного кристаллического материала, полученного на стадии (б).

16. Способ по п.15, в котором указанный галогенид или содержащее галогенид соединение включает фторид или содержащее фторид соединение.

17. Способ по п.15 или 16, в котором указанный направляющий структуру реагент включает циклический амин или соединение аммония.

18. Способ по любому из пп.15-17, в котором указанный направляющий структуру реагент включает замещенное пиперидиниевое соединение.

19. Способ по любому из пп.15-18, в котором указанный направляющий структуру реагент включает тетраалкилпиперидиниевое соединение.

20. Способ по любому из пп.15-19, в котором указанный направляющий структуру реагент включает N,N-диэтил-2,6-диметилпиперидиниевое соединение.

21. Способ по любому из пп.15-20, в котором указанная реакционная смесь обладает значением рН, равным от примерно 4 до примерно 10.

22. Способ по любому из пп.15-21, в котором указанная реакционная смесь обладает следующим молярным составом:

где R обозначает направляющий структуру реагент.

23. Способ по любому из пп.15-22, в котором указанная реакционная смесь обладает следующим молярным составом

где R обозначает направляющий структуру реагент.

24. Способ по любому из пп.15-23, в котором X обозначает алюминий и Y обозначает кремний.

25. Способ по любому из пп.15-24, в котором указанная реакционная смесь также включает затравочные кристаллы.

26. Способ по п.25, в котором указанные затравочные кристаллы прибавляют к указанной реакционной смеси в виде коллоидной суспензии в жидкой среде.

27. Способ по любому из пп.25 и 26, в котором указанные затравочные кристаллы включают кристаллический материал, обладающий решеткой типа AEI, LEV, СНА или OFF.

28. Способ по любому из пп.15-27, в котором условия на стадии (б) включают температуру, равную от 135 до 185шС.

29. Способ конверсии органического вещества, включающий контактирование органического сырья с катализатором по любому из пп.1-14.

30. Способ по п.29, в котором указанное сырье включает оксигенат и способ включает превращение указанного оксигената в олефиновый продукт.

31. Способ по п.30, в котором указанный органический оксигенат включает метанол, диметиловый эфир или их смесь.

Текст

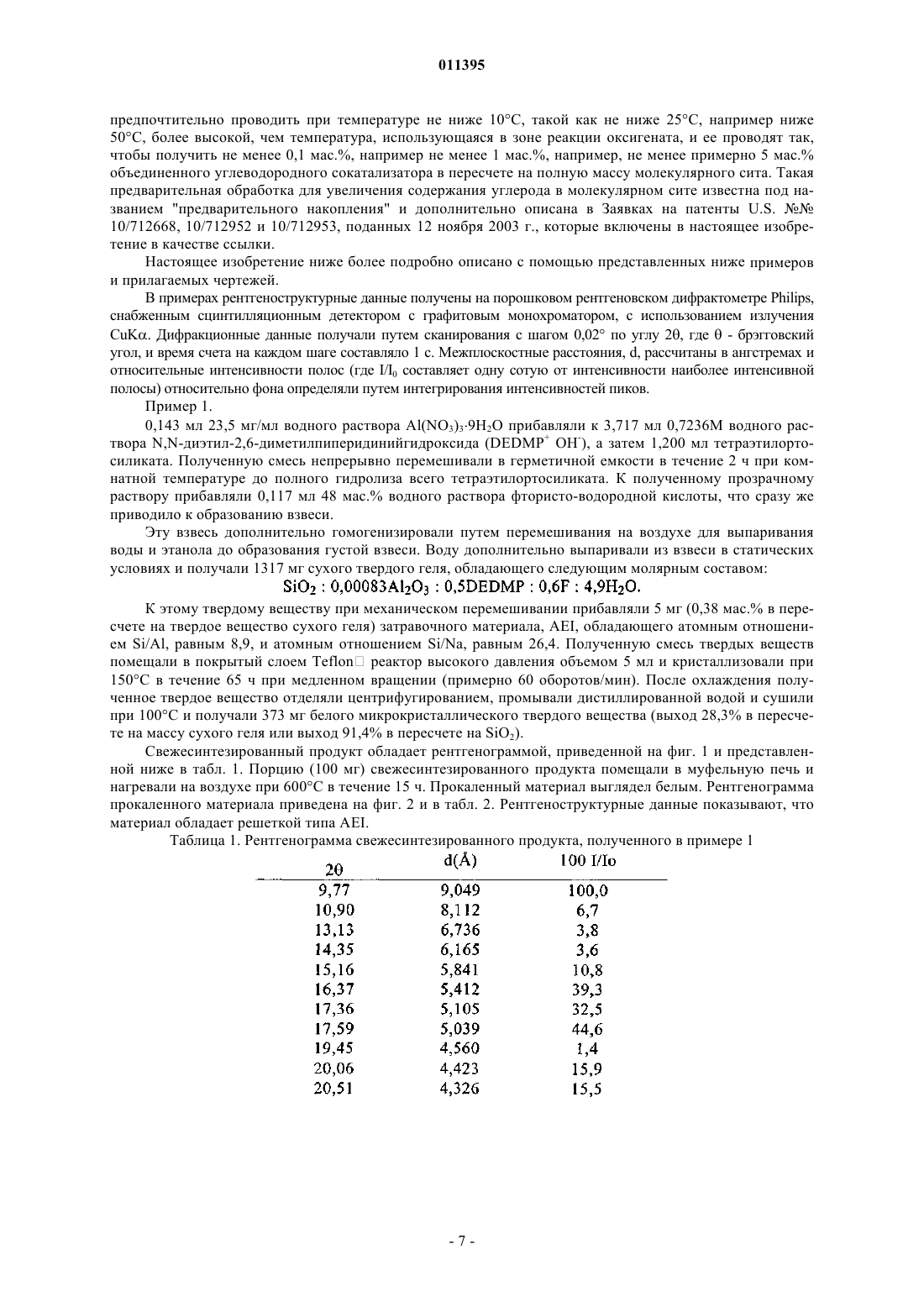

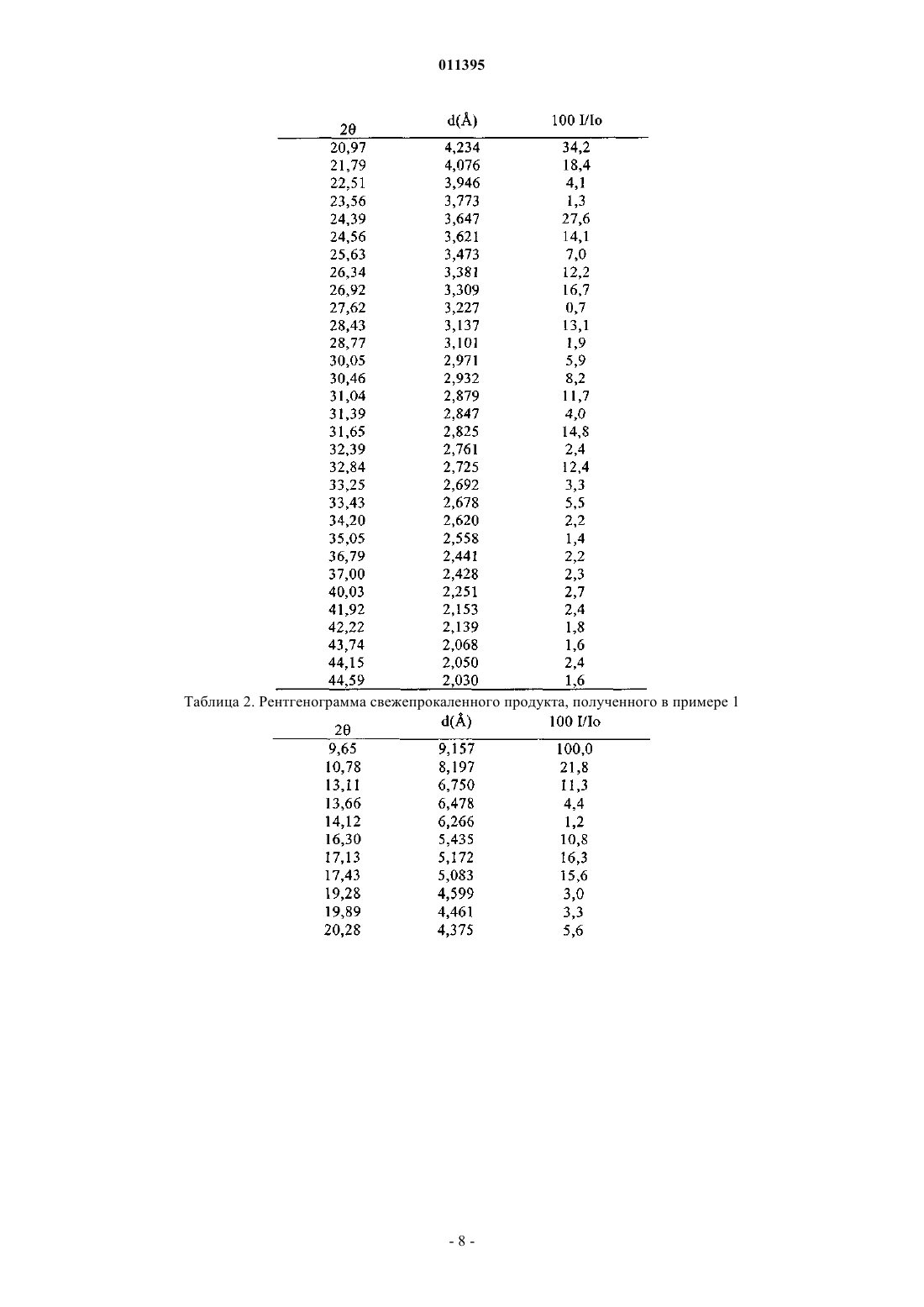

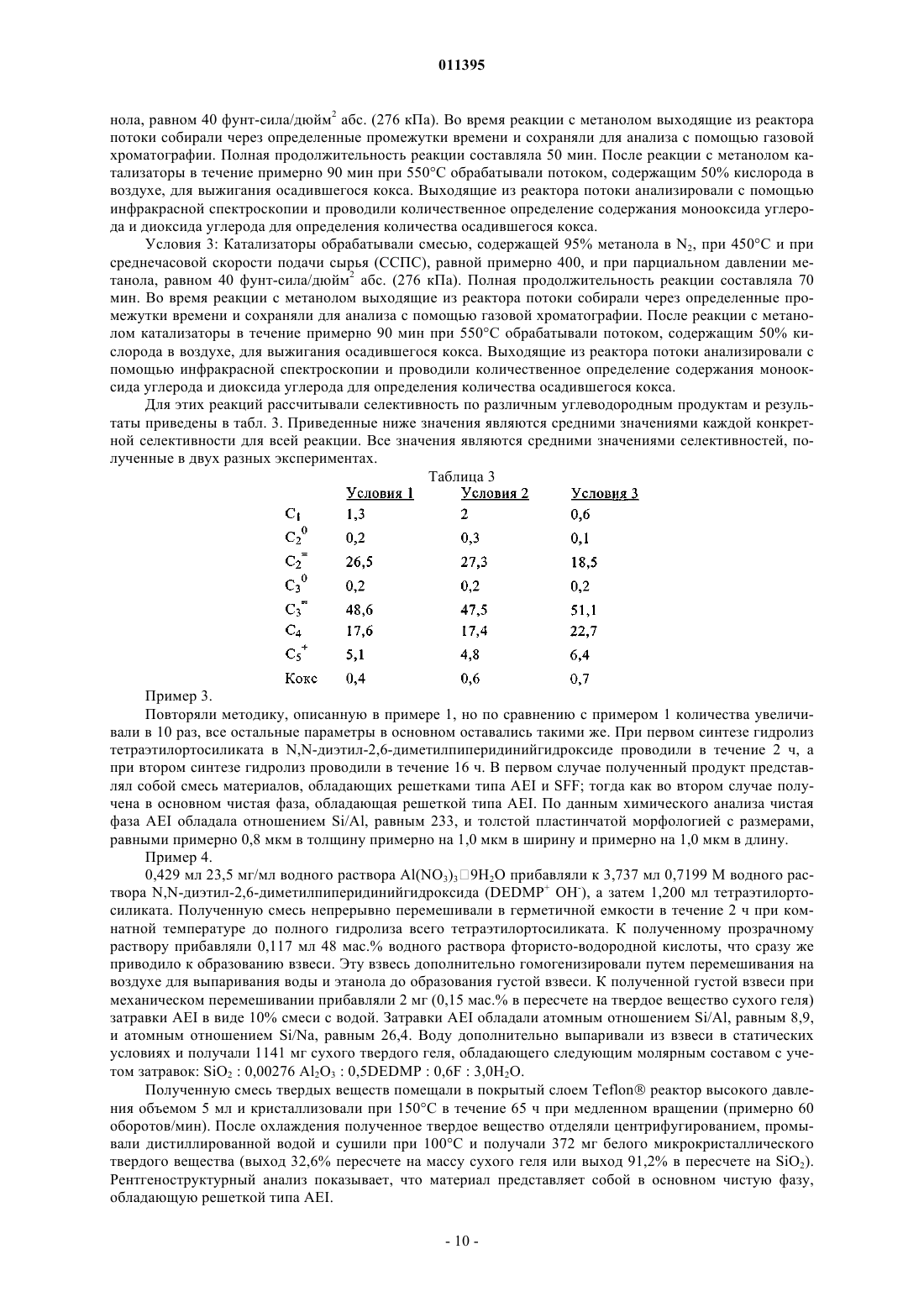

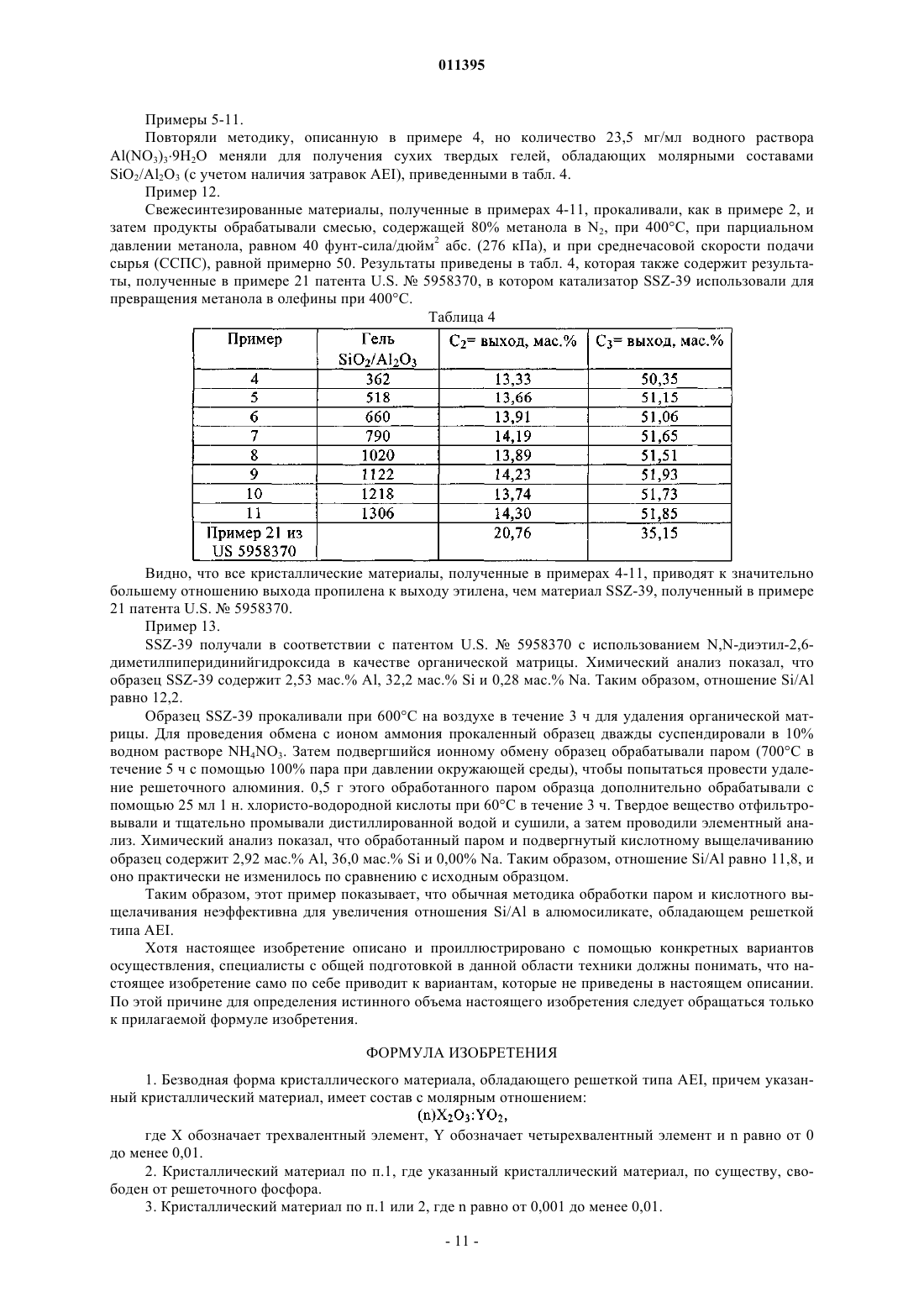

011395 Область техники, к которой относится изобретение Настоящее изобретение относится к цеолиту, обладающему решеткой типа AEI, к его синтезу и к его применению при конверсии оксигенатов, предпочтительно - метанола, в олефины, предпочтительно в этилен и пропилен. Уровень техники Конверсия оксигенатов в олефины (КОО) в настоящее время является объектом многочисленных исследований, поскольку она перспективна для замены давно существующей технологии парового крекинга, которая в настоящее время является промышленным стандартом для получения этилена и пропилена в мировом масштабе. Очень большой объем производства приводит к тому, что имеются значительные экономические стимулы для альтернативных технологий, которые смогли бы обеспечить экономически выгодное крупномасштабное производство легких олефинов. В то время как паровой крекинг основан на неселективных термических реакциях углеводородов группы нафты, в КОО используются каталитические и микроструктурные характеристики кислотных молекулярных сит при мягких температурных условиях для получения с высокими выходами этилена и пропилена из метанола. Современные данные о реакциях КОО свидетельствуют о наличии сложной последовательности, в которой можно выявить три основных стадии: (1) индукционный период, приводящий к образованию группы активных атомов углерода (алкилароматических соединений), (2) реакции алкилированиядеалкилирования этих активных промежуточных продуктов, приводящие к продуктам, и (3) постепенное накопление конденсированных циклических ароматических соединений. Поэтому КОО представляет собой характерное временное химическое превращение, при котором катализатор находится в состоянии постоянного изменения. Способность катализатора поддерживать высокие выходы олефинов в течение продолжительных периодов времени основана на тонком балансе между относительными скоростями, с которыми протекают указанные выше реакции. Чрезвычайно важным является образование коксоподобных молекул, поскольку их накопление в целом ряде случаев мешает протеканию необходимой последовательности реакций. В частности, кокс делает неактивной группу атомов углерода, снижает скорости диффузии реагентов и продуктов, повышает вероятность нежелательных вторичных реакций и ограничивает срок службы катализатора. За последние два десятилетия выявлено много каталитических материалов, пригодных для проведения реакций КОО. В настоящее время предпочтительными катализаторами являются кристаллические молекулярные сита, поскольку они одновременно соответствуют требованиям, предъявляемым к кислотности и морфологии, необходимым для реакций. Особенно предпочтительными материалами являются восьмичленные циклические алюмосиликаты, такие как обладающие решеткой типа шабазита (СНА), а также силикоалюмофосфаты, обладающие структурой СНА, такие как SAPO-34. Эти молекулярные сита обладают полостями, которые являются достаточно большими для включения ароматических промежуточных продуктов и одновременно допускают диффузионный перенос реагентов в кристалл и из кристалла через регулярным образом соединенные отверстия. Путем сочетания таких морфологических характеристик с соответствующими уровнями кислотности и плотности кислотных центров получают работающий катализатор. Обширные исследования, проводимые в этой области, показывают, что в настоящее время силикоалюмофосфаты являются более эффективными катализаторами КОО, чем алюмосиликаты. В частности, регулирование молярного отношения количества диоксида кремния к количеству оксида алюминия является ключевым требованием для применения алюмосиликатов в реакциях КОО. Тем не менее, исследования алюмосиликатных цеолитов для применения в КОО продолжаются, и представляется, что они обладают еще невыявленным потенциалом. Молекулярные сита классифицируются Комиссией по структуре Международной ассоциации по цеолитам в соответствии с правилами Комиссии по номенклатуре цеолитов ИЮПАК (Международный союз по чистой и прикладной химии). В соответствии с этой классификацией цеолитам решетчатого типа и другим кристаллическим микропористым молекулярным ситам, для которых установлена структура,приписаны трехбуквенные коды и они описаны в публикации Atlas of Zeolite Framework Types, 5-ое изд.,Elsevier, Лондон, Англия (2001). Одним известным молекулярным ситом, для которого установлена структура, является материал,обозначаемый как AEI, который представляет собой молекулярное сито, обладающее порами, образованными двумя наборами в целом перпендикулярных каналов, каждый из которых имеет ширину, равную примерно 3,8 ангстрем. Молекулярные сита, обладающие решетками типа AEI, в природе не существуют, но синтезирован целый ряд алюмофосфатов и силикоалюмофосфатов, обладающих решетками типа AEI, включая SAPO-18, ALPO-18 и RUW-18. Кроме того, сообщают, что, вследствие небольшого размера пор молекулярные сита типа AEI являются подходящими катализаторами для различных химических технологий, включая конверсию оксигенатов в олефины. См., например, патент U.S.5095163,включенный в настоящее изобретение в качестве ссылки.Zones и др., в патенте U.S.5958370, включенном в настоящее изобретение в качестве ссылки,раскрыли алюмосиликатный цеолит, обозначенный, как SSZ-39 и обладающий молярным отношением количества диоксида кремния к количеству оксида алюминия, составляющим более 10, таким как от 10 до 100. SSZ-39 получают кристаллизацией водной смеси, включающей активные источники трехвалент-1 011395 ного элемента, такого как алюминий, и четырехвалентного элемента, такого как кремний, в присутствии некоторых циклических или полициклических аммониевых катионов, таких как N,N-диметил-2,6 диметилпиперидиниевые катионы, в качестве матричных реагентов. Синтез можно проводить в присутствии затравочных кристаллов SSZ-39, но не описано наличие фторидных ионов в смеси для синтеза. Наибольшее молярное отношение количества диоксида кремния к количеству оксида алюминия,указанное в качестве примера для SSZ-39 в патенте Zones и др., равно 51. Кроме того, в столбце 5, строки 56-61 Zones и др. сообщают, что SSZ-39 можно непосредственно синтезировать только в виде алюмосиликата, хотя предполагают, что молярное отношение количества диоксида кремния к количеству оксида алюминия можно увеличить и, возможно, получить в основном не содержащий алюминия материал путем стандартного кислотного выщелачивания или обработки хелатами. Однако, как показано ниже в сравнительном примере 13, попытки удаления алюминия из SSZ-39 путем кислотного выщелачивания или обработки хелатами привели лишь к ограниченному успеху и не привели к получению материалов,обладающих молярным отношением количества диоксида кремния к количеству оксида алюминия, превышающим 100. В статье под названием "Guest/Host Relationships in the Synthesis of the Novel Cage-Based ZeolitesSSZ-35, SSZ-36 and SSZ-39", J. Am. Chem. Soc, 2000, т. 122, cc. 263-273, Zones и некоторые соавторы патента U.S.5958370 обсуждают синтез и структуру молекулярных сит SSZ-35, SSZ-36 и SSZ-39. По данным этой статьи SSZ-39 изоморфен с алюмофосфатным молекулярным ситом SAPO-18, обладающим решеткой типа AEI, и является часто обнаруживаемым продуктом при синтезах с использованием больших количеств оксида алюминия с применением циклических и полициклических кватернизованных аминных направляющих структуру реагентов. В частности, в этой статье сообщают, что, хотя при использовании различных направляющих реагентов,в том числеN,N-диметил-2,6 диметилпиперидиниевых соединений, образуется SSZ-39, обладающий молярными отношениями количества диоксида кремния к количеству оксида алюминия, равными 30, при увеличении молярного отношения количества диоксида кремния к количеству оксида алюминия до 40 и более образуются другие кристаллические фазы, такие как SSZ-35 и MFI, и материалы, обладающие решеткой типа MTW. Алюмосиликаты, обладающие молярным отношением количества диоксида кремния к количеству оксида алюминия, превышающим 100, и состоящие только из диоксида кремния молекулярные сита, обладающие решеткой типа AEI, до настоящего времени не описаны. Настоящее изобретение относится к композиции и синтезу нового высококремнистого цеолита, обладающего решеткой типа AEI, его гомологов, в которых кремний частично или полностью замещен другими четырехвалентными элементами, и различным способам их применения, включая применение при конверсии олефинов в оксигенаты. Краткое изложение сущности изобретения В одном варианте осуществления настоящее изобретение относится к способу синтеза кристаллического материала, обладающего решеткой типа AEI, в котором указанный материал, в своей прокаленной и безводной форме, имеет состав с молярным отношением: где X обозначает трехвалентный элемент, такой как алюминий, бор, железо, индий и/или галлий; Y обозначает четырехвалентный элемент, такой как кремний, олово, титан и/или германий; и n равно от 0 до менее 0,01, например, от примерно 0,001 до менее 0,01, например, от примерно 0,0025 до примерно 0,008, обычно от примерно 0,003 до примерно 0,007. Обычно прокаленный кристаллический материал содержит от примерно 1 до примерно 100 част./млн, например, от примерно 5 до примерно 50 част./млн, например, от примерно 10 до примерно 20 мас. част./млн галогенида, предпочтительно - фторида. В другом варианте осуществления кристаллический материал по существу свободен от решеточного фосфора. В другом варианте осуществления настоящее изобретение относится к способу синтеза кристаллического материала, обладающего решеткой типа AEI и включающего YO2 и необязательно Х 2 О 3, где X обозначает трехвалентный элемент и Y обозначает четырехвалентный элемент, способ включает:(а) приготовление реакционной смеси, способной к формированию указанного материала, указанная смесь включает источник воды, источник оксида четырехвалентного элемента Y, необязательно источник оксида трехвалентного элемента X и направляющий структуру реагент для направления формирования указанного кристаллического материала;(б) поддержание указанной реакционной смеси при условиях, достаточных для формирования кристаллов указанного кристаллического материала, обладающего составом с молярным отношением: где n равно от 0 до менее 0,01; и(в) извлечение указанного кристаллического материала, полученного в (б). Обычно указанная реакционная смесь также включает галогенид или содержащее галогенид соединение, такой как фторид или содержащее фторид соединение.-2 011395 В одном варианте осуществления указанный направляющий структуру реагент включает циклический амин или соединение аммония, такое как N-замещенное пиперидиниевое соединение, например,тетраалкилпиперидиниевое соединение, обычно N,N-диэтил-2,6-диметилпиперидиниевое соединение. Обычно указанная реакционная смесь также включает затравочные кристаллы, такие как затравочные кристаллы, включающие микропористый кристаллический алюмосиликат, обладающий решеткой типа AEI, СНА, OFF или LEV. В еще одном варианте осуществления настоящее изобретение относится к способу получения олефина, включающему стадию контактирования органического оксигената при условиях конверсии оксигената с катализатором, включающим пористый кристаллический материал, обладающий решеткой типаAEI, в котором указанный материал, в своей прокаленной и безводной форме, имеет состав с молярным отношением: где X обозначает трехвалентный элемент, Y обозначает четырехвалентный элемент и n равно от 0 до менее 0,01, например, от примерно 0,001 до менее 0,01, например, от примерно 0,0025 до примерно 0,008, обычно от примерно 0,003 до примерно 0,007. Следует понимать, что выражение "в своей прокаленной и безводной форме" используется в настоящем изобретении для обозначения материала, который подвергся нагреванию на воздухе при температуре выше 400 С в течение от 0,1 до 10 ч без предоставления материалу возможности повторно гидратироваться. Краткое описание чертежей На фиг. 1 приведена рентгенограмма свежесинтезированного продукта, полученного в примере 1; на фиг. 2 - рентгенограмма свежепрокаленного продукта, полученного в примере 1. Подробное описание вариантов осуществления Настоящее изобретение относится к новому кристаллическому материалу, обладающему решеткой типа AEI, и к его синтезу, предпочтительно - во фторидной среде. Кроме того, настоящее изобретение относится к применению этого нового кристаллического материала, такому как в способе конверсии оксигенатов, предпочтительно - метанола, в олефины, предпочтительно - в этилен и пропилен. В своей прокаленной форме кристаллический материал, обладающий решеткой типа AEI, предлагаемый в настоящем изобретении, является пористым и имеет состав с молярным отношением: где X (если он содержится) обозначает трехвалентный элемент, такой как алюминий, бор, железо,индий, галлий или их комбинацию, обычно - алюминий; Y обозначает четырехвалентный элемент, такой как кремний, олово, титан, германий или их комбинацию, обычно - кремний; и n равно от 0 до менее 0,01, например, от примерно 0,001 до менее 0,01, например, от примерно 0,0025 до примерно 0,008,обычно от примерно 0,003 до примерно 0,007. Если при синтезе этого материала используется галогенидсодержащее соединение, то, обычно обнаруживается, что прокаленная форма обладающего решеткой типа AEI кристаллического материала, предлагаемого в настоящем изобретении, содержит следовые количества, обычно - от примерно 1 до примерно 100 част./млн, например, от примерно 5 до примерно 50 част./млн, например, от примерно 10 до примерно 20 мас. част./млн галогенида, предпочтительно - фторида. В одном варианте осуществления кристаллический материал, обладающий решеткой типа AEI,предлагаемый в настоящем изобретении, по существу свободен от решеточного фосфора. В своем свежесинтезированном виде, кристаллический материал, обладающий решеткой типа AEI,предлагаемый в настоящем изобретении, обладает составом с молярным отношением: где X, Y и n являются такими, как определено в предыдущем абзаце, R обозначает по меньшей мере один направляющий структуру реагент, и где m находится в диапазоне от примерно 0,01 до примерно 2,например, от примерно 0,1 до примерно 1, z находится в диапазоне от примерно 0,5 до примерно 100,например, от примерно 2 до примерно 20 и х находится в диапазоне от примерно 0 до примерно 2, например, от примерно 0,01 до примерно 1. Компоненты R и F, которые связаны с материалом вследствие их присутствия во время кристаллизации, по меньшей мере, частично удаляются с помощью методик последующей кристаллизации, более подробно описанных ниже в настоящем изобретении. Обычно свежесинтезированный кристаллический материал, обладающий решеткой типа AEI, предлагаемый в настоящем изобретении, обладает очень небольшим содержанием щелочного металла, таким что суммарное молярное содержание натрия и калия составляет менее 50% в пересчете на Х 2 О 3. По этой причине после удаления направляющего структуру реагента (R) материал обычно обладает каталитической активностью без проведения предварительной стадии ионного обмена для удаления катионов щелочных металлов. В необходимой степени и в зависимости от молярного отношения X2O3/YO2 в материале любые катионы, содержащиеся в свежесинтезированном материале, обладающем решеткой типа AEI, по методи-3 011395 кам, хорошо известным в данной области техники, с помощью ионного обмена можно, по меньшей мере,частично заменить на другие катионы. Предпочтительные заменяющие катионы включают ионы металлов, ионы водорода, предшественник водорода, например, ионы аммония и их смеси. Особенно предпочтительными катионами являются такие, которые придают каталитическую активность по отношению к некоторым реакциям конверсии углеводородов. Они включают водород, редкоземельные металлы и металлы групп IIA, IIIA, IVA, VA, IB, IIB, IIIB, IVB, VB, VIB, VIIB и VIII Периодической системы элементов. Кристаллический материал, обладающий решеткой типа AEI, предлагаемый в настоящем изобретении, можно получить из реакционной смеси, содержащей источник воды, источник оксида четырехвалентного элемента Y, необязательно источник оксида трехвалентного элемента X, по меньшей мере один направляющий структуру реагент (R), описанный ниже, и обычно галогенид или содержащее галогенид соединение, такой как фторид или содержащее фторид соединение, указанная реакционная смесь обладает составом, выраженным в молярных отношениях оксидов, в следующих диапазонах: Если четырехвалентным элементом Y является кремний, то подходящие источники кремния включают силикаты, например, тетраалкилортосиликаты, коллоидный диоксид кремния, такой как аэросил(выпускающийся фирмой Degussa), и водные коллоидные суспензии диоксида кремния, например, подающиеся фирмой E.I. du Pont de Nemours под торговым названием Ludox. Если трехвалентным элементом X является алюминий, то подходящие источники алюминия включают соли алюминия, в особенности растворимые в воде соли, такие как нитрат алюминия, а также гидратированные оксиды алюминия,такие как бомит и псевдобомит. Если галогенидом является фторид, то подходящие источники фторида включают фторид водорода, хотя предпочтительными являются более мягкие источники фторида, такие как фториды щелочных металлов и фториды органического направляющего реагента. Направляющий структуру реагент R, применяющийся в настоящем изобретении, обычно включает циклический амин или соединение аммония, такие как N-замещенное пиперидиниевое соединение, например, тетраалкилпиперидиниевое соединение, обычно - N,N-диэтил-2,6-диметилпиперидиниевое соединение. Подходящие соединения включают гидроксиды и их соли, такие как галогениды. Предпочтительно, если реакционная смесь обладает значением рН, равным от примерно 4 до примерно 14, таким как от примерно 4 до примерно 10, например, от примерно 6 до примерно 8. Кристаллизацию можно проводить в статических условиях или при перемешивании в подходящем реакционном сосуде, таком как, например, полипропиленовые емкости или покрытие с помощьюTeflon или изготовленные из нержавеющей стали автоклавы, при температуре от примерно 50 до примерно 300 С, такой как от примерно 135 до примерно 175 С, в течение времени, достаточного для протекания кристаллизации. Образование кристаллического продукта может потребовать от примерно 30 до 2 недель, например, от примерно 45 мин до примерно 240 ч, например, от примерно 1,0 до примерно 120 ч. Продолжительность зависит от используемой температуры и при более высоких температурах обычно требуется менее продолжительная гидротермическая обработка. Синтез нового цеолита может быть облегчен при наличии не менее примерно 0,1 част./млн, например, не менее 10 част./млн, например, не менее 100 част./млн, предпочтительно - не менее 500 част./млн затравочных кристаллов в пересчете на полную массу реакционной смеси. Затравочные кристаллы могут быть гомоструктурны с кристаллическим материалом, предлагаемым в настоящем изобретении, например, с продуктом предыдущего синтеза, или могут представлять собой гетероструктурный кристаллический материал, такой как молекулярное сито, обладающего решеткой типа LEV, СНА или OFF. Затравки можно прибавить к реакционной смеси в виде коллоидной суспензии в жидкой среде, такой как вода. Получение коллоидных суспензий затравок и их применение при синтезе молекулярных сит раскрыто в публикациях Международных патентных заявокWO 00/06493 и WO 00/06494, опубликованных 10 февраля 2000 г., и включенных в настоящее изобретение в качестве ссылки. Обычно кристаллический продукт образуется в растворе и его можно выделить по стандартным методикам, таким как центрифугирование или фильтрация. Выделенный продукт также можно промыть,отделить с помощью центрифугирования или фильтрации и высушить. После кристаллизации извлеченный кристаллический продукт содержит в своих порах по меньшей мере часть направляющего структуру реагента, применяющегося при синтезе. В предпочтительном варианте осуществления активацию проводят таким образом, что направляющий структуру реагент удаляется из молекулярного сита, оставляя активные каталитические центры в микропористых каналах молекулярного сита открытыми для взаимодействия с сырьем. Активацию обычно проводят путем прокаливания или достаточного нагревания представляющего собой матрицу молекулярного сита при температуре,равной от примерно 200 до примерно 800 С, в присутствии кислородсодержащего газа. В некоторых-4 011395 случаях может оказаться желательным нагрев молекулярного сита в среде, обладающей низкой или нулевой концентрацией кислорода. Этот тип обработки можно использовать для частичного или полного удаления органического направляющего реагента из внутрикристаллической системы пор. В других случаях, в особенности при использовании небольших направляющих структуру реагентов, полное или частичное удаление из сита можно выполнить с помощью обычных методик десорбции. После того, как материал, обладающий решеткой типа AEI, предлагаемый в настоящем изобретении, синтезирован, его можно включить в каталитическую композицию путем объединения с другими материалами, такими как связующие и/или матричные материалы, которые придают готовому катализатору дополнительную прочность или каталитическую активность. Материалами, которые можно смешать с материалом, обладающим решеткой типа AEI, предлагаемым в настоящем изобретении, могут быть любые инертные или каталитически активные материалы. Эти материалы включают композиции, такие как каолин и другие глины, различные формы редкоземельных металлов, другие нецеолитные каталитические компоненты, цеолитные каталитические компоненты, оксид алюминия или золь оксида алюминия, оксид титана, оксид циркония, кварц, диоксид кремния или золь диоксида кремния и их смеси. Эти компоненты также эффективны для снижения общей стоимости катализатора и выступают в качестве теплоотвода, содействуя защите катализатора во время регенерации, уплотняют катализатор и повышают прочность катализатора. При смешивании с такими компонентами количество цеолитного материала, содержащегося в готовом каталитическом продукте,составляет от 10 до 90 мас.% в пересчете на весь катализатор, предпочтительно от 20 до 70 мас.% в пересчете на весь катализатор. Кристаллический материал, обладающий решеткой типа AEI, описанный в настоящем изобретении,можно применять для осушения газов и жидкостей; для селективного разделения молекул на основании размеров и характеристик полярности; в качестве ионообменника; в качестве носителя химикатов; в газовой хроматографии; и в качестве катализатора в органических реакциях конверсии. Примеры подходящих способов применения кристаллического материала, обладающего решеткой типа AEI, описанного в настоящем изобретении, включают(а) гидрокрекинг тяжелых остатков нефтяного сырья, циклического сырья, и других загрузочных смесей для гидрокрекинга, обычно в присутствии гидрирующего компонента, выбранного из числа элементов групп 6 и 8-10 Периодической системы элементов;(б) депарафинизацию, включая изомеризующую депарафинизацию для селективного удаления парафинов с линейной цепью из углеводородного сырья, обычно обладающего температурой кипения, превышающей 177 С, включая рафинаты и базовые компоненты смазочного масла;(в) каталитический крекинг углеводородного сырья, такого как нафта, газойли и остаточные масла,обычно в присутствии крупнопористого катализатора крекинга, такого как цеолит Y;(г) олигомеризацию олефинов с линейной и разветвленной цепью, содержащих примерно от 2 до 21, предпочтительно - от 2 до 5 атомов углерода, для получения олефинов от средних до тяжелых, которые применимы в обеих видах топлива, т. е. в бензине и смешанном бензине, и химикатов;(е) превращения низших алканов, таких как метан, в высшие углеводороды, такие как этилен и бензол;(з) алкилирование ароматических углеводородов, таких как бензол, олефинами, такими как этилен и пропилен, с получением этилбензола и кумола;(и) изомеризацию диалкилароматических углеводородов, таких как ксилолы,(к) каталитическое восстановление оксидов азота и(л) синтез моноалкиламинов и диалкиламинов. В частности, материал, обладающий решеткой типа AEI, описанный в настоящем изобретении,применим для каталитической конверсии оксигенатов в один или большее количество олефинов, предпочтительно - в этилен и пропилен. При использовании в настоящем изобретении термин "оксигенаты" означает, но необязательно ограничивается только ими, алифатические спирты, простые эфиры, карбонильные соединения (альдегиды, кетоны, карбоновые кислоты, карбонаты и т.п.), а также соединения,содержащие гетероатомы, такие как галогениды, меркаптаны, сульфиды, амины и их смеси. Алифатический фрагмент обычно содержит от примерно 1 до примерно 10 атомов углерода, например, от примерно 1 до примерно 4 атомов углерода. Типичные оксигенаты включают низшие алифатические спирты с линейными или разветвленными цепями и их азот-, галоген- и серусодержащие аналоги. Примеры подходящих оксигенатов включают метанол; этанол; н-пропанол; изопропанол; С 4-С 10 спирты; метилэтиловый эфир; диметиловый эфир; диэтиловый эфир; диизопропиловый эфир; метил меркаптан; метилсульфид; метиламин; этилмеркаптан; диэтилсульфид; диэтиламин; этилхлорид; формальдегид; диметилкарбонат; диметилкетон; уксусную кислоту; н-алкиламины, н-алкилгалогениды, н-алкилсульфиды, содержащие н-алкильные группы, вклю-5 011395 чающие от примерно 3 до примерно 10 атомов углерода; и их смеси. Особенно подходящими оксигенатами являются метанол, диметиловый эфир и их смеси, наиболее предпочтительным - метанол. При использовании в настоящем изобретении термин "оксигенат" обозначает только органическое вещество,применяющееся в качестве сырья. Полная загрузка сырья в зоне реакции может содержать дополнительные соединения, такие как разбавители. В способе конверсии оксигенатов, предлагаемом в настоящем изобретении, сырье, содержащее органический оксигенат, необязательно с одним или большим количеством разбавителей в паровой фазе в зоне реакции вводят во взаимодействие с катализатором, включающим молекулярное сито, предлагаемое в настоящем изобретении, при эффективных условиях способа, так чтобы получить искомые олефины. Альтернативно, способ можно осуществлять в жидкой или в смешанной парообразной/жидкой фазе. Если способ осуществляется в жидкой фазе или в смешанной парообразной/жидкой фазе, то в зависимости от катализатора и условий проведения реакции степени превращения и селективности превращения сырья в продукт могут быть разными. Разбавитель (разбавители), если он содержится, обычно нереакционноспособен по отношению к сырью и композиции катализатора-молекулярного сита и обычно используется для снижения концентрации оксигената в сырье. Неограничивающие примеры подходящих разбавителей включают гелий, аргон,азот, монооксид углерода, диоксид углерода, воду, в основном нереакционноспособные парафины (в особенности алканы, такие как метан, этан и пропан), в основном нереакционноспособные ароматические соединения и их смеси. Наиболее предпочтительными разбавителями являются вода и азот, а особенно предпочтительной является вода. Разбавитель (разбавители) может составлять от примерно 1 до примерно 99 мол.% в пересчете на всю загружаемую смесь. Температура, использующаяся в способе конверсии оксигенатов, может меняться в широком диапазоне, например, от примерно 200 до примерно 1000 С, например, от примерно 250 до примерно 800 С, в том числе от примерно 250 С до примерно 750 С, предпочтительно - от примерно 300 до примерно 650 С, обычно - от примерно 350 до примерно 600 С и особенно предпочтительно - от примерно 400 до примерно 600 С. Легкие олефиновые продукты будут образовываться, хотя и необязательно в оптимальных количествах, в широком диапазоне давлений, включая, но не ограничиваясь только ими, давление, возникающее в системе и давление в диапазоне от примерно 0,1 кПа до примерно 10 МРа. Предпочтительно, если давление находится в диапазоне от примерно 7 кПа до примерно 5 МРа, такое как в диапазоне от примерно 50 кПа до примерно 1 МРа. Указанные давления относятся только к разбавителю, если он содержится, и представляют собой парциальное давление сырья - оксигената и/или его смесей. Верхние и нижние предельные значения давления могут неблагоприятно повлиять на селективность конверсии,степень коксования и/или скорость реакции. Способ следует осуществлять в течение периода времени, достаточного для получения необходимых олефиновых продуктов. Длительность реакции может меняться в диапазоне от десятков секунд до нескольких часов. Длительность реакции в основном определяется температурой проведения реакции,давлением, выбранным катализатором, среднечасовой скоростью подачи сырья, фазой (жидкой или паровой) и выбранными характеристиками технологии. В настоящем способе применяется широкий диапазон среднечасовых скоростей подачи сырья (ССПС). ССПС определяется, как масса сырья (исключая разбавитель), подаваемого за 1 ч на массу полного реакционного объема катализатора-молекулярного сита (исключая инертные вещества и/или наполнители). ССПС обычно должна находиться в диапазоне от примерно 0,01 до примерно 500 ч-1, таком как диапазон от примерно 0,5 до примерно 300 ч-1, например, в диапазоне от примерно 0,1 до примерно 200 ч-1. Практической реализацией реакторной системы для способа конверсии оксигената является циркуляционный реактор с псевдоожиженным слоем с непрерывной регенерацией, аналогичный современному реактору для флюид-каталитического крекинга. Для этого способа неподвижный слой обычно не является предпочтительным, поскольку конверсия оксигената в олефин является сильно экзотермической и требует нескольких стадий с включением промежуточных охладителей или других охлаждающих устройств. Эта реакция также приводит к большому падению давления вследствие образования газа низкой плотности при низком давлении. Поскольку катализатор необходимо часто регенерировать, реактор должен допускать легкое извлечение части катализатора в регенератор, где катализатор обрабатывается регенерирующей средой, такой как газ, содержащий кислород, например воздух, чтобы выжечь из катализатора кокс, что восстанавливает каталитическую активность. Значения температуры, парциального давления кислорода и времени пребывания следует выбирать так, чтобы обеспечить содержание кокса в регенерированном газе, меньшее примерно 0,5 мас.%. По меньшей мере часть регенерированного катализатора необходимо возвратить в реактор. В одном варианте осуществления катализатор предварительно обрабатывают диметиловым эфиром,композицией С 2-С 4 альдегидов или композицией и/или С 4-С 7 олефинов с образованием объединенного углеводородного сокатализатора с пористой решеткой молекулярного сита, обладающего решеткой типа СНА, до использования катализатора для конверсии оксигената в олефин. Предварительную обработку-6 011395 предпочтительно проводить при температуре не ниже 10 С, такой как не ниже 25 С, например ниже 50 С, более высокой, чем температура, использующаяся в зоне реакции оксигената, и ее проводят так,чтобы получить не менее 0,1 мас.%, например не менее 1 мас.%, например, не менее примерно 5 мас.% объединенного углеводородного сокатализатора в пересчете на полную массу молекулярного сита. Такая предварительная обработка для увеличения содержания углерода в молекулярном сите известна под названием "предварительного накопления" и дополнительно описана в Заявках на патенты U.S.10/712668, 10/712952 и 10/712953, поданных 12 ноября 2003 г., которые включены в настоящее изобретение в качестве ссылки. Настоящее изобретение ниже более подробно описано с помощью представленных ниже примеров и прилагаемых чертежей. В примерах рентгеноструктурные данные получены на порошковом рентгеновском дифрактометре Philips,снабженным сцинтилляционным детектором с графитовым монохроматором, с использованием излученияCuK. Дифракционные данные получали путем сканирования с шагом 0,02 по углу 2, где- брэгговский угол, и время счета на каждом шаге составляло 1 с. Межплоскостные расстояния, d, рассчитаны в ангстремах и относительные интенсивности полос (где I/I0 составляет одну сотую от интенсивности наиболее интенсивной полосы) относительно фона определяли путем интегрирования интенсивностей пиков. Пример 1. 0,143 мл 23,5 мг/мл водного раствора Al(NO3)39H2O прибавляли к 3,717 мл 0,7236 М водного раствора N,N-диэтил-2,6-диметилпиперидинийгидроксида (DEDMP+ ОН-), а затем 1,200 мл тетраэтилортосиликата. Полученную смесь непрерывно перемешивали в герметичной емкости в течение 2 ч при комнатной температуре до полного гидролиза всего тетраэтилортосиликата. К полученному прозрачному раствору прибавляли 0,117 мл 48 мас.% водного раствора фтористо-водородной кислоты, что сразу же приводило к образованию взвеси. Эту взвесь дополнительно гомогенизировали путем перемешивания на воздухе для выпаривания воды и этанола до образования густой взвеси. Воду дополнительно выпаривали из взвеси в статических условиях и получали 1317 мг сухого твердого геля, обладающего следующим молярным составом: К этому твердому веществу при механическом перемешивании прибавляли 5 мг (0,38 мас.% в пересчете на твердое вещество сухого геля) затравочного материала, AEI, обладающего атомным отношением Si/Al, равным 8,9, и атомным отношением Si/Na, равным 26,4. Полученную смесь твердых веществ помещали в покрытый слоем Teflon реактор высокого давления объемом 5 мл и кристаллизовали при 150 С в течение 65 ч при медленном вращении (примерно 60 оборотов/мин). После охлаждения полученное твердое вещество отделяли центрифугированием, промывали дистиллированной водой и сушили при 100 С и получали 373 мг белого микрокристаллического твердого вещества (выход 28,3% в пересчете на массу сухого геля или выход 91,4% в пересчете на SiO2). Свежесинтезированный продукт обладает рентгенограммой, приведенной на фиг. 1 и представленной ниже в табл. 1. Порцию (100 мг) свежесинтезированного продукта помещали в муфельную печь и нагревали на воздухе при 600 С в течение 15 ч. Прокаленный материал выглядел белым. Рентгенограмма прокаленного материала приведена на фиг. 2 и в табл. 2. Рентгеноструктурные данные показывают, что материал обладает решеткой типа AEI. Таблица 1. Рентгенограмма свежесинтезированного продукта, полученного в примере 1 Анализ, проведенный с помощью СЭМ, обнаружил частицы, обладающие толстой пластинчатой морфологией с размерами, равными примерно 1,5 мкм в толщину примерно на 2,5 мкм в ширину и примерно на 2,5 мкм в длину. Анализ с помощью ЭДС (энергодисперсионная спектроскопия) показал, что свежесинтезированный материал содержит необнаруживаемое ( 5000 част./млн) количество оксида алюминия и обладает атомным отношением Si/F, равным 14,8. Элементный анализ на Si, Al, F привел для свежесинтезированного продукта к значением Al: 0,13%; Si: 35,94%; и F: 1,54%, что соответствует отношению Si/Al, равному 266 (молярное отношение количества диоксида кремния к количеству оксида алюминия равно 532), и отношению Si/F, равному 15,8. Пример 2. Свежесинтезированный материал, полученный в примере 1, прессовали в таблетки при давлении 30000 фунт-сила/дюйм 2 ман. (2,07105 кПа) и затем размалывали и просеивали с отбором частиц размером от 80 до 125 мкм. Отвешивали 2 отдельных образца сортированного материала массой от 21 до 22 мг и по отдельности смешивали с 90 мг карбида кремния, обладающего частицами размером 100 мкм. Эти смеси помещали в отдельные пробирки, имеющие внутренний диаметр, равный 1,9 мм, на дне закрытые пористым кварцем. Пробирки помещали в нагревательные реакторные блоки и затем катализаторы в течение 2 ч прокаливали при 540 С в потоке воздуха для удаления органической матрицы. Затем прокаленные катализаторы обрабатывали метанолом при различных условиях, подробно описанных ниже. Условия 1: Катализаторы обрабатывали смесью, содержащей 85% метанола в N2, при 540 С и при среднечасовой скорости подачи сырья (ССПС), равной примерно 100, и при парциальном давлении метанола, равном 40 фунт-сила/дюйм 2 абс. (276 кПа). Во время реакции с метанолом выходящие из реактора потоки собирали через определенные промежутки времени и сохраняли для анализа с помощью газовой хроматографии. После реакции с метанолом катализаторы в течение примерно 90 мин при 550 С обрабатывали потоком, содержащим 50% кислорода в воздухе, для выжигания осадившегося кокса. Выходящие из реактора потоки анализировали с помощью инфракрасной спектроскопии и проводили количественное определение содержания монооксида углерода и диоксида углерода для определения количества осадившегося кокса. Условия 2: Катализаторы обрабатывали смесью, содержащей 73% метанола в N2, при 540 С и при среднечасовой скорости подачи сырья (ССПС), равной примерно 50, и при парциальном давлении мета-9 011395 нола, равном 40 фунт-сила/дюйм 2 абс. (276 кПа). Во время реакции с метанолом выходящие из реактора потоки собирали через определенные промежутки времени и сохраняли для анализа с помощью газовой хроматографии. Полная продолжительность реакции составляла 50 мин. После реакции с метанолом катализаторы в течение примерно 90 мин при 550 С обрабатывали потоком, содержащим 50% кислорода в воздухе, для выжигания осадившегося кокса. Выходящие из реактора потоки анализировали с помощью инфракрасной спектроскопии и проводили количественное определение содержания монооксида углерода и диоксида углерода для определения количества осадившегося кокса. Условия 3: Катализаторы обрабатывали смесью, содержащей 95% метанола в N2, при 450 С и при среднечасовой скорости подачи сырья (ССПС), равной примерно 400, и при парциальном давлении метанола, равном 40 фунт-сила/дюйм 2 абс. (276 кПа). Полная продолжительность реакции составляла 70 мин. Во время реакции с метанолом выходящие из реактора потоки собирали через определенные промежутки времени и сохраняли для анализа с помощью газовой хроматографии. После реакции с метанолом катализаторы в течение примерно 90 мин при 550 С обрабатывали потоком, содержащим 50% кислорода в воздухе, для выжигания осадившегося кокса. Выходящие из реактора потоки анализировали с помощью инфракрасной спектроскопии и проводили количественное определение содержания монооксида углерода и диоксида углерода для определения количества осадившегося кокса. Для этих реакций рассчитывали селективность по различным углеводородным продуктам и результаты приведены в табл. 3. Приведенные ниже значения являются средними значениями каждой конкретной селективности для всей реакции. Все значения являются средними значениями селективностей, полученные в двух разных экспериментах. Таблица 3 Пример 3. Повторяли методику, описанную в примере 1, но по сравнению с примером 1 количества увеличивали в 10 раз, все остальные параметры в основном оставались такими же. При первом синтезе гидролиз тетраэтилортосиликата в N,N-диэтил-2,6-диметилпиперидинийгидроксиде проводили в течение 2 ч, а при втором синтезе гидролиз проводили в течение 16 ч. В первом случае полученный продукт представлял собой смесь материалов, обладающих решетками типа AEI и SFF; тогда как во втором случае получена в основном чистая фаза, обладающая решеткой типа AEI. По данным химического анализа чистая фаза AEI обладала отношением Si/Al, равным 233, и толстой пластинчатой морфологией с размерами,равными примерно 0,8 мкм в толщину примерно на 1,0 мкм в ширину и примерно на 1,0 мкм в длину. Пример 4. 0,429 мл 23,5 мг/мл водного раствора Al(NO3)3 9H2O прибавляли к 3,737 мл 0,7199 М водного раствора N,N-диэтил-2,6-диметилпиперидинийгидроксида (DEDMP+ ОН-), а затем 1,200 мл тетраэтилортосиликата. Полученную смесь непрерывно перемешивали в герметичной емкости в течение 2 ч при комнатной температуре до полного гидролиза всего тетраэтилортосиликата. К полученному прозрачному раствору прибавляли 0,117 мл 48 мас.% водного раствора фтористо-водородной кислоты, что сразу же приводило к образованию взвеси. Эту взвесь дополнительно гомогенизировали путем перемешивания на воздухе для выпаривания воды и этанола до образования густой взвеси. К полученной густой взвеси при механическом перемешивании прибавляли 2 мг (0,15 мас.% в пересчете на твердое вещество сухого геля) затравки AEI в виде 10% смеси с водой. Затравки AEI обладали атомным отношением Si/Al, равным 8,9,и атомным отношением Si/Na, равным 26,4. Воду дополнительно выпаривали из взвеси в статических условиях и получали 1141 мг сухого твердого геля, обладающего следующим молярным составом с учетом затравок: SiO2 : 0,00276 Al2O3 : 0,5DEDMP : 0,6F : 3,0H2O. Полученную смесь твердых веществ помещали в покрытый слоем Teflon реактор высокого давления объемом 5 мл и кристаллизовали при 150 С в течение 65 ч при медленном вращении (примерно 60 оборотов/мин). После охлаждения полученное твердое вещество отделяли центрифугированием, промывали дистиллированной водой и сушили при 100 С и получали 372 мг белого микрокристаллического твердого вещества (выход 32,6% пересчете на массу сухого геля или выход 91,2% в пересчете на SiO2). Рентгеноструктурный анализ показывает, что материал представляет собой в основном чистую фазу,обладающую решеткой типа AEI.Al(NO3)39H2O меняли для получения сухих твердых гелей, обладающих молярными составамиSiO2/Al2O3 (с учетом наличия затравок AEI), приведенными в табл. 4. Пример 12. Свежесинтезированные материалы, полученные в примерах 4-11, прокаливали, как в примере 2, и затем продукты обрабатывали смесью, содержащей 80% метанола в N2, при 400 С, при парциальном давлении метанола, равном 40 фунт-сила/дюйм 2 абс. (276 кПа), и при среднечасовой скорости подачи сырья (ССПС), равной примерно 50. Результаты приведены в табл. 4, которая также содержит результаты, полученные в примере 21 патента U.S.5958370, в котором катализатор SSZ-39 использовали для превращения метанола в олефины при 400 С. Таблица 4 Видно, что все кристаллические материалы, полученные в примерах 4-11, приводят к значительно большему отношению выхода пропилена к выходу этилена, чем материал SSZ-39, полученный в примере 21 патента U.S.5958370. Пример 13.SSZ-39 получали в соответствии с патентом U.S.5958370 с использованием N,N-диэтил-2,6 диметилпиперидинийгидроксида в качестве органической матрицы. Химический анализ показал, что образец SSZ-39 содержит 2,53 мас.% Al, 32,2 мас.% Si и 0,28 мас.% Na. Таким образом, отношение Si/Al равно 12,2. Образец SSZ-39 прокаливали при 600 С на воздухе в течение 3 ч для удаления органической матрицы. Для проведения обмена с ионом аммония прокаленный образец дважды суспендировали в 10% водном растворе NH4NO3. Затем подвергшийся ионному обмену образец обрабатывали паром (700 С в течение 5 ч с помощью 100% пара при давлении окружающей среды), чтобы попытаться провести удаление решеточного алюминия. 0,5 г этого обработанного паром образца дополнительно обрабатывали с помощью 25 мл 1 н. хлористо-водородной кислоты при 60 С в течение 3 ч. Твердое вещество отфильтровывали и тщательно промывали дистиллированной водой и сушили, а затем проводили элементный анализ. Химический анализ показал, что обработанный паром и подвергнутый кислотному выщелачиванию образец содержит 2,92 мас.% Al, 36,0 мас.% Si и 0,00% Na. Таким образом, отношение Si/Al равно 11,8, и оно практически не изменилось по сравнению с исходным образцом. Таким образом, этот пример показывает, что обычная методика обработки паром и кислотного выщелачивания неэффективна для увеличения отношения Si/Al в алюмосиликате, обладающем решеткой типа AEI. Хотя настоящее изобретение описано и проиллюстрировано с помощью конкретных вариантов осуществления, специалисты с общей подготовкой в данной области техники должны понимать, что настоящее изобретение само по себе приводит к вариантам, которые не приведены в настоящем описании. По этой причине для определения истинного объема настоящего изобретения следует обращаться только к прилагаемой формуле изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Безводная форма кристаллического материала, обладающего решеткой типа AEI, причем указанный кристаллический материал, имеет состав с молярным отношением: где X обозначает трехвалентный элемент, Y обозначает четырехвалентный элемент и n равно от 0 до менее 0,01. 2. Кристаллический материал по п.1, где указанный кристаллический материал, по существу, свободен от решеточного фосфора. 3. Кристаллический материал по п.1 или 2, где n равно от 0,001 до менее 0,01.- 11011395 4. Кристаллический материал по любому предыдущему пункту, в котором n равно от 0,0025 до 0,008. 5. Кристаллический материал по любому предыдущему пункту, в котором n равно от 0,003 до 0,007. 6. Кристаллический материал по любому предыдущему пункту, причем указанный материал содержит от 1 до 100 мас.ч./млн галогенида. 7. Кристаллический материал по любому предыдущему пункту, в котором указанный материал содержит от 5 до 50 мас.ч./млн галогенида. 8. Кристаллический материал по любому предыдущему пункту, в котором указанный материал содержит от 10 до 20 мас.ч./млн галогенида. 9. Кристаллический материал по любому из пп.6-8, в котором указанный галогенид включает фторид. 10. Кристаллический материал по любому предыдущему пункту, где X обозначает алюминий, бор,железо, индий, галлий или их комбинацию. 11. Кристаллический материал по любому предыдущему пункту, где Y обозначает кремний, олово,титан, германий или их комбинацию. 12. Кристаллический материал по любому предыдущему пункту, где Y обозначает кремний. 13. Кристаллический материал по любому предыдущему пункту, где X обозначает алюминий. 14. Кристаллический материал по п.12, где n равно нулю. 15. Способ синтеза кристаллического материала, обладающего решеткой типа AEI и включающегоYO2 и необязательно Х 2 О 3, где X обозначает трехвалентный элемент и Y обозначает четырехвалентный элемент, включающий(а) приготовление реакционной смеси, где указанная смесь включает источник воды, источник оксида четырехвалентного элемента Y, необязательно источник оксида трехвалентного элемента X, галогенид или содержащее галогенид соединение и направляющий структуру реагент для направления формирования указанного кристаллического материала;(б) поддержание указанной реакционной смеси при условиях, достаточных для формирования кристаллов указанного кристаллического материала, обладающего составом с молярным отношением: где n равно от 0 до менее 0,01; где условия включают температуру, равную от 50 до 300 С; и(в) извлечение указанного кристаллического материала, полученного на стадии (б). 16. Способ по п.15, в котором указанный галогенид или содержащее галогенид соединение включает фторид или содержащее фторид соединение. 17. Способ по п.15 или 16, в котором указанный направляющий структуру реагент включает циклический амин или соединение аммония. 18. Способ по любому из пп.15-17, в котором указанный направляющий структуру реагент включает замещенное пиперидиниевое соединение. 19. Способ по любому из пп.15-18, в котором указанный направляющий структуру реагент включает тетраалкилпиперидиниевое соединение. 20. Способ по любому из пп.15-19, в котором указанный направляющий структуру реагент включает N,N-диэтил-2,6-диметилпиперидиниевое соединение. 21. Способ по любому из пп.15-20, в котором указанная реакционная смесь обладает значением рН,равным от примерно 4 до примерно 10. 22. Способ по любому из пп.15-21, в котором указанная реакционная смесь обладает следующим молярным составом: где R обозначает направляющий структуру реагент. 23. Способ по любому из пп.15-22, в котором указанная реакционная смесь обладает следующим молярным составом- 12011395 где R обозначает направляющий структуру реагент. 24. Способ по любому из пп.15-23, в котором X обозначает алюминий и Y обозначает кремний. 25. Способ по любому из пп.15-24, в котором указанная реакционная смесь также включает затравочные кристаллы. 26. Способ по п.25, в котором указанные затравочные кристаллы прибавляют к указанной реакционной смеси в виде коллоидной суспензии в жидкой среде. 27. Способ по любому из пп.25 и 26, в котором указанные затравочные кристаллы включают кристаллический материал, обладающий решеткой типа AEI, LEV, СНА или OFF. 28. Способ по любому из пп.15-27, в котором условия на стадии (б) включают температуру, равную от 135 до 185 С. 29. Способ конверсии органического вещества, включающий контактирование органического сырья с катализатором по любому из пп.1-14. 30. Способ по п.29, в котором указанное сырье включает оксигенат и способ включает превращение указанного оксигената в олефиновый продукт. 31. Способ по п.30, в котором указанный органический оксигенат включает метанол, диметиловый эфир или их смесь.

МПК / Метки

МПК: C10G 3/00, C01B 37/02, C07C 1/20, C01B 39/48

Метки: олефины, типа, конверсии, оксигенатов, применение, цеолит, синтез

Код ссылки

<a href="https://eas.patents.su/14-11395-ceolit-tipa-aei-ego-sintez-i-ego-primenenie-pri-konversii-oksigenatov-v-olefiny.html" rel="bookmark" title="База патентов Евразийского Союза">Цеолит типа aei, его синтез и его применение при конверсии оксигенатов в олефины</a>

Предыдущий патент: Вакуумная теплоизоляционная панель

Следующий патент: Экстракция ингредиентов из свежей свекловичной стружки

Случайный патент: Замещенные пиразол-3-илбензазолы