Способ разделения и устройство для удаления материала в форме частиц из газойля коксовой печи с задержкой

Номер патента: 6143

Опубликовано: 27.10.2005

Авторы: Эннисли Шэрон А., Хьюис Гэри К., Сандарузи Джамаль А.

Формула / Реферат

1. Способ коксования с задержкой, в котором пары дистиллята из коксового барабана подают в ректификационную колонну для коксования, где пары разделяют на поток паров дистиллята, промежуточные потоки жидкости и поток газойля зоны промывки, содержащий существенное количество материала частиц различного диаметра, отличающийся тем, что включает

подачу потока газойля зоны промывки в первый сепаратор;

использование первого сепаратора для удаления материала частиц, имеющих диаметр больше чем 500 мкм, из потока газойля зоны промывки и формирования первого потока с пониженным содержанием частиц;

подачу первого потока с пониженным содержанием частиц во второй сепаратор, содержащий циклонный сепаратор;

использование второго сепаратора для удаления материала частиц, имеющих диаметр больше чем 25 мкм, из первого потока с пониженным содержанием частиц и формирование второго потока с пониженным содержанием частиц; и

подачу второго потока с пониженным содержанием частиц в блок гидрообработки.

2. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 500 мкм, из потока газойля зоны промывки.

3. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 500 мкм, из указанного потока газойля зоны промывки.

4. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 100 мкм, из указанного потока газойля зоны промывки.

5. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 100 мкм, из потока газойля зоны промывки.

6. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 75 мкм, из потока газойля зоны промывки.

7. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 75 мкм, из потока газойля зоны промывки.

8. Способ по любому из предыдущих пунктов, в котором второй сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 25 мкм, из потока газойля зоны промывки.

9. Способ по любому из предыдущих пп.1-7, в котором второй сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 25 мкм, из потока газойля зоны промывки.

10. Способ по любому из предыдущих пп.1-7, в котором второй сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 15 мкм, из потока газойля зоны промывки.

11. Способ по любому из предыдущих пп.1-7, в котором второй сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 15 мкм, из потока газойля зоны промывки.

12. Способ по любому из предыдущих пунктов, в котором используют второй сепаратор в условиях перепада давления по меньшей мере 25 фунтов/кв.дюйм (241,32 кПа).

13. Способ по любому из предыдущих пп.1-11, в котором используют второй сепаратор в условиях перепада давления по меньшей мере 50 фунтов/кв.дюйм (344,74 кПа).

14. Способ по любому из предыдущих пунктов, в котором используют первый сепаратор, содержащий сетчатый фильтр.

15. Способ по п.14, в котором используют сетчатый фильтр, имеющий размер ячейки от около 75 до около 500 мкм.

16. Способ по п.14, в котором используют сетчатый фильтр, содержащий сетчатый фильтр грубой очистки.

17. Способ по любому из предыдущих пп.1-13, в котором используют первый сепаратор, содержащий циклонный сепаратор.

18. Способ по любому из предыдущих пп.1-17, в котором используют первый сепаратор в условиях перепада давления по меньшей мере 10 фунтов/кв.дюйм (68,95 кПа).

19. Способ по любому из предыдущих пп.1-17, в котором используют первый сепаратор в условиях перепада давления по меньшей мере 20 фунтов/кв.дюйм (137,90 кПа).

20. Способ по любому из предыдущих пунктов, в котором осуществляют подачу потока газойля зоны промывки в первый сепаратор при температуре от около 650шF (343,3шC) до около 800шF (426,7шC).

21. Способ по любому из предыдущих пп.1-13, в котором используют второй сепаратор, содержащий множество циклонов, установленных в контакте с коллектором через уплотнитель.

22. Способ по п.21, в котором используют уплотнитель, работающий при температурах в диапазоне от температуры окружающей среды до около 800шF (426,7шC).

23. Способ по п.21, в котором используют второй сепаратор, содержащий по меньшей мере 7 циклонов, каждый из которых имеет диаметр от около 1,27 до 10,2 см (от 0,5 до около 4 дюймов).

24. Способ по п.21, в котором каждый циклон указанного множества циклонов имеет диаметр от около 2,54 до 5,08 см (от 1 до около 2 дюймов).

25. Способ по п.21,в котором каждый циклон из указанного множества циклонов имеет диаметр около 2,54 см (1 дюйм).

26. Способ по любому из предыдущих пунктов, в котором дополнительно подают первый поток с пониженным содержанием частиц в третий сепаратор перед подачей указанного потока во второй сепаратор.

27. Способ по п.26, в котором используют третий сепаратор, содержащий сетчатый фильтр.

28. Способ по п.27, в котором используют сетчатый фильтр, имеющий размер ячеек сетки от около 75 до около 500 мкм.

29. Способ по любому из предыдущих пп.1-25, в котором используют третий сепаратор, содержащий циклонный сепаратор.

30. Способ по п.29, в котором используют третий сепаратор в условиях перепада давления по меньшей мере 10 фунтов/кв.дюйм (68,95 кПа).

31. Способ по п.29, в котором используют третий сепаратор в условиях перепада давления по меньшей мере 20 фунтов/кв.дюйм (137,90 кПа).

32. Способ по любому из предыдущих пунктов, в котором один из промежуточных потоков жидкости содержит тяжелый коксовый газойль, причем способ дополнительно включает перемешивание тяжелого коксового газойля с потоком газойля зоны промывки перед подачей указанного потока газойля зоны промывки в первый сепаратор.

33. Способ по любому из предыдущих пп.1-31, в котором один из промежуточных потоков жидкости содержит тяжелый коксовый газойль, причем способ дополнительно включает перемешивание тяжелого коксового газойля с первым потоком с пониженным содержанием частиц перед подачей первого потока с пониженным содержанием частиц в третий сепаратор.

34. Устройство коксования с задержкой, содержащее коксовый барабан, который генерирует пары дистиллята, коксовую ректификационную колонну, в которую поступают пары дистиллята из коксового барабана и которая разделяет их на поток паров дистиллята, промежуточные потоки жидкости и поток газойля зоны промывки, содержащий значительное количество материала частиц с различным диаметром, и блок гидрообработки, установленный после ректификационной колонны, отличающееся тем, что включает

первый сепаратор, установленный после ректификационной колонны и предназначенный для подачи в него потока газойля из зоны промывки, поступающего из ректификационной колонны, и удаления материала частиц, имеющих диаметр больше чем 500 мкм, из потока газойля зоны промывки для формирования первого потока с пониженным содержанием частиц; и

циклонный сепаратор, установленный после первого сепаратора и предназначенный для удаления материала частиц, имеющих диаметр больше чем 25 мкм, из первого потока с пониженным содержанием частиц для формирования второго потока с пониженным содержанием частиц.

35. Устройство по п.34, в котором первый сепаратор содержит сетчатый фильтр.

36. Устройство по п.35, в котором сетчатый фильтр представляет собой сетчатый фильтр грубой очистки.

37. Устройство по п.35, в котором сетчатый фильтр имеет размер ячеек сетки от около 75 до около 500 мкм.

38. Устройство по п.34, в котором первый сепаратор представляет собой циклонный сепаратор.

39. Устройство по любому из предыдущих пп.34-38, в котором второй сепаратор содержит множество циклонов, установленных в контакте с коллектором через уплотнитель.

40. Устройство по п.39, в котором второй сепаратор содержит по меньшей мере 7 циклонов, каждый из которых имеет диаметр от около 1,27 до 10,2 см (от 0,5 до около 4 дюймов).

41. Устройство яю п.39, в котором каждый циклон из указанного множества циклонов имеет диаметр от около 2,54 до около 5,08 см (от около 1 до около 2 дюймов).

42. Устройство по п.39, в котором каждый циклон из указанного множества циклонов имеет диаметр около 2,54 см (1 дюйм).

43. Устройство по п.39, в котором уплотнитель выполнен с возможностью использования при температурах в диапазоне от температуры окружающей среды до около 800шF (426,7шC).

44. Устройство по любому из предыдущих пп.34-43, дополнительно содержащее третий сепаратор, установленный после первого сепаратора и перед вторым сепаратором.

45. Устройство по п.44, в котором третий сепаратор содержит сетчатый фильтр.

46. Устройство по п.45, в котором сетчатый фильтр имеет размер ячеек сетки от около 75 до около 500 мкм.

47. Устройство по п.44, в котором третий сепаратор представляет собой циклонный сепаратор.

Текст

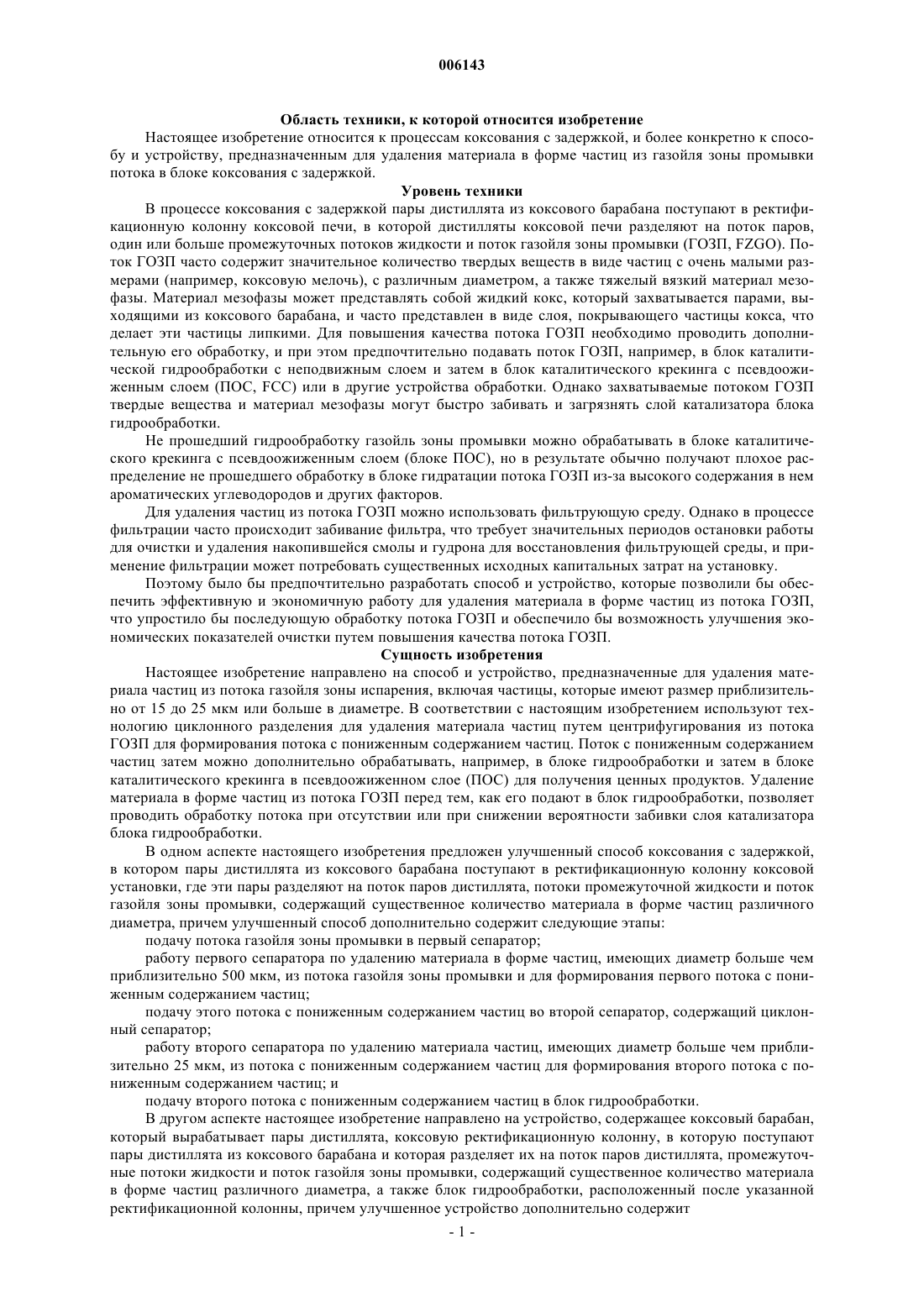

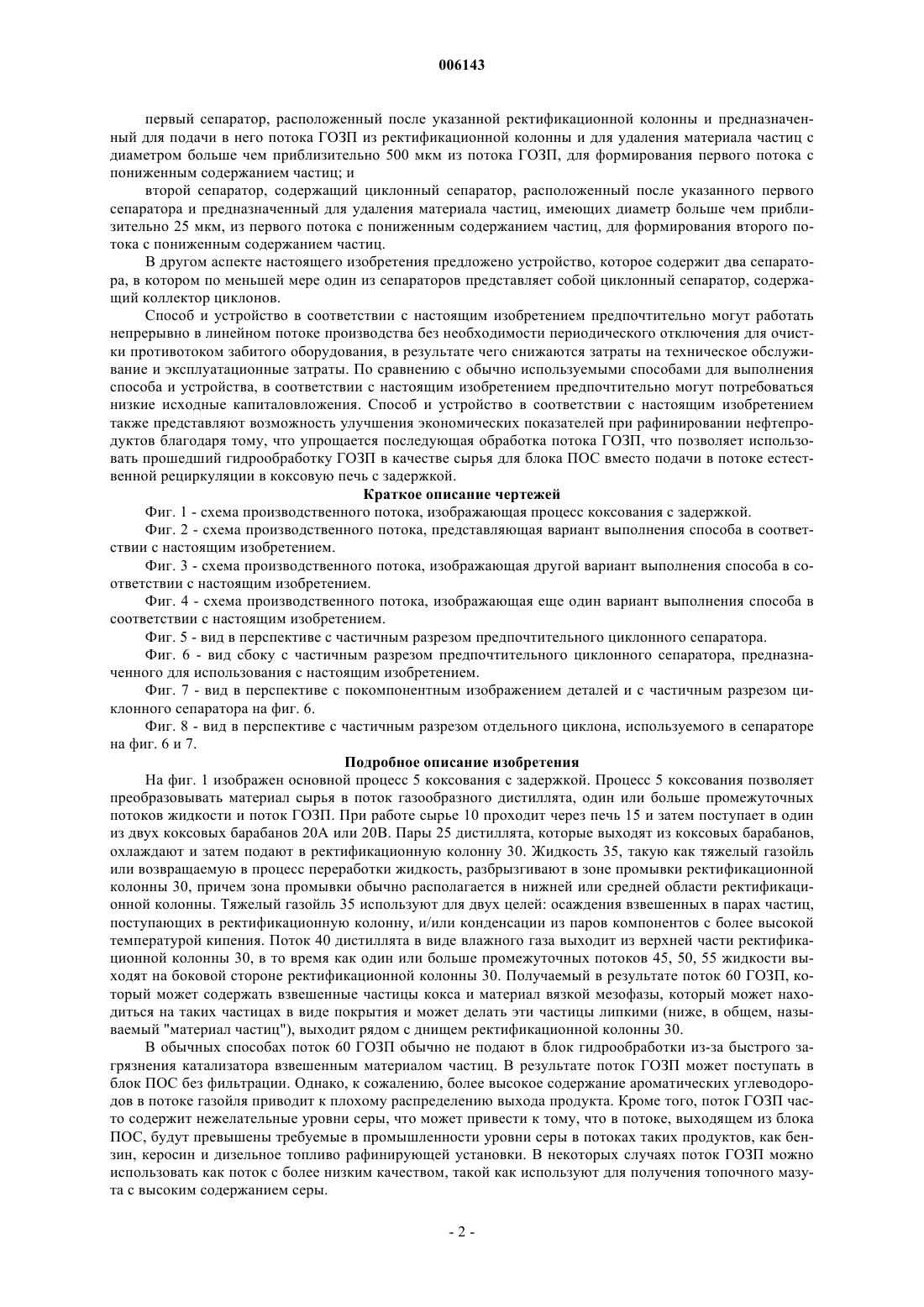

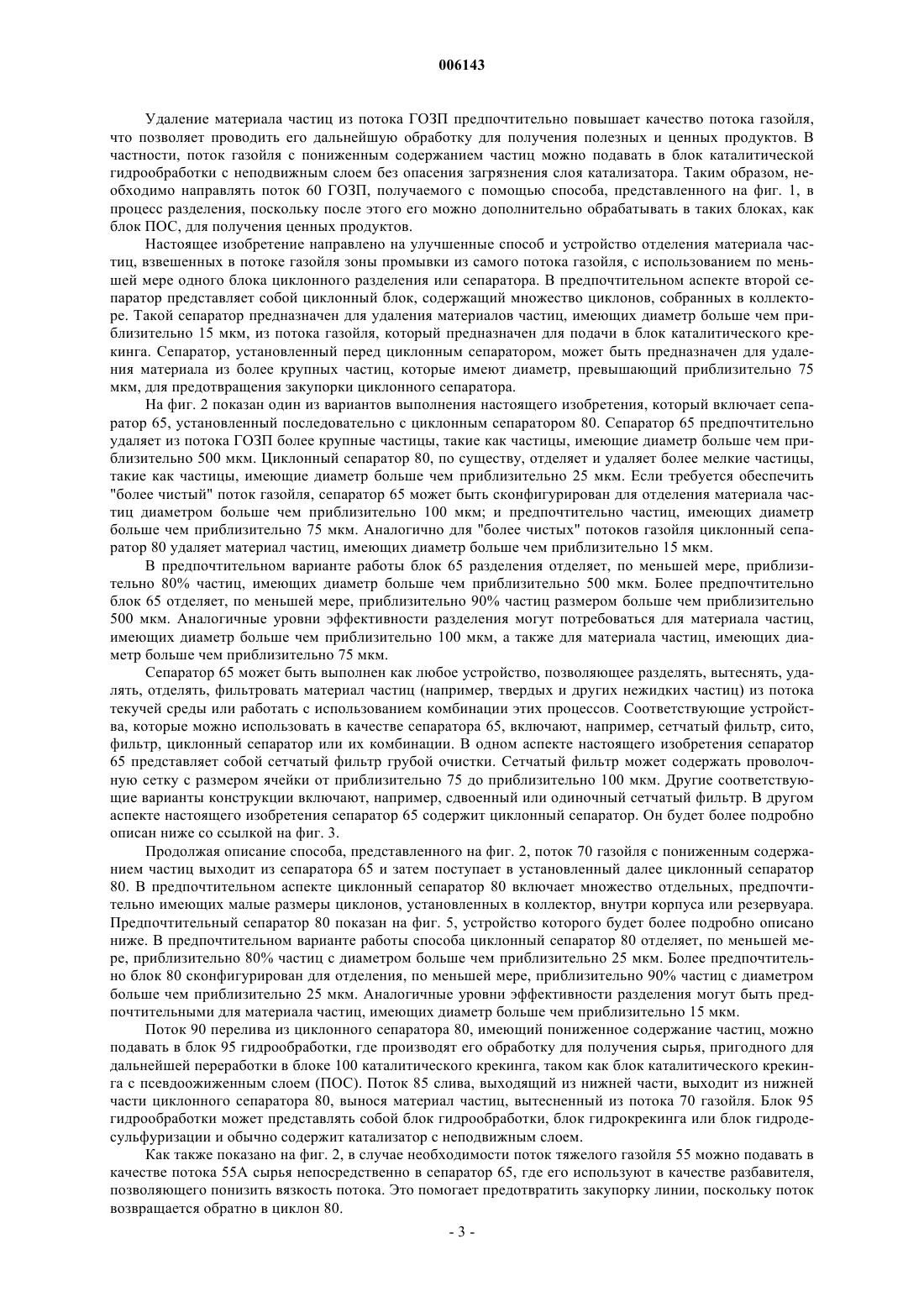

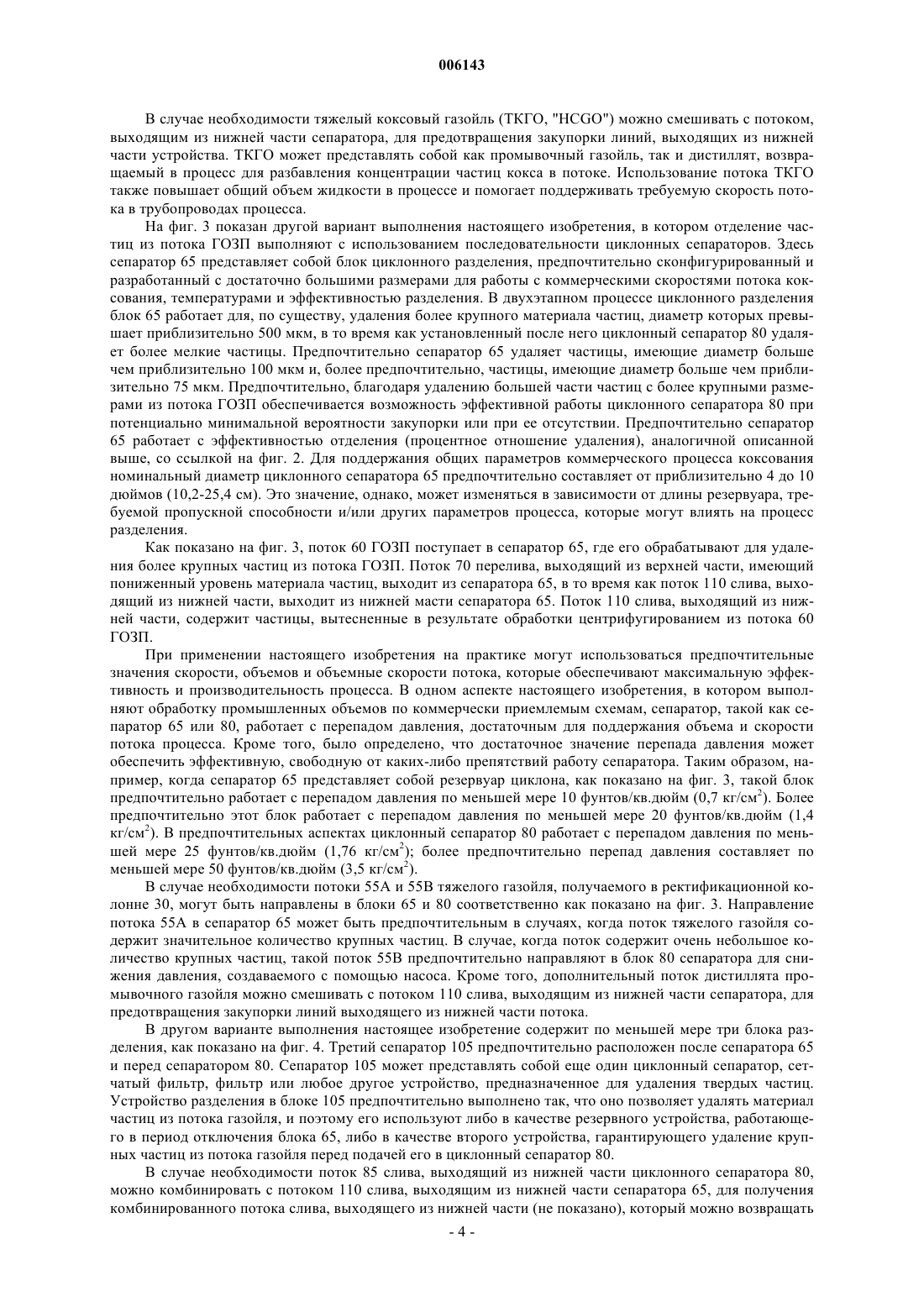

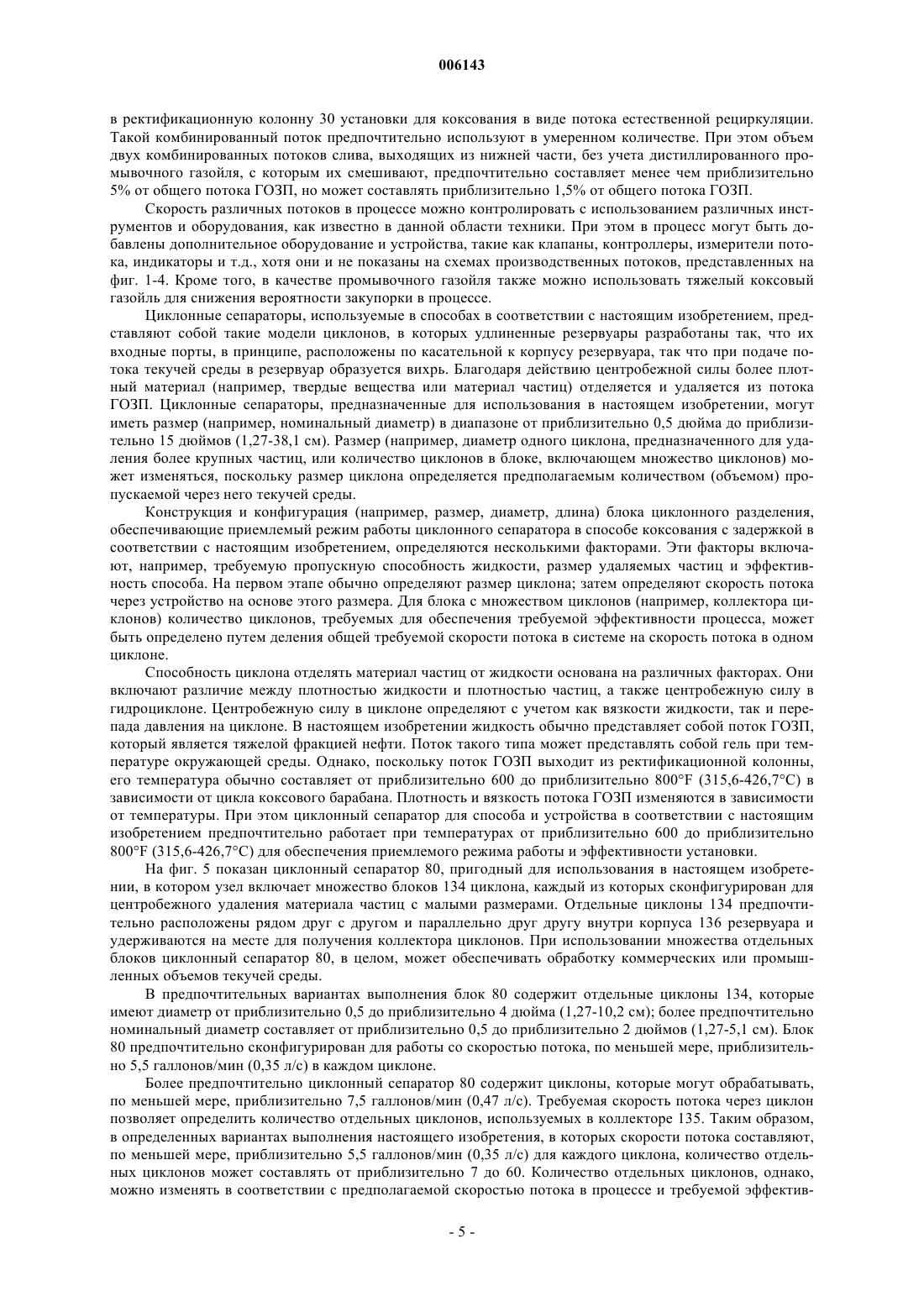

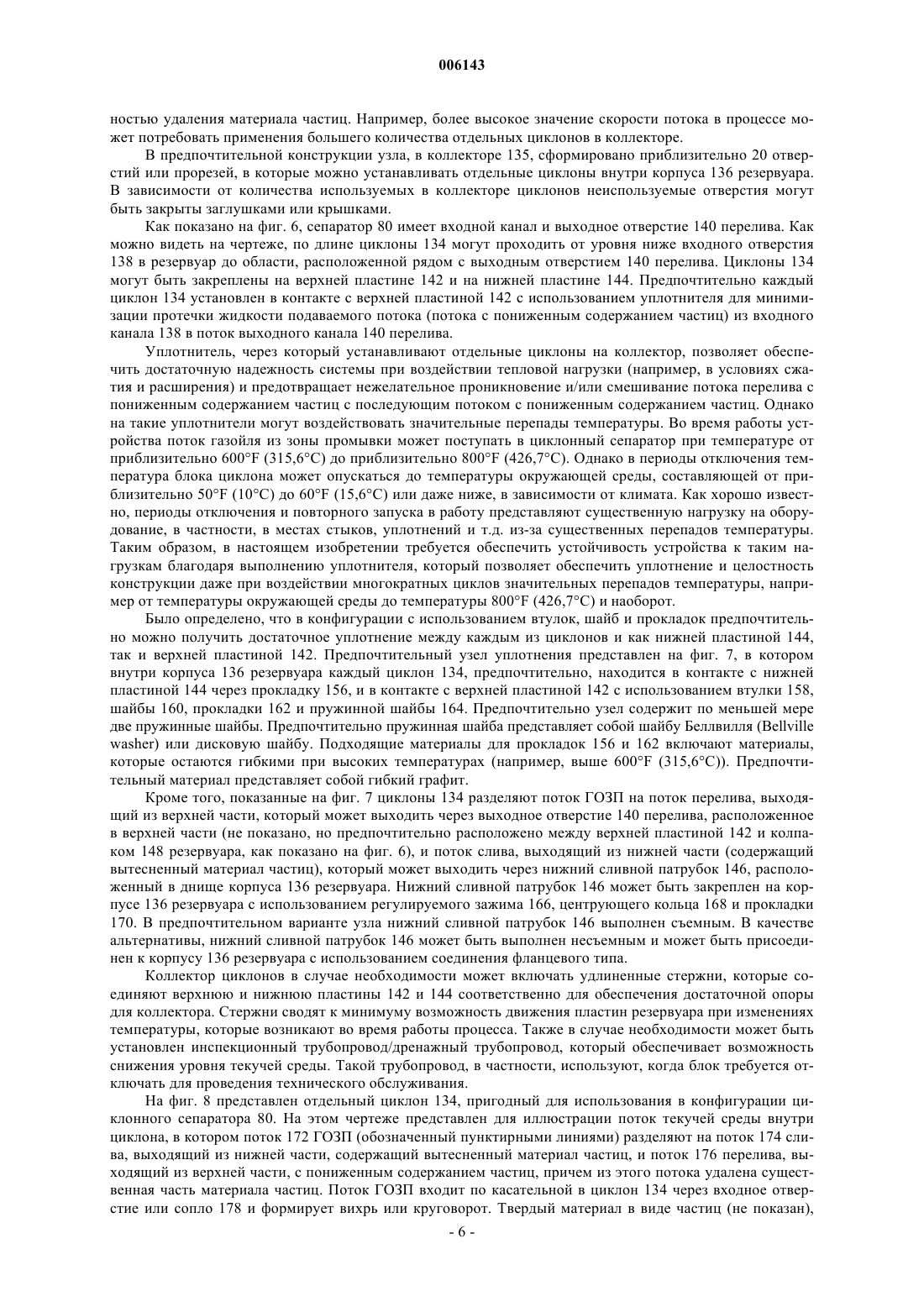

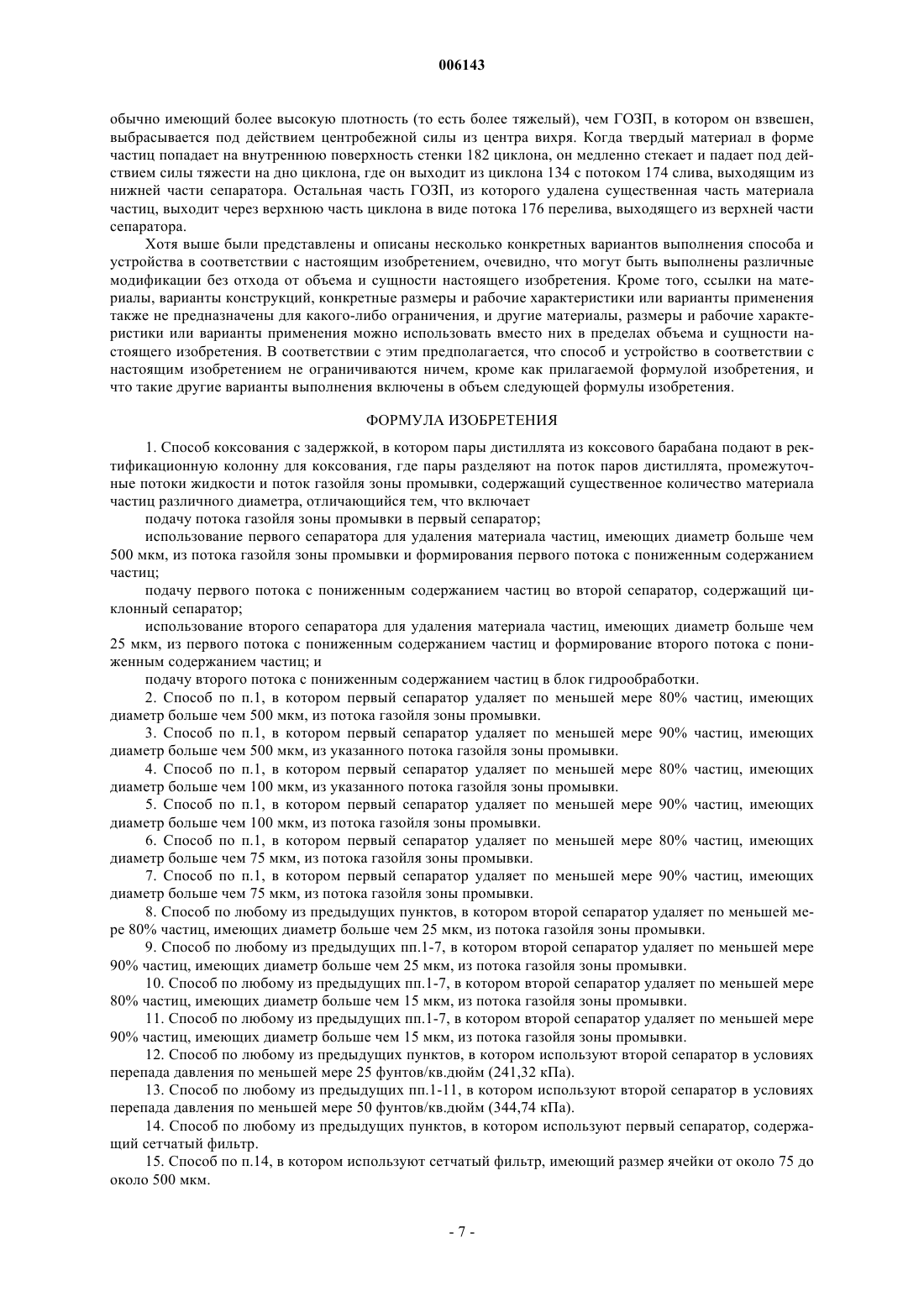

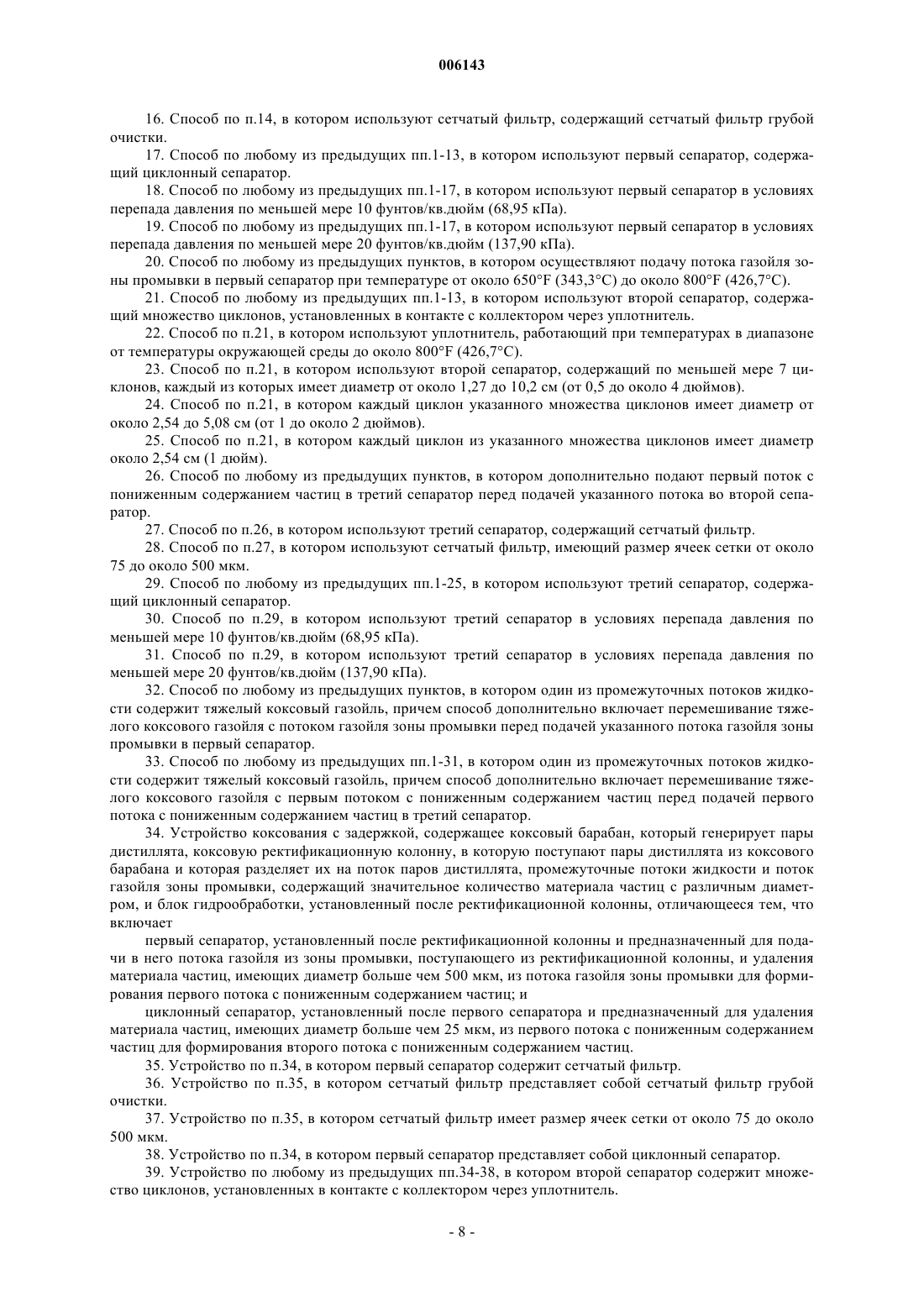

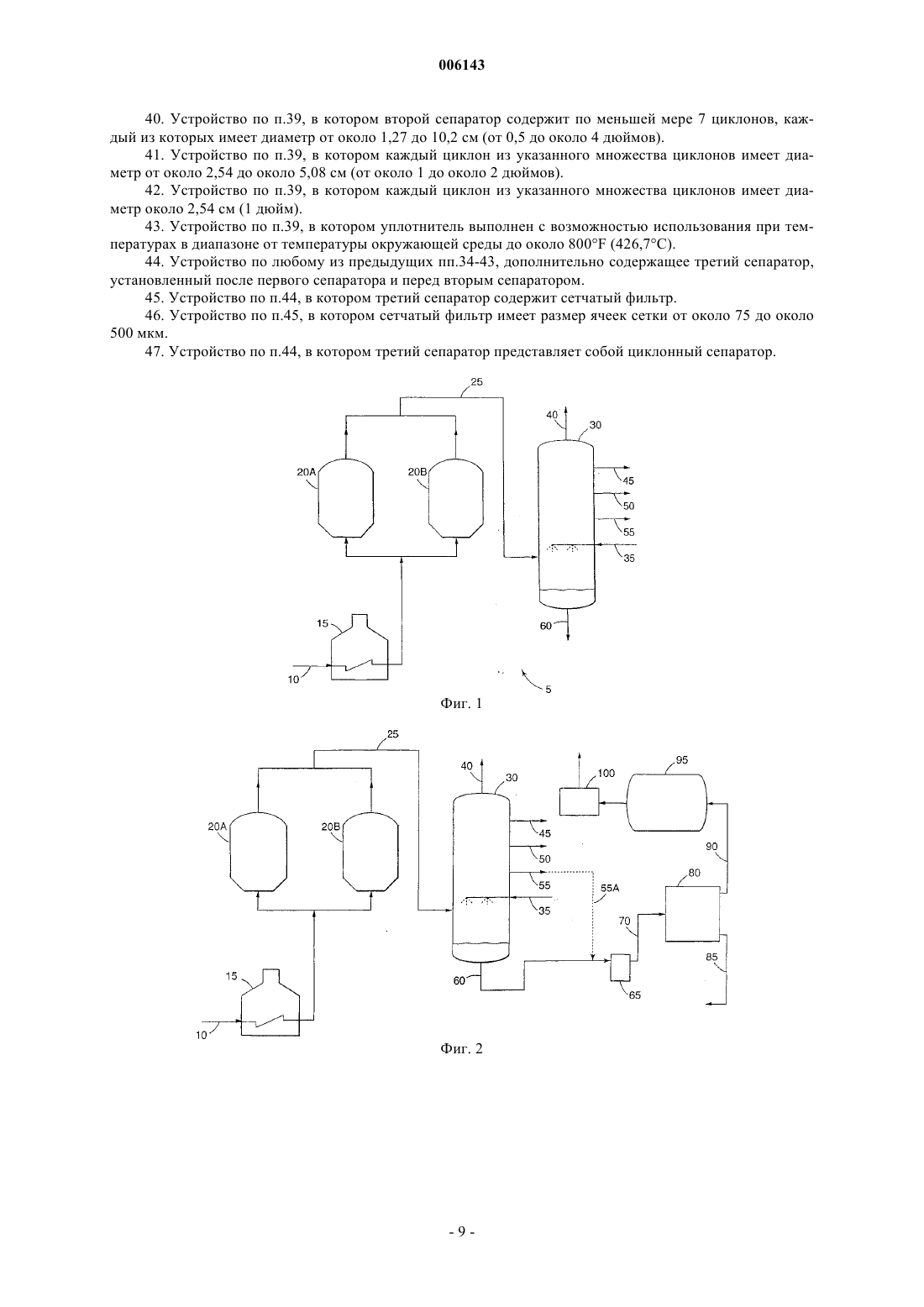

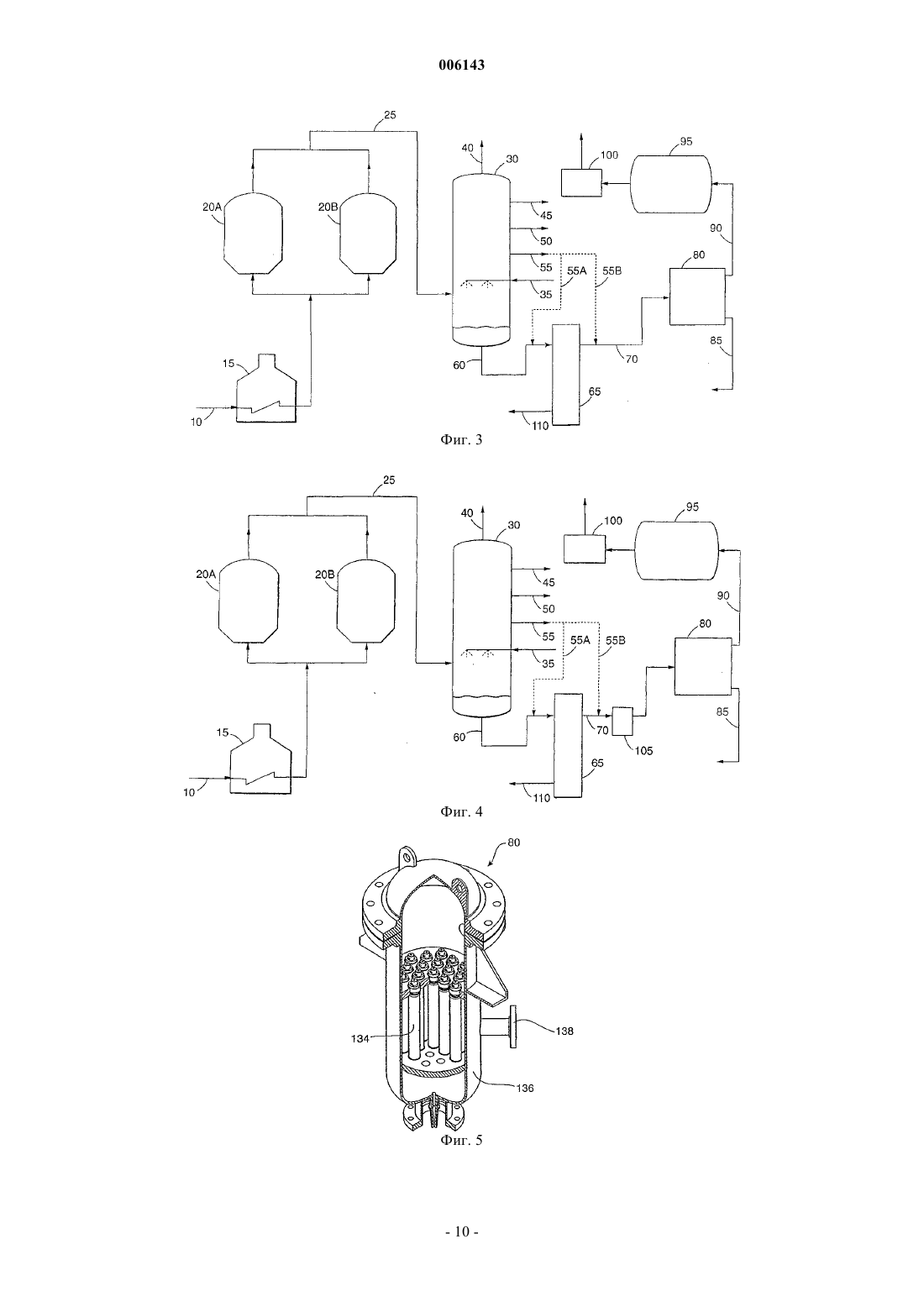

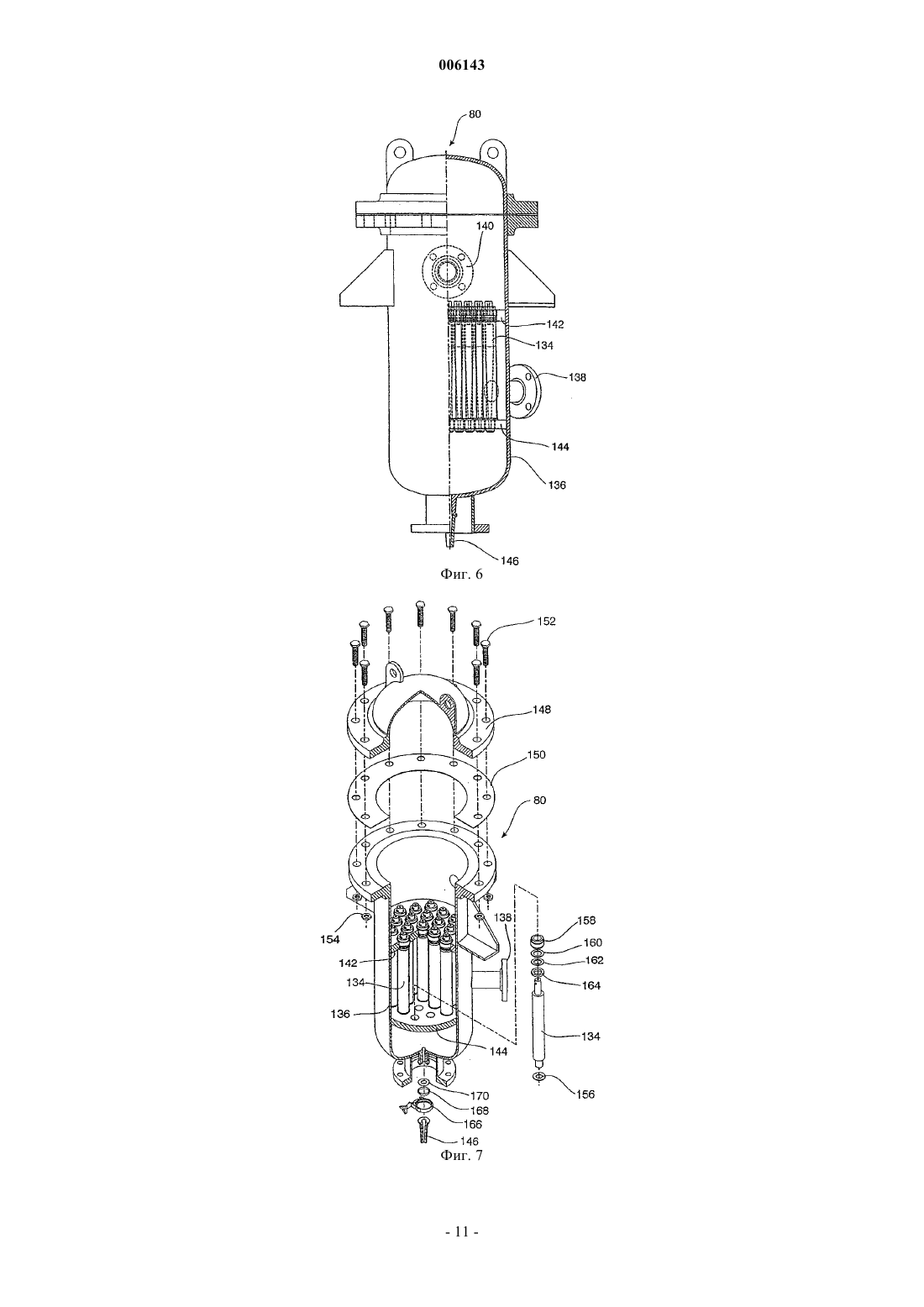

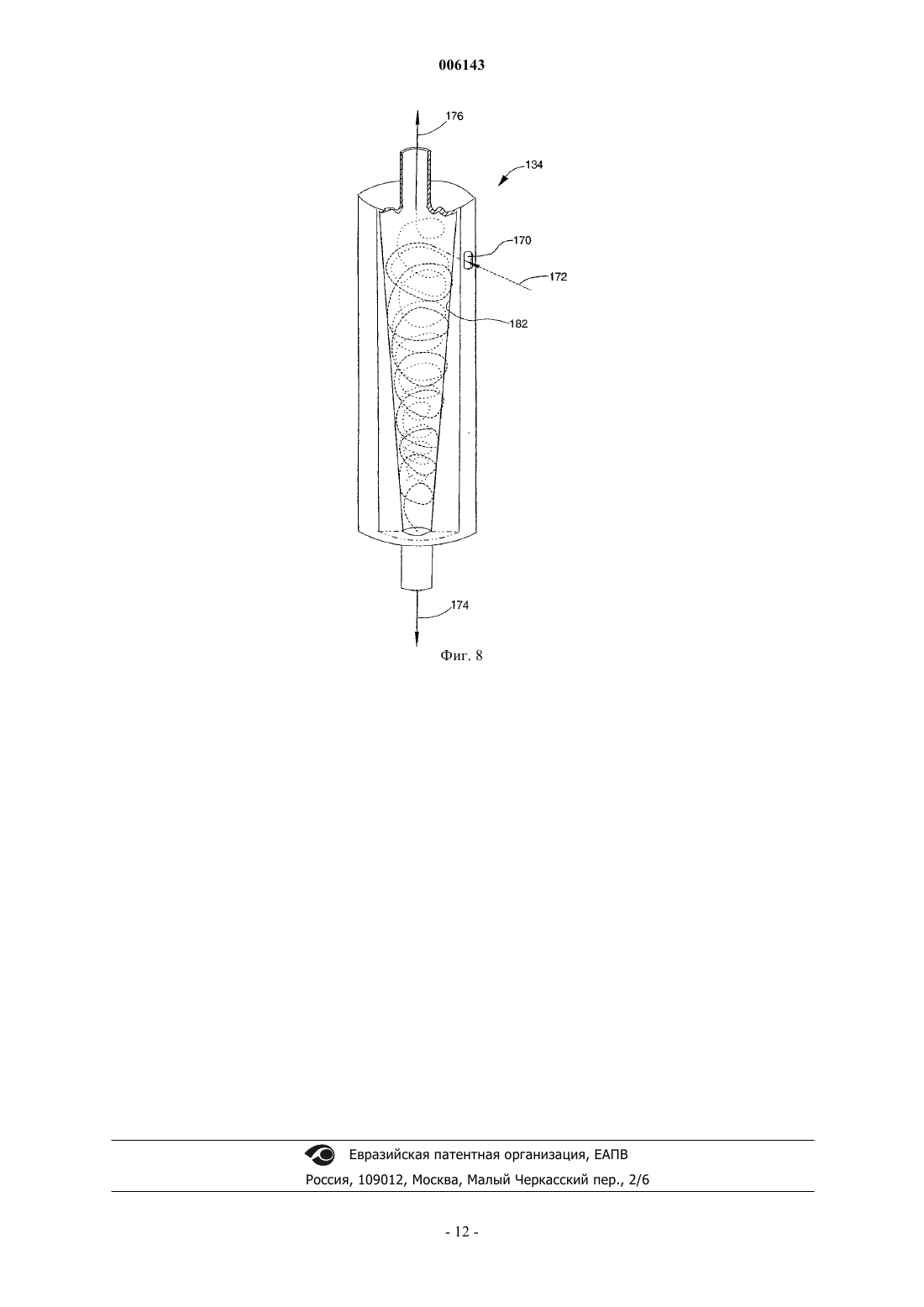

006143 Область техники, к которой относится изобретение Настоящее изобретение относится к процессам коксования с задержкой, и более конкретно к способу и устройству, предназначенным для удаления материала в форме частиц из газойля зоны промывки потока в блоке коксования с задержкой. Уровень техники В процессе коксования с задержкой пары дистиллята из коксового барабана поступают в ректификационную колонну коксовой печи, в которой дистилляты коксовой печи разделяют на поток паров,один или больше промежуточных потоков жидкости и поток газойля зоны промывки (ГОЗП, FZGO). Поток ГОЗП часто содержит значительное количество твердых веществ в виде частиц с очень малыми размерами (например, коксовую мелочь), с различным диаметром, а также тяжелый вязкий материал мезофазы. Материал мезофазы может представлять собой жидкий кокс, который захватывается парами, выходящими из коксового барабана, и часто представлен в виде слоя, покрывающего частицы кокса, что делает эти частицы липкими. Для повышения качества потока ГОЗП необходимо проводить дополнительную его обработку, и при этом предпочтительно подавать поток ГОЗП, например, в блок каталитической гидрообработки с неподвижным слоем и затем в блок каталитического крекинга с псевдоожиженным слоем (ПОС, FCC) или в другие устройства обработки. Однако захватываемые потоком ГОЗП твердые вещества и материал мезофазы могут быстро забивать и загрязнять слой катализатора блока гидрообработки. Не прошедший гидрообработку газойль зоны промывки можно обрабатывать в блоке каталитического крекинга с псевдоожиженным слоем (блоке ПОС), но в результате обычно получают плохое распределение не прошедшего обработку в блоке гидратации потока ГОЗП из-за высокого содержания в нем ароматических углеводородов и других факторов. Для удаления частиц из потока ГОЗП можно использовать фильтрующую среду. Однако в процессе фильтрации часто происходит забивание фильтра, что требует значительных периодов остановки работы для очистки и удаления накопившейся смолы и гудрона для восстановления фильтрующей среды, и применение фильтрации может потребовать существенных исходных капитальных затрат на установку. Поэтому было бы предпочтительно разработать способ и устройство, которые позволили бы обеспечить эффективную и экономичную работу для удаления материала в форме частиц из потока ГОЗП,что упростило бы последующую обработку потока ГОЗП и обеспечило бы возможность улучшения экономических показателей очистки путем повышения качества потока ГОЗП. Сущность изобретения Настоящее изобретение направлено на способ и устройство, предназначенные для удаления материала частиц из потока газойля зоны испарения, включая частицы, которые имеют размер приблизительно от 15 до 25 мкм или больше в диаметре. В соответствии с настоящим изобретением используют технологию циклонного разделения для удаления материала частиц путем центрифугирования из потока ГОЗП для формирования потока с пониженным содержанием частиц. Поток с пониженным содержанием частиц затем можно дополнительно обрабатывать, например, в блоке гидрообработки и затем в блоке каталитического крекинга в псевдоожиженном слое (ПОС) для получения ценных продуктов. Удаление материала в форме частиц из потока ГОЗП перед тем, как его подают в блок гидрообработки, позволяет проводить обработку потока при отсутствии или при снижении вероятности забивки слоя катализатора блока гидрообработки. В одном аспекте настоящего изобретения предложен улучшенный способ коксования с задержкой,в котором пары дистиллята из коксового барабана поступают в ректификационную колонну коксовой установки, где эти пары разделяют на поток паров дистиллята, потоки промежуточной жидкости и поток газойля зоны промывки, содержащий существенное количество материала в форме частиц различного диаметра, причем улучшенный способ дополнительно содержит следующие этапы: подачу потока газойля зоны промывки в первый сепаратор; работу первого сепаратора по удалению материала в форме частиц, имеющих диаметр больше чем приблизительно 500 мкм, из потока газойля зоны промывки и для формирования первого потока с пониженным содержанием частиц; подачу этого потока с пониженным содержанием частиц во второй сепаратор, содержащий циклонный сепаратор; работу второго сепаратора по удалению материала частиц, имеющих диаметр больше чем приблизительно 25 мкм, из потока с пониженным содержанием частиц для формирования второго потока с пониженным содержанием частиц; и подачу второго потока с пониженным содержанием частиц в блок гидрообработки. В другом аспекте настоящее изобретение направлено на устройство, содержащее коксовый барабан,который вырабатывает пары дистиллята, коксовую ректификационную колонну, в которую поступают пары дистиллята из коксового барабана и которая разделяет их на поток паров дистиллята, промежуточные потоки жидкости и поток газойля зоны промывки, содержащий существенное количество материала в форме частиц различного диаметра, а также блок гидрообработки, расположенный после указанной ректификационной колонны, причем улучшенное устройство дополнительно содержит-1 006143 первый сепаратор, расположенный после указанной ректификационной колонны и предназначенный для подачи в него потока ГОЗП из ректификационной колонны и для удаления материала частиц с диаметром больше чем приблизительно 500 мкм из потока ГОЗП, для формирования первого потока с пониженным содержанием частиц; и второй сепаратор, содержащий циклонный сепаратор, расположенный после указанного первого сепаратора и предназначенный для удаления материала частиц, имеющих диаметр больше чем приблизительно 25 мкм, из первого потока с пониженным содержанием частиц, для формирования второго потока с пониженным содержанием частиц. В другом аспекте настоящего изобретения предложено устройство, которое содержит два сепаратора, в котором по меньшей мере один из сепараторов представляет собой циклонный сепаратор, содержащий коллектор циклонов. Способ и устройство в соответствии с настоящим изобретением предпочтительно могут работать непрерывно в линейном потоке производства без необходимости периодического отключения для очистки противотоком забитого оборудования, в результате чего снижаются затраты на техническое обслуживание и эксплуатационные затраты. По сравнению с обычно используемыми способами для выполнения способа и устройства, в соответствии с настоящим изобретением предпочтительно могут потребоваться низкие исходные капиталовложения. Способ и устройство в соответствии с настоящим изобретением также представляют возможность улучшения экономических показателей при рафинировании нефтепродуктов благодаря тому, что упрощается последующая обработка потока ГОЗП, что позволяет использовать прошедший гидрообработку ГОЗП в качестве сырья для блока ПОС вместо подачи в потоке естественной рециркуляции в коксовую печь с задержкой. Краткое описание чертежей Фиг. 1 - схема производственного потока, изображающая процесс коксования с задержкой. Фиг. 2 - схема производственного потока, представляющая вариант выполнения способа в соответствии с настоящим изобретением. Фиг. 3 - схема производственного потока, изображающая другой вариант выполнения способа в соответствии с настоящим изобретением. Фиг. 4 - схема производственного потока, изображающая еще один вариант выполнения способа в соответствии с настоящим изобретением. Фиг. 5 - вид в перспективе с частичным разрезом предпочтительного циклонного сепаратора. Фиг. 6 - вид сбоку с частичным разрезом предпочтительного циклонного сепаратора, предназначенного для использования с настоящим изобретением. Фиг. 7 - вид в перспективе с покомпонентным изображением деталей и с частичным разрезом циклонного сепаратора на фиг. 6. Фиг. 8 - вид в перспективе с частичным разрезом отдельного циклона, используемого в сепараторе на фиг. 6 и 7. Подробное описание изобретения На фиг. 1 изображен основной процесс 5 коксования с задержкой. Процесс 5 коксования позволяет преобразовывать материал сырья в поток газообразного дистиллята, один или больше промежуточных потоков жидкости и поток ГОЗП. При работе сырье 10 проходит через печь 15 и затем поступает в один из двух коксовых барабанов 20 А или 20 В. Пары 25 дистиллята, которые выходят из коксовых барабанов,охлаждают и затем подают в ректификационную колонну 30. Жидкость 35, такую как тяжелый газойль или возвращаемую в процесс переработки жидкость, разбрызгивают в зоне промывки ректификационной колонны 30, причем зона промывки обычно располагается в нижней или средней области ректификационной колонны. Тяжелый газойль 35 используют для двух целей: осаждения взвешенных в парах частиц,поступающих в ректификационную колонну, и/или конденсации из паров компонентов с более высокой температурой кипения. Поток 40 дистиллята в виде влажного газа выходит из верхней части ректификационной колонны 30, в то время как один или больше промежуточных потоков 45, 50, 55 жидкости выходят на боковой стороне ректификационной колонны 30. Получаемый в результате поток 60 ГОЗП, который может содержать взвешенные частицы кокса и материал вязкой мезофазы, который может находиться на таких частицах в виде покрытия и может делать эти частицы липкими (ниже, в общем, называемый "материал частиц"), выходит рядом с днищем ректификационной колонны 30. В обычных способах поток 60 ГОЗП обычно не подают в блок гидрообработки из-за быстрого загрязнения катализатора взвешенным материалом частиц. В результате поток ГОЗП может поступать в блок ПОС без фильтрации. Однако, к сожалению, более высокое содержание ароматических углеводородов в потоке газойля приводит к плохому распределению выхода продукта. Кроме того, поток ГОЗП часто содержит нежелательные уровни серы, что может привести к тому, что в потоке, выходящем из блока ПОС, будут превышены требуемые в промышленности уровни серы в потоках таких продуктов, как бензин, керосин и дизельное топливо рафинирующей установки. В некоторых случаях поток ГОЗП можно использовать как поток с более низким качеством, такой как используют для получения топочного мазута с высоким содержанием серы.-2 006143 Удаление материала частиц из потока ГОЗП предпочтительно повышает качество потока газойля,что позволяет проводить его дальнейшую обработку для получения полезных и ценных продуктов. В частности, поток газойля с пониженным содержанием частиц можно подавать в блок каталитической гидрообработки с неподвижным слоем без опасения загрязнения слоя катализатора. Таким образом, необходимо направлять поток 60 ГОЗП, получаемого с помощью способа, представленного на фиг. 1, в процесс разделения, поскольку после этого его можно дополнительно обрабатывать в таких блоках, как блок ПОС, для получения ценных продуктов. Настоящее изобретение направлено на улучшенные способ и устройство отделения материала частиц, взвешенных в потоке газойля зоны промывки из самого потока газойля, с использованием по меньшей мере одного блока циклонного разделения или сепаратора. В предпочтительном аспекте второй сепаратор представляет собой циклонный блок, содержащий множество циклонов, собранных в коллекторе. Такой сепаратор предназначен для удаления материалов частиц, имеющих диаметр больше чем приблизительно 15 мкм, из потока газойля, который предназначен для подачи в блок каталитического крекинга. Сепаратор, установленный перед циклонным сепаратором, может быть предназначен для удаления материала из более крупных частиц, которые имеют диаметр, превышающий приблизительно 75 мкм, для предотвращения закупорки циклонного сепаратора. На фиг. 2 показан один из вариантов выполнения настоящего изобретения, который включает сепаратор 65, установленный последовательно с циклонным сепаратором 80. Сепаратор 65 предпочтительно удаляет из потока ГОЗП более крупные частицы, такие как частицы, имеющие диаметр больше чем приблизительно 500 мкм. Циклонный сепаратор 80, по существу, отделяет и удаляет более мелкие частицы,такие как частицы, имеющие диаметр больше чем приблизительно 25 мкм. Если требуется обеспечить"более чистый" поток газойля, сепаратор 65 может быть сконфигурирован для отделения материала частиц диаметром больше чем приблизительно 100 мкм; и предпочтительно частиц, имеющих диаметр больше чем приблизительно 75 мкм. Аналогично для "более чистых" потоков газойля циклонный сепаратор 80 удаляет материал частиц, имеющих диаметр больше чем приблизительно 15 мкм. В предпочтительном варианте работы блок 65 разделения отделяет, по меньшей мере, приблизительно 80% частиц, имеющих диаметр больше чем приблизительно 500 мкм. Более предпочтительно блок 65 отделяет, по меньшей мере, приблизительно 90% частиц размером больше чем приблизительно 500 мкм. Аналогичные уровни эффективности разделения могут потребоваться для материала частиц,имеющих диаметр больше чем приблизительно 100 мкм, а также для материала частиц, имеющих диаметр больше чем приблизительно 75 мкм. Сепаратор 65 может быть выполнен как любое устройство, позволяющее разделять, вытеснять, удалять, отделять, фильтровать материал частиц (например, твердых и других нежидких частиц) из потока текучей среды или работать с использованием комбинации этих процессов. Соответствующие устройства, которые можно использовать в качестве сепаратора 65, включают, например, сетчатый фильтр, сито,фильтр, циклонный сепаратор или их комбинации. В одном аспекте настоящего изобретения сепаратор 65 представляет собой сетчатый фильтр грубой очистки. Сетчатый фильтр может содержать проволочную сетку с размером ячейки от приблизительно 75 до приблизительно 100 мкм. Другие соответствующие варианты конструкции включают, например, сдвоенный или одиночный сетчатый фильтр. В другом аспекте настоящего изобретения сепаратор 65 содержит циклонный сепаратор. Он будет более подробно описан ниже со ссылкой на фиг. 3. Продолжая описание способа, представленного на фиг. 2, поток 70 газойля с пониженным содержанием частиц выходит из сепаратора 65 и затем поступает в установленный далее циклонный сепаратор 80. В предпочтительном аспекте циклонный сепаратор 80 включает множество отдельных, предпочтительно имеющих малые размеры циклонов, установленных в коллектор, внутри корпуса или резервуара. Предпочтительный сепаратор 80 показан на фиг. 5, устройство которого будет более подробно описано ниже. В предпочтительном варианте работы способа циклонный сепаратор 80 отделяет, по меньшей мере, приблизительно 80% частиц с диаметром больше чем приблизительно 25 мкм. Более предпочтительно блок 80 сконфигурирован для отделения, по меньшей мере, приблизительно 90% частиц с диаметром больше чем приблизительно 25 мкм. Аналогичные уровни эффективности разделения могут быть предпочтительными для материала частиц, имеющих диаметр больше чем приблизительно 15 мкм. Поток 90 перелива из циклонного сепаратора 80, имеющий пониженное содержание частиц, можно подавать в блок 95 гидрообработки, где производят его обработку для получения сырья, пригодного для дальнейшей переработки в блоке 100 каталитического крекинга, таком как блок каталитического крекинга с псевдоожиженным слоем (ПОС). Поток 85 слива, выходящий из нижней части, выходит из нижней части циклонного сепаратора 80, вынося материал частиц, вытесненный из потока 70 газойля. Блок 95 гидрообработки может представлять собой блок гидрообработки, блок гидрокрекинга или блок гидродесульфуризации и обычно содержит катализатор с неподвижным слоем. Как также показано на фиг. 2, в случае необходимости поток тяжелого газойля 55 можно подавать в качестве потока 55 А сырья непосредственно в сепаратор 65, где его используют в качестве разбавителя,позволяющего понизить вязкость потока. Это помогает предотвратить закупорку линии, поскольку поток возвращается обратно в циклон 80.-3 006143 В случае необходимости тяжелый коксовый газойль (ТКГО, "HCGO") можно смешивать с потоком,выходящим из нижней части сепаратора, для предотвращения закупорки линий, выходящих из нижней части устройства. ТКГО может представлять собой как промывочный газойль, так и дистиллят, возвращаемый в процесс для разбавления концентрации частиц кокса в потоке. Использование потока ТКГО также повышает общий объем жидкости в процессе и помогает поддерживать требуемую скорость потока в трубопроводах процесса. На фиг. 3 показан другой вариант выполнения настоящего изобретения, в котором отделение частиц из потока ГОЗП выполняют с использованием последовательности циклонных сепараторов. Здесь сепаратор 65 представляет собой блок циклонного разделения, предпочтительно сконфигурированный и разработанный с достаточно большими размерами для работы с коммерческими скоростями потока коксования, температурами и эффективностью разделения. В двухэтапном процессе циклонного разделения блок 65 работает для, по существу, удаления более крупного материала частиц, диаметр которых превышает приблизительно 500 мкм, в то время как установленный после него циклонный сепаратор 80 удаляет более мелкие частицы. Предпочтительно сепаратор 65 удаляет частицы, имеющие диаметр больше чем приблизительно 100 мкм и, более предпочтительно, частицы, имеющие диаметр больше чем приблизительно 75 мкм. Предпочтительно, благодаря удалению большей части частиц с более крупными размерами из потока ГОЗП обеспечивается возможность эффективной работы циклонного сепаратора 80 при потенциально минимальной вероятности закупорки или при ее отсутствии. Предпочтительно сепаратор 65 работает с эффективностью отделения (процентное отношение удаления), аналогичной описанной выше, со ссылкой на фиг. 2. Для поддержания общих параметров коммерческого процесса коксования номинальный диаметр циклонного сепаратора 65 предпочтительно составляет от приблизительно 4 до 10 дюймов (10,2-25,4 см). Это значение, однако, может изменяться в зависимости от длины резервуара, требуемой пропускной способности и/или других параметров процесса, которые могут влиять на процесс разделения. Как показано на фиг. 3, поток 60 ГОЗП поступает в сепаратор 65, где его обрабатывают для удаления более крупных частиц из потока ГОЗП. Поток 70 перелива, выходящий из верхней части, имеющий пониженный уровень материала частиц, выходит из сепаратора 65, в то время как поток 110 слива, выходящий из нижней части, выходит из нижней масти сепаратора 65. Поток 110 слива, выходящий из нижней части, содержит частицы, вытесненные в результате обработки центрифугированием из потока 60 ГОЗП. При применении настоящего изобретения на практике могут использоваться предпочтительные значения скорости, объемов и объемные скорости потока, которые обеспечивают максимальную эффективность и производительность процесса. В одном аспекте настоящего изобретения, в котором выполняют обработку промышленных объемов по коммерчески приемлемым схемам, сепаратор, такой как сепаратор 65 или 80, работает с перепадом давления, достаточным для поддержания объема и скорости потока процесса. Кроме того, было определено, что достаточное значение перепада давления может обеспечить эффективную, свободную от каких-либо препятствий работу сепаратора. Таким образом, например, когда сепаратор 65 представляет собой резервуар циклона, как показано на фиг. 3, такой блок предпочтительно работает с перепадом давления по меньшей мере 10 фунтов/кв.дюйм (0,7 кг/см 2). Более предпочтительно этот блок работает с перепадом давления по меньшей мере 20 фунтов/кв.дюйм (1,4 кг/см 2). В предпочтительных аспектах циклонный сепаратор 80 работает с перепадом давления по меньшей мере 25 фунтов/кв.дюйм (1,76 кг/см 2); более предпочтительно перепад давления составляет по меньшей мере 50 фунтов/кв.дюйм (3,5 кг/см 2). В случае необходимости потоки 55 А и 55 В тяжелого газойля, получаемого в ректификационной колонне 30, могут быть направлены в блоки 65 и 80 соответственно как показано на фиг. 3. Направление потока 55 А в сепаратор 65 может быть предпочтительным в случаях, когда поток тяжелого газойля содержит значительное количество крупных частиц. В случае, когда поток содержит очень небольшое количество крупных частиц, такой поток 55 В предпочтительно направляют в блок 80 сепаратора для снижения давления, создаваемого с помощью насоса. Кроме того, дополнительный поток дистиллята промывочного газойля можно смешивать с потоком 110 слива, выходящим из нижней части сепаратора, для предотвращения закупорки линий выходящего из нижней части потока. В другом варианте выполнения настоящее изобретение содержит по меньшей мере три блока разделения, как показано на фиг. 4. Третий сепаратор 105 предпочтительно расположен после сепаратора 65 и перед сепаратором 80. Сепаратор 105 может представлять собой еще один циклонный сепаратор, сетчатый фильтр, фильтр или любое другое устройство, предназначенное для удаления твердых частиц. Устройство разделения в блоке 105 предпочтительно выполнено так, что оно позволяет удалять материал частиц из потока газойля, и поэтому его используют либо в качестве резервного устройства, работающего в период отключения блока 65, либо в качестве второго устройства, гарантирующего удаление крупных частиц из потока газойля перед подачей его в циклонный сепаратор 80. В случае необходимости поток 85 слива, выходящий из нижней части циклонного сепаратора 80,можно комбинировать с потоком 110 слива, выходящим из нижней части сепаратора 65, для получения комбинированного потока слива, выходящего из нижней части (не показано), который можно возвращать-4 006143 в ректификационную колонну 30 установки для коксования в виде потока естественной рециркуляции. Такой комбинированный поток предпочтительно используют в умеренном количестве. При этом объем двух комбинированных потоков слива, выходящих из нижней части, без учета дистиллированного промывочного газойля, с которым их смешивают, предпочтительно составляет менее чем приблизительно 5% от общего потока ГОЗП, но может составлять приблизительно 1,5% от общего потока ГОЗП. Скорость различных потоков в процессе можно контролировать с использованием различных инструментов и оборудования, как известно в данной области техники. При этом в процесс могут быть добавлены дополнительное оборудование и устройства, такие как клапаны, контроллеры, измерители потока, индикаторы и т.д., хотя они и не показаны на схемах производственных потоков, представленных на фиг. 1-4. Кроме того, в качестве промывочного газойля также можно использовать тяжелый коксовый газойль для снижения вероятности закупорки в процессе. Циклонные сепараторы, используемые в способах в соответствии с настоящим изобретением, представляют собой такие модели циклонов, в которых удлиненные резервуары разработаны так, что их входные порты, в принципе, расположены по касательной к корпусу резервуара, так что при подаче потока текучей среды в резервуар образуется вихрь. Благодаря действию центробежной силы более плотный материал (например, твердые вещества или материал частиц) отделяется и удаляется из потока ГОЗП. Циклонные сепараторы, предназначенные для использования в настоящем изобретении, могут иметь размер (например, номинальный диаметр) в диапазоне от приблизительно 0,5 дюйма до приблизительно 15 дюймов (1,27-38,1 см). Размер (например, диаметр одного циклона, предназначенного для удаления более крупных частиц, или количество циклонов в блоке, включающем множество циклонов) может изменяться, поскольку размер циклона определяется предполагаемым количеством (объемом) пропускаемой через него текучей среды. Конструкция и конфигурация (например, размер, диаметр, длина) блока циклонного разделения,обеспечивающие приемлемый режим работы циклонного сепаратора в способе коксования с задержкой в соответствии с настоящим изобретением, определяются несколькими факторами. Эти факторы включают, например, требуемую пропускную способность жидкости, размер удаляемых частиц и эффективность способа. На первом этапе обычно определяют размер циклона; затем определяют скорость потока через устройство на основе этого размера. Для блока с множеством циклонов (например, коллектора циклонов) количество циклонов, требуемых для обеспечения требуемой эффективности процесса, может быть определено путем деления общей требуемой скорости потока в системе на скорость потока в одном циклоне. Способность циклона отделять материал частиц от жидкости основана на различных факторах. Они включают различие между плотностью жидкости и плотностью частиц, а также центробежную силу в гидроциклоне. Центробежную силу в циклоне определяют с учетом как вязкости жидкости, так и перепада давления на циклоне. В настоящем изобретении жидкость обычно представляет собой поток ГОЗП,который является тяжелой фракцией нефти. Поток такого типа может представлять собой гель при температуре окружающей среды. Однако, поскольку поток ГОЗП выходит из ректификационной колонны,его температура обычно составляет от приблизительно 600 до приблизительно 800F (315,6-426,7 С) в зависимости от цикла коксового барабана. Плотность и вязкость потока ГОЗП изменяются в зависимости от температуры. При этом циклонный сепаратор для способа и устройства в соответствии с настоящим изобретением предпочтительно работает при температурах от приблизительно 600 до приблизительно 800F (315,6-426,7 С) для обеспечения приемлемого режима работы и эффективности установки. На фиг. 5 показан циклонный сепаратор 80, пригодный для использования в настоящем изобретении, в котором узел включает множество блоков 134 циклона, каждый из которых сконфигурирован для центробежного удаления материала частиц с малыми размерами. Отдельные циклоны 134 предпочтительно расположены рядом друг с другом и параллельно друг другу внутри корпуса 136 резервуара и удерживаются на месте для получения коллектора циклонов. При использовании множества отдельных блоков циклонный сепаратор 80, в целом, может обеспечивать обработку коммерческих или промышленных объемов текучей среды. В предпочтительных вариантах выполнения блок 80 содержит отдельные циклоны 134, которые имеют диаметр от приблизительно 0,5 до приблизительно 4 дюйма (1,27-10,2 см); более предпочтительно номинальный диаметр составляет от приблизительно 0,5 до приблизительно 2 дюймов (1,27-5,1 см). Блок 80 предпочтительно сконфигурирован для работы со скоростью потока, по меньшей мере, приблизительно 5,5 галлонов/мин (0,35 л/с) в каждом циклоне. Более предпочтительно циклонный сепаратор 80 содержит циклоны, которые могут обрабатывать,по меньшей мере, приблизительно 7,5 галлонов/мин (0,47 л/с). Требуемая скорость потока через циклон позволяет определить количество отдельных циклонов, используемых в коллекторе 135. Таким образом,в определенных вариантах выполнения настоящего изобретения, в которых скорости потока составляют,по меньшей мере, приблизительно 5,5 галлонов/мин (0,35 л/с) для каждого циклона, количество отдельных циклонов может составлять от приблизительно 7 до 60. Количество отдельных циклонов, однако,можно изменять в соответствии с предполагаемой скоростью потока в процессе и требуемой эффектив-5 006143 ностью удаления материала частиц. Например, более высокое значение скорости потока в процессе может потребовать применения большего количества отдельных циклонов в коллекторе. В предпочтительной конструкции узла, в коллекторе 135, сформировано приблизительно 20 отверстий или прорезей, в которые можно устанавливать отдельные циклоны внутри корпуса 136 резервуара. В зависимости от количества используемых в коллекторе циклонов неиспользуемые отверстия могут быть закрыты заглушками или крышками. Как показано на фиг. 6, сепаратор 80 имеет входной канал и выходное отверстие 140 перелива. Как можно видеть на чертеже, по длине циклоны 134 могут проходить от уровня ниже входного отверстия 138 в резервуар до области, расположенной рядом с выходным отверстием 140 перелива. Циклоны 134 могут быть закреплены на верхней пластине 142 и на нижней пластине 144. Предпочтительно каждый циклон 134 установлен в контакте с верхней пластиной 142 с использованием уплотнителя для минимизации протечки жидкости подаваемого потока (потока с пониженным содержанием частиц) из входного канала 138 в поток выходного канала 140 перелива. Уплотнитель, через который устанавливают отдельные циклоны на коллектор, позволяет обеспечить достаточную надежность системы при воздействии тепловой нагрузки (например, в условиях сжатия и расширения) и предотвращает нежелательное проникновение и/или смешивание потока перелива с пониженным содержанием частиц с последующим потоком с пониженным содержанием частиц. Однако на такие уплотнители могут воздействовать значительные перепады температуры. Во время работы устройства поток газойля из зоны промывки может поступать в циклонный сепаратор при температуре от приблизительно 600F (315,6C) до приблизительно 800F (426,7C). Однако в периоды отключения температура блока циклона может опускаться до температуры окружающей среды, составляющей от приблизительно 50F (10C) до 60F (15,6 С) или даже ниже, в зависимости от климата. Как хорошо известно, периоды отключения и повторного запуска в работу представляют существенную нагрузку на оборудование, в частности, в местах стыков, уплотнений и т.д. из-за существенных перепадов температуры. Таким образом, в настоящем изобретении требуется обеспечить устойчивость устройства к таким нагрузкам благодаря выполнению уплотнителя, который позволяет обеспечить уплотнение и целостность конструкции даже при воздействии многократных циклов значительных перепадов температуры, например от температуры окружающей среды до температуры 800F (426,7 С) и наоборот. Было определено, что в конфигурации с использованием втулок, шайб и прокладок предпочтительно можно получить достаточное уплотнение между каждым из циклонов и как нижней пластиной 144,так и верхней пластиной 142. Предпочтительный узел уплотнения представлен на фиг. 7, в котором внутри корпуса 136 резервуара каждый циклон 134, предпочтительно, находится в контакте с нижней пластиной 144 через прокладку 156, и в контакте с верхней пластиной 142 с использованием втулки 158,шайбы 160, прокладки 162 и пружинной шайбы 164. Предпочтительно узел содержит по меньшей мере две пружинные шайбы. Предпочтительно пружинная шайба представляет собой шайбу Беллвилля (Bellvillewasher) или дисковую шайбу. Подходящие материалы для прокладок 156 и 162 включают материалы,которые остаются гибкими при высоких температурах (например, выше 600F (315,6C. Предпочтительный материал представляет собой гибкий графит. Кроме того, показанные на фиг. 7 циклоны 134 разделяют поток ГОЗП на поток перелива, выходящий из верхней части, который может выходить через выходное отверстие 140 перелива, расположенное в верхней части (не показано, но предпочтительно расположено между верхней пластиной 142 и колпаком 148 резервуара, как показано на фиг. 6), и поток слива, выходящий из нижней части (содержащий вытесненный материал частиц), который может выходить через нижний сливной патрубок 146, расположенный в днище корпуса 136 резервуара. Нижний сливной патрубок 146 может быть закреплен на корпусе 136 резервуара с использованием регулируемого зажима 166, центрующего кольца 168 и прокладки 170. В предпочтительном варианте узла нижний сливной патрубок 146 выполнен съемным. В качестве альтернативы, нижний сливной патрубок 146 может быть выполнен несъемным и может быть присоединен к корпусу 136 резервуара с использованием соединения фланцевого типа. Коллектор циклонов в случае необходимости может включать удлиненные стержни, которые соединяют верхнюю и нижнюю пластины 142 и 144 соответственно для обеспечения достаточной опоры для коллектора. Стержни сводят к минимуму возможность движения пластин резервуара при изменениях температуры, которые возникают во время работы процесса. Также в случае необходимости может быть установлен инспекционный трубопровод/дренажный трубопровод, который обеспечивает возможность снижения уровня текучей среды. Такой трубопровод, в частности, используют, когда блок требуется отключать для проведения технического обслуживания. На фиг. 8 представлен отдельный циклон 134, пригодный для использования в конфигурации циклонного сепаратора 80. На этом чертеже представлен для иллюстрации поток текучей среды внутри циклона, в котором поток 172 ГОЗП (обозначенный пунктирными линиями) разделяют на поток 174 слива, выходящий из нижней части, содержащий вытесненный материал частиц, и поток 176 перелива, выходящий из верхней части, с пониженным содержанием частиц, причем из этого потока удалена существенная часть материала частиц. Поток ГОЗП входит по касательной в циклон 134 через входное отверстие или сопло 178 и формирует вихрь или круговорот. Твердый материал в виде частиц (не показан),-6 006143 обычно имеющий более высокую плотность (то есть более тяжелый), чем ГОЗП, в котором он взвешен,выбрасывается под действием центробежной силы из центра вихря. Когда твердый материал в форме частиц попадает на внутреннюю поверхность стенки 182 циклона, он медленно стекает и падает под действием силы тяжести на дно циклона, где он выходит из циклона 134 с потоком 174 слива, выходящим из нижней части сепаратора. Остальная часть ГОЗП, из которого удалена существенная часть материала частиц, выходит через верхнюю часть циклона в виде потока 176 перелива, выходящего из верхней части сепаратора. Хотя выше были представлены и описаны несколько конкретных вариантов выполнения способа и устройства в соответствии с настоящим изобретением, очевидно, что могут быть выполнены различные модификации без отхода от объема и сущности настоящего изобретения. Кроме того, ссылки на материалы, варианты конструкций, конкретные размеры и рабочие характеристики или варианты применения также не предназначены для какого-либо ограничения, и другие материалы, размеры и рабочие характеристики или варианты применения можно использовать вместо них в пределах объема и сущности настоящего изобретения. В соответствии с этим предполагается, что способ и устройство в соответствии с настоящим изобретением не ограничиваются ничем, кроме как прилагаемой формулой изобретения, и что такие другие варианты выполнения включены в объем следующей формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ коксования с задержкой, в котором пары дистиллята из коксового барабана подают в ректификационную колонну для коксования, где пары разделяют на поток паров дистиллята, промежуточные потоки жидкости и поток газойля зоны промывки, содержащий существенное количество материала частиц различного диаметра, отличающийся тем, что включает подачу потока газойля зоны промывки в первый сепаратор; использование первого сепаратора для удаления материала частиц, имеющих диаметр больше чем 500 мкм, из потока газойля зоны промывки и формирования первого потока с пониженным содержанием частиц; подачу первого потока с пониженным содержанием частиц во второй сепаратор, содержащий циклонный сепаратор; использование второго сепаратора для удаления материала частиц, имеющих диаметр больше чем 25 мкм, из первого потока с пониженным содержанием частиц и формирование второго потока с пониженным содержанием частиц; и подачу второго потока с пониженным содержанием частиц в блок гидрообработки. 2. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 500 мкм, из потока газойля зоны промывки. 3. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 500 мкм, из указанного потока газойля зоны промывки. 4. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 100 мкм, из указанного потока газойля зоны промывки. 5. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 100 мкм, из потока газойля зоны промывки. 6. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 75 мкм, из потока газойля зоны промывки. 7. Способ по п.1, в котором первый сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 75 мкм, из потока газойля зоны промывки. 8. Способ по любому из предыдущих пунктов, в котором второй сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 25 мкм, из потока газойля зоны промывки. 9. Способ по любому из предыдущих пп.1-7, в котором второй сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 25 мкм, из потока газойля зоны промывки. 10. Способ по любому из предыдущих пп.1-7, в котором второй сепаратор удаляет по меньшей мере 80% частиц, имеющих диаметр больше чем 15 мкм, из потока газойля зоны промывки. 11. Способ по любому из предыдущих пп.1-7, в котором второй сепаратор удаляет по меньшей мере 90% частиц, имеющих диаметр больше чем 15 мкм, из потока газойля зоны промывки. 12. Способ по любому из предыдущих пунктов, в котором используют второй сепаратор в условиях перепада давления по меньшей мере 25 фунтов/кв.дюйм (241,32 кПа). 13. Способ по любому из предыдущих пп.1-11, в котором используют второй сепаратор в условиях перепада давления по меньшей мере 50 фунтов/кв.дюйм (344,74 кПа). 14. Способ по любому из предыдущих пунктов, в котором используют первый сепаратор, содержащий сетчатый фильтр. 15. Способ по п.14, в котором используют сетчатый фильтр, имеющий размер ячейки от около 75 до около 500 мкм.-7 006143 16. Способ по п.14, в котором используют сетчатый фильтр, содержащий сетчатый фильтр грубой очистки. 17. Способ по любому из предыдущих пп.1-13, в котором используют первый сепаратор, содержащий циклонный сепаратор. 18. Способ по любому из предыдущих пп.1-17, в котором используют первый сепаратор в условиях перепада давления по меньшей мере 10 фунтов/кв.дюйм (68,95 кПа). 19. Способ по любому из предыдущих пп.1-17, в котором используют первый сепаратор в условиях перепада давления по меньшей мере 20 фунтов/кв.дюйм (137,90 кПа). 20. Способ по любому из предыдущих пунктов, в котором осуществляют подачу потока газойля зоны промывки в первый сепаратор при температуре от около 650F (343,3 С) до около 800F (426,7 С). 21. Способ по любому из предыдущих пп.1-13, в котором используют второй сепаратор, содержащий множество циклонов, установленных в контакте с коллектором через уплотнитель. 22. Способ по п.21, в котором используют уплотнитель, работающий при температурах в диапазоне от температуры окружающей среды до около 800F (426,7C). 23. Способ по п.21, в котором используют второй сепаратор, содержащий по меньшей мере 7 циклонов, каждый из которых имеет диаметр от около 1,27 до 10,2 см (от 0,5 до около 4 дюймов). 24. Способ по п.21, в котором каждый циклон указанного множества циклонов имеет диаметр от около 2,54 до 5,08 см (от 1 до около 2 дюймов). 25. Способ по п.21, в котором каждый циклон из указанного множества циклонов имеет диаметр около 2,54 см (1 дюйм). 26. Способ по любому из предыдущих пунктов, в котором дополнительно подают первый поток с пониженным содержанием частиц в третий сепаратор перед подачей указанного потока во второй сепаратор. 27. Способ по п.26, в котором используют третий сепаратор, содержащий сетчатый фильтр. 28. Способ по п.27, в котором используют сетчатый фильтр, имеющий размер ячеек сетки от около 75 до около 500 мкм. 29. Способ по любому из предыдущих пп.1-25, в котором используют третий сепаратор, содержащий циклонный сепаратор. 30. Способ по п.29, в котором используют третий сепаратор в условиях перепада давления по меньшей мере 10 фунтов/кв.дюйм (68,95 кПа). 31. Способ по п.29, в котором используют третий сепаратор в условиях перепада давления по меньшей мере 20 фунтов/кв.дюйм (137,90 кПа). 32. Способ по любому из предыдущих пунктов, в котором один из промежуточных потоков жидкости содержит тяжелый коксовый газойль, причем способ дополнительно включает перемешивание тяжелого коксового газойля с потоком газойля зоны промывки перед подачей указанного потока газойля зоны промывки в первый сепаратор. 33. Способ по любому из предыдущих пп.1-31, в котором один из промежуточных потоков жидкости содержит тяжелый коксовый газойль, причем способ дополнительно включает перемешивание тяжелого коксового газойля с первым потоком с пониженным содержанием частиц перед подачей первого потока с пониженным содержанием частиц в третий сепаратор. 34. Устройство коксования с задержкой, содержащее коксовый барабан, который генерирует пары дистиллята, коксовую ректификационную колонну, в которую поступают пары дистиллята из коксового барабана и которая разделяет их на поток паров дистиллята, промежуточные потоки жидкости и поток газойля зоны промывки, содержащий значительное количество материала частиц с различным диаметром, и блок гидрообработки, установленный после ректификационной колонны, отличающееся тем, что включает первый сепаратор, установленный после ректификационной колонны и предназначенный для подачи в него потока газойля из зоны промывки, поступающего из ректификационной колонны, и удаления материала частиц, имеющих диаметр больше чем 500 мкм, из потока газойля зоны промывки для формирования первого потока с пониженным содержанием частиц; и циклонный сепаратор, установленный после первого сепаратора и предназначенный для удаления материала частиц, имеющих диаметр больше чем 25 мкм, из первого потока с пониженным содержанием частиц для формирования второго потока с пониженным содержанием частиц. 35. Устройство по п.34, в котором первый сепаратор содержит сетчатый фильтр. 36. Устройство по п.35, в котором сетчатый фильтр представляет собой сетчатый фильтр грубой очистки. 37. Устройство по п.35, в котором сетчатый фильтр имеет размер ячеек сетки от около 75 до около 500 мкм. 38. Устройство по п.34, в котором первый сепаратор представляет собой циклонный сепаратор. 39. Устройство по любому из предыдущих пп.34-38, в котором второй сепаратор содержит множество циклонов, установленных в контакте с коллектором через уплотнитель.-8 006143 40. Устройство по п.39, в котором второй сепаратор содержит по меньшей мере 7 циклонов, каждый из которых имеет диаметр от около 1,27 до 10,2 см (от 0,5 до около 4 дюймов). 41. Устройство по п.39, в котором каждый циклон из указанного множества циклонов имеет диаметр от около 2,54 до около 5,08 см (от около 1 до около 2 дюймов). 42. Устройство по п.39, в котором каждый циклон из указанного множества циклонов имеет диаметр около 2,54 см (1 дюйм). 43. Устройство по п.39, в котором уплотнитель выполнен с возможностью использования при температурах в диапазоне от температуры окружающей среды до около 800F (426,7C). 44. Устройство по любому из предыдущих пп.34-43, дополнительно содержащее третий сепаратор,установленный после первого сепаратора и перед вторым сепаратором. 45. Устройство по п.44, в котором третий сепаратор содержит сетчатый фильтр. 46. Устройство по п.45, в котором сетчатый фильтр имеет размер ячеек сетки от около 75 до около 500 мкм. 47. Устройство по п.44, в котором третий сепаратор представляет собой циклонный сепаратор.

МПК / Метки

Метки: задержкой, частиц, коксовой, устройство, материала, разделения, форме, способ, печи, газойля, удаления

Код ссылки

<a href="https://eas.patents.su/13-6143-sposob-razdeleniya-i-ustrojjstvo-dlya-udaleniya-materiala-v-forme-chastic-iz-gazojjlya-koksovojj-pechi-s-zaderzhkojj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ разделения и устройство для удаления материала в форме частиц из газойля коксовой печи с задержкой</a>

Предыдущий патент: Водная вязкоупругая жидкость

Следующий патент: Краска и способ ее получения

Случайный патент: Устойчивый при хранении концентрат топлива