Способ изготовления облицовочного покрытия

Формула / Реферат

1. Способ изготовления облицовочного покрытия (1), в котором

а) смешивают слабый стабилизатор, выбранный из воды, бентонита, метилцеллюлозы, полисахаридов, поливинилового спирта, казеина, суглинка, сапонитов, сефиолита, каолина, оксида цинка и/или растворимого стекла, с зернистым материалом (2), выбранным из натурального камня, предпочтительно кварца, кварцевого песка, песчаника, гранита, шифера, мрамора, туфа, стекла, пластика, дерева и/или металла,

б) вводят зернистый материал (2) в приемный элемент (3) с образованием формованного изделия (4),

в) выполняют в формованном изделии (4) по меньшей мере одну выемку (5),

г) заполняют по меньшей мере одну часть выемки (5) контрастным средством (8), образуя искусственный структурный узор,

д) соединяют поверхность формованного изделия (4) с несущим слоем (10), выбранным из ткани, нетканого материала и/или трикотажного полотна, с образованием композита, состоящего из поверхностного слоя (9), представляющего собой формованное изделие (4) или его часть, и несущего слоя (10),

е) извлекают композит из приемного элемента (3) с получением облицовочного покрытия (1).

2. Способ по п.1, отличающийся тем, что в качестве зернистого материала (2) используют гранулят.

3. Способ по одному из пп.1 и 2, отличающийся тем, что в качестве зернистого материала (2) используют гранулят с коэффициентом D50 от 0,02 до 1 мм и/или со средним размером зерна от 0,1 до 1,5 мм.

4. Способ по одному из пп.1-3, отличающийся тем, что зернистый материал (2) содержит противопожарную присадку, водоотталкивающее средство, поглотитель запаха, поглотитель вредных веществ, упрочняющий материал и/или краситель.

5. Способ по одному из пп.1-4, отличающийся тем, что в качестве стабилизатора используют воду, целлюлозу, крахмал, сахарид, поливиниловый спирт, казеин, растворимое стекло, суглинок, сапониты, сефиолит, каолин, оксид цинка и/или бентонит.

6. Способ по п.5, отличающийся тем, что выемку (5) в формованном изделии (4) выполняют посредством изменения пространственного положения формованного изделия (4).

7. Способ по п.6, отличающийся тем, что изменение пространственного положения формованного изделия (4) происходит посредством точечного, предпочтительным образом одностороннего, приподнимания донной поверхности (6) приемного элемента (3).

8. Способ по одному из пп.5-7, отличающийся тем, что выемку (5) в формованном изделии (4) выполняют посредством деформации донной поверхности (6) приемного элемента (3) и/или посредством деформации пленки, расположенной между донной поверхностью (6) приемного элемента (3) и формованным изделием (4).

9. Способ по п.8, отличающийся тем, что деформацию донной поверхности (6) выполняют посредством вдавливания вдавливаемого элемента (7).

10. Способ по одному из пп.5-9, отличающийся тем, что используют контрастное средство (8), которое по структуре кривых гранулометрического состава, размеру зерен, цвету, структуре и/или составу отличается от зернистого материала (2).

11. Способ по одному из пп.1-10, отличающийся тем, что используют приемный элемент (3), донная поверхность (6) которого выполнена с возможностью деформации.

12. Способ по одному из пп.1-11, отличающийся тем, что используют приемный элемент (3), донная поверхность (6) которого выполнена из металла или эластичного пластика, предпочтительным образом полиуретана, поливинилхлорида и/или силикона.

13. Способ по одному из пп.1-12, отличающийся тем, что используют приемный элемент (3), который содержит упрочняющую вкладку и/или наполнители.

14. Способ по одному из пп.1-13, отличающийся тем, что используют приемный элемент (3), на стенках и/или донной поверхности (6) которого в качестве разделяющего и/или скользящего слоя расположена пленка, прежде всего, из латекса, полиизобутилена, полиэтилена, силикона, полиуретана и/или карбамида.

15. Способ по одному из пп.1-14, отличающийся тем, что используют приемный элемент (3), донная поверхность (6) которого выполнена с возможностью приподнимания в направлении направления заполнения.

16. Способ по одному из пп.1-15, отличающийся тем, что используют пористый и/или гибкий несущий слой (10).

17. Способ по одному из пп.1-16, отличающийся тем, что соединение поверхностного слоя (9) и несущего слоя (10) производят с помощью клея и/или связующего.

18. Способ по одному из пп.1-17, отличающийся тем, что на обращенную от поверхностного слоя (9) сторону несущего слоя (10) наносят придающий жесткость слой.

19. Способ по п.18, отличающийся тем, что в качестве придающего жесткость слоя используют ДСП-плиту и/или МДФ-плиту.

20. Способ по одному из пп.1-19, отличающийся тем, что поверхность формованного изделия (4) разглаживают до и/или после извлечения образованного композита.

21. Способ по одному из пп.1-20, отличающийся тем, что облицовочное покрытие (1) дополнительно обрабатывают посредством запрессовывания и/или шлифовки, посредством нанесения запечатывающего слоя и/или нанесения защитного слоя.

22. Способ по одному из пп.1-21, отличающийся тем, что в приемный элемент (3) и/или в зернистый материал вводят по меньшей мере один заполняющий элемент.

23. Облицовочное покрытие (1), полученное способом по одному из пп.1-22, включающее в себя несущий слой (10), выбранный из ткани, нетканого материала и/или трикотажного полотна, и слой зернистого материала (2), соединенный с несущим слоем (10) и содержащий контрастное средство (8), создающее искусственный структурный узор.

24. Применение облицовочного покрытия (1) по п.23 для покрытия потолков, стен, полов, дверей, крыш, мебели, прежде всего столешниц.

Текст

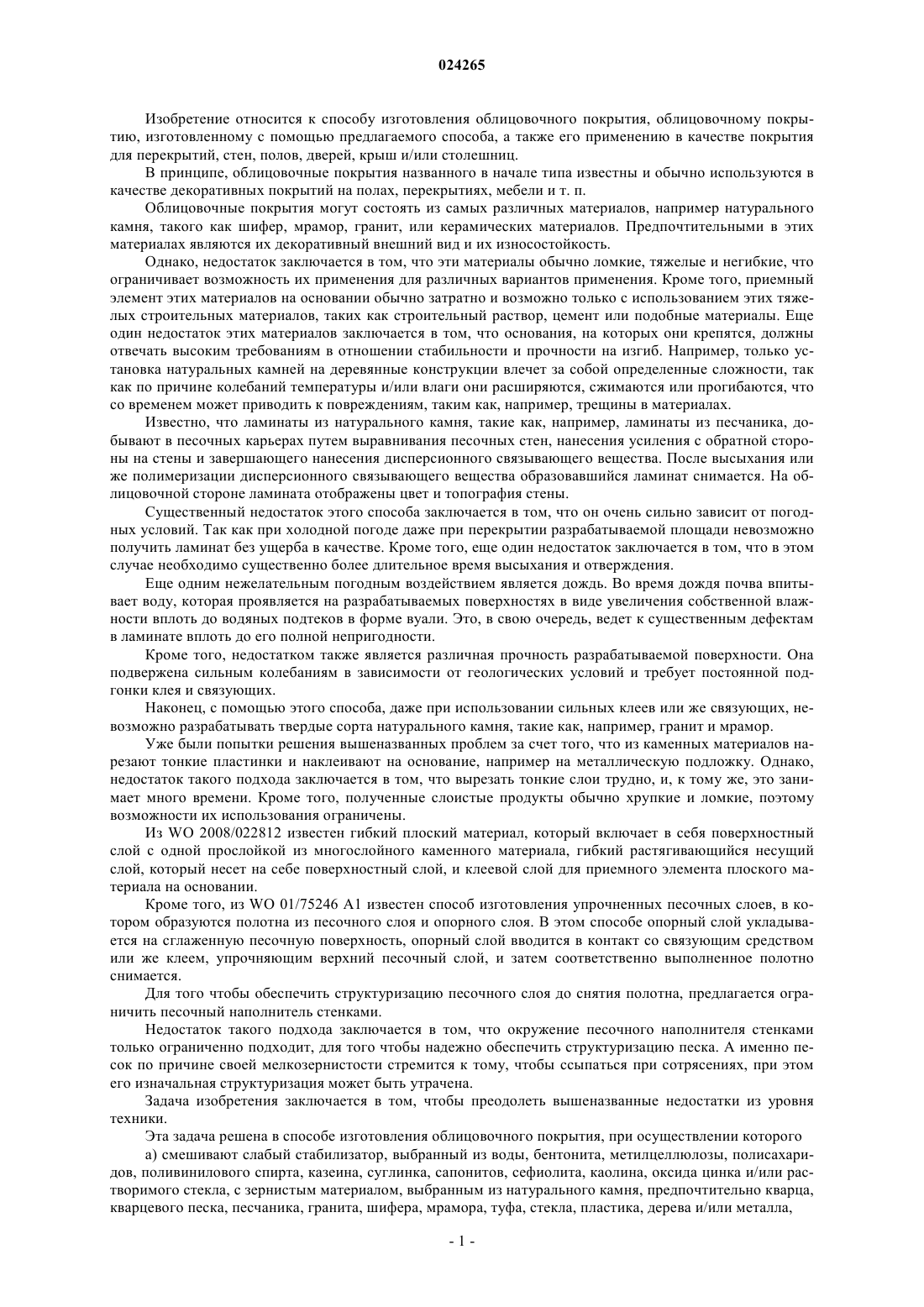

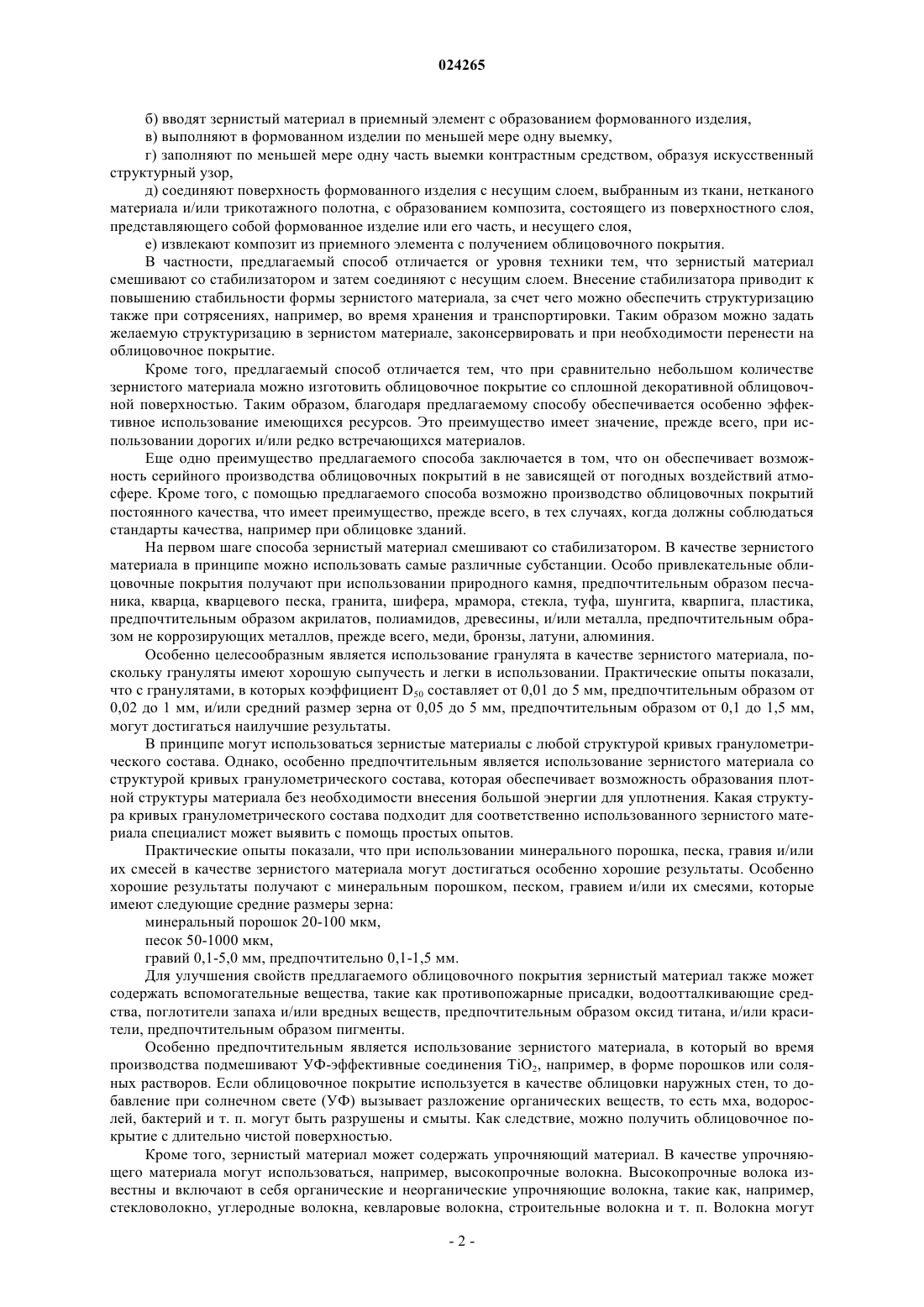

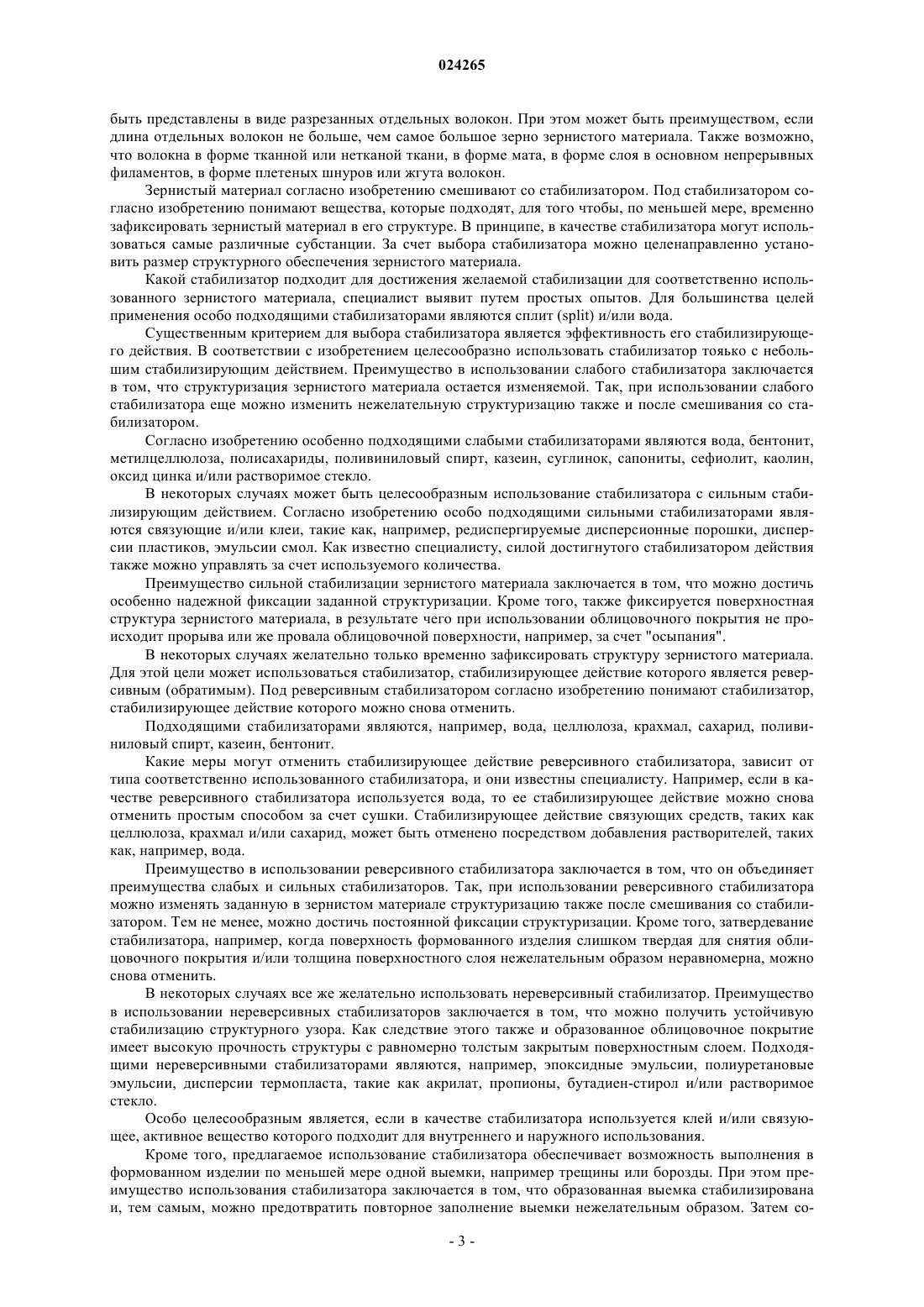

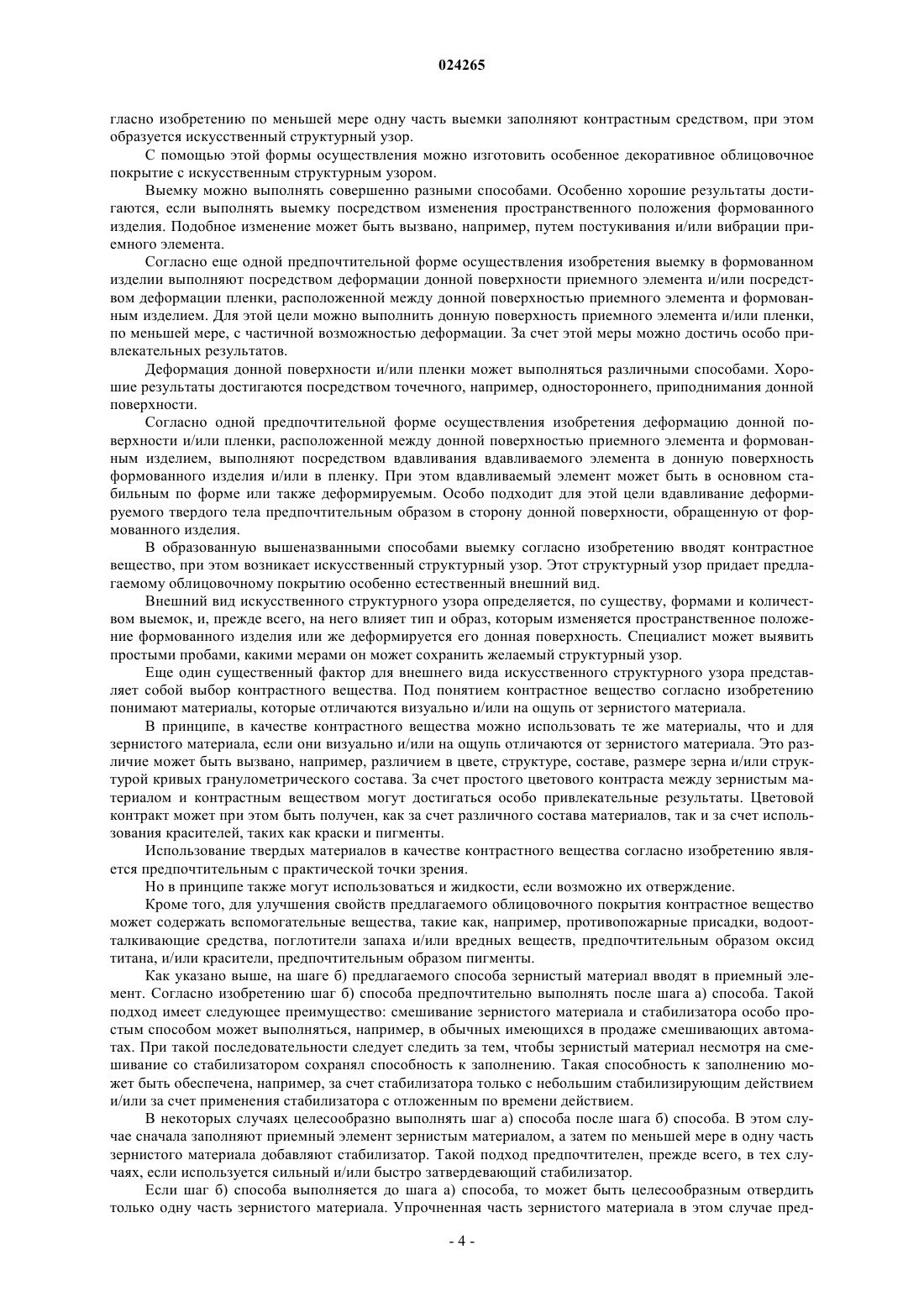

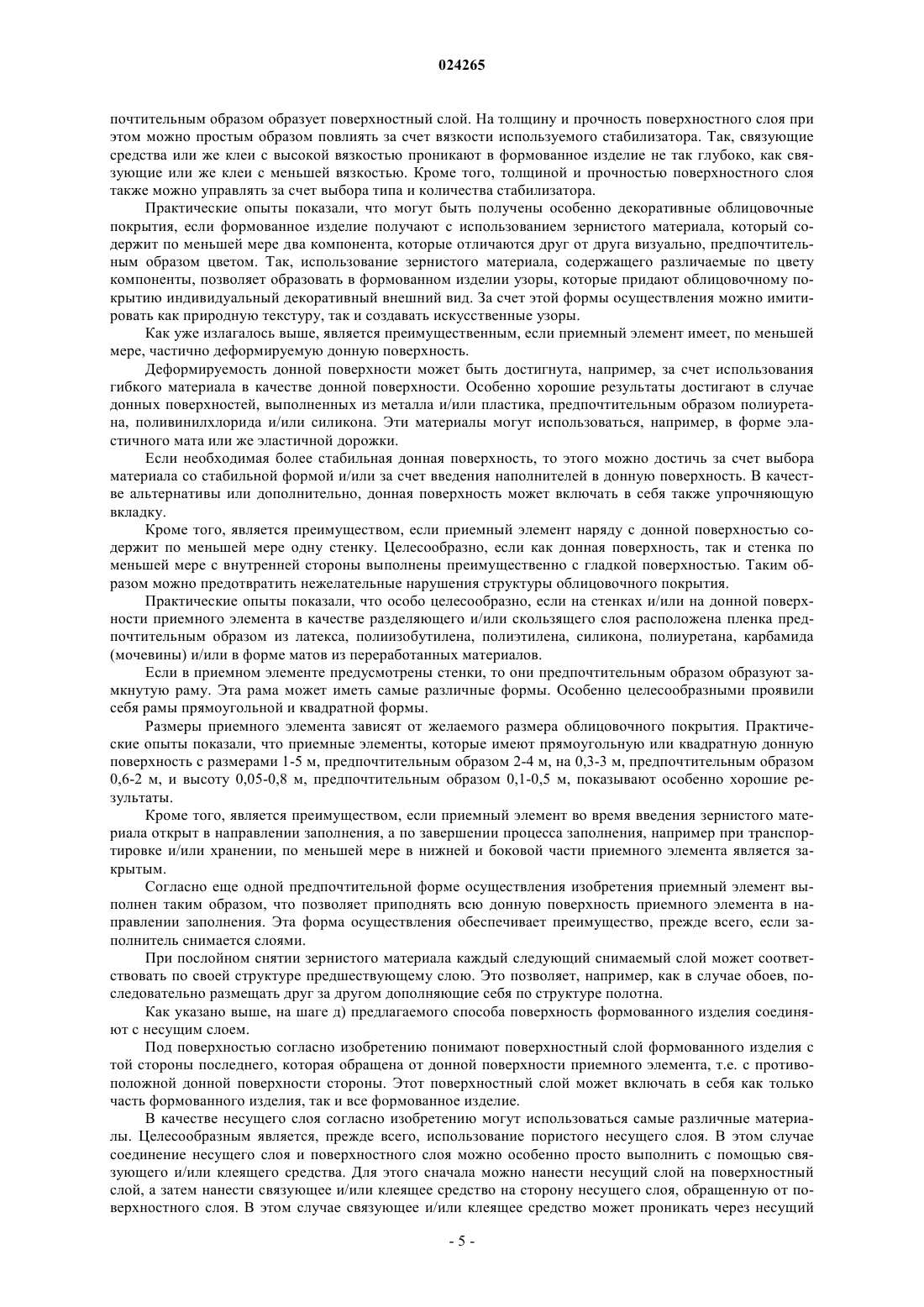

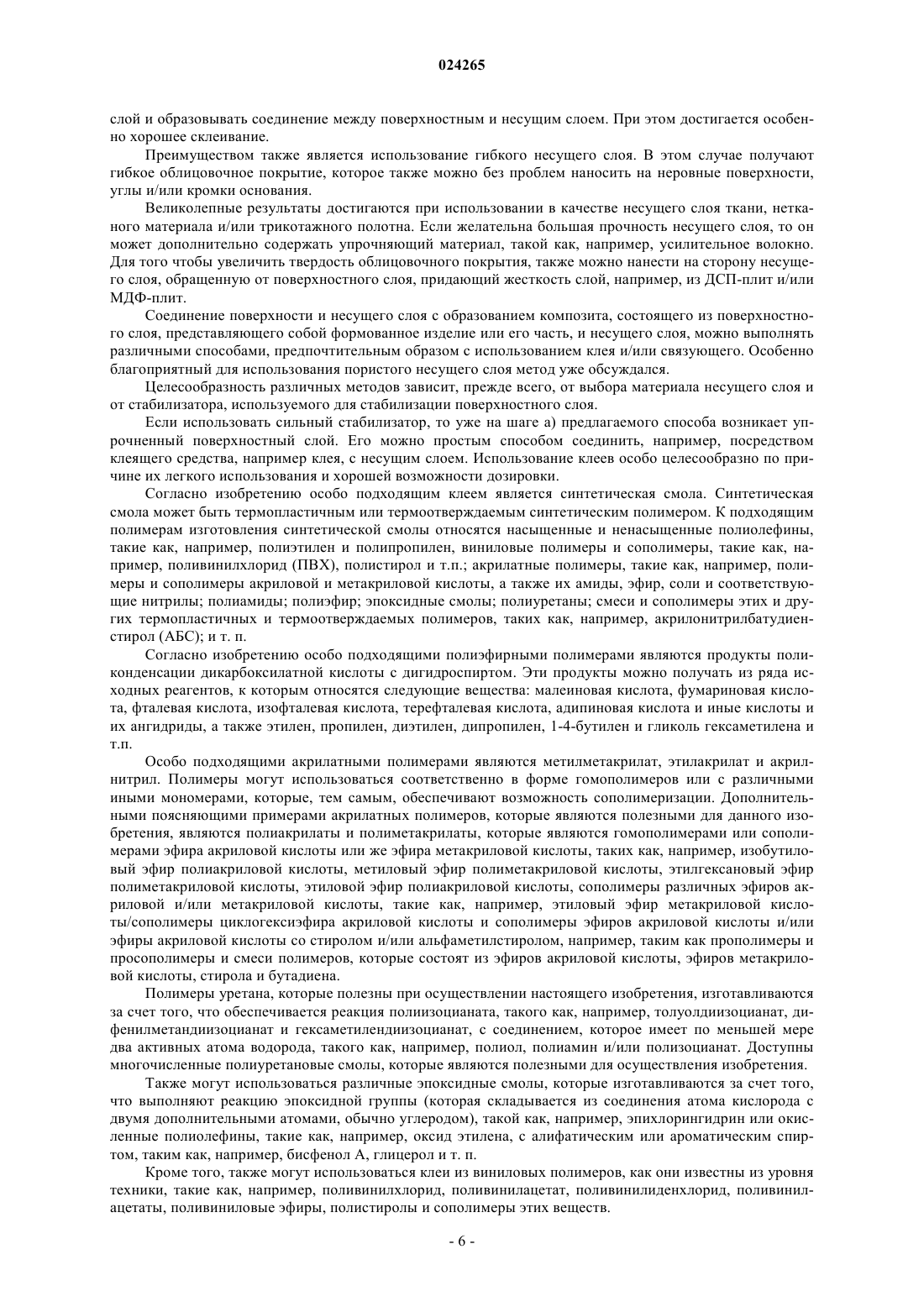

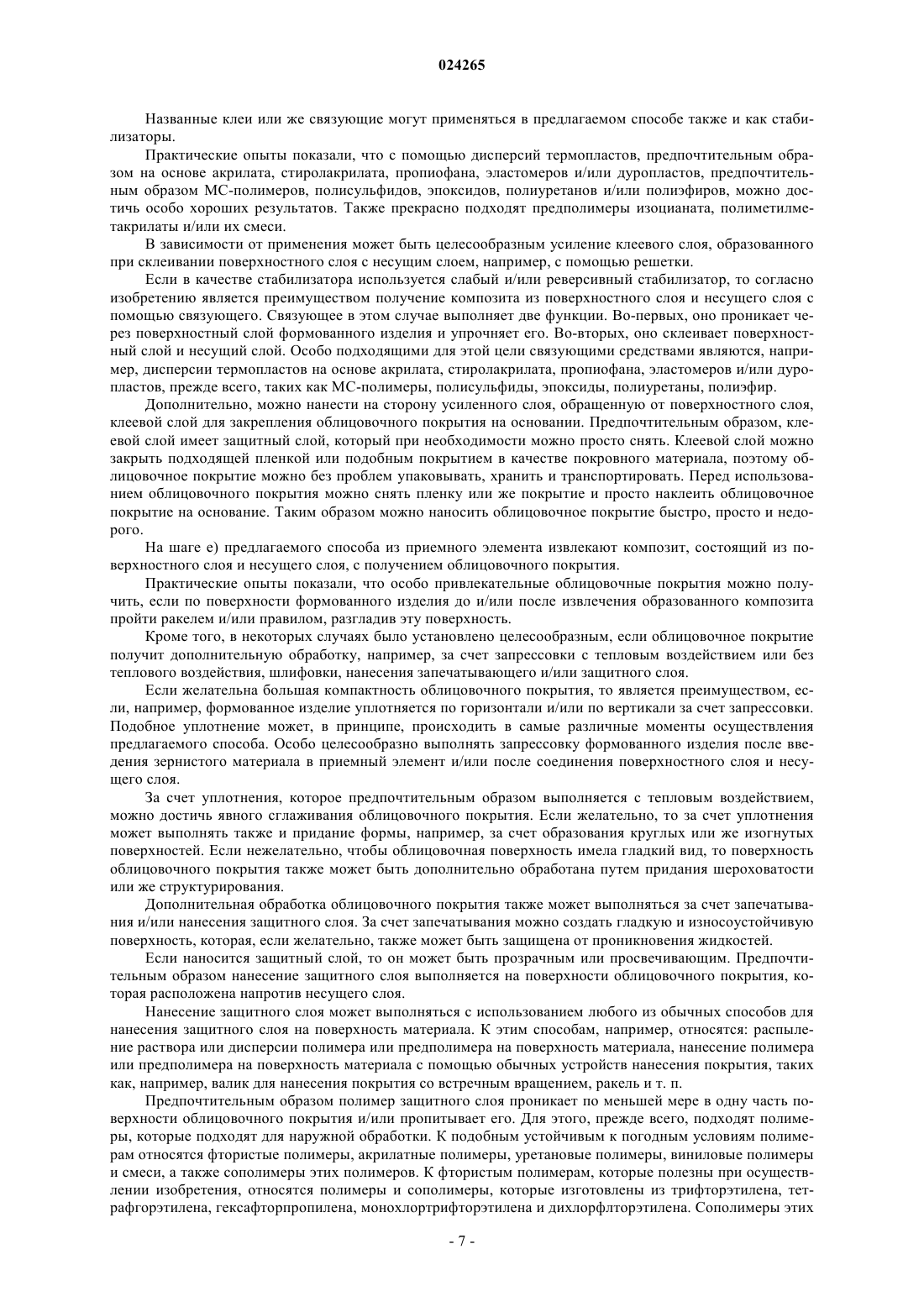

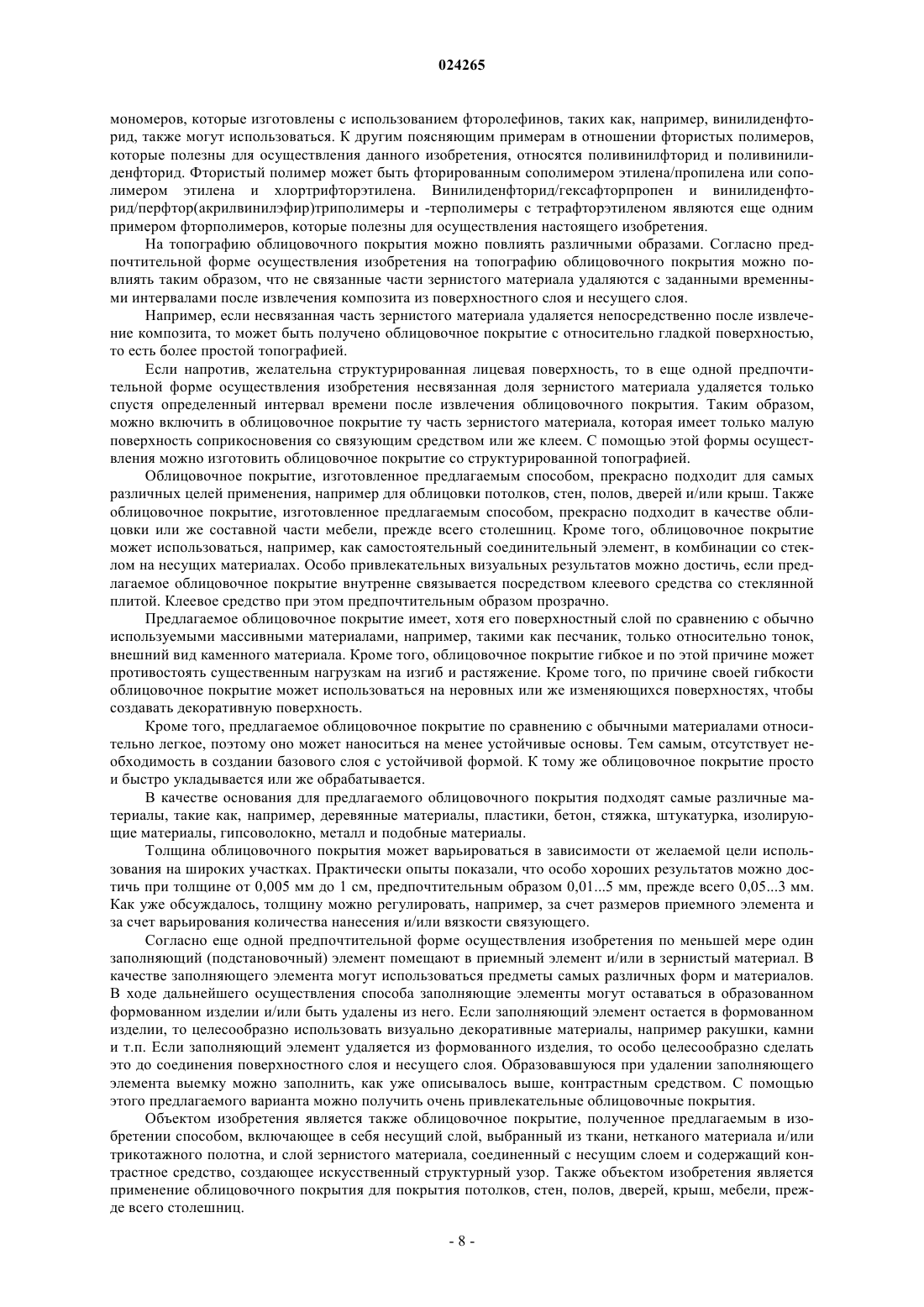

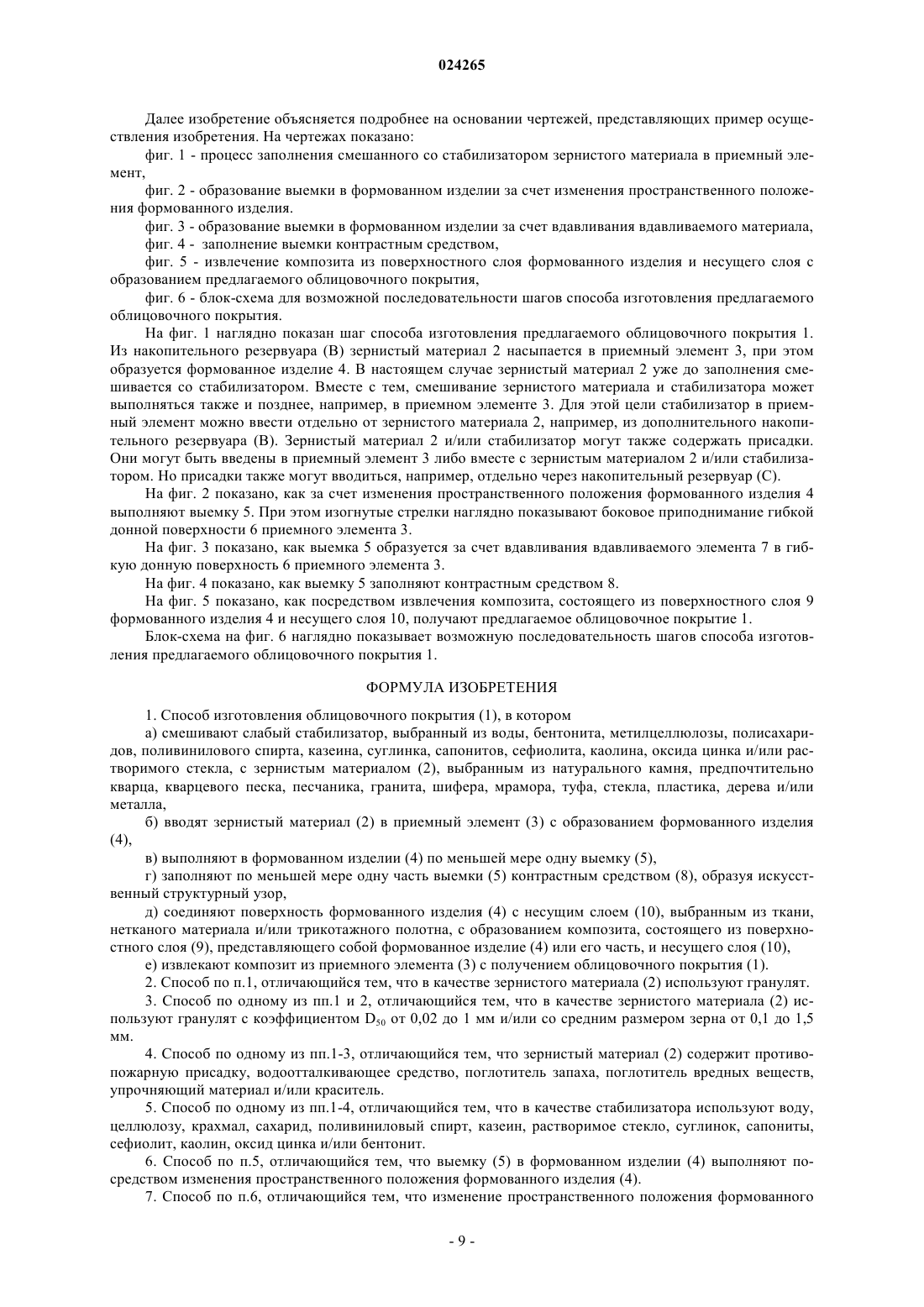

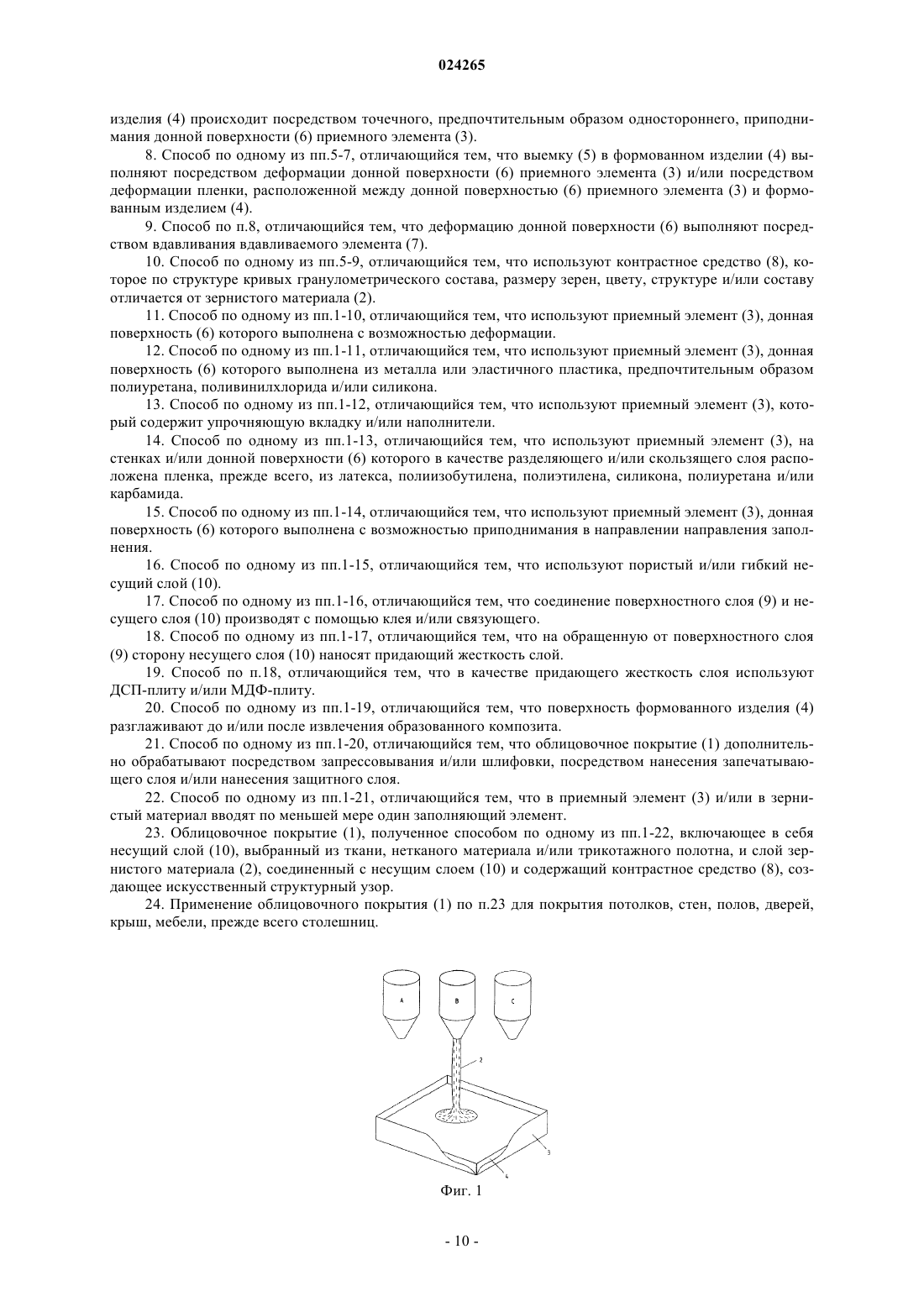

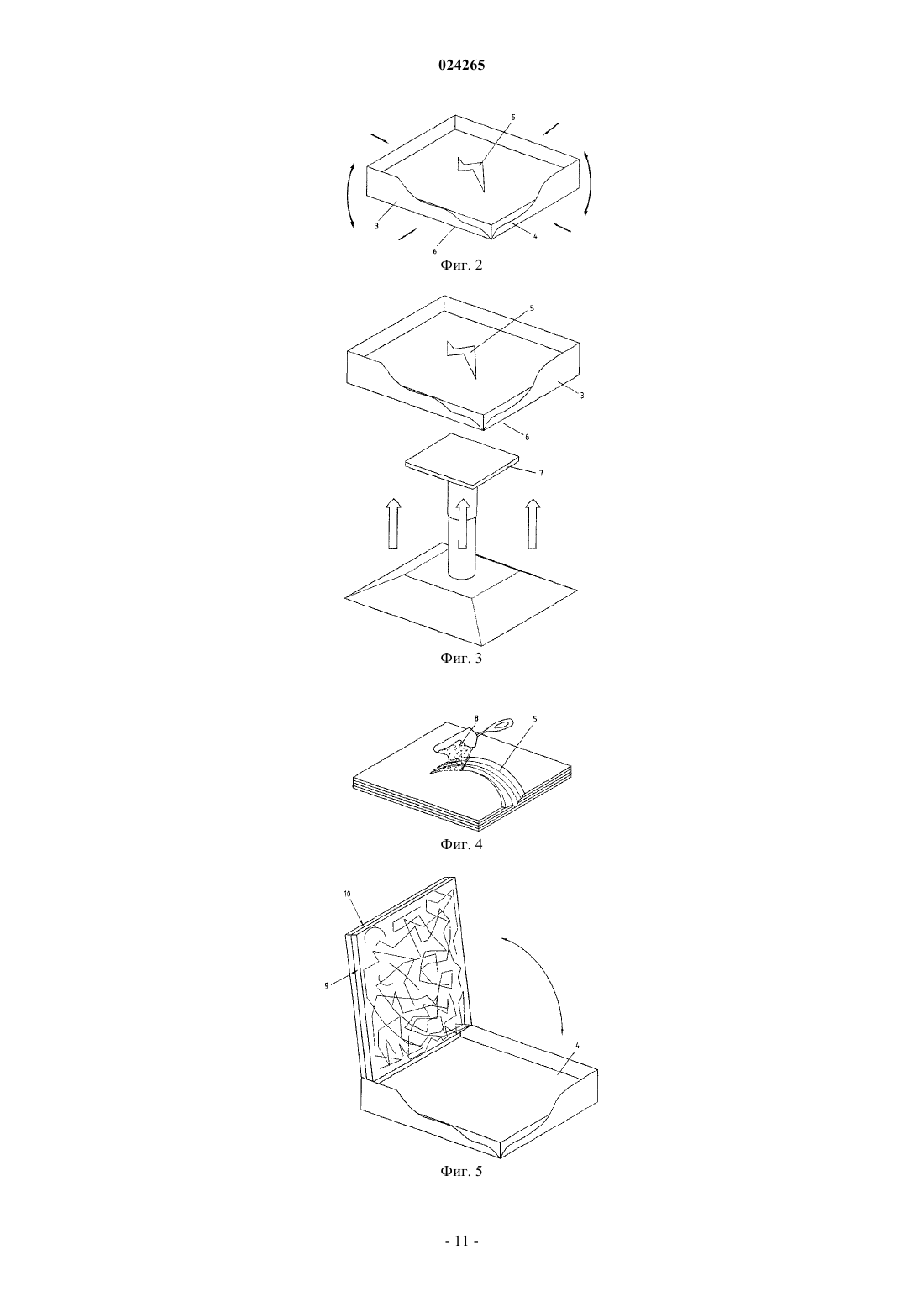

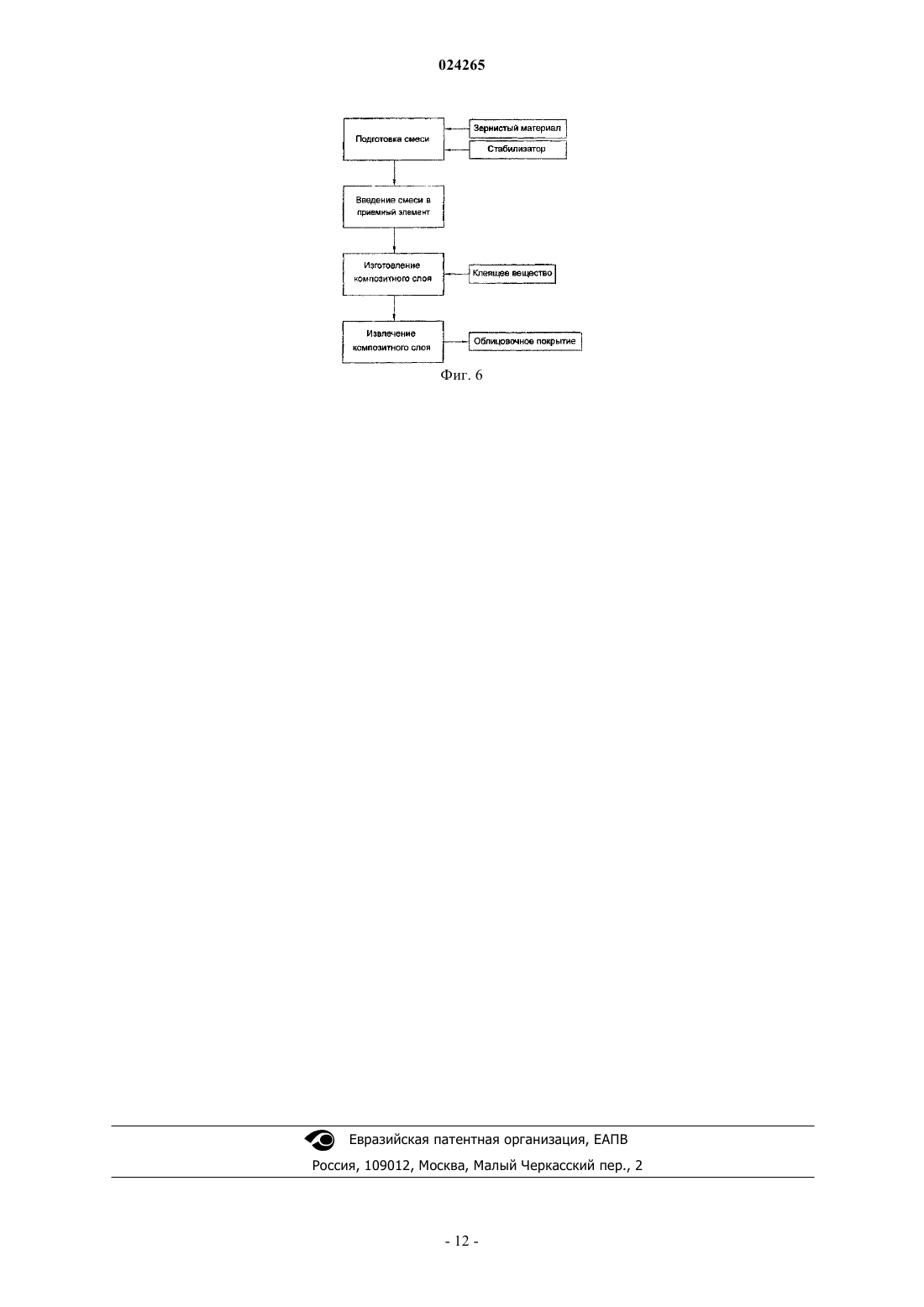

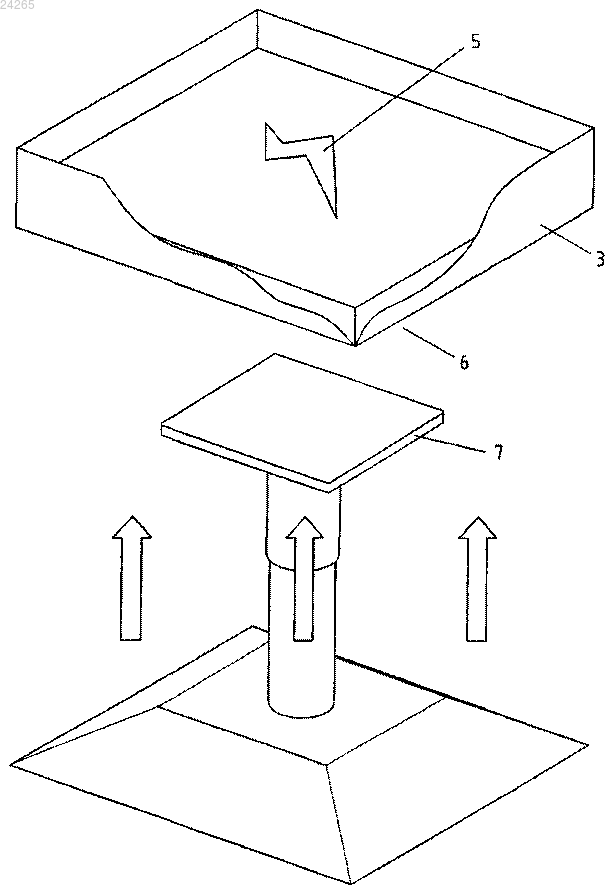

СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО ПОКРЫТИЯ Изобретение относится к способу изготовления облицовочного покрытия, при осуществлении которого смешивают слабый стабилизатор с зернистым материалом, вводят зернистый материал в приемный элемент (3) с образованием формованного изделия (4), выполняют в формованном изделии (4) по меньшей мере одну выемку (5), заполняют по меньшей мере одну часть выемки(5) контрастным средством (8), образуя искусственный структурный узор, соединяют поверхность формованного изделия (4) с несущим слоем (10), выбранным из ткани, нетканого материала и/ или трикотажного полотна, с образованием композита, состоящего из поверхностного слоя (9),представляющего собой формованное изделие (4) или его часть, и несущего слоя (10), извлекают композит из приемного элемента (3) с получением облицовочного покрытия (1). Изготавливаемое облицовочное покрытие (1) может использоваться для покрытия потолков, стен, полов, дверей,крыш, мебели, прежде всего столешниц. Изобретение относится к способу изготовления облицовочного покрытия, облицовочному покрытию, изготовленному с помощью предлагаемого способа, а также его применению в качестве покрытия для перекрытий, стен, полов, дверей, крыш и/или столешниц. В принципе, облицовочные покрытия названного в начале типа известны и обычно используются в качестве декоративных покрытий на полах, перекрытиях, мебели и т. п. Облицовочные покрытия могут состоять из самых различных материалов, например натурального камня, такого как шифер, мрамор, гранит, или керамических материалов. Предпочтительными в этих материалах являются их декоративный внешний вид и их износостойкость. Однако, недостаток заключается в том, что эти материалы обычно ломкие, тяжелые и негибкие, что ограничивает возможность их применения для различных вариантов применения. Кроме того, приемный элемент этих материалов на основании обычно затратно и возможно только с использованием этих тяжелых строительных материалов, таких как строительный раствор, цемент или подобные материалы. Еще один недостаток этих материалов заключается в том, что основания, на которых они крепятся, должны отвечать высоким требованиям в отношении стабильности и прочности на изгиб. Например, только установка натуральных камней на деревянные конструкции влечет за собой определенные сложности, так как по причине колебаний температуры и/или влаги они расширяются, сжимаются или прогибаются, что со временем может приводить к повреждениям, таким как, например, трещины в материалах. Известно, что ламинаты из натурального камня, такие как, например, ламинаты из песчаника, добывают в песочных карьерах путем выравнивания песочных стен, нанесения усиления с обратной стороны на стены и завершающего нанесения дисперсионного связывающего вещества. После высыхания или же полимеризации дисперсионного связывающего вещества образовавшийся ламинат снимается. На облицовочной стороне ламината отображены цвет и топография стены. Существенный недостаток этого способа заключается в том, что он очень сильно зависит от погодных условий. Так как при холодной погоде даже при перекрытии разрабатываемой площади невозможно получить ламинат без ущерба в качестве. Кроме того, еще один недостаток заключается в том, что в этом случае необходимо существенно более длительное время высыхания и отверждения. Еще одним нежелательным погодным воздействием является дождь. Во время дождя почва впитывает воду, которая проявляется на разрабатываемых поверхностях в виде увеличения собственной влажности вплоть до водяных подтеков в форме вуали. Это, в свою очередь, ведет к существенным дефектам в ламинате вплоть до его полной непригодности. Кроме того, недостатком также является различная прочность разрабатываемой поверхности. Она подвержена сильным колебаниям в зависимости от геологических условий и требует постоянной подгонки клея и связующих. Наконец, с помощью этого способа, даже при использовании сильных клеев или же связующих, невозможно разрабатывать твердые сорта натурального камня, такие как, например, гранит и мрамор. Уже были попытки решения вышеназванных проблем за счет того, что из каменных материалов нарезают тонкие пластинки и наклеивают на основание, например на металлическую подложку. Однако,недостаток такого подхода заключается в том, что вырезать тонкие слои трудно, и, к тому же, это занимает много времени. Кроме того, полученные слоистые продукты обычно хрупкие и ломкие, поэтому возможности их использования ограничены. Из WO 2008/022812 известен гибкий плоский материал, который включает в себя поверхностный слой с одной прослойкой из многослойного каменного материала, гибкий растягивающийся несущий слой, который несет на себе поверхностный слой, и клеевой слой для приемного элемента плоского материала на основании. Кроме того, из WO 01/75246 А 1 известен способ изготовления упрочненных песочных слоев, в котором образуются полотна из песочного слоя и опорного слоя. В этом способе опорный слой укладывается на сглаженную песочную поверхность, опорный слой вводится в контакт со связующим средством или же клеем, упрочняющим верхний песочный слой, и затем соответственно выполненное полотно снимается. Для того чтобы обеспечить структуризацию песочного слоя до снятия полотна, предлагается ограничить песочный наполнитель стенками. Недостаток такого подхода заключается в том, что окружение песочного наполнителя стенками только ограниченно подходит, для того чтобы надежно обеспечить структуризацию песка. А именно песок по причине своей мелкозернистости стремится к тому, чтобы ссыпаться при сотрясениях, при этом его изначальная структуризация может быть утрачена. Задача изобретения заключается в том, чтобы преодолеть вышеназванные недостатки из уровня техники. Эта задача решена в способе изготовления облицовочного покрытия, при осуществлении которого а) смешивают слабый стабилизатор, выбранный из воды, бентонита, метилцеллюлозы, полисахаридов, поливинилового спирта, казеина, суглинка, сапонитов, сефиолита, каолина, оксида цинка и/или растворимого стекла, с зернистым материалом, выбранным из натурального камня, предпочтительно кварца,кварцевого песка, песчаника, гранита, шифера, мрамора, туфа, стекла, пластика, дерева и/или металла,-1 024265 б) вводят зернистый материал в приемный элемент с образованием формованного изделия,в) выполняют в формованном изделии по меньшей мере одну выемку,г) заполняют по меньшей мере одну часть выемки контрастным средством, образуя искусственный структурный узор,д) соединяют поверхность формованного изделия с несущим слоем, выбранным из ткани, нетканого материала и/или трикотажного полотна, с образованием композита, состоящего из поверхностного слоя,представляющего собой формованное изделие или его часть, и несущего слоя,е) извлекают композит из приемного элемента с получением облицовочного покрытия. В частности, предлагаемый способ отличается or уровня техники тем, что зернистый материал смешивают со стабилизатором и затем соединяют с несущим слоем. Внесение стабилизатора приводит к повышению стабильности формы зернистого материала, за счет чего можно обеспечить структуризацию также при сотрясениях, например, во время хранения и транспортировки. Таким образом можно задать желаемую структуризацию в зернистом материале, законсервировать и при необходимости перенести на облицовочное покрытие. Кроме того, предлагаемый способ отличается тем, что при сравнительно небольшом количестве зернистого материала можно изготовить облицовочное покрытие со сплошной декоративной облицовочной поверхностью. Таким образом, благодаря предлагаемому способу обеспечивается особенно эффективное использование имеющихся ресурсов. Это преимущество имеет значение, прежде всего, при использовании дорогих и/или редко встречающихся материалов. Еще одно преимущество предлагаемого способа заключается в том, что он обеспечивает возможность серийного производства облицовочных покрытий в не зависящей от погодных воздействий атмосфере. Кроме того, с помощью предлагаемого способа возможно производство облицовочных покрытий постоянного качества, что имеет преимущество, прежде всего, в тех случаях, когда должны соблюдаться стандарты качества, например при облицовке зданий. На первом шаге способа зернистый материал смешивают со стабилизатором. В качестве зернистого материала в принципе можно использовать самые различные субстанции. Особо привлекательные облицовочные покрытия получают при использовании природного камня, предпочтительным образом песчаника, кварца, кварцевого песка, гранита, шифера, мрамора, стекла, туфа, шунгита, кварпига, пластика,предпочтительным образом акрилатов, полиамидов, древесины, и/или металла, предпочтительным образом не коррозирующих металлов, прежде всего, меди, бронзы, латуни, алюминия. Особенно целесообразным является использование гранулята в качестве зернистого материала, поскольку грануляты имеют хорошую сыпучесть и легки в использовании. Практические опыты показали,что с гранулятами, в которых коэффициент D50 составляет от 0,01 до 5 мм, предпочтительным образом от 0,02 до 1 мм, и/или средний размер зерна от 0,05 до 5 мм, предпочтительным образом от 0,1 до 1,5 мм,могут достигаться наилучшие результаты. В принципе могут использоваться зернистые материалы с любой структурой кривых гранулометрического состава. Однако, особенно предпочтительным является использование зернистого материала со структурой кривых гранулометрического состава, которая обеспечивает возможность образования плотной структуры материала без необходимости внесения большой энергии для уплотнения. Какая структура кривых гранулометрического состава подходит для соответственно использованного зернистого материала специалист может выявить с помощь простых опытов. Практические опыты показали, что при использовании минерального порошка, песка, гравия и/или их смесей в качестве зернистого материала могут достигаться особенно хорошие результаты. Особенно хорошие результаты получают с минеральным порошком, песком, гравием и/или их смесями, которые имеют следующие средние размеры зерна: минеральный порошок 20-100 мкм,песок 50-1000 мкм,гравий 0,1-5,0 мм, предпочтительно 0,1-1,5 мм. Для улучшения свойств предлагаемого облицовочного покрытия зернистый материал также может содержать вспомогательные вещества, такие как противопожарные присадки, водоотталкивающие средства, поглотители запаха и/или вредных веществ, предпочтительным образом оксид титана, и/или красители, предпочтительным образом пигменты. Особенно предпочтительным является использование зернистого материала, в который во время производства подмешивают УФ-эффективные соединения TiO2, например, в форме порошков или соляных растворов. Если облицовочное покрытие используется в качестве облицовки наружных стен, то добавление при солнечном свете (УФ) вызывает разложение органических веществ, то есть мха, водорослей, бактерий и т. п. могут быть разрушены и смыты. Как следствие, можно получить облицовочное покрытие с длительно чистой поверхностью. Кроме того, зернистый материал может содержать упрочняющий материал. В качестве упрочняющего материала могут использоваться, например, высокопрочные волокна. Высокопрочные волока известны и включают в себя органические и неорганические упрочняющие волокна, такие как, например,стекловолокно, углеродные волокна, кевларовые волокна, строительные волокна и т. п. Волокна могут быть представлены в виде разрезанных отдельных волокон. При этом может быть преимуществом, если длина отдельных волокон не больше, чем самое большое зерно зернистого материала. Также возможно,что волокна в форме тканной или нетканой ткани, в форме мата, в форме слоя в основном непрерывных филаментов, в форме плетеных шнуров или жгута волокон. Зернистый материал согласно изобретению смешивают со стабилизатором. Под стабилизатором согласно изобретению понимают вещества, которые подходят, для того чтобы, по меньшей мере, временно зафиксировать зернистый материал в его структуре. В принципе, в качестве стабилизатора могут использоваться самые различные субстанции. За счет выбора стабилизатора можно целенаправленно установить размер структурного обеспечения зернистого материала. Какой стабилизатор подходит для достижения желаемой стабилизации для соответственно использованного зернистого материала, специалист выявит путем простых опытов. Для большинства целей применения особо подходящими стабилизаторами являются сплит (split) и/или вода. Существенным критерием для выбора стабилизатора является эффективность его стабилизирующего действия. В соответствии с изобретением целесообразно использовать стабилизатор тояько с небольшим стабилизирующим действием. Преимущество в использовании слабого стабилизатора заключается в том, что структуризация зернистого материала остается изменяемой. Так, при использовании слабого стабилизатора еще можно изменить нежелательную структуризацию также и после смешивания со стабилизатором. Согласно изобретению особенно подходящими слабыми стабилизаторами являются вода, бентонит,метилцеллюлоза, полисахариды, поливиниловый спирт, казеин, суглинок, сапониты, сефиолит, каолин,оксид цинка и/или растворимое стекло. В некоторых случаях может быть целесообразным использование стабилизатора с сильным стабилизирующим действием. Согласно изобретению особо подходящими сильными стабилизаторами являются связующие и/или клеи, такие как, например, редиспергируемые дисперсионные порошки, дисперсии пластиков, эмульсии смол. Как известно специалисту, силой достигнутого стабилизатором действия также можно управлять за счет используемого количества. Преимущество сильной стабилизации зернистого материала заключается в том, что можно достичь особенно надежной фиксации заданной структуризации. Кроме того, также фиксируется поверхностная структура зернистого материала, в результате чего прииспользовании облицовочного покрытия не происходит прорыва или же провала облицовочной поверхности, например, за счет "осыпания". В некоторых случаях желательно только временно зафиксировать структуру зернистого материала. Для этой цели может использоваться стабилизатор, стабилизирующее действие которого является реверсивным (обратимым). Под реверсивным стабилизатором согласно изобретению понимают стабилизатор,стабилизирующее действие которого можно снова отменить. Подходящими стабилизаторами являются, например, вода, целлюлоза, крахмал, сахарид, поливиниловый спирт, казеин, бентонит. Какие меры могут отменить стабилизирующее действие реверсивного стабилизатора, зависит от типа соответственно использованного стабилизатора, и они известны специалисту. Например, если в качестве реверсивного стабилизатора используется вода, то ее стабилизирующее действие можно снова отменить простым способом за счет сушки. Стабилизирующее действие связующих средств, таких как целлюлоза, крахмал и/или сахарид, может быть отменено посредством добавления растворителей, таких как, например, вода. Преимущество в использовании реверсивного стабилизатора заключается в том, что он объединяет преимущества слабых и сильных стабилизаторов. Так, при использовании реверсивного стабилизатора можно изменять заданную в зернистом материале структуризацию также после смешивания со стабилизатором. Тем не менее, можно достичь постоянной фиксации структуризации. Кроме того, затвердевание стабилизатора, например, когда поверхность формованного изделия слишком твердая для снятия облицовочного покрытия и/или толщина поверхностного слоя нежелательным образом неравномерна, можно снова отменить. В некоторых случаях все же желательно использовать нереверсивный стабилизатор. Преимущество в использовании нереверсивных стабилизаторов заключается в том, что можно получить устойчивую стабилизацию структурного узора. Как следствие этого также и образованное облицовочное покрытие имеет высокую прочность структуры с равномерно толстым закрытым поверхностным слоем. Подходящими нереверсивными стабилизаторами являются, например, эпоксидные эмульсии, полиуретановые эмульсии, дисперсии термопласта, такие как акрилат, пропионы, бутадиен-стирол и/или растворимое стекло. Особо целесообразным является, если в качестве стабилизатора используется клей и/или связующее, активное вещество которого подходит для внутреннего и наружного использования. Кроме того, предлагаемое использование стабилизатора обеспечивает возможность выполнения в формованном изделии по меньшей мере одной выемки, например трещины или борозды. При этом преимущество использования стабилизатора заключается в том, что образованная выемка стабилизирована и, тем самым, можно предотвратить повторное заполнение выемки нежелательным образом. Затем со-3 024265 гласно изобретению по меньшей мере одну часть выемки заполняют контрастным средством, при этом образуется искусственный структурный узор. С помощью этой формы осуществления можно изготовить особенное декоративное облицовочное покрытие с искусственным структурным узором. Выемку можно выполнять совершенно разными способами. Особенно хорошие результаты достигаются, если выполнять выемку посредством изменения пространственного положения формованного изделия. Подобное изменение может быть вызвано, например, путем постукивания и/или вибрации приемного элемента. Согласно еще одной предпочтительной форме осуществления изобретения выемку в формованном изделии выполняют посредством деформации донной поверхности приемного элемента и/или посредством деформации пленки, расположенной между донной поверхностью приемного элемента и формованным изделием. Для этой цели можно выполнить донную поверхность приемного элемента и/или пленки,по меньшей мере, с частичной возможностью деформации. За счет этой меры можно достичь особо привлекательных результатов. Деформация донной поверхности и/или пленки может выполняться различными способами. Хорошие результаты достигаются посредством точечного, например, одностороннего, приподнимания донной поверхности. Согласно одной предпочтительной форме осуществления изобретения деформацию донной поверхности и/или пленки, расположенной между донной поверхностью приемного элемента и формованным изделием, выполняют посредством вдавливания вдавливаемого элемента в донную поверхность формованного изделия и/или в пленку. При этом вдавливаемый элемент может быть в основном стабильным по форме или также деформируемым. Особо подходит для этой цели вдавливание деформируемого твердого тела предпочтительным образом в сторону донной поверхности, обращенную от формованного изделия. В образованную вышеназванными способами выемку согласно изобретению вводят контрастное вещество, при этом возникает искусственный структурный узор. Этот структурный узор придает предлагаемому облицовочному покрытию особенно естественный внешний вид. Внешний вид искусственного структурного узора определяется, по существу, формами и количеством выемок, и, прежде всего, на него влияет тип и образ, которым изменяется пространственное положение формованного изделия или же деформируется его донная поверхность. Специалист может выявить простыми пробами, какими мерами он может сохранить желаемый структурный узор. Еще один существенный фактор для внешнего вида искусственного структурного узора представляет собой выбор контрастного вещества. Под понятием контрастное вещество согласно изобретению понимают материалы, которые отличаются визуально и/или на ощупь от зернистого материала. В принципе, в качестве контрастного вещества можно использовать те же материалы, что и для зернистого материала, если они визуально и/или на ощупь отличаются от зернистого материала. Это различие может быть вызвано, например, различием в цвете, структуре, составе, размере зерна и/или структурой кривых гранулометрического состава. За счет простого цветового контраста между зернистым материалом и контрастным веществом могут достигаться особо привлекательные результаты. Цветовой контракт может при этом быть получен, как за счет различного состава материалов, так и за счет использования красителей, таких как краски и пигменты. Использование твердых материалов в качестве контрастного вещества согласно изобретению является предпочтительным с практической точки зрения. Но в принципе также могут использоваться и жидкости, если возможно их отверждение. Кроме того, для улучшения свойств предлагаемого облицовочного покрытия контрастное вещество может содержать вспомогательные вещества, такие как, например, противопожарные присадки, водоотталкивающие средства, поглотители запаха и/или вредных веществ, предпочтительным образом оксид титана, и/или красители, предпочтительным образом пигменты. Как указано выше, на шаге б) предлагаемого способа зернистый материал вводят в приемный элемент. Согласно изобретению шаг б) способа предпочтительно выполнять после шага а) способа. Такой подход имеет следующее преимущество: смешивание зернистого материала и стабилизатора особо простым способом может выполняться, например, в обычных имеющихся в продаже смешивающих автоматах. При такой последовательности следует следить за тем, чтобы зернистый материал несмотря на смешивание со стабилизатором сохранял способность к заполнению. Такая способность к заполнению может быть обеспечена, например, за счет стабилизатора только с небольшим стабилизирующим действием и/или за счет применения стабилизатора с отложенным по времени действием. В некоторых случаях целесообразно выполнять шаг а) способа после шага б) способа. В этом случае сначала заполняют приемный элемент зернистым материалом, а затем по меньшей мере в одну часть зернистого материала добавляют стабилизатор. Такой подход предпочтителен, прежде всего, в тех случаях, если используется сильный и/или быстро затвердевающий стабилизатор. Если шаг б) способа выполняется до шага а) способа, то может быть целесообразным отвердить только одну часть зернистого материала. Упрочненная часть зернистого материала в этом случае пред-4 024265 почтительным образом образует поверхностный слой. На толщину и прочность поверхностного слоя при этом можно простым образом повлиять за счет вязкости используемого стабилизатора. Так, связующие средства или же клеи с высокой вязкостью проникают в формованное изделие не так глубоко, как связующие или же клеи с меньшей вязкостью. Кроме того, толщиной и прочностью поверхностного слоя также можно управлять за счет выбора типа и количества стабилизатора. Практические опыты показали, что могут быть получены особенно декоративные облицовочные покрытия, если формованное изделие получают с использованием зернистого материала, который содержит по меньшей мере два компонента, которые отличаются друг от друга визуально, предпочтительным образом цветом. Так, использование зернистого материала, содержащего различаемые поцвету компоненты, позволяет образовать в формованном изделии узоры, которые придают облицовочному покрытию индивидуальный декоративный внешний вид. За счет этой формы осуществления можно имитировать как природную текстуру, так и создавать искусственные узоры. Как уже излагалось выше, является преимущественным, если приемный элемент имеет, по меньшей мере, частично деформируемую донную поверхность. Деформируемость донной поверхности может быть достигнута, например, за счет использования гибкого материала в качестве донной поверхности. Особенно хорошие результаты достигают в случае донных поверхностей, выполненных из металла и/или пластика, предпочтительным образом полиуретана, поливинилхлорида и/или силикона. Эти материалы могут использоваться, например, в форме эластичного мата или же эластичной дорожки. Если необходимая более стабильная донная поверхность, то этого можно достичь за счет выбора материала со стабильной формой и/или за счет введения наполнителей в донную поверхность. В качестве альтернативы или дополнительно, донная поверхность может включать в себя также упрочняющую вкладку. Кроме того, является преимуществом, если приемный элемент наряду с донной поверхностью содержит по меньшей мере одну стенку. Целесообразно, если как донная поверхность, так и стенка по меньшей мере с внутренней стороны выполнены преимущественно с гладкой поверхностью. Таким образом можно предотвратить нежелательные нарушения структуры облицовочного покрытия. Практические опыты показали, что особо целесообразно, если на стенках и/или на донной поверхности приемного элемента в качестве разделяющего и/или скользящего слоя расположена пленка предпочтительным образом из латекса, полиизобутилена, полиэтилена, силикона, полиуретана, карбамида(мочевины) и/или в форме матов из переработанных материалов. Если в приемном элементе предусмотрены стенки, то они предпочтительным образом образуют замкнутую раму. Эта рама может иметь самые различные формы. Особенно целесообразными проявили себя рамы прямоугольной и квадратной формы. Размеры приемного элемента зависят от желаемого размера облицовочного покрытия. Практические опыты показали, что приемные элементы, которые имеют прямоугольную или квадратную донную поверхность с размерами 1-5 м, предпочтительным образом 2-4 м, на 0,3-3 м, предпочтительным образом 0,6-2 м, и высоту 0,05-0,8 м, предпочтительным образом 0,1-0,5 м, показывают особенно хорошие результаты. Кроме того, является преимуществом, если приемный элемент во время введения зернистого материала открыт в направлении заполнения, а по завершении процесса заполнения, например при транспортировке и/или хранении, по меньшей мере в нижней и боковой части приемного элемента является закрытым. Согласно еще одной предпочтительной форме осуществления изобретения приемный элемент выполнен таким образом, что позволяет приподнять всю донную поверхность приемного элемента в направлении заполнения. Эта форма осуществления обеспечивает преимущество, прежде всего, если заполнитель снимается слоями. При послойном снятии зернистого материала каждый следующий снимаемый слой может соответствовать по своей структуре предшествующему слою. Это позволяет, например, как в случае обоев, последовательно размещать друг за другом дополняющие себя по структуре полотна. Как указано выше, на шаге д) предлагаемого способа поверхность формованного изделия соединяют с несущим слоем. Под поверхностью согласно изобретению понимают поверхностный слой формованного изделия с той стороны последнего, которая обращена от донной поверхности приемного элемента, т.е. с противоположной донной поверхности стороны. Этот поверхностный слой может включать в себя как только часть формованного изделия, так и все формованное изделие. В качестве несущего слоя согласно изобретению могут использоваться самые различные материалы. Целесообразным является, прежде всего, использование пористого несущего слоя. В этом случае соединение несущего слоя и поверхностного слоя можно особенно просто выполнить с помощью связующего и/или клеящего средства. Для этого сначала можно нанести несущий слой на поверхностный слой, а затем нанести связующее и/или клеящее средство на сторону несущего слоя, обращенную от поверхностного слоя. В этом случае связующее и/или клеящее средство может проникать через несущий слой и образовывать соединение между поверхностным и несущим слоем. При этом достигается особенно хорошее склеивание. Преимуществом также является использование гибкого несущего слоя. В этом случае получают гибкое облицовочное покрытие, которое также можно без проблем наносить на неровные поверхности,углы и/или кромки основания. Великолепные результаты достигаются при использовании в качестве несущего слоя ткани, нетканого материала и/или трикотажного полотна. Если желательна большая прочность несущего слоя, то он может дополнительно содержать упрочняющий материал, такой как, например, усилительное волокно. Для того чтобы увеличить твердость облицовочного покрытия, также можно нанести на сторону несущего слоя, обращенную от поверхностного слоя, придающий жесткость слой, например, из ДСП-плит и/или МДФ-плит. Соединение поверхности и несущего слоя с образованием композита, состоящего из поверхностного слоя, представляющего собой формованное изделие или его часть, и несущего слоя, можно выполнять различными способами, предпочтительным образом с использованием клея и/или связующего. Особенно благоприятный для использования пористого несущего слоя метод уже обсуждался. Целесообразность различных методов зависит, прежде всего, от выбора материала несущего слоя и от стабилизатора, используемого для стабилизации поверхностного слоя. Если использовать сильный стабилизатор, то уже на шаге а) предлагаемого способа возникает упрочненный поверхностный слой. Его можно простым способом соединить, например, посредством клеящего средства, например клея, с несущим слоем. Использование клеев особо целесообразно по причине их легкого использования и хорошей возможности дозировки. Согласно изобретению особо подходящим клеем является синтетическая смола. Синтетическая смола может быть термопластичным или термоотверждаемым синтетическим полимером. К подходящим полимерам изготовления синтетической смолы относятся насыщенные и ненасыщенные полиолефины,такие как, например, полиэтилен и полипропилен, виниловые полимеры и сополимеры, такие как, например, поливинилхлорид (ПВХ), полистирол и т.п.; акрилатные полимеры, такие как, например, полимеры и сополимеры акриловой и метакриловой кислоты, а также их амиды, эфир, соли и соответствующие нитрилы; полиамиды; полиэфир; эпоксидные смолы; полиуретаны; смеси и сополимеры этих и других термопластичных и термоотверждаемых полимеров, таких как, например, акрилонитрилбатудиенстирол (АБС); и т. п. Согласно изобретению особо подходящими полиэфирными полимерами являются продукты поликонденсации дикарбоксилатной кислоты с дигидроспиртом. Эти продукты можно получать из ряда исходных реагентов, к которым относятся следующие вещества: малеиновая кислота, фумариновая кислота, фталевая кислота, изофталевая кислота, терефталевая кислота, адипиновая кислота и иные кислоты и их ангидриды, а также этилен, пропилен, диэтилен, дипропилен, 1-4-бутилен и гликоль гексаметилена и т.п. Особо подходящими акрилатными полимерами являются метилметакрилат, этилакрилат и акрилнитрил. Полимеры могут использоваться соответственно в форме гомополимеров или с различными иными мономерами, которые, тем самым, обеспечивают возможность сополимеризации. Дополнительными поясняющими примерами акрилатных полимеров, которые являются полезными для данного изобретения, являются полиакрилаты и полиметакрилаты, которые являются гомополимерами или сополимерами эфира акриловой кислоты или же эфира метакриловой кислоты, таких как, например, изобутиловый эфир полиакриловой кислоты, метиловый эфир полиметакриловой кислоты, этилгексановый эфир полиметакриловой кислоты, этиловой эфир полиакриловой кислоты, сополимеры различных эфиров акриловой и/или метакриловой кислоты, такие как, например, этиловый эфир метакриловой кислоты/сополимеры циклогексиэфира акриловой кислоты и сополимеры эфиров акриловой кислоты и/или эфиры акриловой кислоты со стиролом и/или альфаметилстиролом, например, таким как прополимеры и просополимеры и смеси полимеров, которые состоят из эфиров акриловой кислоты, эфиров метакриловой кислоты, стирола и бутадиена. Полимеры уретана, которые полезны при осуществлении настоящего изобретения, изготавливаются за счет того, что обеспечивается реакция полиизоцианата, такого как, например, толуолдиизоцианат, дифенилметандиизоцианат и гексаметилендиизоцианат, с соединением, которое имеет по меньшей мере два активных атома водорода, такого как, например, полиол, полиамин и/или полизоцианат. Доступны многочисленные полиуретановые смолы, которые являются полезными для осуществления изобретения. Также могут использоваться различные эпоксидные смолы, которые изготавливаются за счет того,что выполняют реакцию эпоксидной группы (которая складывается из соединения атома кислорода с двумя дополнительными атомами, обычно углеродом), такой как, например, эпихлорингидрин или окисленные полиолефины, такие как, например, оксид этилена, с алифатическим или ароматическим спиртом, таким как, например, бисфенол А, глицерол и т. п. Кроме того, также могут использоваться клеи из виниловых полимеров, как они известны из уровня техники, такие как, например, поливинилхлорид, поливинилацетат, поливинилиденхлорид, поливинилацетаты, поливиниловые эфиры, полистиролы и сополимеры этих веществ. Названные клеи или же связующие могут применяться в предлагаемом способе также и как стабилизаторы. Практические опыты показали, что с помощью дисперсий термопластов, предпочтительным образом на основе акрилата, стиролакрилата, пропиофана, эластомеров и/или дуропластов, предпочтительным образом МС-полимеров, полисульфидов, эпоксидов, полиуретанов и/или полиэфиров, можно достичь особо хороших результатов. Также прекрасно подходят предполимеры изоцианата, полиметилметакрилаты и/или их смеси. В зависимости от применения может быть целесообразным усиление клеевого слоя, образованного при склеивании поверхностного слоя с несущим слоем, например, с помощью решетки. Если в качестве стабилизатора используется слабый и/или реверсивный стабилизатор, то согласно изобретению является преимуществом получение композита из поверхностного слоя и несущего слоя с помощью связующего. Связующее в этом случае выполняет две функции. Во-первых, оно проникает через поверхностный слой формованного изделия и упрочняет его. Во-вторых, оно склеивает поверхностный слой и несущий слой. Особо подходящими для этой цели связующими средствами являются, например, дисперсии термопластов на основе акрилата, стиролакрилата, пропиофана, эластомеров и/или дуропластов, прежде всего, таких как МС-полимеры, полисульфиды, эпоксиды, полиуретаны, полиэфир. Дополнительно, можно нанести на сторону усиленного слоя, обращенную от поверхностного слоя,клеевой слой для закрепления облицовочного покрытия на основании. Предпочтительным образом, клеевой слой имеет защитный слой, который при необходимости можно просто снять. Клеевой слой можно закрыть подходящей пленкой или подобным покрытием в качестве покровного материала, поэтому облицовочное покрытие можно без проблем упаковывать, хранить и транспортировать. Перед использованием облицовочного покрытия можно снять пленку или же покрытие и просто наклеить облицовочное покрытие на основание. Таким образом можно наносить облицовочное покрытие быстро, просто и недорого. На шаге е) предлагаемого способа из приемного элемента извлекают композит, состоящий из поверхностного слоя и несущего слоя, с получением облицовочного покрытия. Практические опыты показали, что особо привлекательные облицовочные покрытия можно получить, если по поверхности формованного изделия до и/или после извлечения образованного композита пройти ракелем и/или правилом, разгладив эту поверхность. Кроме того, в некоторых случаях было установлено целесообразным, если облицовочное покрытие получит дополнительную обработку, например, за счет запрессовки с тепловым воздействием или без теплового воздействия, шлифовки, нанесения запечатывающего и/или защитного слоя. Если желательна большая компактность облицовочного покрытия, то является преимуществом, если, например, формованное изделие уплотняется по горизонтали и/или по вертикали за счет запрессовки. Подобное уплотнение может, в принципе, происходить в самые различные моменты осуществления предлагаемого способа. Особо целесообразно выполнять запрессовку формованного изделия после введения зернистого материала в приемный элемент и/или после соединения поверхностного слоя и несущего слоя. За счет уплотнения, которое предпочтительным образом выполняется с тепловым воздействием,можно достичь явного сглаживания облицовочного покрытия. Если желательно, то за счет уплотнения может выполнять также и придание формы, например, за счет образования круглых или же изогнутых поверхностей. Если нежелательно, чтобы облицовочная поверхность имела гладкий вид, то поверхность облицовочного покрытия также может быть дополнительно обработана путем придания шероховатости или же структурирования. Дополнительная обработка облицовочного покрытия также может выполняться за счет запечатывания и/или нанесения защитного слоя. За счет запечатывания можно создать гладкую и износоустойчивую поверхность, которая, если желательно, также может быть защищена от проникновения жидкостей. Если наносится защитный слой, то он может быть прозрачным или просвечивающим. Предпочтительным образом нанесение защитного слоя выполняется на поверхности облицовочного покрытия, которая расположена напротив несущего слоя. Нанесение защитного слоя может выполняться с использованием любого из обычных способов для нанесения защитного слоя на поверхность материала. К этим способам, например, относятся: распыление раствора или дисперсии полимера или предполимера на поверхность материала, нанесение полимера или предполимера на поверхность материала с помощью обычных устройств нанесения покрытия, таких как, например, валик для нанесения покрытия со встречным вращением, ракель и т. п. Предпочтительным образом полимер защитного слоя проникает по меньшей мере в одну часть поверхности облицовочного покрытия и/или пропитывает его. Для этого, прежде всего, подходят полимеры, которые подходят для наружной обработки. К подобным устойчивым к погодным условиям полимерам относятся фтористые полимеры, акрилатные полимеры, уретановые полимеры, виниловые полимеры и смеси, а также сополимеры этих полимеров. К фтористым полимерам, которые полезны при осуществлении изобретения, относятся полимеры и сополимеры, которые изготовлены из трифторэтилена, тетрафгорэтилена, гексафторпропилена, монохлортрифторэтилена и дихлорфлторэтилена. Сополимеры этих мономеров, которые изготовлены с использованием фторолефинов, таких как, например, винилиденфторид, также могут использоваться. К другим поясняющим примерам в отношении фтористых полимеров,которые полезны для осуществления данного изобретения, относятся поливинилфторид и поливинилиденфторид. Фтористый полимер может быть фторированным сополимером этилена/пропилена или сополимером этилена и хлортрифторэтилена. Винилиденфторид/гексафторпропен и винилиденфторид/перфтор(акрилвинилэфир)триполимеры и -терполимеры с тетрафторэтиленом являются еще одним примером фторполимеров, которые полезны для осуществления настоящего изобретения. На топографию облицовочного покрытия можно повлиять различными образами. Согласно предпочтительной форме осуществления изобретения на топографию облицовочного покрытия можно повлиять таким образом, что не связанные части зернистого материала удаляются с заданными временными интервалами после извлечения композита из поверхностного слоя и несущего слоя. Например, если несвязанная часть зернистого материала удаляется непосредственно после извлечение композита, то может быть получено облицовочное покрытие с относительно гладкой поверхностью,то есть более простой топографией. Если напротив, желательна структурированная лицевая поверхность, то в еще одной предпочтительной форме осуществления изобретения несвязанная доля зернистого материала удаляется только спустя определенный интервал времени после извлечения облицовочного покрытия. Таким образом,можно включить в облицовочное покрытие ту часть зернистого материала, которая имеет только малую поверхность соприкосновения со связующим средством или же клеем. С помощью этой формы осуществления можно изготовить облицовочное покрытие со структурированной топографией. Облицовочное покрытие, изготовленное предлагаемым способом, прекрасно подходит для самых различных целей применения, например для облицовки потолков, стен, полов, дверей и/или крыш. Также облицовочное покрытие, изготовленное предлагаемым способом, прекрасно подходит в качестве облицовки или же составной части мебели, прежде всего столешниц. Кроме того, облицовочное покрытие может использоваться, например, как самостоятельный соединительный элемент, в комбинации со стеклом на несущих материалах. Особо привлекательных визуальных результатов можно достичь, если предлагаемое облицовочное покрытие внутренне связывается посредством клеевого средства со стеклянной плитой. Клеевое средство при этом предпочтительным образом прозрачно. Предлагаемое облицовочное покрытие имеет, хотя его поверхностный слой по сравнению с обычно используемыми массивными материалами, например, такими как песчаник, только относительно тонок,внешний вид каменного материала. Кроме того, облицовочное покрытие гибкое и по этой причине может противостоять существенным нагрузкам на изгиб и растяжение. Кроме того, по причине своей гибкости облицовочное покрытие может использоваться на неровных или же изменяющихся поверхностях, чтобы создавать декоративную поверхность. Кроме того, предлагаемое облицовочное покрытие по сравнению с обычными материалами относительно легкое, поэтому оно может наноситься на менее устойчивые основы. Тем самым, отсутствует необходимость в создании базового слоя с устойчивой формой. К тому же облицовочное покрытие просто и быстро укладывается или же обрабатывается. В качестве основания для предлагаемого облицовочного покрытия подходят самые различные материалы, такие как, например, деревянные материалы, пластики, бетон, стяжка, штукатурка, изолирующие материалы, гипсоволокно, металл и подобные материалы. Толщина облицовочного покрытия может варьироваться в зависимости от желаемой цели использования на широких участках. Практически опыты показали, что особо хороших результатов можно достичь при толщине от 0,005 мм до 1 см, предпочтительным образом 0,015 мм, прежде всего 0,053 мм. Как уже обсуждалось, толщину можно регулировать, например, за счет размеров приемного элемента и за счет варьирования количества нанесения и/или вязкости связующего. Согласно еще одной предпочтительной форме осуществления изобретения по меньшей мере один заполняющий (подстановочный) элемент помещают в приемный элемент и/или в зернистый материал. В качестве заполняющего элемента могут использоваться предметы самых различных форм и материалов. В ходе дальнейшего осуществления способа заполняющие элементы могут оставаться в образованном формованном изделии и/или быть удалены из него. Если заполняющий элемент остается в формованном изделии, то целесообразно использовать визуально декоративные материалы, например ракушки, камни и т.п. Если заполняющий элемент удаляется из формованного изделия, то особо целесообразно сделать это до соединения поверхностного слоя и несущего слоя. Образовавшуюся при удалении заполняющего элемента выемку можно заполнить, как уже описывалось выше, контрастным средством. С помощью этого предлагаемого варианта можно получить очень привлекательные облицовочные покрытия. Объектом изобретения является также облицовочное покрытие, полученное предлагаемым в изобретении способом, включающее в себя несущий слой, выбранный из ткани, нетканого материала и/или трикотажного полотна, и слой зернистого материала, соединенный с несущим слоем и содержащий контрастное средство, создающее искусственный структурный узор. Также объектом изобретения является применение облицовочного покрытия для покрытия потолков, стен, полов, дверей, крыш, мебели, прежде всего столешниц. Далее изобретение объясняется подробнее на основании чертежей, представляющих пример осуществления изобретения. На чертежах показано: фиг. 1 - процесс заполнения смешанного со стабилизатором зернистого материала в приемный элемент,фиг. 2 - образование выемки в формованном изделии за счет изменения пространственного положения формованного изделия. фиг. 3 - образование выемки в формованном изделии за счет вдавливания вдавливаемого материала,фиг. 4 - заполнение выемки контрастным средством,фиг. 5 - извлечение композита из поверхностного слоя формованного изделия и несущего слоя с образованием предлагаемого облицовочного покрытия,фиг. 6 - блок-схема для возможной последовательности шагов способа изготовления предлагаемого облицовочного покрытия. На фиг. 1 наглядно показан шаг способа изготовления предлагаемого облицовочного покрытия 1. Из накопительного резервуара (В) зернистый материал 2 насыпается в приемный элемент 3, при этом образуется формованное изделие 4. В настоящем случае зернистый материал 2 уже до заполнения смешивается со стабилизатором. Вместе с тем, смешивание зернистого материала и стабилизатора может выполняться также и позднее, например, в приемном элементе 3. Для этой цели стабилизатор в приемный элемент можно ввести отдельно от зернистого материала 2, например, из дополнительного накопительного резервуара (В). Зернистый материал 2 и/или стабилизатор могут также содержать присадки. Они могут быть введены в приемный элемент 3 либо вместе с зернистым материалом 2 и/или стабилизатором. Но присадки также могут вводиться, например, отдельно через накопительный резервуар (С). На фиг. 2 показано, как за счет изменения пространственного положения формованного изделия 4 выполняют выемку 5. При этом изогнутые стрелки наглядно показывают боковое приподнимание гибкой донной поверхности 6 приемного элемента 3. На фиг. 3 показано, как выемка 5 образуется за счет вдавливания вдавливаемого элемента 7 в гибкую донную поверхность 6 приемного элемента 3. На фиг. 4 показано, как выемку 5 заполняют контрастным средством 8. На фиг. 5 показано, как посредством извлечения композита, состоящего из поверхностного слоя 9 формованного изделия 4 и несущего слоя 10, получают предлагаемое облицовочное покрытие 1. Блок-схема на фиг. 6 наглядно показывает возможную последовательность шагов способа изготовления предлагаемого облицовочного покрытия 1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления облицовочного покрытия (1), в котором а) смешивают слабый стабилизатор, выбранный из воды, бентонита, метилцеллюлозы, полисахаридов, поливинилового спирта, казеина, суглинка, сапонитов, сефиолита, каолина, оксида цинка и/или растворимого стекла, с зернистым материалом (2), выбранным из натурального камня, предпочтительно кварца, кварцевого песка, песчаника, гранита, шифера, мрамора, туфа, стекла, пластика, дерева и/или металла,б) вводят зернистый материал (2) в приемный элемент (3) с образованием формованного изделия(4),в) выполняют в формованном изделии (4) по меньшей мере одну выемку (5),г) заполняют по меньшей мере одну часть выемки (5) контрастным средством (8), образуя искусственный структурный узор,д) соединяют поверхность формованного изделия (4) с несущим слоем (10), выбранным из ткани,нетканого материала и/или трикотажного полотна, с образованием композита, состоящего из поверхностного слоя (9), представляющего собой формованное изделие (4) или его часть, и несущего слоя (10),е) извлекают композит из приемного элемента (3) с получением облицовочного покрытия (1). 2. Способ по п.1, отличающийся тем, что в качестве зернистого материала (2) используют гранулят. 3. Способ по одному из пп.1 и 2, отличающийся тем, что в качестве зернистого материала (2) используют гранулят с коэффициентом D50 от 0,02 до 1 мм и/или со средним размером зерна от 0,1 до 1,5 мм. 4. Способ по одному из пп.1-3, отличающийся тем, что зернистый материал (2) содержит противопожарную присадку, водоотталкивающее средство, поглотитель запаха, поглотитель вредных веществ,упрочняющий материал и/или краситель. 5. Способ по одному из пп.1-4, отличающийся тем, что в качестве стабилизатора используют воду,целлюлозу, крахмал, сахарид, поливиниловый спирт, казеин, растворимое стекло, суглинок, сапониты,сефиолит, каолин, оксид цинка и/или бентонит. 6. Способ по п.5, отличающийся тем, что выемку (5) в формованном изделии (4) выполняют посредством изменения пространственного положения формованного изделия (4). 7. Способ по п.6, отличающийся тем, что изменение пространственного положения формованного изделия (4) происходит посредством точечного, предпочтительным образом одностороннего, приподнимания донной поверхности (6) приемного элемента (3). 8. Способ по одному из пп.5-7, отличающийся тем, что выемку (5) в формованном изделии (4) выполняют посредством деформации донной поверхности (6) приемного элемента (3) и/или посредством деформации пленки, расположенной между донной поверхностью (6) приемного элемента (3) и формованным изделием (4). 9. Способ по п.8, отличающийся тем, что деформацию донной поверхности (6) выполняют посредством вдавливания вдавливаемого элемента (7). 10. Способ по одному из пп.5-9, отличающийся тем, что используют контрастное средство (8), которое по структуре кривых гранулометрического состава, размеру зерен, цвету, структуре и/или составу отличается от зернистого материала (2). 11. Способ по одному из пп.1-10, отличающийся тем, что используют приемный элемент (3), донная поверхность (6) которого выполнена с возможностью деформации. 12. Способ по одному из пп.1-11, отличающийся тем, что используют приемный элемент (3), донная поверхность (6) которого выполнена из металла или эластичного пластика, предпочтительным образом полиуретана, поливинилхлорида и/или силикона. 13. Способ по одному из пп.1-12, отличающийся тем, что используют приемный элемент (3), который содержит упрочняющую вкладку и/или наполнители. 14. Способ по одному из пп.1-13, отличающийся тем, что используют приемный элемент (3), на стенках и/или донной поверхности (6) которого в качестве разделяющего и/или скользящего слоя расположена пленка, прежде всего, из латекса, полиизобутилена, полиэтилена, силикона, полиуретана и/или карбамида. 15. Способ по одному из пп.1-14, отличающийся тем, что используют приемный элемент (3), донная поверхность (6) которого выполнена с возможностью приподнимания в направлении направления заполнения. 16. Способ по одному из пп.1-15, отличающийся тем, что используют пористый и/или гибкий несущий слой (10). 17. Способ по одному из пп.1-16, отличающийся тем, что соединение поверхностного слоя (9) и несущего слоя (10) производят с помощью клея и/или связующего. 18. Способ по одному из пп.1-17, отличающийся тем, что на обращенную от поверхностного слоя(9) сторону несущего слоя (10) наносят придающий жесткость слой. 19. Способ по п.18, отличающийся тем, что в качестве придающего жесткость слоя используют ДСП-плиту и/или МДФ-плиту. 20. Способ по одному из пп.1-19, отличающийся тем, что поверхность формованного изделия (4) разглаживают до и/или после извлечения образованного композита. 21. Способ по одному из пп.1-20, отличающийся тем, что облицовочное покрытие (1) дополнительно обрабатывают посредством запрессовывания и/или шлифовки, посредством нанесения запечатывающего слоя и/или нанесения защитного слоя. 22. Способ по одному из пп.1-21, отличающийся тем, что в приемный элемент (3) и/или в зернистый материал вводят по меньшей мере один заполняющий элемент. 23. Облицовочное покрытие (1), полученное способом по одному из пп.1-22, включающее в себя несущий слой (10), выбранный из ткани, нетканого материала и/или трикотажного полотна, и слой зернистого материала (2), соединенный с несущим слоем (10) и содержащий контрастное средство (8), создающее искусственный структурный узор. 24. Применение облицовочного покрытия (1) по п.23 для покрытия потолков, стен, полов, дверей,крыш, мебели, прежде всего столешниц.

МПК / Метки

МПК: E04F 15/00, B32B 13/04, B44C 3/04, B32B 9/00, B32B 9/04, E04F 13/00, B29C 67/24

Метки: изготовления, облицовочного, покрытия, способ

Код ссылки

<a href="https://eas.patents.su/13-24265-sposob-izgotovleniya-oblicovochnogo-pokrytiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления облицовочного покрытия</a>

Предыдущий патент: Устройство для отображения информации

Следующий патент: Кетоенолы, замещенные галоидалкилметиленоксифенилом, и их применение

Случайный патент: Соединения с активностью антагонистов мускариновых рецепторов и агонистов адренергического рецептора бета2