Способ изготовления контейнеров

Номер патента: 17475

Опубликовано: 28.12.2012

Авторы: Майерс Гэри Л., Федуса Энтони Дж., Дик Роберт И.

Формула / Реферат

1. Способ изготовления контейнера, согласно которому

подают контейнер, имеющий (i) закрытое дно, (ii) боковую стенку, имеющую внутренний диаметр и высоту, и (iii) нижнюю часть корпуса между закрытым дном и боковой стенкой, имеющую профиль, в систему штамповки, содержащую держатель основания контейнера, имеющий (i) отверстие с диаметром для размещения закрытого дна контейнера и (ii) внутреннюю часть, имеющую профиль нижней части корпуса, и один или более жестких металлических расширительных пуансонов, причем по меньшей мере один из одного или более жестких металлических расширительных пуансонов имеет конец с профилем нижней части корпуса, который взаимодействует с профилем нижней части корпуса держателя основания контейнера, при этом профиль нижней части корпуса держателя основания контейнера и конца отличается от профиля нижней части корпуса металлического контейнера;

помещают закрытое дно контейнера в диаметр отверстия держателя основания контейнера;

перемещают один или более расширительных пуансонов для осевого перемещения внутри контейнера так, чтобы:

(i) радиально расширить внутренний диаметр боковой стенки до большего внутреннего диаметра путем перемещения одного или более расширительных пуансонов,

(ii) уменьшить высоту боковой стенки и

(iii) изменить форму профиля нижней части корпуса контейнера, причем больший внутренний диаметр является одинаковым по высоте боковой стенки.

2. Способ по п.1, согласно которому дополнительно формируют открытый конец контейнера для установки укупорочной крышки.

3. Способ по п.2, согласно которому при формировании открытого конца контейнера для установки укупорочной крышки уменьшают диаметр стенки вблизи открытого конца контейнера до меньшего внутреннего диаметра.

4. Способ по п.3, согласно которому уменьшение до меньшего внутреннего диаметра включает в себя один или более этапов формирования горловины с использованием пуансона.

5. Способ по п.4, согласно которому формирование горловины с использованием пуансона выполняют без выталкивания.

6. Способ по п.1, согласно которому больший увеличенный внутренний диаметр превышает внутренний диаметр более чем на 8%.

7. Способ по п.1, согласно которому больший внутренний диаметр превышает внутренний диаметр более чем на 20%.

8. Способ по п.1, согласно которому перемещение одного или более расширительных пуансонов является частью автоматизированного процесса.

9. Способ по п.3, согласно которому меньший внутренний диаметр равен внутреннему диаметру или превышает его.

10. Способ по п.3, согласно которому меньший внутренний диаметр равен внутреннему диаметру или меньше него.

11. Способ по п.1, согласно которому контейнер имеет боковую стенку, которая является тонкой.

12. Способ по п.1, согласно которому окончательную форму профиля нижней части корпуса формируют с использованием финального расширительного пуансона.

13. Способ по п.1, согласно которому при перемещении одного или более расширительных пуансонов дополнительно перемещают один или более расширительных пуансонов, по существу, по высоте контейнера.

14. Способ по п.1, согласно которому контейнер выполняют из алюминия.

15. Способ по п.14, согласно которому контейнер выбирают из группы, состоящей из алюминиевых сплавов марок 3104, 3004, 5042, 1060 и 1070 Ассоциации алюминиевой промышленности США.

16. Способ по п.14, согласно которому алюминий имеет максимальную твердость.

17. Способ по п.16, согласно которому максимальная твердость составляет Н19 или Н39.

18. Способ по п.1, согласно которому контейнер выполнен из стали.

19. Система штамповки для изготовления расширенного контейнера из контейнера, содержащая

держатель основания контейнера, имеющий (i) отверстие с диаметром для размещения закрытого дна контейнера и (ii) внутреннюю часть, имеющую профиль нижней части корпуса; и

один или более расширительных пуансонов;

причем по меньшей мере один из одного или более расширительных пуансонов имеет конец с профилем нижней части корпуса, который взаимодействует с профилем нижней части корпуса держателя основания контейнера, при этом конец имеет такие размеры, чтобы изменять форму профиля нижней части корпуса первоначального контейнера, и

при этом по меньшей мере один расширительный пуансон имеет такие размеры, чтобы радиально расширять внутренний диаметр контейнера для формирования расширенного контейнера посредством осевого перемещения внутри контейнера, а расширенный контейнер имеет меньшую высоту, чем высота контейнера, и одинаковый диаметр по уменьшенной высоте.

Текст

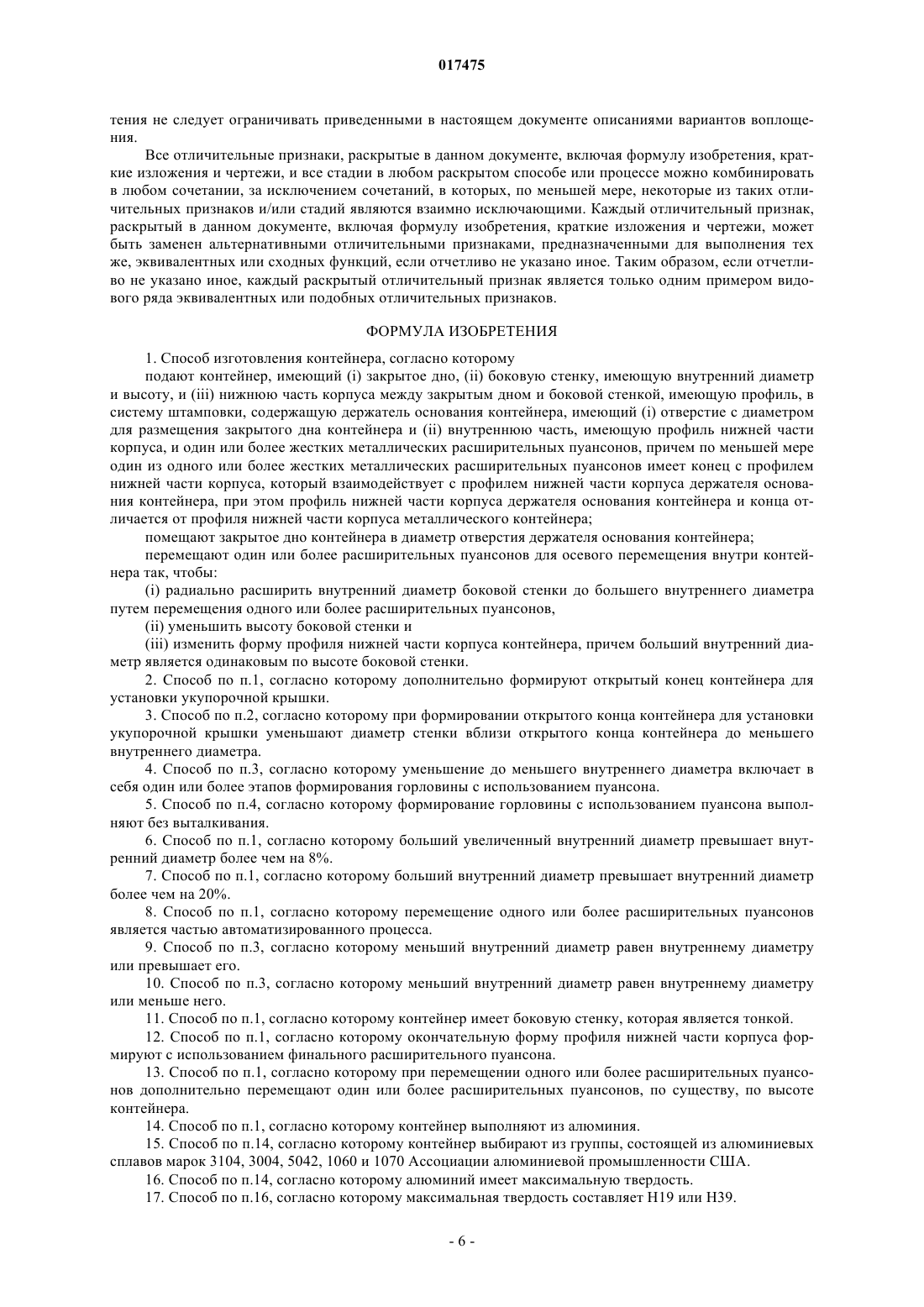

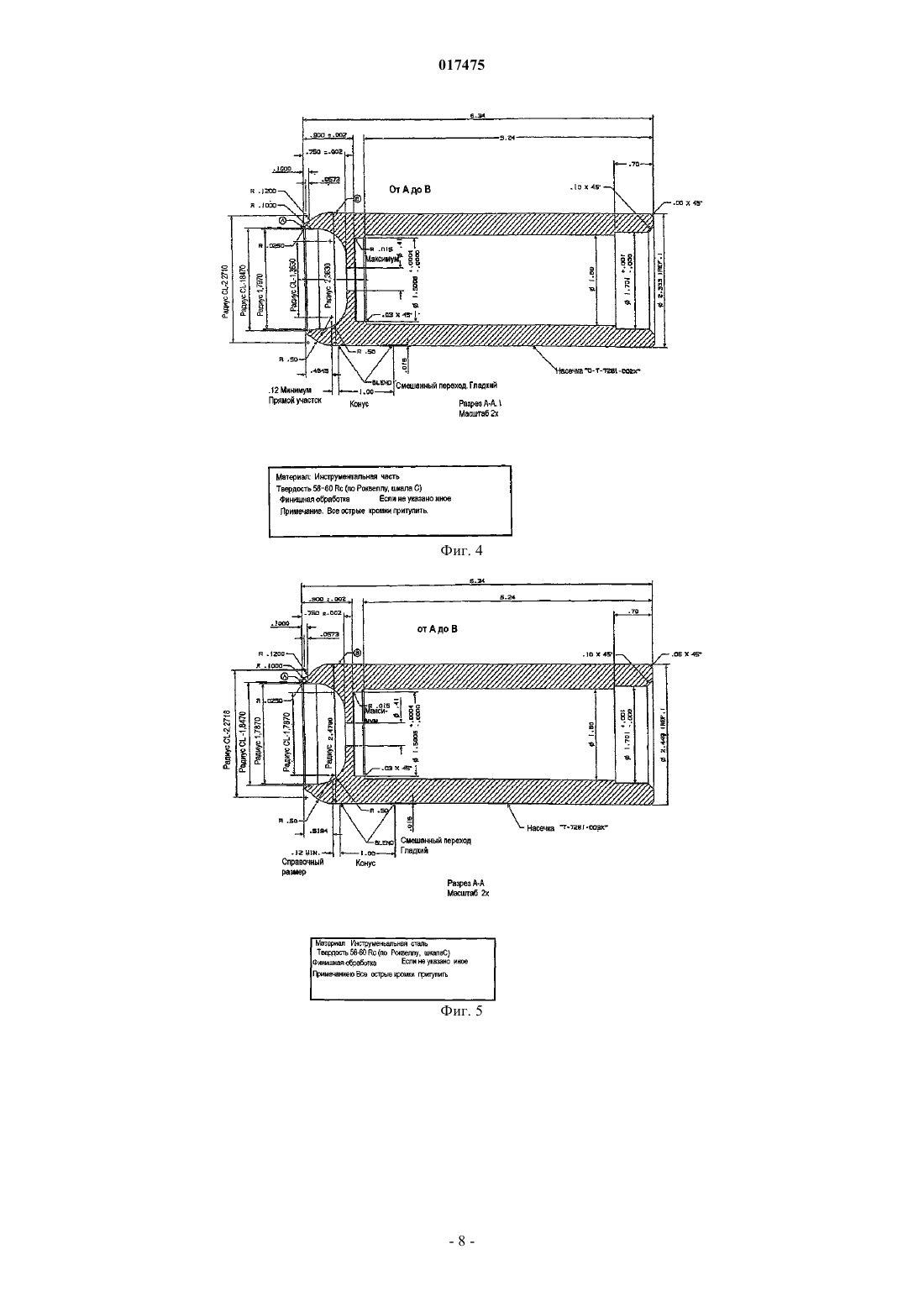

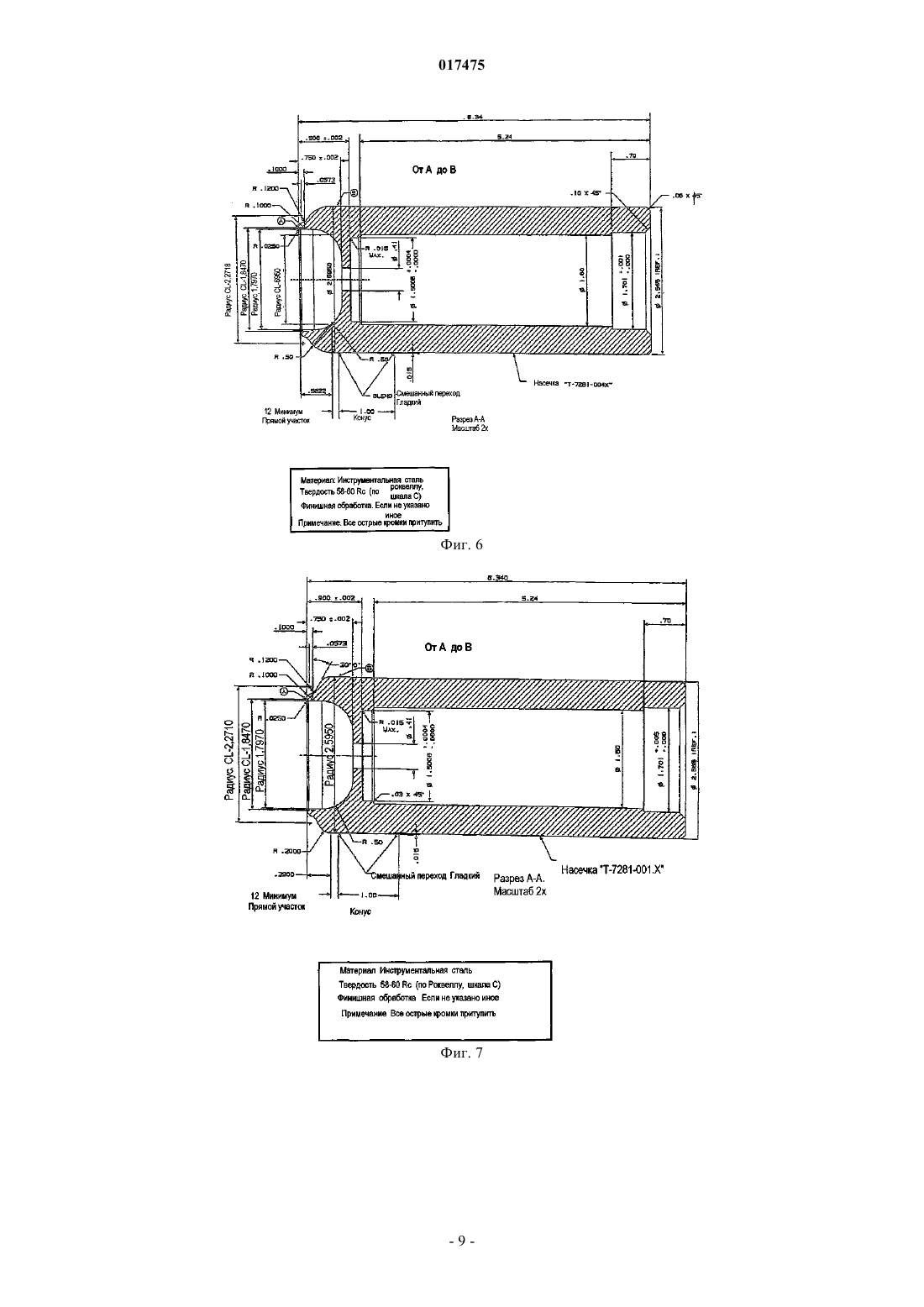

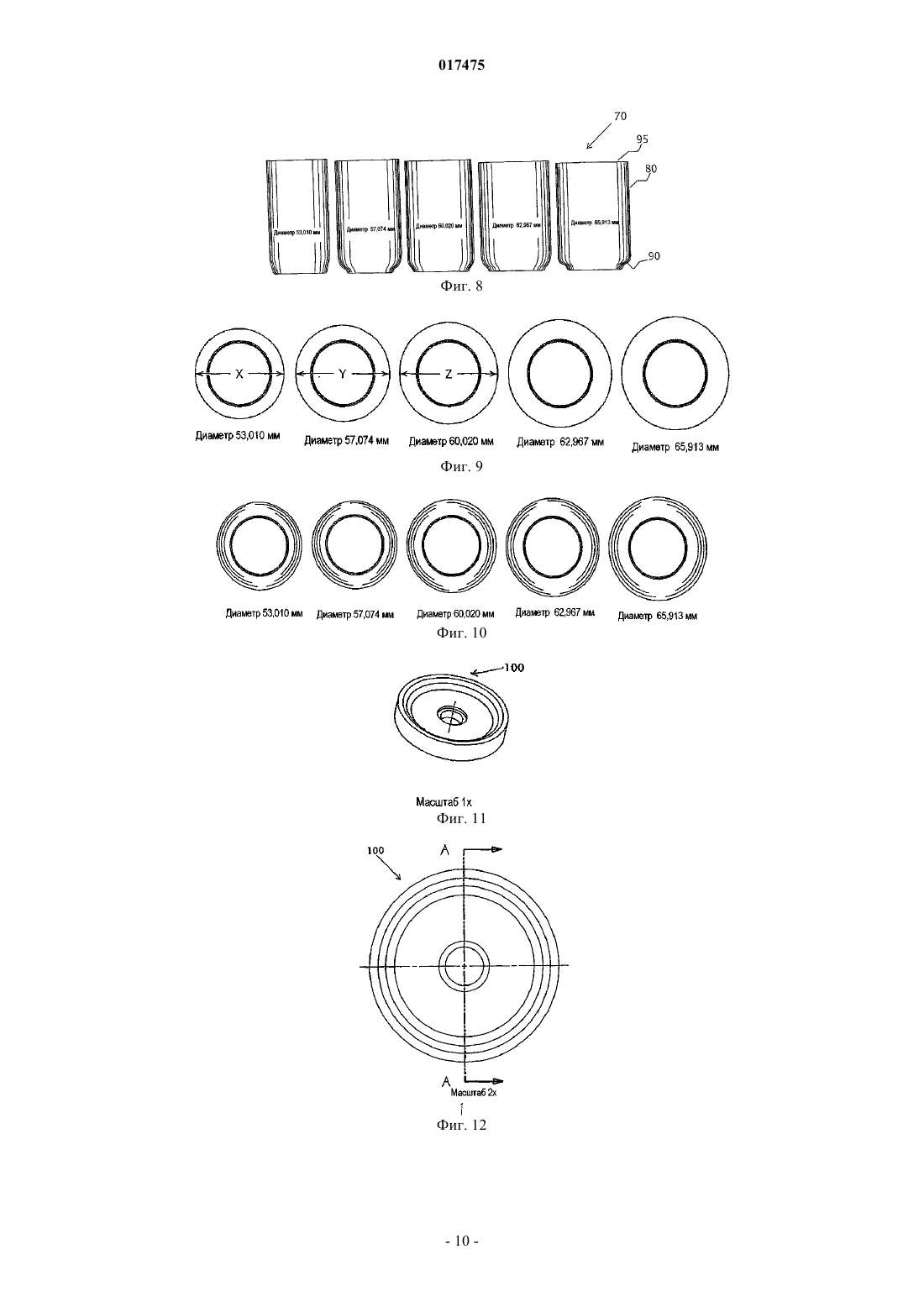

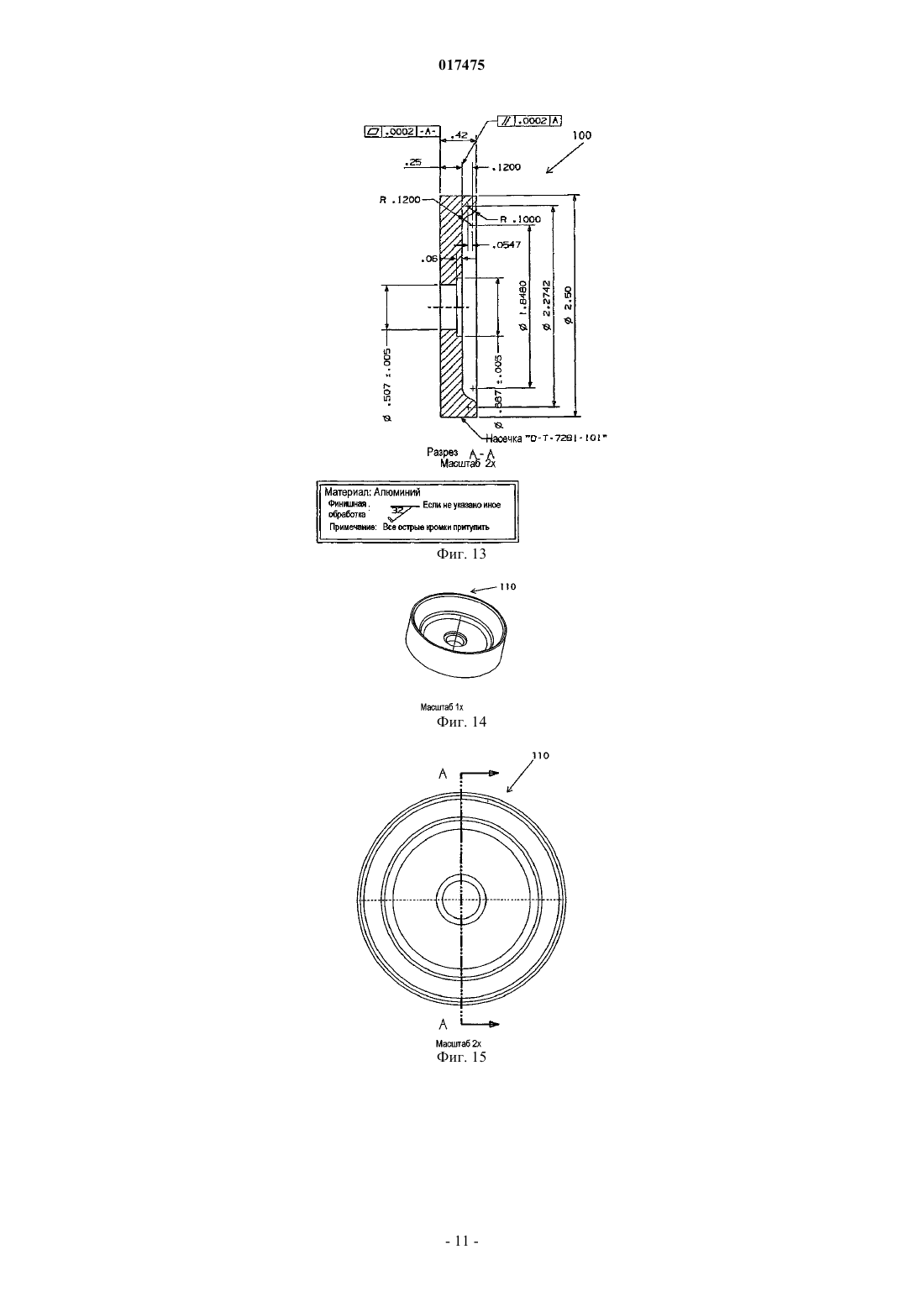

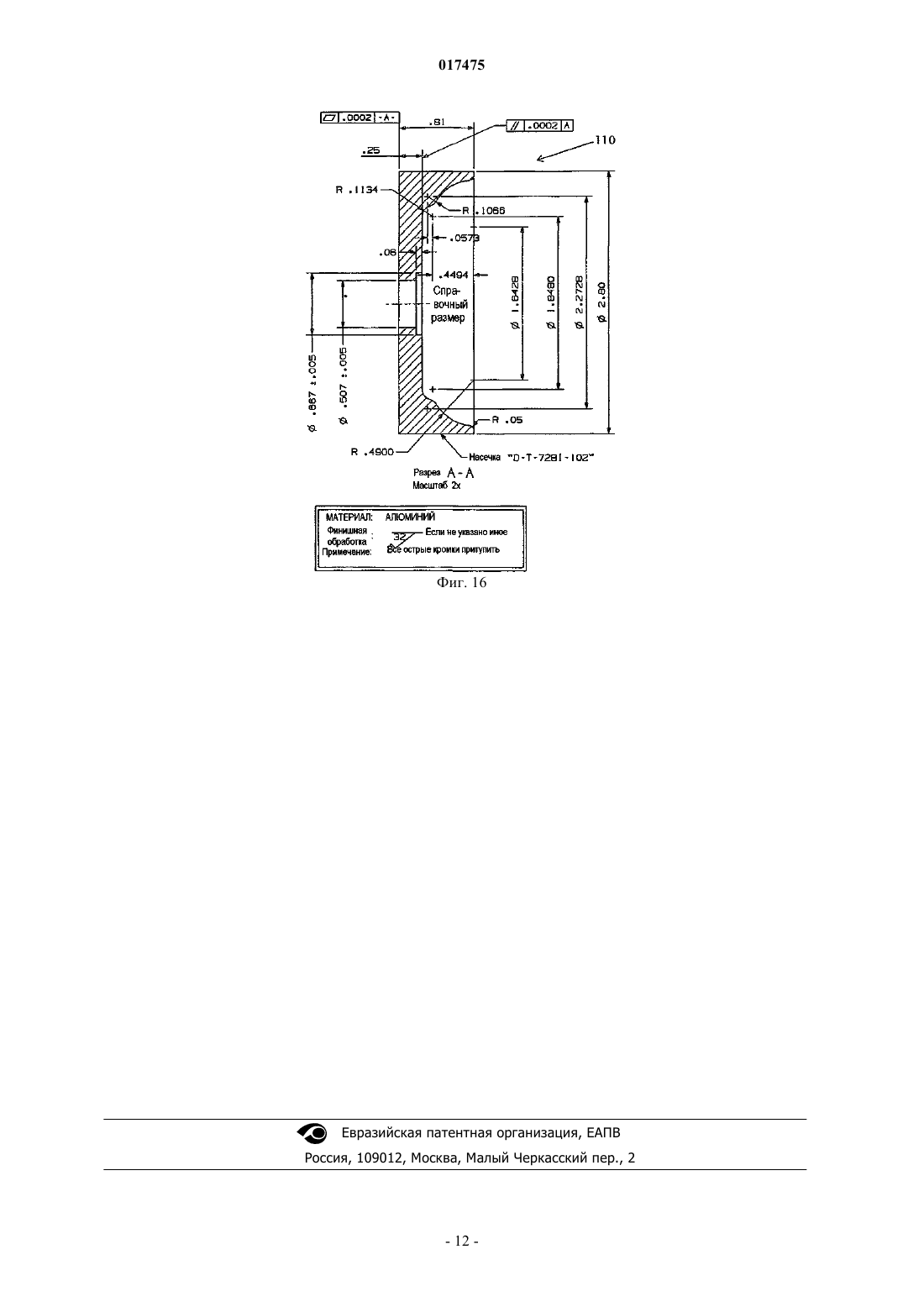

Согласно изобретению предложен способ и система для изготовления контейнера, причем согласно способу подают контейнер, имеющий закрытое дно, боковую стенку, имеющую внутренний диаметр и высоту, и нижнюю часть корпуса между закрытым дном и боковой стенкой, имеющую профиль, в систему штамповки, содержащую держатель основания контейнера,имеющий отверстие с диаметром для размещения закрытого дна контейнера, и внутреннюю часть, имеющую профиль нижней части корпуса, и один или более жестких металлических расширительных пуансонов, причем по меньшей мере один из одного или более жестких металлических расширительных пуансонов имеет конец с профилем нижней части корпуса,который взаимодействует с профилем нижней части корпуса держателя основания контейнера,при этом профиль нижней части корпуса держателя основания контейнера и конца отличается от профиля нижней части корпуса металлического контейнера; помещают закрытое дно контейнера в диаметр отверстия держателя основания контейнера; перемещают один или более расширительных пуансонов для осевого перемещения внутри контейнера так, чтобы радиально расширить внутренний диаметр боковой стенки до большего внутреннего диаметра путем перемещения одного или более расширительных пуансонов, уменьшить высоту боковой стенки и изменить форму профиля нижней части корпуса контейнера, причем больший внутренний диаметр является одинаковым по высоте боковой стенки. 017475 Предпосылки к созданию изобретения В производствах по изготовлению контейнеров массово и относительно экономически эффективно выпускают контейнеры для напитков, по существу, одинаковой формы. Так, в US 3759205, JP 2000015371 и FR 2455507 раскрываются различные способы изготовления гибких контейнеров с использованием расширительных пуансонов. Однако время производства в них остается достаточно продолжительным, и используемые приемы достаточно сложны. Краткое описание изобретения Технической задачей настоящего изобретения является создание способа изготовления контейнеров, позволяющего сократить и упростить их производство. Эта задача решается за счет создания способа изготовления контейнера, согласно которому подают контейнер, имеющий (i) закрытое дно, (ii) боковую стенку, имеющую внутренний диаметр и высоту, и(iii) нижнюю часть корпуса между закрытым дном и боковой стенкой, имеющее профиль, в систему штамповки, содержащую держатель основания контейнера, имеющий (i) отверстие с диаметром для размещения закрытого дна контейнера и (ii) внутреннюю часть, имеющую профиль нижней части корпуса,и один или более жестких металлических расширительных пуансонов, причем по меньшей мере один из одного или более жестких металлических расширительных пуансонов имеет конец с профилем нижней части корпуса, который взаимодействует с профилем нижней части корпуса держателя основания контейнера, при этом профиль нижней части корпуса держателя основания контейнера и конца отличается от профиля нижней части корпуса металлического контейнера; помещают закрытое дно контейнера в диаметр отверстия держателя основания контейнера; перемещают один или более расширительных пуансонов для осевого перемещения внутри контейнера так, чтобы (i) радиально расширить внутренний диаметр боковой стенки до большего внутреннего диаметра путем перемещения одного или более расширительных пуансонов, (ii) уменьшить высоту боковой стенки и (iii) изменить форму профиля нижней части корпуса контейнера, причем больший внутренний диаметр является одинаковым по высоте боковой стенки. Предпочтительно дополнительно формируют открытый конец контейнера для установки укупорочной крышки. Предпочтительно при формировании открытого конца контейнера для установки укупорочной крышки уменьшают диаметр стенки вблизи открытого конца контейнера до меньшего внутреннего диаметра. Предпочтительно уменьшение до меньшего внутреннего диаметра включает в себя один или более этапов формирования горловины с использованием пуансона. Предпочтительно формирование горловины с использованием пуансона выполняют без выталкивания. Предпочтительно больший увеличенный внутренний диаметр превышает внутренний диаметр более чем на 8%. Предпочтительно больший внутренний диаметр превышает внутренний диаметр более чем на 20%. Предпочтительно перемещение одного или более расширительных пуансонов является частью автоматизированного процесса. Предпочтительно меньший внутренний диаметр равен внутреннему диаметру или превышает его. Предпочтительно меньший внутренний диаметр равен внутреннему диаметру или меньше него. Предпочтительно формируют контейнер, имеющий боковую стенку, которая является тонкой. Предпочтительно окончательную форму профиля нижней части корпуса формируют с использованием финального расширительного пуансона. Предпочтительно при перемещении одного или более расширительных пуансонов дополнительно перемещают один или более расширительных пуансонов, по существу, по высоте контейнера. Предпочтительно контейнер выполняют из алюминия. Предпочтительно контейнер выбирают из группы, состоящей из алюминиевых сплавов марок 3104,3004, 5042, 1060 и 1070 Ассоциации алюминиевой промышленности США. Предпочтительно алюминий имеет максимальную твердость, составляющую Н 19 или Н 39. Предпочтительно контейнер выполнен из стали. Также указанная задача решается за счет создания системы штамповки для изготовления расширенного контейнера из контейнера, содержащей держатель основания контейнера, имеющий (i) отверстие с диаметром для размещения закрытого дна контейнера и (ii) внутреннюю часть, имеющую профиль нижней части корпуса, и один или более расширительных пуансонов, причем по меньшей мере один из одного или более расширительных пуансонов имеет конец с профилем нижней части корпуса, который взаимодействует с профилем нижней части корпуса держателя основания контейнера, при этом конец имеет такие размеры, чтобы изменять форму профиля нижней части корпуса первоначального контейнера, и при этом по меньшей мере один расширительный пуансон имеет такие размеры, чтобы радиально расширять внутренний диаметр контейнера для формирования расширенного контейнера посредством осевого перемещения внутри контейнера, а расширенный контейнер имеет меньшую высоту, чем высота-1 017475 контейнера, и одинаковый диаметр по уменьшенной высоте. Краткое описание чертежей Последующее описание, приведенное в качестве примера, а не для ограничения объема самого изобретения, можно наилучшим образом оценить путем ознакомления с ним в сочетании с прилагаемыми чертежами, на которых одинаковыми номерами позиций обозначены аналогичные элементы и части и на которых показано: фиг. 1 - вид в перспективе одного варианта воплощения расширительного пуансона, используемого для увеличения контейнера диаметром 2,087 дюйм до диаметра 2,247 дюйм, согласно одному варианту воплощения настоящего изобретения; фиг. 2 - вид сверху расширительного пуансона с фиг. 1; фиг. 3 - вид в разрезе по линии А-А расширительного пуансона, представленного на фиг. 1 и 2; фиг. 4 - вид в разрезе А-А расширительного пуансона, используемого для увеличения диаметра контейнера с диаметром 2,247 дюйм до диаметра 2,363 дюйм, согласно одному варианту воплощения изобретения; фиг. 5 - вид в разрезе расширительного пуансона, который можно использовать для увеличения диаметра контейнера с диаметром 2,363 дюйм до диаметра 2,479 дюйм; фиг. 6 - вид в разрезе расширительного пуансона, который можно использовать для увеличения диаметра контейнера с диаметром 2,479 дюйм до диаметра 2,595 дюйм; фиг. 7 - вид в разрезе пуансона для формирования профиля нижней части корпуса контейнера; фиг. 8 - вид сбоку пяти контейнеров, где каждый последующий контейнер представляет одну стадию увеличения диаметра контейнера с диаметром 2,087 дюйм до диаметра 2,595 дюйм, согласно одному варианту воплощения изобретения; фиг. 9 - вид сверху пяти контейнеров, представленных на фиг. 8; фиг. 10 - вид снизу пяти контейнеров, представленных на фиг. 8; фиг. 11 - вид в перспективе держателя основания контейнера; фиг. 12 - вид сверху держателя основания контейнера, представленного на фиг. 11, где указано сечение А-А; фиг. 13 - вид в разрезе по линии А-А держателя основания контейнера, представленного на фиг. 11 и 12; фиг. 14 - вид в перспективе второго держателя основания контейнера; фиг. 15 - вид сверху держателя основания контейнера, представленного на фиг. 14, где сечение А-А; фиг. 16 - вид в разрезе по линии А-А держателя основания контейнера, представленного на фиг. 14 и 15. Описание изобретения В последующем подробном описании предпочтительных вариантов исполнения сделаны ссылки на прилагаемые чертежи, составляющие часть описания, на которых показаны в качестве иллюстрации особые варианты исполнения, в которых может быть осуществлено на практике настоящее изобретение. Следует понимать, что можно использовать и другие варианты исполнения и что могут быть внесены конструктивные изменения без отступления от объема настоящего изобретения. Согласно одному варианту воплощения изобретения в способе изготовления контейнера подают контейнер, имеющий диаметр X, и увеличивают или расширяют диаметр контейнера до значения Y с использованием по меньшей мере одного расширительного пуансона. В некоторых вариантах воплощения контейнер дополнительно подвергают расширению до диаметра Z с использованием по меньшей мере одного другого расширительного пуансона. Варианты воплощения изобретения можно использовать в сочетании с любым контейнером, который может быть подвергнут увеличению диаметра, включая (но не ограничивая данным перечнем) контейнеры для напитков, аэрозолей и пищевых продуктов. Поставляемый контейнер может быть изготовлен любым подходящим способом, включая (но не ограничивая данным перечнем) вытяжку, вытяжку с обратной вытяжкой, вытяжку с разглаживанием, вытяжку с растяжением, глубокую вытяжку, сшивание двух частей и штамповку ударным выдавливанием. В некоторых вариантах исполнения контейнер состоит из алюминия или стали. В некоторых вариантах исполнения алюминий может быть в форме сплава, например сплава марки 3104, 3004, 5042, 1060, 1070 согласно номенклатуре Aluminum Association(Aluminum Association - Ассоциация алюминиевой промышленности США); можно также использовать сплавы стали. В некоторых вариантах исполнения сплав может обладать высокой твердостью, напримерH19 или H39. В других вариантах исполнения можно использовать металл меньшей твердости. В некоторых вариантах воплощения по меньшей мере один расширительный пуансон 5, пример которого показан на фиг. 1-3, вставляют в открытый торец контейнера для расширения контейнера с диаметра X до диаметра Y. Другой расширительный пуансон может быть вставлен в открытый торец контейнера для расширения диаметра контейнера со значения Y до значения Z. Этот процесс можно повторять до тех пор, пока не будет получен заданный диаметр контейнера. На фиг. 3-6 показан комплект расширительных пуансонов, используемых для расширения контейнера с диаметра 2,087 дюйм до диаметра 2,595 дюйм. На фиг. 8-10 показаны четыре стадии расширения диаметра контейнера.-2 017475 Постепенное расширение диаметра контейнера, выполненного из сплава высокой твердости, с использованием множества расширительных пуансонов с увеличивающимся диаметром, в противоположность использованию одного расширительного пуансона, позволяет увеличивать диаметр контейнера,подвергаемого увеличению, приблизительно до 25% без разрывов, заминов, коробления или других повреждений металла, из которого выполнен контейнер 70. При увеличении диаметра контейнера, выполненного из более мягкого сплава, можно использовать для расширения диаметра контейнера на 25% один расширительный пуансон. Количество расширительных пуансонов 5, используемых для расширения контейнера 70 до заданного диаметра без существенного повреждения контейнера, зависит от заданной степени расширения, от материала контейнера, твердости материала контейнера и толщины боковой стенки контейнера. Например, чем больше заданная степень расширения, тем большее количество расширительных пуансонов требуется. Аналогичным образом, если металл, из которого выполнен контейнер, обладает высокой твердостью, то требуется большее количество расширительных пуансонов, в сравнении с расширением в той же степени контейнера из более мягкого металла. Также, чем тоньше боковая стенка 80, тем большее количество расширительных пуансонов требуется. Постепенным увеличением диаметра с использованием ряда расширительных пуансонов можно обеспечить увеличение диаметра контейнера 70 порядка 25% (где предполагается и большее увеличение) при условии, что металл не будет существенно поврежден во время раздачи. В некоторых вариантах воплощения диаметр контейнера 70 подвергают увеличению более чем на 8%. В других вариантах воплощения диаметр контейнера подвергают увеличению менее чем на 8%, более чем на 10%, более чем на 15%, более чем на 20%,более чем на 25% или более чем на 40%. Предполагаются и другие процентные значения увеличения, и они находятся в пределах объема некоторых вариантов воплощения изобретения. Кроме того, при увеличении диаметра контейнера с покрытием благодаря постепенному расширению сохраняется целостность покрытия. В альтернативном варианте исполнения контейнер может быть подвергнут расширению до нанесения покрытия. В некоторых вариантах воплощения способ формирования контейнера 70 дополнительно включает в себя формирование открытого торца контейнера для установки укупорочной крышки. Формирование открытого торца контейнера 70 для установки укупорочной крышки может включать уменьшение диаметра боковой стенки 80 вблизи открытого торца контейнера до значения W. Диаметр W может быть меньше, равен или больше диаметра X. Сужение можно выполнять посредством создания горловины штамповкой, обжатием при вращении или любым пригодным способом. В некоторых вариантах воплощения формирование открытого торца контейнера для установки укупорочной крышки не включает в себя стадию уменьшения диаметра боковой стенки. В одном варианте воплощения процесс формирования горловины осуществляют, используя по меньшей мере один пуансон для формирования горловины. Для формирования горловины можно использовать любой пригодный для этого пуансон, известный в данной области техники. В одном варианте воплощения в контейнере 70 формируют горловину для получения банки для напитков. В другом варианте воплощения в контейнере 70 формируют горловину для получения банки для напитков, имеющей форму бутылки. Формирование горловины на подвергнутом расширению контейнере 70, полученном согласно некоторым вариантам воплощения изобретения, до диаметра, большего или равного исходному диаметруX, не требует использования выталкивания, так как боковая стенка 80 контейнера находится в состоянии натяжения, имеющего место после раздачи. В некоторых вариантах воплощения может быть использовано выталкивание после формирования горловины контейнера. В некоторых вариантах воплощения боковая стенка 80 контейнера 70 является, по существу, прямой, т.е. боковая стенка не содержит изгибов и имеет, по существу, постоянный диаметр. Боковая стенка 80 определена как стенка контейнера 70 между нижней областью 90 корпуса и горловинной частью контейнера или, если контейнер не снабжен горловиной, между нижней областью 90 корпуса и верхом 95 контейнера. В некоторых вариантах воплощения контейнер не снабжен горловиной или не заужен каким-либо другим способом. В некоторых вариантах воплощения верхняя часть контейнера 70 заужена для установки укупорочной крышки. В некоторых вариантах воплощения боковая стенка является, по существу, прямой и имеет, по существу, одинаковый диаметр, но не совершенно прямой или с одинаковым диаметром, так как толщина металла, из которого выполнена боковая стенка, может колебаться. В других вариантах воплощения боковая стенка 80 может быть изогнутой и контейнер 70 может иметь переменный диаметр. В некоторых вариантах воплощения после стадии окончательной раздачи или формирования горловины формируют открытый торец контейнера 70 для установки укупорочной крышки. Стадия формирования для установки укупорочной крышки на открытом торце контейнера может быть любым известным процессом или способом, включая (но не ограничивая данным перечнем) формирование фланца, загиба,резьбы, утолщения, прикрепления отгиба и подгиба или их сочетания. Можно использовать любую пригодную укупорочную крышку, включая (но не ограничивая данным перечнем) стандартную верхнюю крышку с двойным швом, полноформатную легко открываемую крышку для контейнеров с пищевым продуктом, корончатую укупорочную крышку, пластиковую резьбовую укупорочную крышку, укупо-3 017475 рочную крышку с накаткой, препятствующую незаконному вскрытию, утолщенную крышку, клапан для аэрозоля или обжимную лепестковую укупорочную крышку. В некоторых вариантах воплощения пуансон (см. фиг. 1-3) состоит из инструментальной стали марки А 2, закаленной до твердости 58-60 по Роквеллу (шкала С), с чистотой финишной обработки 32,хотя можно использовать любой материал, пригодный для изготовления пуансона. В некоторых вариантах воплощения расширительный пуансон 5 имеет рабочую поверхность 10, содержащую постепенно расширяющуюся часть 15, поясок 20 и конусную часть 25, переходящую в поднутренную часть 35. Начальная часть 30 рабочей поверхности 10 в изображенном варианте воплощения имеет такую форму,чтобы ее диаметр постепенно приближался к диаметру боковой стенки 80 контейнера 70. Постепенно расширяющейся части 15 придают такие размеры и форму, чтобы при ее введении в открытый торец контейнера 70 происходило постепенное расширение в радиальных направлениях боковой стенки 80 контейнера по мере продвижения контейнера вдоль рабочей поверхности 10. В некоторых вариантах воплощения с помощью расширительного пуансона 5 обеспечивают выполнение соответствующих операций по расширению и формированию без необходимости использования выталкивающей или подобной структуры. В некоторых вариантах воплощения может быть использовано выталкивание. Поясок 20 имеет такие размеры и форму, чтобы создавать окончательный диаметр контейнера,формируемый посредством данного расширительного пуансона 5. Конусная часть 25 является переходной от пояска 20 к поднутренной части 35. Поднутренная часть 35 проходит, по меньшей мере, на длину контейнера, подвергаемого расширению, для обеспечения возможности посредством пуансона контролирования поведения металла по мере его растяжения и для минимизации возможности потери круглости контейнера. Следует отметить, что размеры пояска 20, поднутренной части 35 и конусной части 25 представлены здесь только с целью иллюстрации и не предназначены для ограничения объема изобретения, так как предусмотрены также и другие размеры пояска 20, и они подпадают под объем изобретения. Рабочая поверхность 10 может быть полированной или неполированной поверхностью. В одном варианте воплощения полированная поверхность обладает средней шероховатостью поверхности (Ra) после финишной обработки в диапазоне от 2 микродюйм (0,051 мкм) до 6 микродюйм (0,152 мкм). В одном варианте исполнения рабочая поверхность 10 может быть неполированной поверхностью, обладающей средней шероховатостью поверхности (Ra) после финишной обработки в диапазоне от величины, большей или равной 8 микродюйм (0,203 мкм), до величины, большей или равной 32 микродюйм (0,813 мкм),чтобы не вызывать существенного нарушения неполированной рабочей поверхностью 10 бокового покрытия, нанесенного на внутреннюю поверхность контейнера. В некоторых вариантах воплощения поверхность расширительного пуансона 5, непосредственно следующая за пояском 20, выполнена конусной, образующей конусную часть 25, которая является переходной к поднутренной части 35, и предназначена для уменьшения фрикционного контакта между контейнером 70 и расширительным пуансоном 5 при продвижении в контейнер постепенно расширяющейся части 15 и пояска 20 рабочей поверхности 10 пуансона. Благодаря уменьшенному фрикционному контакту минимизируют случаи смятия и улучшают отделение контейнера 70 во время процесса раздачи. В некоторых вариантах исполнения поднутренная часть 35 является неполированной поверхностью, обладающей средней шероховатостью поверхности (Ra) после финишной обработки в диапазоне от величины, большей или равной 8 микродюйм, до величины, большей или равной 32 микродюйм. Поднутренная часть 35 может быть заглублена в стенку расширительного пуансона на величину L, составляющую по меньшей мере 0,005 дюйм (0,127 мм), а предпочтительно по меньшей мере 0,015 дюйм (0,381 мм). Следует отметить, что размеры и значения шероховатости поверхности поднутренной части 35 приведены здесь только с целью иллюстрации и не предназначены для ограничения ими объема настоящего изобретения. Предусмотрена система штамповки для изготовления контейнеров, включающая расширительный пуансон 5. Создана система пуансонов, включающая, по меньшей мере, первый расширительный пуансон 5,имеющий рабочую поверхность 10, выполненную такой формы, чтобы посредством ее увеличивать диаметр контейнера, и по меньшей мере один последующий расширительный пуансон, где каждый последующий пуансон в ряду следующих друг за другом расширительных пуансонов обладает рабочей поверхностью, выполненной такой формы, чтобы обеспечить увеличенную степень увеличения диаметра контейнера относительно предыдущего расширительного пуансона. В одном варианте воплощения система пуансонов может также включать один или большее число пуансонов для формирования горловины. В некоторых вариантах исполнения система пуансонов может также включать держатель 100 (см. фиг. 11-13) основания контейнера. В некоторых вариантах воплощения контейнер 70 может быть посажен в держатель 100 основания во время выполнения операции раздачи. Профиль держателя основания спроектирован таким образом, чтобы посредством его можно было поддерживать наружный радиус закругления вершины контейнера и/или нижнюю область 90 корпуса контейнера 70. В некоторых вариантах воплощения держатель 100 основания контейнера, показанный на фиг. 11-13, можно использовать во время всех стадий раздачи контейнеров, показанных на фиг. 8-10. Держатель 110 основания контейнера,-4 017475 показанный на фиг. 14-16, является примером держателя основания, который можно использовать для расширения контейнера, выполненного из более тонкого металла, в некоторых вариантах воплощения. При использовании держателя основания контейнера с высокими боковыми сторонами, показанного на фиг. 14-16, в некоторых вариантах воплощения, отличающийся держатель основания можно использовать во время каждой стадии расширения, чтобы держатель больше соответствовал окончательному диаметру после раздачи на каждой стадии раздачи. В некоторых вариантах воплощения раздачу по диаметру контейнера можно выполнять как часть автоматизированного поточного процесса изготовления контейнеров. В некоторых вариантах воплощения, где контейнер изготавливают, используя процесс вытяжки с разглаживанием, в способе изготовления контейнера 70 могут не требоваться изменения расширительного инструмента и, возможно, могут не требоваться изменения инструмента для изготовления корпуса. Могут потребоваться изменения разглаживающего кольца в зависимости от требований, предъявляемых к финишной обработке боковой стенки 80 контейнера. Кроме того, в некоторых вариантах воплощения процесс формирования горловины можно выполнять без использования выталкивания благодаря предварительному напряжению, создаваемому в контейнере в результате раздачи. Например, контейнеры 204, 206, 211 или 300 можно было бы изготавливать, используя расширительный инструмент и инструмент для изготовления корпуса, выполненный для изготовления контейнера 202, и один или большее число расширительных пуансонов. Таким образом, в некоторых вариантах воплощения изобретения можно исключить необходимость в приобретении дополнительного дорогостоящего расширительного инструмента и инструмента для изготовления корпуса для изготовления контейнеров с различными окончательными диаметрами. В некоторых вариантах исполнения не подвергнутый раздаче контейнер может служить заготовкой. Хотя изобретение описано выше в общем виде, следующий пример приведен для дополнительной иллюстрации настоящего изобретения, и в нем показаны некоторые преимущества, которые могут быть достигнуты при его применении. Он не предназначен для ограничения объема изобретения этим конкретным раскрытым примером. В одном варианте воплощения используют четыре расширительных пуансона, изображенных на фиг. 3-6, для увеличения внутреннего диаметра контейнера 70 с приблизительно 2,087 до приблизительно 2,595 дюйм, как это изображено на фиг. 8-10. Расширительный пуансон 5, изображенный на фиг. 1-3,можно использовать для расширения контейнера диаметром 2,087 дюйм до диаметра 2,247 дюйм контейнера. Расширительный пуансон, показанный на фиг. 4, можно использовать для расширения контейнера диаметром 2,247 дюйм до диаметра 2,363 дюйм. Расширительный пуансон, показанный на фиг. 5,можно использовать для расширения контейнера диаметром 2,363 дюйм до диаметра 2,479 дюйм. Расширительный пуансон, показанный на фиг. 6, можно использовать для расширения контейнера диаметром 2,479 дюйм до диаметра 2,595 дюйм. Следует отметить, что при увеличении диаметра контейнера высота контейнера уменьшается. Пуансон, представленный на фиг. 7, является пуансоном, посредством которого окончательно формируют профиль нижней части корпуса контейнера. В некоторых вариантах воплощения окончательный расширительный пуансон можно также использовать для окончательного формирования профиля нижней части корпуса контейнера. Пуансон для окончательного формирования профиля нижней части корпуса контейнера можно использовать для придания желаемых размеров и отличительных признаков окончательному профилю основания контейнера. Этими отличительными признаками определяют рабочие характеристики, например осевую нагрузку, обращаемость купола, мобильность и возможность штабелирования контейнеров. В некоторых вариантах воплощения после расширения контейнера до окончательного диаметра можно использовать способ, отличающийся от способа с использованием пуансона для окончательного формирования профиля нижней части корпуса контейнера, для придания заданных размеров и отличительных признаков окончательному профилю нижней части корпуса контейнера, например, для переформирования или профилирования профиля основания. Можно использовать любой пригодный способ формирования профиля нижней части корпуса контейнера. В одном варианте воплощения контейнеры, представленные на фиг. 8-10, изготовлены из сплава алюминия марки 3104, обладающего твердостью H19, с толщиной боковой стенки приблизительно 0,0088 дюйм (0,224 мм). Следует отметить для примера, что, используя некоторые варианты воплощения изобретения, можно подвергать увеличению диаметра тонкостенных банок [с толщиной стенки 0,0070 дюйм (0,171 мм), 0,0060 дюйм (0,152 мм), 0,0050 дюйм (0,127 мм), 0,0040 дюйм (0,102 мм),0,0030 дюйм (0,076 мм)] из вытянутого и разглаженного алюминия, обладающего высокой твердостью(Н 19, Н 39), на варьируемую величину, включая раздачу по диаметру этих контейнеров больше чем на 8%, больше чем на 10%, больше чем на 15% и больше чем на 20%. Увеличение диаметра в той же или в другой степени контейнеров с отличающейся толщиной боковой стенки, отличающейся твердостью, из других материалов, изготовленных иными способами и отличающихся другими свойствами, также попадает в объем изобретения. Хотя настоящее изобретение описано в значительной степени со ссылками на определенные варианты его воплощения, возможны и другие варианты его воплощения. Например, можно для раздачи контейнера использовать семь пуансонов. Таким образом, сущность и объем прилагаемой формулы изобре-5 017475 тения не следует ограничивать приведенными в настоящем документе описаниями вариантов воплощения. Все отличительные признаки, раскрытые в данном документе, включая формулу изобретения, краткие изложения и чертежи, и все стадии в любом раскрытом способе или процессе можно комбинировать в любом сочетании, за исключением сочетаний, в которых, по меньшей мере, некоторые из таких отличительных признаков и/или стадий являются взаимно исключающими. Каждый отличительный признак,раскрытый в данном документе, включая формулу изобретения, краткие изложения и чертежи, может быть заменен альтернативными отличительными признаками, предназначенными для выполнения тех же, эквивалентных или сходных функций, если отчетливо не указано иное. Таким образом, если отчетливо не указано иное, каждый раскрытый отличительный признак является только одним примером видового ряда эквивалентных или подобных отличительных признаков. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления контейнера, согласно которому подают контейнер, имеющий (i) закрытое дно, (ii) боковую стенку, имеющую внутренний диаметр и высоту, и (iii) нижнюю часть корпуса между закрытым дном и боковой стенкой, имеющую профиль, в систему штамповки, содержащую держатель основания контейнера, имеющий (i) отверстие с диаметром для размещения закрытого дна контейнера и (ii) внутреннюю часть, имеющую профиль нижней части корпуса, и один или более жестких металлических расширительных пуансонов, причем по меньшей мере один из одного или более жестких металлических расширительных пуансонов имеет конец с профилем нижней части корпуса, который взаимодействует с профилем нижней части корпуса держателя основания контейнера, при этом профиль нижней части корпуса держателя основания контейнера и конца отличается от профиля нижней части корпуса металлического контейнера; помещают закрытое дно контейнера в диаметр отверстия держателя основания контейнера; перемещают один или более расширительных пуансонов для осевого перемещения внутри контейнера так, чтобы:(i) радиально расширить внутренний диаметр боковой стенки до большего внутреннего диаметра путем перемещения одного или более расширительных пуансонов,(ii) уменьшить высоту боковой стенки и(iii) изменить форму профиля нижней части корпуса контейнера, причем больший внутренний диаметр является одинаковым по высоте боковой стенки. 2. Способ по п.1, согласно которому дополнительно формируют открытый конец контейнера для установки укупорочной крышки. 3. Способ по п.2, согласно которому при формировании открытого конца контейнера для установки укупорочной крышки уменьшают диаметр стенки вблизи открытого конца контейнера до меньшего внутреннего диаметра. 4. Способ по п.3, согласно которому уменьшение до меньшего внутреннего диаметра включает в себя один или более этапов формирования горловины с использованием пуансона. 5. Способ по п.4, согласно которому формирование горловины с использованием пуансона выполняют без выталкивания. 6. Способ по п.1, согласно которому больший увеличенный внутренний диаметр превышает внутренний диаметр более чем на 8%. 7. Способ по п.1, согласно которому больший внутренний диаметр превышает внутренний диаметр более чем на 20%. 8. Способ по п.1, согласно которому перемещение одного или более расширительных пуансонов является частью автоматизированного процесса. 9. Способ по п.3, согласно которому меньший внутренний диаметр равен внутреннему диаметру или превышает его. 10. Способ по п.3, согласно которому меньший внутренний диаметр равен внутреннему диаметру или меньше него. 11. Способ по п.1, согласно которому контейнер имеет боковую стенку, которая является тонкой. 12. Способ по п.1, согласно которому окончательную форму профиля нижней части корпуса формируют с использованием финального расширительного пуансона. 13. Способ по п.1, согласно которому при перемещении одного или более расширительных пуансонов дополнительно перемещают один или более расширительных пуансонов, по существу, по высоте контейнера. 14. Способ по п.1, согласно которому контейнер выполняют из алюминия. 15. Способ по п.14, согласно которому контейнер выбирают из группы, состоящей из алюминиевых сплавов марок 3104, 3004, 5042, 1060 и 1070 Ассоциации алюминиевой промышленности США. 16. Способ по п.14, согласно которому алюминий имеет максимальную твердость. 17. Способ по п.16, согласно которому максимальная твердость составляет Н 19 или Н 39.-6 017475 18. Способ по п.1, согласно которому контейнер выполнен из стали. 19. Система штамповки для изготовления расширенного контейнера из контейнера, содержащая держатель основания контейнера, имеющий (i) отверстие с диаметром для размещения закрытого дна контейнера и (ii) внутреннюю часть, имеющую профиль нижней части корпуса; и один или более расширительных пуансонов; причем по меньшей мере один из одного или более расширительных пуансонов имеет конец с профилем нижней части корпуса, который взаимодействует с профилем нижней части корпуса держателя основания контейнера, при этом конец имеет такие размеры, чтобы изменять форму профиля нижней части корпуса первоначального контейнера, и при этом по меньшей мере один расширительный пуансон имеет такие размеры, чтобы радиально расширять внутренний диаметр контейнера для формирования расширенного контейнера посредством осевого перемещения внутри контейнера, а расширенный контейнер имеет меньшую высоту, чем высота контейнера, и одинаковый диаметр по уменьшенной высоте.

МПК / Метки

МПК: B21D 51/26, B65D 1/16

Метки: контейнеров, способ, изготовления

Код ссылки

<a href="https://eas.patents.su/13-17475-sposob-izgotovleniya-kontejjnerov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления контейнеров</a>