Восстановление свинцового шлака

Номер патента: 14399

Опубликовано: 29.10.2010

Формула / Реферат

1. Способ восстановления свинцового шлака, в котором шлак подвергают обработке путем инжекции через верхнюю погруженную фурму кислородсодержащего газа и топлива, причем нижняя головка вертикально подвешенной фурмы погружена в шлак с целью создания в шлаке зоны горения, в которой горит топливо, и турбулентного режима, способствующего образованию на нижней части фурмы шлакового покрытия, отверждающегося в результате охлаждающего действия инжектируемого газа, и в котором инжекцию через верхнюю погруженную фурму осуществляют в восстановительных условиях, используя в качестве восстановителя сульфидный материал, с целью восстановления свинца шлака до металлического свинца и, тем самым, образования фазы расплавленного свинца, которая может быть выпущена в виде слитка сырого свинца.

2. Способ по п.1, в котором сульфидный материал подбирают из группы, в которую входят насыпной концентрат, такой как насыпной свинцовый/цинковый/серебряный концентрат, свинцовый или цинковый концентрат, сульфидные дроссы, пириты и смеси двух или более из этих материалов.

3. Способ по п.1, в котором сульфидный материал представляет собой свинцовый концентрат.

4. Способ по любому из пп.1-3, который осуществляют, по существу, без использования углеродсодержащего восстановителя.

5. Способ по любому из пп.1-3, который осуществляют без использования углеродсодержащего материала, отличного от углеродсодержащего материала, присутствующего в сульфидном материале.

6. Способ по любому из пп.1-5, в котором в качестве сульфидного восстановителя используют свинцовый сульфидный концентрат.

7. Способ по любому из пп.1-6, который осуществляют как вторую стадию, следующую за первой стадией плавки свинцового концентрата с верхней погруженной фурмой содержащего свинец исходного материала с образованием свинцового продукта и содержащего свинец шлака, при этом шлак, образующийся на первой стадии, представляет собой содержащий свинец шлак, обрабатываемый на второй стадии.

8. Способ по п.7, в котором содержащий свинец исходный материал, подаваемый на первую стадию, представляет собой по меньшей мере один из следующих: свинцовый концентрат, вторичные источники свинца, в том числе свинцовые кислотные аккумуляторы и повторно используемый содержащий свинец металл.

9. Способ по п.7 или 8, в котором указанные стадии осуществляют в соответствующих печах с верхней погруженной фурмой.

10. Способ по п.7 или 8, в котором указанные стадии осуществляют периодически в одной печи с верхней погруженной фурмой.

11. Способ по любому из пп.7-10, в котором за второй стадией следует третья стадия фьюмингования шлака.

12. Способ по п.9, в котором за второй стадией следует третья стадия фьюмингования шлака, осуществляемая в той же печи, что и вторая стадия.

13. Способ по п.10, в котором за второй стадией следует третья стадия фьюмингования шлака, осуществляемая во второй печи с верхней погруженной фурмой.

14. Способ по п.10 или 13, в котором по получении достаточного объема шлака на первой стадии плавки переход от первой стадии ко второй стадии осуществляют путем:

(i) продолжения подачи свинцового сульфидного концентрата после окончания первой стадии и

(ii) уменьшения содержания кислорода в инжектируемом кислородсодержащем газе относительно количества, используемого на первой стадии, до уровня, соответствующего более низкому кислородному потенциалу, необходимому на второй стадии.

15. Способ по любому из пп.7-14, в котором при осуществлении первой стадии кислород используют для преобразования сульфида свинца в металлический свинец по прямой реакции

![]()

при параллельных реакциях:

16. Способ по любому из пп.7-15, в котором вторую стадию проводят при температуре, при которой оксид свинца, содержащийся в шлаке, восстанавливается свинцовым концентратом, используемым в качестве сульфидного восстановителя, в результате того, что при данной температуре протекают следующие реакции:

![]()

17. Способ по любому из пп.7-16, в котором вторую стадию проводят при температуре в диапазоне от 1200 до 1250°С.

18. Способ по любому из пп.7-17, в котором первую стадию проводят при температуре в диапазоне от 950 до 1200°С.

Текст

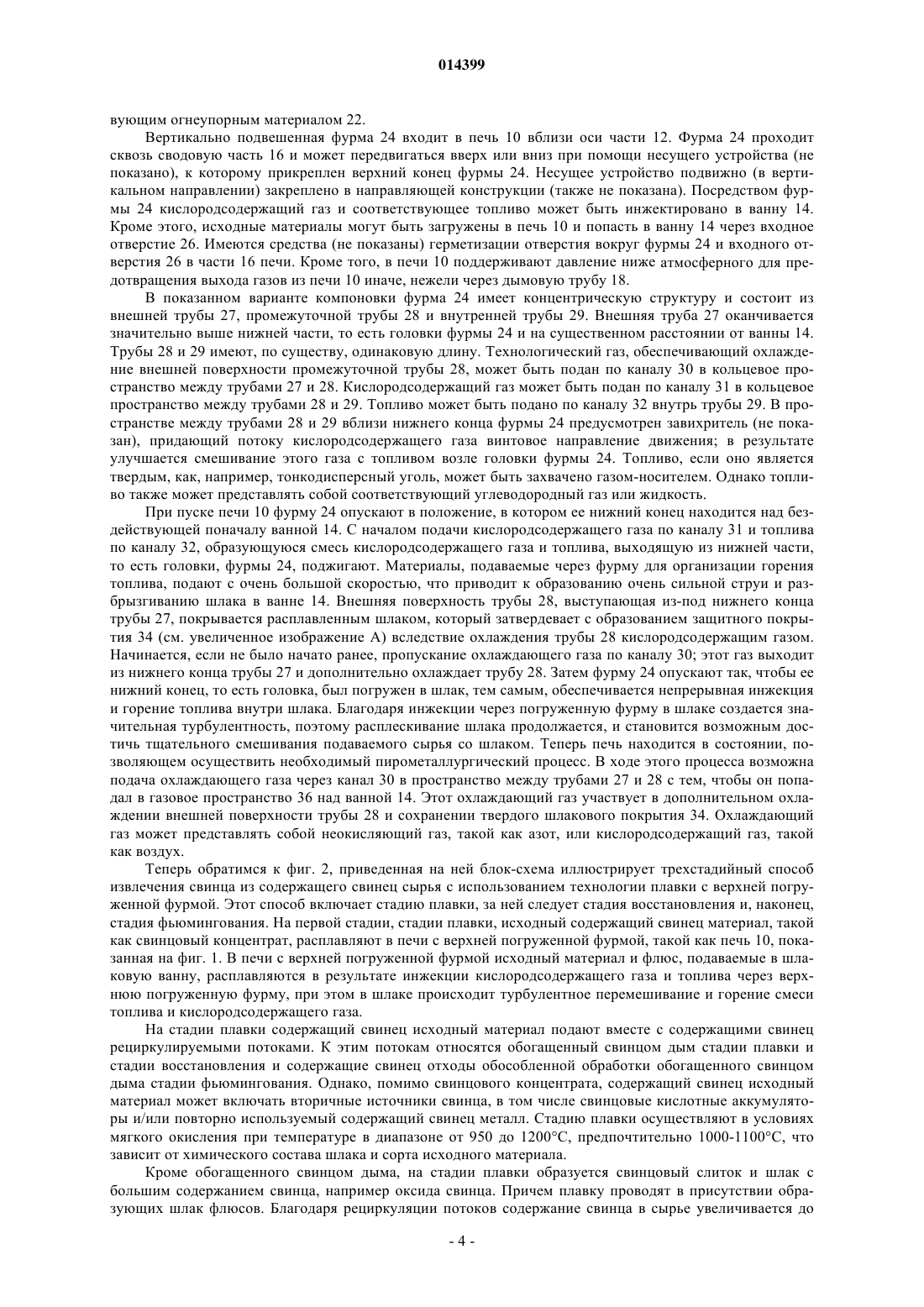

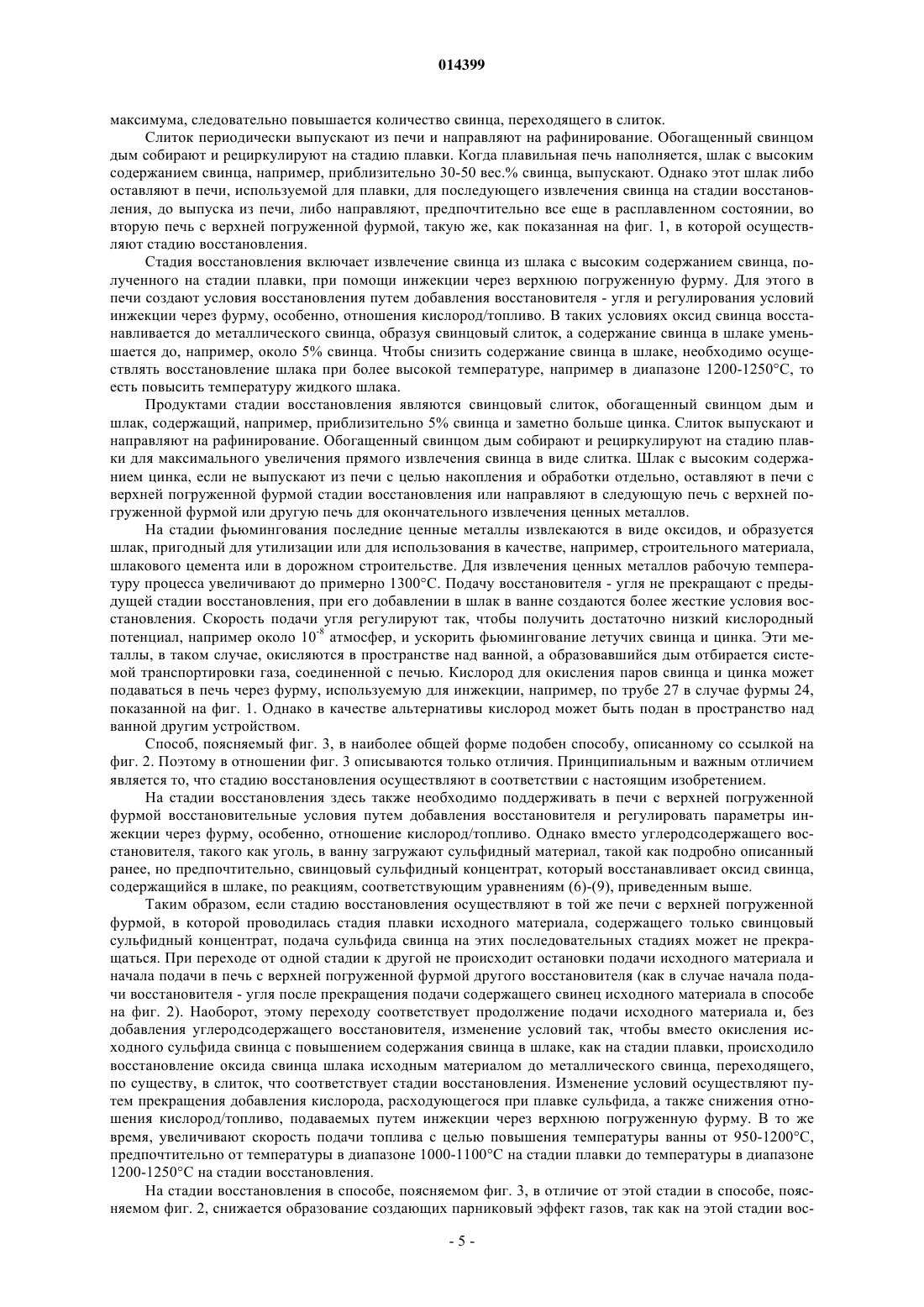

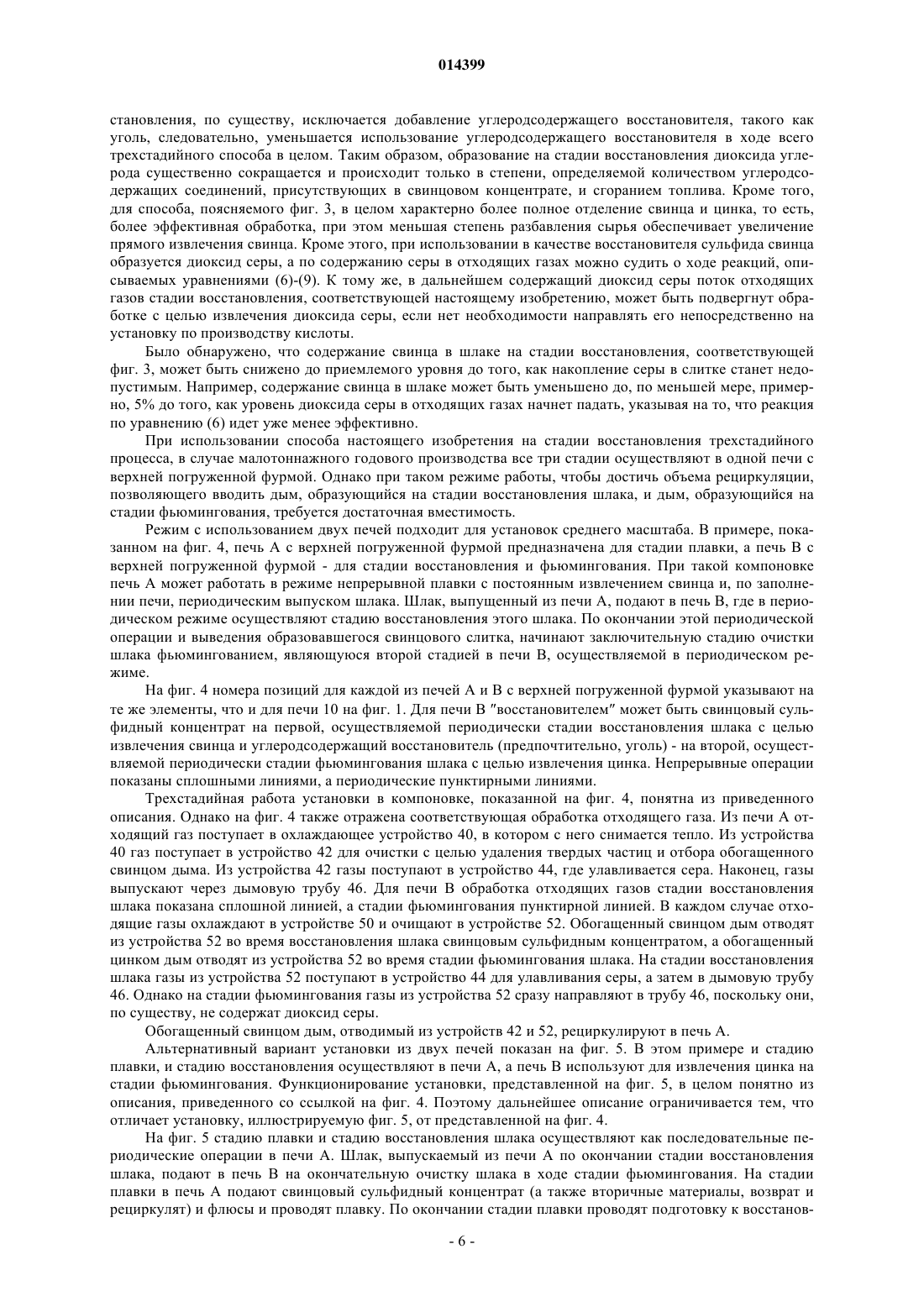

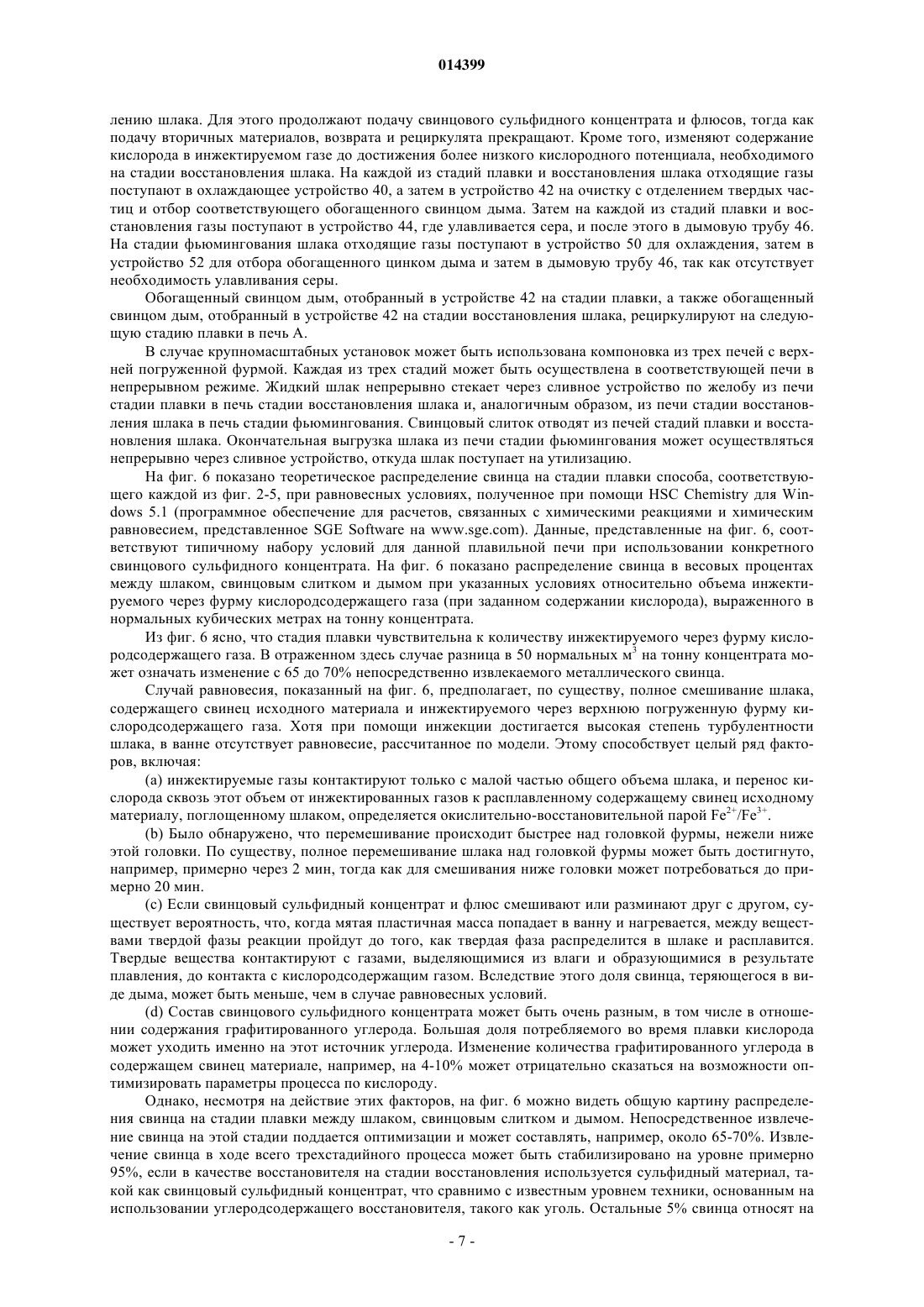

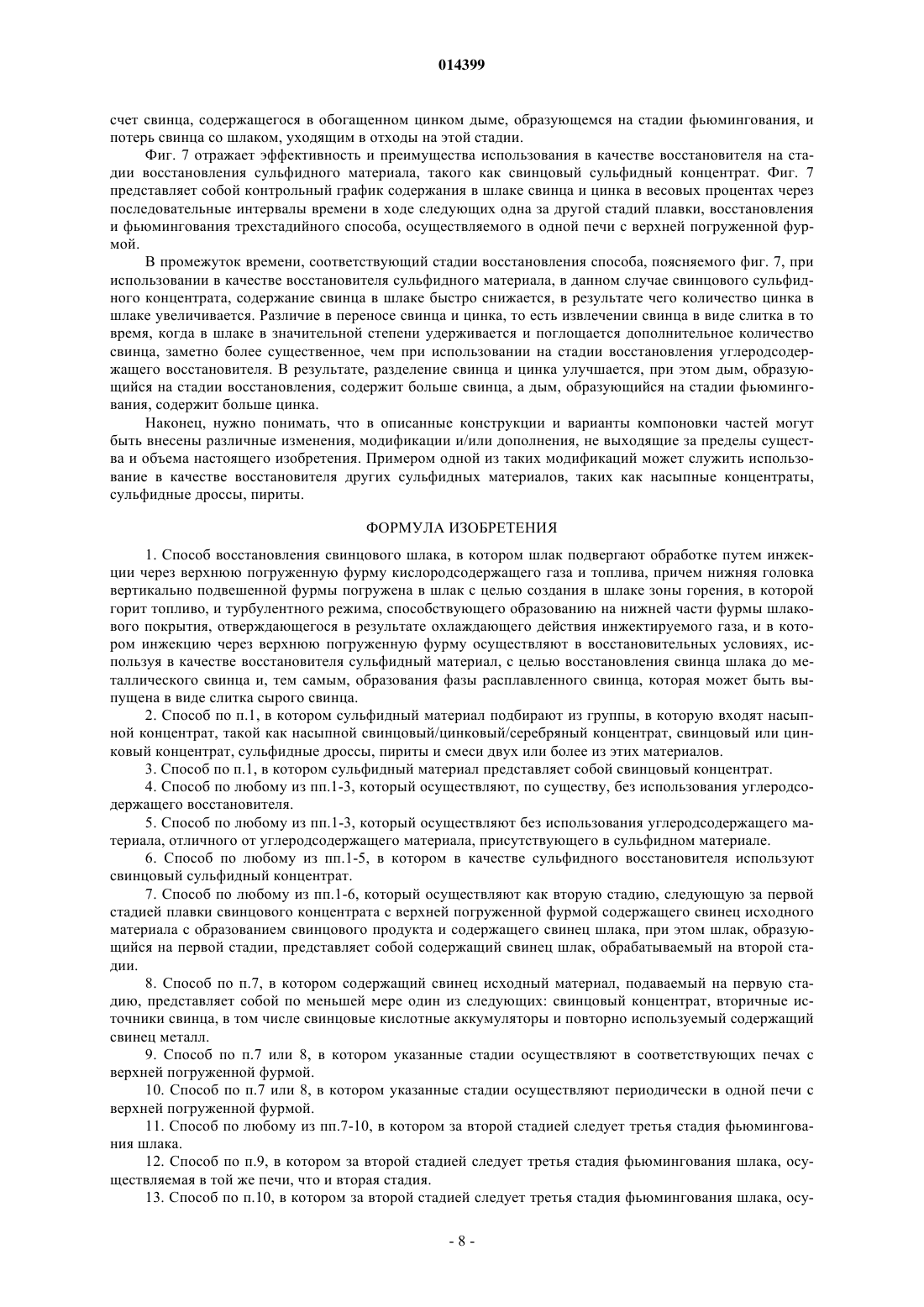

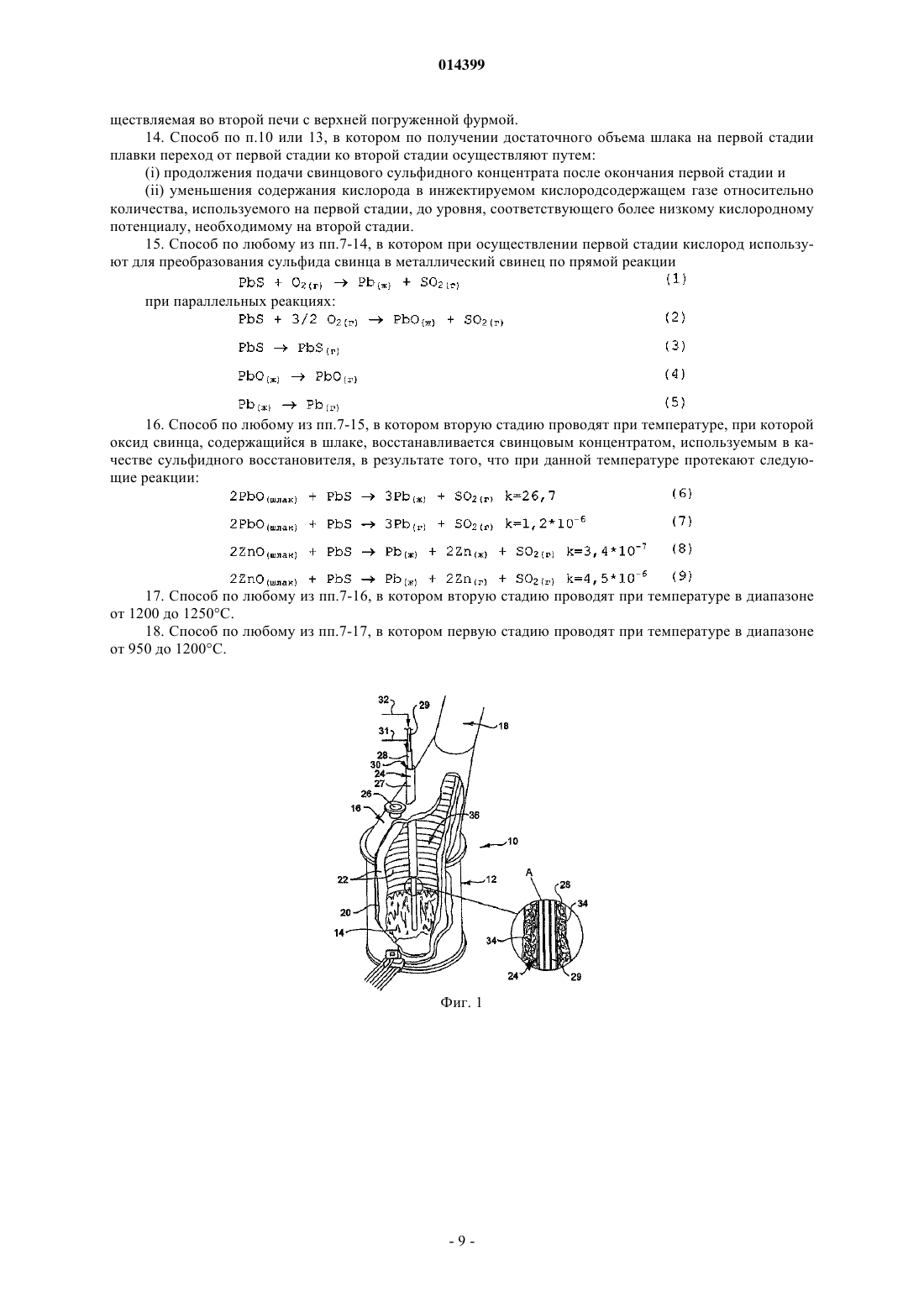

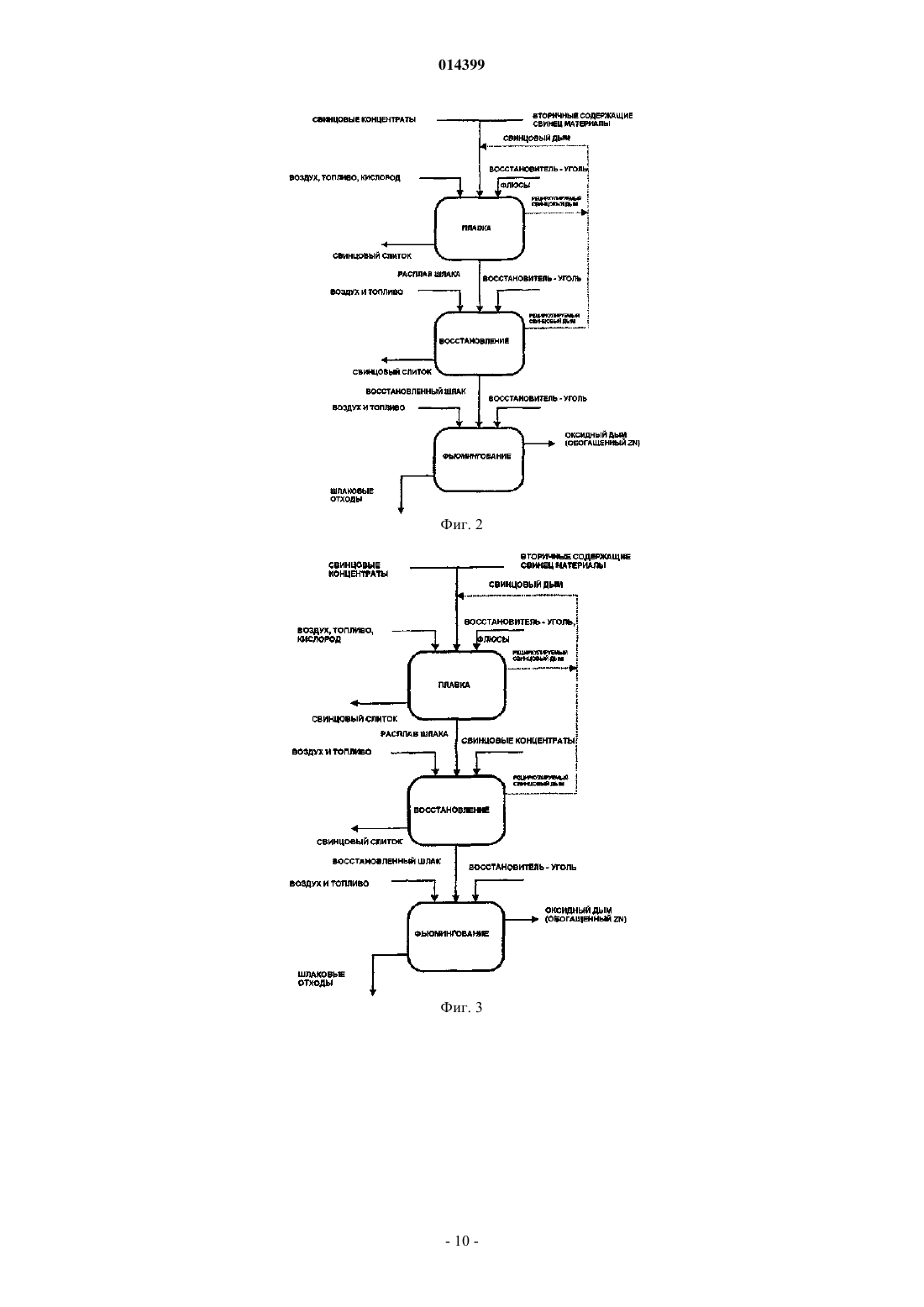

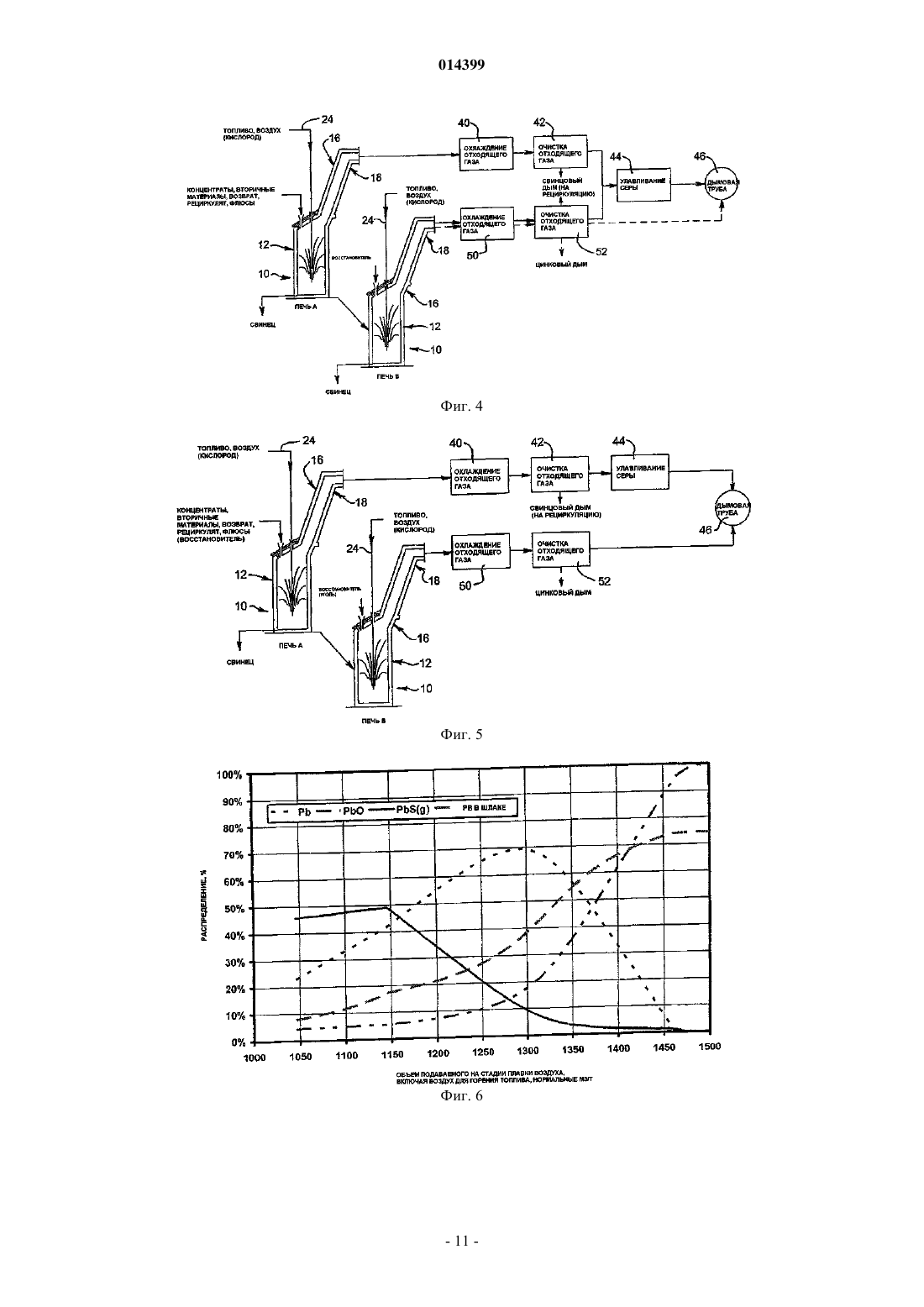

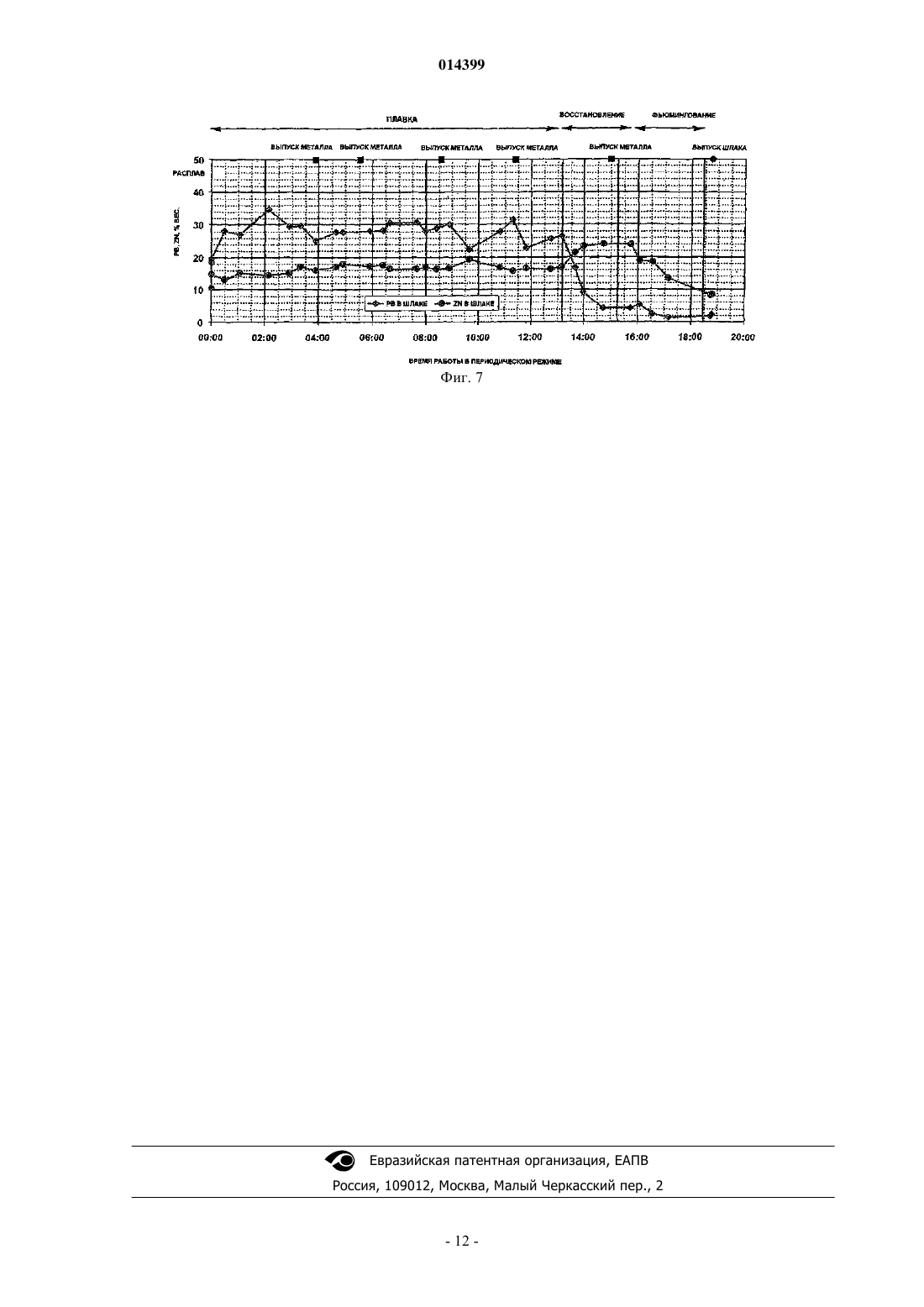

Лайтфут Брайан Уилльям, Матусевич Роберт Уолтер (AU) Представитель: Способ восстановления свинцового шлака, в котором шлак подвергают обработке путем инжекции через верхнюю погруженную фурму кислородсодержащего газа и топлива, причем нижняя головка вертикально подвешенной фурмы погружена в шлак. В результате инжекции в шлаке формируется зона горения, в которой горит топливо, и создается турбулентный режим, способствующий образованию на нижней части фурмы шлакового покрытия, отверждающегося в результате охлаждающего действия инжектируемого газа. Инжекцию осуществляют в восстановительных условиях, используя в качестве восстановителя сульфидный материал, с целью восстановления свинца шлака до металлического свинца и, тем самым, получения фазы расплавленного свинца, которая может быть выпущена в виде слитка сырого свинца. 014399 Настоящее изобретение относится к способу восстановления свинцового шлака с использованием инжекции через верхнюю погруженную фурму. Технология инжекции через верхнюю погруженную фурму была разработана в начале 1970-х годов. С тех пор она широко применяется на новых вводимых в эксплуатацию установках для обработки ряда цветных, черных металлов и отходов. В технологии инжекции через верхнюю погруженную фурму используется система плавки в ванне,где нижний конец вертикально подвешенной фурмы погружен в слой расплавленного шлака, находящегося в ванне, заключенной в соответствующую печь. Через фурму в шлак подают технологические газы,такие как воздух или воздух и кислород, и топливо. Топливо сгорает вблизи головки фурмы и обеспечивает нагревание печи. Инжекция создает в шлаке турбулентность и всплески, в результате чего шлак тщательно перемешивается. При управляемом завихрении технологического газа при его прохождении через фурму ее внешняя поверхность охлаждается достаточно для того, чтобы выплеснувшийся на фурму шлак затвердел на ней и образовал слой, защищающий фурму от очень агрессивных условий в печи. При плавке в ванне по технологии инжекции через верхнюю погруженную фурму используются реакции между сульфидными, оксидными и/или металлическими компонентами, присутствующими в шлаке или подаваемыми в ванну, и кислородом и оксидом железа в ванне. Все критические для данного процесса явления, включая растворение подаваемого материала, передачу энергии, прохождение реакции и первичное горение, происходят в слое шлака. Интенсивное перемешивание шлака в результате инжекции через погруженную фурму обеспечивает быстрое прохождение реакций и малую продолжительность обработки. Степенью окисления или восстановления в ходе процесса можно управлять путем регулирования отношения количества топлива к количеству кислорода, подаваемых в фурму и проходящих через нее, и доли восстановителя относительно количества сырья. Печь может функционировать при различных условиях, от жесткого окисления до жесткого восстановления. До сих пор технологию инжекции через верхнюю погруженную фурму использовали для плавки свинцовых концентратов и вторичных подаваемых материалов при температуре от примерно 950 до 1200 С, предпочтительно в диапазоне 1000-1100 С с целью прямого получения слитка сырого свинца и обогащенного свинцом шлака, такого как шлак, содержащий от 30 до 50 вес.% свинца. Слиток сырого свинца, например, содержащий около 98 вес.% свинца, периодически выпускают из печи в ходе плавки и подают в установку для рафинирования свинца. Оставшийся шлак подвергают операции восстановления свинца с целью дальнейшего извлечения свинца и получения шлака с малым содержанием свинца, идущего в отходы. При плавке в качестве продукта также образуется свинцовый дым, который возвращают в следующий цикл плавки для максимального извлечения свинца в виде слитка. В некоторых случаях шлак с высоким содержанием свинца, образующийся при таком использовании технологии инжекции через верхнюю погруженную фурму, направляют в доменную печь на восстановление и дальнейшее извлечение свинца в виде слитка. Затем шлак из доменной печи направляют на фьюмингование для извлечения цинка в виде дыма. В других случаях шлак с высоким содержанием свинца подвергают восстановлению и фьюмингованию в ходе дополнительной плавки с инжекцией через погруженную фурму. Обработку шлака с высоким содержанием свинца, образовавшегося после плавки, с использованием технологии инжекции через верхнюю погруженную фурму осуществляют как вторую и третью стадии восстановления и фьюмингования, соответственно, в том же реакторе, что и первую стадию плавки,как трехстадийный периодический процесс. В качестве альтернативы, шлак с высоким содержанием свинца периодически выпускают из плавильной печи непрерывного действия с инжекцией через верхнюю погруженную фурму и подают во вторую печь, в которой этот шлак подвергают восстановлению и необязательно фьюмингованию. В каждом из этих случаев стадию восстановления осуществляют при более низком кислородном потенциале и более высокой температуре, например около 1250 С, чем на стадии плавки. На стадии восстановления свинец извлекают из шлака в виде слитка, который направляют далее по ходу технологического потока на рафинирование. Образующийся на стадии восстановления свинцовый дым рециркулируют на стадию плавки с целью максимального извлечения свинца в виде слитка. Оставшийся шлак с низким содержанием свинца, например около 5% свинца, может быть выпущен и обработан отдельно либо может быть подвергнут фьюмингованию с использованием верхней погруженной фурмы с целью очистки шлака и максимального увеличения извлечения металла. На стадии фьюмингования шлака в печи с верхней погруженной фурмой создают более жесткие восстановительные условия, чем на стадии восстановления. Наличие в ванне интенсивной турбулентности и динамики газов в результате функционирования верхней погруженной фурмы позволяет отделить значительную часть оставшихся свинца и цинка в виде дыма и получить шлак, пригодный для утилизации как отходы, например, содержащий около 0,5 вес.% свинца и около 3 вес.% цинка. Если свинцовый концентрат уже расплавлен, шлак стадии восстановления обычно содержит значительное количество цинка, в этом случае дымовой продукт стадии фьюмингования содержит много оксида цинка, например,около 50-70 вес.%. Такой дым не пригоден для рециркулирования на стадию плавки, его необходимо вывести из системы для индивидуальной обработки, заключающейся в извлечении цинка и свинца.-1 014399 Настоящим изобретением обеспечивается усовершенствованный способ восстановления шлака, содержащего свинец. Шлак может представлять собой шлак, образовавшийся в ходе плавки с погруженной фурмой исходного содержащего свинец материала, такого как по меньшей мере один из свинцовых концентратов, вторичных источников свинца, включая свинцовые кислотные аккумуляторы и повторно используемый содержащий свинец металл. Однако настоящее изобретение также может быть применено,если соответствующий содержащий свинец шлак имеет другой источник, например, получен другим способом плавки в жидкой ванне. Кроме того, хотя содержание свинца в шлаке, полученном при плавке с верхней погруженной фурмой свинцового концентрата, может лежать в диапазоне 40-50 вес.%, в способе настоящего изобретения может быть использован шлак с большим или меньшим содержанием свинца. Действительно, нижняя граница содержания свинца определяется только уровнем, достаточным для восстановления шлака с получением примерно 5 вес.% свинца в шлаке. Обычные пирометаллургические способы обработки свинца связаны с восстановлением шлаков с высоким содержанием свинца углеродсодержащими материалами и применением целого ряда типов аппаратов. В доменной печи для свинца в качестве углеродсодержащего восстановителя обычно используют относительно дорогой кокс. В современных технологиях плавки в жидкой ванне, таких как технология с использованием верхней погруженной фурмы, используют уголь, более дешевый углеродсодержащий восстановитель. Заявителями было обнаружено, что при восстановлении шлака по технологии с использованием верхней погруженной фурмы неожиданные преимущества можно получить путем использования вместо угля или другого углеродсодержащего восстановителя альтернативного восстановителя. В соответствии с настоящим изобретением обеспечивается способ восстановления свинцового шлака, в котором шлак подвергают обработке путем инжекции через верхнюю погруженную фурму кислородсодержащего газа и топлива, причем нижняя головка вертикально подвешенной фурмы погружена в шлак с целью создания в шлаке зоны горения, в которой горит топливо, и турбулентного режима, способствующего образованию на нижней части фурмы шлакового покрытия, отверждающегося в результате охлаждающего действия инжектируемого газа. Инжекцию через верхнюю погруженную фурму осуществляют в восстановительных условиях, используя в качестве восстановителя сульфидный материал, с целью восстановления свинца шлака до металлического свинца и, следовательно, образования фазы расплавленного свинца, которую выпускают в виде слитка сырого свинца. Сульфидный материал может представлять собой любой материал, содержащий сульфид и совместимый с условиями процесса извлечения свинца путем восстановления свинцового шлака. Сульфидный материал может быть насыпным концентратом, таким как насыпной свинцовый/цинковый/серебряный концентрат, свинцовым или цинковым концентратом, сульфидными дроссами, пиритами или смесью двух или более подобных материалов. Сульфидный материал предпочтительно представляет собой свинцовый концентрат, такой как концентрат, выплавляемый при выработке шлака, который будет подвергнут восстановлению свинцового шлака в соответствии с настоящим изобретением. Способ настоящего изобретения устраняет необходимость использования углеродсодержащего восстановителя. Хотя наличие незначительной доли углеродсодержащего восстановителя допускается, это нежелательно, поскольку частично нивелирует преимущества, которые можно получить при использовании в качестве восстановителя только сульфидного материала. Кроме того, некоторые концентраты уже содержат определенное количество углеродсодержащего материала, такого как графит, и увеличение этого количества нежелательно. Как указывалось выше, наличие сульфидного материала позволяет избежать использования углеродсодержащего материала; нежелательно присутствие даже небольшого его количества. Однако в случае, если образующийся диоксид углерода не повредит процессу, например, в случае, когда имеются устройства для его улавливания, возможно присутствие углеродного материала в сочетании с сульфидным материалом. Наряду с устранением необходимости использования углеродсодержащего восстановителя применение в качестве восстановителя сульфидного материала ведет к снижению выброса газов, создающих парниковый эффект. То есть, образования СО и CO2, по существу, не происходит, хотя некоторое небольшое количество CO2 может образовываться, если сульфидный материал содержит такие продукты окисления, как карбонат свинца и графитообразные материалы. Конечно, использование в качестве восстановителя сульфидного материала ведет к образованиюSO2. Однако, как будет ясно далее, SO2 из отходящих дымовых газов может быть извлечен и использован, например, для производства серной кислоты. Настоящее изобретение, как показано далее, имеет и другие практические преимущества. Было обнаружено, что использование в качестве восстановителя сульфидного материала обеспечивает большую степень отделения свинца и цинка и, следовательно, более эффективную обработку. Кроме того, при использовании сульфидного восстановителя повышается выход свинца за один цикл плавки/восстановления, если сульфидный материал содержит свинец. В частности, при использовании в качестве сульфидного восстановителя свинцового сульфидного концентрата способ восстановления свинцового шлака настоящего изобретения хорошо подходит в качестве второй стадии процесса, где первая стадия представляет собой плавку свинцового концентрата с-2 014399 верхней погруженной фурмой содержащего свинец исходного материала. Такая вторая стадия может быть осуществлена в отдельной печи, а не в той же печи, где осуществляется плавка на первой стадии. Однако особыми преимуществами обладает вариант осуществления обеих стадий (и, по выбору, третьей стадии фьюмингования шлака) в одной и той же печи. Таким образом, по получении достаточного объема шлака на первой стадии плавки необходимо только:(i) безостановочно продолжать подачу свинцового сульфидного концентрата после окончания первой стадии и(ii) уменьшить содержание кислорода в инжектируемом кислородсодержащем газе относительно количества, используемого на первой стадии, до уровня, соответствующего более низкому кислородному потенциалу, необходимому на второй стадии. На первой стадии (при проведении второй стадии как в той же самой, так и в другой печи) кислород используют для преобразования сульфида свинца в металлический свинец по прямой реакции В этой системе Pb-S-О свинец может быть представлен любой фазой металла, шлака или дыма. На второй стадии, стадии восстановления шлака, оксид свинца шлака восстанавливается сульфидным восстановителем. При использовании свинцового концентрата в качестве сульфидного восстановителя, при 1200 С протекают реакции, описываемые следующими уравнениями: Из уравнений (6)-(9) следует, что при использовании сульфида свинца, такого как свинцовый сульфидный концентрат, для осуществления данной реакции равновесные условия благоприятны для выделения свинца в фазу расплавленного слитка, а цинка в виде оксида цинка в шлак. В результате улучшается разделение свинца и цинка, и свинец может быть извлечен на стадии восстановления при максимально возможном сохранении цинка в шлаке до последующего фьюмингования. Заявителями обнаружено, что для данной стадии восстановления шлака наиболее важна степень восстановления свинца из шлака сульфидом свинца до того, как сера накопится в слитке. Было обнаружено, что может быть достигнуто снижение содержания свинца в шлаке до примерно 5% свинца перед тем, как содержание диоксида серы в отходящих дымовых газах начнет уменьшаться, указывая на то, что реакция (6), по существу, прекратилась или более не является эффективной. Для облегчения понимания настоящего изобретения далее оно описывается со ссылкой на прилагаемые чертежи, где фиг. 1 представляет собой вид в перспективе с частичным разрезом печи с верхней погруженной фурмой, пригодной для использования в контексте настоящего изобретения; на фиг. 2 - блок-схема трехстадийного способа известного уровня техники для извлечения свинца из свинцовых сульфидных концентратов с использованием верхней погруженной фурмы; на фиг. 3 - блок-схема трехстадийного способа извлечения свинца из свинцовых сульфидных концентратов с использованием верхней погруженной фурмы в соответствии с настоящим изобретением; на фиг. 4 - технологическая схема способа, соответствующего показанному на фиг. 3, для нескольких печей; на фиг. 5 - альтернативная фиг. 4 технологическая схема; на фиг. 6 - теоретическое распределение свинца между шлаком, металлом и дымом при равновесных условиях для первой стадии способа, поясняемого каждой из фиг. 2-5; на фиг. 7 - контрольный график содержания свинца и цинка для типичного режима осуществления способа настоящего изобретения в соответствии с блок-схемой, приведенной на фиг. 3. На фиг. 1 печь 10 с верхней погруженной фурмой, пригодной для использования в контексте настоящего изобретения, показана с частичным разрезом, открывающим ее внутреннюю часть. В печи 10 имеется цилиндрическая нижняя часть 12, в которой размещается ванна 14 с расплавленным шлаком или с верхним слоем шлака. Над верхней оконечностью нижней части 12 печи 10 имеется асимметричная сводовая часть 16 в форме усеченного конуса и над частью 16 отводящая дымовая труба 18. Части 12 и 16 печи 10 обычно имеют внешнюю оболочку 20, изготовленную из стали и облицованную соответст-3 014399 вующим огнеупорным материалом 22. Вертикально подвешенная фурма 24 входит в печь 10 вблизи оси части 12. Фурма 24 проходит сквозь сводовую часть 16 и может передвигаться вверх или вниз при помощи несущего устройства (не показано), к которому прикреплен верхний конец фурмы 24. Несущее устройство подвижно (в вертикальном направлении) закреплено в направляющей конструкции (также не показана). Посредством фурмы 24 кислородсодержащий газ и соответствующее топливо может быть инжектировано в ванну 14. Кроме этого, исходные материалы могут быть загружены в печь 10 и попасть в ванну 14 через входное отверстие 26. Имеются средства (не показаны) герметизации отверстия вокруг фурмы 24 и входного отверстия 26 в части 16 печи. Кроме того, в печи 10 поддерживают давление ниже атмосферного для предотвращения выхода газов из печи 10 иначе, нежели через дымовую трубу 18. В показанном варианте компоновки фурма 24 имеет концентрическую структуру и состоит из внешней трубы 27, промежуточной трубы 28 и внутренней трубы 29. Внешняя труба 27 оканчивается значительно выше нижней части, то есть головки фурмы 24 и на существенном расстоянии от ванны 14. Трубы 28 и 29 имеют, по существу, одинаковую длину. Технологический газ, обеспечивающий охлаждение внешней поверхности промежуточной трубы 28, может быть подан по каналу 30 в кольцевое пространство между трубами 27 и 28. Кислородсодержащий газ может быть подан по каналу 31 в кольцевое пространство между трубами 28 и 29. Топливо может быть подано по каналу 32 внутрь трубы 29. В пространстве между трубами 28 и 29 вблизи нижнего конца фурмы 24 предусмотрен завихритель (не показан), придающий потоку кислородсодержащего газа винтовое направление движения; в результате улучшается смешивание этого газа с топливом возле головки фурмы 24. Топливо, если оно является твердым, как, например, тонкодисперсный уголь, может быть захвачено газом-носителем. Однако топливо также может представлять собой соответствующий углеводородный газ или жидкость. При пуске печи 10 фурму 24 опускают в положение, в котором ее нижний конец находится над бездействующей поначалу ванной 14. С началом подачи кислородсодержащего газа по каналу 31 и топлива по каналу 32, образующуюся смесь кислородсодержащего газа и топлива, выходящую из нижней части,то есть головки, фурмы 24, поджигают. Материалы, подаваемые через фурму для организации горения топлива, подают с очень большой скоростью, что приводит к образованию очень сильной струи и разбрызгиванию шлака в ванне 14. Внешняя поверхность трубы 28, выступающая из-под нижнего конца трубы 27, покрывается расплавленным шлаком, который затвердевает с образованием защитного покрытия 34 (см. увеличенное изображение А) вследствие охлаждения трубы 28 кислородсодержащим газом. Начинается, если не было начато ранее, пропускание охлаждающего газа по каналу 30; этот газ выходит из нижнего конца трубы 27 и дополнительно охлаждает трубу 28. Затем фурму 24 опускают так, чтобы ее нижний конец, то есть головка, был погружен в шлак, тем самым, обеспечивается непрерывная инжекция и горение топлива внутри шлака. Благодаря инжекции через погруженную фурму в шлаке создается значительная турбулентность, поэтому расплескивание шлака продолжается, и становится возможным достичь тщательного смешивания подаваемого сырья со шлаком. Теперь печь находится в состоянии, позволяющем осуществить необходимый пирометаллургический процесс. В ходе этого процесса возможна подача охлаждающего газа через канал 30 в пространство между трубами 27 и 28 с тем, чтобы он попадал в газовое пространство 36 над ванной 14. Этот охлаждающий газ участвует в дополнительном охлаждении внешней поверхности трубы 28 и сохранении твердого шлакового покрытия 34. Охлаждающий газ может представлять собой неокисляющий газ, такой как азот, или кислородсодержащий газ, такой как воздух. Теперь обратимся к фиг. 2, приведенная на ней блок-схема иллюстрирует трехстадийный способ извлечения свинца из содержащего свинец сырья с использованием технологии плавки с верхней погруженной фурмой. Этот способ включает стадию плавки, за ней следует стадия восстановления и, наконец,стадия фьюмингования. На первой стадии, стадии плавки, исходный содержащий свинец материал, такой как свинцовый концентрат, расплавляют в печи с верхней погруженной фурмой, такой как печь 10, показанная на фиг. 1. В печи с верхней погруженной фурмой исходный материал и флюс, подаваемые в шлаковую ванну, расплавляются в результате инжекции кислородсодержащего газа и топлива через верхнюю погруженную фурму, при этом в шлаке происходит турбулентное перемешивание и горение смеси топлива и кислородсодержащего газа. На стадии плавки содержащий свинец исходный материал подают вместе с содержащими свинец рециркулируемыми потоками. К этим потокам относятся обогащенный свинцом дым стадии плавки и стадии восстановления и содержащие свинец отходы обособленной обработки обогащенного свинцом дыма стадии фьюмингования. Однако, помимо свинцового концентрата, содержащий свинец исходный материал может включать вторичные источники свинца, в том числе свинцовые кислотные аккумуляторы и/или повторно используемый содержащий свинец металл. Стадию плавки осуществляют в условиях мягкого окисления при температуре в диапазоне от 950 до 1200 С, предпочтительно 1000-1100 С, что зависит от химического состава шлака и сорта исходного материала. Кроме обогащенного свинцом дыма, на стадии плавки образуется свинцовый слиток и шлак с большим содержанием свинца, например оксида свинца. Причем плавку проводят в присутствии образующих шлак флюсов. Благодаря рециркуляции потоков содержание свинца в сырье увеличивается до-4 014399 максимума, следовательно повышается количество свинца, переходящего в слиток. Слиток периодически выпускают из печи и направляют на рафинирование. Обогащенный свинцом дым собирают и рециркулируют на стадию плавки. Когда плавильная печь наполняется, шлак с высоким содержанием свинца, например, приблизительно 30-50 вес.% свинца, выпускают. Однако этот шлак либо оставляют в печи, используемой для плавки, для последующего извлечения свинца на стадии восстановления, до выпуска из печи, либо направляют, предпочтительно все еще в расплавленном состоянии, во вторую печь с верхней погруженной фурмой, такую же, как показанная на фиг. 1, в которой осуществляют стадию восстановления. Стадия восстановления включает извлечение свинца из шлака с высоким содержанием свинца, полученного на стадии плавки, при помощи инжекции через верхнюю погруженную фурму. Для этого в печи создают условия восстановления путем добавления восстановителя - угля и регулирования условий инжекции через фурму, особенно, отношения кислород/топливо. В таких условиях оксид свинца восстанавливается до металлического свинца, образуя свинцовый слиток, а содержание свинца в шлаке уменьшается до, например, около 5% свинца. Чтобы снизить содержание свинца в шлаке, необходимо осуществлять восстановление шлака при более высокой температуре, например в диапазоне 1200-1250 С, то есть повысить температуру жидкого шлака. Продуктами стадии восстановления являются свинцовый слиток, обогащенный свинцом дым и шлак, содержащий, например, приблизительно 5% свинца и заметно больше цинка. Слиток выпускают и направляют на рафинирование. Обогащенный свинцом дым собирают и рециркулируют на стадию плавки для максимального увеличения прямого извлечения свинца в виде слитка. Шлак с высоким содержанием цинка, если не выпускают из печи с целью накопления и обработки отдельно, оставляют в печи с верхней погруженной фурмой стадии восстановления или направляют в следующую печь с верхней погруженной фурмой или другую печь для окончательного извлечения ценных металлов. На стадии фьюмингования последние ценные металлы извлекаются в виде оксидов, и образуется шлак, пригодный для утилизации или для использования в качестве, например, строительного материала,шлакового цемента или в дорожном строительстве. Для извлечения ценных металлов рабочую температуру процесса увеличивают до примерно 1300 С. Подачу восстановителя - угля не прекращают с предыдущей стадии восстановления, при его добавлении в шлак в ванне создаются более жесткие условия восстановления. Скорость подачи угля регулируют так, чтобы получить достаточно низкий кислородный потенциал, например около 10-8 атмосфер, и ускорить фьюмингование летучих свинца и цинка. Эти металлы, в таком случае, окисляются в пространстве над ванной, а образовавшийся дым отбирается системой транспортировки газа, соединенной с печью. Кислород для окисления паров свинца и цинка может подаваться в печь через фурму, используемую для инжекции, например, по трубе 27 в случае фурмы 24,показанной на фиг. 1. Однако в качестве альтернативы кислород может быть подан в пространство над ванной другим устройством. Способ, поясняемый фиг. 3, в наиболее общей форме подобен способу, описанному со ссылкой на фиг. 2. Поэтому в отношении фиг. 3 описываются только отличия. Принципиальным и важным отличием является то, что стадию восстановления осуществляют в соответствии с настоящим изобретением. На стадии восстановления здесь также необходимо поддерживать в печи с верхней погруженной фурмой восстановительные условия путем добавления восстановителя и регулировать параметры инжекции через фурму, особенно, отношение кислород/топливо. Однако вместо углеродсодержащего восстановителя, такого как уголь, в ванну загружают сульфидный материал, такой как подробно описанный ранее, но предпочтительно, свинцовый сульфидный концентрат, который восстанавливает оксид свинца,содержащийся в шлаке, по реакциям, соответствующим уравнениям (6)-(9), приведенным выше. Таким образом, если стадию восстановления осуществляют в той же печи с верхней погруженной фурмой, в которой проводилась стадия плавки исходного материала, содержащего только свинцовый сульфидный концентрат, подача сульфида свинца на этих последовательных стадиях может не прекращаться. При переходе от одной стадии к другой не происходит остановки подачи исходного материала и начала подачи в печь с верхней погруженной фурмой другого восстановителя (как в случае начала подачи восстановителя - угля после прекращения подачи содержащего свинец исходного материала в способе на фиг. 2). Наоборот, этому переходу соответствует продолжение подачи исходного материала и, без добавления углеродсодержащего восстановителя, изменение условий так, чтобы вместо окисления исходного сульфида свинца с повышением содержания свинца в шлаке, как на стадии плавки, происходило восстановление оксида свинца шлака исходным материалом до металлического свинца, переходящего,по существу, в слиток, что соответствует стадии восстановления. Изменение условий осуществляют путем прекращения добавления кислорода, расходующегося при плавке сульфида, а также снижения отношения кислород/топливо, подаваемых путем инжекции через верхнюю погруженную фурму. В то же время, увеличивают скорость подачи топлива с целью повышения температуры ванны от 950-1200 С,предпочтительно от температуры в диапазоне 1000-1100 С на стадии плавки до температуры в диапазоне 1200-1250 С на стадии восстановления. На стадии восстановления в способе, поясняемом фиг. 3, в отличие от этой стадии в способе, поясняемом фиг. 2, снижается образование создающих парниковый эффект газов, так как на этой стадии вос-5 014399 становления, по существу, исключается добавление углеродсодержащего восстановителя, такого как уголь, следовательно, уменьшается использование углеродсодержащего восстановителя в ходе всего трехстадийного способа в целом. Таким образом, образование на стадии восстановления диоксида углерода существенно сокращается и происходит только в степени, определяемой количеством углеродсодержащих соединений, присутствующих в свинцовом концентрате, и сгоранием топлива. Кроме того,для способа, поясняемого фиг. 3, в целом характерно более полное отделение свинца и цинка, то есть,более эффективная обработка, при этом меньшая степень разбавления сырья обеспечивает увеличение прямого извлечения свинца. Кроме этого, при использовании в качестве восстановителя сульфида свинца образуется диоксид серы, а по содержанию серы в отходящих газах можно судить о ходе реакций, описываемых уравнениями (6)-(9). К тому же, в дальнейшем содержащий диоксид серы поток отходящих газов стадии восстановления, соответствующей настоящему изобретению, может быть подвергнут обработке с целью извлечения диоксида серы, если нет необходимости направлять его непосредственно на установку по производству кислоты. Было обнаружено, что содержание свинца в шлаке на стадии восстановления, соответствующей фиг. 3, может быть снижено до приемлемого уровня до того, как накопление серы в слитке станет недопустимым. Например, содержание свинца в шлаке может быть уменьшено до, по меньшей мере, примерно, 5% до того, как уровень диоксида серы в отходящих газах начнет падать, указывая на то, что реакция по уравнению (6) идет уже менее эффективно. При использовании способа настоящего изобретения на стадии восстановления трехстадийного процесса, в случае малотоннажного годового производства все три стадии осуществляют в одной печи с верхней погруженной фурмой. Однако при таком режиме работы, чтобы достичь объема рециркуляции,позволяющего вводить дым, образующийся на стадии восстановления шлака, и дым, образующийся на стадии фьюмингования, требуется достаточная вместимость. Режим с использованием двух печей подходит для установок среднего масштаба. В примере, показанном на фиг. 4, печь А с верхней погруженной фурмой предназначена для стадии плавки, а печь В с верхней погруженной фурмой - для стадии восстановления и фьюмингования. При такой компоновке печь А может работать в режиме непрерывной плавки с постоянным извлечением свинца и, по заполнении печи, периодическим выпуском шлака. Шлак, выпущенный из печи А, подают в печь В, где в периодическом режиме осуществляют стадию восстановления этого шлака. По окончании этой периодической операции и выведения образовавшегося свинцового слитка, начинают заключительную стадию очистки шлака фьюмингованием, являющуюся второй стадией в печи В, осуществляемой в периодическом режиме. На фиг. 4 номера позиций для каждой из печей А и В с верхней погруженной фурмой указывают на те же элементы, что и для печи 10 на фиг. 1. Для печи В восстановителем может быть свинцовый сульфидный концентрат на первой, осуществляемой периодически стадии восстановления шлака с целью извлечения свинца и углеродсодержащий восстановитель (предпочтительно, уголь) - на второй, осуществляемой периодически стадии фьюмингования шлака с целью извлечения цинка. Непрерывные операции показаны сплошными линиями, а периодические пунктирными линиями. Трехстадийная работа установки в компоновке, показанной на фиг. 4, понятна из приведенного описания. Однако на фиг. 4 также отражена соответствующая обработка отходящего газа. Из печи А отходящий газ поступает в охлаждающее устройство 40, в котором с него снимается тепло. Из устройства 40 газ поступает в устройство 42 для очистки с целью удаления твердых частиц и отбора обогащенного свинцом дыма. Из устройства 42 газы поступают в устройство 44, где улавливается сера. Наконец, газы выпускают через дымовую трубу 46. Для печи В обработка отходящих газов стадии восстановления шлака показана сплошной линией, а стадии фьюмингования пунктирной линией. В каждом случае отходящие газы охлаждают в устройстве 50 и очищают в устройстве 52. Обогащенный свинцом дым отводят из устройства 52 во время восстановления шлака свинцовым сульфидным концентратом, а обогащенный цинком дым отводят из устройства 52 во время стадии фьюмингования шлака. На стадии восстановления шлака газы из устройства 52 поступают в устройство 44 для улавливания серы, а затем в дымовую трубу 46. Однако на стадии фьюмингования газы из устройства 52 сразу направляют в трубу 46, поскольку они,по существу, не содержат диоксид серы. Обогащенный свинцом дым, отводимый из устройств 42 и 52, рециркулируют в печь А. Альтернативный вариант установки из двух печей показан на фиг. 5. В этом примере и стадию плавки, и стадию восстановления осуществляют в печи А, а печь В используют для извлечения цинка на стадии фьюмингования. Функционирование установки, представленной на фиг. 5, в целом понятно из описания, приведенного со ссылкой на фиг. 4. Поэтому дальнейшее описание ограничивается тем, что отличает установку, иллюстрируемую фиг. 5, от представленной на фиг. 4. На фиг. 5 стадию плавки и стадию восстановления шлака осуществляют как последовательные периодические операции в печи А. Шлак, выпускаемый из печи А по окончании стадии восстановления шлака, подают в печь В на окончательную очистку шлака в ходе стадии фьюмингования. На стадии плавки в печь А подают свинцовый сульфидный концентрат (а также вторичные материалы, возврат и рециркулят) и флюсы и проводят плавку. По окончании стадии плавки проводят подготовку к восстанов-6 014399 лению шлака. Для этого продолжают подачу свинцового сульфидного концентрата и флюсов, тогда как подачу вторичных материалов, возврата и рециркулята прекращают. Кроме того, изменяют содержание кислорода в инжектируемом газе до достижения более низкого кислородного потенциала, необходимого на стадии восстановления шлака. На каждой из стадий плавки и восстановления шлака отходящие газы поступают в охлаждающее устройство 40, а затем в устройство 42 на очистку с отделением твердых частиц и отбор соответствующего обогащенного свинцом дыма. Затем на каждой из стадий плавки и восстановления газы поступают в устройство 44, где улавливается сера, и после этого в дымовую трубу 46. На стадии фьюмингования шлака отходящие газы поступают в устройство 50 для охлаждения, затем в устройство 52 для отбора обогащенного цинком дыма и затем в дымовую трубу 46, так как отсутствует необходимость улавливания серы. Обогащенный свинцом дым, отобранный в устройстве 42 на стадии плавки, а также обогащенный свинцом дым, отобранный в устройстве 42 на стадии восстановления шлака, рециркулируют на следующую стадию плавки в печь А. В случае крупномасштабных установок может быть использована компоновка из трех печей с верхней погруженной фурмой. Каждая из трех стадий может быть осуществлена в соответствующей печи в непрерывном режиме. Жидкий шлак непрерывно стекает через сливное устройство по желобу из печи стадии плавки в печь стадии восстановления шлака и, аналогичным образом, из печи стадии восстановления шлака в печь стадии фьюмингования. Свинцовый слиток отводят из печей стадий плавки и восстановления шлака. Окончательная выгрузка шлака из печи стадии фьюмингования может осуществляться непрерывно через сливное устройство, откуда шлак поступает на утилизацию. На фиг. 6 показано теоретическое распределение свинца на стадии плавки способа, соответствующего каждой из фиг. 2-5, при равновесных условиях, полученное при помощи HSC Chemistry для Windows 5.1 (программное обеспечение для расчетов, связанных с химическими реакциями и химическим равновесием, представленное SGE Software на www.sge.com). Данные, представленные на фиг. 6, соответствуют типичному набору условий для данной плавильной печи при использовании конкретного свинцового сульфидного концентрата. На фиг. 6 показано распределение свинца в весовых процентах между шлаком, свинцовым слитком и дымом при указанных условиях относительно объема инжектируемого через фурму кислородсодержащего газа (при заданном содержании кислорода), выраженного в нормальных кубических метрах на тонну концентрата. Из фиг. 6 ясно, что стадия плавки чувствительна к количеству инжектируемого через фурму кислородсодержащего газа. В отраженном здесь случае разница в 50 нормальных м 3 на тонну концентрата может означать изменение с 65 до 70% непосредственно извлекаемого металлического свинца. Случай равновесия, показанный на фиг. 6, предполагает, по существу, полное смешивание шлака,содержащего свинец исходного материала и инжектируемого через верхнюю погруженную фурму кислородсодержащего газа. Хотя при помощи инжекции достигается высокая степень турбулентности шлака, в ванне отсутствует равновесие, рассчитанное по модели. Этому способствует целый ряд факторов, включая:(a) инжектируемые газы контактируют только с малой частью общего объема шлака, и перенос кислорода сквозь этот объем от инжектированных газов к расплавленному содержащему свинец исходному материалу, поглощенному шлаком, определяется окислительно-восстановительной парой Fe2+/Fe3+.(b) Было обнаружено, что перемешивание происходит быстрее над головкой фурмы, нежели ниже этой головки. По существу, полное перемешивание шлака над головкой фурмы может быть достигнуто,например, примерно через 2 мин, тогда как для смешивания ниже головки может потребоваться до примерно 20 мин.(c) Если свинцовый сульфидный концентрат и флюс смешивают или разминают друг с другом, существует вероятность, что, когда мятая пластичная масса попадает в ванну и нагревается, между веществами твердой фазы реакции пройдут до того, как твердая фаза распределится в шлаке и расплавится. Твердые вещества контактируют с газами, выделяющимися из влаги и образующимися в результате плавления, до контакта с кислородсодержащим газом. Вследствие этого доля свинца, теряющегося в виде дыма, может быть меньше, чем в случае равновесных условий.(d) Состав свинцового сульфидного концентрата может быть очень разным, в том числе в отношении содержания графитированного углерода. Большая доля потребляемого во время плавки кислорода может уходить именно на этот источник углерода. Изменение количества графитированного углерода в содержащем свинец материале, например, на 4-10% может отрицательно сказаться на возможности оптимизировать параметры процесса по кислороду. Однако, несмотря на действие этих факторов, на фиг. 6 можно видеть общую картину распределения свинца на стадии плавки между шлаком, свинцовым слитком и дымом. Непосредственное извлечение свинца на этой стадии поддается оптимизации и может составлять, например, около 65-70%. Извлечение свинца в ходе всего трехстадийного процесса может быть стабилизировано на уровне примерно 95%, если в качестве восстановителя на стадии восстановления используется сульфидный материал, такой как свинцовый сульфидный концентрат, что сравнимо с известным уровнем техники, основанным на использовании углеродсодержащего восстановителя, такого как уголь. Остальные 5% свинца относят на-7 014399 счет свинца, содержащегося в обогащенном цинком дыме, образующемся на стадии фьюмингования, и потерь свинца со шлаком, уходящим в отходы на этой стадии. Фиг. 7 отражает эффективность и преимущества использования в качестве восстановителя на стадии восстановления сульфидного материала, такого как свинцовый сульфидный концентрат. Фиг. 7 представляет собой контрольный график содержания в шлаке свинца и цинка в весовых процентах через последовательные интервалы времени в ходе следующих одна за другой стадий плавки, восстановления и фьюмингования трехстадийного способа, осуществляемого в одной печи с верхней погруженной фурмой. В промежуток времени, соответствующий стадии восстановления способа, поясняемого фиг. 7, при использовании в качестве восстановителя сульфидного материала, в данном случае свинцового сульфидного концентрата, содержание свинца в шлаке быстро снижается, в результате чего количество цинка в шлаке увеличивается. Различие в переносе свинца и цинка, то есть извлечении свинца в виде слитка в то время, когда в шлаке в значительной степени удерживается и поглощается дополнительное количество свинца, заметно более существенное, чем при использовании на стадии восстановления углеродсодержащего восстановителя. В результате, разделение свинца и цинка улучшается, при этом дым, образующийся на стадии восстановления, содержит больше свинца, а дым, образующийся на стадии фьюмингования, содержит больше цинка. Наконец, нужно понимать, что в описанные конструкции и варианты компоновки частей могут быть внесены различные изменения, модификации и/или дополнения, не выходящие за пределы существа и объема настоящего изобретения. Примером одной из таких модификаций может служить использование в качестве восстановителя других сульфидных материалов, таких как насыпные концентраты,сульфидные дроссы, пириты. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ восстановления свинцового шлака, в котором шлак подвергают обработке путем инжекции через верхнюю погруженную фурму кислородсодержащего газа и топлива, причем нижняя головка вертикально подвешенной фурмы погружена в шлак с целью создания в шлаке зоны горения, в которой горит топливо, и турбулентного режима, способствующего образованию на нижней части фурмы шлакового покрытия, отверждающегося в результате охлаждающего действия инжектируемого газа, и в котором инжекцию через верхнюю погруженную фурму осуществляют в восстановительных условиях, используя в качестве восстановителя сульфидный материал, с целью восстановления свинца шлака до металлического свинца и, тем самым, образования фазы расплавленного свинца, которая может быть выпущена в виде слитка сырого свинца. 2. Способ по п.1, в котором сульфидный материал подбирают из группы, в которую входят насыпной концентрат, такой как насыпной свинцовый/цинковый/серебряный концентрат, свинцовый или цинковый концентрат, сульфидные дроссы, пириты и смеси двух или более из этих материалов. 3. Способ по п.1, в котором сульфидный материал представляет собой свинцовый концентрат. 4. Способ по любому из пп.1-3, который осуществляют, по существу, без использования углеродсодержащего восстановителя. 5. Способ по любому из пп.1-3, который осуществляют без использования углеродсодержащего материала, отличного от углеродсодержащего материала, присутствующего в сульфидном материале. 6. Способ по любому из пп.1-5, в котором в качестве сульфидного восстановителя используют свинцовый сульфидный концентрат. 7. Способ по любому из пп.1-6, который осуществляют как вторую стадию, следующую за первой стадией плавки свинцового концентрата с верхней погруженной фурмой содержащего свинец исходного материала с образованием свинцового продукта и содержащего свинец шлака, при этом шлак, образующийся на первой стадии, представляет собой содержащий свинец шлак, обрабатываемый на второй стадии. 8. Способ по п.7, в котором содержащий свинец исходный материал, подаваемый на первую стадию, представляет собой по меньшей мере один из следующих: свинцовый концентрат, вторичные источники свинца, в том числе свинцовые кислотные аккумуляторы и повторно используемый содержащий свинец металл. 9. Способ по п.7 или 8, в котором указанные стадии осуществляют в соответствующих печах с верхней погруженной фурмой. 10. Способ по п.7 или 8, в котором указанные стадии осуществляют периодически в одной печи с верхней погруженной фурмой. 11. Способ по любому из пп.7-10, в котором за второй стадией следует третья стадия фьюмингования шлака. 12. Способ по п.9, в котором за второй стадией следует третья стадия фьюмингования шлака, осуществляемая в той же печи, что и вторая стадия. 13. Способ по п.10, в котором за второй стадией следует третья стадия фьюмингования шлака, осу-8 014399 ществляемая во второй печи с верхней погруженной фурмой. 14. Способ по п.10 или 13, в котором по получении достаточного объема шлака на первой стадии плавки переход от первой стадии ко второй стадии осуществляют путем:(i) продолжения подачи свинцового сульфидного концентрата после окончания первой стадии и(ii) уменьшения содержания кислорода в инжектируемом кислородсодержащем газе относительно количества, используемого на первой стадии, до уровня, соответствующего более низкому кислородному потенциалу, необходимому на второй стадии. 15. Способ по любому из пп.7-14, в котором при осуществлении первой стадии кислород используют для преобразования сульфида свинца в металлический свинец по прямой реакции при параллельных реакциях: 16. Способ по любому из пп.7-15, в котором вторую стадию проводят при температуре, при которой оксид свинца, содержащийся в шлаке, восстанавливается свинцовым концентратом, используемым в качестве сульфидного восстановителя, в результате того, что при данной температуре протекают следующие реакции: 17. Способ по любому из пп.7-16, в котором вторую стадию проводят при температуре в диапазоне от 1200 до 1250 С. 18. Способ по любому из пп.7-17, в котором первую стадию проводят при температуре в диапазоне от 950 до 1200 С.

МПК / Метки

МПК: C22B 5/08, C22B 7/04, C22B 13/02

Метки: свинцового, восстановление, шлака

Код ссылки

<a href="https://eas.patents.su/13-14399-vosstanovlenie-svincovogo-shlaka.html" rel="bookmark" title="База патентов Евразийского Союза">Восстановление свинцового шлака</a>

Предыдущий патент: Сменный нагреватель

Следующий патент: Остекление с низкой излучательной способностью

Случайный патент: Способ получения газообразной фазы из жидкой среды и устройство для его осуществления