Способ и смесительное устройство для смешивания газа с суспензией в закрытом реакторе

Формула / Реферат

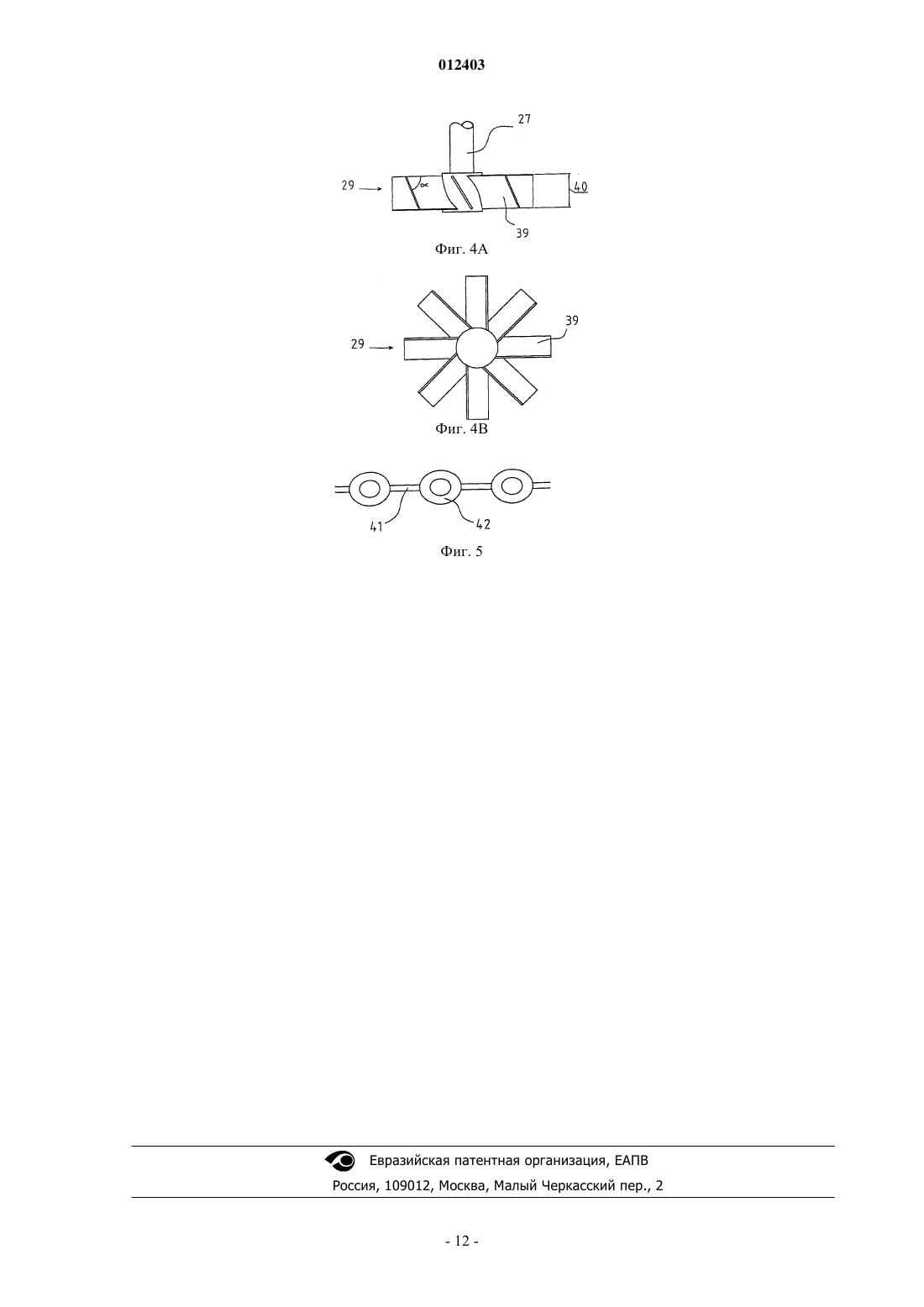

1. Смесительное устройство для смешивания газа с суспензией, образованной из жидкости и твердых веществ, где устройство состоит из закрытого цилиндрического вертикального реактора (20), снабженного днищем (21) и крышкой (22), с эффективной высотой суспензии приблизительно в 1,5-2 раза превышающей диаметр реактора; смешивающего элемента, расположенного внутри реактора и состоящего из двух мешалок, соединенных одна над другой на одном валу (27); по меньшей мере шести, предпочтительно восьми, направляющих поток перегородок (23), направленных внутрь, с протяженностью от стенки (25) реактора, составляющей приблизительно 1/5 от диаметра реактора, и подводящей газ трубы (30), расположенной в днище реактора, отличающееся тем, что реактор оборудован смешивающим элементом (26), который состоит из верхней мешалки (28) и нижней мешалки (29), при этом верхняя мешалка с прямыми лопастями оборудована по меньшей мере шестью, предпочтительно восемью, лопастями (37), которые отклонены от горизонтали под углом 25-35ш, а нижняя мешалка с прямыми лопастями оборудована по меньшей мере шестью, предпочтительно восемью, лопастями (39), которые отклонены от горизонтали под углом 50-70ш.

2. Смесительное устройство по п.1, отличающееся тем, что мощность, потребляемая нижней мешалкой (29) по меньшей мере в три раза, предпочтительно по меньшей мере в пять раз, превышает мощность, потребляемую верхней мешалкой (28).

3. Смесительное устройство по п.1, отличающееся тем, что лопасти верхней мешалки (28) отклонены от горизонтали под углом 30ш.

4. Смесительное устройство по п.1, отличающееся тем, что лопасти нижней мешалки (29) отклонены от горизонтали под углом 62ш.

5. Смесительное устройство по п.1, отличающееся тем, что высота (40) нижней мешалки составляет приблизительно 1/4 от диаметра мешалки.

6. Смесительное устройство по п.1, отличающееся тем, что высота (38) верхней мешалки составляет приблизительно 1/6 от диаметра мешалки.

7. Смесительное устройство по п.1, отличающееся тем, что высота (40) нижней мешалки приблизительно в 1,5 раза превышает высоту (38) верхней мешалки.

8. Смесительное устройство по п.1, отличающееся тем, что диаметр мешалок (28, 29) составляет более 0,4, но максимально 0,5 диаметра реактора (20).

9. Смесительное устройство по п.1, отличающееся тем, что расстояние мешалок друг от друга составляет приблизительно 50-70% от эффективной высоты суспензии в реакторе.

10. Смесительное устройство по п.1, отличающееся тем, что расстояние нижней мешалки (29) от днища (21) реактора приблизительно равно диаметру мешалки.

11. Смесительное устройство по п.1, отличающееся тем, что ширина направляющих перегородок (23) составляет 12-15% от диаметра реактора.

12. Смесительное устройство по п.1, отличающееся тем, что расстояние между направляющими перегородками и стенкой реактора составляет приблизительно 6-8% от диаметра реактора.

13. Смесительное устройство по п.1, отличающееся тем, что направляющая перегородка (23) образует теплообменный элемент.

14. Смесительное устройство по п.13, отличающееся тем, что направляющая перегородка (23) состоит из труб (42), прикрепленных друг к другу посредством пластинчатых элементов (41).

15. Смесительное устройство по п.1, отличающееся тем, что днище (21) реактора изогнуто.

16. Способ диспергирования газа, подаваемого в секцию днища замкнутого реакционного пространства, в суспензии, образованной из жидкости и твердых веществ, посредством направляющих поток перегородок и смешивающего элемента, расположенных в реакционном пространстве, в соответствии с которым эффективная высота суспензии в реакционном пространстве приблизительно в 1,5-2 раза превышает диаметр реакционного пространства, смешивающий элемент состоит из двух мешалок, расположенных на одном валу, и газ подают под нижнюю мешалку в поток суспензии, отличающийся тем, что поток суспензии направляют посредством указанной мешалки к нижней части стенки реакционного пространства и разделяют там на два отдельных потока, один из которых посредством стенки разворачивается по направлению к центру дна реакционного пространства в виде тороидального потока, а второй поднимается в зоне, образованной стенкой реакционного пространства и направляющими перегородками, вверх, по направлению к поверхности, где направление потока изменяют посредством верхней мешалки к центру реакционного пространства, и в то же время создают в потоке горизонтальные и вертикальные завихрения, несущие пузырьки газа; направление потока суспензии в центре реакционного пространства изменяют посредством верхней мешалки на нисходящий поток в виде однородного трубчатого потока по направлению к нижней мешалке.

17. Способ по п.16, отличающийся тем, что содержание твердого вещества в суспензии составляет приблизительно 500 г/л.

18. Способ по п.16, отличающийся тем, что скорость восходящего потока в зоне стенки реакционного пространства и направляющих перегородок составляет 0,5-1,5 м/с, предпочтительно 0,8-1,2 м/с.

19. Способ по п.16, отличающийся тем, что площадь поперечного сечения направленного вниз потока суспензии в центре реакционного пространства составляет приблизительно 30-40% от площади поперечного сечения реактора.

20. Способ по п.16, отличающийся тем, что пузырьки газа в направленном вниз потоке суспензии в центре реакционного пространства приводят в колебательное движение.

21. Способ по п.16, отличающийся тем, что подача и отвод суспензии в реакционное пространство происходит в виде перелива продукта.

Текст

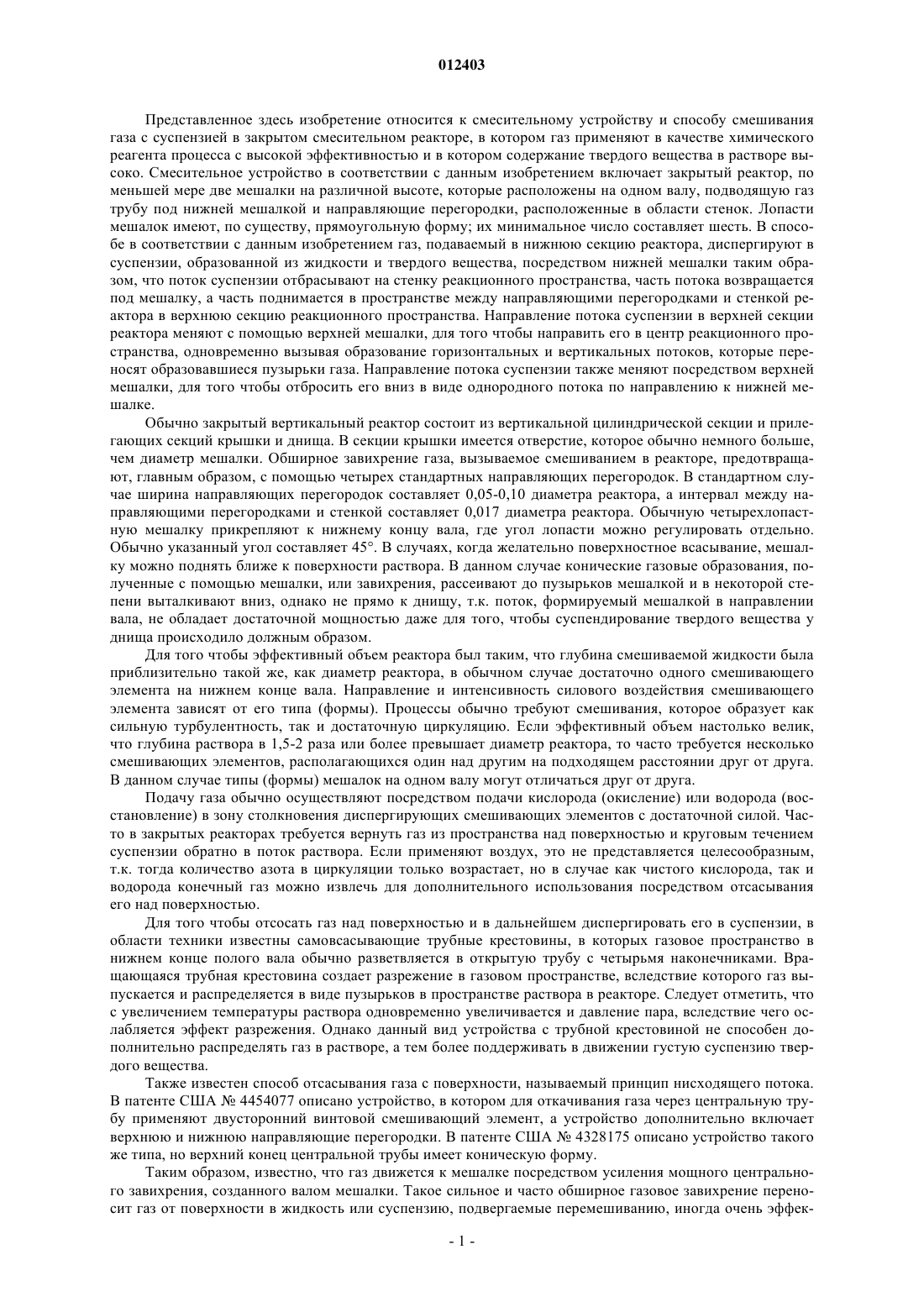

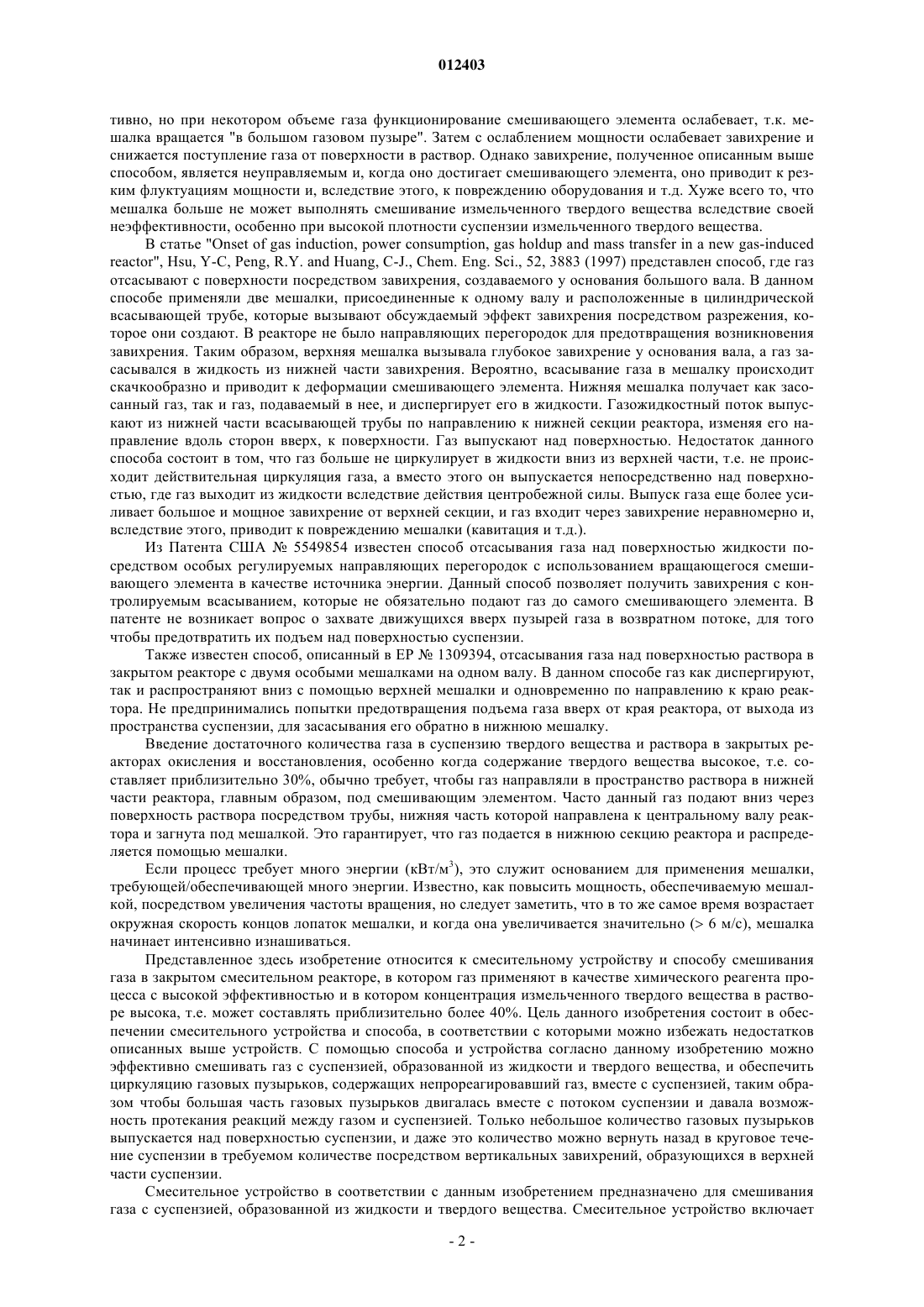

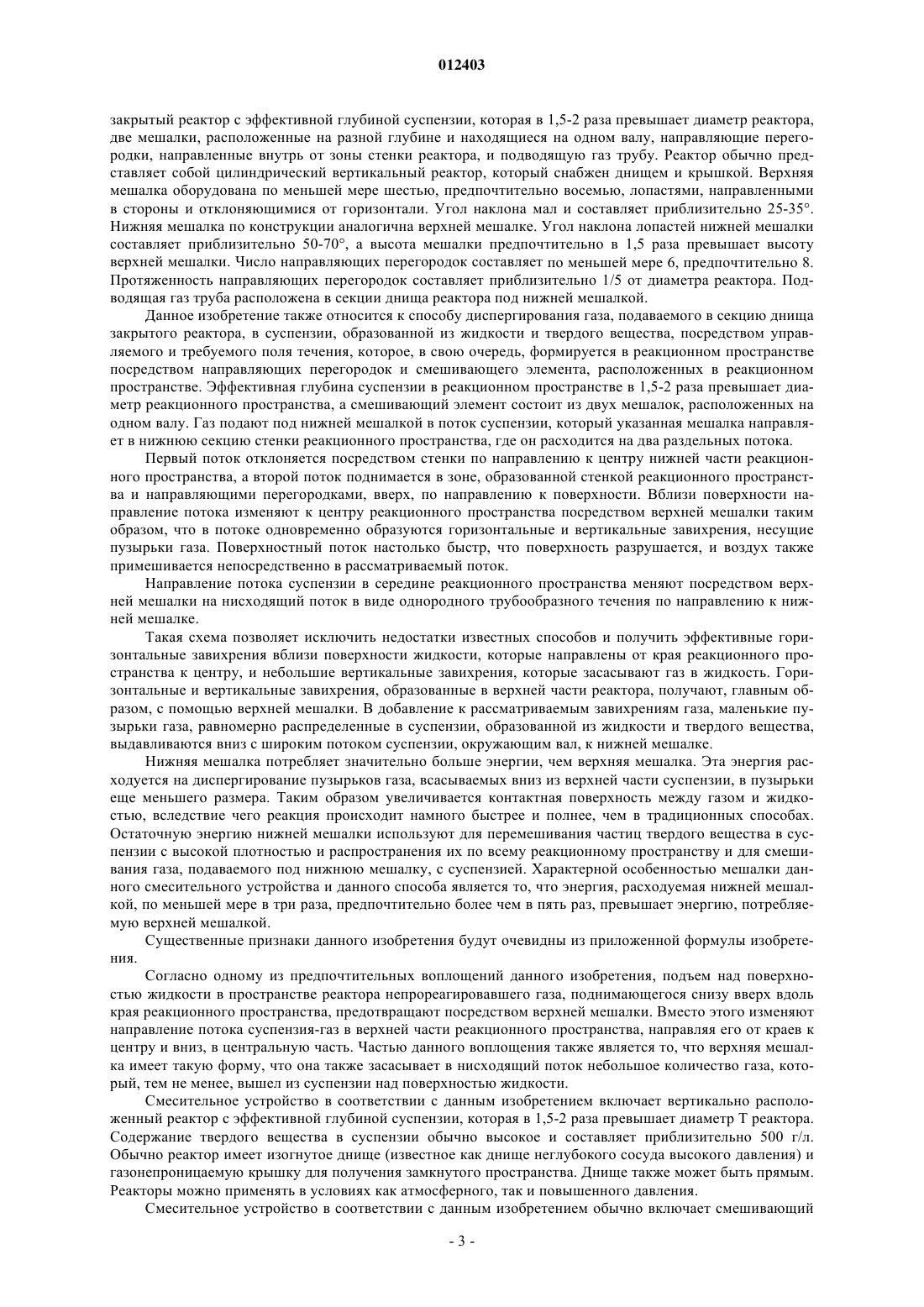

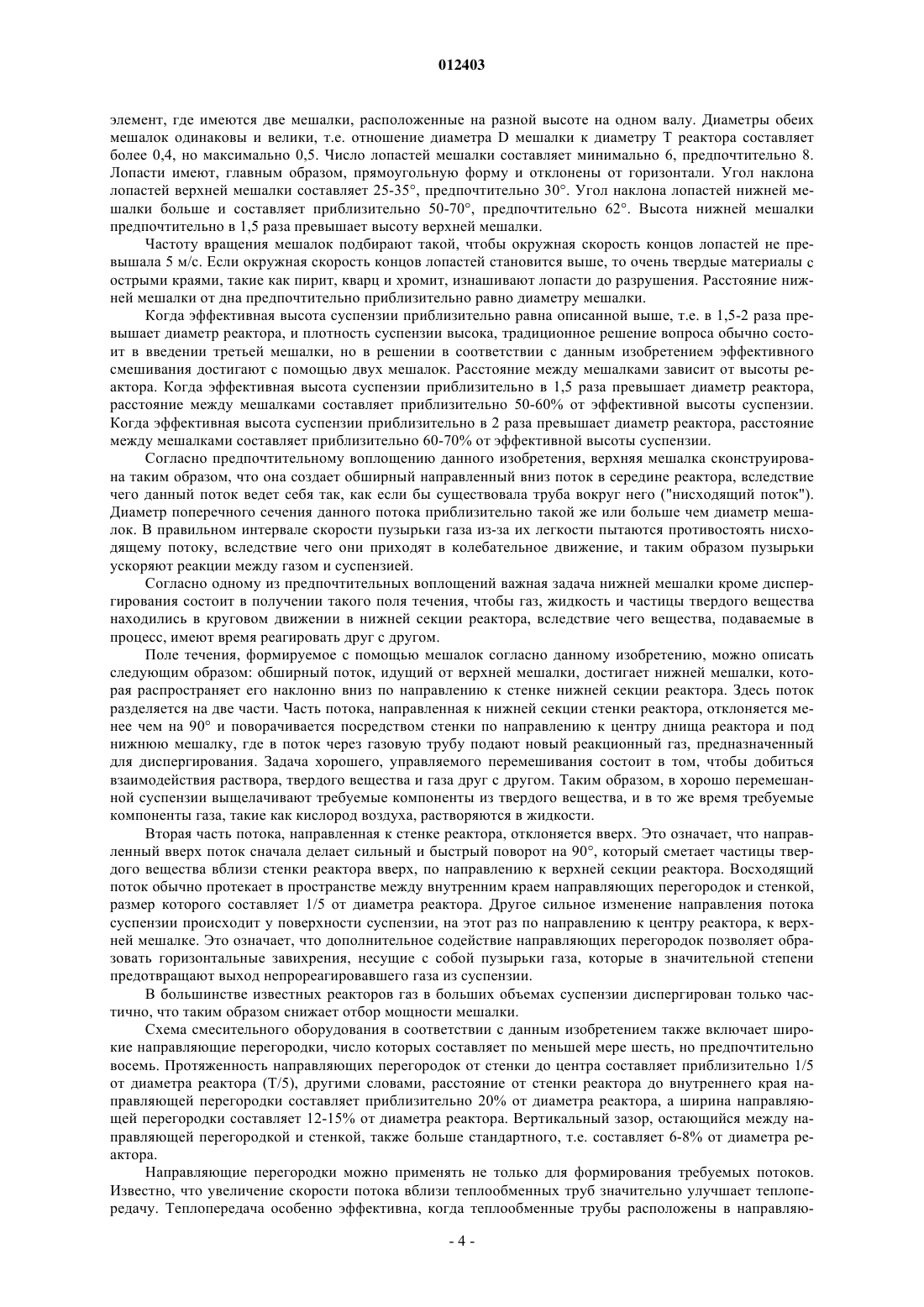

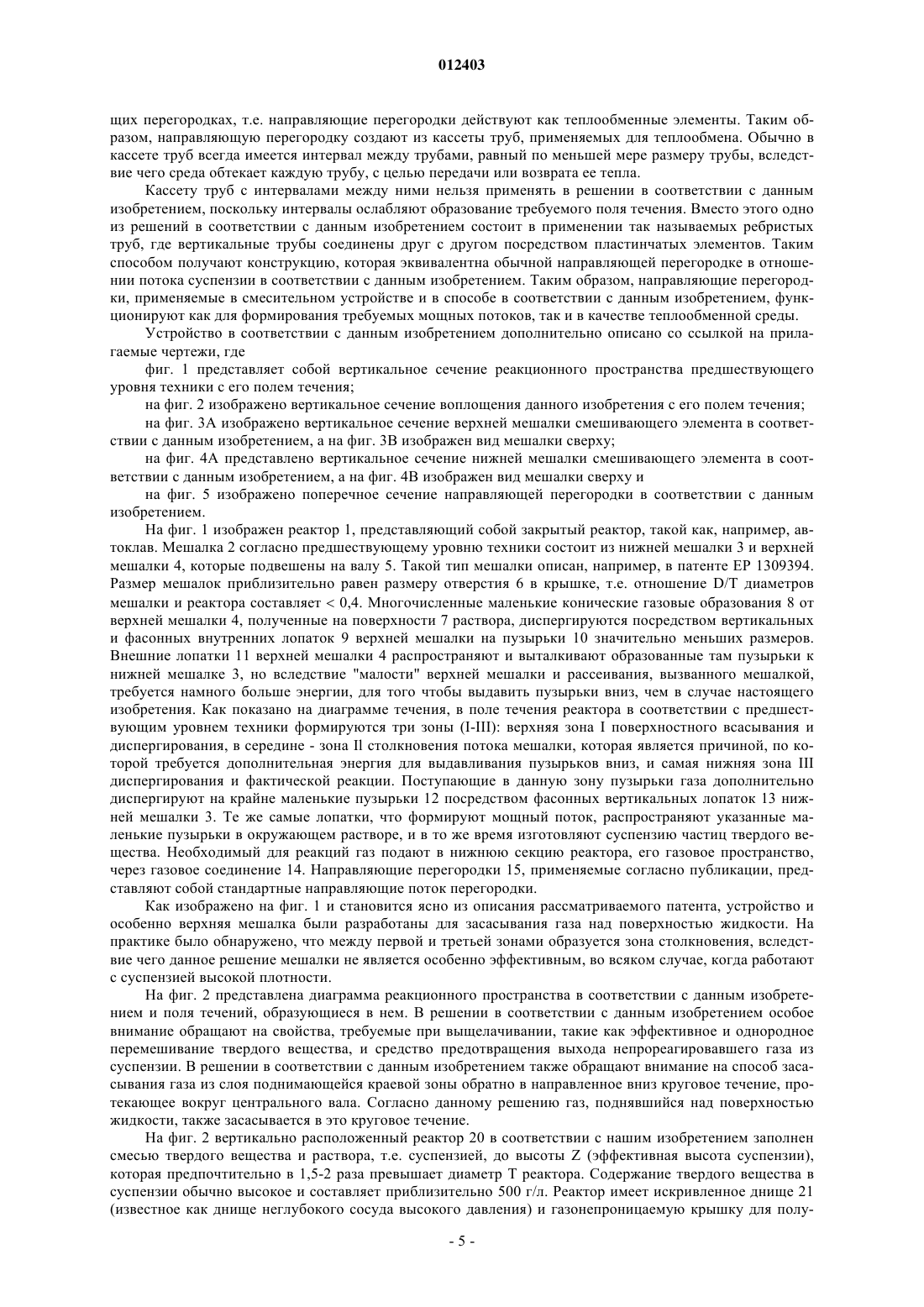

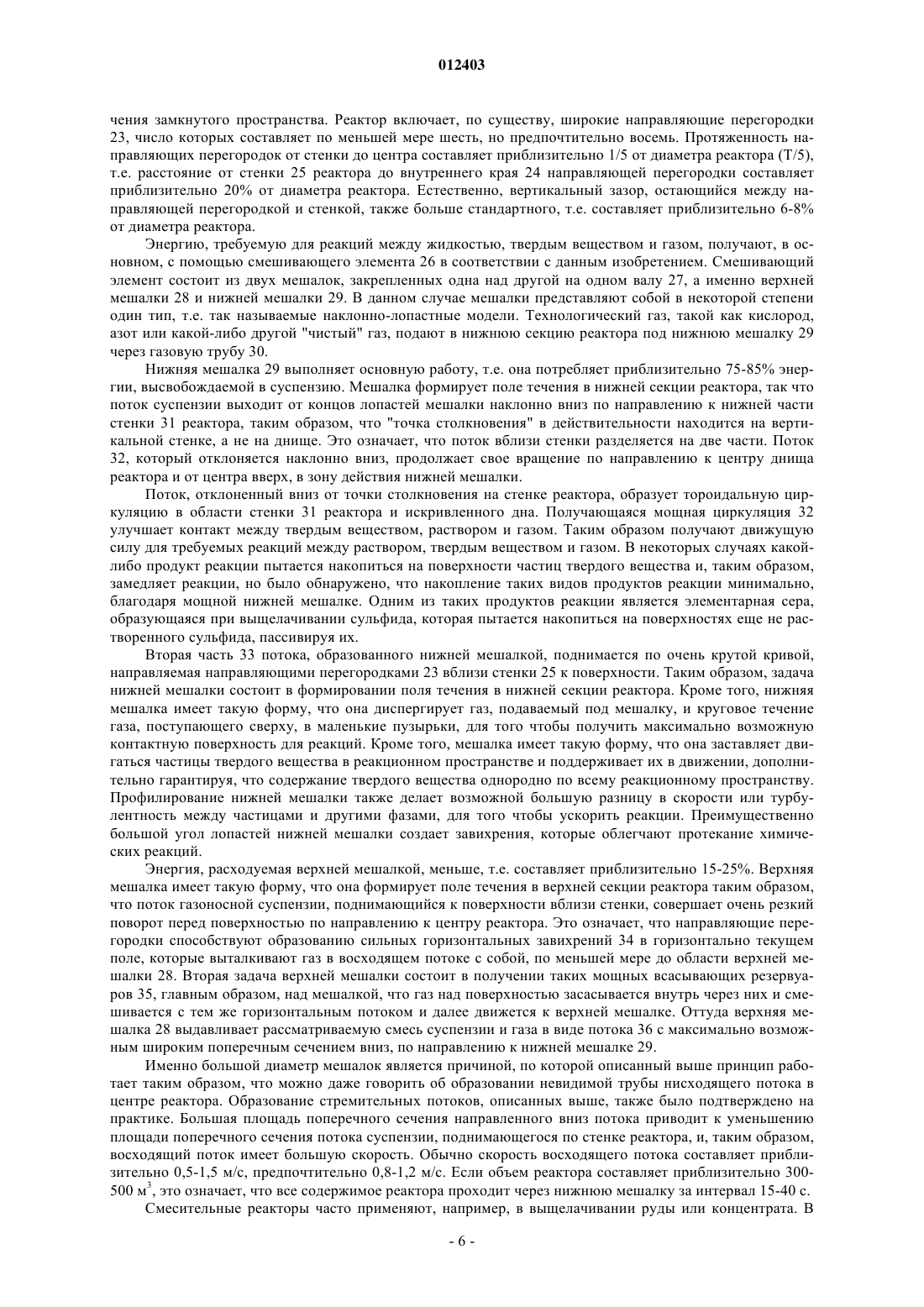

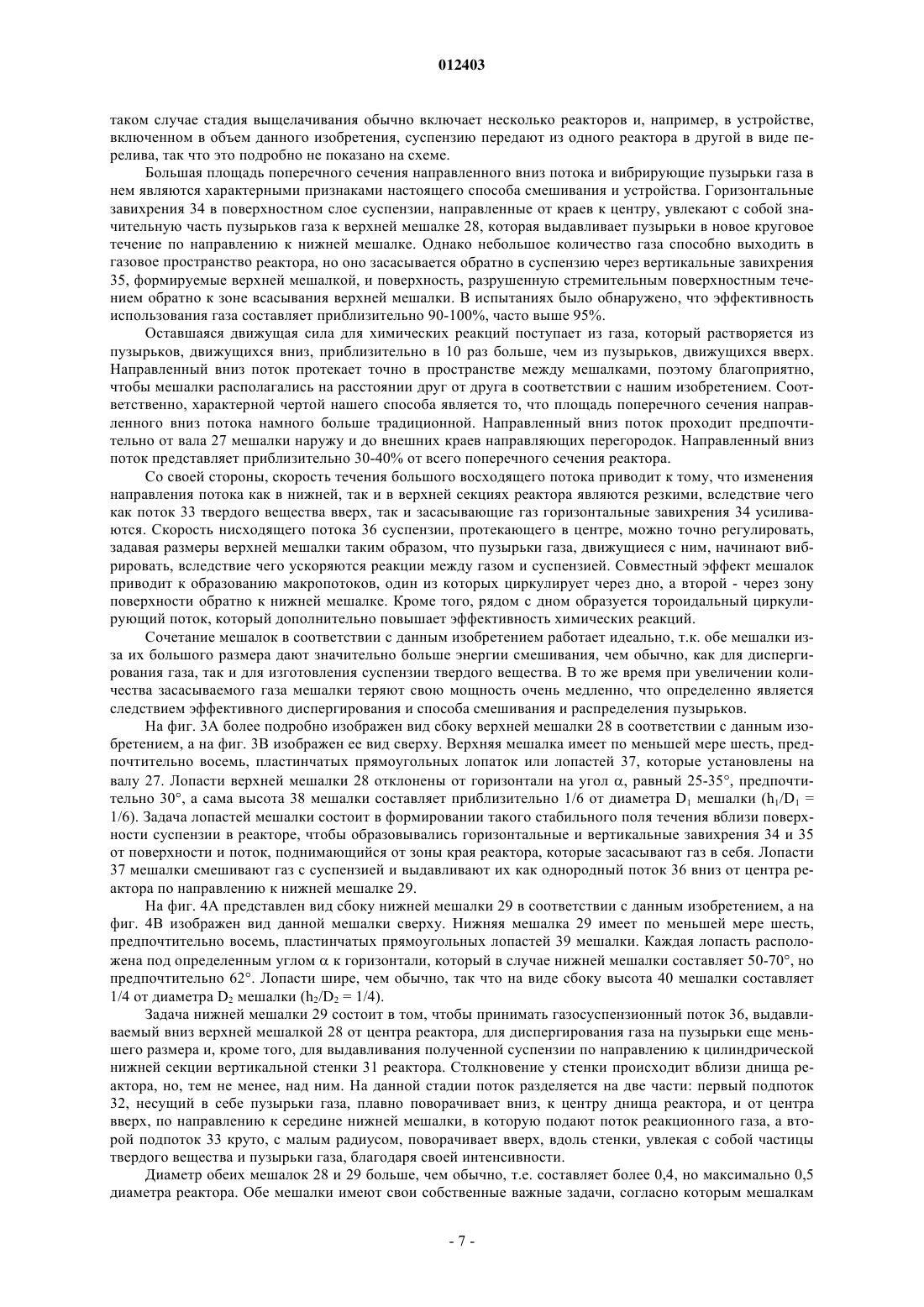

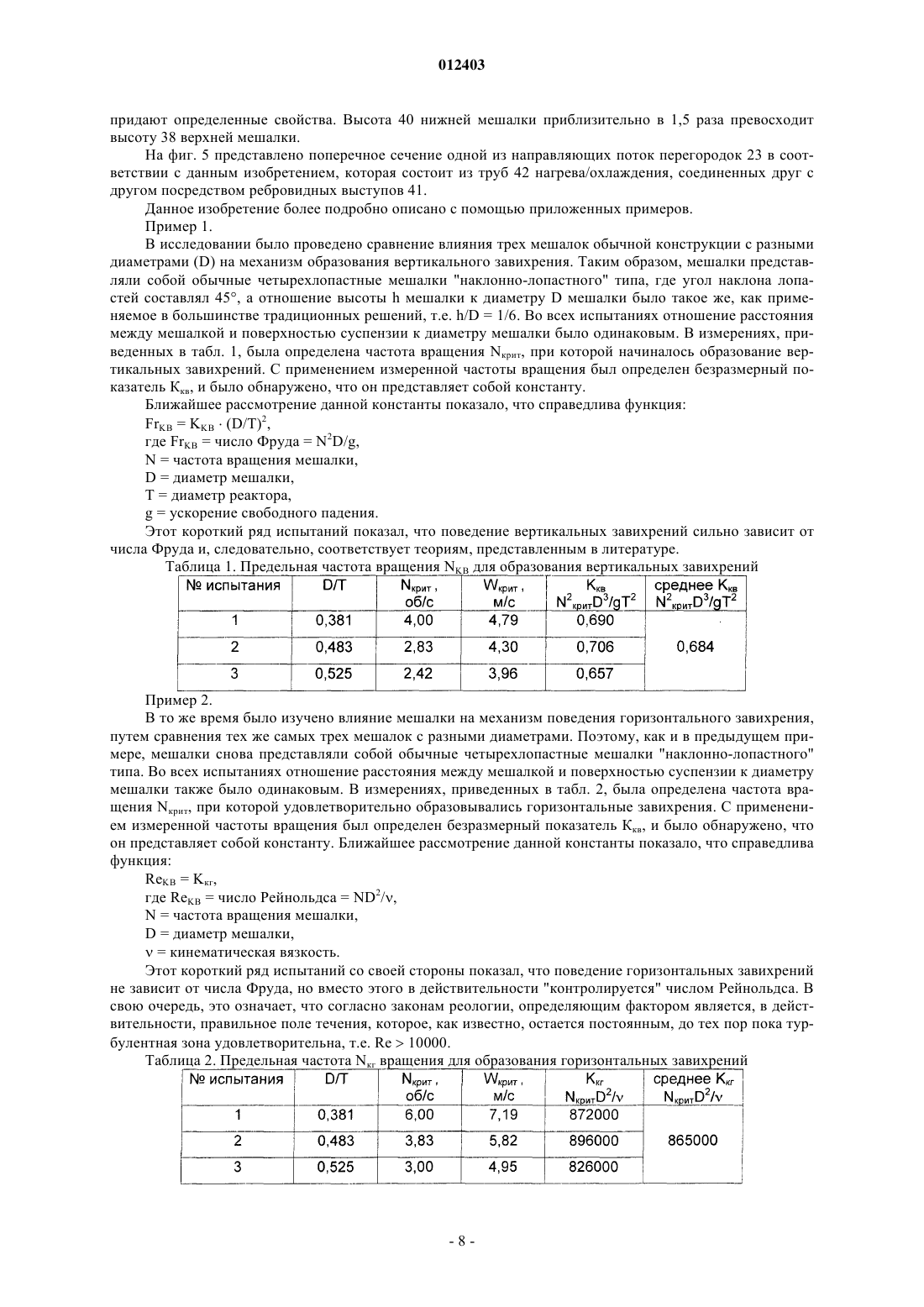

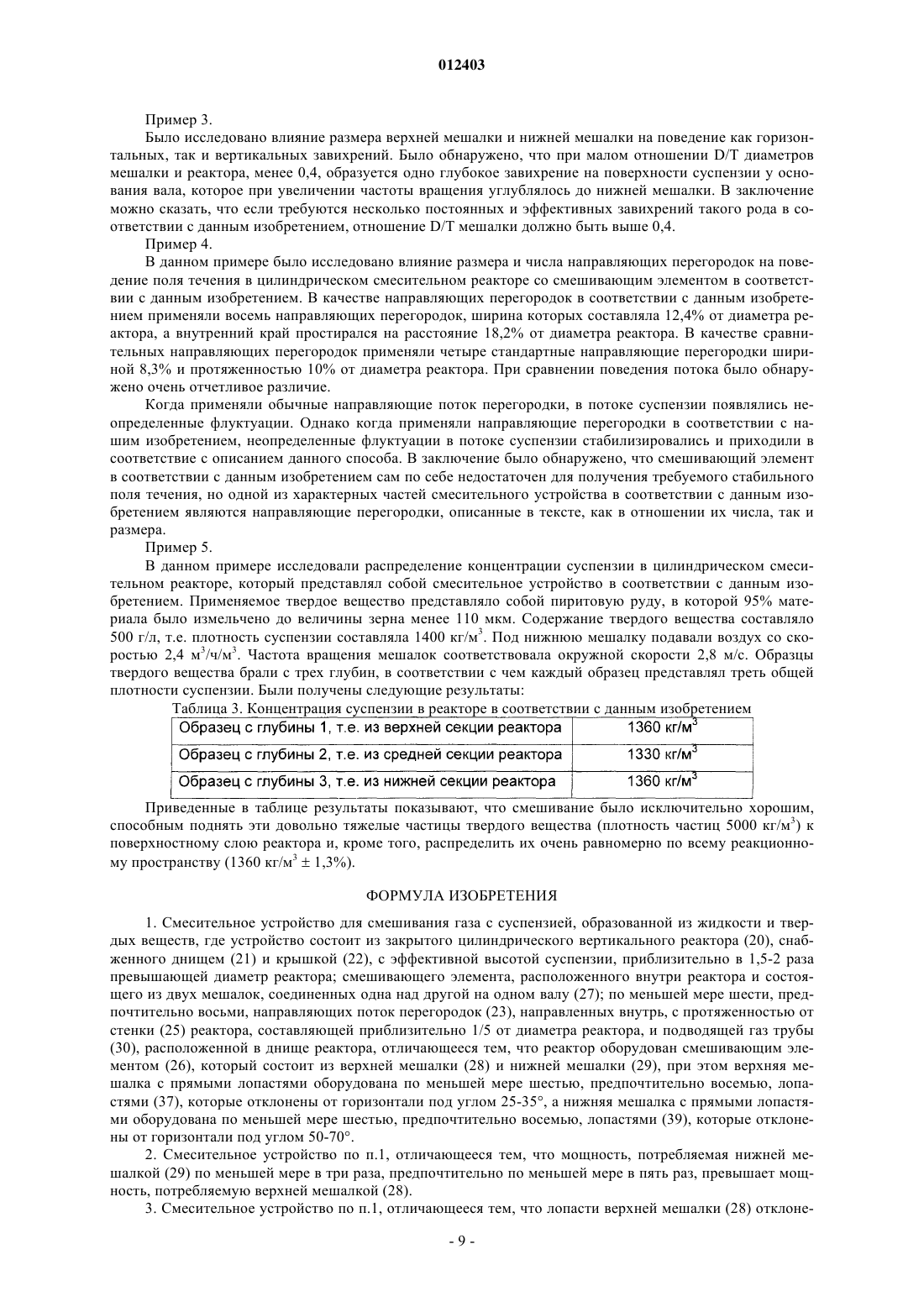

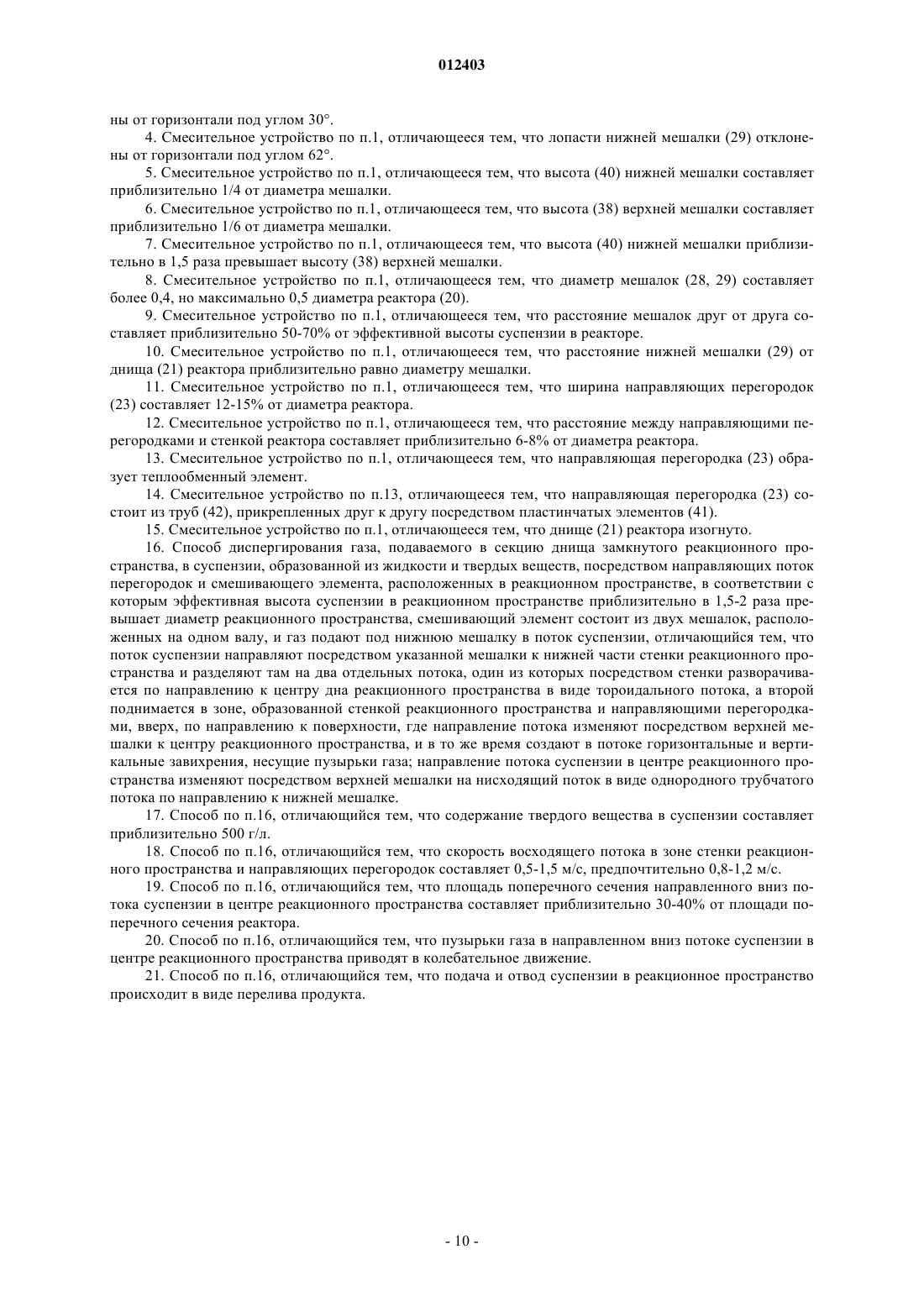

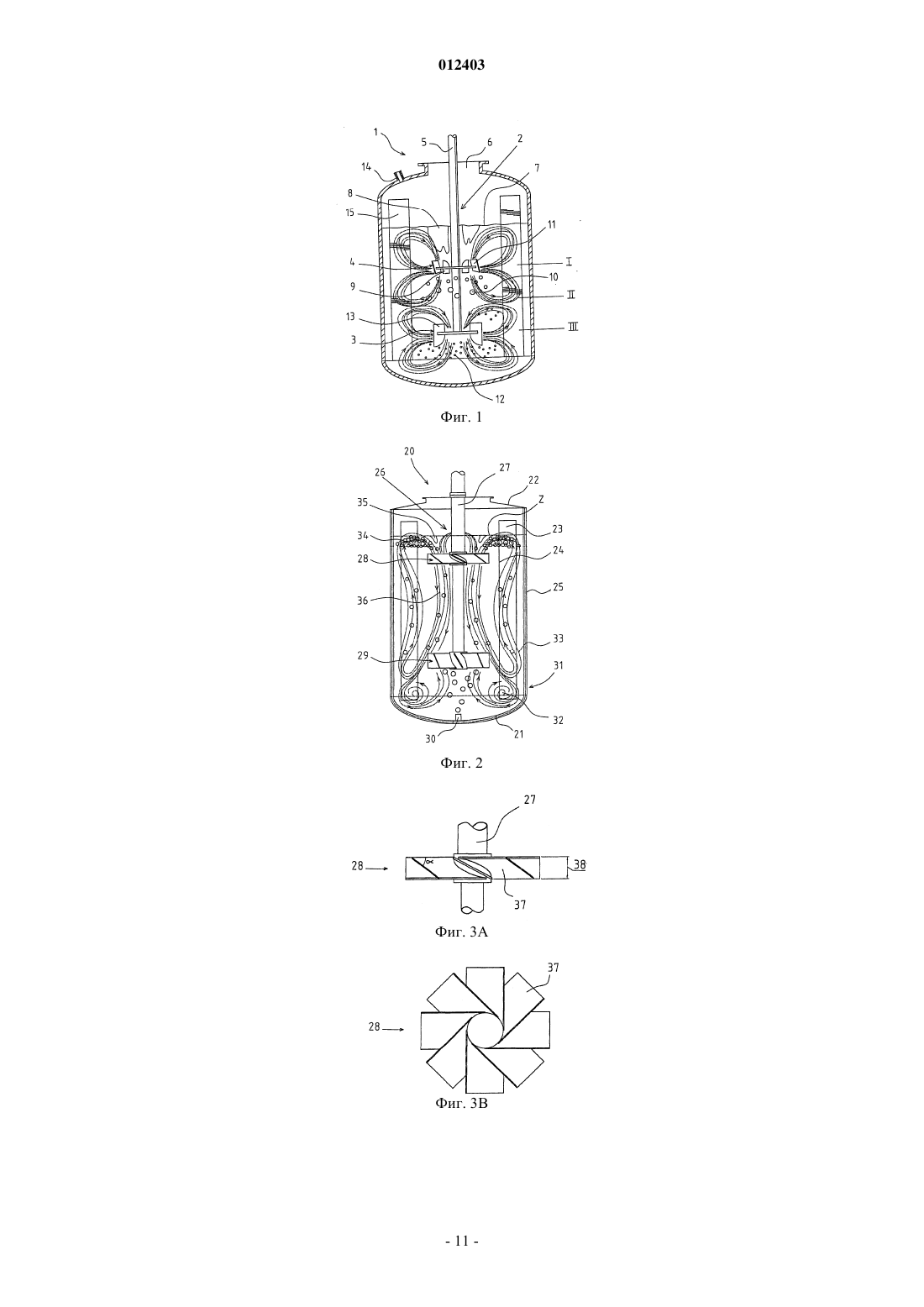

012403 Представленное здесь изобретение относится к смесительному устройству и способу смешивания газа с суспензией в закрытом смесительном реакторе, в котором газ применяют в качестве химического реагента процесса с высокой эффективностью и в котором содержание твердого вещества в растворе высоко. Смесительное устройство в соответствии с данным изобретением включает закрытый реактор, по меньшей мере две мешалки на различной высоте, которые расположены на одном валу, подводящую газ трубу под нижней мешалкой и направляющие перегородки, расположенные в области стенок. Лопасти мешалок имеют, по существу, прямоугольную форму; их минимальное число составляет шесть. В способе в соответствии с данным изобретением газ, подаваемый в нижнюю секцию реактора, диспергируют в суспензии, образованной из жидкости и твердого вещества, посредством нижней мешалки таким образом, что поток суспензии отбрасывают на стенку реакционного пространства, часть потока возвращается под мешалку, а часть поднимается в пространстве между направляющими перегородками и стенкой реактора в верхнюю секцию реакционного пространства. Направление потока суспензии в верхней секции реактора меняют с помощью верхней мешалки, для того чтобы направить его в центр реакционного пространства, одновременно вызывая образование горизонтальных и вертикальных потоков, которые переносят образовавшиеся пузырьки газа. Направление потока суспензии также меняют посредством верхней мешалки, для того чтобы отбросить его вниз в виде однородного потока по направлению к нижней мешалке. Обычно закрытый вертикальный реактор состоит из вертикальной цилиндрической секции и прилегающих секций крышки и днища. В секции крышки имеется отверстие, которое обычно немного больше,чем диаметр мешалки. Обширное завихрение газа, вызываемое смешиванием в реакторе, предотвращают, главным образом, с помощью четырех стандартных направляющих перегородок. В стандартном случае ширина направляющих перегородок составляет 0,05-0,10 диаметра реактора, а интервал между направляющими перегородками и стенкой составляет 0,017 диаметра реактора. Обычную четырехлопастную мешалку прикрепляют к нижнему концу вала, где угол лопасти можно регулировать отдельно. Обычно указанный угол составляет 45. В случаях, когда желательно поверхностное всасывание, мешалку можно поднять ближе к поверхности раствора. В данном случае конические газовые образования, полученные с помощью мешалки, или завихрения, рассеивают до пузырьков мешалкой и в некоторой степени выталкивают вниз, однако не прямо к днищу, т.к. поток, формируемый мешалкой в направлении вала, не обладает достаточной мощностью даже для того, чтобы суспендирование твердого вещества у днища происходило должным образом. Для того чтобы эффективный объем реактора был таким, что глубина смешиваемой жидкости была приблизительно такой же, как диаметр реактора, в обычном случае достаточно одного смешивающего элемента на нижнем конце вала. Направление и интенсивность силового воздействия смешивающего элемента зависят от его типа (формы). Процессы обычно требуют смешивания, которое образует как сильную турбулентность, так и достаточную циркуляцию. Если эффективный объем настолько велик,что глубина раствора в 1,5-2 раза или более превышает диаметр реактора, то часто требуется несколько смешивающих элементов, располагающихся один над другим на подходящем расстоянии друг от друга. В данном случае типы (формы) мешалок на одном валу могут отличаться друг от друга. Подачу газа обычно осуществляют посредством подачи кислорода (окисление) или водорода (восстановление) в зону столкновения диспергирующих смешивающих элементов с достаточной силой. Часто в закрытых реакторах требуется вернуть газ из пространства над поверхностью и круговым течением суспензии обратно в поток раствора. Если применяют воздух, это не представляется целесообразным,т.к. тогда количество азота в циркуляции только возрастает, но в случае как чистого кислорода, так и водорода конечный газ можно извлечь для дополнительного использования посредством отсасывания его над поверхностью. Для того чтобы отсосать газ над поверхностью и в дальнейшем диспергировать его в суспензии, в области техники известны самовсасывающие трубные крестовины, в которых газовое пространство в нижнем конце полого вала обычно разветвляется в открытую трубу с четырьмя наконечниками. Вращающаяся трубная крестовина создает разрежение в газовом пространстве, вследствие которого газ выпускается и распределяется в виде пузырьков в пространстве раствора в реакторе. Следует отметить, что с увеличением температуры раствора одновременно увеличивается и давление пара, вследствие чего ослабляется эффект разрежения. Однако данный вид устройства с трубной крестовиной не способен дополнительно распределять газ в растворе, а тем более поддерживать в движении густую суспензию твердого вещества. Также известен способ отсасывания газа с поверхности, называемый принцип нисходящего потока. В патенте США 4454077 описано устройство, в котором для откачивания газа через центральную трубу применяют двусторонний винтовой смешивающий элемент, а устройство дополнительно включает верхнюю и нижнюю направляющие перегородки. В патенте США 4328175 описано устройство такого же типа, но верхний конец центральной трубы имеет коническую форму. Таким образом, известно, что газ движется к мешалке посредством усиления мощного центрального завихрения, созданного валом мешалки. Такое сильное и часто обширное газовое завихрение переносит газ от поверхности в жидкость или суспензию, подвергаемые перемешиванию, иногда очень эффек-1 012403 тивно, но при некотором объеме газа функционирование смешивающего элемента ослабевает, т.к. мешалка вращается "в большом газовом пузыре". Затем с ослаблением мощности ослабевает завихрение и снижается поступление газа от поверхности в раствор. Однако завихрение, полученное описанным выше способом, является неуправляемым и, когда оно достигает смешивающего элемента, оно приводит к резким флуктуациям мощности и, вследствие этого, к повреждению оборудования и т.д. Хуже всего то, что мешалка больше не может выполнять смешивание измельченного твердого вещества вследствие своей неэффективности, особенно при высокой плотности суспензии измельченного твердого вещества. В статье "Onset of gas induction, power consumption, gas holdup and mass transfer in a new gas-inducedreactor", Hsu, Y-C, Peng, R.Y. and Huang, C-J., Chem. Eng. Sci., 52, 3883 (1997) представлен способ, где газ отсасывают с поверхности посредством завихрения, создаваемого у основания большого вала. В данном способе применяли две мешалки, присоединенные к одному валу и расположенные в цилиндрической всасывающей трубе, которые вызывают обсуждаемый эффект завихрения посредством разрежения, которое они создают. В реакторе не было направляющих перегородок для предотвращения возникновения завихрения. Таким образом, верхняя мешалка вызывала глубокое завихрение у основания вала, а газ засасывался в жидкость из нижней части завихрения. Вероятно, всасывание газа в мешалку происходит скачкообразно и приводит к деформации смешивающего элемента. Нижняя мешалка получает как засосанный газ, так и газ, подаваемый в нее, и диспергирует его в жидкости. Газожидкостный поток выпускают из нижней части всасывающей трубы по направлению к нижней секции реактора, изменяя его направление вдоль сторон вверх, к поверхности. Газ выпускают над поверхностью. Недостаток данного способа состоит в том, что газ больше не циркулирует в жидкости вниз из верхней части, т.е. не происходит действительная циркуляция газа, а вместо этого он выпускается непосредственно над поверхностью, где газ выходит из жидкости вследствие действия центробежной силы. Выпуск газа еще более усиливает большое и мощное завихрение от верхней секции, и газ входит через завихрение неравномерно и,вследствие этого, приводит к повреждению мешалки (кавитация и т.д.). Из Патента США 5549854 известен способ отсасывания газа над поверхностью жидкости посредством особых регулируемых направляющих перегородок с использованием вращающегося смешивающего элемента в качестве источника энергии. Данный способ позволяет получить завихрения с контролируемым всасыванием, которые не обязательно подают газ до самого смешивающего элемента. В патенте не возникает вопрос о захвате движущихся вверх пузырей газа в возвратном потоке, для того чтобы предотвратить их подъем над поверхностью суспензии. Также известен способ, описанный в EP1309394, отсасывания газа над поверхностью раствора в закрытом реакторе с двумя особыми мешалками на одном валу. В данном способе газ как диспергируют,так и распространяют вниз с помощью верхней мешалки и одновременно по направлению к краю реактора. Не предпринимались попытки предотвращения подъема газа вверх от края реактора, от выхода из пространства суспензии, для засасывания его обратно в нижнюю мешалку. Введение достаточного количества газа в суспензию твердого вещества и раствора в закрытых реакторах окисления и восстановления, особенно когда содержание твердого вещества высокое, т.е. составляет приблизительно 30%, обычно требует, чтобы газ направляли в пространство раствора в нижней части реактора, главным образом, под смешивающим элементом. Часто данный газ подают вниз через поверхность раствора посредством трубы, нижняя часть которой направлена к центральному валу реактора и загнута под мешалкой. Это гарантирует, что газ подается в нижнюю секцию реактора и распределяется помощью мешалки. Если процесс требует много энергии (кВт/м 3), это служит основанием для применения мешалки,требующей/обеспечивающей много энергии. Известно, как повысить мощность, обеспечиваемую мешалкой, посредством увеличения частоты вращения, но следует заметить, что в то же самое время возрастает окружная скорость концов лопаток мешалки, и когда она увеличивается значительно ( 6 м/с), мешалка начинает интенсивно изнашиваться. Представленное здесь изобретение относится к смесительному устройству и способу смешивания газа в закрытом смесительном реакторе, в котором газ применяют в качестве химического реагента процесса с высокой эффективностью и в котором концентрация измельченного твердого вещества в растворе высока, т.е. может составлять приблизительно более 40%. Цель данного изобретения состоит в обеспечении смесительного устройства и способа, в соответствии с которыми можно избежать недостатков описанных выше устройств. С помощью способа и устройства согласно данному изобретению можно эффективно смешивать газ с суспензией, образованной из жидкости и твердого вещества, и обеспечить циркуляцию газовых пузырьков, содержащих непрореагировавший газ, вместе с суспензией, таким образом чтобы большая часть газовых пузырьков двигалась вместе с потоком суспензии и давала возможность протекания реакций между газом и суспензией. Только небольшое количество газовых пузырьков выпускается над поверхностью суспензии, и даже это количество можно вернуть назад в круговое течение суспензии в требуемом количестве посредством вертикальных завихрений, образующихся в верхней части суспензии. Смесительное устройство в соответствии с данным изобретением предназначено для смешивания газа с суспензией, образованной из жидкости и твердого вещества. Смесительное устройство включает-2 012403 закрытый реактор с эффективной глубиной суспензии, которая в 1,5-2 раза превышает диаметр реактора,две мешалки, расположенные на разной глубине и находящиеся на одном валу, направляющие перегородки, направленные внутрь от зоны стенки реактора, и подводящую газ трубу. Реактор обычно представляет собой цилиндрический вертикальный реактор, который снабжен днищем и крышкой. Верхняя мешалка оборудована по меньшей мере шестью, предпочтительно восемью, лопастями, направленными в стороны и отклоняющимися от горизонтали. Угол наклона мал и составляет приблизительно 25-35. Нижняя мешалка по конструкции аналогична верхней мешалке. Угол наклона лопастей нижней мешалки составляет приблизительно 50-70, а высота мешалки предпочтительно в 1,5 раза превышает высоту верхней мешалки. Число направляющих перегородок составляет по меньшей мере 6, предпочтительно 8. Протяженность направляющих перегородок составляет приблизительно 1/5 от диаметра реактора. Подводящая газ труба расположена в секции днища реактора под нижней мешалкой. Данное изобретение также относится к способу диспергирования газа, подаваемого в секцию днища закрытого реактора, в суспензии, образованной из жидкости и твердого вещества, посредством управляемого и требуемого поля течения, которое, в свою очередь, формируется в реакционном пространстве посредством направляющих перегородок и смешивающего элемента, расположенных в реакционном пространстве. Эффективная глубина суспензии в реакционном пространстве в 1,5-2 раза превышает диаметр реакционного пространства, а смешивающий элемент состоит из двух мешалок, расположенных на одном валу. Газ подают под нижней мешалкой в поток суспензии, который указанная мешалка направляет в нижнюю секцию стенки реакционного пространства, где он расходится на два раздельных потока. Первый поток отклоняется посредством стенки по направлению к центру нижней части реакционного пространства, а второй поток поднимается в зоне, образованной стенкой реакционного пространства и направляющими перегородками, вверх, по направлению к поверхности. Вблизи поверхности направление потока изменяют к центру реакционного пространства посредством верхней мешалки таким образом, что в потоке одновременно образуются горизонтальные и вертикальные завихрения, несущие пузырьки газа. Поверхностный поток настолько быстр, что поверхность разрушается, и воздух также примешивается непосредственно в рассматриваемый поток. Направление потока суспензии в середине реакционного пространства меняют посредством верхней мешалки на нисходящий поток в виде однородного трубообразного течения по направлению к нижней мешалке. Такая схема позволяет исключить недостатки известных способов и получить эффективные горизонтальные завихрения вблизи поверхности жидкости, которые направлены от края реакционного пространства к центру, и небольшие вертикальные завихрения, которые засасывают газ в жидкость. Горизонтальные и вертикальные завихрения, образованные в верхней части реактора, получают, главным образом, с помощью верхней мешалки. В добавление к рассматриваемым завихрениям газа, маленькие пузырьки газа, равномерно распределенные в суспензии, образованной из жидкости и твердого вещества,выдавливаются вниз с широким потоком суспензии, окружающим вал, к нижней мешалке. Нижняя мешалка потребляет значительно больше энергии, чем верхняя мешалка. Эта энергия расходуется на диспергирование пузырьков газа, всасываемых вниз из верхней части суспензии, в пузырьки еще меньшего размера. Таким образом увеличивается контактная поверхность между газом и жидкостью, вследствие чего реакция происходит намного быстрее и полнее, чем в традиционных способах. Остаточную энергию нижней мешалки используют для перемешивания частиц твердого вещества в суспензии с высокой плотностью и распространения их по всему реакционному пространству и для смешивания газа, подаваемого под нижнюю мешалку, с суспензией. Характерной особенностью мешалки данного смесительного устройства и данного способа является то, что энергия, расходуемая нижней мешалкой, по меньшей мере в три раза, предпочтительно более чем в пять раз, превышает энергию, потребляемую верхней мешалкой. Существенные признаки данного изобретения будут очевидны из приложенной формулы изобретения. Согласно одному из предпочтительных воплощений данного изобретения, подъем над поверхностью жидкости в пространстве реактора непрореагировавшего газа, поднимающегося снизу вверх вдоль края реакционного пространства, предотвращают посредством верхней мешалки. Вместо этого изменяют направление потока суспензия-газ в верхней части реакционного пространства, направляя его от краев к центру и вниз, в центральную часть. Частью данного воплощения также является то, что верхняя мешалка имеет такую форму, что она также засасывает в нисходящий поток небольшое количество газа, который, тем не менее, вышел из суспензии над поверхностью жидкости. Смесительное устройство в соответствии с данным изобретением включает вертикально расположенный реактор с эффективной глубиной суспензии, которая в 1,5-2 раза превышает диаметр T реактора. Содержание твердого вещества в суспензии обычно высокое и составляет приблизительно 500 г/л. Обычно реактор имеет изогнутое днище (известное как днище неглубокого сосуда высокого давления) и газонепроницаемую крышку для получения замкнутого пространства. Днище также может быть прямым. Реакторы можно применять в условиях как атмосферного, так и повышенного давления. Смесительное устройство в соответствии с данным изобретением обычно включает смешивающий-3 012403 элемент, где имеются две мешалки, расположенные на разной высоте на одном валу. Диаметры обеих мешалок одинаковы и велики, т.е. отношение диаметра D мешалки к диаметру T реактора составляет более 0,4, но максимально 0,5. Число лопастей мешалки составляет минимально 6, предпочтительно 8. Лопасти имеют, главным образом, прямоугольную форму и отклонены от горизонтали. Угол наклона лопастей верхней мешалки составляет 25-35, предпочтительно 30. Угол наклона лопастей нижней мешалки больше и составляет приблизительно 50-70, предпочтительно 62. Высота нижней мешалки предпочтительно в 1,5 раза превышает высоту верхней мешалки. Частоту вращения мешалок подбирают такой, чтобы окружная скорость концов лопастей не превышала 5 м/с. Если окружная скорость концов лопастей становится выше, то очень твердые материалы с острыми краями, такие как пирит, кварц и хромит, изнашивают лопасти до разрушения. Расстояние нижней мешалки от дна предпочтительно приблизительно равно диаметру мешалки. Когда эффективная высота суспензии приблизительно равна описанной выше, т.е. в 1,5-2 раза превышает диаметр реактора, и плотность суспензии высока, традиционное решение вопроса обычно состоит в введении третьей мешалки, но в решении в соответствии с данным изобретением эффективного смешивания достигают с помощью двух мешалок. Расстояние между мешалками зависит от высоты реактора. Когда эффективная высота суспензии приблизительно в 1,5 раза превышает диаметр реактора,расстояние между мешалками составляет приблизительно 50-60% от эффективной высоты суспензии. Когда эффективная высота суспензии приблизительно в 2 раза превышает диаметр реактора, расстояние между мешалками составляет приблизительно 60-70% от эффективной высоты суспензии. Согласно предпочтительному воплощению данного изобретения, верхняя мешалка сконструирована таким образом, что она создает обширный направленный вниз поток в середине реактора, вследствие чего данный поток ведет себя так, как если бы существовала труба вокруг него ("нисходящий поток"). Диаметр поперечного сечения данного потока приблизительно такой же или больше чем диаметр мешалок. В правильном интервале скорости пузырьки газа из-за их легкости пытаются противостоять нисходящему потоку, вследствие чего они приходят в колебательное движение, и таким образом пузырьки ускоряют реакции между газом и суспензией. Согласно одному из предпочтительных воплощений важная задача нижней мешалки кроме диспергирования состоит в получении такого поля течения, чтобы газ, жидкость и частицы твердого вещества находились в круговом движении в нижней секции реактора, вследствие чего вещества, подаваемые в процесс, имеют время реагировать друг с другом. Поле течения, формируемое с помощью мешалок согласно данному изобретению, можно описать следующим образом: обширный поток, идущий от верхней мешалки, достигает нижней мешалки, которая распространяет его наклонно вниз по направлению к стенке нижней секции реактора. Здесь поток разделяется на две части. Часть потока, направленная к нижней секции стенки реактора, отклоняется менее чем на 90 и поворачивается посредством стенки по направлению к центру днища реактора и под нижнюю мешалку, где в поток через газовую трубу подают новый реакционный газ, предназначенный для диспергирования. Задача хорошего, управляемого перемешивания состоит в том, чтобы добиться взаимодействия раствора, твердого вещества и газа друг с другом. Таким образом, в хорошо перемешанной суспензии выщелачивают требуемые компоненты из твердого вещества, и в то же время требуемые компоненты газа, такие как кислород воздуха, растворяются в жидкости. Вторая часть потока, направленная к стенке реактора, отклоняется вверх. Это означает, что направленный вверх поток сначала делает сильный и быстрый поворот на 90, который сметает частицы твердого вещества вблизи стенки реактора вверх, по направлению к верхней секции реактора. Восходящий поток обычно протекает в пространстве между внутренним краем направляющих перегородок и стенкой,размер которого составляет 1/5 от диаметра реактора. Другое сильное изменение направления потока суспензии происходит у поверхности суспензии, на этот раз по направлению к центру реактора, к верхней мешалке. Это означает, что дополнительное содействие направляющих перегородок позволяет образовать горизонтальные завихрения, несущие с собой пузырьки газа, которые в значительной степени предотвращают выход непрореагировавшего газа из суспензии. В большинстве известных реакторов газ в больших объемах суспензии диспергирован только частично, что таким образом снижает отбор мощности мешалки. Схема смесительного оборудования в соответствии с данным изобретением также включает широкие направляющие перегородки, число которых составляет по меньшей мере шесть, но предпочтительно восемь. Протяженность направляющих перегородок от стенки до центра составляет приблизительно 1/5 от диаметра реактора (Т/5), другими словами, расстояние от стенки реактора до внутреннего края направляющей перегородки составляет приблизительно 20% от диаметра реактора, а ширина направляющей перегородки составляет 12-15% от диаметра реактора. Вертикальный зазор, остающийся между направляющей перегородкой и стенкой, также больше стандартного, т.е. составляет 6-8% от диаметра реактора. Направляющие перегородки можно применять не только для формирования требуемых потоков. Известно, что увеличение скорости потока вблизи теплообменных труб значительно улучшает теплопередачу. Теплопередача особенно эффективна, когда теплообменные трубы расположены в направляю-4 012403 щих перегородках, т.е. направляющие перегородки действуют как теплообменные элементы. Таким образом, направляющую перегородку создают из кассеты труб, применяемых для теплообмена. Обычно в кассете труб всегда имеется интервал между трубами, равный по меньшей мере размеру трубы, вследствие чего среда обтекает каждую трубу, с целью передачи или возврата ее тепла. Кассету труб с интервалами между ними нельзя применять в решении в соответствии с данным изобретением, поскольку интервалы ослабляют образование требуемого поля течения. Вместо этого одно из решений в соответствии с данным изобретением состоит в применении так называемых ребристых труб, где вертикальные трубы соединены друг с другом посредством пластинчатых элементов. Таким способом получают конструкцию, которая эквивалентна обычной направляющей перегородке в отношении потока суспензии в соответствии с данным изобретением. Таким образом, направляющие перегородки, применяемые в смесительном устройстве и в способе в соответствии с данным изобретением, функционируют как для формирования требуемых мощных потоков, так и в качестве теплообменной среды. Устройство в соответствии с данным изобретением дополнительно описано со ссылкой на прилагаемые чертежи, где фиг. 1 представляет собой вертикальное сечение реакционного пространства предшествующего уровня техники с его полем течения; на фиг. 2 изображено вертикальное сечение воплощения данного изобретения с его полем течения; на фиг. 3 А изображено вертикальное сечение верхней мешалки смешивающего элемента в соответствии с данным изобретением, а на фиг. 3 В изображен вид мешалки сверху; на фиг. 4 А представлено вертикальное сечение нижней мешалки смешивающего элемента в соответствии с данным изобретением, а на фиг. 4 В изображен вид мешалки сверху и на фиг. 5 изображено поперечное сечение направляющей перегородки в соответствии с данным изобретением. На фиг. 1 изображен реактор 1, представляющий собой закрытый реактор, такой как, например, автоклав. Мешалка 2 согласно предшествующему уровню техники состоит из нижней мешалки 3 и верхней мешалки 4, которые подвешены на валу 5. Такой тип мешалки описан, например, в патенте EP 1309394. Размер мешалок приблизительно равен размеру отверстия 6 в крышке, т.е. отношение D/T диаметров мешалки и реактора составляет 0,4. Многочисленные маленькие конические газовые образования 8 от верхней мешалки 4, полученные на поверхности 7 раствора, диспергируются посредством вертикальных и фасонных внутренних лопаток 9 верхней мешалки на пузырьки 10 значительно меньших размеров. Внешние лопатки 11 верхней мешалки 4 распространяют и выталкивают образованные там пузырьки к нижней мешалке 3, но вследствие "малости" верхней мешалки и рассеивания, вызванного мешалкой,требуется намного больше энергии, для того чтобы выдавить пузырьки вниз, чем в случае настоящего изобретения. Как показано на диаграмме течения, в поле течения реактора в соответствии с предшествующим уровнем техники формируются три зоны (I-III): верхняя зона I поверхностного всасывания и диспергирования, в середине - зона Il столкновения потока мешалки, которая является причиной, по которой требуется дополнительная энергия для выдавливания пузырьков вниз, и самая нижняя зона III диспергирования и фактической реакции. Поступающие в данную зону пузырьки газа дополнительно диспергируют на крайне маленькие пузырьки 12 посредством фасонных вертикальных лопаток 13 нижней мешалки 3. Те же самые лопатки, что формируют мощный поток, распространяют указанные маленькие пузырьки в окружающем растворе, и в то же время изготовляют суспензию частиц твердого вещества. Необходимый для реакций газ подают в нижнюю секцию реактора, его газовое пространство,через газовое соединение 14. Направляющие перегородки 15, применяемые согласно публикации, представляют собой стандартные направляющие поток перегородки. Как изображено на фиг. 1 и становится ясно из описания рассматриваемого патента, устройство и особенно верхняя мешалка были разработаны для засасывания газа над поверхностью жидкости. На практике было обнаружено, что между первой и третьей зонами образуется зона столкновения, вследствие чего данное решение мешалки не является особенно эффективным, во всяком случае, когда работают с суспензией высокой плотности. На фиг. 2 представлена диаграмма реакционного пространства в соответствии с данным изобретением и поля течений, образующиеся в нем. В решении в соответствии с данным изобретением особое внимание обращают на свойства, требуемые при выщелачивании, такие как эффективное и однородное перемешивание твердого вещества, и средство предотвращения выхода непрореагировавшего газа из суспензии. В решении в соответствии с данным изобретением также обращают внимание на способ засасывания газа из слоя поднимающейся краевой зоны обратно в направленное вниз круговое течение, протекающее вокруг центрального вала. Согласно данному решению газ, поднявшийся над поверхностью жидкости, также засасывается в это круговое течение. На фиг. 2 вертикально расположенный реактор 20 в соответствии с нашим изобретением заполнен смесью твердого вещества и раствора, т.е. суспензией, до высоты Z (эффективная высота суспензии),которая предпочтительно в 1,5-2 раза превышает диаметр T реактора. Содержание твердого вещества в суспензии обычно высокое и составляет приблизительно 500 г/л. Реактор имеет искривленное днище 21(известное как днище неглубокого сосуда высокого давления) и газонепроницаемую крышку для полу-5 012403 чения замкнутого пространства. Реактор включает, по существу, широкие направляющие перегородки 23, число которых составляет по меньшей мере шесть, но предпочтительно восемь. Протяженность направляющих перегородок от стенки до центра составляет приблизительно 1/5 от диаметра реактора (Т/5),т.е. расстояние от стенки 25 реактора до внутреннего края 24 направляющей перегородки составляет приблизительно 20% от диаметра реактора. Естественно, вертикальный зазор, остающийся между направляющей перегородкой и стенкой, также больше стандартного, т.е. составляет приблизительно 6-8% от диаметра реактора. Энергию, требуемую для реакций между жидкостью, твердым веществом и газом, получают, в основном, с помощью смешивающего элемента 26 в соответствии с данным изобретением. Смешивающий элемент состоит из двух мешалок, закрепленных одна над другой на одном валу 27, а именно верхней мешалки 28 и нижней мешалки 29. В данном случае мешалки представляют собой в некоторой степени один тип, т.е. так называемые наклонно-лопастные модели. Технологический газ, такой как кислород,азот или какой-либо другой "чистый" газ, подают в нижнюю секцию реактора под нижнюю мешалку 29 через газовую трубу 30. Нижняя мешалка 29 выполняет основную работу, т.е. она потребляет приблизительно 75-85% энергии, высвобождаемой в суспензию. Мешалка формирует поле течения в нижней секции реактора, так что поток суспензии выходит от концов лопастей мешалки наклонно вниз по направлению к нижней части стенки 31 реактора, таким образом, что "точка столкновения" в действительности находится на вертикальной стенке, а не на днище. Это означает, что поток вблизи стенки разделяется на две части. Поток 32, который отклоняется наклонно вниз, продолжает свое вращение по направлению к центру днища реактора и от центра вверх, в зону действия нижней мешалки. Поток, отклоненный вниз от точки столкновения на стенке реактора, образует тороидальную циркуляцию в области стенки 31 реактора и искривленного дна. Получающаяся мощная циркуляция 32 улучшает контакт между твердым веществом, раствором и газом. Таким образом получают движущую силу для требуемых реакций между раствором, твердым веществом и газом. В некоторых случаях какойлибо продукт реакции пытается накопиться на поверхности частиц твердого вещества и, таким образом,замедляет реакции, но было обнаружено, что накопление таких видов продуктов реакции минимально,благодаря мощной нижней мешалке. Одним из таких продуктов реакции является элементарная сера,образующаяся при выщелачивании сульфида, которая пытается накопиться на поверхностях еще не растворенного сульфида, пассивируя их. Вторая часть 33 потока, образованного нижней мешалкой, поднимается по очень крутой кривой,направляемая направляющими перегородками 23 вблизи стенки 25 к поверхности. Таким образом, задача нижней мешалки состоит в формировании поля течения в нижней секции реактора. Кроме того, нижняя мешалка имеет такую форму, что она диспергирует газ, подаваемый под мешалку, и круговое течение газа, поступающего сверху, в маленькие пузырьки, для того чтобы получить максимально возможную контактную поверхность для реакций. Кроме того, мешалка имеет такую форму, что она заставляет двигаться частицы твердого вещества в реакционном пространстве и поддерживает их в движении, дополнительно гарантируя, что содержание твердого вещества однородно по всему реакционному пространству. Профилирование нижней мешалки также делает возможной большую разницу в скорости или турбулентность между частицами и другими фазами, для того чтобы ускорить реакции. Преимущественно большой угол лопастей нижней мешалки создает завихрения, которые облегчают протекание химических реакций. Энергия, расходуемая верхней мешалкой, меньше, т.е. составляет приблизительно 15-25%. Верхняя мешалка имеет такую форму, что она формирует поле течения в верхней секции реактора таким образом,что поток газоносной суспензии, поднимающийся к поверхности вблизи стенки, совершает очень резкий поворот перед поверхностью по направлению к центру реактора. Это означает, что направляющие перегородки способствуют образованию сильных горизонтальных завихрений 34 в горизонтально текущем поле, которые выталкивают газ в восходящем потоке с собой, по меньшей мере до области верхней мешалки 28. Вторая задача верхней мешалки состоит в получении таких мощных всасывающих резервуаров 35, главным образом, над мешалкой,что газ над поверхностью засасывается внутрь через них и смешивается с тем же горизонтальным потоком и далее движется к верхней мешалке. Оттуда верхняя мешалка 28 выдавливает рассматриваемую смесь суспензии и газа в виде потока 36 с максимально возможным широким поперечным сечением вниз, по направлению к нижней мешалке 29. Именно большой диаметр мешалок является причиной, по которой описанный выше принцип работает таким образом, что можно даже говорить об образовании невидимой трубы нисходящего потока в центре реактора. Образование стремительных потоков, описанных выше, также было подтверждено на практике. Большая площадь поперечного сечения направленного вниз потока приводит к уменьшению площади поперечного сечения потока суспензии, поднимающегося по стенке реактора, и, таким образом,восходящий поток имеет большую скорость. Обычно скорость восходящего потока составляет приблизительно 0,5-1,5 м/с, предпочтительно 0,8-1,2 м/с. Если объем реактора составляет приблизительно 300500 м 3, это означает, что все содержимое реактора проходит через нижнюю мешалку за интервал 15-40 с. Смесительные реакторы часто применяют, например, в выщелачивании руды или концентрата. В-6 012403 таком случае стадия выщелачивания обычно включает несколько реакторов и, например, в устройстве,включенном в объем данного изобретения, суспензию передают из одного реактора в другой в виде перелива, так что это подробно не показано на схеме. Большая площадь поперечного сечения направленного вниз потока и вибрирующие пузырьки газа в нем являются характерными признаками настоящего способа смешивания и устройства. Горизонтальные завихрения 34 в поверхностном слое суспензии, направленные от краев к центру, увлекают с собой значительную часть пузырьков газа к верхней мешалке 28, которая выдавливает пузырьки в новое круговое течение по направлению к нижней мешалке. Однако небольшое количество газа способно выходить в газовое пространство реактора, но оно засасывается обратно в суспензию через вертикальные завихрения 35, формируемые верхней мешалкой, и поверхность, разрушенную стремительным поверхностным течением обратно к зоне всасывания верхней мешалки. В испытаниях было обнаружено, что эффективность использования газа составляет приблизительно 90-100%, часто выше 95%. Оставшаяся движущая сила для химических реакций поступает из газа, который растворяется из пузырьков, движущихся вниз, приблизительно в 10 раз больше, чем из пузырьков, движущихся вверх. Направленный вниз поток протекает точно в пространстве между мешалками, поэтому благоприятно,чтобы мешалки располагались на расстоянии друг от друга в соответствии с нашим изобретением. Соответственно, характерной чертой нашего способа является то, что площадь поперечного сечения направленного вниз потока намного больше традиционной. Направленный вниз поток проходит предпочтительно от вала 27 мешалки наружу и до внешних краев направляющих перегородок. Направленный вниз поток представляет приблизительно 30-40% от всего поперечного сечения реактора. Со своей стороны, скорость течения большого восходящего потока приводит к тому, что изменения направления потока как в нижней, так и в верхней секциях реактора являются резкими, вследствие чего как поток 33 твердого вещества вверх, так и засасывающие газ горизонтальные завихрения 34 усиливаются. Скорость нисходящего потока 36 суспензии, протекающего в центре, можно точно регулировать,задавая размеры верхней мешалки таким образом, что пузырьки газа, движущиеся с ним, начинают вибрировать, вследствие чего ускоряются реакции между газом и суспензией. Совместный эффект мешалок приводит к образованию макропотоков, один из которых циркулирует через дно, а второй - через зону поверхности обратно к нижней мешалке. Кроме того, рядом с дном образуется тороидальный циркулирующий поток, который дополнительно повышает эффективность химических реакций. Сочетание мешалок в соответствии с данным изобретением работает идеально, т.к. обе мешалки изза их большого размера дают значительно больше энергии смешивания, чем обычно, как для диспергирования газа, так и для изготовления суспензии твердого вещества. В то же время при увеличении количества засасываемого газа мешалки теряют свою мощность очень медленно, что определенно является следствием эффективного диспергирования и способа смешивания и распределения пузырьков. На фиг. 3 А более подробно изображен вид сбоку верхней мешалки 28 в соответствии с данным изобретением, а на фиг. 3 В изображен ее вид сверху. Верхняя мешалка имеет по меньшей мере шесть, предпочтительно восемь, пластинчатых прямоугольных лопаток или лопастей 37, которые установлены на валу 27. Лопасти верхней мешалки 28 отклонены от горизонтали на угол , равный 25-35, предпочтительно 30, а сама высота 38 мешалки составляет приблизительно 1/6 от диаметра D1 мешалки (h1/D1 = 1/6). Задача лопастей мешалки состоит в формировании такого стабильного поля течения вблизи поверхности суспензии в реакторе, чтобы образовывались горизонтальные и вертикальные завихрения 34 и 35 от поверхности и поток, поднимающийся от зоны края реактора, которые засасывают газ в себя. Лопасти 37 мешалки смешивают газ с суспензией и выдавливают их как однородный поток 36 вниз от центра реактора по направлению к нижней мешалке 29. На фиг. 4 А представлен вид сбоку нижней мешалки 29 в соответствии с данным изобретением, а на фиг. 4 В изображен вид данной мешалки сверху. Нижняя мешалка 29 имеет по меньшей мере шесть,предпочтительно восемь, пластинчатых прямоугольных лопастей 39 мешалки. Каждая лопасть расположена под определенным угломк горизонтали, который в случае нижней мешалки составляет 50-70, но предпочтительно 62. Лопасти шире, чем обычно, так что на виде сбоку высота 40 мешалки составляет 1/4 от диаметра D2 мешалки (h2/D2 = 1/4). Задача нижней мешалки 29 состоит в том, чтобы принимать газосуспензионный поток 36, выдавливаемый вниз верхней мешалкой 28 от центра реактора, для диспергирования газа на пузырьки еще меньшего размера и, кроме того, для выдавливания полученной суспензии по направлению к цилиндрической нижней секции вертикальной стенки 31 реактора. Столкновение у стенки происходит вблизи днища реактора, но, тем не менее, над ним. На данной стадии поток разделяется на две части: первый подпоток 32, несущий в себе пузырьки газа, плавно поворачивает вниз, к центру днища реактора, и от центра вверх, по направлению к середине нижней мешалки, в которую подают поток реакционного газа, а второй подпоток 33 круто, с малым радиусом, поворачивает вверх, вдоль стенки, увлекая с собой частицы твердого вещества и пузырьки газа, благодаря своей интенсивности. Диаметр обеих мешалок 28 и 29 больше, чем обычно, т.е. составляет более 0,4, но максимально 0,5 диаметра реактора. Обе мешалки имеют свои собственные важные задачи, согласно которым мешалкам-7 012403 придают определенные свойства. Высота 40 нижней мешалки приблизительно в 1,5 раза превосходит высоту 38 верхней мешалки. На фиг. 5 представлено поперечное сечение одной из направляющих поток перегородок 23 в соответствии с данным изобретением, которая состоит из труб 42 нагрева/охлаждения, соединенных друг с другом посредством ребровидных выступов 41. Данное изобретение более подробно описано с помощью приложенных примеров. Пример 1. В исследовании было проведено сравнение влияния трех мешалок обычной конструкции с разными диаметрами (D) на механизм образования вертикального завихрения. Таким образом, мешалки представляли собой обычные четырехлопастные мешалки "наклонно-лопастного" типа, где угол наклона лопастей составлял 45, а отношение высоты h мешалки к диаметру D мешалки было такое же, как применяемое в большинстве традиционных решений, т.е. h/D = 1/6. Во всех испытаниях отношение расстояния между мешалкой и поверхностью суспензии к диаметру мешалки было одинаковым. В измерениях, приведенных в табл. 1, была определена частота вращения Nкрит, при которой начиналось образование вертикальных завихрений. С применением измеренной частоты вращения был определен безразмерный показатель Ккв, и было обнаружено, что он представляет собой константу. Ближайшее рассмотрение данной константы показало, что справедлива функция:FrKB = KKB(D/T)2,где FrKB = число Фруда = N2D/g,N = частота вращения мешалки,D = диаметр мешалки,T = диаметр реактора,g = ускорение свободного падения. Этот короткий ряд испытаний показал, что поведение вертикальных завихрений сильно зависит от числа Фруда и, следовательно, соответствует теориям, представленным в литературе. Таблица 1. Предельная частота вращения NKB для образования вертикальных завихрений Пример 2. В то же время было изучено влияние мешалки на механизм поведения горизонтального завихрения,путем сравнения тех же самых трех мешалок с разными диаметрами. Поэтому, как и в предыдущем примере, мешалки снова представляли собой обычные четырехлопастные мешалки "наклонно-лопастного" типа. Во всех испытаниях отношение расстояния между мешалкой и поверхностью суспензии к диаметру мешалки также было одинаковым. В измерениях, приведенных в табл. 2, была определена частота вращения Nкрит, при которой удовлетворительно образовывались горизонтальные завихрения. С применением измеренной частоты вращения был определен безразмерный показатель Ккв, и было обнаружено, что он представляет собой константу. Ближайшее рассмотрение данной константы показало, что справедлива функция:ReKB = Kкг,где ReKB = число Рейнольдса = ND2/,N = частота вращения мешалки,D = диаметр мешалки, = кинематическая вязкость. Этот короткий ряд испытаний со своей стороны показал, что поведение горизонтальных завихрений не зависит от числа Фруда, но вместо этого в действительности "контролируется" числом Рейнольдса. В свою очередь, это означает, что согласно законам реологии, определяющим фактором является, в действительности, правильное поле течения, которое, как известно, остается постоянным, до тех пор пока турбулентная зона удовлетворительна, т.е. Re10000. Таблица 2. Предельная частота Nкг вращения для образования горизонтальных завихрений-8 012403 Пример 3. Было исследовано влияние размера верхней мешалки и нижней мешалки на поведение как горизонтальных, так и вертикальных завихрений. Было обнаружено, что при малом отношении D/T диаметров мешалки и реактора, менее 0,4, образуется одно глубокое завихрение на поверхности суспензии у основания вала, которое при увеличении частоты вращения углублялось до нижней мешалки. В заключение можно сказать, что если требуются несколько постоянных и эффективных завихрений такого рода в соответствии с данным изобретением, отношение D/T мешалки должно быть выше 0,4. Пример 4. В данном примере было исследовано влияние размера и числа направляющих перегородок на поведение поля течения в цилиндрическом смесительном реакторе со смешивающим элементом в соответствии с данным изобретением. В качестве направляющих перегородок в соответствии с данным изобретением применяли восемь направляющих перегородок, ширина которых составляла 12,4% от диаметра реактора, а внутренний край простирался на расстояние 18,2% от диаметра реактора. В качестве сравнительных направляющих перегородок применяли четыре стандартные направляющие перегородки шириной 8,3% и протяженностью 10% от диаметра реактора. При сравнении поведения потока было обнаружено очень отчетливое различие. Когда применяли обычные направляющие поток перегородки, в потоке суспензии появлялись неопределенные флуктуации. Однако когда применяли направляющие перегородки в соответствии с нашим изобретением, неопределенные флуктуации в потоке суспензии стабилизировались и приходили в соответствие с описанием данного способа. В заключение было обнаружено, что смешивающий элемент в соответствии с данным изобретением сам по себе недостаточен для получения требуемого стабильного поля течения, но одной из характерных частей смесительного устройства в соответствии с данным изобретением являются направляющие перегородки, описанные в тексте, как в отношении их числа, так и размера. Пример 5. В данном примере исследовали распределение концентрации суспензии в цилиндрическом смесительном реакторе, который представлял собой смесительное устройство в соответствии с данным изобретением. Применяемое твердое вещество представляло собой пиритовую руду, в которой 95% материала было измельчено до величины зерна менее 110 мкм. Содержание твердого вещества составляло 500 г/л, т.е. плотность суспензии составляла 1400 кг/м 3. Под нижнюю мешалку подавали воздух со скоростью 2,4 м 3/ч/м 3. Частота вращения мешалок соответствовала окружной скорости 2,8 м/с. Образцы твердого вещества брали с трех глубин, в соответствии с чем каждый образец представлял треть общей плотности суспензии. Были получены следующие результаты: Таблица 3. Концентрация суспензии в реакторе в соответствии с данным изобретением Приведенные в таблице результаты показывают, что смешивание было исключительно хорошим,способным поднять эти довольно тяжелые частицы твердого вещества (плотность частиц 5000 кг/м 3) к поверхностному слою реактора и, кроме того, распределить их очень равномерно по всему реакционному пространству (1360 кг/м 31,3%). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Смесительное устройство для смешивания газа с суспензией, образованной из жидкости и твердых веществ, где устройство состоит из закрытого цилиндрического вертикального реактора (20), снабженного днищем (21) и крышкой (22), с эффективной высотой суспензии, приблизительно в 1,5-2 раза превышающей диаметр реактора; смешивающего элемента, расположенного внутри реактора и состоящего из двух мешалок, соединенных одна над другой на одном валу (27); по меньшей мере шести, предпочтительно восьми, направляющих поток перегородок (23), направленных внутрь, с протяженностью от стенки (25) реактора, составляющей приблизительно 1/5 от диаметра реактора, и подводящей газ трубы(30), расположенной в днище реактора, отличающееся тем, что реактор оборудован смешивающим элементом (26), который состоит из верхней мешалки (28) и нижней мешалки (29), при этом верхняя мешалка с прямыми лопастями оборудована по меньшей мере шестью, предпочтительно восемью, лопастями (37), которые отклонены от горизонтали под углом 25-35, а нижняя мешалка с прямыми лопастями оборудована по меньшей мере шестью, предпочтительно восемью, лопастями (39), которые отклонены от горизонтали под углом 50-70. 2. Смесительное устройство по п.1, отличающееся тем, что мощность, потребляемая нижней мешалкой (29) по меньшей мере в три раза, предпочтительно по меньшей мере в пять раз, превышает мощность, потребляемую верхней мешалкой (28). 3. Смесительное устройство по п.1, отличающееся тем, что лопасти верхней мешалки (28) отклоне-9 012403 ны от горизонтали под углом 30. 4. Смесительное устройство по п.1, отличающееся тем, что лопасти нижней мешалки (29) отклонены от горизонтали под углом 62. 5. Смесительное устройство по п.1, отличающееся тем, что высота (40) нижней мешалки составляет приблизительно 1/4 от диаметра мешалки. 6. Смесительное устройство по п.1, отличающееся тем, что высота (38) верхней мешалки составляет приблизительно 1/6 от диаметра мешалки. 7. Смесительное устройство по п.1, отличающееся тем, что высота (40) нижней мешалки приблизительно в 1,5 раза превышает высоту (38) верхней мешалки. 8. Смесительное устройство по п.1, отличающееся тем, что диаметр мешалок (28, 29) составляет более 0,4, но максимально 0,5 диаметра реактора (20). 9. Смесительное устройство по п.1, отличающееся тем, что расстояние мешалок друг от друга составляет приблизительно 50-70% от эффективной высоты суспензии в реакторе. 10. Смесительное устройство по п.1, отличающееся тем, что расстояние нижней мешалки (29) от днища (21) реактора приблизительно равно диаметру мешалки. 11. Смесительное устройство по п.1, отличающееся тем, что ширина направляющих перегородок(23) составляет 12-15% от диаметра реактора. 12. Смесительное устройство по п.1, отличающееся тем, что расстояние между направляющими перегородками и стенкой реактора составляет приблизительно 6-8% от диаметра реактора. 13. Смесительное устройство по п.1, отличающееся тем, что направляющая перегородка (23) образует теплообменный элемент. 14. Смесительное устройство по п.13, отличающееся тем, что направляющая перегородка (23) состоит из труб (42), прикрепленных друг к другу посредством пластинчатых элементов (41). 15. Смесительное устройство по п.1, отличающееся тем, что днище (21) реактора изогнуто. 16. Способ диспергирования газа, подаваемого в секцию днища замкнутого реакционного пространства, в суспензии, образованной из жидкости и твердых веществ, посредством направляющих поток перегородок и смешивающего элемента, расположенных в реакционном пространстве, в соответствии с которым эффективная высота суспензии в реакционном пространстве приблизительно в 1,5-2 раза превышает диаметр реакционного пространства, смешивающий элемент состоит из двух мешалок, расположенных на одном валу, и газ подают под нижнюю мешалку в поток суспензии, отличающийся тем, что поток суспензии направляют посредством указанной мешалки к нижней части стенки реакционного пространства и разделяют там на два отдельных потока, один из которых посредством стенки разворачивается по направлению к центру дна реакционного пространства в виде тороидального потока, а второй поднимается в зоне, образованной стенкой реакционного пространства и направляющими перегородками, вверх, по направлению к поверхности, где направление потока изменяют посредством верхней мешалки к центру реакционного пространства, и в то же время создают в потоке горизонтальные и вертикальные завихрения, несущие пузырьки газа; направление потока суспензии в центре реакционного пространства изменяют посредством верхней мешалки на нисходящий поток в виде однородного трубчатого потока по направлению к нижней мешалке. 17. Способ по п.16, отличающийся тем, что содержание твердого вещества в суспензии составляет приблизительно 500 г/л. 18. Способ по п.16, отличающийся тем, что скорость восходящего потока в зоне стенки реакционного пространства и направляющих перегородок составляет 0,5-1,5 м/с, предпочтительно 0,8-1,2 м/с. 19. Способ по п.16, отличающийся тем, что площадь поперечного сечения направленного вниз потока суспензии в центре реакционного пространства составляет приблизительно 30-40% от площади поперечного сечения реактора. 20. Способ по п.16, отличающийся тем, что пузырьки газа в направленном вниз потоке суспензии в центре реакционного пространства приводят в колебательное движение. 21. Способ по п.16, отличающийся тем, что подача и отвод суспензии в реакционное пространство происходит в виде перелива продукта.

МПК / Метки

МПК: B01F 7/00, B01F 3/04, B01F 7/16

Метки: смешивания, закрытом, газа, способ, устройство, суспензией, реакторе, смесительное

Код ссылки

<a href="https://eas.patents.su/13-12403-sposob-i-smesitelnoe-ustrojjstvo-dlya-smeshivaniya-gaza-s-suspenziejj-v-zakrytom-reaktore.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и смесительное устройство для смешивания газа с суспензией в закрытом реакторе</a>

Предыдущий патент: Погружаемый аппарат и способ его погружения

Следующий патент: Расширяющийся контейнер с крышкой для управления объемом свободного пространства в пищевой банке

Случайный патент: Способ получения обезвоженного порошка плодов абрикоса и содержащая такой порошок биологически активная пищевая добавка