Способ получения каталитического компонента для полимеризации олефинов с повышенной высокотемпературной активностью

Формула / Реферат

1. Способ получения каталитического компонента для полимеризации олефинов в форме частиц, характеризующийся тем, что указанный способ включает в себя следующие стадии:

а) приготовление раствора комплексного соединения металла 2 группы Периодической системы элементов и донора электронов посредством реакции соединения металла с донором электронов или его предшественником в жидкой органической реакционной среде;

б) добавление раствора комплексного соединения по меньшей мере к одному соединению переходного металла с получением эмульсии, диспергированная фаза которой содержит более 50 мол.% металла 2 группы Периодической системы элементов в виде комплексного соединения;

в) перемешивание эмульсии для сохранения в диспергированной фазе капелек со средними размерами, лежащими в диапазоне от 5 до 200 мкм;

г) отверждение капелек диспергированной фазы;

д) выделение отвержденных частиц каталитического компонента для полимеризации олефинов;

причем перед выделением отвержденных частиц на стадии (д) в перемешиваемую эмульсию добавляют соединение алюминия с общей формулой AlR3-nXn, где R обозначает алкильную группу с прямой или разветвленной цепью, содержащую от 1 до 20 атомов углерода, X обозначает атом галогена, а n равно 0, 1, 2 или 3.

2. Способ по п.1, отличающийся тем, что в соединении общей формулы AlR3-nXn R обозначает алкильную группу с прямой или разветвленной цепью, содержащую от 1 до 10 атомов углерода.

3. Способ по п.2, отличающийся тем, что в соединении общей формулы AlR3-nXn R обозначает алкильную группу с прямой или разветвленной цепью, содержащую от 1 до 6 атомов углерода.

4. Способ по любому из пп.1-3, отличающийся тем, что на стадии (в) эмульсию перемешивают в присутствии стабилизатора эмульсии и/или средства, минимизирующего турбулентность (ТМА).

5. Способ по любому из пп.1-3, отличающийся тем, что он дополнительно включает в себя промывку и сушку отвержденных частиц перед их выделением на стадии (д).

6. Способ по п.5, отличающийся тем, что к промывочной жидкости, используемой для промывки, добавляют соединение алкилалюминия формулы AlR3-nXn.

7. Способ согласно любому из предшествующих пунктов, отличающийся тем, что соединение алюминия с общей формулой AlR3-nXn приводят в контакт с капельками диспергированной фазы перемешиваемой эмульсии перед выделением отвержденных частиц на стадии (д) в таком количестве, что конечные частицы катализатора содержат Al в количестве от 0,05 до 1 мас.%, предпочтительно в количестве от 0,1 до 0,8 мас.%, наиболее предпочтительно в количестве от 0,2 до 0,7 мас.%.

8. Способ согласно любому из предшествующих пунктов, отличающийся тем, что используется соединение алюминия с общей формулой AlR3-nXn, где R обозначает алкильную группу с неразветвленной или разветвленной цепью, содержащую от 1 до 6 атомов углерода, X обозначает хлор, а n равно 0, 1, 2 или 3.

9. Способ по п.8, отличающийся тем, что n равно 0, a R является этильной группой.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что металл 2 группы Периодической системы элементов является магнием.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что жидкая органическая среда содержит С6-С10 ароматический углеводород или смесь С6-С10 ароматических углеводородов и алифатических углеводородов.

12. Способ по любому из предшествующих пунктов, отличающийся тем, что жидкая реакционная среда содержит толуол.

13. Способ по любому из предшествующих пунктов, отличающийся тем, что донор электронов является сложным моно- или диэфиром ароматической карбоновой кислоты или дикислоты.

14. Способ по п.13, отличающийся тем, что сложный эфир или диэфир ароматической карбоновой кислоты образуется in situ посредством реакции хлорида ароматической карбоновой кислоты или дихлорида дикислоты с С2-С16 алканолом и/или диолом.

15. Способ по п.13 или 14, отличающийся тем, что сложным эфиром ароматической карбоновой кислоты является диоктилфталат.

16. Способ по любому из предшествующих пунктов, отличающийся тем, что получение комплексного соединения металла 2 группы Периодической системы элементов осуществляют при температуре от 20 до 80шС.

17. Способ по п.16, отличающийся тем, что металл 2 группы Периодической системы элементов является магнием, и получение комплексного соединения магния осуществляют при температуре от 50 до 70шС.

18. Способ по любому из предшествующих пунктов, отличающийся тем, что переходный металл является металлом 4 группы Периодической системы элементов, металлом 5 группы Периодической системы элементов и/или металлом 6 группы Периодической системы элементов или их смесью.

19. Способ по любому из пп.1-17, отличающийся тем, что переходным металлом является Сu, Fe, Co, Ni и/или Pd.

20. Способ по п.18, отличающийся тем, что металлом 4 группы Периодической системы элементов является титан.

21. Способ по любому из пп.18-20, отличающийся тем, что соединением переходного металла является галид.

22. Способ по любому из предшествующих пунктов, отличающийся тем, что молярное отношение переходного металла к металлу 2 группы Периодической системы элементов в дисперсионной среде находится в диапазоне от 20 до 80.

23. Способ по п.22, отличающийся тем, что молярное отношение переходного металла к металлу 2 группы Периодической системы элементов в дисперсионной среде находится в диапазоне от 45 до 75.

24. Способ по любому из предшествующих пунктов, отличающийся тем, что комплексное соединение металла 2 группы Периодической системы элементов и соединение переходного металла реагируют при температуре от 10 до 60шС.

25. Способ по п.24, отличающийся тем, что комплексное соединение металла 2 группы Периодической системы элементов является комплексным соединением магния, а соединение переходного металла является соединением металла 4 группы Периодической системы элементов, которые реагируют в диапазоне температур от 20 до 50шС.

26. Способ по любому из предшествующих пунктов, отличающийся тем, что эмульсия состоит из первой диспергированной фазы, которая представляет собой нерастворимое в TiCl4/толуоле масло с молярным отношением металла 4 группы Периодической системы элементов/Mg, которое больше 0,1 и меньше 10, и второй дисперсионной среды, которая представляет собой масло, менее плотное, чем масло диспергированной фазы, с молярным отношением металла 4 группы Периодической системы элементов/Mg, лежащим в диапазоне от 10 до 100.

27. Способ по п.26, отличающийся тем, что молярное отношение металла 4 группы Периодической системы элементов/Mg в более плотном масле находится в диапазоне от 2 до 4, а это же отношение в масляной дисперсионной среде находится в диапазоне от 55 до 65.

28. Способ по п.26 или 27, отличающийся тем, что отношение молярного отношения металла 4 группы Периодической системы элементов/Mg в масляной дисперсионной среде к такому же отношению в более плотном масле равно по меньшей мере 10.

29. Способ по любому из пп.4-28, отличающийся тем, что стабилизатор эмульсии представляет собой поверхностно-активное вещество.

30. Способ по п.29, отличающийся тем, что поверхностно-активное вещество содержит акриловый полимер или метакриловый полимер.

31. Способ по любому из пп.4-30, отличающийся тем, что к реакционной смеси перед отверждением капелек диспергированной фазы добавляют средство, минимизирующее турбулентность, причем средство, минимизирующее турбулентность, является инертным и растворимым в реакционной смеси в условиях протекания реакции.

32. Способ по п.31, отличающийся тем, что средство, минимизирующее турбулентность, предпочтительно является полимером, имеющим линейные алифатические углеродные основные цепи и факультативно имеющим короткие боковые цепи, причем полимер предпочтительно выбран из высокомолекулярных полимеров a-олефиэр, имеющих молекулярную массу около 1-40_106, или их смесей.

33. Способ по п.31 или 32, отличающийся тем, что средство, минимизирующее турбулентность, выбрано из группы, состоящей из полимеров a-олефиновых мономеров с 6-20 атомами углерода или их смесей.

34. Способ по п.33, отличающийся тем, что средство, минимизирующее турбулентность, выбрано из полимеров октена, нонена, децена, ундецена, додецена, сополимеров или смесей этих полимеров.

35. Способ по любому из пп.4-34, отличающийся тем, что средство, минимизирующее турбулентность, добавляют к эмульсии в количестве 1-1000 ч./млн, предпочтительно 5-100 частей на миллион и более предпочтительно 5-50 ч./млн.

36. Частицы каталитического компонента, полученные способом согласно любому из пп.1-35.

37. Катализатор для полимеризации олефинов, содержащий частицы каталитического компонента, полученные способом согласно любому из пп.1-35, и сокатализатор.

38. Катализатор по п.37, отличающийся тем, что сокатализатор является алкилалюминиевым.

39. Катализатор по п.37, отличающийся тем, что он содержит дополнительно внешний донор электронов.

40. Применение катализатора по п.37 в способе полимеризации олефинов.

41. Применение по п.40, где олефины представляют собой С2-С10 a-олефины.

42. Применение по п.40, где олефины представляют собой пропилен или этилен или их сополимеры с другими a-олефинами.

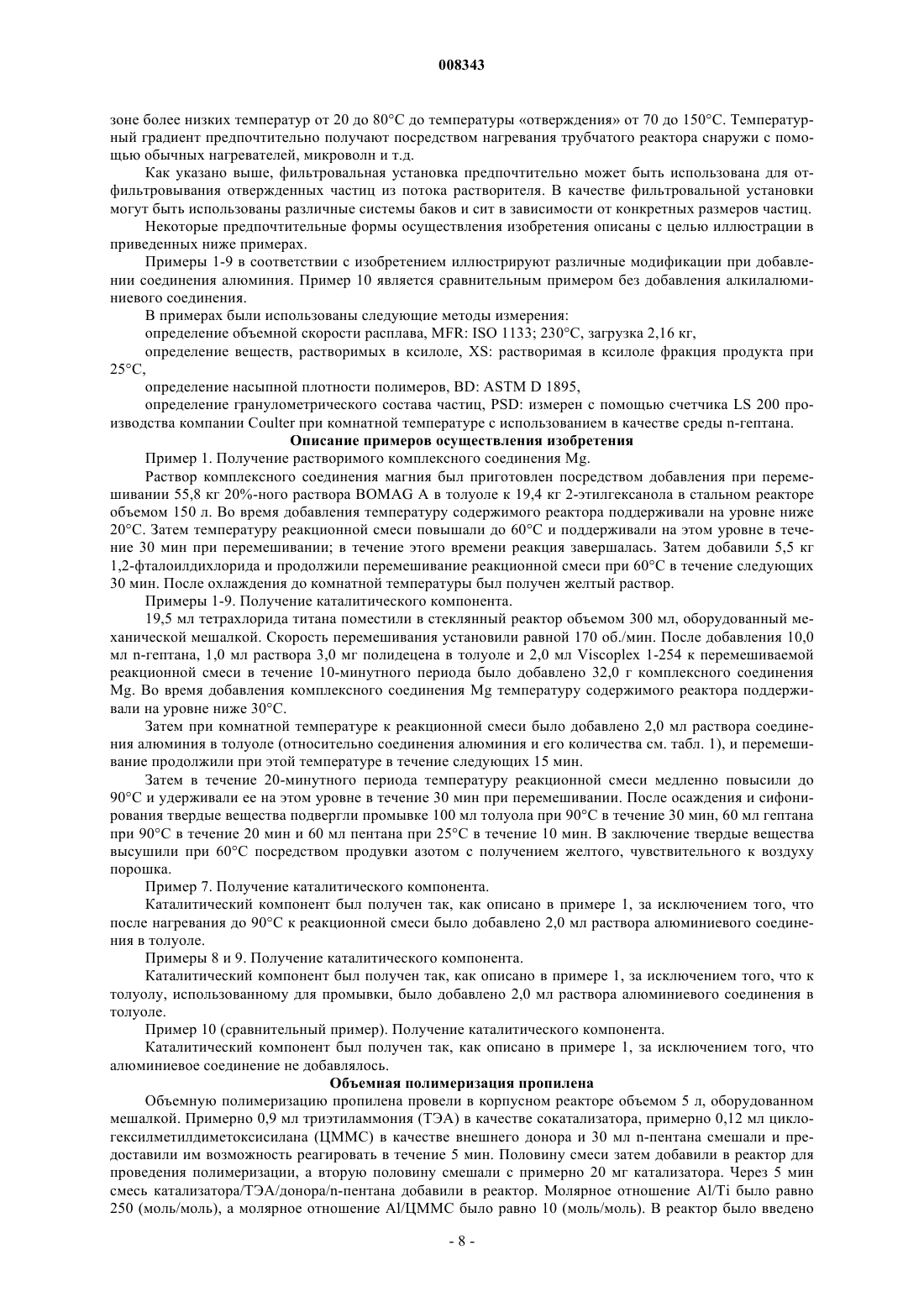

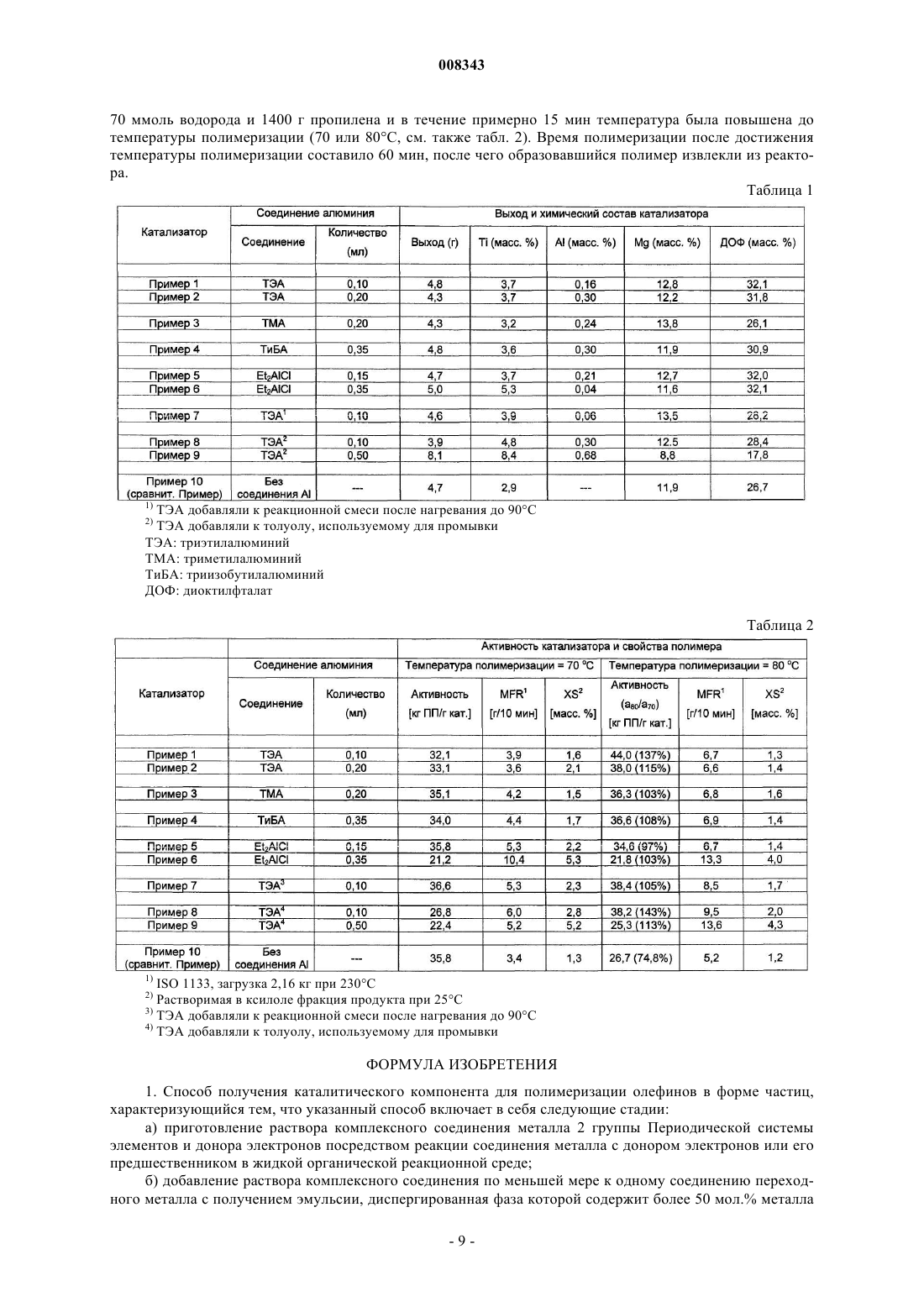

Текст

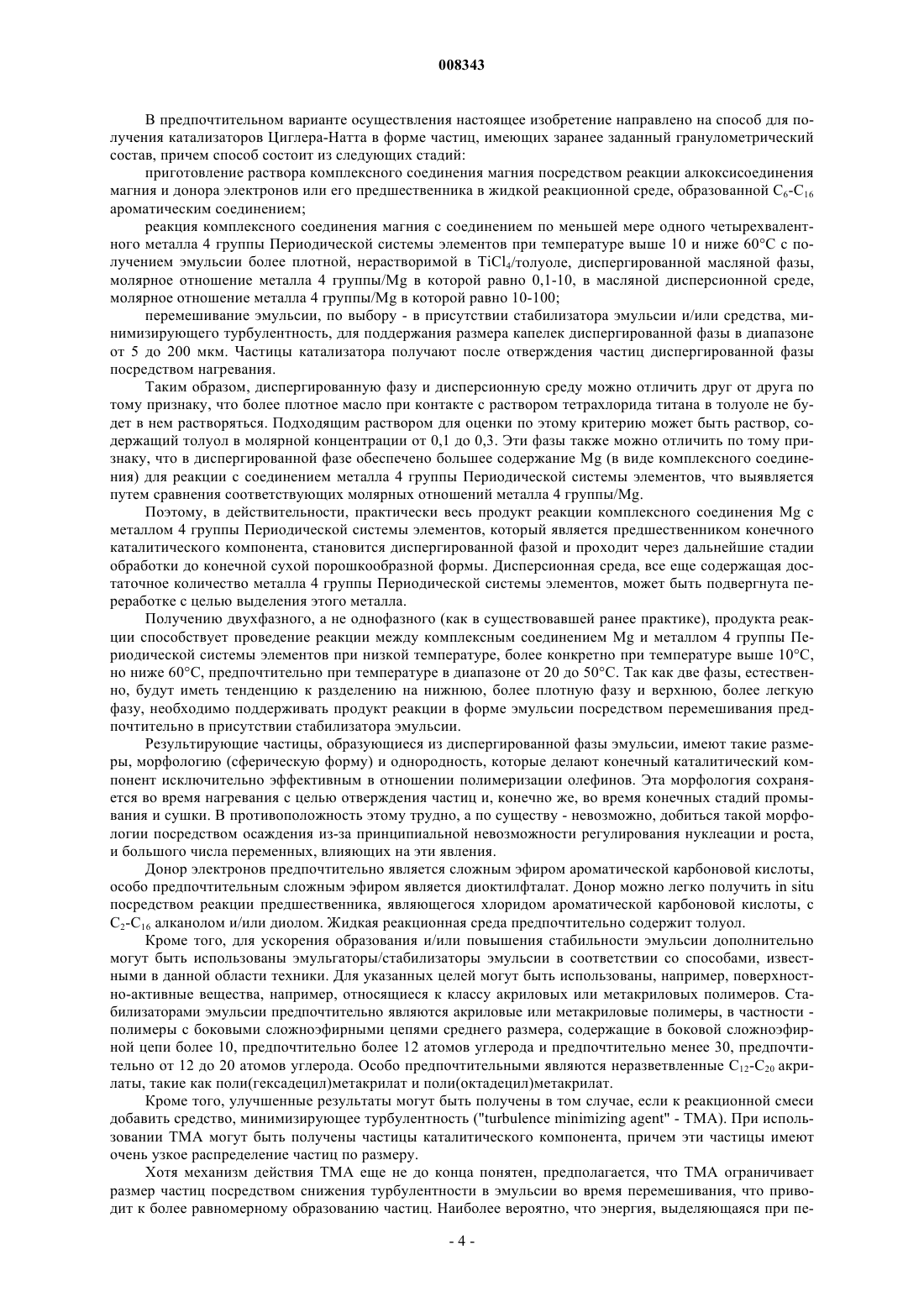

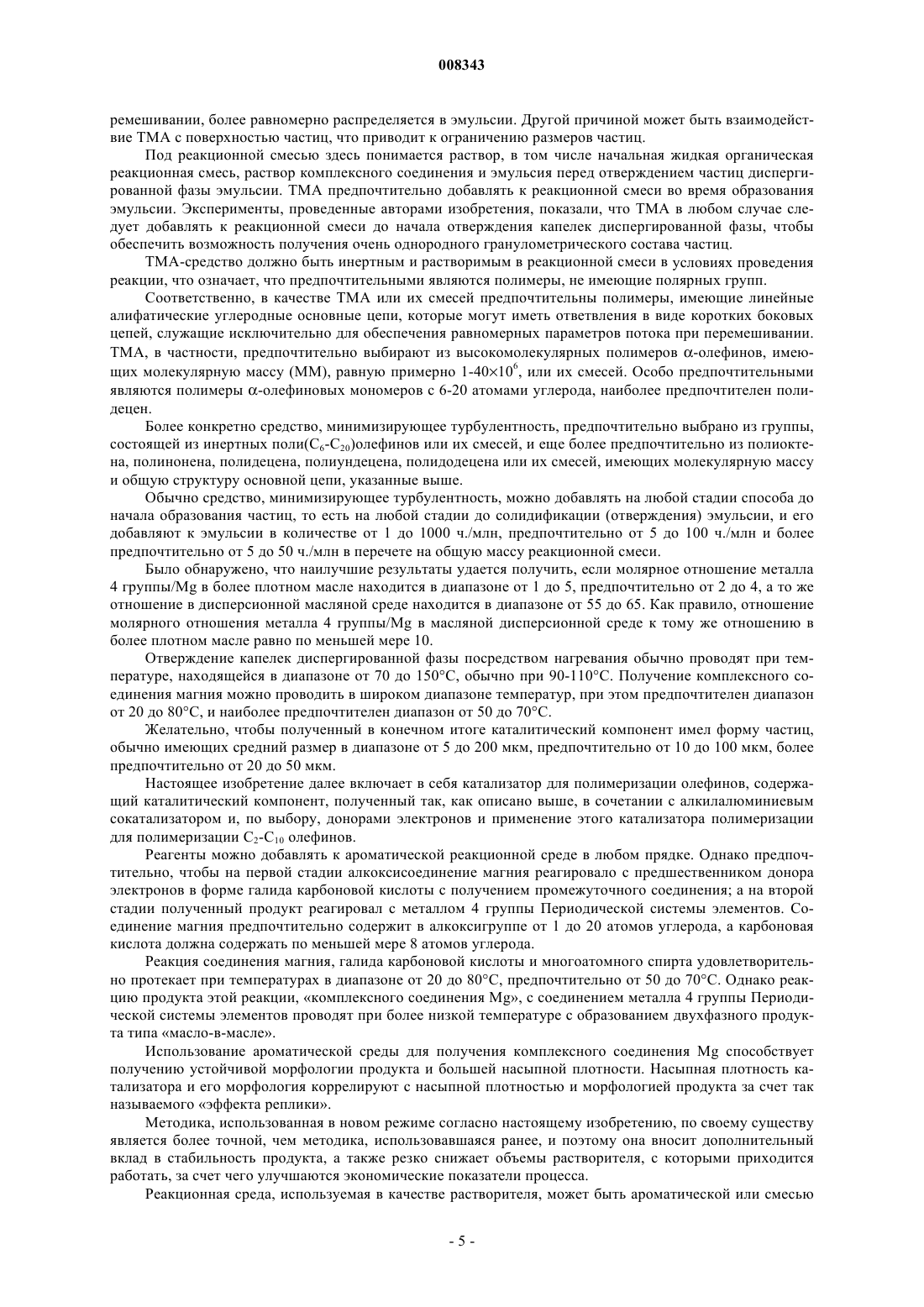

008343 Область техники Изобретение относится к способу получения порошкообразного каталитического компонента для полимеризации олефинов, более конкретно - каталитического компонента, содержащего металл 2 группы Периодической системы элементов. Изобретение также относится к применению этого каталитического компонента для получения катализатора, максимум активности которого сдвинут в область высоких температур, используемых при полимеризации олефинов. Предшествующий уровень техники Катализаторы типа Циглера-Натта для способа получения полиолефинов хорошо известны в области химии полимеров; обычно они содержат: а) по меньшей мере, каталитический компонент, состоящий из соединения переходного металла 4-6 групп Периодической системы элементов (IUPAC, Номенклатура неорганической химии, 1989), соединения металла 1-3 групп Периодической системы элементов (IUPAC) и, по выбору, соединения элемента 13 группы Периодической системы элементов (IUPAC) и/или внутреннего донорного соединения. Катализатор Циглера-Натта может также содержать: б) дополнительный каталитический компонент (или компоненты), например, сокатализатор и/или внешний донор. В данной области техники известно несколько способов получения катализаторов Циглера-Натта. В одном из стандартных способов каталитическую систему Циглера-Натта на инертном носителе получают посредством импрегнации (пропитывания) твердых частиц материала-носителя каталитическими компонентами. Например, в WO 01/55 230 А каталитический компонент (или компоненты) нанесен(ы) на твердые частицы пористого, неорганического или органического порошкообразного материала-носителя,например диоксида кремния. В другом хорошо известном способе основой материала-носителя является один из каталитических компонентов, например соединение магния, такое как MgCl2. Этот тип материала-носителя также может быть получен различными способами. В ЕР-А-713886 компании Japan Olefins описано образование в спирте аддукта MgCl2, который затем эмульгируют, а в заключение результирующую смесь гасят для того, чтобы вызвать затвердевание капелек. Альтернативно, в ЕР-А-856013 компании ВР описано получение твердого носителя на основе Мg, в ходе которого фазу, содержащую Мg-компонент, диспергируют до получения непрерывной фазы, а диспергированную Мg-фазу отверждают посредством добавления двухфазной смеси к жидкому углеводороду. Полученные твердые частицы носителя для получения активного катализатора обычно обрабатывают соединением переходного металла и, по выбору, другими соединениями. Соответственно, в случае описанных выше внешних носителей морфология носителя является одним из факторов, определяющих морфологию конечного катализатора. Недостаток, существующий у систем катализаторов на твердом носителе, состоит в том, что обработка поверхности (стадия импрегнации) материала-носителя одним или несколькими каталитически активными соединениями может привести к неравномерному распределению активного компонента (или компонентов) и, в свою очередь, к образованию негомогенного полимерного материала. В WO 00/08073 А и WO 00/08074 А описаны другие способы получения твердого катализатора Циглера-Натта, в которых получают раствор соединения на основе Мg и одного или нескольких других каталитических соединений, и продукт реакции преципитируют (осаждают) из раствора посредством нагревания системы. Кроме того, в ЕР-А-926165 описан другой способ осаждения, в котором для получения катализатора Циглера-Натта смесь MgCl2 и алкоксида Мg осаждают совместно с соединением Ti. В ЕР-А-83074 и ЕР-А-83073 компании Montedison описаны способы получения катализатора Циглера-Натта или его предшественника, в которых получают эмульсию или дисперсию соединения Мg и/или Ti в инертной жидкой среде или в инертной газовой фазе и проводят реакцию указанной системы с алкильным соединением Al для осаждения твердого катализатора. Согласно примерам, чтобы вызвать осаждение, указанную эмульсию затем добавляют к большему объему соединения Al в гексане. В целом, недостатком этих способов осаждения является трудность регулирования стадии осаждения, а значит - регулирования морфологии осаждающихся частиц катализатора. Кроме того, осаждение каталитического компонента (или компонентов) часто может проходить через дегтеобразную промежуточную стадию. Нежелательный вязкий осадок (преципитат) легко агломерирует и прилипает к стенкам реактора. Морфология катализатора при этом, конечно же, утрачивается. Также относительно некоторых катализаторов Циглера-Натта, обычно используемых в данной области техники, известно, что эти катализаторы обладают максимальной активностью при относительно низкой температуре, что ведет к снижению или даже к резкому снижению каталитической активности,если желательно проводить полимеризацию при более высокой температуре. Следовательно, несмотря на то, что в области катализаторов Циглера-Натта была выполнена большая исследовательская работа, по-прежнему ведется непрерывный поиск альтернативных или усовершенствованных способов производства катализаторов Циглера-Натта с желаемыми свойствами. Особенный интерес представляет получение такого катализатора в порошкообразной форме, кото-1 008343 рый приводил бы к получению хороших и желательных свойств полимеров при применении его в таких способах полимеризации, в которых используются более высокие температуры, то есть, чтобы максимум активности катализатора был сдвинут в область более высоких температур. Сущность изобретения Авторами настоящего изобретения неожиданно было обнаружено, что частицы катализатора, обладающие хорошей морфологией, размером и однородным гранулометрическим составом, можно получить посредством нового способа получения катализаторов Циглера-Натта (ЦН) для использования при полимеризации олефинов, в частности при полимеризации пропилена. Катализаторы, полученные согласно настоящему изобретению, обладают превосходной морфологией, хорошим гранулометрическим составом и максимумом активности при более высоких температурах. Согласно эффекту реплики, частицы полимеров, полученные с использованием катализатора, являющегося предметом изобретения, также обладают очень хорошими морфологическими свойствами. Получение катализатора согласно настоящему изобретению основано на использовании двухфазной системы типа жидкость/жидкость, причем для получения твердых частиц катализатора не требуются отдельные материалы-носители, такие как диоксид кремния. Поэтому настоящее изобретение направлено на способ получения каталитического компонента для полимеризации олефинов в форме частиц, имеющих предварительно заданный гранулометрический состав; указанный способ включает в себя следующие стадии: а) приготовление раствора комплексного соединения металла 2 группы Периодической системы элементов и донора электронов посредством реакции соединения металла с донором электронов или его предшественником в жидкой органической реакционной среде; б) добавление раствора комплексного соединения по меньшей мере к одному соединению переходного металла с получением эмульсии, диспергированная фаза которой содержит более 50 мол.% металла 2 группы Периодической системы элементов в виде комплексного соединения; в) перемешивание эмульсии для сохранения в ней капелек диспергированной фазы со средним размером, лежащим в диапазоне от 5 до 200 мкм; г) отверждение капелек диспергированной фазы; д) выделение отвержденных частиц каталитического компонента для полимеризации олефинов; причем перед выделением отвержденных частиц на стадии (д) добавляют и приводят в контакт с капельками диспергированной фазы перемешиваемой эмульсии алкилалюминиевое соединение с общей формулой AlR3-nXn, где R обозначает алкильную группу с прямой или разветвленной цепью, содержащую от 1 до 20, предпочтительно от 1 до 10 и более предпочтительно от 1 до 6 атомов углерода, X обозначает атомы галогена, а n равно 0, 1, 2 или 3, предпочтительно 0, 1 или 2. Катализаторы, известные до настоящего времени, часто проявляют максимальную активность в процессе полимеризации (максимум активности) при температурах, лежащих в диапазоне примерно от 60 до 70 С. Если полимеризация производится при более высокой температуре, то есть выше 70 С, например при температуре около 80 С и выше, как это желательно, например, при некоторых специфических процессах, активность катализатора недостаточно высока, поскольку максимум активности обычного катализатора соответствует более низкой температуре. В некоторых случаях активность катализатора при 80 С составляет примерно половину активности, обнаруживаемой при 70 С. Способы полимеризации, в которых могут использоваться катализаторы согласно настоящему изобретению, включают в себя по меньшей мере одну стадию полимеризации. В типичном случае способ полимеризации включает в себя дополнительные стадии полимеризации или реакторы. В конкретном варианте осуществления изобретения способ содержит по меньшей мере одну зону объемного реактора и по меньшей мере одну зону газофазного реактора,при этом каждая из зон содержит по меньшей мере один реактор, и все реакторы образуют каскад. В особо предпочтительном варианте осуществления изобретения способ полимеризации для полимеризации олефинов, в частности пропилена (по выбору также с сомономерами, такими как этилен или другие -олефины), содержит по меньшей мере один объемный реактор и по меньшей мере один газофазный реактор, расположенные в определенном порядке. Способ может также включать пред- и постреакторы. В способах такого типа для получения некоторых специфических свойств продукта предпочтительно использовать более высокую температуру полимеризации(выше 70 С, предпочтительно 80 С или выше, например, 85 С или выше) либо в некоторых, либо во всех реакторах каскада. Авторы изобретения неожиданно обнаружили, что добавление небольшого количества алкилалюминиевого соединения, например триэтилалюминия, триизобутилалюминия, или алкилалюминиевого соединения, содержащего от одного до трех атомов галогена, к двухфазной системе типа жидкость/жидкость во время получения катализатора сдвигает максимум активности катализатора в отношении полимеризации в область более высоких температур, не нарушая при этом превосходной морфологии катализатора. В некоторых случаях у катализатора, имеющего немного большую насыпную плотность, морфология даже лучше. Основная идея и цель настоящего изобретения состояла в том, чтобы получить катализатор, максимум активности которого сдвинут в область более высоких температур. На практике, с точки зрения по-2 008343 лимеризации, это означает, что новые катализаторы согласно настоящему изобретению очень хорошо подходят для таких способов полимеризации, в которых используют более высокие температуры(70 С), поскольку они имеют максимум активности в диапазоне более высоких температур. Это означает, что активность катализатора остается примерно одинаковой или даже повышается, если полимеризация проводится при более высоких температурах, по сравнению с катализаторами, полученными без добавления алкилалюминиевого соединения. Следует отметить, что максимум активности катализатора не обязательно соответствует одному значению температуры, но может находиться в определенном диапазоне температур. Согласно результатам, полученным авторами изобретения, по-видимому, существуют три переменные величины, влияющие на результаты, а именно: стадия добавления соединения алюминия,количество соединения алюминия,тип соединения алюминия. Согласно данным авторов изобретения, по-видимому, определяющим является добавление соединения алюминия до завершения образования частиц, так что соединение алюминия может служить своего рода внутренним сокатализатором образования частиц. Соответственно, добавление соединения алюминия может быть начато, начиная со стадии (б) до завершения образования частиц. Завершение образования частиц обычно происходит тогда, когда во время отверждения частиц остаточные растворимые в толуоле компоненты отмывают от частиц катализатора. Поэтому соединение алюминия предпочтительно следует добавлять в чистом виде или в виде раствора, начиная с непродолжительного промежутка времени перед началом образования эмульсии и заканчивая добавлением его к жидкости для промывки, главным образом, к толуолу, в таком количестве, чтобы конечное содержание Al в частицах находилось в диапазоне от 0,05 до 1%, предпочтительно от 0,1 до 0,8% и наиболее предпочтительно от 0,2 до 0,7% от массы конечных частиц катализатора. Наиболее предпочтительное содержание Al может варьировать в зависимости от типа соединения Al и от стадии, на которой его добавляют. В некоторых случаях наиболее предпочтительное количество может быть, например, равно 0,1-0,4 мас.%. Авторы изобретения обнаружили, что предпочтительными соединениями являются три-(С 1-С 6)алкилалюминиевые соединения, из которых наиболее предпочтительным является триэтилалюминий. Новый способ согласно настоящему изобретению легко может быть масштабирован для преодоления обычных проблем с увеличением объема производства, существующих на современном уровне техники, которые приводят к неудовлетворительной морфологии катализатора и неудовлетворительному гранулометрическому составу частиц, а также к снижению активности при более высоких температурах. Предпочтительно способ согласно настоящему изобретению включает в себя также промывку и сушку выделенных отвержденных частиц с получением каталитического компонента в очищенной форме. Металл 2 группы Периодической системы элементов, используемый на стадии (а) способа согласно настоящему изобретению, предпочтительно является магнием, а жидкая органическая среда предпочтительно содержит С 6-С 10 ароматический углеводород, предпочтительно толуол. В качестве электронодонорного соединения, реагирующего с соединением металла 2 группы Периодической системы элементов, предпочтительно использовать сложный моно- или диэфир ароматической карбоновой кислоты или дикислоты, причем последний должен быть способен образовывать хелатоподобное структурированное комплексное соединение. Сложный эфир ароматической карбоновой кислоты или диэфир может быть получен in situ посредством реакции хлорида ароматической карбоновой кислоты или хлорида дикислоты с С 2-С 16 алканолом или диолом, и предпочтительно он является диоктилфталатом. Реакция получения комплексного соединения металла 2 группы Периодической системы элементов предпочтительно проводится при температуре от 20 до 80 С, и в том случае, когда металлом 2 группы Периодической системы элементов является магний, получение комплексного соединения магния осуществляют при температуре от 50 до 70 С. Соединением переходного металла предпочтительно является соединение металла 4 группы Периодической системы элементов. Металлом 4 группы предпочтительно является титан, а его соединением,реагирующим с комплексным соединением металла 2 группы, предпочтительно является галид. В еще одном варианте осуществления изобретения соединение переходного металла, используемое в способе, может также содержать органические лиганды, обычно используемые в данной области техники и известные под названием одноцентровых катализаторов. В следующем варианте осуществления изобретения соединение переходного металла может быть также выбрано из металлов 5 группы Периодической системы элементов, металлов 6 группы, соединений Сu, Fe, Co, Ni и/или Pd. Комплексное соединение металла 2 группы Периодической системы элементов предпочтительно является комплексным соединением магния. Изобретение далее будет описано на примере предпочтительного варианта осуществления способа, а именно способа для получения катализатора ЦиглераНатта.-3 008343 В предпочтительном варианте осуществления настоящее изобретение направлено на способ для получения катализаторов Циглера-Натта в форме частиц, имеющих заранее заданный гранулометрический состав, причем способ состоит из следующих стадий: приготовление раствора комплексного соединения магния посредством реакции алкоксисоединения магния и донора электронов или его предшественника в жидкой реакционной среде, образованной С 6-С 16 ароматическим соединением; реакция комплексного соединения магния с соединением по меньшей мере одного четырехвалентного металла 4 группы Периодической системы элементов при температуре выше 10 и ниже 60 С с получением эмульсии более плотной, нерастворимой в TiCl4/толуоле, диспергированной масляной фазы,молярное отношение металла 4 группы/Mg в которой равно 0,1-10, в масляной дисперсионной среде,молярное отношение металла 4 группы/Mg в которой равно 10-100; перемешивание эмульсии, по выбору - в присутствии стабилизатора эмульсии и/или средства, минимизирующего турбулентность, для поддержания размера капелек диспергированной фазы в диапазоне от 5 до 200 мкм. Частицы катализатора получают после отверждения частиц диспергированной фазы посредством нагревания. Таким образом, диспергированную фазу и дисперсионную среду можно отличить друг от друга по тому признаку, что более плотное масло при контакте с раствором тетрахлорида титана в толуоле не будет в нем растворяться. Подходящим раствором для оценки по этому критерию может быть раствор, содержащий толуол в молярной концентрации от 0,1 до 0,3. Эти фазы также можно отличить по тому признаку, что в диспергированной фазе обеспечено большее содержание Mg (в виде комплексного соединения) для реакции с соединением металла 4 группы Периодической системы элементов, что выявляется путем сравнения соответствующих молярных отношений металла 4 группы/Mg. Поэтому, в действительности, практически весь продукт реакции комплексного соединения Mg с металлом 4 группы Периодической системы элементов, который является предшественником конечного каталитического компонента, становится диспергированной фазой и проходит через дальнейшие стадии обработки до конечной сухой порошкообразной формы. Дисперсионная среда, все еще содержащая достаточное количество металла 4 группы Периодической системы элементов, может быть подвергнута переработке с целью выделения этого металла. Получению двухфазного, а не однофазного (как в существовавшей ранее практике), продукта реакции способствует проведение реакции между комплексным соединением Mg и металлом 4 группы Периодической системы элементов при низкой температуре, более конкретно при температуре выше 10 С,но ниже 60 С, предпочтительно при температуре в диапазоне от 20 до 50 С. Так как две фазы, естественно, будут иметь тенденцию к разделению на нижнюю, более плотную фазу и верхнюю, более легкую фазу, необходимо поддерживать продукт реакции в форме эмульсии посредством перемешивания предпочтительно в присутствии стабилизатора эмульсии. Результирующие частицы, образующиеся из диспергированной фазы эмульсии, имеют такие размеры, морфологию (сферическую форму) и однородность, которые делают конечный каталитический компонент исключительно эффективным в отношении полимеризации олефинов. Эта морфология сохраняется во время нагревания с целью отверждения частиц и, конечно же, во время конечных стадий промывания и сушки. В противоположность этому трудно, а по существу - невозможно, добиться такой морфологии посредством осаждения из-за принципиальной невозможности регулирования нуклеации и роста,и большого числа переменных, влияющих на эти явления. Донор электронов предпочтительно является сложным эфиром ароматической карбоновой кислоты,особо предпочтительным сложным эфиром является диоктилфталат. Донор можно легко получить in situ посредством реакции предшественника, являющегося хлоридом ароматической карбоновой кислоты, с С 2-C16 алканолом и/или диолом. Жидкая реакционная среда предпочтительно содержит толуол. Кроме того, для ускорения образования и/или повышения стабильности эмульсии дополнительно могут быть использованы эмульгаторы/стабилизаторы эмульсии в соответствии со способами, известными в данной области техники. Для указанных целей могут быть использованы, например, поверхностно-активные вещества, например, относящиеся к классу акриловых или метакриловых полимеров. Стабилизаторами эмульсии предпочтительно являются акриловые или метакриловые полимеры, в частности полимеры с боковыми сложноэфирными цепями среднего размера, содержащие в боковой сложноэфирной цепи более 10, предпочтительно более 12 атомов углерода и предпочтительно менее 30, предпочтительно от 12 до 20 атомов углерода. Особо предпочтительными являются неразветвленные С 12-С 20 акрилаты, такие как поли(гексадецил)метакрилат и поли(октадецил)метакрилат. Кроме того, улучшенные результаты могут быть получены в том случае, если к реакционной смеси добавить средство, минимизирующее турбулентность ("turbulence minimizing agent" - ТМА). При использовании ТМА могут быть получены частицы каталитического компонента, причем эти частицы имеют очень узкое распределение частиц по размеру. Хотя механизм действия ТМА еще не до конца понятен, предполагается, что ТМА ограничивает размер частиц посредством снижения турбулентности в эмульсии во время перемешивания, что приводит к более равномерному образованию частиц. Наиболее вероятно, что энергия, выделяющаяся при пе-4 008343 ремешивании, более равномерно распределяется в эмульсии. Другой причиной может быть взаимодействие ТМА с поверхностью частиц, что приводит к ограничению размеров частиц. Под реакционной смесью здесь понимается раствор, в том числе начальная жидкая органическая реакционная смесь, раствор комплексного соединения и эмульсия перед отверждением частиц диспергированной фазы эмульсии. ТМА предпочтительно добавлять к реакционной смеси во время образования эмульсии. Эксперименты, проведенные авторами изобретения, показали, что ТМА в любом случае следует добавлять к реакционной смеси до начала отверждения капелек диспергированной фазы, чтобы обеспечить возможность получения очень однородного гранулометрического состава частиц. ТМА-средство должно быть инертным и растворимым в реакционной смеси в условиях проведения реакции, что означает, что предпочтительными являются полимеры, не имеющие полярных групп. Соответственно, в качестве ТМА или их смесей предпочтительны полимеры, имеющие линейные алифатические углеродные основные цепи, которые могут иметь ответвления в виде коротких боковых цепей, служащие исключительно для обеспечения равномерных параметров потока при перемешивании. ТМА, в частности, предпочтительно выбирают из высокомолекулярных полимеров -олефинов, имеющих молекулярную массу (ММ), равную примерно 1-40106, или их смесей. Особо предпочтительными являются полимеры -олефиновых мономеров с 6-20 атомами углерода, наиболее предпочтителен полидецен. Более конкретно средство, минимизирующее турбулентность, предпочтительно выбрано из группы,состоящей из инертных поли(С 6-С 20)олефинов или их смесей, и еще более предпочтительно из полиоктена, полинонена, полидецена, полиундецена, полидодецена или их смесей, имеющих молекулярную массу и общую структуру основной цепи, указанные выше. Обычно средство, минимизирующее турбулентность, можно добавлять на любой стадии способа до начала образования частиц, то есть на любой стадии до солидификации (отверждения) эмульсии, и его добавляют к эмульсии в количестве от 1 до 1000 ч./млн, предпочтительно от 5 до 100 ч./млн и более предпочтительно от 5 до 50 ч./млн в перечете на общую массу реакционной смеси. Было обнаружено, что наилучшие результаты удается получить, если молярное отношение металла 4 группы/Mg в более плотном масле находится в диапазоне от 1 до 5, предпочтительно от 2 до 4, а то же отношение в дисперсионной масляной среде находится в диапазоне от 55 до 65. Как правило, отношение молярного отношения металла 4 группы/Mg в масляной дисперсионной среде к тому же отношению в более плотном масле равно по меньшей мере 10. Отверждение капелек диспергированной фазы посредством нагревания обычно проводят при температуре, находящейся в диапазоне от 70 до 150 С, обычно при 90-110 С. Получение комплексного соединения магния можно проводить в широком диапазоне температур, при этом предпочтителен диапазон от 20 до 80 С, и наиболее предпочтителен диапазон от 50 до 70 С. Желательно, чтобы полученный в конечном итоге каталитический компонент имел форму частиц,обычно имеющих средний размер в диапазоне от 5 до 200 мкм, предпочтительно от 10 до 100 мкм, более предпочтительно от 20 до 50 мкм. Настоящее изобретение далее включает в себя катализатор для полимеризации олефинов, содержащий каталитический компонент, полученный так, как описано выше, в сочетании с алкилалюминиевым сокатализатором и, по выбору, донорами электронов и применение этого катализатора полимеризации для полимеризации С 2-С 10 олефинов. Реагенты можно добавлять к ароматической реакционной средев любом прядке. Однако предпочтительно, чтобы на первой стадии алкоксисоединение магния реагировало с предшественником донора электронов в форме галида карбоновой кислоты с получением промежуточного соединения; а на второй стадии полученный продукт реагировал с металлом 4 группы Периодической системы элементов. Соединение магния предпочтительно содержит в алкоксигруппе от 1 до 20 атомов углерода, а карбоновая кислота должна содержать по меньшей мере 8 атомов углерода. Реакция соединения магния, галида карбоновой кислоты и многоатомного спирта удовлетворительно протекает при температурах в диапазоне от 20 до 80 С, предпочтительно от 50 до 70 С. Однако реакцию продукта этой реакции, комплексного соединения Mg, с соединением металла 4 группы Периодической системы элементов проводят при более низкой температуре с образованием двухфазного продукта типа масло-в-масле. Использование ароматической среды для получения комплексного соединения Mg способствует получению устойчивой морфологии продукта и большей насыпной плотности. Насыпная плотность катализатора и его морфология коррелируют с насыпной плотностью и морфологией продукта за счет так называемого эффекта реплики. Методика, использованная в новом режиме согласно настоящему изобретению, по своему существу является более точной, чем методика, использовавшаяся ранее, и поэтому она вносит дополнительный вклад в стабильность продукта, а также резко снижает объемы растворителя, с которыми приходится работать, за счет чего улучшаются экономические показатели процесса. Реакционная среда, используемая в качестве растворителя, может быть ароматической или смесью-5 008343 ароматических и алифатических углеводородов, последние предпочтительно содержат 5-9 атомов углерода, более предпочтительно 5-7 атомов углерода или их смесями. Предпочтительно жидкая реакционная среда, используемая в данной реакции в качестве растворителя, является ароматической, и более предпочтительно она выбрана из углеводородов, например из замещенных или незамещенных бензолов,предпочтительно из алкилированных бензолов, еще более предпочтительно из толуола и ксилолов и наиболее предпочтительно она является толуолом. Молярное отношение ароматической среды к магнию предпочтительно меньше 10, например от 4 до 10, предпочтительно от 5 до 9. Выделенный порошкообразный продукт промывают по меньшей мере один раз, предпочтительно по меньшей мере дважды, наиболее предпочтительно по меньшей мере трижды углеводородом, который предпочтительно выбран из ароматических и алифатических углеводородов, предпочтительно толуолом,более конкретно горячим (например, 90 С) толуолом, который может содержать небольшое количество,предпочтительно несколько об.%, например примерно 5 об.%, TiCl4. Дополнительную промывку лучше всего проводить гептаном, более предпочтительно горячим (например, 90 С) гептаном, а еще одну промывку - пентаном. Стадия промывки обычно включает в себя несколько подстадий. Наиболее благоприятная последовательность промывок состоит, например, из одной промывки толуолом при 90 С, двух промывок гептаном при 90 С и еще одной или двух промывок пентаном при комнатной температуре. Также можно проводить все промывки с использованием одного и того же растворителя, например толуола. Промывку можно оптимизировать с целью придания катализатору новых и желаемых свойств. В заключение промытый каталитический компонент сушат посредством испарения или продувки азотом. Предпочтительно, чтобы промежуточные соединения и конечный продукт способа были определенными соединениями с определенной стехиометрией. Часто они являются комплексными соединениями. Комплексное соединение, согласно Romps Chemie-Lexicon (Химическому словарю), 7. Edition,Franckh'sche Verlagungshandlung, W. KellerCo., Штутгарт, 1973, стр. 1831, - это производное название соединений более высокого порядка, которые образуются из комбинации молекул, в отличие от соединений первого порядка, в образовании которых участвуют атомы. Алкоксисоединение магния предпочтительно выбрано из группы, состоящей из диалкоксидов магния, комплексных соединений дигалида магния и спирта и комплексных соединений дигалида магния и диалкоксида магния. Оно может быть продуктом реакции спирта и соединения магния, выбранного из группы, состоящей из диалкилмагния, алкилалкоксидов магния, алкилгалидов магния и дигалидов магния. Оно также может быть выбрано из группы, состоящей из диалкилоксимагния, диарилоксимагния,алкилоксигалидовмагния, арилоксигалидов магния, алкоксидов алкилмагния, алкоксидов арилмагния и арилоксидов алкилмагния. Диалкоксиды магния могут быть продуктом реакции дигалида магния, например дихлорида магния,или диалкилмагния с формулой R2Mg, где два радикала R являются одинаковыми или различными C1-C20 алкильными группами, предпочтительно одинаковыми или различными С 4-С 10 алкильными группами. Типичными алкилами магния являются этилбутилмагний, дибутилмагний, дипропилмагний, пропилбутилмагний, дипентилмагний, бутилпентилмагний, бутилоктилмагний и диоктилмагний. Наиболее предпочтительно один из радикалов R в формуле R2Mg является бутильной группой, а другой радикал R является октильной группой, то есть диалкилмагниевое соединение является бутилоктилмагнием. Типичными алкилалкоксимагниевыми соединениями с формулой RMgOR, если они используются,являются бутоксид этилмагния, пентоксид бутилмагния, бутоксид октилмагния и октоксид октилмагния. Диалкилмагний, алкоксид алкилмагния или дигалид магния могут реагировать с одноатомным спиртом R'OH или со смесью этого спирта с многоатомным спиртом R'(OH)m. Типичными С 1-С 20 одноатомными спиртами являются метанол, этанол, n-пропанол, изопропанол, nбутанол, изобутанол, втор-бутанол, трет-бутанол, n-амиловый спирт, изоамиловый спирт, втор-амиловый спирт, трет-амиловый спирт, диэтилкарбинол, активный амиловый спирт, втор-изоамиловый спирт, третбутилкарбинол. Типичными С 6-С 10 одноатомными спиртами являются гексанол, 2-этил-1-бутанол, 4 метил-2-пентанол, 1-гептанол, 2-гептанол, 4-гептанол, 2,4-диметил-3-пентанол, 1-октанол, 2-октанол, 2 этил-1-гексанол, 1-ноналол, 5-ноналол, диизобутилкарбинол, 1-деканол и 2,7-диметил-2-октанол. Типичными С 10 одноатомными спиртами являются n-1-ундеканол, n-1-додеканол, n-1-тридеканол, n-1 тетрадеканол, n-1-пентадеканол, 1-гексадеканол, n-1-гептадеканол и n-1-октадеканол. Моноатомные спирты могут быть ненасыщенными, если только они не действуют как каталитические яды. Предпочтительными одноатомными спиртами являются спирты с формулой R'OH, в которой R' является C2-C16 алкильной группой, более предпочтительно С 4-С 12 алкильной группой, в частности 2-этил 1-гексанол. Ароматическая реакционная среда может также содержать полиспирт, который может иметь неразветвленную или разветвленную цепь. Типичные С 2-С 6 многоатомные спирты могут быть линейными или разветвленными, и они включают этиленгликоль, пропиленгликоль, триметиленгликоль, 1,2 бутиленгликоль, 1,3-бутиленгликоль, 1,4-бутиленгликоль, 2,3-бутиленгликоль, 1,5-пентандиол, 1,6 гександиол, 1,8-октандиол, пинакол, диэтиленгликоль, триэтиленгликоль и триолы, такие как глицерин,метилолпропан и пентаэритритол. Многоатомный спирт может быть выбран, исходя из их активности и-6 008343 морфологии, которую он придает каталитическому компоненту. Практически все сложные эфиры ароматической карбоновой кислоты предпочтительно являются продуктами реакции галида карбоновой кислоты, предпочтительно дигалида дикарбоновой кислоты, более предпочтительно дигалида ненасыщенной ,-дикарбоновой кислоты, наиболее предпочтительно дихлорида фталевой кислоты с одноатомным спиртом. Соединением четырехвалентного металла 4 группы Периодической системы элементов, содержащим галоген, предпочтительно является тетрагалид титана. Эквивалентом тетрагалида титана является комбинация галида алкоксититана и галогенирующего агента, которые способны образовывать тетрагалид титана in situ. Наиболее предпочтительным галидом является хлорид для циркония и гафния, а также для титана. Условия реакции, используемые в заявляемом способе, можно варьировать в зависимости от применяемых реагентов и агентов. Как известно, добавление по меньшей мере одного галогенированного углеводорода во время способа может привести к дальнейшему повышению каталитической активности. Реакционноспособные галогенированные углеводороды предпочтительно имеют формулу R'"X'"n, где R'" является n-валентнойC1-C20 гидрокарбильной группой, в частности С 1 С 10 парафином, X'" является галогеном, а n является числом от 1 до 4. Такие хлорированные углеводороды включают в себя монохлорметан, дихлорметан, трихлорметан(хлороформ), тетрахлорметан, монохлорэтан, (1,1)-дихлорэтан, (1,2)-дихлорэтан, (1,1,1)-трихлорэтан,(1,1,2)-трихлорэтан, (1,1,1,2)-тетрахлорэтан, (1,1,2,2)-тетрахлорэтан, пентахлорэтан, гексахлорэтан, (1)хлорпропан, (2)-хлорпропан, (1,2)-дихлорпропан, (1,3)-дихлорпропан, (1,2,3)-трихлорпропан, (1)хлорбутан, (2)-хлорбутан, изобутилхлорид, трет-бутилхлорид, (1,4)-дихлорбутан, (1)-хлорпентан, (1,5)дихлорпентан. Хлорированные углеводороды могут также быть ненасыщенными, при условии, что ненасыщенность не действует как каталитический яд на конечный каталитический компонент. В приведенной выше формуле R'" предпочтительно является моно- или бивалентной С 1-С 10 алкильной группой, независимо от этого, X'" предпочтительно является хлором, n предпочтительно равно 1 или 2. Предпочтительные соединения включают бутилхлорид (BuCl), дихлоралканы, например, (1,4)дихлорбутан, и третичный бутилхлорид. Хотя получение катализатора согласно изобретенному методу может проводиться порциями, предпочтительно и возможно получать каталитический компонент полунепрерывно или непрерывно. В таком полунепрерывном или непрерывном процессе раствор комплексного соединения металла 2 группы Периодической системы элементов и донора электронов, который получают посредством реакции соединения металла с донором электронов в жидкой органической реакционной среде, смешивают по меньшей мере с одним соединением переходного металла, которое может быть растворено в такой же или в другой жидкой органической реакционной среде. Полученный таким образом раствор затем перемешивают,возможно в присутствии стабилизатора эмульсии, а затем перемешанную таким образом эмульсию подают в реактор с градиентом температуры, в котором эмульсия подвергается воздействию градиента температуры, что приводит к отверждению капелек диспергированной фазы эмульсии. ТМА предпочтительно содержится в растворе комплексного соединения, или его добавляют к раствору перед подачей перемешанного раствора в реактор с градиентом температуры. При подаче перемешиваемой эмульсии в реактор с градиентом температуры в этот градиентный реактор дополнительно может быть подан инертный растворитель, в котором капельки нерастворимы, чтобы улучшить образование капелек и за счет этого обеспечить однородный размер частиц каталитического компонента, которые образуются в реакторе с температурным градиентом при прохождении по указанному пути. Этот дополнительный растворитель может быть таким же, как жидкая органическая реакционная среда, использованная для получения раствора комплексного соединения металла 2 группы Периодической системы элементов, как более подробно разъяснено выше. Отвержденные частицы каталитического компонента для полимеризации олефинов далее могут быть выделены с помощью фильтровальной установки, расположенной в потоке, а затем, по выбору после дополнительных стадий промывки и сушки для удаления непрореагировавших начальных компонентов, могут быть сохранены для дальнейшего использования. В одном из вариантов осуществления изобретения после стадии промывки катализатор может быть подан в реактор для полимеризации олефинов,так что гарантируется непрерывное получение катализатора и его подача в реактор. Как можно видеть из приведенного выше описания полунепрерывного или непрерывного процесса,можно использовать раздельные реакционные резервуары для различных стадий способа и для перемещения продуктов реакций, которые образуются в соответствующих реакционных резервуарах, и их подачи поточным способом в следующие реакционные резервуары для образования эмульсии, а затем отвержденных частиц. Предпочтительно использовать абсолютно непрерывный процесс, поскольку в способе обеспечивается заметная экономия времени. В таком абсолютно непрерывном процессе получение отвержденных частиц может быть проведено в линии с температурным градиентом типа трубчатого реактора, которая имеет достаточную длину, и в которой создан градиент температуры от начальной температуры в диапа-7 008343 зоне более низких температур от 20 до 80 С до температуры отверждения от 70 до 150 С. Температурный градиент предпочтительно получают посредством нагревания трубчатого реактора снаружи с помощью обычных нагревателей, микроволн и т.д. Как указано выше, фильтровальная установка предпочтительно может быть использована для отфильтровывания отвержденных частиц из потока растворителя. В качестве фильтровальной установки могут быть использованы различные системы баков и сит в зависимости от конкретных размеров частиц. Некоторые предпочтительные формы осуществления изобретения описаны с целью иллюстрации в приведенных ниже примерах. Примеры 1-9 в соответствии с изобретением иллюстрируют различные модификации при добавлении соединения алюминия. Пример 10 является сравнительным примером без добавления алкилалюминиевого соединения. В примерах были использованы следующие методы измерения: определение объемной скорости расплава, MFR: ISO 1133; 230 С, загрузка 2,16 кг,определение веществ, растворимых в ксилоле, XS: растворимая в ксилоле фракция продукта при 25 С,определение насыпной плотности полимеров, BD: ASTM D 1895,определение гранулометрического состава частиц, PSD: измерен с помощью счетчика LS 200 производства компании Coulter при комнатной температуре с использованием в качестве среды n-гептана. Описание примеров осуществления изобретения Пример 1. Получение растворимого комплексного соединения Mg. Раствор комплексного соединения магния был приготовлен посредством добавления при перемешивании 55,8 кг 20%-ного раствора BOMAG А в толуоле к 19,4 кг 2-этилгексанола в стальном реакторе объемом 150 л. Во время добавления температуру содержимого реактора поддерживали на уровне ниже 20 С. Затем температуру реакционной смеси повышали до 60 С и поддерживали на этом уровне в течение 30 мин при перемешивании; в течение этого времени реакция завершалась. Затем добавили 5,5 кг 1,2-фталоилдихлорида и продолжили перемешивание реакционной смеси при 60 С в течение следующих 30 мин. После охлаждения до комнатной температуры был получен желтый раствор. Примеры 1-9. Получение каталитического компонента. 19,5 мл тетрахлорида титана поместили в стеклянный реактор объемом 300 мл, оборудованный механической мешалкой. Скорость перемешивания установили равной 170 об./мин. После добавления 10,0 мл n-гептана, 1,0 мл раствора 3,0 мг полидецена в толуоле и 2,0 мл Viscoplex 1-254 к перемешиваемой реакционной смеси в течение 10-минутного периода было добавлено 32,0 г комплексного соединенияMg. Во время добавления комплексного соединения Mg температуру содержимого реактора поддерживали на уровне ниже 30 С. Затем при комнатной температуре к реакционной смеси было добавлено 2,0 мл раствора соединения алюминия в толуоле (относительно соединения алюминия и его количества см. табл. 1), и перемешивание продолжили при этой температуре в течение следующих 15 мин. Затем в течение 20-минутного периода температуру реакционной смеси медленно повысили до 90 С и удерживали ее на этом уровне в течение 30 мин при перемешивании. После осаждения и сифонирования твердые вещества подвергли промывке 100 мл толуола при 90 С в течение 30 мин, 60 мл гептана при 90 С в течение 20 мин и 60 мл пентана при 25 С в течение 10 мин. В заключение твердые вещества высушили при 60 С посредством продувки азотом с получением желтого, чувствительного к воздуху порошка. Пример 7. Получение каталитического компонента. Каталитический компонент был получен так, как описано в примере 1, за исключением того, что после нагревания до 90 С к реакционной смеси было добавлено 2,0 мл раствора алюминиевого соединения в толуоле. Примеры 8 и 9. Получение каталитического компонента. Каталитический компонент был получен так, как описано в примере 1, за исключением того, что к толуолу, использованному для промывки, было добавлено 2,0 мл раствора алюминиевого соединения в толуоле. Пример 10 (сравнительный пример). Получение каталитического компонента. Каталитический компонент был получен так, как описано в примере 1, за исключением того, что алюминиевое соединение не добавлялось. Объемная полимеризация пропилена Объемную полимеризацию пропилена провели в корпусном реакторе объемом 5 л, оборудованном мешалкой. Примерно 0,9 мл триэтиламмония (ТЭА) в качестве сокатализатора, примерно 0,12 мл циклогексилметилдиметоксисилана (ЦММС) в качестве внешнего донора и 30 мл n-пентана смешали и предоставили им возможность реагировать в течение 5 мин. Половину смеси затем добавили в реактор для проведения полимеризации, а вторую половину смешали с примерно 20 мг катализатора. Через 5 мин смесь катализатора/ТЭА/донора/n-пентана добавили в реактор. Молярное отношение Al/Ti было равно 250 (моль/моль), а молярное отношение Al/ЦММС было равно 10 (моль/моль). В реактор было введено-8 008343 70 ммоль водорода и 1400 г пропилена и в течение примерно 15 мин температура была повышена до температуры полимеризации (70 или 80 С, см. также табл. 2). Время полимеризации после достижения температуры полимеризации составило 60 мин, после чего образовавшийся полимер извлекли из реактора. Таблица 1 ТЭА добавляли к реакционной смеси после нагревания до 90 С ТЭА добавляли к толуолу, используемому для промывки ТЭА: триэтилалюминий ТМА: триметилалюминий ТиБА: триизобутилалюминий ДОФ: диоктилфталат 2)ISO 1133, загрузка 2,16 кг при 230 С Растворимая в ксилоле фракция продукта при 25 С 3) ТЭА добавляли к реакционной смеси после нагревания до 90 С 4) ТЭА добавляли к толуолу, используемому для промывки 2) ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения каталитического компонента для полимеризации олефинов в форме частиц,характеризующийся тем, что указанный способ включает в себя следующие стадии: а) приготовление раствора комплексного соединения металла 2 группы Периодической системы элементов и донора электронов посредством реакции соединения металла с донором электронов или его предшественником в жидкой органической реакционной среде; б) добавление раствора комплексного соединения по меньшей мере к одному соединению переходного металла с получением эмульсии, диспергированная фаза которой содержит более 50 мол.% металла-9 008343 2 группы Периодической системы элементов в виде комплексного соединения; в) перемешивание эмульсии для сохранения в диспергированной фазе капелек со средними размерами, лежащими в диапазоне от 5 до 200 мкм; г) отверждение капелек диспергированной фазы; д) выделение отвержденных частиц каталитического компонента для полимеризации олефинов; причем перед выделением отвержденных частиц на стадии (д) в перемешиваемую эмульсию добавляют соединение алюминия с общей формулой AlR3-nXn, где R обозначает алкильную группу с прямой или разветвленной цепью, содержащую от 1 до 20 атомов углерода, X обозначает атом галогена, а n равно 0, 1, 2 или 3. 2. Способ по п.1, отличающийся тем, что в соединении общей формулы AlR3-nXn R обозначает алкильную группу с прямой или разветвленной цепью, содержащую от 1 до 10 атомов углерода. 3. Способ по п.2, отличающийся тем, что в соединении общей формулы AlR3-nXn R обозначает алкильную группу с прямой или разветвленной цепью, содержащую от 1 до 6 атомов углерода. 4. Способ по любому из пп.1-3, отличающийся тем, что на стадии (в) эмульсию перемешивают в присутствии стабилизатора эмульсии и/или средства, минимизирующего турбулентность (ТМА). 5. Способ по любому из пп.1-3, отличающийся тем, что он дополнительно включает в себя промывку и сушку отвержденных частиц перед их выделением на стадии (д). 6. Способ по п.5, отличающийся тем, что к промывочной жидкости, используемой для промывки,добавляют соединение алкилалюминия формулы AlR3-nXn. 7. Способ согласно любому из предшествующих пунктов, отличающийся тем, что соединение алюминия с общей формулой AlR3-nXn приводят в контакт с капельками диспергированной фазы перемешиваемой эмульсии перед выделением отвержденных частиц на стадии (д) в таком количестве, что конечные частицы катализатора содержат Al в количестве от 0,05 до 1 мас.%, предпочтительно в количестве от 0,1 до 0,8 мас.%, наиболее предпочтительно в количестве от 0,2 до 0,7 мас.%. 8. Способ согласно любому из предшествующих пунктов, отличающийся тем, что используется соединение алюминия с общей формулой AlR3-nXn, где R обозначает алкильную группу с неразветвленной или разветвленной цепью, содержащую от 1 до 6 атомов углерода, X обозначает хлор, а n равно 0, 1, 2 или 3. 9. Способ по п.8, отличающийся тем, что n равно 0, a R является этильной группой. 10. Способ по любому из предшествующих пунктов, отличающийся тем, что металл 2 группы Периодической системы элементов является магнием. 11. Способ по любому из предшествующих пунктов, отличающийся тем, что жидкая органическая среда содержит С 6-С 10 ароматический углеводород или смесь С 6-С 10 ароматических углеводородов и алифатических углеводородов. 12. Способ по любому из предшествующих пунктов, отличающийся тем, что жидкая реакционная среда содержит толуол. 13. Способ по любому из предшествующих пунктов, отличающийся тем, что донор электронов является сложным моно- или диэфиром ароматической карбоновой кислоты или дикислоты. 14. Способ по п.13, отличающийся тем, что сложный эфир или диэфир ароматической карбоновой кислоты образуется in situ посредством реакции хлорида ароматической карбоновой кислоты или дихлорида дикислоты с С 2-С 16 алканолом и/или диолом. 15. Способ по п.13 или 14, отличающийся тем, что сложным эфиром ароматической карбоновой кислоты является диоктилфталат. 16. Способ по любому из предшествующих пунктов, отличающийся тем, что получение комплексного соединения металла 2 группы Периодической системы элементов осуществляют при температуре от 20 до 80 С. 17. Способ по п.16, отличающийся тем, что металл 2 группы Периодической системы элементов является магнием, и получение комплексного соединения магния осуществляют при температуре от 50 до 70 С. 18. Способ по любому из предшествующих пунктов, отличающийся тем, что переходный металл является металлом 4 группы Периодической системы элементов, металлом 5 группы Периодической системы элементов и/или металлом 6 группы Периодической системы элементов или их смесью. 19. Способ по любому из пп.1-17, отличающийся тем, что переходным металлом является Сu, Fe,Co, Ni и/или Pd. 20. Способ по п.18, отличающийся тем, что металлом 4 группы Периодической системы элементов является титан. 21. Способ по любому из пп.18-20, отличающийся тем, что соединением переходного металла является галид. 22. Способ по любому из предшествующих пунктов, отличающийся тем, что молярное отношение переходного металла к металлу 2 группы Периодической системы элементов в дисперсионной среде находится в диапазоне от 20 до 80. 23. Способ по п.22, отличающийся тем, что молярное отношение переходного металла к металлу 2- 10008343 группы Периодической системы элементов в дисперсионной среде находится в диапазоне от 45 до 75. 24. Способ по любому из предшествующих пунктов, отличающийся тем, что комплексное соединение металла 2 группы Периодической системы элементов и соединение переходного металла реагируют при температуре от 10 до 60 С. 25. Способ по п.24, отличающийся тем, что комплексное соединение металла 2 группы Периодической системы элементов является комплексным соединением магния, а соединение переходного металла является соединением металла 4 группы Периодической системы элементов, которые реагируют в диапазоне температур от 20 до 50 С. 26. Способ по любому из предшествующих пунктов, отличающийся тем, что эмульсия состоит из первой диспергированной фазы, которая представляет собой нерастворимое в TiCl4/толуоле масло с молярным отношением металла 4 группы Периодической системы элементов/Mg, которое больше 0,1 и меньше 10, и второй дисперсионной среды, которая представляет собой масло, менее плотное, чем масло диспергированной фазы, с молярным отношением металла 4 группы Периодической системы элементов/Mg, лежащим в диапазоне от 10 до 100. 27. Способ по п.26, отличающийся тем, что молярное отношение металла 4 группы Периодической системы элементов/Mg в более плотном масле находится в диапазоне от 2 до 4, а это же отношение в масляной дисперсионной среде находится в диапазоне от 55 до 65. 28. Способ по п.26 или 27, отличающийся тем, что отношение молярного отношения металла 4 группы Периодической системы элементов/Mg в масляной дисперсионной среде к такому же отношению в более плотном масле равно по меньшей мере 10. 29. Способ по любому из пп.4-28, отличающийся тем, что стабилизатор эмульсии представляет собой поверхностно-активное вещество. 30. Способ по п.29, отличающийся тем, что поверхностно-активное вещество содержит акриловый полимер или метакриловый полимер. 31. Способ по любому из пп.4-30, отличающийся тем, что к реакционной смеси перед отверждением капелек диспергированной фазы добавляют средство, минимизирующее турбулентность, причем средство, минимизирующее турбулентность, является инертным и растворимым в реакционной смеси в условиях протекания реакции. 32. Способ по п.31, отличающийся тем, что средство, минимизирующее турбулентность, предпочтительно является полимером, имеющим линейные алифатические углеродные основные цепи и факультативно имеющим короткие боковые цепи, причем полимер предпочтительно выбран из высокомолекулярных полимеров -олефина, имеющих молекулярную массу около 1-40106, или их смесей. 33. Способ по п.31 или 32, отличающийся тем, что средство, минимизирующее турбулентность, выбрано из группы, состоящей из полимеров -олефиновых мономеров с 6-20 атомами углерода или их смесей. 34. Способ по п.33, отличающийся тем, что средство, минимизирующее турбулентность, выбрано из полимеров октена, нонена, децена, ундецена, додецена, сополимеров или смесей этих полимеров. 35. Способ по любому из пп.4-34, отличающийся тем, что средство, минимизирующее турбулентность, добавляют к эмульсии в количестве 1-1000 ч./млн, предпочтительно 5-100 частей на миллион и более предпочтительно 5-50 ч./млн. 36. Частицы каталитического компонента, полученные способом согласно любому из пп.1-35. 37. Катализатор для полимеризации олефинов, содержащий частицы каталитического компонента,полученные способом согласно любому из пп.1-35, и сокатализатор. 38. Катализатор по п.37, отличающийся тем, что сокатализатор является алкилалюминиевым. 39. Катализатор по п.37, отличающийся тем, что он содержит дополнительно внешний донор электронов. 40. Применение катализатора по п.37 в способе полимеризации олефинов. 41. Применение по п.40, где олефины представляют собой С 2-С 10 -олефины. 42. Применение по п.40, где олефины представляют собой пропилен или этилен или их сополимеры с другими -олефинами.

МПК / Метки

МПК: C08F 110/00, C08F 4/651, C08F 4/655, C08F 110/06, C08F 4/00

Метки: получения, активностью, олефинов, компонента, повышенной, высокотемпературной, способ, полимеризации, каталитического

Код ссылки

<a href="https://eas.patents.su/12-8343-sposob-polucheniya-kataliticheskogo-komponenta-dlya-polimerizacii-olefinov-s-povyshennojj-vysokotemperaturnojj-aktivnostyu.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения каталитического компонента для полимеризации олефинов с повышенной высокотемпературной активностью</a>

Предыдущий патент: Рениевый катализатор на носителе из силанизированного оксида алюминия и его применение в реакции метатезиса олефинов

Следующий патент: Многослойные изделия, способ их производства и применение указанных многослойных изделий

Случайный патент: Гуманизированное антитело к pcrv, обладающее активностью против псевдомонас