Модульная рама для транспортного средства.

Формула / Реферат

1. Кузовная рама транспортного средства, содержащая

модуль пассажирского отделения, имеющий две боковые балки, проходящие вдоль наружных краев упомянутого пассажирского отделения, при этом каждая боковая балка включает в себя основную часть, проходящую между первой и второй соединительными частями балок, причем первая и вторая соединительные части балок подсоединены соответственно к первой и второй концевым частям балок, при этом первая и вторая концевые части балок в целом параллельны упомянутым основным частям балок;

первый модуль подвески, удерживаемый боковыми балками вблизи первого конца основных частей балок и удерживаемый упомянутыми первыми концевыми частями балок, при этом первый модуль подвески предназначен для удержания первого узла подвески транспортного средства;

второй модуль подвески, удерживаемый боковыми балками вблизи второго конца средних частей балок и удерживаемый упомянутыми вторыми концевыми частями балок, причем упомянутый второй модуль подвески предназначен для удержания второго узла подвески транспортного средства;

при этом расположение упомянутых первого и второго модулей подвески, проходящих между боковыми балками, придает раме транспортного средства поперечную и крутильную устойчивость.

2. Кузовная рама транспортного средства по п.1, дополнительно содержащая первый энергопоглощающий модуль, удерживаемый первым модулем подвески и первыми концевыми частями балок, при этом первый энергопоглощающий модуль проходит от первого модуля подвески в направлении в сторону от упомянутого модуля пассажирского отделения.

3. Кузовная рама транспортного средства по п.2, дополнительно содержащая второй энергопоглощающий модуль, удерживаемый вторым модулем подвески и вторыми концевыми частями балок, при этом второй энергопоглощающий модуль проходит от второго модуля подвески в направлении, противоположном первому энергопоглощающему модулю.

4. Кузовная рама транспортного средства по п.1, отличающаяся тем, что упомянутый модуль пассажирского отделения дополнительно включает в себя капотную балку, проходящую в поперечном направлении и с подсоединением между первыми концевыми частями балок и, в основном, горизонтальной панелью, проходящей в поперечном направлении между упомянутыми основными частями балок.

5. Кузовная рама транспортного средства по п.4, отличающаяся тем, что упомянутый модуль пассажирского отделения дополнительно включает в себя две балки крыши, каждая из которых удерживается одной из упомянутых боковых балок, а также первым и вторым верхним брусом, проходящими в поперечном направлении между упомянутыми балками крыши.

6. Кузовная рама транспортного средства по п.1, отличающаяся тем, что упомянутый первый модуль подвески включает в себя две башни подвески, каждая из которых имеет первый конец для удержания одного конца первого узла подвески транспортного средства, и поперечную балку, проходящую в поперечном направлении между упомянутыми башнями вблизи второго конца башен, при этом упомянутая поперечная балка удерживается упомянутыми боковыми балками вблизи первого конца основных частей боковых балок.

7. Кузовная рама транспортного средства по п.6, отличающаяся тем, что упомянутый модуль пассажирского отделения дополнительно включает в себя капотную балку, проходящую в поперечном направлении и с подсоединением между упомянутыми первыми концевыми частями боковых балок и диагональным распорным элементом, проходящим между каждой упомянутой первой концевой частью боковой балки и капотной балкой, при этом первый конец каждой башни подсоединен к одному из упомянутых диагональных распорных элементов.

8. Кузовная рама транспортного средства по п.1, отличающаяся тем, что упомянутый второй модуль подвески включает в себя две башни подвески, каждая из которых имеет первый конец для удержания одного конца второго узла подвески транспортного средства, и поперечный балочный элемент, проходящий в поперечном направлении между упомянутыми башнями вблизи второго конца башен, при этом поперечный балочный элемент удерживается упомянутыми боковыми балками вблизи второго конца основных частей боковых балок, а упомянутые первые концы башен подвески удерживаются вторыми концевыми частями боковых балок.

9. Кузовная рама транспортного средства по п.8, дополнительно содержащая, по меньшей мере, два диагональных распорных элемента с каждой стороны упомянутой рамы, при этом каждый диагональный распорный элемент имеет первый конец, удерживаемый на соответствующей одной из боковых балок, и второй конец, расположенный с возможностью удерживать первые концы башен подвески.

10. Кузовная рама транспортного средства по п.8, дополнительно содержащая два в общем треугольных устройства из трех диагональных распорных элементов, при этом, по меньшей мере, один распорный элемент внутри каждого упомянутого устройства имеет один конец, опирающийся на соответствующую основную часть боковой балки, и, по меньшей мере, один распорный элемент внутри каждого упомянутого устройства имеет один конец, опирающийся на соответствующую концевую часть боковой балки, причем другие концы диагональных распорных элементов выступают внутрь по направлению к средней части рамы и располагаются вблизи друг от друга, при этом первые концы башен подвески опираются соответственно на другие концы распорных элементов.

11. Кузовная рама транспортного средства по п.2, отличающаяся тем, что упомянутый первый энергопоглощающий модуль включает в себя поперечный балочный элемент, проходящий между большим количеством трубчатых элементов и удерживаемый ими, причем трубчатые элементы проходят между упомянутой поперечной балкой и первым модулем подвески, при этом трубчатые элементы удерживаются первыми концевыми частями боковых балок и первым модулем подвески, так что усилие, действующее на упомянутый поперечный балочный элемент, поглощается трубчатыми элементами в осевом направлении.

12. Кузовная рама транспортного средства по п.11, отличающаяся тем, что упомянутые трубчатые элементы удерживаются первыми концевыми частями боковых балок и первым модулем подвески для поворота при осевом поглощении усилия трубчатыми элементами, так что трубчатые элементы поворачиваются относительно остальной части рамы, когда происходит поглощение осевого усилия.

13. Кузовная рама транспортного средства по п.12, отличающаяся тем, что упомянутые трубчатые элементы удерживаются для поворота в двух направлениях.

14. Кузовная рама транспортного средства по п.11, отличающаяся тем, что упомянутые трубчатые элементы крепят к первым концевым частям боковых балок и к первому модулю подвески посредством монтажных соединений, каждое из которых включает в себя две плечевых части, проходящих в сторону от центральной гибкой части, имеющей номинальное поперечное сечение, при этом упомянутые плечевые части имеют поперечное сечение, которое в основном увеличивается по длине упомянутых плеч в направлении в сторону от упомянутой гибкой части, а также тем, что одно из упомянутых плеч каждого монтажного соединения подсоединено к одному из упомянутых трубчатых элементов.

15. Кузовная рама транспортного средства по п.1, отличающаяся тем, что упомянутые боковые балки включают в себя в целом треугольные соединительные элементы между основными частями боковых балок и соответственно первой и второй соединительными частями боковых балок, а также соответственно между первой и второй соединительными частями боковых балок, и первой и второй концевыми частями боковых балок.

16. Кузовная рама транспортного средства, содержащая

модуль пассажирского отделения, имеющий первый и второй концы;

первый поперечный опорный модуль, подсоединенный к первому концу упомянутого модуля пассажирского отделения;

второй поперечный опорный модуль, подсоединенный ко второму концу упомянутого модуля пассажирского отделения;

отличающаяся тем, что первый конец упомянутого модуля пассажирского отделения и первый поперечный опорный модуль образуют в основном прямоугольное отделение двигателя и подвески, а второй конец упомянутого модуля пассажирского отделения и второй поперечный опорэыщ модуль образуют в основном прямоугольное багажное и подвесочное отделение, а также тем, что упомянутые в основном прямоугольные отделения придают всей раме основную поперечную и крутильную устойчивость.

17. Кузовная рама транспортного средства по п.15, отличающаяся тем, что упомянутый модуль пассажирского отделения включает в себя две отстоящих друг от друга боковых балки, каждая из которых имеет первую концевую часть, соединенную с первой вертикальной балочной частью, при этом упомянутые первые концевые части боковых балок и первые вертикальные балочные части образуют упомянутый первый конец модуля пассажирского отделения, причем каждая боковая балка дополнительно включает в себя основную часть, соединенную с упомянутыми первыми вертикальнымибалочными частями с одного конца, а другой конец упомянутых основных частей боковых балок соединен со второй вертикальной балочной частью, которая соединена со второй концевой частью боковой балки, причем вторые вертикальные балочные части и вторые концевые части боковых балок образуют второй конец упомянутого модуля пассажирского отделения.

18. Кузовная рама транспортного средства по п.16, отличающаяся тем, что упомянутые первая и вторая концевые части боковых балок, а также упомянутые основные части боковых балок имеют продольные оси, которые в общем параллельны друг другу.

19. Кузовная рама транспортного средства по п.17, отличающаяся тем, что упомянутые в основном параллельные оси расположены под углом относительно друг друга от нуля до примерно двадцати градусов.

20. Кузовная рама транспортного средства по п.16, отличающаяся тем, что упомянутые соединения содержат в общем треугольные узловые элементы, а также тем, что две вершины каждого треугольника упомянутых узловых элементов подсоединены к концу одной из боковых балок или балочных частей.

21. Кузовная рама транспортного средства по п.15, дополнительно содержащая два энергопоглощающих модуля, соответственно удерживаемых упомянутыми в основном прямоугольными отделениями, для диссипации, по меньшей мере, части энергии усилия на упомянутых энергопоглощающих модулях при происшествии.

22. Кузовная рама транспортного средства по п.15, отличающаяся тем, что каждый из упомянутых первого и второго поперечных опорных элементов включает в себя две башни подвески, каждая из которых подсоединена к поперечному балочному элементу автомобиля, при этом две из упомянутых башен подвески удерживаются с одного конца посредством первого конца упомянутого модуля пассажирского отделения, а две из упомянутых башен подвески удерживаются с одного конца посредством второго конца упомянутого модуля пассажирского отделения, причем упомянутые поперечные балочные элементы автомобиля проходят поперечно раме и соответственно удерживаются концами модуля упомянутого пассажирского отделения.

23. Способ сборки кузовной рамы транспортного средства, содержащий следующие стадии:

a) сборку первого опорного модуля подвески;

b) сборку второго опорного модуля подвески;

c) крепление первого модуля подвески к первым концам двух продольных боковых балок;

d) крепление второго модуля подвески ко вторым концам двух боковых балок, чтобы тем самым завершить модуль пассажирского отделения между первым и вторым модулями подвески, при этом модули подвески придают раме основную поперечную и крутильную устойчивость.

24. Способ по п.23, отличающийся тем, что стадии а) и b) выполняют путем крепления готового узла подвески к каждому модулю перед выполнением стадий с) и d).

25. Способ по п.23, дополнительно содержащий крепление энергопоглощающего модуля к первому модулю подвески и к модулю пассажирского отделения.

26. Способ по п.23, дополнительно содержащий крепление энергопоглощающего модуля ко второму модулю подвески и к модулю пассажирского отделения.

Текст

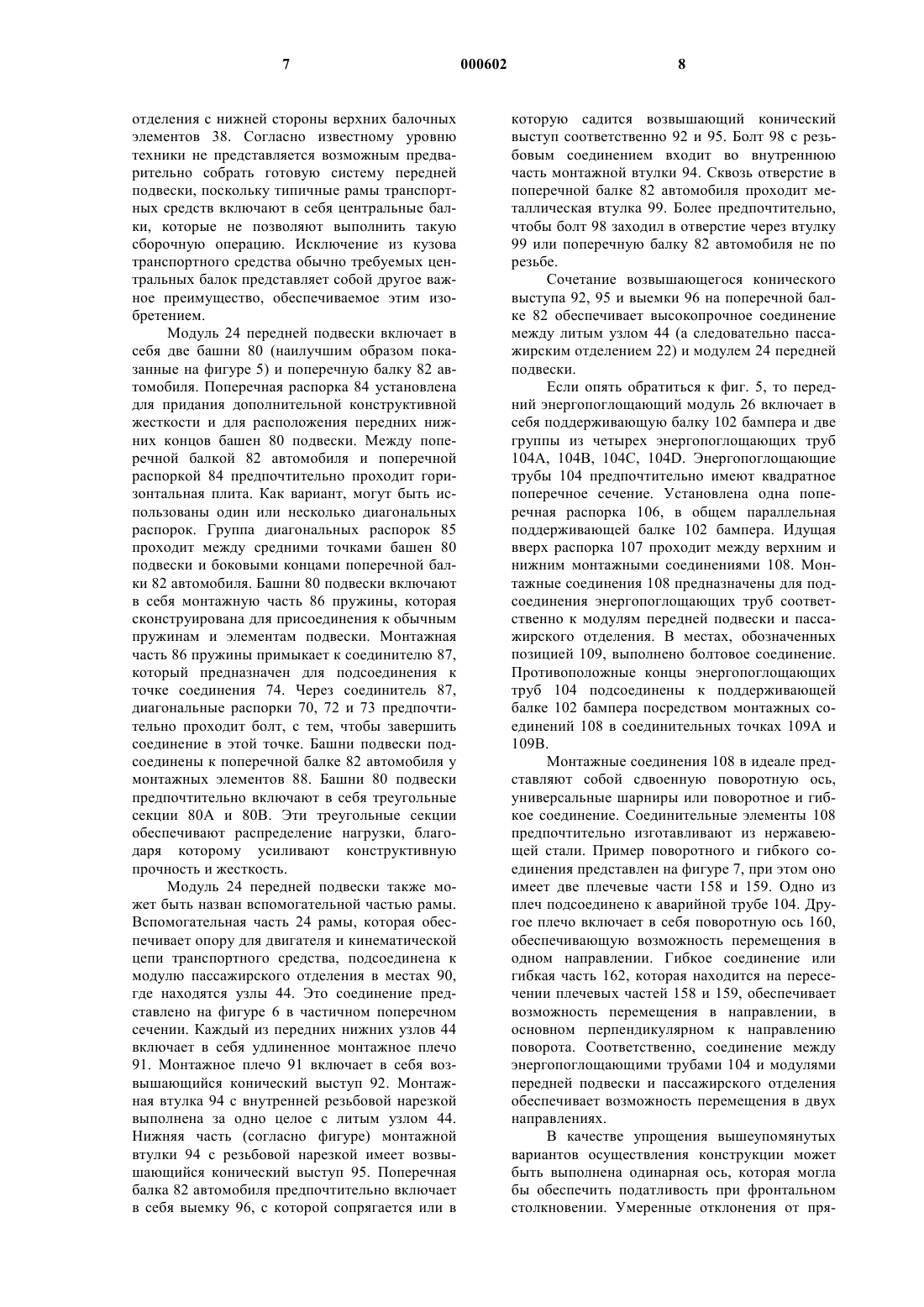

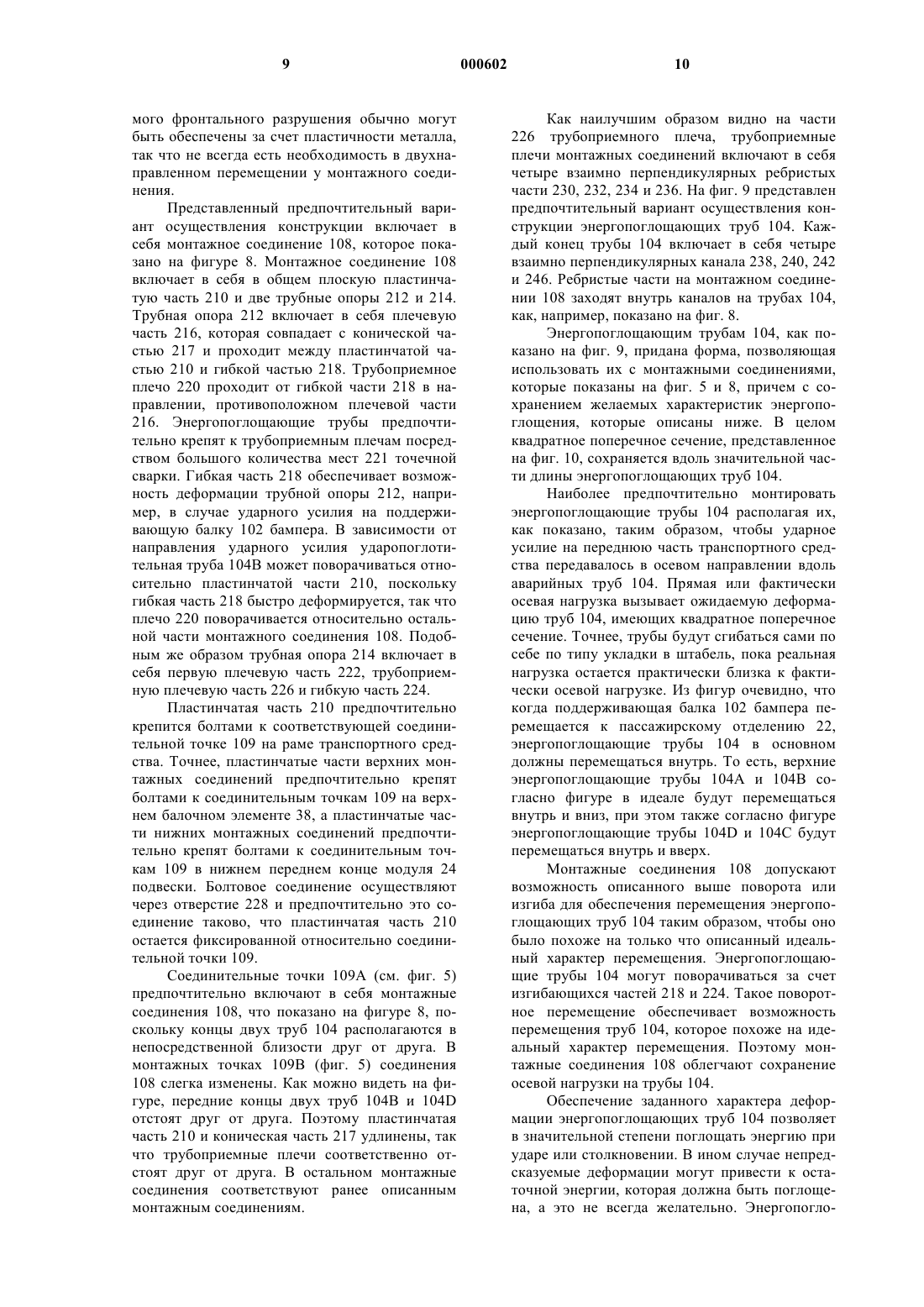

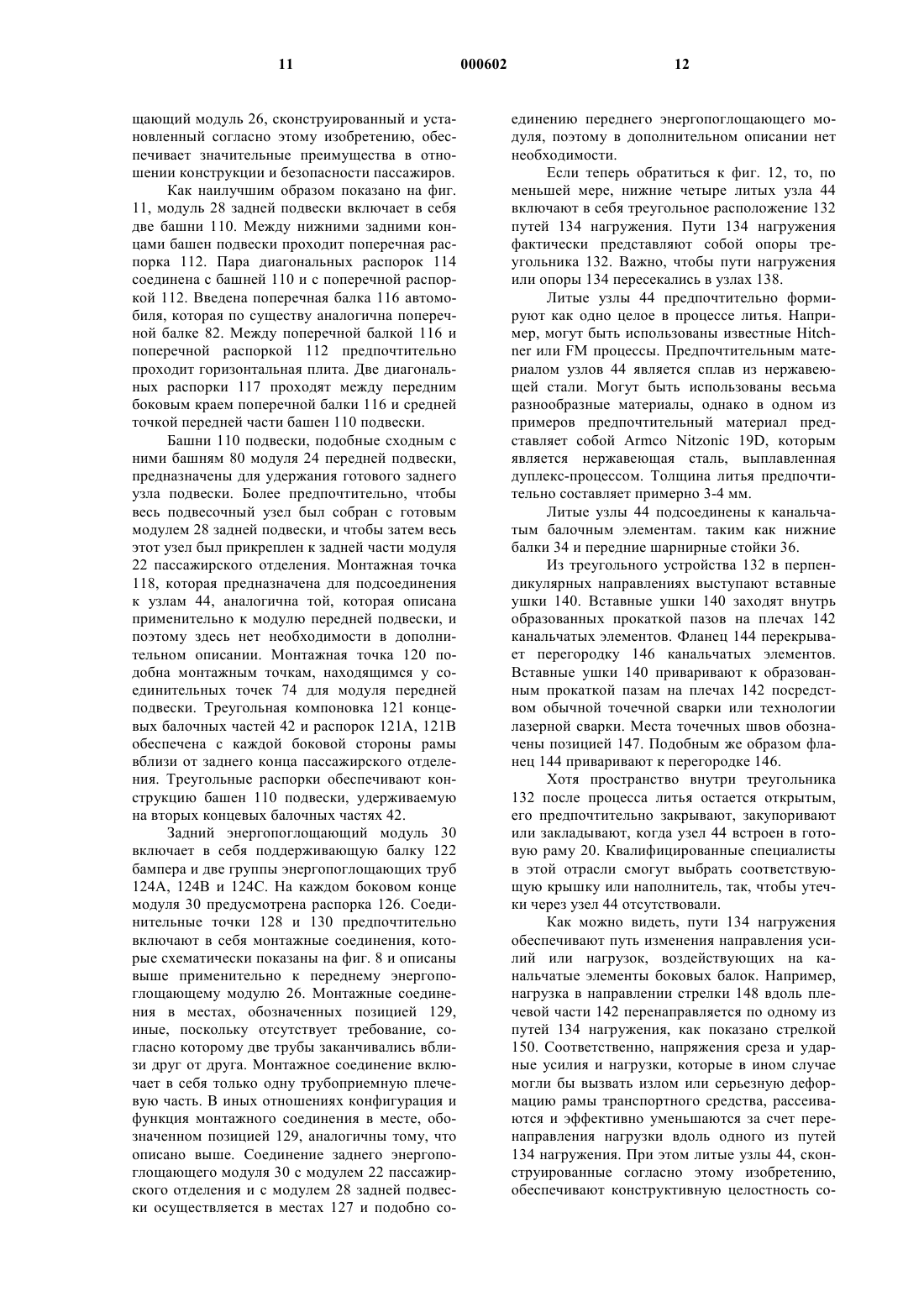

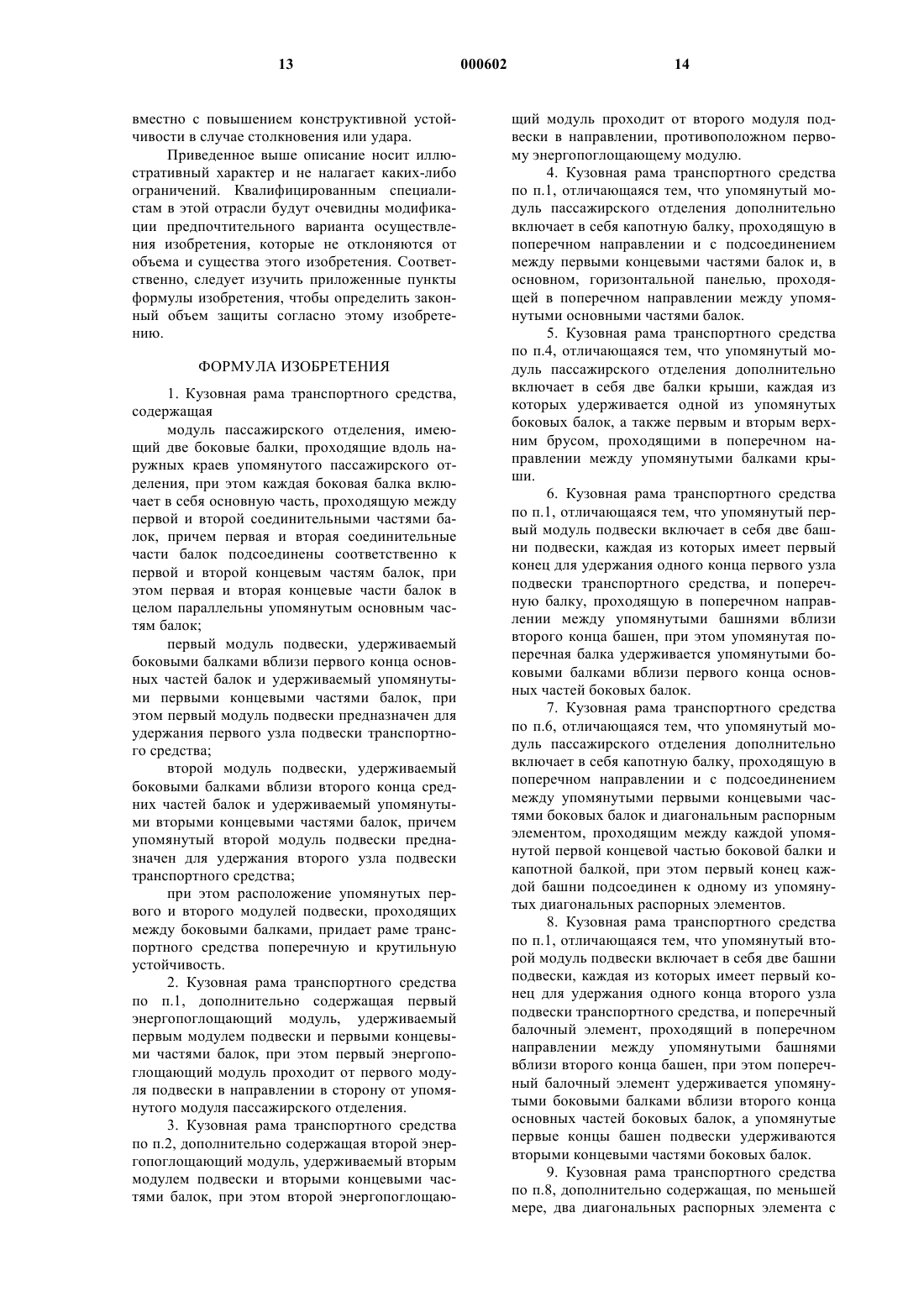

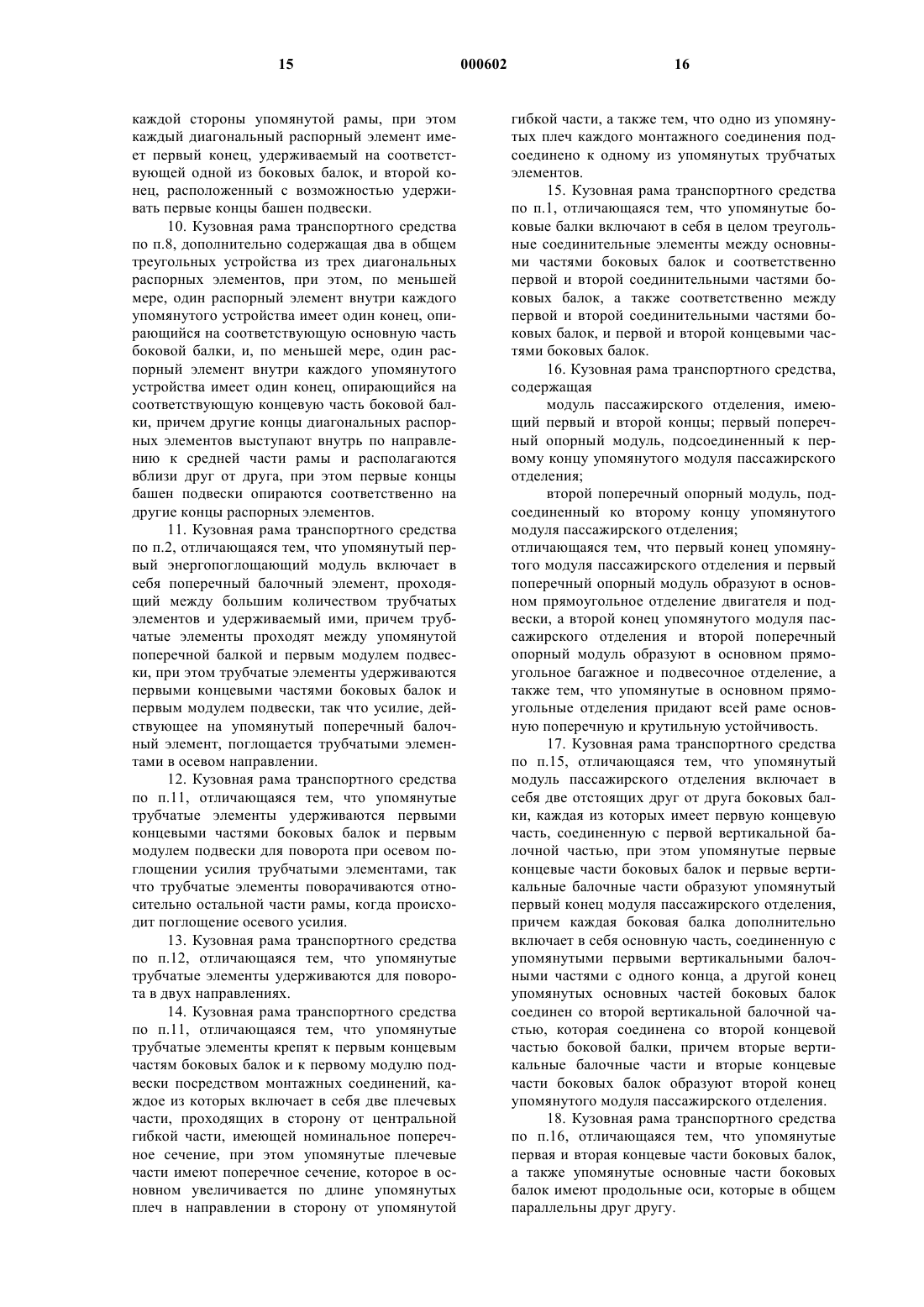

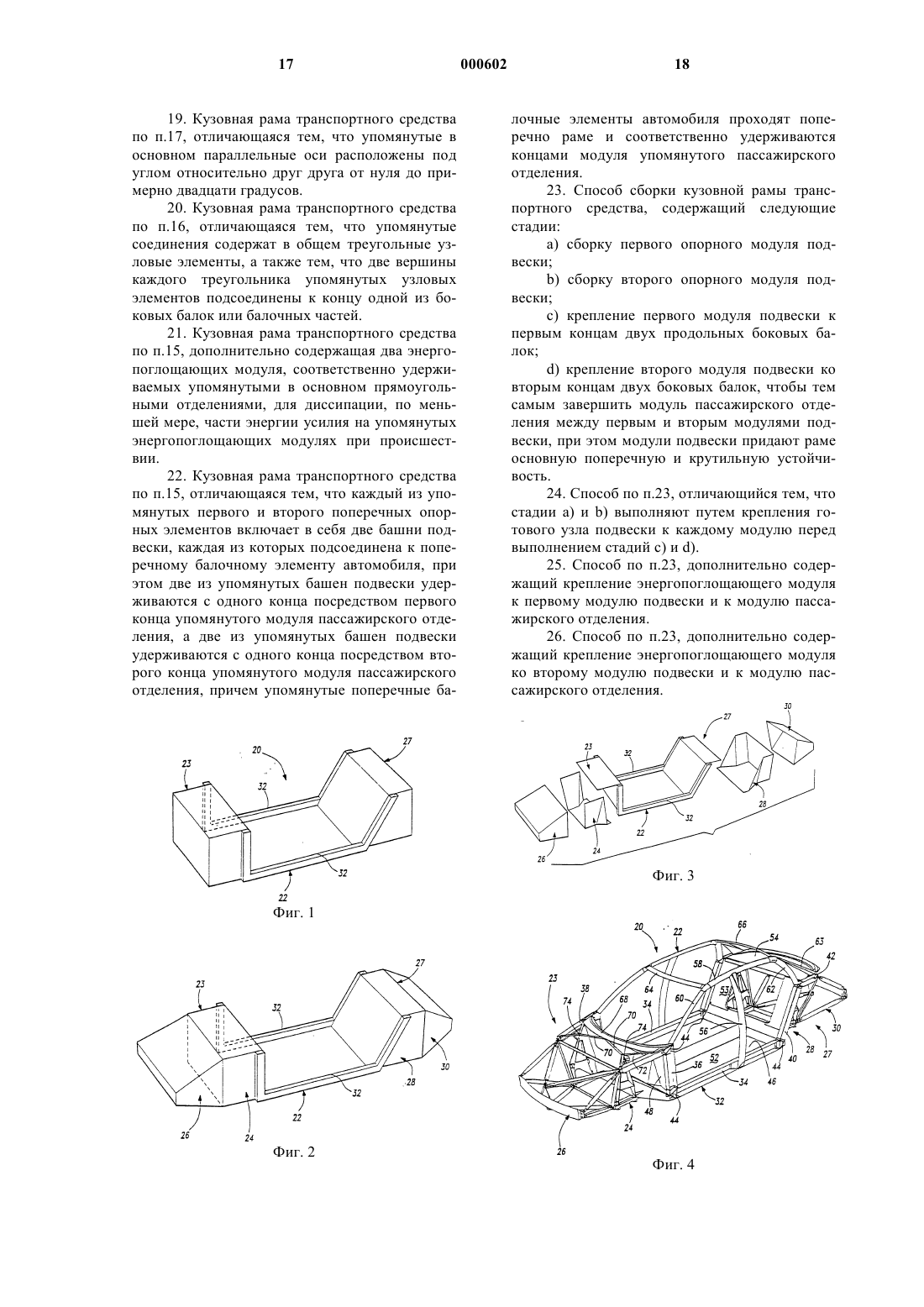

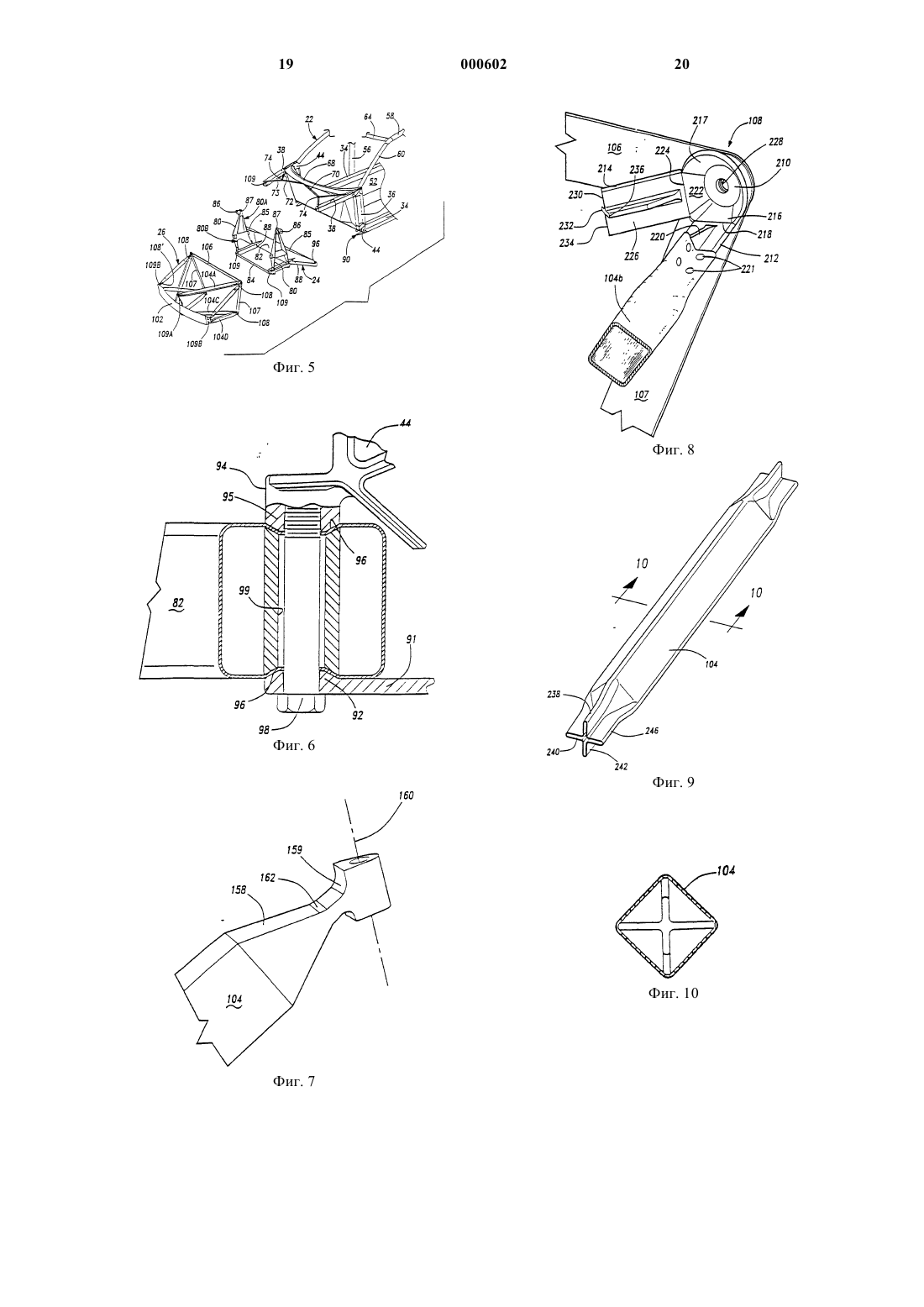

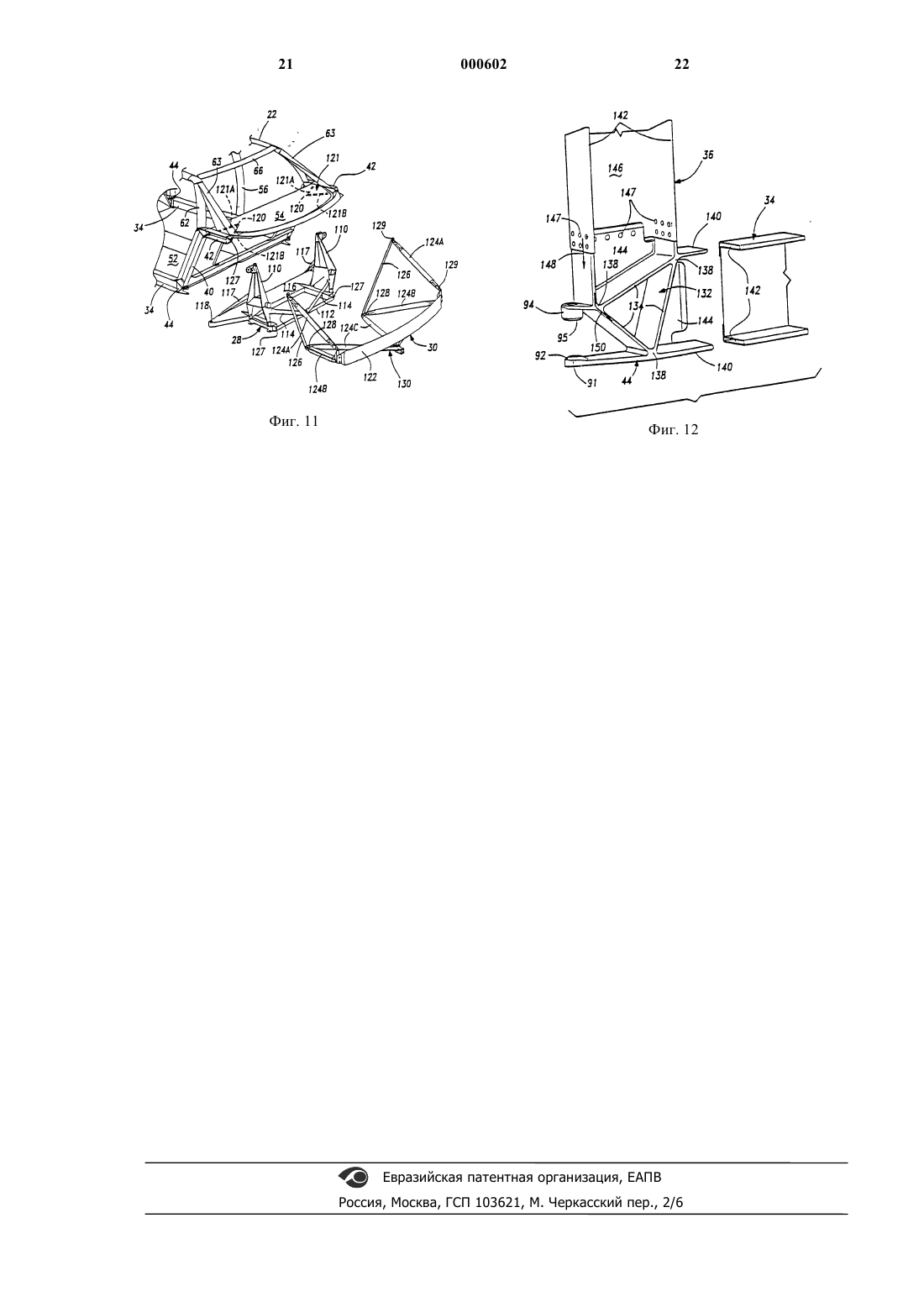

1 Предпосылки для создания изобретения Изобретение относится к кузовным рамам пассажирских транспортных средств, а точнее к раме транспортного средства, включающей в себя несколько отличающихся друг от друга модулей или узлов. Кузовные рамы пассажирских транспортных средств обычно включают в себя многозвенную конструкцию, либо однокорпусную конструкцию. Эти конструкции используются в течение многих лет и хорошо известны в данной отрасли. Хотя полезность обычных конструкций и доказана, желательно усовершенствовать существующие конструкции транспортных средств. Например, в автомобильной промышленности постоянно делаются попытки снижения веса транспортных средств, чтобы повысить экономию топлива, но без ущерба в отношении конструктивной целостности. Кроме того, желательно создать такие транспортные средства,которые могли бы в большей степени противостоять ударам при столкновениях и обеспечивать большую безопасность для пассажиров. Предлагались различные усовершенствования,например, такие как замена различных материалов части или всей рамы транспортного средства. Хотя такие материалы, как алюминий или композиты обладают преимуществом, заключающемся в их малом весе, они обычно не обеспечивают требуемую конструктивную жесткость. Кроме того, многие заменяющие материалы чрезмерно дороги и поэтому не могут быть использованы. Другой недостаток, присущий обычным рамам транспортных средств, заключается в определенных затруднениях и сложностях,имеющих место в процессе сборки. Например,рамы транспортных средств включают в себя проходящие в направлении вперед центральные балки, которые проходят через зону, предназначенную для двигательного отделения. Из-за наличия центральных балок сборка кинематической цепи и передней подвески транспортного средства затруднена. Например, предпочтительнее, полностью собирать подвеску перед ее монтажом на транспортном средстве. Однако в случае обычных рам подобная предварительная сборка невозможна или нецелесообразна. В этом изобретении предлагается кузовная рама транспортного средства, которая представляет собой существенное усовершенствование по сравнению с известным уровнем техники. В значительной степени облегчается производство транспортных средств. Конструктивная жесткость и долговечность рамы повышаются. За счет конструкции кузовной рамы согласно этому изобретению также повышается безопасность пассажиров. Краткое изложение существа изобретения Изобретение представляет собой кузовную раму транспортного средства, составленную из 2 нескольких узлов или модулей. Модуль пассажирского отделения включает в себя пару боковых балок, которые проходят вдоль нижних наружных краев пассажирского отделения. Модуль передней подвески крепят к каждой из боковых балок модуля пассажирского отделения. Модуль передней подвески проходит между двумя боковыми балками у переднего конца пассажирского отделения. Модуль передней подвески, а предлагается именно такое наименование, предназначен для удержания собранного узла передней подвески. Модуль передней подвески также удерживает кинематическую цепь привода транспортного средства. Модуль задней подвески крепят к модулю пассажирского отделения у второго конца упомянутых боковых балок, который противоположен модулю передней подвески. Модуль задней подвески также проходит между двумя боковыми балками. Крепление модуля передней подвески и модуля задней подвески к боковым балкам модуля пассажирского отделения обеспечивает основную конструктивную устойчивость и жесткость всей рамы транспортного средства. Поскольку передний и задний модули подвески придают раме транспортного средства поперечную устойчивость, когда они подсоединены к боковым балкам пассажирского отделения, не требуется никаких других деталей для усиления в поперечном направлении. Передний энергопоглощающий модуль предпочтительно подсоединен к модулю передней подвески и к самому переднему концу боковых балок пассажирского отделения. Передний энергопоглощающий модуль предпочтительно включает в себя восемь энергопоглощающих труб, которые выполнены таким образом, чтобы при ударе или столкновении их разрушение происходило по заданной схеме. Выполнение и соединение энергопоглощающих труб гарантирует, что большая часть энергии удара будет поглощаться самым передним модулем рамы, что в значительной степени повышает безопасность пассажиров. Подобным же образом задний энергопоглощающий модуль подсоединен к задней части рамы транспортного средства. Другие отличительные признаки и преимущества этого изобретения будут очевидны из приведенного далее подробного описания предпочтительного варианта осуществления изобретения. Фигуры, которые приложены к подробному описанию, могут быть охарактеризованы нижеследующим образом. Краткое описание фигур На фиг. 1 представлен схематический вид упрощенной рамы транспортного средства, на котором показаны конструктивные принципы этого изобретения; на фиг. 2 - схематический вид варианта осуществления конструкции согласно фиг. 1 с 3 дополнительными энергопоглощающими модулями; на фиг. 3 - схематический разнесенный вид варианта осуществления конструкции согласно фиг. 2, модернизированного для обеспечения передних и задних колесных промежутков; на фиг. 4 - схематический вид в перспективе кузовной рамы транспортного средства,сконструированной согласно изобретению; на фиг. 5 - разнесенный вид переднего конца варианта осуществления конструкции согласно фиг. 4, на котором показано, каким образом на переднем конце рамы расположены несколько модулей; на фиг. 6 - частичный вид в поперечном сечении соединения деталей рамы, показанной на фиг. 4 и 5; на фиг. 7 - схематический вид монтажного соединения для использования с рамой транспортного средства, сконструированной согласно изобретению; на фиг. 8 - схематический вид предпочтительного монтажного соединения, используемого с кузовной рамой согласно фиг. 5; на фиг. 9 - схематический вид предпочтительного варианта осуществления конструкции энергопоглощающей трубы, используемой в качестве составной части этого изобретения; на фиг. 10 - вид в поперечном сечении по линии 10-10 на фиг. 9; на фиг. 11 - схематический разнесенный вид задней части варианта осуществления конструкции согласно фиг. 5, показывающий, каким образом в этот вариант включено несколько модулей; на фиг. 12 - схематический вид предпочтительного соединения частей рамы, сконструированной согласно этому изобретению. Подробное описание предпочтительного варианта осуществления конструкции На фиг. 1 схематически представлена конструктивная компоновка кузовной рамы 20 транспортного средства. Пассажирское отделение 22 включает в себя пару боковых балок 32,которые проходят между в основном прямоугольной передней частью 23 и в основном прямоугольной задней частью 27. Передняя и задняя части обладают жесткостью и стойкостью к изгибу и скручиванию. Соответственно,соединение между боковыми балками 32, передней частью 23 и задней частью 27 придают раме 20 транспортного средства значительную жесткость и устойчивость. В целом прямоугольные части 23 и 27 создают основное поперечное усиление рамы между боковыми балками 32 и придают раме 20 крутильную жесткость. На фиг. 2 схематически представлен передний энергопоглощающий модуль 26, дополняющий переднюю часть 23. Передний энергопоглощающий модуль 26 сконструирован для поглощения энергии удара или столкновения 4 так, как это описано ниже. Подобным же образом задний энергопоглощающий модуль 30 дополняет заднюю часть 28. Передний энергопоглощающий модуль 26 придает раме 20 крутильную жесткость. Задний энергопоглощающий модуль 30 не способствует приданию крутильной жесткости, поскольку верхняя часть этого модуля должна быть открыта для доступа к каналу. На фиг. 3 схематически представлена модификация варианта осуществления конструкции согласно фиг. 2. Передняя часть 23 и задняя часть 27 изменены, чтобы обеспечить промежуток для колес транспортного средства. Однако части 23 и 27 все же остаются жесткими и стойкими к скручиванию или изгибу. На фиг. 3 также схематически представлено, каким образом измененные передняя и задняя части разделены на узлы. Передняя часть 23 разделена на модуль 24 передней подвески и на передний энергопоглощающий модуль 26. Задняя часть 27 разделена на модуль 28 задней подвески и задний энергопоглощающий модуль 30. Модульное построение рамы транспортного средства, которое показано схематически,обеспечивает возможность создания рамы транспортного средства из большого количества узлов или модулей. Например, пассажирское отделение 22 предпочтительно собирают в виде готового модуля. Подобным же образом модуль 24 передней подвески и элементы передней подвески транспортного средства предпочтительно предварительно собирают в виде готового модуля и затем крепят к передней части модуля 22 пассажирского отделения. Затем передний энергопоглощающий модуль 26, собранный предварительно, крепят к передней части пассажирского отделения 22 и к модулю 24 передней подвески. Подобным же образом заднюю часть рамы собирают предварительно посредством комплектования модуля 28 задней подвески и элементов подвески перед их соединением с модулем 22 пассажирского отделения. Затем задний энергопоглощающий модуль 30 крепят к модулю 28 задней подвески и к пассажирскому отделению 22. В приведенном выше описании, а также на фиг. 1-3 схематически представлены конструкции кузова транспортного средства, разработанные согласно этому изобретению. Сочетание различных модулей в значительной степени упрощает и делает более интенсивным процесс изготовления рамы транспортного средства, а также повышает эффективность конструкции транспортного средства и безопасность пассажиров. На фиг. 4 схематически представлена модульная кузовная рама 20 транспортного средства, сконструированная в соответствии с вышеупомянутыми принципами. Модуль 22 пассажирского отделения с одного конца присоединен к модулю 24 передней подвески. Перед 5 ний энергопоглощающий модуль 26 присоединен соответственно к модулю 22 пассажирского отделения и к модулю 24 передней подвески. Модуль 28 задней подвески подсоединен ко второму концу модуля 22 пассажирского отделения. Задний энергопоглощающий модуль 30 подсоединен соответственно к модулю 28 задней подвески и к модулю 22 пассажирского отделения. Подробности, касающиеся соединения между различными модулями, будут приведены ниже. Модуль 22 пассажирского отделения включает в себя пару боковых балок 32. Боковые балки 32 предпочтительно составлены из нескольких частей. Нижние балки или основные части 34 предпочтительно конструируют или формируют из швеллерных отрезков, выполненных открытыми, которые в общем имеют Uобразную форму поперечного сечения. Передняя шарнирная стойка 36 подсоединена к одному концу нижней балки 34. Переднее продолжение или концевая часть 38 балки подсоединена к другому концу передней шарнирной стойки 36. Другой конец нижней балки 34 подсоединен к задней фиксированной стойке 40, которая также подсоединена к заднему продолжению или ко второй концевой части 42 балки. Основные части 34 балки предпочтительно в целом параллельны концевым балочным частям 38 и 42. Построение может быть изменено в диапазоне от нуля до двадцати градусов в зависимости от конкретного применения. Различные части боковой балки 32 предпочтительно взаимосвязаны литыми узлами 44. Литые узлы 44 ниже описаны более подробно. Пассажирское отделение 22 имеет нижнюю панель 46, проходящую между двумя боковыми балками 32. Как можно видеть на фигурах, нижняя панель 46 включает в себя перегородку или теплоизоляционный экран 48, панель 52 пола, спинку 53 сиденья и багажную полку 54. Нижняя панель 46 проходит между двумя боковыми балками 32. Конструктивная устойчивость рамы 20 обеспечивается посредством сочетания модуля 24 передней подвески, модуля 28 задней подвески и нижней панели 46. Нижняя панель 46 добавляет раме 20 прочность на срез, при этом модули передней и задней подвески обеспечивают прочность на сжатие и придают жесткость в поперечном направлении. Модуль пассажирского отделения также включает в себя стойку 56 В, проходящую между нижней балкой 34 и балкой 58 крыши. Один конец балки крыши подсоединен к боковой балке 32 через стойку 60 А. Другой конец балки крыши подсоединен через стойку 62 С к задней части боковой балки 32. Угловые задние оконные стойки 63 проходят между соответствующими стойками 62 С и задним продолжением 42 балки. Между соединением балки крыши со стойкой А и со стойкой С проходят соответст 000602 6 венно брус 64 кузова над ветровым стеклом и брус 66 кузова над задним окном. Верхние элементы 38 балок содержат капотную балку 68, проходящую между ними вблизи соединения между этими верхними балочными элементами 38 и передними шарнирными стойками 36. Пара диагональных распорок 70 проходит по передним диагоналям в сторону от центральной части капотной балки 68. Пара диагональных распорок 72 проходит от верхних балок 38 к диагональным распоркам 70. Третья группа диагональных распорок 73 проходит между передним концом верхних балок 38 и концом диагональных распорок 70. Все три диагональных распорки с каждой стороны пересекаются в соединительной точке 74. Весь модуль пассажирского отделения предпочтительно собирают в виде готового узла, перед тем как остальную часть рамы транспортного средства подсоединяют к модулю пассажирского отделения. Элементы модуля пассажирского отделения предпочтительно изготавливают из нержавеющей стали. Нержавеющая сталь представляет собой предпочтительный материал, поскольку он сочетает в себе свойства, заключающиеся в высокой прочности на единицу веса, в высокой пластичности или ударной вязкости, а также в умеренной стоимости. Для создания рамы транспортного средства, сконструированной согласно этому изобретению, могут быть использованы и другие материалы, такие как углеродистая сталь, алюминий или композиты. В одном из примеров швеллерные отрезки, например, нижние балки 34, формируемые панели,например, нижняя панель 46, и трубчатые элементы, такие как балки 58 крыши, изготавливают из аустенитной нержавеющей стали, известной под наименованием Armco Nitronic 30,предпочтительно холоднокатанной с пределом текучести до 120000 фунтов на квадратный дюйм (8440 кгс/см 2). Конструктивные элементы,такие как боковые балки 32, имеют толщину стенки от 1 до 2 мм. Относительно большие плоские панели и панели 52 пола предпочтительно имеют толщину от 1/2 до 1 мм. Модуль 24 передней подвески, а предлагается именно такое наименование, несет на себе переднюю подвеску транспортного средства. Существенное преимущество этого изобретения заключается в том, что весь узел передней подвески может быть собран в виде готового модуля перед его креплением к остальной части транспортного средства. Это преимущество значительно упрощает производственный процесс и приводит к экономическим преимуществам, заключающимся в уменьшении операционного времени и снижении затрат на наладочные работы. Важно то, что готовый модуль 24 передней подвески и готовую систему (не показана) передней подвески подводят к надлежащему месту и соединяют с модулем пассажирского 7 отделения с нижней стороны верхних балочных элементов 38. Согласно известному уровню техники не представляется возможным предварительно собрать готовую систему передней подвески, поскольку типичные рамы транспортных средств включают в себя центральные балки, которые не позволяют выполнить такую сборочную операцию. Исключение из кузова транспортного средства обычно требуемых центральных балок представляет собой другое важное преимущество, обеспечиваемое этим изобретением. Модуль 24 передней подвески включает в себя две башни 80 (наилучшим образом показанные на фигуре 5) и поперечную балку 82 автомобиля. Поперечная распорка 84 установлена для придания дополнительной конструктивной жесткости и для расположения передних нижних концов башен 80 подвески. Между поперечной балкой 82 автомобиля и поперечной распоркой 84 предпочтительно проходит горизонтальная плита. Как вариант, могут быть использованы один или несколько диагональных распорок. Группа диагональных распорок 85 проходит между средними точками башен 80 подвески и боковыми концами поперечной балки 82 автомобиля. Башни 80 подвески включают в себя монтажную часть 86 пружины, которая сконструирована для присоединения к обычным пружинам и элементам подвески. Монтажная часть 86 пружины примыкает к соединителю 87,который предназначен для подсоединения к точке соединения 74. Через соединитель 87,диагональные распорки 70, 72 и 73 предпочтительно проходит болт, с тем, чтобы завершить соединение в этой точке. Башни подвески подсоединены к поперечной балке 82 автомобиля у монтажных элементов 88. Башни 80 подвески предпочтительно включают в себя треугольные секции 80 А и 80 В. Эти треугольные секции обеспечивают распределение нагрузки, благодаря которому усиливают конструктивную прочность и жесткость. Модуль 24 передней подвески также может быть назван вспомогательной частью рамы. Вспомогательная часть 24 рамы, которая обеспечивает опору для двигателя и кинематической цепи транспортного средства, подсоединена к модулю пассажирского отделения в местах 90,где находятся узлы 44. Это соединение представлено на фигуре 6 в частичном поперечном сечении. Каждый из передних нижних узлов 44 включает в себя удлиненное монтажное плечо 91. Монтажное плечо 91 включает в себя возвышающийся конический выступ 92. Монтажная втулка 94 с внутренней резьбовой нарезкой выполнена за одно целое с литым узлом 44. Нижняя часть (согласно фигуре) монтажной втулки 94 с резьбовой нарезкой имеет возвышающийся конический выступ 95. Поперечная балка 82 автомобиля предпочтительно включает в себя выемку 96, с которой сопрягается или в 8 которую садится возвышающий конический выступ соответственно 92 и 95. Болт 98 с резьбовым соединением входит во внутреннюю часть монтажной втулки 94. Сквозь отверстие в поперечной балке 82 автомобиля проходит металлическая втулка 99. Более предпочтительно,чтобы болт 98 заходил в отверстие через втулку 99 или поперечную балку 82 автомобиля не по резьбе. Сочетание возвышающегося конического выступа 92, 95 и выемки 96 на поперечной балке 82 обеспечивает высокопрочное соединение между литым узлом 44 (а следовательно пассажирским отделением 22) и модулем 24 передней подвески. Если опять обратиться к фиг. 5, то передний энергопоглощающий модуль 26 включает в себя поддерживающую балку 102 бампера и две группы из четырех энергопоглощающих труб 104 А, 104 В, 104 С, 104D. Энергопоглощающие трубы 104 предпочтительно имеют квадратное поперечное сечение. Установлена одна поперечная распорка 106, в общем параллельная поддерживающей балке 102 бампера. Идущая вверх распорка 107 проходит между верхним и нижним монтажными соединениями 108. Монтажные соединения 108 предназначены для подсоединения энергопоглощающих труб соответственно к модулям передней подвески и пассажирского отделения. В местах, обозначенных позицией 109, выполнено болтовое соединение. Противоположные концы энергопоглощающих труб 104 подсоединены к поддерживающей балке 102 бампера посредством монтажных соединений 108 в соединительных точках 109 А и 109 В. Монтажные соединения 108 в идеале представляют собой сдвоенную поворотную ось,универсальные шарниры или поворотное и гибкое соединение. Соединительные элементы 108 предпочтительно изготавливают из нержавеющей стали. Пример поворотного и гибкого соединения представлен на фигуре 7, при этом оно имеет две плечевые части 158 и 159. Одно из плеч подсоединено к аварийной трубе 104. Другое плечо включает в себя поворотную ось 160,обеспечивающую возможность перемещения в одном направлении. Гибкое соединение или гибкая часть 162, которая находится на пересечении плечевых частей 158 и 159, обеспечивает возможность перемещения в направлении, в основном перпендикулярном к направлению поворота. Соответственно, соединение между энергопоглощающими трубами 104 и модулями передней подвески и пассажирского отделения обеспечивает возможность перемещения в двух направлениях. В качестве упрощения вышеупомянутых вариантов осуществления конструкции может быть выполнена одинарная ось, которая могла бы обеспечить податливость при фронтальном столкновении. Умеренные отклонения от пря 9 мого фронтального разрушения обычно могут быть обеспечены за счет пластичности металла,так что не всегда есть необходимость в двухнаправленном перемещении у монтажного соединения. Представленный предпочтительный вариант осуществления конструкции включает в себя монтажное соединение 108, которое показано на фигуре 8. Монтажное соединение 108 включает в себя в общем плоскую пластинчатую часть 210 и две трубные опоры 212 и 214. Трубная опора 212 включает в себя плечевую часть 216, которая совпадает с конической частью 217 и проходит между пластинчатой частью 210 и гибкой частью 218. Трубоприемное плечо 220 проходит от гибкой части 218 в направлении, противоположном плечевой части 216. Энергопоглощающие трубы предпочтительно крепят к трубоприемным плечам посредством большого количества мест 221 точечной сварки. Гибкая часть 218 обеспечивает возможность деформации трубной опоры 212, например, в случае ударного усилия на поддерживающую балку 102 бампера. В зависимости от направления ударного усилия ударопоглотительная труба 104 В может поворачиваться относительно пластинчатой части 210, поскольку гибкая часть 218 быстро деформируется, так что плечо 220 поворачивается относительно остальной части монтажного соединения 108. Подобным же образом трубная опора 214 включает в себя первую плечевую часть 222, трубоприемную плечевую часть 226 и гибкую часть 224. Пластинчатая часть 210 предпочтительно крепится болтами к соответствующей соединительной точке 109 на раме транспортного средства. Точнее, пластинчатые части верхних монтажных соединений предпочтительно крепят болтами к соединительным точкам 109 на верхнем балочном элементе 38, а пластинчатые части нижних монтажных соединений предпочтительно крепят болтами к соединительным точкам 109 в нижнем переднем конце модуля 24 подвески. Болтовое соединение осуществляют через отверстие 228 и предпочтительно это соединение таково, что пластинчатая часть 210 остается фиксированной относительно соединительной точки 109. Соединительные точки 109 А (см. фиг. 5) предпочтительно включают в себя монтажные соединения 108, что показано на фигуре 8, поскольку концы двух труб 104 располагаются в непосредственной близости друг от друга. В монтажных точках 109 В (фиг. 5) соединения 108 слегка изменены. Как можно видеть на фигуре, передние концы двух труб 104 В и 104D отстоят друг от друга. Поэтому пластинчатая часть 210 и коническая часть 217 удлинены, так что трубоприемные плечи соответственно отстоят друг от друга. В остальном монтажные соединения соответствуют ранее описанным монтажным соединениям. 10 Как наилучшим образом видно на части 226 трубоприемного плеча, трубоприемные плечи монтажных соединений включают в себя четыре взаимно перпендикулярных ребристых части 230, 232, 234 и 236. На фиг. 9 представлен предпочтительный вариант осуществления конструкции энергопоглощающих труб 104. Каждый конец трубы 104 включает в себя четыре взаимно перпендикулярных канала 238, 240, 242 и 246. Ребристые части на монтажном соединении 108 заходят внутрь каналов на трубах 104,как, например, показано на фиг. 8. Энергопоглощающим трубам 104, как показано на фиг. 9, придана форма, позволяющая использовать их с монтажными соединениями,которые показаны на фиг. 5 и 8, причем с сохранением желаемых характеристик энергопоглощения, которые описаны ниже. В целом квадратное поперечное сечение, представленное на фиг. 10, сохраняется вдоль значительной части длины энергопоглощающих труб 104. Наиболее предпочтительно монтировать энергопоглощающие трубы 104 располагая их,как показано, таким образом, чтобы ударное усилие на переднюю часть транспортного средства передавалось в осевом направлении вдоль аварийных труб 104. Прямая или фактически осевая нагрузка вызывает ожидаемую деформацию труб 104, имеющих квадратное поперечное сечение. Точнее, трубы будут сгибаться сами по себе по типу укладки в штабель, пока реальная нагрузка остается практически близка к фактически осевой нагрузке. Из фигур очевидно, что когда поддерживающая балка 102 бампера перемещается к пассажирскому отделению 22,энергопоглощающие трубы 104 в основном должны перемещаться внутрь. То есть, верхние энергопоглощающие трубы 104 А и 104 В согласно фигуре в идеале будут перемещаться внутрь и вниз, при этом также согласно фигуре энергопоглощающие трубы 104D и 104 С будут перемещаться внутрь и вверх. Монтажные соединения 108 допускают возможность описанного выше поворота или изгиба для обеспечения перемещения энергопоглощающих труб 104 таким образом, чтобы оно было похоже на только что описанный идеальный характер перемещения. Энергопоглощающие трубы 104 могут поворачиваться за счет изгибающихся частей 218 и 224. Такое поворотное перемещение обеспечивает возможность перемещения труб 104, которое похоже на идеальный характер перемещения. Поэтому монтажные соединения 108 облегчают сохранение осевой нагрузки на трубы 104. Обеспечение заданного характера деформации энергопоглощающих труб 104 позволяет в значительной степени поглощать энергию при ударе или столкновении. В ином случае непредсказуемые деформации могут привести к остаточной энергии, которая должна быть поглощена, а это не всегда желательно. Энергопогло 11 щающий модуль 26, сконструированный и установленный согласно этому изобретению, обеспечивает значительные преимущества в отношении конструкции и безопасности пассажиров. Как наилучшим образом показано на фиг. 11, модуль 28 задней подвески включает в себя две башни 110. Между нижними задними концами башен подвески проходит поперечная распорка 112. Пара диагональных распорок 114 соединена с башней 110 и с поперечной распоркой 112. Введена поперечная балка 116 автомобиля, которая по существу аналогична поперечной балке 82. Между поперечной балкой 116 и поперечной распоркой 112 предпочтительно проходит горизонтальная плита. Две диагональных распорки 117 проходят между передним боковым краем поперечной балки 116 и средней точкой передней части башен 110 подвески. Башни 110 подвески, подобные сходным с ними башням 80 модуля 24 передней подвески,предназначены для удержания готового заднего узла подвески. Более предпочтительно, чтобы весь подвесочный узел был собран с готовым модулем 28 задней подвески, и чтобы затем весь этот узел был прикреплен к задней части модуля 22 пассажирского отделения. Монтажная точка 118, которая предназначена для подсоединения к узлам 44, аналогична той, которая описана применительно к модулю передней подвески, и поэтому здесь нет необходимости в дополнительном описании. Монтажная точка 120 подобна монтажным точкам, находящимся у соединительных точек 74 для модуля передней подвески. Треугольная компоновка 121 концевых балочных частей 42 и распорок 121 А, 121 В обеспечена с каждой боковой стороны рамы вблизи от заднего конца пассажирского отделения. Треугольные распорки обеспечивают конструкцию башен 110 подвески, удерживаемую на вторых концевых балочных частях 42. Задний энергопоглощающий модуль 30 включает в себя поддерживающую балку 122 бампера и две группы энергопоглощающих труб 124 А, 124 В и 124 С. На каждом боковом конце модуля 30 предусмотрена распорка 126. Соединительные точки 128 и 130 предпочтительно включают в себя монтажные соединения, которые схематически показаны на фиг. 8 и описаны выше применительно к переднему энергопоглощающему модулю 26. Монтажные соединения в местах, обозначенных позицией 129,иные, поскольку отсутствует требование, согласно которому две трубы заканчивались вблизи друг от друга. Монтажное соединение включает в себя только одну трубоприемную плечевую часть. В иных отношениях конфигурация и функция монтажного соединения в месте, обозначенном позицией 129, аналогичны тому, что описано выше. Соединение заднего энергопоглощающего модуля 30 с модулем 22 пассажирского отделения и с модулем 28 задней подвески осуществляется в местах 127 и подобно со 000602 12 единению переднего энергопоглощающего модуля, поэтому в дополнительном описании нет необходимости. Если теперь обратиться к фиг. 12, то, по меньшей мере, нижние четыре литых узла 44 включают в себя треугольное расположение 132 путей 134 нагружения. Пути 134 нагружения фактически представляют собой опоры треугольника 132. Важно, чтобы пути нагружения или опоры 134 пересекались в узлах 138. Литые узлы 44 предпочтительно формируют как одно целое в процессе литья. Например, могут быть использованы известные Hitchner или FM процессы. Предпочтительным материалом узлов 44 является сплав из нержавеющей стали. Могут быть использованы весьма разнообразные материалы, однако в одном из примеров предпочтительный материал представляет собой Armco Nitzonic 19D, которым является нержавеющая сталь, выплавленная дуплекс-процессом. Толщина литья предпочтительно составляет примерно 3-4 мм. Литые узлы 44 подсоединены к канальчатым балочным элементам. таким как нижние балки 34 и передние шарнирные стойки 36. Из треугольного устройства 132 в перпендикулярных направлениях выступают вставные ушки 140. Вставные ушки 140 заходят внутрь образованных прокаткой пазов на плечах 142 канальчатых элементов. Фланец 144 перекрывает перегородку 146 канальчатых элементов. Вставные ушки 140 приваривают к образованным прокаткой пазам на плечах 142 посредством обычной точечной сварки или технологии лазерной сварки. Места точечных швов обозначены позицией 147. Подобным же образом фланец 144 приваривают к перегородке 146. Хотя пространство внутри треугольника 132 после процесса литья остается открытым,его предпочтительно закрывают, закупоривают или закладывают, когда узел 44 встроен в готовую раму 20. Квалифицированные специалисты в этой отрасли смогут выбрать соответствующую крышку или наполнитель, так, чтобы утечки через узел 44 отсутствовали. Как можно видеть, пути 134 нагружения обеспечивают путь изменения направления усилий или нагрузок, воздействующих на канальчатые элементы боковых балок. Например,нагрузка в направлении стрелки 148 вдоль плечевой части 142 перенаправляется по одному из путей 134 нагружения, как показано стрелкой 150. Соответственно, напряжения среза и ударные усилия и нагрузки, которые в ином случае могли бы вызвать излом или серьезную деформацию рамы транспортного средства, рассеиваются и эффективно уменьшаются за счет перенаправления нагрузки вдоль одного из путей 134 нагружения. При этом литые узлы 44, сконструированные согласно этому изобретению,обеспечивают конструктивную целостность со 13 вместно с повышением конструктивной устойчивости в случае столкновения или удара. Приведенное выше описание носит иллюстративный характер и не налагает каких-либо ограничений. Квалифицированным специалистам в этой отрасли будут очевидны модификации предпочтительного варианта осуществления изобретения, которые не отклоняются от объема и существа этого изобретения. Соответственно, следует изучить приложенные пункты формулы изобретения, чтобы определить законный объем защиты согласно этому изобретению. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Кузовная рама транспортного средства,содержащая модуль пассажирского отделения, имеющий две боковые балки, проходящие вдоль наружных краев упомянутого пассажирского отделения, при этом каждая боковая балка включает в себя основную часть, проходящую между первой и второй соединительными частями балок, причем первая и вторая соединительные части балок подсоединены соответственно к первой и второй концевым частям балок, при этом первая и вторая концевые части балок в целом параллельны упомянутым основным частям балок; первый модуль подвески, удерживаемый боковыми балками вблизи первого конца основных частей балок и удерживаемый упомянутыми первыми концевыми частями балок, при этом первый модуль подвески предназначен для удержания первого узла подвески транспортного средства; второй модуль подвески, удерживаемый боковыми балками вблизи второго конца средних частей балок и удерживаемый упомянутыми вторыми концевыми частями балок, причем упомянутый второй модуль подвески предназначен для удержания второго узла подвески транспортного средства; при этом расположение упомянутых первого и второго модулей подвески, проходящих между боковыми балками, придает раме транспортного средства поперечную и крутильную устойчивость. 2. Кузовная рама транспортного средства по п.1, дополнительно содержащая первый энергопоглощающий модуль, удерживаемый первым модулем подвески и первыми концевыми частями балок, при этом первый энергопоглощающий модуль проходит от первого модуля подвески в направлении в сторону от упомянутого модуля пассажирского отделения. 3. Кузовная рама транспортного средства по п.2, дополнительно содержащая второй энергопоглощающий модуль, удерживаемый вторым модулем подвески и вторыми концевыми частями балок, при этом второй энергопоглощаю 000602 14 щий модуль проходит от второго модуля подвески в направлении, противоположном первому энергопоглощающему модулю. 4. Кузовная рама транспортного средства по п.1, отличающаяся тем, что упомянутый модуль пассажирского отделения дополнительно включает в себя капотную балку, проходящую в поперечном направлении и с подсоединением между первыми концевыми частями балок и, в основном, горизонтальной панелью, проходящей в поперечном направлении между упомянутыми основными частями балок. 5. Кузовная рама транспортного средства по п.4, отличающаяся тем, что упомянутый модуль пассажирского отделения дополнительно включает в себя две балки крыши, каждая из которых удерживается одной из упомянутых боковых балок, а также первым и вторым верхним брусом, проходящими в поперечном направлении между упомянутыми балками крыши. 6. Кузовная рама транспортного средства по п.1, отличающаяся тем, что упомянутый первый модуль подвески включает в себя две башни подвески, каждая из которых имеет первый конец для удержания одного конца первого узла подвески транспортного средства, и поперечную балку, проходящую в поперечном направлении между упомянутыми башнями вблизи второго конца башен, при этом упомянутая поперечная балка удерживается упомянутыми боковыми балками вблизи первого конца основных частей боковых балок. 7. Кузовная рама транспортного средства по п.6, отличающаяся тем, что упомянутый модуль пассажирского отделения дополнительно включает в себя капотную балку, проходящую в поперечном направлении и с подсоединением между упомянутыми первыми концевыми частями боковых балок и диагональным распорным элементом, проходящим между каждой упомянутой первой концевой частью боковой балки и капотной балкой, при этом первый конец каждой башни подсоединен к одному из упомянутых диагональных распорных элементов. 8. Кузовная рама транспортного средства по п.1, отличающаяся тем, что упомянутый второй модуль подвески включает в себя две башни подвески, каждая из которых имеет первый конец для удержания одного конца второго узла подвески транспортного средства, и поперечный балочный элемент, проходящий в поперечном направлении между упомянутыми башнями вблизи второго конца башен, при этом поперечный балочный элемент удерживается упомянутыми боковыми балками вблизи второго конца основных частей боковых балок, а упомянутые первые концы башен подвески удерживаются вторыми концевыми частями боковых балок. 9. Кузовная рама транспортного средства по п.8, дополнительно содержащая, по меньшей мере, два диагональных распорных элемента с 15 каждой стороны упомянутой рамы, при этом каждый диагональный распорный элемент имеет первый конец, удерживаемый на соответствующей одной из боковых балок, и второй конец, расположенный с возможностью удерживать первые концы башен подвески. 10. Кузовная рама транспортного средства по п.8, дополнительно содержащая два в общем треугольных устройства из трех диагональных распорных элементов, при этом, по меньшей мере, один распорный элемент внутри каждого упомянутого устройства имеет один конец, опирающийся на соответствующую основную часть боковой балки, и, по меньшей мере, один распорный элемент внутри каждого упомянутого устройства имеет один конец, опирающийся на соответствующую концевую часть боковой балки, причем другие концы диагональных распорных элементов выступают внутрь по направлению к средней части рамы и располагаются вблизи друг от друга, при этом первые концы башен подвески опираются соответственно на другие концы распорных элементов. 11. Кузовная рама транспортного средства по п.2, отличающаяся тем, что упомянутый первый энергопоглощающий модуль включает в себя поперечный балочный элемент, проходящий между большим количеством трубчатых элементов и удерживаемый ими, причем трубчатые элементы проходят между упомянутой поперечной балкой и первым модулем подвески, при этом трубчатые элементы удерживаются первыми концевыми частями боковых балок и первым модулем подвески, так что усилие, действующее на упомянутый поперечный балочный элемент, поглощается трубчатыми элементами в осевом направлении. 12. Кузовная рама транспортного средства по п.11, отличающаяся тем, что упомянутые трубчатые элементы удерживаются первыми концевыми частями боковых балок и первым модулем подвески для поворота при осевом поглощении усилия трубчатыми элементами, так что трубчатые элементы поворачиваются относительно остальной части рамы, когда происходит поглощение осевого усилия. 13. Кузовная рама транспортного средства по п.12, отличающаяся тем, что упомянутые трубчатые элементы удерживаются для поворота в двух направлениях. 14. Кузовная рама транспортного средства по п.11, отличающаяся тем, что упомянутые трубчатые элементы крепят к первым концевым частям боковых балок и к первому модулю подвески посредством монтажных соединений, каждое из которых включает в себя две плечевых части, проходящих в сторону от центральной гибкой части, имеющей номинальное поперечное сечение, при этом упомянутые плечевые части имеют поперечное сечение, которое в основном увеличивается по длине упомянутых плеч в направлении в сторону от упомянутой 16 гибкой части, а также тем, что одно из упомянутых плеч каждого монтажного соединения подсоединено к одному из упомянутых трубчатых элементов. 15. Кузовная рама транспортного средства по п.1, отличающаяся тем, что упомянутые боковые балки включают в себя в целом треугольные соединительные элементы между основными частями боковых балок и соответственно первой и второй соединительными частями боковых балок, а также соответственно между первой и второй соединительными частями боковых балок, и первой и второй концевыми частями боковых балок. 16. Кузовная рама транспортного средства,содержащая модуль пассажирского отделения, имеющий первый и второй концы; первый поперечный опорный модуль, подсоединенный к первому концу упомянутого модуля пассажирского отделения; второй поперечный опорный модуль, подсоединенный ко второму концу упомянутого модуля пассажирского отделения; отличающаяся тем, что первый конец упомянутого модуля пассажирского отделения и первый поперечный опорный модуль образуют в основном прямоугольное отделение двигателя и подвески, а второй конец упомянутого модуля пассажирского отделения и второй поперечный опорный модуль образуют в основном прямоугольное багажное и подвесочное отделение, а также тем, что упомянутые в основном прямоугольные отделения придают всей раме основную поперечную и крутильную устойчивость. 17. Кузовная рама транспортного средства по п.15, отличающаяся тем, что упомянутый модуль пассажирского отделения включает в себя две отстоящих друг от друга боковых балки, каждая из которых имеет первую концевую часть, соединенную с первой вертикальной балочной частью, при этом упомянутые первые концевые части боковых балок и первые вертикальные балочные части образуют упомянутый первый конец модуля пассажирского отделения,причем каждая боковая балка дополнительно включает в себя основную часть, соединенную с упомянутыми первыми вертикальными балочными частями с одного конца, а другой конец упомянутых основных частей боковых балок соединен со второй вертикальной балочной частью, которая соединена со второй концевой частью боковой балки, причем вторые вертикальные балочные части и вторые концевые части боковых балок образуют второй конец упомянутого модуля пассажирского отделения. 18. Кузовная рама транспортного средства по п.16, отличающаяся тем, что упомянутые первая и вторая концевые части боковых балок,а также упомянутые основные части боковых балок имеют продольные оси, которые в общем параллельны друг другу. 17 19. Кузовная рама транспортного средства по п.17, отличающаяся тем, что упомянутые в основном параллельные оси расположены под углом относительно друг друга от нуля до примерно двадцати градусов. 20. Кузовная рама транспортного средства по п.16, отличающаяся тем, что упомянутые соединения содержат в общем треугольные узловые элементы, а также тем, что две вершины каждого треугольника упомянутых узловых элементов подсоединены к концу одной из боковых балок или балочных частей. 21. Кузовная рама транспортного средства по п.15, дополнительно содержащая два энергопоглощающих модуля, соответственно удерживаемых упомянутыми в основном прямоугольными отделениями, для диссипации, по меньшей мере, части энергии усилия на упомянутых энергопоглощающих модулях при происшествии. 22. Кузовная рама транспортного средства по п.15, отличающаяся тем, что каждый из упомянутых первого и второго поперечных опорных элементов включает в себя две башни подвески, каждая из которых подсоединена к поперечному балочному элементу автомобиля, при этом две из упомянутых башен подвески удерживаются с одного конца посредством первого конца упомянутого модуля пассажирского отделения, а две из упомянутых башен подвески удерживаются с одного конца посредством второго конца упомянутого модуля пассажирского отделения, причем упомянутые поперечные ба 000602 18 лочные элементы автомобиля проходят поперечно раме и соответственно удерживаются концами модуля упомянутого пассажирского отделения. 23. Способ сборки кузовной рамы транспортного средства, содержащий следующие стадии:a) сборку первого опорного модуля подвески;b) сборку второго опорного модуля подвески;c) крепление первого модуля подвески к первым концам двух продольных боковых балок;d) крепление второго модуля подвески ко вторым концам двух боковых балок, чтобы тем самым завершить модуль пассажирского отделения между первым и вторым модулями подвески, при этом модули подвески придают раме основную поперечную и крутильную устойчивость. 24. Способ по п.23, отличающийся тем, что стадии а) и b) выполняют путем крепления готового узла подвески к каждому модулю перед выполнением стадий с) и d). 25. Способ по п.23, дополнительно содержащий крепление энергопоглощающего модуля к первому модулю подвески и к модулю пассажирского отделения. 26. Способ по п.23, дополнительно содержащий крепление энергопоглощающего модуля ко второму модулю подвески и к модулю пассажирского отделения.

МПК / Метки

МПК: B60R 27/00

Метки: модульная, рама, средства, транспортного

Код ссылки

<a href="https://eas.patents.su/12-602-modulnaya-rama-dlya-transportnogo-sredstva.html" rel="bookmark" title="База патентов Евразийского Союза">Модульная рама для транспортного средства.</a>

Предыдущий патент: Растянутая пластиковая пленка для применения в сельском хозяйстве.

Следующий патент: Резервуар для хранения жидких продуктов

Случайный патент: N-замещенные производные глицина: ингибиторы гидроксилаз