Способы и устройство для обработки материалов

Формула / Реферат

1. Способ обработки материалов, включающий

пропускание обрабатываемого материала по проточному тракту через кольцевой технологический канал между двумя близко расположенными гладкими поверхностями соответствующих цилиндрических элементов устройства, по меньшей мере один из которых вращается относительно другого,

причем материал образует пограничные слои у обеих поверхностей,

радиальное расстояние между двумя указанными поверхностями не превышает радиальные толщины двух пограничных слоев, расположенных вплотную друг к другу, и

чистота обработки поверхностей такова, что в технологическом канале предотвращено образование вихрей Тейлора.

2. Способ по п.1, в котором цилиндрические элементы устройства вращаются относительно друг друга вокруг соответствующих продольных осей, совпадающих друг с другом, так что радиальное расстояние между указанными поверхностями по окружности является постоянным.

3. Способ по п.1, в котором элементы устройства приводят в движение с созданием между их рабочими поверхностями относительной линейной скорости, составляющей по меньшей мере 1,2 м/с.

4. Способ по п.1, в котором чистота обработки поверхностей составляет 10 микродюймов (0,254 мкм) или меньше.

5. Способ по п.4, в котором чистота обработки поверхностей составляет 5 микродюймов (0,127 мкм) или меньше.

6. Способ по п.1, дополнительно включающий подведение энергии для обработки к технологическому каналу через стенку внешнего из двух указанных элементов.

7. Способ по п.6, в котором подводимая к технологическому каналу энергия представляет собой электромагнитную СВЧ энергию, свет, рентгеновские лучи, гамма-излучение или ультразвуковые продольные колебания.

8. Способ по п.1, в котором по меньшей мере одна указанная поверхность покрыта каталитическим материалом, усиливающим протекание по меньшей мере одной из химических, биохимических и биоцидных реакций в технологическом канале.

9. Устройство для обработки материалов, содержащее

два цилиндрических элемента, установленных с возможностью вращения друг относительно друга и имеющих две близко расположенные гладкие поверхности, образующие кольцевой технологический канал, создающий проточный тракт для материала,

при этом радиальное расстояние между двумя указанными поверхностями не превышает радиальные толщины двух расположенных вплотную друг к другу у этих двух поверхностей пограничных слоев материала, предназначенного для пропускания в технологическом канале,

причем чистота обработки поверхностей такова, что в технологическом канале предотвращено образование вихрей Тейлора.

10. Устройство по п.9, в котором цилиндрические элементы установлены с возможностью вращения друг относительно друга вокруг соответствующих продольных осей, совпадающих друг с другом, так что радиальное расстояние между указанными поверхностями по окружности является постоянным.

11. Устройство по п.9, в котором указанные элементы приводятся в движение с созданием между их рабочими поверхностями относительной линейной скорости, составляющей по меньшей мере 1,2 м/с.

12. Устройство по п.9, в котором чистота обработки поверхностей составляет 10 микродюймов (0,254 мкм) или меньше.

13. Устройство по п.12, в котором чистота обработки поверхностей составляет 5 микродюймов (0,127 мкм) или меньше.

14. Устройство по п.9, в котором чистоты обработки поверхностей составляют 10 микродюймов (0,254 мкм) или меньше.

15. Устройство по п.12, в котором чистоты обработки поверхностей составляют 5 микродюймов (0,127 мкм) или меньше.

16. Устройство по п.9, в котором элементы устройства установлены коаксиально и по меньшей мере один из них вращается относительно другого.

17. Устройство по п.9, дополнительно содержащее средства подведения энергии для обработки к технологическому каналу через стенку внешнего из двух элементов.

18. Устройство по п.17, в котором подводимая к технологическому каналу энергия представляет собой электромагнитную СВЧ энергию, свет, рентгеновские лучи, гамма-излучение или ультразвуковые продольные колебания.

19. Устройство по п.9, в котором по меньшей мере одна указанная поверхность покрыта каталитическим материалом, усиливающим протекание по меньшей мере одной из химических, биохимических и биоцидных реакций в технологическом канале.

Текст

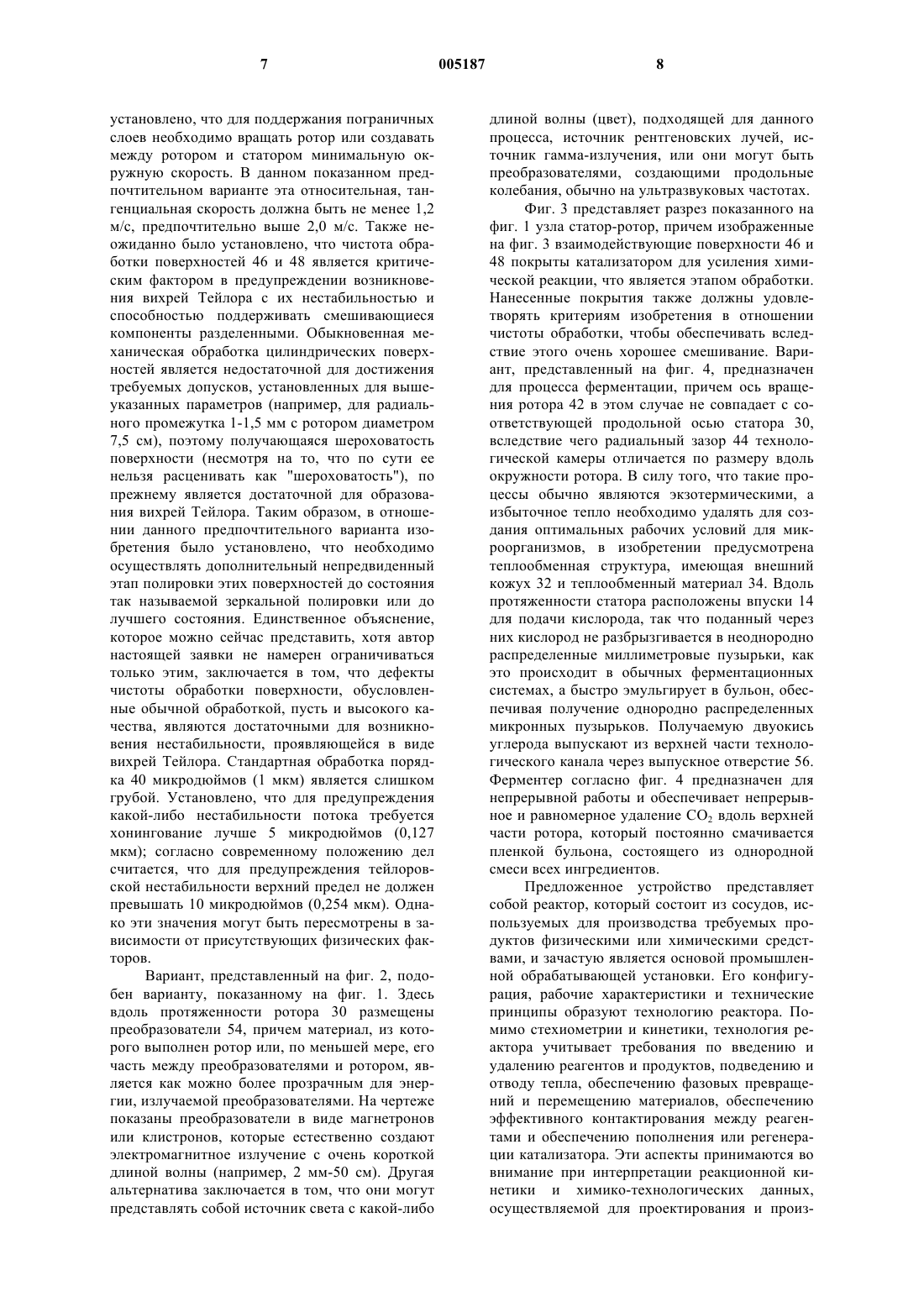

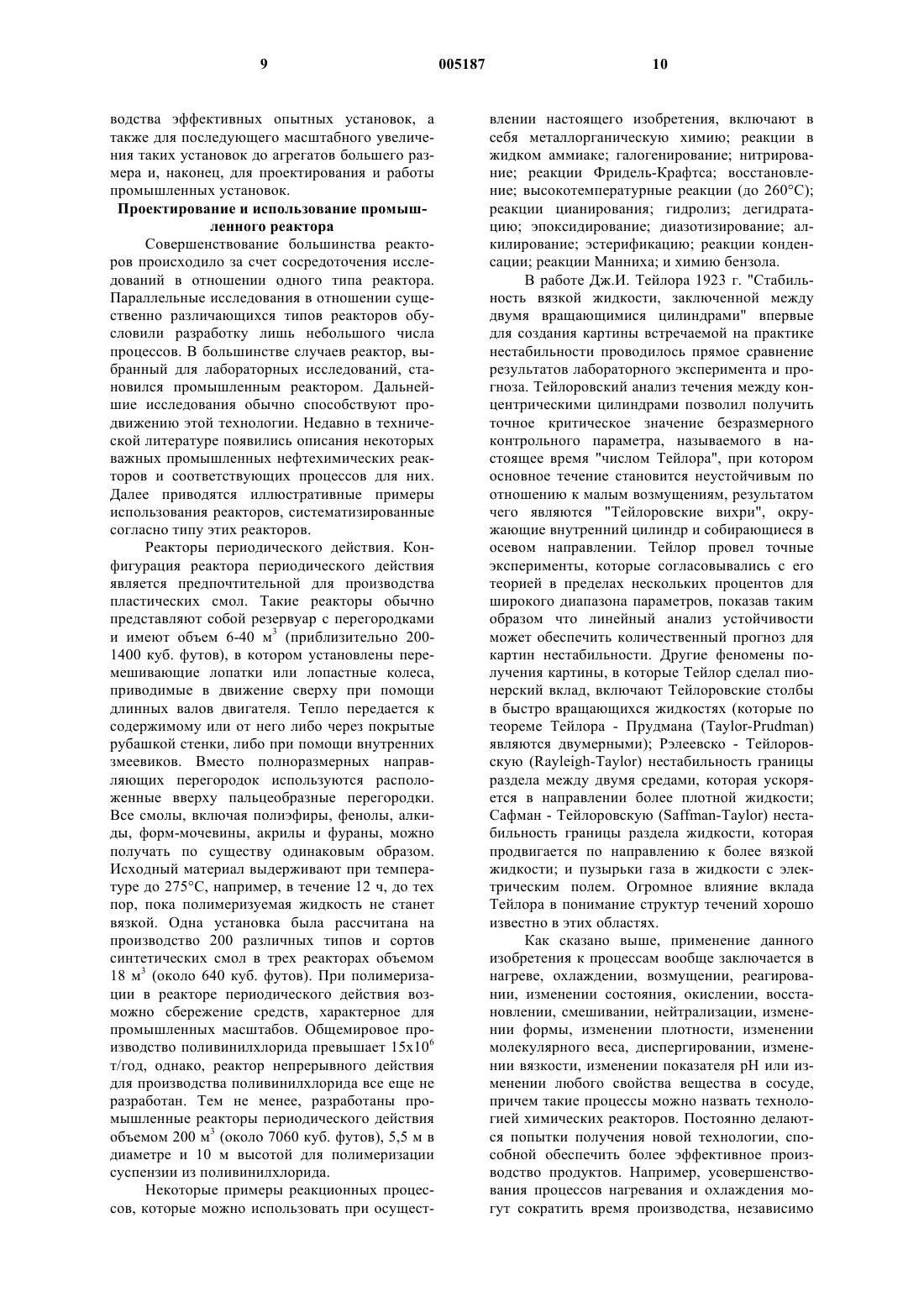

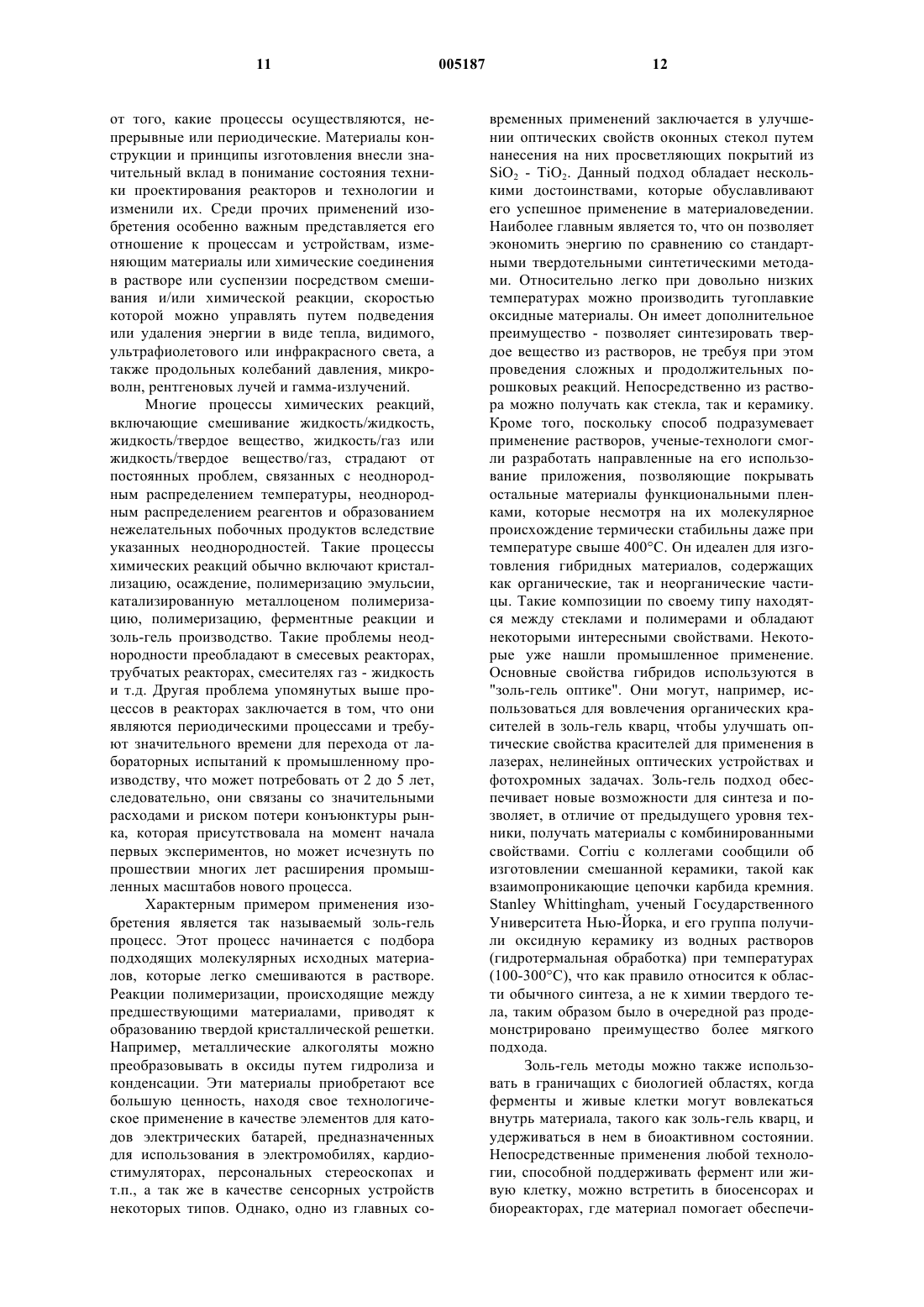

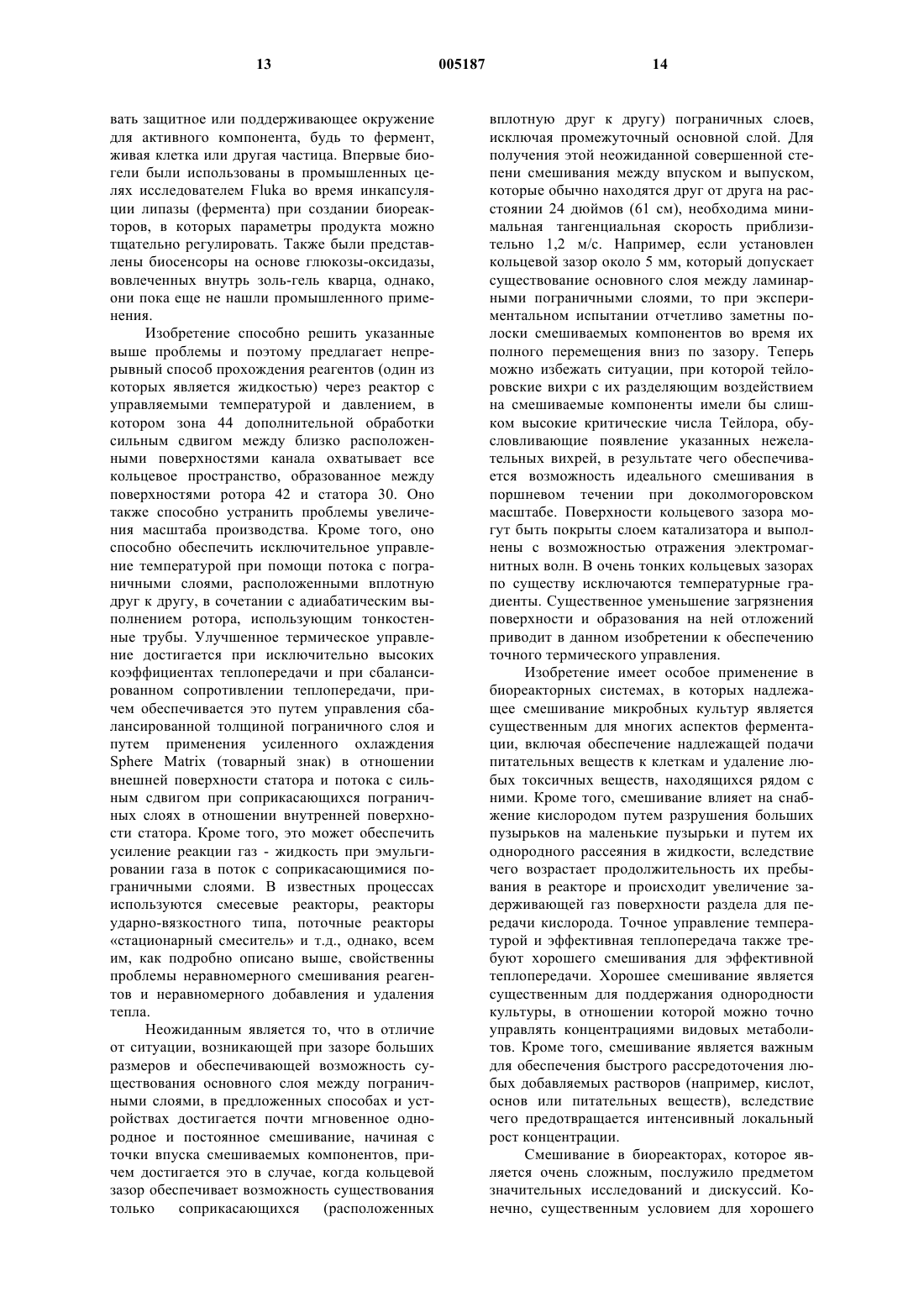

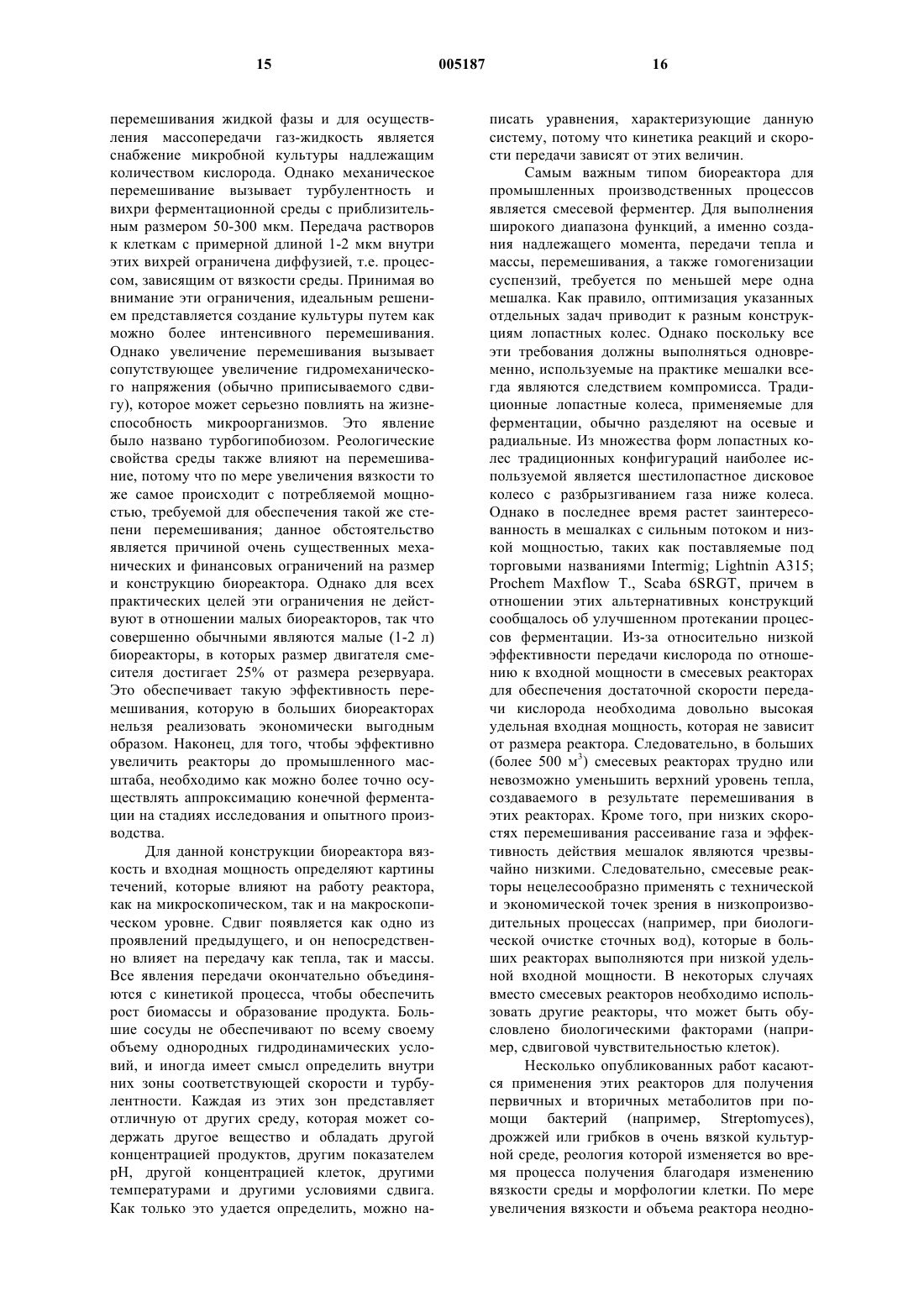

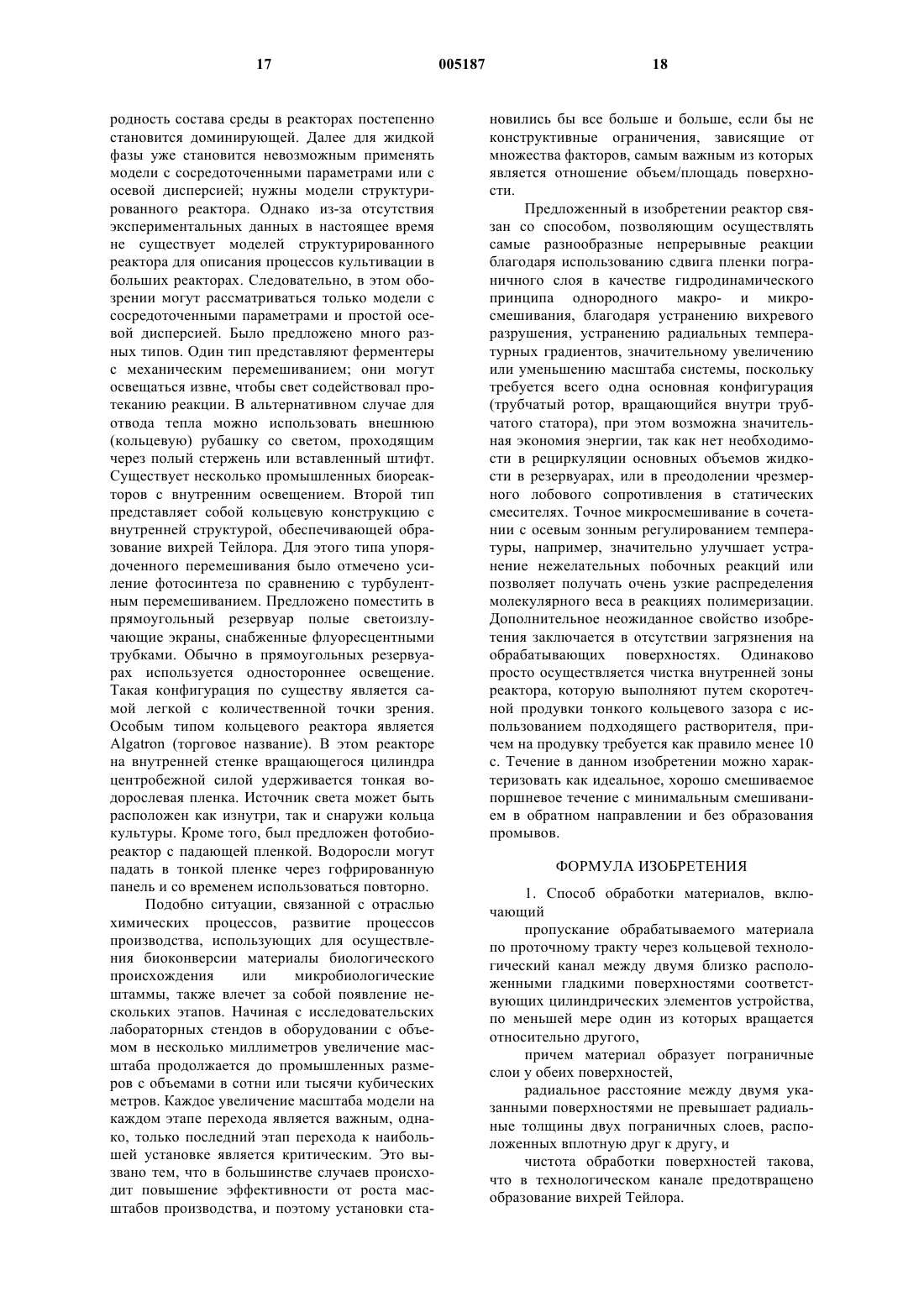

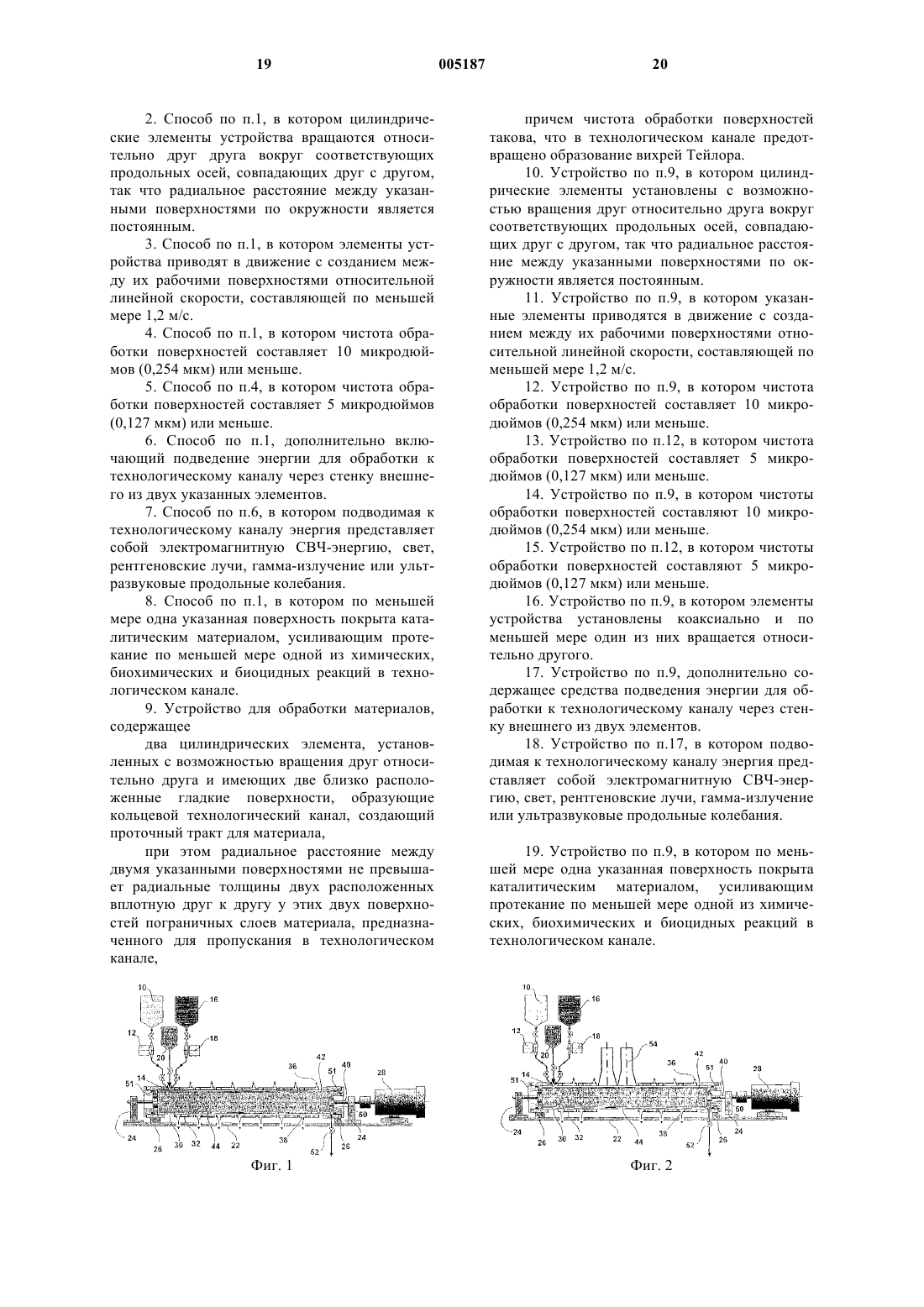

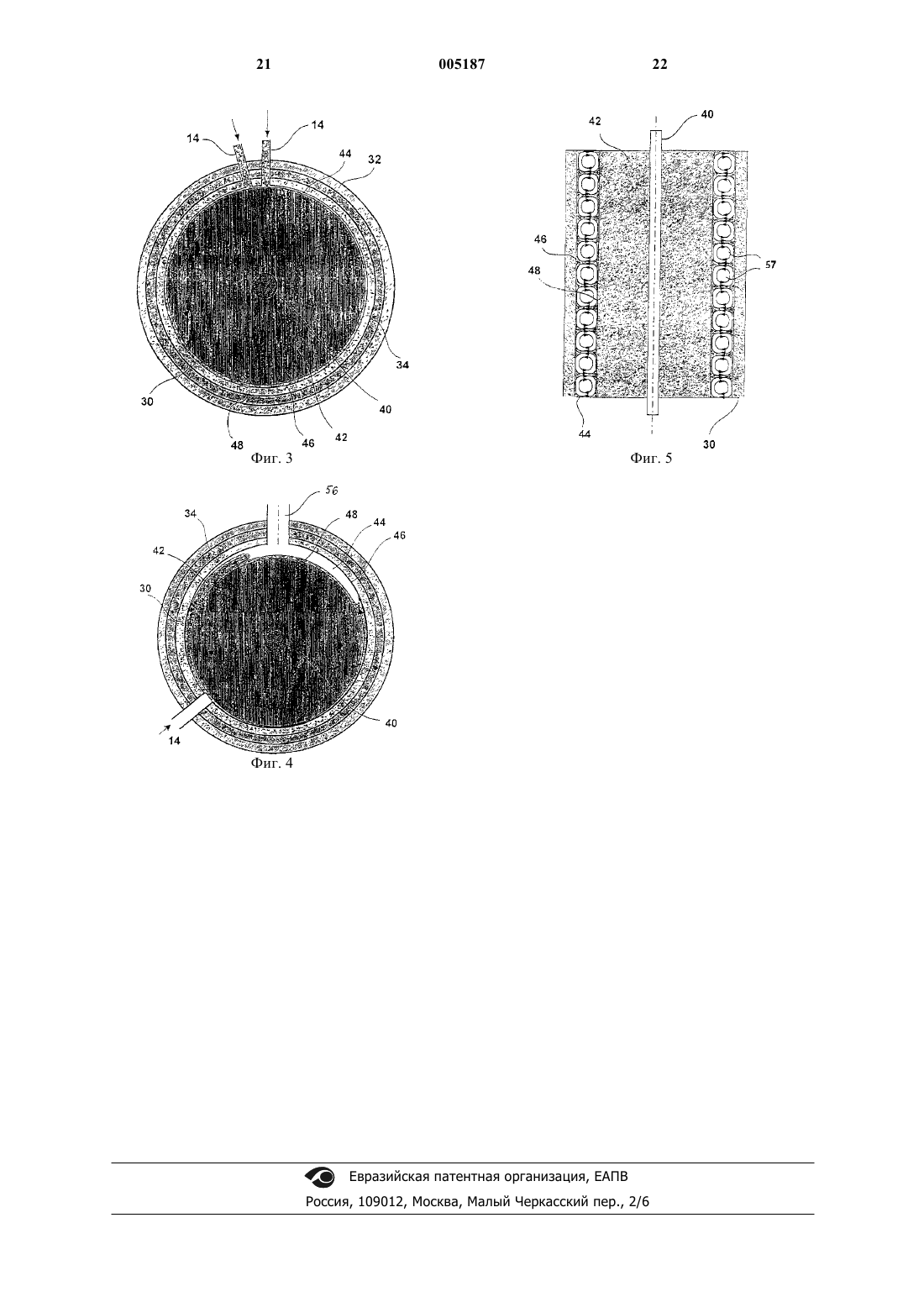

1 Область применения изобретения Изобретение относится к способам и устройству для обработки материалов, подразумевающей применение химического и/или физического воздействия (воздействий) или реакции(реакций) компонента или между компонентами. Примерами процессов, используемых в данном изобретении, являются нагревание, охлаждение, возмущение, химические реакции, диспергирование, изменение состояния, включая растворение и эмульгирование, окисление, восстановление, смешивание, нейтрализацию, изменение формы, плотности, молекулярного веса, вязкости или водородного показателя рН. Другими примерами, которые, в частности, относятся к химическим реакциям, являются галогенирование, нитрование, восстановление, цианирование, гидролиз, дегидроксация, эпоксидирование, озонирование, диазотизирование, алкилирование, эстерификация, конденсация, реакции Манниха и Фридель-Крафтса и полимеризация. Обзор уровня техники Из уровня техники известны устройства для обработки материалов, состоящие из коаксиальных цилиндров, вращающихся относительно друг друга вокруг общей оси, причем между цилиндрами имеется кольцевое пространство, в которое подаются обрабатываемые материалы. Например, в патенте США 5370999, выданном 6 декабря 1994 г. на имяColorado State University Foundation, описываются способы обработки волокнистой биомассы посредством больших срезывающих сил при введении суспензии из указанного вещества в турбулентное течение Куэтта (Couette), создаваемое в "высокочастотном устройстве с системой ротор-статор", причем указанное устройство имеет кольцевую камеру, содержащую неподвижный статор, который снабжен коаксиальным зубчатым кольцом, взаимодействующим с расположенным напротив него коаксиальным зубчатым кольцом, соединенным с ротором. Патент США 5340891 выданный 23 августа 1994 г. на имя Nippon Paint Co., Ltd.,описывает способы непрерывной полимеризации эмульсии, при которых раствор, содержащий полимеризуемый материал, подают в кольцевое пространство между коаксиальными вращающимися друг относительно друга цилиндрами при условиях, при которых образуются вихри Тейлора, и таким образом обеспечивают требуемое полное смешивание. Патенты США 5279463 (выдан 18 января 1994 г.) и 5538191 (выдан 23 июля 1996 г.),принадлежащие автору настоящей заявки, описывают способы и устройства для обработки материала посредством больших срезывающих сил, причем один из них относится к устройству, содержащему ротор, вращающийся внутри статора с созданием кольцевого проточного канала, образующего проточный тракт, содержа 005187 2 щий зону обработки большими срезывающими силами, в которой ширина канала меньше, чем в остальной части указанной зоны с созданием дополнительной зоны обработки большими срезывающими силами, в которой свободные сверхколмогоровские вихревые потоки подавляются во время прохождения через нее материала. Куэтт разработал устройство для измерения вязкости жидкости, состоящее из цилиндра,погруженного в жидкость, содержащуюся во вращающемся цилиндрическом сосуде, причем вязкость измеряется посредством измерения вращающего момента, приложенного к цилиндру. Было установлено, что между вязкостью и угловой скоростью поверхности ротора имеется линейное соотношение до определенного значения, выше которого линейное соотношение нарушается. Это явление было исследовано Дж. И. Тейлором (G.I.Taylor), который показал, что в случае превышения определенного числа Рейнольдса расслоившийся ранее поток в кольце между двумя цилиндрическими поверхностями становится нестабильным и появляются вихри,известные как вихри Тейлора, оси которых расположены вдоль окружности ротора параллельно его оси вращения и которые вращаются попеременно в противоположных направлениях. Условия, при которых поток становится нестабильным подобным образом, могут быть выражены с помощью характеристического числа,известного как число Тейлора, зависящее от радиальной ширины кольцевого промежутка,радиуса ротора и его окружной скорости. Несмотря на то, что компания Nippon Paint считает целесообразным присутствие вихрей Тейлора для каких-то своих особых целей, автор настоящей заявки установил, что при использовании такого устройства в вышеуказанных процессах, представленных в качестве примеров,особенно если требуется тщательное и однородное смешивание, присутствие вихрей замедляет желаемое действие или реакцию, поскольку обрабатываемый материал вовлекается в вихри и становится частично разделенным в вихрях, после чего смешивание становится неполным и должно применяться для гораздо более медленных диффузионных процессов. Сущность изобретения Главной целью изобретения является создание новых способов и устройства для обработки материалов, причем такие способы могут осуществляться, а используемые устройства работать при отсутствии вихрей Тейлора, что облегчает требуемое смешивание. Более конкретной целью является создание способов и устройства для осуществления этих способов, в которых протекание вовлеченных материалов может происходить без возникновения вихрей Тейлора, а следовательно - без подавления смешивания. 3 В соответствии с данным изобретением предложен новый способ обработки материалов,включающий пропускание обрабатываемого материала по проточному тракту через кольцевой технологический канал между двумя близко расположенными гладкими поверхностями соответствующих цилиндрических элементов устройства, вращающихся друг относительно друга; при этом радиальное расстояние между двумя указанными поверхностями не превышает радиальные толщины двух пограничных слоев материала, расположенных вплотную друг к другу у этих двух поверхностей; причем чистота обработки поверхностей такова, что в технологическом канале предотвращено образование вихрей Тейлора. Также в соответствии с изобретением предложено новое устройство для обработки материалов, содержащее два цилиндрических элемента, которые установлены с возможностью вращения друг относительно друга и имеют две близко расположенные гладкие поверхности,образующие кольцевой технологический канал,создающий проточный тракт для материала; при этом радиальное расстояние между двумя указанными поверхностями не превышает радиальные толщины двух расположенных вплотную друг к другу у этих двух поверхностей пограничных слоев материала, предназначенного для пропускания в технологическом канале; причем чистота обработки поверхностей такова, что в технологическом канале предотвращено образование вихрей Тейлора. Цилиндрические элементы устройства могут быть установлены с возможностью вращения вокруг общей оси, или могут быть установлены с возможностью вращения вокруг соответствующих осей, вследствие чего эти элементы вращаются эксцентрично, а необходимое расстояние ограничено соответствующими секторами поверхностей. Вышеупомянутые и другие цели, особенности и преимущества данного изобретения становятся более понятными из последующего описания, приведенного вместе с сопровождающими чертежами. Описание чертежей Особенно предпочтительные варианты выполнения изобретения описаны в качестве примера со ссылкой на сопровождающие чертежи, на которых фиг. 1 изображает частично вертикальный и частично продольный разрез полной системы для обработки материала; фиг. 2 также изображает частично вертикальный и частично продольный разрез другой полной системы для обработки материала, к которой может быть подведена внешняя энергия для усиления и/или облегчения обработки; фиг. 3 изображает поперечный разрез представленного на фиг. 1 и 2 обрабатывающего 4 устройства, показывающий цилиндрические элементы и связь между ними, при которой взаимодействующие поверхности могут быть покрыты катализатором для усиления и/или облегчения процесса; фиг. 4 подобно фиг. 3 изображает поперечный разрез устройства, продольные оси статора и ротора которого смещены с созданием кольцевого канала, радиальная ширина которого изменяется вдоль окружности; и фиг. 5 изображает продольный разрез устройства, иллюстрирующий образование вихрей Тейлора в кольцевом канале в случае, когда условия способствуют такому образованию. Подобные или эквивалентные элементы на чертежах по возможности обозначены одинаковыми номерами. Расстояния между некоторыми поверхностями увеличены для более ясной иллюстрации. Описание предпочтительных вариантов выполнения изобретений В системе, показанной на фиг. 1, первый реагент (реагент А) подают из питающего резервуара 10 через дозировочный насос 12 к впуску 14, в то время как второй реагент (реагент В) подают из питающего резервуара 16 через дозировочный насос 18 к этому же впуску 14. При необходимости из питающего резервуара 20 к впуску 14 подается возможный катализатор или газ-реагент. В случае использования отдельных выпусков 14 они должны находиться очень близко по касательной друг от друга. Обрабатывающее устройство содержит основание 22, на котором установлены поддерживающие ротор опоры 24, опоры 26 статора, а также приводной 28 электродвигатель с переменной скоростью. На опорах 24 установлена цилиндрическая труба 30, которая содержит статор устройства и удерживает на значительной части своей длины другую цилиндрическую трубу 32, образующую внешний кожух теплообменника, через который может пропускаться газ или жидкость для регулирования температуры в технологической камере. Кольцевой канал 34 между цилиндрами 30 и 32 можно заполнить подходящим средством для теплообмена, например проволочной сеткой или специальными теплообменными структурами, известными под товарным знаком "Sphere Matrix". Охладитель (или при желании нагревающая среда) поступает через впуски 36 и выводится через выходы 38. Вал 40 ротора проходит между опорами 24 и поддерживается ими, причем один конец вала соединен с двигателем 28. На валу расположен цилиндрический ротор 42, который в данном варианте изобретения является сплошным, а его ось вращения совпадает с продольной осью статорного цилиндра 30. Между внутренней цилиндрической поверхностью 46 статора 30, внешней цилиндрической поверхностью 48 ротора 42 и торцевым элементом 51 образована технологическая камера 44 кольцевого сечения, концы которой закрыты от протечек концевыми уплотнениями 50, которые окружают вал 40. Подвергшийся реакции материал выпускают через выпуск 52. По мере протекания обрабатываемого материала в технологическом канале 44 у каждой из цилиндрических поверхностей 46 и 48 образуется соответствующий пограничный слой,толщина которого определяется вязкостью и другими свойствами обрабатываемого материала и относительной скоростью течения материала над поверхностью. Ламинарный пограничный слой текучей среды, текущей над плоской поверхностью по тракту длиной х, которая в изобретении определяется как окружная длина потока вокруг поверхности ротора, может определяться из равенства где NRx является произведением длины х на скорость потока, деленную на кинематическую вязкость. Например, если мы возьмем длину окружности ротора х = 0,2394 м, число оборотов в минуту 2000 и кинематическую вязкость 0,000001 м 2/с, мы получим толщину одного пограничного ламинарного слоя 0,85 мм и двух расположенных вплотную друг к другу ламинарных пограничных слоев 1,7 мм. Внутренний диаметр поверхности 46 статора и внешний диаметр поверхности 48 ротора таковы, что радиальный размер технологического канала 44 приблизительно равен объединенным толщинам двух соприкасающихся ламинарных слоев, расположенных вплотную друг к другу, так что между ними нет места для промежуточного основного слоя, который мог бы стать турбулентным и вызвать образование вихрей Тейлора и нарушение полного и однородного микро-смешивания, которое происходит с материалом в двух контактирующих пограничных слоях. Таким образом, согласно вышеприведенным пояснениям, если вихри 57 Тейлора образуются, то они являются такими, как показаны на фиг. 5, при этом они способны сохранять разные смешиваемые компоненты в частично разделенном состоянии в обрабатываемом материале, так что его возможности для смешивания и особенно микросмешивания значительно или даже полностью нивелируются, в результате чего для желаемого завершения реакций требуется гораздо менее интенсивный молекулярный диффузионный процесс. В приведенном выше примере, согласно которому ротор 42 устройства имеет внешний диаметр 48,равный 0,0762 м, для гарантированного отсутствия любого основного слоя между пограничными слоями необходимо, чтобы зазор в технологическом канале 44 составлял 1,7 мм. В случае увеличения зазора до 5 мм, результирующий промежуточный основной слой заметно проявляет сильную тейлоровскую нестабильность(как в вихрях 57), в результате чего различные потоки из питающих контейнеров 10, 16 и 20(которые на фиг. 1 и 2 показаны разной штриховкой), которые при меньшем зазоре согласно изобретению смешиваются почти мгновенно,при увеличении зазора смешиваются неприемлемо неоднородно, как это показано в технологическом канале 44 в виде вихрей 57, выполненных различными цветными линиями вдоль потока в указанном канале 44. Измерения, произведенные J. Kауе и Е.С.Edgar, показали, что существуют четыре основные возможности для протекания потока в кольцевом канале между двумя цилиндрическими поверхностями, вращающимися относительно друг друга, о чем сообщается в документе "Modes of adiabatic diabatic fluid flow in anannulus with inner rotating cylinder." Trans. ASME 80, 753 - 765 (1958). При низких значениях чисел Рейнольдса и Тейлора (например число Рейнольдса меньше 1700, а число Тейлора меньше 41,3) поток является ламинарным. При значениях числа Рейнольдса от низких до умеренных и значениях числа Тейлора между 41,3 и 300 поток все еще остается ламинарным, но уже содержит вихри Тейлора. При больших значениях числа Тейлора, свыше 150, и более высоких числах Рейнольдса поток становится турбулентным, имеет вихри, но при этом является все еще относительно "упорядоченным". При умеренных значениях числа Тейлора, ниже 150, и больших значениях числа Рейнольдса, свыше 100, поток становится полностью турбулентным. Значения, при которых достигается тейлоровская нестабильность, однако, достаточно противоречивы, как это было показано при помощи эквивалентного множества чисел, полученного F. Schultz-Grunow и Н. Hein, о чем сообщается в "Boundarylayer Theory" Dr. HermannSchlichting, изданной Mc.Graw Hill, Inc. Они показали, что при числе Рейнольдса 94,5 и числе Тейлора 41,3 поток является ламинарным, но начинается образование вихрей. При числах Рейнольдса 322 и 868 и соответствующих числах Тейлора 141 и 387 поток все еще остается ламинарным, но с отчетливо обозначенными вихрями. При числе Рейнольдса 3960 и числе Тейлора 1715 вихревой поток становится высокотурбулентным. К сожалению, эти авторы не указали уровень обработки соответствующих поверхностей статора и ротора. Следовательно,приведенные выше наблюдения являются недостаточными и не могут быть использованы в качестве базиса для нахождения условий, необходимых для обеспечения микро- и макросмешивания путем устранения вихрей Тейлора. Хотя в ранее описанном варианте центральным телом является ротор 42 (такая конструкция является самой удобной с точки зрения механики), теоретически также возможно вращать внешний цилиндрический элемент, или оба элемента - центральный и внешний. Было 7 установлено, что для поддержания пограничных слоев необходимо вращать ротор или создавать между ротором и статором минимальную окружную скорость. В данном показанном предпочтительном варианте эта относительная, тангенциальная скорость должна быть не менее 1,2 м/с, предпочтительно выше 2,0 м/с. Также неожиданно было установлено, что чистота обработки поверхностей 46 и 48 является критическим фактором в предупреждении возникновения вихрей Тейлора с их нестабильностью и способностью поддерживать смешивающиеся компоненты разделенными. Обыкновенная механическая обработка цилиндрических поверхностей является недостаточной для достижения требуемых допусков, установленных для вышеуказанных параметров (например, для радиального промежутка 1-1,5 мм с ротором диаметром 7,5 см), поэтому получающаяся шероховатость поверхности (несмотря на то, что по сути ее нельзя расценивать как "шероховатость"), по прежнему является достаточной для образования вихрей Тейлора. Таким образом, в отношении данного предпочтительного варианта изобретения было установлено, что необходимо осуществлять дополнительный непредвиденный этап полировки этих поверхностей до состояния так называемой зеркальной полировки или до лучшего состояния. Единственное объяснение,которое можно сейчас представить, хотя автор настоящей заявки не намерен ограничиваться только этим, заключается в том, что дефекты чистоты обработки поверхности, обусловленные обычной обработкой, пусть и высокого качества, являются достаточными для возникновения нестабильности, проявляющейся в виде вихрей Тейлора. Стандартная обработка порядка 40 микродюймов (1 мкм) является слишком грубой. Установлено, что для предупреждения какой-либо нестабильности потока требуется хонингование лучше 5 микродюймов (0,127 мкм); согласно современному положению дел считается, что для предупреждения тейлоровской нестабильности верхний предел не должен превышать 10 микродюймов (0,254 мкм). Однако эти значения могут быть пересмотрены в зависимости от присутствующих физических факторов. Вариант, представленный на фиг. 2, подобен варианту, показанному на фиг. 1. Здесь вдоль протяженности ротора 30 размещены преобразователи 54, причем материал, из которого выполнен ротор или, по меньшей мере, его часть между преобразователями и ротором, является как можно более прозрачным для энергии, излучаемой преобразователями. На чертеже показаны преобразователи в виде магнетронов или клистронов, которые естественно создают электромагнитное излучение с очень короткой длиной волны (например, 2 мм-50 см). Другая альтернатива заключается в том, что они могут представлять собой источник света с какой-либо 8 длиной волны (цвет), подходящей для данного процесса, источник рентгеновских лучей, источник гамма-излучения, или они могут быть преобразователями, создающими продольные колебания, обычно на ультразвуковых частотах. Фиг. 3 представляет разрез показанного на фиг. 1 узла статор-ротор, причем изображенные на фиг. 3 взаимодействующие поверхности 46 и 48 покрыты катализатором для усиления химической реакции, что является этапом обработки. Нанесенные покрытия также должны удовлетворять критериям изобретения в отношении чистоты обработки, чтобы обеспечивать вследствие этого очень хорошее смешивание. Вариант, представленный на фиг. 4, предназначен для процесса ферментации, причем ось вращения ротора 42 в этом случае не совпадает с соответствующей продольной осью статора 30,вследствие чего радиальный зазор 44 технологической камеры отличается по размеру вдоль окружности ротора. В силу того, что такие процессы обычно являются экзотермическими, а избыточное тепло необходимо удалять для создания оптимальных рабочих условий для микроорганизмов, в изобретении предусмотрена теплообменная структура, имеющая внешний кожух 32 и теплообменный материал 34. Вдоль протяженности статора расположены впуски 14 для подачи кислорода, так что поданный через них кислород не разбрызгивается в неоднородно распределенные миллиметровые пузырьки, как это происходит в обычных ферментационных системах, а быстро эмульгирует в бульон, обеспечивая получение однородно распределенных микронных пузырьков. Получаемую двуокись углерода выпускают из верхней части технологического канала через выпускное отверстие 56. Ферментер согласно фиг. 4 предназначен для непрерывной работы и обеспечивает непрерывное и равномерное удаление СO2 вдоль верхней части ротора, который постоянно смачивается пленкой бульона, состоящего из однородной смеси всех ингредиентов. Предложенное устройство представляет собой реактор, который состоит из сосудов, используемых для производства требуемых продуктов физическими или химическими средствами, и зачастую является основой промышленной обрабатывающей установки. Его конфигурация, рабочие характеристики и технические принципы образуют технологию реактора. Помимо стехиометрии и кинетики, технология реактора учитывает требования по введению и удалению реагентов и продуктов, подведению и отводу тепла, обеспечению фазовых превращений и перемещению материалов, обеспечению эффективного контактирования между реагентами и обеспечению пополнения или регенерации катализатора. Эти аспекты принимаются во внимание при интерпретации реакционной кинетики и химико-технологических данных,осуществляемой для проектирования и произ 9 водства эффективных опытных установок, а также для последующего масштабного увеличения таких установок до агрегатов большего размера и, наконец, для проектирования и работы промышленных установок. Проектирование и использование промышленного реактора Совершенствование большинства реакторов происходило за счет сосредоточения исследований в отношении одного типа реактора. Параллельные исследования в отношении существенно различающихся типов реакторов обусловили разработку лишь небольшого числа процессов. В большинстве случаев реактор, выбранный для лабораторных исследований, становился промышленным реактором. Дальнейшие исследования обычно способствуют продвижению этой технологии. Недавно в технической литературе появились описания некоторых важных промышленных нефтехимических реакторов и соответствующих процессов для них. Далее приводятся иллюстративные примеры использования реакторов, систематизированные согласно типу этих реакторов. Реакторы периодического действия. Конфигурация реактора периодического действия является предпочтительной для производства пластических смол. Такие реакторы обычно представляют собой резервуар с перегородками и имеют объем 6-40 м 3 (приблизительно 2001400 куб. футов), в котором установлены перемешивающие лопатки или лопастные колеса,приводимые в движение сверху при помощи длинных валов двигателя. Тепло передается к содержимому или от него либо через покрытые рубашкой стенки, либо при помощи внутренних змеевиков. Вместо полноразмерных направляющих перегородок используются расположенные вверху пальцеобразные перегородки. Все смолы, включая полиэфиры, фенолы, алкиды, форм-мочевины, акрилы и фураны, можно получать по существу одинаковым образом. Исходный материал выдерживают при температуре до 275 С, например, в течение 12 ч, до тех пор, пока полимеризуемая жидкость не станет вязкой. Одна установка была рассчитана на производство 200 различных типов и сортов синтетических смол в трех реакторах объемом 18 м 3 (около 640 куб. футов). При полимеризации в реакторе периодического действия возможно сбережение средств, характерное для промышленных масштабов. Общемировое производство поливинилхлорида превышает 15 х 106 т/год, однако, реактор непрерывного действия для производства поливинилхлорида все еще не разработан. Тем не менее, разработаны промышленные реакторы периодического действия объемом 200 м 3 (около 7060 куб. футов), 5,5 м в диаметре и 10 м высотой для полимеризации суспензии из поливинилхлорида. Некоторые примеры реакционных процессов, которые можно использовать при осущест 005187 10 влении настоящего изобретения, включают в себя металлорганическую химию; реакции в жидком аммиаке; галогенирование; нитрирование; реакции Фридель-Крафтса; восстановление; высокотемпературные реакции (до 260 С); реакции цианирования; гидролиз; дегидратацию; эпоксидирование; диазотизирование; алкилирование; эстерификацию; реакции конденсации; реакции Манниха; и химию бензола. В работе Дж.И. Тейлора 1923 г. "Стабильность вязкой жидкости, заключенной между двумя вращающимися цилиндрами" впервые для создания картины встречаемой на практике нестабильности проводилось прямое сравнение результатов лабораторного эксперимента и прогноза. Тейлоровский анализ течения между концентрическими цилиндрами позволил получить точное критическое значение безразмерного контрольного параметра, называемого в настоящее время "числом Тейлора", при котором основное течение становится неустойчивым по отношению к малым возмущениям, результатом чего являются "Тейлоровские вихри", окружающие внутренний цилиндр и собирающиеся в осевом направлении. Тейлор провел точные эксперименты, которые согласовывались с его теорией в пределах нескольких процентов для широкого диапазона параметров, показав таким образом что линейный анализ устойчивости может обеспечить количественный прогноз для картин нестабильности. Другие феномены получения картины, в которые Тейлор сделал пионерский вклад, включают Тейлоровские столбы в быстро вращающихся жидкостях (которые по теореме Тейлора - Прудмана (Taylor-Prudman) являются двумерными); Рэлеевско - Тейлоровскую (Rayleigh-Taylor) нестабильность границы раздела между двумя средами, которая ускоряется в направлении более плотной жидкости; Сафман - Тейлоровскую (Saffman-Taylor) нестабильность границы раздела жидкости, которая продвигается по направлению к более вязкой жидкости; и пузырьки газа в жидкости с электрическим полем. Огромное влияние вклада Тейлора в понимание структур течений хорошо известно в этих областях. Как сказано выше, применение данного изобретения к процессам вообще заключается в нагреве, охлаждении, возмущении, реагировании, изменении состояния, окислении, восстановлении, смешивании, нейтрализации, изменении формы, изменении плотности, изменении молекулярного веса, диспергировании, изменении вязкости, изменении показателя рН или изменении любого свойства вещества в сосуде,причем такие процессы можно назвать технологией химических реакторов. Постоянно делаются попытки получения новой технологии, способной обеспечить более эффективное производство продуктов. Например, усовершенствования процессов нагревания и охлаждения могут сократить время производства, независимо 11 от того, какие процессы осуществляются, непрерывные или периодические. Материалы конструкции и принципы изготовления внесли значительный вклад в понимание состояния техники проектирования реакторов и технологии и изменили их. Среди прочих применений изобретения особенно важным представляется его отношение к процессам и устройствам, изменяющим материалы или химические соединения в растворе или суспензии посредством смешивания и/или химической реакции, скоростью которой можно управлять путем подведения или удаления энергии в виде тепла, видимого,ультрафиолетового или инфракрасного света, а также продольных колебаний давления, микроволн, рентгеновых лучей и гамма-излучений. Многие процессы химических реакций,включающие смешивание жидкость/жидкость,жидкость/твердое вещество, жидкость/газ или жидкость/твердое вещество/газ, страдают от постоянных проблем, связанных с неоднородным распределением температуры, неоднородным распределением реагентов и образованием нежелательных побочных продуктов вследствие указанных неоднородностей. Такие процессы химических реакций обычно включают кристаллизацию, осаждение, полимеризацию эмульсии,катализированную металлоценом полимеризацию, полимеризацию, ферментные реакции и золь-гель производство. Такие проблемы неоднородности преобладают в смесевых реакторах,трубчатых реакторах, смесителях газ - жидкость и т.д. Другая проблема упомянутых выше процессов в реакторах заключается в том, что они являются периодическими процессами и требуют значительного времени для перехода от лабораторных испытаний к промышленному производству, что может потребовать от 2 до 5 лет,следовательно, они связаны со значительными расходами и риском потери конъюнктуры рынка, которая присутствовала на момент начала первых экспериментов, но может исчезнуть по прошествии многих лет расширения промышленных масштабов нового процесса. Характерным примером применения изобретения является так называемый золь-гель процесс. Этот процесс начинается с подбора подходящих молекулярных исходных материалов, которые легко смешиваются в растворе. Реакции полимеризации, происходящие между предшествующими материалами, приводят к образованию твердой кристаллической решетки. Например, металлические алкоголяты можно преобразовывать в оксиды путем гидролиза и конденсации. Эти материалы приобретают все большую ценность, находя свое технологическое применение в качестве элементов для катодов электрических батарей, предназначенных для использования в электромобилях, кардиостимуляторах, персональных стереоскопах и т.п., а так же в качестве сенсорных устройств некоторых типов. Однако, одно из главных со 005187 12 временных применений заключается в улучшении оптических свойств оконных стекол путем нанесения на них просветляющих покрытий изSiO2 - TiO2. Данный подход обладает несколькими достоинствами, которые обуславливают его успешное применение в материаловедении. Наиболее главным является то, что он позволяет экономить энергию по сравнению со стандартными твердотельными синтетическими методами. Относительно легко при довольно низких температурах можно производить тугоплавкие оксидные материалы. Он имеет дополнительное преимущество - позволяет синтезировать твердое вещество из растворов, не требуя при этом проведения сложных и продолжительных порошковых реакций. Непосредственно из раствора можно получать как стекла, так и керамику. Кроме того, поскольку способ подразумевает применение растворов, ученые-технологи смогли разработать направленные на его использование приложения, позволяющие покрывать остальные материалы функциональными пленками, которые несмотря на их молекулярное происхождение термически стабильны даже при температуре свыше 400 С. Он идеален для изготовления гибридных материалов, содержащих как органические, так и неорганические частицы. Такие композиции по своему типу находятся между стеклами и полимерами и обладают некоторыми интересными свойствами. Некоторые уже нашли промышленное применение. Основные свойства гибридов используются в"золь-гель оптике". Они могут, например, использоваться для вовлечения органических красителей в золь-гель кварц, чтобы улучшать оптические свойства красителей для применения в лазерах, нелинейных оптических устройствах и фотохромных задачах. Золь-гель подход обеспечивает новые возможности для синтеза и позволяет, в отличие от предыдущего уровня техники, получать материалы с комбинированными свойствами. Corriu с коллегами сообщили об изготовлении смешанной керамики, такой как взаимопроникающие цепочки карбида кремния.Stanley Whittingham, ученый Государственного Университета Нью-Йорка, и его группа получили оксидную керамику из водных растворов(100-300 С), что как правило относится к области обычного синтеза, а не к химии твердого тела, таким образом было в очередной раз продемонстрировано преимущество более мягкого подхода. Золь-гель методы можно также использовать в граничащих с биологией областях, когда ферменты и живые клетки могут вовлекаться внутрь материала, такого как золь-гель кварц, и удерживаться в нем в биоактивном состоянии. Непосредственные применения любой технологии, способной поддерживать фермент или живую клетку, можно встретить в биосенсорах и биореакторах, где материал помогает обеспечи 13 вать защитное или поддерживающее окружение для активного компонента, будь то фермент,живая клетка или другая частица. Впервые биогели были использованы в промышленных целях исследователем Fluka во время инкапсуляции липазы (фермента) при создании биореакторов, в которых параметры продукта можно тщательно регулировать. Также были представлены биосенсоры на основе глюкозы-оксидазы,вовлеченных внутрь золь-гель кварца, однако,они пока еще не нашли промышленного применения. Изобретение способно решить указанные выше проблемы и поэтому предлагает непрерывный способ прохождения реагентов (один из которых является жидкостью) через реактор с управляемыми температурой и давлением, в котором зона 44 дополнительной обработки сильным сдвигом между близко расположенными поверхностями канала охватывает все кольцевое пространство, образованное между поверхностями ротора 42 и статора 30. Оно также способно устранить проблемы увеличения масштаба производства. Кроме того, оно способно обеспечить исключительное управление температурой при помощи потока с пограничными слоями, расположенными вплотную друг к другу, в сочетании с адиабатическим выполнением ротора, использующим тонкостенные трубы. Улучшенное термическое управление достигается при исключительно высоких коэффициентах теплопередачи и при сбалансированном сопротивлении теплопередачи, причем обеспечивается это путем управления сбалансированной толщиной пограничного слоя и путем применения усиленного охлажденияSphere Matrix (товарный знак) в отношении внешней поверхности статора и потока с сильным сдвигом при соприкасающихся пограничных слоях в отношении внутренней поверхности статора. Кроме того, это может обеспечить усиление реакции газ - жидкость при эмульгировании газа в поток с соприкасающимися пограничными слоями. В известных процессах используются смесевые реакторы, реакторы ударно-вязкостного типа, поточные реакторы стационарный смеситель и т.д., однако, всем им, как подробно описано выше, свойственны проблемы неравномерного смешивания реагентов и неравномерного добавления и удаления тепла. Неожиданным является то, что в отличие от ситуации, возникающей при зазоре больших размеров и обеспечивающей возможность существования основного слоя между пограничными слоями, в предложенных способах и устройствах достигается почти мгновенное однородное и постоянное смешивание, начиная с точки впуска смешиваемых компонентов, причем достигается это в случае, когда кольцевой зазор обеспечивает возможность существования только соприкасающихся 14 вплотную друг к другу) пограничных слоев,исключая промежуточный основной слой. Для получения этой неожиданной совершенной степени смешивания между впуском и выпуском,которые обычно находятся друг от друга на расстоянии 24 дюймов (61 см), необходима минимальная тангенциальная скорость приблизительно 1,2 м/с. Например, если установлен кольцевой зазор около 5 мм, который допускает существование основного слоя между ламинарными пограничными слоями, то при экспериментальном испытании отчетливо заметны полоски смешиваемых компонентов во время их полного перемещения вниз по зазору. Теперь можно избежать ситуации, при которой тейлоровские вихри с их разделяющим воздействием на смешиваемые компоненты имели бы слишком высокие критические числа Тейлора, обусловливающие появление указанных нежелательных вихрей, в результате чего обеспечивается возможность идеального смешивания в поршневом течении при доколмогоровском масштабе. Поверхности кольцевого зазора могут быть покрыты слоем катализатора и выполнены с возможностью отражения электромагнитных волн. В очень тонких кольцевых зазорах по существу исключаются температурные градиенты. Существенное уменьшение загрязнения поверхности и образования на ней отложений приводит в данном изобретении к обеспечению точного термического управления. Изобретение имеет особое применение в биореакторных системах, в которых надлежащее смешивание микробных культур является существенным для многих аспектов ферментации, включая обеспечение надлежащей подачи питательных веществ к клеткам и удаление любых токсичных веществ, находящихся рядом с ними. Кроме того, смешивание влияет на снабжение кислородом путем разрушения больших пузырьков на маленькие пузырьки и путем их однородного рассеяния в жидкости, вследствие чего возрастает продолжительность их пребывания в реакторе и происходит увеличение задерживающей газ поверхности раздела для передачи кислорода. Точное управление температурой и эффективная теплопередача также требуют хорошего смешивания для эффективной теплопередачи. Хорошее смешивание является существенным для поддержания однородности культуры, в отношении которой можно точно управлять концентрациями видовых метаболитов. Кроме того, смешивание является важным для обеспечения быстрого рассредоточения любых добавляемых растворов (например, кислот,основ или питательных веществ), вследствие чего предотвращается интенсивный локальный рост концентрации. Смешивание в биореакторах, которое является очень сложным, послужило предметом значительных исследований и дискуссий. Конечно, существенным условием для хорошего 15 перемешивания жидкой фазы и для осуществления массопередачи газ-жидкость является снабжение микробной культуры надлежащим количеством кислорода. Однако механическое перемешивание вызывает турбулентность и вихри ферментационной среды с приблизительным размером 50-300 мкм. Передача растворов к клеткам с примерной длиной 1-2 мкм внутри этих вихрей ограничена диффузией, т.е. процессом, зависящим от вязкости среды. Принимая во внимание эти ограничения, идеальным решением представляется создание культуры путем как можно более интенсивного перемешивания. Однако увеличение перемешивания вызывает сопутствующее увеличение гидромеханического напряжения (обычно приписываемого сдвигу), которое может серьезно повлиять на жизнеспособность микроорганизмов. Это явление было названо турбогипобиозом. Реологические свойства среды также влияют на перемешивание, потому что по мере увеличения вязкости то же самое происходит с потребляемой мощностью, требуемой для обеспечения такой же степени перемешивания; данное обстоятельство является причиной очень существенных механических и финансовых ограничений на размер и конструкцию биореактора. Однако для всех практических целей эти ограничения не действуют в отношении малых биореакторов, так что совершенно обычными являются малые (1-2 л) биореакторы, в которых размер двигателя смесителя достигает 25% от размера резервуара. Это обеспечивает такую эффективность перемешивания, которую в больших биореакторах нельзя реализовать экономически выгодным образом. Наконец, для того, чтобы эффективно увеличить реакторы до промышленного масштаба, необходимо как можно более точно осуществлять аппроксимацию конечной ферментации на стадиях исследования и опытного производства. Для данной конструкции биореактора вязкость и входная мощность определяют картины течений, которые влияют на работу реактора,как на микроскопическом, так и на макроскопическом уровне. Сдвиг появляется как одно из проявлений предыдущего, и он непосредственно влияет на передачу как тепла, так и массы. Все явления передачи окончательно объединяются с кинетикой процесса, чтобы обеспечить рост биомассы и образование продукта. Большие сосуды не обеспечивают по всему своему объему однородных гидродинамических условий, и иногда имеет смысл определить внутри них зоны соответствующей скорости и турбулентности. Каждая из этих зон представляет отличную от других среду, которая может содержать другое вещество и обладать другой концентрацией продуктов, другим показателем рН, другой концентрацией клеток, другими температурами и другими условиями сдвига. Как только это удается определить, можно на 005187 16 писать уравнения, характеризующие данную систему, потому что кинетика реакций и скорости передачи зависят от этих величин. Самым важным типом биореактора для промышленных производственных процессов является смесевой ферментер. Для выполнения широкого диапазона функций, а именно создания надлежащего момента, передачи тепла и массы, перемешивания, а также гомогенизации суспензий, требуется по меньшей мере одна мешалка. Как правило, оптимизация указанных отдельных задач приводит к разным конструкциям лопастных колес. Однако поскольку все эти требования должны выполняться одновременно, используемые на практике мешалки всегда являются следствием компромисса. Традиционные лопастные колеса, применяемые для ферментации, обычно разделяют на осевые и радиальные. Из множества форм лопастных колес традиционных конфигураций наиболее используемой является шестилопастное дисковое колесо с разбрызгиванием газа ниже колеса. Однако в последнее время растет заинтересованность в мешалках с сильным потоком и низкой мощностью, таких как поставляемые под торговыми названиями Intermig; Lightnin A315;Prochem Maxflow Т., Scaba 6SRGT, причем в отношении этих альтернативных конструкций сообщалось об улучшенном протекании процессов ферментации. Из-за относительно низкой эффективности передачи кислорода по отношению к входной мощности в смесевых реакторах для обеспечения достаточной скорости передачи кислорода необходима довольно высокая удельная входная мощность, которая не зависит от размера реактора. Следовательно, в больших(более 500 м 3) смесевых реакторах трудно или невозможно уменьшить верхний уровень тепла,создаваемого в результате перемешивания в этих реакторах. Кроме того, при низких скоростях перемешивания рассеивание газа и эффективность действия мешалок являются чрезвычайно низкими. Следовательно, смесевые реакторы нецелесообразно применять с технической и экономической точек зрения в низкопроизводительных процессах (например, при биологической очистке сточных вод), которые в больших реакторах выполняются при низкой удельной входной мощности. В некоторых случаях вместо смесевых реакторов необходимо использовать другие реакторы, что может быть обусловлено биологическими факторами (например, сдвиговой чувствительностью клеток). Несколько опубликованных работ касаются применения этих реакторов для получения первичных и вторичных метаболитов при помощи бактерий (например, Streptomyces),дрожжей или грибков в очень вязкой культурной среде, реология которой изменяется во время процесса получения благодаря изменению вязкости среды и морфологии клетки. По мере увеличения вязкости и объема реактора неодно 17 родность состава среды в реакторах постепенно становится доминирующей. Далее для жидкой фазы уже становится невозможным применять модели с сосредоточенными параметрами или с осевой дисперсией; нужны модели структурированного реактора. Однако из-за отсутствия экспериментальных данных в настоящее время не существует моделей структурированного реактора для описания процессов культивации в больших реакторах. Следовательно, в этом обозрении могут рассматриваться только модели с сосредоточенными параметрами и простой осевой дисперсией. Было предложено много разных типов. Один тип представляют ферментеры с механическим перемешиванием; они могут освещаться извне, чтобы свет содействовал протеканию реакции. В альтернативном случае для отвода тепла можно использовать внешнюю(кольцевую) рубашку со светом, проходящим через полый стержень или вставленный штифт. Существует несколько промышленных биореакторов с внутренним освещением. Второй тип представляет собой кольцевую конструкцию с внутренней структурой, обеспечивающей образование вихрей Тейлора. Для этого типа упорядоченного перемешивания было отмечено усиление фотосинтеза по сравнению с турбулентным перемешиванием. Предложено поместить в прямоугольный резервуар полые светоизлучающие экраны, снабженные флуоресцентными трубками. Обычно в прямоугольных резервуарах используется одностороннее освещение. Такая конфигурация по существу является самой легкой с количественной точки зрения. Особым типом кольцевого реактора являетсяAlgatron (торговое название). В этом реакторе на внутренней стенке вращающегося цилиндра центробежной силой удерживается тонкая водорослевая пленка. Источник света может быть расположен как изнутри, так и снаружи кольца культуры. Кроме того, был предложен фотобиореактор с падающей пленкой. Водоросли могут падать в тонкой пленке через гофрированную панель и со временем использоваться повторно. Подобно ситуации, связанной с отраслью химических процессов, развитие процессов производства, использующих для осуществления биоконверсии материалы биологического происхождения или микробиологические штаммы, также влечет за собой появление нескольких этапов. Начиная с исследовательских лабораторных стендов в оборудовании с объемом в несколько миллиметров увеличение масштаба продолжается до промышленных размеров с объемами в сотни или тысячи кубических метров. Каждое увеличение масштаба модели на каждом этапе перехода является важным, однако, только последний этап перехода к наибольшей установке является критическим. Это вызвано тем, что в большинстве случаев происходит повышение эффективности от роста масштабов производства, и поэтому установки ста 005187 18 новились бы все больше и больше, если бы не конструктивные ограничения, зависящие от множества факторов, самым важным из которых является отношение объем/площадь поверхности. Предложенный в изобретении реактор связан со способом, позволяющим осуществлять самые разнообразные непрерывные реакции благодаря использованию сдвига пленки пограничного слоя в качестве гидродинамического принципа однородного макро- и микросмешивания, благодаря устранению вихревого разрушения, устранению радиальных температурных градиентов, значительному увеличению или уменьшению масштаба системы, поскольку требуется всего одна основная конфигурация(трубчатый ротор, вращающийся внутри трубчатого статора), при этом возможна значительная экономия энергии, так как нет необходимости в рециркуляции основных объемов жидкости в резервуарах, или в преодолении чрезмерного лобового сопротивления в статических смесителях. Точное микросмешивание в сочетании с осевым зонным регулированием температуры, например, значительно улучшает устранение нежелательных побочных реакций или позволяет получать очень узкие распределения молекулярного веса в реакциях полимеризации. Дополнительное неожиданное свойство изобретения заключается в отсутствии загрязнения на обрабатывающих поверхностях. Одинаково просто осуществляется чистка внутренней зоны реактора, которую выполняют путем скоротечной продувки тонкого кольцевого зазора с использованием подходящего растворителя, причем на продувку требуется как правило менее 10 с. Течение в данном изобретении можно характеризовать как идеальное, хорошо смешиваемое поршневое течение с минимальным смешиванием в обратном направлении и без образования промывов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки материалов, включающий пропускание обрабатываемого материала по проточному тракту через кольцевой технологический канал между двумя близко расположенными гладкими поверхностями соответствующих цилиндрических элементов устройства,по меньшей мере один из которых вращается относительно другого,причем материал образует пограничные слои у обеих поверхностей,радиальное расстояние между двумя указанными поверхностями не превышает радиальные толщины двух пограничных слоев, расположенных вплотную друг к другу, и чистота обработки поверхностей такова,что в технологическом канале предотвращено образование вихрей Тейлора. 2. Способ по п.1, в котором цилиндрические элементы устройства вращаются относительно друг друга вокруг соответствующих продольных осей, совпадающих друг с другом,так что радиальное расстояние между указанными поверхностями по окружности является постоянным. 3. Способ по п.1, в котором элементы устройства приводят в движение с созданием между их рабочими поверхностями относительной линейной скорости, составляющей по меньшей мере 1,2 м/с. 4. Способ по п.1, в котором чистота обработки поверхностей составляет 10 микродюймов (0,254 мкм) или меньше. 5. Способ по п.4, в котором чистота обработки поверхностей составляет 5 микродюймов(0,127 мкм) или меньше. 6. Способ по п.1, дополнительно включающий подведение энергии для обработки к технологическому каналу через стенку внешнего из двух указанных элементов. 7. Способ по п.6, в котором подводимая к технологическому каналу энергия представляет собой электромагнитную СВЧ-энергию, свет,рентгеновские лучи, гамма-излучение или ультразвуковые продольные колебания. 8. Способ по п.1, в котором по меньшей мере одна указанная поверхность покрыта каталитическим материалом, усиливающим протекание по меньшей мере одной из химических,биохимических и биоцидных реакций в технологическом канале. 9. Устройство для обработки материалов,содержащее два цилиндрических элемента, установленных с возможностью вращения друг относительно друга и имеющих две близко расположенные гладкие поверхности, образующие кольцевой технологический канал, создающий проточный тракт для материала,при этом радиальное расстояние между двумя указанными поверхностями не превышает радиальные толщины двух расположенных вплотную друг к другу у этих двух поверхностей пограничных слоев материала, предназначенного для пропускания в технологическом канале, причем чистота обработки поверхностей такова, что в технологическом канале предотвращено образование вихрей Тейлора. 10. Устройство по п.9, в котором цилиндрические элементы установлены с возможностью вращения друг относительно друга вокруг соответствующих продольных осей, совпадающих друг с другом, так что радиальное расстояние между указанными поверхностями по окружности является постоянным. 11. Устройство по п.9, в котором указанные элементы приводятся в движение с созданием между их рабочими поверхностями относительной линейной скорости, составляющей по меньшей мере 1,2 м/с. 12. Устройство по п.9, в котором чистота обработки поверхностей составляет 10 микродюймов (0,254 мкм) или меньше. 13. Устройство по п.12, в котором чистота обработки поверхностей составляет 5 микродюймов (0,127 мкм) или меньше. 14. Устройство по п.9, в котором чистоты обработки поверхностей составляют 10 микродюймов (0,254 мкм) или меньше. 15. Устройство по п.12, в котором чистоты обработки поверхностей составляют 5 микродюймов (0,127 мкм) или меньше. 16. Устройство по п.9, в котором элементы устройства установлены коаксиально и по меньшей мере один из них вращается относительно другого. 17. Устройство по п.9, дополнительно содержащее средства подведения энергии для обработки к технологическому каналу через стенку внешнего из двух элементов. 18. Устройство по п.17, в котором подводимая к технологическому каналу энергия представляет собой электромагнитную СВЧ-энергию, свет, рентгеновские лучи, гамма-излучение или ультразвуковые продольные колебания. 19. Устройство по п.9, в котором по меньшей мере одна указанная поверхность покрыта каталитическим материалом, усиливающим протекание по меньшей мере одной из химических, биохимических и биоцидных реакций в технологическом канале.

МПК / Метки

МПК: B01F 7/12

Метки: устройство, обработки, материалов, способы

Код ссылки

<a href="https://eas.patents.su/12-5187-sposoby-i-ustrojjstvo-dlya-obrabotki-materialov.html" rel="bookmark" title="База патентов Евразийского Союза">Способы и устройство для обработки материалов</a>

Предыдущий патент: Средство для нормализации поступления химических элементов в клетку

Следующий патент: Капсулы для ингаляции

Случайный патент: Носитель биомассы фильтров для биологической очистки сточных вод