Стальное волокно для армирования бетона или строительного раствора

Формула / Реферат

1. Стальное волокно для армирования бетона или строительного раствора, имеющее средний участок с анкерными концами с одного или обоих концов указанного среднего участка, при этом относительное удлинение среднего участка при максимальной нагрузке Ag+e составляет не менее 4%, а прочность анкерного крепления в бетоне или строительном растворе составляет не менее 90% от максимально допустимой нагрузки Fm среднего участка стального волокна, причем указанная прочность анкерного крепления представляет собой максимальную нагрузку, полученную при испытании на выдергивание стального волокна, введенного в бетон или строительный раствор одним из указанных анкерных концов, которые представляют собой утолщенные, изогнутые, волнообразные анкерные концы или их комбинации.

2. Стальное волокно по п.1, в котором средний участок стального волокна имеет прочность на разрыв Rm не менее 1000 МПа.

3. Стальное волокно по любому из пп.1 или 2, в котором средний участок стального волокна имеет прочность на разрыв Rm не менее 1400 МПа.

4. Стальное волокно по любому из пп.1-3, в котором средний участок стального волокна имеет относительное удлинение при максимальной нагрузке Ag+e не менее 6%.

5. Стальное волокно по любому из пп.1-4, которое является термообработанным.

6. Стальное волокно по любому из пп.1-5, в котором диаметр среднего участка составляет от 0,10 до 1,20 мм.

7. Стальное волокно по любому из пп.1-6, в котором отношение L/D длины среднего участка к его диаметру составляет от 40 до 100.

8. Бетонная конструкция, содержащая стальные волокна по любому из пп.1-7.

9. Бетонная конструкция по п.8, в которой средняя остаточная прочность после образования трещин в абсолютном предельном состоянии ULS превышает 5 МПа, а дозировка упомянутых стальных волокон не превышает 40 кг/м3.

10. Применение стальных волокон по любому из пп.1-7 в качестве несущих нагрузку элементов в бетонных конструкциях.

Текст

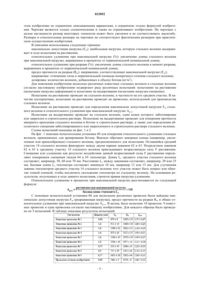

СТАЛЬНОЕ ВОЛОКНО ДЛЯ АРМИРОВАНИЯ БЕТОНА ИЛИ СТРОИТЕЛЬНОГО РАСТВОРА Стальное волокно предназначено для армирования бетона или строительного раствора. Волокно имеет средний участок и анкерные концы, характеризуется максимально допустимой нагрузкойFm и удлинением при максимальной нагрузке Ag+e. Удлинение среднего участка при максимальной нагрузке Ag+e составляет не менее 2,5%. Прочность анкерного крепления в бетоне или строительном растворе составляет не менее 90% от максимально допустимой нагрузки Fm среднего участка стального волокна. Прочность анкерного крепления представляет собой максимальную нагрузку,полученную при испытании на выдергивание стального волокна, введенного в бетон или строительный раствор одним из анкерных концов. Стальное волокно может быть использовано в нормальной дозировке в качестве несущих нагрузку элементов в бетонных конструкциях.(71)(73) Заявитель и патентовладелец: НВ БЕКАЭРТ СА (BE) Область техники Изобретение относится к новому типу стальных волокон для армирования бетона или строительного раствора, в частности к стальным волокнам со значительным относительным удлинением и имеющим анкерные концы, позволяющие получать хорошее анкерное крепление при введении волокон в бетон или строительный раствор. Изобретение также относится к структурам бетона или строительного раствора, содержащим такие стальные волокна. Уровень техники Хорошо известно армирование бетона или строительного раствора стальными волокнами для улучшения качества бетонного материала. В документе EP 851957 B1 (фирма NV Bekaert SA) описано стальное волокно со сплющенными крюкообразными концами, позволяющее значительно улучшить прочность на изгиб при образовании трещин в бетоне, армированном таким волокном. В документе US 4883713 А (фирма Eurosteel) описано стальное волокно, содержащее цилиндрическое стальное тело с конусообразными концами для улучшения прочности анкерного крепления стального волокна в бетоне, армированном таким стальным волокном. В указанных двух документах, также как и в других документах, сообщается, что свойства обычного бетона со стальными волокнами можно значительно улучшить благодаря совершенствованию характеристик анкерного крепления стальных волокон в бетоне со стальными волокнами. На данный момент известные стальные волокна для армирования бетона функционируют очень эффективно, улучшая предельное состояние эксплуатационной пригодности (SLS) структуры бетона, т.е. они очень хорошо стягивают трещины или смещения раскрытых устьев трещин (CMOD) вплоть до обычно требуемого размера 0,5 мм, например до значений CMOD от 0,1 до 0,3 мм, в ходе стандартного испытания на трехточечный изгиб. Такое испытание описано в Европейском стандарте EN 14651 (Способ испытания бетона, армированного металлическим волокном, для определения прочности на разрыв при изгибе). Другими словами, известные стальные волокна, такие как стальные волокна с крюкообразными или конусообразными концами, эффективно действуют в направлении ограничения ширины или роста трещин вплоть до величины 0,5 мм (предельное состояние по эксплуатационной пригодности SLS). В настоящее время недостатком указанных волокон является относительно низкие показатели в абсолютном предельном состоянии (ULS). В частности, весьма малым является отношение между величинами прочности после образования трещин в абсолютном предельном состоянии (ULS) и в предельном состоянии по эксплуатационной пригодности (SLS). Указанное отношение определяется величинами нагрузки FR,1 (CMOD = 0,5) и FR,4 (CMOD = 3,5 мм). Некоторые известные волокна не обладают эффективностью в предельном состоянии по потере несущей способности ULS, так как они разрываются при значениях смещения раскрытых устьев трещинCMOD ниже требуемых для предельного состояния по потере несущей способности ULS. Другие волокна, например волокна с крюкообразными концами, разработаны для выдергивания. При выдергивании данные волокна демонстрируют пластическую деформацию даже при малых смещениях. Несмотря на указанные низкие показатели в абсолютном предельном состоянии ULS, известные в настоящее время стальные волокна можно также использовать в так называемом конструкционном применении с целью улучшения абсолютного предельного состояния (ULS). Предполагается, что известные стальные волокна, взятые вместо или в дополнение к стандартной арматуре, такой как арматурный прокат, арматурная сетка, позволят вынести или выдержать нагрузку предварительного и последующего натяжения. Однако для того, чтобы эффективно выдерживать такие нагрузки, известные стальные волокна должны быть использованы в очень больших дозировках, значительно превышающих нормальные дозировки от 20 до 40 кг/м 3. Огромные дозировки могут вызвать технологические проблемы, в частности при замешивании и укладке. Раскрытие изобретения Задачей изобретения является разработка нового типа стальных волокон, способных выполнять новую функцию после введения в бетон или строительный раствор. Другой задачей изобретения является разработка стальных волокон, которые способны непрерывно стягивать смещения раскрытых устьев трещин более 0,5 мм в ходе испытания на трехточечный изгиб согласно Европейскому стандарту EN 14651 (июнь 2005). Задачей изобретения является также разработка стальных волокон, которые преимущественно могут быть использованы в обычной дозировке для применения в строительстве. Кроме того, задачей изобретения является разработка стальных волокон, которые позволяют уменьшить или избежать проявления ползучести в зоне растяжения бетонных конструкций, армированных упомянутыми волокнами. Дополнительной задачей является разработка стальных волокон, которые позволяют рассчитывать напряжение в волокне вследствие деформации (или смещения раскрытых устьев трещин CMOD) не только в предельном состоянии по эксплуатационной пригодности SLS, но также и в абсолютном пре-1 023052 дельном состоянии ULS. Обычные стальные волокна в основном действуют согласно двум механизмам работы. Первый механизм заключается в выдергивании волокна без какого-либо разрыва, подобно стальным волокнам с крюкообразными концами, например, описанным в документе EP 851957 B1, и некоторым волнообразным волокнам. В данном случае нет прямой взаимосвязи между смещением раскрытых устьев трещин CMOD и деформацией в волокне. Второй механизм заключается в разрушении волокна. В данном случае волокна имеют хорошее анкерное крепление, так что происходит только ограниченное выдергивание волокна, но из-за низкой способности к деформации без разрушения проволок, из которых сделаны волокна, последние будут разрушаться при меньших значениях смещения раскрытых устьев трещин CMOD, чем требуется для абсолютного предельного состояния ULS. А именно, отношение между величинами прочности после образования трещин в абсолютном предельном состоянии ULS и в предельном состоянии по эксплуатационной пригодности SLS относительно мало. При разрушении волокна не существует прямой взаимосвязи между смещением раскрытых устьев трещин CMOD и деформацией в волокне. Волокна согласно изобретению полностью или почти полностью анкерно закреплены в бетоне или в строительном растворе, но так как они изготовлены из стальной проволоки, характеризующейся высокой способностью к деформации без разрушения, они не разрываются до достижения абсолютного предельного состояния ULS. Для одного волокна соотношение ULS/SLS больше или равно единице. Для волокон согласно настоящему изобретению деформация волокна (определенная при смещении раскрытых устьев трещин CMOD) более или менее равна деформации проволоки, из которой сделаны волокна,так что напряжение в одном волокне, в отличие от известных волокон, может быть определено по деформации. Первый объект настоящего изобретения относится к стальному волокну для армирования бетона или строительного раствора. Стальное волокно имеет средний участок и анкерные концы на одном или обоих концах среднего участка. Средний участок стального волокна имеет длину L и характеризуется максимально допустимой нагрузкой Fm (H) и относительным удлинением при максимальной нагрузке Ag+e. Более конкретно, средний участок стального волокна согласно настоящему изобретению характеризуется относительным удлинением при максимальной нагрузке не менее 2,5%. Стальное волокно согласно настоящему изобретению характеризуется прочностью анкерного крепления в бетоне или в строительном растворе не менее 90% от максимально допустимой нагрузки Fm. Прочность анкерного крепления определяют максимальной нагрузкой, которая достигается при испытании на выдергивание. Для данного испытания на выдергивание один конец стального волокна бетонируют или закрепляют в строительном растворе. Данное испытание более подробно описано далее. Относительное удлинение при максимальной нагрузке. В контексте настоящего изобретения относительное удлинение при максимальной нагрузке Ag+e и отсутствие удлинения при доле нагрузки At используют для характеристики удлинения стального волокна, а именно среднего участка стального волокна. Причина заключается в том, что сразу по достижении максимальной нагрузки начинается сокращение доступной поверхности стального волокна, и более высокие нагрузки не воспринимаются. Относительное удлинение при максимальной нагрузке Ag+e представляет собой сумму пластического удлинения при максимальной нагрузке Ag и упругого удлинения. Удлинение при максимальной нагрузке не включает в себя структурное удлинение As, которое может быть вызвано волнообразной формой среднего участка стального волокна (при наличии таковой). При волнообразном стальном волокне его выпрямляют до измерения Ag+e. Относительно удлинение среднего участка стального волокна согласно настоящему изобретению при максимальной нагрузке Ag+e составляет не менее 2,5%. Согласно конкретным вариантам осуществления настоящего изобретения средний участок стального волокна характеризуется относительным удлинением при максимальной нагрузке Ag+e более 2,75%,предпочтительно более 3,0%, более предпочтительно более 3,25%, еще более предпочтительно более 3,5%, еще более предпочтительно более 3,75%, еще более предпочтительно более 4,0%, еще более предпочтительно более 4,25%, еще более предпочтительно более 4,5%, еще более предпочтительно более 4,75%, еще более предпочтительно более 5,0%, еще более предпочтительно более 5,25%, еще более предпочтительно более 5,5%, наиболее предпочтительно более 5,75% или еще наиболее предпочтительно более 6,0%. Высокую степень относительного удлинения при максимальной нагрузке Ag+e можно получить путем применения конкретной обработки для снятия остаточных напряжений, такой как термическая обработка стальных проволок, из которых изготовлены стальные волокна. Максимально допустимая нагрузка Fm - прочность на разрыв Rm. Стальное волокно согласно настоящему изобретению, т.е. его средний участок, предпочтительно характеризуется высокой максимально допустимой нагрузкой Fm. Максимально допустимая нагрузка Fm является наибольшей нагрузкой, которую способно выдержать стальное волокно при испытании на растяжение. Максимально допустимая нагрузка Fm среднего участка непосредственно связана с его прочностью на разрыв Rm, так как прочность на разрыв Rm является максимально допустимой нагрузкой Fm, отнесенной к исходной площади сечения стального волокна. Для стального волокна согласно настоящему изобретению, прочность на растяжение среднего участка стального волокна предпочтительно превышает 1000 МПа, более предпочтительно свыше 1400 МПа, еще более предпочтительно свыше 1500 МПа, еще более предпочтительно свыше 1750 МПа, наиболее предпочтительно свыше 2000 МПа, еще наиболее предпочтительно свыше 2500 МПа. Высокая прочность на растяжение стальных волокон согласно настоящему изобретению позволяет им выдерживать высокие нагрузки. Таким образом, за счет более высокой прочности на растяжение дозировка волокон может быть меньше. Прочность анкерного крепления. Прочность анкерного крепления стального волокна, имеющего анкерные концы, введенные в бетон или строительный раствор, определяют в ходе испытания на выдергивание. Более конкретно, прочность анкерного крепления соответствует максимальной нагрузке, которая достигается в ходе испытания на выдергивание. Испытание на выдергивание более подробно описано далее. Стальное волокно согласно настоящему изобретению обеспечивает очень хорошее (почти совершенное) анкерное крепление в бетоне или строительном растворе. Согласно настоящему изобретению прочность анкерного крепления стального волокна в бетоне или в строительном растворе составляет не менее 90% от максимально допустимой нагрузки Fm среднего участка стального волокна. В некоторых вариантах осуществления прочность анкерного крепления свыше 92%, предпочтительно свыше 95%,более предпочтительно свыше 98% или наиболее предпочтительно свыше 99% от максимально допустимой нагрузки Fm среднего участка стального волокна. Высокая прочность анкерного крепления в бетоне приводит к большей остаточной прочности в структуре армированного бетона, так как можно использовать 90% или более прочности стальной проволоки. Это предотвращает выскальзывание стальных волокон из бетона. Высокую степень прочности анкерного крепления в бетоне можно получить различными путями,например такими как утолщение или увеличение концов холодным вытягиванием, сплющиванием стальных волокон, формированием упомянутых крюков на концах стальных волокон, делая концы волнообразными или комбинируя их. Анкерные концы могут быть, например, утолщенными, увеличенными,холодно штампованными, сплющенными, изогнутыми, волнообразными или их любыми сочетаниями. Механизм, объясняющий, почему некоторые анкерные концы работают лучше, чем другие до конца не понятен и прочность анкерного крепления не может быть предварительно рассчитана, например, методом математического моделирования. По этой причине согласно настоящему изобретению предложено определять прочность анкерного крепления стального волокна путем введения в бетон или строительный раствор стального волокна, имеющего анкерный конец, и последующего испытания стального волокна на выдергивание (испытание на смещение при нагрузке). Если прочность анкерного крепления не менее 90% от максимально допустимой нагрузки Fm, то стальное волокно удовлетворяет требованиям настоящего изобретения в отношении прочности анкерного крепления. Испытание на выдергивание включает в себя следующие стадии: введение одного анкерного конца стального волокна согласно настоящему изобретению в бетон или строительный раствор, предпочтительно в блок из бетона или из строительного раствора. Таким образом,часть среднего участка стального волокна вводится в бетон или строительный раствор (введенная в бетон часть среднего участка стального волокна), а часть среднего участка стального волокна выступает наружу из бетона или строительного раствора (выступающая наружу часть среднего участка стального волокна); фиксация зажимов на упомянутой выступающей наружу части указанного среднего участка данного стального волокна; контроль смещения упомянутых зажимов. С помощью данного испытания строят кривую нагрузка-удлинение. В ходе испытания на выдергивание один из анкерных концов стального волокна полностью введен в бетон или строительный раствор. Длина введенной части среднего участка стального волокна обозначается как Lввед.ср.уч. или LСУввед. Длина выступающей наружу части среднего участка до зажимов обозначается как Lвыст.ср.уч.до зажимов или LСУвыст.до заж. Сумму длин LСУввед и LСУвыст.до заж обозначают как длину среднего участка до зажимов Lср.уч.до заж. Предпочтительно стальное волокно введено в блок из бетона или строительного раствора с размерами 505050 мм, 606050 мм или 808060 мм.Lввед.ср.уч. предпочтительно составляет по меньшей мере 15 мм. Стальные волокна согласно настоящему изобретению в ходе испытания на выдергивание при максимальной нагрузке, которая может быть получена в процессе данного испытания на выдергивание, до-3 023052 пускают абсолютное смещение xLвыст.ср.уч.до заж /100, где x равен по меньшей мере 2,5. Предпочтительно х равен величине по меньшей мере равной относительному удлинению при максимальной нагрузке Ag+e. Предпочтительно стальные волокна согласно настоящему изобретению при максимальной нагрузке в ходе испытания на выдергивание допускают абсолютное смещение, равное по меньшей мере 4LСУвыст.до заж/100, предпочтительно равное по меньшей мере 5LСУвыст.до заж/100, более предпочтительно равное по меньшей мере 6LСУвыст.до заж/100. Из-за высокой способности к пластической деформации или значительного относительного удлинения стальных волокон согласно настоящему изобретению они не разрываются при значениях смещения раскрытых устьев трещин CMOD больше 1,5 мм, предпочтительно больше 2,5 мм, более предпочтительно больше 3,5 мм в ходе испытания на трехточечный изгиб согласно стандарту EN 14651. Кроме значительного относительного удлинения при максимальной нагрузке Ag+e, стальные волокна согласно настоящему изобретению также характеризуются высокой прочностью анкерного крепления. Как упомянуто выше, высокая прочность анкерного крепления позволяет избежать выдергивания волокон. Высокая прочность анкерного крепления совместно со значительным относительным удлинением при максимальной нагрузке позволяют избежать выдергивания и разрушения волокон. Высокая прочность на разрыв Rm стального волокна согласно настоящему изобретению позволяет ему выдерживать большие нагрузки. Высокая прочность анкерного крепления, совместно с высокой прочностью на растяжение позволяет лучше использовать прочность на растяжение после появления трещин. Таким образом, за счет более высокой прочности на растяжение дозировка волокон, необходимых в обычном бетоне, может быть уменьшена. Выдергивание или разрушение волокна из-за низкой максимальной способности к деформации без разрушения стального волокна является зависящим от времени явлением и обуславливает ползучесть структуры при растяжении. Более низкий показатель ползучести бетона, армированного стальными волокнами согласно настоящему изобретению, является ожидаемым, так как эти стальные волокна не выдергиваются и не разрываются преждевременно. Стальные волокна, более конкретно, их средний участок обычно характеризуется диаметром D, составляющим от 0,10 до 1,20 мм. Когда поперечное сечение стального волокна, в частности его среднего участка, не является круглым, диаметр равен диаметру круга той же площади. Стальные волокна, в частности их средний участок, обычно характеризуется отношением длины к диаметру L/D, составляющим от 40 до 100. Средний участок стального волокна может быть прямым, или линейным, или волнистым, или волнообразным. Второй объект настоящего изобретения относится к бетонной конструкции, содержащей стальные волокна согласно настоящему изобретению. Бетонная конструкция характеризуется средней остаточной прочностью после образования трещин в абсолютном предельном состоянии ULS свыше 3 МПа, например более 4 МПа, предпочтительно более 5 МПа, более предпочтительно более 6 МПа, еще более предпочтительно более 7 МПа, наиболее предпочтительно более 7,5 МПа. Дозировка стальных волокон в структуре бетона предпочтительно, но не обязательно, составляет менее 80 кг/м 3, более предпочтительно менее 60 кг/м 3. Дозировка стальных волокон в бетоне обычно может составлять от 20 до 50 кг/м 3, например от 30 до 40 кг/м 3. Предпочтительные структуры бетона характеризуются средней остаточной прочностью после образования трещин в абсолютном предельном состоянии ULS, превышающей 5 МПа при дозировке вышеуказанных стальных волокон менее 40 кг/м 3. Третий объект настоящего изобретения относится к способу применения стальных волокон в описано выше несущих бетонных конструкциях. Изобретение поясняется чертежами. Краткое описание чертежей На фиг. 1 показана установка для испытания на растяжение стального волокна (испытание нагрузка-деформация); на фиг. 2 - установка для испытания на выдергивание стального волокна, введенного в бетон или строительный раствор (испытание нагрузка-смещение); на фиг. 3 а и 4 а - кривые нагрузка-деформация для двух известных стальных волокон и одного стального волокна согласно настоящему изобретению; на фиг. 3b и 4b - кривые нагрузка-смещение для двух известных стальных волокон и одного стального волокна согласно настоящему изобретению; на фиг. 5 а, 5b и 5 с показаны стальные волокна с анкерными концами согласно настоящему изобретению. Осуществление изобретения Далее будут описаны некоторые варианты осуществления изобретения со ссылкой на чертежи, при этом изобретение не ограничено описываемыми вариантами, а ограничено только формулой изобретения. Чертежи являются только схематическими и также не ограничивают изобретение. На чертежах с целью наглядности размер некоторых элементов может быть увеличен и не соответствовать масштабу. Размеры и относительные размеры на чертежах не соответствуют фактическим размерам при практическом осуществлении изобретения. В описании использованы следующие термины: максимально допустимая нагрузка (Fm): наибольшая нагрузка, которую стальное волокно выдерживает в ходе испытания на растяжение; относительное удлинение при максимальной нагрузке (%): увеличение длины стального волокна при максимальной нагрузке, выраженное в процентах от первоначальной номинальной длины; относительное удлинение при разрыве (%): увеличение длины стального волокна в момент разрыва,выраженное в процентах от первоначальной номинальной длины; предел прочности на разрыв (Rm): напряжение, соответствующее максимальной нагрузке (Fm); напряжение: отношение силы к первоначальной площади поперечного сечения стального волокна; дозировка: количество волокон, добавленных к объему бетона (кг/м 3). Для пояснения изобретения несколько различных известных стальных волокон и стальные волокна согласно настоящему изобретению подвергают ряду различных испытаний: испытанию на растяжение(испытание нагрузка-деформация) и испытание на выдергивание (испытание нагрузка-смещение). Испытание на растяжение проводят на стальном волокне, в частности на его среднем участке. В качестве альтернативы, испытание на растяжение проводят на проволоке, используемой для производства стальных волокон. Испытание на растяжение проводят для определения максимально допустимой нагрузки Fm стального волокна и относительного удлинения при максимальной нагрузке Ag+e. Испытание на выдергивание проводят на стальном волокне, один конец которого забетонирован или закреплен в строительном растворе. Испытание на выдергивание проводят для измерения прочности анкерного крепления стального волокна в бетоне и строительном растворе, а также для определения абсолютного смещения забетонированного или закрепленного в строительном растворе стального волокна. Схемы испытаний показаны на фиг. 1 и 2. На фиг. 1 показана испытательная установка 60 для измерения относительного удлинения стальных волокон, применяемых для армирования бетона. Вначале обрезают анкерные концы (например, увеличенные или крюкообразные) стального волокна, предназначенного для испытания. Оставшийся средний участок 14 стального волокна фиксируют между двумя парами зажимов 62 и 63. Посредством зажимов 62 и 63 к среднему участку 14 стального волокна прикладывают возрастающую силу F растяжения. Смещение или удлинение как результат воздействия данной возрастающей силы F растяжения определяют измерением смещения тисков 64 и 65 тензометра. Длина L1 среднего участка стального волокна составляет, например, 50, 60 или 70 мм. Расстояние L2 между зажимами составляет, например, 20 или 25 мм. Базовая длина L3 тензометра составляет минимум 10 мм, например 12 или 15 мм. Для улучшения зажима тензометром среднего участка 14 стального волокна этот участок может быть покрыт или обмотан тонкой пленкой, чтобы исключить скольжение тензометра по стальному волокну. На основании результатов, полученных в ходе данного испытания, строится кривая нагрузка-удлинение. Относительное удлинение в процентах при максимальной нагрузке рассчитывается по следующей формуле: С помощью испытательной установки 60 для нескольких различных проволок были найдены максимально допустимая нагрузка Fm (разрывающая нагрузка), предел прочности на разрыв Rm и общее относительное удлинение при максимальной нагрузке Ag+e. В целом, было испытано 10 проволок: 9 известных проволок и одна проволока согласно настоящему изобретению. Для каждого образца было проведено по 5 испытаний. В таблице показаны результаты испытаний. Как видно из таблицы, только проволока согласно настоящему изобретению характеризуется относительным удлинением при максимальной нагрузке свыше 2,5%. На фиг. 2 показана испытательная установка 200 для измерения прочности анкерного крепления стального волокна 202 в бетоне. Стальное волокно 202 имеет средний участок 204 и анкерные концы 206. Одним из анкерных концов 206 стальное волокно 202 закрепляют в бетонном блоке 208. Бетонный блок 208 может представлять собой, например, брусок с размерами 505050 мм. Альтернативно, блок 208 может представлять собой брусок с размерами 606050 мм или 808060 мм. Блок 208 выполнен,например, из обычного бетона. Стальное волокно 202 помещают в центр одной поверхности 210 бруска 208 перпендикулярно данной поверхности 210 таким образом, чтобы анкерный конец 206 был полностью погружен в бетонный блок. Длина среднего участка стального волокна, введенного в бетон или строительный раствор, обозначается как Lввед.ср.уч. или LСУввед и показана позицией 222. Длина среднего участка стального волокна, не введенного в бетон или строительный раствор, до зажимов обозначается как Lвыст.ср.уч. до заж или LСУвыст.до заж и показана позицией 224. Сумма длин LСУввед и LСУвыст.до заж обозначается как длина среднего участка до зажимов Lср.уч.до заж или LСУдо заж и показана позицией 226 Lср.уч.до заж предпочтительно составляет по меньшей мере 15 мм. Затем блок 208 устанавливают на платформу 214 с центральным отверстием 216, через которое пропускают стальное волокно 202. Платформа 214 удерживается балками 218, из которых выстроен корпус вокруг блока 208. Другой конец стального волокна 202 отрезают и фиксируют зажимами 220. Выдергивание стального волокна 202 осуществляют до тех пор, пока оно не разорвется или выдернется из бруска 208. Строят диаграмму силавыдергивание или нагрузка-выдергивание. На фиг. 3 а показана кривая нагрузка-деформация для трех различных стальных волокон диаметром 0,9 мм. Кривая 32 нагрузка-деформация относится к проволоке 1 из таблицы. Кривая 33 нагрузка-деформация относится к проволоке 8 из таблицы. Кривая 34 нагрузка-деформация относится к проволоке, использованной для стального волокна согласно настоящему изобретению, а именно к проволоке согласно настоящему изобретению из таблицы. Кривые нагрузка-деформация строят на основе данных, полученных при проведении испытаний с использованием установки, показанной на фиг. 1. Кривая 32 нагрузка-деформация и кривая 33 нагрузка-деформация аналогичны. На кривой 32 нагрузка-деформация показана максимально допустимая нагрузка Fm, равная 879 Н. Данная максимально допустимая нагрузка Fm соответствует максимальной прочности на разрыв Rm, равной около 1382 МПа. Кроме того, на кривой 32 нагрузка-деформация показано относительное удлинение при максимальной нагрузке Ag+e, равное 1,37 %. На кривой 33 нагрузка-деформация показана максимально допустимая нагрузка Fm, равная 751 Н. Данная максимально допустимая нагрузка Fm соответствует максимальной прочности на разрыв Rm, равной около 1181 МПа. На кривой 33 показано относительное удлинение при максимальной нагрузке Ag+e,равное 2,16 %. При сравнении кривой 34 нагрузка-деформация стального волокна согласно настоящему изобретению с кривыми 32 и 33 нагрузка-деформация известных стальных волокон следует отметить два различия. Во-первых, максимально допустимая нагрузка Fm для волокна согласно изобретению превышает 1400 H, т.е. значительно больше максимально допустимой нагрузки Fm для известных волокон согласно кривым 32 и 33. Во-вторых, относительное удлинение при максимальной нагрузке Ag+e волокна согласно изобретению также значительно больше относительного удлинения при максимальной нагрузке Ag+e известных волокон согласно кривым 32 и 33. Относительное удлинение при максимальной нагрузке Ag+e стального волокна согласно настоящему изобретению больше 2,5%, предпочтительно больше 3,0 или 4,0%, а более предпочтительно больше 5,0%. На фиг. 3b показаны кривые нагрузка-смещение для волокон, протестированных ранее в испытании нагрузка-деформация (фиг. 3 а). Кривая 42 нагрузка-смещение относится к известному стальному волокну, выполненному из проволоки 1 (таблица) и имеющему на обоих концах анкерные концы в виде шляпок гвоздей. Кривая 43 нагрузка-смещение относится к известному стальному волокну, выполненному из проволоки 8 (таблица) и имеющему на обоих концах анкерные крюкообразные концы. Кривая 44 нагрузка-смещение относится к волокну согласно настоящему изобретению, выполненному из проволоки согласно настоящему изобретению (таблица) и имеющему на обоих концах анкерные концы в виде шляпок гвоздей. В ходе испытания на выдергивание первое известное стальное волокно (кривая 42) выдерживает максимальную нагрузку (равную прочности анкерного крепления), которая является почти такой же, как показанная на фиг. 3 а (кривая 32) максимально допустимая нагрузка Fm для соответствующей проволоки. Данный факт свидетельствует об эффективном анкерном креплении волокна в бетоне. Максимально допустимая нагрузка Fm волокна в бетоне достигается при относительно малых смещениях. Однако первое известное волокно разрушается при малом значении смещения раскрытых устьев трещин, гораздо ниже,чем значение смещения раскрытых устьев трещин, требуемое для абсолютного предельного состоянияULS из-за разрыва волокна. Второе известное волокно (кривая 43) ведет себя совершенно по-другому. Кривая 43 характеризует поведение при выдергивании известного волокна с крюкообразными анкерными концами. Крюкообразные концы выполнены с возможностью выдергивания из бетона. В ходе испытания на выдергивание второе известное стальное волокно (кривая 43) выдерживает максимальную нагрузку, которая значительно ниже показанной на фиг. 3 а (кривая 33) максимально допустимой нагрузки Fm для соответствующей проволоки. При дополнительной нагрузке на стальное волокно в ходе испытания на выдергивание, крюки начинают деформироваться, что позволяет стальному волокну выскользнуть из бетона. Это приводит к большим деформациям, но без увеличения нагрузок. Вследствие этого второе известное стальное волокно с крюкообразными концами не позволяет более полно использовать прочность стали на растяжение. Волокна были вытянуты без из разрушения. Согласно кривой 44, максимальная нагрузка, полученная в ходе испытания на выдергивание, является практически той же, что и показанная на фиг. 3 а (кривая 44) максимально допустимая нагрузка Fm для соответствующей проволоки. Данный факт свидетельствует о хорошей прочности анкерного крепления в бетоне стального волокна согласно настоящему изобретению. Стальное волокно, характеризующееся кривой 44, в ходе испытания на выдергивание при максимальной нагрузке, полученной в ходе испытании на выдергивание, допускает абсолютное смещение,равное xLср.уч.до заж/100, где х составляет по меньшей мере 2,5. Предпочтительно значение х равно, по меньшей мере, относительному удлинению при максимальной нагрузке Ag+e. Предпочтительно стальные волокна согласно настоящему изобретению при максимальной нагрузке в ходе испытания на выдергивание допускают абсолютное смещение, по меньшей мере равное 4Lср.уч.до заж/100, предпочтительно не менее 5 Lср.уч.до заж/100, а более предпочтительно не менее 6Lср.уч.до заж/100. Стальное волокно согласно настоящему изобретению не разрывается при значениях смещения раскрытых устьев трещин более 1,5 мм, предпочтительно более 2,5 мм, более предпочтительно более 3,5 мм при проведении трехточечного испытании на изгиб согласно Европейскому стандарту EN 14651. Благодаря высокой прочности на растяжение, значительному относительному удлинению и эффективному анкерному креплению стального волокна при его нагрузке будет почти полностью использована прочность волокна на растяжение без разрывов и выдергивания, следовательно, дозировка может быть уменьшена. Кроме того, бетон, армированный данным типом стальных волокон, проявляет малую ползучесть. На фиг. 4 а показаны кривые нагрузка-деформация для трех различных стальных волокон, имеющих диаметр соответственно 0,75, 0,77 и 0,70 мм. Кривая 35 нагрузка-деформация относится к известной проволоке 7 (таблица), кривая 36 нагрузка-деформация относится к известной проволоке 9 (таблица), кривая 37 нагрузка-деформация относится к проволоке, использованной для волокна согласно настоящему изобретению. Кривые нагрузка-деформация получены при испытании стальных волокон на растяжение с использованием установки, показанной на фиг. 1. На кривой 35 нагрузка-деформация показана максимально допустимая нагрузка Fm, равная 533 Н. Данная максимально допустимая нагрузка Fm соответствует максимальной прочности на разрыв Rm около 1206 МПа. Кроме того, на кривой 35 нагрузка-деформация показано относительное удлинение при максимальной нагрузке Ag+e, равное 2,20%. На кривой 36 нагрузка-деформация показана максимально допустимая нагрузка Fm, равная 1051 Н. Данная максимально допустимая нагрузка Fm соответствует максимальной прочности на разрыв Rm около 2562 МПа. Тестируемая проволока изготовлена из стали с высоким содержанием углерода. Данный факт объясняет высокое значение максимально допустимой нагрузки Fm. На кривой 36 нагрузкадеформация показано относительное удлинение при максимальной нагрузке Ag+e, равное 1,88%. На кривой 37 нагрузка-деформация показана максимально допустимая нагрузка Fm, равная 890 Н. Данная максимально допустимая нагрузка Fm соответствует максимальной прочности на разрыв Rm около 2313 МПа. Кроме того, на кривой 35 нагрузка-деформация показано относительное удлинение при максимальной нагрузке Ag+e, составляющее более 4%, например равное 5%. При сравнении кривой 37 нагрузка-деформация для проволоки согласно настоящему изобретению с кривыми 35 и 36 нагрузка-деформация для известных проволок было отмечено, что значение максимально допустимой нагрузки Fm для проволоки согласно настоящему изобретению находится между значениями максимально допустимых нагрузок Fm для двух известных проволок; относительное удлинение при максимальной нагрузке Ag+e проволоки согласно настоящему изобретению значительно больше относительных удлинений при максимальной нагрузке Ag+e двух известных проволок. На фиг. 4b показаны кривые нагрузка-смещение для волокон, протестированных ранее в испытании нагрузка-деформация (фиг. 4 а). Кривая 45 нагрузка-смещение относится к известному стальному волокну, выполненному из известной проволоки 7 (таблица) и имеющему крюкообразные концы. Кривая 46 нагрузка-смещение относится к известному стальному волокну, выполненному из известной проволоки 9 (таблица) и имеющему крюкообразные концы. Кривая 47 нагрузка-смещение относится к волокну согласно настоящему изобретению, выполненному из проволоки согласно настоящему изобретению (таблица) и имеющему анкерные концы в форме шляпок гвоздей. В ходе испытания на выдергивание первое стальное волокно (кривая 45) проявляет максимальную нагрузку, значительно меньшую, чем показанная на фиг. 4 а (кривая 35) максимально допустимая нагрузка Fm соответствующей проволоки. На кривой 45 показаны характеристики выдергивания известного волокна с крюкообразными концами. При нагрузке стального волокна в ходе испытания на выдергивание крюки начинают деформироваться, что позволяет стальному волокну выскользнуть из бетона. Это приводит к большим деформациям, но без увеличения нагрузок. В результате использования известного волокна с крюкообразными концами полностью не реализуется прочность стали на растяжение. Указанные волокна вытянуты без разрушения. Кривая 46 аналогична кривой 45. Максимальная нагрузка, полученная в ходе испытания на выдергивание для кривой 46 немного выше, чем максимальная нагрузка для кривой 45. Аналогично кривой 45,максимальная нагрузка, полученная в ходе испытания на выдергивание для кривой 46, намного ниже показанной на фиг. 4 а (кривая 36) максимально допустимой нагрузки Fm соответствующей проволоки. При дополнительной нагрузке волокна в ходе испытания на выдергивание крюки начинают деформироваться, что позволяет стальному волокну выскользнуть из бетона. Это приводит к большим деформациям, но без увеличения нагрузок. В результате в случае известного стального волокна с крюкообразными концами полностью не используется прочность стали на растяжение. Волокна вытянуты без их разрушения. На кривой 47 видно, что максимальная нагрузка, полученная в ходе испытания на выдергивание,имеет такое же значение, как и показанная на фиг. 4 а (кривая 37) максимально допустимая нагрузка Fm для соответствующей проволоки. Данный факт демонстрирует эффективную прочность анкерного крепления в бетоне стального волокна согласно настоящему изобретению. Несмотря на то, что средний участок стального волокна, характеризующегося кривой 46, имеет большую максимально допустимую нагрузку Fm, чем средний участок стального волокна, характеризующегося кривой 47, максимальная нагрузка, полученная в ходе испытания на выдергивание стального волокна, характеризующегося кривой 47, больше чем максимальная нагрузка, полученная в ходе испытания на выдергивание стального волокна, характеризующегося кривой 46. В случае стального волокна, соответствующего кривой 47, почти полностью используется прочность на растяжение без разрывов или выдергивания, при этом стальное волокно, соответствующее кривой 46, выскальзывает без использования его прочности. Для стального волокна, характеризующегося кривой 47, в ходе испытания на выдергивание при максимальной нагрузке допускается абсолютное смещение, равное xLср.уч.до заж/100, где x по меньшей мере равен 2,5. Предпочтительно, значение х равно, по меньшей мере, относительному удлинению при максимальной нагрузке Ag+e. Предпочтительно стальные волокна согласно настоящему изобретению при максимальной нагрузке в ходе испытания на выдергивание допускают абсолютное смещение, равное по меньшей мере 4Lcp.уч.до заж/100, предпочтительно не менее 5Lср.уч. до заж/100, более предпочтительно не менее 6Lcp.уч.до заж/100. На фигурах 5 а, 5b и 5 с показаны различные варианты выполнения стальных волокон согласно настоящему изобретению, обеспечивающих эффективную прочность анкерного крепления, когда стальное волокно вводится в бетон или строительный раствор. Полностью неясно, почему одни анкерные концы крепятся лучше других. Однако согласно настоящему изобретению предложено определять прочность анкерного крепления стального волокна путем введения в бетон или строительный раствор стального волокна, имеющего анкерные концы, и последующего испытания на выдергивание стального волокна (испытание нагрузка-смещение). Если прочность анкерного крепления составляет не менее 90% от максимально допустимой нагрузки Fm, то стальное волокно соответствует требованиям настоящего изобретения. На фиг. 5 а показано стальное волокно 502, имеющее средний участок 503 с анкерными концами 504. Анкерными концами 504 являются увеличенные концы с обеих сторон среднего участка 503. Указанные увеличенные концы 504 выполнены в виде шляпок гвоздей. Согласно показанному на фиг. 5 а варианту выполнения шляпка гвоздя является круглой. Однако данное выполнение не является ограничением. Шляпки гвоздей могут иметь другие формы, например квадратные или прямоугольные. На фиг. 5b показано другое стальное волокно 506, имеющее средний участок 507 с анкерными концами 508 на обоих концах. Данные анкерные концы 508 являются крюками. На фиг. 5 с показан еще один вариант выполнения стального волокна 510 согласно изобретению,обеспечивающего прочность анкерного крепления выше 90% при введении в бетон или строительный раствор. Стальное волокно 510 имеет средний участок 511, имеющий анкерные концы 512 с обоих концов. Анкерные концы 512 имеют форму замкнутого или почти замкнутого крюка. Для примера стальные волокна согласно настоящему изобретению могут быть выполнены следующим образом. Исходным материалом является заготовка для проволоки диаметром, например, 5,5 или 6,5 мм, выполненная из стали с минимальным содержанием углерода, равным 0,50% по массе (мас.%), например равным или больше 0,60 мас.%, с содержанием марганца от 0,20 до 0,80 мас.%, кремния от 0,10 до 0,40 мас.%. Максимальное содержание серы составляет 0,04 мас.%, а максимальное содержание фосфора 0,04 мас.%. Стандартный состав стали содержит 0,725% углерода, 0,550% магния, 0,250% кремния, 0,015% серы и 0,015% фосфора. Альтернативно, сталь может содержать 0,825% углерода, 0,520% магния, 0,230% кремния, 0,008% серы и 0,010% фосфора. Заготовка для проволоки подвергается холодному вытягиванию в несколько этапов волочения до достижения окончательного диаметра от 0,20 до 1,20 мм. Для того чтобы стальное волокно имело большое относительное удлинение при разрыве и максимально допустимой нагрузке, вытянутая проволока может быть подвергнута обработке для снятия внутренних остаточных напряжений, например, путем пропускания проволоки через высокочастотный или среднечастотный индуктор, который приспособлен к скорости прохождения волокна. Установлено, что термическая обработка при температуре около 300C в течение определенного периода времени приводит к потери около 10% прочности на растяжение без увеличения относительного удлинения при разрыве и при максимально допустимой нагрузке. Однако при увеличении температуры всего лишь выше 400C наблюдалось дополнительное уменьшение прочности на растяжение, но в тоже время увеличение относительного удлинения при разрыве и максимально допустимой нагрузке. Проволоки могут покрываться антикоррозийным материалом, таким как цинк или цинксодержащий сплав, в частности цинк-алюминиевое покрытие или цинк-алюминий-магниевое покрытие. Предварительно или в процессе волочения проволока также может быть покрыта медью или медьсодержащим сплавом, чтобы облегчить процесс волочения. После снятия остаточного напряжения проволоку режут на стальные волокна требуемой длины,придавая концам стальных волокон соответствующую форму анкерных концов и утолщение. Операции отрезания и формирования крюков могут быть проведены на одном и том же этапе процесса с помощью соответствующих валков. Полученные таким образом стальные волокна могут быть склеены друг с другом или не склеены,как описано в документе US 4284667 А. В дополнение или в качестве альтернативы полученные стальные волокна могут образовывать упаковку в виде цепи, как описано в документе EP 1383634 B1, или в виде ленты, как описано в документеEP 09150267.4 A. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Стальное волокно для армирования бетона или строительного раствора, имеющее средний участок с анкерными концами с одного или обоих концов указанного среднего участка, при этом относительное удлинение среднего участка при максимальной нагрузке Ag+e составляет не менее 4%, а прочность анкерного крепления в бетоне или строительном растворе составляет не менее 90% от максимально допустимой нагрузки Fm среднего участка стального волокна, причем указанная прочность анкерного крепления представляет собой максимальную нагрузку, полученную при испытании на выдергивание стального волокна,введенного в бетон или строительный раствор одним из указанных анкерных концов, которые представляют собой утолщенные, изогнутые, волнообразные анкерные концы или их комбинации. 2. Стальное волокно по п.1, в котором средний участок стального волокна имеет прочность на разрыв Rm не менее 1000 МПа. 3. Стальное волокно по любому из пп.1 или 2, в котором средний участок стального волокна имеет прочность на разрыв Rm не менее 1400 МПа. 4. Стальное волокно по любому из пп.1-3, в котором средний участок стального волокна имеет относительное удлинение при максимальной нагрузке Ag+e не менее 6%. 5. Стальное волокно по любому из пп.1-4, которое является термообработанным. 6. Стальное волокно по любому из пп.1-5, в котором диаметр среднего участка составляет от 0,10 до 1,20 мм. 7. Стальное волокно по любому из пп.1-6, в котором отношение L/D длины среднего участка к его диаметру составляет от 40 до 100. 8. Бетонная конструкция, содержащая стальные волокна по любому из пп.1-7. 9. Бетонная конструкция по п.8, в которой средняя остаточная прочность после образования трещин в абсолютном предельном состоянии ULS превышает 5 МПа, а дозировка упомянутых стальных волокон не превышает 40 кг/м 3. 10. Применение стальных волокон по любому из пп.1-7 в качестве несущих нагрузку элементов в бетонных конструкциях.

МПК / Метки

МПК: E04C 5/01

Метки: строительного, бетона, армирования, стальное, раствора, волокно

Код ссылки

<a href="https://eas.patents.su/12-23052-stalnoe-volokno-dlya-armirovaniya-betona-ili-stroitelnogo-rastvora.html" rel="bookmark" title="База патентов Евразийского Союза">Стальное волокно для армирования бетона или строительного раствора</a>

Предыдущий патент: Кристаллические формы фенилацетата l-орнитина и их применение

Следующий патент: Поливалентные антитела

Случайный патент: Способ сжижения природного газа и установка для его осуществления