Способ и устройство для вторичного использования полиэфирного материала

Номер патента: 13897

Опубликовано: 30.08.2010

Авторы: Отто Бригитта, Дайсс Штефан, Бахманн Хольгер, Халли Назим С.

Формула / Реферат

1. Способ получения формованного изделия из смеси старого сложного полиэфира и свежего сложного полиэфира, включающий следующие стадии:

a) расплавление промытого старого сложного полиэфира в плавильном устройстве,

b) добавление диола к расплаву старого сложного полиэфира в или после плавильного устройства,

c) смешение расплава старого сложного полиэфира с расплавом свежего сложного полиэфира из реактора для расплавов,

d) поликонденсацию смеси расплавов в реакторе для высоковязких расплавов при пониженном давлении,

e) гранулирование полиэфирного расплава в подводном грануляторе при температуре воды от 90 до 99°С,

f) отделение воды от гранулята, причем температура гранулята составляет по меньшей мере 130°С,

g) перевод полученного обедненного водой гранулята после отделения воды напрямую или с помощью механизма дозации, особенно предпочтительно с помощью барабанного шлюзового затвора, в аппарат для удаления альдегида,

h) обработку гранулята в аппарате для удаления альдегида потоком продувочного воздуха.

2. Способ по п.1, где как старый сложный полиэфир, так и свежий сложный полиэфир по меньшей мере на 95 мол.% состоит из звеньев этилентерефталата, а диол является этиленгликолем.

3. Способ по п.1, где количество добавленного диола регулируют в зависимости от характеристической вязкости (I.V.) в главном потоке.

4. Способ по п.1, где плавильное устройство является экструдером.

5. Способ по п.1, где гранулят в аппарате для удаления альдегида обрабатывают при температуре гранулята от 170 до 195°С в течение времени пребывания от 3 до 20 ч потоком продувочного воздуха с входной температурой от 180 до 200°С.

6. Способ по п.1, где продувочный воздух имеет точку росы Тр ниже 30°С, предпочтительно ниже -20°С и особенно предпочтительно ниже -50°С.

7. Способ по п.1, где разница между температурой гранулята и входной температурой продувочного воздуха составляет максимум ±30 K, предпочтительно максимум ±10 K.

8. Способ по п.1, где разница между характеристической вязкостью (I.V.) сложного полиэфира между входом в измельчительное устройство на стадии е) и выходом из аппарата для удаления альдегида на стадии h) составляет максимум ±0,10 дл/г.

9. Способ по п.1, где воздух перед введением в аппарат для удаления альдегида сушат на молекулярном сите или других абсорбентах.

10. Устройство для получения формованного изделия из смеси старого сложного полиэфира и свежего сложного полиэфира, состоящее из:

a) установки плавления с дозатором диола,

b) устройства смешения расплава,

c) реактора для высоковязких расплавов,

d) подводного гранулятора,

e) центрифуги и

f) аппарата для удаления альдегида, который на верхней стороне имеет по меньшей мере одно отверстие для ввода гранулята, а на нижней стороне отверстие для выпуска гранулята, а также по меньшей мере одно отверстие для впуска продувочного газа и по меньшей мере одно отверстие для выпуска продувочного газа,

причем выпуск гранулята из центрифуги соединен с входом гранулята аппарата для удаления альдегида только через пассивное направляющее устройство и дозатор.

11. Устройство по п.10, где установка плавления является экструдером.

12. Устройство по п.10, где дозатор является барабанным шлюзовым затвором.

13. Устройство по п.10, где аппарат для удаления альдегида содержит встроенные элементы для повышения механической устойчивости реактора.

14. Устройство по п.10, где аппарат для удаления альдегида содержит смесительный механизм.

Текст

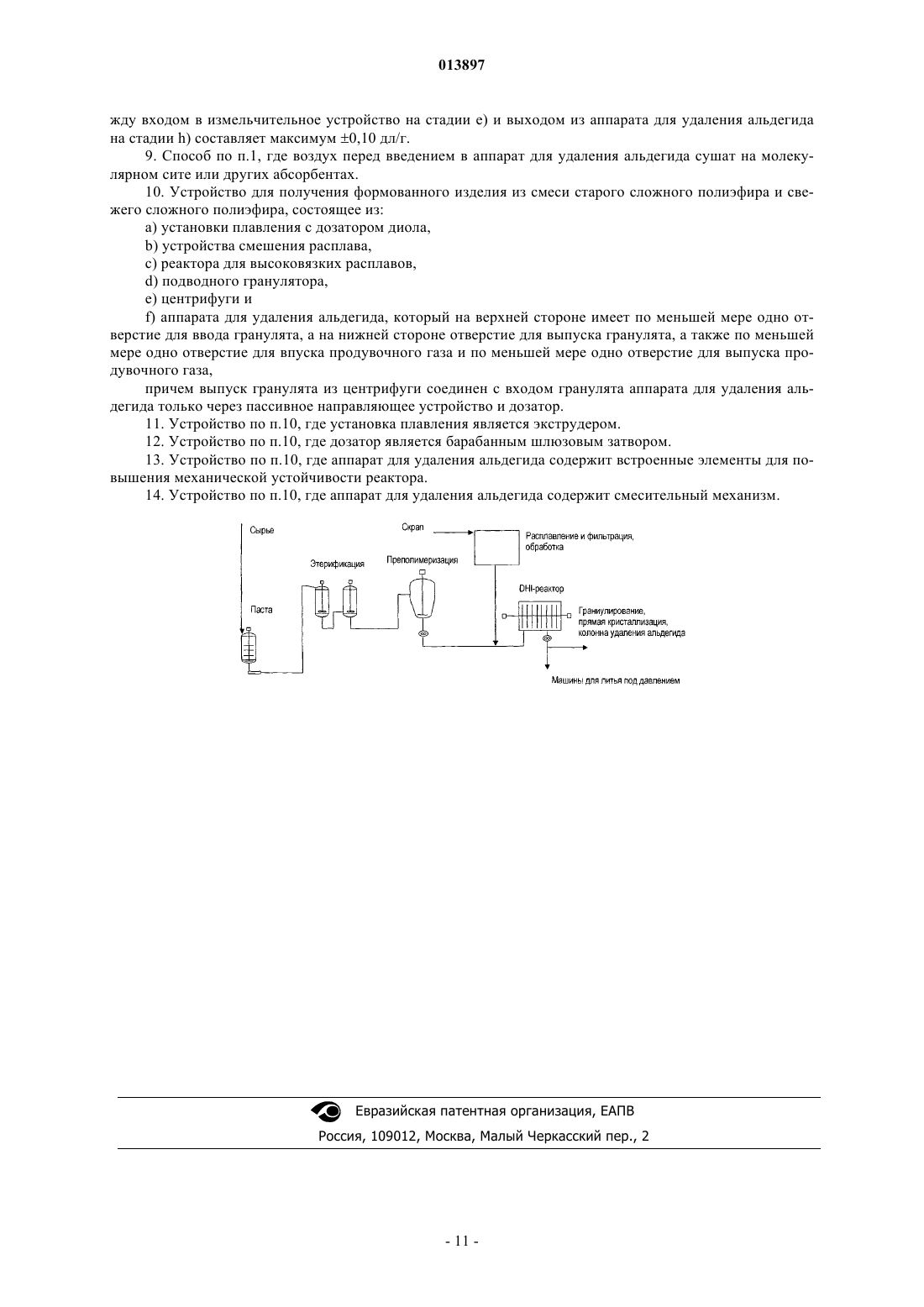

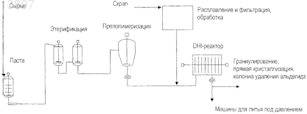

СПОСОБ И УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ИСПОЛЬЗОВАНИЯ ПОЛИЭФИРНОГО МАТЕРИАЛА(71)(73) Заявитель и патентовладелец: ЛУРГИ ЦИММЕР ГМБХ (DE) Изобретение относится к способу получения гранулята из смеси старого сложного полиэфира и свежего сложного полиэфира, который удовлетворяет требованиям к упаковкам для пищевых продуктов, причем старый сложный полиэфир расплавляется, к расплаву старого сложного полиэфира добавляют диол, расплав старого сложного полиэфира смешивают с расплавом свежего сложного полиэфира из реактора для высоковязких расплавов и проводят поликонденсацию расплавленной смеси в реакторе для высоковязких расплавов. Затем полиэфирный расплав гранулируют в подводном грануляторе и полученный гранулят обрабатывают в аппарате удаления альдегидов потоком продувочного воздуха. 013897 Изобретение относится к способу и устройству для вторичного использования полиэфирного материала, который применяется предпочтительно для получения полиэфирных формованных изделий для упаковки продуктов питания. Уровень техники Вторичное использование полиэфирного материала, например измельченных использованных бутылок для напитков, известно. Так, в документе DE 19503055 описано расплавление измельченных полиэфирных отходов с добавкой водных растворов или суспензий стабилизаторов сложного полиэфира, содержащих фосфор, кобальт и/или марганец, чтобы предотвратить пожелтение при получении новых бутылок. Этот способ позволяет влиять на степень полимеризации, что обязательно требуется для позднейшего вторичного использования, лишь путем дополнительных затратных технологических стадий. Документ US 5503790 раскрывает простой способ, в котором стружка старого сложного полиэфира и свежий сложный полиэфир вместе расплавляются в экструдере и формуются в предметы одноразового пользования. Этот способ не годится для получения высокосортных изделий, таких как, например, бутылки для напитков, так как загрязнения удалены в недостаточной степени, а вязкость продукта слишком низкая. Документ DE 19643479 описывает полное разложение измельченных бутылок из полиэтилентерефталата этиленгликолем, в дальнейшем называемое "гликолизом", в присутствии катализатора. Образующийся мономерный ВНЕТ (бис-2-гидроксиэтилтерефталат) нужно перед его дальнейшим применением для повторной поликонденсации с большими затратами очищать кристаллизацией. Этот способ в дополнение к обычным установкам получения сложного полиэфира требует много дорогостоящих технологических стадий и устройств. Документ US 4138374 описывает способ вторичного использования старого сложного полиэфира,который поступает чистосортным прямо при производстве полиэфирных формованных изделий. Поэтому этот старый сложный полиэфир не содержит ни обычных для уже использованных формованных изделий загрязнений остатками пищи, этикеток, ни находившегося в них, согласно назначению, содержимого, такого как отработанное масло, остатки краски и т.п. Поэтому согласно способу в US 4138374 старый сложный полиэфир можно сразу подавать на последний участок последнего реактора поликонденсации ("финишер") и там смешивать со свежим сложным полиэфиром. В этом способе категорически отказались от гликолиза старого сложного полиэфира, чтобы избежать образования простых эфиров,таких как диэтиленгликоль. Не являются необходимыми и другие корректировки вязкости старого сложного полиэфира, так как отходы производства обычно всегда имеют неизменное качество. Поэтому способ согласно документу US 4138374 не подходит для вторичного применения использованных бутылок для напитков и других типов старого сложного полиэфира с не поддающимися определению загрязнениями. Для вторичного использования сложного полиэфира с качеством для продуктов питания в документе ЕР 1084171 предлагается расплавлять измельченный старый сложный полиэфир в экструдере и либо смешивать этот расплав с расплавом свежего сложного полиэфира и эту смесь гранулировать, либо сначала отдельно гранулировать оба сорта сложного полиэфира, а затем смешивать оба сорта гранулятов. В таком случае каждый полученный гранулят должен на стадии твердофазной поликонденсации ("SolidState Polycondensation", SSP) поликонденсироваться до желаемой более высокой степени полимеризации. Чтобы избежать слипания гранулята на SSP, между гранулятором и SSP необходима стадия кристаллизации, которая согласно уровню техники обычно требует нагревания гранулята до температуры кристаллизации, при необходимости последующего охлаждения, а также дальнейшего нагревания до температуры SSP. Кроме того, способ, описанный в ЕР 1084171, требует для удаления загрязнений из измельченного старого сложного полиэфира предшествующей затратной стадии промывки. Выражения "гранулят" и "крошка" в дальнейшем должны иметь одинаковое значение и поэтому будут использоваться как синонимы. Документ WO 2004/106025 также описывает способ переработки отходов ПЭТ, в частности измельченных бутылок из ПЭТ. Их тщательно моют, расплавляют в экструдере и при этом обезгаживают путем приложения вакуума, затем гранулируют, кристаллизуют с помощью горячего воздуха в течение нескольких часов и, наконец, в вакууме дополнительно конденсируют в твердой фазе. Примеси удаляют путем многократного приложения вакуума. Факультативно можно влиять на I.V. (характеристическая вязкость) добавлением этиленгликоля в экструдер, оборудованный системой дегазации, причем количество этиленгликоля регулируется по измерению вязкости на выходе экструдера. Документ WO 2004/106025 раскрывает, кроме того, возможность перед или во время стадии экструзии, или в конце процесса вторичной обработки добавлять новый ПЭТ-материал. Описанный в WO 2004/106025 способ является очень затратным как в отношении аппаратуры, так и энергии, поскольку экструдеры с системой дегазации дороги и сложны в освоении, многочасовая кристаллизация горячим воздухом требует больших аппаратов и много энергии на нагрев, а неоднократное приложение вакуума (в экструдере и дополнительной твердофазной конденсации) требует много энергии при создании вакуума и больших времен-1 013897 пребывания для удаления примесей. Твердофазная поликонденсация (SSP) ведет к повышению I.V. ПЭТ (полиэтилентерефталата) обычно на 0,05-0,4 дл/г и к снижению содержания ацетальдегида от примерно 25-100 ч./млн до значений менее 1 ч./млн. При этом среднюю вязкость повышают настолько, чтобы достичь требуемой для соответствующей области применения прочности, снизить содержание ацетальдегида в упаковках для пищевых продуктов в соответствии с требованиями и снизить до минимума долю олигомеров на выходе. При этом важно, кроме того, настолько разложить ацетальдегид, связанный в виде винилового эфира, называемый также запасенным ацетальдегидом, чтобы при переработке сложного полиэфирного гранулята в упаковки, в частности в полиэфирные бутылки, по способу выдувания и формования с раздувом, в сложном полиэфире вновь образовывались бы лишь минимальные количества ацетальдегида. В частности, для наполнения минеральной водой полиэфирных бутылок на стенках бутылок из полиэтилентерефталата должно содержаться менее 2 ч./млн ацетальдегида, предпочтительно даже менее 1 ч./млн ацетальдегида. При SSP удлинение цепи сложного полиэфира происходит в твердой фазе, чтобы свести к минимуму побочные реакции, более интенсивно идущие в расплаве, и достичь удаления вредных побочных продуктов. При таком удлинении цепи, которое выражается в повышении I.V., могут быть получены такие продукты, как бутылки или корды шин, которые требуют повышенной прочности и стабильности формы. Так как сложные полиэфиры являются, однако, полукристаллическими термопластами, они в зависимости от типа имеют более или менее высокую аморфную фракцию. Этот факт создает трудности при осуществлении SSP, так как аморфная фракция при необходимых для SSP температурах ведет к слипанию, что может привести к простоям производственной установки. Поэтому известно, кроме того, в качестве предварительной стадии SSP проведение кристаллизации полукристаллической крошки, полученной поликонденсацией в расплаве, чтобы предотвратить склонность к слипанию, в атмосфере азота или воздуха, при температурах 160-210 С, как описано в патентахUS 4064112, 4161578 и 4370302. В документе WO 94/17122 раскрывается двухступенчатая кристаллизация с предварительным нагревом и промежуточным охлаждением перед SSP для предотвращения слипания. Описанные температуры SSP составляют от 205 до 230 С. Для улучшения качества крошки можно, как описано в JP 09249744 или US 5663290, работать с влажным инертным газом до или во время SSP или, как раскрывается в патенте US 5573820, можно предварительно интенсивно обработать крошку горячей водой или непосредственно водяным паром при температурах до 200 С перед кристаллизацией. Однако в этом случае уже при обычных температурах выше 190 С следует ожидать весьма нежелательное падение I.V. из-за гидролиза ПЭТ. Следующий способ - это обработка кристаллизируемой крошки очищенным не высушенным азотом с SSP в противотоке на второй ступени кристаллизации, как изложено в ЕР 222714. Описанный там эффект уменьшения содержания ацетальдегида оценивают как более чем незначительный. Наряду с SSP известны способы удаления альдегида из полиэтилентерефталата путем обработки азотом или сухим воздухом, как описано в патенте US 4230819. Чтобы получить требуемое низкое содержание ацетальдегида в материале, применяются температуры до примерно 230 С, тогда как при более низких температурах (от 170 до 200 С) в грануляте остается неудовлетворительно высокое содержание ацетальдегидов. При использовании воздуха при таких высоких температурах следует считаться с сильным термооксидативным разложением сложного полиэфира. При использовании азота повышаются расходы на газ и дорогостоящую очистку. Переработчиками этого гранулята являются прежде всего производители пустотелых изделий. Часто в работающих по способу литья под давлением машинах предварительного формования получают полуфабрикаты, так называемые заготовки, из которых, в свою очередь, на дальнейшей стадии способом формования с раздувом производят полиэфирные бутылки. Возможно также придание полиэфирному грануляту других форм, например, в машинах для получения пленок и фольги. Тем временем, был разработан также способ прямого получения формованного изделия из полиэфирного расплава с желаемой высокой вязкостью с отказом от SSP или удаления альдегида. Так, например, в документе DE 19503053 описан способ, в котором расплав, выходящий из реактора поликонденсации, на участке, снабженном статическими смесительными элементами, смешивают с инертным газом и восстанавливающими АА малолетучими амидными соединениями и проводят при вакуумной дегазации за как можно более короткое время и при как можно меньшем сдвиговом напряжении расплава на устройство формования для получения заготовок. В документе DE 19505680 описано, что к расплаву с поликонденсации с I.V. 0,5-0,75 дл/г добавляют инертный газ, расплав поликонденсируют в реакторе дополнительной конденсации в вакууме до вязкости 0,75-0,95 дл/г и затем расплав сразу проводят в форму для литья под давлением. В документе ЕР 0842210 называется другая возможность отказаться от SSP. Там проводится поликонденсация из расплава до вязкости 0,65-0,85 дл/г, сложный полиэфир охлаждается и гранулируется,снова плавится и затем с образованием большой поверхности в подходящем устройстве путем продувки подходящей продувочной средой освобождается от летучих веществ, таких как АА. Если полиэфирный расплав не отбирается сразу на устройство формования, то обычно его гранули-2 013897 руют, чтобы получить стабильный при хранении и способный к транспортировке промежуточный продукт. Для гранулирования синтетических материалов на рынок вышел, наряду с другими, способ непрерывной грануляции. Этот способ отличается тем, что в непрерывном режиме относительно длинные стренги синтетического материала выдавливаются через дырчатые пластины и затем, свободно вися, после короткого транспортного участка по воздуху проводятся через водяную баню. При этом из-за малой поверхности стренг синтетического материала по сравнению с гранулятом можно удержать поглощение воды в узких пределах. Охлажденные стренги сушат и подают на гранулятор. При этом способе гранулирование осуществляется в твердом состоянии. По его окончании обычно проводится повторная сушка,описанная, например, в DE 4314162 или в пособиях по пластмассам. При применении этого способа гранулирования очень высока вероятность сильного точечного повышения температуры в стренге и, тем самым, усиленных явлений разложения полимера и неравномерной степени кристаллизации от гранулы к грануле. При такой технологии охлаждение в гранулах происходит снаружи внутрь. Другой возможностью гранулирования полимерного расплава после поликонденсации в настоящее время является прежде всего подводная грануляция, при которой расплав сразу после выхода из фильер/дырчатых пластин гранулятора в примыкающей водяной камере делится ножом. Разделенные грануляты еще являются пластичными и деформируются из-за поверхностного натяжения при резком охлаждении в холодной воде, причем охлаждение происходит снаружи внутрь, и принимают очертания от почти круглого до линзообразного. Охлажденные грануляты с потоком воды отделяются от нее в водоотделителе, сушатся и затем расфасовываются в мягкие промышленные контейнеры или проводятся в бункеры для дальнейшей переработки (DE 3541500, DE 19914116, ЕР 0432427, DE 3702841). Полученная таким способом крошка имеет равномерную степень кристаллизации ниже 10%. В свою очередь, в документе US 4436782 описан способ гранулирования и дальнейшей переработки ПЭТ в гранулы, в котором при температурах от 260 до 280 С через насадки выдавливается олигомерная смесь вязкостью 0,08-0,15, так что образуются капли, которые через зону охлаждения с атмосферой инертного газа падают в водяную баню или на ленточный конвейер, где капли застывают с образованием аморфных гранул. И в этом способе также образуются гранулы с высокой долей аморфных структур. Во всех описанных способах получают грануляты с низкой степенью кристаллизации, обычно ниже 12%. Чтобы повысить кристалличность полимерных гранулятов, например, как предварительная ступеньSSP, необходимы, как известно, дорогостоящие реакционные стадии. Высокие издержки производства возникают в том числе и из-за того, что грануляты, поступающие с температурой окружающей среды,сначала должны нагреваться до температуры кристаллизации. В документе WO 01/81450 описаны способ и устройство для получения капельных полупродуктов термопластичного сложного полиэфира и сополиэфира, которые устраняют недостатки вышеописанного способа грануляции в отношении кристалличности, уменьшают длительность обычных способов грануляции, и которые основаны на известных до сих пор технологических стадиях и устройствах, чтобы получить кристаллизованные на поверхности капельные полупродукты в виде мономеров, олигомеров,смесей мономер/гликоль или частично поликонденсированных материалов. Для этого продукт вводят в газообразную среду, причем газообразная среда после ввода в нее капельного полупродукта ускоряет процесс кристаллизации полупродукта, и ускоренного кристаллического состояния достигают тем, что капельный полупродукт ограниченный период времени держат при температуре выше 100 С и ниже его температуры плавления, пока не пройдет достаточная кристаллизация на поверхности капель. Таким образом, здесь также имеется более сильно кристаллизованный наружный слой. Тем самым получают нелипкую поверхность, которая позволяет непосредственную дальнейшую обработку до высокомолекулярного поликонденсата. Правда, полученный материал выдерживает необходимые механические нагрузки лишь условно. Хрупкость возрастает по сравнению с аморфной крошкой. Следующим недостатком этого способа получения в низкомолекулярном диапазоне является то, что крошка полностью кристаллизована по окончании SSP с жестко упорядоченными кристаллическими структурами, для разрушения которых в процессе плавления, например при получении заготовок в процессе литья под давлением, должна расходоваться несравнимо большая энергия. Из-за необходимой высокой температуры расплавления, по меньшей мере примерно 300 С, значительно усиливается повторное образование ацетальдегида в заготовках и качество ухудшается прежде всего также из-за усиленных реакций разложения. Кроме того, имеется опасность, что протекание SSP из-за неподвижности концов цепей при повышении вязкости затормозится или даже остановится. Следующий способ гранулирования для получения кристаллизованной крошки в процессе грануляции описан в WO 01/05566. Выходящие из насадок жидкотекучие стренги синтетического материала сразу частично кристаллизуются в термостатированной жидкой среде на участке кристаллизации, причем в этой жидкой среде температуры удерживаются выше температуры стеклования стренг синтетического материала. За участком кристаллизации идет гранулятор. Благодаря кристаллизации в оболочке синтетического материала имеется достаточная прочность, чтобы затем после короткого участка термостатирования в установке грануляции без предварительной сушки стренг синтетического материала их можно было измельчить в гранулы. Здесь также имеется более сильно кристаллизованный наружный слой. Недостатком является то, что после грануляции синтетического материала имеется смесь гранулята и жид-3 013897 кой среды, и, таким образом, нужно проводить сушку гранулятов известными средствами. В немецкой патентной заявке DE 10349016 А 1, а также в документе WO 2005/044901 А 1 описано,что сразу после подводной грануляции только что полученные гранулы очень быстро освобождаются от воды и при использовании собственного тепла сушатся и кристаллизуются. Чтобы предотвратить слипание крошки, гранулы сразу после водоотделителей проводятся по вибротранспортеру или качающемуся конвейеру после достаточной продолжительности пребывания на находящуюся дальше фасовочную установку или на установку дальнейшей переработки. При этой технологии процесс кристаллизации в гранулах идет изнутри наружу с использованием собственного тепла, благодаря чему достигается более равномерная кристаллизация по диаметру гранулята. Полученную этим способом крошку можно, например, согласно DE 102004015515 А 1, перерабатывать дальше на обычной установке для твердофазного удаления альдегидов, чтобы снизить содержание ацетальдегида до желаемого значения. При этом крошка, нагретая после кристаллизации всего до 140 С,должна для твердофазного удаления ацетальдегида нагреваться до более 210 С. Таким путем можно снизить содержание ацетальдегида в крошке, например, с 43 до 0,9 ч./млн. Документ DE 19811280 описывает способ вторичной переработки расплавленных полимерных отходов, при котором применяются добавки. В DE 1911692 описан способ вторичной переработки ПЭТ с применением шнекового экструдера, а также деполимеризации, причем в этом случае образованные продукты расщепления смешивают с преполимером и конденсируют. Документ US 4230819 описывает удаление альдегида из полимеров с помощью сухого инертного газа. В WO 04/106025 описан способ вторичной переработки сложного полиэфира. Документ WO 98/44029 описывает способ очистки загрязненных полимеров при температуре по меньшей мере 150 С. Недостатки известных способов Обобщая, можно сделать вывод, что указанные недостатки известных способов, в которых применяется фракция старого сложного полиэфира, состоят в том, что они или являются простыми, но не удовлетворяют требованиям к качеству, предъявляемым к упаковкам для пищевых продуктов, или требуют затратных технологических стадий, в частности, для достижения необходимых I.V. и удаления примесей. Так, для известных способов твердофазного удаления альдегидов требуется, во-первых, несколько аппаратов обработки, а именно по меньшей мере один гранулятор, кристаллизатор, который при необходимости может быть выполнен двухступенчатым, а также реактор, в котором проводится удаление альдегида из твердой фазы. Дополнительно необходимы устройства для переброски крошки между отдельными стадиями, а также устройства термостатирования для установления температур крошки, требуемых на соответствующих технологических стадиях. Кроме того, многократное охлаждение и нагревание обуславливают высокий расход энергии установкой. Следующий существенный недостаток обычных способов состоит в том, что в качестве обрабатывающего газа требуется более дорогой, при необходимости, очищенный азот. Это необходимо, так как для нагревания крошки подводится обрабатывающий газ с температурой, которая выше, чем действительно необходимая температура гранулята при удалении альдегида, чтобы получить теплоперенос от газа к крошке. Если бы в этом случае в качестве обрабатывающего газа использовался воздух, то из-за высоких температур происходили бы вредные побочные реакции окисления и следствием было бы слишком высокое содержание ацетальдегида или слишком высокое повторное образование ацетальдегида (то есть дополнительное образование ацетальдегида). Задача, которую предстоит решить Таким образом, в основе настоящего изобретения стоит задача разработать способ получения формованного изделия из смеси старого сложного полиэфира и свежего сложного полиэфира, который упрощен аппаратурно, а также должен эксплуатироваться при меньших эксплуатационных затратах и одновременно при неизменных или даже улучшенных особо высоких требованиях к качеству сложного полиэфира для упаковок в отношении вязкости, цвета, содержания ацетальдегида, повторного образования ацетальдегида, поведения расплава, а также особых требований к упаковкам для пищевых продуктов. Тем самым предотвращаются указанные недостатки уровня техники. Решением задачи является способ получения формованного изделия из смеси старого сложного полиэфира и свежего сложного полиэфира со следующими стадиями:a) расплавление промытого старого сложного полиэфира в плавильном устройстве,b) добавление диола к расплаву старого сложного полиэфира в или после плавильного устройства,c) смешение расплава старого сложного полиэфира с расплавом свежего сложного полиэфира из реактора для расплавов,d) поликонденсация смеси расплавов в реакторе для высоковязких расплавов при пониженном давлении,e) гранулирование полиэфирного расплава в подводном грануляторе при температуре воды от 90 до 99 С,f) отделение воды от гранулята при как можно меньшем охлаждении гранулятов,g) перевод полученного обедненного водой гранулята после отделения воды напрямую или с по-4 013897 мощью механизма дозации, особенно предпочтительно с помощью барабанного шлюзового затвора, в аппарат для удаления альдегида,h) обработка гранулята в аппарате для удаления альдегида потоком продувочного воздуха. Старый сложный полиэфирный материал, например, из использованных бутылок для напитков, сI.V. от 0,5 до 0,9 дл/г известным способом размельчают и моют. Этот не высушенный или же высушенный известным способом старый сложный полиэфир добавляют путем весовой или объемной дозировки в установку плавления, например двухшнековый экструдер. Двухшнековый экструдер содержит одну или несколько вакуумных зон для дегазации. Вакуум создается вакуумным насосом и регулируется с помощью управления мотором или с помощью регулировочных клапанов. Перед вакуумным насосом находится конденсатор/отделитель для конденсирования низкомолекулярных компонентов, таких, например, как продукты разложения ПЭТ и вода. Может также применяться двухшнековый экструдер без вакуумных зон. Вместо двушнекового экструдера может также использоваться компаундер, планетарный валковый экструдер или одношнековый экструдер с или без установленного за ним шестеренчатого насоса с или без соответствующих зон для вакуумной дегазации. За зоной дегазации в установке плавления находится пункт дозации для подпитки диолом, например этиленгликолем. Диол дозируется с помощью насоса. Этот насос может быть, например, шестеренчатым насосом, поршневым насосом, поршневым мембранным насосом, центробежным насосом с регулировочным клапаном или двухсекционным шестеренчатым насосом. Альтернативно возможно также введение воды, чтобы подвергнуть старый сложный полиэфир гидролизу. Особенно предпочтительно использование смеси диола, предпочтительно этиленгликоля, и воды (от 10:90 до 90:10), чтобы провести гликолиз/гидролиз старого сложного полиэфира. Это в известных случаях требует предварительной сушки старого сложного полиэфира до влагосодержания 2000 ч./млн воды или ниже. Преимуществом использования смеси диола с водой является возможность более сильного контроля/управления деполимеризацией (гликолиз/гидролиз), так что можно удалить больше мешающих веществ. С помощью диола старый сложный полиэфир подвергается парциальному гликолизу, который снижает вязкость продукта до желаемого значения I.V. В результате парциального гликолиза высокомолекулярные полиэфирные цепи расщепляются и одновременно старый сложный полиэфир подвергается процессу очистки. Таким путем можно быстро удалить из процесса нежелательные продукты разложения и имевшиеся в старом сложном полиэфире примеси, тем самым качество сложного полиэфира, содержащего добавку старого сложного полиэфира, существенно улучшается. Это улучшение можно распознать прежде всего по цветовому параметру b. Факультативно можно также работать без добавления этиленгликоля, если старый сложный полиэфир уже имеет подходящие свойства. За двухшнековым экструдером предпочтительно находятся фильтры. Фильтры могут состоять из мелкоячеистого фильтра для расплава или комбинации крупноячеистого фильтра для грубой очистки расплава и следующего за ним мелкоячеистого фильтра для расплава. Перед фильтрами для расплава,или перед вторым фильтром для расплава, или перед первым фильтром для расплава находится шестеренчатый насос для продвижения расплава через устройство фильтрации и для подачи в поток расплава ПЭТ. В качестве фильтра для расплава могут применяться все имеющиеся в продаже фильтры для горячих расплавов, которые общеприняты для соответствующих диапазонов температур и давлений и тонкости фильтрации. Расплав свежего сложного полиэфира с I.V. 0,2-0,85 дл/г получают обычным способом в многостадийной установке поликонденсации. Затем к расплаву, выходящему из последнего реактора получения свежего сложного полиэфира, в известном смесительном устройстве добавляют расплав старого сложного полиэфира в концентрациях до 50% (максимально 100%) от полного потока расплава. Соединенные потоки расплавов хорошо перемешивают, подают в известный реактор для высоковязких расплавов, который далее будет также называться конечным реактором, и там повышают I.V. до желаемого целевого значения I.V. 0,6-1,1 дл/г. При этом одновременно под вакуумом удаляются нежелательные побочные продукты, например ацетальдегид. Покинув конечный реактор, продукт по как можно более коротким линиям продукта распределяется по соответствующим частям установки и перерабатывается в гранулят. Часть образованного полиэфирного расплава можно и без промежуточного отвердения проводить дальше на устройства формования. В качестве конечного реактора используется реактор поликонденсации для получения высоких характеристических вязкостей расплава (HVSR), какой описан, например, в ЕР 0320586. Он содержит скребковые элементы для постоянной очистки от расплава, который прилипает к смесительным элементам. В качестве конечного реактора подходит также так называемый двухприводной реактор (производитель: Zimmer AG), который описан, например, в US 3617225. Он вместо сплошного вала содержит разъемный вал, на который насажены смесительные элементы. Обе половины вала работают каждый от собственного привода. Благодаря этому можно без ограничений устанавливать скорость вращения в соответствии с реакционными условиями, в частности с вязкостью полимерного расплава. Полиэфирный расплав с желаемой I.V. из конечного реактора по соответствующим линиям распла-5 013897 ва сразу проводится на подводный гранулятор, в котором режется на расплавленные стренги при как можно меньшем охлаждении. Температура расплавленных стренг при входе в гранулятор должна для ПЭТ составлять от 270 до 290 С, предпочтительно 280-285 С. При этом в результате подводной грануляции образуется гранулят сферической формы. Подходящие для этого грануляторы можно купить, например, у производителей BKG, Gala Industries и Rieter. Гранулят потоком воды направляется в устройство, в котором воду и гранулят как можно лучше отделяют друг от друга. Для этого особенно хорошо подходит центрифуга. Выбрать подходящую центрифугу специалист сможет без труда, ознакомившись с настоящим изобретением. Чтобы, как описывается далее, избежать чрезмерного охлаждения полиэфирного материала на этой технологической стадии, время пребывания полиэфирного материала на подводном гранулировании должно предпочтительно быть как можно меньшим, например 30 с или меньше, более предпочтительно 15 с или меньше, еще более предпочтительно 5 с или меньше, в частности составлять от 1 до 0,1 с. Гранулят потоком воды проводится в устройство, в котором воду и гранулят отделяют друг от друга как можно полнее, причем время контакта между водой и гранулятом должно быть сведено к минимуму. Особенно хорошо подходит для этого центрифуга. Выбрать подходящую центрифугу специалист сможет без труда, ознакомившись с настоящим изобретением. Существенным для реализуемости настоящего изобретения является то, что описанные до настоящего момента устройства и технологические стадии выполняют так, чтобы выходящий из центрифуги гранулят имел температуру по меньшей мере 130 С, предпочтительно выше 140 С и особенно предпочтительно по меньшей мере 170 С. Поэтому охлаждение нужно удерживать как можно более слабым. Это достигается, прежде всего, использованием горячей воды в подводном грануляторе. Чтобы не очень сильно охладить сложный полиэфир, температура воды должна составлять по меньшей мере 90 С. Чтобы ограничить потери при испарении, температура воды не должна превышать 98 С. Затем гранулят, по существу, не содержащий воды, сразу подается в реактор. В самом лучшем случае гранулят сразу сыпется из центрифуги в реактор только под действием силы тяжести. В зависимости от его температуры после центрифуги гранулят еще имеет влагосодержание от 200 до 2000 ч./млн. Чтобы получить контролируемую непрерывную подачу, можно дополнительно включить механизм дозации. В любом случае механизм дозации должен быть выполнен так, чтобы гранулят существенно не охлаждался. Он может, например, быть теплоизолирован от окружающей среды и/или обогреваться. Этот механизм дозации предпочтительно является шлюзовым затвором барабанного типа. Альтернативно можно использовать шибер, который ненадолго задерживает гранулят на выходе из гранулятора и периодически открывается через равные промежутки времени, чтобы гранулят мог ссыпаться в реактор. Реактор предпочтительно является стоячим цилиндрическим аппаратом с отверстием для подачи гранулята на верхней стороне и отверстием для выпуска гранулята, освобожденного от альдегидов, на нижней стороне. Нижняя сторона предпочтительно выполнена как коническое основание, чтобы позволить равномерное опорожнение. Реактор может иметь статические встроенные элементы для повышения его механической стабильности и/или для удержания статического давления столба гранулята. Кроме того, он может содержать смесительные механизмы для перемещения гранулята. Кроме того, со стороны выхода реактор содержит по меньшей мере одно отверстие для впуска газа,через которое подается требуемый для удаления альдегида продувочный газ. Предпочтительно это отверстие для впуска газа находится в коническом основании, чтобы получить как можно большее время контакта между гранулятом и продувочным газом. Продувочный газ может выходить из реактора на его верхней стороне или через отверстие для ввода гранулята, или предпочтительно через отдельное выпускное отверстие для газа. Реактор должен быть рассчитан так, чтобы время пребывания гранулята в нем составляло от 3 до 20 ч, предпочтительно от 10 до 14 ч. Реактор может иметь устройство термостатирования, например рубашку, с помощью которой можно подавать тепло к содержимому реактора или отводить тепло. Кроме того, реактор имеет также измерение уровня заполнения (LC), а у выхода гранулята находится барабанный шлюзовой затвор с узлом привода (М) для выгрузки гранулята, освобожденного от альдегидов. Уровень заполнения реактора регулируется с помощью разгрузочного барабанного шлюзового затвора с узлом привода (М). Сразу после разгрузочного барабанного шлюзового затвора гранулят ссыпается в охладитель гранулята, а после него - в бункер или сразу в мешки или мягкие контейнеры. В качестве продувочного газа может применяться любой известный для этой цели инертный газ,например азот или сухой воздух. Однако по экономическим причинам предпочтительно используется воздух, который можно взять из атмосферы. Его перед вводом в реактор сушат настолько, чтобы он имел точку росы ниже 30 С, предпочтительно ниже -20 С и особенно предпочтительно ниже -50 С. Сушку предпочтительно проводят общеизвестными методами на молекулярном сите, например цеолите или же на других подходящих абсорбентах. Через устанавливаемую сушкой точку росы, т.е. влагосодержания продувочного газа, в способе по изобретению можно влиять на повышение или понижение характеристической вязкости. Детали этого-6 013897 описаны в документе DE 102004010680 А 1. Соотношение воздух-крошка составляет предпочтительно от 4:1 до 0,4:1 (м:м); что означает, что в единицу времени на 1 кг гранулята, который входит в реактор, подается от 4 до 0,4 кг воздуха. Особенно предпочтительно диапазон составляет от 0,7:1 до 0,4:1 (м:м). Более значительные количества воздуха требуют излишне больших воздуходувок, труб, устройств сушки и подобных устройств, а также излишне большого подвода энергии, и поэтому не экономичны. Используемый воздух можно частично или полностью рециркулировать. В этом случае уже отработанный воздух перед повторным вводом в реактор нужно очистить. При этом удаляют ацетальдегид и избыточную воду путем абсорбции молекулярными ситами или подобными известными специалисту веществами и способами. Ацетальдегид при используемых согласно изобретению температурах газа разлагается на воду и диоксид углерода. Продувочный газ перед вводом в реактор нагревают до определенной температуры, которая может составлять от 180 до 200 С. Вне этого интервала температур экономически выгодное осуществление способа по изобретению более невозможно. Температура полученного гранулята в реакторе должна составлять от 170 до 195 С. Для экономически выгодного удаления альдегида входная температура продувочного газа и температура продуктового гранулята должны различаться как можно меньше. Максимальная разность температур должна составлять здесь 30 K, предпочтительно максимум 10 K. Это возможно, так как гранулят входит в реактор из центрифуги с уже описанной высокой температурой. В реакторе помимо удаления альдегида, для которого должна расходоваться энергия, проходит также необходимая кристаллизация полиэфирных цепей в грануляте, чтобы предупредить слипание. При этой кристаллизации выделяется тепловая энергия. Неожиданно было установлено, что эти процессы при указанных технологических условиях накладываются так, что необходимо подводить лишь незначительную дополнительную тепловую энергию посредством продувочного газа. Так как горячий продувочный газ течет через всю засыпку гранулята снизу вверх, гранулят, находящийся в реакторе в самом верхнем слое и после отделения центрифугированием все еще имеющий влагосодержание до 2000 ч./млн, дополнительно сушится. При удалении альдегида сушка гранулята продолжается до значений влагосодержания примерно 30 ч./млн. Полученный способом по изобретению полиэфирный гранулят имеет очень благоприятные свойства для дальнейшего применения. Благодаря описанному проведению процесса характеристическая вязкость (I.V.) сложного полиэфира между входом в измельчительное устройство на стадии а) и выходом из аппарата для удаления альдегида на стадии d) меняется лишь незначительно, регулируется в зависимости от температуры продукта, времени пребывания, точки росы и температуры продувочного газа, а также размера крошки. При оптимальных установках в реакторе достигается повышение I.V. максимум на 0,1 дл/г. Таким образом, особым преимуществом настоящего изобретения является то, что при получении полиэфирного гранулята можно обойтись без обычных стадий кристаллизации, благодаря чему полное время процесса заметно сокращается, а аппаратурные затраты заметно уменьшаются. Можно достичь содержания ацетальдегида менее 1 ч./млн, так что гранулят без проблем может применяться, например, для получения упаковок для пищевых продуктов. Неожиданно оказалось, что гранулят в используемых при этом формовочных устройствах, например в машинах для литья под давлением, может обрабатываться для получения заготовок бутылок при сравнительно низких температурах, максимум 275 С, предпочтительно даже максимум 255 С. Эти низкие температуры в сочетании с мягкими условиями способа по изобретению имеют следствием то, что сложный полиэфир в ходе дальнейшего применения имеет повторное образование ацетальдегида (вновь образованный ацетальдегид) всего максимум 0-8 ч./млн. Гранулят, полученный согласно изобретению, можно применять для получения заготовок даже при высоком содержании АА, например до 3 ч./млн, и получать, таким образом, заготовку, содержащую не более 3 ч./млн АА. Полученные грануляты имеют очень единообразную структуру ядро-оболочка. Видимые в поляризационный микроскоп сферолиты являются большими и распределены по всему сечению гранулята. Не имеется существенной разницы в I.V. по сечению, и нет твердой структуры оболочки, в отличие от стандартной SSP-крошки, которая была получена традиционными способами. Степень кристаллизации в разных крошках очень равномерна и на выходе из реактора удаления альдегида составляет менее 52%, HOF (теплота плавления) как мера вносимой энергии, требуемой для расплавления крошки, составляет менее 50 кДж/кг. Неожиданно было установлено, что способом по изобретению можно настолько удалить все примеси из сложного полиэфира, что полученный гранулят имеет качество, требуемое для упаковки пищевых продуктов, и, например, выдерживает так называемый "Challenge-Test" (провокационный тест). Таким образом, самые важные отличительные признаки полиэфирного гранулята, полученного способом согласно изобретению, можно суммировать следующим образом: полиэфирный гранулят по изобретению со степенью кристаллизации менее 52%, предпочтительно менее 48% и теплотой плавления (HOF) менее 50 кДж/кг может перерабатываться дальше при темпера-7 013897 туре сужающегося устройства максимум 275 С, предпочтительно максимум 255 С и минимум примерно 250 С, с получением заготовок бутылок; полиэфирный гранулят по изобретению со степенью кристаллизации менее 52%, предпочтительно менее 48% и теплотой плавления (HOF) менее 50 кДж/кг при дальнейшей переработке в заготовки бутылок при температуре тары максимум 275 С и минимум примерно 250 С имеет содержание вновь образованного ацетальдегида от 0 до 8 ч./млн, предпочтительно максимум 0-2 ч./млн; полиэфирный гранулят по изобретению не слипается независимо от степени кристаллизации. Предпочтительно как старый сложный полиэфир, так и свежий сложный полиэфир по меньшей мере на 95 мол.% состоит из звеньев этилентерефталата, а диол является этиленгликолем. Количество добавленного диола в предпочтительной форме осуществления регулируется на основании I.V. в главном потоке. Для этого после системы фильтрации расплава установлен онлайновый вискозиметр для определения вязкости расплава. В зависимости от этой вязкости регулируется количество добавляемого диола. В альтернативной форме осуществления по измеренной вязкости регулируется не количество добавляемого диола, а вакуум в экструдере, чем можно также воздействовать на I.V. старого сложного полиэфира. В качестве плавильного устройства предпочтительно применяется экструдер. Гранулят в аппарате для удаления альдегида обрабатывается при температуре от 170 до 195 С в течение времени пребывания от 3 до 20 ч потоком продувочного воздуха с входной температурой от 180 до 200 С. Продувочный воздух предпочтительно имеет точку росы Тр ниже 30 С, предпочтительно ниже-20 С и особенно предпочтительно ниже -50 С. Разница между температурой гранулята и входной температурой продувочного воздуха составляет максимум 30 K, предпочтительно максимум 10 K. Разница между характеристической вязкостью (I.V.) сложного полиэфира между входом в измельчительное устройство на стадии а) и выходом из аппарата для удаления альдегида на стадии d) составляет максимум 0,10 дл/г. Воздух перед введением в аппарат для удаления альдегида предпочтительно сушится на молекулярном сите или других абсорбентах. Дополнительной задачей изобретения является предоставление устройства для осуществления способа по изобретению. Устройство по изобретению для получения формованного изделия из смеси старого сложного полиэфира и свежего сложного полиэфира состоит изa) установки плавления с дозатором диола,b) устройства смешения расплава,c) реактора для высоковязких расплавов,d) подводного гранулятора,e) центрифуги иf) аппарата для удаления альдегида, который на верхней стороне имеет по меньшей мере одно отверстие для ввода гранулята, а на нижней стороне - отверстие для выпуска гранулята, а также по меньшей мере одно отверстие для впуска продувочного газа и по меньшей мере одно отверстие для выпуска продувочного газа,причем выпуск гранулята из центрифуги соединен с входом гранулята аппарата для удаления альдегида только через пассивное направляющее устройство и дозатор. Детали устройства по изобретению пояснялись при описании способа по изобретению. Установка плавления предпочтительно является экструдером. Дозатор предпочтительно является шлюзовым затвором барабанного типа. Аппарат для удаления альдегида предпочтительно содержит встроенные элементы. Аппарат для удаления альдегида предпочтительно содержит смесительный механизм. На фигуре схематически показана установка для осуществления настоящего изобретения с многостадийным синтезом свежего сложного полиэфира (включающим емкость для замеса пасты, этерификацию и преполимеризацию), установкой плавления для обрезок бутылок (скрап) и реактором для высоковязких расплавов. Расплав сложного полиэфира, выходящий из этого последнего реактора, может или подаваться напрямую на машину для литья под давлением для получения формованных изделий, например заготовок бутылок ("заготовки"), волокон или пленок, или направляться на гранулятор. Затем полученный там гранулят сразу согласно изобретению кристаллизуется скрытой теплотой, и после этого из него удаляют альдегиды. Настоящее изобретение позволяет при использовании рециклового материала, а также использовании расплава свежего сложного полиэфира дать стабильный способ получения полиэфирных готовых продуктов, которые удовлетворяют строгим требованиям пищевой промышленности, так что настоящее изобретение дает смешанный полиэфирный материал, который по своим свойствам и характеристикам-8 013897 идентичен с полностью свежеконденсированным полиэфирным материалом. Благодаря использованию определенного количества старого сложного полиэфира (рецикловый материал) настоящее изобретение позволяет также провести процесс очень экономично и экологично. В частности, способ по настоящему изобретению может обойтись без добавления других добавок, которые, например, считаются необходимыми в уровне техники, что также является положительным, с точки зрения вопроса как экономичности,так и экологичности проведения процесса. Примеры Далее изобретение подробнее описывается на нескольких примерах осуществления, никоим образом не ограничивающих изобретение. При этом указываемые значения характеристик определялись следующим образом. Характеристическую вязкость (I.V.) измеряли при 25 С в растворе 500 мг сложного полиэфира в 100 мл смеси фенола и 1,2-дихлорбензола (3:2 вес.ч.). Измерение цветовых параметров L и b проводили согласно методу Хантера. Сначала полиэфирную крошку кристаллизовали в сушильном шкафу при 1355 С в течение часа. Затем определяли цветовые параметры: в колориметре с тремя зонами измерений измеряли цветовой тон полиэфирной пробы с помощью трех фотоэлементов, перед которыми были установлены соответственно красный, зеленый и синий фильтры (значения X, Y и Z). Оценка проводилась по формуле Хантера, причем Содержание ацетальдегида (АА) определяли тем, что ацетальдегид вытесняли из сложного полиэфира нагреванием в закрытом сосуде и ацетальдегид определяли в газовой камере сосуда методом газовой хроматографии на Headspace-Injectionssystem H540 компании Perkin Eimer (газ-носитель: азот; колонка: 1,5 м, специальная сталь; наполнитель: поропак Q, 80-100 меш; количество пробы: 2 г; температура нагревания: 150 С, длительность нагревания: 90 мин). Продукт взвешивали и нагревали от начальной температуры около 35 до 300 С со скоростью нагрева 10 K/мин и затем определяли температуру плавления и необходимую для процесса расплавления энергию (DSCO - соответствует методу ДСК (дифференциальная сканирующая калориметрия), однако без предварительного расплавления пробы). Для определения степени кристаллизации(=KTG) трижды определяли плотность 30 гранул в градиенте плотности со смесью тетрахлорэтан/гептан при 23 С и из этого рассчитывалисогласно где плотность на 100% кристаллического ПЭТ равна с=1,455, а плотность аморфного ПЭТ а=1,332. Определение энтальпии плавления ("Heat of Fusion" - HOF) проводили на ДСК-приборе фирмы Mettler в соответствии со стандартом ASTM E793 (American Society for Testing of Materials) при скорости нагревания 50 K/мин от 100 до 200 С, 5 мин выдержки при этой температуре и затем со скоростью нагревания 10 K/мин до 300 С; потребленную энергию определяли в кДж/кг. Пример 1. Для получения гранулята способом DHI (прямой способ получения высокой характеристической вязкости) подавали 50% не высушенных обрезков бутылок. В примере количество обрезков бутылок составляло 20 кг/ч. Обрезки бутылок использовали не высушенными, они имели I.V. 0,76 дл/г и влагосодержание 1811 ч./млн. Эти обрезки бутылок с помощью гравиметрического дозатора фирмы SCHENCK подавали на двухшнековый зкструдер COPERION ZSK 26 Мсс. Расплавленный материал дегазировали в вакуумной зоне двухшнекового экструдера под вакуумом 100 мбар. Применяемый вакуумный насос отBUSCH регулировали по числу оборотов с помощью инвертера в зависимости от требуемых значений вакуума. Перед вакуумным насосом был установлен холодильник для конденсации низкомолекулярных компонентов. Этиленгликоль не добавляли. Двухшнековый экструдер нагревали до 260 С. Затем расплавленный продукт фильтровали с помощью системы фильтрации расплавов GNEUSS. Система фильтрации расплавов имела следующую структуру: ручное устройство смены сит типаHSS-Mprimus 45 с фильтром 315 мкм, насос для расплава Barmag GCB51 K-1-101Z (возможность регулирования числа оборотов в зависимости от входного давления, в данном случае приводится в действие вручную), полностью автоматический, работающий при постоянном давлении фильтр расплава RSFgenius45 с фильтрующим элементом 30 мкм. Система фильтрации расплавов нагревалась электричеством. После фильтра расплава онлайновым вискозиметром типа Feinprf измеряли вязкость расплава. Средние I.V., измеренные по вязкости раствора, после фильтра расплава составляли 0,61 дл/г. Этот продукт с температурой 286 С подавали на полученный известным способом в реакторе преполимеризации главный поток расплава (свежий сложный полиэфир), который имел среднюю I.V. 0,72 дл/г. Объединенные потоки расплава подавали в DHI-реактор и проводили поликонденсацию в течение 33 мин при среднем вакууме 2,0 мбар до вязкости 0,76 дл/г.-9 013897 После примерно 15 мин пребывания в линии подачи продукт гранулировали и кристаллизовали скрытой теплотой и обрабатывали в аппарате для удаления альдегида. Применяемым гранулятором был подводный гранулятор Master 300 фирмы BKG. Конечный продукт имел I.V. 0,81 дл/г и содержание ацетальдегида менее 1 ч./млн. Пример 2. В этом примере работали с такой же конструкцией/последовательностью, как в примере 1, с той разницей, что в двухшнековый экструдер после вакуумной зоны добавляли 42,9 мл/ч этиленгликоля(ЭГ). Вязкость после фильтрации расплава составляла 0,44 дл/г, а температура продукта 285 С. Вязкость регулировали количеством добавляемого ЭГ. Если вязкость, измеренная онлайновым вискозиметром,была выше, чем заданное требуемое значение, количество добавляемого ЭГ повышалось, и наоборот. ЭГ дозировали с помощью поршневого мембранного насоса, который на выходе был оборудован расходомером. Регулирование проводили, во-первых, так, что вискозиметр сразу выдавал управляющий сигнал на поршневой мембранный насос, факультативно сигнал направлялся на требуемое значение расходомера, в соответствии с этим регулировалась частота подъема и/или ход поршня насоса. Главный поток расплава (свежий сложный полиэфир) имел вязкость 0,72 дл/г. Вакуум в DHI-реакторе устанавливался на значение 0,6 мбар. Продукт после DHI-реактора имел I.V. 0,69 дл/г. Конечный продукт имел I.V. 0,76 дл/г и содержание ацетальдегида менее 1 ч./млн. Цветовой параметр b в этом опыте был заметно лучше, чем в примере 1, так что материал, полученный по примеру 2, определенно лучше подходит для вторичного использования в качестве упаковки для пищевых продуктов, чем материал, полученный по примеру 1. Пример 3. В этом примере для получения заготовок применялась структура согласно примеру 1, также без добавки ЭГ. В экструдер подавали 10% обрезков бутылок, в расчете на главный поток расплава 20 кг/ч. Температура продукта после системы фильтрования расплава составляла 287 С, I.V. 0,57 дл/г. Главный поток имел I.V. 0,73 дл/г. После реактора расплавленный продукт имел I.V. 0,87 дл/г. Вакуум в DHIреакторе устанавливался на требуемое значение 0,8 мбар. Полученный расплавленный продукт проводился на машину для литья под давлением. Перед машиной для литья под давлением добавляли 1000 ч./млн поглотителя АА под наименованием НААА компании Coca-Cola. Полученные заготовки имели I.V. 0,78 дл/г и содержание ацетальдегида 5 ч./млн. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения формованного изделия из смеси старого сложного полиэфира и свежего сложного полиэфира, включающий следующие стадии:a) расплавление промытого старого сложного полиэфира в плавильном устройстве,b) добавление диола к расплаву старого сложного полиэфира в или после плавильного устройства,c) смешение расплава старого сложного полиэфира с расплавом свежего сложного полиэфира из реактора для расплавов,d) поликонденсацию смеси расплавов в реакторе для высоковязких расплавов при пониженном давлении,e) гранулирование полиэфирного расплава в подводном грануляторе при температуре воды от 90 до 99 С,f) отделение воды от гранулята, причем температура гранулята составляет по меньшей мере 130 С,g) перевод полученного обедненного водой гранулята после отделения воды напрямую или с помощью механизма дозации, особенно предпочтительно с помощью барабанного шлюзового затвора, в аппарат для удаления альдегида,h) обработку гранулята в аппарате для удаления альдегида потоком продувочного воздуха. 2. Способ по п.1, где как старый сложный полиэфир, так и свежий сложный полиэфир по меньшей мере на 95 мол.% состоит из звеньев этилентерефталата, а диол является этиленгликолем. 3. Способ по п.1, где количество добавленного диола регулируют в зависимости от характеристической вязкости (I.V.) в главном потоке. 4. Способ по п.1, где плавильное устройство является экструдером. 5. Способ по п.1, где гранулят в аппарате для удаления альдегида обрабатывают при температуре гранулята от 170 до 195 С в течение времени пребывания от 3 до 20 ч потоком продувочного воздуха с входной температурой от 180 до 200 С. 6. Способ по п.1, где продувочный воздух имеет точку росы Тр ниже 30 С, предпочтительно ниже-20 С и особенно предпочтительно ниже -50 С. 7. Способ по п.1, где разница между температурой гранулята и входной температурой продувочного воздуха составляет максимум 30 K, предпочтительно максимум 10 K. 8. Способ по п.1, где разница между характеристической вязкостью (I.V.) сложного полиэфира ме- 10013897 жду входом в измельчительное устройство на стадии е) и выходом из аппарата для удаления альдегида на стадии h) составляет максимум 0,10 дл/г. 9. Способ по п.1, где воздух перед введением в аппарат для удаления альдегида сушат на молекулярном сите или других абсорбентах. 10. Устройство для получения формованного изделия из смеси старого сложного полиэфира и свежего сложного полиэфира, состоящее из:a) установки плавления с дозатором диола,b) устройства смешения расплава,c) реактора для высоковязких расплавов,d) подводного гранулятора,e) центрифуги иf) аппарата для удаления альдегида, который на верхней стороне имеет по меньшей мере одно отверстие для ввода гранулята, а на нижней стороне отверстие для выпуска гранулята, а также по меньшей мере одно отверстие для впуска продувочного газа и по меньшей мере одно отверстие для выпуска продувочного газа,причем выпуск гранулята из центрифуги соединен с входом гранулята аппарата для удаления альдегида только через пассивное направляющее устройство и дозатор. 11. Устройство по п.10, где установка плавления является экструдером. 12. Устройство по п.10, где дозатор является барабанным шлюзовым затвором. 13. Устройство по п.10, где аппарат для удаления альдегида содержит встроенные элементы для повышения механической устойчивости реактора. 14. Устройство по п.10, где аппарат для удаления альдегида содержит смесительный механизм.

МПК / Метки

МПК: C08J 11/24, B01J 3/00, B01J 19/18, B29B 17/00, B29B 9/06

Метки: устройство, материала, вторичного, способ, использования, полиэфирного

Код ссылки

<a href="https://eas.patents.su/12-13897-sposob-i-ustrojjstvo-dlya-vtorichnogo-ispolzovaniya-poliefirnogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для вторичного использования полиэфирного материала</a>

Предыдущий патент: Лифт без противовеса

Следующий патент: Уголь с улучшенными параметрами сгорания

Случайный патент: Способ получения модифицированного морденита аммония