Установка и способ получения горючих веществ деполимеризацией резиновых изделий

Формула / Реферат

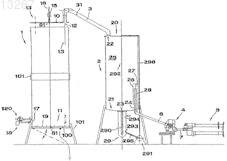

1. Установка для получения горючих веществ деполимеризацией резиновых изделий, содержащая устройство (1) для деполимеризации предварительно определенного количества изделий, введенных в его внутреннее пространство, фазовый сепаратор (2), расположенный ниже по потоку устройства (1) для деполимеризации, который состоит, по существу, из цилиндрического корпуса, имеющего верхнюю часть (20) и основание (21) и соединен с устройством (1) для деполимеризации посредством первой трубы (3), при этом фазовый сепаратор (2) предназначен для отделения по меньшей мере части жидкой фазы продуктов, выходящих из устройства (1) для деполимеризации, и имеет выпускное отверстие (23) для отделенной жидкой фазы и выпускное отверстие (24) для остальной части продуктов, присутствующих в основном в газовой фазе, причем устройство (4) для всасывания, расположенное ниже по потоку от фазового сепаратора (2), соединенное с последним при помощи второй трубы (6) и предназначенное для создания разряжения в устройстве (1) для деполимеризации, отличающаяся тем, что фазовый сепаратор (2) содержит две камеры (25, 27), боковая сторона первой (25) из которых снабжена перегородкой (26) с нижним отверстием, расположенной таким образом, чтобы отделить вторую камеру (27), закрытую с верхней стороны и открытую с нижней стороны посредством отверстия в перегородке (26), от первой камеры (25), вторая камера (27) включает вертикально расположенную третью трубу (28), один конец которой входит в выпускное отверстие (24) фазового сепаратора (2), а другой расположен на заданном расстоянии от отверстия в перегородке (26), при этом третья труба (28) соединена с устройством (4) для всасывания посредством четвертой трубы (6), под выпускным отверстием (23) для отделенной жидкой фазы сепаратора (2) установлен контейнер (29) для размещения отделенной жидкой фазы, выгружаемой из сепаратора (2) через пятую трубу (290), контейнер (29) в своей нижней части имеет отверстие (293), соединенное через шестую трубу (295) с насосом (291) для подачи указанной жидкой фазы рециклом в первую камеру (25) посредством одного или более инжекторов (292), расположенных на заданном расстоянии от верхней части (20) фазового сепаратора (2) и связанных с насосом (291) через седьмую трубу (296), конец которой соединен с инжекторами, расположен внутри первой камеры (25) и проходит через верхнюю часть (20) фазового сепаратора (2), контейнер (29) имеет верхнее боковое отверстие (294) для слива части жидкой фазы, не направляемой на рециркуляцию в первую камеру (25) фазового сепаратора (2).

2. Установка по п.1, отличающаяся тем, что верхняя часть (10) устройства (1) для деполимеризации установлена на вертикальных направляющих (13) и соединена с электрическим двигателем (14) при помощи трансмиссии с ведущей шестерней и зубчатой рейкой (15, 16) для подъема указанной верхней части (10) для загрузки изделий в указанное устройство (1) и опускания указанной части (10) для приведения этого устройства в закрытое положение.

3. Установка по п.1, отличающаяся тем, что вблизи своего основания (11) устройство (1) для деполимеризации имеет отверстие (17), которое образует проход для горелки вместе с суппортом (18).

4. Установка по п.1, отличающаяся тем, что она включает несколько тепловых датчиков (81, 91, 31).

5. Установка по п.1, отличающаяся тем, что устройство (1) для деполимеризации имеет основание (11) и горизонтальную решетку (19), расположенную по отношению к основанию (11) с заданным зазором (100), который предназначен для подачи во внутрь устройства (1) для деполимеризации воздуха, необходимого для горения, и для подачи воды, когда температура по показаниям расположенного в этом зазоре (100) теплового датчика (81) превышает 50°С.

6. Установка по п.1, отличающаяся тем, что устройство (1) для деполимеризации содержит основание (11), имеющее зазор (100), который предназначен для подачи во внутрь этого устройства (1) воздуха, необходимого для горения, и для подачи воды, при этом в указанном зазоре (100) размещен датчик давления воздуха, а устройство (1) для деполимеризации выполнено таким образом, что, когда локальное давление в этом зазоре (100) по показаниям упомянутого датчика будет превышать атмосферное давление, в устройство (1) для деполимеризации с тем, чтобы замедлить горение, будет подаваться меньше воздуха до тех пор, пока давление в зазоре (100) не станет меньше атмосферного давления.

7. Установка по п.1, отличающаяся тем, что корпус устройства (1) для деполимеризации при помощи шарнира с горизонтальной осью (104) установлен на несущей конструкции (103) с возможностью переворачивания посредством привода от соответствующего двигателя-редуктора (105) для выгрузки остатков, образующихся в процессе деполимеризации изделий, через верхнюю часть указанного устройства (1) по окончании процесса деполимеризации.

8. Способ получения горючих веществ деполимеризацией резиновых изделий, включающий этапы их деполимеризации для получения текучей смеси, образованной газовой и жидкой фазами, отделения жидкой фазы в основном от газовой фазы указанной смеси и сбора по меньшей мере части жидкой фазы, причем упомянутую деполимеризацию и упомянутое разделение фаз проводят в разреженной среде, отличающийся тем, что его осуществляют с использованием установки по любому из пп.1-7.

Текст

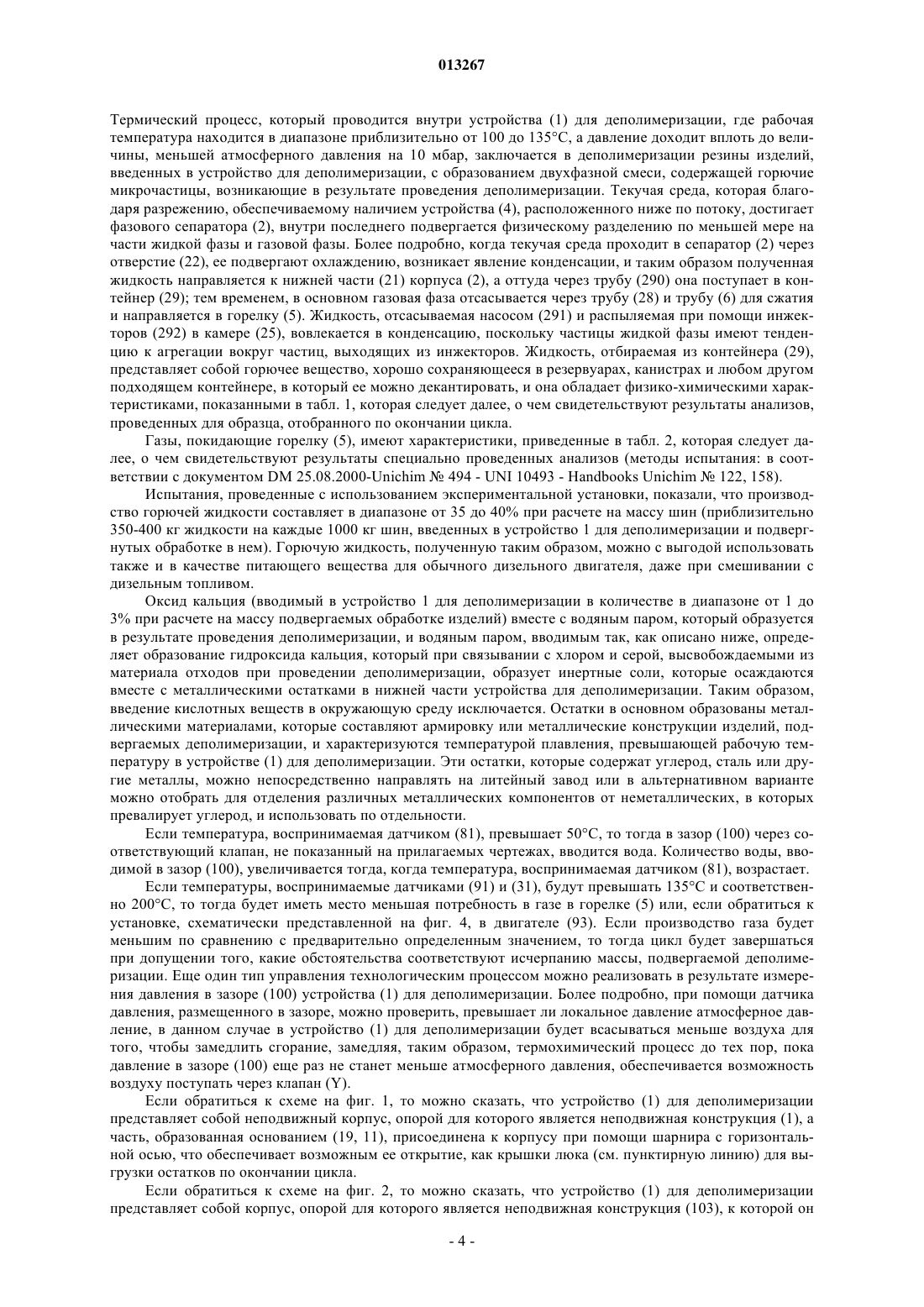

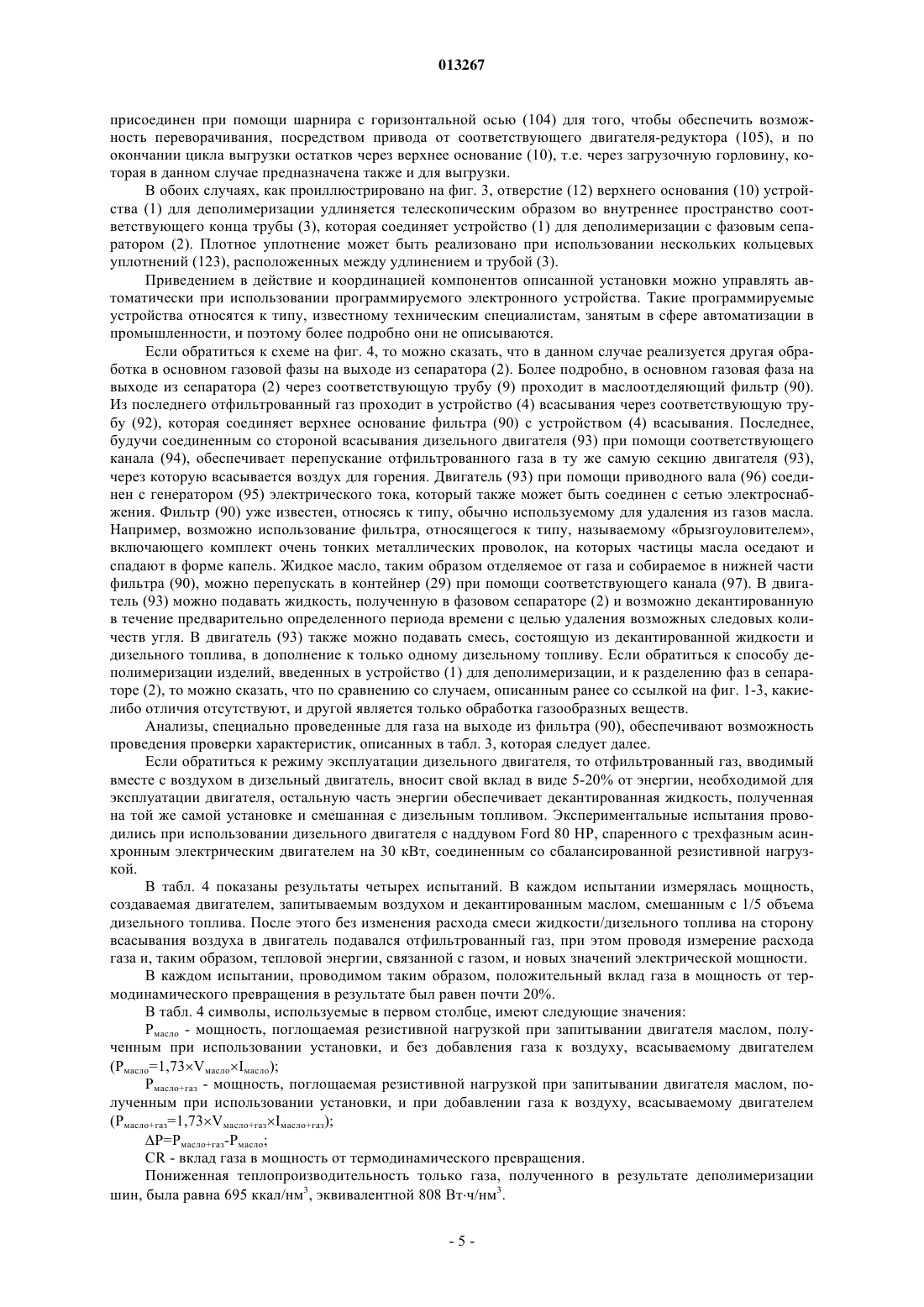

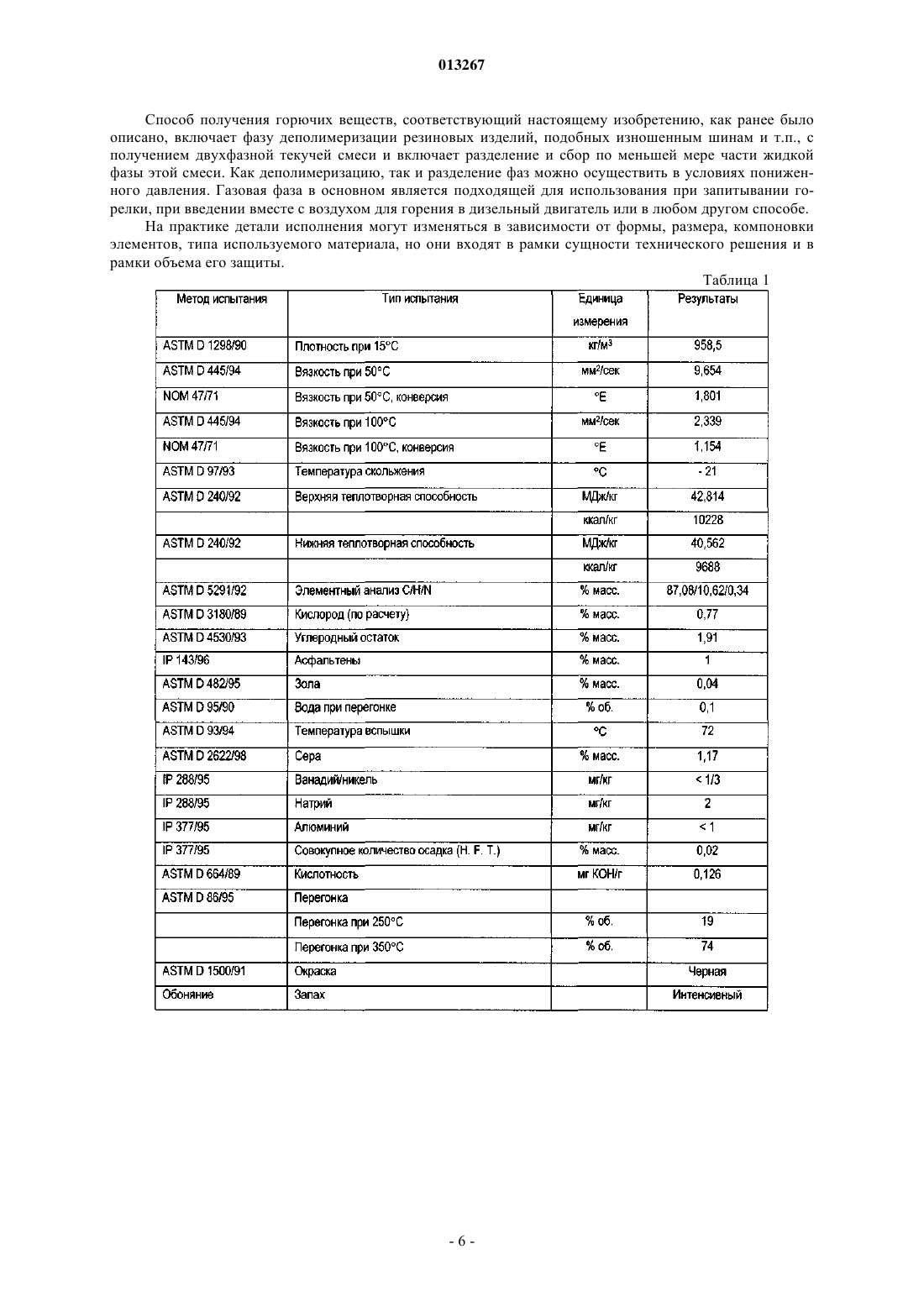

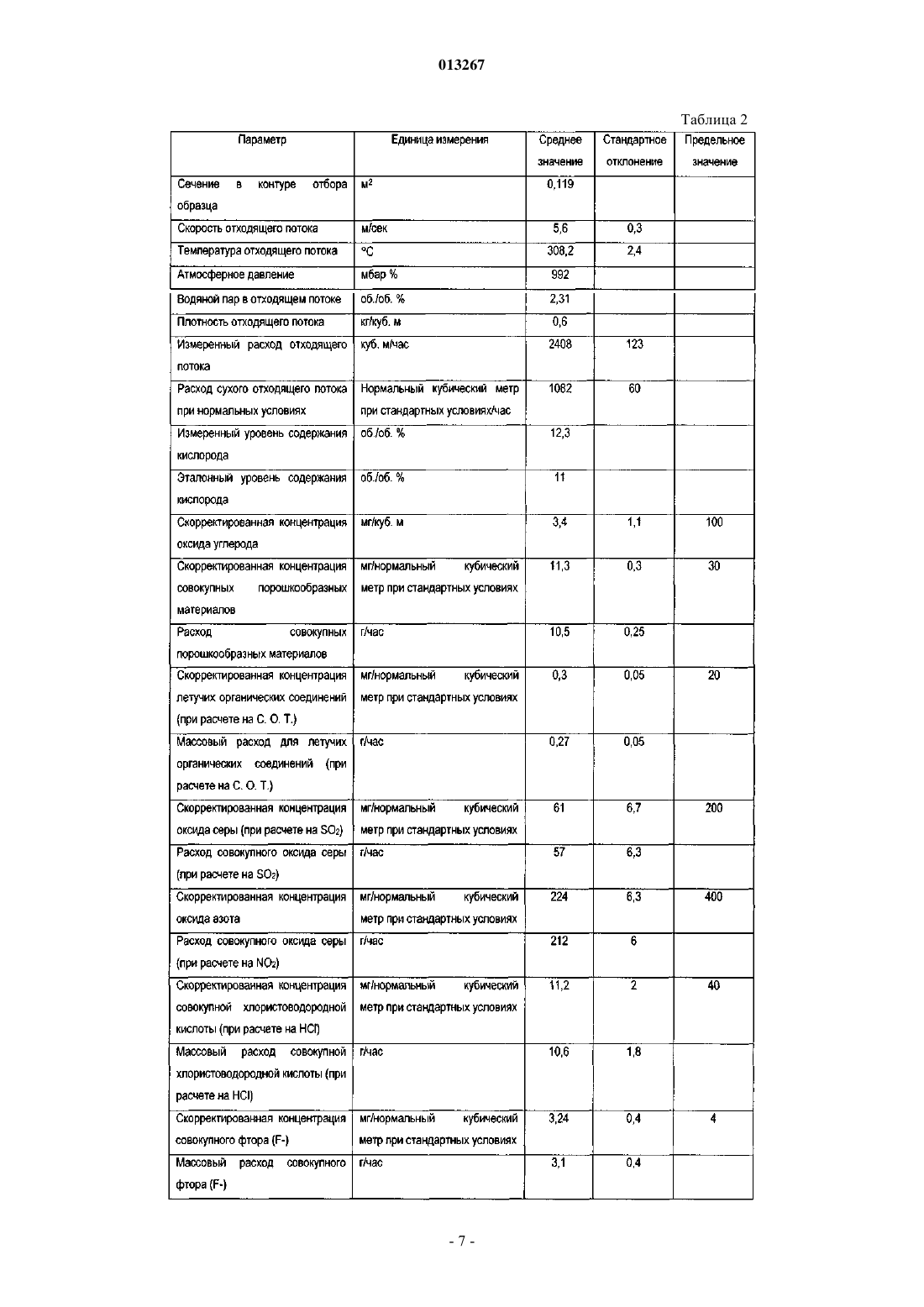

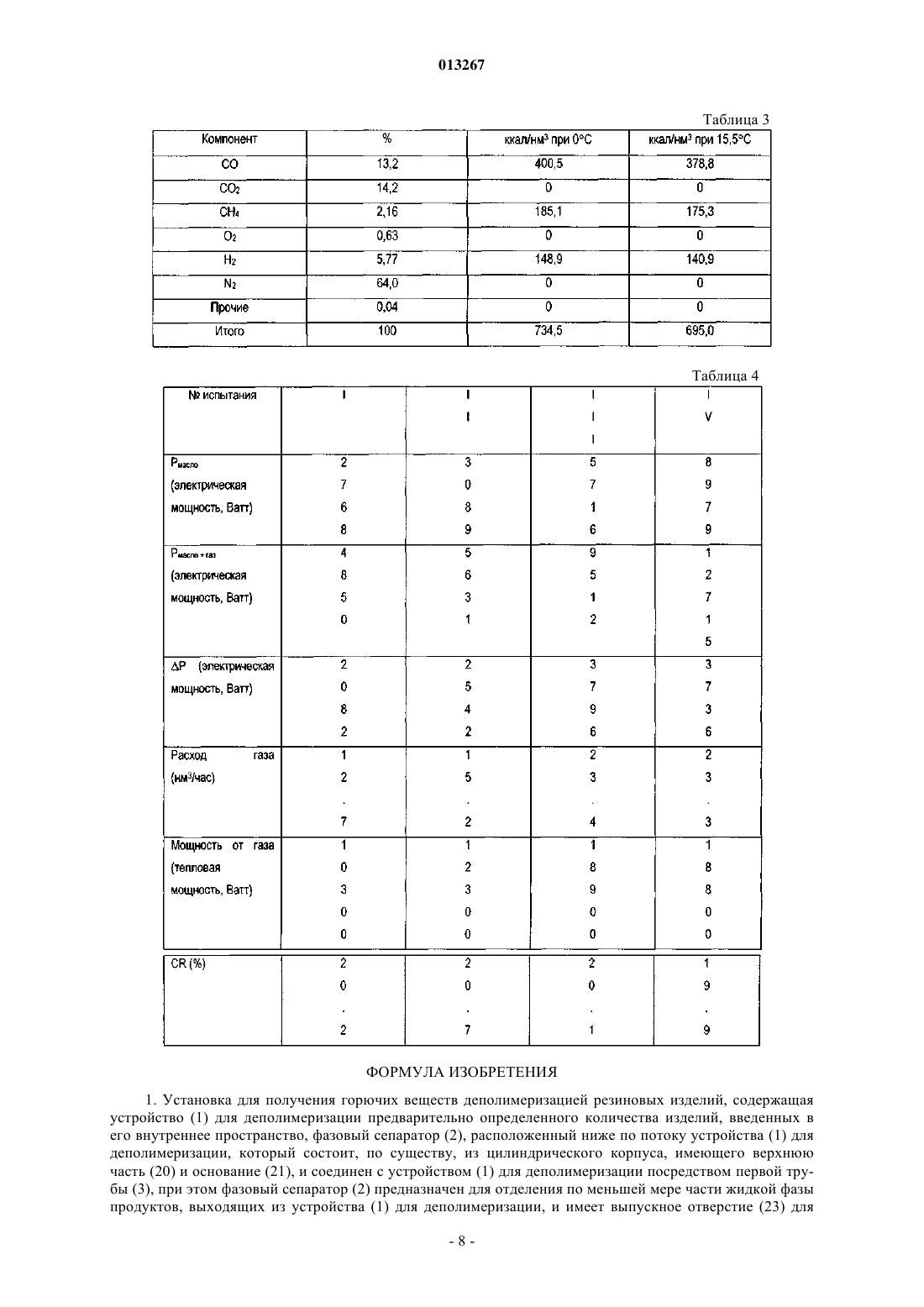

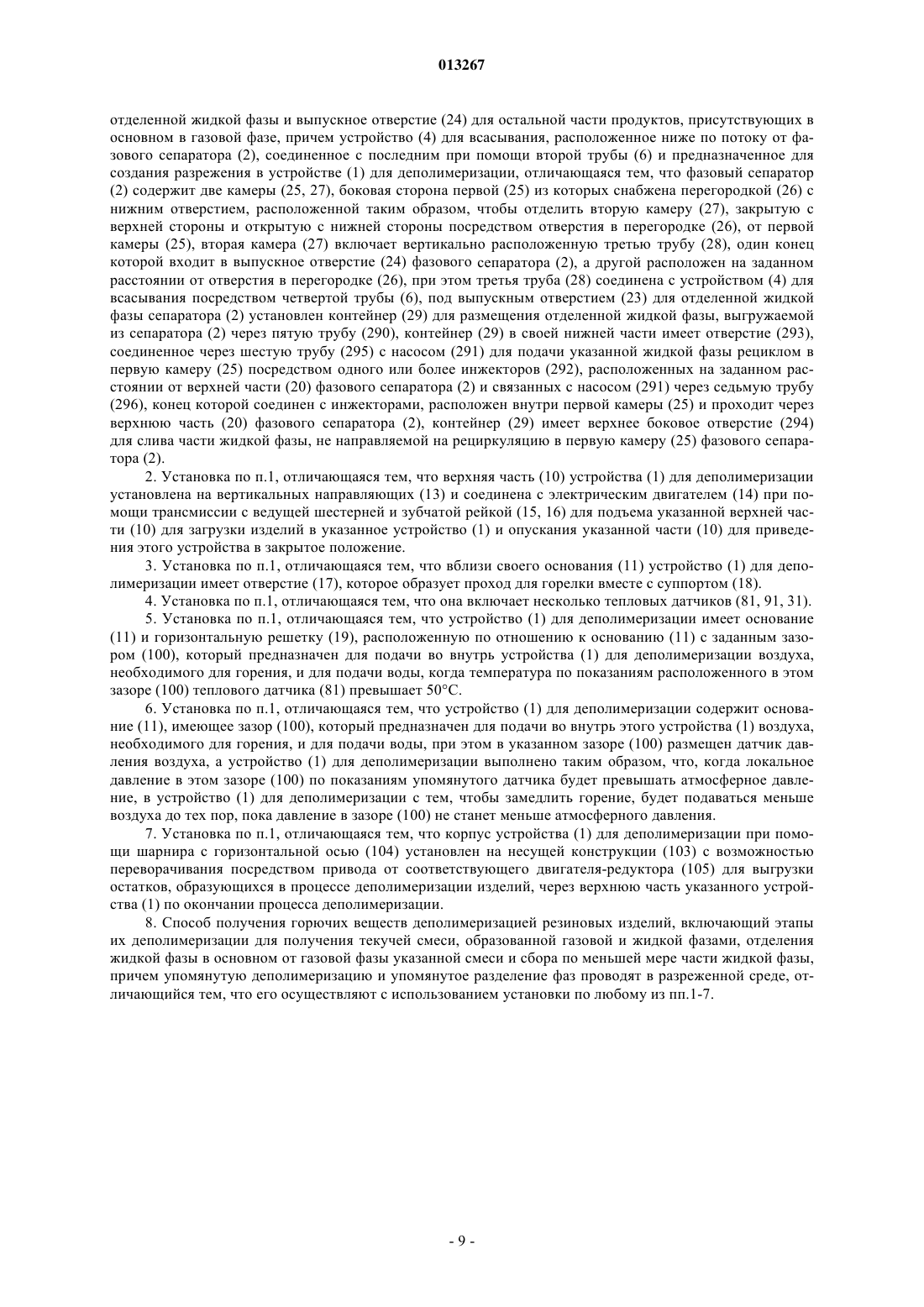

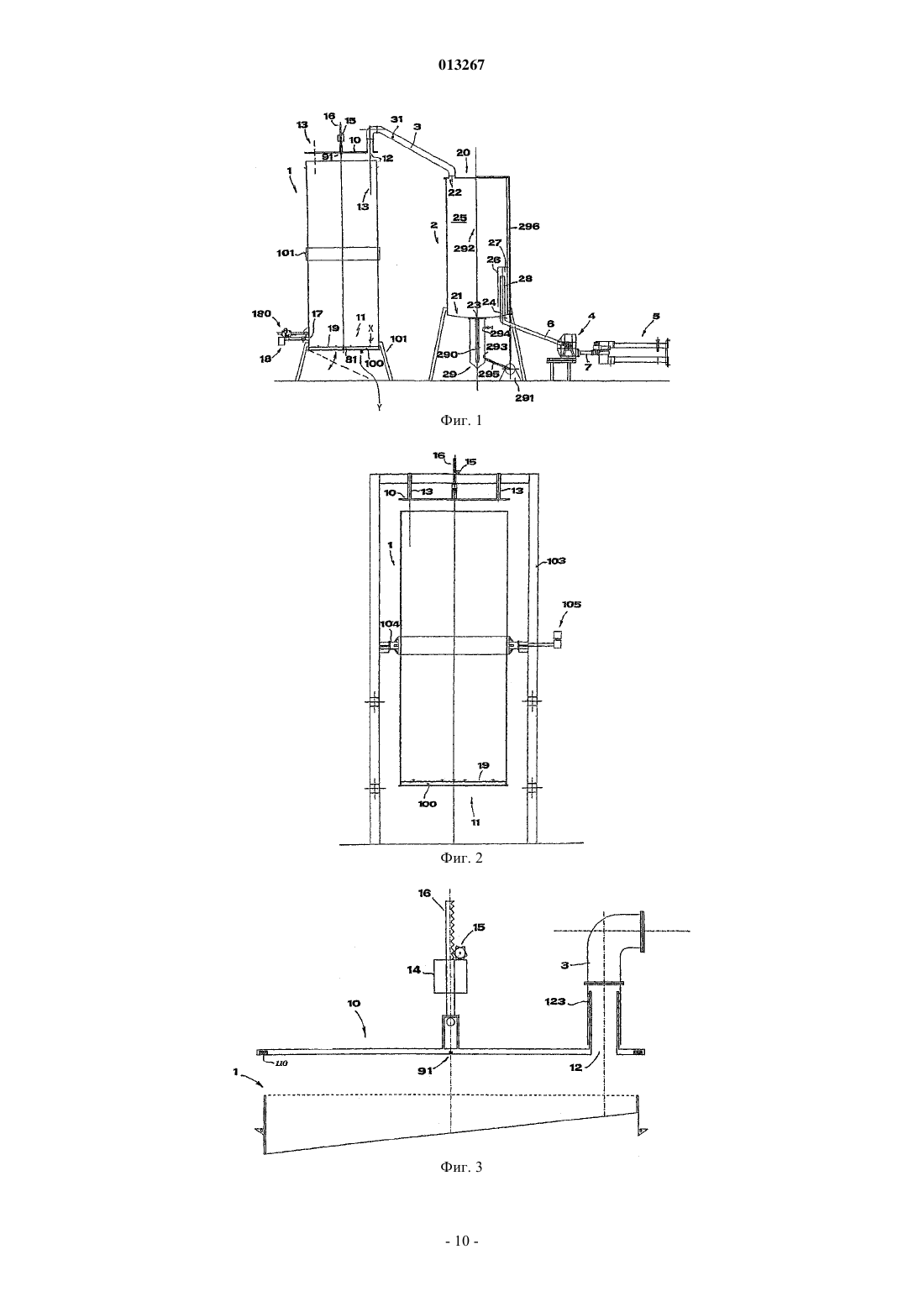

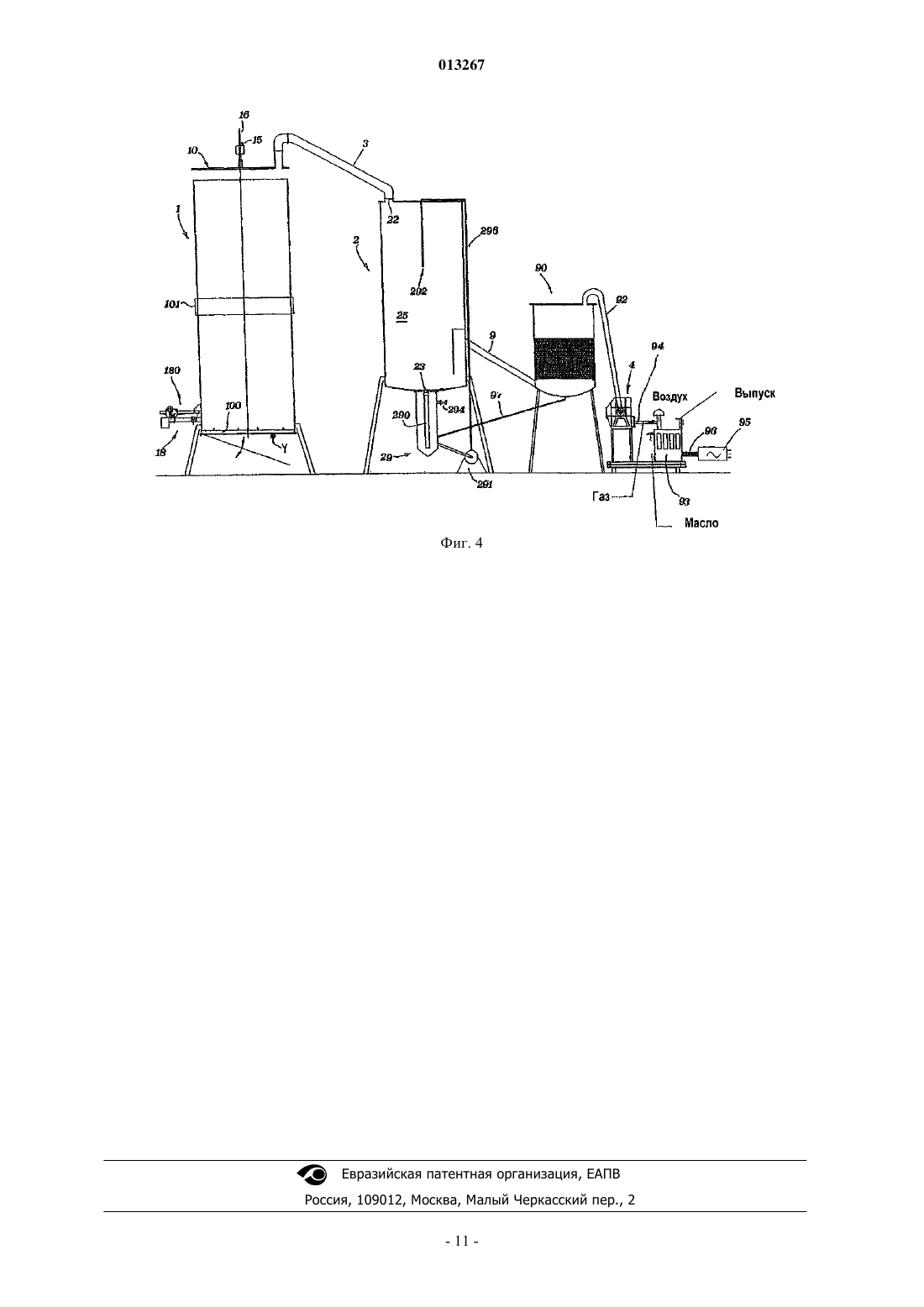

013267 Настоящее изобретение относится к установке и способу получения горючих веществ деполимеризацией резиновых изделий. В документе ЕР-0694600 описаны способ и установка для получения горючих веществ, полученных деполимеризацией изношенных шин: предварительно определенное количество изношенных шин размещают в устройстве для деполимеризации при пониженном давлении, температуру деполимеризации выдерживают в диапазоне от 100 до 135 С, эту температуру регулируют в результате введения в устройство для деполимеризации воды и воздуха, а перед началом технологического процесса к шинам добавляют предварительно определенное количество оксида кальция. В соответствии с вышеупомянутым патентом получают вещество, образованное микрочастицами углеводорода в жидком состоянии, суспендированными в газообразной текучей среде. Такое вещество доставляют к горелке, где его незамедлительно используют. Но данный известный способ, как уже сказано выше, предполагает незамедлительное использование таким образом полученного горючего вещества в результате его полного превращения в тепловую энергию при отсутствии возможности хранения даже его части. Кроме того, таким образом полученное горючее вещество не является выгодным для использования при получении электрической энергии. Задача настоящего изобретения заключается в устранении упомянутого недостатка, делая уничтожение изношенных шин, а в более общем случае и других резиновых материалов, в особенности выгодным с экономической точки зрения. Еще одна задача изобретения заключается во внесении вклада в более эффективное и рациональное уничтожение громоздких и наносящих вред окружающей среде отходов, подобных изношенным шинам. В соответствии с изобретением данные результаты были достигнуты благодаря идее приведения в действие установки и рабочего способа, обладающих признаками, описанными в независимых пунктах формулы изобретения. Другие признаки относятся к зависимым пунктам формулы изобретения. Благодаря настоящему изобретению стало возможным добиться производства с высоким выходом жидких и хорошо сохраняющихся горючих веществ. Также возможным является незамедлительное использование газообразных веществ, в подходящем случае фильтруемых и всасываемых вместе с воздухом в дизельный двигатель, запитываемый декантированной жидкостью, полученной при использовании настоящей установки, или запитываемый дизельным топливом, смешанным с этой жидкостью. Кроме того, физико-химические признаки таким образом полученных горючих веществ являются полностью совместимыми с множеством вариантов использования без проведения любой другой обработки и в полном соответствии с экологическими стандартами, при этом не образуются загрязняющие окружающую среду вещества во вредных концентрациях или количествах. Также возможно получение и других экономических преимуществ благодаря извлечению и повторному использованию металлических материалов, содержащихся в шинах и т.п., подвергнутых обработке таким образом, что они составляют наибольшую часть остатков после проведения обработки. В результате проведения обработки материалов резиновых отходов, отличных от шин, также возможно получение и экономических преимуществ в дополнение к экологическим преимуществам. Согласно изобретению создана установка для получения горючих веществ деполимеризацией резиновых изделий, содержащая устройство (1) для деполимеризации предварительно определенного количества изделий, введенных в его внутреннее пространство, фазовый сепаратор (2), расположенный ниже по потоку устройства (1) для деполимеризации, который состоит, по существу, из цилиндрического корпуса, имеющего верхнюю часть (20) и основание (21), и соединен с устройством (1) для деполимеризации посредством первой трубы (3), при этом фазовый сепаратор (2) предназначен для отделения, по меньшей мере, части жидкой фазы продуктов, выходящих из устройства (1) для деполимеризации, и имеет выпускное отверстие (23) для отделенной жидкой фазы и выпускное отверстие (24) для остальной части продуктов, присутствующих в основном в газовой фазе, причем устройство (4) для всасывания,расположенное ниже по потоку от фазового сепаратора (2), соединенное с последним при помощи второй трубы (6) и предназначенное для создания разрежения в устройстве (1) для деполимеризации, фазовый сепаратор (2) содержит две камеры (25, 27), боковая сторона первой (25) из которых снабжена перегородкой (26) с нижним отверстием, расположенной таким образом, чтобы отделить вторую камеру (27),закрытую с верхней стороны и открытую с нижней стороны посредством отверстия в перегородке (26),от первой камеры (25), вторая камера (27) включает вертикально расположенную третью трубу (28),один конец которой входит в выпускное отверстие (24) фазового сепаратора (2), а другой расположен на заданном расстоянии от отверстия в перегородке (26), при этом третья труба (28) соединена с устройством (4) для всасывания посредством четвертой трубы (6), под выпускным отверстием (23) для отделенной жидкой фазы сепаратора (2) установлен контейнер (29) для размещения отделенной жидкой фазы,выгружаемой из сепаратора (2) через пятую трубу (290), контейнер (29) в своей нижней части имеет отверстие (293), соединенное через шестую трубу (295) с насосом (291) для подачи указанной жидкой фазы рециклом в первую камеру (25) посредством одного или более инжекторов (292), расположенных на заданном расстоянии от верхней части (20) фазового сепаратора (2) и связанных с насосом (291) через седьмую трубу (296), конец которой соединен с инжекторами, расположен внутри первой камеры (25) и проходит через верхнюю часть (20) фазового сепаратора (2), контейнер (29) имеет верхнее боковое от-1 013267 верстие (294) для слива части жидкой фазы, не направляемой на рециркуляцию в первую камеру (25) фазового сепаратора (2). Предпочтительно верхняя часть (10) устройства (1) для деполимеризации установлена на вертикальных направляющих (13) и соединена с электрическим двигателем (14) при помощи трансмиссии с ведущей шестерней и зубчатой рейкой (15, 16) для подъема указанной верхней части (10) для загрузки изделий в указанное устройство (1) и опускания указанной части (10) для приведения этого устройства в закрытое положение. Предпочтительно вблизи своего основания (11) устройство (1) для деполимеризации имеет отверстие (17), которое образует проход для горелки вместе с суппортом (18). Предпочтительно установка включает несколько тепловых датчиков (81, 91, 31). Предпочтительно устройство (1) для деполимеризации имеет основание (11) и горизонтальную решетку (19), расположенную по отношению к основанию (11) с заданным зазором (100), который предназначен для подачи во внутрь устройства (1) для деполимеризации воздуха, необходимого для горения, и для подачи воды, когда температура по показаниям расположенного в этом зазоре (100) теплового датчика (81) превышает 50 С. Предпочтительно устройство (1) для деполимеризации содержит основание (11), имеющее зазор(100), который предназначен для подачи во внутрь этого устройства (1) воздуха, необходимого для горения, и для подачи воды, при этом в указанном зазоре (100) размещен датчик давления воздуха, а устройство (1) для деполимеризации выполнено таким образом, что, когда локальное давление в этом зазоре(100) по показаниям упомянутого датчика будет превышать атмосферное давление, в устройство (1) для деполимеризации с тем, чтобы замедлить горение, будет подаваться меньше воздуха до тех пор, пока давление в зазоре (100) не станет меньше атмосферного давления. Предпочтительно корпус устройства (1) для деполимеризации при помощи шарнира с горизонтальной осью (104) установлен на несущей конструкции (103) с возможностью переворачивания посредством привода от соответствующего двигателя-редуктора (105) для выгрузки остатков, образующихся в процессе деполимеризации изделий, через верхнюю часть указанного устройства (1) по окончании процесса деполимеризации. Также согласно изобретению разработан способ получения горючих веществ деполимеризацией резиновых изделий, включающий этапы их деполимеризации для получения текучей смеси, образованной газовой и жидкой фазами, отделения жидкой фазы от в основном газовой фазы указанной смеси и сбора,по меньшей мере, части жидкой фазы, причем упомянутую деполимеризацию и упомянутое разделение фаз проводят в разреженной среде, причем данный способ осуществляют с использованием вышеуказанной установки. Данные и другие преимущества и характеристики изобретения лучше всего будут поняты любым специалистом в соответствующей области техники после ознакомления со следующим далее описанием в связи с прилагаемыми чертежами, приведенными в качестве практических примеров изобретения, но не в порядке их рассмотрения в ограничительном смысле, где фиг. 1 представляет собой схематическое изображение установки, соответствующей изобретению, в которой используются делитель фазы и горелка; фиг. 2 представляет собой изображение еще одного варианта реализации устройства для деполимеризации; фиг. 3 представляет собой увеличенное изображение детали верхней части устройства для деполимеризации на фиг. 1 и 2; фиг. 4 представляет собой изображение схемы, подобной схеме на фиг. 1, в которой представлен другой вариант использования полученных веществ. Если свести изложение к описанию существенной конструкции установки и сделать ссылку на фиг. 1-3 прилагаемых чертежей, то установка для получения горючих веществ, соответствующая изобретению, включает устройство (1) для деполимеризации, которое состоит, по существу, из цилиндрического корпуса с круговым сечением, имеющего верхнее основание (10) и нижнее основание (11); внутри устройства, как это описывается далее в настоящем описании, осуществляется деполимеризация предварительно определенного количества шин или других резиновых изделий, введенных в это устройство через верхнее основание (10), которое может открываться, и образующих груду на горизонтальной решетке (19), которая расположена на предварительно определенном расстоянии от нижнего основания (11), образуя соответствующий зазор (100), через который, как это будет описано далее, проходит воздух для горения; делитель или фазовый сепаратор (2), расположенный в технологической схеме после устройства (1) для деполимеризации, который состоит, по существу, из цилиндрического корпуса с круговым сечением,имеющего верхнее основание (20) и нижнее основание (21), и соединен с устройством (1) для деполимеризации посредством трубы (3), предусмотренной между отверстием (12) верхнего основания (10) устройства (1) для деполимеризации и соответствующим отверстием (22) верхнего основания (20) делителя(2), при этом делитель (2) обеспечивает отделение по меньшей мере части жидкой фазы продуктов, выходящих из устройства (1) для деполимеризации, от газовой фазы, причем делитель снабжен выпускным-2 013267 отверстием (23) для отделенной жидкой фазы и выпускным отверстием (24) для остальной части продуктов, которые присутствуют в основном в газовой фазе; устройство (4) всасывания, способное выдерживать пониженное давление, т.е. способное формировать разрежение в устройстве (1) для деполимеризации и фазовом сепараторе (2), и которое соединено выше по потоку с выпускным отверстием (24) для газовой фазы, подаваемой сепаратором (2), и ниже по потоку с горелкой (5) посредством двух соответствующих труб (6, 7), так что в горелку (5) будет подаваться в основном газовая фаза продуктов, выходящих из устройства (1) для деполимеризации. Предпочтительно верхнее основание (10) устройства (1) для деполимеризации установлено на вертикальных направляющих (13) и соединено с электрическим двигателем (14) посредством ведущей шестерни и зубчатой рейки (15, 16) для того, чтобы обеспечить возможность подъема и опускания данного основания, т.е. обеспечить возможность введения подвергаемых обработке материалов в устройство (1) для деполимеризации и затем плотного закрытия основания, что обеспечивает кольцевое уплотнение,расположенное под основанием (10) и совпадающее с верхней кольцевой кромкой устройства (1) для деполимеризации. Вблизи своего нижнего основания (11) устройство (1) для деполимеризации имеет отверстие, снабженное клапаном (17), которое образует проход для горелки (18), расположенной на суппорте, функцией которой, как лучше всего будет описано далее в настоящем описании, является начать сжигание резиновых изделий, введенных в устройство для деполимеризации. В упомянутый зазор (100) при необходимости также подается вода. Предпочтительно имеются три датчика (81, 91, 31) для регулирования температуры. Первый (81) из них расположен в зазоре (100) устройства (1) для деполимеризации для восприятия температуры воздуха в нижнем положении по отношению к решетке (19). Второй датчик (91) расположен на нижней или внутренней поверхности верхнего основания (10) устройства (1) для деполимеризации и для восприятия температуры груды изделий при проведении деполимеризации. Третий датчик (31) расположен в трубе(3), которая соединяет устройство (1) для деполимеризации с фазовым сепаратором (2), для восприятия температуры текучей среды, которая переходит в последний. Фазовый сепаратор (2), как ранее было описано, имеет, по существу, цилиндрический корпус,включающий верхнее основание (20) и нижнее основание (21), ограничивающие, таким образом, соответствующую камеру (25). На боковой стороне камеры (25) расположена перегородка или стенка (26) таким образом, чтобы отделить вторую камеру (27), которая является закрытой с верхней стороны и открытой с нижней стороны. Вторая камера (27) включает вертикальную трубу (28), имеющую конец, соответствующий отверстию (24) нижнего основания (21) корпуса (2); при этом другой конец трубы (28) расположен на предварительно определенном расстоянии от нижнего отверстия стенки (26). Таким образом, труба (28) соединена с устройством (4) при помощи трубы (6). Под отверстием (23), предусмотренным в сепараторе (2), расположен контейнер (29), в который транспортируется жидкость, выходящая из сепаратора, при помощи соответствующей трубы (290). Контейнер (29) имеет нижнее отверстие (293),соединенное с насосом (291), который повторно вводит в камеру (25) жидкость, которая из нее выходит,при помощи одного или нескольких инжекторов или распылителей (292), расположенных на предварительно определенном расстоянии от верхнего основания (20) корпуса (2). Соединение между отверстием(293) контейнера (29) и насосом (291) осуществляется при помощи трубы (295), а соединение между насосом (291) и инжекторами (292) осуществляется при помощи дополнительной трубы (2 96), конечная часть которой расположена внутри камеры (25) и проходит через верхнее основание (20) корпуса (2). Кроме того, контейнер (29) имеет верхнее отверстие (294), предназначенное для слива жидкости, которая не отправляется на рециркуляцию при помощи насоса (291) и которая, в действительности, образует жидкую фазу углеводородов, полученных на данный момент. Длина трубы (290) соотносится с превалированием устройства (4) и определяется таким образом, чтобы последнее не имело возможности всасывать воздух через верхнее отверстие (294) контейнера (29). Например, если превалирование устройства(4) будет выражаться водяным столбом 150 мм, то тогда расстояние между нижним концом трубы (290) и отверстием для слива (294) из контейнера (29) должно превышать 150 мм. Устройство (4) обеспечивает как всасывание продуктов в виде в основном газовой фазы из трубы(28) внутри корпуса (2), так и их сжатие перед введением в горелку (5). Как устройство (4), так и горелка(5) относятся к известному типу, и, следовательно, они дополнительно описываться не будут. Работа установки, описанной выше, осуществляется следующим образом. Как только подвергаемые обработке шины и другие резиновые изделия и оксид кальция будут введены в устройство (1) для деполимеризации, после закрытия верхнего основания (10) последнего внутри устройства для деполимеризации при помощи соответствующего суппорта (180) размещается горелка(18). Затем горелка (18) приводится в действие в течение предварительно определенного периода времени (например, программируемого периода времени продолжительностью от 5 до 10 мин) таким образом,чтобы начать сжигание шин. Затем горелка (18) отключается и размещается снаружи устройства (1) для деполимеризации, а сгорание продолжается в автономном режиме благодаря воздуху, проходящему через клапан (Y), расположенный под зазором (100), через зазор (100) и отверстия (X), предусмотренные на горизонтальной решетке основания (19). В ходе проведения данных операций клапан (Y) всегда открыт.-3 013267 Термический процесс, который проводится внутри устройства (1) для деполимеризации, где рабочая температура находится в диапазоне приблизительно от 100 до 135 С, а давление доходит вплоть до величины, меньшей атмосферного давления на 10 мбар, заключается в деполимеризации резины изделий,введенных в устройство для деполимеризации, с образованием двухфазной смеси, содержащей горючие микрочастицы, возникающие в результате проведения деполимеризации. Текучая среда, которая благодаря разрежению, обеспечиваемому наличием устройства (4), расположенного ниже по потоку, достигает фазового сепаратора (2), внутри последнего подвергается физическому разделению по меньшей мере на части жидкой фазы и газовой фазы. Более подробно, когда текучая среда проходит в сепаратор (2) через отверстие (22), ее подвергают охлаждению, возникает явление конденсации, и таким образом полученная жидкость направляется к нижней части (21) корпуса (2), а оттуда через трубу (290) она поступает в контейнер (29); тем временем, в основном газовая фаза отсасывается через трубу (28) и трубу (6) для сжатия и направляется в горелку (5). Жидкость, отсасываемая насосом (291) и распыляемая при помощи инжекторов (292) в камере (25), вовлекается в конденсацию, поскольку частицы жидкой фазы имеют тенденцию к агрегации вокруг частиц, выходящих из инжекторов. Жидкость, отбираемая из контейнера (29),представляет собой горючее вещество, хорошо сохраняющееся в резервуарах, канистрах и любом другом подходящем контейнере, в который ее можно декантировать, и она обладает физико-химическими характеристиками, показанными в табл. 1, которая следует далее, о чем свидетельствуют результаты анализов,проведенных для образца, отобранного по окончании цикла. Газы, покидающие горелку (5), имеют характеристики, приведенные в табл. 2, которая следует далее, о чем свидетельствуют результаты специально проведенных анализов (методы испытания: в соответствии с документом DM 25.08.2000-Unichim494 - UNI 10493 - Handbooks Unichim122, 158). Испытания, проведенные с использованием экспериментальной установки, показали, что производство горючей жидкости составляет в диапазоне от 35 до 40% при расчете на массу шин (приблизительно 350-400 кг жидкости на каждые 1000 кг шин, введенных в устройство 1 для деполимеризации и подвергнутых обработке в нем). Горючую жидкость, полученную таким образом, можно с выгодой использовать также и в качестве питающего вещества для обычного дизельного двигателя, даже при смешивании с дизельным топливом. Оксид кальция (вводимый в устройство 1 для деполимеризации в количестве в диапазоне от 1 до 3% при расчете на массу подвергаемых обработке изделий) вместе с водяным паром, который образуется в результате проведения деполимеризации, и водяным паром, вводимым так, как описано ниже, определяет образование гидроксида кальция, который при связывании с хлором и серой, высвобождаемыми из материала отходов при проведении деполимеризации, образует инертные соли, которые осаждаются вместе с металлическими остатками в нижней части устройства для деполимеризации. Таким образом,введение кислотных веществ в окружающую среду исключается. Остатки в основном образованы металлическими материалами, которые составляют армировку или металлические конструкции изделий, подвергаемых деполимеризации, и характеризуются температурой плавления, превышающей рабочую температуру в устройстве (1) для деполимеризации. Эти остатки, которые содержат углерод, сталь или другие металлы, можно непосредственно направлять на литейный завод или в альтернативном варианте можно отобрать для отделения различных металлических компонентов от неметаллических, в которых превалирует углерод, и использовать по отдельности. Если температура, воспринимаемая датчиком (81), превышает 50 С, то тогда в зазор (100) через соответствующий клапан, не показанный на прилагаемых чертежах, вводится вода. Количество воды, вводимой в зазор (100), увеличивается тогда, когда температура, воспринимаемая датчиком (81), возрастает. Если температуры, воспринимаемые датчиками (91) и (31), будут превышать 135 С и соответственно 200 С, то тогда будет иметь место меньшая потребность в газе в горелке (5) или, если обратиться к установке, схематически представленной на фиг. 4, в двигателе (93). Если производство газа будет меньшим по сравнению с предварительно определенным значением, то тогда цикл будет завершаться при допущении того, какие обстоятельства соответствуют исчерпанию массы, подвергаемой деполимеризации. Еще один тип управления технологическим процессом можно реализовать в результате измерения давления в зазоре (100) устройства (1) для деполимеризации. Более подробно, при помощи датчика давления, размещенного в зазоре, можно проверить, превышает ли локальное давление атмосферное давление, в данном случае в устройство (1) для деполимеризации будет всасываться меньше воздуха для того, чтобы замедлить сгорание, замедляя, таким образом, термохимический процесс до тех пор, пока давление в зазоре (100) еще раз не станет меньше атмосферного давления, обеспечивается возможность воздуху поступать через клапан (Y). Если обратиться к схеме на фиг. 1, то можно сказать, что устройство (1) для деполимеризации представляет собой неподвижный корпус, опорой для которого является неподвижная конструкция (1), а часть, образованная основанием (19, 11), присоединена к корпусу при помощи шарнира с горизонтальной осью, что обеспечивает возможным ее открытие, как крышки люка (см. пунктирную линию) для выгрузки остатков по окончании цикла. Если обратиться к схеме на фиг. 2, то можно сказать, что устройство (1) для деполимеризации представляет собой корпус, опорой для которого является неподвижная конструкция (103), к которой он-4 013267 присоединен при помощи шарнира с горизонтальной осью (104) для того, чтобы обеспечить возможность переворачивания, посредством привода от соответствующего двигателя-редуктора (105), и по окончании цикла выгрузки остатков через верхнее основание (10), т.е. через загрузочную горловину, которая в данном случае предназначена также и для выгрузки. В обоих случаях, как проиллюстрировано на фиг. 3, отверстие (12) верхнего основания (10) устройства (1) для деполимеризации удлиняется телескопическим образом во внутреннее пространство соответствующего конца трубы (3), которая соединяет устройство (1) для деполимеризации с фазовым сепаратором (2). Плотное уплотнение может быть реализовано при использовании нескольких кольцевых уплотнений (123), расположенных между удлинением и трубой (3). Приведением в действие и координацией компонентов описанной установки можно управлять автоматически при использовании программируемого электронного устройства. Такие программируемые устройства относятся к типу, известному техническим специалистам, занятым в сфере автоматизации в промышленности, и поэтому более подробно они не описываются. Если обратиться к схеме на фиг. 4, то можно сказать, что в данном случае реализуется другая обработка в основном газовой фазы на выходе из сепаратора (2). Более подробно, в основном газовая фаза на выходе из сепаратора (2) через соответствующую трубу (9) проходит в маслоотделяющий фильтр (90). Из последнего отфильтрованный газ проходит в устройство (4) всасывания через соответствующую трубу (92), которая соединяет верхнее основание фильтра (90) с устройством (4) всасывания. Последнее,будучи соединенным со стороной всасывания дизельного двигателя (93) при помощи соответствующего канала (94), обеспечивает перепускание отфильтрованного газа в ту же самую секцию двигателя (93),через которую всасывается воздух для горения. Двигатель (93) при помощи приводного вала (96) соединен с генератором (95) электрического тока, который также может быть соединен с сетью электроснабжения. Фильтр (90) уже известен, относясь к типу, обычно используемому для удаления из газов масла. Например, возможно использование фильтра, относящегося к типу, называемому брызгоуловителем,включающего комплект очень тонких металлических проволок, на которых частицы масла оседают и спадают в форме капель. Жидкое масло, таким образом отделяемое от газа и собираемое в нижней части фильтра (90), можно перепускать в контейнер (29) при помощи соответствующего канала (97). В двигатель (93) можно подавать жидкость, полученную в фазовом сепараторе (2) и возможно декантированную в течение предварительно определенного периода времени с целью удаления возможных следовых количеств угля. В двигатель (93) также можно подавать смесь, состоящую из декантированной жидкости и дизельного топлива, в дополнение к только одному дизельному топливу. Если обратиться к способу деполимеризации изделий, введенных в устройство (1) для деполимеризации, и к разделению фаз в сепараторе (2), то можно сказать, что по сравнению со случаем, описанным ранее со ссылкой на фиг. 1-3, какиелибо отличия отсутствуют, и другой является только обработка газообразных веществ. Анализы, специально проведенные для газа на выходе из фильтра (90), обеспечивают возможность проведения проверки характеристик, описанных в табл. 3, которая следует далее. Если обратиться к режиму эксплуатации дизельного двигателя, то отфильтрованный газ, вводимый вместе с воздухом в дизельный двигатель, вносит свой вклад в виде 5-20% от энергии, необходимой для эксплуатации двигателя, остальную часть энергии обеспечивает декантированная жидкость, полученная на той же самой установке и смешанная с дизельным топливом. Экспериментальные испытания проводились при использовании дизельного двигателя с наддувом Ford 80 HP, спаренного с трехфазным асинхронным электрическим двигателем на 30 кВт, соединенным со сбалансированной резистивной нагрузкой. В табл. 4 показаны результаты четырех испытаний. В каждом испытании измерялась мощность,создаваемая двигателем, запитываемым воздухом и декантированным маслом, смешанным с 1/5 объема дизельного топлива. После этого без изменения расхода смеси жидкости/дизельного топлива на сторону всасывания воздуха в двигатель подавался отфильтрованный газ, при этом проводя измерение расхода газа и, таким образом, тепловой энергии, связанной с газом, и новых значений электрической мощности. В каждом испытании, проводимом таким образом, положительный вклад газа в мощность от термодинамического превращения в результате был равен почти 20%. В табл. 4 символы, используемые в первом столбце, имеют следующие значения: Рмасло - мощность, поглощаемая резистивной нагрузкой при запитывании двигателя маслом, полученным при использовании установки, и без добавления газа к воздуху, всасываемому двигателем(Рмасло=1,73VмаслоIмасло); Рмасло+газ - мощность, поглощаемая резистивной нагрузкой при запитывании двигателя маслом, полученным при использовании установки, и при добавлении газа к воздуху, всасываемому двигателемCR - вклад газа в мощность от термодинамического превращения. Пониженная теплопроизводительность только газа, полученного в результате деполимеризации шин, была равна 695 ккал/нм 3, эквивалентной 808 Втч/нм 3.-5 013267 Способ получения горючих веществ, соответствующий настоящему изобретению, как ранее было описано, включает фазу деполимеризации резиновых изделий, подобных изношенным шинам и т.п., с получением двухфазной текучей смеси и включает разделение и сбор по меньшей мере части жидкой фазы этой смеси. Как деполимеризацию, так и разделение фаз можно осуществить в условиях пониженного давления. Газовая фаза в основном является подходящей для использования при запитывании горелки, при введении вместе с воздухом для горения в дизельный двигатель или в любом другом способе. На практике детали исполнения могут изменяться в зависимости от формы, размера, компоновки элементов, типа используемого материала, но они входят в рамки сущности технического решения и в рамки объема его защиты. Таблица 1 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для получения горючих веществ деполимеризацией резиновых изделий, содержащая устройство (1) для деполимеризации предварительно определенного количества изделий, введенных в его внутреннее пространство, фазовый сепаратор (2), расположенный ниже по потоку устройства (1) для деполимеризации, который состоит, по существу, из цилиндрического корпуса, имеющего верхнюю часть (20) и основание (21), и соединен с устройством (1) для деполимеризации посредством первой трубы (3), при этом фазовый сепаратор (2) предназначен для отделения по меньшей мере части жидкой фазы продуктов, выходящих из устройства (1) для деполимеризации, и имеет выпускное отверстие (23) для-8 013267 отделенной жидкой фазы и выпускное отверстие (24) для остальной части продуктов, присутствующих в основном в газовой фазе, причем устройство (4) для всасывания, расположенное ниже по потоку от фазового сепаратора (2), соединенное с последним при помощи второй трубы (6) и предназначенное для создания разрежения в устройстве (1) для деполимеризации, отличающаяся тем, что фазовый сепаратор(2) содержит две камеры (25, 27), боковая сторона первой (25) из которых снабжена перегородкой (26) с нижним отверстием, расположенной таким образом, чтобы отделить вторую камеру (27), закрытую с верхней стороны и открытую с нижней стороны посредством отверстия в перегородке (26), от первой камеры (25), вторая камера (27) включает вертикально расположенную третью трубу (28), один конец которой входит в выпускное отверстие (24) фазового сепаратора (2), а другой расположен на заданном расстоянии от отверстия в перегородке (26), при этом третья труба (28) соединена с устройством (4) для всасывания посредством четвертой трубы (6), под выпускным отверстием (23) для отделенной жидкой фазы сепаратора (2) установлен контейнер (29) для размещения отделенной жидкой фазы, выгружаемой из сепаратора (2) через пятую трубу (290), контейнер (29) в своей нижней части имеет отверстие (293),соединенное через шестую трубу (295) с насосом (291) для подачи указанной жидкой фазы рециклом в первую камеру (25) посредством одного или более инжекторов (292), расположенных на заданном расстоянии от верхней части (20) фазового сепаратора (2) и связанных с насосом (291) через седьмую трубу(296), конец которой соединен с инжекторами, расположен внутри первой камеры (25) и проходит через верхнюю часть (20) фазового сепаратора (2), контейнер (29) имеет верхнее боковое отверстие (294) для слива части жидкой фазы, не направляемой на рециркуляцию в первую камеру (25) фазового сепаратора (2). 2. Установка по п.1, отличающаяся тем, что верхняя часть (10) устройства (1) для деполимеризации установлена на вертикальных направляющих (13) и соединена с электрическим двигателем (14) при помощи трансмиссии с ведущей шестерней и зубчатой рейкой (15, 16) для подъема указанной верхней части (10) для загрузки изделий в указанное устройство (1) и опускания указанной части (10) для приведения этого устройства в закрытое положение. 3. Установка по п.1, отличающаяся тем, что вблизи своего основания (11) устройство (1) для деполимеризации имеет отверстие (17), которое образует проход для горелки вместе с суппортом (18). 4. Установка по п.1, отличающаяся тем, что она включает несколько тепловых датчиков (81, 91, 31). 5. Установка по п.1, отличающаяся тем, что устройство (1) для деполимеризации имеет основание(11) и горизонтальную решетку (19), расположенную по отношению к основанию (11) с заданным зазором (100), который предназначен для подачи во внутрь устройства (1) для деполимеризации воздуха,необходимого для горения, и для подачи воды, когда температура по показаниям расположенного в этом зазоре (100) теплового датчика (81) превышает 50 С. 6. Установка по п.1, отличающаяся тем, что устройство (1) для деполимеризации содержит основание (11), имеющее зазор (100), который предназначен для подачи во внутрь этого устройства (1) воздуха,необходимого для горения, и для подачи воды, при этом в указанном зазоре (100) размещен датчик давления воздуха, а устройство (1) для деполимеризации выполнено таким образом, что, когда локальное давление в этом зазоре (100) по показаниям упомянутого датчика будет превышать атмосферное давление, в устройство (1) для деполимеризации с тем, чтобы замедлить горение, будет подаваться меньше воздуха до тех пор, пока давление в зазоре (100) не станет меньше атмосферного давления. 7. Установка по п.1, отличающаяся тем, что корпус устройства (1) для деполимеризации при помощи шарнира с горизонтальной осью (104) установлен на несущей конструкции (103) с возможностью переворачивания посредством привода от соответствующего двигателя-редуктора (105) для выгрузки остатков, образующихся в процессе деполимеризации изделий, через верхнюю часть указанного устройства (1) по окончании процесса деполимеризации. 8. Способ получения горючих веществ деполимеризацией резиновых изделий, включающий этапы их деполимеризации для получения текучей смеси, образованной газовой и жидкой фазами, отделения жидкой фазы в основном от газовой фазы указанной смеси и сбора по меньшей мере части жидкой фазы,причем упомянутую деполимеризацию и упомянутое разделение фаз проводят в разреженной среде, отличающийся тем, что его осуществляют с использованием установки по любому из пп.1-7.

МПК / Метки

МПК: C10G 1/10, F02B 43/08, C10B 53/00

Метки: горючих, получения, изделий, резиновых, способ, деполимеризацией, установка, веществ

Код ссылки

<a href="https://eas.patents.su/12-13267-ustanovka-i-sposob-polucheniya-goryuchih-veshhestv-depolimerizaciejj-rezinovyh-izdelijj.html" rel="bookmark" title="База патентов Евразийского Союза">Установка и способ получения горючих веществ деполимеризацией резиновых изделий</a>

Предыдущий патент: Фармацевтическая композиция, содержащая симвастатин и эзетимиб

Следующий патент: Устройство и способ для измерения количества молока, в частности в процессе доения

Случайный патент: Производные бензамидопиперидина в качестве антагонистов рецепторов вещества р