Порошок вспенивателя и способ его получения

Номер патента: 1065

Опубликовано: 30.10.2000

Авторы: Сумитомо Сигеру, Ясумару Тиаки, Тати Йосифуми, Маекава Цукаса, Такао Тосинори, Соно Садафуми, Уеда Нобуюки

Формула / Реферат

1. Порошок вспенивателя, частицы которого покрыты, по меньшей мере, одним маслоподобным веществом.

2. Порошок по п.1, где маслоподобное вещество используют в количестве от 0,001 до 10 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя.

3. Порошок по п.1, где маслоподобное вещество используют в количестве от 0,1 до 0,5 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя.

4. Порошок по п.1, где маслоподобное вещество представляет, по меньшей мере, одно вещество, выбранное из группы, состоящей из масел и жиров в состоянии от жидкого до твердого, углеводородов и жирных кислот.

5. Порошок по п.1, где маслоподобным веществом является жидкий парафин.

6. Порошок по п.1, ядра частиц которого представляют собой азодикарбонамид.

7. Порошок по п.1, влажность которого не превышает 0,03 вес.%.

8. Порошок по п.1, дополнительно обработанный поверхностьобрабатывающим средством, способным удалять воду из вспенивателя.

9. Порошок по п.8, где поверхностьобрабатывающее средство представляет, по крайней мере, одно средство, выбранное из группы, состоящей из связующего вещества, ангидрида органической кислоты, безводного неорганического соединения и осушителя.

10. Порошок по п.8, где поверхностьобрабатывающее средство представляет, по меньшей мере, одно средство, выбранное из группы, состоящей из силанового связующего вещества, алюминиевого связующего вещества и титанатного связующего вещества.

11. Способ получения порошка, включающего ядро порошка вспенивателя, которое покрыто, по крайней мере, одним маслоподобным веществом на его поверхности, включающий нижеследующие стадии (а) и (b):

(a) добавление, по крайней мере, одного маслоподобного вещества в виде тумана к порошку вспенивателя; и

(b) смешение маслоподобного вещества с порошком вспенивателя в условиях смешения, обеспечивающих снижение чувствительности порошка к распылению.

12. Способ по п.11, где маслоподобное вещество с порошком вспенивателя смешивают в таких условиях смешения, при которых увеличение удельной поверхности посредством смешения составляет 20% или менее.

13. Способ по п.11, где маслоподобное вещество с порошком вспенивателя смешивают в таких условиях смешения, при которых увеличение удельной поверхности посредством смешения составляет 10% или менее.

14. Способ по п.11, где маслоподобное вещество используют в количестве от 0,001 до 10 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя.

15. Способ по п.11, где маслоподобное вещество используют в количестве от 0,1 до 0,5 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя.

16. Способ по п.11, где маслоподобное вещество представляет, по крайней мере, одно вещество, выбранное из группы, состоящей из масел и жиров в состоянии от жидкого до твердого, углеводородов и жирных кислот.

17. Способ по п.11, где маслоподобным веществом является жидкий парафин.

18. Способ по п.11, где порошок вспенивателя представляет азодикарбонамид.

19. Способ по п.11, который дополнительно включает следующую стадию (с):

(с) добавление к порошку вспенивателя поверхностьобрабатывающего средства, способного удалять воду из вспенивателя.

20. Способ по п.19, где поверхностьобрабатывающее средство добавляют в виде тумана.

21. Способ по п.19, где стадию (с) осуществляют до или во время стадии (а).

22. Способ по п.19, где поверхностьобрабатывающее средство представляет, по меньшей мере, одно средство, выбранное из группы, состоящей из связующего вещества, ангидрида органической кислоты, безводного неорганического соединения и осушителя.

23. Способ по п.19, где поверхностьобрабатывающее средство представляет, по крайней мере, одно средство, выбранное из группы, состоящей из силанового связующего вещества, алюминиевого связующего вещества и титанатного связующего вещества.

Текст

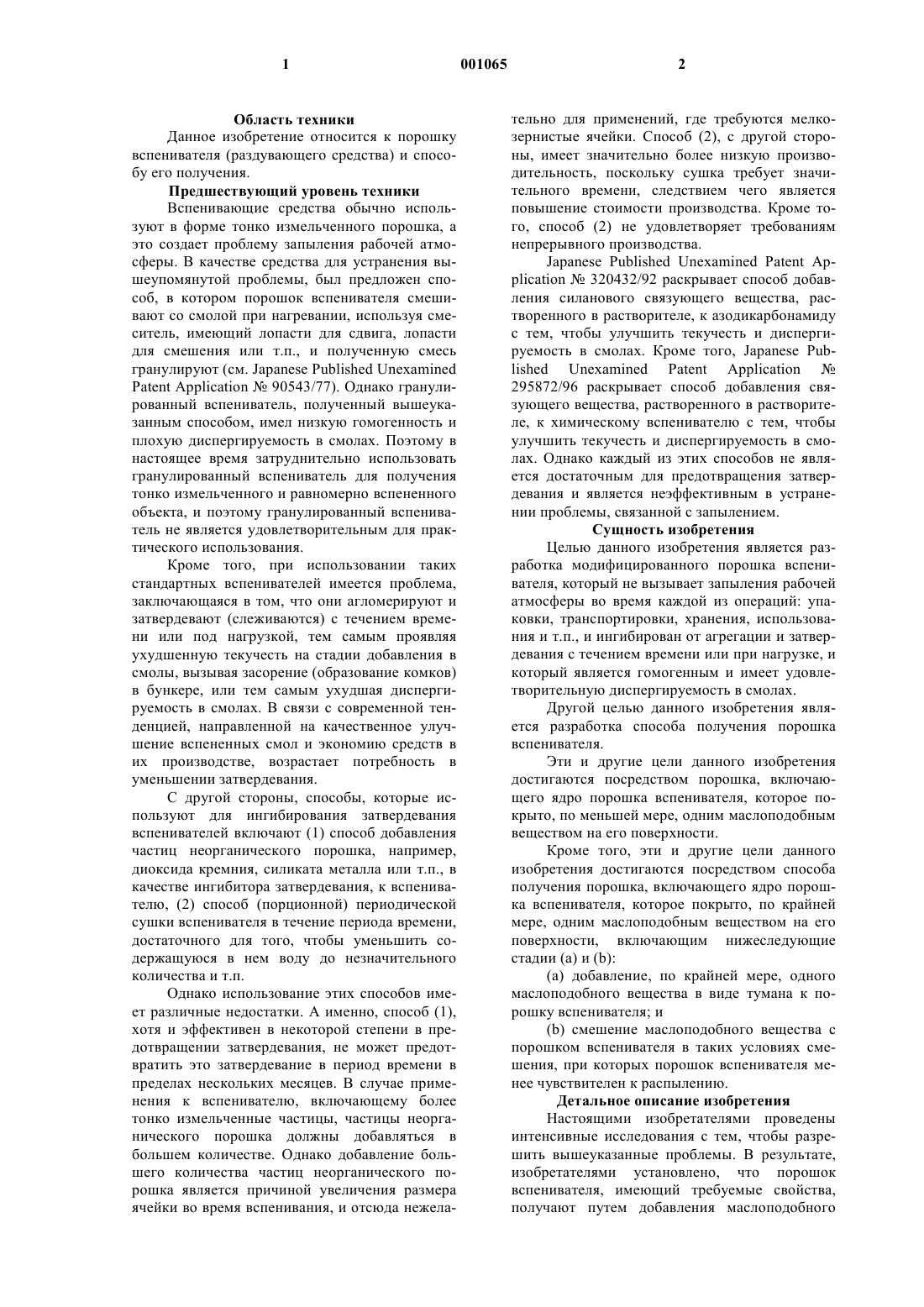

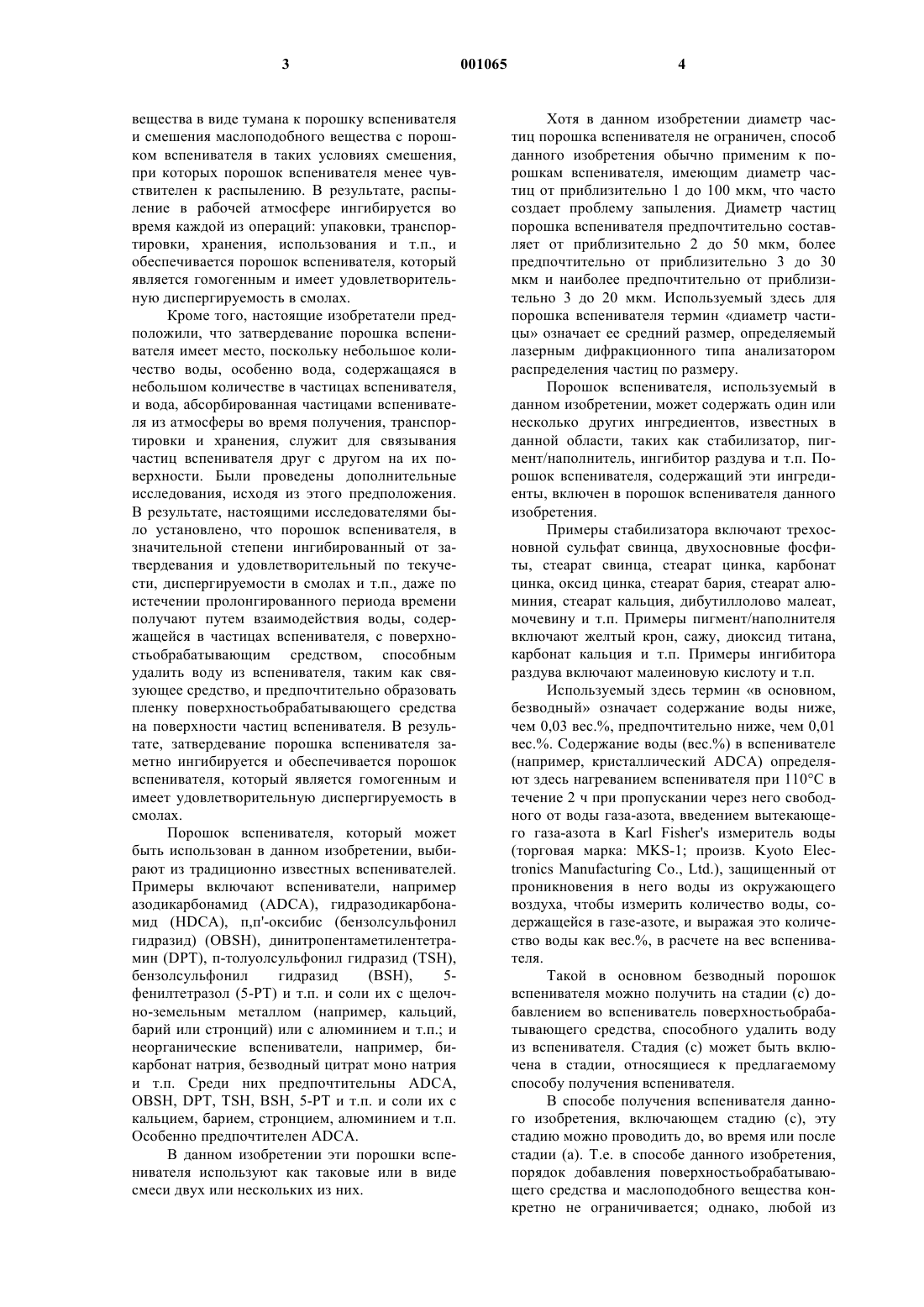

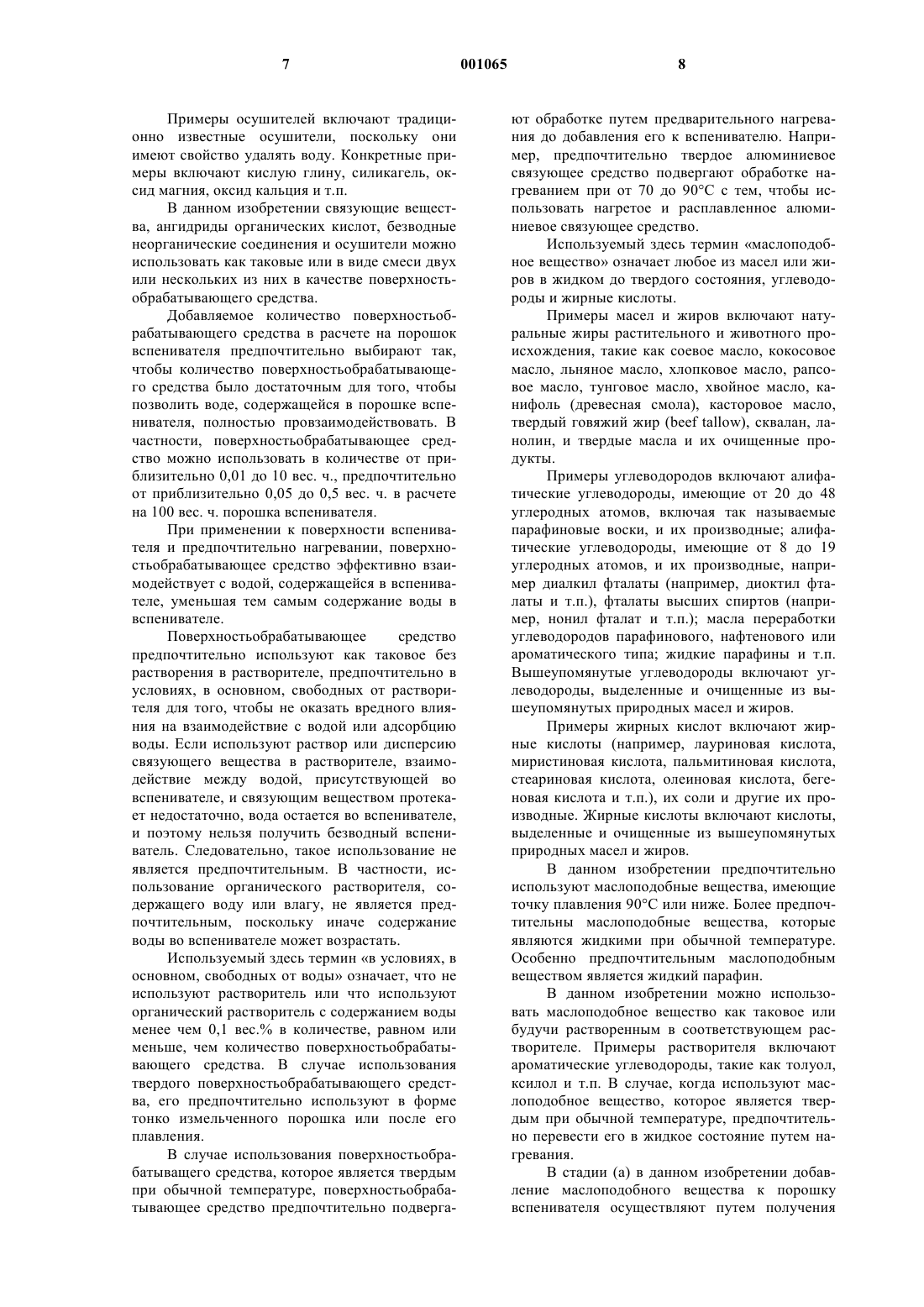

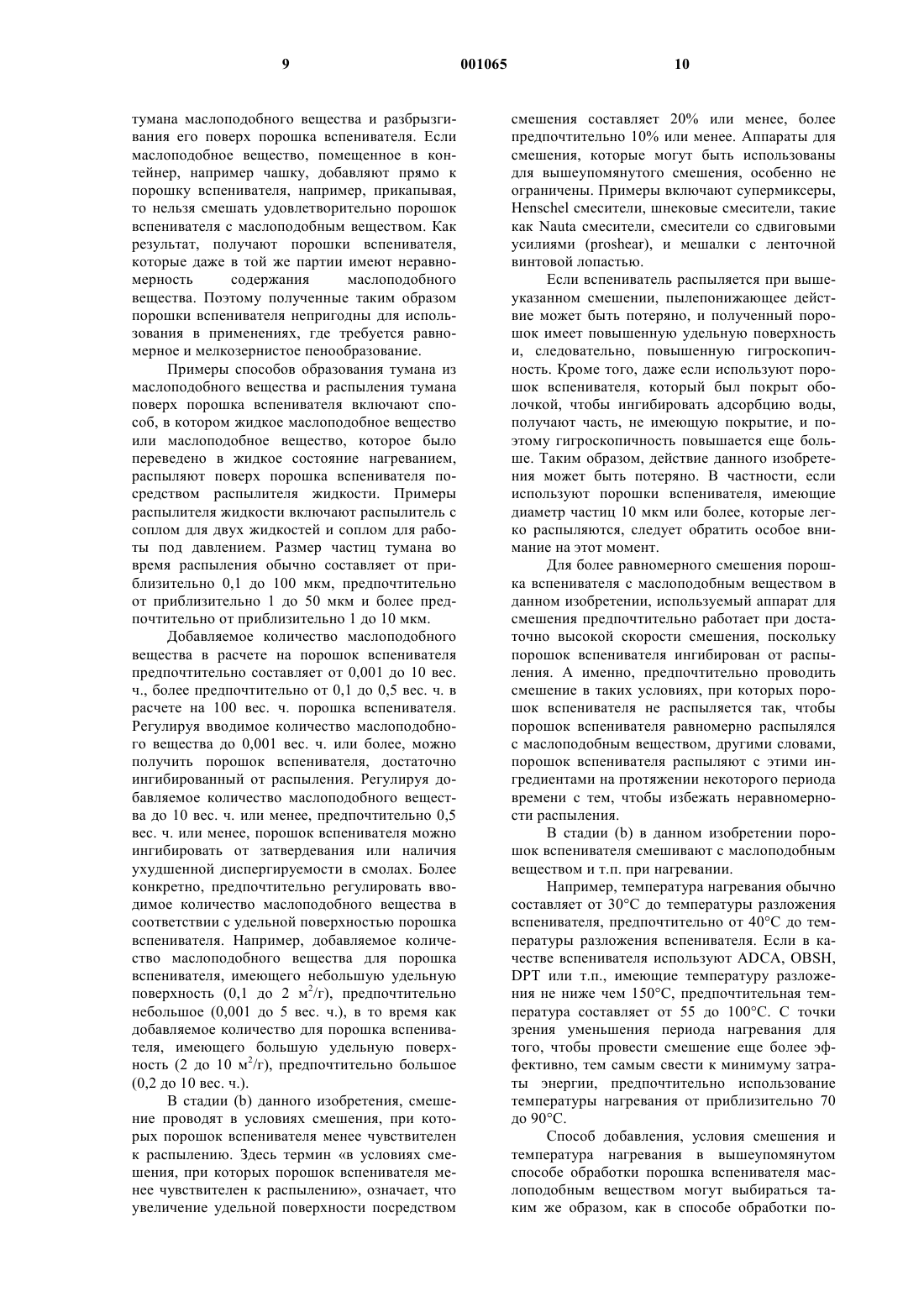

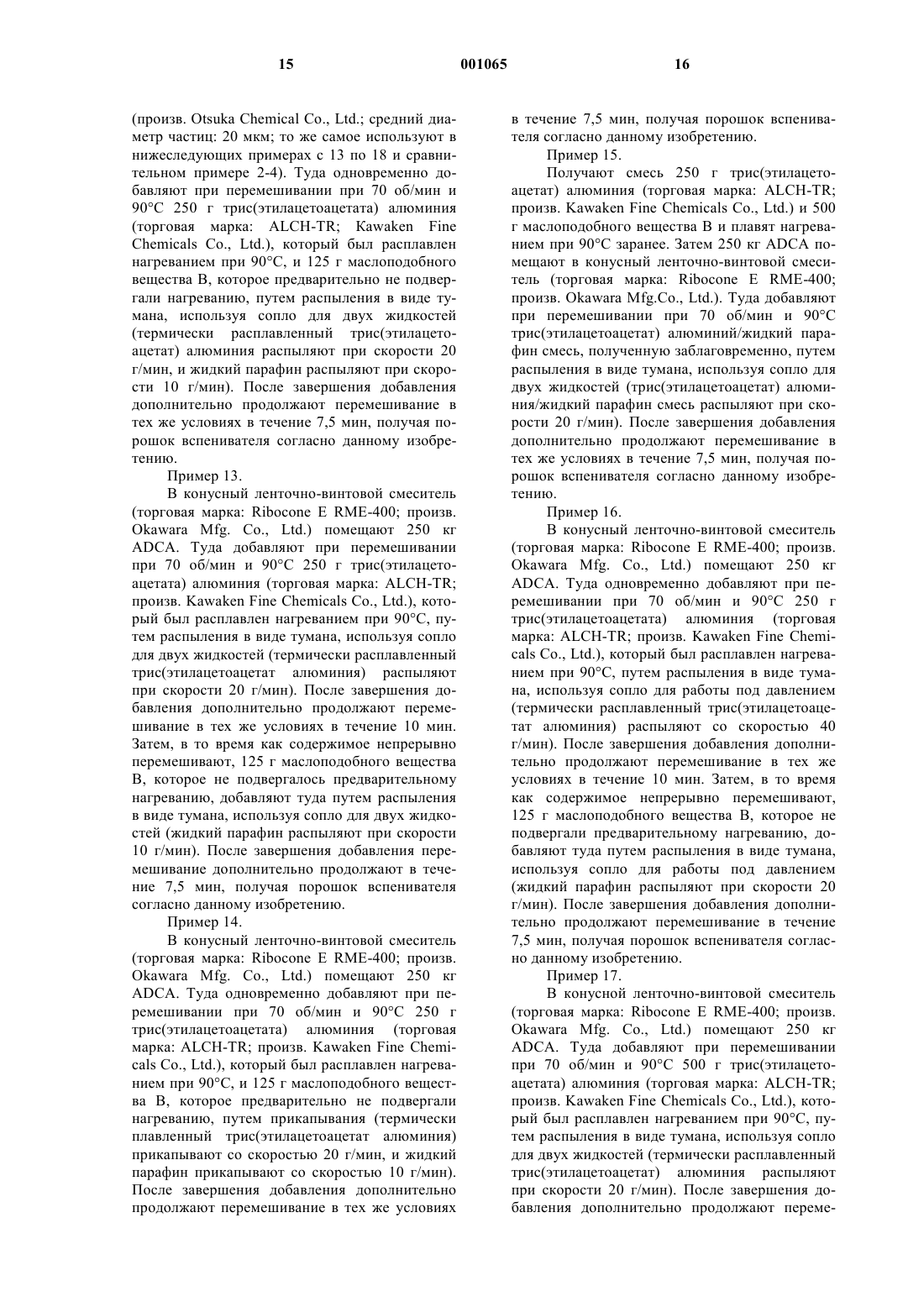

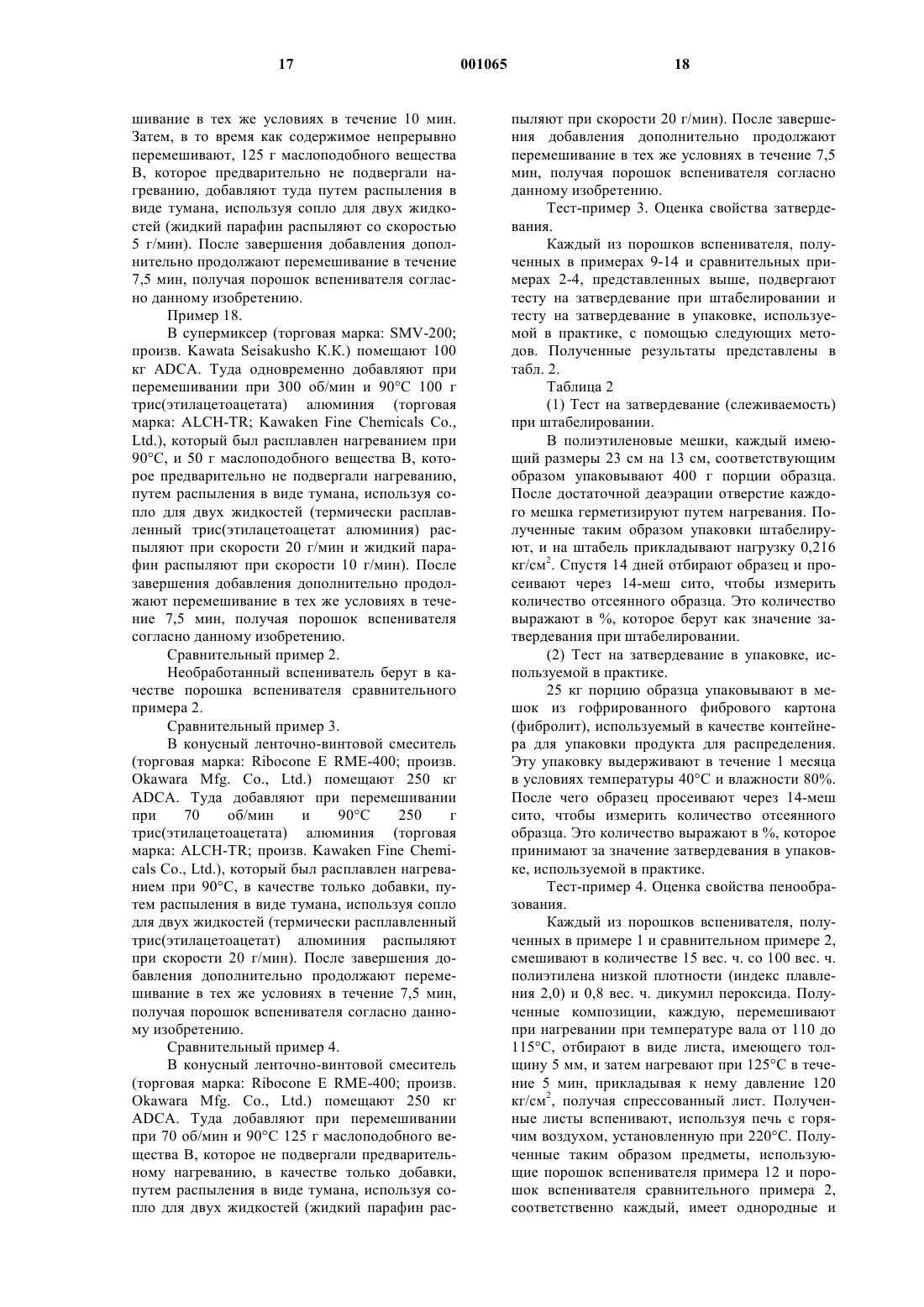

1 Область техники Данное изобретение относится к порошку вспенивателя (раздувающего средства) и способу его получения. Предшествующий уровень техники Вспенивающие средства обычно используют в форме тонко измельченного порошка, а это создает проблему запыления рабочей атмосферы. В качестве средства для устранения вышеупомянутой проблемы, был предложен способ, в котором порошок вспенивателя смешивают со смолой при нагревании, используя смеситель, имеющий лопасти для сдвига, лопасти для смешения или т.п., и полученную смесь гранулируют (см. Japanese Published UnexaminedPatent Application90543/77). Однако гранулированный вспениватель, полученный вышеуказанным способом, имел низкую гомогенность и плохую диспергируемость в смолах. Поэтому в настоящее время затруднительно использовать гранулированный вспениватель для получения тонко измельченного и равномерно вспененного объекта, и поэтому гранулированный вспениватель не является удовлетворительным для практического использования. Кроме того, при использовании таких стандартных вспенивателей имеется проблема,заключающаяся в том, что они агломерируют и затвердевают (слеживаются) с течением времени или под нагрузкой, тем самым проявляя ухудшенную текучесть на стадии добавления в смолы, вызывая засорение (образование комков) в бункере, или тем самым ухудшая диспергируемость в смолах. В связи с современной тенденцией, направленной на качественное улучшение вспененных смол и экономию средств в их производстве, возрастает потребность в уменьшении затвердевания. С другой стороны, способы, которые используют для ингибирования затвердевания вспенивателей включают (1) способ добавления частиц неорганического порошка, например,диоксида кремния, силиката металла или т.п., в качестве ингибитора затвердевания, к вспенивателю, (2) способ (порционной) периодической сушки вспенивателя в течение периода времени,достаточного для того, чтобы уменьшить содержащуюся в нем воду до незначительного количества и т.п. Однако использование этих способов имеет различные недостатки. А именно, способ (1),хотя и эффективен в некоторой степени в предотвращении затвердевания, не может предотвратить это затвердевание в период времени в пределах нескольких месяцев. В случае применения к вспенивателю, включающему более тонко измельченные частицы, частицы неорганического порошка должны добавляться в большем количестве. Однако добавление большего количества частиц неорганического порошка является причиной увеличения размера ячейки во время вспенивания, и отсюда нежела 001065 2 тельно для применений, где требуются мелкозернистые ячейки. Способ (2), с другой стороны, имеет значительно более низкую производительность, поскольку сушка требует значительного времени, следствием чего является повышение стоимости производства. Кроме того, способ (2) не удовлетворяет требованиям непрерывного производства.Japanese Published Unexamined Patent Application320432/92 раскрывает способ добавления силанового связующего вещества, растворенного в растворителе, к азодикарбонамиду с тем, чтобы улучшить текучесть и диспергируемость в смолах. Кроме того, Japanese Published Unexamined Patent Application295872/96 раскрывает способ добавления связующего вещества, растворенного в растворителе, к химическому вспенивателю с тем, чтобы улучшить текучесть и диспергируемость в смолах. Однако каждый из этих способов не является достаточным для предотвращения затвердевания и является неэффективным в устранении проблемы, связанной с запылением. Сущность изобретения Целью данного изобретения является разработка модифицированного порошка вспенивателя, который не вызывает запыления рабочей атмосферы во время каждой из операций: упаковки, транспортировки, хранения, использования и т.п., и ингибирован от агрегации и затвердевания с течением времени или при нагрузке, и который является гомогенным и имеет удовлетворительную диспергируемость в смолах. Другой целью данного изобретения является разработка способа получения порошка вспенивателя. Эти и другие цели данного изобретения достигаются посредством порошка, включающего ядро порошка вспенивателя, которое покрыто, по меньшей мере, одним маслоподобным веществом на его поверхности. Кроме того, эти и другие цели данного изобретения достигаются посредством способа получения порошка, включающего ядро порошка вспенивателя, которое покрыто, по крайней мере, одним маслоподобным веществом на его поверхности, включающим нижеследующие стадии (а) и (b):(a) добавление, по крайней мере, одного маслоподобного вещества в виде тумана к порошку вспенивателя; и(b) смешение маслоподобного вещества с порошком вспенивателя в таких условиях смешения, при которых порошок вспенивателя менее чувствителен к распылению. Детальное описание изобретения Настоящими изобретателями проведены интенсивные исследования с тем, чтобы разрешить вышеуказанные проблемы. В результате,изобретателями установлено, что порошок вспенивателя, имеющий требуемые свойства,получают путем добавления маслоподобного 3 вещества в виде тумана к порошку вспенивателя и смешения маслоподобного вещества с порошком вспенивателя в таких условиях смешения,при которых порошок вспенивателя менее чувствителен к распылению. В результате, распыление в рабочей атмосфере ингибируется во время каждой из операций: упаковки, транспортировки, хранения, использования и т.п., и обеспечивается порошок вспенивателя, который является гомогенным и имеет удовлетворительную диспергируемость в смолах. Кроме того, настоящие изобретатели предположили, что затвердевание порошка вспенивателя имеет место, поскольку небольшое количество воды, особенно вода, содержащаяся в небольшом количестве в частицах вспенивателя,и вода, абсорбированная частицами вспенивателя из атмосферы во время получения, транспортировки и хранения, служит для связывания частиц вспенивателя друг с другом на их поверхности. Были проведены дополнительные исследования, исходя из этого предположения. В результате, настоящими исследователями было установлено, что порошок вспенивателя, в значительной степени ингибированный от затвердевания и удовлетворительный по текучести, диспергируемости в смолах и т.п., даже по истечении пролонгированного периода времени получают путем взаимодействия воды, содержащейся в частицах вспенивателя, с поверхностьобрабатывающим средством, способным удалить воду из вспенивателя, таким как связующее средство, и предпочтительно образовать пленку поверхностьобрабатывающего средства на поверхности частиц вспенивателя. В результате, затвердевание порошка вспенивателя заметно ингибируется и обеспечивается порошок вспенивателя, который является гомогенным и имеет удовлетворительную диспергируемость в смолах. Порошок вспенивателя, который может быть использован в данном изобретении, выбирают из традиционно известных вспенивателей. Примеры включают вспениватели, например азодикарбонамид (ADCA), гидразодикарбонамид (HDCA), п,п'-оксибис (бензолсульфонил гидразид) (OBSH), динитропентаметилентетрамин (DPT), п-толуолсульфонил гидразид (TSH),бензолсульфонил гидразид(BSH),5 фенилтетразол (5-РТ) и т.п. и соли их с щелочно-земельным металлом (например, кальций,барий или стронций) или с алюминием и т.п.; и неорганические вспениватели, например, бикарбонат натрия, безводный цитрат моно натрия и т.п. Среди них предпочтительны ADCA,OBSH, DPT, TSH, BSH, 5-РТ и т.п. и соли их с кальцием, барием, стронцием, алюминием и т.п. Особенно предпочтителен ADCA. В данном изобретении эти порошки вспенивателя используют как таковые или в виде смеси двух или нескольких из них. 4 Хотя в данном изобретении диаметр частиц порошка вспенивателя не ограничен, способ данного изобретения обычно применим к порошкам вспенивателя, имеющим диаметр частиц от приблизительно 1 до 100 мкм, что часто создает проблему запыления. Диаметр частиц порошка вспенивателя предпочтительно составляет от приблизительно 2 до 50 мкм, более предпочтительно от приблизительно 3 до 30 мкм и наиболее предпочтительно от приблизительно 3 до 20 мкм. Используемый здесь для порошка вспенивателя термин диаметр частицы означает ее средний размер, определяемый лазерным дифракционного типа анализатором распределения частиц по размеру. Порошок вспенивателя, используемый в данном изобретении, может содержать один или несколько других ингредиентов, известных в данной области, таких как стабилизатор, пигмент/наполнитель, ингибитор раздува и т.п. Порошок вспенивателя, содержащий эти ингредиенты, включен в порошок вспенивателя данного изобретения. Примеры стабилизатора включают трехосновной сульфат свинца, двухосновные фосфиты, стеарат свинца, стеарат цинка, карбонат цинка, оксид цинка, стеарат бария, стеарат алюминия, стеарат кальция, дибутиллолово малеат,мочевину и т.п. Примеры пигмент/наполнителя включают желтый крон, сажу, диоксид титана,карбонат кальция и т.п. Примеры ингибитора раздува включают малеиновую кислоту и т.п. Используемый здесь термин в основном,безводный означает содержание воды ниже,чем 0,03 вес.%, предпочтительно ниже, чем 0,01 вес.%. Содержание воды (вес.%) в вспенивателе(например, кристаллический ADCA) определяют здесь нагреванием вспенивателя при 110 С в течение 2 ч при пропускании через него свободного от воды газа-азота, введением вытекающего газа-азота в Karl Fisher's измеритель воды(торговая марка: MKS-1; произв. Kyoto Electronics Manufacturing Co., Ltd.), защищенный от проникновения в него воды из окружающего воздуха, чтобы измерить количество воды, содержащейся в газе-азоте, и выражая это количество воды как вес.%, в расчете на вес вспенивателя. Такой в основном безводный порошок вспенивателя можно получить на стадии (с) добавлением во вспениватель поверхностьобрабатывающего средства, способного удалить воду из вспенивателя. Стадия (с) может быть включена в стадии, относящиеся к предлагаемому способу получения вспенивателя. В способе получения вспенивателя данного изобретения, включающем стадию (с), эту стадию можно проводить до, во время или после стадии (а). Т.е. в способе данного изобретения,порядок добавления поверхностьобрабатывающего средства и маслоподобного вещества конкретно не ограничивается; однако, любой из 5 нижеследующих способов можно использовать:(1) способ, где поверхностьобрабатывающее средство добавляют сначала и маслоподобное вещество добавляют затем; (2) способ, где поверхностьобрабатывающее средство и маслоподобное вещество добавляют одновременно; и (3) способ, где маслоподобное вещество добавляют сначала и поверхностьобрабатывающее средство добавляют затем. Среди них способ (1) или(2) предпочтителен в данном изобретении. Более предпочтительно добавлять поверхностьобрабатывающее средство к порошку вспенивателя в виде тумана. По способу с добавлением поверхностьобрабатывающего средства можно обеспечить требуемый порошок вспенивателя,который ингибирован от распыления и который ингибирован от агрегирования и затвердевания с течением времени или при нагрузке. Поверхностьобрабатывающее средство,которое можно использовать в данном изобретении, представляет средство, способное удалять воду из вспенивателя. Примеры включают соединения, имеющие свойство химически взаимодействовать с водой, и соединения,имеющие свойство адсорбировать или удерживать воду. Конкретные примеры включают связующие вещества, ангидриды органических кислот, безводные неорганические соединения,осушители и т.п. Примеры связующих веществ включают силановые связующие вещества, алюминиевые связующие вещества, титанатные связующие вещества и т.п. Примеры силановых связующих веществ включают традиционно известные силановые связующие вещества. Конкретные примеры включают метилтриметоксисилан, -аминопропилтриэтоксисилан, N-(-аминоэтил)аминопропилтриметоксисилан, N-фениламинометилтриметоксисилан, винилметилдиэтоксисилан и т.п. Примеры алюминиевых связующих веществ включают традиционно известные алюминиевые связующие вещества. Конкретные примеры включают изопропилат алюминия,этилат алюминия, трис(этилацетоацетат) алюминия, диизопропилат этилацетоацетатоалюминия и т.п. Примеры титанатных связующих веществ включают традиционно известные титанатные связующие вещества. Конкретные примеры включают изопропил триизостеароил титанат,изопропил трис(диоктил пирофосфат) титанат,тетраоктил бис(дитридецил фосфит) титанат,бис (диоктил пирофосфат) гидроксиацетат титанат и т.п. Эти связующие вещества можно использовать как таковые или в виде смеси двух или нескольких из них. Среди них предпочтительны алюминиевые связующие вещества, в частности,трис(этилацетоацетат) алюминия. 6 Полагают, что алюминиевое связующее вещество взаимодействует с водой, содержащейся в порошке вспенивателя, при смешении с порошком вспенивателя, образуя пленку гидроксида алюминия на поверхности частиц вспенивателя. В основном безводный вспениватель можно получить благодаря такому действию,когда алюминиевое связующее вещество удаляет воду, присутствующую на поверхности и в порах порошка вспенивателя. Кроме того, даже если совсем небольшое количество воды остается во внутренних частях порошка вспенивателя,пленка, состоящая из гидроксида алюминия,сохраняет поверхность порошка, в основном,безводной путем экранирования переноса воды к поверхности порошка, тем самым способствуя предотвращению агрегации и затвердевания. Кроме того, алюминиевое связующее вещество, оставшееся непрореагировавшим, как полагают, ингибирует гигроскопичность снаружи, тем самым способствуя предотвращению агрегации и затвердевания благодаря своей гидрофобности. Примеры ангидридов органических кислот включают традиционно известные ангидриды органических кислот. Конкретные примеры включают ангидрид фталевой кислоты, ангидрид янтарной кислоты, глутаровый ангидрид,ангидрид бензойной кислоты, ангидрид гемеллитовой кислоты и т.п. Эти соединения взаимодействуют с водой и удаляют воду во вспенивателе, например, по следующему механизму:(RCO)2O + H2O2RCOOH,(где R представляет остаток органической кислоты). Вышеупомянутые связующие вещества и ангидриды органических кислот могут быть особенно предпочтительными, поскольку они не только имеют свойство химически связывать воду, удаляя тем самым воду, содержащуюся во вспенивателе, но также имеют свойство образовывать пленку, способную предотвращать абсорбцию воды извне на поверхности вспенивателя (например, непрореагировавшее связующее вещество и т.п.). Примеры безводных неорганических соединений включают известные безводные неорганические соединения, поскольку они могут удалять кристаллическую воду путем связывания с водой. Конкретные примеры включают безводный сульфат магния, безводный карбонат калия, безводный карбонат натрия, безводный сульфат натрия, безводный сульфит натрия,безводный карбонат магния и т.п. Эти соединения взаимодействуют с водой, содержащейся в вспенивателе, и фиксируют прореагировавшую воду в виде кристаллической воды, например,по следующему типичному механизму: 7 Примеры осушителей включают традиционно известные осушители, поскольку они имеют свойство удалять воду. Конкретные примеры включают кислую глину, силикагель, оксид магния, оксид кальция и т.п. В данном изобретении связующие вещества, ангидриды органических кислот, безводные неорганические соединения и осушители можно использовать как таковые или в виде смеси двух или нескольких из них в качестве поверхностьобрабатывающего средства. Добавляемое количество поверхностьобрабатывающего средства в расчете на порошок вспенивателя предпочтительно выбирают так,чтобы количество поверхностьобрабатывающего средства было достаточным для того, чтобы позволить воде, содержащейся в порошке вспенивателя, полностью провзаимодействовать. В частности, поверхностьобрабатывающее средство можно использовать в количестве от приблизительно 0,01 до 10 вес. ч., предпочтительно от приблизительно 0,05 до 0,5 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя. При применении к поверхности вспенивателя и предпочтительно нагревании, поверхностьобрабатывающее средство эффективно взаимодействует с водой, содержащейся в вспенивателе, уменьшая тем самым содержание воды в вспенивателе. Поверхностьобрабатывающее средство предпочтительно используют как таковое без растворения в растворителе, предпочтительно в условиях, в основном, свободных от растворителя для того, чтобы не оказать вредного влияния на взаимодействие с водой или адсорбцию воды. Если используют раствор или дисперсию связующего вещества в растворителе, взаимодействие между водой, присутствующей во вспенивателе, и связующим веществом протекает недостаточно, вода остается во вспенивателе,и поэтому нельзя получить безводный вспениватель. Следовательно, такое использование не является предпочтительным. В частности, использование органического растворителя, содержащего воду или влагу, не является предпочтительным, поскольку иначе содержание воды во вспенивателе может возрастать. Используемый здесь термин в условиях, в основном, свободных от воды означает, что не используют растворитель или что используют органический растворитель с содержанием воды менее чем 0,1 вес.% в количестве, равном или меньше, чем количество поверхностьобрабатывающего средства. В случае использования твердого поверхностьобрабатывающего средства, его предпочтительно используют в форме тонко измельченного порошка или после его плавления. В случае использования поверхностьобрабатыващего средства, которое является твердым при обычной температуре, поверхностьобрабатывающее средство предпочтительно подверга 001065 8 ют обработке путем предварительного нагревания до добавления его к вспенивателю. Например, предпочтительно твердое алюминиевое связующее средство подвергают обработке нагреванием при от 70 до 90 С с тем, чтобы использовать нагретое и расплавленное алюминиевое связующее средство. Используемый здесь термин маслоподобное вещество означает любое из масел или жиров в жидком до твердого состояния, углеводороды и жирные кислоты. Примеры масел и жиров включают натуральные жиры растительного и животного происхождения, такие как соевое масло, кокосовое масло, льняное масло, хлопковое масло, рапсовое масло, тунговое масло, хвойное масло, канифоль (древесная смола), касторовое масло,твердый говяжий жир (beef tallow), сквалан, ланолин, и твердые масла и их очищенные продукты. Примеры углеводородов включают алифатические углеводороды, имеющие от 20 до 48 углеродных атомов, включая так называемые парафиновые воски, и их производные; алифатические углеводороды, имеющие от 8 до 19 углеродных атомов, и их производные, например диалкил фталаты (например, диоктил фталаты и т.п.), фталаты высших спиртов (например, нонил фталат и т.п.); масла переработки углеводородов парафинового, нафтенового или ароматического типа; жидкие парафины и т.п. Вышеупомянутые углеводороды включают углеводороды, выделенные и очищенные из вышеупомянутых природных масел и жиров. Примеры жирных кислот включают жирные кислоты (например, лауриновая кислота,миристиновая кислота, пальмитиновая кислота,стеариновая кислота, олеиновая кислота, бегеновая кислота и т.п.), их соли и другие их производные. Жирные кислоты включают кислоты,выделенные и очищенные из вышеупомянутых природных масел и жиров. В данном изобретении предпочтительно используют маслоподобные вещества, имеющие точку плавления 90 С или ниже. Более предпочтительны маслоподобные вещества, которые являются жидкими при обычной температуре. Особенно предпочтительным маслоподобным веществом является жидкий парафин. В данном изобретении можно использовать маслоподобное вещество как таковое или будучи растворенным в соответствующем растворителе. Примеры растворителя включают ароматические углеводороды, такие как толуол,ксилол и т.п. В случае, когда используют маслоподобное вещество, которое является твердым при обычной температуре, предпочтительно перевести его в жидкое состояние путем нагревания. В стадии (а) в данном изобретении добавление маслоподобного вещества к порошку вспенивателя осуществляют путем получения 9 тумана маслоподобного вещества и разбрызгивания его поверх порошка вспенивателя. Если маслоподобное вещество, помещенное в контейнер, например чашку, добавляют прямо к порошку вспенивателя, например, прикапывая,то нельзя смешать удовлетворительно порошок вспенивателя с маслоподобным веществом. Как результат, получают порошки вспенивателя,которые даже в той же партии имеют неравномерность содержания маслоподобного вещества. Поэтому полученные таким образом порошки вспенивателя непригодны для использования в применениях, где требуется равномерное и мелкозернистое пенообразование. Примеры способов образования тумана из маслоподобного вещества и распыления тумана поверх порошка вспенивателя включают способ, в котором жидкое маслоподобное вещество или маслоподобное вещество, которое было переведено в жидкое состояние нагреванием,распыляют поверх порошка вспенивателя посредством распылителя жидкости. Примеры распылителя жидкости включают распылитель с соплом для двух жидкостей и соплом для работы под давлением. Размер частиц тумана во время распыления обычно составляет от приблизительно 0,1 до 100 мкм, предпочтительно от приблизительно 1 до 50 мкм и более предпочтительно от приблизительно 1 до 10 мкм. Добавляемое количество маслоподобного вещества в расчете на порошок вспенивателя предпочтительно составляет от 0,001 до 10 вес. ч., более предпочтительно от 0,1 до 0,5 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя. Регулируя вводимое количество маслоподобного вещества до 0,001 вес. ч. или более, можно получить порошок вспенивателя, достаточно ингибированный от распыления. Регулируя добавляемое количество маслоподобного вещества до 10 вес. ч. или менее, предпочтительно 0,5 вес. ч. или менее, порошок вспенивателя можно ингибировать от затвердевания или наличия ухудшенной диспергируемости в смолах. Более конкретно, предпочтительно регулировать вводимое количество маслоподобного вещества в соответствии с удельной поверхностью порошка вспенивателя. Например, добавляемое количество маслоподобного вещества для порошка вспенивателя, имеющего небольшую удельную поверхность (0,1 до 2 м 2/г), предпочтительно небольшое (0,001 до 5 вес. ч.), в то время как добавляемое количество для порошка вспенивателя, имеющего большую удельную поверхность (2 до 10 м 2/г), предпочтительно большое(0,2 до 10 вес. ч.). В стадии (b) данного изобретения, смешение проводят в условиях смешения, при которых порошок вспенивателя менее чувствителен к распылению. Здесь термин в условиях смешения, при которых порошок вспенивателя менее чувствителен к распылению, означает, что увеличение удельной поверхности посредством 10 смешения составляет 20% или менее, более предпочтительно 10% или менее. Аппараты для смешения, которые могут быть использованы для вышеупомянутого смешения, особенно не ограничены. Примеры включают супермиксеры,Henschel смесители, шнековые смесители, такие как Nauta смесители, смесители со сдвиговыми усилиями (proshear), и мешалки с ленточной винтовой лопастью. Если вспениватель распыляется при вышеуказанном смешении, пылепонижающее действие может быть потеряно, и полученный порошок имеет повышенную удельную поверхность и, следовательно, повышенную гигроскопичность. Кроме того, даже если используют порошок вспенивателя, который был покрыт оболочкой, чтобы ингибировать адсорбцию воды,получают часть, не имеющую покрытие, и поэтому гигроскопичность повышается еще больше. Таким образом, действие данного изобретения может быть потеряно. В частности, если используют порошки вспенивателя, имеющие диаметр частиц 10 мкм или более, которые легко распыляются, следует обратить особое внимание на этот момент. Для более равномерного смешения порошка вспенивателя с маслоподобным веществом в данном изобретении, используемый аппарат для смешения предпочтительно работает при достаточно высокой скорости смешения, поскольку порошок вспенивателя ингибирован от распыления. А именно, предпочтительно проводить смешение в таких условиях, при которых порошок вспенивателя не распыляется так, чтобы порошок вспенивателя равномерно распылялся с маслоподобным веществом, другими словами,порошок вспенивателя распыляют с этими ингредиентами на протяжении некоторого периода времени с тем, чтобы избежать неравномерности распыления. В стадии (b) в данном изобретении порошок вспенивателя смешивают с маслоподобным веществом и т.п. при нагревании. Например, температура нагревания обычно составляет от 30 С до температуры разложения вспенивателя, предпочтительно от 40 С до температуры разложения вспенивателя. Если в качестве вспенивателя используют ADCA, OBSH,DPT или т.п., имеющие температуру разложения не ниже чем 150 С, предпочтительная температура составляет от 55 до 100 С. С точки зрения уменьшения периода нагревания для того, чтобы провести смешение еще более эффективно, тем самым свести к минимуму затраты энергии, предпочтительно использование температуры нагревания от приблизительно 70 до 90 С. Способ добавления, условия смешения и температура нагревания в вышеупомянутом способе обработки порошка вспенивателя маслоподобным веществом могут выбираться таким же образом, как в способе обработки по 11 рошка вспенивателя поверхностьобрабатывающим средством в стадии (с). Хотя стадию (b) можно проводить после стадии (а) в способе данного изобретения, особенно предпочтительно стадии (а) и (b) проводить одновременно. Кроме того, предпочтительно стадию (с) проводить одновременно. Более конкретно, в случае, когда в качестве аппарата смешения используют, например,сушильный аппарат с конусным ленточновинтовым смешением (cone ribbon blendingRibocone E RME-50; произв. Okawara Mfg. Co.,Ltd.), его предпочтительно эксплуатируют при скорости вращения от 40 до 100 об/мин, скорости распыления алюминиевого связующего вещества от 1 до 200 г/мин (предпочтительно от 1 до 20 г/мин), скорости распыления маслоподобного вещества от 1 до 200 г/мин (предпочтительно от 1 до 20 г/мин) и периоде смешения от 1 до 30 мин. В случае, когда в качестве аппарата смешения используют, например, сушильный аппарат с конусным ленточно-винтовым смешением, имеющий емкость 400 л (торговая марка:Ribocone E RME-400; произв. Okawara Mfg. Co.,Ltd.), его предпочтительно эксплуатируют в условиях скорости вращения от 30 до 70 об/мин,скорости распыления связующего веществасоединения алюминия от 10 до 2000 г/мин(предпочтительно от 10 до 100 г/мин), скорости распыления маслоподобного вещества от 10 до 2000 г/мин (предпочтительно от 10 до 100 г/мин) и периоде смешения от 1 до 30 мин. Так как порошок вспенивателя, модифицированный с помощью способа данного изобретения, ингибирован от распыления в атмосфере манипулирования в каждой из операций: упаковки, хранения, транспортировки, использования и т.п., то отсутствует вредное влияние на состояние здоровья рабочих. Порошок вспенивателя данного изобретения равен или превосходит стандартные порошки вспенивателя по характеристикам пенообразования. Кроме того,так как порошок вспенивателя данного изобретения имеет удовлетворительную диспергируемость в смолах, то он особенно пригоден для использования в применениях, когда требуется равномерное и мелкозернистое пенообразование, например, для получения вспененных листов для использования в качестве обоев. Кроме того, так как порошок вспенивателя данного изобретения имеет полноценную невосприимчивость к затвердеванию, стадия пульверизации или т.п. не требуется до использования. Порошок вспенивателя данного изобретения является в значительной степени улучшенным, особенно по невосприимчивости к затвердеванию под нагрузкой и по невосприимчивости к затвердеванию с течением времени. Следовательно, он не только не затвердевает даже на протяжении длительного срока хранения в штабелированном состоянии, но также сохраня 001065 12 ет длительное время удовлетворительную текучесть и удовлетворительную диспергируемость в смолах, и этими свойствами обладают непосредственно после получения. Следовательно, в результате обеспечивается порошок вспенивателя данного изобретения,устраняется опасение, что продукты-порошки вспенивателя могут затвердевать при нагрузке или с течением времени с момента их получения до их использования пользователями. Данное изобретение более подробно иллюстрируется ниже путем обращения к примерам,сравнительным примерам и примерам по испытанию. Маслоподобные вещества, используемые в нижеследующих примерах и сравнительных примерах, являются следующими: Маслоподобное вещество А: высоко очищенный жидкий парафин, имеющий, в среднем,21 углеродный атом (торговая марка: U-6; произв. Matsumura Oil Research Corp); Маслоподобное вещество В: жидкий парафин, имеющий, в среднем, 21 углеродный атомOil Research Corp.). Примеры с 1 по 8. В конусный ленточно-винтовой смеситель,имеющий емкость 50 л (торговая марка: Ribocone R; произв. Okawara Mfg. Co., Ltd.), вводят 20 кг ADCA (произв. Otsuka Chemical Co., Ltd.; средний диаметр частиц: 5 мкм; удельная поверхность: 1,5 м 2/г; то же самое используют в нижеследующих примерах с 9 по 11 и сравнительном примере 1). Маслоподобное вещество А, В или С распыляют над ADCA с помощью сопла для двух жидкостей или сопла для работы под давлением в условиях, показанных в табл. 1,представленной ниже, при смешении содержимого при скорости вращения 76 об/мин. В табл. 1 скорость потока означает скорость потока распыления. После завершения распыления,содержимое дополнительно непрерывно перемешивают в течение 7 мин и 30 с, получая порошок вспенивателя согласно данному изобретению. Пример 9.ADCA вводят в супермиксер (емкость: 200 л; произв. Каwata Seisakusho К.К.). Маслоподобное вещество А распыляют над ADCA с помощью сопла для двух жидкостей при смешении содержимого при скорости вращения 300 об/мин. После чего содержимое дополнительно непрерывно перемешивают в течение 7 мин и 30 с, получая порошок вспенивателя. Пример 10. Порошок вспенивателя получают таким же образом, как в примере 9, за исключением того, 13 14 Тест-пример 1. 5 г порцию отбирают от порошка вспенивателя, полученного в каждом из вышеуказанных примеров и сравнительных примеров, и исследуют с помощью Heubach измерителя пыли на степень пыления в условиях скорости потока 20 л/мин и периода испытания 5 мин. Полученные результаты представлены в табл. 1. что добавление маслоподобного вещества А проводят путем прикапывания. Пример 11. Порошок вспенивателя получают таким же образом, как в примере 1, за исключением того,что добавление маслоподобного вещества А проводят путем прикапывания. Сравнительный пример 1.ADCA в необработанном состоянии берут в качестве порошка вспенивателя сравнительного примера 1. Маслоподобное вещество для двух жидкостей для двух жидкостей для двух жидкостей для двух жидкостей для двух жидкостей для работы под давлением для двух жидкостей для двух жидкостей для двух жидкостей прикапывание прикапывание Результаты, представленные в табл. 1, показывают, что порошки вспенивателя данного изобретения в значительной степени ингибированы от распыления по сравнению с необработанным порошком вспенивателя (сравнительный пример 1). Тест-пример 2. 400 г порцию каждого из порошков вспенивателя, полученных в вышеуказанном примере 1 и сравнительном примере 1, упаковывают в полиэтиленовый мешок, имеющий размеры 23 см на 13 см. После достаточной деаэрации отверстие каждого мешка герметизируют нагреванием. Полученные таким образом упаковки штабелируют и прикладывают нагрузку 0,08 кг/см 2 на штабель. Эти упаковки выдерживают в течение 10 дней в таком состоянии, чтобы получить порошки вспенивателя, подлежащие испытанию. К 100 вес. ч. поли(винилхлорида) добавляют 3 вес. ч. каждого порошка вспенивателя,подлежащего испытанию, 2,5 вес. ч. кальций/цинк соединения-стабилизатора (торговая марка: KV-83; произв. Kyodo Chemical Co., Ltd.) и 60 вес. ч. пластификатора (диоктил фталата). Эти ингредиенты смешивают с помощью пропеллерной мешалки при 400 об/мин в течение 3 или 7 мин. Полученную смесь наносят на антипиреновую бумагу для использования в качестве обоев толщиной 0,25 мм на площади, имеющей ширину 120 мм и длину 400 мм, и вызывают гелеобразование путем нагревания при 145 С в течение 45 с, получая лист. Полученный лист визуально исследуют, подсчитывая содержащееся в нем число (участков) затвердевания вспенивателя, чтобы тем самым оценить диспергируемость. Оба образца имели одинаковую диспергируемость. Результаты демонстрируют, что порошок вспенивателя данного изобретения по характеристике пенообразования сравним с необработанным порошком вспенивателя. Пример 12. В конусный ленточно-винтовой смеситель(произв. Otsuka Chemical Co., Ltd.; средний диаметр частиц: 20 мкм; то же самое используют в нижеследующих примерах с 13 по 18 и сравнительном примере 2-4). Туда одновременно добавляют при перемешивании при 70 об/мин и 90 С 250 г трис(этилацетоацетата) алюминияChemicals Co., Ltd.), который был расплавлен нагреванием при 90 С, и 125 г маслоподобного вещества В, которое предварительно не подвергали нагреванию, путем распыления в виде тумана, используя сопло для двух жидкостей(термически расплавленный трис(этилацетоацетат) алюминия распыляют при скорости 20 г/мин, и жидкий парафин распыляют при скорости 10 г/мин). После завершения добавления дополнительно продолжают перемешивание в тех же условиях в течение 7,5 мин, получая порошок вспенивателя согласно данному изобретению. Пример 13. В конусный ленточно-винтовой смесительADCA. Туда добавляют при перемешивании при 70 об/мин и 90 С 250 г трис(этилацетоацетата) алюминия (торговая марка: ALCH-TR; произв. Kawaken Fine Chemicals Co., Ltd.), который был расплавлен нагреванием при 90 С, путем распыления в виде тумана, используя сопло для двух жидкостей (термически расплавленный трис(этилацетоацетат алюминия) распыляют при скорости 20 г/мин). После завершения добавления дополнительно продолжают перемешивание в тех же условиях в течение 10 мин. Затем, в то время как содержимое непрерывно перемешивают, 125 г маслоподобного вещества В, которое не подвергалось предварительному нагреванию, добавляют туда путем распыления в виде тумана, используя сопло для двух жидкостей (жидкий парафин распыляют при скорости 10 г/мин). После завершения добавления перемешивание дополнительно продолжают в течение 7,5 мин, получая порошок вспенивателя согласно данному изобретению. Пример 14. В конусный ленточно-винтовой смесительADCA. Туда одновременно добавляют при перемешивании при 70 об/мин и 90 С 250 г трис(этилацетоацетата) алюминия (торговая марка: ALCH-TR; произв. Kawaken Fine Chemicals Co., Ltd.), который был расплавлен нагреванием при 90 С, и 125 г маслоподобного вещества В, которое предварительно не подвергали нагреванию, путем прикапывания (термически плавленный трис(этилацетоацетат алюминия) прикапывают со скоростью 20 г/мин, и жидкий парафин прикапывают со скоростью 10 г/мин). После завершения добавления дополнительно продолжают перемешивание в тех же условиях 16 в течение 7,5 мин, получая порошок вспенивателя согласно данному изобретению. Пример 15. Получают смесь 250 г трис(этилацетоацетат) алюминия (торговая марка: ALCH-TR; произв. Kawaken Fine Chemicals Co., Ltd.) и 500 г маслоподобного вещества В и плавят нагреванием при 90 С заранее. Затем 250 кг ADCA помещают в конусный ленточно-винтовой смеситель (торговая марка: Ribocone E RME-400; произв. Okawara Mfg.Co., Ltd.). Туда добавляют при перемешивании при 70 об/мин и 90 С трис(этилацетоацетат) алюминий/жидкий парафин смесь, полученную заблаговременно, путем распыления в виде тумана, используя сопло для двух жидкостей (трис(этилацетоацетат) алюминия/жидкий парафин смесь распыляют при скорости 20 г/мин). После завершения добавления дополнительно продолжают перемешивание в тех же условиях в течение 7,5 мин, получая порошок вспенивателя согласно данному изобретению. Пример 16. В конусный ленточно-винтовой смесительADCA. Туда одновременно добавляют при перемешивании при 70 об/мин и 90 С 250 г трис(этилацетоацетата) алюминия (торговая марка: ALCH-TR; произв. Kawaken Fine Chemicals Co., Ltd.), который был расплавлен нагреванием при 90 С, путем распыления в виде тумана, используя сопло для работы под давлением(термически расплавленный трис(этилацетоацетат алюминия) распыляют со скоростью 40 г/мин). После завершения добавления дополнительно продолжают перемешивание в тех же условиях в течение 10 мин. Затем, в то время как содержимое непрерывно перемешивают,125 г маслоподобного вещества В, которое не подвергали предварительному нагреванию, добавляют туда путем распыления в виде тумана,используя сопло для работы под давлением(жидкий парафин распыляют при скорости 20 г/мин). После завершения добавления дополнительно продолжают перемешивание в течение 7,5 мин, получая порошок вспенивателя согласно данному изобретению. Пример 17. В конусной ленточно-винтовой смесительADCA. Туда добавляют при перемешивании при 70 об/мин и 90 С 500 г трис(этилацетоацетата) алюминия (торговая марка: ALCH-TR; произв. Kawaken Fine Chemicals Co., Ltd.), который был расплавлен нагреванием при 90 С, путем распыления в виде тумана, используя сопло для двух жидкостей (термически расплавленный трис(этилацетоацетат) алюминия распыляют при скорости 20 г/мин). После завершения добавления дополнительно продолжают переме 17 шивание в тех же условиях в течение 10 мин. Затем, в то время как содержимое непрерывно перемешивают, 125 г маслоподобного вещества В, которое предварительно не подвергали нагреванию, добавляют туда путем распыления в виде тумана, используя сопло для двух жидкостей (жидкий парафин распыляют со скоростью 5 г/мин). После завершения добавления дополнительно продолжают перемешивание в течение 7,5 мин, получая порошок вспенивателя согласно данному изобретению. Пример 18. В супермиксер (торговая марка: SMV-200; произв. Kawata Seisakusho К.К.) помещают 100 кг ADCA. Туда одновременно добавляют при перемешивании при 300 об/мин и 90 С 100 г трис(этилацетоацетата) алюминия (торговая марка: ALCH-TR; Kawaken Fine Chemicals Co.,Ltd.), который был расплавлен нагреванием при 90 С, и 50 г маслоподобного вещества В, которое предварительно не подвергали нагреванию,путем распыления в виде тумана, используя сопло для двух жидкостей (термически расплавленный трис(этилацетоацетат алюминия) распыляют при скорости 20 г/мин и жидкий парафин распыляют при скорости 10 г/мин). После завершения добавления дополнительно продолжают перемешивание в тех же условиях в течение 7,5 мин, получая порошок вспенивателя согласно данному изобретению. Сравнительный пример 2. Необработанный вспениватель берут в качестве порошка вспенивателя сравнительного примера 2. Сравнительный пример 3. В конусный ленточно-винтовой смесительADCA. Туда добавляют при перемешивании при 70 об/мин и 90 С 250 г трис(этилацетоацетата) алюминия (торговая марка: ALCH-TR; произв. Kawaken Fine Chemicals Co., Ltd.), который был расплавлен нагреванием при 90 С, в качестве только добавки, путем распыления в виде тумана, используя сопло для двух жидкостей (термически расплавленный трис(этилацетоацетат) алюминия распыляют при скорости 20 г/мин). После завершения добавления дополнительно продолжают перемешивание в тех же условиях в течение 7,5 мин,получая порошок вспенивателя согласно данному изобретению. Сравнительный пример 4. В конусный ленточно-винтовой смесительADCA. Туда добавляют при перемешивании при 70 об/мин и 90 С 125 г маслоподобного вещества В, которое не подвергали предварительному нагреванию, в качестве только добавки,путем распыления в виде тумана, используя сопло для двух жидкостей (жидкий парафин рас 001065 18 пыляют при скорости 20 г/мин). После завершения добавления дополнительно продолжают перемешивание в тех же условиях в течение 7,5 мин, получая порошок вспенивателя согласно данному изобретению. Тест-пример 3. Оценка свойства затвердевания. Каждый из порошков вспенивателя, полученных в примерах 9-14 и сравнительных примерах 2-4, представленных выше, подвергают тесту на затвердевание при штабелировании и тесту на затвердевание в упаковке, используемой в практике, с помощью следующих методов. Полученные результаты представлены в табл. 2. Таблица 2(1) Тест на затвердевание (слеживаемость) при штабелировании. В полиэтиленовые мешки, каждый имеющий размеры 23 см на 13 см, соответствующим образом упаковывают 400 г порции образца. После достаточной деаэрации отверстие каждого мешка герметизируют путем нагревания. Полученные таким образом упаковки штабелируют, и на штабель прикладывают нагрузку 0,216 кг/см 2. Спустя 14 дней отбирают образец и просеивают через 14-меш сито, чтобы измерить количество отсеянного образца. Это количество выражают в %, которое берут как значение затвердевания при штабелировании.(2) Тест на затвердевание в упаковке, используемой в практике. 25 кг порцию образца упаковывают в мешок из гофрированного фибрового картона(фибролит), используемый в качестве контейнера для упаковки продукта для распределения. Эту упаковку выдерживают в течение 1 месяца в условиях температуры 40 С и влажности 80%. После чего образец просеивают через 14-меш сито, чтобы измерить количество отсеянного образца. Это количество выражают в %, которое принимают за значение затвердевания в упаковке, используемой в практике. Тест-пример 4. Оценка свойства пенообразования. Каждый из порошков вспенивателя, полученных в примере 1 и сравнительном примере 2,смешивают в количестве 15 вес. ч. со 100 вес. ч. полиэтилена низкой плотности (индекс плавления 2,0) и 0,8 вес. ч. дикумил пероксида. Полученные композиции, каждую, перемешивают при нагревании при температуре вала от 110 до 115 С, отбирают в виде листа, имеющего толщину 5 мм, и затем нагревают при 125 С в течение 5 мин, прикладывая к нему давление 120 кг/см 2, получая спрессованный лист. Полученные листы вспенивают, используя печь с горячим воздухом, установленную при 220 С. Полученные таким образом предметы, использующие порошок вспенивателя примера 12 и порошок вспенивателя сравнительного примера 2,соответственно каждый, имеет однородные и 20 5 г порцию отбирают от каждого из порошков вспенивателя, полученных в примерах 9-14 и сравнительных примерах 5-8, представленных выше, и исследуют с помощью Heubach измерителя пыли на степень пыления (%) в условиях скорости потока 20 л/мин и периода испытания 5 мин. Полученные результаты также представлены в табл. 2. мелкозернистые ячейки. Два вспененных предмета являются удовлетворительными и почти равны друг другу по гладкости поверхности и скорости разложения. Эти результаты демонстрируют, что порошок вспенивателя данного изобретения сравним по характеристике пенообразования с необработанным порошком вспенивателя. Тест-пример 5. Измерение степени пыления. Прим.12 Связующее соединение алюминия Количество,вес. ч. Скорость добавления,г/мин Способ добавления сопло для двух жидкостей сопло сопло для сопло сопло сопло сопло прикаработы для двух для двух для двух для двух пывание для двух жидкостей под давле- жидкостей жидкостей жидкостей жидкостей нием сопло сопло прикасопло сопло для сопло сопло сопло для двух для двух пывание для двух работы для двух для двух для двух жидкостей жидкостей жидкостей под давле- жидкостей жидкостей жидконием стей Способ до- одновре- раздельное однораспыле- раздельное раздельное одновребавления менное распыле- времен- ние смеси распыле- распылеменное распыление ное ние ние распыление распыние ление Аппарат для Ribocone Ribocone Ribocone Ribocone Ribocone Ribocone супермик- Ribocone Ribocone Ribocone смешения сер Величина затвердевания при штабелировании, % 5 5 15 25 10 3,1 25 55 3 59 Величина затвердевания в практичной упаковке, % 2,1 2,3 9,2 15 5 1,9 19 40 1,8 45 Степень пыления, % 0,1 0,1 3,4 0 0,1 0,1 2,2 12,0 4,8 2,0: в колонке примера 15, 20 представлена скорость добавления смеси связующее средство алюминиевое соединение/жидкий парафин. Хотя изобретение описано подробно и со ссылками на конкретные варианты воплощения его, специалисту в данной области очевидно,что возможны различные изменения и модификации, не выходящие за рамки существа и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Порошок вспенивателя, частицы которого покрыты, по меньшей мере, одним маслоподобным веществом. 2. Порошок по п.1, где маслоподобное вещество используют в количестве от 0,001 до 10 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя. 3. Порошок по п.1, где маслоподобное вещество используют в количестве от 0,1 до 0,5 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя. 4. Порошок по п.1, где маслоподобное вещество представляет, по меньшей мере, одно вещество, выбранное из группы, состоящей из масел и жиров в состоянии от жидкого до твердого, углеводородов и жирных кислот. 5. Порошок по п.1, где маслоподобным веществом является жидкий парафин. 6. Порошок по п.1, ядра частиц которого представляют собой азодикарбонамид. 7. Порошок по п.1, влажность которого не превышает 0,03 вес.%. 8. Порошок по п.1, дополнительно обработанный поверхностьобрабатывающим средством, способным удалять воду из вспенивателя. 9. Порошок по п.8, где поверхностьобрабатывающее средство представляет, по крайней мере, одно средство, выбранное из группы, состоящей из связующего вещества, ангидрида органической кислоты, безводного неорганического соединения и осушителя. 10. Порошок по п.8, где поверхностьобрабатывающее средство представляет, по меньшей мере, одно средство, выбранное из группы, состоящей из силанового связующего вещества,алюминиевого связующего вещества и титанатного связующего вещества. 11. Способ получения порошка, включающего ядро порошка вспенивателя, которое покрыто, по крайней мере, одним маслоподобным веществом на его поверхности, включающий нижеследующие стадии (а) и (b):(a) добавление, по крайней мере, одного маслоподобного вещества в виде тумана к порошку вспенивателя; и(b) смешение маслоподобного вещества с порошком вспенивателя в условиях смешения,обеспечивающих снижение чувствительности порошка к распылению. 12. Способ по п.11, где маслоподобное вещество с порошком вспенивателя смешивают в таких условиях смешения, при которых увели 22 чение удельной поверхности посредством смешения составляет 20% или менее. 13. Способ по п.11, где маслоподобное вещество с порошком вспенивателя смешивают в таких условиях смешения, при которых увеличение удельной поверхности посредством смешения составляет 10% или менее. 14. Способ по п.11, где маслоподобное вещество используют в количестве от 0,001 до 10 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя. 15. Способ по п.11, где маслоподобное вещество используют в количестве от 0,1 до 0,5 вес. ч. в расчете на 100 вес. ч. порошка вспенивателя. 16. Способ по п.11, где маслоподобное вещество представляет, по крайней мере, одно вещество, выбранное из группы, состоящей из масел и жиров в состоянии от жидкого до твердого, углеводородов и жирных кислот. 17. Способ по п.11, где маслоподобным веществом является жидкий парафин. 18. Способ по п.11, где порошок вспенивателя представляет азодикарбонамид. 19. Способ по п.11, который дополнительно включает следующую стадию (с):(с) добавление к порошку вспенивателя поверхностьобрабатывающего средства, способного удалять воду из вспенивателя. 20. Способ по п.19, где поверхностьобрабатывающее средство добавляют в виде тумана. 21. Способ по п.19, где стадию (с) осуществляют до или во время стадии (а). 22. Способ по п.19, где поверхностьобрабатывающее средство представляет, по меньшей мере, одно средство, выбранное из группы, состоящей из связующего вещества, ангидрида органической кислоты, безводного неорганического соединения и осушителя. 23. Способ по п.19, где поверхностьобрабатывающее средство представляет, по крайней мере, одно средство, выбранное из группы, состоящей из силанового связующего вещества,алюминиевого связующего вещества и титанатного связующего вещества.

МПК / Метки

МПК: B01F 17/00, B01J 13/04

Метки: способ, вспенивателя, получения, порошок

Код ссылки

<a href="https://eas.patents.su/12-1065-poroshok-vspenivatelya-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Порошок вспенивателя и способ его получения</a>

Предыдущий патент: N-([1,2,4]триазолазинил)бензолсульфонамиды и пиридинсульфонамиды и их применение в качестве гербицидов

Следующий патент: Терапевтическое средство против астмы.

Случайный патент: Способ переработки газа