Способ комплексного использования составляющих оливина

Номер патента: 10106

Опубликовано: 30.06.2008

Авторы: Валлевик Оддмунд, Лангсет Биргер, Йоргенсен Том Рамес, Осхейм Оге

Формула / Реферат

1. Способ использования оливина, включающий следующие стадии:

a) взаимодействие оливина с 36% HCl в реакторе, в результате чего получают рассол MgCl2, преимущественно удаляя примеси;

b) отделение кремнезема от рассола MgCl2 и последующая обработка кремнезема в соответствии с его применением;

c) удаление других примесных частиц, которые вместе с примесями со стадии взаимодействия (а) могут быть использованы в качестве песчаного продукта;

d) окисление рассола воздухом и KMnO4 или другими окислителями и корректировка pH с применением преимущественно щелочного вещества или веществ;

e) разделение рассола и осажденных соединений Fe и Ni путем добавления флоккулянта перед использованием подходящего оборудования для разделения твердых и жидких материалов;

f) дополнительная очистка рассола MgCl2 с использованием соединения трехвалентного железа с доведением, таким образом, отношения Fe/Ni до значения предпочтительно выше 120, добавление преимущественно щелочного вещества или веществ и/или других химических реагентов с целью корректировки состава и pH рассола и отделение примесей с помощью подходящего оборудования для разделения твердых веществ и жидкостей;

g) корректировка pH с использованием HCl, в результате чего получают очищенный рассол MgCl2, пригодный для производства Mg;

h) выщелачивание осадка Fe и Ni со стадии (е) с использованием подходящей кислоты при подходящей температуре с целью отделения Ni от Fe;

i) смешение полученного на предыдущей стадии (h) твердого Fe-материала с остатком на фильтре со стадии доочистки (f) с последующим образованием Fe-оксидного продукта, который может быть, например, использован в качестве сырья для железо-кремниевого производства;

j) добавление щелочных реагентов к экстракту выщелачивания Ni со стадии (h) с целью корректировки pH, после чего следует отделение осадка и предпочтительно возвращение рассола в окислительный резервуар стадии (d); и, наконец,

k) повторное растворение твердого Ni соединения с использованием подходящей кислоты и осаждение Ni продукта в виде карбоната.

2. Способ по п.1, отличающийся тем, что щелочными веществами являются MgO, Mg(OH)2, NaOH или KOH.

3. Способ по п.1, отличающийся тем, что предпочтительная используемая концентрация HCl в реакторах составляет 18-22 мас.%.

4. Способ по п.1, отличающийся тем, что подходящей кислотой на стадиях (h) и (k) является HCl или в качестве альтернативы на стадии (k) вместо HCl используется H2SO4.

5. Способ по п.1, отличающийся тем, что вся загрязненная вода с разных стадий процесса и другие растворы процесса используют в качестве промывной воды, скрубберной воды или непосредственно для разбавления направляемой в реакторы HCl.

6. Способ по п.1, отличающийся тем, что в качестве альтернативы окислению воздухом на стадии (d) в качестве осаждающего агента используют карбонат.

7. Способ по п.1, отличающийся тем, что для доводки pH и в качестве осаждающего агента вместо щелочных веществ используют карбонат.

8. Способ по п.1, отличающийся тем, что для превращения Ni продукта в гидроксид вместо карбоната используют щелочи.

9. Способ по п.1, отличающийся тем, что на стадии осаждения Ni на стадии (k) вместо карбоната используют CO2 в сочетании со щелочью.

10. Способ по п.1 или 3, отличающийся тем, что перед стадией доочистки Ni на стадии (f) раствор MgCl2 упаривают до 30-35 мас.%.

11. Способ по п.1, отличающийся тем, что продукт, полученный на стадии (i), сушат, гранулируют или прокаливают.

Текст

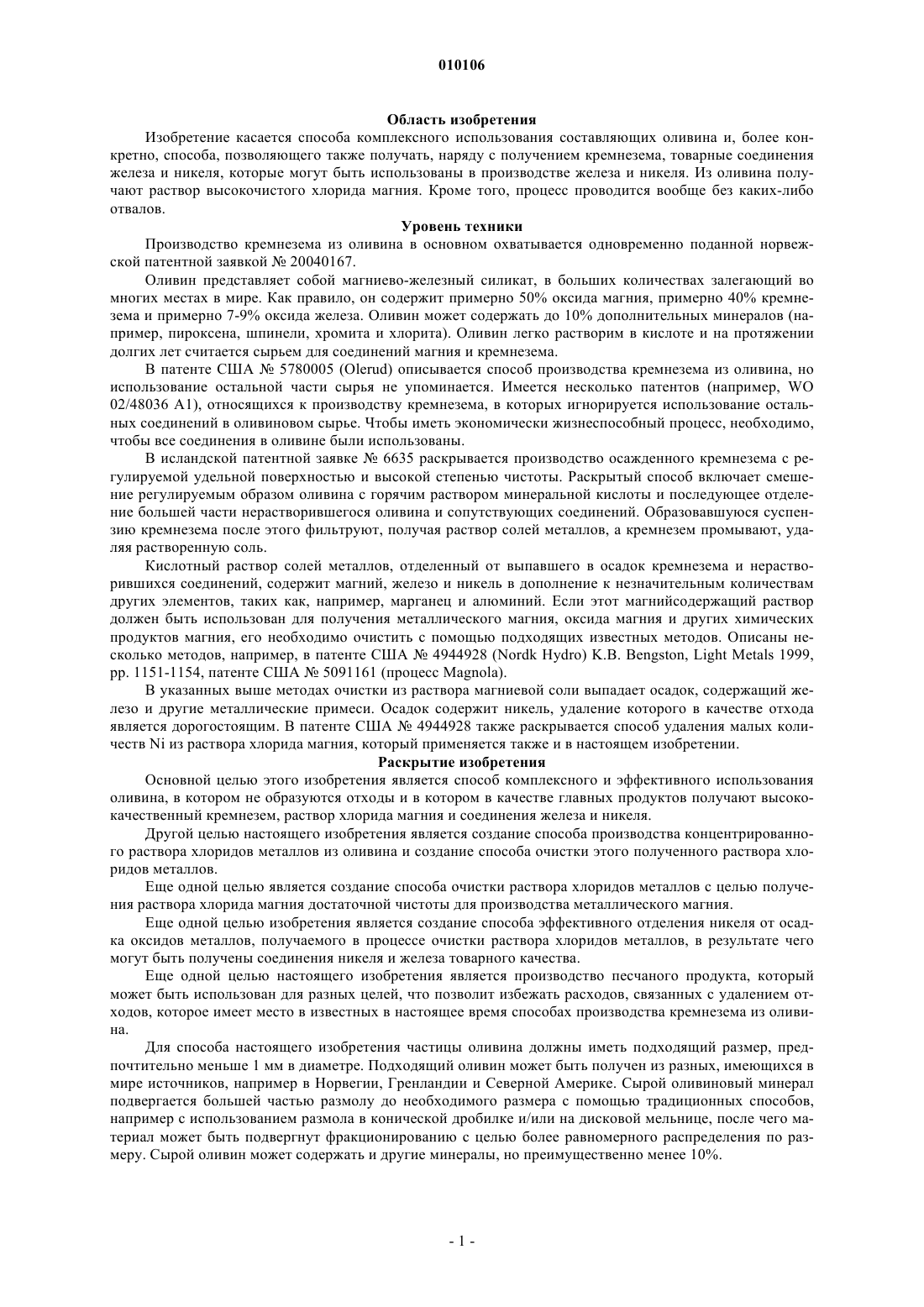

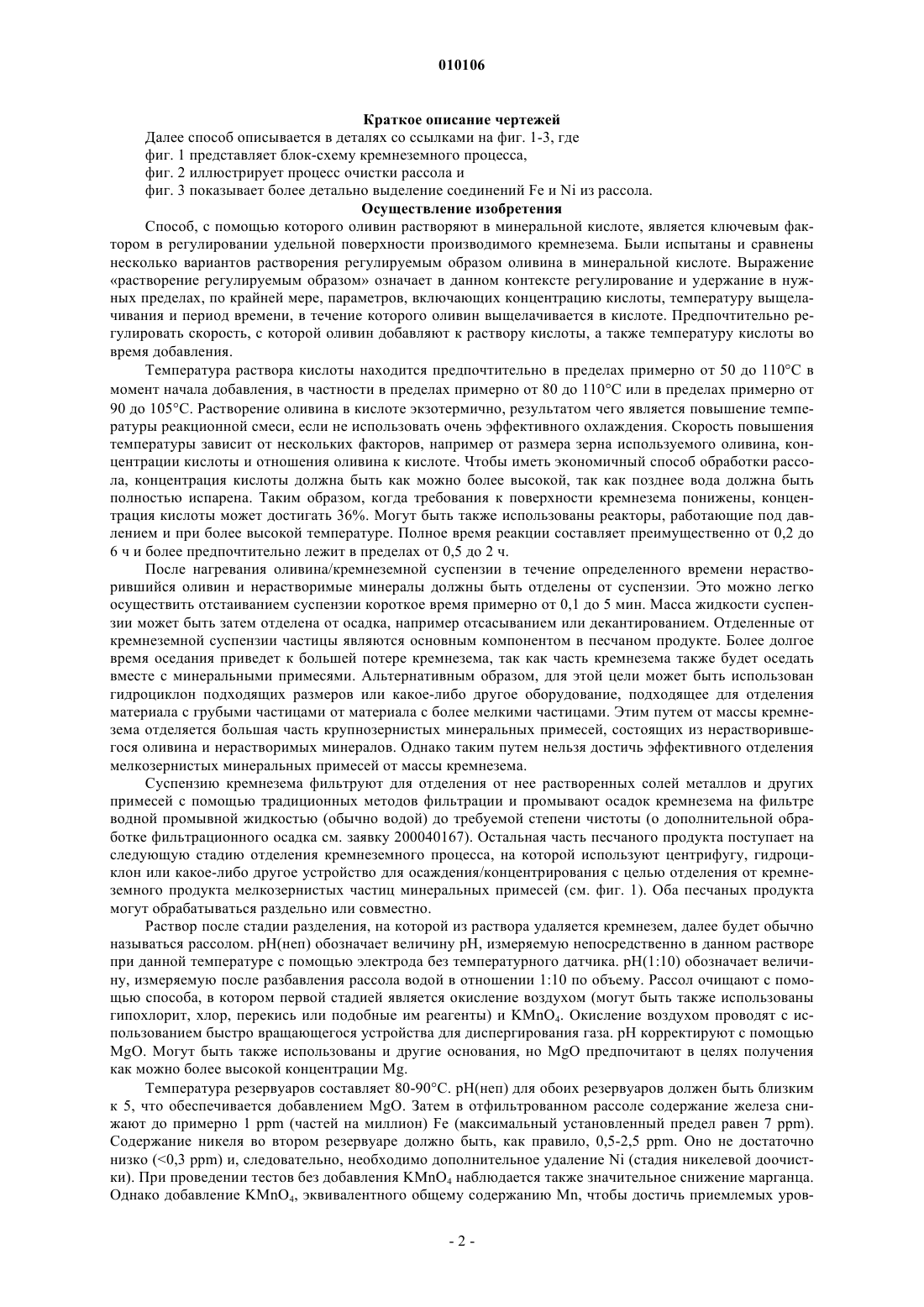

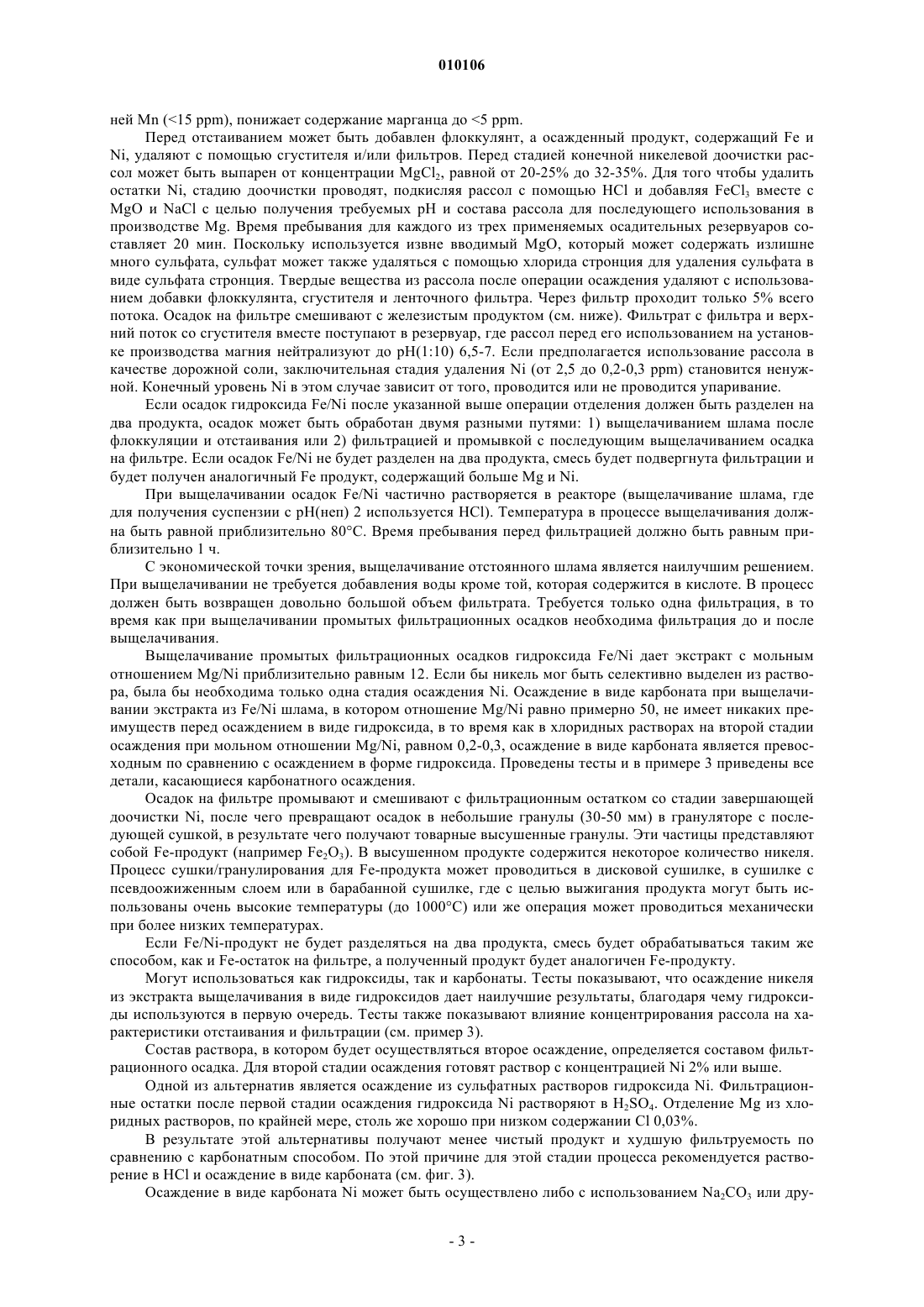

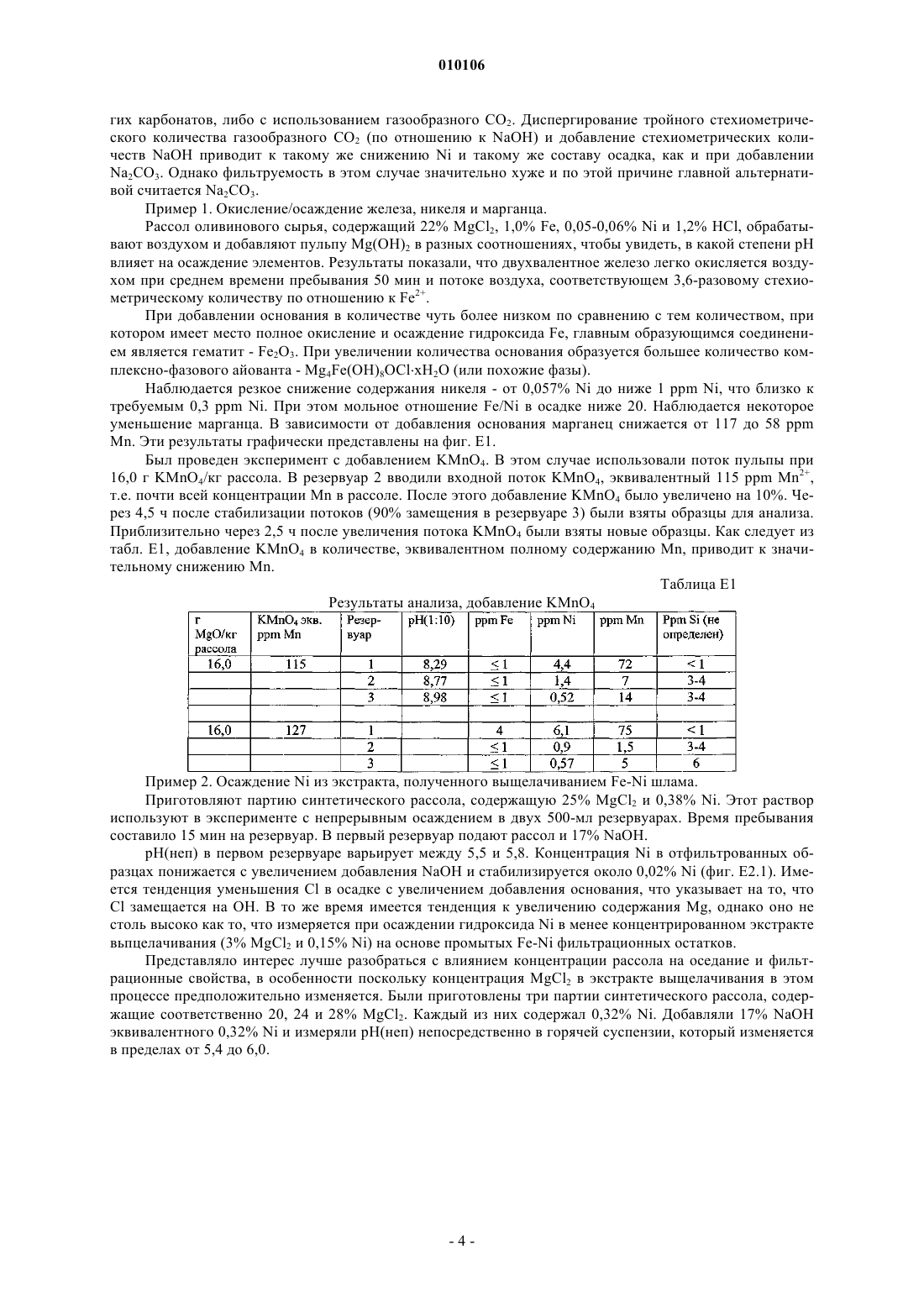

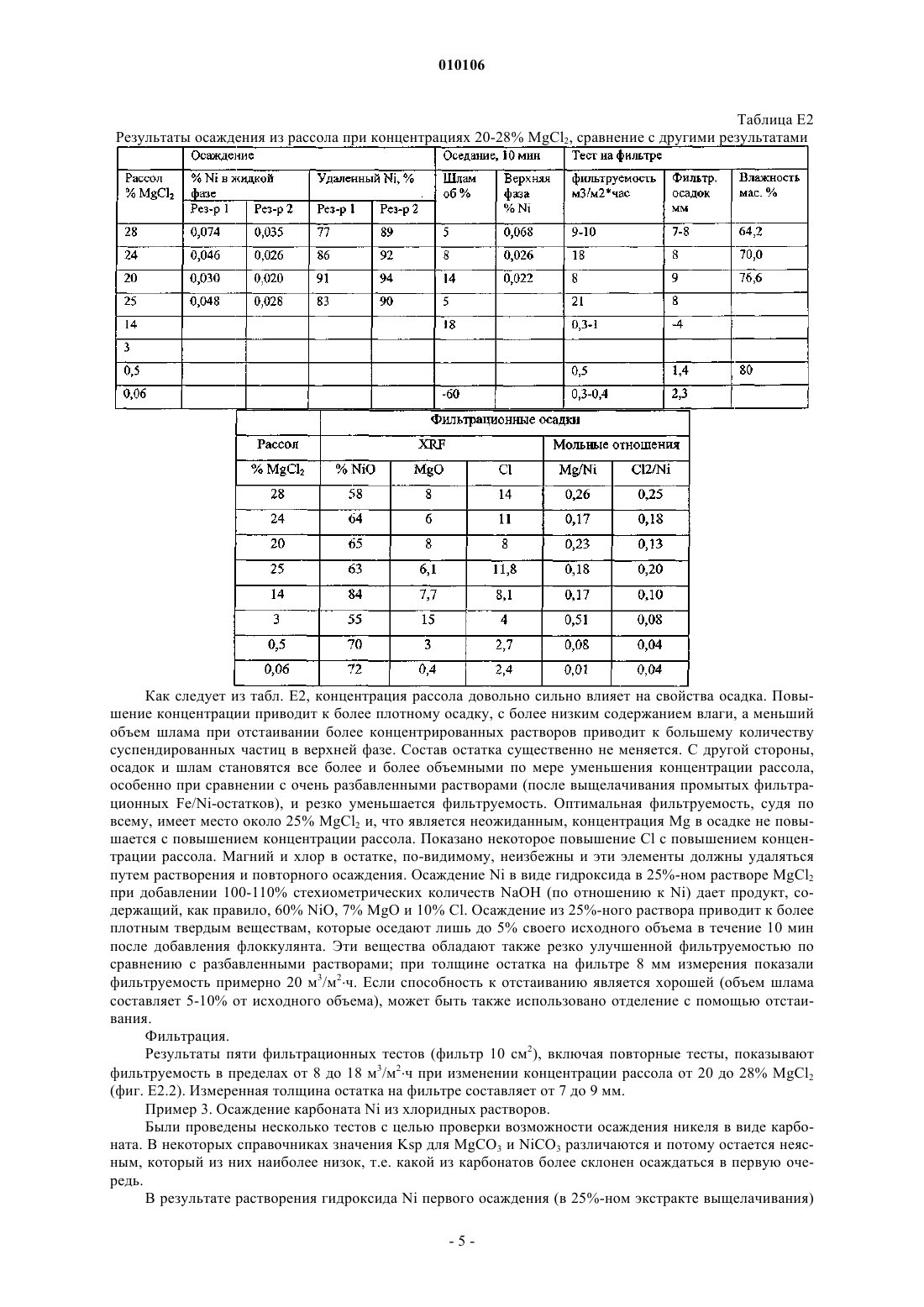

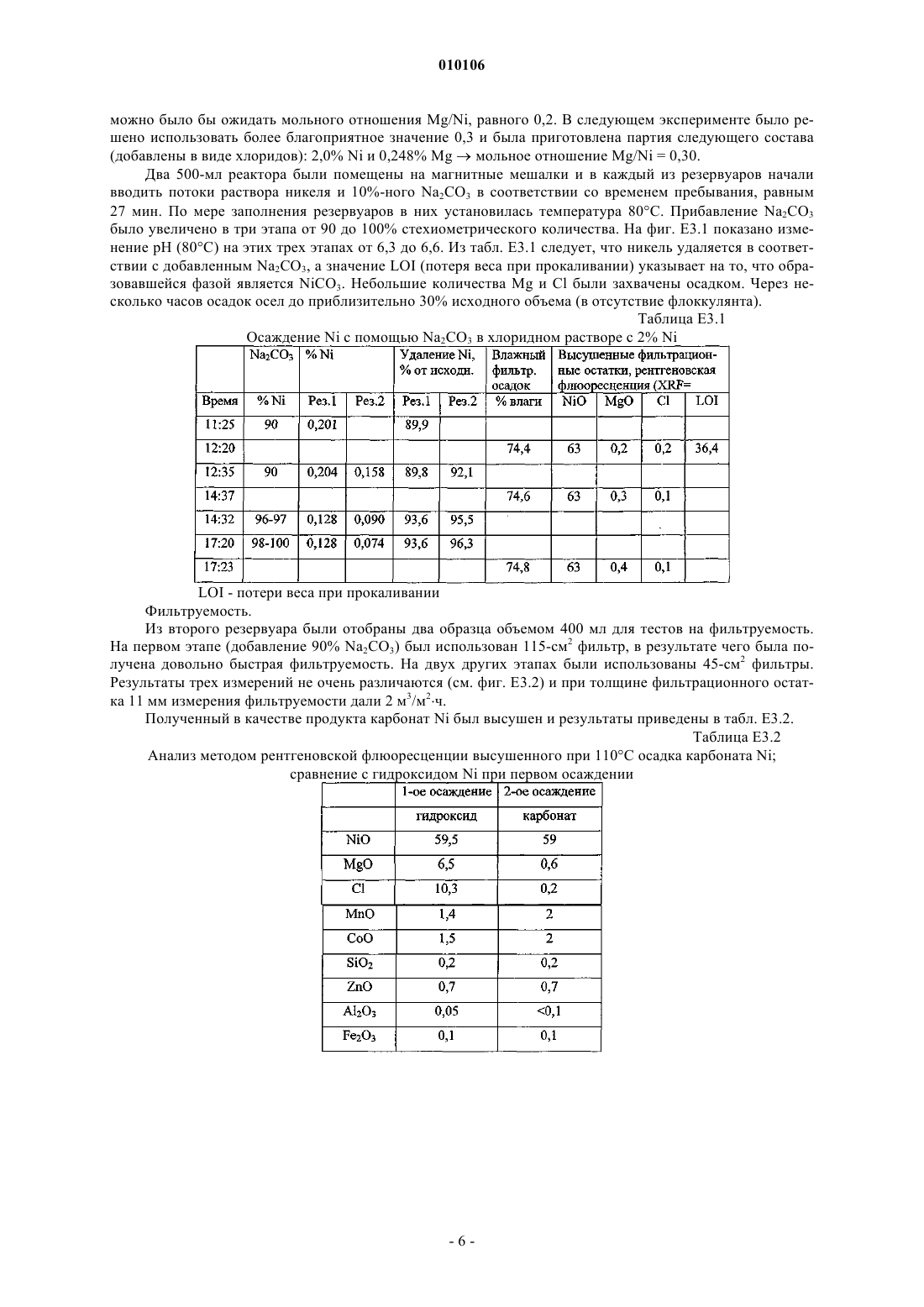

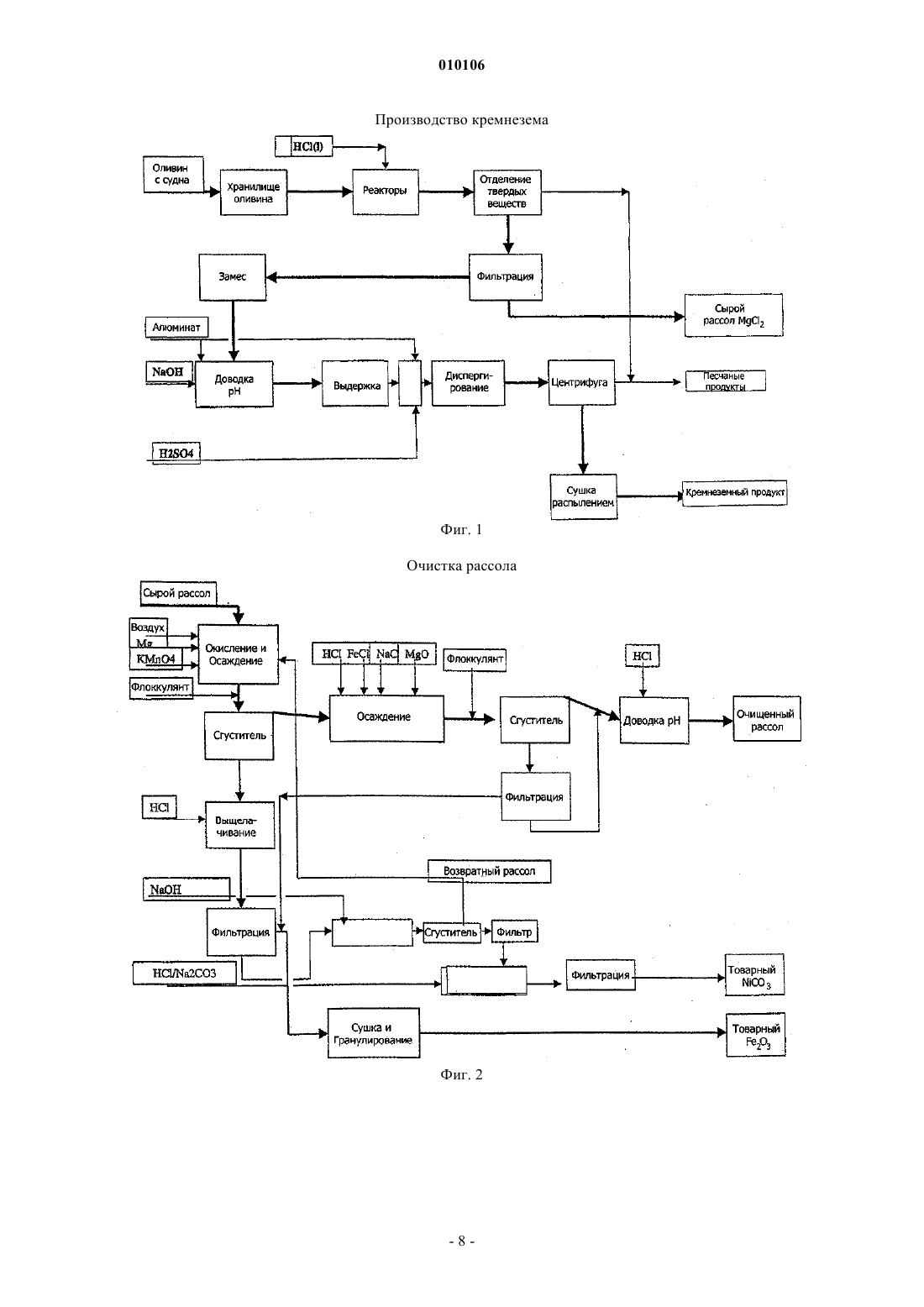

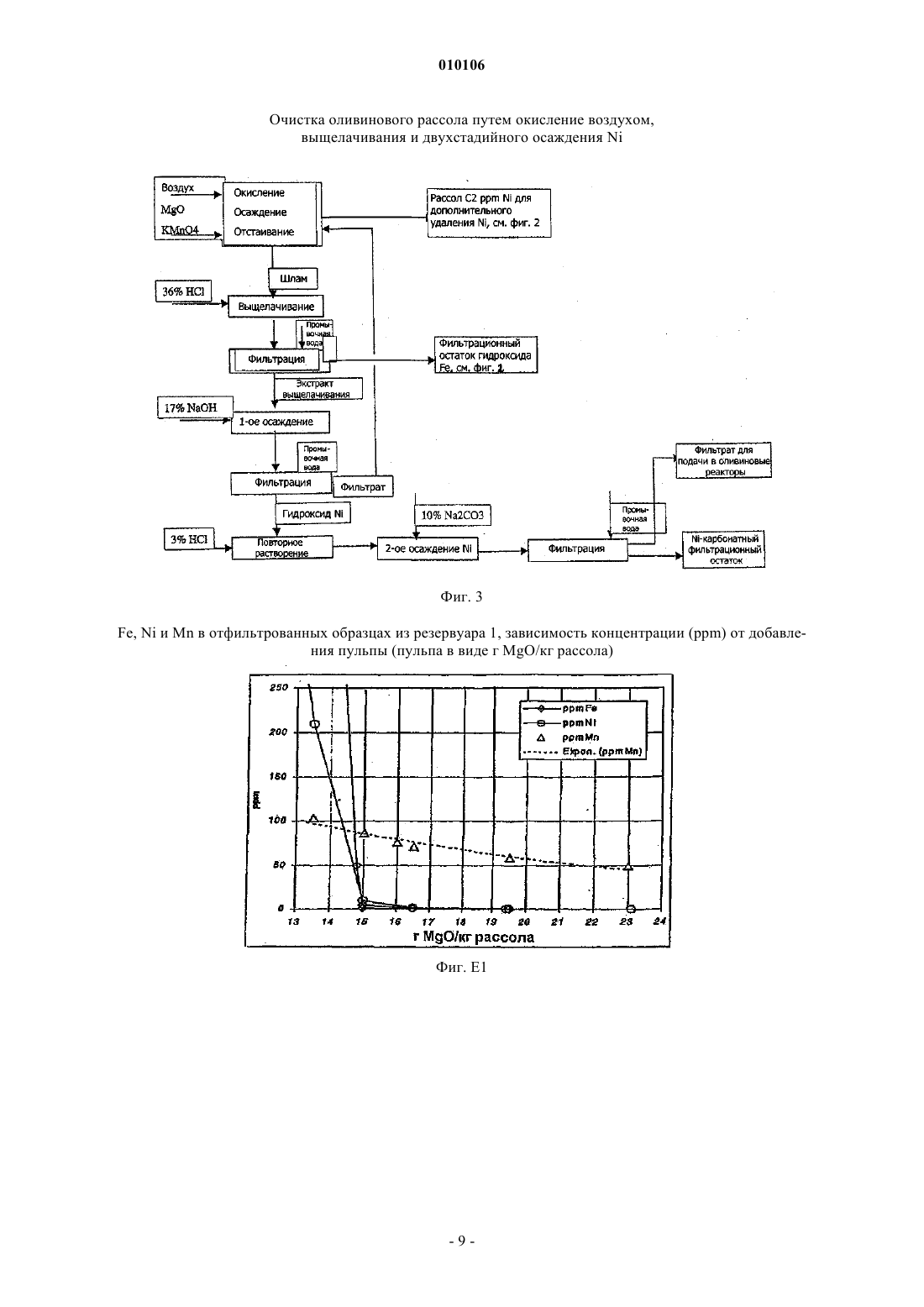

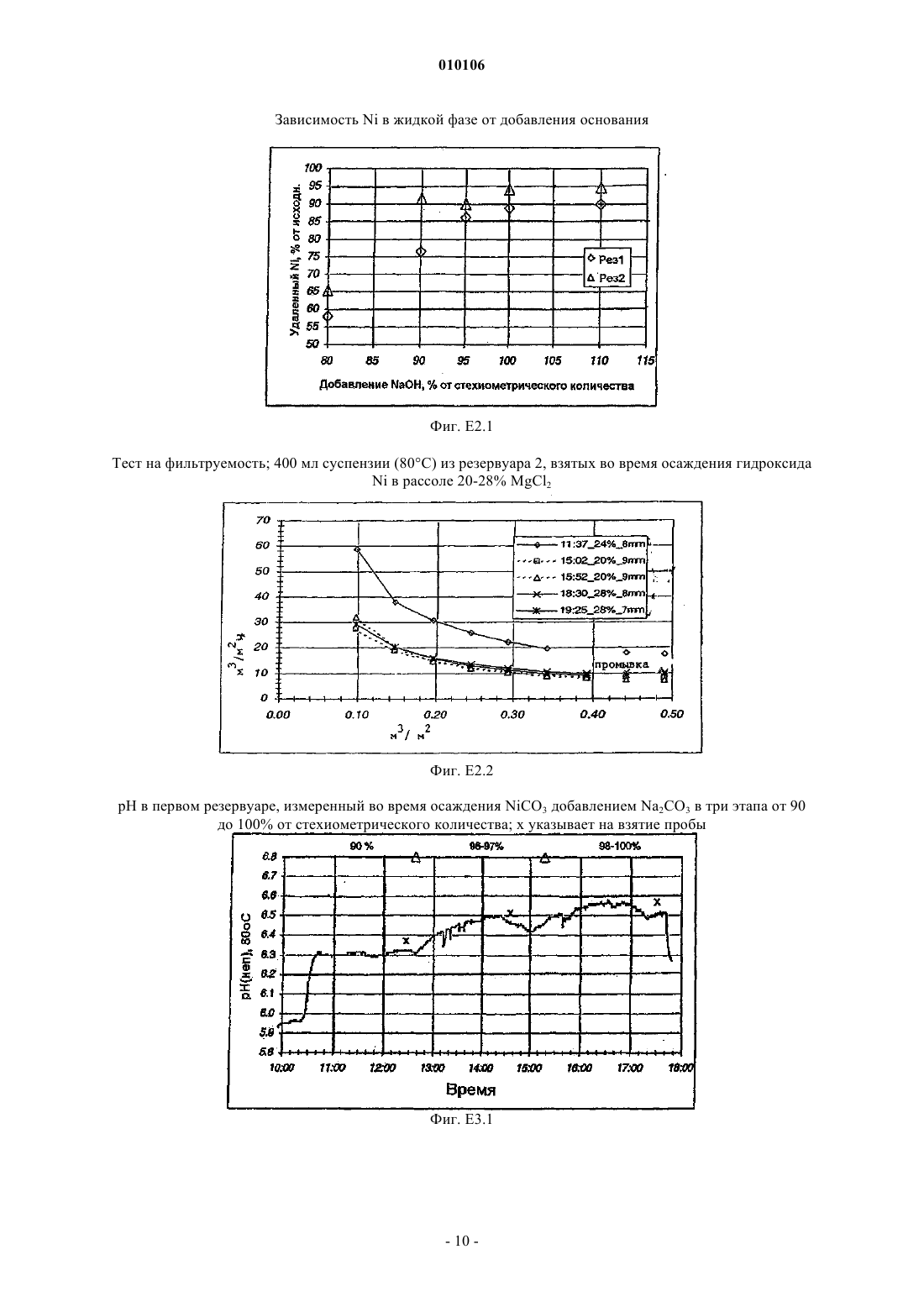

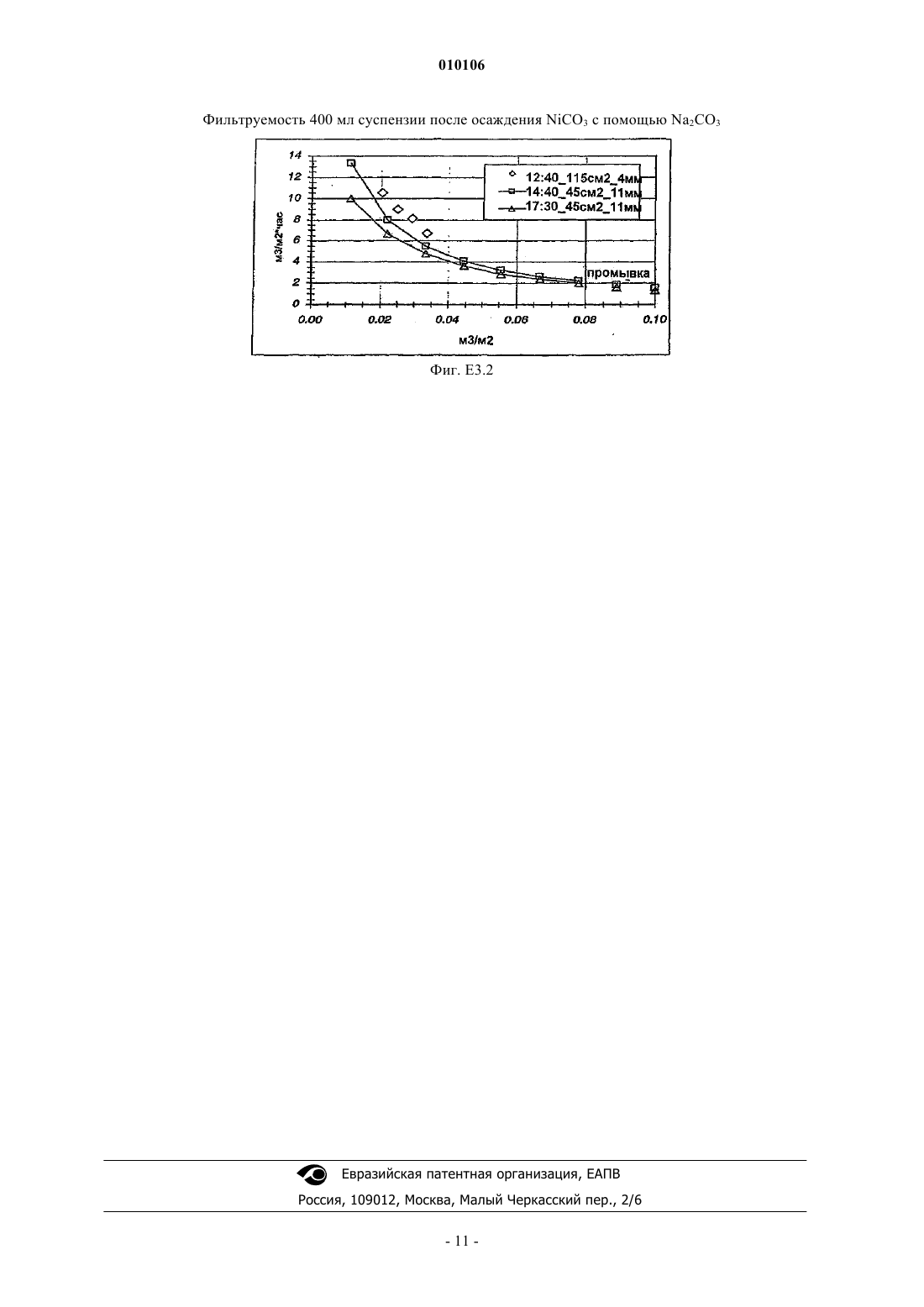

010106 Область изобретения Изобретение касается способа комплексного использования составляющих оливина и, более конкретно, способа, позволяющего также получать, наряду с получением кремнезема, товарные соединения железа и никеля, которые могут быть использованы в производстве железа и никеля. Из оливина получают раствор высокочистого хлорида магния. Кроме того, процесс проводится вообще без каких-либо отвалов. Уровень техники Производство кремнезема из оливина в основном охватывается одновременно поданной норвежской патентной заявкой 20040167. Оливин представляет собой магниево-железный силикат, в больших количествах залегающий во многих местах в мире. Как правило, он содержит примерно 50% оксида магния, примерно 40% кремнезема и примерно 7-9% оксида железа. Оливин может содержать до 10% дополнительных минералов (например, пироксена, шпинели, хромита и хлорита). Оливин легко растворим в кислоте и на протяжении долгих лет считается сырьем для соединений магния и кремнезема. В патенте США 5780005 (Olerud) описывается способ производства кремнезема из оливина, но использование остальной части сырья не упоминается. Имеется несколько патентов (например, WO 02/48036 A1), относящихся к производству кремнезема, в которых игнорируется использование остальных соединений в оливиновом сырье. Чтобы иметь экономически жизнеспособный процесс, необходимо,чтобы все соединения в оливине были использованы. В исландской патентной заявке 6635 раскрывается производство осажденного кремнезема с регулируемой удельной поверхностью и высокой степенью чистоты. Раскрытый способ включает смешение регулируемым образом оливина с горячим раствором минеральной кислоты и последующее отделение большей части нерастворившегося оливина и сопутствующих соединений. Образовавшуюся суспензию кремнезема после этого фильтруют, получая раствор солей металлов, а кремнезем промывают, удаляя растворенную соль. Кислотный раствор солей металлов, отделенный от выпавшего в осадок кремнезема и нерастворившихся соединений, содержит магний, железо и никель в дополнение к незначительным количествам других элементов, таких как, например, марганец и алюминий. Если этот магнийсодержащий раствор должен быть использован для получения металлического магния, оксида магния и других химических продуктов магния, его необходимо очистить с помощью подходящих известных методов. Описаны несколько методов, например, в патенте США 4944928 (Nordk Hydro) K.B. Bengston, Light Metals 1999,рр. 1151-1154, патенте США 5091161 (процесс Magnola). В указанных выше методах очистки из раствора магниевой соли выпадает осадок, содержащий железо и другие металлические примеси. Осадок содержит никель, удаление которого в качестве отхода является дорогостоящим. В патенте США 4944928 также раскрывается способ удаления малых количеств Ni из раствора хлорида магния, который применяется также и в настоящем изобретении. Раскрытие изобретения Основной целью этого изобретения является способ комплексного и эффективного использования оливина, в котором не образуются отходы и в котором в качестве главных продуктов получают высококачественный кремнезем, раствор хлорида магния и соединения железа и никеля. Другой целью настоящего изобретения является создание способа производства концентрированного раствора хлоридов металлов из оливина и создание способа очистки этого полученного раствора хлоридов металлов. Еще одной целью является создание способа очистки раствора хлоридов металлов с целью получения раствора хлорида магния достаточной чистоты для производства металлического магния. Еще одной целью изобретения является создание способа эффективного отделения никеля от осадка оксидов металлов, получаемого в процессе очистки раствора хлоридов металлов, в результате чего могут быть получены соединения никеля и железа товарного качества. Еще одной целью настоящего изобретения является производство песчаного продукта, который может быть использован для разных целей, что позволит избежать расходов, связанных с удалением отходов, которое имеет место в известных в настоящее время способах производства кремнезема из оливина. Для способа настоящего изобретения частицы оливина должны иметь подходящий размер, предпочтительно меньше 1 мм в диаметре. Подходящий оливин может быть получен из разных, имеющихся в мире источников, например в Норвегии, Гренландии и Северной Америке. Сырой оливиновый минерал подвергается большей частью размолу до необходимого размера с помощью традиционных способов,например с использованием размола в конической дробилке и/или на дисковой мельнице, после чего материал может быть подвергнут фракционированию с целью более равномерного распределения по размеру. Сырой оливин может содержать и другие минералы, но преимущественно менее 10%.-1 010106 Краткое описание чертежей Далее способ описывается в деталях со ссылками на фиг. 1-3, где фиг. 1 представляет блок-схему кремнеземного процесса,фиг. 2 иллюстрирует процесс очистки рассола и фиг. 3 показывает более детально выделение соединений Fe и Ni из рассола. Осуществление изобретения Способ, с помощью которого оливин растворяют в минеральной кислоте, является ключевым фактором в регулировании удельной поверхности производимого кремнезема. Были испытаны и сравнены несколько вариантов растворения регулируемым образом оливина в минеральной кислоте. Выражение растворение регулируемым образом означает в данном контексте регулирование и удержание в нужных пределах, по крайней мере, параметров, включающих концентрацию кислоты, температуру выщелачивания и период времени, в течение которого оливин выщелачивается в кислоте. Предпочтительно регулировать скорость, с которой оливин добавляют к раствору кислоты, а также температуру кислоты во время добавления. Температура раствора кислоты находится предпочтительно в пределах примерно от 50 до 110C в момент начала добавления, в частности в пределах примерно от 80 до 110C или в пределах примерно от 90 до 105C. Растворение оливина в кислоте экзотермично, результатом чего является повышение температуры реакционной смеси, если не использовать очень эффективного охлаждения. Скорость повышения температуры зависит от нескольких факторов, например от размера зерна используемого оливина, концентрации кислоты и отношения оливина к кислоте. Чтобы иметь экономичный способ обработки рассола, концентрация кислоты должна быть как можно более высокой, так как позднее вода должна быть полностью испарена. Таким образом, когда требования к поверхности кремнезема понижены, концентрация кислоты может достигать 36%. Могут быть также использованы реакторы, работающие под давлением и при более высокой температуре. Полное время реакции составляет преимущественно от 0,2 до 6 ч и более предпочтительно лежит в пределах от 0,5 до 2 ч. После нагревания оливина/кремнеземной суспензии в течение определенного времени нерастворившийся оливин и нерастворимые минералы должны быть отделены от суспензии. Это можно легко осуществить отстаиванием суспензии короткое время примерно от 0,1 до 5 мин. Масса жидкости суспензии может быть затем отделена от осадка, например отсасыванием или декантированием. Отделенные от кремнеземной суспензии частицы являются основным компонентом в песчаном продукте. Более долгое время оседания приведет к большей потере кремнезема, так как часть кремнезема также будет оседать вместе с минеральными примесями. Альтернативным образом, для этой цели может быть использован гидроциклон подходящих размеров или какое-либо другое оборудование, подходящее для отделения материала с грубыми частицами от материала с более мелкими частицами. Этим путем от массы кремнезема отделяется большая часть крупнозернистых минеральных примесей, состоящих из нерастворившегося оливина и нерастворимых минералов. Однако таким путем нельзя достичь эффективного отделения мелкозернистых минеральных примесей от массы кремнезема. Суспензию кремнезема фильтруют для отделения от нее растворенных солей металлов и других примесей с помощью традиционных методов фильтрации и промывают осадок кремнезема на фильтре водной промывной жидкостью (обычно водой) до требуемой степени чистоты (о дополнительной обработке фильтрационного осадка см. заявку 200040167). Остальная часть песчаного продукта поступает на следующую стадию отделения кремнеземного процесса, на которой используют центрифугу, гидроциклон или какое-либо другое устройство для осаждения/концентрирования с целью отделения от кремнеземного продукта мелкозернистых частиц минеральных примесей (см. фиг. 1). Оба песчаных продукта могут обрабатываться раздельно или совместно. Раствор после стадии разделения, на которой из раствора удаляется кремнезем, далее будет обычно называться рассолом. pH(неп) обозначает величину pH, измеряемую непосредственно в данном растворе при данной температуре с помощью электрода без температурного датчика. pH(1:10) обозначает величину, измеряемую после разбавления рассола водой в отношении 1:10 по объему. Рассол очищают с помощью способа, в котором первой стадией является окисление воздухом (могут быть также использованы гипохлорит, хлор, перекись или подобные им реагенты) и KMnO4. Окисление воздухом проводят с использованием быстро вращающегося устройства для диспергирования газа. pH корректируют с помощьюMgO. Могут быть также использованы и другие основания, но MgO предпочитают в целях получения как можно более высокой концентрации Mg. Температура резервуаров составляет 80-90C. pH(неп) для обоих резервуаров должен быть близким к 5, что обеспечивается добавлением MgO. Затем в отфильтрованном рассоле содержание железа снижают до примерно 1 ppm (частей на миллион) Fe (максимальный установленный предел равен 7 ppm). Содержание никеля во втором резервуаре должно быть, как правило, 0,5-2,5 ppm. Оно не достаточно низко (0,3 ppm) и, следовательно, необходимо дополнительное удаление Ni (стадия никелевой доочистки). При проведении тестов без добавления KMnO4 наблюдается также значительное снижение марганца. Однако добавление KMnO4, эквивалентного общему содержанию Mn, чтобы достичь приемлемых уров-2 010106 ней Mn (15 ppm), понижает содержание марганца до 5 ppm. Перед отстаиванием может быть добавлен флоккулянт, а осажденный продукт, содержащий Fe иNi, удаляют с помощью сгустителя и/или фильтров. Перед стадией конечной никелевой доочистки рассол может быть выпарен от концентрации MgCl2, равной от 20-25% до 32-35%. Для того чтобы удалить остатки Ni, стадию доочистки проводят, подкисляя рассол с помощью HCl и добавляя FeCl3 вместе сMgO и NaCl с целью получения требуемых pH и состава рассола для последующего использования в производстве Mg. Время пребывания для каждого из трех применяемых осадительных резервуаров составляет 20 мин. Поскольку используется извне вводимый MgO, который может содержать излишне много сульфата, сульфат может также удаляться с помощью хлорида стронция для удаления сульфата в виде сульфата стронция. Твердые вещества из рассола после операции осаждения удаляют с использованием добавки флоккулянта, сгустителя и ленточного фильтра. Через фильтр проходит только 5% всего потока. Осадок на фильтре смешивают с железистым продуктом (см. ниже). Фильтрат с фильтра и верхний поток со сгустителя вместе поступают в резервуар, где рассол перед его использованием на установке производства магния нейтрализуют до pH(1:10) 6,5-7. Если предполагается использование рассола в качестве дорожной соли, заключительная стадия удаления Ni (от 2,5 до 0,2-0,3 ppm) становится ненужной. Конечный уровень Ni в этом случае зависит от того, проводится или не проводится упаривание. Если осадок гидроксида Fe/Ni после указанной выше операции отделения должен быть разделен на два продукта, осадок может быть обработан двумя разными путями: 1) выщелачиванием шлама после флоккуляции и отстаивания или 2) фильтрацией и промывкой с последующим выщелачиванием осадка на фильтре. Если осадок Fe/Ni не будет разделен на два продукта, смесь будет подвергнута фильтрации и будет получен аналогичный Fe продукт, содержащий больше Mg и Ni. При выщелачивании осадок Fe/Ni частично растворяется в реакторе (выщелачивание шлама, где для получения суспензии с pH(неп) 2 используется HCl). Температура в процессе выщелачивания должна быть равной приблизительно 80C. Время пребывания перед фильтрацией должно быть равным приблизительно 1 ч. С экономической точки зрения, выщелачивание отстоянного шлама является наилучшим решением. При выщелачивании не требуется добавления воды кроме той, которая содержится в кислоте. В процесс должен быть возвращен довольно большой объем фильтрата. Требуется только одна фильтрация, в то время как при выщелачивании промытых фильтрационных осадков необходима фильтрация до и после выщелачивания. Выщелачивание промытых фильтрационных осадков гидроксида Fe/Ni дает экстракт с мольным отношением Mg/Ni приблизительно равным 12. Если бы никель мог быть селективно выделен из раствора, была бы необходима только одна стадия осаждения Ni. Осаждение в виде карбоната при выщелачивании экстракта из Fe/Ni шлама, в котором отношение Mg/Ni равно примерно 50, не имеет никаких преимуществ перед осаждением в виде гидроксида, в то время как в хлоридных растворах на второй стадии осаждения при мольном отношении Mg/Ni, равном 0,2-0,3, осаждение в виде карбоната является превосходным по сравнению с осаждением в форме гидроксида. Проведены тесты и в примере 3 приведены все детали, касающиеся карбонатного осаждения. Осадок на фильтре промывают и смешивают с фильтрационным остатком со стадии завершающей доочистки Ni, после чего превращают осадок в небольшие гранулы (30-50 мм) в грануляторе с последующей сушкой, в результате чего получают товарные высушенные гранулы. Эти частицы представляют собой Fe-продукт (например Fe2O3). В высушенном продукте содержится некоторое количество никеля. Процесс сушки/гранулирования для Fe-продукта может проводиться в дисковой сушилке, в сушилке с псевдоожиженным слоем или в барабанной сушилке, где с целью выжигания продукта могут быть использованы очень высокие температуры (до 1000C) или же операция может проводиться механически при более низких температурах. Если Fe/Ni-продукт не будет разделяться на два продукта, смесь будет обрабатываться таким же способом, как и Fe-остаток на фильтре, а полученный продукт будет аналогичен Fe-продукту. Могут использоваться как гидроксиды, так и карбонаты. Тесты показывают, что осаждение никеля из экстракта выщелачивания в виде гидроксидов дает наилучшие результаты, благодаря чему гидроксиды используются в первую очередь. Тесты также показывают влияние концентрирования рассола на характеристики отстаивания и фильтрации (см. пример 3). Состав раствора, в котором будет осуществляться второе осаждение, определяется составом фильтрационного осадка. Для второй стадии осаждения готовят раствор с концентрацией Ni 2% или выше. Одной из альтернатив является осаждение из сульфатных растворов гидроксида Ni. Фильтрационные остатки после первой стадии осаждения гидроксида Ni растворяют в H2SO4. Отделение Mg из хлоридных растворов, по крайней мере, столь же хорошо при низком содержании Cl 0,03%. В результате этой альтернативы получают менее чистый продукт и худшую фильтруемость по сравнению с карбонатным способом. По этой причине для этой стадии процесса рекомендуется растворение в HCl и осаждение в виде карбоната (см. фиг. 3). Осаждение в виде карбоната Ni может быть осуществлено либо с использованием Na2CO3 или дру-3 010106 гих карбонатов, либо с использованием газообразного CO2. Диспергирование тройного стехиометрического количества газообразного CO2 (по отношению к NaOH) и добавление стехиометрических количеств NaOH приводит к такому же снижению Ni и такому же составу осадка, как и при добавленииNa2CO3. Однако фильтруемость в этом случае значительно хуже и по этой причине главной альтернативой считается Na2CO3. Пример 1. Окисление/осаждение железа, никеля и марганца. Рассол оливинового сырья, содержащий 22% MgCl2, 1,0% Fe, 0,05-0,06% Ni и 1,2% HCl, обрабатывают воздухом и добавляют пульпу Mg(OH)2 в разных соотношениях, чтобы увидеть, в какой степени pH влияет на осаждение элементов. Результаты показали, что двухвалентное железо легко окисляется воздухом при среднем времени пребывания 50 мин и потоке воздуха, соответствующем 3,6-разовому стехиометрическому количеству по отношению к Fe2+. При добавлении основания в количестве чуть более низком по сравнению с тем количеством, при котором имеет место полное окисление и осаждение гидроксида Fe, главным образующимся соединением является гематит - Fe2O3. При увеличении количества основания образуется большее количество комплексно-фазового айованта - Mg4Fe(OH)8OClxH2O (или похожие фазы). Наблюдается резкое снижение содержания никеля - от 0,057% Ni до ниже 1 ppm Ni, что близко к требуемым 0,3 ppm Ni. При этом мольное отношение Fe/Ni в осадке ниже 20. Наблюдается некоторое уменьшение марганца. В зависимости от добавления основания марганец снижается от 117 до 58 ppmMn. Эти результаты графически представлены на фиг. Е 1. Был проведен эксперимент с добавлением KMnO4. В этом случае использовали поток пульпы при 16,0 г KMnO4/кг рассола. В резервуар 2 вводили входной поток KMnO4, эквивалентный 115 ppm Mn2+,т.е. почти всей концентрации Mn в рассоле. После этого добавление KMnO4 было увеличено на 10%. Через 4,5 ч после стабилизации потоков (90% замещения в резервуаре 3) были взяты образцы для анализа. Приблизительно через 2,5 ч после увеличения потока KMnO4 были взяты новые образцы. Как следует из табл. E1, добавление KMnO4 в количестве, эквивалентном полному содержанию Mn, приводит к значительному снижению Mn. Таблица E1 Результаты анализа, добавление KMnO4 Пример 2. Осаждение Ni из экстракта, полученного выщелачиванием Fe-Ni шлама. Приготовляют партию синтетического рассола, содержащую 25% MgCl2 и 0,38% Ni. Этот раствор используют в эксперименте с непрерывным осаждением в двух 500-мл резервуарах. Время пребывания составило 15 мин на резервуар. В первый резервуар подают рассол и 17% NaOH.pH(неп) в первом резервуаре варьирует между 5,5 и 5,8. Концентрация Ni в отфильтрованных образцах понижается с увеличением добавления NaOH и стабилизируется около 0,02% Ni (фиг. Е 2.1). Имеется тенденция уменьшения Cl в осадке с увеличением добавления основания, что указывает на то, чтоCl замещается на OH. В то же время имеется тенденция к увеличению содержания Mg, однако оно не столь высоко как то, что измеряется при осаждении гидроксида Ni в менее концентрированном экстракте вьпцелачивания (3% MgCl2 и 0,15% Ni) на основе промытых Fe-Ni фильтрационных остатков. Представляло интерес лучше разобраться с влиянием концентрации рассола на оседание и фильтрационные свойства, в особенности поскольку концентрация MgCl2 в экстракте выщелачивания в этом процессе предположительно изменяется. Были приготовлены три партии синтетического рассола, содержащие соответственно 20, 24 и 28% MgCl2. Каждый из них содержал 0,32% Ni. Добавляли 17% NaOH эквивалентного 0,32% Ni и измеряли pH(неп) непосредственно в горячей суспензии, который изменяется в пределах от 5,4 до 6,0.-4 010106 Таблица Е 2 Результаты осаждения из рассола при концентрациях 20-28% MgCl2, сравнение с другими результатами Как следует из табл. Е 2, концентрация рассола довольно сильно влияет на свойства осадка. Повышение концентрации приводит к более плотному осадку, с более низким содержанием влаги, а меньший объем шлама при отстаивании более концентрированных растворов приводит к большему количеству суспендированных частиц в верхней фазе. Состав остатка существенно не меняется. С другой стороны,осадок и шлам становятся все более и более объемными по мере уменьшения концентрации рассола,особенно при сравнении с очень разбавленными растворами (после выщелачивания промытых фильтрационных Fe/Ni-остатков), и резко уменьшается фильтруемость. Оптимальная фильтруемость, судя по всему, имеет место около 25% MgCl2 и, что является неожиданным, концентрация Mg в осадке не повышается с повышением концентрации рассола. Показано некоторое повышение Cl с повышением концентрации рассола. Магний и хлор в остатке, по-видимому, неизбежны и эти элементы должны удаляться путем растворения и повторного осаждения. Осаждение Ni в виде гидроксида в 25%-ном растворе MgCl2 при добавлении 100-110% стехиометрических количеств NaOH (по отношению к Ni) дает продукт, содержащий, как правило, 60% NiO, 7% MgO и 10% Cl. Осаждение из 25%-ного раствора приводит к более плотным твердым веществам, которые оседают лишь до 5% своего исходного объема в течение 10 мин после добавления флоккулянта. Эти вещества обладают также резко улучшенной фильтруемостью по сравнению с разбавленными растворами; при толщине остатка на фильтре 8 мм измерения показали фильтруемость примерно 20 м 3/м 2 ч. Если способность к отстаиванию является хорошей (объем шлама составляет 5-10% от исходного объема), может быть также использовано отделение с помощью отстаивания. Фильтрация. Результаты пяти фильтрационных тестов (фильтр 10 см 2), включая повторные тесты, показывают фильтруемость в пределах от 8 до 18 м 3/м 2 ч при изменении концентрации рассола от 20 до 28% MgCl2(фиг. Е 2.2). Измеренная толщина остатка на фильтре составляет от 7 до 9 мм. Пример 3. Осаждение карбоната Ni из хлоридных растворов. Были проведены несколько тестов с целью проверки возможности осаждения никеля в виде карбоната. В некоторых справочниках значения Ksp для MgCO3 и NiCO3 различаются и потому остается неясным, который из них наиболее низок, т.е. какой из карбонатов более склонен осаждаться в первую очередь. В результате растворения гидроксида Ni первого осаждения (в 25%-ном экстракте выщелачивания)-5 010106 можно было бы ожидать мольного отношения Mg/Ni, равного 0,2. В следующем эксперименте было решено использовать более благоприятное значение 0,3 и была приготовлена партия следующего состава(добавлены в виде хлоридов): 2,0% Ni и 0,248% Mgмольное отношение Mg/Ni = 0,30. Два 500-мл реактора были помещены на магнитные мешалки и в каждый из резервуаров начали вводить потоки раствора никеля и 10%-ного Na2CO3 в соответствии со временем пребывания, равным 27 мин. По мере заполнения резервуаров в них установилась температура 80C. Прибавление Na2CO3 было увеличено в три этапа от 90 до 100% стехиометрического количества. На фиг. Е 3.1 показано изменение pH (80C) на этих трех этапах от 6,3 до 6,6. Из табл. Е 3.1 следует, что никель удаляется в соответствии с добавленным Na2CO3, а значение LOI (потеря веса при прокаливании) указывает на то, что образовавшейся фазой является NiCO3. Небольшие количества Mg и Cl были захвачены осадком. Через несколько часов осадок осел до приблизительно 30% исходного объема (в отсутствие флоккулянта). Таблица Е 3.1 Осаждение Ni с помощью Na2CO3 в хлоридном растворе с 2% NiLOI - потери веса при прокаливании Фильтруемость. Из второго резервуара были отобраны два образца объемом 400 мл для тестов на фильтруемость. На первом этапе (добавление 90% Na2CO3) был использован 115-см 2 фильтр, в результате чего была получена довольно быстрая фильтруемость. На двух других этапах были использованы 45-см 2 фильтры. Результаты трех измерений не очень различаются (см. фиг. Е 3.2) и при толщине фильтрационного остатка 11 мм измерения фильтруемости дали 2 м 3/м 2 ч. Полученный в качестве продукта карбонат Ni был высушен и результаты приведены в табл. Е 3.2. Таблица Е 3.2 Анализ методом рентгеновской флюоресценции высушенного при 110C осадка карбоната Ni; сравнение с гидроксидом Ni при первом осажденииa) взаимодействие оливина с 36% HCl в реакторе, в результате чего получают рассол MgCl2, преимущественно удаляя примеси;b) отделение кремнезема от рассола MgCl2 и последующая обработка кремнезема в соответствии с его применением;c) удаление других примесных частиц, которые вместе с примесями со стадии взаимодействия (а) могут быть использованы в качестве песчаного продукта;d) окисление рассола воздухом и KMnO4 или другими окислителями и корректировка pH с применением преимущественно щелочного вещества или веществ;e) разделение рассола и осажденных соединений Fe и Ni путем добавления флоккулянта перед использованием подходящего оборудования для разделения твердых и жидких материалов;f) дополнительная очистка рассола MgCl2 с использованием соединения трехвалентного железа с доведением, таким образом, отношения Fe/Ni до значения предпочтительно выше 120, добавление преимущественно щелочного вещества или веществ и/или других химических реагентов с целью корректировки состава и pH рассола и отделение примесей с помощью подходящего оборудования для разделения твердых веществ и жидкостей;g) корректировка pH с использованием HCl, в результате чего получают очищенный рассол MgCl2,пригодный для производства Mg;h) выщелачивание осадка Fe и Ni со стадии (е) с использованием подходящей кислоты при подходящей температуре с целью отделения Ni от Fe;i) смешение полученного на предыдущей стадии (h) твердого Fe-материала с остатком на фильтре со стадии доочистки (f) с последующим образованием Fe-оксидного продукта, который может быть, например, использован в качестве сырья для железо-кремниевого производства;j) добавление щелочных реагентов к экстракту выщелачивания Ni со стадии (h) с целью корректировки pH, после чего следует отделение осадка и предпочтительно возвращение рассола в окислительный резервуар стадии (d); и, наконец,k) повторное растворение твердого Ni соединения с использованием подходящей кислоты и осаждение Ni продукта в виде карбоната. 2. Способ по п.1, отличающийся тем, что щелочными веществами являются MgO, Mg(OH)2, NaOH или KOH. 3. Способ по п.1, отличающийся тем, что предпочтительная используемая концентрация HCl в реакторах составляет 18-22 мас.%. 4. Способ по п.1, отличающийся тем, что подходящей кислотой на стадиях (h) и (k) является HCl или в качестве альтернативы на стадии (k) вместо HCl используется H2SO4. 5. Способ по п.1, отличающийся тем, что вся загрязненная вода с разных стадий процесса и другие растворы процесса используют в качестве промывной воды, скрубберной воды или непосредственно для разбавления направляемой в реакторы HCl. 6. Способ по п.1, отличающийся тем, что в качестве альтернативы окислению воздухом на стадии(d) в качестве осаждающего агента используют карбонат. 7. Способ по п.1, отличающийся тем, что для доводки pH и в качестве осаждающего агента вместо щелочных веществ используют карбонат. 8. Способ по п.1, отличающийся тем, что для превращения Ni продукта в гидроксид вместо карбоната используют щелочи. 9. Способ по п.1, отличающийся тем, что на стадии осаждения Ni на стадии (k) вместо карбоната используют CO2 в сочетании со щелочью. 10. Способ по п.1 или 3, отличающийся тем, что перед стадией доочистки Ni на стадии (f) растворMgCl2 упаривают до 30-35 мас.%. 11. Способ по п.1, отличающийся тем, что продукт, полученный на стадии (i), сушат, гранулируют или прокаливают.-8 010106 Очистка оливинового рассола путем окисление воздухом,выщелачивания и двухстадийного осаждения NiFe, Ni и Mn в отфильтрованных образцах из резервуара 1, зависимость концентрации (ppm) от добавления пульпы (пульпа в виде г MgO/кг рассола)-9 010106 Зависимость Ni в жидкой фазе от добавления основания Фиг. Е 2.1 Тест на фильтруемость; 400 мл суспензии (80C) из резервуара 2, взятых во время осаждения гидроксидаpH в первом резервуаре, измеренный во время осаждения NiCO3 добавлением Na2CO3 в три этапа от 90 до 100% от стехиометрического количества; х указывает на взятие пробы- 10010106 Фильтруемость 400 мл суспензии после осаждения NiCO3 с помощью Na2CO3

МПК / Метки

МПК: C22B 3/10, C01G 49/02, C01G 53/00, C01F 5/30, C22B 26/22

Метки: оливина, способ, использования, комплексного, составляющих

Код ссылки

<a href="https://eas.patents.su/12-10106-sposob-kompleksnogo-ispolzovaniya-sostavlyayushhih-olivina.html" rel="bookmark" title="База патентов Евразийского Союза">Способ комплексного использования составляющих оливина</a>

Предыдущий патент: Биокомплекс для производства парфюмерно-косметических средств

Следующий патент: Силиловые простые эфиры

Случайный патент: Способ получения производного тетразола