Устройство для вытягивания монокристаллов

Формула / Реферат

1. Устройство для вытягивания монокристаллов, содержащее тигель с подставкой, нагреватель и по меньшей мере один теплоизолирующий экран, отличающееся тем, что нагреватель выполнен из исходного гибкого углеродсодержащего материала в виде полого цилиндра, торцы которого закреплены между коаксиально расположенными жесткими кольцами из углеродного материала, подсоединенными к источнику тока, причем нагреватель выполнен с толщиной стенки, определяемой из соотношения

где d - толщина стенки нагревателя, м;

r - плотность материала, из которого изготовлен нагреватель, кг/м3;

с - удельная теплоемкость материала, из которого изготовлен нагреватель (при рабочей температуре), Дж/кгЧK.

2. Устройство по п.1, отличающееся тем, что кольца из углеродного материала подсоединены к источнику тока через теплоизолирующие экраны.

3. Устройство по п.1 или 2, отличающееся тем, что на поверхности нагревателя с внутренней и/или с внешней стороны расположен слой нитрида кремния.

4. Устройство по любому из пп.1-3, отличающееся тем, что тигель или подставка выполнены из нитрида кремния.

5. Устройство по любому из пп.1-3, отличающееся тем, что тигель и подставка выполнены из нитрида кремния и представляют собой одно целое.

6. Устройство по любому из пп.1-5, отличающееся тем, что углеродсодержащий материал нагревателя дополнительно уплотнен пироуглеродом и/или карбидом кремния.

7. Устройство по любому из пп.1-6, отличающееся тем, что дополнительно содержит теплоизолятор из ткани и/или войлока, изготовленных из кремнеземного или кварцевого волокна.

Текст

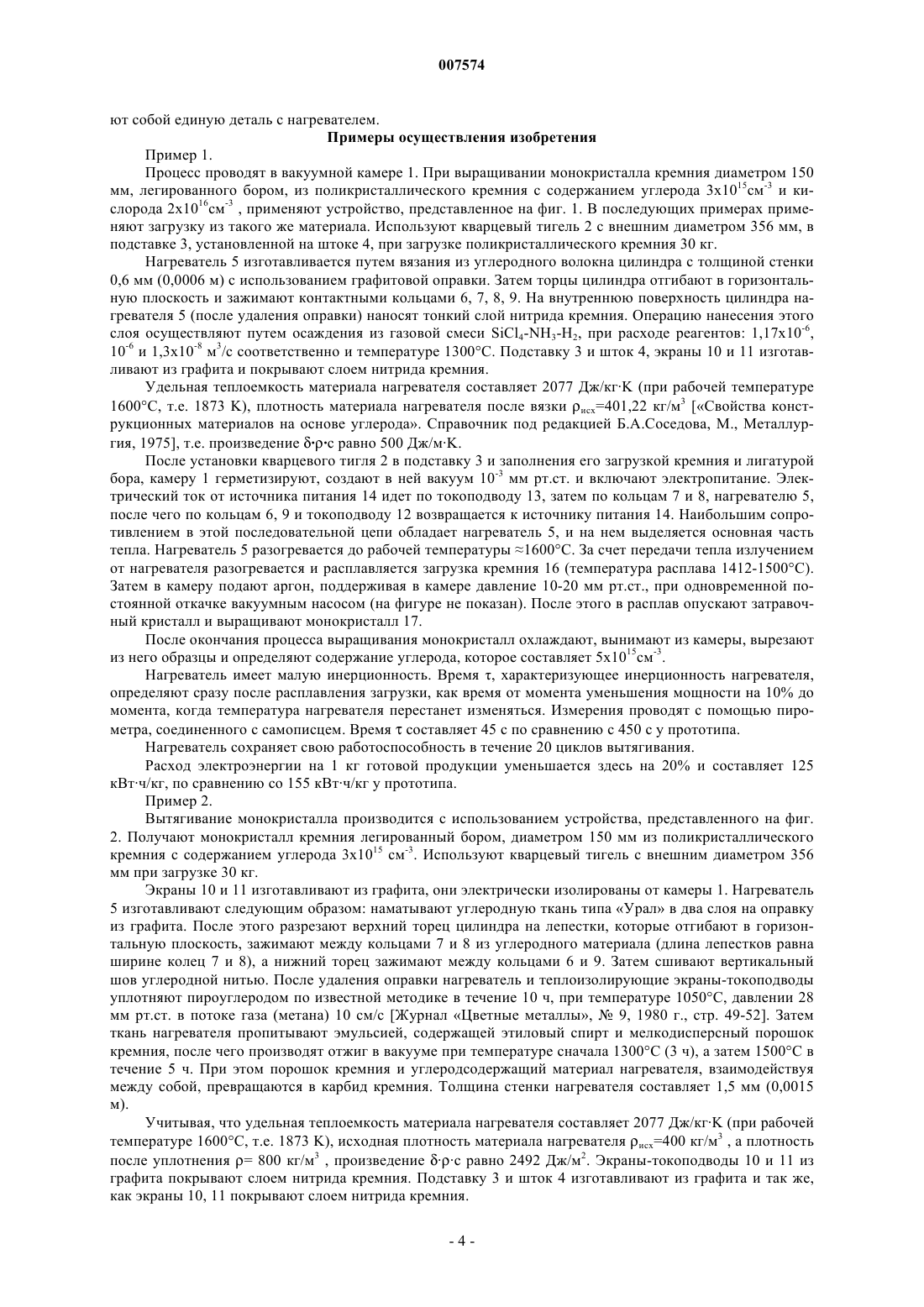

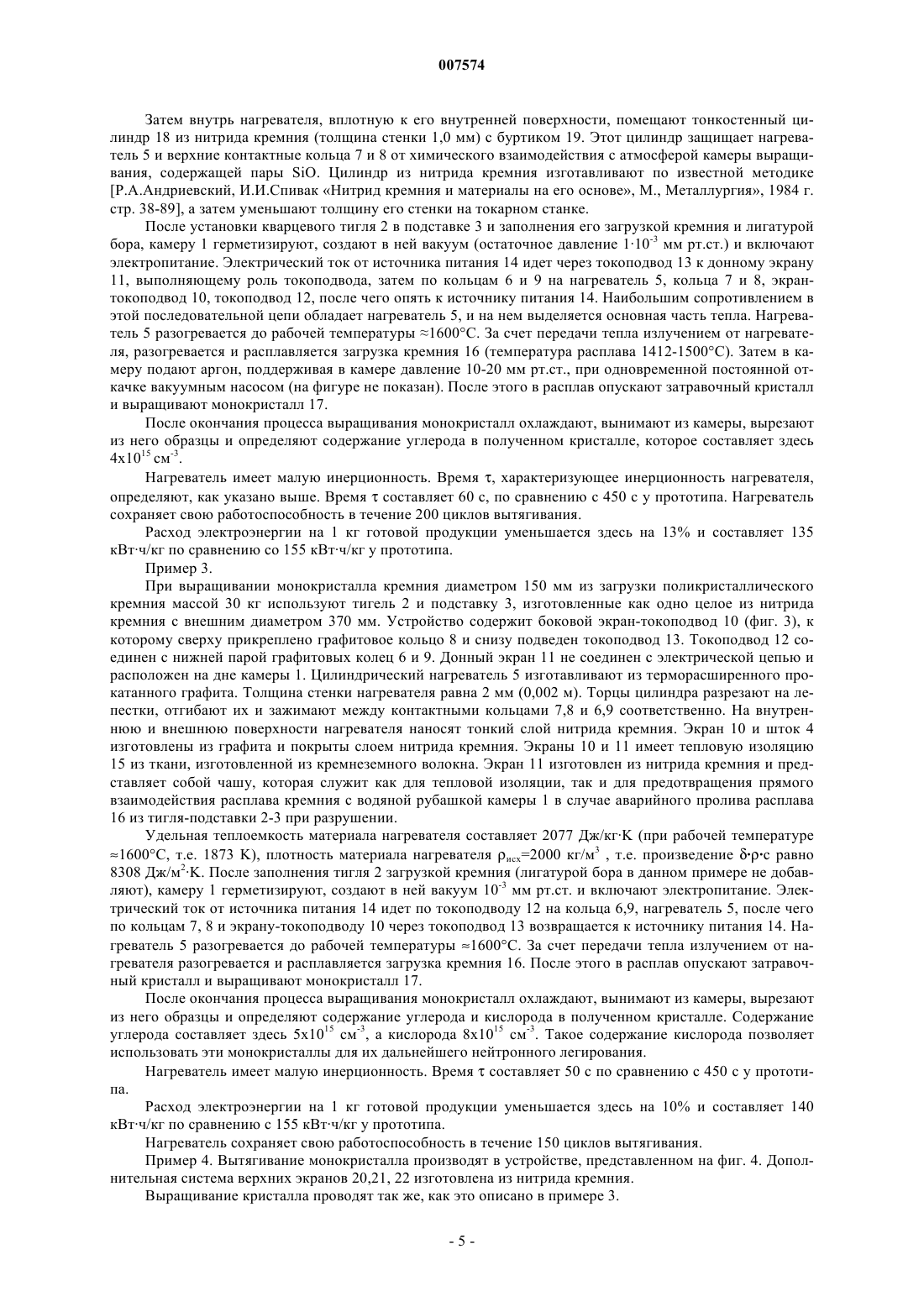

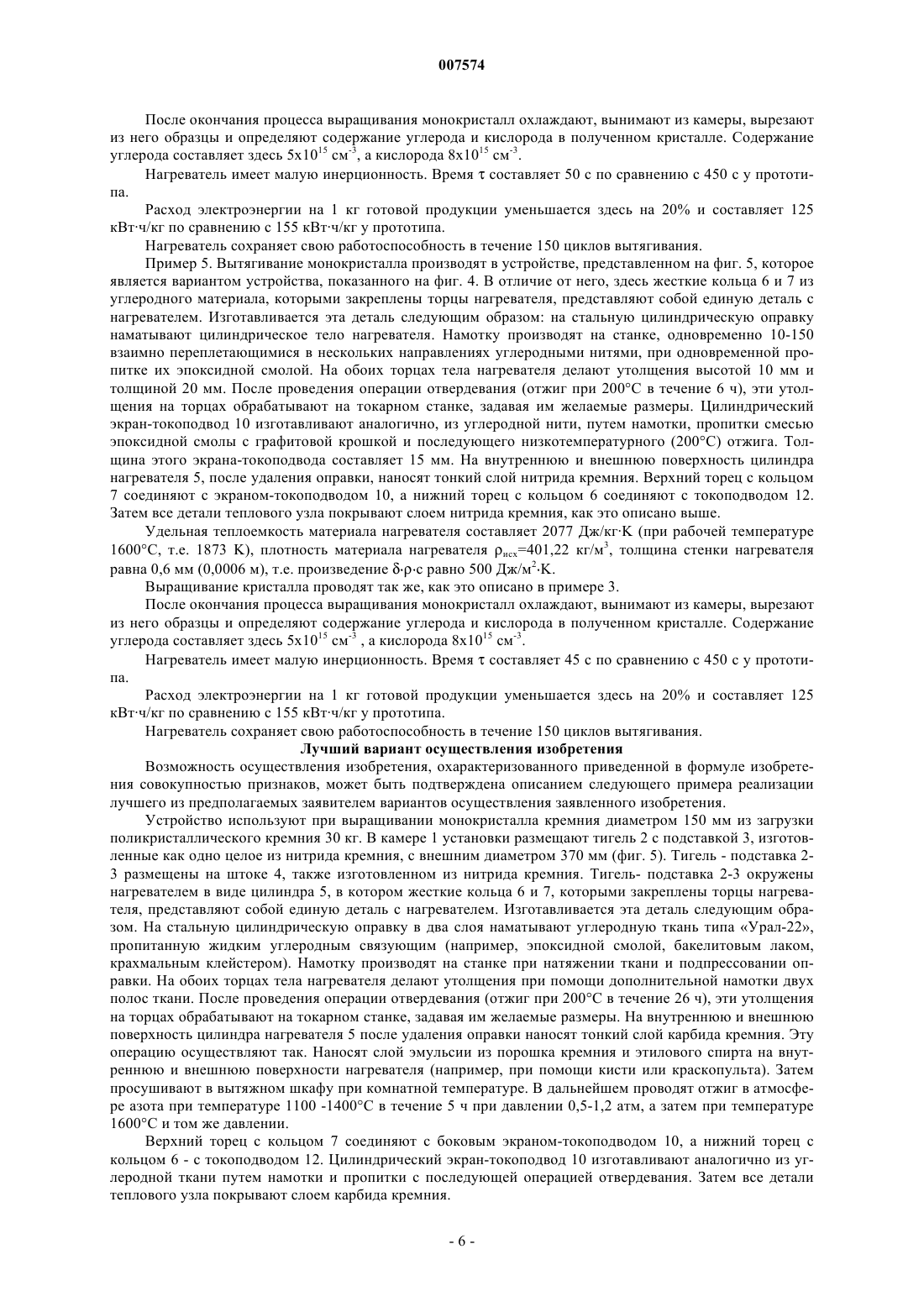

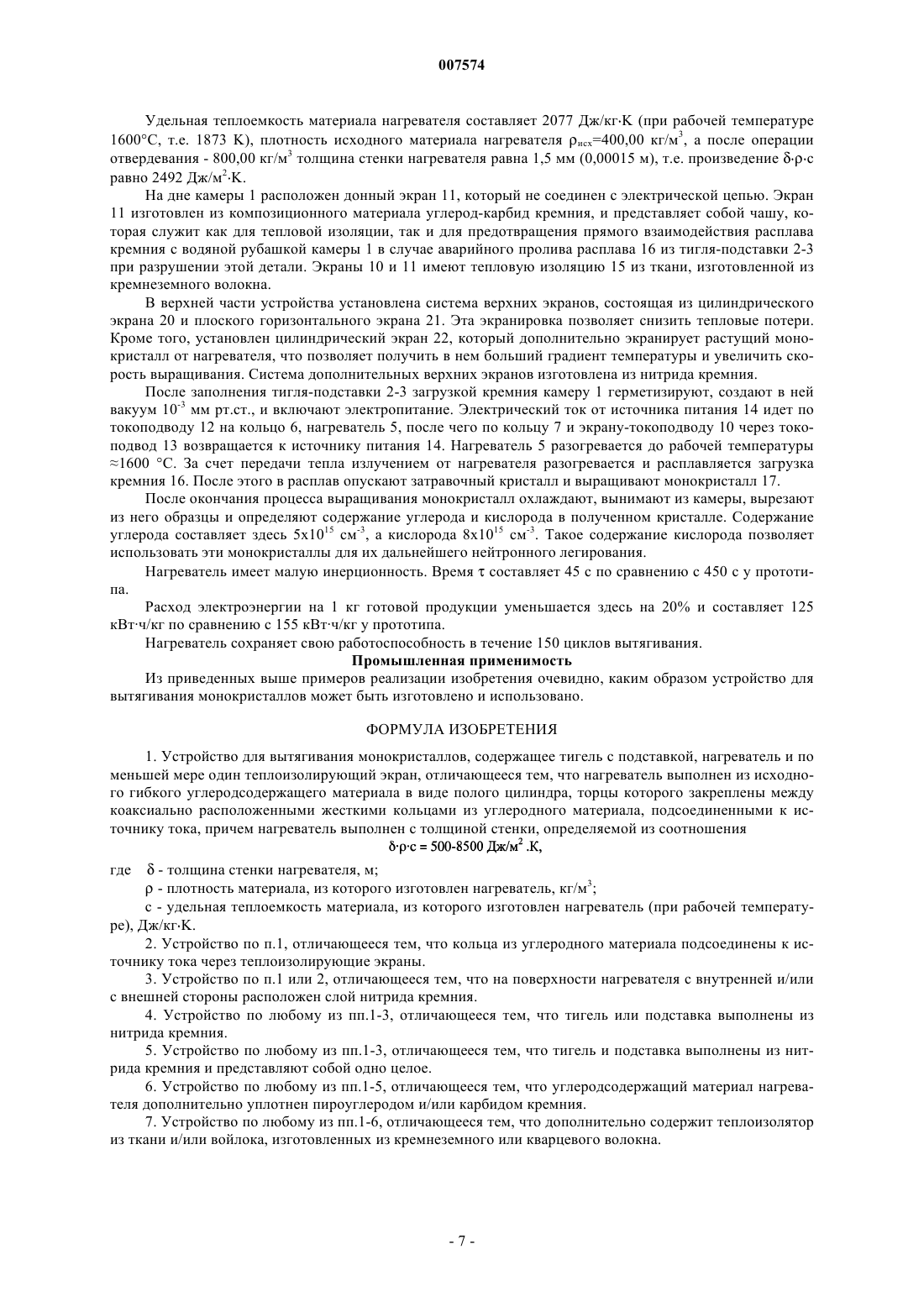

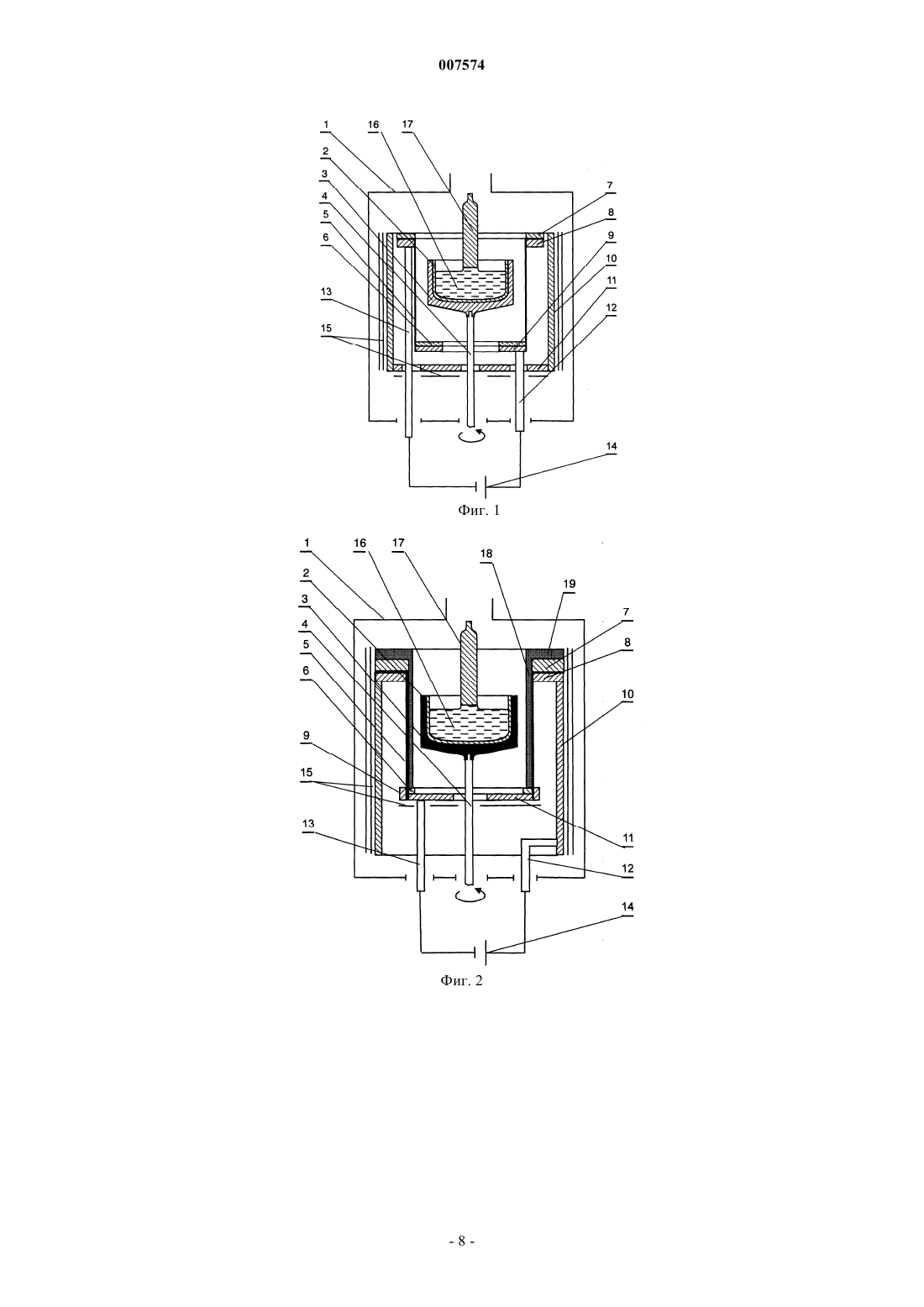

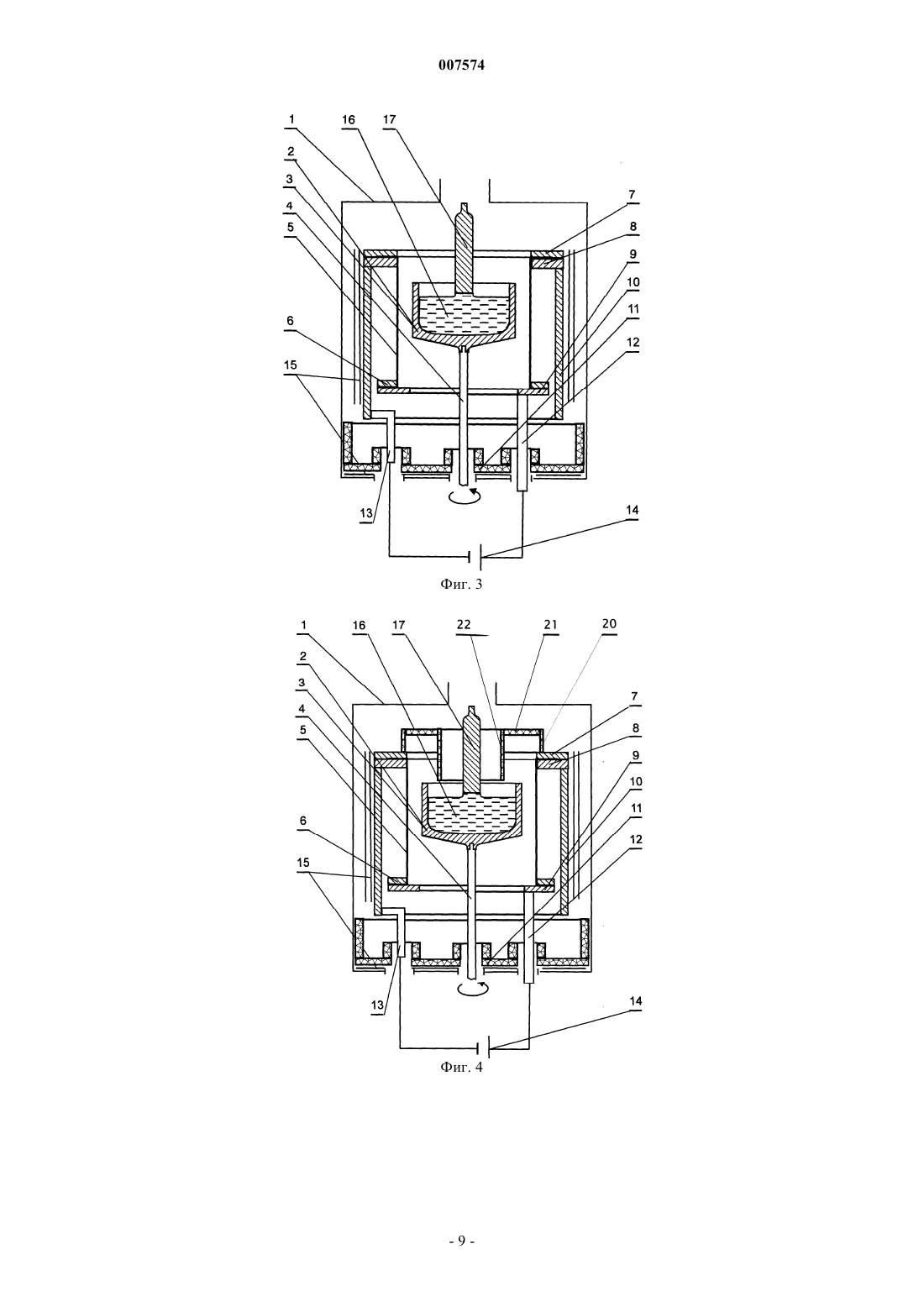

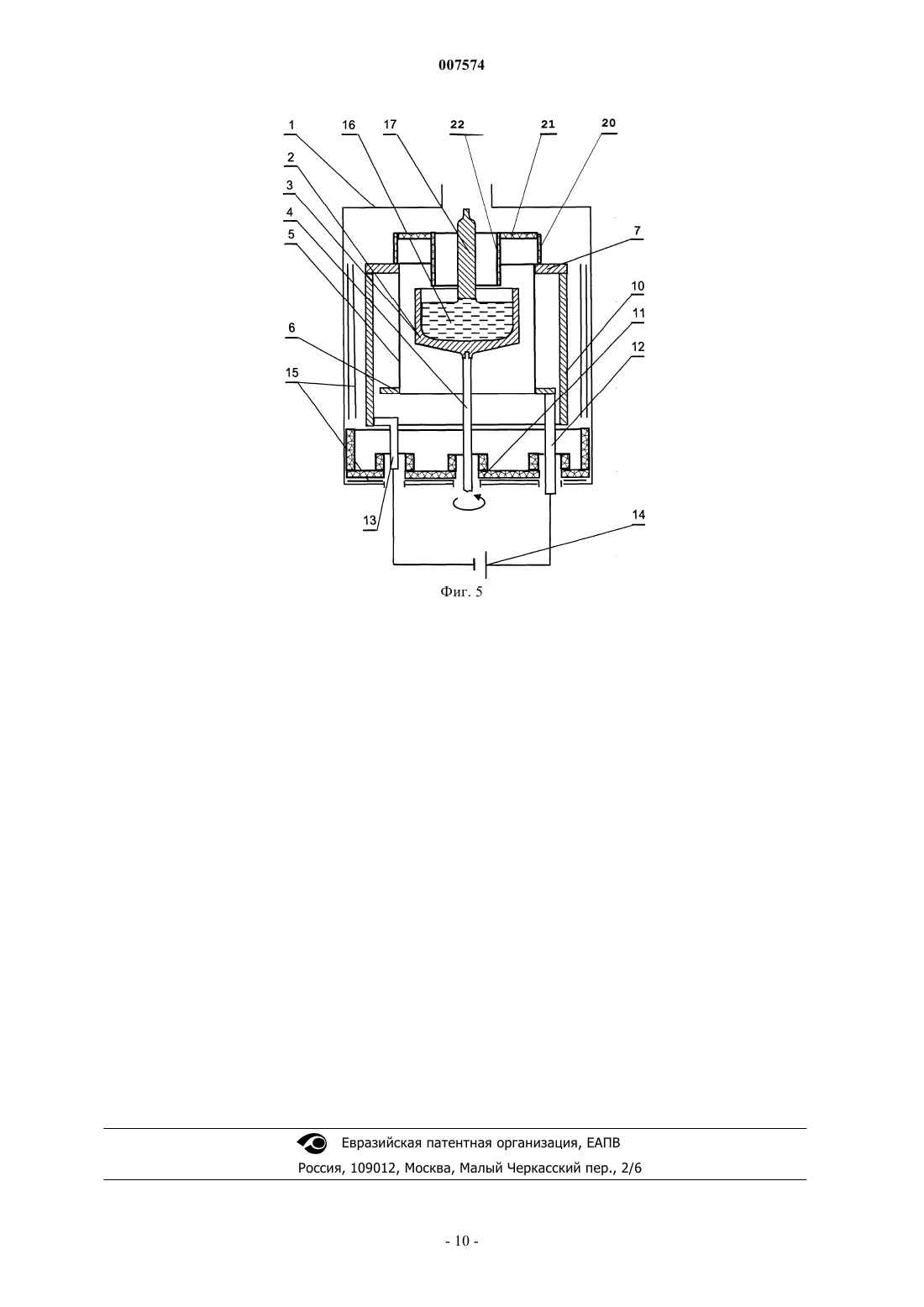

007574 Область техники Предполагаемое изобретение относится к области металлургии полупроводников и может быть использовано при выращивании монокристаллов кремния, германия и соединений группы АIIIВY методом Чохральского. Предшествующий уровень техники Известны устройства для выращивания монокристаллов, содержащие установленный в подставке тигель для расплава, вокруг которого размещены нагреватель с токоподводами и система теплоизоляции,причем подставка, нагреватель и система теплоизоляции выполнены из углеродных материалов [Патент РФ 2081948, С 30 В 15/14, опубл. 20.06.97; Патент РФ 2097451, С 30 В 15/14, опубл. 27.11.97]. При вытягивании монокристаллов с использованием этих устройств применяют нагреватель с вертикальными прорезями. Такой нагреватель имеет большую массу, что увеличивает тепловые потери и приводит к существенной инерционности по отношению к нагреву и охлаждению, а это в свою очередь ухудшает управление процессом. Наличие щелей и неравномерное протекание тока по различным участкам нагревателя приводит к возникновению нарушений симметричности теплового поля, создаваемого нагревателем, и к ухудшению по этой причине качества получаемых монокристаллов. Непосредственное взаимодействие паров SiO из атмосферы камеры выращивания с нагретыми углеродсодержащими деталями теплового узла приводит к загрязнению растущего кристалла углеродом, что также ухудшает его качество. Наиболее близким к заявляемому устройству является устройство для вытягивания монокристаллов, содержащее тигель с подставкой, нагреватель и экран, имеющий основу из прессованного графита,верхняя часть которой покрыта слоем пироуглерода [ Заявка Японии 10-291896, С 30 В 29/06, опубл. 04.11.98.]. Такой экран обеспечивает стабильность поддержания температуры внутри тигля (препятствует падению температуры). Однако здесь также используется обычный нагреватель с прорезями, имеющий указанные выше недостатки.(iii) Раскрытие изобретения Настоящее изобретение направлено на решение технической задачи, состоящей в значительном снижении массы нагревателя, что позволяет существенно уменьшить расход электроэнергии. Кроме того, обеспечивается снижение инерционности нагревателя, что облегчает управление процессом. За счет повышения симметричности теплового поля, создаваемого нагревателем, наблюдается повышение структурного совершенства вытягиваемых монокристаллов. При этом выращенные монокристаллы имеют пониженное содержание углерода (на уровне лучших аналогов). В некоторых вариантах устройства можно отказаться от использования одноразовых кварцевых тиглей и за счет этого снизить себестоимость готовой продукции. Кроме того, здесь имеется возможность вытягивать монокристаллы с пониженным содержанием кислорода (аналогичные кристаллам, выращенным методом бестигельной зонной плавки), что позволяет в дальнейшем использовать метод нейтронного легирования для получения слитков с малым разбросом удельного электрического сопротивления по торцу и объему. При этом по сравнению с бестигельной зонной плавкой кристаллы могут быть большего диаметра, а готовая продукция получается значительно более дешевой. Конструкция устройства для вытягивания монокристаллов, обеспечивающая достижение указанной выше технической задачи во всех случаях, на которые распространяется объем испрашиваемой правовой охраны, может быть охарактеризована следующей совокупностью признаков. Устройство для вытягивания монокристаллов содержит тигель с подставкой, нагреватель и по меньшей мере один теплоизолирующий экран. При этом, согласно изобретению, нагреватель выполнен из исходного гибкого углеродсодержащего материала в виде цилиндра, торцы которого закреплены между коаксиально расположенными жесткими кольцами из углеродного материала, подсоединенными к источнику тока. При этом нагреватель выполнен с толщиной стенки, определяемой из соотношения: где- толщина стенки нагревателя, м;- плотность материала, из которого изготовлен нагреватель, кг/м 3;c - удельная теплоемкость материала, из которого изготовлен нагреватель (при рабочей температуре), Дж/кгK. Кольца из углеродного материала могут быть подсоединены к источнику тока через теплоизолирующие экраны. На поверхности нагревателя с внутренней и/или с внешней стороны может быть расположен слой нитрида кремния. Кроме того, тигель или подставка могут быть выполнены из нитрида кремния. Тигель и подставка устройства могут быть выполнены из нитрида кремния и представляют собой одно целое. Углеродсодержащий материал нагревателя может быть дополнительно уплотнен пироуглеродом и/или карбидом кремния. Устройство может дополнительно содержать теплоизолятор из ткани и/или войлока, изготовленных-1 007574 из кремнеземного или кварцевого волокна. Сущность предлагаемого технического решения заключается в том, что нагреватель из гибкого углеродсодержащего материала представляет собой сплошной (без щелей) тонкостенный цилиндр, а кольца из углеродного материала жестко удерживают его форму и препятствуют образованию складок на этом материале. Масса такого нагревателя на порядки меньше, чем в известных аналогах, благодаря чему существенно снижается расход электроэнергии, поскольку нагреву до максимальных температур подвергается значительно меньшая масса нагревателя и в нем отсутствуют щели. Нагреватель имеет меньшую инерционность при нагреве и охлаждении. Благодаря этому улучшается управление процессом. Кроме того, из-за отсутствия щелей в нагревателе улучшается симметричность создаваемого им теплового поля. Значительно снижается загрязнение кристалла углеродом в процессе его выращивания за счет наличия слоя из инертного материала - нитрида кремния, изолирующего внутреннюю и/или внешнюю поверхность нагревателя из углеродсодержащего материала от взаимодействия с атмосферой камеры выращивания, содержащей пары SiO. Этот слой также препятствует разрушению нагревателя и увеличивает срок его службы. Защитный слой из нитрида кремния может быть нанесен непосредственно на внутреннюю и/или внешнюю поверхность нагревателя. Также возможно изготовление тонкостенного цилиндра из нитрида кремния, который помещают в нагреватель вплотную к его внутренней поверхности. Инерционность нагревателя характеризуется величиной с, где- толщина стенки нагревателя,м;- плотность материала, из которого изготовлен нагреватель, кг/м 3; с - удельная теплоемкость материала, из которого изготовлен нагреватель (при рабочей температуре), Дж/кгK. Оптимальные условия характеризуются соотношением с = 500-8500 Дж/м 2K, которое получено, исходя из следующих соображений. При протекании электрического тока на нагревателе выделяется тепловая мощность, равная Р = qF,где Р - тепловая мощность, Вт; F - площадь нагревателя (точнее того его участка, на котором выделяется основное количество энергии), м 2; q - суммарная плотность теплового потока, состоящего из двух частей: тепла, выделяемого в результате протекания электрического тока, и тепла, рассеиваемого в результате теплообмена с окружающей средой, Вт/м 2. За время d в нагревателе аккумулируется количество теплоты, равное dQ = Pd, где d - интервал времени, с; dQ - изменение аккумулированного нагревателем тепла, Дж. Известно, что dQ=mcdT, где m - масса нагревателя, кг; с -удельная теплоемкость материала нагревателя, Дж/кгK; dT - интервал изменения температуры нагревателя, К [Политехнический словарь под редакцией И.И.Ароболевского, М., Советская энциклопедия, 1979 г., стр. 492]. Таким образом, можно записать: где V - объем нагревателя, м. Поскольку V = F, то d =сdT/q или =сT1T2dT/q,где- время, за которое температура нагревателя изменяется от T1 до Т 2 при суммарной плотности теплового потока, равной q. Величина с эквивалентна величине mс/F. Сравнение инерционности различных нагревателей производится по значению . При одинаковой разности температур и одинаковых плотностях потока тепла, т.е. одинаковых значениях интеграла, время определяется значением произведения с (или mс/F). Чем меньше , тем менее инерционным является нагреватель. Соотношение с (или mс/F) связывает теплофизические свойства материала, из которого изготовлен нагреватель, и его размеры. Если величина произведения толщины стенки нагревателя на удельную теплоемкость и плотность материала, из которого он изготовлен, будет меньше 500 Дж/м 2K, то срок службы нагревателя будет недостаточным и составит примерно пять процессов, что недопустимо при работе в промышленных условиях. Если величина произведения с будет больше 8500 Дж/м 2K, то расход гибкого углеродсодержащего материала неоправданно возрастет, а срок службы нагревателя увеличиваться не будет. Инерционность нагревателя в этом случае также будет излишне высокой. Кроме того, здесь возникают сложности,связанные с согласованием слишком малого электрического сопротивления нагревателя (нагрузки) с источником силового питания. В предложенном устройстве кольца из углеродного материала нагревателя соединены с источником тока непосредственно (через токоподводы) и/или через теплоизолирующие экраны. В последнем случае экран одновременно с теплоизолирующей функцией, выполняет также роль токоподвода, что позволяет более симметрично подвести электрический ток к нагревателю и улучшить технологичность устройства. Покрытие внутренней и/или внешней поверхности нагревателя нитридом кремния, а также изготовление подставки и тигля из нитрида кремния увеличивает срок службы соответствующих конструктивных элементов, а также позволяет устранить загрязнение расплава и растущего кристалла атомами углерода, поступающими с их поверхностей из-за химического взаимодействия с парами SiO.-2 007574 Применение варианта устройства, в котором тигель и подставка под тигель выполнены из нитрида кремния и представляют собой одно целое, дает возможность отказаться от использования одноразового кварцевого тигля, что приводит к существенной экономии, особенно при выращивании кристаллов из больших (более 45 кг) загрузок и тиглей большого диаметра. В таком устройстве, благодаря отсутствию контакта расплава с кварцем (SiO2) и, следовательно, поступления кислорода из тигля в расплав, можно вытягивать монокристаллы кремния с пониженным содержанием не только углерода, но и кислорода. Эти слитки аналогичны кристаллам, выращенным методом бестигельной зонной плавки. В дальнейшем их можно легировать нейтронами в атомном реакторе, получая значительно более дешевую продукцию,чем в случае использования кристаллов после бестигельной зонной плавки. Кроме того, методом Чохральского можно изготавливать кристаллы значительно большего диаметра. В отличие от монокристаллов кремния, выращенных обычным методом Чохральского из кварцевого тигля, здесь, из-за низкого содержания кислорода, после нейтронного легирования не возникает чрезмерно много радиационных дефектов, и поэтому готовую продукцию можно использовать в электротехнике и электронике. В то же время здесь сохраняются все преимущества метода нейтронного легирования (равномерное распределение удельного электрического сопротивления по объему слитка). Дополнительное уплотнение нагревателя различными материалами увеличивает срок его службы. При этом материал нагревателя становится более жестким. Срок службы нагревателя увеличивается за счет того, что при уплотнении пироуглеродом уменьшается термохимическая коррозия поверхности. Карбид кремния также увеличивает срок службы нагревателя, замедляя процесс термохимической коррозии. Кроме того, в случае нанесения слоя нитрида кремния образуется промежуточный слой, который улучшает адгезию наносимого слоя нитрида кремния и уменьшает его разрушение, вызываемое различием коэффициентов термического расширения нитрида кремния и углеродсодержащего материала нагревателя. Ткань и войлок, изготовленные из кремнеземного или кварцевого волокна, при их размещении на нагревателе и/или экранах, создают дополнительную тепловую изоляцию. В то же время они не загрязняют растущий кристалл углеродом. Ткань размещается таким образом, чтобы соседние слои не прилегали непосредственно друг к другу и между ними существовал промежуток от 2 до 5 мм, так как это увеличивает теплоизоляционные свойства экранировки при высоких температурах. Ткань и/или войлок после их размещения также могут быть уплотнены, например, нитридом кремния. При изготовлении нагревателя в качестве исходного гибкого углеродсодержащего материала можно использовать различные материалы, созданные на базе углерода: углеродную ткань типа Урал, углеродное волокно, уплотненные различными веществами (например, пироуглеродом, карбидом кремния и т.д.), терморасширенный прокатанный графит и т.п. Из уровня техники известно использование углеродной ткани и углеродного волокна, в том числе уплотненных пироуглеродом, в системах экранирования установок для выращивания монокристаллов. В предлагаемом изобретении исходный гибкий углеродсодержащий материал используется не для экранирования, а для изготовления из него нагревателя, а именно, в качестве электрического сопротивления нагрузки в замкнутой электрической сети, на котором происходит выделение энергии вследствие протекания через него электрического тока. В связи с этим решаются проблемы, связанные с работой нагревателя: снижение массы и расхода электроэнергии, снижение инерционности нагревателя и улучшение управления нагревом-охлаждением. По сравнению с известными техническими решениями, устройство для вытягивания монокристаллов, выполненное в соответствии с настоящим изобретением, обеспечивает достижение положительного эффекта, состоящего в повышении совершенства вытягиваемых монокристаллов при снижении расхода электроэнергии. Описание фигур чертежей На графических материалах изображено следующее. На фиг. 1 изображен продольный разрез устройства для вытягивания монокристаллов, в котором электроэнергия подается на нагреватель через верхнюю и нижнюю пары колец, подсоединенных непосредственно к токоподводам. Нагреватель окружен боковым и донным теплоизолирующими экранами. На фиг. 2 представлен продольный разрез устройства, в котором электроэнергия подается на нагреватель через кольца, соединенные с боковым и донным экранами, выполняющими одновременно функцию токоподводов. Нагреватель содержит тонкостенный цилиндр с буртиком из нитрида кремния, который расположен вплотную к внутренним стенкам нагревателя. На фиг. 3 представлен вариант устройства, в котором верхняя пара колец присоединена к боковому экрану, играющему роль токоподвода, а нижняя пара колец присоединена непосредственно к токоподводу. Донный экран в виде чаши, выполненный из нитрида кремния, расположен на дне камеры. Тигель и подставка выполнены из нитрида кремния и представляют собой одно целое. На фиг. 4 представлен вариант устройства, изображенного на фиг. 3, в котором дополнительно установлена система верхних экранов из нитрида кремния или из углеродного материала, например, графита, композита углерод-углерод. На фиг. 5 представлен вариант устройства, изображенного на фиг. 4, в котором кольца представля-3 007574 ют собой единую деталь с нагревателем. Примеры осуществления изобретения Пример 1. Процесс проводят в вакуумной камере 1. При выращивании монокристалла кремния диаметром 150 мм, легированного бором, из поликристаллического кремния с содержанием углерода 3x1015 см-3 и кислорода 2x1016 см-3 , применяют устройство, представленное на фиг. 1. В последующих примерах применяют загрузку из такого же материала. Используют кварцевый тигель 2 с внешним диаметром 356 мм, в подставке 3, установленной на штоке 4, при загрузке поликристаллического кремния 30 кг. Нагреватель 5 изготавливается путем вязания из углеродного волокна цилиндра с толщиной стенки 0,6 мм (0,0006 м) с использованием графитовой оправки. Затем торцы цилиндра отгибают в горизонтальную плоскость и зажимают контактными кольцами 6, 7, 8, 9. На внутреннюю поверхность цилиндра нагревателя 5 (после удаления оправки) наносят тонкий слой нитрида кремния. Операцию нанесения этого слоя осуществляют путем осаждения из газовой смеси SiCl4-NH3-H2, при расходе реагентов: 1,17x10-6,10-6 и 1,3x10-8 м 3/с соответственно и температуре 1300 С. Подставку 3 и шток 4, экраны 10 и 11 изготавливают из графита и покрывают слоем нитрида кремния. Удельная теплоемкость материала нагревателя составляет 2077 Дж/кгK (при рабочей температуре 1600 С, т.е. 1873 K), плотность материала нагревателя после вязки исх=401,22 кг/м 3 [Свойства конструкционных материалов на основе углерода. Справочник под редакцией Б.А.Соседова, М., Металлургия, 1975], т.е. произведение с равно 500 Дж/мK. После установки кварцевого тигля 2 в подставку 3 и заполнения его загрузкой кремния и лигатурой бора, камеру 1 герметизируют, создают в ней вакуум 10-3 мм рт.ст. и включают электропитание. Электрический ток от источника питания 14 идет по токоподводу 13, затем по кольцам 7 и 8, нагревателю 5,после чего по кольцам 6, 9 и токоподводу 12 возвращается к источнику питания 14. Наибольшим сопротивлением в этой последовательной цепи обладает нагреватель 5, и на нем выделяется основная часть тепла. Нагреватель 5 разогревается до рабочей температуры 1600 С. За счет передачи тепла излучением от нагревателя разогревается и расплавляется загрузка кремния 16 (температура расплава 1412-1500 С). Затем в камеру подают аргон, поддерживая в камере давление 10-20 мм рт.ст., при одновременной постоянной откачке вакуумным насосом (на фигуре не показан). После этого в расплав опускают затравочный кристалл и выращивают монокристалл 17. После окончания процесса выращивания монокристалл охлаждают, вынимают из камеры, вырезают из него образцы и определяют содержание углерода, которое составляет 5 х 1015 см-3. Нагреватель имеет малую инерционность. Время , характеризующее инерционность нагревателя,определяют сразу после расплавления загрузки, как время от момента уменьшения мощности на 10% до момента, когда температура нагревателя перестанет изменяться. Измерения проводят с помощью пирометра, соединенного с самописцем. Времясоставляет 45 с по сравнению с 450 с у прототипа. Нагреватель сохраняет свою работоспособность в течение 20 циклов вытягивания. Расход электроэнергии на 1 кг готовой продукции уменьшается здесь на 20% и составляет 125 кВтч/кг, по сравнению со 155 кВтч/кг у прототипа. Пример 2. Вытягивание монокристалла производится с использованием устройства, представленного на фиг. 2. Получают монокристалл кремния легированный бором, диаметром 150 мм из поликристаллического кремния с содержанием углерода 3x1015 см-3. Используют кварцевый тигель с внешним диаметром 356 мм при загрузке 30 кг. Экраны 10 и 11 изготавливают из графита, они электрически изолированы от камеры 1. Нагреватель 5 изготавливают следующим образом: наматывают углеродную ткань типа Урал в два слоя на оправку из графита. После этого разрезают верхний торец цилиндра на лепестки, которые отгибают в горизонтальную плоскость, зажимают между кольцами 7 и 8 из углеродного материала (длина лепестков равна ширине колец 7 и 8), а нижний торец зажимают между кольцами 6 и 9. Затем сшивают вертикальный шов углеродной нитью. После удаления оправки нагреватель и теплоизолирующие экраны-токоподводы уплотняют пироуглеродом по известной методике в течение 10 ч, при температуре 1050 С, давлении 28 мм рт.ст. в потоке газа (метана) 10 см/с [Журнал Цветные металлы,9, 1980 г., стр. 49-52]. Затем ткань нагревателя пропитывают эмульсией, содержащей этиловый спирт и мелкодисперсный порошок кремния, после чего производят отжиг в вакууме при температуре сначала 1300 С (3 ч), а затем 1500 С в течение 5 ч. При этом порошок кремния и углеродсодержащий материал нагревателя, взаимодействуя между собой, превращаются в карбид кремния. Толщина стенки нагревателя составляет 1,5 мм (0,0015 м). Учитывая, что удельная теплоемкость материала нагревателя составляет 2077 Дж/кгK (при рабочей температуре 1600C, т.е. 1873 K), исходная плотность материала нагревателя исх=400 кг/м 3 , а плотность после уплотнения = 800 кг/м 3 , произведение с равно 2492 Дж/м 2. Экраны-токоподводы 10 и 11 из графита покрывают слоем нитрида кремния. Подставку 3 и шток 4 изготавливают из графита и так же,как экраны 10, 11 покрывают слоем нитрида кремния.-4 007574 Затем внутрь нагревателя, вплотную к его внутренней поверхности, помещают тонкостенный цилиндр 18 из нитрида кремния (толщина стенки 1,0 мм) с буртиком 19. Этот цилиндр защищает нагреватель 5 и верхние контактные кольца 7 и 8 от химического взаимодействия с атмосферой камеры выращивания, содержащей пары SiO. Цилиндр из нитрида кремния изготавливают по известной методике[Р.А.Андриевский, И.И.Спивак Нитрид кремния и материалы на его основе, М., Металлургия, 1984 г. стр. 38-89], а затем уменьшают толщину его стенки на токарном станке. После установки кварцевого тигля 2 в подставке 3 и заполнения его загрузкой кремния и лигатурой бора, камеру 1 герметизируют, создают в ней вакуум (остаточное давление 110-3 мм рт.ст.) и включают электропитание. Электрический ток от источника питания 14 идет через токоподвод 13 к донному экрану 11, выполняющему роль токоподвода, затем по кольцам 6 и 9 на нагреватель 5, кольца 7 и 8, экрантокоподвод 10, токоподвод 12, после чего опять к источнику питания 14. Наибольшим сопротивлением в этой последовательной цепи обладает нагреватель 5, и на нем выделяется основная часть тепла. Нагреватель 5 разогревается до рабочей температуры 1600 С. За счет передачи тепла излучением от нагревателя, разогревается и расплавляется загрузка кремния 16 (температура расплава 1412-1500 С). Затем в камеру подают аргон, поддерживая в камере давление 10-20 мм рт.ст., при одновременной постоянной откачке вакуумным насосом (на фигуре не показан). После этого в расплав опускают затравочный кристалл и выращивают монокристалл 17. После окончания процесса выращивания монокристалл охлаждают, вынимают из камеры, вырезают из него образцы и определяют содержание углерода в полученном кристалле, которое составляет здесь 4x1015 см-3. Нагреватель имеет малую инерционность. Время , характеризующее инерционность нагревателя,определяют, как указано выше. Времясоставляет 60 с, по сравнению с 450 с у прототипа. Нагреватель сохраняет свою работоспособность в течение 200 циклов вытягивания. Расход электроэнергии на 1 кг готовой продукции уменьшается здесь на 13% и составляет 135 кВтч/кг по сравнению со 155 кВтч/кг у прототипа. Пример 3. При выращивании монокристалла кремния диаметром 150 мм из загрузки поликристаллического кремния массой 30 кг используют тигель 2 и подставку 3, изготовленные как одно целое из нитрида кремния с внешним диаметром 370 мм. Устройство содержит боковой экран-токоподвод 10 (фиг. 3), к которому сверху прикреплено графитовое кольцо 8 и снизу подведен токоподвод 13. Токоподвод 12 соединен с нижней парой графитовых колец 6 и 9. Донный экран 11 не соединен с электрической цепью и расположен на дне камеры 1. Цилиндрический нагреватель 5 изготавливают из терморасширенного прокатанного графита. Толщина стенки нагревателя равна 2 мм (0,002 м). Торцы цилиндра разрезают на лепестки, отгибают их и зажимают между контактными кольцами 7,8 и 6,9 соответственно. На внутреннюю и внешнюю поверхности нагревателя наносят тонкий слой нитрида кремния. Экран 10 и шток 4 изготовлены из графита и покрыты слоем нитрида кремния. Экраны 10 и 11 имеет тепловую изоляцию 15 из ткани, изготовленной из кремнеземного волокна. Экран 11 изготовлен из нитрида кремния и представляет собой чашу, которая служит как для тепловой изоляции, так и для предотвращения прямого взаимодействия расплава кремния с водяной рубашкой камеры 1 в случае аварийного пролива расплава 16 из тигля-подставки 2-3 при разрушении. Удельная теплоемкость материала нагревателя составляет 2077 Дж/кгK (при рабочей температуре 1600 С, т.е. 1873 K), плотность материала нагревателя исх=2000 кг/м 3 , т.е. произведение с равно 8308 Дж/м 2K. После заполнения тигля 2 загрузкой кремния (лигатурой бора в данном примере не добавляют), камеру 1 герметизируют, создают в ней вакуум 10-3 мм рт.ст. и включают электропитание. Электрический ток от источника питания 14 идет по токоподводу 12 на кольца 6,9, нагреватель 5, после чего по кольцам 7, 8 и экрану-токоподводу 10 через токоподвод 13 возвращается к источнику питания 14. Нагреватель 5 разогревается до рабочей температуры 1600 С. За счет передачи тепла излучением от нагревателя разогревается и расплавляется загрузка кремния 16. После этого в расплав опускают затравочный кристалл и выращивают монокристалл 17. После окончания процесса выращивания монокристалл охлаждают, вынимают из камеры, вырезают из него образцы и определяют содержание углерода и кислорода в полученном кристалле. Содержание углерода составляет здесь 5x1015 см-3, а кислорода 8x1015 см-3. Такое содержание кислорода позволяет использовать эти монокристаллы для их дальнейшего нейтронного легирования. Нагреватель имеет малую инерционность. Времясоставляет 50 с по сравнению с 450 с у прототипа. Расход электроэнергии на 1 кг готовой продукции уменьшается здесь на 10% и составляет 140 кВтч/кг по сравнению с 155 кВтч/кг у прототипа. Нагреватель сохраняет свою работоспособность в течение 150 циклов вытягивания. Пример 4. Вытягивание монокристалла производят в устройстве, представленном на фиг. 4. Дополнительная система верхних экранов 20,21, 22 изготовлена из нитрида кремния. Выращивание кристалла проводят так же, как это описано в примере 3.-5 007574 После окончания процесса выращивания монокристалл охлаждают, вынимают из камеры, вырезают из него образцы и определяют содержание углерода и кислорода в полученном кристалле. Содержание углерода составляет здесь 5x1015 см-3, а кислорода 8 х 1015 см-3. Нагреватель имеет малую инерционность. Времясоставляет 50 с по сравнению с 450 с у прототипа. Расход электроэнергии на 1 кг готовой продукции уменьшается здесь на 20% и составляет 125 кВтч/кг по сравнению с 155 кВтч/кг у прототипа. Нагреватель сохраняет свою работоспособность в течение 150 циклов вытягивания. Пример 5. Вытягивание монокристалла производят в устройстве, представленном на фиг. 5, которое является вариантом устройства, показанного на фиг. 4. В отличие от него, здесь жесткие кольца 6 и 7 из углеродного материала, которыми закреплены торцы нагревателя, представляют собой единую деталь с нагревателем. Изготавливается эта деталь следующим образом: на стальную цилиндрическую оправку наматывают цилиндрическое тело нагревателя. Намотку производят на станке, одновременно 10-150 взаимно переплетающимися в нескольких направлениях углеродными нитями, при одновременной пропитке их эпоксидной смолой. На обоих торцах тела нагревателя делают утолщения высотой 10 мм и толщиной 20 мм. После проведения операции отвердевания (отжиг при 200 С в течение 6 ч), эти утолщения на торцах обрабатывают на токарном станке, задавая им желаемые размеры. Цилиндрический экран-токоподвод 10 изготавливают аналогично, из углеродной нити, путем намотки, пропитки смесью эпоксидной смолы с графитовой крошкой и последующего низкотемпературного (200 С) отжига. Толщина этого экрана-токоподвода составляет 15 мм. На внутреннюю и внешнюю поверхность цилиндра нагревателя 5, после удаления оправки, наносят тонкий слой нитрида кремния. Верхний торец с кольцом 7 соединяют с экраном-токоподводом 10, а нижний торец с кольцом 6 соединяют с токоподводом 12. Затем все детали теплового узла покрывают слоем нитрида кремния, как это описано выше. Удельная теплоемкость материала нагревателя составляет 2077 Дж/кгK (при рабочей температуре 1600 С, т.е. 1873 K), плотность материала нагревателя исх=401,22 кг/м 3, толщина стенки нагревателя равна 0,6 мм (0,0006 м), т.е. произведение с равно 500 Дж/м 2K. Выращивание кристалла проводят так же, как это описано в примере 3. После окончания процесса выращивания монокристалл охлаждают, вынимают из камеры, вырезают из него образцы и определяют содержание углерода и кислорода в полученном кристалле. Содержание углерода составляет здесь 5x1015 см-3 , а кислорода 8x1015 см-3. Нагреватель имеет малую инерционность. Времясоставляет 45 с по сравнению с 450 с у прототипа. Расход электроэнергии на 1 кг готовой продукции уменьшается здесь на 20% и составляет 125 кВтч/кг по сравнению с 155 кВтч/кг у прототипа. Нагреватель сохраняет свою работоспособность в течение 150 циклов вытягивания. Лучший вариант осуществления изобретения Возможность осуществления изобретения, охарактеризованного приведенной в формуле изобретения совокупностью признаков, может быть подтверждена описанием следующего примера реализации лучшего из предполагаемых заявителем вариантов осуществления заявленного изобретения. Устройство используют при выращивании монокристалла кремния диаметром 150 мм из загрузки поликристаллического кремния 30 кг. В камере 1 установки размещают тигель 2 с подставкой 3, изготовленные как одно целое из нитрида кремния, с внешним диаметром 370 мм (фиг. 5). Тигель - подставка 23 размещены на штоке 4, также изготовленном из нитрида кремния. Тигель- подставка 2-3 окружены нагревателем в виде цилиндра 5, в котором жесткие кольца 6 и 7, которыми закреплены торцы нагревателя, представляют собой единую деталь с нагревателем. Изготавливается эта деталь следующим образом. На стальную цилиндрическую оправку в два слоя наматывают углеродную ткань типа Урал-22,пропитанную жидким углеродным связующим (например, эпоксидной смолой, бакелитовым лаком,крахмальным клейстером). Намотку производят на станке при натяжении ткани и подпрессовании оправки. На обоих торцах тела нагревателя делают утолщения при помощи дополнительной намотки двух полос ткани. После проведения операции отвердевания (отжиг при 200 С в течение 26 ч), эти утолщения на торцах обрабатывают на токарном станке, задавая им желаемые размеры. На внутреннюю и внешнюю поверхность цилиндра нагревателя 5 после удаления оправки наносят тонкий слой карбида кремния. Эту операцию осуществляют так. Наносят слой эмульсии из порошка кремния и этилового спирта на внутреннюю и внешнюю поверхности нагревателя (например, при помощи кисти или краскопульта). Затем просушивают в вытяжном шкафу при комнатной температуре. В дальнейшем проводят отжиг в атмосфере азота при температуре 1100 -1400 С в течение 5 ч при давлении 0,5-1,2 атм, а затем при температуре 1600 С и том же давлении. Верхний торец с кольцом 7 соединяют с боковым экраном-токоподводом 10, а нижний торец с кольцом 6 - с токоподводом 12. Цилиндрический экран-токоподвод 10 изготавливают аналогично из углеродной ткани путем намотки и пропитки с последующей операцией отвердевания. Затем все детали теплового узла покрывают слоем карбида кремния.-6 007574 Удельная теплоемкость материала нагревателя составляет 2077 Дж/кгK (при рабочей температуре 1600 С, т.е. 1873 K), плотность исходного материала нагревателя исх=400,00 кг/м 3, а после операции отвердевания - 800,00 кг/м 3 толщина стенки нагревателя равна 1,5 мм (0,00015 м), т.е. произведение с равно 2492 Дж/м 2K. На дне камеры 1 расположен донный экран 11, который не соединен с электрической цепью. Экран 11 изготовлен из композиционного материала углерод-карбид кремния, и представляет собой чашу, которая служит как для тепловой изоляции, так и для предотвращения прямого взаимодействия расплава кремния с водяной рубашкой камеры 1 в случае аварийного пролива расплава 16 из тигля-подставки 2-3 при разрушении этой детали. Экраны 10 и 11 имеют тепловую изоляцию 15 из ткани, изготовленной из кремнеземного волокна. В верхней части устройства установлена система верхних экранов, состоящая из цилиндрического экрана 20 и плоского горизонтального экрана 21. Эта экранировка позволяет снизить тепловые потери. Кроме того, установлен цилиндрический экран 22, который дополнительно экранирует растущий монокристалл от нагревателя, что позволяет получить в нем больший градиент температуры и увеличить скорость выращивания. Система дополнительных верхних экранов изготовлена из нитрида кремния. После заполнения тигля-подставки 2-3 загрузкой кремния камеру 1 герметизируют, создают в ней вакуум 10-3 мм рт.ст., и включают электропитание. Электрический ток от источника питания 14 идет по токоподводу 12 на кольцо 6, нагреватель 5, после чего по кольцу 7 и экрану-токоподводу 10 через токоподвод 13 возвращается к источнику питания 14. Нагреватель 5 разогревается до рабочей температуры 1600 С. За счет передачи тепла излучением от нагревателя разогревается и расплавляется загрузка кремния 16. После этого в расплав опускают затравочный кристалл и выращивают монокристалл 17. После окончания процесса выращивания монокристалл охлаждают, вынимают из камеры, вырезают из него образцы и определяют содержание углерода и кислорода в полученном кристалле. Содержание углерода составляет здесь 5x1015 см-3, а кислорода 8x1015 см-3. Такое содержание кислорода позволяет использовать эти монокристаллы для их дальнейшего нейтронного легирования. Нагреватель имеет малую инерционность. Времясоставляет 45 с по сравнению с 450 с у прототипа. Расход электроэнергии на 1 кг готовой продукции уменьшается здесь на 20% и составляет 125 кВтч/кг по сравнению с 155 кВтч/кг у прототипа. Нагреватель сохраняет свою работоспособность в течение 150 циклов вытягивания. Промышленная применимость Из приведенных выше примеров реализации изобретения очевидно, каким образом устройство для вытягивания монокристаллов может быть изготовлено и использовано. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для вытягивания монокристаллов, содержащее тигель с подставкой, нагреватель и по меньшей мере один теплоизолирующий экран, отличающееся тем, что нагреватель выполнен из исходного гибкого углеродсодержащего материала в виде полого цилиндра, торцы которого закреплены между коаксиально расположенными жесткими кольцами из углеродного материала, подсоединенными к источнику тока, причем нагреватель выполнен с толщиной стенки, определяемой из соотношения- толщина стенки нагревателя, м;- плотность материала, из которого изготовлен нагреватель, кг/м 3; с - удельная теплоемкость материала, из которого изготовлен нагреватель (при рабочей температуре), Дж/кгK. 2. Устройство по п.1, отличающееся тем, что кольца из углеродного материала подсоединены к источнику тока через теплоизолирующие экраны. 3. Устройство по п.1 или 2, отличающееся тем, что на поверхности нагревателя с внутренней и/или с внешней стороны расположен слой нитрида кремния. 4. Устройство по любому из пп.1-3, отличающееся тем, что тигель или подставка выполнены из нитрида кремния. 5. Устройство по любому из пп.1-3, отличающееся тем, что тигель и подставка выполнены из нитрида кремния и представляют собой одно целое. 6. Устройство по любому из пп.1-5, отличающееся тем, что углеродсодержащий материал нагревателя дополнительно уплотнен пироуглеродом и/или карбидом кремния. 7. Устройство по любому из пп.1-6, отличающееся тем, что дополнительно содержит теплоизолятор из ткани и/или войлока, изготовленных из кремнеземного или кварцевого волокна. где

МПК / Метки

МПК: C30B 15/14

Метки: монокристаллов, устройство, вытягивания

Код ссылки

<a href="https://eas.patents.su/11-7574-ustrojjstvo-dlya-vytyagivaniya-monokristallov.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для вытягивания монокристаллов</a>

Предыдущий патент: Способ заземления кабелей в силовых муфтах и устройство для его осуществления

Следующий патент: Упаковка с выдвижной крышкой

Случайный патент: Мембранный модуль для разделения веществ