Способ получения газообразной фазы из жидкой среды и устройство для его осуществления

Номер патента: 7282

Опубликовано: 25.08.2006

Авторы: Ланге Де Оливайра Армин, Марковц Георг, Эрлих Йоханнес, Фон Морштайн Олаф, Альбрехт Йоханнес, Гросс Штефан, Шютте Рюдигер, Клемм Элиас, Ширрмайстер Штеффен

Формула / Реферат

1. Способ получения газообразной фазы из жидкой среды в промышленном масштабе посредством, по меньшей мере, частичного испарения жидкой среды или по меньшей мере одного содержащегося в ней компонента или высвобождения образованного из жидкой среды посредством разложения компонента в модульном испарителе с падающей пленкой, включающем в себя вертикально или наклонно расположенные в виде штабеля плитообразные модули, причем, по меньшей мере, каждый второй модуль выполнен в виде испарительного модуля, и щелевидные испарительные камеры между обращенными друг к другу боковыми поверхностями, по существу, одинаковых по величине прямоугольных модулей, отличающийся тем, что используют испаритель с падающей пленкой, испарительные модули которого по меньшей мере на одной обращенной к щелевидным испарительным камерам стороне имеет группу параллельных микроканалов, ориентация которых соответствует направлению движения текущей по ним за счет силы тяжести и капиллярных сил жидкой среды, и испарительные камеры которого открыты вверх и/или вниз по существу по всей ширине модулей; подают жидкую среду посредством питателя к микроканалам, косвенно нагревают микроканалы посредством протекающего через испарительные модули теплоносителя и удаляют образующуюся газообразную фазу из открытых вверх и/или вниз испарительных камер.

2. Способ по п.1, отличающийся тем, что используют испаритель с падающей пленкой, каждый испарительный модуль которого включает в себя две, по существу, одинаковые по величине, соединенные между собой плиты, которые охватывают одну или несколько полостей, через которые протекает теплоноситель, обращенные к испарительной камере боковые поверхности которых имеют группу параллельных микроканалов.

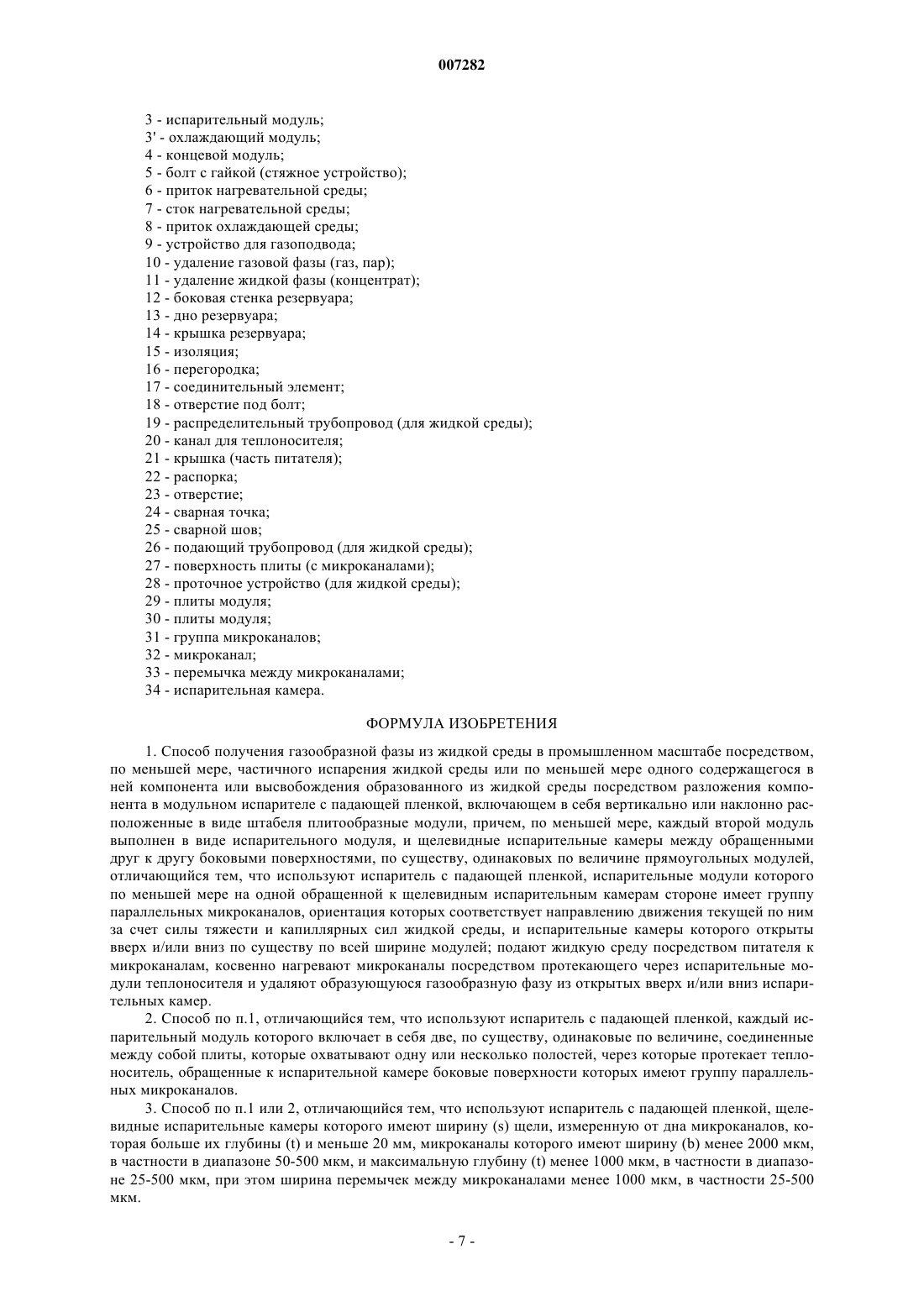

3. Способ по п.1 или 2, отличающийся тем, что используют испаритель с падающей пленкой, щелевидные испарительные камеры которого имеют ширину (s) щели, измеренную от дна микроканалов, которая больше их глубины (t) и меньше 20 мм, микроканалы которого имеют ширину (b) менее 2000 мкм, в частности в диапазоне 50-500 мкм, и максимальную глубину (t) менее 1000 мкм, в частности в диапазоне 25-500 мкм, при этом ширина перемычек между микроканалами менее 1000 мкм, в частности 25-500 мкм.

4. Способ по одному из пп.1-3, отличающийся тем, что в щелевидные испарительные камеры снизу или сверху вводят газ и удаляют, таким образом, из испарителя с падающей пленкой полученную из жидкой среды газообразную фазу.

5. Способ по одному из пп.1-4, отличающийся тем, что полученную газообразную фазу дополнительно преобразуют в испарительных камерах in situ с введенным в прямо- или противотоке к направлению движения жидкой среды в щелевидные испарительные камеры газообразным реагентом в присутствии или отсутствие каталитически активного покрытия, по меньшей мере, на части одной или обеих ограничивающих испарительную камеру поверхностей модуля.

6. Способ по одному из пп.1-5, отличающийся тем, что используют испаритель с падающей пленкой, включающий в себя несколько штабелей из вертикально расположенных модулей и расположенных между ними щелевидных испарительных камер и/или по меньшей мере один такого же рода штабель, имеющий, однако, несколько горизонтально расположенных зон, причем щелевидные камеры между модулями открыты вверх и вниз, по существу, по всей ширине модулей, при этом, по необходимости, через модули отдельных штабелей и/или через отдельные зоны модулей направляют теплоносители разной температуры.

7. Способ по п.6, отличающийся тем, что в качестве жидкой среды к нагретым микроканалам испарительных модулей первого штабеля или первой зоны штабеля подают раствор термолабильного соединения, стекающую концентрирующуюся жидкую среду подают к охлажденным микроканалам модулей второго, такого же рода штабеля или ко второй зоне, а полученную газообразную фазу в целях дальнейшей переработки удаляют из испарительных камер первого штабеля или первой зоны.

8. Устройство для осуществления способа по одному из пп.1-7 в промышленном масштабе, включающее в себя модульный испаритель с падающей пленкой, содержащий по меньшей мере один штабель вертикально или наклонно расположенных плитообразных модулей, причем, по меньшей мере, каждый второй модуль выполнен в виде испарительного модуля и имеет одну или несколько полостей, через которые протекает теплоноситель, и щелевидные испарительные камеры между обращенными друг к другу боковыми поверхностями, по существу, одинаковых по величине прямоугольных модулей, отличающееся тем, что испарительные модули по меньшей мере на одной обращенной к щелевидной испарительной камере стороне содержат группу параллельных микроканалов, ориентированных в соответствии с направлением движения текущей по ним за счет силы тяжести и капиллярных сил жидкой среды, и устройство для подачи жидкой среды в микроканалы, щелевидные испарительные камеры открыты вверх и/или вниз, по существу, по всей ширине модулей, а по меньшей мере один штабель расположен в резервуаре, оборудованном устройством для удаления газовой фазы и устройством для удаления жидкой фазы.

9. Устройство по п.8, отличающееся тем, что щелевидные испарительные камеры открыты вверх и вниз, по существу, по всей ширине модулей, однако закрыты на своих боковых сторонах, при этом расположенная между стенкой резервуара и штабелем перегородка предотвращает обратное течение выходящей вверху из щелевидных испарительных камер газовой фазы в нижнюю часть щелевидных испарительных камер.

10. Устройство по одному из пп.7, 8 или 9, отличающееся тем, что испарительные модули имеют две или более горизонтальных зон, причем по меньшей мере одна зона имеет группу параллельных микроканалов и каждая зона оборудована отдельными устройствами для подвода и отвода теплоносителя.

11. Устройство по одному из пп.8-10, отличающееся тем, что в одном или нескольких сообщающихся между собой резервуарах с осевым или боковым смещением друг над другом расположены по меньшей мере два штабеля, причем испарительные модули нижнего штабеля имеют по меньшей мере на одной стороне группу параллельных микроканалов и устройство для подачи жидкой среды, а на нижнем конце штабелей расположено устройство для подачи газа в щелевидные камеры.

12. Способ по п.6, отличающийся тем, что к первому штабелю или первой зоне устройства, согласно изобретению, подают водный раствор пероксида водорода и получают содержащую пероксид водорода паровую фазу, эту паровую фазу посредством инертного газа или олефина с 2-4 С-атомами направляют во второй штабель или во вторую зону штабеля из плитообразных, поддерживаемых при постоянной температуре модулей с расположенными между ними реакционными камерами, причем плиты могут быть покрыты катализатором или в реакционных камерах находится слой катализатора, и там в присутствии олефина с 2-4 С-атомами преобразуют в соответствующий оксид олефина.

Текст

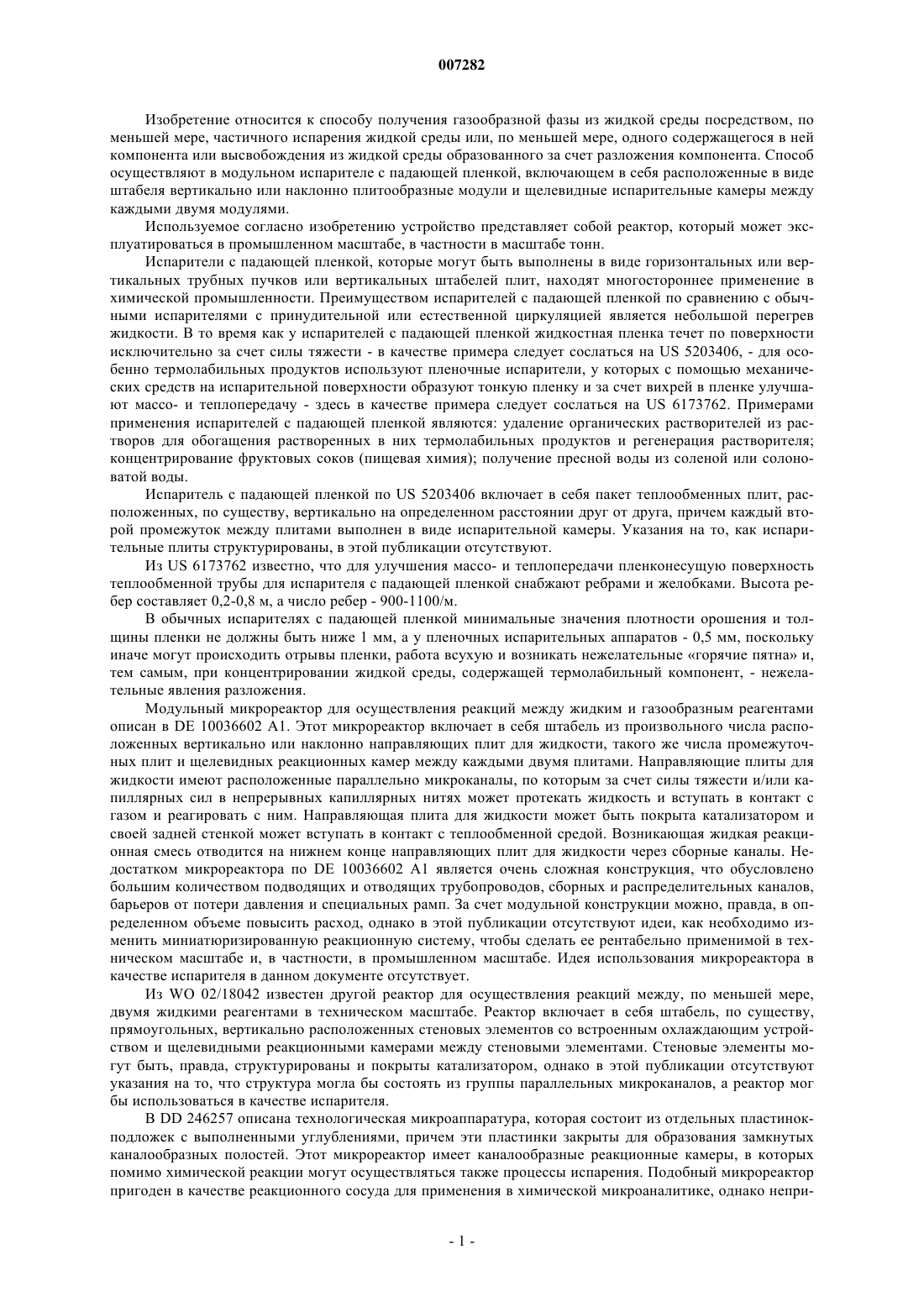

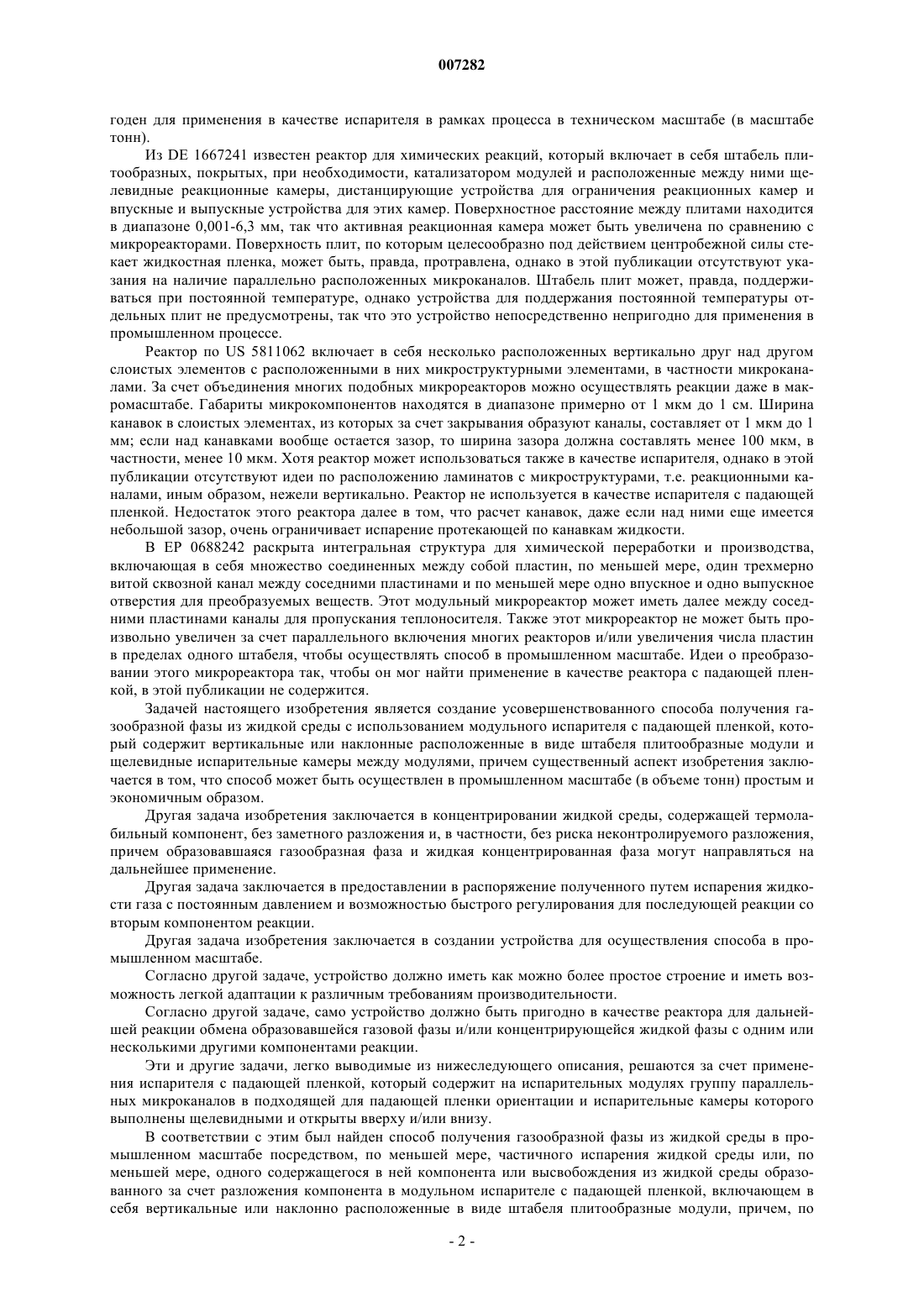

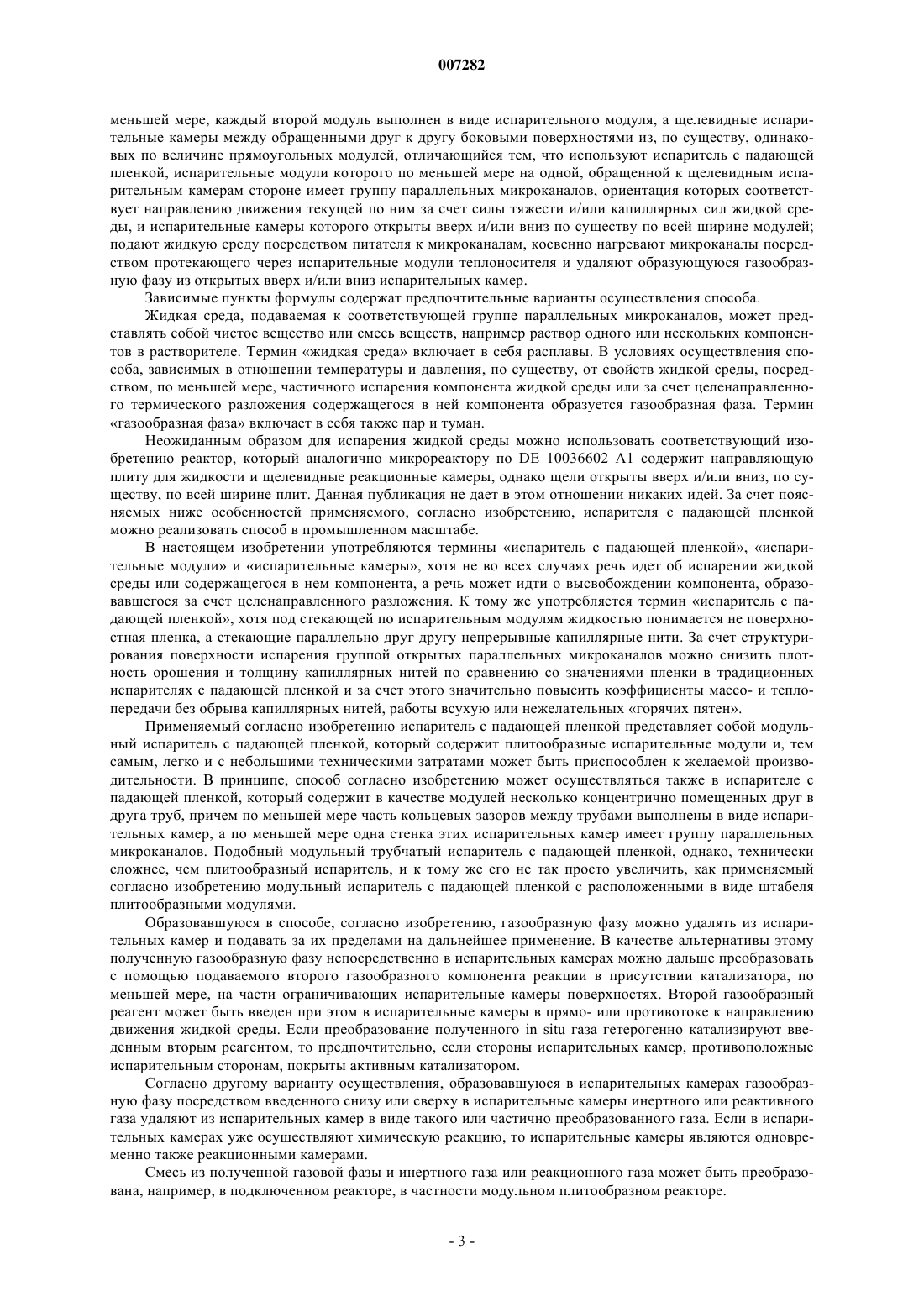

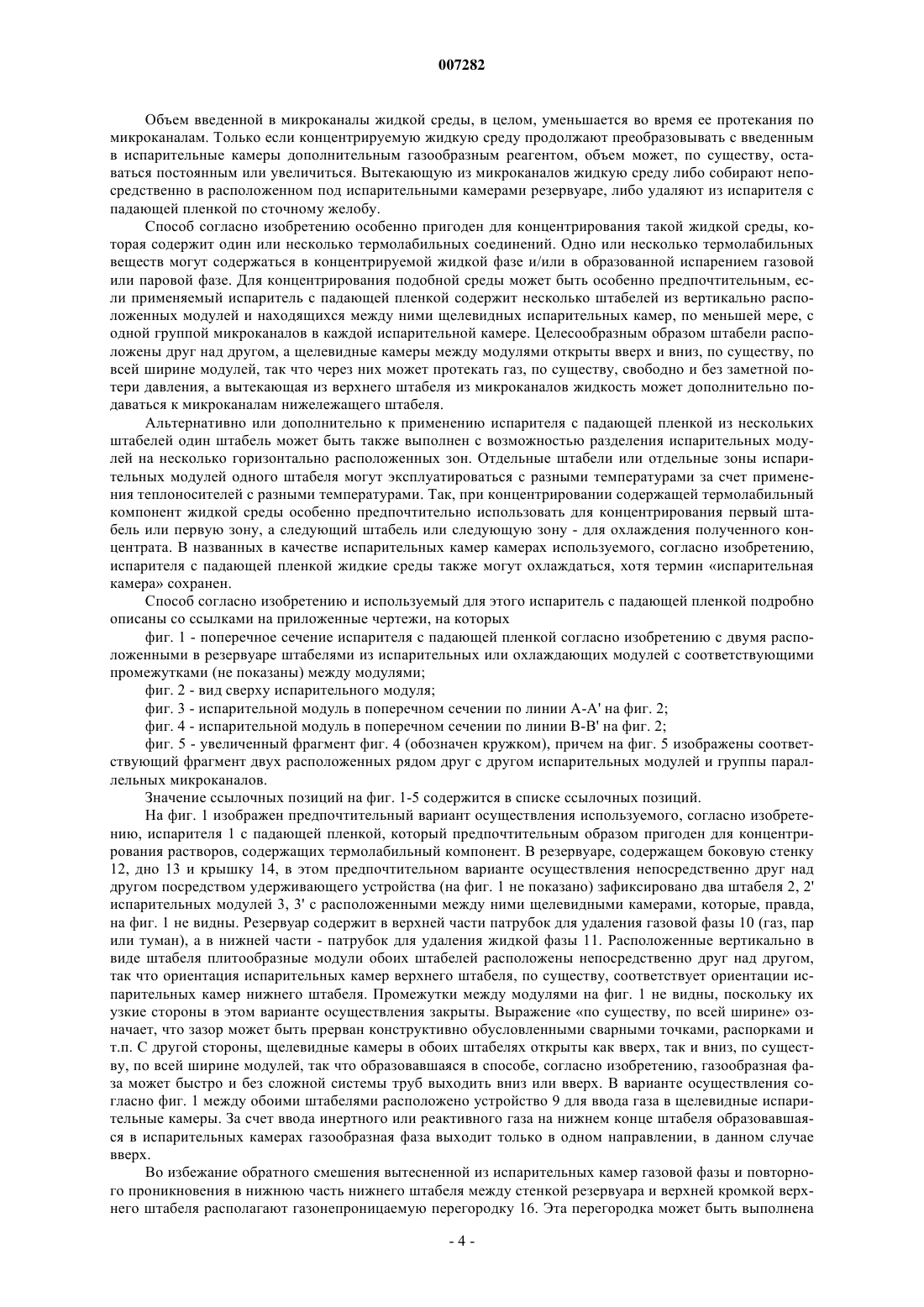

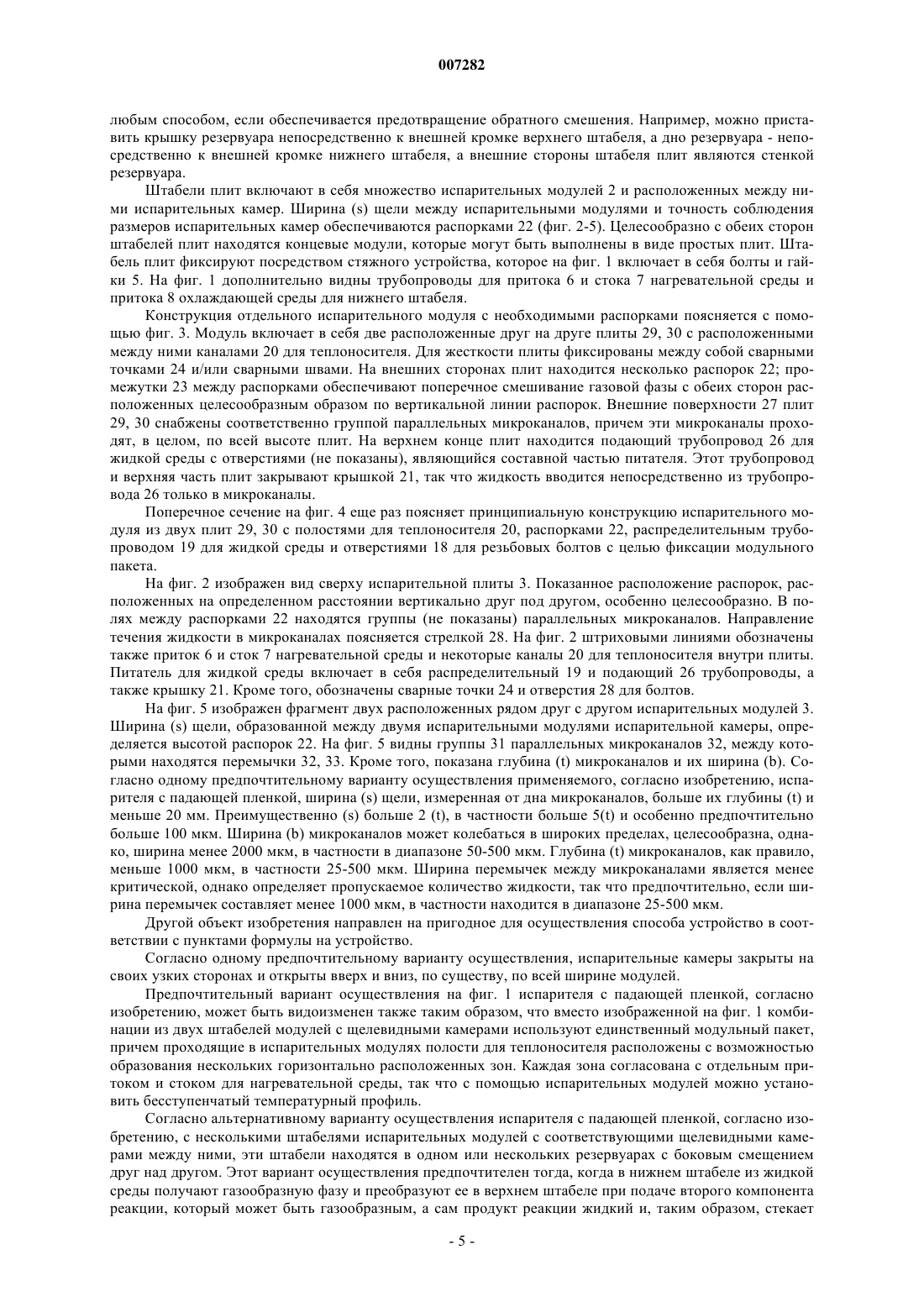

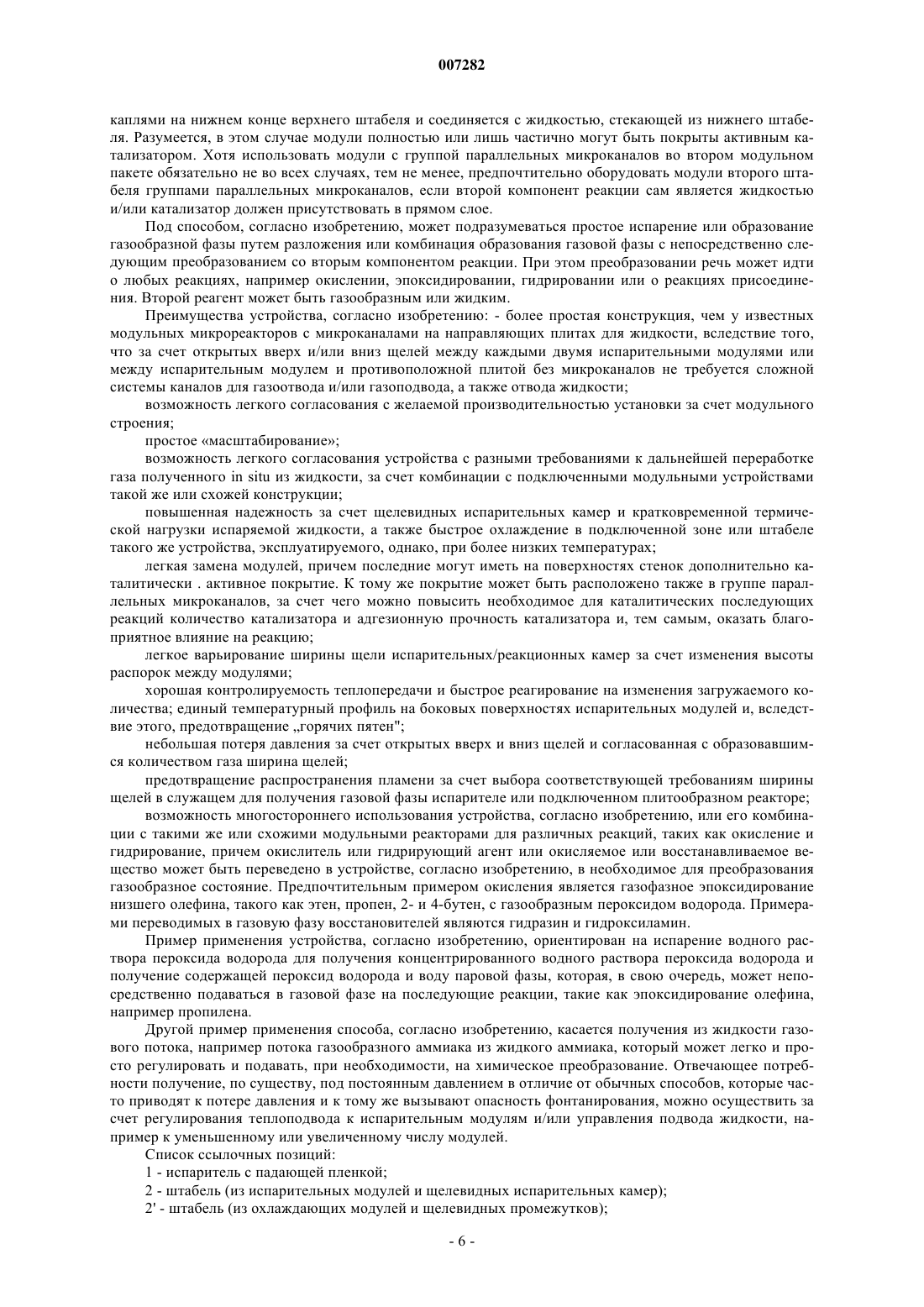

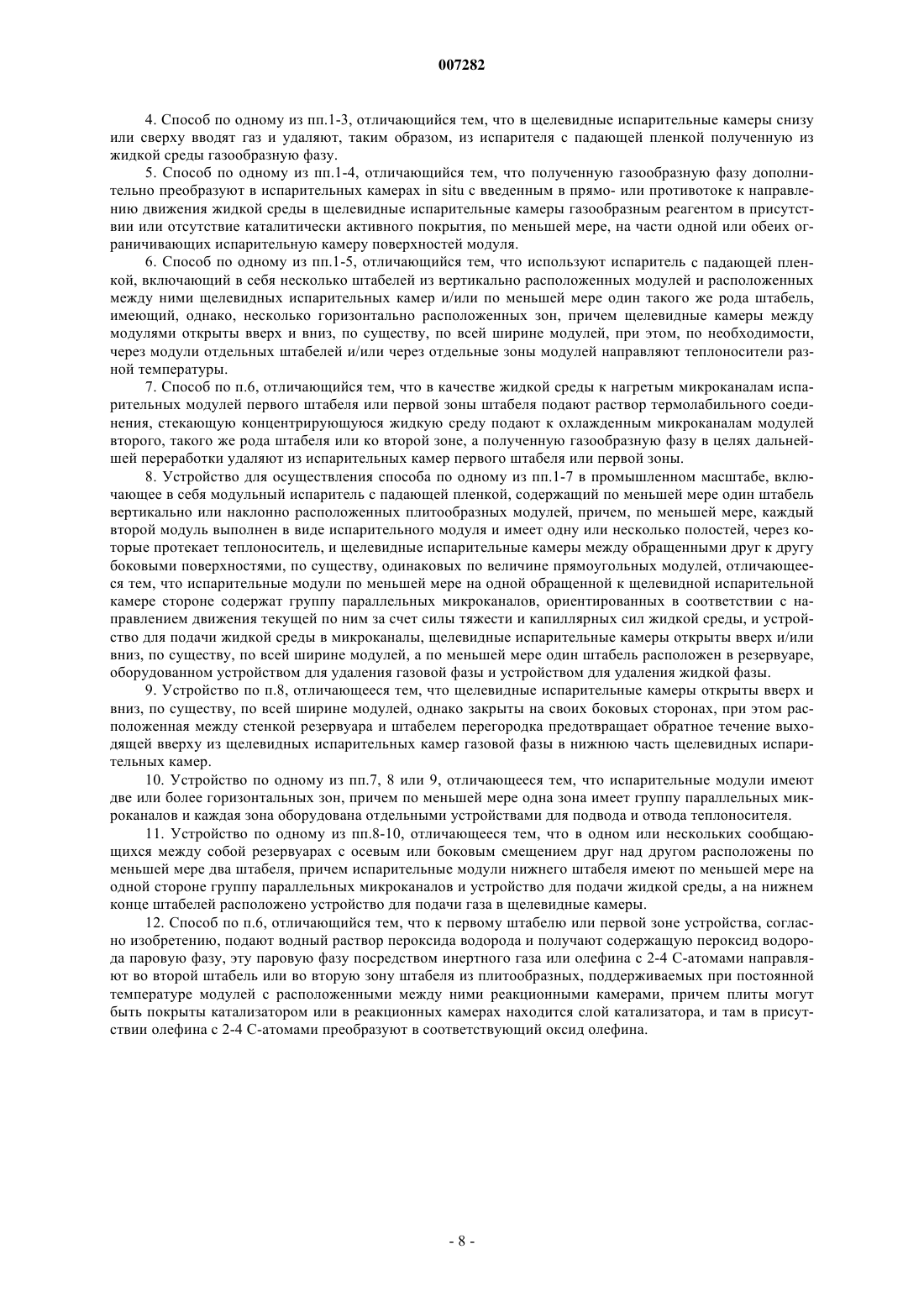

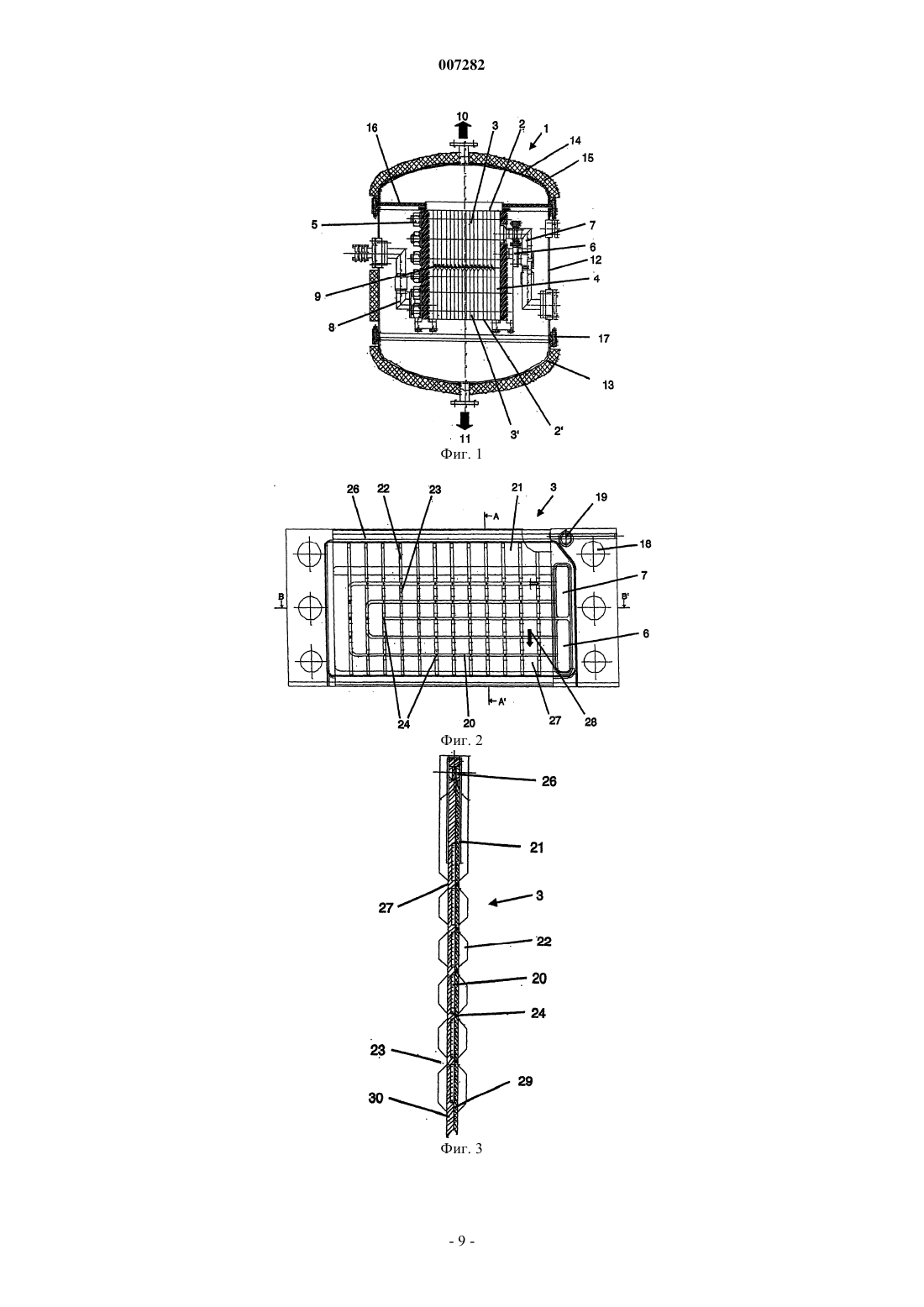

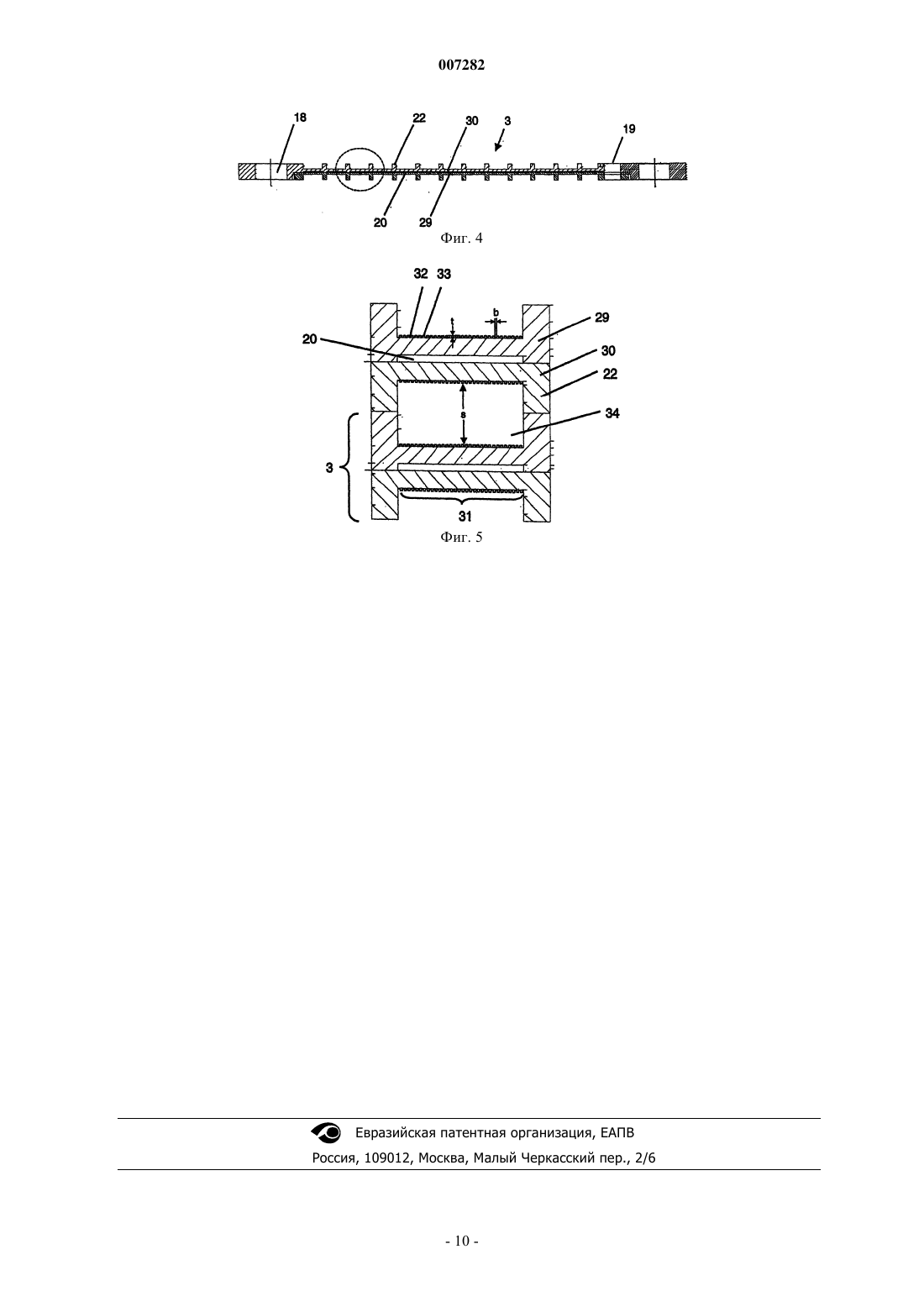

007282 Изобретение относится к способу получения газообразной фазы из жидкой среды посредством, по меньшей мере, частичного испарения жидкой среды или, по меньшей мере, одного содержащегося в ней компонента или высвобождения из жидкой среды образованного за счет разложения компонента. Способ осуществляют в модульном испарителе с падающей пленкой, включающем в себя расположенные в виде штабеля вертикально или наклонно плитообразные модули и щелевидные испарительные камеры между каждыми двумя модулями. Используемое согласно изобретению устройство представляет собой реактор, который может эксплуатироваться в промышленном масштабе, в частности в масштабе тонн. Испарители с падающей пленкой, которые могут быть выполнены в виде горизонтальных или вертикальных трубных пучков или вертикальных штабелей плит, находят многостороннее применение в химической промышленности. Преимуществом испарителей с падающей пленкой по сравнению с обычными испарителями с принудительной или естественной циркуляцией является небольшой перегрев жидкости. В то время как у испарителей с падающей пленкой жидкостная пленка течет по поверхности исключительно за счет силы тяжести - в качестве примера следует сослаться на US 5203406, - для особенно термолабильных продуктов используют пленочные испарители, у которых с помощью механических средств на испарительной поверхности образуют тонкую пленку и за счет вихрей в пленке улучшают массо- и теплопередачу - здесь в качестве примера следует сослаться на US 6173762. Примерами применения испарителей с падающей пленкой являются: удаление органических растворителей из растворов для обогащения растворенных в них термолабильных продуктов и регенерация растворителя; концентрирование фруктовых соков (пищевая химия); получение пресной воды из соленой или солоноватой воды. Испаритель с падающей пленкой по US 5203406 включает в себя пакет теплообменных плит, расположенных, по существу, вертикально на определенном расстоянии друг от друга, причем каждый второй промежуток между плитами выполнен в виде испарительной камеры. Указания на то, как испарительные плиты структурированы, в этой публикации отсутствуют. Из US 6173762 известно, что для улучшения массо- и теплопередачи пленконесущую поверхность теплообменной трубы для испарителя с падающей пленкой снабжают ребрами и желобками. Высота ребер составляет 0,2-0,8 м, а число ребер - 900-1100/м. В обычных испарителях с падающей пленкой минимальные значения плотности орошения и толщины пленки не должны быть ниже 1 мм, а у пленочных испарительных аппаратов - 0,5 мм, поскольку иначе могут происходить отрывы пленки, работа всухую и возникать нежелательные горячие пятна и,тем самым, при концентрировании жидкой среды, содержащей термолабильный компонент, - нежелательные явления разложения. Модульный микрореактор для осуществления реакций между жидким и газообразным реагентами описан в DE 10036602 А 1. Этот микрореактор включает в себя штабель из произвольного числа расположенных вертикально или наклонно направляющих плит для жидкости, такого же числа промежуточных плит и щелевидных реакционных камер между каждыми двумя плитами. Направляющие плиты для жидкости имеют расположенные параллельно микроканалы, по которым за счет силы тяжести и/или капиллярных сил в непрерывных капиллярных нитях может протекать жидкость и вступать в контакт с газом и реагировать с ним. Направляющая плита для жидкости может быть покрыта катализатором и своей задней стенкой может вступать в контакт с теплообменной средой. Возникающая жидкая реакционная смесь отводится на нижнем конце направляющих плит для жидкости через сборные каналы. Недостатком микрореактора по DE 10036602 А 1 является очень сложная конструкция, что обусловлено большим количеством подводящих и отводящих трубопроводов, сборных и распределительных каналов,барьеров от потери давления и специальных рамп. За счет модульной конструкции можно, правда, в определенном объеме повысить расход, однако в этой публикации отсутствуют идеи, как необходимо изменить миниатюризированную реакционную систему, чтобы сделать ее рентабельно применимой в техническом масштабе и, в частности, в промышленном масштабе. Идея использования микрореактора в качестве испарителя в данном документе отсутствует. Из WO 02/18042 известен другой реактор для осуществления реакций между, по меньшей мере,двумя жидкими реагентами в техническом масштабе. Реактор включает в себя штабель, по существу,прямоугольных, вертикально расположенных стеновых элементов со встроенным охлаждающим устройством и щелевидными реакционными камерами между стеновыми элементами. Стеновые элементы могут быть, правда, структурированы и покрыты катализатором, однако в этой публикации отсутствуют указания на то, что структура могла бы состоять из группы параллельных микроканалов, а реактор мог бы использоваться в качестве испарителя. В DD 246257 описана технологическая микроаппаратура, которая состоит из отдельных пластинокподложек с выполненными углублениями, причем эти пластинки закрыты для образования замкнутых каналообразных полостей. Этот микрореактор имеет каналообразные реакционные камеры, в которых помимо химической реакции могут осуществляться также процессы испарения. Подобный микрореактор пригоден в качестве реакционного сосуда для применения в химической микроаналитике, однако непри-1 007282 годен для применения в качестве испарителя в рамках процесса в техническом масштабе (в масштабе тонн). Из DE 1667241 известен реактор для химических реакций, который включает в себя штабель плитообразных, покрытых, при необходимости, катализатором модулей и расположенные между ними щелевидные реакционные камеры, дистанцирующие устройства для ограничения реакционных камер и впускные и выпускные устройства для этих камер. Поверхностное расстояние между плитами находится в диапазоне 0,001-6,3 мм, так что активная реакционная камера может быть увеличена по сравнению с микрореакторами. Поверхность плит, по которым целесообразно под действием центробежной силы стекает жидкостная пленка, может быть, правда, протравлена, однако в этой публикации отсутствуют указания на наличие параллельно расположенных микроканалов. Штабель плит может, правда, поддерживаться при постоянной температуре, однако устройства для поддержания постоянной температуры отдельных плит не предусмотрены, так что это устройство непосредственно непригодно для применения в промышленном процессе. Реактор по US 5811062 включает в себя несколько расположенных вертикально друг над другом слоистых элементов с расположенными в них микроструктурными элементами, в частности микроканалами. За счет объединения многих подобных микрореакторов можно осуществлять реакции даже в макромасштабе. Габариты микрокомпонентов находятся в диапазоне примерно от 1 мкм до 1 см. Ширина канавок в слоистых элементах, из которых за счет закрывания образуют каналы, составляет от 1 мкм до 1 мм; если над канавками вообще остается зазор, то ширина зазора должна составлять менее 100 мкм, в частности, менее 10 мкм. Хотя реактор может использоваться также в качестве испарителя, однако в этой публикации отсутствуют идеи по расположению ламинатов с микроструктурами, т.е. реакционными каналами, иным образом, нежели вертикально. Реактор не используется в качестве испарителя с падающей пленкой. Недостаток этого реактора далее в том, что расчет канавок, даже если над ними еще имеется небольшой зазор, очень ограничивает испарение протекающей по канавкам жидкости. В ЕР 0688242 раскрыта интегральная структура для химической переработки и производства,включающая в себя множество соединенных между собой пластин, по меньшей мере, один трехмерно витой сквозной канал между соседними пластинами и по меньшей мере одно впускное и одно выпускное отверстия для преобразуемых веществ. Этот модульный микрореактор может иметь далее между соседними пластинами каналы для пропускания теплоносителя. Также этот микрореактор не может быть произвольно увеличен за счет параллельного включения многих реакторов и/или увеличения числа пластин в пределах одного штабеля, чтобы осуществлять способ в промышленном масштабе. Идеи о преобразовании этого микрореактора так, чтобы он мог найти применение в качестве реактора с падающей пленкой, в этой публикации не содержится. Задачей настоящего изобретения является создание усовершенствованного способа получения газообразной фазы из жидкой среды с использованием модульного испарителя с падающей пленкой, который содержит вертикальные или наклонные расположенные в виде штабеля плитообразные модули и щелевидные испарительные камеры между модулями, причем существенный аспект изобретения заключается в том, что способ может быть осуществлен в промышленном масштабе (в объеме тонн) простым и экономичным образом. Другая задача изобретения заключается в концентрировании жидкой среды, содержащей термолабильный компонент, без заметного разложения и, в частности, без риска неконтролируемого разложения,причем образовавшаяся газообразная фаза и жидкая концентрированная фаза могут направляться на дальнейшее применение. Другая задача заключается в предоставлении в распоряжение полученного путем испарения жидкости газа с постоянным давлением и возможностью быстрого регулирования для последующей реакции со вторым компонентом реакции. Другая задача изобретения заключается в создании устройства для осуществления способа в промышленном масштабе. Согласно другой задаче, устройство должно иметь как можно более простое строение и иметь возможность легкой адаптации к различным требованиям производительности. Согласно другой задаче, само устройство должно быть пригодно в качестве реактора для дальнейшей реакции обмена образовавшейся газовой фазы и/или концентрирующейся жидкой фазы с одним или несколькими другими компонентами реакции. Эти и другие задачи, легко выводимые из нижеследующего описания, решаются за счет применения испарителя с падающей пленкой, который содержит на испарительных модулях группу параллельных микроканалов в подходящей для падающей пленки ориентации и испарительные камеры которого выполнены щелевидными и открыты вверху и/или внизу. В соответствии с этим был найден способ получения газообразной фазы из жидкой среды в промышленном масштабе посредством, по меньшей мере, частичного испарения жидкой среды или, по меньшей мере, одного содержащегося в ней компонента или высвобождения из жидкой среды образованного за счет разложения компонента в модульном испарителе с падающей пленкой, включающем в себя вертикальные или наклонно расположенные в виде штабеля плитообразные модули, причем, по-2 007282 меньшей мере, каждый второй модуль выполнен в виде испарительного модуля, а щелевидные испарительные камеры между обращенными друг к другу боковыми поверхностями из, по существу, одинаковых по величине прямоугольных модулей, отличающийся тем, что используют испаритель с падающей пленкой, испарительные модули которого по меньшей мере на одной, обращенной к щелевидным испарительным камерам стороне имеет группу параллельных микроканалов, ориентация которых соответствует направлению движения текущей по ним за счет силы тяжести и/или капиллярных сил жидкой среды, и испарительные камеры которого открыты вверх и/или вниз по существу по всей ширине модулей; подают жидкую среду посредством питателя к микроканалам, косвенно нагревают микроканалы посредством протекающего через испарительные модули теплоносителя и удаляют образующуюся газообразную фазу из открытых вверх и/или вниз испарительных камер. Зависимые пункты формулы содержат предпочтительные варианты осуществления способа. Жидкая среда, подаваемая к соответствующей группе параллельных микроканалов, может представлять собой чистое вещество или смесь веществ, например раствор одного или нескольких компонентов в растворителе. Термин жидкая среда включает в себя расплавы. В условиях осуществления способа, зависимых в отношении температуры и давления, по существу, от свойств жидкой среды, посредством, по меньшей мере, частичного испарения компонента жидкой среды или за счет целенаправленного термического разложения содержащегося в ней компонента образуется газообразная фаза. Термин газообразная фаза включает в себя также пар и туман. Неожиданным образом для испарения жидкой среды можно использовать соответствующий изобретению реактор, который аналогично микрореактору по DE 10036602 А 1 содержит направляющую плиту для жидкости и щелевидные реакционные камеры, однако щели открыты вверх и/или вниз, по существу, по всей ширине плит. Данная публикация не дает в этом отношении никаких идей. За счет поясняемых ниже особенностей применяемого, согласно изобретению, испарителя с падающей пленкой можно реализовать способ в промышленном масштабе. В настоящем изобретении употребляются термины испаритель с падающей пленкой, испарительные модули и испарительные камеры, хотя не во всех случаях речь идет об испарении жидкой среды или содержащегося в нем компонента, а речь может идти о высвобождении компонента, образовавшегося за счет целенаправленного разложения. К тому же употребляется термин испаритель с падающей пленкой, хотя под стекающей по испарительным модулям жидкостью понимается не поверхностная пленка, а стекающие параллельно друг другу непрерывные капиллярные нити. За счет структурирования поверхности испарения группой открытых параллельных микроканалов можно снизить плотность орошения и толщину капиллярных нитей по сравнению со значениями пленки в традиционных испарителях с падающей пленкой и за счет этого значительно повысить коэффициенты массо- и теплопередачи без обрыва капиллярных нитей, работы всухую или нежелательных горячих пятен. Применяемый согласно изобретению испаритель с падающей пленкой представляет собой модульный испаритель с падающей пленкой, который содержит плитообразные испарительные модули и, тем самым, легко и с небольшими техническими затратами может быть приспособлен к желаемой производительности. В принципе, способ согласно изобретению может осуществляться также в испарителе с падающей пленкой, который содержит в качестве модулей несколько концентрично помещенных друг в друга труб, причем по меньшей мере часть кольцевых зазоров между трубами выполнены в виде испарительных камер, а по меньшей мере одна стенка этих испарительных камер имеет группу параллельных микроканалов. Подобный модульный трубчатый испаритель с падающей пленкой, однако, технически сложнее, чем плитообразный испаритель, и к тому же его не так просто увеличить, как применяемый согласно изобретению модульный испаритель с падающей пленкой с расположенными в виде штабеля плитообразными модулями. Образовавшуюся в способе, согласно изобретению, газообразную фазу можно удалять из испарительных камер и подавать за их пределами на дальнейшее применение. В качестве альтернативы этому полученную газообразную фазу непосредственно в испарительных камерах можно дальше преобразовать с помощью подаваемого второго газообразного компонента реакции в присутствии катализатора, по меньшей мере, на части ограничивающих испарительные камеры поверхностях. Второй газообразный реагент может быть введен при этом в испарительные камеры в прямо- или противотоке к направлению движения жидкой среды. Если преобразование полученного in situ газа гетерогенно катализируют введенным вторым реагентом, то предпочтительно, если стороны испарительных камер, противоположные испарительным сторонам, покрыты активным катализатором. Согласно другому варианту осуществления, образовавшуюся в испарительных камерах газообразную фазу посредством введенного снизу или сверху в испарительные камеры инертного или реактивного газа удаляют из испарительных камер в виде такого или частично преобразованного газа. Если в испарительных камерах уже осуществляют химическую реакцию, то испарительные камеры являются одновременно также реакционными камерами. Смесь из полученной газовой фазы и инертного газа или реакционного газа может быть преобразована, например, в подключенном реакторе, в частности модульном плитообразном реакторе.-3 007282 Объем введенной в микроканалы жидкой среды, в целом, уменьшается во время ее протекания по микроканалам. Только если концентрируемую жидкую среду продолжают преобразовывать с введенным в испарительные камеры дополнительным газообразным реагентом, объем может, по существу, оставаться постоянным или увеличиться. Вытекающую из микроканалов жидкую среду либо собирают непосредственно в расположенном под испарительными камерами резервуаре, либо удаляют из испарителя с падающей пленкой по сточному желобу. Способ согласно изобретению особенно пригоден для концентрирования такой жидкой среды, которая содержит один или несколько термолабильных соединений. Одно или несколько термолабильных веществ могут содержаться в концентрируемой жидкой фазе и/или в образованной испарением газовой или паровой фазе. Для концентрирования подобной среды может быть особенно предпочтительным, если применяемый испаритель с падающей пленкой содержит несколько штабелей из вертикально расположенных модулей и находящихся между ними щелевидных испарительных камер, по меньшей мере, с одной группой микроканалов в каждой испарительной камере. Целесообразным образом штабели расположены друг над другом, а щелевидные камеры между модулями открыты вверх и вниз, по существу, по всей ширине модулей, так что через них может протекать газ, по существу, свободно и без заметной потери давления, а вытекающая из верхнего штабеля из микроканалов жидкость может дополнительно подаваться к микроканалам нижележащего штабеля. Альтернативно или дополнительно к применению испарителя с падающей пленкой из нескольких штабелей один штабель может быть также выполнен с возможностью разделения испарительных модулей на несколько горизонтально расположенных зон. Отдельные штабели или отдельные зоны испарительных модулей одного штабеля могут эксплуатироваться с разными температурами за счет применения теплоносителей с разными температурами. Так, при концентрировании содержащей термолабильный компонент жидкой среды особенно предпочтительно использовать для концентрирования первый штабель или первую зону, а следующий штабель или следующую зону - для охлаждения полученного концентрата. В названных в качестве испарительных камер камерах используемого, согласно изобретению,испарителя с падающей пленкой жидкие среды также могут охлаждаться, хотя термин испарительная камера сохранен. Способ согласно изобретению и используемый для этого испаритель с падающей пленкой подробно описаны со ссылками на приложенные чертежи, на которых фиг. 1 - поперечное сечение испарителя с падающей пленкой согласно изобретению с двумя расположенными в резервуаре штабелями из испарительных или охлаждающих модулей с соответствующими промежутками (не показаны) между модулями; фиг. 2 - вид сверху испарительного модуля; фиг. 3 - испарительной модуль в поперечном сечении по линии А-А' на фиг. 2; фиг. 4 - испарительной модуль в поперечном сечении по линии В-В' на фиг. 2; фиг. 5 - увеличенный фрагмент фиг. 4 (обозначен кружком), причем на фиг. 5 изображены соответствующий фрагмент двух расположенных рядом друг с другом испарительных модулей и группы параллельных микроканалов. Значение ссылочных позиций на фиг. 1-5 содержится в списке ссылочных позиций. На фиг. 1 изображен предпочтительный вариант осуществления используемого, согласно изобретению, испарителя 1 с падающей пленкой, который предпочтительным образом пригоден для концентрирования растворов, содержащих термолабильный компонент. В резервуаре, содержащем боковую стенку 12, дно 13 и крышку 14, в этом предпочтительном варианте осуществления непосредственно друг над другом посредством удерживающего устройства (на фиг. 1 не показано) зафиксировано два штабеля 2, 2' испарительных модулей 3, 3' с расположенными между ними щелевидными камерами, которые, правда,на фиг. 1 не видны. Резервуар содержит в верхней части патрубок для удаления газовой фазы 10 (газ, пар или туман), а в нижней части - патрубок для удаления жидкой фазы 11. Расположенные вертикально в виде штабеля плитообразные модули обоих штабелей расположены непосредственно друг над другом,так что ориентация испарительных камер верхнего штабеля, по существу, соответствует ориентации испарительных камер нижнего штабеля. Промежутки между модулями на фиг. 1 не видны, поскольку их узкие стороны в этом варианте осуществления закрыты. Выражение по существу, по всей ширине означает, что зазор может быть прерван конструктивно обусловленными сварными точками, распорками и т.п. С другой стороны, щелевидные камеры в обоих штабелях открыты как вверх, так и вниз, по существу, по всей ширине модулей, так что образовавшаяся в способе, согласно изобретению, газообразная фаза может быстро и без сложной системы труб выходить вниз или вверх. В варианте осуществления согласно фиг. 1 между обоими штабелями расположено устройство 9 для ввода газа в щелевидные испарительные камеры. За счет ввода инертного или реактивного газа на нижнем конце штабеля образовавшаяся в испарительных камерах газообразная фаза выходит только в одном направлении, в данном случае вверх. Во избежание обратного смешения вытесненной из испарительных камер газовой фазы и повторного проникновения в нижнюю часть нижнего штабеля между стенкой резервуара и верхней кромкой верхнего штабеля располагают газонепроницаемую перегородку 16. Эта перегородка может быть выполнена-4 007282 любым способом, если обеспечивается предотвращение обратного смешения. Например, можно приставить крышку резервуара непосредственно к внешней кромке верхнего штабеля, а дно резервуара - непосредственно к внешней кромке нижнего штабеля, а внешние стороны штабеля плит являются стенкой резервуара. Штабели плит включают в себя множество испарительных модулей 2 и расположенных между ними испарительных камер. Ширина (s) щели между испарительными модулями и точность соблюдения размеров испарительных камер обеспечиваются распорками 22 (фиг. 2-5). Целесообразно с обеих сторон штабелей плит находятся концевые модули, которые могут быть выполнены в виде простых плит. Штабель плит фиксируют посредством стяжного устройства, которое на фиг. 1 включает в себя болты и гайки 5. На фиг. 1 дополнительно видны трубопроводы для притока 6 и стока 7 нагревательной среды и притока 8 охлаждающей среды для нижнего штабеля. Конструкция отдельного испарительного модуля с необходимыми распорками поясняется с помощью фиг. 3. Модуль включает в себя две расположенные друг на друге плиты 29, 30 с расположенными между ними каналами 20 для теплоносителя. Для жесткости плиты фиксированы между собой сварными точками 24 и/или сварными швами. На внешних сторонах плит находится несколько распорок 22; промежутки 23 между распорками обеспечивают поперечное смешивание газовой фазы с обеих сторон расположенных целесообразным образом по вертикальной линии распорок. Внешние поверхности 27 плит 29, 30 снабжены соответственно группой параллельных микроканалов, причем эти микроканалы проходят, в целом, по всей высоте плит. На верхнем конце плит находится подающий трубопровод 26 для жидкой среды с отверстиями (не показаны), являющийся составной частью питателя. Этот трубопровод и верхняя часть плит закрывают крышкой 21, так что жидкость вводится непосредственно из трубопровода 26 только в микроканалы. Поперечное сечение на фиг. 4 еще раз поясняет принципиальную конструкцию испарительного модуля из двух плит 29, 30 с полостями для теплоносителя 20, распорками 22, распределительным трубопроводом 19 для жидкой среды и отверстиями 18 для резьбовых болтов с целью фиксации модульного пакета. На фиг. 2 изображен вид сверху испарительной плиты 3. Показанное расположение распорок, расположенных на определенном расстоянии вертикально друг под другом, особенно целесообразно. В полях между распорками 22 находятся группы (не показаны) параллельных микроканалов. Направление течения жидкости в микроканалах поясняется стрелкой 28. На фиг. 2 штриховыми линиями обозначены также приток 6 и сток 7 нагревательной среды и некоторые каналы 20 для теплоносителя внутри плиты. Питатель для жидкой среды включает в себя распределительный 19 и подающий 26 трубопроводы, а также крышку 21. Кроме того, обозначены сварные точки 24 и отверстия 28 для болтов. На фиг. 5 изображен фрагмент двух расположенных рядом друг с другом испарительных модулей 3. Ширина (s) щели, образованной между двумя испарительными модулями испарительной камеры, определяется высотой распорок 22. На фиг. 5 видны группы 31 параллельных микроканалов 32, между которыми находятся перемычки 32, 33. Кроме того, показана глубина (t) микроканалов и их ширина (b). Согласно одному предпочтительному варианту осуществления применяемого, согласно изобретению, испарителя с падающей пленкой, ширина (s) щели, измеренная от дна микроканалов, больше их глубины (t) и меньше 20 мм. Преимущественно (s) больше 2 (t), в частности больше 5(t) и особенно предпочтительно больше 100 мкм. Ширина (b) микроканалов может колебаться в широких пределах, целесообразна, однако, ширина менее 2000 мкм, в частности в диапазоне 50-500 мкм. Глубина (t) микроканалов, как правило,меньше 1000 мкм, в частности 25-500 мкм. Ширина перемычек между микроканалами является менее критической, однако определяет пропускаемое количество жидкости, так что предпочтительно, если ширина перемычек составляет менее 1000 мкм, в частности находится в диапазоне 25-500 мкм. Другой объект изобретения направлен на пригодное для осуществления способа устройство в соответствии с пунктами формулы на устройство. Согласно одному предпочтительному варианту осуществления, испарительные камеры закрыты на своих узких сторонах и открыты вверх и вниз, по существу, по всей ширине модулей. Предпочтительный вариант осуществления на фиг. 1 испарителя с падающей пленкой, согласно изобретению, может быть видоизменен также таким образом, что вместо изображенной на фиг. 1 комбинации из двух штабелей модулей с щелевидными камерами используют единственный модульный пакет,причем проходящие в испарительных модулях полости для теплоносителя расположены с возможностью образования нескольких горизонтально расположенных зон. Каждая зона согласована с отдельным притоком и стоком для нагревательной среды, так что с помощью испарительных модулей можно установить бесступенчатый температурный профиль. Согласно альтернативному варианту осуществления испарителя с падающей пленкой, согласно изобретению, с несколькими штабелями испарительных модулей с соответствующими щелевидными камерами между ними, эти штабели находятся в одном или нескольких резервуарах с боковым смещением друг над другом. Этот вариант осуществления предпочтителен тогда, когда в нижнем штабеле из жидкой среды получают газообразную фазу и преобразуют ее в верхнем штабеле при подаче второго компонента реакции, который может быть газообразным, а сам продукт реакции жидкий и, таким образом, стекает-5 007282 каплями на нижнем конце верхнего штабеля и соединяется с жидкостью, стекающей из нижнего штабеля. Разумеется, в этом случае модули полностью или лишь частично могут быть покрыты активным катализатором. Хотя использовать модули с группой параллельных микроканалов во втором модульном пакете обязательно не во всех случаях, тем не менее, предпочтительно оборудовать модули второго штабеля группами параллельных микроканалов, если второй компонент реакции сам является жидкостью и/или катализатор должен присутствовать в прямом слое. Под способом, согласно изобретению, может подразумеваться простое испарение или образование газообразной фазы путем разложения или комбинация образования газовой фазы с непосредственно следующим преобразованием со вторым компонентом реакции. При этом преобразовании речь может идти о любых реакциях, например окислении, эпоксидировании, гидрировании или о реакциях присоединения. Второй реагент может быть газообразным или жидким. Преимущества устройства, согласно изобретению: - более простая конструкция, чем у известных модульных микрореакторов с микроканалами на направляющих плитах для жидкости, вследствие того,что за счет открытых вверх и/или вниз щелей между каждыми двумя испарительными модулями или между испарительным модулем и противоположной плитой без микроканалов не требуется сложной системы каналов для газоотвода и/или газоподвода, а также отвода жидкости; возможность легкого согласования с желаемой производительностью установки за счет модульного строения; простое масштабирование; возможность легкого согласования устройства с разными требованиями к дальнейшей переработке газа полученного in situ из жидкости, за счет комбинации с подключенными модульными устройствами такой же или схожей конструкции; повышенная надежность за счет щелевидных испарительных камер и кратковременной термической нагрузки испаряемой жидкости, а также быстрое охлаждение в подключенной зоне или штабеле такого же устройства, эксплуатируемого, однако, при более низких температурах; легкая замена модулей, причем последние могут иметь на поверхностях стенок дополнительно каталитически . активное покрытие. К тому же покрытие может быть расположено также в группе параллельных микроканалов, за счет чего можно повысить необходимое для каталитических последующих реакций количество катализатора и адгезионную прочность катализатора и, тем самым, оказать благоприятное влияние на реакцию; легкое варьирование ширины щели испарительных/реакционных камер за счет изменения высоты распорок между модулями; хорошая контролируемость теплопередачи и быстрое реагирование на изменения загружаемого количества; единый температурный профиль на боковых поверхностях испарительных модулей и, вследствие этого, предотвращение горячих пятен"; небольшая потеря давления за счет открытых вверх и вниз щелей и согласованная с образовавшимся количеством газа ширина щелей; предотвращение распространения пламени за счет выбора соответствующей требованиям ширины щелей в служащем для получения газовой фазы испарителе или подключенном плитообразном реакторе; возможность многостороннего использования устройства, согласно изобретению, или его комбинации с такими же или схожими модульными реакторами для различных реакций, таких как окисление и гидрирование, причем окислитель или гидрирующий агент или окисляемое или восстанавливаемое вещество может быть переведено в устройстве, согласно изобретению, в необходимое для преобразования газообразное состояние. Предпочтительным примером окисления является газофазное эпоксидирование низшего олефина, такого как этен, пропен, 2- и 4-бутен, с газообразным пероксидом водорода. Примерами переводимых в газовую фазу восстановителей являются гидразин и гидроксиламин. Пример применения устройства, согласно изобретению, ориентирован на испарение водного раствора пероксида водорода для получения концентрированного водного раствора пероксида водорода и получение содержащей пероксид водорода и воду паровой фазы, которая, в свою очередь, может непосредственно подаваться в газовой фазе на последующие реакции, такие как эпоксидирование олефина,например пропилена. Другой пример применения способа, согласно изобретению, касается получения из жидкости газового потока, например потока газообразного аммиака из жидкого аммиака, который может легко и просто регулировать и подавать, при необходимости, на химическое преобразование. Отвечающее потребности получение, по существу, под постоянным давлением в отличие от обычных способов, которые часто приводят к потере давления и к тому же вызывают опасность фонтанирования, можно осуществить за счет регулирования теплоподвода к испарительным модулям и/или управления подвода жидкости, например к уменьшенному или увеличенному числу модулей. Список ссылочных позиций: 1 - испаритель с падающей пленкой; 2 - штабель (из испарительных модулей и щелевидных испарительных камер); 2' - штабель (из охлаждающих модулей и щелевидных промежутков);-6 007282 3 - испарительный модуль; 3' - охлаждающий модуль; 4 - концевой модуль; 5 - болт с гайкой (стяжное устройство); 6 - приток нагревательной среды; 7 - сток нагревательной среды; 8 - приток охлаждающей среды; 9 - устройство для газоподвода; 10 - удаление газовой фазы (газ, пар); 11 - удаление жидкой фазы (концентрат); 12 - боковая стенка резервуара; 13 - дно резервуара; 14 - крышка резервуара; 15 - изоляция; 16 - перегородка; 17 - соединительный элемент; 18 - отверстие под болт; 19 - распределительный трубопровод (для жидкой среды); 20 - канал для теплоносителя; 21 - крышка (часть питателя); 22 - распорка; 23 - отверстие; 24 - сварная точка; 25 - сварной шов; 26 - подающий трубопровод (для жидкой среды); 27 - поверхность плиты (с микроканалами); 28 - проточное устройство (для жидкой среды); 29 - плиты модуля; 30 - плиты модуля; 31 - группа микроканалов; 32 - микроканал; 33 - перемычка между микроканалами; 34 - испарительная камера. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения газообразной фазы из жидкой среды в промышленном масштабе посредством,по меньшей мере, частичного испарения жидкой среды или по меньшей мере одного содержащегося в ней компонента или высвобождения образованного из жидкой среды посредством разложения компонента в модульном испарителе с падающей пленкой, включающем в себя вертикально или наклонно расположенные в виде штабеля плитообразные модули, причем, по меньшей мере, каждый второй модуль выполнен в виде испарительного модуля, и щелевидные испарительные камеры между обращенными друг к другу боковыми поверхностями, по существу, одинаковых по величине прямоугольных модулей,отличающийся тем, что используют испаритель с падающей пленкой, испарительные модули которого по меньшей мере на одной обращенной к щелевидным испарительным камерам стороне имеет группу параллельных микроканалов, ориентация которых соответствует направлению движения текущей по ним за счет силы тяжести и капиллярных сил жидкой среды, и испарительные камеры которого открыты вверх и/или вниз по существу по всей ширине модулей; подают жидкую среду посредством питателя к микроканалам, косвенно нагревают микроканалы посредством протекающего через испарительные модули теплоносителя и удаляют образующуюся газообразную фазу из открытых вверх и/или вниз испарительных камер. 2. Способ по п.1, отличающийся тем, что используют испаритель с падающей пленкой, каждый испарительный модуль которого включает в себя две, по существу, одинаковые по величине, соединенные между собой плиты, которые охватывают одну или несколько полостей, через которые протекает теплоноситель, обращенные к испарительной камере боковые поверхности которых имеют группу параллельных микроканалов. 3. Способ по п.1 или 2, отличающийся тем, что используют испаритель с падающей пленкой, щелевидные испарительные камеры которого имеют ширину (s) щели, измеренную от дна микроканалов, которая больше их глубины (t) и меньше 20 мм, микроканалы которого имеют ширину (b) менее 2000 мкм,в частности в диапазоне 50-500 мкм, и максимальную глубину (t) менее 1000 мкм, в частности в диапазоне 25-500 мкм, при этом ширина перемычек между микроканалами менее 1000 мкм, в частности 25-500 мкм.-7 007282 4. Способ по одному из пп.1-3, отличающийся тем, что в щелевидные испарительные камеры снизу или сверху вводят газ и удаляют, таким образом, из испарителя с падающей пленкой полученную из жидкой среды газообразную фазу. 5. Способ по одному из пп.1-4, отличающийся тем, что полученную газообразную фазу дополнительно преобразуют в испарительных камерах in situ с введенным в прямо- или противотоке к направлению движения жидкой среды в щелевидные испарительные камеры газообразным реагентом в присутствии или отсутствие каталитически активного покрытия, по меньшей мере, на части одной или обеих ограничивающих испарительную камеру поверхностей модуля. 6. Способ по одному из пп.1-5, отличающийся тем, что используют испаритель с падающей пленкой, включающий в себя несколько штабелей из вертикально расположенных модулей и расположенных между ними щелевидных испарительных камер и/или по меньшей мере один такого же рода штабель,имеющий, однако, несколько горизонтально расположенных зон, причем щелевидные камеры между модулями открыты вверх и вниз, по существу, по всей ширине модулей, при этом, по необходимости,через модули отдельных штабелей и/или через отдельные зоны модулей направляют теплоносители разной температуры. 7. Способ по п.6, отличающийся тем, что в качестве жидкой среды к нагретым микроканалам испарительных модулей первого штабеля или первой зоны штабеля подают раствор термолабильного соединения, стекающую концентрирующуюся жидкую среду подают к охлажденным микроканалам модулей второго, такого же рода штабеля или ко второй зоне, а полученную газообразную фазу в целях дальнейшей переработки удаляют из испарительных камер первого штабеля или первой зоны. 8. Устройство для осуществления способа по одному из пп.1-7 в промышленном масштабе, включающее в себя модульный испаритель с падающей пленкой, содержащий по меньшей мере один штабель вертикально или наклонно расположенных плитообразных модулей, причем, по меньшей мере, каждый второй модуль выполнен в виде испарительного модуля и имеет одну или несколько полостей, через которые протекает теплоноситель, и щелевидные испарительные камеры между обращенными друг к другу боковыми поверхностями, по существу, одинаковых по величине прямоугольных модулей, отличающееся тем, что испарительные модули по меньшей мере на одной обращенной к щелевидной испарительной камере стороне содержат группу параллельных микроканалов, ориентированных в соответствии с направлением движения текущей по ним за счет силы тяжести и капиллярных сил жидкой среды, и устройство для подачи жидкой среды в микроканалы, щелевидные испарительные камеры открыты вверх и/или вниз, по существу, по всей ширине модулей, а по меньшей мере один штабель расположен в резервуаре,оборудованном устройством для удаления газовой фазы и устройством для удаления жидкой фазы. 9. Устройство по п.8, отличающееся тем, что щелевидные испарительные камеры открыты вверх и вниз, по существу, по всей ширине модулей, однако закрыты на своих боковых сторонах, при этом расположенная между стенкой резервуара и штабелем перегородка предотвращает обратное течение выходящей вверху из щелевидных испарительных камер газовой фазы в нижнюю часть щелевидных испарительных камер. 10. Устройство по одному из пп.7, 8 или 9, отличающееся тем, что испарительные модули имеют две или более горизонтальных зон, причем по меньшей мере одна зона имеет группу параллельных микроканалов и каждая зона оборудована отдельными устройствами для подвода и отвода теплоносителя. 11. Устройство по одному из пп.8-10, отличающееся тем, что в одном или нескольких сообщающихся между собой резервуарах с осевым или боковым смещением друг над другом расположены по меньшей мере два штабеля, причем испарительные модули нижнего штабеля имеют по меньшей мере на одной стороне группу параллельных микроканалов и устройство для подачи жидкой среды, а на нижнем конце штабелей расположено устройство для подачи газа в щелевидные камеры. 12. Способ по п.6, отличающийся тем, что к первому штабелю или первой зоне устройства, согласно изобретению, подают водный раствор пероксида водорода и получают содержащую пероксид водорода паровую фазу, эту паровую фазу посредством инертного газа или олефина с 2-4 С-атомами направляют во второй штабель или во вторую зону штабеля из плитообразных, поддерживаемых при постоянной температуре модулей с расположенными между ними реакционными камерами, причем плиты могут быть покрыты катализатором или в реакционных камерах находится слой катализатора, и там в присутствии олефина с 2-4 С-атомами преобразуют в соответствующий оксид олефина.

МПК / Метки

МПК: B01B 1/00, F28F 3/04, F28F 3/08, F28D 3/00, C01B 15/01, B01D 1/22

Метки: получения, способ, осуществления, газообразной, фазы, жидкой, устройство, среды

Код ссылки

<a href="https://eas.patents.su/11-7282-sposob-polucheniya-gazoobraznojj-fazy-iz-zhidkojj-sredy-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения газообразной фазы из жидкой среды и устройство для его осуществления</a>

Предыдущий патент: Высокоскоростное фотопечатающее устройство и способ печати с его использованием (варианты)

Следующий патент: Устройство для охлаждения футеровки печи

Случайный патент: Антиидиотипические антитела к &alpha-фетопротеину, используемые для лизиса клеток