Способ ингибирования образования гидратов

Формула / Реферат

1. Способ ингибирования образования газовых гидратов в текучей среде, включающей газообразную углеводородную фазу, жидкую углеводородную фазу и водную фазу, который включает смешение с этой текучей средой перед тем как текучую среду подвергают воздействию условий, в которых возможно образование газовых гидратов, полимерного эмульгатора таким образом, что в результате образуется эмульсия воды в масле, включающая дисперсную водную фазу, диспергирующую жидкую углеводородную фазу и, по существу, газонепроницаемый межфазный слой, включающий упомянутый полимерный эмульгатор, в которой водная фаза распределена в диспергирующей жидкой углеводородной фазе в форме капелек и эти капельки инкапсулируются, по существу, газонепроницаемым межфазным слоем.

2. Способ по п.1, в котором текучую среду дополнительно смешивают с неионогенным неполимерным соэмульгатором перед тем, как текучую среду подвергают воздействию условий, при которых возможно образование газовых гидратов, и по существу газонепроницаемый межфазный слой дополнительно включает неионогенный неполимерный соэмульгатор.

3. Способ транспортировки текучей среды, включающей газообразную углеводородную фазу, жидкую углеводородную фазу и водную фазу, который включает следующие стадии:

(а) смешение полимерного эмульгатора с текучей средой перед тем, как эту текучую среду подвергают воздействию условий, в которых возможно образование газовых гидратов, таким образом, что в результате образуется эмульсия воды в масле, включающая дисперсную водную фазу, диспергирующую жидкую углеводородную фазу и, по существу, газонепроницаемый межфазный слой, включающий упомянутый полимерный эмульгатор, в которой водная фаза распределена в диспергирующей жидкой углеводородной фазе в форме капелек и, по существу, газонепроницаемый межфазный слой инкапсулирует эти капельки; и

(б) транспортировка эмульсии, образующейся на стадии (а), совместно с газообразной углеводородной фазой.

4. Способ по п.3, в котором текучую среду дополнительно смешивают с неионогенным неполимерным соэмульгатором перед тем, как эту текучую среду подвергают воздействию условий, при которых возможно образование газовых гидратов, и по существу газонепроницаемый межфазный слой дополнительно включает неионогенный неполимерный соэмульгатор.

5. Способ по одному из пп.1-4, в котором текучая среда представляет собой текучую среду, добываемую из нефтяной скважины или газовой скважины.

6. Способ по пп.3-5, в котором эмульсию воды в масле и газообразную углеводородную фазу транспортируют по водоотделяющей колонне или трубопроводу.

7. Способ по п.6, в котором продолжительность пребывания эмульсии воды в масле и газообразной углеводородной фазы в водоотделяющей колонне или трубопроводе составляет больше 5 ч.

8. Способ по одному из предыдущих пунктов, в котором полимерный эмульгатор и необязательный неионогенный неполимерный эмульгатор смешивают с текучей средой при температуре по меньшей мере 20шС, предпочтительно по меньшей мере 30шС, и в дальнейшем эмульсию воды в масле и газообразную углеводородную фазу охлаждают до температуры ниже 10шС, предпочтительно ниже 7шС.

9. Способ по одному из пп.3-8, в котором эмульсию воды в масле транспортируют совместно с газообразной углеводородной фазой под давлением от 10 до 100 бар.

10. Способ по одному из пп.3-9, в котором после завершения транспортировки эмульсии воды в масле и газообразной углеводородной фазы эту газообразную углеводородную фазу отделяют от эмульсии воды в масле и эмульсию воды в масле разрушают, в результате чего образуются водная фаза и жидкая углеводородная фаза, где жидкая углеводородная фаза содержит полимерный эмульгатор и необязательный неионогенный неполимерный соэмульгатор.

11. Способ по п.10, в котором полимерный эмульгатор и необязательный неионогенный неполимерный соэмульгатор выделяют из жидкой углеводородной фазы и возвращают на стадию смешения (а).

12. Способ по одному из предыдущих пунктов, в котором газообразная углеводородная фаза включает природный газ, жидкая углеводородная фаза включает газоконденсат или сырую нефть, а водная фаза включает добываемую воду.

13. Способ по п.12, в котором добываемая вода содержит растворенные соли, выбранные из группы, включающей хлорид натрия, хлорид кальция, карбонат кальция, хлорид магния и карбонат магния.

14. Способ по одному из предыдущих пунктов, в котором значение гидрофильно-липофильного баланса (ГЛБ) каждого из полимерного эмульгатора и необязательного соэмульгатора составляет меньше 8.

15. Способ по п.14, в котором полимерный эмульгатор представляет собой неионогенный блок-сополимер.

16. Способ по п.15, в котором неионогенный блок-сополимер выбирают из группы, включающей полиоксиэтиленстеариловые спирты, полиоксиэтиленамины масла какао, полиоксиэтиленолеиловые спирты, полиоксиэтиленцетиловые спирты, полигликолевые эфиры жирных кислот, полиоксиэтиленолеаты, полиоксиэтиленстеараты и продукты реакции поликонденсации жирных кислот и аминов.

17. Способ по п.16, в котором неионогенный блок-сополимер отвечает общей формуле (A-COO)mB, где m обозначает целое число по меньшей мере 2, А обозначает полимерный компонент, обладающий молекулярной массой по меньшей мере 500, и представляет собой остаток маслорастворимой комплексной монокарбоновой кислоты общей структурной формулы

R-CO-[O-CHR1-(R2)n-CO]p-O-CHR1-(R2)n-COOH

в которой R обозначает водородный атом или одновалентную углеводородную или замещенную углеводородную группу, R1 обозначает водородный атом или одновалентную углеводородную группу с C1 по C24, R2 обозначает двухвалентную углеводородную группу с C1 по C24, n обозначает 0 или 1, а р обозначает ноль или целое число вплоть до 200; В обозначает полимерный компонент, обладающий молекулярной массой по меньшей мере 500, и в случае, когда m обозначает 2, представляет собой двухвалентный остаток водорастворимого полиалкиленгликоля общей формулы

H-[O-CHR3-CH2]Cq-O-CHR3-CH2OH

в который R3 обозначает водородный атом или алкильную группу с С1 по C3, q обозначает целое число от 10 до 500, или в случае, когда m превышает 2, представляет собой остаток с валентностью m водорастворимого полиэфирполиола общей формулы

R4{[O-CHR3-CH2]r-OH}m

в которой R3 и m имеют их ранее указанные значения, r обозначает ноль или целое число от 1 до 500, при условии, что общее число звеньев

-O-CHR3-CH2.

в молекуле составляет по меньшей мере 10, a R4 обозначает остаток органического соединения, содержащего в молекуле m водородных атомов, способных взаимодействовать с алкиленоксидом.

18. Способ по п.16, в котором неионогенный блок-сополимер является продуктом взаимодействия полиалк(ен)илянтарного ангидрида с полярным соединением, содержащим по меньшей мере одну гидроксильную или аминогруппу.

19. Способ по п.18, в котором полиалк(ен)илянтарный ангидрид представляет собой поли(изобутенил)янтарный ангидрид, обладающий молекулярной массой в интервале от 400 до 5000, а полярное соединение представляет собой (а) полиол, выбранный из группы, включающей этиленгликоль, пропиленгликоль, глицерин, триметилолпропан, пентаэритрит и сорбиталь; (б) полиамин, выбранный из группы, включающей этилендиамин, триметилендиамин, гексаметилендиамин, диметиламинопропиламин и диэтиламинопропиламин; или (в) гидроксиамин, выбранный из группы, включающей моноэтаноламин, диэтаноламин, дипропаноламин, трис(гидроксиметил)аминометан и диметиламиноэтанол.

20. Способ по одному из предыдущих пунктов, в котором необязательный соэмульгатор выбирают из группы, включающей сорбитанмоноолеат, сорбитанмоностеарат, сорбитантриолеат, сорбитантристеарат, сорбитанмонопальмитат, глицерилстеарат, глицерилолеат, пропиленгликольстеарат ш диэтиленгликольстеарат.

21. Способ по одному из предыдущих пунктов, в котором полимерный эмульгатор и необязательный соэмульгатор смешивают с текучей средой в условиях высокой скорости сдвига.

22. Способ по одному из предыдущих пунктов, в котором полимерный эмульгатор и необязательный соэмульгатор смешивают с текучей средой в средстве высокосдвигового смешения, выбранном из сопла Вентури, дросселя, ультразвуковой установки, акустического свистка, высокосдвигового трехфазного насоса, вращающегося диска и лопатки или пропеллера мешалки, обладающей высокосдвиговыми лопастями.

23. Способ по одному из пп.5-22, в котором полимерный эмульгатор и необязательный соэмульгатор вводят в добываемую текучую среду в технологической линии по месту или до устья нефтяной скважины или газовой скважины.

24. Способ по одному из предыдущих пунктов, в котором массовое соотношение между полимерным эмульгатором с необязательным соэмульгатором и водой в эмульсии воды в масле находится в интервале от 0,04:1 до 0,2:1.

25. Способ по одному из предыдущих пунктов, в котором мольное соотношение между полимерным эмульгатором и соэмульгатором в эмульсии воды в масле составляет по меньшей мере 2:1.

26. Способ по одному из предыдущих пунктов, в котором водная фаза распределена в диспергирующей жидкой углеводородной фазе эмульсии воды в масле в форме капелек, обладающих средним диаметром от 0,5 до 2 мкм.

27. Способ по п.26, в котором капельки водной фазы обладают полидисперсностью до 20%.

28. Текучая среда, включающая:

а) газообразную углеводородную фазу и

б) эмульсию, включающую дисперсную водную фазу, диспергирующую жидкую углеводородную фазу и газонепроницаемый межфазный слой, включающий полимерный эмульгатор, где водная фаза распределена в диспергирующей жидкой углеводородной фазе в форме капелек и газонепроницаемый межфазный слой инкапсулирует упомянутые капельки.

29. Текучая среда по п.28, в которой газонепроницаемый межфазный слой дополнительно включает неионогенный неполимерный соэмульгатор.

30. Текучая среда по п.28 или 29, в которой полимерный эмульгатор представляет собой тот, который определен по одному из пп.15-19.

31. Текучая среда по п.29 или 30, в которой соэмульгатор представляет собой тот, который определен в п.20.

32. Текучая среда по одному из пп.28-31, в которой капельки водной фазы обладают средним диаметром от 0,5 до 2 мкм.

Текст

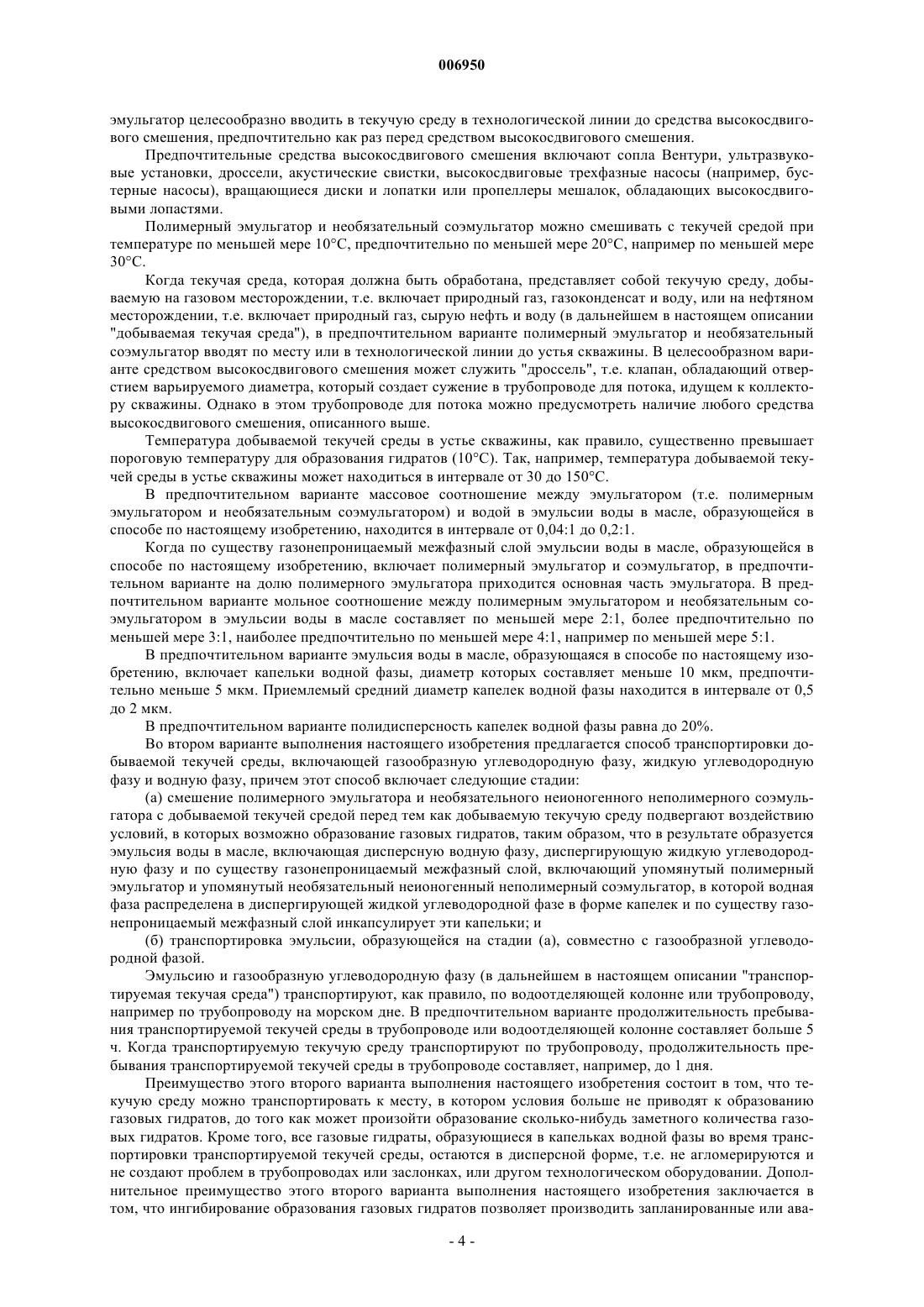

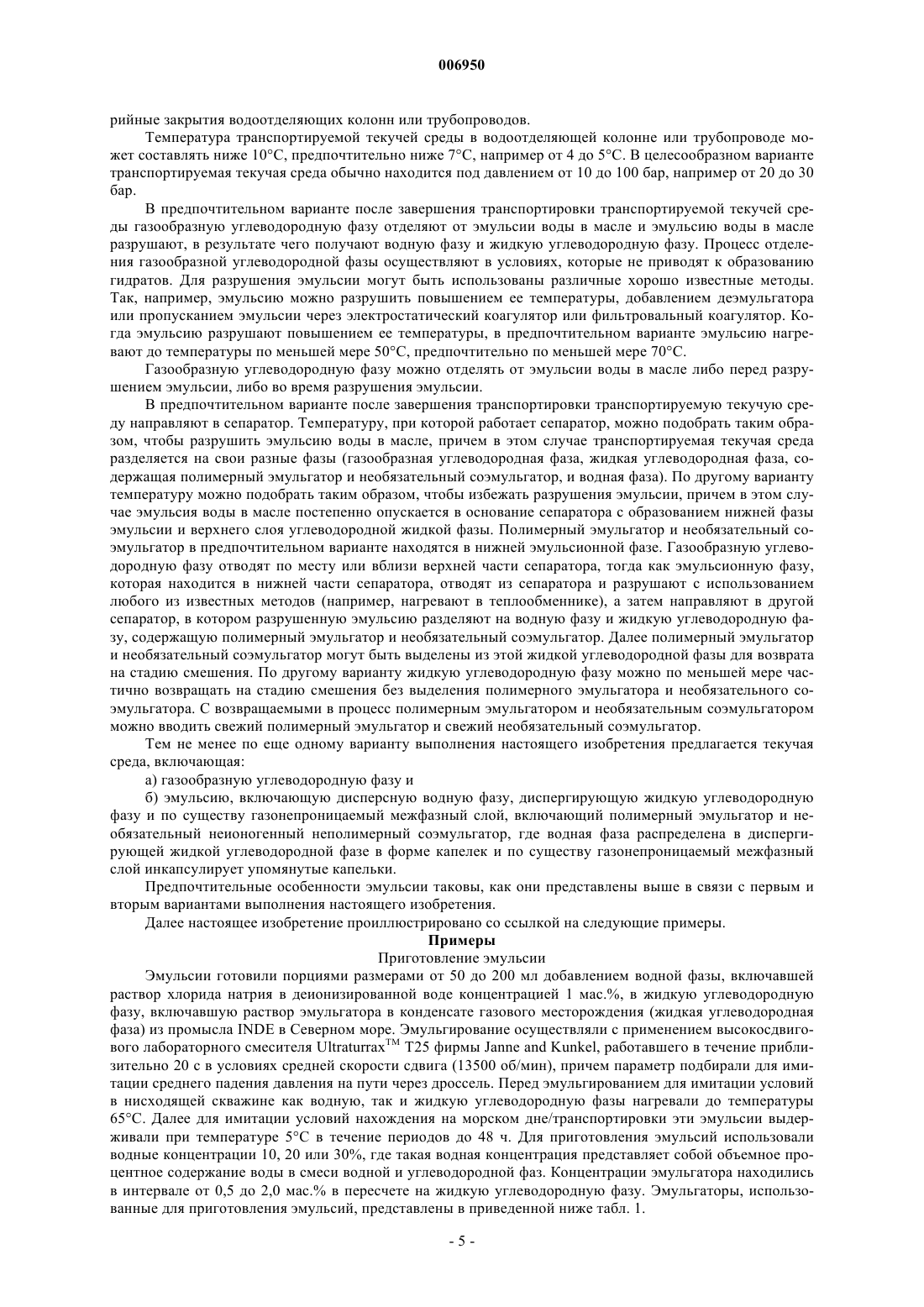

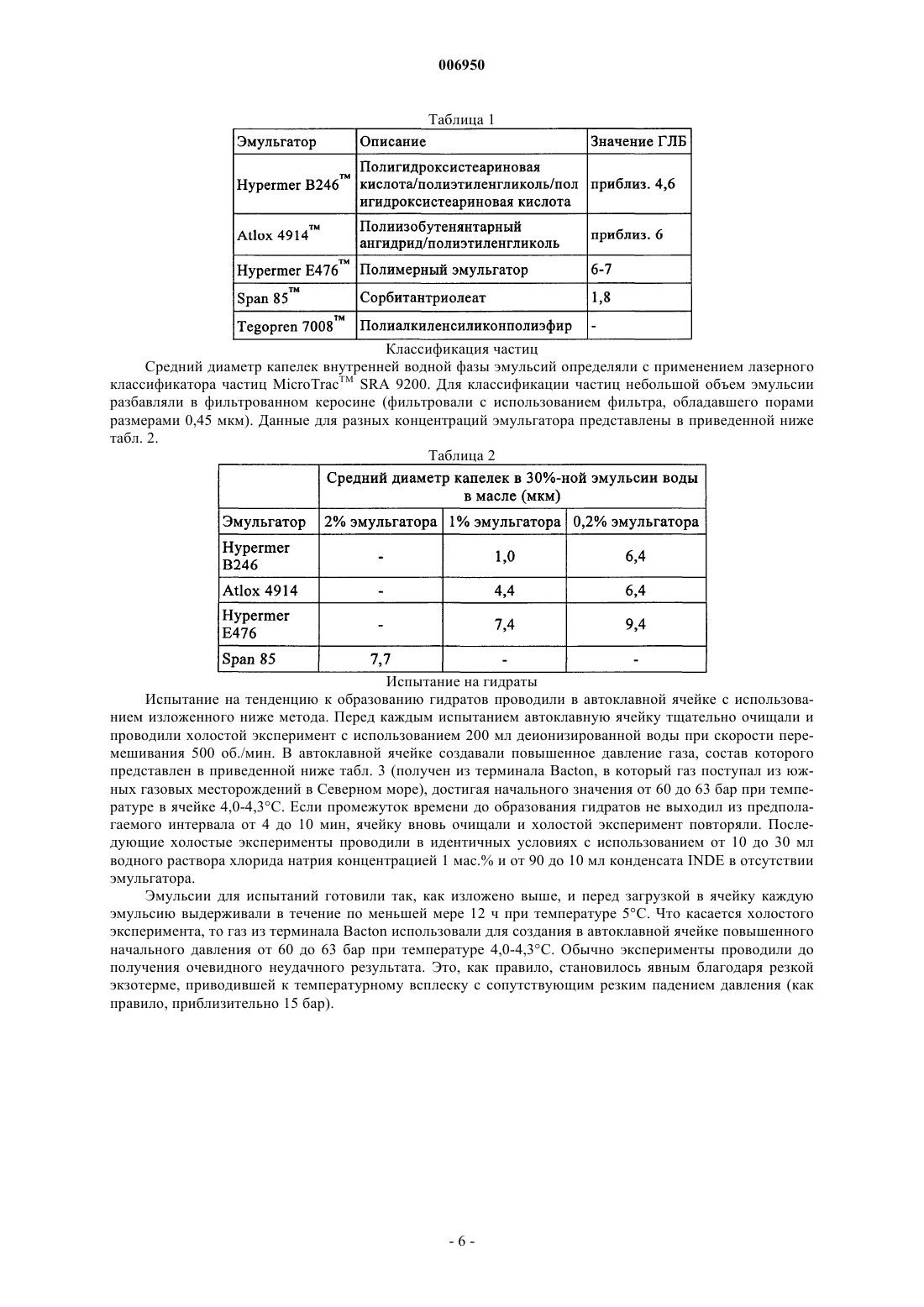

006950 Настоящее изобретение относится к способу ингибирования образования гидратов, в частности к способу ингибирования образования гидратов в нефтяной и газовой промышленности. Гидраты образуются из двух компонентов, воды и некоторых газообразных соединений, например алканов, включающих от 1 до 4 углеродных атомов, таких как те, которые содержатся в природном газе или нефтяном газе, в частности метан, этан, пропан, н-бутан, изобутан, H2S и/или СО 2. Такие "газовые" гидраты обычно образуются в определенных условиях, т.е. когда вода находится в присутствии газа и когда условия высокого давления и низкой температуры достигают соответствующих пороговых значений. Газ может находиться в свободном состоянии или быть растворенным в жидкой фазе, такой как жидкий углеводород. Образование таких гидратов может создавать проблемы в нефтяной и газовой промышленности. Эта проблема вызывает особое беспокойство, так как источники природного газа и газоконденсата открывают там, где рабочие условия превышают эти пороговые значения, т.е. в холодной воде на глубине и на побережье в холодном климате. Проблема образования гидратов может возникнуть во время транспортировки и переработки газа,поскольку твердые гидраты осаждаются из влажных газовых смесей. Это особенно верно в случае природного газа, который, когда его извлекают из скважины, как правило насыщен водой. В таком случае в условиях низких температур (например, при температурах ниже 10oC) гидраты часто образуются в последующих транспортировочных системах, а это может вызвать большие перепады давления в системах в целом и уменьшить или прекратить движение потока природного газа. Типичная ситуация, когда может происходить образование газового гидрата, возникает во время работ в открытом море. Когда добываемые текучие среды, включающие газ и воду, достигают поверхности морского дна, снижение температуры добываемых текучих сред (вследствие теплообмена с морской водой, температура которой у морского дна как правило составляет от 3 до 4 С) обычно приводит к возникновению благоприятных для образования гидратов термодинамических условий. Таким образом, по мере того как текучие среды транспортируют либо по длинному вертикальному трубопроводу, например в системе водоотделяющей колонны, либо по трубопроводу, проложенному по морскому дну, твердые газовые гидраты могут блокировать систему водоотделяющей колонны или трубопровод. Известно несколько методов предотвращения образования гидратов и последующих проблем в трубопроводах, заслонках и другом технологическом оборудовании. Уже применяют физические методы, например изолирование трубопроводов таким образом, чтобы избежать охлаждения транспортируемых добываемых текучих сред до температуры ниже порогового значения для образования гидратов под рабочим давлением в трубопроводе, сушку текучей среды перед введением в трубопровод или снижение давления в системе. Однако эти методы либо дороги в осуществлении, либо нежелательны вследствие потери эффективности и производительности. Применяют также химические методы. В систему можно добавлять электролиты, например аммиачный, водный хлорид натрия, соляные растворы и водные растворы сахаров. По другому варианту можно прибегнуть к добавлению метанола или других полярных органических веществ, например этиленгликоля или других гликолей. Хотя для ингибирования образования гидратов уже широко применяют инжекцию метанола, она оказывается эффективной, только если он содержится в достаточно высокой концентрации (например, от 10 до 50 мас.% от количества воды), поскольку при низких концентрациях возникает проблема из-за того, что образование гидратов при этом упрощается. Кроме того, для экономичного использования метанола в условиях холодной окружающей среды с целью минимизировать потери метанола в водной фазе необходимо на ранней стадии обеспечить отделение и удаление из скважины свободной воды. В соответствии с US 4856593, остановка добычи газа из газовых скважин может быть предотвращена введением в газ поверхностно-активного вещества, которое ингибирует образование газовых гидратов и/или агломерирование гидратных мелких кристаллов в большие кристаллические массы, которые способны блокировать газовый поток. Поверхностно-активное вещество можно вводить в газовую скважину посредством спусковой колонны и совместных смесей с природным газом, поступающим из подземной формации. Примеры поверхностно-активных веществ, которые можно использовать, включают такие материалы, как фосфонаты, эфиры фосфорных кислот, фосфоновые кислоты, эфиры фосфоновых кислот,неорганические полифосфаты, соли и эфиры неорганических полифосфатов и полимеры, такие как полиакриламиды и полиакрилаты. В US 4915176 описано применение некоторых амфифильных соединений с целью понизить температуру образования гидратов и/или модифицировать механизм образования таких гидратов. Амфифильные соединения могут быть неионогенными, анионоактивными или катионоактивными. Примеры неионогенных амфифильных соединений включают оксиэтилированные жирные спирты, алкоксилированные алкилфенолы, оксиэтилированные и/или оксипропилированные производные, простые эфиры сахаров,сложные эфиры полиолов, таких как глицерин, полиэтиленгликоль, сорбит и сорбитан, сложные эфиры сахаров, моно- и диэтаноламиды, амиды карбоновых кислот, сульфоновые кислоты и аминокислоты. Приемлемые анионоактивные амфифильные соединения включают карбоксилаты, такие как металлические мыла, мыла щелочных металлов и органические мыла (такие как N-ациламинокислоты, N-1 006950 ацилсаркозинаты, N-ацилглутаматы, N-ацилполипептиды); сульфонаты, такие как алкилбензолсульфонаты, и производные сульфоянтарной кислоты; сульфаты, такие как алкилсульфаты, сульфаты простых алифатических эфиров, и фосфаты. К катионоактивным амфифильным соединениям относятся алкиламиновые соли, четвертичные аммониевые соли, такие как алкилтриметиламмониевые производные, алкилтриэтиламмониевые производные, алкилдиметилбензиламмониевые производные, алкоксилированные алкиламиновые производные, гетероциклические производные, такие как пиридиниевые, имидазолиниевые, хинолиниевые, пиперидиниевые и морфолиниевые производные. В US 4973775 описано применение амфифильных соединений, в частности неионогенных амфифильных соединений или амфифильных соединений, включающих амидную группу, для задержки образования и/или уменьшения тенденции гидратов к агломерированию в условиях, в которых могут образовываться гидраты. Амидными соединениями могут быть гидроксилированные амидные соединения, особенно карбиламиды замещенных или незамещенных карбоновых кислот, карбиламиды аминокислот,такие как пептиды, и амиды сульфоновых кислот. В US 5877361 описан способ, осуществление которого позволяет по меньшей мере частично выделять и возвращать в процесс диспергирующую гидраты добавку. Этот способ, как сказано, является особенно выгодным, когда количество жидкой углеводородной фазы, нефти или конденсата таково, что может образовываться эмульсия воды в масле. Сказано, что во время добычи конденсатного газа или нефти с попутным газом можно прибегнуть к применению этой технологии выделения, поскольку в обоих случаях в рабочем трубопроводе, проходящем от устья скважины к сепаратору или терминалу, несомненно присутствие жидкой углеводородной фазы. Диспергирующая гидраты добавка, вводимая в жидкую углеводородную фазу, диспергирует воду и гидраты после их образования в жидкой углеводородной фазе,гарантируя таким образом их транспортировку в дисперсной форме. Подходящими диспергирующими присадками являются полиолы и эфиры и карбоновых кислот или гидроксикарбиламиды карбоновых кислот. При создании настоящего изобретения было установлено, что перед тем как текучую среду подвергают воздействию условий, в которых возможно образование газовых гидратов, образование газовых гидратов может быть ингибировано смешением с этой текучей средой, включающей газообразную углеводородную фазу, жидкую углеводородную фазу и воду, некоторых полимерных эмульгаторов. Таким образом, в соответствии с первым вариантом выполнения настоящего изобретения предлагается способ ингибирования образования газовых гидратов в текучей среде, включающей газообразную углеводородную фазу, жидкую углеводородную фазу и водную фазу, причем этот способ включает смешение с этой текучей средой перед тем как текучую среду подвергают воздействию условий, в которых возможно образование газовых гидратов, полимерного эмульгатора и необязательного неионогенного неполимерного соэмульгатора таким образом, что в результате образуется эмульсия воды в масле, включающая дисперсную водную фазу, диспергирующую жидкую углеводородную фазу и по существу газонепроницаемый межфазный слой, включающий упомянутый полимерный эмульгатор и необязательный упомянутый неионогенный неполимерный соэмульгатор, в которой водная фаза распределена в диспергирующей жидкой углеводородной фазе в форме капелек и эти капельки инкапсулируются по существу газонепроницаемым межфазным слоем. Не основываясь на какой-либо теории, полагают, что по существу газонепроницаемый межфазный слой эмульсии воды в масле либо физически отделяет газообразную углеводородную фазу от водной фазы, тем самым предотвращая образование газовых гидратов, либо существенно уменьшает скорость диффундирования газа из газообразной углеводородной фазы в водную фазу, замедляя тем самым образование газовых гидратов, когда текучую среду в дальнейшем подвергают воздействию условий, в которых могут образовываться газовые гидраты. Кроме того, благодаря инкапсулированию водной фазы по существу в газонепроницаемом межфазном слое любые мелкие кристаллы газовых гидратов, которые могут образоваться (либо из газа, растворенного в водной фазе перед образованием эмульсии воды в масле, либо из газа, который диффундирует в водную фазу через по существу газонепроницаемый межфазный слой эмульсии воды в масле), обычно состоят из частиц небольшого размера и обычно оказываются диспергированными во внешней жидкой углеводородной фазе эмульсии, уменьшая тем самым опасность агломерирования мелких кристаллов. После того как условия больше не приводят к образованию гидратов, эмульсия воды в масле может быть разрушена. В предпочтительном варианте скорость диффундирования газа из газообразной углеводородной фазы через межфазный слой во внутреннюю водную фазу эмульсии воды в масле такова, что образование газовых гидратов задерживается по меньшей мере на 4 ч, предпочтительно по меньшей мере на 12 ч, более предпочтительно по меньшей мере на 24 ч. В предпочтительном варианте газообразная углеводородная фаза текучей среды включает природный газ. В предпочтительном варианте жидкая углеводородная фаза этой текучей среды включает газоконденсат (углеводород, содержащий жидкость, связанную с природным газом) или сырую нефть. В предпочтительном варианте водная фаза включает добываемую воду, т.е. воду, связанную с природным газом или сырой нефтью. Добываемая вода может включать растворенные соли, такие как хлорид натрия, хлорид кальция, карбонат кальция, хлорид магния и карбонат магния.-2 006950 Полимерный эмульгатор должен обладать гидрофильно-липофильным балансом (ГЛБ), подходящим для других жидкостей, присутствующих в эмульсии, причем для образования эмульсии воды в масле обычно необходимо значение ГЛБ меньше 8. Приемлемым полимерным эмульгатором может служить неионогенный блок-сополимер, такой как полиоксиэтиленстеариловые спирты, полиоксиэтиленамины масла какао, полиоксиэтиленолеиловые спирты, полиоксиэтиленцетиловые спирты, полигликолевые эфиры жирных кислот, полиоксиэтиленолеаты, полиоксиэтиленстеараты, продукты реакции поликонденсации жирных кислот и аминов. Эмульсия воды в масле может включать больше одного полимерного эмульгатора. Предпочтительны те полимерные эмульгаторы, которые поставляются на рынок под товарным знаком "Hypermer", выпускаемые фирмой Imperial Chemical Industries (например, Hypermer LP6 иHypermer B246). Эти полимерные эмульгаторы описаны в US 4504276, US 4509950 и US 4776966 (которые включены в настоящее описание в качестве ссылок). Полимерные эмульгаторы, поставляемые на рынок под товарным знаком "Нуреrmеr", описаны как блок- или привитые сополимеры общей формулы (A-COO)mB, где m обозначает целое число по меньшей мере 2, А обозначает полимерный компонент, обладающий молекулярной массой по меньшей мере 500 и представляющий собой остаток маслорастворимой комплексной монокарбоновой кислоты общей структурной формулы:R-CO-[O-CHR1-(R2)n-O-CO]p-O-CHR1-(R2)n-COOH в которой R обозначает водородный атом или одновалентную углеводородную или замещенную углеводородную группу, R1 обозначает водородный атом или одновалентную углеводородную группу с C1 поC24, R2 обозначает двухвалентную углеводородную группу с C1 по С 24, n обозначает ноль или 1, а р обозначает ноль или целое число вплоть до 200; В обозначает полимерный компонент, обладающий молекулярной массой по меньшей мере 500, и в случае, когда m обозначает 2, представляет собой двухвалентный остаток водорастворимого полиалкиленгликоля общей формулы:H-[O-CHR3-CH2]q-C-O-CHR3-CH2OH в который R3 обозначает водородный атом или алкильную группу с C1 по C3, q обозначает целое число от 10 до 500, или в случае, когда m превышает 2, представляет собой остаток с валентностью m водорастворимого полиэфирполиола общей формулы:R4[O-CHR3-CH2]r-0Hm в которой R3 и m имеют их ранее указанные значения, r обозначает ноль или целое число от 1 до 500, при условии, что общее число звеньев:-O-CHR3-CH2 в молекуле составляет по меньшей мере 10, a R4 обозначает остаток органического соединения, содержащего в молекуле m водородных атомов, способных взаимодействовать с алкиленоксидом. Другие полимерные эмульгаторы "Нуреrmеr" включают продукты взаимодействия полиалк(ен)илянтарного ангидрида с полярным соединением, содержащим в молекуле по меньшей мере одну гидроксильную или аминогруппу. Предпочтительный полиалк(ен)илянтарный ангидрид представляет собой поли(изобутенил)янтарный ангидрид, обладающий молекулярной массой в интервале от 400 до 5000. Предпочтительным полярным соединением, с которым взаимодействует ангидрид, может быть полиол, такой как этиленгликоль, пропиленгликоль, глицерин, триметилолпропан, пентаэритрит или сорбиталь; или полиамин, например этилендиамин, триметилендиамин, гексаметилендиамин, диметиламинопропиламин или диэтиламинопропиламин, или гидроксиамин например моноэтаноламин, диэтаноламин, дипропаноламин, трис(гидроксиметил)аминометан или диметиламиноэтанол. Приемлемый полимерный эмульгатор, который смешивают с текучей средой, может быть жидкостью. По другому варианту полимерный эмульгатор может быть растворен в приемлемой углеводородной жидкости (например, в толуоле), и с этой текучей средой смешивают приготовленный раствор полимерного эмульгатора. В предпочтительном варианте количество полимерного эмульгатора в растворе находится в интервале от 5 до 50 мас.%. Неионогенный неполимерный соэмульгатор (в дальнейшем в настоящем описании "соэмульгатор") должен обладать гидрофильно-липофильным балансом (ГЛБ), подходящим для других жидкостей, содержащихся в эмульсии. Как обсуждалось выше, для образования эмульсии воды в масле обычно необходимо значение ГЛБ меньше 8. В предпочтительном варианте соэмульгатор выбирают из сорбитанмоноолеата, сорбитанмоностеарата, сорбитантриолеата, сорбитантристеарата, сорбитанмонопальмитата,глицерилстеарата, глицерилолеата, пропиленгликольстеарата и диэтиленгликольстеарата. Предпочтительный соэмульгатор представляет собой сорбитантриолеат (например, продукт SPAN 85 тм ). Можно использовать больше одного соэмульгатора. Не основываясь на какой-либо теории, полагают, что соэмульгатор уменьшает проницаемость для газа межфазного слоя эмульсии воды в масле. В предпочтительном варианте полимерный эмульгатор и необязательный соэмульгатор смешивают с текучей средой в условиях высокой скорости сдвига с тем чтобы гарантировать диспергирование в форме капелек в диспергирующей жидкой углеводородной фазе эмульсии воды в масле по существу всей воды, содержащейся в текучей среде. Полимерный эмульгатор и необязательный соэмульгатор можно смешивать с текучей средой с применением средства высокосдвигового смешения. Полимерный эмульгатор и необязательный со-3 006950 эмульгатор целесообразно вводить в текучую среду в технологической линии до средства высокосдвигового смешения, предпочтительно как раз перед средством высокосдвигового смешения. Предпочтительные средства высокосдвигового смешения включают сопла Вентури, ультразвуковые установки, дроссели, акустические свистки, высокосдвиговые трехфазные насосы (например, бустерные насосы), вращающиеся диски и лопатки или пропеллеры мешалок, обладающих высокосдвиговыми лопастями. Полимерный эмульгатор и необязательный соэмульгатор можно смешивать с текучей средой при температуре по меньшей мере 10 С, предпочтительно по меньшей мере 20 С, например по меньшей мере 30 С. Когда текучая среда, которая должна быть обработана, представляет собой текучую среду, добываемую на газовом месторождении, т.е. включает природный газ, газоконденсат и воду, или на нефтяном месторождении, т.е. включает природный газ, сырую нефть и воду (в дальнейшем в настоящем описании"добываемая текучая среда"), в предпочтительном варианте полимерный эмульгатор и необязательный соэмульгатор вводят по месту или в технологической линии до устья скважины. В целесообразном варианте средством высокосдвигового смешения может служить "дроссель", т.е. клапан, обладающий отверстием варьируемого диаметра, который создает сужение в трубопроводе для потока, идущем к коллектору скважины. Однако в этом трубопроводе для потока можно предусмотреть наличие любого средства высокосдвигового смешения, описанного выше. Температура добываемой текучей среды в устье скважины, как правило, существенно превышает пороговую температуру для образования гидратов (10 С). Так, например, температура добываемой текучей среды в устье скважины может находиться в интервале от 30 до 150 С. В предпочтительном варианте массовое соотношение между эмульгатором (т.е. полимерным эмульгатором и необязательным соэмульгатором) и водой в эмульсии воды в масле, образующейся в способе по настоящему изобретению, находится в интервале от 0,04:1 до 0,2:1. Когда по существу газонепроницаемый межфазный слой эмульсии воды в масле, образующейся в способе по настоящему изобретению, включает полимерный эмульгатор и соэмульгатор, в предпочтительном варианте на долю полимерного эмульгатора приходится основная часть эмульгатора. В предпочтительном варианте мольное соотношение между полимерным эмульгатором и необязательным соэмульгатором в эмульсии воды в масле составляет по меньшей мере 2:1, более предпочтительно по меньшей мере 3:1, наиболее предпочтительно по меньшей мере 4:1, например по меньшей мере 5:1. В предпочтительном варианте эмульсия воды в масле, образующаяся в способе по настоящему изобретению, включает капельки водной фазы, диаметр которых составляет меньше 10 мкм, предпочтительно меньше 5 мкм. Приемлемый средний диаметр капелек водной фазы находится в интервале от 0,5 до 2 мкм. В предпочтительном варианте полидисперсность капелек водной фазы равна до 20%. Во втором варианте выполнения настоящего изобретения предлагается способ транспортировки добываемой текучей среды, включающей газообразную углеводородную фазу, жидкую углеводородную фазу и водную фазу, причем этот способ включает следующие стадии:(а) смешение полимерного эмульгатора и необязательного неионогенного неполимерного соэмульгатора с добываемой текучей средой перед тем как добываемую текучую среду подвергают воздействию условий, в которых возможно образование газовых гидратов, таким образом, что в результате образуется эмульсия воды в масле, включающая дисперсную водную фазу, диспергирующую жидкую углеводородную фазу и по существу газонепроницаемый межфазный слой, включающий упомянутый полимерный эмульгатор и упомянутый необязательный неионогенный неполимерный соэмульгатор, в которой водная фаза распределена в диспергирующей жидкой углеводородной фазе в форме капелек и по существу газонепроницаемый межфазный слой инкапсулирует эти капельки; и(б) транспортировка эмульсии, образующейся на стадии (а), совместно с газообразной углеводородной фазой. Эмульсию и газообразную углеводородную фазу (в дальнейшем в настоящем описании "транспортируемая текучая среда") транспортируют, как правило, по водоотделяющей колонне или трубопроводу,например по трубопроводу на морском дне. В предпочтительном варианте продолжительность пребывания транспортируемой текучей среды в трубопроводе или водоотделяющей колонне составляет больше 5 ч. Когда транспортируемую текучую среду транспортируют по трубопроводу, продолжительность пребывания транспортируемой текучей среды в трубопроводе составляет, например, до 1 дня. Преимущество этого второго варианта выполнения настоящего изобретения состоит в том, что текучую среду можно транспортировать к месту, в котором условия больше не приводят к образованию газовых гидратов, до того как может произойти образование сколько-нибудь заметного количества газовых гидратов. Кроме того, все газовые гидраты, образующиеся в капельках водной фазы во время транспортировки транспортируемой текучей среды, остаются в дисперсной форме, т.е. не агломерируются и не создают проблем в трубопроводах или заслонках, или другом технологическом оборудовании. Дополнительное преимущество этого второго варианта выполнения настоящего изобретения заключается в том, что ингибирование образования газовых гидратов позволяет производить запланированные или ава-4 006950 рийные закрытия водоотделяющих колонн или трубопроводов. Температура транспортируемой текучей среды в водоотделяющей колонне или трубопроводе может составлять ниже 10 С, предпочтительно ниже 7 С, например от 4 до 5 С. В целесообразном варианте транспортируемая текучая среда обычно находится под давлением от 10 до 100 бар, например от 20 до 30 бар. В предпочтительном варианте после завершения транспортировки транспортируемой текучей среды газообразную углеводородную фазу отделяют от эмульсии воды в масле и эмульсию воды в масле разрушают, в результате чего получают водную фазу и жидкую углеводородную фазу. Процесс отделения газообразной углеводородной фазы осуществляют в условиях, которые не приводят к образованию гидратов. Для разрушения эмульсии могут быть использованы различные хорошо известные методы. Так, например, эмульсию можно разрушить повышением ее температуры, добавлением деэмульгатора или пропусканием эмульсии через электростатический коагулятор или фильтровальный коагулятор. Когда эмульсию разрушают повышением ее температуры, в предпочтительном варианте эмульсию нагревают до температуры по меньшей мере 50 С, предпочтительно по меньшей мере 70 С. Газообразную углеводородную фазу можно отделять от эмульсии воды в масле либо перед разрушением эмульсии, либо во время разрушения эмульсии. В предпочтительном варианте после завершения транспортировки транспортируемую текучую среду направляют в сепаратор. Температуру, при которой работает сепаратор, можно подобрать таким образом, чтобы разрушить эмульсию воды в масле, причем в этом случае транспортируемая текучая среда разделяется на свои разные фазы (газообразная углеводородная фаза, жидкая углеводородная фаза, содержащая полимерный эмульгатор и необязательный соэмульгатор, и водная фаза). По другому варианту температуру можно подобрать таким образом, чтобы избежать разрушения эмульсии, причем в этом случае эмульсия воды в масле постепенно опускается в основание сепаратора с образованием нижней фазы эмульсии и верхнего слоя углеводородной жидкой фазы. Полимерный эмульгатор и необязательный соэмульгатор в предпочтительном варианте находятся в нижней эмульсионной фазе. Газообразную углеводородную фазу отводят по месту или вблизи верхней части сепаратора, тогда как эмульсионную фазу,которая находится в нижней части сепаратора, отводят из сепаратора и разрушают с использованием любого из известных методов (например, нагревают в теплообменнике), а затем направляют в другой сепаратор, в котором разрушенную эмульсию разделяют на водную фазу и жидкую углеводородную фазу, содержащую полимерный эмульгатор и необязательный соэмульгатор. Далее полимерный эмульгатор и необязательный соэмульгатор могут быть выделены из этой жидкой углеводородной фазы для возврата на стадию смешения. По другому варианту жидкую углеводородную фазу можно по меньшей мере частично возвращать на стадию смешения без выделения полимерного эмульгатора и необязательного соэмульгатора. С возвращаемыми в процесс полимерным эмульгатором и необязательным соэмульгатором можно вводить свежий полимерный эмульгатор и свежий необязательный соэмульгатор. Тем не менее по еще одному варианту выполнения настоящего изобретения предлагается текучая среда, включающая: а) газообразную углеводородную фазу и б) эмульсию, включающую дисперсную водную фазу, диспергирующую жидкую углеводородную фазу и по существу газонепроницаемый межфазный слой, включающий полимерный эмульгатор и необязательный неионогенный неполимерный соэмульгатор, где водная фаза распределена в диспергирующей жидкой углеводородной фазе в форме капелек и по существу газонепроницаемый межфазный слой инкапсулирует упомянутые капельки. Предпочтительные особенности эмульсии таковы, как они представлены выше в связи с первым и вторым вариантами выполнения настоящего изобретения. Далее настоящее изобретение проиллюстрировано со ссылкой на следующие примеры. Примеры Приготовление эмульсии Эмульсии готовили порциями размерами от 50 до 200 мл добавлением водной фазы, включавшей раствор хлорида натрия в деионизированной воде концентрацией 1 мас.%, в жидкую углеводородную фазу, включавшую раствор эмульгатора в конденсате газового месторождения (жидкая углеводородная фаза) из промысла INDE в Северном море. Эмульгирование осуществляли с применением высокосдвигового лабораторного смесителя UltraturraxTM T25 фирмы Janne and Kunkel, работавшего в течение приблизительно 20 с в условиях средней скорости сдвига (13500 об/мин), причем параметр подбирали для имитации среднего падения давления на пути через дроссель. Перед эмульгированием для имитации условий в нисходящей скважине как водную, так и жидкую углеводородную фазы нагревали до температуры 65 С. Далее для имитации условий нахождения на морском дне/транспортировки эти эмульсии выдерживали при температуре 5 С в течение периодов до 48 ч. Для приготовления эмульсий использовали водные концентрации 10, 20 или 30%, где такая водная концентрация представляет собой объемное процентное содержание воды в смеси водной и углеводородной фаз. Концентрации эмульгатора находились в интервале от 0,5 до 2,0 мас.% в пересчете на жидкую углеводородную фазу. Эмульгаторы, использованные для приготовления эмульсий, представлены в приведенной ниже табл. 1. Классификация частиц Средний диаметр капелек внутренней водной фазы эмульсий определяли с применением лазерного классификатора частиц MicroTracTM SRA 9200. Для классификации частиц небольшой объем эмульсии разбавляли в фильтрованном керосине (фильтровали с использованием фильтра, обладавшего порами размерами 0,45 мкм). Данные для разных концентраций эмульгатора представлены в приведенной ниже табл. 2. Таблица 2 Испытание на гидраты Испытание на тенденцию к образованию гидратов проводили в автоклавной ячейке с использованием изложенного ниже метода. Перед каждым испытанием автоклавную ячейку тщательно очищали и проводили холостой эксперимент с использованием 200 мл деионизированной воды при скорости перемешивания 500 об./мин. В автоклавной ячейке создавали повышенное давление газа, состав которого представлен в приведенной ниже табл. 3 (получен из терминала Bacton, в который газ поступал из южных газовых месторождений в Северном море), достигая начального значения от 60 до 63 бар при температуре в ячейке 4,0-4,3 С. Если промежуток времени до образования гидратов не выходил из предполагаемого интервала от 4 до 10 мин, ячейку вновь очищали и холостой эксперимент повторяли. Последующие холостые эксперименты проводили в идентичных условиях с использованием от 10 до 30 мл водного раствора хлорида натрия концентрацией 1 мас.% и от 90 до 10 мл конденсата INDE в отсутствии эмульгатора. Эмульсии для испытаний готовили так, как изложено выше, и перед загрузкой в ячейку каждую эмульсию выдерживали в течение по меньшей мере 12 ч при температуре 5 С. Что касается холостого эксперимента, то газ из терминала Bacton использовали для создания в автоклавной ячейке повышенного начального давления от 60 до 63 бар при температуре 4,0-4,3 С. Обычно эксперименты проводили до получения очевидного неудачного результата. Это, как правило, становилось явным благодаря резкой экзотерме, приводившей к температурному всплеску с сопутствующим резким падением давления (как правило, приблизительно 15 бар). Метод испытания на гидраты с применением автоклава с мешалкой Автоклавную ячейку, включавшую цилиндрическую часть, верхнюю плиту (снабженную впускным фитингом для газа, выпускным фитингом для газа, фитингом для термопары, фитингом для датчика давления и вставленным сапфировым окном) и нижнюю плиту, собирали следующим образом. Нижнюю плиту соединяли с цилиндрической частью автоклавной ячейки. Затем в автоклавную ячейку помещали вал магнитной мешалки и вводили требуемый объем испытываемой текучей среды. Испытываемой текучей средой служила дважды дистиллированная вода (холостой эксперимент) или от 10 до 30 мл раствораNaCl в воде концентрацией 1 мас.% и от 90 до 10 мл конденсата INDE (дополнительные холостые эксперименты), или эмульсия, приготовленная так, как изложено выше (эксперименты в соответствии с настоящим изобретением). Далее на место опускали верхнюю плиту. В соответствующие фитинги в верхней плите вставляли термопару и датчик давления и фитинги уплотняли. Затем посредством быстро открывающихся соединительных элементов типа обжимного замка фитинги для впуска и выпуска газа подключали соответственно к линиям для подачи и отвода газа. После этого струей в стороне от сапфирового окна заливали небольшое количество дистиллированной воды. В положении над верхней плитой автоклавной ячейки помещали boroscope и устанавливали таким образом, чтобы его можно было сфокусировать через сапфировое окно, и его подключали к видеокамере. Включали мешалку и задавали скорость перемешивания 500 об/мин. Испытываемую текучую среду в автоклавной ячейке с помощью охлаждающей установки JulaboTM охлаждали до температуры испытания 4 С. После достижения температуры испытания мешалку выключали. Далее с использованием газа терминала Bacton в автоклавной ячейке создавали давление 63 бар, постоянно проверяя на наличие утечек все соединения и фитинги. Затем вновь включали мешалку со скоростью перемешивания 500 об./мин, а охлаждающую установку настраивали на температуру испытания 4 С. При повторном начале перемешивания инициировали регистрацию данных о температуре и давлении в ячейке совместно с непрерывной видеозаписью внутренней обстановки ячейки посредством boroscope и видеокамеры. Образование гидратов оценивали по результатам визуального изучения содержимого ячейки, по любому увеличению определяемого вращающего момента на валу мешалки и по расходу газа в ячейке, который проявлялся как падение давления в ячейке. Эти результаты показывают, что когда водная фаза инкапсулируется жидкой углеводородной фазой эмульсии воды в масле, время до образования гидратов существенно увеличивается. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ ингибирования образования газовых гидратов в текучей среде, включающей газообразную углеводородную фазу, жидкую углеводородную фазу и водную фазу, который включает смешение с этой текучей средой перед тем как текучую среду подвергают воздействию условий, в которых возможно образование газовых гидратов, полимерного эмульгатора таким образом, что в результате образуется эмульсия воды в масле, включающая дисперсную водную фазу, диспергирующую жидкую углеводородную фазу и, по существу, газонепроницаемый межфазный слой, включающий упомянутый полимерный эмульгатор, в которой водная фаза распределена в диспергирующей жидкой углеводородной фазе в форме капелек и эти капельки инкапсулируются, по существу, газонепроницаемым межфазным слоем.-8 006950 2. Способ по п.1, в котором текучую среду дополнительно смешивают с неионогенным неполимерным соэмульгатором перед тем, как текучую среду подвергают воздействию условий, при которых возможно образование газовых гидратов, и по существу газонепроницаемый межфазный слой дополнительно включает неионогенный неполимерный соэмульгатор. 3. Способ транспортировки текучей среды, включающей газообразную углеводородную фазу, жидкую углеводородную фазу и водную фазу, который включает следующие стадии:(а) смешение полимерного эмульгатора с текучей средой перед тем, как эту текучую среду подвергают воздействию условий, в которых возможно образование газовых гидратов, таким образом, что в результате образуется эмульсия воды в масле, включающая дисперсную водную фазу, диспергирующую жидкую углеводородную фазу и, по существу, газонепроницаемый межфазный слой, включающий упомянутый полимерный эмульгатор, в которой водная фаза распределена в диспергирующей жидкой углеводородной фазе в форме капелек и, по существу, газонепроницаемый межфазный слой инкапсулирует эти капельки; и(б) транспортировка эмульсии, образующейся на стадии (а), совместно с газообразной углеводородной фазой. 4. Способ по п.3, в котором текучую среду дополнительно смешивают с неионогенным неполимерным соэмульгатором перед тем, как эту текучую среду подвергают воздействию условий, при которых возможно образование газовых гидратов, и по существу газонепроницаемый межфазный слой дополнительно включает неионогенный неполимерный соэмульгатор. 5. Способ по одному из пп.1-4, в котором текучая среда представляет собой текучую среду, добываемую из нефтяной скважины или газовой скважины. 6. Способ по пп.3-5, в котором эмульсию воды в масле и газообразную углеводородную фазу транспортируют по водоотделяющей колонне или трубопроводу. 7. Способ по п.6, в котором продолжительность пребывания эмульсии воды в масле и газообразной углеводородной фазы в водоотделяющей колонне или трубопроводе составляет больше 5 ч. 8. Способ по одному из предыдущих пунктов, в котором полимерный эмульгатор и необязательный неионогенный неполимерный эмульгатор смешивают с текучей средой при температуре по меньшей мере 20 С, предпочтительно по меньшей мере 30 С, и в дальнейшем эмульсию воды в масле и газообразную углеводородную фазу охлаждают до температуры ниже 10 С, предпочтительно ниже 7 С. 9. Способ по одному из пп.3-8, в котором эмульсию воды в масле транспортируют совместно с газообразной углеводородной фазой под давлением от 10 до 100 бар. 10. Способ по одному из пп.3-9, в котором после завершения транспортировки эмульсии воды в масле и газообразной углеводородной фазы эту газообразную углеводородную фазу отделяют от эмульсии воды в масле и эмульсию воды в масле разрушают, в результате чего образуются водная фаза и жидкая углеводородная фаза, где жидкая углеводородная фаза содержит полимерный эмульгатор и необязательный неионогенный неполимерный соэмульгатор. 11. Способ по п.10, в котором полимерный эмульгатор и необязательный неионогенный неполимерный соэмульгатор выделяют из жидкой углеводородной фазы и возвращают на стадию смешения (а). 12. Способ по одному из предыдущих пунктов, в котором газообразная углеводородная фаза включает природный газ, жидкая углеводородная фаза включает газоконденсат или сырую нефть, а водная фаза включает добываемую воду. 13. Способ по п.12, в котором добываемая вода содержит растворенные соли, выбранные из группы, включающей хлорид натрия, хлорид кальция, карбонат кальция, хлорид магния и карбонат магния. 14. Способ по одному из предыдущих пунктов, в котором значение гидрофильно-липофильного баланса (ГЛБ) каждого из полимерного эмульгатора и необязательного соэмульгатора составляет меньше 8. 15. Способ по п.14, в котором полимерный эмульгатор представляет собой неионогенный блоксополимер. 16. Способ по п.15, в котором неионогенный блок-сополимер выбирают из группы, включающей полиоксиэтиленстеариловые спирты, полиоксиэтиленамины масла какао, полиоксиэтиленолеиловые спирты, полиоксиэтиленцетиловые спирты, полигликолевые эфиры жирных кислот, полиоксиэтиленолеаты, полиоксиэтиленстеараты и продукты реакции поликонденсации жирных кислот и аминов. 17. Способ по п.16, в котором неионогенный блок-сополимер отвечает общей формуле (A-COO)mB,где m обозначает целое число по меньшей мере 2, А обозначает полимерный компонент, обладающий молекулярной массой по меньшей мере 500, и представляет собой остаток маслорастворимой комплексной монокарбоновой кислоты общей структурной формулыR-CO-[O-CHR1-(R2)n-CO]p-O-CHR1-(R2)n-COOH в которой R обозначает водородный атом или одновалентную углеводородную или замещенную углеводородную группу, R1 обозначает водородный атом или одновалентную углеводородную группу с C1 поC24, R2 обозначает двухвалентную углеводородную группу с C1 по C24, n обозначает 0 или 1, а р обозначает ноль или целое число вплоть до 200; В обозначает полимерный компонент, обладающий молекулярной массой по меньшей мере 500, и в случае, когда m обозначает 2, представляет собой двухвалентный остаток водорастворимого полиалкиленгликоля общей формулыH-[O-CHR3-CH2]Cq-O-CHR3-CH2OH в который R3 обозначает водородный атом или алкильную группу с С 1 по C3, q обозначает целое число от 10 до 500, или в случае, когда m превышает 2, представляет собой остаток с валентностью m водорастворимого полиэфирполиола общей формулыR4[O-CHR3-CH2]r-OHm в которой R3 и m имеют их ранее указанные значения, r обозначает ноль или целое число от 1 до 500, при условии, что общее число звеньев-O-CHR3-CH2. в молекуле составляет по меньшей мере 10, a R4 обозначает остаток органического соединения, содержащего в молекуле m водородных атомов, способных взаимодействовать с алкиленоксидом. 18. Способ по п.16, в котором неионогенный блок-сополимер является продуктом взаимодействия полиалк(ен)илянтарного ангидрида с полярным соединением, содержащим по меньшей мере одну гидроксильную или аминогруппу. 19. Способ по п.18, в котором полиалк(ен)илянтарный ангидрид представляет собой поли(изобутенил)янтарный ангидрид, обладающий молекулярной массой в интервале от 400 до 5000, а полярное соединение представляет собой (а) полиол, выбранный из группы, включающей этиленгликоль,пропиленгликоль, глицерин, триметилолпропан, пентаэритрит и сорбиталь; (б) полиамин, выбранный из группы, включающей этилендиамин, триметилендиамин, гексаметилендиамин, диметиламинопропиламин и диэтиламинопропиламин; или (в) гидроксиамин, выбранный из группы, включающей моноэтаноламин, диэтаноламин, дипропаноламин, трис(гидроксиметил)аминометан и диметиламиноэтанол. 20. Способ по одному из предыдущих пунктов, в котором необязательный соэмульгатор выбирают из группы, включающей сорбитанмоноолеат, сорбитанмоностеарат, сорбитантриолеат, сорбитантристеарат, сорбитанмонопальмитат, глицерилстеарат, глицерилолеат, пропиленгликольстеарат и диэтиленгликольстеарат. 21. Способ по одному из предыдущих пунктов, в котором полимерный эмульгатор и необязательный соэмульгатор смешивают с текучей средой в условиях высокой скорости сдвига. 22. Способ по одному из предыдущих пунктов, в котором полимерный эмульгатор и необязательный соэмульгатор смешивают с текучей средой в средстве высокосдвигового смешения, выбранном из сопла Вентури, дросселя, ультразвуковой установки, акустического свистка, высокосдвигового трехфазного насоса, вращающегося диска и лопатки или пропеллера мешалки, обладающей высокосдвиговыми лопастями. 23. Способ по одному из пп.5-22, в котором полимерный эмульгатор и необязательный соэмульгатор вводят в добываемую текучую среду в технологической линии по месту или до устья нефтяной скважины или газовой скважины. 24. Способ по одному из предыдущих пунктов, в котором массовое соотношение между полимерным эмульгатором с необязательным соэмульгатором и водой в эмульсии воды в масле находится в интервале от 0,04:1 до 0,2:1. 25. Способ по одному из предыдущих пунктов, в котором мольное соотношение между полимерным эмульгатором и соэмульгатором в эмульсии воды в масле составляет по меньшей мере 2:1. 26. Способ по одному из предыдущих пунктов, в котором водная фаза распределена в диспергирующей жидкой углеводородной фазе эмульсии воды в масле в форме капелек, обладающих средним диаметром от 0,5 до 2 мкм. 27. Способ по п.26, в котором капельки водной фазы обладают полидисперсностью до 20%. 28. Текучая среда, включающая: а) газообразную углеводородную фазу и б) эмульсию, включающую дисперсную водную фазу, диспергирующую жидкую углеводородную фазу и газонепроницаемый межфазный слой, включающий полимерный эмульгатор, где водная фаза распределена в диспергирующей жидкой углеводородной фазе в форме капелек и газонепроницаемый межфазный слой инкапсулирует упомянутые капельки. 29. Текучая среда по п.28, в которой газонепроницаемый межфазный слой дополнительно включает неионогенный неполимерный соэмульгатор. 30. Текучая среда по п.28 или 29, в которой полимерный эмульгатор представляет собой тот, который определен по одному из пп.15-19. 31. Текучая среда по п.29 или 30, в которой соэмульгатор представляет собой тот, который определен в п.20. 32. Текучая среда по одному из пп.28-31, в которой капельки водной фазы обладают средним диаметром от 0,5 до 2 мкм. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2/6

МПК / Метки

МПК: F17D 1/05, C09K 8/52, C10L 1/32

Метки: образования, ингибирования, гидратов, способ

Код ссылки

<a href="https://eas.patents.su/11-6950-sposob-ingibirovaniya-obrazovaniya-gidratov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ ингибирования образования гидратов</a>

Предыдущий патент: Композиция, содержащая яванское цитронелловое масло, и ее применение в качестве репеллента от насекомых

Следующий патент: Способ спектрального элементного анализа вещества и устройство для его осуществления

Случайный патент: Фильтрующие косметические композиции, содержащие дибензоилметан , алкил-beta, beta`-дифенилакрилат и бензотриазолсиликон, и их приенение