Устройство и способ производства слоистых стружечных ковров

Формула / Реферат

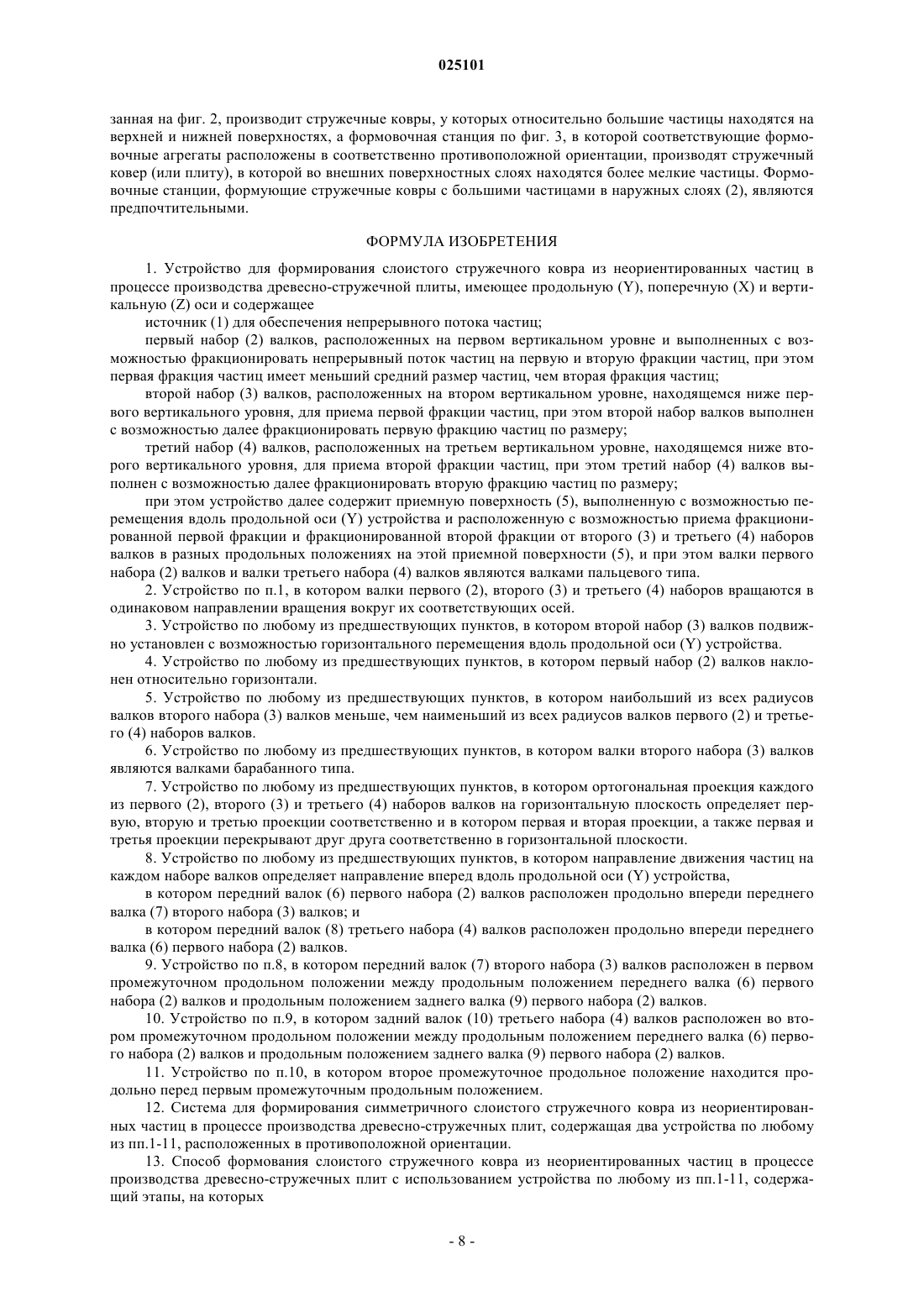

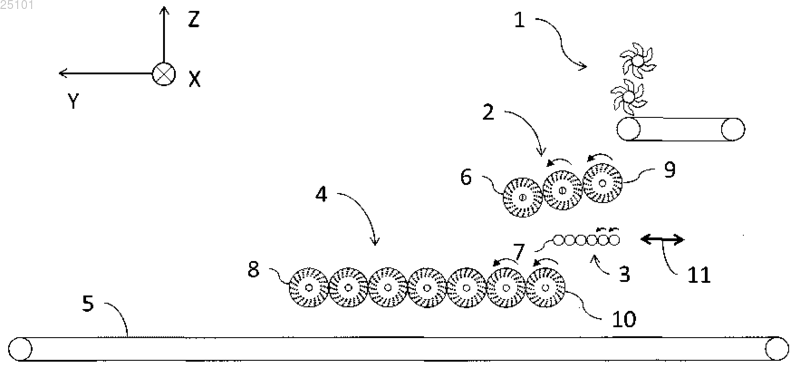

1. Устройство для формирования слоистого стружечного ковра из неориентированных частиц в процессе производства древесно-стружечной плиты, имеющее продольную (Y), поперечную (X) и вертикальную (Z) оси и содержащее

источник (1) для обеспечения непрерывного потока частиц;

первый набор (2) валков, расположенных на первом вертикальном уровне и выполненных с возможностью фракционировать непрерывный поток частиц на первую и вторую фракции частиц, при этом первая фракция частиц имеет меньший средний размер частиц, чем вторая фракция частиц;

второй набор (3) валков, расположенных на втором вертикальном уровне, находящемся ниже первого вертикального уровня, для приема первой фракции частиц, при этом второй набор валков выполнен с возможностью далее фракционировать первую фракцию частиц по размеру;

третий набор (4) валков, расположенных на третьем вертикальном уровне, находящемся ниже второго вертикального уровня, для приема второй фракции частиц, при этом третий набор (4) валков выполнен с возможностью далее фракционировать вторую фракцию частиц по размеру;

при этом устройство далее содержит приемную поверхность (5), выполненную с возможностью перемещения вдоль продольной оси (Y) устройства и расположенную с возможностью приема фракционированной первой фракции и фракционированной второй фракции от второго (3) и третьего (4) наборов валков в разных продольных положениях на этой приемной поверхности (5), и при этом валки первого набора (2) валков и валки третьего набора (4) валков являются валками пальцевого типа.

2. Устройство по п.1, в котором валки первого (2), второго (3) и третьего (4) наборов вращаются в одинаковом направлении вращения вокруг их соответствующих осей.

3. Устройство по любому из предшествующих пунктов, в котором второй набор (3) валков подвижно установлен с возможностью горизонтального перемещения вдоль продольной оси (Y) устройства.

4. Устройство по любому из предшествующих пунктов, в котором первый набор (2) валков наклонен относительно горизонтали.

5. Устройство по любому из предшествующих пунктов, в котором наибольший из всех радиусов валков второго набора (3) валков меньше, чем наименьший из всех радиусов валков первого (2) и третьего (4) наборов валков.

6. Устройство по любому из предшествующих пунктов, в котором валки второго набора (3) валков являются валками барабанного типа.

7. Устройство по любому из предшествующих пунктов, в котором ортогональная проекция каждого из первого (2), второго (3) и третьего (4) наборов валков на горизонтальную плоскость определяет первую, вторую и третью проекции соответственно и в котором первая и вторая проекции, а также первая и третья проекции перекрывают друг друга соответственно в горизонтальной плоскости.

8. Устройство по любому из предшествующих пунктов, в котором направление движения частиц на каждом наборе валков определяет направление вперед вдоль продольной оси (Y) устройства,

в котором передний валок (6) первого набора (2) валков расположен продольно впереди переднего валка (7) второго набора (3) валков; и

в котором передний валок (8) третьего набора (4) валков расположен продольно впереди переднего валка (6) первого набора (2) валков.

9. Устройство по п.8, в котором передний валок (7) второго набора (3) валков расположен в первом промежуточном продольном положении между продольным положением переднего валка (6) первого набора (2) валков и продольным положением заднего валка (9) первого набора (2) валков.

10. Устройство по п.9, в котором задний валок (10) третьего набора (4) валков расположен во втором промежуточном продольном положении между продольным положением переднего валка (6) первого набора (2) валков и продольным положением заднего валка (9) первого набора (2) валков.

11. Устройство по п.10, в котором второе промежуточное продольное положение находится продольно перед первым промежуточным продольным положением.

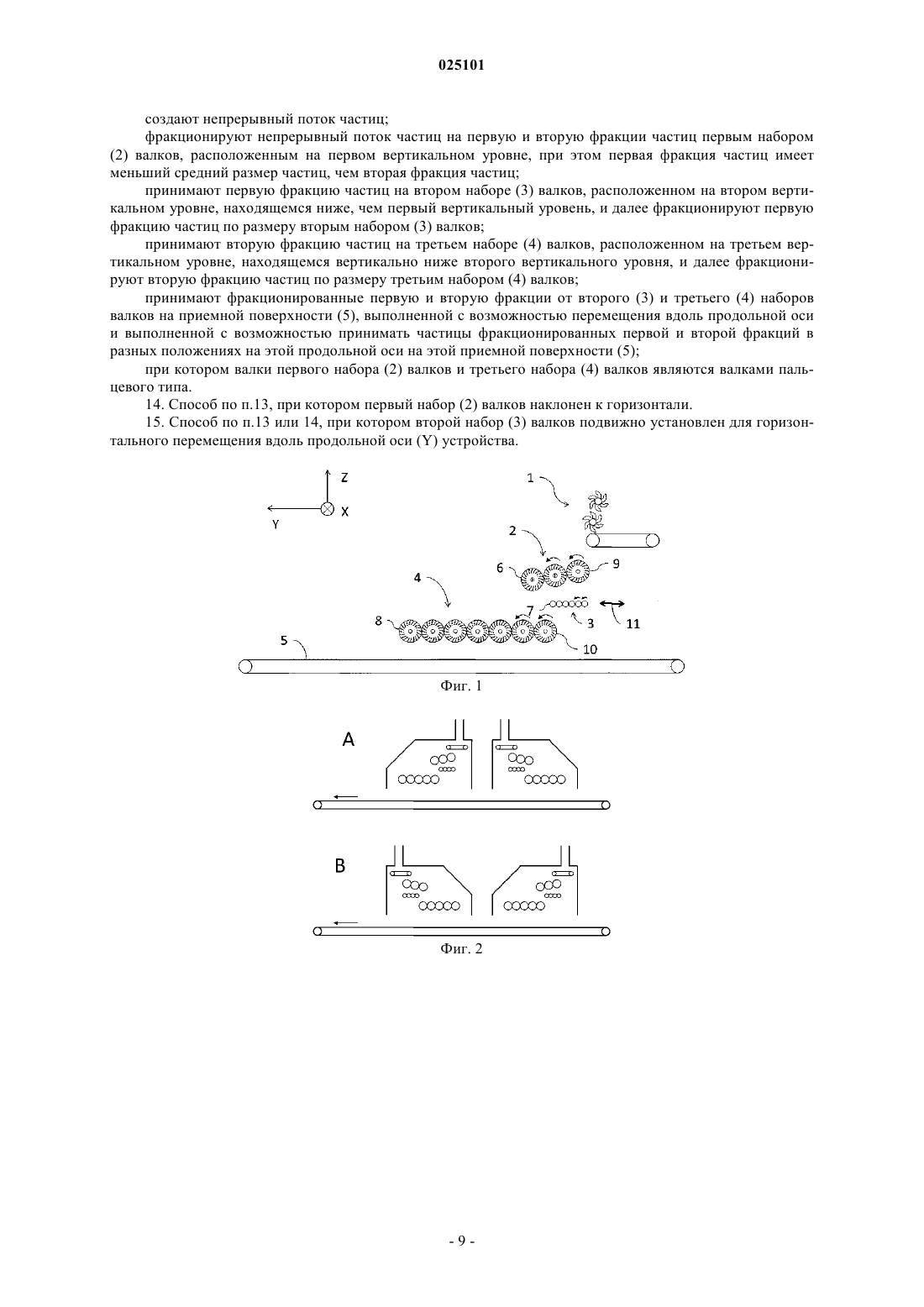

12. Система для формирования симметричного слоистого стружечного ковра из неориентированных частиц в процессе производства древесно-стружечных плит, содержащая два устройства по любому из пп.1-11, расположенных в противоположной ориентации.

13. Способ формования слоистого стружечного ковра из неориентированных частиц в процессе производства древесно-стружечных плит с использованием устройства по любому из пп.1-11, содержащий этапы, на которых

создают непрерывный поток частиц;

фракционируют непрерывный поток частиц на первую и вторую фракции частиц первым набором (2) валков, расположенным на первом вертикальном уровне, при этом первая фракция частиц имеет меньший средний размер частиц, чем вторая фракция частиц;

принимают первую фракцию частиц на втором наборе (3) валков, расположенном на втором вертикальном уровне, находящемся ниже, чем первый вертикальный уровень, и далее фракционируют первую фракцию частиц по размеру вторым набором (3) валков;

принимают вторую фракцию частиц на третьем наборе (4) валков, расположенном на третьем вертикальном уровне, находящемся вертикально ниже второго вертикального уровня, и далее фракционируют вторую фракцию частиц по размеру третьим набором (4) валков;

принимают фракционированные первую и вторую фракции от второго (3) и третьего (4) наборов валков на приемной поверхности (5), выполненной с возможностью перемещения вдоль продольной оси и выполненной с возможностью принимать частицы фракционированных первой и второй фракций в разных положениях на этой продольной оси на этой приемной поверхности (5);

при котором валки первого набора (2) валков и третьего набора (4) валков являются валками пальцевого типа.

14. Способ по п.13, при котором первый набор (2) валков наклонен к горизонтали.

15. Способ по п.13 или 14, при котором второй набор (3) валков подвижно установлен для горизонтального перемещения вдоль продольной оси (Y) устройства.

Текст

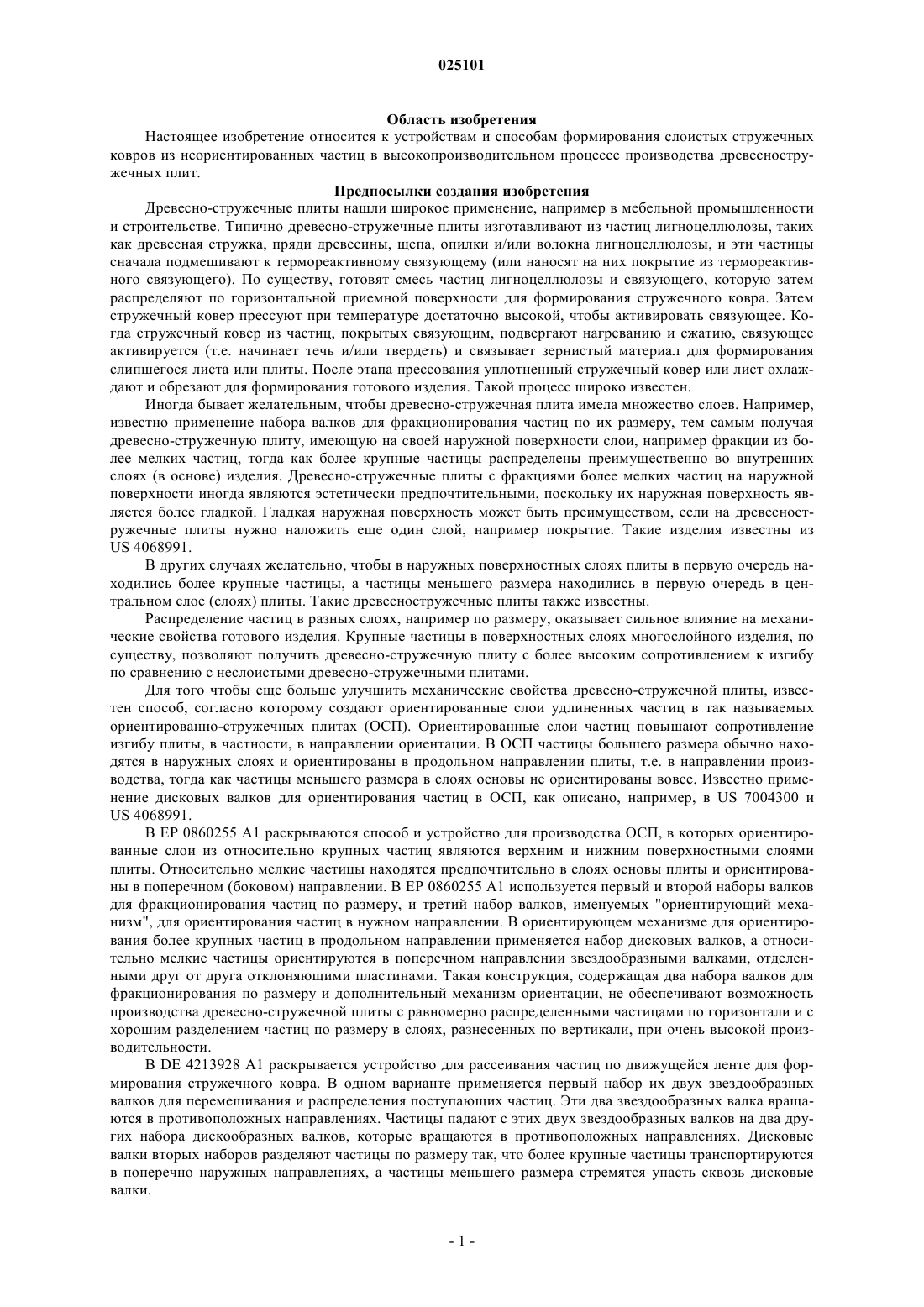

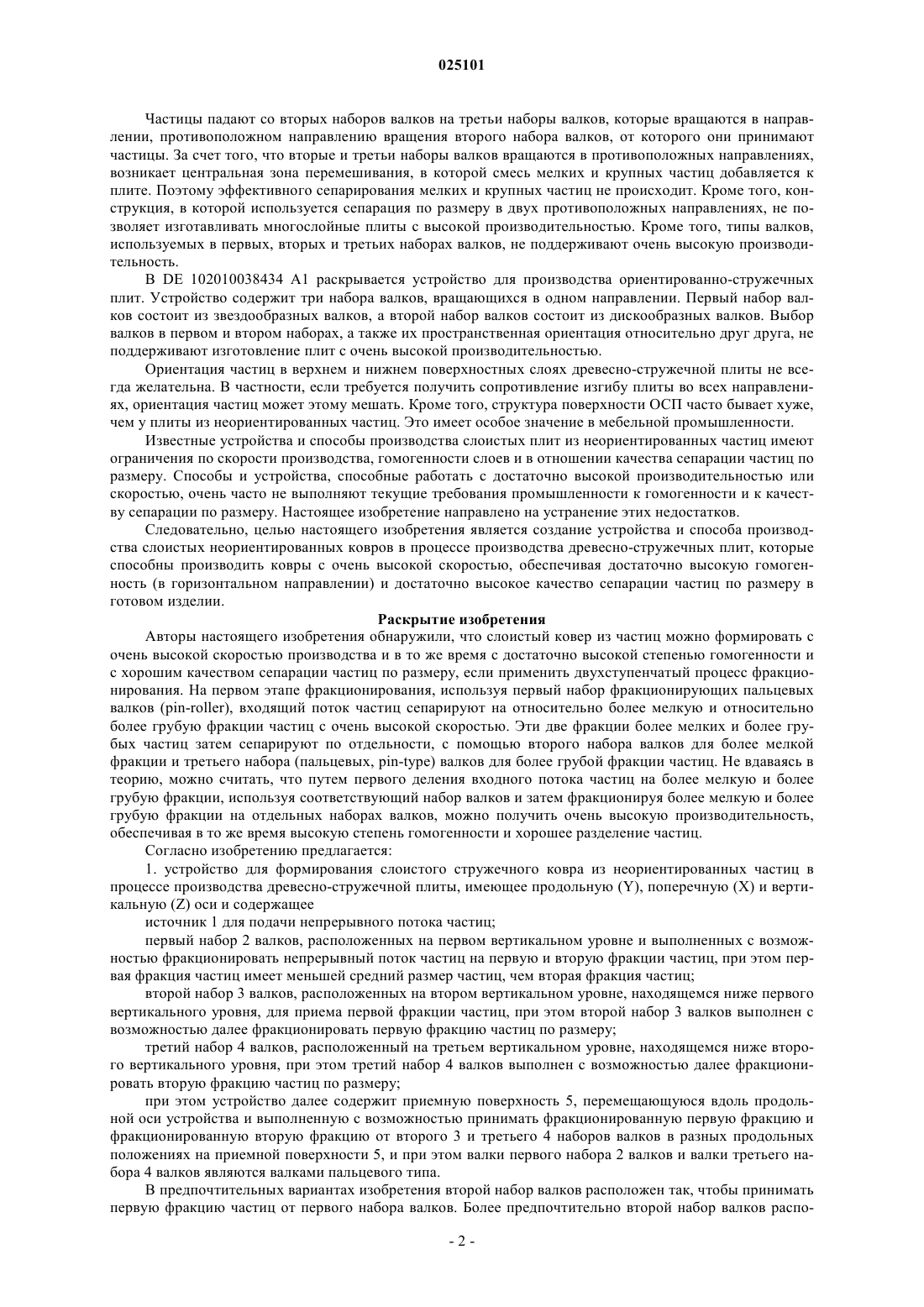

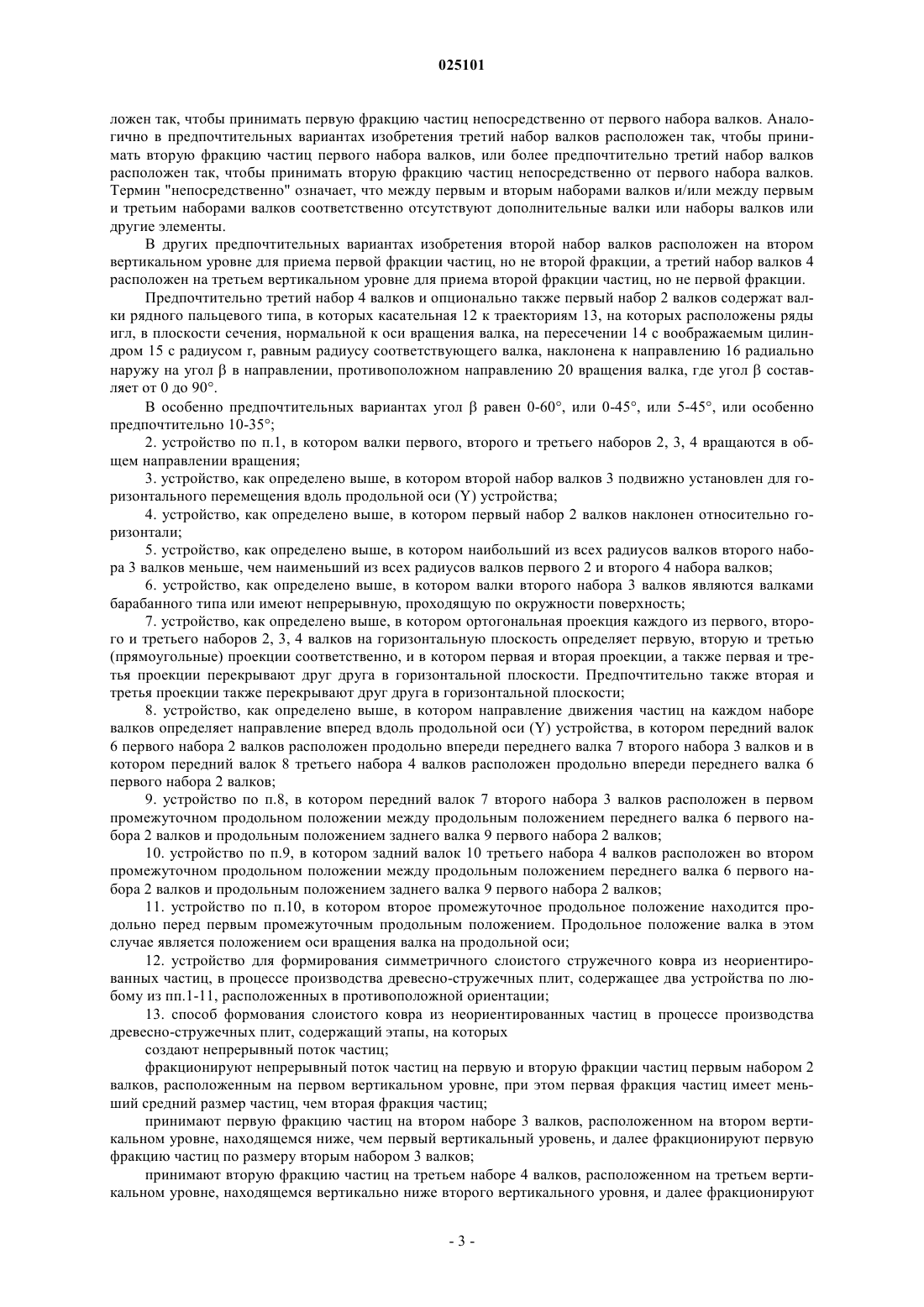

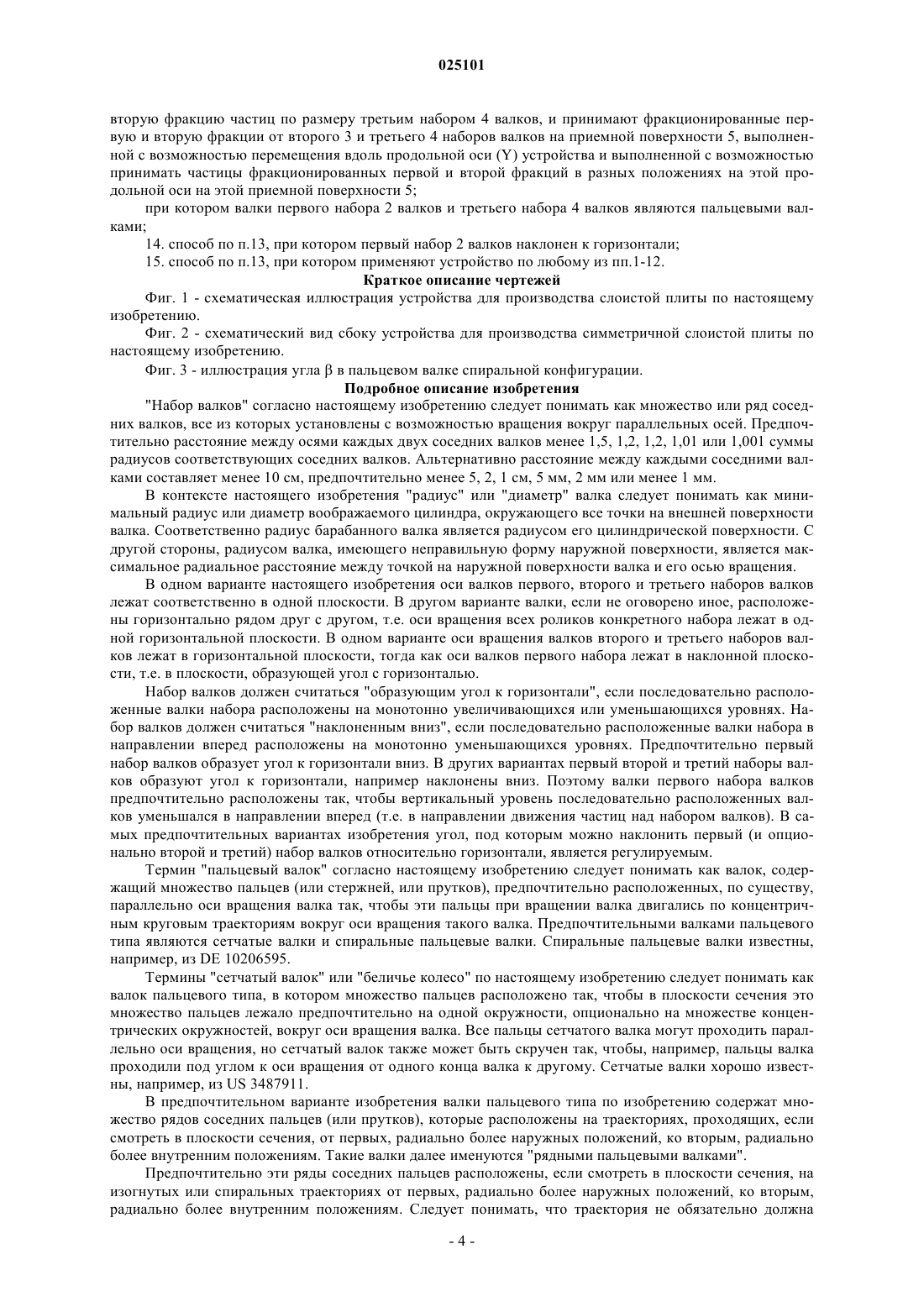

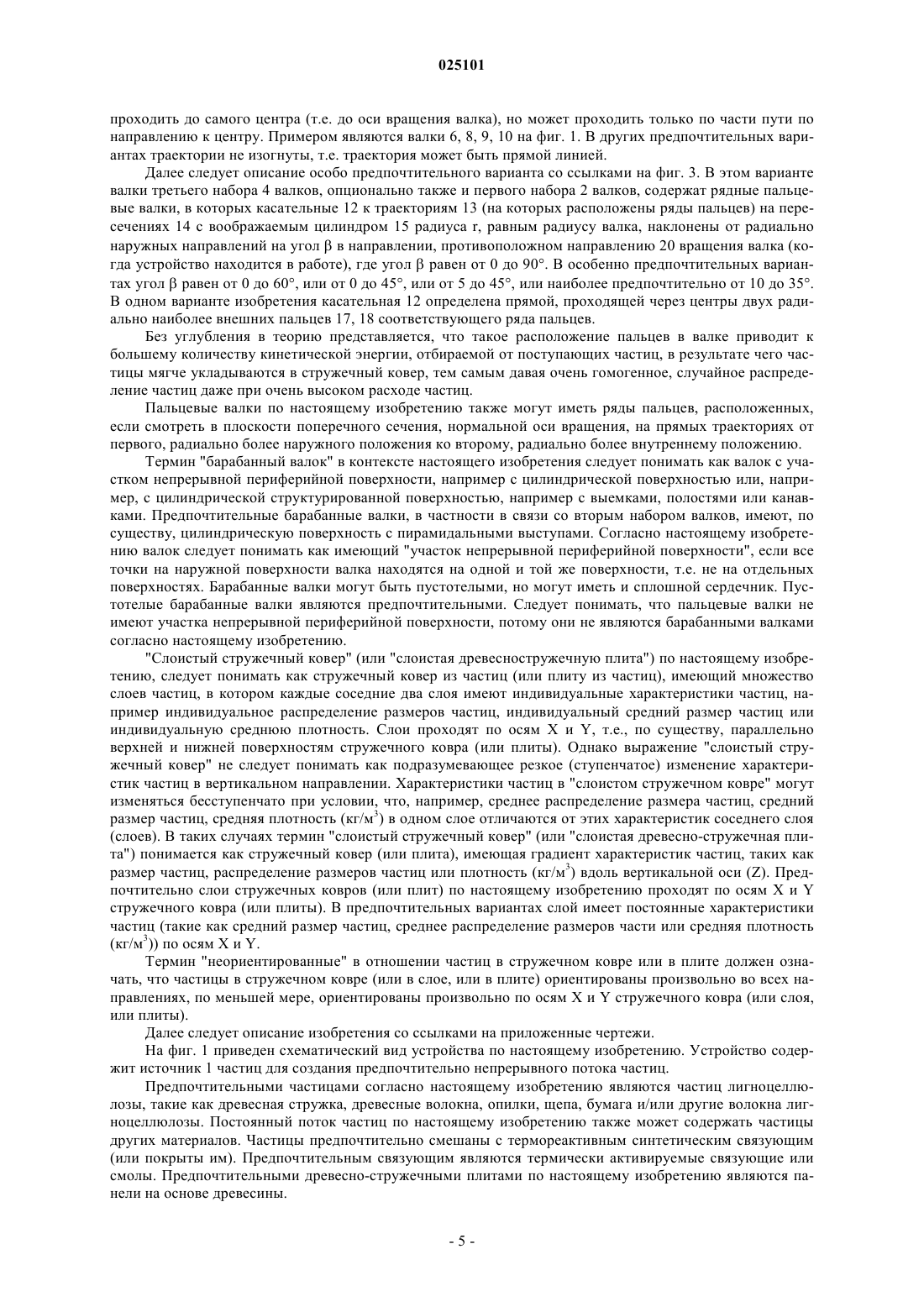

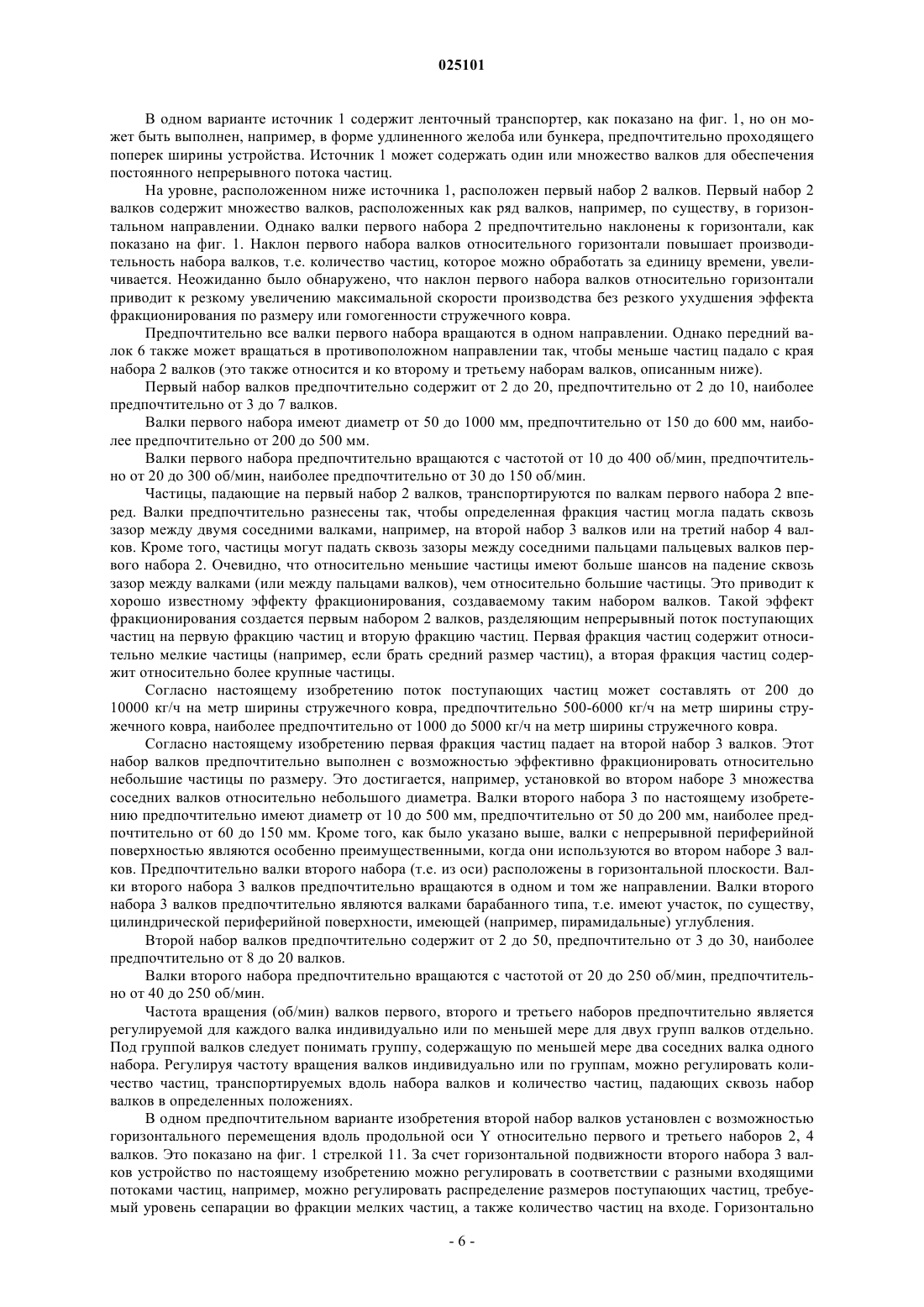

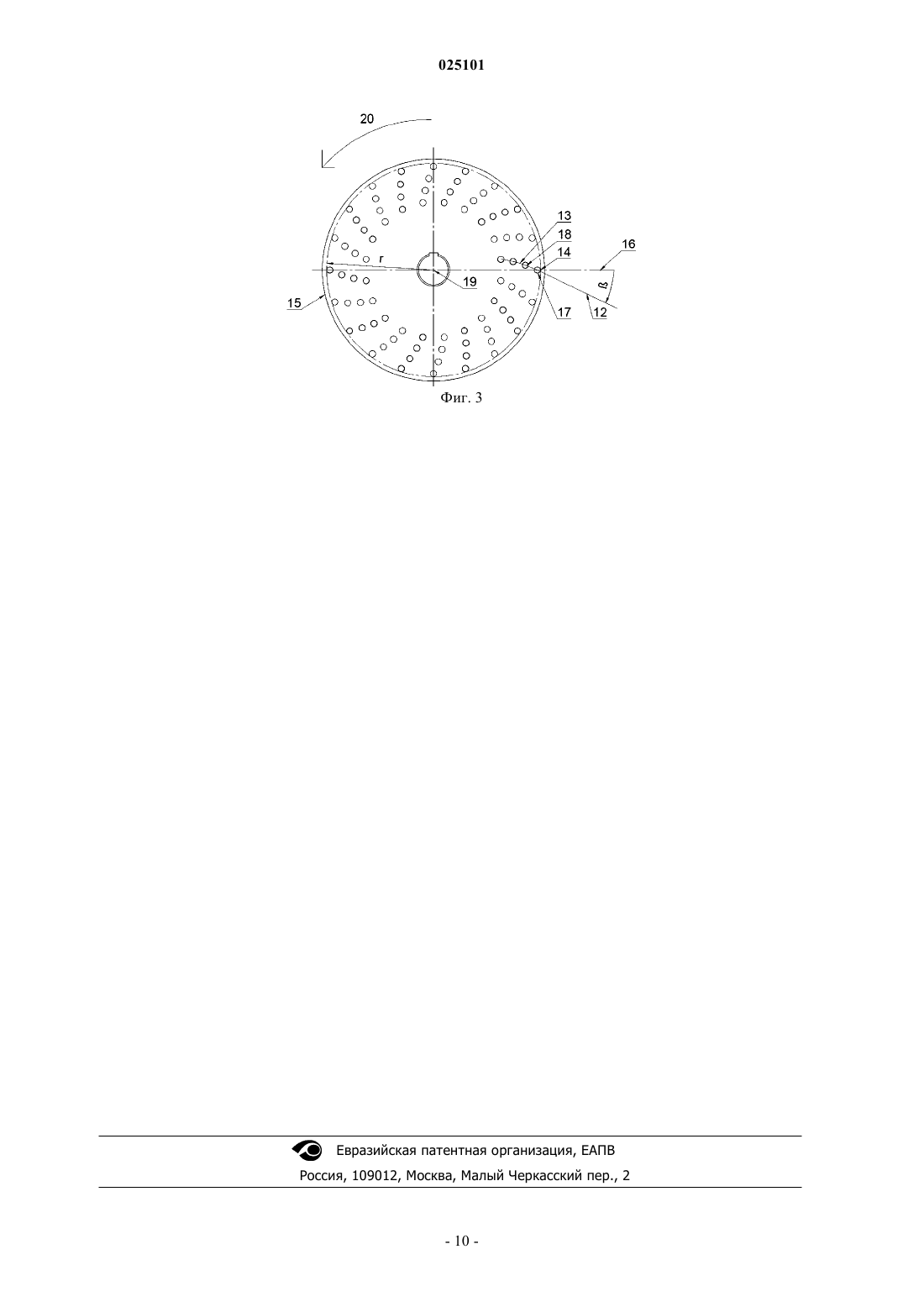

УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА СЛОИСТЫХ СТРУЖЕЧНЫХ КОВРОВ Изобретение относится к устройству для формования слоистого стружечного ковра из неориентированных частиц в процессе производства древесно-стружечных плит, содержащему первые валки для фракционирования по размеру непрерывного потока частиц на первую и вторую фракции; вторые валки, расположенные ниже первых валков, для приема первой фракции, при этом вторые валки выполнены с возможностью дальнейшего фракционирования первой фракции по размеру; и третьи валки, расположенные ниже вторых валков, для приема второй фракции, при этом третьи валки выполнены с возможностью дальнейшего фракционирования второй фракции; при этом устройство далее содержит приемную поверхность, выполненную с возможностью перемещения вдоль продольной оси устройства и расположенную для приема фракционированных первой фракции и второй фракции от вторых и третьих валков в разных продольных положениях; и при этом первые валки и третьи валки являются валками пальцевого типа.(71)(73) Заявитель и патентовладелец: ИКЕА СЭППЛАЙ АГ (CH) Область изобретения Настоящее изобретение относится к устройствам и способам формирования слоистых стружечных ковров из неориентированных частиц в высокопроизводительном процессе производства древесностружечных плит. Предпосылки создания изобретения Древесно-стружечные плиты нашли широкое применение, например в мебельной промышленности и строительстве. Типично древесно-стружечные плиты изготавливают из частиц лигноцеллюлозы, таких как древесная стружка, пряди древесины, щепа, опилки и/или волокна лигноцеллюлозы, и эти частицы сначала подмешивают к термореактивному связующему (или наносят на них покрытие из термореактивного связующего). По существу, готовят смесь частиц лигноцеллюлозы и связующего, которую затем распределяют по горизонтальной приемной поверхности для формирования стружечного ковра. Затем стружечный ковер прессуют при температуре достаточно высокой, чтобы активировать связующее. Когда стружечный ковер из частиц, покрытых связующим, подвергают нагреванию и сжатию, связующее активируется (т.е. начинает течь и/или твердеть) и связывает зернистый материал для формирования слипшегося листа или плиты. После этапа прессования уплотненный стружечный ковер или лист охлаждают и обрезают для формирования готового изделия. Такой процесс широко известен. Иногда бывает желательным, чтобы древесно-стружечная плита имела множество слоев. Например,известно применение набора валков для фракционирования частиц по их размеру, тем самым получая древесно-стружечную плиту, имеющую на своей наружной поверхности слои, например фракции из более мелких частиц, тогда как более крупные частицы распределены преимущественно во внутренних слоях (в основе) изделия. Древесно-стружечные плиты с фракциями более мелких частиц на наружной поверхности иногда являются эстетически предпочтительными, поскольку их наружная поверхность является более гладкой. Гладкая наружная поверхность может быть преимуществом, если на древесностружечные плиты нужно наложить еще один слой, например покрытие. Такие изделия известны изUS 4068991. В других случаях желательно, чтобы в наружных поверхностных слоях плиты в первую очередь находились более крупные частицы, а частицы меньшего размера находились в первую очередь в центральном слое (слоях) плиты. Такие древесностружечные плиты также известны. Распределение частиц в разных слоях, например по размеру, оказывает сильное влияние на механические свойства готового изделия. Крупные частицы в поверхностных слоях многослойного изделия, по существу, позволяют получить древесно-стружечную плиту с более высоким сопротивлением к изгибу по сравнению с неслоистыми древесно-стружечными плитами. Для того чтобы еще больше улучшить механические свойства древесно-стружечной плиты, известен способ, согласно которому создают ориентированные слои удлиненных частиц в так называемых ориентированно-стружечных плитах (ОСП). Ориентированные слои частиц повышают сопротивление изгибу плиты, в частности, в направлении ориентации. В ОСП частицы большего размера обычно находятся в наружных слоях и ориентированы в продольном направлении плиты, т.е. в направлении производства, тогда как частицы меньшего размера в слоях основы не ориентированы вовсе. Известно применение дисковых валков для ориентирования частиц в ОСП, как описано, например, в US 7004300 иUS 4068991. В EP 0860255 A1 раскрываются способ и устройство для производства ОСП, в которых ориентированные слои из относительно крупных частиц являются верхним и нижним поверхностными слоями плиты. Относительно мелкие частицы находятся предпочтительно в слоях основы плиты и ориентированы в поперечном (боковом) направлении. В EP 0860255 A1 используется первый и второй наборы валков для фракционирования частиц по размеру, и третий набор валков, именуемых "ориентирующий механизм", для ориентирования частиц в нужном направлении. В ориентирующем механизме для ориентирования более крупных частиц в продольном направлении применяется набор дисковых валков, а относительно мелкие частицы ориентируются в поперечном направлении звездообразными валками, отделенными друг от друга отклоняющими пластинами. Такая конструкция, содержащая два набора валков для фракционирования по размеру и дополнительный механизм ориентации, не обеспечивают возможность производства древесно-стружечной плиты с равномерно распределенными частицами по горизонтали и с хорошим разделением частиц по размеру в слоях, разнесенных по вертикали, при очень высокой производительности. В DE 4213928 A1 раскрывается устройство для рассеивания частиц по движущейся ленте для формирования стружечного ковра. В одном варианте применяется первый набор их двух звездообразных валков для перемешивания и распределения поступающих частиц. Эти два звездообразных валка вращаются в противоположных направлениях. Частицы падают с этих двух звездообразных валков на два других набора дискообразных валков, которые вращаются в противоположных направлениях. Дисковые валки вторых наборов разделяют частицы по размеру так, что более крупные частицы транспортируются в поперечно наружных направлениях, а частицы меньшего размера стремятся упасть сквозь дисковые валки. Частицы падают со вторых наборов валков на третьи наборы валков, которые вращаются в направлении, противоположном направлению вращения второго набора валков, от которого они принимают частицы. За счет того, что вторые и третьи наборы валков вращаются в противоположных направлениях,возникает центральная зона перемешивания, в которой смесь мелких и крупных частиц добавляется к плите. Поэтому эффективного сепарирования мелких и крупных частиц не происходит. Кроме того, конструкция, в которой используется сепарация по размеру в двух противоположных направлениях, не позволяет изготавливать многослойные плиты с высокой производительностью. Кроме того, типы валков,используемых в первых, вторых и третьих наборах валков, не поддерживают очень высокую производительность. В DE 102010038434 A1 раскрывается устройство для производства ориентированно-стружечных плит. Устройство содержит три набора валков, вращающихся в одном направлении. Первый набор валков состоит из звездообразных валков, а второй набор валков состоит из дискообразных валков. Выбор валков в первом и втором наборах, а также их пространственная ориентация относительно друг друга, не поддерживают изготовление плит с очень высокой производительностью. Ориентация частиц в верхнем и нижнем поверхностных слоях древесно-стружечной плиты не всегда желательна. В частности, если требуется получить сопротивление изгибу плиты во всех направлениях, ориентация частиц может этому мешать. Кроме того, структура поверхности ОСП часто бывает хуже,чем у плиты из неориентированных частиц. Это имеет особое значение в мебельной промышленности. Известные устройства и способы производства слоистых плит из неориентированных частиц имеют ограничения по скорости производства, гомогенности слоев и в отношении качества сепарации частиц по размеру. Способы и устройства, способные работать с достаточно высокой производительностью или скоростью, очень часто не выполняют текущие требования промышленности к гомогенности и к качеству сепарации по размеру. Настоящее изобретение направлено на устранение этих недостатков. Следовательно, целью настоящего изобретения является создание устройства и способа производства слоистых неориентированных ковров в процессе производства древесно-стружечных плит, которые способны производить ковры с очень высокой скоростью, обеспечивая достаточно высокую гомогенность (в горизонтальном направлении) и достаточно высокое качество сепарации частиц по размеру в готовом изделии. Раскрытие изобретения Авторы настоящего изобретения обнаружили, что слоистый ковер из частиц можно формировать с очень высокой скоростью производства и в то же время с достаточно высокой степенью гомогенности и с хорошим качеством сепарации частиц по размеру, если применить двухступенчатый процесс фракционирования. На первом этапе фракционирования, используя первый набор фракционирующих пальцевых валков (pin-roller), входящий поток частиц сепарируют на относительно более мелкую и относительно более грубую фракции частиц с очень высокой скоростью. Эти две фракции более мелких и более грубых частиц затем сепарируют по отдельности, с помощью второго набора валков для более мелкой фракции и третьего набора (пальцевых, pin-type) валков для более грубой фракции частиц. Не вдаваясь в теорию, можно считать, что путем первого деления входного потока частиц на более мелкую и более грубую фракции, используя соответствующий набор валков и затем фракционируя более мелкую и более грубую фракции на отдельных наборах валков, можно получить очень высокую производительность,обеспечивая в то же время высокую степень гомогенности и хорошее разделение частиц. Согласно изобретению предлагается: 1. устройство для формирования слоистого стружечного ковра из неориентированных частиц в процессе производства древесно-стружечной плиты, имеющее продольную (Y), поперечную (X) и вертикальную (Z) оси и содержащее источник 1 для подачи непрерывного потока частиц; первый набор 2 валков, расположенных на первом вертикальном уровне и выполненных с возможностью фракционировать непрерывный поток частиц на первую и вторую фракции частиц, при этом первая фракция частиц имеет меньшей средний размер частиц, чем вторая фракция частиц; второй набор 3 валков, расположенных на втором вертикальном уровне, находящемся ниже первого вертикального уровня, для приема первой фракции частиц, при этом второй набор 3 валков выполнен с возможностью далее фракционировать первую фракцию частиц по размеру; третий набор 4 валков, расположенный на третьем вертикальном уровне, находящемся ниже второго вертикального уровня, при этом третий набор 4 валков выполнен с возможностью далее фракционировать вторую фракцию частиц по размеру; при этом устройство далее содержит приемную поверхность 5, перемещающуюся вдоль продольной оси устройства и выполненную с возможностью принимать фракционированную первую фракцию и фракционированную вторую фракцию от второго 3 и третьего 4 наборов валков в разных продольных положениях на приемной поверхности 5, и при этом валки первого набора 2 валков и валки третьего набора 4 валков являются валками пальцевого типа. В предпочтительных вариантах изобретения второй набор валков расположен так, чтобы принимать первую фракцию частиц от первого набора валков. Более предпочтительно второй набор валков распо-2 025101 ложен так, чтобы принимать первую фракцию частиц непосредственно от первого набора валков. Аналогично в предпочтительных вариантах изобретения третий набор валков расположен так, чтобы принимать вторую фракцию частиц первого набора валков, или более предпочтительно третий набор валков расположен так, чтобы принимать вторую фракцию частиц непосредственно от первого набора валков. Термин "непосредственно" означает, что между первым и вторым наборами валков и/или между первым и третьим наборами валков соответственно отсутствуют дополнительные валки или наборы валков или другие элементы. В других предпочтительных вариантах изобретения второй набор валков расположен на втором вертикальном уровне для приема первой фракции частиц, но не второй фракции, а третий набор валков 4 расположен на третьем вертикальном уровне для приема второй фракции частиц, но не первой фракции. Предпочтительно третий набор 4 валков и опционально также первый набор 2 валков содержат валки рядного пальцевого типа, в которых касательная 12 к траекториям 13, на которых расположены ряды игл, в плоскости сечения, нормальной к оси вращения валка, на пересечении 14 с воображаемым цилиндром 15 с радиусом r, равным радиусу соответствующего валка, наклонена к направлению 16 радиально наружу на уголв направлении, противоположном направлению 20 вращения валка, где уголсоставляет от 0 до 90. В особенно предпочтительных вариантах уголравен 0-60, или 0-45, или 5-45, или особенно предпочтительно 10-35; 2. устройство по п.1, в котором валки первого, второго и третьего наборов 2, 3, 4 вращаются в общем направлении вращения; 3. устройство, как определено выше, в котором второй набор валков 3 подвижно установлен для горизонтального перемещения вдоль продольной оси (Y) устройства; 4. устройство, как определено выше, в котором первый набор 2 валков наклонен относительно горизонтали; 5. устройство, как определено выше, в котором наибольший из всех радиусов валков второго набора 3 валков меньше, чем наименьший из всех радиусов валков первого 2 и второго 4 набора валков; 6. устройство, как определено выше, в котором валки второго набора 3 валков являются валками барабанного типа или имеют непрерывную, проходящую по окружности поверхность; 7. устройство, как определено выше, в котором ортогональная проекция каждого из первого, второго и третьего наборов 2, 3, 4 валков на горизонтальную плоскость определяет первую, вторую и третью(прямоугольные) проекции соответственно, и в котором первая и вторая проекции, а также первая и третья проекции перекрывают друг друга в горизонтальной плоскости. Предпочтительно также вторая и третья проекции также перекрывают друг друга в горизонтальной плоскости; 8. устройство, как определено выше, в котором направление движения частиц на каждом наборе валков определяет направление вперед вдоль продольной оси (Y) устройства, в котором передний валок 6 первого набора 2 валков расположен продольно впереди переднего валка 7 второго набора 3 валков и в котором передний валок 8 третьего набора 4 валков расположен продольно впереди переднего валка 6 первого набора 2 валков; 9. устройство по п.8, в котором передний валок 7 второго набора 3 валков расположен в первом промежуточном продольном положении между продольным положением переднего валка 6 первого набора 2 валков и продольным положением заднего валка 9 первого набора 2 валков; 10. устройство по п.9, в котором задний валок 10 третьего набора 4 валков расположен во втором промежуточном продольном положении между продольным положением переднего валка 6 первого набора 2 валков и продольным положением заднего валка 9 первого набора 2 валков; 11. устройство по п.10, в котором второе промежуточное продольное положение находится продольно перед первым промежуточным продольным положением. Продольное положение валка в этом случае является положением оси вращения валка на продольной оси; 12. устройство для формирования симметричного слоистого стружечного ковра из неориентированных частиц, в процессе производства древесно-стружечных плит, содержащее два устройства по любому из пп.1-11, расположенных в противоположной ориентации; 13. способ формования слоистого ковра из неориентированных частиц в процессе производства древесно-стружечных плит, содержащий этапы, на которых создают непрерывный поток частиц; фракционируют непрерывный поток частиц на первую и вторую фракции частиц первым набором 2 валков, расположенным на первом вертикальном уровне, при этом первая фракция частиц имеет меньший средний размер частиц, чем вторая фракция частиц; принимают первую фракцию частиц на втором наборе 3 валков, расположенном на втором вертикальном уровне, находящемся ниже, чем первый вертикальный уровень, и далее фракционируют первую фракцию частиц по размеру вторым набором 3 валков; принимают вторую фракцию частиц на третьем наборе 4 валков, расположенном на третьем вертикальном уровне, находящемся вертикально ниже второго вертикального уровня, и далее фракционируют вторую фракцию частиц по размеру третьим набором 4 валков, и принимают фракционированные первую и вторую фракции от второго 3 и третьего 4 наборов валков на приемной поверхности 5, выполненной с возможностью перемещения вдоль продольной оси (Y) устройства и выполненной с возможностью принимать частицы фракционированных первой и второй фракций в разных положениях на этой продольной оси на этой приемной поверхности 5; при котором валки первого набора 2 валков и третьего набора 4 валков являются пальцевыми валками; 14. способ по п.13, при котором первый набор 2 валков наклонен к горизонтали; 15. способ по п.13, при котором применяют устройство по любому из пп.1-12. Краткое описание чертежей Фиг. 1 - схематическая иллюстрация устройства для производства слоистой плиты по настоящему изобретению. Фиг. 2 - схематический вид сбоку устройства для производства симметричной слоистой плиты по настоящему изобретению. Фиг. 3 - иллюстрация углав пальцевом валке спиральной конфигурации. Подробное описание изобретения"Набор валков" согласно настоящему изобретению следует понимать как множество или ряд соседних валков, все из которых установлены с возможностью вращения вокруг параллельных осей. Предпочтительно расстояние между осями каждых двух соседних валков менее 1,5, 1,2, 1,2, 1,01 или 1,001 суммы радиусов соответствующих соседних валков. Альтернативно расстояние между каждыми соседними валками составляет менее 10 см, предпочтительно менее 5, 2, 1 см, 5 мм, 2 мм или менее 1 мм. В контексте настоящего изобретения "радиус" или "диаметр" валка следует понимать как минимальный радиус или диаметр воображаемого цилиндра, окружающего все точки на внешней поверхности валка. Соответственно радиус барабанного валка является радиусом его цилиндрической поверхности. С другой стороны, радиусом валка, имеющего неправильную форму наружной поверхности, является максимальное радиальное расстояние между точкой на наружной поверхности валка и его осью вращения. В одном варианте настоящего изобретения оси валков первого, второго и третьего наборов валков лежат соответственно в одной плоскости. В другом варианте валки, если не оговорено иное, расположены горизонтально рядом друг с другом, т.е. оси вращения всех роликов конкретного набора лежат в одной горизонтальной плоскости. В одном варианте оси вращения валков второго и третьего наборов валков лежат в горизонтальной плоскости, тогда как оси валков первого набора лежат в наклонной плоскости, т.е. в плоскости, образующей угол с горизонталью. Набор валков должен считаться "образующим угол к горизонтали", если последовательно расположенные валки набора расположены на монотонно увеличивающихся или уменьшающихся уровнях. Набор валков должен считаться "наклоненным вниз", если последовательно расположенные валки набора в направлении вперед расположены на монотонно уменьшающихся уровнях. Предпочтительно первый набор валков образует угол к горизонтали вниз. В других вариантах первый второй и третий наборы валков образуют угол к горизонтали, например наклонены вниз. Поэтому валки первого набора валков предпочтительно расположены так, чтобы вертикальный уровень последовательно расположенных валков уменьшался в направлении вперед (т.е. в направлении движения частиц над набором валков). В самых предпочтительных вариантах изобретения угол, под которым можно наклонить первый (и опционально второй и третий) набор валков относительно горизонтали, является регулируемым. Термин "пальцевый валок" согласно настоящему изобретению следует понимать как валок, содержащий множество пальцев (или стержней, или прутков), предпочтительно расположенных, по существу,параллельно оси вращения валка так, чтобы эти пальцы при вращении валка двигались по концентричным круговым траекториям вокруг оси вращения такого валка. Предпочтительными валками пальцевого типа являются сетчатые валки и спиральные пальцевые валки. Спиральные пальцевые валки известны,например, из DE 10206595. Термины "сетчатый валок" или "беличье колесо" по настоящему изобретению следует понимать как валок пальцевого типа, в котором множество пальцев расположено так, чтобы в плоскости сечения это множество пальцев лежало предпочтительно на одной окружности, опционально на множестве концентрических окружностей, вокруг оси вращения валка. Все пальцы сетчатого валка могут проходить параллельно оси вращения, но сетчатый валок также может быть скручен так, чтобы, например, пальцы валка проходили под углом к оси вращения от одного конца валка к другому. Сетчатые валки хорошо известны, например, из US 3487911. В предпочтительном варианте изобретения валки пальцевого типа по изобретению содержат множество рядов соседних пальцев (или прутков), которые расположены на траекториях, проходящих, если смотреть в плоскости сечения, от первых, радиально более наружных положений, ко вторым, радиально более внутренним положениям. Такие валки далее именуются "рядными пальцевыми валками". Предпочтительно эти ряды соседних пальцев расположены, если смотреть в плоскости сечения, на изогнутых или спиральных траекториях от первых, радиально более наружных положений, ко вторым,радиально более внутренним положениям. Следует понимать, что траектория не обязательно должна проходить до самого центра (т.е. до оси вращения валка), но может проходить только по части пути по направлению к центру. Примером являются валки 6, 8, 9, 10 на фиг. 1. В других предпочтительных вариантах траектории не изогнуты, т.е. траектория может быть прямой линией. Далее следует описание особо предпочтительного варианта со ссылками на фиг. 3. В этом варианте валки третьего набора 4 валков, опционально также и первого набора 2 валков, содержат рядные пальцевые валки, в которых касательные 12 к траекториям 13 (на которых расположены ряды пальцев) на пересечениях 14 с воображаемым цилиндром 15 радиуса r, равным радиусу валка, наклонены от радиально наружных направлений на уголв направлении, противоположном направлению 20 вращения валка (когда устройство находится в работе), где уголравен от 0 до 90. В особенно предпочтительных вариантах уголравен от 0 до 60, или от 0 до 45, или от 5 до 45, или наиболее предпочтительно от 10 до 35. В одном варианте изобретения касательная 12 определена прямой, проходящей через центры двух радиально наиболее внешних пальцев 17, 18 соответствующего ряда пальцев. Без углубления в теорию представляется, что такое расположение пальцев в валке приводит к большему количеству кинетической энергии, отбираемой от поступающих частиц, в результате чего частицы мягче укладываются в стружечный ковер, тем самым давая очень гомогенное, случайное распределение частиц даже при очень высоком расходе частиц. Пальцевые валки по настоящему изобретению также могут иметь ряды пальцев, расположенных,если смотреть в плоскости поперечного сечения, нормальной оси вращения, на прямых траекториях от первого, радиально более наружного положения ко второму, радиально более внутреннему положению. Термин "барабанный валок" в контексте настоящего изобретения следует понимать как валок с участком непрерывной периферийной поверхности, например с цилиндрической поверхностью или, например, с цилиндрической структурированной поверхностью, например с выемками, полостями или канавками. Предпочтительные барабанные валки, в частности в связи со вторым набором валков, имеют, по существу, цилиндрическую поверхность с пирамидальными выступами. Согласно настоящему изобретению валок следует понимать как имеющий "участок непрерывной периферийной поверхности", если все точки на наружной поверхности валка находятся на одной и той же поверхности, т.е. не на отдельных поверхностях. Барабанные валки могут быть пустотелыми, но могут иметь и сплошной сердечник. Пустотелые барабанные валки являются предпочтительными. Следует понимать, что пальцевые валки не имеют участка непрерывной периферийной поверхности, потому они не являются барабанными валками согласно настоящему изобретению."Слоистый стружечный ковер" (или "слоистая древесностружечную плита") по настоящему изобретению, следует понимать как стружечный ковер из частиц (или плиту из частиц), имеющий множество слоев частиц, в котором каждые соседние два слоя имеют индивидуальные характеристики частиц, например индивидуальное распределение размеров частиц, индивидуальный средний размер частиц или индивидуальную среднюю плотность. Слои проходят по осям X и Y, т.е., по существу, параллельно верхней и нижней поверхностям стружечного ковра (или плиты). Однако выражение "слоистый стружечный ковер" не следует понимать как подразумевающее резкое (ступенчатое) изменение характеристик частиц в вертикальном направлении. Характеристики частиц в "слоистом стружечном ковре" могут изменяться бесступенчато при условии, что, например, среднее распределение размера частиц, средний размер частиц, средняя плотность (кг/м 3) в одном слое отличаются от этих характеристик соседнего слоя(слоев). В таких случаях термин "слоистый стружечный ковер" (или "слоистая древесно-стружечная плита") понимается как стружечный ковер (или плита), имеющая градиент характеристик частиц, таких как размер частиц, распределение размеров частиц или плотность (кг/м 3) вдоль вертикальной оси (Z). Предпочтительно слои стружечных ковров (или плит) по настоящему изобретению проходят по осям X и Y стружечного ковра (или плиты). В предпочтительных вариантах слой имеет постоянные характеристики частиц (такие как средний размер частиц, среднее распределение размеров части или средняя плотность(кг/м 3 по осям X и Y. Термин "неориентированные" в отношении частиц в стружечном ковре или в плите должен означать, что частицы в стружечном ковре (или в слое, или в плите) ориентированы произвольно во всех направлениях, по меньшей мере, ориентированы произвольно по осям X и Y стружечного ковра (или слоя,или плиты). Далее следует описание изобретения со ссылками на приложенные чертежи. На фиг. 1 приведен схематический вид устройства по настоящему изобретению. Устройство содержит источник 1 частиц для создания предпочтительно непрерывного потока частиц. Предпочтительными частицами согласно настоящему изобретению являются частиц лигноцеллюлозы, такие как древесная стружка, древесные волокна, опилки, щепа, бумага и/или другие волокна лигноцеллюлозы. Постоянный поток частиц по настоящему изобретению также может содержать частицы других материалов. Частицы предпочтительно смешаны с термореактивным синтетическим связующим(или покрыты им). Предпочтительным связующим являются термически активируемые связующие или смолы. Предпочтительными древесно-стружечными плитами по настоящему изобретению являются панели на основе древесины. В одном варианте источник 1 содержит ленточный транспортер, как показано на фиг. 1, но он может быть выполнен, например, в форме удлиненного желоба или бункера, предпочтительно проходящего поперек ширины устройства. Источник 1 может содержать один или множество валков для обеспечения постоянного непрерывного потока частиц. На уровне, расположенном ниже источника 1, расположен первый набор 2 валков. Первый набор 2 валков содержит множество валков, расположенных как ряд валков, например, по существу, в горизонтальном направлении. Однако валки первого набора 2 предпочтительно наклонены к горизонтали, как показано на фиг. 1. Наклон первого набора валков относительного горизонтали повышает производительность набора валков, т.е. количество частиц, которое можно обработать за единицу времени, увеличивается. Неожиданно было обнаружено, что наклон первого набора валков относительно горизонтали приводит к резкому увеличению максимальной скорости производства без резкого ухудшения эффекта фракционирования по размеру или гомогенности стружечного ковра. Предпочтительно все валки первого набора вращаются в одном направлении. Однако передний валок 6 также может вращаться в противоположном направлении так, чтобы меньше частиц падало с края набора 2 валков (это также относится и ко второму и третьему наборам валков, описанным ниже). Первый набор валков предпочтительно содержит от 2 до 20, предпочтительно от 2 до 10, наиболее предпочтительно от 3 до 7 валков. Валки первого набора имеют диаметр от 50 до 1000 мм, предпочтительно от 150 до 600 мм, наиболее предпочтительно от 200 до 500 мм. Валки первого набора предпочтительно вращаются с частотой от 10 до 400 об/мин, предпочтительно от 20 до 300 об/мин, наиболее предпочтительно от 30 до 150 об/мин. Частицы, падающие на первый набор 2 валков, транспортируются по валкам первого набора 2 вперед. Валки предпочтительно разнесены так, чтобы определенная фракция частиц могла падать сквозь зазор между двумя соседними валками, например, на второй набор 3 валков или на третий набор 4 валков. Кроме того, частицы могут падать сквозь зазоры между соседними пальцами пальцевых валков первого набора 2. Очевидно, что относительно меньшие частицы имеют больше шансов на падение сквозь зазор между валками (или между пальцами валков), чем относительно большие частицы. Это приводит к хорошо известному эффекту фракционирования, создаваемому таким набором валков. Такой эффект фракционирования создается первым набором 2 валков, разделяющим непрерывный поток поступающих частиц на первую фракцию частиц и вторую фракцию частиц. Первая фракция частиц содержит относительно мелкие частицы (например, если брать средний размер частиц), а вторая фракция частиц содержит относительно более крупные частицы. Согласно настоящему изобретению поток поступающих частиц может составлять от 200 до 10000 кг/ч на метр ширины стружечного ковра, предпочтительно 500-6000 кг/ч на метр ширины стружечного ковра, наиболее предпочтительно от 1000 до 5000 кг/ч на метр ширины стружечного ковра. Согласно настоящему изобретению первая фракция частиц падает на второй набор 3 валков. Этот набор валков предпочтительно выполнен с возможностью эффективно фракционировать относительно небольшие частицы по размеру. Это достигается, например, установкой во втором наборе 3 множества соседних валков относительно небольшого диаметра. Валки второго набора 3 по настоящему изобретению предпочтительно имеют диаметр от 10 до 500 мм, предпочтительно от 50 до 200 мм, наиболее предпочтительно от 60 до 150 мм. Кроме того, как было указано выше, валки с непрерывной периферийной поверхностью являются особенно преимущественными, когда они используются во втором наборе 3 валков. Предпочтительно валки второго набора (т.е. из оси) расположены в горизонтальной плоскости. Валки второго набора 3 валков предпочтительно вращаются в одном и том же направлении. Валки второго набора 3 валков предпочтительно являются валками барабанного типа, т.е. имеют участок, по существу,цилиндрической периферийной поверхности, имеющей (например, пирамидальные) углубления. Второй набор валков предпочтительно содержит от 2 до 50, предпочтительно от 3 до 30, наиболее предпочтительно от 8 до 20 валков. Валки второго набора предпочтительно вращаются с частотой от 20 до 250 об/мин, предпочтительно от 40 до 250 об/мин. Частота вращения (об/мин) валков первого, второго и третьего наборов предпочтительно является регулируемой для каждого валка индивидуально или по меньшей мере для двух групп валков отдельно. Под группой валков следует понимать группу, содержащую по меньшей мере два соседних валка одного набора. Регулируя частоту вращения валков индивидуально или по группам, можно регулировать количество частиц, транспортируемых вдоль набора валков и количество частиц, падающих сквозь набор валков в определенных положениях. В одном предпочтительном варианте изобретения второй набор валков установлен с возможностью горизонтального перемещения вдоль продольной оси Y относительно первого и третьего наборов 2, 4 валков. Это показано на фиг. 1 стрелкой 11. За счет горизонтальной подвижности второго набора 3 валков устройство по настоящему изобретению можно регулировать в соответствии с разными входящими потоками частиц, например, можно регулировать распределение размеров поступающих частиц, требуемый уровень сепарации во фракции мелких частиц, а также количество частиц на входе. Горизонтально подвижный второй набор валков существенно увеличивает гибкость заявленного устройства в отношении свойств обрабатываемого потока частиц и в отношении требуемых параметров процесса. Второй набор 3 валков (т.е. их оси) предпочтительно расположен (расположены) в горизонтальной плоскости. Вертикально ниже первого и второго наборов 2 и 3 валков расположен третий набор 4 валков. Все валки третьего набора предпочтительно вращаются в одном направлении. Предпочтительно валки третьего набора являются валками пальцевого типа, например решетчатыми валками или пальцевыми валками спирального типа. Валки третьего набора (т.е. их оси) предпочтительно лежат в горизонтальной плоскости (X, Y). Третий набор валков предпочтительно содержит от 2 до 30, предпочтительно от 5 до 50, наиболее предпочтительно от 6 до 10 валков. Валки третьего набора предпочтительно имеют диаметр от 20 до 500 мм, предпочтительно от 50 до 400 мм, наиболее предпочтительно от 150 до 300 мм. Валки третьего набора вращаются с частотой от 10 до 300 об/мин, предпочтительно от 30 до 200 об/мин, наиболее предпочтительно от 40 до 150 об/мин. Вертикально ниже третьего набора 4 валков расположена подвижная приемная поверхность (или подвижная опора) 5, например в форме подвижного ленточного транспортера. Приемная поверхность 5 выполнена с возможностью перемещения вдоль продольной оси Y устройства. Приемная поверхность 5 может быть подвижной вдоль продольной оси в обоих направлениях (влево/вправо на фиг. 1). Специалистам должно быть понятно, что все валки первого, второго и третьего наборов 2, 3 и 4 установлены с возможностью вращения вокруг параллельных осей, и что все эти оси расположены в боковом направлении, обозначенном на фиг. 1 как ось X. Предпочтительно радиусы всех валков одного набора идентичны. Кроме того, валки первого набора 2, второго набора 3 и третьего набора 4, по существу, имеют одинаковую длину в поперечном направлении (по оси X), которая может быть равна ширине подвижной приемной поверхности 5. Было показано, что очень высокая производительность и в то же время очень гомогенное распределение по размеру и разделение по размеру частиц достижимы только при использовании в третьем наборе 4 валков пальцевого типа, таких как решетчатые валки, спиральные пальцевые валки и т.п. Изобретатели неожиданно обнаружили, что особенно преимущественным является применение таких валков пальцевого типа (решетчатых валков, спиральных пальцевых валков и т.п.) и в первом 2, и в третьем 4 наборах валков. В частности, было обнаружено, что при использовании в третьем наборе валков пальцевого типа можно добиться значительно лучшего эффекта фракционирования по размеру при высокой пропускной способности по сравнению с валками дискового типа, установленными в третьем наборе 4 валков. Валки дискового типа полезны для ориентации частиц для формирования структурноориентированной доски или ориентировано-стружечной доски, но они не подходят для способов и устройств по настоящему изобретению, поскольку не могут обеспечить высокую пропускную способность для материала. Таким образом, основной особенностью изобретения является использование валков пальцевого типа, а не дискового типа, в третьем наборе валков (и предпочтительно в первом наборе валков). Выше было показано, что цели настоящего изобретения лучше всего достигаются, если в направлении движения частиц на каждом наборе валков (в направлении вперед), передний валок 6 первого набора 2 валков расположен перед передним валком 7 второго набора 3 валков. Кроме того, передний валок 8 третьего набора 4 валков расположен в продольном направлении перед передним валком 6 первого набора 2 валков. Кроме того, преимущественно передний валок 7 второго набора 3 валков расположен в первом промежуточном продольном положении между продольными положениями переднего валка 6 первого набора 2 валков и заднего валка 9 первого набора 2 валков. Преимущественно также задний валок 10 третьего набора 4 расположен во втором промежуточном положении между продольными положениями переднего валка 6 первого набора 2 валков и заднего валка 9 этого первого набора 2 валков. Наконец, было обнаружено, что преимуществом является расположение второго промежуточного продольного положения перед первым промежуточным продольным положением. (Продольное положение валка по настоящему изобретению определяется положением его оси вращения на продольной оси). Неожиданно было обнаружено, что спиральные валки пальцевого типа в третьем (и опционально в первом) наборе валков обеспечивают наилучшую гомогенность частиц в слоях полученного стружечного ковра. Следует понимать, что в одной и той же конструкции, показанной на фиг. 1, в зависимости от направления движения приемной поверхности 5 полученный стружечный ковер будет иметь относительно крупные частицы либо в верхнем, либо в нижнем слое ковра. Если приемная поверхность 5 на фиг. 1 движется вправо, частицы большего размера окажутся главным образом в верхнем поверхностном слое,а если приемная поверхность 5 на фиг. 1 движется влево, частицы большего размера преимущественно окажутся в нижних слоях стружечного ковра. Для производства симметричных стружечных ковров (т.е. имеющих симметричный вертикальный профиль или симметричный профиль размера частиц) два устройства, показанных на фиг. 1, комбинируются в одну формовочную станцию, схематически показанную на фиг. 2. Формовочная станция, пока-7 025101 занная на фиг. 2, производит стружечные ковры, у которых относительно большие частицы находятся на верхней и нижней поверхностях, а формовочная станция по фиг. 3, в которой соответствующие формовочные агрегаты расположены в соответственно противоположной ориентации, производят стружечный ковер (или плиту), в которой во внешних поверхностных слоях находятся более мелкие частицы. Формовочные станции, формующие стружечные ковры с большими частицами в наружных слоях (2), являются предпочтительными. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для формирования слоистого стружечного ковра из неориентированных частиц в процессе производства древесно-стружечной плиты, имеющее продольную (Y), поперечную (X) и вертикальную (Z) оси и содержащее источник (1) для обеспечения непрерывного потока частиц; первый набор (2) валков, расположенных на первом вертикальном уровне и выполненных с возможностью фракционировать непрерывный поток частиц на первую и вторую фракции частиц, при этом первая фракция частиц имеет меньший средний размер частиц, чем вторая фракция частиц; второй набор (3) валков, расположенных на втором вертикальном уровне, находящемся ниже первого вертикального уровня, для приема первой фракции частиц, при этом второй набор валков выполнен с возможностью далее фракционировать первую фракцию частиц по размеру; третий набор (4) валков, расположенных на третьем вертикальном уровне, находящемся ниже второго вертикального уровня, для приема второй фракции частиц, при этом третий набор (4) валков выполнен с возможностью далее фракционировать вторую фракцию частиц по размеру; при этом устройство далее содержит приемную поверхность (5), выполненную с возможностью перемещения вдоль продольной оси (Y) устройства и расположенную с возможностью приема фракционированной первой фракции и фракционированной второй фракции от второго (3) и третьего (4) наборов валков в разных продольных положениях на этой приемной поверхности (5), и при этом валки первого набора (2) валков и валки третьего набора (4) валков являются валками пальцевого типа. 2. Устройство по п.1, в котором валки первого (2), второго (3) и третьего (4) наборов вращаются в одинаковом направлении вращения вокруг их соответствующих осей. 3. Устройство по любому из предшествующих пунктов, в котором второй набор (3) валков подвижно установлен с возможностью горизонтального перемещения вдоль продольной оси (Y) устройства. 4. Устройство по любому из предшествующих пунктов, в котором первый набор (2) валков наклонен относительно горизонтали. 5. Устройство по любому из предшествующих пунктов, в котором наибольший из всех радиусов валков второго набора (3) валков меньше, чем наименьший из всех радиусов валков первого (2) и третьего (4) наборов валков. 6. Устройство по любому из предшествующих пунктов, в котором валки второго набора (3) валков являются валками барабанного типа. 7. Устройство по любому из предшествующих пунктов, в котором ортогональная проекция каждого из первого (2), второго (3) и третьего (4) наборов валков на горизонтальную плоскость определяет первую, вторую и третью проекции соответственно и в котором первая и вторая проекции, а также первая и третья проекции перекрывают друг друга соответственно в горизонтальной плоскости. 8. Устройство по любому из предшествующих пунктов, в котором направление движения частиц на каждом наборе валков определяет направление вперед вдоль продольной оси (Y) устройства,в котором передний валок (6) первого набора (2) валков расположен продольно впереди переднего валка (7) второго набора (3) валков; и в котором передний валок (8) третьего набора (4) валков расположен продольно впереди переднего валка (6) первого набора (2) валков. 9. Устройство по п.8, в котором передний валок (7) второго набора (3) валков расположен в первом промежуточном продольном положении между продольным положением переднего валка (6) первого набора (2) валков и продольным положением заднего валка (9) первого набора (2) валков. 10. Устройство по п.9, в котором задний валок (10) третьего набора (4) валков расположен во втором промежуточном продольном положении между продольным положением переднего валка (6) первого набора (2) валков и продольным положением заднего валка (9) первого набора (2) валков. 11. Устройство по п.10, в котором второе промежуточное продольное положение находится продольно перед первым промежуточным продольным положением. 12. Система для формирования симметричного слоистого стружечного ковра из неориентированных частиц в процессе производства древесно-стружечных плит, содержащая два устройства по любому из пп.1-11, расположенных в противоположной ориентации. 13. Способ формования слоистого стружечного ковра из неориентированных частиц в процессе производства древесно-стружечных плит с использованием устройства по любому из пп.1-11, содержащий этапы, на которых создают непрерывный поток частиц; фракционируют непрерывный поток частиц на первую и вторую фракции частиц первым набором(2) валков, расположенным на первом вертикальном уровне, при этом первая фракция частиц имеет меньший средний размер частиц, чем вторая фракция частиц; принимают первую фракцию частиц на втором наборе (3) валков, расположенном на втором вертикальном уровне, находящемся ниже, чем первый вертикальный уровень, и далее фракционируют первую фракцию частиц по размеру вторым набором (3) валков; принимают вторую фракцию частиц на третьем наборе (4) валков, расположенном на третьем вертикальном уровне, находящемся вертикально ниже второго вертикального уровня, и далее фракционируют вторую фракцию частиц по размеру третьим набором (4) валков; принимают фракционированные первую и вторую фракции от второго (3) и третьего (4) наборов валков на приемной поверхности (5), выполненной с возможностью перемещения вдоль продольной оси и выполненной с возможностью принимать частицы фракционированных первой и второй фракций в разных положениях на этой продольной оси на этой приемной поверхности (5); при котором валки первого набора (2) валков и третьего набора (4) валков являются валками пальцевого типа. 14. Способ по п.13, при котором первый набор (2) валков наклонен к горизонтали. 15. Способ по п.13 или 14, при котором второй набор (3) валков подвижно установлен для горизонтального перемещения вдоль продольной оси (Y) устройства.

МПК / Метки

Метки: производства, стружечных, устройство, способ, ковров, слоистых

Код ссылки

<a href="https://eas.patents.su/11-25101-ustrojjstvo-i-sposob-proizvodstva-sloistyh-struzhechnyh-kovrov.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ производства слоистых стружечных ковров</a>

Предыдущий патент: Циклоалкил-конденсированные тетрагидрохинолины в качестве модуляторов рецепторов crth2

Следующий патент: Смесь хладагентов, не содержащая хлорфторуглеродов, для применения в многоступенчатых автокаскадных системах

Случайный патент: Производные пиразолохиназолина: способ получения и применение в качестве ингибиторов киназ