Катализатор для получения этилена и пропилена из метанола и/или диметилового эфира, его получение и применение

Формула / Реферат

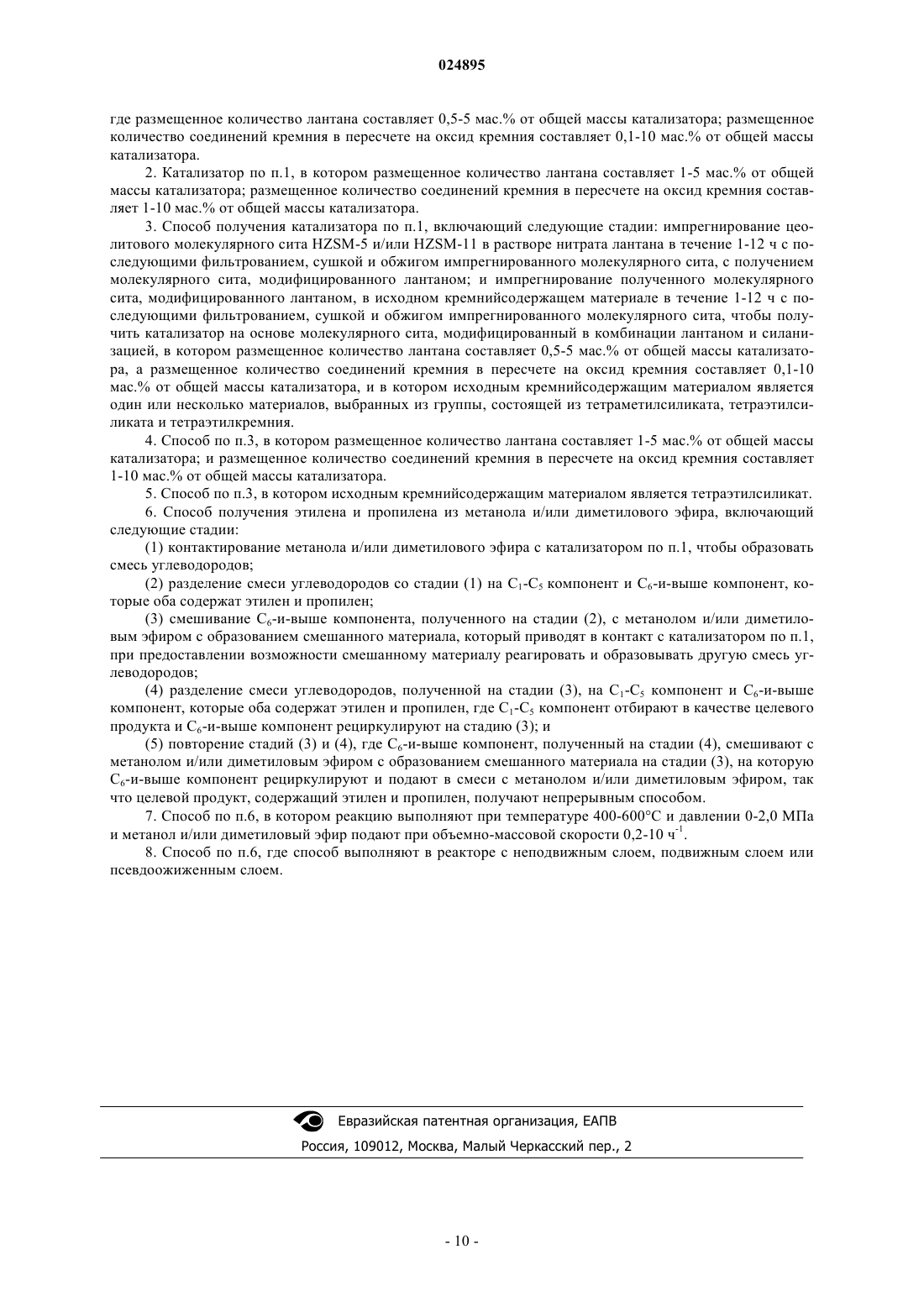

1. Катализатор для получения этилена и пропилена из метанола и/или диметилового эфира, где катализатор является катализатором на основе молекулярного сита, модифицированного в комбинации лантаном и силанизацией, где молекулярное сито является цеолитовым молекулярным ситом HZSM-5 и/или HZSM-11, где исходным кремнийсодержащим материалом является один или несколько материалов, выбранных из группы, состоящей из тетраметилсиликата, тетраэтилсиликата и тетраэтилкремния, и где размещенное количество лантана составляет 0,5-5 мас.% от общей массы катализатора; размещенное количество соединений кремния в пересчете на оксид кремния составляет 0,1-10 мас.% от общей массы катализатора.

2. Катализатор по п.1, в котором размещенное количество лантана составляет 1-5 мас.% от общей массы катализатора; размещенное количество соединений кремния в пересчете на оксид кремния составляет 1-10 мас.% от общей массы катализатора.

3. Способ получения катализатора по п.1, включающий следующие стадии: импрегнирование цеолитового молекулярного сита HZSM-5 и/или HZSM-11 в растворе нитрата лантана в течение 1-12 ч с последующими фильтрованием, сушкой и обжигом импрегнированного молекулярного сита, с получением молекулярного сита, модифицированного лантаном; и импрегнирование полученного молекулярного сита, модифицированного лантаном, в исходном кремнийсодержащем материале в течение 1-12 ч с последующими фильтрованием, сушкой и обжигом импрегнированного молекулярного сита, чтобы получить катализатор на основе молекулярного сита, модифицированный в комбинации лантаном и силанизацией, в котором размещенное количество лантана составляет 0,5-5 мас.% от общей массы катализатора, а размещенное количество соединений кремния в пересчете на оксид кремния составляет 0,1-10 мас.% от общей массы катализатора, и в котором исходным кремнийсодержащим материалом является один или несколько материалов, выбранных из группы, состоящей из тетраметилсиликата, тетраэтилсиликата и тетраэтилкремния.

4. Способ по п.3, в котором размещенное количество лантана составляет 1-5 мас.% от общей массы катализатора; и размещенное количество соединений кремния в пересчете на оксид кремния составляет 1-10 мас.% от общей массы катализатора.

5. Способ по п.3, в котором исходным кремнийсодержащим материалом является тетраэтилсиликат.

6. Способ получения этилена и пропилена из метанола и/или диметилового эфира, включающий следующие стадии:

(1) контактирование метанола и/или диметилового эфира с катализатором по п.1, чтобы образовать смесь углеводородов;

(2) разделение смеси углеводородов со стадии (1) на C1-C5 компонент и С6-и-выше компонент, которые оба содержат этилен и пропилен;

(3) смешивание С6-и-выше компонента, полученного на стадии (2), с метанолом и/или диметиловым эфиром с образованием смешанного материала, который приводят в контакт с катализатором по п.1, при предоставлении возможности смешанному материалу реагировать и образовывать другую смесь углеводородов;

(4) разделение смеси углеводородов, полученной на стадии (3), на C1-C5 компонент и С6-и-выше компонент, которые оба содержат этилен и пропилен, где C1-C5 компонент отбирают в качестве целевого продукта и С6-и-выше компонент рециркулируют на стадию (3); и

(5) повторение стадий (3) и (4), где С6-и-выше компонент, полученный на стадии (4), смешивают с метанолом и/или диметиловым эфиром с образованием смешанного материала на стадии (3), на которую С6-и-выше компонент рециркулируют и подают в смеси с метанолом и/или диметиловым эфиром, так что целевой продукт, содержащий этилен и пропилен, получают непрерывным способом.

7. Способ по п.6, в котором реакцию выполняют при температуре 400-600°С и давлении 0-2,0 МПа и метанол и/или диметиловый эфир подают при объемно-массовой скорости 0,2-10 ч-1.

8. Способ по п.6, где способ выполняют в реакторе с неподвижным слоем, подвижным слоем или псевдоожиженным слоем.

Текст

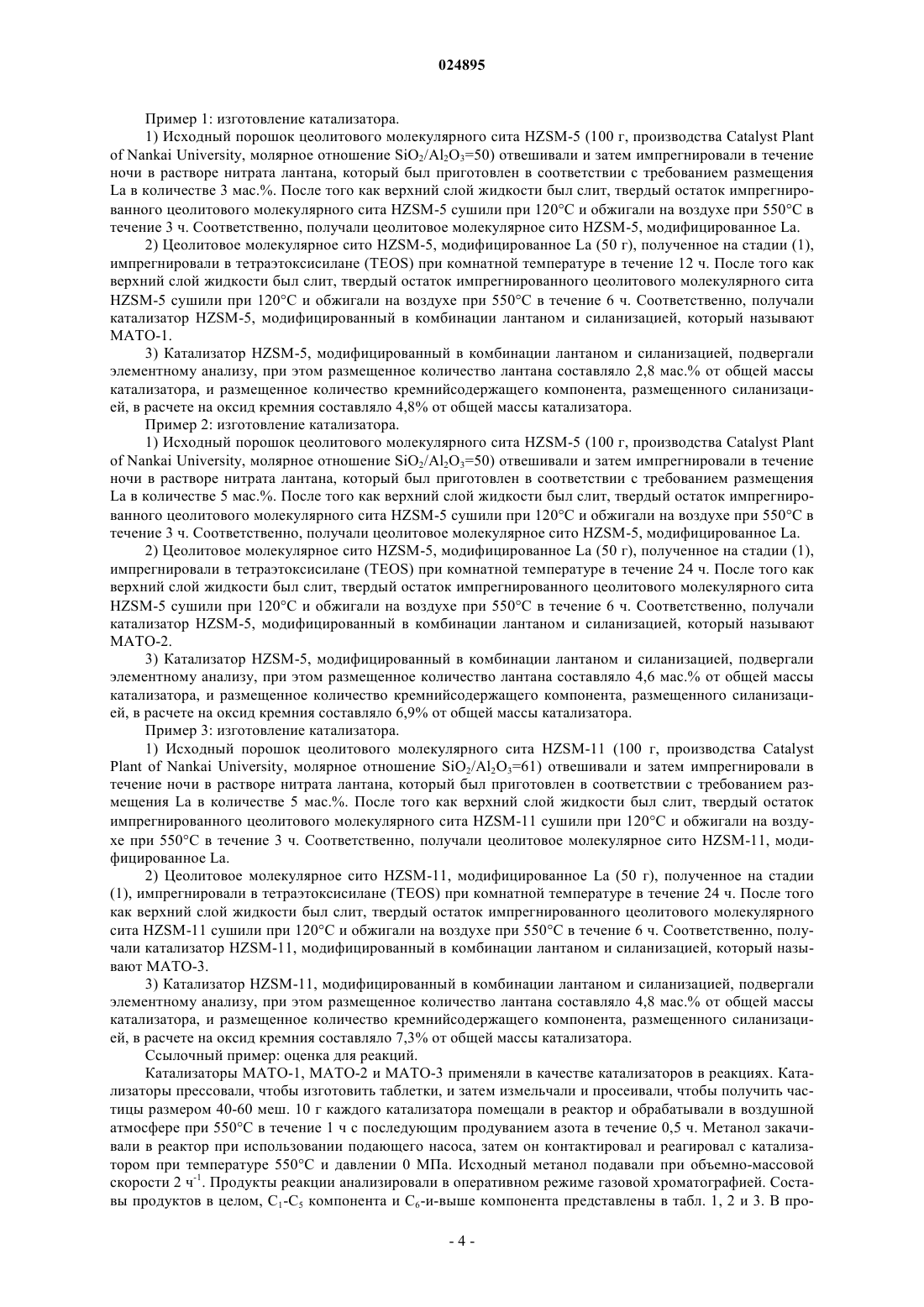

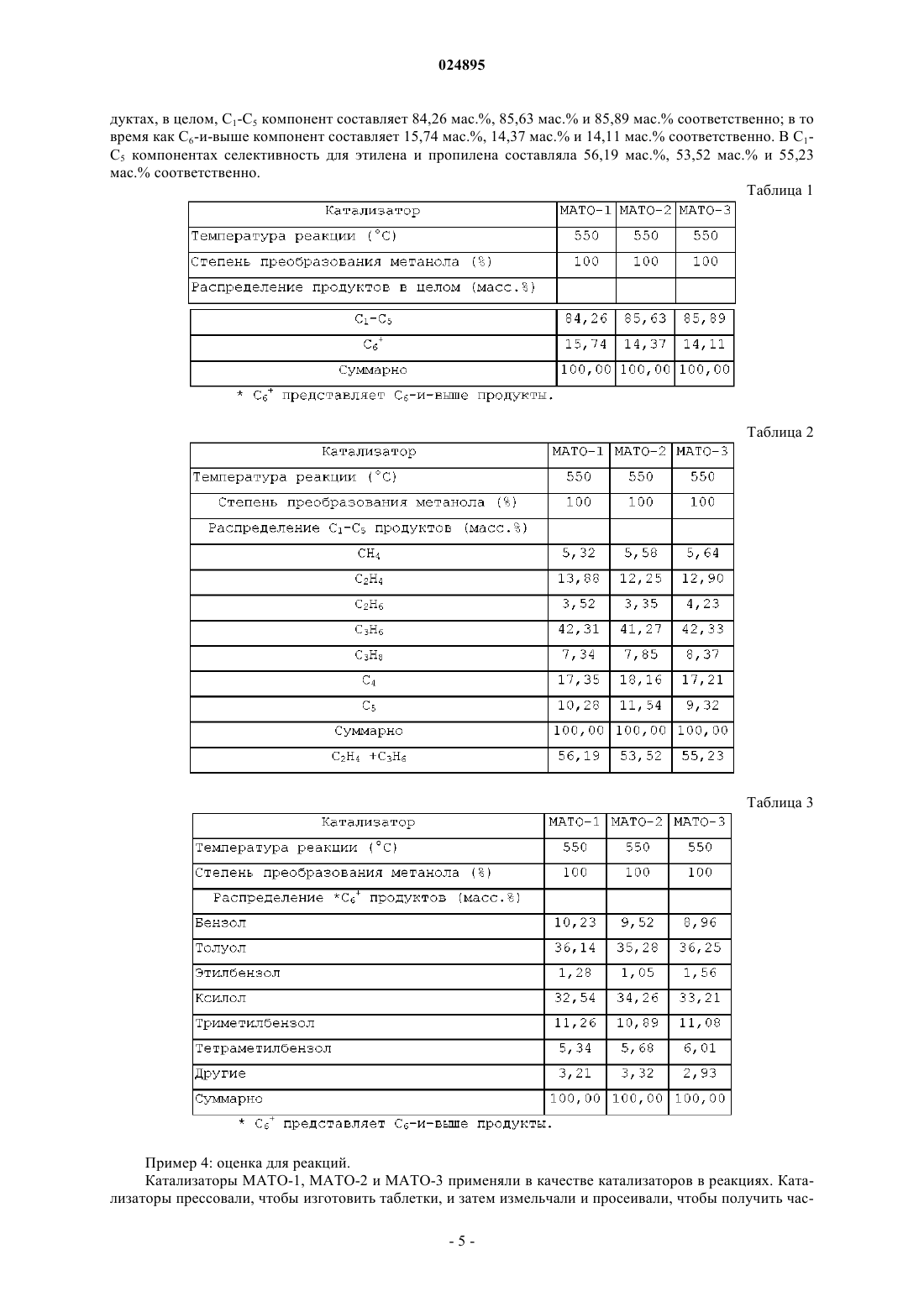

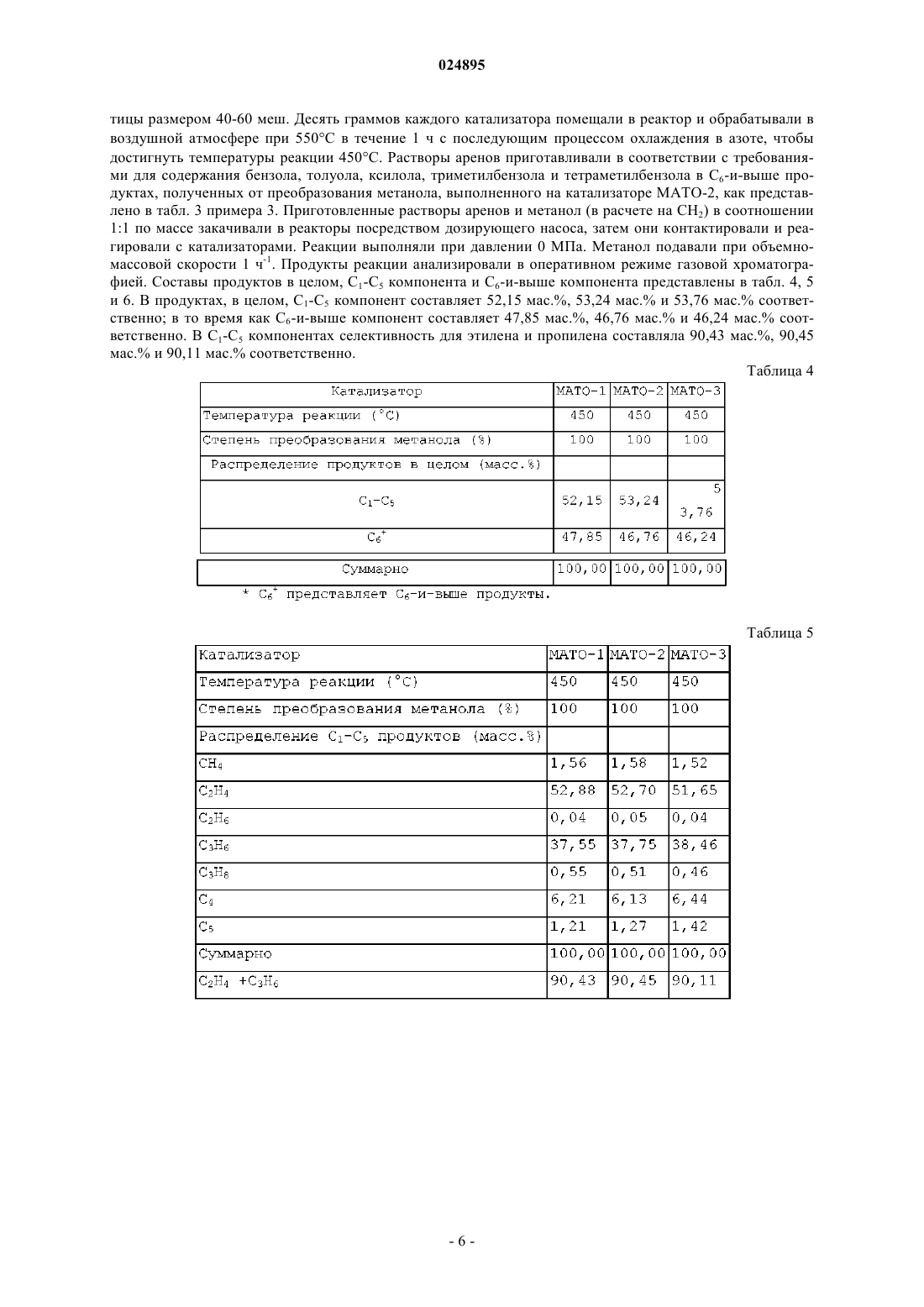

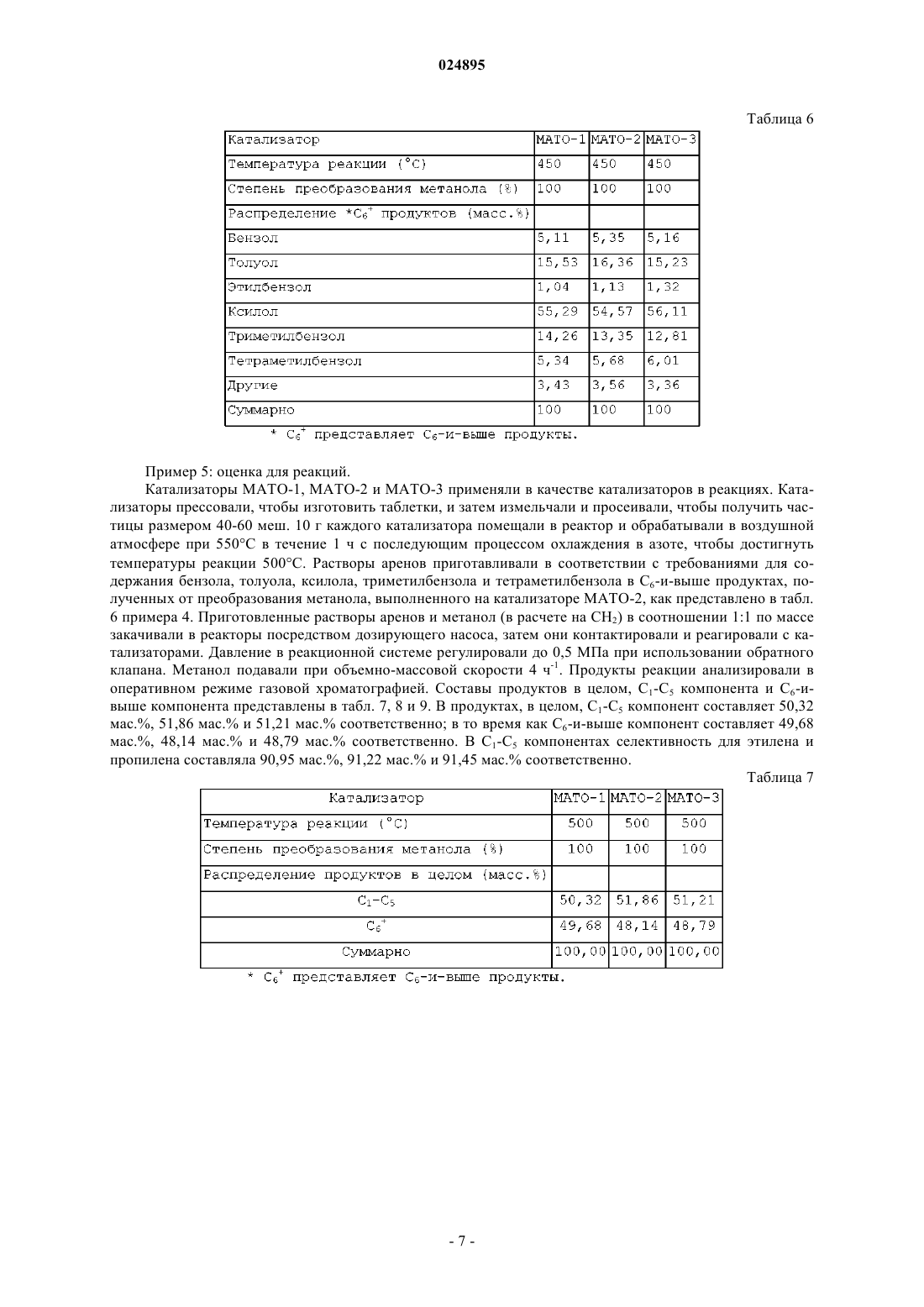

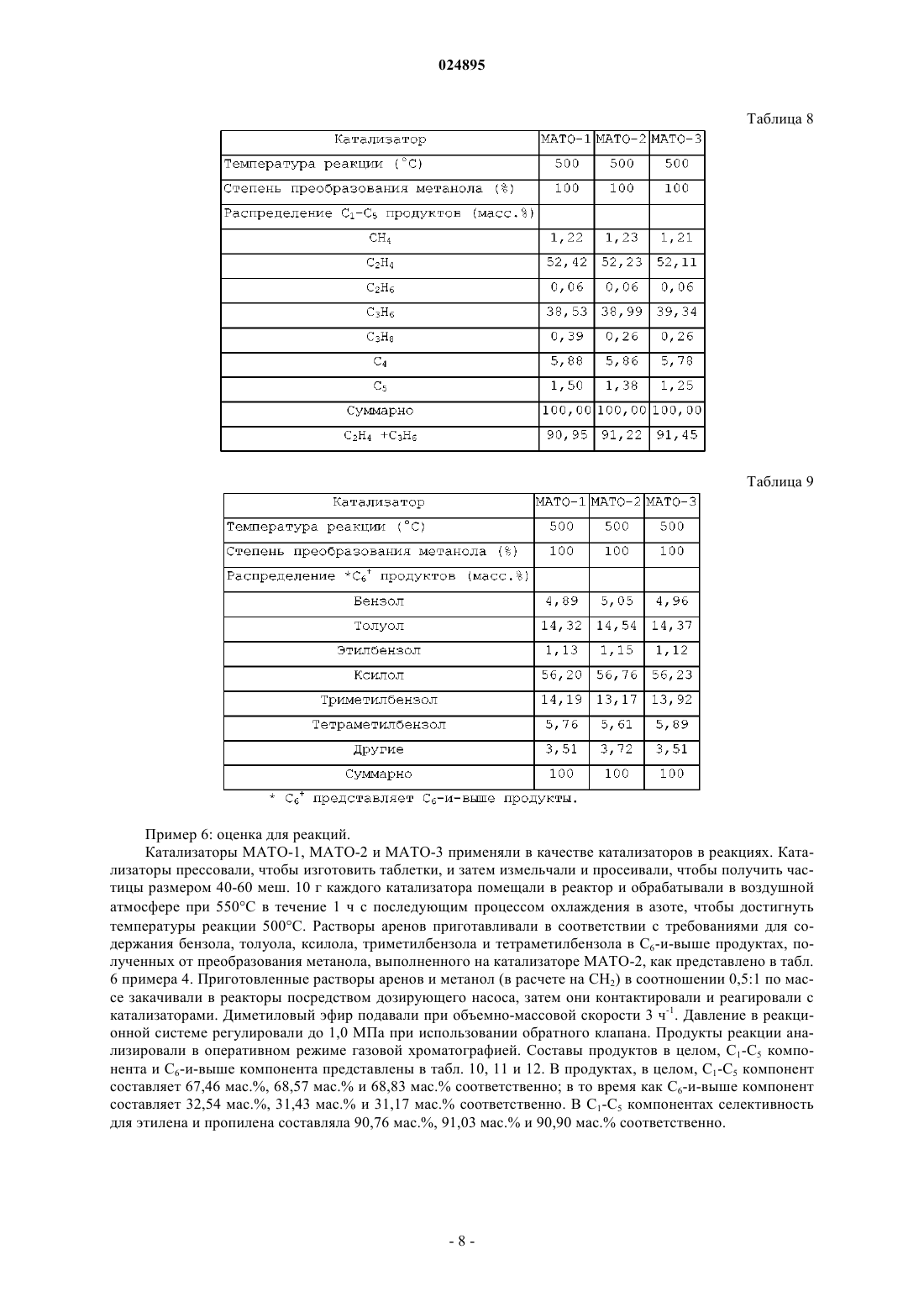

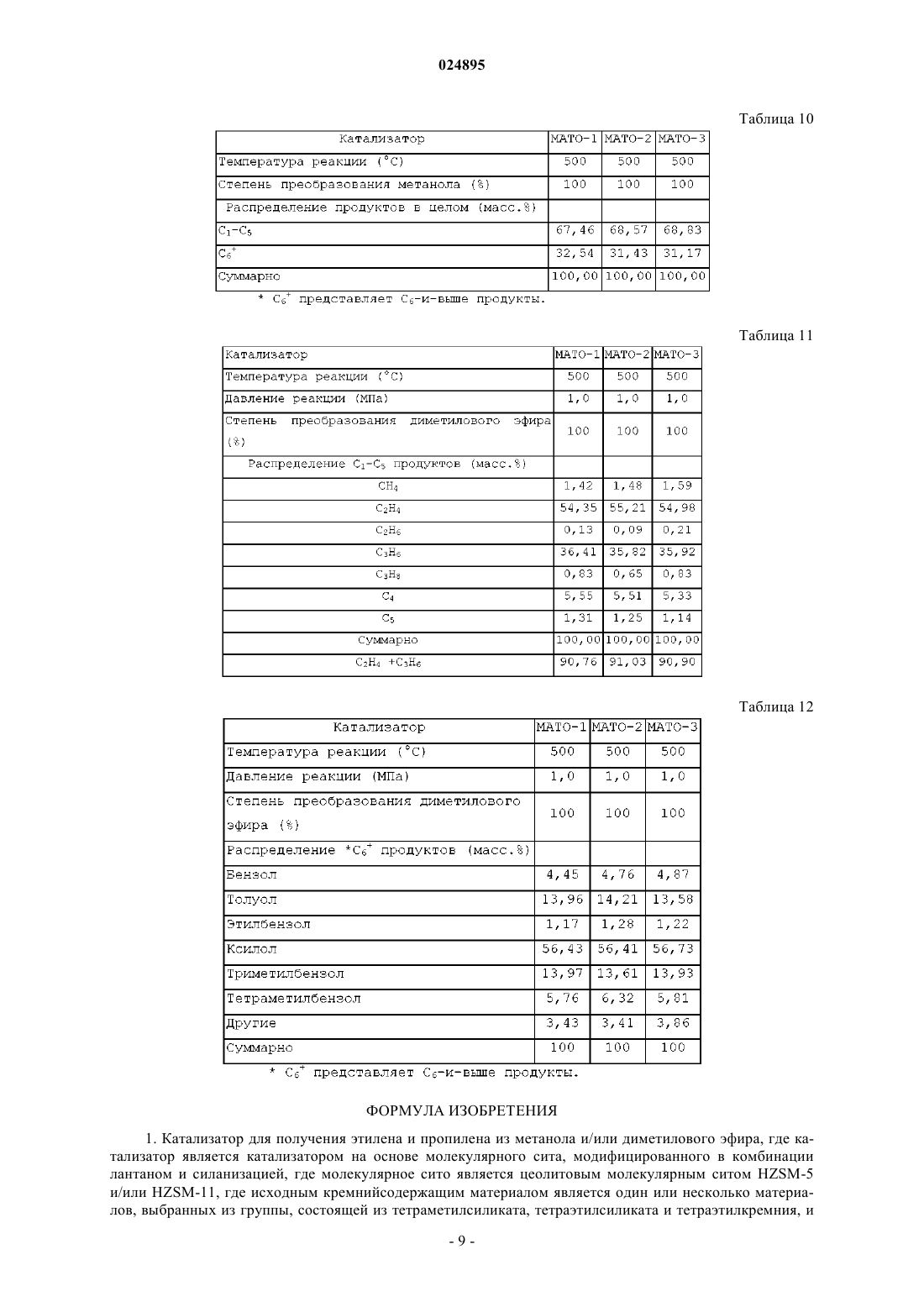

КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЭТИЛЕНА И ПРОПИЛЕНА ИЗ МЕТАНОЛА И/ИЛИ ДИМЕТИЛОВОГО ЭФИРА, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ Изобретение относится к катализатору для получения этилена и пропилена из метанола и/или диметилового эфира, к его получению и применению. В данном изобретении используется катализатор на основе мезопористого молекулярного сита, модифицированный в комбинации редкоземельными металлами и силанизацией. Вначале подают метанол и/или диметиловый эфир и выполняют их/его реакционное взаимодействие с катализатором, чтобы образовать углеводороды. Углеводороды разделяют на С 1-С 5 компонент и С 6-и-выше компонент. Затем С 6-и-выше компонент рециркулируют назад к загрузочному отверстию реактора и подают в смеси с метанолом и/или диметиловым эфиром. Вышеуказанные стадии повторяют, чтобы в конечном счете образовать С 1-С 5 продукты, в которых селективность для этилена и пропилена может достигать более чем 90 мас.% в С 1-С 5 компоненте, так что максимальный выход может быть достигнут в производстве этилена и пропилена из метанола и/или диметилового эфира.(71)(73) Заявитель и патентовладелец: ДАЛЯНЬ ИНСТИТЬЮТ ОФ КЕМИКАЛ ФИЗИКС, ЧАЙНИЗ АКАДЕМИ ОФ САЙЕНСЕЗ (CN) Область техники Данное изобретение относится к области производства алкенов с малым числом атомов углерода из метанола и/или диметилового эфира и более конкретно к катализатору, применяемому в производстве этилена и пропилена из метанола и/или диметилового эфира, способу получения катализатора и высокоселективному способу получения этилена и пропилена из метанола и/или диметилового эфира с применением указанного катализатора и технологии циркуляции материала. Предшествующий уровень техники Этилен и пропилен являются важными материалами, применяемыми в современной химической технологии. В промышленности этилен и пропилен, поскольку в основном являются производными от легких фракций нефти (лигроина и легкого дизельного топлива), получаемых обработкой нефти, полностью зависят от нефтяных ресурсов. Вместе с этим с развитием экономики требуется все больше и больше алкенов. Поэтому разработка новой технологии производства алкенов всегда являлось важным направлением исследований. В частности, производство алкенов с малым числом атомов углерода из метанола (произведенного из каменного угля) (процесс преобразования метанола в олефины (МТО является наиболее многообещающим путем (без какой-либо зависимости от нефти) для производства этилена и пропилена. В течение последних нескольких десятилетий, огромные объемы как человеческих, так и материальных ресурсов были направлены на исследования и разработки в этом направлении. В 1976 г. метанол был в первый раз преобразован в углеводороды на катализаторе на основе молекулярного сита ZSM-5 в компании Mobil Oil Corporation. После этого преобразование метанола в бензин на катализаторе на основе молекулярного сита ZSM-5 было описано в патенте США 4035430; технология производства алкенов с малым числом атомов углерода из метанола на катализаторе на основе молекулярного сита ZSM-5 была описана в патенте США 4542252; и реакция для производства алкенов с малым числом атомов углерода из метанола с применением катализатора на основе молекулярного сита ZSM-5,модифицированного фосфором, магнием, кремнием или щелочными металлическими элементами, была описана в патенте США 3911041, в патенте США 4049573, в патенте США 4100219, патентах Японии JP 60-126233, JP 61-97231, JP 62-70324 и европейском патенте ЕР 6501. Кроме того, заявителем также описана реакция для производства алкенов с малым числом атомов углерода из метанола или диметилового эфира с применением катализатора на основе молекулярного сита ZSM-5, модифицированного фосфором и лантаном, в патенте США 5367100. В соответствии с этой реакцией общая селективность для этилена и пропилена составляла лишь примерно 65 мас.%, и общая селективность для этилена, пропилена и бутиленов составляла более чем 85 мас.% в газофазном продукте. В 1984 г. ряд новых силикоалюминофосфатных молекулярных сит (SAPO-n) был разработан в компании Union Carbide Corporation (UCC) (патент США 4440871). Среди них молекулярное сито SAPO-34 проявляет превосходное каталитическое действие в процессе реакции преобразования метанола в олефины (МТО) вследствие его подходящей кислотности и пористой структуры, соответственно, оно стало активным компонентом в новом поколении катализаторов процесса преобразования метанола в олефины(МТО), чтобы заменить цеолитовое молекулярное сито ZSM-5. Поскольку поры в SAPO-34 имеют меньшие размеры и структуру в виде эллиптических клеток и легко происходит деактивация вследствие коксования при преобразовании метанола, катализатор процесса преобразования метанола в олефины(МТО), который использует молекулярное сито SAPO-34 в качестве его активного компонента, необходимо изготавливать в виде микросферического псевдоожиженного катализатора и применять в реакционном процессе с псевдоожижением. Потерь катализаторов невозможно избежать в реакции с псевдоожижением вследствие частой регенерации и абразивного износа катализаторов. Вследствие этого, производственные затраты для процесса преобразования метанола в олефины (МТО) увеличиваются. Для того чтобы преодолеть недостатки, обнаруженные в технологии с применением псевдоожиженного слоя для производства алкенов из метанола, разработка катализаторов, устойчивых к коксованию, и технологии с применением неподвижного слоя (приводящей к меньшему абразивному износу катализатора) все еще остается важным направлением исследований в этой области. Как известно из представленного выше предшествующего уровня техники, в отношении катализатора, который использует цеолитовое молекулярное сито ZSM-5 в качестве его активного компонента, одной из главных причин вызывания более низкой селективности для этилена и пропилена в продуктах является то, что большое количество ареновых продуктов образуются при преобразовании метанола. Поэтому пути улучшения селективности для этилена и пропилена в продуктах включают: (1) дополнительное преобразование полученных аренов в алкены или (2) рециркулирование полученных аренов, чтобы способствовать производству алкенов и сдерживать образование ареновых продуктов. Описание изобретения Задачей данного изобретения является создание катализатора для получения этилена и пропилена из метанола и/или диметилового эфира; способа получения катализатора и способа получения этилена и пропилена с применением данного катализатора, в котором селективность для этилена и пропилена составляет более чем 90 мас.% в углеводородных продуктах, так что объем выпуска продукта и коэффициент использования исходного материала могут быть улучшены при преобразовании метанола и/или диметилового эфира в этилен и пропилен. Для решения вышеуказанной задачи авторы изобретения провели исследования и разработали катализатор на основе молекулярного сита, модифицированный в комбинации лантаном и силанизацией. Модификация, вызываемая лантаном, может существенно изменять кислотность и гидротермическую стабильность цеолитового молекулярного сита, и силанизация вызывает модификацию, являющуюся"пассивацией" кислотности на наружной поверхности цеолитового молекулярного сита. Модифицированный катализатор может при применении в производстве этилена и пропилена из метанола и/или диметилового эфира уменьшать содержание алканов, образуемых в продуктах, и улучшать селективность для этилена и пропилена. Кроме того, авторы изобретения также исследовали способ, способствующий преобразованию метанола и/или диметилового эфира в алкены и сдерживанию образования ареновых продуктов посредством совместной подачи полученных аренов и метанола и/или диметилового эфира при применении метода рециркулирования с тем, чтобы улучшить селективность для этилена и пропилена. На основании вышеизложенного было выполнено данное изобретение. Поэтому в одном аспекте изобретение предлагает катализатор, применяемый в производстве этилена и пропилена из метанола и/или диметилового эфира, а именно катализатор на основе молекулярного сита, модифицированный в комбинации лантаном и силанизацией. В этом катализаторе на основе молекулярного сита молекулярным ситом является цеолитовое молекулярное сито HZSM-5 и/или HZSM-11. На катализаторе размещены лантан и соединения кремния после модифицирования в комбинации лантаном и силанизацией. Размещенное количество лантана составляет 0,5-5 мас.% от общей массы катализатора; размещенное количество соединений кремния, которое основано на оксиде кремния, составляет 0,1-10 мас.% от общей массы катализатора; и остаток является цеолитовым молекулярным ситом HZSM5 и/или HZSM-11. В предпочтительном варианте осуществления данного изобретения размещенное количество лантана составляет 1-5 мас.% от общей массы катализатора; размещенное количество соединений кремния,которое основано на оксиде кремния, составляет 1-10 мас.% от общей массы катализатора; и остаток является цеолитовым молекулярным ситом HZSM-5 и/или HZSM-11. В другом аспекте изобретение предлагает способ изготовления вышеуказанного катализатора. Способ включает стадии импрегнирования цеолитового молекулярного сита HZSM-5 и/или HZSM-11 в растворе нитрата лантана в течение 1-12 ч с последующими фильтрованием, сушкой и обжигом импрегнированного молекулярного сита, чтобы получить молекулярное сито, модифицированное лантаном; и импрегнирования полученного молекулярного сита, модифицированного лантаном, в исходном кремнийсодержащем материале в течение 1-12 ч с последующими фильтрованием, сушкой и обжигом импрегнированного молекулярного сита, чтобы получить катализатор на основе молекулярного сита, модифицированный в комбинации лантаном и силанизацией. Исходным кремнийсодержащим материалом является один или несколько материалов, выбранных из группы, состоящей из тетраметилсиликата, тетраэтилсиликата и тетраэтилкремния. В другом предпочтительном варианте осуществления данного изобретения исходным кремнийсодержащим материалом является тетраэтилсиликат. В еще одном аспекте изобретение предлагает способ получения этилена и пропилена из метанола и/или диметилового эфира. Данный способ включает следующие стадии:(2) разделение углеводородов от стадии (1) на первый C1-C5 компонент и С 6-и-выше компонент, в котором первый C1-C5 компонент отделяют в качестве побочного продукта;(3) рециркулирование С 6-и-выше компонента, полученного на стадии (2), назад к загрузочному отверстию и предоставление ему возможности смешивания с метанолом и/или диметиловым эфиром, чтобы образовать смешанный материал, контактирование смешанного материала с указанным катализатором, в котором С 6-и-выше компонент содействует преобразованию метанола и/или диметилового эфира в этилен и пропилен с высокой селективностью, и углеводороды, содержащие этилен и пропилен при высокой селективности, образуются после реакции;(4) разделение углеводородов, содержащих этилен и пропилен при высокой селективности, полученных на стадии (3), на второй C1-C5 компонент, содержащий этилен и пропилен при высокой селективности, и С 6-и-выше компонент, при этом С 6-и-выше компонент используют повторно на стадии (3), а второй C1-C5 компонент отбирают в качестве целевого продукта; и(5) повторение стадий (3) и (4), где С 6-и-выше компонент, полученный на стадии (4), смешивают с метанолом и/или диметиловым эфиром, чтобы образовать смешанный материал на стадии (3), на которую С 6-и-выше компонент рециркулируют и подают в смеси с метанолом и/или диметиловым эфиром,так что получают второй C1-C5 компонент, содержащий этилен и пропилен при высокой селективности. В другом предпочтительном варианте осуществления данного изобретения реакцию выполняют при температуре 400-600 С и давлении 0-2,0 МПа, и метанол и/или диметиловый эфир подают при объемно-массовой скорости 0,2-10 ч-1. В еще одном предпочтительном варианте осуществления данного изобретения способ выполняют в реакторе с неподвижным слоем, подвижным слоем или псевдоожиженным слоем. Подробное описание вариантов осуществления Для того чтобы решить вышеуказанную задачу, авторы изобретения провели исследования и разработали катализатор, применяемый в производстве этилена и пропилена из метанола и/или диметилового эфира, а именно катализатор на основе молекулярного сита, модифицированный в комбинации лантаном и силанизацией. В этом катализаторе на основе молекулярного сита молекулярным ситом является цеолитовое молекулярное сито HZSM-5 и/или HZSM-11. На катализаторе размещен лантан, и кислотность его поверхности модифицирована соединениями кремния после комбинированной модификации лантаном и силанизацией. Размещенное количество лантана составляет 0,5-5 мас.% от общей массы катализатора; размещенное количество соединений кремния, которое основано на оксиде кремния, составляет 0,1-10 мас.% от общей массы катализатора; и остаток является цеолитовым молекулярным ситом HZSM5 и/или HZSM-11. Авторы изобретения также провели исследования и разработали способ получения вышеуказанного катализатора, в котором цеолитовым молекулярным ситом является цеолитовое молекулярное ситоHZSM-5 и HZSM-11. Способ включает стадии первого импрегнирования молекулярного сита в растворе нитрата лантана в течение 1-12 ч с последующим предоставлением возможности фильтрования импрегнированного молекулярного сита, его сушки при 100-120 С и обжига на воздухе при 450-650 С, чтобы получить молекулярное сито, модифицированное лантаном; и импрегнирования полученного молекулярного сита, модифицированного лантаном, в одном или нескольких исходных кремнийсодержащих материалах, выбранных из группы, состоящей из тетраметилсиликата, тетраэтилсиликата и тетраэтилкремния, предпочтительно тетраэтилсиликата, в течение 1-12 ч, с последующим предоставлением возможности фильтрования импрегнированного молекулярного сита, его сушки при 100-120 С и обжига на воздухе при 450-650 С, чтобы получить катализатор на основе молекулярного сита, модифицированный в комбинации лантаном и силанизацией. Авторы изобретения также провели исследования и разработали новый способ получения этилена и пропилена из метанола и/или диметилового эфира. Данный способ включает следующие стадии: контактирование одного метанола и/или диметилового эфира с катализатором, чтобы образовать углеводороды; разделение углеводородов на C1-C5 компонент и С 6-и-выше компонент; рециркулирование отделенного С 6-и-выше компонента и предоставление ему возможности подачи в смеси с метанолом и/или диметиловым эфиром; контактирование смеси с катализатором, чтобы образовать углеводороды, имеющие новый состав; разделение образованных углеводородов, имеющих новый состав, на C1-C5 компонент и С 6-ивыше компонент; рециркулирование С 6-и-выше компонента и отбор C1-C5 компонента в качестве продукта; где посредством рециркулирования С 6-и-выше компонента и подачи его в смеси с метанолом и/или диметиловым эфиром преобразование метанола и/или диметилового эфира в этилен и пропилен улучшается, так что C1-C5 продукт, содержащий этилен и пропилен при высокой селективности, получают непрерывным образом. В катализаторе, применяемом в данном изобретении, размещенное количество лантана составляет 0,5-5 мас.%, предпочтительно 1-5% от общей массы катализатора; и размещенное количество оксида кремния, модифицированного силанизацией, составляет 0,1-10 мас.%, предпочтительно 1-10% от общей массы катализатора. В способе по данному изобретению реагентом является метанол или диметиловый эфир и их смесь,при этом метанол может быть водным раствором метанола с концентрацией 50-100 мас.%. После испарения метанол или диметиловый эфир пропускают в реактор, после чего его приводят в соприкосновение с катализатором и проводят реакцию. Применение преобразования метанола/диметилового эфира в этилен и пропилен в соответствии с данным изобретением отличается тем, что реакцию выполняют в режиме неподвижного слоя или подвижного слоя, или же он может быть также применен для псевдоожиженного слоя. При применении преобразования метанола/диметилового эфира в этилен и пропилен в соответствии с данным изобретением условия реакции включают температуру реакции 350-650 С, более предпочтительно 400-600 С; давление реакции 0-5,0 МПа, более предпочтительно 0-2,0 МПа; и метанол/диметиловый эфир подают при объемно-массовой скорости 0,2-10 ч-1, более предпочтительно 0,2-10 ч-1. При таком применении давление означает избыточное давление. Для катализатора, применяемого при преобразовании метанола/диметилового эфира в этилен и пропилен, и при его применении в соответствии с данным изобретением, в конечном счете получают C1C5 продукт, содержащий этилен и пропилен при высокой селективности, при этом селективность для этилена и пропилена составляет более чем 90 мас.% в C1-C5 продукте. Примеры Данное изобретение описывается более подробно при ссылках на представленные ниже примеры,однако не ограничивается этими примерами. В этой заявке доли, процентные содержания и количества основаны все на массе, если не указано иное. Пример 1: изготовление катализатора. 1) Исходный порошок цеолитового молекулярного сита HZSM-5 (100 г, производства Catalyst Plantof Nankai University, молярное отношение SiO2/Al2O3=50) отвешивали и затем импрегнировали в течение ночи в растворе нитрата лантана, который был приготовлен в соответствии с требованием размещенияLa в количестве 3 мас.%. После того как верхний слой жидкости был слит, твердый остаток импрегнированного цеолитового молекулярного сита HZSM-5 сушили при 120 С и обжигали на воздухе при 550 С в течение 3 ч. Соответственно, получали цеолитовое молекулярное сито HZSM-5, модифицированное La. 2) Цеолитовое молекулярное сито HZSM-5, модифицированное La (50 г), полученное на стадии (1),импрегнировали в тетраэтоксисилане (TEOS) при комнатной температуре в течение 12 ч. После того как верхний слой жидкости был слит, твердый остаток импрегнированного цеолитового молекулярного ситаHZSM-5 сушили при 120 С и обжигали на воздухе при 550 С в течение 6 ч. Соответственно, получали катализатор HZSM-5, модифицированный в комбинации лантаном и силанизацией, который называют МАТО-1. 3) Катализатор HZSM-5, модифицированный в комбинации лантаном и силанизацией, подвергали элементному анализу, при этом размещенное количество лантана составляло 2,8 мас.% от общей массы катализатора, и размещенное количество кремнийсодержащего компонента, размещенного силанизацией, в расчете на оксид кремния составляло 4,8% от общей массы катализатора. Пример 2: изготовление катализатора. 1) Исходный порошок цеолитового молекулярного сита HZSM-5 (100 г, производства Catalyst Plantof Nankai University, молярное отношение SiO2/Al2O3=50) отвешивали и затем импрегнировали в течение ночи в растворе нитрата лантана, который был приготовлен в соответствии с требованием размещенияLa в количестве 5 мас.%. После того как верхний слой жидкости был слит, твердый остаток импрегнированного цеолитового молекулярного сита HZSM-5 сушили при 120 С и обжигали на воздухе при 550 С в течение 3 ч. Соответственно, получали цеолитовое молекулярное сито HZSM-5, модифицированное La. 2) Цеолитовое молекулярное сито HZSM-5, модифицированное La (50 г), полученное на стадии (1),импрегнировали в тетраэтоксисилане (TEOS) при комнатной температуре в течение 24 ч. После того как верхний слой жидкости был слит, твердый остаток импрегнированного цеолитового молекулярного ситаHZSM-5 сушили при 120 С и обжигали на воздухе при 550 С в течение 6 ч. Соответственно, получали катализатор HZSM-5, модифицированный в комбинации лантаном и силанизацией, который называют МАТО-2. 3) Катализатор HZSM-5, модифицированный в комбинации лантаном и силанизацией, подвергали элементному анализу, при этом размещенное количество лантана составляло 4,6 мас.% от общей массы катализатора, и размещенное количество кремнийсодержащего компонента, размещенного силанизацией, в расчете на оксид кремния составляло 6,9% от общей массы катализатора. Пример 3: изготовление катализатора. 1) Исходный порошок цеолитового молекулярного сита HZSM-11 (100 г, производства CatalystPlant of Nankai University, молярное отношение SiO2/Al2O3=61) отвешивали и затем импрегнировали в течение ночи в растворе нитрата лантана, который был приготовлен в соответствии с требованием размещения La в количестве 5 мас.%. После того как верхний слой жидкости был слит, твердый остаток импрегнированного цеолитового молекулярного сита HZSM-11 сушили при 120 С и обжигали на воздухе при 550 С в течение 3 ч. Соответственно, получали цеолитовое молекулярное сито HZSM-11, модифицированное La. 2) Цеолитовое молекулярное сито HZSM-11, модифицированное La (50 г), полученное на стадии(1), импрегнировали в тетраэтоксисилане (TEOS) при комнатной температуре в течение 24 ч. После того как верхний слой жидкости был слит, твердый остаток импрегнированного цеолитового молекулярного сита HZSM-11 сушили при 120 С и обжигали на воздухе при 550 С в течение 6 ч. Соответственно, получали катализатор HZSM-11, модифицированный в комбинации лантаном и силанизацией, который называют МАТО-3. 3) Катализатор HZSM-11, модифицированный в комбинации лантаном и силанизацией, подвергали элементному анализу, при этом размещенное количество лантана составляло 4,8 мас.% от общей массы катализатора, и размещенное количество кремнийсодержащего компонента, размещенного силанизацией, в расчете на оксид кремния составляло 7,3% от общей массы катализатора. Ссылочный пример: оценка для реакций. Катализаторы МАТО-1, МАТО-2 и МАТО-3 применяли в качестве катализаторов в реакциях. Катализаторы прессовали, чтобы изготовить таблетки, и затем измельчали и просеивали, чтобы получить частицы размером 40-60 меш. 10 г каждого катализатора помещали в реактор и обрабатывали в воздушной атмосфере при 550 С в течение 1 ч с последующим продуванием азота в течение 0,5 ч. Метанол закачивали в реактор при использовании подающего насоса, затем он контактировал и реагировал с катализатором при температуре 550 С и давлении 0 МПа. Исходный метанол подавали при объемно-массовой скорости 2 ч-1. Продукты реакции анализировали в оперативном режиме газовой хроматографией. Составы продуктов в целом, С 1-С 5 компонента и С 6-и-выше компонента представлены в табл. 1, 2 и 3. В про-4 024895 дуктах, в целом, С 1-С 5 компонент составляет 84,26 мас.%, 85,63 мас.% и 85,89 мас.% соответственно; в то время как С 6-и-выше компонент составляет 15,74 мас.%, 14,37 мас.% и 14,11 мас.% соответственно. В С 1 С 5 компонентах селективность для этилена и пропилена составляла 56,19 мас.%, 53,52 мас.% и 55,23 мас.% соответственно. Таблица 1 тицы размером 40-60 меш. Десять граммов каждого катализатора помещали в реактор и обрабатывали в воздушной атмосфере при 550 С в течение 1 ч с последующим процессом охлаждения в азоте, чтобы достигнуть температуры реакции 450 С. Растворы аренов приготавливали в соответствии с требованиями для содержания бензола, толуола, ксилола, триметилбензола и тетраметилбензола в С 6-и-выше продуктах, полученных от преобразования метанола, выполненного на катализаторе МАТО-2, как представлено в табл. 3 примера 3. Приготовленные растворы аренов и метанол (в расчете на СН 2) в соотношении 1:1 по массе закачивали в реакторы посредством дозирующего насоса, затем они контактировали и реагировали с катализаторами. Реакции выполняли при давлении 0 МПа. Метанол подавали при объемномассовой скорости 1 ч-1. Продукты реакции анализировали в оперативном режиме газовой хроматографией. Составы продуктов в целом, C1-C5 компонента и С 6-и-выше компонента представлены в табл. 4, 5 и 6. В продуктах, в целом, C1-C5 компонент составляет 52,15 мас.%, 53,24 мас.% и 53,76 мас.% соответственно; в то время как С 6-и-выше компонент составляет 47,85 мас.%, 46,76 мас.% и 46,24 мас.% соответственно. В C1-C5 компонентах селективность для этилена и пропилена составляла 90,43 мас.%, 90,45 мас.% и 90,11 мас.% соответственно. Таблица 4 Пример 5: оценка для реакций. Катализаторы МАТО-1, МАТО-2 и МАТО-3 применяли в качестве катализаторов в реакциях. Катализаторы прессовали, чтобы изготовить таблетки, и затем измельчали и просеивали, чтобы получить частицы размером 40-60 меш. 10 г каждого катализатора помещали в реактор и обрабатывали в воздушной атмосфере при 550 С в течение 1 ч с последующим процессом охлаждения в азоте, чтобы достигнуть температуры реакции 500 С. Растворы аренов приготавливали в соответствии с требованиями для содержания бензола, толуола, ксилола, триметилбензола и тетраметилбензола в С 6-и-выше продуктах, полученных от преобразования метанола, выполненного на катализаторе МАТО-2, как представлено в табл. 6 примера 4. Приготовленные растворы аренов и метанол (в расчете на СН 2) в соотношении 1:1 по массе закачивали в реакторы посредством дозирующего насоса, затем они контактировали и реагировали с катализаторами. Давление в реакционной системе регулировали до 0,5 МПа при использовании обратного клапана. Метанол подавали при объемно-массовой скорости 4 ч-1. Продукты реакции анализировали в оперативном режиме газовой хроматографией. Составы продуктов в целом, C1-C5 компонента и С 6-ивыше компонента представлены в табл. 7, 8 и 9. В продуктах, в целом, C1-C5 компонент составляет 50,32 мас.%, 51,86 мас.% и 51,21 мас.% соответственно; в то время как С 6-и-выше компонент составляет 49,68 мас.%, 48,14 мас.% и 48,79 мас.% соответственно. В C1-C5 компонентах селективность для этилена и пропилена составляла 90,95 мас.%, 91,22 мас.% и 91,45 мас.% соответственно. Таблица 7 Пример 6: оценка для реакций. Катализаторы МАТО-1, МАТО-2 и МАТО-3 применяли в качестве катализаторов в реакциях. Катализаторы прессовали, чтобы изготовить таблетки, и затем измельчали и просеивали, чтобы получить частицы размером 40-60 меш. 10 г каждого катализатора помещали в реактор и обрабатывали в воздушной атмосфере при 550 С в течение 1 ч с последующим процессом охлаждения в азоте, чтобы достигнуть температуры реакции 500 С. Растворы аренов приготавливали в соответствии с требованиями для содержания бензола, толуола, ксилола, триметилбензола и тетраметилбензола в С 6-и-выше продуктах, полученных от преобразования метанола, выполненного на катализаторе МАТО-2, как представлено в табл. 6 примера 4. Приготовленные растворы аренов и метанол (в расчете на СН 2) в соотношении 0,5:1 по массе закачивали в реакторы посредством дозирующего насоса, затем они контактировали и реагировали с катализаторами. Диметиловый эфир подавали при объемно-массовой скорости 3 ч-1. Давление в реакционной системе регулировали до 1,0 МПа при использовании обратного клапана. Продукты реакции анализировали в оперативном режиме газовой хроматографией. Составы продуктов в целом, C1-C5 компонента и С 6-и-выше компонента представлены в табл. 10, 11 и 12. В продуктах, в целом, C1-C5 компонент составляет 67,46 мас.%, 68,57 мас.% и 68,83 мас.% соответственно; в то время как С 6-и-выше компонент составляет 32,54 мас.%, 31,43 мас.% и 31,17 мас.% соответственно. В C1-C5 компонентах селективность для этилена и пропилена составляла 90,76 мас.%, 91,03 мас.% и 90,90 мас.% соответственно. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Катализатор для получения этилена и пропилена из метанола и/или диметилового эфира, где катализатор является катализатором на основе молекулярного сита, модифицированного в комбинации лантаном и силанизацией, где молекулярное сито является цеолитовым молекулярным ситом HZSM-5 и/или HZSM-11, где исходным кремнийсодержащим материалом является один или несколько материалов, выбранных из группы, состоящей из тетраметилсиликата, тетраэтилсиликата и тетраэтилкремния, и где размещенное количество лантана составляет 0,5-5 мас.% от общей массы катализатора; размещенное количество соединений кремния в пересчете на оксид кремния составляет 0,1-10 мас.% от общей массы катализатора. 2. Катализатор по п.1, в котором размещенное количество лантана составляет 1-5 мас.% от общей массы катализатора; размещенное количество соединений кремния в пересчете на оксид кремния составляет 1-10 мас.% от общей массы катализатора. 3. Способ получения катализатора по п.1, включающий следующие стадии: импрегнирование цеолитового молекулярного сита HZSM-5 и/или HZSM-11 в растворе нитрата лантана в течение 1-12 ч с последующими фильтрованием, сушкой и обжигом импрегнированного молекулярного сита, с получением молекулярного сита, модифицированного лантаном; и импрегнирование полученного молекулярного сита, модифицированного лантаном, в исходном кремнийсодержащем материале в течение 1-12 ч с последующими фильтрованием, сушкой и обжигом импрегнированного молекулярного сита, чтобы получить катализатор на основе молекулярного сита, модифицированный в комбинации лантаном и силанизацией, в котором размещенное количество лантана составляет 0,5-5 мас.% от общей массы катализатора, а размещенное количество соединений кремния в пересчете на оксид кремния составляет 0,1-10 мас.% от общей массы катализатора, и в котором исходным кремнийсодержащим материалом является один или несколько материалов, выбранных из группы, состоящей из тетраметилсиликата, тетраэтилсиликата и тетраэтилкремния. 4. Способ по п.3, в котором размещенное количество лантана составляет 1-5 мас.% от общей массы катализатора; и размещенное количество соединений кремния в пересчете на оксид кремния составляет 1-10 мас.% от общей массы катализатора. 5. Способ по п.3, в котором исходным кремнийсодержащим материалом является тетраэтилсиликат. 6. Способ получения этилена и пропилена из метанола и/или диметилового эфира, включающий следующие стадии:(1) контактирование метанола и/или диметилового эфира с катализатором по п.1, чтобы образовать смесь углеводородов;(2) разделение смеси углеводородов со стадии (1) на C1-C5 компонент и С 6-и-выше компонент, которые оба содержат этилен и пропилен;(3) смешивание С 6-и-выше компонента, полученного на стадии (2), с метанолом и/или диметиловым эфиром с образованием смешанного материала, который приводят в контакт с катализатором по п.1,при предоставлении возможности смешанному материалу реагировать и образовывать другую смесь углеводородов;(4) разделение смеси углеводородов, полученной на стадии (3), на C1-C5 компонент и С 6-и-выше компонент, которые оба содержат этилен и пропилен, где C1-C5 компонент отбирают в качестве целевого продукта и С 6-и-выше компонент рециркулируют на стадию (3); и(5) повторение стадий (3) и (4), где С 6-и-выше компонент, полученный на стадии (4), смешивают с метанолом и/или диметиловым эфиром с образованием смешанного материала на стадии (3), на которую С 6-и-выше компонент рециркулируют и подают в смеси с метанолом и/или диметиловым эфиром, так что целевой продукт, содержащий этилен и пропилен, получают непрерывным способом. 7. Способ по п.6, в котором реакцию выполняют при температуре 400-600 С и давлении 0-2,0 МПа и метанол и/или диметиловый эфир подают при объемно-массовой скорости 0,2-10 ч-1. 8. Способ по п.6, где способ выполняют в реакторе с неподвижным слоем, подвижным слоем или псевдоожиженным слоем.

МПК / Метки

МПК: C07C 11/04, B01J 37/02, C07C 11/06, B01J 29/40, C07C 1/20

Метки: получения, пропилена, этилена, получение, диметилового, катализатор, метанола, применение, эфира

Код ссылки

<a href="https://eas.patents.su/11-24895-katalizator-dlya-polucheniya-etilena-i-propilena-iz-metanola-i-ili-dimetilovogo-efira-ego-poluchenie-i-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Катализатор для получения этилена и пропилена из метанола и/или диметилового эфира, его получение и применение</a>

Предыдущий патент: Установка для восстановления участвующих в осмосе растворенных веществ

Следующий патент: Подложка для фотоэлектрической ячейки

Случайный патент: Кассета для красящей ленты