Каталитическая система на подложке и способ ее получения

Номер патента: 24095

Опубликовано: 31.08.2016

Авторы: Вийок Кристофер, Вантомм Орельен, Славински Мартин

Формула / Реферат

1. Каталитическая система на подложке, включающая подложку, содержащую соосажденный диоксид кремния и диоксид титана, включающую алюмоксан и по меньшей мере один металлоцен, где каталитическая система на подложке имеет содержание Ti от 0,1 до 12 вес.%.

2. Каталитическая система на подложке по п.1 с содержанием Ti от 1 до 10 вес.%.

3. Каталитическая система на подложке по любому из предыдущих пунктов, где металлоцен выбран из формулы (I) или (II)

(Ar)2MQ2 (I)

R"(Ar)2MQ2 (II)

где металлоцены согласно формуле (I) представляют собой немостиковые металлоцены, а металлоцены согласно формуле (II) представляют собой мостиковые металлоцены;

указанный металлоцен согласно формуле (I) или (II) имеет два Ar, связанных с М, которые могут быть одинаковыми или отличными друг от друга;

Ar представляет собой ароматическое кольцо, группу или фрагмент, и каждый Ar независимо выбран из группы, включающей циклопентадиенил, инденил, тетрагидроинденил или флуоренил, где каждая из указанных групп может быть факультативно замещена одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей водород, галоген и гидрокарбильную группу с 1-20 атомами углерода, где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, О, F и Р;

М представляет собой переходный металл М, выбранный из группы, включающей титан, цирконий, гафний и ванадий; и предпочтительно представляет собой цирконий;

каждый Q независимо выбран из группы, включающей галоген; причем гидрокарбоксильную группу с 1-20 атомами углерода; и гидрокарбильную группу с 1-20 атомами углерода, где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, О, F и Р;

R" представляет собой двухвалентную группу или фрагмент, образующий мостик между двумя Ar-группами, и выбран из группы, включающей C1-C20-алкилен, германий, кремний, силоксан, алкилфосфин и амин, и указанный R" факультативно замещен одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей гидрокарбильную группу с 1-20 атомами углерода, где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, O, F и P.

4. Каталитическая система на подложке по п.3, где металлоцен выбран из формулы (I) или (II), где каждый Ar независимо выбран из инденила или тетрагидроинденила, причем предпочтительно каждый Ar является одинаковым.

5. Каталитическая система на подложке по любому из предыдущих пунктов, где алюмоксан представляет собой олигомерный, линейный или циклический алюмоксан, выбранный из

R-(Al(R)-O)x-AlR2 (III) для олигомерных, линейных алюмоксанов или

(-Al(R)-O-)y (IV) для олигомерных, циклических алюмоксанов

где х равен 1-40;

у равен 3-40;

каждый R независимо выбран из C1-C8-алкила, предпочтительно метила.

6. Способ получения каталитической системы на подложке по любому из предыдущих пунктов, включающий следующие стадии, на которых:

a) соосаждают предшественники диоксида титана и диоксида кремния в растворе для того, чтобы образовался гель, где предшественником диоксида титана является TNBT (титан н-бутоксид);

b) выдерживают гель на протяжении по меньшей мере 10 мин;

c) промывают гель водой или нитратом аммония, чтобы удалить нежелательные соли;

d) высушивают гель при температуре по меньшей мере 110°С на протяжении по меньшей мере 1 ч, чтобы получить подложку, содержащую соосажденный диоксид кремния и диоксид титана;

e) обрабатывают подложку, содержащую соосажденный диоксид кремния и диоксид титана, алюмоксаном в качестве активирующей катализатор добавки,

отличающийся тем, что подложку, содержащую соосажденный диоксид кремния и диоксид титана, обрабатывают металлоценом либо на протяжении обработки активирующей катализатор добавкой, либо после этого, причем металлоцен представляет собой этилен-бис-(4,5,6,7-тетрагидро-1-инденил)циркония дихлорид.

7. Способ по п.6, где предшественник диоксида кремния выбирают из силикатных солей, таких как силикат натрия, и соединений с общей формулой RnSi(OR')m или (RO)nSi(OR')m, где R и R' являются одинаковыми или разными, выбранными из водорода и гидрокарбильных групп, содержащих от 1 до 12 атомов углерода; n равно от 0 до 4; m равно от 0 до 4; m+n равно 4.

8. Способ получения полиолефина, включающий стадию полимеризации олефина в присутствии каталитической системы на подложке по любому из пп.1-5.

9. Способ по п.8, где полимеризацию осуществляют

газофазным способом, предпочтительно осуществляемом в реакторе с псевдоожиженным слоем, и/или

суспензионно-фазным способом, предпочтительно в одном или нескольких суспензионных петлевых реакторах, более предпочтительно в двух суспензионных петлевых реакторах, соединенных последовательно.

10. Способ по п.8 или 9, где полиолефин представляет собой полипропилен, и где способ включает стадию полимеризации пропилена объемным способом, предпочтительно в петлевом реакторе.

11. Способ по любому из п.8 или 9, где олефин представляет собой

этилен, факультативно сополимеризованный с альфа-олефиновым сомономером с 3-10 атомами углерода, предпочтительно 1-гексеном, или

пропилен, факультативно сополимеризованный с альфа-олефиновым сомономером с 4-10 атомами углерода или этиленом, предпочтительно этиленом.

Текст

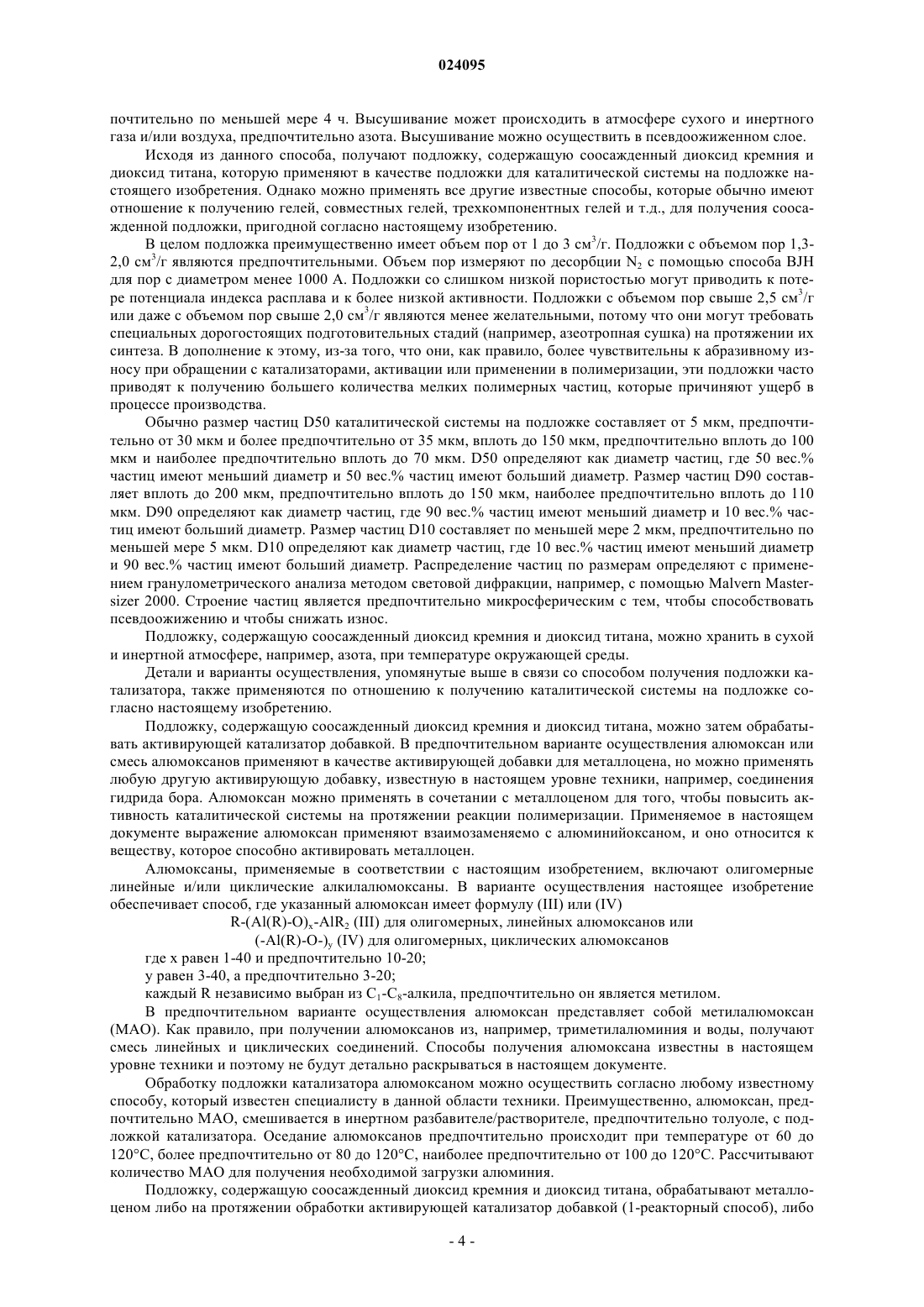

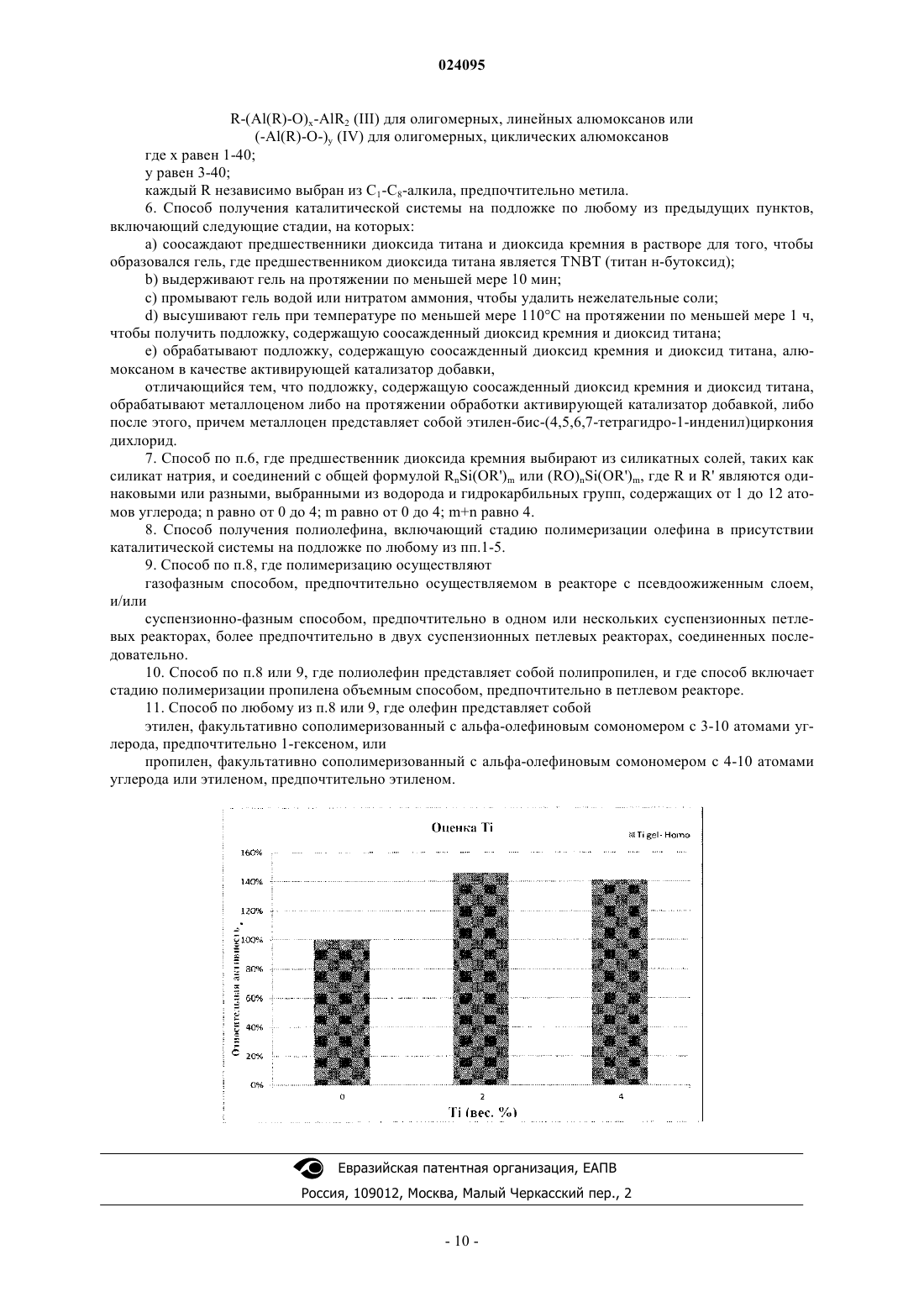

КАТАЛИТИЧЕСКАЯ СИСТЕМА НА ПОДЛОЖКЕ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ Каталитическая система на подложке, включающая подложку, содержащую соосажденный диоксид кремния и диоксид титана, включающая алюмоксан в качестве активирующей катализатор добавки,и металлоцен, где каталитическая система на подложке имеет содержание Ti по меньшей мере 0,1 вес.%.(71)(73) Заявитель и патентовладелец: ТОТАЛ РЕСЕРЧ ЭНД ТЕКНОЛОДЖИ ФЕЛЮИ (BE) Область техники настоящего изобретения Настоящее изобретение относится к каталитической системе на подложке, включающей металлоценовые катализаторы. Настоящее изобретение также относится к способу получения каталитической системы на подложке, а также способу полимеризации с применением такой каталитической системы на подложке. Предпосылки настоящего изобретения Металлоценовые каталитические системы широко применяются в разнообразных системах для полимеризации, включая полимеризацию олефинов. Обычно для того, чтобы получить самую высокую активность от металлоценовых катализаторов, необходимо было применять их с активирующей добавкой - органоалюмоксаном, таким как метилалюмоксан (МАО). Эта результирующая каталитическая система обычно называется гомогенной каталитической системой, поскольку по меньшей мере часть металлоцена или органоалюмоксана находится в растворе в среде для полимеризации. Эти гомогенные каталитические системы имеют недостаток в том, что, когда их применяют в условиях суспензионной полимеризации, с ними получают полимеры, которые липнут к стенкам реактора на протяжении способа полимеризации (обычно называется "засорение"), и/или полимеры с маленьким размером частиц и низкой объемной плотностью, что ограничивает их промышленную ценность. В попытке преодолеть данные недостатки гомогенных металлоценовых каталитических систем были предложены различные способы. Как правило, эти методики включали предварительную полимеризацию металлоцен-алюмоксановой каталитической системы и/или закрепление компонентов каталитической системы на пористом носителе (также известном как "измельченная твердая фаза" или "подложка"). Пористый носитель представляет собой обычно содержащую диоксид кремния подложку. Другим важным фактором при разработке металлоценовых катализаторов является выход твердого полимера, который получают с применением данного количества катализатора за данное количество времени. Это известно как "активность" катализатора. Ведется непрерывный поиск металлоценовых катализаторов и технологий получения таких катализаторов, которые предоставят повышенную активность для полимеризации олефинов. Повышенная активность означает, что необходимо применять меньшее количество катализатора, чтобы осуществить полимеризацию большего количества олефинов, тем самым в значительной степени снижая затраты, поскольку металлоцены являются более дорогими, чем катализаторы Циглера-Натта и хромовые катализаторы. Было предпринято несколько попыток по титанированию подложек из оксида кремния для применения в катализируемых металлоценами полимеризациях этилена. Jongsomjit et al. (Molecules 2005, 10,672, Ind. Eng. Chem. Res. 2005, 44, 9059 и Catalysis Letters, Vol. 100, Nos. 3-4, April 2005) раскрывает титанирование диоксидов кремния для катализируемой цирконоценом полимеризации этилена, где подложку получают согласно Conway et al. (J. Chem. Soc., Faraday Trans. J, 1989, 85(1), 71-78) с применением смешанных подложек из диоксида титана и подложек из диоксида кремния и смешанных оксидов. Увеличение активности с такой подложкой составляет только 25%. В условиях полимеризации с такой подложкой можно получить незначительный морфологический контроль. Ее особенно трудно применять в промышленных масштабах, поскольку необходимо, чтобы объем пор, объемная плотность и размер частиц, как диоксида кремния, так и диоксида титана, были сходными для того, чтобы избежать декантации одного по отношению к другому. В дополнение к этому, взаимодействие Ti с активными сайтами не оптимизировано. Кроме того, цирконоценовый (металлоценовый) катализатор не встраивают в подложку из смешанных оксидов, но добавляют отдельно в реактор для полимеризации в присутствии 1-гексена,таким образом, в ходе полимеризации.Fisch et al. раскрывает иммобилизацию металлоцена в составе диоксида кремния-диоксида титана с помощью негидролитического золь-гель способа (Applied Catalysis A: General 354 (2009) 88-101). Однако МАО применяют в качестве сокатализатора в ходе способа полимеризации. МАО и его алюминий не образуют цельную часть подложки, тем самым создавая возможность для образования больших количеств нежелательных TiOH и SiOH на совместном геле. В документе США 6395666 В 1 раскрывается каталитическая композиция, которая включает металлоорганическое соединение, алюминийорганическое соединение и фторсодержащее соединение твердого оксида. В указанную композицию не добавляют какой-либо алюмоксан. В документе США 2003/0232716 А 1 раскрывается каталитическая композиция, которая включает металлоорганическое соединение, алюминийорганическое соединение и обработанное соединение твердого оксида. В указанную композицию не добавляют какой-либо алюмоксан. В документе США 5604170 раскрывается применение соединений титана, в частности тетрахлорида титана, однако не в комбинации с металлоценом и алюмоксаном. Ни один из раскрытых компонентов твердого катализатора из примеров не демонстрирует подложку с соосажденными диоксидом титанадиоксидом кремния, включающую алюмоксан и металлоцен. В документе США 5124418 раскрывается подложка из неорганических оксидов на основе диоксида кремния, оксида алюминия или диоксида кремния-оксида алюминия, которую можно использовать в комбинации с оксидом магния, диоксидом титана, диоксидом циркония и т.п. Алюмоксаны не встраивают в подложку, но добавляют отдельно в реактор. Отсутствует упоминание о предпринятии попытки повышения активностей катализаторов с помощью присутствия титана. В документе ЕР 0514594 А 1 раскрывается композиция предшественника катализатора, поддерживаемая на пористом носителе, включающем соединение магния, соединение циркония и соединение титана или ванадия. Однако соединение диоксида кремния и титана не соосаждают друг с другом. Таким образом, для металлоценовых катализаторов необходима новая подложка катализатора, которая может способствовать повышенной активности металлоценовой каталитической системы, особенно в промышленных условиях. Целью настоящего изобретение является предоставление новой подложки катализатора для металлоценовых катализаторов с целью увеличения их активности. Кроме того, целью настоящего изобретения является предоставление нового способа полимеризации олефинов, предпочтительно этилена и пропилена, с применением новой металлоценовой каталитической системы на подложке. Краткое описание настоящего изобретения По меньшей мере одна из целей решается настоящим изобретением. Настоящее изобретение касается каталитической системы на подложке, содержащей подложку, которая содержит соосажденный диоксид кремния и диоксид титана, и дополнительно включающей активирующую катализатор добавку, предпочтительно алюмоксан, и катализатор с одним активным центром,предпочтительно по меньшей мере один металлоцен, где каталитическая система на подложке имеет содержание Ti от 0,1 до 12 вес.%. Также приведен способ получения полиолефина, включающий стадию полимеризации олефинов,предпочтительно этилена или пропилена, в присутствии каталитической системы на подложке согласно настоящему изобретению, предпочтительно в газообразной фазе или в суспензионной фазе. Факультативно, в случае полимеризации этилена этилен сополимеризуют с одним или несколькими альфаолефиновыми сомономерами, выбранными из C3-C12-альфа-олефинов. Факультативно, в случае полимеризации пропилена, пропилен сополимеризуют с одним или несколькими альфа-олефиновыми сомономерами, выбранными из этилена и C4-C12-альфа-олефинов. Полиолефин, получаемый способом настоящего изобретения, имеет реологические свойства, пригодные для многих применений. К удивлению, подложка катализатора согласно настоящему изобретению повышает активность осажденного на ней металлоцена, поскольку взаимодействие Ti в составе подложки оптимизировано. Считается, не привязываясь к теории, что стадия титанирования согласно настоящему изобретению путем соосаждения, а не простого физического смешивания, оксидов заставляет соединение титана образовывать Si-O-Ti-OH на поверхности пор в составе подложки из диоксида кремния даже до добавления алюмоксана (например, МАО). Кроме того, путем соосаждения титан вводят в структуру частиц подложки. Взаимодействие между TiOH и SiOH оптимизировано даже до добавления любого алюмоксана. Электронный эффект специфичного распределения Ti на поверхности зерна катализатора также увеличивает активность металлоценовой каталитической системы. Краткое описание графических материалов На фигуре представлено сравнение каталитических активностей металлоценовой каталитической системы, включающей соединение титана, добавленное согласно настоящему изобретению, содержащее долю титана 2 и 4 вес.% согласно настоящему изобретению, с каталитическими активностями металлоценовых каталитических систем, не содержащих какой-либо титан. Подробное описание настоящего изобретения Настоящее изобретение относится к способу получения каталитической системы на подложке и к способу получения полиолефинов с помощью указанной каталитической системы. Подложка согласно настоящему изобретению особенно пригодна для полимеризаций с металлоценовыми катализаторами,поскольку она в значительной степени увеличивает активность металлоценовой каталитической системы. Пригодные предшественники диоксида титана и диоксида кремния для соосажденной положки,применяемые в настоящем изобретении, представляют собой предшественники, выбранные из неорганических и органических соединений кремния и титана, которые впоследствии можно превратить в оксид кремния и титана в геле. Пригодными предшественниками диоксида кремния являются, например, аморфный диоксид кремния с площадью поверхности по меньшей мере 150 м 2/г, предпочтительно по меньшей мере 200 м 2/г, более предпочтительно по меньшей мере 280 м 2/г и не более 800 м 2/г, предпочтительно не более чем до 600 м 2/г, более предпочтительно не более чем до 400 м 2/г и более предпочтительно не более чем до 380 м 2/г. Удельную площадь поверхности измеряют по адсорбции N2 с помощью общеизвестной технологии BET), неорганических и органических соединений кремния, таких как галогениды, нитрат, сульфат, оксалат, оксиды, алкилсиликаты и силикатные соли (например, силикат натрия). Предшественник диоксида кремния также можно выбрать из одного или нескольких из группы с общей формулойRnSi(OR')m или (RO)nSi(OR')m, где R и R' являются одинаковыми или разными, выбранными из водорода и гидрокарбильных групп, содержащих от 1 до 12 атомов углерода; n равно от 0 до 4; m равно от 0 до 4 иm+n равно 4. Каталитическая система на подложке включает по меньшей мере 20, 40 или 50 вес.% аморфного диоксида кремния. Подложка, содержащая диоксид кремния-диоксид титана, может также содержать один или несколько из оксида алюминия, оксида магния, диоксида циркония и им подобных. Подложку каталитической системы на подложке предпочтительно получают путем превращения в гель (т.е. соосаждения) предшественника диоксида кремния с предшественником титана в растворе. Предшественник титана может быть соосажден в любой форме, из которой он впоследствии может превратиться в оксид титана в геле. Пригодные соединения включают неорганические и органические соединения титана, такие как галогениды, нитрат, сульфат, оксалат, алкилтитанаты, алкоксиды, оксиды и т.д. Конечное количество титана, присутствующего (содержание Ti) в каталитической системе на подложке, составляет по меньшей мере 0,1 вес.%. Результирующая каталитическая система на подложке предпочтительно имеет содержание Ti от 0,1 до менее чем 60 вес.%, предпочтительно от 0,1 до 25 вес.%,более предпочтительно от 0,5 до 15 вес.%, еще более предпочтительно от 1 до 10 вес.%. Наиболее предпочтительно, содержание Ti составляет от 2 до 10 вес.% или даже от 3 до 10 вес.%. В другом варианте осуществления предшественник титана выбирают из одного или нескольких изRnTi(OR')m и (RO)nTi(OR')m, где R и R' являются одинаковыми или разными, их выбирают из гидрокарбильных групп, содержащих от 1 до 12 атомов углерода, галогенов, предпочтительно хлора и фтора, и водорода; n равно от 0 до 4; m равно от 0 до 4 и m+n равно 4. Соединение титана предпочтительно выбирают из группы, включающей тетраалкоксиды титана с общей формулой Ti(OR')4, где каждый R является одинаковым или разным и может представлять собой алкильную или циклоалкильную группу, причем каждая имеет от 3 до 5 атомов углерода, и их смеси. Соединение (соединения) титана более предпочтительно выбирают из алкилтитанатов или галогенидов титана, предпочтительно выбирают из, например, Ti(OC4H9)4, Ti(OC3H7)4 и TiCl4. Соосаждение предшественника титана и предшественника диоксида кремния осуществляют в растворе, предпочтительно в кислой или основной среде. Соосажденную подложку каталитической системы можно получить с помощью следующих стадий,на которых:a) соосаждают предшественники диоксида титана и диоксида кремния в растворе для того, чтобы образовался гель, где предшественником диоксида титана является TNBT (титан н-бутоксид);b) выдерживают гель на протяжении по меньшей мере 10 мин;c) промывают гель водой или нитратом аммония, чтобы удалить нежелательные соли;d) высушивают гель при температуре по меньшей мере 110 С на протяжении по меньшей мере 1 ч,чтобы получить подложку, содержащую соосажденный диоксид кремния и диоксид титана;e) обрабатывают подложку, содержащую соосажденный диоксид кремния и диоксид титана, алюмоксаном в качестве активирующей катализатор добавки,причем подложку, содержащую соосажденный диоксид кремния и диоксид титана, обрабатывают металлоценом, либо на протяжении обработки активирующей катализатор добавкой, либо после этого,причем металлоцен представляет собой этилен-бис-(4,5,6,7-тетрагидро-1-инденил)циркония хлорид. В предпочтительном варианте осуществления соосажденную подложку каталитической системы на подложке получают путем сначала образования геля смешиванием водного раствора предшественника диоксида кремния с раствором предшественника диоксида титана в сильной кислоте, например, такой как серная кислота, причем это смешивание выполняют в подходящих условиях встряхивания. Концентрация диоксида кремния-диоксида титана в геле, который образуется, находится предпочтительно в диапазоне от 3 до 12 вес.%, причем рН геля предпочтительно составляет от 3 до 9. Можно применять широкий диапазон температур смешивания, причем этот диапазон составляет предпочтительно от выше 0 до около 80 С. После гелеобразования смесь можно выдержать. Это можно осуществить предпочтительно при температурах от приблизительно 20 до менее 100 С. Предпочтительно применяют периоды выдержки по меньшей мере 10 мин, более предпочтительно применяют по меньшей мере 1 ч. После выдерживания гель предпочтительно встряхивают, чтобы получить суспензию, которую промывают несколько раз, например, водой и, например, либо раствором аммониевой соли, либо разведенной кислотой, чтобы снизить содержание щелочных металлов (нежелательные соли) в геле до предпочтительно менее чем приблизительно 0,1 вес.%. Несмотря на то что можно применять различные аммониевые соли и растворы разведенных кислот, предпочтительными аммониевыми солями являются такие, как, например, нитрат аммония и аммониевые соли органических кислот, которые распадаются и испаряются при последующем высушивании. Воду удаляют из геля любым пригодным способом, а предпочтительно путем промывания в норме жидким органическим соединением, которое растворимо в воде, или путем азеотропной дистилляции,применяя органическое соединение, например, этилацетат. Оставшиеся растворители предпочтительно удаляют путем высушивания, наиболее предпочтительно на воздухе, при по меньшей мере 110 С, предпочтительно по меньшей мере 150 С, более предпочтительно по меньшей мере 200 С. Эта стадия обычно длится в течение по меньшей мере 1 ч, более предпочтительно по меньшей мере 2 ч, наиболее пред-3 024095 почтительно по меньшей мере 4 ч. Высушивание может происходить в атмосфере сухого и инертного газа и/или воздуха, предпочтительно азота. Высушивание можно осуществить в псевдоожиженном слое. Исходя из данного способа, получают подложку, содержащую соосажденный диоксид кремния и диоксид титана, которую применяют в качестве подложки для каталитической системы на подложке настоящего изобретения. Однако можно применять все другие известные способы, которые обычно имеют отношение к получению гелей, совместных гелей, трехкомпонентных гелей и т.д., для получения соосажденной подложки, пригодной согласно настоящему изобретению. В целом подложка преимущественно имеет объем пор от 1 до 3 см 3/г. Подложки с объемом пор 1,32,0 см 3/г являются предпочтительными. Объем пор измеряют по десорбции N2 с помощью способа BJH для пор с диаметром менее 1000 А. Подложки со слишком низкой пористостью могут приводить к потере потенциала индекса расплава и к более низкой активности. Подложки с объемом пор свыше 2,5 см 3/г или даже с объемом пор свыше 2,0 см 3/г являются менее желательными, потому что они могут требовать специальных дорогостоящих подготовительных стадий (например, азеотропная сушка) на протяжении их синтеза. В дополнение к этому, из-за того, что они, как правило, более чувствительны к абразивному износу при обращении с катализаторами, активации или применении в полимеризации, эти подложки часто приводят к получению большего количества мелких полимерных частиц, которые причиняют ущерб в процессе производства. Обычно размер частиц D50 каталитической системы на подложке составляет от 5 мкм, предпочтительно от 30 мкм и более предпочтительно от 35 мкм, вплоть до 150 мкм, предпочтительно вплоть до 100 мкм и наиболее предпочтительно вплоть до 70 мкм. D50 определяют как диаметр частиц, где 50 вес.% частиц имеют меньший диаметр и 50 вес.% частиц имеют больший диаметр. Размер частиц D90 составляет вплоть до 200 мкм, предпочтительно вплоть до 150 мкм, наиболее предпочтительно вплоть до 110 мкм. D90 определяют как диаметр частиц, где 90 вес.% частиц имеют меньший диаметр и 10 вес.% частиц имеют больший диаметр. Размер частиц D10 составляет по меньшей мере 2 мкм, предпочтительно по меньшей мере 5 мкм. D10 определяют как диаметр частиц, где 10 вес.% частиц имеют меньший диаметр и 90 вес.% частиц имеют больший диаметр. Распределение частиц по размерам определяют с применением гранулометрического анализа методом световой дифракции, например, с помощью Malvern Mastersizer 2000. Строение частиц является предпочтительно микросферическим с тем, чтобы способствовать псевдоожижению и чтобы снижать износ. Подложку, содержащую соосажденный диоксид кремния и диоксид титана, можно хранить в сухой и инертной атмосфере, например, азота, при температуре окружающей среды. Детали и варианты осуществления, упомянутые выше в связи со способом получения подложки катализатора, также применяются по отношению к получению каталитической системы на подложке согласно настоящему изобретению. Подложку, содержащую соосажденный диоксид кремния и диоксид титана, можно затем обрабатывать активирующей катализатор добавкой. В предпочтительном варианте осуществления алюмоксан или смесь алюмоксанов применяют в качестве активирующей добавки для металлоцена, но можно применять любую другую активирующую добавку, известную в настоящем уровне техники, например, соединения гидрида бора. Алюмоксан можно применять в сочетании с металлоценом для того, чтобы повысить активность каталитической системы на протяжении реакции полимеризации. Применяемое в настоящем документе выражение алюмоксан применяют взаимозаменяемо с алюминийоксаном, и оно относится к веществу, которое способно активировать металлоцен. Алюмоксаны, применяемые в соответствии с настоящим изобретением, включают олигомерные линейные и/или циклические алкилалюмоксаны. В варианте осуществления настоящее изобретение обеспечивает способ, где указанный алюмоксан имеет формулу (III) или (IV)(-Al(R)-O-)y (IV) для олигомерных, циклических алюмоксанов где х равен 1-40 и предпочтительно 10-20; у равен 3-40, а предпочтительно 3-20; каждый R независимо выбран из C1-C8-алкила, предпочтительно он является метилом. В предпочтительном варианте осуществления алюмоксан представляет собой метилалюмоксан(МАО). Как правило, при получении алюмоксанов из, например, триметилалюминия и воды, получают смесь линейных и циклических соединений. Способы получения алюмоксана известны в настоящем уровне техники и поэтому не будут детально раскрываться в настоящем документе. Обработку подложки катализатора алюмоксаном можно осуществить согласно любому известному способу, который известен специалисту в данной области техники. Преимущественно, алюмоксан, предпочтительно МАО, смешивается в инертном разбавителе/растворителе, предпочтительно толуоле, с подложкой катализатора. Оседание алюмоксанов предпочтительно происходит при температуре от 60 до 120 С, более предпочтительно от 80 до 120 С, наиболее предпочтительно от 100 до 120 С. Рассчитывают количество МАО для получения необходимой загрузки алюминия. Подложку, содержащую соосажденный диоксид кремния и диоксид титана, обрабатывают металлоценом либо на протяжении обработки активирующей катализатор добавкой (1-реакторный способ), либо после этого. Можно применить любой металлоцен, известный в настоящем уровне техники, включая смесь разных металлоценов. Применяемое в данном документе выражение "металлоцен" относится к комплексу переходного металла с координационной структурой, состоящей из атома металла, связанного с одним или несколькими лигандами. Металлоцен, который применяют согласно настоящему изобретению, предпочтительно выбран из формулы (I) или (II)R"(Ar)2MQ2 (II) где металлоцены согласно формуле (I) представляют собой немостиковые металлоцены, а металлоцены согласно формуле (II) представляют собой мостиковые металлоцены; указанный металлоцен согласно формуле (I) или (II) имеет два Ar, связанных с М, которые могут быть одинаковыми или отличными друг от друга;Ar представляет собой ароматическое кольцо, группу или фрагмент, и где каждый Ar независимо выбран из группы, включающей циклопентадиенил, инденил, тетрагидроинденил или флуоренил, где каждая из указанных групп может быть факультативно замещена одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей водород, галоген и гидрокарбильную группу с 1-20 атомами углерода, и где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, О, F и Р; М представляет собой переходный металл М, выбранный из группы, включающей титан, цирконий,гафний и ванадий; и предпочтительно представляет собой цирконий; каждый Q независимо выбран из группы, включающей галоген; причем гидрокарбоксильной группы с 1-20 атомами углерода; и гидрокарбильной группы с 1-20 атомами углерода, и где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, О, F и Р;R" представляет собой двухвалентную группу или фрагмент, образующий мостик между двумя Arгруппами, и выбран из группы, включающей C1-C20-алкилен, германий, кремний, силоксан, алкилфосфин и амин, и где указанный R" факультативно замещен одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей гидрокарбильную группу с 1-20 атомами углерода, и где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, О, F и Р. Выражение "гидрокарбильная группа с 1-20 атомами углерода", применяемое в настоящем документе, предназначено для обозначения к фрагмента, выбранного из группы, включающей линейный или разветвленный C1-C20-алкил; C3-C20-циклоалкил; C6-C20-арил; C7-C20-алкиларил и C7-C20-арилалкил или любые их комбинации. Иллюстративными гидрокарбильными группами являются метил, этил, пропил, бутил, амил, изоамил, гексил, изобутил, гептил, октил, нонил, депил, цетил, 2-этилгексил и фенил. Иллюстративные атомы галогена включают хлор, бром, фтор и йод, и среди этих атомов галогенов хлор является предпочтительным. Иллюстративными гидрокарбоксильными группами являются метокси, этокси, пропокси, бутокси и амилокси. В соответствии с настоящим изобретением обеспечивается способ, где этиленовый мономер полимеризуется в присутствии мостикового или немостикового металлоцена. "Мостиковые металлоцены",применяемые в настоящем документе, представляют собой металлоцены, у которых два ароматических лиганда с переходными металлами, обозначаемые как Ar в формуле (I) и (II), ковалентно связаны или соединены с помощью структурного мостика. Такой структурный мостик, обозначаемый как R" в формуле (I) и (II), придает пространственную жесткость металлоцену, т.е. свободное движение металлолигандов ограничено. Согласно настоящему изобретению мостиковый металлоцен состоит из мезо- или рацемического стереоизомера. Два Ar могут быть одинаковыми или разными. В предпочтительном варианте осуществления два Ar являются оба инденилами или оба тетрагидроинденилами, где каждая из указанных групп может быть факультативно замещена одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей водород, галоген и гидрокарбильную группу с 1-20 атомами углерода, и где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, О, F и Р. При замещении оба Ar предпочтительно замещены идентично. Однако в предпочтительном варианте осуществления оба Ar являются незамещенными. В предпочтительном варианте осуществления металлоцен, применяемый в способе согласно настоящему изобретению, представлен формулой (I) или (II), которые приведены выше,где Ar является таким, как определено выше, и где оба Ar являются одинаковыми и выбраны из группы, включающей циклопентадиенил, инденил, тетрагидроинденил и флуоренил, где каждая из указанных групп может быть факультативно замещена одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей галоген и гидрокарбильную группу с 1-20 атомами углерода, как определено в данном документе; М является таким, как определено выше, и предпочтительно представляет собой цирконий,-5 024095Q является таким, как определено выше, и предпочтительно оба Q являются одинаковыми и выбраны из группы, включающей хлорид, фторид и метил, и предпочтительно представляют собой хлорид;R", если представлен, является таким, как определено выше, и предпочтительно выбран из группы,включающий C1-C20-алкилен и кремний, и где указанный R" факультативно замещен одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей галоген, гидросилил,гидрокарбильную группу с 1-20 атомами углерода, как определено в данном документе. В другом предпочтительном варианте осуществления металлоцен, применяемый в способе согласно настоящему изобретению, представлен формулой (I) или (II), которые приведены выше,где Ar является таким, как определено выше, и где оба Ar являются разными и выбраны из группы,включающей пиклопентадиенил, инденил, тетрагидроинденил и флуоренил, где каждая из указанных групп может быть факультативно замещена одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей галоген и гидрокарбильную группу с 1-20 атомами углерода,как определено в данном документе; М является таким, как определено выше, и предпочтительно является цирконием,Q является таким, как определено выше, и предпочтительно оба Q являются одинаковыми и выбраны из группы, включающей хлорид, фторид и метил, и предпочтительно представляют собой хлорид; иR", если представлен, является таким, как определено выше, и предпочтительно выбран из группы,включающей C1-C20-алкилен и кремний, и где указанный R" факультативно замещен одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей гидрокарбильную группу с 1-20 атомами углерода, как определено в данном документе. В варианте осуществления настоящее изобретение обеспечивает способ, где указанный металлоцен представляет собой несоединенный мостиком металлоцен. В предпочтительном варианте осуществления настоящее изобретение обеспечивает способ, где указанный металлоцен представляет собой несоединенный мостиком металлоцен, выбранный из группы,включающей бис-(изобутилциклопентадиенил)циркония дихлорид, бис-(пентаметилциклопентадиенил)циркония дихлорид, бис-(тетрагидроинденил) циркония дихлорид, бис-(инденил)циркония дихлорид,бис-(1,3-диметилциклопентадиенил)циркония дихлорид, бис-(метилциклопентадиенил)циркония дихлорид, бис-(н-бутилциклопентадиенил)циркония дихлорид и бис-(циклопентадиенил)циркония дихлорид; и предпочтительно выбран из группы, включающей бис-(циклопентадиенил)циркония дихлорид, бис(тетрагидроинденил)циркония дихлорид, бис-(инденил)циркония дихлорид и бис-(1-метил-3-бутилциклопентадиенил)циркония дихлорид. В другом варианте осуществления настоящее изобретение обеспечивает способ, где указанный металлоцен представляет собой мостиковый металлоцен. В предпочтительном варианте осуществления настоящее изобретение обеспечивает способ, где указанный металлоцен представляет собой мостиковый металлоцен, выбранный из группы, включающей этилен-бис-(4,5,6,7-тетрагидро-1-инденил)циркония дихлорид, этилен-бис-(1-инденил)циркония дихлорид, диметилсилилен-бис-(2-метил-4-фенил-инден-1-ил)циркония дихлорид, диметилсилилен-бис-(2 метил-1H-циклопента[а]нафталин-3-ил)циркония дихлорид, циклогексилметилсилилен-бис-[4-(4-третбутилфенил)-2-метил-инден-1-ил]циркония дихлорид, диметилсилилен-бис-[4-(4-трет-бутилфенил)-2(циклогексилметил)инден-1-ил]циркония дихлорид. Этилен-бис-(4,5,6,7-тетрагидро-1-инденил)циркония дихлорид является особенно предпочтительным. В другом предпочтительном варианте осуществления настоящее изобретение обеспечивает способ,где указанный металлоцен представляет собой мостиковый металлоцен, выбранный из группы, включающей дифенилметилен(3-трет-бутил-5-метилциклопентадиенил)(4,6-ди-трет-бутилфлуоренил)циркония дихлорид,ди-пара-хлорфенилметилен(3-трет-бутил-5 метилциклопентадиенил)(4,6-ди-трет-бутил-флуоренил)циркония дихлорид,дифенилметилен(циклопентадиенил)(флуорен-9-ил)циркония дихлорид, диметилметилен(циклопентадиенил)(2,7 дитрет-бутил-флуорен-9-ил)циркония дихлорид,диметилметилен[1-(4-трет-бутил-2 метилциклопентадиенил)](флуорен-9-ил)циркония дихлорид,дифенилметилен[1-(4-трет-бутил-2 метилциклопентадиенил)](2,7-дитрет-бутил-флуорен-9-ил)циркония дихлорид, диметилметилен[1-(4 трет-бутил-2-метилциклопентадиенил)](3,6-дитрет-бутил-флуорен-9-ил)циркония дихлорид, диметилметилен(циклопентадиенил)(флуорен-9-ил)циркония дихлорид и дибензилметилен(2,7-дифенил-3,6-дитрет-бутил-флуорен-9-ил)(циклопентадиенил)циркония дихлорид. Подложку обрабатывают металлоценом, преимущественно путем смешивания необходимого металлоцена(металлоценов) с МАО-модифицированной подложкой. Предпочтительно смешивание происходит при комнатной температуре в течение отрезка времени по меньшей мере 15 мин, предпочтительно по меньшей мере 1 ч, более предпочтительно по меньшей мере 2 ч. В отдельном варианте осуществления настоящее изобретение обеспечивает способ, где молярное отношение алюминия, обеспечиваемое алюмоксаном, к переходному металлу, обеспечиваемому металлоценом, у катализатора полимеризации составляет от 20 до 200 и, например, от 30 до 150 или предпочтительно от 30 до 100. Детали и варианты осуществления, упомянутые выше в связи со способом получения подложки катализатора и каталитической системы на подложке, также распространяются на способ полимеризации олефинов согласно настоящему изобретению. Способ полимеризации (которая включает гомо- и сополимеризации) олефинов настоящего изобретения предпочтительно осуществляют в жидкой фазе (т.е. известной как "суспензионная фаза" или "суспензионный способ") или в газообразной фазе; или, в случае с полимеризацией пропилена, также в объемном способе. Комбинации разных способов также применимы. В суспензионном способе жидкость включает олефин, либо пропилен, либо этилен, а при необходимости один или несколько альфа-олефиновых сомономеров, включающих от 2 до 10 атомов углерода,в инертном разбавителе. Сомономер можно выбрать из одного или нескольких альфа-олефинов, таких как этилен (при полимеризации пропилена), 1-бутен, 1-гексен, 4-метил, 1-пентен, 1-гептен и 1-октен. Предпочтительно выбранный сомономер представляет собой этилен при полимеризации пропилена. Предпочтительно выбранный сомономер представляет собой 1-гексен при полимеризации этилена. В любом случае инертный разбавитель предпочтительно представляет собой изобутан. Предпочтительно этилен полимеризуют в присутствии металлоценовой каталитической системы согласно настоящему изобретению в двухпетлевом реакторе, т.е. два суспензионных петлевых реактора, соединенных последовательно. В этом случае наблюдали увеличение активности на 100% согласно настоящему изобретению по сравнению с нетитанированной подложкой катализатора. Способ полимеризации для этилена, как правило, осуществляют при температуре полимеризации от 80 до 110 С и при давлении по меньшей мере 20 бар. Предпочтительно температура находится в диапазоне от 85 до 110 С, и давление составляет по меньшей мере 40 бар, более предпочтительно от 40 до 42 бар. Способ полимеризации пропилена, как правило, осуществляют при температуре полимеризации от 60 до 110 С и при давлении по меньшей мере 20 бар. Предпочтительно температура составляет от 65 до 110 С, предпочтительно от 70 до 100 С, более предпочтительно от 65 до 78 С, а давление составляет по меньшей мере 40 бар, более предпочтительно от 40 до 42 бар. Другие соединения, такие как металлалкил или водород, можно вводить в реакцию полимеризации,чтобы регулировать активность и свойства полимеров, такие как индекс текучести расплава. В одном предпочтительном способе настоящего изобретения способ полимеризации или сополимеризации осуществляют в суспензионном реакторе, например в заполненном жидкостью петлевом реакторе. Каталитическая система настоящего изобретения также особенно пригодна для газофазных полимеризаций олефинов. Газофазные полимеризации можно осуществить в одном или нескольких реакторах с псевдоожиженным слоем или с перемешиваемым слоем. Газообразная фаза включает олефин, который необходимо полимеризовать, предпочтительно этилен или пропилен, при необходимости один или несколько альфа-олефиновых сомономеров, включающих от 2 до 10 атомов углерода, таких как этилен(при полимеризации пропилена), 1-бутен, 1-гексен, 4-метил-1-пентен, 1-октен или их смеси, и инертный газ, такой как азот. Предпочтительно выбранный сомономер представляет собой 1-гексен при полимеризации этилена. Предпочтительно выбранный сомономер представляет собой этилен при полимеризации пропилена. В любом случае, факультативно, металлалкил можно также вводить в среду для полимеризации, а также один или несколько других контролирующих реакцию средств, например, водород. Температуру реактора можно довести до температуры от 60, 65, 70, 80, 85, 90 или 95 С вплоть до 100, 110, 112 или 115 С (Report 1: Technology и Economic Evaluation, Chem Systems, January 1998). Факультативно,можно применять углеводородный разбавитель, такой как пентан, изопентан, гексан, изогексан, циклогексан или их смеси, если газофазный блок функционирует в так называемом режиме конденсации или суперконденсации. Полипропилен можно также получить путем применения металлоценовой каталитической системы настоящего изобретения путем полимеризации пропилена объемным способом, например, в петлевом реакторе (Spheripol) или корпусном реакторе с непрерывным перемешиванием (CSTR), или способомSpherizone, т.е. с многозонным циркуляционным реактором. Комбинации вышеупомянутых типов способов также применимы, например, корпусный реактор с непрерывным перемешиванием (CSTR) в объемных условиях с последующим газофазным реактором. К удивлению было обнаружено, что каталитическая система на подложке согласно настоящему изобретению значительно повышает каталитическую активность металлоценовых каталитических систем. В одном варианте осуществления было обнаружено, что каталитическая активность металлоценовой каталитической системы для полимеризаций этилена даже увеличилась вплоть до 70% путем применения пропитанной Ti подложки согласно настоящему изобретению, по сравнению с нетитанированной подложкой. По сравнению с подложкой, пропитанной Ti, с содержанием Ti свыше 12 вес.% активность увеличилась на 30-40%. При полимеризации этилена полиэтилен, полученный с помощью каталитической системы настоящего изобретения, может иметь молекулярно-массовое распределение (MWD), которое представлено индексом рассеяния D, т.е. Mw/Mn (средневесовой молекулярный вес/среднечисловой молекулярный вес, измеренные посредством GPC-анализа) типично от 2 до 10, более типично от 3 до 8, плотность, измеренную согласно ISO 1183, как правило, от 0,920 вплоть до 0,970 г/см 3 и показатель текучести расплава (MI2), измеренный согласно ISO 1133, условие D, при 190 С и 2,16 кг,как правило, от 0,1 до 50 г/10 мин, предпочтительно от 0,1 до 30 г/10 мин. При полимеризации пропилена полипропилен, полученный с помощью каталитической системы настоящего изобретения, может иметь плотность, измеренную согласно ISO 1183, как правило, от 0,920 вплоть до 0,970 г/см 3 и индекс текучести расплава (MI2), измеренный согласно ISO 1133, условие L, при 230 С и 2,16 кг, в диапазоне от 0,05 г/10 мин до 2000 г/10 мин. Полиолефины, полученные с применением каталитической системы настоящего изобретения, можно использовать в любом применении, известном специалисту в данной области техники. Следующие примеры приведены для иллюстрации настоящего изобретения без ограничения его объема. Примеры Каталитическая система на подложке "Катализатор Z1". 1. Модификация подложки. В круглодонную колбу на 150 мл добавляли 4,0 г TMOS (тетраметоксисилана) и 0,28 г TNBT (титан н-бутоксида) по каплям в 50 мл водного раствора H2SO4 (рН 3), размешивали при 60 об/мин и нагревали при 70 С. Через 2 ч смесь выдерживали при 60 С в течение 24 ч. После выдержки гель промывали 5% раствором нитрата аммония и 5 раз дистиллированной водой. Воду экстрагировали из геля путем азеотропной дистилляции в этилацетате, а оставшийся растворитель удаляли путем высушивания в азоте при 450 С в течение 4 ч, тем самым получая подложку, содержащую соосажденный диоксид кремния и диоксид титана. 2. Обработка МАО. 20 г высушенного диоксида кремния помещали в круглодонную колбу на 500 мл. Добавили толуол и суспензию размешивали при 100 об/мин. МАО (30 вес.% в толуоле) по каплям добавляли через капельную воронку, а полученную в результате суспензию нагревали при 110 С (с обратным холодильником) в течение 4 ч. Рассчитали количество добавленного МАО для получения необходимой загрузки А 1. После нагревания с обратным холодильником суспензию охлаждали до комнатной температуры, а смесь фильтровали через стеклянную фритту. Выделившийся порошок промывали толуолом и пентаном перед высушиванием при пониженном давлении в течение ночи. 3. Обработка металлоценом. В круглодонной колбе на 250 мл 9,8 г полученного выше SMAO-диоксида кремния суспендировали в 80 мл толуола. Затем 0,2 г этилен-бис-(4,5,6,7-тетрагидро-1-инденил)циркония дихлорида в суспензии из 20 мл толуола добавляли к содержащей суспендированный диоксид кремния подложке. Полученную в результате суспензию размешивали при 100 об/мин в течение 2 ч при комнатной температуре. Наконец,полученный катализатор фильтровали, промывали толуолом и пентаном перед высушиванием в течение ночи. Каталитическая система на подложке "Катализатор Z2". 1. Модификация подложки. В круглодонную колбу на 150 мл добавляли 4,0 г TMOS (тетраметоксисилана) и 0,56 г TNBT (титана н-бутоксида) по каплям в 50 мл водного раствора H2SO4 (pH 3), размешивали при 60 об/мин и нагревали при 70 С. Через 2 ч смесь выдерживали при 60 С в течение 24 ч. После выдержки гель промывали 5% раствором нитрата аммония и 5 раз дистиллированной водой. Воду экстрагировали из геля путем азеотропной дистилляции в этилацетате, а оставшийся растворитель удаляли путем высушивания в азоте при 450 С в течение 4 ч, тем самым получая подложку, содержащую соосажденный диоксид кремния и диоксид титана. 2. Обработка МАО. 20 г высушенного диоксида кремния помещали в круглодонную колбу на 500 мл. Добавляли толуол, а суспензию размешивали при 100 об/мин. МАО (30 вес.% в толуоле) по каплям добавляли через капельную воронку, а полученную в результате суспензию нагревали при 110 С (с обратным холодильником) в течение 4 ч. Рассчитали количество добавленного МАО для получения необходимой загрузки А 1. После нагревания с обратным холодильником суспензию охлаждали до комнатной температуры, а смесь фильтровали через стеклообразную фритту. Выделившийся порошок промывали толуолом и пентаном перед высушиванием при пониженном давлении в течение ночи. 3. Обработка металлоценом. В круглодонной колбе на 250 мл 9,8 г полученного выше SMAO-диоксида кремния суспендировали в 80 мл толуола. Затем 0,2 г этилен-бис-(4,5,6,7-тетрагидро-1-инденил)циркония дихлорида в суспензии из 20 мл толуола добавляли к содержащей суспендированный диоксид кремния подложке. Полученную в результате суспензию размешивали при 100 об/мин в течение 2 ч при комнатной температуре. Наконец,полученный катализатор фильтровали, промывали толуолом и пентаном перед высушиванием в течение ночи. Каталитическая система на подложке "Катализатор С 1". 1. Модификация подложки. Подложку из диоксида кремния высушивали в потоке азота при 450 С. 2. Обработка МАО. МАО смешивали в толуоле с модифицированной подложкой при 110 С. После фильтрации выделившийся порошок промывали и высушивали в течение ночи с получением МАО-модифицированной подложки. 3. Обработка металлоценом. Металлоцен этилен-бис-(4,5,6,7-тетрагидро-1-инденил)циркония дихлорид размешивали с МАОмодифицированной подложкой при комнатной температуре в течение 2 ч. После фильтрации выделившийся порошок промывали и высушивали в течение ночи с получением каталитической системы на подложке. Титанирование не осуществляли. Полимеризации. Полимеризации этилена осуществляли с катализатором Z1 и катализатором Z2 и сравнивали с полимеризациями этилена с использованием катализатора С 1 при одинаковых условиях реакции. Каталитическую систему вводили в реактор на 130 мл, содержащий 75 мл изобутана под давлением этилена 23,8 бар при 85 С, для сополимеризации с концентрацией гексена 2,4 вес.%. На фигуре показано сравнение каталитической активности между разными фракциями, причем катализатор С 1 представляет собой сравнительный пример. Как представлено, каталитическая система на подложке с соосажденной подложкой согласно настоящему изобретению обеспечивает повышенные активности. Весовой процент только в 2 вес.% или 4 вес.% Ti повысил каталитическую активность на 46% и 41% соответственно, по сравнению с катализатором С 1. Полимеризации этилена осуществляли с катализатором Z1 и сравнивали с полимеризациями этилена с применением катализатора С 1 по способу с ADL (усовершенствованный двойной петлевой реактор). Катализатор Z1 показал на 94% более высокую активность по сравнению с катализатором С 1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Каталитическая система на подложке, включающая подложку, содержащую соосажденный диоксид кремния и диоксид титана, включающую алюмоксан и по меньшей мере один металлоцен, где каталитическая система на подложке имеет содержание Ti от 0,1 до 12 вес.%. 2. Каталитическая система на подложке по п.1 с содержанием Ti от 1 до 10 вес.%. 3. Каталитическая система на подложке по любому из предыдущих пунктов, где металлоцен выбран из формулы (I) или (II)R"(Ar)2MQ2 (II) где металлоцены согласно формуле (I) представляют собой немостиковые металлоцены, а металлоцены согласно формуле (II) представляют собой мостиковые металлоцены; указанный металлоцен согласно формуле (I) или (II) имеет два Ar, связанных с М, которые могут быть одинаковыми или отличными друг от друга;Ar представляет собой ароматическое кольцо, группу или фрагмент, и каждый Ar независимо выбран из группы, включающей циклопентадиенил, инденил, тетрагидроинденил или флуоренил, где каждая из указанных групп может быть факультативно замещена одним или несколькими заместителями,причем каждый независимо выбран из группы, включающей водород, галоген и гидрокарбильную группу с 1-20 атомами углерода, где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, О, F и Р; М представляет собой переходный металл М, выбранный из группы, включающей титан, цирконий,гафний и ванадий; и предпочтительно представляет собой цирконий; каждый Q независимо выбран из группы, включающей галоген; причем гидрокарбоксильную группу с 1-20 атомами углерода; и гидрокарбильную группу с 1-20 атомами углерода, где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, О, F и Р;R" представляет собой двухвалентную группу или фрагмент, образующий мостик между двумя Arгруппами, и выбран из группы, включающей C1-C20-алкилен, германий, кремний, силоксан, алкилфосфин и амин, и указанный R" факультативно замещен одним или несколькими заместителями, причем каждый независимо выбран из группы, включающей гидрокарбильную группу с 1-20 атомами углерода, где указанная гидрокарбильная группа факультативно содержит один или несколько атомов, выбранных из группы, включающей В, Si, S, O, F и P. 4. Каталитическая система на подложке по п.3, где металлоцен выбран из формулы (I) или (II), где каждый Ar независимо выбран из инденила или тетрагидроинденила, причем предпочтительно каждыйAr является одинаковым. 5. Каталитическая система на подложке по любому из предыдущих пунктов, где алюмоксан представляет собой олигомерный, линейный или циклический алюмоксан, выбранный из(-Al(R)-O-)y (IV) для олигомерных, циклических алюмоксанов где х равен 1-40; у равен 3-40; каждый R независимо выбран из C1-C8-алкила, предпочтительно метила. 6. Способ получения каталитической системы на подложке по любому из предыдущих пунктов,включающий следующие стадии, на которых:a) соосаждают предшественники диоксида титана и диоксида кремния в растворе для того, чтобы образовался гель, где предшественником диоксида титана является TNBT (титан н-бутоксид);b) выдерживают гель на протяжении по меньшей мере 10 мин;c) промывают гель водой или нитратом аммония, чтобы удалить нежелательные соли;d) высушивают гель при температуре по меньшей мере 110 С на протяжении по меньшей мере 1 ч,чтобы получить подложку, содержащую соосажденный диоксид кремния и диоксид титана;e) обрабатывают подложку, содержащую соосажденный диоксид кремния и диоксид титана, алюмоксаном в качестве активирующей катализатор добавки,отличающийся тем, что подложку, содержащую соосажденный диоксид кремния и диоксид титана,обрабатывают металлоценом либо на протяжении обработки активирующей катализатор добавкой, либо после этого, причем металлоцен представляет собой этилен-бис-(4,5,6,7-тетрагидро-1-инденил)циркония дихлорид. 7. Способ по п.6, где предшественник диоксида кремния выбирают из силикатных солей, таких как силикат натрия, и соединений с общей формулой RnSi(OR')m или (RO)nSi(OR')m, где R и R' являются одинаковыми или разными, выбранными из водорода и гидрокарбильных групп, содержащих от 1 до 12 атомов углерода; n равно от 0 до 4; m равно от 0 до 4; m+n равно 4. 8. Способ получения полиолефина, включающий стадию полимеризации олефина в присутствии каталитической системы на подложке по любому из пп.1-5. 9. Способ по п.8, где полимеризацию осуществляют газофазным способом, предпочтительно осуществляемом в реакторе с псевдоожиженным слоем,и/или суспензионно-фазным способом, предпочтительно в одном или нескольких суспензионных петлевых реакторах, более предпочтительно в двух суспензионных петлевых реакторах, соединенных последовательно. 10. Способ по п.8 или 9, где полиолефин представляет собой полипропилен, и где способ включает стадию полимеризации пропилена объемным способом, предпочтительно в петлевом реакторе. 11. Способ по любому из п.8 или 9, где олефин представляет собой этилен, факультативно сополимеризованный с альфа-олефиновым сомономером с 3-10 атомами углерода, предпочтительно 1-гексеном, или пропилен, факультативно сополимеризованный с альфа-олефиновым сомономером с 4-10 атомами углерода или этиленом, предпочтительно этиленом.

МПК / Метки

МПК: C08F 210/00, C08F 4/02, C08F 4/6592

Метки: подложке, система, способ, получения, каталитическая

Код ссылки

<a href="https://eas.patents.su/11-24095-kataliticheskaya-sistema-na-podlozhke-i-sposob-ee-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Каталитическая система на подложке и способ ее получения</a>

Предыдущий патент: Способ контроля состояния магистральных трубопроводов

Следующий патент: Противогипертоническая фармацевтическая композиция

Случайный патент: Ингибиторы гликогенфосфорилазы, представляющие собой амиды пирролопиридин-2-карбоновых кислот