Зимняя пневматическая шина с улучшенным сцеплением cо льдом

Формула / Реферат

1. Пневматическая шина, протектор которой содержит резиновую композицию, содержащую по меньшей мере один диеновый эластомер, более 30 рсе жидкого пластификатора, усиливающий наполнитель в диапазоне от 50 до150 рсе, отличающуюся тем, что она дополнительно содержит от 2 до 50 рсе порошка водорастворимых микрочастиц и от 2 до 50 рсе коротких водорастворимых волокон, которые представляют собой поливиниловый спирт (PVA).

2. Пневматическая шина по п.1, в которой диеновый эластомер выбирают из группы, состоящей из натурального каучука, синтетических полиизопренов, полибутадиенов, бутадиеновых сополимеров, сополимеров изопрена и смесей этих эластомеров.

3. Пневматическая шина по п.2, где указанная композиция содержит от 50 до 100 рсе натурального каучука или синтетического полиизопрена.

4. Пневматическая шина по п.3, где натуральный каучук или синтетический полиизопрен используют в смеси не более чем с 50 рсе полибутадиена с количеством связей цис-1,4 более 90%.

5. Пневматическая шина по п.2, где указанная композиция содержит от 50 до 100 рсе полибутадиена с количеством связей цис-1,4 более 90%.

6. Пневматическая шина по п.5, где полибутадиен используют в смеси не более чем с 50 рсе натурального каучука или синтетического полиизопрена.

7. Пневматическая шина по любому из пп.1-6, в которой количество жидкого пластификатора составляет более 40 рсе, предпочтительно находится в диапазоне от 50 до 100 рсе.

8. Пневматическая шина по любому из пп.1-7, в которой жидкий пластификатор выбирают из группы, состоящей из нафтеновых масел, парафиновых масел, масел MES, масел TDAE, минеральных масел, растительных масел, пластификаторов - простых эфиров, пластификаторов - сложных эфиров, фосфатных пластификаторов, сульфонатных пластификаторов и смесей этих соединений.

9. Пневматическая шина по любому из пп.1-8, в которой усиливающий наполнитель содержит преимущественно технический углерод, причем количество технического углерода предпочтительно составляет более 60 рсе.

10. Пневматическая шина по любому из пп.1-6, в которой усиливающий наполнитель содержит преимущественно усиливающий неорганический наполнитель, причем количество усиливающего неорганического наполнителя предпочтительно составляет более 70 рсе.

11. Пневматическая шина по любому из пп.1-10, в которой общее количество усиливающего наполнителя находится в диапазоне от 60 до120, предпочтительно от 70 до 100 рсе.

12. Пневматическая шина по любому из пп.1-11, в которой водорастворимые микрочастицы являются микрочастицами металлических солей.

13. Пневматическая шина по п.12, в которой металлические соли выбирают из группы, состоящей из хлоридов, карбонатов, сульфатов и смесей таких солей.

14. Пневматическая шина по любому из пп.12 или 13, в которой металл металлической соли является щелочным или щелочно-земельным металлом, предпочтительно выбранным из Na, K, Mg, Са и смесей таких металлов.

15. Пневматическая шина по п.14, в которой водорастворимые микрочастицы являются микрочастицами сульфата магния.

16. Пневматическая шина по любому из пп.1-15, в которой микрочастицы имеют средний размер (весовой) в диапазоне от 2 до 500 мкм.

17. Пневматическая шина по любому из пп.1-16, в которой водорастворимые волокна имеют длину более 1 мм и менее 30 мм, предпочтительно находящуюся в диапазоне от 2 до 15 мм.

18. Пневматическая шина по любому из пп.1-17, причем указанная композиция содержит от 5 до 40 рсе водорастворимых микрочастиц и от 5 до 40 рсе коротких водорастворимых волокон.

Текст

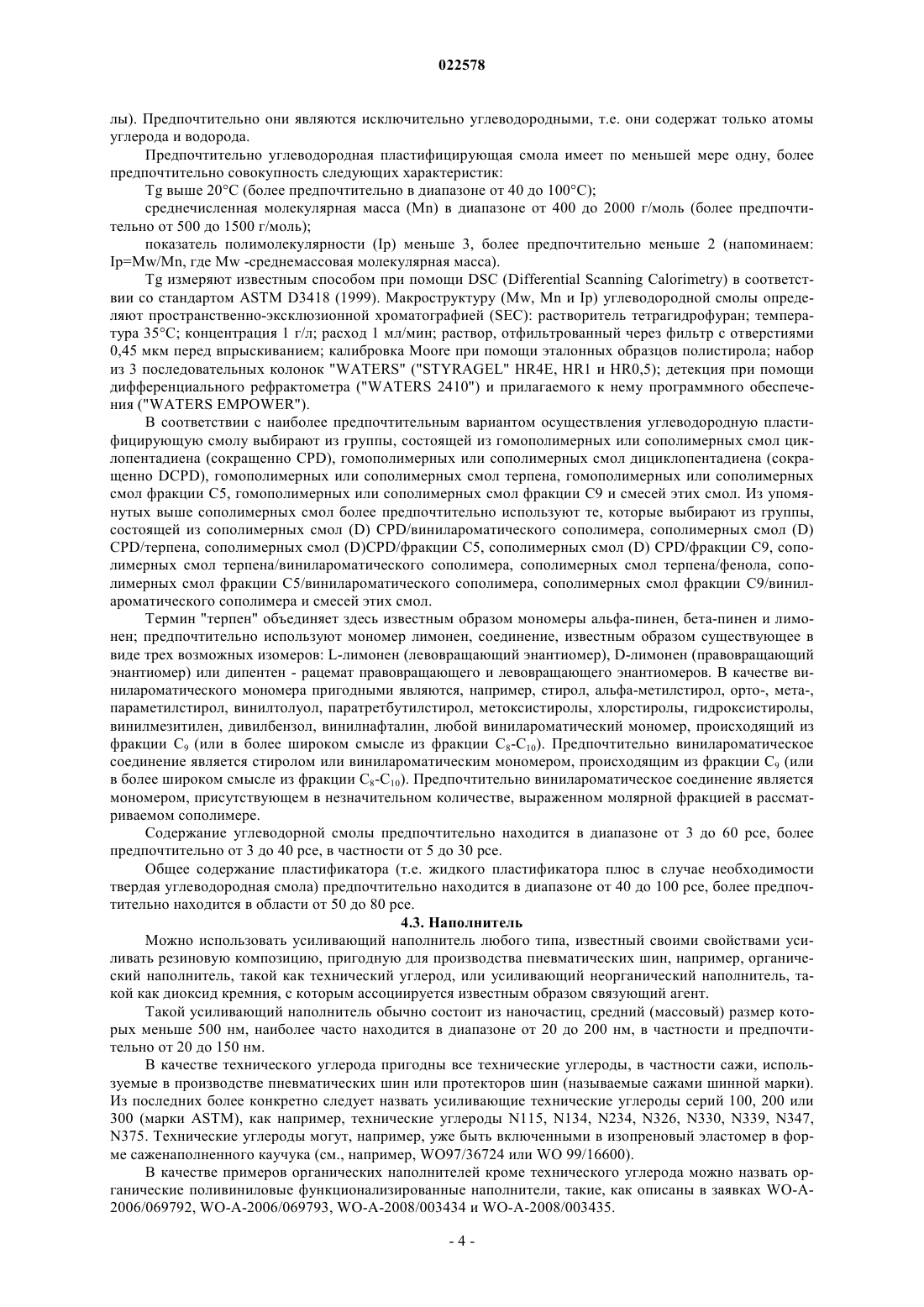

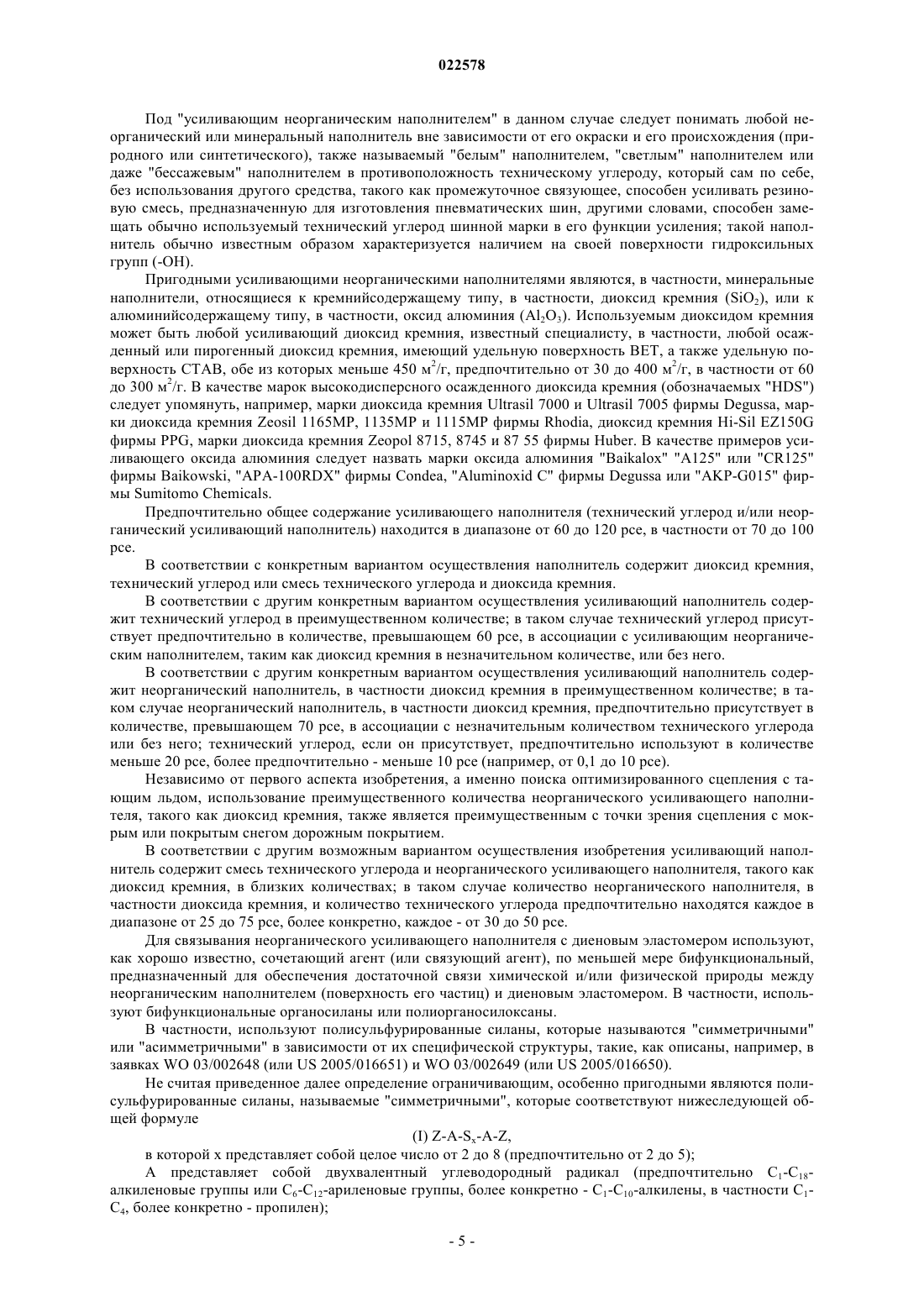

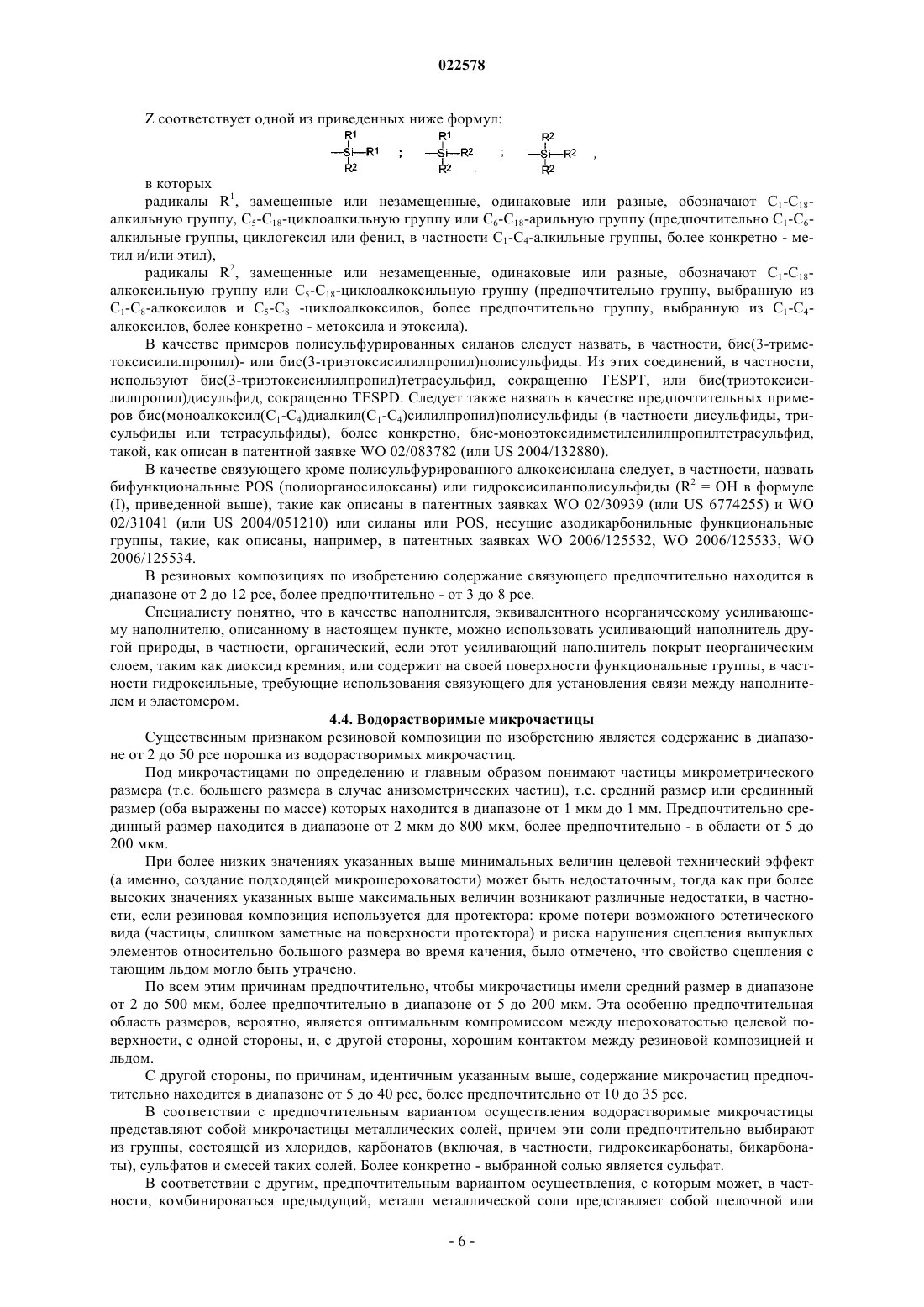

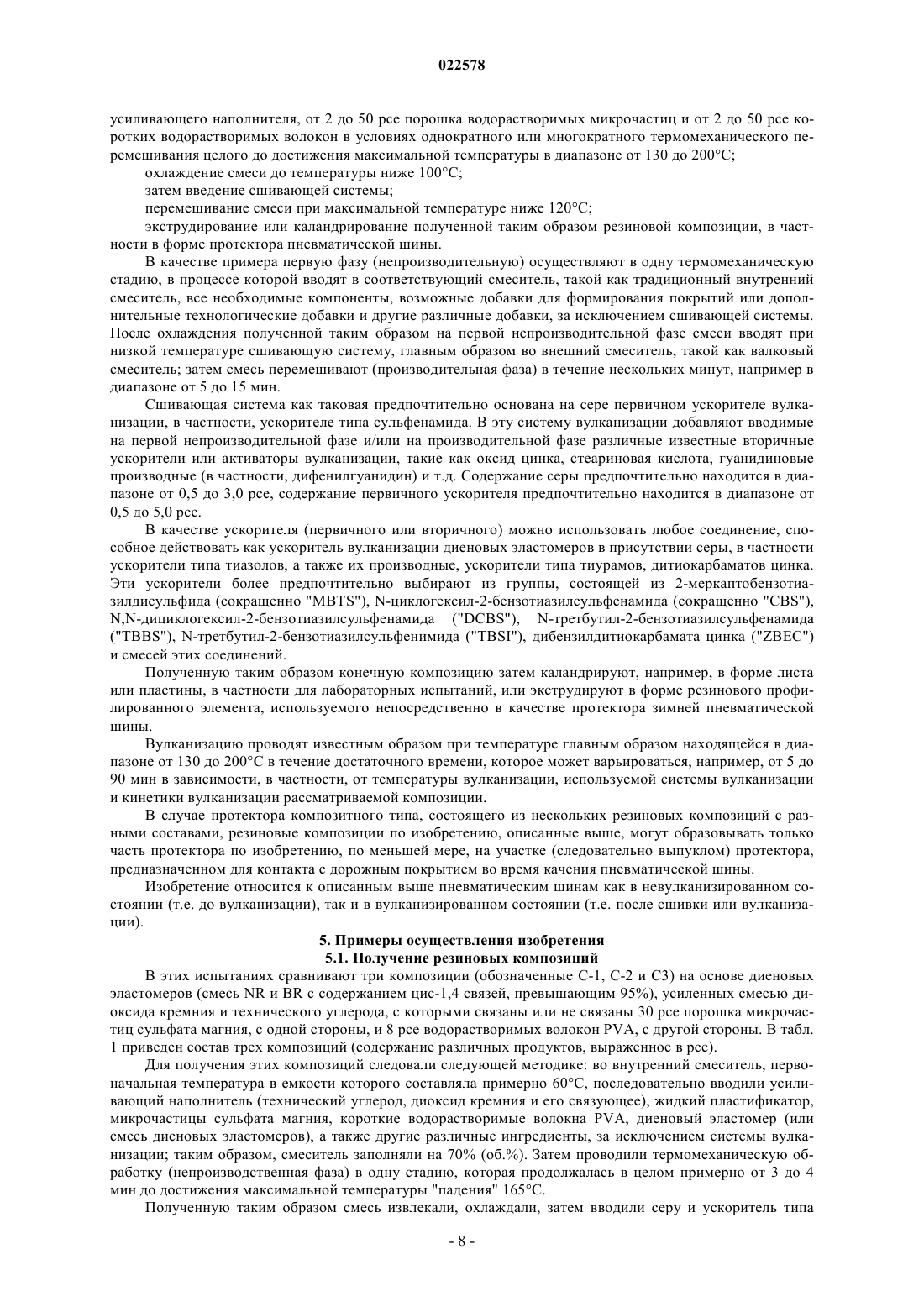

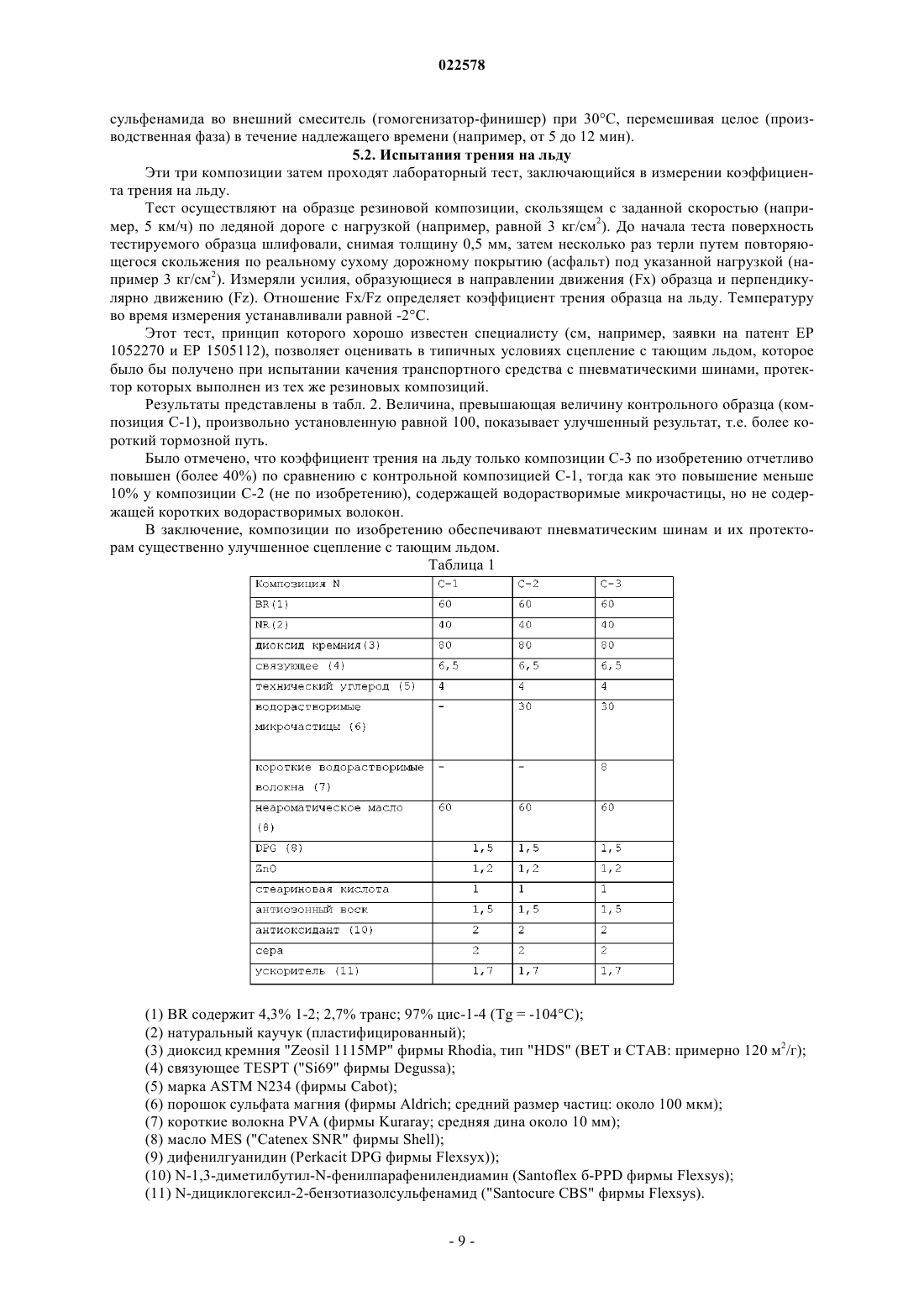

ЗИМНЯЯ ПНЕВМАТИЧЕСКАЯ ШИНА С УЛУЧШЕННЫМ СЦЕПЛЕНИЕМ CО ЛЬДОМ Зимняя пневматическая шина с улучшенным сцеплением с тающим льдом, протектор которой содержит резиновую композицию, содержащую по меньшей мере один диеновый эластомер, такой как натуральный каучук и/или полибутадиен, более 30 рсе жидкого пластификатора, усиливающий наполнитель в диапазоне от 50 до 150 рсе, такой как диоксид кремния и/или технический углерод,от 2 до 50 рсе порошка водорастворимых микрочастиц, таких как микрочастицы сульфата магния,и от 2 до 50 рсе коротких водорастворимых волокон, таких как волокна PVA.(71)(73) Заявитель и патентовладелец: КОМПАНИ ЖЕНЕРАЛЬ ДЕЗ ЭТАБЛИССМАН МИШЛЕН (FR); МИШЛЕН РЕШЕРШ Э ТЕКНИК С.А. (CH) 1. Область техники Изобретение относится к каучуковым композициям, используемым в качестве протекторов автомобильных пневматических шин, в частности "зимних" шипованных не пневматических шин, способных к качению по дорогам, покрытым льдом или гололедом (называемых также "studless"). Более конкретно оно относится к протекторам зимних пневматических шин, которые специфически адаптированы к качению в условиях, называемых "тающим льдом", возникающих при температурах,обычно находящихся в диапазоне от -5 до 0 С. В этой связи следует напомнить, что в этом диапазоне давление шин при движении автомобиля вызывает поверхностное таяние льда, который покрывается тонкой пленкой воды, ухудшающей сцепление этих шин. 2. Уровень техники Для устранения негативного действия шипов, в частности, их сильного абразивного действия на само дорожное покрытие и существенного ухудшения поведения на сухой дороге, производители пневматических шин предлагали различные решения, заключающиеся в модификации состава резиновых композиций, из которых выполнены их протекторы. Так, прежде всего, предлагалось включать твердые частицы с высокой твердостью, такие как, например, карбид кремния (см, например, US 3878147), некоторые из которых выходят на один уровень с поверхностью протектора по мере износа последнего и, таким образом, входят в контакт со льдом. Такие частицы, способные, в конечном счете, действовать как микрошипы на твердом льду за счет хорошо известного эффекта "когтя", остаются достаточно агрессивными в отношении дорожного покрытия; они не являются достаточно хорошо адаптированными к условиям качения на тающем льду. Были предложены другие решения, заключающиеся, в частности, во включении водорастворимых порошков (т.е. способных растворяться в воде) в композицию, из которой выполнен протектор. Такие порошки растворяются в большей или меньшей степени при контакте со снегом или растаявшим льдом,что позволяет, с одной стороны, создавать на поверхности протектора пористость, способную улучшать сцепление протектора с дорожным покрытием, а, с другой стороны, создавать канавки, служащие в качестве каналов для отвода жидкой пленки, образующейся между пневматической шиной и дорожным покрытием. В качестве примеров таких водорастворимых порошков можно привести, например, использование порошка целлюлозы, PVA (поливиниловый спирт) или крахмала или порошков гуаровой смолы или ксантановой смолы (см. например, патентные заявки JP 3-159803, JP 2002-211203, ЕР 940435, WO 2008/080750, WO 2008/080751). Во всех этих примерах растворимость используемого порошка при очень низкой температуре и в очень короткое время является главным фактором хорошего функционирования протектора. Если порошок нерастворим в условиях использования пневматической шины, указанные выше функции (создание микропористости и каналов для отвода воды) не выполняются и сцепление не улучшается. 3. Краткое описание изобретения Продолжая свои исследования, заявители обнаружили резиновую композицию, способную генерировать эффективную микрошероховатость поверхности, которая позволяет существенно улучшить сцепление со льдом протекторов и пневматических шин, которые их содержат, в условиях тающего льда. Следовательно, настоящее изобретение относится к пневматической шине, протектор которой содержит резиновую композицию, содержащую по меньшей мере один диеновый эластомер, более 30 рсе жидкого пластификатора, усиливающий наполнитель в диапазоне от 50 до 150 рсе, отличающуюся тем,что она, дополнительно, содержит от 2 до 50 рсе порошка из водорастворимых микрочастиц и от 2 до 50 рсе коротких водорастворимых волокон. На первой стадии эти водорастворимые микрочастицы и волокна, выступающие на поверхности протектора, выполняют функцию когтя, описанного выше, не являясь абразивными. Затем на второй стадии после постепенного выталкивания из резиновой матрицы они создают микровпадины, которые играют роль объема для сбора и канала для отвода водяной пленки с поверхности льда; в этих условиях контакт между поверхностью протектора и льдом больше не смазывается и, таким образом, коэффициент трения улучшается. Пневматические шины по изобретению главным образом предназначены для автомобилей с двигателем типа туристического, в том числе автомобилей 44 (полноприводных) и автомобилей SUV ("SportUtility Vehicles"), двухколесных транспортных средств (в частности, мотоциклов), а также автомобилей промышленного назначения, выбранных, в частности, из легких грузовиков и "тяжелых транспортных средств" (т.е. поездов метрополитена, автобусов, дорожно-строительных транспортных средств таких,как грузовики, тракторы). Изобретение, а также его преимущества можно легко понять из нижеследующих описания и примеров осуществления. 4. Подробное описание изобретения В настоящем описании, если особо не оговорено иное, все указанные проценты (%) являются массовыми %. Аббревиатура "рсе" означает весовые части на сто частей эластомера (от общего количества эластомера, если присутствуют несколько эластомеров). С другой стороны любой интервал величин, обозначенный выражением "в диапазоне между а и b",-1 022578 означает область величин, больше "а" и меньше "b" (т.е. исключая предельные значения а и b), тогда как любой интервал величин, обозначенный выражением "от а до b", означает область величин, идущую от"а" до "b" (т.е. включая четкие предельные значения а и b). Резиновая композиция, образующая протектор, по изобретению, по меньшей мере часть (следовательно, выпуклую) протектора, которая предназначена вступать в контакт с дорожным покрытием во время качения шины, имеет в основе по меньшей мере один диеновый эластомер, пластифицирующую систему, усиливающий наполнитель, водорастворимые микрочастицы и короткие водорастворимые волокна, компоненты, которые подробно описаны ниже. 4.1. Диеновый эластомер Под эластомером (или каучуком - оба термина являются синонимами) "диенового" типа следует понимать эластомер, полученный, по меньшей мере, частично (т.е. гомополимер или сополимер) из диеновых мономеров (мономеры, содержащие две двойные углерод-углеродные связи, сопряженные или несопряженные). Диеновые эластомеры можно классифицировать известным образом по двум категориям: т.е., которые называют "по существу ненасыщенными", и те, которые называют "по существу насыщенными". Бутиловые каучуки, как, например, сополимеры диенов и альфа-олефинов типа EPDM, входят в категорию, по существу, насыщенных диеновых эластомеров, содержащих низкое или очень низкое число звеньев диенового происхождения, всегда меньше 15% (мол.%). Напротив, под по "существу ненасыщенным" диеновым эластомером понимают диеновый эластомер, происходящий по меньшей мере частично из сопряженных диеновых мономеров, содержащих количество звеньев или единиц диенового происхождения (сопряженные диены), которое больше 15% (мол.%). В категории "по существу ненасыщенных" диеновых эластомеров понимают, в частности под "высоконенасыщенным" диеновым эластомером, диеновый эластомер, содержащий количество звеньев диенового происхождения (сопряженные диены), которое больше 50%. Предпочитают использовать по меньшей мере один диеновый эластомер высоконенасыщенного типа, в частности, диеновый эластомер, выбранный из группы, состоящей из природного каучука (NR),синтетических полиизопренов (IR), полибутадиенов (BR), бутадиеновых сополимеров, сополимеров изопрена и смесей этих эластомеров. Такие сополимеры более предпочтительно выбирают из группы, состоящей из бутадиен-стирольных сополимеров (SBR), изопрен-бутадиеновых сополимеров (BIR), изопрен-стирольных сополимеров (SIR), изопрен-бутадиен-стирольных сополимеров (SBIR) и смесей таких сополимеров. Эластомеры, например, могут быть блочными, статистическими эластомерами, эластомерами, содержащими последовательности, микропоследовательности звеньев, и их можно получать в дисперсии или в растворе; они могут быть связанными и/или звездообразными или функционализированными с использованием связующего агента и/или агента получения звездообразного полимера или функционализации. Для сочетания с техническим углеродом можно назвать, например, функциональные группы,содержащие связь C-Sn или аминные функциональные группы, такие как бензофенон, например; для связывания с неорганическим усиливающим наполнителем, таким как диоксид кремния, можно назвать,например, силанольные или полисилоксановые функциональные группы, имеющие концевое силанольное звено (такие, как описаны, например, в US 6013718), алкоксилановые группы (такие, как описаны,например, в US 5977238), карбоксильные группы (такие, как описаны, например, в US 6815473 или US 2006/0089445) или группы простых полиэфиров (такие, как описаны, например, в US 6503973). В качестве других примеров таких функционализированных эластомеров можно также назвать эластомеры (такие как SBR, BR, NR или IR) эпоксидного типа. Подходящими предпочтительно являются полибутадиены и, в частности, те, которые имеют содержание 1,2-звеньев в диапазоне от 4 до 80%, или те, которые имеют содержание цис-1,4-звеньев в количестве, превышающем 80%, полиизопрены, бутадиен-стирольные сополимеры и, в частности, те, которые имеют содержание стирола в диапазоне от 5 до 50 мас.% и более конкретно от 20 до 40%, содержание 1,2-связей в бутадиеновой фракции в диапазоне от 4 до 65%, содержание транс-1,4-связей в диапазоне от 20 до 80%, бутадиен-изопреновые сополимеры и, в частности, те, которые имеют содержание изопрена в диапазоне от 5 до 90 мас.% и температуру стеклования ("Tg", измеренную в соответствии с ASTMD3418-82) от -40 до -80 С, изопрен-стирольные сополимеры и, в частности, те, которые имеют содержание стирола в диапазоне от 5 до 50 мас.% и Tg в диапазоне от -25 до -50 С. В случае бутадиен-стирол-изопреновых сополимеров подходящими, в частности, являются те, которые имеют содержание стирола в диапазоне от 5 до 50 мас.% и, более конкретно, в диапазоне от 10 до 40%, содержание изопрена в диапазоне от 15 до 60 мас.% и, более конкретно, от 20 до 50%, содержание бутадиена в диапазоне от 5 до 50 мас.% и более конкретно от 20 до 40%, содержание 1,2-звеньев в бутадиеновой фракции в диапазоне от 4% до 85%, содержание транс-1,4-звеньев в бутадиеновой фракции в диапазоне от б% до 80%, содержание 1,2-и 3,4-звеньев в изопреновой фракции в диапазоне от 5% до 70% и содержание транс-1,4-звеньев в изопреновой фракции в диапазоне от 10% до 50%, и в более общем случае любой бутадиен-стирол-изопреновый сополимер, имеющий Tg в диапазоне от -20 С до -70 С. В соответствии с особенно предпочтительным вариантом осуществления изобретения диеновый эластомер выбирают из группы, состоящей из натурального каучука, синтетических полиизопренов, полибутадиенов, содержащих более 90% цис-1,4-связей, бутадиен-стирольных сополимеров и смесей этих эластомеров. В соответствии с более конкретным и предпочтительным вариантом осуществления изобретения резиновая композиция содержит от 50 до 100 рсе натурального каучука или синтетического полиизопрена, причем указанный натуральный каучук или синтетический полиизопрен могут применяться, в частности, в смеси не более чем с 50 рсе полибутадиена, имеющего содержание цис-1,4-связей, превышающее 90%. В соответствии с другим, более конкретным и предпочтительным вариантом осуществления резиновая композиция содержит от 50 до 100 рсе полибутадиена, содержащего более 90% цис-1,4-связей,причем указанный полибутадиен может применяться, в частности, в смеси не более чем с 50 рсе натурального каучука или синтетического полиизопрена. Диеновые эластомеры протектора по изобретению могут сочетаться с незначительными количествами синтетических эластомеров, не являющихся диеновыми, даже полимерами, не являющимися эластомерами, например, термопластичными полимерами. 4.2. Пластифицирующая система Другим существенным признаком резиновой композиции по изобретению является то, что она содержит по меньшей мере 30 рсе жидкого (при 20 С) пластификатора, функция которого заключается в размягчении матрицы путем разведения эластомера и усиливающего наполнителя; ее Tg по определению ниже -20 С, предпочтительно ниже -40 С. Любое масло-пластификатор, независимо от того, является ли оно ароматическим или неароматическим, любой жидкий пластификатор, известный своими пластифицирующими свойствами в отношении диеновых эластомеров, является пригодным. При комнатной температуре (20 С) эти пластификаторы или эти масла, более или менее вязкие, являются жидкостями (т.е. веществами, обладающими способностью принимать форму емкости, в которой они содержатся) в противоположность, в частности,углеводородным пластифицирующим смолам, которые по природе являются твердыми при комнатной температуре. В частности, пригодными являются жидкие пластификаторы, выбранные из группы, состоящей из нафтеновых масел (с низкой или высокой вязкостью, в частности гидрогенизированных или негидрогенизированных), парафиновых масел, масел MES (Medium Extracted Solvates), масел TDAE (Treated Distillate Aromatic Extracts), минеральных масел, растительных масел, пластификаторов-простых эфиров, пластификаторов-сложных эфиров, фосфатных пластификаторов, сульфонатных пластификаторов и смесей этих соединений. В качестве фосфатных пластификаторов можно, например, назвать те, в которых содержание углерода находится в диапазоне между 12 и 30 атомами, например, триоктилфосфат. В качестве примеров пластификаторов-сложных эфиров можно, в частности, назвать соединения, выбранные из группы, состоящей из тримеллитатов, пиромеллитатов, фталатов, 1,2-циклогександикарбоксилатов, адипатов, азелаатов, себакатов, тройных сложных эфиров глицерина и смесей этих соединений. Из указанных выше тройных сложных эфиров можно назвать, в частности, тройные сложные эфиры глицерина, предпочтительно главным образом состоящие из (более чем на 50%, предпочтительно более чем на 80 мас.%) из жирной ненасыщенной C18-кислоты, т.е. выбранной из группы, состоящей из олеиновой кислоты, линолевой кислоты и смесей этих кислот. Более предпочтительно независимо от синтетического или природного происхождения (например, в случае растительных подсолнечного или рапсового масел) используемая жирная кислота состоит более чем на 50 мас.% более предпочтительно более чем на 80 мас.% из олеиновой кислоты. Такие тройные сложные эфиры (триолеаты) с высоким содержанием олеиновой кислоты хорошо известны, они были, например, описаны в заявке WO 02/088238 в качестве пластификаторов, содержащихся в протекторах пневматических шин. Содержание жидкого пластификатора в композиции по изобретению предпочтительно больше 40 рсе, более предпочтительно находится в области от 50 до 100 рсе. В соответствии с другим предпочтительным вариантом осуществления композиции по изобретению могут также содержать в качестве твердого пластификатора (при 20 С) углеводородную смолу, Tg которой выше +20 С, предпочтительно выше +30 С, такие, как описаны, например, в заявках WO 2005/087859, WO 2006/061064 и WO 2007/017060. Углеводородные смолы являются полимерами, хорошо известными специалисту, главным образом,на основе углерода и водорода, смешиваемыми по природе с композициями, содержащими один или несколько диеновых эластомеров, если они относятся к тому же к "пластификаторам". Они были описаны,например, в работе под названием "Hydrocarbon Resins", авторы R. Mildenberg, М. Zander и G. Collin(New York, VCH, 1997, ISBN 3-527-28617-9), глава 5 которой посвящена их применениям, в частности в производстве резиновых пневматических шин (5.5. "Rubber Tires and Mechanical Goods"). Они могут быть алифатическими, ароматическими или же алифатического/ароматического типа, т.е. на основе алифатических и/или ароматических мономеров. Они могут быть натуральными или синтетическими на основе нефти или не на основе нефти (если на основе нефти, они известны под названием нефтяные смо-3 022578 лы). Предпочтительно они являются исключительно углеводородными, т.е. они содержат только атомы углерода и водорода. Предпочтительно углеводородная пластифицирующая смола имеет по меньшей мере одну, более предпочтительно совокупность следующих характеристик:Tg выше 20 С (более предпочтительно в диапазоне от 40 до 100 С); среднечисленная молекулярная масса (Mn) в диапазоне от 400 до 2000 г/моль (более предпочтительно от 500 до 1500 г/моль); показатель полимолекулярности (Ip) меньше 3, более предпочтительно меньше 2 (напоминаем:Tg измеряют известным способом при помощи DSC (Differential Scanning Calorimetry) в соответствии со стандартом ASTM D3418 (1999). Макроструктуру (Mw, Mn и Ip) углеводородной смолы определяют пространственно-эксклюзионной хроматографией (SEC): растворитель тетрагидрофуран; температура 35 С; концентрация 1 г/л; расход 1 мл/мин; раствор, отфильтрованный через фильтр с отверстиями 0,45 мкм перед впрыскиванием; калибровка Moore при помощи эталонных образцов полистирола; набор из 3 последовательных колонок "WATERS" ("STYRAGEL" HR4E, HR1 и HR0,5); детекция при помощи дифференциального рефрактометра ("WATERS 2410") и прилагаемого к нему программного обеспечения ("WATERS EMPOWER"). В соответствии с наиболее предпочтительным вариантом осуществления углеводородную пластифицирующую смолу выбирают из группы, состоящей из гомополимерных или сополимерных смол циклопентадиена (сокращенно CPD), гомополимерных или сополимерных смол дициклопентадиена (сокращенно DCPD), гомополимерных или сополимерных смол терпена, гомополимерных или сополимерных смол фракции С 5, гомополимерных или сополимерных смол фракции С 9 и смесей этих смол. Из упомянутых выше сополимерных смол более предпочтительно используют те, которые выбирают из группы,состоящей из сополимерных смол (D) CPD/винилароматического сополимера, сополимерных смол (D)CPD/терпена, сополимерных смол (D)CPD/фракции С 5, сополимерных смол (D) CPD/фракции С 9, сополимерных смол терпена/винилароматического сополимера, сополимерных смол терпена/фенола, сополимерных смол фракции С 5/винилароматического сополимера, сополимерных смол фракции С 9/винилароматического сополимера и смесей этих смол. Термин "терпен" объединяет здесь известным образом мономеры альфа-пинен, бета-пинен и лимонен; предпочтительно используют мономер лимонен, соединение, известным образом существующее в виде трех возможных изомеров: L-лимонен (левовращающий энантиомер), D-лимонен (правовращающий энантиомер) или дипентен - рацемат правовращающего и левовращающего энантиомеров. В качестве винилароматического мономера пригодными являются, например, стирол, альфа-метилстирол, орто-, мета-,параметилстирол, винилтолуол, паратретбутилстирол, метоксистиролы, хлорстиролы, гидроксистиролы,винилмезитилен, дивилбензол, винилнафталин, любой винилароматический мономер, происходящий из фракции C9 (или в более широком смысле из фракции C8-C10). Предпочтительно винилароматическое соединение является стиролом или винилароматическим мономером, происходящим из фракции С 9 (или в более широком смысле из фракции C8-C10). Предпочтительно винилароматическое соединение является мономером, присутствующем в незначительном количестве, выраженном молярной фракцией в рассматриваемом сополимере. Содержание углеводорной смолы предпочтительно находится в диапазоне от 3 до 60 рсе, более предпочтительно от 3 до 40 рсе, в частности от 5 до 30 рсе. Общее содержание пластификатора (т.е. жидкого пластификатора плюс в случае необходимости твердая углеводородная смола) предпочтительно находится в диапазоне от 40 до 100 рсе, более предпочтительно находится в области от 50 до 80 рсе. 4.3. Наполнитель Можно использовать усиливающий наполнитель любого типа, известный своими свойствами усиливать резиновую композицию, пригодную для производства пневматических шин, например, органический наполнитель, такой как технический углерод, или усиливающий неорганический наполнитель, такой как диоксид кремния, с которым ассоциируется известным образом связующий агент. Такой усиливающий наполнитель обычно состоит из наночастиц, средний (массовый) размер которых меньше 500 нм, наиболее часто находится в диапазоне от 20 до 200 нм, в частности и предпочтительно от 20 до 150 нм. В качестве технического углерода пригодны все технические углероды, в частности сажи, используемые в производстве пневматических шин или протекторов шин (называемые сажами шинной марки). Из последних более конкретно следует назвать усиливающие технические углероды серий 100, 200 или 300 (марки ASTM), как например, технические углероды N115, N134, N234, N326, N330, N339, N347,N375. Технические углероды могут, например, уже быть включенными в изопреновый эластомер в форме саженаполненного каучука (см., например, WO97/36724 или WO 99/16600). В качестве примеров органических наполнителей кроме технического углерода можно назвать органические поливиниловые функционализированные наполнители, такие, как описаны в заявках WO-A2006/069792, WO-A-2006/069793, WO-A-2008/003434 и WO-A-2008/003435. Под "усиливающим неорганическим наполнителем" в данном случае следует понимать любой неорганический или минеральный наполнитель вне зависимости от его окраски и его происхождения (природного или синтетического), также называемый "белым" наполнителем, "светлым" наполнителем или даже "бессажевым" наполнителем в противоположность техническому углероду, который сам по себе,без использования другого средства, такого как промежуточное связующее, способен усиливать резиновую смесь, предназначенную для изготовления пневматических шин, другими словами, способен замещать обычно используемый технический углерод шинной марки в его функции усиления; такой наполнитель обычно известным образом характеризуется наличием на своей поверхности гидроксильных групп (-ОН). Пригодными усиливающими неорганическими наполнителями являются, в частности, минеральные наполнители, относящиеся к кремнийсодержащему типу, в частности, диоксид кремния (SiO2), или к алюминийсодержащему типу, в частности, оксид алюминия (Al2O3). Используемым диоксидом кремния может быть любой усиливающий диоксид кремния, известный специалисту, в частности, любой осажденный или пирогенный диоксид кремния, имеющий удельную поверхность BET, а также удельную поверхность СТАВ, обе из которых меньше 450 м 2/г, предпочтительно от 30 до 400 м 2/г, в частности от 60 до 300 м 2/г. В качестве марок высокодисперсного осажденного диоксида кремния (обозначаемых "HDS") следует упомянуть, например, марки диоксида кремния Ultrasil 7000 и Ultrasil 7005 фирмы Degussa, марки диоксида кремния Zeosil 1165MP, 1135 МР и 1115 МР фирмы Rhodia, диоксид кремния Hi-Sil EZ150G фирмы PPG, марки диоксида кремния Zeopol 8715, 8745 и 87 55 фирмы Huber. В качестве примеров усиливающего оксида алюминия следует назвать марки оксида алюминия "Baikalox" "А 125" или "CR125" фирмы Baikowski, "APA-100RDX" фирмы Condea, "Aluminoxid С" фирмы Degussa или "AKP-G015" фирмы Sumitomo Chemicals. Предпочтительно общее содержание усиливающего наполнителя (технический углерод и/или неорганический усиливающий наполнитель) находится в диапазоне от 60 до 120 рсе, в частности от 70 до 100 рсе. В соответствии с конкретным вариантом осуществления наполнитель содержит диоксид кремния,технический углерод или смесь технического углерода и диоксида кремния. В соответствии с другим конкретным вариантом осуществления усиливающий наполнитель содержит технический углерод в преимущественном количестве; в таком случае технический углерод присутствует предпочтительно в количестве, превышающем 60 рсе, в ассоциации с усиливающим неорганическим наполнителем, таким как диоксид кремния в незначительном количестве, или без него. В соответствии с другим конкретным вариантом осуществления усиливающий наполнитель содержит неорганический наполнитель, в частности диоксид кремния в преимущественном количестве; в таком случае неорганический наполнитель, в частности диоксид кремния, предпочтительно присутствует в количестве, превышающем 70 рсе, в ассоциации с незначительным количеством технического углерода или без него; технический углерод, если он присутствует, предпочтительно используют в количестве меньше 20 рсе, более предпочтительно - меньше 10 рсе (например, от 0,1 до 10 рсе). Независимо от первого аспекта изобретения, а именно поиска оптимизированного сцепления с тающим льдом, использование преимущественного количества неорганического усиливающего наполнителя, такого как диоксид кремния, также является преимущественным с точки зрения сцепления с мокрым или покрытым снегом дорожным покрытием. В соответствии с другим возможным вариантом осуществления изобретения усиливающий наполнитель содержит смесь технического углерода и неорганического усиливающего наполнителя, такого как диоксид кремния, в близких количествах; в таком случае количество неорганического наполнителя, в частности диоксида кремния, и количество технического углерода предпочтительно находятся каждое в диапазоне от 25 до 75 рсе, более конкретно, каждое - от 30 до 50 рсе. Для связывания неорганического усиливающего наполнителя с диеновым эластомером используют,как хорошо известно, сочетающий агент (или связующий агент), по меньшей мере бифункциональный,предназначенный для обеспечения достаточной связи химической и/или физической природы между неорганическим наполнителем (поверхность его частиц) и диеновым эластомером. В частности, используют бифункциональные органосиланы или полиорганосилоксаны. В частности, используют полисульфурированные силаны, которые называются "симметричными" или "асимметричными" в зависимости от их специфической структуры, такие, как описаны, например, в заявках WO 03/002648 (или US 2005/016651) и WO 03/002649 (или US 2005/016650). Не считая приведенное далее определение ограничивающим, особенно пригодными являются полисульфурированные силаны, называемые "симметричными", которые соответствуют нижеследующей общей формуле(I) Z-A-Sx-A-Z,в которой х представляет собой целое число от 2 до 8 (предпочтительно от 2 до 5); А представляет собой двухвалентный углеводородный радикал (предпочтительно C1-C18 алкиленовые группы или C6-C12-ариленовые группы, более конкретно - C1-C10-алкилены, в частности С 1 С 4, более конкретно - пропилен);Z соответствует одной из приведенных ниже формул: в которых радикалы R1, замещенные или незамещенные, одинаковые или разные, обозначают C1-C18 алкильную группу, C5-C18-циклоалкильную группу или C6-C18-арильную группу (предпочтительно C1-C6 алкильные группы, циклогексил или фенил, в частности C1-C4-алкильные группы, более конкретно - метил и/или этил),радикалы R2, замещенные или незамещенные, одинаковые или разные, обозначают C1-C18 алкоксильную группу или C5-C18-циклоалкоксильную группу (предпочтительно группу, выбранную из С 1-С 8-алкоксилов и С 5-С 8 -циклоалкоксилов, более предпочтительно группу, выбранную из С 1-С 4 алкоксилов, более конкретно - метоксила и этоксила). В качестве примеров полисульфурированных силанов следует назвать, в частности, бис(3-триметоксисилилпропил)- или бис(3-триэтоксисилилпропил)полисульфиды. Из этих соединений, в частности,используют бис(3-триэтоксисилилпропил)тетрасульфид, сокращенно TESPT, или бис(триэтоксисилилпропил)дисульфид, сокращенно TESPD. Следует также назвать в качестве предпочтительных примеров бис(моноалкоксил(C1-C4)диалкил(C1-С 4)силилпропил)полисульфиды (в частности дисульфиды, трисульфиды или тетрасульфиды), более конкретно, бис-моноэтоксидиметилсилилпропилтетрасульфид,такой, как описан в патентной заявке WO 02/083782 (или US 2004/132880). В качестве связующего кроме полисульфурированного алкоксисилана следует, в частности, назвать бифункциональные POS (полиорганосилоксаны) или гидроксисиланполисульфиды (R2 = ОН в формуле(I), приведенной выше), такие как описаны в патентных заявках WO 02/30939 (или US 6774255) и WO 02/31041 (или US 2004/051210) или силаны или POS, несущие азодикарбонильные функциональные группы, такие, как описаны, например, в патентных заявках WO 2006/125532, WO 2006/125533, WO 2006/125534. В резиновых композициях по изобретению содержание связующего предпочтительно находится в диапазоне от 2 до 12 рсе, более предпочтительно - от 3 до 8 рсе. Специалисту понятно, что в качестве наполнителя, эквивалентного неорганическому усиливающему наполнителю, описанному в настоящем пункте, можно использовать усиливающий наполнитель другой природы, в частности, органический, если этот усиливающий наполнитель покрыт неорганическим слоем, таким как диоксид кремния, или содержит на своей поверхности функциональные группы, в частности гидроксильные, требующие использования связующего для установления связи между наполнителем и эластомером. 4.4. Водорастворимые микрочастицы Существенным признаком резиновой композиции по изобретению является содержание в диапазоне от 2 до 50 рсе порошка из водорастворимых микрочастиц. Под микрочастицами по определению и главным образом понимают частицы микрометрического размера (т.е. большего размера в случае анизометрических частиц), т.е. средний размер или срединный размер (оба выражены по массе) которых находится в диапазоне от 1 мкм до 1 мм. Предпочтительно срединный размер находится в диапазоне от 2 мкм до 800 мкм, более предпочтительно - в области от 5 до 200 мкм. При более низких значениях указанных выше минимальных величин целевой технический эффект(а именно, создание подходящей микрошероховатости) может быть недостаточным, тогда как при более высоких значениях указанных выше максимальных величин возникают различные недостатки, в частности, если резиновая композиция используется для протектора: кроме потери возможного эстетического вида (частицы, слишком заметные на поверхности протектора) и риска нарушения сцепления выпуклых элементов относительно большого размера во время качения, было отмечено, что свойство сцепления с тающим льдом могло быть утрачено. По всем этим причинам предпочтительно, чтобы микрочастицы имели средний размер в диапазоне от 2 до 500 мкм, более предпочтительно в диапазоне от 5 до 200 мкм. Эта особенно предпочтительная область размеров, вероятно, является оптимальным компромиссом между шероховатостью целевой поверхности, с одной стороны, и, с другой стороны, хорошим контактом между резиновой композицией и льдом. С другой стороны, по причинам, идентичным указанным выше, содержание микрочастиц предпочтительно находится в диапазоне от 5 до 40 рсе, более предпочтительно от 10 до 35 рсе. В соответствии с предпочтительным вариантом осуществления водорастворимые микрочастицы представляют собой микрочастицы металлических солей, причем эти соли предпочтительно выбирают из группы, состоящей из хлоридов, карбонатов (включая, в частности, гидроксикарбонаты, бикарбонаты), сульфатов и смесей таких солей. Более конкретно - выбранной солью является сульфат. В соответствии с другим, предпочтительным вариантом осуществления, с которым может, в частности, комбинироваться предыдущий, металл металлической соли представляет собой щелочной или щелочно-земельный металл. Здесь следует напомнить, что группа щелочных металлов является группой одновалентных химических элементов, находящихся в первой колонке Периодической системы, и не содержит водород (Н); в порядке возрастания атомного номера щелочными металлами являются литий,натрий, калий, рубидий, цезий и франций. Группа щелочно-земельных металлов - это группа химических элементов группы 2 (или На) периодической системы; в порядке возрастания атомного номера щелочноземельными металлами являются бериллий, магний, кальций, стронций, барий и радий. Предпочтительно металл водорастворимой металлической соли выбирают из группы, состоящей изNa (натрий), K (калий), Mg (магний), Са (кальций) и смесей таких металлов. Более предпочтительно металлом является магний. Для анализа гранулометрического состава и вычисления среднего размера микрочастиц (или среднего диаметра микрочастиц, которые предположительно имеют, по существу, сферическую форму) применимыми являются известные способы, например лазерная дифракция (см. например, стандарт ISO8130-13 или стандарт JIS K5600-9-3). Можно также просто и к тому же предпочтительно использовать анализ гранулометрического состава путем механического просеивания; операция заключается в просеивании определенного количества образца (например, 200 г) на вибрационном столе в течение 30 мин с разными диаметрами отверстий сита (например, со знаменателем геометрической прогрессии, равным 1,26, с отверстиями, размером 1000, 800, 630, 500, 400,100, 80, 63 мкм); не отсеянный остаток, собранный на каждом сите, взвешивают на точных весах; из него вычисляют % не отсеянного остатка для каждого диаметра отверстий по отношению к общему весу продукта; наконец, срединный размер (или срединный диаметр) или средний размер (или средний диаметр) вычисляют известным образом, исходя из гистограммы гранулометрического распределения. 4.5. Короткие водорастворимые волокна Другим существенным признаком резиновых композиций по изобретению является содержание коротких водорастворимых волокон в диапазоне от 2 до 50 рсе, предпочтительно от 5 до 20 рсе. Под короткими волокнами понимают прерывистые волокна, длина которых предпочтительно больше 1 мм и более предпочтительно меньше 30 мм, в частности, находится в области от 2 до 15 мм,более конкретно в области от 4 до 12 мм. Предпочтительно эти короткие волокна являются монофиламентарными или мультифиламентарными волокнами, элементарные филаменты которых имеют средний диаметр (численный), который находится в диапазоне от 5 до 50 мкм, предпочтительно от 10 до 30 мкм, в частности от 15 до 25 мкм. Эти водорастворимые волокна предпочтительно выбирают из группы, состоящей из поливинилспиртовых волокон (PVA), целлюлозных волокон (например, хлопковых, древесных волокон, рэйонных волокон, вискозных волокон), полисахаридных волокон (например, крахмальных волокон, ксантановых волокон) и смесей таких волокон. Более предпочтительно используемые водорастворимые волокна являются волокнами PVA. 4.6. Различные добавки Резиновые композиции по изобретению также содержат все или часть традиционных добавок,обычно используемых в эластомерных композициях, предназначенных для производства протекторов пневматических шин, в частности зимних шин, таких как, например, защитные агенты, такие как антиозоновые воски, химические антиозонанты, антиоксиданты, усиливающие смолы, акцепторы (например,новолачная фенольная смола) или доноры метилена (например, НМТ или НЗМ), сшивающая система на основе либо серы, либо доноров серы и/или пероксида и/или бисмалеимидов, ускорители вулканизации,активаторы вулканизации. Эти композиции также могут содержать активаторы связывания, если используется связующий агент, добавки для формирования покрытий на неорганическом наполнителе или, в более общем случае,технологические добавки, способные за счет улучшения диспергирования наполнителя в резиновой матрице и снижения вязкости композиций известным образом улучшать их способность к использованию в необработанном состоянии; при этом указанные агенты представляют собой, например, гидролизуемые силаны, такие как алкилалкоксисиланы, полиолы, простые полиэфиры, амины, гидроксилированные или гидролизуемые полиорганосилоксаны. 4.7. Получение резиновых композиций и протекторов Резиновые композиции по изобретению получают в соответствующих смесителях с использованием двух последовательных фаз получения, хорошо известных специалисту: первая фаза термомеханической переработки или смешивания (называемая иногда "непроизводительной" фазой) при высокой температуре, до максимальной температуры в диапазоне от 130 до 200 С, предпочтительно от 145 до 185 С,с последующей второй фазой механической переработки (называемой иногда "производительной" фазой) при более низкой температуре, обычно ниже 120 С, например в диапазоне от 60 до 100 С, заключительной фазой, на которой вводят систему сшивки или вулканизации. Способ, применимый для получения таких композиций, включает, например, предпочтительно следующие стадии: введение в диеновый эластомер в смесителе более 30 рсе жидкого пластификатора от 50 до 150 рсе усиливающего наполнителя, от 2 до 50 рсе порошка водорастворимых микрочастиц и от 2 до 50 рсекоротких водорастворимых волокон в условиях однократного или многократного термомеханического перемешивания целого до достижения максимальной температуры в диапазоне от 130 до 200 С; охлаждение смеси до температуры ниже 100 С; затем введение сшивающей системы; перемешивание смеси при максимальной температуре ниже 120 С; экструдирование или каландрирование полученной таким образом резиновой композиции, в частности в форме протектора пневматической шины. В качестве примера первую фазу (непроизводительную) осуществляют в одну термомеханическую стадию, в процессе которой вводят в соответствующий смеситель, такой как традиционный внутренний смеситель, все необходимые компоненты, возможные добавки для формирования покрытий или дополнительные технологические добавки и другие различные добавки, за исключением сшивающей системы. После охлаждения полученной таким образом на первой непроизводительной фазе смеси вводят при низкой температуре сшивающую систему, главным образом во внешний смеситель, такой как валковый смеситель; затем смесь перемешивают (производительная фаза) в течение нескольких минут, например в диапазоне от 5 до 15 мин. Сшивающая система как таковая предпочтительно основана на сере первичном ускорителе вулканизации, в частности, ускорителе типа сульфенамида. В эту систему вулканизации добавляют вводимые на первой непроизводительной фазе и/или на производительной фазе различные известные вторичные ускорители или активаторы вулканизации, такие как оксид цинка, стеариновая кислота, гуанидиновые производные (в частности, дифенилгуанидин) и т.д. Содержание серы предпочтительно находится в диапазоне от 0,5 до 3,0 рсе, содержание первичного ускорителя предпочтительно находится в диапазоне от 0,5 до 5,0 рсе. В качестве ускорителя (первичного или вторичного) можно использовать любое соединение, способное действовать как ускоритель вулканизации диеновых эластомеров в присутствии серы, в частности ускорители типа тиазолов, а также их производные, ускорители типа тиурамов, дитиокарбаматов цинка. Эти ускорители более предпочтительно выбирают из группы, состоящей из 2-меркаптобензотиазилдисульфида (сокращенно "MBTS"), N-циклогексил-2-бензотиазилсульфенамида (сокращенно "CBS"),N,N-дициклогексил-2-бензотиазилсульфенамида ("DCBS"), N-третбутил-2-бензотиазилсульфенамида("TBBS"), N-третбутил-2-бензотиазилсульфенимида ("TBSI"), дибензилдитиокарбамата цинка ("ZBEC") и смесей этих соединений. Полученную таким образом конечную композицию затем каландрируют, например, в форме листа или пластины, в частности для лабораторных испытаний, или экструдируют в форме резинового профилированного элемента, используемого непосредственно в качестве протектора зимней пневматической шины. Вулканизацию проводят известным образом при температуре главным образом находящейся в диапазоне от 130 до 200 С в течение достаточного времени, которое может варьироваться, например, от 5 до 90 мин в зависимости, в частности, от температуры вулканизации, используемой системы вулканизации и кинетики вулканизации рассматриваемой композиции. В случае протектора композитного типа, состоящего из нескольких резиновых композиций с разными составами, резиновые композиции по изобретению, описанные выше, могут образовывать только часть протектора по изобретению, по меньшей мере, на участке (следовательно выпуклом) протектора,предназначенном для контакта с дорожным покрытием во время качения пневматической шины. Изобретение относится к описанным выше пневматическим шинам как в невулканизированном состоянии (т.е. до вулканизации), так и в вулканизированном состоянии (т.е. после сшивки или вулканизации). 5. Примеры осуществления изобретения 5.1. Получение резиновых композиций В этих испытаниях сравнивают три композиции (обозначенные С-1, С-2 и С 3) на основе диеновых эластомеров (смесь NR и BR с содержанием цис-1,4 связей, превышающим 95%), усиленных смесью диоксида кремния и технического углерода, с которыми связаны или не связаны 30 рсе порошка микрочастиц сульфата магния, с одной стороны, и 8 рсе водорастворимых волокон PVA, с другой стороны. В табл. 1 приведен состав трех композиций (содержание различных продуктов, выраженное в рсе). Для получения этих композиций следовали следующей методике: во внутренний смеситель, первоначальная температура в емкости которого составляла примерно 60 С, последовательно вводили усиливающий наполнитель (технический углерод, диоксид кремния и его связующее), жидкий пластификатор,микрочастицы сульфата магния, короткие водорастворимые волокна PVA, диеновый эластомер (или смесь диеновых эластомеров), а также другие различные ингредиенты, за исключением системы вулканизации; таким образом, смеситель заполняли на 70% (об.%). Затем проводили термомеханическую обработку (непроизводственная фаза) в одну стадию, которая продолжалась в целом примерно от 3 до 4 мин до достижения максимальной температуры "падения" 165 С. Полученную таким образом смесь извлекали, охлаждали, затем вводили серу и ускоритель типа сульфенамида во внешний смеситель (гомогенизатор-финишер) при 30 С, перемешивая целое (производственная фаза) в течение надлежащего времени (например, от 5 до 12 мин). 5.2. Испытания трения на льду Эти три композиции затем проходят лабораторный тест, заключающийся в измерении коэффициента трения на льду. Тест осуществляют на образце резиновой композиции, скользящем с заданной скоростью (например, 5 км/ч) по ледяной дороге с нагрузкой (например, равной 3 кг/см 2). До начала теста поверхность тестируемого образца шлифовали, снимая толщину 0,5 мм, затем несколько раз терли путем повторяющегося скольжения по реальному сухому дорожному покрытию (асфальт) под указанной нагрузкой (например 3 кг/см 2). Измеряли усилия, образующиеся в направлении движения (Fx) образца и перпендикулярно движению (Fz). Отношение Fx/Fz определяет коэффициент трения образца на льду. Температуру во время измерения устанавливали равной -2 С. Этот тест, принцип которого хорошо известен специалисту (см, например, заявки на патент ЕР 1052270 и ЕР 1505112), позволяет оценивать в типичных условиях сцепление с тающим льдом, которое было бы получено при испытании качения транспортного средства с пневматическими шинами, протектор которых выполнен из тех же резиновых композиций. Результаты представлены в табл. 2. Величина, превышающая величину контрольного образца (композиция С-1), произвольно установленную равной 100, показывает улучшенный результат, т.е. более короткий тормозной путь. Было отмечено, что коэффициент трения на льду только композиции С-3 по изобретению отчетливо повышен (более 40%) по сравнению с контрольной композицией С-1, тогда как это повышение меньше 10% у композиции С-2 (не по изобретению), содержащей водорастворимые микрочастицы, но не содержащей коротких водорастворимых волокон. В заключение, композиции по изобретению обеспечивают пневматическим шинам и их протекторам существенно улучшенное сцепление с тающим льдом. Таблица 1(6) порошок сульфата магния (фирмы Aldrich; средний размер частиц: около 100 мкм);(7) короткие волокна PVA (фирмы Kuraray; средняя дина около 10 мм); ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Пневматическая шина, протектор которой содержит резиновую композицию, содержащую по меньшей мере один диеновый эластомер, более 30 рсе жидкого пластификатора, усиливающий наполнитель в диапазоне от 50 до 150 рсе, отличающаяся тем, что она дополнительно содержит от 2 до 50 рсе порошка водорастворимых микрочастиц и от 2 до 50 рсе коротких водорастворимых волокон, которые представляют собой поливиниловый спирт (PVA). 2. Пневматическая шина по п.1, в которой диеновый эластомер выбирают из группы, состоящей из натурального каучука, синтетических полиизопренов, полибутадиенов, бутадиеновых сополимеров, сополимеров изопрена и смесей этих эластомеров. 3. Пневматическая шина по п.2, где указанная композиция содержит от 50 до 100 рсе натурального каучука или синтетического полиизопрена. 4. Пневматическая шина по п.3, где натуральный каучук или синтетический полиизопрен используют в смеси не более чем с 50 рсе полибутадиена с количеством связей цис-1,4 более 90%. 5. Пневматическая шина по п.2, где указанная композиция содержит от 50 до 100 рсе полибутадиена с количеством связей цис-1,4 более 90%. 6. Пневматическая шина по п.5, где полибутадиен используют в смеси не более чем с 50 рсе натурального каучука или синтетического полиизопрена. 7. Пневматическая шина по любому из пп.1-6, в которой количество жидкого пластификатора составляет более 40 рсе, предпочтительно находится в диапазоне от 50 до 100 рсе. 8. Пневматическая шина по любому из пп.1-7, в которой жидкий пластификатор выбирают из группы, состоящей из нафтеновых масел, парафиновых масел, масел MES, масел TDAE, минеральных масел,растительных масел, пластификаторов - простых эфиров, пластификаторов - сложных эфиров, фосфатных пластификаторов, сульфонатных пластификаторов и смесей этих соединений. 9. Пневматическая шина по любому из пп.1-8, в которой усиливающий наполнитель содержит преимущественно технический углерод, причем количество технического углерода предпочтительно составляет более 60 рсе. 10. Пневматическая шина по любому из пп.1-6, в которой усиливающий наполнитель содержит преимущественно усиливающий неорганический наполнитель, причем количество усиливающего неорганического наполнителя предпочтительно составляет более 70 рсе. 11. Пневматическая шина по любому из пп.1-10, в которой общее количество усиливающего наполнителя находится в диапазоне от 60 до 120, предпочтительно от 70 до 100 рсе. 12. Пневматическая шина по любому из пп.1-11, в которой водорастворимые микрочастицы являются микрочастицами металлических солей. 13. Пневматическая шина по п.12, в которой металлические соли выбирают из группы, состоящей из хлоридов, карбонатов, сульфатов и смесей таких солей. 14. Пневматическая шина по любому из пп.12 или 13, в которой металл металлической соли является щелочным или щелочно-земельным металлом, предпочтительно выбранным из Na, K, Mg, Са и смесей таких металлов. 15. Пневматическая шина по п.14, в которой водорастворимые микрочастицы являются микрочастицами сульфата магния. 16. Пневматическая шина по любому из пп.1-15, в которой микрочастицы имеют средний размер(весовой) в диапазоне от 2 до 500 мкм. 17. Пневматическая шина по любому из пп.1-16, в которой водорастворимые волокна имеют длину более 1 мм и менее 30 мм, предпочтительно находящуюся в диапазоне от 2 до 15 мм. 18. Пневматическая шина по любому из пп.1-17, причем указанная композиция содержит от 5 до 40 рсе водорастворимых микрочастиц и от 5 до 40 рсе коротких водорастворимых волокон.

МПК / Метки

МПК: B60C 1/00, C08K 7/02, C08K 3/24

Метки: льдом, шина, зимняя, улучшенным, пневматическая, сцеплением

Код ссылки

<a href="https://eas.patents.su/11-22578-zimnyaya-pnevmaticheskaya-shina-s-uluchshennym-scepleniem-co-ldom.html" rel="bookmark" title="База патентов Евразийского Союза">Зимняя пневматическая шина с улучшенным сцеплением cо льдом</a>

Предыдущий патент: Безизоцианатный способ получения поли(карбонат-уретана) или сложного поли(эфир-уретана)

Следующий патент: Газовый клапан с двумя выходами для газа

Случайный патент: Способ получения битума