Поперечно сшитые силоксаном деэмульгаторы

Формула / Реферат

1. Состав деэмульгатора, включающий один или более поперечно сшитых силоксаном деэмульгаторов, в котором указанные поперечно сшитые силоксаном деэмульгаторы представляют собой продукты реакции одного или более алкоксилатов алкилфенолформальдегидной смолы, являющихся продуктом реакции одной или более алкилфенолформальдегидных смол примерно с 10-500 мол.экв. этиленоксида или пропиленоксида, одного или более полиалкиленгликолей или их смеси, с примерно от 0,01 до 0,5 мол.экв. одного или более сшивающих агентов на основе кремния, выбранных из соединений формулы Si(OCH2CH3)4, Si(OCH3)4 и (CH3CH2O)3Si-(CH2)3-NH-(CH2)3-Si(OCH2CH3)3.

2. Состав по п.1, в котором алкоксилат алкилфенолформальдегидной смолы выбран из группы, состоящей из алкоксилата нонилфенолформальдегидной смолы, алкоксилата бутилфенолформальдегидной смолы, алкоксилата амилфенолформальдегидной смолы и алкоксилата додецилфенолформальдегидной смолы и их смесей.

3. Состав по п.1, в котором полиалкиленгликоль выбран из группы, состоящей из одного или более полиэтиленгликолей - продуктов реакции одного или более С2-С12 гликолей и этиленоксида, одного или более полипропиленгликолей - продуктов реакции одного или более С2-С12 гликолей и пропиленоксида, одного или более блок-сополимеров полиэтиленгликоль/полипропиленгликоль - продуктов реакции С2-С12 гликолей и этилен/пропиленоксидов и одного или более смешанных сополимеров полиэтиленгликоль/полипропиленгликоль - продуктов реакции С2-С12 гликолей и этилен/пропиленоксидов.

4. Состав по п.3, в котором алкоксилат алкилфенолформальдегидной смолы представляет собой алкоксилат нонилфенолформальдегидной смолы.

5. Состав по п.1, в котором полиалкиленгликоль представляет собой полиалкиленгликоль на основе дипропиленгликоля.

6. Состав по п.1, в котором алкоксилаты алкилфенолформальдегидной смолы дополнительно сшиты бисфенол-А-эпихлоргидрином.

7. Способ разделения эмульсии типа вода-в-масле, включающий добавление к этой эмульсии состава по п.1 в количестве, эффективном для проведения деэмульгирования.

8. Способ по п.7, в котором эмульсия типа вода-в-масле представляет собой эмульсию сырой нефти.

Текст

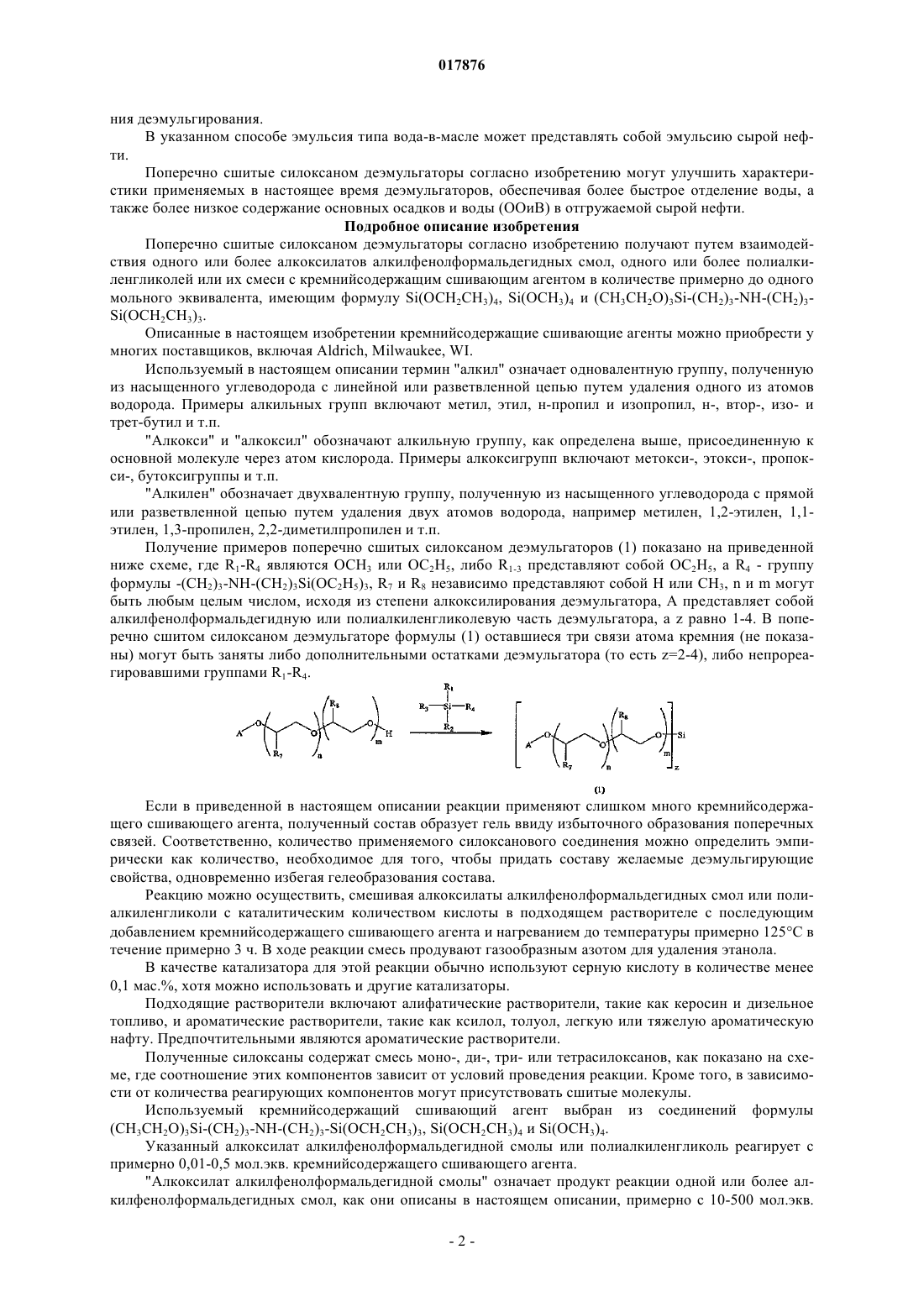

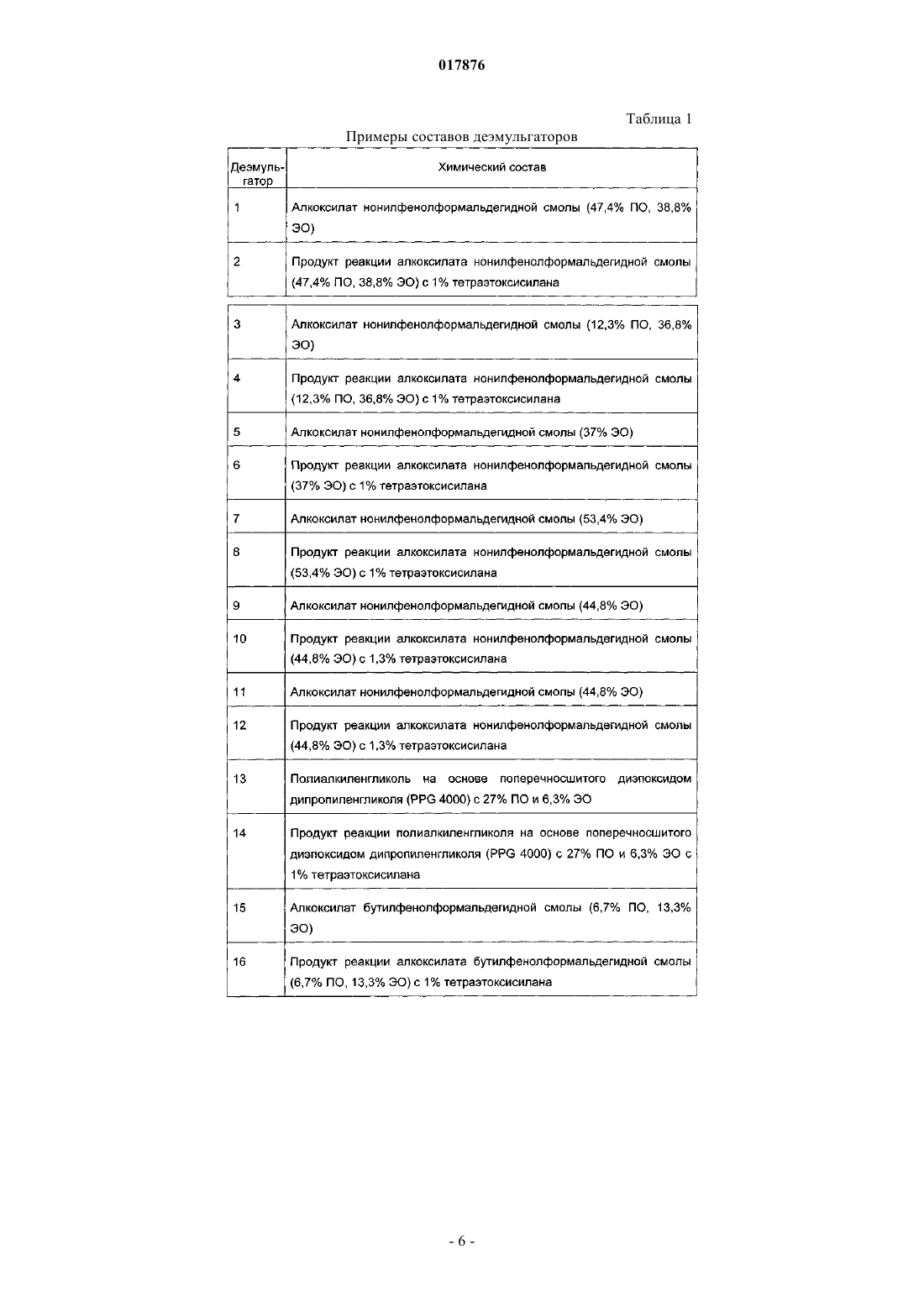

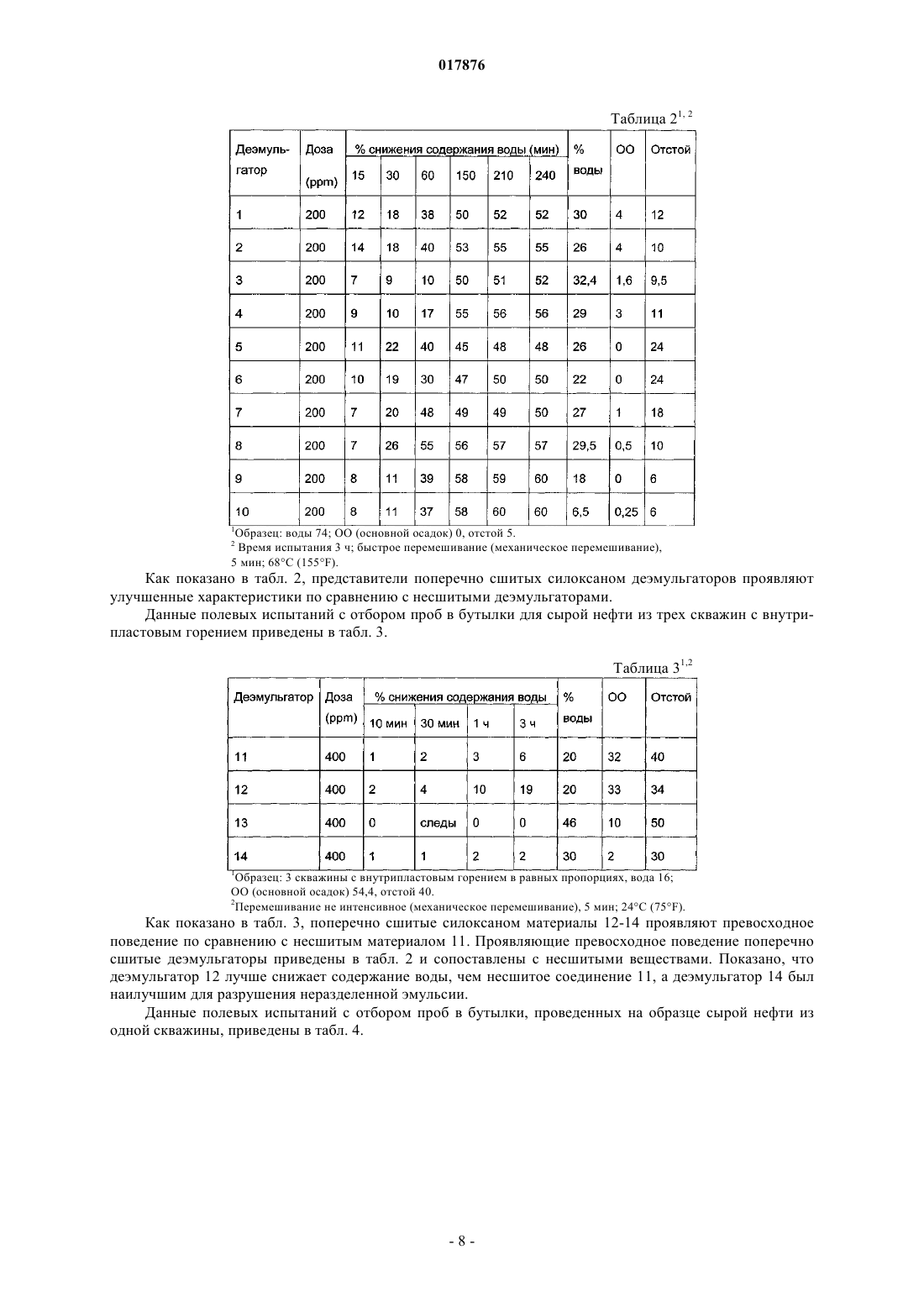

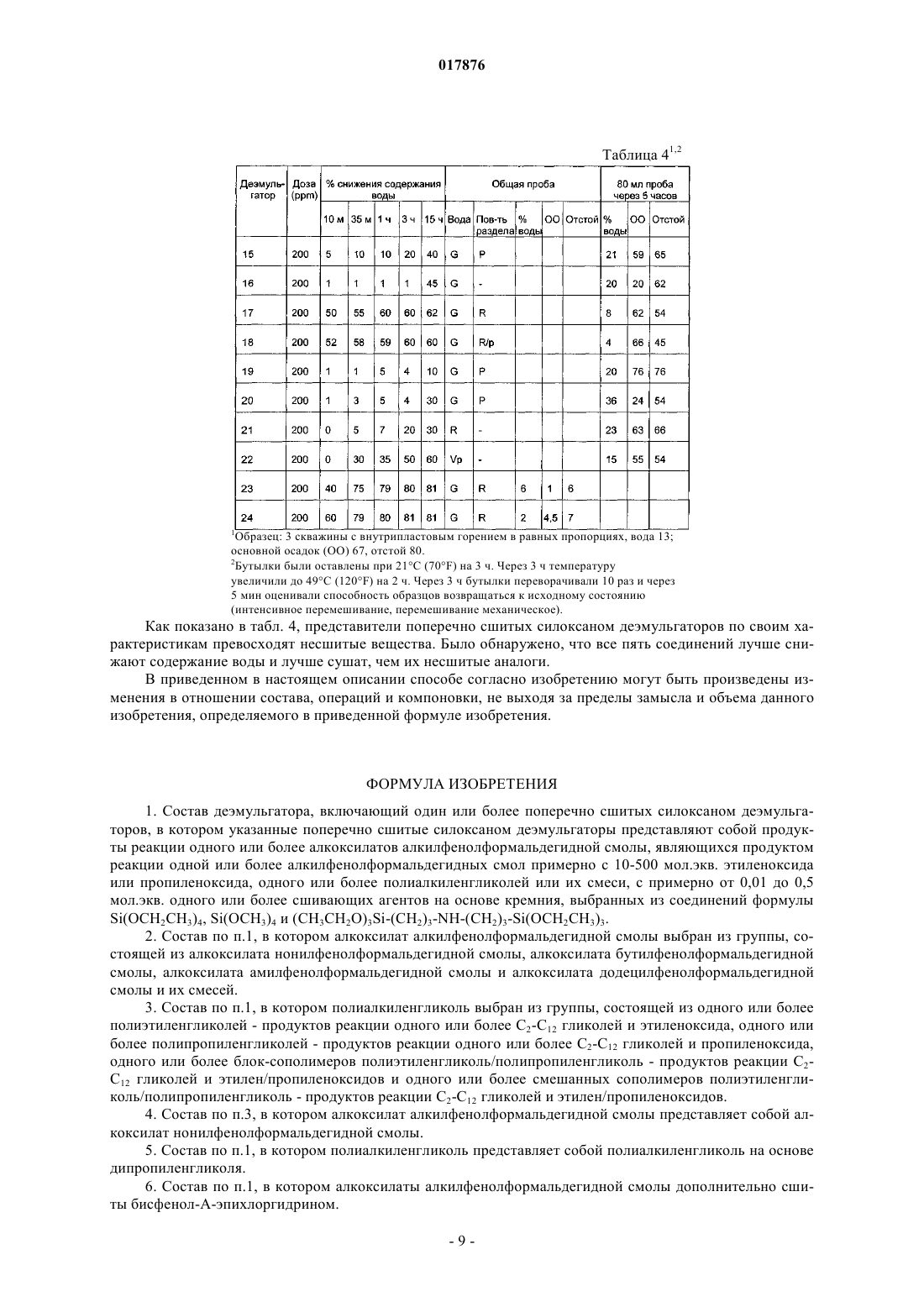

ПОПЕРЕЧНО СШИТЫЕ СИЛОКСАНОМ ДЕЭМУЛЬГАТОРЫ В изобретении представлен состав, включающий один или более поперечно сшитых силоксаном деэмульгаторов, в котором указанные поперечно сшитые силоксаном деэмульгаторы получены путем реакции одного или более алкоксилатов алкилфенолформальдегидной смолы, являющегося продуктом реакции одной или более алкилфенолформальдегидных смол примерно с 10-500 мол.экв. этиленоксида или пропилиленоксида, одного или более полиалкиленгликолей или их смеси, с примерно от 0,01 до 0,5 мол.экв. одного или более сшивающих агентов на основе кремния,выбранных из соединений формулы Si(OCH2CH3)4, Si(OCH3)4 и (CH3CH2O)3Si-(CH2)3-NH-(CH2)3Si(OCH2CH3)3. Предложен также способ разделения эмульсий типа вода-в-масле с применением этого состава деэмульгатора. Область техники Данное изобретение относится к составам и способам разделения эмульсий типа вода-в-масле. Конкретнее, данное изобретение относится к составам деэмульгаторов, включающим алкоксилаты алкилфенолформальдегидных смол и/или полиалкиленгликоли, поперечно сшитые силоксаном, и к применению этих составов для разделения эмульсий типа вода-в-масле, в частности эмульсий воды в сырой нефти. Уровень техники Сырая нефть, полученная из геологических формаций, может содержать различные количества воды. Вода и сырая нефть по своей природе являются несмешиваемыми. Однако если присутствуют природные соединения, активные на поверхности раздела фаз, то эти соединения могут накапливаться на поверхности раздела нефти и воды и вызывать образование капель воды внутри сплошной фазы нефти. При подъеме сырой нефти по производственным трубопроводам на нефть и воду действует повышенная энергия смешивания, возникающая за счет быстрого течения через сужения и изгибы трубопровода. Эта дополнительная энергия смешивания может эмульгировать нефть и воду. Эту двухфазную систему с нефтью в качестве внешней фазы и водой в качестве внутренней фазы обычно называют промысловой нефтяной эмульсией. Эта эмульсия может быть достаточно стабильной. Однако присутствие воды в сырой нефти может мешать операциям переработки, вызывать коррозию, повышать теплоемкость и снижать производительность трубопроводов и перерабатывающего оборудования. Таким образом, сырая нефть, которая должна быть выгружена из нефтяного месторождения, должна практически не содержать воды, и обычно она имеет максимальный предел по содержанию воды около трех процентов, в зависимости от типа сырой нефти и нефтедобывающей компании. Эмульгированная вода может также содержать различные количества солей. Эти соли вредны для процессов переработки сырой нефти ввиду возможной коррозии нефтеперерабатывающей установки. При переработке сырой нефти способы обессоливания включают преднамеренное смешивание поступающей сырой нефти с пресной "промывной водой" для извлечения из нее водорастворимых солей и гидрофильных твердых веществ. Первичную дегидратацию сырой нефти осуществляют в разделительных системах нефтяного месторождения, таких как "система выколачивания свободной воды" или "фазоразделители". Весьма часто эти системы являются недостаточными для эффективного разделения из-за таких факторов, как перепроизводство, неожиданные изменения уровня производства и недостаточная производительность системы. В этих случаях в процессе производства добавляют разрушающие эмульсию химические вещества, чтобы способствовать быстрому разделению воды и нефти и ускорять его. Обычно применяемые химические вещества для разрушения эмульсии включают алкоксилаты алкилфенолформальдегидной смолы (ААФС), полиалкиленгликоли (ПАГ), органические сульфонаты и т.п. Однако эти соединения не могут обеспечить удовлетворительное поведение во всех случаях. Соответственно продолжает существовать потребность в новых, экономичных и эффективных химических веществах и процессах для разделения эмульсий на их составные части - нефть и воду (или солевой раствор). Сущность изобретения Данное изобретение представляет собой состав, включающий один или более деэмульгатор, поперечно сшитый силоксаном, где указанные поперечно сшитые силоксаном деэмульгаторы получены путем реакции одного или более алкоксилатов алкилфенолформальдегидной смолы, являющегося продуктом реакции одной или более алкилфенолформальдегидных смол примерно с 10-500 мол.экв. этиленоксида или пропилиленоксида, одного или более полиалкиленгликолей или их смеси, с примерно от 0,01 до 0,5 мол.экв. одного или более сшивающих агентов на основе кремния, выбранных из соединений формулы Si(OCH2CH3)4, Si(OCH3)4 и (CH3CH2O)3Si-(CH2)3-NH-(CH2)3-Si(OCH2CH3)3. Алкоксилат алкилфенолформальдегидной смолы может быть выбран из группы, состоящей из алкоксилата нонилфенолформальдегидной смолы, алкоксилата бутилфенолформальдегидной смолы, алкоксилата амилфенолформальдегидной смолы и алкоксилата додецилфенолформальдегидной смолы и их смесей. Полиалкиленгликоль может быть выбран из группы, состоящей из одного или более полиэтиленгликолей - продуктов реакции одного или более C2-C12 гликолей и этиленоксида, одного или более полипропиленгликолей - продуктов реакции одного или более C2-C12 гликолей и пропиленоксида, одного или более блок-сополимеров полиэтиленгликоль/полипропиленгликоль - продуктов реакции C2-C12 гликолей и этилен/пропиленоксидов, и одного или более смешанных сополимеров полиэтиленгликоль/полипропиленгликоль - продуктов реакции C2-C12 гликолей и этилен/пропиленоксидов. Алкоксилат алкилфенолформальдегидной смолы может представлять собой алкоксилат нонилфенолформальдегидной смолы. Полиалкиленгликоль может представлять собой полиалкиленгликоль на основе дипропиленгликоля. Алкоксилаты алкилфенолформальдегидной смолы могут быть дополнительно сшиты бисфенол-Аэпихлоргидрином. Задача изобретения решается посредством способа разделения эмульсии типа вода-в-масле, включающим добавление к этой эмульсии указанного выше состава в количестве, эффективном для проведе-1 017876 ния деэмульгирования. В указанном способе эмульсия типа вода-в-масле может представлять собой эмульсию сырой нефти. Поперечно сшитые силоксаном деэмульгаторы согласно изобретению могут улучшить характеристики применяемых в настоящее время деэмульгаторов, обеспечивая более быстрое отделение воды, а также более низкое содержание основных осадков и воды (ООиВ) в отгружаемой сырой нефти. Подробное описание изобретения Поперечно сшитые силоксаном деэмульгаторы согласно изобретению получают путем взаимодействия одного или более алкоксилатов алкилфенолформальдегидных смол, одного или более полиалкиленгликолей или их смеси с кремнийсодержащим сшивающим агентом в количестве примерно до одного мольного эквивалента, имеющим формулу Si(ОСН 2 СН 3)4, Si(OCH3)4 и (CH3CH2O)3Si-(CH2)3-NH-(CH2)3Si(OCH2CH3)3. Описанные в настоящем изобретении кремнийсодержащие сшивающие агенты можно приобрести у многих поставщиков, включая Aldrich, Milwaukee, WI. Используемый в настоящем описании термин "алкил" означает одновалентную группу, полученную из насыщенного углеводорода с линейной или разветвленной цепью путем удаления одного из атомов водорода. Примеры алкильных групп включают метил, этил, н-пропил и изопропил, н-, втор-, изо- и трет-бутил и т.п."Алкокси" и "алкоксил" обозначают алкильную группу, как определена выше, присоединенную к основной молекуле через атом кислорода. Примеры алкоксигрупп включают метокси-, этокси-, пропокси-, бутоксигруппы и т.п."Алкилен" обозначает двухвалентную группу, полученную из насыщенного углеводорода с прямой или разветвленной цепью путем удаления двух атомов водорода, например метилен, 1,2-этилен, 1,1 этилен, 1,3-пропилен, 2,2-диметилпропилен и т.п. Получение примеров поперечно сшитых силоксаном деэмульгаторов (1) показано на приведенной ниже схеме, где R1-R4 являются ОСН 3 или ОС 2 Н 5, либо R1-3 представляют собой ОС 2 Н 5, a R4 - группу формулы -(СН 2)3-NH-(CH2)3Si(OC2H5)3, R7 и R8 независимо представляют собой Н или СН 3, n и m могут быть любым целым числом, исходя из степени алкоксилирования деэмульгатора, А представляет собой алкилфенолформальдегидную или полиалкиленгликолевую часть деэмульгатора, a z равно 1-4. В поперечно сшитом силоксаном деэмульгаторе формулы (1) оставшиеся три связи атома кремния (не показаны) могут быть заняты либо дополнительными остатками деэмульгатора (то есть z=2-4), либо непрореагировавшими группами R1-R4. Если в приведенной в настоящем описании реакции применяют слишком много кремнийсодержащего сшивающего агента, полученный состав образует гель ввиду избыточного образования поперечных связей. Соответственно, количество применяемого силоксанового соединения можно определить эмпирически как количество, необходимое для того, чтобы придать составу желаемые деэмульгирующие свойства, одновременно избегая гелеобразования состава. Реакцию можно осуществить, смешивая алкоксилаты алкилфенолформальдегидных смол или полиалкиленгликоли с каталитическим количеством кислоты в подходящем растворителе с последующим добавлением кремнийсодержащего сшивающего агента и нагреванием до температуры примерно 125 С в течение примерно 3 ч. В ходе реакции смесь продувают газообразным азотом для удаления этанола. В качестве катализатора для этой реакции обычно используют серную кислоту в количестве менее 0,1 мас.%, хотя можно использовать и другие катализаторы. Подходящие растворители включают алифатические растворители, такие как керосин и дизельное топливо, и ароматические растворители, такие как ксилол, толуол, легкую или тяжелую ароматическую нафту. Предпочтительными являются ароматические растворители. Полученные силоксаны содержат смесь моно-, ди-, три- или тетрасилоксанов, как показано на схеме, где соотношение этих компонентов зависит от условий проведения реакции. Кроме того, в зависимости от количества реагирующих компонентов могут присутствовать сшитые молекулы. Используемый кремнийсодержащий сшивающий агент выбран из соединений формулы(CH3CH2O)3Si-(CH2)3-NH-(CH2)3-Si(OCH2CH3)3, Si(OCH2CH3)4 и Si(OCH3)4. Указанный алкоксилат алкилфенолформальдегидной смолы или полиалкиленгликоль реагирует с примерно 0,01-0,5 мол.экв. кремнийсодержащего сшивающего агента."Алкоксилат алкилфенолформальдегидной смолы" означает продукт реакции одной или более алкилфенолформальдегидных смол, как они описаны в настоящем описании, примерно с 10-500 мол.экв. этиленоксида и/или пропиленоксида при нагревании и под давлением в присутствии кислоты, основания или металлического катализатора. Предпочтительным катализатором является гидроксид калия. Предпочтительно реакцию проводят при температуре примерно от 120 до 180 С и давлении примерно 0,55 МПа (80 фунт на кв.дюйм). Эту реакцию можно проводить в присутствии только реагентов или в подходящем растворителе, например ксилоле, толуоле, легкой или тяжелой ароматической нафте и т.п. В случае, если алкилфенолформальдегидная смола реагирует как с этиленоксидом, так и с пропиленоксидом, этиленоксид и пропиленоксид можно добавлять статистическим образом или с образованием блоков. При статистическом добавлении этиленоксида и пропиленоксида оба компонента добавляют к смоле одновременно, таким образом, что скорость добавления к смоле контролируется их относительными количествами и скоростями реакции. Алкоксилат, полученный при статистическом добавлении этиленоксида и пропиленоксида или при добавлении смеси пропиленоксида и этиленоксида, в данном описании называют "смешанным сополимером". В случае добавления с образованием блоков сначала к смоле добавляют либо этиленоксид, либо пропиленоксид, и дают пройти реакции. Затем добавляют другой компонент и дают пройти реакции. Алкоксилат, полученный добавлением этиленоксида и пропиленоксида с образованием блоков, в данном описании называют "блок-сополимером". В одном из примеров воплощения алкоксилаты алкилфенолформальдегидных смол выбраны из алкоксилата нонилфенолформальдегидной смолы, алкоксилата бутилфенолформальдегидной смолы, алкоксилата амилфенолформальдегидной смолы и алкоксилата додецилфенолформальдегидной смолы и их смесей. В одном из примеров реализации алкоксилат алкилфенолформальдегидной смолы представляет собой алкоксилат нонилфенолформальдегидной смолы. Алклилфенолформальдегидные смолы обычно получают посредством катализируемой кислотами или основаниями конденсации алкилфенола с формальдегидом. Алкильные группы являются линейными или разветвленными и содержат примерно от 3 до 18, предпочтительно примерно от 4 до 12 атомов углерода. Примеры кислотных катализаторов включают додецилбензолсульфокислоту (ДДБСК), толуолсульфокислоту, трифторид бора, щавелевую кислоту и т.п. Примеры основных катализаторов включают гидроксид калия, метоксид натрия, гидроксид натрия и т.п. В одном из примеров воплощения алкилфенолформальдегидные смолы имеют молекулярную массу примерно от 1000 до 50000. В другом примере воплощения алкилфенолформальдегидные смолы имеют молекулярную массу примерно от 1000 до 10000. Алкилфенолформальдегидные смолы являются хорошо известными полупродуктами, применяемыми при изготовлении деэмульгаторов на основе алкилфенолформальдегидных алкоксилатов. Их постоянно производит множество компаний, включая Nalco Company, Naperville, Illinois и Uniqema, подразделение ICI, Cleveland, England."Полиалкиленгликоль" означает продукт реакции одного или более C2-C12 гликолей с этиленоксидом и/или пропиленоксидом. Этиленоксид и пропиленоксид можно добавить статистическим образом или с образованием блоков, как описано выше. C2-C12 Гликоль может быть линейным или разветвленным либо циклическим и содержать от 3 до примерно 6 гидроксигрупп. Примеры гликолей включают глицерин, диэтиленгликоль, дипропиленгликоль, сорбитол, сахарозу, глюкозу, пентаэритрит и т.п. Предпочтительными являются диэтиленгликоль и дипропиленгликоль. В одном из примеров воплощения полиалкиленгликоли выбирают из полиэтиленгликолей на основе C2-C12 гликолей, полипропиленгликолей на основе C2-C12 гликолей, блок-сополимеров полиэтиленгликоль/полипропиленгликоль на основе C2-C12 гликолей, смешанных сополимеров полиэтиленгликоль/полипропиленгликоль на основе C2-C12 гликолей и поперечно сшитых полиалкиленгликолей на основе C2-C12 гликолей. В одном из примеров воплощения полиалкиленгликоли имеют молекулярную массу примерно от 100 до 100000. Полиалкиленгликоли имеются в продаже от ряда поставщиков, включая Nalco Company,Naperville, Illinois. Полиалкиленгликоли и алкоксилаты алкилфенолформальдегидных смол можно также сшить поперечными связями посредством реакции с агентом, имеющим по меньшей мере две функциональные группы, способные реагировать с гидроксильными группами. Примеры сшивающих агентов включают эпоксидные соединения, такие как бисфенол-А-эпихлоргидрин, известный также как 4',4 изопропилидендифенол-эпихлоргидринная смола, которую можно приобрести у Ashland Chemical Company, Columbus, Ohio, и изоцианаты, такие как 2,4-толуолдиизоцианат, который можно приобрести уArco Chemical Company, Newtown Square, PA и т.п. В одном из примеров реализации сшивающим агентом является бисфенол-А-эпихлоргидрин. Поперечно сшитые силоксаном деэмульгаторы согласно данному изобретению являются эффективными для разделения широкого диапазона эмульсий углеводородов, присутствующих при получении,переработке и химической обработке сырой нефти. Типичные углеводороды включают сырую нефть,переработанную нефть, битум, конденсат, кубовый остаток, дистилляты, топлива и их смеси. Деэмульгаторы полезны также для разделения эмульсий в технологических потоках бутадиена, стирола, акриловой кислоты и других углеводородных мономеров. В одном из примеров реализации поперечно сшитые силоксаном деэмульгаторы используют для разрушения эмульсий типа вода-в-масле в различных процессах производства и очистки. В процессе обессоливания в ходе переработки нефти поступающую сырую нефть произвольно смешивают с промывной водой для удаления растворенных солей и других загрязняющих веществ. Для извлечения воды из полученной эмульсии типа вода-в-сырой нефти к этой эмульсии примешивают эффективное количество поперечно сшитых силоксаном деэмульгаторов. В процессе разрушения эмульсий сырой нефти типа вода-в-масле поперечно сшитые силоксаном деэмульгаторы приводят в контакт с эмульсией, подлежащей обработке, или осуществляют их воздействие на эту эмульсию любым из многочисленных способов, обычно применяемых в настоящее время в нефтяной промышленности для разделения или разрушения эмульсий сырых нефтепродуктов химическими агентами. Поперечно сшитые силоксаном деэмульгаторы можно использовать сами по себе, в сочетании с дополнительными поперечно сшитыми силоксаном деэмульгаторами или в сочетании с любым из многочисленных дополнительных деэмульгаторов, известных в данной области техники, включая спирты,жирные кислоты, амины жирных кислот, гликоли и продукты конденсации алкилфенолов с формальдегидом. Поперечно сшитые силоксаном деэмульгаторы можно использовать также в сочетании с ингибиторами коррозии, понизителями вязкости и в сочетании с другими видами химической обработки, применяемыми при получении, переработке и химической обработке сырой нефти. В типичном варианте применения поперечно сшитые силоксаном деэмульгаторы и любые дополнительные химические агенты, разрушающие эмульсии, обычно смешивают друг с другом в пригодном растворителе для введения в эмульсию. Примеры растворителей включают ксилол, толуол, легкую или тяжелую ароматическую нафту и т.п. Каждый компонент благодаря своим уникальным химическим свойствам при добавлении к эмульсии сырой нефти вносит свой вклад в различные параметры обработки. Количество применяемых поперечно сшитых силоксаном деэмульгаторов зависит от конкретной эмульсии сырой нефти, подвергаемой обработке. Описанные здесь испытания с отбором проб откачиваемой эмульсии в бутылки можно провести на месте для того, чтобы определить оптимальную дозу и состав. В общем, эффективное количество поперечно сшитых силоксаном деэмульгаторов находится в диапазоне примерно от 50 до 500 ppm, в расчете на объем сырой продукции. Поперечно сшитые силоксаном деэмульгаторы вводят в эмульсию сырой нефти путем впрыскивания под поверхностью в самой нефтяной скважине, путем впрыскивания в сырую нефть в устье скважины или путем впрыскивания в технологический поток сырой нефти в точке между устьем скважины и конечной емкостью для хранения нефти. Поперечно сшитые силоксаном деэмульгаторы можно вводить непрерывно или порциями. Введение предпочтительно осуществляют с использованием электрических или газовых насосов. Затем обработанным эмульсиям сырой нефти дают отстояться в состоянии покоя до тех пор, пока не наступит желаемое разделение на два отчетливых слоя воды и нефти. После того как разделение на отчетливые слои воды и нефти достигнуто, можно применить различные известные в данной области техники устройства для удаления свободной воды и отделения сырой нефти. В типичном процессе деэмульгирования сырой нефти используют резервуар, содержащий состав согласно данному изобретению в разбавленной или неразбавленной форме, расположенный вблизи точки, где поток сырой нефти выходит из скважины. Для удобства этот резервуар соединен с дозирующим насосом, с помощью которого можно по каплям вводить деэмульгатор согласно данному изобретению в потоки текучей среды, выходящие из скважины, которые затем проходят по трубопроводу в емкость для осаждения. Обычно поток из скважины проходит в емкость для осаждения со стороны дна этой емкости,так чтобы входящий поток не нарушал разделение по слоям сырой нефти и воды, которое происходит в ходе деэмульгирования. Предшествующее можно лучше понять, обратившись к следующим примерам, которые представлены с целью иллюстрации и не предполагают ограничения объема данного изобретения. Пример 1. Получение нонилфенолформальдегидной смолы. Нонилфенол (63,31 мас.%) и тяжелую ароматическую нафту (27,69 мас.%) загружают в реактор и нагревают до 60-68 С (140-155F). Затем добавляют щавелевую кислоту (0,36 мас.%) и 1/3 от общего количества формальдегида (2,88 мас.%). Экзотермическую реакцию поддерживают при температуре ниже 99 С (210F) путем охлаждения. После того как выделение тепла убывает и температура реакции достигает примерно 71 С (160F), добавляют вторую порцию формальдегида (2,88 мас.%) и температуру реакции поддерживают между 71 и 99 С (160 и 210F). Когда температура реакционной смеси снова достигает около 71 С (160F), добавляют третью порцию формальдегида (2,88 мас.%). После добавления всего формальдегида реакционную смесь нагревают при 99 С (210F) в течение 3 ч, а затем температуру увеличивают примерно до 227 С (440F), чтобы отогнать воду, полученную при реакции конденсации. Реакцию останавливают, когда получена желаемая молекулярная масса 2100-2700 (определенная мето-4 017876 дом гель-проникающей хроматографии, ГПХ). Пример 2. Получение алкоксилата нонилфенолформальдегидной смолы (49,6% пропиленоксида,12,3% этиленоксида). Нонилфенолформальдегидную смолу (49,59 мас.%, полученную в соответствии с примером 1) загружают в реактор с последующим добавлением 0,91% тяжелой ароматической нафты (0,91 мас.%). В течение реакционного периода поддерживают избыточное давление азота 0,27 МПа (40 фунт на кв.дюйм). Затем в реактор добавляют раствор катализатора КОН (0,40 мас.%). Далее реактор нагревают до 150 С и продувают азотом до тех пор, пока содержание влаги не станет меньше чем примерно 0,05%. Затем периодически, небольшими порциями, добавляют предварительно смешанные этиленоксид (36,82 мас.%) и пропиленоксид (12,28 мас.%), поддерживая температуру 150-160 С и давление, не превышающее 0,47 МПа (70 фунт на кв.дюйм). Реакция является экзотермической, и необходимо охлаждение для того, чтобы держать под контролем температуру и давление. Реакцию прекращают, когда добавлена вся смесь оксидов. Пример 3. Получение поперечно сшитого силоксаном алкоксилата нонилфенолформальдегидной смолы (49,6% пропиленоксида, 12,3% этиленоксида). Алкоксилат нонилфенолформальдегидной смолы (99,30 мас.%, полученный в соответствии с примером 2) добавляют в реактор и разбавляют 50 мас.% тяжелой ароматической нафты. Затем реактор нагревают до 150 С и продувают азотом в течение 1 ч для дегидратации. Реактор охлаждают до 50 С и добавляют серную кислоту (0,08 мас.%), а затем тетраэтоксисилан (0,40 мас.%) Реакционную смесь нагревают до 125 С в течение 3 ч и охлаждают до комнатной температуры. Смесь разбавляют тяжелой ароматической нафтой (40 мас.%) и выгружают из колбы. Пример 4. Получение полиалкиленгликоля на основе дипропиленгликоля (82 мас.% пропиленоксида, 16 мас.% этиленоксида). В реактор загружают дипропиленгликоль (1,45 мас.%), а затем катализатор КОН (0,52 мас.% 45% водного раствора КОН). Смесь дегидратируют путем нагревания до 149 С (300F) при переменном вакууме (0,05 МПа; 7 фунт на кв.дюйм) и давлении (0,014 МПа; 2 фунт на кв.дюйм) в течение 2 ч. Затем реактор устанавливают на 127 С (260F) и с контролируемой скоростью добавляют пропиленоксид(82,03 мас.%), чтобы поддерживать температуру 127-141 С (260-285F) и давление 0,27-0,74 МПа (40110 фунт на кв.дюйм). После добавления всего пропиленоксида реакционную смесь нагревают до 149 С(300F) и добавляют этиленоксид (16,00 мас.%) с контролируемой скоростью, так чтобы поддерживать температуру между 154 С (310F) и 177 С (350F) и давление 0,27-0,49 МПа (40-72 фунт на кв.дюйм). После добавления всего этиленоксида нагревание продолжают при 154 С (310F) в течение 30 мин. Пример 5. Получение поперечно сшитого силоксаном полиалкиленгликоля на основе дипропиленгликоля (82 мас.% пропиленгликоля, 16 мас.% этиленгликоля). Полиалкиленгликоль на основе дипропиленгликоля (99,20 мас.%, полученный в соответствии с примером 4) добавляют в реактор и разбавляют 50 мас.% тяжелой ароматической нафты. Затем реактор нагревают до 150 С и продувают азотом в течение 1 ч для дегидратации. Реактор охлаждают до 50 С и добавляют серную кислоту (0,08 мас.%), а затем тетраэтоксисилан (0,40 мас.%). Реакционную смесь нагревают до 125 С в течение 3 ч и охлаждают до комнатной температуры. Смесь разбавляют тяжелой ароматической нафтой (40 мас.%) и выгружают из колбы. Пример 6. Получение поперечно сшитого бис-силоксаном полиалкиленгликоля на основе дипропиленгликоля (82 мас.% пропиленоксида, 16 мас.% этиленоксида). Полиалкиленгликоль на основе дипропиленгликоля (99,20 мас.%, полученный в соответствии с примером 4) добавляют в реактор и разбавляют 50% тяжелой ароматической нафты. Затем реактор нагревают до 150 С и продувают азотом в течение 1 ч для дегидратации. Реактор охлаждают до 50 С и добавляют серную кислоту (0,08 мас.%), а затем бис-(триэтоксисилилпропил)амин (0,40 мас.%). Реакционную смесь нагревают до 125 С в течение 3 ч и охлаждают до комнатной температуры. Смесь разбавляют тяжелой ароматической нафтой (40 мас.%) и выгружают из колбы. Примеры деэмульгаторов, полученных в соответствии с изложенными в данном описании способами, приведены в табл. 1. Пример 7. Проведение испытаний представителей поперечно сшитых силоксаном деэмульгаторов. Эмульсии сырой нефти отбирают и выливают в аптечные пузырьки на 170 г (6 унций) до отметки 100 мл. Представительные композиции для обработки на основе поперечно сшитых силоксаном деэмульгаторов и несшитые контрольные композиции добавляют в эти емкости и емкости встряхивают для перемешивания содержимого. Затем перемешивание прекращают, содержимому дают отстояться, наблюдают и регистрируют скорость отделения воды от нефти. В конце периода проведения испытания в зависимости от требований, предъявляемых к испытанию, из емкости отбирают пробу или верхнего слоя нефти, или нефти с поверхности раздела, или смешанного образца нефти, и проводят центрифугирование отобранного образца, чтобы определить содержание основных осадков и воды (ООиВ - критерий неразделенной эмульсии). Параметры проведения испытания, такие как температура, перемешивание, время осаждения, изменяли в зависимости от фактической системы. Эти параметры следует поддерживать по возможности близко к условиям в действительной промышленной системе обработки. Данные по лабораторным испытаниям с отбором проб в бутылки, проведенные на образце сырой нефти из одной скважины, приведены в табл. 2. Как показано в табл. 2, представители поперечно сшитых силоксаном деэмульгаторов проявляют улучшенные характеристики по сравнению с несшитыми деэмульгаторами. Данные полевых испытаний с отбором проб в бутылки для сырой нефти из трех скважин с внутрипластовым горением приведены в табл. 3. Таблица 31,2 1 Образец: 3 скважины с внутрипластовым горением в равных пропорциях, вода 16; ОО (основной осадок) 54,4, отстой 40. 2 Перемешивание не интенсивное (механическое перемешивание), 5 мин; 24 С (75F). Как показано в табл. 3, поперечно сшитые силоксаном материалы 12-14 проявляют превосходное поведение по сравнению с несшитым материалом 11. Проявляющие превосходное поведение поперечно сшитые деэмульгаторы приведены в табл. 2 и сопоставлены с несшитыми веществами. Показано, что деэмульгатор 12 лучше снижает содержание воды, чем несшитое соединение 11, а деэмульгатор 14 был наилучшим для разрушения неразделенной эмульсии. Данные полевых испытаний с отбором проб в бутылки, проведенных на образце сырой нефти из одной скважины, приведены в табл. 4. 1 Образец: 3 скважины с внутрипластовым горением в равных пропорциях, вода 13; основной осадок (ОО) 67, отстой 80. 2 Бутылки были оставлены при 21 С (70F) на 3 ч. Через 3 ч температуру увеличили до 49 С (120F) на 2 ч. Через 3 ч бутылки переворачивали 10 раз и через 5 мин оценивали способность образцов возвращаться к исходному состоянию Как показано в табл. 4, представители поперечно сшитых силоксаном деэмульгаторов по своим характеристикам превосходят несшитые вещества. Было обнаружено, что все пять соединений лучше снижают содержание воды и лучше сушат, чем их несшитые аналоги. В приведенном в настоящем описании способе согласно изобретению могут быть произведены изменения в отношении состава, операций и компоновки, не выходя за пределы замысла и объема данного изобретения, определяемого в приведенной формуле изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Состав деэмульгатора, включающий один или более поперечно сшитых силоксаном деэмульгаторов, в котором указанные поперечно сшитые силоксаном деэмульгаторы представляют собой продукты реакции одного или более алкоксилатов алкилфенолформальдегидной смолы, являющихся продуктом реакции одной или более алкилфенолформальдегидных смол примерно с 10-500 мол.экв. этиленоксида или пропиленоксида, одного или более полиалкиленгликолей или их смеси, с примерно от 0,01 до 0,5 мол.экв. одного или более сшивающих агентов на основе кремния, выбранных из соединений формулыSi(OCH2CH3)4, Si(OCH3)4 и (CH3CH2O)3Si-(CH2)3-NH-(CH2)3-Si(OCH2CH3)3. 2. Состав по п.1, в котором алкоксилат алкилфенолформальдегидной смолы выбран из группы, состоящей из алкоксилата нонилфенолформальдегидной смолы, алкоксилата бутилфенолформальдегидной смолы, алкоксилата амилфенолформальдегидной смолы и алкоксилата додецилфенолформальдегидной смолы и их смесей. 3. Состав по п.1, в котором полиалкиленгликоль выбран из группы, состоящей из одного или более полиэтиленгликолей - продуктов реакции одного или более С 2-С 12 гликолей и этиленоксида, одного или более полипропиленгликолей - продуктов реакции одного или более С 2-С 12 гликолей и пропиленоксида,одного или более блок-сополимеров полиэтиленгликоль/полипропиленгликоль - продуктов реакции С 2 С 12 гликолей и этилен/пропиленоксидов и одного или более смешанных сополимеров полиэтиленгликоль/полипропиленгликоль - продуктов реакции С 2-С 12 гликолей и этилен/пропиленоксидов. 4. Состав по п.3, в котором алкоксилат алкилфенолформальдегидной смолы представляет собой алкоксилат нонилфенолформальдегидной смолы. 5. Состав по п.1, в котором полиалкиленгликоль представляет собой полиалкиленгликоль на основе дипропиленгликоля. 6. Состав по п.1, в котором алкоксилаты алкилфенолформальдегидной смолы дополнительно сшиты бисфенол-А-эпихлоргидрином. 7. Способ разделения эмульсии типа вода-в-масле, включающий добавление к этой эмульсии состава по п.1 в количестве, эффективном для проведения деэмульгирования. 8. Способ по п.7, в котором эмульсия типа вода-в-масле представляет собой эмульсию сырой нефти.

МПК / Метки

МПК: B01D 19/04

Метки: сшитые, силоксаном, деэмульгаторы, поперечно

Код ссылки

<a href="https://eas.patents.su/11-17876-poperechno-sshitye-siloksanom-deemulgatory.html" rel="bookmark" title="База патентов Евразийского Союза">Поперечно сшитые силоксаном деэмульгаторы</a>

Предыдущий патент: Блокированные резорциновой смолой изоцианаты и их применения

Следующий патент: Способ получения текстиля с десенсибилизированными компонентами серебра

Случайный патент: Седельно-сцепное устройство