Способ получения сшитых полимеров

Формула / Реферат

1. Способ изготовления сшитой полимерной композиции, включающий следующие стадии:

(а) приготовление сшиваемой смеси сшивающего агента и ненасыщенного полиолефина, имеющего суммарное количество двойных связей углерод-углерод на 1000 атомов углерода более 0,37, определенное согласно способу Американского общества испытания материалов ASTM D3124-72, где базовую линию строили от 980 до примерно 840 см-1 и определяли высоту пиков примерно при 888 см-1 для винилидена, примерно при 910 см-1 для винила и примерно при 965 см-1 для трансвинилена, где стадию смешивания проводят до и/или во время экструзии ненасыщенного полиолефина, а сшивающий агент при приведении его в контакт с ненасыщенным полиолефином находится в жидком состоянии;

(б) экструзия смеси в экструдере;

(в) нанесение экструдированной смеси на субстрат и

(г) обработка экструдированной смеси в условиях сшивания.

2. Способ по п.1, где для смешивания жидкий сшивающий агент приводят в контакт с ненасыщенным полиолефином в смесительной емкости с последующей подачей смеси в экструдер.

3. Способ по п.1 или 2, где ненасыщенный полиолефин подогревают перед стадией смешивания.

4. Способ по п.1, где смесь готовят путем загрузки ненасыщенного полиолефина в экструдер и непосредственной подачи сшивающего агента в экструдер.

5. Способ по любому из пп.1-4, где смешивают с ненасыщенным полиолефином одну или более добавку, которая находится в жидком состоянии при приведении в контакт с ненасыщенным полиолефином.

6. Способ по п.5, где добавки выбраны из антиоксидантов, ингибиторов преждевременной полимеризации, усилителей сшивания, стабилизаторов, добавок, способствующих обработке, акцепторов кислот или их смесей.

7. Способ по любому из пп.5 и 6, где ненасыщенный полиолефин смешивают по меньшей мере с одной добавкой перед проведением смешивания со сшивающим агентом.

8. Способ по п.7, где по меньшей мере одна добавка представляет собой антиоксидант.

9. Способ по любому из пп.5 и 6, где сшивающий агент и по меньшей мере одну добавку смешивают одновременно с ненасыщенным полиолефином.

10. Способ по любому из пп.1-9, где по меньшей мере некоторые из двойных связей углерод-углерод представляют собой виниловые группы.

11. Способ по п.10, где ненасыщенный полиолефин имеет суммарное количество виниловых групп на 1000 атомов углерода более 0,11.

12. Способ по любому из пп.1-11, где ненасыщенный полиолефин получают сополимеризацией олефинового мономера и по меньшей мере одного полиненасыщенного сомономера.

13. Способ по п.12, где ненасыщенный полиолефин имеет количество виниловых групп на 1000 атомов углерода, происходящих из полиненасыщенного сомономера, по меньшей мере 0,03.

14. Способ по п.12 или 13, где по меньшей мере один полиненасыщенный сомономер представляет собой диен.

15. Способ по п.14, где диен выбран из 1,7-октадиена, 1,9-декадиена, 1,11-додекадиена, 1,13-тетрадекадиена, 7-метил-1,6-октадиена, 9-метил-1,8-декадиена или их смесей.

16. Способ по п.14, где диен выбран из силоксанов общей формулы

CH2=CH-[Si(CH3)2-O]n-Si(CH3)2-CH=CH2,

где n=1 или более.

17. Способ по любому из пп.12-16, где олефиновый мономер представляет собой этилен.

18. Способ по п.17, где ненасыщенный полиолефин получают путем радикальной полимеризации при высоком давлении.

19. Способ по любому из пп.1-18, где сшивающий агент представляет собой пероксид.

20. Способ по п.19, где пероксид добавляют в количестве 0,1-3,0 мас.% в расчете на массу сшиваемой смеси.

21. Способ по любому из пп.1-20, где субстрат, на который экструдируют сшиваемую смесь, представляет собой металлический проводник силового кабеля и/или по меньшей мере один слой его покрытия.

22. Способ по п.21, где силовой кабель обрабатывают в условиях сшивания до достижения значения удлинения при горячем отверждении сшитой полимерной композиции, измеренного при температуре 200°С, менее 175% согласно стандарту Международной электротехнической комиссии IEC 60811-2-1.

23. Способ по п.22, где силовой кабель обрабатывают в условиях сшивания до достижения остаточной деформации сшитой полимерной композиции, измеренной при комнатной температуре, составляющей менее 15%, согласно стандарту Международной электротехнической комиссии IEC 60811-2-1.

Текст

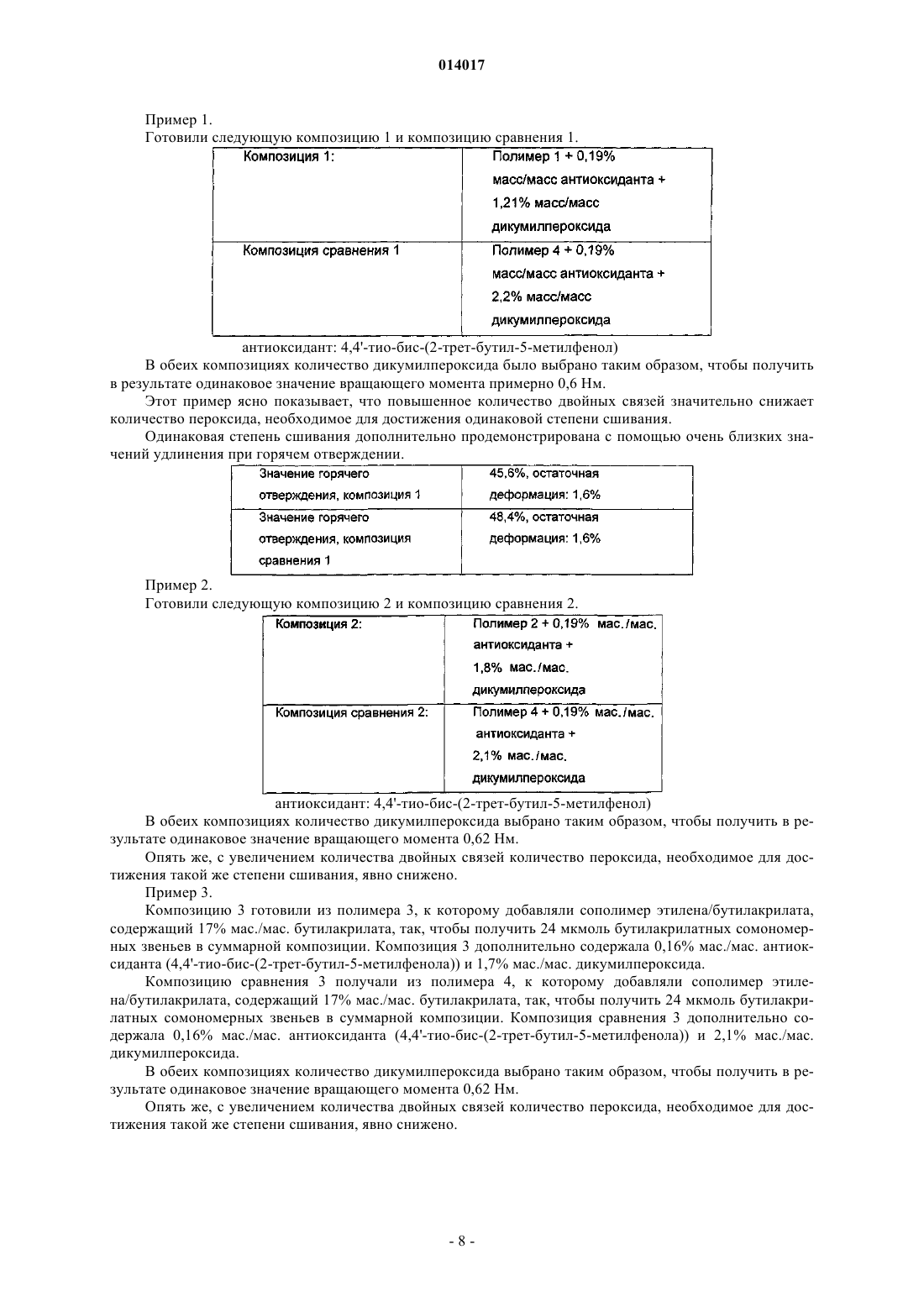

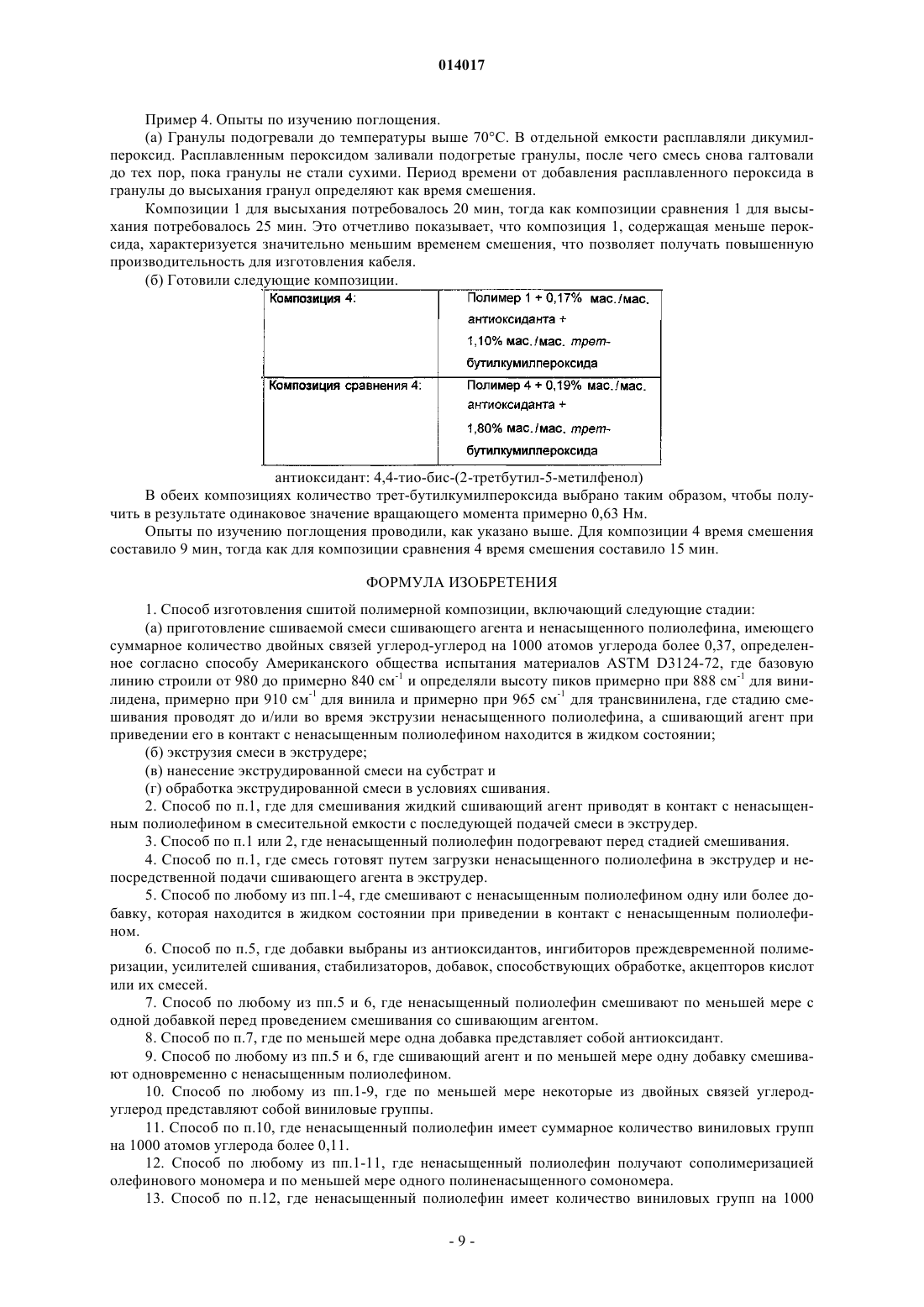

(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) Настоящее изобретение относится к способу изготовления сшитой полимерной композиции,включающему следующие стадии: (а) приготовление сшиваемой смеси сшивающего агента и ненасыщенного полиолефина, суммарное количество двойных связей углерод-углерод на 1000 атомов углерода в котором составляет более чем 0,37, где стадию смешивания проводят до и/или во время экструзии ненасыщенного полиолефина, а сшивающий агент находится в жидком состоянии, когда его приводят в контакт с ненасыщенным полиолефином; (б) экструзия смеси в экструдере; (в) нанесение экструдированной смеси на субстрат и (г) обработка экструдированной смеси в условиях сшивания. 014017 Настоящее изобретение относится к способу изготовления сшитых полимерных композиций и многослойных изделий, в частности силовых кабелей, содержащих сшитый полимер. Многие полимеры, включая полиолефины, такие как полиэтилен, могут быть сшиты с использованием специальных технологий сшивания. Данный процесс, по существу, образует химические связи между полимерными цепями, результатом чего является плотная полимерная сетка с высокой молекулярной массой. Полученный в результате полимер становится менее текучим под воздействием тепловой или механической нагрузки, благодаря чему улучшаются такие свойства, как тепловая деформация, сопротивление ползучести и износоустойчивость или устойчивость к растрескиванию под воздействием окружающей среды. Сшивание позволяет использовать полимер при более высоких рабочих температурах, чем сравнимые несшитые полимеры. Сшивание представляет собой процесс модификации, хорошо известный в химии полимеров, и оно может быть выполнено, например, с помощью специальных сшивающих агентов, таких как пероксиды,либо путем облучения. Сшивание полиолефинов, таких как полиэтилен, является релевантным для многих областей применения, таких как экструзия (например, труб, изоляционного материала кабеля или оболочки кабеля), выдувное формование или ротационное формование. В частности, в кабельной технологии сшивание представляет особый интерес, поскольку сопротивление деформации кабеля при повышенной температуре может быть улучшено. В WO 93/08222 раскрыто применение полиэтиленовой композиции для получения сшитых структур. В процессе изготовления силовых кабелей сшиваемые полиолефины наносят на силовые кабели в качестве слоев покрытия путем экструзии. В таком процессе экструзии металлический проводник обычно сначала покрывают полупроводниковым слоем, за которым следует изоляционный слой и другой полупроводниковый слой. Эти слои обычно являются сшитыми и обычно изготовлены из сшитых гомополимеров этилена и/или сополимеров этилена. Сшивание полиолефинов можно осуществлять путем добавления в полимер агентов, образующих свободные радикалы, таких как пероксиды. Если полимер следует подвергать экструзии, стадию смешивания можно проводить либо в экструдере, либо перед экструзией. Однако в обоих случаях необходимо иметь однородную смесь полимера и сшивающего агента. Любое неоднородное распределение сшивающих агентов, таких как пероксиды, внутри полимера будет оказывать вредное воздействие на процесс сшивания и, следовательно, на готовый сшитый материал. Кроме того, желательно достигать однородности путем смешивания в течение короткого периода времени, поскольку сокращенное время смешивания будет повышать производительность процесса экструзии. Однако если смешивание проводят, например, в зкструдере путем подачи пероксида непосредственно в экструдер без обеспечения достаточного времени смешивания, значительное количество пероксида не будет диффундировать в полимере, но будет смазывать полимерный расплав. Вследствие этого уменьшается сдвиговое напряжение внутри экструдера, что оказывает вредное воздействие на однородность расплава. Такая же проблема возникает, если количество пероксида, добавленное в полимер,слишком высоко. Удовлетворительная однородность может быть легче достигнута при уменьшенном количестве пероксида. Кроме того, уменьшенное количество пероксида увеличит производительность экструзии, поскольку такая же степень однородности достигается за меньшее время. Однако, с другой стороны, следует гарантировать, чтобы расплав полимера мог быть все же в достаточной степени сшитым, чтобы приводить в результате к соответствующим тепловым и механическим свойствам. С учетом вышеупомянутых проблем целью настоящего изобретения является разработка способа,при котором полимерная композиция может быть сшита при уменьшенном количестве сшивающего агента и смешение улучшается, но все же приводит в результате к высокой эффективности сшивания. Кроме того, при этом способе будут получать сшитые полимеры при высокой производительности. Эти цели достигаются посредством способа по настоящему изобретению для изготовления сшитой полимерной композиции, включающего следующие стадии:(а) приготовление сшиваемой смеси сшивающего агента и ненасыщенного полиолефина, суммарное количество двойных связей углерод-углерод на 1000 атомов углерода которого составляет более 0,37, где стадию смешивания проводят до и/или во время экструзии ненасыщенного полиолефина, и сшивающий агент находится в жидком состоянии при приведении в контакт с ненасыщенным полиолефином;(в) нанесение экструдированной смеси на субстрат и(г) обработка экструдированной смеси в условиях сшивания. В контексте настоящего изобретения термин "суммарное количество двойных связей углеродуглерод" относится к тем двойным связям, которые образуются от виниловых групп, винилиденовых групп и трансвиниленовых групп. Количество двойных связей каждого типа измеряют, как указано в экспериментальном разделе.-1 014017 Включение суммарного количества двойных связей углерод-углерод согласно настоящему изобретению в полиолефиновый компонент обеспечивает достижение улучшенных свойств сшивания. В предпочтительном воплощении суммарное количество двойных связей углерод-углерод составляет по меньшей мере 0,40/1000 атомов углерода (C-атомов). В других предпочтительных воплощениях суммарное количество двойных связей углерод-углерод составляет по меньшей мере 0,45, по меньшей мере 0,50, по меньшей мере 0,55, по меньшей мере 0,60, по меньшей мере 0,65, по меньшей мере 0,70, по меньшей мере 0,75 или по меньшей мере 0,80/1000 С-атомов. Суммарное количество виниловых групп предпочтительно составляет более чем 0,11/1000 атомов углерода. В других предпочтительных воплощениях оно составляет по меньшей мере 0,15, по меньшей мере 0,20, по меньшей мере 0,25, по меньшей мере 0,30, по меньшей мере 0,35, по меньшей мере 0,40, по меньшей мере 0,45, по меньшей мере 0,50, по меньшей мере 0,55, по меньшей мере 0,60, по меньшей мере 0,65, по меньшей мере 0,70, по меньшей мере 0,75 или по меньшей мере 0,80 виниловых групп на 1000 атомов углерода. Разумеется, поскольку виниловая группа представляет собой особый тип двойной связи углерод-углерод, суммарное количество виниловых групп для данного ненасыщенного полиолефина не превышает его суммарного количества двойных связей. Можно различить два типа виниловых групп. Один тип виниловых групп образуется в результате процесса полимеризации (например, посредством реакции -разрыва вторичного радикала) либо в результате использования агентов передачи цепи, вводящих виниловые группы. Другой тип виниловых групп может образоваться из полиненасыщенного сомономера, используемого для получения ненасыщенного полиолефина, как будет более подробно описано ниже. Предпочтительно количество виниловых групп, образующихся из полиненасыщенного сомономера,составляет по меньшей мере 0,03/1000 атомов углерода. В других предпочтительных воплощениях количество виниловых групп, образующихся из полиненасыщенного сомономера, составляет по меньшей мере 0,06, по меньшей мере 0,09, по меньшей мере 0,12, по меньшей мере 0,15, по меньшей мере 0,18, по меньшей мере 0,21, по меньшей мере 0,25, по меньшей мере 0,30, по меньшей мере 0,35 или по меньшей мере 0,40/1000 атомов углерода. Кроме виниловых групп, образующихся из полиненасыщенного сомономера, суммарное количество виниловых групп может дополнительно включать виниловые группы, образующиеся от агента передачи цепи, который вводит виниловые группы, такого как пропилен. Предпочтительные ненасыщенные полиолефины по настоящему изобретению могут иметь плотности более чем 0,860, 0,880, 0,900, 0,910, 0,915, 0,917 или 0,920 г/см 3. Полиолефин может быть унимодальным или мультимодальным, например бимодальным. Предпочтительно ненасыщенный полиолефин имеет показатель текучести расплава (MFR, meltingflow rate) MFR2,16/190C от 0,1 до 30 г/10 мин, более предпочтительно от 0,3 до 20 г/10 мин, еще более предпочтительно от 0,5 до 10 г/10 мин и наиболее предпочтительно от 0,5 до 6 г/10 мин. При доведении показателя текучести расплава до значения, находящегося в этих интервалах, улучшается смешение ненасыщенного полиолефина и сшивающего агента. Кроме того, улучшается последующая экструзия и в сочетании с улучшенным качеством сшивания приводит в результате к более высокой производительности на протяжении всего процесса по настоящему изобретению. В настоящем изобретении ненасыщенный полиолефин предпочтительно представляет собой ненасыщенный полиэтилен или ненасыщенный полипропилен. Наиболее предпочтительно ненасыщенный полиолефин представляет собой ненасыщенный полиэтилен. Ненасыщенный полиэтилен низкой плотности является предпочтительным. В предпочтительном воплощении ненасыщенный полиэтилен содержит по меньшей мере 60% мас./мас. этиленовых мономерных звеньев. В других предпочтительных воплощениях ненасыщенный полиэтилен содержит по меньшей мере 70% мас./мас., по меньшей мере 80% мас./мас. или по меньшей мере 90% мас./мас. этиленовых мономерных звеньев. Предпочтительно ненасыщенный полиолефин получают сополимеризацией по меньшей мере одного олефинового мономера по меньшей мере с одним полиненасыщенным сомономером. В предпочтительном воплощении полиненасыщенный сомономер состоит из нормальной углеродной цепи, содержащей по меньшей мере 8 атомов углерода и по меньшей мере 4 атома углерода между несопряженными двойными связями, из которых по меньшей мере одна является концевой. Предпочтительными олефиновыми мономерами являются этилен и пропилен. Наиболее предпочтительно в качестве олефинового мономера используют этилен. В качестве сомономера предпочтительным является диеновое соединение, например 1,7-октадиен, 1,9-декадиен, 1,11-додекадиен,1,13-тетрадекадиен или их смеси. Кроме того, можно упомянуть такие диены, как 7-метил-1,6-октадиен,9-метил-1,8-декадиен или их смеси. В качестве полиненасыщенного сомономера также можно использовать силоксаны, имеющие следующую формулу:-2 014017 В качестве примера можно упомянуть дивинилсилоксаны, например ,-дивинилсилоксан. В дополнение к полиненасыщенному сомономеру могут быть возможно использованы дополнительные сомономеры. Такие возможные сомономеры выбраны из C3-C20-альфа-олефинов, таких как пропилен, 1-бутен, 1-гексен и 1-нонен, полярных сомономеров, таких как акрилаты, метакрилаты или ацетаты. В качестве примера сшиваемая смесь может содержать небольшие количества одного или более полярного сомономерного звена, как, например, 1-100 мкмоль, 2-80 мкмоль и 5-60 мкмоль полярного сомономерного звена на 1 г ненасыщенного полиолефина. Ненасыщенный полиолефин можно получать любым общепринятым способом полимеризации. Предпочтительно его получают радикальной полимеризацией, такой как радикальная полимеризация высокого давления. Полимеризацию высокого давления можно проводить в трубчатом реакторе или в автоклавном реакторе. Предпочтительно реактор представляет собой трубчатый реактор. Дополнительные подробности о радикальной полимеризации высокого давления приведены в WO 093/08222, которая включена здесь путем ссылки. Однако ненасыщенный полиолефин также можно получать с помощью других видов процесса полимеризации, таких как координационная полимеризация, например в процессе низкого давления с использованием любого типа катализатора полимеризации на носителе или без носителя. В качестве примера многоцентровые системы катализаторов, включая системы катализаторов с двойным центром и с одним центром, такие как катализатор Циглера-Натта, хром, металлоцены переходных металлов, неметаллоцены поздних переходных металлов, где указанные переходные и поздние переходные металлы принадлежат к группе 3-10 Периодической таблицы (ИЮПАК, 1989). Процессы координационной полимеризации и перечисленные катализаторы хорошо известны в данной области техники и либо могут находиться в продаже, либо могут быть получены в соответствии с известной литературой. Согласно настоящему изобретению ненасыщенный полиолефин смешивают со сшивающим агентом. В контексте настоящего изобретения сшивающий агент определяют как любое соединение, способное генерировать радикалы, которые могут инициировать радикальную полимеризацию. Предпочтительно сшивающий агент содержит по меньшей мере одну -O-О- связь или по меньшей мере одну -N=Nсвязь. Более предпочтительно сшивающий агент представляет собой пероксид. Сшивающий агент, например пероксид, предпочтительно добавляют в количестве 0,1-3,0% мас./мас., более предпочтительно 0,15-2,6% мас./мас., наиболее предпочтительно 0,2-2,2% мас./мас. на основе массы сшиваемой смеси. В качестве пероксидов, используемых для сшивания, можно упомянуть следующие соединения: ди-трет-амилпероксид,2,5-ди(трет-бутилперокси)-2,5-диметил-3-гексин,2,5-ди(трет-бутилперокси)-2,5-диметилгексан,трет-бутилкумилпероксид,ди(трет-бутил)пероксид,дикумилпероксид,ди(трет-бутилпероксиизопропил)бензол,бутил-4,4-бис-(трет-бутилперокси)валерат,1,1-бис-(трет-бутилперокси)-3,3,5-триметилциклогексан,трет-бутилпероксибензоат,дибензоилпероксид. Предпочтительно пероксид выбран из 2,5-ди(трет-бутилперокси)-2,5-диметалгексана, ди(третбутилпероксиизопропил)бензола, дикумилпероксида, трет-бутилкумилпероксида, ди(трет-бутил)пероксида или их смесей. Наиболее предпочтительно пероксид представляет собой дикумилпероксид. Согласно настоящему изобретению сшиваемую смесь ненасыщенного полиолефина и сшивающего агента готовят до и/или во время экструзии полиолефина. Кроме того, при приведении в контакт с ненасыщенным полиолефином сшивающий агент находится в жидком состоянии. В контексте настоящего изобретения сшивающий агент находится в жидком состоянии, когда он нагрет до температуры выше его точки плавления или точки стеклования. Кроме того, в контексте настоящего изобретения сшивающий агент находится в жидком состоянии, когда он растворен по меньшей мере в одной жидкой добавке или смешан по меньшей мере с одной добавкой, и полученная в результате смесь находится в жидком состоянии. При необходимости смесь переводят в жидкое состояние с помощью термической обработки. В предпочтительном воплощении сшивающий агент смешивают с ненасыщенным полиолефином перед экструзией. Стадию смешивания можно проводить в смесительной емкости, из которой смесь подается в экструдер. Для улучшения скорости смешения и однородности смеси ненасыщенный полиолефин предпочтительно подогревают. Предпочтительно, чтобы полиолефин не плавился при подогреве. Предпочтительно полиолефин подогревают до температуры 70 С, более предпочтительно 80 С. Кроме того, предпочтительно придать ненасыщенному полиолефину форму гранул или порошка.-3 014017 Если используют сшивающий агент, который является твердым при комнатной температуре, его нагревают выше его точки плавления, и расплав добавляют к ненасыщенному полиолефину. Предпочтительно однородность смеси дополнительно улучшают путем механического перемешивания. Можно использовать любой общепринятый смеситель. В другом предпочтительном воплощении стадию смешивания проводят во время экструзии ненасыщенного полиолефина. В данном предпочтительном воплощении расплав полиолефина уже подан в экструдер и сшивающий агент загружают непосредственно в экструдер, например, через бункер или путем впрыскивания. Если используют сшивающий агент, который является твердым при комнатной температуре, его предпочтительно нагревают выше его точки плавления перед подачей в экструдер. На стадии смешивания (а) настоящего изобретения возможно могут быть добавлены дополнительные добавки, которые предпочтительно находятся в жидком состоянии при приведении в контакт с ненасыщенным полиолефином. В качестве возможных добавок можно упомянуть антиоксиданты, ингибиторы преждевременной полимеризации, усилители сшивания, стабилизаторы, добавки, улучшающие обработку, антипирены, акцепторы кислот, неорганические наполнители, стабилизаторы напряжения или их смеси. В контексте настоящего изобретения добавка находится в жидком состоянии, когда она нагрета выше ее точки плавления или точки стеклования. Кроме того, добавка находится в жидком состоянии,когда она растворена в жидкой добавке и/или сшивающем агенте или смешана по меньшей мере с одной добавкой и/или сшивающим агентом, и полученная в результате смесь находится в жидком состоянии. При необходимости смесь нагревают до достижения жидкого состояния."Ингибитор преждевременной полимеризации" определяют как соединение, которое уменьшает преждевременную полимеризацию во время экструзии полимерной композиции по сравнению с такой же полимерной композицией, экструдированной без указанного соединения. Кроме свойств, замедляющих преждевременную полимеризацию, ингибитор преждевременной полимеризации может в то же время приводить в результате к дополнительным эффектам, подобным повышению, т.е. усилению эффективности сшивания. Полезные ингибиторы преждевременной полимеризации могут быть выбраны из 2,4-дифенил-4 метил-1-пентена, замещенного или незамещенного дифенилэтилена, производных хинона, производных гидрохинона, монофункциональных винилсодержащих простых и сложных эфиров или их смесей. Более предпочтительно ингибитор преждевременной полимеризации выбран из 2,4-дифенил-4-метил-1 пентена, замещенного или незамещенного дифенилэтилена или их смесей. Наиболее предпочтительно ингибитор преждевременной полимеризации представляет собой 2,4-дифенил-4-метил-1-пентен. Предпочтительно количество ингибитора преждевременной полимеризации находится в интервале от 0,005 до 1,0% мас./мас., более предпочтительно в интервале от 0,01 до 0,8% мас./мас. на основе массы сшиваемой смеси. Еще более предпочтительные интервалы составляют от 0,03 до 0,75% мас./мас., от 0,05 до 0,70% мас./мас. и от 0,07 до 0,50% мас./мас. на основе массы сшиваемой смеси. Типичные усилители сшивания могут включать соединения, "содержащие аллильную группу, например, триаллилцианурат, триаллилизоцианурат и ди-, три- или тетраакрилаты. В качестве антиоксидантов можно упомянуть пространственно затрудненные или полузатрудненные фенолы, ароматические амины, алифатические пространственно затрудненные амины, органические фосфаты, тиосоединения и их смеси. Если используют антиоксидант, возможно, смесь двух или более чем двух антиоксидантов, добавленное количество может находиться в интервале от 0,005 до 2,5% мас./мас. на основе массы ненасыщенного полиолефина. Если ненасыщенный полиолефин представляет собой ненасыщенный полиэтилен, антиоксидант (антиоксиданты) предпочтительно добавляют в количестве от 0,005 до 0,80% мас./мас., более предпочтительно от 0,01 до 0,60% мас./мас., еще более предпочтительно от 0,05 до 0,50% мас./мас. на основе массы ненасыщенного полиэтилена. Если ненасыщенный полиолефин представляет собой ненасыщенный полипропилен, антиоксидант (антиоксиданты) предпочтительно добавляют в количестве от 0,005 до 2% мас./мас., более предпочтительно от 0,01 до 1,5% мас./мас., еще более предпочтительно от 0,05 до 1% мас./мас. на основе массы ненасыщенного полипропилена. Дополнительные добавки могут присутствовать в количестве от 0,005 до 3% мас./мас., более предпочтительно от 0,005 до 2% мас./мас. Антипирены и неорганические наполнители можно добавлять в более высоких количествах. Добавки могут быть добавлены до и/или во время экструзии. Кроме того, их можно добавлять одновременно или в варьирующих последовательностях. В качестве примера ненасыщенный полиолефин может быть смешан по меньшей мере с одной добавкой, например, с одним или более чем одним антиоксидантом, перед проведением смешивания со сшивающим агентом. Альтернативно сшивающий агент и по меньшей мере одну добавку смешивают одновременно с ненасыщенным полиолефином. Как объяснено выше, когда сшивающий агент смешивают с одной или более чем одной добавкой, полученная в результате смесь должна находиться в жидком состоянии. При необходимости смесь нагревают до жидкого состояния. Затем эту жидкую смесь смешивают с ненасыщенным полиолефином. Дополнительные подробности относительно предпочтительных стадий смешивания приведены ниже.-4 014017 Согласно предпочтительному воплощению ненасыщенный полиолефин смешивают с одним или более чем одним антиоксидантом, возможно в комбинации с дополнительными добавками, либо на твердых гранулах или в порошке, либо путем перемешивания расплава с последующим формованием гранул из расплава. Затем на второй стадии к гранулам или порошку добавляют сшивающий агент, предпочтительно пероксид, возможно в комбинации с ингибитором преждевременной полимеризации. Как уже объяснено выше, если сшивающий агент добавляют в комбинации по меньшей мере с одной добавкой,их предпочтительно растворяют друг в друге с получением в результате жидкой смеси. Альтернативно,если добавляют ингибитор преждевременной полимеризации, он может быть уже добавлен на первой стадии вместе с антиоксидантом (антиоксидантами). Готовые гранулы загружают в экструдер. Согласно другому предпочтительному воплощению вместо двухстадийного процесса ненасыщенный полиолефин, предпочтительно в форме гранул или порошка, сшивающий агент, возможно в комбинации с ингибитором преждевременной полимеризации, одним или более чем одним антиоксидантом и/или другими добавками, добавляют в одношнековый или двухшнековый экструдер-смеситель. Предпочтительно экструдер-смеситель работает при точной регуляции температуры. Согласно другому предпочтительному воплощению сшивающий агент, возможно в комбинации с ингибитором преждевременной полимеризации, антиоксидантом (антиоксидантами) и/или другими добавками, добавляют на гранулы или порошок, изготовленные из ненасыщенного полиолефина. Согласно другому предпочтительному воплощению гранулы, изготовленные из ненасыщенного полиолефина, возможно дополнительно содержащего антиоксидант (антиоксиданты) и дополнительные добавки, готовят на первой стадии, например, путем смешивания в расплаве. Затем эти гранулы загружают в кабельный экструдер. Затем сшивающий агент, возможно в комбинации с ингибитором преждевременной полимеризации, либо подают в бункер, либо непосредственно подают в кабельный экструдер. Согласно другому предпочтительному воплощению гранулы, изготовленные из ненасыщенного полиолефина, без каких-либо дополнительных компонентов подают в экструдер. После этого сшивающий агент, возможно в комбинации с антиоксидантом (антиоксидантами), ингибитором преждевременной полимеризации и/или дополнительными добавками либо подают в бункер, либо непосредственно подают в полимерный расплав внутри кабельного экструдера. Согласно другому предпочтительному воплощению готовят высококонцентрированную маточную смесь. Эта маточная смесь может также содержать один или более антиоксидантов, ингибитор преждевременной полимеризации и сшивающий агент. Затем эту маточную смесь добавляют к ненасыщенному полиолефину/смешивают с ненасыщенным полиолефином. Альтернативно в исходной маточной смеси присутствуют только два из этих компонентов, тогда как третий компонент (т.е. либо антиоксидант (антиоксиданты), либо сшивающий агент, либо ингибитор преждевременной полимеризации) добавляют отдельно в жидкой форме. Поскольку однородность сшиваемой смеси может улучшить свойства полученного в результате сшитого материала, предпочтительно продолжать перемешивание ненасыщенного полиолефина и сшивающего агента до получения однородной смеси. В контексте настоящего изобретения "однородная смесь" означает, что ненасыщенный полиолефин и сшивающий агент не образуют отдельных фаз, а весь сшивающий агент находится внутри полимерного материала. Поскольку ненасыщенный полиолефин дает возможность снизить количество сшивающего агента и смешение облегчается за счет добавления жидкого сшивающего агента возможно в комбинации с дополнительными жидкими добавками, время смешивания можно значительно уменьшить без вредного воздействия на эффективность сшивания и степень сшивания. Согласно настоящему изобретению сшиваемую смесь, полученную на стадии смешивания (а), экструдируют в экструдере. Для стадии экструзии может быть выбран любой общепринятый экструдер, например одношнековый и двухшнековый экструдеры. Предпочтительно температурный профиль внутри экструдера выбран таким образом, чтобы оптимизировать скорость экструзии, но по возможности подавлять преждевременную полимеризацию и при этом достичь достаточной гомогенизации. Согласно настоящему изобретению экструдированную смесь наносят на субстрат. Предпочтительно смесь экструдируют на металлический проводник силового кабеля и/или по меньшей мере один его слой покрытия, например полупроводниковый или изоляционный слой. В контексте настоящего изобретения силовой кабель определяют как кабель, который передает энергию, действуя при любом напряжении. Напряжение, подаваемое на силовой кабель, может быть переменным(АС), постоянным (DC) или переходным (импульсным). В предпочтительном воплощении многослойное изделие представляет собой силовой кабель, работающий при напряжениях выше 1 кВ. В других предпочтительных воплощениях силовой кабель, изготовленный согласно настоящему изобретению, работает при напряжениях выше 6 кВ, выше 10 кВ, выше 33 кВ или выше 66 кВ. Согласно настоящему изобретению экструдированную смесь обрабатывают в условиях сшивания,также известных как вулканизация. Сшивание можно проводить путем обработки при повышенной температуре, например при температуре по меньшей мере 160 С. В случае использования пероксидов сшивание обычно инициируют повышением температуры до температуры разложения соответствующего пероксида.-5 014017 Вследствие наличия в ненасыщенном полиолефине суммарного количества двойных связей углерод-углерод на 1000 С-атомов более 0,37 можно использовать более низкую температуру сшивания, при этом достигая достаточно высоких уровней сшивания. Более низкая температура сшивания является благоприятной в случаях, где используют термочувствительные материалы. По той же причине может быть уменьшено количество сшивающего агента, необходимое для достижения такой же степени сшивания. Кроме того, однородность смеси полиолефин/сшивающий агент улучшена и, следовательно, продукты разложения тоже будут распределены более однородно во всем сшитом полимерном матриксе. Как следствие, может быть снижено количество побочных продуктов,образующихся во время сшивания, и побочные продукты могут быть удалены в более мягких условиях дегазации. Предпочтительно условия сшивания поддерживают до тех пор, пока сшитая композиция не будет иметь значение удлинения при горячем отверждении 175% или менее при 200 С, измеренное согласно стандарту Международной электротехнической комиссии (International Electrotechnical Commission) IEC 60811-2-1. Этот способ еще называют "горячим отверждением", и он показывает степень сшивания. Более низкое значение горячего отверждения означает меньшую тепловую деформацию и, следовательно,более высокую степень сшивания. Более предпочтительно значение удлинения горячего отверждения составляет 120% или менее, еще более предпочтительно 100% или менее и наиболее предпочтительно 90% или менее. Кроме того, условия сшивания желательно поддерживать до тех пор, пока сшитая композиция по настоящему изобретению не будет иметь остаточную деформацию менее 15%, еще более предпочтительно менее 10%. Остаточную деформацию измеряют, как описано в экспериментальном разделе"(в) Измерения при горячем отверждении". Далее изобретение будет более подробно описано с помощью приведенных примеров. Примеры Способы испытания/способы измерений.(а) Определение содержания двойных связей. Методика определения количества двойных связей/1000 С-атомов основана на способе Американского общества испытания материалов (American Society For Testing Materials) ASTM D3124-72. При данном способе подробное описание определения винилиденовых групп на 1000 С-атомов дано на основе 2,3-диметил-1,3-бутадиена. В настоящем изобретении данная методика приготовления образцов также применена к определению виниловых групп на 1000 С-атомов, винилиденовых групп на 1000 С-атомов и трансвиниленовых групп на 1000 С-атомов. Однако для определения коэффициента экстинкции для этих трех типов двойных связей использовали следующие три соединения: 1-децен для винила,2-метил-1-гептен для винилидена и транс-4-децен для трансвинилена, и следовали методике, описанной в разделе 9 ASTM-D3124. Суммарное количество двойных связей было проанализировано с помощью ИК-спектрометрии и приведено в виде количества виниловых связей, винилиденовых связей и трансвиниленовых связей соответственно. Прессовали тонкие пленки толщиной 0,5-1,0 мм. Измеряли действительную толщину. Анализ FT-IR(инфракрасной спектроскопии с Фурье преобразованием) выполняли на приборе Perkin Elmer 2000. Записывали четыре изображения с разрешением 4 см-1. Базовую линию строили от 980 до примерно 840 см-1. Определяли высоту пиков примерно при 888 см-1 для винилидена, примерно при 910 см-1 для винила и примерно при 965 см-1 для трансвинилена. Количество двойных связей/1000 атомов углерода рассчитывали, используя приведенные ниже формулы(б) Показатель текучести расплава MFR2,16/190C. Показатель текучести расплава (MFR, melting flow rate) определяют согласно ISO 1133 и выражают в г/10 мин. MFR представляет собой показатель текучести и, следовательно, обрабатываемости полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. MFR2,16/190C определяют при температуре 190 С и нагрузке 2,16 кг (MFR2).(в) Измерения при горячем отверждении. Удлинение при горячем отверждении, а также остаточную деформацию определяли на образцах в форме гантели, которые вырезали из сшитых пластин. Сшитые пластины изготавливали по следующей методике: сначала плавили гранулы при 115 С примерно при 20 бар в течение 2 мин. Давление повышали до 200 бар, после чего повышали температуру до 165 С. Материал выдерживали при 165 С в течение-6 014017 25 мин и после этого охлаждали до комнатной температуры со скоростью охлаждения 15 С/мин. Толщина пластины составляла примерно 1,8 мм. Свойства определяли согласно IEC 60811-2-1. При испытании на горячее отверждение гантель из испытуемого материала нагружали массой, соответствующей 20 Н/см 2. Этот образец помещали в печь при 200 С и через 15 мин измеряли удлинение. После этого нагрузку удаляли, а образцу давали возможность релаксации в течение 5 мин. Затем образец извлекали из печи и охлаждали до комнатной температуры. Определяли остаточную деформацию.(г) Эластографические измерения степени сшивания. Степень сшивания определяли на эластографе Геттферта. Сначала круглую пластину прессовали при 120 С в течение 2 мин без давления, затем в течение 2 мин при нагрузке 5 т. После этого круглую пластину охлаждали до комнатной температуры. В эластографе измеряли изменение вращающего момента, как функцию времени сшивания при 180 С. Это испытание использовали для мониторинга сравнимости степени сшивания в различных образцах. Указанные значения вращающего момента представляют собой значения, достигнутые после 10 мин сшивания при 180 С. Материалы. Полимер 1. Поли(этилен-со-1,7-октадиен), MFR2,16/190C=2,7 г/10 мин. Полимер 2. Поли(этилен-со-1,7-октадиен) полимер, MFR2,16/190C=2,1 г/10 мин. Полимер 3. Поли(этилен-со-1,7-октадиен) полимер, MFR2,16/190C=2,0 г/10 мин. Полимер 4 (эталонный полимер). Полиэтилен низкой плотности (ПЭНП), MFR2,16/190C=2,0 г/10 мин. Количество двойных связей для каждого полимера суммировано в табл. 1. Таблица 1 Содержание двойных связей Количество виниловых групп, образованных из полиненасыщенного сомономера (т.е. в данном примере из 1,7-октадиена), на 1000 атомов углерода определяли, как описано ниже. Полимеры по изобретению 1-3 и эталонный полимер 4 получены в одном и том же реакторе, при этом в основном использовались одинаковые условия, т.е. сходная температура, давление и производительность. Суммарное количество виниловых групп каждого полимера определяли с помощью измерений FT-IR, как описано выше. Далее предполагали, что базовый уровень виниловых групп, т.е. виниловые группы, образованные в результате процесса без добавления агента передачи цепи, приводящего в результате к виниловым группам, и в отсутствие полиненасыщенного сомономера, является одинаковым для эталона и полимеров 1-3. Затем этот базовый уровень вычитают из измеренного количества виниловых групп в полимерах 1-3, получая в результате количество виниловых групп на 1000 С-атомов, которые образуются из полиненасыщенного сомономера. Все полимеры полимеризовали в трубчатом реакторе высокого давления при давлении от 1000 до 3000 бар и температуре от 100 до 300 С. Все полимеры имеют плотность в интервале 0,920-0,925 г/см 3.-7 014017 Пример 1. Готовили следующую композицию 1 и композицию сравнения 1. антиоксидант: 4,4'-тио-бис-(2-трет-бутил-5-метилфенол) В обеих композициях количество дикумилпероксида было выбрано таким образом, чтобы получить в результате одинаковое значение вращающего момента примерно 0,6 Нм. Этот пример ясно показывает, что повышенное количество двойных связей значительно снижает количество пероксида, необходимое для достижения одинаковой степени сшивания. Одинаковая степень сшивания дополнительно продемонстрирована с помощью очень близких значений удлинения при горячем отверждении. Пример 2. Готовили следующую композицию 2 и композицию сравнения 2. антиоксидант: 4,4'-тио-бис-(2-трет-бутил-5-метилфенол) В обеих композициях количество дикумилпероксида выбрано таким образом, чтобы получить в результате одинаковое значение вращающего момента 0,62 Нм. Опять же, с увеличением количества двойных связей количество пероксида, необходимое для достижения такой же степени сшивания, явно снижено. Пример 3. Композицию 3 готовили из полимера 3, к которому добавляли сополимер этилена/бутилакрилата,содержащий 17% мас./мас. бутилакрилата, так, чтобы получить 24 мкмоль бутилакрилатных сомономерных звеньев в суммарной композиции. Композиция 3 дополнительно содержала 0,16% мас./мас. антиоксиданта (4,4'-тио-бис-(2-трет-бутил-5-метилфенола и 1,7% мас./мас. дикумилпероксида. Композицию сравнения 3 получали из полимера 4, к которому добавляли сополимер этилена/бутилакрилата, содержащий 17% мас./мас. бутилакрилата, так, чтобы получить 24 мкмоль бутилакрилатных сомономерных звеньев в суммарной композиции. Композиция сравнения 3 дополнительно содержала 0,16% мас./мас. антиоксиданта (4,4'-тио-бис-(2-трет-бутил-5-метилфенола и 2,1% мас./мас. дикумилпероксида. В обеих композициях количество дикумилпероксида выбрано таким образом, чтобы получить в результате одинаковое значение вращающего момента 0,62 Нм. Опять же, с увеличением количества двойных связей количество пероксида, необходимое для достижения такой же степени сшивания, явно снижено.-8 014017 Пример 4. Опыты по изучению поглощения.(а) Гранулы подогревали до температуры выше 70 С. В отдельной емкости расплавляли дикумилпероксид. Расплавленным пероксидом заливали подогретые гранулы, после чего смесь снова галтовали до тех пор, пока гранулы не стали сухими. Период времени от добавления расплавленного пероксида в гранулы до высыхания гранул определяют как время смешения. Композиции 1 для высыхания потребовалось 20 мин, тогда как композиции сравнения 1 для высыхания потребовалось 25 мин. Это отчетливо показывает, что композиция 1, содержащая меньше пероксида, характеризуется значительно меньшим временем смешения, что позволяет получать повышенную производительность для изготовления кабеля. антиоксидант: 4,4-тио-бис-(2-третбутил-5-метилфенол) В обеих композициях количество трет-бутилкумилпероксида выбрано таким образом, чтобы получить в результате одинаковое значение вращающего момента примерно 0,63 Нм. Опыты по изучению поглощения проводили, как указано выше. Для композиции 4 время смешения составило 9 мин, тогда как для композиции сравнения 4 время смешения составило 15 мин. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления сшитой полимерной композиции, включающий следующие стадии:(а) приготовление сшиваемой смеси сшивающего агента и ненасыщенного полиолефина, имеющего суммарное количество двойных связей углерод-углерод на 1000 атомов углерода более 0,37, определенное согласно способу Американского общества испытания материалов ASTM D3124-72, где базовую линию строили от 980 до примерно 840 см-1 и определяли высоту пиков примерно при 888 см-1 для винилидена, примерно при 910 см-1 для винила и примерно при 965 см-1 для трансвинилена, где стадию смешивания проводят до и/или во время экструзии ненасыщенного полиолефина, а сшивающий агент при приведении его в контакт с ненасыщенным полиолефином находится в жидком состоянии;(в) нанесение экструдированной смеси на субстрат и(г) обработка экструдированной смеси в условиях сшивания. 2. Способ по п.1, где для смешивания жидкий сшивающий агент приводят в контакт с ненасыщенным полиолефином в смесительной емкости с последующей подачей смеси в экструдер. 3. Способ по п.1 или 2, где ненасыщенный полиолефин подогревают перед стадией смешивания. 4. Способ по п.1, где смесь готовят путем загрузки ненасыщенного полиолефина в экструдер и непосредственной подачи сшивающего агента в экструдер. 5. Способ по любому из пп.1-4, где смешивают с ненасыщенным полиолефином одну или более добавку, которая находится в жидком состоянии при приведении в контакт с ненасыщенным полиолефином. 6. Способ по п.5, где добавки выбраны из антиоксидантов, ингибиторов преждевременной полимеризации, усилителей сшивания, стабилизаторов, добавок, способствующих обработке, акцепторов кислот или их смесей. 7. Способ по любому из пп.5 и 6, где ненасыщенный полиолефин смешивают по меньшей мере с одной добавкой перед проведением смешивания со сшивающим агентом. 8. Способ по п.7, где по меньшей мере одна добавка представляет собой антиоксидант. 9. Способ по любому из пп.5 и 6, где сшивающий агент и по меньшей мере одну добавку смешивают одновременно с ненасыщенным полиолефином. 10. Способ по любому из пп.1-9, где по меньшей мере некоторые из двойных связей углеродуглерод представляют собой виниловые группы. 11. Способ по п.10, где ненасыщенный полиолефин имеет суммарное количество виниловых групп на 1000 атомов углерода более 0,11. 12. Способ по любому из пп.1-11, где ненасыщенный полиолефин получают сополимеризацией олефинового мономера и по меньшей мере одного полиненасыщенного сомономера. 13. Способ по п.12, где ненасыщенный полиолефин имеет количество виниловых групп на 1000-9 014017 атомов углерода, происходящих из полиненасыщенного сомономера, по меньшей мере 0,03. 14. Способ по п.12 или 13, где по меньшей мере один полиненасыщенный сомономер представляет собой диен. 15. Способ по п.14, где диен выбран из 1,7-октадиена, 1,9-декадиена, 1,11-додекадиена,1,13-тетрадекадиена, 7-метил-1,6-октадиена, 9-метил-1,8-декадиена или их смесей. 16. Способ по п.14, где диен выбран из силоксанов общей формулыCH2=CH-[Si(CH3)2-O]n-Si(CH3)2-CH=CH2,где n=1 или более. 17. Способ по любому из пп.12-16, где олефиновый мономер представляет собой этилен. 18. Способ по п.17, где ненасыщенный полиолефин получают путем радикальной полимеризации при высоком давлении. 19. Способ по любому из пп.1-18, где сшивающий агент представляет собой пероксид. 20. Способ по п.19, где пероксид добавляют в количестве 0,1-3,0 мас.% в расчете на массу сшиваемой смеси. 21. Способ по любому из пп.1-20, где субстрат, на который экструдируют сшиваемую смесь, представляет собой металлический проводник силового кабеля и/или по меньшей мере один слой его покрытия. 22. Способ по п.21, где силовой кабель обрабатывают в условиях сшивания до достижения значения удлинения при горячем отверждении сшитой полимерной композиции, измеренного при температуре 200 С, менее 175% согласно стандарту Международной электротехнической комиссии IEC 60811-2-1. 23. Способ по п.22, где силовой кабель обрабатывают в условиях сшивания до достижения остаточной деформации сшитой полимерной композиции, измеренной при комнатной температуре, составляющей менее 15%, согласно стандарту Международной электротехнической комиссии IEC 60811-2-1.

МПК / Метки

МПК: C08L 23/26, C08J 3/24, C08L 23/00

Метки: полимеров, сшитых, способ, получения

Код ссылки

<a href="https://eas.patents.su/11-14017-sposob-polucheniya-sshityh-polimerov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения сшитых полимеров</a>

Предыдущий патент: Способ получения композиции сложного полиэфира, полученная композиция, содержащая ее пленка, раствор для получения композиции и способ его получения

Следующий патент: Способ получения циклогексанона и циклогексанола

Случайный патент: Способ определения давления гидроразрыва пласта и оптимальных параметров бурения во время бурения