Способ производства рулонного материала

Формула / Реферат

1. Способ производства рулонного материала (2), при этом рулонный материал содержит по крайней мере один защитный слой (11, 11a), по крайней мере один функциональный слой (13) и по крайней мере один упрочняющий слой (14), при этом упрочняющий слой (14) обладает более высокой прочностью на разрыв, чем защитный слой (11, 11a), и упрочняющий слой (14) приклеивают к функциональному слою (13) или защитному слою (11, 11а), отличающийся тем, что для изготовления многослойной заготовки (20) функциональный слой (13) сваривают по крайней мере с одной стороны по крайней мере с одним защитным слоем (11, 11а) путем термического ламинирования, а также тем, что полученную таким способом многослойную заготовку (20) затем склеивают с упрочняющим слоем (14).

2. Способ по п.1, отличающийся тем, что обе стороны функционального слоя (13) сваривают с защитным слоем (11, 11a) для получения многослойной заготовки (20).

3. Способ по пп.1 и 2, отличающийся тем, что одну из сторон функционального слоя (13) сваривают с защитным слоем (11, 11а), а также тем, что полученную таким способом многослойную заготовку затем склеивают со стороны функционального слоя (13) с упрочняющим слоем (14).

4. Способ по любому из предыдущих пунктов, отличающийся тем, что термическое ламинирование осуществляется в рамках единого технологического цикла.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что упрочняющий слой (14) склеивают со следующим слоем, обычно со следующим защитным слоем (12), а также тем, что многослойную заготовку (20) предпочтительно склеивают с упрочняющим слоем (14) и упрочняющий слой (14) со следующим слоем в рамках единой операции.

6. Способ производства рулонного материала (2), при этом рулонный материал имеет по крайней мере один защитный слой (11, 11а), по крайней мере один функциональный слой (13) и по крайней мере один упрочняющий слой (14), а также упрочняющий слой (14) обладает более высокой прочностью на разрыв, чем защитный слой (11, 11a), и упрочняющий слой приклеивают к функциональному слою (13) или защитному слою (11, 11a), в частности, в соответствии с одним из предыдущих пунктов, отличающийся тем, что клеящее вещество наносят на функциональный слой (13) или защитный слой (11, 11а) и/или на упрочняющий слой (14) таким образом, чтобы во время последующего соединения упрочняющего слоя (14) с функциональным слоем (13) или с защитным слоем (11, 11а) общие контактные поверхности соединяемых слоев (11, 11а, 13, 14) склеивались друг с другом существенно по всей поверхности.

7. Способ по п.6, отличающийся тем, что клеящее вещество распыляют или разбрызгивают таким способом и наносят вихревым потоком так, чтобы практически полностью покрыть клеящим веществом контактные поверхности функционального слоя (13) или защитного слоя (11, 11a) и/или упрочняющего слоя (14).

8. Способ по одному из пп.6 или 7, отличающийся тем, что клеящее вещество распыляют или разбрызгивают на электростатически заряженные функциональный слой (13) или защитный слой (11, 11а) и/или упрочняющий слой (14) так, чтобы практически полностью покрыть клеящим веществом контактные поверхности.

9. Способ по одному из пп.6-8, отличающийся тем, что клеящее вещество наносят на функциональный слой (13) или защитный слой (11, 11а) и/или упрочняющий слой (14) через отверстия в упрочняющем слое (14).

10. Способ по одному из пп.6-9, отличающийся тем, что сторону упрочняющего слоя (14), которая не контактирует с функциональным слоем (13), склеивают по крайней мере с одним следующим слоем, обычно другим защитным слоем.

11. Способ по одному из пп.6-10, отличающийся тем, что контактные поверхности упрочняющего слоя (14) и последующего слоя склеивают одну с другой существенно по всей их поверхности.

12. Способ по одному из пп.6-11, отличающийся тем, что клеящее вещество наносят на обе стороны упрочняющего слоя (14) обычно в рамках одной операции.

13. Способ по одному из пп.6-12, отличающийся тем, что упрочняющий слой (14) приклеивают к функциональному слою (13) или защитному слою (11, 11a) и к последующему слою в рамках единой операции.

14. Способ по одному из пп.6-13, отличающийся тем, что клеящее вещество наносят таким образом, чтобы получить рулонный материал (2), способный пропускать водяной пар.

15. Рулонный материал (2) по крайней мере с одним защитным слоем (11, 11a), по крайней мере одним функциональным слоем (13) и по крайней мере одним упрочняющим слоем (14), при этом упрочняющий слой (14) имеет более высокую прочность на разрыв, чем защитный слой (11, 11а), при этом упрочняющий слой (14) склеен одной стороной с функциональным слоем (13) или защитным слоем (11, 11а), в частности, согласно одному из пп.1-5, отличающийся тем, что функциональный слой (13) соединяют с защитным слоем (11, 11a) методом термического ламинирования.

16. Рулонный материал (2), в частности, согласно п.15 по крайней мере с одним защитным слоем (11, 11a), по крайней мере одним функциональным слоем (13), по крайней мере одним упрочняющим слоем (14), в котором упрочняющий слой (14) имеет большую прочность на разрыв, чем защитный слой (11, 11a), и в котором упрочняющий слой (14) склеен одной стороной с функциональным слоем (13) или защитным слоем (11, 11a), который изготовляют, в частности, согласно одному из пп.6-14, отличающийся тем, что общие контактные поверхности упрочняющего слоя (14) и функционального слоя (13) или защитного слоя (11, 11а) склеивают друг с другом существенно по всей поверхности.

17. Рулонный материал по п.15 или 16, отличающийся тем, что в нем предусмотрен по крайней мере один дополнительный слой, обычно дополнительный защитный слой (12), который приклеивают к другой стороне упрочняющего слоя (14).

18. Рулонный материал по одному из пп.15-17, отличающийся тем, что общие контактные поверхности упрочняющего слоя (14) и последующего слоя склеивают существенно по всей поверхности.

19. Рулонный материал по одному из пп.15-18, отличающийся тем, что в качестве защитного слоя (11, 11а, 12) в нем используют нетканое полотно или ткань либо микроволоконный слой.

20. Рулонный материал по одному из пп.15-19, отличающийся тем, что функциональный слой (13) является водонепроницаемым и обычно степень водонепроницаемости функционального слоя (13) составляет по крайней мере 200 мм.

21. Рулонный материал по одному из пп.15-20, отличающийся тем, что функциональный слой (13) является проницаемым для водяного пара и обычно проницаемость функционального слоя (13) для водяного пара составляет по крайней мере 80 г/м2 * 24 ч.

22. Рулонный материал по одному из пп.15-21, отличающийся тем, что проницаемость функционального слоя (13) для водяного пара зависит от влажности окружающей среды, или тем, что функциональный слой (13) имеет низкую проницаемость для пара.

23. Рулонный материал по одному из пп.15-22, отличающийся тем, что упрочняющий слой (14) содержит ткань или прослойку (23) либо предпочтительно сетку, полученную методом экструзии.

24. Рулонный материал по одному из пп.15-23, отличающийся тем, что упрочняющий слой (14) имеет отверстия квадратной формы поперечным сечением не менее 1 мм2, а предпочтительно по крайней мере 3 мм2.

25. Рулонный материал по одному из пп.15-24, отличающийся тем, что отношение площадей открытых и закрытых участков в упрочняющем слое (14) составляет по крайней мере 1:1.

26. Рулонный материал по одному из пп.15-25, отличающийся тем, что прочность на разрыв упрочняющего слоя (14) составляет не менее 150 Н/5 см, и тем, что предпочтительно отношение прочности на разрыв защитного слоя (11, 12) к прочности на разрыв упрочняющего слоя (14) составляет не менее 1:1,5, а предпочтительнее не менее 1:2.

27. Рулонный материал по одному из пп.15-26, отличающийся тем, что отношение линейной плотности нитей защитного слоя (11, 12) к линейной плотности нитей упрочняющего слоя (14) составляет не менее 1:10, лучше 1:20, а еще лучше 1:50.

28. Рулонный материал по одному из пп.15-27, отличающийся тем, что материал, из которого состоят слои (11, 11a, 12, 13, 14), является проницаемым фыя кислорода.

29. Рулонный материал по одному из пп.15-28, отличающийся тем, что в нем предусмотрен по крайней мере один слой радиационной защиты.

Текст

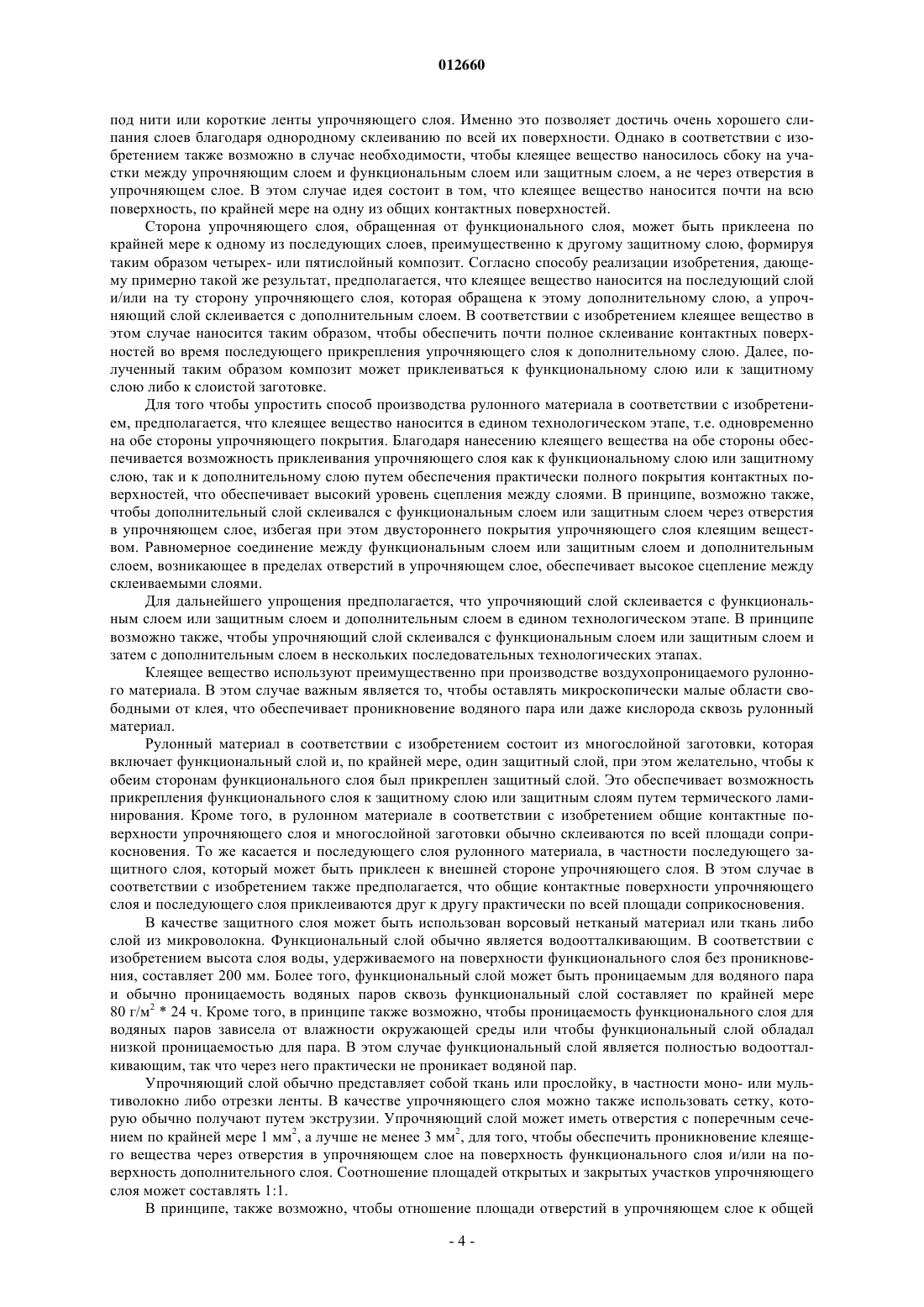

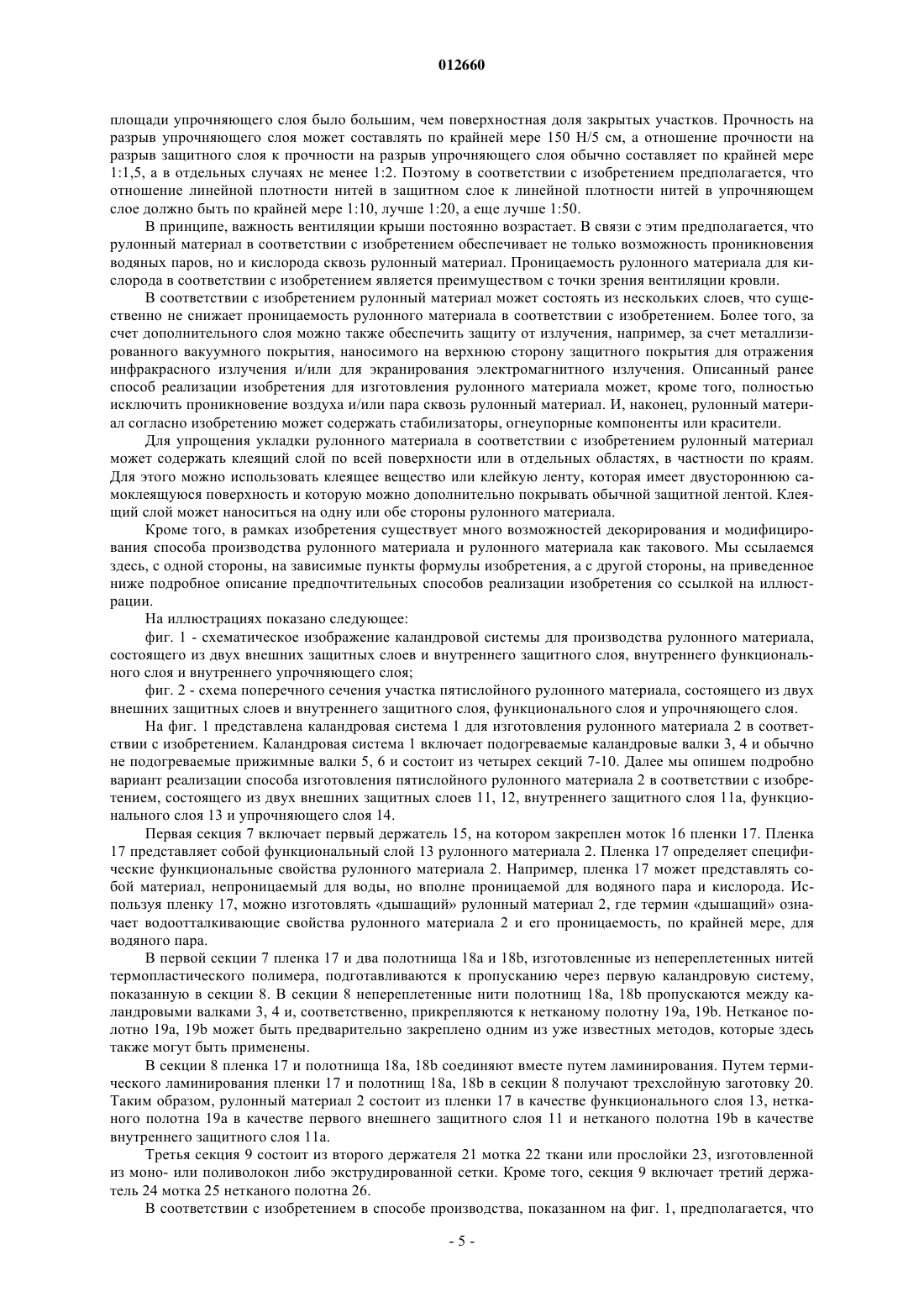

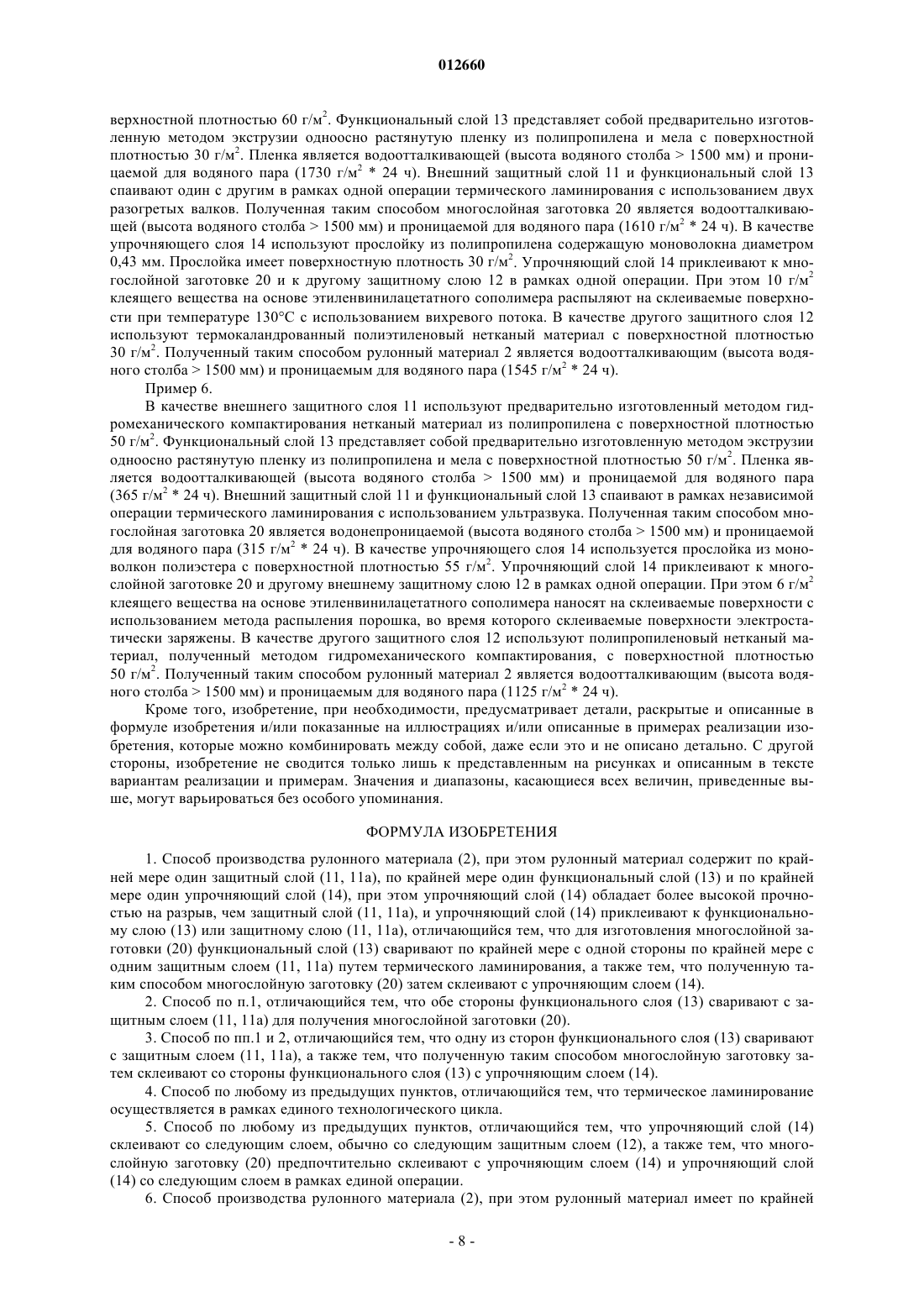

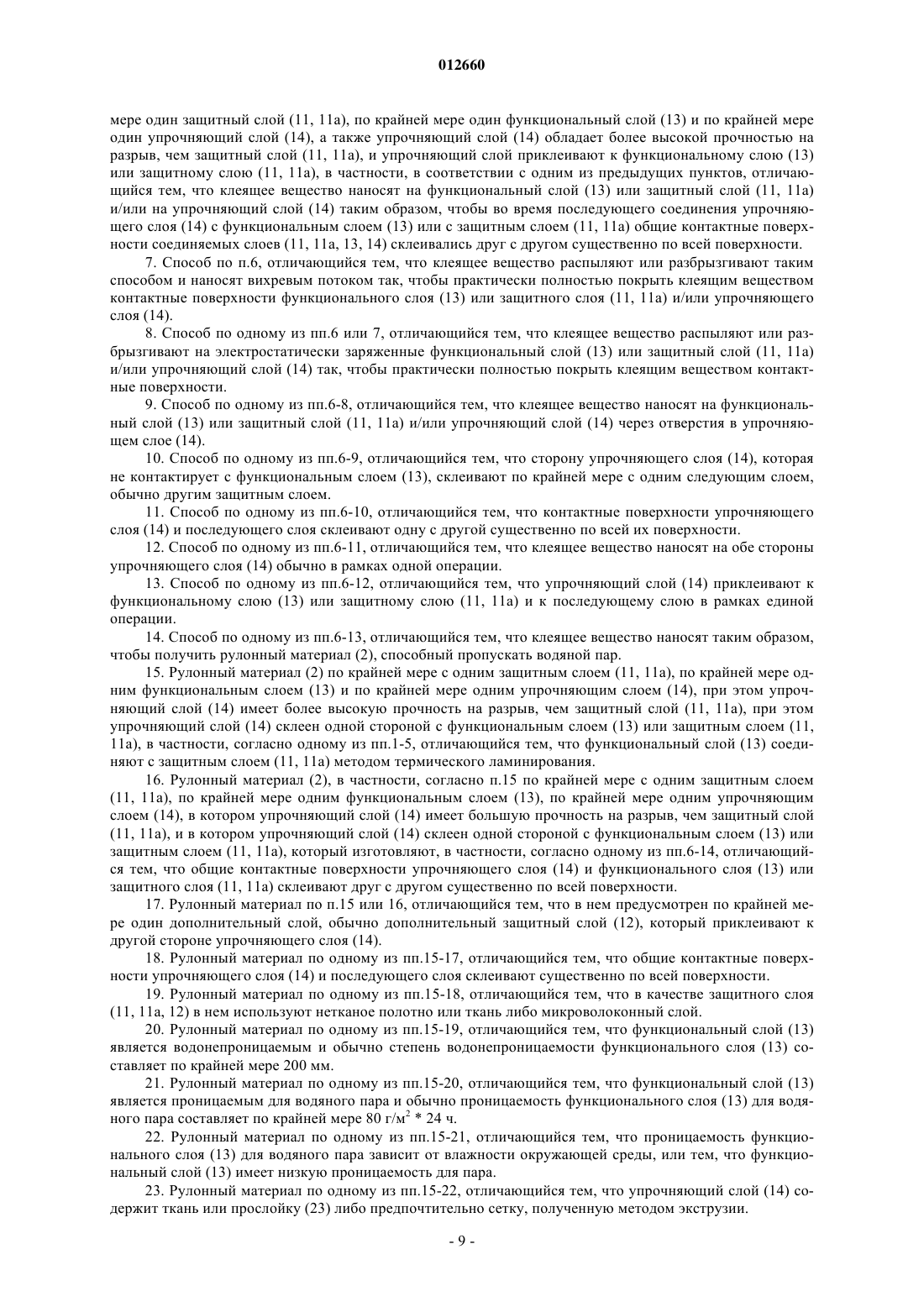

012660 Изобретение относится к способам производства рулонного материала в соответствии с преамбулами пп.1 и 6 формулы изобретения и касается рулонного материала в соответствии с преамбулами пп.15 и 16 формулы изобретения соответственно. Рулонные материалы вышеупомянутого типа используются, наряду с другими, в новом строительстве, при ремонте, перекрытии и удлинении кровли в качестве укрепляющих материалов или материалов для черновой крыши, как водо-, и/или паро-, и/или воздухоизолирующие материалы, а также в качестве материалов для облицовки фасадов. Вышеупомянутые материалы содержат по крайней мере один функциональный слой, назначением которого является, например, обеспечение водонепроницаемости материала. Кроме того, функциональный слой может быть выполнен таким образом, чтобы предотвратить проникновение воды внутрь и в то же время обеспечить достаточную проницаемость для водяного пара,чтобы влага могла свободно уходить наружу сквозь крышу. Более того, благодаря специальной структуре рулонного материала можно влиять на скорость воздухообмена и проницаемость для кислорода. В результате использование вышеупомянутых рулонных материалов позволяет снизить энергозатраты и повысить комфортность строения в целом. Функциональный слой, как таковой, обычно имеет низкую прочность и поэтому должен быть защищен, с одной стороны, от истирания и механических повреждений, в частности во время укладки, а с другой - от разрывов в процессе производства и/или во время укладки. Для защиты от истирания функциональный слой, например нетканое полотно, обычно скрепляют с защитным слоем. В нашем случае нетканое полотно состоит из взаимосвязанных волокон и/или нитей, при этом волокна и/или нити могут быть скреплены термическим, механическим или химическим способами. Например, при производстве нетканых материалов в виде скрученных нитей непрерывные нити из термопластического полимера, например полипропилена, экструдируются через фильеры для того, чтобы получить рыхлую сетку, которая затем солидифицируется в конечное полотно путем нагревания и прессования в едином цикле. Термическое соединение термопластических нитей можно реализовать путем однородного приложения нагрева и давления ко всей поверхности или посредством локального приложения нагрева и давления таким образом, чтобы соединялись только отдельные участки изделия. Дискретное соединение, которое известно как точечное соединение, придает материалу тканеподобный характер в отличие от сплошного соединения. Точечное соединение получают, обычно используя каландровую систему, которая состоит по крайней мере из двух нагретых каландровых валков, один из которых имеет ровную поверхность, а второй имеет рельефную поверхность. В результате текстильный материал, состоящий из волокон или нитей,сваривается, проходя через зазор между двумя каландровыми валками. Этот метод пригоден для термопластических полимеров, например для полипропилена, полиэтилена, полиамида или полиэстера. В случаях, когда функциональный слой нанесен на ворсовую ткань либо на нетканое полотно или на что-либо подобное, значительная часть функционального слоя оказывается защищенной благодаря этому от повреждений в результате истирания. Однако растягивающие силы, возникающие во время изготовления рулонного материала или во время его укладки даже после нанесения функционального слоя на ворсовую ткань, вызывают образование разрывов в изготовленном таким способом слоистом композитном материале. Несмотря на то что, в принципе, возможно нанести функциональный слой на достаточно толстый ворсовый материал, все равно возникают технологические трудности и возрастают производственные затраты. Более приемлемое соотношение разрушающая сила/стоимость может быть достигнуто при использовании тканей или дополнительных прослоек, изготовленных, например, из нитей, небольших лент или в виде сетки, при этом ткань, прослойка или сетка прикрепляются к функциональному слою в качестве упрочняющего элемента. Изготовленный таким образом слоистый композит состоит из ворсового материала, функционального слоя и упрочняющего слоя. Ворсовый материал, как защитный слой, обеспечивает устойчивость к истиранию, в то время как упрочняющий слой обеспечивает достаточную прочность на разрыв слоистого композита. При этом упрочняющий слой обладает большей прочностью на разрыв,чем ворсовый материал. Известен упрочненный рулонный пластиковый материал согласно патенту EP 0169308 А 2, который состоит из полиуретановой пленки, ворсового текстильного материала и сетки, в котором сетка расположена между полиуретановой пленкой и слоем из ворсового материала. Для изготовления этого рулонного материала полиуретановая пленка прикладывается к одной из сторон ворсового текстильного материала во время экструзии и, таким образом, эффективно прикрепляется к нему без дополнительных технологических приспособлений. Во время производства сетка укладывается поверх тонкого ворсового текстильного материала, а полиуретановая пленка экструдируется на этот слой, таким образом обеспечивается плотный контакт с текстильным материалом, а сетка удерживается между скрепленными слоями. Недостатком данного способа является то, что необходимо использовать очень толстый функциональный слой, чтобы предотвратить протекание воды через такой композит. Широко известен упрочненный рулонный материал согласно патенту EP 0797713 B1, который содержит водоотталкивающий, но паропроницаемый слой в виде диффузионной пленки. На одну из сторон этой пленки методом горячего дискретного прессования прикрепляют упрочняющий пластиковый слой. Упрочняющий слой состоит из термочувствительного пластика, например, из полипропиленовой про-1 012660 слойки, который может быть покрыт с одной или обеих сторон веществом, улучшающим склеивание. Упрочняющий слой нагревают, по крайней мере, до температуры плавления, а затем покрывают диффузионной пленкой при помощи валков. Во время процесса нанесения пленки упрочняющий слой деформируется. Недостатком этого метода является то, что композит, состоящий из диффузионной пленки и основы, имеет низкую прочность. Нити или небольшие ленты, образующие упрочняющий слой, так же, как и ткань, прослойка или сетка, обычно имеют большую толщину и большую линейную плотность по сравнению с волокнами ворсового полотна. Прикрепление упрочняющего слоя к функциональному слою путем ламинирования или экструзии может, таким образом, приводить к повреждению нитей или небольших лент или же к повреждению функционального слоя. Это может ухудшать прочность и функциональность материала. Кроме того, известен прототип прикрепления упрочняющего слоя к функциональному слою. В нем используются методы порошкового покрытия, когда клеящее вещество осаждается сквозь отверстия в упрочняющем слое непосредственно на функциональный слой, расположенный под ним. Таким образом,упрочняющий слой и функциональный слой соединяются. Для достижения сцепления упрочняющий слой и функциональный слой пропускают через систему валков, в которой, однако, сила прижима валков настолько мала, что нити или небольшие ленты упрочняющего слоя не повреждаются и функциональный слой также оказывается неповрежденным. Недостатком вышеописанного способа является то, что полученное таким путем клеевое соединение между упрочняющим слоем и функциональным слоем имеет низкую прочность. Особенно это имеет значение при укладке рулонных материалов, поскольку во время этого могут возникать значительные разрывные силы. Часто также оказывается, что область склеивания повреждается. Когда это происходит, чувствительный функциональный слой оказывается незащищенным. Более того, в рулонных материалах, состоящих из множества слоев, скрепление отдельных слоев между собой приводит к соответствующему росту расхода связывающего вещества, что, вследствие его высокой стоимости, ведет к возрастанию производственных затрат. Кроме того, для того, чтобы скрепить слои между собой, необходимо соответствующее промышленное оборудование и/или большое количество этапов технологического процесса. Предметом данного изобретения является разработка способа, посредством которого можно было бы просто и с малыми производственными затратами производить рулонный материал упомянутого выше типа, причем получаемый таким способом рулонный материал будет иметь высокий уровень защиты от истирания, механических повреждений и разрывов функционального слоя. Вышеупомянутой цели можно достичь в первом способе реализации изобретения путем, описанным в начале, согласно п.1 формулы изобретения. Согласно ему изобретение основывается на главной идее о соединении функционального слоя с защитным слоем не путем склеивания, а путем термического ламинирования, что позволяет экономить клеящие вещества и упростить способ реализации. Более того, гарантируется прочное соединение между функциональным слоем и защитным слоем. Путем термического ламинирования функциональный слой,как правило, точечно приваривается к защитному слою, хотя в принципе соединение между функциональным слоем и защитным слоем может быть и не точечным. Слоистую заготовку прикрепляют к упрочняющему слою так, что в упрочняющем и функциональном слоях не возникает никаких повреждений. Многослойная заготовка, изготовленная путем термического ламинирования в каландровой системе, обеспечивает устойчивую защиту функционального слоя от истирания и, более того, ведет к упрочнению функционального слоя, упрощая тем самым процесс производства рулонного материала согласно изобретению. В контексте изобретения термин рулонный материал обозначает многослойную структуру, состоящую из нескольких слоев из одного и того же или разных материалов, причем подразумевается, что эта многослойная структура содержит по крайней мере один функциональный слой, по крайней мере один упрочняющий слой и по крайней мере один защитный слой. Предпочтительно обеспечивают приваривание к функциональному слою с обеих сторон защитных слоев для получения многослойной заготовки. Таким образом, функциональный слой помещают между двумя защитными слоями, а упрочняющий слой прикрепляют к защитному слою многослойной заготовки. Преимуществом этого способа является более высокая защищенность функционального слоя от повреждений достаточно грубыми нитями упрочняющего слоя, особенно в местах их скрепления. Однако,в принципе, можно также рассматривать вариант, когда функциональный слой покрывают защитным слоем только с одной стороны, и затем полученная таким способом многослойная заготовка именно этой стороной прикрепляется к упрочняющему слою. В одном из предлагаемых вариантов реализации изобретения рассматривается способ, когда термическое ламинирование осуществляется в едином технологическом процессе. На одном из технологических этапов волоконная сетка, состоящая из нитей и волокон, прикрепляется к защитному слою и затем соединяется с функциональным слоем. Обычно функциональный слой термически покрывается с двух сторон защитными слоями в рамках единой технологической операции. Как следствие, способ производства рулонного материала в соответствии с изобретением упрощается, а производственные затраты уменьшаются. В принципе, возможно также ламинировать волоконную сетку отдельно, а полученный(е)-2 012660 таким образом слой(и) прикреплять к функциональному слою во время следующего этапа ламинирования или сваривать их между собой в отдельных местах. Все нижеизложенные пояснения относятся к рулонному материалу, в котором многослойная заготовка приклеена к упрочняющему слою, причем многослойная заготовка состоит из функционального слоя, с прикрепленным к одной или обеим сторонам защитным слоем. Таким образом, упрочняющий слой может быть приклеен к функциональному слою (с покрытием на одной из сторон) или к защитному слою (с покрытием на обеих сторонах функционального слоя). После соединения с многослойной заготовкой упрочняющий слой может быть прикреплен к следующему слою, обычно к другому защитному слою. Для упрощения способа изготовления рулонного материала в данном случае рассматривают вариант, когда многослойная заготовка соединяется с упрочняющим слоем, а он, в свою очередь, со следующим слоем в рамках единого технологического этапа. В рамках другого варианта реализации изобретения рассматривается способ, упомянутый в начале,согласно которому для реализации поставленной задачи клеящее вещество наносят на функциональный слой либо защитный слой и/или на упрочняющий слой таким способом, чтобы при последующем соединении упрочняющего слоя с функциональным слоем или защитным слоем возникало соединение материалов существенно по всей поверхности. Таким образом, главная идея данного изобретения основана на прикреплении упрочняющего слоя к одной из сторон функционального слоя или защитного слоя так, чтобы обеспечить как можно более полный контакт с функциональным слоем или защитным слоем. Функциональный и защитный слой(и) могут быть предварительно прикреплены к многослойной заготовке, в частности, путем термического ламинирования. Существенным при этом является то, что клеящее вещество наносится, по крайней мере,на те участки поверхности, которые затем вступают в контакт при сложении этих слоев. Использование метода в соответствии с изобретением обеспечивает хорошее сцепление между слоями, покрытыми клеящим веществом, по всей поверхности, что в свою очередь обеспечивает высокую прочность рулонного материала согласно изобретению. В связи с этим необходимо существенно минимизировать количество используемого клеящего вещества, что уменьшит расход клея и, таким образом, уменьшит производственные затраты. Однако важным является то, что клеящее вещество должно наноситься в достаточном количестве и на достаточной площади, чтобы обеспечить сцепление слоев существенно во всех точках их контакта. В рамках другого варианта реализации изобретения рассматривается способ, когда клеящее вещество либо распыляется, либо разбрызгивается, либо наносится вихревым потоком таким образом, чтобы клеящее вещество практически полностью покрывало контактные поверхности функционального слоя или защитного слоя и/или контактные поверхности упрочняющего слоя. Для обеспечения вихревого нанесения клеящего вещества создается вихревой поток в области упрочняющего слоя и/или функционального слоя или защитного слоя, который обеспечивает нанесение клеящего вещества на контактные поверхности. В другом варианте реализации изобретения также рассматривается способ, когда клеящее вещество распыляется или разбрызгивается, а функциональный слой или защитный слой и/или упрочняющий слой несут электростатический заряд таким образом, чтобы добиться существенно полного покрытия клеящим веществом контактные поверхности. В последнем из упомянутых вариантов реализации изобретения нет необходимости создавать вихревой поток для того, чтобы наносить клеящее вещество вихревым способом. Прилипание частичек клея или струек клея на контактные поверхности обеспечивается электростатическим зарядом. В принципе, однако, практически полное склеивание контактных поверхностей возможно также и в том случае, когда клеящее вещество наносится кистью на слой(и) или когда слой, в частности упрочняющий слой, погружается в клеящее вещество. Согласно наиболее предпочтительному варианту реализации изобретения рассматривается способ,когда клеящее вещество наносится сквозь отверстия в упрочняющем слое на функциональный слой или на защитный слой и/или на ту сторону упрочняющего слоя, которая обращена к вышеупомянутым слоям. Известны также прототипы, в которых рассматриваются способы порошкового нанесения клеящего вещества сквозь отверстия в упрочняющем слое на функциональный слой, который затем склеивается с другим внешним слоем через отверстия в упрочняющем слое, при этом упрочняющий слой оказывается зафиксированным между функциональным слоем и последующим слоем. Однако в известных способах клеящее вещество наносится таким образом, что на участки функционального слоя, находящиеся под сплошными участками упрочняющего слоя, клеящее вещество совсем не попадает. Поэтому контактные поверхности упрочняющего слоя и функционального слоя не склеиваются сплошь, что приводит к тому,что прочность слоистого композита, состоящего из функционального слоя, упрочняющего слоя и других внешних слоев, не является максимально возможной. В отличие от изложенного основная идея данного изобретения заключается в том, что клеящее вещество наносят через отверстия в упрочняющем слое на функциональный слой или защитный слой и/или на упрочняющий слой таким способом, что обеспечивается прилипание закрытых участков упрочняющего слоя к функциональному слою или к защитному слою. В этом случае клеящее вещество может распыляться или разбрызгиваться либо наноситься вихревым способом так, чтобы оно попадало между и-3 012660 под нити или короткие ленты упрочняющего слоя. Именно это позволяет достичь очень хорошего слипания слоев благодаря однородному склеиванию по всей их поверхности. Однако в соответствии с изобретением также возможно в случае необходимости, чтобы клеящее вещество наносилось сбоку на участки между упрочняющим слоем и функциональным слоем или защитным слоем, а не через отверстия в упрочняющем слое. В этом случае идея состоит в том, что клеящее вещество наносится почти на всю поверхность, по крайней мере на одну из общих контактных поверхностей. Сторона упрочняющего слоя, обращенная от функционального слоя, может быть приклеена по крайней мере к одному из последующих слоев, преимущественно к другому защитному слою, формируя таким образом четырех- или пятислойный композит. Согласно способу реализации изобретения, дающему примерно такой же результат, предполагается, что клеящее вещество наносится на последующий слой и/или на ту сторону упрочняющего слоя, которая обращена к этому дополнительному слою, а упрочняющий слой склеивается с дополнительным слоем. В соответствии с изобретением клеящее вещество в этом случае наносится таким образом, чтобы обеспечить почти полное склеивание контактных поверхностей во время последующего прикрепления упрочняющего слоя к дополнительному слою. Далее, полученный таким образом композит может приклеиваться к функциональному слою или к защитному слою либо к слоистой заготовке. Для того чтобы упростить способ производства рулонного материала в соответствии с изобретением, предполагается, что клеящее вещество наносится в едином технологическом этапе, т.е. одновременно на обе стороны упрочняющего покрытия. Благодаря нанесению клеящего вещества на обе стороны обеспечивается возможность приклеивания упрочняющего слоя как к функциональному слою или защитному слою, так и к дополнительному слою путем обеспечения практически полного покрытия контактных поверхностей, что обеспечивает высокий уровень сцепления между слоями. В принципе, возможно также,чтобы дополнительный слой склеивался с функциональным слоем или защитным слоем через отверстия в упрочняющем слое, избегая при этом двустороннего покрытия упрочняющего слоя клеящим веществом. Равномерное соединение между функциональным слоем или защитным слоем и дополнительным слоем, возникающее в пределах отверстий в упрочняющем слое, обеспечивает высокое сцепление между склеиваемыми слоями. Для дальнейшего упрощения предполагается, что упрочняющий слой склеивается с функциональным слоем или защитным слоем и дополнительным слоем в едином технологическом этапе. В принципе возможно также, чтобы упрочняющий слой склеивался с функциональным слоем или защитным слоем и затем с дополнительным слоем в нескольких последовательных технологических этапах. Клеящее вещество используют преимущественно при производстве воздухопроницаемого рулонного материала. В этом случае важным является то, чтобы оставлять микроскопически малые области свободными от клея, что обеспечивает проникновение водяного пара или даже кислорода сквозь рулонный материал. Рулонный материал в соответствии с изобретением состоит из многослойной заготовки, которая включает функциональный слой и, по крайней мере, один защитный слой, при этом желательно, чтобы к обеим сторонам функционального слоя был прикреплен защитный слой. Это обеспечивает возможность прикрепления функционального слоя к защитному слою или защитным слоям путем термического ламинирования. Кроме того, в рулонном материале в соответствии с изобретением общие контактные поверхности упрочняющего слоя и многослойной заготовки обычно склеиваются по всей площади соприкосновения. То же касается и последующего слоя рулонного материала, в частности последующего защитного слоя, который может быть приклеен к внешней стороне упрочняющего слоя. В этом случае в соответствии с изобретением также предполагается, что общие контактные поверхности упрочняющего слоя и последующего слоя приклеиваются друг к другу практически по всей площади соприкосновения. В качестве защитного слоя может быть использован ворсовый нетканый материал или ткань либо слой из микроволокна. Функциональный слой обычно является водоотталкивающим. В соответствии с изобретением высота слоя воды, удерживаемого на поверхности функционального слоя без проникновения, составляет 200 мм. Более того, функциональный слой может быть проницаемым для водяного пара и обычно проницаемость водяных паров сквозь функциональный слой составляет по крайней мере 80 г/м 224 ч. Кроме того, в принципе также возможно, чтобы проницаемость функционального слоя для водяных паров зависела от влажности окружающей среды или чтобы функциональный слой обладал низкой проницаемостью для пара. В этом случае функциональный слой является полностью водоотталкивающим, так что через него практически не проникает водяной пар. Упрочняющий слой обычно представляет собой ткань или прослойку, в частности моно- или мультиволокно либо отрезки ленты. В качестве упрочняющего слоя можно также использовать сетку, которую обычно получают путем экструзии. Упрочняющий слой может иметь отверстия с поперечным сечением по крайней мере 1 мм 2, а лучше не менее 3 мм 2, для того, чтобы обеспечить проникновение клеящего вещества через отверстия в упрочняющем слое на поверхность функционального слоя и/или на поверхность дополнительного слоя. Соотношение площадей открытых и закрытых участков упрочняющего слоя может составлять 1:1. В принципе, также возможно, чтобы отношение площади отверстий в упрочняющем слое к общей-4 012660 площади упрочняющего слоя было большим, чем поверхностная доля закрытых участков. Прочность на разрыв упрочняющего слоя может составлять по крайней мере 150 Н/5 см, а отношение прочности на разрыв защитного слоя к прочности на разрыв упрочняющего слоя обычно составляет по крайней мере 1:1,5, а в отдельных случаях не менее 1:2. Поэтому в соответствии с изобретением предполагается, что отношение линейной плотности нитей в защитном слое к линейной плотности нитей в упрочняющем слое должно быть по крайней мере 1:10, лучше 1:20, а еще лучше 1:50. В принципе, важность вентиляции крыши постоянно возрастает. В связи с этим предполагается, что рулонный материал в соответствии с изобретением обеспечивает не только возможность проникновения водяных паров, но и кислорода сквозь рулонный материал. Проницаемость рулонного материала для кислорода в соответствии с изобретением является преимуществом с точки зрения вентиляции кровли. В соответствии с изобретением рулонный материал может состоять из нескольких слоев, что существенно не снижает проницаемость рулонного материала в соответствии с изобретением. Более того, за счет дополнительного слоя можно также обеспечить защиту от излучения, например, за счет металлизированного вакуумного покрытия, наносимого на верхнюю сторону защитного покрытия для отражения инфракрасного излучения и/или для экранирования электромагнитного излучения. Описанный ранее способ реализации изобретения для изготовления рулонного материала может, кроме того, полностью исключить проникновение воздуха и/или пара сквозь рулонный материал. И, наконец, рулонный материал согласно изобретению может содержать стабилизаторы, огнеупорные компоненты или красители. Для упрощения укладки рулонного материала в соответствии с изобретением рулонный материал может содержать клеящий слой по всей поверхности или в отдельных областях, в частности по краям. Для этого можно использовать клеящее вещество или клейкую ленту, которая имеет двустороннюю самоклеящуюся поверхность и которую можно дополнительно покрывать обычной защитной лентой. Клеящий слой может наноситься на одну или обе стороны рулонного материала. Кроме того, в рамках изобретения существует много возможностей декорирования и модифицирования способа производства рулонного материала и рулонного материала как такового. Мы ссылаемся здесь, с одной стороны, на зависимые пункты формулы изобретения, а с другой стороны, на приведенное ниже подробное описание предпочтительных способов реализации изобретения со ссылкой на иллюстрации. На иллюстрациях показано следующее: фиг. 1 - схематическое изображение каландровой системы для производства рулонного материала,состоящего из двух внешних защитных слоев и внутреннего защитного слоя, внутреннего функционального слоя и внутреннего упрочняющего слоя; фиг. 2 - схема поперечного сечения участка пятислойного рулонного материала, состоящего из двух внешних защитных слоев и внутреннего защитного слоя, функционального слоя и упрочняющего слоя. На фиг. 1 представлена каландровая система 1 для изготовления рулонного материала 2 в соответствии с изобретением. Каландровая система 1 включает подогреваемые каландровые валки 3, 4 и обычно не подогреваемые прижимные валки 5, 6 и состоит из четырех секций 7-10. Далее мы опишем подробно вариант реализации способа изготовления пятислойного рулонного материала 2 в соответствии с изобретением, состоящего из двух внешних защитных слоев 11, 12, внутреннего защитного слоя 11 а, функционального слоя 13 и упрочняющего слоя 14. Первая секция 7 включает первый держатель 15, на котором закреплен моток 16 пленки 17. Пленка 17 представляет собой функциональный слой 13 рулонного материала 2. Пленка 17 определяет специфические функциональные свойства рулонного материала 2. Например, пленка 17 может представлять собой материал, непроницаемый для воды, но вполне проницаемой для водяного пара и кислорода. Используя пленку 17, можно изготовлять дышащий рулонный материал 2, где термин дышащий означает водоотталкивающие свойства рулонного материала 2 и его проницаемость, по крайней мере, для водяного пара. В первой секции 7 пленка 17 и два полотнища 18 а и 18b, изготовленные из непереплетенных нитей термопластического полимера, подготавливаются к пропусканию через первую каландровую систему,показанную в секции 8. В секции 8 непереплетенные нити полотнищ 18 а, 18b пропускаются между каландровыми валками 3, 4 и, соответственно, прикрепляются к нетканому полотну 19 а, 19b. Нетканое полотно 19 а, 19bможет быть предварительно закреплено одним из уже известных методов, которые здесь также могут быть применены. В секции 8 пленка 17 и полотнища 18 а, 18b соединяют вместе путем ламинирования. Путем термического ламинирования пленки 17 и полотнищ 18 а, 18b в секции 8 получают трехслойную заготовку 20. Таким образом, рулонный материал 2 состоит из пленки 17 в качестве функционального слоя 13, нетканого полотна 19 а в качестве первого внешнего защитного слоя 11 и нетканого полотна 19b в качестве внутреннего защитного слоя 11 а. Третья секция 9 состоит из второго держателя 21 мотка 22 ткани или прослойки 23, изготовленной из моно- или поливолокон либо экструдированной сетки. Кроме того, секция 9 включает третий держатель 24 мотка 25 нетканого полотна 26. В соответствии с изобретением в способе производства, показанном на фиг. 1, предполагается, что-5 012660 многослойная заготовка 20 имеет слой клеящего вещества со стороны внутреннего защитного слоя 11 а,нанесенный вихревым способом. Для этого в секции 9 предусмотрен распыляющий аппарат 27, в соответствии с показанным вариантом реализации изобретения, распыляющий клеящее вещество в виде струй на многослойную заготовку 20 через отверстия в упрочняющем слое 23 (детали на фигуре не показаны). В данном варианте распыляющий аппарат 27 обычно размещен и устроен таким образом, чтобы струи клеящего вещества наносились вихревым способом на участки между внутренним защитным слоем 11a и тканью либо прослойкой 23 до того, как заготовка поступает в секцию 10. При этом вихревой поток применяют для того, чтобы вследствие создания завихрений струи клеящего вещества попадали также и на участки внутреннего защитного слоя 11, расположенные под закрытыми участками ткани или прослойки 23. В то же время предполагается, что использование вихревого потока обеспечивает попадание струй клеящего вещества на участки ткани или прослойки 23 также и со стороны многослойной заготовки 20. Кроме того, струи клеящего вещества наносятся на ткань или прослойку 23 сверху, т.е. на внешнюю сторону. Для этого распыляющий аппарат 27 может функционировать совместно с устройствами (на фигуре не показаны) для создания вихревого потока. В секции 10 многослойная заготовка 20 пропускается вместе с тканью или прослойкой 23 и ворсовым текстильным материалом 26 через прижимные валки 5, 6 и склеивается в одном технологическом этапе, т.е. одновременно с нанесением клеящего вещества на многослойную заготовку 20 и ткань или прослойку 23. При этом склеивание происходит обычно без термообработки клеящего вещества и/или склеиваемых слоев. Спаивание ткани или прослойки 23 с многослойной заготовкой 20 и нетканым полотном 26 обычно не осуществляется для того, чтобы максимально избежать повреждения нитей или отрезков ленты, из которых состоит ткань или прослойка 23 или функциональный слой. Полученный таким способом рулонный материал 2 содержит в качестве упрочняющего слоя 14 ткань или прослойку 23. На фиг. 2 показано поперечное сечение участка рулонного материала 2. Рулонный материал 2 состоит из внешних защитных слоев 11, 12, функционального слоя 13, упрочняющего слоя 14 и внутреннего защитного слоя 11 а, расположенного между упрочняющим слоем 14 и функциональным слоем 13. Внешние защитные слои 11, 12 служат в основном для защиты функционального слоя 13 от истирания. Внутренний защитный слой 11 а защищает функциональный слой 13 от повреждений сравнительно грубыми нитями упрочняющего слоя 14, особенно их узлами. С другой стороны, упрочняющий слой 14 обеспечивает высокий уровень прочности на разрыв рулонного материала 2. С этой целью упрочняющий слой 14 приклеивается к внутреннему защитному слою 11 а и внешнему защитному слою 12 при помощи клеящего слоя 28, при этом толщина клеящего слоя 28 может быть намного меньше, чем это показано на фиг. 2. В качестве первого защитного слоя 11 и/или в качестве внутреннего защитного слоя 11 а используется нетканый материал или поливолоконный ворсовый текстиль или преимущественно сплошная ткань,которые можно получить методами термического, химического или механического компактирования. Минимальная поверхностная плотность защитного слоя 11, 11 а составляет 5 г/м 2. Предпочтительно, чтобы первый внешний защитный слой 11 имел поверхностную плотность от 15 до 300 г/м 2, а лучше не более 100 г/м 2. Для производства первого внешнего защитного слоя 11, 11 а используют термопластический полимерный материал, преимущественно полипропилен, полиэтилен или полиэтилентерефталат, полиэстер или полиамид. В принципе, можно также использовать другие материалы, которые могут обеспечивать защиту функционального слоя 13 и которые могли бы быть удобным способом соединены с функциональным слоем 13. Такие же материалы, из которых изготовляют защитный слой 11, 11 а, могут быть использованы для производства внешнего дополнительного защитного слоя 12. Функциональный слой 13 может представлять собой одно- или двуосно растянутую пленку или нерастянутую пленку либо даже тонковолоконный ворсовый текстильный материал. Желательно, чтобы поверхностная плотность функционального слоя 13 составляла от 15 до 80 г/м 2. Функциональный слой 13 может быть изготовлен из полипропилена, полиэтилена, полиэстера, полиамида или полиуретана. Упрочняющий слой 14 может быть изготовлен преимущественно из ткани или прослойки из моноволокна или поливолокна или экструдированной сетки. Упрочняющий слой 14 может состоять из стекловолокна или натурального волокна. Упрочняющий слой 14 имеет поверхностную плотность преимущественно от 5 до 100 г/м 2. Как правило, упрочняющий слой 14 изготовляют из полимера, хотя, в принципе, другие материалы могут быть также использованы для этой цели. Наиболее предпочтительный вариант реализации изобретения, приведенный ниже, относится к рулонному материалу, представляющему собой четырехслойную конструкцию. Пример 1. Многослойная заготовка 20 содержит в качестве внешнего защитного слоя 11 термокаландрованный нетканый материал из полипропилена с поверхностной плотностью 200 г/м 2. В качестве функционального слоя 13 служит экструдированная одноосно растянутая пленка из полипропилена и мела с поверхностной плотностью 40 г/м 2, он является водооталкивающим (высота водяного столба 1500 мм) и проницаемым для водяного пара (1240 г/м 224 ч). Внешний защитный слой 11 и функциональный слой 13 спаиваются в многослойную заготовку 20 (высота водяного столба 1500 мм, проницаемость для во-6 012660 дяного пара 1180 г/м 224 ч). В качестве упрочняющего слоя 14 используют материал из скрученных нитей полипропилена с поверхностной плотностью 30 г/м 2. Упрочняющий слой 14 приклеивают к многослойной заготовке 20 и к внешнему защитному слою 12 в рамках одной операции, при этом распыляется 9 г/м 2 клеящего вещества при 140C с использованием вихревого потока. Клеящее вещество содержит аморфный полиальфаолефин. В качестве другого защитного слоя 12 в данном случае используется ворсовая ткань из полипропилена с поверхностной плотностью 30 г/м 2. Изготовленный таким способом рулонный материал является водоотталкивающим (высота водяного столба 1500 мм) и проницаемым для водяного пара (1075 г/м 224 ч). Пример 2. Внешний защитный слоя 11 представляет собой нетканый материал с поверхностной плотностью 50 г/м 2. Предварительно изготовленную, одноосно растянутую пленку из полипропилена и мела с поверхностной плотностью 40 г/м 2 используют в качестве функционального слоя 13. Функциональный слой 13 является водоотталкивающим (высота водяного столба 1500 мм) и проницаемым для водяного пара (1240 г/м 224 ч). Внешний защитный слой 11 и функциональный слой 13 спаивают в рамках одной операции термоламинирования с использованием разогретых валков. Полученная таким способом многослойная заготовка является водоотталкивающей (высота водяного столба 1500 мм) и проницаемой для водяного пара (1150 г/м 224 ч). В качестве упрочняющего слоя 14 используют гладкую ткань из полипропилена с поверхностной плотностью 14 г/м 2, которую приклеивают к многослойной заготовке 20 и другому защитному слою 12 в рамках одной операции. При этом 8 г/м 2 клеящего вещества распыляют на склеиваемые поверхности при температуре 140C с использованием вихревого потока. Клеящее вещество содержит аморфный полиальфаолефин. Другой внешний защитный слой 12 представляет собой термоламинированный полипропиленовый ворсовый текстиль с поверхностной плотностью 15 г/м 2. Рулонный материал 2 является водоотталкивающим (высота водяного столба 1500 мм) и проницаемым для водяного пара (1060 г/м 224 ч). Пример 3. В качестве внешнего защитного слоя 11 используют нетканый материал из полипропилена с поверхностной плотностью 70 г/м 2. Функциональный слой 13 состоит из предварительно изготовленного двуосно растянутой пленки из полипропилена и мела с поверхностной плотностью 25 г/м 2. Пленка является водоотталкивающей (высота водяного столба 1500 мм) и проницаемой для водяного пара(1450 г/м 224 ч). Внешний защитный слой 11 и функциональный слой 13 спаивают один с другим в рамках одной операции термоламинирования с использованием двух разогретых валков. Полученная таким способом многослойная заготовка 20 является водоотталкивающей (высота водяного столба 1500 мм) и проницаемой для водяного пара (1370 г/м 224 ч). В качестве упрочняющего слоя 14 используют гладкотканный материал из полипропилена с поверхностной плотностью 14 г/м 2. Упрочняющий слой 14 приклеивают к многослойной заготовке 20 и другому защитному слою 12 сразу же после спаивания внешнего защитного слоя 11 и функционального слоя 13 друг с другом. При этом 5 г/м 2 структурированного клеящего вещества на основе аморфного полиальфаолефина распыляют на склеиваемые поверхности при температуре 160C с использование вихревого потока. В качестве другого защитного слоя 12 используют термокаландрованный ворсовый текстиль из полипропилена с поверхностной плотностью 30 г/м 2, которая одновременно приклеивается к трехслойной заготовке 20 и к упрочняющему слою 14. Полученный таким способом рулонный материал 2 является водоотталкивающим(высота водяного столба 1500 мм) и проницаемым для водяного пара (1305 г/м 224 ч). Пример 4. В качестве защитного слоя 11 используют предварительно изготовленный поливолоконный ворсовый текстиль из полипропилена с поверхностной плотностью 40 г/м 2. Функциональный слой 13 представляет собой предварительно изготовленную экспедированную одноосно растянутую пленку из полипропилена и мела с поверхностной плотностью 40 г/м 2. Пленка является водоотталкивающей (высота водяного столба 1500 мм) и проницаемой для водяного пара (1240 г/м 224 ч). Внешний защитный слой 11 и функциональный слой 13 спаивают один с другим в рамках независимой операции термического ламинирования с использованием ультразвука. Полученная таким способом многослойная заготовка 20 является водоотталкивающей (высота водяного столба 1500 мм) и проницаемой для водяного пара(1220 г/м 224 ч). В качестве упрочняющего слоя 14 используют ажурную ткань из свитых нитей полипропилена с поверхностной плотностью 30 г/м 2. Упрочняющий слой 14 приклеивают к многослойной заготовке 20 и другому внешнему защитному слою 12 в рамках одной операции. При этом 6 г/м 2 структурированного клеящего вещества на основе аморфного полиальфаолефина распыляют на склеиваемые поверхности при температуре 160C с использование вихревого потока. В качестве другого защитного слоя 12 используют нетканый материал из иглопрошивного полипропилена с поверхностной плотностью 90 г/м 2. Полученный таким способом рулонный материал 2 является водоотталкивающим (высота водяного столба 1500 мм) и проницаемым для водяного пара (1125 г/м 224 ч). Пример 5. В качестве внешнего защитного слоя 11 используют нетканый материал из полипропилена с по-7 012660 верхностной плотностью 60 г/м 2. Функциональный слой 13 представляет собой предварительно изготовленную методом экструзии одноосно растянутую пленку из полипропилена и мела с поверхностной плотностью 30 г/м 2. Пленка является водоотталкивающей (высота водяного столба 1500 мм) и проницаемой для водяного пара (1730 г/м 224 ч). Внешний защитный слой 11 и функциональный слой 13 спаивают один с другим в рамках одной операции термического ламинирования с использованием двух разогретых валков. Полученная таким способом многослойная заготовка 20 является водоотталкивающей (высота водяного столба 1500 мм) и проницаемой для водяного пара (1610 г/м 224 ч). В качестве упрочняющего слоя 14 используют прослойку из полипропилена содержащую моноволокна диаметром 0,43 мм. Прослойка имеет поверхностную плотность 30 г/м 2. Упрочняющий слой 14 приклеивают к многослойной заготовке 20 и к другому защитному слою 12 в рамках одной операции. При этом 10 г/м 2 клеящего вещества на основе этиленвинилацетатного сополимера распыляют на склеиваемые поверхности при температуре 130C с использованием вихревого потока. В качестве другого защитного слоя 12 используют термокаландрованный полиэтиленовый нетканый материал с поверхностной плотностью 30 г/м 2. Полученный таким способом рулонный материал 2 является водоотталкивающим (высота водяного столба 1500 мм) и проницаемым для водяного пара (1545 г/м 224 ч). Пример 6. В качестве внешнего защитного слоя 11 используют предварительно изготовленный методом гидромеханического компактирования нетканый материал из полипропилена с поверхностной плотностью 50 г/м 2. Функциональный слой 13 представляет собой предварительно изготовленную методом экструзии одноосно растянутую пленку из полипропилена и мела с поверхностной плотностью 50 г/м 2. Пленка является водоотталкивающей (высота водяного столба 1500 мм) и проницаемой для водяного пара(365 г/м 224 ч). Внешний защитный слой 11 и функциональный слой 13 спаивают в рамках независимой операции термического ламинирования с использованием ультразвука. Полученная таким способом многослойная заготовка 20 является водонепроницаемой (высота водяного столба 1500 мм) и проницаемой для водяного пара (315 г/м 224 ч). В качестве упрочняющего слоя 14 используется прослойка из моноволкон полиэстера с поверхностной плотностью 55 г/м 2. Упрочняющий слой 14 приклеивают к многослойной заготовке 20 и другому внешнему защитному слою 12 в рамках одной операции. При этом 6 г/м 2 клеящего вещества на основе этиленвинилацетатного сополимера наносят на склеиваемые поверхности с использованием метода распыления порошка, во время которого склеиваемые поверхности электростатически заряжены. В качестве другого защитного слоя 12 используют полипропиленовый нетканый материал, полученный методом гидромеханического компактирования, с поверхностной плотностью 50 г/м 2. Полученный таким способом рулонный материал 2 является водоотталкивающим (высота водяного столба 1500 мм) и проницаемым для водяного пара (1125 г/м 224 ч). Кроме того, изобретение, при необходимости, предусматривает детали, раскрытые и описанные в формуле изобретения и/или показанные на иллюстрациях и/или описанные в примерах реализации изобретения, которые можно комбинировать между собой, даже если это и не описано детально. С другой стороны, изобретение не сводится только лишь к представленным на рисунках и описанным в тексте вариантам реализации и примерам. Значения и диапазоны, касающиеся всех величин, приведенные выше, могут варьироваться без особого упоминания. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства рулонного материала (2), при этом рулонный материал содержит по крайней мере один защитный слой (11, 11a), по крайней мере один функциональный слой (13) и по крайней мере один упрочняющий слой (14), при этом упрочняющий слой (14) обладает более высокой прочностью на разрыв, чем защитный слой (11, 11a), и упрочняющий слой (14) приклеивают к функциональному слою (13) или защитному слою (11, 11 а), отличающийся тем, что для изготовления многослойной заготовки (20) функциональный слой (13) сваривают по крайней мере с одной стороны по крайней мере с одним защитным слоем (11, 11 а) путем термического ламинирования, а также тем, что полученную таким способом многослойную заготовку (20) затем склеивают с упрочняющим слоем (14). 2. Способ по п.1, отличающийся тем, что обе стороны функционального слоя (13) сваривают с защитным слоем (11, 11a) для получения многослойной заготовки (20). 3. Способ по пп.1 и 2, отличающийся тем, что одну из сторон функционального слоя (13) сваривают с защитным слоем (11, 11 а), а также тем, что полученную таким способом многослойную заготовку затем склеивают со стороны функционального слоя (13) с упрочняющим слоем (14). 4. Способ по любому из предыдущих пунктов, отличающийся тем, что термическое ламинирование осуществляется в рамках единого технологического цикла. 5. Способ по любому из предыдущих пунктов, отличающийся тем, что упрочняющий слой (14) склеивают со следующим слоем, обычно со следующим защитным слоем (12), а также тем, что многослойную заготовку (20) предпочтительно склеивают с упрочняющим слоем (14) и упрочняющий слой(14) со следующим слоем в рамках единой операции. 6. Способ производства рулонного материала (2), при этом рулонный материал имеет по крайней-8 012660 мере один защитный слой (11, 11 а), по крайней мере один функциональный слой (13) и по крайней мере один упрочняющий слой (14), а также упрочняющий слой (14) обладает более высокой прочностью на разрыв, чем защитный слой (11, 11a), и упрочняющий слой приклеивают к функциональному слою (13) или защитному слою (11, 11a), в частности, в соответствии с одним из предыдущих пунктов, отличающийся тем, что клеящее вещество наносят на функциональный слой (13) или защитный слой (11, 11 а) и/или на упрочняющий слой (14) таким образом, чтобы во время последующего соединения упрочняющего слоя (14) с функциональным слоем (13) или с защитным слоем (11, 11 а) общие контактные поверхности соединяемых слоев (11, 11 а, 13, 14) склеивались друг с другом существенно по всей поверхности. 7. Способ по п.6, отличающийся тем, что клеящее вещество распыляют или разбрызгивают таким способом и наносят вихревым потоком так, чтобы практически полностью покрыть клеящим веществом контактные поверхности функционального слоя (13) или защитного слоя (11, 11a) и/или упрочняющего слоя (14). 8. Способ по одному из пп.6 или 7, отличающийся тем, что клеящее вещество распыляют или разбрызгивают на электростатически заряженные функциональный слой (13) или защитный слой (11, 11 а) и/или упрочняющий слой (14) так, чтобы практически полностью покрыть клеящим веществом контактные поверхности. 9. Способ по одному из пп.6-8, отличающийся тем, что клеящее вещество наносят на функциональный слой (13) или защитный слой (11, 11 а) и/или упрочняющий слой (14) через отверстия в упрочняющем слое (14). 10. Способ по одному из пп.6-9, отличающийся тем, что сторону упрочняющего слоя (14), которая не контактирует с функциональным слоем (13), склеивают по крайней мере с одним следующим слоем,обычно другим защитным слоем. 11. Способ по одному из пп.6-10, отличающийся тем, что контактные поверхности упрочняющего слоя (14) и последующего слоя склеивают одну с другой существенно по всей их поверхности. 12. Способ по одному из пп.6-11, отличающийся тем, что клеящее вещество наносят на обе стороны упрочняющего слоя (14) обычно в рамках одной операции. 13. Способ по одному из пп.6-12, отличающийся тем, что упрочняющий слой (14) приклеивают к функциональному слою (13) или защитному слою (11, 11a) и к последующему слою в рамках единой операции. 14. Способ по одному из пп.6-13, отличающийся тем, что клеящее вещество наносят таким образом,чтобы получить рулонный материал (2), способный пропускать водяной пар. 15. Рулонный материал (2) по крайней мере с одним защитным слоем (11, 11a), по крайней мере одним функциональным слоем (13) и по крайней мере одним упрочняющим слоем (14), при этом упрочняющий слой (14) имеет более высокую прочность на разрыв, чем защитный слой (11, 11 а), при этом упрочняющий слой (14) склеен одной стороной с функциональным слоем (13) или защитным слоем (11,11 а), в частности, согласно одному из пп.1-5, отличающийся тем, что функциональный слой (13) соединяют с защитным слоем (11, 11a) методом термического ламинирования. 16. Рулонный материал (2), в частности, согласно п.15 по крайней мере с одним защитным слоем(11, 11a), по крайней мере одним функциональным слоем (13), по крайней мере одним упрочняющим слоем (14), в котором упрочняющий слой (14) имеет большую прочность на разрыв, чем защитный слой(11, 11a), и в котором упрочняющий слой (14) склеен одной стороной с функциональным слоем (13) или защитным слоем (11, 11a), который изготовляют, в частности, согласно одному из пп.6-14, отличающийся тем, что общие контактные поверхности упрочняющего слоя (14) и функционального слоя (13) или защитного слоя (11, 11 а) склеивают друг с другом существенно по всей поверхности. 17. Рулонный материал по п.15 или 16, отличающийся тем, что в нем предусмотрен по крайней мере один дополнительный слой, обычно дополнительный защитный слой (12), который приклеивают к другой стороне упрочняющего слоя (14). 18. Рулонный материал по одному из пп.15-17, отличающийся тем, что общие контактные поверхности упрочняющего слоя (14) и последующего слоя склеивают существенно по всей поверхности. 19. Рулонный материал по одному из пп.15-18, отличающийся тем, что в качестве защитного слоя(11, 11 а, 12) в нем используют нетканое полотно или ткань либо микроволоконный слой. 20. Рулонный материал по одному из пп.15-19, отличающийся тем, что функциональный слой (13) является водонепроницаемым и обычно степень водонепроницаемости функционального слоя (13) составляет по крайней мере 200 мм. 21. Рулонный материал по одному из пп.15-20, отличающийся тем, что функциональный слой (13) является проницаемым для водяного пара и обычно проницаемость функционального слоя (13) для водяного пара составляет по крайней мере 80 г/м 224 ч. 22. Рулонный материал по одному из пп.15-21, отличающийся тем, что проницаемость функционального слоя (13) для водяного пара зависит от влажности окружающей среды, или тем, что функциональный слой (13) имеет низкую проницаемость для пара. 23. Рулонный материал по одному из пп.15-22, отличающийся тем, что упрочняющий слой (14) содержит ткань или прослойку (23) либо предпочтительно сетку, полученную методом экструзии.-9 012660 24. Рулонный материал по одному из пп.15-23, отличающийся тем, что упрочняющий слой (14) имеет отверстия квадратной формы поперечным сечением не менее 1 мм 2, а предпочтительно по крайней мере 3 мм 2. 25. Рулонный материал по одному из пп.15-24, отличающийся тем, что отношение площадей открытых и закрытых участков в упрочняющем слое (14) составляет по крайней мере 1:1. 26. Рулонный материал по одному из пп.15-25, отличающийся тем, что прочность на разрыв упрочняющего слоя (14) составляет не менее 150 Н/5 см, и тем, что предпочтительно отношение прочности на разрыв защитного слоя (11, 12) к прочности на разрыв упрочняющего слоя (14) составляет не менее 1:1,5,а предпочтительнее не менее 1:2. 27. Рулонный материал по одному из пп.15-26, отличающийся тем, что отношение линейной плотности нитей защитного слоя (11, 12) к линейной плотности нитей упрочняющего слоя (14) составляет не менее 1:10, лучше 1:20, а еще лучше 1:50. 28. Рулонный материал по одному из пп.15-27, отличающийся тем, что материал, из которого состоят слои (11, 11a, 12, 13, 14), является проницаемым для кислорода. 29. Рулонный материал по одному из пп.15-28, отличающийся тем, что в нем предусмотрен по крайней мере один слой радиационной защиты.

МПК / Метки

МПК: B32B 33/00, E04D 12/00

Метки: материала, рулонного, способ, производства

Код ссылки

<a href="https://eas.patents.su/11-12660-sposob-proizvodstva-rulonnogo-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства рулонного материала</a>

Предыдущий патент: Способ и устройство для размола горячего и влажного исходного материала

Следующий патент: Формовочный инструмент

Случайный патент: Гетероциклическое соединение