Формовочный инструмент

Номер патента: 12661

Опубликовано: 30.12.2009

Авторы: Майер Армин, Лайтнер Фальк, Вебер Петер, Кельш Райнер, Вехоф Роберт, Бранд Матьё, Хартманн Дитер

Формула / Реферат

Формовочный инструмент для формовки изделий из листовой стали, имеющий по меньшей мере две половины (2, 3), в области которых имеются профилированные участки (6) для придания заготовке, по меньшей мере, на отдельных участках соответствующего профиля, причем каждая половина (2, 3) формовочного инструмента включает в себя обращенный к заготовке формовочный вкладыш (4) и несущую полуформу (5), формовочный вкладыш (4) расположен на несущей полуформе (5) и имеет обращенную к заготовке формообразующую поверхность и обращенную от заготовки обратную сторону (9), несущая полуформа (5) выполнена с профилированным участком (6), в основном соответствующим профилю изготавливаемого изделия и окруженным фланцевым участком (7), на профилированном участке (6) в области обратной стороны (9) формовочного вкладыша (4) выполнены желобки (10), несущие полуформы (5) имеют посадочные поверхности (16) для установки формовочных вкладышей (4) с геометрическим замыканием, посадочные поверхности (16) и желобки (10) образуют охлаждающие каналы (10), при этом несущие полуформы (5) имеют подводящие каналы (19) и отводящие каналы (21), обеспечивающие прохождение через каналы (10) охлаждающей среды.

Текст

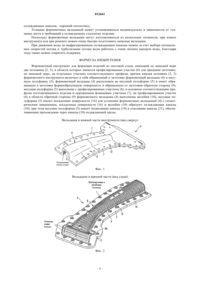

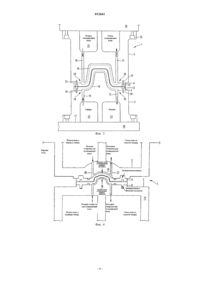

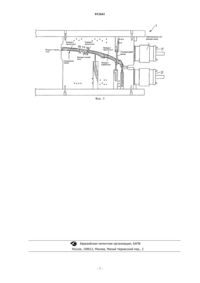

012661 Изобретение относится к формовочному инструменту для формоизменения и/или охлаждения изделий, в частности из листовой стали. Известно, что формовочные инструменты, т.е. верхнюю и нижнюю половины инструмента, которые, взаимодействуя между собой, придают за счет своего смыкания помещенному между ними полуфабрикату или листовой заготовке форму, например посредством глубокой вытяжки, охлаждают водой,в результате чего горячий полуфабрикат или листовая заготовка, в частности из листовой стали, деформируется и охлаждается. За счет такого охлаждения листы из упрочняемой стали претерпевают требуемое упрочнение. Обычно такие половины формовочного инструмента выполняют из литых или кованых деталей,причем каждая из этих половин имеет формообразующую поверхность. Для обеспечения охлаждения в половинах формовочного инструмента выполняют отверстия, создавая таким образом охлаждающие каналы. Для этого, например, высверливают множество отверстий, которые проходят от одной стороны до противоположной стороны по существу параллельно профилированной формообразующей поверхности соответствующей половины формовочного инструмента. На второй стадии для подачи в эти охлаждающие каналы соответствующей охлаждающей среды с обратной стороны половины формовочного инструмента, противоположной профилированной поверхности, в области соответствующего конца предварительно высверленного охлаждающего канала просверливают присоединительный канал к нему, что позволяет подавать через отверстие в охлаждающий канал с обратной стороны половины формовочного инструмента охлаждающую среду, которая отводится через другое отверстие к обратной стороне этой половины формовочного инструмента. Открытые концы или открытый конец охлаждающего канала закрываются/закрывается соответствующими пробками или заглушками, чтобы предотвратить выход охлаждающей среды сбоку формовочного инструмента. Такие известные формовочные инструменты имеют тот недостаток, что изготовление их охлаждаемых половин является дорогостоящим и сложным, причем достигаемая площадь охлаждения не очень велика, а значит охлаждение не всегда достаточно эффективно. В основу изобретения была положена задача создания формовочного инструмента, который изготавливался бы просто и быстро и обладал бы высокой эффективной охлаждающей способностью. Эта задача решается посредством формовочного инструмента, охарактеризованного в формуле изобретения. В соответствии с изобретением половины формовочного инструмента выполняются составными, со сменными оформляющими элементами. Для этого каждая из них содержит формовочный вкладыш с формообразующей поверхностью. Такой формовочный вкладыш является лежащей ближе всего к заготовке деталью и имеет соответствующую требуемому профилю заготовки или ее формоизменению профилированную формообразующую поверхность для формовки заготовки. В соответствии с этим профилем формовочный вкладыш выполнен трехмерным. Это означает, что по отношению к поверхности или плоскости формовочного вкладыша вогнутость формообразующей поверхности является на обратной стороне соответственно выпуклостью. Формовочный вкладыш имеет предпочтительно постоянную толщину, например от 10 до 40 мм. На расположенной напротив формообразующей поверхности обратной стороне формовочного вкладыша выфрезерованы охлаждающие желобки. Их ширина составляет, например, от 8 до 20 мм, причем охлаждающие каналы имеют, например, U-образное или прямоугольное сечение, а между ними выполнены проходящие параллельно друг другу перегородки. Их ширина составляет, например, от 3 до 15 мм. В зависимости от толщины материала формовочного вкладыша охлаждающие каналы имеют глубину от 3 до 10 мм, в частности от 5 до 6 мм. Формовочные вкладыши с обеих стороны собственно формовочного профиля выходят за пределы этого контура пластинчатыми участками и имеют на этих фланцевых участках расположенные с равными или неравными промежутками отверстия или соответствующие углубления для привинчивания этих формовочных вкладышей к соответствующим несущим формам. Предпочтительно эти отверстия на обратной стороне окружены куполообразными или цилиндрическими продолжениями, которые входят в соответствующие выемки несущей формы и центрируют на ней формообразующую поверхность. Несущая форма представляет собой блочную конструкцию, имеющую соответствующую обратной стороне формовочного вкладыша посадочную поверхность для установки формовочного вкладыша сгеометрическим замыканием. Посадочная поверхность несущей формы и охлаждающие желобки образуют закрытые каналы, причем перегородки плотно прилегают к посадочной поверхности и отделяют каналы друг от друга. В области начала и конца соответствующих желобков, образующих каналы, несущая форма имеет отверстие или выемку, которая проходит от поверхности обратной стороны до посадочной поверхности, таким образом сообщая охлаждающие каналы с обратной стороной несущей формы. В области обратной стороны несущей формы имеется связывающая между собой все входы или выходы охлаждающих каналов, соответственно проходящая водяная камера, в которую снаружи подается вода, и эта вода распределяется в подводящих каналах и, тем самым, в охлаждающих каналах. Несущая форма своей обратной стороной привинчена к формовочной плите, несущей форму. Применение такой конструкции позволяет создать соответствующую половину формовочного инструмента с формовочным-1 012661 вкладышем, имеющим с одной стороны формообразующую поверхность, а с обратной стороны - охлаждающие каналы-желобки, повторяющие профиль охлаждаемой заготовки. Эти желобки простым образом выфрезеровывают, и также просто через несущую форму пропускают охлаждающую среду, в частности воду. Изобретение имеет то преимущество, что охлаждающие каналы повторяют профиль формообразующей поверхности, а значит и профиль заготовки. В противоположность этому в уровне техники такое охлаждение невозможно, поскольку не во всех местах формы можно выполнить соответствующие охлаждающие каналы сверлением. В частности, в случае сложных трехмерных форм охлаждающие каналы приходится просверливать на удалении от профиля. Это приводит к тому, что в известных конструкциях охлаждающие каналы по-разному удалены от профиля заготовки. За счет этого возникают тепловые напряжения в самой форме и в заготовке, которая не во всех местах равномерно быстро охлаждается. Кроме того, преимуществом изобретения является возможность простого выполнения формообразующих поверхностей формовочных вкладышей, причем на обратной стороне формовочного вкладыша желобки можно выполнить простым образом путем фрезерования. Также преимущество является то, что благодаря прямоугольной форме сечения желобков проходное сечение (и омываемая поверхность) в противоположность круглым отверстиям повышается, что позволяет эффективно повысить производительность по теплосъему. Преимуществом является также то, что в случае прямоугольных желобков в зоне пограничного слоя между потоком охлаждающей среды и стенкой возникают завихрения, в результате чего формирующийся ламинарный пограничный слой довольно быстро отрывается, что позволяет увеличить массовый расход охлаждающей среды, а также скорость ее потока. Кроме того, ламинарный характер пограничного слоя препятствует теплопередаче между стенкой и охлаждающей средой. Выфрезерованные желобки можно просто оставить необработанными (с грубой поверхностью) или посредством дробе- или пескоструйной обработки придать им определенную шероховатость поверхности таким образом, чтобы провоцировать отрыв ламинарного пограничного слоя. В соответствии с изобретением в качестве материала для изготовления формовочных вкладышей может применяться инструментальная сталь, серый чугун или сталь, отлитая методом прецизионного литья. Предпочтительным же для формовочных вкладышей является применение материала, обладающего более высокой теплопроводностью. Это, например, бронзовые сплавы, такие, в частности, какAmpcoloy 940 или Ampcoloy 972 фирмы "Ампко". При этом речь идет о материалах на основе меди с добавками хрома, никеля, кремния и, при необходимости, других сопутствующих металлов. Например,содержание хрома в таких специальных материалах колеблется между 0,4 и 1,0%, никеля - между 0 и 2,5%, а кремния - между 0 и 0,7%, причем, например, может быть еще предусмотрен цирконий с содержанием 0,12%. Вместе с тем, можно использовать и другие медные сплавы, в частности бронзу, или чистую медь. Ниже осуществление изобретения поясняется со ссылкой на чертежи, на которых показано: на фиг. 1 - формовочный вкладыш предлагаемого в изобретении формовочного инструмента или половины формовочного инструмента при взгляде на формообразующую поверхность,на фиг. 2 - формовочный вкладыш предлагаемого в изобретении формовочного инструмента или половины формовочного инструмента при взгляде на обратную сторону,на фиг. 3 - схематичный вид формовочного инструмента с прессованным изделием в разрезе,на фиг. 4 - другой схематичный вид формовочного инструмента в разрезе,на фиг. 5 - схематичный продольный разрез формовочного инструмента. Формовочный инструмент 1 (фиг. 5) имеет верхнюю 2 и нижнюю 3 половины. Каждая половина включает в себя обращенный к заготовке формовочный вкладыш 4 и несущую полуформу 5. Формовочный вкладыш 4 с формообразующей поверхностью представляет собой плитообразную деталь толщиной, например, от 10 до 50 мм, причем каждый формовочный вкладыш 4 имеет профилированный участок 6, на котором формовочный вкладыш 4 в основном соответствует профилю изготавливаемого изделия, и соседний с профилированным участком 6 фланцевый участок 7, которым формовочный вкладыш 4 крепится на несущей полуформе 5. В соответствии с этим каждый формовочный вкладыш 4 имеет формообразующую поверхность 8,обращенную к деформируемой заготовке, и соответствующим образом профилированную обратную сторону 9 (фиг. 2). В области обратной стороны 9 и на профилированном участке 6 формовочный вкладыш 4 имеет охлаждающие каналы 10, которые выфрезерованы или выполнены иным образом в материале формовочного вкладыша 4. Охлаждающие каналы 10 имеют по существу прямоугольное или U-образное сечение и могут проходить поперек или вдоль профилированного участка. Между профилированным 6 и фланцевым 7 участками формовочный вкладыш 4 может иметь зажимной участок 11. Задачей последнего является как можно более прочное удержание заготовки со всех сторон таким образом, чтобы при усадке она на определенных участках прилегала при усадке к соответствующим формообразующим поверхностям 8, однако не тянула за собой материал фланцевого участка 7. В соответствии с этим зажимной участок 11 предпочтительно свободен от охлаждающих каналов, од-2 012661 нако рядом с ним могут быть расположены охлаждающие каналы 10 а таким образом, чтобы зажимной участок был ограничен собственно охлаждающими каналами 10 на профилированном участке и охлаждающими каналами 10 а на фланцевом участке 7. Для крепления формовочного вкладыша 4 на несущей полуформе 5 на фланцевом участке 7 просверлены отверстия 12 для винтов 13. В соответствии с этим отверстия 12 в области формообразующей поверхности 8 раззенкованы таким образом, чтобы головка винта помещалась в раззенкованной части или в соответствующем углублении, не выступая за формообразующую поверхность. На обратной стороне 9 могут быть предусмотрены куполообразные или цилиндрические выступы 14, окружающие отверстия 12. Эти выступы 14 могут входить в соответствующие выемки 15 в несущих полуформах 5 (фиг. 4), обеспечивая, таким образом, центрирование и фиксацию формовочного вкладыша на несущей полуформе 5. Вместе с тем центрирующие выступы и соответствующие центрирующие выемки могут быть предусмотрены и за пределами отверстий 12. Несущие полуформы 5 (фиг. 3) выполнены, например, блочными и имеют в сомкнутом состоянии(фиг. 3) направленные друг к другу посадочные поверхности 16 для установки формовочных вкладышей 4 и противоположные им обратные стороны 17. Профиль посадочных поверхностей 16 соответствует профилю обратной стороны формовочных вкладышей 4. Это означает, что формовочные вкладыши 4 в смонтированном состоянии прилегают к посадочным поверхностям 16 с геометрическим замыканием. Благодаря этому каналы или желобки 10 на обратной стороне формовочных вкладышей 4 и посадочные поверхности 16 образуют охлаждающие каналы. Для обеспечения прохождения охлаждающей среды по охлаждающим каналам 10, в начальной - по продольной протяженности охлаждающих каналов 10 - зоне 18 каждого охлаждающего канала от обратной стороны 17 несущей полуформы 5 до посадочной поверхности 16 выполнен подводящий канал 19,входящий в охлаждающий канал 10. В концевой - по продольной протяженности канала 10 - зоне 20 от обратной стороны 17 несущей полуформы 5 выполнено по одному отводящему каналу 21. Для обеспечения равномерности подачи охлаждающей среды, или воды, во все подводящие каналы 19, а также ее отвода изо всех отводящих каналов 21 от обратной стороны 17 несущей полуформы 5 выполнено, в частности выфрезеровано, по одной питающей 22 и сливной 23 водяной камере, расположенных рядом друг с другом и параллельно друг другу. Подводящие 19 и отводящие 21 каналы проходят от дна этих камер 22, 23 к посадочной поверхности 16. При этом на каждый канал 10 может быть предусмотрено по одному подводящему 19 и одному отводящему 21 каналу. Вместе с тем, каналы 19, 21 могут быть выполнены также широкими и щелевидными и снабжать охлаждающей средой по несколько охлаждающих каналов. В области отверстий 12 или винтов 13 каждая несущая полуформа 5 имеет соответствующие резьбовые отверстия 24 для винтов 13. Кроме того, в области обратной стороны 17 каждая несущая полуформа 5 имеет соответствующие отверстия 25 для привинчивания каждой несущей полуформы 5 к основанию 26 формы. Основания 26 несут на себе формы и присоединены к соответствующим устройствам перемещения таким образом,чтобы несущие полуформы 5 вместе со смонтированными на них формовочными вкладышами 4 могли сходиться и расходиться. Камеры 22, 23, от которых отходят соответственно подводящие 19 и отводящие 21 каналы, в области боковых стенок несущих полуформ 5 выведены из них с соответствующими присоединительными элементами 27 для присоединения несущих полуформ 5 к системе водоснабжения, системе снабжения охлаждающим средством и системе отвода охлаждающего средства (фиг. 5). Для регистрации температур заготовки или формовочных вкладышей 4 могут быть предусмотрены температурные датчики (фиг. 5). Кроме того, в области всех резьбовых соединений могут быть предусмотрены проходящие по замкнутому контуру уплотнения для обеспечения герметичности системы. Формовочные вкладыши 4 выполняют из инструментальной стали или литого материала. Предпочтительно эти формовочные вкладыши выполнены из медного сплава, бронзы или чистой меди. Несущие полуформы 5 выполнены из литого материала, такого как серый чугун или стальное литье. Поскольку сами эти несущие полуформы 5 не испытывают особенно высокой термической нагрузки, при соответствующем расчете можно также выполнить их из синтетического материала, например полиамида, полиэтилена или полипропилена. Кроме того, могут применяться синтетические композиционные материалы,армированные волокнами. Это обеспечивает особенно легкое и одновременно стабильное выполнение. Изобретение имеет то преимущество, что оно позволяет простым и экономичным образом изготавливать форму со значительно улучшенным теплоотводом. Это позволяет получать формованные изделия с равномерными свойствами и приводит к значительному сокращению периодов обработки, поскольку охлаждение происходит быстрее. Кроме того, форма и само изделие в меньшей степени испытывают тепловые напряжения, вызываемые различиями в эффективности охлаждения по сечению формы. Как видно из чертежей, длина охлаждающих каналов относительно невелика и ограничена, в частности, профилированным участком 6. В известных устройствах охлаждающие каналы, проходящие через всю форму, значительно длиннее. За счет используемых в изобретении коротких каналов охлаждения достигаются небольшие потери давления. Размеры охлаждающих каналов точно согласованы с энергоза-3 012661 тратами, необходимыми для эффективного отвода тепла. За счет малой длины охлаждения каналов достигается также очень равномерное распределение температуры в охлаждаемой области, что предотвращает коробление детали и формы. Предлагаемая в изобретении система охлаждения оказалась во время испытаний настолько эффективной, что охлаждающую воду можно не охлаждать, как в обычных формах, а вполне использовать,например, при температурах от 20 до 50 С. Даже со столь теплой водой после первой закладки теплой заготовки уже после первых пяти формоизменяющих операций достигается стабильный температурный режим, т.е. температура, при которой формовочный инструмент работает длительное время. Это означает, что очень быстро достигается требуемая стабилизация параметров процесса, в результате чего в данном случае также достигается очень хорошая однородность свойств от одного изделия к другому. Кроме того, за счет использования относительно теплой охлаждающей воды затраты на охлаждение и, тем самым, энергозатраты уменьшаются в очень большой степени. Для охлаждения охлаждающей воды или среды могут использоваться относительно простые охлаждающие установки, например проточные водяные охладители (радиаторы) или небольшие градирни. За счет того, что формовочный вкладыш с формообразующей поверхностью относительно тонкий в противоположность обычным формовочным инструментам, а, кроме того, на обратной стороне выфрезеровано множество охлаждающих желобков, причем оставшиеся между охлаждающими желобками перегородки образуют охлаждающие ребра, его теплоемкость относительно мала. Таким образом, очень быстро достигается рабочая температура, определяемая только расходом и температурой протекающей воды. Благодаря этому можно очень быстро достичь требуемой стабильной рабочей температуры или температуры процесса и, тем самым, уже с самого начала обеспечить равномерное производство. Этому способствует применение материала (бронза, медь, Apcoloy) с меньшей теплоемкостью и большей теплопроводностью, чем традиционные материалы (сталь, стальное литье). Хотя перегородки или охлаждающие ребра между желобками и прилегают к посадочной стенке несущей полуформы 5, но поскольку здесь материал проходит не однородно, а перегородки прилегают к посадочной стенке, здесь имеет место разрыв теплопередачи, вследствие чего тепло передается от формовочного вкладыша 4 к несущей полуформе 5 весьма плохо. Это означает, что несущая полуформа 5 испытывает небольшую термическую нагрузку и поэтому может быть выполнена также из менее термостойких материалов. Этот эффект может быть еще более усилен, если между формовочным вкладышем 4 и несущей полуформой предусмотреть уплотнение. Описание инструмента К литому держателю из серого чугуна или стального литья, в котором водяные камеры образовались уже при отливке, привинчиваются формовочные вкладыши верхней и нижней частей из сплава"Ампко" или же, в зависимости от предъявляемых требований, из инструментальной стали. Толщина формовочных вкладышей составляет от 10 до 40 мм в зависимости от предъявляемых требований и толщины листа упрочняемого стального изделия. В формовочных вкладышах с задней стороны с равными промежутками фрезеруются охлаждающие каналы, которые сообщаются с водяными камерами посредством отверстий в основании. Водяной контур К питающим камерам и сливным камерам, выполненным в несущей форме, присоединяются шланги, после чего вода под давлением подается в питающий камеры, поступает через входные отверстия дальше во выфрезерованные охлаждающие желобки, затем через выходные отверстия в сливную камеру и обратно в резервуар охлаждения, причем отвод теплоты от упрочняемого стального изделия может происходить в очень короткие интервалы времени и очень равномерно, что также обеспечивает оптимальное упрочнение стального изделия при прессовании. Преимущества по сравнению с известными вариантами форм/упрочнение изделия при прессовании/инструменты В форме/охлаждаемых вкладышах сзади фрезеруются охлаждающие каналы, которые, в отличие от охлаждающих отверстий в известных формовочных и упрочняющих инструментах, могут быть выполнены параллельно (на одинаковом расстоянии) от поверхности (также при отрицательных радиусах),причем могут происходить равномерный теплоотвод и, тем самым, также равномерное упрочнение стального изделия или детали. Применение выфрезерованных охлаждающих каналов в охлаждаемых вкладышах позволяет пропускать охлаждающую среду так близко к охлаждаемой поверхности, как это необходимо (в зависимости от толщины листа упрочняемого стальной изделия). Благодаря близости охлаждающих каналов к этой поверхности передача теплоты охлаждающей воде может происходить очень быстро, в результате чего, в отличие от обычных формовочных и упрочняющих инструментов, в процессе упрочнения при прессовании может достигаться меньшее время выдерживания, что уменьшает периоды обработки, а значит делает изготовление упрочняемых стальных изделий более рентабельным. В зависимости от требования и толщины материала охлаждаемые/формовочные вкладыши могут изготавливаться из сплава "Ампко", обеспечивающего очень хорошую теплопроводность, оптимальный период обработки, или из инструментальных сталей, обеспечивающих высокую долговечность, а за счет-4 012661 охлаждающих каналов - хороший теплоотвод. Толщина формовочных вкладышей может устанавливаться индивидуально в зависимости от толщины листа и требований к охлаждаемому стальному изделию. Поскольку формовочные вкладыши могут изготавливаться из нескольких сегментов, при износе инструмента или при ремонте можно очень быстро подготовить запасные вкладыши. При движении воды по выфрезерованным охлаждающим каналам можно за счет выбора оптимальных скоростей потока и турбулизации потока воды работать с очень низким напором воды, благодаря чему также можно сократить издержки. ФОРМУЛА ИЗОБРЕТЕНИЯ Формовочный инструмент для формовки изделий из листовой стали, имеющий по меньшей мере две половины (2, 3), в области которых имеются профилированные участки (6) для придания заготовке,по меньшей мере, на отдельных участках соответствующего профиля, причем каждая половина (2, 3) формовочного инструмента включает в себя обращенный к заготовке формовочный вкладыш (4) и несущую полуформу (5), формовочный вкладыш (4) расположен на несущей полуформе (5) и имеет обращенную к заготовке формообразующую поверхность и обращенную от заготовки обратную сторону (9),несущая полуформа (5) выполнена с профилированным участком (6), в основном соответствующим профилю изготавливаемого изделия и окруженным фланцевым участком (7), на профилированном участке(6) в области обратной стороны (9) формовочного вкладыша (4) выполнены желобки (10), несущие полуформы (5) имеют посадочные поверхности (16) для установки формовочных вкладышей (4) с геометрическим замыканием, посадочные поверхности (16) и желобки (10) образуют охлаждающие каналы(10), при этом несущие полуформы (5) имеют подводящие каналы (19) и отводящие каналы (21), обеспечивающие прохождение через каналы (10) охлаждающей среды. Вкладыши в нижней части инструмента (вид сверху)

МПК / Метки

МПК: B21D 37/16

Метки: инструмент, формовочный

Код ссылки

<a href="https://eas.patents.su/8-12661-formovochnyjj-instrument.html" rel="bookmark" title="База патентов Евразийского Союза">Формовочный инструмент</a>

Предыдущий патент: Способ производства рулонного материала

Следующий патент: Подвеска бурильной колонны

Случайный патент: Доставляемый посредством катетера внутрисосудистый стент/имплантат для лечения сосудистых аномалий и способ лечения сосудистых аномалий