Защита твёрдых кислотных катализаторов от разрушения летучими веществами

Номер патента: 12489

Опубликовано: 30.10.2009

Авторы: Воскобойников Тимур В., Чен Джон К., Барджер Пол Т.

Формула / Реферат

1. Способ сохранения кислотных центров катализатора получения олефинов, заключающийся в том, что обеспечивают окружение катализатора в реакционной зоне, при котором отложение загрязнителя катализатора из поверхностей или содержимого указанной реакционной зоны снижено до уровня, который не снижает активность указанного катализатора, путем использования для изготовления указанных поверхностей или содержимого реакционной зоны материалов, из которых выщелачиваются менее 20000 ppm кремния, менее 1000 ppm фосфора, менее 1000 ppm натрия, менее 500 ppm магния и менее 500 ppm кальция.

2. Способ по п.1, в котором указанная реакционная зона находится внутри множества поверхностей реактора, где указанные поверхности реактора включают жаропрочный материал, стойкий к потере указанных загрязнителей в условиях эксплуатации реакционной зоны.

3. Способ по п.1, в котором указанную реакционную зону выбирают из группы, состоящей из реакционных зон для превращения метанола в олефины, крекинга олефинов и каталитического крекинга нафты.

4. Способ по п.1, в котором указанный катализатор сохраняет по меньшей мере 60% каталитической активности.

5. Способ по п.1, в котором указанный катализатор сохраняет по меньшей мере 95% каталитической активности.

6. Реактор, предусматривающий применение кислотного катализатора в условиях, включающих температуру 350-650шС, в котором поверхности указанного реактора выполнены из материалов, из которых выщелачиваются менее 20000 ppm кремния, менее 1000 ppm фосфора, менее 1000 ppm натрия, менее 500 ppm магния и менее 500 ppm кальция.

7. Реактор по п.6, в котором условия включают обработку паром при 650шС, 0 кПа, 100 г/ч добавления воды, 250 см3/мин азота в течение 100 ч.

8. Реактор по п.6, в котором из указанных материалов выщелачиваются менее 1000 ppm кремния, менее 10 ppm фосфора, менее 10 ppm натрия, менее 5 ppm магния и менее 5 ppm кальция, когда указанный материал подвергнут обработке паром при 650шС, 0 кПа, 100 г/ч добавления воды, 250 см3/мин азота в течение 100 ч.

9. Реактор по п.8, в котором реакционная зона содержит керамические материалы, которые являются стойкими к потере указанных загрязнителей катализатора.

10. Реакционная зона по п.9, в которой указанная реакционная зона содержит керамические материалы, которые являются стойкими к потере указанных загрязнителей катализатора.

Текст

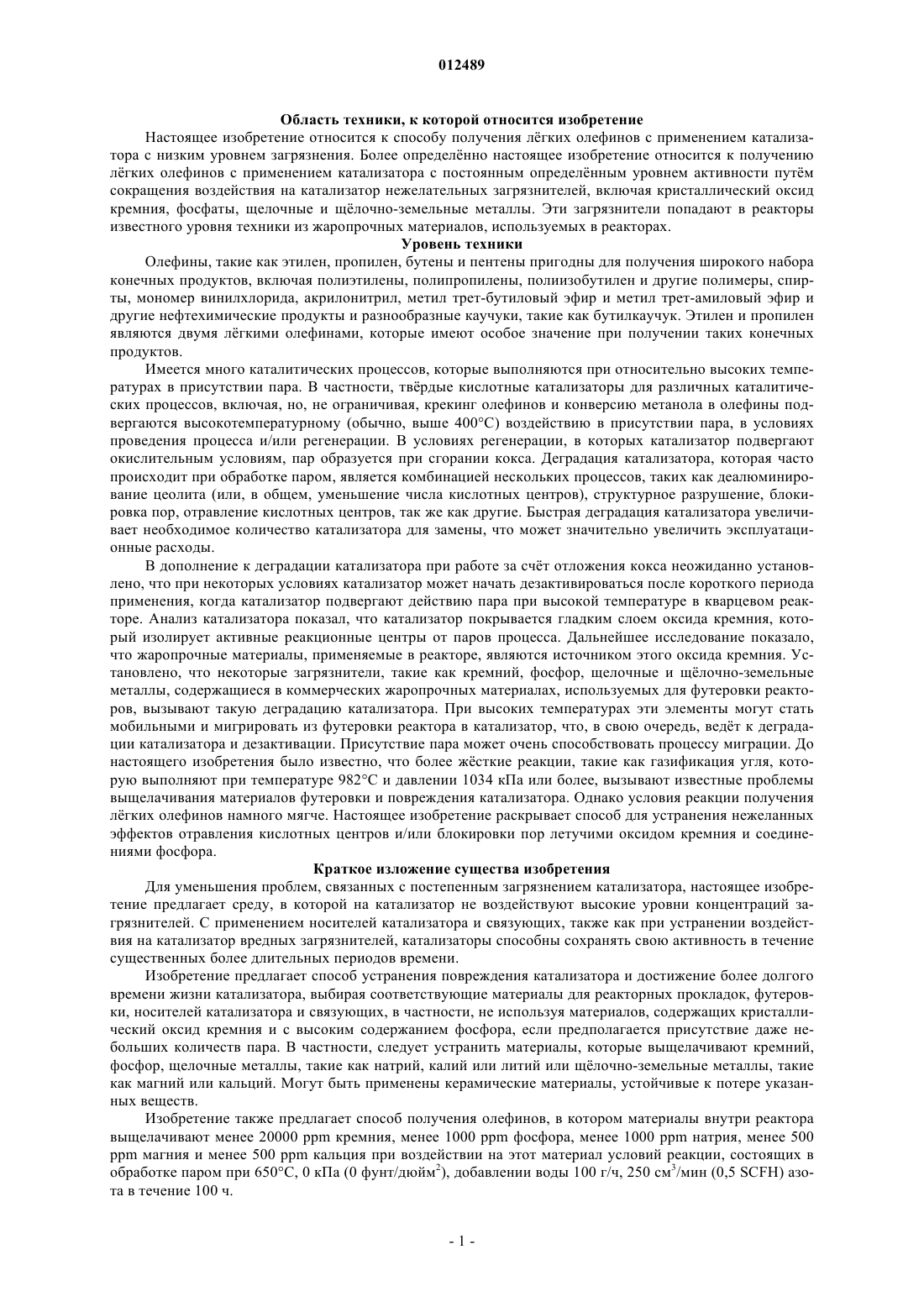

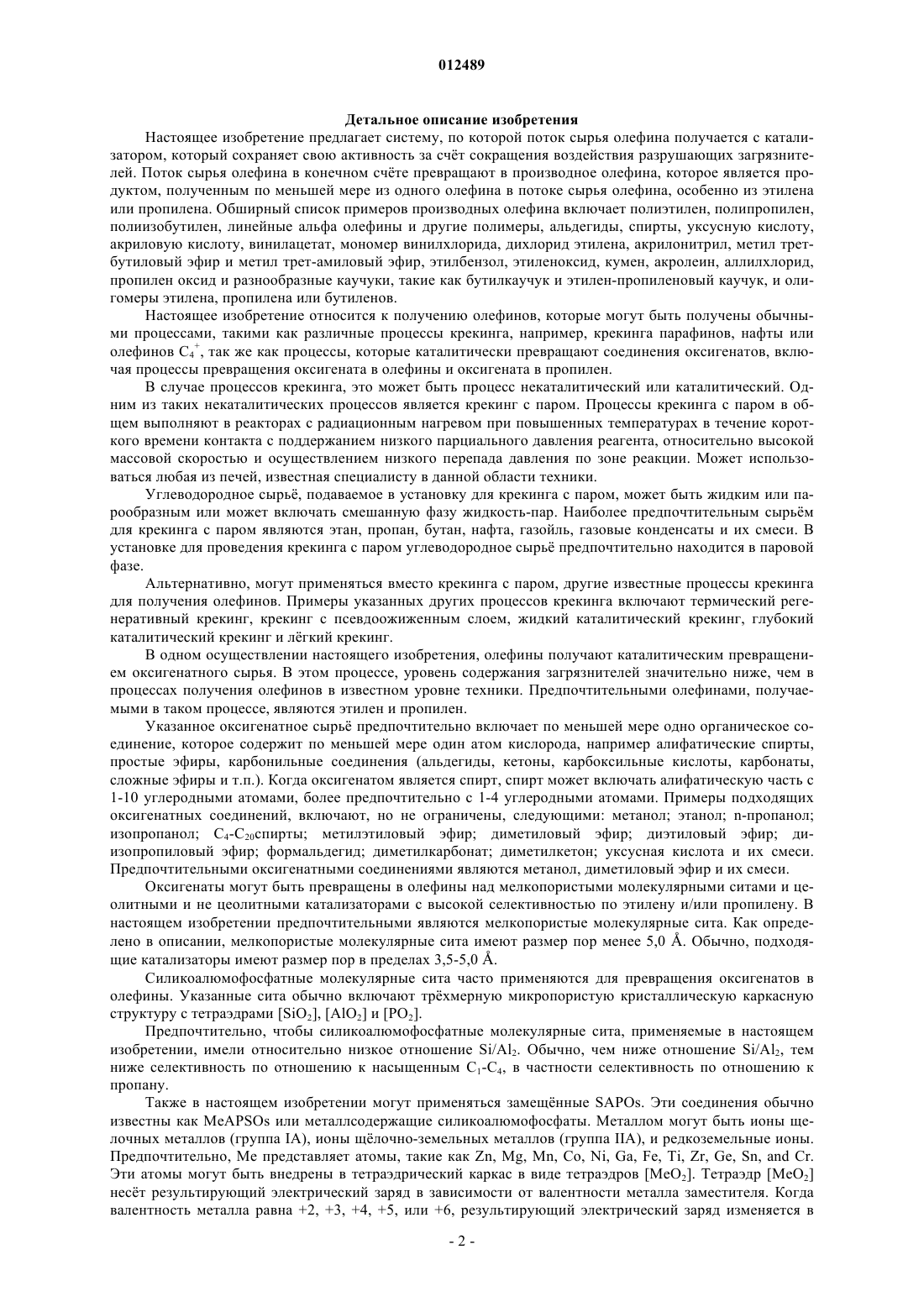

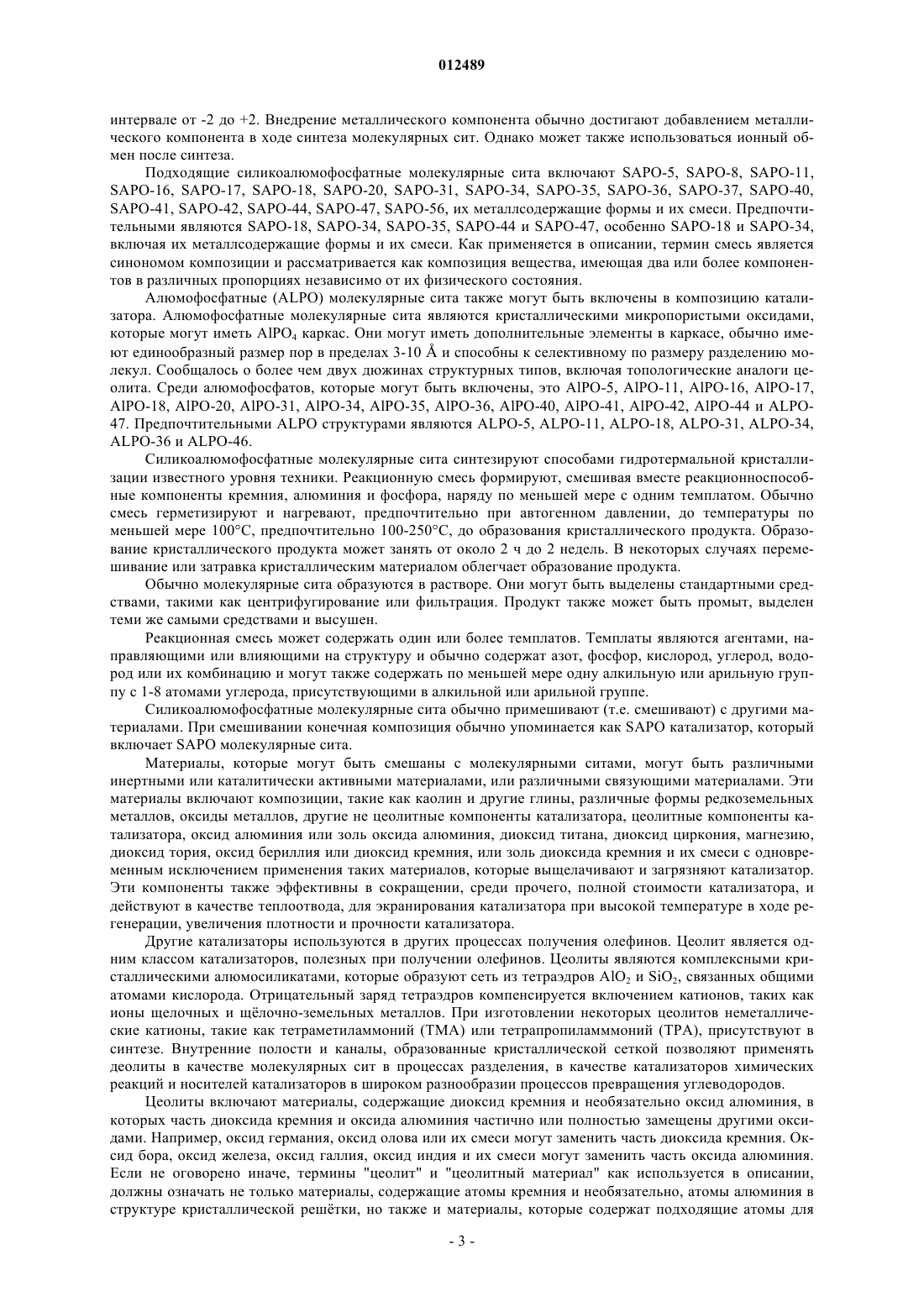

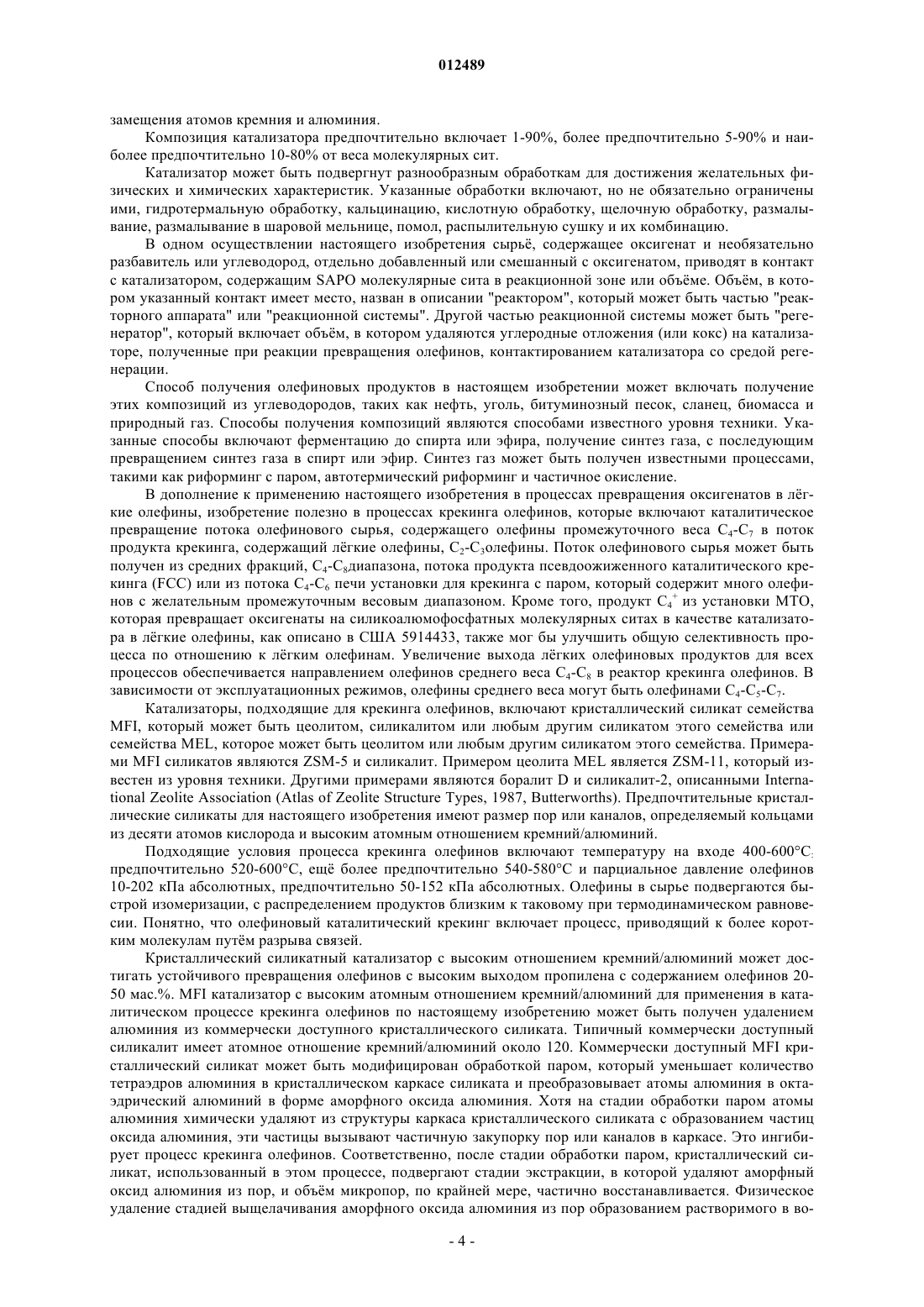

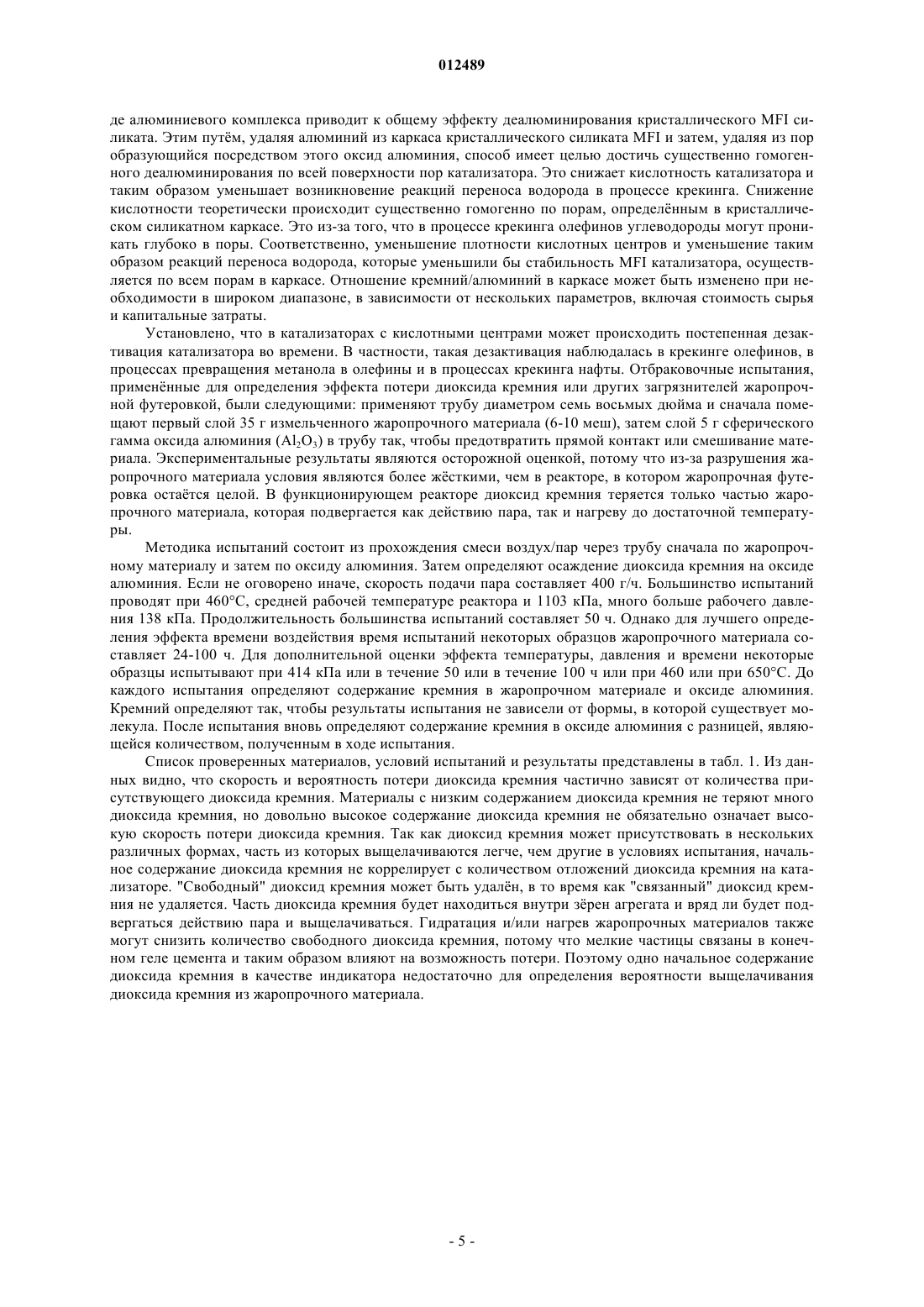

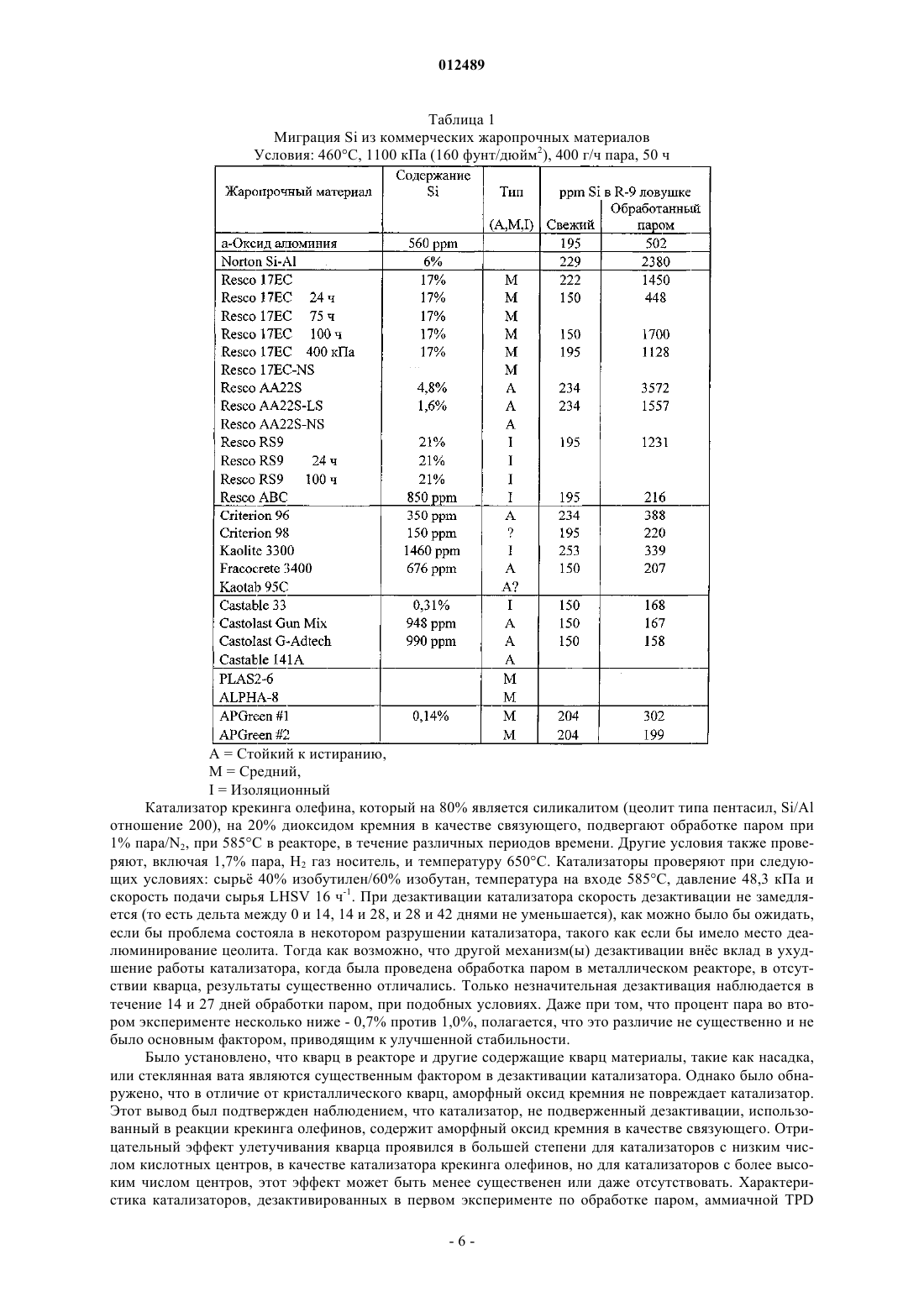

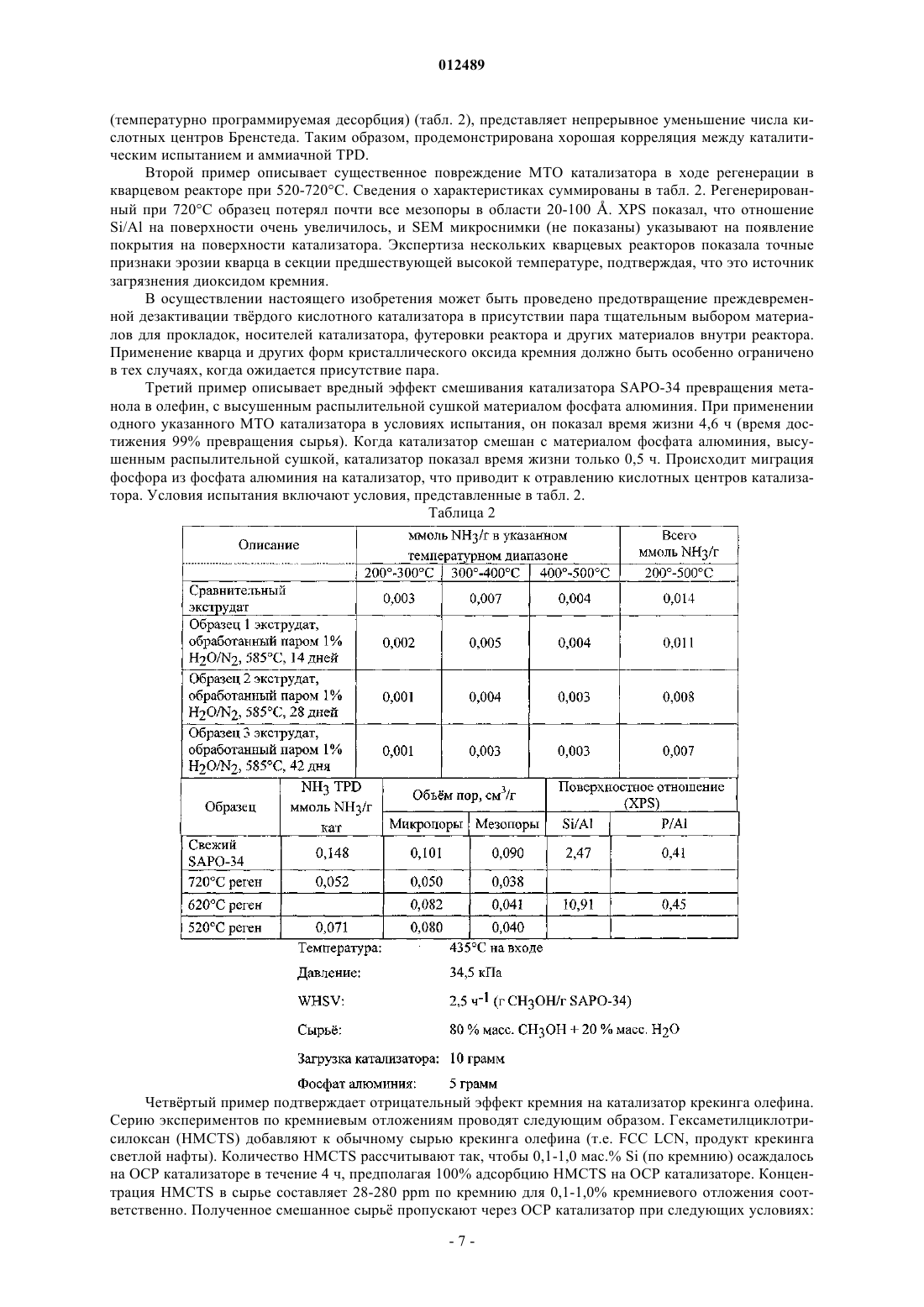

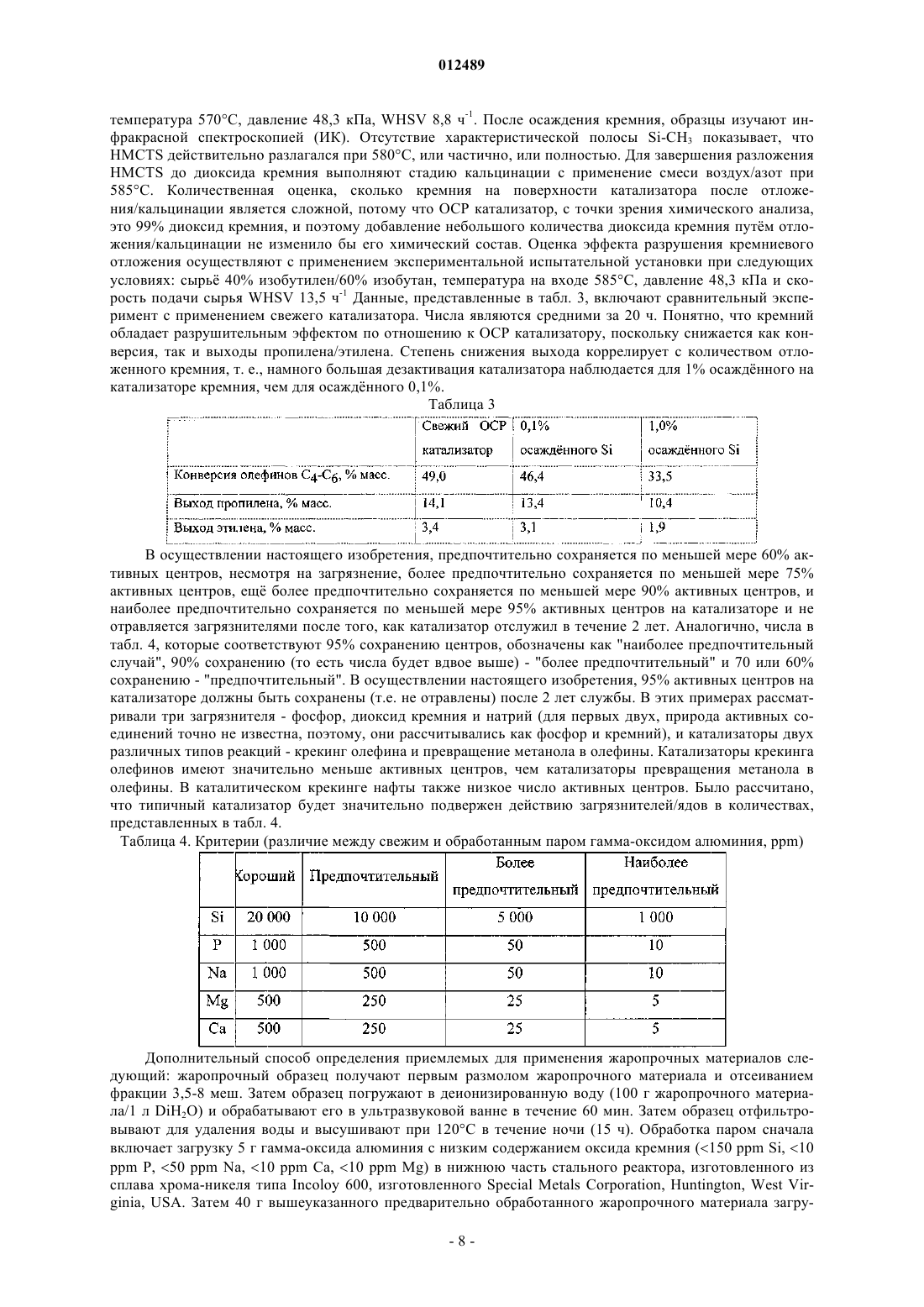

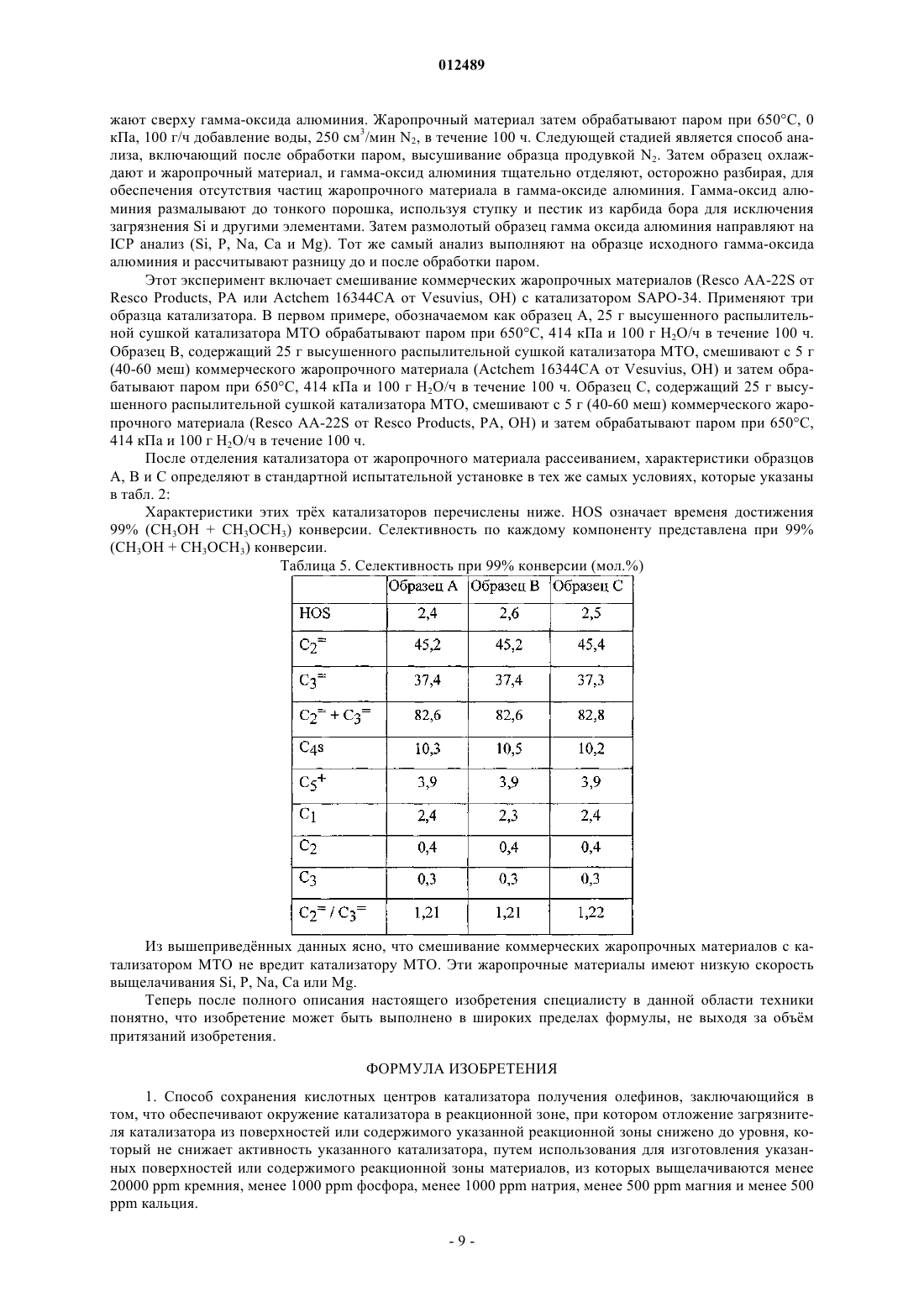

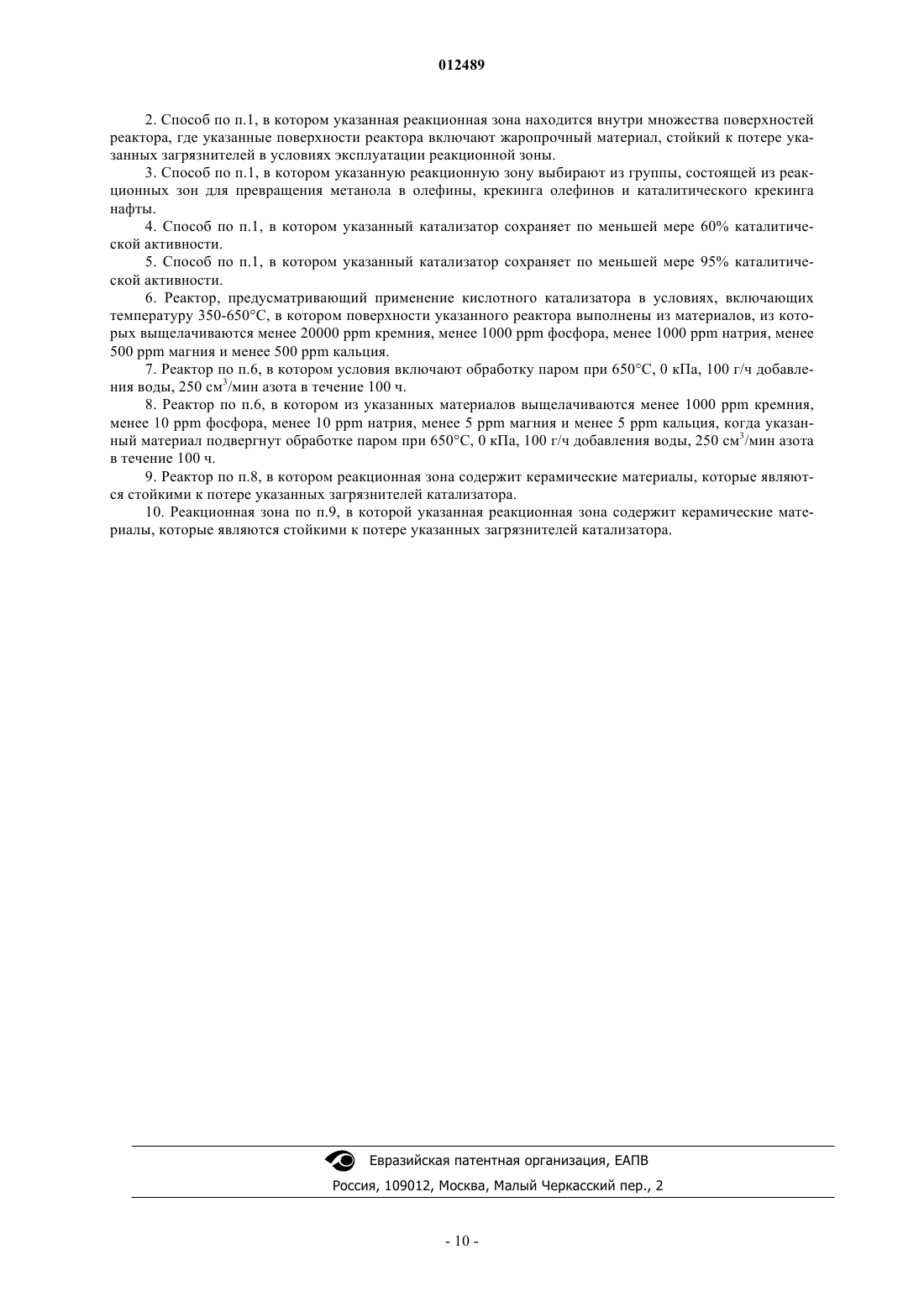

012489 Область техники, к которой относится изобретение Настоящее изобретение относится к способу получения лгких олефинов с применением катализатора с низким уровнем загрязнения. Более определнно настоящее изобретение относится к получению лгких олефинов с применением катализатора с постоянным определнным уровнем активности путм сокращения воздействия на катализатор нежелательных загрязнителей, включая кристаллический оксид кремния, фосфаты, щелочные и щлочно-земельные металлы. Эти загрязнители попадают в реакторы известного уровня техники из жаропрочных материалов, используемых в реакторах. Уровень техники Олефины, такие как этилен, пропилен, бутены и пентены пригодны для получения широкого набора конечных продуктов, включая полиэтилены, полипропилены, полиизобутилен и другие полимеры, спирты, мономер винилхлорида, акрилонитрил, метил трет-бутиловый эфир и метил трет-амиловый эфир и другие нефтехимические продукты и разнообразные каучуки, такие как бутилкаучук. Этилен и пропилен являются двумя лгкими олефинами, которые имеют особое значение при получении таких конечных продуктов. Имеется много каталитических процессов, которые выполняются при относительно высоких температурах в присутствии пара. В частности, тврдые кислотные катализаторы для различных каталитических процессов, включая, но, не ограничивая, крекинг олефинов и конверсию метанола в олефины подвергаются высокотемпературному (обычно, выше 400 С) воздействию в присутствии пара, в условиях проведения процесса и/или регенерации. В условиях регенерации, в которых катализатор подвергают окислительным условиям, пар образуется при сгорании кокса. Деградация катализатора, которая часто происходит при обработке паром, является комбинацией нескольких процессов, таких как деалюминирование цеолита (или, в общем, уменьшение числа кислотных центров), структурное разрушение, блокировка пор, отравление кислотных центров, так же как другие. Быстрая деградация катализатора увеличивает необходимое количество катализатора для замены, что может значительно увеличить эксплуатационные расходы. В дополнение к деградации катализатора при работе за счт отложения кокса неожиданно установлено, что при некоторых условиях катализатор может начать дезактивироваться после короткого периода применения, когда катализатор подвергают действию пара при высокой температуре в кварцевом реакторе. Анализ катализатора показал, что катализатор покрывается гладким слоем оксида кремния, который изолирует активные реакционные центры от паров процесса. Дальнейшее исследование показало,что жаропрочные материалы, применяемые в реакторе, являются источником этого оксида кремния. Установлено, что некоторые загрязнители, такие как кремний, фосфор, щелочные и щлочно-земельные металлы, содержащиеся в коммерческих жаропрочных материалах, используемых для футеровки реакторов, вызывают такую деградацию катализатора. При высоких температурах эти элементы могут стать мобильными и мигрировать из футеровки реактора в катализатор, что, в свою очередь, ведт к деградации катализатора и дезактивации. Присутствие пара может очень способствовать процессу миграции. До настоящего изобретения было известно, что более жсткие реакции, такие как газификация угля, которую выполняют при температуре 982 С и давлении 1034 кПа или более, вызывают известные проблемы выщелачивания материалов футеровки и повреждения катализатора. Однако условия реакции получения лгких олефинов намного мягче. Настоящее изобретение раскрывает способ для устранения нежеланных эффектов отравления кислотных центров и/или блокировки пор летучими оксидом кремния и соединениями фосфора. Краткое изложение существа изобретения Для уменьшения проблем, связанных с постепенным загрязнением катализатора, настоящее изобретение предлагает среду, в которой на катализатор не воздействуют высокие уровни концентраций загрязнителей. С применением носителей катализатора и связующих, также как при устранении воздействия на катализатор вредных загрязнителей, катализаторы способны сохранять свою активность в течение существенных более длительных периодов времени. Изобретение предлагает способ устранения повреждения катализатора и достижение более долгого времени жизни катализатора, выбирая соответствующие материалы для реакторных прокладок, футеровки, носителей катализатора и связующих, в частности, не используя материалов, содержащих кристаллический оксид кремния и с высоким содержанием фосфора, если предполагается присутствие даже небольших количеств пара. В частности, следует устранить материалы, которые выщелачивают кремний,фосфор, щелочные металлы, такие как натрий, калий или литий или щлочно-земельные металлы, такие как магний или кальций. Могут быть применены керамические материалы, устойчивые к потере указанных веществ. Изобретение также предлагает способ получения олефинов, в котором материалы внутри реактора выщелачивают менее 20000 ppm кремния, менее 1000 ppm фосфора, менее 1000 ppm натрия, менее 500ppm магния и менее 500 ppm кальция при воздействии на этот материал условий реакции, состоящих в обработке паром при 650 С, 0 кПа (0 фунт/дюйм 2), добавлении воды 100 г/ч, 250 см 3/мин (0,5 SCFH) азота в течение 100 ч.-1 012489 Детальное описание изобретения Настоящее изобретение предлагает систему, по которой поток сырья олефина получается с катализатором, который сохраняет свою активность за счт сокращения воздействия разрушающих загрязнителей. Поток сырья олефина в конечном счте превращают в производное олефина, которое является продуктом, полученным по меньшей мере из одного олефина в потоке сырья олефина, особенно из этилена или пропилена. Обширный список примеров производных олефина включает полиэтилен, полипропилен,полиизобутилен, линейные альфа олефины и другие полимеры, альдегиды, спирты, уксусную кислоту,акриловую кислоту, винилацетат, мономер винилхлорида, дихлорид этилена, акрилонитрил, метил третбутиловый эфир и метил трет-амиловый эфир, этилбензол, этиленоксид, кумен, акролеин, аллилхлорид,пропилен оксид и разнообразные каучуки, такие как бутилкаучук и этилен-пропиленовый каучук, и олигомеры этилена, пропилена или бутиленов. Настоящее изобретение относится к получению олефинов, которые могут быть получены обычными процессами, такими как различные процессы крекинга, например, крекинга парафинов, нафты или олефинов C4+, так же как процессы, которые каталитически превращают соединения оксигенатов, включая процессы превращения оксигената в олефины и оксигената в пропилен. В случае процессов крекинга, это может быть процесс некаталитический или каталитический. Одним из таких некаталитических процессов является крекинг с паром. Процессы крекинга с паром в общем выполняют в реакторах с радиационным нагревом при повышенных температурах в течение короткого времени контакта с поддержанием низкого парциального давления реагента, относительно высокой массовой скоростью и осуществлением низкого перепада давления по зоне реакции. Может использоваться любая из печей, известная специалисту в данной области техники. Углеводородное сырь, подаваемое в установку для крекинга с паром, может быть жидким или парообразным или может включать смешанную фазу жидкость-пар. Наиболее предпочтительным сырьм для крекинга с паром являются этан, пропан, бутан, нафта, газойль, газовые конденсаты и их смеси. В установке для проведения крекинга с паром углеводородное сырь предпочтительно находится в паровой фазе. Альтернативно, могут применяться вместо крекинга с паром, другие известные процессы крекинга для получения олефинов. Примеры указанных других процессов крекинга включают термический регенеративный крекинг, крекинг с псевдоожиженным слоем, жидкий каталитический крекинг, глубокий каталитический крекинг и лгкий крекинг. В одном осуществлении настоящего изобретения, олефины получают каталитическим превращением оксигенатного сырья. В этом процессе, уровень содержания загрязнителей значительно ниже, чем в процессах получения олефинов в известном уровне техники. Предпочтительными олефинами, получаемыми в таком процессе, являются этилен и пропилен. Указанное оксигенатное сырь предпочтительно включает по меньшей мере одно органическое соединение, которое содержит по меньшей мере один атом кислорода, например алифатические спирты,простые эфиры, карбонильные соединения (альдегиды, кетоны, карбоксильные кислоты, карбонаты,сложные эфиры и т.п.). Когда оксигенатом является спирт, спирт может включать алифатическую часть с 1-10 углеродными атомами, более предпочтительно с 1-4 углеродными атомами. Примеры подходящих оксигенатных соединений, включают, но не ограничены, следующими: метанол; этанол; n-пропанол; изопропанол; C4-C20 спирты; метилэтиловый эфир; диметиловый эфир; диэтиловый эфир; диизопропиловый эфир; формальдегид; диметилкарбонат; диметилкетон; уксусная кислота и их смеси. Предпочтительными оксигенатными соединениями являются метанол, диметиловый эфир и их смеси. Оксигенаты могут быть превращены в олефины над мелкопористыми молекулярными ситами и цеолитными и не цеолитными катализаторами с высокой селективностью по этилену и/или пропилену. В настоящем изобретении предпочтительными являются мелкопористые молекулярные сита. Как определено в описании, мелкопористые молекулярные сита имеют размер пор менее 5,0 . Обычно, подходящие катализаторы имеют размер пор в пределах 3,5-5,0 . Силикоалюмофосфатные молекулярные сита часто применяются для превращения оксигенатов в олефины. Указанные сита обычно включают трхмерную микропористую кристаллическую каркасную структуру с тетраэдрами [SiO2], [AlO2] и [РО 2]. Предпочтительно, чтобы силикоалюмофосфатные молекулярные сита, применяемые в настоящем изобретении, имели относительно низкое отношение Si/Al2. Обычно, чем ниже отношение Si/Al2, тем ниже селективность по отношению к насыщенным C1-C4, в частности селективность по отношению к пропану. Также в настоящем изобретении могут применяться замещнные SAPOs. Эти соединения обычно известны как MeAPSOs или металлсодержащие силикоалюмофосфаты. Металлом могут быть ионы щелочных металлов (группа IA), ионы щлочно-земельных металлов (группа IIA), и редкоземельные ионы. Предпочтительно, Me представляет атомы, такие как Zn, Mg, Mn, Co, Ni, Ga, Fe, Ti, Zr, Ge, Sn, and Cr. Эти атомы могут быть внедрены в тетраэдрический каркас в виде тетраэдров [МеО 2]. Тетраэдр [МеО 2] нест результирующий электрический заряд в зависимости от валентности металла заместителя. Когда валентность металла равна +2, +3, +4, +5, или +6, результирующий электрический заряд изменяется в-2 012489 интервале от -2 до +2. Внедрение металлического компонента обычно достигают добавлением металлического компонента в ходе синтеза молекулярных сит. Однако может также использоваться ионный обмен после синтеза. Подходящие силикоалюмофосфатные молекулярные сита включают SAPO-5, SAPO-8, SAPO-11,SAPO-16, SAPO-17, SAPO-18, SAPO-20, SAPO-31, SAPO-34, SAPO-35, SAPO-36, SAPO-37, SAPO-40,SAPO-41, SAPO-42, SAPO-44, SAPO-47, SAPO-56, их металлсодержащие формы и их смеси. Предпочтительными являются SAPO-18, SAPO-34, SAPO-35, SAPO-44 и SAPO-47, особенно SAPO-18 и SAPO-34,включая их металлсодержащие формы и их смеси. Как применяется в описании, термин смесь является синономом композиции и рассматривается как композиция вещества, имеющая два или более компонентов в различных пропорциях независимо от их физического состояния. Алюмофосфатные (ALPO) молекулярные сита также могут быть включены в композицию катализатора. Алюмофосфатные молекулярные сита являются кристаллическими микропористыми оксидами,которые могут иметь AlPO4 каркас. Они могут иметь дополнительные элементы в каркасе, обычно имеют единообразный размер пор в пределах 3-10 и способны к селективному по размеру разделению молекул. Сообщалось о более чем двух дюжинах структурных типов, включая топологические аналоги цеолита. Среди алюмофосфатов, которые могут быть включены, это AlPO-5, AlPO-11, AlPO-16, AlPO-17,AlPO-18, AlPO-20, AlPO-31, AlPO-34, AlPO-35, AlPO-36, AlPO-40, AlPO-41, AlPO-42, AlPO-44 и ALPO47. Предпочтительными ALPO структурами являются ALPO-5, ALPO-11, ALPO-18, ALPO-31, ALPO-34,ALPO-36 и ALPO-46. Силикоалюмофосфатные молекулярные сита синтезируют способами гидротермальной кристаллизации известного уровня техники. Реакционную смесь формируют, смешивая вместе реакционноспособные компоненты кремния, алюминия и фосфора, наряду по меньшей мере с одним темплатом. Обычно смесь герметизируют и нагревают, предпочтительно при автогенном давлении, до температуры по меньшей мере 100 С, предпочтительно 100-250 С, до образования кристаллического продукта. Образование кристаллического продукта может занять от около 2 ч до 2 недель. В некоторых случаях перемешивание или затравка кристаллическим материалом облегчает образование продукта. Обычно молекулярные сита образуются в растворе. Они могут быть выделены стандартными средствами, такими как центрифугирование или фильтрация. Продукт также может быть промыт, выделен теми же самыми средствами и высушен. Реакционная смесь может содержать один или более темплатов. Темплаты являются агентами, направляющими или влияющими на структуру и обычно содержат азот, фосфор, кислород, углерод, водород или их комбинацию и могут также содержать по меньшей мере одну алкильную или арильную группу с 1-8 атомами углерода, присутствующими в алкильной или арильной группе. Силикоалюмофосфатные молекулярные сита обычно примешивают (т.е. смешивают) с другими материалами. При смешивании конечная композиция обычно упоминается как SAPO катализатор, который включает SAPO молекулярные сита. Материалы, которые могут быть смешаны с молекулярными ситами, могут быть различными инертными или каталитически активными материалами, или различными связующими материалами. Эти материалы включают композиции, такие как каолин и другие глины, различные формы редкоземельных металлов, оксиды металлов, другие не цеолитные компоненты катализатора, цеолитные компоненты катализатора, оксид алюминия или золь оксида алюминия, диоксид титана, диоксид циркония, магнезию,диоксид тория, оксид бериллия или диоксид кремния, или золь диоксида кремния и их смеси с одновременным исключением применения таких материалов, которые выщелачивают и загрязняют катализатор. Эти компоненты также эффективны в сокращении, среди прочего, полной стоимости катализатора, и действуют в качестве теплоотвода, для экранирования катализатора при высокой температуре в ходе регенерации, увеличения плотности и прочности катализатора. Другие катализаторы используются в других процессах получения олефинов. Цеолит является одним классом катализаторов, полезных при получении олефинов. Цеолиты являются комплексными кристаллическими алюмосиликатами, которые образуют сеть из тетраэдров AlO2 и SiO2, связанных общими атомами кислорода. Отрицательный заряд тетраэдров компенсируется включением катионов, таких как ионы щелочных и щлочно-земельных металлов. При изготовлении некоторых цеолитов неметаллические катионы, такие как тетраметиламмоний (ТМА) или тетрапропиламммоний (ТРА), присутствуют в синтезе. Внутренние полости и каналы, образованные кристаллической сеткой позволяют применять деолиты в качестве молекулярных сит в процессах разделения, в качестве катализаторов химических реакций и носителей катализаторов в широком разнообразии процессов превращения углеводородов. Цеолиты включают материалы, содержащие диоксид кремния и необязательно оксид алюминия, в которых часть диоксида кремния и оксида алюминия частично или полностью замещены другими оксидами. Например, оксид германия, оксид олова или их смеси могут заменить часть диоксида кремния. Оксид бора, оксид железа, оксид галлия, оксид индия и их смеси могут заменить часть оксида алюминия. Если не оговорено иначе, термины "цеолит" и "цеолитный материал" как используется в описании,должны означать не только материалы, содержащие атомы кремния и необязательно, атомы алюминия в структуре кристаллической рештки, но также и материалы, которые содержат подходящие атомы для-3 012489 замещения атомов кремния и алюминия. Композиция катализатора предпочтительно включает 1-90%, более предпочтительно 5-90% и наиболее предпочтительно 10-80% от веса молекулярных сит. Катализатор может быть подвергнут разнообразным обработкам для достижения желательных физических и химических характеристик. Указанные обработки включают, но не обязательно ограничены ими, гидротермальную обработку, кальцинацию, кислотную обработку, щелочную обработку, размалывание, размалывание в шаровой мельнице, помол, распылительную сушку и их комбинацию. В одном осуществлении настоящего изобретения сырь, содержащее оксигенат и необязательно разбавитель или углеводород, отдельно добавленный или смешанный с оксигенатом, приводят в контакт с катализатором, содержащим SAPO молекулярные сита в реакционной зоне или объме. Объм, в котором указанный контакт имеет место, назван в описании "реактором", который может быть частью "реакторного аппарата" или "реакционной системы". Другой частью реакционной системы может быть "регенератор", который включает объм, в котором удаляются углеродные отложения (или кокс) на катализаторе, полученные при реакции превращения олефинов, контактированием катализатора со средой регенерации. Способ получения олефиновых продуктов в настоящем изобретении может включать получение этих композиций из углеводородов, таких как нефть, уголь, битуминозный песок, сланец, биомасса и природный газ. Способы получения композиций являются способами известного уровня техники. Указанные способы включают ферментацию до спирта или эфира, получение синтез газа, с последующим превращением синтез газа в спирт или эфир. Синтез газ может быть получен известными процессами,такими как риформинг с паром, автотермический риформинг и частичное окисление. В дополнение к применению настоящего изобретения в процессах превращения оксигенатов в лгкие олефины, изобретение полезно в процессах крекинга олефинов, которые включают каталитическое превращение потока олефинового сырья, содержащего олефины промежуточного веса С 4-С 7 в поток продукта крекинга, содержащий лгкие олефины, С 2-С 3 олефины. Поток олефинового сырья может быть получен из средних фракций, С 4-С 8 диапазона, потока продукта псевдоожиженного каталитического крекинга (FCC) или из потока С 4-С 6 печи установки для крекинга с паром, который содержит много олефинов с желательным промежуточным весовым диапазоном. Кроме того, продукт С 4+ из установки МТО,которая превращает оксигенаты на силикоалюмофосфатных молекулярных ситах в качестве катализатора в лгкие олефины, как описано в США 5914433, также мог бы улучшить общую селективность процесса по отношению к лгким олефинам. Увеличение выхода лгких олефиновых продуктов для всех процессов обеспечивается направлением олефинов среднего веса С 4-С 8 в реактор крекинга олефинов. В зависимости от эксплуатационных режимов, олефины среднего веса могут быть олефинами С 4-C5-C7. Катализаторы, подходящие для крекинга олефинов, включают кристаллический силикат семействаMFI, который может быть цеолитом, силикалитом или любым другим силикатом этого семейства или семейства MEL, которое может быть цеолитом или любым другим силикатом этого семейства. Примерами MFI силикатов являются ZSM-5 и силикалит. Примером цеолита MEL является ZSM-11, который известен из уровня техники. Другими примерами являются боралит D и силикалит-2, описанными International Zeolite Association (Atlas of Zeolite Structure Types, 1987, Butterworths). Предпочтительные кристаллические силикаты для настоящего изобретения имеют размер пор или каналов, определяемый кольцами из десяти атомов кислорода и высоким атомным отношением кремний/алюминий. Подходящие условия процесса крекинга олефинов включают температуру на входе 400-600 С: предпочтительно 520-600 С, ещ более предпочтительно 540-580 С и парциальное давление олефинов 10-202 кПа абсолютных, предпочтительно 50-152 кПа абсолютных. Олефины в сырье подвергаются быстрой изомеризации, с распределением продуктов близким к таковому при термодинамическом равновесии. Понятно, что олефиновый каталитический крекинг включает процесс, приводящий к более коротким молекулам путм разрыва связей. Кристаллический силикатный катализатор с высоким отношением кремний/алюминий может достигать устойчивого превращения олефинов с высоким выходом пропилена с содержанием олефинов 2050 мас.%. MFI катализатор с высоким атомным отношением кремний/алюминий для применения в каталитическом процессе крекинга олефинов по настоящему изобретению может быть получен удалением алюминия из коммерчески доступного кристаллического силиката. Типичный коммерчески доступный силикалит имеет атомное отношение кремний/алюминий около 120. Коммерчески доступный MFI кристаллический силикат может быть модифицирован обработкой паром, который уменьшает количество тетраэдров алюминия в кристаллическом каркасе силиката и преобразовывает атомы алюминия в октаэдрический алюминий в форме аморфного оксида алюминия. Хотя на стадии обработки паром атомы алюминия химически удаляют из структуры каркаса кристаллического силиката с образованием частиц оксида алюминия, эти частицы вызывают частичную закупорку пор или каналов в каркасе. Это ингибирует процесс крекинга олефинов. Соответственно, после стадии обработки паром, кристаллический силикат, использованный в этом процессе, подвергают стадии экстракции, в которой удаляют аморфный оксид алюминия из пор, и объм микропор, по крайней мере, частично восстанавливается. Физическое удаление стадией выщелачивания аморфного оксида алюминия из пор образованием растворимого в во-4 012489 де алюминиевого комплекса приводит к общему эффекту деалюминирования кристаллического MFI силиката. Этим путм, удаляя алюминий из каркаса кристаллического силиката MFI и затем, удаляя из пор образующийся посредством этого оксид алюминия, способ имеет целью достичь существенно гомогенного деалюминирования по всей поверхности пор катализатора. Это снижает кислотность катализатора и таким образом уменьшает возникновение реакций переноса водорода в процессе крекинга. Снижение кислотности теоретически происходит существенно гомогенно по порам, определнным в кристаллическом силикатном каркасе. Это из-за того, что в процессе крекинга олефинов углеводороды могут проникать глубоко в поры. Соответственно, уменьшение плотности кислотных центров и уменьшение таким образом реакций переноса водорода, которые уменьшили бы стабильность MFI катализатора, осуществляется по всем порам в каркасе. Отношение кремний/алюминий в каркасе может быть изменено при необходимости в широком диапазоне, в зависимости от нескольких параметров, включая стоимость сырья и капитальные затраты. Установлено, что в катализаторах с кислотными центрами может происходить постепенная дезактивация катализатора во времени. В частности, такая дезактивация наблюдалась в крекинге олефинов, в процессах превращения метанола в олефины и в процессах крекинга нафты. Отбраковочные испытания,применнные для определения эффекта потери диоксида кремния или других загрязнителей жаропрочной футеровкой, были следующими: применяют трубу диаметром семь восьмых дюйма и сначала помещают первый слой 35 г измельченного жаропрочного материала (6-10 меш), затем слой 5 г сферического гамма оксида алюминия (Al2O3) в трубу так, чтобы предотвратить прямой контакт или смешивание материала. Экспериментальные результаты являются осторожной оценкой, потому что из-за разрушения жаропрочного материала условия являются более жсткими, чем в реакторе, в котором жаропрочная футеровка остатся целой. В функционирующем реакторе диоксид кремния теряется только частью жаропрочного материала, которая подвергается как действию пара, так и нагреву до достаточной температуры. Методика испытаний состоит из прохождения смеси воздух/пар через трубу сначала по жаропрочному материалу и затем по оксиду алюминия. Затем определяют осаждение диоксида кремния на оксиде алюминия. Если не оговорено иначе, скорость подачи пара составляет 400 г/ч. Большинство испытаний проводят при 460 С, средней рабочей температуре реактора и 1103 кПа, много больше рабочего давления 138 кПа. Продолжительность большинства испытаний составляет 50 ч. Однако для лучшего определения эффекта времени воздействия время испытаний некоторых образцов жаропрочного материала составляет 24-100 ч. Для дополнительной оценки эффекта температуры, давления и времени некоторые образцы испытывают при 414 кПа или в течение 50 или в течение 100 ч или при 460 или при 650 С. До каждого испытания определяют содержание кремния в жаропрочном материале и оксиде алюминия. Кремний определяют так, чтобы результаты испытания не зависели от формы, в которой существует молекула. После испытания вновь определяют содержание кремния в оксиде алюминия с разницей, являющейся количеством, полученным в ходе испытания. Список проверенных материалов, условий испытаний и результаты представлены в табл. 1. Из данных видно, что скорость и вероятность потери диоксида кремния частично зависят от количества присутствующего диоксида кремния. Материалы с низким содержанием диоксида кремния не теряют много диоксида кремния, но довольно высокое содержание диоксида кремния не обязательно означает высокую скорость потери диоксида кремния. Так как диоксид кремния может присутствовать в нескольких различных формах, часть из которых выщелачиваются легче, чем другие в условиях испытания, начальное содержание диоксида кремния не коррелирует с количеством отложений диоксида кремния на катализаторе. "Свободный" диоксид кремния может быть удалн, в то время как "связанный" диоксид кремния не удаляется. Часть диоксида кремния будет находиться внутри зрен агрегата и вряд ли будет подвергаться действию пара и выщелачиваться. Гидратация и/или нагрев жаропрочных материалов также могут снизить количество свободного диоксида кремния, потому что мелкие частицы связаны в конечном геле цемента и таким образом влияют на возможность потери. Поэтому одно начальное содержание диоксида кремния в качестве индикатора недостаточно для определения вероятности выщелачивания диоксида кремния из жаропрочного материала.-5 012489 Таблица 1 Миграция Si из коммерческих жаропрочных материалов Условия: 460 С, 1100 кПа (160 фунт/дюйм 2), 400 г/ч пара, 50 ч А = Стойкий к истиранию,М = Средний,I = Изоляционный Катализатор крекинга олефина, который на 80% является силикалитом (цеолит типа пентасил, Si/Al отношение 200), на 20% диоксидом кремния в качестве связующего, подвергают обработке паром при 1% пара/N2, при 585 С в реакторе, в течение различных периодов времени. Другие условия также проверяют, включая 1,7% пара, Н 2 газ носитель, и температуру 650 С. Катализаторы проверяют при следующих условиях: сырь 40% изобутилен/60% изобутан, температура на входе 585 С, давление 48,3 кПа и скорость подачи сырья LHSV 16 ч-1. При дезактивации катализатора скорость дезактивации не замедляется (то есть дельта между 0 и 14, 14 и 28, и 28 и 42 днями не уменьшается), как можно было бы ожидать,если бы проблема состояла в некотором разрушении катализатора, такого как если бы имело место деалюминирование цеолита. Тогда как возможно, что другой механизм(ы) дезактивации внс вклад в ухудшение работы катализатора, когда была проведена обработка паром в металлическом реакторе, в отсутствии кварца, результаты существенно отличались. Только незначительная дезактивация наблюдается в течение 14 и 27 дней обработки паром, при подобных условиях. Даже при том, что процент пара во втором эксперименте несколько ниже - 0,7% против 1,0%, полагается, что это различие не существенно и не было основным фактором, приводящим к улучшенной стабильности. Было установлено, что кварц в реакторе и другие содержащие кварц материалы, такие как насадка,или стеклянная вата являются существенным фактором в дезактивации катализатора. Однако было обнаружено, что в отличие от кристаллического кварц, аморфный оксид кремния не повреждает катализатор. Этот вывод был подтвержден наблюдением, что катализатор, не подверженный дезактивации, использованный в реакции крекинга олефинов, содержит аморфный оксид кремния в качестве связующего. Отрицательный эффект улетучивания кварца проявился в большей степени для катализаторов с низким числом кислотных центров, в качестве катализатора крекинга олефинов, но для катализаторов с более высоким числом центров, этот эффект может быть менее существенен или даже отсутствовать. Характеристика катализаторов, дезактивированных в первом эксперименте по обработке паром, аммиачной TPD(температурно программируемая десорбция) (табл. 2), представляет непрерывное уменьшение числа кислотных центров Бренстеда. Таким образом, продемонстрирована хорошая корреляция между каталитическим испытанием и аммиачной TPD. Второй пример описывает существенное повреждение МТО катализатора в ходе регенерации в кварцевом реакторе при 520-720 С. Сведения о характеристиках суммированы в табл. 2. Регенерированный при 720 С образец потерял почти все мезопоры в области 20-100 . XPS показал, что отношениеSi/Al на поверхности очень увеличилось, и SEM микроснимки (не показаны) указывают на появление покрытия на поверхности катализатора. Экспертиза нескольких кварцевых реакторов показала точные признаки эрозии кварца в секции предшествующей высокой температуре, подтверждая, что это источник загрязнения диоксидом кремния. В осуществлении настоящего изобретения может быть проведено предотвращение преждевременной дезактивации тврдого кислотного катализатора в присутствии пара тщательным выбором материалов для прокладок, носителей катализатора, футеровки реактора и других материалов внутри реактора. Применение кварца и других форм кристаллического оксида кремния должно быть особенно ограничено в тех случаях, когда ожидается присутствие пара. Третий пример описывает вредный эффект смешивания катализатора SAPO-34 превращения метанола в олефин, с высушенным распылительной сушкой материалом фосфата алюминия. При применении одного указанного МТО катализатора в условиях испытания, он показал время жизни 4,6 ч (время достижения 99% превращения сырья). Когда катализатор смешан с материалом фосфата алюминия, высушенным распылительной сушкой, катализатор показал время жизни только 0,5 ч. Происходит миграция фосфора из фосфата алюминия на катализатор, что приводит к отравлению кислотных центров катализатора. Условия испытания включают условия, представленные в табл. 2. Таблица 2 Четвртый пример подтверждает отрицательный эффект кремния на катализатор крекинга олефина. Серию экспериментов по кремниевым отложениям проводят следующим образом. Гексаметилциклотрисилоксан (HMCTS) добавляют к обычному сырью крекинга олефина (т.е. FCC LCN, продукт крекинга светлой нафты). Количество HMCTS рассчитывают так, чтобы 0,1-1,0 мас.% Si (по кремнию) осаждалось на ОСР катализаторе в течение 4 ч, предполагая 100% адсорбцию HMCTS на ОСР катализаторе. Концентрация HMCTS в сырье составляет 28-280 ppm по кремнию для 0,1-1,0% кремниевого отложения соответственно. Полученное смешанное сырь пропускают через ОСР катализатор при следующих условиях:-7 012489 температура 570 С, давление 48,3 кПа, WHSV 8,8 ч-1. После осаждения кремния, образцы изучают инфракрасной спектроскопией (ИК). Отсутствие характеристической полосы Si-CH3 показывает, чтоHMCTS действительно разлагался при 580 С, или частично, или полностью. Для завершения разложенияHMCTS до диоксида кремния выполняют стадию кальцинации с применение смеси воздух/азот при 585 С. Количественная оценка, сколько кремния на поверхности катализатора после отложения/кальцинации является сложной, потому что ОСР катализатор, с точки зрения химического анализа,это 99% диоксид кремния, и поэтому добавление небольшого количества диоксида кремния путм отложения/кальцинации не изменило бы его химический состав. Оценка эффекта разрушения кремниевого отложения осуществляют с применением экспериментальной испытательной установки при следующих условиях: сырь 40% изобутилен/60% изобутан, температура на входе 585 С, давление 48,3 кПа и скорость подачи сырья WHSV 13,5 ч-1 Данные, представленные в табл. 3, включают сравнительный эксперимент с применением свежего катализатора. Числа являются средними за 20 ч. Понятно, что кремний обладает разрушительным эффектом по отношению к ОСР катализатору, поскольку снижается как конверсия, так и выходы пропилена/этилена. Степень снижения выхода коррелирует с количеством отложенного кремния, т. е., намного большая дезактивация катализатора наблюдается для 1% осажднного на катализаторе кремния, чем для осажднного 0,1%. Таблица 3 В осуществлении настоящего изобретения, предпочтительно сохраняется по меньшей мере 60% активных центров, несмотря на загрязнение, более предпочтительно сохраняется по меньшей мере 75% активных центров, ещ более предпочтительно сохраняется по меньшей мере 90% активных центров, и наиболее предпочтительно сохраняется по меньшей мере 95% активных центров на катализаторе и не отравляется загрязнителями после того, как катализатор отслужил в течение 2 лет. Аналогично, числа в табл. 4, которые соответствуют 95% сохранению центров, обозначены как "наиболее предпочтительный случай", 90% сохранению (то есть числа будет вдвое выше) - "более предпочтительный" и 70 или 60% сохранению - "предпочтительный". В осуществлении настоящего изобретения, 95% активных центров на катализаторе должны быть сохранены (т.е. не отравлены) после 2 лет службы. В этих примерах рассматривали три загрязнителя - фосфор, диоксид кремния и натрий (для первых двух, природа активных соединений точно не известна, поэтому, они рассчитывались как фосфор и кремний), и катализаторы двух различных типов реакций - крекинг олефина и превращение метанола в олефины. Катализаторы крекинга олефинов имеют значительно меньше активных центров, чем катализаторы превращения метанола в олефины. В каталитическом крекинге нафты также низкое число активных центров. Было рассчитано,что типичный катализатор будет значительно подвержен действию загрязнителей/ядов в количествах,представленных в табл. 4. Таблица 4. Критерии (различие между свежим и обработанным паром гамма-оксидом алюминия, ppm) Дополнительный способ определения приемлемых для применения жаропрочных материалов следующий: жаропрочный образец получают первым размолом жаропрочного материала и отсеиванием фракции 3,5-8 меш. Затем образец погружают в деионизированную воду (100 г жаропрочного материала/1 л DiH2O) и обрабатывают его в ультразвуковой ванне в течение 60 мин. Затем образец отфильтровывают для удаления воды и высушивают при 120 С в течение ночи (15 ч). Обработка паром сначала включает загрузку 5 г гамма-оксида алюминия с низким содержанием оксида кремния (150 ppm Si, 10ppm Р, 50 ppm Na, 10 ppm Са, 10 ppm Mg) в нижнюю часть стального реактора, изготовленного из сплава хрома-никеля типа Incoloy 600, изготовленного Special Metals Corporation, Huntington, West Virginia, USA. Затем 40 г вышеуказанного предварительно обработанного жаропрочного материала загру-8 012489 жают сверху гамма-оксида алюминия. Жаропрочный материал затем обрабатывают паром при 650 С, 0 кПа, 100 г/ч добавление воды, 250 см 3/мин N2, в течение 100 ч. Следующей стадией является способ анализа, включающий после обработки паром, высушивание образца продувкой N2. Затем образец охлаждают и жаропрочный материал, и гамма-оксид алюминия тщательно отделяют, осторожно разбирая, для обеспечения отсутствия частиц жаропрочного материала в гамма-оксиде алюминия. Гамма-оксид алюминия размалывают до тонкого порошка, используя ступку и пестик из карбида бора для исключения загрязнения Si и другими элементами. Затем размолотый образец гамма оксида алюминия направляют наICP анализ (Si, P, Na, Ca и Mg). Тот же самый анализ выполняют на образце исходного гамма-оксида алюминия и рассчитывают разницу до и после обработки паром. Этот эксперимент включает смешивание коммерческих жаропрочных материалов (Resco AA-22S отResco Products, PA или Actchem 16344CA от Vesuvius, ОН) с катализатором SAPO-34. Применяют три образца катализатора. В первом примере, обозначаемом как образец А, 25 г высушенного распылительной сушкой катализатора МТО обрабатывают паром при 650 С, 414 кПа и 100 г H2O/ч в течение 100 ч. Образец В, содержащий 25 г высушенного распылительной сушкой катализатора МТО, смешивают с 5 г(40-60 меш) коммерческого жаропрочного материала (Actchem 16344CA от Vesuvius, ОН) и затем обрабатывают паром при 650 С, 414 кПа и 100 г Н 2 О/ч в течение 100 ч. Образец С, содержащий 25 г высушенного распылительной сушкой катализатора МТО, смешивают с 5 г (40-60 меш) коммерческого жаропрочного материала (Resco AA-22S от Resco Products, PA, ОН) и затем обрабатывают паром при 650 С,414 кПа и 100 г Н 2 О/ч в течение 100 ч. После отделения катализатора от жаропрочного материала рассеиванием, характеристики образцов А, В и С определяют в стандартной испытательной установке в тех же самых условиях, которые указаны в табл. 2: Характеристики этих трх катализаторов перечислены ниже. HOS означает временя достижения 99% (CH3OH + CH3OCH3) конверсии. Селективность по каждому компоненту представлена при 99% Из вышеприведнных данных ясно, что смешивание коммерческих жаропрочных материалов с катализатором МТО не вредит катализатору МТО. Эти жаропрочные материалы имеют низкую скорость выщелачивания Si, P, Na, Ca или Mg. Теперь после полного описания настоящего изобретения специалисту в данной области техники понятно, что изобретение может быть выполнено в широких пределах формулы, не выходя за объм притязаний изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ сохранения кислотных центров катализатора получения олефинов, заключающийся в том, что обеспечивают окружение катализатора в реакционной зоне, при котором отложение загрязнителя катализатора из поверхностей или содержимого указанной реакционной зоны снижено до уровня, который не снижает активность указанного катализатора, путем использования для изготовления указанных поверхностей или содержимого реакционной зоны материалов, из которых выщелачиваются менее 20000 ppm кремния, менее 1000 ppm фосфора, менее 1000 ppm натрия, менее 500 ppm магния и менее 500-9 012489 2. Способ по п.1, в котором указанная реакционная зона находится внутри множества поверхностей реактора, где указанные поверхности реактора включают жаропрочный материал, стойкий к потере указанных загрязнителей в условиях эксплуатации реакционной зоны. 3. Способ по п.1, в котором указанную реакционную зону выбирают из группы, состоящей из реакционных зон для превращения метанола в олефины, крекинга олефинов и каталитического крекинга нафты. 4. Способ по п.1, в котором указанный катализатор сохраняет по меньшей мере 60% каталитической активности. 5. Способ по п.1, в котором указанный катализатор сохраняет по меньшей мере 95% каталитической активности. 6. Реактор, предусматривающий применение кислотного катализатора в условиях, включающих температуру 350-650 С, в котором поверхности указанного реактора выполнены из материалов, из которых выщелачиваются менее 20000 ppm кремния, менее 1000 ppm фосфора, менее 1000 ppm натрия, менее 500 ppm магния и менее 500 ppm кальция. 7. Реактор по п.6, в котором условия включают обработку паром при 650 С, 0 кПа, 100 г/ч добавления воды, 250 см 3/мин азота в течение 100 ч. 8. Реактор по п.6, в котором из указанных материалов выщелачиваются менее 1000 ppm кремния,менее 10 ppm фосфора, менее 10 ppm натрия, менее 5 ppm магния и менее 5 ppm кальция, когда указанный материал подвергнут обработке паром при 650 С, 0 кПа, 100 г/ч добавления воды, 250 см 3/мин азота в течение 100 ч. 9. Реактор по п.8, в котором реакционная зона содержит керамические материалы, которые являются стойкими к потере указанных загрязнителей катализатора. 10. Реакционная зона по п.9, в которой указанная реакционная зона содержит керамические материалы, которые являются стойкими к потере указанных загрязнителей катализатора.

МПК / Метки

Метки: веществами, защита, разрушения, катализаторов, кислотных, твёрдых, летучими

Код ссылки

<a href="https://eas.patents.su/11-12489-zashhita-tvyordyh-kislotnyh-katalizatorov-ot-razrusheniya-letuchimi-veshhestvami.html" rel="bookmark" title="База патентов Евразийского Союза">Защита твёрдых кислотных катализаторов от разрушения летучими веществами</a>

Предыдущий патент: Приспособление и способ для идентификации и лечения вагинальных заболеваний

Следующий патент: Система и способ управления основным блоком и множеством вспомогательных блоков

Случайный патент: Насос, в частности шламовый насос