Способ получения высокомолекулярных полимеров (варианты) и высокомолекулярный акриловый полимер, полученный этим способом

Формула / Реферат

1. Способ получения высокомолекулярных полимеров из образующих гель нерастворимых в воде полимеров акрилового типа в качестве исходного сырья, включающий стадии:

a) растворения по меньшей мере одного соединения, являющегося инициатором-модификатором, описываемого общей формулой ЕНаО, ЕНаО2, ЕНаО3 или EHaO4, где

Е представляет собой водород, или щелочной металл, или щелочно-земельный металл, а

На представляет собой галоген,

в водном растворе, где рН раствора выдерживают в диапазоне от 5 до 14;

b) добавления к раствору образующего гель нерастворимого в воде полимера и их перемешивания с получением макроагрегатов, состоящих из полимеров; и

c) модифицирования макроагрегатов посредством нагревания или облучения с получением растворимых в воде высокомолекулярных полимеров.

2. Способ получения высокомолекулярных полимеров из образующих гель нерастворимых в воде полимеров акрилового типа в качестве исходного сырья, включающий стадии:

a) растворения по меньшей мере одного соединения, являющегося инициатором-модификатором, которое представляет собой соединение, выбираемое из CaOCl2, озона, перекисных соединений (Е2О2) и/или пероксисульфата аммония, где

Е означает водород, или щелочной металл, или щелочно-земельный металл, а

На представляет собой галоген,

в водном растворе, где рН раствора выдерживают в диапозоне от 5 до 14;

b) добавления к раствору образующего гель нерастворимого в воде полимера и их перемешивания с получением макроагрегатов, состоящих из полимеров; и

c) модифицирования макроагрегатов посредством нагревания или облучения с получением растворимых в воде высокомолекулярных полимеров.

3. Способ по п.1 или 2, где для модифицирования макроагрегатов температуру раствора монотонно или с интервалами увеличивают до температуры созревания в течение периода времени.

4. Способ по пп.1-3, дополнительно включающий стадию добавления к раствору восстановителя для удаления избытка соединения - инициатора-модификатора.

5. Способ по любому из пп.1, 3, 4, где соединение инициатор-модификатор описывается общей формулой ЕНаО, ЕНаО2, ЕНаО3 или ЕНаО4, где

Е представляет собой водород, или щелочной металл или щелочно-земельный металл, а

На представляет собой галоген.

6. Способ по любому из пп.1, 3-5, где соединение инициатор-модификатор получают in situ в результате добавления соединений-предшественников или продуктов выделения, подходящих для получения in situ веществ, описываемых общей формулой ЕНаО, ЕНаО2, ЕНаО3 или ЕНаО4, где

Е представляет собой водород, или щелочной металл, или щелочно-земельный металл, а

На представляет собой галоген.

7. Способ по любому из пп.1-6, где концентрацию соединения инициатора-модификатора определяют при расчете на активный кислород.

8. Способ по п.7, где концентрация (массовая) соединения инициатора-модификатора находится в диапазоне 0,05-20,0 мас.% модифицируемого полимера.

9. Способ по п.7 или 8, где концентрация соединения инициатора-модификатора находится в диапазоне от 0,1 до 10%, предпочтительно от 0,3 до 5%, наиболее предпочтительно от 0,5 до 1,0 мас.% модифицируемого полимера.

10. Способ по любому из пп.1-9, где модифицируемый полимер находится в твердой форме.

11. Способ по п.10, где полимер добавляют в реакционный раствор в гранулированной форме.

12. Способ по п.11, где гранулят состоит из частиц, характеризующихся средним диаметром, максимально равным 400 мкм, предпочтительно максимально равным 200 мкм, наиболее предпочтительно максимально равным 150 мкм.

13. Способ по любому из пп.1-12, где количество щелочного соединения, предназначенного для получения щелочного раствора, составляет величину, меньшую 10 мас.%, предпочтительно меньшую 2%, наиболее предпочтительно меньшую 1 мас.%.

14. Способ по любому из пп.1-13, где растворение соединения инициатора-модификатора происходит в температурном диапазоне от 0 до 50шС, предпочтительно от 10 до 40шС, наиболее предпочтительно от 15 до 25шС.

15. Способ по любому из пп.1-14, где добавление полимера проводят в течение 20 мин, предпочтительно в течение 15 мин, а наиболее предпочтительно в течение 10 мин.

16. Способ по любому из пп.1-15, где модифицируемыми полимерами являются гидрофильные суперабсорбенты, предпочтительно на основе акриловой кислоты.

17. Способ по любому из пп.1-16, где концентрация полимера в реакционной смеси находится в диапазоне от 0,1 до 50,0 мас.%, предпочтительно от 3 до 15%, а наиболее предпочтительно от 5 до 10 мас.%.

18. Способ по любому из пп.1-17, где значение рН реакционного раствора выдерживают в диапазоне предпочтительно от 7 до 12.

19. Способ по любому из пп.1-18, где получающуюся в результате реакционную смесь подвергают созреванию при температуре созревания в диапазоне от 20 до 50шС в течение по меньшей мере 1 ч, предпочтительно в течение по меньшей мере 3 ч, наиболее предпочтительно в течение по меньшей мере 10 ч.

20. Способ по любому из пп.1-19, где реакционную смесь облучают электромагнитным излучением, предпочтительно дневным светом, УФ-излучением, проникающим (g ) и/или рентгеновским излучением.

21. Высокомолекулярный акриловый полимер, получаемый при проведении стадий:

a) растворения по меньшей мере одного соединения, являющегося инициатором-модификатором, описываемого общей формулой ЕНаО, ЕНаО2, ЕНаО3 или ЕНаО4, где

Е представляет собой водород, или щелочной металл, или щелочно-земельный металл, а

На представляет собой галоген,

в водном растворе, где рН раствора выдерживают в диапозоне от 5 до 14;

b) добавления к раствору образующего гель нерастворимого в воде полимера акрилатного типа и их перемешивания с получением макроагрегатов, состоящих из полимеров; и

c) модифицирования макроагрегатов посредством нагревания или облучения с получением растворимых в воде высокомолекулярных полимеров.

22. Акриловый полимер по п.21, где средняя молекулярная масса находится в диапазоне от 0,2_106 до 15_106 а.е.м.

23. Акриловый полимер по любому из пп.21-22, полученный при дополнительном включении стадий по любому из пп.2-20.

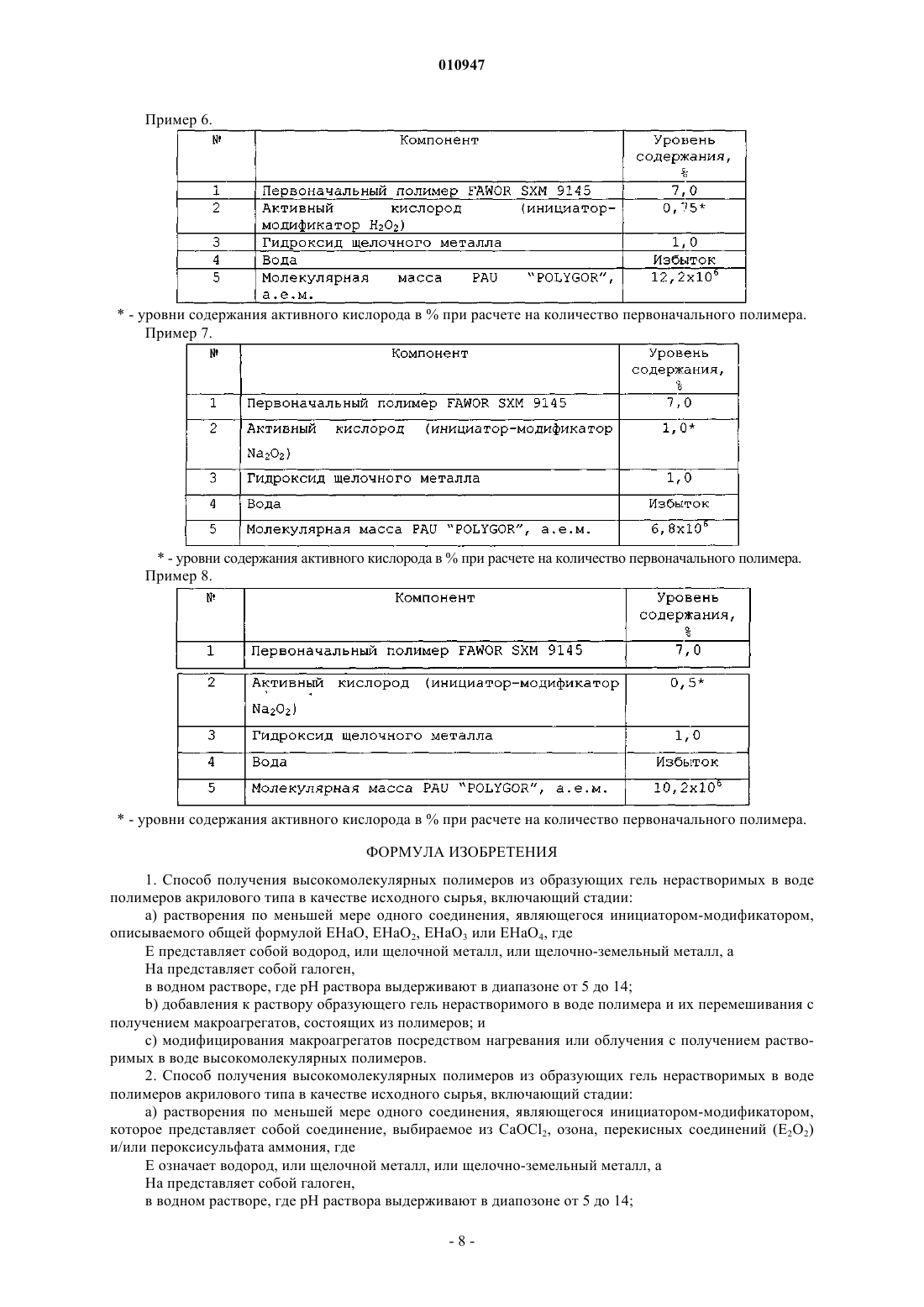

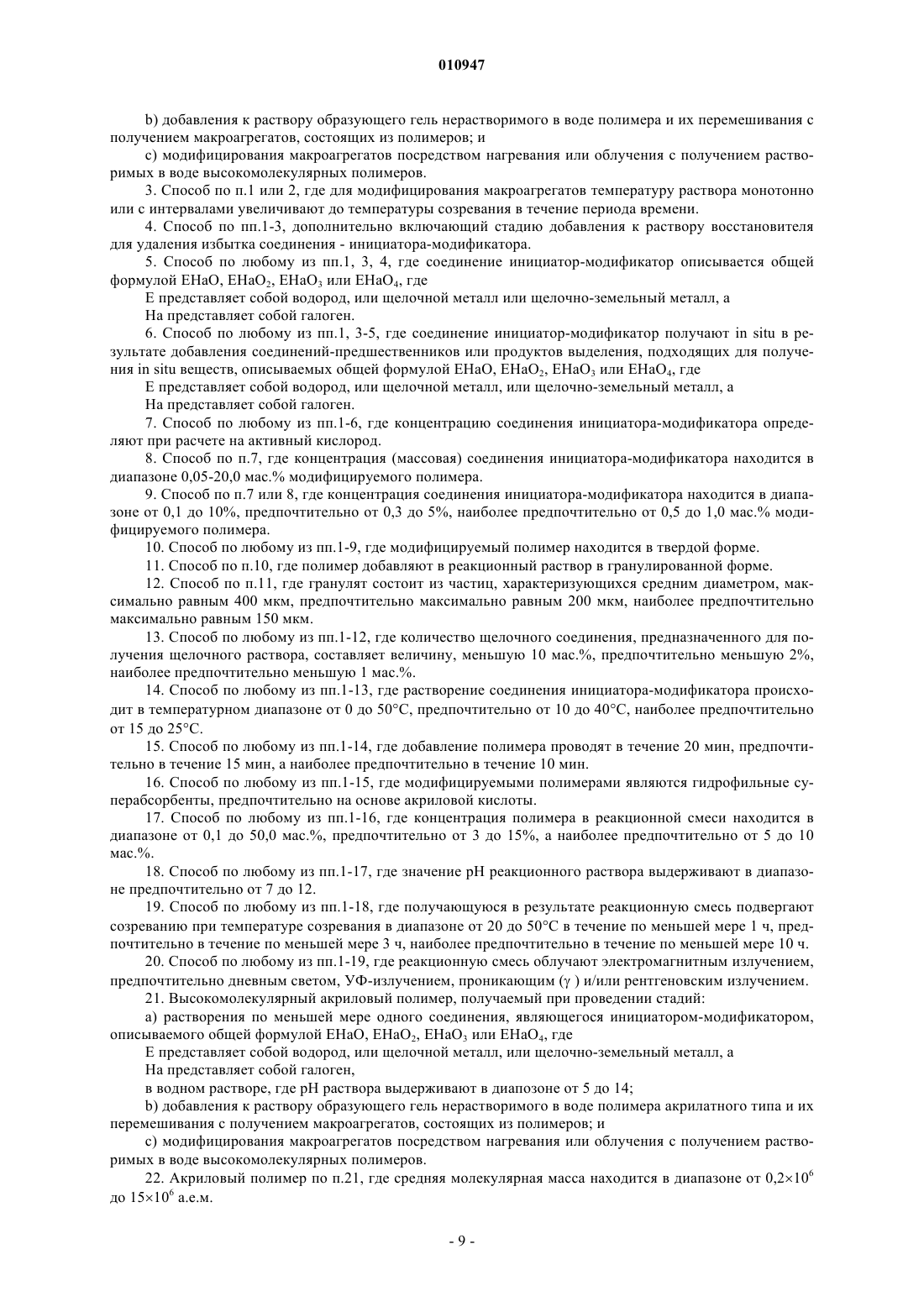

Текст

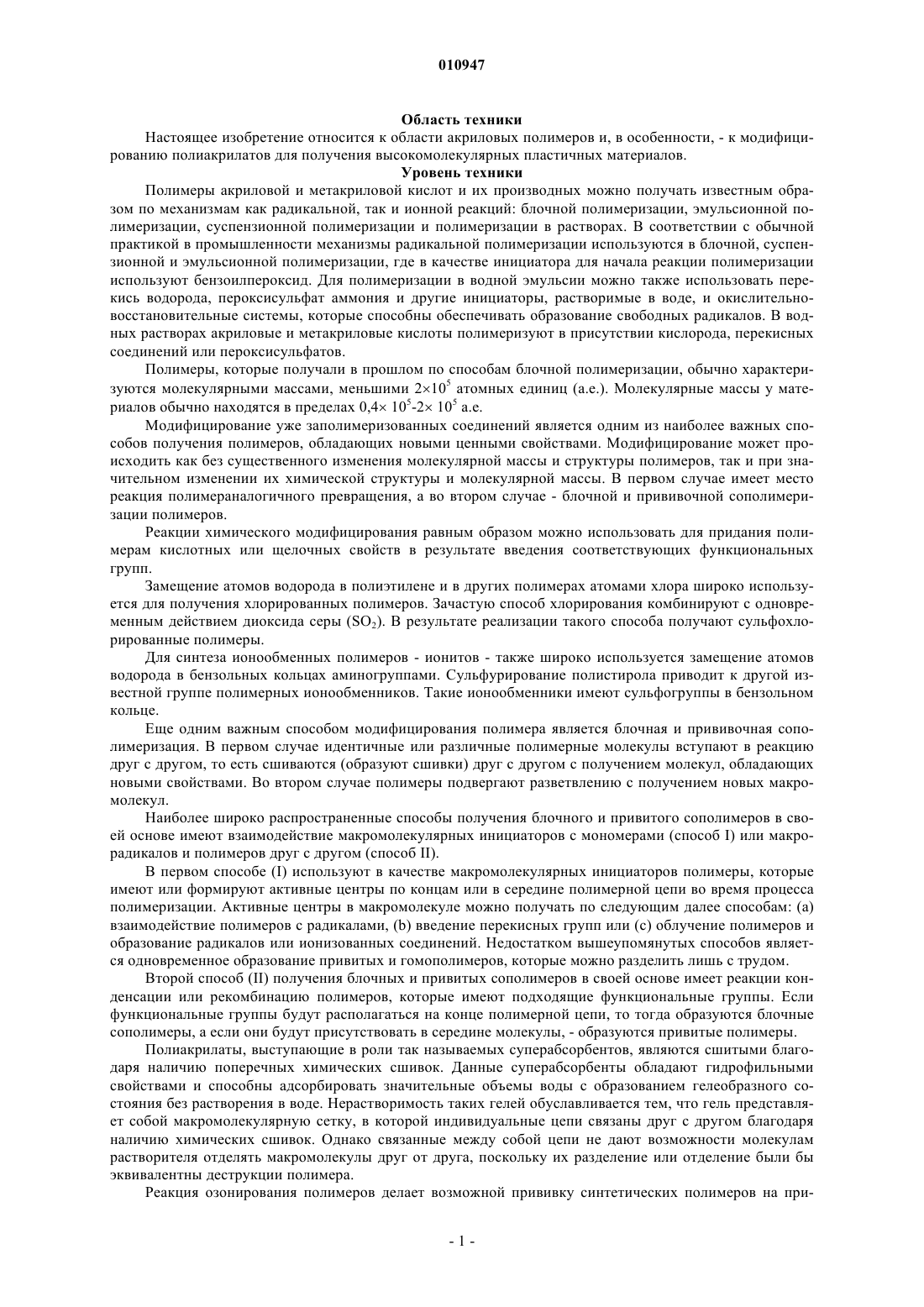

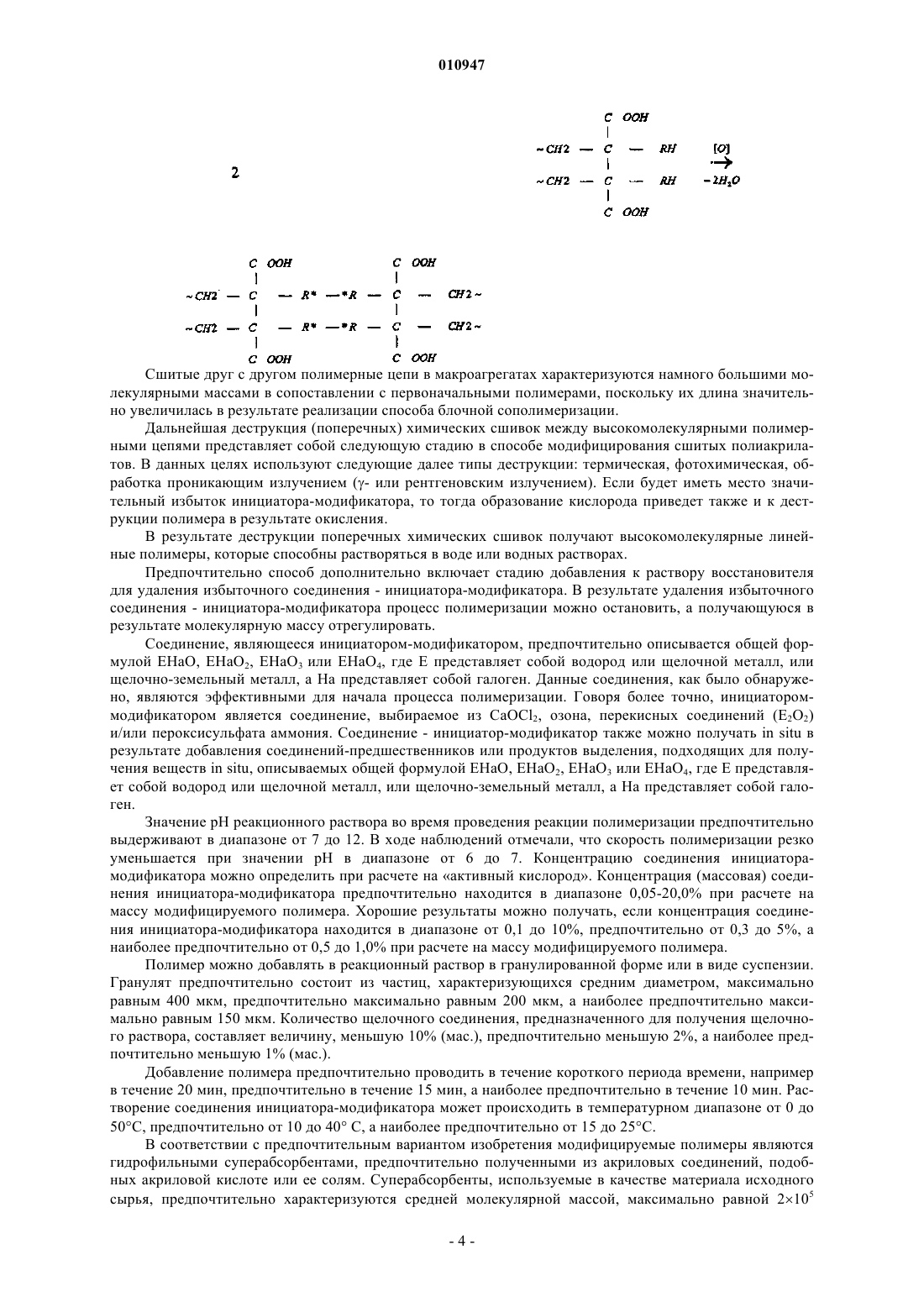

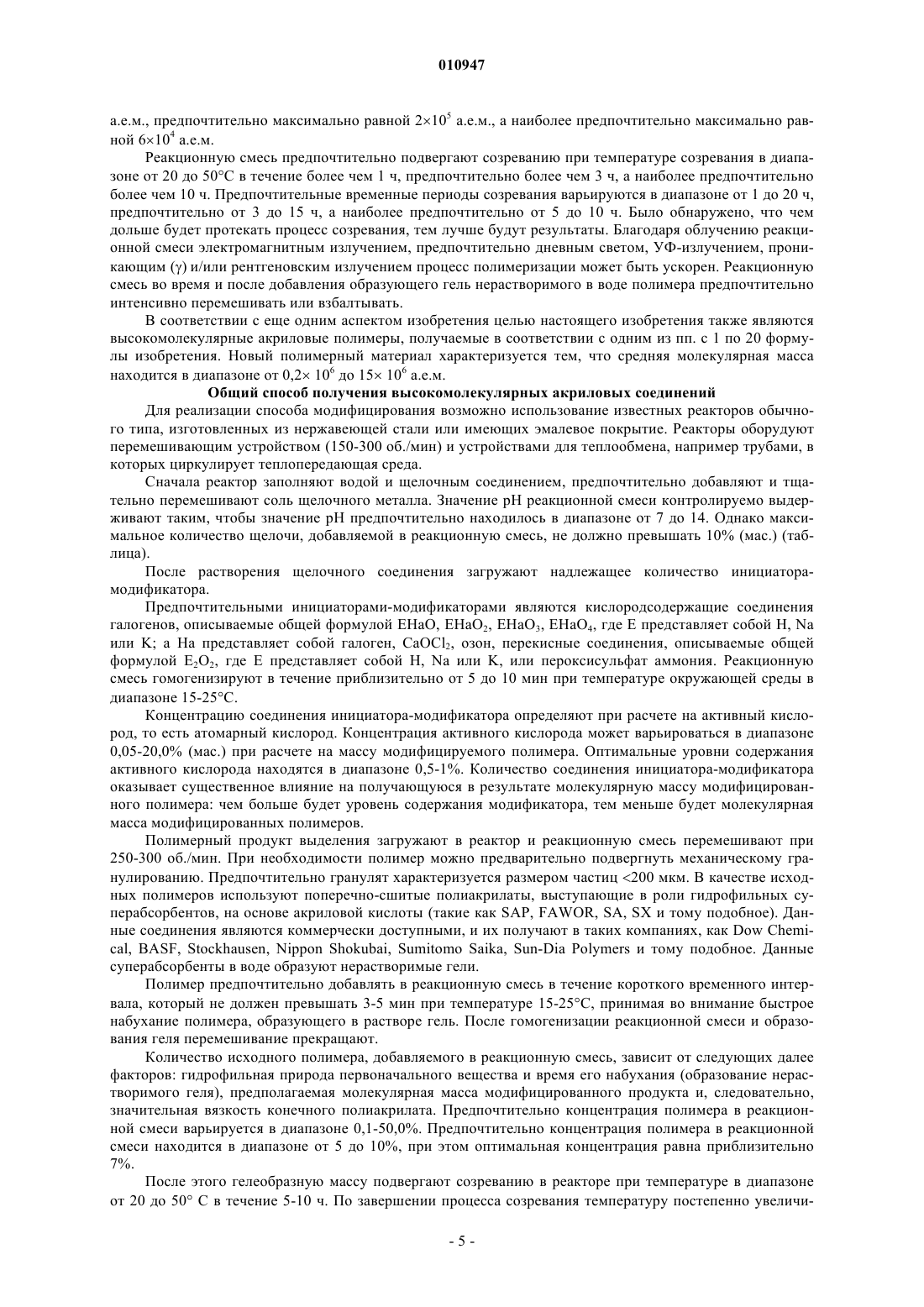

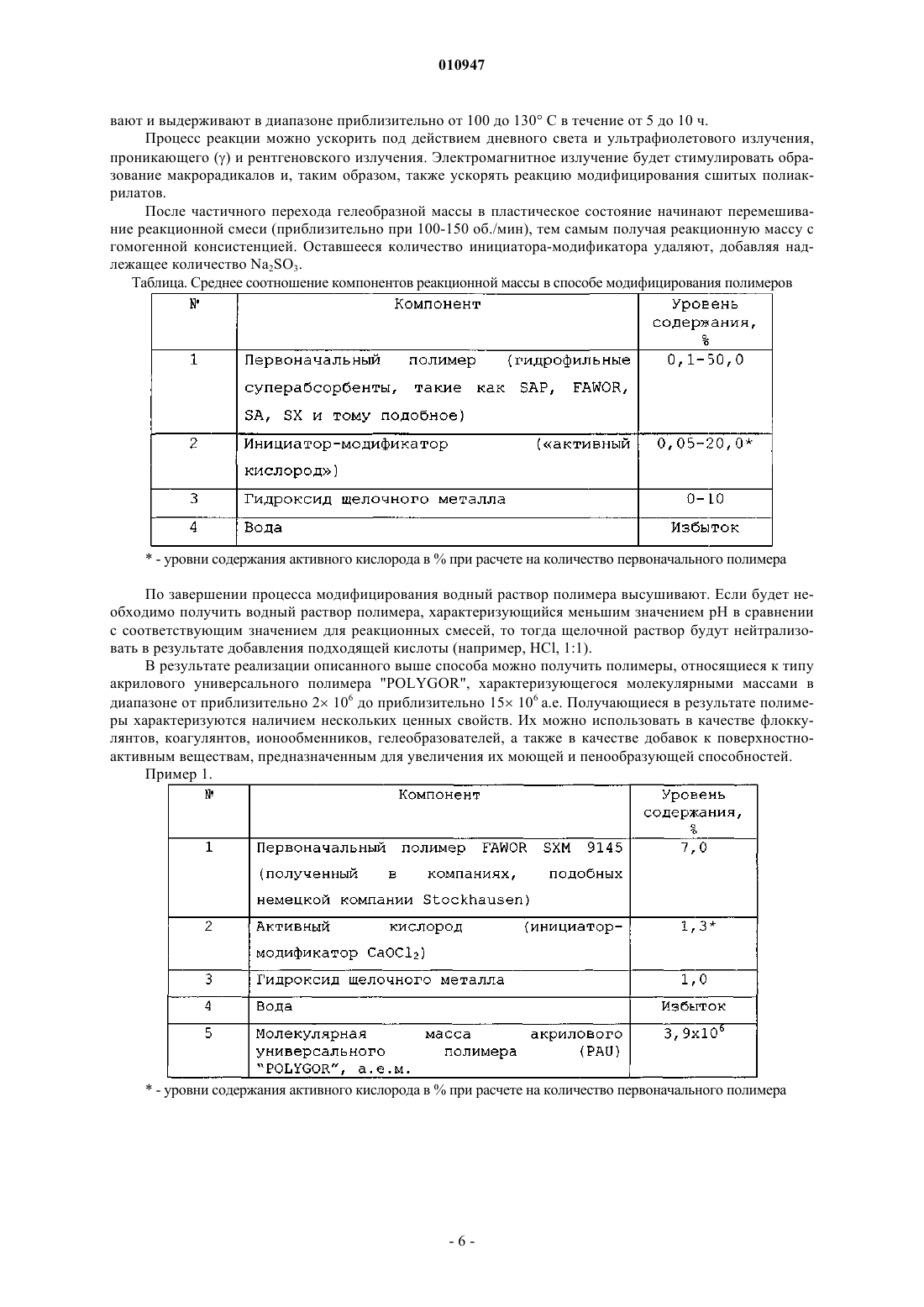

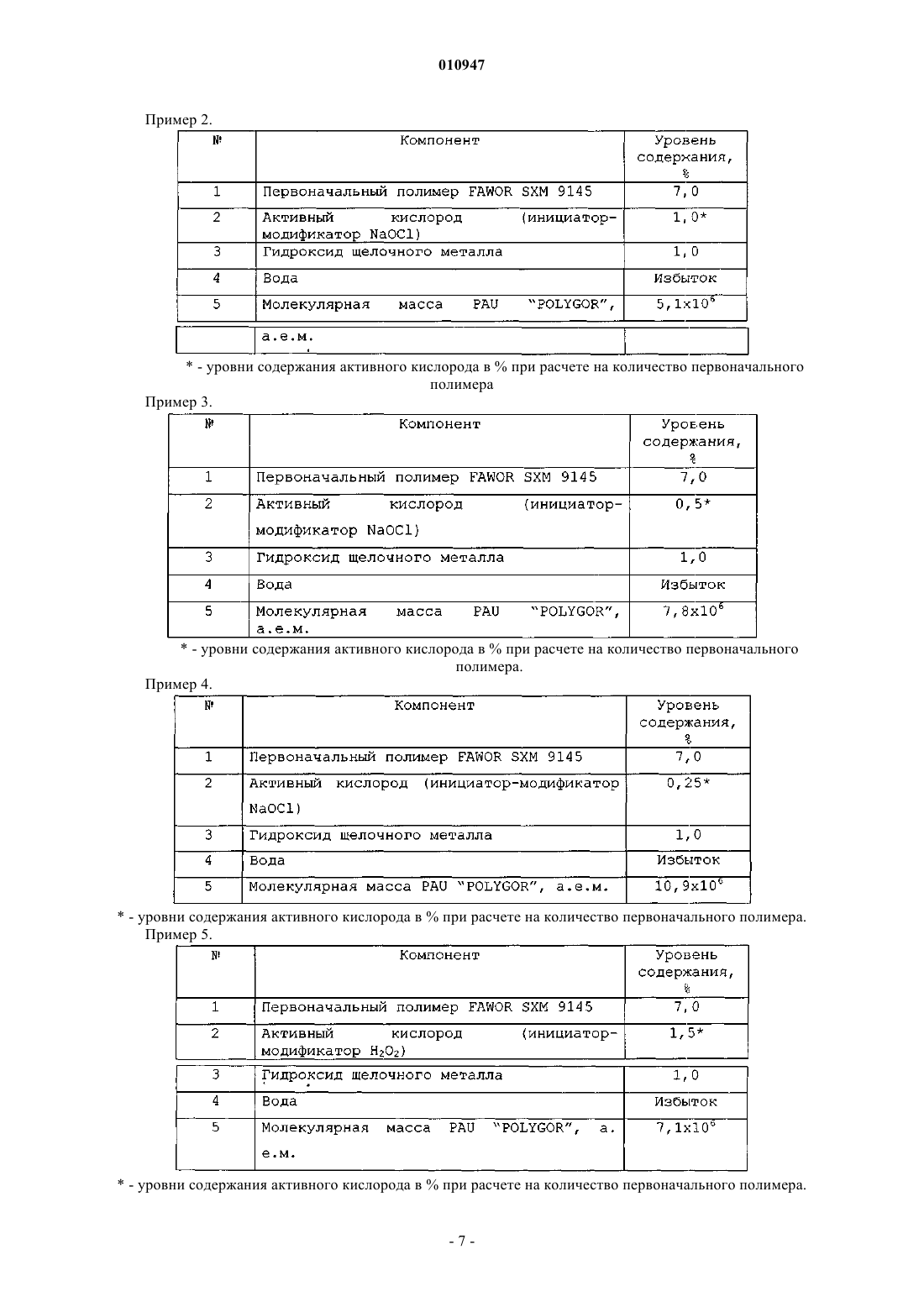

010947 Область техники Настоящее изобретение относится к области акриловых полимеров и, в особенности, - к модифицированию полиакрилатов для получения высокомолекулярных пластичных материалов. Уровень техники Полимеры акриловой и метакриловой кислот и их производных можно получать известным образом по механизмам как радикальной, так и ионной реакций: блочной полимеризации, эмульсионной полимеризации, суспензионной полимеризации и полимеризации в растворах. В соответствии с обычной практикой в промышленности механизмы радикальной полимеризации используются в блочной, суспензионной и эмульсионной полимеризации, где в качестве инициатора для начала реакции полимеризации используют бензоилпероксид. Для полимеризации в водной эмульсии можно также использовать перекись водорода, пероксисульфат аммония и другие инициаторы, растворимые в воде, и окислительновосстановительные системы, которые способны обеспечивать образование свободных радикалов. В водных растворах акриловые и метакриловые кислоты полимеризуют в присутствии кислорода, перекисных соединений или пероксисульфатов. Полимеры, которые получали в прошлом по способам блочной полимеризации, обычно характеризуются молекулярными массами, меньшими 2105 атомных единиц (а.е.). Молекулярные массы у материалов обычно находятся в пределах 0,4 105-2 105 а.е. Модифицирование уже заполимеризованных соединений является одним из наиболее важных способов получения полимеров, обладающих новыми ценными свойствами. Модифицирование может происходить как без существенного изменения молекулярной массы и структуры полимеров, так и при значительном изменении их химической структуры и молекулярной массы. В первом случае имеет место реакция полимераналогичного превращения, а во втором случае - блочной и прививочной сополимеризации полимеров. Реакции химического модифицирования равным образом можно использовать для придания полимерам кислотных или щелочных свойств в результате введения соответствующих функциональных групп. Замещение атомов водорода в полиэтилене и в других полимерах атомами хлора широко используется для получения хлорированных полимеров. Зачастую способ хлорирования комбинируют с одновременным действием диоксида серы (SO2). В результате реализации такого способа получают сульфохлорированные полимеры. Для синтеза ионообменных полимеров - ионитов - также широко используется замещение атомов водорода в бензольных кольцах аминогруппами. Сульфурирование полистирола приводит к другой известной группе полимерных ионообменников. Такие ионообменники имеют сульфогруппы в бензольном кольце. Еще одним важным способом модифицирования полимера является блочная и прививочная сополимеризация. В первом случае идентичные или различные полимерные молекулы вступают в реакцию друг с другом, то есть сшиваются (образуют сшивки) друг с другом с получением молекул, обладающих новыми свойствами. Во втором случае полимеры подвергают разветвлению с получением новых макромолекул. Наиболее широко распространенные способы получения блочного и привитого сополимеров в своей основе имеют взаимодействие макромолекулярных инициаторов с мономерами (способ I) или макрорадикалов и полимеров друг с другом (способ II). В первом способе (I) используют в качестве макромолекулярных инициаторов полимеры, которые имеют или формируют активные центры по концам или в середине полимерной цепи во время процесса полимеризации. Активные центры в макромолекуле можно получать по следующим далее способам: (а) взаимодействие полимеров с радикалами, (b) введение перекисных групп или (с) облучение полимеров и образование радикалов или ионизованных соединений. Недостатком вышеупомянутых способов является одновременное образование привитых и гомополимеров, которые можно разделить лишь с трудом. Второй способ (II) получения блочных и привитых сополимеров в своей основе имеет реакции конденсации или рекомбинацию полимеров, которые имеют подходящие функциональные группы. Если функциональные группы будут располагаться на конце полимерной цепи, то тогда образуются блочные сополимеры, а если они будут присутствовать в середине молекулы, - образуются привитые полимеры. Полиакрилаты, выступающие в роли так называемых суперабсорбентов, являются сшитыми благодаря наличию поперечных химических сшивок. Данные суперабсорбенты обладают гидрофильными свойствами и способны адсорбировать значительные объемы воды с образованием гелеобразного состояния без растворения в воде. Нерастворимость таких гелей обуславливается тем, что гель представляет собой макромолекулярную сетку, в которой индивидуальные цепи связаны друг с другом благодаря наличию химических сшивок. Однако связанные между собой цепи не дают возможности молекулам растворителя отделять макромолекулы друг от друга, поскольку их разделение или отделение были бы эквивалентны деструкции полимера. Реакция озонирования полимеров делает возможной прививку синтетических полимеров на при-1 010947 родные полимеры (такие как целлюлоза, крахмал и тому подобное). Упомянутую реакцию можно рассматривать в качестве технологического решения, наиболее похожего на решение настоящего изобретения. Например, при помощи способов озонирования можно получить привитые сополимеры полиакрилонитрила и целлюлозы, крахмала, полистирола и тому подобного (Shur A.M. High-molecular compounds.- Moscow.: Higher school, 1966. p. 179-180). Обычно используемые способы полимеризации отличаются следующими далее характеристиками: Таблица 1. Принципиальные способы полимеризации Цель изобретения Цель настоящего изобретения заключается в предложении высокомолекулярных полимеров, в особенности, акриловых высокомолекулярных полимеров. Дополнительной целью является предложение акриловых высокомолекулярных полимеров, которые являются, по меньшей мере, частично растворимыми в воде. Дополнительная цель настоящего изобретения заключается в предложении способа, позволяющего получать высокомолекулярные полимеры в промышленных масштабах. Еще одной дополнительной целью настоящего изобретения является превращение образующего гель нерастворимого в воде акрилового полимера в растворимый в воде акриловый полимер. Описание В соответствии с изобретением достижения вышеупомянутых целей можно добиться при использовании способа получения высокомолекулярных полимеров, исходя из образующих гель нерастворимых в воде полимеров, в особенности, полимеров акрилового типа, включающего стадии:a) растворения по меньшей мере одного соединения, являющегося инициатором-модификатором,описываемого общей формулой ЕНаО, ЕНаО 2, ЕНаО 3 или ЕНаО 4, где Е представляет собой водород или щелочной металл, или щелочно-земельный металл, аHa представляет собой галоген,в водном растворе, где рН раствора выдерживают в диапозоне от 5 до 14;b) добавления к раствору образующего гель нерастворимого в воде полимера и их перемешивания с получением макроагрегатов, состоящих из полимеров; и с) модифицирования макроагрегатов посредством нагревания или облучения с получением растворимых в воде высокомолекулярных полимеров. В одном из вариантов способ получения высокомолекулярных полимеров, исходя из образующих гель нерастворимых в воде полимеров, в особенности полимеров акрилового типа, включает стадии:a) растворения по меньшей мере одного соединения, являющегося инициатором-модификатором,которое представляет собой соединение, выбираемое из CaOCl2, озона, перекисных соединений (E2O2) и/или пероксисульфата аммония, где Е означает водород или щелочной металл, или щелочно-земельный металл, аHa представляет собой галоген в водном растворе, где рН раствора выдерживают в диапозоне от 5 до 14;b) добавления к раствору образующего гель нерастворимого в воде полимера и их перемешивания с получением макроагрегатов, состоящих из полимеров; иc) модифицирования макроагрегатов посредством нагревания или облучения с получением растворимых в воде высокомолекулярных полимеров. Предполагается, что получение атомарного кислорода in-situ обуславливает образование пероксидных сшивок (-O-O-) между полимерными молекулами. Данные пероксидные сшивки разлагаются на последующей стадии при повышенных температурах или под действием облучения, что, в результате, приводит к образованию растворимых в воде высокомолекулярных полимеров. Предпочтительно для модифицирования макроагрегатов температуру раствора монотонно или с интервалами увеличивают от начальной температуры до повышенной температуры созревания в течение предварительно определенного периода времени. Способ изобретения характеризуется следующими далее преимуществами: высокомолекулярные полимеры, полученные из акриловой кислоты (относящиеся к типу акрилового универсального полимера "POLYGOR"), могут характеризоваться молекулярными-2 010947 массами в диапазоне 0,2 105-15 106 а.е.м., что на один порядок величины превышает молекулярную массу полимеров, которые синтезируют в промышленности по хорошо известным способам. Кроме того,полимеры акриловой кислоты, модифицированные в соответствии с изобретением, являются растворимыми в воде в противоположность поперечно-сшитым гидрофильным суперабсорбентам на основе акриловой кислоты (таким как SAP, FAWOR, SA, SX и тому подобное), которые с водой образуют нерастворимые гели. Способ по изобретению отличается от известных способов полимеризации (смотрите приведенную выше табл. 1) тем, что в процессе сорбции воды и набухания материала исходного сырья, то есть суперабсорбентов на основе акриловых полимеров, образуется гелеобразная масса без растворения, а ее модифицирование вызывается путем использования растворимых в воде соединений инициаторовмодификаторов. Изобретатели обнаружили, что в качестве материала исходного сырья можно использовать коммерчески доступные так называемые акриловые суперабсорбенты (гидрофильные суперабсорбенты, такие как SAP, FAWOR, SA, SX и тому подобное), и что для синтеза высокомолекулярных полимеров может быть использован способ блочной сополимеризации. К удивлению изобретателей было обнаружено, что сшитые полиакрилаты можно использовать в качестве первоначальных полимеров при синтезе соединений, характеризующихся еще более высокой молекулярной массой. По-видимому, подвижность образованных макрорадикалов, которые представляют собой полимерные цепи, по существу определяется межмолекулярными химическими сшивками. Межмолекулярные сшивки интенсифицируют эффект гелеобразования и стимулируют увеличение молекулярной массы, получающейся в результате реализации способа блочной сополимеризации. Выбор соединения-модификатора определяется химической природой полиакрилатов, для которых кислород и перекисные соединения являются инициаторами полимеризации в водных растворах. Несмотря на то, что точный принцип реакции полимеризации все еще неизвестен, предполагается,что процесс инициируется в результате образования макрорадикалов благодаря отщеплению водорода от полимерных цепей, поперечно-сшитых друг с другом. Механизм реакции образования макрорадикалов (R) под действием кислорода предположительно представляет собой нижеследующее: Активный кислород, которым является атомарный кислород, высвобождается или образуется(испускается) в процессе разложения пероксида, пероксисоединений и других соединений, высвобождающих активный кислород во время разложения. Для получения активного кислорода, что в результате приводит к модифицированию сшитых полимеров, предполагается использовать кислородсодержащие соединения галогенов, описываемые общей формулой ЕНаО, ЕНаО 2, ЕНаО 3, ЕНаО 4 (Е - Н, Na, K; На - галогены), CaOCl2, а также озон, перекисные соединения (Е 2 О 2), пероксисульфат аммония. Реакцию модифицирования также можно инициировать или проводить при запуске газообразного хлора в щелочную реакционную смесь в целях образования in situ кислородсодержащих соединений,относящихся к типу ЕНаО: Предложенный способ отличается от реакций хлорирования, обычно используемых в ходе полимераналогичного превращения, тем, что в соответствии с настоящим изобретением в случае присутствия хлор-кислородсодержащих соединений основную роль в процессе модифицирования играет кислород, а не хлор. Необходимо отметить, что синтез высокомолекулярных полимеров, соответствующих изобретению, может проходить интенсивнее и быстрее в условиях действия дневного света или УФ-облучения и нагревания, поскольку они ускоряют распад гипохлорита в соответствии с реакцией: В соответствии с решением описанного изобретения отщепление водорода, в результате, приводит к образованию активных центров (радикалов) по концам сшитых полимерных цепей. В дополнение к этому активные центры получают также и в процессе механической деструкции полимеров. В результате взаимодействия активных центров между макромолекулами и полимерными макроагрегатами образуются химические сшивки. Сшитые друг с другом полимерные цепи в макроагрегатах характеризуются намного большими молекулярными массами в сопоставлении с первоначальными полимерами, поскольку их длина значительно увеличилась в результате реализации способа блочной сополимеризации. Дальнейшая деструкция (поперечных) химических сшивок между высокомолекулярными полимерными цепями представляет собой следующую стадию в способе модифицирования сшитых полиакрилатов. В данных целях используют следующие далее типы деструкции: термическая, фотохимическая, обработка проникающим излучением (- или рентгеновским излучением). Если будет иметь место значительный избыток инициатора-модификатора, то тогда образование кислорода приведет также и к деструкции полимера в результате окисления. В результате деструкции поперечных химических сшивок получают высокомолекулярные линейные полимеры, которые способны растворяться в воде или водных растворах. Предпочтительно способ дополнительно включает стадию добавления к раствору восстановителя для удаления избыточного соединения - инициатора-модификатора. В результате удаления избыточного соединения - инициатора-модификатора процесс полимеризации можно остановить, а получающуюся в результате молекулярную массу отрегулировать. Соединение, являющееся инициатором-модификатором, предпочтительно описывается общей формулой ЕНаО, ЕНаО 2, ЕНаО 3 или EHaO4, где Е представляет собой водород или щелочной металл, или щелочно-земельный металл, а На представляет собой галоген. Данные соединения, как было обнаружено, являются эффективными для начала процесса полимеризации. Говоря более точно, инициатороммодификатором является соединение, выбираемое из CaOCl2, озона, перекисных соединений (Е 2 О 2) и/или пероксисульфата аммония. Соединение - инициатор-модификатор также можно получать in situ в результате добавления соединений-предшественников или продуктов выделения, подходящих для получения веществ in situ, описываемых общей формулой ЕНаО, ЕНаО 2, ЕНаО 3 или ЕНаО 4, где Е представляет собой водород или щелочной металл, или щелочно-земельный металл, а На представляет собой галоген. Значение рН реакционного раствора во время проведения реакции полимеризации предпочтительно выдерживают в диапазоне от 7 до 12. В ходе наблюдений отмечали, что скорость полимеризации резко уменьшается при значении рН в диапазоне от 6 до 7. Концентрацию соединения инициаторамодификатора можно определить при расчете на активный кислород. Концентрация (массовая) соединения инициатора-модификатора предпочтительно находится в диапазоне 0,05-20,0% при расчете на массу модифицируемого полимера. Хорошие результаты можно получать, если концентрация соединения инициатора-модификатора находится в диапазоне от 0,1 до 10%, предпочтительно от 0,3 до 5%, а наиболее предпочтительно от 0,5 до 1,0% при расчете на массу модифицируемого полимера. Полимер можно добавлять в реакционный раствор в гранулированной форме или в виде суспензии. Гранулят предпочтительно состоит из частиц, характеризующихся средним диаметром, максимально равным 400 мкм, предпочтительно максимально равным 200 мкм, а наиболее предпочтительно максимально равным 150 мкм. Количество щелочного соединения, предназначенного для получения щелочного раствора, составляет величину, меньшую 10% (мас.), предпочтительно меньшую 2%, а наиболее предпочтительно меньшую 1% (мас.). Добавление полимера предпочтительно проводить в течение короткого периода времени, например в течение 20 мин, предпочтительно в течение 15 мин, а наиболее предпочтительно в течение 10 мин. Растворение соединения инициатора-модификатора может происходить в температурном диапазоне от 0 до 50 С, предпочтительно от 10 до 40 С, а наиболее предпочтительно от 15 до 25 С. В соответствии с предпочтительным вариантом изобретения модифицируемые полимеры являются гидрофильными суперабсорбентами, предпочтительно полученными из акриловых соединений, подобных акриловой кислоте или ее солям. Суперабсорбенты, используемые в качестве материала исходного сырья, предпочтительно характеризуются средней молекулярной массой, максимально равной 2105-4 010947 а.е.м., предпочтительно максимально равной 2105 а.е.м., а наиболее предпочтительно максимально равной 6104 а.е.м. Реакционную смесь предпочтительно подвергают созреванию при температуре созревания в диапазоне от 20 до 50 С в течение более чем 1 ч, предпочтительно более чем 3 ч, а наиболее предпочтительно более чем 10 ч. Предпочтительные временные периоды созревания варьируются в диапазоне от 1 до 20 ч,предпочтительно от 3 до 15 ч, а наиболее предпочтительно от 5 до 10 ч. Было обнаружено, что чем дольше будет протекать процесс созревания, тем лучше будут результаты. Благодаря облучению реакционной смеси электромагнитным излучением, предпочтительно дневным светом, УФ-излучением, проникающими/или рентгеновским излучением процесс полимеризации может быть ускорен. Реакционную смесь во время и после добавления образующего гель нерастворимого в воде полимера предпочтительно интенсивно перемешивать или взбалтывать. В соответствии с еще одним аспектом изобретения целью настоящего изобретения также являются высокомолекулярные акриловые полимеры, получаемые в соответствии с одним из пп. с 1 по 20 формулы изобретения. Новый полимерный материал характеризуется тем, что средняя молекулярная масса находится в диапазоне от 0,2 106 до 15 106 а.е.м. Общий способ получения высокомолекулярных акриловых соединений Для реализации способа модифицирования возможно использование известных реакторов обычного типа, изготовленных из нержавеющей стали или имеющих эмалевое покрытие. Реакторы оборудуют перемешивающим устройством (150-300 об./мин) и устройствами для теплообмена, например трубами, в которых циркулирует теплопередающая среда. Сначала реактор заполняют водой и щелочным соединением, предпочтительно добавляют и тщательно перемешивают соль щелочного металла. Значение рН реакционной смеси контролируемо выдерживают таким, чтобы значение рН предпочтительно находилось в диапазоне от 7 до 14. Однако максимальное количество щелочи, добавляемой в реакционную смесь, не должно превышать 10% (мас.) (таблица). После растворения щелочного соединения загружают надлежащее количество инициаторамодификатора. Предпочтительными инициаторами-модификаторами являются кислородсодержащие соединения галогенов, описываемые общей формулой ЕНаО, ЕНаО 2, ЕНаО 3, ЕНаО 4, где Е представляет собой Н, Na или K; а На представляет собой галоген, CaOCl2, озон, перекисные соединения, описываемые общей формулой Е 2 О 2, где Е представляет собой Н, Na или K, или пероксисульфат аммония. Реакционную смесь гомогенизируют в течение приблизительно от 5 до 10 мин при температуре окружающей среды в диапазоне 15-25 С. Концентрацию соединения инициатора-модификатора определяют при расчете на активный кислород, то есть атомарный кислород. Концентрация активного кислорода может варьироваться в диапазоне 0,05-20,0% (мас.) при расчете на массу модифицируемого полимера. Оптимальные уровни содержания активного кислорода находятся в диапазоне 0,5-1%. Количество соединения инициатора-модификатора оказывает существенное влияние на получающуюся в результате молекулярную массу модифицированного полимера: чем больше будет уровень содержания модификатора, тем меньше будет молекулярная масса модифицированных полимеров. Полимерный продукт выделения загружают в реактор и реакционную смесь перемешивают при 250-300 об./мин. При необходимости полимер можно предварительно подвергнуть механическому гранулированию. Предпочтительно гранулят характеризуется размером частиц 200 мкм. В качестве исходных полимеров используют поперечно-сшитые полиакрилаты, выступающие в роли гидрофильных суперабсорбентов, на основе акриловой кислоты (такие как SAP, FAWOR, SA, SX и тому подобное). Данные соединения являются коммерчески доступными, и их получают в таких компаниях, как Dow Chemical, BASF, Stockhausen, Nippon Shokubai, Sumitomo Saika, Sun-Dia Polymers и тому подобное. Данные суперабсорбенты в воде образуют нерастворимые гели. Полимер предпочтительно добавлять в реакционную смесь в течение короткого временного интервала, который не должен превышать 3-5 мин при температуре 15-25 С, принимая во внимание быстрое набухание полимера, образующего в растворе гель. После гомогенизации реакционной смеси и образования геля перемешивание прекращают. Количество исходного полимера, добавляемого в реакционную смесь, зависит от следующих далее факторов: гидрофильная природа первоначального вещества и время его набухания (образование нерастворимого геля), предполагаемая молекулярная масса модифицированного продукта и, следовательно,значительная вязкостьконечного полиакрилата. Предпочтительно концентрация полимера в реакционной смеси варьируется в диапазоне 0,1-50,0%. Предпочтительно концентрация полимера в реакционной смеси находится в диапазоне от 5 до 10%, при этом оптимальная концентрация равна приблизительно 7%. После этого гелеобразную массу подвергают созреванию в реакторе при температуре в диапазоне от 20 до 50 С в течение 5-10 ч. По завершении процесса созревания температуру постепенно увеличи-5 010947 вают и выдерживают в диапазоне приблизительно от 100 до 130 С в течение от 5 до 10 ч. Процесс реакции можно ускорить под действием дневного света и ультрафиолетового излучения,проникающегои рентгеновского излучения. Электромагнитное излучение будет стимулировать образование макрорадикалов и, таким образом, также ускорять реакцию модифицирования сшитых полиакрилатов. После частичного перехода гелеобразной массы в пластическое состояние начинают перемешивание реакционной смеси (приблизительно при 100-150 об./мин), тем самым получая реакционную массу с гомогенной консистенцией. Оставшееся количество инициатора-модификатора удаляют, добавляя надлежащее количество Na2SO3. Таблица. Среднее соотношение компонентов реакционной массы в способе модифицирования полимеров- уровни содержания активного кислорода в % при расчете на количество первоначального полимера По завершении процесса модифицирования водный раствор полимера высушивают. Если будет необходимо получить водный раствор полимера, характеризующийся меньшим значением рН в сравнении с соответствующим значением для реакционных смесей, то тогда щелочной раствор будут нейтрализовать в результате добавления подходящей кислоты (например, HCl, 1:1). В результате реализации описанного выше способа можно получить полимеры, относящиеся к типу акрилового универсального полимера "POLYGOR", характеризующегося молекулярными массами в диапазоне от приблизительно 2 106 до приблизительно 15 106 а.е. Получающиеся в результате полимеры характеризуются наличием нескольких ценных свойств. Их можно использовать в качестве флоккулянтов, коагулянтов, ионообменников, гелеобразователей, а также в качестве добавок к поверхностноактивным веществам, предназначенным для увеличения их моющей и пенообразующей способностей. Пример 1.- уровни содержания активного кислорода в % при расчете на количество первоначального полимера- уровни содержания активного кислорода в % при расчете на количество первоначального полимера Пример 3.- уровни содержания активного кислорода в % при расчете на количество первоначального полимера. Пример 4.- уровни содержания активного кислорода в % при расчете на количество первоначального полимера. Пример 5.- уровни содержания активного кислорода в % при расчете на количество первоначального полимера.- уровни содержания активного кислорода в % при расчете на количество первоначального полимера. Пример 7.- уровни содержания активного кислорода в % при расчете на количество первоначального полимера. Пример 8.- уровни содержания активного кислорода в % при расчете на количество первоначального полимера. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения высокомолекулярных полимеров из образующих гель нерастворимых в воде полимеров акрилового типа в качестве исходного сырья, включающий стадии:a) растворения по меньшей мере одного соединения, являющегося инициатором-модификатором,описываемого общей формулой ЕНаО, ЕНаО 2, ЕНаО 3 или EHaO4, где Е представляет собой водород, или щелочной металл, или щелочно-земельный металл, а На представляет собой галоген,в водном растворе, где рН раствора выдерживают в диапазоне от 5 до 14;b) добавления к раствору образующего гель нерастворимого в воде полимера и их перемешивания с получением макроагрегатов, состоящих из полимеров; иc) модифицирования макроагрегатов посредством нагревания или облучения с получением растворимых в воде высокомолекулярных полимеров. 2. Способ получения высокомолекулярных полимеров из образующих гель нерастворимых в воде полимеров акрилового типа в качестве исходного сырья, включающий стадии:a) растворения по меньшей мере одного соединения, являющегося инициатором-модификатором,которое представляет собой соединение, выбираемое из CaOCl2, озона, перекисных соединений (Е 2 О 2) и/или пероксисульфата аммония, где Е означает водород, или щелочной металл, или щелочно-земельный металл, а На представляет собой галоген,в водном растворе, где рН раствора выдерживают в диапозоне от 5 до 14;b) добавления к раствору образующего гель нерастворимого в воде полимера и их перемешивания с получением макроагрегатов, состоящих из полимеров; иc) модифицирования макроагрегатов посредством нагревания или облучения с получением растворимых в воде высокомолекулярных полимеров. 3. Способ по п.1 или 2, где для модифицирования макроагрегатов температуру раствора монотонно или с интервалами увеличивают до температуры созревания в течение периода времени. 4. Способ по пп.1-3, дополнительно включающий стадию добавления к раствору восстановителя для удаления избытка соединения - инициатора-модификатора. 5. Способ по любому из пп.1, 3, 4, где соединение инициатор-модификатор описывается общей формулой ЕНаО, ЕНаО 2, ЕНаО 3 или ЕНаО 4, где Е представляет собой водород, или щелочной металл или щелочно-земельный металл, а На представляет собой галоген. 6. Способ по любому из пп.1, 3-5, где соединение инициатор-модификатор получают in situ в результате добавления соединений-предшественников или продуктов выделения, подходящих для получения in situ веществ, описываемых общей формулой ЕНаО, ЕНаО 2, ЕНаО 3 или ЕНаО 4, где Е представляет собой водород, или щелочной металл, или щелочно-земельный металл, а На представляет собой галоген. 7. Способ по любому из пп.1-6, где концентрацию соединения инициатора-модификатора определяют при расчете на активный кислород. 8. Способ по п.7, где концентрация (массовая) соединения инициатора-модификатора находится в диапазоне 0,05-20,0 мас.% модифицируемого полимера. 9. Способ по п.7 или 8, где концентрация соединения инициатора-модификатора находится в диапазоне от 0,1 до 10%, предпочтительно от 0,3 до 5%, наиболее предпочтительно от 0,5 до 1,0 мас.% модифицируемого полимера. 10. Способ по любому из пп.1-9, где модифицируемый полимер находится в твердой форме. 11. Способ по п.10, где полимер добавляют в реакционный раствор в гранулированной форме. 12. Способ по п.11, где гранулят состоит из частиц, характеризующихся средним диаметром, максимально равным 400 мкм, предпочтительно максимально равным 200 мкм, наиболее предпочтительно максимально равным 150 мкм. 13. Способ по любому из пп.1-12, где количество щелочного соединения, предназначенного для получения щелочного раствора, составляет величину, меньшую 10 мас.%, предпочтительно меньшую 2%,наиболее предпочтительно меньшую 1 мас.%. 14. Способ по любому из пп.1-13, где растворение соединения инициатора-модификатора происходит в температурном диапазоне от 0 до 50 С, предпочтительно от 10 до 40 С, наиболее предпочтительно от 15 до 25 С. 15. Способ по любому из пп.1-14, где добавление полимера проводят в течение 20 мин, предпочтительно в течение 15 мин, а наиболее предпочтительно в течение 10 мин. 16. Способ по любому из пп.1-15, где модифицируемыми полимерами являются гидрофильные суперабсорбенты, предпочтительно на основе акриловой кислоты. 17. Способ по любому из пп.1-16, где концентрация полимера в реакционной смеси находится в диапазоне от 0,1 до 50,0 мас.%, предпочтительно от 3 до 15%, а наиболее предпочтительно от 5 до 10 мас.%. 18. Способ по любому из пп.1-17, где значение рН реакционного раствора выдерживают в диапазоне предпочтительно от 7 до 12. 19. Способ по любому из пп.1-18, где получающуюся в результате реакционную смесь подвергают созреванию при температуре созревания в диапазоне от 20 до 50 С в течение по меньшей мере 1 ч, предпочтительно в течение по меньшей мере 3 ч, наиболее предпочтительно в течение по меньшей мере 10 ч. 20. Способ по любому из пп.1-19, где реакционную смесь облучают электромагнитным излучением,предпочтительно дневным светом, УФ-излучением, проникающим ( ) и/или рентгеновским излучением. 21. Высокомолекулярный акриловый полимер, получаемый при проведении стадий:a) растворения по меньшей мере одного соединения, являющегося инициатором-модификатором,описываемого общей формулой ЕНаО, ЕНаО 2, ЕНаО 3 или ЕНаО 4, где Е представляет собой водород, или щелочной металл, или щелочно-земельный металл, а На представляет собой галоген,в водном растворе, где рН раствора выдерживают в диапозоне от 5 до 14;b) добавления к раствору образующего гель нерастворимого в воде полимера акрилатного типа и их перемешивания с получением макроагрегатов, состоящих из полимеров; иc) модифицирования макроагрегатов посредством нагревания или облучения с получением растворимых в воде высокомолекулярных полимеров. 22. Акриловый полимер по п.21, где средняя молекулярная масса находится в диапазоне от 0,2106 до 15106 а.е.м.-9 010947 23. Акриловый полимер по любому из пп.21-22, полученный при дополнительном включении стадий по любому из пп.2-20.

МПК / Метки

МПК: C08F 20/04, C08F 8/00, C08J 3/03

Метки: этим, полученный, высокомолекулярный, полимеров, полимер, высокомолекулярных, получения, способ, акриловый, способом, варианты

Код ссылки

<a href="https://eas.patents.su/11-10947-sposob-polucheniya-vysokomolekulyarnyh-polimerov-varianty-i-vysokomolekulyarnyjj-akrilovyjj-polimer-poluchennyjj-etim-sposobom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения высокомолекулярных полимеров (варианты) и высокомолекулярный акриловый полимер, полученный этим способом</a>

Предыдущий патент: Средство для укрепления и восстановления корней волос и способ его получения

Следующий патент: Фармацевтическая композиция, содержащая лактат, и ее применение

Случайный патент: Легкая фармацевтическая вода, терапевтические композиции, ее содержащие, способы их производства и применения