Производство диоксида титана

Номер патента: 10600

Опубликовано: 30.10.2008

Авторы: Стюарт Алан Дэвид, Рейнольдс Грэхем Эндрю, Лоусон Джон Эндрю

Формула / Реферат

1. Способ образования диоксида титана из твердого железосодержащего, титаносодержащего материала (такого, как ильменит), который включает следующие стадии:

(a) обработку железосодержащего, титаносодержащего материала при условиях, когда ионы трехвалентного железа в титаносодержащем материале восстанавливаются до ионов двухвалентного железа, причем эти условия включают приведение в контакт титаносодержащего материала с восстановительным газом, содержащим водород и/или монооксид углерода с или без других газов при температуре ниже 700шС;

(b) выщелачивание обработанного титаносодержащего материала и образование щелока от выщелачивания, который включает кислый раствор сульфата титанила и сульфата железа;

(c) восстановление диоксида титана из щелока от выщелачивания.

2. Способ по п.1 настоящей формулы изобретения, где стадия (а) включает обработку титаносодержащего материала в условиях, когда ионы двухвалентного железа являются преобладающей формой железа в титаносодержащем материале.

3. Способ по п.1 или 2, где (а) включает обработку титаносодержащего материала при условиях, не приводящих к существенному образованию рутила, который не выщелачивается при условиях, соответствующих стадии выщелачивания (b).

4. Способ по любому из предыдущих пунктов, где стадия (а) включает обработку титаносодержащего материала при условиях, когда металлическое железо, образованное на данной стадии, отсутствует совсем или подбирается относительно малое количество металлического железа, образующегося на этой стадии.

5. Способ по любому из предыдущих пунктов, где стадия (а) включает обработку титаносодержащего материала путем приведения в контакт титаносодержащего материала с восстановительным газом в псевдоожиженном слое.

6. Способ, заявляемый в любом из предыдущих пунктов, где восстановительным газом является: (а) смесь водорода, и/или монооксида углерода, и/или метана и (b) любой подходящий газ, например инертный газ и/или диоксид углерода.

7. Способ по п.6, где инертным газом является азот.

8. Способ по п.6, где восстановительный газ состоит из водорода и инертного газа, включающего азот, водород составляет предпочтительно до 25%, а более желательно 3-25% от объема восстановительного газа.

9. Способ по любому одному из предыдущих пунктов, где в ситуации, когда восстановительный газ включает водород, температура восстановительного газа предпочтительно ниже 700шС для предотвращения существенного образования рутила, который не выщелачивается при условиях, соответствующих стадии выщелачивания (b).

10. Способ по любому одному из предыдущих пунктов, где в ситуации, когда восстановительный газ включает водород, температура восстановительного газа составляет 450-550шС.

11. Способ по п.6, где в ситуации, когда восстановительный газ включает монооксид углерода, а другой газ включает диоксид углерода, монооксид углерода составляет до 60%, а более предпочтительно 30-60% от объема восстановительного газа.

12. Способ по п.6, где в ситуации, когда восстановительный газ включает монооксид углерода, а инертный газ включает азот, температура восстановительного газа ниже 700шС, а более предпочтительно ниже 650шС.

13. Способ, по п.6, где в ситуации, когда восстановительный газ включает монооксид углерода, а инертный газ включает азот, температура восстановительного газа составляет 600шС.

14. Способ по любому одному из предыдущих пунктов, где среднее время контакта титаносодержащего материала и восстановительного газа на стадии (а) составляет менее 120 мин, а более предпочтительно 20-120 мин.

15. Способ по любому одному из предыдущих пунктов, где стадия выщелачивания (b) включает стадию многоступенчатого выщелачивания, включающий: (i) первую стадию выщелачивания титаносодержащего материала с щелоком от выщелачивания и формирования способа растворения, который включает образование кислого раствора сульфата титанила; (ii) разделение раствора и остаточной твердой фазы; (iii) выщелачивание остаточной твердой фазы при последующей стадии выщелачивания с щелоком от выщелачивания и формирование дальнейшего способа растворения, который включает кислый раствор сульфата титанила и сульфата железа; (iv) отделение раствора и остаточной твердой фазы и (v) подачу отделенного раствора на участок осуществления первой стадии выщелачивания и/или смешение отделенного раствора с раствором, образованным на первой стадии выщелачивания, для последующей обработки на стадии восстановления (с).

16. Способ по любому одному из предыдущих пунктов, где стадия выщелачивания (b) включает выбор и/или регулирование условий выщелачивания для предотвращения преждевременного гидролиза в нежелательных количествах и преждевременного осаждения в нежелательных количествах.

17. Способ по любому одному из предыдущих пунктов, где концентрация кислоты на стадии выщелачивания (b) должна составлять как минимум 350 г/л серной кислоты в течение всей стадии выщелачивания, когда способ происходит при температуре щелока в диапазоне от 95шС до точки кипения, для предотвращения преждевременного гидролиза.

18. Способ по любому одному из предыдущих пунктов, где концентрация кислоты в конце стадии выщелачивания (b) должна быть меньше 450 г/л, когда способ происходит при температуре щелока в диапазоне от 95шС до точки кипения, для предотвращения преждевременного осаждения сульфата титанила в нежелательных количествах.

19. Способ по любому одному из предыдущих пунктов, где концентрация кислоты в начале стадии выщелачивания (b) составляет менее 700 г/л.

20. Способ по любому одному из предыдущих пунктов, где стадия (с) восстановления диоксида титана из щелока от выщелачивания включает стадии: (i) выделения сульфата железа из щелока от выщелачивания, (ii) выделения сульфата титанила из щелока от выщелачивания как после, так и до стадии (i) и (iii) восстановления диоксида титана из сульфата титанила.

21. Способ, заявляемый в п.20, где стадия (ii) выделения сульфата титанила из щелока от выщелачивания включает экстракцию растворителем сульфата титанила из щелока от выщелачивания.

22. Способ, заявляемый в п.20, где стадия (ii) выделения сульфата титанила из щелока от выщелачивания включает осаждение сульфата титанила из щелока для выщелачивания.

23. Способ по любому одному из пп.1-14, где стадия выщелачивания (b) может соответствовать стандартному сульфатному способу, который включает двухстадийный этап с первой стадией, включающей сульфатацию твердой фазы предварительно обработанного титаносодержащего вещества, полученного на стадии (а), концентрированной серной кислотой, и со второй стадией, включающей растворение сульфатированного продукта в воде/разбавленной кислоте и образование кислого раствора сульфата титанила и сульфата железа.

Текст

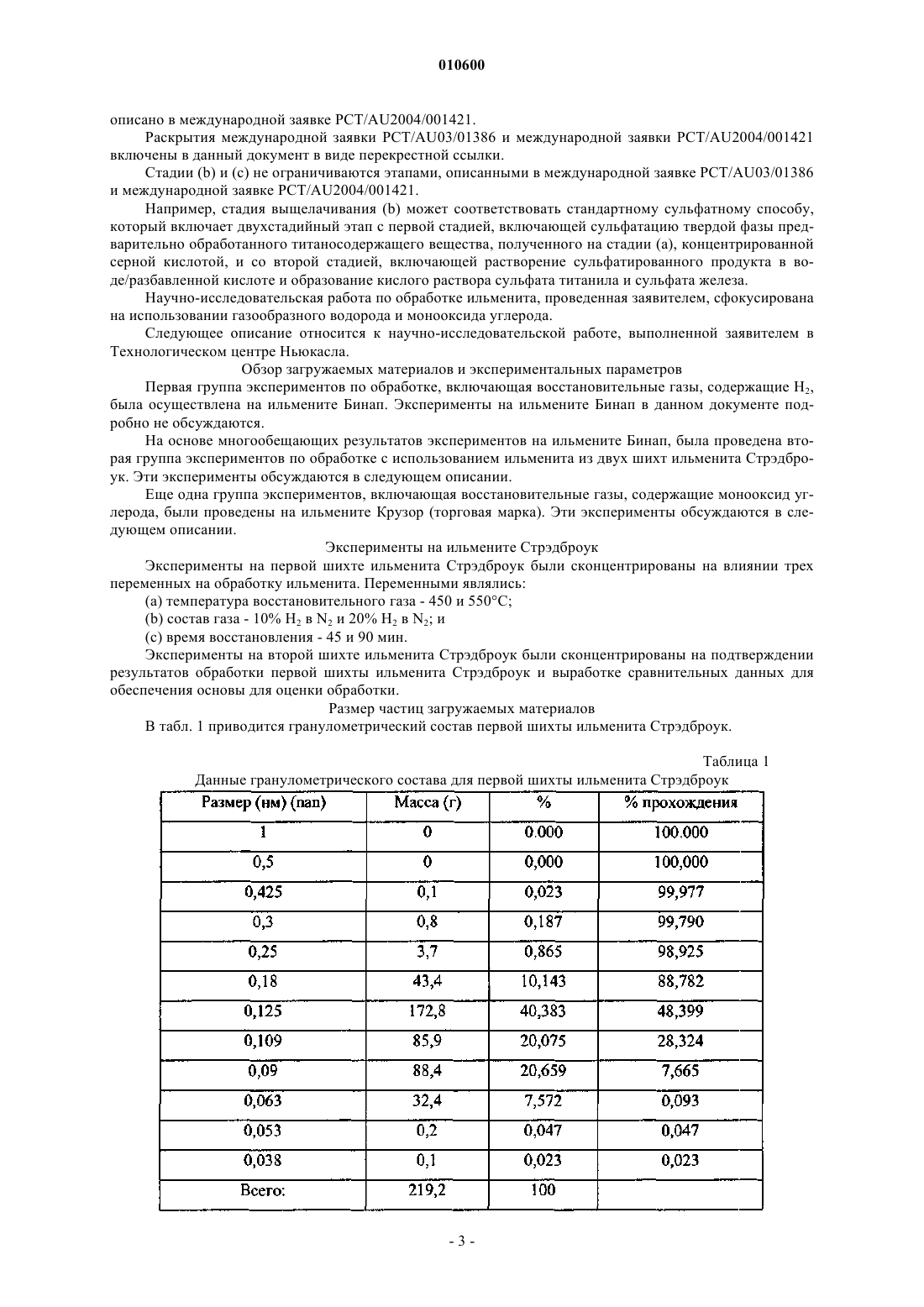

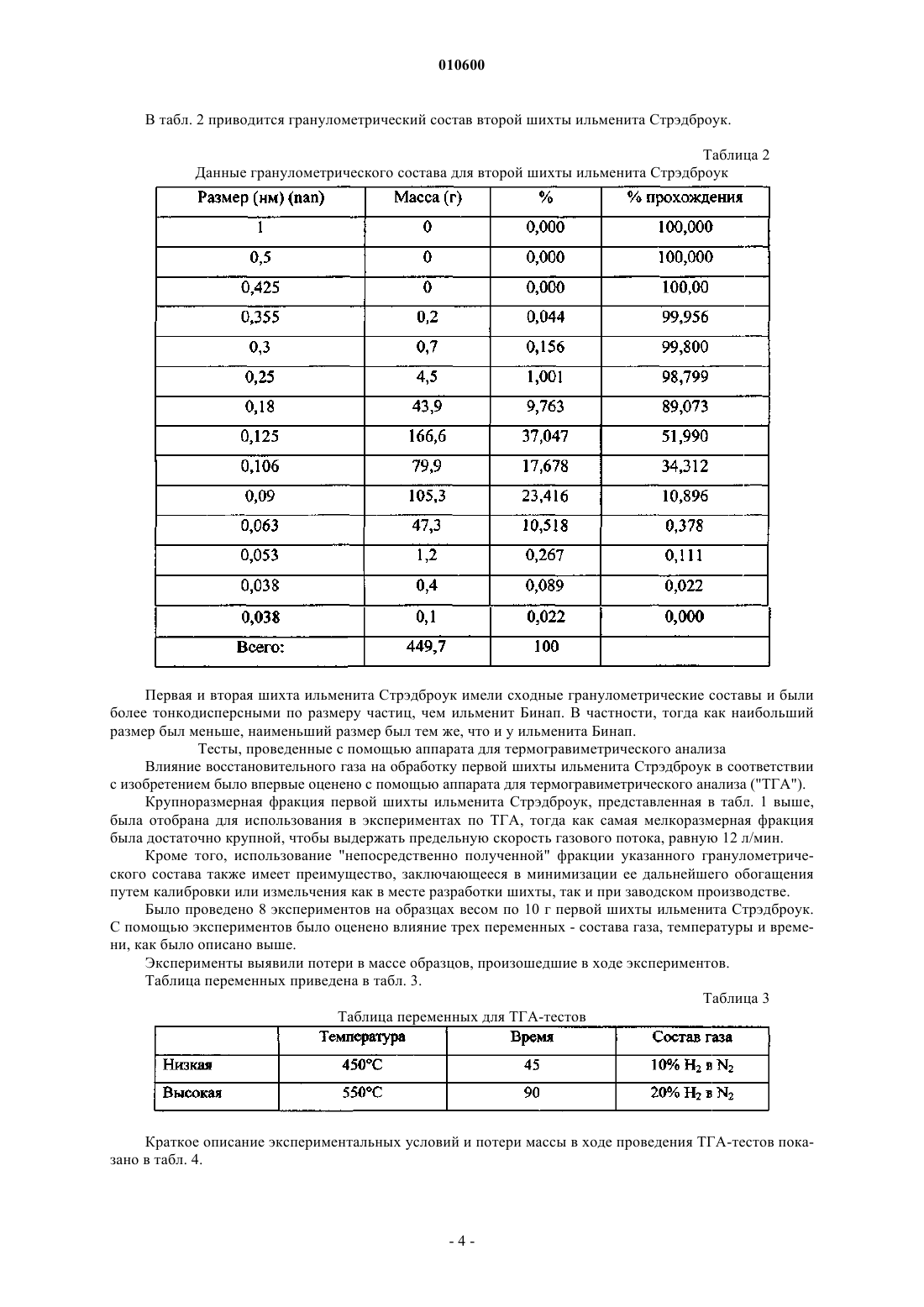

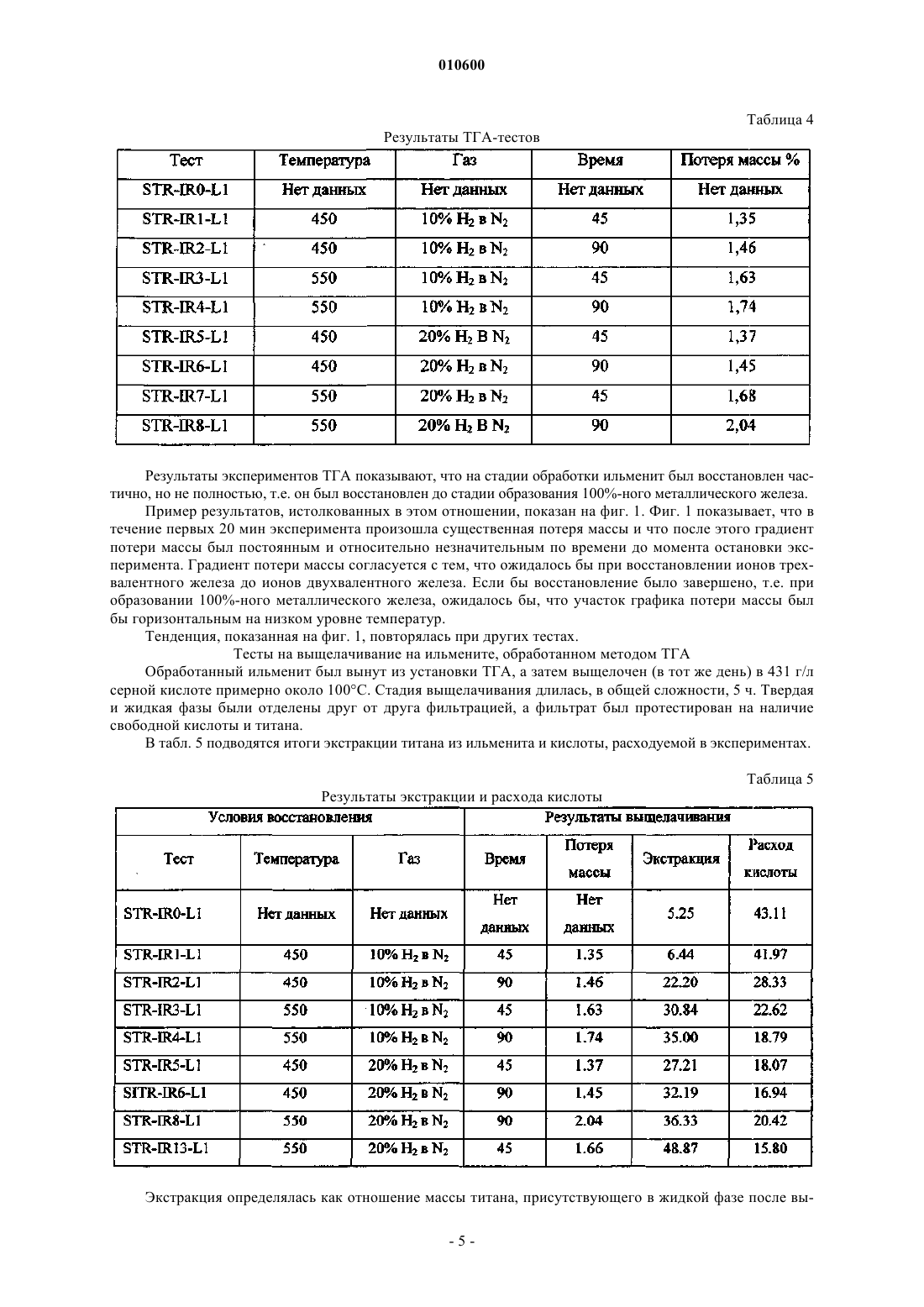

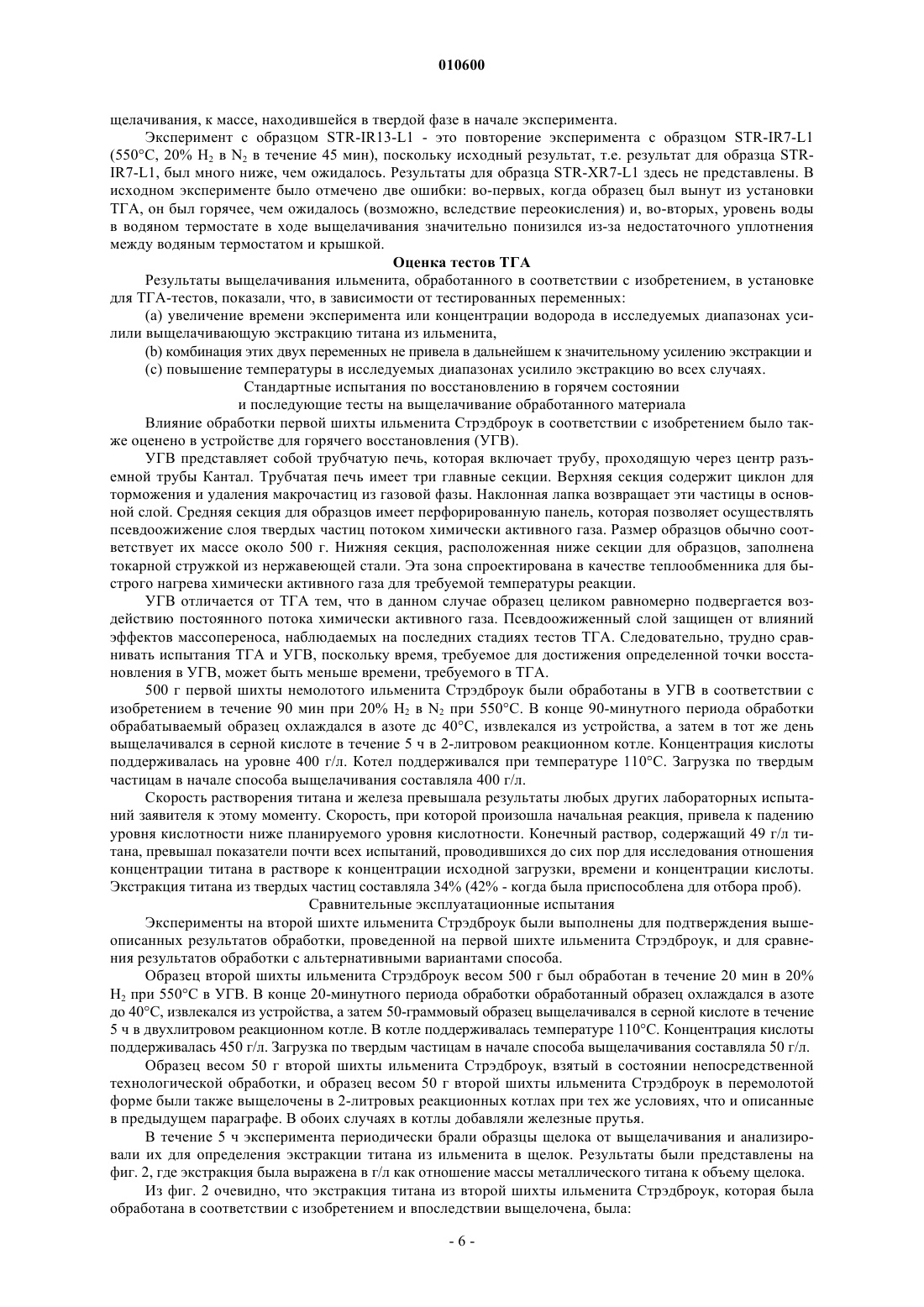

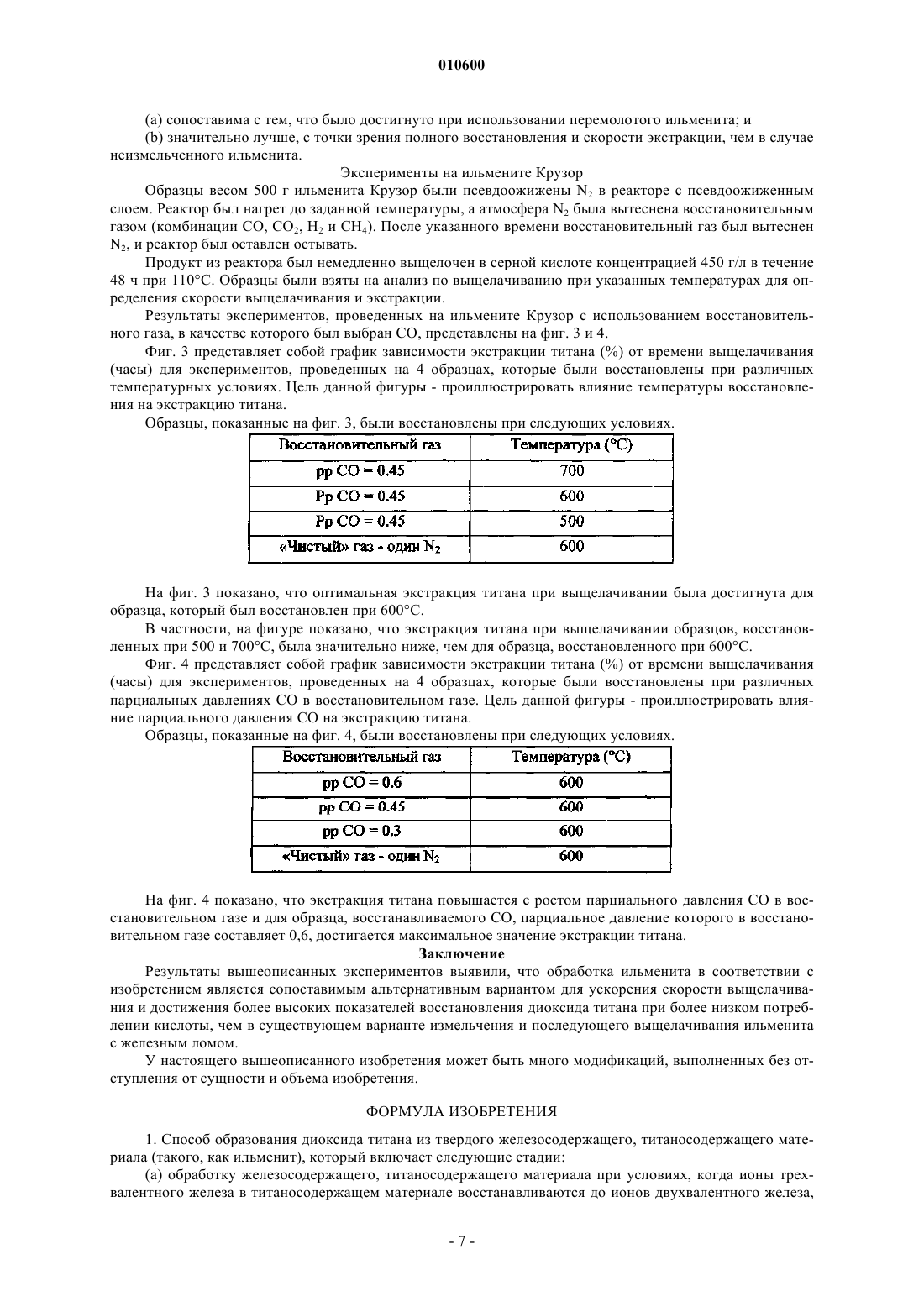

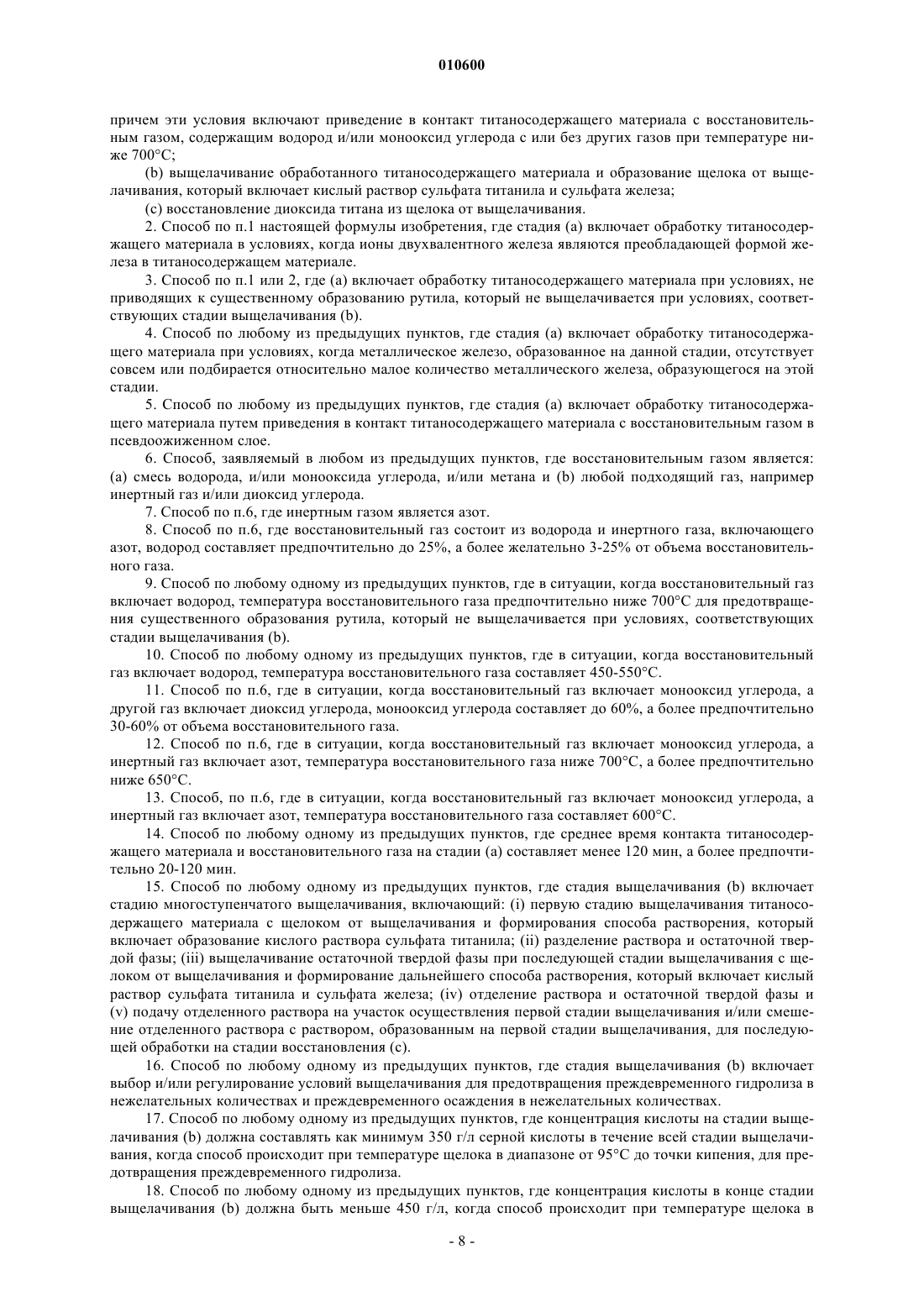

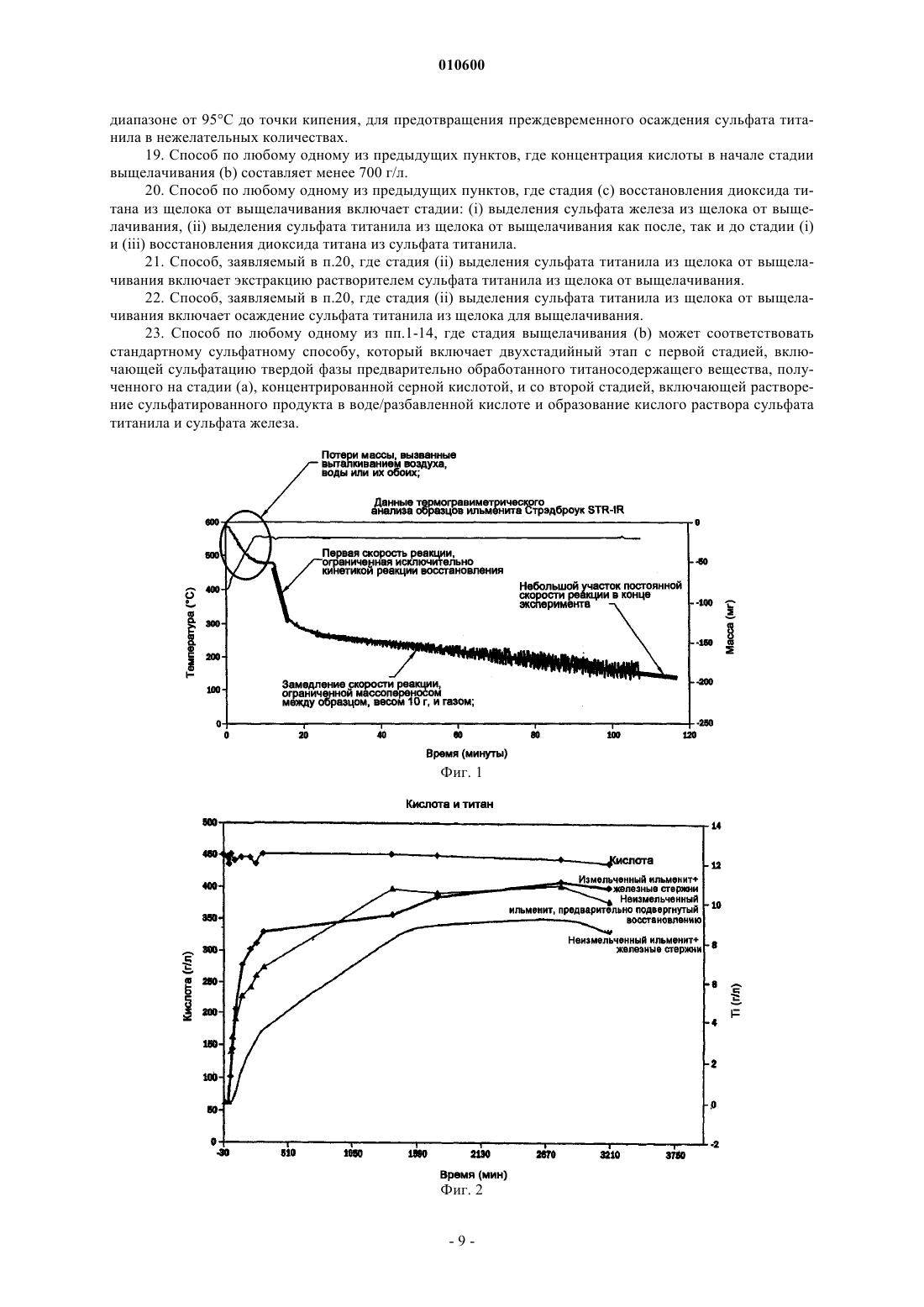

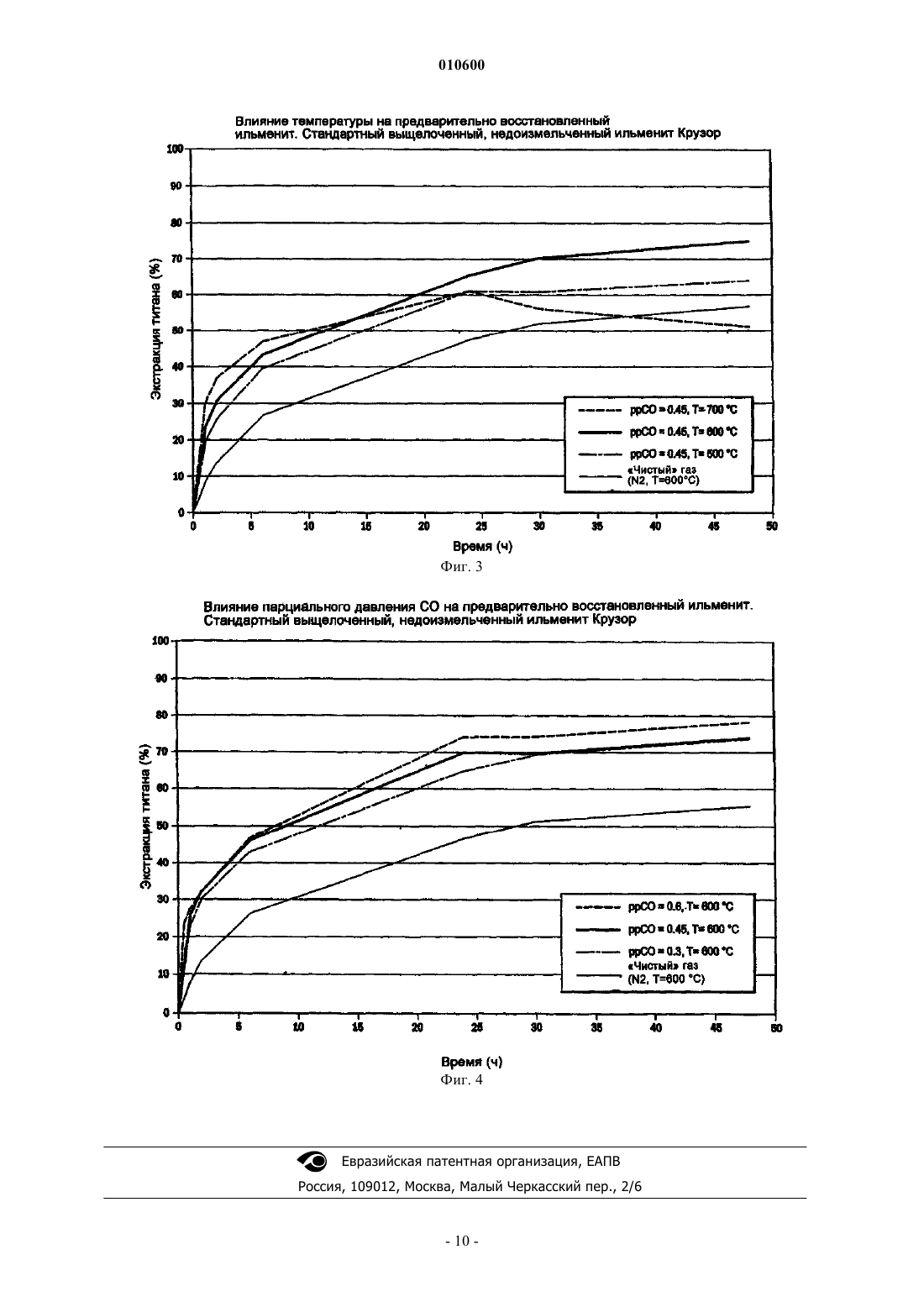

010600 Настоящее изобретение относится к способу производства диоксида титана из титаносодержащего материала. Под термином "титаносодержащий материал" здесь подразумевается любой титаносодержащий материал, включая в качестве примера руды, рудные концентраты и титаносодержащие шлаки. Настоящее изобретение относится, в первую очередь, к способу получения диоксида титана из твердого титаносодержащего материала, который, в общем, может быть описан как сульфатный способ. Под термином "сульфатный способ" здесь подразумевается способ производства диоксида титана из титаносодержащего материала, который включает обработку твердого загружаемого материала и, по крайней мере, преимущественное растворение загружаемого материала в растворе и последующее выделение диоксида титана из раствора. Заявитель выполнил научно-исследовательскую работу, относящуюся к сульфатному способу. Работа привела к двум его вариантам. Один вариант способа описан в международной заявке PCT/AU03/01386, а другой вариант способа описан в международной заявке PCT/AU2004/001421. Оба варианта способа включают следующие стадии:(a) выщелачивание такого твердого железосодержащего, титаносодержащего материала, как ильменит, раствором для выщелачивания, содержащим серную кислоту и образующим щелок, который включает кислый раствор сульфата титанила (TiOSO4) и сульфата железа (FeSO4);(b) выделение сульфата титанила из щелока, например, экстракцией растворителями, как описано в международной заявке PCT/AU03/01386, или осаждением, как описано в международной заявке(c) восстановление диоксида титана из сульфата титанила. Научно-исследовательская работа включала исследование выщелачивания ильменита в серной кислоте концентрацией 400-750 г/л. Работа включала добавление железа в форме железного лома на стадии выщелачивания (а). Главное преимущество добавления железа состоит в повышении скорости выщелачивания. Недостатки добавления железа заключаются в повышенных количествах сульфата железа в качестве побочного продукта и в усложнении способа (таком, при котором промышленное предприятие нуждалось бы в оборудовании для обработки железного лома и для утилизации газообразного водорода,который выделяется в результате добавления железа). Кроме того, железный лом, несмотря на то, что является в настоящее время недорогим, привносит в способ дополнительные эксплуатационные затраты. Помимо этого, скорость выщелачивания, даже при добавлении железа, такова, что перед стадией выщелачивания для ее ускорения, возможно, было бы необходимым еще и измельчать ильменит. В последующих научно-исследовательских работах заявитель обнаружил, что можно достигать скоростей выщелачивания, сравнимых со скоростями выщелачивания, получаемыми за счет добавления железного лома, описанного при рассмотрении стадии выщелачивания (а), путем обработки ильменита перед стадией выщелачивания при условиях, когда ионы трехвалентного железа в ильмените восстанавливаются до ионов двухвалентного железа. Эти условия включают приведение титаносодержащего материала в контакт с восстановительным газом. Этап обработки ильменита позволяет избежать или, по крайней мере, минимизировать добавление железного лома на стадии выщелачивания. Соответственно, в настоящем изобретении предусматривается способ получения диоксида титана из твердого железосодержащего, титаносодержащего материала (например, ильменита), который включает следующие этапы:(а) обработка железосодержащего, титаносодержащего материала при условиях, когда ионы трехвалентного железа в титаносодержащем материале восстанавливаются до ионов двухвалентного железа, при этом данные условия включают приведение титаносодержащего материала в контакт с восстановительным газом;(b) выщелачивание обработанного титаносодержащего материала и получение щелока от выщелачивания, который включает кислый раствор сульфата титанила и сульфата железа;(c) восстановление диоксида титана из щелока от выщелачивания. Предпочтительно стадия (а) включает обработку титаносодержащего материала при условиях, когда ионы двухвалентного железа являются преобладающей формой железа в титаносодержащем материале. Под термином "преобладающий" здесь подразумевается то, что количество ионов двухвалентного железа является большей частью от общего количества железа в обрабатываемом материале. Исходя из существующего количества ионов двухвалентного железа в обрабатываемом материале, это может означать, что количество ионов двухвалентного железа составляет по массе как минимум 40%, а как правило не менее 50% от общей массы железа в обрабатываемом материале. С точки зрения повышения содержания ионов двухвалентного железа относительно существующего количества ионов двухвалентного железа в титаносодержащем материале перед стадией обработки (а), это может означать, что происходит увеличение количества ионов двухвалентного железа по крайней мере до 50% от общего количества ионов двухвалентного железа в титаносодержащем материале перед стадией обработки (а). Предпочтительно стадия (а) включает обработку титаносодержащего материала в условиях, не приводящих к существенному образованию рутила, который не выщелачивается в условиях, соответствующих стадии выщелачивания (b).-1 010600 Предпочтительно стадия (а) включает обработку титаносодержащего материала в условиях, когда металлическое железо, образованное на данном этапе, отсутствует совсем или подбирается относительно малое количество металлического железа, образующегося на этой стадии. Стадия (а) может быть осуществлена в любом подходящем аппарате для обработки, таком как аппарат псевдоожиженного слоя или печь обжига. Предпочтительно стадия (а) включает обработку титаносодержащего материала приведением в контакт титаносодержащего материала с восстановительным газом в псевдоожиженном слое. Соответствующие условия для стадии (а) включают в качестве примера выбор (i) состава восстановительного газа, (ii) температуры восстановительного газа, и (iii) времени контакта восстановительного газа и титаносодержащего материала. Восстановительным газом может быть любой подходящий газ, такой как водород, монооксид углерода или их смеси. Предпочтительно восстановительным газом может быть смесь (а) водорода, и/или монооксида углерода, и/или метана и (b) другого подходящего газа, например инертного газа и/или диоксида углерода. Предпочтительно в качестве инертного газа берется азот. В ситуации, когда восстановительный газ состоит из водорода и инертного газа, включающего азот,водород составляет предпочтительно до 25%, а более желательно 3-25% от объема восстановительного газа. В ситуации, когда восстановительный газ включает водород, температура восстановительного газа предпочтительно должна быть ниже 700 С для предотвращения существенного образования рутила, который не выщелачивается при условиях, соответствующих этапу выщелачивания (b). В ситуации, когда восстановительный газ включает водород, температура восстановительного газа предпочтительно должна быть 450-550 С. В ситуации, когда восстановительный газ включает монооксид углерода, а другой газ включает диоксид углерода, монооксид углерода предпочтительно составляет до 60%, а более желательно 30-60% от объема восстановительного газа. В ситуации, когда восстановительный газ включает монооксид углерода, а инертный газ включает азот, температура восстановительного газа предпочтительно ниже 700 С, более желательно ниже 650 С. В ситуации, когда восстановительный газ включает монооксид углерода, а инертный газ включает азот, особенно желательно, чтобы температура газа составляла 600 С. Среднее время контакта материала и восстановительного газа составляет предпочтительно менее 120 мин, более предпочтительно 20-120 мин. Стадии (b) и (с) могут быть такими, какие описаны в международной заявке BCT/AU03/01386 и международной заявке PCT/AU2004/001421. Более конкретно, стадия выщелачивания (b) может включать стадию многоступенчатого выщелачивания, включающую: (i) первую стадию выщелачивания титаносодержащего материала щелоком от выщелачивания и формирования способа растворения, который включает образование кислого раствора сульфата титанила; (ii) разделение раствора и остаточной твердой фазы; (iii) выщелачивание остаточной твердой фазы на последующей стадии выщелачивания с щелоком от выщелачивания и формирование дальнейшего способа растворения, который включает кислый раствор сульфата титанила и сульфата железа; (iv) отделение раствора и остаточной твердой фазы и (v) подачу отделенного раствора на участок осуществления первой стадии выщелачивания и/или смешение отделенного раствора с раствором, образованном на первой стадии выщелачивания, для последующей обработки на этапе восстановления (с). Предпочтительно стадия выщелачивания (b) включает выбор и/или регулирование условий выщелачивания для предотвращения преждевременного гидролиза в нежелательных количествах и преждевременного осаждения в нежелательных количествах. Обычно концентрация кислоты на стадии выщелачивания (b) должна составлять как минимум 350 г/л серной кислоты в течение всей стадии выщелачивания, когда способ происходит при температуре щелока в диапазоне от 95 С до точки кипения, для предотвращения преждевременного гидролиза. Кроме того, обычно концентрация кислоты в конце стадии выщелачивания (b) должна быть меньше 450 г/л, когда способ происходит при температуре щелока в диапазоне от 95 С до точки кипения, для предотвращения преждевременного осаждения сульфата титанила в нежелательных количествах. Концентрация кислоты в начале стадии выщелачивания (b) может быть выше, чем вышеупомянутые желательные концентрации, обычно до 700 г/л. Более конкретно, стадия (с) восстановления диоксида титана из щелока от выщелачивания может включать стадии: (i) выделения сульфата железа из щелока от выщелачивания, (ii) выделения сульфата титанила из щелока от выщелачивания как после, так и до стадии (i) и (iii) восстановления диоксида титана из сульфата титанила. Более конкретно, стадия (ii) выделения сульфата титанила из щелока от выщелачивания может включать экстракцию растворителем сульфата титанила из щелока от выщелачивания, как описано в международной заявке PCT/AU03/01386. Еще один, хотя не единственный возможный вариант стадии (ii) выделения сульфата титанила из щелока от выщелачивания включает осаждение сульфата титанила из щелока для выщелачивания, как-2 010600 описано в международной заявке PCT/AU2004/001421. Раскрытия международной заявки PCT/AU03/01386 и международной заявки PCT/AU2004/001421 включены в данный документ в виде перекрестной ссылки. Стадии (b) и (с) не ограничиваются этапами, описанными в международной заявке PCT/AU03/01386 и международной заявке PCT/AU2004/001421. Например, стадия выщелачивания (b) может соответствовать стандартному сульфатному способу,который включает двухстадийный этап с первой стадией, включающей сульфатацию твердой фазы предварительно обработанного титаносодержащего вещества, полученного на стадии (а), концентрированной серной кислотой, и со второй стадией, включающей растворение сульфатированного продукта в воде/разбавленной кислоте и образование кислого раствора сульфата титанила и сульфата железа. Научно-исследовательская работа по обработке ильменита, проведенная заявителем, сфокусирована на использовании газообразного водорода и монооксида углерода. Следующее описание относится к научно-исследовательской работе, выполненной заявителем в Технологическом центре Ньюкасла. Обзор загружаемых материалов и экспериментальных параметров Первая группа экспериментов по обработке, включающая восстановительные газы, содержащие Н 2,была осуществлена на ильмените Бинап. Эксперименты на ильмените Бинап в данном документе подробно не обсуждаются. На основе многообещающих результатов экспериментов на ильмените Бинап, была проведена вторая группа экспериментов по обработке с использованием ильменита из двух шихт ильменита Стрэдброук. Эти эксперименты обсуждаются в следующем описании. Еще одна группа экспериментов, включающая восстановительные газы, содержащие монооксид углерода, были проведены на ильмените Крузор (торговая марка). Эти эксперименты обсуждаются в следующем описании. Эксперименты на ильмените Стрэдброук Эксперименты на первой шихте ильменита Стрэдброук были сконцентрированы на влиянии трех переменных на обработку ильменита. Переменными являлись:(a) температура восстановительного газа - 450 и 550 С;(c) время восстановления - 45 и 90 мин. Эксперименты на второй шихте ильменита Стрэдброук были сконцентрированы на подтверждении результатов обработки первой шихты ильменита Стрэдброук и выработке сравнительных данных для обеспечения основы для оценки обработки. Размер частиц загружаемых материалов В табл. 1 приводится гранулометрический состав первой шихты ильменита Стрэдброук. Таблица 1 Данные гранулометрического состава для первой шихты ильменита Стрэдброук-3 010600 В табл. 2 приводится гранулометрический состав второй шихты ильменита Стрэдброук. Таблица 2 Данные гранулометрического состава для второй шихты ильменита Стрэдброук Первая и вторая шихта ильменита Стрэдброук имели сходные гранулометрические составы и были более тонкодисперсными по размеру частиц, чем ильменит Бинап. В частности, тогда как наибольший размер был меньше, наименьший размер был тем же, что и у ильменита Бинап. Тесты, проведенные с помощью аппарата для термогравиметрического анализа Влияние восстановительного газа на обработку первой шихты ильменита Стрэдброук в соответствии с изобретением было впервые оценено с помощью аппарата для термогравиметрического анализа ("ТГА"). Крупноразмерная фракция первой шихты ильменита Стрэдброук, представленная в табл. 1 выше,была отобрана для использования в экспериментах по ТГА, тогда как самая мелкоразмерная фракция была достаточно крупной, чтобы выдержать предельную скорость газового потока, равную 12 л/мин. Кроме того, использование "непосредственно полученной" фракции указанного гранулометрического состава также имеет преимущество, заключающееся в минимизации ее дальнейшего обогащения путем калибровки или измельчения как в месте разработки шихты, так и при заводском производстве. Было проведено 8 экспериментов на образцах весом по 10 г первой шихты ильменита Стрэдброук. С помощью экспериментов было оценено влияние трех переменных - состава газа, температуры и времени, как было описано выше. Эксперименты выявили потери в массе образцов, произошедшие в ходе экспериментов. Таблица переменных приведена в табл. 3. Таблица 3 Таблица переменных для ТГА-тестов Краткое описание экспериментальных условий и потери массы в ходе проведения ТГА-тестов показано в табл. 4. Результаты экспериментов ТГА показывают, что на стадии обработки ильменит был восстановлен частично, но не полностью, т.е. он был восстановлен до стадии образования 100%-ного металлического железа. Пример результатов, истолкованных в этом отношении, показан на фиг. 1. Фиг. 1 показывает, что в течение первых 20 мин эксперимента произошла существенная потеря массы и что после этого градиент потери массы был постоянным и относительно незначительным по времени до момента остановки эксперимента. Градиент потери массы согласуется с тем, что ожидалось бы при восстановлении ионов трехвалентного железа до ионов двухвалентного железа. Если бы восстановление было завершено, т.е. при образовании 100%-ного металлического железа, ожидалось бы, что участок графика потери массы был бы горизонтальным на низком уровне температур. Тенденция, показанная на фиг. 1, повторялась при других тестах. Тесты на выщелачивание на ильмените, обработанном методом ТГА Обработанный ильменит был вынут из установки ТГА, а затем выщелочен (в тот же день) в 431 г/л серной кислоте примерно около 100 С. Стадия выщелачивания длилась, в общей сложности, 5 ч. Твердая и жидкая фазы были отделены друг от друга фильтрацией, а фильтрат был протестирован на наличие свободной кислоты и титана. В табл. 5 подводятся итоги экстракции титана из ильменита и кислоты, расходуемой в экспериментах. Таблица 5 Результаты экстракции и расхода кислоты Экстракция определялась как отношение массы титана, присутствующего в жидкой фазе после вы-5 010600 щелачивания, к массе, находившейся в твердой фазе в начале эксперимента. Эксперимент с образцом STR-IR13-L1 - это повторение эксперимента с образцом STR-IR7-L1(550 С, 20% H2 в N2 в течение 45 мин), поскольку исходный результат, т.е. результат для образца STRIR7-L1, был много ниже, чем ожидалось. Результаты для образца STR-XR7-L1 здесь не представлены. В исходном эксперименте было отмечено две ошибки: во-первых, когда образец был вынут из установки ТГА, он был горячее, чем ожидалось (возможно, вследствие переокисления) и, во-вторых, уровень воды в водяном термостате в ходе выщелачивания значительно понизился из-за недостаточного уплотнения между водяным термостатом и крышкой. Оценка тестов ТГА Результаты выщелачивания ильменита, обработанного в соответствии с изобретением, в установке для ТГА-тестов, показали, что, в зависимости от тестированных переменных:(a) увеличение времени эксперимента или концентрации водорода в исследуемых диапазонах усилили выщелачивающую экстракцию титана из ильменита,(b) комбинация этих двух переменных не привела в дальнейшем к значительному усилению экстракции и(c) повышение температуры в исследуемых диапазонах усилило экстракцию во всех случаях. Стандартные испытания по восстановлению в горячем состоянии и последующие тесты на выщелачивание обработанного материала Влияние обработки первой шихты ильменита Стрэдброук в соответствии с изобретением было также оценено в устройстве для горячего восстановления (УГВ). УГВ представляет собой трубчатую печь, которая включает трубу, проходящую через центр разъемной трубы Кантал. Трубчатая печь имеет три главные секции. Верхняя секция содержит циклон для торможения и удаления макрочастиц из газовой фазы. Наклонная лапка возвращает эти частицы в основной слой. Средняя секция для образцов имеет перфорированную панель, которая позволяет осуществлять псевдоожижение слоя твердых частиц потоком химически активного газа. Размер образцов обычно соответствует их массе около 500 г. Нижняя секция, расположенная ниже секции для образцов, заполнена токарной стружкой из нержавеющей стали. Эта зона спроектирована в качестве теплообменника для быстрого нагрева химически активного газа для требуемой температуры реакции. УГВ отличается от ТГА тем, что в данном случае образец целиком равномерно подвергается воздействию постоянного потока химически активного газа. Псевдоожиженный слой защищен от влияний эффектов массопереноса, наблюдаемых на последних стадиях тестов ТГА. Следовательно, трудно сравнивать испытания ТГА и УГВ, поскольку время, требуемое для достижения определенной точки восстановления в УГВ, может быть меньше времени, требуемого в ТГА. 500 г первой шихты немолотого ильменита Стрэдброук были обработаны в УГВ в соответствии с изобретением в течение 90 мин при 20% Н 2 в N2 при 550 С. В конце 90-минутного периода обработки обрабатываемый образец охлаждался в азоте дс 40 С, извлекался из устройства, а затем в тот же день выщелачивался в серной кислоте в течение 5 ч в 2-литровом реакционном котле. Концентрация кислоты поддерживалась на уровне 400 г/л. Котел поддерживался при температуре 110 С. Загрузка по твердым частицам в начале способа выщелачивания составляла 400 г/л. Скорость растворения титана и железа превышала результаты любых других лабораторных испытаний заявителя к этому моменту. Скорость, при которой произошла начальная реакция, привела к падению уровня кислотности ниже планируемого уровня кислотности. Конечный раствор, содержащий 49 г/л титана, превышал показатели почти всех испытаний, проводившихся до сих пор для исследования отношения концентрации титана в растворе к концентрации исходной загрузки, времени и концентрации кислоты. Экстракция титана из твердых частиц составляла 34% (42% - когда была приспособлена для отбора проб). Сравнительные эксплуатационные испытания Эксперименты на второй шихте ильменита Стрэдброук были выполнены для подтверждения вышеописанных результатов обработки, проведенной на первой шихте ильменита Стрэдброук, и для сравнения результатов обработки с альтернативными вариантами способа. Образец второй шихты ильменита Стрэдброук весом 500 г был обработан в течение 20 мин в 20% Н 2 при 550 С в УГВ. В конце 20-минутного периода обработки обработанный образец охлаждался в азоте до 40 С, извлекался из устройства, а затем 50-граммовый образец выщелачивался в серной кислоте в течение 5 ч в двухлитровом реакционном котле. В котле поддерживалась температуре 110 С. Концентрация кислоты поддерживалась 450 г/л. Загрузка по твердым частицам в начале способа выщелачивания составляла 50 г/л. Образец весом 50 г второй шихты ильменита Стрэдброук, взятый в состоянии непосредственной технологической обработки, и образец весом 50 г второй шихты ильменита Стрэдброук в перемолотой форме были также выщелочены в 2-литровых реакционных котлах при тех же условиях, что и описанные в предыдущем параграфе. В обоих случаях в котлы добавляли железные прутья. В течение 5 ч эксперимента периодически брали образцы щелока от выщелачивания и анализировали их для определения экстракции титана из ильменита в щелок. Результаты были представлены на фиг. 2, где экстракция была выражена в г/л как отношение массы металлического титана к объему щелока. Из фиг. 2 очевидно, что экстракция титана из второй шихты ильменита Стрэдброук, которая была обработана в соответствии с изобретением и впоследствии выщелочена, была:(a) сопоставима с тем, что было достигнуто при использовании перемолотого ильменита; и(b) значительно лучше, с точки зрения полного восстановления и скорости экстракции, чем в случае неизмельченного ильменита. Эксперименты на ильмените Крузор Образцы весом 500 г ильменита Крузор были псевдоожижены N2 в реакторе с псевдоожиженным слоем. Реактор был нагрет до заданной температуры, а атмосфера N2 была вытеснена восстановительным газом (комбинации СО, СО 2, Н 2 и СН 4). После указанного времени восстановительный газ был вытесненN2, и реактор был оставлен остывать. Продукт из реактора был немедленно выщелочен в серной кислоте концентрацией 450 г/л в течение 48 ч при 110 С. Образцы были взяты на анализ по выщелачиванию при указанных температурах для определения скорости выщелачивания и экстракции. Результаты экспериментов, проведенных на ильмените Крузор с использованием восстановительного газа, в качестве которого был выбран СО, представлены на фиг. 3 и 4. Фиг. 3 представляет собой график зависимости экстракции титана (%) от времени выщелачивания(часы) для экспериментов, проведенных на 4 образцах, которые были восстановлены при различных температурных условиях. Цель данной фигуры - проиллюстрировать влияние температуры восстановления на экстракцию титана. Образцы, показанные на фиг. 3, были восстановлены при следующих условиях. На фиг. 3 показано, что оптимальная экстракция титана при выщелачивании была достигнута для образца, который был восстановлен при 600 С. В частности, на фигуре показано, что экстракция титана при выщелачивании образцов, восстановленных при 500 и 700 С, была значительно ниже, чем для образца, восстановленного при 600 С. Фиг. 4 представляет собой график зависимости экстракции титана (%) от времени выщелачивания(часы) для экспериментов, проведенных на 4 образцах, которые были восстановлены при различных парциальных давлениях СО в восстановительном газе. Цель данной фигуры - проиллюстрировать влияние парциального давления СО на экстракцию титана. Образцы, показанные на фиг. 4, были восстановлены при следующих условиях. На фиг. 4 показано, что экстракция титана повышается с ростом парциального давления СО в восстановительном газе и для образца, восстанавливаемого СО, парциальное давление которого в восстановительном газе составляет 0,6, достигается максимальное значение экстракции титана. Заключение Результаты вышеописанных экспериментов выявили, что обработка ильменита в соответствии с изобретением является сопоставимым альтернативным вариантом для ускорения скорости выщелачивания и достижения более высоких показателей восстановления диоксида титана при более низком потреблении кислоты, чем в существующем варианте измельчения и последующего выщелачивания ильменита с железным ломом. У настоящего вышеописанного изобретения может быть много модификаций, выполненных без отступления от сущности и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ образования диоксида титана из твердого железосодержащего, титаносодержащего материала (такого, как ильменит), который включает следующие стадии:(a) обработку железосодержащего, титаносодержащего материала при условиях, когда ионы трехвалентного железа в титаносодержащем материале восстанавливаются до ионов двухвалентного железа,-7 010600 причем эти условия включают приведение в контакт титаносодержащего материала с восстановительным газом, содержащим водород и/или монооксид углерода с или без других газов при температуре ниже 700 С;(b) выщелачивание обработанного титаносодержащего материала и образование щелока от выщелачивания, который включает кислый раствор сульфата титанила и сульфата железа;(c) восстановление диоксида титана из щелока от выщелачивания. 2. Способ по п.1 настоящей формулы изобретения, где стадия (а) включает обработку титаносодержащего материала в условиях, когда ионы двухвалентного железа являются преобладающей формой железа в титаносодержащем материале. 3. Способ по п.1 или 2, где (а) включает обработку титаносодержащего материала при условиях, не приводящих к существенному образованию рутила, который не выщелачивается при условиях, соответствующих стадии выщелачивания (b). 4. Способ по любому из предыдущих пунктов, где стадия (а) включает обработку титаносодержащего материала при условиях, когда металлическое железо, образованное на данной стадии, отсутствует совсем или подбирается относительно малое количество металлического железа, образующегося на этой стадии. 5. Способ по любому из предыдущих пунктов, где стадия (а) включает обработку титаносодержащего материала путем приведения в контакт титаносодержащего материала с восстановительным газом в псевдоожиженном слое. 6. Способ, заявляемый в любом из предыдущих пунктов, где восстановительным газом является:(а) смесь водорода, и/или монооксида углерода, и/или метана и (b) любой подходящий газ, например инертный газ и/или диоксид углерода. 7. Способ по п.6, где инертным газом является азот. 8. Способ по п.6, где восстановительный газ состоит из водорода и инертного газа, включающего азот, водород составляет предпочтительно до 25%, а более желательно 3-25% от объема восстановительного газа. 9. Способ по любому одному из предыдущих пунктов, где в ситуации, когда восстановительный газ включает водород, температура восстановительного газа предпочтительно ниже 700 С для предотвращения существенного образования рутила, который не выщелачивается при условиях, соответствующих стадии выщелачивания (b). 10. Способ по любому одному из предыдущих пунктов, где в ситуации, когда восстановительный газ включает водород, температура восстановительного газа составляет 450-550 С. 11. Способ по п.6, где в ситуации, когда восстановительный газ включает монооксид углерода, а другой газ включает диоксид углерода, монооксид углерода составляет до 60%, а более предпочтительно 30-60% от объема восстановительного газа. 12. Способ по п.6, где в ситуации, когда восстановительный газ включает монооксид углерода, а инертный газ включает азот, температура восстановительного газа ниже 700 С, а более предпочтительно ниже 650 С. 13. Способ, по п.6, где в ситуации, когда восстановительный газ включает монооксид углерода, а инертный газ включает азот, температура восстановительного газа составляет 600 С. 14. Способ по любому одному из предыдущих пунктов, где среднее время контакта титаносодержащего материала и восстановительного газа на стадии (а) составляет менее 120 мин, а более предпочтительно 20-120 мин. 15. Способ по любому одному из предыдущих пунктов, где стадия выщелачивания (b) включает стадию многоступенчатого выщелачивания, включающий: (i) первую стадию выщелачивания титаносодержащего материала с щелоком от выщелачивания и формирования способа растворения, который включает образование кислого раствора сульфата титанила; (ii) разделение раствора и остаточной твердой фазы; (iii) выщелачивание остаточной твердой фазы при последующей стадии выщелачивания с щелоком от выщелачивания и формирование дальнейшего способа растворения, который включает кислый раствор сульфата титанила и сульфата железа; (iv) отделение раствора и остаточной твердой фазы и(v) подачу отделенного раствора на участок осуществления первой стадии выщелачивания и/или смешение отделенного раствора с раствором, образованным на первой стадии выщелачивания, для последующей обработки на стадии восстановления (с). 16. Способ по любому одному из предыдущих пунктов, где стадия выщелачивания (b) включает выбор и/или регулирование условий выщелачивания для предотвращения преждевременного гидролиза в нежелательных количествах и преждевременного осаждения в нежелательных количествах. 17. Способ по любому одному из предыдущих пунктов, где концентрация кислоты на стадии выщелачивания (b) должна составлять как минимум 350 г/л серной кислоты в течение всей стадии выщелачивания, когда способ происходит при температуре щелока в диапазоне от 95 С до точки кипения, для предотвращения преждевременного гидролиза. 18. Способ по любому одному из предыдущих пунктов, где концентрация кислоты в конце стадии выщелачивания (b) должна быть меньше 450 г/л, когда способ происходит при температуре щелока в-8 010600 диапазоне от 95 С до точки кипения, для предотвращения преждевременного осаждения сульфата титанила в нежелательных количествах. 19. Способ по любому одному из предыдущих пунктов, где концентрация кислоты в начале стадии выщелачивания (b) составляет менее 700 г/л. 20. Способ по любому одному из предыдущих пунктов, где стадия (с) восстановления диоксида титана из щелока от выщелачивания включает стадии: (i) выделения сульфата железа из щелока от выщелачивания, (ii) выделения сульфата титанила из щелока от выщелачивания как после, так и до стадии (i) и (iii) восстановления диоксида титана из сульфата титанила. 21. Способ, заявляемый в п.20, где стадия (ii) выделения сульфата титанила из щелока от выщелачивания включает экстракцию растворителем сульфата титанила из щелока от выщелачивания. 22. Способ, заявляемый в п.20, где стадия (ii) выделения сульфата титанила из щелока от выщелачивания включает осаждение сульфата титанила из щелока для выщелачивания. 23. Способ по любому одному из пп.1-14, где стадия выщелачивания (b) может соответствовать стандартному сульфатному способу, который включает двухстадийный этап с первой стадией, включающей сульфатацию твердой фазы предварительно обработанного титаносодержащего вещества, полученного на стадии (а), концентрированной серной кислотой, и со второй стадией, включающей растворение сульфатированного продукта в воде/разбавленной кислоте и образование кислого раствора сульфата титанила и сульфата железа.

МПК / Метки

МПК: C22B 3/00, C22B 3/08, C22B 34/12

Метки: производство, диоксида, титана

Код ссылки

<a href="https://eas.patents.su/11-10600-proizvodstvo-dioksida-titana.html" rel="bookmark" title="База патентов Евразийского Союза">Производство диоксида титана</a>

Предыдущий патент: Способ получения диоксида хлора

Следующий патент: Производные хинолина в качестве антибактериальных агентов