Способ изготовления покрытия на твердой подложке, твердая подложка с нанесенным на нее покрытием и жидкий состав покрытия

Номер патента: 9723

Опубликовано: 28.02.2008

Авторы: Сунделль Пер-Эрик, Свенссон Мартин, Йоханссон Матс К.Г.

Формула / Реферат

1. Способ изготовления покрытия на твердой подложке, включающий операции нанесения жидкого состава покрытия, включающего полифункциональную смолу, производное жирной кислоты, выбранное из моно- и полифункциональных сложных эфиров, содержащих ацильную группу, катализатор и, возможно, отвердитель и/или одну или более добавок, причем смола включает функциональные группы, способные реагировать с ацильными группами производного жирной кислоты, на подложку, и отверждение покрытия при помощи тепловой активации.

2. Способ по п.1, в котором полифункциональная смола представляет собой алкидную смолу, сложнополиэфирную смолу, полиакрилатную смолу, полиметакрилатную смолу, фенольную смолу или аминосодержащую смолу.

3. Способ по п.1 или 2, в котором отвердитель представляет собой аминосоединение, например гексаметоксиметилолмеламин, эпоксифункциональное соединение, например бисфенол-А-диглицидиловый эфир или триглицидилизоцианоурат, или фенольный, гидроксилсодержащий, аминосодержащий, карбоксилатный или изоцианатный функциональный сшивающий агент.

4. Способ по любому из пп.1-3, в котором производное жирной кислоты представляет собой алкиловый сложный эфир, например метиловый сложный эфир, или глицериновый сложный эфир.

5. Способ по любому из пп.1-4, в котором длина углеродной цепи жирной кислоты или ее производного не превышает 22 атома углерода.

6. Способ по любому из пп.1-5, в котором подложка представляет собой поверхность металла, например стали, возможно, предварительно обработанную для придания ей коррозионной стойкости и адгезионных свойств по отношению к составу покрытия.

7. Твердая подложка с нанесенным на нее покрытием, изготовленным в соответствии со способом согласно любому из пп.1-6.

8. Жидкий состав покрытия, способный к отверждению под воздействием тепловой активации, включающий полифункциональную смолу, производное жирной кислоты, выбранное из моно- и полифункциональных сложных эфиров, содержащих ацильную группу, катализатор и, возможно, отвердитель и/или одну или более добавок, причем смола включает функциональные группы, способные реагировать с ацильными группами производного жирной кислоты.

9. Состав покрытия по п.8, в котором полифункциональная смола представляет собой алкидную смолу, сложнополиэфирную смолу, полиакрилатную смолу, полиметакрилатную смолу, фенольную смолу или аминосодержащую смолу.

10. Состав покрытия по п.8 или 9, в котором отвердитель представляет собой аминосоединение, например гексаметоксиметилолмеламин, эпоксифункциональное соединение, например бисфенол-А-диглицидиловый эфир или триглицидилизоцианоурат, или фенольный, гидроксилсодержащий, аминосодержащий, карбоксилатный или изоцианатный функциональный сшивающий агент.

11. Состав покрытия по любому из пп.8-10, в котором производное жирной кислоты представляет собой алкиловый сложный эфир, например метиловый сложный эфир, или глицериновый сложный эфир.

12. Состав по любому из пп.8-11, в котором длина углеродной цепи жирной кислоты или ее производного не превышает 22 атома углерода.

Текст

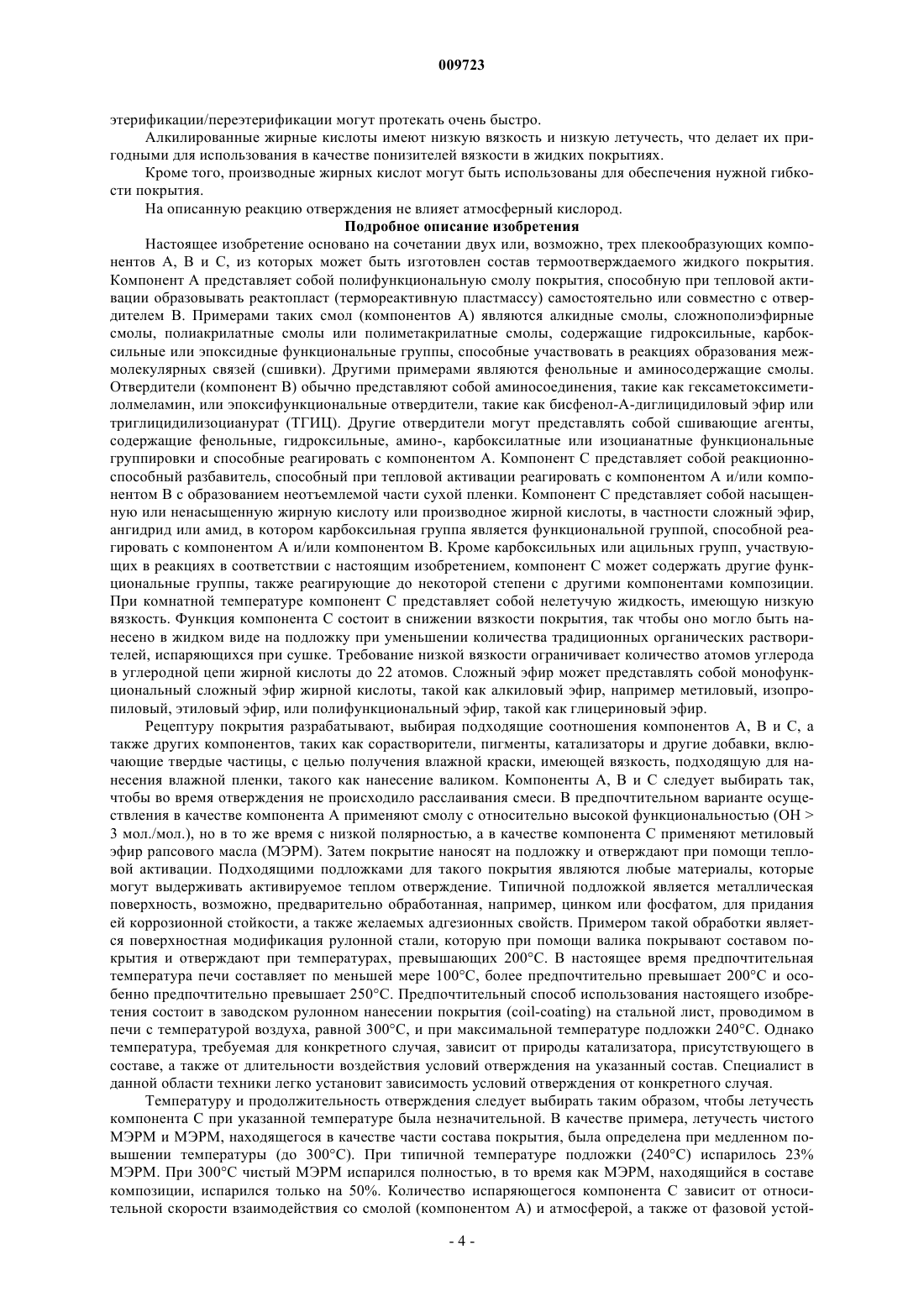

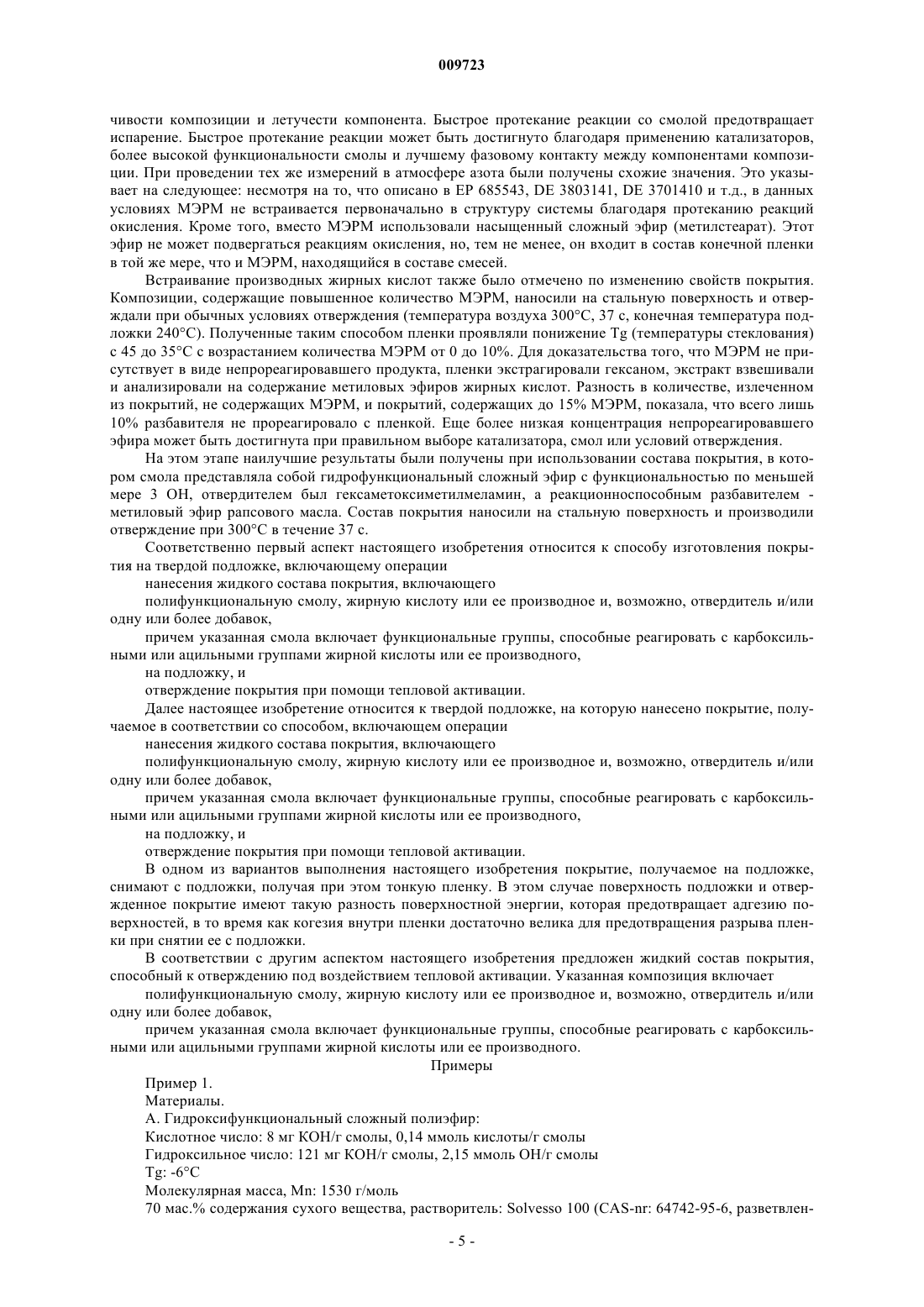

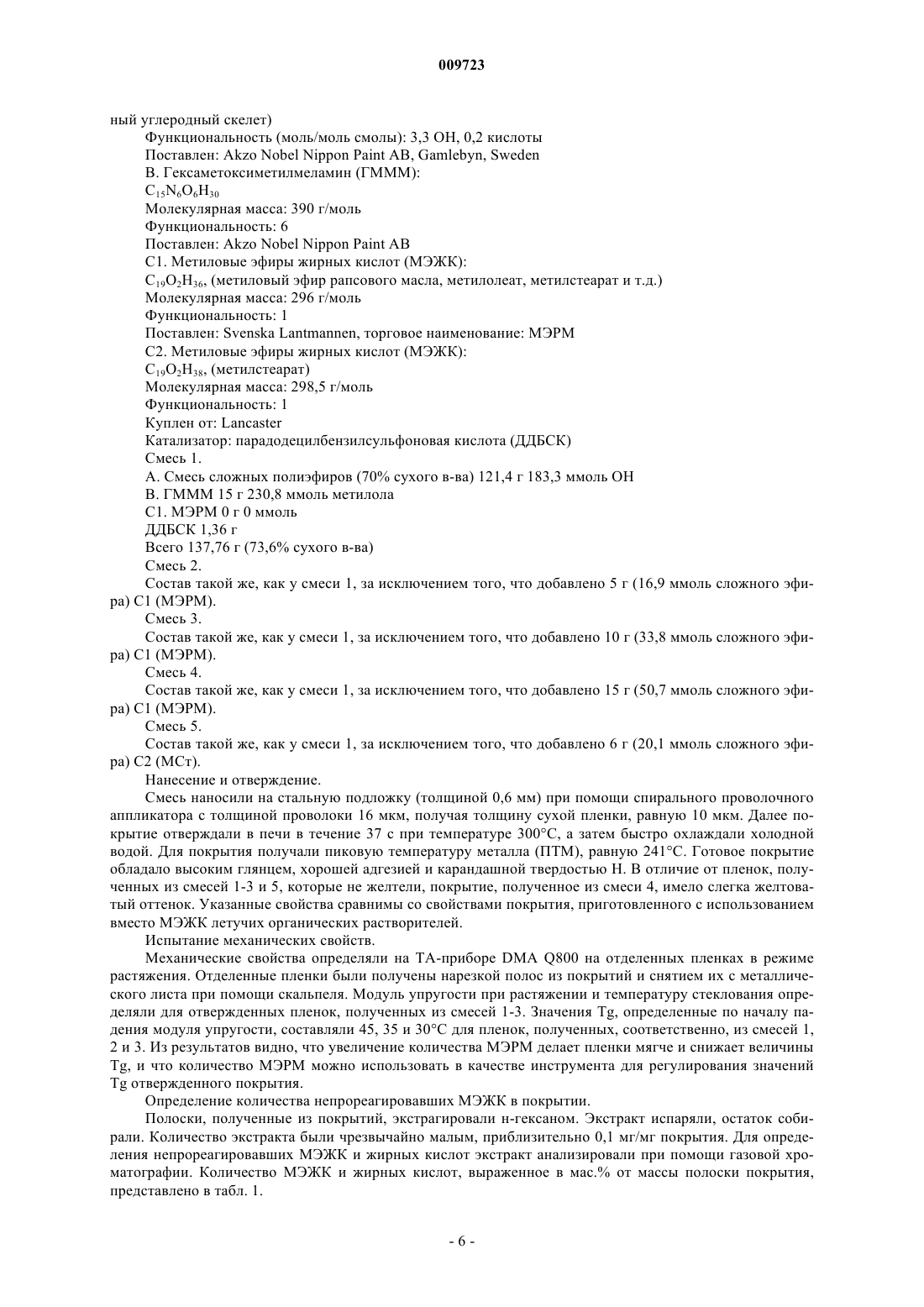

009723 Область техники Настоящее изобретение относится к применению жирных кислот и их производных в производстве термоотверждаемых покрытий. Использование методик нанесения покрытий, предлагаемых в соответствии с настоящим изобретением, позволяет значительно снизить содержание летучих органических растворителей в составах покрытий, что позволяет снизить себестоимость покрытий, а также улучшить их экологические характеристики. Жирные кислоты или их производные действуют как реакционноспособные разбавители; первоначально они действуют как растворители, снижая вязкость и способствуя нанесению покрытия на подложку в виде жидкости. Затем разбавитель входит в структуру пленки конечного покрытия благодаря химической реакции между карбоксильной или ацильной группой разбавителя и подходящими для этой цели группами смолы. Производные жирных кислот также могут быть использованы для регулирования механических свойств покрытия, то есть введены в термоотверждаемые покрытия в качестве пластификаторов. Настоящее изобретение также относится к составам покрытий, включающим жирные кислоты или их производные, а также к подложкам с нанесенными на них покрытиями,полученными путем термоотверждения указанных составов покрытий. Уровень техники В настоящее время в промышленности, в частности в быстро развивающейся области изготовления листового металла с предварительно нанесенным покрытием, растет спрос на термоотверждаемые покрытия. Рулонную сталь покрывают одним или более слоем покрытия и продают в виде листового металла с предварительно нанесенным покрытием строительным предприятиям, изготовителям комплектного оборудования и транспортным компаниям. Один слой системы покрытий часто представляет собой термоотверждаемое органическое покрытие, наносимое посредством способов нанесения покрытия валиком. Обычно покрытия наносят в жидком виде, в результате чего образуется влажная пленка, которую затем термически отверждают в конвекционной печи. Одним из главных недостатков указанной методики является использование больших количеств органических растворителей, необходимых для снижения вязкости покрытия, так чтобы покрытие можно было нанести на рулонный металл. Затем во время сушки растворитель испаряют, а дымы сжигают во избежание выбросов растворителя в атмосферу. Использование растворителей создает не только экологическую проблему, но и значительно повышает себестоимость покрытия, поскольку в любом случае растворитель приходится утилизировать одним из доступных способов. Вхождение растворителя в структуру готового сухого покрытия могло бы представлять собой значительное усовершенствование по сравнению с известными способами. Те же доводы можно привести в отношении других термоотверждаемых органических покрытий, в которых растворители применяют для изменения вязкости системы. Требования к реакционноспособному разбавителю могут быть представлены следующим образом. Хорошая растворяющая способность в используемой системе смол. Низкая вязкость. Низкая летучесть. Разбавитель должен содержать реакционноспособную группу, которая позволяет ему встраиваться в структуру сухой пленки. Реакционноспособный разбавитель должен реагировать в применяемых условиях отверждения(температура, атмосфера, скорость отверждения и т.д.). Реакционноспособный разбавитель не должен придавать покрытию физические свойства, не подходящие для предполагаемого применения. Одна группа мономеров/молекул, которые давно используют для изготовления органических покрытий, представляет собой растительные масла и их производные (Derksen et al.). Эти мономеры традиционно применяют для изготовления покрытий воздушной сушки, в которых под действием реакции окисления ненасыщенных связей, находящихся в жирных кислотах, происходит образование термоотвержденной сетки. Примерами таких систем воздушной сушки являются покрытия, содержащие льняное масло, и алкидные смолы воздушной сушки. Другие системы, содержащие жирные кислоты, изготавливают на основе других функциональных групп, таких как гидроксильные группы касторового масла. Применение сложных эфиров жирных кислот в качестве реакционноспособных разбавителей с целью снижения количества летучих органических растворителей в покрытиях, либо полной их замены ранее было описано в большом количестве патентных заявок. В ЕР 685543, DE 3803141, DE 3701410 описано применение сложных эфиров жирных ненасыщенных кислот и различных спиртов в качестве реакционноспособных разбавителей. В DE 4129528 и ЕР 357128 описаны реакционноспособные разбавители, состоящие из сложных эфиров жирных кислот и различных ненасыщенных алкилэфироспиртов. В ЕР 305007 и ЕР 305006 описано применение в качестве реакционноспособного разбавителя сложного эфира, образованного как ненасыщенной жирной кислотой, так и фрагментом ненасыщенного спирта. В GB 2190672 описан реакционноспособный разбавитель,включающий сложный эфир, полученный из жирных ненасыщенных кислот и ненасыщенных аллилполиолов. Несмотря на то, что в указанных публикациях заявлено использование реакционноспособных разбавителей в большом количестве систем, содержащих связующее вещество и смолы, во всех этих случаях встраивание реакционноспособного разбавителя в систему происходит благодаря реакции нена-1 009723 сыщенных связей молекул разбавителя с молекулами связующего вещества и разбавителя. Реакционную смесь обычно отверждают при помощи воздушной сушки. В DE 19533168 и US 4877838 реакционноспособные разбавители состоят из сложных эфиров, содержащих реакционноспособные эпоксидные группы либо в кислотной части, либо в спиртовом фрагменте. В этих случаях реакция разбавителя с системой покрытия представляет собой реакцию раскрытия цикла, протекающую между разбавителем и реакционноспособными гидроксильными группами в смоле и разбавителе. В US 4477534 описана смола, содержащая сложные эфиры жирных ненасыщенных кислот и реакционноспособный разбавитель - высыхающий на воздухе винилоксазолиновый сложный эфир. Разбавитель реагирует на воздухе с ненасыщенными связями, содержащимися в смоле. Об использовании производных жирных кислот также сообщали в нескольких патентах, относящихся к покрытиям, отверждаемым при нагревании. В JP 09137078 описано применение сложных эфиров сопряженных ненасыщенных жирных кислот и полиосновных спиртов в качестве основы для красок,которые, по утверждению авторов, способны отверждаться под действием нагревания или света. Отверждение происходит путем реакции групп ненасыщенных жирных кислот. Аналогично, в BE 805300 описано применение групп ненасыщенных жирных кислот в связующих веществах. Отверждение происходит при повышенной температуре путем реакции, происходящей между ненасыщенными жирными кислотами. Некоторые изобретатели сообщали об использовании сложных эфиров жирных кислот в эпоксидных смолах в системах, отверждающихся при нагревании. В JP 08325509 описано применение термоотверждающейся водно-диспергируемой эпоксидной смолы, содержащей жирные кислоты и связанные с атомом Р гидроксильные группы, для получения покрытия, пригодного для нанесения на металлы. В JP 63248869 описано применение эпоксидной смолы, полученной по реакции эпоксидных соединений с жирными кислотами. Указанная смола пригодна для нанесения оттисков на металл. В обеих публикациях сообщали, что жирная кислота была введена в структуру смолы до нанесения ее на поверхность. Отверждение происходит под действием радикальной полимеризации ненасыщенных форполимеров, находящихся в смоле, и аминосодежащих отвердителей. В US 4962179 описан иной подход, в котором используют модифицированную эпоксидом жирную кислоту в виде эпоксидированных растительных масел. Отверждение покрытия происходит при нагревании путем реакции между эпоксидной группой жирной кислоты и аминами, находящимися в составе покрытия. В DD 257442 содержание растворителя в покрытии снижено путем модификации алкидного связующего вещества производным сложного эфира жирной кислоты и дициклопентадиена. В US 4100046 описано присоединение циклоалкенильной группы к жирной кислоте для получения связующего вещества, отверждающегося при нагревании. В обеих публикациях описано, что жирную кислоту вводят в смолу перед применением и не используют в указанной системе в качестве разбавителя. Реакция отверждения происходит путем реакций ненасыщенных циклоалкенильных групп. В JP 2000212483 описано добавление сложного эфира полиглицерина и жирных кислот к водной краске. Указанный эфир не снижает вязкость (т.е. не действует как разбавитель) и не принимает участия в отверждении покрытия. Сложные эфиры жирных кислот также применяли в качестве порошковых покрытий, отверждающихся при нагревании. В NL 1009254 описано применение сложного эфира жирной кислоты для улучшения адгезии и внешнего вида покрытия после отверждения. В JP 06345822 описана фторсодержащая порошкообразная смола, содержащая сложные эфиры жирной кислоты и ненасыщенного винилового спирта. Ни в одном из указанных примеров сложный эфир жирной кислоты не действует как разбавитель, так как указанные покрытия представляют собой твердые вещества, а не жидкости. Приведенные примеры показывают, что существует необходимость поиска способа снижения количества растворителя, используемого в покрытиях. Они также показывают значительный интерес в применении сложных эфиров жирных кислот в качестве ингредиента в составах красок. При использовании жирных кислот в качестве реакционноспособного компонента состава, они представляют собой либо ненасыщенные соединения, способные к отверждению на воздухе, либо находятся в виде эпоксидов, реагирующих с другими компонентами состава. Сущность изобретения Основная идея изобретения состоит в замене или, по меньшей мере, в значительном снижении количества испаряющихся растворителей в термоотверждаемых жидких покрытиях путем использования жирной кислоты или производного жирной кислоты в качестве реакционноспособных разбавителей. Реакция, применяемая в соответствии с настоящим изобретением, значительно отличается от ранее описанных систем, в которых производные жирных кислот применяли в качестве реакционноспособных разбавителей. В настоящем изобретении описано применение карбоксильной или ацильной группы сложного эфира жирной кислоты или его производного в качестве реакционноспособного центра в реакции разбавителя, протекающей со встраиванием его в сетку. Предпочтительно производное жирной кислоты представляет собой амид, ангидрид или сложный эфир, в частности алкиловый сложный эфир жирной кислоты. Карбоксильная или ацильная группа вступает в химическую реакцию со смолой по-2 009723 крытия, образуя неотъемлемую часть сухой пленки. Химические реакции, протекающие с участием карбоновых кислот или сложных эфиров карбоновых кислот, хорошо пригодны для осуществления термически активируемого отверждения, и при высоких температурах могут быть достигнуты высокие скорости реакции. Производные жирных кислот давно используют при получении покрытий; подробно описано их введение в смолы, составляющие покрытия, при помощи реакций этерификации/переэтерификации. Однако эти реакции всегда проводят во время синтеза смол в химических реакторах. Настоящее изобретение основано на применении аналогичных химических реакций, однако, различие заключается в том, что указанную реакцию проводят после того, как композиция покрытия нанесена в виде тонкой пленки на подложку. Это позволяет использовать производные жирных кислот в композициях покрытий в качестве агентов понижения вязкости, снижая, таким образом, необходимое количество традиционных растворителей. В отличие от функциональных групп и механизмов сушки, применяемых в настоящем изобретении,в описанных выше изобретениях, в которых использовали производные жирных кислот в качестве реакционноспособных разбавителей, применяли другие функциональные группы и другие механизмы сушки. Наиболее простой способ состоит в использовании жирных ненасыщенных кислот, которые реагируют с атмосферным кислородом в обычных условиях, образуя сухую пленку (например, как описано в ЕР 685543). Такие покрытия обычно называют покрытиями воздушной сушки. Такой подход ограничен классом жирных ненасыщенных кислот, в которых алкеновая группа жирной кислоты позволяет осуществлять окислительную сшивку молекул. Для отверждения также необходимо присутствие атмосферного кислорода. Воздушную сушку обычно считают достаточно медленным способом отверждения,непригодным для нанесения промышленных покрытий, для которых важной является высокая скорость протекания процесса. Ранее также были описаны реакционноспособные разбавители на основе жирных кислот с другими функциональными группами, применяемые в системах, отверждающихся при нагревании и под действием излучения. Они представляют собой, например, жирные кислоты, содержащие гидроксильные, эпоксидные или акрилатные группы, присоединенные к углеродной цепи жирной кислоты. Жирные кислоты,содержащие функциональные гидроксигруппы, присутствуют, например, в касторовом масле, в котором гидроксигруппа находится у 12-го углеродного атома рицинолеиновой кислоты. Эпоксидные группы обычно вводят в жирные ненасыщенные кислоты путем окисления алкеновых групп, а акрилаты вводят при помощи химической модификации гидроксигрупп, находящихся в рицинолеиновой кислоте. Реакционноспособные разбавители, полученные на основе указанных структур, могут быть использованы при изготовлении систем покрытий, но по сравнению с настоящим изобретением они имеют ряд недостатков. Жирные кислоты обычно присутствуют в виде смесей, в которых лишь некоторая часть жирных кислот содержит функциональные группы, способные химически реагировать в соответствии с предполагаемой реакцией отверждения. Непрореагировавшие производные жирных кислот могут мигрировать,выходя на поверхность покрытия и вызывая спустя некоторое время изменение свойств указанного покрытия. Данное утверждение верно для всех вышеуказанных реакционноспособных разбавителей, полученных на основе производных жирных кислот, содержащих реакционноспособные группы в углеродной цепи, но не для разбавителей, предлагаемых в настоящем изобретении, поскольку все реакционноспособные разбавители, предлагаемые в настоящем изобретении, содержат карбоксильную или ацильную функциональную группу. Кроме того, химическое превращение, такое как акрилирование, обычно сопровождается возрастанием молекулярной массы и полярности, причем каждое из них приводит к повышению вязкости. Одно из предназначений реакционноспособного разбавителя состоит в том, чтобы снижать вязкость системы и облегчать нанесение красочного покрытия на подложку в виде тонкой пленки, поэтому указанные изменения представляют собой отрицательный побочный эффект этих систем. В настоящем изобретении предложены реакционноспособные разбавители, которые не имеют указанного недостатка. Преимущества настоящего изобретения кратко перечислены ниже. Все сложные алкиловые эфиры жирных кислот содержат реакционноспособную группу, то есть возможно применение смеси жирных кислот с сохранением при этом степени функциональности, равной единице. Таким образом, риск появления в покрытии фракции непрореагировавших жирных кислот сильно снижается. Алкиловые эфиры предпочтительно являются монофункциональными и могут реагировать только с полифункциональными смолами; таким образом, весь разбавитель участвует в создании термоотверждаемой полимерной сетки. Использование триглицеридов меняет указанное свойство, но в этом случае также повышается вязкость системы. Реакционноспособный разбавитель может реагировать с любой смолой, содержащейся в покрытии и имеющей функциональную группу, реакционноспособную по отношению к карбоновым кислотам или их сложным эфирам. Реакционная способность является подходящей для систем покрытий, термически отверждаемых при высоких температурах в течение короткого времени, поскольку при высоких температурах реакции-3 009723 этерификации/переэтерификации могут протекать очень быстро. Алкилированные жирные кислоты имеют низкую вязкость и низкую летучесть, что делает их пригодными для использования в качестве понизителей вязкости в жидких покрытиях. Кроме того, производные жирных кислот могут быть использованы для обеспечения нужной гибкости покрытия. На описанную реакцию отверждения не влияет атмосферный кислород. Подробное описание изобретения Настоящее изобретение основано на сочетании двух или, возможно, трех плекообразующих компонентов А, В и С, из которых может быть изготовлен состав термоотверждаемого жидкого покрытия. Компонент А представляет собой полифункциональную смолу покрытия, способную при тепловой активации образовывать реактопласт (термореактивную пластмассу) самостоятельно или совместно с отвердителем В. Примерами таких смол (компонентов А) являются алкидные смолы, сложнополиэфирные смолы, полиакрилатные смолы или полиметакрилатные смолы, содержащие гидроксильные, карбоксильные или эпоксидные функциональные группы, способные участвовать в реакциях образования межмолекулярных связей (сшивки). Другими примерами являются фенольные и аминосодержащие смолы. Отвердители (компонент В) обычно представляют собой аминосоединения, такие как гексаметоксиметилолмеламин, или эпоксифункциональные отвердители, такие как бисфенол-А-диглицидиловый эфир или триглицидилизоцианурат (ТГИЦ). Другие отвердители могут представлять собой сшивающие агенты,содержащие фенольные, гидроксильные, амино-, карбоксилатные или изоцианатные функциональные группировки и способные реагировать с компонентом А. Компонент С представляет собой реакционноспособный разбавитель, способный при тепловой активации реагировать с компонентом А и/или компонентом В с образованием неотъемлемой части сухой пленки. Компонент С представляет собой насыщенную или ненасыщенную жирную кислоту или производное жирной кислоты, в частности сложный эфир,ангидрид или амид, в котором карбоксильная группа является функциональной группой, способной реагировать с компонентом А и/или компонентом В. Кроме карбоксильных или ацильных групп, участвующих в реакциях в соответствии с настоящим изобретением, компонент С может содержать другие функциональные группы, также реагирующие до некоторой степени с другими компонентами композиции. При комнатной температуре компонент С представляет собой нелетучую жидкость, имеющую низкую вязкость. Функция компонента С состоит в снижении вязкости покрытия, так чтобы оно могло быть нанесено в жидком виде на подложку при уменьшении количества традиционных органических растворителей, испаряющихся при сушке. Требование низкой вязкости ограничивает количество атомов углерода в углеродной цепи жирной кислоты до 22 атомов. Сложный эфир может представлять собой монофункциональный сложный эфир жирной кислоты, такой как алкиловый эфир, например метиловый, изопропиловый, этиловый эфир, или полифункциональный эфир, такой как глицериновый эфир. Рецептуру покрытия разрабатывают, выбирая подходящие соотношения компонентов А, В и С, а также других компонентов, таких как сорастворители, пигменты, катализаторы и другие добавки, включающие твердые частицы, с целью получения влажной краски, имеющей вязкость, подходящую для нанесения влажной пленки, такого как нанесение валиком. Компоненты А, В и С следует выбирать так,чтобы во время отверждения не происходило расслаивания смеси. В предпочтительном варианте осуществления в качестве компонента А применяют смолу с относительно высокой функциональностью (ОН 3 мол./мол.), но в то же время с низкой полярностью, а в качестве компонента С применяют метиловый эфир рапсового масла (МЭРМ). Затем покрытие наносят на подложку и отверждают при помощи тепловой активации. Подходящими подложками для такого покрытия являются любые материалы, которые могут выдерживать активируемое теплом отверждение. Типичной подложкой является металлическая поверхность, возможно, предварительно обработанная, например, цинком или фосфатом, для придания ей коррозионной стойкости, а также желаемых адгезионных свойств. Примером такой обработки является поверхностная модификация рулонной стали, которую при помощи валика покрывают составом покрытия и отверждают при температурах, превышающих 200 С. В настоящее время предпочтительная температура печи составляет по меньшей мере 100 С, более предпочтительно превышает 200 С и особенно предпочтительно превышает 250 С. Предпочтительный способ использования настоящего изобретения состоит в заводском рулонном нанесении покрытия (coil-coating) на стальной лист, проводимом в печи с температурой воздуха, равной 300 С, и при максимальной температуре подложки 240 С. Однако температура, требуемая для конкретного случая, зависит от природы катализатора, присутствующего в составе, а также от длительности воздействия условий отверждения на указанный состав. Специалист в данной области техники легко установит зависимость условий отверждения от конкретного случая. Температуру и продолжительность отверждения следует выбирать таким образом, чтобы летучесть компонента С при указанной температуре была незначительной. В качестве примера, летучесть чистого МЭРМ и МЭРМ, находящегося в качестве части состава покрытия, была определена при медленном повышении температуры (до 300 С). При типичной температуре подложки (240 С) испарилось 23% МЭРМ. При 300 С чистый МЭРМ испарился полностью, в то время как МЭРМ, находящийся в составе композиции, испарился только на 50%. Количество испаряющегося компонента С зависит от относительной скорости взаимодействия со смолой (компонентом А) и атмосферой, а также от фазовой устой-4 009723 чивости композиции и летучести компонента. Быстрое протекание реакции со смолой предотвращает испарение. Быстрое протекание реакции может быть достигнуто благодаря применению катализаторов,более высокой функциональности смолы и лучшему фазовому контакту между компонентами композиции. При проведении тех же измерений в атмосфере азота были получены схожие значения. Это указывает на следующее: несмотря на то, что описано в ЕР 685543, DE 3803141, DE 3701410 и т.д., в данных условиях МЭРМ не встраивается первоначально в структуру системы благодаря протеканию реакций окисления. Кроме того, вместо МЭРМ использовали насыщенный сложный эфир (метилстеарат). Этот эфир не может подвергаться реакциям окисления, но, тем не менее, он входит в состав конечной пленки в той же мере, что и МЭРМ, находящийся в составе смесей. Встраивание производных жирных кислот также было отмечено по изменению свойств покрытия. Композиции, содержащие повышенное количество МЭРМ, наносили на стальную поверхность и отверждали при обычных условиях отверждения (температура воздуха 300 С, 37 с, конечная температура подложки 240 С). Полученные таким способом пленки проявляли понижение Tg (температуры стеклования) с 45 до 35 С с возрастанием количества МЭРМ от 0 до 10%. Для доказательства того, что МЭРМ не присутствует в виде непрореагировавшего продукта, пленки экстрагировали гексаном, экстракт взвешивали и анализировали на содержание метиловых эфиров жирных кислот. Разность в количестве, излеченном из покрытий, не содержащих МЭРМ, и покрытий, содержащих до 15% МЭРМ, показала, что всего лишь 10% разбавителя не прореагировало с пленкой. Еще более низкая концентрация непрореагировавшего эфира может быть достигнута при правильном выборе катализатора, смол или условий отверждения. На этом этапе наилучшие результаты были получены при использовании состава покрытия, в котором смола представляла собой гидрофункциональный сложный эфир с функциональностью по меньшей мере 3 ОН, отвердителем был гексаметоксиметилмеламин, а реакционноспособным разбавителем метиловый эфир рапсового масла. Состав покрытия наносили на стальную поверхность и производили отверждение при 300 С в течение 37 с. Соответственно первый аспект настоящего изобретения относится к способу изготовления покрытия на твердой подложке, включающему операции нанесения жидкого состава покрытия, включающего полифункциональную смолу, жирную кислоту или ее производное и, возможно, отвердитель и/или одну или более добавок,причем указанная смола включает функциональные группы, способные реагировать с карбоксильными или ацильными группами жирной кислоты или ее производного,на подложку, и отверждение покрытия при помощи тепловой активации. Далее настоящее изобретение относится к твердой подложке, на которую нанесено покрытие, получаемое в соответствии со способом, включающем операции нанесения жидкого состава покрытия, включающего полифункциональную смолу, жирную кислоту или ее производное и, возможно, отвердитель и/или одну или более добавок,причем указанная смола включает функциональные группы, способные реагировать с карбоксильными или ацильными группами жирной кислоты или ее производного,на подложку, и отверждение покрытия при помощи тепловой активации. В одном из вариантов выполнения настоящего изобретения покрытие, получаемое на подложке,снимают с подложки, получая при этом тонкую пленку. В этом случае поверхность подложки и отвержденное покрытие имеют такую разность поверхностной энергии, которая предотвращает адгезию поверхностей, в то время как когезия внутри пленки достаточно велика для предотвращения разрыва пленки при снятии ее с подложки. В соответствии с другим аспектом настоящего изобретения предложен жидкий состав покрытия,способный к отверждению под воздействием тепловой активации. Указанная композиция включает полифункциональную смолу, жирную кислоту или ее производное и, возможно, отвердитель и/или одну или более добавок,причем указанная смола включает функциональные группы, способные реагировать с карбоксильными или ацильными группами жирной кислоты или ее производного. Примеры Пример 1. Материалы.C1. Метиловые эфиры жирных кислот (МЭЖК): С 19 О 2 Н 36, (метиловый эфир рапсового масла, метилолеат, метилстеарат и т.д.) Молекулярная масса: 296 г/моль Функциональность: 1 Поставлен: Svenska Lantmannen, торговое наименование: МЭРМC2. Метиловые эфиры жирных кислот (МЭЖК): С 19 О 2 Н 38, (метилстеарат) Молекулярная масса: 298,5 г/моль Функциональность: 1 Куплен от: Lancaster Катализатор: парадодецилбензилсульфоновая кислота (ДДБСК) Смесь 1.A. Смесь сложных полиэфиров (70% сухого в-ва) 121,4 г 183,3 ммоль ОНB. ГМММ 15 г 230,8 ммоль метилола С 1. МЭРМ 0 г 0 ммоль ДДБСК 1,36 г Всего 137,76 г (73,6% сухого в-ва) Смесь 2. Состав такой же, как у смеси 1, за исключением того, что добавлено 5 г (16,9 ммоль сложного эфира) С 1 (МЭРМ). Смесь 3. Состав такой же, как у смеси 1, за исключением того, что добавлено 10 г (33,8 ммоль сложного эфира) С 1 (МЭРМ). Смесь 4. Состав такой же, как у смеси 1, за исключением того, что добавлено 15 г (50,7 ммоль сложного эфира) С 1 (МЭРМ). Смесь 5. Состав такой же, как у смеси 1, за исключением того, что добавлено 6 г (20,1 ммоль сложного эфира) С 2 (МСт). Нанесение и отверждение. Смесь наносили на стальную подложку (толщиной 0,6 мм) при помощи спирального проволочного аппликатора с толщиной проволоки 16 мкм, получая толщину сухой пленки, равную 10 мкм. Далее покрытие отверждали в печи в течение 37 с при температуре 300 С, а затем быстро охлаждали холодной водой. Для покрытия получали пиковую температуру металла (ПТМ), равную 241 С. Готовое покрытие обладало высоким глянцем, хорошей адгезией и карандашной твердостью Н. В отличие от пленок, полученных из смесей 1-3 и 5, которые не желтели, покрытие, полученное из смеси 4, имело слегка желтоватый оттенок. Указанные свойства сравнимы со свойствами покрытия, приготовленного с использованием вместо МЭЖК летучих органических растворителей. Испытание механических свойств. Механические свойства определяли на ТА-приборе DMA Q800 на отделенных пленках в режиме растяжения. Отделенные пленки были получены нарезкой полос из покрытий и снятием их с металлического листа при помощи скальпеля. Модуль упругости при растяжении и температуру стеклования определяли для отвержденных пленок, полученных из смесей 1-3. Значения Tg, определенные по началу падения модуля упругости, составляли 45, 35 и 30 С для пленок, полученных, соответственно, из смесей 1,2 и 3. Из результатов видно, что увеличение количества МЭРМ делает пленки мягче и снижает величиныTg, и что количество МЭРМ можно использовать в качестве инструмента для регулирования значенийTg отвержденного покрытия. Определение количества непрореагировавших МЭЖК в покрытии. Полоски, полученные из покрытий, экстрагировали н-гексаном. Экстракт испаряли, остаток собирали. Количество экстракта были чрезвычайно малым, приблизительно 0,1 мг/мг покрытия. Для определения непрореагировавших МЭЖК и жирных кислот экстракт анализировали при помощи газовой хроматографии. Количество МЭЖК и жирных кислот, выраженное в мас.% от массы полоски покрытия,представлено в табл. 1. Полученное количество показывает, что приблизительно 10% МЭЖК из композиции остается непрореагировавшим. Пример 2. Для того чтобы выяснить, не происходило ли испарение МЭЖК во время отверждения,наблюдение за потерей массы во время нагревания производили при помощи термогравиметрического анализа (ТГА). В этой установке полное воспроизведение повышения температуры и конвекции воздуха,происходящих при реальном нанесении покрытия на рулонную сталь, не представлялось возможным. Температуру в приборе поднимали от 30 до 300 С со скоростью 20 С в минуту, затем образец оставляли на 5 мин при 300 С. Образец обдували медленным током воздуха или азота. Аликвоту композиции, приблизительно равную 30 мг, помещали в чашку из оксида алюминия с площадью поверхности, равной 1,5 мм 2. Смеси 1-4 были получены, как в примере 1. Смесь 6. Состав такой же, как у смеси 1, за исключением того, что добавлено 10 г (33,5 ммоль сложного эфира) С 2 (МСт). Регистрируемая потеря массы происходила вследствие следующих процессов: (i) испарения растворителя в сложном полиэфире, (ii) термического расщепления сложного полиэфира, (iii) испарения МЭЖК. В табл. 2 представлена потеря массы (выраженная в мас.% от массы всей смеси) после вычитания потери массы при испарении растворителя. Таблица 2 Представленные измерения показывают, что при 300 С чистый МЭРМ полностью испаряется с поверхности металла. В композициях, содержащих сложный полиэфир, приблизительно 50% МЭРМ остается в покрытии при этой температуре. При температуре, равной 240 С, которая является типичной ПТМ для нанесения покрытия на рулонные металлы, приблизительно 75% МЭРМ остается в композиции. В табл. 3 указаны потери массы (выраженные в мас.%) при отверждении в атмосфере азота после вычитания потери массы при испарении растворителя. Таблица 3 Различия в значениях, полученных в атмосфере азота и в атмосфере воздуха, очень малы, следовательно, реакции окисления не являются основным способом встраивания МЭЖК в пленку покрытия. Пример 3. Материалы. А. Гидроксифункциональный сложный полиэфир: Кислотное число: 8-12 мг КОН/г смолы 0,14 ммоль кислоты/г смолы Гидроксильное число: 120 КОН/г смолы 2,14 ммоль ОН/г смолыMn: 2500 г/моль 60 мас.% сухого вещества, растворитель - ксилол Разветвленный углеродный скелет Функциональность: 5,3 ОН, 0,5 кислоты Поставлен: Beckers Industrial Coatings В. Гексаметоксиметилмеламин (ГМММ):C15N6O6H30 Молекулярная масса: 390 г/моль Функциональность: 6 Поставлен: Beckers Industrial Coatings С 3. Метиловые эфиры жирных кислот (МЭЖК): С 19 О 2 Н 36, (метиллинолеат, метилолеат и т.д.) Молекулярная масса: 296 г/моль Функциональность: 1 Поставлен: Svenska Lantmannen, торговая марка: Linutina Катализатор: Серная кислота Состав: Смесь сложных полиэфиров (60% сухого в-ва) 7,55 г 9,7 ммоль ОН ГМММ 1,25 г 19,2 ммоль метилола МЭЖК 0,52 г 1,76 ммоль сложного эфира Катализатор 0,024 г Всего 9,34 г (67,7% сухого в-ва) Нанесение и отверждение. Смесь наносили на подложку из хромированной стали (толщиной 0,6 мм) при помощи спирального проволочного аппликатора с толщиной проволоки 16 мкм, получая толщину сухой пленки, равную 10 мкм. Далее покрытие отверждали в печи в течение 37 с при температуре 300 С, а затем быстро охлаждали холодной водой. Для покрытия получали пиковую температуру металла (ПТМ), равную 241 С. Конечное содержание МЭЖК в покрытии составляло приблизительно 8 мас.%. Готовое покрытие обладало высоким глянцем, хорошей адгезией и карандашной твердостью Н. Указанные свойства сравнимы со свойствами покрытия, приготовленного с использованием вместо МЭЖК летучих органических растворителей. ЛитератураProgress in Organic Coatings, 1996, 27(1-4), p. 45-53. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления покрытия на твердой подложке, включающий операции нанесения жидкого состава покрытия, включающего полифункциональную смолу, производное жирной кислоты, выбранное из моно- и полифункциональных сложных эфиров, содержащих ацильную группу, катализатор и, возможно, отвердитель и/или одну или более добавок, причем смола включает функциональные группы,способные реагировать с ацильными группами производного жирной кислоты, на подложку, и отверждение покрытия при помощи тепловой активации. 2. Способ по п.1, в котором полифункциональная смола представляет собой алкидную смолу, сложнополиэфирную смолу, полиакрилатную смолу, полиметакрилатную смолу, фенольную смолу или аминосодержащую смолу. 3. Способ по п.1 или 2, в котором отвердитель представляет собой аминосоединение, например гексаметоксиметилолмеламин, эпоксифункциональное соединение, например бисфенол-А-диглицидиловый эфир или триглицидилизоцианоурат, или фенольный, гидроксилсодержащий, аминосодержащий, карбоксилатный или изоцианатный функциональный сшивающий агент. 4. Способ по любому из пп.1-3, в котором производное жирной кислоты представляет собой алкиловый сложный эфир, например метиловый сложный эфир, или глицериновый сложный эфир. 5. Способ по любому из пп.1-4, в котором длина углеродной цепи жирной кислоты или ее производного не превышает 22 атома углерода. 6. Способ по любому из пп.1-5, в котором подложка представляет собой поверхность металла, например стали, возможно, предварительно обработанную для придания ей коррозионной стойкости и адгезионных свойств по отношению к составу покрытия. 7. Твердая подложка с нанесенным на нее покрытием, изготовленным в соответствии со способом согласно любому из пп.1-6. 8. Жидкий состав покрытия, способный к отверждению под воздействием тепловой активации,включающий полифункциональную смолу, производное жирной кислоты, выбранное из моно- и поли-8 009723 функциональных сложных эфиров, содержащих ацильную группу, катализатор и, возможно, отвердитель и/или одну или более добавок, причем смола включает функциональные группы, способные реагировать с ацильными группами производного жирной кислоты. 9. Состав покрытия по п.8, в котором полифункциональная смола представляет собой алкидную смолу, сложнополиэфирную смолу, полиакрилатную смолу, полиметакрилатную смолу, фенольную смолу или аминосодержащую смолу. 10. Состав покрытия по п.8 или 9, в котором отвердитель представляет собой аминосоединение, например гексаметоксиметилолмеламин, эпоксифункциональное соединение, например бисфенол-Адиглицидиловый эфир или триглицидилизоцианоурат, или фенольный, гидроксилсодержащий, аминосодержащий, карбоксилатный или изоцианатный функциональный сшивающий агент. 11. Состав покрытия по любому из пп.8-10, в котором производное жирной кислоты представляет собой алкиловый сложный эфир, например метиловый сложный эфир, или глицериновый сложный эфир. 12. Состав по любому из пп.8-11, в котором длина углеродной цепи жирной кислоты или ее производного не превышает 22 атома углерода.

МПК / Метки

МПК: C09D 7/00, C09D 7/12, C08K 5/09, C08K 5/10

Метки: твердой, покрытия, состав, нанесенным, изготовления, нее, покрытием, способ, подложка, твердая, подложке, жидкий

Код ссылки

<a href="https://eas.patents.su/10-9723-sposob-izgotovleniya-pokrytiya-na-tverdojj-podlozhke-tverdaya-podlozhka-s-nanesennym-na-nee-pokrytiem-i-zhidkijj-sostav-pokrytiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления покрытия на твердой подложке, твердая подложка с нанесенным на нее покрытием и жидкий состав покрытия</a>

Предыдущий патент: Система для культивирования клеток

Следующий патент: Ацилированные аминопропандиолы и аналоги и их применения в терапии

Случайный патент: Дозировочная система для статического смесителя и способ управления ею