Способ получения гидрооксидов и оксидов железа

Номер патента: 9324

Опубликовано: 28.12.2007

Авторы: Борминский Сергей Иванович, Бабаджанова Галина Аркадьевна, Мелихова Лолита Владимировна

Формула / Реферат

1. Способ получения гидроксидов и оксидов железа путем окисления и растворения элементарного железа, включающий контакт железосодержащего сырья с раствором, содержащим бактерии, способные окислять Fe2+ в Fe3+, осаждение образованной суспензии гидроксидов и оксидов железа, отделение осадка, его промывку с последующим высушиванием и при необходимости обжиг полученного продукта, отличающийся тем, что все стадии получения гидроксидов и оксидов железа проводят при одинаковой температуре, а растворение железосодержащего сырья и бактериальное окисление Fe2+ в Fe3+ проводят одновременно в одной емкости с периодической заменой части раствора на оборотный раствор при одновременном отделении суспензии образовавшихся гидроксидов и оксидов железа.

2. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что температуру стадий получения гидроксидов и оксидов железа определяют видом и/или штаммом используемых бактерий.

3. Способ получения гидроксидов и оксидов железа по п.2, отличающийся тем, что при температуре ниже 40шC используют бактерии Thiobacillus ferrooxidans BKM-В458.

4. Способ получения гидроксидов и оксидов железа по п.2, отличающийся тем, что при температуре выше 40шC используют термофильные бактерии, например Thiobacillus termo-ferrooxidans.

5. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что процесс ведут при постоянной скорости замены части раствора в реакторе на оборотный раствор.

6. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что суспензию образовавшихся гидроксидов и оксидов перед отделением дополнительно аэрируют воздухом.

7. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что суспензию гидроксидов и оксидов железа после отделения от раствора ресуспензируют водой, которую после отделения гидроксидов и оксидов железа используют в качестве оборотного раствора.

8. Способ получения гидроксидов и оксидов железа по п.7, отличающийся тем, что воду подают противотоком.

9. Способ получения гидроксидов и оксидов железа по п.7, отличающийся тем, что при ресуспензировании гидроксидов и оксидов железа водой суспензию дополнительно аэрируют воздухом.

10. Способ получения гидроксидов и оксидов железа по п.7, отличающийся тем, что при ресуспензировании в раствор вводят щелочь, например NH4OH, до показателя кислотности pH>7,0.

11. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что часть оборотного раствора после отделения осажденных гидроксидов и оксидов железа обрабатывают раствором железосинеродистого калия (желтой кровяной солью), отделяют и промывают образованный осадок (синий пигмент "берлинская лазурь"), а фильтрат упаривают и выделяют K2SO4.

Текст

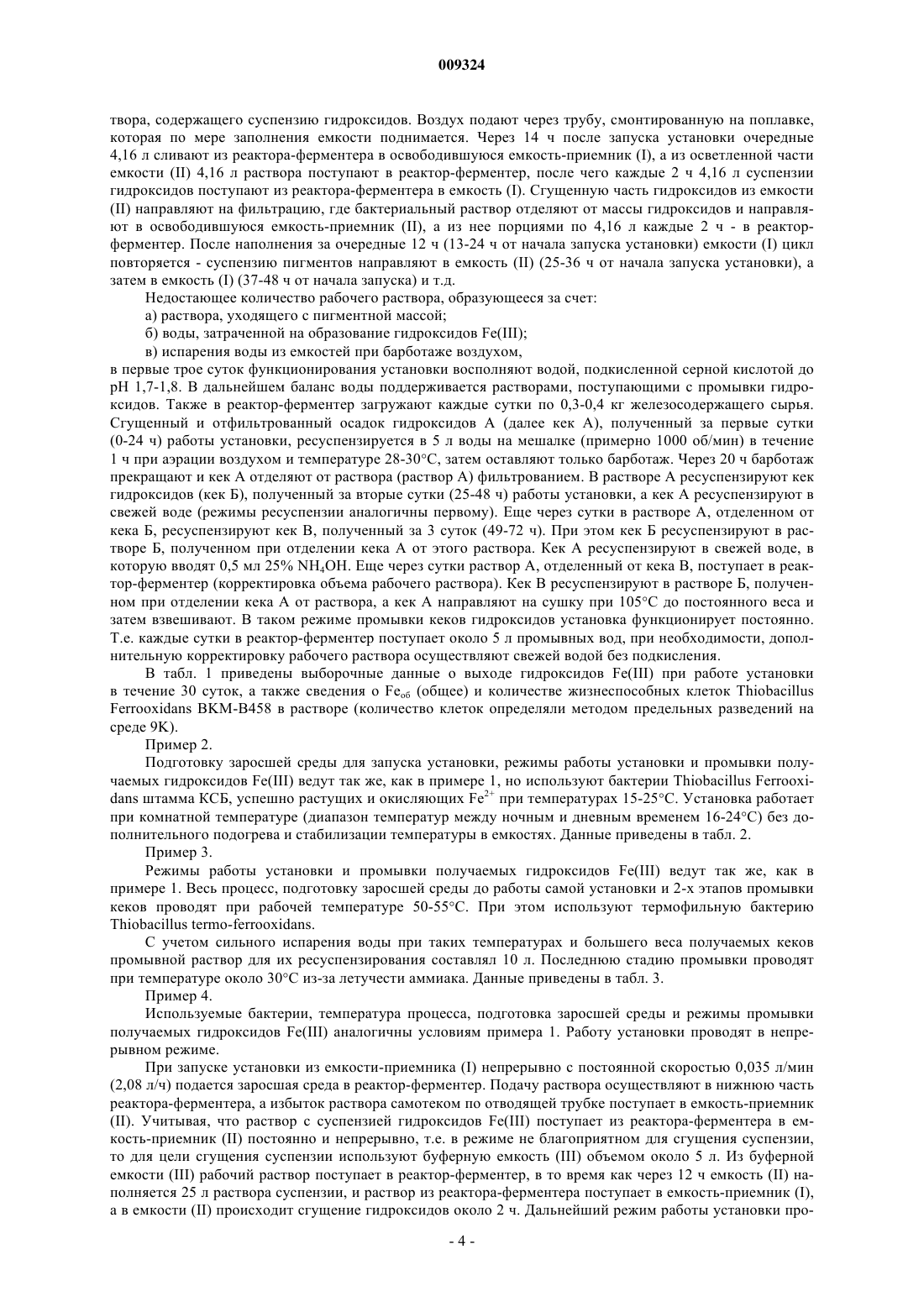

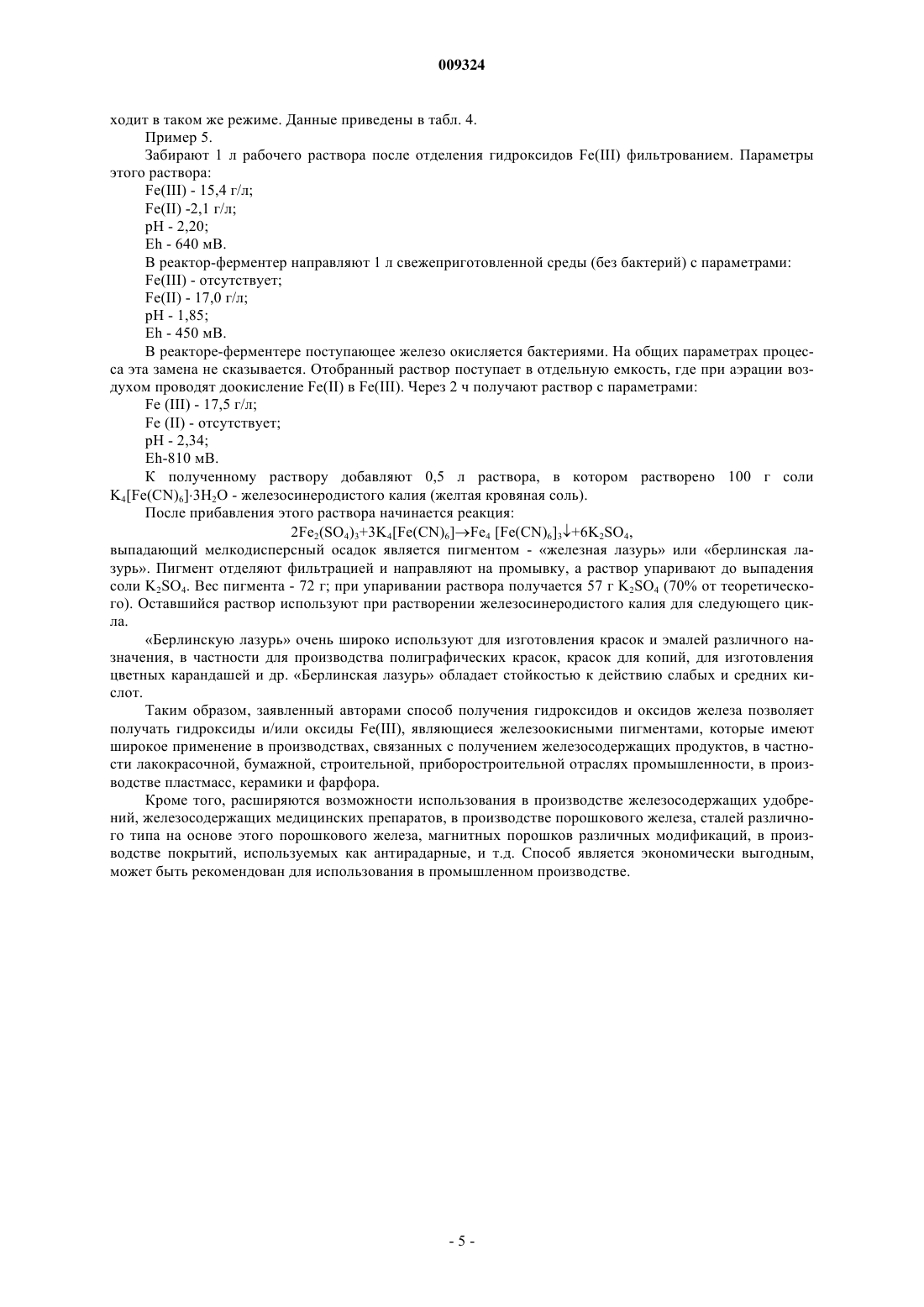

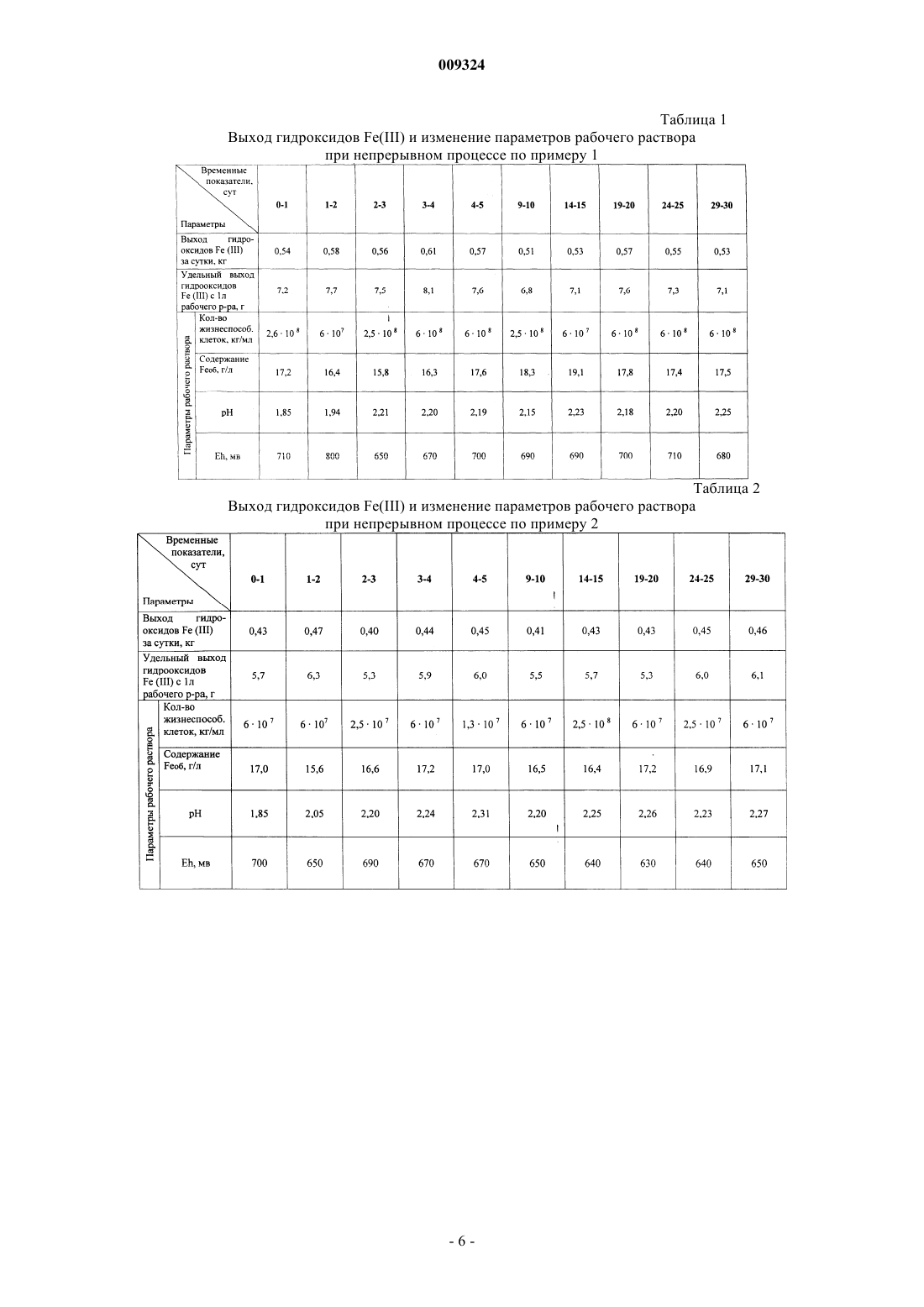

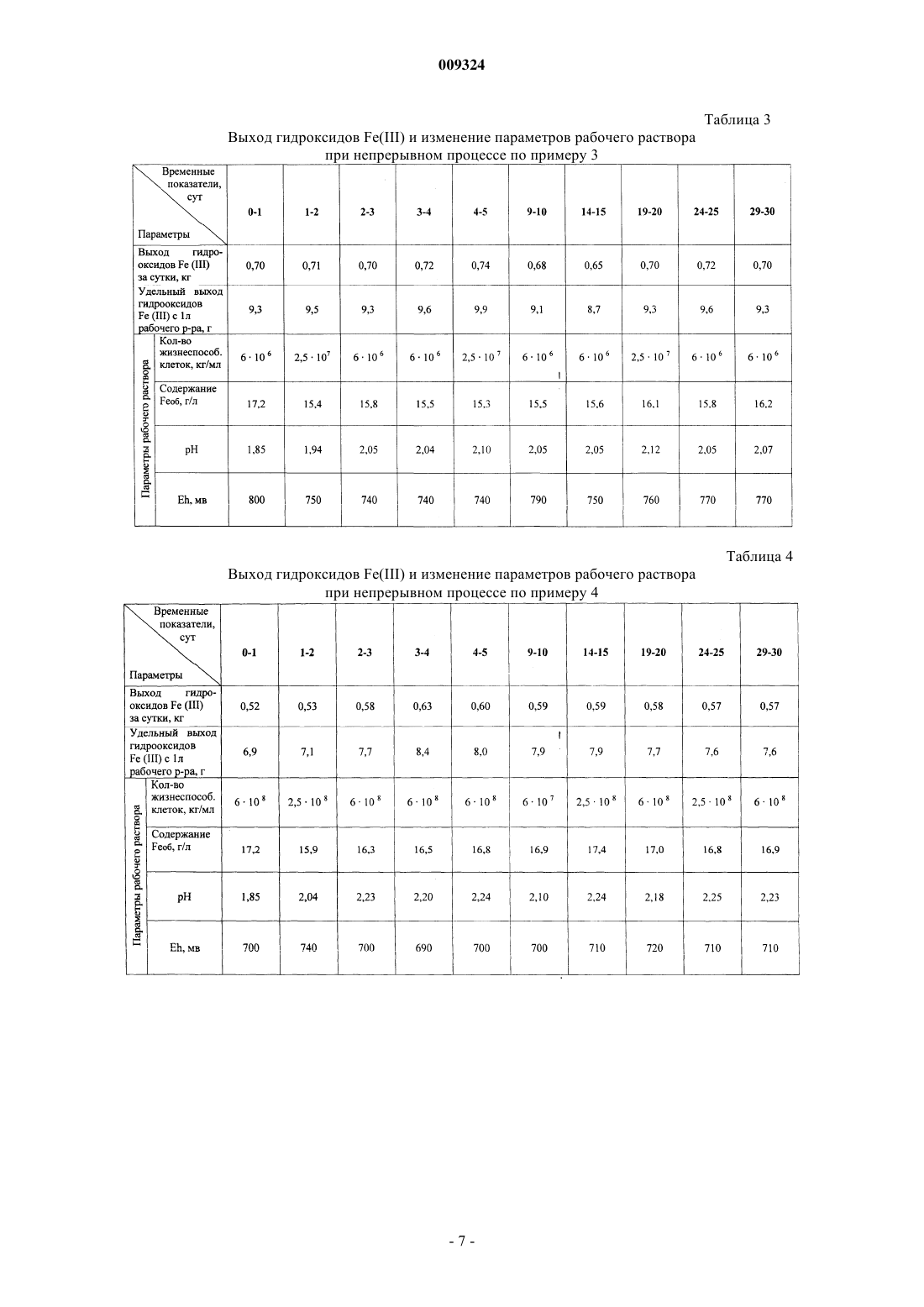

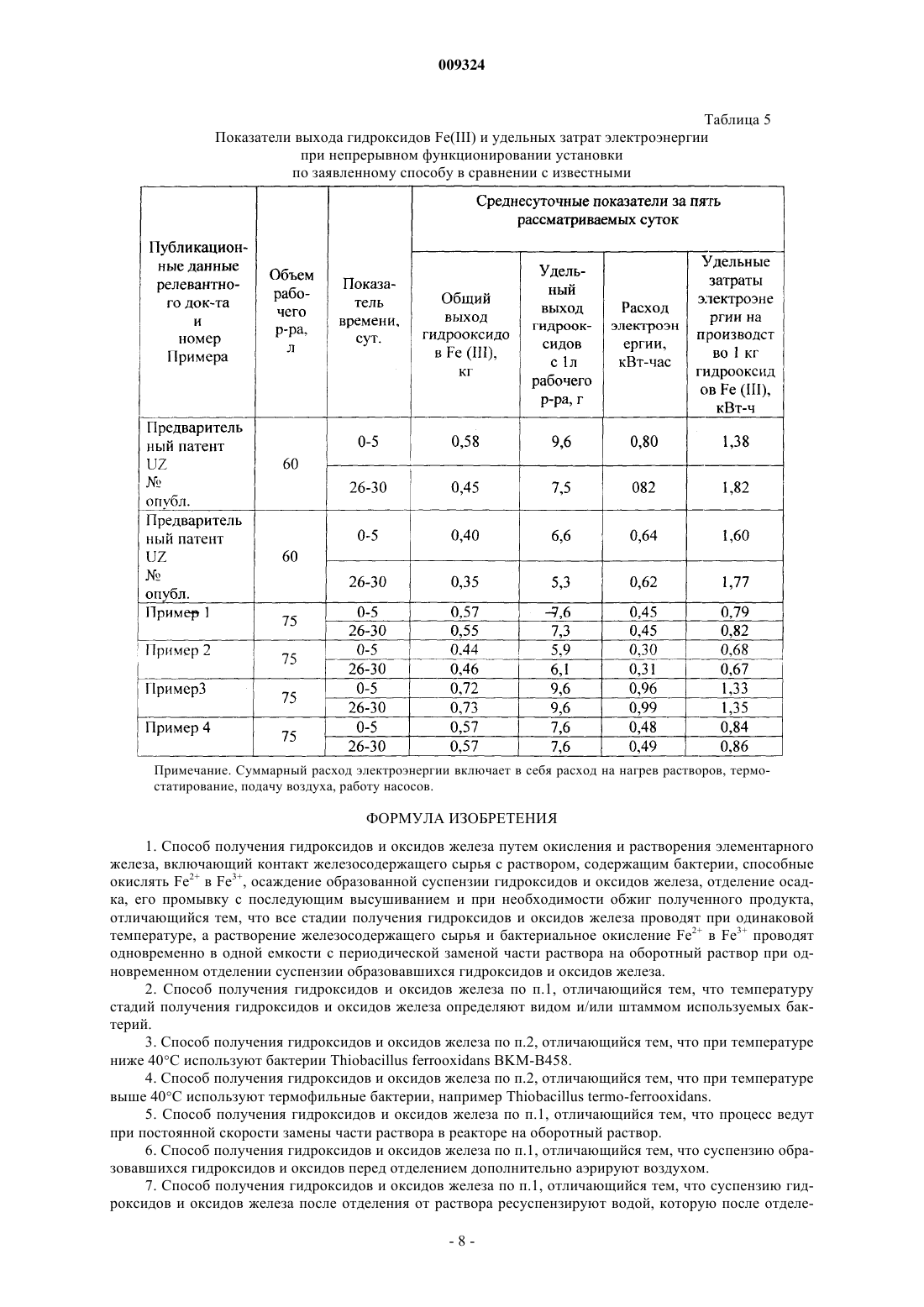

009324 Изобретение относится к получению гидроксидов и оксидов Fe(III) путем окисления элементарного железа при участии бактерий, способных окислять в растворе Fe(II) в Fe(III). Как известно, железосодержащие продукты используются во многих отраслях народного хозяйства. Гидроксиды и оксиды железа применяются как железоокисные пигменты в лакокрасочной, бумажной, строительной, приборостроительной отраслях промышленности, в производстве пластмасс, керамики и фарфора. Кроме того, они могут быть использованы как железосодержащие удобрения на почвах, обедненных железом, служить исходным сырьем в получении: а) железосодержащих препаратов для пополнения дефицита железа животных и человека; б) порошкового железа; в) сталей различного типа на основе этого порошкового железа; г) магнитных порошков различных модификаций; д) покрытий, используемых как антирадарные. Дефицит железосодержащих продуктов можно восполнить путем промышленного производства гидроксидов и оксидов железа. Известны способы получения железоокисных пигментов, являющихся по своей природе гидроксидами и оксидами железа Fe(III). В частности, известен способ получения железоокисных пигментов (патент UZ1192 опубликован в 1994 г.). Согласно известному способу железоокисные пигменты получают путем бактериального окисления с помощью железоокисляющих бактерий Thiobacillus ferrooxidans BKM-В 458, производимого в три стадии. При этом на первой стадии раствор железо(II)сульфата окисляют бактериями в аэробных условиях в течение 11-16 ч при рН 1,7-1,8 и температуре 28-30C до содержания железо(III)сульфата 7090% с одновременным повышением рН раствора до 2,1-2,2. На второй стадии основную массу полученного раствора нагревают до 60-70C. Образующиеся при этом железоокисные пигменты осаждаются в виде смеси Fe(ОН)3 (9-95%), FeOOH (14-90%) и FeOHSO4 (1%), рН раствора понижается до 1,7, а бактерии денатурируются. Осадок пигментов после охлаждения отделяют фильтрацией, промывают и сушат. На третьей стадии фильтрат, обогащенный железо(III)сульфатом, контактирует с источником элементарного железа до полного восстановления Fe(III) в Fe(II) и достижения первоначальной концентрации сульфат-ионов (продолжительность восстановления не менее 2 ч). В фильтрат вносят оставшуюся после первой стадии суспензию бактерий для возобновления цикла. Выход пигментов по этому способу составляет 0,5-1,0%, соотношение основных и кислого соединений Fe(III) в сырой массе пигментов без добавки FeOOH на второй стадии - 55-85% Fe(OH)3, 44-14%FeOOH и 1% FeOHSO4, с затравкой FeOOH - 9% Fe(OH)3, 90% FeOOH и 1% FeOHSO4. Также известен способ получения железоокисных пигментов (предварительный патент UZIDP 04992, опубликованный 31.12.2001), включающий бактериальное окисление Fe(II) в Fe(III), путем обработки на начальной стадии раствора сульфата железа(II) железоокисляющими бактериями Thiobacillus ferrooxidans BKM-B458, с достижением степени окисления железа железного купороса 88%. Согласно известному способу бактериальный раствор в количестве 50 л вводят в реактор, куда вносят в решетчатой корзине 0,6 кг железоокисляющего сырья, затем раствор с сырьем аэрируют и нагревают от 28 до 70 С в течение 2 ч. По окончании процесса нагрева аэрацию прекращают, а суспензию осажденных при 70 С пигментов отделяют от отработанного бактериального раствора, промывают 5 л горячей воды температурой от 60 до 70C до нейтральной реакции (рН 6,0). Получают 1,2 кг пастообразного продукта влажностью 69%, который высушивают при 100 С. Согласно известному способу выход железоокисного пигмента составляет 0,5 кг. Отработанный бактериальный раствор с содержанием Fe(III) 17 г/л объединяют с промывной водой и используют для следующего технологического цикла получения железоокисных пигментов. Наиболее релевантным заявленному авторы считают известный способ получения железоокисных пигментов (предварительный патент UZ IDP 05297, опубликованный 30.08.2002). Согласно известному способу бактериальное окисление Fe(II) в Fe(III) путем обработки на начальной стадии бактериального раствора сульфата железа(II) железоокисляющими бактериями Thiobacillus ferrooxidans BKM-B458, контактирование и нагрев бактериального раствора с железоокисляющим сырьем производят одновременно в аэробных условиях. Бактериальный раствор температурой от 28 до 30C при рН 1,7-2,4 подают непрерывно в предварительно разогретый и далее постоянно подогреваемый реактор (температура поддерживается 60-70 С), где бактериальный раствор контактирует с железоокисляющим сырьем в аэробных условиях, при этом происходит синтез железоокисных пигментов в виде гидроксидов в осадке, a Fe(III) восстанавливается в Fe(II), который служит основой образующихся пигментов. Температура в реакторе поддерживается скоростью подачи бактериального раствора, которую подбирают таким образом, чтобы на выходе из реактора образующаяся суспензия пигмента имела температуру от 60 до 70 С. Кроме того,скорость подачи бактериального раствора определяется объемом реактора, количеством теплоносителя и связана с температурой суспензии пигмента на выходе в пропорциональной зависимости, т.е. если температура суспензии пигмента на выходе ниже 60C, то скорость подачи бактериального раствора умень-1 009324 шается, если температура суспензии пигмента выше 70C, то скорость подачи бактериального раствора увеличивается. Подачу железоокисляющего сырья ведут по мере окисления железа и вывода суспензии пигмента, где она разделяется на отработанный бактериальный раствор и на пигментную массу, которую промывают горячей водой температурой от 60 до 70 С и которую направляют после промывки в ферментер, а также направляют в ферментер и отработанный бактериальный раствор, при этом температура его понижается до 40-50 С и его, как промывную воду, смешивают с основным бактериальным раствором, благодаря чему температура в ферментере постоянно поддерживается на уровне 28-30 С, без дополнительного подогрева. По результату аналитического исследования можно сделать вывод, что в вышеприведенном способе имеет место существенная разница между температурой раствора, нагретого до 60-70C на стадии синтеза пигмента без контакта или в контакте с железосодержащим сырьем и температурой 25-30 С на стадии культивирования бактерий и окисления Fe(II) в Fe(III). Однако во время нагрева раствора происходит постоянная гибель бактериальных клеток, поступающих в реактор вместе с раствором, и резкое изменение физико-химических (рН, Eh) параметров раствора, все это приводит к временной нестабильности всего процесса, что является серьезным недостатком для технологий, связанных с использованием микроорганизмов (биотехнологий). В свою очередь, гибель бактериальных клеток на стадии синтеза продукта приводит к большим технологическим трудностям при промывке гидроксидов железа, так как суспензия пигментов и получаемая из нее фильтрацией паста из-за высокой влажности (min 30%) содержит большое количество ионов Fe(II), а жизнеспособные клетки, способные окислить Fe(II) в Fe(III), в пасте отсутствуют, и часть этого железа, несмотря на водную промывку, попадает в готовый продукт, что приводит к ухудшению свойств продукта, например пигментных как в цветовом аспекте, так и в его поведении в красочных покрытиях. Кроме того, существование при замкнутом водообороте в одном процессе стадий с различными температурными параметрами требует жесткого постоянного контроля температуры на всех стадиях, что также представляет технологическую трудность. Существенным недостатком известных способов также является использование одного штамма железоокисляющих бактерий Thiobacillus ferrooxidans BKM-B458, эффективно функционирующего только при температуре 25-30C. Таким образом, в основу заявленного изобретения поставлена задача повышения эффективности процесса и качества получаемых продуктов за счет создания условий сохранения жизнеспособных клеток бактерий путем поддержания одной температуры на всех стадиях процесса, включая промывку готового продукта, при расширении ассортимента используемых бактерий и их штаммов. Поставленная задача решается тем, что бактериальное окисление Fe(II) в Fe(III), контактирование раствора с железоокисляющим сырьем, окисление элементарного железа и синтез гидроксидов Fe(III) производят одновременно в аэробных условиях с постоянным аэрированием воздухом, в одной емкости при одной температуре; осаждение массы гидроксидов в другой емкости, отделение осадка, его промывка методом противотока, сушка и обжиг, при этом в емкости для сбора осажденной массы гидроксидов проводят постоянную аэрацию воздухом верхней части раствора, составляющей примерно 1/3 всего объема раствора, а температуру поддерживают на том же уровне, что и в реакторе-ферментере. В емкости, являющейся одновременно и ферментером и реактором, параллельно происходят следующие процессы: а) бактериальное окисление Fe(II) в Fe(III); б) химическое окисление Fe в сырье ионами Fe(III) с образованием из одного атома Fe и двух ионов Fe(III) трех ионов Fe(II), сразу же окисляемых бактериями; в) синтез гидроксидов Fe(III) за счет реакции между молекулами воды и образующимся избытком ионов Fe(III).B результате происходит растворение железосодержащего сырья и накопление в емкости синтезированных гидроксидов Fe(III). Учитывая постоянную аэрацию воздухом всего объема раствора, синтезированные гидроксиды образуют суспензию в растворе и сливаются вместе со всем раствором или его частью в другую емкость, при этом остаток не прореагировавшего сырья остается в реактореферментере, в последний поступает оборотный раствор, состоящий из фильтрата, полученного после отделения суспензии гидроксидов фильтрованием раствора от промывки этой суспензии и восстановления первоначального объема рабочего раствора в реакторе-ферментере. В емкости, служащей приемником для сбора суспензии гидроксидов, выходящей из реактора-ферментера, дополнительно проводят аэрацию воздухом верхней части раствора (примерно 1/3 всего объема раствора), а температуру поддерживают на том же уровне, что и в реакторе-ферментере. В этой емкости, благодаря тому, что и в растворе, поступающем из реактора-ферментера, находятся жизнеспособные клетки бактерий, а железосодержащее сырье отсутствует, преимущественно проходит реакция бактериального окисления Fe(II) в Fe(III). Кроме того, здесь из-за подачи воздуха только в верхнюю часть раствора происходит сгущение синтезированных гидроксидов Fe(III) в нижней части емкости.-2 009324 После наполнения этой емкости осветленную (освобожденную от густого осадка) часть раствора подают обратно в реактор-ферментер, а сгущенную часть - на отделение гидроксидов от раствора фильтрованием на вакуум-фильтре; фильтрат также поступает в реактор-ферментер, а осадок поступает на промывку(как осветленная часть раствора, так и фильтрат содержат жизнеспособные клетки бактерий). Для нормального проведения процесса емкостей-приемщиков на каждый реактор-ферментер должно быть как минимум две. Пока в одну емкость поступает суспензия из реактора-ферментера, другая служит питателем того же реактора-ферментера оборотными растворами. Осадок гидроксидов промывается методом противотока в непрерывном режиме, при этом осадок, отделяемый на каждом этапе фильтрацией на вакуум-фильтре, ресуспензируется в фильтрате (растворе), получаемом на следующем этапе промывки. Фактически это производится следующим образом: осадок гидроксидов (А), отделенный от рабочего раствора фильтрацией, ресуспензируется (смешивается) на мешалке раствором, полученным при промывке предыдущего осадка (Б), осадок (Б), в свою очередь, ресуспензируется на мешалке раствором,полученным при промывке предыдущего осадка (В), и т.д. Свежая вода вводится при ресуспензировании первого по времени отделения осадка, а раствор после промывки последнего по времени отделения осадка гидроксидов смешивается с оборотными растворами. Количество этапов промывки определяется требованием к химической чистоте получаемых в результате гидроксидов Fe(III). Ha каждом этапе промывки при ресуспензировании осадков проводится дополнительная аэрация воздухом получаемых суспензий. При таком режиме промывки все ионы железа, находящиеся в растворе (влажность осадков около 30%, а это значит, что на каждые 100 г (кг) конечного продукта, полученного после сушки при 105C, в процессе промывки приходится больше 40 г (кг) промывного раствора), попадают снова в реакторферментер, при этом остающиеся жизнеспособными клетки бактерий при ресуспензировании осадков продолжают окислять ионы Fe(II) в том или ином количестве, находящиеся в суспензии. Для получения более чистого конечного продукта на последней стадии промывки вместе с водой вводят NH4OH до значения рН суспензии гидроксидов выше 7. Количество вводимого аммиака реагирует с ионами SO4, находящимися в продукте, и вместе с промывными водами в виде (NH4)2SO4 поступает в реактор-ферментер. За счет промывных вод, попадающих в реактор-ферментер, происходит пополнение убыли воды,связанной с участием молекул воды в реакции образования гидроксидов и естественным испарением при аэрации растворов, восстанавливается количество железа в растворе и осуществляется, за счет поступления с промывной водой (NH4)2SO4, азотное питание бактериальных клеток. Таким образом, заявленный авторами способ позволяет получить гидроксиды и оксиды Fe(III) без потерь сырья при длительном функционировании установки в замкнутом режиме и в стабильных условиях. Кроме того, в случае использования штаммов Thiobacillus ferrooxidans BKM-B458 для температур ниже 40C экономический эффект достигается за счет снижения затрат на дополнительный разогрев раствора на стадии синтеза продукта, а в случае использования термофильных видов для температур выше 40 С эффект достигается за счет увеличения выхода продукта с единицы объема раствора. Температуру процесса и, соответственно, вид используемых бактерий определяют для каждого производства в отдельности, и они связаны с технологическими и экономическими факторами: климатическими условиями, площадью, ценой электроэнергии и теплоносителей, ценой получаемых продуктов и т.п. Способ иллюстрируется следующими примерами. Пример 1. В 75 л воды, подкисленной серной кислотой до рН 1,7-1,8 (расход кислоты плотностью 1,84 г/мг составляет 75 мл), растворяют 6,3 кг железного купороса FeSO47H2O (из расчета 17 г/л Fe(II, 285 г сульфата аммония (NH4)2SO4 (из расчета 3 г/л), 37,5 г сульфата магния MgSO4 (из расчета 0,5 г/л), 37,5 г фосфата калия двухзамещенного K2HPO4 (из расчета 0,5 г/л). В раствор вносят суспензию клеток бактерии Thiobacillus ferrooxidans BKM-B458 и при стабильной температуре 28-30 С в термостате и с постоянной аэрацией среды воздухом культивируют бактерии до достижения степени окисления железа 8590%, т.е. в среде должно быть примерно 2 г/л Fe(II) и 15 г/л Fe(III). Температура во всех емкостях установки поддерживается на уровне 28-30C за счет теплоносителя, циркулирующего по змеевикам. Готовую бактериальную среду в количестве 75 л используют для растворения железосодержащего сырья с получением гидроксидов железа(III) на непрерывно действующей установке. 50 л заросшей среды заливают в реактор-ферментер, а 25 л - в одну из емкостей-приемников(I) и подают в них воздух от компрессора. В реактор-ферментер вводят 0,5 кг железосодержащего сырья. Через 1-1,5 ч после запуска установки в результате химико-биологических реакций, происходящих в реакторе-ферментере, начинает образовываться суспензия гидроксидов Fe(III). Через 2 ч после запуска из реактора-ферментера с верхней части сливают 4,16 л в свободную емкость-приемник (II), а в реактор-ферментер поступает 4,16 л заросшей среды из емкости (I). Одновременно включается подача воздуха от компрессора в емкость (II). Затем операции повторяют каждые 2 ч и через 12 ч после запуска в емкости (II) собирается 25 л рабочего рас-3 009324 твора, содержащего суспензию гидроксидов. Воздух подают через трубу, смонтированную на поплавке,которая по мере заполнения емкости поднимается. Через 14 ч после запуска установки очередные 4,16 л сливают из реактора-ферментера в освободившуюся емкость-приемник (I), а из осветленной части емкости (II) 4,16 л раствора поступают в реактор-ферментер, после чего каждые 2 ч 4,16 л суспензии гидроксидов поступают из реактора-ферментера в емкость (I). Сгущенную часть гидроксидов из емкости(II) направляют на фильтрацию, где бактериальный раствор отделяют от массы гидроксидов и направляют в освободившуюся емкость-приемник (II), а из нее порциями по 4,16 л каждые 2 ч - в реакторферментер. После наполнения за очередные 12 ч (13-24 ч от начала запуска установки) емкости (I) цикл повторяется - суспензию пигментов направляют в емкость (II) (25-36 ч от начала запуска установки), а затем в емкость (I) (37-48 ч от начала запуска) и т.д. Недостающее количество рабочего раствора, образующееся за счет: а) раствора, уходящего с пигментной массой; б) воды, затраченной на образование гидроксидов Fe(III); в) испарения воды из емкостей при барботаже воздухом,в первые трое суток функционирования установки восполняют водой, подкисленной серной кислотой до рН 1,7-1,8. В дальнейшем баланс воды поддерживается растворами, поступающими с промывки гидроксидов. Также в реактор-ферментер загружают каждые сутки по 0,3-0,4 кг железосодержащего сырья. Сгущенный и отфильтрованный осадок гидроксидов А (далее кек А), полученный за первые сутки(0-24 ч) работы установки, ресуспензируется в 5 л воды на мешалке (примерно 1000 об/мин) в течение 1 ч при аэрации воздухом и температуре 28-30 С, затем оставляют только барботаж. Через 20 ч барботаж прекращают и кек А отделяют от раствора (раствор А) фильтрованием. В растворе А ресуспензируют кек гидроксидов (кек Б), полученный за вторые сутки (25-48 ч) работы установки, а кек А ресуспензируют в свежей воде (режимы ресуспензии аналогичны первому). Еще через сутки в растворе А, отделенном от кека Б, ресуспензируют кек В, полученный за 3 суток (49-72 ч). При этом кек Б ресуспензируют в растворе Б, полученном при отделении кека А от этого раствора. Кек А ресуспензируют в свежей воде, в которую вводят 0,5 мл 25% NH4OH. Еще через сутки раствор А, отделенный от кека В, поступает в реактор-ферментер (корректировка объема рабочего раствора). Кек В ресуспензируют в растворе Б, полученном при отделении кека А от раствора, а кек А направляют на сушку при 105 С до постоянного веса и затем взвешивают. В таком режиме промывки кеков гидроксидов установка функционирует постоянно. Т.е. каждые сутки в реактор-ферментер поступает около 5 л промывных вод, при необходимости, дополнительную корректировку рабочего раствора осуществляют свежей водой без подкисления. В табл. 1 приведены выборочные данные о выходе гидроксидов Fe(III) при работе установки в течение 30 суток, а также сведения о Feоб (общее) и количестве жизнеспособных клеток ThiobacillusFerrooxidans BKM-B458 в растворе (количество клеток определяли методом предельных разведений на среде 9K). Пример 2. Подготовку заросшей среды для запуска установки, режимы работы установки и промывки получаемых гидроксидов Fe(III) ведут так же, как в примере 1, но используют бактерии Thiobacillus Ferrooxidans штамма КСБ, успешно растущих и окисляющих Fe2+ при температурах 15-25 С. Установка работает при комнатной температуре (диапазон температур между ночным и дневным временем 16-24C) без дополнительного подогрева и стабилизации температуры в емкостях. Данные приведены в табл. 2. Пример 3. Режимы работы установки и промывки получаемых гидроксидов Fe(III) ведут так же, как в примере 1. Весь процесс, подготовку заросшей среды до работы самой установки и 2-х этапов промывки кеков проводят при рабочей температуре 50-55 С. При этом используют термофильную бактериюThiobacillus termo-ferrooxidans. С учетом сильного испарения воды при таких температурах и большего веса получаемых кеков промывной раствор для их ресуспензирования составлял 10 л. Последнюю стадию промывки проводят при температуре около 30C из-за летучести аммиака. Данные приведены в табл. 3. Пример 4. Используемые бактерии, температура процесса, подготовка заросшей среды и режимы промывки получаемых гидроксидов Fe(III) аналогичны условиям примера 1. Работу установки проводят в непрерывном режиме. При запуске установки из емкости-приемника (I) непрерывно с постоянной скоростью 0,035 л/мин(2,08 л/ч) подается заросшая среда в реактор-ферментер. Подачу раствора осуществляют в нижнюю часть реактора-ферментера, а избыток раствора самотеком по отводящей трубке поступает в емкость-приемник(II). Учитывая, что раствор с суспензией гидроксидов Fe(III) поступает из реактора-ферментера в емкость-приемник (II) постоянно и непрерывно, т.е. в режиме не благоприятном для сгущения суспензии,то для цели сгущения суспензии используют буферную емкость (III) объемом около 5 л. Из буферной емкости (III) рабочий раствор поступает в реактор-ферментер, в то время как через 12 ч емкость (II) наполняется 25 л раствора суспензии, и раствор из реактора-ферментера поступает в емкость-приемник (I),а в емкости (II) происходит сгущение гидроксидов около 2 ч. Дальнейший режим работы установки про-4 009324 ходит в таком же режиме. Данные приведены в табл. 4. Пример 5. Забирают 1 л рабочего раствора после отделения гидроксидов Fe(III) фильтрованием. Параметры этого раствора:Eh - 450 мВ. В реакторе-ферментере поступающее железо окисляется бактериями. На общих параметрах процесса эта замена не сказывается. Отобранный раствор поступает в отдельную емкость, где при аэрации воздухом проводят доокисление Fe(II) в Fe(III). Через 2 ч получают раствор с параметрами:Eh-810 мВ. К полученному раствору добавляют 0,5 л раствора, в котором растворено 100 г солиK4[Fe(CN)6]3 Н 2 О - железосинеродистого калия (желтая кровяная соль). После прибавления этого раствора начинается реакция: 2Fe2(SO4)3+3K4[Fe(CN)6]Fe4 [Fe(CN)6]3+6K2SO4,выпадающий мелкодисперсный осадок является пигментом - железная лазурь или берлинская лазурь. Пигмент отделяют фильтрацией и направляют на промывку, а раствор упаривают до выпадения соли K2SO4. Вес пигмента - 72 г; при упаривании раствора получается 57 г K2SO4 (70% от теоретического). Оставшийся раствор используют при растворении железосинеродистого калия для следующего цикла. Берлинскую лазурь очень широко используют для изготовления красок и эмалей различного назначения, в частности для производства полиграфических красок, красок для копий, для изготовления цветных карандашей и др. Берлинская лазурь обладает стойкостью к действию слабых и средних кислот. Таким образом, заявленный авторами способ получения гидроксидов и оксидов железа позволяет получать гидроксиды и/или оксиды Fe(III), являющиеся железоокисными пигментами, которые имеют широкое применение в производствах, связанных с получением железосодержащих продуктов, в частности лакокрасочной, бумажной, строительной, приборостроительной отраслях промышленности, в производстве пластмасс, керамики и фарфора. Кроме того, расширяются возможности использования в производстве железосодержащих удобрений, железосодержащих медицинских препаратов, в производстве порошкового железа, сталей различного типа на основе этого порошкового железа, магнитных порошков различных модификаций, в производстве покрытий, используемых как антирадарные, и т.д. Способ является экономически выгодным,может быть рекомендован для использования в промышленном производстве.-5 009324 Таблица 1 Выход гидроксидов Fe(III) и изменение параметров рабочего раствора при непрерывном процессе по примеру 1 Таблица 2 Выход гидроксидов Fe(III) и изменение параметров рабочего раствора при непрерывном процессе по примеру 2-6 009324 Таблица 3 Выход гидроксидов Fe(III) и изменение параметров рабочего раствора при непрерывном процессе по примеру 3 Таблица 4 Выход гидроксидов Fe(III) и изменение параметров рабочего раствора при непрерывном процессе по примеру 4-7 009324 Таблица 5 Показатели выхода гидроксидов Fe(III) и удельных затрат электроэнергии при непрерывном функционировании установки по заявленному способу в сравнении с известными Примечание. Суммарный расход электроэнергии включает в себя расход на нагрев растворов, термостатирование, подачу воздуха, работу насосов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения гидроксидов и оксидов железа путем окисления и растворения элементарного железа, включающий контакт железосодержащего сырья с раствором, содержащим бактерии, способные окислять Fe2+ в Fe3+, осаждение образованной суспензии гидроксидов и оксидов железа, отделение осадка, его промывку с последующим высушиванием и при необходимости обжиг полученного продукта,отличающийся тем, что все стадии получения гидроксидов и оксидов железа проводят при одинаковой температуре, а растворение железосодержащего сырья и бактериальное окисление Fe2+ в Fe3+ проводят одновременно в одной емкости с периодической заменой части раствора на оборотный раствор при одновременном отделении суспензии образовавшихся гидроксидов и оксидов железа. 2. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что температуру стадий получения гидроксидов и оксидов железа определяют видом и/или штаммом используемых бактерий. 3. Способ получения гидроксидов и оксидов железа по п.2, отличающийся тем, что при температуре ниже 40C используют бактерии Thiobacillus ferrooxidans BKM-В 458. 4. Способ получения гидроксидов и оксидов железа по п.2, отличающийся тем, что при температуре выше 40C используют термофильные бактерии, например Thiobacillus termo-ferrooxidans. 5. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что процесс ведут при постоянной скорости замены части раствора в реакторе на оборотный раствор. 6. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что суспензию образовавшихся гидроксидов и оксидов перед отделением дополнительно аэрируют воздухом. 7. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что суспензию гидроксидов и оксидов железа после отделения от раствора ресуспензируют водой, которую после отделе-8 009324 ния гидроксидов и оксидов железа используют в качестве оборотного раствора. 8. Способ получения гидроксидов и оксидов железа по п.7, отличающийся тем, что воду подают противотоком. 9. Способ получения гидроксидов и оксидов железа по п.7, отличающийся тем, что при ресуспензировании гидроксидов и оксидов железа водой суспензию дополнительно аэрируют воздухом. 10. Способ получения гидроксидов и оксидов железа по п.7, отличающийся тем, что при ресуспензировании в раствор вводят щелочь, например NH4OH, до показателя кислотности pH7,0. 11. Способ получения гидроксидов и оксидов железа по п.1, отличающийся тем, что часть оборотного раствора после отделения осажденных гидроксидов и оксидов железа обрабатывают раствором железосинеродистого калия (желтой кровяной солью), отделяют и промывают образованный осадок (синий пигмент берлинская лазурь), а фильтрат упаривают и выделяют K2SO4.

МПК / Метки

МПК: C01G 49/06, C22B 3/18, C09C 1/24, C22B 3/44, C22B 3/20, C02F 1/64, C02F 3/34

Метки: железа, способ, гидрооксидов, оксидов, получения

Код ссылки

<a href="https://eas.patents.su/10-9324-sposob-polucheniya-gidrooksidov-i-oksidov-zheleza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения гидрооксидов и оксидов железа</a>

Предыдущий патент: Ингибиторы вирусной полимеразы

Следующий патент: Противоопухолевая вакцина, способ получения противоопухолевой вакцины и способ проведения противоопухолевой иммунотерапии

Случайный патент: Устройство для профилактики и лечения заболеваний органов поясничной и тазобедренной части организма