Способ получения углеводородных жидкостей

Формула / Реферат

1. Способ получения углеводородных жидкостей, в котором вакуумный газойль подвергают гидрокрекингу и в котором погон продукта гидрокрекинга разделяют на фракции и затем гидрируют, чтобы получить углеводородную жидкость, имеющую согласно стандарту ASTM D-86 интервал кипения в диапазоне 100-400шС, причем интервал кипения составляет не более 75шС.

2. Способ получения углеводородных жидкостей, в котором вакуумный газойль подвергают гидрокрекингу и в котором погон продукта гидрокрекинга гидрируют и затем разделяют на фракции, чтобы получить углеводородную жидкость, имеющую согласно стандарту ASTM D-86 интервал кипения в диапазоне 100-400шС, причем интервал кипения составляет не более 75шС.

3. Способ по любому из пп.1 или 2, где подвергнутый гидрокрекингу вакуумный газойль содержит от 1 до 15 част./млн серы.

4. Способ по любому из пп.1-3, где подвергнутый гидрокрекингу вакуумный газойль содержит 3-30 мас.% ароматических соединений.

5. Способ по любому из пп.1-4, в котором вакуумный газойль, подаваемый на гидрокрекинг, имеет удельную массу в диапазоне 0,86-0,94 и начальную точку кипения (по стандарту ASTM D-1160) в диапазоне 240-370шС и конечную точку кипения (по стандарту ASTM D-1160) в диапазоне 380-610шС.

6. Способ по любому из пп.1-5, в котором вакуумный газойль, подаваемый на гидрокрекинг, имеет

общее содержание ароматических соединений 40-65 мас.%, включая 13-27% соединений с 1 кольцом, 10-20% соединений с 2 кольцами, 7-11% соединений с 3 кольцами и 6-12% соединений с 4 кольцами;

общее содержание нафтеновых углеводородов 16-27 мас.%, включая 2-4% соединений с 1 кольцом, 4-7% соединений с 2 кольцами, 4-6% соединений с 3 кольцами, 4-7% соединений с 4 кольцами;

7-16 мас.% парафиновых углеводородов;

8-20% мас.% изопарафиновых углеводородов и

1,75-3 мас.% серы.

7. Способ по одному из пп.1-6, где продукт гидрокрекинга разделяют на фракции, чтобы получить углеводородную жидкость, имеющую интервал кипения не более чем 65шС.

8. Способ по одному из пп.1-7, где продукт гидрокрекинга разделяют на фракции, чтобы получить углеводородную жидкость, имеющую интервал кипения не более чем 50шС.

9. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве буровой жидкости.

10. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве промышленного растворителя.

11. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве жидкости для металлообработки.

12. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве нефтяного мягчителя для композиций силиконовых герметиков.

13. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве понижающих вязкость добавок для композиций пластифицированного поливинилхлорида.

Текст

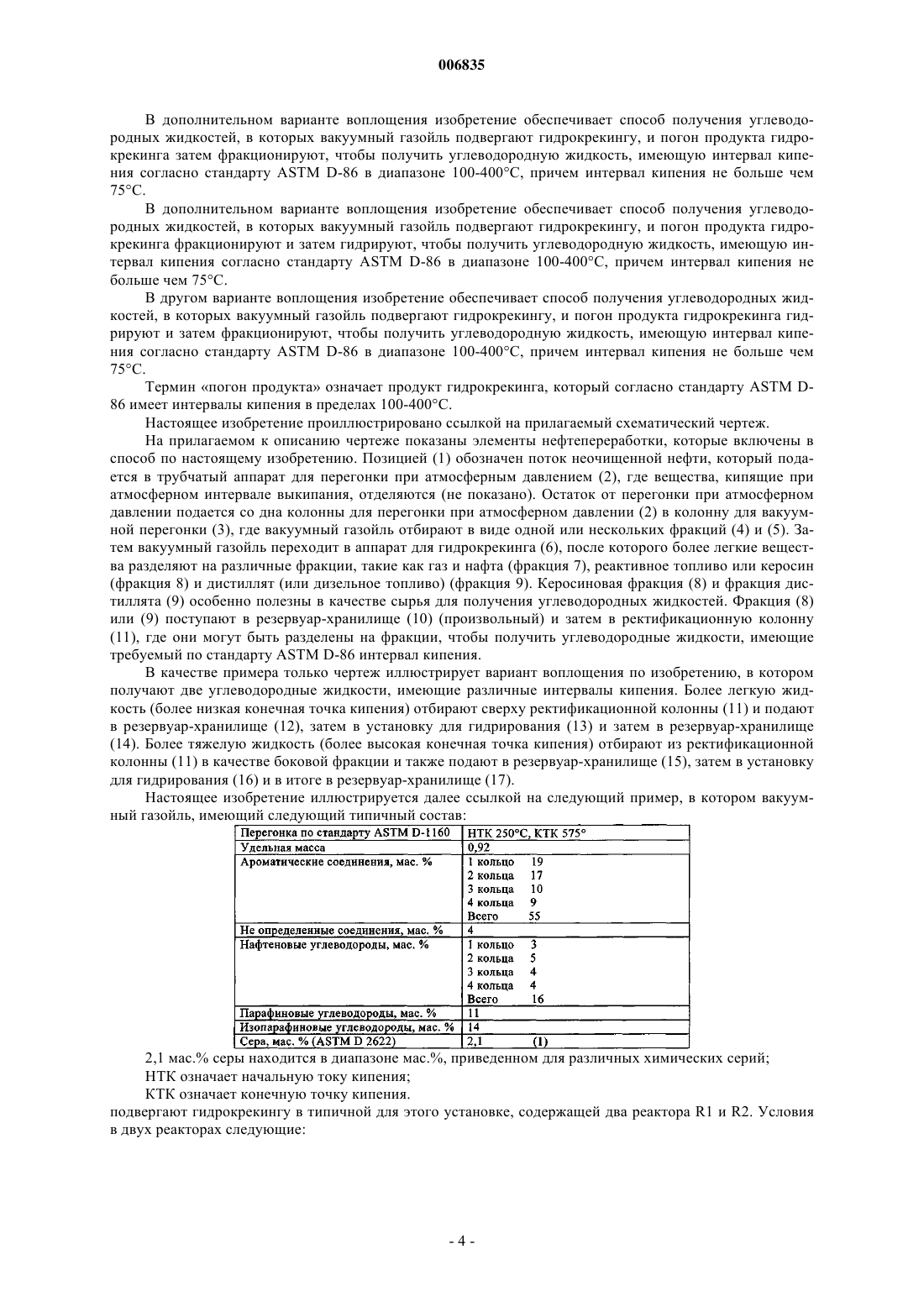

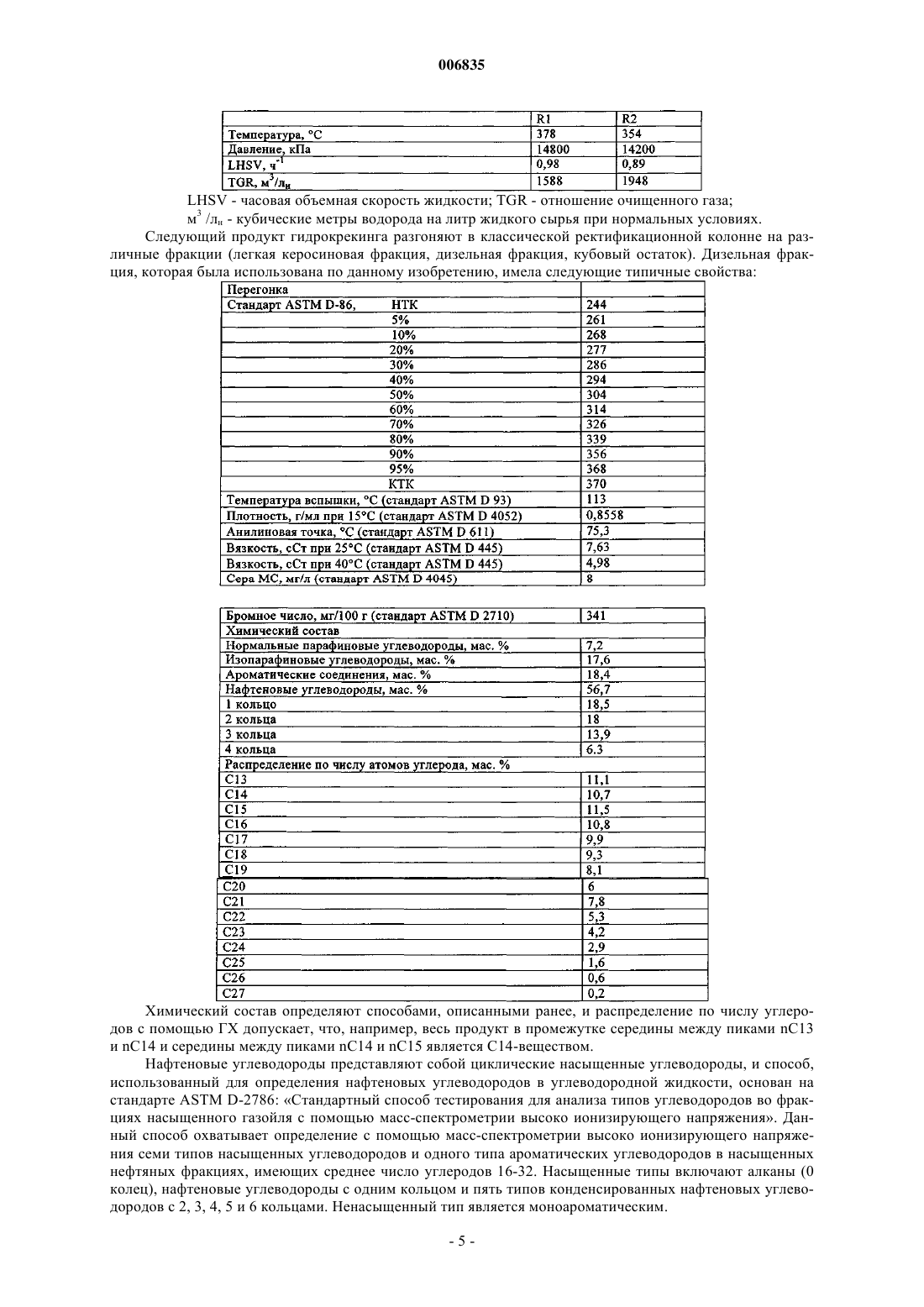

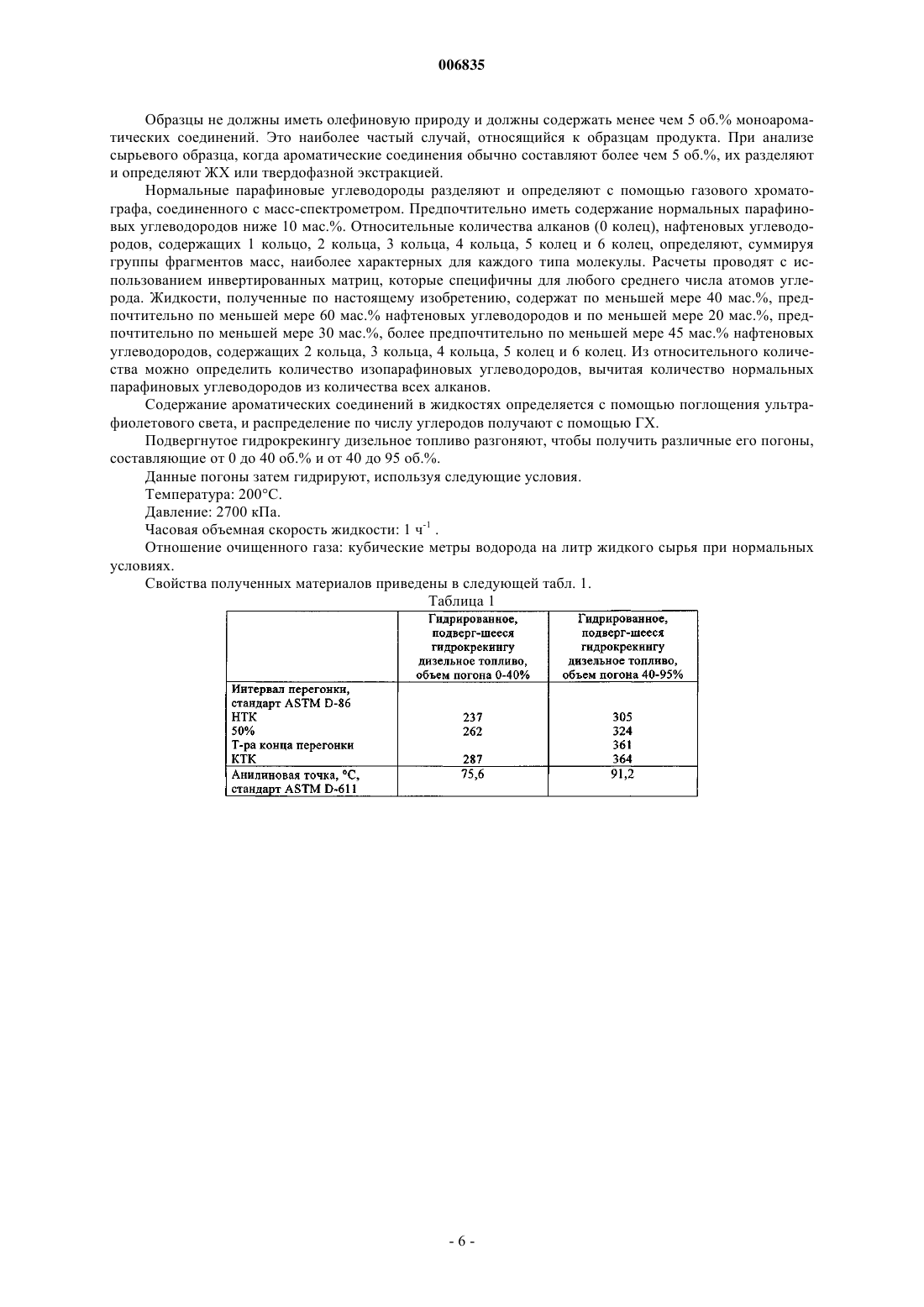

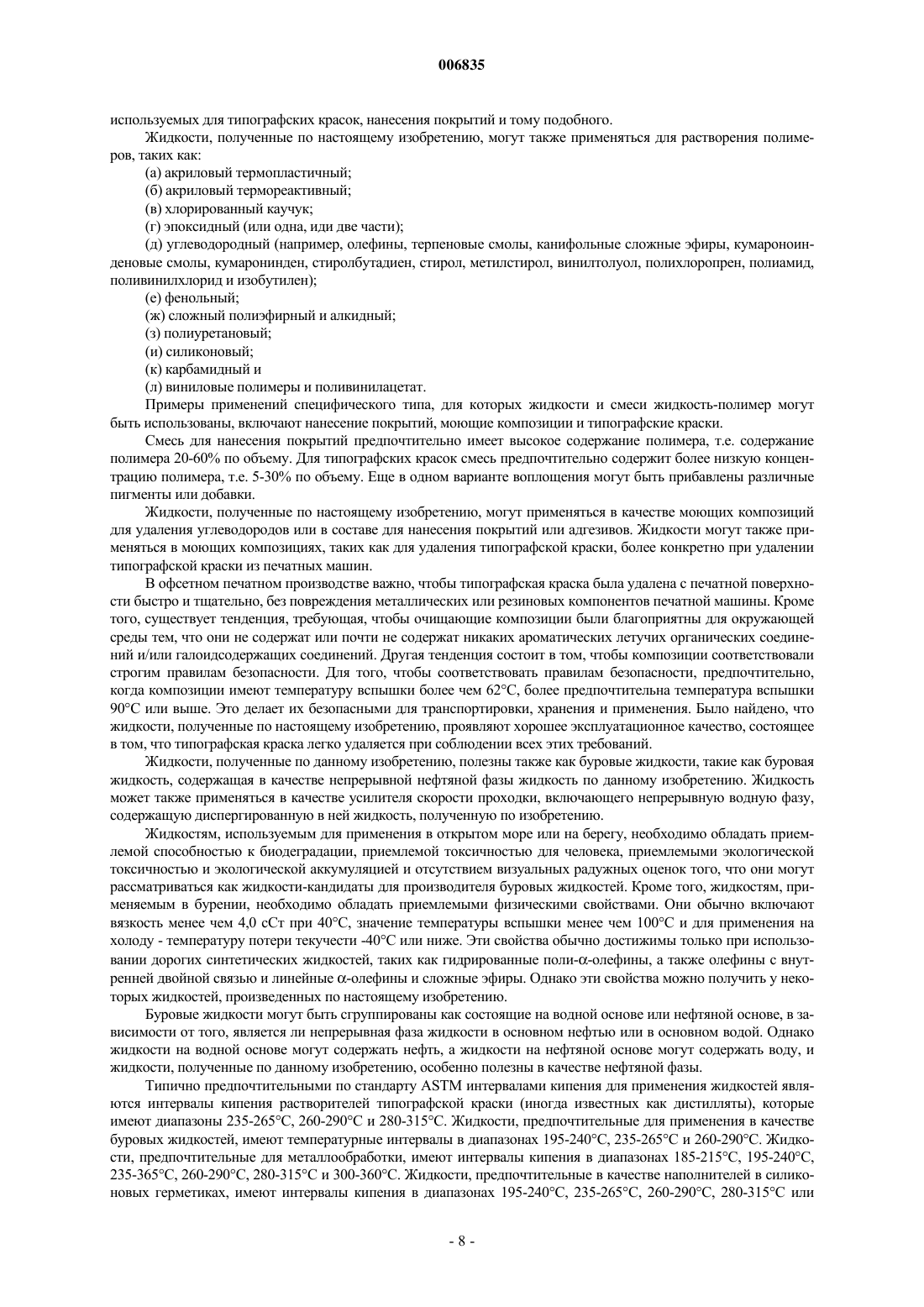

006835 Настоящее изобретение относится к углеводородным жидкостям и их применениям. Углеводородные жидкости находят широкое применение в качестве растворителей, таких как в адгезивных материалах, моющих жидкостях, растворителей для декоративных покрытий и типографских красок, легких масел для использования при таких применениях, как металлообработка и буровые растворы. Углеводородные жидкости могут также применяться в качестве масел для наполнения в таких системах, как силиконовые герметики и уменьшающие вязкость добавки в пластифицированных поливинилхлоридных композициях. Углеводородные жидкости могут быть также использованы при большом разнообразии других применений, таких как химические реакции. Химическая природа и состав углеводородных жидкостей значительно изменяются в соответствии с применением, для которого предназначена жидкость. Важными свойствами углеводородных жидкостей являются пределы кипения, обычно определенные с помощью стандартов ASTM D-86 или ASTM D-1160 способа вакуумной перегонки, используемого для более тяжелых материалов, температура вспышки,плотность, анилиновая точка, как определено стандартом ASTM D-611, содержание ароматических веществ, вязкость, цвет и показатель преломления. Жидкости могут быть классифицированы как парафиновые, такие как материалы норпар, реализуемые ExxonMobil Chemical Company, изопарафиновые,такие как материалы изопар, реализуемые ExxonMobil Chemical Company; не содержащие ароматических соединений жидкости, такие как материалы экскзол, реализуемые ExxonMobil Chemical Company; нафтеновые углеводороды, такие как материалы наппар, реализуемые ExxonMobil Chemical Company; жидкости, не лишенные ароматических соединений, такие как материалы варсол, реализуемые ExxonMobil Chemical Company, и ароматические жидкости, такие как продукты солвессо, реализуемыеExxonMobil Chemical Company. В отличие от топлива жидкости имеют тенденцию к узким интервалам температуры кипения, как определено с помощью узкого диапазона между начальной точкой кипения (НТК) и конечной точкой кипения (КТК) согласно стандарту ASTN D-86. Начальная точка кипения и конечная точка кипения будут выбираться в соответствии с применением, для которого предназначена жидкость, однако использование узких фракций обеспечивает преимущество четкой температуры вспышки, что важно по причинам безопасности. Узкая фракция также придает жидкости важные свойства, такие, как лучше определяемая вязкость, улучшенная вязкостная стабильность и определенные условия выпаривания для систем, где важным является высушивание, лучше определяемое поверхностное натяжение, анилиновая точка или растворяющая способность. Данные углеводородные жидкости имеют своим источником рафинирование потоков нефтепереработки, при котором жидкость, имеющую требуемые свойства, получают, подвергая наиболее подходящий сырьевой поток фракционированию и очистке. Очистка обычно состоит из гидродесульфуризации и/или гидрирования, чтобы снизить содержание серы, или в некоторых случаях исключить присутствие серы и снизить или исключить присутствие ароматических и ненасыщенных веществ. Традиционно жидкости на основе алифатических углеводородов получают из продуктов перегонки при атмосферном давлении, таких как некрекированные или отогнанные в присутствии водорода легкие фракции нефтяных погонов нефтепереработки, которые сильно гидродесульфурированы и фракционированы. Если требуется жидкость, не содержащая ароматических веществ, то продукт, который был сильно гидродесульфурирован и фракционирован, может быть гидрирован, чтобы сделать насыщенными любые присутствующие ароматические вещества. Гидрирование может также проходить перед окончательным фракционированием. В настоящее время существует тенденция к применению жидкостей с чрезвычайно низкими уровнями ароматических веществ, чрезвычайно низкими уровнями серы и с более высокими начальными температурами кипения. Эти требования диктуются соображениями, имеющими отношение к окружающей среде и/или безопасности, и/или специфическим конечным применениям. Существующие способы,в которых легкий газойль или некрекированный газойль, полученный перегонкой при атмосферном давлении, сначала подвергается гидроочистке и, если требуется, гидрируется, ограничены сырьем с максимальной конечной точкой кипения (КТК) 320 С по стандарту ATM D-86. Сырье с более высокими температурами кипения, которое также имеет тенденцию к более высоким уровням серы, может сделать существование катализатора гидрирования слишком коротким, а более высокое содержание ароматических соединений в этом сырье также ограничивает материал, который может быть гидрирован экономичным способом. Обычно интервал кипения углеводородных жидкостей меряется с использованием методики измерения температуры кипения при атмосферном давлении согласно стандарту ASTM D-86 или его эквивалентов. Однако стандарт ASTM D-86 обычно используют для измерения температур кипения примерно до 370 С, более типично до 360 С. Однако, если жидкость содержит фракцию, кипящую выше 365 С, возможно, более удобно применить методику стандарта ASTM D-1160, по которой температура перегонки измеряется с использованием вакуумной аппаратуры. Хотя и заявлено, что жидкости, конкретно обсужденные в контексте, имеют температуры кипения согласно стандарту ASTM D-86, интервал кипения жидкости, имеющей конечную температуру кипения выше 365 С, может быть измерен с помощью стандарта ASTM D-1160. Дальнейшие технические требования для углеводородных жидкостей состоят в том, что они обла-1 006835 дают хорошими свойствами текучести на холоду, так что их точки замерзания низки, насколько это возможно. Существует также необходимость в улучшенной растворяющей способности, особенно, когда жидкости используются как растворители для типографских красок, где нужно, чтобы они легко растворяли полимеры, использованные в составе краски. Обычно при нефтепереработке неочищенную нефть сначала подвергают перегонке при атмосферном давлении, чтобы получить полезные легкокипящие продукты. Углеводородные жидкости, которые находят широкое применение в качестве растворителей при большом разнообразии использования, таком, как моющие жидкости, типографские краски, металлообработка, буровые жидкости и наполнители,такие как в силиконовых маслах, и понижающие вязкость добавки для полимерных пластизолей,получают из продуктов при перегонке при атмосферном давлении. Остаток после перегонки при атмосферном давлении затем подвергают вакуумной перегонке, чтобы удалить вакуумный газойль. Вакуумный газойль от перегонки в вакууме затем может быть подвергнут крекингу, чтобы получить обогащенные вещества. Гидрокрекинг является методикой, которую часто используют для обогащения вакуумного газойля. По техническим требованиям углеводородные жидкости имеют высокую степень чистоты; как правило, уровни серы ниже 10 мас.ч/млн, предпочтительно ниже 5 мас.ч/млн и часто менее чем 1 мас.ч/млн. Данные очень низкие уровни серы измеряются согласно стандарту ASTM D-4045. Технические условия для углеводородных жидкостей обычно требуют низких уровней ароматических соединений. Жидкостям необходимо также соответствовать жестким требованиям характеристик перегонки согласно стандартуASTM D-86. Данные жидкости обычно получают из одной из боковых фракций перегонки при атмосферном давлении. Однако содержание серы и ароматических соединений этих боковых фракций, особенно из второй или третьей боковых фракций, имеет тенденции к повышению, и они увеличиваются по мере повышения конечной температуры кипения фракции. Соответственно необходимо гидродесульфурировать эти боковые фракции перегонки при атмосферном давлении, чтобы удалить серу, и гидрировать фракции, чтобы удалить ароматические соединения. На практике это определяет верхний предел примерно 320 С конечной точки кипения фракции, которая может быть использована, потому что тяжелые, более высококипящие молекулы труднее десульфурировать и необходимо проводить гидроочистку при более высокой температуре. Это, в свою очередь, приводит к увеличению образования кокса в реакторе. Следовательно, на практике в настоящее время невозможно с отогнанными при атмосферном давлении фракциями получить эффективно меньше 50 ч/млн серы при конечных температурах кипения выше 320 С. Гидрокрекинг представляет собой методику, которая часто применяется при нефтепереработках для обогащения вакуумного газойля, отогнанного из остатка перегонки при атмосферном давлении, или для превращения погонов тяжелого неочищенного масла в более легкий и обогащенный материал, такой как керосин, топливо для реактивных двигателей, дистиллят, автомобильное дизельное топливо, основа смазочного масла или сырье для установки парового крекинга. При гидрокрекинге тяжелые молекулы расщепляются на специфических катализаторах при высоком парциальном давлении водорода в парах. Обычно гидрокрекинг проводят на материале, соответствующем неочищенному погону, с температурами между 340 С и 600 С и кипением в интервале 200-650 С, как измерено согласно стандарту ASTM D1160. Описание методики гидрокрекинга может быть найдено в Hydrocarbon Processing, ноябрь, 1996,стр. 124-128. Примеры гидрокрекинга и его применение можно найти в патенте US 4347124, заявке WO 99/47626 и патенте US 4447315, однако эти документы не имеют отношения к углеводородным жидкостям. В настоящее время заявители нашли, что если вакуумный газойль подвергается гидрокрекингу, то может быть получена фракция, которая может применяться для получения углеводородных жидкостей,имеющих более высокие конечные температуры кипения и более низкие уровни серы. Соответственно настоящее изобретение обеспечивает применение подвергшегося гидрокрекингу вакуумного газойля в качестве сырья для получения углеводородных жидкостей, имеющих согласно стандарту ASTM D-86 интервал кипения в диапазоне 100-400 С, причем интервал кипения составляет не более чем 75 С. Типичное сырье для вакуумного газойля, подвергающегося гидрокрекингу по настоящему изобретению, имеет следующие свойства: удельная масса: 0,86-0,94; перегонка согласно стандарту ASTM D-1160; НТК 240-370 С, КТК 380-610 С (в данном случае стандарт ASTM D-1160 применяется из-за высокой КТК); ароматические соединения, мас.%: 1 кольцо от 13 до 27, 2 кольца от 10 до 20, 3 кольца от 7 до 11, 4 кольца от 6 до 12, всего от 40 до 65 (1); нафтеновые углеводороды, мас.%: 1 кольцо от 2 до 4, 2 кольца от 4 до 7, 3 кольца от 4 до 6, 4 кольца от 4 до 7, всего от 16 до 27 (1); парафиновые углеводороды, мас.%: от 7 до 16; изопарафиновые углеводороды, мас.%: от 8 до 20; сера: от 1,75 до 3 мас.%;-2 006835 сумма минимальных или максимальных величин может не совпадать с общим итогом минимальных или максимальных величин, т.к. отдельные минимальные или максимальные значения могут не быть достигнуты в одно и то же время. Уровень серы, приведенный выше (в диапазоне мас.%), измеряется согласно стандарту ASTM D2622 с использованием рентгено-флуоресцентного анализа. Использование подвергнутого гидрокрекингу вакуумного газойля как сырья для получения углеводородных жидкостей по настоящему изобретению имеет следующие преимущества. Сырье имеет более низкое содержание серы (1-15 мас.ч/млн в противоположность 100-2000 мас.ч/млн в обычном производстве углеводородной жидкости). Сырье имеет также более низкое содержание ароматических соединений (3-30 мас.% в противоположность 15-40 мас.% в обычном производстве углеводородной жидкости). При более низком содержании серы можно избежать или уменьшить необходимость в глубокой гидродесульфуризации и также иметь в результате меньшую дезактивацию катализатора гидрирования, когда используют гидрирование, чтобы получить деароматизированные сорта. Более низкое содержание ароматических соединений уменьшает также жесткость условий гидрирования, требуемых при получении деароматизированных сортов, позволяя таким образом избежать узких мест в существующих установках для гидрирования или допуская меньшие объемы реакторов для новых установок. Не деароматизированные углеводородные жидкости имеют также более низкое содержание нормальных парафиновых углеводородов (3-10 мас.% в противоположность 15-20 мас.% в обычном производстве жидкостей) и более высокое содержание нафтеновых углеводородов (45-75 мас.% в противоположность 20-40% в обычном производстве жидкостей). Данные продукты имеют менее интенсивный запах, улучшенные низкотемпературные свойства, такие как более низкая температура замерзания и температура потери текучести и при некоторых применениях - улучшенную растворяющую способность. Деароматизированные жидкости также имеют более высокое содержание нафтеновых углеводородов(70-85 мас.% в противоположность 50-60%) и имеют улучшенные низкотемпературные свойства и улучшенную растворяющую способность. Заявители нашли, что при использовании подвергнутого гидрокрекингу вакуумного газойля в качестве сырья для получения углеводородных жидкостей могут быть получены жидкости, имеющие конечную точку кипения 360 С или выше и очень низкое содержание серы. Погоны вакуумного газойля после гидрокрекинга могут быть подвергнуты дальнейшей переработке в соответствии в потребностями в жидкости. Заявители нашли, что после гидрокрекинга фракция вакуумного газойля обычно содержит от 1 до 15 ч/млн серы, независимо от конечной температуры кипения фракции, тогда как дистилляты, полученные при атмосферном давлении, обычно содержат от 100 до 2000 ч/млн серы. Заявители также нашли, что фракция вакуумного газойля после гидрокрекинга обычно содержит от 3 до 30 мас.% ароматических соединений, независимо от конечной температуры кипения фракции, в противоположность 15-40% мас.% ароматических соединений в дистиллятах, полученных при атмосферном давлении. Эти преимущества делают возможным получение жидкостей с более низкими уровнями серы, более низкими уровнями ароматических соединений и более высокими конечными температурами кипения путем последующей переработки вакуумного газойля, подвергнутого гидрокрекингу. Последующая переработка погонов подвергнутого гидрокрекингу вакуумного газойля может включать гидрирование, чтобы снизить уровень ароматических соединений, и фракционирование, чтобы получить жидкость требуемого состава и характеристики кипения согласно стандарту ASTM D-86. Заявители предпочитают, чтобы фракционирование происходило перед гидрированием, когда предполагается осуществить как гидрирование, так и фракционирование. Жидкости, которые могут быть получены по настоящему изобретению, имеют интервал кипения между 100 и 400 С, как измерено согласно стандартуASTM D-86 или его эквиваленту (или можно использовать стандарт ASTM D-1160, если конечная точка кипения выше 365 С). Следовательно, начальная точка кипения и конечная точка кипения, обе, находятся в интервале. Интервал кипения должен быть не больше чем 75 С и предпочтительно не более чем 65 С, более предпочтительно не более чем 50 С; интервал кипения является разницей между конечной точкой кипения (или температурой конца перегонки) и начальной точкой кипения, как измерено согласно стандарту ASTM D-86. Предпочтительный интервал кипения будет зависеть от того применения, для которого жидкость предназначена, однако предпочтительные жидкости имеют температуры кипения в следующих интервалах: 130 С-165 С 235 С-265 С 160 С-190 С 260 С-290 С 185 С-215 С 290 С-315 С 195 С-240 С 300 С-360 С Жидкость, имеющая требуемый интервал кипения, может быть получена соответствующей фракционной перегонкой вакуумного газойля, подвергшегося гидрокрекингу. В другом варианте воплощения изобретение обеспечивает способы получения углеводородных жидкостей, как описано ниже, в которых не нужна дополнительная гидродесульфуризация, чтобы получить углеводородные жидкости с низким содержанием серы.-3 006835 В дополнительном варианте воплощения изобретение обеспечивает способ получения углеводородных жидкостей, в которых вакуумный газойль подвергают гидрокрекингу, и погон продукта гидрокрекинга затем фракционируют, чтобы получить углеводородную жидкость, имеющую интервал кипения согласно стандарту ASTM D-86 в диапазоне 100-400 С, причем интервал кипения не больше чем 75 С. В дополнительном варианте воплощения изобретение обеспечивает способ получения углеводородных жидкостей, в которых вакуумный газойль подвергают гидрокрекингу, и погон продукта гидрокрекинга фракционируют и затем гидрируют, чтобы получить углеводородную жидкость, имеющую интервал кипения согласно стандарту ASTM D-86 в диапазоне 100-400 С, причем интервал кипения не больше чем 75 С. В другом варианте воплощения изобретение обеспечивает способ получения углеводородных жидкостей, в которых вакуумный газойль подвергают гидрокрекингу, и погон продукта гидрокрекинга гидрируют и затем фракционируют, чтобы получить углеводородную жидкость, имеющую интервал кипения согласно стандарту ASTM D-86 в диапазоне 100-400 С, причем интервал кипения не больше чем 75 С. Термин погон продукта означает продукт гидрокрекинга, который согласно стандарту ASTM D86 имеет интервалы кипения в пределах 100-400 С. Настоящее изобретение проиллюстрировано ссылкой на прилагаемый схематический чертеж. На прилагаемом к описанию чертеже показаны элементы нефтепереработки, которые включены в способ по настоящему изобретению. Позицией (1) обозначен поток неочищенной нефти, который подается в трубчатый аппарат для перегонки при атмосферным давлением (2), где вещества, кипящие при атмосферном интервале выкипания, отделяются (не показано). Остаток от перегонки при атмосферном давлении подается со дна колонны для перегонки при атмосферном давлении (2) в колонну для вакуумной перегонки (3), где вакуумный газойль отбирают в виде одной или нескольких фракций (4) и (5). Затем вакуумный газойль переходит в аппарат для гидрокрекинга (6), после которого более легкие вещества разделяют на различные фракции, такие как газ и нафта (фракция 7), реактивное топливо или керосин(фракция 8) и дистиллят (или дизельное топливо) (фракция 9). Керосиновая фракция (8) и фракция дистиллята (9) особенно полезны в качестве сырья для получения углеводородных жидкостей. Фракция (8) или (9) поступают в резервуар-хранилище (10) (произвольный) и затем в ректификационную колонну(11), где они могут быть разделены на фракции, чтобы получить углеводородные жидкости, имеющие требуемый по стандарту ASTM D-86 интервал кипения. В качестве примера только чертеж иллюстрирует вариант воплощения по изобретению, в котором получают две углеводородные жидкости, имеющие различные интервалы кипения. Более легкую жидкость (более низкая конечная точка кипения) отбирают сверху ректификационной колонны (11) и подают в резервуар-хранилище (12), затем в установку для гидрирования (13) и затем в резервуар-хранилище(14). Более тяжелую жидкость (более высокая конечная точка кипения) отбирают из ректификационной колонны (11) в качестве боковой фракции и также подают в резервуар-хранилище (15), затем в установку для гидрирования (16) и в итоге в резервуар-хранилище (17). Настоящее изобретение иллюстрируется далее ссылкой на следующий пример, в котором вакуумный газойль, имеющий следующий типичный состав: 2,1 мас.% серы находится в диапазоне мас.%, приведенном для различных химических серий; НТК означает начальную току кипения; КТК означает конечную точку кипения. подвергают гидрокрекингу в типичной для этого установке, содержащей два реактора R1 и R2. Условия в двух реакторах следующие:LHSV - часовая объемная скорость жидкости; TGR - отношение очищенного газа; м 3 /лн - кубические метры водорода на литр жидкого сырья при нормальных условиях. Следующий продукт гидрокрекинга разгоняют в классической ректификационной колонне на различные фракции (легкая керосиновая фракция, дизельная фракция, кубовый остаток). Дизельная фракция, которая была использована по данному изобретению, имела следующие типичные свойства: Химический состав определяют способами, описанными ранее, и распределение по числу углеродов с помощью ГХ допускает, что, например, весь продукт в промежутке середины между пиками nС 13 и nС 14 и середины между пиками nС 14 и nС 15 является С 14-веществом. Нафтеновые углеводороды представляют собой циклические насыщенные углеводороды, и способ,использованный для определения нафтеновых углеводородов в углеводородной жидкости, основан на стандарте ASTM D-2786: Стандартный способ тестирования для анализа типов углеводородов во фракциях насыщенного газойля с помощью масс-спектрометрии высоко ионизирующего напряжения. Данный способ охватывает определение с помощью масс-спектрометрии высоко ионизирующего напряжения семи типов насыщенных углеводородов и одного типа ароматических углеводородов в насыщенных нефтяных фракциях, имеющих среднее число углеродов 16-32. Насыщенные типы включают алканы (0 колец), нафтеновые углеводороды с одним кольцом и пять типов конденсированных нафтеновых углеводородов с 2, 3, 4, 5 и 6 кольцами. Ненасыщенный тип является моноароматическим.-5 006835 Образцы не должны иметь олефиновую природу и должны содержать менее чем 5 об.% моноароматических соединений. Это наиболее частый случай, относящийся к образцам продукта. При анализе сырьевого образца, когда ароматические соединения обычно составляют более чем 5 об.%, их разделяют и определяют ЖХ или твердофазной экстракцией. Нормальные парафиновые углеводороды разделяют и определяют с помощью газового хроматографа, соединенного с масс-спектрометром. Предпочтительно иметь содержание нормальных парафиновых углеводородов ниже 10 мас.%. Относительные количества алканов (0 колец), нафтеновых углеводородов, содержащих 1 кольцо, 2 кольца, 3 кольца, 4 кольца, 5 колец и 6 колец, определяют, суммируя группы фрагментов масс, наиболее характерных для каждого типа молекулы. Расчеты проводят с использованием инвертированных матриц, которые специфичны для любого среднего числа атомов углерода. Жидкости, полученные по настоящему изобретению, содержат по меньшей мере 40 мас.%, предпочтительно по меньшей мере 60 мас.% нафтеновых углеводородов и по меньшей мере 20 мас.%, предпочтительно по меньшей мере 30 мас.%, более предпочтительно по меньшей мере 45 мас.% нафтеновых углеводородов, содержащих 2 кольца, 3 кольца, 4 кольца, 5 колец и 6 колец. Из относительного количества можно определить количество изопарафиновых углеводородов, вычитая количество нормальных парафиновых углеводородов из количества всех алканов. Содержание ароматических соединений в жидкостях определяется с помощью поглощения ультрафиолетового света, и распределение по числу углеродов получают с помощью ГХ. Подвергнутое гидрокрекингу дизельное топливо разгоняют, чтобы получить различные его погоны,составляющие от 0 до 40 об.% и от 40 до 95 об.%. Данные погоны затем гидрируют, используя следующие условия. Температура: 200 С. Давление: 2700 кПа. Часовая объемная скорость жидкости: 1 ч-1 . Отношение очищенного газа: кубические метры водорода на литр жидкого сырья при нормальных условиях. Свойства полученных материалов приведены в следующей табл. 1. Таблица 1 Жидкости, полученные по настоящему изобретению, имеют разнообразные применения, например,в буровых жидкостях, промышленных растворителях, в типографских красках и в качестве жидкостей для металлообработки, таких, как смазочно-охлаждающие жидкости и смазочно-охлаждающие жидкости для прокатки алюминия, причем интервал кипения от начальной точки кипения до конечной точки кипения выбирается в соответствии с конкретным применением. Однако жидкости являются особенно полезными в качестве компонентов композиций силиконовых герметиков, где они действуют как наполнители масел, и в качестве наполнителей и уменьшающих вязкость добавок для полимерных систем, таких как пластифицированные поливинилхлоридные композиции. Жидкости, полученные по настоящему изобретению, могут также быть использованы в качестве новых и улучшенных растворителей, особенно в качестве растворителей для смол. Композиция растворитель-смола может включать компонент смолы, растворенный в жидкости, составляющей 5-95% от общего объема композиции. Жидкости, полученные по настоящему изобретению, могут применяться вместо растворителей, обычно-7 006835 используемых для типографских красок, нанесения покрытий и тому подобного. Жидкости, полученные по настоящему изобретению, могут также применяться для растворения полимеров, таких как:(л) виниловые полимеры и поливинилацетат. Примеры применений специфического типа, для которых жидкости и смеси жидкость-полимер могут быть использованы, включают нанесение покрытий, моющие композиции и типографские краски. Смесь для нанесения покрытий предпочтительно имеет высокое содержание полимера, т.е. содержание полимера 20-60% по объему. Для типографских красок смесь предпочтительно содержит более низкую концентрацию полимера, т.е. 5-30% по объему. Еще в одном варианте воплощения могут быть прибавлены различные пигменты или добавки. Жидкости, полученные по настоящему изобретению, могут применяться в качестве моющих композиций для удаления углеводородов или в составе для нанесения покрытий или адгезивов. Жидкости могут также применяться в моющих композициях, таких как для удаления типографской краски, более конкретно при удалении типографской краски из печатных машин. В офсетном печатном производстве важно, чтобы типографская краска была удалена с печатной поверхности быстро и тщательно, без повреждения металлических или резиновых компонентов печатной машины. Кроме того, существует тенденция, требующая, чтобы очищающие композиции были благоприятны для окружающей среды тем, что они не содержат или почти не содержат никаких ароматических летучих органических соединений и/или галоидсодержащих соединений. Другая тенденция состоит в том, чтобы композиции соответствовали строгим правилам безопасности. Для того, чтобы соответствовать правилам безопасности, предпочтительно,когда композиции имеют температуру вспышки более чем 62 С, более предпочтительна температура вспышки 90 С или выше. Это делает их безопасными для транспортировки, хранения и применения. Было найдено, что жидкости, полученные по настоящему изобретению, проявляют хорошее эксплуатационное качество, состоящее в том, что типографская краска легко удаляется при соблюдении всех этих требований. Жидкости, полученные по данному изобретению, полезны также как буровые жидкости, такие как буровая жидкость, содержащая в качестве непрерывной нефтяной фазы жидкость по данному изобретению. Жидкость может также применяться в качестве усилителя скорости проходки, включающего непрерывную водную фазу,содержащую диспергированную в ней жидкость, полученную по изобретению. Жидкостям, используемым для применения в открытом море или на берегу, необходимо обладать приемлемой способностью к биодеградации, приемлемой токсичностью для человека, приемлемыми экологической токсичностью и экологической аккумуляцией и отсутствием визуальных радужных оценок того, что они могут рассматриваться как жидкости-кандидаты для производителя буровых жидкостей. Кроме того, жидкостям, применяемым в бурении, необходимо обладать приемлемыми физическими свойствами. Они обычно включают вязкость менее чем 4,0 сСт при 40 С, значение температуры вспышки менее чем 100 С и для применения на холоду - температуру потери текучести -40 С или ниже. Эти свойства обычно достижимы только при использовании дорогих синтетических жидкостей, таких как гидрированные полиолефины, a также олефины с внутренней двойной связью и линейные -олефины и сложные эфиры. Однако эти свойства можно получить у некоторых жидкостей, произведенных по настоящему изобретению. Буровые жидкости могут быть сгруппированы как состоящие на водной основе или нефтяной основе, в зависимости от того, является ли непрерывная фаза жидкости в основном нефтью или в основном водой. Однако жидкости на водной основе могут содержать нефть, а жидкости на нефтяной основе могут содержать воду, и жидкости, полученные по данному изобретению, особенно полезны в качестве нефтяной фазы. Типично предпочтительными по стандарту ASTM интервалами кипения для применения жидкостей являются интервалы кипения растворителей типографской краски (иногда известных как дистилляты), которые имеют диапазоны 235-265 С, 260-290 С и 280-315 С. Жидкости, предпочтительные для применения в качестве буровых жидкостей, имеют температурные интервалы в диапазонах 195-240 С, 235-265 С и 260-290 С. Жидкости, предпочтительные для металлообработки, имеют интервалы кипения в диапазонах 185-215 С, 195-240 С,235-365 С, 260-290 С, 280-315 С и 300-360 С. Жидкости, предпочтительные в качестве наполнителей в силиконовых герметиках, имеют интервалы кипения в диапазонах 195-240 С, 235-265 С, 260-290 С, 280-315 С или-8 006835 300-360 С. Жидкости, предпочтительные в качестве добавок, понижающих вязкость, имеют интервалы кипения в диапазонах 185-215 С, 195-240 С, 235-265 С, 260-290 С, 280-315 С и 300-360 С. ФОРМУЛA ИЗОБРЕТЕНИЯ 1. Способ получения углеводородных жидкостей, в котором вакуумный газойль подвергают гидрокрекингу и в котором погон продукта гидрокрекинга разделяют на фракции и затем гидрируют, чтобы получить углеводородную жидкость, имеющую согласно стандарту ASTM D-86 интервал кипения в диапазоне 100-400 С,причем интервал кипения составляет не более 75 С. 2. Способ получения углеводородных жидкостей, в котором вакуумный газойль подвергают гидрокрекингу и в котором погон продукта гидрокрекинга гидрируют и затем разделяют на фракции, чтобы получить углеводородную жидкость, имеющую согласно стандарту ASTM D-86 интервал кипения в диапазоне 100-400 С,причем интервал кипения составляет не более 75 С. 3. Способ по любому из пп.1 или 2, где подвергнутый гидрокрекингу вакуумный газойль содержит от 1 до 15 част./млн серы. 4. Способ по любому из пп.1-3, где подвергнутый гидрокрекингу вакуумный газойль содержит 3-30 мас.% ароматических соединений. 5. Способ по любому из пп.1-4, в котором вакуумный газойль, подаваемый на гидрокрекинг, имеет удельную массу в диапазоне 0,86-0,94 и начальную точку кипения (по стандарту ASTM D-1160) в диапазоне 240370 С и конечную точку кипения (по стандарту ASTM D-1160) в диапазоне 380-610 С. 6. Способ по любому из пп.1-5, в котором вакуумный газойль, подаваемый на гидрокрекинг, имеет общее содержание ароматических соединений 40-65 мас.%, включая 13-27% соединений с 1 кольцом, 1020% соединений с 2 кольцами, 7-11% соединений с 3 кольцами и 6-12% соединений с 4 кольцами; общее содержание нафтеновых углеводородов 16-27 мас.%, включая 2-4% соединений с 1 кольцом, 4-7% соединений с 2 кольцами, 4-6% соединений с 3 кольцами, 4-7% соединений с 4 кольцами; 7-16 мас.% парафиновых углеводородов; 8-20% мас.% изопарафиновых углеводородов и 1,75-3 мас.% серы. 7. Способ по одному из пп.1-6, где продукт гидрокрекинга разделяют на фракции, чтобы получить углеводородную жидкость, имеющую интервал кипения не более чем 65 С. 8. Способ по одному из пп.1-7, где продукт гидрокрекинга разделяют на фракции, чтобы получить углеводородную жидкость, имеющую интервал кипения не более чем 50 С. 9. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве буровой жидкости. 10. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве промышленного растворителя. 11. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве жидкости для металлообработки. 12. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве нефтяного мягчителя для композиций силиконовых герметиков. 13. Применение углеводородной жидкости, полученной способом по любому из пп.1-7, в качестве понижающих вязкость добавок для композиций пластифицированного поливинилхлорида.

МПК / Метки

МПК: C10G 65/12, B32B 25/20, C08L 1/00, C10G 47/00, C09K 3/00, C10M 101/02

Метки: углеводородных, получения, способ, жидкостей

Код ссылки

<a href="https://eas.patents.su/10-6835-sposob-polucheniya-uglevodorodnyh-zhidkostejj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения углеводородных жидкостей</a>

Предыдущий патент: Профиль с петлей для мебельных дверец с улучшенной характеристикой сборки

Следующий патент: Защита устройства промежуточного напряжения с индуктивной связью от переходных электрических процессов

Случайный патент: Ароматизированная пачка с шарнирной крышкой