Способ переработки углеродосодержащего материала

Номер патента: 5709

Опубликовано: 28.04.2005

Авторы: Фабритиус Марко, Партанен Йатта, Хильтунен Юрки, Ниеменен Юкка-Пекка, Йокела Пекка, Кнууттила Пекка, Густ Стивен

Формула / Реферат

1. Способ переработки углеродосодержащего материала в реакторе кипящего слоя (КС), содержащем вертикальный канал (10) для осуществления контакта углеродосодержащего материала с неорганическими частицами и сепаратор (12) для отделения неорганических частиц, при этом согласно указанному способу

углеродосодержащий материал подают в вертикальный канал (10) указанного реактора КС (10-15), в котором его приводят в контакт с неорганическими частицами и стенками реактора при повышенной температуре практически при отсутствии кислорода, с тем чтобы конвертировать по меньшей мере основную часть углеродосодержащего материала в газообразные продукты переработки, при этом получают газовую фазу, содержащую псевдоожиженный газ и продукты переработки,

частицы отделяют от газовой фазы в сепараторе (12),

неорганические частицы возвращают в вертикальный канал (10),

продукты переработки извлекают и

по меньшей мере часть продуктов переработки, возможно, конденсируют в жидкие продукты,

отличающийся тем, что

в вертикальном канале (10) реактора КС формируют плотную псевдоожиженную суспензию неорганических частиц, содержащую от 7 x 108 до 3 x 1011 частиц/м3 (примерно от 2 x 107 - 1 x 1010 частиц/фут3) при соотношении масс частиц, которые вносят тепло в реактор, и углеродосодержащего материала в пределах от 1:1 до 10:1.

2. Способ по п.1, отличающийся тем, что продукты в газовой фазе, полученные в результате конденсации продуктов переработки, возвращают в вертикальный канал (10) в форме циркулирующего газа.

3. Способ по п.2, отличающийся тем, что количество циркулирующего газа, выраженное в объемах газа, 0,5-2-кратно количеству несконденсированных продуктов переработки.

4. Способ по пп.1-3, отличающийся тем, что неорганические частицы, образующие материал (15) псевдоожиженного слоя в реакторе, обрабатывают кислородосодержащим газом в отдельном окислительном блоке (16-18), содержащем реактор (33) с псевдоожиженным слоем, материал, подаваемый в окислительный блок, подвергают псевдоожижению кислородосодержащим газом для дожигания остаточных продуктов сгорания, присоединенных к материалу, а материал, полученный из окислительного блока (16-18, 33), возвращают в реактор (10 - 15).

5. Способ по пп.1-4, отличающийся тем, что материал псевдоожиженного слоя подают из блока (16) отделения твердых материалов в реактор, при этом окислительный блок используют в качестве пневматического транспортера для материала псевдоожиженного слоя.

6. Способ по п.4 или 5, отличающийся тем, что неорганические частицы, образующие материал (15) псевдоожиженного слоя реактора КС, обрабатывают в окислительном блоке (16-18, 33), содержащем реактор с циркулирующим псевдоожиженным слоем.

7. Способ по п.6, отличающийся тем, что в окислительном блоке осуществляют внутреннюю циркуляцию для настройки времени пребывания и степени регенерации.

8. Способ по п.4 или 5, отличающийся тем, что неорганические частицы, образующие материал (15) псевдоожиженного слоя реактора КС, обрабатывают в окислительном блоке, содержащем реактор со стационарным кипящим слоем.

9. Способ по пп.4-8, отличающийся тем, что несконденсированные газы, образующиеся в результате обработки, также подают (29) в окислительный блок, где они сгорают, по меньшей мере частично.

10. Способ по пп.4-9, отличающийся тем, что неорганические частицы, образующие материал (15) псевдоожиженного слоя реактора КС, обрабатывают в окислительном блоке, содержащем реактор с циркулирующим псевдоожиженным слоем, размеры которого выбраны таким образом, чтобы обеспечивать в первую очередь только удаление остаточных продуктов сгорания из материала псевдоожиженного слоя и вырабатывать тепло в количестве, необходимом для термической обработки.

11. Способ по п.10, отличающийся тем, что сжигание остатков продуктов сгорания, извлечение избыточного тепла и обработку дымовых газов производят в дополнительном котельном агрегате (20).

12. Способ по пп.1-11, отличающийся тем, что неорганические частицы отделяют от газообразных материалов в сепараторе (12, 16), который содержит многовходовый циклон.

13. Способ по п.10, отличающийся тем, что неорганические частицы отделяют от газообразных материалов в сепараторе (12, 16), содержащем каскад циклонов, в котором по меньшей мере один циклон, выбранный из одновходовых и многовходовых циклонов, устанавливают последовательно с многовходовым циклоном.

14. Способ по п.10, отличающийся тем, что неорганические частицы отделяют от газообразных материаловв сепараторе (12, 16), содержащем каскад циклонов (12, 16), который содержит первую стадию сепарации, образованную одновходовым циклоном, и вторую стадию сепарации, образованную многовходовым циклоном.

15. Способ по пп.4-14, отличающийся тем, что по меньшей мере часть тепла, необходимого в реакторе, получают путем выполнения реактора и окислительного блока таким образом, что горячая часть реактора и окислительного блока имеют общую стенку, при этом по меньшей мере часть указанного тепла поступает через указанную общую стенку.

16. Способ по пп.1-15, отличающийся тем, что отношение масс потоков частиц, которые вносят тепло в реактор, и углеродосодержащего материала составляет от 1:1 до 10:1.

17. Способ по п.16, отличающийся тем, что тепло поступает в реактор частично за счет теплопередающей среды, а частично - непосредственно через общую стенку реактора и окислительного блока.

18. Способ по пп.1-17, отличающийся тем, что турбулентность реакторного потока увеличивают путем использования реактора, содержащего внутренние лопасти.

19. Способ по пп.1-18, отличающийся тем, что неорганические частицы отделяют в циклоне, который имеет наружную поверхность, которую можно охлаждать и/или нагревать.

20. Способ по пп.1-19, отличающийся тем, что используют

реактор, который содержит вертикальный канал с кольцевым поперечным сечением, снабженный многовходовым циклоном для отделения твердых частиц, и

окислительный блок, который содержит вертикальный канал с кольцевым поперечным сечением, установленный концентрично внутри реактора, при этом указанный окислительный блок снабжен многовходовым циклоном для отделения обработанного твердого материала.

21. Способ по пп.1-20, отличающийся тем, что твердое вещество отделяют в две стадии, при этом первую часть, содержащую, в основном, твердое вещество, отделяют на первой стадии и возвращают в окислительный блок, а вторую часть, содержащую, в основном, остаточные продукты сгорания, отделяют на второй стадии и используют в отдельном процессе.

22. Способ переработки углеродосодержащего материала в реакторе кипящего слоя (КС), содержащем вертикальный канал (10) для осуществления контакта углеродсодержащего материала с неорганическими частицами и сепаратор (12) для отделения неорганических частиц, согласно которому

углеродосодержащий материал подают в вертикальный канал (10) реактора КС (10-15), в котором его приводят в контакт с псевдоожиженным слоем, образованным неорганическими частицами, при повышенной температуре практически при отсутствии кислорода, с тем чтобы конвертировать по меньшей мере основную часть углеродосодержащего материала в газообразные продукты переработки, при этом получают газовую фазу, содержащую псевдоожиженный газ и продукты переработки,

частицы отделяют от газовой фазы в сепараторе (12),

неорганические частицы возвращают в вертикальный канал (10),

продукты переработки извлекают и

по меньшей мере часть продуктов переработки, возможно, конденсируют в жидкие продукты,

отличающийся тем, что

в вертикальном канале (10) реактора КС формируют плотную псевдоожиженную суспензию неорганических частиц при скорости псевдоожиженного газа в реакторе в пределах, которые обеспечивают псевдоожижение в режиме турбулентного или быстрого псевдоожижения при соотношении скоростей газа и частиц менее 2 по всей длине вертикального канала.

23. Способ по п.22, отличающийся тем, что время пребывания в реакторе составляет примерно от 0,01 фю 10 с.

24. Способ по п.22 или 23, отличающийся тем, что псевдоожиженный слой содержит от 7 x 108 до 3 x 1011 частиц/м3 (примерно от 2 x 107 - 1 x 1010 частиц/фут3).

25. Способ по пп.1-24, отличающийся тем, что средний размер частиц твердого вещества составляет от 50 до 120 мкм.

Текст

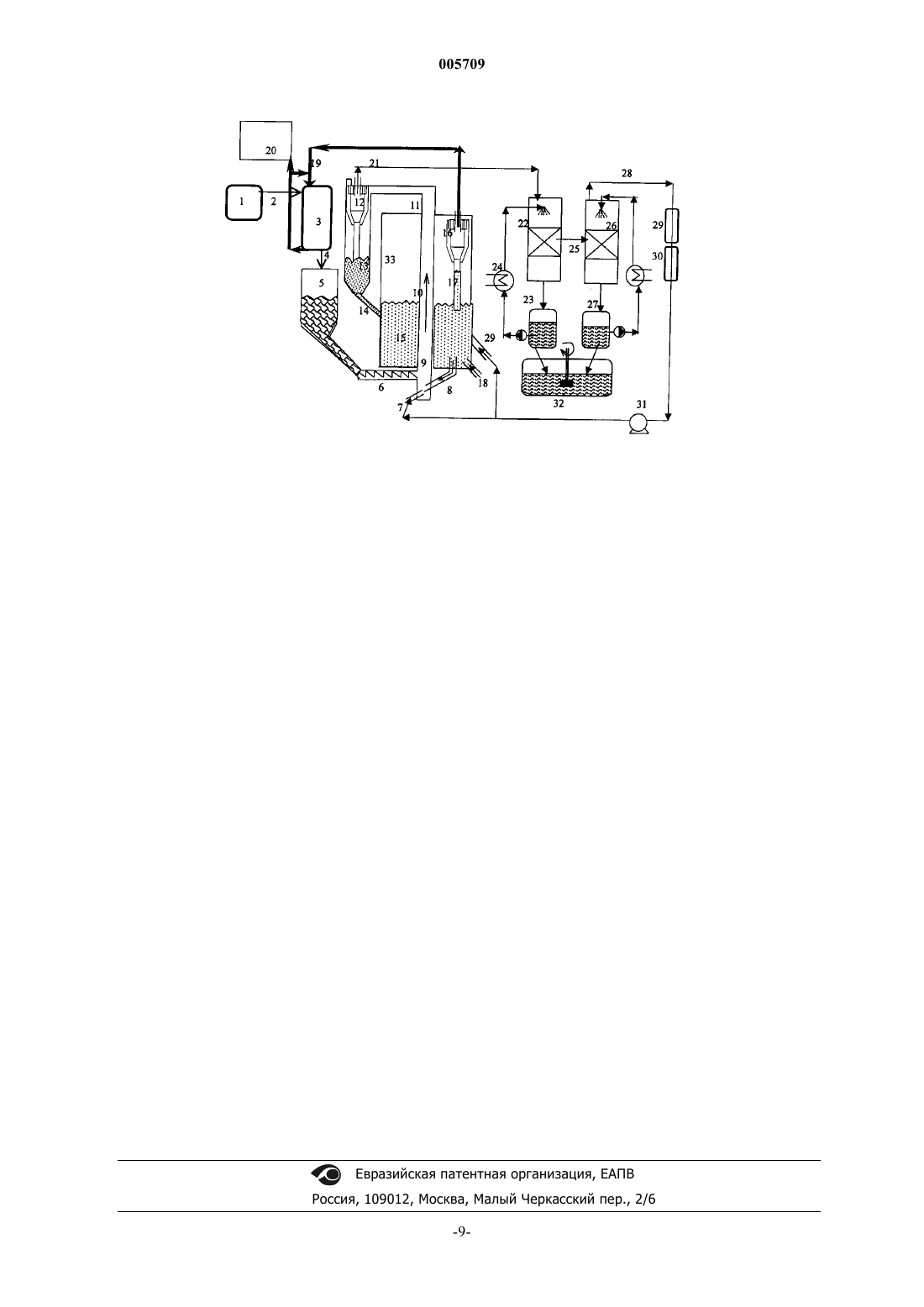

005709 Настоящее изобретение согласно преамбуле п.1 формулы изобретения относится к способу переработки в реакторе углеродосодержащего материала в твердые продукты, жидкости и газы путем применения нагрева и предпочтительно катализаторов или других твердых веществ. Согласно указанному способу углеродосодержащий материал подают в вертикальный канал реактора, где материал вступает в непосредственный контакт с нагретой твердой фазой, образованной главным образом неорганическими частицами, находящимися при повышенной температуре, и горячими стенками реактора, практически при отсутствии кислорода, чтобы превратить по меньшей мере основную часть углеродосодержащего материала в продукты термической обработки, при этом образуется газовая фаза, содержащая псевдоожиженный газ и продукты термообработки. Частицы отделяют от газовой фазы в одном или нескольких сепараторах, предпочтительно - в многовходовых циклонах, а отделенный материал подают в блок термического окисления, температура которого повышается, по меньшей мере частично, путем окисления органического материала, в то время как неорганические частицы возвращают в вертикальный канал реактора. Продукты термообработки извлекают и, как правило, по меньшей мере частично конденсируют, чтобы получить жидкие продукты. Изобретение относится также к способу термической обработки по п.22 формулы изобретения для переработки углеродосодержащих материалов. В настоящее время особое внимание уделяется превращению углеродосодержащих материалов, в особенности - возобновляемых по своей природе, высокоэффективным и экологически щадящим способом, поскольку общество осознает необходимость поиска экономичной замены ископаемых источников энергии - угля, нефти и природного газа. Разрабатывается ряд способов превращения указанного углеродосодержащего сырья в жидкое топливо, включая ферментацию с получением этанола, газификацию с получением метанола или углеводородов посредством реакции Фишера-Тропша, ожижение при высоком давлении в шламах и пиролиз или термолиз с получением жидкостей, твердых продуктов и газов. Пиролиз в общем случае определяется как способ неполного термического разложения, в результате которого образуются уголь или твердые продукты, конденсируемые газы, превращаемые в жидкости,а также смолы и газообразные продукты. Пиролиз проводят в отсутствии или при очень низких концентрациях кислорода (т.е. по существу в отсутствии кислорода). В зависимости от условий протекания реакции и способа извлечения продуктов основной продукт может быть твердым, жидким или газообразным. Основные преимущества современного пиролиза по сравнению с другими конверсионными процессами заключаются в его высокой тепловой эффективности и относительной простоте, которые приводят к разумным затратам. Несмотря на то, что выход жидких продуктов пиролиза существенно увеличился за последние 30-40 лет, примерно с 30 до 70 мас.%, до сих пор не существует широкого промышленного внедрения этой технологии. Существует несколько классификаций, применимых к способам пиролиза. Их можно примерно разделить на способы с получением древесного угля, жидкостей и топливного газа. Жидкие продукты представляют особый интерес, поскольку они просты в обращении и применении. Жидкостные способы подразделяют далее на моментальные, быстрые или скоростные способы и традиционные, медленные способы пиролиза. При этом скорость способа определяется скоростью нагревания и временем пребывания в реакторе. В медленных способах, называемых также сухой перегонкой, древесину покрывают землей или помещают в печь или реторты и медленно нагревают за счет частичного сжигания самой древесины. Воздух подают с такой скоростью, чтобы обеспечить только частичное сжигание сырья. В зависимости от способа извлечения паров, применяемой температуры, влажности и размеров элементов исходного сырья в результате такого медленного процесса получают сочетание чрезвычайно вязких жидкостей, образующих до 20-40% продукта, и древесный уголь. Если при реализации способа время удерживания парообразной фазы высоко, то возможно протекание вторичных реакций в паре. Жидкости имеют, в основном,следующий состав: 20-30% тяжелых смол, 5-10% древесного уксуса (подсмольных вод), 15-30% замещенных фенолов и 10-15% продуктов распада сахаров. Пиролитические процессы можно также использовать для получения древесного угля - тогда процесс называют "карбонизацией" - или для получения топливных газов. Последний процессназывают "газификацией". Для того, чтобы усовершенствовать эти старые способы и повысить выход продуктов, были проведены исследования влияния температуры, скорости нагревания, времени пребывания паров, скорости охлаждения паров и концентрации кислорода. Установлено, что выход жидких продуктов можно существенно повысить путем увеличения скорости нагревания, уменьшения частиц сырья, ограничения вторичных реакций и ограничения максимальной температуры процесса. Испытано большое количество различных вариантов реакторов, и хороший обзор результатов приведен в обзорной статье в BiomassPyrolisis Liquids and Upgrading and Utilisation, авторы А. V. Bridgewater и G. Grassi, издательство Elsevier,1991. В статье описаны различные реакторы для пиролиза, в частности, с двойным псевдоожиженным слоем, автоклавный, с вовлеченным потоком, с неподвижным слоем, с тонким псевдоожиженным слоем,с роторной печью, вихревой/циклонный, с многосекционным подом, с воздушным перемешиванием слоя и с подвижным слоем. Общее заключение проведенных работ состоит в том, что концентрацию кислоро-1 005709 да в указанных системах следует минимизировать, чтобы избежать сжигания, образования воды и снижения выхода жидкого продукта. Многие из этих конструкций реакторов созданы в лабораториях и имеют ограниченные перспективы для увеличения масштабов испытаний и промышленного внедрения. Установлено, что условиями высокого выхода жидкого продукта являются: короткое время пребывания от 0,1 до 2 с, умеренные максимальные температуры 427-525 С, высокие скорости нагревания от 1000 до 10000 K/с и быстрое охлаждение или гашение паров за 1 - 5 с. Поскольку теплоту, которая требуется для выполнения этой конверсии, нельзя обеспечить за счет сжигания части сырья в том же самом реакторе, если требуется минимизировать образование воды и диоксида углерода, теплопередачу приходится осуществлять вторичными средствами, в частности, путем прямого контакта с горячей поверхностью или посредством излучения или нагревания горячими инертными газообразными носителями. Испытали все указанные способы теплопередачи. Теоретически для реализации процесса можно применять любой из этих способов или их комбинацию. Однако на практике наиболее распространенным и эффективным способом передачи необходимой теплоты является прямой контакт с горячими частицами (теплоносителями), в частности, с горячим песком, в псевдоожиженном подвижном слое. Другими возможными сыпучими источниками теплоты могут быть различные катализаторы или горячий древесный уголь из самого процесса пиролиза. Изменение условий процесса как средство максимизации выхода жидкого продукта подробно описали в ряде патентов вначале Garret, а затем Choi из Occidental. В 1970-х и вначале 1980-х годов они разработали способ быстрого пиролиза и устройство для реализации этого способа. Указанные авторы получили патенты США 4.064.018, 4.078.973, 4.083.751, 4.088.541, 4.153.514 и 4.101.412. В описанном ими процессе были указаны следующие условия максимизации выхода жидкого продукта: температура от 475 до 525 С и время пребывания менее 1 с. В зависимости от исходного сырья выход жидкого продукта составлял до 50 мас.%. Основная причина такого относительно низкого выхода жидкого продукта по сравнению с современными способами, обеспечивающими выход жидкого продукта до 70 мас.%, заключается в применении побочного продукта - древесного угля в качестве теплоносителя. Известно, что древесный уголь поглощает пары при пиролизе и вместе с тем вызывает дополнительные химические реакции, аналогичные газификации или крекингу. Передачу тепла в пиролизный реактор с помощью горячего песка подробно описал Richard С. Bailie в патенте США 3,853,498. В нем описан способ получения топливного газа с высокой энергией из коммунально-бытовых отходов с помощью реактора с двойным псевдоожиженным слоем. Побочный продукт процесса - древесный уголь - сжигают в отдельном псевдоожиженном слое, повышая температуру песка, используемого для нагревания песчаного слоя в пиролизе поступающего сырья. В родственном патенте (США 5,792,340) Freel и Graham описывают процесс пиролиза в реакторе с восходящим потоком и подвижным псевдоожиженным слоем с рециркуляцией теплоносителя. Авторы подчеркивают важность очень высокой скорости нагревания, малого времени пребывания и высокой абляции для получения максимального выхода жидкого продукта. Недостатком такого реактора является циркуляция очень больших объемов газа, которые требуются для транспортировки неорганического теплоносителя, с отношением массы к массе углеродосодержащего сырья в пределах от 12:1 до 200:1. Авторы подчеркивают также требование очень высокой скорости нагревания и кратковременной пребывания для максимизации выхода жидкого продукта, однако, далее в описании указано, что в вакуумном пиролизе очень быстрой теплопередачи не требуется. Еще одна проблема их реакторной системы заключается в отсутствии средства для полного и эффективного окисления древесного угля в отдельном блоке, поэтому уголь по меньшей мере частично возвращается в реактор с системой рециркуляции горячих частиц, что, как известно, приводит к термическому крекингу пиролизных паров и снижает выход жидкого продукта. В другом относящемся к пиролизу патенте США 5,728,271 описан косвенно нагреваемый глубокий кипящий псевдоожиженный слой, в котором можно получить высокий выход жидкого продукта,аналогичный другим быстрым пиролизным процессам, при относительно низких температурах, умеренных скоростях нагревания и относительно длительной выдержке твердой и газообразной фазы. Таким образом, можно показать, что очень высокие скорости нагревания и очень низкое время пребывания,описанные Freel и Graham, не являются необходимыми для обеспечения высокого выхода жидкого продукта. Задачей настоящего изобретения является устранение недостатков прототипов и создание нового способа пиролиза углеродосодержащего сырья, в частности отходов сельского и лесотехнического хозяйства, а также коммунально-бытовых твердых отходов (MSW) и другого сырья, содержащего углерод. Эта и другие задачи вместе с преимуществами над известными способами, которые станут очевидными из последующего описания, реализуются с помощью данного изобретения согласно его описанию и формуле. Настоящее изобретение основано на полученных данных, согласно которым было обнаружено, что высокий выход пиролитического жидкого продукта с улучшенным качеством и низким содержанием твердых загрязнений в жидком топливе можно обеспечить путем пиролиза углеродосодержащего сырья в вертикальном канале реактора с псевдоожиженным слоем при таких условиях процесса, когда псевдо-2 005709 ожиженный слой поддерживают в состоянии турбулентного или быстрого псевдоожижения с последующим быстрым удалением твердых частиц из потока образующегося продукта с помощью одного или нескольких многовходовых циклонов. Указанное турбулентное или быстрое псевдоожижение создают,поддерживая соотношение скоростей газа и частиц равным 2 или менее, при этом в вертикальном канале образуется плотный псевдоожиженный слой. В таком плотном псевдоожиженном слое передача тепла от частиц теплоносителя к углеродосодержащему сырью оказывается очень эффективной. Кроме того, в таком плотном псевдоожиженном слое можно эффективно увеличить время пребывания крупных частиц, чтобы подвергнуть их реакциям пиролиза, в то время как образующиеся газы будут быстро выходить из реактора, не вступая во вторичные реакции. Обычно плотный псевдоожиженный слой, пригодный для целей настоящего изобретения, можно получить с помощью относительно большого количества частиц, имеющих относительно малый размер. Такая плотная суспензия предпочтительно содержит - исходя из количества частиц - примерно от 7 х 108 до 3 х 1011 частиц/м 3 (примерно от 2 х 107 - 1 х 1010 частиц/фут 3). Особенно предпочтительные условия для проведения пиролиза можно получить, если поддерживать массовое соотношение частиц теплоносителя, которые вносят тепло в реактор, и углеродосодержащего материала, в пределах от 1:1 до 10:1. Более конкретно способ согласно настоящему изобретению отличается признаками, которые указаны в отличительной части п.1 формулы изобретения. Способ согласно изобретению отличается также признаками, которые указаны в отличительной части п.22 формулы изобретения. Настоящее изобретение обладает существенными достоинствами. Благодаря относительно малому размеру частиц среды, передающей тепло, удельная поверхность частиц теплоносителя увеличивается, а отношение массы частиц теплоносителя к массе сырья, подвергаемого пиролизу, уменьшается и минимизируется, что снижает общую массу циркулирующих частиц, а также размеры и стоимость оборудования для последующей переработки. Необходимую массу частиц теплоносителя можно дополнительно снизить, если поместить пиролизный реактор в камеру сжигания побочного угля, чтобы поддерживать соответствующую температуру стенок реактора для интенсификации пиролизных реакций. Согласно предпочтительному варианту реализации настоящего изобретения используют многовходовые циклоны в качестве неотъемлемой части процесса в сочетании с обычными циклонами или отдельно на выходе из пиролизного реактора и камеры сжигания угля. Многовходовые циклоны существенно улучшают качество пиролизной жидкости за счет повышения эффективности отбора блоком сепарации и уменьшения концентрации угольных микрочастиц в жидком продукте, что повышает стабильность продукта и упрощает его применение. Кроме того, многовходовые циклоны повышают удаление зольной пыли из камеры сжигания угля, предотвращая ее обратную циркуляцию в пиролизный реактор,что приводило бы к снижению выхода продукта. Благодаря применению вышеуказанных частиц теплоносителя, улучшается смешивание среды теплоносителя с твердым сырьем и псевдоожиженным газом. Как следствие, становится возможным использование более крупного и менее однородного сырья, поскольку время пребывания крупных частиц увеличивается по сравнению с более тонкодисперсными материалами. Время пребывания (в реакторе) достоточно для того, чтобы гарантировать получение продукта высокого качества. Настоящее изобретение позволяет устранить проблемы известных систем пиролиза дополнительно путем использования усовершенствованной системы сепарации твердых частиц, которая обладает преимуществами, не достигавшимися ранее при пиролизе углеродосодержащего сырья. Кроме того, настоящее изобретение позволяет уменьшить потребление тепла пиролизным реактором. Ниже приведено более подробное описание изобретения со ссылкой на прилагаемый чертеж, на котором представлена схема способа согласно предпочтительному варианту реализации изобретения. Как указано выше, настоящее изобретение основано на концепции применения теплоносителей, в частности, частиц песка или частиц катализаторов и т.п., имеющих относительно малые размеры и присутствующих в достаточно большом количестве, чтобы образовывать плотный псевдоожиженный слой,прилегающий к горячим стенкам реактора, чтобы передавать необходимое тепло в реактор, используемый для пиролиза углеродосодержащих материалов, в частности, биомассы и отходов. Обычно, размеры частиц составляют порядка 10-150 мкм, предпочтительно примерно от 50 до 120 мкм. Скорость псевдоожиженного газа в реакторе поддерживают в таких пределах, которые позволяют производить псевдоожижение в режиме турбулентного или быстрого псевдоожижения, при этом отношение скоростей газа и частиц составляет менее 2 по всей длине вертикального канала. При этом в вертикальном канале реактора образуется плотная суспензия, содержащая - исходя из количества частиц - от 7 х 108 до 3 х 1011 частиц/м 3 (примерно от 2 х 107 до 1 х 1010 частиц/фут 3), при отношении потока масс частиц теплоносителя,которые вносят тепло в реактор, и углеродосодержащего материала в пределах от 1:1 до 12:1, предпочтительно примерно от 2:1 до 10:1. Как следствие из вышеуказанного, по сравнению с обычными способами удельная поверхность частиц теплоносителя увеличивается, а отношение масс частиц теплоносителя к сырью, подвергаемому-3 005709 пиролизу, уменьшается и минимизируется, что снижает общую массу циркулирующих частиц, а также размеры и стоимость оборудования для производства и выделения продукта. Время пребывания образующихся в реакторе газов составляет примерно от 0,01 до 10 с, предпочтительно примерно от 0,1 до 5 с, особенно предпочтительно от 0,5 до 1 с, при этом время пребывания твердых частиц в реакторе существенно выше и составляет примерно от 2 до 20 с. Устройство для реализации способа согласно настоящему изобретению обычно содержит две секции, а именно первую секцию, в которой пиролиз углеродосодежащего материала происходит практически при отсутствии кислорода, но в присутствии теплоносителя в форме частиц, и вторую секцию (окислительный блок), в которой органические продукты пиролиза, способные осаждаться на поверхности теплоносителя вместе с органическими твердыми осадками, удаленные в сепараторы, термически окисляют в присутствии кислорода с получением теплоносителя, не содержащего твердых отложений. Более подробно, неорганические частицы, образующие псевдоожиженный слой в реакторе, обрабатывают кислородосодержащим газом в отдельном окислительном блоке, который содержит реактор с псевдоожиженным слоем, при этом материал, подаваемый в окислительный блок, псевдоожижают кислородосодержащим газом для дожигания остаточных продуктов сгорания, присоединившиеся к материалу, а материал, полученный из окислительного блока, возвращают в реактор. Кислородосодержащий газ может содержать чистый или очищенный кислород или кислород в смеси с другими газами, например, с воздухом, или синтетические смеси кислорода и азота и/или благородных газов. Окислительный блок предпочтительно содержит реактор с циркулирующим псевдоожиженным слоем. Он может содержать также внутреннюю систему циркуляции для регулирования времени пребывания и степени регенерации. В альтернативном исполнении окислительный блок может представлять собой реактор с пузырьковым (стационарным) псевдоожиженным слоем. Во время работы при условиях циркулирующего псевдоожиженного слоя секция окисления и секция пиролиза образуют единый агрегат, в котором материал перетекает при быстром псевдоожижении из реактора в окислительный блок и обратно в реактор, при этом окислительный блок можно рассматривать в качестве пневматического конвейера для материала псевдоожиденного слоя, который подает материал псевдоожиженного слоя из блока сепарации (более подробно описан далее) твердых материалов обратно в реактор. Согласно предпочтительному варианту реализации для уменьшения массы циркулирующих газов и обеспечения энергии для нагревания материала псевдоожиженного слоя неконденсированные газы, образующиеся в технологическом процессе, также можно подавать в окислительный блок, где они по меньшей мере частично сжигаются. Возможно применение изобретения при выполнении блока окисления в форме простого реактора с циркулирующим псевдоожиженным слоем, размеры которого обеспечивают главным образом выполнение двух задач, а, именно, удаление остаточных продуктов сгорания из псевдоожиженного слоя и создание такого количества теплоты, которое требуется для термообработки. В этом случае окончательное сжигание остаточных продуктов сгорания, извлечение избыточной теплоты и обработку дымовых газов производят в другом котельном агрегате. Как указано выше, твердую фазу в реакторе, содержащую частицы теплоносителя и пиролизный уголь, отделяют от потока газообразного продукта и вводят в окислительный блок. Сепаратор, используемый для отделения твердых материалов от газообразных материалов, предпочтительно содержит многовходовый циклон. Было обнаружено, что очень мелкие частицы угля, так называемые угольные микрочастицы, имеющие размер менее 10 мкм, характеризуются низкой эффективностью удаления обычными циклонами без увеличения скорости газа, при этом давление существенно уменьшается по длине циклона, что приводит к усложнению способа и увеличению его стоимости. Наличие угольных микрочастиц в жидком продукте вызывает серьезные проблемы качества пиролизных жидкостей, осложняющие их дальнейшее применение, поскольку установлено, что пиролизные жидкости с концентрацией твердых частиц, превышающей 0,3-0,4 мас.%, засоряют сопла, насосы и клапаны, которые служат для транспортировки и сжигания этих жидкостей. С помощью многовходовых циклонов можно очень эффективно удалить такие частицы и очистить конденсированные жидкости до уровня концентрации частиц менее 0,1 мас.% при поддержании низкой скорости газа и, соответственно, низкой стоимости оборудования. На практике особенно предпочтительно выполнять сепарацию с помощью каскада циклонов,при этом по меньшей мере один дополнительный циклон, выбранный из одновходовых циклонов или многовходовых циклонов, помещают последовательно с многовходовым циклоном. Так, например, каскад циклонов может содержать первую стадию сепарации, которая образована одновходовым циклоном,и вторую стадию сепарации, которая образована многовходовым циклоном. Согласно частному варианту реализации для сепарации твердого вещества используют циклон, наружную поверхность которого можно охлаждать и/или нагревать. Передача тепла и экономия передаваемого тепла являются важными факторами экономичного функционирования пиролизного агрегата. Согласно предпочтительному варианту реализации настоящего изобретения реактор и окислительный блок устанавливают рядом таким образом, чтобы горячая часть реактора и окислительного блока имели общую стенку, при этом по меньшей мере часть тепла, потреб-4 005709 ляемого в реакторе, поступает через общую стенку. Тепло вводят в реактор предпочтительно частично с помощью теплопередающей среды, а частично - непосредственно через общую стенку реактора и окислительного блока. Реактор термического окисления может быть конструктивно выполнен как реактор с обычным псевдоожиженным слоем или с циркулирующим псевдоожиженным слоем. При этом в вертикальном канале реактора можно установить внутренние лопасти для увеличения турбулентности реакторного потока. Предпочтительный вариант реализации изобретения включает применение реактора с вертикальным каналом, имеющим кольцевое поперечное сечение, снабженным многовходовым циклоном для отделения твердых частиц и блоком окисления, который имеет вертикальный канал с кольцевым поперечным сечением и установлен концентрично внутри реактора, при этом указанный окислительный блок снабжен многовходовым циклоном для отделения обработанных твердых частиц. Твердую фазу, включая теплоносители и продукты пиролиза (остаточные продукты сгорания),обычно отделяют в две стадии, при этом первую часть, содержащую, в основном, твердые частицы, отделяют на первой стадии и возвращают в окислительный блок, а вторую часть, содержащую главным образом остаточные продукты сгорания, отделяют на второй стадии и используют в отдельном процессе. Поток продукта в газообразной фазе подают в секцию извлечения, где большую часть его конденсируют и извлекают пиролизную жидкость. Подробнее этот процесс поясняется в приведенном ниже примере. Неконденсированный газ, полученный в результате конденсации продуктов термообработки,возвращают в вертикальный канал в форме циркуляционного газа. Количество циркулирующего газа,выраженное в объемах газа, 0,5-2-кратно количеству неконденсированных продуктов термообработки. Для максимизации экологических достоинств этих способов большое значение имеет выбор углеродосодержащего сырья, которое можно получить при незначительных затратах ископаемого топлива. Такое углеродосодержащее сырье, представляющее интерес, получают из промышленных отходов или биомассы, в частности, лесоматериалов, опилок, отходов лесотехнического и сельского хозяйства, коммунально-бытовых твердых отходов (MSW) и топливных отходов (RDF). Указанное сырье, будучи оставленным для гниения или биологического разложения, выделяет газы, в частности, диоксид углерода или метан. Другие виды сырья, в частности, специально выращенные зерновые культуры, обычно требуют внесения большого количества удобрений, которые изготавливают с использованием ископаемого топлива, поэтому их вклад в экономию ископаемого топлива гораздо меньше, чем вклад указанных отходов и остатков. Обратившись теперь к варианту реализации изобретения, представленному на прилагаемом чертеже (показывает устройство для переработки углеродосодержащего материала), можно отметить, что пиролизный агрегат согласно настоящему изобретению состоит в основном из трех частей, а, именно, из блока предварительной обработки (ссылочные номера 1-6), предназначенного для предварительной обработки углеродосодержащего сырья и его транспортировки от места хранения в пиролизный блок, пиролизного блока (ссылочные номера 7-18), включая реактор (7-15) и окислительный блок (15-18, 33), а также блока извлечения (ссылочные номера 22-32), предназначенного для отбора пиролизных продуктов,конденсации газообразных соединений и рециркуляции неконденсируемых соединений. Сырье, подаваемое в пиролизный блок (1-6), включает углеродосодержащий материал, обычно - в твердой или жидкой форме. На выходе из пиролизного блока получаются газообразные соединения. Среда, передающая тепло, рециркулирует между реактором (9-14) и окислительным блоком (15-18, 33), а неконденсируемый газ рециркулирует из блока (22-3) извлечения в пиролизный блок (7-18) для применения в качестве псевдоожижающего газа. На чертеже показан измельчитель 1, в котором твердое сырье измельчают до соответствующих размеров. В случае применения сырья из биомассы измельчитель может содержать дробилку или шредер. Измельченное сырье подают в блок 3 регулирования влажности, например, с помощью ленточного или шнекового питателя 2 или пневматическим устройством. Содержание влаги регулируют до соответствующего уровня, например, в сушильном устройстве 3. В показанной конфигурации горячие дымовые газы из регенератора 16-18, 33 используют для сушки сырья. Далее сырье подают в питающий бункер 5, например, с помощью ленточного или шнекового питателя 4 или пневматическим устройством. Сырье хранится в промежуточном питающем бункере 5, чтобы обеспечить бесперебойную загрузку реактора. Поскольку высушенное сырье, представляющее собой частицы малого размера, может самовозгораться, в бункере поддерживают инертную атмосферу, например, с помощью азота. Шнековый питатель 6 подает сырье в основание реактора 10 (вертикальный канал) на расстоянии примерно 300-800 мм выше точек входа горячего материала псевдоожиженного слоя и псевдоожижающего газа. Неконденсируемые газы из блока 22 извлечения паров используют для того,чтобы обеспечить соответствующую скорость и степень псевдоожижения материала псевдоожиженного слоя и сырья. Частицы, передающие тепло, по обратному трубопроводу 8 подают из блока термического окисления 16-18, 33, вырабатывающего теплоту. Турбулентная смесь неконденсируемых газов, горячих частиц и сырья перемешивается на выходе шнекового питателя 9, при этом температура сырья повышается до соответствующего уровня, и оно ускоряется до соответствующей скорости. У стенок 10 корпуса реактора-5 005709 поддерживают соответствующую температуру, что устраняет необходимость в изоляционных материалах и уменьшает потребление тепла теплопередающими частицами. Термически преобразованные материалы по трубопроводу 11 подают в блок 12 удаления твердой фазы, при этом температуры минимизируют, чтобы избежать вторичных реакций. Блок 12 удаления твердой фазы содержит комбинацию одновходового циклона и многовходовых циклонов. Сепаратор удаляет твердые частицы из газового потока. Реакторно-окислительный блок, включающий компоненты 7-18, может иметь в основе кольцевую конструкцию, показанную, например, в патенте США 6.045.688. В этом случае все циклоны имеют многовходовый тип. Твердые материалы 13 опускаются к основанию циклона. По трубопроводу 14 материалы поступают в блок термического окисления. Затем эти твердые материалы окисляют в реакторе 16-18 термического окисления, при этом газ, используемый для окисления, обычно представляет собой воздух, который подают через впускной канал 18. Блок термического окисления может работать в различных условиях, соответствующих кипящему псевдоожиженному слою, турбулентному псевдоожиженному слою, или циркулирующему псевдоожиженному слою, при этом температуру поддерживают более низкой, чем точка плавления золы загрязнений, содержащихся в сырье. Блок 16 удаления частиц, установленный в верхней части вертикального канала 33, содержит комбинацию обычных циклонов с многовходовыми циклонами или только многовходовые циклоны, которые возвращают частицы материала псевдоожиженного слоя в блок термического окисления, но пропускают зольную пыль, образующуюся из сырья, в паровой сборник 22. Захваченные твердые частицы поступают по обратному трубопроводу 17 в блок термического окисления, а через впускной канал 18 в блок термического окисления проходит воздух. Дымовые газы из блока термического окисления по трубопроводу 19 выводят в сушильное устройство 3, температуру в котором регулируют путем теплообмена или смешивания с газами, выходящими из сушильного устройства, или путем непосредственного охлаждения через поверхность. Блок термического окисления 20 используют для окисления органических соединений, которые остаются в газовом потоке, выходящем из сушильного устройства 3. После удаления твердой фазы в блоке 12 удаления частиц газообразные продукты по трубопроводу 21 поступают в паровой сборник 22. В паровом сборнике 22 или конденсаторе газообразные продукты охлаждают, получая жидкость путем оросительной промывки с использованием, как в данном случае,самой конденсированной жидкости или, возможно, других жидкостей. Конденсаторы могут быть прямоточными, как показано на схеме, или противоточными. В противоточных конденсаторах обычно используют внутренние наполнители. Конденсированную жидкость подают в промежуточный бак-накопитель 23. Температуру жидкости, используемой для охлаждения и конденсации парообразных продуктов, регулируют терморегулятором 24. Пары, которые не конденсируются в первичной колонне 22 конденсации, подают по трубопроводу 25 во вторичную колонну 26. Во вторичной колонне 26 конденсации пары конденсируют, получая жидкость аналогично тому, как это происходит в первичной колонне. Конденсированную жидкость подают в промежуточный бак-накопитель. Газы и аэрозоли, которые не сконденсировались в первичном конденсаторе 22 и вторичных конденсаторах 26, поступают в аэрозольные ловушки 29 и 30. В случае применения противоточных конденсаторов аэрозольные ловушки можно устанавливать поверх конденсаторов ниже выхода газов. На чертеже показаны первичная аэрозольная ловушка 29 и вторичная аэрозольная ловушка 30. Жидкости из первичного и вторичного конденсаторов смешивают в смесительном баке 32. Давление неконденсируемых газов регулируют компрессором или нагнетателем 31. Жидкости, извлекаемые из аэрозольных ловушек, перерабатывают отдельно от жидких продуктов 33. Пример 1. Соответствующий режим псевдоожижения для различных размеров частиц сырья проверили на серии экспериментов с холодной моделью. При этом определили минимальную скорость, необходимую для получения турбулентного циркулирующего псевдоожиженного слоя. Для высушенного измельченного сырья использовали размер слоя в пределах 70-150 мкм. Размеры сырья распределялись в пределах 1-5 мм. Оптимальная скорость при этих параметрах оказалась в пределах 4-6 м/с, если средний диаметр частиц песка в псевдоожиженном слое составлял 80 мкм. Отношение скорости газа к скорости песка, рассчитанное как скорость скольжения потока через псевдоожиженный слой, составляло около 2. Пример 2. Влияние размера частиц теплоносителя на отношение масс сырья и материала псевдоожиженного слоя исследовали с помощью опытного оборудования при тех же самых условиях процесса за исключением размера частиц теплопередающей среды. Показали, что требуемый размер псевдоожиженного слоя можно уменьшить в два раза, если снизить средний диаметр частиц со 170 до 80 мкм. Количество газа, требуемое для псевдоожижения, естественно, уменьшалось при уменьшении размера частиц. Пример 3. Зависимость концентрации твердых частиц, остающихся в жидком продукте, от применения одновходового или многовходового циклона исследовали с помощью опытного оборудования при тех же самых условиях процесса и с теми же материалами псевдоожиженного слоя и сырья вначале с одновходовыми циклонами, а затем - с многовходовыми циклонами. В опытах с двумя последовательно установленными одновходовыми циклонами концентрация твердых частиц в жидком продукте изменялась в пределах от 0,3 до 0,5 мас.%. Эти твердые частицы оказались частицами угля с очень малым раз-6 005709 мером в пределах примерно от 1 до 30 мкм. Затем, когда указанные циклоны заменили многовходовыми циклонами, концентрация твердых частиц в жидком продукте снизилась до 0,1-0,2 мас.%. Пример 4. Влияние условий процесса на выход и качество продукта испытали в следующих экспериментах. В первой серии экспериментов в качестве материала псевдоожиженного слоя использовали относительно крупный песок со средним размером частиц 170 мкм. Скорость движения песка через реактор лежала в пределах 6-8 м/с. Отношение масс углеродосодержащего сырья и материала псевдоожиженного слоя было в пределах от 1:12 до 1:20. Обычные одновходовые циклоны использовали для отделения твердых продуктов и песка от парообразных продуктов. Суммарный выход жидких продуктов из отходов лесоматериалов хвойных пород, высушенных до 5% и измельченных до толщины менее 4 мм,составил 65%. Жидкую фазу продукта разделили путем экстракции исходного сырья, при этом 75 мас.% было в нижней фазе, а 25 мас.% - в верхней фазе. Когда материал псевдоожиженного слоя заменили на более мелкие частицы со средним диаметром около 80 мкм, а скорость газа уменьшили до 4-5 м/с, чтобы получить турбулентный псевдоожиженный слой, для того же самого сырья и тех же температур реакции выход жидких продуктов остался неизменным, а основное отличие состояло в том, что продукт имел более низкое содержание твердых частиц, как описано в примере 2. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ переработки углеродосодержащего материала в реакторе кипящего слоя (КС), содержащем вертикальный канал (10) для осуществления контакта углеродосодержащего материала с неорганическими частицами и сепаратор (12) для отделения неорганических частиц, при этом согласно указанному способу углеродосодержащий материал подают в вертикальный канал (10) указанного реактора КС (10-15),в котором его приводят в контакт с неорганическими частицами и стенками реактора при повышенной температуре практически при отсутствии кислорода, с тем чтобы конвертировать по меньшей мере основную часть углеродосодержащего материала в газообразные продукты переработки, при этом получают газовую фазу, содержащую псевдоожиженный газ и продукты переработки,частицы отделяют от газовой фазы в сепараторе (12),неорганические частицы возвращают в вертикальный канал (10),продукты переработки извлекают и по меньшей мере часть продуктов переработки, возможно, конденсируют в жидкие продукты,отличающийся тем, что в вертикальном канале (10) реактора КС формируют плотную псевдоожиженную суспензию неорганических частиц, содержащую от 7 х 108 до 3 х 1011 частиц/м 3 (примерно от 2 х 107 - 1 х 1010 частиц/фут 3) при соотношении масс частиц, которые вносят тепло в реактор, и углеродосодержащего материала в пределах от 1:1 до 10:1. 2. Способ по п.1, отличающийся тем, что продукты в газовой фазе, полученные в результате конденсации продуктов переработки, возвращают в вертикальный канал (10) в форме циркулирующего газа. 3. Способ по п.2, отличающийся тем, что количество циркулирующего газа, выраженное в объемах газа, 0,5-2-кратно количеству несконденсированных продуктов переработки. 4. Способ по пп.1-3, отличающийся тем, что неорганические частицы, образующие материал (15) псевдоожиженного слоя в реакторе, обрабатывают кислородосодержащим газом в отдельном окислительном блоке (16-18), содержащем реактор (33) с псевдоожиженным слоем, материал, подаваемый в окислительный блок, подвергают псевдоожижению кислородосодержащим газом для дожигания остаточных продуктов сгорания, присоединенных к материалу, а материал, полученный из окислительного блока (16-18, 33), возвращают в реактор (10-15). 5. Способ по пп.1-4, отличающийся тем, что материал псевдоожиженного слоя подают из блока (16) отделения твердых материалов в реактор, при этом окислительный блок используют в качестве пневматического транспортера для материала псевдоожиженного слоя. 6. Способ по п.4 или 5, отличающийся тем, что неорганические частицы, образующие материал (15) псевдоожиженного слоя реактора КС, обрабатывают в окислительном блоке (16-18, 33), содержащем реактор с циркулирующим псевдоожиженным слоем. 7. Способ по п.6, отличающийся тем, что в окислительном блоке осуществляют внутреннюю циркуляцию для настройки времени пребывания и степени регенерации. 8. Способ по п.4 или 5, отличающийся тем, что неорганические частицы, образующие материал (15) псевдоожиженного слоя реактора КС, обрабатывают в окислительном блоке, содержащем реактор со стационарным кипящим слоем. 9. Способ по пп.4-8, отличающийся тем, что несконденсированные газы, образующиеся в результате обработки, также подают (29) в окислительный блок, где они сгорают, по меньшей мере частично. 10. Способ по пп.4-9, отличающийся тем, что неорганические частицы, образующие материал (15) псевдоожиженного слоя реактора КС, обрабатывают в окислительном блоке, содержащем реактор с циркулирующим псевдоожиженным слоем, размеры которого выбраны таким образом, чтобы обеспечивать-7 005709 в первую очередь только удаление остаточных продуктов сгорания из материала псевдоожиженного слоя и вырабатывать тепло в количестве, необходимом для термической обработки. 11. Способ по п.10, отличающийся тем, что сжигание остатков продуктов сгорания, извлечение избыточного тепла и обработку дымовых газов производят в дополнительном котельном агрегате (20). 12. Способ по пп.1-11, отличающийся тем, что неорганические частицы отделяют от газообразных материалов в сепараторе (12, 16), который содержит многовходовый циклон. 13. Способ по п.10, отличающийся тем, что неорганические частицы отделяют от газообразных материалов в сепараторе (12, 16), содержащем каскад циклонов, в котором по меньшей мере один циклон,выбранный из одновходовых и многовходовых циклонов, устанавливают последовательно с многовходовым циклоном. 14. Способ по п.10, отличающийся тем, что неорганические частицы отделяют от газообразных материалов в сепараторе (12, 16), содержащем каскад циклонов (12, 16), который содержит первую стадию сепарации, образованную одновходовым циклоном, и вторую стадию сепарации, образованную многовходовым циклоном. 15. Способ по пп.4-14, отличающийся тем, что по меньшей мере часть тепла, необходимого в реакторе, получают путем выполнения реактора и окислительного блока таким образом, что горячая часть реактора и окислительного блока имеют общую стенку, при этом по меньшей мере часть указанного тепла поступает через указанную общую стенку. 16. Способ по пп.1-15, отличающийся тем, что отношение масс потоков частиц, которые вносят тепло в реактор, и углеродосодержащего материала составляет от 1:1 до 10:1. 17. Способ по п.16, отличающийся тем, что тепло поступает в реактор частично за счет теплопередающей среды, а частично - непосредственно через общую стенку реактора и окислительного блока. 18. Способ по пп.1-17, отличающийся тем, что турбулентность реакторного потока увеличивают путем использования реактора, содержащего внутренние лопасти. 19. Способ по пп.1-18, отличающийся тем, что неорганические частицы отделяют в циклоне, который имеет наружную поверхность, которую можно охлаждать и/или нагревать. 20. Способ по пп.1-19, отличающийся тем, что используют реактор, который содержит вертикальный канал с кольцевым поперечным сечением, снабженный многовходовым циклоном для отделения твердых частиц, и окислительный блок, который содержит вертикальный канал с кольцевым поперечным сечением,установленный концентрично внутри реактора, при этом указанный окислительный блок снабжен многовходовым циклоном для отделения обработанного твердого материала. 21. Способ по пп.1-20, отличающийся тем, что твердое вещество отделяют в две стадии, при этом первую часть, содержащую, в основном, твердое вещество, отделяют на первой стадии и возвращают в окислительный блок, а вторую часть, содержащую, в основном, остаточные продукты сгорания, отделяют на второй стадии и используют в отдельном процессе. 22. Способ переработки углеродосодержащего материала в реакторе кипящего слоя (КС), содержащем вертикальный канал (10) для осуществления контакта углеродсодержащего материала с неорганическими частицами и сепаратор (12) для отделения неорганических частиц, согласно которому углеродосодержащий материал подают в вертикальный канал (10) реактора КС (10-15), в котором его приводят в контакт с псевдоожиженным слоем, образованным неорганическими частицами, при повышенной температуре практически при отсутствии кислорода, с тем чтобы конвертировать по меньшей мере основную часть углеродосодержащего материала в газообразные продукты переработки, при этом получают газовую фазу, содержащую псевдоожиженный газ и продукты переработки,частицы отделяют от газовой фазы в сепараторе (12),неорганические частицы возвращают в вертикальный канал (10),продукты переработки извлекают и по меньшей мере часть продуктов переработки, возможно, конденсируют в жидкие продукты,отличающийся тем, что в вертикальном канале (10) реактора КС формируют плотную псевдоожиженную суспензию неорганических частиц при скорости псевдоожиженного газа в реакторе в пределах, которые обеспечивают псевдоожижение в режиме турбулентного или быстрого псевдоожижения при соотношении скоростей газа и частиц менее 2 по всей длине вертикального канала. 23. Способ по п.22, отличающийся тем, что время пребывания в реакторе составляет примерно от 0,01 до 10 с. 24. Способ по п.22 или 23, отличающийся тем, что псевдоожиженный слой содержит от 7 х 108 до 3 11 х 10 частиц/м 3 (примерно от 2 х 107 - 1 х 1010 частиц/фут 3). 25. Способ по пп.1-24, отличающийся тем, что средний размер частиц твердого вещества составляет от 50 до 120 мкм.

МПК / Метки

МПК: C10B 49/22, C10J 3/54

Метки: углеродосодержащего, переработки, способ, материала

Код ссылки

<a href="https://eas.patents.su/10-5709-sposob-pererabotki-uglerodosoderzhashhego-materiala.html" rel="bookmark" title="База патентов Евразийского Союза">Способ переработки углеродосодержащего материала</a>

Предыдущий патент: Многоцелевая беспроводная система связи

Следующий патент: Усовершенствованные способы изготовления подложек

Случайный патент: Игровой автомат, способ управления игрой и система игры