Способ и аппарат для получения парафинов или парафиновых фракций

Номер патента: 488

Опубликовано: 26.08.1999

Авторы: Матцат Норберт, Штепански Манфред, Липпунер Флориан, Хильдебранд Гюнтер, Янс Бернхард Йозеф, Рихтер Фердинанд, Энгстлер Херберт

Формула / Реферат

1. Способ получения парафинов или парафиновых фракций из парафинсодержащего расплава, в частности из сырого парафина или смеси различных парафиновых фракций, при котором расплав охлаждают в резервуаре, оборудованном теплообменниками, до температуры ниже температуры плавления полученных парафиновых фракций, жидкие с низкой температурой плавления фракции и масла отделяют от отвержденных охлаждением парафиновых фракций с высокой температурой плавления и выгружают, отличающийся тем, что при охлаждении первоначально жидкого кубового расплава температуру теплообменных поверхностей (39) подбирают выше температуры плавления существенной части фракций с низкой температурой плавления и масел для выгрузки и после выделения твердого осадка (43, 53) фракций с высокой температурой плавления на теплообменных поверхностях (39) остаток жидких фракций с низкой температурой плавления и масла выгружают из резервуара (13).

2. Способ по п.1, отличающийся тем, что отверждающиеся фракции выделяют из расплава в виде слоев (43), по существу, на вертикальных или наклонных поверхностях теплообменника.

3. Способ по п. 2, отличающийся тем, что слои (43) располагаются, по существу, на плоских поверхностях теплообменника (39).

4. Способ по любому из пп.1-3, отличающийся тем, что низкоплавящиеся фракции и масла освобождают от твердого отложения путем нагревания фракций, отвержденных охлаждением, а остающееся твердое отложение (43, 53) при нагреве перемещается в направлении теплообменной поверхности (39) под собственным весом.

5. Способ по любому одному из пп.1-4, отличающийся тем, что низкоплавящиеся фракции и масла освобождают от твердых отложений путем нагрева фракций, отвержденных охлаждением, причем при нагреве оставшиеся твердые отложения (43, 53) делятся на отдельные полоски.

6. Способ по п.4 или 5, отличающийся тем, что оставшееся твердое отложение (43, 53), по крайней мере, частично отделяют от теплообменных поверхностей (39) к направляющим элементам (30), наклоненным к теплообменным поверхностям (39).

7. Способ по п.6, отличающийся тем, что слои (13) отделяются от теплообменных поверхностей (39) путем нагрева последних и делятся направляющими элементами (30) на отдельные полосы (53).

8. Способ по п.6 или 7, отличающийся тем, что компоненты (55), отделяемые путем нагрева твердого отложения (43, 53), частично разгружают снизу через специальные проходы (33, 35) в направляющем элементе (30).

9. Способ по любому одному из пп.4-8, отличающийся тем, что слои (43) делят направляющими элементами (30) на полосы (53).

10. Способ по любому из пп.1-3, отличающийся тем, что низкоплавящиеся фракции и масла отделяют от твердого отложения путем нагрева фракций, отвержденных охлаждением, при этом слои (43) откладываются такой толщины, что их адгезия к теплообменным поверхностям (39) достаточна для их удерживания при нагреве.

11. Способ по любому из пп.1-10 отличающийся тем, что расплав сначала обезмасливают способом по любому из пп.1-9 и полученные фракции затем дополнительно очищают или фракционируют способом по п.10.

12. Способ по любому из пп.1-10, отличающийся тем, что выгруженные низкоплавящиеся фракции (55) и/или масла возвращают в процесс по любому из пп.1-10.

13. Способ по любому из пп.1-12, отличающийся тем, что твердое отложение подвергают дробному плавлению.

14. Способ по любому из пп.1-13, отличающийся тем, что расплав выливают в пустой резервуар (13).

15. Аппарат для получения парафинов или парафиновых фракций из парафинсодержащего расплава, состоящий из резервуара с установленными в нем теплообменниками, в которых теплообменные поверхности расположены в ряд, по существу вертикально, для отделения парафиновых фракций с высокой температурой плавления, получаемых в виде твердого отложения охлаждением расплава на поверхностях теплообменника, от фракций с низкой температурой плавления и масел, которые выделяются из твердого отложения путем нагрева, отличающийся тем, что структура (29), проницаемая для жидких компонентов (55), расположена между теплообменными поверхностями (39) для предотвращения сползания твердого отложения (43, 53) вниз при нагреве.

16. Аппарат по п.15, отличающийся тем, что теплообменные поверхности (39) выполнены, по существу, плоскими.

17. Аппарат по п.15 или 16, отличающийся тем, что проницаемая структура (29) содержит направляющие элементы, расположенные под углом к теплообменным поверхностям.

18. Аппарат по п.17, отличающийся тем, что наклон направляющих элементов (30) выбран таким образом, чтобы при нагреве твердое отложение (43, 53) самопроизвольно перемещалось в направлении поверхности теплообменника (39) под собственным весом отложения (43, 53).

19. Аппарат по любому из пп.15-18, отличающийся тем, что направляющие элементы (30) выполнены в виде наклоненных поверхностей (30), которые делят пространство между теплообменными поверхностями (39) примерно горизонтально.

20. Аппарат по п.19, отличающийся тем, что наложенные наклонные поверхности (30) наклонены в противоположных направлениях.

21. Аппарат по любому из пп.15-20, отличающийся тем, что теплообменники (15) делят резервуар (13) на пространственные зоны (18), размер которых таков, что расплав в резервуаре (15) всегда имеет короткое расстояние до ближайшей теплообменной поверхности (39).

Текст

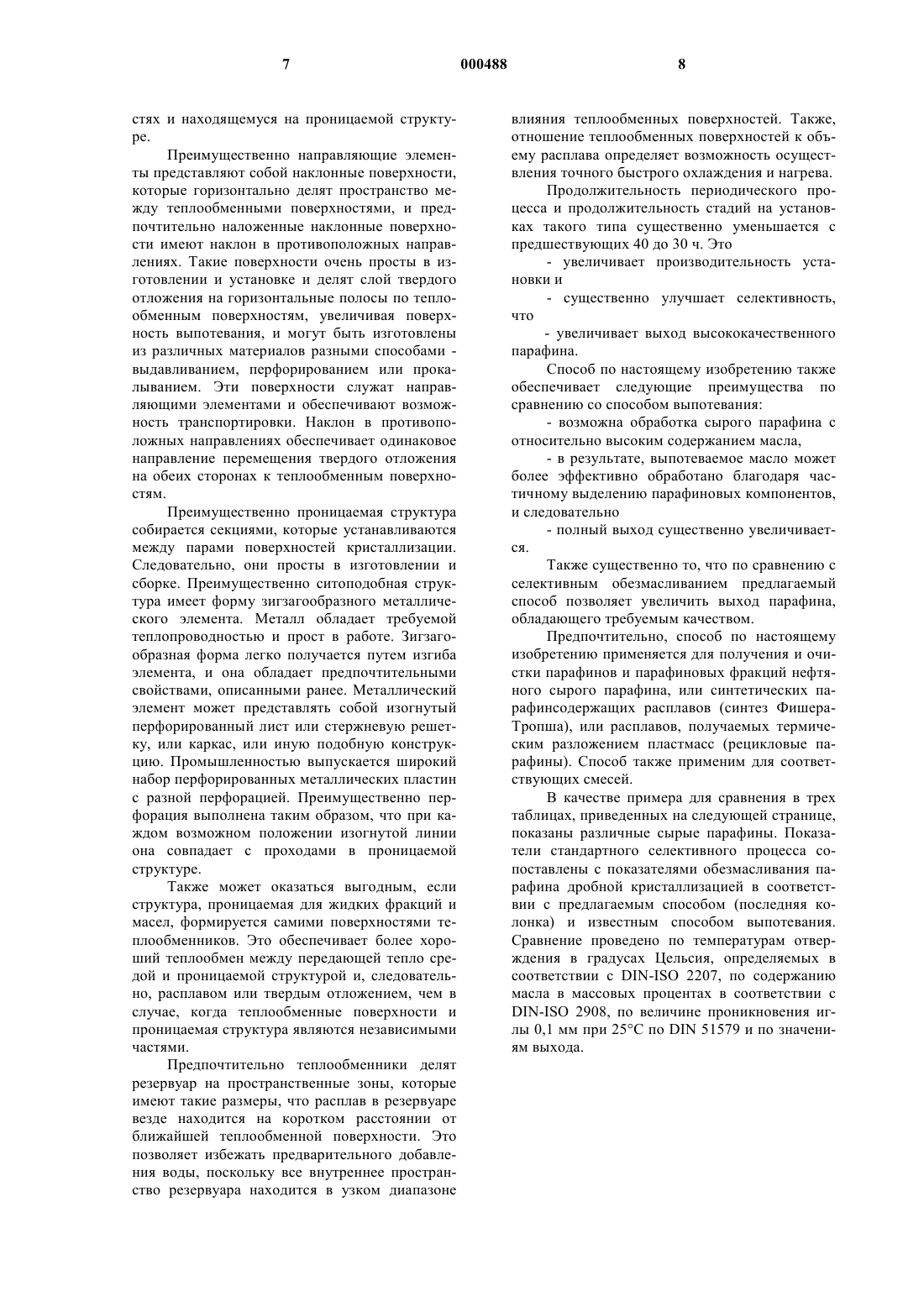

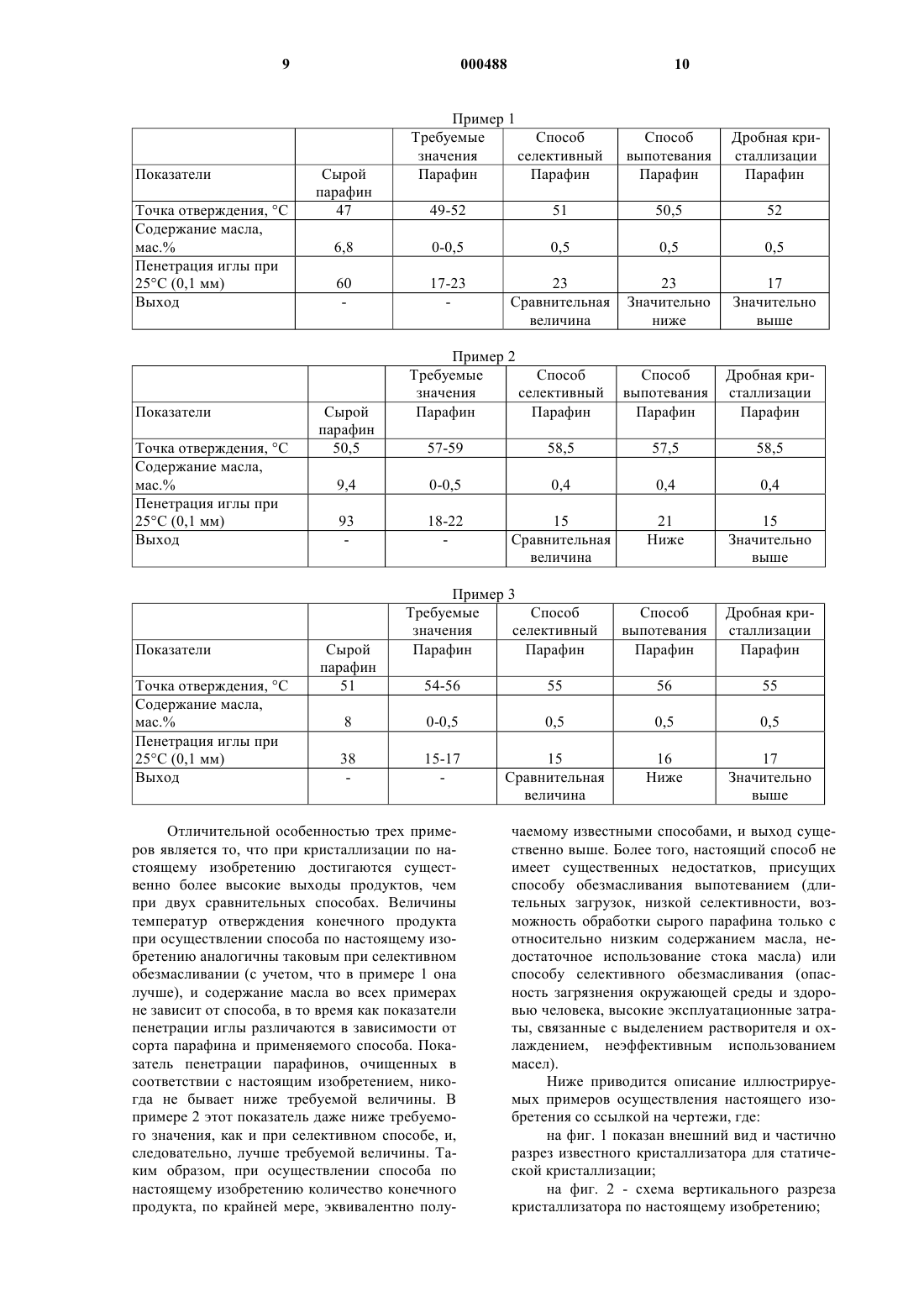

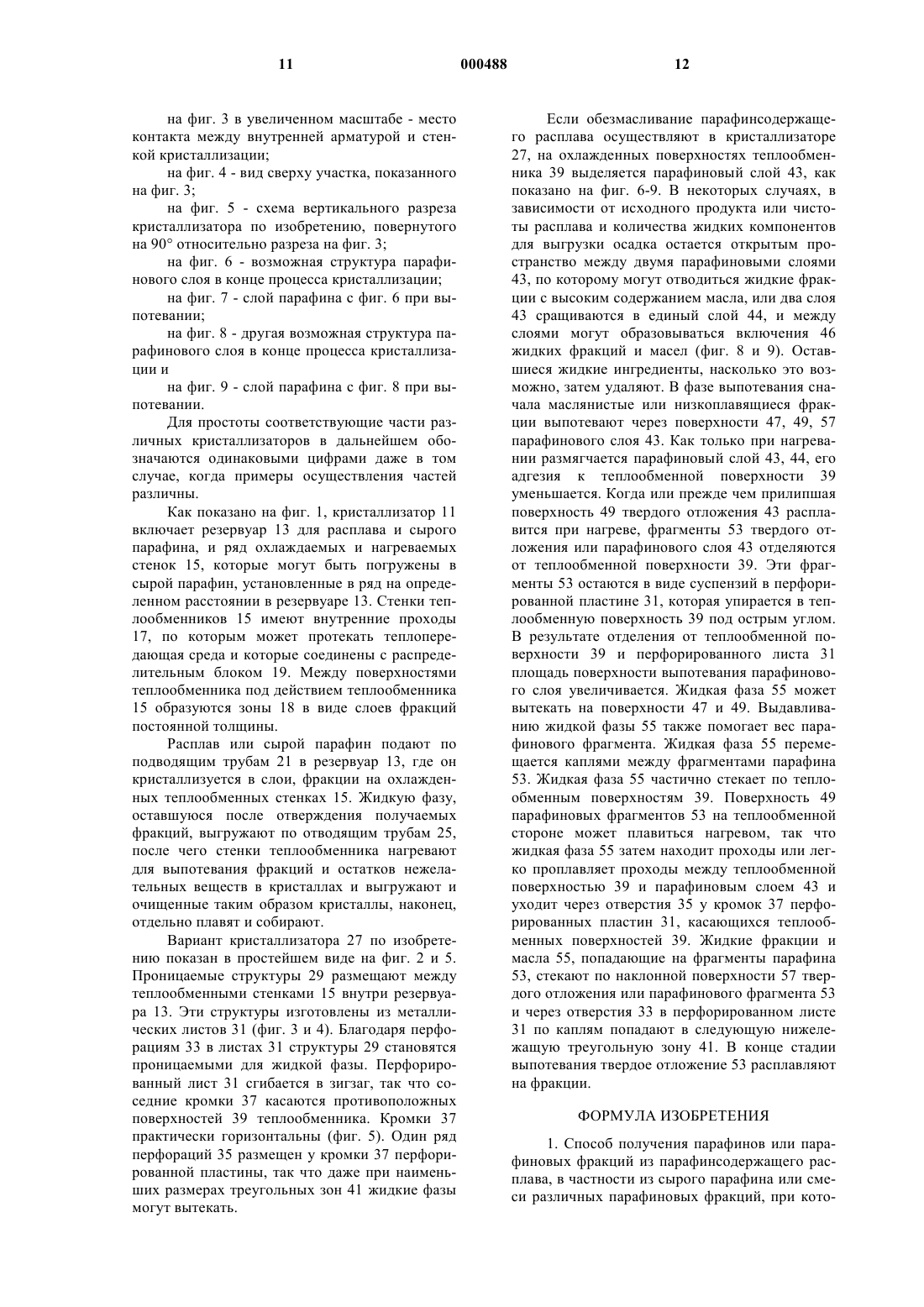

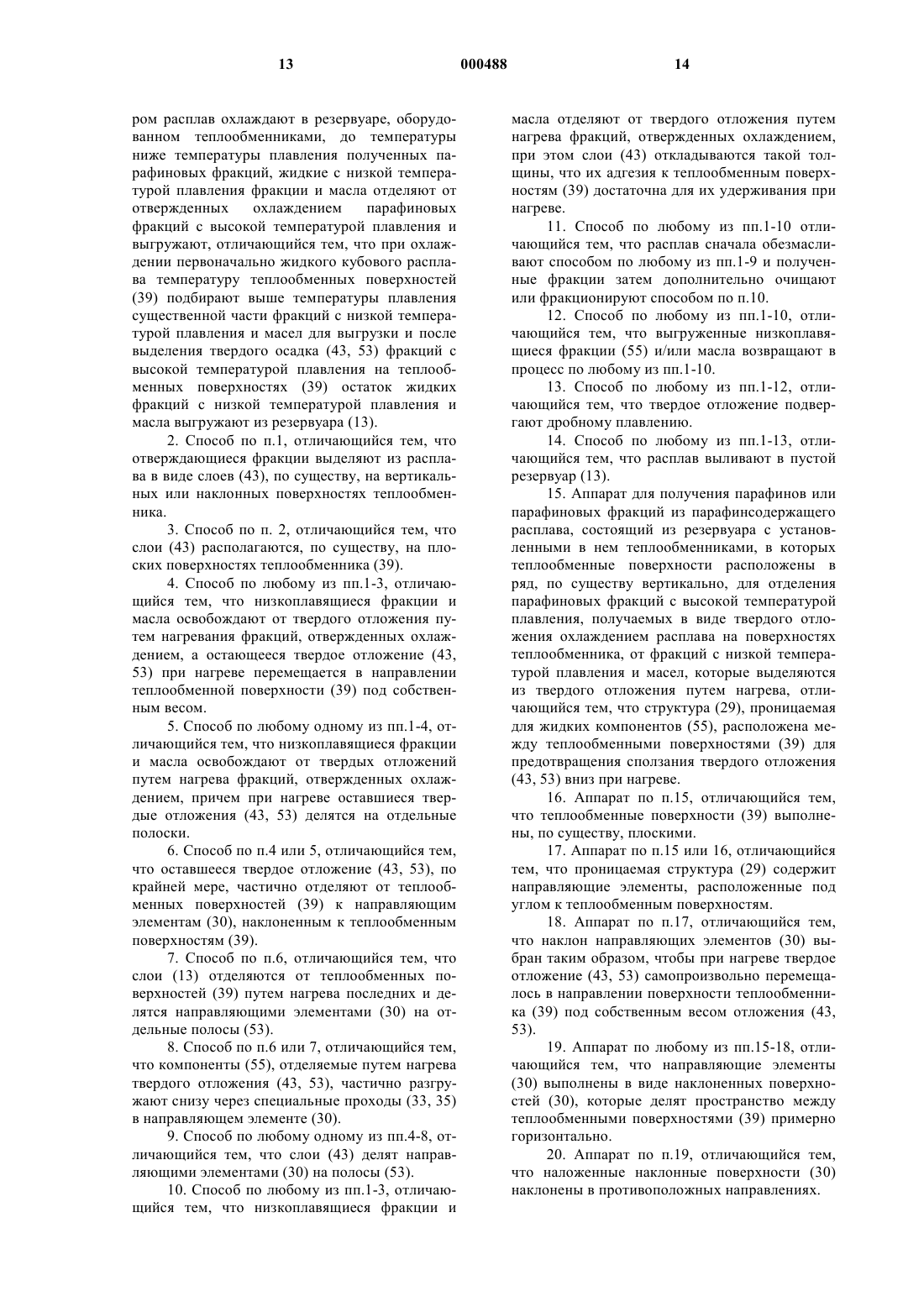

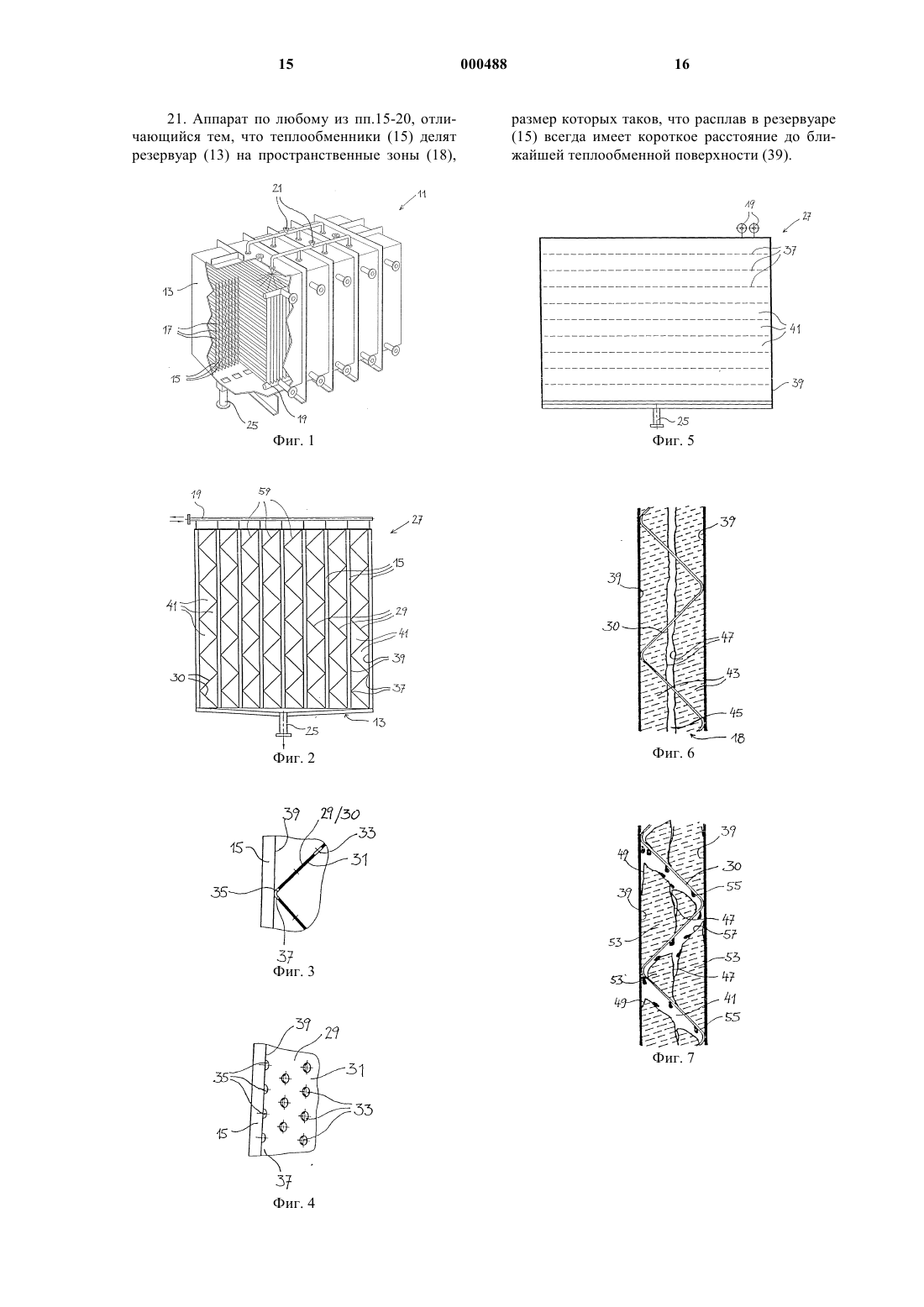

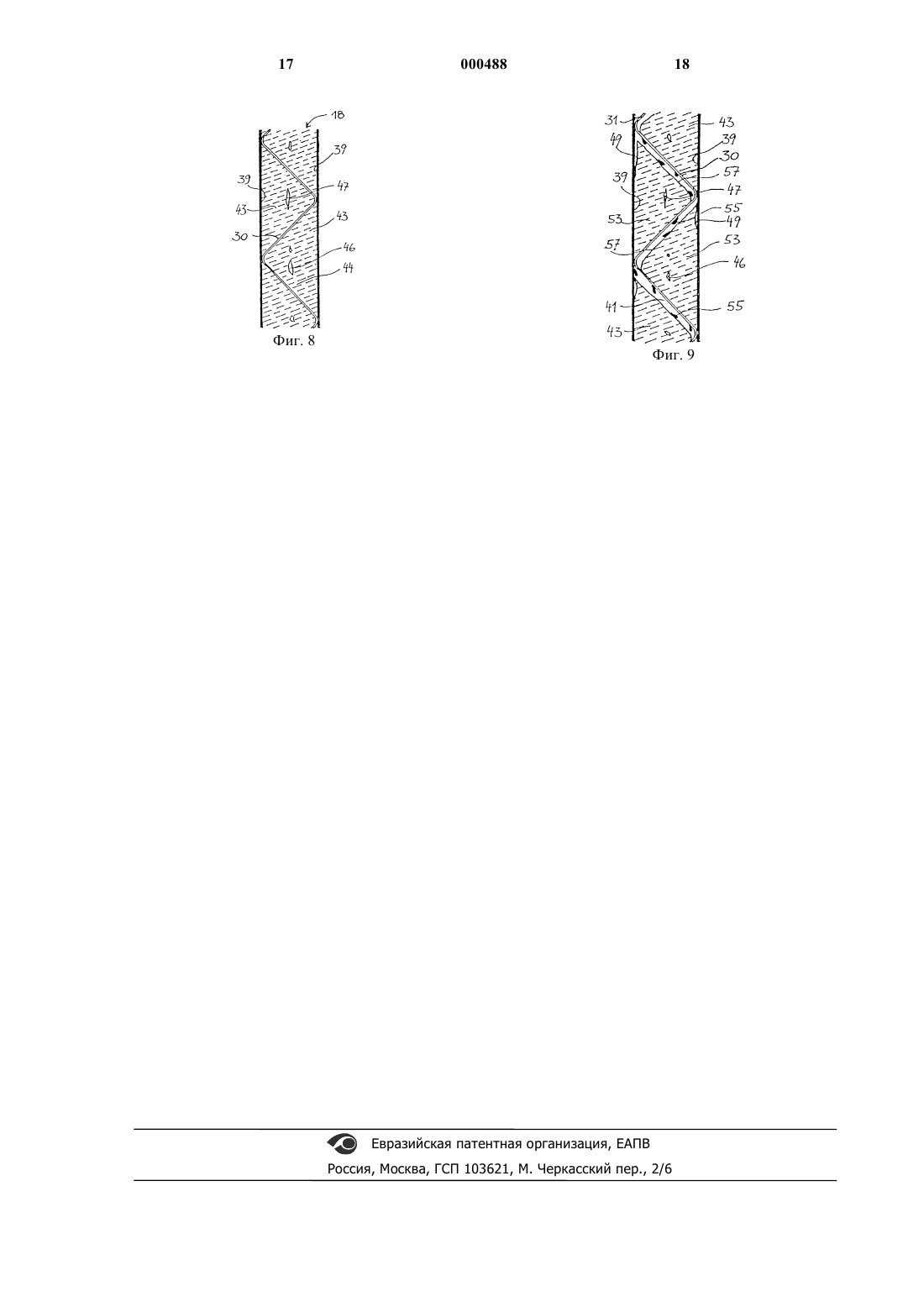

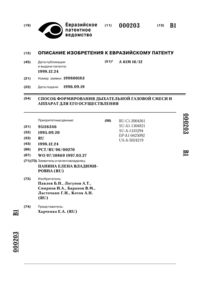

1 Изобретение относится к способу получения парафинов или парафиновых фракций из парафинсодержащего расплава, более конкретно, из сырого парафина или смеси, содержащей различные парафиновые фракции, в котором расплав охлаждают в резервуаре с установленными в нем теплообменниками до температуры ниже точки плавления полученных парафиновых фракций, и жидкие фракции с низкой температурой плавления и масла отделяют от парафиновых фракций с высокой температурой плавления, отвержденных охлаждением, и выгружают. Парафины представляют собой углеводороды, твердые при комнатной температуре,включающие насыщенные прямые, разветвленные и/или циклические углеводородные цепи. Нефтяные парафины содержат примерно 2-50 атомов углерода, в то время как другие, особенно, синтетические парафины содержат до 100 атомов углерода. Из-за их различного происхождения, например из различных нефтяных месторождений, число атомов углерода и степень разветвления парафинов могут меняться в широких пределах. В соответствии с классификацией парафинов по температуре затвердевания,они подразделяются на мягкие парафины с низкой температурой плавления, имеющие точку затвердевания (Ер) в пределах примерно от 3048 С, и твердые парафины с более высокой температурой плавления, имеющие точку затвердевания примерно от 50 до 65 С. Парафины также включают микрокристаллические парафины(микровоски) из кубовых остатков или тяжелых дистиллятов сырых нефтей парафинового основания. Сорт парафинов определяется их точкой плавления. В зависимости от чистоты и точки затвердевания парафины имеют разное применение, в частности, могут применяться в свечном, бумажном, каучуковом, упаковочном, текстильном и пищевом производствах. Парафины также используются в производстве средств по уходу и полировке, косметических и фармацевтических продуктов и веществ, длительно сохраняющих тепло. Сырьем для производства парафинов служат сырой парафин - побочный продукт производства смазочных масел на нефтеперерабатывающих заводах, имеющий различное содержание жидких компонентов, и твердые парафиновые фракции, получаемые термическим разложением пластмасс. Содержание масла включается в обозначения всех компонентов парафина или сырого парафина, которые являются жидкими при комнатной температуре. Конечный парафин в зависимости от требуемого качества должен содержать максимум 0,5-1,5 мас.% масла. В случае конечного продукта, содержание масла в котором не более 0,5%, в качестве дополнительных характеристик качества исполь 000488 2 зуются температура затвердевания и пенетрационный показатель. При крупномасштабном производстве используется два разных способа обезмасливания высококачественного парафина из парафинсодержащих фракций, получаемых на нефтеперерабатывающих заводах. Первоначально обезмасливание осуществлялось выпотеванием, а в последующем нашел применение более эффективный способ обезмасливания растворителем. В 1959 г. Ф.Асинжером в Химии и технологии парафиновых углеводородов в 1-ом изд.,Берлин, на стр. 46 по поводу обезмасливания выпотеванием говорится: Процесс выпотевания трудно контролируем на практике и в будущем возможно будет заменен процессом обезмасливания растворителем. В настоящее время процесс обезмасливания выпотеванием считается устаревшим, и в основном используются процессы на основе растворителей. По утверждению Энциклопедии технической химии Улманнса, т. 24, на стр. 26, более 90% существующих заводов в США работают по технологии обезмасливания растворителем. В последнее время не было построено ни одной новой установки для обезмасливания выпотеванием. Процессы обезмасливания растворителем,также именуемые обезмасливанием растворителем или селективным обезмасливанием, являются непрерывными процессами, и они позволяют выделять парафины из любых парафинсодержащих расплавов и разделять их на фракции. Для разделения парафинов и компонентов масла используются растворители, при этом выход парафина выше, чем по способу обезмасливания выпотеванием. Способ селективного обезмасливания широко применим к различным сортам сырого парафина, так как позволяет менять состав растворителя и соотношение сырого парафина и растворителя. Используются следующие процессы селективного обезмасливания: 1. Пульповый способ, в соответствии с которым смесь сырого парафина с растворителем непосредственно после извлечения парафина превращают в пульпу с дополнительным растворителем и затем фильтруют. 2. Процесс осаждения или кристаллизации,в соответствии с которым сырой жидкий парафин растворяют в растворителе, после чего охлаждением осаждают твердый парафин, и 3. Процесс пульверизации, в соответствии с которым расплавленный сырой парафин пульверизируют в виде порошка в противотоке холодного воздуха и затем смешивают с растворителем. Осложнения при применении любых процессов с использованием растворителей обусловлены экологической опасностью применения больших количеств растворителей для окружающей среды и здоровью населения (3-10 3 частей растворителя на одну часть сырого парафина), их коррозионной агрессивностью и высокой воспламеняемостью. Также значительны затраты энергии на выделение растворителей и на охлаждение для ускорения процесса. Несмотря на эти негативные факторы, в том числе и стоимостные показатели, в настоящее время селективное обезмасливание вытесняет обезмасливание выпотеванием, поскольку обеспечивает более высокий выход парафина и увеличивает производительность установки, а также применим для обезмасливания парафинсодержащих расплавов с высоким содержанием микрокристаллических парафинов. Обезмасливание выпотеванием до настоящего времени было единственно известным процессом обезмасливания парафина, осуществляемым в крупнотоннажном производстве практически без растворителей. Эта характерная особенность способа обезмасливания выпотеванием исключительно привлекательна по экологическим соображениям и предпочтительна по меньшим капитальным расходам, расходам на техническое обслуживание и эксплуатационным затратам. Процесс осуществляют в камерах, в которых размещены горизонтальные спиральные теплообменники или вертикальные пучки теплообменных труб и установлены горизонтальные перфорированные тарелки. Сначала в камеры или резервуары заливают определенное количество воды из условия, чтобы не закрыть выходные отверстия, а затем в камеры заливают расплавленный сырой парафин. Сырой парафин флотируют на воде. Сырой парафин затем охлаждают с получением твердого блока, после чего воду сливают из-под этого блока, который удерживают на теплообменных трубах и/или ситоподобных промежуточных тарелках. Блок затем медленно нагревают, при этом масло, а также мягкие низкоплавящиеся парафины при повышенной температуре выпотевают из парафинового блока. Вытекающую жидкую фазу называют стоком масла. Благодаря равновесию в растворе, оно может иметь высокое содержание высокоплавящихся парафиновых компонентов, которые являются продуктом производства. В Энциклопедии Улманнса по химической технологии, т. 24, на стр. 26 недостатки способа обезмасливания выпотеванием излагаются следующим образом: Не сооружаются новые установки для этого стандартного процесса обезмасливания из-за низкой его селективности (более низкие выходы твердых парафинов), значительных затрат времени на нагревание, периодичности действия и неприменимости к сырому парафину, очень связанным с маслом тяжелых масляных дистиллятов. Были предприняты попытки улучшить на существующих установках выход твердого парафина путем частичной рециркуляции стока масла. 4 Задачей настоящего изобретения является экономичный способ получения высокосортного парафина из сырого парафина с высоким выходом без применения растворителей. Для этого в соответствии с настоящим изобретением при охлаждении первоначально жидкого кубового расплава температуру поверхности теплообменника устанавливают выше температуры плавления основной части фракций с низкой температурой плавления и масел для осуществления выгрузки, и после образования твердых отложений более высокоплавящихся фракций на поверхности теплообменника, остающиеся жидкие низкоплавящиеся фракции и масла выгружают из резервуара. Благодаря отсутствию растворителя в процессе по настоящему изобретению реализованы следующие преимущества способа обезмасливания выпотеванием над способом селективного обезмасливания:- не наносится ущерб здоровью людей и окружающей среде,- отсутствует коррозия установки и- существенно ниже эксплуатационные затраты и расходы на техническое обслуживание. Поскольку температуру для охлаждения жидкого расплава и соответственно отверждения фракций по нисходящей последовательности от высокоплавящихся к низкоплавящимся фракциям, в том числе во всех случаях и масла,подбирают выше температуры выгружаемых существенной части низкоплавящихся фракций и масел, отверждаются практически только фракции, полученные из расплава. Низкоплавящиеся фракции и масла остаются жидкими. Следовательно, на стадии охлаждения и последующего выпотевания потребляется меньше энергии, чем при обезмасливании выпотеванием, при котором все фракции и масла сначала отверждают, а затем полученный блок нагревают до температуры выпотевания. Преимущественно отверждаемые фракции выделяются из расплава и отлагаются в виде слоев на существенно вертикальных или наклонных теплообменных поверхностях. Таким способом жидкие фракции и масло могут отводиться под действием сил тяжести без заметных препятствий со стороны теплообменных поверхностей или твердого отложения. Преимущественно слои отлагаются на существенно плоских теплообменных поверхностях. Теплообменные поверхности могут располагаться бок-о-бок, чтобы находящийся между ними расплав находился на максимально коротких расстояниях от теплообменной поверхности, резервуар целиком состоит из зон, имеющих указанные максимально короткие расстояния, и в этом случае достигается выгодное отношение теплообменных поверхностей к объему расплава. Вдобавок, плоские зоны между поверхностями теплообменника могут быть разделены простейшими средствами. 5 Преимущественно когда фракции с низкой температурой плавления и масла выжимают из твердых отложений охлаждением отвержденных фракций, остающееся твердое отложение под действием собственного веса перемещается к теплообменной поверхности. В результате,сохраняется тепловой контакт между твердым отложением и теплообменной поверхностью, и более точно может регулироваться температура твердого отложения. Преимущественно в процессе нагрева остающиеся твердые отложения делятся на отдельные полосы, что увеличивает поверхность твердого отложения, через которую может происходить выпотевание. Преимущественно как было установлено на практике, оставшееся твердое отложение, по крайней мере, частично отделяется от теплообменных поверхностей на направляющих элементах, расположенных наклонно относительно теплообменных поверхностей. Это увеличивает площадь поверхности твердого отложения, которое по направляющей поверхности скользит к теплообменным поверхностям. Преимущественно слои разрыхляются при нагреве на теплообменных поверхностях (39). Преимущественно компоненты, отделенные при нагреве твердого отложения, частично отводят вниз через специальные проходы в направляющем элементе. С этой целью направляющий элемент перфорируют или организуют каналы, по которым могут отводиться по каплям жидкие фракции и/или масла. Преимущественно слои делятся на полосы направляющими элементами. Если содержание масла в расплаве мало,преимущественно слои (43) выделяются в виде отложений такой толщины, при которой адгезия слоев к теплообменным поверхностям (39) достаточна, чтобы удержать слои при нагреве. Когда это возможно, дробная кристаллизация без использования направляющих элементов более эффективна, чем с указанными элементами. Следовательно, преимущественно сначала очень маслянистые расплавы обезмасливают ранее описанным способом, используя проницаемую структуру между теплообменными поверхностями, а затем, по крайней мере, частично обезмасленные фракции и смеси выделяют в виде слоев такой толщины, которые удерживаются на теплообменных поверхностях. Также преимущественно выгруженные фракции с низкой температурой плавления и масла возвращаются в процесс в соответствии с любым пунктом 1-9 патентных притязаний. Эти операции обеспечивают более высокий выход и получение более чистого продукта. Последний упомянутый результат также достигается дробным плавлением твердого отложения. Преимущественно расплав выливают в пустой резервуар, снабженный теплообменниками. Это позволяет избежать две стадии при 6 получении парафина, а именно, выливание в определенное количество воды и выгрузку указанного количества. Также исключается взаимное загрязнение парафина и воды при контакте. Настоящее изобретение также относится к аппарату для получения парафина и парафиновых фракций из парафинового расплава, включающий резервуар, снабженный теплообменниками, в котором теплообменники имеют существенно вертикально установленные теплообменные поверхности, для разделения высокоплавящихся парафиновых фракций, получаемых в виде твердого отложения путем охлаждения расплава на теплообменных поверхностях, и фракций с низкой температурой плавления и масла, которые могут быть отделены нагревом от твердых отложений. В катализаторе или аппарате по настоящему изобретению структура, проницаемая для жидких компонентов, размещается между поверхностями теплообменника и предотвращает сползание твердого отложения при нагреве, так что может осуществляться выпотевание даже скользких твердых отложений. Предпочтительно, чтобы поверхности теплообменников были существенно плоскими, чтобы можно было легко разделить получаемые зоны между поверхностями теплообменников проницаемыми структурами. Поскольку слои парафина наклонны или предпочтительно вертикальны, предоставлены место и возможность выпотевающим фракциям и маслу стекать по поверхности слоя,т.е. по поверхностям раздела между слоем парафина и теплообменной поверхностью и между каждой парой парафиновых слоев. Теперь не могут возникнуть никакие масляные полости,поскольку нет горизонтальных слоев. Это сокращает продолжительность стадий. Проницаемые структуры могут представлять собой сита,щетки, сетку или пространственную сетку. Проницаемые структуры пропускают стекающие масла или жидкие компоненты сырого парафина, но удерживают твердый парафин. Они позволяют осуществлять фракционированную кристаллизацию в статических тарельчатых кристаллизаторах даже сырого парафина, содержащего более 15 мас.% масла. Преимущественно структуры включают направляющие элементы, наклоненные под таким углом, что при нагреве твердое отложение самопроизвольно, под собственной тяжестью смещается к поверхности теплообменников. Благодаря перемещению твердое отложение остается в тепловом контакте с поверхностью теплообменников. Преимущественно такая проницаемая структура находится в тепловом контакте с поверхностями теплообменников, благодаря чему особенно в расплавленной фазе происходит оптимальная теплопередача от поверхностей теплообменников к твердому отложению, разрыхленному на указанных поверхно 7 стях и находящемуся на проницаемой структуре. Преимущественно направляющие элементы представляют собой наклонные поверхности,которые горизонтально делят пространство между теплообменными поверхностями, и предпочтительно наложенные наклонные поверхности имеют наклон в противоположных направлениях. Такие поверхности очень просты в изготовлении и установке и делят слой твердого отложения на горизонтальные полосы по теплообменным поверхностям, увеличивая поверхность выпотевания, и могут быть изготовлены из различных материалов разными способами выдавливанием, перфорированием или прокалыванием. Эти поверхности служат направляющими элементами и обеспечивают возможность транспортировки. Наклон в противоположных направлениях обеспечивает одинаковое направление перемещения твердого отложения на обеих сторонах к теплообменным поверхностям. Преимущественно проницаемая структура собирается секциями, которые устанавливаются между парами поверхностей кристаллизации. Следовательно, они просты в изготовлении и сборке. Преимущественно ситоподобная структура имеет форму зигзагообразного металлического элемента. Металл обладает требуемой теплопроводностью и прост в работе. Зигзагообразная форма легко получается путем изгиба элемента, и она обладает предпочтительными свойствами, описанными ранее. Металлический элемент может представлять собой изогнутый перфорированный лист или стержневую решетку, или каркас, или иную подобную конструкцию. Промышленностью выпускается широкий набор перфорированных металлических пластин с разной перфорацией. Преимущественно перфорация выполнена таким образом, что при каждом возможном положении изогнутой линии она совпадает с проходами в проницаемой структуре. Также может оказаться выгодным, если структура, проницаемая для жидких фракций и масел, формируется самими поверхностями теплообменников. Это обеспечивает более хороший теплообмен между передающей тепло средой и проницаемой структурой и, следовательно, расплавом или твердым отложением, чем в случае, когда теплообменные поверхности и проницаемая структура являются независимыми частями. Предпочтительно теплообменники делят резервуар на пространственные зоны, которые имеют такие размеры, что расплав в резервуаре везде находится на коротком расстоянии от ближайшей теплообменной поверхности. Это позволяет избежать предварительного добавления воды, поскольку все внутреннее пространство резервуара находится в узком диапазоне 8 влияния теплообменных поверхностей. Также,отношение теплообменных поверхностей к объему расплава определяет возможность осуществления точного быстрого охлаждения и нагрева. Продолжительность периодического процесса и продолжительность стадий на установках такого типа существенно уменьшается с предшествующих 40 до 30 ч. Это- увеличивает производительность установки и- увеличивает выход высококачественного парафина. Способ по настоящему изобретению также обеспечивает следующие преимущества по сравнению со способом выпотевания:- возможна обработка сырого парафина с относительно высоким содержанием масла,- в результате, выпотеваемое масло может более эффективно обработано благодаря частичному выделению парафиновых компонентов,и следовательно- полный выход существенно увеличивается. Также существенно то, что по сравнению с селективным обезмасливанием предлагаемый способ позволяет увеличить выход парафина,обладающего требуемым качеством. Предпочтительно, способ по настоящему изобретению применяется для получения и очистки парафинов и парафиновых фракций нефтяного сырого парафина, или синтетических парафинсодержащих расплавов (синтез ФишераТропша), или расплавов, получаемых термическим разложением пластмасс (рецикловые парафины). Способ также применим для соответствующих смесей. В качестве примера для сравнения в трех таблицах, приведенных на следующей странице,показаны различные сырые парафины. Показатели стандартного селективного процесса сопоставлены с показателями обезмасливания парафина дробной кристаллизацией в соответствии с предлагаемым способом (последняя колонка) и известным способом выпотевания. Сравнение проведено по температурам отверждения в градусах Цельсия, определяемых в соответствии с DIN-ISO 2207, по содержанию масла в массовых процентах в соответствии сDIN-ISO 2908, по величине проникновения иглы 0,1 мм при 25 С по DIN 51579 и по значениям выхода. Показатели Точка отверждения, C Содержание масла,мас.% Пенетрация иглы при 25 С (0,1 мм) Выход Показатели Точка отверждения, С Содержание масла,мас.% Пенетрация иглы при 25 С (0,1 мм) Выход Показатели Точка отверждения, С Содержание масла,мас.% Пенетрация иглы при 25 С (0,1 мм) Выход Пример 1 Требуемые Способ значения селективный Парафин Парафин Пример 2 Требуемые Способ значения селективный Парафин Парафин 57-59 Пример 3 Требуемые Способ значения селективный Парафин Парафин 54-56 Отличительной особенностью трех примеров является то, что при кристаллизации по настоящему изобретению достигаются существенно более высокие выходы продуктов, чем при двух сравнительных способах. Величины температур отверждения конечного продукта при осуществлении способа по настоящему изобретению аналогичны таковым при селективном обезмасливании (с учетом, что в примере 1 она лучше), и содержание масла во всех примерах не зависит от способа, в то время как показатели пенетрации иглы различаются в зависимости от сорта парафина и применяемого способа. Показатель пенетрации парафинов, очищенных в соответствии с настоящим изобретением, никогда не бывает ниже требуемой величины. В примере 2 этот показатель даже ниже требуемого значения, как и при селективном способе, и,следовательно, лучше требуемой величины. Таким образом, при осуществлении способа по настоящему изобретению количество конечного продукта, по крайней мере, эквивалентно полу чаемому известными способами, и выход существенно выше. Более того, настоящий способ не имеет существенных недостатков, присущих способу обезмасливания выпотеванием (длительных загрузок, низкой селективности, возможность обработки сырого парафина только с относительно низким содержанием масла, недостаточное использование стока масла) или способу селективного обезмасливания (опасность загрязнения окружающей среды и здоровью человека, высокие эксплуатационные затраты, связанные с выделением растворителя и охлаждением, неэффективным использованием масел). Ниже приводится описание иллюстрируемых примеров осуществления настоящего изобретения со ссылкой на чертежи, где: на фиг. 1 показан внешний вид и частично разрез известного кристаллизатора для статической кристаллизации; на фиг. 2 - схема вертикального разреза кристаллизатора по настоящему изобретению; 11 на фиг. 3 в увеличенном масштабе - место контакта между внутренней арматурой и стенкой кристаллизации; на фиг. 4 - вид сверху участка, показанного на фиг. 3; на фиг. 5 - схема вертикального разреза кристаллизатора по изобретению, повернутого на 90 относительно разреза на фиг. 3; на фиг. 6 - возможная структура парафинового слоя в конце процесса кристаллизации; на фиг. 7 - слой парафина с фиг. 6 при выпотевании; на фиг. 8 - другая возможная структура парафинового слоя в конце процесса кристаллизации и на фиг. 9 - слой парафина с фиг. 8 при выпотевании. Для простоты соответствующие части различных кристаллизаторов в дальнейшем обозначаются одинаковыми цифрами даже в том случае, когда примеры осуществления частей различны. Как показано на фиг. 1, кристаллизатор 11 включает резервуар 13 для расплава и сырого парафина, и ряд охлаждаемых и нагреваемых стенок 15, которые могут быть погружены в сырой парафин, установленные в ряд на определенном расстоянии в резервуаре 13. Стенки теплообменников 15 имеют внутренние проходы 17, по которым может протекать теплопередающая среда и которые соединены с распределительным блоком 19. Между поверхностями теплообменника под действием теплообменника 15 образуются зоны 18 в виде слоев фракций постоянной толщины. Расплав или сырой парафин подают по подводящим трубам 21 в резервуар 13, где он кристаллизуется в слои, фракции на охлажденных теплообменных стенках 15. Жидкую фазу,оставшуюся после отверждения получаемых фракций, выгружают по отводящим трубам 25,после чего стенки теплообменника нагревают для выпотевания фракций и остатков нежелательных веществ в кристаллах и выгружают и очищенные таким образом кристаллы, наконец,отдельно плавят и собирают. Вариант кристаллизатора 27 по изобретению показан в простейшем виде на фиг. 2 и 5. Проницаемые структуры 29 размещают между теплообменными стенками 15 внутри резервуара 13. Эти структуры изготовлены из металлических листов 31 (фиг. 3 и 4). Благодаря перфорациям 33 в листах 31 структуры 29 становятся проницаемыми для жидкой фазы. Перфорированный лист 31 сгибается в зигзаг, так что соседние кромки 37 касаются противоположных поверхностей 39 теплообменника. Кромки 37 практически горизонтальны (фиг. 5). Один ряд перфораций 35 размещен у кромки 37 перфорированной пластины, так что даже при наименьших размерах треугольных зон 41 жидкие фазы могут вытекать. 12 Если обезмасливание парафинсодержащего расплава осуществляют в кристаллизаторе 27, на охлажденных поверхностях теплообменника 39 выделяется парафиновый слой 43, как показано на фиг. 6-9. В некоторых случаях, в зависимости от исходного продукта или чистоты расплава и количества жидких компонентов для выгрузки осадка остается открытым пространство между двумя парафиновыми слоями 43, по которому могут отводиться жидкие фракции с высоким содержанием масла, или два слоя 43 сращиваются в единый слой 44, и между слоями могут образовываться включения 46 жидких фракций и масел (фиг. 8 и 9). Оставшиеся жидкие ингредиенты, насколько это возможно, затем удаляют. В фазе выпотевания сначала маслянистые или низкоплавящиеся фракции выпотевают через поверхности 47, 49, 57 парафинового слоя 43. Как только при нагревании размягчается парафиновый слой 43, 44, его адгезия к теплообменной поверхности 39 уменьшается. Когда или прежде чем прилипшая поверхность 49 твердого отложения 43 расплавится при нагреве, фрагменты 53 твердого отложения или парафинового слоя 43 отделяются от теплообменной поверхности 39. Эти фрагменты 53 остаются в виде суспензий в перфорированной пластине 31, которая упирается в теплообменную поверхность 39 под острым углом. В результате отделения от теплообменной поверхности 39 и перфорированного листа 31 площадь поверхности выпотевания парафинового слоя увеличивается. Жидкая фаза 55 может вытекать на поверхности 47 и 49. Выдавливанию жидкой фазы 55 также помогает вес парафинового фрагмента. Жидкая фаза 55 перемещается каплями между фрагментами парафина 53. Жидкая фаза 55 частично стекает по теплообменным поверхностям 39. Поверхность 49 парафиновых фрагментов 53 на теплообменной стороне может плавиться нагревом, так что жидкая фаза 55 затем находит проходы или легко проплавляет проходы между теплообменной поверхностью 39 и парафиновым слоем 43 и уходит через отверстия 35 у кромок 37 перфорированных пластин 31, касающихся теплообменных поверхностей 39. Жидкие фракции и масла 55, попадающие на фрагменты парафина 53, стекают по наклонной поверхности 57 твердого отложения или парафинового фрагмента 53 и через отверстия 33 в перфорированном листе 31 по каплям попадают в следующую нижележащую треугольную зону 41. В конце стадии выпотевания твердое отложение 53 расплавляют на фракции. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения парафинов или парафиновых фракций из парафинсодержащего расплава, в частности из сырого парафина или смеси различных парафиновых фракций, при кото 13 ром расплав охлаждают в резервуаре, оборудованном теплообменниками, до температуры ниже температуры плавления полученных парафиновых фракций, жидкие с низкой температурой плавления фракции и масла отделяют от отвержденных охлаждением парафиновых фракций с высокой температурой плавления и выгружают, отличающийся тем, что при охлаждении первоначально жидкого кубового расплава температуру теплообменных поверхностей(39) подбирают выше температуры плавления существенной части фракций с низкой температурой плавления и масел для выгрузки и после выделения твердого осадка (43, 53) фракций с высокой температурой плавления на теплообменных поверхностях (39) остаток жидких фракций с низкой температурой плавления и масла выгружают из резервуара (13). 2. Способ по п.1, отличающийся тем, что отверждающиеся фракции выделяют из расплава в виде слоев (43), по существу, на вертикальных или наклонных поверхностях теплообменника. 3. Способ по п. 2, отличающийся тем, что слои (43) располагаются, по существу, на плоских поверхностях теплообменника (39). 4. Способ по любому из пп.1-3, отличающийся тем, что низкоплавящиеся фракции и масла освобождают от твердого отложения путем нагревания фракций, отвержденных охлаждением, а остающееся твердое отложение (43,53) при нагреве перемещается в направлении теплообменной поверхности (39) под собственным весом. 5. Способ по любому одному из пп.1-4, отличающийся тем, что низкоплавящиеся фракции и масла освобождают от твердых отложений путем нагрева фракций, отвержденных охлаждением, причем при нагреве оставшиеся твердые отложения (43, 53) делятся на отдельные полоски. 6. Способ по п.4 или 5, отличающийся тем,что оставшееся твердое отложение (43, 53), по крайней мере, частично отделяют от теплообменных поверхностей (39) к направляющим элементам (30), наклоненным к теплообменным поверхностям (39). 7. Способ по п.6, отличающийся тем, что слои (13) отделяются от теплообменных поверхностей (39) путем нагрева последних и делятся направляющими элементами (30) на отдельные полосы (53). 8. Способ по п.6 или 7, отличающийся тем,что компоненты (55), отделяемые путем нагрева твердого отложения (43, 53), частично разгружают снизу через специальные проходы (33, 35) в направляющем элементе (30). 9. Способ по любому одному из пп.4-8, отличающийся тем, что слои (43) делят направляющими элементами (30) на полосы (53). 10. Способ по любому из пп.1-3, отличающийся тем, что низкоплавящиеся фракции и 14 масла отделяют от твердого отложения путем нагрева фракций, отвержденных охлаждением,при этом слои (43) откладываются такой толщины, что их адгезия к теплообменным поверхностям (39) достаточна для их удерживания при нагреве. 11. Способ по любому из пп.1-10 отличающийся тем, что расплав сначала обезмасливают способом по любому из пп.1-9 и полученные фракции затем дополнительно очищают или фракционируют способом по п.10. 12. Способ по любому из пп.1-10, отличающийся тем, что выгруженные низкоплавящиеся фракции (55) и/или масла возвращают в процесс по любому из пп.1-10. 13. Способ по любому из пп.1-12, отличающийся тем, что твердое отложение подвергают дробному плавлению. 14. Способ по любому из пп.1-13, отличающийся тем, что расплав выливают в пустой резервуар (13). 15. Аппарат для получения парафинов или парафиновых фракций из парафинсодержащего расплава, состоящий из резервуара с установленными в нем теплообменниками, в которых теплообменные поверхности расположены в ряд, по существу вертикально, для отделения парафиновых фракций с высокой температурой плавления, получаемых в виде твердого отложения охлаждением расплава на поверхностях теплообменника, от фракций с низкой температурой плавления и масел, которые выделяются из твердого отложения путем нагрева, отличающийся тем, что структура (29), проницаемая для жидких компонентов (55), расположена между теплообменными поверхностями (39) для предотвращения сползания твердого отложения(43, 53) вниз при нагреве. 16. Аппарат по п.15, отличающийся тем,что теплообменные поверхности (39) выполнены, по существу, плоскими. 17. Аппарат по п.15 или 16, отличающийся тем, что проницаемая структура (29) содержит направляющие элементы, расположенные под углом к теплообменным поверхностям. 18. Аппарат по п.17, отличающийся тем,что наклон направляющих элементов (30) выбран таким образом, чтобы при нагреве твердое отложение (43, 53) самопроизвольно перемещалось в направлении поверхности теплообменника (39) под собственным весом отложения (43,53). 19. Аппарат по любому из пп.15-18, отличающийся тем, что направляющие элементы(30) выполнены в виде наклоненных поверхностей (30), которые делят пространство между теплообменными поверхностями (39) примерно горизонтально. 20. Аппарат по п.19, отличающийся тем,что наложенные наклонные поверхности (30) наклонены в противоположных направлениях. 21. Аппарат по любому из пп.15-20, отличающийся тем, что теплообменники (15) делят резервуар (13) на пространственные зоны (18), размер которых таков, что расплав в резервуаре(15) всегда имеет короткое расстояние до ближайшей теплообменной поверхности (39).

МПК / Метки

МПК: C10G 73/36, C10G 73/32, B01D 9/04

Метки: парафиновых, аппарат, парафинов, фракций, получения, способ

Код ссылки

<a href="https://eas.patents.su/10-488-sposob-i-apparat-dlya-polucheniya-parafinov-ili-parafinovyh-frakcijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и аппарат для получения парафинов или парафиновых фракций</a>

Предыдущий патент: Переводная этикетка, тара, содержащая переводной слой, способ мойки тары

Следующий патент: Крепежный механизм для прикрепления железнодорожного рельса к деревянной шпале

Случайный патент: Запорное устройство для резервуара сжатого газа холодного газогенератора